IT

Aristo

®

MA6

Istruzioni per l'uso

Valid from program version 1.300458 854 279 IT 110427

1 INTRODUZIONE 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 Operazioni preliminari 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 Modalità di funzionamento del pannello di controllo 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 Pannello di controllo 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 Simboli sul display 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 MENU 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 Menu principale e menu di misurazione 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 Menu di selezione 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 Struttura dei menu 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 SALDATURA MIG/MAG 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Regolazioni 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 SALDATURA MMA 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Regolazioni 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 SCRICCATURA ARC-AIR 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 Regolazioni 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 GENERAL FUNCTIONS 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 Telecomando 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 Impostazioni 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 GESTIONE DELLA MEMORIA 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 Memorizzazione dei dati di saldatura 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 Richiamare i dati di saldatura 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 Cancellazione dei dati di saldatura 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 CODICE ACCESSO 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 CODICI DI GUASTO 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 Elenco dei codici di guasto 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 Descrizione dei codici di guasto 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 ORDINAZIONE DEI PEZZI DI RICAMBIO 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . .

SCHEMA 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

NO. DI CODICE 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Ci riserviamo il diritto di variare le specifiche senza preavviso.

TOCi

- 2 -

IT

1 INTRODUZIONE

Questo manuale descrive il funzionamento e l'utilizzo del pannello di controllo MA6.

Per informazioni generali sul funzionamento, vedere i corrispondenti manuali di

istruzioni del generatore o del gruppo trainafilo.

Se nel display viene visualizzata questa avvertenza significa che il generatore non

supporta questa funzione

Contattare un tecnico autorizzato ESAB per ottenere un software aggiornato.

1.1 Operazioni preliminari

Quando si attiva il generatore per la prima volta, sul display compare il menu

principale.

Al momento della consegna, la lingua impostata per il pannello di controllo e il

display è l'inglese. Nel pannello di controllo sono memorizzate 14 lingue:

selezionare come segue quella desiderata.

Premere per portarsi sul primo menu di selezione.

Premere per portarsi sul menu di configurazione.

Premere (vale a dire il tasto software situato sulla destra sotto il display)

fino a quando sul display viene visualizzata la lingua desiderata.

bi03inti1

- 3 -

© ESAB AB 2001

IT

1.2 Modalità di funzionamento del pannello di controllo

Il pannello di controllo può essere suddiviso in due unità: la memoria principale e la

memoria dei dati di saldatura.

Memorizza

Memoria principale Memoria dati di saldatura

Richiama

Nella memoria principale viene creato un set completo di regolazioni per i dati di

saldatura che possono essere memoriazzati nella memoria dei dati di saldatura.

Durante la saldatura il processo viene sempre controllato dai dati contenuti nella

memoria principale. È quindi possibile richiamare le regolazioni dei dati di saldatura

dalla memoria dei dati di saldatura alla memoria principale.

Si noti che la memoria principale contiene sempre le regolazioni più recenti dei dati

di saldatura. Questi dati possono essere richiamati dalla memoria dei dati di

saldatura oppure modificati singolarmente. In altre parole la memoria principale non

è mai vuota o “ripristinata”

1.3 Pannello di controllo

1 Display

2 Manopola per la regolazione della tensione

3 Manopola per la regolazione della velocità

trainafilo e della corrente

4 Tasti software (tasti funzione)

5 Tasto MENU

Tasti software

La funzione di questi tasti (vale a dire l'effetto dell'azionamento di ciascuno di essi)

varia a seconda del sottomenu visualizzato sul display. La funzione specifica di

ciascun tasto è indicata dal testo contenuto nell'ultima linea alla base del display, in

corrispondenza ai tasti. (La presenza di un punto bianco a fianco al testo indica che

il tasto è attivo.)

Tasto MENU

Questo tasto consente di accedere al menu di selezione (vedere il punto<>) dal

menu principale. Se ci si trova in un altro menu, esso riporta indietro di un menu.

bi03inti1

- 4 -

© ESAB AB 2001

IT

1.4 Simboli sul display

Ritorno al menu principale.

Spostare il cursore verso il basso fino a un nuovo parametro di

regolazione.

Modificare la funzione nella riga selezionata.

Aumentare il valore. Ridurre il valore.

2 MENU

Il pannello di controllo utilizza vari menu: il menu principale, il menu di misurazione,

il menu di selezione, il menu di processo, il menu di configurazione e il menu di

memoria. All'avvio, viene inoltre visualizzato un display di avvio contenente

informazioni sul tipo di pannello e sulla versione del software in uso.

2.1 Menu principale e menu di misurazione

Il menu principale compare sempre immediatamente dopo

l'avvio, e indica i valori impostati. Se quando si dà inizio alla

saldatura ci si trova nel menu principale, questo commuta

automaticamente per mostrare i valori misurati (menu di

misurazione). I valori misurati rimangono visualizzati fino al

termine della saldatura. Ruotando una manopola qualunque si ritorna al menu principale.

È possibile accedere ad altri menu senza perdere i valori misurati.

I valori di regolazione vengono visualizzati al posto di quelli di misurazione soltanto

quando si ruota la manopola o quando si modifica il metodo di saldatura.

bi03inti1

- 5 -

© ESAB AB 2001

IT

2.2 Menu di selezione

Il menu di selezione serve per selezionare il livello di menu

successivo cui si desidera accedere, vale a dire i menu di

processo, di regolazione, di configurazione o di memoria.

Menu di processo

Utilizzare questo menu

per variare il processo

di saldatura, il tipo di

materiale e così via.

Menu di configurazio

ne

Utilizzare questo menu

per modificare la

lingua, le unità di

misura, e così via.

Menu di regolazione

Utilizzare questo menu

per impostare i

parametri di saldatura,

come il preflussaggio

del gas, il tempo di Hot

start, il tempo di

riempimento dei crateri

e così via.

Menu di memoria

Utilizzare questo menu

per memorizzare,

richiamare e/o

cancellare i dati di

regolazione della

saldatura memorizzati.

Sono disponibili dieci

posizioni di memorizza

zione dei dati di

saldatura.

bi03inti1

- 6 -

© ESAB AB 2001

bi03men2

2.3 Struttura dei menu

- 7 -

MIG/MAG

MIG/MAG

2/4−stroke

Craterfill Craterfill

Hot start Hot start Hot start

Creep start Creep start

Gas purge Gas purge

Wire inch Wire inch

Process menu Setting menu Configuration menu Memory menu

MIG/MAG

Pulsed

MMA

MIG/MAG Pulsed

Arc gouging

MIG/MAG

2/4−stroke

MIG/MAG

Pulsed

MMA Arc gouging

MIG/MAG

MMA

MIG/MAG

Pulsed

MMA Arc gouging

MIG/MAG

MIG/MAG

Pulsed

MMA

Aric goug.

QS

Synergic

1) Wire typ

Gas

Wire diam.

2) Wire typ

Gas

Wire diam.

3) E−type

E−diam

4) E−diam Induktanc

Gas pre fl.

Hot start

Craterfill

Burnbackt

Gas post fl.

Spot welding

Gas pre fl.

Hot start

Crater fill

Burnbackt

Gas post fl.

Spot welding

Arc force

Hot start

5) Lang.

Dimension

Panel ena.

Trigger dat.

5) Lang.

Dimension

Panel ena.

© ESAB AB 2001

5) Lang

Dimension

Panel ena.

Store

Recall

Delete

IT

1) La tabella sottostante mostra il diametro degli elettrodi che possono essere selezionati nel

menu di regolazione per la saldatura a sinergia MIG/MAG.

Tipo di filo Gas di protezione Diametro del filo

Filo massiccio a basso tenore di lega o privo di

lega (Fe)

Ar + 18% CO

Ar + 8% CO

2

2

0,8 1,0 1,2

0,8 1,0 1,2

Filo massiccio di acciaio inossidabile (Ss) Ar + 2%CO

Ar + 3%CO2 1%H

2

0,8 1,0 1,2

0,8 1,0 1,2

Filo di alluminio con lega di magnesio (AlMg) Ar 1,0 1,2 1,6

Filo di alluminio con lega di silicio (AlSi) Ar 1,0 1,2 1,6

Filo con nucleo riempito di polvere di metallo

Ar + 18% CO

2

1,2 1,4 1,6

(Fe)

Filo con nucleo riempito con flusso di rutilo (Fe) Ar + 18% CO

Filo con nucleo riempito con flusso di base (Fe) Ar + 18% CO

2

2

1,2

1,2

2) La tabella sottostante mostra il diametro degli elettrodi che possono essere selezionati nel

menu per la saldatura MIG/MAG a impulsi.

Tipo di filo Gas di protezione Diametro del filo

Filo massiccio a basso tenore di lega o privo di

lega (Fe)

Filo massiccio di acciaio inossidabile (Ss) Ar + 2%CO

Ar + 18% CO

Ar + 8% CO

2

2

2

Ar + 3%CO2 1%H

0,8 1,0 1,2

0,8 1,0 1,2

0,8 1,0 1,2

0,8 1,0 1,2

Filo di alluminio con lega di magnesio (AlMg) Ar 1,0 1,2 1,6

Filo di alluminio con lega di silicio (AlSi) Ar 1,0 1,2 1,6

3) La tabella sottostante mostra il diametro degli elettrodi che possono essere selezionati nel

menu del processo di saldatura MMA.

Tipo di elettrodo Diametro dell'elettrodo

Di base 1,6 2,0 2,5 3,2 4,0 4,5 5,0 5,6 6,0 7,0

Rutilo 1,6 2,0 2,5 3,2 4,0 4,5 5,0 5,6 6,0 7,0

Cellulosa 2,0 2,5 3,2 4,0 4,5 5,0 5,6 6,0

4) Elettrodi che possono essere selezionati nel menu del processo di saldatura Scriccatura.

4,0 5,0 6,0 7,0 8,0

5) Il testo può essere visualizzato sul display nelle seguenti lingue:

svedese, danese, norvegese, finlandese, inglese, tedesco, olandese, francese, spagnolo

(castigliano), italiano, portoghese, polacco, ceco, ungherese, turco e inglese statunitense.

bi03tabi3

- 8 -

© ESAB AB 2001

IT

3 SALDATURA MIG/MAG

Nella saldatura MIG/MAG, l'arco provoca la fusione di un filo di apporto (l'elettrodo) che

viene introdotto in continuazione nella saldatura, mentre la zona di fusione è protetta

da un gas di protezione.

La corrente a impulsi influisce sul trasferimento delle goccioline fuse dal filo,

producendo un arco stabile e privo di gocce di saldatura anche a bassi valori di

saldatura.

3.1 Regolazioni

Saldatura MIG/MAG senza impulsi

Regolazioni Intervallo di regolazione Nelle fasi: Regola. di default

2/4 tempi

Riempimento crateri OFF oppure ON - OFF

Tempo di riempimento dei

crateri

Hot start OFF oppure ON - OFF

Tempo funzione Hot start 0 - 10 s 0,1 s 1,5 s

Avvio micrometrico OFF oppure ON - ON

Spurgo dei gas

Avanzamento a freddo del filo - - Qset OFF oppure ON - OFF

Sinergia OFF oppure ON - ON

Induttanza 0 - 100 1 70

Preflussaggio del gas 0,1 - 25 s 0,1 s 0,1 s

Tempo di bruciatura finale del

filo

Postflussaggio del gas 0,1 -20 s 1 s 1 s

Saldatura a punti OFF oppure ON - OFF

Tempo saldatura a punti 0,1 - 25 s 0,1 s 0,1 s

Tensione 8 - 60 0,25 (visualizzato

Velocità di trascinamento del

filo

Trig data DISATT.,

Unita METRICO op. POLLICI - METRICO

Paneello on OFF op. ON - ON

Auto salvat.

Traino indip

Sett. limiti

Cod. accesso

VRD

1)

1)

3)

3)

3)

3)

3)

a 2 o a 4 tempi - 2 tempi

0 - 5 s 0,1 s 1,0 s

- - -

2)

0 - 0,35 s 0,01 s 0,10 s

deviazione sinergia

con un decimale)

0,8 -25,0 m/min 0,1 m/min 5 m/min

- DISATT.

ARCO ON oppure

ARCO OFF

OFF op. ON - OFF

OFF op. ON - OFF

OFF op. ON - OFF

OFF op. ON - OFF

- - -

0

1)

Queste funzioni non possono essere modificate durante la saldatura.

2)

) Curva della sinergia alla consegna: filo massiccio (Fe), gas di protezione CO

3)

Contattare un tecnico autorizzato ESAB per attivare questa funzione.

bi03migi4

- 9 -

con filo da 0,8 mm.

2

© ESAB AB 2001

IT

Saldatura MIG/MAG a impulsi

Regolazioni Intervallo di regolazione Nelle fasi: Regola. di default

2/4 tempi

Riempimento dei crateri OFF oppure ON - OFF

Tempo di riempimento dei

crateri

Hot start OFF oppure ON - OFF

Tempo funzione Hot start 0 - 10 s 0,1 s 1,5 s

Avvio micrometrico OFF oppure ON - ON

Spurgo dei gas

Avanzamento a freddo del

filo

Preflussaggio del gas 0,1 - 25 s 0,1 s 0,1 s

Tempo di bruciatura finale

del filo

Postflussaggio del gas 0 - 20 s 1 s 1 s

Saldatura a punti OFF oppure ON - OFF

Tempo saldatura a punti 0,1 - 25 s 0,1 s 0,1 s

Tensione 8 - 60 0,25 (visualizzato

Velocità di trascinamento

del filo

Trig data DISATT.,

Unita METRICO op. POLLICI - METRICO

Paneello on OFF op. ON - OFF

Auto salvat.

Traino indip

Sett. limiti

Cod. accesso

VRD

1)

a 2 o a 4 tempi - 2 tempi

0 - 5 s 0,1 s 1,0 s

1)

- - -

- - -

0 - 0,35 ms 0,01 s 0,10 s

deviazione sinergia

con un decimale)

0

0,8 -25,0 m/min 0,1 m/min 5 m/min

- DISATT.

ARCO ON oppure

ARCO OFF

2)

2)

2)

2)

2)

OFF op. ON - OFF

OFF op. ON - OFF

OFF op. ON - OFF

OFF op. ON - OFF

- - -

1)

Queste funzioni non possono essere modificate durante la saldatura.

2)

Contattare un tecnico autorizzato ESAB per attivare questa funzione.

Curva della sinergia alla consegna: filo massiccio (Fe), gas di protezione Ar 8% CO

- 10 -

bi03migi4

con filo da 1,0 mm.

2

© ESAB AB 2001

IT

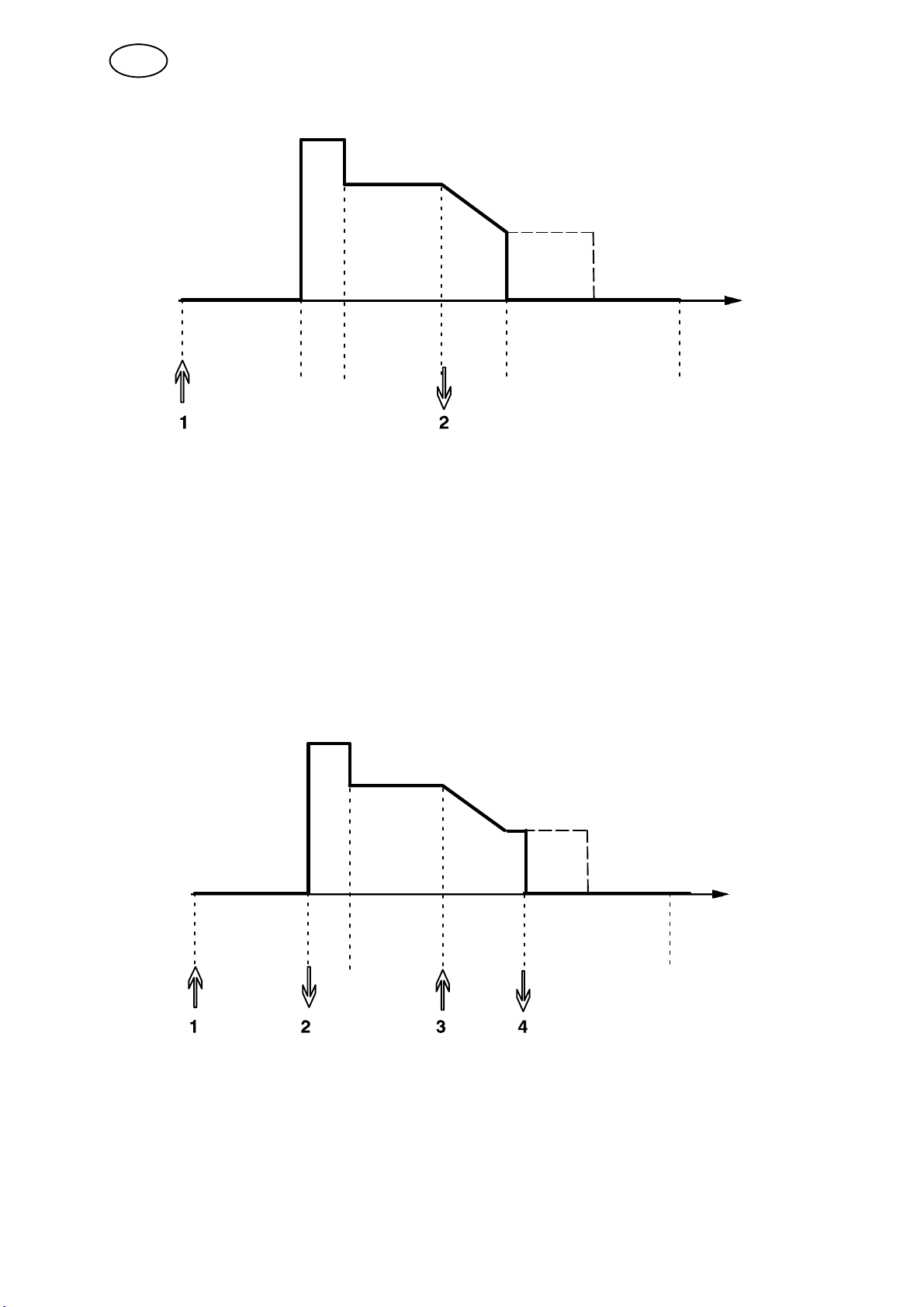

2 tempi

Preflussaggio

del gas

Funzioni in caso di utilizzo del comando a 2 tempi della pistola saldatrice.

Sal

datu

ra

Hot

start Riempi

mento

dei cra

teri

Postflussaggio del gas

Nel modo di comando a 2 tempi, premendo il grilletto della pistola saldatrice si attiva

il preflussaggio del gas (se utilizzato) (1) e si innesca l'arco. Rilasciando il grilletto

(2) si avvia il riempimento dei crateri (se in funzione), si estingue l'arco e si avvia il

postflussaggio dei gas (se in funzione).

NOTA BENE: Se si preme nuovamente il grilletto della pistola saldatrice durante il

tempo di riempimento dei crateri, è possibile proseguire la saldatura per il tempo

necessario (mostrato dalla linea tratteggiata) utilizzando i valori di riempimento dei

crateri. Per interrompere il riempimento dei crateri, si può anche premere

rapidamente e rilasciare il grilletto mentre il riempimento dei crateri è in corso.

- Attivazione dei 2 tempi eseguita nel menu principale.

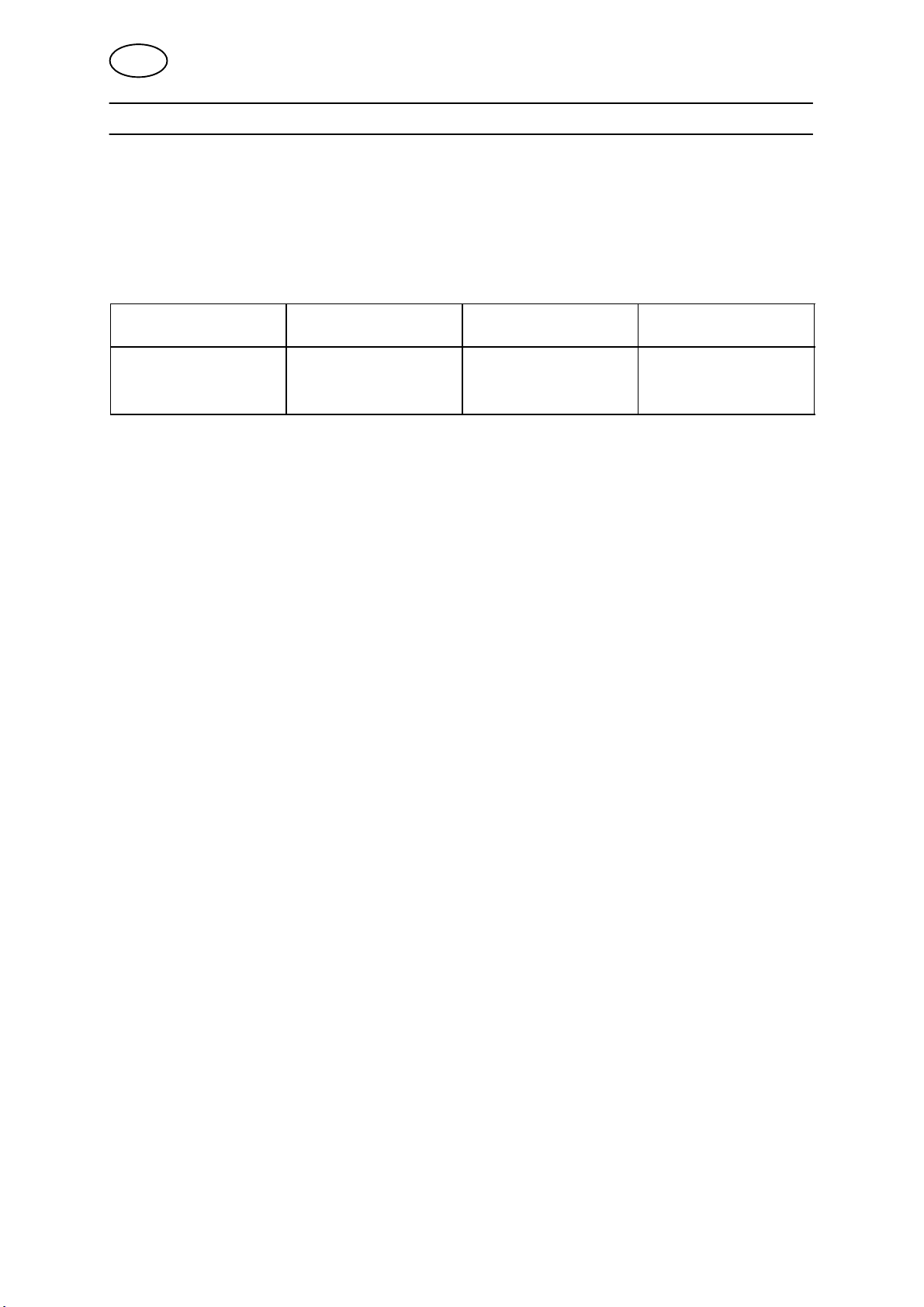

4 tempi

Preflussaggio

del gas

Funzioni in caso di utilizzo del comando a 4 tempi della pistola saldatrice.

Sal

datu

ra

Hot

start Riempi

mento

dei crate

ri

Postflussaggio del gas

Nel modo di comando a 4 tempi, premendo il grilletto della pistola saldatrice si attiva

il preflussaggio del gas (1). Rilasciando il grilletto (2) si attiva il processo di

saldatura. Al termine del processo di saldatura, premere ancora il grilletto (3), per

dare inizio al riempimento dei crateri (se in funzione) e per ridurre i valori di

saldatura. Rilasciando nuovamente il grilletto (4), si estingue l'arco e si avvia il

postflussaggio del gas (se in uso).

bi03migi4

- 11 -

© ESAB AB 2001

IT

NOTA BENE: Il riempimento dei crateri si ferma quando si rilascia il grilletto.

Tenendo premuto il tasto, si prosegue la saldatura con valori inferiori della funzione

di riempimento dei crateri (linea tratteggiata).

- Attivazione dei 4 tempi eseguita nel menu principale.

Riempimento dei crateri

Il riempimento dei crateri evita la porosità, la criccatura termica e la formazione di

crateri nel pezzo da saldare al termine della saldatura.

- Regolazione del tempo di riempimento crateri eseguita nel menu di regolazione.

Hot start

La funzione Hot start aumenta la corrente di saldatura per un intervallo di tempo

regolabile all'inizio del processo di saldatura, riducendo il rischio di una scarsa

fusione all'inizio della saldatura.

- Regolazione del tempo di funzione Hot start eseguita nel menu di regolazione.

Avvio micrometrico

La funzione di avvio micrometrico riduce la velocità iniziale di avanzamento del filo al

50 % del valore impostato, fino a quando il filo entra in contatto con il pezzo da

saldare.

- Attivazione dell'avvio micrometrico eseguita nel menu di principale.

Spurgo dei gas

La funzione di spurgo dei gas serve per misurare la portata del flusso di gas o per

spurgare i tubi flessibili del gas dall'aria o dall'umidità prima di dare inizio alla

saldatura. Esso prosegue fintantoché si tiene premuto il tasto, bloccando

l'applicazione della tensione e l'avvio del trainafilo.

- Attivazione dello spurgo dei gas eseguita nel menu principale.

Avanzamento a freddo del filo

L'avanzamento a freddo del filo serve per fare avanzare il filo senza attivare l'arco. Il

filo viene fatto avanzare fintantoché si tiene premuto il tasto.

- Attivazione dell'avanzamento a freddo del filo eseguita nel menu principale.

bi03migi4

- 12 -

© ESAB AB 2001

IT

QSett

QSet , viene utilizzato per facilitare la regolazione dei parametri di saldatura.

Ruotando la manopola in senso orario, si aumenta (+) la lunghezza dell'arco.

Ruotando la manopola in senso antiorario, si riduce (-) la lunghezza dell'arco.

ARCO CORTO

La prima volta che si avvia la saldatura con un tipo di filo / tipo di gas,

QSetdefinisce automaticamente tutti i parametri di saldatura necessari.

Dopodiché QSetmemorizza tutti i dati per produrre una buona saldatura. La

tensione verrà automaticamente adeguata ai cambiamenti della velocità di

avanzamento del filo.

La prima saldatura deve durare almeno 6 secondi affinché i parametri siano

corretti.

ARCO A SPRUZZO

Quando ci si avvicina all'area di arco a spruzzo, il valore per il QSet deve essere

aumentato.

Disattivare la funzione QSet quando si salda con arco a spruzzo puro. Tutte le

regolazioni sono determinate dal QSet, ad eccezione della tensione che deve

essere regolata.

Raccomandazione: Eseguire la prima saldatura (6 secondi) con QSet su un

pezzo di prova per ottenere tutti i dati corretti.

Nota! Non è possibile attivare contemporaneamente

le funzioni QSet e sinergia.

- Attivazione di QSet eseguita nel menu di processo.

Sinergia

Per garantire la stabilità dell'arco, per ciascuna combinazione di tipo di filo, diametro

del filo e miscela di gas è richiesta una relazione specifica fra la velocità di

trascinamento del filo e la tensione (lunghezza dell'arco). La tensione (lunghezza)

dell'arco viene controllata automaticamente in base alla curva di sinergia

preprogrammata selezionata dall'operatore, semplificando notevolmente

l'identificazione dei parametri per una saldatura ottimale. La relazione fra la velocità

di trascinamento del filo e gli altri parametri è indicata con il termine di caratteristica

o curva di sinergia.

Sinergia ON: il menu principale visualizza

l'impostazione dell'alimentazione del filo e anche la

deviazione positiva e negativa dalla tensione della

curva di sinergia.

La deviazione positiva viene visualizzata com una barra sopra SIN, mentre quella

negativa con un barra sotto SIN.

Sinergia OFF:il menu principale visualizza il valore impostato per la tensione e

l'alimentazione del filo.

Attivazione della sinergia eseguita nel menu di processo.

bi03migi4

- 13 -

© ESAB AB 2001

IT

Pacchetto della curva di sinergia

Il pacchetto della curva di sinergia fornito insieme alla macchina è denominato

“Standard synergic lines” e comprende le 33 le più utilizzate curve di sinergia.

È inoltre possibile ordinare altri pacchetti di curve di sinergia, che devono però

essere installati dai tecnici di assinstenza autorizzati dalla ESAB.

Induttanza

Un'induttanza più elevata genera un maggior flusso di saldatura e meno gocce.

Un'induttanza inferiore produce una rumorosità superiore ma un arco stabile e

concentrato.

- Attivazione dell'induttanza eseguita nel menu principale.

Preflussaggio del gas

Il tempo di preflussaggio del gas indica la durata del flusso del gas di protezione

prima dell'innesco dell'arco.

- Regolazione del tempo di preflussaggio del gas eseguito nel menu di regolazione.

Tempo di bruciatura finale del filo

Il tempo di bruciatura finale del filo definisce il ritardo fra il momento in cui il gruppo

trainafilo inizia a frenare il filo e quello in cui il generatore disattiva la corrente di

saldatura. Se il tempo di bruciatura finale del filo è troppo breve, al termine della

saldatura rimane un lungo tratto di filo di apporto sporgente, che rischia di indurirsi

nel bagno di saldatura che si sta solidificando. D'altro canto, se il tempo di

bruciatura finale del filo è troppo lungo, la parte sporgente può ridursi in misura tale

da comportare, all'avvio della saldatura successiva, il rischio di fuoriuscita dell'arco

dalla punta di contatto della pistola saldatrice.

- Regolazione del tempo di bruciatura finale del filo eseguita nel menu di

regolazione.

Postflussaggio del gas

La funzione di postflussaggio del gas controlla la durata del flusso del gas protettivo

dopo l'estinzione dell'arco.

- Regolazione del tempo di postflussaggio del gas eseguito nel menu di regolazione.

Modifica dei valori di attivazione

Utilizzando questa funzione è possibile passare a varie alternative preregolate dei

dati di saldatura facendo doppio clic sul grilletto della pistola saldatrice.

Il passaggio avviene fra le locazioni di memoria 1, 2 e 3 (vedere il capitolo 7

“gestione memoria”). Se non ci sono dati presenti nella locazione di memoria 2, il

passaggio avviene fra le locazioni 1 e 3.

ARCO ON - Il passaggio tra le locazioni di memoria può essere effettuato prima,

dopo o durante la saldatura.

ARCO OFF - Il passaggio tra le locazioni di memoria può essere effettuato solo

prima o dopo la saldatura.

- Attivazione del passaggio ai valori di attivazione eseguito nel menu di

configurazione.

bi03migi4

- 14 -

© ESAB AB 2001

IT

Alimentatore AVC

Attivando questa funzione è possibile usare un alimentatore AVC (Arc Voltage

Controlled, per la regolazione della tensione dell'arco) oppure un alimentatore

Off-The-Arc (arco spento), nel caso in cui la tensione dell'arco dal generatore venga

utilizzata per l'alimentazione.

Contattare un tecnico autorizzato ESAB per attivare questa funzione.

- Attivazione dell'alimentatore AVC eseguita nel menu di configurazione.

Saldatura a punti

Selezionare Saldatura a punti se si desidera utilizzare questa saldatura per lamine

sottili.

L'attivazione e l'impostazione della saldatura a punti si effettua nel menu di

regolazione.

Tensione

Una tensione superiore fornisce un arco più lungo, dando luogo a un bagno di

saldatura più caldo e più ampio.

Indipendentemente dal tipo di menu visualizzato, è sempre possibile modificare il

valore di regolazione della tensione. Questo valore viene visualizzato nel menu

principale o nel menu di selezione.

Velocità di trascinamento del filo

La velocità di trascinamento del filo corrisponde alla velocità di apporto del filo,

misurata in m/min.

Indipendentemente dal tipo di menu visualizzato, è sempre possibile modificare il

valore di regolazione della velocità di alimentazione filo. Questo valore viene

visualizzato nel menu principale o nel menu di selezione.

VRD (Voltage Reduction Device, ovvero dispositivo di riduzione della

tensione)

La funzione VRD assicura che la tensione a circuito aperto non superi 35 V quando

non si effettua alcuna saldatura. Ciò viene indicato dalla visualizzazione dell'icona

per la funzione VRD; consultare l'immagine.

Quando il sistema rileva l'inizio della saldatura, la funzione VRD si blocca.

Se, con la funzione VRD attiva, la tensione a circuito aperto supera il limite di 35 V,

sul display appare un messaggio di errore (16) e la saldatura non può avere inizio fin

tanto che tale messaggio resta visualizzato.

La funzione VRD non è attiva alla consegna. Per attivare questa funzione, contattare

un tecnico autorizzato dell'assistenza ESAB.

L'icona VRD

Nota! La funzione VRD viene utilizzata per i generatori, se implementati.

- 15 -

bi03migi4

© ESAB AB 2001

IT

4 SALDATURA MMA

La saldatura MMA comporta l'impiego di elettrodi rivestiti. Innescando l'arco si provoca

la fusione dell'elettrodo e del rivestimento, in modo che esso forma una scoria protettiva.

4.1 Regolazioni

Regolazioni Intervallo di regolazione Nelle fasi: Regolazione di de

fault

“Hot start”

Tempo funzione Hot start 1 - 30 1 10

Forza dell'arco 0 - 10 0,5 3

Corrente

Unita METRICO op. POLLICI - METRICO

Paneello on OFF op. ON - ON

Auto salvat.

Sett. limiti

Cod. accesso

VRD

1)

2)

3)

3)

3)

3)

ON oppure OFF - OFF

16-500 A 1 A 164 A

OFF op. ON - OFF

OFF op. ON - OFF

OFF op. ON - OFF

- - -

1)

Questa funzione non può essere modificata durante la saldatura.

2)

La corrente massima dipende dal tipo di macchina utilizzata.

3)

Contattare un tecnico autorizzato ESAB per attivare questa funzione.

Curva della sinergia alla consegna: filo di rutilo da 4,0 mm.

Hot start

La funzione Hot start aumenta la corrente di saldatura per un tempo regolabile

all'inizio della saldatura. Ciò riduce il rischio di difetti dovuti a una fusione

inadeguata all'inizio della saldatura.

Regolazione del tempo di funzione Hot start eseguita nel menu di regolazione.

Forza dell'arco

La funzione forza dell'arco controlla la variazione della corrente in relazione alla

variazione della lunghezza dell'arco. Un valore inferiore produce un arco meno intenso

con meno gocce di saldatura.

Regolazione della forza dell'arco eseguita nel menu di regolazione.

Corrente

Una corrente superiore produce una più ampia e profonda penetrazione nel pezzo

da saldare.

Indipendetemente dal tipo di menu visualizzato, è possibile modificare il valore di

regolazione della corrente. Questo valore viene visualizzato nel menu principale o

nel menu di selezione.

bi03mmai6

- 16 -

© ESAB AB 2001

IT

VRD (Voltage Reduction Device, ovvero dispositivo di riduzione della

tensione)

La funzione VRD assicura che la tensione a circuito aperto non superi 35 V quando

non si effettua alcuna saldatura. Ciò viene indicato dalla visualizzazione dell'icona

per la funzione VRD; consultare l'immagine.

Quando il sistema rileva l'inizio della saldatura, la funzione VRD si blocca.

Se, con la funzione VRD attiva, la tensione a circuito aperto supera il limite di 35 V,

sul display appare un messaggio di errore (16) e la saldatura non può avere inizio fin

tanto che tale messaggio resta visualizzato.

La funzione VRD non è attiva alla consegna. Per attivare questa funzione, contattare

un tecnico autorizzato dell'assistenza ESAB.

L'icona VRD

Nota! La funzione VRD viene utilizzata per i generatori, se implementati.

bi03mmai6

- 17 -

© ESAB AB 2001

IT

5 SCRICCATURA ARC-AIR

La scriccatura arc air comporta l'uso di un elettrodo speciale formato da una barra di

carbone e un involucro di rame. L'arco scocca tra la barra di carbone e il pezzo da

lavorare, il flusso d'aria elimina il materiale fuso e si forma una giunzione.

5.1 Regolazioni

Regolazioni Intervallo di regola

zione

Diametro del filo 4,0 – 8,0 mm 1 mm 4,0 mm

Tensione 8 -60 V 0,25 V (visualizzato

In passi di: Regolazione di

default

37,0 V

con un decimale)

Diametro del filo

Una corrente superiore produce una penetrazione più ampia e profonda nel pezzo

da lavorare.

Tensione

Una tensione superiore produce una penetrazione più ampia e profonda nel pezzo

da lavorare.

bi03gougingi

- 18 -

© ESAB AB 2001

IT

6 GENERAL FUNCTIONS

6.1 Telecomando

Comportamento del pannello di controllo quando si collega del telecomando

Il display continua a mostrare il menu visualizzato al momento in cui viene

collegato.

Le misurazioni e i valori di regolazione vengono aggiornati, ma appariranno

soltanto in quei menu in cui detti valori possono essere visualizzati.

Se viene visualizzato il simbolo di un codice di guasto, questo non potrà essere

cancellato fino a quando non si scollega del telecomando.

Con i telecomandi a 10 programmi è possibile spostarsi fra le locazioni di

memoria 1, 2, 3, 4, 5, 6, 7, 8, 9 e 10. Se la locazione di memoria 2 è vuota,

vengono mantenuti i valori dalla locazione 1. Per ulteriori informazioni vedere il

capitolo 7 “gestione della memoria”.

6.2 Impostazioni

Panello abilitato

Dopo aver collegato un telecomando è possibile impostare la tensione o corrente e

la velocità di alimentazione filo dal pannello di controllo o dal telecomando.

ATTENZIONE! questa funzione deve essere attivata prima di collegare il

telecomando.

- Attivazione del pannello eseguita nel menu di configurazione .

Salvataggio automatico

Se i dati di saldatura vengono richiamati dalla memoria e le impostazioni vengono

modificate, le impostazioni modificate vengono automaticamente salvate quando

una nuova impostazione per i dati di saldatura viene richiamata dalla memoria.

Contattare un tecnico autorizzato ESAB per attivare questa funzione.

- Attivazione del pannello eseguita nel menu di configurazione .

Limiti

Questa funzione facilita la presenza di una buona qualità di saldatura impostando i

valori max. e min. per il trainafilo / la corrente o la tensione. È possibile salvare i limiti

nelle prime 5 locazioni della memoria dei dati di saldatura.

Contattare un tecnico autorizzato ESAB per attivare questa funzione.

- Attivazione del pannello eseguita nel menu di configurazione .

Codice di accesso

Questa funzione consente di bloccare il menu delle impostazioni, per cui sarà

possibile selezionare solo il menu principale e il menu di misurazione, vedere

capitolo 8 ”Codice di accesso”.

Contattare un tecnico autorizzato ESAB per attivare questa funzione.

- Attivazione del pannello eseguita nel menu di configurazione .

bi03geni7

- 19 -

© ESAB AB 2001

IT

7 GESTIONE DELLA MEMORIA

I vari dati di saldatura creati nella memoria principale possono essere memorizzati

nel menu di memoria. È possibile memorizzare fino a 10 diverse regolazioni dei dati

di saldatura.

7.1 Memorizzazione dei dati di saldatura

Impostare una regolazione dei dati di saldatura nella memoria principale.

Premere per accedere al “menu di selezione” e quindi per

acedere alle regolazioni desiderate.

Controllare che le regolazioni dei dati di saldatura siano corrette.

Premere per accedere al menu di memoria.

Premere fino a quando si raggiunge la locazione di memoria in cui si vuole

salvare la regolazione dei dati di saldatura, per es. locazione 2.

Premere ; a questo punto una regolazione dei dati di saldatura è stata

salvata nella locazione 2. Le altre locazioni di memoria sono vuote.

bi03mini8

- 20 -

© ESAB AB 2001

IT

7.2 Richiamare i dati di saldatura

Premere per accedere al menu di selezione e quindi per acedere

alle regolazioni desiderate.

Premere per accedere al menu di memoria.

Scegliere la locazione di memoria che si vuole richiamare, per es. locazione 2.

Premere fino a raggiungere la locazione 2.

Premere per richiamare la locazione di memoria 2. Viene visualizzata la

seguente domanda:

Premere “SI” se si desidera richiamare i dati di saldatura dalla locazione di

memoria 2 e modificare le regolazioni salvate nella memoria principale. (Se non

si desidera più eseguire questa procedura, premere “NO”).

Questa icona del menu principale indica quale

locazione di memoria viene richiamata.

7.3 Cancellazione dei dati di saldatura

Premere per accedere al menu di selezione e quindi per acedere

alle regolazioni desiderate.

bi03mini8

- 21 -

© ESAB AB 2001

IT

Premere per accedere al menu di memoria.

Scegliere la locazione di memoria che si vuole cancellare, per es. locazione 2.

Premere fino a raggiungere la locazione 2.

Premere per cancellare la locazione di memoria 2. Viene visualizzata la

seguente domanda:

Premere “SI” se si desidera cancellare i dati di saldatura della locazione di

memoria 2 (Se non si desidera più eseguire questa procedura, premere “NO”).

La locazione di memoria 2 è vuota.

8 CODICE ACCESSO

Contattare un tecnico autorizzato ESAB per attivare il codice d'accesso.

Premere per accedere al menu del codice d'accesso.

Premere finché verrà selezionata la prima cifra del codice PIN.

Premere per memorizzare la prima cifra del codice. Ripetere la procedura

per le altre cifre.

Premere per sbloccare il pannello di controllo.

bi03mini8

- 22 -

© ESAB AB 2001

IT

9 CODICI DI GUASTO

I codici di guasto servono per indicare che si è verificato un guasto nell'apparecchia

tura. Essi vengono visualizzati sul display con i simboli seguenti:

I codici di guasto vengono aggiornati ogni tre secondi. La cifra superiore

presente nel simbolo corrisponde al numero dello specifico codice di

guasto: vedere il punto 9.1. La cifra inferiore indica che il guasto è

localizzato:

Il simbolo illustrato precedentemente indica che il pannello di controllo (0) ha perso il

contatto con il generatore.

Se sono stati rilevati numerosi guasti, viene visualizzato soltanto il codice dell'ultimo

guasto che si è verificato.

Premere qualsiasi tasto funzione per eliminare il simbolo dal display.

I simboli possono essere fissi o lampeggianti, a seconda del tipo di guasto.

I simboli lampeggianti vengono evidenziati con una “o” nella lista dei codici di guasto.

9.1 Elenco dei codici di guasto

0 = pannello di controllo 3 = gruppo trainafilo

1 = gruppo di raffreddamento 4 = telecomando

2 = generatore

Codice

di gu

asto

10 Alimentazione 3* x

11 Servomeccanismo del trainafilo x

12 Errore di comunicazione (avvertenza) x x x x x

14 Errore di comunicazione (bus disinserito) x x

15 Perdita dei messaggi x x x x

16 Tensione a circuito aperto elevata x

17 Perdita contatto con gruppo trainafilo o

18 Perdita contatto con generatore o

19 Valori di regolazione errati nella RAM es

20 Errore di allocazione della memoria x

22 Superamento capacità buffer trasmettito

Descrizione 0 1 2 3 4

1 Errore della memoria EPROM x x x x x

2 Errore della memoria RAM x x x x

3 Errore della memoria RAM esterna x x

4 Alimentazione elettrica 5V x x

5 Tensione intermedia DC alta x

6 Temperatura alta x x

8 Alimentazione 1* x x x x x

9 Alimentazione 2* x x x

x

terna

x x

re

bi03feli9

- 23 -

© ESAB AB 2001

IT

Codice

di gu

asto

23 Superamento capacità buffer ricevitore x x

26 Watchdog x x x

27 Filo esaurito o

28 Superamento capacità stack x x x x

29 Nessun flusso acqua di raffreddamento o

31 Nessuna risposta dal display x

32 Nessun flusso di gas o

40 Unità incompatibili x

Gruppo Alimentazione 1* Alimentazione 2* Alimentazione 3*

Pannello di controllo +3V

Gruppo di raffreddamento +24V

Generatore +15V -15V +24V

Gruppo trainafilo

Gruppo trainafilo L

Telecomando +13V +10V

+15 V

+15 V

+ 20V

+ 60V

43210Descrizione

9.2 Descrizione dei codici di guasto

Codice

di gu

asto

Descrizione

1 Errore di memoria programma, (EPROM)

Nella memoria del programma è presente un errore.

Questo guasto non disabilita alcuna funzione.

Intervento: Riavviare la macchina. Se il guasto persiste, rivolgersi a un tecnico addetto

alla manutenzione.

2 Errore RAM microprocessore

Il microprocessore non è in grado di leggere/scrivere da/a una certa posizione di memoria

nella sua memoria interna

Questo guasto non disabilita alcuna funzione.

Intervento: Riavviare la macchina. Se il guasto persiste, rivolgersi a un tecnico addetto

alla manutenzione.

3 Errore RAM esterna

Il microprocessore non è in grado di leggere/scrivere da/a una certa posizione di memoria

nella sua memoria interna

Questo guasto non disabilita alcuna funzione.

Intervento: Riavviare la macchina. Se il guasto persiste, rivolgersi a un tecnico addetto

alla manutenzione.

4 Alimentazione elettrica a 5 V bassa

La tensione di alimentazione elettrica è troppo bassa.

Il processo di saldatura in corso si arresta e non può essere riavviato.

Intervento: Disinserire l'alimentazione elettrica di rete per ripristinare il gruppo. Se il gu

asto persiste, rivolgersi a un tecnico addetto alla manutenzione.

bi03feli9

- 24 -

© ESAB AB 2001

IT

Codice

di gu

asto

Descrizione

5 Tensione intermedia CC fuori limiti di tolleranza

La tensione è troppo bassa o troppo alta. Una tensione eccessiva può essere dovuta a

transitori violenti sull'alimentazione elettrica di rete o a un'alimentazione insufficiente (alta

induttanza dell'alimentazione o perdita di una fase).

Il generatore si arresta e non può essere riavviato.

Intervento: Disinserire l'alimentazione elettrica di rete per ripristinare il gruppo. Se il gu

asto persiste, rivolgersi a un tecnico addetto alla manutenzione.

6 Temperatura alta

La termocoppia di sovraccarico è stata attivata.

Il processo di saldatura in corso si arresta e non può essere riavviato fino a quando non si

ripristina la termocoppia di sovraccarico.

Intervento: Controllare che gli ingressi e le uscite dell'aria di raffreddamento non siano

ostruiti da residui di sporcizia. Controllare il tempo caldo di saldatura in uso per evitare

eventuali sovraccarichi dell'apparecchiatura.

8 Tensione batteria bassa +3V (nel pannello di controllo)

La tensione della batteria tampone della memoria è insufficiente. Se non si sostituisce la

batteria, il contenuto della memoria dei valori di saldatura del pannello di controllo va per

so.

Questo guasto non disabilita alcuna funzione.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione per la sostituzione della

batteria.

8 Alimentazione elettrica +15V (gruppo trainafilo e generatore)

La tensione è troppo bassa o troppo alta.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

8 Alimentazione elettrica +13V (telecomando)

La tensione è troppo bassa o troppo alta.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

9 Alimentazione elettrica -15V (generatore)

La tensione è troppo bassa o troppo alta.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

9 Alimentazione elettrica +20V, (trainafilo)

La tensione è troppo bassa o troppo alta.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

9 Alimentazione elettrica +10V (telecomando)

La tensione è troppo bassa o troppo alta.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

10 Alimentazione elettrica +24V

La tensione è troppo bassa o troppo alta.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

11 Velocità di trascinamento del filo

La velocità di trascinamento del filo è diversa dal valore impostato.

Se si verifica un errore, l'avanzamento del filo si arresta.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

bi03feli9

- 25 -

© ESAB AB 2001

IT

Codice

di gu

asto

Descrizione

12 Errore di comunicazione (avvertenza)

Il carico istantaneo sul bus del sistema CAN è troppo elevato.

Il generatore o l'unità trainafilo può avere perso il contatto con il pannello di controllo.

Intervento: Controllare l'attrezzatura per verificare che siano collegati un solo gruppo trai

nafilo o un solo telecomando. Se il guasto persiste, rivolgersi a un tecnico addetto alla

manutenzione.

14 Errore di comunicazione

Il bus CAN del sistema ha temporaneamente smesso di funzionare a causa di un carico

eccessivo.

Il processo di saldatura in corso si arresta.

Intervento: Controllare l'attrezzatura per verificare che siano collegati un solo gruppo trai

nafilo o un solo telecomando. Disinserire l'alimentazione elettrica di rete per ripristinare il

gruppo. Se il guasto persiste, rivolgersi a un tecnico addetto alla manutenzione.

15 Perdita dei messaggi

Il microprocessore non è in grado di elaborare con sufficiente rapidità i messaggi in ingres

so, e si sono pertanto perse delle informazioni.

Intervento:Disinserire l'alimentazione elettrica di rete per ripristinare il gruppo. Se il guas

to persiste, rivolgersi a un tecnico addetto alla manutenzione.

16 Tensione a circuito aperto elevata

La tensione a circuito aperto è troppo elevata.

Intervento: Disinserire l'alimentazione elettrica di rete per ripristinare il gruppo. Se il gu

asto persiste, rivolgersi a un tecnico addetto alla manutenzione.

17 Perdita del contatto

Il pannello di controllo ha perso il contatto con il gruppo trainafilo.

Il processo di saldatura in corso si arresta.

Intervento: Controllare i cavi. Se il guasto persiste, rivolgersi a un tecnico addetto alla

manutenzione.

18 Perdita del contatto

Il pannello di controllo ha perso il contatto con il generatore.

Il processo di saldatura in corso si arresta.

Intervento: Controllare i cavi. Se il guasto persiste, rivolgersi a un tecnico addetto alla

manutenzione.

19 Valori di regolazione errati nella RAM esterna

Questo errore viene rilevato se le informazioni presenti nella memoria alimentata a batteria

si sono corrotte.

Intervento: La causa del guasto viene eliminata automaticamente, ma i dati salvati nella

locazione di memoria corrente vengono cancellati.

20 Errore di allocazione della memoria

Il microprocessore non è in grado di riservare uno spazio di memoria sufficiente.

Questo errore genera il codice di errore 26.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

22 Superamento capacità buffer trasmettitore

Il panello di controllo non è in grado di trasmettere le informazioni alle altre unità a velocità

sufficiente.

Intervento: Disinserire l'alimentazione elettrica di rete per ripristinare il gruppo.

bi03feli9

- 26 -

© ESAB AB 2001

IT

Codice

di gu

asto

Descrizione

23 Superamento capacità buffer ricevitore

Il panello di controllo non è in grado di elaborare a velocità sufficiente le informazioni pro

venienti dalle altre unità.

Intervento: Disinserire l'alimentazione elettrica di rete per ripristinare il gruppo.

26 Watchdog

Qualche problema impedisce al processore di eseguire i normali compiti del programma.

Il programma si riavvia automaticamente. Il processo di saldatura in corso si arresta.

Questo guasto non disabilita alcuna funzione.

Intervento: Se il guasto ricorre, rivolgersi a un tecnico addetto alla manutenzione.

27 Filo esaurito (gruppo trainafilo)

Il gruppo trainafilo non fa avanzare il filo. Il processo di saldatura in corso si arresta e non

può essere riavviato.

Intervento: Caricare un filo nuovo.

28 Superamento capacità stack

Il programma non viene eseguito.

Intervento: Disinserire l'alimentazione elettrica di rete per ripristinare il gruppo. Se il guas

to persiste, rivolgersi a un tecnico addetto alla manutenzione.

29 Nessun flusso acqua di raffreddamento

Il flussostato del refrigerante è stato attivato.

Il processo di saldatura in corso si arresta e non può essere riavviato.

Intervento: Controllare il circuito e la pompa dell'acqua di raffreddamento.

31 Nessuna risposta dal display

Il microprocessore non è in contatto con la scheda del display.

Intervento: Rivolgersi a un tecnico addetto alla manutenzione.

32 Nessun flusso di gas

La portata del flusso del gas è inferiore a 6 l/min. La saldatura non può avere inizio.

Intervento: Controllare la valvola del gas, i tubi e i connettori.

40 Unità incompatibili

È collegato un gruppo trainafilo non corretto. Impossibile avviare.

Intervento: Collegare il gruppo trainafilo corretto.

10 ORDINAZIONE DEI PEZZI DI RICAMBIO

AVVERTENZA!

Tutte le garanzie del fornitore sono da considerarsi nulle nel caso in cui l'acquirente tenti

di intervenire sul prodotto durante il periodo di garanzia al fine di correggere eventuali

difetti.

Per ordinare i pezzi di ricambio, rivolgersi al più vicino rivenditore ESAB; vedere l'ulti

ma pagina di questo documento.

bi03feli9

- 27 -

© ESAB AB 2001

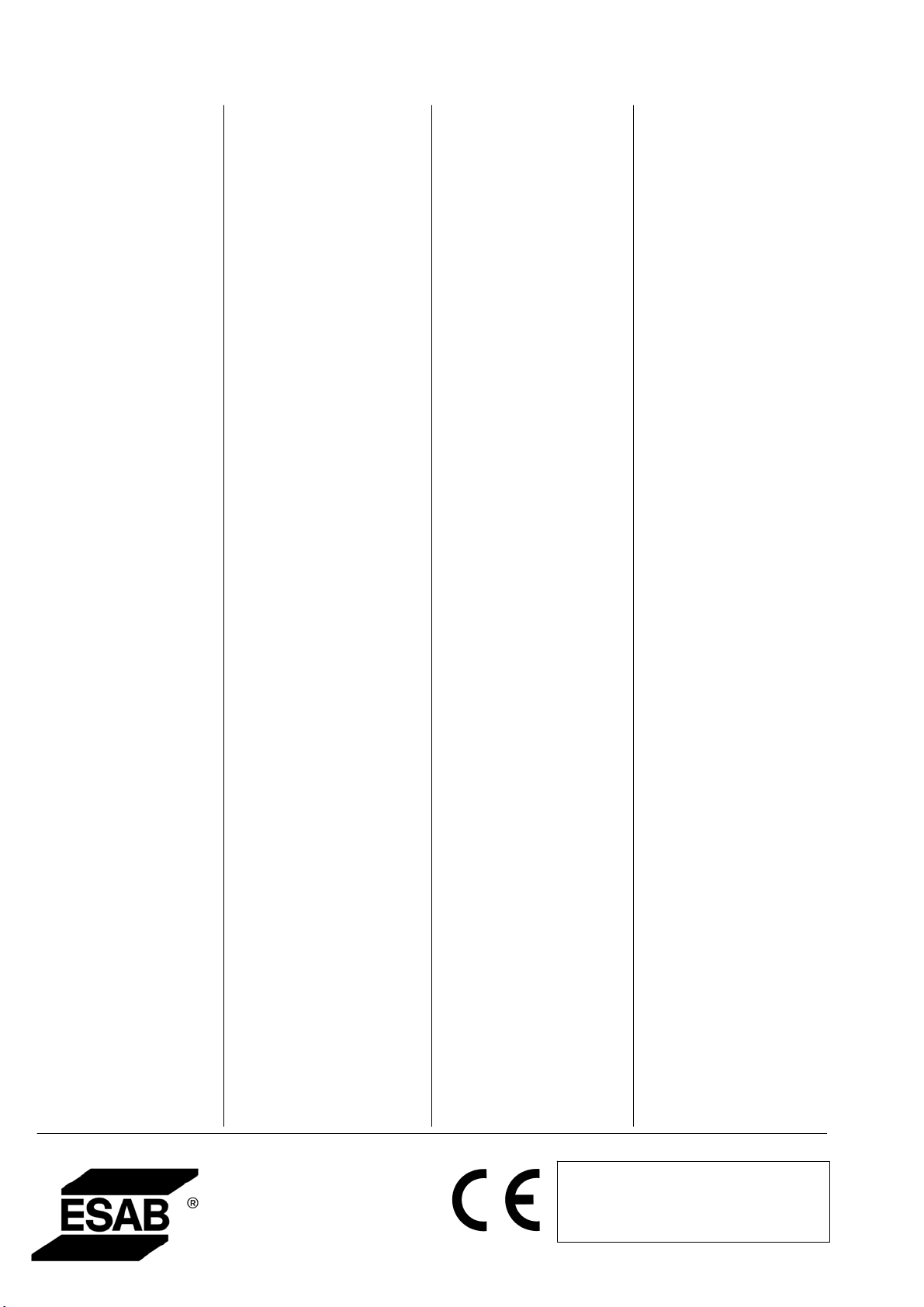

Schema

bi03e11a

- 28 -

© ESAB AB 2001

Producte type

No. di codice

Ordering no. Denomination

0458 535 886 Aristo MA6

0458 854 270 Instruction manual SE

0458 854 271 Instruction manual DK

0458 854 272 Instruction manual NO

0458 854 273 Instruction manual FI

0458 854 274 Instruction manual GB

0458 854 275 Instruction manual DE

0458 854 276 Instruction manual FR

0458 854 277 Instruction manual NL

0458 854 278 Instruction manual ES

0458 854 279 Instruction manual IT

0458 854 280 Instruction manual PT

0458 854 281 Instruction manual GR

0458 854 282 Instruction manual PL

0458 854 283 Instruction manual HU

0458 854 284 Instruction manual CZ

0458 854 286 Instruction manual RU

0458 818 990 Spare parts list

Instruction manuals and the spare parts list are available on the Internet at www.esab.com

bi03o11a

- 29 -

© ESAB AB 2001

NOTES

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

- 30 -

notes

© ESAB AB 2001

NOTES

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

- 31 -

notes

© ESAB AB 2001

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

BULGARIA

ESAB Kft Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB international AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

www.esab.com

110426© ESAB AB

Loading...

Loading...