PL

Aristo

®

MA6

Instrukcja obsługi

Valid from program version 1.300458 854 282 PL 110427

1 WSTĘP 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 Przed rozpoczęciem pracy należ: 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 Metoda pracy panelu sterowania 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 Panel sterowania 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 Symbole na wyświetlaczu 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 MENU 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 Menu główne i menu pomiarowe 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.2 Menu wyboru 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.3 Struktura menu 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 SPAWANIE MIG/MAG 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Ustawienia dla 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 SPAWANIE MMA 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Ustawienia 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 ŹafŁOBIENIE ŁUKOWE 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 Ustawienia 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 OGÓLNE FUNKCJE 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 Urządzenie zdalnego sterowania 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 Ustawienia 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 ZARZADZANIE PAMIĘCIA 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 Przechowaj dane spawania 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 Przywróć dane spawania 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 Usuń dane spawania 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 KOD DOSTEPU 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 KODY USZKODZEŃ 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 Lista kodów uszkodzeń 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 Opisy kodów uszkodzeń 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 ZAMAWIANIE CZĘŚCI ZAMIENNYCH 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

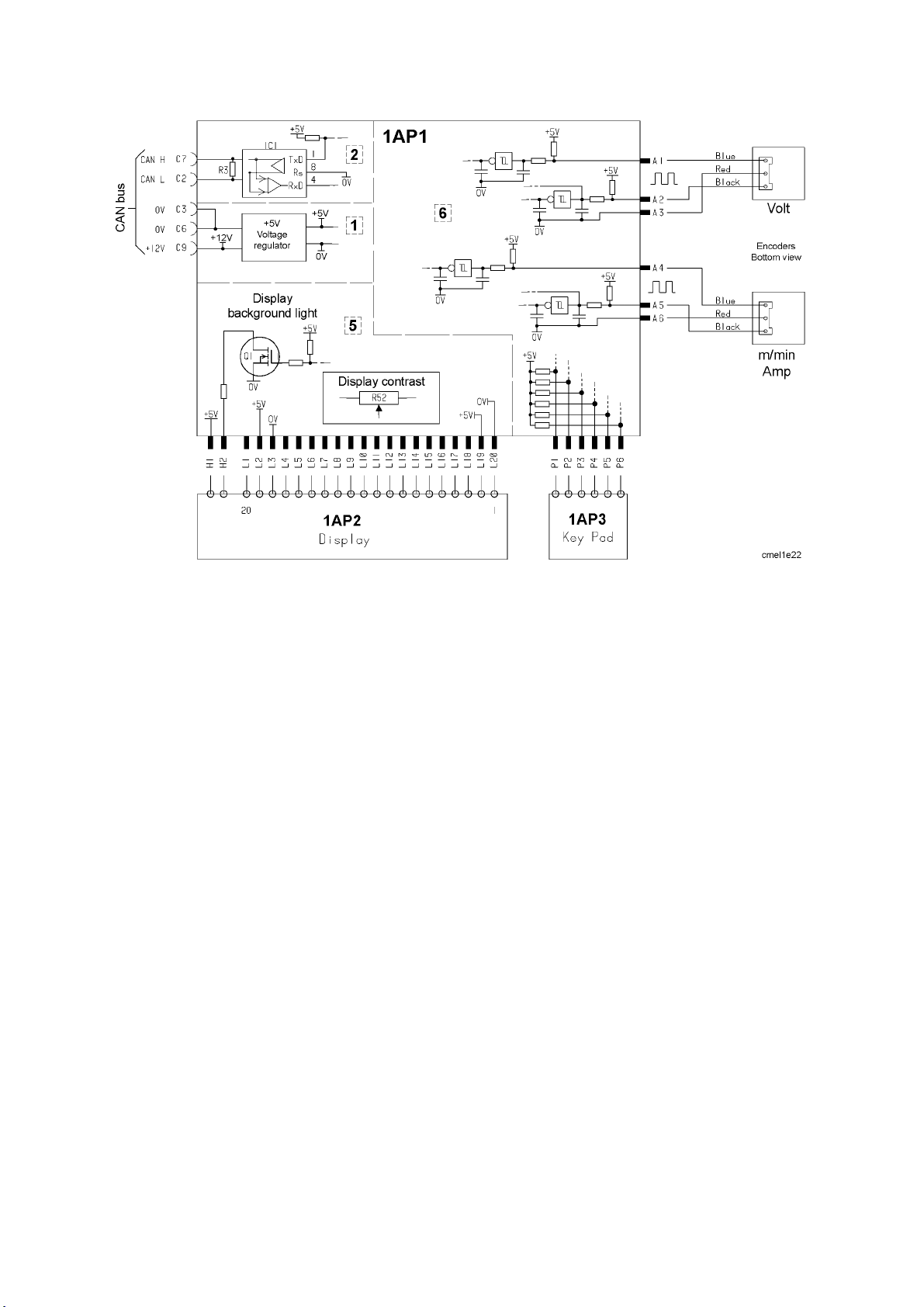

SCHEMAT 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

NUMER ZAMÓWIENIOWY 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Zastrzegamy sobie prawo do wprowadzenia zmian.

TOCo

- 2 -

PL

1 WSTĘP

Niniejsza instrukcja opisuje działanie panelu sterowania MA6.

Informacje ogólne na temat obsľugi znajdują się w instrukcji użytkownika źródľa

prądu i podajnika drutu.

Pojawienie się na wyświetlaczu tego ostrzeżenia oznacza, że źródło zasilania nie

obsługuje tej funkcji.

Należy skontaktować się z inż¤ynierem autoryzowanego serwisu firmy ESAB, aby

otrzymać zaktualizowane oprogramowanie.

1.1 Przed rozpoczęciem pracy należ:

To menu główne pojawi się na wyświetlaczu przy pierwszym uruchomieniu

urządzenia zasilającego.

Panel sterowania i wyświetlacz zostały fabrycznie ustawione na język angielski.

Istnieje możliwość wyboru jednego z 14 języków panelu sterowania: zmiany języka

dokonuje się w następujący sposób.

Nacisnąć żeby przejść do menu pierwszego wyboru.

Nacisnąć żeby przejść do menu konfiguracji.

bi03into1 - 3 -

© ESAB AB 2001

PL

Naciskać (przycisk z prawej strony pod wyświetlaczem) do chwili

pojawienia się żąparametrygo języka.

1.2 Metoda pracy panelu sterowania

Panel sterowania składa się z dwóch urządzeń: pamięci nadrzędnej i pamięci

danych spawania.

Przechowaj

Pamięć nadrzędna Pamięć danych spawania

Przywróć

W pamięci nadrzędnej tworzony jest kompletny zestaw danych spawania, które

można przechowywać w pamięci danych spawania.

Podczas spawania to pamięć nadrzędna zawsze steruje procesem. Dlatego też jest

również możliwe przywrócenie ustawień danych spawania z pamięci danych

spawania do pamięci nadrzędnej.

Należy zwrócić uwagę, że pamięć nadrzędna zawsze zawiera najbardziej aktualny

zestaw ustawień danych spawania. Może on zostać przywołany z pamięci danych

spawania lub z ustawień zmienionych ręcznie. Innymi słowy, pamięć nadrzędna

nigdy nie jest pusta lub “resetowana"

bi03into1 - 4 -

© ESAB AB 2001

PL

1.3 Panel sterowania

Przyciski

1 Wyświetlacz

2 Pokrętło do regulacji napięcia

3 Pokrętło do regulacji prędkości podawania

drutu oraz prądu

4 Przyciski (klawisze funkcyjne)

5 Przycisk MENU

Funkcje tych przycisków (tzn. co one robią) zmieniają się w zależności od aktualnie

wyświetlanego podmenu. Poszczególne funkcje każdego przycisku pokazane są w

formie tekstu u dołu wyświetlacza, odpowiadającego poszczególnym przyciskom.

(Biała kropka obok tekstu oznacza, że przycisk jest aktywny.)

Przycisk MENU

Przycisk ten umożliwia przejście do menu wyboru (patrz pozycja <>) z menu

głównego. Jeśli znajdujesz się w innym menu, przycisk ten umożliwia przejście o

jedno menu wstecz.

1.4 Symbole na wyświetlaczu

Powrót do menu głównego.

Przesunąć kursor w dół do nowego parametru.

Zmienić funkcję w wybranym wersie.

Zwiększyć wartość. Zmniejszyć wartość.

bi03into1 - 5 -

© ESAB AB 2001

PL

2 MENU

Panel sterowania wykorzystuje wiele różnych menu: menu główne, menu

pomiarowe, menu wyboru, menu procesu, menu ustawień, menu konfiguracji i menu

pamięci. Podczas uruchamiania wyświetlony zostaje ekran startowy, informujący o

typie panelu i wersji używanego oprogramowania.

2.1 Menu główne i menu pomiarowe

Menu główne zawsze pojawia się po uruchomieniu,

pokazując ustawione wartości. Jeśli w chwili rozpoczęcia

spawania znajdujesz się w menu głównym, zmieni się ono

automatycznie w celu wyświetlenia wartości pomiarowych (menu pomiarowe).

Wartości pomiarowe pozostają na wyświetlaczu nawet po zakończeniu spawania.

Przekręcenie dowolnego pokrętła umożliwia powrót do menu głównego.

Inne menu dostępne są bez utraty wartości pomiarów.

Wartości ustawień pojawiają się na wyświetlaczu zamiast wartości pomiarów tylko

wtedy, gdy zostaną zmienione ustawienie pokrętła lub metoda spawania.

2.2 Menu wyboru

Menu wyboru służy do wybierania następnego poziomu

menu, do którego chcesz przejść: procesu, ustawień,

konfiguracji lub pamięci.

Menu procesu

To menu służy

do zmiany

procesu

spawania, typu

materiału itp.

Menu

konfiguracji

To menu służy

do zmiany

języka, jednostek

miary, itp.

Menu ustawień

To menu służy do

ustawiania parametrów

spawania, takich jak

początkowy wypływ

gazu, czas gorącego

startu, czas wypełniania

krateru itp.

Menu pamięci

To menu służy do

zachowywania,

przywoływania i/lub

usuwania różnych

zachowanych ustawień

dot. spawania. Istnieje

możliwość zachowania

do dziesięciu różnych

ustawień dla spawania.

bi03into1 - 6 -

© ESAB AB 2001

bi03men2 - 7 -

2.3 Struktura menu

MIG/MAG

MIG/MAG

2/4−stroke

Craterfill Craterfill

Hot start Hot start Hot start

Creep start Creep start

Gas purge Gas purge

Wire inch Wire inch

Process menu Setting menu Configuration menu Memory menu

MIG/MAG

Pulsed

MMA

MIG/MAG Pulsed

Arc gouging

MIG/MAG

2/4−stroke

MIG/MAG

Pulsed

MMA Arc gouging

MIG/MAG

MMA

MIG/MAG

Pulsed

MMA Arc gouging

MIG/MAG

MIG/MAG

Pulsed

MMA

Aric goug.

QS

Synergic

1) Wire typ

Gas

Wire diam.

2) Wire typ

Gas

Wire diam.

3) E−type

E−diam

4) E−diam Induktanc

Gas pre fl.

Hot start

Craterfill

Burnbackt

Gas post fl.

Spot welding

Gas pre fl.

Hot start

Crater fill

Burnbackt

Gas post fl.

Spot welding

Arc force

Hot start

5) Lang.

Dimension

Panel ena.

Trigger dat.

5) Lang.

Dimension

Panel ena.

© ESAB AB 2001

5) Lang

Dimension

Panel ena.

Store

Recall

Delete

PL

1) Poniższa tabela zawiera średnice elektrod, które mogą zostać wybrane w menu ustawień

procesu MMA spawania synergicznego MIG/MAG.

Typ drutu Gaz ochronny Średnica drutu

Drut lity ze stopu niskoprocentowego lub

węglowy (Fe)

Ar + 18% CO

Ar +8% CO

2

2

0,8 1,0 1,2

0,8 1,0 1,2

Drut lity nierdzewny (Ss) Ar + 2% CO

Ar + 3% CO2 1%H

2

0,8 1,0 1,2

0,8 1,0 1,2

Drut aluminiowy z domieszką magnezu (AlMg) Ar 1,0 1,2 1,6

Drut aluminiowy z domieszką krzemu (AlSi) Ar 1,0 1,2 1,6

Drut rdzeniowy wypełniony proszkiem

Ar + 18% CO

2

1,2 1,4 1,6

metalowym (Fe)

Drut rdzeniowy wypełniony topnikiem

Ar + 18% CO

2

1,2

rutylowym (Fe)

Drut rdzeniowy wypełniony topnikiem

Ar + 18% CO

2

1,2

podstawowym (Fe)

Poniższa tabela zawiera średnice elektrod, które mogą zostać wybrane w menu spawania

2)

pulsacyjnego MIG/MAG.

Typ drutu Gaz ochronny Średnica drutu

Drut lity ze stopu niskoprocentowego lub

węglowy (Fe)

Ar + 18% CO

Ar +8% CO

2

2

0,8 1,0 1,2

0,8 1,0 1,2

Drut lity nierdzewny (Ss) Ar + 2%CO

Ar + 3% CO2 1%H

2

0,8 1,0 1,2

0,8 1,0 1,2

Drut aluminiowy z domieszką magnezu (AlMg) Ar 1,0 1,2 1,6

Drut aluminiowy z domieszką krzemu (AlSi) Ar 1,0 1,2 1,6

Poniższa tabela zawiera średnice elektrod, które mogą zostac wybrane w menu procesu

3)

spawania MMA.

Typ elektrody Średnica elektrody

Podstawowa 1,6 2,0 2,5 3,2 4,0 4,5 5,0 5,6 6,0 7,0

Rutyl 1,6 2,0 2,5 3,2 4,0 4,5 5,0 5,6 6,0 7,0

Celuloza 2,0 2,5 3,2 4,0 4,5 5,0 5,6 6,0

4) Żłobienie łukowe

4,0 5,0 6,0 7,0 8,0

5) Tekst panelu sterowania dostępny jest w następujących językach:

szwedzki, duński, norweski, fiński, angielski, niemiecki, holenderski, francuski, hiszpański

(kastylijski), włoski, portugalski, polski, czeski, węgierski, turecki i angielski (amerykański).

bi03tabo3 - 8 -

© ESAB AB 2001

PL

3 SPAWANIE MIG/MAG

Łuk w spawaniu MIG/MAG topi drut do spawania (elektrodę), który jest nieprzerwanie

podawany do spoiny, podczas gdy jej stopiony fragment jest zabezpieczony gazem

ochronnym.

Pulsacyjne dostarczanie prądu wpływa na transfer stopionych kropelek z drutu, co w

rezultacie daje stabilny, wolny od rozprysków łuk, nawet przy niskich parametrach

spawania.

3.1 Ustawienia dla

Spawanie MIG/MAG bez metody pulsacyjnej

Ustawienia Zakres ustawień W stopniach Ustawienie

domyślne

2/4-stopniowe

Wypełnianie kratera Wyłączony (OFF) lub

Czas wypełniania kratera 0 -5 s 0,1 s 1,0 s

Gorący start Wyłączony (OFF) lub

Czas gorącego startu 0 -10 s 0,1 s 1,5 s

Początek pełzania Wyłączony (OFF) lub

Oczyszczanie gazowe

Podawanie drutu zimnego - - Qset Wyłączony (OFF) lub

Współdziałanie Wyłączony (OFF) lub

Indukcyjność 0 - 100 1 70

Początkowy wypływ gazu 0,1 - 25 s 0,1 s 0,1 s

Czas wypalania 0 - 0,35 s 0,01 s 0,10 s

Resztkowy wypływ gazu 0,1 - 20 s 1 s 1 s

Spawanie punktowego Wyłączony (OFF) lub

Czas spawanie

punktowego

Napięcie 8 - 60 0,25 V (wyświetlane

Prędkość podawania drutu 0,8 - 25,0 m/min 0,1 m/min 5 m/min

Ster.z uchw WYL,

Jednostki METRYCZ. lub CALOWE - METRYCZ.

Panel czynny WYL. lub WL - WL.

Autom pamiec

Bez kabli

Limity zmian

Blokada

3)

VRD

1)

Nie można zmienić tych funkcji w trakcie procesu spawania.

1)

3)

3)

3)

3)

2-stopniowe lub

4-stopniowe

włączony (ON)

włączony (ON)

włączony (ON)

1)

- - -

włączony (ON)

włączony (ON)

włączony (ON)

0,1 - 25 s 0,1 s 0,1 s

WL.STALE, lub BEZ

LUKU

WYL. lub WL - WYL.

WYL. lub WL - WYL.

WYL. lub WL - WYL.

WYL. lub WL - WYL.

- - -

- 2-stopniowe

- Wyłączony (OFF)

- Wyłączony (OFF)

- Włączony (ON)

- Wyłączony (OFF)

- Włączony 2) (ON)

- Wyłączony (OFF)

z jedną dziesiątą)

- WYL

odchylenie syner

giczne 0

bi03migo4 - 9 -

© ESAB AB 2001

PL

2)

Linia synergiczna przy podawaniu: drutu litego (Fe), gazu ochronnego CO

3)

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego serwisu firmy ESAB.

Spawanie MIG/MAG z metodą pulsacyjną

Ustawienia Zakres ustawień W stopniach Ustawienie

2/4-stopniowe

Wypełnianie kratera Wyłączony (OFF) lub

Czas wypełniania kratera 0 - 5 s 0,1 s 1,0 s

Gorący start Wyłączony (OFF) lub

Czas gorącego startu 0 - 10 s 0,1 s 1,5 s

Początek pełzania Wyłączony (OFF) lub

Oczyszczanie gazowe

Podawanie drutu zimnego - - Początkowy wypływ gazu 0,1 - 25 s 0,1 s 0,1 s

Czas wypalania 0 - 0,35 s 0,01 s 0,10 s

Resztkowy wypływ gazu 0 - 20 s 1 s 1 s

Spawanie punktowego Wyłączony (OFF) lub

Czas spawanie

punktowego

Napięcie 8 - 60 0,25 V (wyświetlane

Prędkość podawania drutu 0,8 - 25,0 m/min 0,1 m/min 5 m/min

Ster.z uchw WYL,

Jednostki METRYCZ. lub CALOWE - METRYCZ.

Panel czynny WYL. lub WL - WL.

Autom pamiec

Bez kabli

Limity zmian

Blokada

2)

VRD

1)

2-stopniowe lub

- 2-stopniowe

4-stopniowe

- Wyłączony (OFF)

włączony (ON)

- Wyłączony (OFF)

włączony (ON)

- Włączony (ON)

włączony (ON)

1)

- - -

- Wyłączony (OFF)

włączony (ON)

0,1 - 25 s 0,1 s 0,1 s

z jedną dziesiątą)

- WYL

WL.STALE, lub

BEZ LUKU

2)

2)

2)

2)

WYL. lub WL - WYL.

WYL. lub WL - WYL.

WYL. lub WL - WYL.

WYL. lub WL - WYL.

- - -

z drutem 0,8 mm.

2

domyślne

odchylenie syner

giczne 0

1)

Nie można zmienić tych funkcji w trakcie procesu spawania.

2)

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego serwisu firmy ESAB.

Linia synergiczna przy podawaniu: drutu litego (Fe), gazu ochronnego Ar 8% CO

bi03migo4 - 10 -

z drutem 1,0 mm.

2

© ESAB AB 2001

PL

2-stopniowe

Początkowy

wypływ gazu

Działa, kiedy używane jest 2-stopniowe sterowanie uchwytem.

Gorą

cy

start

Spawanie Wypełn

ianie

krateru

Resztkowy wypływ

gazu

W 2-stopniowym trybie sterowania, naciśnięcie spustu uruchamia początkowy

wypływ gazu (jeśli stosowany) (1) i zajarza łuk. Zwolnienie spustu (2) uruchamia

wypełnianie krateru (jeśli działa), wygasza łuk i uruchamia resztkowy wypływ gazu

(jeśli działa).

Wskazówka: Jeśli spust pistoletu do spawania zostanie wciśnięty ponownie

podczas wypełniania krateru, spawanie może być kontynuowane bez ograniczeń

czasowych (pokazane przez linię kropkowaną), z wykorzystaniem parametrów

wypełniania krateru. Wypełnianie krateru może również zostać przerwane poprzez

szybkie naciśnięcie i zwolnienie spustu w trakcie trwania procesu.

- Aktywacja trybu 2-stopniowego przeprowadzona w menu głównym.

4-stopniowe

Początkowy

wypływ gazu

Działa, kiedy używane jest 4-stopniowe sterowanie uchwytem.

Gorą

cy

start

Spawanie Wypełnia

nie

krateru

Resztkowy wypływ

gazu

W 4-stopniowym trybie sterowania, naciśnięcie spustu uruchamia początkowy

wypływ gazu (1). Zwolnienie spustu (2) uruchamia proces spawania. Pod koniec

spawania, spawacz ponownie naciska na spust (3), co uruchamia wypełnianie

krateru (jeśli działa) i zmniejsza parametry spawania do niższej wartości. Ponowne

zwolnienie przycisku (4) wygasza łuk i uruchamia resztkowy wypływ gazu (jeśli

wykorzystywany).

bi03migo4 - 11 -

© ESAB AB 2001

PL

Wskazówka: Wypełnianie kratera zostanie zatrzymane w momencie zwolnienia

spustu. Trzymanie wciśniętego przycisku umożliwia kontynuację spawania przy

niższych parametrach funkcji wypełniania krateru (linia kropkowana).

- Aktywacja trybu 4-stopniowego przeprowadzona w menu głównym.

Wypełnianie kratera

Wypełnianie kratera pozwala uniknąć porów, pęknięć cieplnych oraz formowania się

krateru w przedmiocie obrabianym na końcu spawu.

- Ustawianie czasu wypełniania krateru przeprowadzone w menu ustawień.

Gorący start

Funkcja gorącego startu zwiększa prąd spawania przez określony czas na początku

spawania, redukując ryzyko wystąpienia braku przetopu na początku spoiny.

- Ustawianie czasu gorącego startu przeprowadzone w menu ustawień.

Początek pełzania

Funkcja początku spawania zmniejsza prędkość podawania drutu do 50% prędkości

zaparametryj, do chwili kontaktu drutu z przedmiotem obrabianym.

- Aktywacja początku pełzania przeprowadzona w menu głównym.

Oczyszczanie gazowe

Funkcja oczyszczania gazowego służy do pomiaru przepływu gazu lub do

oczyszczania węży gazowych z powietrza i/lub wilgoci przed rozpoczęciem

spawania. Działa ona dopóki przycisk jest wciśnięty i zapobiega dostarczeniu

napięcia i drutu od momentu rozpoczęcia.

- Aktywacja oczyszczania gazu przeprowadzona w menu głównym.

Podawanie drutu zimnego

Podawanie drutu zimnego wykorzystywane jest w celu podania drutu bez

pobudzenia łuku. Drut jest podawany, dopóki wciśnięty będzie przycisk.

- Aktywacja podawania drutu zimnego przeprowadzona w menu głównym.

bi03migo4 - 12 -

© ESAB AB 2001

PL

QSett

QSet służy do ułatwiania ustawiania parametrów spawania.

S Obracanie pokrętła zgodnie z ruchem wskazówek zegara zwiększa (+) długość

łuku.

S Obracanie pokrętła przeciwnie do ruchu wskazówek zegara zmniejsza (-)

długość łuku.

KRÓTKI ŁUK

Przy pierwszym spawaniu przy użyciu danego typu drutu / gazu, funkcja QSet

automatycznie ustawia wszystkie wymagane parametry spawania. Następnie

funkcja QSet zapisuje wszystkie dane, aby zagwarantować dobre spawanie.

Napięcie zostaje automatycznie dopasowane do zmian prędkości podawania drutu.

ŁUK NATRYSKOWY

Zbliżając się do obszaru łuku natryskowego, wartość funkcji QSet musi zostać

zwiększona. Funkcję QSet należy wyłączyć przy spawaniu czystym łukiem

natryskowym. Wszystkie ustawienia są pobierane z funkcji QSet oprócz napięcia,

które należy ustawić.

Zalecenie: Wykonać pierwsze spawanie (6 sekund) przy użyciu funkcji QSet na

elemencie próbnym, aby uzyskać wszystkie prawidłowe dane.

Uwaga! Funkcji QSet i funkcji synergii nie można

uruchamiać jednocześnie.

- Funkcję QSet uruchamia się w menu procesu.

Współdziałanie

Każda kombinacja typu drutu, średnicy drutu i mieszaniny gazu wymaga

określonego połączenia prędkości podawania drutu i napięcia (długość łuku) w celu

zapewnienia stabilnego łuku. Napięcie łuku (długość łuku) jest kontrolowane

automatycznie, zgodnie z zaprogramowaną wstępnie linią synergiczną, która została

wybrana przez spawacza, co znacznie ułatwia szybkie odszukanie optymalnych

parametrów spawania. Związek między prędkością podawania drutu a innymi

paramentrami określany jest mianem charakterystyki synergicznej lub linii

synergicznej.

Synergia włączona (ON): menu główne pokazuje

ustawione podawanie drutu oraz dodatnie i ujemne

odchylenia od napięcia linii synergicznej.

Odchylenie dodatnie wyświetlane jest przy pomocy

kreski nad symbolem SYN, a ujemne poniżej tego symbolu.

Synergia wyłączona (OFF): menu główne pokazuje ustawione wartości napięcia i

podawania drutu. Aktywacja synergii przeprowadzona w menu procesu.

Pakiet linii synergicznej

Pakiet linii synergicznej dostarczony z maszyną jest określany jako “Standard

synergic lines ” i zawiera 33 najczęściej używane linie synergiczne.

Możliwe jest również zamówienie innych pakietów linii synergicznych, lecz ich

instalacja musi zostać przeprowadzona przez autoryzowanego inżyniera serwisu

firmy ESAB.

bi03migo4 - 13 -

© ESAB AB 2001

PL

Indukcyjność

Wyższa indukcyjność wytwarza bardziej płynny spaw i mniej rozprysków. Niższa

indukcyjność wytwarza bardziej chropowaty dźwięk, a zarazem stabilny, skupiony

łuk.

- Ustawianie indukcyjności przeprowadzone w menu ustawień.

Początkowy wypływ gazu

Czas początkowego wypływu gazu to czas, w trakcie którego gaz ochronny wypływa

zanim łuk zostanie zajarzony.

- Ustawianie czasu początkowego wypływu gazu przeprowadzone w menu ustawień.

Czas wypalania

Czas wypalania to opóźnienie między rozpoczęciem łamania drutu przez podajnik do

momentu, gdy urządzenie zasilające odetnie prąd spawania. Zbyt krótki czas

wypalania pozostawia długi, wystający odcinek drutu po zakończeniu spawania, co

stwarza ryzyko zastygnięcia drutu w krzepnącym jeziorku spawalniczym. Z drugiej

strony, zbyt długi czas wypalania zmniejsza wystający odcinek drutu w taki sposób,

że powstaje ryzyko zajarzenia łuku od końcówki uchwytu podczas następnego

spawania.

- Ustawianie czasu wypalania przeprowadzone w menu ustawień.

Resztkowy wypływ gazu

Funkcja resztkowego wypływ gazu kontroluje czas, w trakcie którego gaz ochronny

nadal wypływa po wygaśnięciu łuku.

- Ustawianie czasu resztkowego wypływu gazu przeprowadzone w menu ustawień.

Zmiana parametrów spustu

Funkcja ta zapewnia środki zmiany między trzema różnymi kombinacjami fabrycznie

ustawionych parametrów spawania, sterowanymi przez spust uchwytu.

Funkcja ta umożliwia przełączanie między różnymi, uprzednio ustawionymi danymi

przy pomocy dwukrotnego naciśnięcia spustu uchwytu spawalniczego.

Przełączanie zachodzi między pozycjami pamięci 1, 2 i 3 (patrz rozdział 7

“zarządzanie pamięcią"). Jeśli w pamięci w pozycji 2 nie ma danych, następuje

przełączanie między pozycjami 1 i 3.

WL STALE - Przełączanie między pozycjami pamięci może odbywać się przed, po

lub w trakcie spawania.

BEZ LUKU - Przełączanie między pozycjami pamięci może odbywać się tylko przed

lub po spawaniu.

- Aktywacja przełączania danych spustu przeprowadzona w menu konfiguracji.

Podajnik AVC

Po uruchomieniu tej funkcji można stosować podajnik z Arc Voltage Controlled lub

Off-The-Arc, gdzie napięcie łuku ze źródła prądu służy do zasilania podajnika.

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego

serwisu firmy ESAB.

- Funkcję Podajnik AVC uruchamia się w menu konfiguracji.

bi03migo4 - 14 -

© ESAB AB 2001

PL

Spawanie punktowe

Aby spawać punktowo cienkie blachy metalowe, należy wybrać Spawanie punktowe.

- Uruchamianie i regulację Spawania punktowego przeprowadza się w menu

konfiguracji.

Napięcie

Wyższe napięcie umożliwia dłuższy łuk i bardziej gorące i szersze jeziorko

spawalnicze.

Niezależnie od tego, które menu jest wyświetlane, zawsze można zmieniać zadaną

wartość napięcia. Wartość zostanie wyświetlona w menu głównym oraz menu

wyboru.

Prędkość podawania drutu

Prędkość podawania drutu to prędkość, z jaką podawany jest drut spawalniczy,

mierzona w m/min.

Niezależnie od tego, które menu jest wyświetlane, zawsze można zmieniać zadaną

prędkość podawania drutu. Wartość zostanie wyświetlona w menu głównym oraz

menu wyboru.

VRD (Voltage Reduction Device)

Funkcja VRD gwarantuje, że napięcie obwodu otwartego nie przekracza 35 V

podczas przerwy w spawaniu. Informuje o tym wyświetlana ikona VRD - patrz

rysunek.

Funkcja VRD jest zablokowana, kiedy system wykryje rozpoczęcie spawania.

Jeśli funkcja VRD zostanie wľączona i napięcie obwodu otwartego przekroczy limit

35 V, na wyświetlaczu pojawi się komunikat o bľędzie (16) i nie można będzie

rozpocząć spawania, dopóki nie zostanie skasowany.

Fabrycznie funkcja VRD jest wyľączona. Aby ją udostępnić, należy skontaktować się

z technikiem autoryzowanego serwisu firmy ESAB.

Ikona VRD

Uwaga! Funkcja VRD dziaľa w tych źródľach prądu, w których występuje.

bi03migo4 - 15 -

© ESAB AB 2001

PL

4 SPAWANIE MMA

Spawanie MMA to spawanie z wykorzystaniem elektrod w otulinie. Zajarzenie łuku topi

elektrodę i otulinę, która tworzy żużel ochronny.

4.1 Ustawienia

Ustawienia Zakres ustawień W stopniach Ustawienie

domyślne

Gorący start

Czas gorącego startu 1 - 30 1 10

Moc łuku 0 - 10 0,5 3

2)

Prąd

Jednostki METRYCZ. lub CALOWE - METRYCZ.

Panel czynny WYL. lub WL - WL.

Autom pamiec

Limity zmian

Blokada

3)

VRD

1)

3)

3)

3)

Włączony (ON) lub

wyłączony (OFF)

16 - 500 A 1 A 164 A

WYL. lub WL - WYL.

WYL. lub WL - WYL.

WYL. lub WL - WYL.

- - -

- Wyłączony (OFF)

1)

Nie można zmienić tej funkcji w trakcie procesu spawania.

2)

Prąd maksymalny zależy od typu stosowanego urządzenia.

3)

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego serwisu firmy ESAB.

Linia synergiczna przy podawaniu drutu rutylowego 4,0 mm.

Gorący start

Funkcja gorącego startu zwiększa prąd spawania przez regulowany czas na

początku spawania. Redukuje to ryzyko wystąpienia braku przetopu na początku

spoiny.

Ustawianie czasu gorącego startu przeprowadzone w menu ustawień.

Moc łuku

Funkcja mocy łuku kontroluje zmiany prądu, gdy zmienia się długość łuku. Niższa

wartość daje spokojniejszy łuk z mniejszą ilością rozprysków.

Ustawianie mocy łuku przeprowadzone w menu ustawień.

Prąd

Prąd o większym natężeniu daje szerszą i głębszą penetrację w obrabianym

przedmiocie.

Niezależnie od tego, które menu jest wyświetlane, zawsze można zmieniać zadaną

wartość prądu. Wartość zostanie wyświetlona w menu głównym oraz menu wyboru.

bi03mmao6 - 16 -

© ESAB AB 2001

PL

VRD (Voltage Reduction Device)

Funkcja VRD gwarantuje, że napięcie obwodu otwartego nie przekracza 35 V

podczas przerwy w spawaniu. Informuje o tym wyświetlana ikona VRD - patrz

rysunek.

Funkcja VRD jest zablokowana, kiedy system wykryje rozpoczęcie spawania.

Jeśli funkcja VRD zostanie wľączona i napięcie obwodu otwartego przekroczy limit

35 V, na wyświetlaczu pojawi się komunikat o bľędzie (16) i nie można będzie

rozpocząć spawania, dopóki nie zostanie skasowany.

Fabrycznie funkcja VRD jest wyľączona. Aby ją udostępnić, należy skontaktować się

z technikiem autoryzowanego serwisu firmy ESAB.

Ikona VRD

Uwaga! Funkcja VRD dziaľa w tych źródľach prądu, w których występuje.

bi03mmao6 - 17 -

© ESAB AB 2001

PL

5 ŹafŁOBIENIE ŁUKOWE

Źafľobienie ľukowe polega na użyciu specjalnej elektrody, zbudowanej z pręta

węglowego z miedzianą otuliną. Łuk powstaje między prętem węglowym i

przedmiotem obrabianym, powietrze doprowadza się w celu wydmuchiwania

stopionego materiaľu i tak powstaje szew.

5.1 Ustawienia

Ustawienia Zakres ustawień W stopniach Ustawienie domyślne

Średnica drutu 4,0 - 8,0 mm 1 mm 4,0 mm

Napięcie 8 - 60 V 0,25 V (wyświetlane z

jedną dziesiątą)

Średnica drutu

Większa średnica drutu zapewnia szerszą i gľębszą penetrację w obrabianym

przedmiocie.

37,0 V

Napięcie

Napięcie o większym natężeniu daje szerszą i gľębszą penetrację w obrabianym

przedmiocie

bi03gougingo - 18 -

© ESAB AB 2001

PL

6 OGÓLNE FUNKCJE

6.1 Urządzenie zdalnego sterowania

Zachowanie panelu sterowania po łącza zdalnego sterowania

Wyświetlacz zatrzymuje się na menu pokazując, kiedy zostaje łącze zdalnego

sterowania.

Wartości pomiarów i ustawienia zostają zaktualizowane, lecz są widoczne tylko

w tych menu, w których te wartości mogą się pojawić.

Jeśli pojawi się symbol uszkodzenia, nie można go usunąć do momentu

odłączenia łącza.

W przypadku 10-programowych urządzeń zdalnego sterowania możliwe jest

przełączanie między pozycjami pamięci 1, 2, 3, 4, 5, 6, 7, 8, 9 i 10. Jeśli pozycja

2 pamięci jest pusta, wartości z pozycji 1 pozostają zachowane. Dodatkowe

informacje znajdują się w rozdziale 7 “zarządzanie pamięcią".

6.2 Ustawienia

Panel czynny

Po podłączeniu urządzenia zdalnego sterowania można ustawiać prąd lub napięcie i

prędkość podawania drutu za pomocą panelu sterowania lub urządzenia zdalnego

sterowania.

Uwaga: funkcję należy włączyć przed podłączeniem urządzenia zdalnego

sterowania.

- Funkcję Panel czynny uruchamia się w menu konfiguracji.

Auto. pamięć

Jeśli ustawienia danych spawania są pobierane z pamięci danych spawania w celu

ich korekty, zmienione ustawienia zostaną automatycznie zapisane, kiedy nowe

ustawienia danych spawania zostaną pobrane z pamięci.

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego

serwisu firmy ESAB.

- Funkcję Auto. pamięć uruchamia się w menu konfiguracji.

Limity zmian

Funkcja ta uľatwia zapewnienie dobrej jakości spawania poprzez ustawienie wartości

maks. i min. podawania drutu/ prądu lub napięcia. Limity zmian można zapisać w

pierwszych 5 pozycjach pamięci danych spawania.

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego

serwisu firmy ESAB.

- Funkcję Limity zmian uruchamia się w menu konfiguracji.

Blokada

Funkcja ta służy do blokowania menu ustawień, po czym możliwe będzie tylko

wybranie menu głównego i menu pomiarowego, patrz rozdział 8 “Blokada".

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego

serwisu firmy ESAB.

- Funkcję Blokada uruchamia się w menu konfiguracji.

bi03geno7 - 19 -

© ESAB AB 2001

PL

7 ZARZADZANIE PAMIĘCIA

W menu pamięci można przechowywać różne dane spawania utworzone w pamięci

nadrzędnej. Możliwe jest przechowanie do 10 różnych ustawień danych spawania.

7.1 Przechowaj dane spawania

Konfiguruj ustawienia danych spawania w pamięci nadrzędnej.

Nacisnąć żeby przejść do “menu wyboru" a następnie żeby

przejść do odpowiednich ustawień.

Sprawdzić czy ustawienia danych spawania są poprawne.

Naciśnąć żeby przejść do menu pamięci.

Naciskać do chwili przejścia do pozycji pamięci, w której chcą Państwo

przechować ustawienia danych spawania, np. pozycja 2.

Nacisnąć , ustawienia danych spawania są teraz przechowywane w

pamięci w pozycji 2 . Inne pozycje pamięci są puste.

bi03mino8 - 20 -

© ESAB AB 2001

PL

7.2 Przywróć dane spawania

Nacisnąć żeby przejść do menu wyboru, a następnie żeby

przejść do odpowiednich ustawień.

Naciśnąć żeby przejść do menu pamięci.

Wybrać pozycję pamięci, która ma zostać przywrócona, np. pozycja 2. Naciskać

aż do przejścia do pozycji 2.

Nacisnąć żeby przywrócić pozycję 2 pamięci. Pojawi się następujące

pytanie:

Nacisnąć “TAK" w celu przywrócenia danych spawania z pamięci z pozycji 2 i

zmiany ustawień, które aktualnie znajdują się w pamięci nadrzędnej. (Jeśli

zmienią Państwo zdanie, należy nacisnąć “NIE")

Ta ikona w menu głównym pokazuje, która

pozycja menu została wywołana

bi03mino8 - 21 -

© ESAB AB 2001

PL

7.3 Usuń dane spawania

Nacisnąć żeby przejść do menu wyboru, a następnie żeby

przejść do odpowiednich ustawień.

Naciśnąć żeby przejść do menu pamięci.

Wybrać pozycję pamięci, która ma zostać usunięta, np. pozycja 2. Naciskać

aż do przejścia do pozycji 2.

Nacisnąć żeby usunąć pozycję 2 pamięci. Pojawi się następujące pytanie:

Nacisnąć “TAK" jeśli chcą Państwo usunąć dane spawania z pozycji 2 pamięci,

(jeśli zmienią Państwo zdanie, należy nacisnąć “NIE"). Pozycja 2 w pamięci jest

teraz pusta.

8 KOD DOSTEPU

Aby udostępnić tę funkcję, należy skontaktować się z inżynierem autoryzowanego

serwisu firmy ESAB.

Nacisnąć , aby przejść do menu Blokada.

Naciskać , aż zostanie wybrana pierwsza cyfra kodu PIN.

Nacisnąć , aby zapamiętać pierwszą cyfrę kodu. Powtórzyć tę procedurę

przy pozostałych cyfrach.

Nacisnąć , aby odblokować panel sterowania.

bi03mino8 - 22 -

© ESAB AB 2001

PL

9 KODY USZKODZEŃ

Kody uszkodzeń wykorzystywane są do poinformowania o wystąpieniu uszkodzenia

sprzętu. Pojawiają się one na wyświetlaczu w postaci następujących symboli:

Kody uszkodzeń są aktualizowane co trzy sekundy. Górna cyfra w

symbolu oznacza numer konkretnego kodu uszkodzenia: patrz Pozycja

9.1. Dolna cyfra wskazuje, gdzie wystąpiło uszkodzenie:

Powyższy symbol informuje, że panel sterowania (0) utracił kontakt z urządzeniem

zasilającym.

Jeśli zostanie wykrytych kilka uszkodzeń, wyświetlony zostanie kod tylko ostatniego

uszkodzenia.

W celu usunięcia symboli z wyświetlacza wystarczy nacisnąć dowolny klawisz

funkcyjny.

Symbole mogą być nieruchome lub mrugające, w zależności od rodzaju uszkodzenia.

Symbole mrugające są zaznaczone przy pomocy “o" na liście kodów uszkodzeń.

9.1 Lista kodów uszkodzeń

0 = panel sterowania 3 = podajnik drutu

1 = chľodnica 4 = urządzenie zdalnego sterowania

2 = źródľo prądu

Kod

uszk

odze

Opis 0 1 2 3 4

nia

1 Błąd pamięci, EPROM x x x x x

2 Błąd pamięci, RAM x x x x

3 Błąd pamięci zewnętrznej RAM x x

4 Zasilanie 5 V x x

5 Wysokie napięcie pośrednie prądu stałego (DC) x

6 Wysoka temperatura x x

8 Zasilanie 1* x x x x x

9 Zasilanie 2* x x x

10 Zasilanie 3* x

11 Serwo podawania drutu x

12 Błąd w komunikacji (ostrzeżenie) x x x x x

14 Błąd w komunikacji (szyna wyłączona) x x

15 Wiadomości zostały utracone x x x x

16 Wysokie napięcie obwodu otwartego x

17 Utrata kontaktu z urządzeniem podającym drut o

18 Utrata kontaktu z urządzeniem zasilającym o

19 Niepoprawne wartości ustawień w pamięci zewnętrznej RAM x

20 Błąd alokacji pamięci x

22 Przepełnienie buforu nadajnika x x

bi03felo9 - 23 -

© ESAB AB 2001

PL

Kod

uszk

odze

nia

23 Przepełnienie buforu odbiornika x x

26 Program alarmowy x x x

27 Brak drutu o

28 Przepełnienie stosu x x x x

29 Brak przepływu wody chłodzącej o

31 Brak odpowiedzi wyświetlacza x

32 Brak wypływu gazu o

40 Niezgodne urządzenia x

Urządzenie Zasilanie 1* Zasilanie 2* Zasilanie 3*

Panel sterowania +3V

Chľodnica + 24 V

Urządzenie zasilające + 15 V -15V + 24 V

Podajnik drutu

Podajnik drutu L

Zdalny sterownik +13V +10V

+ 15 V

+ 15 V

+20V

+60V

43210Opis

9.2 Opisy kodów uszkodzeń

Kod

uszko

dzenia

Opis

1 Błąd pamięci programu, (EPROM)

Wystąpił błąd w pamięci progamu.

Ten błąd nie wyłącza żadnej funkcji.

Należy: Uruchomić maszynę ponownie. Jeśli uszkodzenie występuje nadal, należy

wezwać technika serwisu.

2 Błąd mikroprocesora pamięci RAM

Mikroprocesor nie może odczytać z/zapisać w parametryj pozycji pamięci w swojej pamięci

wewnętrznej.

Ten błąd nie wyłącza żadnej funkcji.

Należy: Uruchomić maszynę ponownie. Jeśli uszkodzenie występuje nadal, należy

wezwać technika serwisu.

3 Błąd pamięci zewnętrznej RAM

Mikroprocesor nie może odczytać z/zapisać w parametryj pozycji pamięci w swojej pamięci

zewnętrznej.

Ten błąd nie wyłącza żadnej funkcji.

Należy: Uruchomić maszynę ponownie. Jeśli uszkodzenie występuje nadal, należy

wezwać technika serwisu.

4 Niskie zasilanie 5 V

Napięcie zasilania jest zbyt niskie.

Bieżący proces spawania został zatrzymany i nie może być uruchomiony ponownie.

Należy: Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia. Jeśli uszkodzenie

występuje nadal, należy wezwać technika serwisu.

bi03felo9 - 24 -

© ESAB AB 2001

PL

Kod

uszko

dzenia

Opis

5 Przekroczenie limitu napięcia pośredniego prądu stałego (DC)

Napięcie jest zbyt niskie lub zbyt wysokie. Napięcie może być zbyt wysokie w wyniku

znacznego wzrostu napięcia w zasilaniu sieciowym lub słabego zasilania (wysoka

indukcyjność zasilania lub utrata fazy).

Urządzenie zasilające zostało zatrzymane i nie może być uruchomione ponownie.

Należy: Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia. Jeśli uszkodzenie

występuje nadal, należy wezwać technika serwisu.

6 Wysoka temperatura

Zadziałały termiczne, samoczynne wyłączniki przeciążeniowe.

Bieżący proces spawania został zatrzymany i nie może być uruchomiony ponownie do

chwili zresetowania wyłącznika.

Należy: Sprawdzić, czy wloty lub wyloty chłodzącego powietrza nie są zablokowane lub

zatkane brudem. Sprawdzić używany cykl pracy i upewnic się, że sprzęt nie jest

przeciążany.

8 Niskie napięcie baterii + 3 V, (w panelu sterowania)

Napięcie podtrzymującej pamięć baterii jest zbyt niskie. Jeśli bateria nie zostanie

wymieniona, zawartość pamięci parametrów spawania w panelu sterowania zostanie

utracona.

Ten błąd nie wyłącza żadnej funkcji.

Należy: Wezwać technika serwisu, żeby wymienił baterię.

8 Zasilanie + 15 V, (podajnik drutu i urządzenie zasilające)

Napięcie jest zbyt wysokie lub zbyt niskie.

Należy: Wezwać technika serwisu.

8 Zasilanie + 13 V, (zdalnego sterowania)

Napięcie jest zbyt wysokie lub zbyt niskie.

Należy: Wezwać technika serwisu.

9 Zasilanie - 15 V, (urządzenie zasilające)

Napięcie jest zbyt wysokie lub zbyt niskie.

Należy: Wezwać technika serwisu.

9 Zasilanie + 20 V, (podajnik drutu)

Napięcie jest zbyt wysokie lub zbyt niskie.

Należy: Wezwać technika serwisu.

9 Zasilanie + 10 V, (zdalnego sterowania)

Napięcie jest zbyt wysokie lub zbyt niskie.

Należy: Wezwać technika serwisu.

10 Zasilanie 5 V

Napięcie jest zbyt wysokie lub zbyt niskie.

Należy: Wezwać technika serwisu.

11 Prędkość podawania drutu

Prędkość podawania drutu różni się od wartości zaparametryj.

W razie wystąpienia tego uszkodzenia podawanie drutu zostanie zatrzymane.

Należy: Wezwać technika serwisu.

bi03felo9 - 25 -

© ESAB AB 2001

PL

Kod

uszko

dzenia

Opis

12 Błąd w komunikacji (ostrzeżenie)

Obciążenie szyny systemowej CAN jest chwilowo zbyt wysokie.

Możliwe, że urządzenie zasilające lub podajnik drutu utraciły kontakt z panelem

sterowania.

Należy: Sprawdzić sprzęt w celu upewnienia się, że podłączony jest tylko jeden podajnik

drutu zdalnego sterowania. Jeśli uszkodzenie występuje nadal, należy wezwać technika

serwisu.

14 Błąd w komunikacji

Szyna ystemowa CAN chwilowo nie działa z powodu nadmiernego obciążenia.

Bieżący proces spawania został zatrzymany.

Należy: Sprawdzić sprzęt w celu upewnienia się, że podłączony jest tylko jeden podajnik

drutu zdalnego sterowania. Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia.

Jeśli uszkodzenie występuje nadal, należy wezwać technika serwisu.

15 Wiadomości zostały utracone

Mikroprocesor jest niezdolny do przetwarzania informacji nadchodzących wystarczająco

szybko, na skutek czego informacje te została utracone.

Należy:Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia. Jeśli uszkodzenie

występuje nadal, należy wezwać technika serwisu.

16 Wysokie napięcie obwodu otwartego

Napięcie obwodu otwartego było zbyt wysokie.

Należy: Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia. Jeśli uszkodzenie

występuje nadal, należy wezwać technika serwisu.

17 Utrata kontaktu

Panel sterowania utracił kontakt z urządzeniem podającym drut.

Bieżący proces spawania został zatrzymany.

Należy: Sprawdzić kable. Jeśli uszkodzenie występuje nadal, należy wezwać technika

serwisu.

18 Utrata kontaktu

Panel sterowania utracił kontakt z urządzeniem zasilającym.

Bieżący proces spawania został zatrzymany.

Należy: Sprawdzić kable. Jeśli uszkodzenie występuje nadal, należy wezwać technika

serwisu.

19 Niepoprawne wartości ustawień w pamięci zewnętrznej RAM

Błąd zostanie wykryty, jeśli informacja w pamięci podtrzymywanej baterią została

uszkodzona.

Należy: Uszkodzenie naprawi się samoczynnie, lecz dane przechowywane w danej

komórce pamieci zostaną utracone.

20 Błąd alokacji pamięci

Mikroproceros nie jest w stanie zarezerwować wystarczającej ilości pamięci.

Ten błąd spowoduje błąd o kodzie 26.

Należy: Wezwać technika serwisu.

22 Przepełnienie buforu nadajnika

Panel sterowania nie jest w stanie przekazać informacji do innych urządzeń wystarczająco

szybko.

Należy: Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia.

bi03felo9 - 26 -

© ESAB AB 2001

PL

Kod

uszko

dzenia

Opis

23 Przepełnienie buforu odbiornika

Panel sterowania nie jest w stanie przetworzyć informacji od innych urządzeń

wystarczająco szybko.

Należy: Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia.

26 Program alarmowy

Coś przeszkodziło procesorowi w wykonywaniu jego normalnych zadań programowych.

Nastąpi ponowne, automatyczne uruchomienie programu. Bieżący proces spawania

zostanie zatrzymany.

Ten błąd nie wyłącza żadnej funkcji.

Należy: Jeśli uszkodzenie występuje nadal, należy wezwać technika serwisu.

27 Brak drutu (podajnik drutu)

Podajnik drutu nie podaje drutu. Bieżący proces spawania zostanie zatrzymany i nie

będzie mógł zostać uruchomiony ponownie.

Należy: Załadować nowy drut.

28 Przepełnienie stosu

Wykonywanie programu nie działa.

Należy: Wyłączyć zasilanie sieciowe w celu zresetowania urządzenia. Jeśli uszkodzenie

występuje nadal, należy wezwać technika serwisu.

29 Brak przepływu wody chłodzącej

Zadziałał wyłącznik monitorujący przepływ.

Bieżący proces spawania został zatrzymany i nie może być uruchomiony ponownie.

Należy: Sprawdzić obieg wody chłodzącej i pompę.

31 Brak odpowiedzi wyświetlacza

Mikroprocesor nie jest połączony z wyświetlaczem.

Należy: Wezwać technika serwisu.

32 Brak wypływu gazu

Wypływ gazu jest mniejszy niż 6 l/min. Nie można rozpocząć spawania.

Należy: Sprawdzić zawór gazu, węże i złączki.

40 Niezgodne urządzenia

Podľączono nieprawidľowy podajnik drutu. Start jest niemożliwy.

Należy: Podľączyć prawidľowy podajnik drutu.

10 ZAMAWIANIE CZĘŚCI ZAMIENNYCH

OSTROŻNIE!

Jakiekolwiek czynności naprawcze podejmowane przez użytkownika w okresie

gwarancyjnym powodują całkowitą utratę gwarancji.

Części zamienne można zamawiać u najbliższego przedstawiciela handlowego firmy

ESAB (patrz ostatnia strona tej publikacji).

bi03felo9 - 27 -

© ESAB AB 2001

Schemat

bi03e11a - 28 -

© ESAB AB 2001

Producte type

Numer zamówieniowy

Ordering no. Denomination

0458 535 886 Aristo MA6

0458 854 270 Instruction manual SE

0458 854 271 Instruction manual DK

0458 854 272 Instruction manual NO

0458 854 273 Instruction manual FI

0458 854 274 Instruction manual GB

0458 854 275 Instruction manual DE

0458 854 276 Instruction manual FR

0458 854 277 Instruction manual NL

0458 854 278 Instruction manual ES

0458 854 279 Instruction manual IT

0458 854 280 Instruction manual PT

0458 854 281 Instruction manual GR

0458 854 282 Instruction manual PL

0458 854 283 Instruction manual HU

0458 854 284 Instruction manual CZ

0458 854 286 Instruction manual RU

0458 818 990 Spare parts list

Instruction manuals and the spare parts list are available on the Internet at www.esab.com

bi03o11a - 29 -

© ESAB AB 2001

NOTES

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

notes - 30 -

© ESAB AB 2001

NOTES

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

notes - 31 -

© ESAB AB 2001

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna-Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

BULGARIA

ESAB Kft Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel: +45 36 30 01 11

Fax: +45 36 30 40 03

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel: +33 1 30 75 55 00

Fax: +33 1 30 75 55 24

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel: +36 1 20 44 182

Fax: +36 1 20 44 186

ITALY

ESAB Saldatura S.p.A.

Bareggio (Mi)

Tel: +39 02 97 96 8.1

Fax: +39 02 97 96 87 01

NORWAY

AS ESAB

Larvik

Tel: +47 33 12 10 00

Fax: +47 33 11 52 03

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

ROMANIA

ESAB Romania Trading SRL

Bucharest

Tel: +40 316 900 600

Fax: +40 316 900 601

RUSSIA

LLC ESAB

Moscow

Tel: +7 (495) 663 20 08

Fax: +7 (495) 663 20 09

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel: +421 7 44 88 24 26

Fax: +421 7 44 88 87 41

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel: +46 31 50 95 00

Fax: +46 31 50 92 22

ESAB international AB

Gothenburg

Tel: +46 31 50 90 00

Fax: +46 31 50 93 60

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

UKRAINE

ESAB Ukraine LLC

Kiev

Tel: +38 (044) 501 23 24

Fax: +38 (044) 575 21 88

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem-MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 2326 3000

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 45 670 7073

Fax: +81 45 670 7001

MALAYSIA

ESAB (Malaysia) Snd Bhd

USJ

Tel: +603 8023 7835

Fax: +603 8023 0225

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel: +65 6861 43 22

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Africa

EGYPT

ESAB Egypt

Dokki-Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

SOUTH AFRICA

ESAB Africa Welding & Cutting Ltd

Durbanvill 7570 - Cape Town

Tel: +27 (0)21 975 8924

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

www.esab.com

110426© ESAB AB

Loading...

Loading...