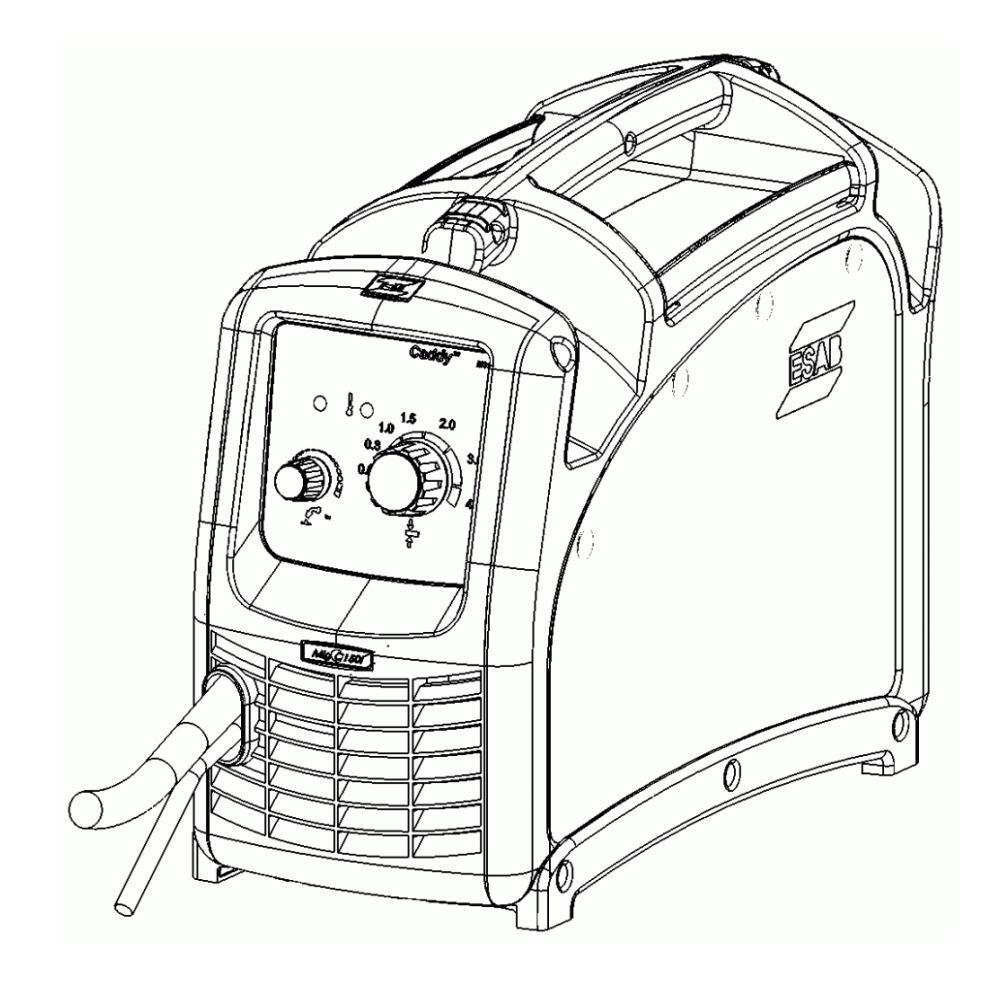

Caddy® Mig C160i

Manual de instruções

Instrucciones de uso

| PORTUGUÊS BRAZIL | 4 |

|---|---|

| ESPAÑOL SA | 18 |

Reservamo-nos o direito de alterar as especificações sem aviso prévio. Reservado el derecho de cambiar las especificaciones sin previo aviso.

DECLARATION OF CONFORMITY

In Accordance with

The Low Voltage Directive 2006/95/EC of 12 December 2006, entering into force 16 January 2007 The EMC Directive 2004/108/EC of 15 December 2004, entering into force 20 July 2007

Type of equipment Welding power sources for MIG/MAG welding

Brand name or trade mark ESAB

Type designation etc.Caddy® Mig C160iValid from serial number 924-xxx-xxxx (2009 w.24), 111-xxx-xxxx (2011 w.11)

Manufacturer or his authorised representative established within the EEA Name, address, telephone No, telefax No:

OZAS-ESAB Sp. z o.o. ul.A.Struga 10 , 45-073 Opole , Poland Phone: +48 77 4019200, Fax: +48 77 4019201

The following harmonised standard in force within the EEA has been used in the design:

EN 60974-1, Arc welding equipment – Part 1: Welding power sources EN 60974-5, Arc welding equipment – Part 5: Wire feeders EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: Restrictive use, Class A equipment, intended for use in locations other than residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer's authorised representative established within the EEA, that the equipment in question complies with the safety requirements stated above.

Place and Date Opole , 2011-03-23

Signature

Dariusz Brudkiewicz Clarification

Position Managing Director OZAS-ESAB Sp. z o.o.

| 1 | SEG | URANÇA | 5 | ||||||

|---|---|---|---|---|---|---|---|---|---|

| 2 | INTE | 7 | |||||||

| 2.1 | Equipamento | 7 | |||||||

| 3 | DAD | OOS TÉCNICOS | |||||||

| 4 | INST | 9 | |||||||

| 4.1 | Instrução de elevação | 9 | |||||||

| 4.2 | Localização | 10 | |||||||

| 4.3 | Fonte de alimentação da rede | 10 | |||||||

| 5 | OPE | RAÇÃO | 11 | ||||||

| 5.1 | Dispositivos de conexão e controle | 12 | |||||||

| 5.2 | Operação | 12 | |||||||

| 5.3 | Mudança de polaridade | 13 | |||||||

| 5.4 | Pressão de alimentação do arame | 14 | |||||||

| 5.5 | Trocando e inserindo o arame | 14 | |||||||

| 5. | 5.1 Trocando a ranhura do rolete de alimentação | 15 | |||||||

| 5.6 | Gás de proteção | 15 | |||||||

| 5.7 | 15 | ||||||||

| 6 | MAN | UTENÇAO | 15 | ||||||

| 6.1 | Inspeção e limpeza | 16 | |||||||

| 6.2 | Trocando o revestimento do arame | 16 | |||||||

| 7 | RAS | TREIO DE FALHA | 17 | ||||||

| 8 | PED | IDOS DE PEÇAS SOBRESSALENTES | 17 | ||||||

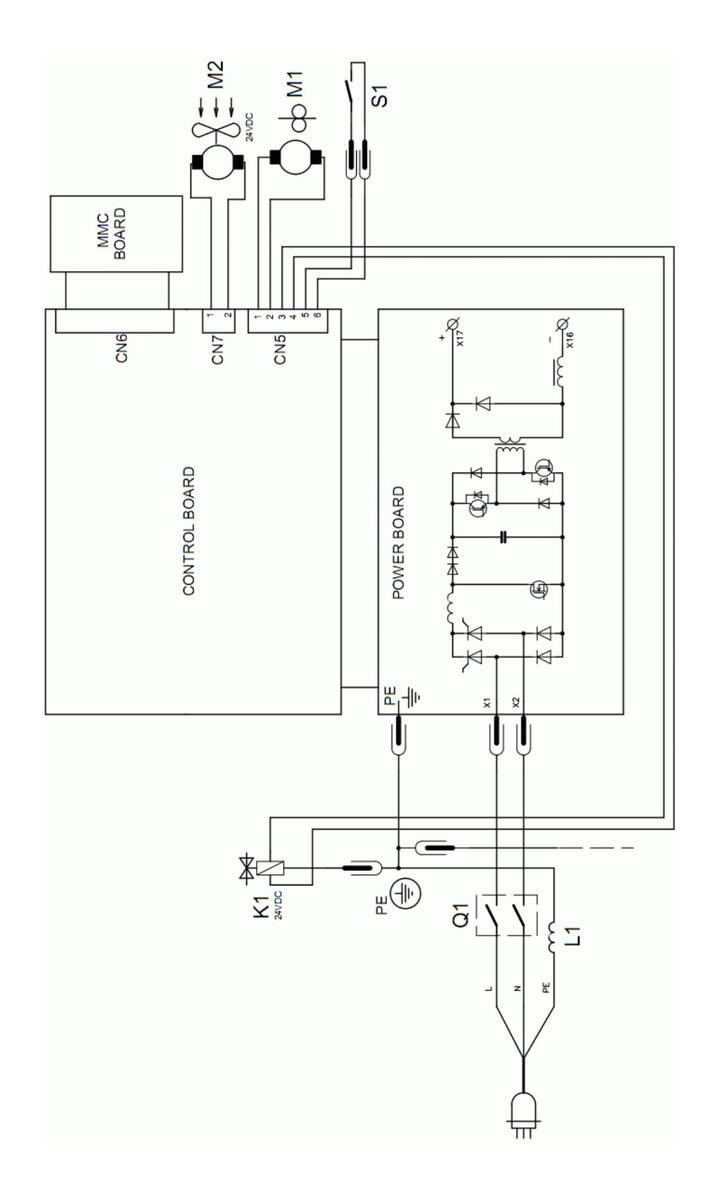

| ES | QUE | MA | 32 | ||||||

| NÚMEROS DE REFERÊNCIA | |||||||||

| PE | ÇAS | DE REPOSIÇÃO | 34 | ||||||

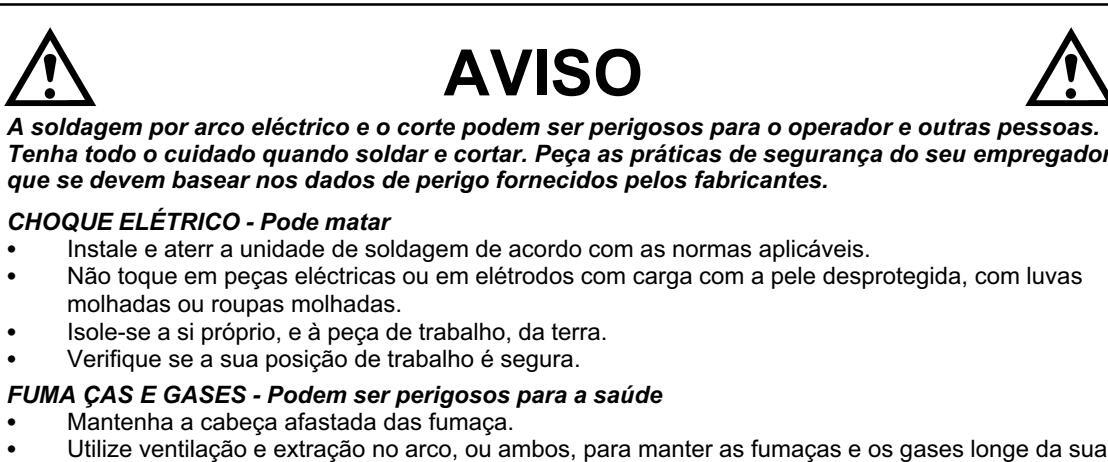

1 SEGURANÇA

São os utilizadores de equipamento ESAB a quem em última análise cabe a responsabilidade de assegurar que qualquer pessoa que trabalhe no equipamento ou próximo do mesmo observe todas as medidas de precaução de segurança pertinentes. As medidas de precaução de segurança devem satisfazer os requisitos que se aplicam a este tipo de equipamento. Além dos regulamentos normais aplicáveis ao local de trabalho, devem se observar as seguintes recomendações.

Todo o trabalho deve ser executado por pessoal especializado, bem familiarizado com o funcionamento do equipamento. O funcionamento incorreto do equipamento pode resultar em situações perigosas que podem causar ferimentos no operador e danos no equipamento.

-

1. Qualquer pessoa que utilize o equipamento de soldagem deve estar familiarizado com:

- a operação do mesmo

- o local das paradas de emergência

- o seu funcionamento

- as medidas de precaução de segurança pertinentes

- o processo de soldagem e corte

-

2. O operador deve verificar se:

- nenhuma pessoa não autorizada se encontra dentro da área de funcionamento do equipamento quando inicia sua operação.

- alguém está desprotegido quando se forma o arco

-

3. O local de trabalho deve:

- ser adequado à finalidade em questão

- não estar sujeito a correntes de ar

-

4. Equipamento de segurança individual

- Use sempre o equipamento de segurança individual recomendado como, por exemplo, óculos de segurança, vestuário à prova de chama, luvas de segurança.

- Não use artigos soltos como, por exemplo, lenços ou cachecóis, pulseiras, anéis, etc., que poderiam ficar presos ou provocar queimaduras.

-

5. Medidas gerais de precaução

- Verifique se o cabo de retorno está bem ligado.

- O trabalho em equipamento de alta tensão só deve ser executado por um eletricista gualificado.

- O equipamento de extinção de incêndios apropriado deve estar claramente identificado e em local próximo.

- A lubrificação e a manutenção não devem ser executadas no equipamento durante o seu funcionamento.

zona de respiração e da área em geral.

RAIOS DO ARCO - Podem ferir os olhos e queimar a pele

Proteja os olhos e o corpo. Utilize as proteções para soldagem e lentes de filtro corretas e use vestuário de protecção.

Proteja as pessoas em volta através de protecções ou cortinas adequadas.

As faíscas (fagulhas) podem provocar incêndios. Por isso, verifiauq se de que não existem materiais inflamáveis por perto.

RUÍDO - O ruído excessivo pode provocar danos na audição

- Proteja os ouvidos. Utilize protetores auriculares ou outro tipo de proteção auricular.

- Previna as outras pessoas contra o risco.

AVARIAS - Peça a assistência de um perito caso surja uma avaria.

Leia e compreenda o manual de instruções antes de instalar ou utilizar a unidade

PROTEJA-SE A SI MESMO E AOS OUTROS!

Não utilizar a fonte de alimentação para descongelar tubos congelados.

Este produto foi concebido exclusivamente para soldagem a arcovoltaico.

O equipamento Classe A não se destina a ser utilizado em zonas residenciais onde a alimentação elétrica seja fornecida pela rede pública de baixa tensão. Poderá haver dificuldades em garantir a compatibilidade eletromagnética de equipamento Classe A nessas zonas devido a perturbações conduzidas bem como a perturbações radiadas.

Leia e compreenda o manual de instruções antes de instalar ou utilizar a unidade.

Descarte de equipamento eletrônico nas instalações de reciclagem!

De acordo com a Diretiva Europeia 2002/96/CE relativa a resíduos de equipamentos elétricos e eletrônicos e respectiva implementação em conformidade com o direito nacional, o equipamento elétrico e/ou eletrônico que atingiu o fim da sua vida útil deve ser descartado em instalações de reciclagem.

Como responsável pelo equipamento, faz parte das suas funções informar-se sobre estações de coleta aprovadas.

Para obter mais informações, contate o revendedor mais próximo.

A ESAB pode lhe fornecer toda a proteção e acessórios de soldagem necessários.

2 INTRODUÇÃO

O Mig C160i é uma fonte de alimentaçãoportátil para solda em um desenho compacto, projetada para soldagem MIG/MAG.

É possível mudar entre solda com gás de proteção/arame contínuo e solda com arame autoprotegido com núcleo sem gás.

A fonte de alimentação opera com diâmetros de arames de Ø0.6 a Ø1.0 mm. Argônio puro, gás misto ou CO2 puro podem ser usados como gases de proteção.

2.1 Equipamento

A fonte de alimentação é provida com:

- Manual de instruções

- Pistola de soldagem MXL 180 (3 m, fixa)

- Cabo de retorno com presilha (3 m, fixo)

- Cabo principal (3 m, fixo, com plugue)

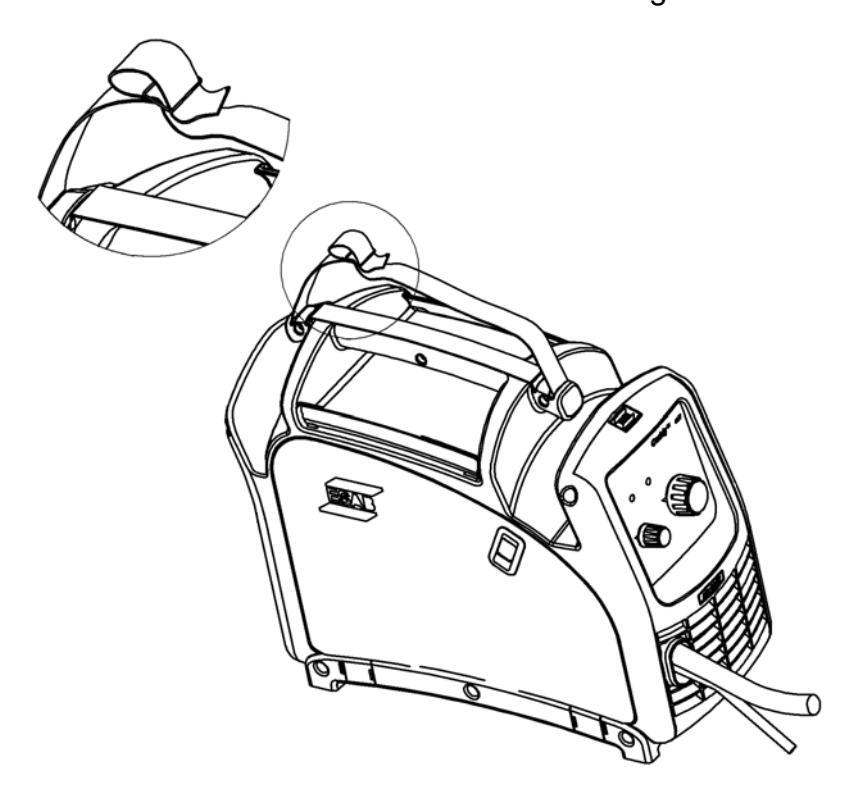

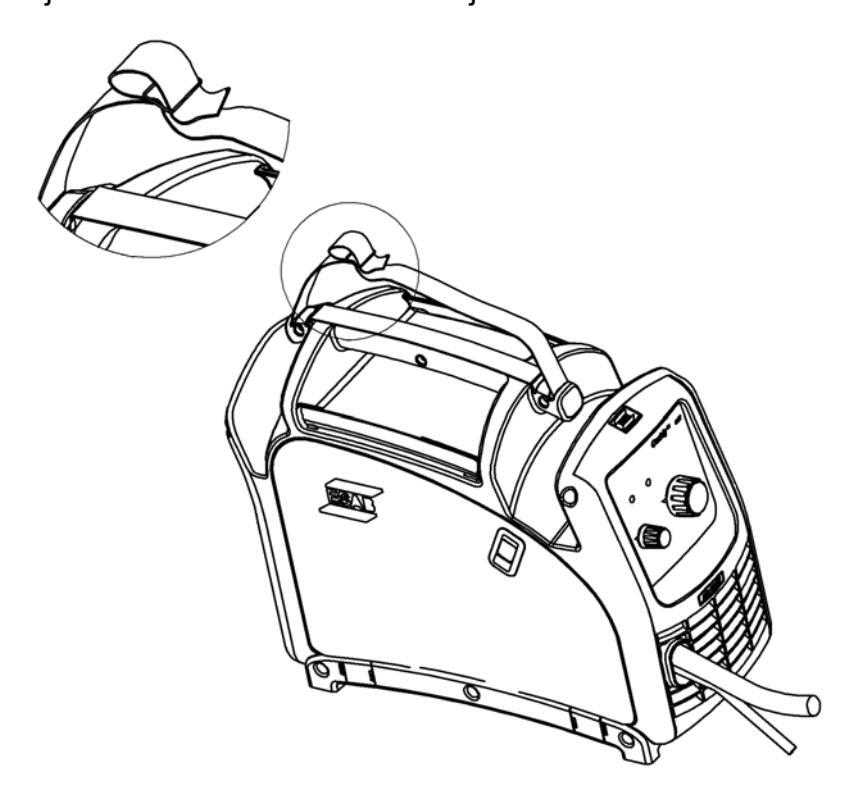

- Alça de ombro (ver página 9)

- Mangueira de gás com conexão rápida (4,5 m)

3 DADOS TÉCNICOS

| Mig C160i | ||

|---|---|---|

| Tensão da rede | 230 V, 1~ 50/60 Hz | |

|

Carga permissível a

Ciclo de trabalho de 35% Ciclo de trabalho de 60% Ciclo de trabalho de 100% |

150 A / 21,5 V

120 A / 20 V 100 A / 19 V |

|

| Intervalo de ajuste | 30 A / 15,5 V-160 A / 22 V | |

| Tensão de circuito aberto | 60 V | |

| Energia de circuito aberto | 15 W | |

| Eficiência na corrente máxima | 82% | |

| Fator de potência na corrente máxima | 0.99 | |

| Velocidade da alimentação do arame | 2,0 - 11,0 m/min | |

|

Diâmetro do arame

Fe Arame com núcleo |

0,8 (0,6-1,0)

0,8-1,0 |

|

| Diâmetro máximo da bobina do arame | Ø 200 mm | |

| Pressão sonora contínua sem carga | < 70 dB | |

| Dimensões Ixwxh | 449 x 198 x 347 mm | |

| Peso | 12 kg | |

| Temperatura de operação | -10 a +40°C | |

| Temperatura de transporte | -20 a +55° C | |

| Classe de fechamento | IP 23C | |

| Classificação da aplicação | S | |

| Maçarico de solda | MXL 180 | |

|---|---|---|

| Resfriamento | Ar/gás de proteção | |

|

Carga permitida a 20% de ciclo de

funcionamento Dióxido de carbono CO 2 Mistura de gás Ar/CO 2 Autoprotegido |

200 A

180 A 120 A |

|

|

Carga permitida a 35% de ciclo de

funcionamento Dióxido de carbono CO 2 Mistura de gás Ar/CO 2 Autoprotegido |

180 A

150 A 100 A |

|

| Fluxo de gás recomendado | 8—15 l/min | |

| Diâmetro do arame | 0,6 - 1,0 mm | |

| Peso | 1,32 kg | |

| Comprimento conjunto de cabos | 3,0 m | |

| Cabo de controle padrão | 2- polos | |

Ciclo ativo

O ciclo ativo especifica o tempo como uma percentagem de um período de dez minutos durante o qual é possível soldar ou cortar com uma carga específica sem sobrecarga. O ciclo ativo é válido para 40° C.

Classe de fechamento

O código IP indica a classe de fechamento, ou seja, o grau de proteção contra penetração por objetos sólidos ou água. Um equipamento marcado com IP23C é projetado para uso interno e externo.

Classe de aplicação

O símbold S indica que a fonte de alimentação foi concebida para ser utilizada em áreas com grandes perigos elétricos.

4 INSTALAÇÃO

A instalação deve ser realizada por um profissional.

Nota!

Requisitos da alimentação da rede pública

Equipamentos de alta potência podem, devido à corrente primária consumida da alimentação da rede pública, influenciar a qualidade de alimentação da rede. Por conseguinte, determinados tipos de equipamento (ver dados técnicos) poderão estar sujeitos a restrições ou a requisitos nas ligações no que respeita à impedância máxima permitida da rede ou à capacidade de alimentação mínima requerida no ponto de interface com a rede pública. Neste caso, é responsabilidade do instalador ou do utilizador do equipamento, verificar, mediante consulta com o operador da rede de distribuição, caso necessário, se o equipamento pode ser ligado.

4.1 Instrução de elevação

A fonte de alimentação é elevada pelo alça ou pela alça de ombro, fornecidos com a fonte. A alca de ombro é colocada como mostrado na imagem abaixo.

4.2 Localização

Posicione a fonte de alimentação da solda de tal forma que suas entradas e saídas de ar de resfriamento não sejam obstruídas

4.3 Fonte de alimentação da rede

Verifique se a unidade está conectada à tensão correta da fonte de alimentação da rede, e se está protegida pelo tamanho de fusível correto. Uma conexão de aterramento protetora deve ser feita, de acordo com as normas.

Placa de dados com dados de conexão da fonte

Tamanhos de fusível recomendados e área de cabo mínima

| Mig C160i | |

|---|---|

| Tensão da rede | 230 V ±15% 1~ 50/60 Hz |

| Área de fiação da rede | 3G1.5 mm 2 |

| Corrente de fase, l eff | 10 A |

| Fusível antissurto | 16 A |

NOTA! As áreas de cabos da rede e os tamanhos dos fusíveis ilustrados acima estão de acordo com as normas suecas. Utilize a fonte de alimentação de acordo com os regulamentos nacionais relevantes.

Cabo de extensão

Se necessário, é recomendado usar um cabo de extensão, 3x2.5 mm2, com uma extensão máxima de 50 m.

Alimentação por geradores de energia

A fonte de alimentação pode ser suprida por tipos diferentes de geradores. Porém, alguns geradores podem não fornecer energia suficiente para a soldagem. Os geradores com AVR, regulamento equivalente ou melhor com energia classificada como 5,5...6,5 kW são recomendados para suprir a fonte de alimentação em toda a sua capacidade.

Também é possível usar geradores com energia classificada mais baixa, começando em 3,0 kW, mas nesse caso o ajuste deve ser proporcionalmente limitado. A fonte de alimentação está protegida contra baixa tensão. Se a energia fornecida pelo gerador não for suficiente, a solda é interrompida. Especialmente o início da solda pode ser prejudicado. No caso de um processo de solda prejudicado, ajuste os parâmetros da solda ou mude para um gerador mais poderoso.

5 OPERAÇÃO

Os regulamentos gerais de segurança para o manuseio do equipamento encontram-se na página 5. Leia-os com atenção antes de começara utilizar o equipamento!

NOTA! Quando mudar o equipamento utilize o cabo concebido para esse fim. Nunca puxe pelo maçarico.

Verifique se os painéis laterais estão fechados durante o funcionamento.

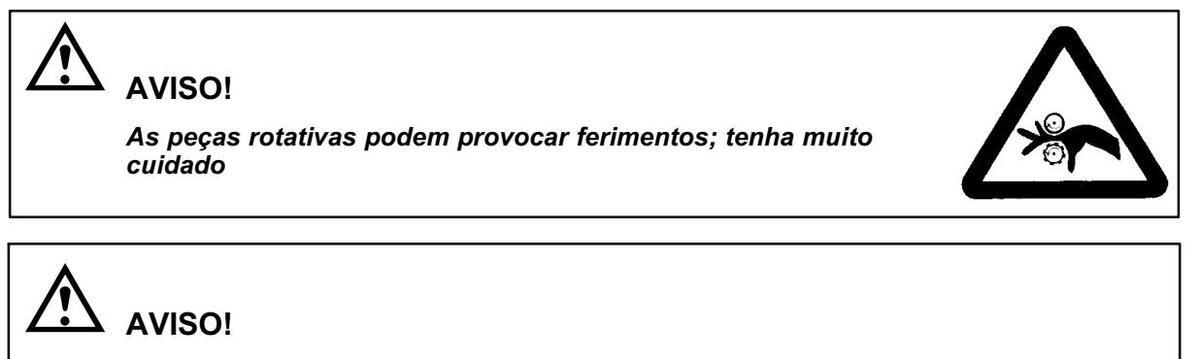

Risco de esmagamento durante a substituição da bobina metálica! Não utilize luvas de segurança quando introduzir o fio de soldagem entre os roletes de alimentação .

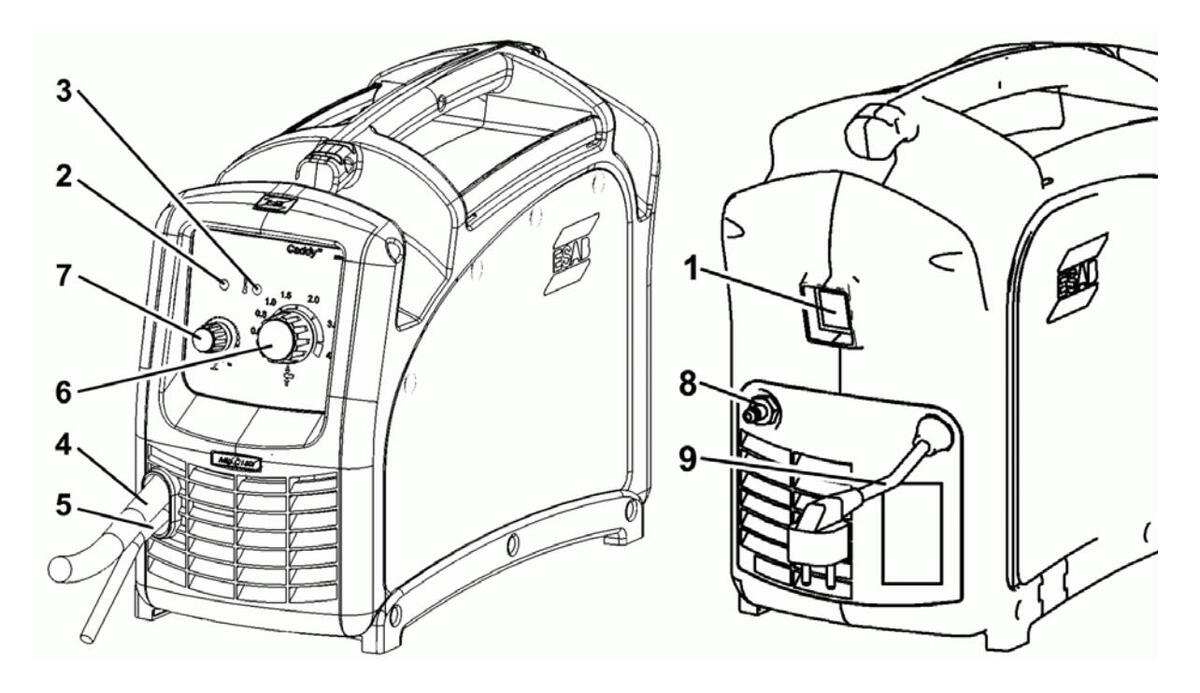

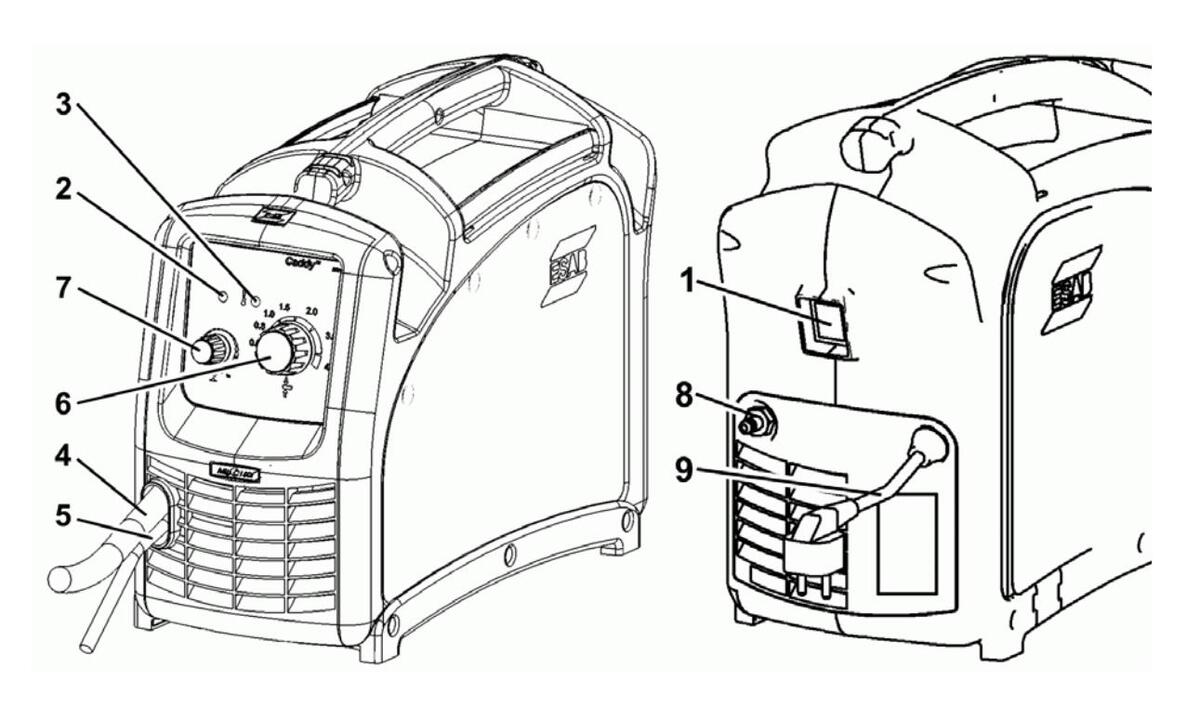

5.1 Dispositivos de conexão e controle

- 1 Interruptor de alimentação da rede

- 2 Lâmpada indicadora verde, fonte de alimentação LIGADA

- 3 Lâmpada indicadora laranja, superaquecimento

- 4 Pistola de solda

- 5 Cabo de retorno

- 6 Botão para ajustar a espessura do material

- 7 Botão para correção de arco

- 8 Conexão para gás de proteção

- 9 Cabo da rede

5.2 Operação

A fonte de alimentação não recebe energia instantaneamente quando o interruptor principal (1) é ligado. Após aproximadamente 2 segundos, a lâmpada verde (2) indica que a fonte de alimentação está pronta.

Se o gatilho da pistola de solda for pressionado enquanto a fonte de alimentação é ligada , a operação é desabilitada, até que o gatilho seja solto. Isso também é indicado pela lâmpada laranja (3).

O botão principal (6) tem escalas em mm e ga. Os números apontam as espessuras recomendadas da peça de trabalho de aço doce a ser soldada com um arame de 0,8 mm. Esse botão simultaneamente ajusta a velocidade da alimentação do arame e a tensão de saída média.

O botão (7) define a correção de duração do arco, ou seja, a correção de tensão.

O cabo de retorno (5) deve estar bem conectado à peça de trabalho ou à mesa de soldagem.

O painel lateral cobrindo o alimentador do arame deve ser fechado antes da soldagem.

A fonte de alimentação é instantaneamente ligada com o interruptor da rede (1).

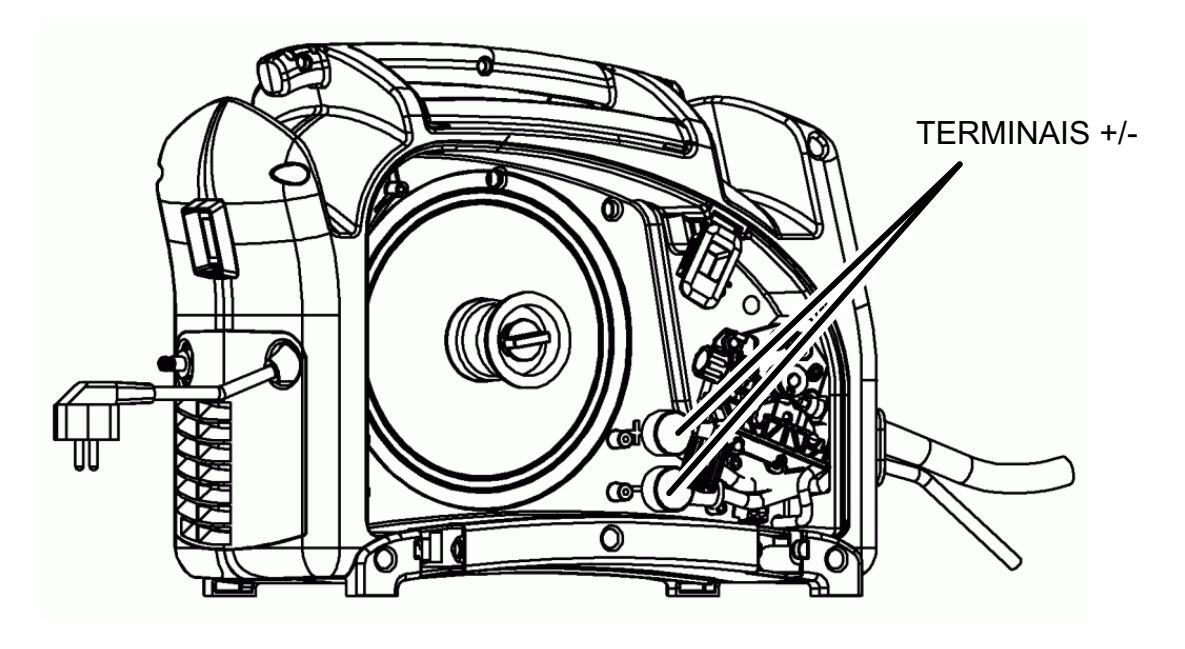

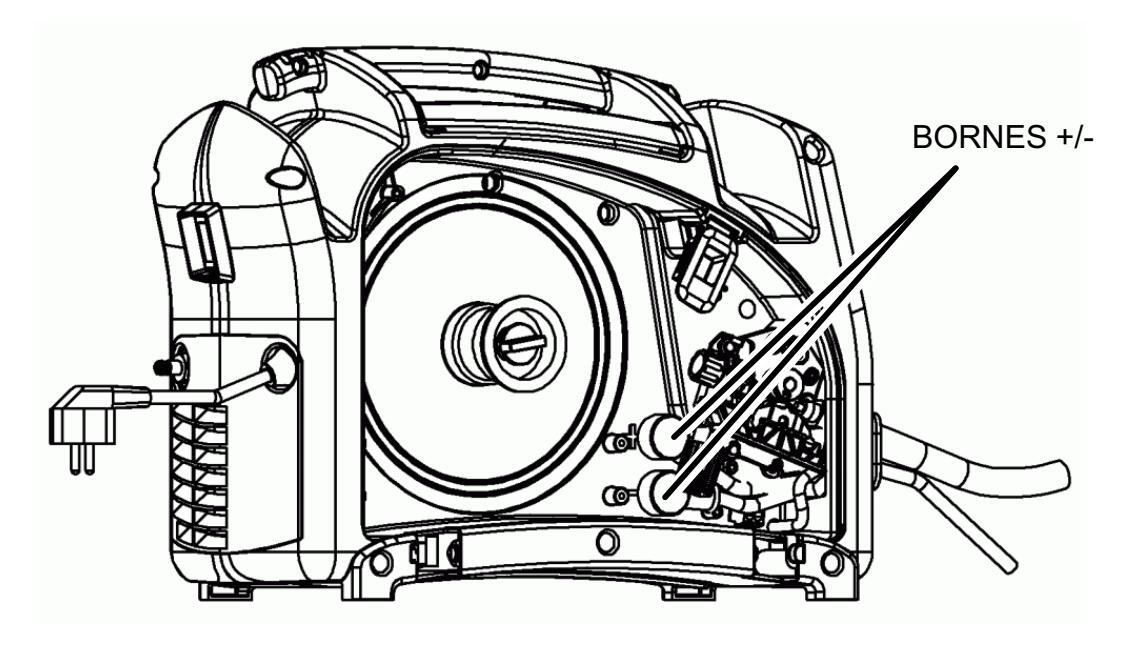

5.3 Mudança de polaridade

A fonte de alimentação é passada com o arame de solda conectado ao pólo positivo. Alguns arames, p. ex. arames com núcleos autoprotegidos devem ser soldados com a polaridade negativa. A polaridade negativa significa que o arame é conectado ao pólo negativo e o cabo de retorno ao pólo positivo. Verifique a polaridade recomendada para o arame de solda que deseja usar.

A polaridade pode ser mudada como se segue:

- 1. Desligue a fonte de alimentação e desconecte o cabo da rede.

- 2. Abra o painel lateral.

- 3. Dobre os revestimentos de borracha para dar acesso aos terminais +/-.

- 4. Remova as porcas e arruelas. Observe a ordem correta das arruela.

- 5. Mude a posição dos cabos para a polaridade desejada (veja a marcação).

- 6. Instale as arruelas na ordem correta e aperte as porcas com uma chave inglesa.

- 7. Assegure-se de que os revestimentos de borracha estejam cobrindo os terminais +/-.

5.4 Pressão de alimentação do arame

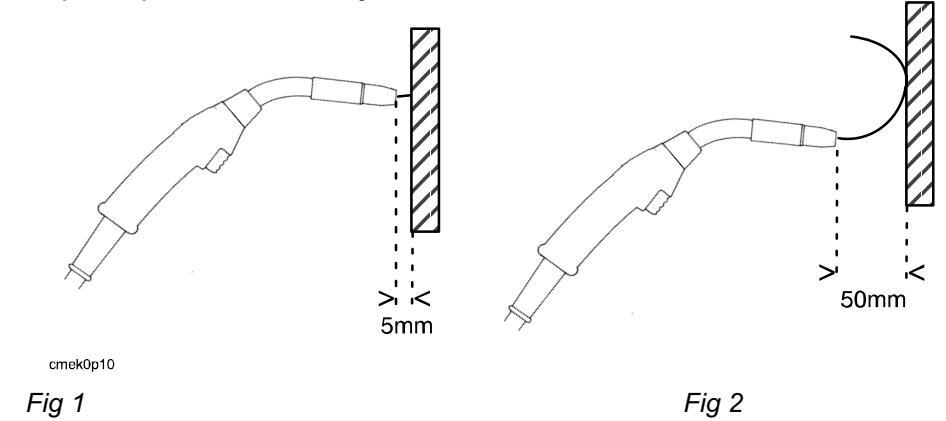

Comece por verificar se o fio se desloca sem problemas através do tubo-guia do fio. Em seguida defina a pressão dos roletes de pressão do alimentador de fio. É importante que a pressão não seja demasiado forte.

Para se verificar a pressão de alimentação está corretamente definida, alimentae o fio para fora contra um objeto isolado como, por exemplo, um pedaço de madeira.

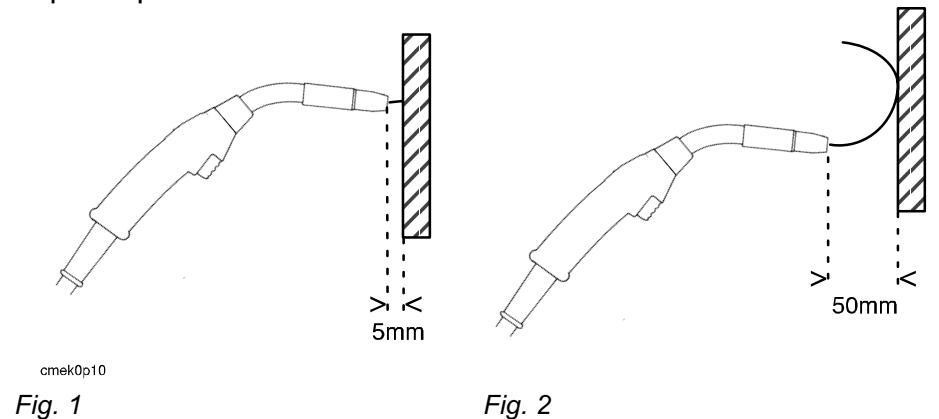

Quando segura na pistola a uma distância de aproximadamente 5 mm do pedaço de madeira (fig. 1) os roletes de alimentação deverão deslizar. Se segurar no maçarico a uma distância de aproximadamente 50 mm do pedaço

de madeira, o fio deve ser alimentado para fora, ficando dobrado (fig. 2).

5.5 Trocando e inserindo o arame

- Abra o painel lateral.

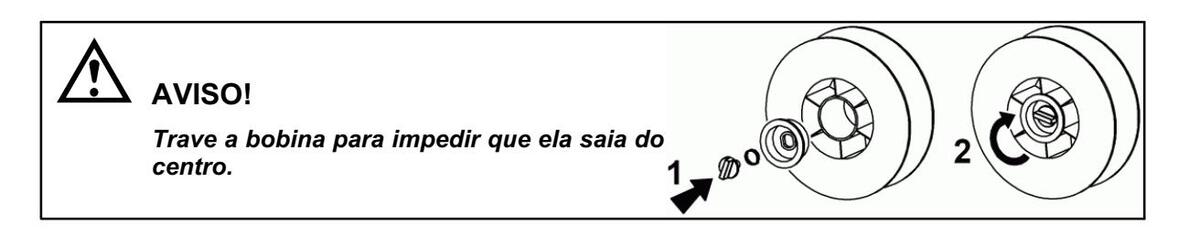

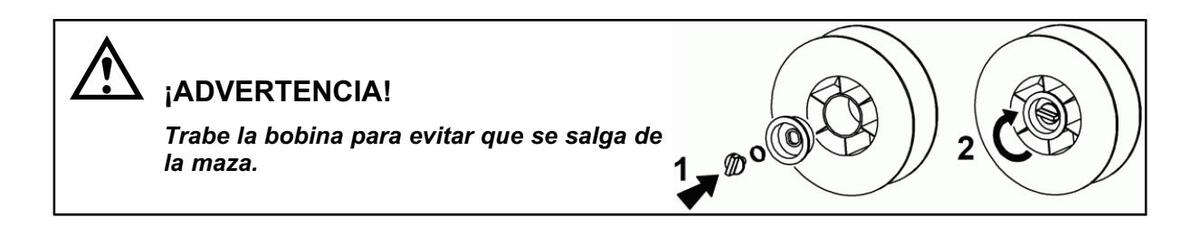

- Coloque o carretel no eixo e prenda-o com a trava.

- Desconecte o braço de pressão dobrando-o lateralmente, e o rolete de pressão desliza para fora.

- Endireite o novo arame de 10-20 cm. Lime rebarbas e cantos vivos da ponta do arame antes de inseri-lo no alimentador de arames.

- Assegure-se de que o arame entra adequadamente na ranhura do rolete de alimentação, no bico de saída e no revestimento do arame.

- Prenda o braço de pressão.

- Feche o painel lateral.

Alimente o arame pela pistola de solda até que ele saia pelo bico. Essa operação deve ser realizada com cuidado, pois o arame está pronto para a solda e um arco não-intencional pode ocorrer. Mantenha a pistola longe de partes condutoras durante a alimentação do arame e pare a alimentação do arame instantaneamente quando o arame sair.

Veja Dados Técnicos , capítulo 3, para dimensões de arame adequadas para cada tipo de arame.

Use somente carretéis de Ø200 mm. Nota! ØCarretéis de 100 mm/1 kg não são aplicáveis.

AVISO!

Não mantenha a pistola de solda perto das orelhas ou do rosto durante a alimentação do fio, pois isso pode resultar em ferimentos.

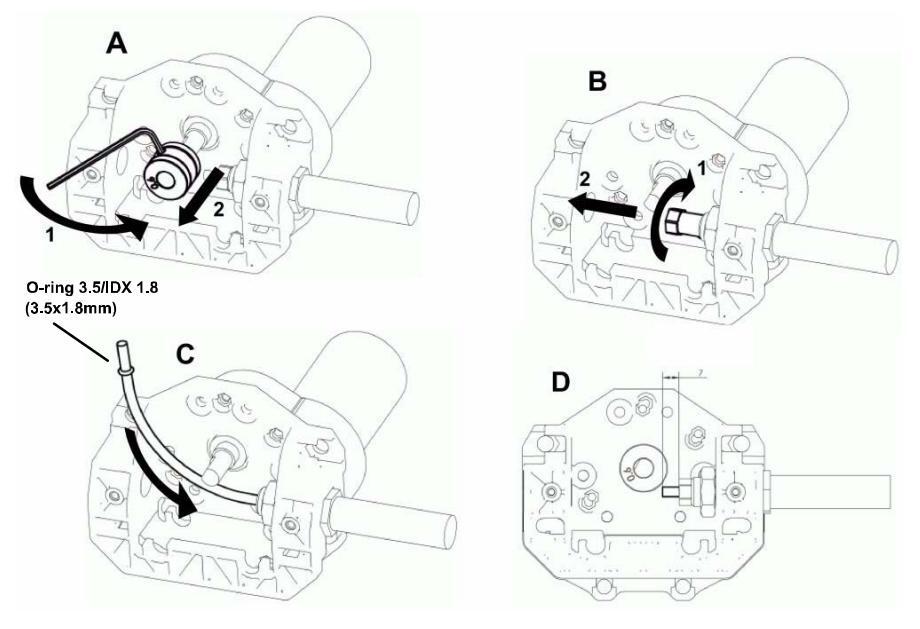

5.5.1 Trocando a ranhura do rolete de alimentação

A fonte de alimentação é passada com o rolete de alimentação ajustado para arame de solda de Ø0,8/1,0 mm. Se deseja usar para arames de Ø0,6 mm você deve trocar a rosca no rolete de alimentação.

- 1. Dobre de volta o braço de pressão para soltar o rolete de pressão.

- 2. Ligue a fonte de alimentação e pressione o gatilho da pistola para posicionar o rolete de alimentação para que o parafuso de travamento figue visível.

- 3. Desligue a fonte de alimentação.

- 4. Use uma chave Allen de 2 mm para abrir o parafuso de travamento aproximadamente meia volta.

- 5. Puxe o rolete de alimentação do eixo e o gire. Veja a marcação no lado do rolete de alimentação para diâmetros de arame adequados.

- 6. Coloque o rolete de volta no eixo e assegure-se de que ele entre até o fim. Você pode precisar girar o rolete para posicionar o parafuso de travamento sobre a superfície plana do eixo.

- 7. Aperte o parafuso de travamento.

5.6 Gás de proteção

Uma mistura de dióxido de carbono e argônio ou dióxido de carbono puro pode ser usada como gás de proteção.

5.7 Proteção contra superaquecimento

Superaquecimento é indicado pela lâmpada(3). Um fusível de sobrecarga térmica protege a unidade contra superaquecimento desabilitando a solda se superaquecimento ocorrer. O fusível reinicia imediatamente guando a unidade tiver esfriado.

6 MANUTENÇÃO

A manutenção regular é importante para o funcionamento seguro e confiável.

Todas as condições de garantia do fornecedor deixam de se aplicar se o cliente tentar realizar ele próprio qualquer trabalho no produto durante o período de garantia de forma a corrigir quaisquer avarias.

6.1 Inspeção e limpeza

Fonte de alimentação

- Verifique regularmente se a fonte de alimentação está livre de sujeira.

- A frequência e os métodos de limpeza dependem de: processo de solda, tempos de arco, localização e o ambiente em volta. Normalmente basta soprar a poeira da fonte de alimentação com ar comprimido seco (pressão reduzida) uma vez por ano.

- Do contrário, entradas e saídas de ar entupidas ou bloqueadas resultam em superaquecimento.

Maçarico de solda

A limpeza e substituição das peças de desgaste do maçaricoa de solda deverão ser feitas regularmente para obter uma alimentação do fio sem problemas. Limpe com ar comprimido a guia do fio em intervalos regulares e limpe a ponta de contato.

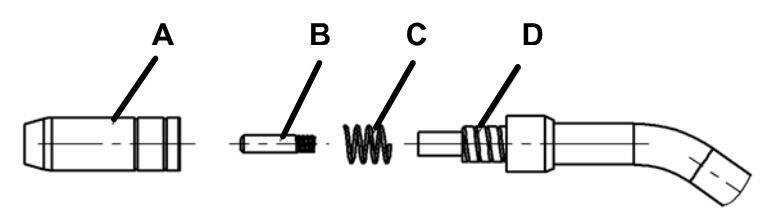

6.2 Trocando o revestimento do arame

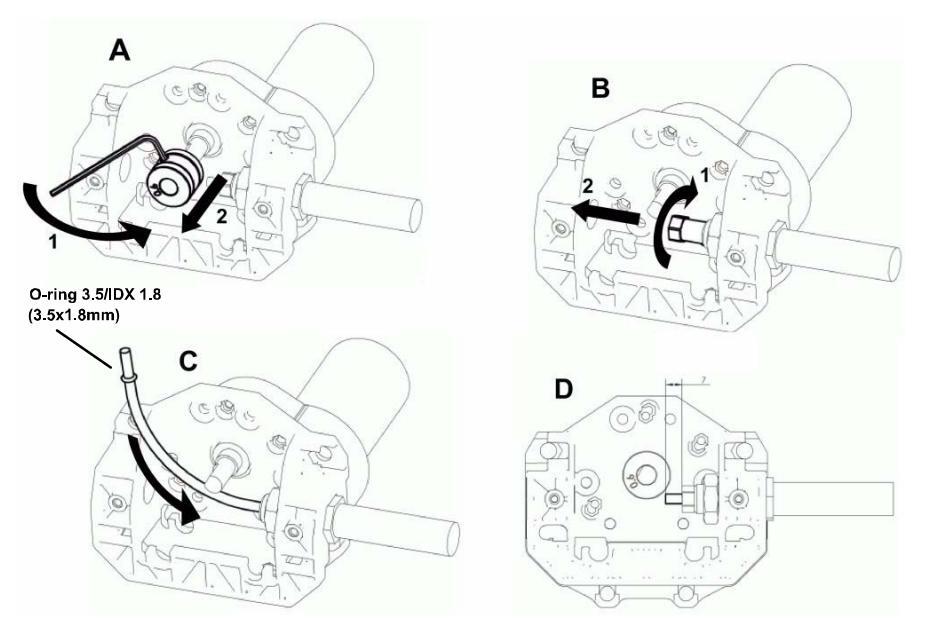

- A. Afrouxe o parafuso de fixação e retire o rolete do eixo.

- B. Afrouxe a porca adaptadora, endireite o cabo da pistola e remova o revestimento.

- C. Insira o revestimento sobressalente no caboendireitado até que ele toque a ponta de contato.

- D. Trave o revestimento com a porca adaptadora. Corte o excesso de revestimento para que ele saia 7 mm da ponta do adaptador.

7 RASTREIO DE FALHA

Tente essas verificações e inspeções recomendadas antes de enviar para um técnico de serviço autorizado.

| Tipo de falha | Ações |

|---|---|

| Não há arco | Verifique se a fonte de alimentação da rede está ligada. |

|

|

| Verifique se o valor de corrente correto está definido. | |

|

A corrente de soldagem é

interrompida durante a soldagem |

|

|

|

| A proteção contra | Verifique se a entrada ou saída de ar está entupida. |

| frequentemente |

|

|

Mau desempenho da

soldagem |

Verifique se a fonte de alimentação de corrente de soldagem e

os cabos de retorno estão corretamente conectados. |

| Verifique se o valor de corrente correto está definido. | |

| • Verifique se os arames de solda corretos estão sendo usados. | |

|

|

|

8 PEDIDOS DE PEÇAS SOBRESSALENTES

Os trabalhos de reparao e elétricos deverão ser realizados por um técnico autorizado ESAB.

Utilize apenas peças sobresselentes e de desgaste originais da ESAB.

As peças sobresselentes podem ser encomendadas através do seu concessionário ESAB mais próximo, consulte a última página desta publicação.

| 1 | 1 SEGURIDAD 19 | ||||||

|---|---|---|---|---|---|---|---|

| 2 | INTRODUCCIÓN | ||||||

| 2.1 | Equipamiento | 21 | |||||

| 3 | CARACTERÍSTICAS TÉCNICAS | ||||||

| 4 | INST | 23 | |||||

| 4.1 | Instrucciones para el izado | 23 | |||||

| 4.2 | Ubicación | 24 | |||||

| 4.3 | Alimentación de red | 24 | |||||

| 5 | FUN | CIONAMIENTO | 25 | ||||

| 5.1 | Conexión y dispositivos de control | 26 | |||||

| 5.2 | Funcionamiento | 26 | |||||

| 5.3 | Cambio de polaridad | 27 | |||||

| 5.4 | Presión de alimentación de hilo | 28 | |||||

| 5.5 | Cambio e introducción del hilo | 28 | |||||

| 5. | 5.1 Cambio de la guía del rodillo de alimentación | 29 | |||||

| 5.6 | Gas de protección | 29 | |||||

| 5.7 | Protección contra el sobrecalentamiento | 29 | |||||

| 6 | MAN | 29 | |||||

| 6.1 | Revisión y limpieza | 30 | |||||

| 6.2 | Cambio de la guía del hilo | 30 | |||||

| 7 | SOL | 31 | |||||

| 8 | PED | IDOS DE REPUESTOS | 31 | ||||

| ES | QUE | MA | 32 | ||||

| NÚMERO DE PEDIDO | 33 | ||||||

| RE | PUE | STOS | 34 | ||||

1 SEGURIDAD

El usuario de un equipo ESAB es el máximo responsable de las medidas de seguridad para el personal que trabaja con el sistema o cerca del mismo. Dichas medidas de seguridad deben ser conformes con la legislación aplicable a este tipo de equipos. El contenido de esta recomendación puede considerarse como un complemento de las reglas normales vigentes en el lugar de trabajo.

Todas las operaciones deben ser efectuadas, de acuerdo con las instrucciones dadas, por personal que conozca bien el funcionamiento del equipo. Su utilización incorrecta puede provocar situaciones peligrosas que podrían causar lesiones al operario o daños en el equipo.

-

1. El personal que trabaje con el equipo debe conocer:

- su funcionamiento

- la ubicación de las paradas de emergencia

- su función

- las normas de seguridad relevantes

- la técnica de soldadura o corte

-

2. El operador debe asegurarse de que:

- no haya personas no autorizadas en la zona de trabajo del equipo antes de ponerlo en marcha.

- todo el personal lleve las prendas de protección adecuadas antes de encender el arco.

-

3. El lugar de trabajo:

- debe ser adecuado para la aplicación

- no debe tener corrientes de aire

-

4. Equipo de protección personal

- Es necesario utilizar siempre el equipo de protección personal recomendado (gafas protectoras, prendas ignífugas, guantes).

- No utilice elementos que puedan engancharse o provocar quemaduras, como bufandas, pulseras, anillos, etc.

-

5. Otras

- Compruebe que el cable de retorno esté correctamente conectado.

- Todas las tareas que deban efectuarse en equipos con alta tensión deberán encargarse a personal debidamente cualificado.

- Debe disponerse de equipo de extinción de incendios en un lugar fácilmente accesible v bien indicado.

- La lubricación y el mantenimiento del equipo no deben efectuarse durante el funcionamiento.

¡ADVERTENCIA!

No utilice la unidad de alimentación para descongelar tubos congelados.

iPRECAUCIÓN!

Este producto debe ser utilizado solamente para soldadura de arco.

¡PRECAUCIÓN!

Los equipos de Clase A no están previstos para su uso en lugares residenciales en los que la energía eléctrica proceda de la red pública de baja tensión. En tales lugares puede resultar difícil garantizar la compatibilidad electromagnética de los equipos Clase A, debido a las debido a las emanaciones de conducción y radiación como radiadas.

¡PRECAUCIÓN!

Antes de instalar y utilizar el equipo, lea atentamente el manual de instrucciones.

Elimine los aparatos electrónicos en una instalación de reciclado!

De conformidad con la Directiva europea 2002/96/CE sobre residuos de aparatos eléctricos y electrónicos y su aplicación con arreglo a la normativa nacional, los aparatos eléctricos o electrónicos, que han llegado al final de su vida útil se deben eliminar en una instalación de reciclado.

Como responsable del equipo, le corresponde informarse sobre los puntos de recogida autorizados.

Si desea más información, póngase en contacto con el distribuidor ESAB más cercano.

ESAB puede proporcionarle todos los accesorios e instrumentos de protección necesarios.

2 INTRODUCCIÓN

Mig C160i es una fuente de alimentación para soldadura portátil de diseño compacto, destinada a la soldadura MIG/MAG.

Esta fuente permite alternar entre la soldadura con hilo sólido y gas de protección y la soldadura con hilo tubular autoprotegido sin gas.

La fuente de alimentación admite diámetros de hilo de Ø0,6 a Ø1,0 mm. Como gas de protección se puede usar argón puro, gas mixto o CO2 puro.

2.1 Equipamiento

La fuente de alimentación se suministra con:

- Manual de instrucciones

- Pistola de soldadura MXL 180 (3 m, fijo)

- Cable de retorno con pinza (3 m, fijo)

- Cable eléctrico (3 m, fijo, con enchufe)

- Correa (consulte la página 23)

- Tubo de gas con acoplamiento rápido (4,5 m)

3 CARACTERÍSTICAS TÉCNICAS

| Mig C160i | ||

|---|---|---|

| Alimentación eléctrica | 230 V, 1~ 50/60 Hz | |

|

Carga admisible a

un factor de intermitencia del 35 % un factor de intermitencia del 60 % un factor de intermitencia del 100 % |

150 A / 21,5 V

120 A / 20 V 100 A / 19 V |

|

| Rango de ajuste | 30 A / 15,5 V-160 A / 22 V | |

| Tensión en circuito abierto | 60 V | |

| Potencia en circuito abierto | 15 W | |

| Rendimiento con corriente máxima | 82% | |

| Factor de potencia con corriente máxima | 0.99 | |

| Velocidad de alimentación de hilo 2,0 - 11,0 m/min | ||

|

Diámetro de hilo

Fe Hilo tubular |

0,8 (0,6-1,0)

0,8-1,0 |

|

| Diámetro máximo de la bobina de hilo | Ø 200 mm | |

| Presión acústica continua sin carga | < 70 dB | |

| Dimensiones (LxAnxAl) | 449 x 198 x 347 mm | |

| Peso | 12 kg | |

| Temperatura de funcionamiento | -10 a +40°C | |

| Temperatura de transporte | -20 a +55° C | |

| Clase de protección de la carcasa | IP 23C | |

| Clasificación de la aplicación | S | |

| Soldadora | MXL 180 | |

|---|---|---|

| Refrigeración | Aire/gas de protección | |

| Carga permitida a un factor de intermitencia del 20% | ||

| 200 A | ||

|

Gas mixto Ar/CO

2

Auto-protegido |

120 A | |

|

Carga permitida a un factor de intermitencia

del 35% Dióxido de carbono CO 2 Gas mixto Ar/CO 2 |

180 A

150 A |

|

| Auto-protegido | 100 A | |

| Flujo de gas recomendado | 8–15 I/min | |

| Diámetro de hilo | 0,6 - 1,0 mm | |

| Peso | 1,32 kg | |

| Longitud conjunto de cables | 3,0 m | |

| Cable de control estándar | 2- polos | |

Factor de intermitencia

El factor de intermitencia especifica el porcentaje de tiempo de un período de diez minutos durante el cual es posible soldar o cortar con una determinada carga. El factor de intermitencia es válido para 40 °C.

Clase de protección de la carcasa

El código IP indica la clase de protección de la carcasa (por ejemplo, el grado de protección contra la penetración de agua y objetos sólidos). Los equipos de la clase IP23C pueden utilizase tanto en interiores como al aire libre.

Tipo de aplicación

El símbolo S significa que la unidad de alimentación ha sido diseñada para su uso en locales con un elevado riesgo eléctrico

4 INSTALACIÓN

La instalación deberá hacerla un profesional autorizado.

Nota

Requisitos eléctricos

Los equipos de alta tensión pueden, debido a la corriente primaria que absorben de la red eléctrica, afectar a la calidad de la red. Por lo tanto, es posible que algunos tipos de equipos (véanse las características técnicas) tengan limitaciones o requisitos relacionados con la impedancia de red máxima admisible o la capacidad de alimentación mínima en el punto de interconexión a la red pública. En tal caso, es responsabilidad del instalador o el usuario del equipo asegurarse, mediante consulta al operador de la red de distribución si es necesario, de que el equipo se pueda conectar.

4.1 Instrucciones para el izado

La fuente de alimentación se puede levantar por el asa o por la correa suministrada. La correa se sujeta como se indica en el dibujo.

4.2 Ubicación

Coloque la fuente de alimentación de soldadura de forma que no queden obstruidas las entradas y salidas del aire de refrigeración.

4.3 Alimentación de red

Compruebe que la unidad reciba la tensión eléctrica adecuada y que esté correctamente protegida con un fusible del tamaño adecuado. De acuerdo con la normativa, es necesario contar con una toma de tierra de protección.

Placa de características con los datos para la conexión a la red eléctrica

Tamaño recomendado de los fusibles y sección mínima de los cables

| Mig C160i | |

|---|---|

| Alimentación eléctrica | 230 V ±15% 1~ 50/60 Hz |

| Sección del cable eléctrico | 3G1,5 mm 2 |

| Corriente de fase, l eff | 10 A |

| Fusible contra sobrecorrientes | 16 A |

NOTA: Los tamaños de fusible y las secciones del cable de red que se indican en la tabla son conformes con las normas suecas. El uso de la fuente de corriente debe ajustarse a las normas nacionales en la materia.

Cable prolongador

Si es necesario usar un cable prolongador, se recomienda que sea de 3x2,5 mm2 y tenga una longitud máxima de 50 m.

Funcionamiento con generadores

La fuente de alimentación se puede utilizar con distintos tipos de generador. No obstante, es posible que algunos no resulten suficientes para soldar. Para que la fuente de alimentación funcione a su capacidad máxima se recomienda utilizar generadores con regulación AVR u otro tipo de regulación equivalente o mejor, con una potencia nominal de 5,5...6,5 kW.

Se pueden utilizar generadores de potencia nominal menor, a partir de 3,0 kW, pero en este caso hay que limitar el ajuste en la misma proporción. La fuente de alimentación está protegida contra subtensiones. Si el generador no suministra suficiente corriente, la soldadura se interrumpe. Los mayores problemas se suelen dar cuando se empieza a soldar. Si el proceso de soldadura no se desarrolla adecuadamente, ajuste los parámetros de soldadura o utilice un generador más potente.

5 FUNCIONAMIENTO

En la página 19 hay instrucciones de seguridad generales para el manejo de este equipo. Léalas antes de usarlo.

¡Atención! Al trasladar el equipo a una nueva ubicación, haga uso del cáncamo dispuesto a tal efecto. No accione bajo ninguna circunstancia la pistola.

Las piezas giratorias pueden provocar accidentes. Proceda con mucho cuidado.

¡ADVERTENCIA!

Asegúrese de que los paneles laterales están cerrados durante el funcionamiento.

Existe riesgo de aplastamiento al cambiar la bobina.

No se ponga guantes de seguridad para introducir el alambre de soldadura entre los rodillos alimentadores.

5.1 Conexión y dispositivos de control

- 1 Interruptor de alimentación eléctrica

- 2 Piloto verde, alimentación eléctrica ON

- 3 Piloto naranja, sobrecalentamiento

- 4 Pistola de soldadura

- 5 Cable de retorno

- 6 Mando para ajustar el espesor del material

- 7 Mando para ajustar el arco

- 8 Conexión para gas de protección

- 9 Cable eléctrico

5.2 Funcionamiento

La fuente de alimentación no se activa instantáneamente al pulsar el interruptor de alimentación eléctrica (1). Al cabo de unos 2 segundos, el piloto verde (2) indica que la fuente de alimentación está lista.

Si se presiona el gatillo de la pistola de soldadura mientras la fuente de alimentación se activa, el encendido se interrumpe hasta que se suelta el gatillo. Además el piloto naranja (3) se enciende.

La escala del mando de ajuste (6) está en mm y ga. Los números indican los espesores recomendados de la pieza de trabajo de acero dulce en soldaduras con hilo de 0,8 mm. Este mando ajusta simultáneamente la velocidad de alimentación de hilo y la tensión de salida media.

El mando (7) ajusta la longitud del arco, es decir, corrige la tensión.

El cable de retorno (5) debe estar bien conectado a la pieza de trabajo o a la mesa de soldadura.

El panel lateral que protege la unidad de alimentación de hilo debe cerrarse antes de empezar a soldar.

La fuente de alimentación se apaga inmediatamente al pulsar el interruptor de alimentación eléctrica (1).

5.3 Cambio de polaridad

La fuente de alimentación se suministra con el hilo conectado al polo positivo. Sin embargo, en el caso de algunos hilos, como los tubulares autoprotegidos, se recomienda la soldadura con polaridad negativa. En la polaridad negativa el hilo va conectado al polo negativo y el cable de retorno, al polo positivo. Compruebe la polaridad recomendada del hilo que vaya a utilizar.

El procedimiento para cambiar la polaridad es el siguiente:

- 1. Apague la fuente de alimentación y desenchufe el cable eléctrico.

- 2. Abra el panel lateral.

- 3. Retire los tapones de goma para acceder a los bornes +/-.

- 4. Quite las tuercas y las arandelas. Anote el orden de las arandelas.

- 5. Cambie los cables de modo que tengan la polaridad deseada (consulte el marcado).

- 6. Vuelva a poner las arandelas en el orden correcto y apriete las tuercas con una llave.

- 7. Asegúrese de volver a colocar los tapones de goma para proteger los bornes +/-.

5.4 Presión de alimentación de hilo

En primer lugar, compruebe que el alambre no corra con dificultad por la guía. A continuación, regule la presión de los rodillos del mecanismo alimentador. Es importante que la presión no sea demasiado alta.

Para comprobar que la presión de alimentación sea correcta, se puede alimentar alambre contra un objeto aislado, por ejemplo, un taco de madera.

Cuando se sostiene el soplete a unos 5 mm del taco de madera (Fig. 1), los rodillos de alimentación deben girar en falso.

En cambio, cuando se sostiene el soplete a unos 50 mm del taco de madera, el alambre debe salir y doblarse (Fig. 2).

5.5 Cambio e introducción del hilo

- Abra el panel lateral.

- Monte la bobina en el tambor y sujétela con la traba.

- Desconecte el brazo de presión doblándolo hacia un lado; el cilindro de presión se suelta.

- Desenrolle entre 10 y 20 cm del hilo nuevo. Lime cualquier rugosidad o arista filosa que pueda tener en la punta e insértelo en la unidad de alimentación de hilo.

- Asegúrese de que el hilo entre correctamente en la guía del rodillo de alimentación, así como en la boquilla de salida y la guía del hilo.

- Sujete el brazo de presión.

- Cierre el panel lateral.

Inserte hilo en la pistola hasta que asome por la boquilla. Tenga cuidado al hacerlo; el hilo está listo para soldar y se podría producir un arco involuntario. Mantenga las partes conductoras de la pistola desconectadas mientras inserta el hilo y deje de introducir hilo inmediatamente cuando aparezca por la boquilla.

Consulte las dimensiones adecuadas de cada tipo de hilo en la sección 3 , Características Técnicas.

Utilice exclusivamente bobinas de Ø200 mm. Nota: no se pueden usar bobinas de Ø100 mm / 1 kg.

¡ADVERTENCIA!

Mantenga la pistola de soldadura alejada de las orejas y el rostro mientras inserta el hilo ya que, de lo contrario, esto podría ocasionarle lesiones.

5.5.1 Cambio de la guía del rodillo de alimentación

La fuente de alimentación se suministra con el rodillo de alimentación ajustado para hilo de soldadura de Ø0,8/1,0 mm. Para usarlo con hilo de Ø0,6 mm, es necesario cambiar su guía.

- 1. Doble hacia atrás el brazo de presión para soltar el rodillo de presión.

- 2. Encienda la fuente de alimentación y presione el gatillo de la pistola hasta que el rodillo de alimentación quede en una posición en la que el tornillo de cierre quede a la vista.

- 3. Apague la fuente de alimentación.

- 4. Con una llave Allen de 2 mm, gire el tornillo de cierre media vuelta aproximadamente.

- 5. Saque el rodillo de alimentación del eje y dele la vuelta. En el lateral del rodillo aparecen marcados los diámetros de hilo que admite.

- 6. Vuelva a montar el rodillo en el eje, asegurándose de que quede bien colocado. Es posible que tenga que girarlo para que el tornillo de cierre quede sobre la superficie lisa del eje.

- 7. Apriete el tornillo de cierre.

5.6 Gas de protección

Como gas de protección se puede usar bien una mezcla de dióxido de carbono y argón o bien dióxido de carbono puro.

5.7 Protección contra el sobrecalentamiento

Si se produce sobrecalentamiento, el piloto (3) se enciende. La unidad está protegida del sobrecalentamiento con un dispositivo de sobrecarga térmica que interrumpe la soldadura en caso de aumento excesivo de la temperatura. El dispositivo se rearma automáticamente una vez que la unidad se ha enfriado.

6 MANTENIMIENTO

Para garantizar la seguridad y fiabilidad del equipo es muy importante efectuar un mantenimiento periódico.

iPRECAUCIÓN!

Todas las obligaciones del proveedor derivadas de la garantía del producto dejarán de ser aplicables si el cliente manipula el producto por su propia cuenta y riesgo durante el periodo de vigencia de la garantía con el fin de reparar cualquier tipo de falla o avería.

6.1 Revisión y limpieza

Fuente de alimentación

- Compruebe periódicamente que la unidad de alimentación no esté sucia.

- Los intervalos de limpieza y los métodos adecuados dependen de los siguientes factores: proceso de soldadura, tiempos de arco, ubicación y entorno de trabajo. Por lo general es suficiente limpiarla con aire comprimido seco (a baja presión) una vez al año.

- Recuerde que una entrada o salida de aire obstruida puede ser motivo de sobrecalentamiento.

Pistola de soldadura

Limpie y/o reponga a intervalos regulares las partes desgastadas (o susceptibles de sufrir desgaste) del mecanismo de alimentación, con el fin de que no se produzca ningún fallo en la alimentación de alambre.Limpie con aire comprimido la guía del alambre cada cierto tiempo, así como la punta de contacto del alamre.

6.2 Cambio de la guía del hilo

- A. Afloje el tornillo y saque el rodillo del eje.

- B. Afloje la tuerca del adaptador, enderece el cable de la pistola y saque la guía.

- C. Inserte la guía nueva en el cable bien estirado hasta que llegue a la punta de contacto.

- D. Sujete la guía con la tuerca del adaptador. Corte el exceso de guía de modo que sobresalga 7 mm por el adaptador de la punta.

7 SOLUCIÓN DE PROBLEMAS

Antes de avisar a un técnico del servicio autorizado, efectúe las siguientes comprobaciones.

| Tipo de fallo | Acciones |

|---|---|

| No se forma el arco. |

Asegúrese de que el interruptor de alimentación eléctrica esté

encendido. |

|

|

|

|

|

Se interrumpe el suministro

de corriente durante la soldadura. |

|

| Compruebe los fusibles de la instalación eléctrica. | |

| La protección contra el | Compruebe si la entrada o la salida de aire están obstruidas. |

| dispara con frecuencia. |

|

| La soldadura es deficiente. |

|

|

|

| Compruebe que el hilo de soldadura utilizado sea el correcto. | |

| Compruebe los fusibles de la instalación eléctrica. | |

|

8 PEDIDOS DE REPUESTOS

Todas las reparaciones y trabajos eléctricos deben encargarse a un técnico ESAB autorizado.

Utilice siempre repuestos e insulmos originales de ESAB.

Si desea realizar un pedido de piezas de repuesto, acuda al distribuidor de ESAB más cercano (consulte la última página de este documento).

Esquema Esquema

Números de referência Número de pedido

| Código | ||

|---|---|---|

| 0403788 | Caddy ® Mig C160i, SA, Regulador argônio | 230 V, 1~ 50/60 Hz |

| 0403789 | Caddy ® Mig C160i, SA, Regulador CO 2 | 230 V, 1~ 50/60 Hz |

Peças de reposição Repuestos

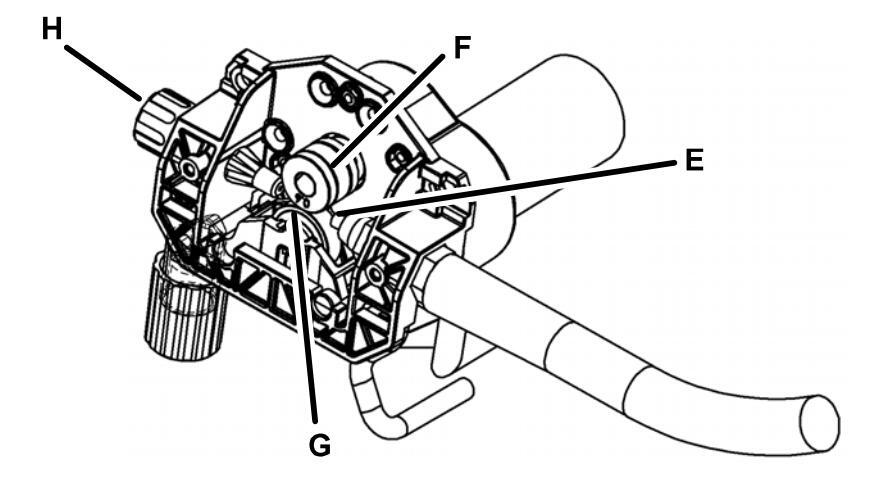

| ltem | Quant. | Código | Descrição | Descripción |

|---|---|---|---|---|

| Cant. | ||||

| Α | 1 | 0710062 | Bocal | Boquilla |

| В | 1 | 0710057 | Bico de contato | Boquilla de contacto |

| С | 1 | 0710055 | Mola do bocal | Muelle de boquilla |

| D | 1 | 0710064 | Porta bico | Soporte de boquilla |

| 1 | 0710065 | Conduite | Conducto | |

| Е | O-ring |

O-ring 3.5/IDX 1.8

(3.5x1.8mm) Black nitrile rubber |

||

| F | 1 | 0724632 | Roldana | Rodillo |

| G | 1 | 0724611 | Rolamento | Rodamiento |

| Н | 1 | 0725278 | Guia de entrada | Guía de entrada |

As roldanas são marcadas com a dimensão do arame em mm, algumas são marcadas em polegada.

Los rodillos se miden por la dimensión del alambre en mm; algunas se miden en pulgadas.

NOTES

notes

ESAB subsidiaries and representative offices

Europe

AUSTRIA ESAB Ges.m.b.H Vienna-Liesing Tel: +43 1 888 25 11 Fax: +43 1 888 25 11 85

BELGIUM S.A. ESAB N.V. Brussels Tel: +32 2 745 11 00 Fax: +32 2 745 11 28

BULGARIA ESAB Kft Representative Office Sofia Tel/Fax: +359 2 974 42 88

THE CZECH REPUBLIC ESAB VAMBERK s.r.o. Vamberk Tel: +420 2 819 40 885 Fax: +420 2 819 40 120

DENMARK Aktieselskabet ESAB Herlev Tel: +45 36 30 01 11 Fax: +45 36 30 40 03

FINLAND ESAB Oy Helsinki Tel: +358 9 547 761 Fax: +358 9 547 77 71

FRANCE ESAB France S.A. Cergy Pontoise Tel: +33 1 30 75 55 00 Fax: +33 1 30 75 55 24

GERMANY ESAB GmbH Solingen Tel: +49 212 298 0 Fax: +49 212 298 218

GREAT BRITAIN ESAB Group (UK) Ltd Waltham Cross Tel: +44 1992 76 85 15 Fax: +44 1992 71 58 03

ESAB Automation Ltd Andover Tel: +44 1264 33 22 33 Fax: +44 1264 33 20 74

HUNGARY ESAB Kft Budapest Tel: +36 1 20 44 182 Fax: +36 1 20 44 186

ITALY ESAB Saldatura S.p.A. Bareggio (Mi) Tel: +39 02 97 96 8.1 Fax: +39 02 97 96 87 01

THE NETHERLANDS ESAB Nederland B.V. Amersfoort Tel: +31 33 422 35 55 Fax: +31 33 422 35 44

POLAND ESAB Sp.zo.o. Katowice Tel: +48 32 351 11 00 Fax: +48 32 351 11 20

PORTUGAL ESAB Lda Lisbon Tel: +351 8 310 960 Fax: +351 1 859 1277

ROMANIA ESAB Romania Trading SRL Bucharest Tel: +40 316 900 600 Fax: +40 316 900 601

RUSSIA LLC ESAB Moscow Tel: +7 (495) 663 20 08 Fax: +7 (495) 663 20 09

SLOVAKIA ESAB Slovakia s.r.o. Bratislava Tel: +421 7 44 88 24 26 Fax: +421 7 44 88 87 41

SPAIN ESAB Ibérica S.A. Alcalá de Henares (MADRID) Tel: +34 91 878 3600 Fax: +34 91 802 3461

SWEDEN ESAB Sverige AB Gothenburg Tel: +46 31 50 95 00 Fax: +46 31 50 92 22

ESAB international AB Gothenburg Tel: +46 31 50 90 00 Eax: +46 31 50 93 60

SWITZERLAND ESAB AG Dietikon Tel: +41 1 741 25 25

UKRAINE ESAB Ukraine LLC Kiev Tel: +38 (044) 501 23 24 Fax: +38 (044) 575 21 88

North and South America

ARGENTINA CONARCO Buenos Aires Tel: +54 11 4 753 4039 Fax: +54 11 4 753 6313

BRAZIL ESAB S.A. Contagem-MG Tel: +55 31 2191 4333 Fax: +55 31 2191 4440

CANADA ESAB Group Canada Inc. Missisauga, Ontario Tel: +1 905 670 02 20 Fax: +1 905 670 48 79

MEXICO ESAB Mexico S.A. Monterrey Tel: +52 8 350 5959 Fax: +52 8 350 7554

USA ESAB Welding & Cutting Products Florence, SC Tel: +1 843 669 44 11 Fax: +1 843 664 57 48

AUSTRALIA ESAB South Pacific Archerfield BC QLD 4108 Tel: +61 1300 372 228 Fax: +61 7 3711 2328

CHINA Shanghai ESAB A/P Shanghai Tel: +86 21 2326 3000 Fax: +86 21 6566 6622

INDIA ESAB India Ltd Calcutta Tel: +91 33 478 45 17 Fax: +91 33 468 18 80

INDONESIA P.T. ESABindo Pratama Jakarta Tel: +62 21 460 0188 Fax: +62 21 461 2929

JAPAN ESAB Japan Tokyo Tel: +81 45 670 7073 Fax: +81 45 670 7001

MALAYSIA ESAB (Malaysia) Snd Bhd USJ Tel: +603 8023 7835 Fax: +603 8023 0225

SINGAPORE ESAB Asia/Pacific Pte Ltd Singapore Tel: +65 6861 43 22 Fax: +65 6861 31 95

SOUTH KOREA

Kyungnam Tel: +82 55 269 8170 Fax: +82 55 289 8864

UNITED ARAB EMIRATES ESAB Middle East FZE Dubai Tel: +971 4 887 21 11 Fax: +971 4 887 22 63

Africa

EGYPT ESAB Egypt Dokki-Cairo Tel: +20 2 390 96 69 Fax: +20 2 393 32 13

SOUTH AFRICA ESAB Africa Welding & Cutting Ltd Durbanvill 7570 - Cape Town Tel: +27 (0)21 975 8924

Distributors

For addresses and phone numbers to our distributors in other countries, please visit our home page

www.esab.com

www.esab.com

Loading...

Loading...