A6 TFD1/TFD2/

TGD1

Equipo para soldadura automática

Saldatrice automatica

Equipamento automático para soldadura

Automatic welding machine

Αυτümατοj ΣυγκολλητÞj

Manual del operador

Manuale per l’operatore

Manual para o operador

Operating manual

Οδηγßεj Χειρισmοý

443 401 --003 9510 Valid from Machine no 452 XXX--XXXX

SEGURIDAD 2..........................................

DESCRIPCIÓN TÉCNICA 3...............................

INSTALACIÓN 4.........................................

FUNCIONAMIENTO 7....................................

MANTENIMIENTO 10.....................................

LOCALIZACION DE AVERIAS 11...........................

INSTRUCCIONES DE CONEXION DE PEG1 Y A6 VEC 12....

SICUREZZA 14...........................................

DESCRIZIONE TECNICA 15...............................

INSTALLAZIONE 16.......................................

USO 19..................................................

MANUTENZIONE 22......................................

RICERCA GUASTI 23.....................................

ISTRUZIONI PER IL COLLEGAMENTE DI PEG1 E A6 VEC 24.

SEGURANÇA 26.........................................

DESCRIÇÃO TÉCNICA 27.................................

INSTALAÇÃO 28..........................................

FUNCIONAMENTO 31....................................

MANUTENÇÃO 34........................................

ANÁLISE DE AVARIAS 35..................................

INSTRUÇÕES DE LIGAÇÃÕ PARA O PEG1 E A6 VEC 36.....

SAFETY 38..............................................

TECHNICAL DESCRIPTION 39.............................

INSTALLATION 40........................................

OPERATION 43..........................................

MAINTENANCE 46........................................

TROUBLESHOOTING 47..................................

CONNECTION INSTRUCTIONS FOR PEG1 AND A6 VEC 48..

ΑΣΦΑΛΕΙΑ 50...........................................

ΤΕΧΝΙΚΗ ΠΕΡΙΓΡΑΦΗ 51................................

ΕΓΚΑΤΑΣΤΑΣΗ 52.......................................

ΛΕΙΤΟΥΡΓΙΑ 55.........................................

ΣΥΝΤΗΡΗΣΗ 58.........................................

ΑΝΑΖΗΤΗΣΗ ΣΦΑΛΜΑΤΩΝ 59..........................

Ο∆ΗΓΙΕΣ ΣΥΝ∆ΕΣΗΣ PEG1 ΚΑΙ Α6 VEC 60...............

CROQUIS ACOTADO - DIMENSIONI -

ESBOÇO COM DIMENSÕES - DIMENSION DRAWING -

ΕΧΕ∆ΙΑΓΡΑΜΜΑ ΜΕΓΕΘΩΝ 61....................

ESQUEMA - SCHEMA - ESQUEMA - DIAGRAM -

ΣΧΗΜΑ ΣΥΝ∆ΕΣΗΣ 63............................

PIEZAS DE DESGASTE - PARTI DI USURA -

PEÇAS EXPOSTAS A DESGASTE - WEAR COMPONENTS -

ΑΝΑΛΩΣΙΜΑ ΑΝΤΑΛΛΑΚΤΙΚΑ 67.................

ADVERTENCIA

LA SOLDADURA POR ARCO Y EL CORTE PUEDEN SER PELIGROSOS PARA

UD. Y OTROS. TENGA, PUES, CUIDADO AL SOLDAR. SIGA LAS INSTRUCCIONES DE SEGURIDAD DE SU EMPRESA QUE SE BASAN EN LAS DEL FABRICANTE

CHOQUES ELÉCTRICOS -- Pueden causar la muerte

S Instale y ponga a tierra el equipo de soldar según las normas vigentes.

S No toque con las manos descubiertas o medios de protección mojados

electrodos o partes con corriente.

S Aíslese de la tierra y de la pieza de trabajo.

S Atienda a que adopta una posición de trabajo segura.

HUMOS Y GASES -- Pueden dañar la salud

S Aparte la cara de los humos de soldadura.

S Ventile y extraiga los humos de soldadura suyos y de otros lugares de trabajo.

RAYOS DE LUZ -- Pueden dañar los ojos y quemar la piel

S Proteja los ojos y el cuerpo. Utilice un casco de soldador adecuado con

elemento filtrante y lleve ropa de protección.

S Proteja a los circundantes con pantallas protectoras o cortinas adecuadas.

PELIGRO DE INCENDIO

S Las chispas pueden causar incendios. Asegúrese, pues, que no hay materiales

inflamables en las cercanías del lugar de soldadura.

RUIDO -- El ruido excesivo puedo perjudicar el oído

S Proteja su oído. Utilice protectores auriculares.

S Avise a otras personas presentes sobre el r iesgo.

EN CASO DE AVERÍA

S Acudaaunespecialista

ANTES DE LA INSTALACIÓN Y USO, LEA

ATENTAMENTE LAS INSTRUCCIONES DE USO.

¡PROTÉJASE A SÍ MISMO Y A LOS DEMÁS!

mmvarnca

-- 1 --

SEGURIDAD

SEGURIDAD

El usuario de un equipo de soldadura ESAB es el máximo responsable de las medidas de seguridad para el personal que trabaja con el sistema o cerca del mismo.

El contenido de esta recomendación puede considerarse como un complemento de

las reglas normales vigentes en el lugar de trabajo.

Todas las operaciones de manejo deben ser efectuadas, de acuerdo con las instrucciones dadas, por personal que conozca bien el funcionamiento del equipo de soldadura.

Una maniobra errónea, causada por una manipulación indebida o la activación errada de una secuencia de funcionamiento, puede producir una situación anormal peligrosa para el operador y para el equipo.

1. Todo el personal que trabaja con el equipo de soldadura debe conocer:

S su manejo

S la ubicación de la parada de emergencia

S su funcionamiento

S las reglas de seguridad vigentes

Para facilitar esto, cada interruptor, pulsador y potenciómetro lleva un rótulo que

indica el tipo de movimiento activado o la conexión producidos al activarlos.

2. El operador debe asegurarse de que:

S no haya personas no autorizadas en la zona de trabajo del equipo de solda-

dura antes de ponerlo en marcha.

S nadie esté mal situado al activar los carros.

3. El lugar de trabajo debe estar:

S libre de piezas de máquina, herramientas o materiales que puedan dificultar

el movimiento del operador en la zona de trabajo.

S dispuesto para satisfacer la exigencia de accesibilidad a la parada de emer-

gencia.

4. Equipo de protección personal

S Utilizar siempre el equipo de protección personal prescrito: como gafas pro-

tectoras, ropas ininflamables y guantes.

S No utilizar pr endas sueltas como correa, brazalete, etc, que puedan agarrar-

se.

5. Otros

Normalmente, las piezas conductoras de tensión están protegidas contra con-

tacto.

S Comprobar que estén bien conectados los cables de retorno indicados.

S Los trabajos en las unidades eléctricas sólo deben ser efectuados por

personal cualificado.

S Debe disponerse de equipo de extinción de fuegos en un lugar fácilmente

accesible y bien indicado.

S La lubricación y el mantenimiento del equipo de soldadura no deben efec-

tuarse durante el funcionamiento.

df00f1ca

-- 2 --

DESCRIPCIÓN TÉCNICA

DESCRIPCIÓN TÉCNICA

El equipo de soldadura automática A6 TFD1 está montado en un carro tractor y

destinado a la soldadura de arco sumergido de uniones de canto con canto y de ángulo (con corriente continua o alterna).

El equipo de soldadura automática A6 TFD2 con dos cabezales de soldadura está montado en un carro tractor y destinado a la soldadura de arco sumergido de

uniones de canto con canto (con corriente continua o alterna).

El equipo de soldadura automática A6 TGD1 está montado en un carro tractor y

destinado a la soldadura MIG/MAG de uniones de canto con canto y de ángulo (con

corriente continua).

La posición del cabezal de soldadura puede regularse horizontal o verticalmente con

las guías deslizantes lineales. El movimiento angular se regula con la guía deslizante angular.

Prohibidas otras aplicaciones.

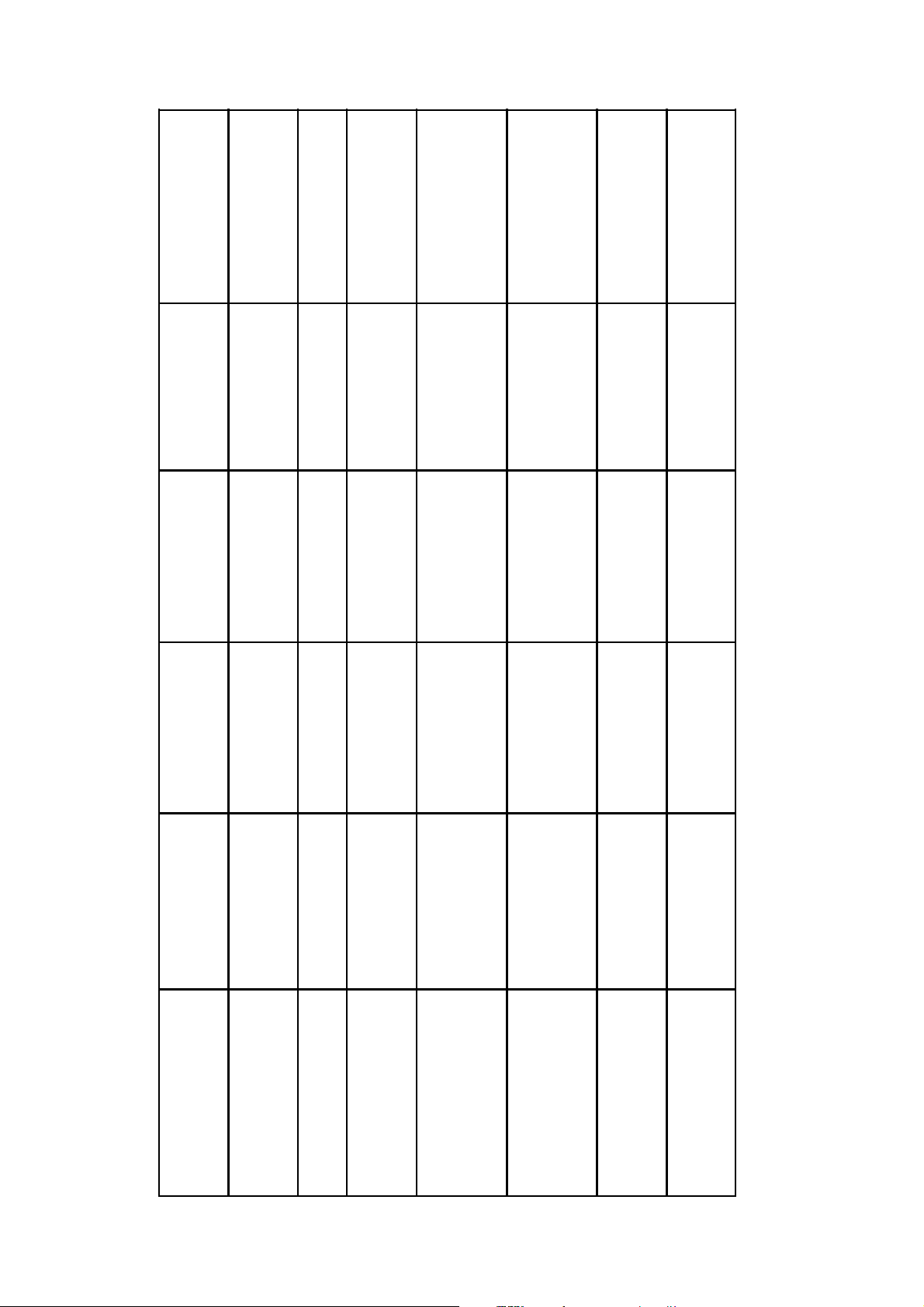

DATOS TÉCNICOS

A6 TFD1 A6 TFD2 A6 TGD1

Carga admisible 1500 A DC/AC 1500 A DC/AC 600 A DC

Dimensión del electrodo

compacto hilo sencillo 3,0--6,0 mm 3,0--6,0 mm 1,0--2,4 mm

hilo tubular 1,6--3,2 mm

hilo doble 2x2,0--2x3,0

Velocidad de avance del electrodo, máx. 4,2 m/min 4,2 m/min 17,5 m/min

Velocidad de desplazamiento, máx. 2,5 m/min 2,5 m/min 2,5 m/min

Peso del electrodo, máx. 30 kg 30 kg 30 kg

Capacidad del depósito de polvo

(no debe ponerse polvo precalentado)

Peso (excl. electrodo y polvo) 110 kg 158 kg 100 kg

Par de frenado del cubo de freno 1,5 Nm 1,5 Nm 1,5 Nm

10 l 10 l

Inclinación lateral, max. 25_ 25_ 25_

Tensión de conexión 42 V AC 42 V AC 42 V AC

Presión acústica continua, ponderación A 68 dB 68 dB 83 dB

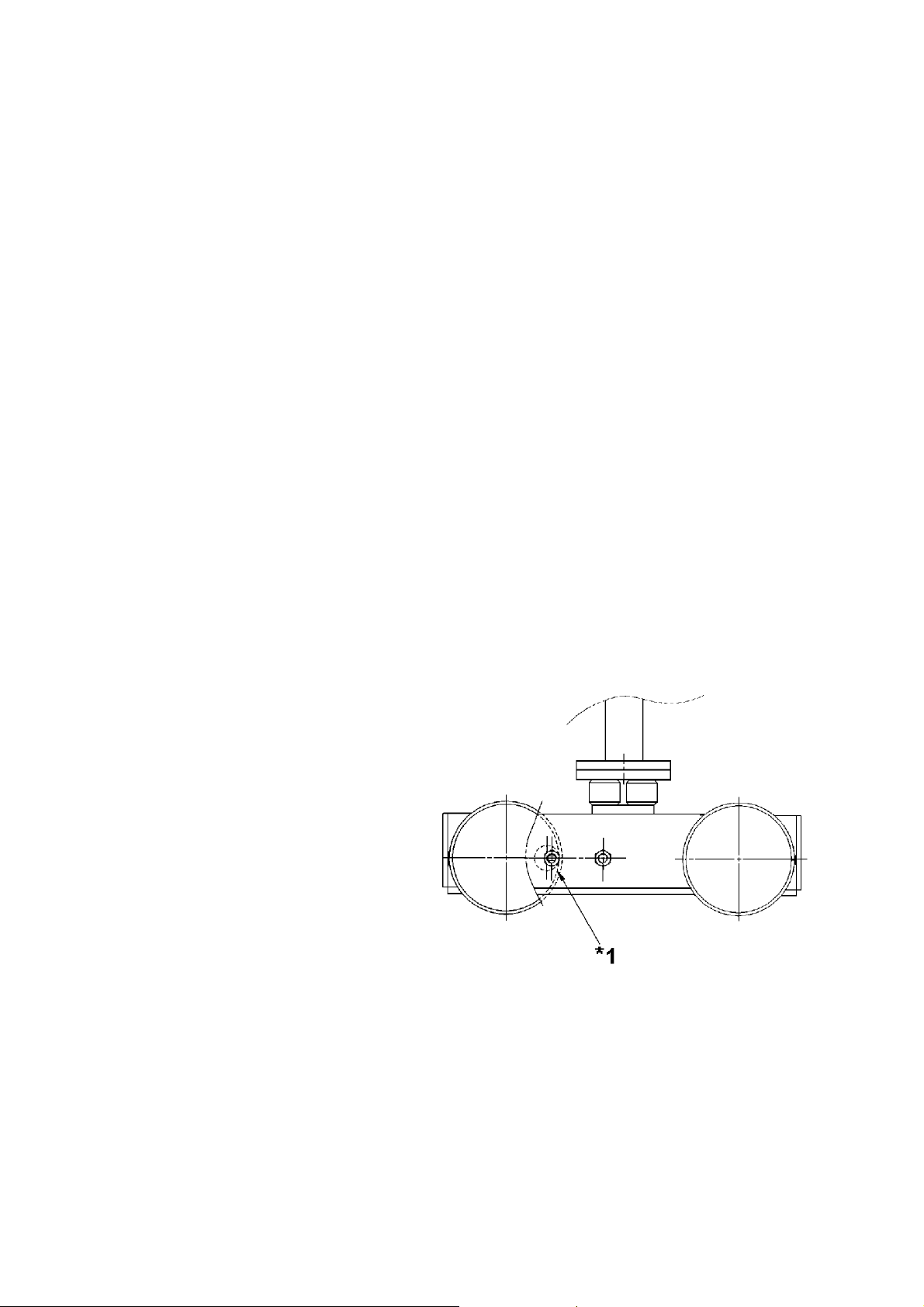

Ver el croquis acotado en la página 61 y en la página 62.

dfa4d1ca

-- 3 --

INSTALACIÓN

INSTALACIÓN

Conexión equipo de soldadura automática, fuente de corriente

1. Regule el equipo para soldar canto a canto o en ángulo según la figura en la pá-

gina 61.

2. Motor de electrodos A6 VEC, ver el manual del operador 443 393.

3. Caja de maniobras PEG1, ver el manual del operador 443 392.

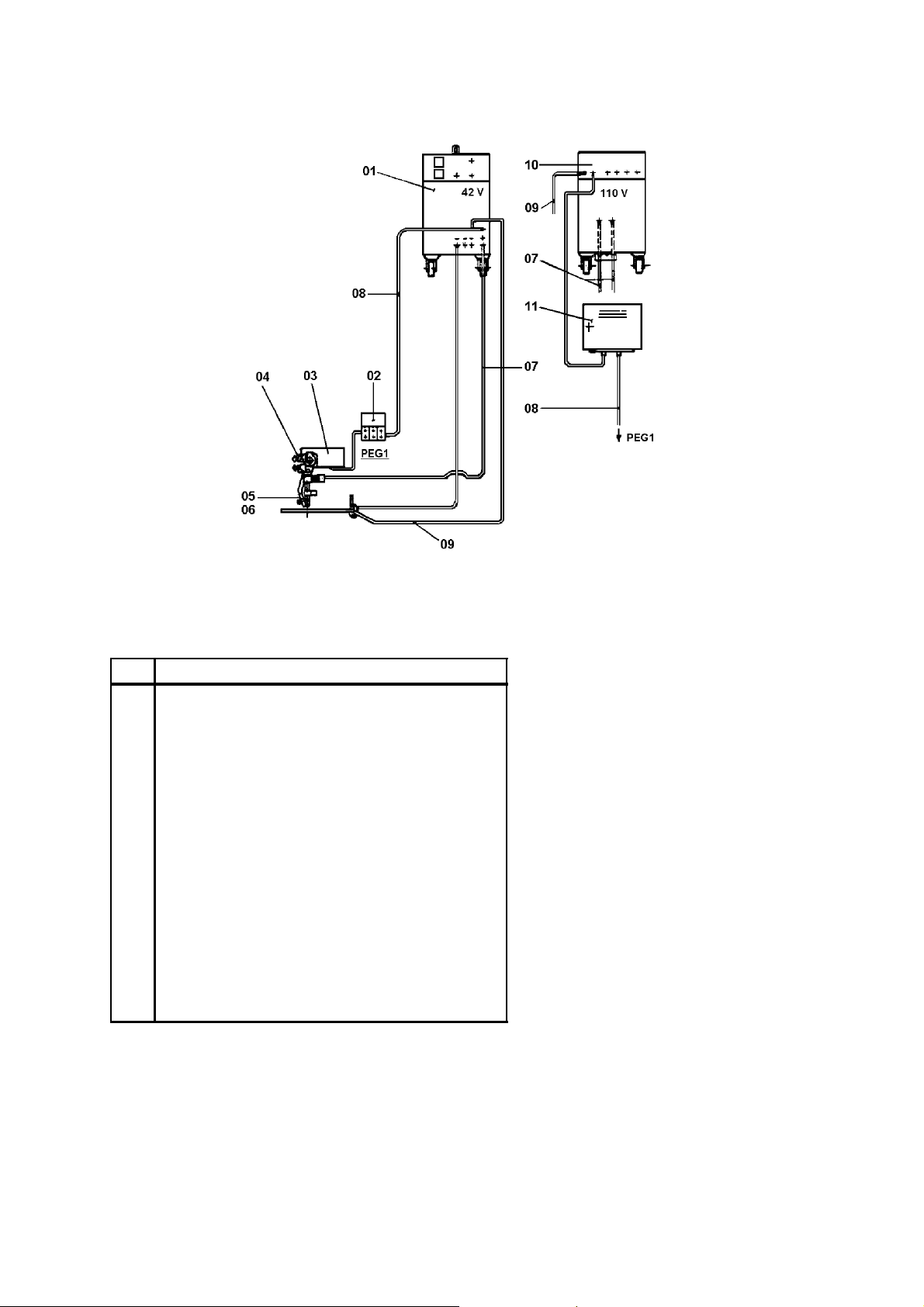

4. Conectar los cables según el esquema de la pág. 63 y de la pág. 65.

S Corriente

S Conecte el cable de maniobras (08) para la A6 TFD1 o el (15) para la A6

TGD1 entre la fuente de corriente (01) y la caja de maniobras PEG1

(02).

S Conecte el conductor con cable (07) ó (08) entre la fuente de corriente

(01) y el shunt.

S Corriente alterna

S Conecte el cable de maniobras (08) entre la caja de material suplemen-

tario (11) y la caja de operaciones PEG1 (02).

S Conecte la caja de material suplementario (11) a la fuente de corriente

(10).

S Conecte el cable de soldadura (07) entre la fuente de corriente (10) y el

shunt.

S Conecte el conductor de retorno entre la fuente de corriente (01, 10) y la

pieza a soldar.

S Conecte el conductor de medición (09) ó (16) entre la pieza a soldar y la

fuente de corriente (01,10) o entre la pieza a soldar y la caja de operaciones

PEG1 (02) (por ejemplo cuando la fuente de corriente es de otra marca).

S Conecte el motor con engranaje A6 VEC a la caja de material suplementario

PEG1 (02).

Controle que la caja de operaciones PEG 1 esté acoplada según la tabla en la

página 12 y que la desmultiplicación y las revoluciones del rotor estén seleccionadas como indica la tabla.

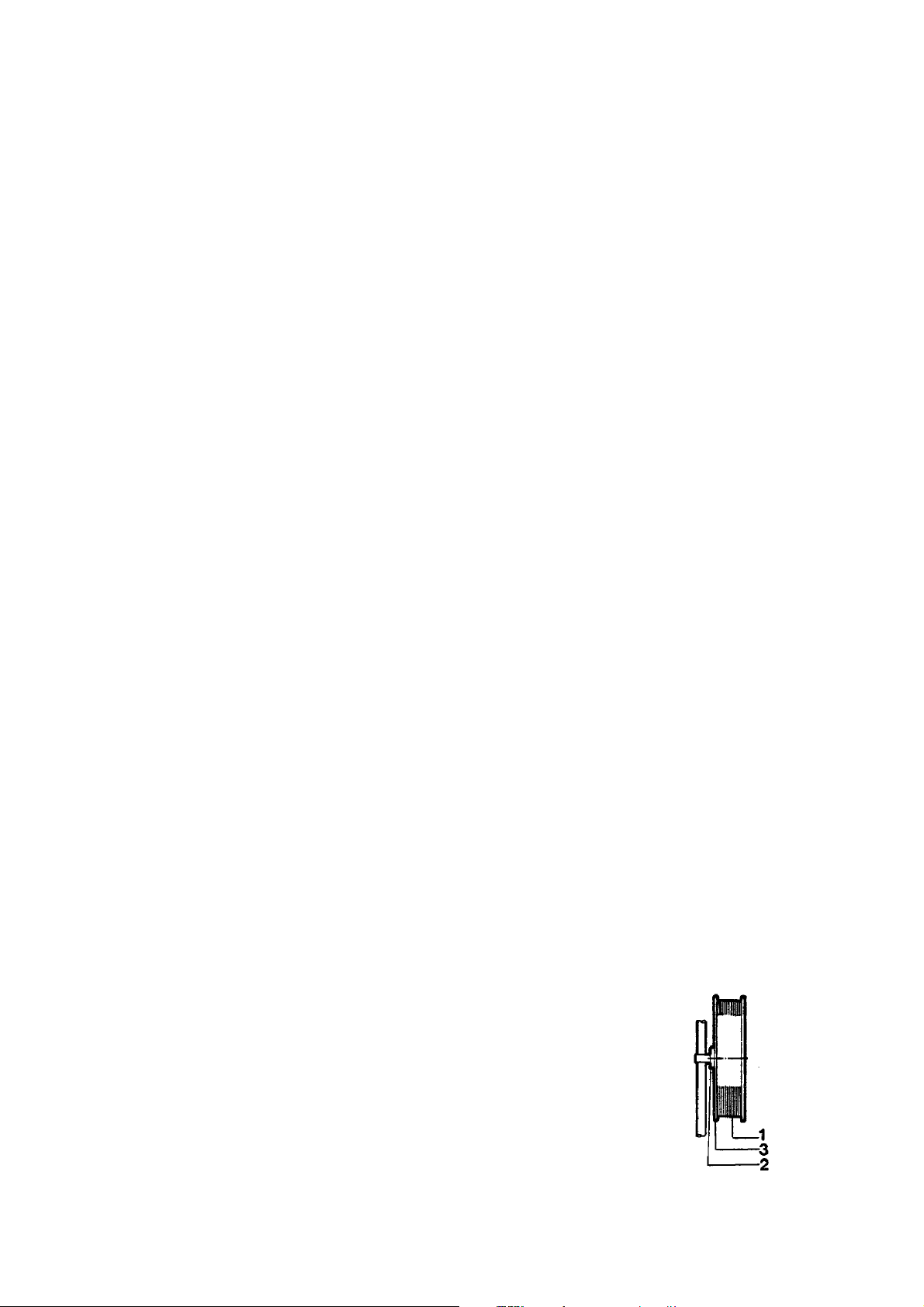

Carga del electrodo para soldar.

Cambio de la bobina de electrodo

S Desmonte el tambor del electrodo del cubo

del freno (2) y afloje la placa lateral (3).

S Coloque la bobina de electrodo (1) en el

tambor y monte la placa lateral (3).

S Monte el tambor del electrodo o la bobina

descartable en el cubo del freno (2).

ATENCIÓN alaposicióndelabrida.

dfa4i1ca

-- 4 --

aza5dp17

¡IMPORTANTE!

Para impedir que la bobina de electrodo

se salga del cubo del freno;

fijarla con la perilla roja, según la etiqueta

de aviso (ver la figura adjunta)

situada junto al cubo.

5. Equipo de contacto

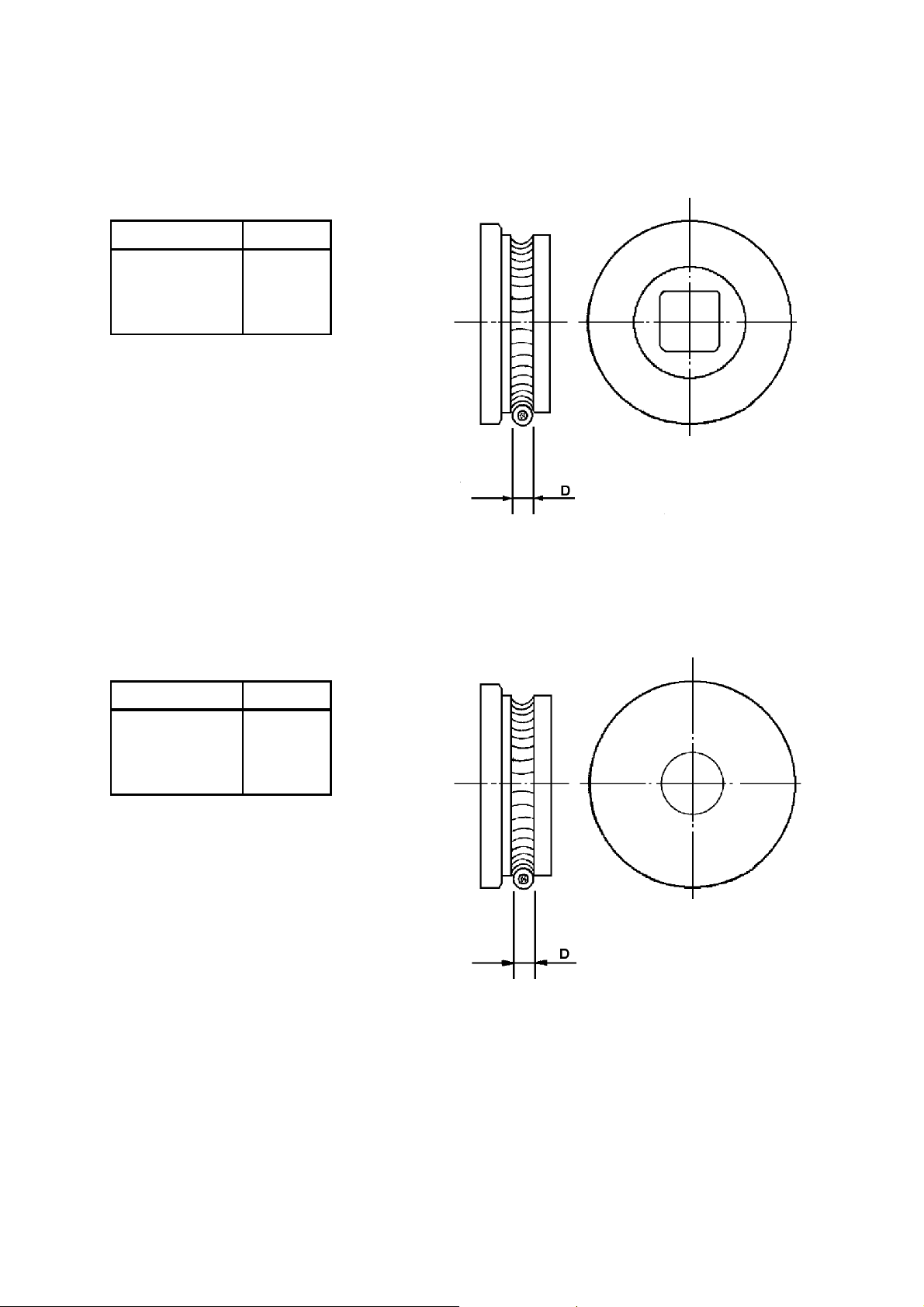

S Electrodo simple 1,6 -- 2,5 mm (4,0 mm). Light duty (D20)

Se utiliza en caso de necesidad, por ejemplo en espacios estrechos, dimensiones de los electrodos: hasta 4,0 mm.

Utilice el tubo de contacto D20 con boquilla (rosca M12), ver la tabla en la

página 69.

S Ajuste la boquilla con la llave n_ 10 para obtener un buen contacto.

Para electrodos débiles, 1,6 -- 2,5 mm Ø, utilizar tubo guía y mecanismo rec-

tor de hilo débil.

INSTALACIÓN

S Monte la agarradera del tubo guía en el orificio M 12 para el rollo rector

fijo del mecanismo rector estándar del hilo. El tubo guía debe apoyarse

en la boquilla de contacto y cortar, eventualmente, el largo para que la

distancia hasta el rollo alimentador sea de aproximadamente 5 mm.

S Monte el mecanismo r ector de hilo débil en la parte superior de la aga-

rradera del mecanismo rector del hilo.

S Electrodo simple 3,0 -- 6,0 mm. Heavy duty (D35)

Utilice el tubo de contacto D35 con las mordazas de contacto. Ver también

las notas referentes al tubo de contacto D20 para las dimensiones de electrodos de hasta 4,0 mm en ambientes estrechos.

S Utilice el mecanismo estándar rector del hilo para el A6 con mecanismo

rector constituido por un rollo rector y otro intercambiable.

S Monte la mordaza de cont acto con los tornillos M5 que se adjuntan, una

parte de la mordaza en el tubo de contacto fijo y otra aparte, en la mitad

suelta del tubo de contacto dividido.

S Monte la mitad suelta con la mordaza en su lugar, debajo del tornillo de

presión, con mordazas de contacto y ajuste bien para que haya buen

contacto entre la mordaza de contacto y el electrodo.

S Electrodos tubulares.

dfa4i1ca

Para electrodos tubulares se pueden utilizar tubos de contacto D20 y D35.

Si se utilizan mordazas de contacto (D35) la presión sobre las mordazas de-

be ser cuidadosa para no deformar el electrodo tubular. Controle que haya

buen contacto con el electrodo.

-- 5 --

INSTALACIÓN

S Hilo doble.

Con el hilo doble utilice siempre el tubo de contacto D35 con tubo guía y

mecanismo rector separado.

S Monte la agarradera del tubo guía en el orificio M 12 para el rollo rector

fijo del mecanismo rector estándar del hilo. El tubo guía debe estar en

contacto con la mordaza (Heavy Twin) o con el adaptador de la boquilla

de contacto (Light Twin).

S Regule el largo del tubo guía hasta que la distancia con el rollo alimenta-

dor sea de aprox. 5 mm.

Hilo doble 2x1,2 -- 2x2,0 mm, Light Twin:

Utilice 2 boquillas de contacto con rosca M6. Para la dimensión del electrodo

correspondiente vea la tabla en la página 69.

S Ajuste bien las boquillas para obtener un buen contacto.

S Monte el adaptador de la boquilla de contacto M6 con el tornillo M5 en la

parte fija del tubo de contacto dividido. El tornillo de presión y la parte

suelta del tubo de contacto no se necesitan para esta función.

Hilo doble 2x2,0 -- 2x3,0 mm, Heavy Twin:

S Utilice mordazas Twin, para los electrodos gruesos

(2x2,0 mm, ver también Light Twin).

S Monte las mordazas con los tornillos M5 suministrados en la entrega.

¡ATENCIÓN! Monte la mitad de la mordaza con el pico en la parte fija

del tubo de contacto.

S Desmonte la mitad suelta del tubo de contacto al cargar nuevos electro-

dos aflojando el tornillo de presión.

S Alimente un poco de electrodo y guíelo en el surco de la mitad fija de la

mordaza de contacto (pico)

S Afloje el tornillo M5 de la mordaza de contacto y monte la mitad suelta

con un tornillo de hexágono em butido M8, de manera que la mitad de la

mordaza con el pico y la mitad opuesta circunden al electrodo. La parte

suelta del tubo de contacto se ajusta con los tornillos M5 para obtener

un buen contacto.

S Regulación de los electrodos para soldadura Twinarc:

Posicione los electrodos en la unión para obtener un resultado óptimo, girando el tubo de contacto. Ambos electrodos pueden girarse para que queden uno después del otro en línea recta con la unión o en la posición deseada hasta 90_ perpendicular a la unión, es decir un electrodo a cada lado

de la unión.

S Soldadura tándem

S La distancia entre el primer electrodo y el segundo no debe ser tan gran-

de como para que la escoria alcance a solidificar cuando llega el segundo electrodo.

S Controle que entre el primer electrodo y el segundo haya una buena cu-

bierta de polvo.

dfa4i1ca

-- 6 --

FUNCIONAMIENTO

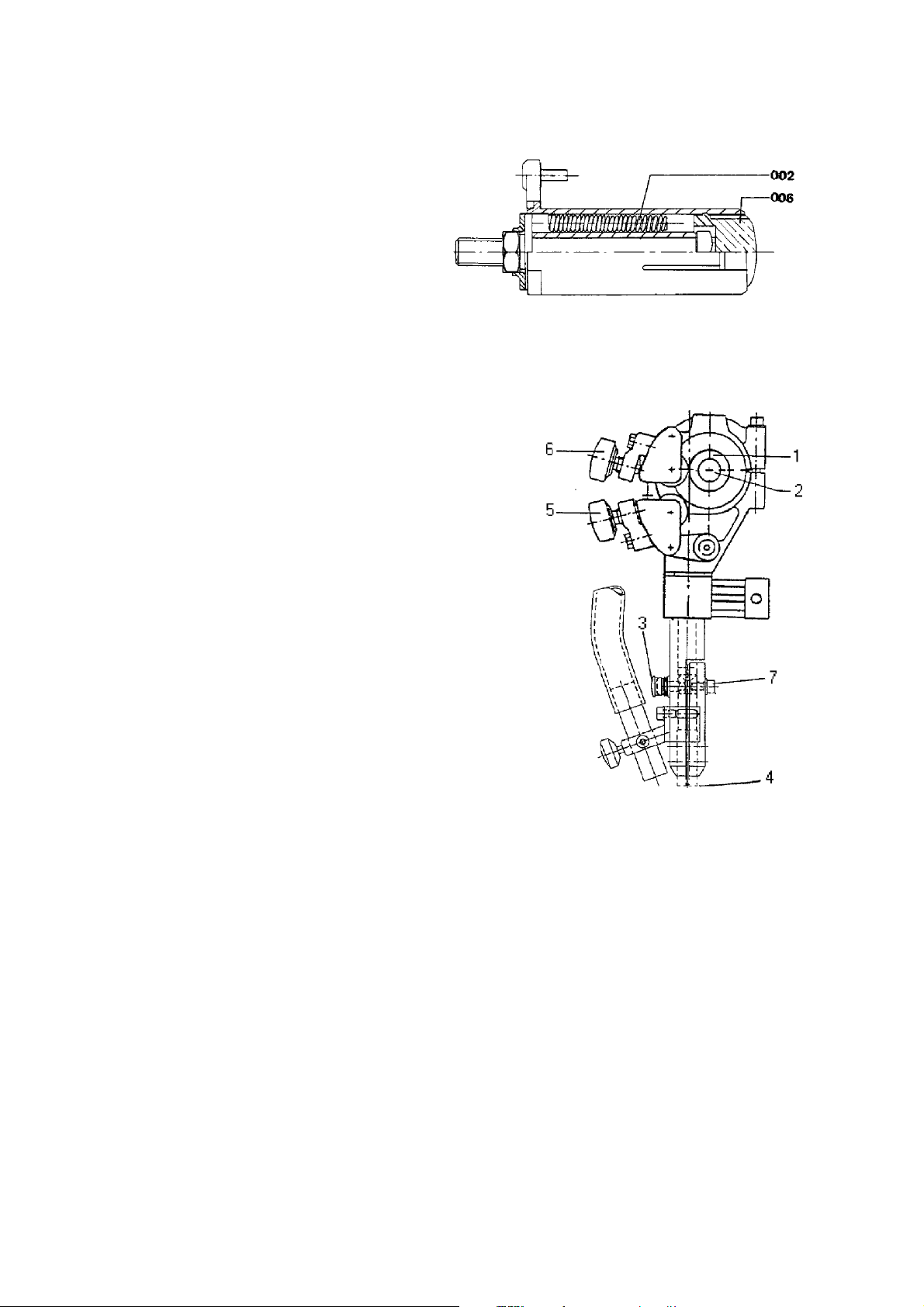

1. Regulación del par de frenado:

S Coloque el botón de bloqueo

(006) en posición de bloqueo.

S Introduzca un destornillador

en el resorte del cubo.

FUNCIONAMIENTO

S Girando el resorte (002) en el

sentido de las agujas del reloj, el

par de freno disminuye.

S En sentido contrario, el par de freno aumenta.

¡ATENCIÓN! Gire los resortes por igual.

2. Controle que el rollo alimentador (1) y las

mordazas de contacto (4) tienen la dimensión corre cta.

3. Cambio de rollo alimentado r

(ver piezas de desgaste en la página 67).

S Electrodo simple

S Afloje las perillas (5) y (6).

S Afloje la perilla de mano (2).

S Cambie el rollo alimentador.

Están marcados con la dimensión de

hilo respectiva.

S Electrodo doble

S Cambie el rollo alimentador de dos guías

de la misma manera que el de electrodo

simple.

S ¡ATENCIÓN! Cambie también el rollo de presión.

El rollo de presión especial, esférico, reemplaza al

rollo de presión estándar de electrodo simple.

aza5dp08

dfa3d002

S Monte el rollo de presión con el muñón de eje especial

(referencia 146 253--001).

S Electrodo tubular

S Cambie el rollo alimentador y el rollo de presión en pareja para la dimen -

sión de hilo correspondiente.

¡ATENCIÓN! El rodillo de empuje requiere un gorrón especial

(referencia 2129 011--01).

S Ajuste el tornillo de presión moderadamente para no deformar el electro-

do.

S Coloque la punta del electrodo en la guía del rollo alimentador.

4. Para electrodos de más de 2 mm de diámetro:

enderezar 0,5 m del electrodo e introducirlo a mano por el mecanismo rector.

dfa4o1ca

-- 7 --

FUNCIONAMIENTO

5. Regule la presión del electrodo contra el rollo alimentador con la perilla (6 ).

¡ATENCIÓN! La tensión no debe ser más fuerte que lo necesario para obtener

una alimentación segura. La perilla con resorte (6 ) no se debe apr etar a tope,

debe quedar un poco de flexibilidad.

6. Conecte la fuente de corriente a la red.

Avance el electrodo unos 30 mm con el contacto eléctrico A 02 de la caja de

operaciones PEG1.

7. Dirija el electrodo con la perilla (5). Los electrodos finos deben estar rectos unos

25 mm después del dispositivo de contacto, los electrodos gruesos unos 45 mm.

El perno espaciador (3) no debe ser desmontado.

¡ADVERTENCIA!

Las piezas rotativas presentan peligro de accidentes por apriete.

Proceda con sumo cuidado.

8. Elija el tipo de electrodo y el polvo de soldadura (gas) para que el material de

soldadura a grandes rasgos coincida en lo analítico con el material base. Elija la

dimensión del electrodo y r egule las especificaciones de la soldadura según los

valores recomendados por el proveedor de los productos accesorios.

9. Conecte el agua refrigerante y el gas (soldadura MIG/MAG).

10. Coloque el tubo del polvo de manera que no se tuerza y para obtener buena co-

bertura (soldadura de arco sumergida).

11. Controle que la distancia entre las ruedas del carro y la soldadura no sea inferior

a 50 mm durante el trabajo.

12. Cuando los lugares de los mangos se intercambian, controle que sean ajustados

hasta el fondo de manera que las superficies cónicas se toquen. Utilice el orificio

del mango como ayuda para ajustar bien. En caso necesario, limpie las roscas.

dfa4o1ca

-- 8 --

FUNCIONAMIENTO

Recarga del polvo de soldadura (válido para A6 TFD1 y A6 TFD2)

1. Cierre la válvula del polvo en el recipiente de polvo.

2. Afloje eventualmente el ciclón del admisor de polvo. Cargue polvo.

¡ATENCIÓN! El polvo debe estar seco. Siempre que sea posible evite utilizar

polvo aglomerante en exteriores y en entornos húmedos.

3. Regule la altura de la boquilla de polvo sobre el equipo de soldadura para obte-

ner la cantidad de polvo apropiada. La cubierta de polvo debe ser de una altura

tal que el arco de luz no debe pasar.

Modificación del equipo A6 TFD1 (soldadura de arco sumergido) a soldadura

MIG/MAG

1. Cambie el motor del electrodo y el engranaje

2. Conecte nuevamente la caja de maniobras PEG1 según el manual del operador

PEG1.

Instrucciones de op eración de la caja PEG1

Ver el manual del operador PEG1, n_ de pedido 443 392.

S La preparación cuidadosa de la unión a soldar es necesaria para obtener un

buen resultado.

¡ATENCIÓN! En la uni”n de la soldadura no debe haber separaciones de diferentes tamaños.

S Para evitar el peligro de grietas en caliente, el ancho de la soldadura debe ser

mayor que la profundidad de penetración

S Suelde siempre una muestra con el mismo tipo de unión y grueso de chapa que

el trabajo real.

¡ATENCIÓN! No pruebe NUNCA directamente en la pieza a soldar.

dfa4o1ca

-- 9 --

MANTENIMIENTO

MANTENIMIENTO

1. Caja de operaciones PEG 1, ver el manual del operador 443 392.

2. Motor de electrodos A6 VEC, ver el manual del operador 443 393.

3. Diariamente

S Mantenga las piezas móviles libres de polvo de soldadura y de polvo común.

S Controle que todos los conductores de electricidad y mangueras est, én

buen estado y correctamente conectados.

S Controle que todas las uniones de tornillos estén ajustadas.

S Controle la capacidad de freno del cubo del freno.

No debe ser tan pequeña como para que el tambor de electrodos siga girando al parar la alimentación del electrodo, y no debe ser tan grande como para que los rollos alimentadores patinen.

El valor guía de par de frenado para un tambor de electrodo de 30 kg es 1,5

Nm.

4. Periódicamente

S Controle los carbones del motor de electrodos cada 3 meses.

Reponga cuando se hayan gastado hasta los 6 mm.

S Controle las guías deslizantes, lubrique si están duras.

S Controle la regulación del electrodo por la unidad de alimentación, los rollos

motores y la boquilla de contacto, cambie las piezas gastadas o dañadas

(ver piezas o de desgaste en la página 67).

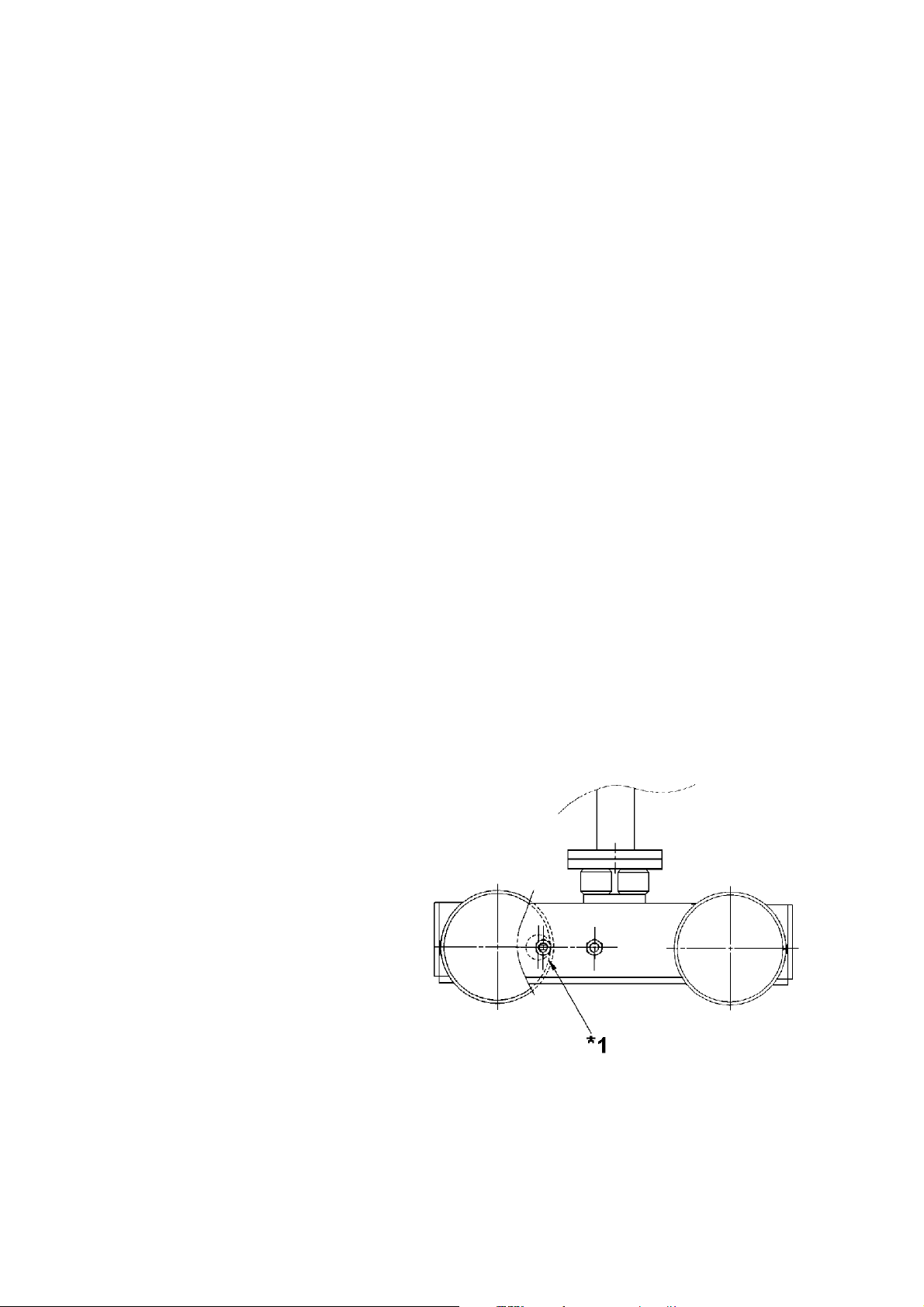

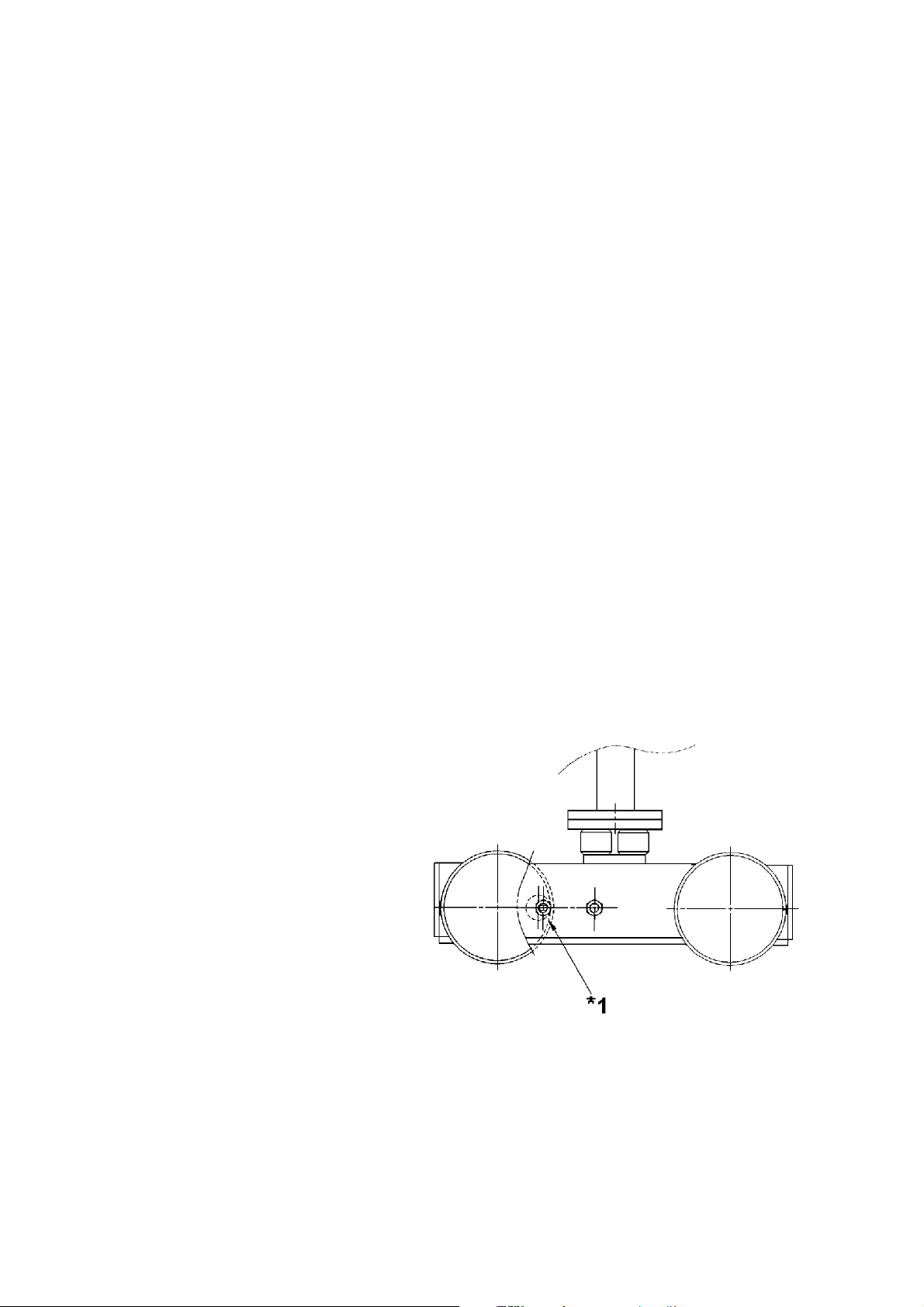

Si la tracción del carro comienza a

tironear, controle que la cadena

esté tensada.

Si es necesario debe tensar la cadena.

*1 Cuando la cadena se debe tensar, afloje la tuerca y gire el eje excéntrico,

ajuste la tuerca nuevamente.

dfa4m1ca

-- 1 0 --

dfa4b001

LOCALIZACIÓN DE AVERÍAS

Equipo

S Instrucciones caja de control PEG1, referencia 443 392.

S Instrucciones motor con engranaje A6 VEC, referencia 443 393.

Comprobar que

S la fuente de corriente de soldadura tenga la tensión de red

correcta

S las 3 fases tengan tensión (no tiene importancia la secuencia

de fases)

S los cables de soldeo y sus conexiones estén intactos

S los mandos estén en la posición deseada

S se ha desconectado la tensión de red antes de empezar la

reparación

LOCALIZACIÓN DE AVERÍAS

FALLOS POSIBLES

1. Síntoma Grandes variaciones de los valores de amperaje y tensión en

el display.

Causa 1.1 Desgaste o dimensión errónea de las abrazaderas de contactos o

la boquilla.

Medida Cambiar las abrazaderas o la boquilla.

Causa 1.2 Presión insuficiente de los carretes alimentadores.

Medida Aumentar la presión de los carretes.

2. Síntoma Alimentación de electrodo irregular.

Causa 2.1 Presión de los carretes alimentadores mal ajustada.

Medida Cambiar la presión de los carretes.

Causa 2.2 Dimensión errónea de los carretes.

Medida Cambiar los carretes.

Causa 2.3 Ranuras de los carretes alimentadores desgastadas.

Medida Cambiar los carretes.

3. Síntoma Sobrecalentamiento de los cables de soldeo.

Causa 3.1 Conexiones eléctricas defectuosas.

Medida Limpiar y apretar las conexiones eléctricas.

Causa 3.2 Dimensión insuficiente de los cables de soldeo.

Medida Utilizar un cable mayor o cables paralelos.

dfa3f1ca

-- 1 1 --

8,0 -- 12,7mm

arco

X--1

B--7

Electrodo de carbón

Cinta

0,5x30 -- 100mm

2x1,2 -- 3,0mm

Electrodo doble

Cincelado por aire de

co con polvo

Soldadura por ar-

con polvo

Soldadura por arco

X--1

X--1

B--7

B--7

156:1 156:1

156:1

(74:1)

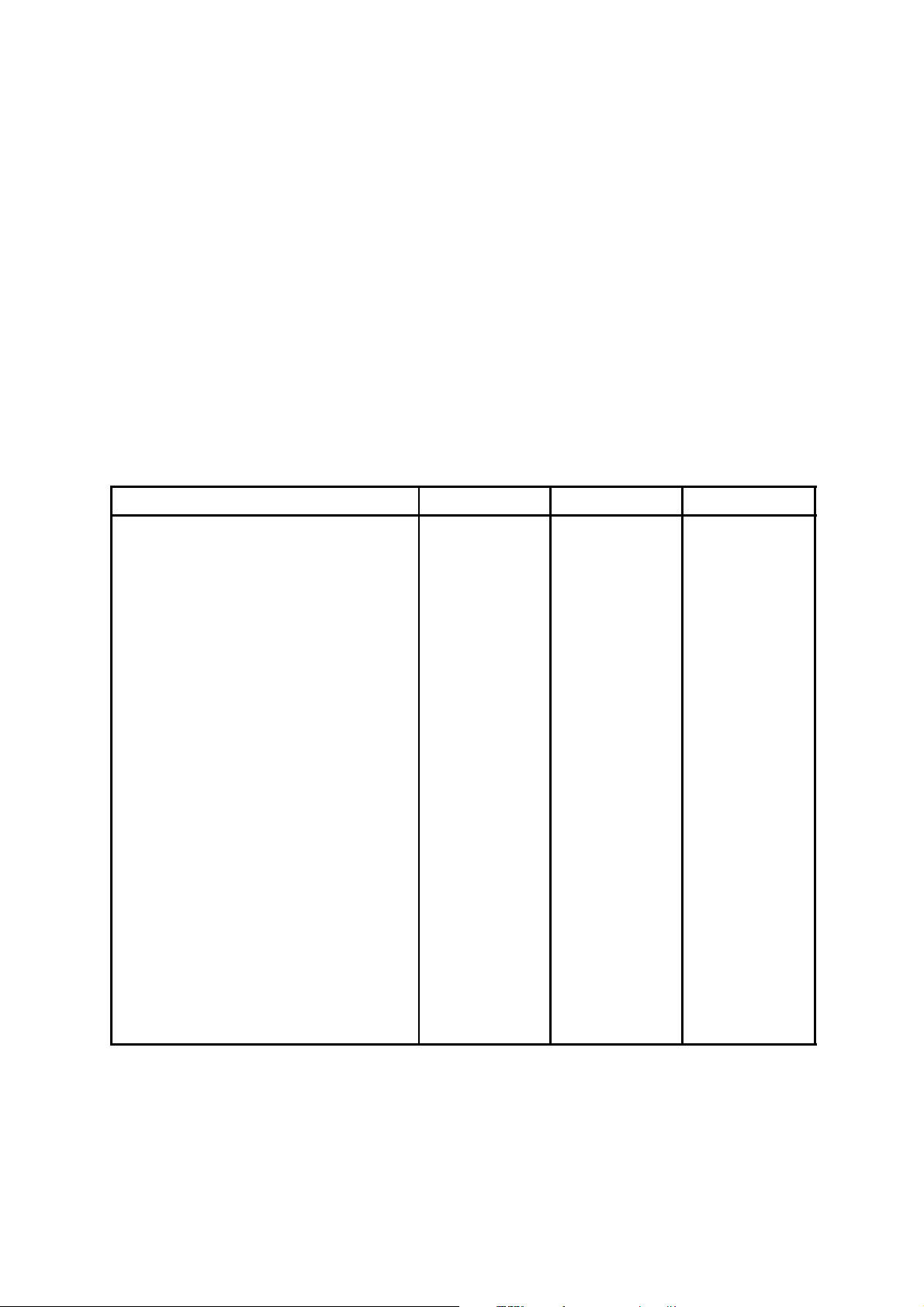

INSTRUCCIONES DE CONEXION DE PEG1 Y A6 VEC

Hilo sencillo

Hilo sencillo

Electrodo

2,5 -- 6mm

2,5 -- 6mm

con polvo

Soldadura por arco

con polvo

Soldadura por arco

Método de soldadura

Corriente Continua Alterna Continua Continua Continua

Posición1ó2 Posición 1 Posición 1 Posición 1 Posición 2

Interruptor

(feed--back)

Posición superior Posición superior Posición inferior Posición superior Posición superior

Interruptor (9),

tarjeta de secuencias

X--1

B--7

X--1

B--7

Conexión de la

tarjeta de regulador

(A6 VEC)

156:1 156:1

Reducción

(A6 VEC)

4000 4000 4000 4000 4000

R.p.m. del rotor del

motor (A6 VEC)

12

ATTENZIONE

I LAVORI EFFETTUATI CON LA SALDATURA AD ARCO E LA FIAMMA

OSSIDRICA SONO PERICOLOSI. PROCEDERE CON CAUTELA. SEGUIRE LE

DISPOSIZIONI DI SICUREZZA BASATE SUI CONSIGLI DEL FABBRICANTE.

CHOCK ELETTRICO -- Può essere mortale

S Installare e mettere a terra l’elettrosaldatrice secondo le norme.

S Non toccare particolari sotto carico o gli elettrodi a mani nude o con

attrezzatura di protezione bagnata.

S Isolarsi dalla terra e dal pezzo in lavorazione.

S Assicurarsi che la posizione di lavoro assunta sia sicura.

FUMO E GAS -- Possono essere dannosi

S Tenere il volto lontano dai fumi di saldatura.

S Ventilare l’ambiente e allontanare i fumi dall’ambiente di lavoro.

IL RAGGIO LUMINOSO -- Può causare ustioni e dann i agli occhi

S Usare elmo protettivo per saldatura adeguato e abiti di protezione.

S Proteggere l’ambiente circostante con paraventi o schermature adeguate.

PERICOLO D’INCENDIO

S Le scintille della saldatrice possono causare incendi. Allontanare tutti gli

oggetti infiammabili dal luogo di saldatura.

RUMORE -- Un rumore eccessivo può comportare lesio n i dell’udito

S Proteggete il vostro udito. Utilizzate cuffie acustiche oppure altr e protezioni

specifiche.

S Informate colleghi e visitatori di questo rischio.

IN CASO DI GUASTO

S Contattare il personale specializzato.

LEGGERE ATTENTAMENTE LE ISTRUZIONI PRIMA

DELL’INSTALLAZIONE E DELL’USO.

PROTEGGETE VOI STESSI E GLI ALTRI!

mmvarnia

-- 1 3 --

SICUREZZA

SICUREZZA

L’utilizzatore di una saldatrice automatica ESAB è responsabile delle misure di sicurezza per il personale che opera con il sistema o nelle vicinanze dello stesso.

Queste indicazioni sono da considerarsi un complemento alle norme di sicurezza vigenti sul posto di lavoro.

Il sistema di saldatura automatica deve essere manovrato secondo quanto indicato

nelle istruzioni e solo da personale adeguatamente addestrato.

Una manovra erronea, causata da un intervento sbagliato, oppure l’attivazione di

una sequenza di funzioni non desiderata, può provocare anomalie che possono causare danni all’operatore o all’impianto.

1. Tutto il personale che opera con saldatrici automatiche deve conoscerne:

S l’uso e il funzionamento

S la posizione dell’ar resto di emergenza

S il suo funzionamento

S le vigenti disposizioni di sicurezza

A tale fine ogni interruttore, pulsante o potenziometro è dotato di un cartello con

testo o figura che indica il tipo di movimento azionato o di collegamento attivato

in caso di manovra.

2. L’operatore deve accertarsi:

S che nessun estraneo si trovi all’interno dell’area di lavoro della saldatrice au-

tomatica prima che questa venga messa in funzione,

S che nessuno si trovi sul percorso del carrello o della slitta.

3. La stazione di lavoro deve:

S essere lib era da utensili, parti di macchina o altro materiale che possa osta-

colare il movimento dell’operatore nell’area di lavoro,

S essere organizzata in modo tale che l’arresto di emergenza sia immediata-

mente raggiungibile.

4. Abbigliamento di sicurezza

S Usare sempre l’abbigliamento di sicurezza previsto, per es. occhiali di prote-

zione, abiti non infiammabili, guanti protettivi.

S Non usare abiti troppo ampi o accessori quali cinture o bracciali che possano

impigliarsi.

5. Altro

I componenti sotto tensione sono normalmente protetti dal contatto.

S Controllare che i previsti cavi di ritorno siano correttamente collegati.

S Ogni intervento sui componenti elettrici deve essere effettuato solo da per-

sonale specializzato.

S Le attrezzature antincendio devono essere facilmente accessibili in luogo

adeguatamente segnalato.

S Non eseguire mai lubrificazioni e interventi di manutenzione sulla saldatrice

automatica quando è in esercizio.

df00f1ia

-- 1 4 --

DESCRIZIONE TECNICA

DESCRIZIONE TECNICA

La saldatrice automatica A6 TFD1 è montata su un carrello di avanzamento ed è

destinata alla saldatura ad arco sommerso di giunti di testa e cordone piano frontali

(in corrente continua o alternata).

La saldatrice automatica A6 TFD2 con due teste per saldatura è montata su un

carrello di avanzamento ed è destinata alla saldatura ad arco sommerso di giunti di

testa (in corrente continua o alternata).

La saldatrice A6 TGD1 è montata su un carrello di avanzamento ed è destinata alla

saldatura ad arco sotto gas con tili metallici di giunti di testa e cordoni pianofrontali

(in corrente continua).

La posizione della testa per saldatura può essere regolata in orizzontale e in vertica le grazie alle slitte lineari. Il movimento angolare viene regolato con la slitta angolare.

E’ vietato ogni altro utilizzo.

DATI TECNICI

A6 TFD1 A6 TFD2 A6 TGD1

Carico consentito 1500 A DC/AC 1500 A DC/AC 600 A DC

Dimensione elettrode

pieno filo singolo 3,0--6,0 mm 3,0--6,0 mm 1,0--2,4 mm

filo a tubolare 1,6--3,2 mm

filo doppio 2x2,0--2x3,0

Velocità di alimentazione dell’elettrodo,

max

Velocità di marcia, max. 2,5 m/min 2,5 m/min 2,5 m/min

Peso dell’elettrodo, max 30 kg 30 kg 30 kg

Volume del contenitore del flusso

(Non rifornire con flusso preriscaldato)

Peso (elettrodo e fondente esclusi) 110 kg 158 kg 100 kg

Momento frenante del mozzo del freno 1,5 Nm 1,5 Nm 1,5 Nm

4,2 m/min 4,2 m/min 17,5 m/min

10 l 10 l

Pendenza laterale, max 25_ 25_ 25_

Tensione di collegamento 42 V AC 42 V AC 42 V AC

Pressione acustica continua pesata in A 68 dB 68 dB 83 dB

Vedere gli schemi d’ingombro a pagina 61 e a pagina 62.

dfa4d1ia

-- 1 5 --

INSTALLAZIONE

INSTALLAZIONE

Collegamento saldatrice automatica -- generatore di corrente

1. Impostare la saldatrice su saldatura di giunti di testa o cordone piano frontale co-

me da figura a pagina 61.

2. Motore elettrodo A6 VEC, vedi istruzioni per l’uso 443 393.

3. Centralina di comando saldatura PEG 1, vedi istruzioni per l’uso 443 392.

4. Connettere i cavi secondo lo schema a pagina 63 e a pagina 65.

S Corrente continua

S Collegare il cavo di comando (08) per A6 TFD1 e (15) per A6 TGD1 tra il

generatore di corrente (01) e la centralina di comando PEG1 (02).

S Collegare il cavo con terminale (07) e (08) tra il generatore di corrente

(01) e il derivatore.

S Corrente alternata

S Collegare il cavo di comando (08) tra la cassetta di apporto (11) e la cen-

tralina di comando PEG1 (02)

S Collegare la cassetta di apporto (11) al generatore di corrente (10)

S Collegare il cavo di saldatura (07) tra il generatore di corrente (10) e il

derivatore

S Collegare il cavo di ritorno tra il generatore di corrente (01, 10) e il pezzo in

lavorazione.

S Collegare il cavo di alimentazione (09) e (16) tra il pezzo il lavorazione e il

generatore di corrente (01,10) oppure tra il pezzo in lavorazione e la centralina di comando PEG1 ( 02) oppure tra il pezzo in lavorazione e la centralina

di comando (per esempio usando un generatore di corrente di altra marca).

S Collegare il motore con il riduttore A6 VEC alla centralina di comando PEG1

(02).

Controllare che la centralina di comando PEG1 sia collegata secondo la tabella a

pagina 24 e che il rapporto di riduzione e il numero di giri del rotore siano stati

impostati secondo quanto indicato.

Caricamento dell’elettrodo di saldatura.

Sostituzione della bobina dell’elettrodo.

S Smontare il tamburo dell’elettrodo dal mozzo

del freno (2) e staccare la fiancata (3).

S Posizionare la bobina dell’elettrodo (1) sul tamburo

e rimontare la fiancata (3).

S Montare il tamburo dell’elettrodo o la bobina

monouso sul mozzo (2).

OSSERVARE la posizione del menabrida.

dfa4i1ia

-- 1 6 --

aza5dp17

IMPORTANTE!

Per evitare che la bobina esca dal

mozzo;

Bloccare la bobina con il volantino rosso,

secondo il cartello (vedi figura a lato)

posizionato accanto al mozzo del freno.

5. Dispositivi di contatto

S Elettrodo singolo 1,6 -- 2,5 mm (4,0 mm). Light duty (D20)

Da usarsi se necessario, per. es. in spazio limitato, d imensioni dell’elettrodo

fino a 4,0 mm.

Usare tubo di contatto D20 con ugello (filettatura M12), vedi tabella a pagina

69.

S Serrare l’ugello con una chiave del 10, per ottenere un buon contatto.

Usare, per elettrodi sottili Ø 1,6 -- 2,5 mm, tubo guida e guidafilo separato.

S Montare la pinza del tubo guida nel foro M12 per il rullo fisso di guida sul

rullo di guida standard. Il tubo guida deve andare a battere contro l’ugello di contatto e quindi tagliarlo eventualmente in modo che la distanza

dal rullo di avanzamento sia di ca. 5 mm.

INSTALLAZIONE

S Montare il gruppo guidafilo sopra la pinza per il rullo guidafilo.

S Elettrodo singolo 3,0 -- 6,0 mm. Heavy duty (D35)

Usare il tubo di contatto D35 con ganasce. Vedere anche le indicazioni relative al tubo di contatto D20 per elettrodi di dimensioni fino a 4,0 mm in ambienti stretti.

S Usare gruppo guidafilo standard per A6 con un rullo fisso e uno mobile.

S Montare la ganascia con le viti M5 allegate, una parte della ganascia nel

tubo di contatto fisso e una parte nella metà mobile del tubo di contatto

in sezioni.

S Montare in sede la parte mobile con la ganascia, sotto la vite di spinta e

stringere in modo da assicurare il contatto tra la ganascia e l’elettrodo.

S Elettrodi tubolari

Per gli elettrodi tubolari è possibile usare sia il tubo di contatto D20 che D35.

Se vengono usate le ganasce (D35) la pressione sulle ganasce deve essere

tale da non deformare l’elettrodo. Controllare che si sia raggiunto il contatto

con l’elettrodo.

dfa4i1ia

-- 1 7 --

INSTALLAZIONE

S Filo doppio.

Usare sempre il tubo di contatto D35 in caso di filo doppio con tubo guidafilo

e gruppo separato.

S Montare la pinza per il tubo guidafilo nel foro M12 per il rullo fisso sul

gruppo guidafilo standard. Il tubo deve battere contro la ganascia (Heavy

Twin) oppure contro l’adattatore per l’ugello di contatto (Light Twin).

S Regolare la lunghezza del tubo in modo che si trovi a circa 5 mm dal rul-

lo di alimentazione.

Filo doppio 2x1,2 -- 2x2,0 mm, Light Twin:

Usare (2 ) ugelli d contatto con filettatura M 6. Per le dimensioni relative all’elettrodo vedi tabella a pagina 69.

S Serrare bene i due ugelli per ottenere il contatto.

S Montare l’adattatore per gli ugelli M6 con la vite M5 nella sezione fissa

del tubo di contatto a sezioni. In questa applicazione non sono necessarie la vite di pressione e la parte mobile del tubo di contatto.

Filo doppio 2x2,0 -- 2x3,0 mm, Heavy Twin:

S Usare le ganasce di contatto Twin, per elettrodi spessi.

(2x2,0 mm, vedi anche Light Twin)

S Montare la ganascia con le viti M5 allegate.

N.B! Montare la parte della ganascia con il beccuccio sulla parte fissa

del tubo di contatto.

S Smontare la parte mobile del tubo di contatto al momento di caricare il

nuovo elettrodo, svitando la vite di pressione.

S Far avanzare l’elettrodo e infilarlo nella traccia sulla sezione fissa della

ganascia (beccuccio).

S Allentare la vite M5 per la ganascia e montare la sezione libera con una

vite a brugola M8, in modo che la sezione di ganascia con beccuccio e la

parte opposta corrispondente avvolgano gli elettrodi. Avvitare la sezione

mobile del tubo di contatto con viti M5 in modo da ottenere il contatto.

S Regolazione degli elettrodi per saldatura Twinarc:

Per il migliore risultato posizionare gli elettrodi nel giunto, girando il tubo di

contatto. Entrambi gli elettrodi possono essere girati in modo tale da essere

allineati con il giunto, o in posizione a piacere fino a 90_ trasversali

al giunto, vale a dire un elettrodo su ciascun lato del giunto stesso.

S Saldatura in tandem

S La distanza tra il primo e il secondo e lettrodo deve essere tale che la

scoria non solidifichi prima dell’arrivo del secondo elettrodo.

S Osservare che vi sia buona copertura di flusso tra il primo e il secondo

elettrodo.

dfa4i1ia

-- 1 8 --

USO

1. Regolazione della forza di frenata:

S Posizionare il pulsante di fer-

mo (006) in posizione chiusa.

S Infilare un cacciavite nelle

molle del mozzo.

USO

S Girando le molle in senso

orario (002) la forza frenante

diminuisce.

S In senso antiorario aumenta.

N.B! Agire sulle molle in modo uguale.

2. Controllare che il rulllo di alimentazione (1) e le

ganasce (4) siano della dimensione giusta.

3. Sostituzione del rullo di alimentazione

(vedere parti soggette ad usura a pagina 67).

S Filo singolo

S Allentare i volantini (5) e (6)

S Allentare la manopola (2).

S Sostituire il rullo.

Questi sono contrassegnati con la

rispettiva dimensione del filo.

S Elettrodo doppio

S Per sostituire il rullo per il doppio filo,

procedere come in precedenza.

aza5dp08

S OSSERVARE! Sostituire anche il rullo

di spinta, il rullo di spinta sferico per il

filo doppio sostituisce quello standard per

il filo singolo.

S Montare il rullo di spinta con lo speciale perno (art. no. 146 253--001).

S Elettrodo a tubolare

S Sostituire il rullo di alimentazione e quello di spinta in coppia, per le di-

mensioni dell’elettrodo.

NB! Per il rullo di pressione è richiesto un apposito perno dell’albero (art.

no. 2129 011--01).

S Stringere adeguatamente la vite di pressione, in modo da non deformare

l’elettrodo tubolare.

S Posizionare l’estremità dell’elettrodo nella traccia sul rullo.

4. In caso di elettrodi di diametro maggiore a 2 mm:

Raddrizzare 0,5 m di elettrodo e farlo avanzare manualmente attraverso il guidafilo.

dfa3d002

dfa4o1ia

-- 1 9 --

USO

5. Regolare la spinta dell’elettrodo contro il rullo di avanzamento con il

volantino (6).

N.B! Serrare abbastanza da ottenere un avanzamento continuo. Non serrare

troppo il volantino (6) che deve mantenere un certo molleggio.

6. Collegare a rete il generatore di corrente.

Far avanzare l’elettrodo per 30 mm con l’interruttore A 02 sulla centralina di comando PEG 1.

7. Orientare l’elettrodo con il volantino (5). Gli elettrodi più sottili devono essere drit -

ti per almeno 25 mm dopo il contatto, mentre per gli elettrodi più spessi valutare

45 mm.

Non smontare il bullone (3).

ATTE NZIONE!

Attenzione alle parti girevoli. Rischio di schiacciamento.

8. Scegliere il tipo di elettrodo ed il flusso per saldare (gas) in modo che il materiale

per saldare corrisponda grosso modo al materiale di base. Scegliere dimensioni

dell’elettrodo e parametri di saldatura secondo i valori orientativi raccomandati

dal fornitore del materiale di apporto.

9. Collegare l’acqua di raffreddamento e il gas (saldatura MIG/MAG).

10. Posizionare il tubo del flusso in modo che non si pieghi e assicuri una buona co-

pertura (saldatura ad arco sommerso).

11. Controllare che durante la saldatura la distanza tra le ruote del carrello e il giunto

di saldatura non scenda sotto i 50 mm.

12. Cambiando posto alle maniglie di guida, avere cura di avvitarle a fondo, in modo

che le superfici coniche vadano ad incontrarsi. Per serrare bene aiutarsi con il

foro sulla maniglia. Se necessario pulire le filettature.

dfa4o1ia

-- 2 0 --

USO

Rifornimento del flusso per saldare (soloperA6TFD1eA6TFD2).

1. Chiudere la valvola del flusso sul contenitore.

2. Staccare l’eventuale ventola dall’aspiratore. Rifornire di flusso. N.B! Le flusso per

saldare deve essere asciutto. Evitare di saldare con flussi che tendono a formare

grumi in ambienti umidi o all’aperto.

3. Regolare l’altezza dell’ugello la saldatura, in modo da ottenere una quantità di

flusso adeguata.

La quantità di flusso deve essere tale da non lasciar trasparire l’arco.

Modifica di A6 TFD1 (saldatura ad arco sommerso) per saldatura MIG/MAG

1. Sostituire il motore dell’elettrodo con riduttore.

2. Ricollegare la centralina PEG1 secondo il manuale di istruzioni per PEG1.

Istruzioni per l’uso della centralina di comando PEG1

Vedere il manuale di istruzioni della centralina di comando PEG1, no. d’ord. 443 392.

S Per il migliore risultato è necessaria l’accurata preparazione del giunto da salda -

re.

OSSERVARE! La larghezza del giunto deve essere costante.

S Per evitare il rischio di formazione di cricche da calore, la larghezza della salda -

tura deve essere superiore alla profondità.

S Eseguire sempre una saldatura di prova con una lamiera dello stesso spessore

e con un giunto di larghezza uguale a quelle del pezzo in lavorazione.

OSSERVARE! NON eseguire MAI una saldatura di prova sul pezzo in lavorazione.

dfa4o1ia

-- 2 1 --

MANUTENZIONE

MANUTENZIONE

1. Centralina comando PEG 1, vedi istruzioni per l’uso 443 392.

2. Motore elettrodo A6 VEC, vedi istruzioni per l’uso 443 393.

3. Giornalmente

S Mantenere le parti mobili della saldatrice libere da sporco e flusso per salda-

tura.

S Controllare che tutti i cavi e i collegamenti elettrici siano integri e corretta-

mente eseguiti.

S Controllare che tutte le viterie siano ben serrate.

S Controllare la forza frenante del freno del mozzo .

Deve essere tale da fermare il tamburo dell’elettrodo in caso di arresto ma

da non far slittare i rulli di spinta.

A titolo orientativo con un tamburo da 30 kg la forza frenante deve essere

1,5 Nm.

4. Periodicamente

S Controllare le spazzole del motore e sostituirle quando sono consumate a

6 mm.

S Controllare le guide e lubrificare se necessario.

S Controllare il guidafilo dell’alimentatore, i rulli di spinta e l’ugello di contatto.

Sostituire le parti usurate o danneggiate.

(Vedi parti di usura a pagina 67).

Se l’avanzamento del carrello non

è più uniforme controllare la tensione della catena.

Se necessario, tendere la catena.

*1 Per tendere la catena, allentare il dado e ruotare l’eccentrico, riserrare poi il

dado.

dfa4m1ia

-- 2 2 --

dfa4b001

RICERCA GUASTI

RICERCA GUASTI

Attrezzatura

S Istruzioni per l’uso centralina di comando PEG1, art. no. 443 392.

S Istruzioni per l’uso motore con riduttore A6 VEC, art no. 443 393.

Controllare

S che la saldatrice sia collegata per la corretta tensione a rete

S che le tre fasi siano in carico (la sequenza delle fasi ètrascurabile)

S che i cavi di saldatura e le relative connessioni siano integri

S che il comando sia nella posizione desiderata

S che l’alimentazione a rete sia staccata prima di cominciare la ripa-

razione

POSSIBILI GUASTI

1. Sintomo Amperaggio e voltaggio presentano grandi variazioni sul

display.

Causa 1.1 Le ganasce di contatto o gli ugelli sono consumati o di dimensioni

errate.

Intervento Sostituire le ganasce o gli ugelli.

Causa 1.2 La pressione ai rulli di spinta é insufficiente.

Intervento Aumentare la pressione ai rulli di spinta.

2. Sintomo Avanzamento irregolare dell’elettrodo.

Causa 2.1 La pressione ai rulli di spinta non è regolata bene.

Intervento Modificare la pressione ai rulli di spinta.

Causa 2.2 Rulli di spinta di dimensioni errate.

Intervento Sostituire i rulli di spinta.

causa 2.3 Le tracce sui rulli di spinta sono consumate.

Intervento Sostituire i rulli di spinta.

3. Sintomo I cavi di saldatura si surriscaldano.

Causa 3.1 Connèssioni elettriche insufficienti.

Intervento Pulire e serrare tutte le connessioni.

Causa 3.2 I cavi di saldatura sono sottodimensionati.

Intervento Aumentare le dimensioni dei cavi o usare cavi in parallelo.

dfa3f1ia

-- 2 3 --

X--1

B--7

8,0 -- 12,7mm

Elettrodo al carbonio

Nastro

0,5x30 -- 100mm

Filo doppio

2x1,2 -- 3,0mm

Taglio ad arco con

Saldatura ad ar-

Saldatura ad arco

aria com pressa

co somm erso

sommerso

Corrente conti-

Corrente continua

nua

X--1

X--1

B--7

B--7

156:1 156:1

156:1

(74:1)

ISTRUZIONI PER IL COLLEGAMENTE DI PEG1 E A6 VEC

X--1

B--7

Saldatura ad arco

Saldatura ad arco

sommerso

X--1

B--7

sommerso

Posizione1o2 Posizione 1 Posizione 1 Posizione 1 Posizione 2

Posizione su Posizione su Posizione giù Posizione su Posizione su

156:1 156:1

4000 4000 4000 4000 4000

2,5 -- 6mm

Filo singolo

2,5 -- 6mm

Filo singolo

Elettrodo

Metodo di saldatura

Tipo di corrente Corrente continua Corrente alternata Corrente continua

Interruttore

(feed--back)

24

Interruttore (9),

Scheda di sequenza

Connessione scheda

regolatore

(A6 VEC)

Riduzione

(A6 VEC)

Indotto motore

giri/min (A6 VEC)

ATENÇÃO

SOLDADURA E CORTE A ARCO PODEM SER NOCIVOS TANTO PARA SI COMO

PARA OUTRAS PESSOAS. SEJA, PORT ANTO, CAUTELOSO QUANDO UTILIZAR ESSES MÉTODOS. SIGA AS ESPECIFICAÇÕES DE SEGURANÇA DO SEU

EMPREGADOR QUE DEVERÃO BASEAR--SE NOS TEXTOS DE ADVERTÊNCIA

ABAIXO.

CHOQUE ELÉCTRICO -- Pode matar

S Instale o equipamento de soldar e ligue à terra conforme as normas

apropriadas.

S Não toque em partes condutoras de corrente,

eléctrodos ou fios de soldar com as mãos desprotegidas nem com o

equipamento de protecção molhado.

S Isole--se a si próprio da terra e da peça a trabalhar.

S Certifique-- se de que a sua posição de trabalho é segura.

FUMO E GÁS -- Podem ser prejudiciais à sua saúde

S Mantenha o rosto afastado do fumo de soldadura.

S Ventile e aspire para o exterior o fumo de soldadura e gás, eliminando--os da

sua e das outras áreas de trabalho.

RAIOS LUMINOSOS -- São nocivos aos seus olhos e podem queimar a pele

S Proteja os olhos e a epiderme. Use capacete e luvas de soldar apropriados e

vista roupas de protecção

S Proteja os arredores com biombos ou cortinas apropriados.

RISCO DE INCÊNDIO

S Faíscas podem provocar incêndios. Portanto, retire todos os materiais

inflamáveis das imediações do local de soldar.

RUÍDOS -- Ruídos excessivos podem causar danos à audição

S Proteja os seus ouvidos. Use protectores de ouvidos ou outra protecção

auditiva.

S Previna os circunstantes sobre os riscos.

EM CASO DE MAU FUNCIONAMENTO

S Dirija--se a um técnico especializado.

LEIA E COMPREENDA O MANUAL DE INSTRUÇÕES

ANTES DA INSTALAÇÃO E UTILIZAÇÃO

mmvarnpa

PROTEJA--SE A SI MESMO E AOS OUTROS!

-- 2 5 --

SEGURANÇA

SEGURANÇA

O utlilizador de um equipamento automático de soldadur a ESAB é responsável pelas medidas de segurança relacionadas com o pessoal que trabalha com o sistema

ou nas suas proximidades.

O conteúdo destas recomendações pode ser considerado como um suplemento às

regulamentações normais relacionadas com o local de trabalho.

O trabalho deve ser efectuado, respeitando as instruções dadas, por pessoal bem

familiarizado com o m odo de funcionam ento do equipamento automático de soldadura.

O manuseio incorrecto, provocado por manobras incorrectas, ou por uma sequência

errada de funções, pode causar uma situação anormal que pode resultar em injúrias

pessoais ou danificação do equipamento.

1. Todo o pessoal que trabalha com o equipamento automático de soldadura deve

conhecer bem:

S o modo de procedimento

S a localização da paragem de emergência

S o seu funcionamento

S os regulamentos de segurança em vigor

A fim de facilitar isso, está cada conexão eléctrica, botão ou potenciómetro,

apetrechado com uma marcação ou letreiro, que indica o tipo de movimento activado ou ligação efectuada ao fazer a manobra.

2. O operador deve assegurar--se de que:

S não se encontra nenhuma pessoa estranha a funçãu, dentro da zona de tra-

balho do equipamento automático de soldadura, antes de pôr o equipamento

em funcionamento.

S Que nenhuma pessoa se encontra em lugar errado, ao pôr em andamento o

carro automotor.

3. O local de trabalho deve:

S estar isento de peças de máquinas, ferramentas ou material armazenado

que possam impedir a livre movimentação do operador dentro da área de

trabalho.

S estar disposto de modo a satisfazer as exigências de fácil acesso à paragem

de emergência.

4. Equipamento de protecção pessoal

S Usar sempre o equipamento de protecção pessoal completo recomendado,

por ex. óculos de protecção, roupas resistentes ao fogo, luvas de protecção.

S Nunca usar peças de roupa soltas durante o trabalho, como cintos, nem pul-

seiras, fios, etc. que possam ficar presos.

5. Restante

As peças condutoras de corrente estão normalmente protegidas.

S Verificar se os cabos de retorno estão correctamente ligados.

S As intervenções nas unidades eléctricas devem ser exclusivamente efec-

tuadas p o r pessoal especializad o .

S O equipamento necessário para extinção de incêndios deve estar facilmente

acessível em lugar bem assinalado.

S A lubrificação e m anutenção do equipamento automático de soldadura não

deve nunca ser efectuado com o equipamneto em funcionamento.

df00f1pa

-- 2 6 --

DESCRIÇÃO TÉCNICA

DESCRIÇÃO TÉCNICA

Equipamento automático para soldadura A6 TFD1 está montado numa carreta

tractor e destina--se a soldadura UP de juntas topo a topo e de filete (com motor de

corrente contínua ou de corrente alternada).

Equipamento automático para soldadura A6 TFD2 com duas cabeças de soldadura, está montado numa carreta tractor e destina--se a soldadura UP de juntas topo (com motor de corrente contínua ou alternada).

Equipamento automático para soldadura A6 TGD1 A posição da cabeça de soldadura pode ser regulada horizontal e verticalmente, por meio dos deslizadores régua. O movimento angular é regulado por meio do deslizador angular.

Qualquer ou t ra utilização é expressamente proibida.

ESPECIFICAÇÕES TÉCNICAS

A6 TFD1 A6 TFD2 A6 TGD1

Carga permitida 1500 A DC/AC 1500 A DC/AC 600 A DC

Dimensões de eléctrodo

fio simples massiço 3,0--6,0 mm 3,0--6,0 mm 1,0--2,4 mm

fiodetubo 1,6--3,2 mm

fio duplo 2x2,0--2x3,0

Velocidade de alimentação de eléctrodo,

máx

Velocidade de deslocamento, máx. 2,5 m/min 2,5 m/min 2,5 m/min

Peso de eléctrodo, máx 30 kg 30 kg 30 kg

Capacidade do depósito de pó

(Não encher com pó préaquecido)

Peso (excl eléctrodo e pó) 110 kg 158 kg 100 kg

Binário de travagem do cubo de travão 1,5 Nm 1,5 Nm 1,5 Nm

Inclinação lateral, máx 25_ 25_ 25_

4,2 m/min 4,2 m/min 17,5 m/min

10 l 10 l

Tensão de ligação 42 V AC 42 V AC 42 V AC

Pressão de som contínua medida A 68 dB 68 dB 83 dB

Ver o desenho de medidas na página 61 e página 62.

dfa4d1pa

-- 2 7 --

INSTALAÇÃO

INSTALAÇÃO

Ligação equipamento automático de soldadura -- font e de c o rrente

1. Regular o equipamento automático de soldadura para, respectivamnete, solda-

dura de topo e soldadura filete, segundo a figura a pagina 61.

2. Motor de eléctrodo A6 VEC ver o manual do operador 443 393.

3. Caixa de manobras PEG1, ver o manual do operador 443 392.

4. Ligue cabos segundo o esquema da pág. 63 e pág 65.

S Corrente contínua

S Ligar o cabo de manobras (08) para A6 TFD1 resp (15) para A6 TGD1

entre a fonte de corrente para soldadura (01) e a caixa de manobras

PEG1 (02).

S Ligar o fio apetrechado com grampo de cabo (07) resp (08) entre a fonte

de corrente para soldadura (01) e o shunt.

S Corrente alternada

S Ligar o cabo de manobras (08) entre a caixa de acessórios (11) e a cai-

xa de manobras PEG1 ( 02).

S Ligar a caixa de acessórios (11) à fonte de corrente para soldadura (10).

S Ligar o fio de soldadura (07) entre a fonte de corrente para soldadura

(10) e o shunt.

S Ligar o cabo de retorno entre a fonte de corrente para soldadura (01, 10) e a

peça de trabalho.

S Ligar o cabo de medição (09) resp. (16) entre a peça de trabalhoeafonte

de corrente para soldadura (01,10) ou entre a peça de trabalhoeacaixade

manobras PEG1 (02) (por ex. quando é usada uma fonte de corrente de

marca diferente).

S Ligar o motor A6 VEC à caixa de manobras PEG1 (02).

Verificar se a caixa de manobras PEG1 está ligada segundo a tabela na página

36eseadesmultiplicaçãoeoregimederotaçõesdorotor,estãoregulados segundo a mesma tabela.

Carregamento do eléctrodo de soldadura.

Substituição de bobina do eléctrodo.

S Desmontar o cilindro do eléctrodo para

fora do cubo do travão (2) e desmontar a

extremidade (3).

S Colocar a bobina do eléctrodo (1) no

clindro do eléctrodo e montar a extre-

midade (3).

S Montar o cilindro do eléctrodo e, respectivam-

nete, a bobina perdível no cubo do travão (2).

OBSERVAR a posição do grampo.

dfa4i1pa

-- 2 8 --

aza5dp17

IMPORTANTE!

Para impedir que a bobina do electrodo deslize

do cubo de travão;

Bloquear a bobina com a ajuda do botão vermelho

segundo a etiqueta de aviso (ver a figura ao lado)

colcocar ao lado do cubo de travão.

5. Equipamento de contacto

S Eléctrodo simples 1,6 -- 2,5 mm (4,0 mm). Light du t y (D20)

Usar se necessário, por ex. em espaços apertados, eléctrodos com dimen-

sões até 4,0 mm.

Usar o tubo de contacto D20 com a agulha de contacto (M12--rosca) ver a

tabela na página 69.

S Apertar a agulha com a chave n_.10 a fim de obter bom contacto.

Para eléctrodos de pouca espessura, Ø 1,6 -- 2,5 mm, usar tubo guia sepa-

rado e dispositivo rectificador separado.

INSTALAÇÃO

S Montar a abraçadeira para o tubo guia no orifício M12, para o r olo rectifi-

cador fixo no dispositivo de rectificação standard. O tubo guia deve ficar

até ao fundo contra a agulha de contacto e deve cortar o comprimento

eventual, de modo a que a distância até ao rolo de alimentação seja

aprox. 5 mm.

S Montar o rectificador do fio fino na parte de cima da abraçadeira para o

dispositivo rectificador.

S Fio d e eléctrodo 3,0 -- 6,0 mm. Heavy du ty (D35)

Usar tubo de contacto D35 com grampos de contacto. Ver também as ob -

servações relacionadas com o tibo de contacto D20 para eléctrodos com di-

mensões até 4,0 mm em espaços apertados.

S Usar o dispositivo rectificador standard para o A6 com rectificador com-

posto de um rolo rectificador fixo e um ajustável.

S Montar o grampo e contacto com os parafusos M5 que acompanham o

equipamento, uma parte do grampo de contacto no tubo de contacto fixo

e outra parte na metade solta do tubo de contacto dividido.

S Montar a metade solta com o grampo de contacto no devido lugar debai-

xo do parafuso de pressão, e apertar até ao fundo de modo a obter bom

contactoentreogrampodecontactoeoeléctrodo.

S Eléctrodos de tubo.

Para os eléctrodos de tubo podem ser utilizados os tubos de contacto D20 e

D35.

Se forem usados os grampos de contacto (D35), a pressão sobre os gram-

pos de contacto deve ser apertada sendo exercida uma força suficiente de

modo a não deformar o eléctrodo. Verificar se obtém uma boa transmissão

de contacto ao eléctrodo.

dfa4i1pa

-- 2 9 --

INSTALAÇÃO

S Fio duplo.

Usar sempre o tubo de contacto D35 para o fio duplo com tubo guia e rectifi-

cador separado.

S Montar a abraçadeira para o tubo guia no orifício M12 para o rectificador

fixo no dispositivo rectificador standard. O tubo guia deve ficar encosta do contra o grampo de contacto (Heavy Twin) ou contra o adaptador para a agulha de contacto (Light Twin).

S Adaptar o comprimento do tubo guia, de modo a que a distância ao rolo

de alimentação seja aprox. 5 mm.

Fio duplo 2x1,2 -- 2x2,0 mm, Light Twin:

Usar (2 ex.) agulhas de contacto com rosca M6. Sobre a dimensão para a

dimensão de eléctrodo respectiva, ver a tabela na página 69.

S Apertar bem as agulhas de contacto, a fim de obter uma boa transmis-

são de contacto.

S Montar o adaptador para as agulhas de contacto M6 com parafusos M5

na parte fixa do tubo de contacto dividido. O parafuso de pressão e a

metade solta do tubo de contacto não são necessários nesta aplicação.

Fio duplo 2x2,0 -- 2x3,0 mm, Heavy Twin:

S Usar grampos de contacto Twin, para eléctrodos espessos.

(2x2,0 mm, ver também Light Twin).

S Montar o grampo de contacto com os parafusos M5 que acompanham o

equipamento.

OBS! Montar a metade do grampo de contacto com bico na parte fixa

do tubo de contacto.

S Desmontar a metade solta do tubo de contacto ao carregar novos eléc-

trodos, através de desmontar o parafuso de pressão.

S Fazer baixar o eléctrodo e conduzi--lo para dentro da ranhura na metade

fixa do grampo de contacto (bico).

S Desmontar o parafuso M5 e montar a metade solta com o parafuso he-

xagonal M8, de modo a que a metade do grampo de contacto com o bicoeametadecontráriadogrampodecontactoenvolvaomseléctrodos.

A metade solta do tubo de contacto é fixa com os parafusos M5, de mo do a obter o contacto.

S Regulação de eléctrodos para soldadura Twinarc:

Regular os eléctrodos na junta para obter um resultado de soldadura optimi-

zado, através de fazer rodar o tubo de contacto. Os dois eléctrodos podem

ser rodados de modo a ficarem colocados um atrás do outro, em linha com

a junta, ou em posição opcional até 90_ transversalmente na junta, isto é,

um eléctrodo de cada lado da junta.

S Soldadura Tandem

S Adistânciaentreoprimeiroeosegundo eléctrodo não deve ser tão

grande que a escória tenha tempo de endurecer antes do outro eléctrodo chegar.

S Verificar se existe uma boa cobertura de pó entre o primeiroeosegun-

do eléctrodo.

dfa4i1pa

-- 3 0 --

FUNCIONAMENTO

1. Regulação d o binário d e travagem:

S Colocar o botão de bloquea-

mento (006) na posição de blo-

queamento.

S Introduzir uma chave de

fendas nas molas do cubo.

S Rodando as molas para a direita

(002) obtém menor binário de

travagem.

S Rodando para a esquerda obtém maior binário de travagem.

OBS! Rodar as molas igualmente.

2. Verificar se o rolo de alimentação (1) e os grampos

de contacto (4) têm a dimensão correcta.

FUNCIONAMENTO

aza5dp08

3. Substituição d o s rolos de alimentação

(ver peças de desgaste na página 67).

S Eléctrodo simples

S Desmontar os botões (5) e (6).

S Desmontar o volante de mão (2).

S Substituir o rolo de alimentação.

Estão marcados com a dimensão

de fio respectiva.

S Eléctrodo duplo

S Substituir o rolo de alimentação com

ranhuras duplas, procedendo do mesmo

modo que para o eléctrodo simples.

S ATENÇÃO! Mudar também o rolo de pres-

são. O rolo de pressão especial esférico para fio

duplo, substitui o rolo de pressão para fio simples.

S Montar o rolo de pressão com um pivô de eixo especial

(art. n_. 146 253--001).

S Eléctrodo de tubo

S Substituir o rolo de alimentação e o rolo de pressão aos pares para a

dimensão de fio respectiva.

OBS! Para o rolo de pressão requere--se um apoio de eixo especial (art.

n_. 2129 011-- 01).

dfa3d002

S Apertar o parafuso de pressão com força suficiente, de modo a não de-

formar o eléctrodo de tubo.

S Colocar a extremidade do eléctrodo na ranhura do rolo de alimentação.

4. Para os eléctrodos com dimensões superiores a 2 mm:

endireitar 0,5 m do eléctrodo e fazer baixar o eléctrodo manualmente através do

dispositivo rectificador.

dfa4o1pa

-- 3 1 --

FUNCIONAMENTO

5. Regular a pressão do eléctrodo contra o rolo de alimentação por meio do botão

(6).

OBS! Não apertar demasiado, garantindo que se obtém uma alimentação segura. O botão com força de mola (6) não deve ser apertado até ao fundo, deve

continuar a haver um pouco de suspensão.

6. Ligar a fonte de corrente para soldadura à rede.

Fazer avançar o eléctrodo 30 mm com a ligação eléctrica A 02 na caixa de manobras PEG 1.

7. Dirigir o eléctrodo com o botão (5). O eléctrodo fino deve estar direito aprox. 25

mm a seguir ao dispositivo de contacto, o eléctrodo grosso aprox. 45 mm a seguir ao dispositivo de contacto.

A cavilha (3) não deve ser desmontada.

AVISO!

As peças em rotação constituem risco de ficar entalado, seja

por isso extremamente

8. Escolherotipodeeléctrodoeopódesoldadura (gás) de modo a que o material

de soldadura esteja em geral em conformidade, do ponto de vista analítico, com

o material básico. Escolher a dimensão de eléctrodo e as especificações de soldadura segundo os valores recomendados pelo fornecedor de acessórios.

9. Ligar a água de arrefecimento e o gás (soldadura MIG/MAG).

10. Colocar o tubo de pó de modo a não se dobrar e de modo a garantir uma boa

cobertura de pó (soldadura UP).

cuidadoso.

11. Verificarseadistânciaentrearodadacarretaeafuntadesoldadura não é inferior a 50 mm durante a soldadura.

12. Quando é alterado o lugar para o punho de direcção, verificar se os parafusos

ficam apertados até ao fundo de modo a que as superfícies cónicas se encontrem. usar o orifício no punho de direcção para o ajudar a apertar bem. Caso necessário, limpar as r o scas.

dfa4o1pa

-- 3 2 --

FUNCIONAMENTO

Enchimento de pó de soldadura (paraA6TFD1eA6TFD2)

1. Fechar a válvula de pó no depósito de pó.

2. Desmontar o eventual ciclone para o aspirador de pó. Encher de pó de soldadura. OBS! O pó de soldadura deve estar bem seco. Evitar na medida do possível,

usar pó de soldadura aglomerado no exterior ou em ambientes húmidos.

3. Regular a altura das agulhas de pó sobre a soldadura, de modo a que a quantidade de pó apropriada seja obtida. A camada de p” deve ter a altura suficiente

para que não se dê a passagem do arco voltáico.

Reconstrução de A6 TFD1 (soldadura UP) para soldadura MIG/MAG.

1. Substituir o motor de eléctrodo com engrenagem.

2. Fazer novamente a ligação da caixa de manobras PEG1 segundo o manual do

operador sobre PEG1.

Instruções de manobras para a caixa de manobras PEG1.

Ver o manual do operador sobre a caixa de manobras PEG1, art.n _. 443 392.

S Requere--se uma preparação minuciosa para obter um bom resultado de solda-

dura.

ATENÇÃO! Não pode haver uma abertura de colunas variada nas juntas de sol dadura.

S A fim de evitar o risco de formação de fendas por calor, a largura da soldadura

deve ser superior à profundidade de penetração.

S Soldar sempre uma peça para experiência com o mesmo tipo de junta e com a

mesma espessura de chapa que tem a peça de trabalho para produção.

ATENÇÃO! NUNCA fazer um ensaio de soldadura directamente na peça de

produção.

dfa4o1pa

-- 3 3 --

MANUTENÇÃO

MANUTENÇÃO

1. Caixa de manobras PEG 1, ver o manual do operador 443 392.

2. Motor de eléctrodo A6 VEC, ver o manual do operador 443 393.

3. Diária

S Manter as partes móveis do equipamento automático de soldadura limpas

de pó de soldadura e de sujidades.

S Verificar se todos os fios e mangueiras estão intactos e correctamnete liga-

dos.

S Verificar se todas as ligações aparafusadas estão bem apertadas.

S Verificar o binário de travagem do cubo do travão.

S Não deve ser tão reduzido que permita que o cilindro do eléctr odo continue

a rodar ao parar a alimentação do eléctrodo e não deve ser tão grande que

permita que os rolos de alimentação patinem.

O valor de rectificação para o binário de travagem para um cilindro de eléctrodo de 30 kg é 1,5 Nm.

4. Periódica

S Verificar as escôvas de carvão do m otor de eléctrodo de três em três meses.

Susbtituir quando estiverem gastas até 6 mm.

S Verificar os deslizadores, lubrificar se necessário.

S Verificar o comando de eléctrodo da unidade de alimentação do eléctrodo,

os rolos motrizes e as agulhas de contacto, substituir as peças gastas ou

danificadas (ver peças de desgaste na página 67).

Se o accionamento da carreta começar aos puxões, verificar se a

cadeia está bem esticada.

Caso necessário, esticar a corrente.

*1 Para esticar a corrente, desmontar a porca e rodar o eixo excêntrico, em

seguida, apertar novamente a porca.

dfa4m1pa

-- 3 4 --

dfa4b001

ANÁLISE DE AV ARIAS

Equipamento

S Instruções de uso caixa de manobras PEG1, art. n_ 443 392.

S Instruções de uso motor com engrenagem A6 VEC, art. n_ 443 393.

Controlar

S que a fonte de corrente para soldadura está ligada para a correcta

tensão de corrente

S que todas as fases são condutoras de tensão (seguimento de fase

sem significado).

S que os cabos de soldadura e as suas ligações não estão danifica-

dos

S que os comandos estão na posição desejada

S que a tensão da corrente está desligada antes de iniciar uma repa-

ração

ANÁLISE DE AVARIAS

POSSÍVEIS AVARIAS

1. Sintoma O valor de amperes e de volts mostra grandes variações no

visor de números.

Causa 1.1 Os calços de contacto e as agulhas respectivas estão desgastas

ou têm dimensão errada.

Medida a tomar Substituir os calços de contacto e as agulhas respectivas.

Causa 1.2 A pressão nos rolos de alimentação é insuficiente.

Medida a tomar Aumentar a pressão nos rolos de alimentação.

2. Sintoma Alimentação irregular dos eléctrodos.

Causa 2.1 A pressão nos rolos de alimentação está incorrectamente regu -

lada.

Medida a tomar Modificar a pressão nos rolos de alimentação.

Causa 2.2 Dimensão incorrecta dos rolos de alimentação.

Medida a tomar Substituir os rolos de alimentação.

Causa 2.3 As ranhuras dos rolos de alimentação estão gastas.

Medida a tomar Substituir os rolos de alimentação.

3. Sintoma Os fios de soldadura ficam sobreaquecidos.

Causa 3.1 Ligações eléctricas incorrectas.

Medida a tomar Limpar e apertar bem todas as ligações eléctricas.

Causa 3.2 Os fios de soldadura têm dimensões excessivamente pequenas.

Medida a tomar Aumentar a dimensão dos fios e utilizar fios paralelos.

dfa3f1pa

-- 3 5 --

8,0 -- 12,7mm

Eléctrodo de carvão

Faixa

0,5x30 -- 100mm

2x1,2 -- 3,0mm

Eléctrodo duplo

Cinzelamento a arco

Soldadura a arco

Soldadura a arco

X--1

X--1

X--1

B--7

B--7

B--7

156:1 156:1

156:1

(74:1)

com ar

eléctrico pó

eléctrico pó

INSTRUÇÕES DE LIGAÇÃÕ PARA O PEG1 E A6 VEC

Fio simples

Fio simples

Eléctrodo

2,5 -- 6mm

2,5 -- 6mm

Soldadura a arco

Soldadura a arco

Método de soldadura

X--1

B--7

eléctrico pó

X--1

B--7

eléctrico pó

Tipos de corrente Corrente contínua Corrente alternada Corrente contínua Corrente contínua Corrente contínua

Connector eléctrico

Posição1ou2 Posição 1 Posição 1 Posição 1 Posição 2

(feed--back)

Conector eléctrico

Posição para cima Posição para cima Posição para baixo Posição para cima Posição para cima

(9),

Cartão de sequência

Cartão de ligação d o

regulador

(A6 VEC)

156:1 156:1

Desmultiplicação

(A6 VEC)

4000 4000 4000 4000 4000

Rotor do motor

r/min (A6 VEC)

36

WARNING

ARC WELDING AND CUTTING CAN BE INJURIOUS TO YOURSELF AND

OTHERS. TAKE PRECAUTIONS WHEN WELDING. ASK FOR YOUR

EMPLOYER’S SAFETY PRACTICES WHICH SHOULD BE BASED ON MANU-FACTURER’S HAZARD DATA.

ELECTRIC SHOCK -- Can kill

S Install and earth the welding unit in accordance with applicable standards.

S Do not touch live electrical parts or electrodes with bare skin, wet gloves or

wet clothing.

S Insulate yourself from earth and the workpiece.

S Ensure your working stance is safe.

FUMES AND GASES -- Can be dangerous to health

S Keep your head out of the fumes.

S Use ventilation, extraction at the arc, or both, to keep fumes and gases from

your breathing zone and the general area.

ARC RAYS -- Can injure eyes an d burn skin

S Protect your eyes and body. Use the correct welding screen and filter lens

and wear protective clothing.

S Protect bystanders with suitable screens or curtains.

FIRE HAZARD

S Sparks (spatter) can cause fire. Make sure therefore that there are no

inflammable materials nearby.

NOISE -- Excessive noise can damage hearing

S Protect your ears. Use ear defenders or other hearing protection.

S Warn bystanders of the risk.

MALFUNCTION

S Call for expert assistance in the event of malfunction.

READ AND UNDERSTAND THE OPERATING MANUAL

BEFORE INSTALLING OR OPERATING.

PROTECT YOURSELF AND OTHERS!

mmvarnea

-- 3 7 --

SAFETY

SAFETY

Users of ESAB automatic welding machines have ultimate responsibility for ensuring

that anyone who works on or near the equipment observes all the relevant safety

precautions.

The following recommendations should be observed in addition to the standard regulations that apply to the work place.

All work m ust be carried out according to the specified instructions by personnel who

are thoroughly familiar with the oper ation of the welding machine.

Incorrect or unintentional operation of the equipment may lead to a hazardous situation which can result in injury to the operator and damage to the equipment.

1. Anyone who uses the automatic welding machine must be familiar with:

S its operation

S the location of emergency stops

S its function

S relevant safety precautions

To make this easier each switch, pushbutton or potentiometer is marked with a

symbol or text that indicates its function when activated.

2. The operator must ensure that:

S no unauthorized person is stationed within the working area of the machine

when it is started up.

S that no--one is in a hazardous position when the carriage or slide mechan-

isms are operated.

3. The work place must:

S be clear of mechanical components, tools, or other obstructions that could

prevent the operator from moving freely within the working area.

S be organized so that there is free access to the emergency stop.

4. Personal safety equipment

S Always wear recommended personal safety equipment, such as safety

glasses, flame--proof clothing, safety gloves.

S Do not wear loose--fitting items, such as scarves, bracelets, etc., which could

become trapped.

5. General precautions

Live electrical components are normally shielded from accidental contact.

S Make sure the return cable is connected securely.

S Work on high voltage components may only be carried out by a qualified

electrician.

S Appropriate fire extinguishing equipment must be clearly marked and close

at hand.

S Lubrication and maintenance must not be carried out on the equipment dur-

ing its operation.

df00f1ea

-- 3 8 --

TECHNICAL DESCRIPTION

TECHNICAL DESCRIPTION

The A6 TFD1 automatic welding machine is mounted on a tractor carriage and is designed for submerged arc welding of butt and fillet joints (using AC or DC).

The A6 TFD2 automatic welding machinewith its twin welding heads is mounted on a

tractor carriage and is designed for submerged arc welding of butt joints (using AC

or DC).

The A6 TGD1 automatic welding machineis mounted on a tractor carriage and is designed for MIG/MAG welding of butt and fillet joints (using DC).

The horizontal and vertical positions of the welding head can be adjusted using a

cross slide. The angular position is adjusted using a rotary slide.

All other applications are prohibited.

TECHNICAL DATA

A6 TFD1 A6 TFD2 A6 TGD1

Rating 1500 A DC/AC 1500 A DC/AC 600 A DC

Electrode size

solid single wire 3,0--6,0 mm 3,0--6,0 mm 1,0--2,4 mm

tube wire 1,6--3,2 mm

twin wire 2x2,0--2x3,0

Wire feed speed, max 4,2 m/min 4,2 m/min 17,5 m/min

Travel speed, max. 2,5 m/min 2,5 m/min 2,5 m/min

Electrode weight, max 30 kg 30 kg 30 kg

Flux container volume

(Must not be filled with preheated flux)

Weight (excl. wire and flux) 110 kg 158 kg 100 kg

Brake hub braking torque 1,5 Nm 1,5 Nm 1,5 Nm

Transverse inclination, max 25_ 25_ 25_

Supply voltage 42 V AC 42 V AC 42 V AC

10 l 10 l

Continuous A--weighted noise pressure 68 dB 68 dB 83 dB

See dimension drawing on page 61 and on page 62.

dfa4d1ea

-- 3 9 --

INSTALLATION

INSTALLATION

Connecting the automatic welding machine welding power source

1. Set the machine for butt or fillet welding as shown on the dimension drawing on

page 61.

2. A6 VEC wire feed motor, see operators’ manual 443 393.

3. Control unit PEG1, see operators’ manual 443 392.

4. Connect the cables according to the diagram on page 63 and page 65.

S Rectifier:

S Connect control cable (08) for the A6 TFD1 or (15) for the A6 TGD1 be-

tween the power source (01) and the control unit PEG1 (02).

S Connect the cable with the connecting lugs (07) or (08) between the

power source (01) and the shunt.

S Alternating current:

S Connect control cable (08) between the filler wire unit (11) and the PEG1

control unit (02).

S Connect the filler wire unit (11) to the power source (10).

S Connect the welding cable (07) between the power source (10) and

shunt.

S Connect the return cable between the power source (01, 10) and the work--

piece.

S Connect the measuring cable (09) or (16) between the work piece and power

source (01,10) or between the work piece and the PEG1 control unit (02)

(e.g. if a power source of a different make is used).

S Connect the A6 VEC motor and gearbox to the PEG1 control unit ( 02).

Check that the PEG1 control unit is connected as shown in the table on page 48

and that the gear ratio and motor speed match the values given there.

Installing filler wire.

Replacing a wire reel.

S Removethewirereelfromthebrakehub(2)

and remove the end plate (3).

S Place the coil of wire (1) on the reel and fit

the end plate (3).

S Fit the wire reel or disposable reel on the

brake hub (2).

NOTE the position of the locking stud.

dfa4i1ea

aza5dp17

-- 4 0 --

IMPORTANT!

To prevent the wire bobbin slipping

off the brake hub:

Lock the bobbin in place using the red knob,

as shown on the label (see drawing on right)

positioned next to the brake hub.

5. Contact tip equipment

S Single wire 1.6 -- 2.5 mm (4.0 mm). Light duty (D20)

For use in restricted spaces, etc., with wire diameters up to 4.0 mm.

Use contact tube D20 with contact tip (M12 thread), see table on page 69.

S Tighten the contact tip using a no. 10 spanner to ensure good electrical

contact.

For smaller wire diameters, 1.6 -- 2.5 mm, use a guide tube and separate fine

wire straightener.

S Fit the clamp for the guide tube to the M12 hole normally used for the

fixed straightening roller on the standard wire straightener. The guide

tube should bottom against the contact tip. Trim the length so that there

is about a 5 mm gap between the wire feed roller and the end of the

tube.

INSTALLATION