IT

A6 Mastertrac

A6 TFE2

Istruzioni per l’uso

Valid for serial no. 7090449 468 101 IT 2007--07--12

ESAB AB, Welding Equipment, 695 81 Laxå, Svezia, dichiara sotto la propria responsabilità che la

L

saldatrice automatica A6 Mastertrac (A6 TFE2) con numero di serie a partire da 709 xxx xxxx (2007

sett. 09) è progettata e collaudata in conformità alle norme armonizzate previste dalle direttive

98/37/CE e 2004/108/CE.

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- ------------------------------------

axå 2007--02--21

Kent Eimbrodt

Global Director

Equipment and Automation

DICHIARAZIONE DI CONFORMITA

-- 2 --

1 SICUREZZA 4.......................................................

2 INTRODUZIONE 6...................................................

2.1 Generalità 6................................................................

2.2 Metodi di saldatura 6........................................................

2.3 Saldatura su piano orizzontale oppure su piano inclinato 6........................

2.4 Dati tecnici 7...............................................................

2.5 Componenti principali 7......................................................

2.6 Descrizione dei Componenti Principali 8........................................

3 INSTALLAZIONE 9...................................................

3.1 Generalità 9................................................................

3.2 Montaggio 9................................................................

3.3 Regolazione del mozzo del freno 9............................................

3.4 Collegamenti 10..............................................................

4USO 11..............................................................

4.1 Generalità 11................................................................

4.2 Carica del filo di saldatura (A6 TF) 12...........................................

4.3 Sostituzione del rullo traina (A6 TF) 13..........................................

4.4 Attrezzature di contatto per saldatura UP 14.....................................

4.5 Carica della polvere di saldatura 15.............................................

4.6 Conversione dell’A6 TF (saldatura UP) per Twin--arc (filo doppio) 15................

5 MANUTENZIONE 16...................................................

5.1 Generalità 16................................................................

5.2 Ogni giorno 16...............................................................

5.3 Periodica 16.................................................................

6 RICERCA GUASTI 17.................................................

6.1 Generalidades 17............................................................

6.2 Possibili guasti 17............................................................

7 ORDINAZIONE RICAMBIO 17..........................................

PARTI DI USURA 18.....................................................

DIMENSIONI 19..........................................................

ELENCO RICAMBI 21....................................................

Ci riserviamo il diritto di variare le specifiche senza preavviso.

TOCi

-- 3 --

IT

1 SICUREZZA

L’utilizzatore di un impianto per saldatura ESAB è responsabile delle misure di sicurezza per il personale che opera con il sistema o nelle vicinanze dello stesso. Le misure di sicurezza devono soddisfare le norme previste per questo tipo di impianto per saldatura. Queste indicazioni sono da considerarsi un complemento alle norme di sicurezza vigenti sul posto di lavoro.

Il sistema di saldatura automatica deve essere manovrato secondo quanto indicato nelle istruzioni

e solo da personale adeguatamente addestrato. Una manovra erronea, causata da un intervento

sbagliato, oppure l’attivazione di una sequenza di funzioni non desiderata, può provocare anomalie

che possono causare danni all’operatore o all’impianto.

1. Tutto il personale che opera con saldatrici automatiche deve conoscere:

S l’uso e il funzionamento dell’apparecchiatura

S la posizione dell’arresto di emergenza

S il suo funzionamento

S le vigenti disposizioni di sicurezza

S l’attività di saldatura

2. L’operatore deve accertarsi:

S che nessun estraneo si trovi all’interno dell’area di lavoro dell’impianto per saldatura prima

che questo venga messo in funzione

S che nessuno si trovi esposto al momento di far scoccare l’arco luminoso

3. La stazione di lavoro deve essere:

S adeguata alla funzione

S senza correnti d’aria

4. Abbigliamento protettivo

S Usare sempre l’abbigliamento di sicurezza previsto, per es. occhiali di protezione, abiti non

infiammabili, guanti protettivi.

S Non usare abiti troppo ampi o accessori quali cinture, bracciali o anelli che possano impi-

gliarsi o provocare ustioni.

5. Alltro

S Controllare che i previsti cavi di ritorno siano correttamente collegati.

S Ogni intervento sui componenti elettrici deve essere effettuato solo da personale specia-

lizzato.

S Le attrezzature antincendio devono essere facilmente accessibili in luogo adeguatamente

segnalato.

S Non eseguire mai lubrificazioni e interventi di manutenzione sull’impianto per saldatura

quando è in esercizio.

Tenere presente:

S Che la frizione del cambio sia in posizione bloccata.

S Se l’operatore si allontana dalla saldatrice automatica, questa deve essere parcheggiata con

dei blocchi davanti alle ruote, in maniera di evitare il rischio che la macchina si muovi involontariamente.

S Prima della saldatura, controllare che la saldatrice automatica non sia instabile.

S Che la posizione della testa di saldatura e della bobina del filo influisce sul punto di gravità

della saldatrice automatica.

Un centro di gravità troppo alto causa un’instabilità della saldatrice automatica.

S Che il consumo del filo di saldatura e del flusso risulta che la distribuzione del peso si sposta

durante la saldatura.

ffc1safI

-- 4 --

IT

ATTENZIONE

I LAVORI EFFETTUATI CON LA SALDATURA AD ARCO E LA FIAMMA OSSIDRICA SONO PERICOLOSI. PROCEDERE CON CAUTELA. SEGUIRE LE DISPOSIZIONI DI SICUREZZA BASATE SUI

CONSIGLI DEL FABBRICANTE.

CHOCK ELETTRICO -- Può essere mortale

S Installare e mettere a terra l’elettrosaldatrice secondo le norme.

S Non toccare particolari sotto carico o gli elettrodi a mani nude o con attrezzatura di protezione

bagnata.

S Isolarsi dalla terra e dal pezzo in lavorazione.

S Assicurarsi che la posizione di lavoro assunta sia sicura.

FUMO E GAS -- Possono essere dannosi

S Tenere il volto lontano dai fumi di saldatura.

S Ventilare l’ambiente e allontanare i fumi dall’ambiente di lavoro.

IL RAGGIO LUMINOSO -- Puo causare ustioni e danni agli occhi

S Proteggere gli occhi e il corpo. Usare un elmo protettivo per saldatura adeguato e abiti di prote-

zione.

S Proteggere l’ambiente circostante con paraventi o schermature adeguate.

PERICOLO D’INCENDIO

S Le scintille della saldatrice possono causare incendi. Allontanare tutti gli oggetti infiammabili dal

luogo di saldatura.

RUMORE -- Un rumore eccessivo può comportare lesioni dell’udito

S Proteggere l’udito. Utilizzare cuffie acustiche oppure altre protezioni specifiche.

S Informare colleghi e visitatori di questo rischio.

IN CASO DI GUASTO -- Contattare il personale specializzato.

LEGGERE ATTENTAMENTE LE ISTRUZIONI PRIMA DELL’INSTALLAZIONE E DELL’USO.

PROTEGGETE VOI STESSI E GLI ALTRI!

ffc1safI

-- 5 --

IT

2 INTRODUZIONE

2.1 Generalità

Saldatrice automatica A6 TFE2 con due teste saldatrici, installata su carrello e

predisposta per la saldatura UP di giunti di testa.

E’ vietato qualsiasi altro utilizzo.

La testa saldatrice può essere regolata in orizzontale e verticale con l’ausilio di slitte

a riga. La regolazione verticale è assicurata da una slitta angolare.

La saldatrice automatica e sono designate ad essere usate assieme alla centralina

di comando A2--A6 Process Controller (PEH) ed ai generatori di corrente per

saldatura LAF oppure TAF.

2.2 Metodi di saldatura

2.2.1 Saldatura UP

Durante la Saldatrice automatica il cordone di Saldatrice automatica è protetto dal

flusso.

S UP Heavy dut y

UP heavy duty con connettore Ø 35 per un carico fino a 1500 A.

Questa versioni possono essere dotate di rulli traina per saldatura a filo singolo o

doppio (twinarc). Sono disponibili speciali rulli traina zigrinati che assicurano

un’alimentazione del filo senza le deformazioni solitamente causate dall’elevata

pressione di alimentazione.

S Saldatura in tandem (UP)

Per la saldatura in tandem occorre sempre utilizzare la testa saldatrice A6 TFE2,

collegandola a 2 generatori e 2 quadri di comando A2--A6 Process Controller.

La testa per saldatura in tandem comprende 2 teste saldatrici semplici (A6 SF)

con relativi ugelli di contatto. Ogni ugello può sopportare un carico massimo di

1500 A.

2.3 Saldatura su piano orizzontale oppure su piano inclinato

Le saldatrici automatiche sono costruite per la saldatura su piano orizzontale.

A6 TFE2 deve essere usata per saldatura su piano inclinato.

Leggere il testo 5, a pagina 4.

ffb9d1ia

-- 6 --

IT

2.4 Dati tecnici

A6 TFE2

Tensione di collegamento 42 V AC

Carico max consentito 100 % 1500 A DC/AC

Dimensioni elettrodo:

filo pieno singolo 3,0--6,0 mm

filo animato 3,0--4,0 mm

filo doppio 2x2,0--3,0 mm

Velocità max alimentazione elettrodo 4m/min

Coppia frenante mozzo del freno 1,5 Nm

Velocità di avanzamento 0,1--2,0 m/min

Peso max elettrodo 2x15kg

Capienza contenitore polvere

(Non riempire con polvere preriscaldata)

Peso (elettrodo e polvere esclusi) 158 kg

Pressione acustica continua ponderata su A 68 dB

10 l

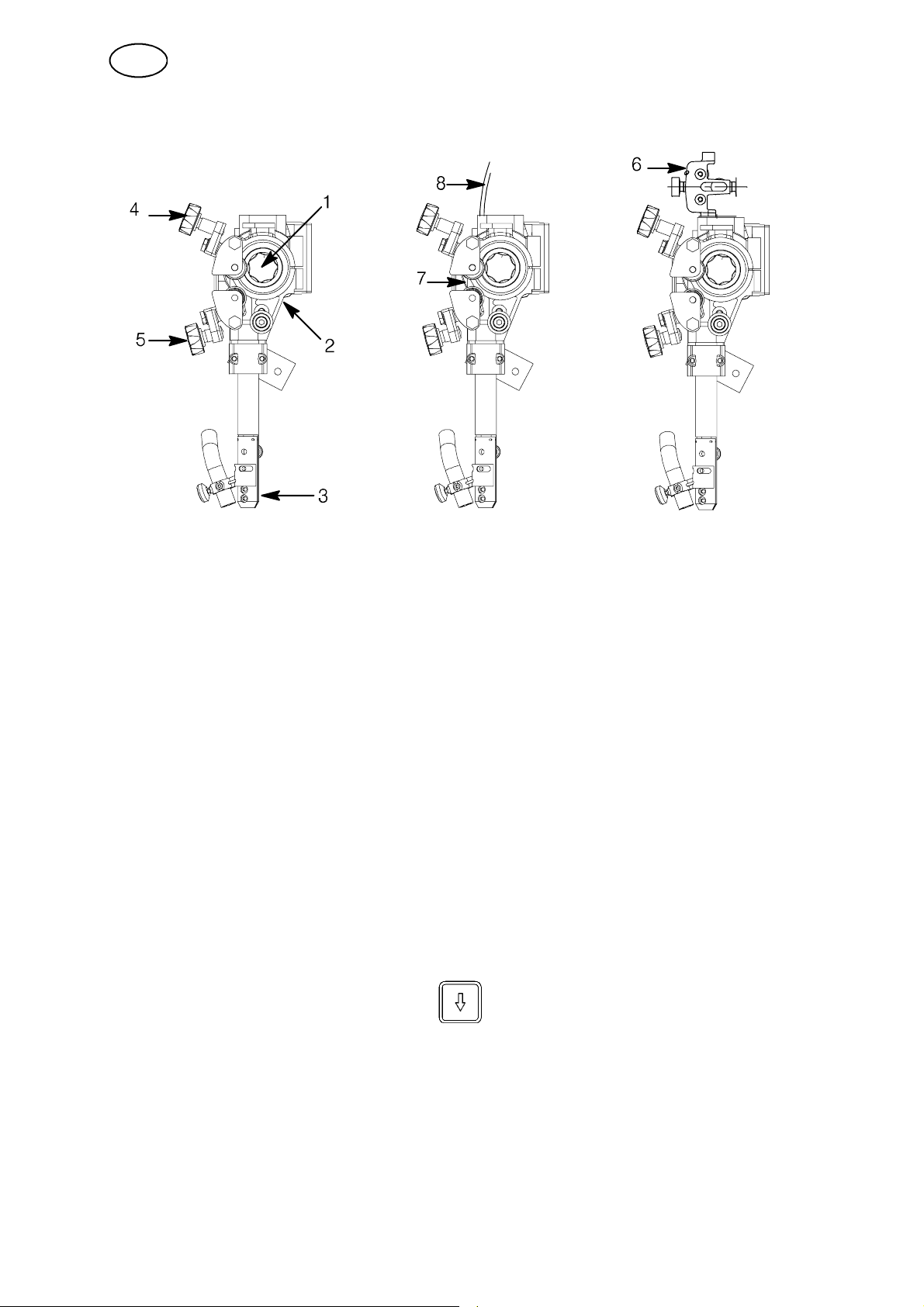

2.5 Componenti principali

1. Carrello

2. Rullo raddrizzatore

3. Unità slitte manuali

4. Connettore

5. Motoriduttore (A6 VEC)

6. Contenitore per polvere

7. Ugello della polvere

Vedi a pagina 8 per una descrizione dei componenti principali.

ffb9d1ia

-- 7 --

IT

2.6 Descrizione dei Componenti Principali

2.6.1 Carrello

Il carrello è azionato da quattro ruote. Questo può

essere bloccato mediante la leva di bloccaggio (1).

2.6.2 Rullo raddrizzatore

L’unità è usata per la guida e l’alimentazione del filo di saldatura giù all’interno del

tubo di connettore.

2.6.3 Unità slitte manuali

La posizione orizzontale e quella verticale, della testa di saldatura, è regolata

mediante le slitte lineari. Il movimento angolare può essere liberamente regolato

mediante la slitta rotante.

2.6.4 Connettore

Trasferisce la corrente di saldatura al filo durante la saldatura.

2.6.5 Motoriduttore (A6 VEC)

Il motore di alimentazione del filo è usato per l’alimentazione del filo di saldatura.

Per ulteriori informazioni sul A6 VEC, vedere il manuale istruzioni 0443 393 xxx.

2.6.6 Contenitore per polvere/ Tubo per polvere/ Ugello d ella polvere

Il flusso è introdotto nella tramoggia ed è poi trasferito al pezzo in lavorazione

tramite il tubo del flusso e ugello della polvere

La quantità di flusso da far scendere è controllata tramite una valvola di regolazione

situata sulla tramoggia.

Vedi la descrizione per il “Carica del flusso di saldatura” a pagina 15.

ffb9d1ia

-- 8 --

IT

3 INSTALLAZIONE

3.1 Generalità

La connessio n e a rete deve essere eseguita da p ersonale adeguatamente addestrato.

ATTENZIONE!

Attenzione alle parti girevoli. Rischio di schiacciamento.

3.2 Montaggio

3.2.1 Bobina del filo (Accessorio)

Montare la bobina del filo (1) sul mozzo del freno (2).

S Assicurarsi che il supporto (3)sia

orientato all’insù.

NOTA -- L’inclinazione massima per la bobina

difiloè25°.

Un’inclinazione eccessiva provoca l’usura del

meccanismo di bloccaggio del mozzo del freno

e la bobina di filo può scivolare dal mozzo.

ATTENZIONE!

Per evitare che la bobina esca dal mozzo.

S

Bloccare la bobina girando il volantino rosso, come

raffigurato sul contrassegno di sicurezza situato vicino al

mozzo del freno.

3.3 Regolazione del mozzo del freno

Il mozzo viene regolato al momento della consegna

da parte del fabbricante; se è necessario regolarlo

nuovamente, procedere come segue. Regolare il

mozzo del freno in modo che il filo risulti leggermente

lento quando si arresta il trascinamento.

S Regolazione della coppia frenante:

S Ruotare la maniglia rossa in posizione di blocco.

S Inserire un cacciavite nelle molle del mozzo.

Ruotare le molle in senso orario per ridurre la coppia frenante.

Ruotare le molle in senso antiorario per aumentare la coppia frenante.

NB: Regolare entrambe le molle ruotandole dello stesso valore.

ffb9i1ia

-- 9 --

IT

3.4 Collegamenti

3.4.1 Generalità

S A2--A6 Process Controller (PEH) deve essere collegata da personale addestrato.

S Per il collegamento del A6 GMD, vedi le istruzioni d’uso 0443 403 xxx.

S Per il collegamento del A6 PAK, vedi le istruzioni d’uso 0443 405 xxx.

3.4.2 La saldatrice automatica A6 TF (Saldatura ad arco sommerso, UP)

1. Collegare il cavo di manovra (7) tra il generatore di corrente per saldatura (8)ed

il pannello di comando A2--A6 Process Controller (2).

2. Collegare il conduttore di ritorno (11 ) tra il generatore di corrente per

saldatura (8) ed il pezzo (9).

3. Collegare il cavo di saldatura ( 10) tra il generatore di corrente per saldatura (8)e

la saldatrice automatica (1).

4. Collegare il cavo di misurazione ( 12 ) tra il generatore di corrente per

saldatura (8) ed il pezzo (9).

ffb9i1ia

-- 1 0 --

IT

4USO

4.1 Generalità

Avvertimento:

Hai letto e capito le informazioni di sicurezza?

Non devi far funzionare l’impianto senza prima aver letto e

capito le informazioni di sicurezza!

Le norme generali di sicurezza per utilizzare questo impianto sono descritte a

pagina 4, leggerle attent amente prima dell’uso dell’impianto.

S Scegliere il tipo di filo e la polvere oppure il gas protettivo aventi composizione

più adatta al materiale da saldare. Selezionare quindi le dimensioni del filo ed i

dati di saldatura in base alle raccomandazioni dei produttori di materiale di

apporto.

S Il buon risultato della saldatura dipende da una preparazione accurata del

giunto. NOTA -- Non sono consentite variazioni della luce fra i giunti.

S Per prevenire il rischio di crepe dovute al calore eccessivo è necessario che la

larghezza della saldatura sia superiore alla profondità di penetrazione.

S Saldare sempre un campione avente tipo di giunto e spessore del materiale

simili a quello del pezzo da saldare.

S Per il comando e la regolazione della saldatrice automatica e del generatore si

rimanda alle istruzioni per l’uso dell’A2--A6 Process Contr o ller (PEH)

S Il traino può essere spostato manualmente agendo sulla leva di sgancio, vedere

figura a pag. 8.

S Per la sostituzione delle parti di usura si rimanda alla tabella a pag. 18.

ffb9o1ia

-- 1 1 --

IT

4.2 Carica del filo di saldatura (A6 TF)

1. Montare la bobina del filo secondo le istruzioni a pagina 9.

2. Accertarsi che il rullo traina (1) e le ganasce oppure l’ugello di contatto (3) siano

di dimensioni corrette rispetto al filo.

3. Per A6 TF (Twin):

S Introdurre il filo dentro alla sua guida (8).

4. Per saldatura con filo sottile :

S Introdurre il filo dentro all’unità d’alimentazione Filo sottile (6).

Accertarsi che l’effetto di regolamento sia regolato correttamente in modo

che il filo esca diritto dalle ganasce o dall’ugello di contatto (3).

5. Fare avanzare l’estremità del filo nel rullo raddrizzatore (2).

S Per il filo di un diametro superiore a 2 mm, raddrizzare 0,5 m di filo ed

infilarlo manualmente nel rullo raddrizzatore.

6. Sistemare l’estremità del filo nella scanalatura del rullo di alimentazione (1).

7. Impostare la pressione del filo sul rullo di alimentazione con l’ausilio della

manopola (4).

S NOTA -- Tendere quanto basta per ottenere un’alimentazione sicura.

8. Alimentare 30 mm di filo premendo sul quadro di comando

A2--A6 Process Controller (PEH).

9. Raddrizzare il filo agendo sulla manopola (5).

S Utilizzare sempre il tubo guida (7) per l’alimentazione corretta del filo sottile

(1,6 -- 2,5 mm).

ffb9o1ia

-- 1 2 --

IT

4.3 Sostituzione del rullo traina (A6 TF)

Filo singolo

S Allentare le manopole ( 3)e(4).

S Allentare il volantino (2).

S Sostituire il rullo traina (1).

Su ogni rullo è riportata la dimensione del

filo.

Filo doppio (Twin arc)

S Sostituire il rullo di alimentazione (1). Su ogni rullo è riportata la dimensione del

filo.

S NOTA -- Sostituire anche il rullo di pressione (5). Lo speciale rullo di pressione

sferico per doppio filo sostituisce il rullo di pressione standard per filo singolo.

S Installare il rullo di pressione con il perno speciale assiale (no. di codice 0146

253 001).

Filo animato per rulli zigrinati (Accessorio)

S Sostituire il rullo di alimentazione (1) ed il rullo di pressione ( 5) ambedue come

una coppia nel rispetto delle dimensioni del relativo filo.

NOTA -- Per il rullo di pressione è necessario installare anche lo speciale perno

assiale (codice 0212 901 101).

S Serrare la vite di pressione (4) senza forzare al fine di non deformare il filo

animato.

ffb9o1ia

-- 1 3 --

IT

4.4 Attrezzature di contatto per saldatura UP

Per filo singolo 3,0 -- 6,0 mm. Heavy duty ( D35)

S Utilizzare il rullo raddrizzatore (3), il connettore (1)D35

e le ganasce di contatto (2).

S Installare una delle ganasce di contatto con le viti M5

in dotazione nel connettore fisso (a).

S Installare l’altra ganascia di contatto nella metà mobile del

connettore in due parti (b) sotto la vite (8) e serrare a fondo in

modo da ottenere un buon contatto fra le ganasce di contatto ed

il filo.

Per filo animato 1,6 mm -- 4,0 mm (D20 e D35) (Accessorio) .

Se si utilizzano le ganasce di contatto (D35) è necessario applicare una leggera

pressione sulle ganasce in modo da non deformare il filo animato.

S Accertarsi di ottenere un buon passaggio del contatto al filo animato.

Regolazione del filo per la saldatura in tandem.

La distanza fra il primo ed il secondo filo non deve essere tale da consentire che

la scoria si irrigidisca fra un filo e l’altro.

S Accertarsi che la copertura della polvere fra il primo ed il secondo filo sia

buona.

Per filo doppio 2 x 2,0 -- 3,0 Heavy Twin (D35) (Accessorio) .

Utilizzare il rullo raddrizzatore (3), il connettore (1)D35

e le ganasce di contatto (2).

Installare una delle ganasce di contatto con le viti M5 in

dotazione nel connettore fisso (a).

Installare l’altra ganascia di contatto nella metà mobile del

connettore in due parti (b) sotto la vite (8) e serrare a fondo in

modo da ottenere un buon contatto fra le ganasce di contatto ed

il filo.

ffb9o1ia

-- 1 4 --

IT

Per filo doppio 2 x 1,2 -- 2,0 mm, Light Twin (D35) (Accessorio) .

S Utilizzare il rullo raddrizzatore (3), il connettore (1) D35 con

l’adattatore doppio (9) e 2 ugelli di contatto (2) (filettatura M6)

ed il raddrizzatore per filo dolce separato (4) con due tubi

guida (6).

Per filo doppio < 1,6 mm è necessario applicare una

spirale guida a ciascun tubo guida.

S Installare l’adattatore doppio (9) per gli ugelli di contatto

M6 (2) con la vite M5 nella parte fissa del connettore in

due parti (1).

S Installare la graffa (7) con i tubi guida (6) nel foro M12 del

rullo raddrizzatore standard (3). I tubi guida devono poggiare

sull’adattatore doppio (9) dell’ugello di contatto (2).

S Serrare gli ugelli di contatto (2) con una chiave per ottenere

un buon contatto.

S Troncare eventualmente il tubo guida (6)inmodocheilrullo

traina (5) sia libero di muoversi.

Regolazione del filo per saldatura Twinarc:

S Per ottenere risultati di saldatura ottimali è necessario regolare i fili nel giunto

ruotando il connettore.

I due fili possono essere girati in modo da essere allineati al giunto, uno dietro

l’altro, oppure in qualsiasi posizione con un angolo massimo di 90_ rispetto al

giunto, cioè un filo per lato del giunto.

4.5 Carica della polvere di saldatura

1. Chiudere la valvola (1) della polvere sul relativo

contenitore.

2. Staccare eventualmente il ciclone dell’aspiratore di

polvere.

3. Caricare la polvere di saldatura.

NOTA -- La polvere di saldatura deve essere

asciutta. Evitare se possibile l’utilizzo di polvere di

saldatura all’aperto ed in ambienti umidi.

4. Posizionare il flessibile del flusso in maniera che

questo non si pieghi.

5. Regolare l’altezza dell’ugello della polvere rispetto

alla saldatura in modo da ottenere una quantità

corretta di polvere.

Lo strato di polvere deve essere sufficientemente alto

da prevenire il passaggio dell’arco elettrico.

4.6 Conversione dell’A6 TF (saldatura UP) per Twin--arc (filo

doppio)

S Rispettare le istruzioni per l’uso allegate al kit di conversione.

ffb9o1ia

-- 1 5 --

IT

5 MANUTENZIONE

5.1 Generalità

NOTA!

Tutti gli impegni di garanzia assunti dal fornitore cessano di valere se il cliente

stesso, durante il periodo di garanzia, interviene nell’impianto per riparare eventuali

avarie.

OSSERVARE! Prima di eseguire delle manutenzioni, assicurarsi che la tensione a

rete sia disinserita.

Per la manutenzione del pannello di comando A2--A6 Process Controller ( PEH),

vedere le istruzioni d’uso 0443 745 xxx.

5.2 Ogni giorno

S Tenere pulite da polvere e fondente per saldatura le parti in movimento della

saldatrice automatica.

S Controllare che l’ugello di contatto e tutti i cavi elettrici siano collegati.

S Controllare che tutti i raccordi a vite siano strinti, accertandosi inoltre che i rulli di

trazione e la guida non siano usurati o danneggiati.

S Controllare il momento frenante del mozzo del freno. Esso non deve risultare

talmente basso da permettere che il tamburo dell’elettrodo continui a ruotare

all’arresto dell’alim entaz ione dell’elettrodo, ma nemm e no tanto elevato da far

scivolare i rulli di alimentazione. Il valore guida del momento frenante per un

tamburo dell’elettrodo di 30 kg è pari a 1,5 Nm.

Regolazione del momento frenante vedere a pagina 9.

5.3 Periodica

S Controllare le spazzole del motore e sostituirle

quando sono consumatea6mm.

S Controllare le guide e lubrificare se

necessario.

S Controllare il fuidafilo

dell’alimentatore, i rulli di spinta e

l’ugello di contatto. Sostituire le

parti usurate o danneggiate.

(Vedere parti di usura a pagina 18).

S Se l’avanzamento del carrello non è più

uniforme controllare la tensione della catena. Se

necessario, tendere la catena.

S Per tendere la catena, allentare il dado (*1) e ruotare l’asse eccentrico, riserrare

poi il dado.

ffb9u1ia

-- 1 6 --

IT

6 RICERCA GUASTI

6.1 Generalidades

Attrezzatura

S Manuale dell’operatore pannello di comando A2--A6 Process Controller (PEH),

art no. 0443 745 xxx.

S Istruzioni per l’uso motore con riduttore A6 VEC, art no. 0443 393 xxx.

Controllare

S che il generatore di corrente per saldatura sia commutato alla tensione di rete

corretta

S che tutte le 3 fasi siano conduttrici (la sequenza delle fasi non ha importanza)

S che i cavi di saldatura ed i relativi collegamenti non presentino danni

S che i comandi siano nella posizione desiderata

S che la tensione di rete sia disinserita prima di iniziare eventuali riparazioni

6.2 Possibili guasti

1. Sintomo Il valore di ampere e volt evidenzia notevoli variazioni sul

display numerico.

Causa 1 .1 Le ganasce e l’ugello di contatto sono usurati o di dimensioni non

corrette.

Provvedimento Sostituire le ganasce o l’ugello di contatto.

Causa 1 .2 La pressione sui rulli di alimentazione è insufficiente.

Provvedimento Aumentare la pressione sui rulli di alimentazione.

2. Sintomo L’alimentazione degli elettrodi è irregolare.

Causa 2 .1 La pressione sui rulli di alimentazione non è impostata

correttamente.

Provvedimento Modificare la pressione sui rulli di alimentazione.

Causa 2 .2 I rulli di alimentazione non sono di dimensioni corrette.

Provvedimento Sostituire i rulli di alimentazione.

Causa 2 .3 Le scanalature dei rulli di alimentazione sono usurate.

Provvedimento Sostituire i rulli di alimentazione.

3. Sintomo I cavi di saldatura si surriscaldano.

Causa 3 .1 I contatti elettrici sono difettosi.

Provvedimento Pulire e stringere tutti i contatti elettrici.

Causa 3 .2 I cavi di saldatura sono di dimensioni insufficienti.

Provvedimento Aumentare le dimensioni dei cavi o utilizzare cavi paralleli.

7 ORDINAZIONE RICAMBIO

Le parti di ricambio vengono ordinate dal più vicino r appresentante ESAB, vedere

sull’ultima pagina di questo manuale. All’ordinazione indicare tipo di macchina e numero di serie, descrizione e numero del ricambio secondo la lista delle parti di ricambio a pagina 21.

Ciò semplifica l’espletamento dell’ordine e assicura fornitur e corr ette.

ffb9f1ia

-- 1 7 --

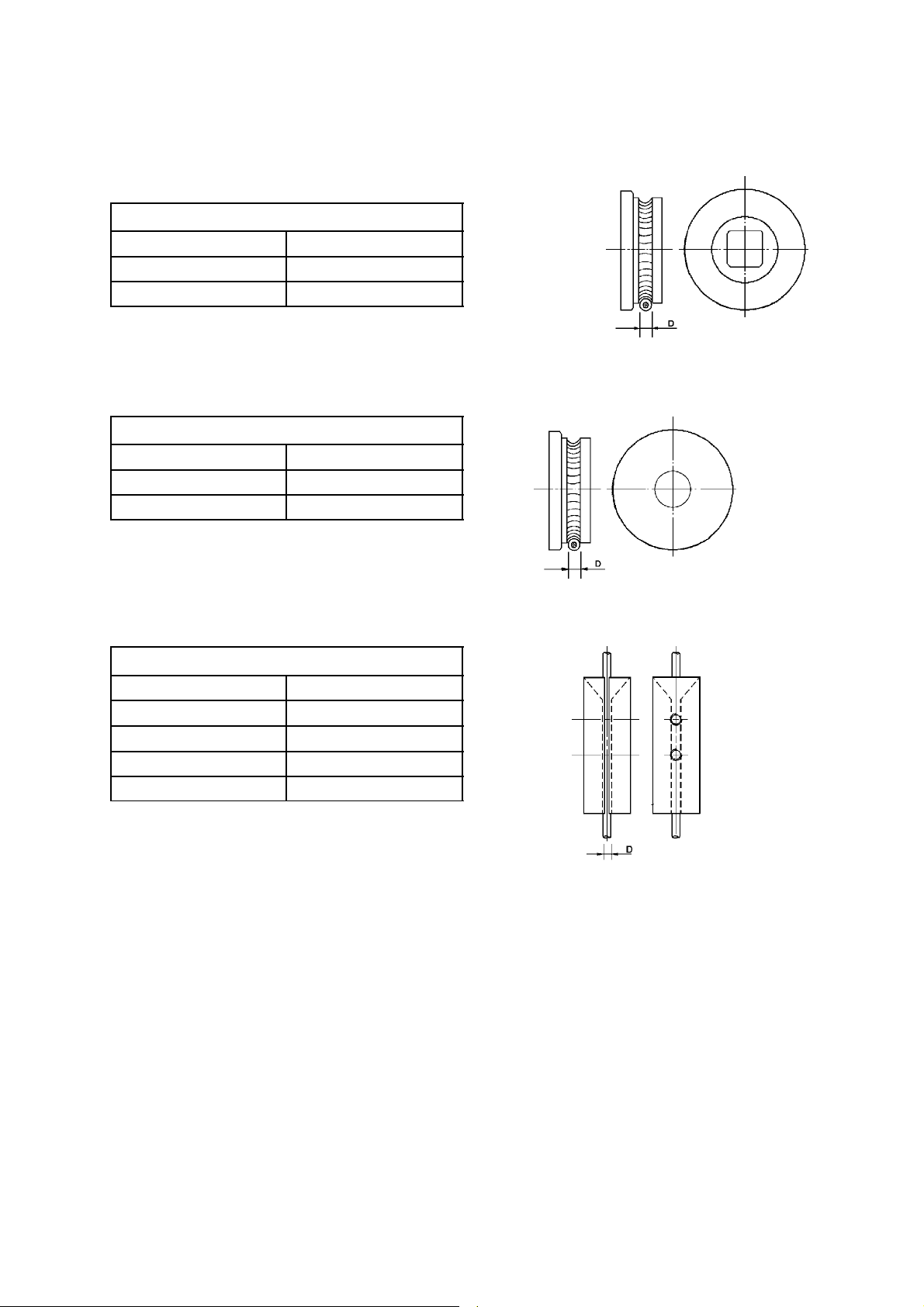

Partidiusura

Feed rollers

SAW tubular wire

Part no D (mm)

0146 024 880 0,8--1,6

0146 024 881 2,0--4,0

Pressure rollers

SAW tubular wire

Part no D (mm)

0146 025 880 0,8--1,6

0146 025 881 2,0--4,0

Contact jaws

SAW HD (D35)

Part no D (mm)

0265 900 880 3,0

0265 900 882 4,0

0265 900 883 5,0

0265 900 884 6,0

dfa8s11a

-- 1 8 --

Dimensioni

ffb9dim

-- 1 9 --

sida

-- 2 0 --

Elenco ricambi

Edition 2007--07--12

Ordering no. Denomination Notes

0334 191 882 Automatic welding machine A6 TFE2

-- 2 1 --

spareFram

Item

Qty Ordering no. Denomination Notes

no.

0334191882 Automatic welding machine A6 TFE2

3 2 0443741880 Control box PEH, see separate manual

6 2 0146967880 Brake hub

7 1 0334457880 Wire guide

8 1 0334184001 Plate

10 1 0147639881 Wire straightener (left mounted) D35

11 2 0334170001 Clamping ring

13 2 0417959880 Contact jaw tube L=220

14 1 0334183881 Carriage

15 2 0334171001 Plate

17 1 0147639880 Wire straightener (right mounted) D35

18 1 0334294001 Bracket

19 1 0148487880 Bracket for fluxhopper

20 1 0147649881 Flux hopper 10 l

21 4 0154465880 Manual Slide L=90

23 1 0145063906 Motor with gear A6 VEC (156:1), see separate manual

24 2 0456490880 Motor cable 1.6 m

25 2 0218810183 Insulated hand wheel

26 1 0334172001 Gear bracket

27 1 0334180880 Reel holder

29 1 0334177001 Plate

31 8 0278300180 Insulator 2000 V

32 1 0334168881 Column

33 1 0145063896 Motor with gear A6 VEC (156:1), see separate manual

34 1 0334297881 Box holder

35 1 0334179001 Plate

36 1 0334185887 Box girder beam complete

40 1 0153491001 Branching tube

42 0443383001 Flux hose D32/25

43 1 0153299880 Flux nozzle

57 1 0334709001 Spacer

80 2 0457713001 Bar

90 2 0456504881 Cable (arc--voltage) 1,7m

f334191s

-- 2 2 --

f334191s

-- 2 3 --

Item

no.

Qty Ordering no. Denomination Notes

0147639880 Straightener (right mounted)

1 1 0156449001 Clamp

4 1 0215503601 Insulating sleeve

5 1 0156530001 Clamp half D35

6 2 0212900001 Spacer screw

7 4 0215201209 Sealing, O--ring D11.3x2.4

8 2 0218400801 Pressure roller arm

9 1 0218810181 Handwheel, insulated

10 1 0218810182 Handwheel, insulated

11 3 0332408001 Stub shaft

13 3 0153148880 Pressure roller

14 1 0415498001 Pressure roller, upper

15 2 0212902601 Spacer screw

16 1 0415499001 Pressure roller, lower

19 2 0219501013 Spring washer D18.1/10.2

28 1 0156531001 Clamp half D35

30 1 0212 601110 Nut M10

f147639s

-- 2 4 --

Item

Qty Orderingno. Denomination Remarks

0147639881 Straightener (left mounted)

1 1 0156449001 Clamp

4 1 0215503601 Insulating sleeve

5 1 0156530001 Clamp half D35

6 2 0212900001 Spacer screw

7 4 0215201209 Sealing, O--ring D11.3x2.4

8 2 0218400801 Pressure roller arm

9 1 0218810181 Handwheel, insulated

10 1 0218810182 Handwheel, insulated

11 3 0332408001 Stub shaft

13 3 0153148880 Pressure roller

14 1 0415498001 Pressure roller, upper

15 2 0212902601 Spacer screw

16 1 0415499001 Pressure roller, lower

19 2 0219501013 Spring washer D18.1/10.2

28 1 0156531001 Clamp half D35

30 1 0212601110 Nut M10

f147639s

-- 2 5 --

Item

Qty Ordering no. Denomination Notes

no.

0417959880 Contact jaw tube L = 220 mm

1 1 0443344880 Contact tube L = 220 mm

4 1 0443372001 Fitting bolt

5 4 0219504307 Cup s pring d20/10.2, T=1.1

6 1 0417979001 Ring

f417959s

-- 2 6 --

Item no.

Qty Ordering no. Denomination Notes

0334183881 Carriage

1 2 0334295880 Handle

2 2 0449205880 Guide arm

5 4 0229202280 Wheel

7 4 0219501013 Spring washer d18,1/10,2

8 1 0334198880 Front shaft with sprocket

12 4 0334264001 Flange bearing unit

15 1 0218201502 Chain 1/2”x4,88

16 1 0218201602 Chain lock simple 1/2”x4,88

17 1 0334160001 Stub shaft

20 1 0334163880 Sprocket

21 1 0334162880 Sprocket

22 1 0334161001 Exenter

23 1 0334197880 Rear shaft with sprocket

24 1 0334267880 Cover

25 1 0334265880 Motorgear

31 2 0215701019 Grooved ring d25x1,2

32 1 0334189001 Gear wheel

36 1 0321220001 Grommet

38 1 0456491880 Motor cable 1,7m

43 1 0333630001 Adjustable locking arm

44 1 0211102940 Roll pin d3x28

45 1 0215701016 Grooved ring d20

46 1 0334196001 Bushing

48 1 0334192880 Excenter

52 1 0221307001 Steel ball 7,94 mm

53 14 0219501101 Spring plate d8/3,2x0,3

63 4 0278300180 Insulator (a6)

f334183s

-- 2 7 --

Item

Qty Ordering no. Denomination Notes

no.

0147649881 Flux Hopper 10l

1 1 0154007001 Flux hopper

2 1 0148837001 Window (a6 flux hopper)

3 1 0147645001 Mounting

6 1 0153347880 Flux valve

7 1 0215201232 Sealing, O--ring 69,2x5,7

13 1 0020301780 Flux strainer

14 1 0443383002 Flux hose L=500

f147649s

-- 2 8 --

Item

Qty Orderingno. Denomination Remarks

0154465880 Slide, manually operated L=90

1 1 0154464001 Slide frame

6 1 0154463880 Carriage with slide rails

7 6 0190509485 Stop screw M10x10

8 1 0154458001 End piece

10 2 0211102957 Roll pin D5x20

11 1 0154461001 Lead screw

16 1 0190531201 Ball bearing SKF 3201

17 1 0154456001 Lock nut

18 1 0154457001 Ball bearing cap

22 1 0334537001 Handle crank

23 1 0211102938 Roll pin D3x20

f154465s

-- 2 9 --

Item

Qty Ordering no. Denomination Notes

no.

0153299880 Flux nozzle complete

1 1 0153290002 Holder for flux pipe

2 1 0153296001 Flux pipe, bent

3 1 0153425001 Wheel

f153299s

-- 3 0 --

ESAB subsidiaries and representative offices

Europe

AUSTRIA

ESAB Ges.m.b.H

Vienna--Liesing

Tel: +43 1 888 25 11

Fax: +43 1 888 25 11 85

BELGIUM

S.A. ESAB N.V.

Brussels

Tel: +32 2 745 11 00

Fax: +32 2 745 11 28

THE CZECH REPUBLIC

ESAB VAMBERK s.r.o.

Vamberk

Tel: +420 2 819 40 885

Fax: +420 2 819 40 120

DENMARK

Aktieselskabet ESAB

Herlev

Tel:+4536300111

Fax:+4536304003

FINLAND

ESAB Oy

Helsinki

Tel: +358 9 547 761

Fax: +358 9 547 77 71

FRANCE

ESAB France S.A.

Cergy Pontoise

Tel:+33130755500

Fax:+33130755524

GERMANY

ESAB GmbH

Solingen

Tel: +49 212 298 0

Fax: +49 212 298 218

GREAT BRITAIN

ESAB Group (UK) Ltd

Waltham Cross

Tel: +44 1992 76 85 15

Fax: +44 1992 71 58 03

ESAB Automation Ltd

Andover

Tel: +44 1264 33 22 33

Fax: +44 1264 33 20 74

HUNGARY

ESAB Kft

Budapest

Tel:+3612044182

Fax:+3612044186

ITALY

ESAB Saldatura S.p.A.

Mesero (Mi)

Tel:+3902979681

Fax:+390297289181

THE NETHERLANDS

ESAB Nederland B.V.

Amersfoort

Tel: +31 33 422 35 55

Fax: +31 33 422 35 44

NORWAY

AS ESAB

Larvik

Tel:+4733121000

Fax:+4733115203

POLAND

ESAB Sp.zo.o.

Katowice

Tel: +48 32 351 11 00

Fax: +48 32 351 11 20

PORTUGAL

ESAB Lda

Lisbon

Tel: +351 8 310 960

Fax: +351 1 859 1277

SLOVAKIA

ESAB Slovakia s.r.o.

Bratislava

Tel:+421744882426

Fax:+421744888741

SPAIN

ESAB Ibérica S.A.

Alcalá de Henares (MADRID)

Tel: +34 91 878 3600

Fax: +34 91 802 3461

SWEDEN

ESAB Sverige AB

Gothenburg

Tel:+4631509500

Fax:+4631509222

ESAB international AB

Gothenburg

Tel:+4631509000

Fax:+4631509360

SWITZERLAND

ESAB AG

Dietikon

Tel: +41 1 741 25 25

Fax: +41 1 740 30 55

North and South America

ARGENTINA

CONARCO

Buenos Aires

Tel: +54 11 4 753 4039

Fax: +54 11 4 753 6313

BRAZIL

ESAB S.A.

Contagem--MG

Tel: +55 31 2191 4333

Fax: +55 31 2191 4440

CANADA

ESAB Group Canada Inc.

Missisauga, Ontario

Tel: +1 905 670 02 20

Fax: +1 905 670 48 79

MEXICO

ESAB Mexico S.A.

Monterrey

Tel: +52 8 350 5959

Fax: +52 8 350 7554

USA

ESAB Welding & Cutting Products

Florence, SC

Tel: +1 843 669 44 11

Fax: +1 843 664 57 48

Asia/Pacific

CHINA

Shanghai ESAB A/P

Shanghai

Tel: +86 21 5308 9922

Fax: +86 21 6566 6622

INDIA

ESAB India Ltd

Calcutta

Tel: +91 33 478 45 17

Fax: +91 33 468 18 80

INDONESIA

P.T. ESABindo Pratama

Jakarta

Tel: +62 21 460 0188

Fax: +62 21 461 2929

JAPAN

ESAB Japan

Tokyo

Tel: +81 3 5296 7371

Fax:+81352968080

MALAYSIA

ESAB (Malaysia) Snd Bhd

Selangor

Tel: +60 3 8027 9869

Fax:+60380274754

SINGAPORE

ESAB Asia/Pacific Pte Ltd

Singapore

Tel:+6568614322

Fax: +65 6861 31 95

SOUTH KOREA

ESAB SeAH Corporation

Kyungnam

Tel: +82 55 269 8170

Fax: +82 55 289 8864

UNITED ARAB EMIRATES

ESAB Middle East FZE

Dubai

Tel: +971 4 887 21 11

Fax: +971 4 887 22 63

Representative offices

BULGARIA

ESAB Representative Office

Sofia

Tel/Fax: +359 2 974 42 88

EGYPT

ESAB Egypt

Dokki--Cairo

Tel: +20 2 390 96 69

Fax: +20 2 393 32 13

ROMANIA

ESAB Representative Office

Bucharest

Tel/Fax: +40 1 322 36 74

RUSSIA

LLC ESAB

Moscow

Tel: +7 095 543 9281

Fax: +7 095 543 9280

LLC ESAB

St Petersburg

Tel: +7 812 336 7080

Fax: +7 812 336 7060

Distributors

For addresses and phone

numbers to our distributors in

other countries, please visit our

home page

www.esab.com

ESAB AB

SE-- 695 81 LAXÅ

SWEDEN

Phone +46 584 81 000

www.esab.com

070514

Loading...

Loading...