A6 BFD1/BGD1

Automatic welding machine

Schweißautomat

Machine de soudage automatique

Lasautomaat

Operating manual

Bedienungsanleitung

Manuel de l’opérateur

Gebruikershandboek

443 395 --002 9509 Valid from Machine no 452 XXX--XXXX

SAFETY 2...........................................

TECHNICAL DESCRIPTION 3.........................

INSTALLATION 7.....................................

OPERATION AND MAINTENANCE 8...................

TROUBLE--SHOOTING AND WEAR COMPONENTS 8....

SICHERHEIT 10.......................................

TECHNISCHE BESCHREIBUNG 11.....................

INSTALLATION 15.....................................

BETRIEB UND WARTUNG 16...........................

FEHLERSUCHE UND VERSCHLEISSTEILE 16...........

SÉCURITÉ 18.........................................

DESCRIPTION TECHNIQUE 19.........................

INSTALLATION 23.....................................

MISE EN MARCHE ET ENTRETIEN 24...................

RECHERCHE DES PANNES ET PIECES D’USURE 24.....

VEILIGHEID 26........................................

TECHNISCHE BESCHRIJVING 27.......................

INSTALLEREN 31.....................................

BEDRIJF EN ONDERHOUD 32..........................

STORINGZOEKEN EN SLIJTAGEONDERDELEN 32.......

DIMENSION DRAWING -- MASSBILD --

COTES D’ENCOMBREMENT -- MAATSCHETS 33......

Rights reserved to alter specifications without notice.

Änderungen vorbehalten.

Sous réserve de modifications sans avis préalable.

Recht op wijzigingen zonder voorafgaande mededeling voorbehouden.

WARNING

ARC WELDING AND CUTTING CAN BE INJURIOUS TO YOURSELF AND

OTHERS. TAKE PRECAUTIONS WHEN WELDING. ASK FOR YOUR

EMPLOYER’S SAFETY PRACTICES WHICH SHOULD BE BASED ON MANU-FACTURER’S HAZARD DATA.

ELECTRIC SHOCK -- Can kill

S Install and earth the welding unit in accordance with applicable standards.

S Do not touch live electrical parts or electrodes with bare skin, wet gloves or

wet clothing.

S Insulate yourself from earth and the workpiece.

S Ensure your working stance is safe.

FUMES AND GASES -- Can be dangerous to health

S Keep your head out of the fumes.

S Use ventilation, extraction at the arc, or both, to keep fumes and gases from

your breathing zone and the general area.

ARC RAYS -- Can injure eyes and burn skin

S Protect your eyes and body. Use the correct welding screen and filter lens

and wear protective clothing.

S Protect bystanders with suitable screens or curtains.

FIRE HAZARD

S Sparks (spatter) can cause fire. Make sure therefore that there are no

inflammable materials nearby.

NOISE -- Excessive noise can damage hearing

S Protect your ears. Use ear defenders or other hearing protection.

S Warn bystanders of the risk.

MALFUNCTION

S Call for expert assistance in the event of malfunction.

READ AND UNDERSTAND THE OPERATING MANUAL

BEFORE INSTALLING OR OPERATING.

PROTECT YOURSELF AND OTHERS!

-- 1 --mmvarnea

SAFETY

SAFETY

Users of ESAB automatic welding machines have ultimate responsibility for ensuring

that anyone who works on or near the equipment observes all the relevant safety

precautions.

The following recommendations should be observed in addition to the standard regulations that apply to the work place.

All work must be carried out according to the specified instructions by personnel who

are thoroughly familiar with the operation of the welding machine.

Incorrect or unintentional operation of the equipment may lead to a hazardous situation which can result in injury to the operator and damage to the equipment.

1. Anyone who uses the automatic welding machine must be familiar with:

S its operation

S the location of emergency stops

S its function

S relevant safety precautions

To make this easier each switch, pushbutton or potentiometer is marked with a

symbol or text that indicates its function when activated.

2. The operator must ensure that:

S no unauthorized person is stationed within the working area of the machine

when it is started up.

S that no--one is in a hazardous position when the carriage or slide mechan-

isms are operated.

3. The work place must:

S be clear of mechanical components, tools, or other obstructions that could

prevent the operator from moving freely within the working area.

S be organized so that there is free access to the emergency stop.

4. Personal safety equipment

S Always wear recommended personal safety equipment, such as safety

glasses, flame--proof clothing, safety gloves.

S Do not wear loose--fitting items, such as scarves, bracelets, etc., which could

become trapped.

5. General precautions

Live electrical components are normally shielded from accidental contact.

S Make sure the return cable is connected securely.

S Work on high voltage components may only be carried out by a qualified

electrician.

S Appropriate fire extinguishing equipment must be clearly marked and close

at hand.

S Lubrication and maintenance must not be carried out on the equipment dur-

ing its operation.

df00f1ea

-- 2 --

TECHNICAL DESCRIPTION

TECHNICAL DESCRIPTION

The A6 BFD1/BGD1 automatic beam welding machine consists of the automatic

welding machine A6 SFD1 or A6 SGD1, mounted on a beam--travelling carriage (I-beam, IPE 300).

S A6 SFD1 is designed for submerged arc welding (SAW) of butt and fillet joints

using continuous or alternating current.

S A6 SGD1 is designed for gas metal arc welding (MIG/MAG) of butt and fillet

joints using continuous current.

These two automatic welding machines are the only ones approved for use in combination with the carriage.

The machine is controlled over the PEG1 control box, joint tracking device A6 GMD

and slide control device PAK that is mounted on the carriage in a way that permits

turning.

The beam--travelling carriage is available in four execution:

1. With additional gear for beams with machined running surfaces.

2. With additional gear för beams with unmachined running surfaces.

The executions 1 and 2 have the following three setting facilities over the additional gear:

S Setting with welding speed.

S Setting with inching speed.

S Setting with disengagement.

The gear is operated by way of the release lever.

3. With the A6 VEC gear for beams with machined running surfaces.

4. With the A6 VEC gear for beams with unmachined running surfaces.

The executions 3 and 4 have a fixed ratio and are not releasable.

-- 3 --dfa7d1ea

TECHNICAL DESCRIPTION

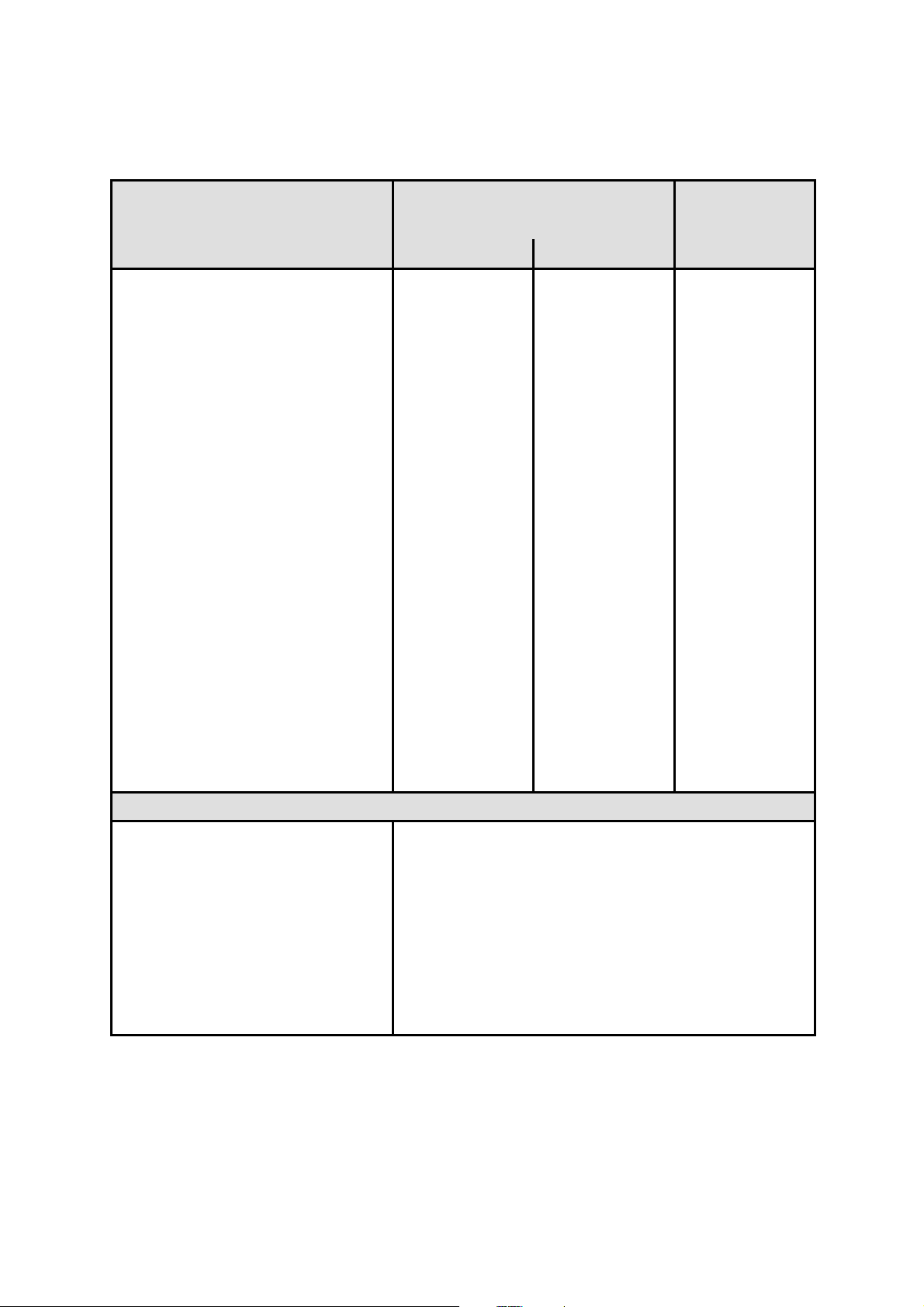

Technical data

A6 BFD1/BGD1 SAW MIG/MAG

Type of welding head

D20 D35

Connection and control voltage 42 V DC 42 V DC 42 V DC

Permissible load

100% duty cycle

60% duty cycle

Electrode diameter

solid single wire

solid twin wire

flux cored wire

Wire feed speed 0.5--9 m/min 0.2--4.5 m/min 0.2--15 m/min

Brake hub braking torque 1.5 Nm 1.5 Nm 1.5 Nm

800 A AC/DC

1000 A AC/DC

1.6--4.0 mm

2x1.2--2.0 mm

-- -- --

1500 A AC/DC

-- -- --

3.0--6.0 mm

2x2.0--3.0 mm

-- -- --

600 A AC/DC

-- -- --

1.0--2.4 mm

-- -- --

1.6--3.2 mm

Flux container volume

(must not be filled with pre--heated

flux)

Weight

Automatic welding machine (wit-

hout flux and wire)

Wire (max. mounted on the wel-

ding head)

Continuous A--weighted noise pressu-

re

Dimension drawing See on page 33

Load moment 1090 Nm

Travel speed

for normal welding

for facing (inching speed)

Weight, execution 1 60 kg

Weight, execution 2 61.5 kg

10 l 10 l

110 kg

2x30 kg

72 dB 72 dB 83 dB

and on page 34

Carriage

110 kg

2x30 kg

See on page 33

and on page 34

11.6 -- 250 cm/min

0.14 -- 3 cm/min

110 kg

2x15 kg

See on page 35

and on page 36

Weight, execution 3 57.5 kg

Weight, execution 4 59 kg

dfa7d1ea

-- 4 --

TECHNICAL DESCRIPTION

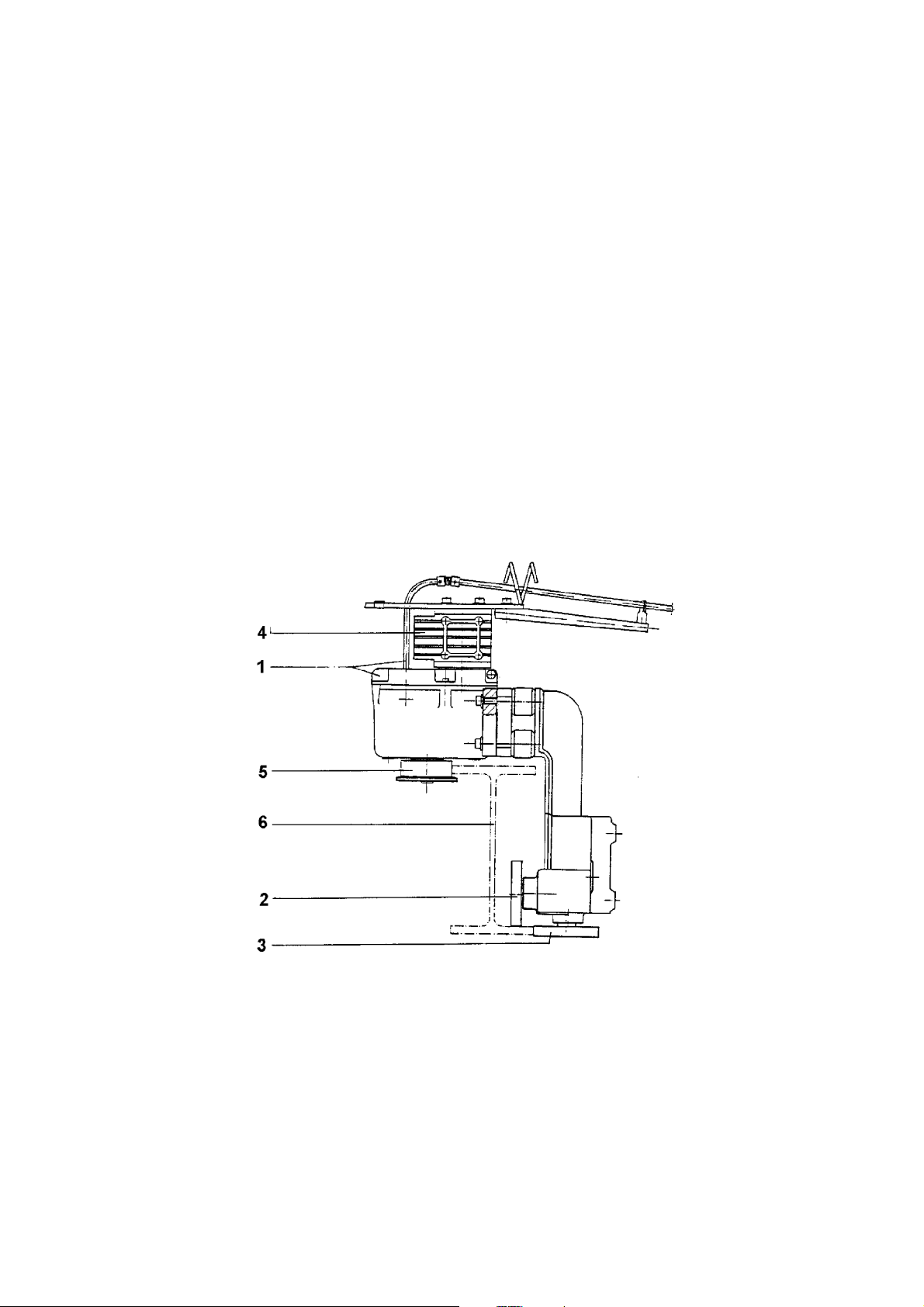

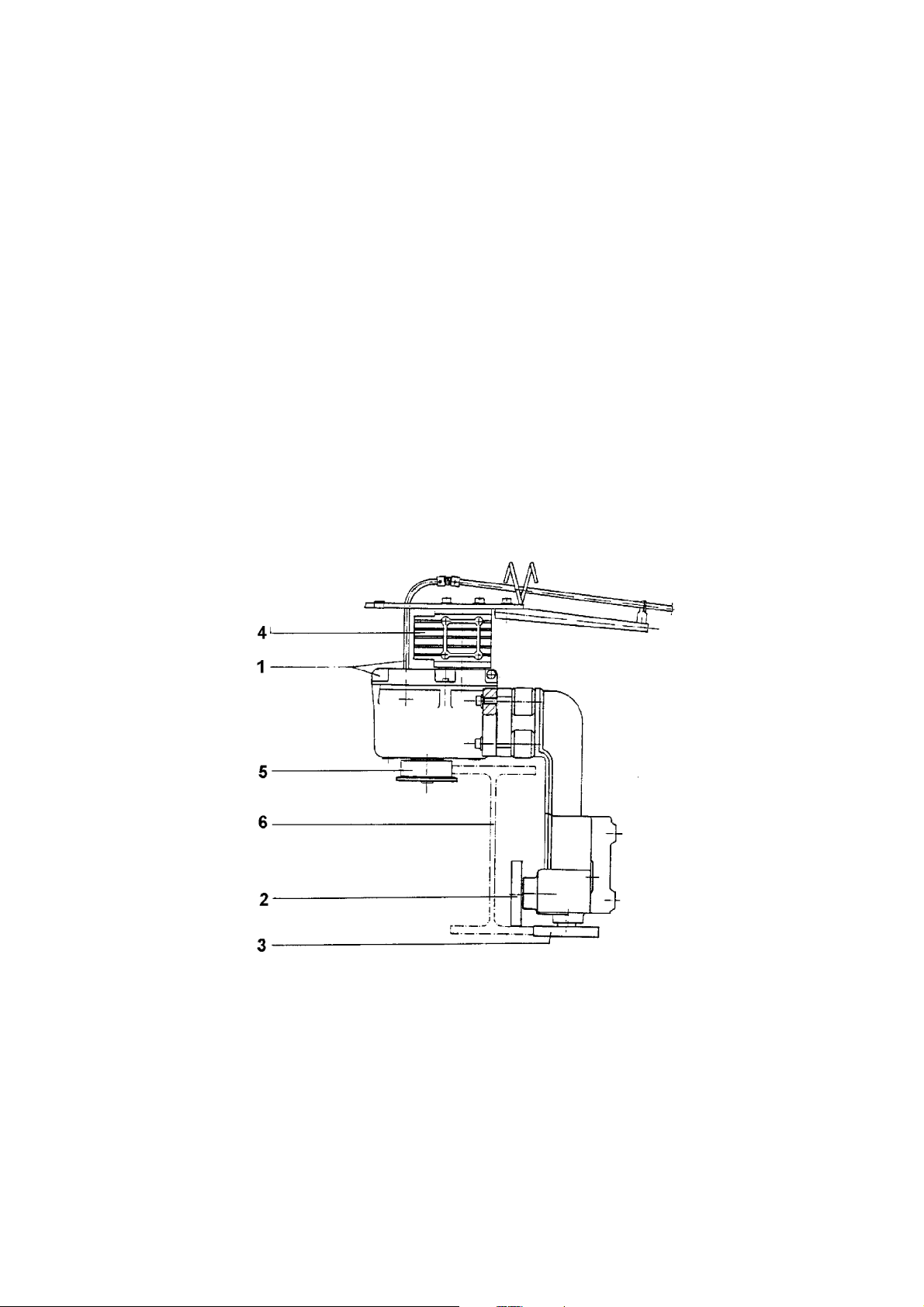

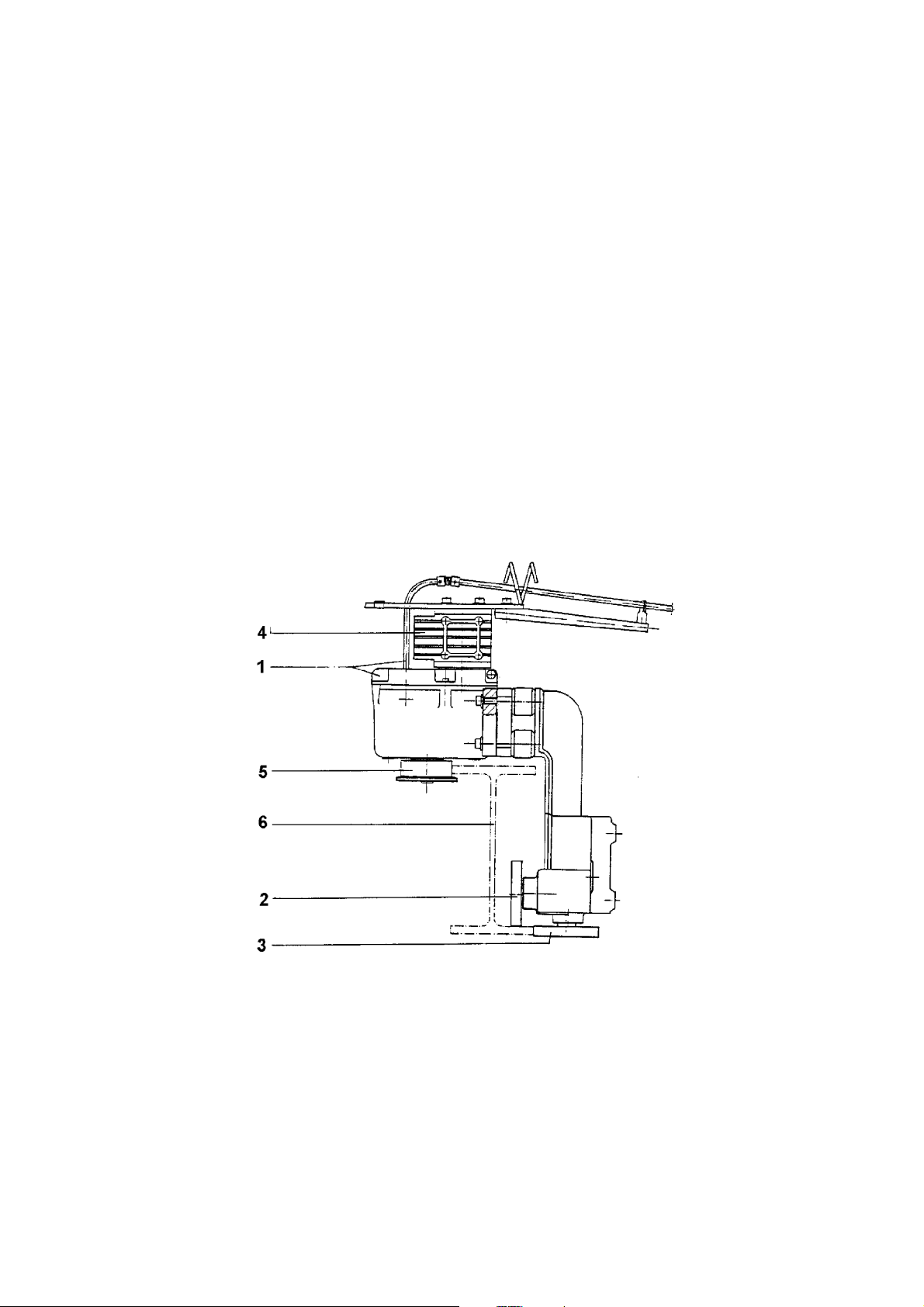

Beam--travelling carriage

1 Motor with A6 VEC gear (see instruction manual 443 393) for additional

gear.

S Control voltage 42 V/DC

S Armature rotation speed 4000 rpm

S Ratio 156:1

2 Vertical running wheel.

3 Horizontal running wheel.

4 Motor with A6 VEC (see instruction manual 443 393).

S Control voltage 42 V/DC

S Armature rotation speed 4000 rpm

S Ratio 672:1

5 Drive roller

6 I--beam

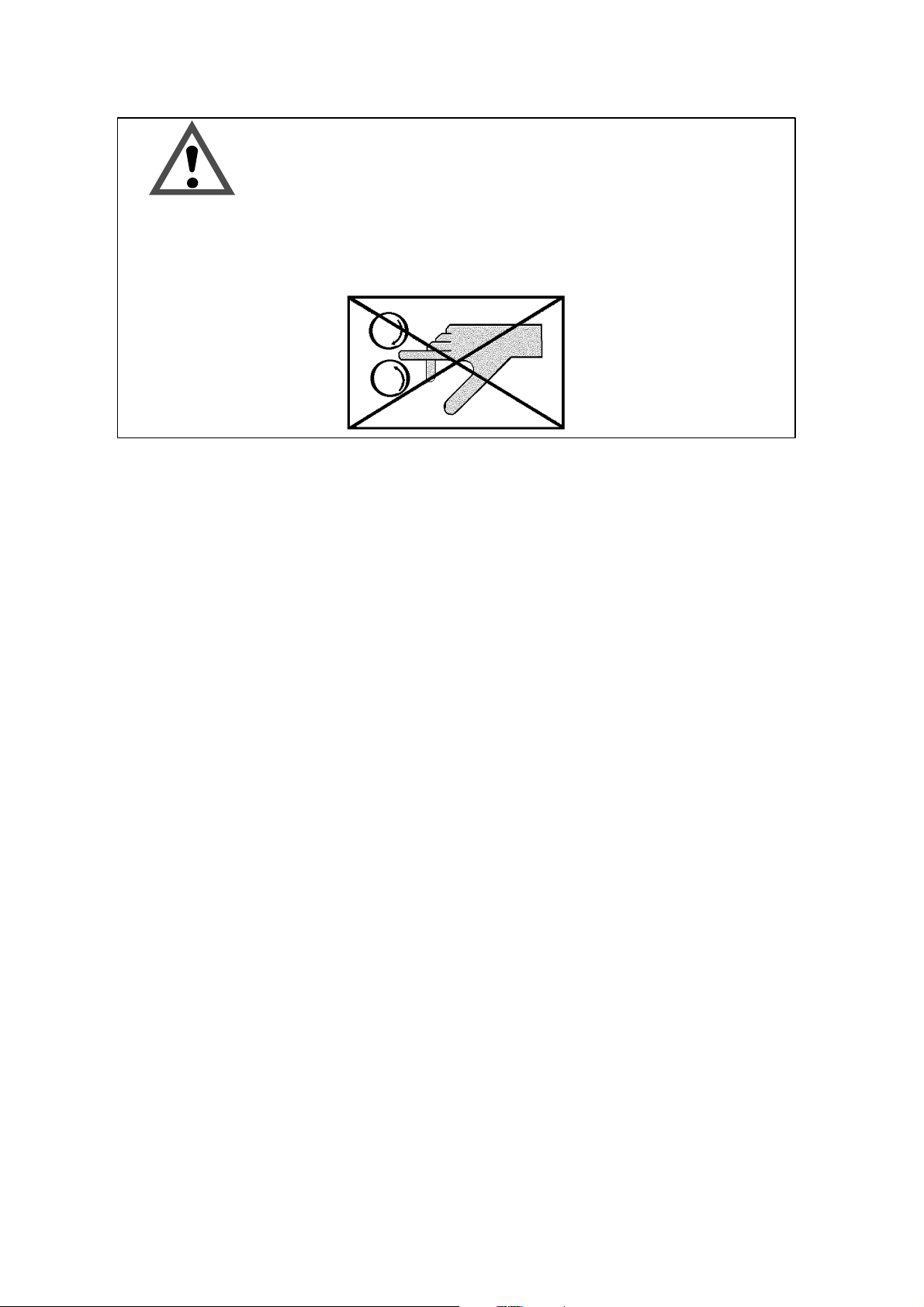

N.B.The running wheels of the carriage -- pos 2, 3 and 5 -- can cause injury.

-- 5 --dfa7d1ea

TECHNICAL DESCRIPTION

WARNING!

Rotating parts can cause injury, take great care.

dfa7d1ea

-- 6 --

INSTALLATION

INSTALLATION

1. Dimension drawing, see on page 33

2. Automatic welding machine A6 SFD1, see instruction manual 443 398.

3. Automatic welding machine A6 SGD1, see instruction manual 443 400.

4. Motor with A6 VEC gear, see instruction manual 443 393.

5. Control box PEG1, see instruction manual 443 392.

6. Mount the welding machine by fitting the horizontal slide against the carriage.

S Place the four isolators between the slide and the carriage in a way that pre-

vents galvanic contact.

S Connect a 5--conductor cable between the drive motor of the carriage and

the PEG1 control box.

Warning! Make sure the automatic welding machine and the carriage are

galvanically separated.

7. Adjust the wheels of the carriage.

The horizontal drive roller fitted on A6 VEC or on the outgoing shaft journal of the

additional gear runs along the top flange of the I--beam.

The grooves of the two runners (one vertical and one horizontal runner a pair)

run along the bottom flange of the I--beam. The runners are excentrically lodged.

Each pair of runners has a common bearing bracket for vertical and horizontal

adjustment.

Adjustment

S Loosen the three fixing Allen screws (M10) of the bearing bracket.

Vertical adjustment

S Adjust the two vertical runners so that the treads of the horizontal runners

and of the d rive roller comes just opposite the respective back flange.

Lateral adjustment

S Adjust the two horizontal runners.

8. Lifting or removal of the automatic welding machine is to be done by way of a

lifting strap and a traverse approved for at least 500 kg. Check that the strap is

properly fitted so that the machine cannot come loose and get damaged.

-- 7 --dfa7i1ea

OPERATION AND MAINTENANCE

OPERATION AND MAINTENANCE

S Automatic welding machine A6 SFD1 (SAW welding), see instruction manual

443 398.

S Automatic welding machine A6 SGD1 (MIG/MAG welding), see instruction man-

ual 443 400.

S Control box PEG 1, see instruction manual 443 392.

S Joint tracking equipment A6 GMD, see instruction manual 443 403.

S Control system for motorized slides A6 PAK, see instruction manual 443 405.

S Check regularly that the bolted joints are well tightened.

All bearing surfaces of the beam travelling carriage are permanently lubricated and

need no maintenance.

TROUBLE--SHOOTING AND WEAR COMPONENTS

S Automatic welding machine A6 SFD1 (SAW welding), see instruction manual

443 398.

S Automatic welding machine A6 SGD1 (MIG/MAG welding), see instruction

manual 443 400.

dfa7o1ea

-- 8 --

WARNUNG

BEIM LICHTBOGENSCHWEIßEN UND LICHTBOGENSCHNEIDEN KANN IHNEN

UND ANDEREN SCHADEN ZUGEFÜGT WERDEN. DESHALB MÜSSEN SIE BEI

DIESEN ARBEITEN BESONDERS VORSICHTIG SEIN. BEFOLGEN SIE DIE

SICHERHEITSVORSCHRIFTEN IHRES ARBEITGEBERS, DIE SICH AUF DEN

WARNUNGSTEXT DES HERSTELLERS BEZIEHEN.

ELEKTRISCHER SCHLAG -- Kann den Tod bringen.

S Die Schweißausrüstung gemäß örtlichen Standards installieren und erden.

S Keine Stromführenden Teile oder Elektroden mit bloßen Händen oder mit nasser

Schutzausrüstung berühren.

S Personen müssen sich selbst von Erde und Werkstück isolieren.

S Der Arbeitsplatz muß sicher sein.

RAUCH UND GAS -- Können Ihre Gesundheit gefährden.

S Das Angesicht ist vom Schweißrauch wegzudrehen.

S Ventilieren Sie und saugen Sie den Rauch aus dem Arbeitsbereich ab.

UV-- UND IR--LICHT -- Können Brandschäden an Augen und Haut verursachen

S Augen und Körper schützen. Geeigneten Schutzhelm mit Filtereinsatz und

Schutzkleider tragen.

S Übriges Personal in der Nähe, ist durch Schutzwände oder Vorhänge zu

schützen.

FEUERGEFAHR

S Schweißfunken können ein Feuer entzünden. Daher ist dafür zu sorgen, daß

sich am Schweißarbeitsplatz keine brennbaren Gegenstände befinden.

GERÄUSCHE -- Übermäßige Geräusche können Gehörschäden verursachen

S Schützen Sie ihre Ohren. Benutzen Sie Kapselgehörschützer oder andere

Gehörschützer.

S Warnen Sie Umstehende vor der Gefahr.

BEI STÖRUNGEN

S Nur Fachleute mit der Behebung von Störungen beauftragen.

LESEN SIE DIE BETRIEBSANWEISUNG VOR DER

INSTALLATION UND INBETRIEBNAHME DURCH.

SCHÜTZEN SIE SICH SELBST UND ANDERE!

-- 9 --mmvarnga

SICHERHEIT

SICHERHEIT

Der Anwender eines ESAB--Schweißautomaten ist verantwortlich für die Sicherheitsmaßnahmen, die für das Personal gelten, das mit der Anlage oder in deren Nähe arbeitet.

Der Inhalt dieser Empfehlung kann als eine Ergänzung der normalen Vorschriften für

den Arbeitsplatz betrachtet werden.

Die Bedienung muß nach gegebenen Anleitungen von Personal ausgeführt werden,

das mit den Funktionen des Schweißautomaten gut vertraut ist.

Ein falsches Manöver, verursacht durch einen fehlerhaften Handgriff, oder die fehlerhafte Auslösung einer Funktionssequenz, kann eine unnormale Situation herbeiführen, die Personen-- und maschinellen Sachschaden verursachen kann.

1. Personal, das mit dem Schweißautomaten arbeitet, soll gut vertraut sein mit:

S dessen Handhabung

S dem Standort des Notausschalters

S der Funktion

S den geltenden Sicherheitsvorschriften

Um die Bedienung zu erleichtern, ist jeder elektr. Schalter, Druckknopf oder jedes Potentiometer mit einem Schild versehen, auf dem der Typ der aktivierten

Bewegung oder der Einschaltung bei Betrieb angegeben sind.

2. Der Bediener soll sicherstellen:

S daß sich kein Unbefugter im Arbeitsbereich des Schweißautomaten befindet,

bevor dieser eingeschaltet wird.

S daß keine Person an der falschen Stelle steht, wenn der Wagen oder Schlit-

ten gefahren wird.

3. Der Arbeitsplatz soll:

S frei von Maschinenteilen, Werkzeugen oder anderen Materialen sein, so daß

der Bediener nicht bei der Arbeit im Arbeitsbereich behindert wird.

S mit einem Notausschalter versehen sein, der leicht zugänglich ist.

4. Persönliche Schutzausrüstung

S Immer die vorgeschriebene, persönliche Schutzausrüstung wie z.B. Schutz-

brille, feuersichere Arbeitskleidung, Schutzhandschuhe tragen.

S Sicherstellen, daß keine lose getragenen Gegenstände wie Gürtel, Armbän-

der usw. hängenbleiben.

5. Sonstiges

Stromführende Teile sind normalerweise berührungsgeschützt.

S Kontrollieren, ob der angewiesene Rückleiter gut angeschlossen ist.

S Eingriffe in elektr. Geräten dürfen nur von einem Elektriker vorgenommen

werden.

S Erforderliche Feuerlöschausrüstung muß an einem gut sichtbaren Platz

leicht zugänglich sein.

S Schmierung und Wartung des Schweißautomaten darf nicht während des

Betriebs erfolgen.

-- 1 0 --df00f1ga

TECHNISCHE BESCHREIBUNG

TECHNISCHE BESCHREIBUNG

Der Balkenschweissautomat A6 BFD1/BGD1 besteht aus dem Schweissautomaten

A6 SFD1 oder A6 SGD1. Der Automat ist an einem Fahrwerk montiert, das sich an

einem I--Balken (IPE 300) entlang bewegt.

S A6 SFD1 ist zum UP--Schweissen von Stumpf-- und Kehlnähten (mit Gleichstrom

oder Wechselstrom) vorgesehen.

S A6 SGD1 ist zum MIG/MAG--Schweissen von Stumpf-- und Kehlnähten (mit

Gleichstrom) vorgesehen.

Diese zwei Schweissautomaten sind die einzigen, die zur Anwendung mit dem Fahrwerk zugelassen sind.

Die Bedienung erfolgt über den Bedienungskasten PEG1, das Fugenabtastgerät A6

GMD und das Schlittensteuerungsgerät PAK, das am Fahrwerk drehbar montiert ist.

Das balkengängige Fahrwerk ist in den folgenden vier Ausführungen

erhältlich:

1. Mit Zusatzgetriebe für Balken mit verarbeiteten Laufflächen.

2. Mit Zusatsgetriebe für Balken mit unverarbeiteten Laufflächen.

Ausführungen 1 und 2 erbieten dank dem Zusatzwechsel drei Einstellmöglichkei-

ten:

S Mit Schweissgeschwindigkeit.

S Mit Kriechgeschwindigkeit.

S Mit Freilaufkupplung.

Die Steuerung des Getriebes erfolgt über den Kupplungshebel.

3. Mit dem A6 VEC Getriebe für Balken mit verarbeiteten Laufflächen.

4. Mit A6 VEC Getriebe für Balken mit unverarbeiteten Laufflächen. Die Ausführungen 3 und 4 haben feste Übersetzung und sind damit nicht freikupplungsbar.

-- 1 1 --dfa7d1ga

TECHNISCHE BESCHREIBUNG

Technische Daten

A6 BFD1/BGD1 UP MIG/MAG

Svetshuvudtyp

D20 D35

Anschluss-- und Steuerspannung 42 V DC 42 V DC 42 V DC

Zulässige Belastung

100% ED

60% ED

Elektrodendurchmesser

Einzelvolldraht

Doppelvolldraht

Fülldraht

Drahtvorschubgeschwindigkeit 0,5--9 m/min 0,2--4,5 m/min 0,2--15 m/min

Bremsmoment der Bremsennabe 1,5 Nm 1,5 Nm 1,5 Nm

800 A AC/DC

1000 A AC/DC

1,6--4,0 mm

2x1,2--2,0 mm

-- -- --

1500 A AC/DC

-- -- --

3,0--6,0 mm

2x2,0--3,0 mm

-- -- --

600 A AC/DC

-- -- --

1,0--2,4 mm

-- -- --

1,6--3,2 mm

Volumen des Pulverbehälters

(vorgewärmtes Pulver nicht einfüllen)

Gewicht

Schweissautomat (ohne Draht und

Pulver)

Draht (max. am Schweisskopf

montiert)

Kontinuierlich A--gemessener Schall-

druck

Massbild Siehe auf Seite

Belastungsmoment 1090 Nm

Fahrgeschwindigkeit

für Normalschweissen

für Auftragschweissen (Kriech-

geschwindigkeit)

Gewicht, Ausführung 1 60 kg

Gewicht, Ausführung 2 61,5 kg

10 l 10 l

110 kg

2x30 kg

72 dB 72 dB 83 dB

33 und 34

Fahrwerk

110 kg

2x30 kg

Siehe auf Seite

33 und 34

11,6 -- 250 cm/min

0,14 -- 3 cm/min

110 kg

2x15 kg

Siehe auf Seite

35 und 36

Gewicht, Ausführung 3 57,5 kg

Gewicht, Ausführung 4 59 kg

-- 1 2 --dfa7d1ga

TECHNISCHE BESCHREIBUNG

Balkengängiges Fahrwerk

1 Motor mit A6 VEC Getriebe (siehe Gebrauchsanweisung 443 393) für Zu-

satzgetriebe.

S Steuerspannung 42 V/DC

S Ankerdrehzahl 4000 U/min

S Übersetzung 156:1

2 Laufrad, vertikal.

3 Laufrad, horizontal.

4 Motor mit A6 VEC Getriebe (siehe Gebrauchsanweisung 443 393)

S Steuerspannung 42 V/DC

S Ankedrehzahl 4000 U/min

S Übersetzung 672:1

5 Antriebsrolle

6 I--Balken

Bei den Laufrollen des Fahrwerks, Pos. 2, 3 und 5, besteht Klemmmgefahr. Vorsicht!

-- 1 3 --dfa7d1ga

TECHNISCHE BESCHREIBUNG

WARNUNG!

Bei rotierenden Teilen besteht Klemmgefahr, deshalb ist besondere Vorsicht

geboten

-- 1 4 --dfa7d1ga

INSTALLATION

INSTALLATION

1. Massbild, siehe auf Seite 33.

2. Schweissautomat A6 SFD1, siehe Gebrauchsanweisung 443 398.

3. Schweissautomat A6 SGD1, siehe Gebrauchsanweisung 443 400.

4. Motor mit Getriebe A6 VEC, siehe Gebrauchsanweisung 443 393.

5. Bedienungskasten PEG1, siehe Gebrauchsanweisung 443 392.

6. Den Schweissautomaten am Fahrwerk montieren. Der horizontale Schlitten soll

gegen das Fahrwerk angebracht werden.

S Die vier Isolatoren im Übergang zwischen Schlitten und Fahrwerk so an--

bringen, dass galvanischer Kontakt zwischen Schlitten und Fahrwerk nicht

entstehen kann.

S Ein 5--Leiterkabel zwischen dem Antriebsmotor des Fahrweks und dem Be-

dienungskasten PEG1 anschliessen.

Achtung! Vergewissern Sie sich, dass Schweissautomat und Fahrwerk

von einander galvanisch getrennt sind.

7. Die Räder des Fahrwerks einstellen.

Die montierte Antriebsrolle (horizontal) von A6 VEC bzw. dem ausgehenden

Achszapfen des Zusatzgetriebes laufen auf die obere Flansche des I--Balkens.

Beide Laufradrillen (ein vertikales und ein horizontales Rad pro Paar) laufen auf

die untere Flansche des I--Balkens. Dir Räder sind exzentrisch gelagert.

Jedes Laufradpaar hat gemeinsame Lagerhalterung mit der Möglichkeit, vertika-

le und horizontale Einstellungen vorzunehmen.

Bei der Einstellung

S Die drei Befestigungsschrauben (Inbus M10) der respektiven Lagerhalterung

lösen.

Höheneinstellung

S Die beiden vertikalen Räder so einstellen, dass die Laufflächen der hori--

zontalen Laufräder und der Antriebsrolle genau vor der respektiven Hinter-flansche stehen.

Seiteneinstellung

S Die beiden horizontalen Laufräder einstellen.

8. Heben oder Versetzung des Balkenschweissautomaten soll mit Hebestropp und

Traverse, die für wenigstens 500 kg zugelassen sind, vorgenommen werden.

Kontrollieren, dass der Stropp richtig angebracht ist, um zu verhindern, dass sich

der Schweissautomat losmacht und beschädigt wird. Auch kontrollieren, dass

zerbrechliche Teile nicht zu Schaden kommen.

-- 1 5 --dfa7i1ga

BETRIEB UND WARTUNG

BETRIEB UND WARTUNG

S Schweissautomat A6 SFD1 (UP--Schweissen), siehe Gebrauchsanweisung

443 398.

S Schweissautomat A6 SGD1 (MIG/MAG--Schweissen), siehe Gebrauchsanwei-

sung 443 400.

S Bedienungskasten PEG 1, siehe Gebrauchsanweisung 443 392.

S Fugenabtastgerät A6 GMD, siehe Gebrauchsanweisung 443 403.

S Steuersystem für motorgesteuerte Schlitten A6 PAK, siehe Gebrauchsanweisung

443 405.

S Regelmässig kontrollieren, dass die Schraubverbindungen gut angezogen sind.

Sämtliche Lagerflächen des balkengängigen Fahrwerks sind dauergeschmiert und

benötigen keine Wartung.

FEHLERSUCHE UND VERSCHLEISSTEILE

S Schweissautomat A6 SFD1 (UP--Schweissen), siehe Gebrauchsanweisung

443 398.

S Schweissautomat A6 SGD1 (MIG/MAG--Schweissen), siehe Gebrauchsanwei-

sung 443 400.

-- 1 6 --dfa7o1ga

AVERTISSEMENT

LE SOUDAGE ET LE COUPAGE À L’ARC PEUVENT ÊTRE DANGEREUX POUR

VOUS COMME POUR AUTRUI. SOYEZ DONC TRÈS PRUDENT EN UTILISANT

LA MACHINE À SOUDER. OBSERVEZ LES RÈGLES DE SÉCURITÉ DE VOTRE

EMPLOYEUR, QUI DOIVENT ÊTRE BASÉES SUR LES TEXTES D’AVERTISSEMENT DU FABRICANT

DÉCHARGE ÉLECTRIQUE -- Peut être mortelle

S Installer et mettre à la terre l’équipement de soudage en suivant les

normes en vigueur.

S Ne pas toucher les parties conductrices. Ne pas toucher les électrodes avec

les mains nues ou des gants de protection humides.

S Isolez--vous du sol et de la pièce à travailler.

S Assurez--vous que votre position de travail est sûre.

FUMÉES ET GAZ -- Peuvent être nuisibles à votre santé

S Eloigner le visage des fumées de soudage.

S Ventiler et aspirer les fumées de soudage pour assurer un environnement de

travail sain.

RADIATIONS LUMINEUSES DE L’ARC -- Peuvent abîmer les yeux et causer des

brûlures à l’épiderme

S Se protéger les yeux et l’épiderme. Utiliser un écran soudeur et porter des

gants et des vêtements de protection.

S Protéger les personnes voisines des effets dangereux de l’arc par des rideaux

ou des écrans protecteurs.

RISQUES D’INCENDIE

S Les étincelles (ou ”puces” de soudage) peuvent causer un incendie. S’assurer

qu’aucun objet inflammable ne se trouve à proximité du lieu de soudage.

BRUIT -- Un niveau élevé de bruit peut nuire à vos facultés auditives

S Protégez--vous. Utilisez des protecteurs d’oreilles ou toute autre protection

auditive.

S Avertissez des risques encourrus les personnes se trouvant à proximité.

EN CAS DE MAUVAIS FONCTIONNEMENT

S Faire appel à un technicien qualifié.

LIRE ATTENTIVEMENT LE MODE D’EMPLOI AVANT

D’INSTALLER LA MACHINE ET DE L’UTILISER.

PROTÉGEZ--VOUS ET PROTÉGEZ LES AUTRES!

-- 1 7 --mmvarnfa

SÉCURITÉ

SÉCURITÉ

L’utilisateur d’une machine automatique de soudage ESAB a l’entière responsabilité

de prendre toutes les mesures nécessaires à la sécurité du personnel utilisant le

système de soudage ou se trouvant à proximité.

Le contenu de ces recommandations peut être considéré comme un complément à

la réglementation ordinaire relative à la sécurité sur le lieu de travail.

Toute utilisation de l’appareil doit suivre le mode d’emploi et n’être effectuée que par

un opérateur instruit de son fonctionnement.

Toute utilisation défectueuse, due à un maniement fautif ou à une négligence dans la

succession des phases, risque de créer une situation anormale pouvant soit blesser

l’opérateur, soit endommager le matériel.

1. Toute personne utilisant la machine de soudage devra bien connaître:

S sa mise en service

S l’emplacement de l’arrêt d’urgence

S son fonctionnement

S les règles de sécurité en vigueur

Par précaution, chaque raccord, bouton--poussoir ou potentiomètre est muni

d’un repère ou d’une étiquette indiquant la fonction activée ou la mise en fonction effectuée par ceux--ci.

2. L’opérateur doit s’assurer:

S que personne ne se trouve dans la zone de travail de l’appareil au moment

de sa mise en service.

S que personne ne se trouve sur le trajet du chariot ou des glissières.

3. Le poste de travail doit être:

S dégagé de toute pièce, outil ou autre objet risquant de gêner les mouve-

ments de l’opérateur pendant son travail.

S aménagé de telle sorte que l’accès à l’arrêt d’urgence soit facile.

4. Protection personnelle

S Toujours utiliser l’équipement recommandé de protection personnelle, tel que

lunettes protectrices, vêtements ininflammables, gants protecteurs.

S Eviter de porter des vêtements trop larges ou par exemple une ceinture, un

bracelet, etc. pouvant s’accrocher en cours d’opération.

5. Divers

Les pièces conductrices sont normalement protégées contre tout contact.

S S’assurer que les câbles de pièce indiqués sont bien raccordés.

S Toute intervention dans le système électrique ne doit être effectuée que par

un personnel spécialement qualifié.

S Un équipement de lutte contre l’incendie doit se trouver à proximité et être

soigneusement signalé.

S Ne pas graisser ou effectuer une mesure d’entretien en cours de marche.

df00f1fa

-- 1 8 --

DESCRIPTION TECHNIQUE

DESCRIPTION TECHNIQUE

La machine à souder les poutres A6 BFD1/A6 BGD1 consiste d’une machine de

soudage automatique A6 SFD1/A6 SGD1 montée sur un chariot roulant sur poutre

en I (IPE 300).

S La machine A6 SFD1 est destinée au soudage à l’arc sous flux des joints en an-

gle et bout--à--bout (avec courant continu ou alternatif).

S La machine A6 SGD1 est destinée au soudage à l’arc avec électrode fusible des

joints en angle et bout--à--bout (avec courant continu).

Ces deux machines de soudage automatiques sont les seules approuvées pour l’utilisation conjointe avec le chariot.

La commande s’effectue à partir du coffret de commande PEG1, du dispositif de suivie de joint A6 GMD et du régulateur de glissière PAK monté sur le chariot.

Le chariot roulant sur poutre est proposé dans quatre exécutions:

1. Avec réducteur complémentaire pour poutre avec surfaces de roulement traitées.

2. Avec réducteur complémentaire pour poutre avec surfaces de roulement non

traitées.

Les exécutions 1 et 2 présentent trois possibilités de réglage par l’intermédiaire

du réducteur complémentaire :

S Réglage avec vitesse de soudage.

S Réglage avec vitesse d’amorçage au gratté.

S Réglage avec désaccouplement.

La commande du réducteur s’effectue avec le levier d’accouplement.

3. Avec réducteur A6 VEC pour poutre avec surfaces de roulement traitées.

4. Avec réducteur A6 VEC pour poutre avec surfaces de roulement non traitées.

Les exécutions 3 et 4 présentent un rapport de démultiplication fixe et ne peu-

vent pas être désaccouplées.

-- 1 9 --dfa7d1fa

DESCRIPTION TECHNIQUE

Caractéristiques techniques

A6 BFD1/BGD1 Soudage à l’arc sous flux MIG/MAG

Tête de soudage

D20 D35

Tension de d’alimentation et de commande

Charge permise

Facteur de marche 100%

Facteur de marche 60%

Diamètre d’électrode

fil plein simple

fil plein jumelé

fil fourré

Vitesse de dévidage 0,5--9 m/min 0,2--4,5 m/min 0,2--15 m/min

Moment de freinage du moyeu--frein 1,5 Nm 1,5 Nm 1,5 Nm

Capacité du réservoir de flux

(ne pas remplir avec du flux prechauffé)

Poids

Machine automatique de soudage

(sans fil et flux)

Fil (max. monté sur la tête de sou-

dage)

42 V c.c. 42 V c.c. 42 V c.c.

800 A c.a./c.c.

1000 A c.a./c.c.

1,6--4,0 mm

2x1,2--2,0 mm

-- -- --

10 l 10 l

110 kg

2x30 kg

1500 A c.a./c.c.

-- -- --

3,0--6,0 mm

2x2,0--3,0 mm

-- -- --

110 kg

2x30 kg

600 A c.a./c.c.

1,0--2,4 mm

1,6--3,2 mm

2x15 kg

-- -- --

-- -- --

110 kg

Pression sonore, peramanente pnodérée A en

Cotes d’encombrement Voir pages 33 et34Voir pages 33 et34Voir pages 35 et

Moment de charge 1090 Nm

Vitesse de marche

pour soudage normal

pour soudage de rechargement (vi-

tesse de gratté)

Poids, modèle 1 60 kg

Poids, modèle 2 61,5 kg

Poids, modèle 3 57,5 kg

Poids, modèle 4 59 kg

72 dB 72 dB 83 dB

36

Chariot

11,6 -- 250 cm/min

0,14 -- 3 cm/min

dfa7d1fa

-- 2 0 --

DESCRIPTION TECHNIQUE

Chariot roulant sur poutre

1 Moteur avec réducteur A6 VEC (voir manuel de l’opérateur 443 393) com-

me réducteur complémentaire.

S Tension de commande 42 V c.c.

S Vitesse de l’induit 4000 tr/min

S Rapport de démultiplication 156:1

2 Galet de roulement, vertical.

3 Galet de roulement, horizontal.

4 Moteur avec réducteur A6 VEC (voir manuel de l’opérateur 443 393)

S Tension de commande 42 V c.c.

S Vitesse de l’induit 4000 tr/min

S Rapport de démultiplication 672:1

5 Galet d’entraînement

6 Poutre en I

Noter que les galets de roulement (pos. 2, 3 et 5) du chariot présentent un risque de

coincement.

-- 2 1 --dfa7d1fa

DESCRIPTION TECHNIQUE

ATTENTION!

Faire très attention au risque de se pincer dans les pièces

rotatives.

dfa7d1fa

-- 2 2 --

INSTALLATION

INSTALLATION

1. Cotes d’encombrement, voir page 33.

2. Machine de soudage automatique A6 SFD1, voir manuel de l’opérateur 443 398.

3. Machine de soudage automatique A6 SGD1, voir manuel de l’opérateur 443

400.

4. Moteur avec réducteur A6 VEC, voir manuel de l’opérateur 443 393.

5. Coffret de commande PEG1, voir manuel de l’opérateur 443 392.

6. Monter la machine de soudage automatique sur le chariot à l’aide de la glissière

horizontale. compact.

S Placer les quatre isolateurs dans la transition entre la glissière et le chariot,

pour éliminer tout contact galvanique entre la glissière et le chariot.

S Raccorder le moteur d’entraînement du chariot au coffret de commande

PEG1àl’aided’uncåbleà5conducteurs.

Attention! S’assurer que la machine de soudage automatique et le

chariot de transfert sont galvaniquement séparés.

7. Régler les roues du chariot.

Le galet d’entraînement monté (horizontal) du tourillon d’arbre sortant du réduc-

teur A6 VEC ou du réducteur complémentaire se déplace sur la bride supérieure

de la poutre en I.

Les deux paires de galets de roulement (chaque paire consiste d’un galet vertical et d’un galet horizontal) se déplacent sur la bride inférieure de la poutre en I

et possèdent un palier d’excentrique.

Chaque paire de galets possède une fixation de palier commune avec possibilité

de réglage latéral et en hauteur.

Pour le réglage

S Desserrer les trois vis de fixation (M10 creuse à six pans) de chaque fixation

de palier.

Réglage e n hauteur

S Régler les deux galets de roulement verticaux de sorte que les chemins de

roulement des galets de roulement horizontaux et du galet d’entraînement

viennent en face de la bride de poutre correspondante.

Réglage latéral

S Régler les deux galets de roulement horizontaux.

8. Le levage ou le déplacement de la machine à souder doit s’effectuer avec des

élingues et une grue à portique approuvée pour une charge minimale de 500 kg.

Vérifier que les élingues sont correctement fixées et qu’il n’y a aucun risque de

détachement de la machine. Vérifier également qu’il n’y a aucun risque d’endommagement des éléments fragiles.

-- 2 3 --dfa7i1fa

MISE EN MARCHE ET ENTRETIEN

MISE EN MARCHE ET ENTRETIEN

S Machine de soudage automatique A6 SFD1 (soudage à l’arc sous flux), voir ma-

nuel de pour l’opérateur 443 398.

S Machine de soudage automatique A6 SGD1 (soudage à l’arc avec électrode fu-

sible), voir manuel de l’opérateur 443 400.

S Coffret de commande PEG 1, voir manuel de l’opérateur 443 392.

S Dispositif de suivie de joint A6 GMD, voir manuel de l’opérateur 443 403.

S Système de commande pour glissières motorisées A6 PAK, voir manuel de

l’opérateur 443 405.

S Vérifier régulièrement le serrage des assemblages vissés.

Toutes les surfaces d’appui du chariot sont graissées à vie et ne nécessitent aucun

entretien.

RECHERCHE DES PANNES ET PIECES D’USURE

S Machine de soudage automatique A6 SFD1 (soudage à l’arc sous flux), voir ma-

nuel de l’opérateur 443 398.

S Machine de soudage automatique A6 SGD1 (soudage à l’arc avec électrode fu-

sible), voir manuel de l’opérateur 443 400.

dfa7o1fa

-- 2 4 --

WAARSCHUWING

DE VLAMBOOG EN HET SNIJDEN KUNNEN GEVAARLIJK ZIJN VOOR UZELF

EN VOOR ANDEREN; DAAROM MOET U VOORZICHTIG ZIJN BIJ HET LASSEN.

VOLG DE VEILIGHEIDSVOORSCHRIFTEN VAN UW WERKGEVER OP. ZE

MOETEN GEBASEERD ZIJN OP DE WAARSCHUWINGSTEKST VAN DE

PRODUCENT.

ELECTRISCHE SCHOK -- Kan dodelijk zijn

S Installeer en aard de lasuitrusting volgens de geldende normen.

S Raak delen die onder stroom staan en electroden niet aan met onbedekte

handen of met natte beschermuitrusting.

S Zorg ervoor dat u geïsoleerd staat van de aarde en van het werkstuk.

S Zorg ervoor dat u een veilige werkhouding hebt.

ROOK EN GAS -- Kunnen uw gezondheid schaden

S Zorg ervoor dat u niet met uw gezicht in de lasrook hangt.

S Ververs regelmatig de lucht in de werkruimte en zorg ervoor dat de lasrook

en het gas afgezogen worden.

LICHTSTRALEN -- Kunnen de ogen beschadigen en de huid verbranden

S Bescherm uw ogen en uw lichaam. Gebruik een geschikte lashelm met filter en

draag altijd beschermende kleding.

S Scherm uw werkruimte af met geschikte beschermmiddelen of gordijnen, zodat

niemand anders gewond kan raken.

BRANDGEVAAR

S De vonken kunnen brand veroorzaken. Zorg er daarom voor dat er geen

brandgevaarlijk materiaal in de buurt is.

LAWAAI -- Geluidsoverlast kan het gehoor beschadigen

S Bescherm uw oren. Gebruik gehoorbeschermers of andere gehoorbescherming.

S Waarschuw omstanders voor de gevaren.

BIJ DEFECTEN

S Neem contact op met een vakman.

LEES DEZE GEBRUIKSAANWIJZING GRONDIG DOOR

VOOR U OVERGAAT TOT INSTALLATIE EN GEBRUIK.

BESCHERM UZELF EN DE ANDEREN!

-- 2 5 --mmvarnha

VEILIGHEID

VEILIGHEID

De gebruiker van een ESAB--lasautomaat draagt de uiteindelijke verantwoordelijkheid voor de veiligheidsmaatregelen die van toepassing zijn voor het personeel dat

met of in de buurt van het systeem werkt.

De inhoud van deze aanbevelingen moet beschouwd worden als een aanvulling op

de normale regels die van toepassing zijn voor een werkplaats.

Alle bediening moet uitgevoerd worden volgens de gegeven instructies, en door personeel dat goed op de hoogte is van de werking van de lasautomaat.

Een verkeerde manoeuvre, veroorzaakt door een verkeerde handeling, of een verkeerde inschakeling van een functiesequentie, kan tot een abnormale situatie leiden

waardoor de operateur gewond kan raken en de machine beschadigd kan worden.

1. Al het personeel dat met de machine werkt, moet goed op de hoogte zijn van:

S de bediening

S de plaats van de noodstop

S de werking

S de geldende veiligheidsvoorschriften

Om dit te vergemakkelijken zijn alle elektrische schakelaars, drukknoppen en

potentiometers voorzien van een plaatje of een label dat aangeeft om welk type

geactiveerde beweging of inschakeling het bij de handeling in kwestie gaat.

2. De operateur moet controleren:

S of er zich geen onbevoegden binnen het werkgebied van de lasautomaat be-

vinden, voor hij begint te werken.

S of er niemand op een verkeerde plaats staat wanneer de wagen of de slede

verplaatst worden.

3. In de werkplaats:

S mogen er geen machineonderdelen, gereedschap of ander materiaal liggen

die de operateur kunnen hinderen wanneer hij zich binnen het werkgebied

verplaatst.

S moet alles zo gerangschikt zijn dat aan de eis betreffende de bereikbaarheid

van de noodstop voldaan wordt.

4. Persoonlijke veiligheidsuitrusting

S Draag altijd de voorgeschreven persoonlijke veiligheidsuitrusting zoals b.v.

een lasbril, onontvlambare kleding, lashandschoenen.

S Draag nooit loszittende kleding zoals sjaals, armbanden e.d. die beklemd

kunnen raken.

5. Overig

Onderdelen die onder spanning staan, zijn normaal beveiligd tegen aanraking.

S Controleer of de aangeduide retourleiders goed aangesloten zijn.

S Alleen bevoegd personeel mag aan de elektrische eenheden werken.

S De benodigde brandblusuitrusting moet gemakkelijk bereikbaar zijn op een

duidelijk aangegeven plaats.

S Wanneer de lasautomaat in gebruik is, mag hij niet gesmeerd worden en

mag er geen onderhoud uitgevoerd worden.

-- 2 6 --df00f1ha

TECHNISCHE BESCHRIJVING

TECHNISCHE BESCHRIJVING

Balklasautomaat A6 BFD1/BGD1 bestaat uit lasautomaat A6 SFD1 resp. A6 SGD1,

gemonteerd op een wagen die over een I --balk (IPE 300) moet lopen.

S De A6 SFD1 is geschikt voor het lassen onder poederdek van stompe naden en

hoeknaden (met gelijk-- of wisselstroom).

S De A6 SGD1 is geschikt voor MIG/MAG--lassen van stompe naden en hoekna-

den (met gelijkstroom).

Deze twee lasautomaten zijn de enige die zijn goedgekeurd voor gebruik met de wagen.

Bediening vindt plaats d.m.v. bedieningsbox PEG1, volginrichting A6 GMD en schuifregelaar PAK die draaibaar op de wagen zijn geplaatst.

De balkwagen is er in vier uitvoeringen:

1. Met extra overbrenging voor balk met bewerkte loopvlakken.

2. Met extra overbrenging voor balk met onbewerkte loopvlakken. Uitvoering 1 en 2

hebben drie instelmogelijkheden via de extra overbrenging:

S Instelling met lassnelheid.

S Instelling met kruipsnelheid.

S Instelling met vrijloop.

De overbrenging wordt bediend met een koppelingshendel.

3. Met A6 VEC--overbrenging voor balk met bewerkte loopvlakken.

4. Met A6 VEC--overbrenging voor balk met onbewerkte loopvlakken.

Uitvoering 3 en 4 hebben een vaste overbrengingsverhouding en kunnen niet

worden ontkoppeld.

-- 2 7 --dfa7d1ha

TECHNISCHE BESCHRIJVING

Technische gegevens

A6 BFD1/BGD1 UP MIG/MAG

Laskoptype

D20 D35

Aansluit-- en stuurspanning 42 V DC 42 V DC 42 V DC

Toegestane belasting

100% intermittentie

60% intermittentie

Elektrode--diameter

massieve enkele elektrode

massieve dubbele elektrode

buiselektrode

Snelheid elektrodevoeding 0,5--9 m/min 0,2--4,5 m/min 0,2--15 m/min

Remkoppel remnaaf 1,5 Nm 1,5 Nm 1,5 Nm

800 A AC/DC

1000 A AC/DC

1,6--4,0 mm

2x1,2--2,0 mm

-- -- --

1500 A AC/DC

-- -- --

3,0--6,0 mm

2x2,0--3,0 mm

-- -- --

600 A AC/DC

-- -- --

1,0--2,4 mm

-- -- --

1,6--3,2 mm

Inhoud poederreservoir

(mag niet worden gevuld met voorver-

warmd poeder)

Gewicht

Lasautomaat (excl. elektrode en

laspoeder)

Elektrode (max., gemonteerd op

laskop)

Continu A--gewogen geluidsdruk 72 dB 72 dB 83 dB

Matentekening Zieopbladzijde

33 en op bladzijde

Belastingskoppel 1090 Nm

Rolsnelheid

voor gewoon lassen

voor oplassen (kruipsnelheid)

Gewicht, uitvoering 1 60 kg

Gewicht, uitvoering 2 61,5 kg

10 l 10 l

110 kg

2x30 kg

Zieopbladzijde

33 en op bladzijde

34

Wagen

11,6 -- 250 cm/min

0,14 -- 3 cm/min

110 kg

2x30 kg

34

110 kg

2x15 kg

Zieopbladzijde

35 en op bladzijde

36

Gewicht, uitvoering 3 57,5 kg

Gewicht, uitvoering 4 59 kg

-- 2 8 --dfa7d1ha

TECHNISCHE BESCHRIJVING

Balkrolwagen

1 Motor met overbrenging A6 VEC (zie bedieningshandleiding 443 393) voor

extra overbrenging.

S Stuurspanning 42 V/DC

S Ankertoerental 4000 t.p.m.

S Overbrengingsverhouding 156:1

2 Loopwiel, vertikaal.

3 Loopwiel, horizontaal.

4 Motor met overbrenging A6 VEC (zie bedieningshandleiding 443 393)

S Stuurspanning 42 V/DC

S Ankertoerental 4000 t.p.m.

S Overbrengingsverhouding 672:1

5 Aandrijfrol

6 I--balk

De looprollen van de wagen in pos. 2, 3 en 5 kunnen klemletsel veroorzaken.

-- 2 9 --dfa7d1ha

TECHNISCHE BESCHRIJVING

WAARSCHUWING!

Met roterende delen loopt men het risico beklemd te raken.

Wees daarom extra

voorzichtig.

-- 3 0 --dfa7d1ha

INSTALLEREN

INSTALLEREN

1. Maattekening, zie op bladzijde 33.

2. Lasautomaat A6 SFD1, zie bedieningshandleiding 443 398.

3. Lasautomaat A6 SGD1, zie bedieningshandleiding 443 400.

4. Motor met overbrenging A6 VEC, zie bedieningshandleiding 443 393.

5. Bedieningsbox PEG1, zie bedieningshandleiding 443 392.

6. Monteer de lasautomaat op de wagen via de horizontale schuif.

S Plaats de vier isolatoren tussen de schuif en de wagen om galvanisch con-

tact tussen de schuif en de wagen te voorkomen.

S Sluit de aandrijfmotor van de wagen aan via en kabel (5--aderig) op bedie-

ningsbox PEG1.

Waarschuwing! Let op dat lasautomaat en rolwagen galvanisch ge-

scheiden zijn.

7. Stel de wagenwielen in.

De gemonteerde aandrijfrol (horizontaal) van de uitgaande astap van de A6

VEC-- resp. extra overbrenging loopt op de bovenste flens van de I--balk.

Beide loopwielsporen (een vertikaal en een horizontaal wiel per paar) lopen op

de onderste flens van de I--balk en zijn voorzien van een excentrische lagering.

Elk paar loopwielen heeft een gemeenschappelijke lagersteun met de mogelijk-

heid tot instellen in zijdelingse richting en in de hoogte.

Bij het instellen

S Draai de drie bevestigingsbouten los (inbus M10) uit hun lagersteun.

Hoogte--instelling

S Stel de beide vertikale wielen zo af dat de loopbanen van de horizontale

loopwielen recht tegenover de betreffende balkflens staan.

Zijwaarts instellen

S Stel de beide horizontale loopwielen in.

8. Optakelen en verplaatsen van de balklasautomaat dient te geschieden met een

hijslus en een loopkraan die is goedgekeurd voor tenminste 500 kg. Controleer

of de lus goed vastzit om er zeker van te zijn dat de balklasautomaat niet los kan

schieten. Vergewis u er ook van dat kwetsbare onderdelen niet beschadigd kunnen worden.

-- 3 1 --dfa7i1ha

BEDRIJF EN ONDERHOUD

BEDRIJF EN ONDERHOUD

S Lasautomaat A6 SFD1 ((onder poederlassen), zie bedieningshandleiding

443 398.

S Lasautomaat A6 SGD1 (MIG/MAG, lassen met afsmeltende elektroden onder

gasbescherming), zie bedieningshandleiding 443 400.

S Bedieningsbox PEG 1, zie bedieningshandleiding 443 392.

S Volginrichting A6 GMD, zie bedieningshandleiding 443 403.

S Bedieningssysteem voor gemotoriseerde schuiven A6 PAK, zie bedieningshand-

leiding 443 405.

S Controleer regelmatig of de schroefverbindingen goed zijn aangehaald.

Alle lagervlakken van de balkrolwagen zijn permanent gesmeerd en onderhoudsvrij.

STORINGZOEKEN EN SLIJTAGEONDERDELEN

S Lasautomaat A6 SFD1 (onder poederlassen), zie bedieningshandleiding

443 398.

S Lasautomaat A6 SGD1 (MIG/MAG, lassen met afsmeltende elektroden onder

gasbescherming), zie bedieningshandleiding 443 400.

-- 3 2 --dfa7o1ha

Loading...

Loading...