A2 Tripletrac A2TF K1

Gebruiksaanwijzing

| NEDERLANDS | 4 |

|---|

Recht op wijzigingen zonder voorafgaande mededeling voorbehouden.

DECLARATION OF CONFORMITY

In accordance with

the LV-Directive 2006/95/EC, the Machinery Directive 2006/42/EC, the EMC Directive 2004/108/EC

Type of equipment

Feeder of welding wire in combination with movable Welding Automats and stationary Welding heads, used with control box PEK

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. A2 Multitrac, A2 Tripletrac, A2 S-series, A6 Mastertrac, A6 Mastertrac Tandem, A6 S- series

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No, telefax No:

ESAB AB, Welding Equipment Esabvägen, SE-695 81 LAXÅ, Sweden Phone: +46 584 81 000, Fax: +46 584 411 924

The following harmonised standards in force within the EEA have been used in the design:

EN 60974-5, Arc welding equipment – Part 5: Wire feeders EN 12100-2, Safety of machinery – Part 2: Technical principles EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: Restrictive use, Class A equipment, intended for use in locations other than residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer's authorised representative established within the EEA, that the equipment in question complies with the safety requirements stated above.

Date / Datum Laxå 2009-09-15

Signature / Underskri

Kent Eimbrodt Clarification

Position / Befattning Global Director Equipment and Automation

| 1 | VEIL | IGHEID | 5 |

|---|---|---|---|

| 2 | INLE | IDING | 8 |

| 2.1 | Algemeen | 8 | |

| 2.2 | Lasmethode | 8 | |

| 2.3 | Definities | 8 | |

| 2.4 | Lassen op een horizontaal | 8 | |

| 2.5 | Technische gegevens | 9 | |

| 2.6 | Hoofdcomponenten A2TF K1 (OP) | 9 | |

| 2.7 | Beschrijving van hoofdcomponenten | 10 | |

| 3 | INST | 11 | |

| 3.1 | Algemeen | 11 | |

| 3.2 | Montage | 11 | |

| 3.3 | De remnaaf afstellen | 11 | |

| 3.4 | Aansluitingen | 12 | |

| 4 | GEB | RUIK | 13 |

| 4.1 | Algemeen | 13 | |

| 4.2 | Laden van de lasdraad (A2TF K1) | 14 | |

| 4.3 | Vervangen van aanvoerrol (A2TF K1) | 14 | |

| 4.4 | Contactuitrustingen | 15 | |

| 4.5 | Bijvullen van laspoeder | 15 | |

| 4.6 | Automatisch lasapparaat transporteren | 16 | |

| 5 | OND | ERHOUD | 17 |

| 5.1 | Algemeen | 17 | |

| 5.2 | Dagelijks | 17 | |

| 5.3 | Periodiek | 17 | |

| 6 | STO | RINGZOEKEN | 18 |

| 6.1 | Algemeen | 18 | |

| 6.2 | Mogelijke storingen | 18 | |

| 7 | BES | TELLEN VAN RESERVEONDERDELEN | 18 |

| M | AATS | CHETS | 19 |

| AC | CES | SOIRES | 20 |

| RF | SFR | 21 | |

| _ 1 |

1 VEILIGHEID

De gebruiker van een ESAB lasuitrusting draagt de uiteindelijke verantwoordelijkheid voor de veiligheidsmaatregelen die van toepassing zijn voor het personeel dat met of in de buurt van de installatie werkt. De veiligheidsmaatregelen moeten voldoen aan de eisen die aan dit type lasuitrusting gesteld worden. De inhoud van deze aanbevelingen moet beschouwd worden als een aanvulling op de normale regels die van toepassing zijn voor een werkplaats.

Alle handelingen moeten uitgevoerd worden door personeel dat goed op de hoogte is van de werking van de lasuitrusting. Een verkeerd maneuver kan tot een abnormale situatie leiden waardoor de operateur gewond kan raken en de machine beschadigd kan worden.

-

1. Al het personeel dat met de machine werkt, moet goed op de hoogte zijn van:

- de bediening

- de plaats van de noodstop

- de werking

- de geldende veiligheidsvoorschriften

- de lastechniek

-

2. De operateur moet controleren:

- of er zich geen onbevoegden binnen het werkgebied van de lasuitrusting bevinden, voor hij begint te werken.

- of er niemand op een onbeschermde plaats staat wanneer de lichtboog wordt ontstoken.

- het werkgebied vrij van obstakels is.

-

3. De werkplaats moet:

- doelmatig zijn

- tochtvrij zijn

-

4. Persoonlijke veiligheidsuitrusting

- Draag altijd de voorgeschreven persoonlijke veiligheidsuitrusting zoals b.v. een lasbril, onontvlambare kleding, lashandschoenen. Opmerking! Draag geen veiligheidshandschoenen bij het vervangen van draad.

- Draag nooit loszittende kleding zoals sjaals, armbanden, ringen e.d. die beklemd kunnen raken, of brandwonden kunnen veroorzaken.

-

5. Beveiliging tegen andere risico`s

- Bepaalde stofdeeltjes kunnen schadelijk zijn voor de gezondheid. Daarom moet er een ventilatie- en afzuigsysteem aanwezig zijn dat deze risico`s elimineert.

- Wees uiterst voorzichtig bij het vervangen van de draadhaspel, omdat het uiteinde van de draad persoonlijk letsel kan veroorzaken.

-

6. Algemene veiligheidsvoorschriften

- Controleer of de aangeduide retourleiders goed aangesloten zijn.

- Alleen bevoegd personeel mag aan de elektrische eenheden werken.

- De benodigde brandblusuitrusting moet gemakkelijk bereikbaar zijn op een duidelijk aangegeven plaats.

- Wanneer de lasuitrusting in gebruik is, mag hij niet gesmeerd worden en mag er geen onderhoud uitgevoerd worden.

Let op het volgende:

- zorg dat de vrijloopkoppeling van de tandwielkast in de geblokkeerde stand staat;

- blokkeer de lasautomaat met blokken voor de wielen, als u bij de automaat vandaan loopt om zo te voorkomen dat de automaat onbedoeld in beweging kan komen;

- controleer voorafgaand aan de laswerkzaamheden of de lasautomaat stabiel staat;

- de positie van de laskop en de draadhaspel is van invloed op het zwaartepunt van de lasautomaat een te hoog zwaartepunt maakt de lasautomaat instabiel;

- het verbruik van toevoerdraad en laspoeder leidt ertoe dat de gewichtsverdeling zich wijzigt tijdens het lassen.

WAARSCHUWING!

Beknellingsgevaar! Draag geen veiligheidshandschoenen bij het vervangen van draad, draadaanvoerrollen en draadspoelen.

DE VLAMBOOG EN HET SNIJDEN KUNNEN GEVAARLIJK ZIJN VOOR UZELF EN VOOR ANDEREN; DAAROM MOET U VOORZICHTIG ZIJN BIJ HET LASSEN. VOLG DE VEILIGHEIDSVOORSCHRIFTEN VAN UW WERKGEVER OP. ZE MOETEN GEBASEERD ZIJN OP DE WAARSCHUWINGSTEKST VAN DE PRODUCENT.

ELECTRISCHE SCHOK - Kan dodelijk zijn

- Installeer en aard de lasuitrusting volgens de geldende normen.

- Raak delen die onder stroom staan en electroden niet aan met onbedekte handen of met natte beschermuitrusting.

- Zorg ervoor dat u geïsoleerd staat van de aarde en van het werkstuk.

- Zorg ervoor dat u een veilige werkhouding hebt.

ROOK EN GAS - Kunnen uw gezondheid schaden

- Zorg ervoor dat u niet met uw gezicht in de lasrook hangt.

- Ververs regelmatig de lucht in de werkruimte en zorg ervoor dat de lasrook en het gas afgezogen worden.

LICHTSTRALEN - Kunnen de ogen beschadigen en de huid verbranden

- Bescherm uw ogen en uw lichaam. Gebruik een geschikte lashelm met filter en draag altijd beschermende kleding.

- Scherm uw werkruimte af met geschikte beschermmiddelen of gordijnen, zodat niemand anders gewond kan raken.

BRANDGEVAAR

• De vonken kunnen brand veroorzaken. Zorg er daarom voor dat er geen brandgevaarlijk materiaal in de buurt is.

LAWAAI - Geluidsoverlast kan het gehoor beschadigen

- Bescherm uw oren. Gebruik gehoorbeschermers of andere gehoorbescherming.

- Waarschuw omstanders voor de gevaren.

BIJ DEFECTEN

• Neem contact op met een vakman.

LEES DEZE GEBRUIKSAANWIJZING GRONDIG DOOR VOOR U OVERGAAT TOT INSTALLATIE EN GEBRUIK.

BESCHERM UZELF EN DE ANDEREN!

2 INLEIDING

2.1 Algemeen

De A2 Tripletrac lasautomaat en is bedoeld voor poederdek van stompe- en hoeknaden.

De lasautomaat mag voor geen enkele andere toepassing gebruikt worden.

Ze zijn bestemd voor gebruik in combinatie met de PEK of A2 Welding Control Unit ( PEI ) en de ESAB lasstroombron LAF of TAF .

2.2 Lasmethode

2.2.1 OP-lassen

• OP Light duty

OP light duty met één contactstuk Ø 20 mm dat een belasting toelaat tot 800 A (100%).

Deze uitvoering kan worden voorzien van aanvoerrollen voor enkeldraadslassen. Voor holle draden zijn speciale, geribbelde aanvoerrollen verkrijgbaar. De geribbelde aanvoerrollen zorgen voor een betrouwbare draadaanvoer zonder gevaar voor vervorming door een te hoge aanvoerdruk.

2.3 Definities

| OP-lassen: | De lasrups wordt afgeschermd door een poederdek. |

|---|---|

| OP Light duty | Deze lasmethode is geschikt voor lagere stroomsterkten bij gebruik van dunnere lasdraden. |

2.4 Lassen op een horizontaal

De lasautomat zijn in ontworpen voor laswerkzaamheden in het horizontale vlak.

A6TF K1 is niet te gebruiken voor laswerkzaamheden op een hellend vlak.

2.5 Technische gegevens

| A2TF K1 (OP) | |

|---|---|

| Aansluitspanning | 42 V AC |

| Toegelaten belasting, intermittentie 100 %: | 800 A DC |

| Draaddimensies: | |

| massief enkele draad | 1,6-4,0 mm |

| gevulde draad | 1,6-4,0 mm |

| Draadtoevoersnelheid, maximum | 9 m/min |

| Remkoppel van de remnaaf | 1,5 Nm |

| Rijsnelheid | 0,1-2,0 m/min |

| Draaicirkel bij rondnaadlassen, min | 1500 mm |

| Draaddiameter bij inwendig verbindingslassen, minimum | 1100 mm |

| Draadgewicht, maximum | 30 kg |

| Inhoud poederreservoir (Mag niet gevuld worden met voorverwarmd poeder) | 6 | |

| Gewicht (excl. draad en poeder) | 68 kg |

| Veiligheidsnorm | IP10 |

| EMC Classificatie | Klasse A |

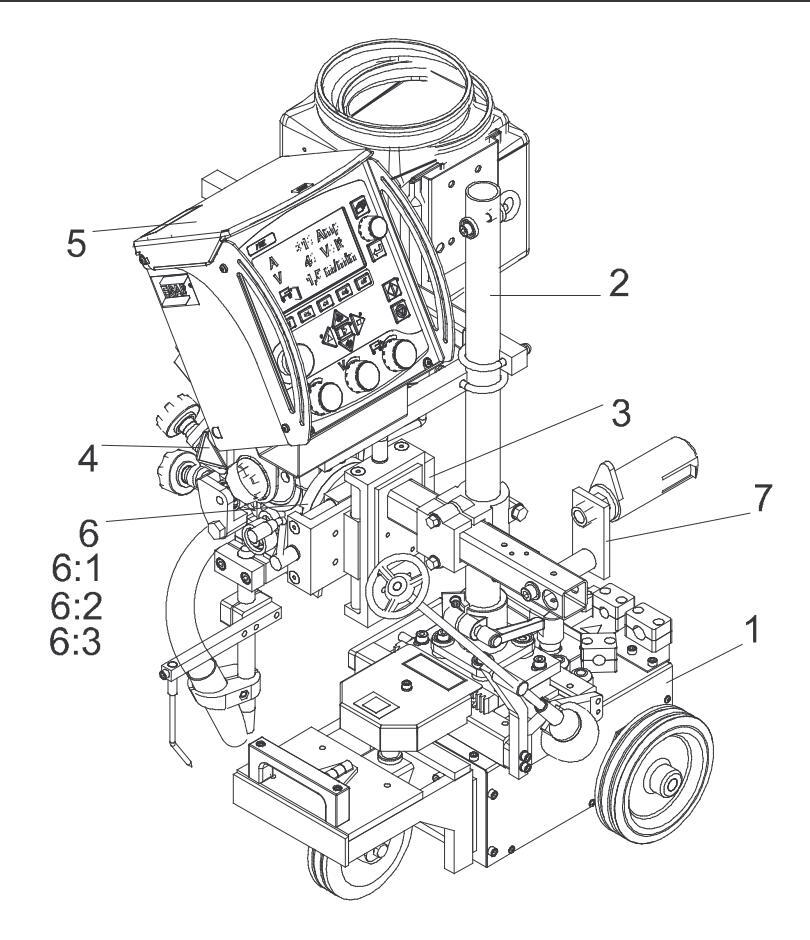

Zie pagina 10 voor een beschrijving van de hoofdcomponenten.

hha3d1ha

2.6

2.7 Beschrijving van hoofdcomponenten

2.7.1 Wagen

De loopwagen is tweewielaangedreven.

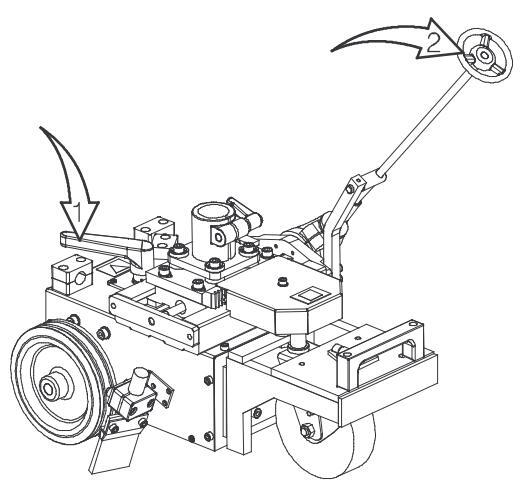

Voor handmatige transportbeweging, ontkoppel de wagen met de blokkeerhendel (1).

De transportrichting met de handwiel (2) instellen.

2.7.2 Houder

Op de houder monteert u onder meer de bedieningskast, de draadtoevoereenheid en het poederreservoir.

2.7.3 Draadtoevoereenheid

De eenheid geleidt en voert de lasdraad in de contactbuis/het contactstuk.

2.7.4 Handbediend slede

U kunt de horizontale en verticale stand van de laskop instellen met de lineaire sleden. U kunt de hellingshoek traploos instellen met de ronde slede.

2.7.5 Contact buis

Stuurt de lasstroom naar de draad tijdens het lassen.

2.7.6 Motor voor draadtoevoer

De draadtoevoermotor regelt de toevoer van lasdraad.

2.7.7 Geleidepin

De geleidepen dient om de laskop op de voeg te plaatsen.

2.7.8 Poederhouder/ Poederbuis

Het poeder wordt in de vultrechter aangebracht en vervolgens naar het werkstuk gevoerd door de poederbuis.

Met de poederklep op de vultrechter wordt geregeld hoeveel poeder er vrijkomt.

Zie "Bijvullen van laspoeder" op pagina 15.

2.7.9 Bedieningsbox

PEK , zie gebruiksaanwijzing 0460 948 xxx, 0460 949 xxx, 0459 839 036.

A2 Welding Control Unit ( PEI ), zie gebruiksaanwijzing 0449 331 xxx.

2.7.10 Waterpas

Gebruik een waterpas om te controleren of het lasautomaat horizontaal staat.

3 INSTALLATIE

3.1 Algemeen

De installatie dient door een bevoegd persoon te worden uitgevoerd.

WAARSCHUWING!

Met roterende delen loopt men het risico beklemd te raken. Wees daarom extra voorzichtig.

3.2 Montage

3.2.1 Draadtrommel (Accessoires)

Monteer de draadtrommel (1) op de remnaaf (2).

WAARSCHUWING

Om te voorkomen dat de draadbobine van de remnaaf glijdt;

Vergrendel de bobine met behulp van de rode knop,

volgens de instructie die naast de remnaaf staat.

3.3 De remnaaf afstellen

De naaf is al afgesteld bij aflevering, maar indien deze bijgesteld moet worden, volgt u onderstaande instructies. .Stel de remnaaf zo in dat de draad een beetje slap hangt als de draadtoevoer stopt.

- Draai de rode hendel in de positie "gesloten".

- Steek een schroevendraaier in de veren van de remnaaf.

Draai de veren rechtsom om het remmoment te verkleinen.

Draai de veren linksom om het remmoment te vergroten.

N.B.: Draai beide veren even ver door.

3.4 Aansluitingen

3.4.1 Algemeen

- Laat de aansluiting van de PEK aan bevoegd personeel over. Zie de gebruikershandleiding 0460 948 xxx, 0460 949 xxx, 0459 839 036.

- Laat de aansluiting van de A2 Welding Control Unit ( PEI ) aan bevoegd personeel over. Zie de gebruikershandleiding 0449 331 xxx.

- Para la conexión de equipo de suministro eléctrico LAF o TAF ver las instrucciones separadas.

3.4.2 Lasautomaat A2TF K1 (Poederbooglassen, OP)

- 1. Sluit de bedieningskabel (5) aan tussen de lasstroombron (3) en bedieningsbox PEK/ PEI (2).

- 2. Sluit de retourleiding (6) aan tussen de lasstroombron (3) en het werkstuk (4).

- 3. Sluit de laskabel (7) aan tussen de lasstroombron (3) en de lasautomaat (1).

- 4. Sluit de meetleiding ( 8 ) aan tussen de lasstroombron ( 3 ) en het werkstuk ( 4 ).

4 GEBRUIK

4.1 Algemeen

De algemene veiligheidsvoorschriften voor het gebruik van de hier beschreven uitrusting vindt u op pagina 5. Lees deze voorschriften zorgvuldig door, voordat u de uitrusting in gebruik neemt.

Retourleiding

Alvorens te gaan lassen controleren of de retourleiding is aangesloten. Zie pagina 12

4.2 Laden van de lasdraad (A2TF K1)

- 1. Monteer de draadtrommel volgens de instructies op pagina 11.

- Controleer of de aanvoerrol (1) en de contactklauwen resp. de contactmondstukken (3) de juiste afmetingen hebben voor de gekozen draadafmeting.

-

3. Trek het uiteinde van de draad te voorschijn door de Draadtoevoereenheid (

2

).

- Bij draden met een diameter groter dan 2 mm: maak 0,5 m van de draad recht en voer deze handmatig door de draadtoevoereenheid.

- 4. Plaats het draadeinde in het spoor van de aanvoerrol (1).

-

5. Stel de draaddruk tegen de aanvoerrol in met knop (4).

- N.B. Niet harder aanspannen dan nodig is voor een zekere aanvoer.

- 6. Voer de draad tot 30 mm onder de contactwangen door te drukken op vor op de regelkast PEK , of bop de besturingsmodule PEI .

- 7. Richt de draad door bij te stellen met knop (5).

4.3 Vervangen van aanvoerrol (A2TF K1)

Enkele draad

- Maak de knoppen (3) en (4) los.

- Maak de handknop (2) los.

- Vervang de aanvoerrol (1). Deze zijn gemerkt met de resp. draadafmetingen.

Holle draad voor geribbelde rollen (Accessoires)

• Vervang de aanvoerrol (1) en de drukrol (5) paarsgewijs voor de resp. draadafmetingen.

N.B. Voor de drukrol is een speciale astap nodig (best. nr. 0212 901 101).

• Haal de drukbouten (4) met gematigde druk aan, zodat de holle draad niet wordt vervormd.

4.4 Contactuitrustingen

Voor enkele draad 1,6 - 4,0 mm. Light duty (D20)

Gebruik lasautomaat A2TF K1 (OP) waarbij het volgende is inbegrepen:

- Draadtoevoereenheid (1),

- Contactstuk D20 (2)

- Contactmondstuk (3) (M12-schroefdraad).

Haal het contactmondstuk ( 3 ) met een sleutel aan om een goed contact te verkrijgen.

4.5 Bijvullen van laspoeder

- 1. Sluit de poederklep (1) van de poederhouder.

- 2. Maak eventueel de cycloon van de poederzuiger los.

- 3. Vul de houder met laspoeder. OPMERKING! Het laspoeder dient droog te zijn.

- 4. Plaats de poederslang zodanig dat de poederslang niet dubbelvouwt.

- 5. Stel de hoogte van het poedermondstuk boven de las zodanig in, dat een goede poederhoeveelheid wordt verkregen.

De poederbekleding moet zo hoog zijn, dat de vlamboog niet doorslaat.

4.6 Automatisch lasapparaat transporteren

- Ontkoppel de wielen door aan de blokkeerhendel (1) te draaien.

- Controleer of de veiligheidsketting (2) vastzit. Dit om ongelukken te voorkomen als de houder bijv. niet goed in de voetklem van de onderwagen vast mocht zitten.

N.B. Bij het hijsen van de lasautomaat moet het gat (3) worden gebruikt.

5 ONDERHOUD

5.1 Algemeen

N.B.

Als u zelf reparaties aan de machine uitvoert om eventuele storingen te verhelpen, wijst ESAB alle verantwoordelijkheid af en kunt u geen aanspraken maken op schadevergoeding of een beroep doen op de garantie.

BELANGRIJK! Schakel de netspanning uit, voordat u onderhoud pleegt.

Voor het onderhoud van de bedieningsdoos PEK , zie gebruiksaanwijzing 0460 948 xxx, 0460 949 xxx, 0459 839 036.

Voor het onderhoud van de bedieningsdoos PEI , zie gebruiksaanwijzing 0449 331 xxx.

5.2 Dagelijks

- Zorg dat de bewegende delen van de lasautomaat vrij blijven van laspoeder en stof.

- Controleer of het contactmondstuk en alle elektrische leidingen aangesloten zijn.

- Controleer of alle schroefverbindingen aangehaald zijn en of de besturing en de aandrijfrollen niet versleten of beschadigd zijn.

- Controleer het remkoppel van de remnaaf. Het mag niet zo klein zijn dat de draadtrommel blijft roteren wanneer de draadtoevoer stopt en het mag niet zo groot zijn dat de toevoerrollen slippen. De richtwaarde voor het remkoppel van een draadtrommel van 30 kg is 1,5 Nm. Bemkoppel bijstellen zieop blz, 11.

5.3 Periodiek

- Controleer de elektrodesturing van de elektrodevoedingseenheid, de aanvoerrollen en het contactmondstuk.

- Vervang versleten of beschadigde onderdelen.

- Controleer de glijders. Smeren als ze aanlopen.

6 STORINGZOEKEN

6.1 Algemeen

Uitrusting

- Gebruiksaanwijzing bedieningsbox PEK , 0460 948 xxx, 0460 949 xxx, 0459 839 036.

- Gebruiksaanwijzing bedieningsbox A2 Welding Control Unit (PEI), 0449 331 xxx.

Controleer

- of de lasstroombron is ingesteld op de juiste netspanning

- of alle 3 fasen spanning hebben (fasevolgorde niet belangrijk)

- of de lasleidingen en hun aansluitingen niet beschadigd zijn

- of de bedieningselementen in de gewenste positie staan

- of de netspanning uitgeschakeld is voordat u begint te repareren

6.2 Mogelijke storingen

| 1.Symptoom | De ampère- en voltwaarden vertonen grote variaties op het display. |

|---|---|

| Oorzaak 1.1 | Contactbekken of contactmondstuk versleten of verkeerde dimensie. |

| Maatregel | Vervang de contactbekken of het contactmondstuk. |

| Oorzaak 1.2 | De druk op de toevoerrollen is onvoldoende. |

| Maatregel | Verhoog de druk op de toevoerrollen. |

| 2.Symptoom | De draadtoevoer is ongelijkmatig. |

| Oorzaak 2.1 | De druk op de toevoerrollen is verkeerd ingesteld. |

| Maatregel | Wijzig de druk op de toevoerrollen. |

| Oorzaak 2.2 | Verkeerde dimensie van de toevoerrollen. |

| Maatregel | Vervang de toevoerrollen. |

| Oorzaak 2.3 | De gleuven in de toevoerrollen zijn versleten. |

| Maatregel | Vervang de toevoerrollen. |

| 3.Symptoom | De lasleidingen raken oververhit. |

| Oorzaak 3.1 | Slechte elektrische aansluitingen. |

| Maatregel | Maak alle elektrische aansluitingen schoon en haal deze aan. |

| Oorzaak 3.2 | De lasleidingen hebben een te kleine dimensie. |

| Maatregel | Vergroot de leidingdimensie of gebruik parallelle leidingen. |

7 BESTELLEN VAN RESERVEONDERDELEN

Reserveonderdelen zijn te bestellen via de dichtstbijzijnde ESAB-vertegenwoordiger, zie de laatste pagina van dit boek. Geef bij bestelling altijd het machinetype, het serienummer en de aanduiding plus het onderdelennr. aan die staan aangegeven in de lijst met reserveonderdelen op pag. 21. Dit vergemakkelijkt het uitvoeren van de bestelling en garandeert een correcte levering.

A2TF K1

| Recommended adjusting | ||||

|---|---|---|---|---|

| Measure | Butt jonit | Fillet jonit | ||

| А | 165 mm | 165 mm | ||

| В | 668 mm | 668 mm | ||

| С | 455 mm | 455 mm | ||

A2TF K1

Edition 091113

| Ordering no. | Denomination | Notes | |

|---|---|---|---|

| 0461 236 880 | Automatic welding machine | A2TF K1 Tripletrac | |

| 0449 430 881 | Automatic welding machine | A2 Tripletrac with control box PEI | |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0461 236 880 | Automatic welding machine | A2TF K1 Tripletrac | ||

| 1 | 1 | 0449 400 882 | Carriage | |

| 2 | 1 | 0449 154 880 | Carrier | |

| 3 | 1 | 0449 152 880 | Slide travel kit | 90 mm |

| 4 | 1 | 0449 150 900 | Wire feed unit complete (right) | 38 rpm |

| 5 | 1 | 0460 504 880 | Control box | PEK, see separate manual |

| 6 | 1 | 0449 153 900 | Cable kit | 1,6 m |

| 6:1 | 1 | 0460 909 881 | Pulse tranducer cable | |

| 6:2 | 1 | 0461 249 881 | Motor cable | |

| 6:3 | 1 | 0461 239 880 | Arc welding cable | |

| 7 | 1 | 0449 425 001 | Plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 430 881 | Automatic welding machine | A2 Tripletrac | ||

| 1 | 1 | 0449 400 880 | Carriage | |

| 2 | 1 | 0449 154 880 | Carrier | |

| 3 | 1 | 0449 152 880 | Slide travel kit | 90 mm |

| 4 | 1 | 0449 150 880 | Wire feed unit complete (right) | 38 rpm |

| 5 | 1 | 0449 330 880 | Control box | PEI, see separate manual |

| 6 | 1 | 0449 153 980 | Cable kit | 1,6 m |

| 6:2 | 1 | 0456 493 981 | Cable | |

| 6:3 | 1 | 0456 504 980 | Arc welding cable | |

| 7 | 1 | 0449 425 001 | Plate | |

| 16 | 1 | 0449 528 001 | Protection plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 400 881 | Carriage | A2 Tripletrac PEI | ||

| 1 | 1 | 0449 418 881 | Cover | |

| 9 | 1 | 0333 087 005 | Y-flange unit | |

| 12 | 2 | 0415 857 002 | Rubber wheel | |

| 13 | 2 | 0211 102 962 | Roll pin | D 5x40 |

| 14 | 1 | 0321 220 001 | Grommet | |

| 17 | 1 | 0192 784 001 | Pin plug | 2-pole |

| 18 | 2 | 0192 784 101 | Pin | |

| 19 | 1 | 0191 998 103 | Attachment | |

| 21 | 1 | 0457 783 880 | Motor Cable | |

| 22 | 1 | 0449 403 001 | Plate | |

| 27 | 2 | 0413 366 320 | Clamp | |

| 29 | 2 | 0413 366 105 | Clamp | |

| 30 | 1 | 0413 366 112 | Clamp | |

| 31 | 1 | 0449 417 880 | Slide | |

| 36 | 1 | 0192 784 002 | Sleeve plug | 2-pole |

| 37 | 2 | 0192 784 102 | Сар | |

| 40 | 1 | 0800 185 001 | Bearing bushing | |

| 42 | 1 | 0449 427 001 | Plate | |

| 43 | 1 | 0449 089 880 | Drive unit | |

| 44 | 1 | 0449 098 880 | Shaft with eccentric | |

| 45 | 1 | 0449 099 001 | Shaft support | |

| 50 | 1 | 0333 630 001 | Locking arm adjustable | |

| 51 | 1 | 0211 102 940 | Roll pin | D 3x28 |

| 52 | 1 | 0215 701 019 | Grooved ring, | D25x1,2 |

| 53 | 1 | 0449 097 001 | Platta | |

| 54 | 1 | 0449 103 001 | Pressure screw | M16 |

| 55 | 1 | 0449 411 880 | Mounting plate compl. | |

| 57 | 1 | 0449 416 001 | Protective cover | |

| 58 | 1 | 0237 700 280 | Angle gear | |

| 59 | 1 | 0449 409 001 | Arm | |

| 60 | 1 | 0449 410 001 | Holder | |

| 61 | 1 | 0212 204 344 | Stop screw | M5x8 |

| 65 | 1 | 0449 402 001 | Wheel | |

| 66 | 1 | 0449 401 001 | Shaft | |

| 67 | 1 | 0449 404 880 | Frame compl. | |

| 68 | 1 | 0146 846 880 | Handle | |

| 69 | 1 | 0449 405 880 | Swiveling castor | |

| 74 | 1 | 0413 539 002 | Pillar rota clamp | |

| 75 | 1 | 0193 570 131 | Locking arm | |

| 78 | 1 | 0449 414 001 | Shaft | |

| 79 | 1 | 0449 412 001 | Gear wheel | |

| 80 | 1 | 0449 426 001 | Cross- type water leveler | |

| 84 | 4 | 0163 139 002 | Insulator | |

| 85 | 4 | 0162 414 002 | Insulating tube | l=17 mm |

| 87 | 1 | 0413 527 001 | Plate | 65×65 |

| 92 | 2 | 0211 102 921 | Roll pin | D 2x20 |

| 96 | 1 | 0449 423 001 | Angle |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 98 | 1 | 0449 432 001 | Brush shaft | |

| 99 | 1 | 0449 421 001 | Brush with bar | |

| 101 | 1 | 0449 526 001 | Casing plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 400 882 | Carriage | A2 Tripletrac PEK | ||

| 1 | 1 | 0449 418 881 | Cover | |

| 9 | 1 | 0333 087 005 | Y-flange unit | |

| 12 | 2 | 0415 857 002 | Rubber wheel | |

| 13 | 2 | 0211 102 962 | Roll pin | D 5x40 |

| 14 | 1 | 0461 241 880 | Motor cable | L=1,9m |

| 15 | 1 | 0461 242 880 | Pulse transducer cable | L=2,1m |

| 19 | 1 | 0191 998 103 | Attachment | |

| 22 | 1 | 0449 403 001 | Plate | |

| 27 | 2 | 0413 366 320 | Clamp | |

| 29 | 2 | 0413 366 105 | Clamp | |

| 30 | 1 | 0413 366 112 | Clamp | |

| 31 | 1 | 0449 417 880 | Slide | |

| 40 | 1 | 0800 185 001 | Bearing bushing | |

| 42 | 1 | 0449 427 001 | Plate | |

| 43 | 1 | 0449 089 881 | Drive unit | |

| 44 | 1 | 0449 098 880 | Shaft with eccentric | |

| 45 | 1 | 0449 099 001 | Shaft support | |

| 50 | 1 | 0333 630 001 | Locking arm adjustable | |

| 51 | 1 | 0211 102 940 | Roll pin | D 3x28 |

| 52 | 1 | 0215 701 019 | Grooved ring, | D25x1,2 |

| 53 | 1 | 0449 097 001 | Plate | |

| 54 | 1 | 0449 103 001 | Pressure screw | M16 |

| 55 | 1 | 0449 411 880 | Mounting plate compl. | |

| 57 | 1 | 0449 416 001 | Protective cover | |

| 58 | 1 | 0237 700 280 | Angle gear | |

| 59 | 1 | 0449 409 001 | Arm | |

| 60 | 1 | 0449 410 001 | Holder | |

| 61 | 1 | 0212 204 344 | Stop screw | M5x8 |

| 65 | 1 | 0449 402 001 | Wheel | |

| 66 | 1 | 0449 401 001 | Shaft | |

| 67 | 1 | 0449 404 880 | Frame compl. | |

| 68 | 1 | 0146 846 880 | Handle | |

| 69 | 1 | 0449 405 880 | Swiveling castor | |

| 74 | 1 | 0413 539 002 | Pillar rota clamp | |

| 75 | 1 | 0193 570 131 | Locking arm | |

| 78 | 1 | 0449 414 001 | Shaft | |

| 79 | 1 | 0449 412 001 | Gear wheel | |

| 80 | 1 | 0449 426 001 | Cross- type water leveler | |

| 84 | 4 | 0163 139 002 | Insulator | | |

| 85 | 4 | 0162 414 002 | Insulating tube | l=17 mm |

| 87 | 1 | 0413 527 001 | Plate | 65x65 |

| 92 | 2 | 0211 102 921 | D 2x20 | |

| 96 | 0449 423 001 | |||

| 98 | 0449 432 001 | Brush shaft | ||

| 99 | 0449 421 001 | Brush with bar | ||

| 101 | 1 | 0449 526 001 | Casing plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 154 880 | Carrier | |||

| 4 | 1 | 0413 671 001 | Chain attachment | |

| 5 | 1 | 0413 597 001 | Safety chain | |

| 11 | 6 | 0163 139 002 | Bushing | |

| 12 | 6 | 0162 414 002 | Insulating tube | |

| 14 | 1 | 0413 528 001 | Column | |

| 15 | 1 | 0413 540 001 | Clamp | |

| 16 | 1 | 0413 530 880 | Arm | |

| 17 | 1 | 0146 967 880 | Brake hub | |

| 18 | 1 | 0413 532 001 | Attachment | |

| 20 | 1 | 0413 317 002 | Handle | |

| 22 | 2 | 0156 442 002 | Clamp screw | R21 M8 |

| 24 | 1 | 0334 185 886 | Box girder beam complete | |

| 26 | 1 | 0413 525 001 | Insulating tube | |

| 27 | 1 | 0413 317 001 | Handle | |

| 30 | 2 | 0218 301 113 | Lifting eye bolt | |

| 31 | 2 | 0162 414 004 | Insulating tube |

B - E

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 152 880 | Slide travel kit | Manual | ||

| 1 | 2 | 0413 518 880 | Slide | 90 mm |

| 2 | 1 | 0413 506 880 | Circular slide |

| ltem | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0413 518 880 | Slide | |||

| 1 | 1 | 0413 519 001 | Slide profile | |

| 2 | 1 | 0413 524 001 | Bearing bushing | |

| З | 1 | 0413 521 001 | Runner | |

| 5 | 1 | 0413 522 001 | Lead screw | |

| 7 | 1 | 0334 537 002 | Crank | |

| 9 | 2 | 0413 523 001 | Axis | |

| 17 | 4 | 0190 240 107 | Bearing |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0413 506 880 | Rotary slide | |||

| 1 | 1 | 0413 507 001 | Flange | |

| 2 | 1 | 0413 508 001 | Tensioning ring | |

| 3 | 1 | 0413 509 001 | Flange | |

| 7 | 2 | 0219 504 405 | Bellleville spring | T = 0.6 |

| 8 | 1 | 0193 571 105 | Locking piece | |

| 10 | 1 | 0193 570 123 | Locking lever |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 150 880 | Wire feed unit complete (Right) | SAW | ||

| 1 | 1 | 0147 639 882 | Wire feed unit | |

| 2 | 1 | 0413 072 881 | Bearing housing | |

| 3 | 1 | 0215 701 210 | Wedge, flat | |

| 4 | 1 | 0413 517 001 | Bracket for motor | |

| 5 | 1 | 0458 225 001 | Motor with tacho | |

| 8 | 1 | 0218 810 183 | Insulated Hand wheel | |

| 12 | 1 | 0413 510 001 | Contact tube | D20, L = 260 mm |

| 13 | 1 | 0416 984 880 | Guide pin complete | |

| 14 | 1 | 0333 094 880 | Clamp for Flux tube | |

| 15 | 1 | 0332 948 001 | Flux tube | |

| 1 | 0145 221 881 | Concentric flux feeding funnel | ||

| 16 | 1 | 0332 994 883 | Flux container | |

| 17 | 1 | 0413 318 001 | Holder |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 150 900 | Wire feed unit complete (Right) | SAW | ||

| 1 | 1 | 0147 639 882 | Wire feed unit | |

| 2 | 1 | 0413 072 881 | Bearing housing | |

| 3 | 1 | 0215 701 210 | Wedge, flat | |

| 4 | 1 | 0413 517 001 | Bracket for motor | |

| 5 | 1 | 0812 312 001 | Motor with pulse transducer | |

| 8 | 1 | 0218 810 183 | Insulated Hand wheel | |

| 12 | 1 | 0413 510 001 | Contact tube | D20, L = 260 mm |

| 13 | 1 | 0416 984 880 | Guide pin complete | |

| 14 | 1 | 0333 094 880 | Clamp for Flux tube | |

| 15 | 1 | 0332 948 001 | Flux tube | |

| 16 | 1 | 0332 994 883 | Flux container | |

| 17 | 1 | 0413 318 001 | Holder | |

| 55 | 1 | 0449 475 001 | Bar | |

| 61 | 1 | 0462 132 880 | Protecting cover | |

| 62 | 1 | 0449 528 001 | Protection plate |

| Item | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0147 639 882 | Straightener (right mounted) | |||

| 1 | 1 | 0156 449 001 | Clamp | |

| 6 | 2 | 0212 900 001 | Spacer screw | |

| 7 | 4 | 0215 201 209 | O-ring | D11.3x2.4 |

| 8 | 2 | 0218 400 801 | Pressure roller arm | |

| 9 | 1 | 0218 810 181 | Handwheel | |

| 10 | 1 | 0218 810 182 | Handwheel | |

| 11 | 3 | 0332 408 001 | Stub shaft | |

| 13 | 3 | 0153 148 880 | Roller | |

| 14 | 1 | 0415 498 001 | Thrust roller carrier | |

| 15 | 2 | 0212 902 601 | Spacer screw | |

| 16 | 1 | 0415 499 001 | Thrust roller carrier | |

| 23 | 1 | 0334 571 880 | Contact clamp | |

| 30 | 1 | 0212 601 110 | Nut | M10 |

| Item | Qty | Orderingno. | Denomination | Notes |

|---|---|---|---|---|

| 0413 072 881 | Bearing housing with stub shaft | |||

| 1 | 1 | 0413 073 002 | Searing housing | |

| 2 | 2 | 0190 726 003 | Ball bearing | |

| 3 | 1 | 0334 575 001 | Stub shaft | |

| 4 | 1 | 0215 701 014 | Betaining ring | D17 |

| 5 | 3 | 0334 576 001 | Spacer |

| Item | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0332 994 883 | Flux hopper complete | |||

| 1 | 1 | 0332 837 001 | Hopper for flux | |

| 6 | 1 | 0153 347 881 | Flux valve | |

| 7 | 1 | 00203 017 80 | Flux strainer | |

| 16 | 1 | 0443 383 002 | Flux hose | L= 500 |

ESAB subsidiaries and representative offices

Europe AUSTRIA ESAB Ges.m.b.H Vienna-Liesing Tel: +43 1 888 25 11 Fax: +43 1 888 25 11 85

BELGIUM S.A. ESAB N.V. Brussels Tel: +32 2 745 11 00 Fax: +32 2 745 11 28

THE CZECH REPUBLIC ESAB VAMBERK s.r.o. Vamberk Tel: +420 2 819 40 885 Fax: +420 2 819 40 120

DENMARK Aktieselskabet ESAB Herlev Tel: +45 36 30 01 11 Fax: +45 36 30 40 03

FINLAND ESAB Oy Helsinki Tel: +358 9 547 761 Fax: +358 9 547 77 71

FRANCE ESAB France S.A. Cergy Pontoise Tel: +33 1 30 75 55 00 Fax: +33 1 30 75 55 24

GERMANY ESAB GmbH Solingen Tel: +49 212 298 0 Fax: +49 212 298 218

GREAT BRITAIN ESAB Group (UK) Ltd Waltham Cross Tel: +44 1992 76 85 15 Fax: +44 1992 71 58 03

ESAB Automation Ltd Andover Tel: +44 1264 33 22 33 Fax: +44 1264 33 20 74

HUNGARY ESAB Kft Budapest Tel: +36 1 20 44 182 Fax: +36 1 20 44 186

ITALY ESAB Saldatura S.p.A. Mesero (Mi) Tel: +39 02 97 96 81 Fax: +39 02 97 28 91 81

THE NETHERLANDS ESAB Nederland B.V. Amersfoort Tel: +31 33 422 35 55 Fax: +31 33 422 35 44

NORWAY AS ESAB Larvik Tel: +47 33 12 10 00 Fax: +47 33 11 52 03

POLAND ESAB Sp.zo.o. Katowice Tel: +48 32 351 11 00 Fax: +48 32 351 11 20

PORTUGAL ESAB Lda Lisbon Tel: +351 8 310 960 Fax: +351 1 859 1277

SLOVAKIA ESAB Slovakia s.r.o. Bratislava Tel: +421 7 44 88 24 26 Fax: +421 7 44 88 87 41

SPAIN ESAB Ibérica S.A. Alcalá de Henares (MADRID) Tel: +34 91 878 3600 Fax: +34 91 802 3461

SWEDEN ESAB Sverige AB Gothenburg Tel: +46 31 50 95 00

Fax: +46 31 50 95 00 Fax: +46 31 50 92 22 ESAB international AB Gothenburg

Tel: +46 31 50 90 00 Fax: +46 31 50 93 60

SWITZERLAND ESAB AG Dietikon Tel: +41 1 741 25 25 Fax: +41 1 740 30 55

North and South America ARGENTINA CONARCO Buenos Aires Tel: +54 11 4 753 4039 Fax: +54 11 4 753 6313

BRAZIL ESAB S.A. Contagem-MG Tel: +55 31 2191 4333 Fax: +55 31 2191 4440

CANADA ESAB Group Canada Inc. Missisauga, Ontario Tel: +1 905 670 02 20 Fax: +1 905 670 48 79

MEXICO ESAB Mexico S.A. Monterrey Tel: +52 8 350 5959 Fax: +52 8 350 7554

ESAB Welding & Cutting Products Florence, SC Tel: +1 843 669 44 11 Fax: +1 843 664 57 48

ESAB ®

ESAB AB SE-695 81 LAXÅ SWEDEN Phone +46 584 81 000

www.esab.com

Asia/Pacific

CHINA Shanghai ESAB A/P Shanghai Tel: +86 21 2326 3000 Fax: +86 21 6566 6622

INDIA ESAB India Ltd Calcutta Tel: +91 33 478 45 17 Fax: +91 33 468 18 80

INDONESIA P.T. ESABindo Pratama Jakarta Tel: +62 21 460 0188

JAPAN ESAB Japan Tokyo Tel: +81 45 670 7073 Fax: +81 45 670 7001

MALAYSIA ESAB (Malaysia) Snd Bhd USJ Tel: +603 8023 7835 Fax: +603 8023 0225

SINGAPORE ESAB Asia/Pacific Pte Ltd Singapore Tel: +65 6861 43 22 Fax: +65 6861 31 95

SOUTH KOREA ESAB SeAH Corporation Kyungnam Tel: +82 55 269 8170 Fax: +82 55 289 8864

UNITED ARAB EMIRATES ESAB Middle East FZE Dubai Tel: +971 4 887 21 11 Fax: +971 4 887 22 63

Representative offices

ESAB Representative Office Sofia Tel/Fax: +359 2 974 42 88

EGYPT ESAB Egypt Dokki-Cairo Tel: +20 2 390 96 69 Fax: +20 2 393 32 13

ROMANIA ESAB Representative Office Bucharest Tel/Fax: +40 1 322 36 74

RUSSIA LLC ESAB Moscow Tel: +7 095 543 9281 Fax: +7 095 543 9280

LLC ESAB St Petersburg Tel: +7 812 336 7080 Fax: +7 812 336 7060

Distributors

For addresses and phone numbers to our distributors in other countries, please visit our home page

www.esab.com

Loading...

Loading...