A2 Tripletrac A2TF K1

Istruzioni per l'uso

| ITALIANO . | 4 |

|---|

Ci riserviamo il diritto di variare le specifiche senza preavviso.

DECLARATION OF CONFORMITY

In accordance with

the LV-Directive 2006/95/EC, the Machinery Directive 2006/42/EC, the EMC Directive 2004/108/EC

Type of equipment

Feeder of welding wire in combination with movable Welding Automats and stationary Welding heads, used with control box PEK

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. A2 Multitrac, A2 Tripletrac, A2 S-series, A6 Mastertrac, A6 Mastertrac Tandem, A6 S- series

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No, telefax No:

ESAB AB, Welding Equipment Esabvägen, SE-695 81 LAXÅ, Sweden Phone: +46 584 81 000, Fax: +46 584 411 924

The following harmonised standards in force within the EEA have been used in the design:

EN 60974-5, Arc welding equipment – Part 5: Wire feeders EN 12100-2, Safety of machinery – Part 2: Technical principles EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: Restrictive use, Class A equipment, intended for use in locations other than residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer's authorised representative established within the EEA, that the equipment in question complies with the safety requirements stated above.

Date / Datum Laxå 2009-09-15

Signature / Underskri

Kent Eimbrodt Clarification

Position / Befattning Global Director Equipment and Automation

| 1 | SICU | JREZZA | 5 |

|---|---|---|---|

| 2 | INTR | 8 | |

| 2.1 | Generalità | 8 | |

| 2.2 | Metodi di Saldatrice automatica | 8 | |

| 2.3 | Definizioni | 8 | |

| 2.4 | Saldatura su piano orizzontale | 8 | |

| 2.5 | Dati tecnici | 9 | |

| 2.6 | Componenti principali A2TF K1 (SAW) | 9 | |

| 2.7 | Descrizione dei Componenti Principali | 10 | |

| 3 | INST | 11 | |

| 3.1 | Generalità | 11 | |

| 3.2 | Montaggio | 11 | |

| 3.3 | Regolazione del mozzo del freno | 11 | |

| 3.4 | Collegamenti | 12 | |

| 4 | USO | 13 | |

| 4.1 | Generalità | 13 | |

| 4.2 | Carica del filo di saldatura (A2TF K1) | 14 | |

| 4.3 | Sostituzione del rullo traina (A2TF K1) | 14 | |

| 4.4 | Attrezzature di contatto | 15 | |

| 4.5 | Carica della polvere di saldatura | 15 | |

| 4.6 | Trasporto della saldatrice automatica | 16 | |

| 5 | MAN | 17 | |

| 5.1 | Generalità | 17 | |

| 5.2 | Ogni giorno | 17 | |

| _ | 5.3 | Periodica | 17 |

| 6 | RICE | 18 | |

| 6.1 | Generalità | 18 | |

| 6.2 | Possibili guasti | 18 | |

| 7 | ORD | 18 | |

| DI | MENS | 19 | |

| AC | CES | SORI | 20 |

| EL | .ENC | О RICAMBI | 21 |

1 SICUREZZA

L'utilizzatore di un impianto per saldatura ESAB è responsabile delle misure di sicurezza per il personale che opera con il sistema o nelle vicinanze dello stesso. Le misure di sicurezza devono soddisfare le norme previste per questo tipo di impianto per saldatura. Queste indicazioni sono da considerarsi un complemento alle norme di sicurezza vigenti sul posto di lavoro.

Il sistema di saldatura automatica deve essere manovrato secondo quanto indicato nelle istruzioni e solo da personale adeguatamente addestrato. Una manovra erronea, causata da un intervento sbagliato, oppure l'attivazione di una sequenza di funzioni non desiderata, può provocare anomalie che possono causare danni all'operatore o all'impianto.

-

1. Tutto il personale che opera con saldatrici automatiche deve conoscere:

- l'uso e il funzionamento dell'apparecchiatura

- la posizione dell'arresto di emergenza

- il suo funzionamento

- le vigenti disposizioni di sicurezza

- l'attività di saldatura

-

2. L'operatore deve accertarsi:

- che nessun estraneo si trovi all'interno dell'area di lavoro dell'impianto per saldatura prima che questo venga messo in funzione

- che nessuno si trovi esposto al momento di far scoccare l'arco luminoso

- che l'area di lavoro sia priva di oggetti.

-

3. La stazione di lavoro deve essere:

- adeguata alla funzione

- senza correnti d'aria

-

4. Abbigliamento protettivo

- Usare sempre l'abbigliamento di sicurezza previsto, per es. occhiali di protezione, abiti non infiammabili, guanti protettivi. Nota! Non usare guanti di sicurezza durante la sostituzione del filo.

- Non usare abiti troppo ampi o accessori quali cinture, bracciali o anelli che possano impigliarsi o provocare ustioni.

-

5. Protezione da altri rischi

- Polveri con particelle di determinate dimensioni possono essere nocive per l'uomo. Utilizzare pertanto impianti di ventilazione ed aspirazione in grado di prevenire i rischi connessi.

- Durante la sostituzione della bobina di filo, prestare attenzione all'estremità del filo in guanto può causare lesioni personali.

-

6. Alltro

- Controllare che i previsti cavi di ritorno siano correttamente collegati.

- Ogni intervento sui componenti elettrici deve essere effettuato solo da personale specializzato.

- Le attrezzature antincendio devono essere facilmente accessibili in luogo adeguatamente segnalato.

- Non eseguire mai lubrificazioni e interventi di manutenzione sull'impianto per saldatura quando è in esercizio.

Tenere presente:

- Che la frizione del cambio sia in posizione bloccata.

- Se l'operatore si allontana dalla saldatrice automatica, questa deve essere parcheggiata con dei blocchi davanti alle ruote, in maniera di evitare il rischio che la macchina si muovi involontariamente.

- Prima della saldatura, controllare che la saldatrice automatica non sia instabile.

- Che la posizione della testa di saldatura e della bobina del filo influisce sul punto di gravità della saldatrice automatica. Un centro di gravità troppo alto causa un'instabilità della saldatrice automatica.

- Che il consumo del filo di saldatura e del flusso risulta che la distribuzione del peso si sposta durante la saldatura.

Rischio di schiacciamento! Non usare guanti di sicurezza durante la sostituzione del filo, dei rulli di trascinamento e degli aspi.

2 INTRODUZIONE

2.1 Generalità

La saldatrice automatica A2 Tripletrac e studiata per Saldatrice automatica arco sommerso di giunti di testa e d'angolo.

E' vietato ogni altro utilizzo.

La saldatrice automatica e sono designate ad essere usate assieme alla centralina di comando PEK oppure A2 Welding Control Unit ( PEI ) ed ai generatori di corrente per saldatura LAF oppure TAF .

2.2 Metodi di Saldatrice automatica

2.2.1 Saldatrice automatica SAW

• SAW Light duty

SAW light duty con connettore Ø 20 mm per un carico fino a 800 A (100%).

Questa versione può essere provvista di rulli di alimentazione per la Saldatrice automatica con filo singolo. Per filo tubolare ci sono dei rulli di alimentazione speciali zigrinati i quali garantiscono una sicura alimentazione del filo senza che questo si deformi a causa di alta pressione di alimentazione.

2.3 Definizioni

| Saldatrice automatica ad arco sommerso: | Durante la Saldatrice automatica il cordone di Saldatrice automatica è protetto dal flusso. |

|---|---|

| SAW Light duty |

Questa versione permette un carico di corrente minore e

di conseguenza viene usato un filo più sottile per la Saldatrice automatica. |

2.4 Saldatura su piano orizzontale

Le saldatrici automatiche sono progettate per la saldatura su piano orizzontale.

A6TF K1 deve essere usata per saldatura su piano inclinato.

2.5 Dati tecnici

| A2TF K1 (SAW) | |

|---|---|

| Tensione di collegamento | 42 V AC |

| Carico consentito 100 % | 800 A |

| Dimensioni degli elettrodi: | |

|

pieno filo singolo

filo a tubo |

1,6-4,0 mm

1,6-4,0 mm |

| Velocità di alimentazione dell'elettrodo, max | 9 m/min |

| Momento frenante del mozzo del freno | 1,5 Nm |

| Velocità di marcia | 0,1-2,0 m/min |

| Raggio di curvatura per Saldatrice automatica in tondo, min | 1500 mm |

| Diametro del tubo per Saldatrice automatica interna di giunti, min | 1100 mm |

| Peso dell'elettrodo, max | 30 kg |

| Volume del contenitore del fondente (Non rifornire con fondente preriscaldato) | 61 |

| Peso (elettrodo e fondente esclusi) | 68 kg |

| Classe di protezione | IP10 |

| Classificazione de EMC | Classe A |

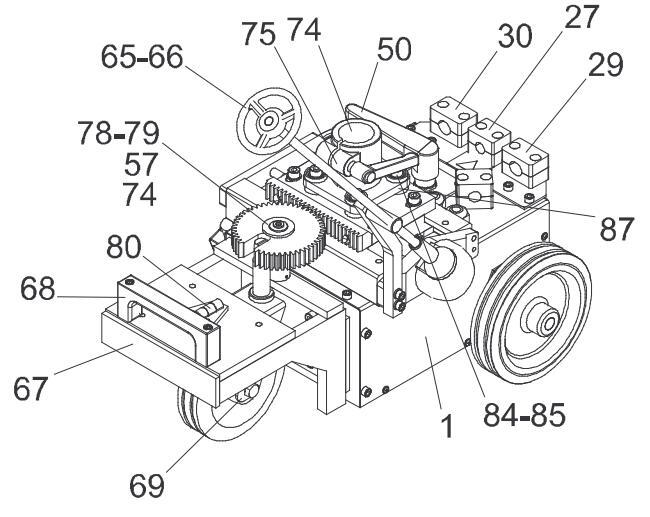

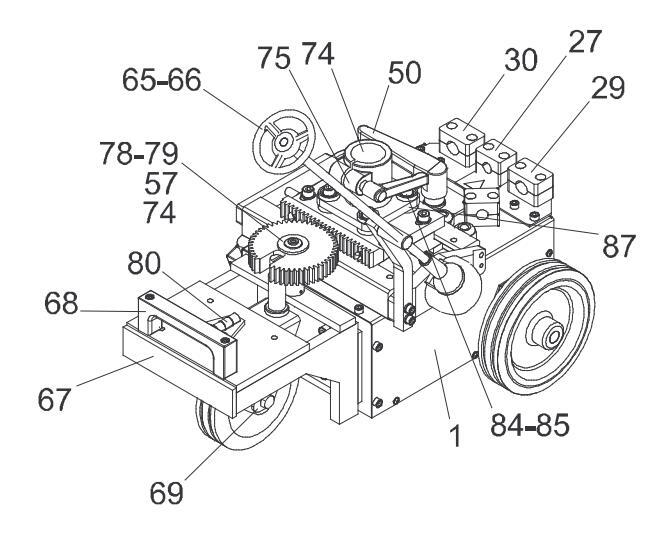

2.6 Componenti principali A2TF K1 (SAW)

- 1. Carrello

- 2. Telaio

- 3. Rullo raddrizzatore

- 4. Unità slitte manuali

- 5. Tubo di contatto

- 6. Motore alimentazione filo

- 7. Perno di guida

- 8. Contenitore per polvere

- 9. Tubo per polvere

- 10. Unità di controllo PEK/ PE

- 11. Livella

- 12. Guidafilo

Vedi a pagina 10 per una descrizione dei componenti principali.

2.7 Descrizione dei Componenti Principali

2.7.1 Carrello

Il carrello è azionato da due ruote.

Per il trasporto manuale, liberare il carrello con la leva di bloccaggio (1).

Selezionare la direzione di movimento con il volantino (2).

2.7.2 Telaio

Sul telaio è alloggiato tra l'altro il quadro di comando, l'unità di alimentazione filo, e la tramoggia di flusso.

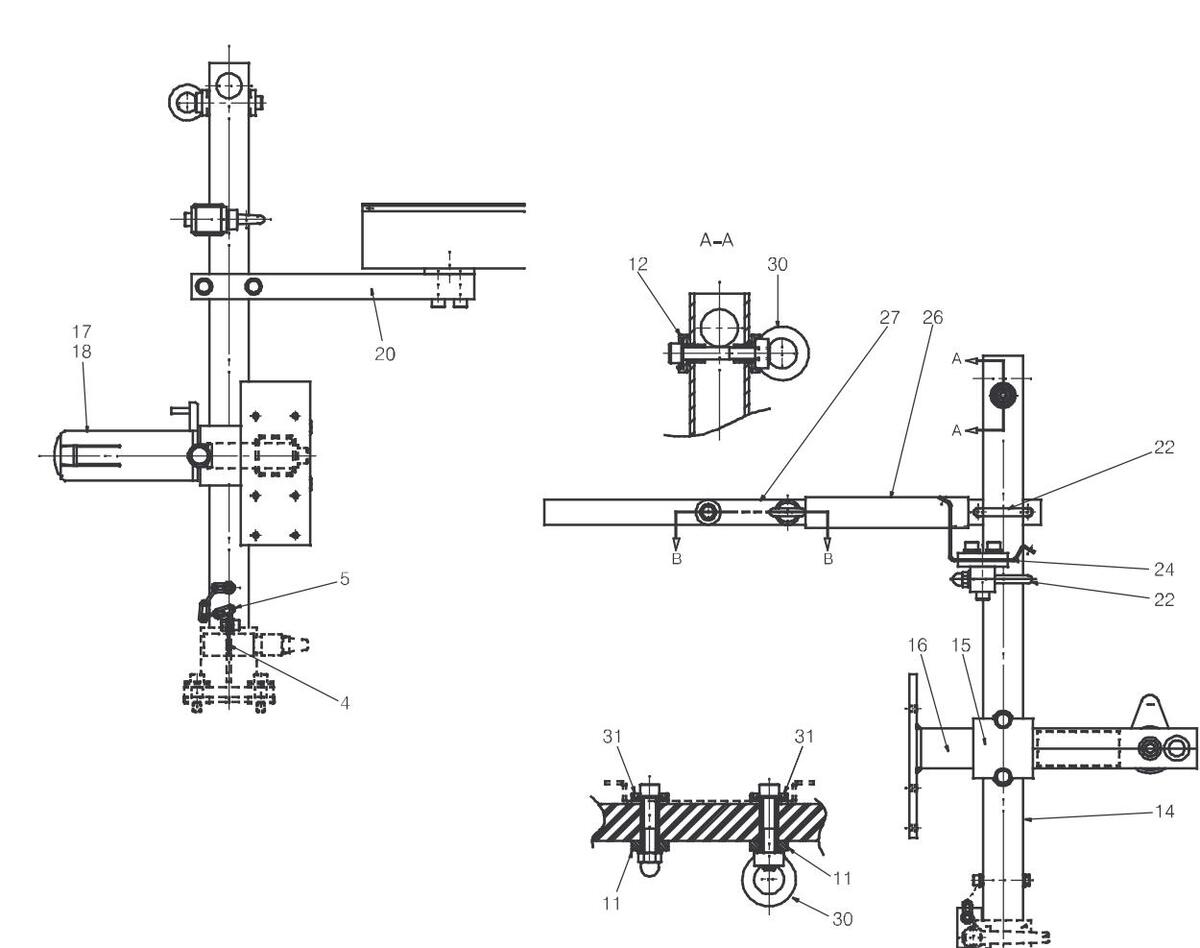

2.7.3 Rullo raddrizzatore/

L'unità è usata per la guida e l'alimentazione del filo di saldatura giù all'interno del tubo di contatto/connettore.

2.7.4 Unità slitte manuali

La posizione orizzontale e quella verticale, della testa di saldatura, è regolata mediante le slitte lineari. Il movimento angolare può essere liberamente regolato mediante la slitta rotante.

2.7.5 Tubo di contatto

Trasferisce la corrente di saldatura al filo durante la saldatura.

2.7.6 Motore alimentazione filo

Il motore di alimentazione del filo è usato per l'alimentazione del filo di saldatura.

2.7.7 Perno di guida

Il perno di guida è usato come aiuto per posizionare la testa di saldatura nel giunto.

2.7.8 Contenitore per polvere/ Tubo per polvere

Il flusso è introdotto nella tramoggia ed è poi trasferito al pezzo in lavorazione tramite il tubo del flusso.

La quantità di flusso da far scendere è controllata tramite una valvola di regolazione situata sulla tramoggia.

Vedi la descrizione per il "Carica del flusso di saldatura" a pagina 15.

2.7.9 Unità di controllo

PEK , vedere le istruzioni d'uso 0460 948 xxx, 0460 949 xxx, 0459 839 036.

A2 Welding Control Unit ( PEI ), vedere le istruzioni d'uso 0449 331 xxx.

2.7.10 Livella

Controllare la inclinazione della saldatrice automatica mediante la livella.

3 INSTALLAZIONE

3.1 Generalità

La connessione a rete deve essere eseguita da personale adeguatamente addestrato.

3.2 Montaggio

3.2.1 Bobina del filo (Accessorio)

Montare la bobina del filo (1) sul mozzo del freno (2).

ATTENZIONE!

Per evitare che la bobina esca dal mozzo.

Bloccare la bobina girando il volantino rosso, come raffigurato sul contrassegno di sicurezza situato vicino al mozzo del freno.

3.3 Regolazione del mozzo del freno

Il mozzo viene regolato al momento della consegna da parte del fabbricante; se è necessario regolarlo nuovamente, procedere come segue. Regolare il mozzo del freno in modo che il filo risulti leggermente lento quando si arresta il trascinamento.

-

Regolazione della coppia frenante:

- Ruotare la maniglia rossa in posizione di blocco.

- Inserire un cacciavite nelle molle del mozzo.

Ruotare le molle in senso orario per ridurre la coppia frenante.

Ruotare le molle in senso antiorario per aumentare la coppia frenante.

NB: Regolare entrambe le molle ruotandole dello stesso valore.

3.4 Collegamenti

3.4.1 Generalità

- PEK deve essere collegata da personale addestrato. Vedere manuale istruzioni 0460 948 xxx, 0460 949 xxx, 0459 839 039.

- A2 Welding Control Unit ( PEI ) deve essere collegata da personale addestrato. Vedere manuale istruzioni 0449 331 xxx.

- Per il collegamento del generatore di corrente di saldatura LAF oppure TAF , vedi l'istruzione per l'uso separata.

3.4.2 La saldatrice automatica A2TF K1 (Saldatura ad arco sommerso, SAW)

- 1. Collegare il cavo di manovra (5) tra il generatore di corrente per saldatura (3) ed il pannello di comando PEK/ PEI (2) .

- 2. Collegare il conduttore di ritorno ( 6 ) tra il generatore di corrente per saldatura ( 3 ) ed il pezzo ( 4 ).

- 3. Collegare il cavo di saldatura (7) tra il generatore di corrente per saldatura (3) e la saldatrice automatica (1).

- 4. Collegare il cavo di misurazione ( 8 ) tra il generatore di corrente per saldatura ( 3 ) ed il pezzo ( 4 ).

4 USO

4.1 Generalità

ATTENZIONE:

Hai letto e capito le informazioni di sicurezza? Non devi far funzionare l'impianto senza prima aver letto e capito le informazioni di sicurezza!

Le norme generali di sicurezza per utilizzare questo impianto sono descritte a pagina 5, leggerle attentamente prima dell'uso dell'impianto.

Conduttore di ritorno

Prima di iniziare la saldatura, verificare che il conduttore di ritorno sia collegato. Vedere pagina 12.

hha3o1ia

4 2 Carica del filo di saldatura (A2TF K1)

- 1. Montare la bobina del filo secondo le istruzioni a pagina 11.

- 2. Accertarsi che il rullo traina (1) e le ganasce oppure l'ugello di contatto (3) siano di dimensioni corrette rispetto al filo

-

3. Fare avanzare l'estremità del filo nel rullo raddrizzatore (2).

- Per il filo di un diametro superiore a 2 mm. raddrizzare 0.5 m di filo ed infilarlo manualmente nel rullo raddrizzatore

- 4. Sistemare l'estremità del filo nella scanalatura del rullo di alimentazione ( 1 )

-

5. Impostare la pressione del filo sul rullo di alimentazione con l'ausilio della manopola (4).

- NOTA Tendere guanto basta per ottenere un'alimentazione sicura.

- 6. Far avanzare il filo di 30 mm sotto la punta di contatto premendo quadro di comando PEK . oppure 🚯 💠 sull'unità di comando PEI .

- 7. Raddrizzare il filo agendo sulla manopola ( 5 ).

43 Sostituzione del rullo traina (A2TF K1)

Filo singolo

- Allentare le manopole (3) e (4). •

- Allentare il volantino (2). .

- Sostituire il rullo traina (1). Su ogni rullo è riportata la dimensione del filo

Filo animato per rulli zigrinati (Accessorio)

Sostituire il rullo di alimentazione (1) ed il rullo di pressione (5) ambedue come • una coppia nel rispetto delle dimensioni del relativo filo NOTA - Per il rullo di pressione è necessario installare anche lo speciale perno assiale (codice 0212 901 101).

- 1/ -

Serrare la vite di pressione (4) senza forzare al fine di non deformare il filo • animato

4.4 Attrezzature di contatto

Per filo singolo 1,6 - 4,0 mm. Light duty (D20)

Usare la saldatrice automatica A2TF K1 (SAW) provvista di quanto segue:

- Rullo raddrizzatore. (1)

- Connettore (2) D20

- Ugello di contatto (3) (filettatura M12).

Serrare gli ugelli di contatto ( 3 ) con una chiave al fine di ottenere un buon contatto.

4.5 Carica della polvere di saldatura

- 1. Chiudere la valvola (1) della polvere sul relativo contenitore.

- 2. Staccare eventualmente il ciclone dell'aspiratore di polvere.

- 3. Caricare la polvere di saldatura.

NOTA - La polvere di saldatura deve essere asciutta.

- 4. Posizionare il flessibile del flusso in maniera che questo non si pieghi.

- 5. Regolare l'altezza dell'ugello della polvere rispetto alla saldatura in modo da ottenere una quantità corretta di polvere.

Lo strato di polvere deve essere sufficientemente alto da prevenire il passaggio dell'arco elettrico.

4.6 Trasporto della saldatrice automatica

- Liberare le ruote girando la leva di bloccaggio (1).

- Assicurarsi che la catena di sicurezza (2) sia bloccata. Questo per evitare un incidente, se ad esempio il telaio non è bloccato accuratamente al fissaggio di base del carrello.

Al sollevamento della saldatrice automatica, il foro (3) deve essere usato.

5 MANUTENZIONE

5.1 Generalità

NOTA!

Tutti gli impegni di garanzia assunti dal fornitore cessano di valere se il cliente stesso, durante il periodo di garanzia, interviene nell'impianto per riparare eventuali avarie.

OSSERVARE! Prima di eseguire delle manutenzioni, assicurarsi che la tensione a rete sia disinserita.

Per la manutenzione del pannello di comando PEK , vedere le istruzioni d'uso 0460 948 xxx, 0460 949 xxx, 0459 839 036.

Per la manutenzione del pannello di comando PEI , vedere le istruzioni d'uso 0449 331 xxx.

5.2 Ogni giorno

- Tenere pulite da polvere e fondente per saldatura le parti in movimento della saldatrice automatica.

- Controllare che l'ugello di contatto e tutti i cavi elettrici siano collegati.

- Controllare che tutti i raccordi a vite siano strinti, accertandosi inoltre che i rulli di trazione e la guida non siano usurati o danneggiati.

- Controllare il momento frenante del mozzo del freno. Esso non deve risultare talmente basso da permettere che il tamburo dell'elettrodo continui a ruotare all'arresto dell'alimentazione dell'elettrodo, ma nemmeno tanto elevato da far scivolare i rulli di alimentazione. Il valore guida del momento frenante per un tamburo dell'elettrodo di 30 kg è pari a 1,5 Nm. Regolazione del momento frenante vedere a pagina 11.

5.3 Periodica

- Controllare la guida dell'elettrodo dell'alimentatore di elettrodo, i rulli di guida e l'ugello di contatto.

- Sostituire le componenti usurate o danneggiate.

- Controllare le slitte ed ingrassarle se sono grippate.

6 RICERCA GUASTI

6.1 Generalità

Attrezzatura

- Manuale dell'operatore pannello di comando PEK , 0460 948 xxx, 0460 949 xxx, 0459 839 036.

- Manuale dell'operatore pannello di comando A2 Welding Control Unit ( PEI ), 0449 331 xxx.

Controllare

- che il generatore di corrente per saldatura sia commutato alla tensione di rete corretta

- che tutte le 3 fasi siano conduttrici (la sequenza delle fasi non ha importanza)

- che i cavi di saldatura ed i relativi collegamenti non presentino danni

- che i comandi siano nella posizione desiderata

- che la tensione di rete sia disinserita prima di iniziare eventuali riparazioni

6.2 Possibili guasti

| 1. Sintomo | Il valore di ampere e volt evidenzia notevoli variazioni sul display numerico. |

|---|---|

| Causa 1.1 | Le ganasce e l'ugello di contatto sono usurati o di dimensioni non corrette. |

| Provvedimento | Sostituire le ganasce o l'ugello di contatto. |

| Causa 1.2 | La pressione sui rulli di alimentazione è insufficiente. |

| Provvedimento | Aumentare la pressione sui rulli di alimentazione. |

| 2. Sintomo | L'alimentazione degli elettrodi è irregolare. |

| Causa 2.1 | La pressione sui rulli di alimentazione non è impostata correttamente. |

| Provvedimento | Modificare la pressione sui rulli di alimentazione. |

| Causa 2.2 | I rulli di alimentazione non sono di dimensioni corrette. |

| Provvedimento | Sostituire i rulli di alimentazione. |

| Causa 2.3 | Le scanalature dei rulli di alimentazione sono usurate. |

| Provvedimento | Sostituire i rulli di alimentazione. |

| 3. Sintomo | l cavi di saldatura si surriscaldano. |

| Causa 3.1 | I contatti elettrici sono difettosi. |

| Provvedimento | Pulire e stringere tutti i contatti elettrici. |

| Causa 3.2 | l cavi di saldatura sono di dimensioni insufficienti. |

| Provvedimento | Aumentare le dimensioni dei cavi o utilizzare cavi paralleli. |

7 ORDINAZIONE RICAMBIO

Le parti di ricambio vengono ordinate dal più vicino rappresentante ESAB, vedere sull'ultima pagina di questo manuale. All'ordinazione indicare tipo di macchina e numero di serie, descrizione e numero del ricambio secondo la lista delle parti di ricambio a pagina 21.

Ciò semplifica l'espletamento dell'ordine e assicura forniture corrette.

DIMENSIONI

A2TF K1

| Recommended adjusting | ||||

|---|---|---|---|---|

| Measure | Butt jonit | Fillet jonit | ||

| А | 165 mm | 165 mm | ||

| В | 668 mm | 668 mm | ||

| С | 455 mm | 455 mm | ||

Utility light, complete: 0449443880

A2TF K1

Edition 091113

| Ordering no. | Denomination | Notes | ||

|---|---|---|---|---|

| 0461 236 880 | Automatic welding machine | A2TF K1 Tripletrac | ||

| 0449 430 881 | Automatic welding machine | A2 Tripletrac with control box PEI | ||

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0461 236 880 | Automatic welding machine | A2TF K1 Tripletrac | ||

| 1 | 1 | 0449 400 882 | Carriage | |

| 2 | 1 | 0449 154 880 | Carrier | |

| 3 | 1 | 0449 152 880 | Slide travel kit | 90 mm |

| 4 | 1 | 0449 150 900 | Wire feed unit complete (right) | 38 rpm |

| 5 | 1 | 0460 504 880 | Control box | PEK, see separate manual |

| 6 | 1 | 0449 153 900 | Cable kit | 1,6 m |

| 6:1 | 1 | 0460 909 881 | Pulse tranducer cable | |

| 6:2 | 1 | 0461 249 881 | Motor cable | |

| 6:3 | 1 | 0461 239 880 | Arc welding cable | |

| 7 | 1 | 0449 425 001 | Plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 430 881 | Automatic welding machine | A2 Tripletrac | ||

| 1 | 1 | 0449 400 880 | Carriage | |

| 2 | 1 | 0449 154 880 | Carrier | |

| 3 | 1 | 0449 152 880 | Slide travel kit | 90 mm |

| 4 | 1 | 0449 150 880 | Wire feed unit complete (right) | 38 rpm |

| 5 | 1 | 0449 330 880 | Control box | PEI, see separate manual |

| 6 | 1 | 0449 153 980 | Cable kit | 1,6 m |

| 6:2 | 1 | 0456 493 981 | Cable | |

| 6:3 | 1 | 0456 504 980 | Arc welding cable | |

| 7 | 1 | 0449 425 001 | Plate | |

| 16 | 1 | 0449 528 001 | Protection plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 400 881 | Carriage | A2 Tripletrac PEI | ||

| 1 | 1 | 0449 418 881 | Cover | |

| 9 | 1 | 0333 087 005 | Y-flange unit | |

| 12 | 2 | 0415 857 002 | Rubber wheel | |

| 13 | 2 | 0211 102 962 | Roll pin | D 5x40 |

| 14 | 1 | 0321 220 001 | Grommet | |

| 17 | 1 | 0192 784 001 | Pin plug | 2-pole |

| 18 | 2 | 0192 784 101 | Pin | |

| 19 | 1 | 0191 998 103 | Attachment | |

| 21 | 1 | 0457 783 880 | Motor Cable | |

| 22 | 1 | 0449 403 001 | Plate | |

| 27 | 2 | 0413 366 320 | Clamp | |

| 29 | 2 | 0413 366 105 | Clamp | |

| 30 | 1 | 0413 366 112 | Clamp | |

| 31 | 1 | 0449 417 880 | Slide | |

| 36 | 1 | 0192 784 002 | Sleeve plug | 2-pole |

| 37 | 2 | 0192 784 102 | Сар | |

| 40 | 1 | 0800 185 001 | Bearing bushing | |

| 42 | 1 | 0449 427 001 | Plate | |

| 43 | 1 | 0449 089 880 | Drive unit | |

| 44 | 1 | 0449 098 880 | Shaft with eccentric | |

| 45 | 1 | 0449 099 001 | Shaft support | |

| 50 | 1 | 0333 630 001 | Locking arm adjustable | |

| 51 | 1 | 0211 102 940 | Roll pin | D 3x28 |

| 52 | 1 | 0215 701 019 | Grooved ring, | D25x1,2 |

| 53 | 1 | 0449 097 001 | Platta | |

| 54 | 1 | 0449 103 001 | Pressure screw | M16 |

| 55 | 1 | 0449 411 880 | Mounting plate compl. | |

| 57 | 1 | 0449 416 001 | Protective cover | |

| 58 | 1 | 0237 700 280 | Angle gear | |

| 59 | 1 | 0449 409 001 | Arm | |

| 60 | 1 | 0449 410 001 | Holder | |

| 61 | 1 | 0212 204 344 | Stop screw | M5x8 |

| 65 | 1 | 0449 402 001 | Wheel | |

| 66 | 1 | 0449 401 001 | Shaft | |

| 67 | 1 | 0449 404 880 | Frame compl. | |

| 68 | 1 | 0146 846 880 | Handle | |

| 69 | 1 | 0449 405 880 | Swiveling castor | |

| 74 | 1 | 0413 539 002 | Pillar rota clamp | |

| 75 | 1 | 0193 570 131 | Locking arm | |

| 78 | 1 | 0449 414 001 | Shaft | |

| 79 | 1 | 0449 412 001 | Gear wheel | |

| 80 | 1 | 0449 426 001 | Cross- type water leveler | |

| 84 | 4 | 0163 139 002 | Insulator | |

| 85 | 4 | 0162 414 002 | Insulating tube | l=17 mm |

| 87 | 1 | 0413 527 001 | Plate | 65×65 |

| 92 | 2 | 0211 102 921 | Roll pin | D 2x20 |

| 96 | 1 | 0449 423 001 | Angle |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 98 | 1 | 0449 432 001 | Brush shaft | |

| 99 | 1 | 0449 421 001 | Brush with bar | |

| 101 | 1 | 0449 526 001 | Casing plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 400 882 | Carriage | A2 Tripletrac PEK | ||

| 1 | 1 | 0449 418 881 | Cover | |

| 9 | 1 | 0333 087 005 | Y-flange unit | |

| 12 | 2 | 0415 857 002 | Rubber wheel | |

| 13 | 2 | 0211 102 962 | Roll pin | D 5x40 |

| 14 | 1 | 0461 241 880 | Motor cable | L=1,9m |

| 15 | 1 | 0461 242 880 | Pulse transducer cable | L=2,1m |

| 19 | 1 | 0191 998 103 | Attachment | |

| 22 | 1 | 0449 403 001 | Plate | |

| 27 | 2 | 0413 366 320 | Clamp | |

| 29 | 2 | 0413 366 105 | Clamp | |

| 30 | 1 | 0413 366 112 | Clamp | |

| 31 | 1 | 0449 417 880 | Slide | |

| 40 | 1 | 0800 185 001 | Bearing bushing | |

| 42 | 1 | 0449 427 001 | Plate | |

| 43 | 1 | 0449 089 881 | Drive unit | |

| 44 | 1 | 0449 098 880 | Shaft with eccentric | |

| 45 | 1 | 0449 099 001 | Shaft support | |

| 50 | 1 | 0333 630 001 | Locking arm adjustable | |

| 51 | 1 | 0211 102 940 | Roll pin | D 3x28 |

| 52 | 1 | 0215 701 019 | Grooved ring, | D25x1,2 |

| 53 | 1 | 0449 097 001 | Plate | |

| 54 | 1 | 0449 103 001 | Pressure screw | M16 |

| 55 | 1 | 0449 411 880 | Mounting plate compl. | |

| 57 | 1 | 0449 416 001 | Protective cover | |

| 58 | 1 | 0237 700 280 | Angle gear | |

| 59 | 1 | 0449 409 001 | Arm | |

| 60 | 1 | 0449 410 001 | Holder | |

| 61 | 1 | 0212 204 344 | Stop screw | M5x8 |

| 65 | 1 | 0449 402 001 | Wheel | |

| 66 | 1 | 0449 401 001 | Shaft | |

| 67 | 1 | 0449 404 880 | Frame compl. | |

| 68 | 1 | 0146 846 880 | Handle | |

| 69 | 1 | 0449 405 880 | Swiveling castor | |

| 74 | 1 | 0413 539 002 | Pillar rota clamp | |

| 75 | 1 | 0193 570 131 | Locking arm | |

| 78 | 1 | 0449 414 001 | Shaft | |

| 79 | 1 | 0449 412 001 | Gear wheel | |

| 80 | 1 | 0449 426 001 | Cross- type water leveler | |

| 84 | 4 | 0163 139 002 | Insulator | | |

| 85 | 4 | 0162 414 002 | Insulating tube | l=17 mm |

| 87 | 1 | 0413 527 001 | Plate | 65x65 |

| 92 | 2 | 0211 102 921 | D 2x20 | |

| 96 | 0449 423 001 | |||

| 98 | 0449 432 001 | Brush shaft | ||

| 99 | 0449 421 001 | Brush with bar | ||

| 101 | 1 | 0449 526 001 | Casing plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 154 880 | Carrier | |||

| 4 | 1 | 0413 671 001 | Chain attachment | |

| 5 | 1 | 0413 597 001 | Safety chain | |

| 11 | 6 | 0163 139 002 | Bushing | |

| 12 | 6 | 0162 414 002 | Insulating tube | |

| 14 | 1 | 0413 528 001 | Column | |

| 15 | 1 | 0413 540 001 | Clamp | |

| 16 | 1 | 0413 530 880 | Arm | |

| 17 | 1 | 0146 967 880 | Brake hub | |

| 18 | 1 | 0413 532 001 | Attachment | |

| 20 | 1 | 0413 317 002 | Handle | |

| 22 | 2 | 0156 442 002 | Clamp screw | R21 M8 |

| 24 | 1 | 0334 185 886 | Box girder beam complete | |

| 26 | 1 | 0413 525 001 | Insulating tube | |

| 27 | 1 | 0413 317 001 | Handle | |

| 30 | 2 | 0218 301 113 | Lifting eye bolt | |

| 31 | 2 | 0162 414 004 | Insulating tube |

B - E

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 152 880 | Slide travel kit | Manual | ||

| 1 | 2 | 0413 518 880 | Slide | 90 mm |

| 2 | 1 | 0413 506 880 | Circular slide |

| ltem | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0413 518 880 | Slide | |||

| 1 | 1 | 0413 519 001 | Slide profile | |

| 2 | 1 | 0413 524 001 | Bearing bushing | |

| З | 1 | 0413 521 001 | Runner | |

| 5 | 1 | 0413 522 001 | Lead screw | |

| 7 | 1 | 0334 537 002 | Crank | |

| 9 | 2 | 0413 523 001 | Axis | |

| 17 | 4 | 0190 240 107 | Bearing |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0413 506 880 | Rotary slide | |||

| 1 | 1 | 0413 507 001 | Flange | |

| 2 | 1 | 0413 508 001 | Tensioning ring | |

| 3 | 1 | 0413 509 001 | Flange | |

| 7 | 2 | 0219 504 405 | Bellleville spring | T = 0.6 |

| 8 | 1 | 0193 571 105 | Locking piece | |

| 10 | 1 | 0193 570 123 | Locking lever |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 150 880 | Wire feed unit complete (Right) | SAW | ||

| 1 | 1 | 0147 639 882 | Wire feed unit | |

| 2 | 1 | 0413 072 881 | Bearing housing | |

| 3 | 1 | 0215 701 210 | Wedge, flat | |

| 4 | 1 | 0413 517 001 | Bracket for motor | |

| 5 | 1 | 0458 225 001 | Motor with tacho | |

| 8 | 1 | 0218 810 183 | Insulated Hand wheel | |

| 12 | 1 | 0413 510 001 | Contact tube | D20, L = 260 mm |

| 13 | 1 | 0416 984 880 | Guide pin complete | |

| 14 | 1 | 0333 094 880 | Clamp for Flux tube | |

| 15 | 1 | 0332 948 001 | Flux tube | |

| 1 | 0145 221 881 | Concentric flux feeding funnel | ||

| 16 | 1 | 0332 994 883 | Flux container | |

| 17 | 1 | 0413 318 001 | Holder |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 150 900 | Wire feed unit complete (Right) | SAW | ||

| 1 | 1 | 0147 639 882 | Wire feed unit | |

| 2 | 1 | 0413 072 881 | Bearing housing | |

| 3 | 1 | 0215 701 210 | Wedge, flat | |

| 4 | 1 | 0413 517 001 | Bracket for motor | |

| 5 | 1 | 0812 312 001 | Motor with pulse transducer | |

| 8 | 1 | 0218 810 183 | Insulated Hand wheel | |

| 12 | 1 | 0413 510 001 | Contact tube | D20, L = 260 mm |

| 13 | 1 | 0416 984 880 | Guide pin complete | |

| 14 | 1 | 0333 094 880 | Clamp for Flux tube | |

| 15 | 1 | 0332 948 001 | Flux tube | |

| 16 | 1 | 0332 994 883 | Flux container | |

| 17 | 1 | 0413 318 001 | Holder | |

| 55 | 1 | 0449 475 001 | Bar | |

| 61 | 1 | 0462 132 880 | Protecting cover | |

| 62 | 1 | 0449 528 001 | Protection plate |

| Item | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

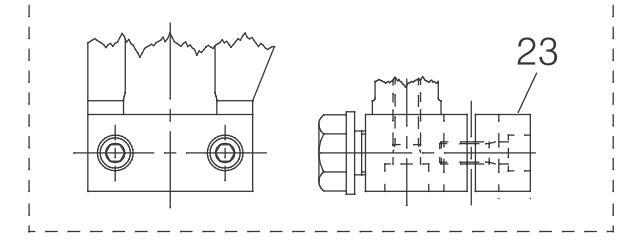

| 0147 639 882 | Straightener (right mounted) | |||

| 1 | 1 | 0156 449 001 | Clamp | |

| 6 | 2 | 0212 900 001 | Spacer screw | |

| 7 | 4 | 0215 201 209 | O-ring | D11.3x2.4 |

| 8 | 2 | 0218 400 801 | Pressure roller arm | |

| 9 | 1 | 0218 810 181 | Handwheel | |

| 10 | 1 | 0218 810 182 | Handwheel | |

| 11 | 3 | 0332 408 001 | Stub shaft | |

| 13 | 3 | 0153 148 880 | Roller | |

| 14 | 1 | 0415 498 001 | Thrust roller carrier | |

| 15 | 2 | 0212 902 601 | Spacer screw | |

| 16 | 1 | 0415 499 001 | Thrust roller carrier | |

| 23 | 1 | 0334 571 880 | Contact clamp | |

| 30 | 1 | 0212 601 110 | Nut | M10 |

| Item | Qty | Orderingno. | Denomination | Notes |

|---|---|---|---|---|

| 0413 072 881 | Bearing housing with stub shaft | |||

| 1 | 1 | 0413 073 002 | Searing housing | |

| 2 | 2 | 0190 726 003 | Ball bearing | |

| 3 | 1 | 0334 575 001 | Stub shaft | |

| 4 | 1 | 0215 701 014 | Betaining ring | D17 |

| 5 | 3 | 0334 576 001 | Spacer |

| Item | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0332 994 883 | Flux hopper complete | |||

| 1 | 1 | 0332 837 001 | Hopper for flux | |

| 6 | 1 | 0153 347 881 | Flux valve | |

| 7 | 1 | 00203 017 80 | Flux strainer | |

| 16 | 1 | 0443 383 002 | Flux hose | L= 500 |

ESAB subsidiaries and representative offices

Europe AUSTRIA ESAB Ges.m.b.H Vienna-Liesing Tel: +43 1 888 25 11 Fax: +43 1 888 25 11 85

BELGIUM S.A. ESAB N.V. Brussels Tel: +32 2 745 11 00 Fax: +32 2 745 11 28

THE CZECH REPUBLIC ESAB VAMBERK s.r.o. Vamberk Tel: +420 2 819 40 885 Fax: +420 2 819 40 120

DENMARK Aktieselskabet ESAB Herlev Tel: +45 36 30 01 11 Fax: +45 36 30 40 03

FINLAND ESAB Oy Helsinki Tel: +358 9 547 761 Fax: +358 9 547 77 71

FRANCE ESAB France S.A. Cergy Pontoise Tel: +33 1 30 75 55 00 Fax: +33 1 30 75 55 24

GERMANY ESAB GmbH Solingen Tel: +49 212 298 0 Fax: +49 212 298 218

GREAT BRITAIN ESAB Group (UK) Ltd Waltham Cross Tel: +44 1992 76 85 15 Fax: +44 1992 71 58 03

ESAB Automation Ltd Andover Tel: +44 1264 33 22 33 Fax: +44 1264 33 20 74

HUNGARY ESAB Kft Budapest Tel: +36 1 20 44 182 Fax: +36 1 20 44 186

ITALY ESAB Saldatura S.p.A. Mesero (Mi) Tel: +39 02 97 96 81 Fax: +39 02 97 28 91 81

THE NETHERLANDS ESAB Nederland B.V. Amersfoort Tel: +31 33 422 35 55 Fax: +31 33 422 35 44

NORWAY AS ESAB Larvik Tel: +47 33 12 10 00 Fax: +47 33 11 52 03

POLAND ESAB Sp.zo.o. Katowice Tel: +48 32 351 11 00 Fax: +48 32 351 11 20

PORTUGAL ESAB Lda Lisbon Tel: +351 8 310 960 Fax: +351 1 859 1277

SLOVAKIA ESAB Slovakia s.r.o. Bratislava Tel: +421 7 44 88 24 26 Fax: +421 7 44 88 87 41

SPAIN ESAB Ibérica S.A. Alcalá de Henares (MADRID) Tel: +34 91 878 3600 Fax: +34 91 802 3461

SWEDEN ESAB Sverige AB Gothenburg Tel: +46 31 50 95 00

Fax: +46 31 50 95 00 Fax: +46 31 50 92 22 ESAB international AB Gothenburg

Tel: +46 31 50 90 00 Fax: +46 31 50 93 60

SWITZERLAND ESAB AG Dietikon Tel: +41 1 741 25 25 Fax: +41 1 740 30 55

North and South America ARGENTINA CONARCO Buenos Aires Tel: +54 11 4 753 4039 Fax: +54 11 4 753 6313

BRAZIL ESAB S.A. Contagem-MG Tel: +55 31 2191 4333 Fax: +55 31 2191 4440

CANADA ESAB Group Canada Inc. Missisauga, Ontario Tel: +1 905 670 02 20 Fax: +1 905 670 48 79

MEXICO ESAB Mexico S.A. Monterrey Tel: +52 8 350 5959 Fax: +52 8 350 7554

ESAB Welding & Cutting Products Florence, SC Tel: +1 843 669 44 11 Fax: +1 843 664 57 48

ESAB ®

ESAB AB SE-695 81 LAXÅ SWEDEN Phone +46 584 81 000

www.esab.com

Asia/Pacific

CHINA Shanghai ESAB A/P Shanghai Tel: +86 21 2326 3000 Fax: +86 21 6566 6622

INDIA ESAB India Ltd Calcutta Tel: +91 33 478 45 17 Fax: +91 33 468 18 80

INDONESIA P.T. ESABindo Pratama Jakarta Tel: +62 21 460 0188

JAPAN ESAB Japan Tokyo Tel: +81 45 670 7073 Fax: +81 45 670 7001

MALAYSIA ESAB (Malaysia) Snd Bhd USJ Tel: +603 8023 7835 Fax: +603 8023 0225

SINGAPORE ESAB Asia/Pacific Pte Ltd Singapore Tel: +65 6861 43 22 Fax: +65 6861 31 95

SOUTH KOREA ESAB SeAH Corporation Kyungnam Tel: +82 55 269 8170 Fax: +82 55 289 8864

UNITED ARAB EMIRATES ESAB Middle East FZE Dubai Tel: +971 4 887 21 11 Fax: +971 4 887 22 63

Representative offices

ESAB Representative Office Sofia Tel/Fax: +359 2 974 42 88

EGYPT ESAB Egypt Dokki-Cairo Tel: +20 2 390 96 69 Fax: +20 2 393 32 13

ROMANIA ESAB Representative Office Bucharest Tel/Fax: +40 1 322 36 74

RUSSIA LLC ESAB Moscow Tel: +7 095 543 9281 Fax: +7 095 543 9280

LLC ESAB St Petersburg Tel: +7 812 336 7080 Fax: +7 812 336 7060

Distributors

For addresses and phone numbers to our distributors in other countries, please visit our home page

www.esab.com

Loading...

Loading...