A2 Tripletrac A2TF K1

Betriebsanweisung

| DEUTSCH | | | 4 |

|---|

Änderungen vorbehalten.

DECLARATION OF CONFORMITY

In accordance with

the LV-Directive 2006/95/EC, the Machinery Directive 2006/42/EC, the EMC Directive 2004/108/EC

Type of equipment

Feeder of welding wire in combination with movable Welding Automats and stationary Welding heads, used with control box PEK

Brand name or trade mark Fabrikatnamn eller varumärke

ESAB

Type designation etc. A2 Multitrac, A2 Tripletrac, A2 S-series, A6 Mastertrac, A6 Mastertrac Tandem, A6 S- series

Manufacturer or his authorised representative established within the EEA

Name, address, telephone No, telefax No:

ESAB AB, Welding Equipment Esabvägen, SE-695 81 LAXÅ, Sweden Phone: +46 584 81 000, Fax: +46 584 411 924

The following harmonised standards in force within the EEA have been used in the design:

EN 60974-5, Arc welding equipment – Part 5: Wire feeders EN 12100-2, Safety of machinery – Part 2: Technical principles EN 60974-10, Arc welding equipment – Part 10: Electromagnetic compatibility (EMC) requirements

Additional information: Restrictive use, Class A equipment, intended for use in locations other than residential

By signing this document, the undersigned declares as manufacturer, or the manufacturer's authorised representative established within the EEA, that the equipment in question complies with the safety requirements stated above.

Date / Datum Laxå 2009-09-15

Signature / Underskri

Kent Eimbrodt Clarification

Position / Befattning Global Director Equipment and Automation

| 1 | SICH | IERHEIT | 5 |

|---|---|---|---|

| 2 | INTR | 8 | |

| 2.1 | Allgemein | 8 | |

| 2.2 | Schweißmethode | 8 | |

| 2.3 | Definitionen | 8 | |

| 2.4 | Horizontalschweißen | 8 | |

| 2.5 | Technische Daten | 9 | |

| 2.6 | Hauptbauteile A2TF K1 (UP) | 9 | |

| 2.7 | Beschreibung der Hauptbauteile | 10 | |

| 3 | INST | 11 | |

| 3.1 | Allgemein | 11 | |

| 3.2 | Montierung | 11 | |

| 3.3 | Einstellung des Bremsnabe | 11 | |

| 3.4 | Anschlüsse | 12 | |

| 4 | BET | RIEB | 13 |

| 4.1 | Allgemeines | 13 | |

| 4.2 | Laden des Schweißdrahts (A2TF K1) | 14 | |

| 4.3 | Auswechseln der Vorschubrolle (A2TF K1) | 14 | |

| 4.4 | Kontaktausrüstungen | 15 | |

| 4.5 | Einfüllen von Schweißpulver | 15 | |

| 4.6 | Verstellung des Schweißautomaten | 16 | |

| 5 | WAF | TUNG | 17 |

| 5.1 | Allgemein | 17 | |

| 5.2 | Täglich | 17 | |

| 5.3 | Regelmäßig | 17 | |

| 6 | FEHI | LERSUCHE | 18 |

| 6.1 | Allgemein | 18 | |

| 6.2 | MÖGLICHE FEHLER | 18 | |

| 7 | ERS | ATZTEILBESTELLUNG | 18 |

| M | ASSB | ILD | 19 |

| 71 | öp | 00 | |

| 20 | IRFH | 20 | |

| EF | ISAT | ZTEILLISTE | 21 |

1 SICHERHEIT

Der Anwender einer ESAB-Schweißausrüstung ist für die Sicherheitsmaßnahmen verantwortlich, die für das Personal gelten, das mit der Anlage oder in deren Nähe arbeitet. Die Sicherheitsmaßnahmen sollen den Anforderungen entsprechen, die an der Schweißausrüstung gestellt werden. Der Inhalt dieser Empfehlung kann als eine Ergänzung der normalen Vorschriften für den Arbeitsplatz betrachtet werden.

Die Bedienung muss gemäß der Anleitung von Personal ausgeführt werden, das mit den Funktionen der Schweißausrüstung gut vertraut ist. Eine falsche Bedienung kann eine Gefahrensituation herbeiführen, die Personen- und Maschinenschäden verursachen kann.

-

1. Personal, das mit der Schweißausrüstung arbeitet, muss vertraut sein mit:

- der Bedienung

- dem Standort des Notausschalters

- der Funktionsweise

- den geltenden Sicherheitsvorschriften

- Schweißvorgängen

-

2. Der Bediener muss sicherstellen:

- dass sich kein Unbefugter im Arbeitsbereich der Schweißausrüstung befindet, wenn diese eingeschaltet wird.

- dass keine Person ungeschützt steht, wenn der Lichtbogen gezündet wird.

- der Arbeitsbereich frei von Gegenständen ist

-

3. Der Arbeitsplatz muss:

- für den Zweck geeignet sein.

- zugfrei sein.

-

4. Persönliche Schutzausrüstung

- Immer die vorgeschriebene, persönliche Schutzausrüstung wie z.B. Schutzbrille, feuersichere Arbeitskleidung, Schutzhandschuhe tragen. Achtung! Tragen Sie beim Wechsel des Drahts keine Schutzhandschuhe.

- Keine lose sitzenden Gegenstände wie Gürtel, Armbänder, Ringe usw. tragen, die hängenbleiben oder Brandverletzungen verursachen können.

-

5. Schutz gegen andere Gefahren

- Staubpartikel einer gewissen Größe können für Menschen gefährlich sein. Aus diesem Grund ist ein Entlüftungssystem und eine Absaugevorrichtung zu installieren, um diese Gefahr zu eliminieren.

- Um Verletzungen am Drahtende zu vermeiden, beim Auswechseln der Drahttrommel äußerst vorsichtig vorgehen.

-

6. Sonstiges

- Kontrollieren, ob die angewiesenen Rückleiter gut angeschlossen sind.

- Eingriffe in elektr. Geräte dürfen nur von einem Elektriker vorgenommen werden.

- Erforderliche Feuerlöschausrüstung muss an einem gut sichtbaren Platz leicht zugänglich sein.

- Schmierung und Wartung der Schweißausrüstung darf nicht während des Betriebs erfolgen.

Folgendes berücksichtigen:

- daß die Freilaufkupplung des Getriebes verriegelt sein muß.

- daß, wenn der Operateur die Schweißmaschine verläßt, die Maschine mit Klötzen vor den Rädern geparkt werden muß , damit keine Gefahr besteht, daß sich die Maschine unabsichtlich in Bewegung setzt.

- daß es vor dem Schweißen sichergestellt werden muß, daß die Maschine nicht instabil ist.

- daß die Placierung des Schweißkopfs und der Drahttrommel den Schwerpunkt der Schweißmaschine beeinflußt. Die Schweißmaschine wird instabil, wenn der Schwerpunkt zu hoch liegt.

- daß der Verbrauch von Draht und Schweißpulver dazu führt, daß die Gewichtsverteilung während der Schweißung verschoben wird.

WARNUNG, KLEMMGEFAHR!

Tragen Sie beim Wechsel des Drahts, der Vorschubwalzen und der Drahtspule keine Schutzhandschuhe.

WARNUNG

BEIM LICHTBOGENSCHWEIßEN UND LICHTBOGENSCHNEIDEN KANN IHNEN UND ANDEREN SCHADEN ZUGEFÜGT WERDEN. DESHALB MÜSSEN SIE BEI DIESEN ARBEITEN BESONDERS VORSICHTIG SEIN. BEFOLGEN SIE DIE SICHERHEITSVORSCHRIFTEN IHRES ARBEITGEBERS, DIE SICH AUF DEN WARNUNGSTEXT DES HERSTELLERS BEZIEHEN.

ELEKTRISCHER SCHLAG - Kann den Tod bringen.

- Die Schweißausrüstung gemäß örtlichen Standards installieren und erden.

- Keine Stromführenden Teile oder Elektroden mit bloßen Händen oder mit nasser Schutzausrüstung berühren.

- Personen müssen sich selbst von Erde und Werkstück isolieren.

- Der Arbeitsplatz muß sicher sein.

RAUCH UND GAS - Können Ihre Gesundheit gefährden.

- Das Angesicht ist vom Schweißrauch wegzudrehen.

- Ventilieren Sie und saugen Sie den Rauch aus dem Arbeitsbereich ab.

UV- UND IR-LICHT - Können Brandschäden an Augen und Haut verursachen

- Augen und Körper schützen. Geeigneten Schutzhelm mit Filtereinsatz und Schutzkleider tragen.

- Übriges Personal in der Nähe, ist durch Schutzwände oder Vorhänge zu schützen.

FEUERGEFAHR

Schweißfunken können ein Feuer entzünden. Daher ist dafür zu sorgen, daß sich am Schweißarbeitsplatz keine brennbaren Gegenstände befinden.

GERÄUSCHE - Übermäßige Geräusche können Gehörschäden verursachen

- Schützen Sie ihre Ohren. Benutzen Sie Kapselgehörschützer oder andere Gehörschützer.

- Warnen Sie Umstehende vor der Gefahr.

BEI STÖRUNGEN

• Nur Fachleute mit der Behebung von Störungen beauftragen.

LESEN SIE DIE BETRIEBSANWEISUNG VOR DER INSTALLATION UND INBETRIEBNAHME DURCH.

SCHÜTZEN SIE SICH SELBST UND ANDERE!

2 INTRODUKTION

2.1 Allgemein

Schweißautomat A2 Tripletrac für das UP-Schweißen von Stumpf- und Kehlnähten.

Alle übrige Verwendung ist verboten.

Schweißautomat A2 Tripletrac sind zur Anwendung zusammen mit Bedienungseinheit PEK oder A2 Welding Control Unit ( PEI ) und der ESAB Schweißstromquelle LAF oder TAF vorgesehen.

2.2 Schweißmethode

2.2.1 UP-Schweißen

• UP Light duty

UP light duty mit einer Kontaktvorrichtung Ø 20 mm, die eine Belastung von bis zu 800 A (100 %) aushält.

Die Ausrüstung kann in dieser Ausführung mit Vorschubrollen zum Schweißen mit Einfachdraht versehen werden. Für Fülldraht sind besondere gerändelte Vorschubrollen erhältlich, die einen sicheren Drahtvorschub ohne Drahtdeformationen infolge des hohen Vorschubdrucks gewährleistet.

2.3 Definitionen

UP-Schweißen: Die Schweißraupe wird beim Schweißen durch eine Decke von Schweißpulver geschützt.UP Licht dutw. Erlaubt niedrigere Strembelestung beim Schweißen sowie die

UP Light duty Erlaubt niedrigere Strombelastung beim Schweißen sowie die Anwendung kleinerer Drähte.

2.4 Horizontalschweißen

Die Schweißautomaten sind zum Waagerecht-Schweißen konstruiert.

A6TF K1 ist nicht zum Schweißen auf geneigten Flächen zu verwenden.

2.5 Technische Daten

| A2TF K1 (UP) | |

|---|---|

| Anschlußspannung | 42 V AC |

| Zulässige Belastung 100 % ED: | 800 A |

| Elektrodendimensionen: | |

|

Volldraht einfache Drahtelektrode

Fülldraht |

1,6-4,0 mm

1,6-4,0 mm |

| Max. Elektrodengeschwindigkeit | 9 m/min |

| Bremsmoment der Bremsnabe | 1,5 Nm |

| Betriebsgeschwindigkeit | 0,1-2,0 m/min |

| Min. Wenderadius beim Rundschweißen | 1500 mm |

| Min. Rohrdurchmesser beim inwendigen Verbindungsschweißen | 1100 mm |

| Max. Elektrodengewicht | 30 kg |

| Inhalt des Pulverbehälters (Darf nicht mit vorgewärmten Pulver gefüllt werden) | 6 I |

| Gewicht (exkl. Elektrode und Pulver) | 68 kg |

| Schutzform | IP10 |

| EMC klassifikation | Klasse A |

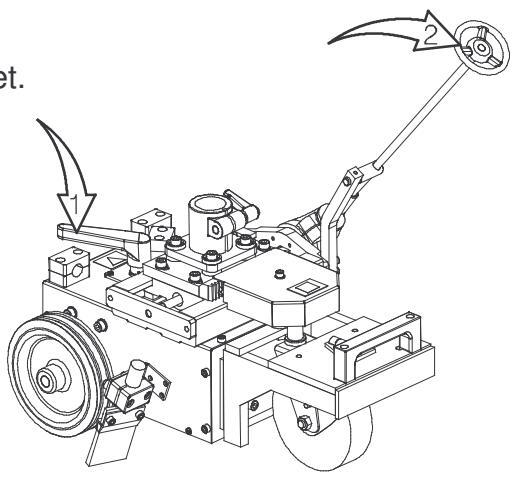

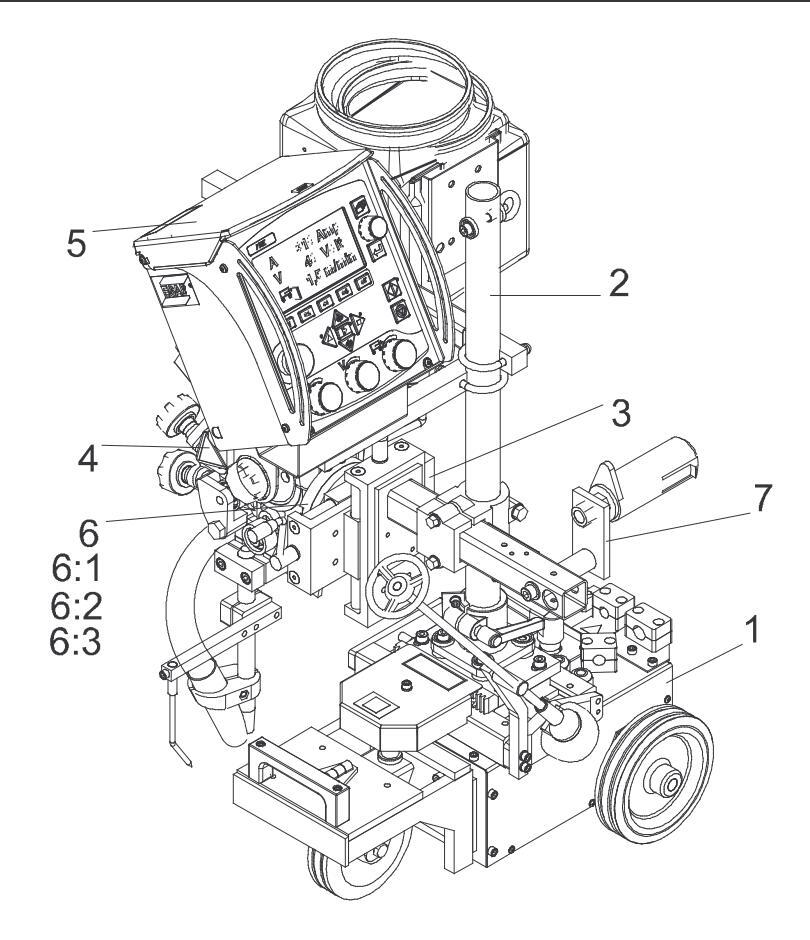

2.6 Hauptbauteile A2TF K1 (UP)

- 1. Fahrwerk

- 2. Träger

- 3. Drahtvorschubeinheit

- 4. Manuelles Schlittenpaket

- 5. Kontaktrohr

- 6. Drahtvorschubmotor

- 7. Zielstift

- 8. Pulverbehälter

- 9. Pulverrohr

- 10. Bedienungseinheit PEK/ PEľ

- 11. Wasserwaage

- 12. Dragtführung

Für Beschreibung der Hauptbauteile, siehe Seite 10.

2.7 Beschreibung der Hauptbauteile

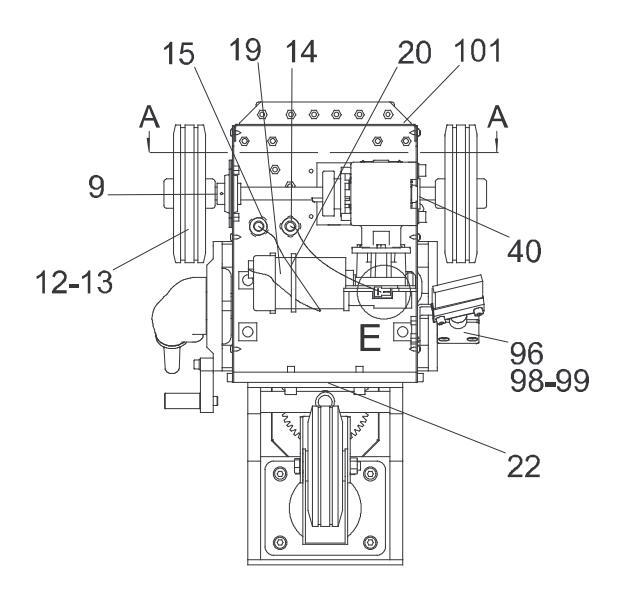

2.7.1 Fahrwerk

Der Fahrwagen ist mit Zweiradantrieb ausgerüstet.

Für manuelle Versetzung, den Fahrwagen mit Hilfe des Sicherungshebels (1) ausrücken.

Die Fahrrichtung mit Handrad (2) einstellen.

2.7.2 Träger

An den Träger sind u.a. Bedienungskasten, Drahtvorschubeinheit und Pulvertank anzubringen.

2.7.3 Drahtvorschubeinheit

Die Drahtvorschubeinheit ist zum Vorschub des Schweißdrahts durch Kontaktrohr.

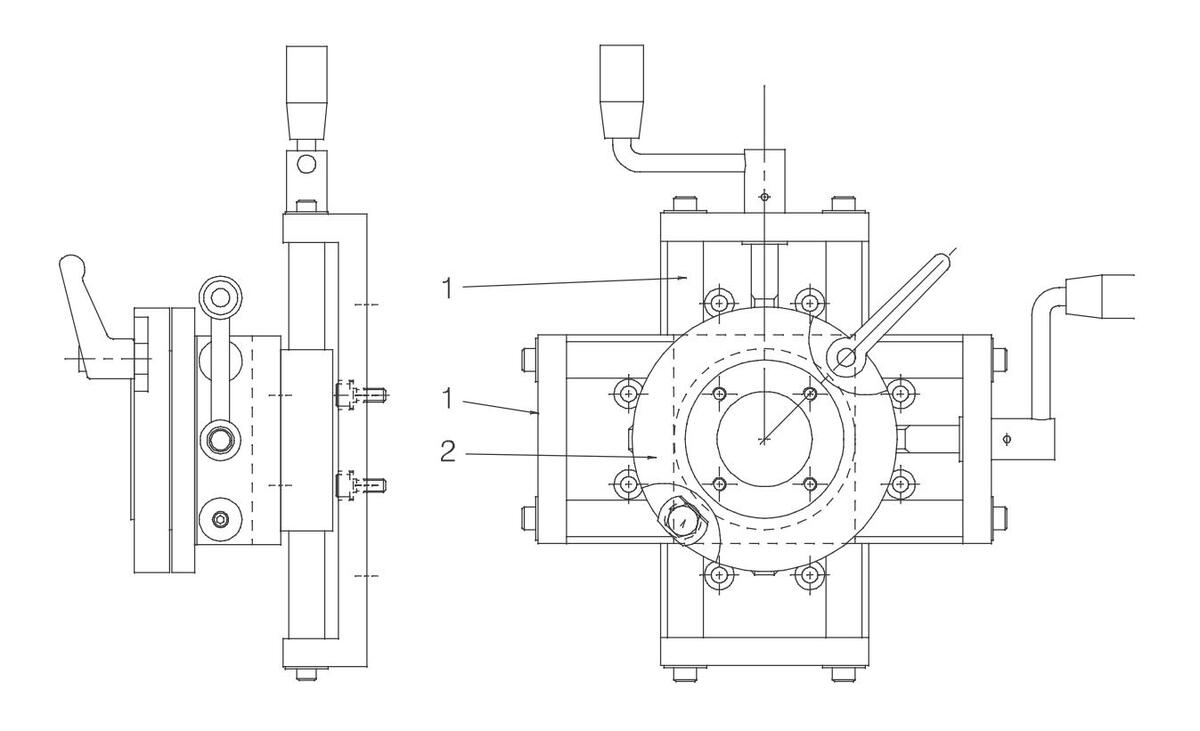

2.7.4 Manuelles Schlittenpaket

Die horizontale bzw. vertikale Position des Schweißkops ist mit Hilfe der Linearschlitten einzustellen. Die Winkelbewegung ist mit dem Rundschieber frei einstellbar.

2.7.5 Kontaktrohr

Bringen Kontakt mit dem Schweißdraht für Stromübertragung beim Schweißen zustande.

2.7.6 Drahtvorschubmotor

Der Drahtvorschubmotor ist zum Vorschub des Drahts vorgesehen.

2.7.7 Zielstift

Der Zielstift ist zur Einstellung des Schweißkopes in der Schweißfuge vorgesehen.

2.7.8 Pulverbehälter/ Pulverrohr

Das Schweißpulver ist in den Pulverbehälter einzufüllen. Vom Behälter wird das Pulver über das Pulverrohr an das Werkstück weitergeführt.

Die Pulvermenge wird mit dem Ventil am Pulverbehälter geregelt.

Siehe "Einfüllen von Schweißpulver" auf seite 15.

2.7.9 Bedienungseinheit

PEK , siehe Bedienungsanweisung 0460 948 xxx, 0460 949 xxx, 0459 839 036.

A2 Welding Control Unit ( PEI ), siehe Bedienungsanweisung 0449 331 xxx.

2.7.10 Wasserwaage

Mit der Wasserwaage kontrollieren, dass die automatische Schweissmaschine horizontal steht.

ΙΝSTΑΙ Ι ΔΤΙΟΝ

31 Allgemein

Die Installation ist von einem Fachmann auszuführen

WARNING

Bei rotierenden Teilen besteht Klemmgefahr. deshalb ist besondere Vorsicht geboten.

32 Montieruna

3.2.1 Drahttrommel (Zubehör)

Die Drahttrommel (1) auf die Bremsnabe (2) montieren.

WARNUNG

Um zu verhindern, daß die Drahttrommel von der Bremsnabe

ist die Bremsnabe mit Hilfe des roten Drehariffs zu sichern. siehe Anleitung neben der Bremsnabe.

23 Einstellung des Bremsnabe

Die Nabe ist bei Lieferung korrekt eingestellt. Falls eine Nachjustierung erforderlich ist, führen Sie folgende Schritte aus. Justieren Sie die Bremsnabe so, dass der Draht bei Ende des Vorschubs ein wenig durchhängt.

- Bringen Sie den roten Schalter in

- Führen Sie einen Schraubendreher in die Federn an der Nabe

Durch Drehen der Federn im Uhrzeigersinn verringert sich das Bremsmoment.

Durch Drehen der Federn im entgegengesetzten Uhrzeigersinn erhöht sich das Bremsmoment.

ACHTUNG! Die Einstellung muss für beide Federn identisch sein.

3.4 Anschlüsse

3.4.1 Allgemein

- PEK soll von einem Fachmann angeschlossen werden. Siehe Betriebsanweisung 0460 948 xxx, 0460 949 xxx, 0459 839 036.

- A2 Welding Control Unit ( PEI ) soll von einem Fachmann angeschlossen werden. Siehe Betriebsanweisung 0449 331 xxx.

- Für Anschluß der Schweißstromquelle LAF oder TAF , siehe separate Betriebsanweisungen.

3.4.2 Schweißautomaten A2TF K1 (Unterpulver-Schweissen, UP)

- 1. Steuerkabel (5) zwischen Stromquelle (3) und Bedieneinheit PEK / PEI (2), anschließen.

- 2. Rückleiter (6) zwischen Schweißstromquelle (3) Werkstück (4) anschließen.

- 3. Schweißkabel (7) zwischen Schweißstromquelle (3) und Schweißautomaten (1) anschließen.

- 4. Meßleitung ( 8 ) zwischen Schweißstromquelle ( 3 ) und Werkstück anschließen ( 4 ).

4 BETRIEB

4.1 Allgemeines

Vorsicht!

Haben Sie die Sicherheitsanweisungen gelesen und verstanden? Vorher darf die Maschine nicht in Gebrauch genommen werden!

Allgemeine Sicherheitsvorschriften für die Handhabung dieser Ausrüstung finden Sie auf Seite 5. Die Vorschriften vor Anwendung der Ausrüstung bitte lesen!

Rückleiter

Vor dem Schweißstart kontrollieren, ob der Rückleiter angeschlossen ist. Siehe Seite 12.

4.2 Laden des Schweißdrahts (A2TF K1)

- 1. Die Drahttrommel gemäß den Anweisungen auf Seite 11 anbringen.

- Kontrollieren, daß Vorschubrolle (1) und Kontaktbacken bzw. Kontaktdüsen (3) die richtige Größe für die gewählte Drahtabmessung haben.

-

3. Das Drahtende durch das Drahtvorschubeinheit (2) führen.

- Bei Drähten über 2 mm Durchmesser: 0,5 m des Drahtes ausrichten und von Hand durch das Drahtvorschubeinheit führen.

- 4. Das Drahtende in die Nut der Vorschubrolle (1) einlegen.

-

5. Den Drahtdruck gegen die Vorschubrolle mit dem Rad (

4

) einstellen.

- Achtung! Nur so hart spannen, bis eine sichere Zuführung gegeben ist.

- Den Draht 30 mm unter der Kontaktbacken vorschieben, dazu var auf dem Bedienungskasten PEK drücken, oder oder an der Bedienungseinheit PEI betätigt wird.

- 7. Den Draht durch Einstellen an Rad (5) ausrichten.

4.3 Auswechseln der Vorschubrolle (A2TF K1)

Einfachdraht

- Die Räder (3) und (4) lösen.

- Das Handrad (2) lösen.

- Die Vorschubrolle (1) auswechseln. Die Rollen sind mit dem jeweiligen Drahtdurchmesser gekennzeichnet.

Fülldraht für geriefte Rollen (Zubehör)

- Die Vorschubrolle (1) und die Druckrolle (5) paarweise für den jeweiligen Drahtdurchmesser auswechseln. Achtung! Für die Druckrolle ist ein spezieller Wellenzapfen erforderlich (Best.-Nr. 0212 901 101).

- Die Druckschraube (4) mit mäßigem Druck anziehen, damit der Fülldraht nicht deformiert wird.

4.4 Kontaktausrüstungen

4.4.1 Für Einfachdraht 1,6-4,0 mm. Light duty (D20)

Schweißautomaten A2TF K1(UP) mit folgenden Einheiten verwenden:

- Drahtvorschubeinheit (1),

- Kontaktvorrichtung D20 (2)

- Kontaktdüse (3) (M12-Gewinde)

Die Kontaktdüse ( 3 ) mit einem Schraubenschlüssel anziehen, damit guter Kontakt gewährleistet wird.

4.5 Einfüllen von Schweißpulver

- 1. Das Pulverventil (1) am Pulverbehälter schließen.

- 2. Evtl. den Zyklon des Pulversaugers lösen.

- 3. Schweißpulver einfüllen.

Achtung! Das Schweißpulver muß trocken sein.

- 4. Das Pulverrohr so anbringen, daß es nicht knickt.

- 5. Die Höhe der Pulverdüse über der Schweißung so justieren, daß eine geeignete Pulvermenge erzielt wird.

Die Pulverdecke muß so hoch sein, daß ein Durchschlag des Lichtbogens nicht auftreten kann.

4.6 Verstellung des Schweißautomaten

- Die Räder auskuppeln indem der Sicherungshebel ( 1 ) gedreht wird.

- Kontrollieren, daß die Sicherungskette (2) fest sitzt. Dieses um zu verhindern, daß sich ein Unfall ereignet, wenn z.B. der Träger an die Fußklemme des Fahrwerks nicht entsprechend angeschlossen ist.

Achtung! Beim Heben der automatischen Schweissmaschine ist Loch ( 3 ) zu verwenden.

5 WARTUNG

5.1 Allgemein

ACHTUNG!

Sämtliche Garantien des Lieferanten werden ungültig, wenn der Kunde selbst während der Garantiezeit Eingriffe in die Maschine vornimmt um evtl. Fehler zu beseitigen.

ACHTUNG!

Vor Wartung aller Art, kontrollieren, daß die Netzspannung ausgeschaltet ist.

Für Wartung der Bedieneinheit PEK , siehe die Bedienungsanleitung 0460 948 xxx, 0460 949 xxx, 0459 839 036.

Für Wartung der Bedieneinheit PEI , siehe die Bedienungsanleitung 0449 331 xxx.

5.2 Täglich

- Die beweglichen Teile des Schweißautomaten von Schweißpulver und Staub freihalten.

- Kontrollieren, ob die Kontaktdüse und sämtliche elektr. Leitungen angeschlossen sind.

- Kontrollieren, ob alle Schraubenverbände festgezogen sind und die Steuerung der Antriebsrollen nicht verschlissen oder beschädigt ist.

- Bremsmoment der Bremsnabe kontrollieren. Es darf nicht so klein sein, daß die Drahttrommel beim Stoppen des Drahtvorschubs weiter rotiert und nicht so groß sein, daß die Vorschubrollen rutschen. Der Richtwert für das Bremsmoment einer 30 kg Drahttrommel beträgt 1,5 Nm. Für einstellung des Bremsmoments Siehe auf Seite 11.

5.3 Regelmäßig

- Elektrodensteuerung der Elektrodenzuführungseinheit, Antriebsrollen und Kontaktdüse kontrollieren.

- Verschlissene oder beschädigte Bauteile auswechseln.

- Die Schlitten kontrollieren, schmieren, wenn sie schwer gehen.

6 FEHLERSUCHE

6.1 Allgemein

Ausrüstung

- Bedienungsanleitung Bedieneinheit PEK , 0460 948 xxx, 0460 949 xxx, 0459 839 036.

- Bedienungsanleitung Bedieneinheit A2 Welding Control Unit ( PEI ), 0449 331 xxx.

Kontrollieren ob

- die Schweißstromquelle an der richtigen Netzspannung angeschlossen ist

- sämtliche 3 Phasen stromführend sind (Phasenfolge ohne Bedeutung)

- Schweißleitungen und deren Anschlüsse unbeschädigt sind

- die Bedienelemente in der richtigen Stellung stehen

- die Netzspannung ausgeschaltet ist, bevor die Reparatur-arbeiten begonnen werden

6.2 MÖGLICHE FEHLER

| 1. Symptom | Strom- und Spannungswert zeigen erhebliche Abweichungen auf der Ziffernanzeige. |

|---|---|

| Ursache 1.1 |

Kontaktbacke bzw. Kontaktdüse sind verschlissen oder haben

falsche Größe. |

| Maßnahme | Kontaktbacken bzw. Kontaktdüsen auswechseln. |

| Ursache 1.2 | Druck der Drahtvorschubrollen ist unzureichend. |

| Maßnahme | Druck der Drahtvorschubrollen erhöhen. |

| 2. Symtom | Elektrodenvorschub ist ungleichmäßig. |

| Ursache 2.1 | Druck der Drahtvorschubrollen ist falsch eingestellt. |

| Maßnahme | Druck der Vorschubrollen ändern. |

| Ursache 2.2 | Falsche Größe der Vorschubrollen. |

| Maßnahme | Vorschubrollen auswechseln. |

| Ursache 2.3 | Rillen der Vorschubrollen verschlissen. |

| Maßnahme | Vorschubrollen auswechseln. |

| 3. Symptom | Schweißleitungen werden überhitzt. |

| Orsak 3.1 | Schlechte elektrische Anschlüsse. |

| Maßnahme | Alle elektr. Anschlüsse reinigen und festziehen. |

| Ursache 3.2 | Schweißleitungen sind unterdimensioniert. |

| Maßnahme | Größere Leitung oder parallele Leitungen verwenden. |

7 ERSATZTEILBESTELLUNG

Ersatzteile werden durch Ihren nächsten ESAB-Vertreter bestellt, siehe letzte Seite dieses Dokuments. Bei der Bestellung von Ersatzteilen sind Maschinentyp, Seriennummer sowie Bezeichnung und Ersatzteilnummer It. Ersatzteilverzeichnis auf Seite 21 anzugeben.

Dies erleichtert die Kundendienstarbeit und gewährleistet eine korrekte Lieferung.

A2TF K1

| Recommended adjusting | |||

|---|---|---|---|

| Measure | Butt jonit | Fillet jonit | |

| А | 165 mm | 165 mm | |

| В | 668 mm | 668 mm | |

| С | 455 mm | 455 mm | |

Utility light, complete: 0449443880

A2TF K1

Edition 091113

| Ordering no. | Denomination | Notes |

|---|---|---|

| 0461 236 880 | Automatic welding machine | A2TF K1 Tripletrac |

| 0449 430 881 | Automatic welding machine | A2 Tripletrac with control box PEI |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0461 236 880 | Automatic welding machine | A2TF K1 Tripletrac | ||

| 1 | 1 | 0449 400 882 | Carriage | |

| 2 | 1 | 0449 154 880 | Carrier | |

| 3 | 1 | 0449 152 880 | Slide travel kit | 90 mm |

| 4 | 1 | 0449 150 900 | Wire feed unit complete (right) | 38 rpm |

| 5 | 1 | 0460 504 880 | Control box | PEK, see separate manual |

| 6 | 1 | 0449 153 900 | Cable kit | 1,6 m |

| 6:1 | 1 | 0460 909 881 | Pulse tranducer cable | |

| 6:2 | 1 | 0461 249 881 | Motor cable | |

| 6:3 | 1 | 0461 239 880 | Arc welding cable | |

| 7 | 1 | 0449 425 001 | Plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 430 881 | Automatic welding machine | A2 Tripletrac | ||

| 1 | 1 | 0449 400 880 | Carriage | |

| 2 | 1 | 0449 154 880 | Carrier | |

| 3 | 1 | 0449 152 880 | Slide travel kit | 90 mm |

| 4 | 1 | 0449 150 880 | Wire feed unit complete (right) | 38 rpm |

| 5 | 1 | 0449 330 880 | Control box | PEI, see separate manual |

| 6 | 1 | 0449 153 980 | Cable kit | 1,6 m |

| 6:2 | 1 | 0456 493 981 | Cable | |

| 6:3 | 1 | 0456 504 980 | Arc welding cable | |

| 7 | 1 | 0449 425 001 | Plate | |

| 16 | 1 | 0449 528 001 | Protection plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 400 881 | Carriage | A2 Tripletrac PEI | ||

| 1 | 1 | 0449 418 881 | Cover | |

| 9 | 1 | 0333 087 005 | Y-flange unit | |

| 12 | 2 | 0415 857 002 | Rubber wheel | |

| 13 | 2 | 0211 102 962 | Roll pin | D 5x40 |

| 14 | 1 | 0321 220 001 | Grommet | |

| 17 | 1 | 0192 784 001 | Pin plug | 2-pole |

| 18 | 2 | 0192 784 101 | Pin | |

| 19 | 1 | 0191 998 103 | Attachment | |

| 21 | 1 | 0457 783 880 | Motor Cable | |

| 22 | 1 | 0449 403 001 | Plate | |

| 27 | 2 | 0413 366 320 | Clamp | |

| 29 | 2 | 0413 366 105 | Clamp | |

| 30 | 1 | 0413 366 112 | Clamp | |

| 31 | 1 | 0449 417 880 | Slide | |

| 36 | 1 | 0192 784 002 | Sleeve plug | 2-pole |

| 37 | 2 | 0192 784 102 | Сар | |

| 40 | 1 | 0800 185 001 | Bearing bushing | |

| 42 | 1 | 0449 427 001 | Plate | |

| 43 | 1 | 0449 089 880 | Drive unit | |

| 44 | 1 | 0449 098 880 | Shaft with eccentric | |

| 45 | 1 | 0449 099 001 | Shaft support | |

| 50 | 1 | 0333 630 001 | Locking arm adjustable | |

| 51 | 1 | 0211 102 940 | Roll pin | D 3x28 |

| 52 | 1 | 0215 701 019 | Grooved ring, | D25x1,2 |

| 53 | 1 | 0449 097 001 | Platta | |

| 54 | 1 | 0449 103 001 | Pressure screw | M16 |

| 55 | 1 | 0449 411 880 | Mounting plate compl. | |

| 57 | 1 | 0449 416 001 | Protective cover | |

| 58 | 1 | 0237 700 280 | Angle gear | |

| 59 | 1 | 0449 409 001 | Arm | |

| 60 | 1 | 0449 410 001 | Holder | |

| 61 | 1 | 0212 204 344 | Stop screw | M5x8 |

| 65 | 1 | 0449 402 001 | Wheel | |

| 66 | 1 | 0449 401 001 | Shaft | |

| 67 | 1 | 0449 404 880 | Frame compl. | |

| 68 | 1 | 0146 846 880 | Handle | |

| 69 | 1 | 0449 405 880 | Swiveling castor | |

| 74 | 1 | 0413 539 002 | Pillar rota clamp | |

| 75 | 1 | 0193 570 131 | Locking arm | |

| 78 | 1 | 0449 414 001 | Shaft | |

| 79 | 1 | 0449 412 001 | Gear wheel | |

| 80 | 1 | 0449 426 001 | Cross- type water leveler | |

| 84 | 4 | 0163 139 002 | Insulator | |

| 85 | 4 | 0162 414 002 | Insulating tube | l=17 mm |

| 87 | 1 | 0413 527 001 | Plate | 65×65 |

| 92 | 2 | 0211 102 921 | Roll pin | D 2x20 |

| 96 | 1 | 0449 423 001 | Angle |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 98 | 1 | 0449 432 001 | Brush shaft | |

| 99 | 1 | 0449 421 001 | Brush with bar | |

| 101 | 1 | 0449 526 001 | Casing plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 400 882 | Carriage | A2 Tripletrac PEK | ||

| 1 | 1 | 0449 418 881 | Cover | |

| 9 | 1 | 0333 087 005 | Y-flange unit | |

| 12 | 2 | 0415 857 002 | Rubber wheel | |

| 13 | 2 | 0211 102 962 | Roll pin | D 5x40 |

| 14 | 1 | 0461 241 880 | Motor cable | L=1,9m |

| 15 | 1 | 0461 242 880 | Pulse transducer cable | L=2,1m |

| 19 | 1 | 0191 998 103 | Attachment | |

| 22 | 1 | 0449 403 001 | Plate | |

| 27 | 2 | 0413 366 320 | Clamp | |

| 29 | 2 | 0413 366 105 | Clamp | |

| 30 | 1 | 0413 366 112 | Clamp | |

| 31 | 1 | 0449 417 880 | Slide | |

| 40 | 1 | 0800 185 001 | Bearing bushing | |

| 42 | 1 | 0449 427 001 | Plate | |

| 43 | 1 | 0449 089 881 | Drive unit | |

| 44 | 1 | 0449 098 880 | Shaft with eccentric | |

| 45 | 1 | 0449 099 001 | Shaft support | |

| 50 | 1 | 0333 630 001 | Locking arm adjustable | |

| 51 | 1 | 0211 102 940 | Roll pin | D 3x28 |

| 52 | 1 | 0215 701 019 | Grooved ring, | D25x1,2 |

| 53 | 1 | 0449 097 001 | Plate | |

| 54 | 1 | 0449 103 001 | Pressure screw | M16 |

| 55 | 1 | 0449 411 880 | Mounting plate compl. | |

| 57 | 1 | 0449 416 001 | Protective cover | |

| 58 | 1 | 0237 700 280 | Angle gear | |

| 59 | 1 | 0449 409 001 | Arm | |

| 60 | 1 | 0449 410 001 | Holder | |

| 61 | 1 | 0212 204 344 | Stop screw | M5x8 |

| 65 | 1 | 0449 402 001 | Wheel | |

| 66 | 1 | 0449 401 001 | Shaft | |

| 67 | 1 | 0449 404 880 | Frame compl. | |

| 68 | 1 | 0146 846 880 | Handle | |

| 69 | 1 | 0449 405 880 | Swiveling castor | |

| 74 | 1 | 0413 539 002 | Pillar rota clamp | |

| 75 | 1 | 0193 570 131 | Locking arm | |

| 78 | 1 | 0449 414 001 | Shaft | |

| 79 | 1 | 0449 412 001 | Gear wheel | |

| 80 | 1 | 0449 426 001 | Cross- type water leveler | |

| 84 | 4 | 0163 139 002 | Insulator | | |

| 85 | 4 | 0162 414 002 | Insulating tube | l=17 mm |

| 87 | 1 | 0413 527 001 | Plate | 65x65 |

| 92 | 2 | 0211 102 921 | D 2x20 | |

| 96 | 0449 423 001 | |||

| 98 | 0449 432 001 | Brush shaft | ||

| 99 | 0449 421 001 | Brush with bar | ||

| 101 | 1 | 0449 526 001 | Casing plate |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 154 880 | Carrier | |||

| 4 | 1 | 0413 671 001 | Chain attachment | |

| 5 | 1 | 0413 597 001 | Safety chain | |

| 11 | 6 | 0163 139 002 | Bushing | |

| 12 | 6 | 0162 414 002 | Insulating tube | |

| 14 | 1 | 0413 528 001 | Column | |

| 15 | 1 | 0413 540 001 | Clamp | |

| 16 | 1 | 0413 530 880 | Arm | |

| 17 | 1 | 0146 967 880 | Brake hub | |

| 18 | 1 | 0413 532 001 | Attachment | |

| 20 | 1 | 0413 317 002 | Handle | |

| 22 | 2 | 0156 442 002 | Clamp screw | R21 M8 |

| 24 | 1 | 0334 185 886 | Box girder beam complete | |

| 26 | 1 | 0413 525 001 | Insulating tube | |

| 27 | 1 | 0413 317 001 | Handle | |

| 30 | 2 | 0218 301 113 | Lifting eye bolt | |

| 31 | 2 | 0162 414 004 | Insulating tube |

B - E

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 152 880 | Slide travel kit | Manual | ||

| 1 | 2 | 0413 518 880 | Slide | 90 mm |

| 2 | 1 | 0413 506 880 | Circular slide |

| Item | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0413 518 880 | Slide | |||

| 1 | 1 | 0413 519 001 | Slide profile | |

| 2 | 1 | 0413 524 001 | Bearing bushing | |

| 3 | 1 | 0413 521 001 | Runner | |

| 5 | 1 | 0413 522 001 | Lead screw | |

| 7 | 1 | 0334 537 002 | Crank | |

| 9 | 2 | 0413 523 001 | Axis | |

| 17 | 4 | 0190 240 107 | Bearing |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0413 506 880 | Rotary slide | |||

| 1 | 1 | 0413 507 001 | Flange | |

| 2 | 1 | 0413 508 001 | Tensioning ring | |

| 3 | 1 | 0413 509 001 | Flange | |

| 7 | 2 | 0219 504 405 | Bellleville spring | T = 0.6 |

| 8 | 1 | 0193 571 105 | Locking piece | |

| 10 | 1 | 0193 570 123 | Locking lever |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 150 880 | Wire feed unit complete (Right) | SAW | ||

| 1 | 1 | 0147 639 882 | Wire feed unit | |

| 2 | 1 | 0413 072 881 | Bearing housing | |

| 3 | 1 | 0215 701 210 | Wedge, flat | |

| 4 | 1 | 0413 517 001 | Bracket for motor | |

| 5 | 1 | 0458 225 001 | Motor with tacho | |

| 8 | 1 | 0218 810 183 | Insulated Hand wheel | |

| 12 | 1 | 0413 510 001 | Contact tube | D20, L = 260 mm |

| 13 | 1 | 0416 984 880 | Guide pin complete | |

| 14 | 1 | 0333 094 880 | Clamp for Flux tube | |

| 15 | 1 | 0332 948 001 | Flux tube | |

| 1 | 0145 221 881 | Concentric flux feeding funnel | ||

| 16 | 1 | 0332 994 883 | Flux container | |

| 17 | 1 | 0413 318 001 | Holder |

|

ltem

no. |

Qty | Ordering no. | Denomination | Notes |

|---|---|---|---|---|

| 0449 150 900 | Wire feed unit complete (Right) | SAW | ||

| 1 | 1 | 0147 639 882 | Wire feed unit | |

| 2 | 1 | 0413 072 881 | Bearing housing | |

| 3 | 1 | 0215 701 210 | Wedge, flat | |

| 4 | 1 | 0413 517 001 | Bracket for motor | |

| 5 | 1 | 0812 312 001 | Motor with pulse transducer | |

| 8 | 1 | 0218 810 183 | Insulated Hand wheel | |

| 12 | 1 | 0413 510 001 | Contact tube | D20, L = 260 mm |

| 13 | 1 | 0416 984 880 | Guide pin complete | |

| 14 | 1 | 0333 094 880 | Clamp for Flux tube | |

| 15 | 1 | 0332 948 001 | Flux tube | |

| 16 | 1 | 0332 994 883 | Flux container | |

| 17 | 1 | 0413 318 001 | Holder | |

| 55 | 1 | 0449 475 001 | Bar | |

| 61 | 1 | 0462 132 880 | Protecting cover | |

| 62 | 1 | 0449 528 001 | Protection plate |

| Item | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0147 639 882 | Straightener (right mounted) | |||

| 1 | 1 | 0156 449 001 | Clamp | |

| 6 | 2 | 0212 900 001 | Spacer screw | |

| 7 | 4 | 0215 201 209 | O-ring | D11.3x2.4 |

| 8 | 2 | 0218 400 801 | Pressure roller arm | |

| 9 | 1 | 0218 810 181 | Handwheel | |

| 10 | 1 | 0218 810 182 | Handwheel | |

| 11 | 3 | 0332 408 001 | Stub shaft | |

| 13 | 3 | 0153 148 880 | Roller | |

| 14 | 1 | 0415 498 001 | Thrust roller carrier | |

| 15 | 2 | 0212 902 601 | Spacer screw | |

| 16 | 1 | 0415 499 001 | Thrust roller carrier | |

| 23 | 1 | 0334 571 880 | Contact clamp | |

| 30 | 1 | 0212 601 110 | Nut | M10 |

| Item | Qty | Orderingno. | Denomination | Notes |

|---|---|---|---|---|

| 0413 072 881 | Bearing housing with stub shaft | |||

| 1 | 1 | 0413 073 002 | Searing housing | |

| 2 | 2 | 0190 726 003 | Ball bearing | |

| 3 | 1 | 0334 575 001 | Stub shaft | |

| 4 | 1 | 0215 701 014 | Betaining ring | D17 |

| 5 | 3 | 0334 576 001 | Spacer |

| Item | Qty | Orderingno. | Denomination | Remarks |

|---|---|---|---|---|

| 0332 994 883 | Flux hopper complete | |||

| 1 | 1 | 0332 837 001 | Hopper for flux | |

| 6 | 1 | 0153 347 881 | Flux valve | |

| 7 | 1 | 00203 017 80 | Flux strainer | |

| 16 | 1 | 0443 383 002 | Flux hose | L= 500 |

ESAB subsidiaries and representative offices

Europe AUSTRIA ESAB Ges.m.b.H Vienna-Liesing Tel: +43 1 888 25 11 Fax: +43 1 888 25 11 85

BELGIUM S.A. ESAB N.V. Brussels Tel: +32 2 745 11 00 Fax: +32 2 745 11 28

THE CZECH REPUBLIC ESAB VAMBERK s.r.o. Vamberk Tel: +420 2 819 40 885 Fax: +420 2 819 40 120

DENMARK Aktieselskabet ESAB Herlev Tel: +45 36 30 01 11 Fax: +45 36 30 40 03

FINLAND ESAB Oy Helsinki Tel: +358 9 547 761 Fax: +358 9 547 77 71

FRANCE ESAB France S.A. Cergy Pontoise Tel: +33 1 30 75 55 00 Fax: +33 1 30 75 55 24

GERMANY ESAB GmbH Solingen Tel: +49 212 298 0 Fax: +49 212 298 218

GREAT BRITAIN ESAB Group (UK) Ltd Waltham Cross Tel: +44 1992 76 85 15 Fax: +44 1992 71 58 03

ESAB Automation Ltd Andover Tel: +44 1264 33 22 33 Fax: +44 1264 33 20 74

HUNGARY ESAB Kft Budapest Tel: +36 1 20 44 182 Fax: +36 1 20 44 186

ITALY ESAB Saldatura S.p.A. Mesero (Mi) Tel: +39 02 97 96 81 Fax: +39 02 97 28 91 81

THE NETHERLANDS ESAB Nederland B.V. Amersfoort Tel: +31 33 422 35 55 Fax: +31 33 422 35 44

NORWAY AS ESAB Larvik Tel: +47 33 12 10 00 Fax: +47 33 11 52 03

POLAND ESAB Sp.zo.o. Katowice Tel: +48 32 351 11 00 Fax: +48 32 351 11 20

PORTUGAL ESAB Lda Lisbon Tel: +351 8 310 960 Fax: +351 1 859 1277

SLOVAKIA ESAB Slovakia s.r.o. Bratislava Tel: +421 7 44 88 24 26 Fax: +421 7 44 88 87 41

SPAIN ESAB Ibérica S.A. Alcalá de Henares (MADRID) Tel: +34 91 878 3600 Fax: +34 91 802 3461

SWEDEN ESAB Sverige AB Gothenburg Tel: +46 31 50 95 00

Fax: +46 31 50 95 00 Fax: +46 31 50 92 22 ESAB international AB Gothenburg

Tel: +46 31 50 90 00 Fax: +46 31 50 93 60

SWITZERLAND ESAB AG Dietikon Tel: +41 1 741 25 25 Fax: +41 1 740 30 55

North and South America ARGENTINA CONARCO Buenos Aires Tel: +54 11 4 753 4039 Fax: +54 11 4 753 6313

BRAZIL ESAB S.A. Contagem-MG Tel: +55 31 2191 4333 Fax: +55 31 2191 4440

CANADA ESAB Group Canada Inc. Missisauga, Ontario Tel: +1 905 670 02 20 Fax: +1 905 670 48 79

MEXICO ESAB Mexico S.A. Monterrey Tel: +52 8 350 5959 Fax: +52 8 350 7554

ESAB Welding & Cutting Products Florence, SC Tel: +1 843 669 44 11 Fax: +1 843 664 57 48

ESAB ®

ESAB AB SE-695 81 LAXÅ SWEDEN Phone +46 584 81 000

www.esab.com

Asia/Pacific

CHINA Shanghai ESAB A/P Shanghai Tel: +86 21 2326 3000 Fax: +86 21 6566 6622

INDIA ESAB India Ltd Calcutta Tel: +91 33 478 45 17 Fax: +91 33 468 18 80

INDONESIA P.T. ESABindo Pratama Jakarta Tel: +62 21 460 0188

JAPAN ESAB Japan Tokyo Tel: +81 45 670 7073 Fax: +81 45 670 7001

MALAYSIA ESAB (Malaysia) Snd Bhd USJ Tel: +603 8023 7835 Fax: +603 8023 0225

SINGAPORE ESAB Asia/Pacific Pte Ltd Singapore Tel: +65 6861 43 22 Fax: +65 6861 31 95

SOUTH KOREA ESAB SeAH Corporation Kyungnam Tel: +82 55 269 8170 Fax: +82 55 289 8864

UNITED ARAB EMIRATES ESAB Middle East FZE Dubai Tel: +971 4 887 21 11 Fax: +971 4 887 22 63

Representative offices

ESAB Representative Office Sofia Tel/Fax: +359 2 974 42 88

EGYPT ESAB Egypt Dokki-Cairo Tel: +20 2 390 96 69 Fax: +20 2 393 32 13

ROMANIA ESAB Representative Office Bucharest Tel/Fax: +40 1 322 36 74

RUSSIA LLC ESAB Moscow Tel: +7 095 543 9281 Fax: +7 095 543 9280

LLC ESAB St Petersburg Tel: +7 812 336 7080 Fax: +7 812 336 7060

Distributors

For addresses and phone numbers to our distributors in other countries, please visit our home page

www.esab.com

Loading...

Loading...