A2 Multitrac

A2 TFD1 / A2 TGD1

101103105107109111102021110025108024042106023061104022041100020040060001

Bruksanvisning

Brugsanvisning

Bruksanvisning

Käyttöohjeet

Instruction manual

Betriebsanweisung

Manuel d’instructions

Gebruiksaanwijzing

Instrucciones de uso

Istruzioni per l’uso

Manual de instruções

ПдзгЯет чсЮуещт

Valid from Serial NO 452 XXX--XXXX0443 390 001 980730

SVENSKA 3..............................................

DANSK 12................................................

NORSK 21................................................

SUOMI 30................................................

ENGLISH 39..............................................

DEUTSCH 49.............................................

FRANÇAIS 59.............................................

NEDERLANDS 69.........................................

ESPAÑOL 79..............................................

ITALIANO 89..............................................

PORTUGUÊS 99..........................................

ЕЛЛЗНЙКБ 109.............................................

Rätt till ändring av specifikationer utan avisering förbehålles.

Ret til ændring af specifikationer uden varsel forbeholdes.

Rett til å endre spesifikasjoner uten varsel forbeholdes.

Oikeudet muutoksiin pidätetään.

Rights reserved to alter specifications without notice.

Änderungen vorbehalten.

Sous réserve de modifications sans avis préalable.

Recht op wijzigingen zonder voorafgaande mededeling voorbehouden.

Reservado el derecho de cambiar las especificaciones sin previo aviso.

Ci riserviamo il diritto di variare le specifiche senza preavviso.

Reservamo--nos o direito de alterar as especificações sem aviso prévio.

ДйбфзсеЯфбй фп дйкбЯщмб фспрпрпЯзузт рспдйбгсбцюн ЧщсЯт рспейдпрпЯзуз.

-- 2 --

SVENSKA

1DIREKTIV 4.........................................................

2 SÄKERHET 4........................................................

3 INTRODUKTION 5...................................................

3.1 Allmänt 5...................................................................

3.2 Tekniska data 6.............................................................

4 INSTALLATION 6....................................................

5 DRIFT 9.............................................................

6 UNDERHÅLL 10......................................................

7 FELSÖKNING 11......................................................

ANVÄNDNINGSOMRÅDE 119..............................................

MÅTTSKISS 122........................................................

SLITDELAR 123.........................................................

RESERVDELSFÖRTECKNING 125.........................................

TOCs

-- 3 --

SE

1DIREKTIV

FÖRSÄKRAN OM ÖVERENSSTÄMMELSE

Esab Welding Equipment AB, 695 81 Laxå, Sweden, försäkrar under eget ansvar att

svetsautomat A2 TFD1 / A2 TGD1 från serienummer 452 är i överensstämmelse

med standard EN 60292 enligt villkoren i direktiv (89/392/EEG) med tillägg.

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -------Laxå 97--07--14

Paul Karlsson

Managing Director

Esab Welding Equipment AB

695 81 LAXÅ

SWEDEN Tel: + 46 584 81000 Fax: + 46 584 12336

2 SÄKERHET

Användaren av en ESAB svetsautomat har det yttersta ansvaret för de säkerhetsåtgärder som berör

personal i arbete med systemet eller i dess närhet.

Innehållet i den här rekommendationen kan ses som ett tillägg till de normala regler som gäller för arbetsplatsen.

All manövrering måste utföras, efter givna instruktioner, av personal som är väl insatt i svetsautomatens funktion.

En felaktig manöver, orsakad av ett felaktigt handgrepp, eller en felaktig utlösning av en funktionssekvens, kan skapa en onormal situation som skadligt kan drabba såväl operatören som den maskinella

utrustningen.

1. All personal som arbetar med svetsautomaten skall vara väl insatt i:

S dess handhavande

S nödstoppens placering

S dess funktion

S gällande säkerhetsföreskrifter

2. Operatören skall se till:

S att ingen obehörig befinner sig inom svetsautomatens arbetsområde före dess igångsättande.

S att ingen person står felaktigt placerad, när vagn eller slider köres.

3. Arbetsplatsen skall:

S vara fri från maskindelar, verktyg eller annat upplagt material som kan hindra operatörens för-

flyttning inom arbetsområdet.

S vara så disponerad att kravet på åtkomlighet till nödstopp är väl tillgodosett.

4. Personlig skyddsutrustning

S Använd alltid föreskriven personlig skyddsutrustning som t ex skyddsglasögon, flamsäkra

kläder, skyddshandskar.

S Se till att inte använda löst sittande plagg såsom skärp, armband etc som kan fastna.

5. Övrigt

Spänningsförande delar är normalt beröringsskyddade.

S Kontrollera att anvisade återledare är väl anslutna.

S Ingrepp i elektriska enheter får endast göras av behörig personal.

S Nödvändig eldsläckningsutrustning skall finnas lätt tillgänglig på väl informerad plats.

S Smörjning och underhåll av svetsautomaten får ej utföras under drift.

dha2d1sa

-- 4 --

SE

VARNING

BÅGSVETS OCH SKÄRNING KAN VARA SKADLIG FÖR ER SJÄLV OCH ANDRA.VAR DÄRFÖR

FÖRSIKTIG NÄR NI SVETSAR. FÖLJ ER ARBETSGIVARES SÄKERHETSFÖRESKRIFTER SOM

SKALL VARA BASERADE PÅ TILLVERKARENS VARNINGSTEXT.

ELEKTRISK CHOCK -- Kan döda

S Installera och jorda svetsutrustningen enligt tillämplig standard.

S Rör ej strömförande delar eller elektroder med bara händer eller med våt skyddsutrustning.

S Isolera Er själv från jord och arbetsstycke.

S Ombesörj att Er arbetsställning är säker.

RÖK OCH GAS -- Kan vara farlig för Er hälsa

S Håll ansiktet borta från svetsröken.

S Ventilera och sug ut svetsrök och gas från Ert och andras arbetsområde.

LJUSBÅGEN -- Kan skada ögonen och bränna huden

S Skydda ögonen och kroppen. Använd lämplig svetshjälm med filterinsats och bär skyddskläder.

S Skydda kringstående med lämpliga skyddsskärmar eller förhängen.

BRANDFARA

S Gnistor (”svetsloppor”) kan orsaka brand. Se därför till att brännbara föremål inte finns i svetsplat-

sens närhet.

BULLER -- Starka ljud kan skada hörseln

S Skydda öronen. Använd öronproppar eller andra hörselskydd.

S Varna personer i närheten för riskerna

VID FEL -- Kontakta fackman

LÄS OCH FÖRSTÅ BRUKSANVISNINGEN FÖRE INSTALLATION OCH ANVÄNDNING

SKYDDA ER SJÄLV OCH ANDRA!

3 INTRODUKTION

3.1 Allmänt

Svetsautomat A2 Multitrac är 4--hjulsdriven och avsedd för MIG/MAG och

UP--svetsning av stum-- och kälfogar (med likström eller växelström).

All övrig användning är förbjuden.

Svetsautomaten kan i demonterat utförande ( pelaren och säkerhetskedjan

demonterade) föras genom ett hål med minsta diameter 600 mm.

Kontaktrörets läge är inställbart både horisontellt och vertikalt via ett slidsystem.

Vinkeln ställs in genom vridning av elektrodmatarenheten.

dha2d1sa

-- 5 --

SE

3.2 Tekniska data

A2 MULTITRAC UP MIG/MAG

Anslutningsspänning 42 V AC 42 V AC

Tillåten belastning 800 A DC 600 A DC

Elektroddimensioner:

stål

rostfritt

rörtråd

aluminium

Elektrodmatningshastighet, max 9m/min 16 m/min

Bromsnavets bromsmoment 1,5 Nm 1,5 Nm

Åkhastighet 0,1--1,7 m/min 0,1--1,7 m/min

Vändradie vid rundsvetsning, min 1500 mm 1500 mm

Rördiameter vid invändig skarvsvetsning, min 1 100 mm 1100 mm

Elektrodvikt, max 30 kg 30 kg

Pulverbehållarens volym

(Får ej fyllas med förvärmt pulver)

Vikt (exkl elektrod och pulver) 47 kg 47 kg

1,6--4,0 mm

1,6--4,0 mm

1,6--4,0 mm

--

6l

1,0--1,6 mm

1,0--1,6 mm

1,6--3,2 mm

1,0--2,4 mm

Lutning i sidled, max

Kontinuerligt A--vägt ljudtryck 68 dB 83 dB

25_ 25_

Se måttskiss på sid 122.

4 INSTALLATION

VARNING!

Roterande delar utgör klämrisk, iakttag största försiktighet!

1. Manöverlåda PEG1, se operatörsmanual 443 392.

2. Anslut svetsautomaten enligt schema på sid 7.

dha2d1sa

-- 6 --

SE

PULVERBÅGSVETSNING UP

S Anslut manöverkabel (2) mellan svetsströmkälla (7) och manöverlåda PEG1.

S Anslut återledaren (3, 4, 5) mellan svetsströmkälla (7) och arbetsstycke.

S Anslut ledning (3, 4, 5 ) mellan svetsströmkälla (7) och shunt.

S Anslut mätledning (6) mellan svetsströmkälla (7) och arbetsstycke.

GASMETALLBÅGSVETSNING MIG/MAG

S Anslut manöverkabel (6) mellan svetsströmkälla (7) och manöverlåda PEG1.

S Anslut återledaren (8, 9, 10) mellan svetsströmkälla (7) och arbetsstycke.

S Anslut ledning (8, 9, 10) mellan svetsströmkälla (7) och shunt.

S Anslut mätledning (11) me llan svetsströmkälla (7) och arbetsstycket.

S Anslut gasslang (4) mellan reduceringsventilen (5) och svetsautomatens (1)

gasanslutning.

S Anslut slangar för kylvatten (2) mellan kylaggregatet (3) och svetsautomaten

(1).

dha2d1sa

-- 7 --

SE

3. Välj elektrodtyp och svetspulver (gas) så att egensvetsgodset i stort

överensstämmer analysmässigt med grundmaterialet. Välj elektroddimension

och svetsdata enligt rekommenderade värden från tillsatsleverantör.

4. Laddning av svetselektrod.

S Demontera elektrodtrumman från bromsnavet (2) och lossa

gaveln (3).

S Placera elektrodspolen (1) på elektrodtrumman och montera

gaveln (3).

S Montera elektrodtrumma resp engångsbobin på bromsnavet (2).

OBSERVERA medbringarens läge.

VIKTIGT!

För att förhindra att elektrodbobinen glider av bromsnavet:

Lås bobinen med hjälp av det röda vredet, enligt varnings-etiketten placerad intill bromsnavet.

S Kontrollera att matarrulle (1) och

kontaktbackar (4) har rätt dimension.

S Led elektroden genom de två mindre

skruvöglorna.

S Placera elektrodänden i matarrullens

spår.

S Ställ in trycket av elektroden mot matarrullen

med tryckskruv (6).

OBSERVERA! Spänn ej hårdare än att säker matning

erhålls. Tryckskruven får ej dras stumt, det ska finnas

lite fjädring kvar.

S Mata fram elektroden med hjälp av elkopplare A 02

på PEG--lådan.

S Under tiden som frammatning av elektroden pågår, ska

elektroden riktas med hjälp av ratt (5) på riktrulleverket,

eller med speciella riktverk för klena elektroder eller

dubbel tråd. När r iktverkan är rätt inställd ska elektroden

komma rak ut genom kontaktbackarna resp

kontaktmunstycket.

dha20001

5. Byte av matarrulle (se slitdelar på sid 123).

S Enkelelektrod:

S Lossa ratt (5) och tryckskruv (6).

S Lossa handratt (2).

S Byt matarrulle. De är märkta med resp tråddimension.

dha2d1sa

-- 8 --

SE

S Dubbelelektrod:

S Byt matarrulle med dubbla spår på samma sätt som för enkelelektrod.

S OBSERVERA! Byt även tryckrulle. Den speciella sfäriska tryckrullen för

dubbel tråd ersätter standard tryckrulle för enkeltråd.

S Montera tryckrullen med speciell axeltapp (best. nr. 146 253--001).

S Rörelektrod:

S Byt matarrulle och tryckrulle parvis för respektive tråddimensioner.

OBS! För tryckrulle erfodras speciell axeltapp (best. nr. 2129 011-- 01).

S Drag åt tryckskruven med måttligt tryck så att rörelektroden ej

deformeras.

6. Placera pulverröret så att det inte viker sig och att god pulvertäckning erhålls

(UP--svetsning).

OBS! Pulverslangens längd skall anpassas till svetshuvudets placering.

7. Kontrollera att avståndet mellan vagnens hjul och svetsfog ej understiger 50 mm

under svetsning.

8. Påfyllning av svetspulver (UP--svetsning).

S Stäng pulverventilen på pulverbehållaren.

S Lossa ev. cyklonen till pulversugaren.

Fyll på svetspulver.

OBS! Svetspulvret måste vara torrt. Undvik om möjligt att använda

agglomerande svetspulver u tom hus och i fuktiga miljöer.

S Justera pulvermunstyckets höjd över svetsen, så att lämplig pulvermängd

erhålls. Pulvertäcket ska vara så högt att genomslag av ljusbåge ej

förekommer.

9. Förflyttning av vagn underlättas om hjulen frikopplas vilket kan göras genom att

vrida ratt A moturs (se måttskiss på sid 122).

5 DRIFT

Allmänna säkerhetsföreskrifter för handhavande av denna utrustning finns på

sidan 4. Läs dessa innan du använder utrustningen.

1. Noggrann fogberedning är nödvändig för bra svetsresultat.

OBSERVERA! Varierande spaltöppningar i svetsfogen får ej förekomma.

2. För att undvika risken för varmsprickor ska svetsens bredd vara större än

inträngningsdjupet.

3. Svetsa alltid ett provstycke med samma fogtyp och plåttjocklek som

produktionsarbetsstycket.

OBSERVERA! Provsvetsa ALDRIG direkt på arbetsstycken i produktion.

Manöverinstruktion för manöverlåda PEG1.

Se operatörsmanual PEG 1 best nr. 443 392.

dha2d1sa

-- 9 --

SE

6 UNDERHÅLL

1. Manöverlåda PEG 1, se operatörsmanual 443 392.

2. Ombyggnad från UP till MIG/MAG se ombyggnadssats 413 526--880.

3. Dagligen

S Håll svetsautomatens rörliga delar rena från svetspulver och damm.

S Kontrollera att kontaktmunstycket o ch samtliga elledningar är anslutna.

S Kontrollera att alla skruvförband är åtdragna och att styrning och drivrullar ej

är slitna eller skadade.

4. Periodiskt

S Kontrollera elektrodmatarenhetens elektrodstyrning, drivrullar och

kontaktmunstycke.

Byt slitna eller skadade komponenter (se slitdelar på sid 123).

S Kontrollera sliderna, smörj om de kärvar.

S Smörj kedjan.

5. Spänning av vagnens kedja från framaxel till bakaxel.

S Demontera vagnhjul och rondeller. Lossa Y--flänslagrens skruvar.

S Spänn kedjan genom att flytta vagnens bakaxel parallellt i förhållande till

framaxeln.

S Montera i omvänd ordning.

6. Spänning av vagnens kedja från framaxel till drivmotor med växel.

S Spänn kedjan genom att flytta drivmotor med växel.

7. Kontrollera bromsnavets bromsmoment. Det får ej vara så litet, att

elektrodtrumman fortsätter att rotera vid stopp av elektrodmatning och det får ej

vara så stort, att matarrullarna slirar. Riktvärde för bromsmoment för 30 kg

elektrodtrumma är 1,5 Nm.

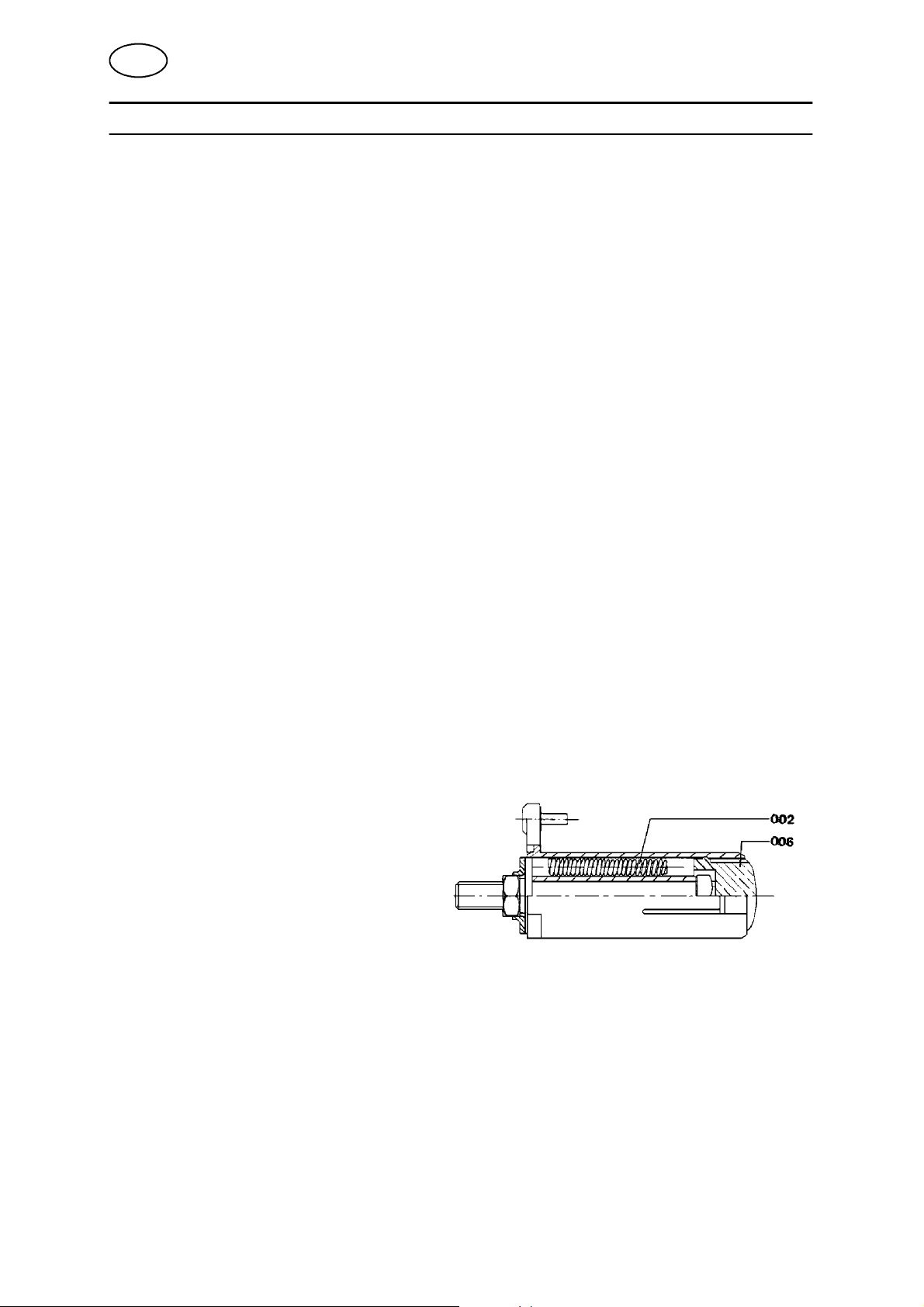

S Justering av bromsmomentet:

S Ställ spärrknapp (006)

i låst läge.

S För in en skruvmejsel i

navets fjädrar.

Medurs vridning av fjäder

(002) ger mindre bromsmoment.

Moturs vridning ger större bromsmoment.

OBS! Vrid fjädrarna lika mycket.

aza5dp08

dha2d1sa

-- 1 0 --

SE

7 FELSÖKNING

Utrustning

S Operatörsmanual manöverlåda PEG1, best nr 443 392.

Kontrollera

S att svetsströmkällan är kopplad för rätt nätspänning

S att samtliga 3 faser är spänningsförande (fasföljd utan betydelse)

S att svetsledningar och anslutningar till dessa är oskadade

S att reglagen står i önskat läge

S att nätspänningen kopplas ifrån innan reparation påbörjas

MÖJLIGA FEL

1. Symtom Ampere-- och voltvärde ger stora variationer på sifferdisplayen.

Orsak 1.1 Kontaktbackar resp --munstycke är slitna eller har fel dimension.

Åtgärd Byt kontaktbackar resp --munstycke.

Orsak 1.2 Trycket p å matarrullarna är otillräckligt.

Åtgärd Öka trycket på matarrullarna.

2. Symtom Elektrodmatningen är ojämn.

Orsak 2.1 Trycket på matarrullarna är fel inställt.

Åtgärd Ändra trycket på matarrullarna.

Orsak 2.2 Fel dimension på matarrullarna.

Åtgärd Byt matarrullar.

Orsak 2.3 Spåren i matarrullarna är slitna.

Åtgärd Byt matarrullar.

3. Symtom Svetsledningarna blir överhettade.

Orsak 3.1 Dåliga elanslutningar.

Åtgärd Rengör och drag åt alla elanslutningar.

Orsak 3.2 Svetsledningarna har för klen dimension.

Åtgärd Öka ledningsdimensionen eller använd parallella ledningar.

dha2d1sa

-- 1 1 --

DANSK

1DIREKTIV 13.........................................................

2 SIKKERHED 13.......................................................

3 INDLEDNING 14......................................................

3.1 Teknisk beskrivelse 14........................................................

3.2 Tekniske data 15.............................................................

4 INSTALLATION 15....................................................

5 DRIFT 18.............................................................

6 VEDLIGEHOLDELSE 19...............................................

7 FEJLFINDING 20......................................................

ANVENDELSESOMRÅDE 119..............................................

MÅLSKITSE 122........................................................

SLIDDELE 123..........................................................

RESERVEDELSFORTEGNELSE 125........................................

TOCd

-- 1 2 --

DK

1DIREKTIV

OVERENSSTEMMELSEERKLÆRING

Esab Welding Equipment AB, 695 81 Laxå, Sweden garanterer under eget ansvar,

at svejseautomat A2 TFD1 / A2 TGD1 fra serienummer 452 er i overensstemmelse

med standard EN 60292 ifølge betingelserne i direktiv (89/392/EEC) med tillægg.

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -------Laxå 97--07--14

Paul Karlsson

Managing Director

Esab Welding Equipment AB

695 81 LAXÅ

SWEDEN Tel: + 46 584 81000 Fax: + 46 584 12336

2 SIKKERHED

Det er brugeren af en ESAB svejseautomat, som har det endelige ansvar for de sikkerhedsforanstaltninger, der angår de personer, som arbejder med systemet eller i nærheden af det.

Indholdet i denne anbefaling kan ses som et tillæg til de normale regler, der gælder for arbejdspladsen.Al betjening skal efter givne instruktioner udføres af personale, der er omhyggeligt instrueret i

svejseautomatens funktion.

En betjeningsfejl som følge af brug af et forkert håndgreb eller en forkert rækkefølge af en følge af

funktioner, kan forårsage en unormal situation, som kan medføre skader på såvel operatøren som det

maskinelle udstyr.

1. Alt personale, som arbejder med svejseautomaten skal være omhyggeligt instrueret i:

S dens betjening

S placering af nødstop

S dens funktion

S gældende sikkerhedsforskrifter

2. Operatøren skal sørge for:

S at der ikke opholder sig uvedkommende indenfor svejseautomatens arbejdsområde, inden

den sættes i gang.

S at ingen personer er forkert placeret, når vogn eller slæder bevæges.

3. Arbejdsområdet skal:

S være fri for maskindele, værktøj eller andet oplagret materiel, som kan hindre operatørens

bevægelser inden for arbejdsområdet.

S være indrettet således, at kravene om adgang til nødstop er fuldt opfyldt.

4. Personligt beskyttelsesudstyr

S Brug altid det foreskrevne personlige beskyttelsesudstyr som f.eks. beskyttelsesbriller,

brandsikkert arbejdstøj og beskyttelseshandsker.

S Vær omhyggelig med aldrig at bære løstsiddende beklædning, tørklæder, armbånd el.lign.,

som kan hænge i.

5. Øvrigt

Spændingsførende dele er normalt berøringsafskærmede.

S Kontroller, at de anviste returledere er korrekt tilsluttede.

S Indgreb i elektriske komponenter må kun foretages af autoriseret personale.

S Nødvendigt udstyr til ildslukning skal være let tilgængeligt og tydeligt markeret.

S Smøring og vedligeholdelse af svejseautomaten må ikke udføres under drift.

dha2d1da

-- 1 3 --

DK

ADVARSEL

SVEJSNING OG SKÆRING KAN VÆRE FARLIGT F OR BÅDE UDØVER OG OMGIVELSER. DERFOR

SKAL DER VISES FORSIGTIGHED VED SVEJSNING OG SKÆRING. FØLG TIL ENHVER TID VÆRKSTEDETS OG ARBEJDSGIVERENS ANVISNINGER SOM BL A ER BASERET PÅ FØLGENDE INFORMATIONER

ELEKTRISK STØD -- Kan være dræbende.

S Svejseudstyret skal installeres og jordforbindes ifølge de til enhver tid gældende forskrifter i ”Stærk-

strømsreglementet” og ”Fællesregulativet”.

S Rør aldrig ved spændingsførende dele eller elektroder med bare hænder eller iført våde eller fugtige

handsker.

S Sørg selv for under arbejdet at være isoleret fra jorden og/eller arbejdsemnet,

f eks ved brug af fodtøj med gummisål.

S Sørg for at stå støt og sikkert.

RØG OG GAS -- Kan være sundhedsfarligt.

S Hold ansigtet væk fra svejserøgen.

S Brug ventilation og udsugning af svejserøg.

SVEJSE--/SKÆRELYS -- Kan ødelægge øjnene og give forbrændinger

S Beskyt øjnene og kroppen. Brug svejsehjelm med foreskrevet filtertæthed og beskyttende beklædning.

S Skærm af mod dem, der arbejder rundt omkring, med skærme eller forhæng.

BRANDFARE

S Gnister kan forårsage brand sørg derfor for at, der ikke er antændelige genstande i nærheden af svej-

sepladsen.

STØJ -- Kraftig støj kan skade hørelsen

S Beskyt dine ører. Brug høreværn eller anden beskyttelse af hørelsen.

S Advar folk i nærheden om risikoen.

VED FUNKTIONSFEJL -- Tag kontakt med en fagmand.

LÆS BRUGSANVISNINGEN OMHYGGELIGT IGENNEM INDEN INSTALLATION OG IBRUGTAGNING

TÆNK PÅ AT BESKYTTE DEM SELV OG ANDRE

3 INDLEDNING

3.1 Teknisk beskrivelse

Svejseautomaten A2 Multitrac er 4--hjulstrukket og beregnet til MIG/MAG og

UP--svejsning af stump-- og kantsømme (med jævnstrøm eller vekselstrøm).

Al anden anvendelse er forbudt.

Svejseautomaten kan i demonteret stand (søjlen og sikkerhedskæden demonteret)

føres gennem et hul med mindste diameter 600 mm.

Kontaktrørets stilling er indstilleligt både horisontalt og vertikalt via et slædesystem.

Vinklen indstilles ved drejning af elektrodefremføringsenheden.

dha2d1da

-- 1 4 --

Elektrodedimensioner:

stå

l

1,64,0m

m

1,01,6m

m

rustfri

t

1,64,0m

m

1,01,6m

m

,,,

,

DK

3.2 Tekniske data

A2 MULTITRAC UP MIG/MAG

Tilslutningsspænding 42 V AC 42 V AC

Tilladt belastning 800 A DC 600 A DC

Elektrodedimensioner:

stål 1,6--4,0 mm 1,0--1,6 mm

rustfrit

rørtråd

aluminium

Elektrodefremføringshastighed, max. 9m/min 16 m/min

Bremsenavets bremsemoment 1,5 Nm 1,5 Nm

Kørehastighed 0,1--1,7 m/min 0,1--1,7 m/min

Drejeradius ved rundsvejsning, min. 1500 mm 1500 mm

Rørdiameter ved indvendig stødsvejsning, min. 1100 mm 1 100 mm

1,6--4,0 mm

1,6--4,0 mm

1,0--1,6 mm

1,6--3,2 mm

1,0--2,4 mm

Elektrodevægt, max. 30 kg 30 kg

Pulverbeholderens volumen

(Må ikke fyldes med forvarmet pulver)

Vægt (ekskl. elektrode og pulver) 47 kg 47 kg

Sidehældning, max.

Kontinuerligt A--vejet lydtryk 68 dB 83 dB

6l

25_ 25_

Se målskitse på side 122.

4 INSTALLATION

ADVARSEL!

Roterende dele frembyder risiko for klemning.

Udvis største forsigtighed.

1. Styreboks PEG1, se brugermanual 443 392.

2. Tilslut svejseautomaten ifølge skema på side 16.

dha2d1da

-- 1 5 --

DK

PULVERBUESVEJSNING UP

S Tilslut styrekablet (2) mellem svejsestrømkilden (7) og styreboks PEG1.

S Tilslut returlederen (3, 4, 5) mellem svejsestrømkilden (7) og emnet.

S Tilslut ledningen (3, 4, 5) mellem svejsestrømkilden (7) o g shunten.

S Tilslut måleledningen (6) mellem svejsestrømkilden (7) og emnet.

LYSBUESVEJSNING MIG/MAG

S Tilslut styrekablet (6) mellem svejsestrømkilden (7) og styreboks PEG1.

S Tilslut returlederen (8, 9, 10) mellem svejsestrømkilden (7) og emnet.

S Tilslut ledningen (8, 9, 10) mellem svejsestrømkilden (7) og shunten.

S Tilslut måleledningen (11) mellem svejsestrømkilden (7) og emnet.

S Tilslut gasslangen (4) mellem reduktionsventilen (5) og svejseautomatens (1)

gastilslutning.

S Tilslut slanger for kølevand (02) mellem køleaggregatet (03) og

svejseautomaten (01).

dha2d1da

-- 1 6 --

DK

3. Vælg elektrodetype og svejsepulver ( gas), så svejsematerialet i det store og hele

svarer analysemæssigt til grundmaterialet. Vælg elektrodedimension og

svejsedata ifølge anbefalede værdier fra leverandøren af tilsatsmaterialet.

4. Isætning af svejseelektrode.

S Demonter elektrodetromlen fra bremsenavet (2) og løsn

endestykket (3).

S Placer elektrodespolen (1) på elektrodetromlen og monter

endestykket (3).

S Monter elektrodetromlen hhv. engangsspolen på bremsenavet (2).

BEMÆRK medbringerens stilling.

VIGTIGT!

For at forhindre at trådspolen glider af bremsenavet: Stil

bremsenavet i låst stilling ved hjælp af det røde drejegreb,

i henhold til instruktionen som sidder ved bremsenavet.

S Kontroller at fremføringsrullen (1) og

kontaktbakkerne (4) har den rigtige

dimension.

S Før elektroden gennem de to

mindste øjer.

S Placer enden af elektroden i sporet

på fremføringsrullen.

S Indstil trykket af elektroden mod

fremføringsrullen med trykskruen (6).

BEMÆRK! Spænd ikke hårdere end nødvendigt

til at opnå sikker fremføring. Trykskruen må ikke

spændes helt til, der skal være en smule fjedring

tilbage.

S Kør elektroden frem ved hjælp af kontakt A 02 på

PEG--boksen.

S Medens fremføring af elektroden foregår, skal

elektroden rettes ud ved hjælp af håndtaget (5) på

retterulleværket, eller med specielle retteværk til tynde

elektroder eller dobbelt tråd. Når retteværket er korrekt

indstillet, skal elektroden komme lige ud gennem

kontaktbakkerne hhv. kontaktdysen.

dha20001

5. Skift af fremføringsrulle (se sliddele på side 123).

S Enkelt elektrode:

S Løsn håndtaget (5) og trykskruen (6).

S Løsn håndhjulet (2).

S Skift fremføringsrulle. De er mærket m ed den tilsvarende tråddimension.

dha2d1da

-- 1 7 --

DK

S Dobbelt elektrode:

S Skift fremføringsrulle med dobbelt spor på samme måde som for enkelt

elektrode.

S BEMÆRK! Skift også trykrulle. Den specielle sfæriske trykrulle til

dobbelt tråd erstatter standard trykrulle til enkelt tråd.

S Monter trykrullen m ed speciel akseltap (best. nr. 146 253 --001).

S Rørformet elektrode:

S Skift fremføringsrulle og trykrulle parvis til de respektive tråddimensioner

OBS! Der kræves speciel akseltap til trykrulle (best. nr. 2129 011--01).

S Spænd trykrullen til med behersket tryk, så rørelektroden ikke

deformeres.

6. Placer pulverrøret så det ikke giver sig og så der opnås god pulverdækning

(UP --svejsning).

OBS! Tilpassa pulverslangens længde til svejsehodets stilling.

7. Kontroller at afstanden mellem vognens hjul og svejsefugen ikke er mindre end

50 mm under svejsning.

8. Påfyldning af svejsepulver (UP--svejsning).

S Luk pulverventilen på pulverbeholderen.

S Løsn. evt. cyklonen til pulversugeren. Fyld svejsepulver på.

OBS! Svejsepulveret skal være tørt. Undgå om muligt at bruge

sammenklumpende svejsepulver udendørs og i fugtige omgivelser.

S Juster pulverdysens højde over svejsebadet, så der opnås en passende

pulvermængde. Pulverdækket skal være så tykt, at der ikke sker

gennemslag af lysbue.

9. Flytning af vognen lettes, hvis hjulene kobles fri, hvilket sker ved at dreje

håndtaget A (se målskitse på side 122) mod uret.

5 DRIFT

Generelle sikkerhedsforskrifter f o r håndtering af denn e udrustning findes på

side 13. Læs disse inden du anvender udrustningen.

1. Omhyggelig forberedelse af fugen er nødvendig for at opnå et godt

svejseresultat.

BEMÆRK! Varierende spalteåbninger i svejsefugen må ikke forekomme.

2. For at undgå risiko for varmerevner skal svejsesømmens bredde være større

end indtrængningsdybden.

3. Svejs altid et prøvestykke med sam me fugetype og pladetykkelse som

produktions--arbejdsstykket.

BEMÆRK! Udfø r ALDRIG prøvesvejsning direkte på arbejdsstykker i

produktion.

Betjeningsinstruktion for styreboks PEG1

Se brugermanual PEG1 best. nr. 443 392.

dha2d1da

-- 1 8 --

DK

6 VEDLIGEHOLDELSE

1. Styreboks PEG 1, se brugermanual 443 392.

2. Ombygning fra UP til MIG/MAG se ombygningssæt 413 526-- 880.

3. Dagligt

S Hold svejseautomatens bevægelige dele rene og fri for svejsepulver og støv.

S Kontroller at kontaktdysen og samtlige elledninger er tilsluttet.

S Kontroller at alle skrueforbindelser er spændt til og at styring og drivruller

ikke er slidt eller beskadiget.

4. Regelmæssigt

S Kontroller elektrodefremføringsenhedens elektrodestyring, drivruller og

kontaktdyse.

Udskift slidte eller beskadigede komponenter (se sliddele på side 123).

S Kontroller slæderne. Smør hvis de går stramt.

S Smør kæden.

5. Efterspænding af vognens kæde fra foraksel til bagaksel.

S Demonter vognhjul og rondeller. Lø sn Y--flangelejernes skruer.

S Spænd kæden ved at flytte vognens bagaksel parallelt i forhold til

forakslen.

S Monter komponenterne i modsat rækkefølge.

6. Efterspænding af vognens kæde fra foraksel til drivmotor med gear.

S Spænd kæden ved at flytte drivmotoren med gear.

7. Kontroller brem senavets bremsemoment. Det m å ikke være så lille, at

elektrodespolen fortsætter med at rotere ved stop af elektrodefremfør ing, og det

må ikke være så stort, at fremføringsrullerne glider. Vejledende værdi for

bremsemoment for 30 kg elektrodespole er 1,5 Nm.

S Justering af bremsemomentet:

S Stil låseknap (006)

i låst position.

S Stik en skruetrækker

ind i navets fjedre.

Drejning med uret af

fjederen (002) giver m indre

bremsemoment.

Drejning mod uret giver større bremsemoment.

OBS! Drej fjedrene lige m eget.

aza5dp08

dha2d1da

-- 1 9 --

DK

7 FEJLFINDING

Udstyr

S Brugermanual styreboks PEG 1, best. nr. 443 392.

Kontroller

S at svejsestrømkilden er indstillet til rigtig netspænding

S at samtlige 3 faser er spændingsførende (rækkefølge uden

betydning)

S at svejsekabler og tilslutninger er ubeskadigede

S at betjeningsgrebene står i ønsket stilling

S at netspændingen slås fra inden reparation påbegyndes

MULIGE FEJL

1. Symptom Ampere-- og vo ltværdier viser store variationer på displayet.

Årsag 1.1 Kontaktbakker hhv. --mundstykke er slidt eller har forkert

dimension.

Afhjælpning Skift kontaktbakker hhv. --mundstykke.

Årsag 1.2 Trykket på fremføringsr ullerne er utilstrækkeligt.

Afhjælpning Øg trykket på fremføringsrullerne.

2. Symptom Elektrodefremføringen er ujævn.

Årsag 2.1 Trykket på fremføringsrullerne er forkert justeret.

Afhjælpning Juster trykket på fremføringsrullerne.

Årsag 2.2 Forkert dimension på fremføringsrullerne.

Afhjælpning Udskift fremføringsrullerne.

Årsag 2.3 Sporene i fremføringsrullerne er slidt.

Afhjælpning Udskift fremføringsrullerne.

3. Symptom Svejsekablerne bliver overhedede.

Årsag 3.1 Dårlige elektriske forbindelser.

Afhjælpning Rens og efterspænd alle elektriske forbindelser.

Årsag 3.2 Svejsekablerne har for lille dimension.

Afhjælpning Brug større kabeldimensioner eller brug parallelle kabler.

dha2d1da

-- 2 0 --

NORSK

1DIREKTIV 22.........................................................

2 SIKKERHET 22.......................................................

3 INNLEDNING 23......................................................

3.1 Teknisk beskrivelse 23........................................................

3.2 Tekniske data 24.............................................................

4 INSTALLERING 24....................................................

5 DRIFT 27.............................................................

6 VEDLIKEHOLD 28....................................................

7FEILSØKING 29......................................................

BRUKSOMRÅDE 119......................................................

MÅLSKISSE 122........................................................

SLITEDELER 123.......................................................

RESERVEDELSLISTE 125.................................................

TOCn

-- 2 1 --

NO

1DIREKTIV

FORSIKRING OM OVERENSSTEMMELSE

Esab Welding Equipment AB, 695 81 Laxå, Sweden, forsikrer på eget ansvar at

sveiseautomat A2 TFD1 / A2 TGD1 med serienummer 452 er i samsvar med standard EN 60292 i overensstemmelse med bestemmelsene i direktiv (89/392/EØF)

med tillegg.

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -------Laxå 97--07--14

Paul Karlsson

Managing Director

Esab Welding Equipment AB

695 81 LAXÅ

SWEDEN Tel: + 46 584 81000 Fax: + 46 584 12336

2 SIKKERHET

Brukeren av ESAB sveiseautomater har hovedansvaret for at de sikkerhetstiltak som angår de ansatte som bruker utstyret eller som oppholder seg i nærheten av det, blir iverksatt.

Denne anbefalingen kan ses som et tillegg til standardforskriftene som gjelder for arbeidsplassen.

Utstyret må bare brukes i overensstemmelse med de angitte instrukser, av ansatte som har satt seg

godt inn i sveiseautomatens funksjon.

Feil bruk, forårsaket av feil håndtering eller feilaktig funksjonssekvens, kan føre til en farlig situasjon

som kan skade operatøren og ødelegge utstyret.

1. Alt personale som arbeider med sveiseautomaten må ha satt seg godt inn i:

S bruken

S nødstoppens plassering

S funksjonen

S gjeldende sikkerhetsforskrifter

2. Operatøren må sørge for:

S at uvedkommende ikke befinner seg innenfor sveiseautomatens arbeidsområde før den star-

tes.

S at ingen personer står i veien når vognen eller sleidene flyttes.

3. Arbeidsplassen må:

S være fri for maskindeler, verktøy og andre hindringer som kan hindre operatøren i å bevege

seg fritt innenfor arbeidsområdet.

S være ordnet slik at det alltid er fri adgang til nødstoppen.

4. Personlig verneutstyr

S Bruk alltid anbefalt personlig verneutstyr, f.eks. vernebriller, flammesikkert tøy, vernehansker.

S Bruk ikke løstsittende plagg, f.eks. skjerf, armbånd og lignende som kan bli sittende fast i

utstyret.

5. Annet

Strømførende deler er normalt beskyttet mot berøring.

S Kontroller at de angitte returledninger er godt tilkoplet.

S Arbeid på elektriske enheter må bare utføres av en kvalifisert elektriker.

S Brannslokkingsutstyr må være lett tilgjengelig og godt synlig.

S Smøring og vedlikehold av sveiseautomaten må ikke gjøres under drift.

dha2d1na

-- 2 2 --

NO

ADVARSEL

BUESVEISING OG BRENNING KAN MEDFØRE FARE FOR S KADE PÅ DEG SELV OG ANDRE.

VÆR DERFOR FORSIKTIG UNDER SVEISING. FØLG SIKKERHETSFORSKRIFTENE FRA ARBEIDSGIVEREN, SOM SKAL VÆRE BASERT PÅ PRODUSENTENS ADVARSLER.

ELEKTRISK STØT -- Kan være dødelig

S Sveiseutstyret må installeres og jordes i henhold til aktuelle standarder.

S Berør ikke strømførende deler eller elektroder med bare hender eller med vått verneutstyr.

S Isoler deg selv fra jord og fra arbeidsstykket.

S Sørg for at din arbeidsstilling er sikker.

RØYK OG GASS -- Kan være helsefarlig

S Hold ansiktet borte fra sveiserøyken.

S Ventiler og sørg for avsug av sveiserøyk og --gass fra ditt eget og andres arbeidsområde.

LYSSTRÅLER -- Kan skade øynene og brenne huden

S Beskytt øynene og kroppe. Bruk egnet sveisehjelm med filterinnsats, og bruk verneklær.

S Beskytt omkringstående personer med egnede verneskjermer eller forheng.

BRANNFARE

S Gnister kan føre til brann. Påse derfor at det ikke finnes brennbare gjenstander

inærheten av sveiseplassen.

STØJ -- Overdreven støy kan skade hørselen

S Beskytt ørene. Bruk øreklokker eller annen form for hørselvern.

S Advar de som oppholder seg i nærheten om faren.

VED FEIL -- Ta kontakt med fagmann.

LES OG FORSTÅ BRUKSANVISNINGEN FØR UTSTYRET INSTALLERES OG BRUKES

TA VARE PÅ DIN EGEN OG ANDRES SIKKERHET!

3 INNLEDNING

3.1 Teknisk beskrivelse

Sveiseautomaten A2 Multitrac er 4--hjulsdrevet og laget for MIG/MAG-- og

UP--sveising av butt-- og kilskjøt (med likestrøm eller vekselstrøm).

Alt annet bruk er forbudt.

Sveiseautomaten kan når den er demontert (søylen og sikkerhetskjedet demontert)

føres gjennom et hull med minste diameter på 600 mm.

Kontaktrørets stilling kan reguleres både horisontalt og vertikalt via et sleidesystem.

Vinkelen stilles inn ved å vr i på elektrodematerenheten.

dha2d1na

-- 2 3 --

Elektrodedimensjoner:

stå

l

1,64,0m

m

1,01,6m

m

rustfritt

1,64,0m

m

1,01,6m

m

,,,

,

NO

3.2 Tekniske data

A2 MULTITRAC UP MIG/MAG

Tilkoplingsspenning 42 V AC 42 V AC

Tillatt belastning 800 A DC 600 A DC

Elektrodedimensjoner:

stål 1,6--4,0 mm 1,0--1,6 mm

rustfritt

rørtråd

aluminium

Elektrodematingshastighet, maks. 9m/min 16 m/min

Bremsenavets bremsemoment 1,5 Nm 1,5 Nm

Løpehastighet 0,1--1,7 m/min 0,1--1,7 m/min

Venderadius ved rundsveising, min. 1500 mm 1500 mm

Rørdiameter ved innvendig sømsveising, min. 1 100 mm 1100 mm

1,6--4,0 mm

1,6--4,0 mm

1,0--1,6 mm

1,6--3,2 mm

1,0--2,4 mm

Elektrodevekt, maks. 30 kg 30 kg

Pulverbeholderens volum

(Må ikke fylles med oppvarmet fluks)

Vekt (uten elektrode og fluks) 47 kg 47 kg

Helling til siden, maks.

Kontinuerlig A--veiet lydtrykk 68 dB 83 dB

6l

25_ 25_

Se måleskissen på side 122.

4 INSTALLERING

ADVARSEL!

Roterende deler kan forårsake skade,

vis derfor stor forsiktighet.

1. Bryterskap PEG1, se brukerhåndbok 443 392.

2. Kopl sveiseautomaten slik det er vist i diagram på side 25.

dha2d1na

-- 2 4 --

NO

PULVERBUESVEISING UP

S Kopl styrekabelen (2) mellom sveisestrømkilden (7) og bryterskapet PEG1.

S Kopl returledningen (3, 4, 5) mellom sveisestrømkilden (7) og arbeidsstykket.

S Kopl ledningen (3, 4, 5) mellom sveisestrømkilden (7) og shunt.

S Kopl måleledningen (6) mellom sveisestrømkilden (7) og arbeidsstykket.

BUESVEISING MIG/MAG

S Kopl styrekabelen (6) mellom sveisestrømkilden (7) og bryterskapet PEG1.

S Kopl returledningen (8, 9, 10) mellom sveisestrømkilden (7) og

arbeidsstykket.

S Kopl ledningen (8, 9, 10) mellom sveisestrømkilden (7) og shunt.

S Kopl måleledningen (11) mellom sveisestrømkilden (7) og arbeidsstykket.

S Kopl gasslangen (4) mellom reduksjonsventilen (5) og sveiseautomatens (1)

gasstilkopling.

S Kopl til slanger for kjølevann (2) mellom kjøleaggregatet (3) og

sveiseautomaten (1).

dha2d1na

-- 2 5 --

NO

3. Velg elektrodetype og fluks (gass) slik at sveisegodset stort sett stemmer

overens analysemessig med grunnmaterialet. Velg elektrodedimensjon og

sveiseparametere i overensstemmelse med verdiene som er anbefalt av

leverandøren.

4. Montering av sveiseelektrode.

S Demonter elektrodespolen fra bremsenavet (2)

og løsne frontplaten (3).

S Plasser viklingen (1) på spolen og monter

frontplaten (3).

S Monter elektrodespolen og en engangsspole på

bremsenavet (2).

LEGG MERKE TIL medbringerens plassering.

VIKTIG!

For å hindre at strømpolen glir av bremsenavet, låser du

strømspolen ved hjelp av den røde låseskruen, slik etiketten

viser som står ved siden av

bremsenavet.

S Kontroller at matevalsen (1) og

kontaktbakkene (4) har riktig dimensjon.

S Før elektroden gjennom de to mindre

skruehullene.

S Plasser enden på elektroden i

matevalsens spor.

S Still inn trykket fra elektroden mot

matevalsen med trykkskruen (6).

MERK! Spenn ikke hardere enn at det gir sikker

mating. Trykkskruen må ikke dras hardt til, det må

være litt fjæring.

S Mat fram elektroden med hjelp av bryteren A 02 på

PEG--skapet.

S Mens elektroden mates fram, må elektroden rettes inn

ved hjelp av styrehjulet (5) på rettevalsen, eller med

spesielle rettevalser for tynne elektroder eller dobbel

tråd. Når retteverket er riktig innstilt, skal elektroden

komme rett ut gjennom kontaktbakkene henholdsvis

kontaktmunnstykket.

dha20001

5. Skifte matevalse (se slitedeler på side 123).

S Enkel elektrode:

S Løsne hjulet (5) og trykkskruen (6).

S Løsne håndhjulet (2).

S Skift matevalse. Tråddimensjonen er merket på valsen.

dha2d1na

-- 2 6 --

NO

S Dobbel elektrode:

S Skift matevalse med doble spor på samme måte som for enkel

elektrode.

S MERK! Bytt også trykkvalsen samtidig. De spesielle sfæriske

trykkvalsene for dobbel tråd erstatter standard trykkvalse for enkel tråd.

S Monter trykkvalsen med spesiell akseltapp (best. nr. 146 253--001).

S Rørelektrode:

S Skift matevalse og trykkvalse parvis for respektive tråddimensjoner OBS!

For trykkvalse kreves det en spesiell akseltapp (best. nr. 2129 011--01).

S Trekk til trykkskruen med et moderat trykk slik at rørelektroden ikke blir

deformert.

6. Plasser fluksrøret slik at det ikke bretter seg og at vi får god pulverdekking

(UP--sveising).

OBS! Tilpasse pulverslangens lengde til sveisehodets posisjon.

7. Kontroller at avstanden mellom vognens hjul og sveiseskjøten ikke er lavere enn

50 mm under sveising.

8. Påfylling av fluks (UP--sveising).

S Lukk pulverventilen på pulverbeholderen.

S Løsne evt. separatoren til pulverpumpen.

Fyll på fluks.

OBS! Fluksen må være tørr. Unngå om mulig å bruke agglomerende fluks

utendørs og i fuktige miljøer.

S Juster pulvermunnstykkets høyde over sveisen, slik at det gir passe

pulvermengde. Pulverdekket skal være tykt nok til at lysbuen ikke kan trenge

igjennom.

9. Forflytning av vognen blir lettere hvis hjulene frikoples ved å vri hjulet A

(se måleskisse på side 122) mot klokken.

5 DRIFT

Generelle sikkerhetsbestemmelser for betjening av dette utstyret finnes på side 22. Les disse før utstyret tas i bruk.

1. Grundig forarbeid av skjøten er viktig for et godt sveiseresultat.

MERK! Åpningen i sveiseskjøten må være jevn.

2. For å unngå faren for varmesprekker må sveisens bredde være stø rre enn

inntrengingsdybden.

3. Sveis alltid et prøvestykke med samme type skjøt og platetykkelse som

arbeidsstykket.

MERK! Prøvesveis ALDRI direkte på arbeidsstykket under produksjon.

Bruksanvisning for bryterskap PEG1

Se bruksanvisning PEG1, best.nr. 443 392.

dha2d1na

-- 2 7 --

NO

6 VEDLIKEHOLD

1. Bryterskap PEG 1, se brukerhåndbok 443 392.

2. Ombygging fra UP til MIG/MAG, se ombyggingssett 413 526--880.

3. Daglig

S Hold sveiseautomatens bevegelige deler fri for fluks og støv.

S Kontroller at kontaktmunnstykket og alle elektriske ledninger er tilkoplet.

S Kontroller at alle skrueforbindelser er strammet og at styring og drivvalser

ikke er slitt e ller skadet.

4. Periodisk

S Kontroller elektrodeføringen, drivvalser og kontaktmunnstykket for

elektrodemateren.

Skift ut slitte eller skadde komponenter (se slitedeler på side 123).

S Kontroller sleidene og smør dem hvis de går tregt.

S Smør kjedet.

5. Spenning av vognens kjede fra framaksel til bakaksel.

S Demonter vognhjul og rondeller. Lø sne skruene i Y --flenselagrene.

S Spenn kjedet ved å flytte vognens bakaksel parallelt i forhold til framakselen.

S Monter i omvendt rekkefølge.

6. Spenning av vognens kjede fra framaksel til drivmotor med gir.

S Spenn kjedet ved å flytte drivmotor med gir.

7. Kontroller bremsenavets bremsemoment. Det må ikke være så lite at

elektrodespolen fortsetter årotere når elektrodematingen stopper, og det må ikke

være såhøyt at matevalsene glir. Anbefalt bremsemoment for en 30 kg

elektrodespole er 1,5 Nm.

S Justering av bremsemomentet:

S Sett låseknappen (006)

i låst stilling.

dha2d1na

S Før inn en skrutrekker i

navets fjærer.

Hvis du vrir fjærene med

klokken (002), får du mindre

bremsemoment.

Hvis du vrir fjærene mot klokken, får du større bremsemoment.

OBS! Vri alle fjærene like mye.

-- 2 8 --

aza5dp08

NO

7FEILSØKING

Utstyr

S Brukerhåndbok for bryterskap PEG 1, best.nr. 443 392.

Kontroller

S at sveisestrømkilden er koplet til riktig nettspenning

S at alle 3 faser er spenningsførende (faserekkefø lgen er uten be-

tydning)

S at sveiseledningene og tilkoplingene til disse er uskadd

S at innstillinger står i ønsket stilling

S at nettspenningen koples fra før reparasjon påbegynnes

MULIGE FEIL

1. Symptom Store variasjoner i ampere-- og voltverdier påtalldisplayet.

Årsak 1.1 Kontaktbakker eller --munnstykke er slitt eller har feil dimensjon.

Tiltak Skift kontaktbakker eller --munnstykke.

Årsak 1.2 Trykket på matevalsene er utilstrekkelig.

Tiltak Øk trykket på matevalsene.

2. Symptom Elektrodematingen er ujevn.

Årsak 2.1 Trykket på matevalsene er feil justert.

Tiltak Endre trykket på matevalsene.

Årsak 2.2 Feil dimensjon på matevalsene.

Tiltak Skift matevalser.

Årsak 2.3 Sporene i matevalsene er slitt.

Tiltak Skift matevalser.

3. Symptom Sveiseledningene blir overopphetede.

Årsak 3.1 Dårlige strø mtilkoplinger.

Tiltak Rengjør og trekk til alle strømtilkoplinger.

Årsak 3.2 Sveiseledningene har for liten dimensjon.

Tiltak Øk ledningsdimensjonen eller bruk parallelle ledninger.

dha2d1na

-- 2 9 --

SUOMI

1 DIREKTIIVI 31........................................................

2 TURVALLISUUS 31...................................................

3 JOHDANTO 32.......................................................

3.1 Tekninen kuvaus 32..........................................................

3.2 Tekniset tiedot 33............................................................

4 ASENNUS 33.........................................................

5KÄYTTÖ 36...........................................................

6 HUOLTO 37..........................................................

7 VIANETSINTÄ 38......................................................

KÄYTTÖALUE 119........................................................

MITTAPIIRUSTUS 122...................................................

KULUTUSOSA T 123.....................................................

VARAOSALUETTELO 125.................................................

TOCx

-- 3 0 --

FI

1 DIREKTIIVI

VAATIMUSTENMUKAISUUSVAKUUTUS

Esab Welding Equipment AB, 695 81 Laxå, Sweden, vakuuttaa omalla vastuullaan,

että hitsausautomaatti A2 TFD1 / A2 TGD1 sarjanumerosta 452 täyttää standardin

EN 60292 vaatimukset direktiivin (89/392/EEC) ja sen lisäyksen mukaisesti.

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -------Laxå 97--07--14

Paul Karlsson

Managing Director

Esab Welding Equipment AB

695 81 LAXÅ

SWEDEN Tel: + 46 584 81000 Fax: + 46 584 12336

2 TURVALLISUUS

ESAB--hitsausautomaatin käyttäjä vastaa viime kädessä itse niistä varotoimenpiteistä, jotka koskevat

järjestelmää käyttävää tai sen lähellä oleskelevaa henkilökuntaa.

Tätä suositusta voidaan pitää lisäyksenä työpaikan yleisiin sääntöihin.

Hitsausautomaattia saavat käyttää vain sen toimintaan hyvin perehtyneet henkilöt ja käytössä on noudatettava annettuja ohjeita.

Virheellisestä käytöstä johtuva virheellinen toiminta tai toimintajakso voi aiheuttaa epänormaalin tilanteen, jossa niin käyttäjä kuin laitteistokin voivat vahingoittua.

1. Kaikkien hitsausautomaattia käyttävien on oltava hyvin perillä:

S laitteen käytöstä

S hätäpysäytyskatkaisimen sijainnista

S laitteen toiminnasta

S voimassa olevista turvamääräyksistä

2. Käyttäjän on ennen käynnistämistä huolehdittava:

S ettei hitsausautomaatin työalueella ole asiaankuulumattomia.

S ettei yksikään henkilö ole vaunun tai luistin tiellä niitä käytettäessä.

3. Työpaikan on:

S oltava puhdas koneosista, työkaluista tai muista varastoiduista tavaroista, jotka saattavat hai-

tata käyttäjän liikkumista työalueella.

S oltava niin järjestetty, että hätäpysäytyskatkaisin on hyvin käsillä.

4. Henkilökohtainen suojavarustus

S Käytä aina määräysten mukaisia henkilökohtaisia suojavarusteita, kuten esim. suojalaseja,

tulen kestäviä vaatteita ja suojakäsineitä.

S Varo käyttämästä löysästi istuvia vaatteita tai vöitä, rannekkeita ym., jotka saattavat tarttua

koneeseen.

5. Muuta

Jännitteelliset osat ovat yleensä kosketussuojattuja.

S Tarkasta, että vaaditut maadoituskaapelit on liitetty kunnolla.

S Sähkölaitteita saavat huoltaa ja korjata vain pätevät henkilöt.

S Tarvittavien palonsammutusvarusteiden on oltava hyvin saatavilla selvästi merkityssä paikas-

sa.

S Hitsausautomaattia ei saa voidella eikä huoltaa käytön aikana.

dha2d1xa

-- 3 1 --

FI

VAROITUS

HITSAUS JA LEIKKAUS VOIVAT OLLA VAARALLISIA SEKÄ ITSELLESI ETTÄ MUILLE. OLE VAROVAINEN HITSATESSASI. NOUDATA TYÖNANTAJASI TURVAOHJEITA, JOIDEN TULEE PERUSTUA

LAITTEEN VALMISTAJAN VAROITUSTEKSTIIN.

SÄHKÖISKU -- Voi surmata

S Asenna ja maadoita hitsauslaitteet voimassaolevien määräysten mukaisesti.

S Älä koske virtaa johtaviin osiin tai elektrodeihin paljain käsin tai märin suojavarustein.

S Eristä itsesi maasta ja työkappaleesta.

S Käytä turvallista työasentoa.

SAVU JA KAASU -- Voi vaarantaa terveytesi

S Pidä kasvosi poissa hitsaussavusta.

S Poista hitsaussavu ja kaasu omalta ja muiden työpaikalta.

VALOKAARI -- Voi vahingoittaa silmiä ja polttaa ihon

S Suojaa silmät ja keho. Käytä hitsauskypärää, jossa on silmiä säteilyltä suojaava suodatin, sekä

suojavaatteita.

S Suojaa lähettyvillä olevat sopivin suojaverhoin.

TULIPALON VAARA

S Kipinät voivat aiheuttaa tulipalon. Huolehdi, ettei tulenarkoja esineitä ole hitsauspaikan lähettyvillä.

MELU -- Liiallinen melu voi vahingoittaa kuuloa

S Suojaa kuulosi. Käytä kuulonsuojaimia tai muita kuulon suojaamiseen tarkoitettuja varusteita.

S Varoita sivullisia mahdollisista vaaroista.

VIAN SATTUESSA -- Ota yhteys ammattimieheen.

LUE JA YMMÄRRÄ KÄYTTÖOHJEET ENNEN ASENNUSTA JA KÄYTTÖÄ

SUOJAA ITSEÄSI JA MUITA!

3 JOHDANTO

3.1 Tekninen kuvaus

Hitsausautomaatti A2 Multitrac on 4--pyörävetoinen ja tarkoitettu päittäis-- ja

pienasaumojen MIG/MAG-- ja UP--hitsaukseen (tasa -- tai vaihtovirralla).

Kaikki muu käyttö o n kielletty.

Hitsausautomaatti mahtuu puomi ja turvaketju irrotettuna pienimmillään

600 mm:n reiästä.

Kosketusputken asento on säädettävissä sekä vaaka-- että pystysuorassa

liukukappaleen avulla. Kulma säädetään kääntämällä langansyöttöyksikköä.

dha2d1xa

-- 3 2 --

FI

3.2 Tekniset tiedot

A2 MULTITRAC UP MIG/MAG

Liitäntäjännite 42 V AC 42 V AC

Kuormitettavuus 800 A DC 600 A DC

Lankakoot:

teräs

ruostumaton teräs

täytelanka

alumiini

Syöttönopeus, maks. 9m/min 16 m/min

Jarrunavan jarrutusmomentti 1,5 Nm 1,5 Nm

Ajonopeus 0,1--1,7 m/min 0,1--1,7 m/min

Kääntösäde ympärihitsauksessa, min 1500 mm 1500 mm

Putken läpimitta sisäpuolisessa liitoshitsaukses-

sa, min

Lankakelan paino, maks. 30 kg 30 kg

Jauhesäiliön tilavuus

(Ei saa täyttää esilämmitetyllä jauheella)

Paino (ilman lankaa ja jauhetta) 47 kg 47 kg

1,6--4,0 mm

1,6--4,0 mm

1,6--4,0 mm

1 100 mm 1100 mm

6l

1,0--1,6 mm

1,0--1,6 mm

1,6--3,2 mm

1,0--2,4 mm

Kallistettavuus sivusuunnassa, maks.

Jatkuva A--painotettu äänenpaine 68 dB 83 dB

25_ 25_

Katso mittapiirros sivulla 122.

4 ASENNUS

VAROITUS!

Ole varovainen. Pyörivät osat aiheuttavat puristumisvaaran.

1. Ohjausrasia PEG1, ks. käyttöohje 443 392.

2. Liitä hitsausautomaatti kaavion m ukaisesti sivulla 34.

dha2d1xa

-- 3 3 --

FI

JAUHEKAARIHITSAUS UP

S Liitä ohjauskaapeli (2) hitsausvirtalähteen (7) ja ohjausrasian PEG1 väliin.

S Liitä maadoituskaapeli (3, 4, 5) hitsausvirtalähteen (7) ja työkappaleen väliin.

S Liitä kaapeli (3, 4, 5) hitsausvirtalähteen (7) ja shuntin väliin.

S Liitä mittauskaapeli (6) hitsausvirtalähteen (7) ja työkappaleen väliin.

KAARIHITSAUS MIG/MAG

S Liitä ohjauskaapeli (6) hitsausvirtalähteen (7) ja ohjausrasian PEG1 väliin.

S Liitä maadoituskaapeli (8, 9, 10) hitsausvirtalähteen (7) ja työkappaleen

väliin.

S Liitä kaapeli (8, 9, 10) hitsausvirtalähteen (7) ja shuntin väliin.

S Liitä mittauskaapeli (11) hitsausvirtalähteen (7) ja työkappaleen väliin.

S Liitä kaasuletku (4) paineenalennusventtiilin (5) ja hitsausautomaatin (1)

kaasuliitännän väliin.

S Liitä jäähdytysvesiletkut (2) jäähdytyslaitteen (3) ja hitsausautomaatin (1)

väliin.

dha2d1xa

-- 3 4 --

FI

3. Valitse lankatyyppi ja hitsausjauhe (kaasu), niin että oma hitsausaine on

koostumukseltaan lähellä perusmateriaalia. Valitse lankakoko ja hitsausarvot

lisäainetoimittajan suositusten m ukaisesti.

4. Hitsauslangan lataus.

S Irrota kelarumpu jarrunavasta (2) ja irrota pääty (3).

S Aseta lankakela (1) kelarumpuun ja asenna pääty (3).

S Asenna kelarumpu tai kertakäyttökela jarrunapaan (2).

HUOMAA vääntiön asema.

TÄRKEÄÄ!

Estääksesi lankakelan luistamisen irti jarrunavasta: Lukitse

jarrunapa punaisella vääntimellä jarrunavan viereen sijoitetun ohjeen mukaisesti. Ks. myös kuva oikealla.

S Tarkasta, että syöttörulla (1) ja

kosketusleuat (4) ovat oikeaa kokoa.

S Pujota lanka kahden pienemmän

silmukkaruuvin läpi.

S Aseta langan pää syöttörullan uraan.

S Säädä langan paine syöttörullaa

vasten painoruuvilla (6).

HUOMAA! Kiristä ruuvia vain sen verran,

että syöttö on vakaa. Painoruuvia ei saa

kiristää pohjaan asti, vaan siihen on

jätettäväjoustovaraa.

S Syötä lanka PEG--rasiassa olevan sähkökytkimen

A 02 avulla.

S Kun langan syöttö on käynnissä, on lanka oikaistava

oikaisulaitteen säätöpyörällä ( 5 ) tai ohuille langoille

tai kaksoislangalle tarkoitetulla oikaisulaitteella. Jos

oikaisu on säädetty oikein, on langan tultava suorana

ulos kosketusleuoista tai kosketussuuttimesta.

5. Syöttörullan vaihto (ks. kulutusosat sivulla 123).

S Yksittäislanka:

S Irrota säätöpyörä (5) ja painoruuvi (6)

dha20001

S Irrota käsipyörä (2)

S Vaihda syöttörullat. Niihin on merkitty ko. lankakoko.

S Kaksoislanka:

S Vaihda kaksoisuralla varustettu syöttörulla samalla tavalla kuin

yksittäislangan syöttörulla.

S HUOMAA! Vaihda myös painorulla. Yksittäislangalle tarkoitettu

vakiopainorulla korvataan kaksoislangan pallonmuotoisella painorullalla.

S Asenna painorulla erikoisvalmisteisella akselitapilla

(til. nro. 146 253--001).

dha2d1xa

-- 3 5 --

FI

S Täytelanka

S Vaihda ko. lankakoon syöttörulla ja painorulla pareittain.

HUOM! Painorullaan tarvitaan erikoisvalmisteinen akselitappi

(til. nro. 2129 011-- 01).

S Kiristä painoruuvi varovasti, niin ettei täytelanka väänny.

6. Sijoita jauheputki niin, ettei se pääse taittumaan ja ettäjauhekerros on sopiva

(UP--hitsaus).

HUOM! Jauheletkun pituus pitää sovittaa hitsauspään sijainnin mukaan.

7. Tarkasta, että vaunun pyörien ja hitsausrailon väli ei ole alle 50 mm hitsauksen

aikana.

8. Hitsausjauheen täyttö (UP--hitsaus).

S Sulje jauhesäiliön jauheventtiili.

S Irrota tarvittaessa jauheimurin sykloni. Lisää hitsausjauhetta.

HUOM! Hitsausjauheen on oltava kuivaa. Vältä mahdollisuuksien mukaan

käyttämästä agglomeroituvaa hitsausjauhetta ulkona ja kosteissa

ympäristöissä.

S Säädä jauhesuuttimen korkeus hitsistä, niin että jauhemäärä on sopiva.

Jauhekerroksen on oltava niin korkea, ettei valokaari lyöläpi.

9. Vaunua on helpompi siirtää, jos pyörien lukitus vapautetaan, minkävoi tehdä

kääntämällä säätöpyörää A (ks. mittapiirros sivulla 122) vastapäivään.

5KÄYTTÖ

Tämän laitteen käsittelyä koskevat yleiset varomääräykset ovat sivu lla 31. Lue

ne ennen kuin alat käyttää laitetta.

1. Hyvä hitsaustulos edellyttää huolellista railon valmistelua.

HUOMAA! Hitsausrailossa ei saa olla erikokoisia ilmarakoja.

2. Lämpöhalkeamien vaaran välttämiseksi on hitsin levyden oltava tunkeumasyvyyttä suurempi.

3. Hitsaa aina koekappale, jonka railotyyppi ja levypaksuus on sama kuin

tuotantokappaleessa.

HUOMAA! ÄLÄ KOSKAAN tee koehitsausta suoraan tuotantokappaleeseen.

Ohjausrasian PEG1 käyttöohje

Katso käyttöohje PEG1 til.nro 443 392.

dha2d1xa

-- 3 6 --

FI

6 HUOLTO

1. Ohjausrasia PEG 1, ks. käyttöohje 443 392.

2. Muutos UP:sta MIG/MAG--hitsaukseen, ks. uusintasarja 413 526--880.

3. Päivittäin

S Pidä hitsausautomaatin liikkuvat osat puhtaina hitsausjauheesta ja pölystä.

S Tarkasta, e ttä kosketussuutin ja kaikki sähköjohdot ovat liitetty.

S Tarkasta, että kaikki ruuviliitokset ovat kireällä ja että ohjaus-- ja syöttö rullat

eivät ole kuluneet tai rikki.

4. Ajoittain

S Tarkasta langansyöttöyksikön langanohjain, syöttörullat ja kosketussuutin.

Vaihda kuluneet tai rikkonaiset osat (ks. kulutusosat sivulla 123).

S Tarkasta luistit, voitele jos ne ahdistavat.

S Voitele ketju.

5. Vaunun ketjun kiristys etuakselilta taka--akseille.

S Irrota vaunun pyörä ja laikat. Löysää Y--laippalaakereiden ruuvit.

S Kiristä ketju siirtämällä vaunun taka--akselia etuakselin suunnassa.

S Asenna päinvastaisessa järjestyksessä.

6. Vaunun ketjun kiristys etuakselilta moottorille ja vaihteelle.

S Kiristä ketju siirtämällä moottoria vaihteineen.

7. Tarkasta jarrunavan jarrutusmomentti. Se ei saa olla niin pieni, että kelarumpu

pyörii vielä langansyötön pysäyttämisen jälkeen, eikä niin suuri, että syöttörullat

luistavat. Jarrutusmomentin ohjearvo 30 kg:n kelarummulle on 1,5 Nm.

S Jarrutusmomentin säätö:

S Aseta lukituspainike (006)

lukitusasentoon.

S Työnnä ruuvitaltta navan

jousiin. Kierrettäessä

jousta (002) myötäpäivään

jarrutusmomentti pienenee.

aza5dp08

Kierrettäessä jousta vastapäivään jarrutusmomentti kasvaa.

HUOM! Kierrä jousia yhtä paljon.

dha2d1xa

-- 3 7 --

FI

7 VIANETSINTÄ

Varusteet

S Käyttöohje ohjausrasia PEG 1, tilausnro 443 392.

Tarkasta

S että hitsausvirtalähde on kytketty oikeaan verkkojännitteeseen

S että kaikki 3 vaihetta ovat jännitteelliset (vaihejärjestykselläei ole

merkitystä)

S että hitsauskaapelit ja näiden liitännät ovat ehjät

S että säätimet ovat halutussa asennossa

S että verkkojännite katkaistaan ennen korjauksen aloittamista

MAHDOLLISET VIAT

1. Oire Ampeeri-- ja volttiarvo vaihtelevat suuresti numeronäytöllä.

Syy 1.1 Kosketusleuat tai --suuttimet kuluneet tai vääränkokoiset.

Toimenpide Vaihda kosketusleuat tai --suutin.

Syy 1.2 Syöttörullien paine liian pieni.

Toimenpide Lisää syöttörullien painetta.

2. Oire Langansyöttö epätasain en.

Syy 2.1 Syöttörullien paine väärin säädetty.

Toimenpide Muuta syöttörullien painetta.

Syy 2.2 Syöttörullat vääränkokoiset.

Toimenpide Vaihda syöttörullat.

Syy 2.3 Syöttörullien urat kuluneet.

Toimenpide Vaihda syöttörullat.

3. Oire Hitsauskaapelit kuumenevat liikaa.

Syy 3.1 Huonot sähköliitännät.

Toimenpide Puhdista ja kiristä kaikki sähköliitännät.

Syy 3.2 Hitsauskaapelien poikkipinta liian pieni.

Toimenpide Lisää kaapelien poikkipintaa tai käytä rinnakkaisia kaapeleita.

dha2d1xa

-- 3 8 --

ENGLISH

1 DIRECTIVE 40........................................................

2SAFETY 40...........................................................

3 INTRODUCTION 41...................................................

3.1 General 41..................................................................

3.2 Technical data 42............................................................

4 INSTALLATION 43....................................................

5 OPERATION 46.......................................................

6 MAINTENANCE 47....................................................

7 FAULT TRACING 48...................................................

APPLICATIONS 119.......................................................

DIMENSION DRAWING 122................................................

WEAR COMPONENTS 123.................................................

SPARE PARTS LIST 125...................................................

TOCe

-- 3 9 --

GB

1 DIRECTIVE

DECLARATION OF CONFORMITY

Esab Welding Equipment AB, 695 81 Laxå, Sweden, gives its unreserved guarantee

that automatic welding machine A2 TFD1 / A2 TGD1 from serial number 452 complies with standard EN 60292, in accordance with the requirements of directive

(89/392/EEA) and addendum.

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- --------

Laxå 97--07--14

Paul Karlsson

Managing Director

Esab Welding Equipment AB

695 81 LAXÅ

SWEDEN Tel: + 46 584 81000 Fax: + 46 584 12336

2SAFETY

Users of ESAB automatic welding machines have ultimate responsibility for ensuring that anyone who

works on or near the equipment observes all the relevant safety precautions.

The following recommendations should be observed in addition to the standard regulations that apply

to the work place.

All work must be carried out according to the specified instructions by personnel who are thoroughly

familiar with the operation of the welding machine.

Incorrect or unintentional operation of the equipment may lead to a hazardous situation which can

result in injury to the operator and damage to the equipment.

1. Anyone who uses the automatic welding machine must be familiar with:

S its operation

S the location of emergency stops

S its function

S relevant safety precautions

2. The operator must ensure that:

S no unauthorized person is stationed within the working area of the machine when it is started

up.

S that no--one is in a hazardous position when the carriage or slide mechanisms are operated.

3. The work place must:

S be clear of mechanical components, tools, or other obstructions that could prevent the oper-

ator from moving freely within the working area.

S be organized so that there is free access to the emergency stop.

4. Personal safety equipment

S Always wear recommended personal safety equipment, such as safety glasses, flame--proof

clothing, safety gloves.

S Do not wear loose--fitting items, such as scarves, bracelets, etc., which could become

trapped.

5. General precautions

Live electrical components are normally shielded from accidental contact.

S Make sure the return cable is connected securely.

S Work on high voltage components may only be carried out by a qualified electrician.

S Appropriate fire extinguishing equipment must be clearly marked and close at hand.

S Lubrication and maintenance must not be carried out on the equipment during its operation.

dha2d1ea

-- 4 0 --

GB

WARNING

ARC WELDING AND CUTTING CAN BE INJURIOUS TO YOURSELF AND OTHERS. TAKE PRECAUTIONS WHEN WELDING. ASK FOR YOUR EMPLOYER’S SAFETY PRACTICES WHICH SHOULD BE

BASED ON MANUFACTURERS’ HAZARD DATA.

ELECTRIC SHOCK -- Can kill

S Install and earth the welding unit in accordance with applicable standards.

S Do not touch live electrical parts or electrodes with bare skin, wet gloves or wet clothing.

S Insulate yourself from earth and the workpiece.

S Ensure your working stance is safe.

FUMES AND GASES -- Can be dangerous to health

S Keep your head out of the fumes.

S Use ventilation, extraction at the arc, or both, to keep fumes and gases from your breathing zone and

the general area.

ARC RAYS -- Can injure eyes and burn skin.

S Protect your eyes and body. Use the correct welding screen and filter lens and wear protective

clothing.

S Protect bystanders with suitable screens or curtains.

FIRE HAZARD

S Sparks (spatter) can cause fire. Make sure therefore that there are no inflammable materials nearby.

NOISE -- Excessive noise can damage hearing

S Protect your ears. Use ear defenders or other hearing protection.

S Warn bystanders of the risk.

MALFUNCTION -- Call for expert assistance in the event of malfunction.

READ AND UNDERSTAND THE INSTRUCTION MANUAL BEFORE INSTALLING OR OPERATING.

PROTECT YOURSELF AND OTHERS!

3 INTRODUCTION

3.1 General

The A2 Multitrac automatic welding machine has four--wheel drive and is designed

for MIG/MAG and UP welding of butt and fillet joints (with direct or alternating

current).

All other applications are prohibited.

When dismantled (with post and safety chain removed) the automatic welding

machine can be inserted through a hole with a minimum diameter of 600 mm.

The position of the contact tip can be adjusted both horizontally and vertically by

means of a slide mechanism. The angle is adjusted by rotating the wire feed unit.

dha2d1ea

-- 4 1 --

GB

3.2 Technical data

A2 MULTITRAC UP MIG/MAG

Supply voltage 42 V AC 42 V AC

Rating 800 A DC 600 A DC

Wire sizes:

steel

stainless

hollow wire

aluminium

Wire feed speed, max 9m/min 16 m/min

Brake hub braking torque 1,5 Nm 1,5 Nm

Travel speed 0,1--1,7 m/min 0,1--1,7 m/min

Turning radius for circumferential welding, min 1500 mm 1500 mm

Pipe diameter for internal joint welding, min 1100 mm 1100 mm

1,6--4,0 mm

1,6--4,0 mm

1,6--4,0 mm

1,0--1,6 mm

1,0--1,6 mm

1,6--3,2 mm

1,0--2,4 mm

Electrode weight, max 30 kg 30 kg

Flux container volume

(Must not be filled with preheated powder)

Weight (excl. wire and flux) 47 kg 47 kg

Transverse inclination, max

Continuous A--weighted noise pressure 68 dB 83 dB

6l

25_ 25_

See dimension drawing on page 122.

dha2d1ea

-- 4 2 --

GB

4 INSTALLATION

WARNING!

Rotating parts can cause injury, take great care.

1. Control box PEG1, see instruction manual 443 392.

2. Connect the automatic welding machine as shown in the drawing on page 43

and on page 44.

SUBMERGED ARC WELDING

S Connect the control cable (2) between the power source (7) and the control

box PEG1.

S Connect the return cable (3, 4, 5) between the power source (7) and work

piece.

S Connect the cable (3, 4, 5) between the power source (7) and shunt.

S Connect the measurement cable (6) between the power source (7) and work

piece.

dha2d1ea

-- 4 3 --

GB

ARC WELDING MIG/MAG

S Connect the control cable (6) between the power source (7) and control box

PEG1.

S Connect the return cable (8, 9, 10) between the power source (7) and work

piece.

S Connect the cable (8, 9, 10) between the power source (7) and shunt.

S Connect the measurement cable (11) between the power source (7) and

work piece.

S Connect the gas hose (4) between the reducer valve (5) and the gas

connection (1) on the welding machine.

S Connect the cooling water hoses (2) between the cooling unit (3) and the

welding machine (1).

3. Choose the wire and flux (gas) to give a weld metal analysis that matches the

work piece fairly closely. Choose the wire size and welding parameters in

accordance with the recommendations of the consumable manufacturer.

4. Loading with welding wire.

S Remove the wire reel from the hub (2) and remove the

end plate (3).

S Place the coil of wire (1) on the reel and fit the end plate (3).

S Fit the wire reel and disposable reel on the hub (2).

NOTE the position of the stud.

IMPORTANT!

To prevent the reel sliding off the hub: Lock the reel in place

by turning the red knob as shown on the warning label attached next to the hub.

dha2d1ea

-- 4 4 --

GB

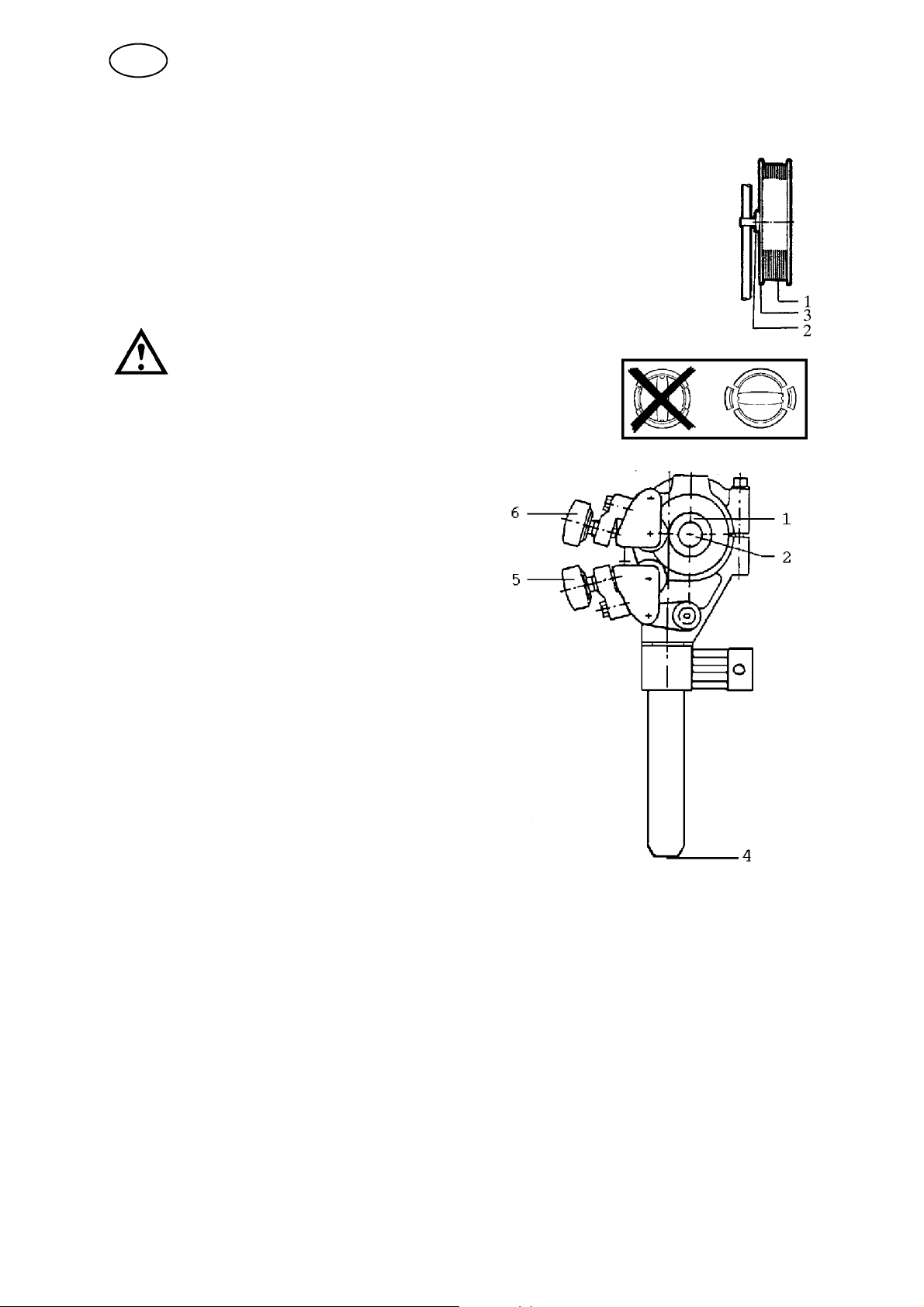

S Check that the wire feed roller (1) and

contact jaws (4) are the correct size.

S Guide the wire through the two small bolt

eyes.

S Insert the end of the wire into the

groove in the feed roller.

S Adjust the feed roller pressure on the wire

using the adjuster screw (6).

NOTE! Tighten only enough to ensure smooth wire

feed. Do not tighten the adjuster screw all the way,

there must be some play left.

S Feed the wire through using switch A 02 on the

PEG box.

S While the wire is being fed through, straighten it out by

adjusting the knob (5) on the wire straightener, or by

using a special wire straightener for thin wire or twin

wire. When the wire straightener is correctly adjusted

the wire should come straight out between the contact

jaws and contact tip.

dha20001

5. Changing the wire feed roller (see wear components on page 123).

S Single wire:

S Loosen the knob (5) and adjuster screw (6).

S Undo the hand wheel (2).

S Change the feed roller. The wire size is marked on the rollers.

S Twin wire:

S Change feed rollers with twin grooves in the same way as for single wire.

S NOTE! Change the pressure roller at the same time. The special

spherical roller for twin wire replaces the standard pressure roller for

single wire.

S Fit the pressure roller using the special shaft stud

(order no. 146 253--001).

S Hollow wire:

S Replace the feed roller and pressure roller with rollers of the correct size.

NOTE! A special shaft stud is required for the pressure roller

(order no. 2129 011--01).

S Tighten the adjusting screw to a moderate pressure so that the wire is

not deformed.

6. Position the flux nozzle so that it does not catch and provides a good coverage

of flux (Sub--arc welding).

N.B! The lenght of the flux delivery hose is to be adapted to the welding head

position.

7. Check that the wheels of the carriage do not come closer than 50 mm to the

weld during welding.

dha2d1ea

-- 4 5 --

GB

8. Filling with flux (Sub--arc welding).

S Close the flux valve o n the flux container.

S Remove the separator, if fitted, from the flux recovery unit. Fill with flux.

NOTE! The flux must be dry. If possible, avoid using agglomerated flux

outdoors or in damp conditions.

S Adjust the height of the flux nozzle above the weld to give sufficient

coverage. The flux covering should be deep enough to prevent the arc

breaking through.

9. It is easier to move the carriage if the wheels are released by turning knob A

anticlockwise (see dimension drawing on page 122).

5 OPERATION

General safety regulations for the handling of the equipment appear from

page 40. Read through before you start using the equipment!

1. Careful joint preparation is essential for good welding results.

NOTE! The gap in the weld joint must be uniform.

2. To minimize the risk of hot cracking the width of the weld should be larger than

the penetration.

3. Always weld a test piece with the same joint preparation and plate thickness as

the intended production piece.

NOTE! NEVER makeatrialweldonaproductionworkpiece.

Operating instructions for control box PEG1

See operating manual PEG1 order no. 443 392.

dha2d1ea

-- 4 6 --

GB

6 MAINTENANCE

1. Control box PEG1, see instruction manual 443 392.

2. For conversion from Sub--arc to MIG/MAG see conversion kit 413 526--880.

3. Daily

S Clean flux and dirt off moving parts of the welding machine.

S Check that the contact tip and all electrical cables are connected.

S Check that all bolted joints are tight and that guides and drive rollers are not

worn or damaged.

4. Periodically

S Check the wire feed unit wire guides, drive rollers and contact tip.

Replace worn or damaged components.

(See wear components on page 123)

S Check the slides and lubricate if stiff.

S Lubricate the chain

5. Tensioning the carriage chain between front axle and rear axle.

S Remove the carriage wheels. Undo the Y--flange bearing bolts.

S Tension the chain by moving the rear axle backwards so that it remains par-

allel with the front axle.

S Reassemble in reverse order.

6. Tensioning the carriage chain between the front axle and drive motor with gear.

S Tension the chain by moving the drive motor and gear.

7. Check the brake hub braking torque. It should not be so low, that the wire reel

continues to rotate when wire feed is stopped and it should not be so great that

the feed rollers slip. As a guide, the braking torque for a 30 kg wire reel should

be 1,5 Nm.

S Adjusting the braking torque:

S Set the locking button (006)

to the locked position.

dha2d1ea

S Insert a screwdriver into

the hub springs. Turning the

springs (002) clockwise

reduces the braking

torque. Turning the springs anticlockwise increases the torque.

NOTE! Turn the springs by the same amount.

-- 4 7 --

aza5dp08

GB

7 FAULT TRACING

Equipment

S Instruction manual control box PEG 1, order no. 443 392.

Check

S that the power supply is connected for the correct mains supply

S that all three phases are supplying the correct voltage (phase se-

quence is not important)

S that welding cables and connections are not damaged

S that the controls are correctly set

S that the mains supply is disconnected before starting repairs

POSSIBLE FAULTS

1. Symptom Current and voltage readings show large fluctuations.

Cause 1.1 Contact jaws or nozzle are worn or wrong size.

Action Replace contact jaws or nozzle.

Cause 1.2 Feed roller pressure is inadequate.

Action Increase pressure on feed rollers.

2. Symptom Wire feed is irregular.

Cause 2.1 Pressure on feed rollers incorrectly set.

Action Adjust pressure on feed rollers.

Cause 2.2 Feed rollers wrong size.

Action Replace feed rollers.

Cause 2.3 Grooves in feed rollers are worn.

Action Replace feed rollers.

3. Symptom Welding cables overheating.

Cause 3.1 Poor electrical connection.

Action Clean and tighten all electrical connections.

Cause 3.2 Cross--sectional area of welding cables too small.

Action Use cables with a larger cross--section or use parallel cables.

dha2d1ea

-- 4 8 --

DEUTSCH

1 RICHTLINIEN 50......................................................

2 SICHERHEIT 50.......................................................

3 EINLEITUNG 51.......................................................

3.1 Allgemeines 51..............................................................

3.2 Technische Daten 52.........................................................

4 INSTALLATION 53....................................................

5 BETRIEB 56..........................................................

6 WARTUNG 57........................................................