A2 S Mini Master

A2 S G Master

A2 SFE1 / A2 SGE1

101103105107109 111102021110025108024042106023061104022041100020040060001

Bruksanvisning

Brugsanvisning

Bruksanvisning

Käyttöohjeet

Instruction manual

Betriebsanweisung

0456 552 981111001

Manuel d’instructions

Gebruiksaanwijzing

Instrucciones de uso

Istruzioni per l’uso

Manual de instruções

ПдзгЯет чсЮуещт

Valid from Serial NO 740 XXX--XXXX

SVENSKA 3..............................................

DANSK 17................................................

NORSK 31................................................

SUOMI 45................................................

ENGLISH 59..............................................

DEUTSCH 73.............................................

FRANÇAIS 88.............................................

NEDERLANDS 103.........................................

ESPAÑOL 118..............................................

ITALIANO 133..............................................

PORTUGUÊS 148..........................................

ЕЛЛЗНЙКБ 163.............................................

Rätt till ändring av specifikationer utan avisering förbehålles.

Ret til ændring af specifikationer uden varsel forbeholdes.

Rett til å endre spesifikasjoner uten varsel forbeholdes.

Oikeudet muutoksiin pidätetään.

Rights reserved to alter specifications without notice.

Änderungen vorbehalten.

Sous réserve de modifications sans avis préalable.

Recht op wijzigingen zonder voorafgaande mededeling voorbehouden.

Reservado el derecho de cambiar las especificaciones sin previo aviso.

Ci riserviamo il diritto di variare le specifiche senza preavviso.

Reservamo--nos o direito de alterar as especificações sem aviso prévio.

ДйбфзсеЯфбй фп дйкбЯщмб фспрпрпЯзузт рспдйбгсбцюн ЧщсЯт рспейдпрпЯзуз.

-- 2 --

ESPAÑOL

1NORMATIVA 119.......................................................

2 SEGURIDAD 119.......................................................

3 INTRODUCCIÓN 120...................................................

3.1 Generalidades 120............................................................

3.2 Definiciones 120..............................................................

3.3 Especificaciones técnicas 121...................................................

3.4 Método de soldadura 121.......................................................

3.5 Equipo 122...................................................................

4 INSTALACIÓN 123.....................................................

4.1 Generalidades 123............................................................

4.2 Montaje 123..................................................................

4.3 Conexión 123.................................................................

5 OPERACIÓN 125.......................................................

5.1 Generalidades 125............................................................

5.2 Puesta en servicio 125.........................................................

5.3 Modificación de la A2 SFE1 (soldadura UP) a soldadura MIG/MAG 129..............

5.4 Modificación de la A2 SFE1 (soldadura UP) a Twinarc 129..........................

6 MANTENIMIENTO 130..................................................

6.1 Generalidades 130............................................................

6.2 Mantenimiento diario 130.......................................................

6.3 Mantenimiento periódico 130....................................................

7 LOCALIZACIÓN DE AVERÍAS 131.......................................

8 ACCESORIOS 132.....................................................

9 PEDIDOS DE RECAMBIOS 132..........................................

PIEZAS DE DESGASTE 178...............................................

LISTA DE REPUESTOS 179................................................

TOCc

-- 11 8 --

ES

1NORMATIVA

DECLARACIÓN DE CONFORMIDAD

Esab Welding Equipment AB, 695 81 Laxå, Sweden, declara, asumiendo toda responsabilidad, que la equipo para soldadura automática A2 SFE1 / A2 SGE1 desde

el número de serie 740 está fabricada de conformidad con la normativa EN 60292

según los requisitos de la directiva (89/392/EEC) con el suplemento.

-- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -- -------Laxå 97--09--29

Paul Karlsson

Managing Director

Esab Welding Equipment AB

695 81 LAXÅ

SWEDEN Tel: + 46 584 81000 Fax: + 46 584

12336

2 SEGURIDAD

Användaren av en ESAB svetsautomat har det yttersta ansvaret för de säkerhetsåtgärder som berör

personal i arbete med systemet eller i dess närhet.

Innehållet i den här rekommendationen kan ses som ett tillägg till de normala regler som gäller för arbetsplatsen.

All manövrering måste utföras, efter givna instruktioner, av personal som är väl insatt i svetsautomatens funktion.

En felaktig manöver, orsakad av ett felaktigt handgrepp, eller en felaktig utlösning av en funktionssekvens, kan skapa en onormal situation som skadligt kan drabba såväl operatören som den maskinella

utrustningen.

1. All personal som arbetar med svetsautomaten skall vara väl insatt i:

S dess handhavande

S nödstoppens placering

S dess funktion

S gällande säkerhetsföreskrifter

2. Operatören skall se till:

S att ingen obehörig befinner sig inom svetsautomatens arbetsområde före dess igångsättande.

S att ingen person står felaktigt placerad, när vagn eller slider köres.

3. Arbetsplatsen skall:

S vara fri från maskindelar, verktyg eller annat upplagt material som kan hindra operatörens för-

flyttning inom arbetsområdet.

S vara så disponerad att kravet på åtkomlighet till nödstopp är väl tillgodosett.

4. Personlig skyddsutrustning

S Använd alltid föreskriven personlig skyddsutrustning som t ex skyddsglasögon, flamsäkra

kläder, skyddshandskar.

S Se till att inte använda löst sittande plagg såsom skärp, armband etc som kan fastna.

5. Övrigt

Spänningsförande delar är normalt beröringsskyddade.

S Kontrollera att anvisade återledare är väl anslutna.

S Ingrepp i elektriska enheter får endast göras av behörig personal.

S Nödvändig eldsläckningsutrustning skall finnas lätt tillgänglig på väl informerad plats.

S Smörjning och underhåll av svetsautomaten får ej utföras under drift.

dha5d1ca

-- 11 9 --

ES

ADVERTENCIA

LA SOLDADURA POR ARCO Y EL CORTE PUEDEN SER PELIGROSOS PARA UD. Y OTROS.

TENGA, PUES, CUIDADO AL SOLDAR. SIGA LAS INSTRUCCIONES DE SEGURIDAD DE SU EMPRESA QUE SE BASAN EN LAS DEL FABRICANTE.

CHOQUES ELÉCTRICOS -- Pueden causar la muerte

S Instale y ponga a tierra el equipo de soldar según las normas vigentes.

S No toque con las manos descubiertas o medios de proteccion mojados electrodos o partes con

corriente.

S Aislese de la tierra y de la pieza de trabajo.

S Atienda a que adopta una posición de trabajo segura.

HUMOS Y GASES -- Pueden dañar la salud.

S Aparte la cara de los humos de soldadura.

S Ventile y extraiga los humos de soldadura suyos y de otros lugares de trabajo.

RAYOS DE LUZ -- Pueden dañar los ojos y quemar la piel

S Proteja los ojos y el cuerpo. Utilice un casco de soldador adecuado con elemento filtrante y lle-

ve ropa de protección.

S Proteja a los circundantes con pantallas protectoras ó cortinas adecuadas.

PELIGRO DE INCENDIO

S Las chispas pueden causar incendios. Asegúrese, pues, que no hay materiales inflamables en

las cercanias del lugar de soldadura.

RUIDO -- El ruido excesivo puedo perjudicar el oído

S Proteja su oído. Utilice protectores auriculares.

S Avise a otras personas presentes sobre el riesgo.

EN CASO DE AVERÍA -- Acuda a un especialista.

ANTES DE LA INSTALACIÓN Y USO, LEA ATENTAMENTE LAS INSTRUCCIONES DE USO.

¡PROTÉJASE A SÍ MISMO Y A LOS

DEMÁS!

3 INTRODUCCIÓN

3.1 Generalidades

Todos los equipos de soldeo automático abarcados en estas instrucciones están

destinados para soldeo con arco sumergido y MIG/MAG, respectivamente, de

uniones a tope y en ángulo.

Los cabezales de soldeo ESAB son del tipo A2 S y están destinados para utilizarse

junto con la caja de maniobra A2--A6 Process Controller y los equipos de suministro

eléctrico LAF o TAF de ESAB.

Los cabezales de soldadura pueden colocarse en posición horizontal y vertical con

las guías reguladoras. El ángulo de trabajo se regula con la guía angular.

3.2 Definiciones

Soldeo UP Al soldar el cordón de soldadura está protegido por una

capa de polvo.

UP Light duty Esta ejecución permite una carga de corriente menor y

se usa un alambre más delgado al soldar.

Soldeo MIG/MAG Al soldar el cordón de soldadura está protegido con gas

protector.

Soldeo Tandem Esta ejecución utiliza dos cabezales de soldeo.

Soldeo Twinarc Soldeo con dos alambres en un mismo cabezal.

dha5d1ca

-- 1 2 0 --

ES

3.3 Especificaciones técnicas

A2 SFE1 A2 SGE1

UP MIG/MAG

LD D20

Carga admisible 100 % 800 AAC/DC 600 A AC/DC

Dimensiones del alambre:

alambre simple macizo 1,6--4,0 mm 0,8--2,5 mm

alambre tubular 1,6--4,0 mm 1,2--3,2 mm

alambre doble 2x1,2--2,0 mm -Velocidad de avance del alambre 0,2--9,0 m/min 0,2--16 m/min

Par de torsión del cubo del freno 1,5 Nm 1,5 Nm

Peso del alambre, máx. 2x30 kg 2x30 kg

Volumen del contenedor de polvo

(No se permite llenarlo con polvo calentado)

Peso (exclusive alambre y polvo) 50 kg 15 kg

Inclinación lateral, máx. 25_ 25_

Longitud de ajuste de la guía *

accionada a mano

*) ATENCIÓN: puede encargarse otra longitud.

6l --

90 mm 90 mm

3.4 Método de soldadura

Soldeo UP

Para soldeo con arco sumergido se usa siempre el cabezal A2 SF.

S UP Light duty

La UP light duty con un enchufe de ø 20 mm permite una carga de hasta 800 A

(100%).

Esta ejecución puede ir provista de rodillos de avance para soldeo con uno y dos

alambres (twinarc). Para alambre tubular hay rodillos estriados especiales que

garantizan un avance seguro del alambre sin riesgo de deformaciones a causa de

una presión de alimentación elevada.

Soldeo MIG/MAG

Para el soldeo MIG/MAG siempre se usa el cabezal A2SG que permite una carga

máxima de 600 A.

El cabezal de soldadura es refrigerado por agua que se conecta mediante

mangueras a los racores correspondientes.

dha5d1ca

-- 1 2 1 --

ES

3.5 Equipo

Un cabezal de soldadura completo comprende un motor alimentador del hilo y un

equipo de contacto que electrifica el hilo y le permite un buen contacto.

Los equipos de contacto se comercializan en distintos modelos.

S El A2 SF se utiliza par a la soldadura UP.

S El A2 SG se utiliza para la soldadura M IG/MAG.

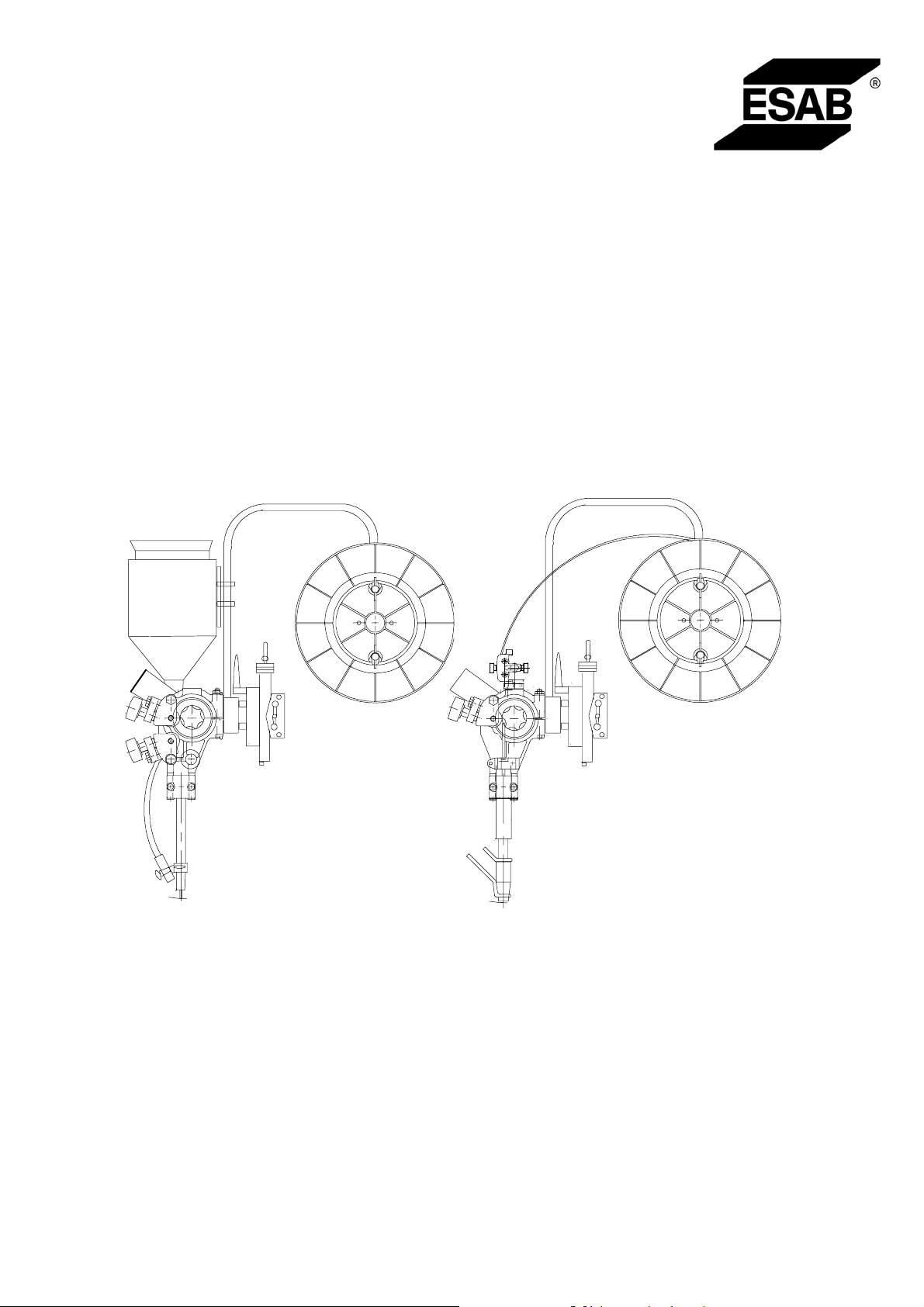

EjemplodeunA2SFE1

1. Mecanismo de rodillo direccional

2. Equipo de contacto que comprende una

tobera de contacto, dispositivo de contacto

y tubo para el polvo

3. Guía angular

4. Guía

5. Motor de avance

6. Tambor de hilo

7. Contenedor de polvo

(a veces con ciclón

montado).

EjemplodeunA2SGE1

1. Mecanismo de rodillo direccional

2. Equipo de contacto que comprende un

dispositivo de contacto, tobera de gas y

manguera de agua.

3. Guía angular

4. Guía

5. Motor de avance

6. Tambor de hilo

7. Mecanismo direccional de hilo delgado

8. Guía de hilo

Las instrucciones de conexión para soldeo con arco sumergido y MIG/MAG,

respectivamente, se desprenden del esquema de la pág, 123.

dha5d1ca

-- 1 2 2 --

ES

4 INSTALACIÓN

4.1 Generalidades

La instalación sólo debe ser realizada por personal cualificado.

¡ADVERTENCIA!

Las piezas rotativas presentan peligro de

accidentes por apriete. Proceda con sumo cuidado.

4.2 Montaje

Los equipos de soldeo automático pueden montarse fácilmente en un carro que se

deslice por una viga o sobre una grúa de soldeo utilizando 4 tornillos.

4.3 Conexión

1. La conexión de la caja de maniobra A2--A6 Process Controller (PEH) al equipo

de soldeo automático deberá hacerse siguiendo las instrucciones del manual de

servicio del citado equipo.

Para más información, ver las instrucciones de uso de la A2--A6 Process

Controller (PEH).

2. Conectar el cabezal de soldadura A2 según abajo.

SOLDADURA UP DE ARCO SUMERGIDO

S Conecte el cable de maniobras (7) entre la fuente de corriente (8) y la caja

de conexiones A2--A6 Process Controller (PEH) (2).

S Conecte el cable de retorno (11) entre la fuente de corriente(8) y la pieza de

trabajo (9).

S Conecte el cable de soldadura (10) entre la fuente de corriente (8) y la

soldadora automática (1).

S Conecte el cable de medición (12) entre la fuente de corriente (8) y la pieza

de trabajo (9).

dha5d1ca

-- 1 2 3 --

ES

SOLDADURA DE ARCO DE METAL MIG/MAG

S Conecte el cable de maniobras (7) entre la fuente de corriente (8) y la caja

de conexiones A2--A6 Process Controller (PEH) (2).

S Conecte el cable de soldadura (11) entre la fuente de corriente (8) y la pieza

de trabajo (9).

S Conecte el cable de soldadura (10) entre la fuente de corriente (8) y la

soldadora automática (1).

S Conecte la manguera de gas (5) entre la válvula reductora (6) y la válvula de

gas de la soldadora automática (13).

S Conecte las mangueras del agua de refrigeración (3) entre el la unidad

refrigeradora (4) y la soldadora automática (1).

S Conecte el cable de medición(12) entre la fuente de corriente (8) y la pieza

de trabajo (9).

dha5d1ca

-- 1 2 4 --

ES

5 OPERACIÓN

5.1 Generalidades

En la página 119 hay instrucciones de segu ridad g enerales p ara el manejo de

este equipo. Leerlas antes de usarlo.

S Elija un tipo de hilo y polvo de soldadura o gas protector cuyos componentes en

general coincidan con el material básico. Elija un grosor de hilo con

características de soldadura coincidentes con las recomendaciones del

proveedor de aditivos.

S La preparación cuidadosa de las uniones es imprescindible para obtener un

buen resultado en la soldadura.

¡ATENCIÓN! Las uniones no deben presentar intersticios de abertura variada.

S Para evitar las grietas por calor, la anchura de la soldadura debe ser mayor que

la profundidad de penetración.

S Suelde siempre un ejemplar de prueba con el mismo espesor de chapa y unión

que la pieza de producción.

S Para maniobrar y regular la soldadora automática y la fuente de corriente,

consulte las instrucciones de uso de la A2--A6 Process Controller (PEH).

S Para cambiar piezas gastadas ver la tabla de la página 178.

5.2 Puesta en servicio

Carga del hilo de soldadura.

S Desmonte el tambor de hilo (1) del cubo de

freno (2) y libere el lateral (3).

S Coloque la bobina de hilo en el tambor (1).

S Corte los hilos de sujeción de la bobina.

S Monte el lateral (3).

S Monte el tambor de hilo (1) en el cubo del

freno (2).

Verifique la correcta posición de la pieza de arrastre (4).

¡Atención! La inclinación máxima admisible de la bobina de hilo es de 25°.

Si la inclinación es demasiado pronunciada se desgasta el mecanismo de freno del

cubo y la bobina se sale.

¡IMPORTANTE!

Para que la bobina de electrodo no patine en el cubo de freno, bloquear éste con la manija roja, según las instrucciones indicadas en el

dha5d1ca

cubo.

-- 1 2 5 --

ES

UP MIG/MAG

S Controle que el rodillo de alimentación (1) y los tacos de contacto o las

toberas (3) tengan una dimensión correcta respecto al hilo elegido.

S Pase la punta del hilo a través del mecanismo de rodillo direccional (2). Cuando

el hilo es mayor a 2 mm: enderece 0,5 m y páselo a mano por el mecanismo de

rodillo direccional.

S Coloque le hilo en los surcos del rodillo alimentador (1).

S Regule la presión del hilo contra el rodillo alimentador con la manilla (7) .

¡ATENCIÓN! No apriete más que lo necesario para obtener una alimentación

segura.

S Haga correr 30 mm de hilo pulsando en la caja de maniobras A2--A6

Process Controller.

S Dirija el hilo regulando la manilla (6)

Para hilos muy delgados se puede utilizar el mecanismo direccional para hilo

delgado (4) para hilos simples o dobles.

Verifique que el mecanismo direccional esté correctamente regulado para que el

hilo pase recto entre los tacos de contacto/tobera de contacto.

Utilice siempre un tubo guía (5) para garantizar la alimentación de hilos

delgados (1,6 -- 2,5 mm).

En la soldadura MIG/MAG con hilos < 1,6 mm se debe utiliza un espiral guía que

se coloca en el tubo guía (5) .

dha5d1ca

-- 1 2 6 --

ES

Cambio de rodillo alimentador

S Hilo simple

S Afloje las manillas (3) y (4).

S Afloje la sujeción (2).

S Cambie el r odillo alimentador (1) . Están mar cados con

la dimensión correspondiente.

S Hilo doble (Twin arc)

S Cambie el rodillo alimentador(1) de surcos dobles de la misma

manera que el de surcos simples.

S ¡ATENCIÓN! Cambie también el rodillo de presión (5). El rodillo esférico

especial de presión para surcos dobles, reemplaza al rodillo de presión

estándar para hilo simple.

S Monte e l rodillo de pr esión con muñón de eje especial

(ref. de pedido 0146 253 001).

S Hilo tubular (Para rodillos estriados)

S Cambiar los dos r odillos, el rodillo alimentador (1) y el rodillo de presión (5),

para cada dimensión de hilo. ¡ATENCIÓN! Para el rodillo de presión se

requiere un muñón de eje especial (ref. de pedido 0212 901 101).

S Apriete el tornillo de presión ( 4) ligeramente para no deformar el hilo tubular.

Equipos de contacto para la soldadura UP.

S Para hilos simples 3,0 -- 4,0 mm. Light duty (D20)

Utilizar el mecanismo direccional (3), el dispositivo de

contacto (1) D20 con tobera de contacto (2) (rosca M12).

S Apriete la tobera (2) con una llave para lograr un buen

contacto.

S Para h ilo simple 1,6 -- 2,5 mm UP. Ligh t duty (D20)

Utilizar el mecanismo direccional (3), el dispositivo de

contacto (1) D20 con tobera de contacto (2) (rosca M12)

con mecanismo para hilo delgado separado (4) con tubo

guía (6).

S Monte la abrazadera (7) con el tubo guía (6) en el

orificio M12 del mecanismo direccional (3). El tubo guía (6)

debe hacer tope contra la tobera (2).

S Si es necesario corte el tubo guía para que el rodillo

alimentador (5) corra libremente.

S Monte el mecanismo para hilo delgado (4) en la parte

superior de la abrazadera del mecanismo de rodillo

direccional (3).

dha5d1ca

-- 1 2 7 --

ES

S Para hilo doble2x1,2--2,0mm,LightTwin(D35)(Accesorio).

Utilizar el mecanismo direccional (3), el dispositivo de

contacto (1) D35 con adaptador twin (9) y 2 toberas de

contacto (2) (rosca M6) y mecanismo para hilo delgado (4)

con los tubos guía (6). Para hilo doble < 1,6 mm utilizar un

espiral guía en cada uno de los tubos guía.

S Monte el adaptador twin (9) para M6 la tobera de

contacto (2) con tornillo M5 en la parte fija del

dispositivo de contacto dividido (1).

S Monte la abrazadera (7) con los tubos guía (6) en el orificio

M12 del mecanismo de rodillo direccional (3). Los tubos

guía deben quedar contra el adaptador twin (9) de la tobera

de contacto (2).

S Apriete las toberas (2) con una llave para lograr un buen

contacto.

S Si es necesario corte el tubo guía (6) para que el rodillo

alimentador corra libremente (5).

S Regulación del hilo en la soldadura Twinarc:

S Regule los hilos en la unión para obtener un resultado óptimo, girando el

dispositivo de contacto. Los dos hilos se pueden girar para que queden

en línea con la unión uno detrás del otro o en cualquier posición hasta

90° a través a la unión, es decir un hilo a cada lado de la unión.

Equipos de contacto para soldadura MIG/MAG.

S Para hilo simple 1,6 -- 2,5 mm (D35)

Utilizar el mecanismo direccional (3), el dispositivo de

contacto (1) D35 con tobera de contacto (2) (Rosca M10).

S Apriete la tobera de contacto (2) con una llave para lograr

un buen contacto

S Monte la abrazadera (7) con el tubo guía (6) en el orificio

M12 del mecanismo de rodillo direccional (3). El fondo

del tubo guía debe tocar la tobera d e contacto (2).

S Si es necesario corte el tubo guía (6) para que el rodillo

alimentador (5) corra libremente.

dha5d1ca

-- 1 2 8 --

ES

S Para hilo simple < 1,6 mm (D35)

Utilizar el mecanismo direccional (3), el dispositivo de

contacto (1) D35 con tobera de contacto (2). (Rosca M12),

mecanismo para hilo delgado (4) con tubo guía (6) y un

espiral en el tubo guía (6).

S Monte la abrazadera (7) con el tubo guía (6) en el orificio

M12 del mecanismo de rodillo direccional (3). El fondo

del tubo guía debe tocar la tobera d e contacto (2).

S Si es necesario corte el tubo guía para que el rodillo

alimentador corra libremente (5).

S Monte el mecanismo para hilo delgado (4) en la parte

superior de la abrazadera del mecanismo de rodillo

direccional (3).

S Conecte el agua refrigerante y el gas (soldadura MIG/MAG).

Carga de polvo (soldadura UP)

S Cierre la válvula de polvo en el contenedor de polvo.

S Si fuera necesario, soltar el ciclón del succionador de polvo.

S Cargue polvo. ¡ATENCIÓN! El polvo debe estar seco. Si es posible, evite el uso

de polvos aglomerantes en entornos húmedos y al aire libre.

S Colocar el tubo de los polvos de forma que no se doble.

S Regule la altura de la tobera de polvo sobre la soldadura para obtener una

cantidad de polvo adecuada.

La cubierta de polvo debe ser lo suficientemente alta para que el arco no la

rompa.

5.3 Modificación de la A2 SFE1 (soldadura UP) a soldadura

MIG/MAG

S Monte como se indica en las instrucciones del juego de modificación.

5.4 Modificación de la A2 SFE1 (soldadura UP) a Twinarc

S Monte como se indica en las instrucciones del juego de modificación.

dha5d1ca

-- 1 2 9 --

ES

6 MANTENIMIENTO

6.1 Generalidades

¡Atención! Antes de realizar cualquier operación de mantenimiento, comprobar que

la tensión de la red esté desconectada.

Para el mantenimiento a la caja de maniobra A2--A6 Process Controller (PEH), ver

el manual de instrucciones.

6.2 Mantenimiento diario

S Limpiar de polvo de soldadura y polvo de suciedad las piezas móviles del

equipo.

S Comprobar que las toberas de contacto y todos los cables eléctricos estén

conectados.

S Comprobar que todas las uniones atornilladas estén apretadas y que la guía y

los rodillos motrices no estén gastados o averiados.

S Comprobar el par de frenado del cubo de freno. No debe ser tan pequeño que el

tambor de electrodo siga girando al parar el avance de electrodo; ni tan grande

que patinen los carretes alimentadores. Par de frenado nominal para un tambor

de freno de 30 kg = 1,5 Nm.

Ajuste del par de frenado:

S Poner el botón fiador (2) en

posición de bloqueo

S Introducir un destornillador en

los 2 muelles del cubo.

S El par de frenado se reduce girando

en el sentido horario el muelle (1).

S El par se aumenta girando el muelle en el sentido antihorario.

¡ATENCIÓN! Girar ambos muelles por igual.

6.3 Mantenimiento periódico

S Controle las escobillas de carbón del motor del alambre cada 3 meses.

Cámbielos cuando se hayan gastado hasta los 6 mm.

S Controle las guías deslizantes, lubrique si giran con dificultad.

S Controle la regulación del electrodo por la unidad de alimentación, los rodillos

motores y la boquilla de contacto, cambie las piezas gastadas o dañadas (ver

piezas de repuesto en la página 179).

dha5d1ca

-- 1 3 0 --

ES

7 LOCALIZACIÓN DE AVERÍAS

Equipo S Manual de instrucciones, Caja de maniobra

A2--A6 Process Controller (PEH).

Comprobar S que la fuente de corriente de soldadura tenga la tensión de red

correcta

S que las 3 fases tengan tensión (el orden de fases carece de im -

portancia)

S que los conductos de soldadura y sus conexiones estén intactos

S que los mandos estén en las posiciones deseadas

S antes de reparar: que la tensión de r ed esté desconectada

FALLOS POSIBLES

1. Síntoma Grandes variaciones del amperaje y la tensión en el display

numérico.

Causa 1.1 Abrazaderas o boquilla de contacto desgastados o de dimensión

incorrecta.

Medida Cambiar las abrazaderas o la tobera.

Causa 1.2 Presión insuficiente de los carretes alimentadores.

Medida Aumentar la presión de los carretes.

2. Síntoma Avance de electrodo irregular.

Causa 2.1 Presión de los carretes alimentadores mal ajustada.

Medida Cambiar la presión de los carretes.

Causa 2.2 Dimensión incorrecta de los carretes alimentadores.

Medida Cambiar los carretes.

Causa 2.3 Guías de los carretes alimentadores desgastadas.

Medida Cambiar los carretes.

3. Síntoma Sobrecalentamiento de los conductos de soldadura.

Causa 3.1 Conexiones eléctricas defectuosas.

Medida Limpiar y apretar todas las conexiones.

Causa 3.2 Dimensionado insuficiente de los conductos de soldadura.

Medida Aumentar la dimensión de los cables o utilizar cables paralelos.

dha5d1ca

-- 1 3 1 --

ES

8 ACCESORIOS

Guía 0413 518 880................................................................

Guía angular 0413 506 880........................................................

Equipo de contacto para alambre doble 2x1,2 -- 2x2,0 Light duty 0333 852 881..........

Mecanismo direccional de hilo delgado 0332 565 880.................................

Juego para conversión de A2 SFE1 a soldeo MIG/MAG 0413 526 881..................

Juego para conversión de A2 SFE1 a Twin con

mecanismo direccional de hilo delgado ( Light duty) 0413 541 882......................

Lámpara piloto (D20) 0153 143 886.................................................

Adaptador M6/M10 0147 333 001...................................................

9 PEDIDOS DE RECAMBIOS

Para encargar repuestos dirigirse al representante más cercano de ESAB, ver la última página de este impreso. Al cursar el pedido, consignar el tipo de máquina,

número de fabricación y denominación, y número de repuesto según la lista de repuestos en la página 179.

Así se facilita la tramitación y se asegura la corrección de la entrega.

dha5d1ca

-- 1 3 2 --

Loading...

Loading...