A2, A6 PEK Control Panel

Betriebsanleitung

0460 949 474 DE 20210203

Valid for: From software version 5.00

INHALT

1

EINFÜHRUNG

1.1 Bedienkonsole

1.1.1 Tasten und Drehknöpfe ........................................................................ 6

1.2 Erster Schritt

1.2.1 Sprachauswahl..................................................................................... 7

1.2.2 Maßeinheit............................................................................................ 8

1.3 Display

1.3.1 Symbole auf dem Display..................................................................... 10

1.4 Allgemeine Informationen zu Einstellungen

1.4.1 Einstellen von numerischen Werten..................................................... 10

1.4.2 Einstellen mit gegebenen Alternativen ................................................. 11

1.5 ENDE und Eingabetaste

2

MENÜS

2.1 Hauptmenü

2.1.1 Konfigurationsmenü ............................................................................. 12

2.1.2 Werkzeugmenü .................................................................................... 13

2.1.3 Menü der Schweißdateneinstellung ..................................................... 13

........................................................................................................

.............................................................................................

........................................................................................

...........................................................................................

.....................................................................................................

........................................

.........................................................................

..............................................................................................

5

5

7

9

10

11

12

12

2.1.4 Messmenü............................................................................................ 15

2.1.5 Schweißdatenspeichermenü ................................................................ 16

2.1.6 Schnellmodusmenü.............................................................................. 16

3

UP-SCHWEISSEN

3.1 Einstellungen für UP-Schweißen

4

MIG/MAG-SCHWEISSEN

4.1 Einstellungen für Schutzgas-Lichtbogenschweißen

5

ELEKTROSCHLACKESCHWEISSEN

5.1 Einstellungen für Elektroschlackeschweißen

6

GOUGING

6.1 Einstellungen für das Fugen

7

FUNKTIONSERKLÄRUNGEN

7.1 CA, konstante Stromstärke

7.2 CW, konstanter Drahtvorschub

7.3 CC, konstanter Strom

7.4 Draht-/Elektrodendurchmesser

7.5 Lichtbogenspannung

7.6 Drahtvorschubgeschwindigkeit

7.7 Kaltdrahtvorschubgeschwindigkeit

7.8 Kaltdrahtstartverzögerung

7.9 Vorschubgeschwindigkeit

7.10 Schweißrichtung

7.11 AC-Frequenz

....................................................................................................

.......................................................................................

..........................................................

............................................................................

..........................

........................................................

.....................................

.................................................................

....................................................................

...................................................................

.............................................................

.............................................................................

.............................................................

.............................................................................

............................................................

......................................................

....................................................................

.....................................................................

.....................................................................................

...........................................................................................

18

18

20

20

22

22

24

25

26

26

26

26

26

26

26

26

27

27

27

27

0460 949 474 © ESAB AB 2021

INHALT

7.12 AC-Balance

7.13 AC-Offset

7.14 Pulvervorströmung (SAW)

7.15 Gasvorströmungszeit (GMAW)

7.16 Startanpassung

7.17 Luftvorströmung (Gouging)

7.18 Startart

7.19 Drahtanschleichen

7.20 Startphasen

7.21 Maximale Leerlaufspannung (LLS)

7.22 Pulvernachströmung (SAW)

7.23 Gasnachströmung (GMAW)

7.24 Luftnachströmung (Gouging)

7.25 Kraterfüllung

7.26 Rückbrandzeit

7.27 Stoppphasen

7.28 Dynamische Regelung

7.29 Regelungsparameter

7.30 Einstellungsgrenzen

7.31 Messgrenzen

7.32 PEK-Steuereinheit als separate Motorsteuerung

.............................................................................................

.................................................................................................

.....................................................................

..............................................................

......................................................................................

..................................................................

.....................................................................................................

.................................................................................

.............................................................................................

.......................................................

..................................................................

...................................................................

................................................................

...........................................................................................

.........................................................................................

...........................................................................................

...........................................................................

..............................................................................

..............................................................................

...........................................................................................

................................

27

27

27

27

28

28

28

28

28

29

29

29

29

29

30

30

30

30

31

31

31

8

SPEICHERVERWALTUNG

8.1 Funktionsweise der Bedienkonsole

8.2 Speichern

8.3 Wiederaufrufen

8.4 Löschen

8.5 Kopieren

8.6 Name

8.7 Bearbeiten

9

KONFIGURATIONSMENÜ

9.1 Zugangsschutz

9.1.1 Sicherheitsstatus .................................................................................. 41

9.1.2 Eingeben/Bearbeiten des Zugangscodes ............................................ 42

9.2 Allgemeine Einstellungen

9.2.1 Schnellmodus-Funktionstasten ............................................................ 42

9.2.2 Qualitätsdaten in Datei ......................................................................... 43

9.2.3 Funktionstastenkonfiguration ............................................................... 44

9.2.4 Automatisches Speichern..................................................................... 46

9.3 Maschinenkonfiguration

................................................................................................

...................................................................................................

..................................................................................................

........................................................................................................

...............................................................................................

..........................................................................

.....................................................

.......................................................................................

..........................................................................

.......................................................................................

......................................................................

........................................................................

35

35

35

36

37

38

39

39

41

41

42

46

9.3.1 Produktcode ......................................................................................... 47

9.3.2 Drahtvorschubwelle.............................................................................. 47

9.3.3 Kaltdrahtachse (KALT) ......................................................................... 48

0460 949 474 © ESAB AB 2021

INHALT

9.3.4 Bewegungswelle .................................................................................. 48

9.3.5 Externe Achse ...................................................................................... 49

9.3.6 Tandem für LAF- und TAF-Stromquellen.............................................. 49

9.3.7 Tandem für Aristo® 1000-Stromquelle ................................................. 53

9.3.8 Parallele Stromquellen (nur für Aristo®1000-Stromquelle) ................. 55

9.3.9 Kaltdrahtvorschub ................................................................................ 56

9.3.10 Schrittfunktion....................................................................................... 57

9.3.11 Intervallschweißen................................................................................ 59

9.3.12 Polarität (nur für Aristo®1000-Stromquelle) ........................................ 59

9.3.13 Einstellung der Knoten-ID (nur für Aristo® 1000-Stromquellen) .......... 59

9.3.14 Systeminformationen (nur für Aristo® 1000-Stromquelle).................... 59

9.4 Kabellängen (nur für LAF- und TAF-Stromquellen)

9.5 Wartung

9.6 Messwertefilterfaktor

...................................................................................................

.............................................................................

............................

60

60

60

10

ADMINISTRATORMENÜ

10.1 Ereignisverarbeitung

.............................................................................

.............................................................................

10.1.1 Ereignisprotokoll................................................................................... 62

10.1.2 Aktive Fehler ........................................................................................ 63

10.1.3 IDs der Einheiten.................................................................................. 63

10.1.4 Beschreibung der Fehlercodes ............................................................ 63

10.2 Exportieren/Importieren

10.3 Dateimanager

..........................................................................................

.........................................................................

10.3.1 Datei/Verzeichnis löschen .................................................................... 68

10.3.2 Datei/Verzeichnis umbenennen............................................................ 68

10.3.3 Neuen Ordner erstellen ........................................................................ 68

10.3.4 Dateien kopieren und einfügen ............................................................ 69

10.4 Editor für Grenzwerteinstellungen

10.5 Editor für Messgrenzwerte

10.6 Produktionsstatistik

10.7 Qualitätsfunktionen

...............................................................................

................................................................................

....................................................................

........................................................

10.7.1 Qualitätsdaten speichern...................................................................... 72

10.7.2 Systemeinstellungen importieren ......................................................... 73

10.8 Kalender

10.9 Anwenderzugang

10.10 Einheiteninformation

..................................................................................................

....................................................................................

..............................................................................

62

62

66

67

69

70

71

72

73

74

75

BESTELLNUMMERN

Änderungen ohne vorherige Ankündigung vorbehalten.

0460 949 474 © ESAB AB 2021

..........................................................................................

76

1 EINFÜHRUNG

1 EINFÜHRUNG

Damit Sie Ihre Schweißausrüstung optimal nutzen können, empfehlen wir Ihnen, diese

Anleitung aufmerksam zu lesen.

Allgemeine Informationen zum Betrieb entnehmen Sie der Betriebsanweisung für

Steuereinheit, Automat, Kran oder Stromquelle.

Für den im Display angezeigten Text stehen folgende Sprachen zur Verfügung: Englisch,

Englisch (USA), Schwedisch, Finnisch, Norwegisch, Dänisch, Deutsch, Französisch,

Italienisch, Niederländisch, Spanisch, Portugiesisch, Ungarisch, Polnisch, Tschechisch,

Türkisch, Chinesisch, Koreanisch und Russisch.

Betriebsanweisungen in anderen Sprachen können aus dem Internet heruntergeladen

werden: www.esab.com

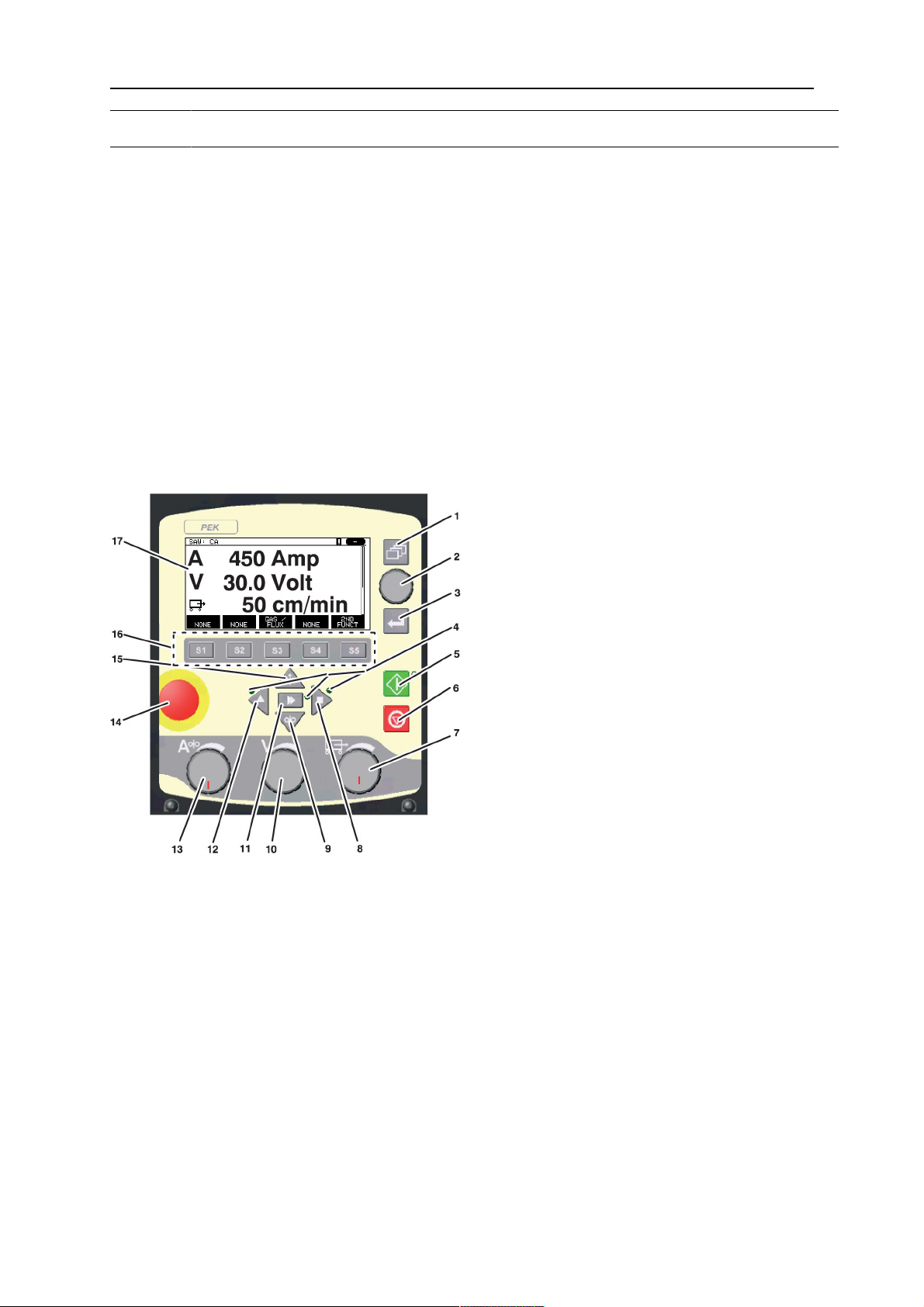

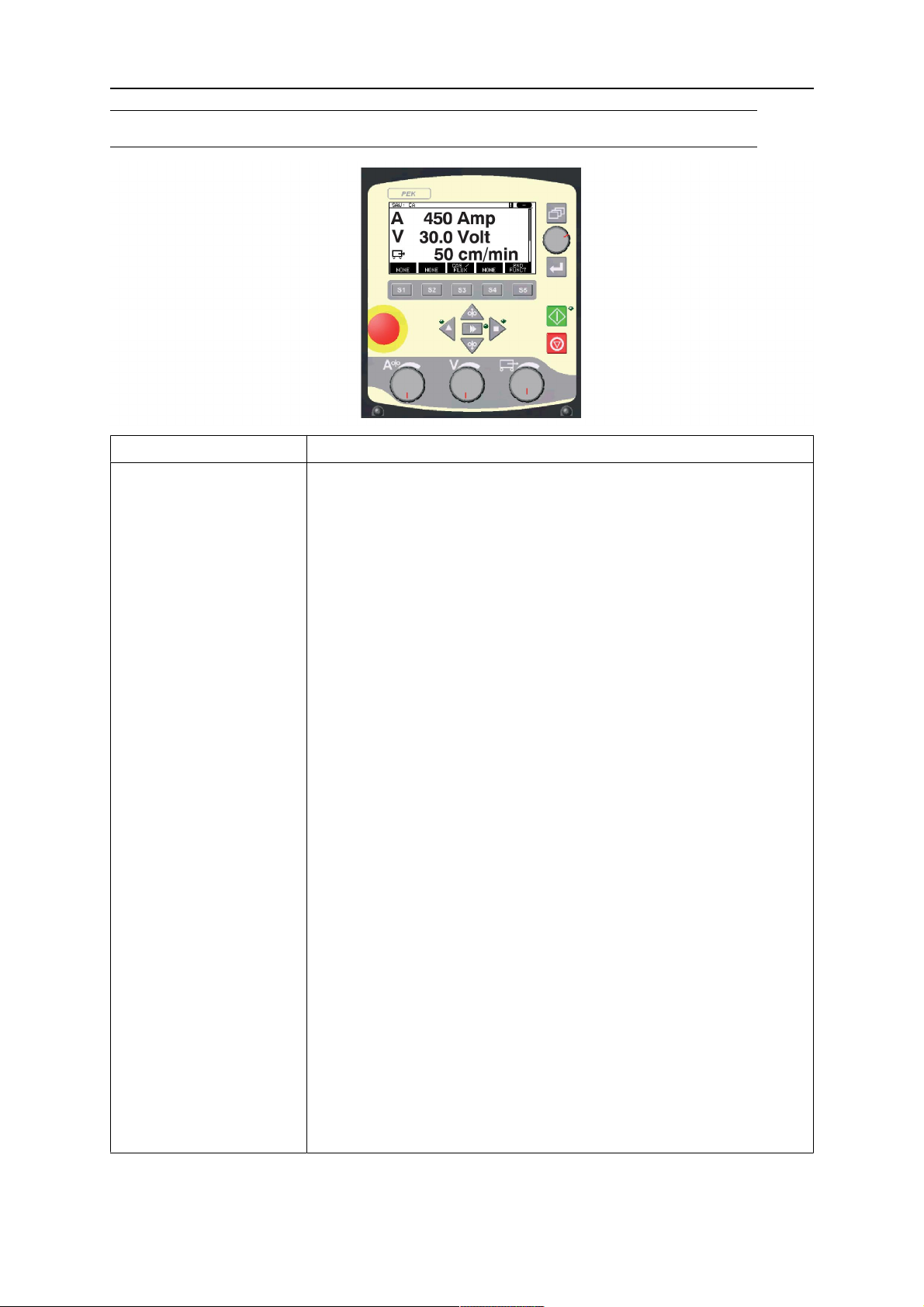

1.1 Bedienkonsole

1. Menü 10. Lichtbogenspannung/Einstellrad

2. Positionierrad zum Verschieben des

Cursors

3. Enter 12. Manuelle Fahrbewegung

4. Grüne Anzeigelampe, leuchtet bei

aktiver Funktion.

5. Schweißstart 14. Notabschaltung

6. Schweißstopp 15. Manueller Drahtvorschub nach oben

7. Vorschubgeschwindigkeit/Einstellrad 16. Funktionstasten

8. Manuelle Fahrbewegung 17. Display

9. Manueller Drahtvorschub nach unten

0460 949 474

11. Schnellbewegung

13. Schweißstrom/Drahtvorschubgeschwindi

gkeit/Einstellrad

- 5 -

© ESAB AB 2021

1 EINFÜHRUNG

1.1.1 Tasten und Drehknöpfe

Menü

Per Menütaste gelangen Sie stets zurück zum Hauptmenü im jeweiligen Verfahren.

Enter

Mit ENTER wird eine Auswahl bestätigt.

Funktionstasten

Die Funktion der fünf Tasten (S1-S5) unter dem Display ist kontextabhängig. Es sind

sogenannte „Funktionstasten“. Dabei handelt es sich um Schaltflächen, denen je nach dem

Menü, in dem man sich befindet, unterschiedliche Funktionen zugewiesen sind. Die

gegenwärtige Funktion dieser Tasten ist aus dem Text in der unteren Zeile auf der Anzeige

ersichtlich. Eine aktive Funktion wird durch ein weißes Textfeld gekennzeichnet.

Drahtvorschub nach oben

Taste zum Zurückbewegen des Drahts ohne Aktivierung der Lichtbogenspannung,

z.B. beim Drahtspulenwechsel. Ein Drahtvorschub findet so lange statt, wie die

Taste gedrückt wird.

Drahtvorschub nach unten

Menü

Taste zum Vorbewegen des Drahts ohne Aktivierung der Lichtbogenspannung. Ein

Drahtvorschub findet so lange statt, wie die Taste gedrückt wird.

Fahrbewegung

Taste für Fahrbewegung in die Schweißrichtung, die per Symbol auf der

Schweißausrüstung angezeigt wird. Um die Fahrbewegung zu stoppen, drücken

Sie , oder .

Die LED leuchtet, während die Fahrbewegung ausgeführt wird.

Schweißstart

Taste für den Schweißstart.

Schweißstopp

Taste für den Schweißstopp für alle Fahrbewegungen und Motoren.

Positionierrad

Das Einstellrad rechts oben wird als Positionierrad bezeichnet und verwendet, um den

Cursor zu positionieren.

0460 949 474

- 6 -

© ESAB AB 2021

1 EINFÜHRUNG

Einstellrad

Die drei Einstellräder werden verwendet, um die eingestellten Werte im Bedienfeld zu

ändern.

1.2 Erster Schritt

1.2.1 Sprachauswahl

Dieses Menü wird beim ersten Start angezeigt:

SAW: CA

LEER LEER GAS/FLUX LEER 2NDFUNCT

Bei Lieferung ist als Sprache der Bedienkonsole Englisch eingestellt. So wählen Sie Ihre

Sprache aus:

Drücken Sie auf Menü , um das Hauptmenü aufzurufen.

Positionieren Sie den Cursor auf der Zeile KONFIGURATION , indem Sie das Positionierrad

verwenden.

SAW

VERFAHREN

VERFAHRENSVARIANTE

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

SAW

DC

CA

Fe SOLID

3.0 mm

KONFIGURATION►

WERKZEUGE►

EINST. MESSEN MEMORY SCHNELLMODU

S

Drücken Sie ENTER , um die Auswahl zu bestätigen.

Bewegen Sie den Cursor zur Zeile SPRACHE. Drücken Sie ENTER, um eine Liste mit

verfügbaren Sprachen für die Bedienkonsole aufzurufen.

0460 949 474

- 7 -

© ESAB AB 2021

1 EINFÜHRUNG

KONFIGURATION

SPRACHE

ENGLISH

SICHERHEITSFUNKTION►

ALLGEMEINE EINSTELLUNGEN►

MASCHINENKONFIGURATION►

KABELLÄNGEN►

WARTUNG►

MESSWERTEFILTERFAKTOR

ONE

ENDE

Bewegen Sie den Cursor zur Zeile mit der gewünschten Sprache und drücken Sie ENTER.

NORSK

POLSKI

PORTUGUES

SUOMI

SVENSKA

CHINESE

1.2.2 Maßeinheit

Bei Lieferung ist die Bedienkonsole auf das metrische System eingestellt. So ändern Sie die

Maßeinheit:

Drücken Sie auf Menü , um das Hauptmenü aufzurufen.

Positionieren Sie den Cursor auf der Zeile KONFIGURATION , indem Sie das Positionierrad

verwenden.

SAW

VERFAHREN

VERFAHRENSVARIANTE

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

KONFIGURATION►

WERKZEUGE►

EINST. MESSEN MEMORY SCHNELLMODU

S

SAW

DC

CA

Fe SOLID

3.0 mm

Drücken Sie ENTER , um die Auswahl zu bestätigen.

Positionieren Sie den Cursor auf der Zeile ALLGEMEINE EINSTELLUNGEN.

0460 949 474

- 8 -

© ESAB AB 2021

1 EINFÜHRUNG

KONFIGURATION

SPRACHE

ENGLISH

SICHERHEITSFUNKTION

ALLGEMEINE EINSTELLUNGEN►

MASCHINENKONFIGURATION►

KABELLÄNGEN►

WARTUNG►

MESSWERTEFILTERFAKTOR

ONE

ENDE

Drücken Sie ENTER , um die Auswahl zu bestätigen.

Positionieren Sie den Cursor auf der Zeile LÄNGENEINHEIT . Drücken Sie ENTER, um eine

Liste der Maßeinheiten aufzurufen, die für die Bedienkonsole verfügbar sind.

ALLGEMEINE EINSTELLUNGEN

SCHNELLMODUS-FUNKTIONSTASTEN

QUAL.DATEN IN PROTOKOLLDATEI

ON

FUNKTIONSTASTEN BELEGEN►

1

AUTOMATISCHES SPEICHERN

LÄNGENEINHEIT

METRISCH

OFF

ENDE

Positionieren Sie den Cursor auf der Zeile mit der gewünschten Maßeinheit und drücken Sie

ENTER.

METRISCH

VOR

1.3 Display

SAW

VERFAHREN

VERFAHRENSVARIANTE

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

SAW

DC

CA

Fe SOLID

3.0 mm

KONFIGURATION►

WERKZEUGE►

EINST. MESSEN MEMORY SCHNELLMODU

S

Cursor

0460 949 474

- 9 -

© ESAB AB 2021

1 EINFÜHRUNG

Der Cursor der Bedienkonsole wird als schwarzes Feld um einen Text dargestellt, sodass der

ausgewählte Text weiß angezeigt wird. Der Cursor wird in der Betriebsanweisung

fettgedruckt dargestellt.

Textfelder

Am unteren Displayrand befinden sich fünf Textfelder, die die jeweilige Funktion für die fünf

darunter befindlichen Funktionstasten beschreiben.

1.3.1 Symbole auf dem Display

A Der ausgewählte

Schweißdatensatz

B Schweißrichtung

C Ein Fehler ist aufgetreten,

siehe Abschnitt

„Ereignisverarbeitung“.

D Nummer der aufgerufenen

Speicherposition

F Bildlaufleiste. Dieses Menü

enthält weitere Informationen.

Pfeile

Wenn im Anschluss an eine Zeile weitere Informationen vorhanden sind, wird dies mit einem

schwarzen Pfeil neben dem Text gekennzeichnet.

SAW

VERFAHREN

VERFAHRENSVARIANTE

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

SAW

AC

CC

Fe SOLID

0.8 mm

KONFIGURATION►

WERKZEUGE►

EINST. MESSEN MEMORY SCHNELLMODU

S

1.4 Allgemeine Informationen zu Einstellungen

Es kommen drei Einstellungstypen zur Anwendung:

• Einstellen von numerischen Werten

• Einstellung vorhandener Optionen

• Einstellen des Modus EIN/AUS

1.4.1 Einstellen von numerischen Werten

Bei der Einstellung von Zahlenwerten werden die Einstellräder verwendet, um die

eingestellten Werte zu erhöhen oder zu verringern. Im Messmenü werden die Regler für

Schweißstrom/Drahtvorschubgeschwindigkeit, Lichtbogenspannung oder

Fahrgeschwindigkeit verwendet.

0460 949 474

- 10 -

© ESAB AB 2021

1 EINFÜHRUNG

1.4.2 Einstellen mit gegebenen Alternativen

Zum Vornehmen bestimmter Einstellungen wird eine Option in einer Liste ausgewählt. Diese

kann folgendermaßen aussehen:

SAW

GMAW

GOUGING

Bewegen Sie den Cursor zur Zeile SAW. Wenn Sie in dieser Ansicht die Eingabetaste

drücken, wird die Option SAW ausgewählt. Um stattdessen eine andere Option

auszuwählen, bewegen Sie den Cursor mithilfe des Positionierrads zur gewünschten Zeile.

Drücken Sie anschließend ENTER. Zum Verlassen der Liste, ohne eine Auswahl zu treffen,

drücken Sie ENDE.

1.5 ENDE und Eingabetaste

Die Funktionstaste ganz rechts wird meist für ENDE genutzt, bisweilen ist sie jedoch mit

anderen Funktionen belegt.

• ENDE Durch Drücken von ENDE kehren Sie zum vorherigen Menü oder zur vorherigen

Anzeige zurück.

• Durch Drücken der Eingabetaste wird eine ausgewählte Option in einem Menü oder

einer Liste ausgeführt.

Die Taste wird in diesem Handbuch als ENTER oder Eingabetaste bezeichnet.

0460 949 474

- 11 -

© ESAB AB 2021

2 MENÜS

2 MENÜS

Auf der Bedienkonsole werden mehrere verschiedene Menüs verwendet.

• Hauptmenü

• Konfigurationsmenü

• Werkzeugmenü

• Menü für die

Schweißdateneinstellung

• Menü für die

Maßeinheiten

• Schweißdatenspeicherm

enü

• Schnellmodusmenü SCHNELLMODUS

Während des Starts erscheint kurz ein Eröffnungsbildschirm mit Informationen zur aktuellen

Programmversion.

EINST.

MESSEN

MEMORY

Startbildschirm

2.1 Hauptmenü

Im HAUPTMENÜkönnen Schweißverfahren, Methode, Zusatzwerkstoff, Regelungsmethode,

Drahtdurchmesser usw. geändert werden.

Von diesem Menü aus gelangen Sie zu allen Untermenüs.

SAW

VERFAHREN

VERFAHRENSVARIANTE

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

Konfiguration►

Werkzeuge►

EINST. MESSEN MEMORY SCHNELLMODU

S

2.1.1 Konfigurationsmenü

HAUPTMENÜ » KONFIGURATION

SAW

DC

CA

Fe SOLID

3.0 mm

0460 949 474

- 12 -

© ESAB AB 2021

2 MENÜS

Im Menü KONFIGURATION können Sprache und Passwort, die allgemeinen Einstellungen,

die Maschineneinstellungen usw. geändert werden. Das Erscheinungsbild des Menüs richtet

sich nach dem unter MASCHINENKONFIGURATION ausgewählten Stromquellentyp.

KONFIGURATION

LANGUAGE

SICHERHEITSFUNKTION►

ALLGEMEINE EINSTELLUNGEN►

MASCHINENKONFIGURATION►

KABELLÄNGEN►

WARTUNG►

NETWORK SETTINGS

MESSWERTEFILTERFAKTOR

ENDE

2.1.2 Werkzeugmenü

HAUPTMENÜ » WERKZEUGE

Im Menü WERKZEUGE können Sie Dateien übertragen sowie Qualitäts- und

Produktionsstatistiken, Ereignisprotokolle usw. anzeigen.

ADMINISTRATORMENÜ

EREIGNISVERARBEITUNG►

DEUTSCH

ONE

EXPORT/IMPORT►

DATEIMANAGER►

EDITOR FÜR GRENZWERTEINST.►

EDITOR FÜR MESSGRENZWERTE►

PRODUKTSTATISTIK►

QUALITÄTSFUNKTIONEN►

Kalender►

ANWENDERZUGANG►

EINHEITENINFO►

ENDE

2.1.3 Menü der Schweißdateneinstellung

HAUPTMENÜ » EINST.

Im Schweißdateneinstellungsmenü EINST. können verschiedene Schweißparameter

geändert werden. Das Aussehen des Menüs hängt von dem ausgewählten

Schweißverfahren ab.

0460 949 474

- 13 -

© ESAB AB 2021

2 MENÜS

SCHWEISSDATENEINSTELLUNG

SPANNUNG

STROM

VORSCHUBGESCHWINDIGKEIT

DIRECTION

STARTWERTE►

STOPPWERTE►

REGELPARAMETER►

EINSTELLUNGSGRENZWERTE►

MESSGRENZWERTE►

POLARITÄT

Ein weiteres Beispiel für das Menü mit Aristo ® 1000:

SCHWEISSDATENEINSTELLUNG

SPANNUNG

STROM

20.5 V

395 A

0 cm/min

■

AUTO

DC+

ENDE

24.0 V

3200 A

VORSCHUBGESCHWINDIGKEIT

DIRECTION

WS-FREQUENZ

WS-BALANCE

WS-OFFSET

STARTWERTE►

STOPPWERTE►

REGELPARAMETER►

Beispiel für das Menü mit LAF-/TAF-Stromquelle

30 cm/min

■

50 HZ

50%

0 V

ENDE

0460 949 474

- 14 -

© ESAB AB 2021

2 MENÜS

SCHWEISSDATENEINSTELLUNG

SPANNUNG

STROM

VORSCHUBGESCHWINDIGKEIT

30 cm/min

DIRECTION

STARTWERTE►

STOPPWERTE►

REGELPARAMETER►

EINSTELLUNGSGRENZWERTE►

MESSGRENZWERTE►

POLARITÄT

MESSEN ENDE

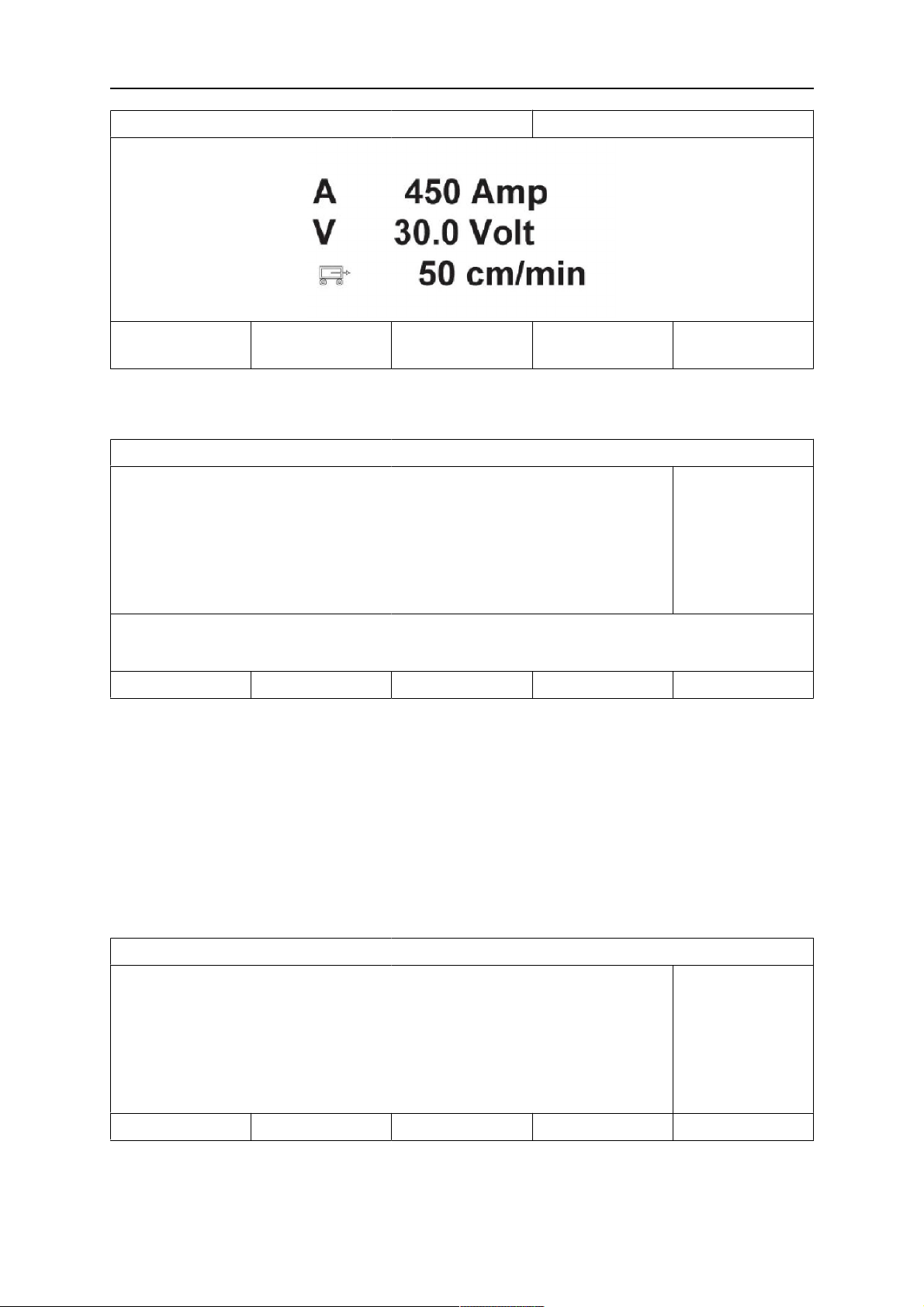

2.1.4 Messmenü

HAUPTMENÜ » MESSEN

Im Menü MESSEN können Sie während des Schweißens Messwerte für verschiedene

Schweißparameter anzeigen.

30.0 A

500 A

■

DC +

SAW: CA

EXT. AXIS DIR. QUADRAT LEER EINGESTELLTE

WERTE

• 450Amp – Gemessener Schweißstrom

• 30,0 Volt – Gemessene Lichtbogenspannung

• 50 cm/min – Gemessene Fahrgeschwindigkeit

SAW: CA

2NDFUNCT

LEER LEER KALT-DV LEER 2NDFUNCT

• cm/min – Gemessene Drahtvorschubgeschwindigkeit

• kJ/cm – Gibt die Wärmezufuhr an, die sich aus den gewählten Werten für

Schweißstrom, Lichtbogenspannung und Fahrgeschwindigkeit ergibt

0460 949 474

- 15 -

© ESAB AB 2021

2 MENÜS

• cm/min – Gemessene Kaltdrahtvorschubgeschwindigkeit

• kg/h – Gibt das pro Stunde verwendete Material an

Die gemessenen Werte werden auch nach Abschluss des Schweißvorgangs auf dem

Display angezeigt.

Sie können in andere Menüs wechseln, ohne dass die Messwerte verloren gehen.

Die Schweißparameter im Messmenü können über die Einstellräder geändert werden.

Wird der eingestellte Wert geändert, wenn kein Schweißvorgang stattfindet, wird der

Messwert auf 0 gesetzt.

Zur Aktivierung des Kaltdrahtvorschubs wird eine Funktionstaste KALT-DV aktiv geschaltet.

Siehe Abschnitt „Funktionstastenkonfiguration“. Bei gedrückter Funktionstaste lässt sich

mithilfe des linken Einstellrads A die Kaltdrahtgeschwindigkeit ändern. Ist die Funktionstaste

nicht gedrückt, beeinflusst Einstellrad A den Strom.

Auf dem Messbildschirm sind auch die eingestellten Werte zu sehen, wenn die

Funktionstaste EINST.WERTE aktiviert ist. Werden beide Funktionstasten KALT-DV und

EINST.WERTE aktiviert, lässt sich die eingestellte Vorschubgeschwindigkeit für Kaltdraht

ändern. Zur Aktivierung siehe Abschnitt „Funktionstastenkonfiguration“.

SAW: CW.

KEINE DIR: QUADRAT LEER EINGESTELLTE

2NDFUNCT

WERTE

• 300 cm/min – Eingestellte Drahtvorschubgeschwindigkeit

• 20,0 Volt – Eingestellte Lichtbogenspannung

• 30 cm/min – Eingestellte Fahrgeschwindigkeit

2.1.5 Schweißdatenspeichermenü

HAUPTMENÜ » SPEICHER

Im Menü SCHWEISSDATENSPEICHER können Sie zahlreiche Soll-Schweißdaten

speichern, aufrufen, löschen und kopieren. Die Schweißdatensätze können in

255verschiedenen Speicherpositionen gespeichert werden.

SCHWEISSDATENSPEICHER

1(SAW)

7(GMAW)

SPEICH. 2NDFUNCT ENDE

Weitere Informationen entnehmen Sie dem Kapitel „SPEICHERVERWALTUNG“.

2.1.6 Schnellmodusmenü

HAUPTMENÜ » SCHNELLMODUS

0460 949 474

- 16 -

© ESAB AB 2021

2 MENÜS

Im Menü SCHNELLMODUS können Sie Funktionstasten mit Speicherplätzen für

Schweißdaten verknüpfen. Diese Einstellungen werden im Menü KONFIGURATION

vorgenommen. Die Zahl der gewählten Speicherposition wird auf dem Bildschirm rechts

oben angezeigt.

16

SCHWEISSDAT

EN 1

SCHWEISSDAT

EN 2

SCHWEISSDAT

EN 3

SCHWEISSDAT

EN 4

2NDFUNCT

Weitere Informationen finden Sie im Abschnitt „Schnellmodus-Funktionstasten“.

0460 949 474

- 17 -

© ESAB AB 2021

3 UP-SCHWEISSEN

3 UP-SCHWEISSEN

HAUPTMENÜ » VERFAHREN

Beim UP-Schweißen (SAW) schmilzt ein Lichtbogen einen kontinuierlich vorgeschobenen

Draht. Die Schmelze wird durch Schweißpulver geschützt.

Aristo® 1000: Wenn das SAW -Verfahren ausgewählt ist, wählen Sie

VERFAHRENSVARIANTE mit dem Positionierrad und drücken PASSW.1. Auswählen AC

oder DC.

SAW

VERFAHREN

SAW

VERFAHRENSVARIANTE

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

Fe SOLID

0.8 mm

Konfiguration►

Werkzeuge►

EINST. MESSEN MEMORY SCHNELLMODU

S

Aristo® 1000: Wenn das SAW -Verfahren ausgewählt ist, können Sie zwischen drei

Steuermethoden wählen, indem Sie Folgendes wählen: REGLERTYP Treffen Sie Ihre

Auswahl per Positionierrad und drücken Sie ENTER. Wählen Sie zwischen konstantem

Schweißstrom (CA) oder konstantem Drahtvorschub (CW) oder konstantem Strom (CC).

LAF/TAF: Wenn das SAW -Verfahren ausgewählt ist, können Sie zwischen drei

Steuermethoden wählen, indem Sie Folgendes wählen: REGLERTYP Treffen Sie Ihre

Auswahl per Positionierrad und drücken Sie ENTER. Wählen Sie zwischen konstantem

Schweißstrom (CA) oder konstantem Drahtvorschub (CW).

Siehe Erläuterungen in „CA, konstante Stromstärke“, „CW, konstante Drahtzuführung“ und

„CC, konstanter Strom“.

AC

CC

Bei der Auswahl von Kaltdrahtvorschub siehe "Kaltdrahtvorschub", Seite56, kann nur die

Einstellung CW gewählt werden.

3.1 Einstellungen für UP-Schweißen

Einstellungen Einstellbereich In Schritten von Wert nach Reset

1) 3)

1)

(CC)

0–3200A 1 A 400 A

0 - 2500 cm/min 1 cm/min 100 cm/min

0–3200A 1 A 500 A

0– 200% 1% 100%

1)

0 - 99,0 s 0,1s 2,5s

- 18 -

© ESAB AB 2021

Lichtbogenspannung

Für Aristo® 1000 14–50V 0,1 V (1V) 30 V

Für LAF/TAF 8–60V 0,1 V (1V) 30 V

Schweißstrom1)(CA)

Drahtvorschubgeschwindigkeit

1)

(CW)

Konstanter Strom

Kaltdrahtvorschubgeschwindigk

1)

eit

Kaltdrahtstartverzögerung

0460 949 474

3 UP-SCHWEISSEN

Einstellungen Einstellbereich In Schritten von Wert nach Reset

Fahrgeschwindigkeit * 0–200cm/min 1 cm/min 30 cm/min

Schweißrichtung ▲-■ - ■

AC-Frequenz

3)

AC-Gleichgewicht

AC-Offset

Startwerte

3)

2)

3)

10–100Hz 1 50 Hz

25– 75% 1 50%

-300-+ A/-10 +10 V 1 A/0,1 V 0

Pulvervorströmung 0 - 99,0 s 0,1s 0s

Startanpassung Min = 50% 1% 100%

Startart Direkt

- Direkt

oderKratzstart

Drahtanschleichen Auto oder Geschw.

- Auto

einst.

Drahtanschleichgeschwindigkeit0 - 1000 cm/min 1 cm/min 20 cm/min

Startphasen AUS oderEIN - AUS

Leerlaufspannung AUS oderEIN - AUS

Maximale Leerlaufspannung 5–60V 0,1 V 50 V

Stoppwerte

2)

Pulvernachströmung 0 - 99,0 s 0,1s 0s

Kraterfüllung AUS oder EIN - AUS

Kraterfülldauer 0-10s 0,01s 0,0s

Rückbrandzeit 0–10s 0,01s 0,65s

Stoppphasen AUS oderEIN - AUS

Regelungsparameter

Dynamik Auto

- Auto

oderEingestellte

Werte

Drosselung Auto oder

- Auto

Eingestellte Werte

Einstellungsgrenzen - - Messgrenzen - - -

1)

Der Einstellbereich hängt vom verwendeten Produkt ab.

2)

Im Menü werden die Einstellungen für die ausgewählte Regelungsmethode angezeigt.

3)

Gilt nur für Aristo®1000-Stromquellen

0460 949 474

- 19 -

© ESAB AB 2021

4 MIG/MAG-SCHWEISSEN

4 MIG/MAG-SCHWEISSEN

Das Verfahren ist bei bestimmten Maschinentypen verfügbar.

HAUPTMENÜ » VERFAHREN

Beim MIG/MAG-Schweißen schmilzt ein Lichtbogen einen kontinuierlich vorgeschobenen

Draht. Das Schweißbad wird von Schutzgas umgeben.

Wenn der Schutzgas-Lichtbogenschweißen GMAW -Verfahren ausgewählt ist, können Sie

durch Markieren des Folgenden zwischen zwei Steuermethoden wählen: REGLERTYP

Treffen Sie Ihre Auswahl per Positionierrad und drücken Sie ENTER. Wählen Sie zwischen

konstanter Stromstärke CA oder konstantem Drahtvorschub CW.Siehe dazu die

Erläuterungen in „CA, konstante Stromstärke“ und „CW, konstanter Drahtvorschub“.

GMAW

VERFAHREN

GMAW

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

Fe SOLID

0.8 mm

Konfiguration►

Werkzeuge►

ENDE

CA

CW

4.1 Einstellungen für Schutzgas-Lichtbogenschweißen

Einstellungen Einstellbereich In Schritten von Wert nach Reset

Lichtbogenspannung * 14–50V 0,1 V (1V) 30 V

Schweißstrom *(CA) 0–3200A 1 A 500 A

Drahtvorschubgeschwindigkeit

*(CW)

0 - 2500 cm/min 1 cm/min 100 cm/min

CA

Fahrgeschwindigkeit * 0–200cm/min 1 cm/min 30 cm/min

Schweißrichtung ▲-■ - ■

Startwerte

2)

Gasvorströmung 0 - 99,0 s 0,1s 0,2s

Startanpassung Min = 50% 1% 100%

Startart Direkt

- Direkt

oderKratzstart

Drahtanschleichen Auto oder Geschw.

- Auto

einst.

Drahtanschleichgeschwindigkeit0 - 1000 cm/min 1 cm/min 20 cm/min

Startphasen AUS oderEIN - AUS

Leerlaufspannung AUS oder EIN - AUS

Maximale Leerlaufspannung 5–60V 0,1 V 50 V

0460 949 474

- 20 -

© ESAB AB 2021

4 MIG/MAG-SCHWEISSEN

Einstellungen Einstellbereich In Schritten von Wert nach Reset

Stoppwerte

Gasnachströmung 0 - 99,0 s 0,1s 0,2s

Kraterfüllung AUS oderEIN - AUS

Kraterfülldauer 0-10s 0,01s 0,0s

Rückbrandzeit 0–10s 0,01s 0,20s

Stoppphasen AUS oder EIN - AUS

Dynamische Regelung Auto oder

- Auto

Eingestellte Werte

Einstellungsgrenzen - - Messgrenzen - - -

*) Der Einstellbereich hängt vom verwendeten Produkt ab.

0460 949 474

- 21 -

© ESAB AB 2021

5 ELEKTROSCHLACKESCHWEISSEN

5 ELEKTROSCHLACKESCHWEISSEN

Das Verfahren ist bei LAF-Stromquellen verfügbar.

HAUPTMENÜ » VERFAHREN

Elektroschlackeschweißen (ESW) ist ein Eingangschweißverfahren.

ESW

VERFAHREN

ESW

VERFAHRENSVARIANTE

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

SS Strip

30×0,5 mm

Konfiguration►

Werkzeuge►

EINST. MESSEN MEMORY SCHNELLMODU

S

5.1 Einstellungen für Elektroschlackeschweißen

Einstellungen Einstellbereich In Schritten von Wert nach Reset

Lichtbogenspannung

1)

Schweißstrom1)(CA)

Drahtvorschubgeschwindigkeit

1)

(CW)

8–60V 0,1 V (1V) 24 V

0–3200A 1 A 400 A

0 - 2500 cm/min 1 cm/min 300 cm/min

AC

CA

Fahrgeschwindigkeit * 0–200cm/min 1 cm/min 30 cm/min

Schweißrichtung ▲-■ - ■

Startwerte

2)

Pulvervorströmung 0 - 99,0 s 0,1s 0s

Startanpassung Min = 100% 1% 100%

Startart Direkt oder

- Direkt

Kratzstart

Drahtanschleichen Auto oder Geschw.

- Auto

einst.

Drahtanschleichgeschwindigkeit0 - 1000 cm/min 1 cm/min 2 cm/min

Startphasen AUS oder EIN - AUS

Leerlaufspannung AUS oder EIN - AUS

Maximale Leerlaufspannung 5–60V 0,1 V 50 V

Stoppwerte

2)

Pulvernachströmung 0 - 99,0 s 0,1s 0s

Kraterfüllung AUS oder EIN - AUS

Kraterfülldauer 0-10s 0,01s 0,0s

Rückbrandzeit 0–10s 0,01s 1,50s

0460 949 474

- 22 -

© ESAB AB 2021

5 ELEKTROSCHLACKESCHWEISSEN

Einstellungen Einstellbereich In Schritten von Wert nach Reset

Stoppphasen AUS oder EIN - AUS

Regelungsparameter

Dynamik Auto oder

- Auto

Eingestellte Werte

Drosselung Auto oder

- Auto

Eingestellte Werte

Einstellungsgrenzen - - Messgrenzen - - -

1)

Der Einstellbereich hängt vom verwendeten Produkt ab.

2)

Im Menü werden die Einstellungen für die ausgewählte Regelungsmethode angezeigt.

0460 949 474

- 23 -

© ESAB AB 2021

6 GOUGING

6 GOUGING

Verfügbar je nach angeschlossenen Geräten.

HAUPTMENÜ » VERFAHREN

Beim Lichtbogen-Druckluftfugen wird eine spezielle Elektrode verwendet, die aus einem

Kohlestab mit einer Schutzhülle aus Kupfer besteht.

Zwischen Kohlestab und Werkstück bildet sich ein Lichtbogen, der das Material schmilzt.

Druckluft wird zugeführt, sodass das geschmolzene Material weggeblasen wird.

Wenn das FUGENHOBELN -Verfahren ausgewählt ist, können Sie durch Markieren des

Folgenden zwischen zwei Steuermethoden wählen: REGLERTYP Treffen Sie Ihre Auswahl

per Positionierrad und drücken Sie ENTER. Wählen Sie zwischen konstanter Stromstärke

CA oder konstantem Drahtvorschub CW.Siehe dazu auch "CA, konstante Stromstärke",

Seite26 und "CW, konstanter Drahtvorschub", Seite26.

FUGENHOBELN

VERFAHREN

FUGENHOBELN

VERFAHRENSVARIANTE

REGLERTYP

DRAHTABMESSUNG

FUGENHOBELMODUS

CW

8.0 mm

N7500

Konfiguration►

Werkzeuge►

ENDE

CA

CW

Wählen Sie FUGENHOBELMODUS mit dem Positionierrad. Durch Drücken von PASSW.1.

Wählen Sie für Aristo® 1000 aus: AUTO oder N7500. Wählen Sie für LAF und TAF aus:

AUTO oder MANUELL.

FUGENHOBELN

VERFAHREN

FUGENHOBELN

VERFAHRENSVARIANTE

DC

DC

REGLERTYP

DRAHTABMESSUNG

FUGENHOBELMODUS

Konfiguration►

Werkzeuge►

AUTO

N7500

0460 949 474

- 24 -

CW

8.0 mm

N7500

ENDE

© ESAB AB 2021

6 GOUGING

6.1 Einstellungen für das Fugen

Einstellungen Einstellbereich In Schritten

von

Wert nach

Reset

Lichtbogenspannung * 14–50V 0,1 V (1V) 30 V

Schweißstrom *(CA) 0–3200A 1 A 500 A

Drahtvorschubgeschwindigkeit

0 - 2500 cm/min 1 cm/min 100 cm/min

*(CW)

Vorschubgeschwindigkeit * 0–200cm/min 1 cm/min 30 cm/min

Schweißrichtung ▲-■ - ■

Startwerte

Luftvorströmung 0 - 99,0 s 0,1s 0s

Startanpassung Min = 50% 1% 100%

Startart Direkt oder Kratzstart - Direkt

Drahtanschleichen Auto oder Geschw. einst. - Auto

Drahtanschleichgeschwindigkeit 0 - 1000 cm/min 1 cm/min 20 cm/min

Startphasen AUS oder EIN - AUS

Leerlaufspannung AUS oder EIN - AUS

Maximale Leerlaufspannung 5–60V 0,1 V 50 V

Stoppwerte

Luftnachströmung 0 - 99,0 s 0,1s 0s

Kraterfüllung AUS oder EIN - AUS

Kraterfülldauer 0-10s 0,01s 0,0s

Rückbrandzeit 0–10s 0,01s 1,50s

Stoppphasen AUS oder EIN - AUS

Dynamische Regelung Auto oder Eingestellte

- Auto

Werte

Einstellungsgrenzen - - Messgrenzen - - -

*) Der Einstellbereich hängt vom verwendeten Produkt ab.

0460 949 474

- 25 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

7 FUNKTIONSERKLÄRUNGEN

7.1 CA, konstante Stromstärke

Der Drahtvorschub wird per Stromquelle gesteuert, damit ein konstanter Schweißstrom

angelegt werden kann.

• Die Auswahl der konstanten Stromstärke erfolgt im Hauptmenü.

7.2 CW, konstanter Drahtvorschub

Der Schweißstrom richtet sich nach der gewählten Drahtvorschubgeschwindigkeit.

• Die Auswahl des konstanten Drahtvorschubs erfolgt im Hauptmenü.

7.3 CC, konstanter Strom

(nur für Aristo®1000-Stromquelle)

Die Spannung wird variiert, damit ein konstanter Schweißstrom angelegt werden kann.

• Die Auswahl der konstanten Stromstärke erfolgt im Hauptmenü.

Eine höhere Drahtgeschwindigkeit bewirkt einen höheren Schweißstrom.

7.4 Draht-/Elektrodendurchmesser

Der gewählte Durchmesser wirkt sich maßgeblich auf den Startverlauf und das Kraterfüllen

aus. Beim Schweißen mit anderen Drahtdurchmessern als denen in der Tabelle wählen Sie

einen Wert aus, der den aufgeführten Angaben am nächsten liegt.

• Die Auswahl des Draht-/Elektrodendurchmessers erfolgt im Hauptmenü. Das

verfügbare Drahtmaterial und die Abmessungen werden durch die Kombination aus

Stromquelle und Schweißkopf beeinflusst.

7.5 Lichtbogenspannung

Eine höhere Lichtbogenspannung vergrößert die Lichtbogenlänge und sorgt für einen

wärmeren und breiteren Strang.

• Die Einstellung der Lichtbogenspannung wird im Mess-, Schweißdateneinstellungsoder Schnellmodusmenü ausgeführt.

7.6 Drahtvorschubgeschwindigkeit

Als Drahtvorschubgeschwindigkeit wird die Vorschubgeschwindigkeit (cm/min) für den Draht

bezeichnet. Eine höhere Drahtgeschwindigkeit bewirkt einen höheren Schweißstrom.

• Die Einstellung der Drahtvorschubgeschwindigkeit wird im Mess-,

Schweißdateneinstellungs- oder Schnellmodusmenü ausgeführt.

7.7 Kaltdrahtvorschubgeschwindigkeit

Die Kaltdrahtvorschubgeschwindigkeit wird verwendet, um eine Vorschubgeschwindigkeit

(cm/min) für Kaltdraht einzustellen.

• Die Einstellung der Kaltdrahtvorschubgeschwindigkeit wird im Mess-,

Schweißdateneinstellungs- oder Schnellmodusmenü ausgeführt.

0460 949 474

- 26 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

7.8 Kaltdrahtstartverzögerung

Mit der Kaltdrahtstartverzögerung wird angezeigt, wie lange (s) nach dem Schweißstart der

Kaltdrahtvorschub beginnen soll.

• Die Option Kaltdrahtverzögerung wird im Schweißdateneinstellungsmenü eingestellt.

7.9 Vorschubgeschwindigkeit

Als Fahrgeschwindigkeit wird die Bewegungsgeschwindigkeit (cm/min) für einen Kran oder

Wagen angegeben.

• Die Einstellung der Fahrgeschwindigkeit wird im Mess-, Schweißdateneinstellungsoder Schnellmodusmenü ausgeführt.

7.10 Schweißrichtung

Fahrbewegung in die Richtung, die per Symbol angezeigt wird.

• Die Auswahl der Schweißrichtung erfolgt im Schweißdateneinstellungsmenü.

7.11 AC-Frequenz

(nur für Aristo®1000-Stromquelle)

Mit der AC-Frequenz wird die Anzahl der Schwingungen pro Sekunde durch den Nullwert

bezeichnet.

• Die Auswahl der AC-Frequenz erfolgt im Schweißdateneinstellungsmenü.

7.12 AC-Balance

(nur für Aristo®1000-Stromquelle)

Das AC-Gleichgewicht entspricht dem Verhältnis zwischen positivem und negativem Puls.

Der eingestellte Wert gibt an, wie groß der positive Prozentanteil des positiven Teils ist.

• Die Auswahl des AC-Gleichgewichts erfolgt im Schweißdateneinstellungsmenü.

7.13 AC-Offset

(nur für Aristo®1000-Stromquelle)

Mit AC-Offset wird das AC-Niveau im Verhältnis zum Nullwert positiv oder negativ

verschoben.

• Die Auswahl des AC-Offsets erfolgt im Schweißdateneinstellungsmenü.

7.14 Pulvervorströmung (SAW)

Mithilfe der Luftvorströmung wird angegeben, wie viel Zeit zwischen der Pulverausströmung

und dem Zünden des Lichtbogens vergehen soll.

• Die Einstellung der Pulvervorströmung erfolgt im Schweißdateneinstellungsmenü unter

Startwerte.

7.15 Gasvorströmungszeit (GMAW)

Hiermit wird die Zeit festgelegt, in der vor dem Zünden des Lichtbogens Schutzgas strömt.

• Die Gasvorströmung wird im Menü Schweißdateneinstellung unter Startwerte

festgelegt.

0460 949 474

- 27 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

7.16 Startanpassung

Dies dient zur Anpassung der Startstromwerte. Wenn das Gerät mit niedrigeren Stromwerten

als den werkseitigen Werten des Geräts startet, können diese hier eingestellt werden.

• Die Startanpassung erfolgt im Schweißdaten-Einstellungsmenü unter Startwerte.

7.17 Luftvorströmung (Gouging)

Mithilfe der Luftvorströmung wird angegeben, wie viel Zeit zwischen dem Ausströmen der

Luft und dem Zünden des Lichtbogens vergehen soll.

• Die Luftvorströmung wird im Menü Schweißdateneinstellung unter Startwerte

festgelegt.

7.18 Startart

Es stehen zwei Startarten zur Auswahl:

• Bei einem Direktstart wird die Fahrgeschwindigkeit aktiviert, wenn der Lichtbogen

gezündet wurde.

• Bei einem Kratzstart wird die Fahrgeschwindigkeit gemeinsam mit dem Drahtvorschub

aktiviert.

• Die Auswahl der Startart erfolgt im Schweißdateneinstellungsmenü unter Startwerte.

7.19 Drahtanschleichen

Beim Drahtanschleichen wird die gewünschte Anschleichgeschwindigkeit für den

Elektrodenmotor beim Start festgelegt.

Wenn Sie z.B. im Menü den Wert 50 eingeben, erhalten Sie eine Anschleichgeschwindigkeit

von 50 cm/min.

Beim voreingestellten Wert ”AUTO” wird die Anschleichgeschwindigkeit anhand der

eingestellten Wert berechnet.

• Die Einstellung des Drahtanschleichgeschwindigkeit erfolgt im

Schweißdateneinstellungsmenü unter Startwerte.

7.20 Startphasen

Beim Schweißen mit speziellem Draht oder Material kann eine angepasste Startsequenz

erforderlich sein. Die Startsequenz kann sich auf das Aussehen des Strangs auswirken.

0460 949 474

- 28 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

Für Startphase 1 EIN sind folgende

Einstellungen möglich:

• Zeit s

Schweißdauer für Phase 1

• Lichtbogenspannung %

Prozentsatz der eingestellten Spannung

• Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

• Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

• Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

• Die Einstellung der Startphasen erfolgt im Schweißdateneinstellungsmenü unter

Startwerte.

Für Startphase 2 EIN sind folgende

Einstellungen möglich:

• Zeit s

Schweißdauer für Phase 2

• Lichtbogenspannung %

Prozentsatz der eingestellten Spannung

• Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

• Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

• Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

7.21 Maximale Leerlaufspannung (LLS)

EIN: Die Leerlaufspannung kann geregelt werden.

AUS: Die Leerlaufspannung entspricht dem eingestellten Wert für die Schweißspannung.

• Die Einstellung der Leerlaufspannung erfolgt im Schweißdateneinstellungsmenü unter

Startwerte.

7.22 Pulvernachströmung (SAW)

Mithilfe der Pulvernachströmung wird angegeben, wie lange nach Ausschalten des

Schweißpulver ausströmen soll.

• Die Einstellung der Pulvernachströmung erfolgt im Schweißdateneinstellungsmenü

unter Stoppwerte.

7.23 Gasnachströmung (GMAW)

Hiermit wird die Zeit festgelegt, in der nach dem Löschen des Lichtbogens Schutzgas strömt.

• Die Gasnachströmung wird im Menü Schweißdateneinstellung unter Stoppwerte

festgelegt.

7.24 Luftnachströmung (Gouging)

Mithilfe der Luftnachströmung wird angegeben, wie lange nach Ausschalten des Lichtbogens

Luft ausströmen soll.

• Die Luftnachströmung wird im Menü Schweißdateneinstellung unter Stoppwerte

festgelegt.

7.25 Kraterfüllung

Durch das Kraterfüllen können Wärme und Größe des Schweißbads zum Schweißende

kontrolliert gesenkt werden. So lassen sich Poren, Risse und Kraterbildung an der

Schweißnaht leichter vermeiden.

0460 949 474

- 29 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

• Die Einstellung des Kraterfüllens erfolgt im Schweißdateneinstellungsmenü unter

Stoppwerte.

7.26 Rückbrandzeit

Als Drahtrückbrandzeit wird die Zeitspanne bezeichnet, die zwischen dem Bremsbeginn des

Drahts und dem Abschalten der Lichtbogenspannung durch die Stromquelle liegt. Eine zu

kurze Rückbrandzeit führt dazu, dass nach dem Schweißende zu viel Draht hervorsteht.

Dadurch besteht das Risiko, dass der Draht im erstarrenden Krater steckenbleibt. Eine zu

lange Rückbrandzeit bewirkt, dass weniger Draht hervorsteht. Dadurch besteht das Risiko,

dass der Lichtbogen erneut auf die Kontaktspitze übergreift.

• Die Drahtrückbrandzeit wird im Menü Schweißdateneinstellung unter Stoppwerte

festgelegt.

7.27 Stoppphasen

Stoppphasen werden hauptsächlich zur Einstellung des Kraterfüllens genutzt.

Für Stoppphase 1 EIN sind folgende

Einstellungen möglich:

• Zeit s

Schweißdauer für Phase 1

• Lichtbogenspannung %

Prozentsatz der eingestellten Spannung

• Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

• Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

• Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

• Die Einstellung der Stoppphasen erfolgt im Schweißdateneinstellungsmenü unter

Stoppwerte.

Für Stoppphase 2 EIN sind folgende

Einstellungen möglich:

• Zeit s

Schweißdauer für Phase 2

• Lichtbogenspannung %

Prozentsatz der eingestellten Spannung

• Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

• Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

• Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

7.28 Dynamische Regelung

Die Funktion dynamische Regelung wurde für das Schweißen mit mehreren Elektroden

entwickelt und ändert die Stromquellencharakteristik. Die Stromquellencharakteristik wird

anhand der eingestellten Drahtdaten berechnet.

• Die Auswahl der dynamischen Regelung erfolgt im Schweißdateneinstellungsmenü.

7.29 Regelungsparameter

Bei einigen Anwendungen wird die Funktion Regelungsparameter statt Dynamischer

Regelung angezeigt. Es gibt zwei Einstellungsmöglichkeiten unter Regelungsparameter:

• DYNAMISCH – beeinflusst die dynamische Charakteristik

• DROSSELUNG – ein höherer Wert verbreitert das Schweißbad und verringert die

Schweißspritzer. Eine geringere Drosselung erzeugt einen stabilen und konzentrierten

Lichtbogen sowie ein stärkeres Geräusch.

• Die Auswahl der Regelungsparameter erfolgt im Schweißdateneinstellungsmenü.

0460 949 474

- 30 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

7.30 Einstellungsgrenzen

Weitere Informationen zum Festlegen von Grenzwerten finden Sie im Abschnitt „Einstellen

des Editors für Grenzwerteinstellungen“.

7.31 Messgrenzen

Weitere Informationen zu Messparametern finden Sie im Abschnitt „Editor für

Messgrenzwerte“.

7.32 PEK-Steuereinheit als separate Motorsteuerung

PEK als Motorsteuerung ohne Stromquelle wird verwendet, wenn Sie eine

Vorschubsteuerung und die Möglichkeit haben möchten, ein Startsignal an eine externe

Stromquelle auszugeben. Remote ist auch über ATAS E/A aktiv, so dass Sie einen

Rollenbock mit Relaisausgang für den Start und eine analoge Referenz für die

Geschwindigkeit steuern können.

Motorsteuerung aktivieren

Um die Motorsteuerungsfunktion zu aktivieren, legen Sie PRODUKTCODE auf

MOTORSTEUERUNG fest. Die Überwachung durch die Stromquelle ist jetzt deaktiviert.

MASCHINENEINST.

PRODUKTCODE

DRAHTVORSCHUBGESCHWINDIGKEIT►

BEWEGUNGSACHSE►

TANDEM►

PARALLELE STROMQUELLEN►

KALTDRAHTVORSCHUB►

KNOTEN-ID-EINST.►

SYSTEMINFORMATIONEN►

A6TF F1

MTW600

FREE 2 AXIS

FREE 3 AXIS

N7500I

Motorsteuerung

AUS

ENDE

Motorsteuerung

Bewegungsachse und Drahtachse

Bewegungsachse und Drahtgetriebeübersetzung werden mit demselben Verfahren wie für

Produktcode, externe Achse eingestellt.

Einstellungsmenü

Hier können Sie die Vorschubgeschwindigkeit und -richtung einstellen. Für die

Vorschubgeschwindigkeit können Startwerte und Grenzwerte verwendet werden.

0460 949 474

- 31 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

SCHWEISSDATENEINSTELLUNG

VORSCHUBGESCHWINDIGKEIT

30 cm/min

DIRECTION

STARTWERTE►

EINSTELLUNGSGRENZWERTE►

MESSGRENZWERTE►

MESSEN ENDE

Startwertemenü

Flussmittel-/Gasvorlauf ist aktiv, wenn Kratzstart als Startart ausgewählt wurde. Das

Startsignal (Relaisausgang2) wird erzeugt und nach Ablauf der Vorlaufzeit beginnt der

Vorschub. Wenn Direktstart als Startart ausgewählt wurde, hat der Vorlauf keine Funktion.

SAW-STARTWERTE

FLUSSMITTELVORLAUF

STARTART

0.0 s

DIREKT

MESSEN ENDE

Der Kratzstart startet einen Vorschub und generiert ein Startsignal, wenn die Start-Taste

gedrückt wird. Der Vorlauf hat keine Funktion.

Beim Starten des Relaisausgangs2 wird ein direkter Start generiert, aber der Vorschub

startet erst, wenn der Digitaleingang für den Stromfluss aktiv ist. Wenn also kein Eingang an

ATAS E/A für den Stromfluss vorhanden ist, verwenden Sie stattdessen den Kratzstart.

■

SAW-STARTWERTE

FLUSSMITTELVORLAUF

STARTART

KRATZSTART

0.0 s

MESSEN ENDE

Messmenü

Im Messmenü werden die Messwerte für Vorschubgeschwindigkeit und Geschwindigkeit des

Jog-Drahtes angezeigt. Der Drahtmotor wird beim Drücken der Start-Taste am

PEK-Steuergerät nicht gestartet, aber Sie können diesen Motor für andere Arbeiten

verwenden. Im Einstellungsmenü können Sie auch die Vorschubgeschwindigkeit einstellen.

SAW: CW FE MASSIV ■

KEINE DIR. QUADRAT LEER EINGESTELLTE

2NDFUNCT

WERTE

Remote und externe Achse

Remote über ATAS E/A und externe Achse zur Steuerung eines Rollenbocks können auch

zusammen mit der Motorsteuerung verwendet werden.

0460 949 474

- 32 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

SAW_GS: GS+: EXT ▲

REMOTE-E/A DIR. QUADRAT EXT. AXIS EINGESTELLTE

2NDFUNCT

WERTE

Maschinenkonfiguration

Mit der Produktcode-Motorsteuerung können Sie die Getriebeübersetzung wie mit freien

Dreiachsen auf Drahtvorschub, Bewegung und Außenachse einstellen.

MASCHINENEINST.

PRODUKTCODE

Motorsteuerung

DRAHTVORSCHUBGESCHWINDIGKEIT►

BEWEGUNGSACHSE►

EXTERNE ACHSE►

ENDE

ATAS E/A

Digitale Eingänge:

1. Schweißen starten, X22.1.

2. Stoppen, X22.2.

3. Jog-Vorschub quadratische Richtung, X22.3.

4. Job-Vorschub dreieckige Richtung, X22.4.

5. Richtung Draht nach oben, Drahtmotor wird nicht gestartet, wenn Schweißstart

gedrückt wird, X23.1.

6. Richtung Draht nach unten, Drahtmotor wird nicht gestartet, wenn Schweißstart

gedrückt wird, X23.2.

7. Hochgeschwindigkeits-Jog, X23.3.

8. Grenzschalter quadratisch, X23.4.

9. Grenzschalter dreieckig, X24.1.

10. Stromfluss, startet den Vorschub, wenn Direktstart verwendet wird, beim Fallen wird

das Schweißen beendet, X24.2.

11. Externe Achse, Steuerung des Rollenbocks, X24.3.

12. Nicht verwendet, X24.4.

13. Nicht verwendet, X25.1.

14. Nicht verwendet, X25.2.

15. Fehler von externem Gerät, X25.3.

16. Nicht verwendet, X25.4.

Digitale Relaisausgänge:

1. Rollenbock aktiv, X26.2.

2. Ausleger aktiv, X26.4.

3. Nicht verwendet, X26.6.

4. Nicht verwendet, X26.8.

5. Quadratische Richtung starten, wenn externe Achse aktiv ist, X27.2.

0460 949 474

- 33 -

© ESAB AB 2021

7 FUNKTIONSERKLÄRUNGEN

6. Dreieckige Richtung starten, wenn externe Achse aktiv ist, X27.4.

7. Rollenbock aktiv, X27.6.

8. Fehler aktiv, der Start verhindert, X27.8.

Analogausgang

1. Drehzahl-Referenzsignal bei externer Achsmethode, 0–10V. X18.

Motorkarte

Startsignal an externe Geräte, da sich die Stromquelle am Steckverbinder X1.15-16 befindet.

0460 949 474

- 34 -

© ESAB AB 2021

8 SPEICHERVERWALTUNG

8 SPEICHERVERWALTUNG

8.1 Funktionsweise der Bedienkonsole

Die Bedienkonsole umfasst im Wesentlichen zwei Einheiten: Arbeitsspeicher und

Schweißdatenspeicher.

Speichern

Arbeitsspeicher

Im Arbeitsspeicher wird ein kompletter Satz mit Schweißdateneinstellungen erstellt, der im

Schweißdatenspeicher abgelegt werden kann.

Während des Schweißens regelt stets der Inhalt des Arbeitsspeichers den Vorgang. Daher

ist es ebenfalls möglich, einen Schweißdatensatz aus dem Schweißdatenspeicher in den

Arbeitsspeicher aufzurufen.

Beachten Sie, dass der Arbeitsspeicher stets die zuletzt eingegebenen

Schweißdateneinstellungen enthält. Dabei kann es sich um Einstellungen handeln, die aus

dem Schweißdatenspeicher aufgerufen oder individuell geändert wurden. Der

Arbeitsspeicher wird demnach niemals geleert oder zurückgesetzt.

HAUPTMENÜ » SPEICHER » SCHWEISSDATENSPEICHER

SCHWEISSDATENSPEICHER

Wiederaufrufen

Schweißdatenspeicher

SPEICH. 2NDFUNCT ENDE

In der Bedienkonsole können bis zu 255 Schweißdatensätze abgelegt werden. Jeder

Datensatz erhält eine Nummer zwischen 1 und 255.

Datensätze können ebenfalls gelöscht, kopiert, geändert und umbenannt oder aus dem

Arbeitsspeicher aufgerufen werden.

8.2 Speichern

Bei einem leeren Schweißdatenspeicher wird folgender Bildschirm im Display angezeigt.

Wir wollen eingegebene Schweißdaten speichern. Ihm soll Speicherposition5 zugewiesen

werden. Drücken Sie SPEICHERN.

Position1 wird angezeigt. Drehen Sie einer der Drehknöpfe bis Sie Position5 erreichen.

Drücken Sie SPEICHERN.

SCHWEISSDATENSPEICHER

SPEICH. 2NDFUNCT ENDE

Folgender Bildschirm wird im Display angezeigt.

Der Schweißdatensatz wurde nun an Position 5 gespeichert.

0460 949 474

- 35 -

© ESAB AB 2021

8 SPEICHERVERWALTUNG

AUS SPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

SPEICH. WIEDERAUFRU

LÖSCHEN 2NDFUNCT ENDE

FEN

Ganz unten auf dem Display werden Teile des Inhalts von Schweißdatensatz 5 angezeigt.

Wenn an der gewählten Speicherposition bereits ein Datensatz abgelegt ist, werden Sie

gefragt, ob dieser überschrieben werden soll. Antworten Sie mit JA oder NEIN.

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

NEIN JA

DATENSATZ5 IM SPEICHER

ÜBERSCHREIBEN?

Mit NEIN gelangen Sie zurück zum Speichermenü.

8.3 Wiederaufrufen

Wir möchten einen gespeicherter Datensatz wiederaufrufen.

Markieren Sie die Zeile mit dem Positionierrad. Drücken Sie WIEDERAUFRUFEN.

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

SPEICH. WIEDERAUFRU

FEN

Drücken Sie JA, um das Aufrufen von Datensatz5 zu bestätigen.

LÖSCHEN 2NDFUNCT ENDE

0460 949 474

- 36 -

© ESAB AB 2021

8 SPEICHERVERWALTUNG

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

NEIN JA

DATENSATZ5 AUS SPEICHER

ABRUFEN?

Das Symbol oben rechts im Messbildschirm zeigt die aufgerufene Speicherpositionsnummer

an.

SAW: FE MASSIV 5

LEER LEER LEER LEER 2NDFUNCT

8.4 Löschen

Im Speichermenü können Sie einen oder mehrere Datensätze löschen.

Nun soll ein Datensatz gelöscht werden. Wählen Sie den Datensatz. Drücken Sie LÖSCHEN.

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE MASSIV: 3,0 mm

30,0 V: 450A: 50 cm/min

SPEICH. WIEDERAUFRU

FEN

Drücken Sie JA, um den Löschvorgang zu bestätigen.

LÖSCHEN 2NDFUNCT ENDE

0460 949 474

- 37 -

© ESAB AB 2021

8 SPEICHERVERWALTUNG

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

NEIN JA

LÖSCHE DATENSATZ NR. 5?

8.5 Kopieren

So kopieren Sie den Inhalt eines Schweißdatensatzes in eine neue Speicherposition:

Drücken Sie auf 2.FUNKTION.

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

SPEICH. WIEDERAUFRU

LÖSCHEN 2NDFUNCT ENDE

FEN

Markieren Sie die Speicherposition, die Sie kopieren möchten und drücken Sie auf

KOPIEREN.

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

KOPIEREN UMBENENNEN BEARB. 2NDFUNCT ENDE

Wir möchten nun den Inhalt von Speicherposition 5 in Position50 kopieren.

Wählen Sie die Speicherposition1 und navigieren Sie mithilfe eines der Einstellräder durch

die ausgewählten Speicherpositionen; in diesem Fall zur Position50. Drücken Sie JA.

0460 949 474

- 38 -

© ESAB AB 2021

8 SPEICHERVERWALTUNG

SCHWEISSDATENSPEICHER

1 -

5 - (SAW)

KOPIEREN

Datensatz 5 IN POSITION: 50

NEIN JA

Damit wurde Schweißdatensatz5 in Speicherposition50 kopiert.

8.6 Name

So weisen Sie einem gespeicherten Schweißdatensatz einen Namen zu:

Drücken Sie auf 2.FUNKTION. Markieren Sie die Speicherposition, die Sie umbenennen

möchten, und drücken Sie auf UMBENENNEN.

SCHWEISSDATENSPEICHER

5 - (SAW)

50 -

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

KOPIEREN UMBENENNEN BEARB. 2NDFUNCT ENDE

Hier können Sie auf eine Tastatur zugreifen, die wie folgt bedient wird:

• Bewegen Sie den Cursor mithilfe der Pfeile und des Positionierrads zum gewünschten

Tastaturzeichen. Drücken Sie FERTIG. Auf diese Weise können Sie eine komplette

Zeichenfolge mit maximal 40 Zeichen eingeben.

• Drücken Sie zum Speichern FERTIG. Der selbst vergebene Name wird nun in der Liste

angezeigt.

KEYBOARD

A B C D E F G H

I J K L M N O P

Q R S T U V W X Y Z

0 1 2 3 4 5 6 7 8 9

SPACE CAPS

0 (MAX 40)

LÖSCHEN SYMBOL FERTIG

8.7 Bearbeiten

So bearbeiten Sie den Inhalt eines Schweißdatensatzes:

0460 949 474

- 39 -

© ESAB AB 2021

8 SPEICHERVERWALTUNG

Drücken Sie auf 2.FUNKTION. Markieren Sie die Speicherposition, die Sie ändern möchten

und drücken Sie danach auf BEARBEITEN.

SCHWEISSDATENSPEICHER

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

SPEICH. WIEDERAUFRU

LÖSCHEN 2NDFUNCT ENDE

FEN

Es erscheint ein Teil des Hauptmenüs sowie das Symbol , das den Bearbeitungsmodus

kennzeichnet.

Drücken Sie EINST. und nehmen Sie die gewünschten Änderungen vor.

SAW

REGLERTYP

SCHWEISSZUSATZ

DRAHTABMESSUNG

SS FLUX CORED

CA

2.0 mm

EINST. ENDE

Es erscheint folgendes Menü:

In diesem Beispiel wird der Schweißstrom von 400 zu 500 A geändert.

Markieren Sie den Schweißstrom und gehen Sie mit einem der Drehknöpfe weiter bis 500.

Drücken Sie zweimal ENDE.

SCHWEISSDATENEINSTELLUNG

SPANNUNG

STROM

VORSCHUBGESCHWINDIGKEIT

DIRECTION

STARTWERTE►

STOPPWERTE►

DYNAMISCHE REGELUNG

EINSTELLUNGSGRENZWERTE►

MESSGRENZWERTE►

ENDE

Die Einstellung für Schweißdatensatz5 wurde nun bearbeitet und gespeichert.

0460 949 474

- 40 -

20.0 V

500 A

0 cm/min

■

AUTO

© ESAB AB 2021

9 KONFIGURATIONSMENÜ

9 KONFIGURATIONSMENÜ

HAUPTMENÜ » KONFIGURATION

Dieses Menü enthält die folgenden Untermenüs:

• Sprache, siehe Abschnitt „Sprachauswahl“.

• Codeschloss, siehe Abschnitt „Codesperre“.

• Allgemeine Konfiguration, siehe Abschnitt „Allgemeine Einstellungen“.

• Maschinenkonfiguration, siehe Abschnitt „Maschineneinstellungen“.

• Kabellängen, siehe Abschnitt „Kabellängen (nur für LAF- und TAF-Stromquellen)“.

• Wartung, siehe Abschnitt „Wartung“.

• Messwerte-Filterfaktor, siehe Abschnitt „Messwerte-Filterfaktor“.

9.1 Zugangsschutz

HAUPTMENÜ » KONFIGURATION » SICHERHEITSFUNKTION

Wenn Sie sich bei aktivierter Sicherheitsfunktion im Messmenü oder

Schnelleinstellungsmenü befinden, ist ein Passwort erforderlich, um das jeweilige Menü

verlassen zu können.

Der Sicherheitscode wird im Konfigurationsmenü aktiviert.

SICHERHEITSFUNKTION

STATUS ZUGANGSSCHUTZ

SICHERHEITSCODE EINGEBEN/ÄNDERN

ENDE

9.1.1 Sicherheitsstatus

Im Sicherheitsstatus können Sie die Sicherheitsfunktion aktivieren/deaktivieren, ohne bei

einer Deaktivierung das vorhandene Passwort zu löschen. Wenn kein Zugangscode

gespeichert ist und Sie versuchen, den Zugangsschutz zu aktivieren, wird die Tastatur zur

Eingabe eines neuen Zugangscodes angezeigt.

KEYBOARD

A B C D E F G H

I J K L M N O P

OFF

Q R S T U V W X Y Z

0 1 2 3 4 5 6 7 8 9

SPACE CAPS

0 (MAX 16)

LÖSCHEN SYMBOL FERTIG

So verlassen Sie den Sicherheitsstatus:

Wenn Sie sich im Messbildschirm oder Schnellmodusmenü befinden und der Zugangsschutz

deaktiviert ist, können Sie diese Menüs ungehindert verlassen, indem Sie ENDE oder

MENÜ drücken, um zum Hauptmenü zu gelangen.

0460 949 474

- 41 -

© ESAB AB 2021

9 KONFIGURATIONSMENÜ

Wenn Sie versuchen, das Menü bei aktiviertem Zugangsschutz zu verlassen, erscheint

folgende Anzeige, die vor der Sicherheitsfunktion warnt.

DRÜCKEN SIE ENTER FÜR

SICHERHEITSCODE...

Hier können Sie ENDE wählen, um den Vorgang rückgängig zu machen und zum vorherigen

Menü zurückzukehren. Durch Drücken von ENTER gelangen Sie zur Eingabe des

Sicherheitscodes.

Sie gelangen anschließend zu dem Menü mit der Tastatur, in dem Sie den Code eingeben

können. Drücken Sie nach jeder Eingabe ENTER und bestätigen Sie den Code durch

erneutes Drücken von ENTER.

Das folgende Textfeld wird angezeigt:

EINHEIT ENTRIEGELT!

Falls der Code nicht stimmt, wird eine Fehlermeldung angezeigt. Sie haben die Möglichkeit,

den Code erneut einzugeben oder zum ursprünglichen Menü (d.h. zum Messbildschirm oder

zum Schnellmodusmenü) zurückzukehren.

Falls der Code korrekt ist, werden alle Sperren für andere Menüs aufgehoben, auch wenn

die Sicherheitsfunktion weiterhin aktiv ist. Dies bedeutet, dass Sie den Messbildschirm

oder das Schnellmodusmenü vorübergehend verlassen können, ohne beim erneuten

Aufrufen dieser Menüs den Sicherheitsstatus zu ändern.

9.1.2 Eingeben/Bearbeiten des Zugangscodes

Im Menü „Zugangscode eingeben/bearbeiten“ können Sie ein vorhandenes Passwort ändern

oder ein neues eingeben. Ein Zugangscode darf aus maximal 16Zeichen, wahlweise

Buchstaben oder Ziffern, bestehen.

9.2 Allgemeine Einstellungen

HAUPTMENÜ » KONFIGURATION » ALLGEMEINE EINSTELLUNGEN

In diesem Menü können Sie folgende Einstellungen vornehmen:

• Schnellmodus-Funktionstasten, siehe Abschnitt „Schnellmodus-Funktionstasten“.

• Qualitätsdaten in Datei, siehe Abschnitt „Qualitätsdaten in Datei“.

• Einstellen von Funktionstasten, siehe Abschnitt „Funktionstastenkonfiguration“.

• Automatische Schweißdatenspeicherung, siehe Abschnitt „Automatisches Speichern“.

• Längeneinheit, siehe „Maßeinheit“.

9.2.1 Schnellmodus-Funktionstasten

Im Schnellmodusmenü werden die Funktionstasten SCHWEISSDATEN1 bis einschließlich

SCHWEISSDATEN4 angezeigt.

0460 949 474

- 42 -

© ESAB AB 2021

9 KONFIGURATIONSMENÜ

SAW: CA 16

SCHWEISSDAT

EN 1

SCHWEISSDAT

EN 2

SCHWEISSDAT

EN 3

SCHWEISSDAT

EN 4

2NDFUNCT

Diese sind wie folgt konfiguriert:

Bewegen Sie den Cursor zur Zeile FUNKTIONSTASTE NR.

SCHNELLMODUS FUNKTIONSTASTE

FUNKTIONSTASTE NR.

DATENSATZ ZUWEISEN

SAW: CA: FE SOLID: 0.8 mm

20.0 V: 500 A: 0 cm/min

SPEICH. LÖSCHEN ENDE

Die Tasten sind von links nach rechts mit 1–4 nummeriert. Um die gewünschte Taste

auszuwählen, geben Sie deren Nummer mithilfe der Einstellräder an.

Bewegen Sie anschließend den Cursor zur nächsten Zeile ZUGEWIESENE

SCHWEISSDATEN. Hier können Sie die Schweißdatensätze durchblättern, die im

Schweißdatenspeicher abgelegt sind. Wählen Sie die gewünschte Datensatznummer mithilfe

der Einstellräder an. Drücken Sie zum Sichern SPEICHERN. Zum Löschen eines

gespeicherten Datensatzes drücken Sie LÖSCHEN.

1

5

9.2.2 Qualitätsdaten in Datei

Aktivieren Sie das Menü QUAL.DATEN IN PROTOKOLLDATEI, indem Sie EIN auswählen.

ALLGEMEINE EINSTELLUNGEN

SCHNELLMODUS-FUNKTIONSTASTEN

QUAL.DATEN IN PROTOKOLLDATEI

FUNKTIONSTASTEN BELEGEN►

AUTOMATISCHES SPEICHERN

LÄNGENEINHEIT

METRISCH

ENDE

Näheres zu den Einstellungen für die Dokumentationsfunktion entnehmen Sie dem Abschnitt

„Dokumentationsfunktionen“.

0460 949 474

- 43 -

© ESAB AB 2021

AN

AUS

1

9 KONFIGURATIONSMENÜ

9.2.3 Funktionstastenkonfiguration

Beim UP-Schweißen (SAW) und Schutzgas-Lichtbogenschweißen (GMAW) kann der

Bediener die Funktionen für diese Tasten selbst festlegen, indem er diese aus einer Liste mit

vorgegebenen Optionen auswählt. Insgesamt acht Funktionstasten können Funktionen

zugeordnet werden.

Folgende Optionen können ausgewählt werden:

• Keine

• Gas/Pulver

• Eingestellte Werte

Die eingestellten Sollwerte werden an Stelle der Messwerte im Messmenü angezeigt.

• Relais2

Dient zum Einstellen des Ausgangs von Relais Nr.2 auf der Motorenleiterplatte, das

vom Kunden für jede beliebige Funktion verwendet werden kann.

• Richtung

• Fern E/A

Wird verwendet, wenn man PEK und Schweißstromquelle über eine externe

E/A-Einheit steuern möchte.

• Externe Achse

Wird aktiviert, wenn man eine externe I/O-Einheit für die Steuerung, beispielsweise

eines Rollenblocks, verwendet.

• Tandem

Wird beim Schweißen mit zwei Schweißköpfen verwendet.

• Kaltdraht (KALT)

Wird verwendet, wenn ein nicht stromführender Draht in die Schmelze vorgeschoben

wird. Die Geschwindigkeit des Kaltdrahts wird auf dem Display angezeigt.

• Automatischer Schritt

Wird in der Schrittfunktion verwendet

○ Automatischer Schritt aus: Einstellung während der Vorbereitung des Objekts vor

dem Schweißen

○ Automatischer Schritt an: Einstellung nach Abschluss der Vorbereitung, wenn

Schweißen durchgeführt werden soll

• Schritt erzwingen:

Wird in der Schrittfunktion verwendet, um während des Schweißens manuell einen

automatischen Schritt zu erzwingen

• Neustartschritt

Wenn das Schweißen mit 100mm links vom Beginn des nächsten Schrittes gestoppt

wird. Drücken Sie Neustartschritt und der nächste Schritt ist nach 100mm und nicht

nach Xmm. Drücken Sie dann die Taste für den Schweißstart.

• Stopp Null

Wird verwendet, um an der gestarteten Drehposition automatisch zu stoppen.

Das Display enthält zwei Spalten: eine für FUNKTIONSTASTEN und eine für FUNKTION.

0460 949 474

- 44 -

© ESAB AB 2021

9 KONFIGURATIONSMENÜ

FUNKTIONSTASTEN BELEGEN

FUNKTIONSTASTEN FUNKTION

S1

S2

S3

S4

S1 2ND FUNCT

S2 2ND FUNCT

S3 2ND FUNCT

S4 2ND FUNCT

LEER

LEER

LEER

LEER

LEER

LEER

LEER

LEER

ENDE

Wenn Sie diesen Tasten Funktionen zuweisen, werden diese von links wie folgt nummeriert:

S1 S2 S3 S4 2NDFUNCT

S1 2ND FUNCT S2 2ND FUNCT S3 2ND FUNCT S4 SND FUNCT 2NDFUNCT

So weisen Sie einer Funktionstaste eine neue Funktion zu:

Bewegen Sie den Cursor zur Zeile mit der gewünschten Funktionstastennummer und

drücken Sie ENTER. Ein Popup-Menü zeigt die Funktionsauswahl an. Treffen Sie Ihre

Auswahl per Positionierrad und drücken Sie ENTER.

FUNKTIONSTASTEN BELEGEN

FUNKTIONSTASTEN FUNKTION

S1

S2

S3

S4

S1 2ND FUNCT

S2 2ND FUNCT

S3 2ND FUNCT

S4 2ND FUNCT

LEER

LEER

LEER

LEER

LEER

LEER

LEER

LEER

ENDE

0460 949 474

- 45 -

© ESAB AB 2021

9 KONFIGURATIONSMENÜ

LEER

GAS/FLUX

EINGESTELLTE WERTE

RELAY 1

DIRECTION

REMOTE-E/A

EXT. AXIS

AUTOMATISCHER SCHRITT

SCHR. ERZWING.

NEUSTARTSCHRITT

NULL STOPP

Den anderen Tasten kann auf dieselbe Weise eine neue Funktion zugewiesen werden.

Ordnen Sie dazu einfach einer Tastennummer in der linken Spalte eine Funktion in der

rechten Spalte zu.

9.2.4 Automatisches Speichern

Wenn ein Schweißdatensatz von einer Speicherposition im Schweißdatenspeicher abgerufen

wurde und die Einstellungen modifiziert wurden, erfolgt eine automatische Speicherung der

Einstellungen im Arbeitsspeicher beim Schweißstopp an der zuletzt abgerufenen

Speicherposition.

Durch manuelles Speichern von Schweißdaten in einer Speicherposition wird die nächste

automatische Speicherung deaktiviert.

Die Speicherposition, an der der Schweißdatensatz abgelegt wird, wird in der rechten oberen

Ecke des Messbildschirms angezeigt.

9.3 Maschinenkonfiguration

HAUPTMENÜ » KONFIGURATION » MASCHINENKONFIGURATION

In diesem Menü können Sie folgende Einstellungen vornehmen:

• Produktcode, siehe Abschnitt „Produktcode“.

• Drahtvorschubachse, siehe Abschnitt „Drahtvorschubachse“.

• Kaltdrahtvorschubachse, siehe Abschnitt „Kaltdrahtachse (KALT)“.

• Bewegungsachse, siehe Abschnitt „Bewegungsachse“.

• Externe Achse, siehe Abschnitt „Externe Achse“.

• Tandem, siehe Abschnitt „Tandem für LAF- und TAF-Stromquellen“ und „Tandem für

Aristo® 1000-Stromquelle“.

• Parallele Stromquellen, siehe Abschnitt „Parallele Stromquellen (gilt nur für Aristo®

1000-Stromquelle)“.

• Kaltdrahtvorschub, siehe Abschnitt „Kaltdrahtvorschub“.

• Schrittfunktion, siehe Abschnitt „Schrittfunktion“.

• Intervallschweißen, siehe Abschnitt „Intervallschweißen“.

• Polarität, siehe „Polarität (gilt nur für Aristo®1000-Stromquelle)“.

• Knoten-ID-Einstellungen, siehe Abschnitt „Knoten-ID-Einstellungen (gilt nur für Aristo®

1000-Stromquelle)“.

• Systeminformationen, siehe Abschnitt „Systeminformationen (gilt nur für Aristo®

1000-Stromquelle)“.

0460 949 474

- 46 -

© ESAB AB 2021

9 KONFIGURATIONSMENÜ

9.3.1 Produktcode

Im Menü PRODUKTCODE legen Sie fest, welcher Automat, Kran, Rollenbock oder

Drehtisch zum Einsatz kommen soll.

MASCHINENEINST.

PRODUKTCODE

A2TF J1

DRAHTVORSCHUBGESCHWINDIGKEIT►

BEWEGUNGSACHSE►

TANDEM►

PARALLELE STROMQUELLEN►

KALTDRAHTVORSCHUB►

SCHRITTFUNKTION►

INTERVALLSCHWEISSEN

POSITIVE

KNOTEN-ID-EINST.►

SYSTEMINFORMATIONEN►

ENDE

Durch die Auswahl des Produktcodes werden automatisch der richtige Motortyp und die

Einstellung der korrekten Übersetzung für das Getriebe im jeweiligen Produkt festgelegt.

Folgende Optionen stehen zur Auswahl:

• A2TFJ1

A2-Schweißautomat für UP-Schweißen (SAW)

• A2TGJ1

A2-Schweißautomat für Schutzgas-Lichtbogenhandschweißen (GMAW)

• A6TFF1

A6-Schweißautomat für Unterpulverschweißen (SAW)

• MTW600

A6-Schweißautomat für Unterpulverschweißen (SAW)

• FREE 2 AXIS

Optionale Konfiguration zum Anschluss von 2Motoren an eine Antriebskarte: Ein

Motor für den Drahtvorschub und einer für die Fahrbewegung.

• FREE 3 AXIS

Optionale Konfiguration zum Anschluss eines externen Rollenbocks, Drehtisches oder

einer Linearachse sowie von 2 Motoren an eine Antriebskarte: Ein Motor für den

Drahtvorschub und einer für die Fahrbewegung.

• N7500I

Schweißkopf für Fugenhobeln.