A2, A6 PEK Control Panel

Istruzioni per l'uso

0460 949 279 IT 20151222 Valid for: from program version 4.10A

SOMMARIO

1 INTRODUZIONE ................................................................................................... 5

1.1 Pannello di controllo............................................................................................5

1.1.1 Tasti e manopole ................................................................................................ 6

1.2 Prima fase .............................................................................................................7

1.2.1 Scelta della lingua .............................................................................................. 7

1.2.2 Unità di misura ...................................................................................................9

1.3 Display ................................................................................................................10

1.3.1 Simboli sul display............................................................................................ 11

1.4 Informazioni generali sulle impostazioni......................................................... 11

1.4.1 Impostazione di valori numerici........................................................................ 11

1.4.2 Impostazione con alternative fornite ................................................................ 11

1.5 Tasti ESCI e INVIO .............................................................................................. 12

2 MENU.................................................................................................................. 13

2.1 Menu principale .................................................................................................. 13

2.1.1 Menu configurazione........................................................................................14

2.1.2 Menu strumenti ................................................................................................14

2.1.3 Menu impostazione dati saldatura ...................................................................15

2.1.4 Menu misurazione............................................................................................16

2.1.5 Menu memoria dati saldatura........................................................................... 17

2.1.6 Menu modo rapido ...........................................................................................18

3 SALDATURA AD ARCO SOMMERSO .............................................................. 19

3.1 Regolazioni per la saldatura ad arco sommerso ............................................19

4 SALDATURA AD ARCO METALLICO E GAS...................................................21

4.1 Impostazioni per la saldatura ad arco metallico e gas ...................................21

5 GOUGING ........................................................................................................... 23

5.1 Impostazioni per la scriccatura ........................................................................23

6 SPIEGAZIONE DELLE FUNZIONI ..................................................................... 25

6.1 CA, amperaggio costante .................................................................................. 25

6.2 CW, avanzamento del filo costante .................................................................. 25

6.3 CC, corrente continua........................................................................................25

6.4 Dimensioni del filo / elettrodo ...........................................................................25

6.5 Tensione arco ..................................................................................................... 25

6.6 Velocità di trascinamento del filo ..................................................................... 25

6.7 Velocità avanzamento a freddo del filo (ICE)...................................................25

6.8 Ritardo avvio a freddo del filo (ICE) .................................................................26

6.9 Velocità di avanzamento....................................................................................26

6.10 Direzione di saldatura ........................................................................................ 26

6.11 Frequenza AC .....................................................................................................26

6.12 Bilanciamento AC .............................................................................................. 26

0460 949 279 © ESAB AB 2015

SOMMARIO

6.13 Deviazione AC .................................................................................................... 26

6.14 Preflussaggio del flusso (SAW)........................................................................26

6.15 Preflussaggio del gas (GMAW).........................................................................26

6.16 Preflussaggio dell'aria (scriccatura) ................................................................27

6.17 Tipo di avvio .......................................................................................................27

6.18 Avvio micrometrico ............................................................................................ 27

6.19 Fasi di avvio........................................................................................................27

6.20 Tensione max a circuito aperto (OCV) .............................................................27

6.21 Postflussaggio del flusso (SAW)......................................................................28

6.22 Postflussaggio del gas (GMAW).......................................................................28

6.23 Postflussaggio dell'aria (scriccatura) ..............................................................28

6.24 Riempimento dei crateri ....................................................................................28

6.25 Tempo di bruciatura finale del filo ....................................................................28

6.26 Fasi di arresto.....................................................................................................28

6.27 Regolazione dinamica ....................................................................................... 29

6.28 Parametri di controllo ........................................................................................29

6.29 Limiti di impostazione .......................................................................................29

6.30 Limiti di misura...................................................................................................29

7 GESTIONE DELLA MEMORIA .......................................................................... 30

7.1 Modalità di funzionamento del pannello di controllo .....................................30

7.2 Memorizzazione.................................................................................................. 31

7.3 Richiamo ............................................................................................................. 32

7.4 Cancellazione .....................................................................................................33

7.5 Copia ................................................................................................................... 34

7.6 Assegnazione nome .......................................................................................... 36

7.7 Modifica............................................................................................................... 37

8 MENU CONFIGURAZIONE ................................................................................ 39

8.1 Codice di blocco ................................................................................................ 39

8.1.1 Stato codice di blocco ......................................................................................39

8.1.2 Specifica/modifica codice di blocco.................................................................. 40

8.2 Configurazione generale ................................................................................... 40

8.2.1 Tasti funzione del modo rapido ........................................................................41

8.2.2 Registro dati qualità su file ............................................................................... 42

8.2.3 Configurazione dei tasti funzione ..................................................................... 42

8.2.4 Modalità salvataggio automatico......................................................................44

8.3 Configurazione della macchina ........................................................................44

8.3.1 Codice prodotto................................................................................................44

8.3.2 Asse trainafilo................................................................................................... 45

8.3.3 Asse avvio a freddo del filo (ICE).....................................................................46

0460 949 279 © ESAB AB 2015

SOMMARIO

8.3.4 Asse di avanzamento.......................................................................................46

8.3.5 Asse esterno ....................................................................................................46

8.3.6 Tandem per generatori LAF e TAF ................................................................... 47

8.3.7 Tandem per il generatore Aristo 1000 .............................................................. 50

8.3.8 Generatori in parallelo (si applica solo ai generatori Aristo 1000).................... 51

8.3.9 Avanzamento a freddo del filo.......................................................................... 52

8.3.10 Polarità (si applica solo al generatore Aristo 1000).......................................... 53

8.3.11 Impostazioni ID nodo (si applica solo al generatore Aristo 1000) .................... 54

8.3.12 Informazioni di sistema (si applica solo al generatore Aristo 1000) ................. 54

8.4 Lunghezze cavo (si applica solo ai generatori LAF e TAF) ............................54

8.5 Manutenzione .....................................................................................................55

8.6 Valori misura fattore filtro .................................................................................55

9 STRUMENTI........................................................................................................ 56

9.1 Gestione evento ................................................................................................. 56

9.1.1 Registro eventi .................................................................................................56

9.1.2 Errori attivi ........................................................................................................ 57

9.1.3 ID gruppo .........................................................................................................57

9.1.4 Descrizione dei codici di gestione dei guasti.................................................... 58

9.2 Esporta/Importa.................................................................................................. 60

9.3 File manager .......................................................................................................60

9.3.1 Eliminazione di un file o di una cartella ............................................................ 61

9.3.2 Rinomina di un file/una cartella ........................................................................ 62

9.3.3 Creazione di una nuova cartella....................................................................... 62

9.3.4 Copiare e incollare file...................................................................................... 62

9.4 Editor limiti impostazione .................................................................................63

9.5 Editor limiti misura.............................................................................................64

9.6 Statistiche di produzione ..................................................................................65

9.7 Fattori qualità ..................................................................................................... 66

9.7.1 Memorizzazione dei dati di qualità ................................................................... 66

9.8 Calendario........................................................................................................... 67

9.9 Account utente ...................................................................................................67

9.10 Informazioni unità .............................................................................................. 69

STRUTTURA DEI MENU ........................................................................................... 70

DIAMETRO FILO ....................................................................................................... 75

NUMERI DI ORDINAZIONE ......................................................................................76

Diritti riservati di modifica delle specifiche senza preavviso.

0460 949 279 © ESAB AB 2015

1 INTRODUZIONE

1 INTRODUZIONE

Per trarre il massimo dall'apparecchio per saldatura, si consiglia di leggere il presente

manuale di istruzioni.

Per informazioni generali sul funzionamento, consultare il manuale di istruzioni per l'unità di

controllo, la saldatrice automatica, la colonna, il braccio e il generatore.

Il testo visualizzato sul display è disponibile nelle seguenti lingue: inglese, svedese,

finlandese, norvegese, danese, tedesco, francese, italiano, olandese, spagnolo, portoghese,

ungherese, polacco, americano, ceco, cinese e russo.

1.1 Pannello di controllo

1. Menu

2. Manopola per lo spostamento del

cursore (manopola di

posizionamento)

3. INVIO

4. Spia di segnalazione verde, si

accende quando la funzione è

attiva

5. Avvio della saldatura

6. Arresto della saldatura

7. Manopola per la regolazione della

velocità di avanzamento nel menu

di misurazione; in altri menu

aumenta o diminuisce i valori

impostati (manopola di regolazione)

8. Corsa manuale

9. Avanzamento manuale del filo in basso

10. Manopola per la regolazione della tensione dell'arco nel menu di misurazione; in altri

menu aumenta o diminuisce i valori impostati (manopola di regolazione)

11. Corsa rapida

12. Corsa manuale

13. Manopola per la regolazione della corrente di saldatura / velocità di avanzamento del

filo nel menu di misurazione; in altri menu aumenta o diminuisce i valori impostati

(manopola di regolazione)

14. Arresto di emergenza

0460 949 279

- 5 -

© ESAB AB 2015

1 INTRODUZIONE

15. Avanzamento manuale del filo in alto

16. Tasti funzione

17. Display

1.1.1 Tasti e manopole

Menu

L'utilizzo del tasto Menu consente sempre di ritornare al menu principale nel processo

rilevante:

INVIO

L'utilizzo del tasto INVIO consente di confermare una selezione.

Tasti funzione

I cinque tasti (S1 - S5) sotto il display hanno diverse funzioni. Sono denominati "tasti

funzione", ovvero possono avere funzioni diverse in base al menu in uso. La funzione

corrente di tali tasti è indicata dal testo contenuto nell'ultima riga del display. Quando la

funzione è attiva, ciò è indicato dal campo con la casella di testo che diventa bianca.

Avanzamento del filo in alto

Tasto per invertire il filo senza la tensione dell'arco, utile ad esempio in fase di sostituzione

della bobina. Il filo avanza fintantoché si tiene premuto il tasto.

Avanzamento del filo in basso

Tasto per far avanzare il filo senza la tensione dell'arco. Il filo avanza fintantoché si tiene

premuto il tasto.

Corsa

0460 949 279

- 6 -

© ESAB AB 2015

1 INTRODUZIONE

Tasto per la corsa in direzione della saldatura con il simbolo indicato sull'apparecchio per

saldatura. Per arrestare la corsa premere , o .

Il LED si illumina durante la corsa.

Corsa

Tasto per la corsa in direzione della saldatura con il simbolo indicato sull'apparecchio per

saldatura. Per arrestare la corsa premere , o .

Il LED si illumina durante la corsa.

Avvio della saldatura

Tasto per l'avvio della saldatura.

Arresto della saldatura

Tasto per l'arresto della saldatura per tutte le corse e tutti i motori.

Manopola di posizionamento

La manopola situata in alto a destra è definita manopola di posizionamento nel manuale di

istruzioni e viene utilizzata per posizionare il cursore.

Manopola di regolazione

Le tre manopole sotto il pannello sono definite manopole di regolazione nel manuale di

istruzioni e vengono utilizzate per modificare i valori impostati nel pannello.

1.2 Prima fase

1.2.1 Scelta della lingua

Questo menu viene visualizzato al primo avvio della macchina:

Alla consegna, il pannello di controllo verrà visualizzato in lingua inglese. Per selezionare la

lingua desiderata, procedere come segue:

0460 949 279

- 7 -

© ESAB AB 2015

1 INTRODUZIONE

Premere Menu per accedere al menu principale.

Posizionare il cursore sulla riga CONFIGURAZIONE, utilizzando la manopola di

posizionamento.

Premere INVIO per confermare la selezione.

Posizionare il cursore sulla riga LINGUA (LANGUAGE). Premere INVIO per richiamare un

elenco delle lingue disponibili nel pannello di controllo.

Posizionare il cursore sulla riga corrispondente alla lingua desiderata e premere INVIO.

0460 949 279

- 8 -

© ESAB AB 2015

1 INTRODUZIONE

1.2.2 Unità di misura

Alla consegna, il pannello di controllo risulta impostato sul sistema metrico. Per selezionare

un sistema di misurazione diverso, procedere come segue:

Premere Menu per accedere al menu principale.

Posizionare il cursore sulla riga CONFIGURAZIONE, utilizzando la manopola di

posizionamento.

Premere INVIO per confermare la selezione.

Posizionare il cursore sulla riga CONFIGURAZIONE GENERALE.

Premere INVIO per confermare la selezione.

0460 949 279

- 9 -

© ESAB AB 2015

1 INTRODUZIONE

Posizionare il cursore sulla riga UNITÀ DI LUNGHEZZA. Premere INVIO per richiamare un

elenco delle unità di misura disponibili nel pannello di controllo.

Posizionare il cursore sulla riga

corrispondente all'unità di misura desiderata

e premere INVIO.

1.3 Display

Cursore

Il cursore del pannello di controllo viene presentato come un campo nero intorno al testo,

con il testo selezionato che diventa bianco. Nel manuale di istruzioni, il cursore viene

visualizzato in grassetto

Caselle di testo

Alla base del display sono presenti cinque caselle contenenti testi che illustrano la funzione

corrente dei cinque tasti sotto il display.

0460 949 279

- 10 -

© ESAB AB 2015

1 INTRODUZIONE

1.3.1 Simboli sul display

A La serie di parametri di

saldatura selezionata

B Direzione di saldatura

C Si è verificato un guasto,

vedere “Gestione evento”,

pagina56.

D Numero della locazione di

memoria richiamata

E Barra di scorrimento. Ulteriori

informazioni sono contenute in

questo menu

Frecce

In presenza di ulteriori informazioni dietro una riga, verrà visualizzata una freccia nera

dietro al testo.

1.4 Informazioni generali sulle impostazioni

Esistono tre tipi di impostazioni:

• Impostazione di valori numerici

• Impostazione di alternative fornite

• Impostazione della modalità ON/OFF

1.4.1 Impostazione di valori numerici

Le manopole di regolazione vengono utilizzate per aumentare o diminuire i valori in fase di

impostazione di valori numerici. Nel menu di misurazione, le manopole vengono utilizzate

per la corrente di saldatura / velocità di avanzamento del filo, la tensione dell'arco o la corsa.

1.4.2 Impostazione con alternative fornite

Alcune impostazioni vengono definite selezionando un'opzione da un elenco. Ecco un

esempio dell'elenco:

Il cursore viene posizionato sulla riga per SAW. Premendo INVIO in questa posizione, viene

attivata l'opzione SAW. Se si desidera selezionare un'altra opzione, posizionare il cursore

0460 949 279

- 11 -

© ESAB AB 2015

1 INTRODUZIONE

sulla riga corretta scorrendo in alto o in basso con la manopola di posizionamento. Quindi,

premere INVIO. Per uscire dall'elenco senza effettuare selezioni, premere QUIT (ESCI).

1.5 Tasti ESCI e INVIO

Il primo tasto funzione a destra viene utilizzato principalmente per uscire da un menu, ma a

volte può essere utilizzato per altre funzioni.

• Il tasto ESCI (QUIT) riporta al menu o all'immagine precedente.

• Premere INVIO comporta l'esecuzione di una scelta selezionata in un menu o in un

elenco.

Il tasto viene definito INVIO in questo manuale.

0460 949 279

- 12 -

© ESAB AB 2015

2 MENU

2 MENU

The control panel uses several different menus:

• Main menu

• Configuration menu

• Tools menu

• Weld data setting menu

• Measurements menu

• Weld data memory menu

• Fast mode menu

The menu trees are displayed in the "MENU STRUCTURE" appendix to this manual. During

start-up, a start-up screen containing information about the current program version is

displayed briefly.

Start-up screen

2.1 Menu principale

Il MENU PRINCIPALE consente di modificare il processo di saldatura, il tipo di filo, il metodo

di controllo, le dimensioni del filo, ecc.

Da questo menu è inoltre possibile accedere ad altri menu secondari.

0460 949 279

- 13 -

© ESAB AB 2015

2 MENU

2.1.1 Menu configurazione

Menu principale → Configurazione

Nel menu CONFIGURAZIONE è possibile cambiare la lingua, modificare la password,

effettuare impostazioni generali, introdurre regolazioni alla macchina, ecc. L'aspetto del

menu varia in funzione del tipo di generatore selezionato nella configurazione della

macchina.

2.1.2 Menu strumenti

Menu principale → Strumenti

Il menu STRUMENTI consente di trasferire file, visualizzare statistiche su qualità e

produzione e i registri eventi, ecc.

0460 949 279

- 14 -

© ESAB AB 2015

2 MENU

2.1.3 Menu impostazione dati saldatura

Menu principale →

Nel menu impostazioni dati saldatura (IMPOSTA) è possibile modificare vari parametri di

saldatura. L'aspetto del menu varia in funzione del processo di saldatura selezionato.

Un altro esempio del menu:

0460 949 279

- 15 -

© ESAB AB 2015

2 MENU

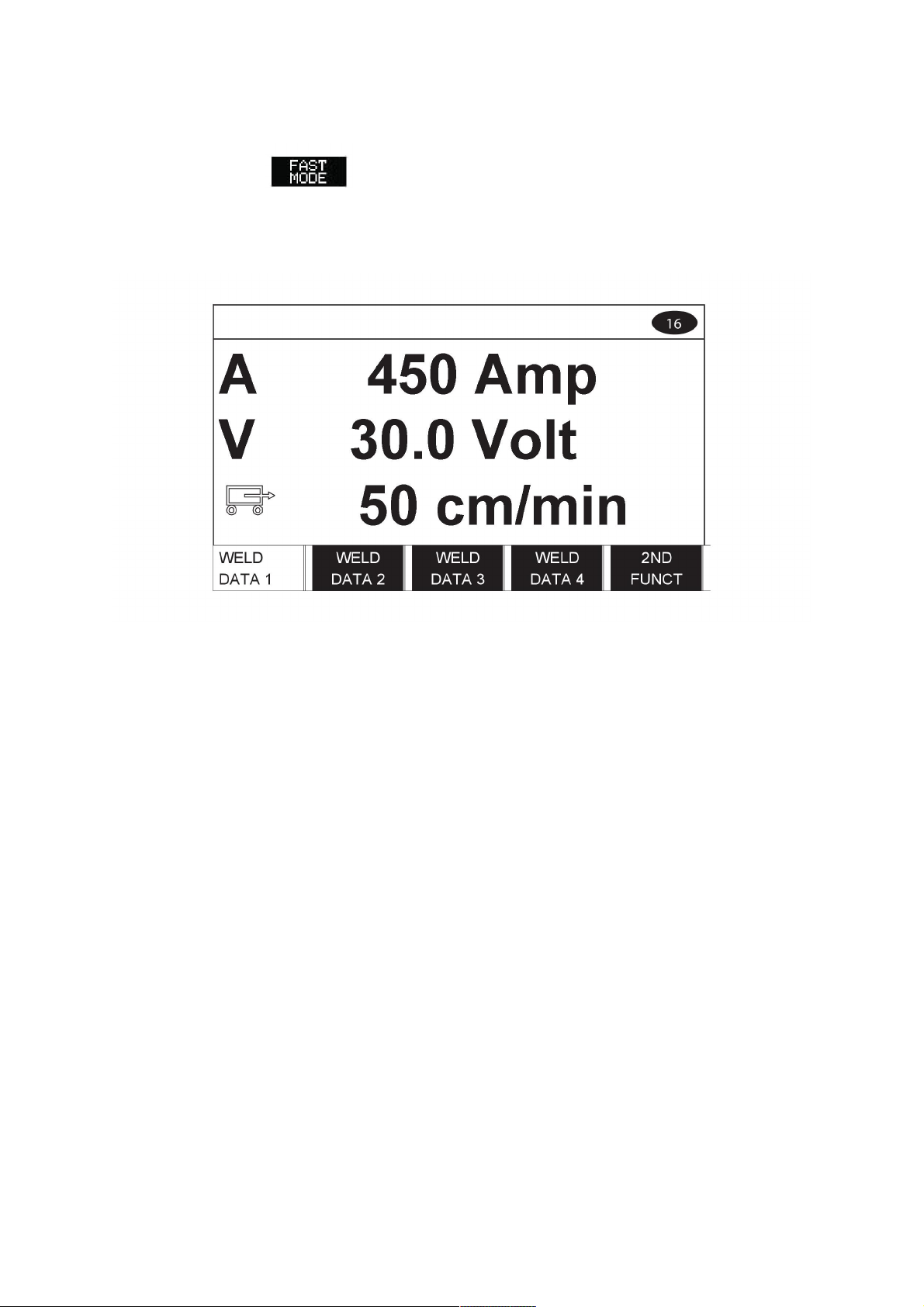

2.1.4 Menu misurazione

Menu principale →

Il menu MISURA consente di visualizzare i valori misurati dei vari parametri durante la

saldatura.

• A 450 AMP - Corrente di saldatura misurata

• 30,0 Volt - Tensione dell'arco misurata

• 50 cm/min - Velocità di avanzamento misurata

• 300 cm/min - Velocità del filo misurata

• 30 kJ/cm - Indica l'energia in rapporto alla lunghezza dell'unità di misura, ottenuta

utilizzando i valori selezionati per la corrente di saldatura, la tensione dell'arco e la

velocità di avanzamento.

• 300 cm/min - Velocità misurata di avanzamento a freddo del filo

I valori misurati rimangono visualizzati anche quando la saldatura è stata completata.

È possibile passare ad altri menu senza perdere i valori misurati.

Le manopole di regolazione possono essere utilizzate per modificare i parametri di saldatura

nella schermata misure.

0460 949 279

- 16 -

© ESAB AB 2015

2 MENU

Se il valore impostato viene modificato quando non è in corso una saldatura, la misura viene

azzerata.

Per l'attivazione, è abilitato un tasto funzione, ICE WF; vedere “Configurazione dei tasti

funzione”, pagina42. Quando il tasto è premuto, l'avanzamento a freddo del filo cambia

tramite la manopola di regolazione sinistra A. Se il tasto non è premuto, la manopola

influisce sulla corrente A.

Se il tasto funzione IMP. VALORI è attivo, nella schermata misure sarà possibile visualizzare

anche i valori impostati. Se entrambi i tasti, ICE WF e IMP. VALORI, sono attivi, è possibile

cambiare la velocità di avanzamento a freddo impostata per il filo. Per l'attivazione, vedere

“Configurazione dei tasti funzione”, pagina42.

• 300 cm/min - Velocità di avanzamento del filo impostata

• 20,0 Volt - Tensione dell'arco impostata

• 30 cm/min - Velocità di avanzamento impostata

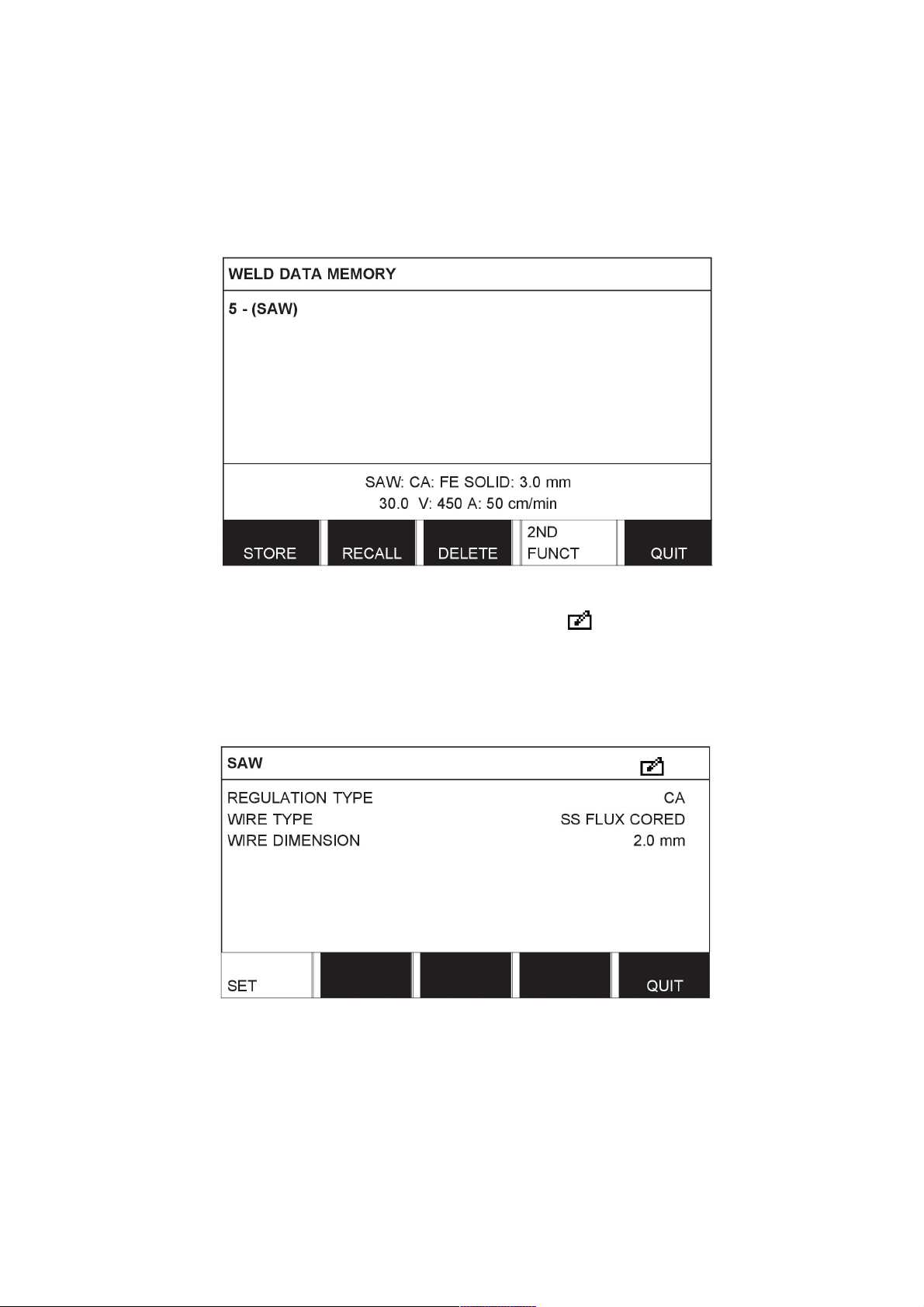

2.1.5 Menu memoria dati saldatura

Menu principale →

Il menu MEMORIA DATI SALDATURA consente di memorizzare, richiamare, cancellare e

copiare i vari dati di saldatura impostati. Le serie di dati di saldatura possono essere

memorizzate in 255 locazioni di memoria differenti.

Per ulteriori informazioni, vedere “GESTIONE DELLA MEMORIA”, pagina30.

0460 949 279

- 17 -

© ESAB AB 2015

2 MENU

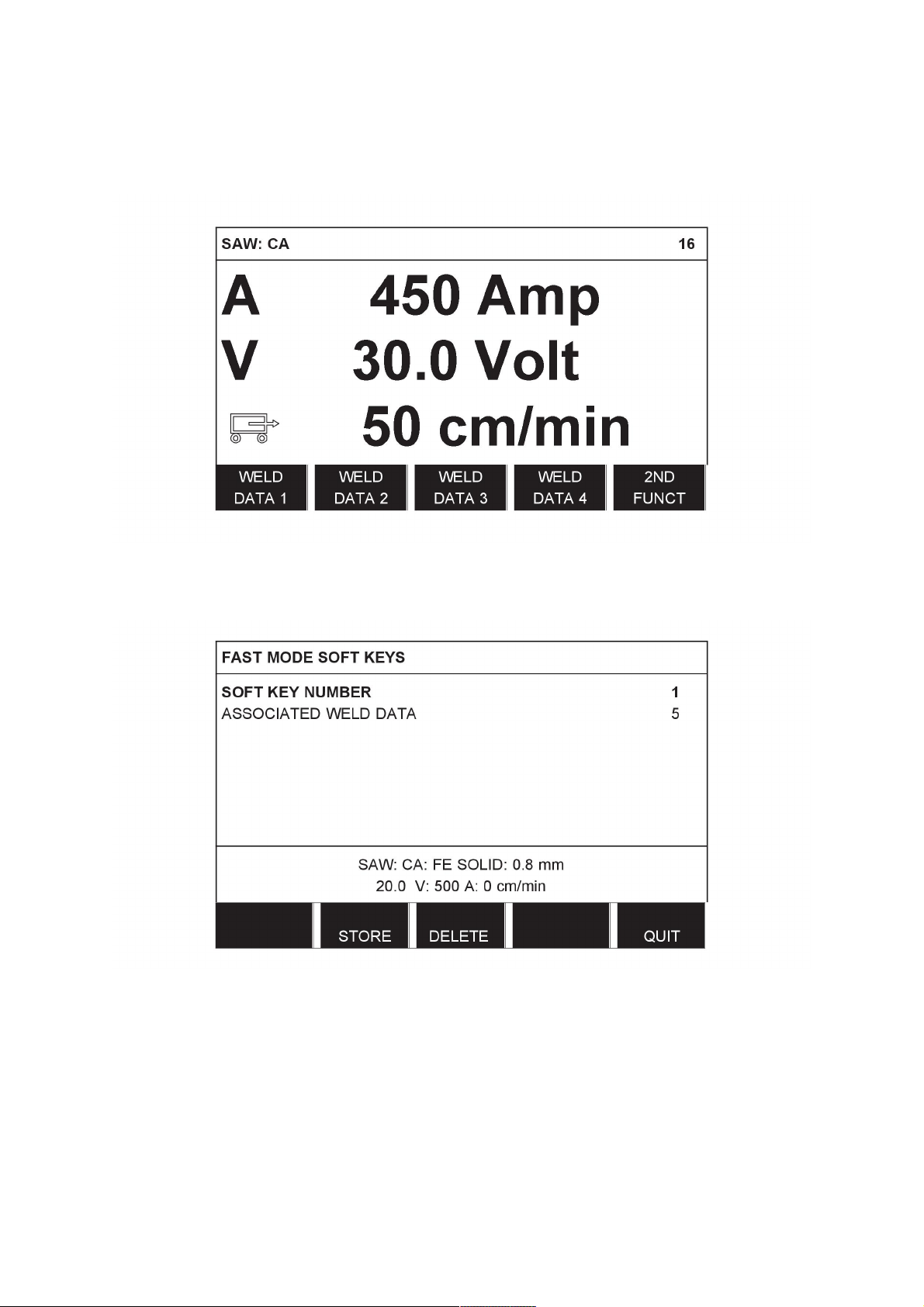

2.1.6 Menu modo rapido

Menu principale →

Il menu MODO RAPIDO consente di associare i tasti funzione alle posizioni di memoria dei

dati di saldatura. Tali impostazioni vengono regolate nel menu Configurazione. Il numero

delle locazioni di memoria selezionate viene visualizzato nell'angolo in alto a destra.

Per ulteriori informazioni, vedere “Tasti funzione del modo rapido”, pagina41.

0460 949 279

- 18 -

© ESAB AB 2015

3 SALDATURA AD ARCO SOMMERSO

3 SALDATURA AD ARCO SOMMERSO

Menu principale -> Procedimento

Durante la saldatura ad arco sommerso (SAW), un arco fonde un filo alimentato in modo

continuato. Il bagno di saldatura viene protetto mediante flusso.

Quando viene selezionato il processo SAW, è possibile scegliere tra due metodi impostando

METHOD (METODO) mediante la manopola di posizionamento e premendo INVIO.

Scegliere tra AC o DC.

Quando viene selezionato il processo SAW, è possibile scegliere tra tre metodi di controllo

impostando TIPO DI REGOLAZIONE mediante la manopola di posizionamento e premendo

INVIO. Scegliere tra la corrente di saldatura continua CA, l'avanzamento del filo costante CW

o la corrente continua CC (CCsi applica solo ad Aristo1000); per una spiegazione vedere

“CA, amperaggio costante”, pagina25, “CW, avanzamento del filo costante”, pagina

25 e “CC, corrente continua”, pagina25.

Se è selezionata l'opzione ICE WF, vedere “Avanzamento a freddo del filo”, pagina52, è

possibile selezionare solo il tipo di regolazione CW.

3.1 Regolazioni per la saldatura ad arco sommerso

Regolazioni Intervallo di regolazione Nelle fasi: Valore dopo

un reset

Tensione arco

1)

Corrente di saldatura1)(CA)

Velocità di trascinamento del

filo1)(CW)

Corrente continua

1) 3)

(CC)

Velocità avanzamento a freddo

del filo1)(CW)

Ritardo avvio a freddo del filo

(CW)

14 - 50 V 0,1 V (1 V) 30 V

0 - 3200 A 1 A 400 A

0 – 2500 cm/min 1 cm/min 300 cm/min

0 - 3200 A 1 A 400 A

0 – 2500 cm/min 1 cm/min 300 cm/min

1)

0 - 99,0 s 0,1 s 2,5 s

Velocità di avanzamento* 0 – 200 cm/min 1 cm/min 50 cm/min

Direzione di saldatura ▲-■ - ■

Frequenza AC 10 - 100 Hz 1 50 Hz

Bilanciamento AC 25 - 75% 1 50%

Deviazione AC -300 - +300 A/-10 - +10 V 1 A / 0,1 V 0

Dati iniziali

2)

Preflussaggio del flusso 0 - 99,0 s 0,1 s 0 s

0460 949 279

- 19 -

© ESAB AB 2015

3 SALDATURA AD ARCO SOMMERSO

Regolazioni Intervallo di regolazione Nelle fasi: Valore dopo

un reset

Tipo di avvio Diretto o per sfregamento - Diretto

Avvio micrometrico Velocità auto o impostata - Auto

Velocità avvio micrometrico 0 – 1000 cm/min 1 cm/min 20 cm/min

Fasi di avvio OFF oppure ON - OFF

Tensione a circuito aperto OFF oppure ON - OFF

Tensione massima a circuito

5 - 60 V 0,1 V 50 V

aperto

Dati finali

2)

Postflussaggio del flusso 0 - 99,0 s 0,1 s 0 s

Riempimento dei crateri OFF oppure ON - OFF

Tempo di riempimento crateri 0 -10 s 0,01 s 1 s

Tempo di bruciatura finale del

0 - 10 s 0,01 s 1 s

filo

Fasi di arresto OFF oppure ON - OFF

Parametri di controllo

Dinamica Auto o Impostazioni - Auto

Induttanza Auto o Impostazioni - Auto

Limiti di impostazione - - Limiti di misura - - -

1)

L'intervallo di impostazione dipende dal prodotto utilizzato.

2)

Il menu mostra le impostazioni relative al tipo di regolazione selezionata.

3)

Si applica solo ai generatori Aristo1000

0460 949 279

- 20 -

© ESAB AB 2015

4 SALDATURA AD ARCO METALLICO E GAS

4 SALDATURA AD ARCO METALLICO E GAS

Il processo è disponibile per determinati tipi di macchine.

Menu principale → Processo

Durante la saldatura ad arco metallico e gas (GMAW), un arco fonde un filo alimentato in

modo continuato. Il bagno di saldatura viene protetto dal gas di protezione.

Quando viene selezionato il processo di saldatura ad arco metallico e gas (GMAW), è

possibile scegliere tra due metodi di controllo contrassegnando TIPO DI REGOLAZIONE

mediante la manopola di posizionamento e premendo INVIO. Scegliere tra l'amperaggio

costante CA o l'avanzamento del filo costante CW; per una spiegazione vedere “CA,

amperaggio costante”, pagina25 e “CW, avanzamento del filo costante”, pagina25.

4.1 Impostazioni per la saldatura ad arco metallico e gas

Regolazioni Intervallo di regolazione Nelle fasi: Valore dopo

un reset

Tensione arco* 14 - 50 V 0,1 V (1 V) 30 V

Corrente di saldatura* (CA) 0 - 3200 A 1 A 400 A

Velocità di avanzamento del filo*

(CW)

Velocità di avanzamento* 0 – 200 cm/min 1 cm/min 50 cm/min

Direzione di saldatura ▲-■ - ■

Dati iniziali

Preflussaggio del gas 0 - 99,0 s 0,1 s 2,0 s

Tipo di avvio Diretto o per sfregamento - Diretto

Avvio micrometrico Velocità auto o impostata - Auto

Velocità avvio micrometrico 0 – 1000 cm/min 1 cm/min 20 cm/min

Fasi di avvio OFF oppure ON - OFF

Tensione a circuito aperto OFF oppure ON - OFF

Tensione massima a circuito

aperto

0 – 2500 cm/min 1 cm/min 300 cm/min

5 - 60 V 0,1 V 50 V

Dati finali

Postflussaggio del gas 0 - 99,0 s 0,1 s 2,0 s

Riempimento dei crateri OFF oppure ON - OFF

Tempo di riempimento crateri 0 -10 s 0,01 s 1 s

0460 949 279

- 21 -

© ESAB AB 2015

4 SALDATURA AD ARCO METALLICO E GAS

Regolazioni Intervallo di regolazione Nelle fasi: Valore dopo

un reset

Tempo di bruciatura finale del

0 - 10 s 0,01 s 1 s

filo

Fasi di arresto OFF oppure ON - OFF

Regolazione dinamica Valore Auto o Imposta - Auto

Limiti di impostazione - - Limiti di misura - - -

*) L'intervallo di impostazione dipende dal prodotto utilizzato.

0460 949 279

- 22 -

© ESAB AB 2015

5 GOUGING

5 GOUGING

Il processo è disponibile per determinati tipi di macchine.

Menu principale → Processo

Con la scriccatura Arc-air, viene utilizzato uno speciale elettrodo composto da un albero in

carbonio e un involucro in rame.

Tra l'albero in carbonio e il pezzo da lavorare si forma un arco che fonde il materiale. Il

materiale fuso viene rimosso mediante l'aria.

Quando viene selezionato il processo GOUGING (SCRICCATURA), è possibile scegliere tra

due metodi di controllo impostando TIPO DI REGOLAZIONE mediante la manopola di

posizionamento e premendo INVIO. Scegliere tra l'amperaggio costante CA o l'avanzamento

del filo costante CW; per una spiegazione vedere “CA, amperaggio costante”, pagina25 e

“CW, avanzamento del filo costante”, pagina25.

5.1 Impostazioni per la scriccatura

Regolazioni Intervallo di regolazione Nelle fasi: Valore dopo

un reset

Tensione arco* 14 - 50 V 0,1 V (1 V) 30 V

Corrente di saldatura* (CA) 0 - 3200 A 1 A 400 A

Velocità di avanzamento del filo*

(CW)

Velocità di avanzamento* 0 – 200 cm/min 1 cm/min 40 cm/min

Direzione di saldatura ▲-■ - ■

Dati iniziali

Preflussaggio dell'aria 0 - 99,0 s 0,1 s 0 s

Tipo di avvio Diretto o per sfregamento - Diretto

Avvio micrometrico Velocità auto o impostata - Auto

Velocità avvio micrometrico 0 – 1000 cm/min 1 cm/min 20 cm/min

Fasi di avvio OFF oppure ON - OFF

Tensione a circuito aperto OFF oppure ON - OFF

Tensione massima a circuito

aperto

0 – 2500 cm/min 1 cm/min 300 cm/min

5 - 60 V 0,1 V 50 V

Dati finali

Postflussaggio dell'aria 0 - 99,0 s 0,1 s 0 s

Riempimento dei crateri OFF oppure ON - OFF

0460 949 279

- 23 -

© ESAB AB 2015

5 GOUGING

Regolazioni Intervallo di regolazione Nelle fasi: Valore dopo

un reset

Tempo di riempimento crateri 0 -10 s 0,01 s 1 s

Tempo di bruciatura finale del

0 - 10 s 0,01 s 1 s

filo

Fasi di arresto OFF oppure ON - OFF

Regolazione dinamica Valore Auto o Imposta - Auto

Limiti di impostazione - - Limiti di misura - - -

*) L'intervallo di impostazione dipende dal prodotto utilizzato.

0460 949 279

- 24 -

© ESAB AB 2015

6 SPIEGAZIONE DELLE FUNZIONI

6 SPIEGAZIONE DELLE FUNZIONI

6.1 CA, amperaggio costante

L'avanzamento del filo è controllato dal generatore, in modo da poter ottenere un

amperaggio costante.

• Il valore della corrente continua è selezionabile nel menu principale.

6.2 CW, avanzamento del filo costante

La corrente di saldatura è un risultato della velocità di avanzamento del filo selezionata.

• L'avanzamento del filo costante può essere selezionato nel menu principale.

6.3 CC, corrente continua

(si applica solo al generatore Aristo 1000)

La tensione viene variata, in modo che possa essere raggiunta una corrente di saldatura

continua.

• Il valore della corrente continua è selezionabile nel menu principale.

Una velocità superiore del filo si traduce in una corrente di saldatura superiore.

6.4 Dimensioni del filo / elettrodo

La tabella a pagina 68 riporta le dimensioni selezionabili del filo / elettrodo.

Le dimensioni selezionate hanno un grande impatto sulla procedura di avvio e sul

riempimento dei crateri. In caso di saldatura con dimensioni del filo diverse da quelle

contenute nella tabella, selezionarne una con dimensioni vicine a quelle di una dell'elenco.

• Le dimensioni del filo / elettrodo sono selezionabili nel menu principale.

6.5 Tensione arco

Una tensione superiore dell'arco ne aumenta la lunghezza e produce un bagno di fusione più

ampio e a maggiore temperatura.

• La tensione dell'arco viene impostata nella schermata misure e nei menu impostazione

dati saldatura o modo rapido.

6.6 Velocità di trascinamento del filo

Regola la velocità di avanzamento necessaria per il filo di apporto espressa in cm/min. Una

velocità superiore del filo si traduce in una corrente di saldatura superiore.

• La velocità di avanzamento del filo viene impostata nella schermata misure e nei menu

impostazione dati saldatura o modo rapido.

6.7 Velocità avanzamento a freddo del filo (ICE)

La velocità dell'avanzamento a freddo del filo è utilizzata per impostare la velocità di

avanzamento (cm/min) del filo a freddo.

• La velocità dell'avanzamento a freddo del filo viene impostata nella schermata misure e

nei menu impostazione dati saldatura o modo rapido.

0460 949 279

- 25 -

© ESAB AB 2015

6 SPIEGAZIONE DELLE FUNZIONI

6.8 Ritardo avvio a freddo del filo (ICE)

Il ritardo dell'avvio a freddo del filo è utilizzato per indicare quanto tempo (s) dopo l'avvio

della saldatura può iniziare l'avanzamento del filo a freddo.

• Il ritardo dell'avvio a freddo del filo viene impostato nel menu impostazione dati saldatura.

6.9 Velocità di avanzamento

La velocità di avanzamento indica la velocità richiesta (cm/min) per il movimento della

colonna, del braccio o del carrello.

• La velocità di avanzamento viene impostata nella schermata misure e nei menu

impostazione dati saldatura o modo rapido.

6.10 Direzione di saldatura

Corsa nella direzione indicata dal simbolo.

• La direzione di saldatura viene selezionata nel menu impostazione dati saldatura.

6.11 Frequenza AC

(si applica solo al generatore Aristo 1000)

La frequenza AC si riferisce al numero di oscillazioni al secondo attraverso il livello zero.

• La frequenza AC viene selezionata nel menu impostazione dati saldatura.

6.12 Bilanciamento AC

(si applica solo al generatore Aristo 1000)

Il bilanciamento AC rappresenta il rapporto tra gli impulsi positivi (+) e negativi (-). Il valore

impostato indica il periodo in percentuale in cui l'impulso si mantiene nella sezione positiva.

• Il bilanciamento AC viene selezionato nel menu impostazione dati saldatura.

6.13 Deviazione AC

(si applica solo al generatore Aristo 1000)

Con la deviazione AC, il livello AC viene compensato in positivo o in negativo in rapporto al

livello zero.

• La deviazione AC viene selezionata nel menu impostazione dati saldatura.

6.14 Preflussaggio del flusso (SAW)

Controlla il tempo durante il quale il flusso fluisce prima dell'innesco dell'arco.

• Il preflussaggio del flusso viene impostato nel menu impostazione dati saldatura, in Dati

iniziali.

6.15 Preflussaggio del gas (GMAW)

La regolazione del preflussaggio del gas controlla la durata del flusso del gas di protezione

prima dell'innesco dell'arco.

• Il preflussaggio del gas viene impostato nel menu impostazione dati saldatura, in Dati

iniziali.

0460 949 279

- 26 -

© ESAB AB 2015

6 SPIEGAZIONE DELLE FUNZIONI

6.16 Preflussaggio dell'aria (scriccatura)

Controlla il tempo durante il quale l'aria fluisce prima dell'innesco dell'arco.

• Il preflussaggio dell'aria viene impostato nel menu impostazione dati saldatura, in Dati

iniziali.

6.17 Tipo di avvio

Vi sono due opzioni disponibili per il tipo di avvio:

• Avvio diretto, in cui la velocità di avanzamento ha inizio quando l'arco viene innescato.

• Avvio per sfregamento, in cui la velocità di avanzamento ha inizio in contemporanea con

l'avanzamento del filo.

• Il tipo di avvio viene selezionato nel menu impostazione dati saldatura, in Dati iniziali.

6.18 Avvio micrometrico

L'avvio micrometrico viene utilizzato per impostare la velocità micrometrica desiderata sul

motore dell'elettrodo all'avvio.

Se, ad esempio, viene impostato il valore 50 nel menu, si ottiene una velocità micrometrica

di 50 cm/min.

Il valore preimpostato "AUTO" fornisce una velocità micrometrica calcolata in base ai valori

impostati.

• La velocità micrometrica viene impostata nel menu impostazione dati saldatura, in Dati

iniziali.

6.19 Fasi di avvio

In caso di saldatura di materiali o fili speciali, può essere necessario creare una sequenza di

avvio personalizzata. Tale sequenza di avvio può influire sull'aspetto del bagno di saldatura.

Per la fase 1 di avvio ON possono essere

impostati i seguenti elementi:

• Tempo s

Durata di saldatura per la fase 1.

• Tensione arco %

Percentuale della tensione impostata

• Avanzamento del filo %

Percentuale di avanzamento del filo

impostata

• Corrente di saldatura %

Percentuale della corrente di saldatura

impostata

• Velocità di avanzamento %

Percentuale della velocità di

avanzamento impostata

Per la fase 2 di avvio ON possono essere

impostati i seguenti elementi:

• Tempo s

Durata di saldatura per la fase 2.

• Tensione arco %

Percentuale della tensione impostata

• Avanzamento del filo %

Percentuale di avanzamento del filo

impostata

• Corrente di saldatura %

Percentuale della corrente di saldatura

impostata

• Velocità di avanzamento %

Percentuale della velocità di

avanzamento impostata

• Le fasi di avvio vengono impostate nel menu impostazione dati saldatura, in Dati iniziali.

6.20 Tensione max a circuito aperto (OCV)

ON indica che è possibile impostare l'OCV.

OFF indica che l'OCV viene impostata al valore stabilito per la tensione di saldatura.

0460 949 279

- 27 -

© ESAB AB 2015

6 SPIEGAZIONE DELLE FUNZIONI

• L'OCV viene impostata nel menu impostazione dati saldatura, in Dati iniziali.

6.21 Postflussaggio del flusso (SAW)

Controlla il tempo durante il quale avviene il flussaggio del flusso dopo l'estinzione dell'arco.

• Il postflussaggio del flusso viene impostato nel menu impostazione dati saldatura, in Dati

finali.

6.22 Postflussaggio del gas (GMAW)

La regolazione del postflussaggio del gas controlla la durata del flusso del gas protettivo

dopo l'estinzione dell'arco.

• Il postflussaggio del gas viene impostato nel menu impostazione dati saldatura, in Dati

finali.

6.23 Postflussaggio dell'aria (scriccatura)

Controlla il tempo durante il quale avviene il flussaggio dell'aria dopo l'estinzione dell'arco.

• Il postflussaggio dell'aria viene impostato nel menu impostazione dati saldatura, in Dati

finali.

6.24 Riempimento dei crateri

La funzione di riempimento dei crateri riduce in modo controllato il calore e le dimensioni

possibili del bagno di saldatura durante il completamento di quest'ultima, agevolando

l'eliminazione della porosità, la screpolatura termica e la formazione di crateri nel giunto

saldato.

• Il riempimento dei crateri viene impostato nel menu impostazione dati saldatura, in Dati

finali.

6.25 Tempo di bruciatura finale del filo

Il tempo di bruciatura finale del filo rappresenta il ritardo fra il momento in cui il filo inizia a

rallentare e quello in cui il generatore disattiva la tensione dell'arco. Un tempo di bruciatura

finale del filo troppo breve causa un inceppamento del filo di apporto, che rischia di bloccarsi

nel bagno di fusione in solidificazione. Un tempo di bruciatura finale del filo troppo lungo

riduce il rischio di inceppamento, ma aumenta quello relativo alla scarica elettrica dell'arco

sulla punta di contatto del filo.

• Il tempo di bruciatura finale del filo viene impostato nel menu impostazione dati saldatura,

in Dati finali.

6.26 Fasi di arresto

Le fasi di arresto vengono utilizzate principalmente per l'impostazione del riempimento dei

crateri.

0460 949 279

- 28 -

© ESAB AB 2015

6 SPIEGAZIONE DELLE FUNZIONI

Per la fase 1 di arresto ON possono

essere impostati i seguenti elementi:

• Tempo s

Durata di saldatura per la fase 1.

• Tensione arco %

Percentuale della tensione impostata

• Avanzamento del filo %

Percentuale di avanzamento del filo

impostata

• Corrente di saldatura %

Percentuale della corrente di saldatura

impostata

• Velocità di avanzamento %

Percentuale della velocità di

avanzamento impostata

• Le fasi di arresto vengono impostate nel menu impostazione dati saldatura, in Dati finali.

Per la fase 2 di arresto ON possono

essere impostati i seguenti elementi:

• Tempo s

Durata di saldatura per la fase 2.

• Tensione arco %

Percentuale della tensione impostata

• Avanzamento del filo %

Percentuale di avanzamento del filo

impostata

• Corrente di saldatura %

Percentuale della corrente di saldatura

impostata

• Velocità di avanzamento %

Percentuale della velocità di

avanzamento impostata

6.27 Regolazione dinamica

La funzione di regolazione dinamica, sviluppata per la saldatura di elettrodi multipli, altera le

caratteristiche del generatore. Le caratteristiche del generatore vengono calcolate dai dati

impostati del filo.

• La regolazione dinamica viene selezionata nel menu impostazione dati saldatura.

6.28 Parametri di controllo

In alcune applicazioni, la funzione Control parameters (Parametri di controllo) viene

visualizzata al posto di Dynamic Control (Controllo dinamico). È necessario regolare due

impostazioni in Parametri di controllo:

• Dinamica: influisce sulle caratteristiche dinamiche

• Induttanza: valori superiori causano un bagno di fusione più ampio e un minor numero di

gocce di saldatura. Valori inferiori producono un arco più stabile e concentrato e una

rumorosità superiore.

• I parametri di controllo vengono selezionati nel menu impostazione dati saldatura.

6.29 Limiti di impostazione

Per informazioni sui limiti di impostazione, vedere “Editor limiti impostazione”, pagina63.

6.30 Limiti di misura

Per informazioni sui parametri di misurazione, vedere “Editor limiti misura”, pagina64.

0460 949 279

- 29 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

7 GESTIONE DELLA MEMORIA

7.1 Modalità di funzionamento del pannello di controllo

Il pannello di controllo può essere suddiviso in due unità: la memoria operativa e la memoria

dei dati di saldatura.

Memorizzazione

Memoria operativa

Nella memoria operativa viene creato un set completo di regolazioni per i dati di saldatura

memorizzabili nella memoria dei dati di saldatura.

Durante la saldatura, il processo è sempre controllato dai dati contenuti nella memoria

operativa. È quindi possibile richiamare dalla memoria dei dati di saldatura alla memoria

operativa l'impostazione di un dato di saldatura.

Si noti che la memoria operativa contiene sempre le regolazioni più recenti dei dati di

saldatura. Questi dati possono essere richiamati dalla memoria dei dati di saldatura oppure

modificati singolarmente. In altri termini, la memoria operativa non è mai vuota o "azzerata".

Menu principale → MEMORIA → Memoria dati

Richiamo

Memoria dati di saldatura

Nel pannello di controllo è possibile memorizzare fino a 255 serie di dati di saldatura, a

ciascuna delle quali viene assegnato un numero compreso tra 1 e 255.

È inoltre possibile cancellare, copiare, modificare e rinominare serie di dati e richiamare dalla

memoria operativa una serie di dati di saldatura.

0460 949 279

- 30 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

7.2 Memorizzazione

Se la memoria dei dati di saldatura è vuota, sul display compare la schermata mostrata di

seguito.

Memorizzazione di un set di dati di saldatura, cui viene assegnata la locazione di memoria

n. 5. Premere MEM.

Viene visualizzata la locazione 1. Ruotare una delle manopole di regolazione fino a

raggiungere la posizione 5. Premere MEM.

Sul display compare la schermata seguente.

La serie di dati di saldatura viene memorizzata come n. 5.

Parti del contenuto della serie di dati di saldatura n. 5 vengono presentate in fondo allo

schermo.

0460 949 279

- 31 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

Se una serie di dati è già stata memorizzata nella locazione selezionata, verrà richiesto se si

desidera sovrascriverla scegliendo SÌ o NO.

Ritornare al menu memoria premendo il tasto NO.

7.3 Richiamo

Passiamo ora a come richiamare una serie di dati memorizzati:

Contrassegnare la riga utilizzando la manopola di posizionamento. Premere RICHIAMA.

0460 949 279

- 32 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

Premere SÌ per confermare che si desidera richiamare il set di dati numero 5.

Sul display nell'angolo in alto a destra viene visualizzata un'icona con il numero della

posizione di memoria richiamato.

7.4 Cancellazione

Il menu memoria permette di cancellare una o più serie di dati.

Cancellare una serie di dati. Selezionare la serie di dati. Premere CANCELLA.

0460 949 279

- 33 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

Premere SÌ per confermare che si intende effettuare l'eliminazione.

7.5 Copia

Per copiare il contenuto di una serie di dati di saldatura in una nuova locazione di memoria,

procedere nel modo seguente:

Premere 2ND FUNCT. (2A FUNZ.)

0460 949 279

- 34 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

Selezionare la locazione di memoria che si desidera copiare e premere COPIA.

Verrà ora copiato nella locazione 50 il contenuto della locazione di memoria 5.

Selezionare la locazione di memoria 1 e scorrere usando una delle manopole di regolazione

per raggiungere la locazione di memoria selezionata; in questo caso, la 50. Premere SÌ.

Le impostazioni dei dati di saldatura n. 5 sono state correttamente copiate nella locazione di

memoria n. 50.

0460 949 279

- 35 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

7.6 Assegnazione nome

Per fornire a una serie memorizzata di dati di saldatura un nome personalizzato, procedere

nel modo seguente:

Premere 2ND FUNCT. (2A FUNZ.) Selezionare la locazione di memoria che si desidera

rinominare e premere RINOMINA.

Si avrà accesso a una tastiera utilizzabile nel modo seguente:

• Posizionare il cursore sul carattere desiderato della tastiera utilizzando le frecce e la

manopola di posizionamento. Premere FINE. Digitare in questo modo una stringa di

testo completa, formata da un massimo di 40 caratteri.

• Premere FINE per salvare in memoria. L'alternativa di cui si è indicato il nome apparirà

sull'elenco.

0460 949 279

- 36 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

7.7 Modifica

Per modificare il contenuto di una serie di dati di saldatura, procedere nel modo seguente:

Premere 2ND FUNCT. (2A FUNZ.) Selezionare la locazione di memoria che si desidera

modificare e premere MODIF.

Verrà visualizzata parte del menu principale, con il simbolo a indicare l'avvenuta

selezione della modalità di modifica.

Premere IMPOSTA ed effettuare le modifiche richieste. 7

0460 949 279

- 37 -

© ESAB AB 2015

7 GESTIONE DELLA MEMORIA

Verrà visualizzato il seguente menu:

In questo esempio modifichiamo la corrente di saldatura da 400 a 500 A.

Selezionare la corrente di saldatura e scorrere fino a 500 utilizzando una delle manopole di

regolazione.

Premere due volte ESCI.

L'impostazione per i dati di saldatura n. 5 è stata modificata e memorizzata.

0460 949 279

- 38 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8 MENU CONFIGURAZIONE

Menu principale → Menu Configurazione

Questo menu contiene i seguenti menu secondari:

• Lingua, vedere “Scelta della lingua”, pagina7.

• Funzione di blocco, vedere “Codice di blocco”, pagina39.

• Configurazione generale, vedere “Configurazione generale”, pagina40.

• Configurazione macchina, vedere “Configurazione della macchina”, pagina44.

• Lunghezze cavo, vedere “Lunghezze cavo (si applica solo ai generatori LAF e TAF)”,

pagina54.

• Manutenzione, vedere “Manutenzione”, pagina55.

• Valori misura fattore filtro, vedere “Valori misura fattore filtro”, pagina55.

8.1 Codice di blocco

Menu principale → Menu Configurazione → Funzione di blocco

Quando la funzione di blocco è abilitata e ci si trova nei menu schermata misure o nel modo

rapido, per uscire da tali menu è necessaria una password (codice di blocco).

Il codice di blocco viene abilitato nel menu configurazione.

8.1.1 Stato codice di blocco

Lo stato codice di blocco permette di abilitare/disabilitare la funzione di blocco senza

cancellare il codice di blocco esistente nel caso in cui si disabiliti la funzione. Se non viene

memorizzato alcun codice di blocco e si tenta di abilitare tale funzione, verrà visualizzata una

tastiera, con la quale immettere un nuovo codice di blocco.

Uscita dallo stato di blocco

0460 949 279

- 39 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

Quando ci si trova nella schermata delle misure o nel menu modo rapido e la funzione di

blocco è disattivata, è possibile uscire dai menu senza restrizioni premendo i tasti ESCI o

MENU per tornare al menu principale.

Se la funzione è attivata e si tenta di uscire dai menu, viene visualizzato il messaggio

mostrato di seguito, che segnala la presenza della protezione mediante il codice di blocco.

PREMERE INVIO PER IL CODICE DI BLOCCO...

A questo punto è possibile selezionare QUIT (ESCI) per tornare al menu precedente oppure

premere INVIO e digitare il codice di blocco.

Si passerà al menu contenente la tastiera, in cui immettere il codice. Premere INVIO dopo

ciascun carattere e confermare il codice premendo nuovamente INVIO.

A questo punto compare la seguente casella di testo:

UNITÀ SBLOCCATA!

Se il codice di blocco immesso è errato, compare un messaggio di errore che offre la

possibilità di riprovare o ritornare al menu originale (ai menu schermata misure o modo

rapido).

Se il codice è corretto, verranno rimossi tutti i blocchi agli altri menu, nonostante il codice

di blocco rimanga attivo. Ciò significa che è possibile uscire temporaneamente dai menu

schermata misure e modo rapido, pur mantenendo lo stato di blocco una volti ritornati in tali

menu.

8.1.2 Specifica/modifica codice di blocco

In specifica/modifica codice di blocco è possibile modificare un codice di blocco esistente o

immetterne uno nuovo. Un codice di blocco può essere composto da un massimo di 16

caratteri o cifre.

8.2 Configurazione generale

Menu principale → Menu Configurazione → Configurazione generale

In questo menu è possibile impostare:

• Tasti funzione del modo rapido, vedere “Tasti funzione del modo rapido”, pagina41

• Registro dati qualità su file, vedere “Registro dati qualità su file”, pagina42

• Impostazione tasti funzione, vedere “Configurazione dei tasti funzione”, pagina42

• Memorizzazione automatica dei dati di saldatura, vedere “Modalità salvataggio

automatico”, pagina44

• Unità di lunghezza, vedere “Unità di misura”, pagina9

0460 949 279

- 40 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8.2.1 Tasti funzione del modo rapido

Nel menu modo rapido sono presenti i tasti funzione "WELD DATA 1" (DATI SALDATURA 1)

– "WELD DATA 4" (DATI SALDATURA 4).

Vengono configurati nel modo seguente:

Posizionare il cursore sulla riga NUMERO TASTO.

I tasti sono numerati da 1 a 4 da sinistra a destra. Selezionare il tasto desiderato immettendo

il relativo numero utilizzando le manopole di regolazione.

Quindi passare alla riga successiva, N. MEMORIA ASSOCIATA. Qui è possibile scorrere le

impostazioni dei dati di saldatura salvate nella memoria dei dati di saldatura. Selezionare il

numero dei dati di saldatura desiderato utilizzando le manopole di regolazione. Premere

STORE (MEMORIZZA) per salvare in memoria. Per eliminare il set memorizzato, premere

CANCELLA.

0460 949 279

- 41 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8.2.2 Registro dati qualità su file

Nel menu REGISTRO DATI QUAL. SU FILE è possibile attivare il registro premendo ON.

Per ulteriori informazioni sulle impostazioni per la funzione di qualità, vedere “Fattori

qualità”, pagina66.

8.2.3 Configurazione dei tasti funzione

I tasti funzione del pannello di controllo sono già stati descritti. Quando effettua saldature ad

arco sommerso (SAW) o ad arco metallico e gas (GMAW), l'utente ha la possibilità di

impostare la funzione di tali tasti da un elenco di opzioni impostate. Esistono otto tasti

funzione a cui è possibile assegnare una funzione.

Le opzioni disponibili sono le seguenti:

• Nessuna

• Gas / Flusso

• Impostazioni

Nel menu di misurazione vengono visualizzati i valori di riferimento impostati invece dei

valori misurati.

• Relè 2

Consente di impostare l'uscita relè 2 sulla scheda di circuito del motore, che può essere

utilizzata per qualsiasi funzione.

• Direzione

• I/O remoto

Utilizzato per controllare il PEK e un generatore di saldatura tramite un'unità I/O esterna.

• Asse esterno

Da attivare in presenza di un'unità I/O esterna per controllare ad esempio un letto di rulli.

• Tandem

Utilizzato in caso di saldatura con due teste.

• Avvio a freddo del filo (ICE)

Utilizzato quando viene alimentato filo non sotto tensione nel bagno di saldatura e la

velocità del filo freddo deve essere indicata sul display.

0460 949 279

- 42 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

Nella schermata del display sono presenti due colonne; una per i TASTI FUNZIONE e una

per la FUNZIONE.

Quando si assegnano funzioni a questi tasti, vengono numerate da sinistra nel modo

seguente:

Per assegnare una nuova funzione a un tasto funzione, procedere nel modo seguente:

Posizionare il cursore sulla riga con il numero del tasto funzione che si desidera utilizzare e

premere INVIO. Un menu pop-up mostra le selezioni delle funzioni. Selezionare mediante la

manopola di posizionamento e premere INVIO.

Agli altri tasti è possibile assegnare una nuova funzione nello stesso modo, associando un

numero tasto nella colonna di sinistra a una delle funzioni nella colonna di destra.

0460 949 279

- 43 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8.2.4 Modalità salvataggio automatico

Quando si è richiamata una serie di dati di saldatura da una locazione della memoria dei dati

di saldatura e si modificano le impostazioni, le variazioni vengono salvate nella memoria

operativa all'arresto della saldatura nell'ultima locazione di memoria richiamata.

Salvando manualmente i dati di saldatura in una locazione di memoria si blocca il successivo

salvataggio automatico.

La locazione di memoria in cui sono salvati i dati di saldatura è visualizzata nell'angolo

superiore destro della schermata misure.

8.3 Configurazione della macchina

Menu principale → Menu Configurazione → Configurazione macchina

In questo menu è possibile impostare:

• Codice prodotto, vedere “Codice prodotto”, pagina44

• Asse trainafilo, vedere “Asse trainafilo”, pagina45

• (Cold wire feed axis) Asse avanzamento a freddo del filo, vedere “Asse avvio a freddo

del filo (ICE)”, pagina46

• Asse avanzamento, vedere “Asse di avanzamento”, pagina46

• Outer axis (Asse esterno), vedere “Asse esterno”, pagina46

• Tandem, vedere “Tandem per generatori LAF e TAF”, pagina47 e “Tandem per il

generatore Aristo 1000”, pagina50

• Parallel power sources (Generatori in parallelo), vedere “Generatori in parallelo (si

applica solo ai generatori Aristo 1000)”, pagina51

• Avanz. filo ICE, vedere “Avanzamento a freddo del filo”, pagina52

• Polarità, vedere “Polarità (si applica solo al generatore Aristo 1000)”, pagina53

• Impostazioni ID nodo, vedere “Impostazioni ID nodo (si applica solo al generatore Aristo

1000)”, pagina54

• Informazioni di sistema, vedere “Informazioni di sistema (si applica solo al generatore

Aristo 1000)”, pagina54

8.3.1 Codice prodotto

Nel menu CODICE PRODOTTO è possibile selezionare la saldatrice automatica, la colonna

e il braccio, il letto di rulli o il posizionatore da utilizzare.

In fase di selezione di un codice prodotto, il tipo di motore corretto e il rapporto di riduzione

per il cambio utilizzato nel prodotto interessato vengono selezionati automaticamente.

0460 949 279

- 44 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

È possibile selezionare le seguenti opzioni:

• A2TFJ1

Saldatrice automatica con trattore A2 per la saldatura ad arco sommerso (SAW)

• A2TGJ1

Saldatrice automatica con trattore A2 per la saldatura ad arco metallico e gas schermato

(GMAW)

• A6TFF1

Saldatrice automatica con trattore A6 per la saldatura ad arco sommerso (SAW)

• MTW600

Saldatrice automatica con trattore A6 per la saldatura ad arco sommerso (SAW)

• FREE 2 AXIS

Configurazione opzionale per il collegamento di 2 motori alla scheda dell'attuatore. Uno

per l'avanzamento del filo e uno per la corsa.

• FREE 3 AXIS

Configurazione opzionale per il collegamento di letti di rulli esterni, posizionatori o assi

lineari, così come per 2 motori alla scheda dell'attuatore. Uno per l'avanzamento del filo

e uno per la corsa.

8.3.2 Asse trainafilo

Il motore trainafilo viene impostato automaticamente in base alle tabelle in basso.

A2TFJ1 A2TGJ1 A6TFF1 MTW600

Motore 5035 38

giri/min

Rapporto 1 49:1 49:1 156:1 24:1

Rapporto 2 1:1 1:1 1:1 1:1

Diametro rulli di

49 mm 49 mm 49 mm 30 mm

avanzamento

Sensore impulsi 28 ppr 28 ppr 32 ppr 28 ppr

Velocità manuale

150 cm/min 150 cm/min 150 cm/min 150 cm/min

bassa

Velocità manuale alta 300 cm/min 300 cm/min 300 cm/min 300 cm/min

FREE 2 AXIS FREE 3 AXIS

Motore VEC 4000 VEC 4000

Rapporto 1 156:1 156:1

Rapporto 2 1:1 1:1

5035 68

giri/min

VEC4000 FHP258

Diametro rulli di

49 mm 49 mm

avanzamento

Sensore impulsi 32 ppr 32 ppr

Velocità manuale bassa 150 cm/min 150 cm/min

Velocità manuale alta 300 cm/min 300 cm/min

0460 949 279

- 45 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8.3.3 Asse avvio a freddo del filo (ICE)

FREE 2 AXIS FREE 3 AXIS

Motore VEC 4000 VEC 4000

Rapporto 1 156:1 156:1

Rapporto 2 1:1 1:1

Diametro rulli di

49 mm 49 mm

avanzamento

Sensore impulsi 32 ppr 32 ppr

Velocità manuale bassa 150 cm/min 150 cm/min

Velocità manuale alta 300 cm/min 300 cm/min

8.3.4 Asse di avanzamento

Il motore di avanzamento viene impostato automaticamente in base alle tabelle in basso.

A2TFJ1 A2TGJ1 A6TFF1 MTW600

Motore 4030-350 4030-350 FHP258 FHP258

Rapporto 1 375:10 375:10 24:1 75:2

Rapporto 2 51:1 51:1 51:1 51:1

Diametro ruota 158 mm 158 mm 180 mm 158 mm

Sensore impulsi 60 ppr 60 ppr 28 ppr 60 ppr

Velocità manuale alta 200 cm/min 200 cm/min 200 cm/min 200 cm/min

FREE 2 AXIS FREE 3 AXIS

Motore VEC 4000 VEC 4000

Rapporto 1 312:1 312:1

Rapporto 2 1:1 1:1

Diametro ruota 65 mm 65 mm

Sensore impulsi 32 ppr 32 ppr

Velocità manuale alta 200 cm/min 200 cm/min

8.3.5 Asse esterno

In fase di collegamento di un letto di rulli esterno, di un posizionatore o di un asse lineare,

selezionare FREE 3 AXIS.

Con questa selezione, il motore viene impostato automaticamente in base alle tabelle in

basso.

Letto di rulli Lineare Posizionatore

Rapporto 1 560:1 560:1 560:1

Rapporto 2 111:22 111:22 111:22

Rapporto 3 1:1 1:1 1:1

Diametro ruota 160 mm 160 mm 160 mm

Sensore impulsi 30 ppr 30 ppr 30 ppr

Velocità manuale alta 200 cm/min 200 cm/min 200 cm/min

Rapporto di frequenza 85:50 85:50 85:50

Motore 2000 giri/min 2000 giri/min 2000 giri/min

0460 949 279

- 46 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

Diametro saldatura 1000 mm - 1000 mm

Diametro rullo 1000 mm - -

8.3.6 Tandem per generatori LAF e TAF

Utilizzato in caso di saldatura con due teste.

Posizionare il cursore sulla riga TANDEM e premere INVIO. Selezionare ON utilizzando la

manopola di posizionamento e premere INVIO.

Al fine di saldare con due teste di saldatura, è necessario impostare la funzione DEVIAZ.

TESTA SALD.

La deviazione testa saldatura rappresenta la distanza in millimetri tra le teste di saldatura.

Quando si specifica la distanza tra la testa di saldatura TESTA 1 e la testa di saldatura

CODA 2, il valore viene ricalcolato dall'unità di controllo a un intervallo di tempo compreso tra

l'avvio della testa di saldatura 1 e della testa di saldatura 2.

Il tempo che l'unità di controllo è in grado di calcolare per la distanza tra l'avvio e l'arresto dei

generatori di saldatura è al massimo di 65 secondi. Ciò significa che, ad esempio,

specificando 50 cm/min, è possibile immettere 2000 mm come deviazione testa saldatura

massima. In questo modo, tale periodo di tempo non verrà trascorso prima che la testa di

saldatura 2 abbia raggiunto il punto di avvio.

CODA TESTA

0460 949 279

DEVIAZIONE TESTA

SALDATURA

- 47 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

NOTA!Assicurarsi che entrambe le unità di controllo presentino le stesse impostazioni per

DEVIAZ. TESTA SALD. e specificare la stessa velocità di avanzamento. L'unità di controllo

"Master" deve essere assegnata alla testa, mentre l'unità di controllo "Slave" alla coda. La

corsa viene sempre controllata dall'unità "Master".

Specificare i valori da saldare con le due teste di saldatura nel modo seguente:

Posizionare il cursore sulla riga TESTA DI SALDATURA. Selezionare se l'impostazione

deve essere applicata all'unità di controllo "Master" (TESTA) o alla "Slave" (CODA).

• Posizionare il cursore sulla riga DEVIAZ. TESTA SALD. e indicare la distanza tra le due

teste di saldatura.

Esempio, I/O ON

Testa di saldatura 2 (slave)

CODA

Testa di saldatura 1

(master)

TESTA

DEVIAZIONE TESTA

SALDATURA

•

Premere Start, per la testa di saldatura1.

• La testa di saldatura1 inizia a saldare.

• La testa di saldatura2 inizia a saldare soltanto quando la testa di saldatura1 raggiunge

la posizione di avvio (la distanza impostata in DEVIAZ. TESTA SALD.).

•

Premere Stop, per la testa di saldatura1.

0460 949 279

- 48 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

• La testa di saldatura1 arresta la saldatura mentre la corsa continua.

• La testa di saldatura2 arresta la saldatura soltanto una volta raggiunto il punto in cui

anche l'apparecchio1 ha arrestato la saldatura (la distanza impostata in DEVIAZ. TESTA

SALD.).

• La saldatura è completa.

Esempio, I/O OFF

Testa di saldatura 2 (slave)

CODA

Testa di saldatura 1

(master)

TESTA

DEVIAZIONE TESTA

SALDATURA

•

Premere Start per la testa di saldatura1 e la testa di saldatura2

contemporaneamente.

• La testa di saldatura1 inizia a saldare.

• La testa di saldatura2 inizia a saldare soltanto quando la testa di saldatura1 raggiunge

la posizione di avvio (la distanza impostata in DEVIAZ. TESTA SALD.).

•

Premere Stop per la testa di saldatura1 e la testa di saldatura2

contemporaneamente.

• La testa di saldatura1 arresta la saldatura mentre la corsa continua.

• La testa di saldatura2 arresta la saldatura soltanto una volta raggiunto il punto in cui

anche l'apparecchio1 ha arrestato la saldatura (la distanza impostata in DEVIAZ. TESTA

SALD.).

• La saldatura è completa.

0460 949 279

- 49 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8.3.7 Tandem per il generatore Aristo 1000

Utilizzato in caso di saldatura con due o più teste. Ciascuna testa di saldatura è controllata

dalla rispettiva unità di controllo (PEK).

Posizionare il cursore sulla riga TANDEM e premere INVIO. Selezionare ON utilizzando la

manopola di posizionamento e premere INVIO.

Viene selezionata la testa di saldatura anteriore.

Viene selezionata la testa di saldatura posteriore.

TESTA DI SALDATURA

Selezionare se la testa di saldatura debba essere anteriore (HEAD) o posteriore (TAIL).

AC SYNC MASTER

Un generatore in un sistema tandem deve essere impostato come master

sincronizzazioneAC se si utilizza la saldatura ACsincronizzata. Preferibilmente il primo

generatore di saldaturaAC deve essere impostato come master sincronizzazioneAC.

CONTROLLO CORSA

Selezionare se la testa di saldatura debba controllare o meno la corsa. Entrambe le teste di

saldatura, anteriore e posteriore, possono controllare la corsa, ma solo una alla volta.

AVVIO SALD. SINCRONIZ.

Se viene selezionato ON, è necessario avviare l'unità di controllo solo per la testa di

saldatura anteriore. La testa posteriore viene avviata automaticamente. Se viene

selezionato OFF, tutte le teste di saldatura devono essere avviate mediante la relativa unità

di controllo.

0460 949 279

- 50 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

SALDAT. AC SINCRONIZ.

In caso di saldatura AC sincronizzata, la frequenza, il bilanciamento e gli impulsi AC

vengono sincronizzati agli stessi valori per tutte le teste di saldatura nel sistema tandem.

DEVIAZIONE TESTA SALDATURA

La deviazione testa saldatura rappresenta la distanza in millimetri tra le teste di saldatura. La

deviazione della testa di saldatura deve essere sempre impostata, indipendentemente dalla

selezione o meno dell'avvio con saldatura sincronizzata. Se viene selezionato un avvio con

saldatura non sincronizzata, la deviazione viene utilizzata per calcolare un ritardo per l'avvio

della saldatura sulla testata di saldatura di coda.

CODA TESTA

DEVIAZIONE TESTA

SALDATURA

MODULAZ. A SPOSTAM. DI FASE (si applica solo alla saldatura AC)

Lo spostamento di fase indica una deviazione di fase in rapporto alla testa di saldatura

anteriore. L'unità è espressa in gradi.

8.3.8 Generatori in parallelo (si applica solo ai generatori Aristo 1000)

Per poter impostare due generatori in parallelo, solo i due generatori da collegare devono

avere l'alimentazione inserita ed essere attivi sul busCAN2.

0460 949 279

- 51 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

Eseguire l'impostazione in parallelo dei generatori nel modo seguente:

1. Impostare la funzione PARALLEL POWER SOURCES (GENERATORI IN PARALLELO)

su ON.

2. Impostare Parallel couple ID (ID coppia in parallelo). La prima coppia in parallelo viene

impostata su 1, la successiva coppia su 2 e così via.

3. Selezionare la riga di menu Connect with slave (Collega a slave) e premere Invio.

Viene visualizzato il messaggio "Connect" (Collegamento).

4. Premere nuovamente Invio.

Quando i generatori Master e Slave sono collegati, viene visualizzato il messaggio

"Connected" (Collegato).

8.3.9 Avanzamento a freddo del filo

L'opzione ICE WIRE FEED (ON) (AVANZAMENTO FILO A FREDDO (ON)) può essere

selezionata nel menu di configurazione della macchina. Se si seleziona l'avanzamento a

freddo del filo, viene visualizzata l'opzione ICE WIRE FEED AXIS (ASSE AVANZAMENTO

FILO A FREDDO).

0460 949 279

- 52 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

Le impostazioni dell'asse di avanzamento a freddo del filo devono essere identiche a quelle

dell'asse di avanzamento filo.

• Il motore viene selezionato da un elenco a discesa con le opzioni seguenti:

• INGRANAGGIO 1 deve essere impostato su ON. Il valore non può essere OFF

• INGRANAGGIO 2 deve essere impostato su ON, ma è possibile selezionare OFF

• I valori N1 e N2 sotto Rapporto 1 e 2 sono impostati con una delle tre manopole di

regolazione in fondo al pannello. L'intervallo per N1 e N2 dipende dal motore selezionato.

• Il diametro dei rulli di trascinamento (FEED ROLLER DIAM) viene selezionato con una

qualsiasi delle manopole di regolazione. L'intervallo dipende dal motore selezionato.

• L'encoder per gli impulsi (ENCODER-PULSES) viene selezionato con una qualsiasi delle

manopole di regolazione. L'intervallo va da 1 a 9998 ppr (ppr = impulsi per giro).

• L'opzione VEL MANUALE BASSA viene selezionata con una delle manopole di

regolazione. L'intervallo va da 1 a 1000 cm/min.

• VEL MANUALE ALTA viene selezionata con una delle manopole di regolazione.

L'intervallo va da 1 a 5000 cm/min.

8.3.10 Polarità (si applica solo al generatore Aristo 1000)

Nel menu POLARITÀ è possibile impostare la polarità di saldatura.

• Per la saldatura con polarità positiva sul filo e polarità negativa sul pezzo da saldare,

selezionare la polarità "positiva".

• Per la saldatura con polarità negativa sul filo e polarità positiva sul pezzo da saldare,

selezionare la polarità "negativa".

0460 949 279

- 53 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8.3.11 Impostazioni ID nodo (si applica solo al generatore Aristo 1000)

In presenza di nodi di I/O nel sistema, qui vengono forniti i numeri di ID.

8.3.12 Informazioni di sistema (si applica solo al generatore Aristo 1000)

Il menu SYSTEM INFORMATION (Informazioni di sistema) mostra i generatori attivi

collegati tramite il busCAN2, se i generatori sono in tandem o in parallelo e se vengono

configurati come Master o Slave.

8.4 Lunghezze cavo (si applica solo ai generatori LAF e TAF)

La tensione dell'arco è influenzata dall'impedenza nei cavi di saldatura. L'impedenza è

influenzata dalla lunghezza e dall'area dei cavi, così come da come vengono instradati. Si

tratta di un fattore estremamente importante durante la saldatura CA.

La compensazione per il calo di tensione in presenza di cavi lunghi viene conservata qualora

venga specificata la lunghezza effettiva dei cavi.

La lunghezza totale del cavo (cavo di saldatura e connettore inclusi) deve essere rispettata.

Nota! in caso di utilizzo di due cavi, le rispettive aree devono essere combinate.

Questa funzione è attiva durante il processo di avvio, prima che il generatore venga regolato

su un valore di misura.

Se è stato selezionato "OCV MAX", la funzione non è attiva.

0460 949 279

- 54 -

© ESAB AB 2015

8 MENU CONFIGURAZIONE

8.5 Manutenzione

Menu principale → Menu Configurazione → Manutenzione

In questo menu viene impostato con che frequenza dovrà essere sostituita la punta di

contatto. Specificare il numero di avviamenti di saldatura trascorsi i quali la punta deve

essere sostituita selezionando la riga INTERV. CAMBIO PUNTA DI CONTATTO e premendo

INVIO. Modificare il valore utilizzando le manopole di regolazione. Una volta superato

l'intervallo, nel registro degli errori verrà visualizzato il codice 54.

Quando si seleziona LIMITE TEMPO TOT. FUNZ.MENTO al posto del numero di

avviamenti, viene contattato un tecnico di manutenzione autorizzato ESAB.

8.6 Valori misura fattore filtro

Menu principale → Menu Configurazione → Valori misura fattore filtro

Questo menu offre un fattore di filtro da applicare ai valori di misura della corrente di

saldatura. Più alto è il valore del fattore di filtro scelto, maggiormente stabile sarà il valore di

misura della corrente di saldatura. È possibile scegliere tra fattori di filtro 1, 2 e 4.

Posizionare il cursore sulla riga VALORI MISURA FATTORE FILTRO e premere INVIO.

Viene visualizzato un menu pop-up in cui sono riportati i fattori di filtro UNO, DUE e

QUATTRO. Selezionare il fattore di filtro preferito utilizzando la manopola di posizionamento

e premere INVIO.

0460 949 279

- 55 -

© ESAB AB 2015

9 STRUMENTI

9 STRUMENTI

Menu principale → Strumenti

Questo menu contiene i seguenti menu secondari:

• Gestione evento, vedere “Gestione evento”, pagina56.

• Esporta/Importa, vedere “Esporta/Importa”, pagina60.

• File manager, vedere “File manager”, pagina60.

• Modifica limiti di impostazione, vedere “Editor limiti impostazione”, pagina63.

• Modifica limiti di misura, vedere “Editor limiti misura”, pagina64.

• Statistiche produzione, vedere “Statistiche di produzione”, pagina65.

• Funzioni di qualità, vedere “Fattori qualità”, pagina66.

• Calendario, vedere “Calendario”, pagina67.

• Account utente, vedere “Account utente”, pagina67.

• Informazioni unità, vedere “Informazioni unità”, pagina69.

9.1 Gestione evento

Menu principale → Strumenti → Gestione evento

I codici di gestione dei guasti servono per indicare che si è verificato un errore nel processo

di saldatura. L'indicazione nel display avviene mediante un menu pop-up e un punto

esclamativo nell'angolo superiore destro del display.