DE

A2, A6

PEK Control panel

Betriebsanweisung

Valid from program version 1.000460 949 075 DE 100127

1 EINFÜHRUNG 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 Bedienkonsole 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1.1 Tasten und Wählräder 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 Erster Schritt 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2.1 Sprachauswahl 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2.2 Auswahl der Längeneinheit 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 Display 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3.1 Symbole auf dem Display 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 Allgemeine Hinweise zu Einstellungen 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.1 Einstellung von Zahlenwerten 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4.2 Einstellung vorhandener Optionen 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 ENDE und ENTER 11. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 MENÜS 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1 Hauptmenü 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.1 Konfigurationsmenü 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.2 Werkzeugmenü 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.3 Schweißdateneinstellungsmenü 13. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.4 Messmenü 14. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.5 Schweißdatenspeichermenü 15. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2.1.6 Schnellmodusmenü 16. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 UP-SCHWEISSEN 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 Einstellungen für das UP-Schweißen 17. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 MIG/MAG-SCHWEISSEN 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 Einstellungen für das MIG/MAG-Schweißen 18. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 FUGENHOBELN 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 Einstellungen für das Fugenhobeln 19. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 FUNKTIONSERKLÄRUNGEN 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 CA, konstanter Schweißstrom 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.2 CW, konstanter Drahtvorschub 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.3 Draht-/Elektrodendurchmesser 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.4 Lichtbogenspannung 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.5 Drahtvorschubgeschwindigkeit 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.6 Fahrgeschwindigkeit 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.7 Schweißrichtung 20. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.8 Pulvervorströmung 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.9 Gasvorströmung 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.10 Luftvorströmung 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.11 Startart 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.12 Drahtanschleichen 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.13 Startphasen 21. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.14 Maximale Leerlaufspannung (OCV, Open Circuit Voltage) 22. . . . . . . . . . . . . . . . . . . . . . .

6.15 Pulvernachströmung 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.16 Gasnachströmung 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.17 Luftnachströmung 22. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.18 Kraterfüllen 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.19 Drahtrückbrandzeit 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.20 Stoppphasen 23. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.21 Dynamische Regelung 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.22 Grenzwerte 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.23 Messgrenzwerte 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Änderungen vorbehalten.

TOCg

- 2 -

7 SPEICHERVERWALTUNG 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 Funktionsweise der Bedienkonsole 24. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 Speichern 25. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 Aufrufen 26. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.4 Löschen 27. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.5 Kopieren 28. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.6 Umbenennen 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.7 Ändern 29. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 KONFIGURATIONSMENÜ 30. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1 Sicherheitscode 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1.1 Sicherheitscodemodus 31. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.1.2 Zugangscode eingeben 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2 Grundeinstellungen 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2.1 Schnellmodus Funktionstasten 32. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2.2 Qualitätsdaten in Datei 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2.3 Funktionen zuweisen 33. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.2.4 Automatisches Speichern 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3 Maschineneinstellungen 35. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3.1 Produktcode 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3.2 Drahtvorschubwelle 36. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3.3 Bewegungswelle 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3.4 Externe Welle 37. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.3.5 Tandem 38. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.4 Kabellänge 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.5 Wartung 41. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6 Netzwerkeinstellungen 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8.6.1 Systemübersicht 42. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 WERKZEUGE 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 Fehlerprotokoll 43. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.1 Enheitenbezeichnungen 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1.2 Beschreibung der Fehlercodes 44. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.2 Export/Import 45. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3 Dateimanager 46. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.1 Datei/Verzeichnis löschen 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.2 Datei-/Verzeichnisnamen ändern 47. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.3 Neues Verzeichnis erstellen 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.3.4 Dateien kopieren und einfügen 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.4 Editor für Grenzwerteinst. 48. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.5 Editor für Messgrenzwerte 49. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.6 Produktionsstatistik 50. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.7 Dokumentationsfunktion 51. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.7.1 Qualitätsdaten speichern 52. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.8 Kalender 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.9 Benutzerberechtigung 53. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.10 Einheiteninfo 55. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

MENÜSTRUKTUR 56. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

DRAHTABMESSUNGEN 60. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

BESTELLNUMMER 61. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

Änderungen vorbehalten.

TOCg

- 3 -

DE

1 EINFÜHRUNG

Damit Sie Ihre Schweißausrüstung optimal nutzen können, empfehlen wir Ihnen die

Lektüre dieser Betriebsanweisung.

Allgemeine Informationen zum Betrieb entnehmen Sie der Betriebsanweisung für

Steuereinheit, Automat oder Kran.

Für das Display der Bedienkonsole stehen folgende Menüsprachen zur Verfügung:

Englisch, Schwedisch, Finnisch, Norwegisch, Dänisch, Deutsch, Französisch,

Italienisch, Niederländisch, Spanisch, Portugiesisch, Ungarisch, Polnisch,

amerikanisches Englisch, Tschechisch, Chinesisch und Russisch.

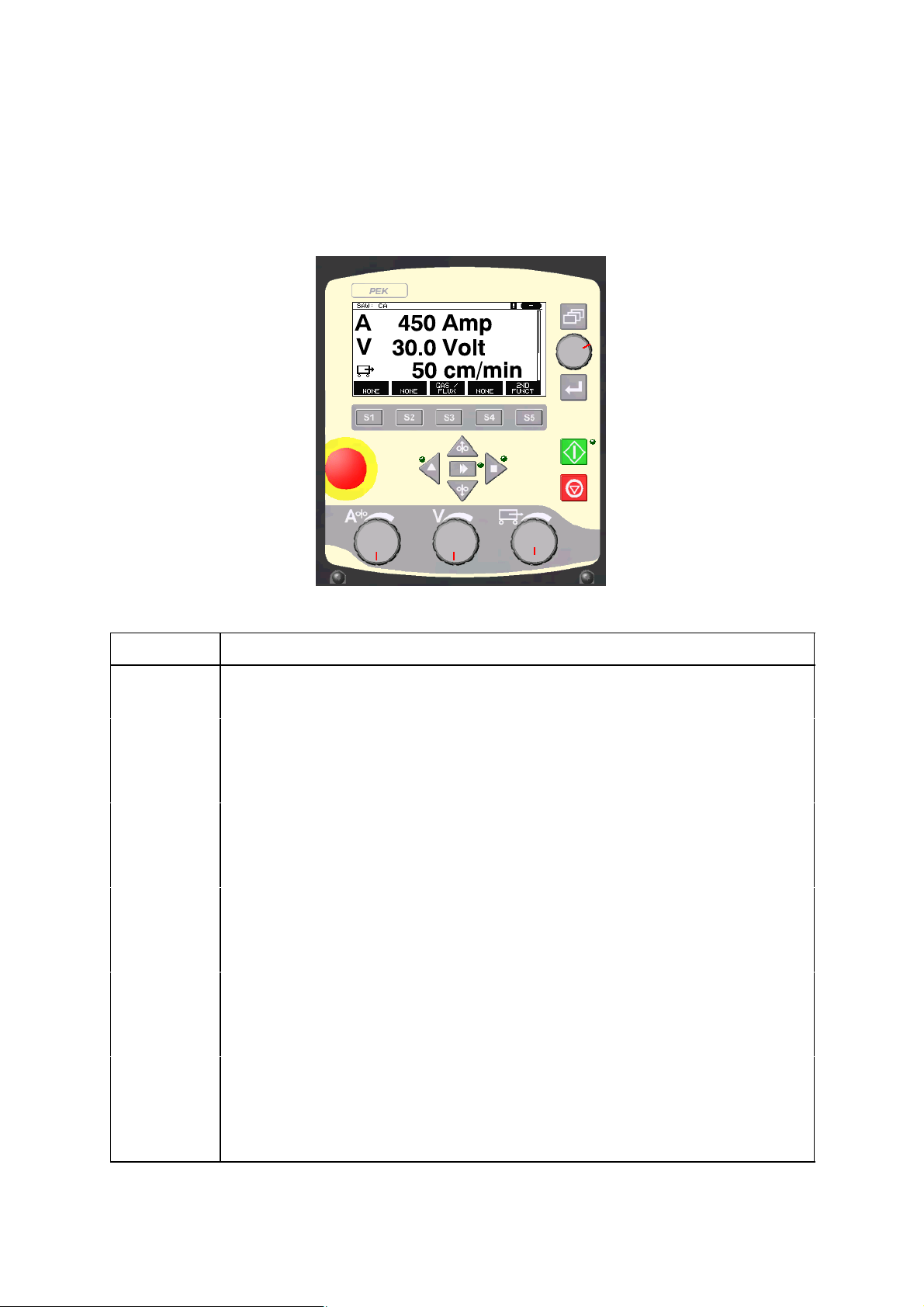

1.1 Bedienkonsole

1 Menü

2 Wählrad zur Positionierung

des Cursors

(Positionierrad)

3 ENTER

4 Grüne Anzeigelampe,

leuchtet bei aktiver

Funktion

5 Schweißstart

6 Schweißstopp

7 Wählrad zur Festlegung

der Fahrgeschwindigkeit im Messmenü, in anderen Menüs zur Erhöhung oder

Verringerung eingestellter Werte (Einstellrad)

8 Manuelle Fahrbewegung

9 Manueller Drahtvorschub nach unten

10 Wählrad zur Festlegung der Lichtbogenspannung im Messmenü, in anderen

Menüs zur Erhöhung oder Verringerung eingestellter Werte (Einstellrad)

11 Schnellbewegung

12 Manuelle Fahrbewegung

13 Wählrad zur Festlegung von Schweißstrom/Drahtvorschubgeschwindigkeit im

Messmenü, in anderen Menüs zur Erhöhung oder Verringerung eingestellter

Werte (Einstellrad)

bi24d1ga

- 4 -

DE

14 Notabschaltung

15 Manueller Drahtvorschub nach oben

16 Funktionstasten

17 Display

1.1.1 Tasten und Wählräder

Menü

Per Menütaste gelangen Sie stets zurück zum Hauptmenü im jeweiligen Verfahren.

SAW

PROCESS SAW

REGULATION TYPE CA

WIRE TYPE Fe SOLID

WIRE DIMENSION 3.0 mm

CONFIGURATION"

TOOLS"

FAST

SET MEASURE MEMORY

MODE

ENTER

Mit ENTER (Eingabetaste) wird eine Auswahl bestätigt.

Funktionstasten

Die Funktion der fünf Tasten (S1-S5) unter dem Display ist kontextabhängig. Es sind

so genannte Funktionstasten, deren Bedeutung sich nach dem jeweils gewählten

Menü richtet. Die aktuelle Tastenfunktion geht aus dem Text in der untersten

Displayzeile hervor. Eine aktive Funktion wird durch ein weißes Textfeld

gekennzeichnet.

Drahtvorschub nach oben

Taste zum Zurückbewegen des Drahts ohne Aktivierung der Lichtbogenspannung,

z.B. beim Drahtspulenwechsel. Der Draht wird so lange vorgeschoben, wie die Taste

gedrückt wird.

Drahtvorschub nach unten

Taste zum Vorbewegen des Drahts ohne Aktivierung der Lichtbogenspannung. Der

Draht wird so lange vorgeschoben, wie die Taste gedrückt wird.

bi24d1ga

- 5 -

DE

Fahrbewegung

Taste für Fahrbewegung in die Schweißrichtung, die per Symbol auf der

Schweißausrüstung angezeigt wird. Um die Fahrbewegung zu stoppen, drücken Sie

, oder .

Die LED leuchtet, während die Fahrbewegung ausgeführt wird.

Fahrbewegung

Taste für Fahrbewegung in die Schweißrichtung, die per Symbol auf der

Schweißausrüstung angezeigt wird. Um die Fahrbewegung zu stoppen, drücken Sie

, oder .

Die LED leuchtet, während die Fahrbewegung ausgeführt wird.

Schnellbewegung

Taste für Schnellbewegung von Drahtvorschub oder Fahrbewegung.

Die LED leuchtet, während die Schnellbewegung ausgeführt wird.

Schweißstart

Taste für den Schweißstart.

Schweißstopp

Taste für den Schweißstopp für alle Fahrbewegungen und Motoren.

Positionierrad

Das Wählrad rechts oben wird in der Betriebsanweisung als Positionierrad

bezeichnet und verwendet, um den Cursor zu positionieren.

Einstellräder

Die drei Wählräder unter der Bedienkonsole werden in der Betriebsanweisung als

Einstellrad bezeichnet und verwendet, um eingestellte Werte zu ändern.

bi24d1ga

- 6 -

DE

1.2 Erster Schritt

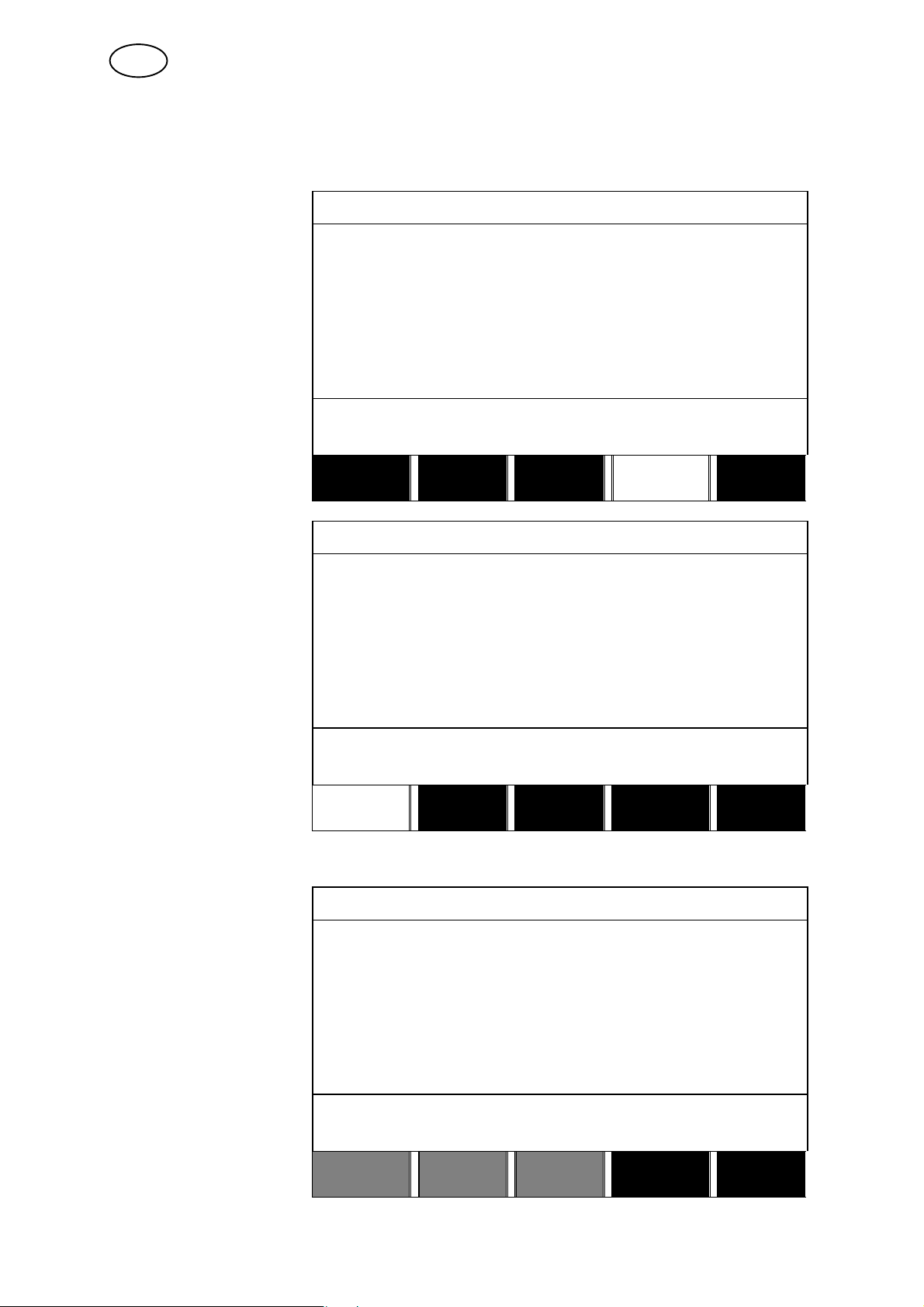

1.2.1 Sprachauswahl

Beim ersten Start der Maschine erscheint folgendes Menü:

SAW: CA

A 450 Amp

V 30.0 Volt

50 cm/min

|

|

|

|

|

|

GAS /

NONE NONE

Im Lieferzustand ist als Bedienkonsolensprache Englisch eingestellt. So wählen Sie

Ihre Sprache aus:

Drücken Sie auf Menü , um das Hauptmenü aufzurufen.

Bewegen Sie den Cur

sor mithilfe des Positio

nierrads zur Zeile CON

FIGURATION (KONFI

GURATION).

Drücken Sie ENTER , um die Auswahl zu bestätigen.

FLUX NONE

SAW

PROCESS SAW

REGULATION TYPE CA

WIRE TYPE Fe SOLID

WIRE DIMENSION 3.0 mm

CONFIGURATION"

TOOLS"

SET MEASURE MEMORY

2ND

FUNCT

FAST

MODE

bi24d1ga

- 7 -

DE

Bewegen Sie den Cur

CONFIGURATION

sor zur Zeile LANGUA

GE (SPRACHE). Drük

ken Sie ENTER, um ei

ne Liste mit verfügba

ren Sprachen für die

Bedienkonsole aufzuru

fen.

LANGUAGE ENGLISH

CODE LOCK

GENERAL CONFIGURATION"

MACHINE CONFIGURATION"

CABLE LENGTHS"

MAINTENANCE"

NETWORK SETTINGS"

Bewegen Sie den Cursor zur Zeile mit der

gewünschten Sprache und drücken Sie ENTER.

1.2.2 Auswahl der Längeneinheit

NORSK

POLSKI

PORTUGUES

SUOMI

SVENSKA

CHINESE

QUIT

|

|

|

Im Lieferzustand ist die Bedienkonsole auf metrische Längeneinheiten eingestellt.

So wählen Sie eine andere Längeneinheit aus:

Drücken Sie auf Menü , um das Hauptmenü aufzurufen.

Bewegen Sie den Cur

SAW

sor mithilfe des Positio

nierrads zur Zeile KON

FIGURATION (CONFI

GURATION).

PROCESS SAW

REGULATION TYPE CA

WIRE TYPE Fe SOLID

WIRE DIMENSION 3.0 mm

CONFIGURATION"

TOOLS"

FAST

SET MEASURE MEMORY

MODE

Drücken Sie ENTER , um die Auswahl zu bestätigen.

bi24d1ga

- 8 -

DE

Bewegen Sie den Cur

CONFIGURATION

sor zur Zeile ALLGE

MEINE EINST. (GENE

RAL CONFIGURA

TION).

LANGUAGE ENGLISH

CODE LOCK

GENERAL CONFIGURATION"

MACHINE CONFIGURATION"

CABLE LENGTHS"

MAINTENANCE"

NETWORK SETTINGS"

Drücken Sie ENTER , um die Auswahl zu bestätigen.

Bewegen Sie den Cur

sor zur Zeile LÄNGE

NEINHEIT (UNIT OF

LENGTH). Drücken Sie

ENTER, um eine Liste

mit verfügbaren Länge

neinheiten für die Be

GENERAL CONFIGURATION

FAST MODE SOFT BUTTONS

QUALITY DATA LOG TO FILE OFF

SOFT KEYS SETUP"

AUTO SAVE MODE OFF

UNIT OF LENGTH METRIC

dienkonsole aufzuru

fen.

QUIT

Bewegen Sie den Cursor zur Zeile mit der gewünschten

Längeneinheit und drücken Sie ENTER.

1.3 Display

SAW

PROCESS SAW

REGULATION TYPE CW

WIRE TYPE Fe SOLID

WIRE DIMENSION 0.8 mm

CONFIGURATION"

TOOLS"

QUIT

METRIC

INCH.

bi24d1ga

SET MEASURE MEMORY

- 9 -

FAST

MODE

DE

Cursor

Der Cursor der Bedienkonsole ist als schwarzes Feld um den Text sichtbar, wodurch

die Farbe für den gewählten Text zu weiß wechselt. Der Cursor wird in der

Betriebsanweisung fettgedruckt dargestellt.

Textfelder

Am unteren Displayrand befinden sich fünf Textfelder, die die jeweilige Funktion für

die fünf darunter befindlichen Funktionstasten beschreiben.

1.3.1 Symbole auf dem Display

A Gewählter Schweißdatensatz

B Schweißrichtung

C Es ist ein Fehler aufgetreten. Siehe

Kapitel 9.1

D Aufgerufene

Speicherpositionsnummer

E Bildlaufleiste. Dieses Menü enthält

weitere Informationen.

Pfeile

Wenn im am Anschluss an eine Zeile weitere Informationen vorhanden sind, wird

dies durch einen schwarzen Pfeil " neben dem Text signalisiert.

1.4 Allgemeine Hinweise zu Einstellungen

Es kommen drei Einstellungstypen zur Anwendung:

S Einstellung von Zahlenwerten

S Einstellung vorhandener Optionen

S Einstellung von EIN/AUS

bi24d1ga

- 10 -

DE

1.4.1 Einstellung von Zahlenwerten

Bei der Einstellung von Zahlenwerten werden die Einstellräder verwendet, um die

eingestellten Werte zu erhöhen oder zu verringern. Im Messmenü werden die

Wählräder für Schweißstrom/Drahtvorschubgeschwindigkeit, Lichtbogenspannung

oder Fahrbewegung verwendet.

1.4.2 Einstellung vorhandener Optionen

Zum Vornehmen bestimmter Einstellungen wird eine Option in einer Liste

ausgewählt.

Diese kann folgendermaßen aussehen:

SAW

GMAW

GOUGING

Bewegen Sie den Cursor zur Zeile SAW. Wenn Sie in dieser Ansicht ENTER

drücken, wird die Option SAW ausgewählt. Um stattdessen eine andere Option

auszuwählen, bewegen Sie den Cursor mithilfe des Positionierrads zur gewünschten

Zeile. Drücken Sie anschließend ENTER. Um die Liste zu verlassen, ohne eine

Auswahl zu treffen, drücken Sie ENDE (QUIT).

1.5 ENDE und ENTER

Die rechte Funktionstaste wird meist für ENDE (QUIT) genutzt, bisweilen ist sie

jedoch mit anderen Funktionen belegt.

S Durch Drücken von ENDE kehren Sie zum vorherigen Menü oder zur vorherigen

Anzeige zurück.

S Durch Drücken von ENTER wird eine ausgewählte Option in einem Menü oder

einer Liste bestätigt bzw. ausgeführt.

Taste wird in diesem Handbuch als ENTER bezeichnet.

bi24d1ga

- 11 -

DE

2 MENÜS

Die Bedienkonsole wird über mehrere Menüs gesteuert:

S Hauptmenü

S Konfigurationsmenü

S Werkzeugmenü

S Schweißdateneinstellungsmenü

S Messmenü

S Schweißdatenspeichermenü

S Schnellmodusmenü

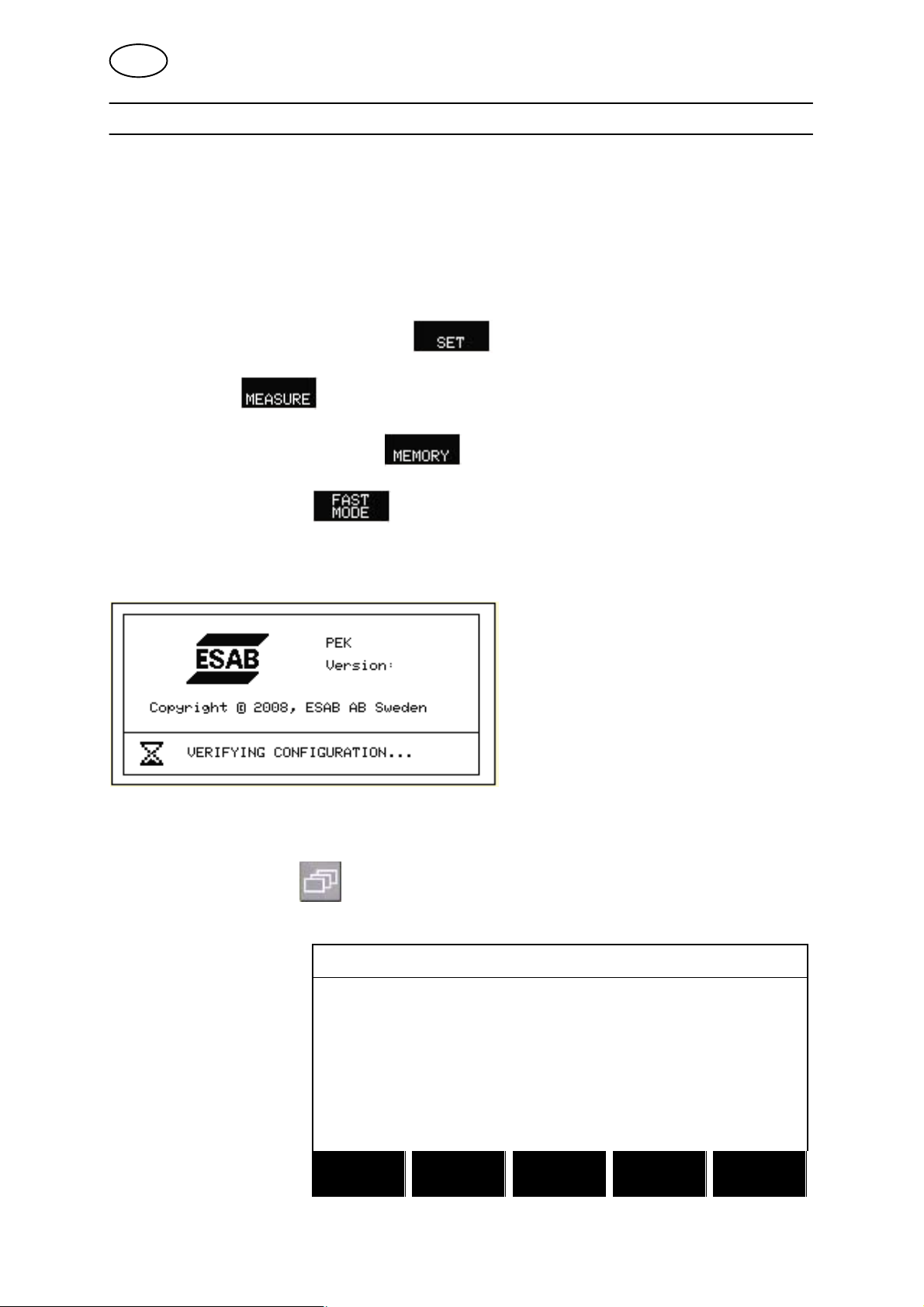

Die Menüstrukturen werden ab Seite 56 dargestellt. Während des Starts erscheint

kurz ein Eröffnungsbildschirm mit Informationen zur aktuellen Programmversion.

Eröffnungsbildschirm

2.1 Hauptmenü

Im HAUPTMENÜ kön

nen Schweißverfahren,

Zusatzwerkstoff, Rege

lungsmethode, Draht

durchmesser usw. ge

ändert werden.

Von diesem Menü aus

gelangen Sie zu allen

Untermenüs.

SAW

PROCESS SAW

REGULATION TYPE CA

WIRE TYPE Fe SOLID

WIRE DIMENSION 0.8 mm

CONFIGURATION"

TOOLS"

bi24d1ga

SET MEASURE MEMORY

- 12 -

FAST

MODE

DE

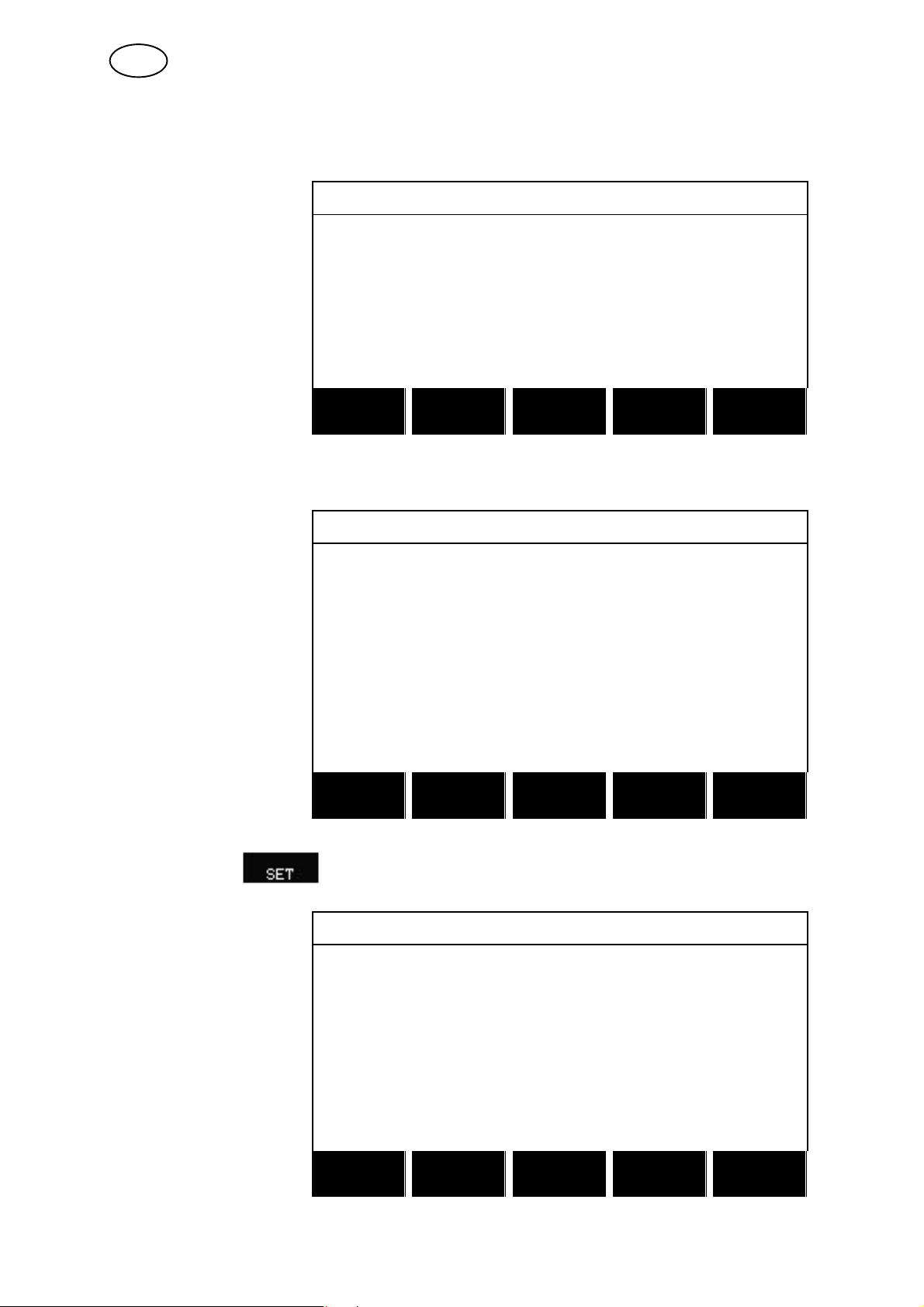

2.1.1 Konfigurationsmenü

Hauptmenü Konfiguration

Im Menü KONFIGURA

CONFIGURATION

TION (CONFIGURA

TION) können Sie eine

Sprache auswählen,

das Passwort ändern,

Grund- und Maschine

neinstellungen

vornehmen u.a.

LANGUAGE ENGLISH

CODE LOCK

GENERAL CONFIGURATION"

MACHINE CONFIGURATION"

CABLE LENGTHS"

MAINTENANCE"

NETWORK SETTINGS"

2.1.2 Werkzeugmenü

Hauptmenü Werkzeuge

Im Menü WERKZEUGE

TOOLS

(TOOLS) können

Dateien übertragen

sowie Qualitäts- und

Produktionsstatistik,

Fehlerprotokoll usw.

angezeigt werden

ERROR LOG"

EXPORT/IMPORT"

FILE MANAGER"

SETTING LIMIT EDITOR"

MEASURE LIMIT EDITOR"

PRODUCTION STATISTICS"

QUALITY FUNCTIONS"

CALENDAR"

USER ACCOUNTS"

UNIT INFORMATION"

QUIT

2.1.3 Schweißdateneinstellungsmenü

Hauptmenü

Im Schweißdatenein

SAW WELD DATA SETTING

stellungsmenü EINST.

(SET) können

verschiedene Schweiß

parameter geändert

werden. Das Erschei

nungsbild des Menüs

richtet sich nach dem

gewähltem Schweiß

verfahren.

bi24d1ga

VOLTAGE 20,5 V

CURRENT 395 A

TRAVEL SPEED 0 cm/min

DIRECTION J

START DATA"

STOP DATA"

DYNAMIC REGULATION AUTO

SETTING LIMITS"

MEASURE LIMITS"

QUIT

QUIT

- 13 -

DE

2.1.4 Messmenü

Hauptmenü

Im Menü MESSEN (MEASURE) werden während des Schweißvorgangs die

Messwerte für verschiedene Schweißparameter angezeigt.

A 450 AMP

Gemessener Schweiß

strom

30,0 Volt

Gemessene Lichtbo

genspannung

50 cm/min

Gemessene Fahrge

schwindigkeit

300 cm/min

Gemessene Drahtvor

schubgeschwindigkeit

30 kJ/cm

Gibt die Wärmezufuhr

an, die sich aus den

gewählten Werten für

Schweißstrom,

Lichtbogenspannung

und Fahrgeschwindig

keit ergibt.

SAW: CW

A 450 Amp

V 30.0 Volt

50 cm/min

GAS /

NONE NONE

SAW: CW

FLUX NONE

FUNCT

50 cm/min

300 cm/min

30.0 kJ/cm

|

|

|

|

|

|

2ND

|

|

|

|

|

|

GAS /

NONE NONE

Die gemessenen Werte bleiben auch nach Abschluss des Schweißvorgangs auf

dem Display erhalten.

Andere Menüs können aufgerufen werden, ohne dass die Messwerte verloren

gehen.

Die Schweißparameter im Messmenü können über die Einstellräder geändert

werden.

Wird der eingestellte Wert geändert, wenn kein Schweißvorgang stattfindet, wird der

Messwert auf 0 gesetzt.

- 14 -

bi24d1ga

FLUX NONE

2ND

FUNCT

DE

Im Messmenü lassen sich ebenfalls eingestellte Werte anzeigen, wenn die

Funktionstaste SET VALUES (SOLLWERTE) aktiviert ist. Hinweise zur Aktivierung

entnehmen Sie dem Kapitel ”Schnellmodus Funktionstasten” 8.2.3 .

300 cm/min

Eingestellte Drahtvor

schubgeschwindigkeit

20.0 Volt

Eingestellte Lichtbo

genspannung

30 cm/min

Eingestellte

Fahrgeschwindigkeit

2.1.5 Schweißdatenspeichermenü

Hauptmenü

Im Menü SCHWEISS

DATENSPEICHER

(WELD DATA

MEMORY) lassen sich

verschiedene einge

stellte Schweißdaten

speichern, abrufen,

löschen und kopieren.

Zum Sichern der

Schweißdatensätze

stehen 255 Speicher

positionen zur

Verfügung.

SAW: CW

300 cm/min

V 20.0 Volt

30 cm/min

NONE NONE

WELD DATA MEMORY

1 (SAW)

7 (GMAW)

SET

VALUES NONE

|

|

|

|

|

|

2ND

FUNCT

2ND

STORE

Weitere Informationen entnehmen Sie dem Kapitel 7 ”Speicherverwaltung”.

- 15 -

bi24d1ga

FUNCT QUIT

DE

2.1.6 Schnellmodusmenü

Hauptmenü

Im Menü SCHNELL

MODUS (FAST MODE)

können Sie Funktions

tasten mit Schweißda

tenspeicherplätzen

verknüpfen. Die

Konfiguration wird im

Einstellungsmenü

vorgenommen. Die

Zahl der gewählten

Speicherposition

erscheint rechts oben.

Weitere Informationen entnehmen Sie dem Kapitel 8.2.1 ”Schnellmodus

Funktionstasten”.

A 450 Amp

V 30.0 Volt

50 cm/min

WELD

DATA 1

WELD

DATA 2

WELD

DATA 3

WELD

DATA 4

16

2ND

FUNCT

bi24d1ga

- 16 -

DE

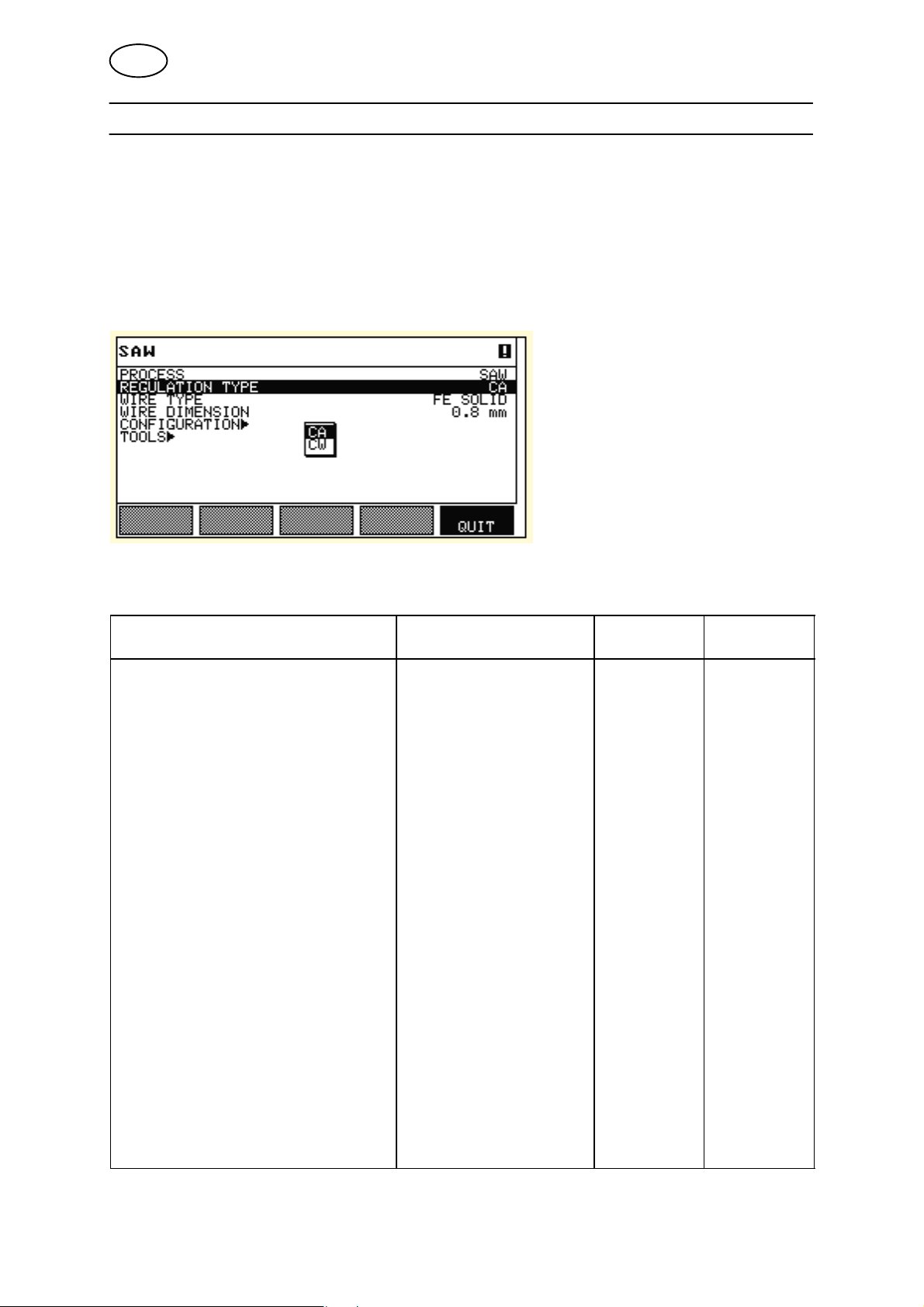

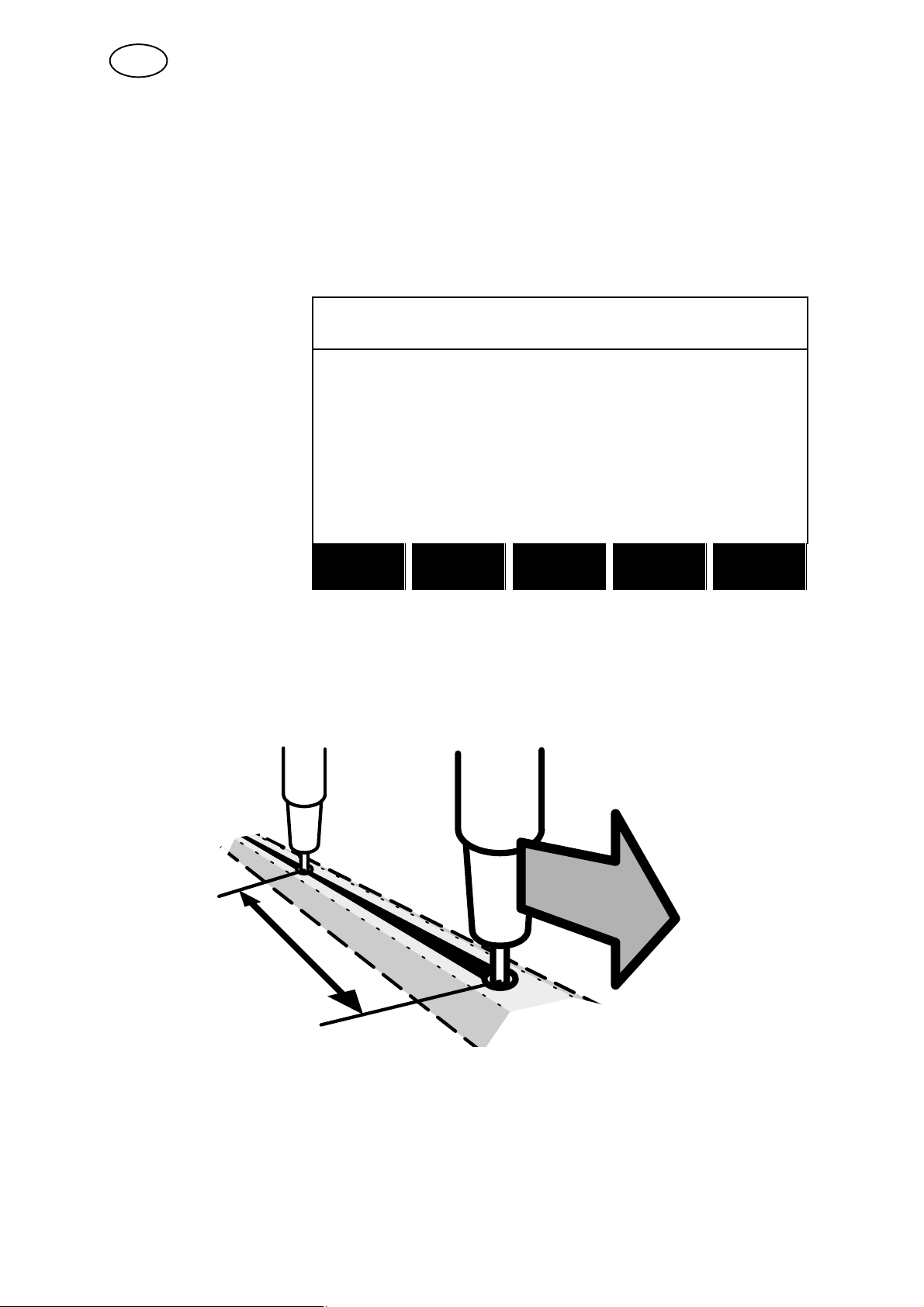

3 UP-SCHWEISSEN

Hauptmenü Schweißverfahren

Beim UP-Schweißen schmilzt ein Lichtbogen einen kontinuierlich vorgeschobenen

Draht. Die Schmelze kann durch Schweißpulver geschützt werden.

Bei Auswahl des Schweißverfahrens SAW sind zwei Regelungsmethoden verfügbar.

Markieren Sie dazu mit dem Positionierrad REGELUNGSMETHODE (REGULATION

TYPE) und drücken Sie ENTER. Wählen Sie zwischen konstantem Schweißstrom

(CA) oder konstantem Drahtvorschub (CW), siehe Erklärung in Kapitel 6.1 und 6.2.

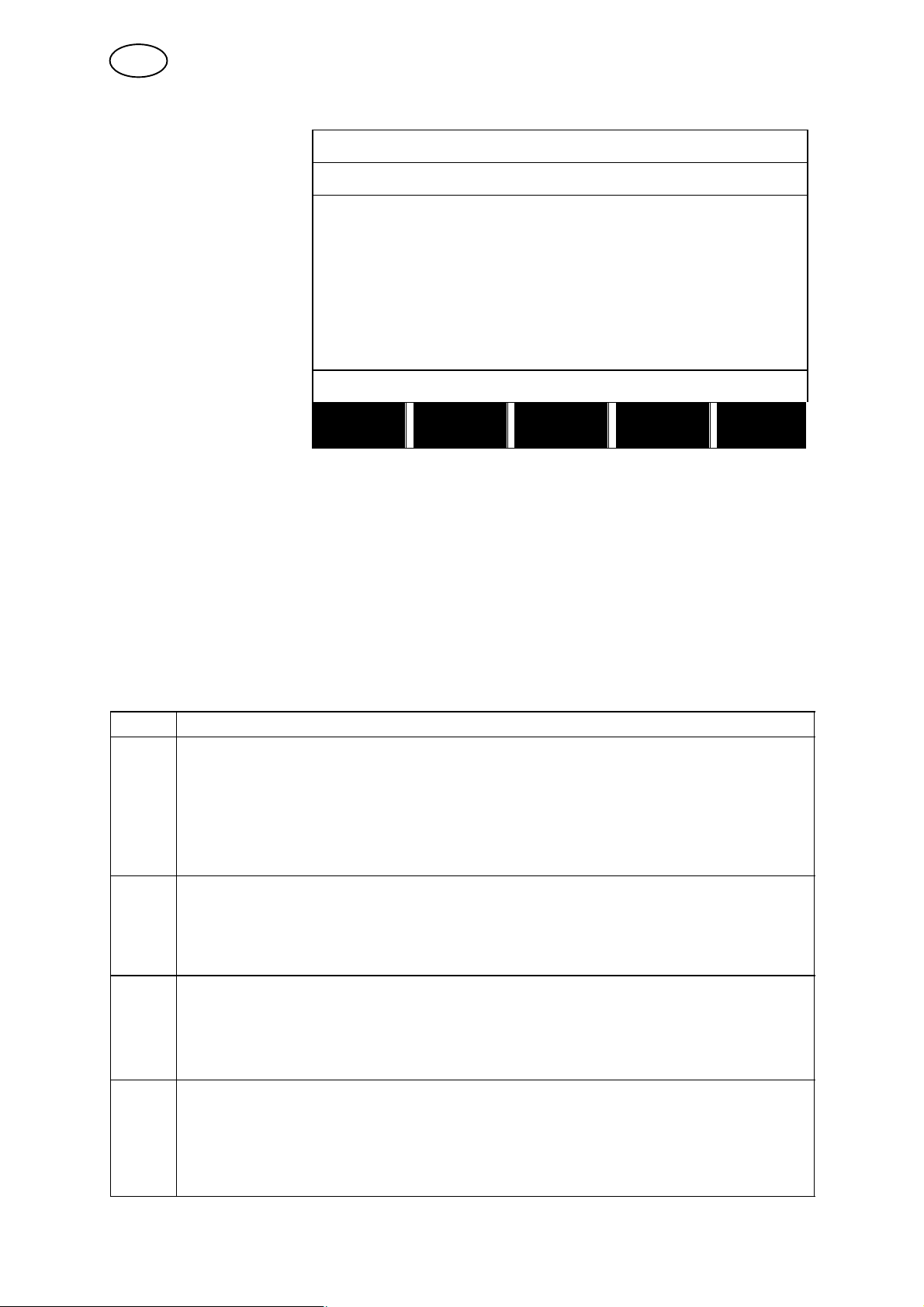

3.1 Einstellungen für das UP-Schweißen

Einstellungen Einstellbereich Einstel

lungsstufe

Lichtbogenspannung* 14-50 V 0,1 V (1 V) 30 V

Schweißstrom* (CA) 0-3200 A 1 A 400 A

Drahtvorschubgeschwindigkeit* (CW) 0-2500 cm/min 1 cm/min 300 cm/min

Fahrgeschwindigkeit* 0-200 cm/min 1 cm/min 50 cm/min

Schweißrichtung Y - J - J

Startwerte

Pulvervorströmung 0-99,0 s 0,1 s 0 s

Startart Direkt oder Kratz - Direkt

Drahtanschleichen Auto oder Geschw. einst. - Auto

Drahtanschleichgeschwindigkeit 0-1000 cm/min 1 cm/min 20 cm/min

Startphasen AUS oder EIN - AUS

Leerlaufspannung AUS oder EIN - AUS

Maximale Leerlaufspannung 5-60 V 0,1 V 50 V

Stoppwerte

Pulvernachströmung 0-99,0 s 0,1 s 0 s

Kraterfüllen AUS oder EIN - AUS

Kraterfülldauer 0-10 s 0,01 s 1 s

Drahtrückbrandzeit 0-10 s 0,01 s 1 s

Stoppphasen AUS oder EIN - AUS

Dynamische Regelung Auto oder Sollwerte - Auto

Grenzwerte - - Messgrenzwerte - - -

Wert nach

Reset

*) Der Einstellbereich hängt vom verwendeten Produkt ab.

bi24d1ga

- 17 -

DE

4 MIG/MAG-SCHWEISSEN

Hauptmenü Schweißverfahren

Beim MIG/MAG-Schweißen schmilzt ein Lichtbogen einen kontinuierlich

vorgeschobenen Draht. Die Schmelze wird mithilfe von Schutzgas geschützt

Bei Auswahl des Schweißverfahrens GMAW sind zwei Regelungsmethoden

verfügbar. Markieren Sie dazu mit dem Positionierrad REGELUNGSMETHODE

(REGULATION TYPE) und drücken Sie ENTER. Wählen Sie zwischen konstantem

Schweißstrom (CA) oder konstantem Drahtvorschub (CW), siehe Erklärung in

Kapitel 6.1 und 6.2.

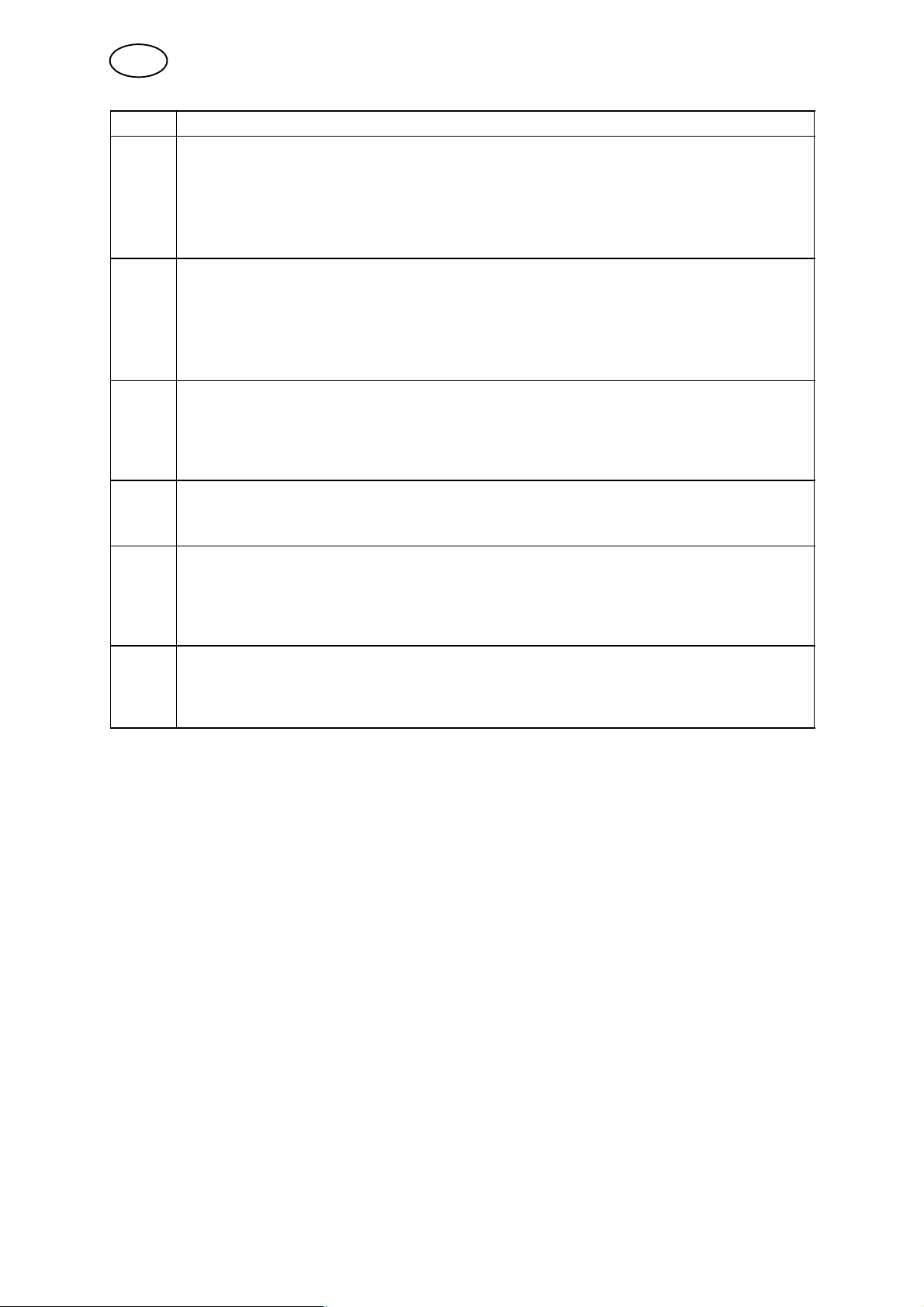

4.1 Einstellungen für das MIG/MAG-Schweißen

Einstellungen Einstellbereich Einstel

lungsstufe

Lichtbogenspannung* 14-50 V 0,1 V (1 V) 30 V

Schweißstrom* (CA) 0-3200 A 1 A 400 A

Drahtvorschubgeschwindigkeit* (CW) 0-2500 cm/min 1 cm/min 300 cm/min

Fahrgeschwindigkeit* 0-200 cm/min 1 cm/min 50 cm/min

Schweißrichtung Y - J - J

Startwerte

Gasvorströmung 0-99,0 s 0,1 s 2,0 s

Startart Direkt oder Kratz - Direkt

Drahtanschleichen Auto oder Geschw. einst. - Auto

Drahtanschleichgeschwindigkeit 0-1000 cm/min 1 cm/min 20 cm/min

Startphasen AUS oder EIN - AUS

Leerlaufspannung AUS oder EIN - AUS

Maximale Leerlaufspannung 5-60 V 0,1 V 50 V

Stoppwerte

Gasnachströmung 0-99,0 s 0,1 s 2,0 s

Kraterfüllen AUS oder EIN - AUS

Kraterfülldauer 0-10 s 0,01 s 1 s

Drahtrückbrandzeit 0-10 s 0,01 s 1 s

Stoppphasen AUS oder EIN - AUS

Dynamische Regelung Auto oder Sollwerte - Auto

Grenzwerte - - Messgrenzwerte - - -

Wert nach

Reset

*) Der Einstellbereich hängt vom verwendeten Produkt ab.

bi24d1ga

- 18 -

DE

5 FUGENHOBELN

Hauptmenü Schweißverfahren

Beim Fugenhobeln kommt eine spezielle Elektrode zum Einsatz, die aus einem

kupferumhüllten Kohlestab besteht.

Zwischen Kohlestab und Werkstück bildet sich ein Lichtbogen, der das Material

schmilzt. Luft wird zugeführt, um das geschmolzene Material wegzublasen.

Bei Auswahl des Schweißverfahrens GOUGING sind zwei Regelungsmethoden

verfügbar. Markieren Sie dazu mit dem Positionierrad REGELUNGSMETHODE

(REGULATION TYPE) und drücken Sie ENTER. Wählen Sie zwischen konstantem

Schweißstrom (CA) oder konstantem Drahtvorschub (CW), siehe Erklärung in

Kapitel 6.1 und 6.2.

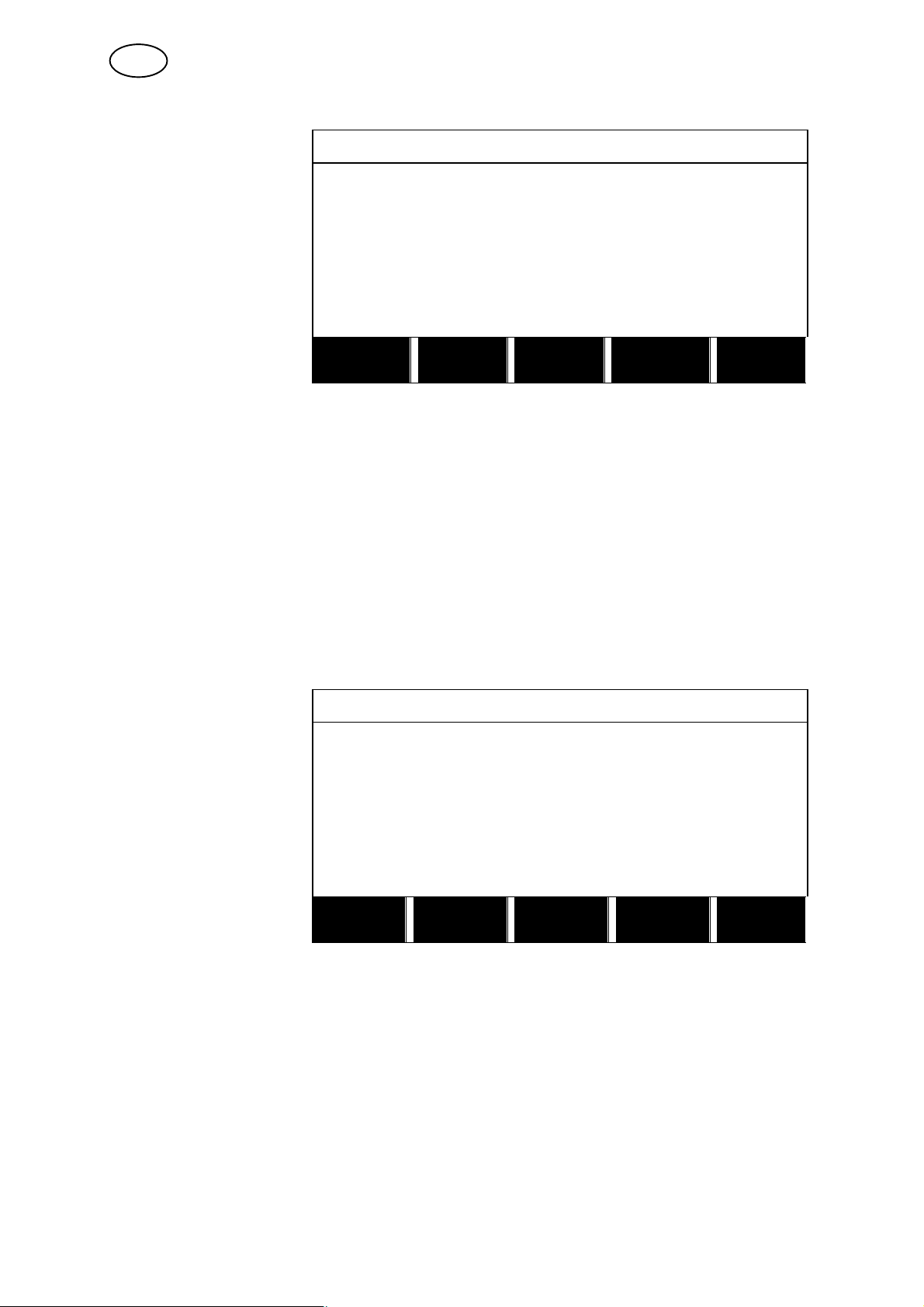

5.1 Einstellungen für das Fugenhobeln

Einstellungen Einstellbereich Einstel

lungsstufe

Lichtbogenspannung* 14-50 V 0,1 V (1 V) 30 V

Schweißstrom* (CA) 0-3200 A 1 A 400 A

Drahtvorschubgeschwindigkeit* (CW) 0-2500 cm/min 1 cm/min 300 cm/min

Fahrgeschwindigkeit* 0-200 cm/min 1 cm/min 40 cm/min

Schweißrichtung Y - J - J

Startwerte

Luftvorströmung 0-99,0 s 0,1 s 0 s

Startart Direkt oder Kratz - Direkt

Drahtanschleichen Auto oder Geschw. einst. - Auto

Drahtanschleichgeschwindigkeit 0-1000 cm/min 1 cm/min 20 cm/min

Startphasen AUS oder EIN - AUS

Leerlaufspannung AUS oder EIN - AUS

Maximale Leerlaufspannung 5-60 V 0,1 V 50 V

Stoppwerte

Luftnachströmung 0-99,0 s 0,1 s 0 s

Kraterfüllen AUS oder EIN - AUS

Kraterfülldauer 0-10 s 0,01 s 1 s

Drahtrückbrandzeit 0-10 s 0,01 s 1 s

Stoppphasen AUS oder EIN - AUS

Dynamische Regelung Auto oder Sollwerte - Auto

Grenzwerte - - Messgrenzwerte - - -

*) Der Einstellbereich hängt vom verwendeten Produkt ab.

Wert nach

Reset

bi24d1ga

- 19 -

DE

6 FUNKTIONSERKLÄRUNGEN

6.1 CA, konstanter Schweißstrom

Der Drahtvorschub wird per Stromquelle gesteuert, damit ein konstanter

Schweißstrom angelegt werden kann.

- Die Auswahl der konstanten Stromstärke erfolgt im Hauptmenü.

6.2 CW, konstanter Drahtvorschub

Der Schweißstrom richtet sich nach der gewählten Drahtvorschubgeschwindigkeit.

- Die Auswahl des konstanten Drahtvorschubs erfolgt im Hauptmenü.

6.3 Draht-/Elektrodendurchmesser

In der Tabelle auf Seite 60 werden die verfügbaren Draht-/Elektrodendurchmesser

aufgeführt.

Der gewählte Durchmesser wirkt sich maßgeblich auf den Startverlauf und das

Kraterfüllen aus. Beim Schweißen mit anderen Drahtdurchmessern als denen in der

Tabelle wählen Sie einen Wert aus, der den aufgeführten Angaben am nächsten

liegt.

- Die Auswahl des Draht-/Elektrodendurchmessers erfolgt im Hauptmenü.

6.4 Lichtbogenspannung

Eine höhere Lichtbogenspannung vergrößert die Lichtbogenlänge und sorgt für

einen wärmeren und breiteren Strang.

- Die Einstellung der Lichtbogenspannung wird im Mess-, Schweißdateneinstellungsoder Schnellmodusmenü ausgeführt.

6.5 Drahtvorschubgeschwindigkeit

Als Drahtvorschubgeschwindigkeit wird die Vorschubgeschwindigkeit (cm/min) für

den Draht bezeichnet.

- Die Einstellung der Drahtvorschubgeschwindigkeit wird im Mess-, Schweißdate

neinstellungs- oder Schnellmodusmenü ausgeführt.

6.6 Fahrgeschwindigkeit

Als Fahrgeschwindigkeit wird die Bewegungsgeschwindigkeit (cm/min) für einen

Kran oder Wagen angegeben.

- Die Einstellung der Fahrgeschwindigkeit wird im Mess-, Schweißdateneinstellungsoder Schnellmodusmenü ausgeführt.

6.7 Schweißrichtung

Fahrbewegung in die Richtung, die per Symbol angezeigt wird.

- Die Auswahl der Schweißrichtung erfolgt im Schweißdateneinstellungsmenü.

bi24d1ga

- 20 -

DE

6.8 Pulvervorströmung

Mithilfe der Pulvervorströmung wird angegeben, wie viel Zeit zwischen der Ausgabe

des Schweißpulvers und dem Zünden des Lichtbogens vergehen soll.

- Die Einstellung der Pulvervorströmung erfolgt im Schweißdateneinstellungsmenü

unter Startwerte.

6.9 Gasvorströmung

Mithilfe der Gasvorströmung wird angegeben, wie viel Zeit zwischen dem

Ausströmen des Schutzgases und dem Zünden des Lichtbogens vergehen soll.

- Die Einstellung der Gasvorströmung erfolgt im Schweißdateneinstellungsmenü

unter Startwerte.

6.10 Luftvorströmung

Mithilfe der Luftvorströmung wird angegeben, wie viel Zeit zwischen dem

Ausströmen der Luft und dem Zünden des Lichtbogens vergehen soll.

- Die Einstellung der Luftvorströmung erfolgt im Schweißdateneinstellungsmenü

unter Startwerte.

6.11 Startart

Es stehen zwei Startarten zur Auswahl:

S Bei einem Direktstart wird die Fahrgeschwindigkeit aktiviert, wenn der

Lichtbogen gezündet wurde.

S Bei einem Kratzstart wird die Fahrgeschwindigkeit gemeinsam mit dem

Drahtvorschub aktiviert.

- Die Auswahl der Startart erfolgt im Schweißdateneinstellungsmenü unter

Startwerte.

6.12 Drahtanschleichen

Beim Drahtanschleichen wird die gewünschte Anschleichgeschwindigkeit für den

Elektrodenmotor beim Start festgelegt.

Wenn Sie z.B. im Menü den Wert 50 eingeben, erhalten Sie eine Anschleichge

schwindigkeit von 50 cm/min.

Beim voreingestellten Wert ”AUTO” wird die Anschleichgeschwindigkeit anhand der

eingestellten Wert berechnet.

- Die Einstellung des Drahtanschleichens erfolgt im Schweißdateneinstellungsmenü

unter Startwerte.

6.13 Startphasen

Beim Schweißen mit speziellem Draht oder Material kann eine angepasste

Startsequenz erforderlich sein. Die Startsequenz kann sich auf das Aussehen des

Strangs auswirken.

bi24d1ga

- 21 -

DE

Für Startphase 1 EIN sind folgende

Einstellungen möglich:

S Zeit s

Schweißdauer für Phase 1

S Lichtbogenspannung %

Prozentsatz der eingestellten

Spannung

S Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

S Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

S Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

- Die Einstellung der Startphasen erfolgt im Schweißdateneinstellungsmenü unter

Startwerte.

Für Startphase 2 EIN sind folgende

Einstellungen möglich:

S Zeit s

Schweißdauer für Phase 2

S Lichtbogenspannung %

Prozentsatz der eingestellten

Spannung

S Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

S Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

S Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

6.14 Maximale Leerlaufspannung (OCV, Open Circuit Voltage)

EIN: Die Leerlaufspannung kann geregelt werden.

AUS: Die Leerlaufspannung entspricht dem eingestellten Wert für die

Schweißspannung.

- Die Einstellung der Leerlaufspannung erfolgt im Schweißdateneinstellungsmenü

unter Startwerte.

6.15 Pulvernachströmung

Mithilfe der Pulvernachströmung wird angegeben, wie lange nach dem Ausschalten

des Lichtbogens Schweißpulver ausgegeben werden soll.

- Die Einstellung der Pulvernachströmung erfolgt im Schweißdateneinstellungsmenü

unter Stoppwerte.

6.16 Gasnachströmung

Mithilfe der Gasnachströmung wird angegeben, wie lange nach Ausschalten des

Lichtbogens Schutzgas ausströmen soll.

- Die Einstellung der Gasnachströmung erfolgt im Schweißdateneinstellungsmenü

unter Stoppwerte.

6.17 Luftnachströmung

Mithilfe der Luftnachströmung wird angegeben, wie lange nach Ausschalten des

Lichtbogens Luft ausströmen soll.

- Die Einstellung der Luftnachströmung erfolgt im Schweißdateneinstellungsmenü

unter Stoppwerte.

bi24d1ga

- 22 -

DE

6.18 Kraterfüllen

Durch das Kraterfüllen können Wärme und Größe des Schweißbads beim

Schweißende kontrolliert gesenkt werden. So lassen sich Poren, Risse und

Kraterbildung an der Schweißnaht leichter vermeiden.

- Die Einstellung des Kraterfüllens erfolgt im Schweißdateneinstellungsmenü unter

Stoppwerte.

6.19 Drahtrückbrandzeit

Als Drahtrückbrandzeit wird die Zeitspanne bezeichnet, die zwischen dem

Bremsbeginn des Drahts und dem Abschalten der Lichtbogenspannung durch die

Stromquelle liegt. Eine zu kurze Drahtrückbrandzeit führt zu einem langen

Drahtvorsprung nach abgeschlossenem Schweißvorgang. Dabei besteht das Risiko,

dass der Draht an der Schmelze festfriert. Eine lange Drahtrückbrandzeit führt zu

einem kürzeren Vorsprung. Dadurch erhöht sich das Risiko, dass der Lichtbogen im

Kontaktmundstück brennt.

- Die Einstellung der Drahtrückbrandzeit erfolgt im Schweißdateneinstellungsmenü

unter Stoppwerte.

6.20 Stoppphasen

Stoppphasen werden hauptsächlich zur Einstellung des Kraterfüllens genutzt.

Für Stoppphase 1 EIN sind folgende

Einstellungen möglich:

S Zeit s

Schweißdauer für Phase 1

S Lichtbogenspannung %

Prozentsatz der eingestellten

Spannung

S Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

Für Stoppphase 2 EIN sind folgende

Einstellungen möglich:

S Zeit s

Schweißdauer für Phase 2

S Lichtbogenspannung %

Prozentsatz der eingestellten

Spannung

S Drahtvorschub %

Prozentsatz des eingestellten

Drahtvorschubs

S Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

S Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

- Die Einstellung der Stoppphasen erfolgt im Schweißdateneinstellungsmenü unter

Stoppwerte.

bi24d1ga

S Schweißstrom %

Prozentsatz des eingestellten

Schweißstroms

S Fahrgeschwindigkeit %

Prozentsatz der eingestellten

Fahrgeschwindigkeit

- 23 -

DE

6.21 Dynamische Regelung

Die Funktion dynamische Regelung wurde für das Schweißen mit mehreren

Elektroden entwickelt und ändert die Stromquellencharakteristik. Die

Stromquellencharakteristik wird anhand der eingestellten Drahtdaten berechnet.

- Die Auswahl der dynamischen Regelung erfolgt im Schweißdateneinstellungs menü.

6.22 Grenzwerte

Informationen zu Grenzwerten entnehmen Sie dem Kapitel 9.4 ”Editor für

Grenzwerteinst.”.

6.23 Messgrenzwerte

Informationen zu Messgrenzwerten entnehmen Sie dem Kapitel 9.5 ”Editor für

Messgrenzwerte”.

7 SPEICHERVERWALTUNG

7.1 Funktionsweise der Bedienkonsole

Die Bedienkonsole setzt sich aus zwei Komponenten zusammen: Arbeitsspeicher

und Schweißdatenspeicher.

Speichern

Arbeitsspeicher Schweißdatenspeicher

Aufrufen

Im Arbeitsspeicher wird ein kompletter Satz mit Schweißdateneinstellungen erstellt,

der im Schweißdatenspeicher abgelegt werden kann.

Schweißverfahren werden stets durch den Inhalt des Arbeitsspeichers gesteuert.

Daher ist es ebenfalls möglich, eine Schweißdatenkonfiguration vom Schweißdatenin den Arbeitsspeicher zu übertragen.

Beachten Sie, dass der Arbeitsspeicher stets die zuletzt eingegebenen

Schweißdateneinstellungen enthält. Dabei kann es sich um Daten handeln, die aus

dem Schweißdatenspeicher abgerufen oder individuell geändert wurden. Der

Arbeitsspeicher wird demnach niemals geleert oder zurückgesetzt.

Hauptmenü SPEICHER Schweißdatenspeicher

WELD DATA MEMORY

bi24d1ga

STORE

2ND

FUNCT QUIT

- 24 -

DE

In der Bedienkonsole können bis zu 255 Schweißdatensätze abgelegt werden.

Jedem Datensatz wird eine Zahl von 1 bis 255 zugewiesen.

Datensätze können ebenfalls gelöscht, kopiert, geändert und umbenannt oder aus

dem Arbeitsspeicher aufgerufen werden.

7.2 Speichern

Bei einem leeren Schweißdatenspeicher erscheint folgende Anzeige auf dem

Display.

Wir wollen eingegebene

Schweißdaten speichern.

Sie sollen Speicherplatz

5 erhalten. Drücken Sie

auf SPEICHERN

(STORE). Position 1 wird

angezeigt. Drehen Sie an

einem der Drehknöpfe bis

Position 5 angezeigt wird.

Drücken Sie auf

SPEICHERN (STORE).

WELD DATA MEMORY

STORE

Folgende Anzeige erscheint auf dem Display.

Der Schweißdatensatz

wurde nun an Position

5 gespeichert.

WELD DATA MEMORY

5 - (SAW)

2ND

FUNCT QUIT

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

STORE RECALL

DELETE

2ND

FUNCT QUIT

Ganz unten auf dem Display werden Teile des Inhalts von Schweißdatensatz 5

angezeigt.

bi24d1ga

- 25 -

DE

Wenn an der gewählten

Speicherposition ber

eits ein Datensatz

WELD DATA MEMORY

5 - (SAW)

abgelegt ist, werden

Sie gefragt, ob dieser

überschrieben werden

soll. Antworten Sie mit

JA (YES) oder NEIN

(NO).

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

Mit NEIN (NO) gelangen Sie zurück zum Speichermenü.

7.3 Aufrufen

Nun soll ein gespei

cherter Datensatz

aufgerufen werden.

WELD DATA MEMORY

5 - (SAW)

NO YES

Markieren Sie die Zeile

mit dem Positionierrad.

Drücken Sie ABRUFEN

(RECALL).

Drücken Sie JA (YES),

um das Abrufen von

Datensatz 5 zu

bestätigen.

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

STORE RECALL

WELD DATA MEMORY

5 - (SAW)

DELETE

2ND

FUNCT QUIT

bi24d1ga

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

NO YES

- 26 -

DE

Dieses Symbol im Messmenü zeigt die

aufgerufene Speicherpositionsnummer an.

7.4 Löschen

Im Speichermenü können Sie einen oder mehrere Datensätze löschen.

Nun soll ein Datensatz

gelöscht werden.

Markieren Sie den Da

tensatz. Drücken Sie

LÖSCHEN (DELETE).

Drücken Sie JA (YES),

um den Löschvorgang

zu bestätigen.

WELD DATA MEMORY

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

STORE RECALL

WELD DATA MEMORY

5 - (SAW)

DELETE

2ND

FUNCT QUIT

bi24d1ga

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

NO YES

- 27 -

DE

7.5 Kopieren

So kopieren Sie den Inhalt eines Schweißdatensatzes in eine neue Speicherposition:

Drücken Sie auf 2.

FUNKTION (2ND

FUNCT).

Markieren Sie die Spei

cherposition, die Sie

kopieren möchten und

drücken Sie auf

KOPIEREN (COPY).

WELD DATA MEMORY

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

STORE RECALL

WELD DATA MEMORY

1 2 3 4 -

5 - (SAW)

6 7 -

DELETE

2ND

FUNCT QUIT

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

COPY RENAME

EDIT

2ND

FUNCT QUIT

Nun soll der Inhalt von Speicherposition 5 in Position 50 kopiert werden.

Markerieren Sie die

Speicherposition 1 und

gehen Sie mit einem

der Drehknöpfe bis zur

WELD DATA MEMORY

1 -

5 - (SAW)

gewählten Speicherpo

sition weiter, in diesem

Fall zur Position

50.Drücken Sie JA

(YES).

COPY

DATA SET 5 TO POSITION: 50

NO YES

bi24d1ga

- 28 -

DE

Damit wurde Schweißdatensatz 5 in Speicherposition 50 kopiert.

7.6 Umbenennen

So weisen Sie einem gespeicherten Schweißdatensatz einen Namen zu:

Drücken Sie auf 2.

FUNKTION (2ND

FUNCT). Markieren Sie

die Speicherposition,

WELD DATA MEMORY

5 - (SAW)

50 -

die Sie umbenennen

möchten und drücken

Sie auf UMBENENNEN

(RENAME).

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

COPY RENAME

EDIT

2ND

FUNCT QUIT

Hier kann eine Tastatur aufgerufen werden, die sich wie folgt bedienen lässt:

S Bewegen Sie den Cursor mithilfe der

Pfeile und des Positionierrads zum

gewünschten Tastaturzeichen.

Drücken Sie ENTER. Auf diese

Weise können Sie eine komplette

Zeichenfolge mit maximal 40 Zeichen

eingeben.

S Drücken Sie zum Speichern FERTIG

(DONE). Der selbst vergebene Name

erscheint nun in der Liste.

7.7 Ändern

So ändern Sie den Inhalt eines Schweißdatensatzes:

Drücken Sie auf 2.

FUNKTION (2ND

FUNCT). Markieren Sie

die Speicherposition,

die Sie ändern möchten

und drücken Sie da

nach auf ÄNDERN

(EDIT).

WELD DATA MEMORY

5 - (SAW)

SAW: CA: FE SOLID: 3.0 mm

30.0 V: 450 A: 50 cm/min

COPY

EDIT

2ND

FUNCT QUIT

bi24d1ga

- 29 -

DE

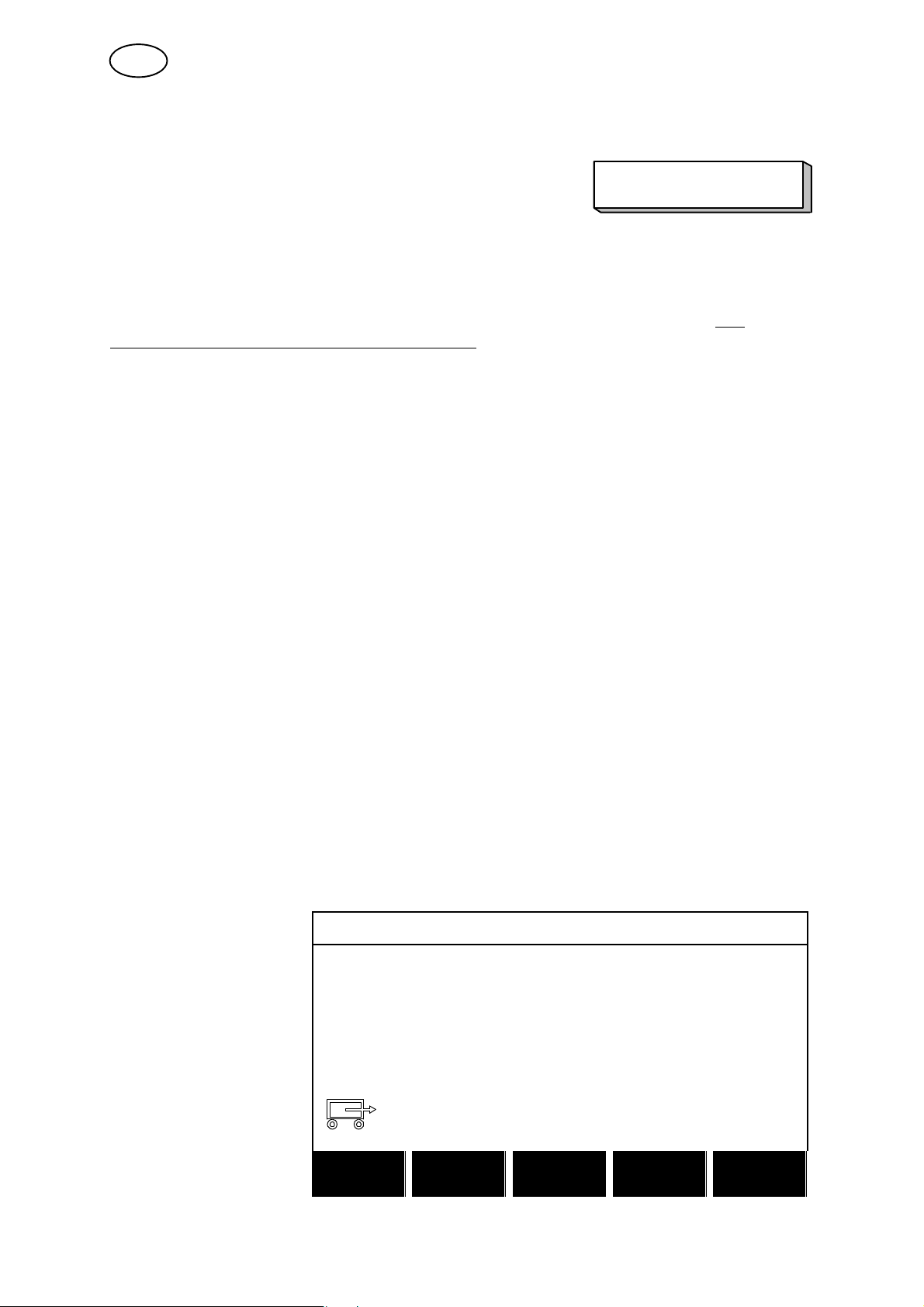

Es erscheint ein Teil des Hauptmenüs sowie das Symbol , das den

Bearbeitungsmodus kennzeichnet.

Drücken Sie EINST.

(SET) und nehmen Sie

die gewünschten

Änderungen vor.

SAW

REGULATION TYPE CA

WIRE TYP SS FLUX CORED

WIRE DIMENSION 2.0 mm

SET QUIT

Es erscheint folgendes Menü:

In diesem Beispiel wird

SAW WELD DATA SETTING

der Schweißstrom von

400 zu 500 A geändert.

Markieren Sie den

Schweißstrom

(CURRENT) und gehen

Sie mit einem der

Drehknöpfe weiter bis

500.

Drücken Sie zweimal

VOLTAGE 20,0 V

CURRENT 500 A

TRAVEL SPEED 0 cm/min

DIRECTION J

START DATA"

STOP DATA"

DYNAMIC REGULATION AUTO

SETTING LIMITS"

MEASURE LIMITS"

ENDE (QUIT).

Die Einstellungen für Schweißdatensatz 5 wurden geändert und gespeichert.

8 KONFIGURATIONSMENÜ

Hauptmenü Konfigurationsmenü

Dieses Menü enthält folgende Untermenüs:

S Sprache, siehe Kapitel 1.2.1 „Sprachauswahl“

S Sicherheitscode, siehe Kapitel 8.1

S Grundeinstellungen, siehe Kapitel 8.2

S Maschineneinstellungen, siehe Kapitel 8.3

S Kabellänge, siehe Kapitel 8.4

S Wartung, siehe Kapitel 8.5

S Netzwerkeinstellungen, siehe Kapitel 8.6

- 30 -

bi24d1ga

QUIT

DE

8.1 Sicherheitscode

Hauptmenü Konfigurationsmenü Sicherheitscode

Wenn Sie sich bei aktiviertem Sicherheitscode im Messmenü oder Schnellmodusme

nü befinden, ist ein Passwort erforderlich, um das jeweilige Menü verlassen zu

können.

CODE LOCK

LOCK STATUS OFF

SET/CHANGE LOCK CODE

QUIT

Der Sicherheitscode wird im Konfigurationsmenü aktiviert.

8.1.1 Sicherheitscodemodus

Im Sicherheitscodemodus kann die Sicherheitsfunktion aktiviert/deaktiviert werden,

ohne dass bei einer Deaktivierung das vorhandene Passwort geändert werden

muss. Wenn kein Sicherheitscode gespeichert ist und Sie versuchen, die

Sicherheitsfunktion zu aktivieren, erscheint die Tastatur zur Eingabe eines neuen

Sicherheitscodes.

Zugangsschutz verlassen

Wenn Sie sich im Mess- oder Schnellmodusmenü befinden und der Sicherheitscode

deaktiviert ist, können Sie die Menüs ungehindert verlassen, indem Sie ENDE

(QUIT) oder MENÜ drücken und somit das Hauptmenü aufrufen.

Wenn Sie versuchen, das Menü bei aktiviertem Zugangsschutz zu verlassen,

erscheint folgende Anzeige, die vor der Sicherheitsfunktion warnt.

FÜR ZUGANGSCODE ENTER DRÜCKEN

PRESS ENTER TO

LOCK CODE...

Durch Drücken von ENDE (QUIT) gelangen Sie zurück zum vorherigen Menü. Durch

Drücken von ENTER gelangen Sie zur Passworteingabe.

Hier steht Ihnen eine Tastatur zur Verfügung, mit der Sie den Zugangscode

eintragen können. Drücken Sie nach jeder Eingabe ENTER und bestätigen Sie den

Code durch erneutes Drücken von ENTER.

bi24d1ga

- 31 -

DE

Daraufhin erscheint folgendes Textfeld:

EINHEIT ENTRIEGELT!

Bei Eingabe eines falschen Codes erscheint eine Fehlermeldung, die die

Möglichkeiten bietet, den Versuch zu wiederholen oder zum ursprünglichen Menü

zurückzukehren (also zum Mess- oder Schnellmodusmenü).

Bei korrektem Code werden alle Sperren für andere Menüs aufgehoben. Der

Sicherheitscode ist jedoch weiterhin aktiviert. Dadurch kann der Benutzer das Messoder Schnellmodusmenü vorübergehend verlassen, ohne beim erneuten Aufrufen

der Menüs den Zustand der Sicherheitsfunktion zu ändern.

8.1.2 Zugangscode eingeben

Unter ZUGANGSCODE EINGEBEN können Sie einen vorhandenen Zugangscode

ändern oder einen neuen eintragen. Ein Zugangscode kann bis zu 16 beliebige

Buchstaben oder Zahlen enthalten.

UNIT UNLOCKED!

8.2 Grundeinstellungen

Hauptmenü Konfigurationsmenü Grundeinstellungen

In diesem Menü sind folgende Einstellungen möglich:

S Schnellmodus Funktionstasten, siehe Kapitel 8.2.1

S Qualitätsdaten in Datei, siehe Kapitel 8.2.2

S Schnellmodus Funktionstasten, siehe Kapitel 8.2.3

S Automatisches Speichern, siehe Kapitel 8.2.4

S Längeneinheit, siehe Kapitel 1.2.2 ”Auswahl der Längeneinheit”

8.2.1 Schnellmodus Funktionstasten

Die Funktionstasten SCHWEISSDATEN 1 (WELD DATA 1) bis SCHWEISSDATEN 4

(WELD DATA 4) werden im Schnellmodusmenü angezeigt.

SAW: CA 16

A 450 Amp

V 30.0 Volt

bi24d1ga

50 cm/min

WELD

DATA 1

WELD

DATA 2

- 32 -

WELD

DATA 3

WELD

DATA 4

2ND

FUNCT

DE

Die Konfiguration läuft folgendermaßen ab:

Bewegen Sie den Cur

sor zur Zeile mit FUNK

TIONSTASTENR.

(SOFT KEY NUMBER).

FAST MODE SOFT BUTTONS

SOFT KEY NUMBER 1

ASSOCIATED WELD DATA 5

SAW: CA: FE SOLID: 0.8 mm

20.0 V: 500 A: 0 cm/min

STORE

DELETE QUIT

Die Tasten sind von links nach rechts mit 1-4 beschriftet. Um die gewünschte Taste

auszuwählen, geben Sie deren Nummer mithilfe der Einstellräder an.

Bewegen Sie anschließend den Cursor zur nächsten Zeile ZUGEWIESENE

SCHWEISSDATEN (ASSOCIATED WELD DATA). Hier können Sie unter den

Schweißdatensätzen wählen, die im Speicher abgelegt sind. Wählen Sie die

gewünschte Datensatznummer mithilfe der Einstellräder an. Drücken Sie zum

Sichern SPEICH. (STORE). Drücken Sie zum Entfernen des gespeicherten

Datensatzes LÖSCHEN (DELETE).

8.2.2 Qualitätsdaten in Datei

Im Menü QUALITÄTS

DATEN IN DATEI

(QUALITY DATA LOG

TO FILE) aktivieren Sie

die Funktion mit EIN

(ON).

GENERAL CONFIGURATION

FAST MODE SOFT BUTTONS 1

QUALITY DATA LOG TO FILE ON

SOFT KEYS SETUP"

AUTO SAVE MODE OFF

UNIT OF LENGTH METRIC

QUIT

Näheres zu den Einstellungen für die Dokumentationsfunktion entnehmen Sie dem

Kapitel 9.7.

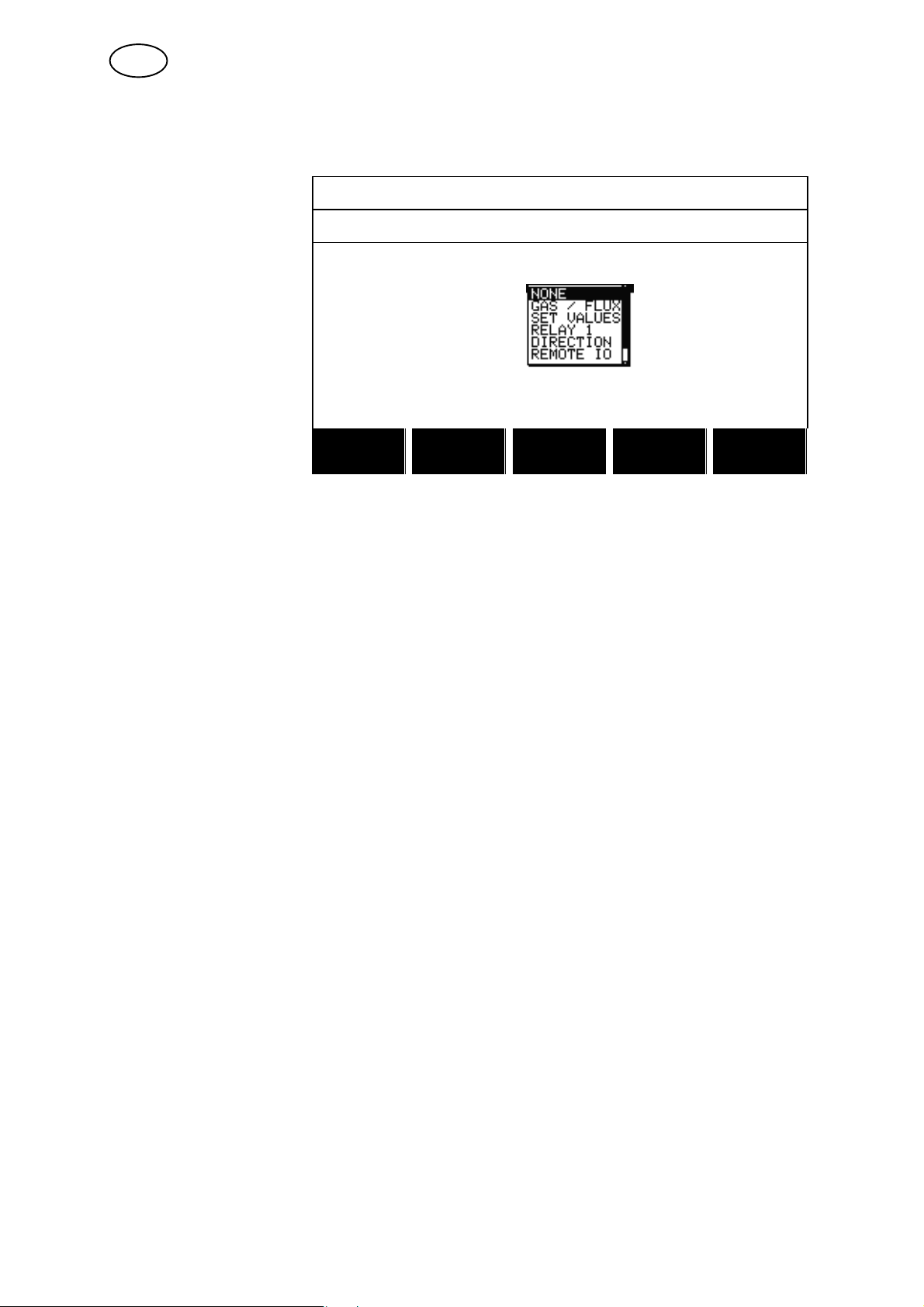

8.2.3 Funktionen zuweisen

Die Funktionstasten an der Bedienkonsole wurden bereits erwähnt. Beim

UP-Schweißen (SAW) und MIG/MAG-Schweißen (GMAW) kann der Bediener die

Funktionen für diese Tasten selbst festlegen. Dafür steht ihm eine Liste mit

vorgegebenen Optionen zur Auswahl. Insgesamt acht Funktionstasten kann eine

Funktion zugeordnet werden.

bi24d1ga

- 33 -

DE

Folgende Optionen sind verfügbar:

S Keine

S Gasspülung/Pulverventil

S Eingestellte Werte

Die eingestellten Sollwerte werden an Stelle der Messwerte im Messmenü

angezeigt.

S Relais 1

Steuert Relaisnr. 1 auf der Motorkarte, die vom Kunden mit einer beliebigen

Funktion belegt werden kann.

S Richtung Y - J.

S Fern I/O

Wird verwendet, wenn man PEK und Schweißstromquelle über eine externe

I/O-Einheit steuern möchte.

S Externe Achse

Wird aktiviert, wenn man eine externe I/O-Einheit für die Steuerung,

beispielsweise eines Rollenblocks, verwendet.

Das Display enthält

zwei Spalten: eine für

Funktionstasten (SOFT

KEYS) und eine für

FUNKTION (FUNC

TION).

SOFT KEYS SETUP

SOFT KEYS FUNCTION

S1 NONE

S2 NONE

S3 NONE

S4 NONE

S1 2ND FUNCT NONE

S2 2ND FUNCT NONE

S3 2ND FUNCT NONE

S4 2ND FUNCT NONE

QUIT

Beim Zuweisen der Tastenfunktionen werden die Tasten von links aus gesehen wie

folgt nummeriert:

2ND

S1 S2 S3 S4

S1 2ND

FUNCT

S2 2ND

FUNCT

S3 2ND

FUNCT

S4 2ND

FUNCT

FUNCT

2ND

FUNCT

bi24d1ga

- 34 -

DE

So belegen Sie eine Funktionstaste mit einer neuen Funktion:

Bewegen Sie den Cur

sor zur Zeile mit der ge

wünschten Funktionsta

stennummer und drük

ken Sie ENTER. Ein

Popup-Menü zeigt die

Funktionsauswahl an.

Treffen Sie Ihre Aus

wahl per Positionierrad

und drücken Sie EN

TER.

SOFT KEYS SETUP

SOFT KEYS FUNCTION

S1 NONE

S2 NONE

S3 NONE

S4 NONE

S1 2ND FUNCT NONE

S2 2ND FUNCT NONE

S3 2ND FUNCT NONE

S4 2ND FUNCT NONE

QUIT

Den anderen Tasten kann auf dieselbe Weise eine neue Funktion zugewiesen

werden. Ordnen Sie dazu einfach einer Tastennummer in der linken Spalte eine

Funktion in der rechten Spalte zu.

8.2.4 Automatisches Speichern

Wenn ein Schweißdatensatz von einer Speicherposition im Schweißdatenspeicher

abgerufen wurde und die Einstellungen modifiziert wurden, erfolgt eine automatische

Speicherung der Einstellungen im Arbeitsspeicher beim Schweißstopp an der zuletzt

abgerufenen Speicherposition.

Durch manuelles Ablegen von Schweißdaten an einer Speicherposition wird die

nächste automatische Speicherung gesperrt.

Die Speicherposition, an der der Schweißdatensatz abgelegt ist, erscheint in der

rechten oberen Ecke des Messmenüs.

8.3 Maschineneinstellungen

Hauptmenü Konfigurationsmenü Maschineneinstellungen

In diesem Menü sind folgende Einstellungen möglich:

S Produktcode, siehe Kapitel 8.3.1

S Drahtvorschubachse, siehe Kapitel 8.3.2

S Bewegungsachse, siehe Kapitel 8.3.3

S Externe Achse, siehe Kapitel 8.3.4.

S Tandem, siehe Kapitel 8.3.5

bi24d1ga

- 35 -

DE

8.3.1 Produktcode

Im Menü PRODUKT

MACHINE CONFIGURATION

CODE (PRODUCT CO

DE) legen Sie fest, wel

cher Automat, Kran,

Rollenbock oder Dreh

tisch zum Einsatz kom

PRODUCT CODE A2TFJ1

WIRE FEED AXIS"

TRAVEL AXIS"

TANDEM OFF

men soll.

QUIT

Durch die Auswahl des Produktcodes wird automatisch der richtige Motortyp und die

Einstellung der korrekten Übersetzung für das Getriebe im jeweiligen Produkt

festgelegt.

Folgende Optionen stehen zur Auswahl:

S A2TFJ1

A2 Traktorautomat für UP-Schweißen (SAW)

S A2TGJ1

A2 Traktorautomat für MIG/MAG-Schweißen (GMAW)

S A6TFF1

A6 Traktorautomat für UP-Schweißen (SAW)

S FREE 2 AXIS

Beliebige Konfiguration zum Anschluss von 2 Motoren an eine Antriebskarte: ein

Motor für den Drahtvorschub und einer für die Fahrbewegung.

S FREE 3 AXIS

Beliebige Konfiguration zum Anschluss eines externen Rollenbocks, Drehtisches

oder einer Linearachse sowie für von 2 Motoren an eine Antriebskarte: ein Motor

für den Drahtvorschub und einer für die Fahrbewegung.

8.3.2 Drahtvorschubwelle

Der Drahtvorschubmotor wird automatisch gemäß den folgenden Tabellen

eingestellt.

A2TFJ1 A2TGJ1 A6TFF1

Motor 5035 38 RPM 5035 68 RPM VEC4000

1. Getriebe 49:1 49:1 156:1

2. Getriebe 1:1 1:1 1:1

Vorschubwalzen-DM 49 mm 49 mm 49 mm

Impulsgeber 32 ppr 28 ppr 32 ppr

Manuell langsam 150 cm/min 150 cm/min 150 cm/min

Manuell schnell 300 cm/min 300 cm/min 300 cm/min

bi24d1ga

- 36 -

DE

FREE 2 AXIS FREE 3 AXIS

Motor VEC 4000 VEC 4000

1. Getriebe 156:1 156:1

2. Getriebe 1:1 1:1

Vorschubwalzen-DM 49 mm 49 mm

Impulsgeber 32 ppr 32 ppr

Manuell langsam 150 cm/min 150 cm/min

Manuell schnell 300 cm/min 300 cm/min

8.3.3 Bewegungswelle

Der Fahrmotor wird automatisch gemäß den folgenden Tabellen eingestellt.

A2TFJ1 A2TGJ1 A6TFF1

Motor 4030-350 4030-350 FHP258

1. Getriebe 375:10 375:10 24:1

2. Getriebe 51:1 51:1 51:1

Raddurchmesser 158 mm 158 mm 180 mm

Impulsgeber 60 ppr 60 ppr 28 ppr

Manuell schnell 200 cm/min 200 cm/min 200 cm/min

FREE 2 AXIS FREE 3 AXIS

Motor VEC 4000 VEC 4000

1. Getriebe 312:1 312:1

2. Getriebe 1:1 1:1

Raddurchmesser 65 mm 65 mm

Impulsgeber 32 ppr 32 ppr

Manuell schnell 200 cm/min 200 cm/min

8.3.4 Externe Welle

Bei Anschluss eines externen Rollenbocks, Drehtisches oder einer Linearachse

muss FREE 3 AXIS ausgewählt werden.

Durch Auswahl von FREE 3 AXIS wird der Motor wird automatisch gemäß den

folgenden Tabellen eingestellt.

Rollenbock Linear Positionsgeber

1. Getriebe 560:1 560:1 560:1

2. Getriebe 111:22 111:22 111:22

3. Getriebe 1:1 1:1 1:1

Raddurchmesser 160 mm 160 mm 160 mm

Impulsgeber 30 ppr 30 ppr 30 ppr

Manuell schnell 200 cm/min 200 cm/min 200 cm/min

Frequenzverh. 85:50 85:50 85:50

Motor 2000 U/min 2000 U/min 2000 U/min

Schweißdurchm. 1000 mm - 1000 mm

Auflagedurchm. 1000 mm - -

bi24d1ga

- 37 -

DE

8.3.5 Tandem

Wird beim Schweißen mit zwei Schweißköpfen verwendet.

Bewegen Sie den Cur

MACHINE CONFIGURATION

sor zur Zeile TANDEM

und drücken Sie EN

TER.

Wählen Sie per Positio

nierrad EIN und drük

ken Sie ENTER.

PRODUCT CODE A2TFX

WIRE FEED AXIS"

TRAVEL AXIS"

TANDEM ON

b WELDING HEAD HEAD

b WELD HEAD OFFSET 20 mm

b WITH I/O ON

QUIT

Um mit zwei Schweißköpfen schweißen zu können, muss die Funktion

SCHWEISSKOPF-OFFSET (WELD HEAD OFFSET) eingestellt werden.

Als SCHWEISSKOPF-OFFSET (WELD HEAD OFFSET) gilt der Abstand zwischen

den Schweißköpfen in mm.

Wenn Sie den Abstand zwischen Schweißkopf 1 VORN (HEAD) und Schweißkopf 2

HINTEN (TAIL) angeben, wird der Wert von der Steuereinheit in eine Zeitspanne

umgerechnet, die zwischen dem Start von Schweißkopf 1 und Schweißkopf 2 liegt.

Die maximale Zeitspanne, die die Steuereinheit zwischen Start und Stopp der

Schweißstromquellen einstellen kann, beträgt 65 s. Wird also z.B. eine

Schweißgeschwindigkeit von 50 cm/min angegeben, sind für den SCHWEISSKOPFOFFSET (WELD HEAD OFFSET) maximal 2000 mm möglich. Auf diese Weise wird

verhindert, dass zu viel Zeit verstreicht, bevor Schweißkopf 2 den Startpunkt

erreicht.

TAIL HEAD

WELD HEAD OFFSET

bi24d1ga

- 38 -

DE

HINWEIS:

Stellen Sie sicher, dass für beide Steuereinheiten derselbe SCHWEISSKOPF-OFF

SET (WELD HEAD OFFSET) und dieselbe Fahrgeschwindigkeit vorliegt. Die

Steuereinheit, die als ”Master” fungiert, stellt Schweißkopf 1 dar, also VORN

(HEAD). Die Steuereinheit, die als ”Slave” fungiert, stellt Schweißkopf 2 dar, also

HINTEN (TAIL). Die Fahrbewegung wird stets vom ”Master” gesteuert.

So geben Sie die Werte für das Schweißen mit zwei Schweißköpfen an:

Bewegen Sie den Cur

MACHINE CONFIGURATION

sor zur Zeile

SCHWEISSKOPF

(WELDING HEAD).

Legen Sie fest, ob die

Einstellung für die ”Ma

ster”-Steuereinheit

VORN (HEAD) oder die

”Slave”-Steuereinheit

HINTEN (TAIL) gelten

PRODUCT CODE A2TFX

WIRE FEED AXIS"

TRAVEL AXIS"

TANDEM ON

b WELDING HEAD HEAD

b WELD HEAD OFFSET 20 mm

b WITH I/O ON

soll.

QUIT

S Bewegen Sie den Cursor zur Zeile SCHWEISSKOPF-OFFSET (WELD HEAD

OFFSET) und geben Sie den Abstand zwischen den beiden Schweißköpfen an.

Beispiel, I/O ON

Schweißkopf 2 (Slave) Schweißkopf 1 (Master)

TAIL HEAD

WELD HEAD OFFSET

bi24d1ga

- 39 -

DE

S Drücken Sie auf Start, für Schweißkopf 1.

S Schweißkopf 1 beginnt zu schweißen.

S Schweißkopf 2 beginnt zu schweißen, wenn die Ausgangslage für Schweißkopf

1 erreicht ist (der Abstand, der in SCHWEISSKOPFOFFSET (WELD HEAD

OFFSET) VERZEICHNET IST).

S Drücken Sie auf Stopp, für Schweißkopf 1.

S Schweißkopf 1 beendet das Schweißen, aber der Vorschub geht weiter.

S Schweißkopf 2 beendet das Schweißen, wenn er den Punkt erreicht hat, an dem

die Ausrüstung 1 das Schweißen beendet hat (der Abstand, der in

SCHWEISSKOPFOFFSET (WELD HEAD OFFSET) verzeichnet ist).

S Der Schweißvorgang ist beendet.

Beispiel, I/O OFF

Schweißkopf 2 (Slave) Schweißkopf 1 (Master)

TAIL HEAD

WELD HEAD OFFSET

S Drücken Sie gleichzeitig Start für Schweißkopf 1 und 2.

S Schweißkopf 1 beginnt mit dem Schweißen.

S Schweißkopf 2 beginnt erst mit dem Schweißen, wenn die Ausgangsstellung für

Schweißkopf 1 erreicht wurde, also der unter SCHWEISSKOPF-OFFSET

(WELD HEAD OFFSET) definierte Abstand.

S Drücken Sie gleichzeitig Stopp für Schweißkopf 1 und 2.

S Schweißkopf 1 beendet den Schweißvorgang, während die Fahrbewegung

weiter ausgeführt wird.

S Schweißkopf 2 beendet den Schweißvorgang erst, wenn er die Position erreicht

hat, an der Ausrüstung 1 das Schweißen abgeschlossen hat. Es gilt also der

unter SCHWEISSKOPF-OFFSET (WELD HEAD OFFSET) definierte Abstand.

S Der Schweißvorgang ist damit beendet.

bi24d1ga

- 40 -

DE

8.4 Kabellänge

Die Lichtbogenspannung richtet sich nach der Impedanz in den Schweißkabeln. Die

Impedanz hängt u.a. von Kabellänge, Kabelquerschnitt und Kabelverlauf ab. Diese

Abhängigkeit kommt besonders beim WS-Schweißen zum Tragen.

Um den Spannungsabfall durch lange Kabel auszugleichen, muss die Kabellänge

angegeben werden.

Dabei ist die gesamte Kabellänge (Schweißkabel und Rückleiter) zu berücksichtigen.

Hinweis: Wenn zwei Kabel verwendet werden, sind die Querschnitte für beide Kabel

zu addieren.

Diese Funktion ist beim Start aktiv, bevor die Stromquelle Messwerte für eine

Regelung empfangen hat.

Bei Auswahl von ”Max. LLS” sind diese Funktionen inaktiv.

8.5 Wartung

Hauptmenü Konfigurationsmenü Wartung

In diesem Menü legen Sie fest, wie oft die Kontaktspitze gewechselt werden soll.

Geben Sie an, nach wie vielen Schweißstarts ein Wechsel erfolgen soll, indem Sie

die Zeile KONTAKTSP.-WECHSELINTERVALL (CONTACT TIP CHANGE

INTERVAL) markieren und ENTER drücken. Verwenden Sie die Einstellräder, um

den Wert zu ändern. Nach Ablauf des Intervalls erscheint Fehlercode 54 im

Fehlerprotokoll. Drücken Sie zum Zurücksetzen RESET (RESET).

Wenn VERBLEIBENDE GESAMTBETR.ZEIT (TOTAL RUNNING TIME LIMIT)

anstelle von Startanzahl ausgewählt wird, wenden Sie sich an einen autorisierten

ESAB-Servicetechniker.

MAINTENANCE

CONTACT TIP CHANGE INTERVAL 0 Welds

b WELD COUNT 0 Welds

TOTAL RUNNING TIME LIMIT 0d00:00:00

b TOTAL RUNNING TIME 0d00:00:00

bi24d1ga

RESET

- 41 -

QUIT

DE

8.6 Netzwerkeinstellungen

Hauptmenü Konfigurationsmenü Netzwerkeinstellungen

In diesem Menü kann man sich mit einem Administrationswerkzeug in einem lokalen

Netzwerk verbinden.

Weitere Informationen über das Administrationswerkzeug finden Sie in der

Betriebsanleitung für WELDPOINT. Das Handbuch kann von der Website

www.esab.com heruntergeladen werden.

NETWORK SETTINGS

DHCP ON

IP ADDRESS 172.20.125.74

SUBNET MASK 0.0.0.0.

DEFAULT GATEWAY 0.0.0.0.

HOSTNAME ESAB_W82

QUIT

8.6.1 Systemübersicht

1 Schweißstromquelle 4 Administrationswerkzeug, Weldpoint

2 Drahtvorschubeinheit / Schweißautomat 5 Anschluss an Netzwerk

3 Schweißdateneinheit, PEK 6 USB-Speicher

bi24d1ga

- 42 -

DE

9 WERKZEUGE

Hauptmenü Werkzeuge

Dieses Menü enthält folgende Untermenüs:

S Fehlerprotokoll, siehe Kapitel 9.1

S Export/Import, siehe Kapitel 9.2

S Dateimanager, siehe Kapitel 9.3

S Editor für Grenzwerteinst., siehe Kapitel 9.4

S Editor für Messgrenzwerte, siehe Kapitel 9.5

S Produktionsstatistik, siehe Kapitel 9.6

S Dokumentationsfunktion, siehe Kapitel 9.7

S Kalender, siehe Kapitel 9.8

S Benutzerberechtigung, siehe Kapitel 9.9

S Einheiteninfo, siehe Kapitel 9.10

9.1 Fehlerprotokoll

Hauptmenü Werkzeuge Fehlerprotokoll

Fehlercodes geben Auskunft darüber, ob ein Fehler beim Schweißvorgang

aufgetreten ist. Der Code erscheint auf dem Display in einem Popup-Menü.

Außerdem wird rechts oben ein Ausrufezeichen eingeblendet.

Hinweis: wird durch Aufrufen des Fehleraufzeichnungsmenüs ausgeblendet.

Alle Fehler, die bei der Nutzung der Schweißausrüstung aufgetreten sind, werden

als Fehlermeldungen im Fehlerprotokoll eingetragen. Es können bis zu 99

Fehlermeldungen gespeichert werden. Ist das Fehlerprotokoll voll (wurden also 99

Fehlermeldungen gespeichert), wird beim Auftreten des nächsten Fehlers

automatisch die älteste Meldung gelöscht.

Das Fehlerprotokoll enthält folgende Informationen:

S Fehlernummer

S Datum

S Uhrzeit

S Betroffene Einheit

S Fehlercode

bi24d1ga

- 43 -

DE

ERROR LOG

Index Date Time Unit Error

1 081120 11:24:13 8 19

2 081120 10:24:18 8 18

3 081121 13:24:18 8 17

Error in battery-drivin memory

DELETE

ALL

QUIT

9.1.1 Enheitenbezeichnungen

2 = Stromquelle

6 = Drahtvorschub und Fahrbewegung (Motorkarte)

8 = Bedienkonsole

9.1.2 Beschreibung der Fehlercodes

Im Folgenden werden Fehlercodes beschrieben, bei denen der Benutzer selbst tätig

werden kann. Wenn ein anderer Code erscheint, starten Sie die Maschine neu.

Wenn der Fehler weiterhin besteht, wenden Sie sich an einen Servicetechniker.

Fehler Beschreibung

6 Temperatur zu hoch

Die Stromquelle ist überhitzt und unterbricht den Schweißvorgang. Wenn die Temperatur

unter den maximalen Grenzwert sinkt, ist ein Schweißen wieder möglich.

Maßnahme: Vergewissern Sie sich, dass der Ein- bzw. Auslass für Kühlluft nicht blockiert

oder verschmutzt ist. Kontrollieren Sie ebenfalls den Arbeitszyklus. Die Nennwerte dürfen

nicht überschritten werden.

Wenn der Fehler weiterhin besteht, wenden Sie sich an einen Servicetechniker.

7 Zu niedriger Schweißstrom

Der Lichtbogen wurde ausgeschaltet, da beim Schweißen ein zu niedriger Schweißstrom

vorlag.

Maßnahme: Trennen Sie zum Zurücksetzen die Spannungszufuhr. Wenn der Fehler

weiterhin besteht, setzen Sie sich mit Wartungspersonal in Verbindung.

8 Niedrige Batteriespannung

Zu niedrige Batteriespannung. Wenn die Batterie nicht gewechselt wird, gehen alle

gespeicherten Daten verloren.

Durch diesen Fehler werden keine Funktionen gesperrt.

Maßnahme: Beauftragen Sie das Wartungspersonal mit dem Batteriewechsel.

11 Geschwindigkeitsfehler an einem Motor (Drahtvorschub, Fahrmotor)

Ein Motor kann seine Geschwindigkeit nicht aufrechterhalten. Der Schweißvorgang wird

angehalten.

Maßnahme: Stellen Sie sicher, dass der Drahtvorschub weder blockiert noch

schwergängig ist. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

bi24d1ga

- 44 -

DE

Fehler Beschreibung

12 Interner Kommunikationsfehler (Warnung)

Die Auslastung des CAN-Systembusses ist vorübergehend zu hoch.

Die Verbindung zwischen Stromquelle und Steuereinheit ist möglicherweise unterbrochen.

Maßnahme: Kontrollieren Sie die Ausrüstung. Alle Anschlüsse müssen korrekt

vorgenommen worden sein. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

14 Kommunikationsfehler

Der CAN-Systembus ist durch Überlastung vorübergehend außer Betrieb.

Der laufende Schweißvorgang wird angehalten.

Maßnahme: Kontrollieren Sie die Ausrüstung. Alle Anschlüsse müssen korrekt

vorgenommen worden sein. Trennen Sie zum Zurücksetzen die Spannungszufuhr. Wenn

der Fehler weiterhin besteht, wenden Sie sich an einen Servicetechniker.

17 Verbindung zur Einheit unterbrochen

Die Verbindung zu einer Einheit wurde unterbrochen.

Maßnahme: Überprüfen Sie die Verkabelung und den Kontakt zwischen Steuereinheit und

Stromquelle. Wenn der Fehler weiterhin besteht, wenden Sie sich an einen

Servicetechniker.

32 Kein Gasfluss

Der Start wird blockiert.

Maßnahme: Überprüfen Sie Gasventil, Schläuche und Anschlüsse.

43 Zu hoher Schweißstrom

Stromquellen haben den Schweißvorgang unterbrochen, da der Strom den maximalen

Grenzwert für die Stromquelle überschritten hat.

Maßnahme: Trennen Sie zum Zurücksetzen die Spannungszufuhr. Wenn der Fehler

weiterhin besteht, setzen Sie sich mit Wartungspersonal in Verbindung.

44 Startpause Schweißstrom

Der Schweißvorgang wurde angehalten, da er nicht innerhalb von 10 s begonnen hat.

Maßnahme: Trennen Sie zum Zurücksetzen die Spannungszufuhr. Wenn der Fehler

weiterhin besteht, setzen Sie sich mit Wartungspersonal in Verbindung.

9.2 Export/Import

Hauptmenü Werkzeuge Export/Import

Mithilfe des Menüs Export/Import lassen sich per USB-Speicher Informationen von

der und zur Bedienkonsole übertragen.

Folgende Informationen können übertragen werden:

S Schweißdatensätze Export/Import

S Systemeinstellungen Export/Import

S Grenzwerte Export/Import

S Messgrenzwerte Export/Import

S Fehlerprotokoll Export

S Protokoll für Qualitätsfunktion Export

S Produktionsstatistik Export

So legen Sie Daten auf einem USB-Speicher ab:

Verbinden Sie einen USB-Speicher mit der Steuereinheit.

bi24d1ga

- 45 -

DE

Markieren Sie die Zeile

mit den zu

übertragenden

Informationen. Drücken

Sie EXPORT oder

IMPORT – je nachdem,

ob Informationen exoder importiert werden

sollen.

EXPORT / IMPORT

WELD DATA SETS

SYSTEM SETTINGS

SETTING LIMITS

MEASURE LIMITS

ERROR LOG

QUALITY FUNCTION LOG

PRODUCTION STATISTICS

EXPORT IMPORT

QUIT

9.3 Dateimanager

Hauptmenü Werkzeuge Dateimanager

Der Dateimanager ermöglicht die Verwaltung von Daten auf einem USB-Speicher

(C:\). Per Dateimanager können Schweiß- und Qualitätsdaten manuell gelöscht und

kopiert werden.

Bei angeschlossenem USB-Speicher zeigt das Display das Stammverzeichnis an,

sofern zuvor kein anderes Verzeichnis gewählt wurde.

Die Bedienkonsole speichert den letzten Zustand des Dateimanagers. Dadurch kann

die Arbeit an derselben Position in der Dateistruktur wieder aufgenommen werden.

FILE MANAGER

..

NEW FOLDER

QData.xml

INFO UPDATE

ALT. QUIT

S Um Angaben zur verbleibenden Kapazität des Speichers abzurufen, wird die

Funktion INFO verwendet.

S Durch Drücken von AKTUAL. (UPDATE) wird die Anzeige der Informationen

aktualisiert.

S Drücken Sie ALT., um Dateien zu löschen, Namen zu ändern, neue

Verzeichnisse zu erstellen, Dateien zu kopieren oder einzufügen. Es erscheint

eine Auswahlliste. Wenn (..) oder ein Verzeichnis markiert ist, können Sie

lediglich ein neues Verzeichnis erstellen oder eine bereits kopierte Datei

einfügen. Wenn Sie eine Datei markiert haben, erscheinen die Optionen

UMBENENNEN (RENAME), KOPIEREN (COPY) und EINFÜGEN (PASTE),

sofern zuvor eine Datei kopiert wurde.

bi24d1ga

- 46 -

DE

Markieren Sie ein Ver

FILE MANAGER

zeichnis oder eine Da

tei und drücken Sie

ALT.

Diese Liste erscheint durch Drücken von ALT.

..

WeldData

NEW FOLDER

ErrorLog.xml

QData.xml

XWeldoffice.dat

INFO UPDATE

ALT. QUIT

COPY

PASTE

DELETE

RENAME

NEW FOLDER

9.3.1 Datei/Verzeichnis löschen

Markieren Sie die zu löschende Datei oder den zu löschenden Ordner und drücken

Sie ALT.

Markieren Sie LÖSCHEN (DELETE) und drücken Sie

ENTER.

DELETE

RENAME

NEW FOLDER

Die Datei bzw. das Verzeichnis wurde somit gelöscht. Um ein Verzeichnis löschen

zu können, muss dieses leer sein. Löschen Sie daher zuerst die Dateien, die sich im

Verzeichnis befinden.

9.3.2 Datei-/Verzeichnisnamen ändern

Markieren Sie die Datei oder den Ordner, der umbenannt werden soll und drücken

Sie ALT.

Wählen Sie UMBENENNEN aus und drücken Sie

ENTER.

DELETE

RENAME

NEW FOLDER

Daraufhin erscheint eine Tastatur auf dem Display. Wechseln Sie mit dem

Positionierrad die Zeile und bewegen Sie den Cursor mit den Pfeilen nach links und

rechts. Markieren Sie das gewünschte Zeichen bzw. die auszuführende Funktion

und drücken Sie ENTER.

bi24d1ga

- 47 -

DE

9.3.3 Neues Verzeichnis erstellen

Markieren Sie die Zielposition für das neue Verzeichnis und drücken Sie ALT.

Markieren Sie NEUES VERZEICHNIS (NEW FOLDER)

und drücken Sie ENTER.

DELETE

RENAME

NEW FOLDER

Daraufhin erscheint eine Tastatur auf dem Display. Wechseln Sie mit dem

Positionierrad die Zeile und bewegen Sie den Cursor mit den Pfeilen nach links und

rechts. Markieren Sie das gewünschte Zeichen bzw. die auszuführende Funktion

und drücken Sie ENTER.