100i, 200i, 300i, i 400i Systemy plazmowe

Instrukcja obsługi

Numer artykułu: 0560956430PL Data nowelizacji: 30/04/2021 Numer wersji: AJ Język: POLSKI (Polish)

€

DOCENIAMY TWOJĄ DZIAŁALNOŚĆ GOSPODARCZĄ!

Gratulujemy zakupu nowego produktu firmy ESAB. Jesteśmy dumni, że jesteś naszym klientem i postaramy się zapewnić ci najlepsze w przemyśle usługi i niezawodność. Ten produkt jest objęty obszerną gwarancją i ogólnoświatową siecią usług. Aby skontaktować się ze swoim najbliższym dystrybutorem lub punktem obsługi zadzwoń pod numer 800-426-1888 lub odwiedź naszą stronę internetową pod adresem www.esab.com .

Niniejsza instrukcja obsługi została opracowana, aby poinstruować użytkownika o prawidłowym użytkowaniu i obsłudze produktu firmy ESAB. Twoje zadowolenie z tego produktu i jego bezpiecznej obsługi jest naszym ostatecznym celem. Dlatego należy poświęcić czas na przeczytanie całej instrukcji, szczególnie zasady bezpieczeństwa. Pomoże to uniknąć potencjalnych sytuacji niebezpiecznych, które mogą zaistnieć podczas pracy tego produktu.

ZNAJDUJESZ SIĘ W DOBRYM TOWARZYSTWIE!

Marka wyboru ogólnoświatowych wykonawców i producentów.

ESAB jest globalną marką produktów do ręcznego i mechanicznym cięcia plazmowego.

Odróżniamy się od naszych konkurentów tym, że nasze produkty są wiodące na rynku i niezawodne, które wytrzymały próbę czasu. Szczycimy się naszymi innowacjami technicznymi, konkurencyjnymi cenami, znakomitymi dostawami, pierwszorzędną obsługą klienta i pomocą techniczną wraz z doskonałością procesu sprzedaży i specjalistycznym marketingiem.

Nade wszystko, jesteśmy zaangażowani w technologicznym rozwoju zaawansowanych produktów w celu osiągnięcia bezpieczniejszego środowiska roboczego w przemyśle spawalniczym.

OSTRZEŻENIE

Przed rozpoczęciem montażu, obsługi lub prac serwisowych należy przeczytać i zrozumieć całą instrukcję oraz procedury bezpieczeństwa pracodawcy. Podczas, gdy informacje zawarte w tej Instrukcji reprezentują najlepszą wiedzę producenta, producent nie bierze na siebie odpowiedzialności za jego stosowanie.

Zasilacz do cięcia plazmowego z automatyczną kontrolą gazu 100i / 200i / 300i / 400i

Opublikowana przez: ESAB Welding and Cutting Products. 2800 Airport Rd. Denton, Texas 76207

www.esab.com

© Prawo autorskie 2015, 2018, 2021 Przez ESAB Welding and Cutting Products.

Wszelkie prawa zastrzeżone.

Powielanie tego opracowania w całości lub w części bez pisemnego zezwolenia wydawcy jest zabronione.

Wydawca nie przyjmuje i niniejszym zrzeka się wszelkiej odpowiedzialności za straty lub szkody każdej części spowodowane jakimkolwiek błędem lub pominięciem treści zawartej w niniejszej instrukcji, bez względu na to, czy wynika ono z niedbalstwa, czy też z przypadkowych i innych przyczyn.

Data pierwszego wydania: 26 Luty, 2016 Data nowelizacji: 30/04/2021

Zapisz następujące informacje dla celów gwarancyjnych:

Gdzie zakupiono: _____

Data zakupu:_____

Numer seryjny zasilacza elektrycznego #:_____

Numer serviny palnika #:

Należy upewnić się, że informacja ta dotrze do operatora. Można otrzymać dodatkowe kopie od dostawcy.

PRZESTROGA

Niniejsze INSTRUKCJE są przeznaczone dla doświadczonych operatorów. W przypadku niepełnego obeznania z zasadami działania oraz z praktykami bezpieczeństwa związanymi ze spawaniem łukowym oraz dotyczącymi sprzętu służącego do cięcia, wskazane jest przeczytanie naszej broszury "Środki oraz praktyki bezpieczeństwa podczas łukowego spawania, cięcia oraz żłobienia", formularz F52-529. Osobom niewykwalifikowanym NIE zezwala się na instalowanie, obsługiwanie ani dokonywanie konserwacji niniejszego sprzętu. NIE wolno rozpoczynać instalacji lub pracy ze sprzętem bez uprzedniego przeczytania oraz całkowitego zrozumienia niniejszych instrukcji. W przypadku niecałkowitego zrozumienia niniejszych instrukcji, należy skontaktować się z dostawcą w celu uzyskania dalszych informacji. Przed rozpoczęciem instalacji lub pracy ze sprzętem należy zapoznać się ze Środkami ostrożności.

ODPOWIEDZIALNOŚĆ UŻYTKOWNIKA

Urządzenie jest zgodne z opisem zawartym w tym podręczniku i towarzyszącymi etykietami i/lub wkładkami w trakcie instalacji, eksploatacji, konserwacji i napraw prowadzonych zgodnie z przedstawionymi instrukcjami. To urządzenie musi być sprawdzane okresowo. Nie używać urządzenia uszkodzonego lub poddanego niewłaściwej konserwacji. Części uszkodzone, zagubione, zużyte, zniszczone lub zanieczyszczone należy natychmiast wymienić. Jeśli konieczna jest naprawa lub wymiana, producent zaleca, aby Telefonicznie lub pisemnie przekazać zgłoszenie usługi do autoryzowanego dystrybutora, od którego zakupiono produkt.

Urządzenie ani żadna z jego części nie może być zmieniona bez uzyskania wcześniej zgody producenta. Użytkownik tego urządzenia ponosi wyłączną odpowiedzialność za każde uszkodzenie, które wynika z nieprawidłowego użycia, błędnej konserwacji, uszkodzenia, nieprawidłowej naprawy lub zmiany przez kogoś innego niż producent lub dział obsługi wyznaczony przez producenta.

PRZED INSTALACJĄ I ROZRUCHEM URZĄDZENIA NALEŻY ZAPOZNAĆ SIĘ Z NINIEJSZĄ IN-STRUKCJĄ. CHROŃ SIEBIE I INNYCH!

Deklaracia zgodności

Zgodnie z

Dyrektywa niskonapięciowa 2014/35/UE, która weszła w życie dn. 20 kwietnia 2016 r. Dyrektywa EMC 2014/30/UE, która weszła w życie dn. 20 kwietnia 2016 r. Dyrektywa RoHS 2011/65/WF która weszła w życie dn. 2 stycznia 2013 r

Tvp urzadzenia Ciecie plazmowe Zasilacz

Oznaczenie typu itd.

100i, 200i, 300i, i 400i Systemy plazmowe, od numeru servinego MX1723xxxxxx HE400 chłodnice, od numeru servinego MX2113XXXXXX HE800 chłodnice, od numeru servinego MX2113XXXXXX

Nazwa marki lub znak towarowy

ESAR

Producent lub jego upoważniony przedstawiciel

Nazwa, adres, nr telefonu:

ESAB Group Inc. 2800 Airport Rd Denton TX 76207 Telefon: +01 800 426 1888. FAX +01 603 298 7402

W konstrukcii urządzenia zastosowano następująca norme zharmonizowana obowiązująca na terenie EOG:

EN IEC 60974-1: 2017 / AMD1:2019 Sprzęt do spawania łukowego - Część 1: Źródła zasilania spawalniczego. EN IEC 60974-10: 2014 A1:2015 - Sprzęt do spawania łukowego - Część 10: Wymagania dotyczące kompatybilności elektromagnetycznej (EMC) EN IEC 60974-2: 2019 Urzadzenia do spawania łukowego - Cześć 2: Systemy chłodzenia ciecza.

Dodatkowe informacie: Ograniczone użytkowanie, urządzenie klasy A. przeznaczone do użytku w pomieszczeniach innych niż mieszkalne.

Podpisując ten dokument, niżej podpisany deklaruje jako producent lub upoważnionego przedstawiciela producenta, że dany sprzet spełnia wymagania bezpieczeństwa określone powyżej.

Data

Podnie

Położenie

15 wrzesień, 2016

lohn Boisver

Wiceprezes Weglane ciecie Wcinanie zuszne

SPIS TREŚCI

| ROZDZIAŁ 1: B | EZPIECZEŃSTWA | 7 |

|---|---|---|

| 1.01 | Środki ostrożności | 7 |

| ROZDZIAŁ 2: D | ANE TECHNICZNE | 13 |

| 2.01 | Opis ogólny Systemu | 13 |

| 2.02 | Zasilacz Systemu cięcia plazmowego | 13 |

| 2.03 | Zdalny rozrusznik łuku | 13 |

| 2.04 | Moduł sterowania gazem | 13 |

| 2.05 | Palnik do precyzyjnego cięcia plazmowego | 13 |

| 2.06 | Specyfikacje i wymagania elektryczne | 14 |

| 2.07 | Rozmiary zasilania elektrycznego | |

| 2.08 | Rozmiary zasilania elektrycznego | |

| 2.09 | Rozmiary zasilania elektrycznego | |

| 2.10 | Zastosowania gazu | |

| 2.11 | Palnik Specyfikacje | |

| ROZDZIAŁ 3: M | IONTAŻ | 23 |

| 3.01 | Wymagania dotyczące montażu | |

| 3.02 | Zalecane gazowe węże zasilające | |

| 3.03 | Podnoszenie zespołu zasilacza elektrycznego | |

| 3.04 | Instalacja materiałów eksploatacyjnych palnika | |

| ROZDZIAŁ 4: O | BSŁUGA | 29 |

| 4.01 | Panel sterowniczy zasilania elektrycznego | |

| 4.02 | Działanie Systemu | |

| 4.03 | CCM Status Kody | |

| 4.04 | Kody stanu konsoli wyboru gazu | |

| 4.05 | Kody stanu jednostki sterującej gazem | |

| 4.06 | Zdalny rozrusznik łuku Rozwiązywanie Problemów | |

| ROZDZIAŁ 5: K | ONSERWACJA | 49 |

| 5.01 | Konserwacja ogólna | |

| 5.02 | Procedura czyszczenia filtra zewnętrznego chłodziwa | |

| 5.03 | Procedura wymiany chłodziwa | |

| ROZDZIAŁ 6: C | ZĘŚCI I ZESPOŁY ZAMIENNE | 51 |

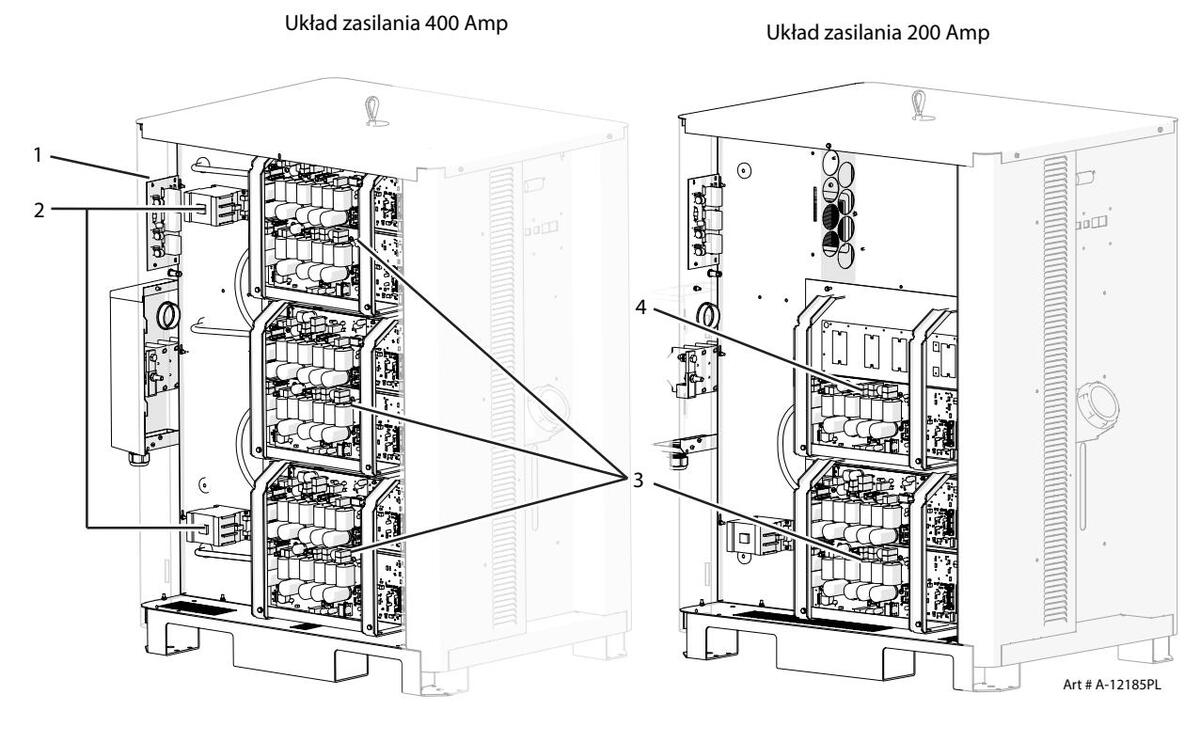

| 6.01 | Wymienić zasilanie | |

| 6.02 | Rozmieszczenie Systemu 100 - 200 A | |

| 6.03 | Rozmieszczenie Systemu 300 A | |

| 6.04 | Rozmieszczenie Systemu 400 A | 53 |

| 6.05 | Zalecane gazowe węże zasilające | 53 |

| 6.06 | Wszystkie natężenia prądu zalecane gazowe węże zasilające | |

| 6.07 | Zewnętrze części zamienne zasilacza elektrycznego | |

| 6.08 | Części zamienne zasilacza elektrycznego - Górny prawy | |

| 6.09 | Części zamienne zasilacza elektrycznego - Dolny z prawej strony | |

| 6.10 | Części zamienne zasilacza elektrycznego - panel tylny | |

| 6.11 | Części zamienne zasilacza elektrycznego - Lewa strona | 60 |

| 6.12 | Wymiana automatycznego systemu sterowania gazem | |

| 6.13 | Części zamienne konsoli doboru gazu | 63 |

| 6.14 | Części zamienne zespołu sterowania gazem | 64 |

| 6.15 | Części zamienne zdalnego rozrusznika łuku (RAS) | 65 |

SPIS TREŚCI

| ROZDZIAŁ 7: | KONSERWACJA PALNIKA | 67 |

|---|---|---|

| 7.01 | Usuwanie materiałów eksploatacyjnych | 67 |

| 7.02 | Smarowanie pierścieni O-ring | |

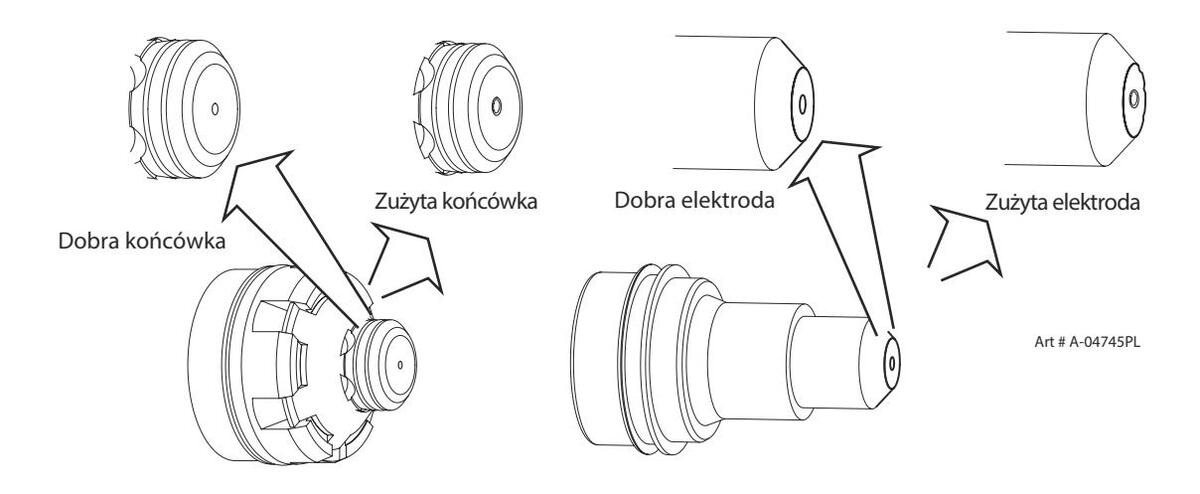

| 7.03 | Zużycie części | |

| 7.04 | Instalacja materiałów eksploatacyjnych palnika | |

| 7.05 | Rozwiązywanie Problemów z wyciekiem płynu chłodzącego . | 72 |

| ZAŁĄCZNIK 1 | I: WYKRES CHŁODZENIA | A-1 |

| ZAŁĄCZNIK | 2: INTERFEJS SCU DLA ISERIES | A-2 |

1.01 Środki ostrożności -

OSTRZEŻENIE : Przestrzeganie niniejszych zasad bezpieczeństwa ma służyć ochronie użytkownika. Stanowią one podsumowanie informacji o środkach ostrożności zawartych w rozdziale pt. Dodatkowe informacje nt. bezpieczeństwa. Przed przystąpieniem do jakichkolwiek czynności montażowych lub obsługi urządzenia należy zapoznać się z poniższymi zasadami bezpieczeństwa, których należy przestrzegać, a także z wszelkimi innymi instrukcjami, kartami charakterystyki, etykietami itd. Nieprzestrzeganie niniejszych zasad bezpieczeństwa może doprowadzić do obrażeń ciała lub śmierci.

CHROŃ SIEBIE I INNYCH - Niektóre prace podczas spawania, cięcia czy żłobienia są głośne i wymagają ochrony słuchu. Łuk elektryczny emituje, podobnie jak słońce, promieniowanie ultrafioletowe (UV) i inne, które mogą być szkodliwe dla skóry oraz oczu. Gorący metal może

spowodować oparzenia. Aby nie dopuścić do wypadku, niezbędne jest przejście odpowiedniego szkolenia w zakresie prawidłowego korzystania ze sprzętu i procesów technologicznych. Dlatego też:

- 1. Przebywając w strefie roboczej, zawsze należy mieć założone okulary ochronne z bocznymi osłonami, nawet wtedy, kiedy wymagany jest kask, osłona twarzy czy gogle.

- 2. Podczas wykonywania lub obserwowania prac należy korzystać z osłony twarzy wyposażonej w odpowiedni filtr i elementy chroniące oczy, twarz, szyję oraz uszy przed iskrami z łuku elektrycznego. Należy ostrzec inne osoby znajdujące się w pobliżu, aby nie patrzyły na łuk ani nie zbliżały się do miejsca iskrzenia bądź gorących elementów metalowych.

- 3. Aby zapewnić sobie odpowiednią ochronę przed iskrzeniem i gorącym metalem, należy założyć ognioodporne rękawice, koszulę z długim rękawem z grubej tkaniny, spodnie bez mankietów, wy-sokie buty oraz kask spawalniczy bądź czapkę osłaniającą włosy. W niektórych sytuacjach może być wymagany ognioodporny fartuch, chroniący przed gorącem i iskrami.

- 4. Gorące iskry mogą przedostać się do podwiniętych rękawów, mankietów spodni lub kieszeni. Rękawy i kołnierz powinny być zapięte, a na przedniej części stroju nie powinny znajdować się otwarte kieszenie.

- 5. Chronić osoby postronne przed promieniem łuku elektrycznego oraz iskrami, ustawiając niepalną przegrodę lub zasłonę.

- 6. Podczas rozdrabniania żużlu lub szlifowania należy mieć założone na okularach ochronnych dodatkowe gogle. Rozdrabniany żużel może być gorący i potrafi daleko odpryskiwać. Ewentualne osoby postronne także powinny mieć założone gogle na okularach ochronnych.

POŻARY I WYBUCHY - Otwarte płomienie i łuki mogą wywołać pożar. Gorący żużel i iskry także mogą spowodować pożar bądź wybuch. Dlatego też:

- 1. Należy odsunąć odpowiednio daleko od miejsca pracy wszelkie palne materiały albo przykryć je niepalną płachtą. Do materiałów palnych zalicza się m.in. drewno, tkaniny, trociny, paliwa ciekłe i gazowe, rozpuszczalniki, farby i lakiery, papier itp.

- 2. Gorące iskry i rozgrzane metalowe elementy mogą przedostać się przez pęknięcia lub szczeliny w podłodze bądź ścianie oraz spowodować niewidoczny, tlący się pożar pod podłogą albo ścianą. Należy zadbać o to, by tego rodzaju szczeliny były odpowiednio zabezpieczone przed iskrami i elementami metalowymi."

- 3. Przed przystąpieniem do spawania lub wykonywania innego rodzaju gorących prac należy dokładnie oczyścić obrabiany element z wszelkich substancji, które mogłyby stworzyć zagrożenie łatwopalnymi bądź toksycznymi oparami. Nie wykonywać gorących prac na zamkniętych pojemnikach. Może dojść do wybuchu.

- 4. Na czas wykonywania prac należy zapewnić sobie łatwy i szybki dostęp do sprzętu gaśniczego, takiego jak wąż ogrodowy, wiadro z wodą lub piaskiem albo przenośna gaśnica. Należy też wcześniej zapoznać się z jej obsługą.

- 5. Nie używać sprzętu ustawionego ponad jego wartości znamionowe. Na przykład przeciążony kabel spawalniczy może się przegrzać, stwarzając zagrożenie pożarowe.

- 6. Po zakończeniu pracy sprawdzić miejsce jej wykonywania pod kątem ewentualnej obecności gorących odprysków lub metalowych elementów, które mogłyby spowodować za jakiś czas pożar. W razie potrzeby poprosić inną osobę o dopilnowanie miejsca.

- 7. Więcej informacji na ten temat można znaleźć w normie NFPA Standard 51B, Fire Prevention in Use of Cutting and Welding Processes (Ochrona przeciwpożarowa w pracach szlifierskich i spawalniczych), którą można otrzymać od National Fire Protection Association (Narodowy Związek Ochrony Przeciwpożarowej) z siedzibą pod adresem: Battery March Park, Quincy, MA 02269, USA.

PORAŻENIE PRĄDEM - Kontakt z częściami pod napięciem lub obwodem uziomowym grozi poważnym obrażeniem ciała lub śmiercią. NIE używać przemiennego prądu spawania w miejscach wilgotnych, w sytuacjach ograniczonej swobody ruchu lub istniejącego zagrożenia upadkiem.

- 1. Zadbać o to, by rama (obudowa) źródła zasilania była podłączona do układu uziomowego.

- 2. Podłączyć obrabiany element do prawidłowo zainstalowanego układu uziomowego.

- 3. Podłączyć kabel masy do obrabianego elementu. Nieprawidłowe połączenie lub jego brak może narazić użytkownika bądź osoby postronne na śmiertelne porażenie prądem.

- 4. Używany sprzęt powinien być w dobrym stanie. Zużyte lub uszkodzone kable należy na bieżąco wymieniać.

- 5. Wszystko, co jest związane z pracą, np. odzież, miejsce pracy, kable, uchwyt elektrody oraz źródło zasilania, powinno być suche.

- 6. Zadbać o to, by wszystkie części ciała były odizolowane od narzędzi i podłoża.

- 7. Nie stawać bezpośrednio na metalowych powierzchniach ani elementach układu uziomowego podczas pracy w ciasnych lub wilgotnych miejscach.; Należy wówczas stawać na suchej płycie lub platformie izolacyjnej w obuwiu z gumową podeszwą.

- 8. Przed włączeniem zasilania założyć suche rękawice bez otworów i dziur.

- 9. Przed zdjęciem rękawic wyłączyć zasilanie.

- 10. Szczegółowe zalecenia dotyczące uziemienia można znaleźć w normie ANSI/ASC Standard Z49.1 (zob. odnośnik na następnej stronie). Uważać na to, aby nie pomylić kabla masy z uziemieniem.

- 1. Osoby korzystające z rozrusznika serca przed przystąpieniem do prac spawalniczych powinny skonsultować się z lekarzem. PEM może zakłócić pracę rozrusznika serca.

- 2. Narażenie na działanie PEM może mieć też inne skutki zdrowotne, które są obecnie nieznane.

-

3. Aby zminimalizować swój kontakt z PEM, każdy spawacz powinien przestrzegać następujących procedur:

- A. Kabel elektrody i masy należy prowadzić razem. Jeśli to możliwe, skleić je taśmą.

- B. W żadnym wypadku nie owijać kabla elektrody ani masy wokół części ciała.

- C. Nie wkładać żadnych części ciała pomiędzy kablem elektrody a kablem masy. Poprowadzić kable po tej samej stronie ciała.

- D. Podłączyć kabel masy do obrabianego elementu jak najbliżej spawanego obszaru.

- E. Zachować jak największą odległość od źródła zasilania oraz kabli.

OPARY I GAZY - Opary i gazy mogą powodować złe samopoczucie, zwłaszcza w pomieszczeniach zamkniętych. Nie wdychać oparów ani gazów. Gaz ekranujący może spowodować uduszenie się.

Dlatego też:

- 1. W miejscu pracy zawsze należy zapewnić odpowiednią wentylację, naturalną bądź mechaniczną. Do spawania, cięcia lub żłobienia takich materiałów, jak stal galwanizowana, stal nierdzewna, miedź, cynk, ołów, beryl lub kadm wymagana jest bezwzględnie mechaniczna wentylacja nawiewna. Nie wdychać oparów pochodzacych z tego rodzaju materiałów.

- 2. Nie spawać w pobliżu miejsc usuwania smarów lub rozpylania. Wysoka temperatura i promienie łuku w połączeniu z oparami węglowodorów chlorowanych mogą doprowadzić do wytworzenia tlenochlorku węgla (fosgenu), który jest bardzo toksycznym gazem, a także inne drażniące gazy.

- 3. Jeżeli w trakcie pracy pojawi się chwilowe podrażnienie oczu, nosa lub gardła, oznacza to, że wentylacja nie jest odpowiednia. Należy wówczas przerwać pracę i poprawić wentylację w miejscu jej wykonywania. Nie kontynuuj pracy, jeśli dyskomfort fizyczny się utrzymuje.

- 4. Szczegółowe zalecenia dotyczące wentylacji można znaleźć w normie ANSI/ASC Standard Z49.1 (zob. odnośnik poniżej).

- 5. OSTRZEŻENIE: Ten produkt zawiera substancje chemiczne, w tym ołów, które są Stanie Kalifornia uznane jako te, które powodują wady wrodzone oraz są w inny sposób szkodliwe dla rozrodu. Po pracy umyć ręce.

UŻYWANIE BUTLI - Nieprawidłowe używanie butli może doprowadzić do jej rozerwania i gwałtownego uwolnienia gazu. Nagłe rozerwanie butli, zaworu lub odprężacza może spowodować obrażenia ciała lub śmierć. Dlatego też:

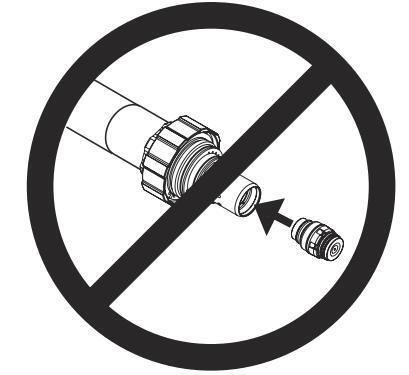

- 1. Należy stosować odpowiedni gaz oraz prawidłowy reduktor ciśnienia przeznaczony do używania w połączeniu z butlą ze sprężonym gazem. Nie używać przejściówek. Utrzymywać węże i osprzęt w dobrym stanie. Przestrzegać instrukcji obsługi dołączonej przez producenta do reduktora ciśnienia zamontowanego na butli ze sprężonym gazem.

- 2. Butle należy zawsze umieścić w pozycji pionowej i przymocować łańcuchem lub pasem do odpowiedniego wózka ręcznego, platformy, stojaka, ściany, słupa lub regału. Nie przytwierdzać butli do stołu roboczego ani instalacji, jeżeli może ona stać się w ten sposób częścią obwodu elektrycznego.

- 3. Gdy butla nie jest używana, jej zawór powinien być zamknięty. Jeżeli nie jest podłączony reduktor ciśnienia, zawór powinien być osłonięty odpowiednią nasadką. Do przenoszenia i zabezpieczania butli należy używać odpowiednich wózków ręcznych. Z butlami zawsze należy obchodzić się ostrożnie.

- 4. Nie ustawiać butli w pobliżu źródeł ciepła, iskier lub otwartego płomienia. W żadnym wypadku nie kierować łuku w stronę butli.

- 5. Więcej informacji na ten temat można znaleźć w normie CGA Standard P-1, Precautions for Safe Handling of Compressed Gases in Cylinders (Zalecenia dotyczące bezpiecznego używania butli ze sprężonym gazem), którą można uzyskać od Compressed Gas Association (Federacja Gazu Sprężonego) z siedzibą pod adresem: 1235 Jefferson Davis Highway, Arlington, VA 22202, USA.

KONSERWACJA SPRZĘTU - Wadliwy lub nieprawidłowo konserwowany sprzęt może spowodować obrażenia ciała lub śmierć. Dlatego też:

- 1. Wszelkie prace montażowe, naprawcze i konserwacyjne powinny być wykonywane przez odpowiednio wykwalifikowanych techników. Wszelkie prace związane z instalacją elektryczną muszą być wykonywane przez wykwalifikowanego elektryka.

- 2. Przed przystąpieniem do prac konserwacyjnych wewnątrz źródła zasilania należy odłączyć to źródło od sieci.

- 3. Kable, przewód uziemiający, połączenia, przewód zasilający oraz źródło zasilania należy utrzymywać w dobrym stanie. Nie używać wadliwych ani uszkodzonych urządzeń.

- 4. Nie nadużywać urządzeń ani akcesoriów. Chronić sprzęt przed źródłami ciepła (np. piecami), wodą (np. kałużami), olejami i smarami, warunkami powodującymi korozję oraz zewnętrznymi warunkami atmosferycznymi.

- 5. Wszystkie elementy zabezpieczające i osłony należy utrzymywać w dobrym stanie oraz przechowywać w odpowiednim miejscu.

- 6. Używać sprzętu tylko zgodnie z jego przeznaczeniem. Nie wprowadzać żadnych modyfikacji.

DODATKOWE INFORMACJE NT. BEZPIECZEŃSTWA -- Aby uzyskać więcej informacji na temat bezpiecznych praktyk spawania łukowego i sprzętu do cięcia, poproś dostawcę o kopię dokumentu "Środki ostrożności i bezpieczne praktyki dla spawania łukowego, cięcia i żłobienia", formularz 529.

Zalecane jest zapoznanie się z następującymi publikacjami, które można otrzymać od American Spawanie Society (Amerykańskie Towarzystwo Spawalnicze) z siedzibą pod adresem: 550 N.W. LeJuene Road, Miami, FL 33126, USA:

- 1. ANSI/ASC Z49.1 "Bezpieczeństwo spawania i cięcia".

- 2. AWS C5.1 "Zalecane praktyki spawania plazmowego".

- 3. AWS C5.2 "Zalecane praktyki spawania plazmowego".

- 4. AWS C5.3 "Zalecane praktyki żłobienia i cięcia łukiem węglowym".

- 5. AWS C5.5 "Zalecane praktyki spawania metodą TIG".

- 6. AWS C5.6 "Zalecane praktyki spawania metodą MIG/MAG".

- 7. AWS SP "Bezpieczne praktyki" przedruk, Podręcznik spawalniczy

- 8. ANSI/AWS F4.1, "Zalecane bezpieczne praktyki spawania i cięcia pojemników zawierających niebezpieczne substancje"

- 9. CSA Standard W117.2 = Bezpieczeństwo w spawaniu, cięciu i procesach powiązanych

Klasa obudowy

Klasa IP określa stopień ochrony zapewnianej przez obudowę przed wnikaniem ciał stałych lub szkodliwymi skutkami wnikania wody. Zapewniana jest ochrona przed dotknięciem palcem, wniknięciem ciała stałego większego niż 12 mm oraz rozpyleniem wody do 60 stopni od pionu. Sprzęt oznaczony klasą IP21S może być przechowywany na zewnątrz w czasie opadów, ale nie może być używany, jeżeli nie jest osłonięty.

PRZESTROGA

Urządzenie przeznaczone wyłącznie do cięcia plazmowego. Użycie do jakiegokolwiek innego celu może spowodować obrażenia ciała i/lub uszkodzenie sprzetu.

PRZESTROGA

Ustawienie sprzętu na powierzchni o nachyleniu powyżej 15° może doprowadzić do przewrócenia go. Grozi obrażeniami ciała i/ lub poważnym uszkodzeniem sprzetu.

PRZESTROGA

Aby nie dopuścić do obrażeń ciała i/lub uszkodzenia sprzętu podczas podnoszenia, należy użyć punktów zaczepienia pokazanych tutaj.

Tę stronę celowo pozostawiono pustą.

2.01 Opis ogólny Systemu

Typowa konfiguracja systemu plazmowego obejmuje

- Jeden zestaw zasilacza elektrycznego

- Zdalny rozrusznik łuku

- Moduł sterowania gazem

- Zestaw zaworów palnika

- Palnik do precyzyjnego cięcia plazmowego

- Zestaw przewodów połaczeniowych

- Zestaw części zamiennych palnika

Komponenty są podłączane w czasie instalacji.

2.02 Zasilacz Systemu cięcia plazmowego

Zasilacz zapewnia prąd konieczny do operacji cięcia. System zasilania elektrycznego posiada również funkcję monitorowania wydajności systemu oraz funkcję chłodzenia i wymuszonego obiegu cieczy chłodzącej przepływającej przez palnik i przewody.

2.03 Zdalny rozrusznik łuku

To urządzenie wytwarza tymczasowy impuls wysokiej częstotliwości w celu uruchomienia łuku Pilotującego. Łuk pilotujący tworzy ścieżke do pracy głównego łuku. Po ustaleniu sie łuku głównego łuk pilotujący zostaje wygaszony.

2.04 Moduł sterowania gazem

Ten moduł umożliwia zdalne ustawienie wyboru gazu, ciśnień i przepływów wraz z ustawieniem prądu w procesie cięcia.

2.05 Palnik do precyzyjnego cięcia plazmowego

Palnik dostarcza kontrolowany prąd potrzebny do przepływu przez łuk główny, który powoduje cięcie metalu.

2.06 Specyfikacje i wymagania elektryczne

| 100i Specyfikacje i | cechy konstrukcyjne | |

|---|---|---|

| Maks. OCV (U0) | 425 vdc | |

| Minimalny prąd wyjściowy | 5 A | |

| Maks. prąd wyjściowy | 100 A | |

| Wyjściowy napięcie | 60 - 180 vdc | |

| 100 A System | Wartości znamionowe cyklu pracy | 100% @ 100A, 200V, (20kW), |

|

Temperatura otoczenia dla wartości znamio-

nowych cyklu pracy |

104F° (40°C) | |

| Zakres roboczy | 14°F do 122°F (-10°C to + 50°C) | |

| Współczynnik mocy | 0,94 @ 100 A Wyjście DC | |

| Chłodzenie | Wymuszone Chłodzenie powietrzem (Klasa F) | |

| 200i Specyfikacje i | cechy konstrukcyjne | |

| Maks. OCV (U0) | 425 vdc | |

| Minimalny prąd wyjściowy | 5 A | |

| Maks. prąd wyjściowy | 200 A | |

| Wyjściowy napięcie | 60 - 180 vdc | |

| 200 A System | Wartości znamionowe cyklu pracy | 100% @ 200A, 200V, (40kW), |

|

Temperatura otoczenia dla wartości znamio-

nowych cyklu pracy |

104F° (40°C) | |

| Zakres roboczy | 14°F do 122°F (-10°C to + 50°C) | |

| Współczynnik mocy | 0,94 @ 200 A Wyjście DC | |

| Chłodzenie | Wymuszone Chłodzenie powietrzem (Klasa F) | |

| 300i Specyfikacje i | cechy konstrukcyjne | |

| 300i Specyfikacje i Maks. OCV (U0) |

cechy konstrukcyjne

425 vdc |

|

|

300i Specyfikacje i

Maks. OCV (U0) Minimalny prąd wyjściowy |

cechy konstrukcyjne

425 vdc 5 A |

|

|

300i Specyfikacje i

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy |

cechy konstrukcyjne

425 vdc 5 A 300 A |

|

|

300i Specyfikacje i

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC |

cechy konstrukcyjne

425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc |

|

| 300 A System |

300i Specyfikacje i

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC Wartości znamionowe cyklu pracy |

cechy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), |

| 300 A System |

300i Specyfikacje i o

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC Wartości znamionowe cyklu pracy Temperatura otoczenia dla wartości znamiono- wych cyklu pracy |

cechy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) |

| 300 A System |

300i Specyfikacje i o

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC Wartości znamionowe cyklu pracy Temperatura otoczenia dla wartości znamiono- wych cyklu pracy Zakres roboczy |

cechy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) |

| 300 A System |

300i Specyfikacje i o

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC Wartości znamionowe cyklu pracy Temperatura otoczenia dla wartości znamiono- wych cyklu pracy Zakres roboczy Współczynnik mocy |

cechy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC |

| 300 A System |

300i Specyfikacje i o

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC Wartości znamionowe cyklu pracy Temperatura otoczenia dla wartości znamiono- wych cyklu pracy Zakres roboczy Współczynnik mocy Chłodzenie |

techy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) |

| 300 A System |

300i Specyfikacje i o

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC Wartości znamionowe cyklu pracy Temperatura otoczenia dla wartości znamiono- wych cyklu pracy Zakres roboczy Współczynnik mocy Chłodzenie 400i Specyfikacje i |

cechy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) |

| 300 A System |

300i Specyfikacje i o

Maks. OCV (U0) Minimalny prąd wyjściowy Maks. prąd wyjściowy Wyjściowy napięcie / IEC Wartości znamionowe cyklu pracy Temperatura otoczenia dla wartości znamiono- wych cyklu pracy Zakres roboczy Współczynnik mocy Chłodzenie 400i Specyfikacje i Maks. OCV (U0) |

techy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) techy konstrukcyjne 425 vdc |

| 300 A System |

300i Specyfikacje i oMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie / IECWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamiono-

wych cyklu pracyZakres roboczyWspółczynnik mocyChłodzenie400i Specyfikacje iMaks. OCV (U0)Minimalny prąd wyjściowy |

techy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) techy konstrukcyjne 425 vdc 5 A |

| 300 A System |

300i Specyfikacje i oMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie / IECWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamiono-

wych cyklu pracyZakres roboczyWspółczynnik mocyChłodzenie400i Specyfikacje iMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowy |

Echy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) Echy konstrukcyjne 425 vdc 5 A 400 A |

| 300 A System |

300i Specyfikacje i oMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie / IECWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamiono-

wych cyklu pracyZakres roboczyWspółczynnik mocyChłodzenie400i Specyfikacje iMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie |

Echy konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) Ecchy konstrukcyjne 425 vdc 5 A 400 A 60 - 200 vdc |

|

300 A System

400 A System |

300i Specyfikacje i oMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie / IECWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamiono-

wych cyklu pracyZakres roboczyWspółczynnik mocyChłodzenie400i Specyfikacje iMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcieWartości znamionowe cyklu pracy |

konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) echy konstrukcyjne 425 vdc 5 A 400 A 60 - 200 vdc 100% @ 400A, 200V, (80kW), |

|

300 A System

400 A System |

300i Specyfikacje i oMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie / IECWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamiono-

wych cyklu pracyZakres roboczyWspółczynnik mocyChłodzenie400i Specyfikacje iMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcieWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamio- nowych cyklu pracy |

konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) cechy konstrukcyjne 425 vdc 5 A 400 A 60 - 200 vdc 100% @ 400A, 200V, (80kW), 104F° (40°C) |

|

300 A System

400 A System |

300i Specyfikacje i oMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie / IECWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamiono-

wych cyklu pracyZakres roboczyWspółczynnik mocyChłodzenie400i Specyfikacje iMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcieWartości znamionowe cyklu pracyZakres roboczy |

konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) c-chy konstrukcyjne 425 vdc 5 A 400 A 60 - 200 vdc 100% @ 400A, 200V, (80kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) |

|

300 A System

400 A System |

300i Specyfikacje i oMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcie / IECWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamiono-

wych cyklu pracyZakres roboczyWspółczynnik mocyChłodzenie400i Specyfikacje iMaks. OCV (U0)Minimalny prąd wyjściowyMaks. prąd wyjściowyWyjściowy napięcieWartości znamionowe cyklu pracyZakres roboczyWspółczynnik mocyZakres roboczyWyjściowy napięcieWartości znamionowe cyklu pracyTemperatura otoczenia dla wartości znamio- nowych cyklu pracyZakres roboczyWspółczynnik mocy |

konstrukcyjne 425 vdc 5 A 300 A 60 - 180 vdc / 60 - 200 vdc 100% @ 300A, 200V, (60kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 300 A Wyjście DC Wymuszone Chłodzenie powietrzem (Klasa F) 425 vdc 5 A 400 A 60 - 200 vdc 100% @ 400A, 200V, (80kW), 104F° (40°C) 14°F do 122°F (-10°C to + 50°C) 0,94 @ 400 A Wyjście DC |

| 100i Zasilacz | ||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Wejście | ejście Moc wejściowa Prąd Sugerowane rozmiary (patrz Uwaga | waga) | ||||||||||||

|

Napięcie

(Woltów) |

Częs

(Hz |

st.

) |

3- |

Fazowe

(kVA) |

3-F |

azowe

(A.) |

Bez |

zpiecznik (A.)

3-Fazowe |

Dru

3- |

ıt (AWG)

Fazowe |

Dı

3 |

rut (mm²)

-Fazowe |

||

| 208 | 50/6 | 0 | 28 | 78 | 80 | #4 | 25 | |||||||

| Γ | 230 | 50/6 | 0 | 27 | 70 | 70 | #6 | 16 | ||||||

| 380 | 50/6 | 0 | 21 | 33 | 40-45 | #12 | 4 | |||||||

| 400 | 50/6 | 0 | 21 | 31 | 40-45 | #12 | 4 | |||||||

| L | 480 | 50/6 | 0 | 21 | 26 | 35-40 | #12 | 4 | ||||||

| 600 | 50/6 | 0 | 25 | 25 | 30 | #12 | 4 | |||||||

| 20 | 0i Zasila | ıcz | ||||||||||||

| Γ | Wejście | М | oc wejściow | а | Prąd | Sugerowane | roz | miary (patı | rz l | Jwaga) | ||||

|

Napięcie

(Woltów) |

zęst.

(Hz) |

3-Fazowe

(kVA) |

3-Fazowe

(A.) |

B |

ezpiecznik (A.)

3-Fazowe |

Dr

3. |

ut (AWG)

-Fazowe |

D

3 |

rut (mm

2

)

S-Fazowe |

|||||

| F | 208 | 5 | 0/60 | 47 | ╈ | 133 | 175 | #2 | 35 | |||||

| F | 230 | 5 | 0/60 | ┼─ | 47 | ╈ | 121 | 150 | #2 | 35 | ||||

| 380 | 5 | 0/60 | 42 | 65 | 100 | #6 | 16 | |||||||

| 400 | 5 | 0/60 | 42 | 62 | 100 | 100 | 16 | |||||||

| 480 | 480 50/60 42 52 100 | 42 | 100 | #8 1 | 10 | |||||||||

| 600 | 5 | 0/60 | 45 | 45 | 60 | #8 | - | 10 | ||||||

| 30 | 0i Zasila | ıcz | ||||||||||||

| Wejśc | ie | Moc wejści | owa | n Prąc | ł | Sugerowa | ane | rozmiary (p | oat | rz Uwaga) | ||||

| Napięc | ie | Czę | şst. | 3-Fazow | е | 3-Fazo | we | Bezpiecznik ( | (A.) | Drut (AW | G) | Drut (mm | 2 ) | |

| (Woltó | w) | (H | z) | (kVA) | (A.) | 3-Fazowe | 3-Fazow | 'e | 3-Fazowe | ؛ | ||||

| 208 | 50/ | 60 | 76 | 215 | 250 | 3/0 | 95 | _ | ||||||

| 230 | 50/ | 60 | 63 | 03 | 150 | 2/0 | 25 | _ | ||||||

| IFC | 400 | 50/ | /60 | 72 | 106 | 5 | 150 | #4 | 25 | _ | ||||

| 480 | 50/ | /60 | 63 | 77 | 150 | #4 | 25 | |||||||

| IEC | 480 | 50/ | /60 | 72 | 88 | 150 | #4 | 25 | ||||||

| 600 | 50/ | ′60 | 75 | 73 | 90 | #6 | 16 | |||||||

| 40 | 0i Zasila | ICZ | 1 | 1 | ||||||||||

| Wejście | Мо | c wejściowa | Prąd | Τ | Sugerowan | e roz | zmiary (pat | trz | Uwaga) | 1 | ||||

| Napięcie | Czę | st. | 3-Fazowe | 3 | -Fazowe | E | Bezpiecznik (A.) | ) [ | Drut (AWG) | Drut (mm²) | ||||

| (Woltów) | (H | z) | (kVA) | (A.) | 3-Fazowe | 3-Fazowe | 3-Fazowe | |||||||

| 380 | 50/ | 60 | 93 | 144 | 200 | #1 | 50 | |||||||

| 400 | 50/ | 60 | 93 | 137 | 200 | #1 | 50 | |||||||

| 480 | 50/ | 60 | 93 | 114 | 175 | #3 | 35 | |||||||

| 1 | 1 1 | 1.1 | 1 | |||||||||||

Uwaga!

* Sugerowany rozmiar przewodu w oparciu o USA NFPA 70 National Electrical Code edycja 2011, opublikowany przez National Zapobieganie pożarom Association. Klasy obciążenia pochodzą z tabeli 400,5(A)(2) dla przewodu giętkiego do niektórych rodzajów obciążenia znamionowego przy 75°C, w temperaturze otoczenia do 30°C.

Korzystanie z przewodów o mniejszej klasie temperaturowej lub innej izolacji może wymagać zastosowania przewodów większego rozmiaru. Obniżona moc znamionowa dla wyższej temperatury otoczenia. Właściwy ostateczny rodzaj i rozmiar okablowania musi być zawsze zgodny z przepisami lokalnymi i krajowymi, które maja zastosowanie w miejscu użytkowania.

2.07 Rozmiary zasilania elektrycznego

2.08 Rozmiary zasilania elektrycznego

2.09 Rozmiary zasilania elektrycznego

Klient dostarczy wszystkie Regulatory przepływu i ciśnienia gazu. Gazy muszą być wysokiej jakości. Regulatory ciśnienia są dwustopniowe i instalowane w promieniu 3 metrów od konsoli gazowej.

| 100i Zasilacz: Ciśnienia i przepływy gazu oraz wymagania dotyczące jakości | ||||||||

|---|---|---|---|---|---|---|---|---|

| Gaz | Jakość | Minimalne ciśnienie | Przepływ | |||||

| O 2 (Tlen) |

99,5% czystości cieczy (zale-

cane) |

120 psi

8,3 barów / 827 kPa |

70 scfh (33 lpm) | |||||

| N₂ (Azotu) |

99,5% czystości cieczy (zaleca-

ne) <1000 ppm O 2 , <32 ppm H 2 O) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | |||||

|

Sprężone powietrze lub

powietrze z butli |

Czyste, suche, wolne od oleju

(Patrz Uwaga 1) |

120 psi

8,3 barów / 827 kPa |

250 scfh (118 lpm) | |||||

|

H35 (Argon-Wodór)

H35 = 35% Wodór, 65% Argon |

99,995% Czystość (zalecane

gaz) |

120 psi

8,3 barów / 827 kPa |

90 scfh (42,5 lpm) | |||||

| H₂O (Woda) | Patrz Uwaga 2 | 55 psi (3,8 barów) | 10 gph (0,6 lpm) | |||||

|

Uwaga 1: Źródło powietrza r

lub powietrze z butli zaniecz |

nusi być właściwie filtrowane w c

zyszczone olejem lub smarem mo |

elu usunięcia oleju lub smaru

że spowodować pożar w połą |

stałego. Sprężone powietrze

czeniu z tlenem. |

|||||

| Filtr koalescencyjny o sprawności 0,01 mikrona należy umieścić możliwi blisko wlotu gazu w module sterowania gazem. | ||||||||

|

Uwaga 2: Źródło wody z siec

wysokiej zawartości związkć zawartości cząstek stałych m |

i wodociągowej nie trzeba demir

w mineralnych zaleca się stosowa nusi być filtrowana. |

neralizować, ale w przypadku

anie zmiękczaczy wody. Woda |

Systemów wodnych o

a wodociągowa o wysokiej |

|||||

Uwaga 3: Regulator ciśnienia wody Nr. 8-6118 jest zalecany dla zapewnienia prawidłowego ciśnienia wody.

| 200i Zasilacz: Ciśnienia i przepływy gazu oraz wymagania dotyczące jakości | |||||||||

|---|---|---|---|---|---|---|---|---|---|

| Gaz | Jakość | Minimalne ciśnienie | Przepływ | ||||||

| O2 (Tlen) | 99,5% czystości cieczy (zalecane) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | ||||||

| N2 (Azotu) |

99,5% czystości cieczy (zalecane)

<1000 ppm O2, <32 ppm H2O) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | ||||||

|

Sprężone powietrze lub

powietrze z butli |

Czyste, suche, wolne od oleju

(Patrz Uwaga 1) |

120 psi

8,3 barów / 827 kPa |

450 scfh (212,4 lpm) | ||||||

|

H35 (Argon-Wodór)

H35 = 35% Wodór, 65% Argon |

99,995% Czystość (zalecane gaz) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | ||||||

| H 2 O (Woda) | Patrz Uwaga 2 | 55 psi (3,8 barów) | 10 gph (0,6 lpm) | ||||||

Uwaga 1: Źródło powietrza musi być właściwie filtrowane w celu usunięcia oleju lub smaru stałego. Sprężone powietrze lub powietrze z butli zanieczyszczone olejem lub smarem może spowodować pożar w połączeniu z tlenem.

Filtr koalescencyjny o sprawności 0,01 mikrona należy umieścić możliwi blisko wlotu gazu w module sterowania gazem.

Uwaga 2: Źródło wody z sieci wodociągowej nie trzeba demineralizować, ale w przypadku Systemów wodnych o wysokiej zawartości związków mineralnych zaleca się stosowanie zmiękczaczy wody. Woda wodociągowa o wysokiej zawartości cząstek stałych musi być filtrowana.

Uwaga 3: Regulator ciśnienia wody Nr. 8-6118 jest zalecany dla zapewnienia prawidłowego ciśnienia wody

| 300i Zasi | 300i Zasilacz: Ciśnienia i przepływy gazu oraz wymagania dotyczące jakości | |||||||||

|---|---|---|---|---|---|---|---|---|---|---|

| Gaz | Jakość | Minimalne ciśnienie | Przepływ | |||||||

| O2 (Tlen) |

99,5% czystości cieczy

(zalecane) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | |||||||

| N2 (Azotu) |

99,5% czystości cieczy

(zalecane) <1000 ppm O2, <32 ppm H2O) |

120 psi

8,3 barów / 827 kPa |

300 scfh (141,6 lpm) | |||||||

|

Sprężone powietrze lub

powietrze z butli |

Czyste, suche, wolne od

oleju (patrz uwaga 1) |

120 psi

8,3 barów / 827 kPa |

450 scfh (212,4 lpm) | |||||||

|

H35 (Argon-Wodór)

H35 = 35% Wodór, 65% Argon |

99,995% Czystość (zalecane

gaz) |

120 psi

8,3 barów / 827 kPa |

200 scfh (94,4 lpm) | |||||||

| H2O (Woda) | Patrz Uwaga 2 | 55 psi (3,8 barów) | 10 gph (0,6 lpm) | |||||||

Uwaga 1: Źródło powietrza musi być właściwie filtrowane w celu usunięcia oleju lub smaru stałego. Sprężone powietrze lub powietrze z butli zanieczyszczone olejem lub smarem może spowodować pożar w połączeniu z tlenem.

Filtr koalescencyjny o sprawności 0,01 mikrona należy umieścić możliwi blisko wlotu gazu w module sterowania gazem.

Uwaga 2: Źródło wody z sieci wodociągowej nie trzeba demineralizować, ale w przypadku Systemów wodnych o wysokiej zawartości związków mineralnych zaleca się stosowanie zmiękczaczy wody. Woda wodociągowa o wysokiej zawartości cząstek stałych musi być filtrowana.

Uwaga 3: Regulator ciśnienia wody Nr. 8-6118 jest zalecany dla zapewnienia prawidłowego ciśnienia wody.

| 400i Zasilacz: Ciśnienia i przepływy gazu oraz wymagania dotyczące jakości | ||||||||

|---|---|---|---|---|---|---|---|---|

| Gaz | Jakość | Minimalne ciśnienie | Przepływ | |||||

| O2 (Tlen) |

99,5% czystości cieczy (zaleca-

ne) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | |||||

| N2 (Azotu) |

99,5% czystości cieczy (zaleca-

ne) <1000 ppm O2, <32 ppm H2O) |

120 psi

8,3 barów / 827 kPa |

300 scfh (141,6 lpm) | |||||

|

Sprężone powietrze lub powie-

trze z butli |

Czyste, suche, wolne od oleju

(Patrz Uwaga 1) |

120 psi

8,3 barów / 827 kPa |

500 scfh (236 lpm) | |||||

|

H35 (Argon-Wodór)

H35 = 35% Wodór, 65% Argon |

99,995% Czystość (zalecane

gaz) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | |||||

|

H17 17,5% Wodór

32,5% Argon 50% Azotu |

99,995% Czystość (zalecane

gaz) |

120 psi

8,3 barów / 827 kPa |

200 scfh (95 lpm) | |||||

| Ar (Argon) |

99,995% Czystość (zalecane

gaz) |

120 psi

8,3 barów / 827 kPa |

150 scfh (70,8 lpm) | |||||

| H2O (Woda) | Patrz Uwaga 2 | 55 psi (3,8 barów) | 10 gph (0,6 lpm) | |||||

|

Uwaga 1: Źródło powietrza musi być właściwie filtrowane w celu usunięcia oleju lub smaru stałego. Sprężone powie-

trze lub powietrze z butli zanieczyszczone olejem lub smarem może spowodować pożar w połączeniu z tlenem. |

||||||||

| Filtr koalescencyjny o sprawność zem. | ci 0,01 mikrona należy umieścić mo | ożliwi blisko wlotu gazu w | module sterowania ga- | |||||

Uwaga 2: Źródło wody z sieci wodociągowej nie trzeba demineralizować, ale w przypadku Systemów wodnych o wysokiej zawartości związków mineralnych zaleca się stosowanie zmiękczaczy wody. Woda wodociągowa o wysokiej zawartości cząstek stałych musi być filtrowana.

Uwaga 3: Regulator ciśnienia wody Nr. 8-6118 jest zalecany dla zapewnienia prawidłowego ciśnienia wody.

2.10 Zastosowania gazu

| MATERIAŁOWY | STAL MIĘKKA | STA | STAL NIERDZEWNA | ALUMINIUM | ||||||||

| TYPGAZU | TYPGAZU | TYPGAZU | ||||||||||

| DZIAŁANIE |

WSTĘPNY

PRZEPŁYWU |

PLAZMA | OSŁONA |

WSTĘPNY

PRZEPŁYWU |

PLAZMA | OSŁONA |

WSTĘPNY

PRZEPŁYWU |

PLAZMA | OSŁONA | |||

| 204 Ciaria | Powietrza | 02 | 02 | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | |||

| 30A CIĘCIE | N 2 | N 2 | H 2 O | N 2 | N 2 | H₂O | ||||||

| EOA Ciacia | Powietrza | 02 | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | |||

| SUA CIĘCIE | N 2 | N 2 | H 2 O | N 2 | N 2 | H₂O | ||||||

| 70A Ciacia | Powietrza | 02 | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | Powietrza | |||

| 70A CIĘCIE | N 2 | N 2 | H₂O | N 2 | N 2 | H₂O | ||||||

| Powietrza | 02 | Powietrza | N 2 | H35 | N 2 | N 2 | H35 | N 2 | ||||

| N 2 | N 2 | H₂O | N 2 | N 2 | H₂O | |||||||

| 150A Ciacia | Powietrza | 02 | Powietrza | N 2 | H35 | N 2 | N 2 | H35 | N 2 | |||

| N 2 | N 2 | H₂O | N 2 | N 2 | H₂O | |||||||

| 2004 Ciacia | Powietrza | 02 | Powietrza | N 2 | H35 | N 2 | N 2 | H35 | N 2 | |||

| 200A CIĘCIE | N 2 | N 2 | H₂O | N 2 | N 2 | H₂O | ||||||

| 250A Cięcie | Powietrza | 02 | Powietrza | |||||||||

| 2004 Ciacia | Powietrza | 02 | Powietrza | N 2 | H35 | N 2 | N 2 | H35 | N 2 | |||

| SUUA CIĘCIE | N 2 | N 2 | H₂O | N 2 | N 2 | H₂O | ||||||

| Powietrza | 02 | Powietrza | N 2 | H35 | N 2 | N 2 | H35 | N 2 | ||||

| 400A Cięcie | N 2 | N 2 | H₂O | N 2 | N 2 | H₂O | ||||||

| N 2 | H17 | N 2 | N 2 | H17 | N 2 | |||||||

2.11 Palnik Specyfikacje

A. Wymiary palnika

B. Długości przewodów palnika

|

Zespoły przewodów

gazowych |

|||||

|---|---|---|---|---|---|

| Dłu | ıgość | ||||

| Stopy | Metry | ||||

| 10 | 3,05 | ||||

| 15 | 4,6 | ||||

| 25 | 7,6 | ||||

| 50 | 15,2 | ||||

| 75 | 22,9 | ||||

| 100 | 30,4 | ||||

C. Części palnika (Pokazano części generyczne)

D. Części - In - Place (PIP)

Palnik jest zaprojektowany do pracy z zasilaczem, który wykrywa przepływ powrotny chłodziwa, aby potwierdzić cyrkulację chłodziwa. Jeżeli przepływ powrotu chłodziwa nie istnieje lub jest niedostateczny, zasilacz elektryczny nie dostarczy odpowiedniej mocy do palnika. Wyciek chłodziwa z palnika wskazuje również na to, że brak jest części palnika lub są zainstalowane nieprawidłowo.

E. Rodzaj chłodzenia

Kombinacja strumienia gazu w palniku i chłodzenie cieczą.

F. Palnik Data

| Znamiona palnika XT do użytku z zasilaczem 100i-400i | |||||

|---|---|---|---|---|---|

| Temperatura otoczenia |

104° F

40° C |

||||

| Cykl pracy | 100% @ 400 A | ||||

| Maksymalny prąd | 400 A | ||||

| Napięcie (Vszczyt.) | 500V | ||||

| Napięcie zajarzenia łuku | 10kV | ||||

| Prąd | Do 400 A, DC, biegunowość prosta | ||||

| Specyfik | acje palnika gazowego | ||||

| Gazy plazmowe: | Sprężone powietrze, Tlen, Azotu, H35, H17, Ar | ||||

| Gazy osłonowe: | Sprężone powietrze, Tlen, Azotu, Woda, H35 | ||||

| Ciśnienie robocze |

125 psi ± 10 psi

8,6 barów ± 0,7 barów |

||||

| Ciśnienie maksymalne wejściowe | 135 psi / 9,3 barów | ||||

| Przepływ gazu | 10 - 500 scfh | ||||

3.01 Wymagania dotyczące montażu

Zasilanie elektryczne

Zasilanie elektryczne z sieci, gaz i wodę musi spełniać lokalne normy bezpieczeństwa. Zgodność ta jest sprawdzana przez wykwalifikowany personel.

| 100i Zasilacz | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Wejście | 2 | Moc wejściowa | Prąd | Sugerowane rozmiary (patrz Uwaga) | ||||||||

| Napięcie | Częst. | 3-fazowe | 3-fazowe | Bezpiecznik (A.) | Drut (AWG) | Drut (mm 2 ) | ||||||

| (Woltów) | (Hz) | (kVA) | (A.) | 3-fazowe | 3-fazowe | 3-fazowe | ||||||

| 380 | 50/60 | 21 | 33 | 40-45 | #12 | 4 | ||||||

| 400/400 CE | 50/60 | 21 | 31 | 40-45 | #12 | 4 | ||||||

| 480 | 50/60 | 21 | 26 | 35-40 | #12 | 4 | ||||||

| 200i Zasilacz | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Wejśc | ie | Moc wejściowa | Prąd | Sugerowane | rozmiary (patı | rz Uwaga) | ||||||

| Napięcie | Częst. | 3-fazowe | 3-fazowe | Bezpiecznik (A.) Drut (AWG) Drut (mm 2 | ||||||||

| (Woltów) | (Hz) | (kVA) | (A.) | 3-fazowe 3-fazowe 3-fazow | ||||||||

| 380 | 50/60 | 42 | 65 | 100 #6 16 | ||||||||

| 400/400 CE | 50/60 | 42 | 62 | 100 | #6 | 16 | ||||||

| 480 | 50/60 | 42 | 52 | 100 | #8 | 10 | ||||||

| 300i Zasilacz | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| Wejśc | /ejście Moc wejściowa Prąd Sugerowane rozmiary (patrz Uwaga | rz Uwaga) | |||||||||

| Napięcie | Częst. | 3-fazowe | 3-fazowe | Bezpiecznik (A.) Drut (AWG) Drut (mi | |||||||

| (Woltów) | (Hz) | (kVA) | (A.) | 3-fazowe | 3-fazowe 3-fazowe 3-fazow | ||||||

| 380 | 50/60 | 63 | 97 | 150 | #4 | 25 | |||||

| 400/400 CE | 50/60 | 63 | 93 | 150 | #4 | 25 | |||||

| 480 | 50/60 | 63 | 77 | 150 | #4 | 25 | |||||

| 400i Zasilacz | ||||||

|---|---|---|---|---|---|---|

| Wejście Moc wejściowa Prąd Sugero | Sugerowane | rozmiary (patrz | z Uwaga) | |||

| Napięcie | Częst. | 3-fazowe | 3-fazowe | Bezpiecznik (A.) | Drut (AWG) | Drut (mm 2 ) |

| (Woltów) | (Hz) | (kVA) | (A.) | 3-fazowe | 3-fazowe | 3-fazowe |

| 380 | 50/60 | 93 | 144 | 200 | #1 | 50 |

| 400/400 CE | 50/60 | 93 | 137 | 200 | #1 | 50 |

| 480 | 50/60 | 93 | 114 | 175 | #3 | 35 |

Uwaga!

* Sugerowany rozmiar przewodu w oparciu o USA NFPA 70 krajowe przepisy elektryczne edycja 2011, opublikowany przez National Zapobieganie pożarom Association. Klasy obciążenia pochodzą z tabeli 400.5(A)(2) dla przewodu giętkiego do niektórych rodzajów obciążenia znamionowego przy 75°C, w temperaturze otoczenia do 30°C. Korzystanie z przewodów o mniejszej klasie temperaturowej lub innej izolacji może wymagać zastosowania przewodów większego rozmiaru. Obniżona moc znamionowa dla wyższej temperatury otoczenia.

Są to tylko sugestie. Właściwy ostateczny rodzaj i rozmiar okablowania musi być zawsze zgodny z przepisami lokalnymi i krajowymi, które mają zastosowanie w miejscu użytkowania.

Gazowe zasilające

Klient dostarczy wszystkie Regulatory przepływu i ciśnienia gazu. Gazy muszą być wysokiej jakości. Regulatory ciśnienia musi być dwustopniowe i zamontowane możliwie jak najbliżej gazu konsoli. Zanieczyszczony gaz może spowodować jeden lub więcej z następujących Problemów:

- Zmniejszona prędkość cięcia

- Niska jakość cięcia

- Niska precyzja ciecia

- Zmniejszona żywotność materiałów eksploatacyjnych.

- Sprężone powietrze lub powietrze z butli zanieczyszczone olejem lub smarem może spowodować pożar w połączeniu z tlenem.

Wymagania dotyczące Systemu chłodzenia

Podczas montażu do Systemu trzeba dodać chłodziwa. Wymagana ilość zmienia się w zależności od długości przewodów palnika.

ESAB zaleca stosowanie jego chłodziw 7-3580 i 7-3581 (dla niskich temperatur).

| Własność | :i Chłodziwa | |

|---|---|---|

| Kat. Liczba i mieszanina | Mieszanina | Ochrona według |

| 7-3580 'Extra-Cool™' | 25 / 75 | 10° F / -12° C |

| 7-3581 'Ultra-Cool™' | 50 / 50 | -27° F / -33° C |

| 7-3582 'Extreme Cool™' | Koncentrat* | -76° F / -60° C |

| * Do zmieszania z D-I Cool™ 7-3583 |

3.02 Zalecane gazowe węże zasilające

Pozycja # Ilość Opis

1

3/8" szary wąż Synflex. Brak wyposażenia w komplecie. Numer katalogu na stope.

Nr katalogowy

9-3616

3.03 Podnoszenie zespołu zasilacza elektrycznego

OSTRZEŻENIE

Nie dotykać części znajdujących się pod Napięciem.

Przed przemieszczeniem urządzenia należy odłączyć przewody wejściowe zasilania elektrycznego od linii zasilającej wyłączonej spod napięcia.

Upadek urządzenia może spowodować poważne obrażenie ciała i uszkodzenie urządzenia.

Użyj wózka widłowego, żurawia lub podnośnika w celu podniesienia palety transportowej, jak pokazano. Utrzymuj zespół zasilacza w położeniu stabilnym i pionowym. Nie podnoś go więcej niż potrzeba w celu usunięcia z palety transportowej. Upewnij się, że wszystkie panele i wkręty są zabezpieczone przed.

Ustawić zespół zasilacza elektrycznego na stałej i równej powierzchni. Montażysta może przymocować zespół zasilacza elektrycznego do podłogi lub elementu wsporczego przy pomocy mocowań przechodzących przez poziome części stóp zespołu zasilacza.

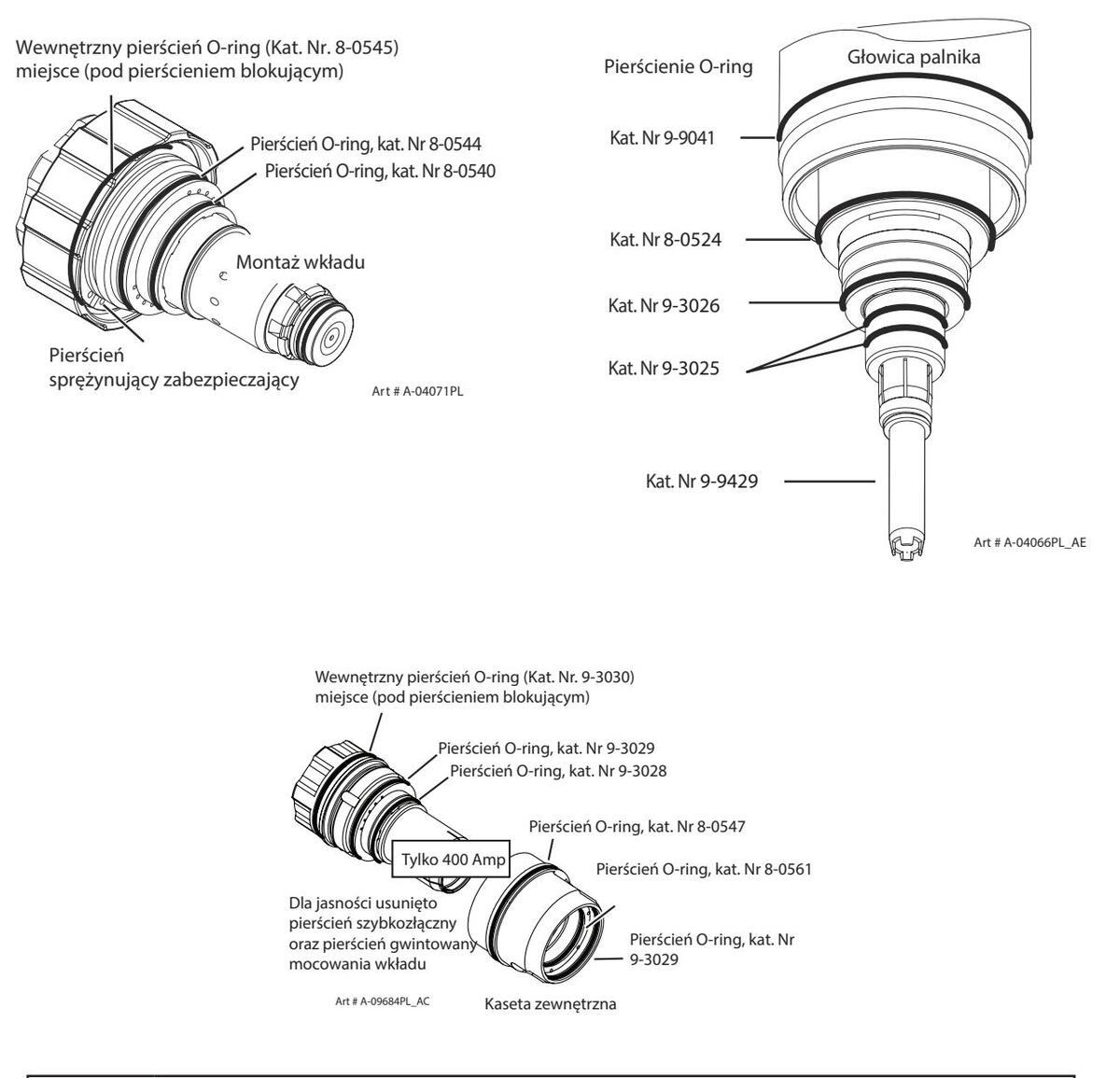

3.04 Instalacja materiałów eksploatacyjnych palnika

Zainstaluj materiały eksploatacyjne w następujący sposób, aby mieć pewność, że operacja jest właściwa. Te kroki pomogą upewnić sie, że części są osadzone prawidłowo.

OSTRZEŻENIA

Nie instaluj materiałów eksploatacyjnych do wkładu, gdy jest on podłączony do głowicy palnika.

Utrzymuj obce materiały z dala od materiałów eksploatacyjnych i wkładu. Obchodź się ostrożnie z wszystkimi częściami w celu uniknięcia uszkodzeń, które moga mieć na wydajność palnika.

Art # A-03887PL

- 1. Sprawdź odpowiedni wykres cięcia dla właściwej kombinacji części do zastosowania cięcia.

- 2. Tylko w przypadku części 200 A należy przeciągnąć uchwyt osłony na tarczę tarczy.

- 3. Ułóż materiały eksploatacyjne razem w stos.

- 4. Włóż stos materiałów eksploatacyjnych do wkładu. Sprawdź, czy duży pierścień O-ring na końcówce palnika jest całkowicie dopasowany do wkładu. Jeśli jakakolwiek część pierścienia O-ring wystaje z wkładu, należy te części osadzić poprawnie.

- 5. Użyj narzędzia naboju do przytrzymania zespołu nabojów, obracając osłonę (i uchwyt osłony dla części 200 A) na zespół kasety. Dla ponad 300 A części obrócić element mocujący osłonę na kubek. Po całkowitym zamontowaniu tej grupy, osłona powinna wystawać z przodu kielicha osłony lub elementu ustalającego. Bez tego wystawania kielich osłony nie jest stosownie dokręcony na zespole wkładu.

- 6. Zabierz kasetę z tonerem. Zamocuj zespół wkładu na głowicy palnika. Pierścień Prędkości Lok powinien kliknąć na miejsce, a zespół nabojów powinien dotknąć dużego pierścienia O-ring na korpusie palnika.

Instalacia zmontowanego wkładu na głowicy palnika

- 7. Wsuń zacisk oporowy na kielich ekranu, w przypadku stosowania czujnika oporowego wysokości palnika.

- 8. Podłącz przewody z wykrywacza wysokości do zacisku omowego, jeśli stosowany jest czujnik omowy wysokości palnika.

Uwaga!

Stosowanie omowego czujnika wysokości nie jest zalecane w przypadku użycia osłony wodnej. Woda na płycie koliduje elektrycznie z obwodem czujnika omowego

Instalacja zmontowanego wkładu na głowicy palnika

ROZDZIAŁ 4: OBSŁUGA

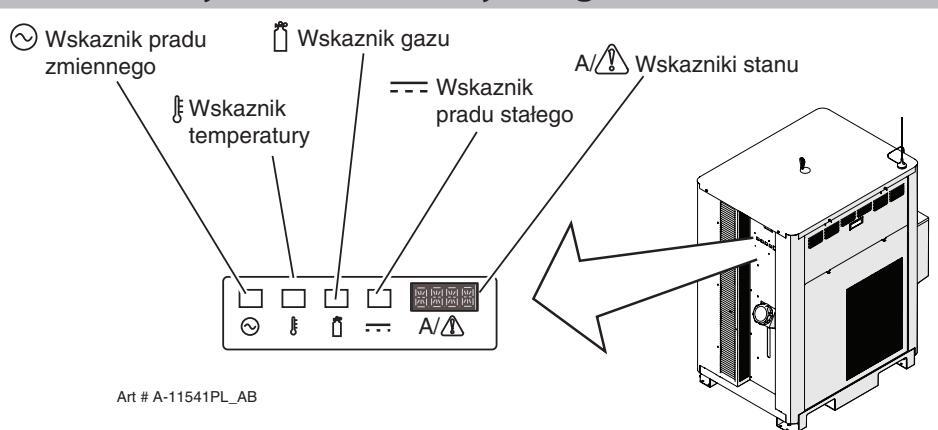

── Kontrolka zasilania sieciowego AC

Wskazuje że urządzenie przeszło pomyślnie testy zasilania i zasilanie AC jest dostarczane do modułów falownika poprzez stycznik wejściowy, gdy przełącznik ON/OFF jest w pozycji ON.

Wskaźnik temperatury: Normalnie WYŁ. Wskaźnik przełącza się w położenie WŁ, gdy czujniki temperatury wewnętrznej wykrywają temperatury przekraczające normalne wartości graniczne. Przed dalszą pracą należy poczekać, aż urządzenie ostygnie.

Wskaźnik GAZU: Miga podczas uruchamiania przedmuchu gazem / zalewania pompy, następnie podczas przepływu gazu świeci na stałe. Wskazuje odpowiednie ciśnienie gazu i przepływ płynu chłodzącego do pracy.

Wskaźnik prądu stałego: Wskazuje, że zasilacz generuje napięcie wyjściowe prądu stałego.

W (o) Wskaźnik stanu: Pokazuje wersję kodu CCM przy uruchomieniu a następnie ustawienia sterowania prądu i Status Systemu. Szczegóły przedstawiono w rozdziale 4,05 oraz rozdziale na temat kodów stanu.

Tylny panel zasilacza lampy

Wskazuje podłączony jest zasilacz wewnątrz urządzenia.

4.02 Działanie Systemu

Ta sekcja zawiera informacje operacyjne, które jest charakterystyczne dla zasilania.

OSTRZEŻENIE

Środki ostrożności zostały opisane w rozdziale 1.

Jeśli przewód zasilający posiada wtyczkę lub nie jest na stałe podłączony do zasilania, zasilanie gniazda musi być odłączone podczas wkładania wtyczki do gniazda.

Odłączyć zasilanie podstawowe u źródła przed montażem lub demontażem zasilania, elementów palnika lub palnika i przewodów lub przed dodaniem płynu chłodzacego.

Nie wystarczy po prostu przestawić przełącznik ON/OFF na urządzeniu do pozycji OFF, po zakończeniu cięcia. Wyłącznik zasilania należy zawsze otwierać pieć minut po wykonaniu ostatniego cięcia.

UWAGA!

Przed uruchomieniem układu określić procesów, który ma być zastosowany. Proces ten zależy od rodzaju i grubości metalu do cięcia. Wybrać i zainstalować wymagane materiały eksploatacyjne, podłączyć do Systemu niezbędne gazy.

- 1. Podłączyć System do głównego źródła zasilania. Po podłączeniu zasilania AC do urządzenia, zaświeci się wskaźnik na tylnym panelu. Umieścić włącznik plazmy (Vision T5; zainstalowany użytkownika włącznik Włączenie plazmy/ Wyłącznik awaryjny) w pozycji włączenia

-

2. Ustawić włącznik ON/OFF w pozycji ON (górnej). System przechodzi przez "sekwencję startową".

- Przez około 10 sekund miejsca dziesiętne 4 cyfr migają na wyświetlaczu od prawej do lewej.

- Następne 4 prostokątne diody LED oraz 4 cyfry wyświetlania stanu zapalają wszystkie segmenty w ramach testu.

- Następnie na około 6 sekund na wyświetlaczu pojawi się litera "C" (kod), a następnie wersja kodu CCM.

Przykład "C1.2.0". W tym czasie przeprowadzane są różnego rodzaju testy napięcia wejściowego. Po odkryciu błędu jego kod jest wyświetlany a sekwencja uruchomienia zostaje wstrzymana. Usterki pokażą się jako "E" lub "L". Jeśli plazma do tego momentu nie zostanie włączona, na wyświetlaczu pojawi się E101 a sekwencja START owa zostanie wstrzymana.

• Włącza się pompa płynu chłodzącego i miga wskaźnik gazu, a na wyświetlaczu pojawia się "0", wskazując że nie załadowano żadnego procesu ciecia.

Jeżeli urządzenie jest wyłączone, uruchamiane plazmy wyłączone, pompa nie uruchamia się i na wyświetlaczy na przemian pojawia się kod stanu E101 i "0".

-

Zakładając, że urządzenie nie jest wyłączone, jak tylko wystarczający przepływ płynu chłodzącego zostanie wykryty, zwykle po około 5 sekundach, dioda gazu LED przestaje migać i styczniki zamykają się oraz zaświeca się dioda LED wskaźnika AC.

- Następnie na około 6 sekund na wyświetlaczu pojawi się litera "C" (kod), a następnie wersja kodu CCM. Jest to ostrzeżenie i można kontynuować.

- Jeżeli przepływ nie zostanie wykryty, pompa będzie pracować i dioda LED gazu miga do czasu wykrycia przepływu lub do 4 minut, po czym pompa się zatrzyma a na wyświetlaczu pojawi się E404, wskazując, iż nie udało się uzyskać właściwego przepływu płynu chłodzącego.

- Teraz użyj programu zawartego w sterowaniu CNC Vision T5 ™.

B. Gazy osłonowe

-

1. Sprężone powietrza, jako osłona

- Osłona powietrza jest normalnie stosowana podczas operacji cięcia z użyciem powietrza, jako plazmy.

- Polepsza jakość cięcia niektórych metali żelaznych.

- Niedrogi redukuje koszty eksploatacji.

-

2. Azotu (N₂) Osłona

- Azot, jako osłonę stosuje się z gazem plazmowym Ar/H2 (H35).

- Zapewnia gładkie powierzchnie cięcia metali nieżelaznych.

- Może redukować dym, gdy jest stosowany z plazmą gazową Ar/H2.

-

3. Osłona wodna

- Normalnie należy stosować azot.

- Zapewnia bardzo gładkie powierzchnie cięcia.

- Redukuje dym i penetrację ciepła do obrabianego przedmiotu.

- Efektywny w przypadku N2, do 2 cala (50mm) maksymalna grubość materiału.

- Woda wodociągowa zapewnia niskie koszty eksploatacyjne.

4.03 CCM Status Kody

UW Zaa

UWAGA!

Podczas rozruchu i pracy zespół obwodów sterowania zasilaniem elektrycznym wykonuje różnorodne testy. Jeśli obwód

wykryje stan wymagający uwagi operatora, Status wskazywany na wyświetlacz na przednim panelu pokaże kod 3-cyfrowy poprzedzony albo literą "E" (aktualnie aktywny błąd) albo literą "L" (ostatni błąd), co oznacza, że błąd wystąpił podczas tego procesu, ale nie jest już aktywny.

Inne warunki mogą być aktywne przez czas nieokreślony, podczas gdy inne są chwilowe. Zasilanie elektryczne analizuje chwilowe warunki; niektóre chwilowe warunki mogą wyłączyć System z ruchu. Wskaźnik może pokazywać wielokrotne warunki w sekwencji; ważne jest rozpoznawanie wszystkich możliwych warunków, które moga być wyświetlane.

UWAGA!

Tabele te obejmują jednostki do 400A, Jednostki o niższym napięciu nie będą posiadały sekcji falownika, o których mowa w grupie 2. Kody dla tych sekcji nie powinny się pojawiać.

Sugestie operacyjne

- 1. Odczekać cztery minuty przed ustawieniem przełącznika ON/OFF na pozycję OFF po operacji. Umożliwia to wentylatorów do pracy praca na odprowadzaniu ciepła z zasilacza.

- 2. Dla maksymalnej trwałości części, nie używać łuku Pilotującego dłużej niż to konieczne.

- 3. Zachować ostrożność przy obsłudze przewodów palnika i chronić je przed uszkodzeniem.

-

4. W przypadku stosowania wody jako osłony, zwrócić uwagę na:

- Używać czystej wody jakości wody pitnej z kranu, aby zapobiec osadzaniu się cząstek stałych w armaturze układu wody osłonowej.

- Zanieczyszczenia w postaci cząstek i osadu mogą obniżyć żywotność elementów eksploatacyjnych i przedwcześnie uszkodzić palnik.

- Kasetowy filtr wodny cząstek stałych może pomóc w osiągnięciu optymalnej wydajności cięcia.

| CCM Status Kod | |||

|---|---|---|---|

| Grupa 1 Proces generowania plazmy | |||

| Kod | Komunikat | Sposób usunięcia / Uwagi | |

| 101 | Plazma wyłączona |

Telewizor plazmowy Włącz przełącznik jest wyłączony; Aktywowane wyłączenie

lub wyłączony zewnętrzny włącznik (CNC); CCM TB1-1 & 2 ZWORKA missing; 40 przewód płaski obwodowy od płytki obwodu drukowanego Przekaźnika do CCM odłączony lub uszkodzony; |

|

| 102 |

Usterka zapłonu

Pilota |

Pilot nie został uruchomiony w ciągu 15 sekund. Materiały eksploatacyjne zuży-

te Upewnić się że wybrano prawidłowy proces lub ustawienie ręczne w tym że ustawienie sterowania prądem odpowiada materiałom eksploatacyjnym; Ciśnienie plazmy zbyt wysokie; Uszkodzonego zapłonnika łuku; Wadliwy rozrusznik łuku; Fa- lownik Niesprawny rozdział 1A. Płaskie przewody odwrócone na falowniku 1 sekcja 1A i 1B. |

|

| 103 | Brak Pilota |

Pilot zgasł przy aktywnym uruchomieniu Materiały eksploatacyjne zużyte Upewnić

się, ustawienie procesu cięcia lub ustawienie sterowania prądem odpowiada mate- riałom eksploatacyjnym; Ciśnienie plazmy zbyt wysokie; |

|

| 104 | Utrata Transferu |

Łuk został przeniesiony na obrabiany materiał, następnie zgasł przy wciąż aktyw-

nym sygnale START. Łuk stracił kontakt z obrabianym materiałem (zejście z krawę- dzi, ponad otwór, itp.); Odsunięcie zbyt wysokie; Upewnić się, ustawienia procesu cięcia lub ustawienia Manualne (sterowanie prądem, ciśnienie gazu) odpowiadają materiałom eksploatacyjnym; |

|

| 105 | Nie używany | Zarezerwowane dla starszych wersji produktu | |

| 106 |

Czas Pilota bez Trans-

feru przekroczony |

Musi przejść z łuku pilota do łuku tnącego w ciągu 0,085 sekundy (SW8-1 WYŁ.) Lub

16 sekund. (SW8-1 WŁ.). Odsunięcie zbyt wysokie lub puste miejsce podczas pracy pod palnikiem; Wybrano niewłaściwy proces cięcia lub błędne ustawienia ręczne (sterowanie prądem ustawione zbyt nisko lub niewłaściwe ciśnienie gazu). |

|

| 107 |

Wskazówka usterka

modułu oszczędzania no nika |

Wskazówka pozostaje w kontakcie z pracy ponad 15 sekund. | |

| 108 |

Usterka napięcia

między końcówką roboczą a elektrodą. |

Napięcie końcówki zbyt blisko napięcia elektrody; Materiały eksploatacyjne zużyte;

Zainstalowano niewłaściwe materiały eksploatacyjne, powodujące zwarcie między końcówkami i elektrodą; Wybrano niewłaściwy proces cięcia lub błędne ustawienia ręczne gazu plazmowego lub prądu cięcia; Przeciek w wężu plazmy do palnika; Wadliwy rozrusznik łuku; Materiały eksploatacyjne zużyte. |

|

| 109 |

Proces części nie jest

skonfigurowany. |

Dotyczy tylko automatycznej kontroli gazu. Wybrać i załadować proces cięcia. | |

| 110 |

Urządzenie zabloko-

wane |

Automatyczny Regulacja Gazu: Ładowanie procesu, czekaj, aż zostanie zakończony | |

| CCM Status Kod | ||||

|---|---|---|---|---|

| Grupa 2 Zasilacz Systemu cięcia plazmowego | ||||

| Kod | Komunikat | Sposób usunięcia / Uwagi | ||

| 201 |

Proces części nie jest

skonfigurowany |

Przepalony bezpiecznik naścienny, Przepalony bezpiecznik urządzenia F1 lub F2 lub

tylny panel, Nieprawidłowe podłączenie kabla zasilającego; Niesprawna płytka obwodu drukowanego Zasilania Nastawczego Systemu. |

||

| 202 | Nie używany | Zarezerwowane dla starszych wersji produktu | ||

| 203 | Nie używany | Zarezerwowane dla starszych wersji produktu | ||

| 204 Nie używany Zar | Zarezerwowane dla starszych wersji produktu | |||

| 205 |

Niskie parametry

prądu stałego na wyjściu |

Mniej niż 60 VDC; Zwarcie robocze lub doziemne ujemnego przewodu; Niesprawny falownik (zwarcie na wyjściu); Czujnik napięcia CCM (J24) odłączony lub uszkodzony przewód; Wymień moduł CCM. | ||

| CCM Status Kod | |||

|---|---|---|---|

| Grupa 2 Zasilacz Systemu cięcia plazmowego | |||

| Kod | Komunikat | Sposób usunięcia / Uwagi | |

| 206 | Nie używany | Zarezerwowane dla starszych wersji produktu | |

| 207 |

Nieoczekiwany

prąd w przewodzie roboczym |

Prąd powyżej 8A w przewodzie roboczym przed zapłonem Pilotażowym lub transfe-

rem. Ujemny przewód zwarty z masą lub obudową rozrusznika łukowego; Niesprawny czujnik prądu w przewodzie roboczym HCT1; Wadliwy płytka obwodu drukowanego przekaźnika. |

|

| 208 |

Nieoczekiwany prąd

w obwodzie Pilotu- jącym |

Prąd powyżej 6A w obwodzie Pilotażowym przed zapłonem. Niewłaściwe lub niedopa-

sowane materiały eksploatacyjne, powodujące zwarcie między końcówkami i elektro- dą.; Zwarcie przewodu Pilota z masą na rurce palnika; Wadliwy płytka obwodu drukowa- nego przekaźnika; Wadliwy rozrusznik łuku; Prawdopodobnie zwarcie na palniku. |

|

| 209 | Nie używany | Zarezerwowane dla starszych wersji produktu | |

| 210 |

Prąd roboczy zbyt

wysoki |

Stwierdzono wartość przewodzonego prądu przewodem prądu roboczego przewyż-

szającą o 16% wartość nastawy procesu. Prawdopodobnie niesprawny czujnik prądu w przewodzie roboczym HCT1 lub płytka obwodu drukowanego przekaźnika; Wymień moduł CCM. |

|

| 211 |

Natężenia robocze-

go too Low |

Stwierdzono poziom prądu roboczy więcej niż 16 % poniżej nastawy procesu. Prawdo-

podobnie niesprawny czujnik prądu w przewodzie roboczym HCT1 lub płytka obwodu drukowanego przekaźnika; Prawdopodobnie niesprawna płytka obwodu drukowanego Pilota (zwarcie IGBT); |

|

| 212 |

Niski prąd wyjściowy

falownika 1A |

Prąd roboczy plazmy niski podczas cięcia i przypisywany niskiemu prądowi wyjściowe-

mu sekcji A falownika 1; Wyjście falownika odłączone; Prawdopodobnie niesprawny płaski przewód; Jeśli Problem nadal występuje wymienić moduł falownika 1 |

|

| 213 |

Niski prąd wyjściowy

falownika 1B |

Prąd roboczy plazmy niski podczas cięcia i przypisywany niskiemu prądowi wyjścio-

wemu sekcji B falownika 1; Wyjście falownika odłączone; Prawdopodobnie niesprawny płaski przewód; Jeśli Problem nadal występuje wymienić moduł falownika 1 |

|

| 214 |

Niski prąd wyjściowy

falownika 2A |

Prąd roboczy plazmy niski podczas cięcia i przypisywany niskiemu prądowi wyjściowe-

mu sekcji A falownika 2; Wyjście falownika odłączone; Prawdopodobnie niesprawny płaski przewód; Jeśli Problem nadal występuje, wymienić moduł falownika 2 |

|

| 215 |

Niski prąd wyjściowy

falownika 2B |

Prąd roboczy plazmy niski podczas cięcia i przypisywany niskiemu prądowi wyjściowe-

mu sekcji B falownika 2; Wyjście falownika odłączone; Prawdopodobnie niesprawny płaski przewód; Jeśli Problem nadal występuje, wymienić moduł falownika 2 |

|

| 216 |

Niski prąd wyjściowy

falownika 3A |

Prąd roboczy plazmy niski podczas cięcia i przypisywany niskiemu prądowi wyjściowe-

mu sekcji A falownika 3; Wyjście falownika odłączone; Prawdopodobnie niesprawny płaski przewód; Jeśli Problem nadal występuje, wymienić moduł falownika 3 |

|

| 217 |

Niski prąd wyjściowy

falownika 3B |

Prąd roboczy plazmy niski podczas cięcia i przypisywany niskiemu prądowi wyjściowe-

mu sekcji B falownika 3; Wyjście falownika odłączone; Prawdopodobnie niesprawny płaski przewód; Jeśli Problem nadal występuje, wymienić moduł falownika 2 |

|

| 218 |

Falownik 1A Prąd

wyjściowy za wy- sokie |

Prąd roboczy plazmy wysoki podczas cięcia i przypisywany wysokiemu prądowi

wyjściowemu sekcji A falownika 1; Jeśli Problem nadal występuje wymienić moduł falownika 1 |

|

| 219 |

Falownik 1B Prąd

wyjściowy za wy- sokie |

Prąd roboczy plazmy wysoki podczas cięcia i przypisywany wysokiemu prądowi wyj-

ściowemu sekcji B falownika 1; Jeśli Problem nadal występuje wymienić moduł falow- nika 1 |

|

| CCM Status Kod | |||

|---|---|---|---|

| Grupa 2 Zasilacz Systemu cięcia plazmowego | |||

| Kod | Komunikat | Sposób usunięcia / Uwagi | |

| 220 |

Falownik 2A Prąd

wyjściowy za wy- sokie |

Prąd roboczy plazmy wysoki podczas cięcia i przypisywany wysokiemu prądowi

wyjściowemu sekcji A falownika 2; Jeśli Problem nadal występuje, wymienić moduł falownika 2 |

|

| 221 |

Falownik 2B Prąd

wyjściowy za wy- sokie |

Prąd roboczy plazmy wysoki podczas cięcia i przypisywany wysokiemu prądowi

wyjściowemu sekcji B falownika 2; Jeśli Problem nadal występuje, wymienić moduł falownika 2 |

|

| 222 |

Falownik 3A Prąd

wyjściowy za wy- sokie |

Prąd roboczy plazmy wysoki podczas cięcia i przypisywany wysokiemu prądowi

wyjściowemu sekcji A falownika 3; Jeśli Problem nadal występuje, wymienić moduł falownika 3 |

|

| 223 |

Falownik 3B Prąd

wyjściowy za wy- sokie |

Prąd roboczy plazmy wysoki podczas cięcia i przypisywany wysokiemu prądowi

wyjściowemu sekcji B falownika 3; Jeśli Problem nadal występuje, wymienić moduł falownika 3 |

|

| 224 |

Nie znaleziono

falownika 1 |

Moduł falownika 1 Sekcja A potrzebny do pracy Pilotowej; Nieprawidłowe podłączenie płaskiego przewodu CCM J31 do Modułu falownika 1 sekcja A | |

| 225 |

Niezgodna wersja

falownika 1A |

Nieobsługiwana wersja falownika; Uszkodzenie płaskiego przewodu CCM J31 do Modu-

łu falownika 1 sekcja A; Wersja kodu CCM niezgodne z wersją lub Modelem falownika |

|

| 226 |

Niezgodna wersja

falownika 1B |

Nieobsługiwana wersja falownika; Uszkodzenie płaskiego przewodu CCM J32 do Modu-

łu falownika 1 sekcja B; Wersja kodu CCM niezgodne z wersją lub Modelem falownika |

|

| 227 |

Niezgodna wersja

falownika 2A |

Nieobsługiwana wersja falownika; Uszkodzenie płaskiego przewodu CCM J33 do Modu-

łu falownika 2 sekcja A; Wersja kodu CCM niezgodne z wersją lub Modelem falownika |

|

| 228 |

Niezgodna wersja

falownika 2B |

Nieobsługiwana wersja falownika; Uszkodzenie płaskiego przewodu CCM J34 to modu-

łu falownika 2 sekcja B; Wersja kodu CCM niezgodne z wersją lub Modelem falownika |

|

| 229 |

Niezgodna wersja

falownika 3A |

Nieobsługiwana wersja falownika; Uszkodzenie płaskiego przewodu CCM J35 to modu-

łu falownika 3 sekcja A; Wersja kodu CCM niezgodne z wersją lub Modelem falownika |

|

| 230 |

Niezgodna wersja

falownika 3B |

Nieobsługiwana wersja falownika; Uszkodzenie płaskiego przewodu CCM J36 to modu-

łu falownika 3 sekcja B; Wersja kodu CCM niezgodne z wersją lub Modelem falownika |

|

| 231 |

Niedopasowanie

VAC falownika 1A |

Napięcie znamionowe AC falownika niezgodne z napięciem znamionowym zasilania;

Nieprawidłowe podłączenie płaskiego przewodu CCM J31 do Modułu falownika 1 sek- cja A; Zainstalowano moduł 1 falownika o niewłaściwym napięciu; Moduł niesprawny falownik |

|

| 232 |

Niedopasowanie

VAC falownika 1B |

Napięcie znamionowe AC falownika niezgodne z napięciem znamionowym zasilania;

Nieprawidłowe podłączenie płaskiego przewodu CCM J32 do Modułu falownika 1 sek- cja B; Zainstalowano moduł 1 falownika o niewłaściwym napięciu; Moduł niesprawny falownik |

|

| 233 |

Niedopasowanie

VAC falownika 2A |

Napięcie znamionowe AC falownika niezgodne z napięciem znamionowym zasilania;

Nieprawidłowe podłączenie płaskiego przewodu CCM J33 do Modułu falownika 2 sek- cja A; Zainstalowano moduł 2 falownika o niewłaściwym napięciu; Moduł niesprawny falownik |

|

| 234 |

Niedopasowanie

VAC falownika 2B |

Napięcie znamionowe AC falownika niezgodne z napięciem znamionowym zasilania;

Nieprawidłowe podłączenie płaskiego przewodu CCM J34 do Modułu falownika 2 sek- cja B; Zainstalowano moduł 2 falownika o niewłaściwym napięciu; Moduł niesprawny falownik |

|

| 235 |

Niedopasowanie

VAC falownika 3A |

Napięcie znamionowe AC falownika niezgodne z napięciem znamionowym zasilania;

Nieprawidłowe podłączenie płaskiego przewodu CCM J35 do Modułu falownika 3 sek- cja A; Zainstalowano moduł 3 falownika o niewłaściwym napięciu; Moduł niesprawny falownik |

|

| CCM Status Kod | ||||

|---|---|---|---|---|

| Grupa 2 Zasilacz Systemu cięcia plazmowego | ||||

| Kod | Komunikat | Sposób usunięcia / Uwagi | ||

| 236 |

Niedopasowanie

VAC falownika 3B |

Napięcie znamionowe AC falownika niezgodne z napięciem znamionowym zasilania;

Nieprawidłowe podłączenie płaskiego przewodu CCM J36 do Modułu falownika 3 sek- cja B; Zainstalowano moduł 3 falownika o niewłaściwym napięciu; Moduł niesprawny falownik |

||

| 237 |

Znaleziono niewy-

starczającą liczbę falowników |

Dwie lub więcej sekcje falowników wymagane do pracy; Uszkodzenie lub odłączenie płaskiego przewodu od CCM do sekcji falownika; | ||

| 238 |

Nieprawidłowy BIAS

VAC |

Nieprawidłowy wybór napięcia AC; Uszkodzone lub luźne połączenie na J61 Zasilania

Nastawczego Systemu; Niesprawna płytka obwodu drukowanego Zasilania Nastawcze- go Systemu |

||

| 239 | Napięcie AC Wysokie |

Płytka obwodu drukowanego wykryła że napięcie AC jest wyższe niż napięcie znamio-

nowe zasilania; Podłączenie wyboru Zasilania Nastawczego Systemu J61 uszkodzone lub odłączone; Niesprawna płytka obwodu drukowanego Zasilania Nastawczego Syste- mu; Wymień moduł CCM |

||

| 240 | Napięcie AC Niskie |

Płytka obwodu drukowanego wykryła że napięcie AC jest opuścić niż napięcie znamio-

nowe zasilania; Podłączenie wyboru Zasilania Nastawczego Systemu J61 uszkodzone lub odłączone; Niesprawna płytka obwodu drukowanego Zasilania Nastawczego Syste- mu; Wymień moduł CCM |

||

| 241 |

Falownik 1A Niepra-

widłowe napięcie wejściowe |

Błąd napięcia wejściowego falownika; Napięcie poza zakresem lub brakująca faza na

napięciu AC wejściowym sekcji A modułu falownika 1; Słaba jakość zasilania AC; Nie- sprawny stycznik W1; Obluzowane lub otwarte połączenie między zaciskami wejścio- wymi i stycznikiem W1 lub stycznikiem a wejściem sekcji falownika; Moduł niesprawny falownik |

||

| 242 |

Falownik 1B Napię-

cie wejściowe BŁĄD |

Błąd napięcia wejściowego falownika; Napięcie poza zakresem lub brakująca faza na

napięciu AC wejściowym sekcji B modułu falownika 1; Słaba jakość zasilania AC; Nie- sprawny stycznik W1; Obluzowane lub otwarte połączenie między zaciskami wejścio- wymi i stycznikiem W1 lub stycznikiem a wejściem sekcji falownika; Moduł niesprawny falownik |

||

| 243 |

Falownik 2A Napię-

cie wejściowe BŁĄD |

Błąd napięcia wejściowego falownika; Napięcie poza zakresem lub brakująca faza na

napięciu AC wejściowym sekcji A modułu falownika 2; Słaba jakość zasilania AC; Nie- sprawny stycznik W1; Obluzowane lub otwarte połączenie między zaciskami wejścio- wymi i stycznikiem W1 lub stycznikiem a wejściem sekcji falownika; Moduł niesprawny falownik |

||

| 244 |

Falownik 2B Napię-

cie wejściowe BŁĄD |

Błąd napięcia wejściowego falownika; Napięcie poza zakresem lub brakująca faza na