Page 1

100i, 200i, 300i, and 400i

Plasma System

Service Manual

Article Number: 0560956456

Revision Date: June 14, 2016

Revision Number: AA

Language: ENG

Page 2

WE APPRECIATE YOUR BUSINESS!

Congratulations on your new ESAB product. We are proud to have you as our customer and will

strive to provide you with the best service and reliability in the industry. This product is backed by

our extensive warranty and world-wide service network. To locate your nearest distributor or service

agency call 1-800-ESAB-123, or visit us on the web at www.ESAB.com.

This instruction manual has been designed to instruct you on the correct use and operation of your

ESAB product. Your satisfaction with this product and its safe operation is our ultimate concern.

Therefore please take the time to read the entire manual, especially the Safety Precautions. They will

help you to avoid potential hazards that may exist when working with this product.

YOU ARE IN GOOD COMPANY!

The Brand of Choice for Contractors and Fabricators Worldwide.

ESAB is a Global Brand of manual and mechanized Plasma Cutting Products.

We distinguish ourselves from our competition through market-leading, dependable products that

have stood the test of time. We pride ourselves on technical innovation, competitive prices, excellent delivery, superior customer service and technical support, together with excellence in sales and

marketing expertise.

Above all, we are committed to developing technologically advanced products to achieve a safer

working environment within the welding industry.

Page 3

!

WARNING

Read and understand this entire Manual and your employer’s safety practices

before installing, operating, or servicing the equipment.

While the information contained in this Manual represents the Manufacturer’s

best judgement, the Manufacturer assumes no liability for its use.

Plasma Cutting Power Supply with Automated Gas Control 100i / 200i / 300i / 400i

Published by:

ESAB Welding and Cutting Products.

2800 Airport Rd.

Denton, Texas 76207

www.ESAB.com

© Copyright 2016 by ESAB Welding and Cutting Products.

All rights reserved.

Reproduction of this work, in whole or in part, without written permission of the publisher

is prohibited.

The publisher does not assume and hereby disclaims any liability to any party for any loss

or damage caused by any error or omission in this manual, whether such error results from

negligence, accident, or any other cause.

Original Publication Date: June 14, 2016

Revision Date:

Record the following information for Warranty purposes:

Where Purchased: ___________________________________

Purchase Date:______________________________________

Power Supply Serial #:_______________________________

Torch Serial #:_______________________________________

Page 4

Be sure this information reaches the operator.

You can get extra copies through your supplier.

CAUTION

These INSTRUCTIONS are for experienced operators. If you are not fully familiar with

the principles of operation and safe practices for arc welding and cutting equipment,

we urge you to read our booklet, “Precautions and Safe Practices for Arc Welding,

Cutting, and Gouging,” Booklet F52-529. Do NOT permit untrained persons to install,

operate, or maintain this equipment. Do NOT attempt to install or operate this equipment until you have read and fully understand these instructions. If you do not fully

understand these instructions, contact your supplier for further information. Be sure

to read the Safety Precautions before installing or operating this equipment.

USER RESPONSIBILITY

This equipment will perform in conformity with the description thereof contained in this manual and accompanying

labels and/or inserts when installed, operated, maintained and repaired in accordance with the instructions provided. This

equipment must be checked periodically. Malfunctioning or poorly maintained equipment should not be used. Parts that

are broken, missing, worn, distorted or contaminated should be replaced immediately. Should such repair or replacement

become necessary, the manufacturer recommends that a telephone or written request for service advice be made to the

Authorized Distributor from whom it was purchased.

This equipment or any of its parts should not be altered without the prior written approval of the manufacturer. The

user of this equipment shall have the sole responsibility for any malfunction which results from improper use, faulty maintenance, damage, improper repair or alteration by anyone other than the manufacturer or a service facility designated by

the manufacturer.

READ AND UNDERSTAND THE INSTRUCTION MANUAL BEFORE INSTALLING OR

PROTECT YOURSELF AN D OTHERS!

!

OPERATING.

Page 5

ASSUREZ-VOUS QUE CETTE INFORMATION EST DISTRIBUÉE À L’OPÉRATEUR.

ATTENTION

VOUS POUVEZ OBTENIR DES COPIES SUPPLÉMENTAIRES CHEZ VOTRE FOURNISSEUR.

Les INSTRUCTIONS suivantes sont destinées aux opérateurs qualiés seulement.

Si vous n’avez pas une connaissance approfondie des principes de fonctionnement

et des règles de sécurité pour le soudage à l’arc et l’équipement de coupage, nous

vous suggérons de lire notre brochure « Precautions and Safe Practices for Arc Welding, Cutting and Gouging, » Brochure F52-529. Ne permettez PAS aux personnes

non qualiées d’installer, d’opérer ou de faire l’entretien de cet équipement. Ne tentez

PAS d’installer ou d’opérer cet équipement avant de lire et de bien comprendre ces

instructions. Si vous ne comprenez pas bien les instructions, communiquez avec

votre fournisseur pour plus de renseignements. Assurez-vous de lire les Règles de

Sécurité avant d’installer ou d’opérer cet équipement.

RESPONSABILITÉS DE L’UTILISATEUR

Cet équipement opérera conformément à la description contenue dans ce manuel, les étiquettes d’accompagnement

et/ou les feuillets d’information si l’équipement est installé, opéré, entretenu et réparé selon les instructions fournies. Vous

devez faire une vérication périodique de l’équipement. Ne jamais utiliser un équipement qui ne fonctionne pas bien ou n’est

pas bien entretenu. Les pièces qui sont brisées, usées, déformées ou contaminées doivent être remplacées immédiatement.

Dans le cas où une réparation ou un remplacement est nécessaire, il est recommandé par le fabricant de faire une demande

de conseil de service écrite ou par téléphone chez le Distributeur Autorisé de votre équipement.

Cet équipement ou ses pièces ne doivent pas être modiés sans permission préalable écrite par le fabricant. L’utilisa-

teur de l’équipement sera le seul responsable de toute défaillance résultant d’une utilisation incorrecte, un entretien fautif, des

dommages, une réparation incorrecte ou une modication par une personne autre que le fabricant ou un centre de service

désigné par le fabricant.

ASSUREZ-VOUS DE LIRE ET DE COMPRENDRE LE MANUEL D’UTILISATION AVANT

!

D’INSTALLER OU D’OPÉRER L’UNITÉ.

PROTÉGEZ-VOUS ET LES AUTRES!

Page 6

This Page Intentionally Blank

Page 7

TABLE OF CONTENTS

SECTION 1: SAFETY ........................................................................................ 1-1

1.01 Safety Precautions - ENGLISH ........................................................................ 1-1

1.02 Précautions de sécurité - FRENCH CANADIAN ............................................... 1-6

SECTION 2: TORCH MAINTENANCE ................................................................... 2-1

2.01 Coolant Leak Trouble-Shooting ...................................................................... 2-1

APPENDIX 1: CNC - CONTROL MODULE PCB CONNECTIONS ....................................... A-1

APPENDIX 2: CNC ......................................................................................... A-2

CNC functions ............................................................................................................... A-2

CNC Input / Output Descriptions ................................................................................... A-4

Simplified CNC Circuit ...................................................................................................A-6

CNC Connections .......................................................................................................... A-8

APPENDIX 3: GSC CONTROL PCB LAYOUT ............................................................ A-9

APPENDIX 4: DPC CONTROL PCB LAYOUT ...........................................................A-10

APPENDIX 5: GSC / DPC POWER SUPPLY PCB LAYOUT ...........................................A-11

APPENDIX 6: CCM CPU PCB LAYOUT ..................................................................A-12

APPENDIX 7: CCM I/O PCB LAYOUT ...................................................................A-14

APPENDIX 8: PILOT PCB LAYOUT ......................................................................A-16

APPENDIX 9: RELAY AND INTERFACE PCB LAYOUT .................................................A-18

APPENDIX 10: DISPLAY PCB LAYOUT .................................................................A-20

APPENDIX 11: SYSTEM BIAS PCB LAYOUT ...........................................................A-22

APPENDIX 12: MAIN INVERTER BOTTOM PCB LAYOUT ............................................A-24

APPENDIX 13: MAIN INVERTER TOP PCB LAYOUT ..................................................A-26

APPENDIX 14: CONTROL AND FAULT PCB LAYOUT .................................................A-28

APPENDIX 15: CAP BIAS BOTTOM PCB LAYOUT .....................................................A-30

APPENDIX 16: CAP BIAS TOP PCB LAYOUT ..........................................................A-31

APPENDIX 17: SUPPRESSOR PCB LAYOUT ...........................................................A-32

APPENDIX 18: COOLING DIAGRAM ....................................................................A-33

APPENDIX 19: REMOTE ARC STARTER SCHEMATIC ................................................A-34

APPENDIX 20: SCHEMATIC, DFC AUTO GAS BOX SYSTEM .........................................A-36

APPENDIX 21: SYSTEM SCHEMATIC 100A, 380-415V PG 1 ........................................A-38

APPENDIX 22: SYSTEM SCHEMATIC 100A, 380-415V PG 2 ........................................A-40

APPENDIX 23: SYSTEM SCHEMATIC 200A, 380-415V PG 1 ........................................A-42

Page 8

TABLE OF CONTENTS

APPENDIX 24: SYSTEM SCHEMATIC 200A, 380-415V PG 2 ........................................A-44

APPENDIX 25: SYSTEM SCHEMATIC 300A, 380-415V PG 1 ........................................A-46

APPENDIX 26: SYSTEM SCHEMATIC 300A, 380-415V PG 2 ........................................A-48

APPENDIX 27: SYSTEM SCHEMATIC 400A, 380-415V PG 1 ........................................A-50

APPENDIX 28: SYSTEM SCHEMATIC 400A, 380-415V PG 2 ........................................A-52

APPENDIX 29: ADVANCED TROUBLESHOOTING .....................................................A-54

APPENDIX 30: HE 400 CONNECTION ..................................................................A-88

APPENDIX 31: PUBLICATION HISTORY ................................................................A-92

Page 9

iSERIES 100 /200 /300 /400

SECTION 1: SAFETY

1.01 Safety Precautions - ENGLISH

WARNING: These Safety Precautions are for your protection. They summarize precautionary information

from the references listed in Additional Safety Information section. Before performing any installation or

!

operating procedures, be sure to read and follow the safety precautions listed below as well as all other

manuals, material safety data sheets, labels, etc. Failure to observe Safety Precautions can result in injury or death.

PROTECT YOURSELF AND OTHERS -- Some welding, cutting, and gouging processes are noisy

and require ear protection. The arc, like the sun, emits ultraviolet (UV) and other radiation and can

injure skin and eyes. Hot metal can cause burns. Training in the proper use of the processes and

equipment is essential to prevent accidents. Therefore:

1. Always wear safety glasses with side shields in any work area, even if welding helmets, face shields, and

goggles are also required.

2. Use a face shield fitted with the correct filter and cover plates to protect your eyes, face, neck, and ears

from sparks and rays of the arc when operating or observing operations. Warn bystanders not to watch

the arc and not to expose themselves to the rays of the electric-arc or hot metal.

3. Wear flameproof gauntlet type gloves, heavy long-sleeve shirt, cuffless trousers, high-topped shoes, and

a welding helmet or cap for hair protection, to protect against arc rays and hot sparks or hot metal. A

flameproof apron may also be desirable as protection against radiated heat and sparks.

4. Hot sparks or metal can lodge in rolled up sleeves, trouser cuffs, or pockets. Sleeves and collars should

be kept buttoned, and open pockets eliminated from the front of clothing.

5. Protect other personnel from arc rays and hot sparks with a suitable non-flammable partition or curtains.

6. Use goggles over safety glasses when chipping slag or grinding. Chipped slag may be hot and can fly far.

Bystanders should also wear goggles over safety glasses.

FIRES AND EXPLOSIONS -- Heat from flames and arcs can start fires. Hot slag or sparks can also cause

fires and explosions. Therefore:

1. Remove all combustible materials well away from the work area or cover the materials with a protective

non-flammable covering. Combustible materials include wood, cloth, sawdust, liquid and gas fuels, solvents, paints and coatings, paper, etc.

2. Hot sparks or hot metal can fall through cracks or crevices in floors or wall openings and cause a hidden smoldering fire or fires on the floor below. Make certain that such openings are protected from hot

sparks and metal.“

3. Do not weld, cut or perform other hot work until the work piece has been completely cleaned so that there

are no substances on the work piece which might produce flammable or toxic vapors. Do not do hot work

on closed containers. They may explode.

4. Have fire extinguishing equipment handy for instant use, such as a garden hose, water pail, sand bucket,

or portable fire extinguisher. Be sure you are trained in its use.

5. Do not use equipment beyond its ratings. For example, overloaded welding cable can overheat and create

a fire hazard.

6. After completing operations, inspect the work area to make certain there are no hot sparks or hot metal

which could cause a later fire. Use fire watchers when necessary.

7. For additional information, refer to NFPA Standard 51B, “Fire Prevention in Use of Cutting and Welding

Processes”, available from the National Fire Protection Association, Battery march Park, Quincy, MA 02269.

Manual 0560956456 SAFETY INSTRUCTIONS 1-1

Page 10

iSERIES 100 /200 /300 /400

ELECTRICAL SHOCK -- Contact with live electrical parts and ground can cause severe injury or death.

DO NOT use AC welding current in damp areas, if movement is confined, or if there is danger of falling.

1. Be sure the power source frame (chassis) is connected to the ground system of the input power.

2. Connect the work piece to a good electrical ground.

3. Connect the work cable to the work piece. A poor or missing connection can expose you or others to a

fatal shock.

4. Use well-maintained equipment. Replace worn or damaged cables.

5. Keep everything dry, including clothing, work area, cables, torch/electrode holder, and power source.

6. Make sure that all parts of your body are insulated from work and from ground.

7. Do not stand directly on metal or the earth while working in tight quarters or a damp area; stand on dry

boards or an insulating platform and wear rubber-soled shoes.

8. Put on dry, hole-free gloves before turning on the power.

9. Turn off the power before removing your gloves.

10. Refer to ANSI/ASC Standard Z49.1 (listed on next page) for specific grounding recommendations. Do not

mistake the work lead for a ground cable.

ELECTRIC AND MAGNETIC FIELDS — May be dangerous. Electric current flowing through any conductor causes localized Electric and Magnetic Fields (EMF ). Welding and cutting current creates EMF

around welding cables and welding machines. Therefore:

1. Welders having pacemakers should consult their physician before welding. EMF may interfere with some

pacemakers.

2. Exposure to EMF may have other health effects which are unknown.

3. Welders should use the following procedures to minimize exposure to EMF:

A. Route the electrode and work cables together. Secure them with tape when possible.

B. Never coil the torch or work cable around your body.

C. Do not place your body between the torch and work cables. Route cables on the same side of your

body.

D. Connect the work cable to the work piece as close as possible to the area being welded.

E. Keep welding power source and cables as far away from your body as possible.

FUMES AND GASES -- Fumes and gases, can cause discomfort or harm, particularly in confined

spaces. Do not breathe fumes and gases. Shielding gases can cause asphyxiation.

Therefore:

1. Always provide adequate ventilation in the work area by natural or mechanical means. Do not weld, cut,

or gouge on materials such as galvanized steel, stainless steel, copper, zinc, lead, beryllium, or cadmium

unless positive mechanical ventilation is provided. Do not breathe fumes from these materials.

2. Do not operate near degreasing and spraying operations. The heat or arc rays can react with chlorinated

hydrocarbon vapors to form phosgene, a highly toxic gas, and other irritant gases.

3. If you develop momentary eye, nose, or throat irritation while operating, this is an indication that ventilation is not adequate. Stop work and take necessary steps to improve ventilation in the work area. Do not

continue to operate if physical discomfort persists.

4. Refer to ANSI/ASC Standard Z49.1 (see listing below) for specific ventilation recommendations.

5. WARNING: This product contains chemicals, including lead, known to the State of California to cause birth

defects and other reproductive harm. Wash hands after handling.

1-2 SAFETY INSTRUCTIONS Manual 0560956456

Page 11

iSERIES 100 /200 /300 /400

CYLINDER HANDLING -- Cylinders, if mishandled, can rupture and violently release gas. Sudden rupture

of cylinder, valve, or relief device can injure or kill. Therefore:

1. Use the proper gas for the process and use the proper pressure reducing regulator designed to operate

from the compressed gas cylinder. Do not use adaptors. Maintain hoses and fittings in good condition.

Follow manufacturer’s operating instructions for mounting regulator to a compressed gas cylinder.

2. Always secure cylinders in an upright position by chain or strap to suitable hand trucks, undercarriages,

benches, walls, post, or racks. Never secure cylinders to work tables or fixtures where they may become

part of an electrical circuit.

3. When not in use, keep cylinder valves closed. Have valve protection cap in place if regulator is not connected. Secure and move cylinders by using suitable hand trucks. Avoid rough handling of cylinders.

4. Locate cylinders away from heat, sparks, and flames. Never strike an arc on a cylinder.

5. For additional information, refer to CGA Standard P-1, “Precautions for Safe Handling of Compressed

Gases in Cylinders”, which is available from Compressed Gas Association, 1235 Jefferson Davis Highway,

Arlington, VA 22202.

EQUIPMENT MAINTENANCE -- Faulty or improperly maintained equipment can cause injury or death.

Therefore:

!

1. Always have qualified personnel perform the installation, troubleshooting, and maintenance work. Do not

perform any electrical work unless you are qualified to perform such work.

2. Before performing any maintenance work inside a power source, disconnect the power source from the

incoming electrical power.

3. Maintain cables, grounding wire, connections, power cord, and power supply in safe working order. Do

not operate any equipment in faulty condition.

4. Do not abuse any equipment or accessories. Keep equipment away from heat sources such as furnaces,

wet conditions such as water puddles, oil or grease, corrosive atmospheres and inclement weather.

5. Keep all safety devices and cabinet covers in position and in good repair.

6. Use equipment only for its intended purpose. Do not modify it in any manner.

ADDITIONAL SAFETY INFORMATION -- For more information on safe practices for electric arc welding

and cutting equipment, ask your supplier for a copy of “Precautions and Safe Practices for Arc Welding,

!

Cutting and Gouging”, Form 52-529.

The following publications, which are available from the American Welding Society, 550 N.W. LeJuene Road,

Miami, FL 33126, are recommended to you:

1. ANSI/ASC Z49.1 - “Safety in Welding and Cutting”.

2. AWS C5.1 - “Recommended Practices for Plasma Arc Welding”.

3. AWS C5.2 - “Recommended Practices for Plasma Arc Cutting”.

4. AWS C5.3 - “Recommended Practices for Air Carbon Arc Gouging and Cutting”.

5. AWS C5.5 - “Recommended Practices for Gas Tungsten Arc Welding“.

6. AWS C5.6 - “Recommended Practices for Gas Metal Arc Welding”.

7. AWS SP - “Safe Practices” - Reprint, Welding Handbook.

8. ANSI/AWS F4.1, “Recommended Safe Practices for Welding and Cutting of Containers That Have Held

Hazardous Substances.”

9. CSA Standard - W117.2 = Safety in Welding, Cutting and Allied Processes.

Manual 0560956456 SAFETY INSTRUCTIONS 1-3

Page 12

iSERIES 100 /200 /300 /400

DANGER

CAUTION

WARNING

CAUTION

CAUTION

CAUTION

Meaning of symbols - As used throughout this manual: Means Attention! Be Alert! Your safety is involved.

!

Means immediate hazards which, if not avoided, will result in immediate, serious personal injury or loss of life.

Means potential hazards which could result in personal injury or loss of life.

Means hazards which could result in minor personal injury.

Enclosure Class

The IP code indicates the enclosure class, i.e. the degree of protection against penetration by solid objects or water.

Protection is provided against touch with a finger, penetration of solid objects greater than 12mm and against

spraying water up to 60 degrees from vertical. Equipment marked IP21S may be stored, but is not intended to be

used outside during precipitation unless sheltered.

This product is solely intended for plasma cutting. Any other use may result in personal

injury and / or equipment damage.

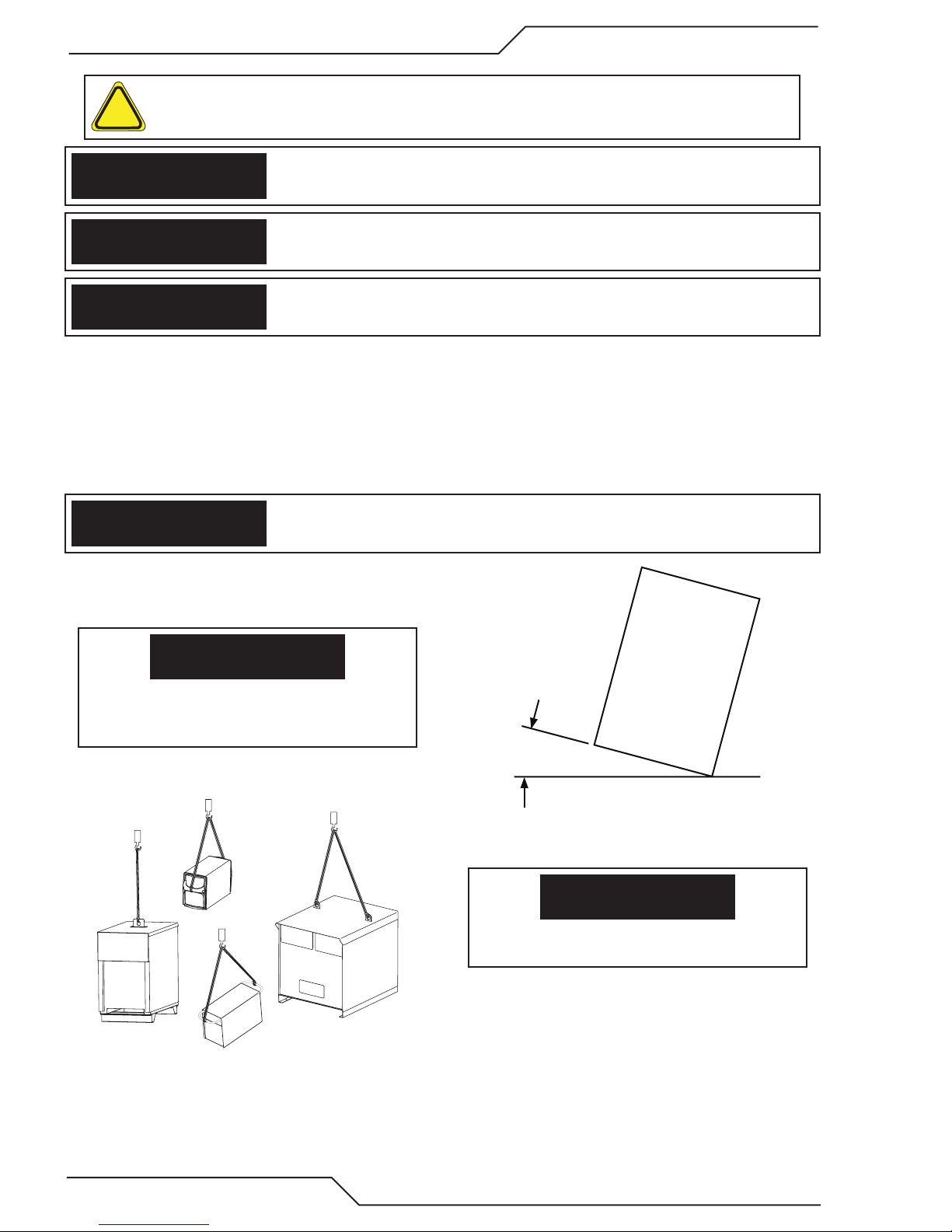

If equipment is placed on a surface that slopes more

than 15°, toppling over may occur. Personal injury and

/ or signicant damage to equipment is possible.

15°

Art# A-12726

To avoid personal injury and/or equipment damage,

lift using method and attachment points shown here.

1-4 SAFETY INSTRUCTIONS Manual 0560956456

Art# A-12736

Page 13

iSERIES 100 /200 /300 /400

This Page Intentionally Blank

Manual 0560956456 SAFETY INSTRUCTIONS 1-5

Page 14

iSERIES 100 /200 /300 /400

1.02 Précautions de sécurité - FRENCH CANADIAN

AVERTISSEMENT : Ces règles de sécurité ont pour but d’assurer votre protection. Ils récapitulent les

informations de précaution provenant des références dans la section des Informations de sécurité sup-

!

plémentaires. Avant de procéder à l’installation ou d’utiliser l’unité, assurez-vous de lire et de suivre les

précautions de sécurité ci-dessous, dans les manuels, les fiches d’information sur la sécurité du matériel et sur

les étiquettes, etc. Tout défaut d’observer ces précautions de sécurité peut entraîner des blessures graves ou

mortelles.

PROTÉGEZ-VOUS -- Les processus de soudage, de coupage et de gougeage produisent un niveau

de bruit élevé et exige l’emploi d’une protection auditive. L’arc, tout comme le soleil, émet des rayons

ultraviolets en plus d’autre rayons qui peuvent causer des blessures à la peau et les yeux. Le métal

incandescent peut causer des brûlures. Une formation reliée à l’usage des processus et de l’équipement est essentielle pour prévenir les accidents. Par conséquent:

1. Portez des lunettes protectrices munies d’écrans latéraux lorsque vous êtes dans l’aire de travail, même

si vous devez porter un casque de soudeur, un écran facial ou des lunettes étanches.

2. Portez un écran facial muni de verres filtrants et de plaques protectrices appropriées afin de protéger vos

yeux, votre visage, votre cou et vos oreilles des étincelles et des rayons de l’arc lors d’une opération ou

lorsque vous observez une opération. Avertissez les personnes se trouvant à proximité de ne pas regarder

l’arc et de ne pas s’exposer aux rayons de l’arc électrique ou le métal incandescent.

3. Portez des gants ignifugiés à crispin, une chemise épaisse à manches longues, des pantalons sans

rebord et des chaussures montantes afin de vous protéger des rayons de l’arc, des étincelles et du métal

incandescent, en plus d’un casque de soudeur ou casquette pour protéger vos cheveux. Il est également

recommandé de porter un tablier ininflammable afin de vous protéger des étincelles et de la chaleur par

rayonnement.

4. Les étincelles et les projections de métal incandescent risquent de se loger dans les manches retroussées,

les rebords de pantalons ou les poches. Il est recommandé de garder boutonnés le col et les manches et

de porter des vêtements sans poches en avant.

5. Protégez toute personne se trouvant à proximité des étincelles et des rayons de l’arc à l’aide d’un rideau

ou d’une cloison ininflammable.

6. Portez des lunettes étanches par dessus vos lunettes de sécurité lors des opérations d’écaillage ou de

meulage du laitier. Les écailles de laitier incandescent peuvent être projetées à des distances considérables. Les personnes se trouvant à proximité doivent également porter des lunettes étanches par dessus

leur lunettes de sécurité.

INCENDIES ET EXPLOSIONS -- La chaleur provenant des flammes ou de l’arc peut provoquer un incendie. Le laitier incandescent ou les étincelles peuvent également provoquer un incendie ou une explosion.

Par conséquent :

1. Éloignez suffisamment tous les matériaux combustibles de l’aire de travail et recouvrez les matériaux avec

un revêtement protecteur ininflammable. Les matériaux combustibles incluent le bois, les vêtements, la

sciure, le gaz et les liquides combustibles, les solvants, les peintures et les revêtements, le papier, etc.

2. Les étincelles et les projections de métal incandescent peuvent tomber dans les fissures dans les planchers

ou dans les ouvertures des murs et déclencher un incendie couvant à l’étage inférieur Assurez-vous que

ces ouvertures sont bien protégées des étincelles et du métal incandescent.

3. N’exécutez pas de soudure, de coupe ou autre travail à chaud avant d’avoir complètement nettoyé la

surface de la pièce à traiter de façon à ce qu’il n’ait aucune substance présente qui pourrait produire des

vapeurs inflammables ou toxiques. N’exécutez pas de travail à chaud sur des contenants fermés car ces

derniers pourraient exploser.

4. Assurez-vous qu’un équipement d’extinction d’incendie est disponible et prêt à servir, tel qu’un tuyau

d’arrosage, un seau d’eau, un seau de sable ou un extincteur portatif. Assurez-vous d’être bien instruit

par rapport à l’usage de cet équipement.

1-6 SAFETY INSTRUCTIONS Manual 0560956456

Page 15

iSERIES 100 /200 /300 /400

5. Assurez-vous de ne pas excéder la capacité de l’équipement. Par exemple, un câble de soudage surchargé

peut surchauffer et provoquer un incendie.

6. Une fois les opérations terminées, inspectez l’aire de travail pour assurer qu’aucune étincelle ou projection de métal incandescent ne risque de provoquer un incendie ultérieurement. Employez des guetteurs

d’incendie au besoin.

7. Pour obtenir des informations supplémentaires, consultez le NFPA Standard 51B, “Fire Prevention in Use

of Cutting and Welding Processes”, disponible au National Fire Protection Association, Batterymarch

Park, Quincy, MA 02269.

CHOC ÉLECTRI QUE -- Le contact avec des pièces électriques ou les pièces de mise à la terre sous

tension peut causer des blessures graves ou mortelles. NE PAS utiliser un courant de soudage c.a. dans

un endroit humide, en espace restreint ou si un danger de chute se pose.

1. Assurez-vous que le châssis de la source d’alimentation est branché au système de mise à la terre de

l’alimentation d’entrée.

2. Branchez la pièce à traiter à une bonne mise de terre électrique.

3. Branchez le câble de masse à la pièce à traiter et assurez une bonne connexion afin d’éviter le risque de

choc électrique mortel.

4. Utilisez toujours un équipement correctement entretenu. Remplacez les câbles usés ou endommagés.

5. Veillez à garder votre environnement sec, incluant les vêtements, l’aire de travail, les câbles, le porteélectrode/torche et la source d’alimentation.

6. Assurez-vous que tout votre corps est bien isolé de la pièce à traiter et des pièces de la mise à la terre.

7. Si vous devez effectuer votre travail dans un espace restreint ou humide, ne tenez vous pas directement

sur le métal ou sur la terre; tenez-vous sur des planches sèches ou une plate-forme isolée et portez des

chaussures à semelles de caoutchouc.

8. Avant de mettre l’équipement sous tension, isolez vos mains avec des gants secs et sans trous.

9. Mettez l’équipement hors tension avant d’enlever vos gants.

10. Consultez ANSI/ASC Standard Z49.1 (listé à la page suivante) pour des recommandations spécifiques

concernant les procédures de mise à la terre. Ne pas confondre le câble de masse avec le câble de mise

à la terre.

CHAMPS ÉLECTRIQUES ET MAGNÉTIQUES — comportent un risque de danger. Le courant électrique

qui passe dans n’importe quel conducteur produit des champs électriques et magnétiques localisés.

Le soudage et le courant de coupage créent des champs électriques et magnétiques autour des câbles

de soudage et l’équipement. Par conséquent :

1. Un soudeur ayant un stimulateur cardiaque doit consulter son médecin avant d’entreprendre une opération

de soudage. Les champs électriques et magnétiques peuvent causer des ennuis pour certains stimulateurs

cardiaques.

2. L’exposition à des champs électriques et magnétiques peut avoir des effets néfastes inconnus pour la santé.

3. Les soudeurs doivent suivre les procédures suivantes pour minimiser l’exposition aux champs électriques

et magnétiques :

A. Acheminez l’électrode et les câbles de masse ensemble. Fixez-les à l’aide d’une bande adhésive lorsque

possible.

B. Ne jamais enrouler la torche ou le câble de masse autour de votre corps.

C. Ne jamais vous placer entre la torche et les câbles de masse. Acheminez tous les câbles sur le même

côté de votre corps.

D. Branchez le câble de masse à la pièce à traiter le plus près possible de la section à souder.

E. Veillez à garder la source d’alimentation pour le soudage et les câbles à une distance appropriée de

votre corps.

Manual 0560956456 SAFETY INSTRUCTIONS 1-7

Page 16

iSERIES 100 /200 /300 /400

LES VAPEURS ET LES GAZ -- peuvent causer un malaise ou des dommages corporels, plus particulièrement dans les espaces restreints. Ne respirez pas les vapeurs et les gaz. Le gaz de protection

risque de causer l’asphyxie.

Par conséquent :

1. Assurez en permanence une ventilation adéquate dans l’aire de travail en maintenant une ventilation

naturelle ou à l’aide de moyens mécanique. N’effectuez jamais de travaux de soudage, de coupage ou de

gougeage sur des matériaux tels que l’acier galvanisé, l’acier inoxydable, le cuivre, le zinc, le plomb, le

berylliym ou le cadmium en l’absence de moyens mécaniques de ventilation efficaces. Ne respirez pas

les vapeurs de ces matériaux.

2. N’effectuez jamais de travaux à proximité d’une opération de dégraissage ou de pulvérisation. Lorsque

la chaleur ou le rayonnement de l’arc entre en contact avec les vapeurs d’hydrocarbure chloré, ceci peut

déclencher la formation de phosgène ou d’autres gaz irritants, tous extrêmement toxiques.

3. Une irritation momentanée des yeux, du nez ou de la gorge au cours d’une opération indique que la ventilation n’est pas adéquate. Cessez votre travail afin de prendre les mesures nécessaires pour améliorer

la ventilation dans l’aire de travail. Ne poursuivez pas l’opération si le malaise persiste.

4. Consultez ANSI/ASC Standard Z49.1 (à la page suivante) pour des recommandations spécifiques concernant la ventilation.

5. AVERTISSEMENT : Ce produitcontient des produits chimiques, notamment du plomb, reconnu par l’Étatde la Californie pour causerdes malformations congénitaleset d’autresdommages touchant le système

reproductif.

MANIPULATION DES CYLINDRES -- La manipulation d’un cylindre, sans observer les précautions nécessaires, peut produire des fissures et un échappement dangereux des gaz. Une brisure soudaine du

cylindre, de la soupape ou du dispositif de surpression peut causer des blessures graves ou mortelles.

Par conséquent :

Se laver les mainsaprès manipulation.

1. Utilisez toujours le gaz prévu pour une opération et le détendeur approprié conçu pour utilisation sur

les cylindres de gaz comprimé. N’utilisez jamais d’adaptateur. Maintenez en bon état les tuyaux et les

raccords. Observez les instructions d’opération du fabricant pour assembler le détendeur sur un cylindre

de gaz comprimé.

2. Fixez les cylindres dans une position verticale, à l’aide d’une chaîne ou une sangle, sur un chariot manuel,

un châssis de roulement, un banc, un mur, une colonne ou un support convenable. Ne fixez jamais un

cylindre à un poste de travail ou toute autre dispositif faisant partie d’un circuit électrique.

3. Lorsque les cylindres ne servent pas, gardez les soupapes fermées. Si le détendeur n’est pas branché,

assurez-vous que le bouchon de protection de la soupape est bien en place. Fixez et déplacez les cylindres

à l’aide d’un chariot manuel approprié. Toujours manipuler les cylindres avec soin.

4. Placez les cylindres à une distance appropriée de toute source de chaleur, des étincelles et des flammes.

Ne jamais amorcer l’arc sur un cylindre.

5. Pour de l’information supplémentaire, consultez CGA Standard P-1, “Precautions for Safe Handling of

Compressed Gases in Cylinders”, mis à votre disposition par le Compressed Gas Association, 1235 Jefferson Davis Highway, Arlington, VA 22202.

ENTRETIEN DE L’ÉQUIPEMENT -- Un équipement entretenu de façon défectueuse ou inadéquate peut

causer des blessures graves ou mortelles. Par conséquent :

!

1. Efforcez-vous de toujours confier les tâches d’installation, de dépannage et d’entretien à un personnel

qualifié. N’effectuez aucune réparation électrique à moins d’être qualifié à cet effet.

2. Avant de procéder à une tâche d’entretien à l’intérieur de la source d’alimentation, débranchez l’alimentation électrique.

3. Maintenez les câbles, les fils de mise à la terre, les branchements, le cordon d’alimentation et la source

d’alimentation en bon état. N’utilisez jamais un équipement s’il présente une défectuosité quelconque.

1-8 SAFETY INSTRUCTIONS Manual 0560956456

Page 17

iSERIES 100 /200 /300 /400

DANGER

MISE EN GARDE

AVERTISSEMENT

MISE EN GARDE

4. N’utilisez pas l’équipement de façon abusive. Gardez l’équipement à l’écart de toute source de chaleur,

notamment des fours, de l’humidité, des flaques d’eau, de l’huile ou de la graisse, des atmosphères

corrosives et des intempéries.

5. Laissez en place tous les dispositifs de sécurité et tous les panneaux de la console et maintenez-les en

bon état.

6. Utilisez l’équipement conformément à son usage prévu et n’effectuez aucune modification.

INFORMATIONS SUPPLÉMENTAIRES RELATI VES À LA SÉCURITÉ -- Pour obtenir de l’information supplémentaire sur les règles de sécurité à observer pour l’équipement de soudage à l’arc électrique et le

!

coupage, demandez un exemplaire du livret “Precautions and Safe Practices for Arc Welding, Cutting and

Gouging”, Form 52-529.

Les publications suivantes sont également recommandées et mises à votre disposition par l’American Welding

Society, 550 N.W. LeJuene Road, Miami, FL 33126 :

1. ANSI/ASC Z49.1 - “Safety in Welding and Cutting”.

2. AWS C5.1 - “Recommended Practices for Plasma Arc Welding”.

3. AWS C5.2 - “Recommended Practices for Plasma Arc Cutting”.

4. AWS C5.3 - “Recommended Practices for Air Carbon Arc Gouging and Cutting”.

5. AWS C5.5 - “Recommended Practices for Gas Tungsten Arc Welding“.

6. AWS C5.6 - “Recommended Practices for Gas Metal Arc Welding”.

7. AWS SP - “Safe Practices” - Reprint, Welding Handbook.

8. ANSI/AWS F4.1, “Recommended Safe Practices for Welding and Cutting of Containers That Have Held

Hazardous Substances.”

9. CSA Standard - W117.2 = Safety in Welding, Cutting and Allied Processes.

SIGNIFICATION DES SYMBOLES - Ce symbole, utilisé partout dans ce manuel, signie “Attention” ! Soyez

!

vigilant ! Votre sécurité est en jeu.

Signie un danger immédiat. La situation peut entraîner des blessures graves ou mortelles.

Signie un danger potentiel qui peut entraîner des blessures graves ou mortelles.

Signie un danger qui peut entraîner des blessures corporelles mineures.

Classe de protection de l’enveloppe

L’indice de protection (codification IP) indique la classe de protection de l’enveloppe, c’est-à-dire, le degré de protection contre les corps solides étrangers ou l’eau. L’enveloppe protège contre le toucher, la pénétration d’objets

solides dont le diamètre dépasse 12 mm et contre l’eau pulvérisée à un angle de jusqu’à 60 degrés de la verticale.

Les équipements portant la marque IP21S peuvent être entreposés à l’extérieur, mais ne sont pas conçus pour

être utilisés à l’extérieur pendant une précipitation à moins d’être à l’abri.

Ce produit a été conçu pour la découpe au plasma seulement. Toute autre utilisation pourrait causer des blessures et/ou endommager l’appareil.

Manual 0560956456 SAFETY INSTRUCTIONS 1-9

Page 18

iSERIES 100 /200 /300 /400

MISE EN GARDE

MISE EN GARDE

L’équipement pourrait basculer s’il est placé sur une

surface dont la pente dépasse 15°. Vous pourriez

vous blesser ou endommager l’équipement de façon

importante.

15°

Art# A-12726

Soulevez à l’aide de la méthode et des points d’attache

illustrés an d’éviter de vous blesser ou d’endommager

l’équipement.

Art# A-12736

1-10 SAFETY INSTRUCTIONS Manual 0560956456

Page 19

iSERIES 100 /200 /300 /400

No

Yes

Ye s

Are Parts New

or Used?

Are Parts fully

assembled into

theTorch?

Unsure?

Disassembly fully

and re-assemble

theTorch Properly.

See Installation Manual.

ReplaceTorch Head

Is the Torch Damaged?

Replace Consumable

Cartridge and Shield Cup.

To rch still leaks?

Remove and Lubricate

all O-rings on Torch Head,

Consumables Cartridge,

and Consumables.

Re-assemble Torch.

Still leaks?

The parts probably are worn out.

See chart for approximate life expectancy.

The torch may be damaged. See page

to determine if head damage has occurred.

Order Coolant

Tube Replacement Kit

Leaking from

Coolant Supply or

Coolant Return?

Ye s

Yes

Yes

No

Return

Supply

Used

Order Coolant

CheckValve

Kit 9-4846

New

To rch leaks

Are Torch

Consumable Parts

Installed?

Art # A-09638

SECTION 2: TORCH MAINTENANCE

2.01 Coolant Leak Trouble-Shooting

Never operate the system if coolant leaks from the torch. A steady drip indicates that torch parts are damaged or installed improperly. Operating the system in this condition can damage the torch head. Refer to the following chart for guidance on coolant

leakage from the torch head.

Manual 0560956456 TORCH INFORMATION 2-1

Page 20

iSERIES 100 /200 /300 /400

Torch

Electrodes

Art # A-09653

Amperage Plasma Gas

O2 0.04 1

30

50

70

85 Air 0.08 2

100

150

200

250 O2 0.06 1.5

300

400

Air 0.04 1

N2 0.04 1

O2 0.04 1

Air 0.08 2

N2 0.04 1

O2 0.04 1

Air 0.08 2

N2 0.04 1

O2 0.04 1

H35 0.08 2

N2 0.08 2

O2 0.06 1.5

H35 0.08 2

N2 0.08 2

O2 0.06 1.5

H35 0.08 2

N2 0.08 2

O2 0.06 1.5

H35 0.08 2

N2 0.08 2

O2 0.08 2

H17 0.08 2

H35 0.08 2

N2 0.08 2

Recommended Wear

Depth for Electrode

Replacement

Inch mm

2-2 TORCH INFORMATION Manual 0560956456

Page 21

iSERIES 100 /200 /300 /400

Art # A-11512_AB

12

11

10

9

8

7

6

5

4

3

2

1

12

11

10

9

8

7

6

5

4

3

2

1

12

11

10

9

8

7

6

5

4

3

2

1

23X5560_AB

(-)

(+)

(+)

(+)

(+)

Remote

Plasma Marking

(-)

+

Corner Current

Reduction

(-)

(

-

)

(

-

)

(+)

(

-

)

(+)

(

-

)

(+)

(

-

)

Expanded

Metal

Spare #1 Output

Normally Open Contacts

Spare #2 Output

Normally Open Contacts

Hold Start

CNC Plasma Enable

(LV) OK To Move 2

Preflow On

Start/Stop Input

Pilot On Output

(Contacts)

Spare #2 Output

Normally Closed Contacts

Divided Arc Volts

Output

TB1

(LV) OK To Move 2

Stop (NC)

High +10V

Low (-)

10K

Analog Current Control

Wiper / Input

TB2

TB3

SW6

DC

(+)

OK To Move

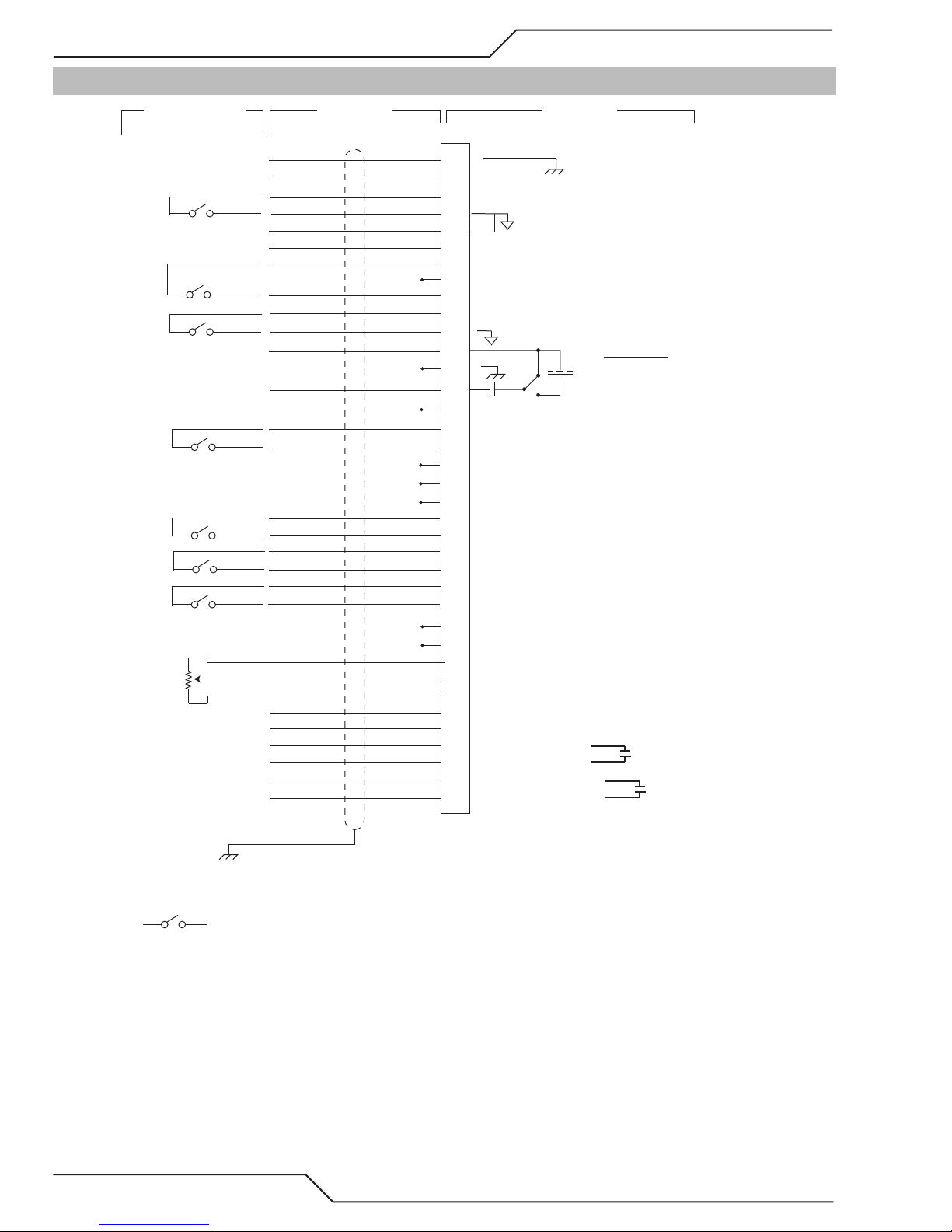

APPENDIX 1: CNC - Control Module PCB Connections

Manual 0560956456 APPENDIX A-1

Page 22

iSERIES 100 /200 /300 /400

APPENDIX 2: CNC

CNC functions

CNC I/O circuits provide at least 1000V galvanic isolation from the plasma power supply.

While the CNC circuits are isolated from the power supply, many of the signal returns on J15 and TB1, TB2 & TB3

are common to each other. J15 pins 1, 4, 5, 10, 17, and TB1-1, 5, 7, 9, and TB2-1 & 3 are all common. J15 pin 12 and

TB2-10 are also connected to the others when SW6 (OK to Move select) is set for voltage.

Rear Panel CNC Connector J15:

37 Circuit (Amp CPC) Remote Standard:

These are also duplicated on TB1, TB2 & TB3 use one or the other not both.

Chassis gnd (for SC-11 cable shield) 1

Start/Stop 3 (+); 4 (-)

Ok to Move (contacts or voltage 1) 12(-); 14 (+)

Divided Arc volts (selectable ratio

50:1; 40:1; 30:1; 16.6:1, 25:1) 5 (-); 6 (+)

PreFlow ON 7 (+); 9 (-)

Corner Current Reduction 10 (+); 11 (-)

Isolated Circuit Comm (for SC-11) 8

Chassis Gnd 13

Keying plug 15

Hold Start 16(+); 17 (-)

Plasma Mark 21 (+); 22 (-)

Cut Expanded Metal 23 (+); 24 (-)

CNC Plasma Enable2 25 (+); 26 (-)

Remote Analog Current Control 3 29 (+); 30 (signal); 31 (-)

Stop (Latched)

Pilot is ON (contacts) 34; 35

Spare (contact) 36; 37

SW4

32 (+); 33 (-)(comm.)

A-2 APPENDIX Manual 0560956456

Page 23

iSERIES 100 /200 /300 /400

Internal CNC connections. TB1, TB2 & TB3 on CCM module.

Connections are provided on the CCM module TB1, TB2 & TB3 terminal blocks including most of the rear panel

functions plus some additional features. All these signals are isolated from the plasma power supply but signals

marked (comm.) and (-) are common to each other.

Users are expected to install their own CNC cable to these connections. Knockout hole is provided in rear panel of

CCM module. User shall provide strain relief / cord grip for user installed cable.

TB1

Function Connection

CNC Enable/Disable TB1-2 (+), TB1-1(-)(comm.)

OK to Move 2 TB1-3 &TB1-12 Contacts only, rated 1A @ 28 VAC/DC

Stop Latched (NC) 4 TB1-4 (+) & TB1-5 (-) (comm.) used with Start Latched

Start/Stop Ret 4 TB1-6 (+), TB1-5 (-) (comm.)

or Start Latched (NO) 4 TB1-6 (+), TB1-5 (-) (comm.) used with Stop Latched

Divided Arc Voltage TB1-8 (+), TB1-7 (-) comm.

Remote Analog Current Control TB1-9 Analog Comm. (-) or 10K CC Pot low

TB1-10 Analog in (+) or CC Pot Wiper

TB1-11 10K CC Pot Hi (+10V @ 1 ma. Supply)

TB2

Function Connection

Hold Start TB2-2 (+),TB2-1 (-) (comm. )

Preflow ON TB2-4 (+), TB2-3 (-) (comm.)

Pilot is ON (contacts) TB2-6, TB2-8 rated 1A @ 120 VAC or 28 VDC

OK to Move (contacts or DC Volts)5 TB2-12 (+), TB2-10 (-)

TB3

Function Connection

Plasma Marking TB3-2(+), TB3-1(-) (comm.)

Corner Current Reduction TB-4(+), TB3-3(-)(comm.)

Cut Expanded Metal TB3-6(+), TB3-5(-)(comm.)

Spare NO Contact TB3-7, TB3-8

Spare NC Contact TB3-9, TB3-10

Spare NO Contact TB3-11, TB3-12

1

SW6 on CCM I/O PCB selects OK to Move for isolated contact closure or DC Volts (15-18V) at <100ma. When

set for contacts, OK to Move circuit is rated for 120 VAC / 28 VDC

2

Remove factory installed jumper from TB1-1 & 2 if using CNC Plasma Enable in J15.

3-5

See below.

Manual 0560956456 APPENDIX A-3

Page 24

iSERIES 100 /200 /300 /400

CNC Input / Output Descriptions

MOMENTARY START / STOP

START / STOP

TB1-6

TB1-5

TB1-4

SUSTAINED START / STOP

START

STOP

TB1-5

TB1-6

E-Stop input— Requires closed connection rated for 35ma. @ 20VDC for unit to operate. Factory installed jumper

between TB1-1&2 must be removing when connecting user supplied E-Stop circuit.

4

Start/Stop input—Switch (momentary or sustained) rating 35ma. @ 20 VDC

Start / Stop circuit congurations. Momentary Start / Stop (Latched) is only available at TB1.

Divided Arc Voltage output — Arc Voltage signal is isolated from plasma supply, however (-) is common with

other isolated CNC signals. Max Divided Arc Voltage signal level depends on actual arc voltage times divide ratio

however can not exceed approximately 12 V.

3

Analog Current Control input— Analog Current Control includes analog isolation module, separate isolation

module not usually required however it’s low input is common with the other isolated CNC inputs. Scaling of Analog

Current Control input is 0V = 0A, 10V. = MAX output and is linear in between. However MIN output is 5A. User

is responsible for setting correct analog voltage to maintain at least 5A output. To use Analog Current Control on

the I/O PCB set SW 11 to down position and on the CPU PCB set SW8-2 ON (up).

Hold Start input—Normally open, close to hold start. Circuit rating 10 ma. @ 20VDC. Delays pilot ignition, gas

preflow continues. Used by some height controls to flow gas while finding height. Also used for synchronizing starts

when multiple plasma supplies are used on same cutting table. User supplies circuit to keep Hold Start inputs active until all torches have found height. Used with CNC START. Apply START to begin gas flow. Same time apply

HOLD to delay ignition until height is found. Remove HOLD to ignite pilot, initiate arc transfer.

Preflow On input— Normally open, close to start preflow prior to normal START signal. Circuit rating 10 ma. @

20VDC. Torch Height Controls (THC) normally issue START signal to plasma supply after torch height has been

found. Then the plasma takes 1-2 seconds (or more) to perform preflow before igniting pilot. Some THCs have an

output that can start preflow early during height finding saving 1-2 seconds on each cut. PREFLOW ON should

remain active for at least 1 second after CNC START is applied. It is OK if it remains on until the end of the cut.

Need to recycle it to begin a new preflow prior to applying START for the next cut.

Pilot On output – Relay contacts rated 1A @ 120 VAC / 28 VDC. Contacts close when pilot on. Can be wired parallel

with Ok to Move contacts to start machine motion when pilot established. Used when starting over holes. Starting

over holes requires setting SW8-1 ON (up) on the CPU PCB for extended pilot time. Using extended pilot time to

start over holes or for cutting over holes will reduce parts life.

OK to Move output — Active when cutting arc is established, arc is transferred. Used to signal cutting table to

start X-Y motion. Relay contacts rated 1A @ 120 VAC or 28 VDC when SW6 set for contacts. When SW6 is set for

DCV, output supplies 15-18 VDC @ 100 ma. May be wired parallel with Pilot On to start cutting machine motion

as soon as pilot established.

A-4 APPENDIX Manual 0560956456

Page 25

iSERIES 100 /200 /300 /400

5

Ext. +10V

11

10

9

TB1

+10V

WIPER

Art # A-09246

OK to Move2 – Provides a second set of N.O. contacts that close when arc transfer is detected. Contacts are rated

for maximum of 24 VAC/DC @ 1A. Simplified CNC Circuit.

5

+10V @ 10ma. For Remote CC Pot – Previously CCM versions if one wanted to use a potentiometer for the Remote

Analog Current Control (CC) input an external 10 V supply was required for Pot High.. Now an isolated (from main

plasma circuits) 10V supply is provided. Recommended value of the pot is 5K or 10K.

5

Plasma Marking Select (Remote) – Plasma Marking, available only with Automatic Gas Control, may be activated with a contact closure between TB3-1 & TB3-2 if SW8-4, DIP switch on the CPU board (smaller of the 2 CCM

boards), is also on. Opening the connection between TB3-1 & TB3-2 switched back to normal cutting mode. For

ISeries power supplies It is OK to leave SW8-4 on whether you are marking or not.

The following functions may not yet be available on your system. *

*Corner Current Reduction (input)--- When activated, normally from a table controller’s corner or height control

inhibit signal, signaling that the cutting speed is being reduced to navigate a corner or small radius, the cutting

current is reduced at a fixed rate to a predetermined level to provide an improved cut at the lower speed.

*Cut Expanded Metal (input)---Normally the plasma supply is optimized for pierce cutting, high pierce height

directly above the metal to be cut, short pilot time, etc. Activating this input adjusts the plasma supply to optimize

it’s parameters for cutting expanded metal, perforated metal, running edge starting, etc. Among other changes

the transfer height is reduced to same as cut height. In addition to activating the Cut Expanded Metal input CCM

switch SW1-1 should be turned on automatically restart the pilot and SW8-1 set on for longer pilot time.

*Spare contacts --- Not currently activated. Planned for future CCM code release.

Manual 0560956456 APPENDIX A-5

Page 26

iSERIES 100 /200 /300 /400

Simplied CNC Circuit

15 - K ey Plug

J15-1 to chassis used for

SC-11 cable shield

AL L SW OFF f o r 5 0: 1 ( d e f au l t )

SW1 2A ( 1 ) ON = 1 6. 7 : 1 ( SC- 1 1)

SW1 2B ( 2 ) ON = 3 0: 1

SW1 2C ( 3 ) ON = 40 : 1

7 - K ey Pl ug

1 - 24 V AC

2 - 24 V AC Re t

8 - Tx +

12 - Tx -

13 - Rx +

14 - Rx -

9 - GND

10 - GN D

RS 485

/ 422

Comm

6- H MI P l asma En abl e SW

5- H MI P l asma En abl e SW

3- Jumper to 24 V AC

J15-13 connects SC-11

chassis to PS chassis.

The COMM Ref at pin

8 is also for the SC-11

Ult racut X T Si mplifi ed CN C

OK2 (cont act )

+10V (CC Pot Hi )

CC Pot W iper

CC Pot L ow

Di v Arc V (+)

Di v Arc V (-)

/Start - Stop (+)

/Start - Stop (-)

Stop Mo m NC

OK2 (cont act )

/ CNC Enabl e (+)

/ CNC Enabl e (-)

OK to M OV E (+)

OK to M OV E (-)

PILOT is ON

PILOT is ON

Prefl ow ON (+)

Prefl ow ON (-)

Hol d Start (+)

Hol d Start (-)

Spare #2 NO

Spare #2 NC

Spare #1b NO

/ Cut Expanded M etal (-)

/ Cut Expanded M etal (+)

/ Corner Current Red ucti on (-)

/ Corner Current Red ucti on (+)

/ Plasma M arki ng (-)

/ Plasma M arki ng (+)

Art # A-11579

TB 1

12

11

10

9

8

7

6

5

4

3

2

1

TB 2

12

11

10

9

8

7

6

5

4

3

2

1

TB 2

12

11

10

9

8

7

6

5

4

3

2

1

OK TO MOV E SELECT

18 V DC or Contacts

+18VDC

D C VO LT S

C ONT ACT S

SW6B

SW6A

PSR

OK

B

3

+

4

-

V OLT A GE DI VI DER

3 6

2 7

1 8

SW 12A

SW 12B

SW 12C

5

+10V

GND

4 5

SW 12D

A-6 APPENDIX Manual 0560956456

Page 27

iSERIES 100 /200 /300 /400

15 - K ey Plug

SPAR E #1a

J15-1 to chassis used for

SC-11 cable shield

7 - K ey Pl ug

1 - 24 V AC

2 - 24 V AC Re t

8 - Tx +

12 - Tx -

13 - Rx +

14 - Rx -

9 - GND

10 - GN D

RS 485

/ 422

Comm

6- H MI P l asma En abl e SW

5- H MI P l asma En abl e SW

3- Jumper to 24 V AC

J15-13 connects SC-11

chassis to PS chassis.

The COMM Ref at pin

8 is also for the SC-11

GND

J21

J22

J54 - Rem ote HM I & CN C CO M M

(100)

(101)

C hassi s

(102)

(109)

(108)

(1 15)

(116)

(117)

(1 18)

(119)

(120)

(133)

(134)

(135)

(136)

(137)

(138)

(139)

(140)

(141)

(142)

(143)

(144)

(145)

(146)

(147)

(148)

(149)

(150)

(151)

(132)

(152)

(153)

(154)

(155)

(156)

(157)

(158)

(159)

* Used with Mom en tary C NC St art SW

Harness to Relay PCB

Harness to CPU PCB

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

(142)

(133)

(134)

(137)

(139)

(138)

(143)

(140)

(141)

(136)

(135)

(132)

(153)

(144)

(145)

(146)

(147)

(148)

(149)

(150)

(151)

(152)

(154)

(155)

(156)

(157)

(158)

(159)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

J15- CNC

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30

31

32

33

34

35

36

37

3- / CNC Start (+)

4- / CNC Start (-)

5- D ivided A rc V (-)

6- D ivided A rc V (+)

7- / Pr eflow ON ( +)

8- COMM Ref (1K Ohm)

9- / Pr eflow ON ( -)

12- OK to M ove (-)

14- OK to M ove (+)

16- / H old Start (+)

17- / H old Start (- )

21- / Plasma M ark (+)

22- / Plasma M ark (-)

23- / Cut Expanded M etal (+)

24- / Cut Expanded M etal (-)

25- / CN C Plasma Enable (+)

26- / CN C Plasma Enable (-)

29- Remote CC Pot High

30- Remote CC ( analog)

31- Remote CC Pot Low

32- Stop SW (momentary) *

33- Stop SW Ret

34- Pilot is ON (a)

35- Pilot is ON (b)

e OU T #1 (a)

36- Spar

37- Spare OUT #1 (b)

Art # A-11579

Manual 0560956456 APPENDIX A-7

Page 28

iSERIES 100 /200 /300 /400

CNC Connections

Cutting Machine CNC Cable

(1)

*

2

( )

{

( )

3

( )

4

( )

5

( )

6

( )

7

( )

9

( )

10

( )

11

( )

12

( )

14

(16)

(17)

(21)

(22)

(23)

(24)

(25)

(26)

(29)

(30)

(31)

(32)

(33)

(34)

(35)

(36)

(37)

START/STOP

Start Motion

(OK-To-Move)

10 K

J15

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

27

28

29

30

31

32

33

34

35

36

37

26

Power Supply

1

*

2

NC

..........

3

4

5

..........

6

..........

7

8

..........

9

..........

*

..........

..........

..........

..........

..........

..........

..........

..........

..........

Source, 16 VDC, 10 ma.

...

Divided Arc V (-)

Divided Arc V (+)

Pre Flow ON (+)

Pre Flow ON (-)

Corner Current Reduction (+)

...

Corner Current Reduction (-)

OK-To-Move

DC

Relay DCV (-)

(+)

Contact or

SW6

/Hold Start(+)

/Hold Start(-)

/Plasma Mark (+)

/Plasma Mark (-)

/Cut Expanded Metal (+)

/Cut Expanded Metal (-)

/CNC Plasma Enable (+)

/CNC Plasma Enable (-)

Remote CC Pot High (+10VDC)

..........

Remote CC 0-10V Signal or Pot Wiper

..........

Remote CC Pot Low (-)

..........

Stop SW (momentary)

..........

Stop SW Ret

..........

Pilot is ON (a) Relay contact 1A @

..........

Pilot is ON (b)

..........

Spare OUT #1 (a)

..........

Spare OUT #1 (b)

(1A @ DCV (+)

120 VAC ( 15 - 18 VDC @

or 28 VDC) up to 100 ma.)

120 VAC or 28

Shield

**

Represents switch,

relay, open

collector transistor, etc.

A-8 APPENDIX Manual 0560956456

* Power Supply Gnd not used for CNC cable

Do not connect wire #1 to anything.

** Cable Shield drain wire must be

connected to ground at cutting machine.

Art # A-11901

Page 29

iSERIES 100 /200 /300 /400

APPENDIX 3: GSC Control PCB Layout

J1

J9

TP6

J5

J6

SW2

J8

TP5

J2

TP3

TP2

TP4

J3

J4

SW1

TP7

TP1

Art # A-09188_AC

LED

D1

D-17

LED

D_E1

D_E15

D21

D22

Manual 0560956456 APPENDIX A-9

Page 30

iSERIES 100 /200 /300 /400

APPENDIX 4: DPC Control PCB Layout

TP6

J5

J6

SW2

TP5

TP3

TP2

TP4

SW1

TP8

TP1

Art # A-09189_AB

J1

J2

J3

J4

J9

J8

TP7

TP9

TP10

TP11

J10

D7

D12

D11

D10

D5

D4

D3

D2

D1

D9

D8

D6

A-10 APPENDIX Manual 0560956456

Page 31

iSERIES 100 /200 /300 /400

APPENDIX 5: GSC / DPC Power Supply PCB Layout

F2

J2

D7

D6

TP1

TP6 D5

D9

TP7

D16

TP8

J1

F1

TP4

TP5

TP2

TP3

Art # A-09597_AB

Manual 0560956456 APPENDIX A-11

Page 32

iSERIES 100 /200 /300 /400

= Test Point

= Test Point

APPENDIX 6: CCM CPU PCB Layout

A-12 APPENDIX Manual 0560956456

Art # A-11675_AC

Page 33

iSERIES 100 /200 /300 /400

CCM CPU PCB

Test Points

TP1 GND

TP2 ISO +5.0V

TP3 +24V

TP4 +3.3V

TP5 ISO GND

TP6 +5.0V

TP7 TOTAL DEMAND 3.3V=400A

TP9 /WR

TP10 /RD

TP11 CPU TEMP SENSE

TP12 +3.3VA

TP13 -15VDAC

TP14 PC2

TP15 +15VDAC

TP16 CLKO

TP18 OSC_CLOCK

LED Reference

D2 Red RXD

D3 Red TXD

D4 Red Fiber Out 2

D7 Red Fiber Out 1

D11 Green Future Use

D17 Green Future Use

Manual 0560956456 APPENDIX A-13

Page 34

iSERIES 100 /200 /300 /400

APPENDIX 7: CCM I/O PCB Layout

= Test Point

Art # A-11676_AD

A-14 APPENDIX Manual 0560956456

Page 35

iSERIES 100 /200 /300 /400

CCM I/O PCB

Test Points

TP1 GND

TP2 /COOLANT FANS ON

TP3 /TORCH PUMP ON

TP4 LOW COOLANT FLOW (SW)

TP5 COOLANT FLOW SIGNAL (PULSE)

TP6 +15V ISOLATED

TP7 -15V ISOLATED

TP8 +18V ISOLATED

TP9 ANALOG CURRENT CONTROL 0-3.3V

TP10 GND ISOLATED

TP11 /PILOT ENABLE

TP12 +5VDC

TP13 -15VDC

TP14 +15VDC

J Connectors

J21 BASIC CNC

J22 EXTENDED CNC

J23 RELAY - INTERFACE BOARD

J24 ARC / TIP VOLTS

J25 TEST

J26 GAS BOX

J28 TO CPU

J29 TO CPU

TP15 24VDC

TP18 +5V ISOLATED

TP19 WORK CURRENT

LED Reference

D2 Green PLASMA ENABLE

D3 Green E-STOP_PS

D4 Green GAS ON

D6 Green CNC START

D8 Green HOLD START

D12 Green PREFLOW ON

D13 Green CSD

D18 Green MARK

D20 Green SPARE1

D25 Green EXP METAL

D33 Green OK TO MOVE

D37 Green PSR

D41 Green SPARE FIELD OUT 2

D43 Green SPARE FIELD OUT 1

Manual 0560956456 APPENDIX A-15

Page 36

iSERIES 100 /200 /300 /400

= Test Point

= Test Point

APPENDIX 8: Pilot PCB Layout

A-16 APPENDIX Manual 0560956456

Art # A-11677_AB

Page 37

iSERIES 100 /200 /300 /400

Pilot PCB Test Points

TP1 GND

TP2 PILOT GATE

TP3 +5V

TP4 TIP

LED Reference

D2 Green PILOT ENABLE

D11 Green +5V

Manual 0560956456 APPENDIX A-17

Page 38

iSERIES 100 /200 /300 /400

APPENDIX 9: Relay and Interface PCB Layout

= Test Point

A-18 APPENDIX Manual 0560956456

Page 39

iSERIES 100 /200 /300 /400

Relay and Interface PCB Test Points

TP1 GND

TP2 -15V

TP3 +5VDC

TP4 +12V

TP5 +24V

TP6 +15V

TP7 +5VDC

LED Reference

D2 Green 1 TORCH GAS ON

D7 Green PILOT ENABLE

D11 Green PILOT CURRENT DETECTED

D12 Green WORK CURRENT DETECTED

D22 Green CONTACTORS ON

D23 Green RF ON

D24 Green FANS ON

D25 Green PLASMA ENABLED

D26 Green 1 TORCH ON

D27 Green TORCH COOLANT ON

Manual 0560956456 APPENDIX A-19

Page 40

iSERIES 100 /200 /300 /400

APPENDIX 10: Display PCB Layout

= Test Point

= Test Point

A-20 APPENDIX Manual 0560956456

Art # A-11679

Page 41

iSERIES 100 /200 /300 /400

Display PCB Test Points

TP1 GND

TP2 +5VDC

TP3 +24VDC

Manual 0560956456 APPENDIX A-21

Page 42

iSERIES 100 /200 /300 /400

APPENDIX 11: System Bias PCB Layout

= Test Point

= Test Point

A-22 APPENDIX Manual 0560956456

Art # A-11680_AB

Page 43

iSERIES 100 /200 /300 /400

System Bias PCB Test Points

TP1 GND

TP2 24VDC

TP3 DC INPUT POSITIVE

TP4 Vcc1

TP5 Vcc2

TP6 GATE

TP7 PRIMARY GND

TP8 +12V PRIMARY

TP9 P_ISOL_GND

TP10 DC SENSE POSITIVE

LED Reference

D3 Red MISSING PHASE

D4 Red AC V HIGH

D14 Red AC V LOW

D15 Green VAC_IDA

D26 Green +12V PRIMARY

D27 Green VAC_IDB

D30 Green 24VDC

D44 Green TRANSFORMER ON

Manual 0560956456 APPENDIX A-23

Page 44

iSERIES 100 /200 /300 /400

APPENDIX 12: Main Inverter Bottom PCB Layout

= Test Point

Art # A-11681_AC

= Test Point

A-24 APPENDIX Manual 0560956456

Page 45

iSERIES 100 /200 /300 /400

Main Inverter Bottom PCB Test Points

TP1 GND

TP2 GATE 2A

TP3 GATE 1A

TP4 GATE 3A

TP5 GATE 4A

TP6 GATE 2B

TP7 GATE 1B

TP8 GATE 4B

TP9 GATE 3B

TP10 +12VP

TP11 +12VDC

TP12 THERMISTOR SIDE A

TP13 THERMISTOR SIDE B

TP14 +5VDC

TP15 PGND

LED Reference

D3 Red CAP IMBALANCE

D4 Green READY

Manual 0560956456 APPENDIX A-25

Page 46

iSERIES 100 /200 /300 /400

APPENDIX 13: Main Inverter Top PCB Layout

= Test Point

Art # A-11682_AC

= Test Point

A-26 APPENDIX Manual 0560956456

Page 47

iSERIES 100 /200 /300 /400

Main Inverter Top PCB Test Points

TP1 GND

TP2 GATE 2A

TP3 GATE 1A

TP4 GATE 3A

TP5 GATE 4A

TP6 GATE 2B

TP7 GATE 1B

TP8 GATE 4B

TP9 GATE 3B

TP10 +12VP

TP11 +12VDC

TP12 THERMISTOR SIDE A

TP13 THERMISTOR SIDE B

TP14 +5VDC

TP15 PGND

LED Reference

D3 Red CAP IMBALANCE

D4 Green READY

Manual 0560956456 APPENDIX A-27

Page 48

iSERIES 100 /200 /300 /400

APPENDIX 14: Control and Fault PCB Layout

= Test Point

Art # A-11683_AC

= Test Point

A-28 APPENDIX Manual 0560956456

Page 49

iSERIES 100 /200 /300 /400

Control and Fault PCB Test Points

TP1 GND

TP22 +12VDC

TP23 +5VDC

TP24 GATE 1+

TP25 A_OUT1

TP26 B_OUT1

TP27 GATE 1-

TP28 I_SNS1

TP29 GATE 2+

TP30 I_DMD1 0.5V-6.7V

TP31 GATE 2-

TP32 -12VDC

TP33 START 2

TP34 SHDN

TP35 ENABLE

TP36 READY IN

TP37 READY OUT

LED Reference

D1 Red INV FLT

D14 Red OVER TEMP

D24 Green PWM ON

D32 Red PRI OC

Manual 0560956456 APPENDIX A-29

Page 50

iSERIES 100 /200 /300 /400

APPENDIX 15: Cap Bias Bottom PCB Layout

A-30 APPENDIX Manual 0560956456

Art # A-11685_AC

Page 51

iSERIES 100 /200 /300 /400

APPENDIX 16: Cap Bias Top PCB Layout

Manual 0560956456 APPENDIX A-31

Art # A-11686_AC

Page 52

iSERIES 100 /200 /300 /400

APPENDIX 17: Suppressor PCB Layout

A-32 APPENDIX Manual 0560956456

Art # A-11684_AC

Page 53

iSERIES 100 /200 /300 /400

APPENDIX 18: COOLING DIAGRAM

Over Flow

HE400

**FOR 400 AMP

SYSTEMS

REV DESCRIPTION DATE APPROVED

iSERIES XT POWER SUPPLIES

100A-400A

AA ECO B2502 8-8-2013 AJR

RAS 1000

XT-300

Filter 1

Torch Coolant

Return

Torch Coolant

Supply

Cold Plate 3

Radiator

Bubble

Sensor

Flow Switch

Coolant

Return

Cold Plate 1

Cold Plate 2

Level Switch

Coolant tank

Flow

Supply

Flow

HS1 Temp

Sensor

Pump

Manual 0560956456 APPENDIX A-33

Art # A-13072

Page 54

iSERIES 100 /200 /300 /400

APPENDIX 19: Remote Arc Starter Schematic

1

A A

B B

PLASMA

POWER

SUPPLY

GND

NEG

J59-RAS

1

2

3

4

5

6

7

8

9

10

11

12

13

14

PILOT

C C

WORK

2

Jumper in cable

to ID Arc Starter

is connected.

Chassis gnd

120 VAC

120 VAC RET

J58

10

11

12

13

14

15

16

1

2

3

4

5

6

7

8

9

RAS

1000 XT

NEG

GND

PILOT

GND

(99)

(98)

CGND

3

4

5

6

IGNITION UNIT SIG 4.5

115 Vac

NEG

0.047 uf

100K

0.047 uf

115 Vac RET

PLT

(49)

RAS Capacitor PCB

Neon

0.1 uf

PU

L1

(52)

HbHo

Torch Shield

Brass Ring

(-)

TORCH

(+)

Electrode

Tip

Work

GND

(+)

Rev

AA ECO B2487 RWH 07/30/2013

D D

Revision

1

By

2

A-34 APPENDIX Manual 0560956456

Date

The information contained herein is proprietary to Victor Technologies.

Not for release, reproduction or distribution without written consent.

Title

SCHEMATIC

RAS 1000 XT Arc Starter

3

4

Art # A-13073

Victor Technologies Headquarters

16052 Swingley Ridge Road, Suite 300

St Louis, Missouri 63017 USA

Date Printed

Drawn

Size

Drawing Number

7/30/2013

DAT

A

Date Revised

Date

03/13/2013

Sheet

1 1

042X1361

5

7/30/2013

of

6

Page 55

iSERIES 100 /200 /300 /400

This Page Intentionally Blank

Manual 0560956456 APPENDIX A-35

Page 56

iSERIES 100 /200 /300 /400

APPENDIX 20: Schematic, DFC Auto Gas Box System

Art # A-13074

1

1

2

2

3

3

A

B

C C

D D

(S15T)

(S14B)

(S14T)

(S13T)

(S12B)

(S12T)

(S11T)

(S10B)

(S10T)

(S9-B)

(S9-T)

(S8-B)

(S8-T)

(S7-B)

(S7-T)

(S6-B)

(S6-T)

(S5-B)

(S5-T)

(S4-T)

(S3-T)

(S2-T)

(S1-T)

(S1-B)

(S2-B)

(S3-B)

(S4-B)

(S11B)

(S13B)

(S14B)

(2a)120VAC DMC RET

GRN

BLK

(1)120VAC DMC

(JMP)

(3)

(8)

(9)

(2b)

E_STOP NO

E_STOP COM

(8)

(9)

+5V

(PW3)

(2c)

(2c)

-12V

(PW1)

GND

+12V

(PW4)

+24V SW

(PW5)

+24V FUSED

(PW6)

GND

SHIELD

Rx-

Rx+

Tx- (B)

SIG COM

SIG COM

Tx+ (A)

COM

PLASMA ENABLE

HMI PRESENT

24 VAC RET

24 VAC

RED

)5()5(

)6()6(

120VAC DMC

E_STOP COM

E_STOP NO

120VAC DMC RET(2a)

WHT

(5)

(5)

(6)

(6)

)9()9(

(8)

Tx+ (A)

(12)

Tx- (B)

(12)

(1)

(2)

)3()3(

(8)

)01()01(

(1)

(2)

(20V)

(20V)

(0V)

(0V)

(1)

(3)

(PW2)

(PW8)

(PW7)

SHIELD

+24 VDC

+5 VDC

+15 VDC

15 VDC RET

120 VAC ULTRACUT

120 VAC ULTRACUT RET

24 VAC RET

24 VAC

PLASMA ENABLE +

PLASMA ENABLE -

SHIELD

24 VAC

24 VAC RET

PLASMA ENABLE

KEY PLUG

Tx+ (A)

Tx- (B)

Rx+

Rx-

+5 VDC

Data +

Data -

COM

Shield

CHASSIS GND

FUEL_PLASMA

H35_PLASMA

O2_PLASMA

O2_SHIELD

AIR_PREFLOW

AIR_PLASMA

AIR_SHIELD

AIR_MARKING

N2_PREFLOW

N2_PLASMA

N2_SHIELD

O2_PREFLOW

N2_MARKING

H20_SHIELD

ARGON_MARKING

DMC3000 - MANIFOLD CONTROLLER ASSEMBLY

19X2367

FERRITE

CORE

ULTRACUT POWER SUPPLY

MANIFOLD

PANEL INDICATORS

GROUNDING SCREW

CCM

DMC FiberOptic Ports

19X2385

DMC3000 CONTROL PCB

DMC3000 Control PCB LEDs

SOLENOID DRIVE ON INDICATOR (GREEN LEDs)

D1 - SOL_V1 (H35 PLASMA))

D2 - SOL_V2 (O2_PLASMA)

D3 - SOL_V3 (AIR_PLASMA)

D4 - SOL_V4 (N2 PLSMA)

D5 - SOL_V5 (AUX PLASMA)

D6 - SOL_V6 (O2 SHIELD)

D7 - SOL_V7 (AIR_SHIELD)

D8 - SOL_V8 (N2 SHIELD)

D9 - SOL_V9 (H2O SHIELD)

D10 - SOL_V10 (O2 PREFLOW)

D11 - SOL_V11 (AIR PREFLOW)

D12 - SOL_V12 (N2 PREFLOW)

D13 - SOL_V13 (ARGON MARKING)

D14 - SOL_V14 (AIR MARKING)

D15 - SOL_V15 (N2 MARKING)

D16 - (SPARE)

D17 - +5VDC

SOLENOID FAULT INDICATOR (RED LEDs)

D_E1 - SOL_V1 FLAG (H35_PLASMA)

D_E2 - SOL_V2 FLAG (O2_PLASMA)

D_E3 - SOL_V3 FLAG (AIR_PLASMA)

D_E4 - SOL_V4 FLAG (N2_PLASMA)

D_E5 - SOL_V5 FLAG (AUX_PLASMA)

D_E6 - SOL_V6 FLAG (O2_SHIELD)

D_E7 - SOL_V7 FLAG (AIR_SHIELD)

D_E8 - SOL_V8 FLAG (N2_SHIELD)

D_E9 - SOL_V9 FLAG (H2O_SHIELD)

D_E10 - SOL_V10 FLAG (O2_PREFLOW)

D_E11 - SOL_V11 FLAG (AIR_PREFLOW)

D_E12 - SOL_V12 FLAG (N2_PREFLOW)

D_E13 - SOL_V13 FLAG (ARGON_MARKING)

D_E14 - SOL_V14 FLAG (AIR_MARKING)

D_E15 - SOL_V15 FLAG (N2_MARKING)

19X2384 SMPS +24; +/-12; +5

755x000

CONTROL

CABLE

CHASSIS GND

UNIT E-STOP

SHIELD

120 VAC

120 VAC RET

FERRITE

CORE

OPTION SWITCHES

PLASMA ENABLE

BYPASS RELAY

I/O PCB

CPU PCB

I

CPU PCB

JUMPER

for 2 WIRE

(RS485 only)

wire to A & B

SERIAL

COMMUNICATION

(Isolated)

JUMPER

for 4 WIRE

uses

TX+, TXRX+, RX-

4W 2W

J14

J14

SW14 - LINE

TERMINATION

normally on

(refer to manual)

0

5

9

8

7

6

1

2

3

4

SW10-ADDRESS

normally 0

(refer to

manual)

POWER SUPPLY

24 VAC to 20 VDC

ISOLATED

HMI INTERFACE PCB

19X2407

KEY

RS232

Configured

for RS485

TPC- 660E TOUCH SCREEN PANEL

J63 HARNESS NOT INSTALLED

(for future use with Height Control)

GROUNDING SCREW

TSC 3000 19X2200

HMI CONTROL &

COMMUNICATIONS

4W 2W

SW14

NOTE:

DMC solenoids are 18 VDC.

Coils are about 46 ohms.

24 VDC is applied for 1 second

then reduced by pulse width

modulation to an average of

approximately 7-8 VDC.

KEY PLUG

TEST POINTS - CONTROL PCB

TP1 - GND

TP2 - Processor TEMP

TP3 - +VREF

TP4 - Processor CLKO

TP5 - +3.3V

TP6 - AGND

TP7 - +5V

TEST POINTS - INTERFACE PCB

TP1 - GND

TP2 - UNREG VDC

TP3 - +5VDC

TP4 - +20 VDC

LEDS - INTERFACE PCB:

D1 = RX (RS 485)

D14 = RX (RS 232)

D15 = TX (RS 232)

Power Supply PCB (19X2384) LEDS

See list by DPC 3000 Power Supply

CCM CANBUS

ACTIVE

DPC CANBUS

ACTIVE

Tx Gray;

Rx Black

D2 = SLAVE SUPPLY

CAN BUS ACTIVE

D3 = GCM CAN BUS ACTIVE

D11 = INITIALIZING /

PROGRAMMING

D12 = STATUS CODE

D13 = +5VDC

D17 = RS485 TXD

D18 = RS485 RXD

CPU LEDS

J65

USB

J65

USB

1

2

3

4

5

6

SW2-4SW2-4

STATUS LED (RED)STATUS LED (RED)

SOL8SOL8

J62

THC (future)

J62

THC (future)

1

2

3

4

5

6

7

8

9

10

11

12

13

14

SOL4SOL4

E-STOPE-STOP

SOL14SOL14

J56J56

1

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28

29

30