Page 1

Instruction Sheet

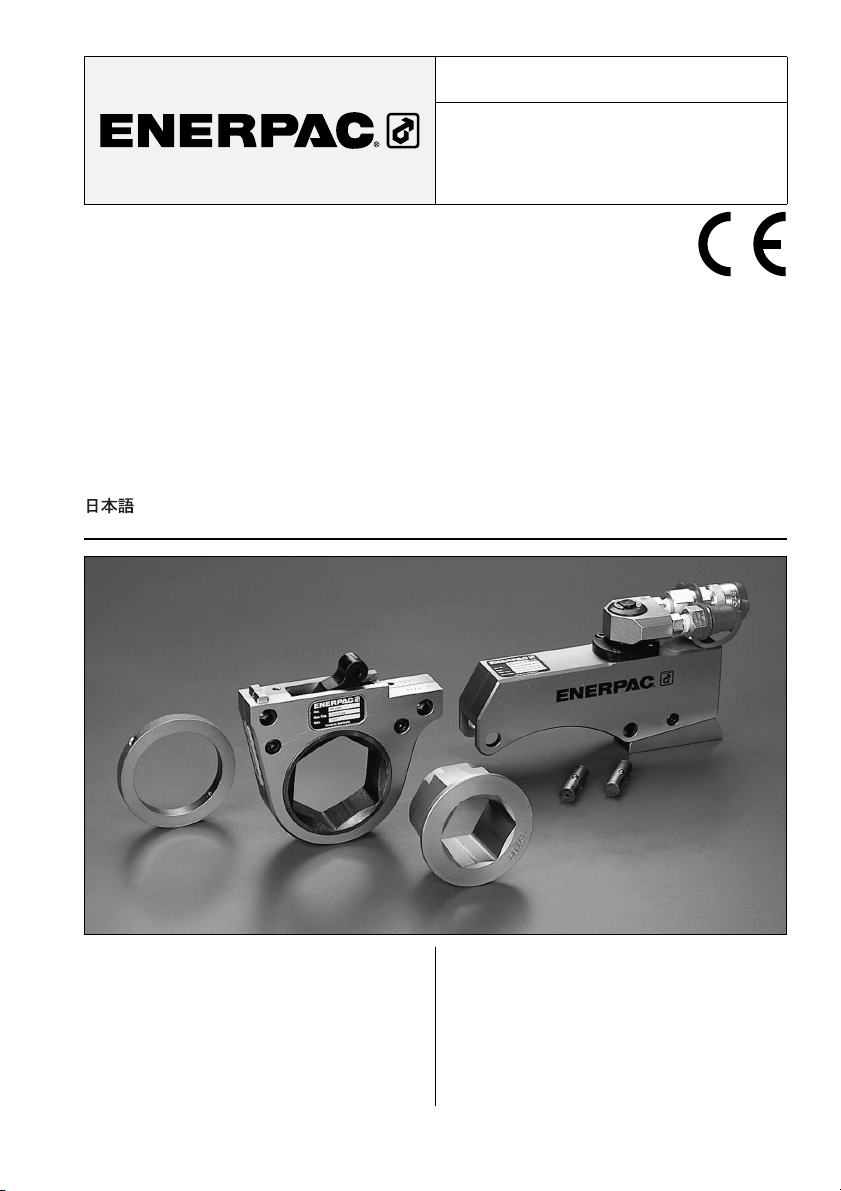

Hydraulic Torque Wrenches

HXD Series

EIS 59.112-2 05/01 Rev. B

Index:

English Instruction Sheet ..............................................................1-20

Deutsch Bedienungsanleitung ....................................................21-42

Italiano Manuale Istruzioni ..........................................................43-64

Español instrucciones ................................................................65-86

Nederlandse gebruikershandleiding ........................................87-108

Français Notice d’Emploi........................................................109-130

Folha de instruções ..............................................................131-150

........................................................................................151-170

Paragraph page

Receiving instructions.................................. 2

Product description...................................... 2

Safety issues................................................ 3

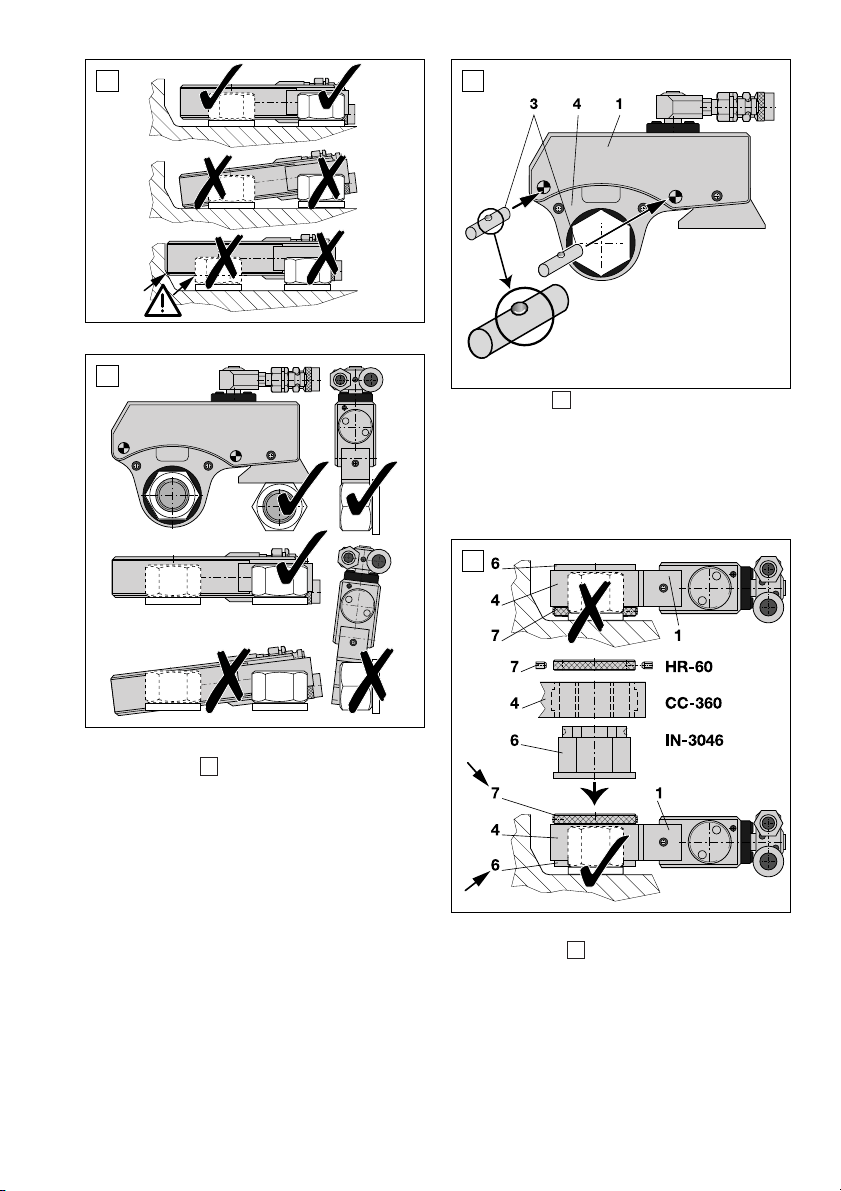

Assembling the wrench................................ 6

Connecting wrench to pump ...................... 7

Pump requirements...................................... 7

Air bleeding .................................................. 7

Pressure and torque setting ........................ 8

Loosening and tightening ............................ 8

Determine reaction point.............................. 8

Maintenance and service ............................ 9

Troubleshooting............................................ 11

Maximum torque tables .............................. 12-15

Pressure vs. Torque tables .......................... 16-18

Specifications and dimensions.................... 19

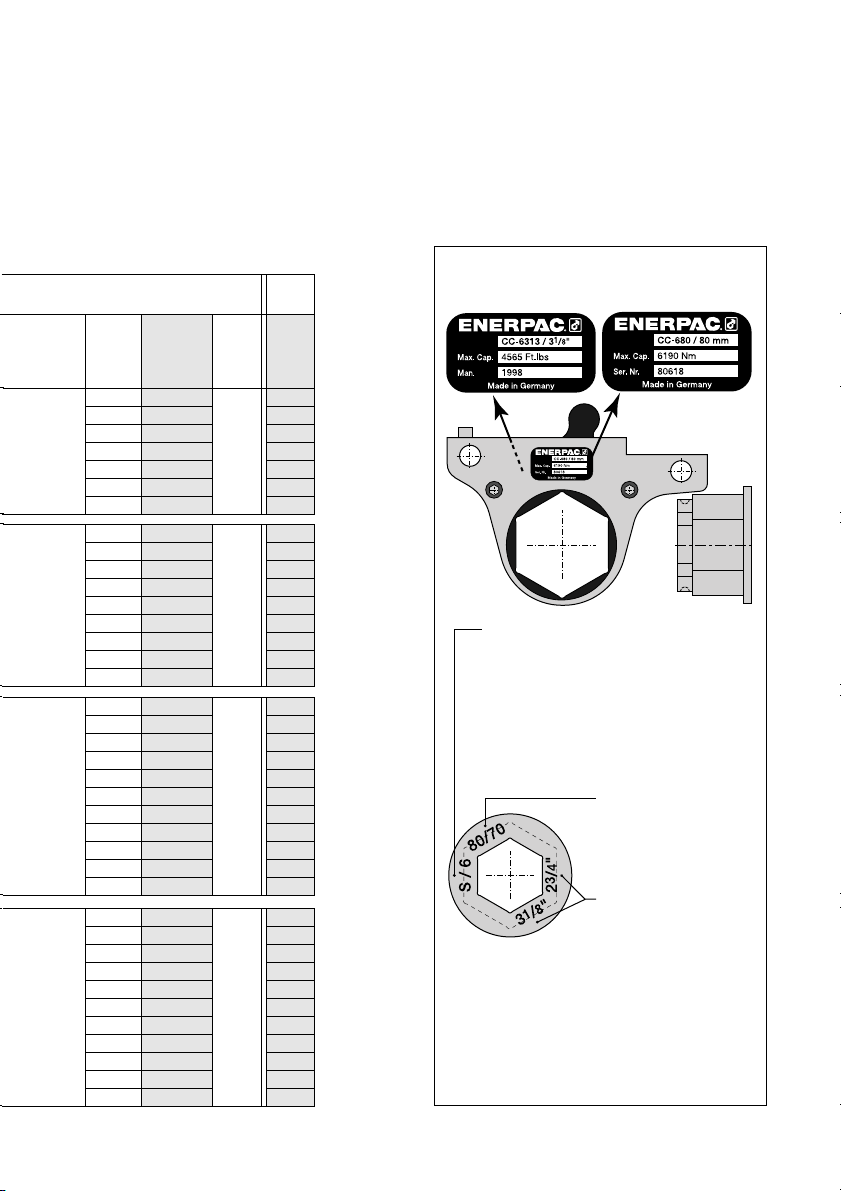

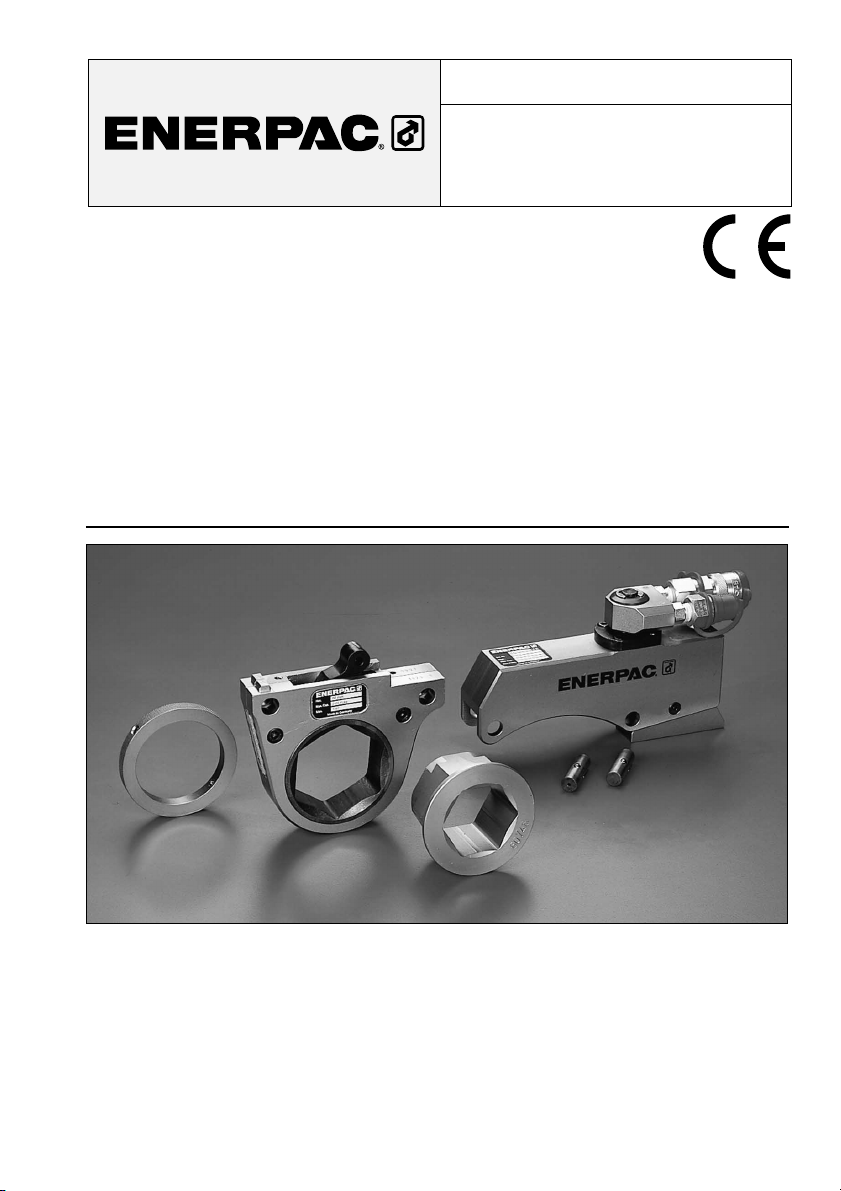

From left to right: HR-46, CC-360, IN3-6046, HXD-30

Page 2

2

1.0 RECEIVING INSTRUCTIONS

Visually inspect all components for shipping

damage. Shipping damage is not covered by

warranty. If shipping damage is found notify

carrier at once. The carrier is responsible for

all repair and replacement costs resulting

from damage in shipment.

SAFETY FIRST

Read all instructions, warnings and cautions

carefully. Follow all safety precautions to

avoid personal injury or property damage

during system operation. Enerpac cannot be

responsible for damage or injury resulting

from unsafe use of product, lack of

maintenance or incorrect product and/or

system operation. Contact Enerpac when in

doubt as to the safety precautions and

applications. To protect your warranty, use

only enerpac hydraulic oil.

A CAUTION is used to indicate correct

operating or maintenance procedures and

practices to prevent damage to, or

destruction of equipment or other property.

A WARNING indicates a potential danger

that requires correct procedures or practices

to avoid personal injury.

A DANGER is only used when your action or

lack of action may cause serious injury or

even death.

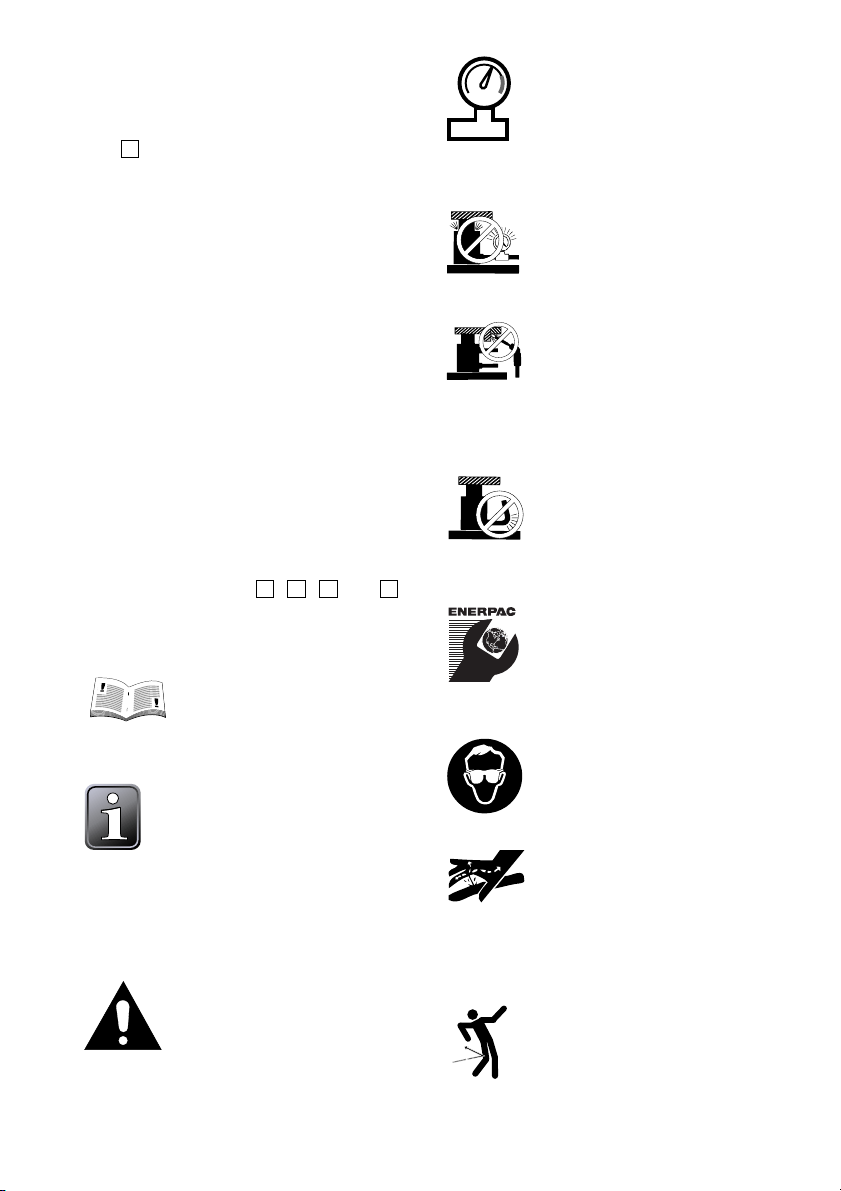

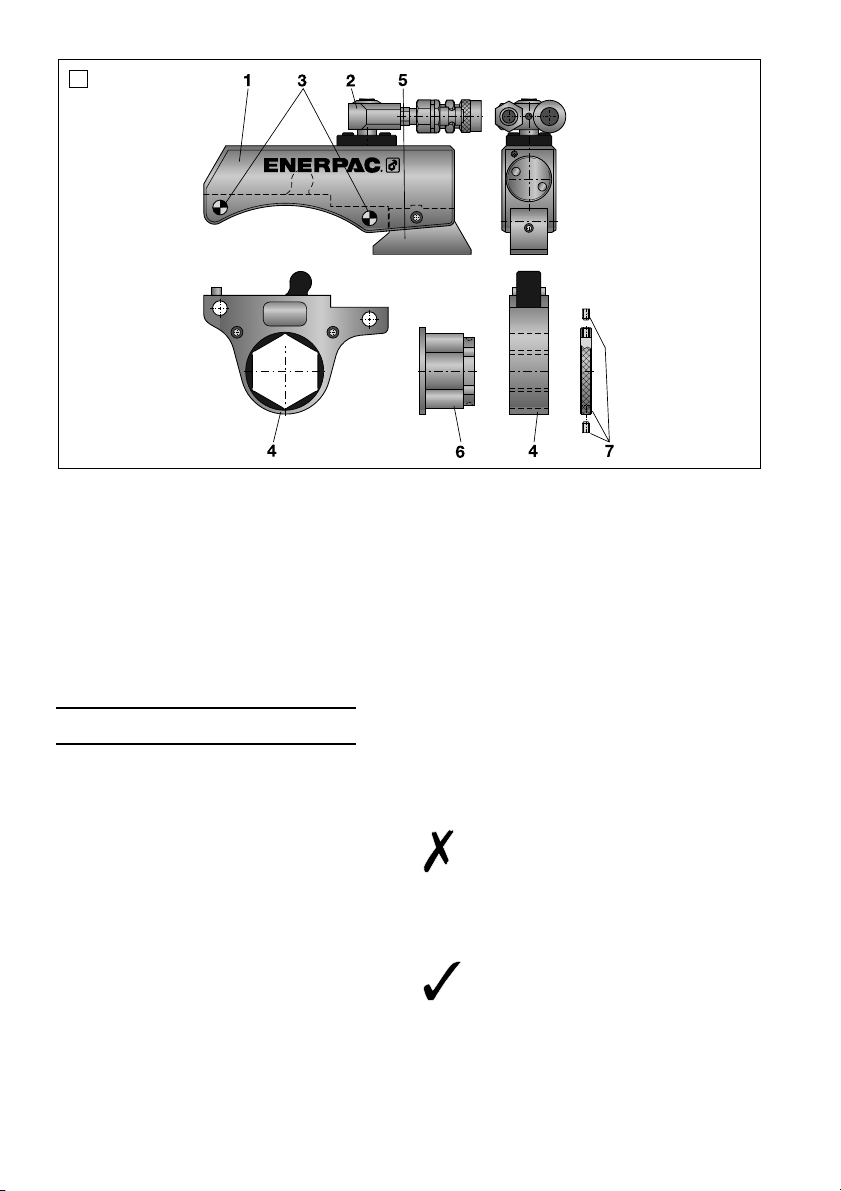

This icon is used in illustrations to

express WRONG, not allowed and

dangerous product use and application.

This icon is used in illustrations to

express the CORRECT, safe product

use and application.

A box around a number or letter, such as

and , refers to an illustration or table

number in this instruction sheet.

2.0 PRODUCT DESCRIPTION

The Enerpac HXD torque wrench is a

double-acting hand-controlled hydraulic tool

designed to tighten and loosen bolted

connections. Any unauthorized change in

design, construction or usage of the torque

wrench is forbidden for safety reasons and

will void the Enerpac warranty.

B1

1

1

Page 3

3

The hydraulic pressure applied to the wrench

is converted into torque by means of a

hydraulic cylinder and a drive lever.

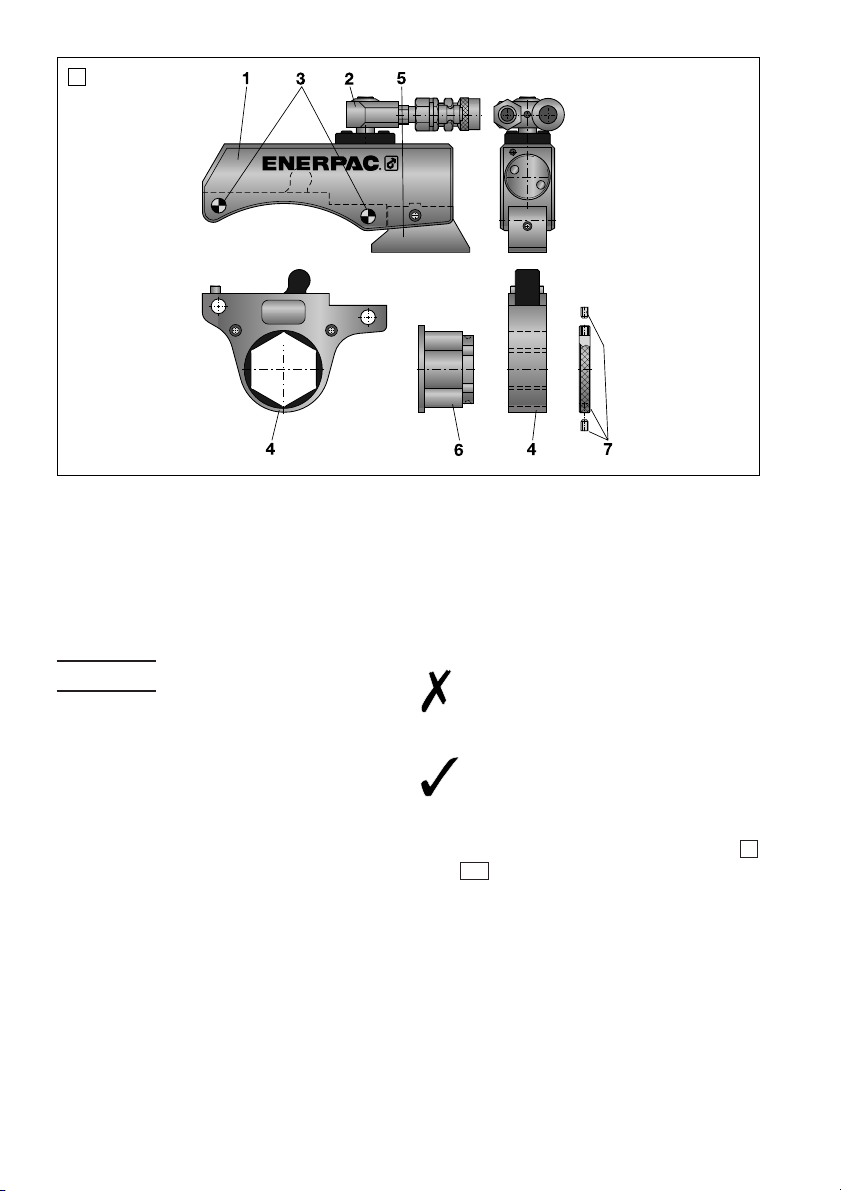

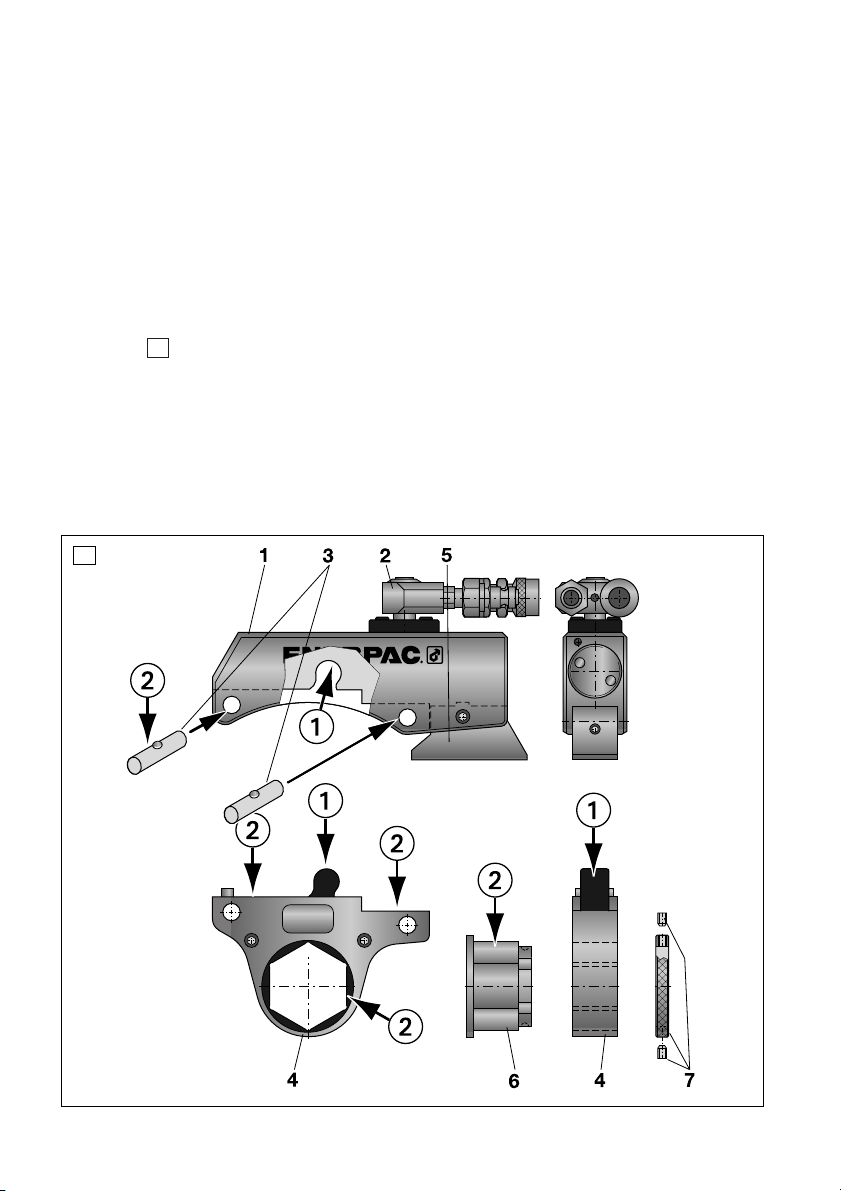

See . The HXD torque wrench consists of

a wrench body (1) with 360° swivel hose

connection (2), two dowel pins (3) and

integrated support arm (5).

The CC-Interchangeable Cassette (4) must

be ordered separately as well as IN-Hexagon

reducer inserts (6) and HR-Holding rings (7).

Advance and retract oil flow on the pump

must be controlled by electric valves with

cables or pneumatic valves with air hoses,

so that at any time control is possible of the

Enerpac wrench.

The advance pressure (A or P) from the

pump to the wrench must be limited to a

maximum 800 bar [11,600 psi]. The pressure

relief valve at the retract side (B or T) of the

pump must be set to a maximum 120 bar

[1740 psi]. See tables , , and on

the pages 12-19 for detailed information.

3.0 SAFETY ISSUES

Failure to comply with the

following cautions and warnings

could cause equipment damage

and personal injury.

IMPORTANT: Minimum age of

the operator must be 18 years.

The operator must have read and

understood all instructions,

safety issues, cautions and warnings before

starting to operate the Enerpac torque

wrench. The operator is responsible for his

activity towards other persons.

WARNING:

To avoid personal

injury and possible equipment

damage, make sure all hydraulic

components withstand the

maximum pressure of 800 bar [11,600 psi].

IMPORTANT: Minimize the risk of

overloading. Use hydraulic

gauges in each hydraulic system

to indicate safe operating loads.

It is your window to what is happening in the

system.

WARNING: Do not overload

equipment. Overloading causes

equipment failure and possible

personal injury.

CAUTION: Make sure that all

system components are

protected from external sources

of damage, such as excessive

heat, flame, moving machine parts, sharp

edges and corrosive chemicals.

CAUTION: Avoid sharp bends

and kinks that will cause severe

back-up pressure in hoses.

Bends and kinks lead to

premature hose failure.

WARNING: Immediately replace

worn or damaged parts with

genuine Enerpac parts. Enerpac

parts are designed to fit properly

and withstand rated loads.

WARNING: Always wear safety

glasses. The operator must take

precaution against injury due to

failure of the tool or workpiece.

DANGER: Do not handle

pressurized hoses. Escaping oil

under pressure can penetrate the

skin, causing serious injury. If oil

is injected under the skin, see a doctor

immediately.

WARNING: Never pressurize

uncoupled couplers. Only use

hydraulic equipment in a coupled

system.

DCBA

1

Page 4

4

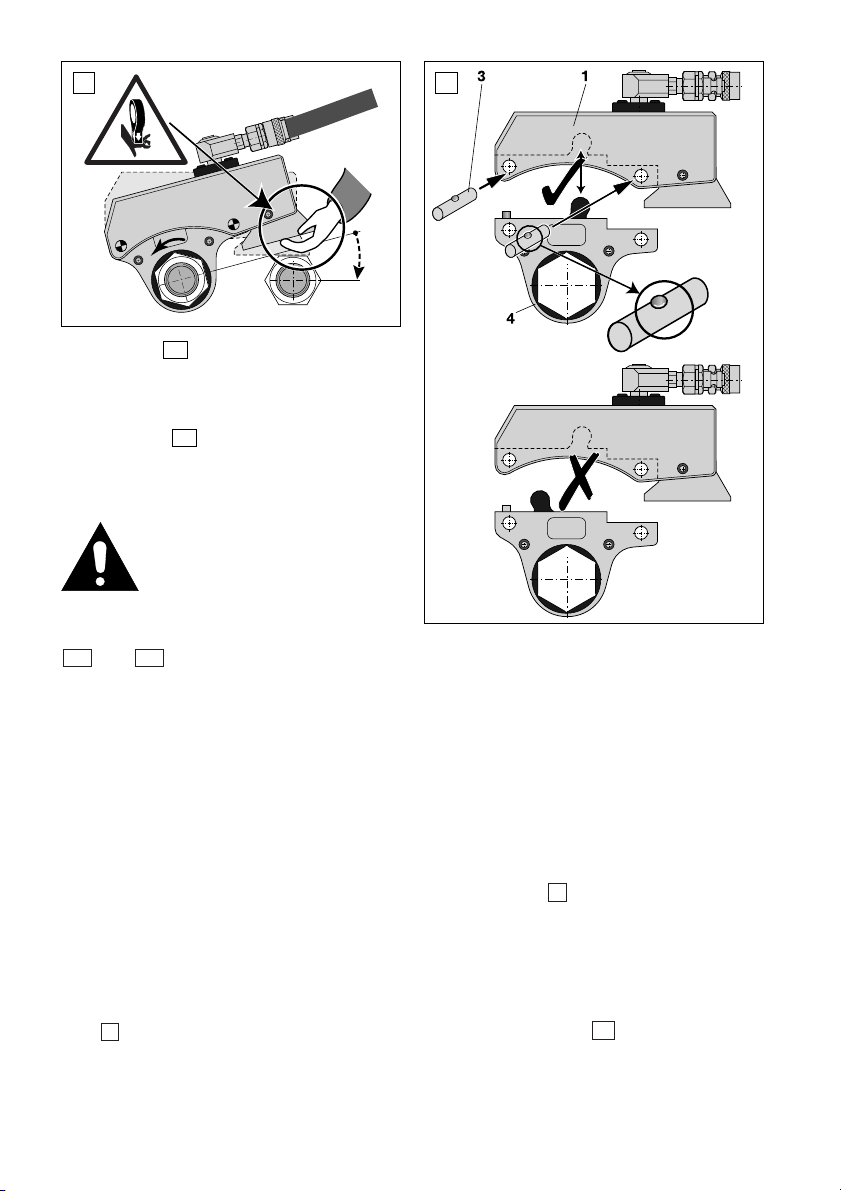

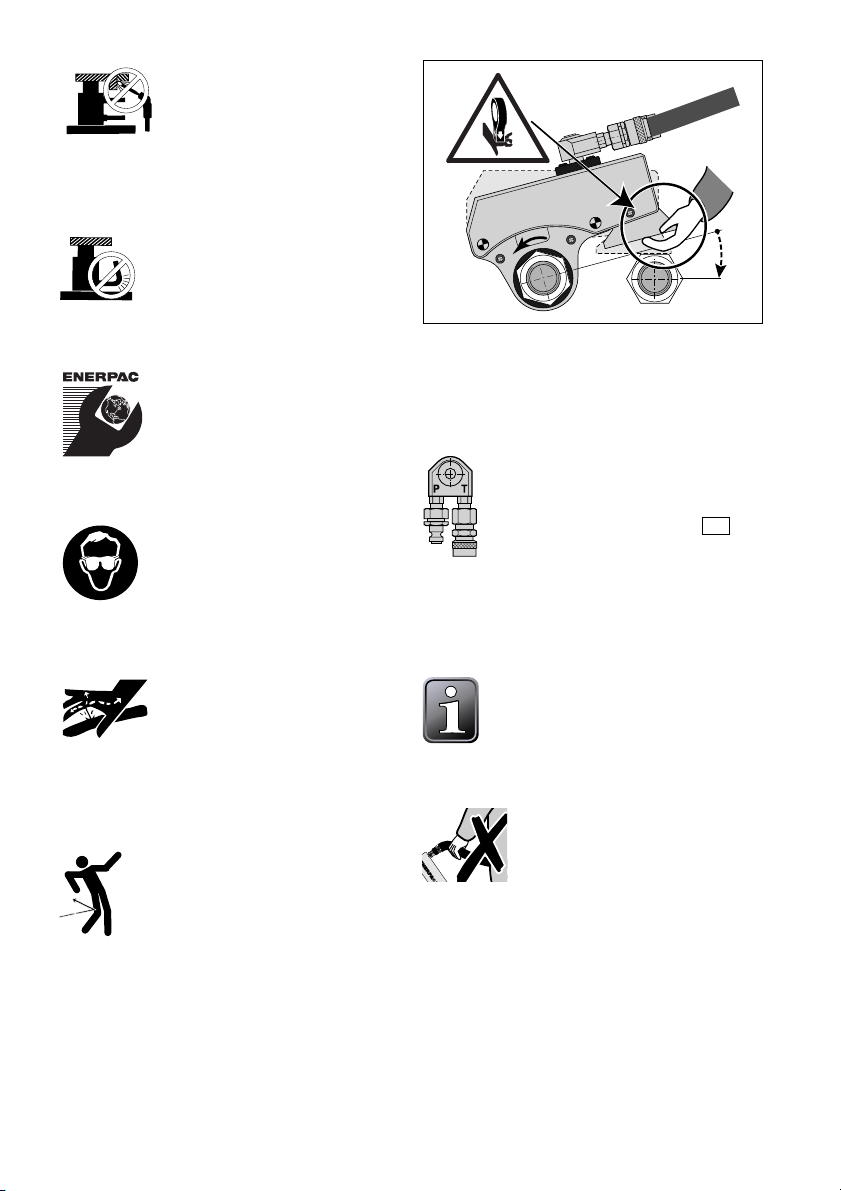

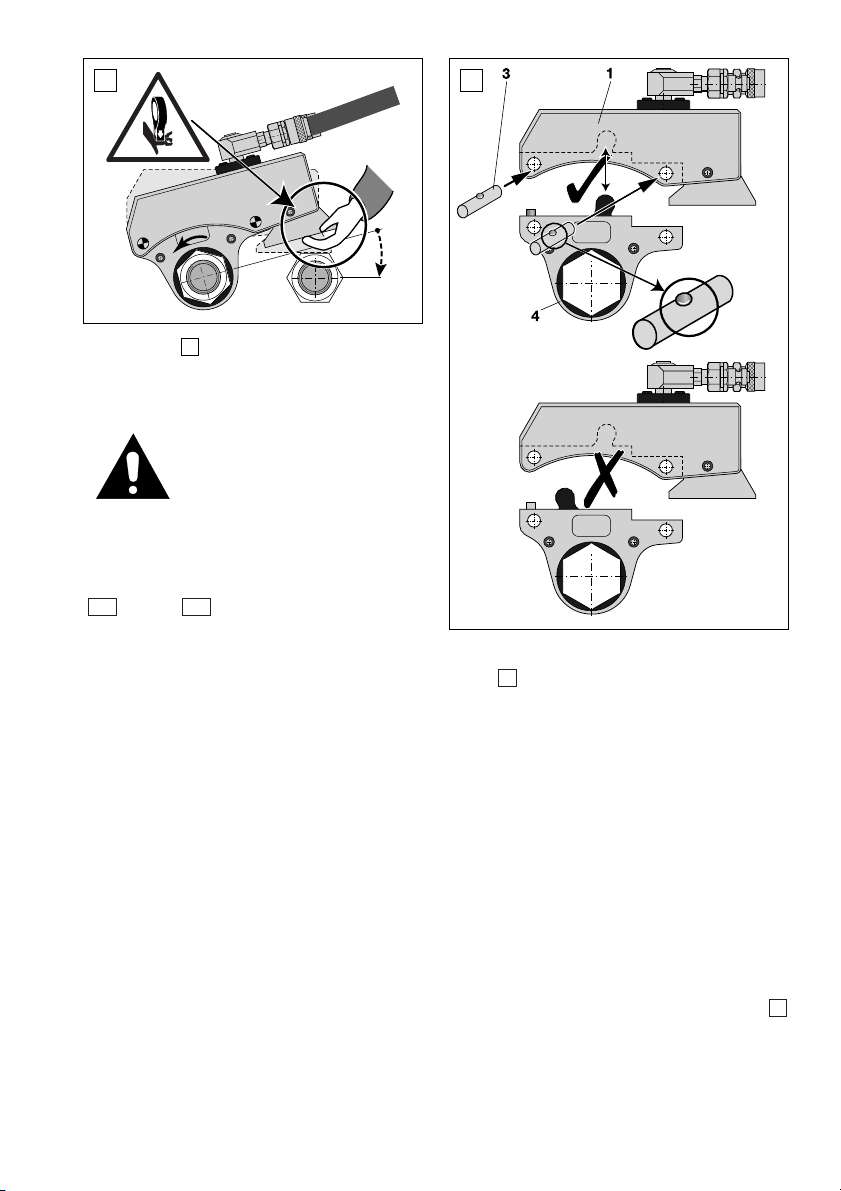

WARNING: To avoid personal injury, keep

hands away from support arm and working

area during operation.

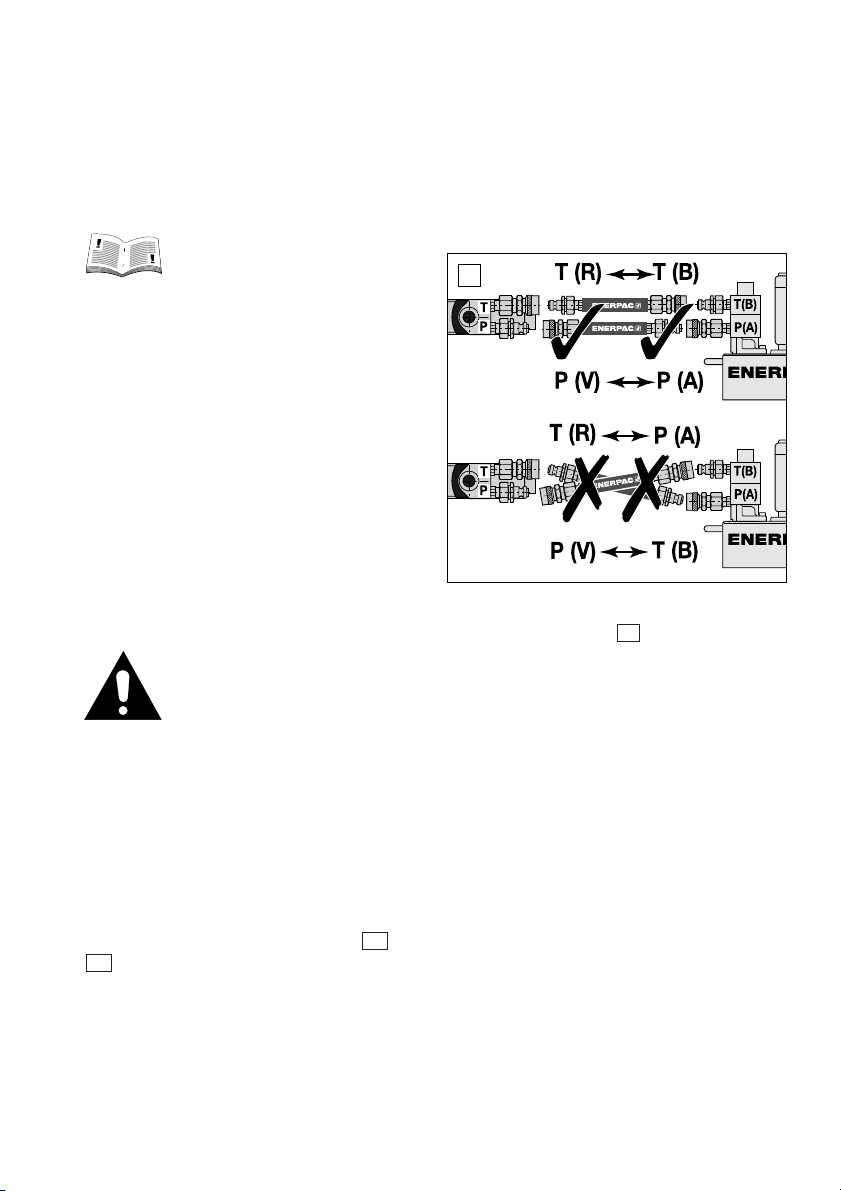

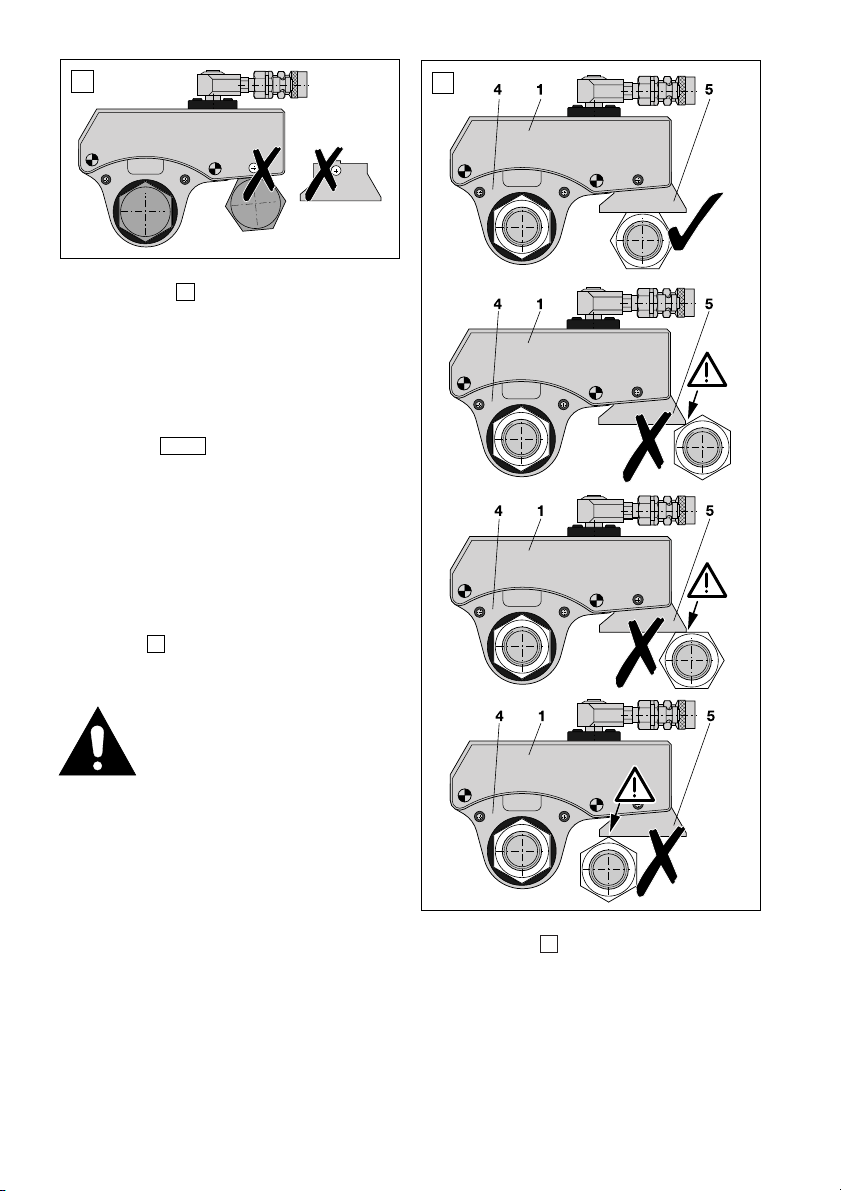

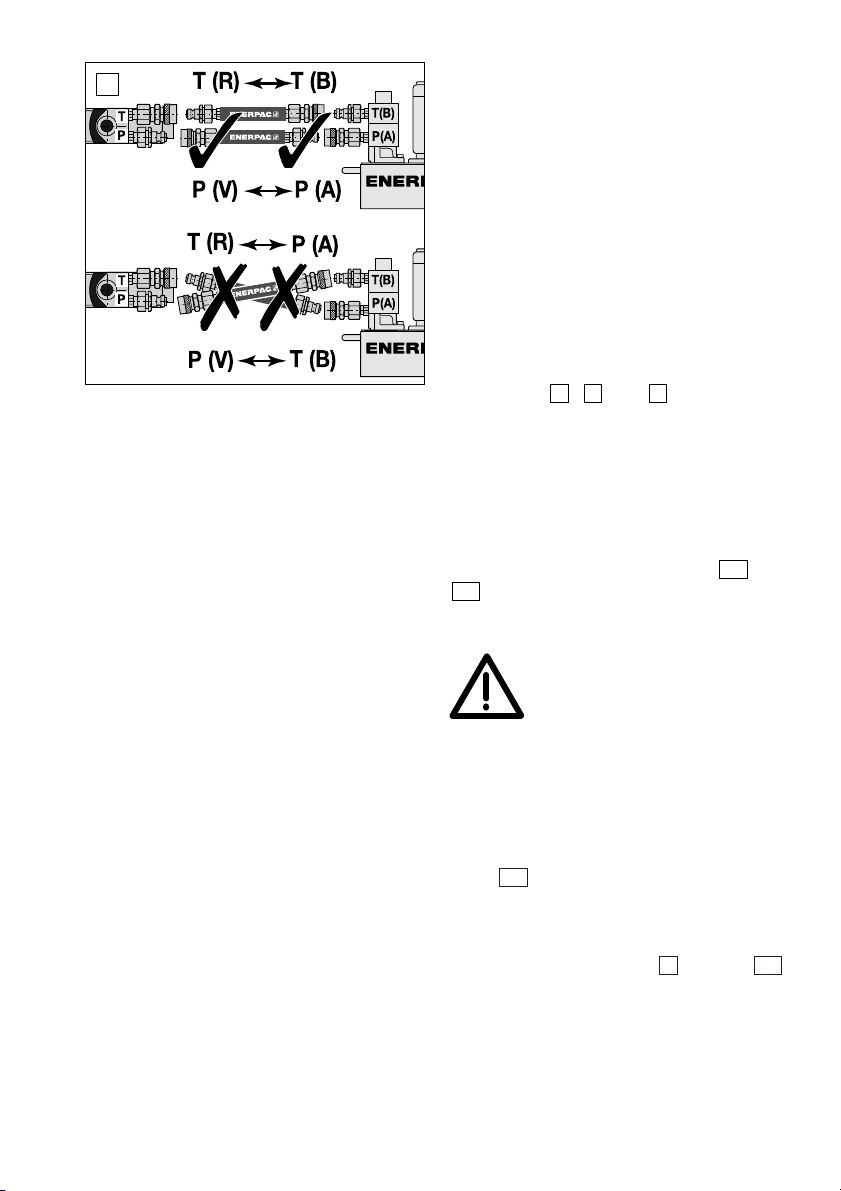

CAUTION: Incorrectly connected

hoses cause malfunctions and are

hazardous. See on page 7. Do

not change coupler positions on

wrench equipment. Clean coupler

halves before connecting. Use dustcaps

after disconnecting.

IMPORTANT: Enerpac THC-700

series 3,5:1 safety twin hoses must

be used with double-acting torque

wrenches.

IMPORTANT: Do not lift hydraulic

equipment by the hoses or swivel

couplers. Use the carrying case or

other means of safe transport.

CAUTION: Do not use worn or

damaged cassettes or reducer inserts. They

must fit precisely on the nut or bolt being

torqued. Do not use metric size cassettes

and reducer inserts on imperial bolt heads

and nuts or reverse. Avoid tilting the wrench.

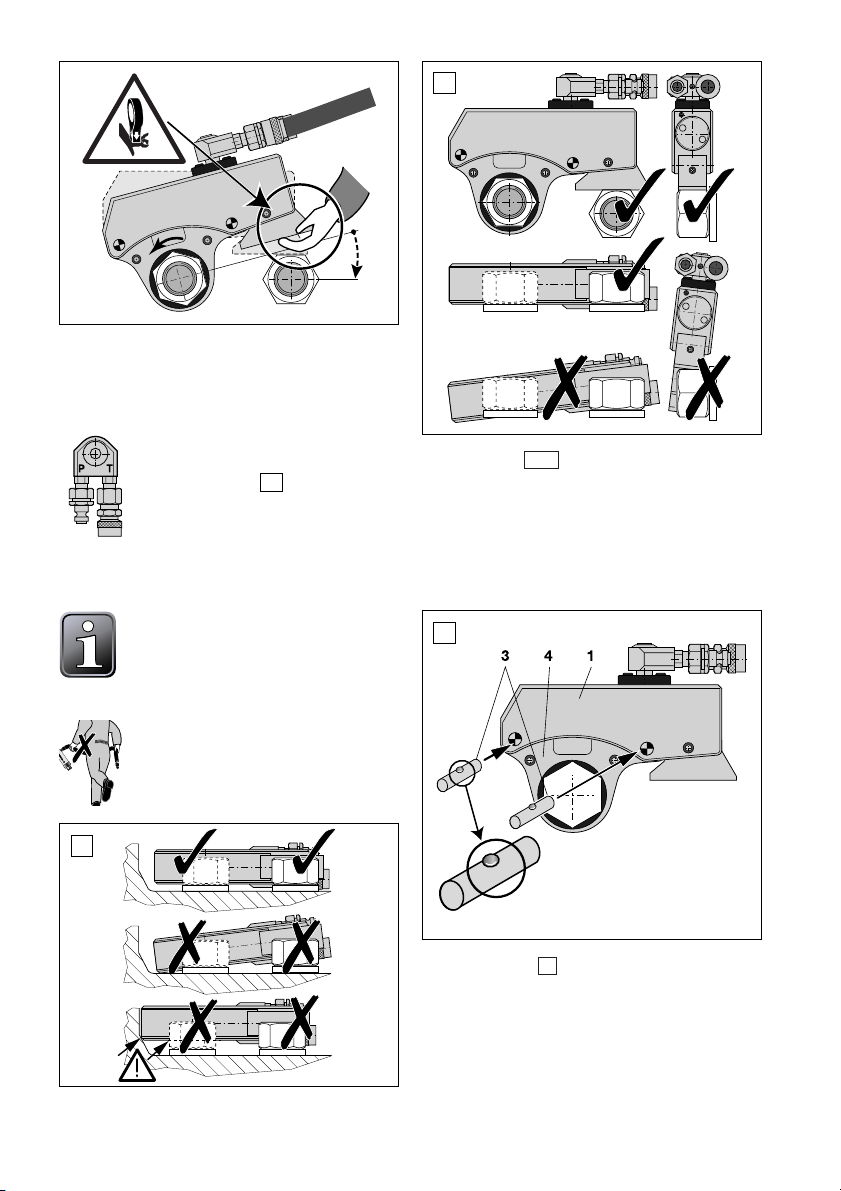

WARNING: Always secure the

interchangeable cassette (4) in the wrench

(1) using the two dowel pins (3) to prevent

from slipping off the wrench. Both dowel

pins must “click” into the correct position.

4

2+3

10

4

“CLICK”

3

2

Page 5

5

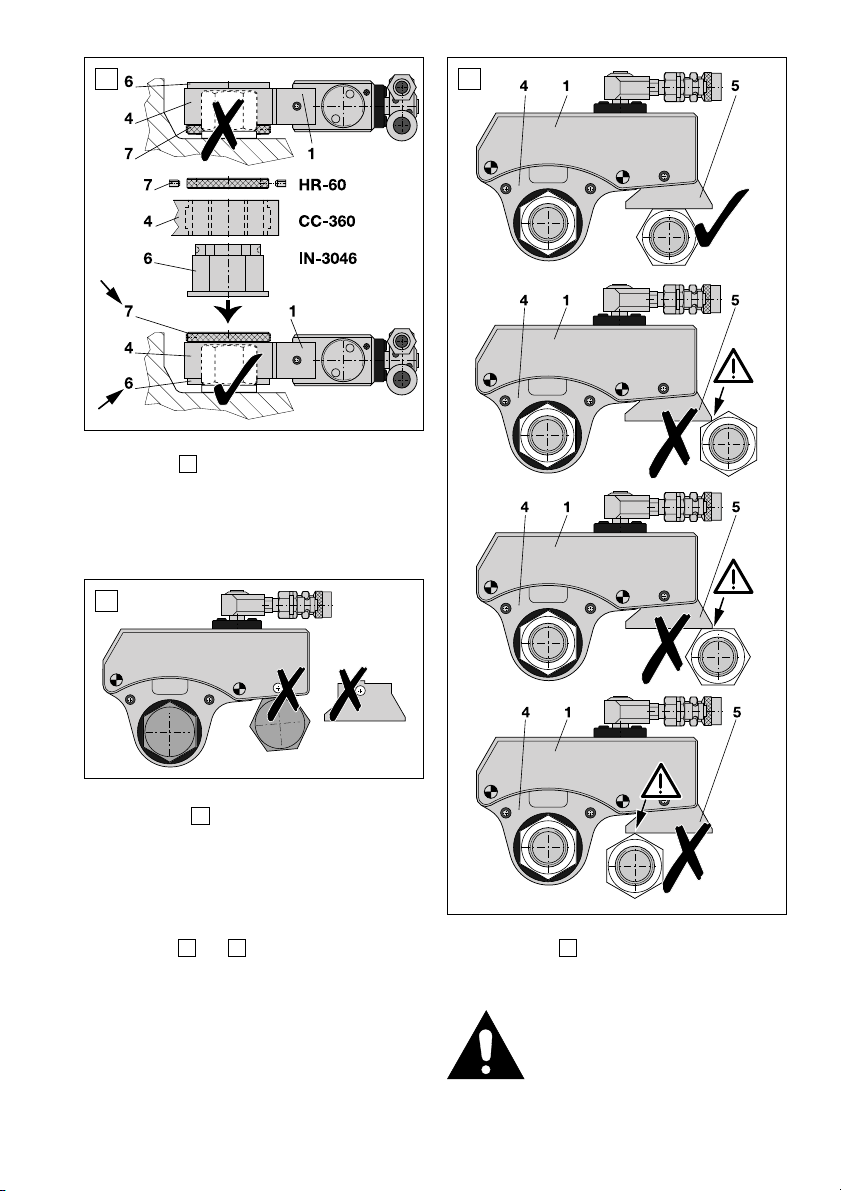

CAUTION: Always secure the reducer

insert (6) with the holding ring (7) to the

cassette (4) to prevent from slipping. The

collar of the reducer insert (6) must face the

nut or bolt being torqued.

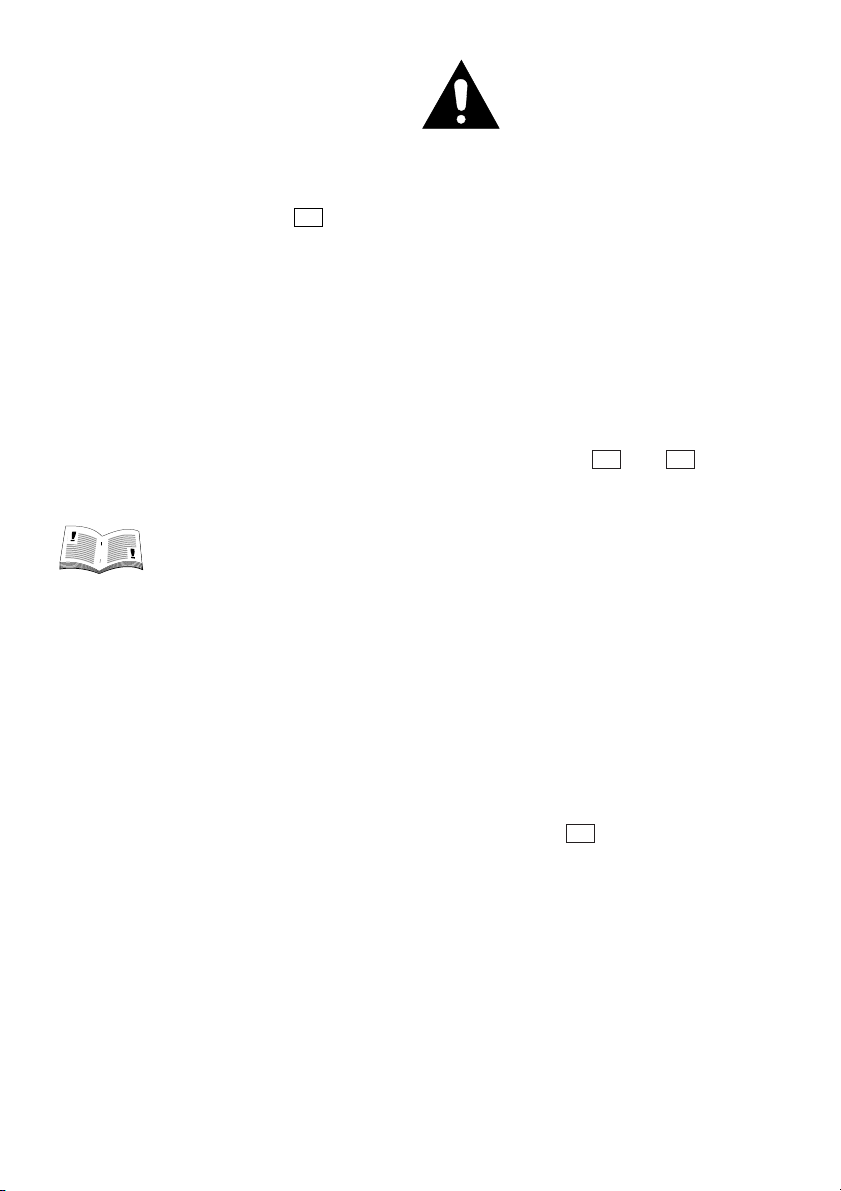

WARNING: To avoid damage and

personal injury, do not remove the support

arm or modify the wrench, its accessories or

change the safety valve setting on the swivel

hose connection.

CAUTION: + The wrench must be

properly positioned manually to make sure

the reaction force is safely transmitted via

the support arm (5) and not via other torque

wrench parts. Do not use the torque wrench

without the support arm.

IMPORTANT: The wrench must react

against a stationary object.

DANGER: Never react off loose

pieces. The force of the wrench

could cause loose pieces to

become flying objects.

776

6

5

5 7

6

Page 6

6

WARNING: To avoid personal injury

keep hands away from support arm and

working area during operation.

IMPORTANT: The torque wrench always

rotates in the direction opposite the rotation

of the cassette.

WARNING: Do not exceed

maximum torque of cassettes

and reducer inserts to avoid

danger of cassette failure and

bolt-shearing. Maximum torque of cassettes

and reducer inserts are specified in tables

and on pages 12-15.

WARNING: Exceeding the maximum torque

for a bolt (nut) size will result in bolt shearing

and potential parts failure. These failures

could result in pieces being projected from

the wrench or bolting site. Failures will also

result in the torque wrench unit moving

rapidly away from the torquing point causing

potential injury to the operator.

I

MPORTANT: When making bolted

connections always consult the

manufacturers instructions or the

engineering recommendations.

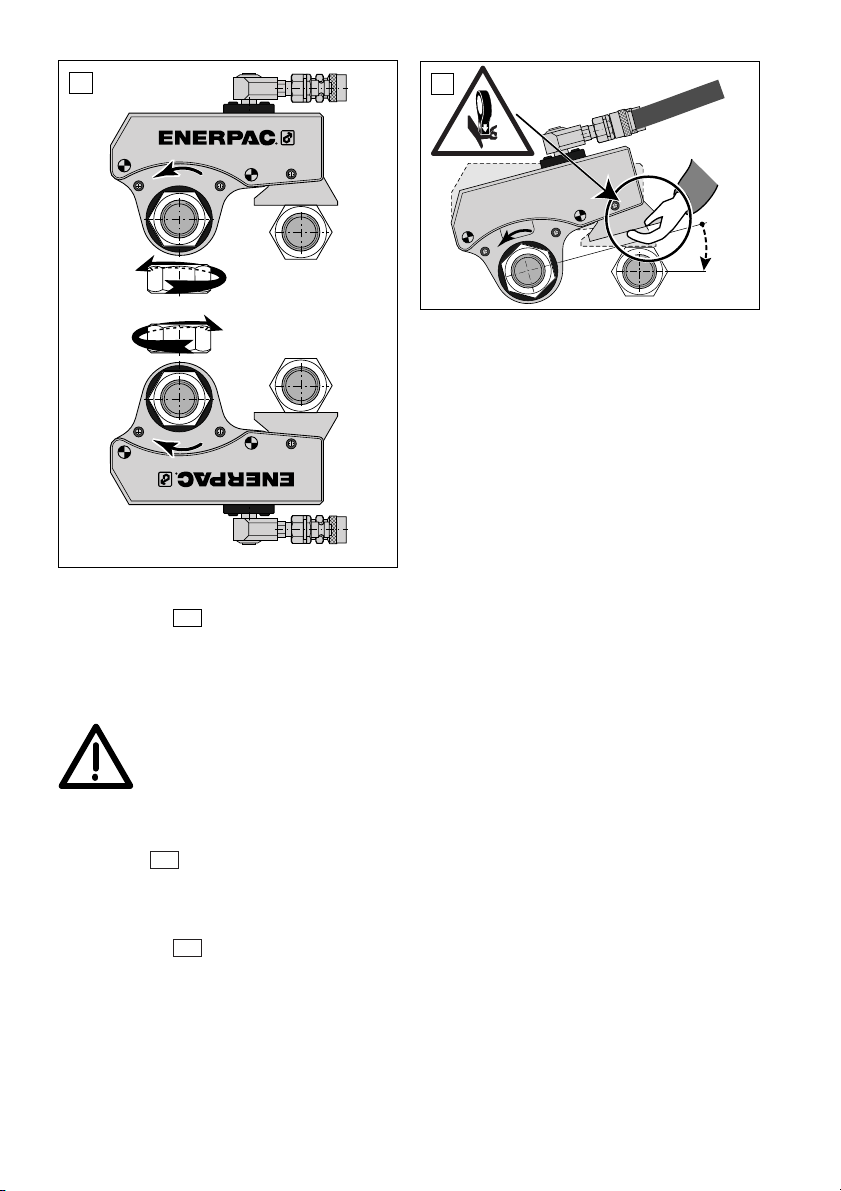

4.0 ASSEMBLING THE WRENCH

See . All parts must be free of dirt and

lubricated according TO paragraph 6.1.

Follow steps 1-5 below:

1. Remove the two dowel pins (3) from the

wrench unit (1).

2. The lever of the cassette (4) must face

the contact surface in the wrench (1).

3. Insert the cassette (4) into the wrench

unit (1).

4. Secure the cassette (4) to the wrench

unit (1) using the two dowel pins (3). The

dowel pins must “click” into the correct

position.

5. When using reducer inserts, see

illustration on page 5, for correct

position of insert and holding ring into

the cassette.

6. Connect the Enerpac THC-700 series

3,5:1 safety twin hoses (10) to the swivel

hose connection (2).

WARNING: See on page 7 for the

correct way to connect the hoses

between wrench and pump.

10

5

9

A2A1

8

8

8 9

“CLICK”

Page 7

5.0 CONNECTING THE WRENCH TO

THE PUMP

Enerpac torque wrenches can be powered

by a range of electric or air-driven torque

wrench pumps. For complete operating

instructions, refer to the instruction sheet

included with each Enerpac pump.

IMPORTANT: It is mandatory that

the operator has a full

understanding of all instructions,

safety regulations, cautions and warnings,

before starting to operate any of this high

force tool equipment. To ensure correct

pump and wrench control it is recommended

to use an Enerpac torque wrench pump.

When in doubt, contact Enerpac.

IMPORTANT: Minimum age of the operator

must be 18 years. The operator is

responsible for his activity towards other

persons.

ATTENTION: In case of a interrupted current

or a failure of the pump, switch off the motor

and disconnect the wrench from the pump.

DANGER: Do not use electric-

powered pumps in hazardous

environments where explosion-

proof equipment is required.

Enerpac air driven torque wrench pumps can

be used in this case.

5.1 Follow the procedure below:

1. During initial operation or start-up.

2. When changing a wrench on same pump.

3. When different torque values are needed,

using the same pump: for instance using

various interchangeable cassettes or reducer

inserts on the same wrench (tables and

on pages 12-15).

5.2 Pump requirements

The advance pressure (P or A) from pump to

wrench must be limited to a maximum 800

bar [11,600 psi]. The pressure relief valve at

the retract side (B or T) of the pump must be

set to a maximum 120 bar [1740 psi].

IMPORTANT: Maximum oil flow to the

torque wrench: 12 l/min @ 140 bar

[732 in3/min @ 2030 psi] and

2 l/min @ 800 bar [122 in3/min @ 11600 psi].

IMPORTANT: See . Make sure all

couplers and hoses are fully connected and

oil can flow freely from (P to P) and (T to T).

Incorrectly mounted couplers can still be

closed, with the result that oil on the

wrenchs’ retract side (T or R) can be

pressurized by the advance side (P or V). The

safety valve in the retract side (T or R) of the

wrench (2) will open and vent oil to prevent

over-pressurization. This valve is factory set

at 225 - 300 bar [3260 - 4350 psi].

5.3 Bleeding air from the system

During first-time operation, the hydraulic

system is filled with air. Remove air by

connecting the THC-700 series hoses to

each other and cycling the pump using the

remote control. If the torque wrench is

connected, air can also be removed by

cycling the wrench several times.

10

A2

A1

7108

Page 8

5.4 Pressure and torque setting

Read the pump instructions. Without placing

the wrench on the bolt or nut, operate the

pump in the advance direction.

IMPORTANT: Before using the pump with

the torque wrench on a bolt or nut make a

functional test at maximal 100 bar [1450 psi].

Set the required torque by adjusting the

pressure relief valve on the advance side (P)

of the pump and reading the value on the

pressure gauge.

When making bolted connections always

consult the manufacturers instructions or the

engineering recommendations.

Pressure setting can be adjusted between

40 - 800 bar [580 - 11600 psi]. Adjust the

pressure relief valve setting by turning the

spindle on the pump:

•

clockwise = higher pressure (torque)

•

counter-clockwise = lower pressure (torque)

Set the torque by consulting the tables

, and on pages 12-18 in this

instruction sheet, or pressure versus torque

chart included with each wrench. If using

various cassettes or reducer inserts on the

same wrench consult the tables and

on pages 12-15 for maximum torque.

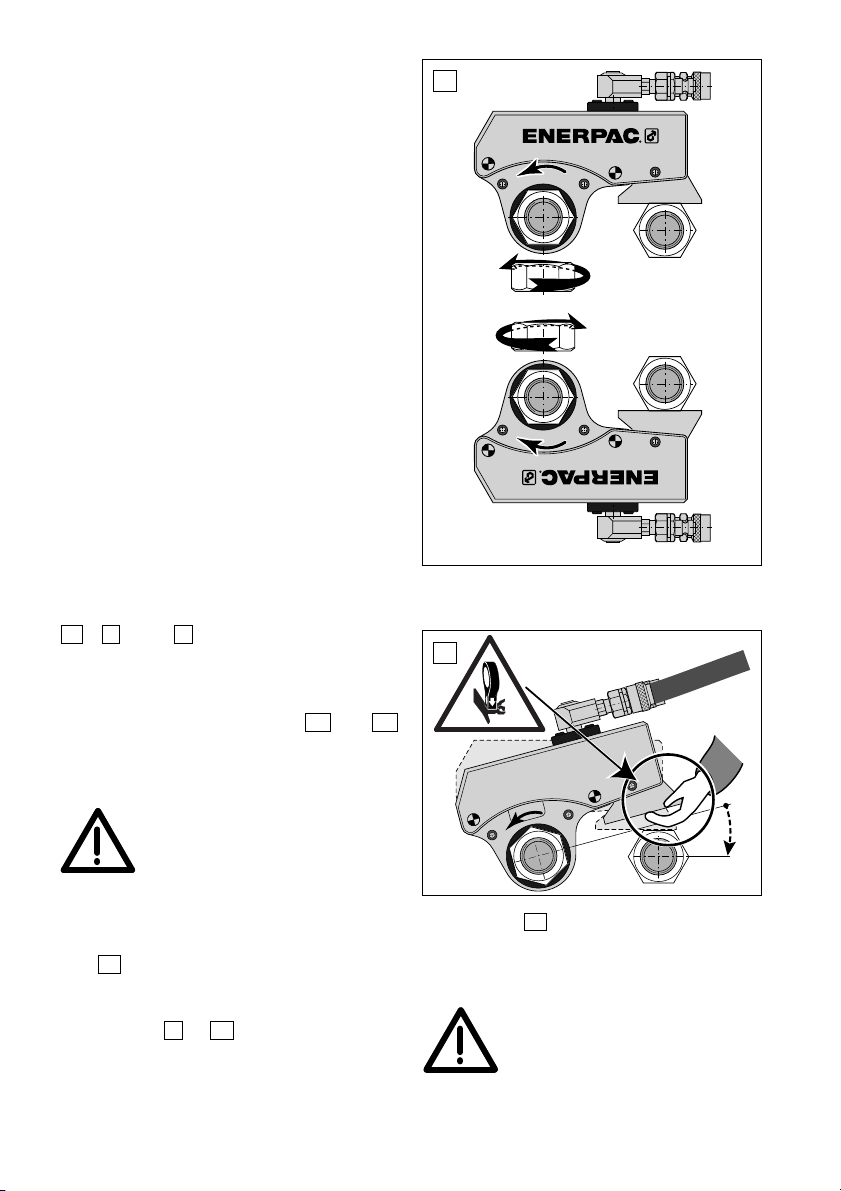

5.5 Loosening and tightening

WARNING: Switch off the pump

before changing cassettes, reducer

inserts or wrench position.

Before positioning the wrench on the bolt or

nut, assemble according to paragraph 4.0.

See for correct wrench position. Make

sure pump is not running. Pre-tension the

bolt manually by using the wrench. See

safety issues to . Place the wrench on

the bolt connection so that the bolt head or

nut is fully enclosed by the wrench.

5.6 Determining the reaction point

WARNING: To avoid personal injury

keep hands away from support arm and

working area during operation.

DANGER: Never react off loose

pieces. The force of the wrench

could cause loose pieces to

become flying objects.

12

102

11

A2A1

CBA

TIGHTEN

LOOSEN

11

12

Page 9

9

IMPORTANT: The torque wrench always

rotates in the direction opposite the rotation

of the cassette. See .

CAUTION: Do not obstruct the wrench

movement against reaction point. Keep

hands, hoses and swivel connection away

from support arm area.

5.7 Loosening and tightening (continued)

To tighten, operate the pump in the advance

direction by pressing the advance button –

refer to pump instructions. The wrench

performs it angular rotation until it reaches

the end of its rotation cycle. When the

wrench stops, release the advance button to

allow the wrench to automatically retract.

You will know when it have fully retracted as

you will not hear a ratcheting (clicking)

sound. Repeat this operation until the

cassette no longer rotates.

ATTENTION: The cassette should not be

rotating during retract cycle.

IMPORTANT: After reaching the preset

pressure (torque), the torque wrench will no

longer rotate while the gauge will read the

preset pressure value. Monitor the pressure

gauge on the pump to verify that the bolt/nut

connection has been tightened to the preset

torque values.

If a bolt or nut does not loosen, the torque

(pressure) may be increased. Do not exceed:

• maximum torque for the bolt (nut) size to

avoid danger of bolt-shearing;

• maximum pressure (torque) for the

various cassettes and reducer inserts to

avoid danger of bolt-shearing and

cassette failure. Maximum torque of

cassettes and reducer inserts are

specified in tables and .

• maximum pressure 800 bar [11,600 psi].

WARNING: Exceeding the

maximum torque for a bolt (nut)

size will result in bolt shearing

and potential parts failure. These

failures could result in pieces being

projected from the wrench or bolting site.

Failures will also result in the torque wrench

unit moving rapidly away from the torquing

point causing potential injury to the operator.

IMPORTANT: When making bolted

connections always consult the

manufacturers instructions or the

engineering recommendations.

We recommend the use of special

loosening liquids or sprays.

Enerpac offers nutsplitters in case

a nut can not be removed.

Contact your Enerpac representative.

6.0 MAINTENANCE AND SERVICE

IIMPORTANT: To safeguard the

accuracy of the torque values,

the torque wrench and pressure

gauge on the pump must be

checked on a regular basis.

Contact Enerpac for calibration.

Repairs must be made by the manufacturer,

as after an exchange of parts, the accuracy

of the torque and the wrench functions must

be checked.

Maintenance is required when wear and/or

leakage is noticed. Regularly inspect all

components to detect any problem requiring

service and maintenance. Contact Enerpac

for repair and/or replacements.

To prolong the life of your torque wrench

equipment, follow points below:

• Do not exceed oil temperature of 65˚C

(150˚F).

• Regularly check the pump's oil level and

condition. Consult pump instructions.

A2A1

12

12

Page 10

10

• Follow the lubrication scheme in

paragraph 6.1.

• Lubrication may influence torque

accuracy and life-time of the wrench.

Always clean and lubricate after usage

and store in the carrying case.

• Clean the cassette with each cassette

change and lubricate the lever surface

with Gleitmo 805 only.

6.1 Lubrication

Follow the scheme below. The icons

1 and

2

refer to parts or surfaces of the wrench in

illustration .

• Clean surface

1

and grease with

Gleitmo 805 only. Available at Enerpac as

Torque Wrench Grease EN-14010.

• Keep surface

2

clean and dry. Do not

lubricate.

IMPORTANT: Do not disassemble the

wrench unit (1) and the cassette (4). Do not

immerse these parts in oil, kerosene or other

cleaning liquid to prevent dirt from flushing in

and grease from being dissolved.

13

13

Page 11

11

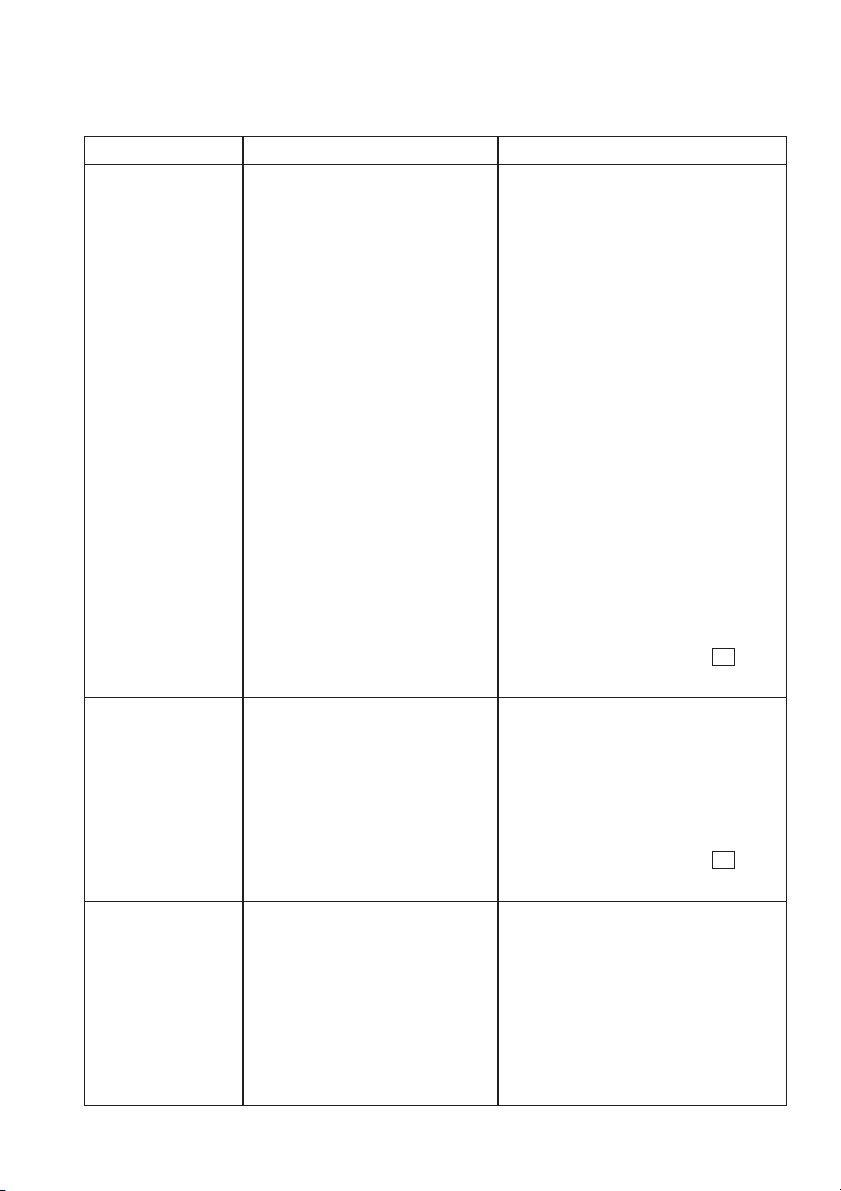

PROBLEM POSSIBLE CAUSE

1. No pressure

build-up at

wrench, and/or

wrench will not

advance.

A. No power supply or air supply.

B. Pump motor does not rotate

due to wrong voltage supply.

C. Blown out fuses (E-motor)

D. Direction of electric motor

rotation not correct.

E. Couplers at pump and wrench

side not completely

connected.

F. Oil level in pump too low

G. Pressure setting of relief valve

on pump too low.

H. Leakage in pump or wrench.

I. Defective pressure gauge.

J. Incorrectly mounted hoses.

A. Plug in all connections.

B. Check voltage setting

C. Replace fuses.

D. Change wiring of power cable.

E. Depressurize the hoses and

switched off pump, retighten

couplers by hand.

F. Add oil. See pump instructions.

G. Increase pressure by adjusting

pump relief valve. Do not exceed

max. pressure or torque.

H. Determine if leakage is in the

pump or the wrench. Contact your

Enerpac Service Center for

assistance.

I. Connect a second glycerine filled

pressure gauge, adjust pressure on

pump and check both gauge

values.

J.

Change hose positions

according to illustration on

page 7:

(P to P) and (T to T).

10

2. Safety valve at

retract side (T) of

wrench opens.

A. Couplers at retract side of

wrench and pump not

completely connected.

B. Incorrectly mounted hoses.

A. When pump is running, switch,

using the remote control, the valve

position from (P or A) to (T or B)

and reverse to depressurize the

system. Switch off the pump and

tighten couplers by hand.

B.

Change hose positions

according to illustration on

page 7:

(P to P) and (T to T).

10

3. Hoses can not

be disconnected

from wrench or

pump.

A. Pressure remaining in double-

acting hydraulic system.

B. Hydraulic system too warm.

A. When pump is running, switch,

using the remote control, the valve

position from (P or A) to (T or B)

and reverse to depressurize the

system. Switch off the pump and

disconnect the hoses.

B. Cool the hydraulic system, protect

it against heat and repeat solution

3A above to disconnect hoses.

SOLUTION

7.0 TROUBLESHOOTING

The table below is intended to be used as an

aid in determining if a problem exists.

Page 12

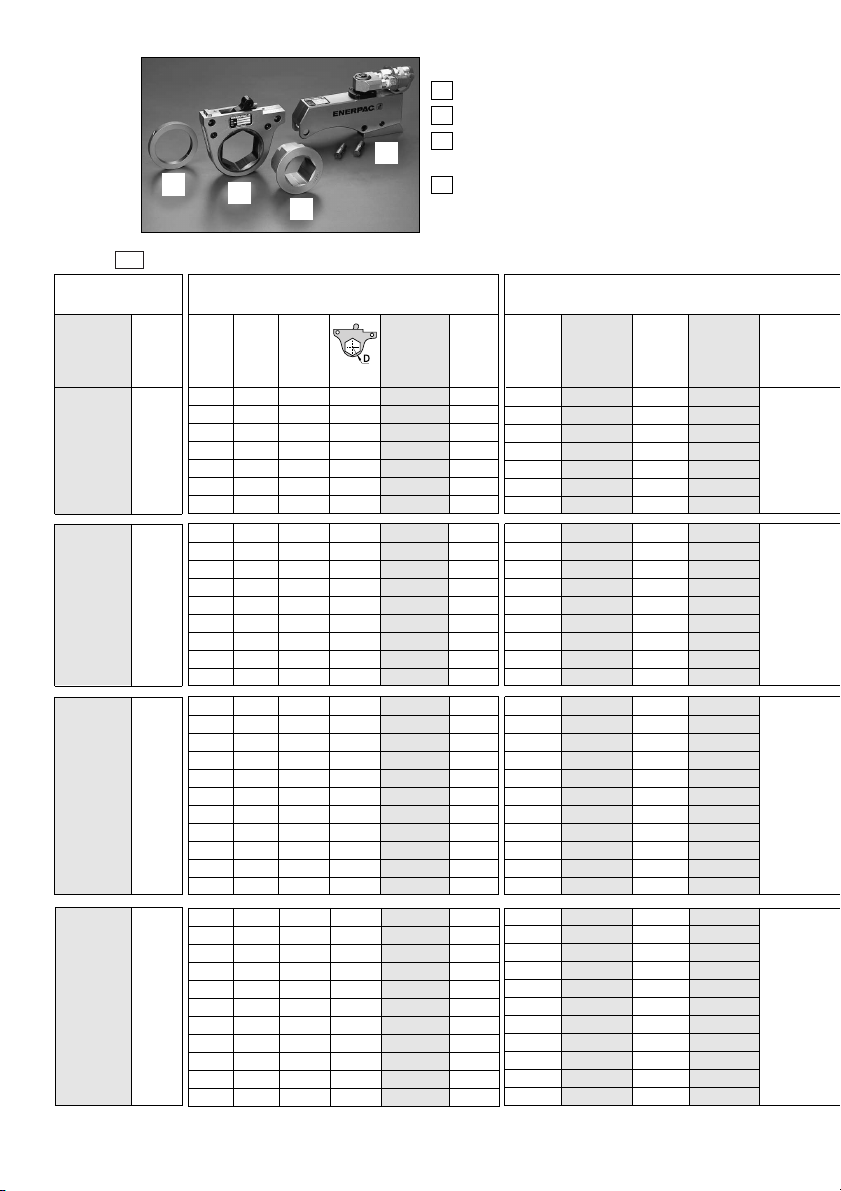

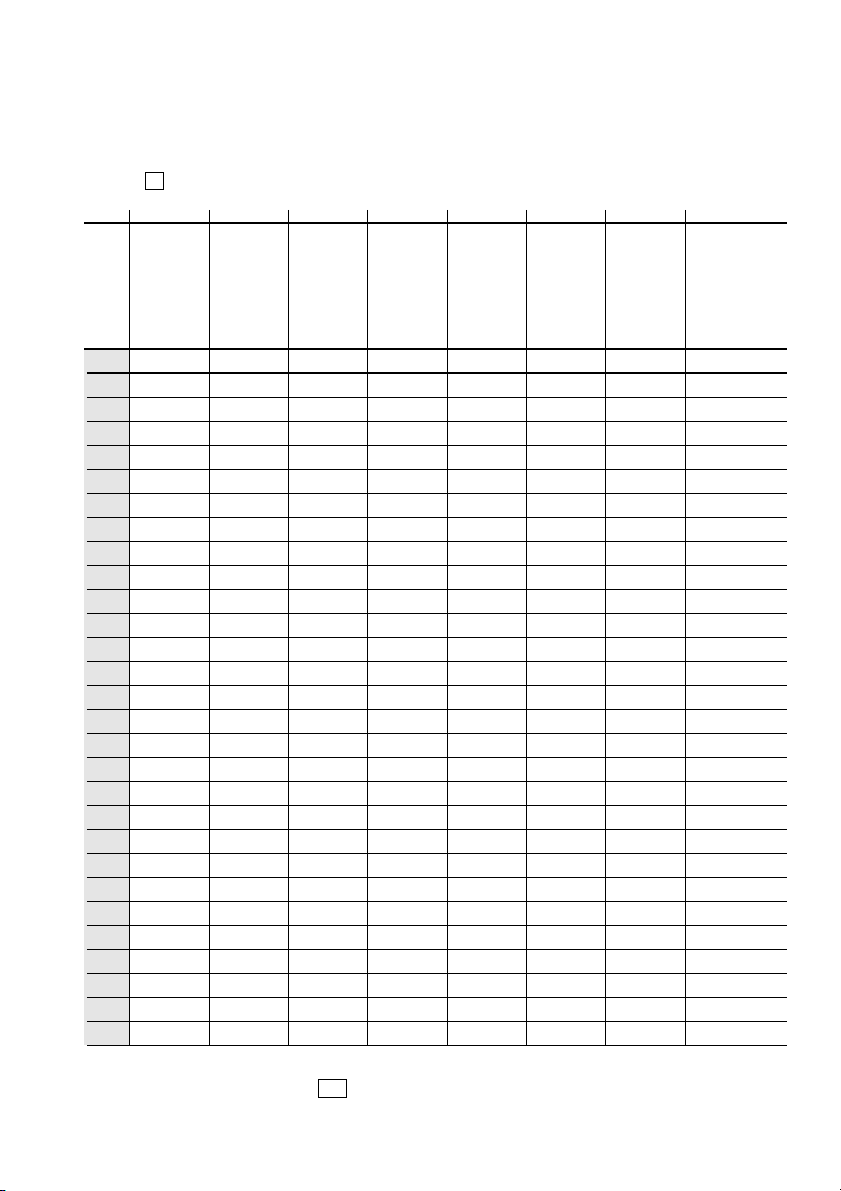

TABLE , MAXIMUM TORQUE OF CASSETTES AND REDUCER INSERTS, METRIC

A1

12

Model

Number

Model

Number

Drive Unit

Interchangeable Cassettes,

metric

Reducer Inserts,

metric

* Maxi-

mum

Torque

(Nm)

Hexa-

gon

Size

(mm) (mm)

CC-332

CC-336

CC-341

CC-346

CC-350

CC-355

CC-360

Hexagon

Size

(mm)

–

–

41 / 36

46 / 41

50 / 46

55 / 50

60 / 55

HXD-30

3290 Nm

2425 Ft.lbs

1700

2100

2500

2890

3290

3290

3290

* Maxi-

mum

Torque

(Ft.lbs)

1250

1545

1840

2130

2425

2425

2425

32

36

41

46

50

55

60

Model

Number

–

–

IN3-4136

IN3-4641

IN3-5046

IN3-5550

IN3-6055

Hexagon

Size

(mm)

–

–

41 / 32

46 / 36

50 / 41

55 / 46

60 / 50

Model

Number

–

–

IN3-4132

IN3-4636

IN3-5041

IN3-5546

IN3-6050

Torque

Wrench

Code

R

28,5

31,5

34,5

38,5

42,0

45,0

47,5

CC-641

CC-646

CC-650

CC-655

CC-660

CC-665

CC-670

CC-675

CC-680

41 / 36

–

50 / 46

55 / 50

60 / 55

65 / 60

70 / 65

75 / 70

80 / 75

HXD-60

6190 Nm

4565 Ft.lbs

3840

4805

5410

5410

5410

6190

6190

6190

6190

2830

3540

3990

3990

3990

4565

4565

4565

4565

41

46

50

55

60

65

70

75

80

IN6-4136

–

IN6-5046

IN6-5550

IN6-6055

IN6-6560

IN6-7065

IN6-7570

IN6-8075

–

–

50 / 41

55 / 46

60 / 50

65 / 55

70 / 60

75 / 65

80 / 70

–

–

IN6-5041

IN6-5546

IN6-6050

IN6-6555

IN6-7060

IN6-7565

IN6-8070

S

34,5

39,5

43,5

46,5

48,5

52,5

55,5

57,5

60,5

CC-1255

CC-1260

CC-1265

CC-1270

CC-1275

–

CC-1280

CC-1285

CC-1290

CC-1295

CC-12100

55 / 50

60 / 55

65 / 60

70 / 65

75 / 70

–

80 / 75

85 / 80

90 / 85

95 / 90

100 / 95

IN12-5550

IN12-6055

IN12-6560

IN12-7065

IN12-7570

–

IN12-8075

IN12-8580

IN12-9085

IN12-9590

IN12-10095

55 / 46

60 / 50

65 / 55

70 / 60

75 / 65

–

80 / 70

85 / 75

90 / 80

95 / 85

100 / 90

IN12-5546

IN12-6050

IN12-6555

IN12-7060

IN12-7565

–

IN12-8070

IN12-8575

IN12-9080

IN12-9585

IN12-10090

HXD-120

12500 Nm

9220 Ft.lbs

8000

8000

9800

9800

9800

–

10860

12500

12500

12500

12500

5900

5900

7225

7225

7225

–

8010

9220

9220

9220

9220

55

60

65

70

75

–

80

85

90

95

100

T

46,5

48,5

52,5

55,5

57,5

–

60,5

64,5

67,5

70,5

73,5

CC-2480

CC-2485

CC-2490

CC-2495

CC-24100

CC-24105

CC-24110

CC-24115

CC-24120

CC-24125

CC-24130

80/75

85/80

90/85

95/80

100/95

105/100

110/105

115/110

120/115

125/120

130/125

IN24-8075

IN24-8580

IN24-9085

IN24-9580

IN24-10095

IN24-105100

IN24-110105

IN24-115110

IN24-120115

IN24-125120

IN24-130125

80/70

85/75

90/80

95/85

100/90

105/95

110/100

115/105

120/110

125/115

130/120

IN24-8070

IN24-8575

IN24-9080

IN24-9585

IN24-10090

IN24-10595

IN24-110100

IN24-115105

IN24-120110

IN24-125115

IN24-130120

HXD-240

24210 Nm

17860 Ft.lbs

13890

16030

16560

17100

18170

20840

24210

24210

24210

24210

24210

10245

11820

12215

12610

13400

15370

17860

17860

17860

17860

17860

80

85

90

95

100

105

110

115

120

125

130

Weight

(kg)

0,55

0,65

0,70

0,80

0,95

1,00

1,05

1,20

1,30

1,45

1,50

1,55

1,85

1,90

1,95

2,00

2,65

2,65

2,75

2,80

2,85

–

2,95

3,55

3,65

3,70

3,75

5,1

5,2

5,2

5,4

5,6

5,7

5,8

7,1

7,3

7,3

7,4

U

62,0

66,0

69,0

72,0

76,0

80,0

84,0

87,0

90,0

93,0

96,0

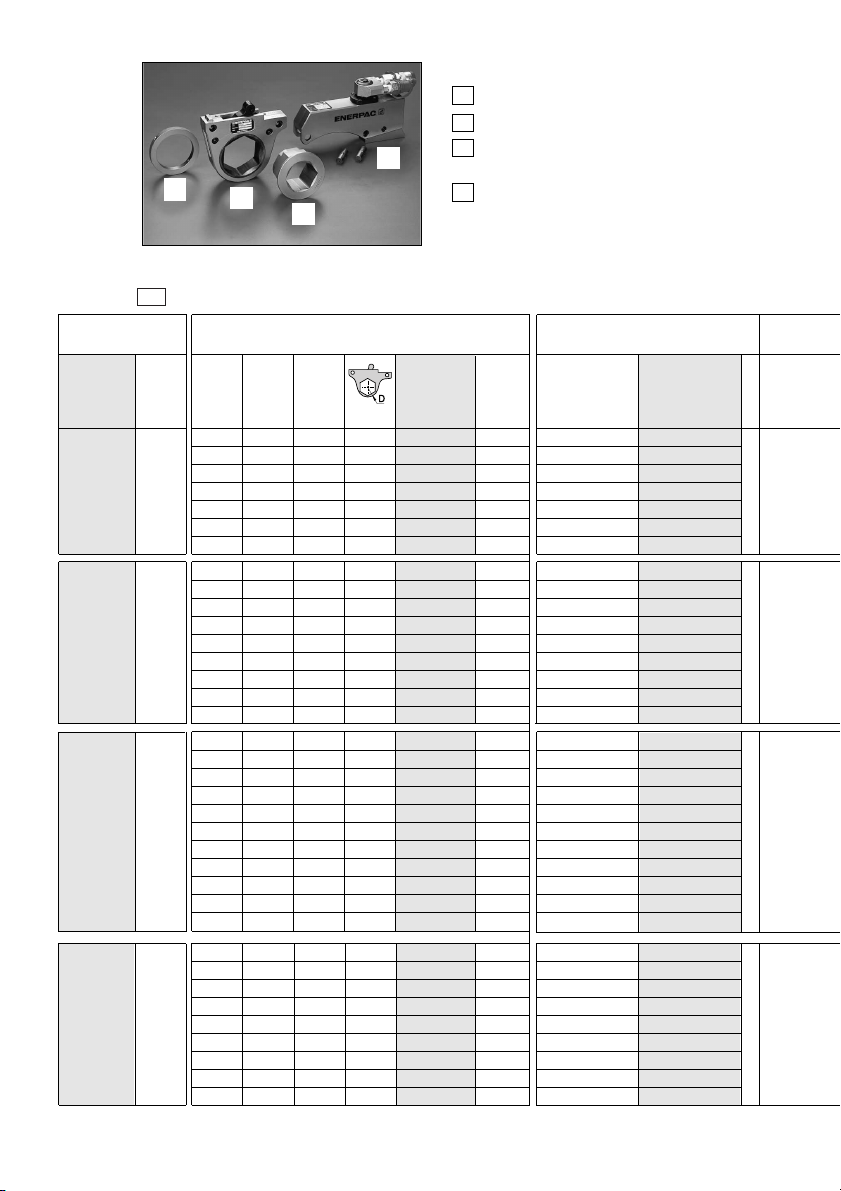

From left

to right:

HR-46,

CC-360,

IN3-6046,

HXD-30

Torque Wrench Selection in 4 steps:

Select the HXD Drive Unit.

Select the CC Cassette.

Select the IN Reducer Insert that fits the

CC Cassette.

Select the corresponding HR Holding

Ring to secure the reducer insert in the

Cassette.

4

3

2

1

1

2

4

3

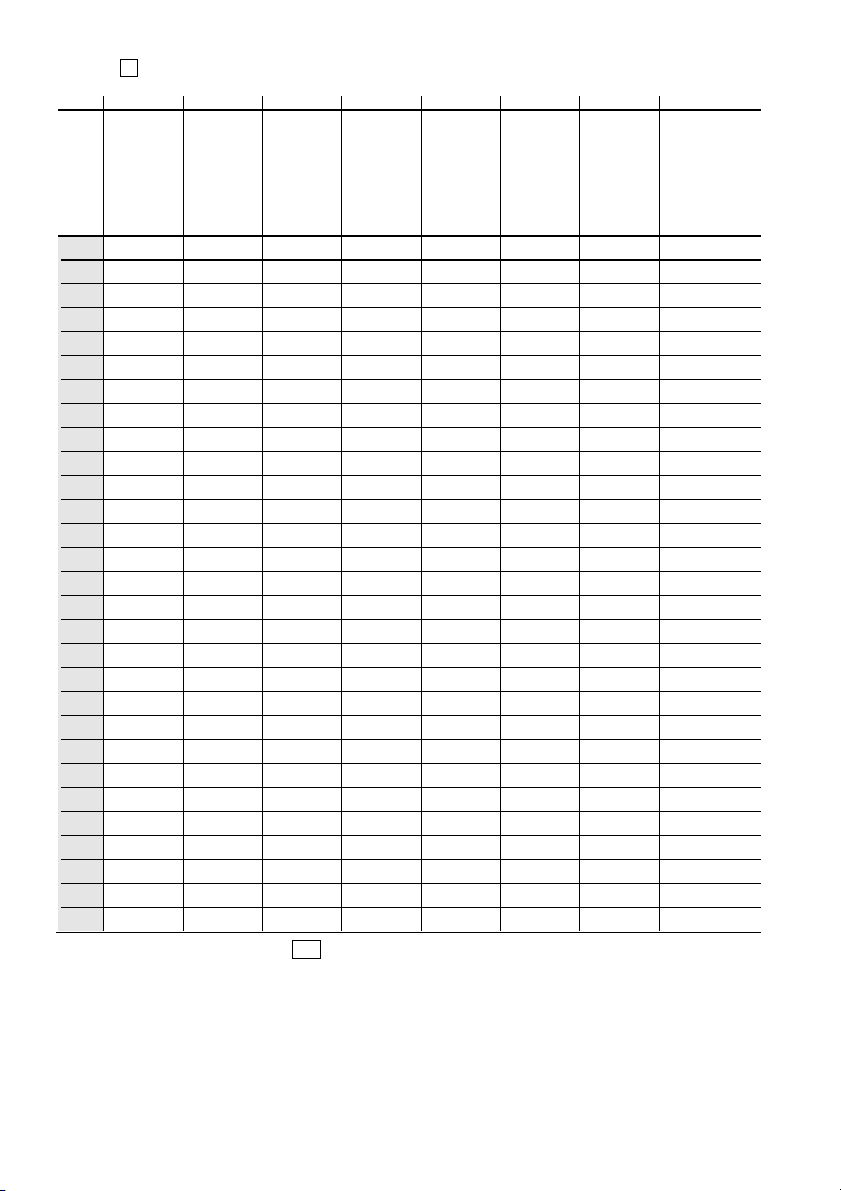

Page 13

13

Reducer Inserts,

metric

Hexagon

Size

(mm)

–

–

41 / 30

46 / 32

50 / 36

55 / 41

60 / 46

Model

Number

–

–

IN3-4130

IN3-4632

IN3-5036

IN3-5541

IN3-6046

Torque

Wrench

Code

R

–

–

50 / 36

55 / 41

60 / 46

65 / 50

70 / 55

75 / 60

80 / 65

–

–

IN6-5036

IN6-5541

IN6-6046

IN6-6550

IN6-7055

IN6-7560

IN6-8065

S

HR-41

–

HR-50

HR-55

HR-60

HR-65

HR-70

HR-75

HR-80

55 / 41

60 / 46

65 / 50

70 / 55

75 / 60

–

80 / 65

85 / 70

90 / 75

95 / 80

100 / 85

IN12-5541

IN12-6046

IN12-6550

IN12-7055

IN12-7560

–

IN12-8065

IN12-8570

IN12-9075

IN12-9580

IN12-10085

T

HR-55

HR-60

HR-65

HR-70

HR-75

–

HR-80

HR-85

HR-90

HR-95

HR-100

–

–

HR-41

HR-46

HR-50

HR-55

HR-60

Holding

Ring

Model

No.

80/65

85/70

90/75

95/80

100/85

105/90

110/95

115/100

120/105

125/110

130/115

IN24-8065

IN24-8570

IN24-9075

IN24-9580

IN24-10085

IN24-10590

IN24-11095

IN24-115110

IN24-120105

IN24-125110

IN24-130115

U

HR-80

HR-85

HR-90

HR-95

HR-100

HR-105

HR-110

HR-115

HR-120

HR-125

HR-130

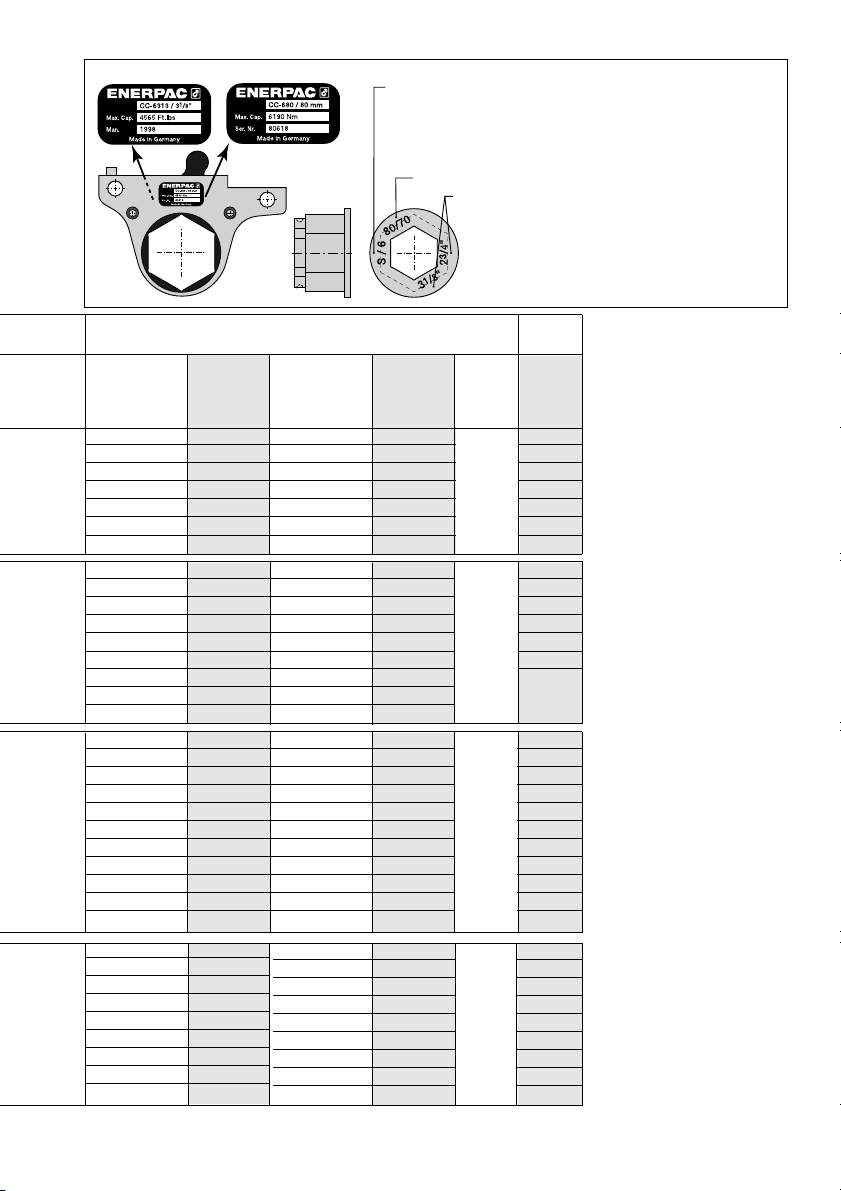

Cassette and Reducer Insert Torque

Identification

Torque wrench code.

Refer to the maximum torque of

each Cassette and Reducer Insert in

Table B:

R/3 for HXD-30

S/6 for HXD-60

T/12 for HXD-120

U/24 for HXD-240

Reducer Insert size

in millimeters

* Determine maximum torque according

to bolt (nut) size and grade.

Consult the manufacturers

instructions or engineering

recommendations.

CC-680+IN6-8070

CC-6313+IN6313-275

Reducer Insert size

in inch

Page 14

TABLE , MAXIMUM TORQUE OF CASSETTES AND REDUCER INSERTS, IMPERIAL

A2

14

Model

Number

Model

Number

Drive Unit Interchangeable Cassettes,

imperial

Reducer Inserts,

imperial

* Maxi-

mum

Torque

(Ft.lbs)

Hexa-

gon

Size

(inch) (inch)

CC-3125

CC-3144

CC-3163

CC-3181

CC-3200

CC-3219

CC-3238

Hexagon

Size

(inch)

–

1

7

/16" - 11/4"

1

5

/8" - 17/16"

1

13

/16" - 15/8"

2" - 1

13

/16"

2

3

/16" - 2"

2

3

/8" - 23/16"

HXD-30

2425 Ft.lbs

3290 Nm

1250

1545

1840

2130

2425

2425

2425

* Maxi-

mum

Torque

(Nm)

1700

2100

2500

2890

3290

3290

3290

11/4"

1

7

/16"

1

5

/8"

1

13

/16"

2"

2

3

/16"

2

3

/8"

Model

Number

–

IN3144-125

IN3163-144

IN3181-163

IN3200-181

IN3219-200

IN3238-219

Torque

Wrench

Code

R

1.12"

1.24"

1.36"

1.52"

1.65"

1.77"

1.87"

CC-6163

CC-6181

CC-6200

CC-6219

CC-6238

CC-6256

CC-6275

CC-6293

CC-6313

–

1

13

/16" - 15/8"

2" - 1

13

/16"

2

3

/16" - 2"

2

3

/8" - 23/16"

2

9

/16" - 23/8"

2

3

/4" - 29/16"

2

15

/16" - 23/4"

3

1

/8" - 215/16"

HXD-60

4565 Ft.lbs

6190 Nm

2830

3540

3990

3990

3990

4565

4565

4565

4565

3840

4805

5410

5410

5410

6190

6190

6190

6190

15/8"

1

13

/16"

2"

2

3

/16"

2

3

/8"

2

9

/16"

2

3

/4"

2

15

/16"

3

1

/8"

–

IN6181-163

IN6200-181

IN6219-200

IN6238-219

IN6256-238

IN6275-256

IN6293-275

IN6313-293

S

1.36"

1.56"

1.71"

1.83"

1.91"

2.07"

2.19"

2.26"

2.38"

CC-12219

CC-12238

CC-12256

CC-12275

CC-12293

CC-12300

CC-12313

CC-12338

CC-12350

CC-12375

CC-12388

3

1

/8" - 215/16"

3

3

/8" - 31/8"

3

1

/2" - 31/8"

3

3

/4" - 31/2"

3

7

/8" - 31/2"

4

1

/8" - 37/8"

4

1

/4" - 37/8"

4

5

/8" - 41/4"

5" - 4

5

/8"

HXD-120

9220 Ft.lbs

12500 Nm

5900

5900

7225

7225

7225

7225

8010

9220

9220

9220

9220

8000

8000

9800

9800

9800

9800

10860

12500

12500

12500

12500

23/16"

2

3

/8"

2

9

/16"

2

3

/4"

2

15

/16"

3"

3

1

/8"

3

3

/8"

3

1

/2"

3

3

/4"

3

7

/8"

IN24313-293

IN24338-313

IN24350-313

IN24375-350

IN24388-350

IN24413-388

IN24425-388

IN24463-425

IN24500-463

23/16" - 2"

2

3

/8" - 23/16"

2

9

/16" - 23/8"

2

3

/4" - 29/16"

2

15

/16" - 23/4"

3" - 2

3

/4"

3

1

/8" - 215/16"

3

3

/8" - 3"

3

1

/2" - 31/8"

3

3

/4" - 31/2"

3

7

/8" - 31/2"

IN12219-200

IN12238-219

IN12256-238

IN12275-256

IN12293-275

IN12300-275

IN12313-293

IN12338-300

IN12350-313

IN12375-350

IN12388-350

T

1.83"

1.91"

2.07"

2.19"

2.26"

2.26"

2.38"

2.54"

2.66"

2.78"

2.89"

CC-24313

CC-24338

CC-24350

CC-24375

CC-24388

CC-24413

CC-24425

CC-24463

CC-24500

10325

11685

12225

12775

13315

15490

17860

17860

17860

14000

15840

16570

17320

18050

21000

24210

24210

24210

31/8"

3

3

/8"

3

1

/2"

3

3

/4"

3

7

/8"

4

1

/8"

4

1

/4"

4

5

/8"

5"

2.44"

2.60"

2.71"

2.83"

2.99"

3.15"

3.30"

3.54"

3.78"

HXD-240

17860 Ft. lbs.

24210

Nm

U

From left to

right:

HR-46,

CC-3181,

IN3181-144,

HXD-30

Torque Wrench Selection in 4 steps:

Select the HXD Drive Unit.

Select the CC Cassette.

Select the IN Reducer Insert that fits

the CC Cassette.

Select the corresponding HR Holding

Ring to secure the reducer insert in

the Cassette.

4

3

2

1

1

2

4

3

Weight

(kg)

1.2

1.4

1.5

1.8

2.1

2.2

2.3

2.6

2.9

3.2

3.3

3.4

4.1

4.2

4.3

4.4

5.8

5.8

6.1

6.2

6.3

6.3

6.5

7.8

8.0

8.2

8.3

11,2

11,4

11,4

11,9

12,3

12,5

14,9

16,0

16,3

Page 15

15

Reducer Inserts,

imperial

Hexagon

Size

(inch)

–

–

1

5

/8" - 11/4"

1

13

/16" - 17/16"

2" - 1

5

/8"

2

3

/16" - 113/16"

2

3

/8" - 2"

Model

Number

–

–

IN3163-125

IN3181-144

IN3200-163

IN3219-181

IN3238-200

–

–

2" - 1

5

/8"

2

3

/16" - 113/16"

2

3

/8" - 2"

2

9

/16" - 23/16"

2

3

/4" - 23/8"

2

15

/16" - 29/16"

3

1

/8" - 23/4"

–

–

IN6200-163

IN6219-181

IN6238-200

IN6256-219

IN6275-238

IN6293-256

IN6313-275

2

3

/16" - 113/16"

2

3

/8" - 2"

2

9

/16" - 23/16"

2

3

/4" - 23/8"

2

15

/16" - 29/16"

3" - 2

9

/16"

3

1

/8" - 23/4"

3

3

/8" - 215/16"

3

1

/2" - 3"

3

3

/4" - 33/8"

3

7

/8" - 33/8"

IN12219-181

IN12238-200

IN12256-219

IN12275-238

IN12293-256

IN12300-256

IN12313-275

IN12338-293

IN12350-300

IN12375-338

IN12388-338

–

HR-36

HR-41

HR-46

HR-50

HR-55

HR-60

Holding

Ring

Model

No.

–

HR-46

HR-50

HR-55

HR-60

HR-65

HR-70

HR-75

HR-80

HR-55

HR-60

HR-65

HR-70

HR-75

HR-75

HR-80

HR-85

HR-90

HR-95

HR-100

HR-80

HR-85

HR-90

HR-95

HR-100

HR-105

HR-110

HR-120

HR-130

IN24313-275

IN24338-300

IN24350-300

IN24375-338

IN24388-338

IN24413-375

IN24425-375

IN24463-413

IN24500-425

31/8" - 23/4"

3

3

/8" - 3"

3

1

/2" - 3"

3

3

/4" - 33/8"

3

7

/8" - 33/8"

4

1

/8" - 33/4"

4

1

/4" - 33/4"

4

5

/8" - 41/8"

5" - 4

1

/4"

Torque wrench code – Refer to the maximum torque of

each Cassette and Reducer Insert in Table C.

R/3 for HXD-30 S/6 for HXD-60

T/12 for HXD-120 U/24 for HXD-240

Cassette and Reducer Insert Torque Identification

CC-680+IN6-8070

CC-6313+IN6313-275

Reducer Insert size in millimeters

Reducer Insert size in inch

* Determine maximum torque according to bolt

(nut) size and grade. Consult the manufacturers

instructions or engineering recommendations.

Hexagon

Size

(inch)

–

–

–

–

–

–

–

Model

Number

–

–

–

–

–

–

–

Torque

Wrench

Code

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

–

IN24313-256

–

–

IN24375-313

–

–

–

–

–

31/8" - 29/16"

–

–

3

3

/4" - 31/8"

–

–

–

–

–

S

T

U

R

®

®

®

Page 16

16

HXD-30 HXD-30 HXD-60 HXD-60 HXD-120 HXD-120 HXD-240 HXD-240

CC-1255

1)

CC-2480

1)

–

CC-641

1)

CC-1260

1)

CC-2485 2)CC-24110

1)

CC-332

1)

CC-646 2)CC-665 1)CC-1265 2)CC-1285 1)CC-2490 3)CC-24115

1)

CC-336 2)CC-350 1)CC-650 3)CC-670 1)CC-1270 2)CC-1290 1)CC-2495 4)CC-24120

1)

CC-341 3)CC-355 1)CC-655 3)CC-675 1)CC-1275 2)CC-1295 1)CC-24100 5)CC-24125

1)

CC-346 4)CC-360 1)CC-660 3)CC-680 1)CC-1280 3)CC-12100 1)CC-24105 6)CC-24130

1)

bar Nm Nm Nm Nm Nm Nm Nm Nm

40 140 160 295 355 555 640 1112 1200

60 210 240 440 530 833 960 1669 1808

80 290 325 565 675 1090 1270 2225 2426

100 360 410 710 845 1360 1590 2758 3052

120 435 490 850 1015 1630 1900 3310 3668

140 505 575 990 1165 1900 2210 3861 4285

160 580 655 1130 1330 2160 2520 4386 4901

180 650 740 1265 1480 2440 2840 4935 5517

200 720 820 1405 1645 2710 3150 5482 6138

220 790 905 1545 1810 2980 3470 6030 6734

240 865 975 1695 1970 3250 3770 6579 7325

260 940 1065 1835 2135 3520 4090 7059 7930

280 1010 1150 1950 2265 3790 4420 7602 8536

300 1080 1230 2090 2430 4050 4740 8144 9144

320 1155 1310 2225 2590 4320 5050 8687 9754

340 1230 1400 2350 2765 4600 5340 9230 10363

360 1300 1480 2490 2925 4880 5660 9619 10973

380 1375 1565 2630 3060 5170 5960 10154 11582

400 1450 1650 2765 3225 5450 6280 10688 12192

420 1520 1730 2905 3385 5720 6590 11222 12802

440 1595 1820 3035 3530 6000 6900 11757 13411

460 1670

1)

1910 3170 3690 6270 7220 12291 14021

480 1740 1985 3300 3860 6520 7540 12826 14630

500 1810 2070 3440 4020 6790 7860 13360 15240

520 1885 2150 3580 4185 7060 8170 13894

1)

15850

540 1955 2245 3700 4330 7330 8470 14429 16459

560 2025 2325 3840

1)

4490 7600 8780 14963 17069

580 2100

2)

2400 3960 4675 7880

1)

9090 15498 17678

600 2170 2480 4100 4840 8150 9400 16032

2)

18288

620 2240 2565 4230 5000 8420 9710 16566

3)

18898

640 2310 2650 4355 5120 8690 10040 17101

4)

19507

660 2385 2730 4490 5280 8940 10360 17635 20117

680 2455

3)

2810 4665 5365 9190 10640 18170

5)

20726

700 2525 2890 4805

2)

5525 9440 10950 18704 21336

720 2600 2970 4940 5680 9710

2)

11260 19238 21946

740 2670 3050 4995 5785 9990 11560 19773 22555

760 2745 3130 5130 5940 10280 11880 20307 23165

780 2815 3210 5275 6030 10560 12190 20842

6)

23774

800 2890

4)

3290

1)

5410

3)

6190

1)

108603)12500

1)

21375 24215

1)

TABLE METRIC - PRESSURE VERSUS TORQUE HXD WITH CC-CASSETTES

B

NOTE:

1), 2), 3) and 4)

refer to table for maximum torque of cassettes and reducer inserts.

A1

Page 17

17

TABLE IMPERIAL - PRESSURE VERSUS TORQUE HXD WITH CC-CASSETTES

C

HXD-30 HXD-30 HXD-60 HXD-60 HXD-120 HXD-120 HXD-240 HXD-240

CC-12219

1)

CC-12238

1)

CC-24313 1)

CC-6163

1)

CC-12256

2)

CC-24338 2)

CC-3125

1)

CC-6181 2)CC-6256 1)CC-12275 2)CC-12338 1)CC-24350 3)

CC-3144

2)

CC-3200 1)CC-6200 3)CC-6275 1)CC-12293 2)CC-12350 1)CC-24375 4) CC-24425 1)

CC-3163

3)

CC-3219 1)CC-6219 3)CC-6293 1)CC-12300 2)CC-12375 1)CC-24388 5) CC-24463 1)

CC-3181 4)CC-3238 1)CC-6238 3)CC-6313 1)CC-12313 3)CC-12388 1)CC-24413 6) CC-24500 1)

psi Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs

600 107 122 225 271 423 488 848 915

800 142 163 298 359 565 651 1132 1226

1000 178 203 373 449 706 814 1415 1532

1200 221 248 431 515 831 969 1697 1850

1400 256 292 506 602 968 1132 1963 2173

1600 293 333 578 688 1107 1294 2244 2487

1800 332 373 648 774 1243 1449 2525 2798

2000 367 418 719 846 1380 1606 2805 3113

2200 404 460 791 931 1518 1766 3067 3424

2400 442 499 862 1015 1648 1922 3346 3738

2600 477 544 929 1087 1792 2086 3625 4052

2800 513 584 1001 1171 1930 2247 3903 4370

3000 549 626 1072 1255 2067 2403 4181 4682

3200 584 670 1143 1339 2204 2567 4460 4980

3400 623 702 1221 1419 2341 2716 4740 5277

3600 660 744 1293 1503 2479 2876 5018 5587

3800 699 792 1364 1587 2616 3040 5246 5894

4000 734 835 1417 1646 2753 3211 5525 6201

4200 770 877 1487 1728 2891 3372 5802 6511

4400 806 917 1559 1812 3021 3535 6073 6820

4600 844 957 1627 1893 3158 3692 6350 7130

4800 881 999 1697 1976 3295 3852 6626 7440

5000 920 1047 1757 2068 3440 3993 6902 7750

5200 955 1088 1829 2149 3576 4158 7066 8060

5400 992 1129 1899 2231 3713 4317 7338 8370

5600 1031 1173 1971 2293 3874 4467 7609 8680

5800 1069 1217 2039 2378 4019 4631 7881 8990

6000 1104 1257 2110 2459 4155 4787 8153 9300

this table is continued on the next page

CONVERSION TABLE

Pressure:

1 bar = 14,514 psi

1 psi = 0,0689 bar

Torque:

1 Nm = 0,73756 Ft.lbs

1 Ft.lbs = 1,355818 Nm

NOTE:

1), 2), 3) and 4)

refer to table for maximum torque of cassettes and reducer inserts.

A2

Page 18

18

TABLE IMPERIAL - PRESSURE VERSUS TORQUE HXD WITH CC-CASSETTES

C

HXD-30 HXD-30 HXD-60 HXD-60 HXD-120 HXD-120 HXD-240 HXD-240

CC-12219

1)

CC-12238

1)

CC-24313

1)

CC-6163

1)

CC-12256

2)

CC-24338

2)

CC-3125

1)

CC-6181 2)CC-6256 1)CC-12275 2)CC-12338 1)CC-24350

3)

CC-3144 2)CC-3200 1)CC-6200 3)CC-6275 1)CC-12293 2)CC-12350 1)CC-24375 4)CC-24425

1)

CC-3163 3)CC-3219 1)CC-6219 3)CC-6293 1)CC-12300 2)CC-12375 1)CC-24388 5)CC-24463

1)

CC-3181 4)CC-3238 1)CC-6238 3)CC-6313 1)CC-12313 3)CC-12388 1)CC-24413 6)CC-24500

1)

psi Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs Ft.lbs

6200 1141 1299 2181 2541 4294 4947 8424 9610

6400 1180 1346 2245 2611 4438 5104 8696 9920

6600 1219 1394 2313 2692 4575 5268 8968 10230

6800 1255

1)

1436 2383 2774 4713 5428 9239 10540

7000 1290 1472 2447 2863 4835 5592 9512 10849

7200 1325 1516 2519 2944 4972 5756 9783 11160

7400 1362 1556 2589 3026 5110 5916 10054 11470

7600 1401 1598 2661 3110 5247 6072 10326

1)

11780

7800 1436 1649 2718 3181 5384 6222 10598 12090

8000 1473 1692 2788

1)

3262 5522 6381 10870 12400

8200 1508 1747 2859 3343 5659 6538 11142 12710

8400 1546

2)

1767 2917 3443 5804 6695 11413 13019

8600 1584 1810 2986 3525 5942

1)

6854 11686

2)

1333

0

8800 1619 1850 3058 3610 6079 7011 11958 13640

9000 1654 1894 3123 3691 6216 7168 12226

3)

1395

0

9200 1689 1938 3184 3743 6353 7339 12501 14260

9400 1725 1980 3253 3824 6491 7499 12773

4)

1457

0

9600 1764 2020 3321 3906 6613 7663 13044 14880

9800 1799 2060 3419 3932 6735 7798 13316

5)

15189

10000 1836

3)

2102 3489

2)

4012 6873 7957 13588 15500

10200 1871 2142 3561 4094 6995 8114 13859 15810

10400 1910 2182 3629 4172 7132 8271 14131 16120

10600 1947 2224 3698 4254 7270

2)

8430 14404 16430

10800 1982 2264 3707 4294 7414 8580 14675 16739

11000 2020 2304 3778 4372 7566 8744 14947 17050

11200 2057 2346 3845 4452 7704 8903 15219 17359

11400 2092 2386 3921 4482 7849 9060 15490

6)

17670

11600 2132

4)

2425

1)

3990

3)

4566

1)

8010

3)

9220

1)

15765 17860

1)

NOTE:

1), 2), 3) and 4)

refer to table for maximum torque of cassettes and reducer inserts.

A2

CONVERSION TABLE

Pressure:

1 bar = 14,514 psi

1 psi = 0,0689 bar

Torque:

1 Nm = 0,73756 Ft.lbs

1 Ft.lbs = 1,355818 Nm

Page 19

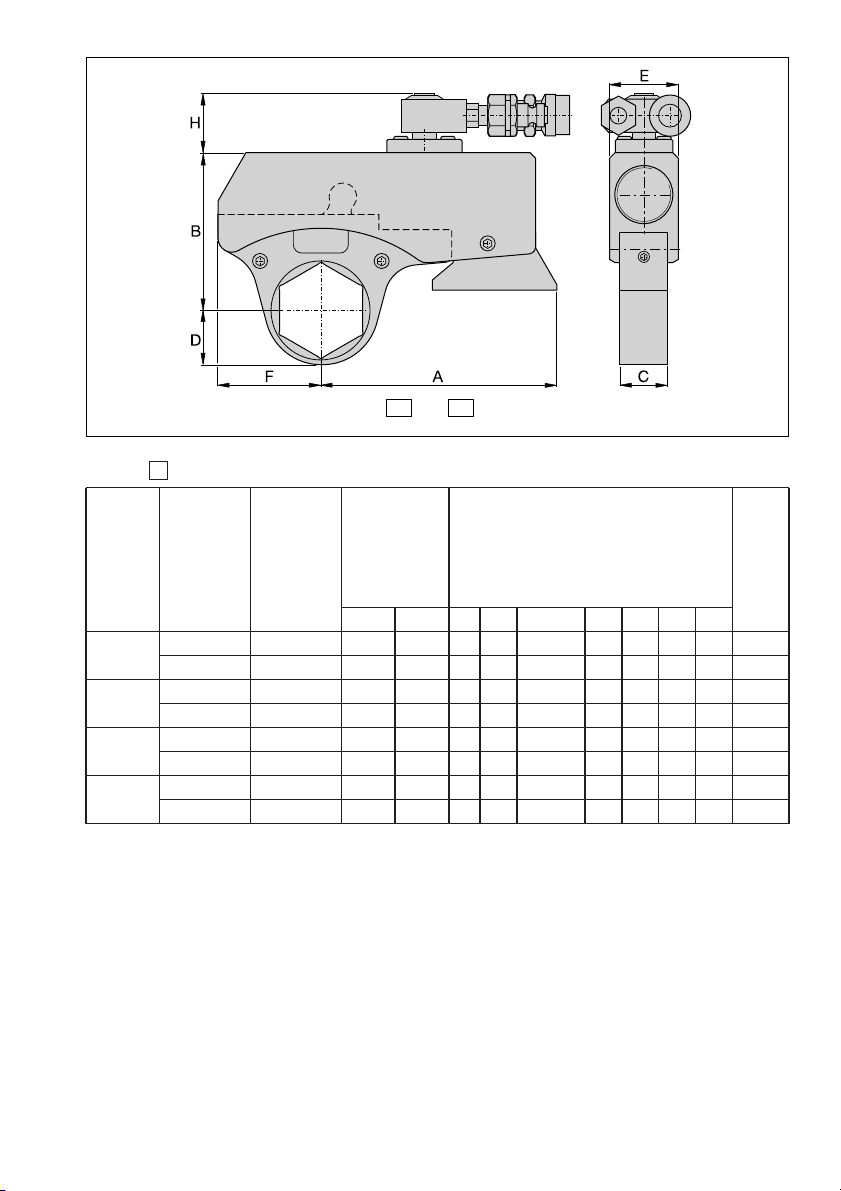

19

Torque

Wrench

Model

Number

HXD-30

HXD-60

HXD-120

HXD-240

Torque at

800 bar

11,600 psi

3290 Nm

2425 Ft.lbs

6190 Nm

4565 Ft.lbs

12.500 Nm

9220 Ft.lbs

24.210 Nm

17860 Ft.lbs

Cassette

Range

(hexagon size)

32 - 60 mm

11/4 - 23/8"

41 - 80 mm

15/8 - 31/8"

55 - 100 mm

23/

16

- 37/8"

80 - 130 mm

31/8 - 5"

Advance

21 cm

3

1.3 in

3

40 cm

3

2.4 in

3

81 cm

3

4.9 in

3

157 cm

3

9.6 in

3

Retract

12 cm

3

.7 in

3

24 cm

3

1.5 in

3

45 cm

3

2.7 in

3

93 cm

3

5.7 in

3

Oil

Capacity

Weight

1,6 kg

3.5 lbs

2,5 kg

5.5 lbs

4,8 kg

10.6 lbs

8,2 kg

18.1 lbs

mm

inch

mm

inch

mm

inch

mm

inch

A

135

5.31"

156

6.14"

200

7.87"

259

10.2"

B

91-103

3.58-4.06"

115-130

4.53-5.12"

141-156

5.55-6.14"

182-202

6.8-7.95"

C

28

1.10"

35

1.38"

47

1.85"

56

2.2

E

40

1.57"

50

1.97"

65

2.56"

82

3.22

F

60

2.36"

75

2.95"

96

3.78"

125

4.92

H

38

1.50"

38

1.50"

38

1.50"

50

2

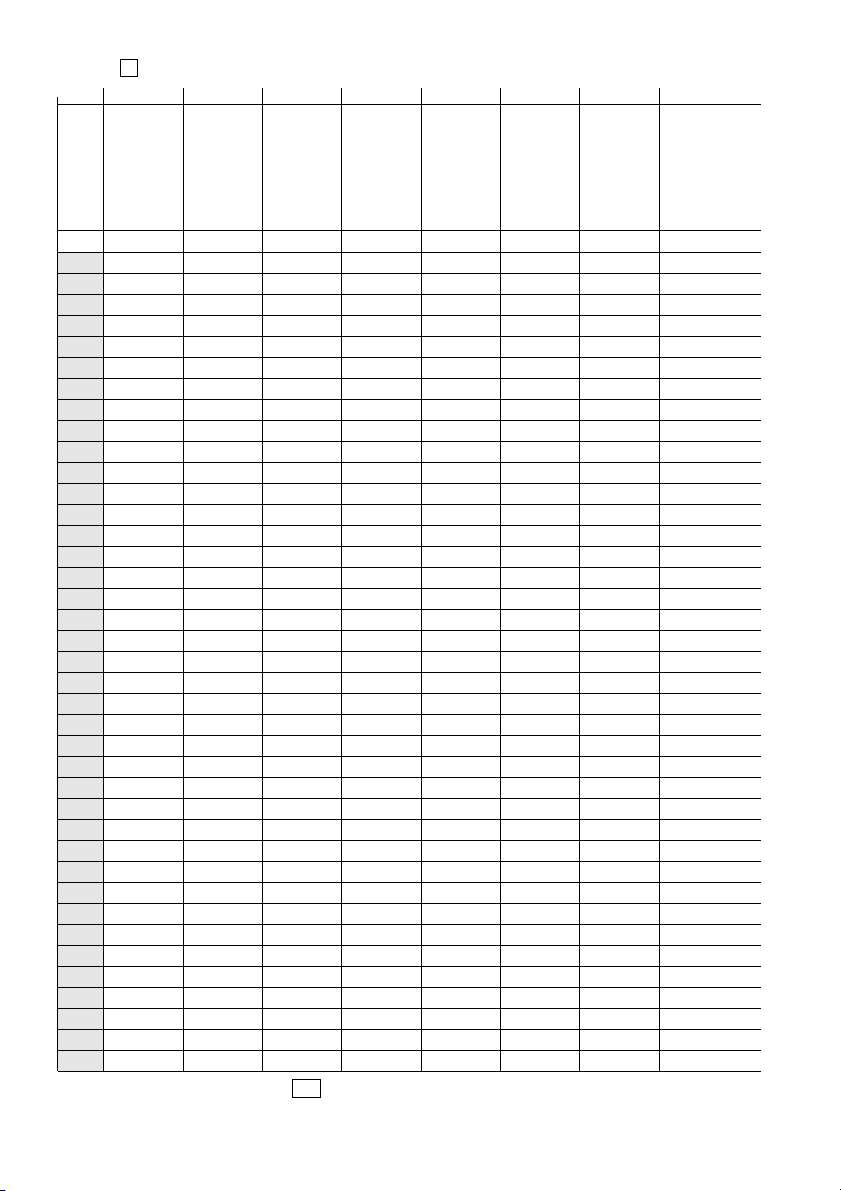

TABLE SPECIFICATIONS

D

Dimensions

For dimension D see tables and on pages 12 and 14.

A2A1

Page 20

20

EC-DECLARATION OF CONFORMITY

(according attachment IIA of the machinery directive)

We ENERPAC B.V.

Storkstraat 25, 3905 KX Veenendaal, Holland

declare under our own responsibility that below mentioned product

Torque Wrench, Types: HXD-30, HXD-60, HXD-120, and HXD-240

on which this declaration refers, is in accordance with

EN 982:1996

EN 292-1:1991

EN 292-2:1991

VBG 5:1993

ENERPAC and APPLIED POWER specifications and standards

according the guidelines of the

Machinery Directive 89/392/EEC, 91/368/EEC, 93/44/EEC and 93/68/EEC

Veenendaal, 28 december 1997 W. van de Vendel

Quality Assurance Manager

Ref: EC.2a

Page 21

Abschnitt Seite

Hinweise für die Übernahme ........................... 22

Produktbeschreibung ....................................... 23

Sicherheitsvorschriften .................................... 23

Zusammenbau des Schlüssels ........................ 27

Verbindung des Schüssels mit der Pumpe .......28

Pumpenanforderungen .....................................28

Luft ablassen .................................................... 29

Druck- und Drehmomenteinstellung ................ 29

Lösen und Festziehen ...................................... 29

Bestimmung des Abstützpunktes .................... 30

Wartung und Service ....................................... 31

Störungstabelle ................................................ 32

Maximale Drehmomenttabellen ...................34-37

Druck/Drehmoment-Tabellen .......................38-40

Spezifikationen und Abmessungen ...................41

21

Bedienungsanleitung

Hydraulische

Drehmomentschlüssel

HXD Serie

EIS 59.112-2 05/01 Rev. B

Von links nach rechts: HR-46, CC-360, IN3-6046, HXD-30

Page 22

1.0 WICHTIGE HINWEISE FÜR DIE

ÜBERNAHME

Alle Bestandteile visuell überprüfen, da

Transportschäden nicht in der Garantie

enthalten sind. Sollten Sie Transportschäden

feststellen, benachrichtigen Sie bitte sofort

die Speditionsfirma. Diese haftet für alle

Reparatur- und Austauschkosten, die durch

eine Beschädigung während des Transports

entstehen.

SICHERHEIT IST OBERSTES GEBOT

Lesen Sie alle Anleitungen, Warnungen und

Vorsichtsmaßnahmen aufmerksam durch.

Befolgen Sie alle Sicherheitsvorschriften, um

Personen- oder Sachschäden während des

Betriebs zu vermeiden. Enerpac haftet nicht

für Schäden oder Verletzungen, die infolge

ungenügender Beachtung der

Sicherheitsvorschriften, unzulänglicher

Wartung oder falscher Produkt- und/oder

Systembedienung enstanden sind. Wenn Sie

in bezug auf die Sicherheits- und

Anwendungsvorschriften noch Fragen

haben, wenden Sie sich bitte an Enerpac.

Aus Garantiegründen darf nur Enerpac

Hydrauliköl verwendet werden.

VORSICHT wird verwendet, um auf richtige

Betriebs- oder Wartungsverfahren und

Handlungsweisen zur Vermeidung von

Schäden oder der Zerstörung von Geräten

oder anderem Eigentum hinzuweisen.

WARNUNG weist auf eine mögliche Gefahr

hin, die die Anwendung ordnungsgemäßer

Verfahren oder Handlungsweisen erfordert,

um Personenschäden zu vermeiden.

GEFAHR wird nur dann verwendet, wenn

Ihre Handlungen oder deren Ausbleiben

schwere Verletzungen oder sogar den Tod

zur Folge haben können.

Dieses Symbol wird in Abbildungen

verwendet, um auf eine FALSCHE,

unerlaubte und gefährliche

Produktbenutzung und -anwendung

aufmerksam zu machen.

Dieses Symbol wird in Abbildungen

verwendet, um auf die RICHTIGE,

sichere Produktbenutzung und -anwendung

aufmerksam zu machen.

22

1

Page 23

Ein Kästchen um eine Ziffer oder einen

Buchstaben, wie z.B. und , verweist

auf eine Abbildung oder eine Tabellennummer in dieser Bedienungsanleitung.

2.0 PRODUKTBESCHREIBUNG

Der HXD Drehmomentschlüssel von Enerpac

ist ein doppeltwirkendes, handbedientes

Hydraulikwerkzeug, das zum Festziehen und

Lösen von Schraubenverbindungen dient.

Jede unbefugte Modifizierung des Entwurfs,

der Konstruktion oder des Gebrauchs des

Drehmomentschlüssels ist aus

Sicherheitsgründen verboten und hat das

Erlöschen der Enerpac Garantie zur Folge.

Der auf den Schlüssel angewandte

Hydraulikdruck wird mittels eines Hydrozylinders und eines Antriebshebels in das

Drehmoment umgewandelt.

Siehe . Der HXD Drehmomentschlüssel

besteht aus einem Schlüsselkörper (1) mit

einer einer um 360º schwenkbaren

Schlauchverbindung (2), zwei Paßstiften (3)

und einem integrierten Stützarm (5).

Die austauschbare CC-Kassette (4) muß

ebenso wie die IN-Sechskantreduziereinsätze (6) und die HR-Halteringe einzeln

bestellt werden (7).

Der Vorlauf und der Rücklauf des Öles

von/zu der Pumpe muß mit Hilfe elektrischer

Ventile mit Kabeln oder mittels

pneumatischer Ventile mit Luftschläuchen

reguliert werden, so daß der Enerpac

Schlüssel jederzeit reguliert werden kann.

Der Vorlaufdruck (A oder P), der von der

Pumpe zum Schlüssel geleitet wird, muß auf

einen Höchstdruck von 800 bar [11.600 psi]

begrenzt werden. Das Druckbegrenzungsventil an der Rücklaufseite (B oder T) der

Pumpe muß auf einen Höchstdruck von 120

bar [1740 psi] eingestellt werden.

Für weitere Informationen siehe die Tabellen

, , und auf den Seiten 12-19.

3.0 SICHERHEITSVORSCHRIFTEN

Die Nichtbeachtung folgender

Vorsichtsmaßnahmen und

Warnungen kann Material- oder

Personenschäden zur Folge haben.

WICHTIG: Das vorgeschriebene

Mindestalter des Bedieners

beträgt 18 Jahre. Der Bediener

muß alle Anleitungen,

Sicherheitsvorschriften, Vorsichtsmaßnahmen und Warnungen gelesen und

verstanden haben, bevor er den Enerpac

Drehmomentschlüssel bedient. Der Bediener

ist für seine Handlungen im Hinblick auf

andere Personen verantwortlich.

WARNUNG: Vergewissern Sie

sich, daß alle hydraulischen

Komponenten einem Höchst-

druck von 800 bar [11.600 psi]

standhalten können. Andernfalls können

Personen- und Geräteschaden die Folge sein.

WICHTIG: Reduzieren Sie die

Gefahr einer Überlastung auf ein

Minimum. Benutzen Sie in jedem

hydraulischen System

Manometer, die sichere Betriebslasten

anzeigen. Sie ermöglichen eine Kontrolle der

Systemabläufe.

WARNUNG: Überlasten Sie die

Geräte nicht. Eine Überlastung

kann zur Beschädigung der

Geräte und zu eventuellen

Personenschäden führen.

DCBA

1

B11

23

Page 24

VORSICHT: Vergewissern Sie

sich, daß alle Systemkomponenten vor äußeren

Schadens-quellen, wie z.B.

übermäßiger Hitze, Feuer, bewegenden

Maschinenteilen, scharfen Kanten und

korrosiven Chemikalien geschützt sind.

VORSICHT: Hydraulikschläuche

niemals knicken. Niemals über

die Schläuche fahren und

schwere Gegenstände auf die

Schläuche fallen lassen

WARNUNG: Ersetzen Sie sofort

verschlissene oder beschädigte

Teile mit Original-Ersatzteilen

von Enerpac. Enerpac

Ersatzteile passen und können

hohen Belastungen ausgesetzt werden.

WARNUNG: Immer eine

Schutzbrille tragen. Der

Bediener muß sich vor

Verletzungen, die durch

Beschädigungen des Werkzeugs oder des

Arbeitsstücks verursacht werden, schützen.

WARNUNG: Niemals unter

Druck stehende Schläuche

hantieren. Entweichendes unter

Druck stehendes Öl kann in die

Haut eindringen und ernste Verletzungen

verursachen. Sofort den Arzt aufsuchen,

wenn Öl unter die Haut gelangt.

WARNUNG: Niemals

entkuppelte Kupplungen unter

Druck setzen. Hydraulikgeräte

nur in einem verbundenen

System benutzen.

WARNUNG: Zur Vermeidung von Personenschäden, Hände während des Betriebs vom

Stützarm und dem Arbeitsbereich fern

halten. Siehe auch 12 (Seite 30).

VORSICHT: Falsch verbundene

Schläuche verursachen

Funktionsstörungen und sind

zudem gefährlich. Siehe auf

Seite 28. Die Stellungen der

Kupplungen auf dem Schraubgerät nicht

verändern. Die Kupplungshälften vor dem

Verbinden reinigen. Nach der Trennung

Staubkappen verwenden.

WICHTIG: Die 3,5:1-Sicherheits-

Doppelschläuche der Enerpac

THC-700-Serie müssen mit

doppeltwirkenden Drehmomentschlüsseln benutzt werden.

WICHTIG: Heben Sie Hydraulik-

geräte nicht an den Schläuchen

oder den Drehkupplungen hoch.

Verwenden Sie dafür einen

Transportbehälter oder andere Mittel, die

einen sicheren Transport gewährleisten.

10

24

Page 25

VORSICHT: Verwenden Sie keine

verschlissenen oder beschädigten

Kassetten oder Reduziereinsätze. Sie

müssen genau auf die festzuziehende Mutter

oder die Schraube passen. Verwenden Sie

keine Kassetten oder Reduziereinsätze, die

auf metrischen Maßen basieren, für

Schraubenköpfe und Muttern, die in Zoll

gemessen werden, und umgekehrt.

Vermeiden Sie es, den Schlüssel zu kippen.

WARNUNG: Befestigen Sie die

austauschbare Kassette (4) im Schlüssel (1)

immer mit Hilfe der beiden Paßstifte (3), um

so ein Abrutschen zu vermeiden. Beide

Paßstifte müssen in richtiger Stellung mit

hörbarem "Klick" einrasten.

VORSICHT: Befestigen Sie den

Reduziereinsatz (6) immer mit dem Haltering

(7) an der Kassette (4), um ein Abrutschen zu

vermeiden. Der Ring des Reduziereinsatzes

(6) muß der festzuziehenden Mutter oder der

Schraube zugewandt sein.

5

4

2

25

5

4

“KLICK”

3

2

Page 26

WARNUNG: Zur Vermeidung von

Personen- und Sachschäden, den

Abstützarm nicht entfernen, den Schlüssel

und seine Zubehörteile nicht modifizieren

und die Einstellung des Sicherheitsventils

auf der schwenkbaren Schlauchverbindung

nicht ändern.

VORSICHT: Der Schlüssel muß mit

der Hand richtig positioniert werden um zu

gewährleisten, daß die Reaktionskraft sicher

über den Abstützarm (5) und nicht über

andere Teile des Drehmomentschlüssels

übertragen wird. Verwenden Sie den

Drehmomentschlüssel nicht ohne den

Abstützarm.

WICHTIG: Der Schlüssel muß an einem

unbeweglichen Objekt anliegen.

GEFAHR: Den Schlüssel niemals

gegen lose Teile anstoßen lassen.

Die Kraft des Schlüssels könnte

dazu führen, daß lose Teile durch

die Luft fliegen.

WARNUNG: Zur Vermeidung von

Personenschäden, Hände während des

Betriebs vom Stützarm und dem

Arbeitsbereich fern halten.

8

7

6 + 7

6

26

6

7

Page 27

WICHTIG: Der Drehmomentschlüssel

dreht sich immer entgegensetzt zur

Drehrichtung der Kassette.

WARNUNG: Überschreiten Sie

niemals das maximale

Drehmoment der Kassetten und

Reduziereinsätze, um die

Gefahr einer Beschädigung der

Kassette sowie eventuelles Abscheren der

Schraube zu vermeiden. Die maximalen

Drehmomente der Kassetten und

Reduziereinsätze werden in den Tabellen

und auf den Seiten 34-37

aufgeführt.

WARNUNG: Eine Überschreitung des

maximalen Drehmoments einer Schrauben

(Muttern) größe kann ein Abscheren der

Schraube und eventuell die Beschädigung

von Teilen zur Folge haben. Diese Beschädigungen können dazu führen, daß vom

Schlüssel oder der Verschraubungsstelle

Stücke durch die Luft fliegen.

Beschädigungen können auch dazu führen,

daß die Drehmomentschlüsseleinheit sich

schnell von der festzuziehenden Verschraubungsstelle weg bewegt, wobei sich der

Bediener Verletzungen zuziehen kann.

WICHTIG: Bei der Durchführung von

Schraubenverbindungen immer die Anweisungen des Herstellers oder die Maschinenbedienungsempfehlungen zu Rate ziehen.

4.0 ZUSAMMENBAU DES SCHLÜSSELS

Siehe . Alle Teile müssen frei von Schmutz

und gemäß den Angaben in Abschnitt 6.1

geschmiert sein. Führen Sie die

nachfolgenden Schritte 1-5 aus:

1. Entfernen Sie die beiden Paßstifte (3) von

der Schlüsseleinheit (1).

2. Der Hebel der Kassette (4) muß auf die

Kontaktfläche im Schlüssel (1) weisen.

3.Schieben Sie die Kassette (4) in die

Schlüsseleinheit (1).

4. Befestigen Sie die Kassette (4) mit Hilfe der

beiden Paßstifte (3) an der Schlüsseleinheit

(1). Die Paßstifte müssen in richtiger

Stellung mit hörbarem "Klick" einrasten.

5.Bei der Verwendung von Reduziereinsätzen verweisen wir auf Abbildung

auf Seite 25. Sie veranschaulicht, wie der

Einsatz und der Haltering richtig in der

Kassette positioniert werden können.

5

9

A2A1

8

27

8 9

“KLICK”

Page 28

6.Verbinden Sie die 3,5:1 SicherheitsDoppelschläuche (10) der Enerpac THC700- Serie mit der schwenkbaren

Schlauchverbindung (2).

WARNUNG: Die richtige Art, um die

Schläuche mit dem Schlüssel und der

Pumpe zu verbinden, wird in auf Seite

28 beschrieben.

5.0 VERBINDUNG DES SCHLÜSSELS MIT

DER PUMPE

Drehmomentschlüssel von Enerpac können

mit verschiedenen elektrischen oder

druckluftbetätigten Drehmomentschlüsselpumpen betrieben werden. Für eine

umfassende Betriebsanleitung siehe die zum

Lieferumfang einer jeden Enerpac Pumpe

gehörende Bedienungsanleitung.

WICHTIG: Der Bediener muß alle

Anleitungen, Sicherheits-

vorschriften, Sicherheitsmaßnahmen und Warnungen genau kennen,

bevor er eines der Hochdruck-Arbeitsgeräte

bedient. Um die korrekte Bedienung der

Pumpe und des Schlüssels zu gewährleisten,

empfiehlt sich die Verwendung einer EnerpacDrehmomentschlüsselpumpe. Setzen Sie sich

im Zweifelsfall mit Enerpac in Verbindung.

WICHTIG: Das vorgeschriebene Mindestalter

des Bedieners beträgt 18 Jahre. Der Bediener

muß alle Anleitungen, Sicherheitsvorschriften,

Vorsichtsmaßnahmen und Warnungen

gelesen und verstanden haben, bevor er den

Enerpac Drehmomentschlüssel bedient. Der

Bediener ist für seine Handlungen im Hinblick

auf andere Personen verantwortlich.

ACHTUNG: Im Falle von Stromausfall oder

des Ausfalls der Pumpe, den Motor

abschalten und den Schlüssel von der

Pumpe trennen.

GEFAHR: Verwenden Sie keine

elektrisch betriebenen Pumpen

in Gefahrenbereichen, in denen

explosionsgeschützte Geräte

erforderlich sind. In solchen Fällen können

druckluftbetriebene Drehmomentschlüsselpumpen von Enerpac verwendet werden.

5.1 Befolgen Sie die nachfolgend

beschriebenen Verfahren:

1. Bei der Inbetriebnahme oder dem Start.

2.Beim Austausch eines Schlüssels auf

derselben Pumpe.

3. Wenn verschiedene Drehmomentwerte bei

der Verwendung derselben Pumpe

erforderlich sind: z.B. bei der Verwendung

verschiedener austauschbarer Kassetten

oder Reduziereinsätze auf demselben

Schlüssel (Tabellen und auf den

Seiten 34-37).

5.2 Pumpenanforderungen

Der Vorlaufdruck (P oder A) von der Pumpe

zum Schlüssel muß auf maximal 800 bar

[11.600 psi] begrenzt werden. Das sich an

der Rücklaufseite (B oder T) der Pumpe

befindliche Überdruckventil muß auf einen

Höchstdruck von 120 bar [1740 psi]

eingestellt werden.

WICHTIG: Maximaler Ölfluß zum

Drehmomentschlüssel: 12 l/min bei 140 bar

[732 in3/min bei 2030 psi] und 2 l/min bei

800 bar [122 in3/min bei 11.600 psi].

WICHTIG: Siehe . Achten Sie darauf,

daß alle Kupplungen und Schläuche fest

verbunden sind und daß Öl ungehindert von

(P nach P) und von (T nach T) fließen kann.

Falsch befestigte Kupplungen können noch

geschlossen sein, mit dem Ergebnis, daß Öl

auf der Rücklaufseite des Schlüssels (T oder

R) von der Vorlaufseite (P oder V) unter

Druck gesetzt werden kann. Das

Sicherheitsventil auf der Rücklaufseite (T

oder R) des Schlüssels (2) öffnet sich und

läßt Öl ab, um Überdruck zu verhindern.

10

A2A1

10

28

Page 29

Dieses Ventil ist werkseitig auf 225 - 300 bar

[3260 - 4350 psi] eingestellt.

5.3 Luft aus dem System entfernen

Beim erstmaligen Betrieb ist das

Hydrauliksystem mit Luft gefüllt. Entfernen

Sie die Luft, indem Sie die Schläuche der

THC-700-Serie miteinander verbinden und

die Pumpe mit Hilfe der Fernbedienung eine

zeitlang laufen lassen. Wenn der

Drehmomentschlüssel verbunden ist, kann

die Luft auch durch wiederholte Drehungen

des Schlüssels abgelassen werden.

5.4 Druck- und Drehmomenteinstellungen

Lesen Sie die Betriebsanleitung der Pumpe.

Lassen Sie die Pumpe in Vorlaufrichtung

laufen, ohne den Schlüssel auf der Schraube

oder der Mutter zu plazieren.

WICHTIG: Vor Benutzung der Pumpe eine

Funktionsprüfung bei einem Höchstdruck

von 100 bar [1450 psi] durchführen, wobei

sich der Schlüssel auf einer Schraube oder

einer Mutter befindet.

Stellen Sie das erforderliche Drehmoment ein,

indem Sie das Überdruckventil auf der

Vorlaufseite (P) der Pumpe regulieren und den

auf dem Manometer angezeigten Wert ablesen.

Bei Schraubenverbindungen immer die

Anweisungen des Herstellers oder die

Maschinenbedienungsempfehlungen zu

Rate ziehen.

Die Höhe des Drucks kann zwischen 40 - 800

bar [580 - 11600 psi) eingestellt werden.

Regulieren Sie die Einstellung des

Überdruckventils, indem Sie die Stellschraube

auf der Pumpe folgendermaßen drehen:

• im Uhrzeigersinn = höherer Druck

(Drehmoment)

• gegen den Uhrzeigersinn = niedrigerer

Druck (Drehmoment)

Stellen Sie das Drehmoment ein, indem Sie

die Tabellen , und auf den Seiten

34-40 der vorliegenden Bedienungsanleitung

oder die Druck/Drehmoment-Tabelle, die

zum Lieferumfang jedes Schlüssels gehört,

zu Rate ziehen. Wenn Sie verschiedene

Kassetten oder Reduziereinsätze auf

demselben Schlüssel verwenden, verweisen

wir Sie zur Bestimmung des maximalen

Drehmomentes auf die Tabellen und

auf den Seiten 34-37.

5.5 Lösen und Festziehen

WARNUNG: Schalten Sie die

Pumpe ab, bevor Sie die

Kassetten oder die

Reduziereinsätze austauschen

bzw. die Schlüsselposition ändern.

Bevor Sie den Schlüssel auf der Schraube

oder der Mutter positionieren, muß er gemäß

Abschnitt 4.0 zusammengebaut werden.

Siehe für die richtige Schlüsselposition.

Achten Sie darauf, daß die Pumpe nicht

läuft. Spannen Sie die Schraube mit Hilfe

des Schlüssels mit der Hand vor. Siehe

Sicherheitsvorschriften bis .

Plazieren Sie den Schlüssel so auf der

Schraubenverbindung, daß er den

Schraubenkopf oder die Mutter ganz

einschließt.

10

2

11

A2

A1

CBA

29

10

Page 30

5.6 Bestimmung des Abstützpunktes

WARNUNG: Zur Vermeidung von

Personenschäden, Hände während des

Betriebs vom Stützarm und dem

Arbeitsbereich fern halten.

GEFAHR: Den Schlüssel niemals

gegen lose Teile anstoßen

lassen. Die Kraft des Schlüssels

könnte dazu führen, daß lose

Teile durch die Luft fliegen.

WICHTIG: Der Drehmomentschlüssel

dreht sich immer entgegensetzt zur

Drehrichtung der Kassette.

VORSICHT: Die Bewegung des

Schlüssels in Richtung des Abstützpunktes

nicht behindern. Hände, Schläuche und

schwenkbare Verbindung vom Abstützarmbereich fernhalten.

5.7 Lösen und Festziehen (Fortsetzung)

Zum Festziehen die Pumpe durch Betätigung

des Vorlaufknopfes in Vorlaufrichtung laufen

lassen. Ziehen Sie hierzu die

Bedienungsanleitung der Pumpe zu Rate.

Der Schlüssel dreht sich solange, bis er das

Ende seines Drehzyklusses erreicht. Wenn

der Schlüssel anhält, den Vorlaufknopf

loslassen, so daß sich der Schlüssel

automatisch zurückziehen kann. Sie merken,

wenn er sich völlig zurückgezogen hat, da

Sie dann kein Klickgeräusch mehr hören.

Den Vorgang wiederholen, bis sich die

Kassette nicht mehr dreht.

ACHTUNG: Die Kassette sollte sich

während des Zurückziehens nicht bewegen.

WICHTIG: Nach Erreichen des voreingestellten

Drucks (Drehmoments) hört die Drehbewegung

des Drehmomentschlüssels auf, und das

Manometer zeigt den voreingestellten

Druckwert an. Überwachen Sie das

Manometer auf der Pumpe um sicherzustellen,

daß die Schrauben/Mutternverbindung gemäß

den voreingestellten Drehmomentwerten

festgezogen wurden.

Wenn sich eine Schraube oder eine Mutter

nicht löst, kann das Drehmoment (der Druck)

erhöht werden. Folgende Werte nicht

überschreiten:

• maximales Drehmoment für die Schrauben(Muttern)größe, um die Gefahr des

Abscherens der Schraube zu vermeiden;

12

12

12

30

FESTZIEHEN

LÖSEN

11

12

Page 31

• Höchstdruck (Drehmoment) für die

verschiedenen Kassetten und Reduziereinsätze, um die Gefahr des Abscherens

der Schraube und einer Beschädigung

der Kassette zu vermeiden. Die maximalen Drehmomente der Kassetten und der

Reduziereinsätze werden in den Tabellen

und spezifiziert.

• Höchstdruck 800 bar [11.600 psi].

WARNUNG: Eine Überschreitung

des maximalen Drehmoments

einer Schrauben (Muttern) größe

kann ein Abscheren der Schraube

und eventuell die Beschädigung von Teilen zur

Folge haben. Diese Beschädigungen können

dazu führen, daß vom Schlüssel oder der

Verschraubungsstelle abreißende Stücke

durch die Luft fliegen. Beschädigungen

können auch dazu führen, daß sich die

Drehmomentschlüsseleinheit schnell von der

Verschraubungsstelle weg bewegt, wobei sich

der Bediener Verletzungen zuziehen kann.

WICHTIG: Bei Schraubenverbindungen

immer die Anweisungen des Herstellers oder

die Maschinenbedienungsempfehlungen zu

Rate ziehen.

Wir empfehlen die Verwendung

spezieller Lösungsflüssigkeiten

oder -sprays. Enerpac bietet

Mutternsprenger für den Fall, daß

eine Mutter nicht entfernt werden kann.

Wenden Sie sich diesbezüglich an Ihren

Enerpac Vertreter.

6.0 WARTUNG UND SERVICE

WICHTIG:

Um die Genauigkeit der

Drehmomentwerte zu

gewährleisten, müssen der

Drehmomentschlüssel und das

Manometer auf der Pumpe

regelmäßig geprüft werden. Wenden Sie sich

für eine Kalibrierung an Enerpac.

Reparaturen müssen vom Hersteller

durchgeführt werden, da nach einem

Austausch von Teilen die Genauigkeit des

Drehmomentes und die Schlüsselfunktionen

überprüft werden müssen.

Eine Wartung wird erforderlich, wenn

Verschleiß und/oder Leckage festgestellt

werden. Prüfen Sie regelmäßig alle

Komponenten, um so Probleme

festzustellen, die Service und Wartung

erfordern. Wenden Sie sich für Reparaturen

und/oder Austauscharbeiten an Enerpac.

Um die Lebensdauer Ihres Drehmomentschlüssels zu verlängern, befolgen

Sie die nachstehenden Punkte:

• Die Öltemperatur darf 65ºC (150ºF) nicht

überschreiten.

• Überprüfen Sie regelmäßig den Ölpegel

der Pumpe und den Zustand. Ziehen

Sie.die Bedienungsanleitung der Pumpe

zu Rate.

• Befolgen Sie den in Abschnitt 6.1 aufgeführten Schmierplan.

• Eine Schmierung kann die Drehmomentgenauigkeit und die Lebensdauer des

Schlüssels beeinflussen. Den Schlüssel

nach dem Gebrauch immer reinigen und

schmieren und in einem Tragebehälter

aufbewahren.

• Reinigen Sie die Kassette bei jedem

Kassettenwechsel und schmieren Sie die

Hebeloberfläche ausschließlich mit

Gleitmo 805.

6.1 Schmierung

Befolgen Sie den nachfolgenden Plan. Die

Symbole

1 und 2 verweisen auf in der

Abbildung aufgeführte Teile oder

Oberflächen des Schlüssels.

• Oberfläche

1 reinigen und ausschließlich

mit Gleitmo 805 schmieren. Bei Enerpac

als Drehmomentschlüsselschmiermittel

EN-14010 erhältlich.

• Halten Sie die Oberfläche

2 sauber und

trocken. Nicht schmieren.

13

A2A1

31

Page 32

32

13

7.0 STÖRUNGSTABELLE

Die nachfolgende Tabelle dient als Hilfsmittel zur Bestimmung eines Problems.

PROBLEM MÖGLICHE URSACHE LÖSUNG

1. Kein Druckauf- A. Keine Strom- oder Druckluft- A. Alle Verbindungen anschließen.

bau am Schlüs- zufuhr vorhanden.

sel und/oder B. Der Pumpenmotor dreht sich B. Spannung prüfen

Schlüssel be- nicht infolge falscher

wegt sich nicht. Spannung.

C. Die Sicherungen sind durch- C. Sicherungen austauschen.

gebrannt (E-Motor).

D. Falsche Drehrichtung des D. Verdrahtung des Stromkabels

Elektromotors. ändern.

E. Die Kupplungen an der E. Schläuche drucklos machen,

Pumpen- und Schlüsselseite Pumpe abschalten und

sind nicht richtig verbunden. Kupplungen mit der Hand

wieder festziehen.

Page 33

PROBLEM MÖGLICHE URSACHE LÖSUNG

F. Der Ölpegel in der Pumpe F. Öl nachfüllen. Siehe

ist zu niedrig. Bedienungsanleitung der Pumpe.

G. Der Druck des Überdruck- G. Druck durch Regulierung des

ventils auf der Pumpe ist Sicherheitsventils der Pumpe

zu niedrig eingestellt. erhöhen. Höchstdruck bzw.