MODUŁ STEROWNICZY SMC 800

DO SILNIKÓW KROKOWYCH

INSTRUKCJA OBSŁUGI

Wprowadzenie

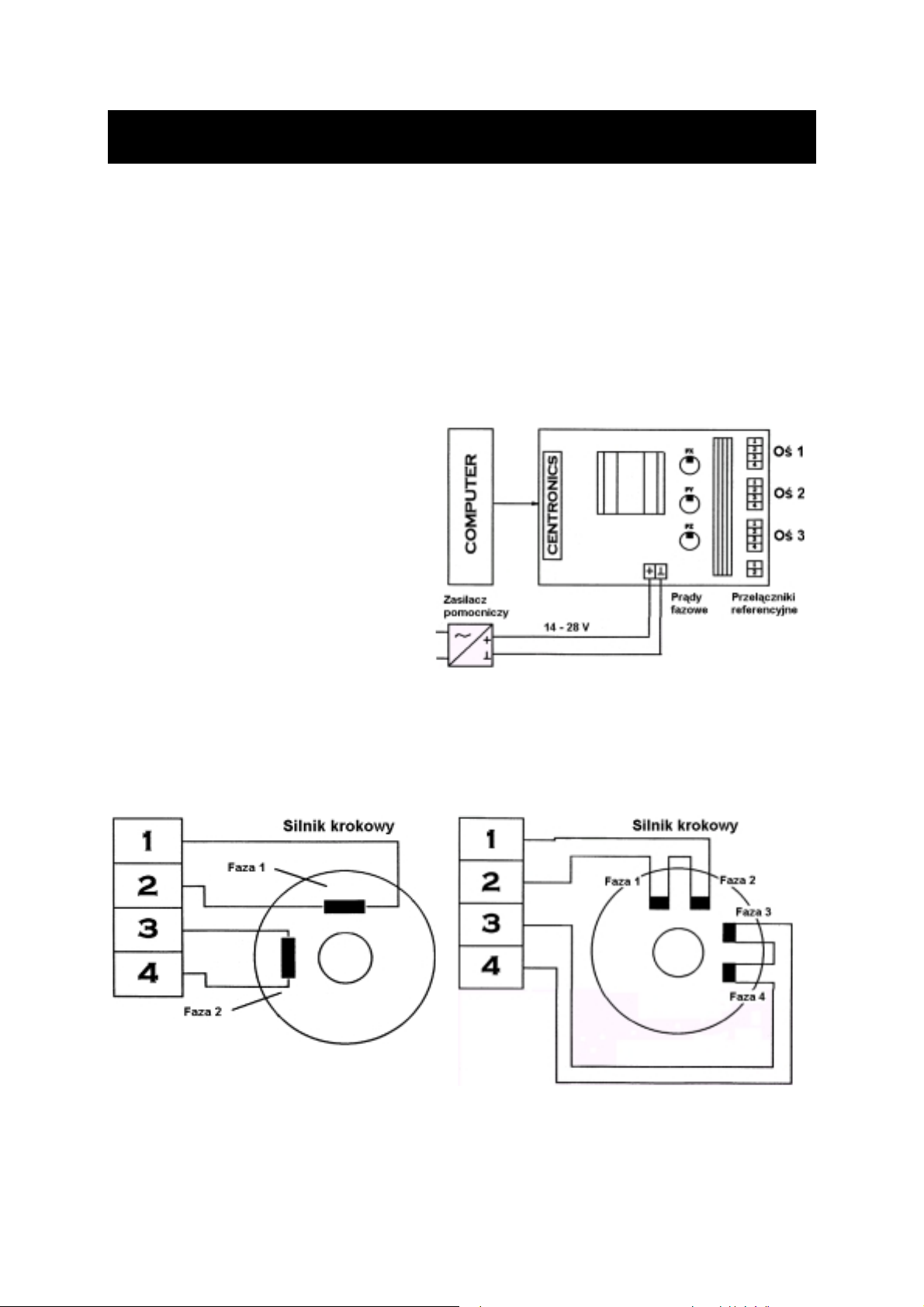

Moduł SMC 800 służy do sterowania bipolarnych silników krokowych w przedziale małych mocy.

Sterowanie modułu może być realizowane za pośrednictwem różnych typów komputerów, poprzez interfejs

Centronics. Ustawianie prądów fazowych, oraz dość uniwersalne zasilanie zewnętrzne stopni końcowych,

gwarantują łatwą adaptację do wielu typów silników.

Instalacja sprzętu

Pomocnicze zasilanie zewnętrzne Przegląd

(napięcie stałe)

Do zasilania modułu wymagane jest napięcie

stałe z sieciowego zasilacza zewnętrznego,

którego tętnienia szczątkowe nie powinny

przekraczać wartości 2 Volt.

Zwracamy uwagę, że w razie podłączenia do

modułu zbyt wysokiego napięcia (U > 30 V)

może nastąpić uszkodzenie elektroniki.

Podłączanie modułu

Każdą za faz

odpowiedniej osi (4-biegunowe zaciski skręcane)

Jeśli kierunek obrotów silnika nam nie odpowiada – należy zamienić przewody jednej z faz w ich zaciskach.

Podobnie podłączamy

jednakże w tym wypadku łączymy fazy silnika parami.

2-fazowych

silników krokowych podłączamy odpowiednio na zaciski 1-2, wzgl. zaciski 3-4

4-fazowe

silniki krokowe, które również pozwalają się sterować z modułu SMC 800,

Ustawianie prądów faz

Prądy faz można płynnie regulować w zakresie 20 do 500 mA.

Prąd całkowity składa się z poszczególnych prądów faz:

I M = I

PH1

+ I

PH2

W celu ustawienia wymaganej wartości prądu faz postępujemy w następujący sposób:

• Podłączyć silnik do modułu.

• podłączyć zewnętrzne zasilanie o napięciu od 14 do 28 Volt.

• Za pomocą miernika podłą czonego pomiędzy masę zasilania, a środkowy zacisk odpowiedniego

potencjometru regulacyjnego, ustawić napięcie referencyjne według poniższego wzoru:

ΩΩΩΩ

I M = V R * 0,084

1/

gdzie:

: prąd do ustawienia (maksym. 500 mA)

I

M

: mierzone napięci referencyjne na potencjometrze.

V

R

Przełącznik referencyjny

Do obydwu przewidzianych do tego zacisków podłączyć można przełącznik referencyjny. Załączone w dostawie

oprogramowanie obsługuje przy tym łączniki dowolnych typów.

Dlatego więcej przełączników (np. dla osi X, Y, Z) trzeba łączyć równolegle (patrz – dalsza część instrukcji).

Uchwyt elektromagnetyczny w trybie plottera

Jeśli moduł steruje pracą plottera, w osi „Z” podłącza się do zacisków „1- 2” uchwyt elektromagnetyczny, wzgl.

przekaźnik zamiast silnika.

Wartość napięcia zasilającego elektromagnes jest taka sama, jak modułu sterującego, tzn. jeśli moduł zasilany

jest napięciem 24 V DC, to i elektromagnes otrzymuje napięcie 24 V DC.

Maksymalny pobór prądu elektromagnesu nie powinien przekraczać 250 mA.

Jeśli przewidziano użycie silniejszego elektromagnesu, trzeba zasilać go poprzez przekaźnik pośredniczący.

Oczywiście wtedy to przekaźnik zasilany jest takim samym napięciem, jak moduł.

Podłączenie modułu do komputera

- za pośrednictwem standardowego interfejsu Centronics, stosowanego w drukarkach komputerowych. Do

połączenia można użyć typowego kabla drukarkowego.

Konwerter HPGL

Z pomocą konwertera HPGL400 użytkownik jest w stanie zamienić dane plotu na format HPGL, w celu podania

ich na wyjścia sterujące (tryb plottera). W ten sposób można zaprogramować procesy plotu za pomocą

programów CAD.

W praktyce wygląda to następująco:

- wykonanie rysunku w programie CAD,

- zapis w formacie HPGL,

- otwarcie pliku pod CAD w formacie HPGL i podanie go na wyjście sterujące.

Konwerter HPGL nie jest objęty dostawą, jednakże dostępny jest na zamówienie.

Instalacja oprogramowania

Sterowniki dla wyższych języków programowania

W wielu aplikacjach istnieje konieczność bezpośredniego uzależnienia sterowania modułu od części użytkowej

oprogramowania.

Wytwarzane przez sterownik silnika sygnały sterują kartę silnika krokowego w trybie pół-krokowym.

Podczas przekazywania wektorów z programu głównego do procesu sterowania silnikiem należy pamiętać, że

chodzi tu o pół-kroki.

Z tego powodu istnieją dwa sterowniki dla wyższych języków „C”, lub „Turbo Pascal”:

SMCMOT.C (sterownik silnika w „C”)

SMCMOT.PAS (sterownik silnika w „TP”)

Dla każdego z obydwu języków programowania istnieje jeden przykładowy program główny (SMCMAIN.C i

SMCMAIN.PAS) dla demonstracji sprzężenia z odpowiednim sterownikiem silnika.

Oddane do dyspozycji oprogramowanie rozróżnia, w odniesieniu do osi „Z”, pomiędzy trybem plottera, a trybem

3-osiowym.

•

Tryb plottera:

Pozycjonowanie osi „X” i „Y” odbywa się poprzez przekazanie wektorów do modułu

sterownika silnika SMCMOT, przy czym wartości wektorów poruszać się muszą w przedziale –31199 do

31199. Faza „1-2”osi „Z” włączana jest wartością wektora 32000, a wyłączana wartością –32000. W ten

sposób można sterować np. uchwytem elektromagnetycznym, lub przekaźnikiem. Ten wektor zostaje

przekazany do modułu sterownika silnika wraz z wektorami „X” i „Y”.

•

Tryb 3-osiowy:

Podanie na wyjście wektorów przestrzennych X,Y i Z. Pozycjonowanie trzech osi odbywa

się tak samo poprzez przekazanie wektorów do modułu sterownika silnika SMCMOT. Wartości wektorów

trzech osi muszą poruszać się w przedziale –3199 do 3199.

W każdym wypadku, podczas podłączania do programu należy wziąć pod uwagę:

a.) Deklaracja globalna

Zmienna Typ danych – „C” Typ danych – „TP” Wartość inicjująca

MPTR

X UNSIGNED CHAR BYTE 0

MPTR

Y UNSIGNED CHAR BYTE 0

MPTR

Z UNSIGNED CHAR BYTE 0

_LPT UNSIGNED INT WORD 378HH – LPT1

H

278

– LPT2

Jeśli użyty zostanie komputer z kartą MDA, to obowiązują następujące adresy dla portu równoległego:

3BCH = LPT1

378H = LPT2

Należy pamiętać, że w każdym wypadku zmienne MptrX, MptrY i MptrZ na początku programu muszą zostać

zainicjowane wartością „0”.

Podczas wydawania rozkazów sterujących do karty, adres portu równoległego drukarki musi zostać przypisany

zmiennej „_LPT” na początku programu. Dla większość komputerów obowiązuję zawarte w powyższej tabeli

adresy LPT1 i LPT2. Jednak zawsze należy się upewnić, sprawdzając dane swojego komputera w jego instrukcji

obsługi.

b.) Uruchomienie funkcji – praca z pozycji referencyjnej

Odniesienie / referencja (xR_Step, yR_Step, zR_Step)

Wszystkie aktualne parametry - typu „int”, lub „integer”.

Niniejsze oprogramowanie umożliwia pozycjonowanie systemu względem punktu referencyjnego. Wywołanie

funkcji „praca z punktem odniesienia” zawiera dla każdej osi parametr lokalny przyporządkowania liczby

kroków (zawsze wartość dodatnia).

Po wywołaniu tej funkcji programu sterowanie powoduje powolny ruch w kierunku odliczania w dół

(negatywnym). Po osiągnięciu wyłącznika referencyjnego zaczyna się ruch w kierunku dodatnim, o liczbę

zadanych kroków.

W ten sposób odbywa się pozycjonowanie w odniesieniu do wyłącznika. Z chwilą podania aktualnego parametru

„0”, odpowiedni bieg referencyjny zostaje zablokowany.

np. Referencja (200,0,0) – uruchamia

bieg referencyjny tylko po osi „X”,

blokując ruchy w osiach „Y” i „Z”.

c.) Uruchomienie funkcji – sterowanie z klawiatury

Klawiatura (F_MODE)

F_MODE typu „unsigned char”, lub „byte”

Ta funkcja umożliwia sterowanie systemu poprzez klawiaturę.

Oś „X” :

Oś „Y” :

←←←← →→→→

↓↓↓↓ ↑↑↑↑

Oś „Z” : PgUp, PgDn

Zakończ : ESC

F_MODE określa aktualny parametr sterowania poprzez klawiaturę w trybie „Plot”:

(F_MODE = 1,

PgUp = oś „Z” – włączone zasilanie,

PgDn = oś „Z” – wyłączone zasilanie),

lub w trybie 3-osiowego pozycjonowania:

(F_MODE = 0,

pozycjonowanie wszystkich 3 osi powyższymi funkcjami klawiatury.

d.) Uruchomienie funkcji Vecout

Vecout (xStep, yStep, zStep)

xStep, yStep, zStep – typu „int”, lub „integer”

Polecenie funkcyjne edycji wektorów „X”, „Y” i „Z”.

Prędkość podania na wyjścia wektorów zależy od typu komputera i trzeba ją wypróbować empirycznie.

Do sterowania prędkości stoją do dyspozycji zmienne:

Rampe_Start (prędkość startu silników), oraz

Rampe_Ende (prędkość pracy silników), które należy umieścić odpowiednio w programie.

Ponieważ chodzi w tych wartościach o czasy zwłoki podania sygnałów, wartość „Rampe_Start” musi zawsze

być większa od wartości „Rampe_Ende”. Tym sposobem zabezpiecza się pewny rozruch silników.

Rampę rozbiegu można ustawić za pomocą wartości zmiennej „Steilheit” (stromość). Tę wartość również trzeba

określić empirycznie.

Obłożenie zestyków złącza interfejsu danych

Nr zestyku Oznaczenie

1 STROBE

2DATA 1

3DATA 2

4DATA 3

5DATA 4

6DATA 5

7DATA 6

8DATA 7

9DATA 8

10nie obłożony

11 BUSY

12, 13nie obłożony

14, 15

16GND

17, 18nie obłożony

19, 20, 21 GND

22, 23, 24

25, 26, 27

28, 29, 30

31, 32 nie obłożony

33 GND

34, 35, 36 nie obłożony

Funkcje

zestyków złącza interfejsu danych

Oznaczenie Funkcja

DATA 1

DATA 2

DATA 3 Zmiana kierunku prądu

DATA 4

DATA 5

DATA 6 Zmiana kierunku prądu

DATA 7 Stopień końcowy silnika

DATA 8 selekcja

STROBE Przejęcie danych (aktywny stan niski)

BUSY Status przełącznika referencyjnego

Wewnętrzne źródło zasilania stopnia końcowego silnika

(faza A)

D1 D2

1 1 brak prądu

0 1 minimalny prąd

1 0 średni prąd

0 0 maksymalny prąd (zależnie od pozycji potencjometru)

(faza A)

Wewnętrzne źródło zasilania stopnia końcowego silnika

(faza B) – patrz „DATA 1”, wzgl. „DATA 2”

(faza B)

D7 D8

0 0 Stopień końcowy silnika „X”

1 0 Stopień końcowy silnika „Y”

0 1 Stopień końcowy silnika „Z”

Dane techniczne

Napięcie zasilania 14 V do 28 V

Maksymalne nap. zasilania 30 V

Maksymalny pobór prądu 2,5 A

Prądy fazowe 20 do 500 mA, płynnie ustawialny

Przełącznik referencyjny mechaniczny łącznik zamykający

Interfejs Port równoległy Centronics

Loading...

Loading...