Page 1

Art. ESK4

Automazione cancello scorrevole peso max 400 Kg con radiocomando a 433 MHz

Sliding gates automatic system weight 400 Kg and radio control with 433 MHz operating frequency

Actionneurs pour grilles à portes coulissantes Poids 400 Kg set radiocommande avec fréquence de

travail de 433 MHz

Manuale per il collegamento e l’uso

Installation and operation manual

Manuel pour le raccordement et l’emploi

Page 2

2

Le seguenti informazioni di sicurezza sono

parti integranti ed essenziali del prodotto

e devono essere consegnate all'utilizzatore. Leggerle attentamente in quanto forniscono importanti

indicazioni riguardanti l'installazione, l'uso e la

manutenzione. E' necessario conservare il presente

modulo e trasmetterlo ad eventuali subentranti nell'uso dell'impianto. L'errata installazione o l'utilizzo

improprio del prodotto può essere fonte di grave

pericolo.

IMPORTANTE - INFORMAZIONI DI SICUREZZA

· L'installazione deve essere eseguita da person-

ale professionalmente competente e in osservanza della legislazione nazionale ed europea

vigente.

· Dopo aver tolto l'imballo assicurarsi dell'in-

tegrità dell'apparecchio, in caso di dubbio rivolgersi a personale qualificato.

· I materiali d'imballaggio (cartone, sacchetti di

plastica, graffe, polistirolo ecc.) devono essere

smaltiti negli appositi contenitori e non devono

essere dispersi nell'ambiente soprattutto non

devono essere lasciati alla portata dei bambini.

· La posa in opera, i collegamenti elettrici e le re-

golazioni devono essere effettuati a "Regola

d'arte", assicurarsi che i dati di targa siano

rispondenti a quelli della rete elettrica e accertare che la sezione dei cavi di collegamento

sia idonea ai carichi applicati, in caso di dubbio

rivolgersi a personale qualificato..

· Non installare il prodotto in ambienti a pericolo

di esplosione o disturbati da campi elettromagnetici. La presenza di gas o fumi infiammabili

costituisce un grave pericolo per la sicurezza.

· Prevedere sulla rete di alimentazione una pro-

tezione per extratensioni, un interruttore/sezionatore e/o differenziale adeguati al

prodotto e in conformità alle normative vigenti.

· Indicare chiaramente sul cancello, porta, ser-

randa o barriera che sono comandati a distanza

mediante apposito cartello.

· La ELVOX s.p.a. non può essere considerata re-

sponsabile per eventuali danni causati qualora

vengano installati dei dispositivi e/o componenti

incompatibili ai fini dell'integrità del prodotto,

della sicurezza e del funzionamento.

· L'apparecchio dovrà essere destinato al solo

uso per il quale è stato concepito, ogni altra applicazione è da considerarsi impropria e quindi

pericolosa.

· Prima d'effettuare una qualsiasi operazione di

pulizia o di manutenzione, disinserire

l'apparecchio dalla rete, staccando la spina, o

spegnendo l'interruttore dell'impianto. Per la riparazione o sostituzione delle parti danneggiate, dovranno essere utilizzati esclusivamente

ricambi originali.

· L'installatore deve fornire tutte le informazioni

relative al funzionamento, alla manutenzione e

dell'utilizzo delle singole parti componenti e del

sistema nella sua globalità.

DICHIARAZIONE DI INCORPORAZIONE DI

QUASI-MACCHINE (DIRETTIVA 2006/42/CE)

ELVOX S.p.A.

Indirizzo: Via Pontarola 14/A – 35011 Campodar-

sego (Pd)

Dichiara che: L’articolo ESK4

è costruito per essere incorporato in una macchina

o per essere assemblato con altri macchinari per

costruire una macchina ai sensi della Direttiva

2006/42/CE è conforme ai requisiti essenziali di sicurezza delle seguenti altre direttive CEE

2006/95/CE Direttiva Bassa Tensione

2004/108/CE Direttiva Compatibilità Elettromagnetica

Inoltre dichiara che non è consentito mettere in

servizio il macchinario fino a che la macchina in cui

sarà incorporato o di cui diverrà componente non

sia stata identificata e ne sia stata dichiarata la

conformità alle condizioni della Direttiva 2006/42/

CEE e successive modifiche.

Campodarsego, 23/06/2010

L’Amministratore Delegato

The following security information is inte-

grant and essential part of the product and

must be given to the user. Read it carefully as it

gives important suggestions concerning the installation, the use and the maintenance. Keep the present manual in order to be able to transmit it to

possible future users of the installation. The erroneous installation or an improper use of the product may cause great danger.

IMPORTANT - SECURITY INFORMATION

. The installation must be carried out by profes-

sional technicians and according to the national and european safety regulations in force.

. After removing the packing check the integrity

of the appliance. If in doubt contact qualified

personnel.

. The packaging (carton, plastic bags, clips, po-

lystirene etc.) must be disposed of properly in

the appropriate containers. It must not be left

within the reach of children.

. The installation, the electrical connections and

the adjustments must be carried out perfectly;

check that the data on the specification plate

correspond to those of the mains supply and

that the connection cable cross-section is suitable for the applied loads, in case of doubt contact qualified personnel.

. Do not install the appliance in premises with

danger of explosion or disturbed by magnetic

fields. The presence of gasses or inflammable

fumes is a great danger for the safety.

. A proper protection against extratensions

should be install on the supply voltage network,

i.e. a switch/sectioner and/or differential suitable for the product and according to the regulations in force.

. The gate, door, rolling shutter or barrier should

bear a plate indicating that they are remotly

controlled.

. ELVOX S.p.A. will not accept liability for any da-

mage caused by the incorrect installation of devices and/or components not suitable for the

integrity, the safety and the operation of the unit.

. The product must only be used for the purposes

for which it was designed. Any other use is incorrect and hence dangerous.

. Before carrying out any cleaning or mainte-

nance work, disconnect the unit from the mains

supply, either by unplugging the power cord or

by switching off the mains supply.

. Any repair work or replacement of damaged

parts must be carried out by qualified personnel

using original parts and components.

. The installer must supply all the information

concerning the operation, the maintenance and

the use of the single components and the whole

system.

DECLARATION OF INCORPORATION OF PAR-

TLY COMPLETED MACHINERY

(DIRECTIVE 2006/42/EC)

ELVOX S.p.A.

Address: Via Pontarola 14/A – 35011 Campodar-

sego (Pd)

Declares that: The article ESK4

is constructed to be incorporated in a machine or

to be assembled with other machinery to construct

a machine under the provisions of Directive

2006/42/EC

conforms to the essential safety requirements of

the other following EEC directives

2006/95/EC Low Voltage Directive

2004/108/EC Electromagnetic Compatibility Directive

Furthermore it declares that the machinery covered by this Declaration must not be put into service until the machine into which it is to be

incorporated or of which it is a component has

been found and declared to be in conformity with

the provisions of Directive 2006/42/EEC and subsequent amendments.

Campodarsego, 23/06/2010

The Managing Director

Les suivants renseignements concernant

la sécurité sont partie intégrantes et es-

sentielles du produit et doivent être rémis

à l'usager. Les lire attentivement car il fournissent

importantes indications concernant l'installation. Il

est necessaire de conserver le présent manuel et

de le transmettre aux autres possibles futurs usagers. L'installation erronée ou l'emploi impropre du

produit peut être source de grave danger.

IMPORTANT - RENSEIGNEMENTS POUR LA

SÉCURITÉ

. L'installation doit être effectuée par personnel

professionnelement compétent et conforme à la

legislation nationale et européenne en vigueur.

. Après avoir enlévé l'emballage s'assurer de

l'integrité de l'appareil , en cas de doute

s'adresser à personnel qualifié.

. Les éléments de l'emballage (boîtes, sachets de

plastique, agrafes, polistirène etc.) doivent être

recyclés ou éliminés en utilisant les poubelles

prévues à cet effet pour ramassage différencié,

surtout ils ne doivent pas être laissés à la portée

des enfants.

. La mise en ouvre, les raccordements électriques

et les réglages doivent êtres effectués parfectement; les données de la plaque doivent être conformes à celles du réseau électrique et s'assurer

que la section des câbles de raccordement soit

adaptée aux charges appliqués; en cas de doute

s'adresser à personnel qualifié.

. Ne pas installer le produit dans des environne-

ments avec danger d'explosion ou dérangés par

des champs électromagnetiques . La présence

de gas ou fumées inflammables constitue un

grave danger pour la sécurité.

. Prévoir sur le réseau d'alimentation une protec-

tion contre les extratensions: un interrupteur/sectionneur et/ou différentiel appropriés au

produit et en conformité aux normes en vigueur.

. Indiquer clairement sur la grille, porte, rideau rou-

lant et barriére (au moyen d'une plaque appropriée) qu'ils sont gérés à distance.

. ELVOX S.p.A. décline toute responsabilité pour

des dommages éventuels à cause d'une installation des dispositifs et/ou composants incompatibles aux buts de l'intégrité du produit, de la

sécurité et du fonctionnement.

. L'appareil devra être destiné qu'à l'usage pour

lequel il a été conçu, toute autre application doit

être considérée comme impropre et donc dangereuse.

. Avant d'effectuer une opération de nettoyage ou

d'entretien quelconque, débrancher l'appareil en

enlevant la fiche ou en déclenchent l'interrupteur

de l'installation.

Pour la réparation ou remplacement des parties

endommagées, il faut utiliser seulement pièces

détachées et composants d'origine.

. L'installateur doit fournir tous les renseignements

relatifs au fonctionnement, à l'entretien et à

l'emploi des composants individuels et du système dans sa globalité.

DÉCLARATION D'INCORPORATION DE

QUASI-MACHINES (DIRECTIVE 2006/42/CE)

La société ELVOX S.p.A.

Adresse : Via Pontarola 14/A – 35011 Campodarsego (Pd)

Déclare que : L’article ESK4

a été fabriqué pour être incorporé dans une machine

ou pour être assemblé à d'autres équipements en vue

de réaliser une machine conforme à la Directive

2006/42/CE

est conforme aux dispositions de sécurité des directives CEE suivantes :

2006/95/CE Directive Basse Tension

2004/108/CE Directive Compatibilité Électromagnétique

En outre, elle déclare qu'il est interdit de mettre la machine en service tant que la machine dans laquelle elle

sera incorporée ou de laquelle elle deviendra un composant, n'aura été identifiée et n'aura été déclarée

conforme aux dispositions de la Directive 2006/42/

CEE et modifications suivantes.

Campodarsego,

23/06/2010

L'Administrateur Délégué

I

GB F

Page 3

3

I versi di marcia dell’attuatore (M1) e quindi l’esatta polarità dei cavi (morsetti 1-2), si determinano durante la

memorizzazione della corsa.

The running directions of the actuator (M1), and therefore the exact polarity of the cables (terminals 1-2), are

determined during stroke saving.

Les sens de marche de l'actionneur (M1) et donc la polarité exacte des câbles (bornes 1-2) sont déterminés

durant la mémorisation de la course.

M1

+

-

4A

12Va.c.

Motore 1

Motor 1

Moteur 1

Aux 12V 1W

Lampeggiante

12V 5W

Flashing light

12V 5W

Clignotant

12V 5W

Antenna

Aerial

Antenne

Batteria opzionale

Battery optional

Alimentation réseau

12V 7Ah

Trasformatore

Transformer

Transformeteur

230V-12V 150VA

Scheda carica batteria

(ECB1) opzionale

Battery charge card

(ECB1) optional

Carte charge batterie

(ECB1) option

Alimentazione rete

Mains power supply

Alimentation réseau

Trimmer

Programmazione

Settings

Programmation

Pulsante Apri/Chiudi

Open/Close button

Bouton Ouvrir/Fermer

Ricevitore radio

Radio receiver

Récepteur radio

433 MHz

Fusibile - Fuse - Fusible

4A (T41)

Comune - Common - Commun

Contatto N.A. Apre/chiude - N.O. contact Open/close - Contact N.O. Ouvrir/Fermer

Contatto N.A. Apre pedonale - N.O. contact Pedestrian open

Contact N.O. Ouvrir passage piéton

Comune - Common - Commun

Contatto N.C. STOP - N.C contact STOP - Contact N.F. STOP

Contatto N.C. fotocellule - N.C. contact photocells - Contact N.F. photocellules

Contatto N.C. fotocellule in apertura - N.O. contact opening photocells

Contact N.O. photocellules en ouverture

Encoder maqgnetico

Magnetic encoder

Codeur magnétique

Alimentazione delle fotocellule

Photocells supply voltage

Alimentation de cellules photoélectrique

2° canale

Channel 2

2 éme canal

12V 1W

(+)

(-)

Page 4

4

I

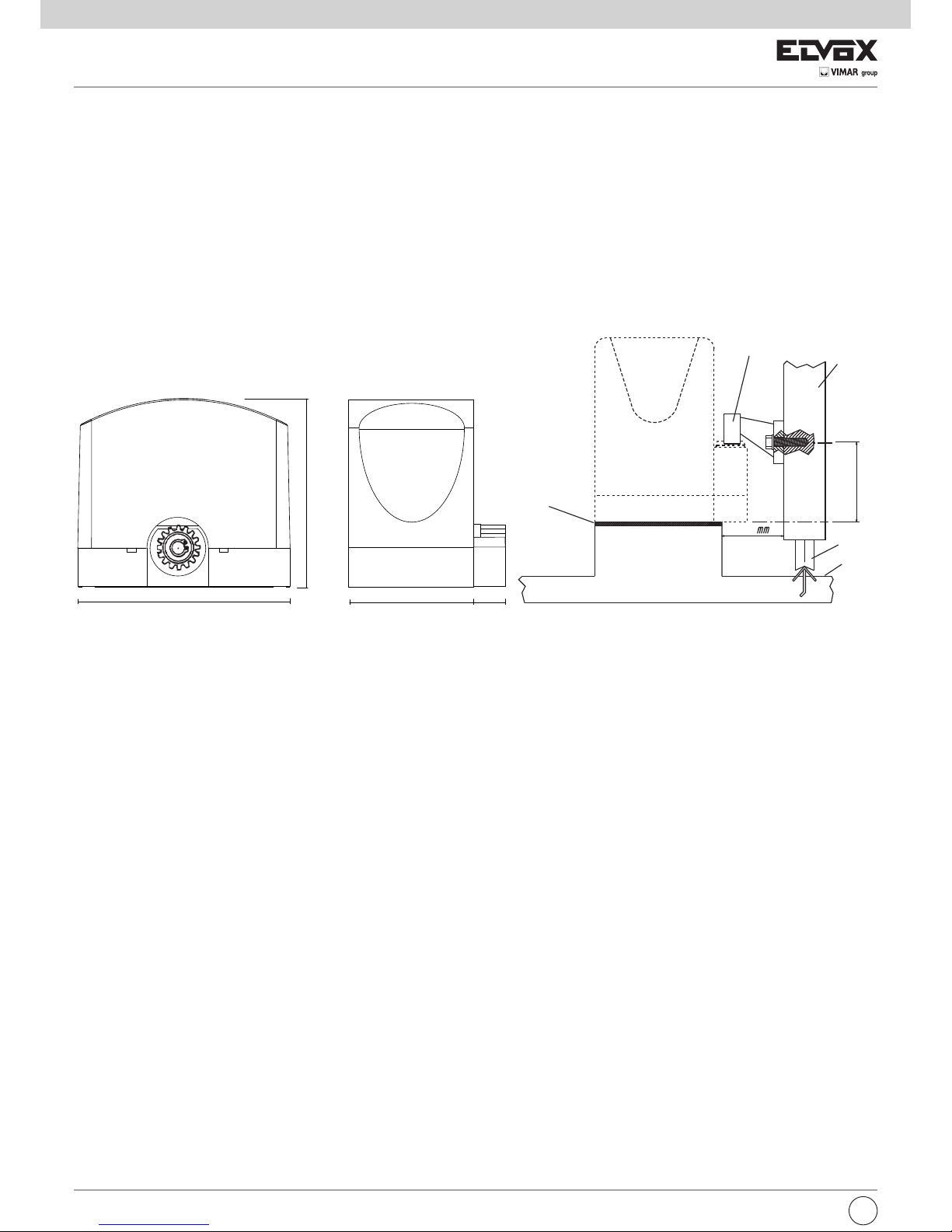

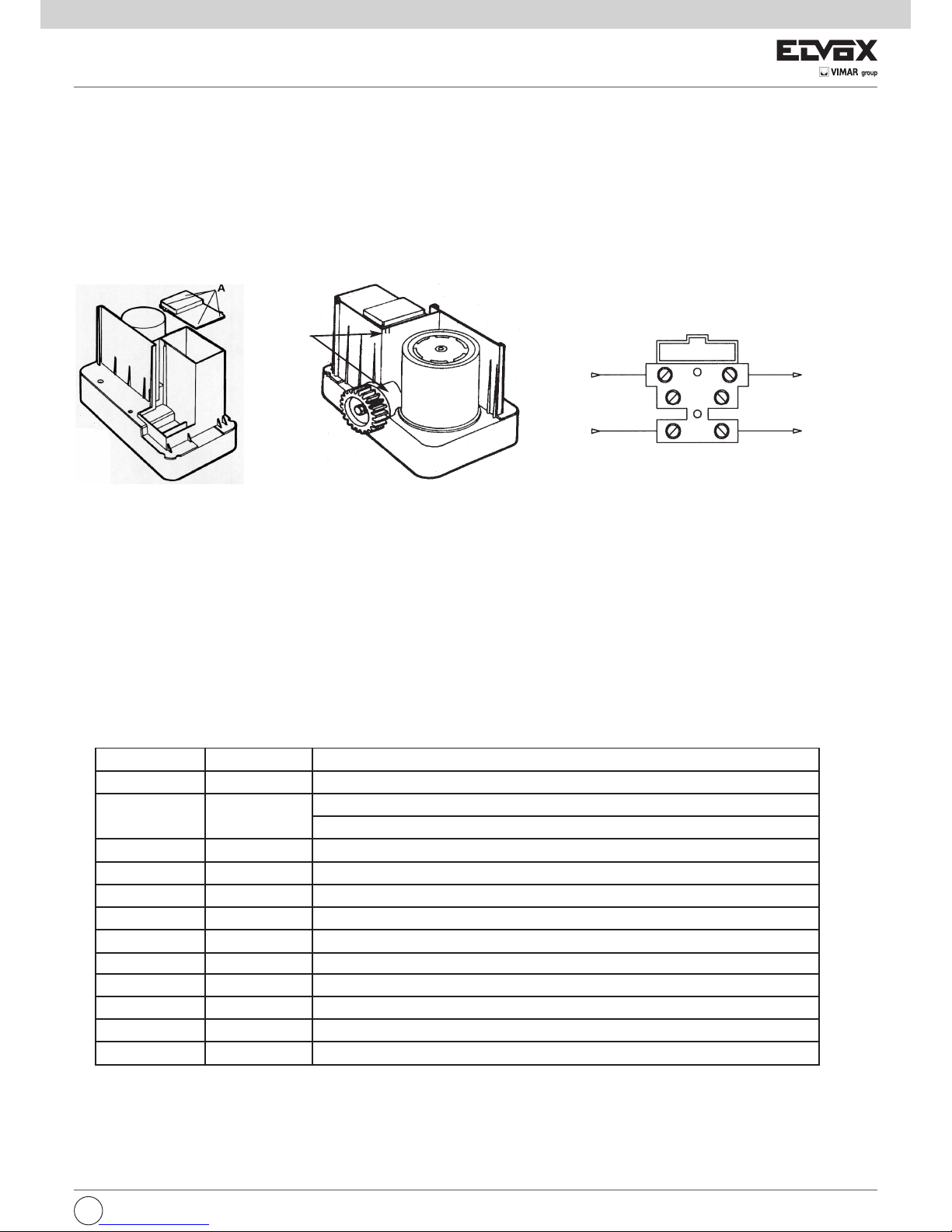

CARATTERISTICHE GENERALI

Automazione, serie ES, per cancelli scorrevoli residenziali e condominiali ad uso intensivo. L’attuatore elettromeccanico irreversibile è dotato di un motore in bassa tensione, 12 Vcc, e uno sblocco meccanico che permette di aprire e chiudere il cancello manualmente. Il motore aziona un gruppo riduttorre,

lubrificato con grasso permanente, racchiuso in una fusione d’alluminio di grosso spessore ma di ridottissimo ingombro. La scheda elettronica di comando è integrata al corpo dell’attuatore. Gli attuatori sono predisposti per l’allogiamento della batteria tampone art. ZBA1 (opzionale).

308

270

188

37

DIMENSIONI D' INGOMBRO

CONTENUTO DELL’IMBALLO

N°1 -Attuatore con scheda e ricevitore

N°1 -Lampeggiante

N°1 -Radiocomando 2 canali 433 MHz

N°1 -Coppia di fotocellule da esterno parete

N°1 -Selettore a chiave

N°1 -Cartello “Attenzione”

N°1 -Tappo per fermo battuta cancello

N°2 -Spessori per montaggio cremagliera

INSTALLAZIONE TIPO

A = piastra opzionale (330x208 mm)

B = cremagliera art. ZE03 - ZE07 - ZE08

C = cancello scorrevole

D = ruota

E = livello terreno

ES04 ES04/117 ES04/240

230 Vac (+6%, -10%) 117 Vac (+6%, -10%) 240 Vac (+6%, -10%)

50-60 Hz

13÷15 Vc.a..

12 Vc.c.

Servizio intensivo

25 Watt

1300 RPM

Modulo 4

-25°C ÷ 55°C

IP45

400 Kg

308x270x225 mm.

Alimentazione Rete

Frequenza

Alimentazione scheda

Alimentazione motore

Intermittenza lavoro

Potenza Max. Motore

Velocità Max Motore

Pignone cremagliera

Temperatura di servizio

Grado di protezione

Peso Max. anta Cancello

Dimensioni (LxHxP)

CARATTERISTICHE TECNICHE DI TARGA

ATTUATORE

A

B

C

D

E

40

Fig. 1

62mm (ZE03-ZE08)

98mm (ZE07)

Automazione

serie ES...

*

*

Page 5

I

5

Fig. 2A

Fig. 2B

Fig. 2C

B

A

C

D

D

Fig. 3A

Fig. 3B

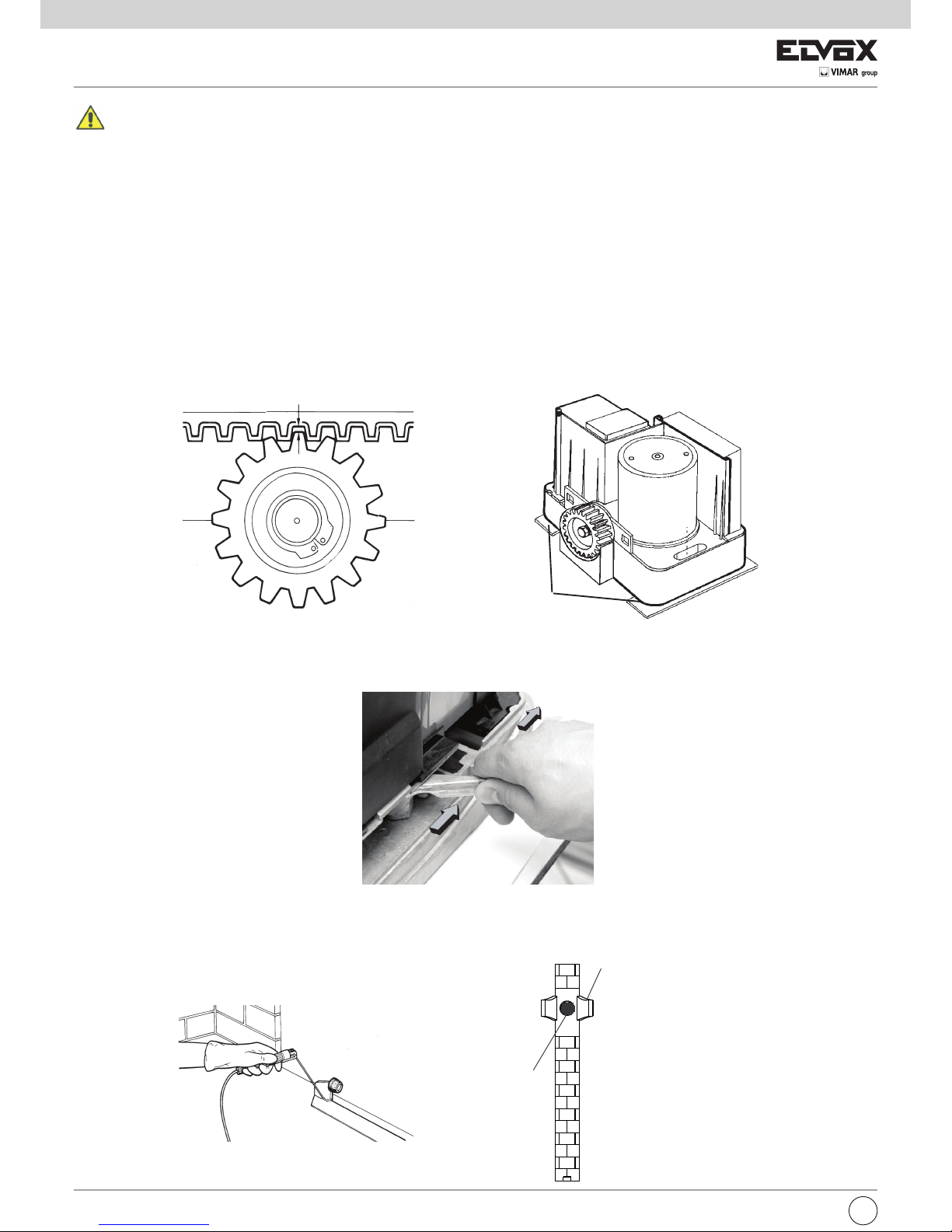

INSTALLAZIONE MECCANICA

Per un corretto funzionamento dell’automazione la struttura del cancello esistente, o da realizzare, deve presentare i seguenti requisiti:

- Le ruote del cancello siano montate in posizione tale da dare stabilità al cancello stesso e che siano in buono stato ed efficienti.

- La rotaia sia libera diritta e pulita in tutta la sua lunghezza con battute d’arresto obbligatorie sia in apertura che in chiusura.

- La guida superiore sia in asse con la rotaia, i pattini siano integri e lubrificati e con un gioco di circa 1 mm. per parte in modo da facilitare lo scorrimento dell’anta.

- Gli spazi tra le parti mobili e le parti fisse del cancello siano di entità prevista dalle norme nazionali o comunque siano ricondotti ai canoni di sicurezza

applicando un adeguato sistema di protezione.

- Il peso del cancello non deve superare i 600 Kg

- Assenza di serrature meccaniche di chiusura.

Si raccomanda di effettuare gli interventi necessari per garantire l’affidabilità e la sicurezza dell’automazione

Installazione dell’attuatore

1. Togliere il tappo della serratura (Fig. 2A) ed inserire la chiave (Fig. 2B). Togliere il blocco della serratura.

2. Togliere il coperchio di plastica premendo leggermente nei due lati (Fig. 2C).

3. Per il fissaggio al suolo del motoriduttore utilizzare la contropiastra, Art. ZX16 (non in dotazione)

Preparazione del sito

Individuato il luogo dove installare il motoriduttore (che può essere alla destra o alla sinistra del cancello), è possibile fissare il motore con due tasselli oppure utilizzare la contropiastra in due modi:

1) Muratura della piastra (Fig. 3A- Fig. 3B)

2) Fissaggio nel suolo tramite 4 tasselli (non in dotazione)

N.B. La contropiastra deve essere murata o fissata seguendo scrupolosamente le misure indicate in fig. 1 per garantire il corretto ingranamento tra il pignone del motoriduttore e la cremagliera.

Muratura della piastra

a. Piegare le 3 zanche Fig. 3A

b. Posizionare la contropiastra in modo che la zanca centrale sia verso il pignone del motoriduttore (quindi verso la cremagliera) Fig. 3B particolare A.

c. Inserire le due viti, M8x30, in dotazione nei fori quadrati della piastra e fissarle tramite i dadi in modo da incastrarle nel quadro, Fig. 3B particolare C.

d. Utilizzare dei tubi flessibili, necessari per il passaggio dei cavi di collegamento (accessori - alimentazione elettrica).

Passare i tubi flessibili tra i fori, Fig. 3B particolare B. I tubi devono uscire circa 5 cm dai fori della piastra.

e. Murare perfettamente in piano la contropiastra.

Fissaggio con tasselli

Preparare una piazzola piana di tenace calcestruzzo di area sufficiente a coprire la contropiastra.

N.B. Si consiglia di realizzare una piazzola che sporga di qualche centimetro dal livello del suolo per evitare che il motoriduttore sia interessato dal ristagno

o dal deflusso di acqua piovana.

- Seguire il punto c e d.

- Fissare la contropiastra con 4 tasselli da fondazione, M8x120mm Fig. 3B particolare D non in dotazione, e stringere le viti utilizzando le rondelle (itasselli

permettono la regolazione della piastra in altezza).

Fissaggio del motoriduttore

- Predisporre i cavi

- Posizionare il motoriduttore rispettando le misure indicate nella fig. 1. Appoggiare il motoriduttore sulla contropiastra in modo che le viti, M8x30, entrino

nei due fori di fissaggio della fusione e fissare i dadi preceduti da una rondella piana ed una dentata, vedi Fig. 3C particolare E.

Fig. 3C

E

Page 6

6

I

Fig. 4B

Fig. 4A

2 mm ottenuti al termine della regolazione

Spessori

SBLOCCO MANUALE

In caso di mancata alimentazione di rete, la batteria tampone (opzionale) garantisce per un periodo limitato il funzionamento dell’automazione. Se la batteria è scarica o non utilizzata sbloccare manualmente il motore aprendo il coperchio con l’apposita chiave (vedi Fig.

1A, Fig. 1B, Fig. 1C) e ruotare la leva dello sbocco di 180° in senso antiorario (Fig. 5). Richiudere il coperchio.

Fig. 5

INSTALLAZIONE BATTENTI MECCANICI

In corrispondenza delle posizioni di aper tu ra e chiusura del cancello scor re vo le bisogna sistemare dei battenti mec ca ni ci che siano in grado

di ar re sta re il mo vi men to del cancello sia in aper tu ra (Fig. 6A) che in chiusura (Fig. 6B). Se gui re co mun que i consigli delle varie nor me e

direttive a riguardo.

Fig. 6A

TAPPO

FORCELLA

VISTA FRONTALE FERMO

BATTUTA CANCELLO

Installazione della cremagliera:

1 -Chiudere completamente il cancello.

2 -Si deve garantire un gioco di 2mm. tra pignone e cremagliera su tutta la lunghezza del cancello (Fig. 4A). Per fare ciò posizionare

gli spessori (in dotazione) come mostra la Fig. 4B e fissare il motoriduttore.

N.B. Questa operazione è molto importante per il funzionamento e la durata del motoriduttore. Infatti è opportuno che il carico del cancello non gravi sul pignoneperchè potrebbe danneggiare l’automazione.

3. Sbloccare il motoriduttore tirando verso destra la leva di sblocco meccanico (Fig. 5).

4. Appoggiare la cremagliera sul pignone in modo che, una volta fissata, la sua estremità coincida con la fine dell’anta del cancello. Segnalare laposizione dei fori.

5. Far scorrere il cancello in tutta le sua lunghezza ripetendo il procedimento per trovare i punti di fissaggio o di saldatura.

6. Per l’utilizzo della cremagliera in nylon, forare il cancello con punta da 5,25 mm, e fissare la cremaglira con viti autofilettanti da 6,3 mm

(fornite con lacremagliera). Per l’utilizzo della cremagliera in acciaio zincato, saldare gli attacchi e fissare la cremagliera con le viti, M8,

(fornite con la cremagliera) pre-cedute dalla rondella.

7. Fissata la cremagliera allentare le viti che fissano l’attuatore e togliere gli spessori.

8. Riposizionare il gruppo del motoriduttore in modo che il pignone sia sormontato esattamente dalla cremagliera. Il risultato dovrà corrispondere esattamentecon quello di Fig. 4A.

Page 7

I

7

Fig. 7C

Fig. 7B

Fig. 7A

Fusibile 2AL250V (Rete: 230V, 240V)

Fusibile 4AL250V (Rete: 110V, 117V, 125V)

Rete

Trasformatore

A

Ciascun dispositivo deve essere installato a regola d’arte, seguendo le istruzioni allegate e soprattutto fare eseguire la messa in opera da personale qualificato Elvox rispettando la normativa vigente in ciascun paese. Seguire le istruzioni allegate per il collegamento dei cavi della scheda

elettronica di comando; si ricorda che:

1 -

La centralina di comando viene alimentata da un trasformatore di sicurezza.Per collegare l’alimentazione all’automazione svitare le 4 viti e

togliere il coperchio (Fig. 7A), entrare con il cavo RETE 230Vc.a. come da punto A, Fig.7B e collegarlo nella morsettiera come nella Fig. 7C.

2 -La sezione consigliata dei cavi di rete per il collegamento dell'automazione è di 1,5 mm2.

3 -L’impianto di messa a terra del cancello deve essere conforme alle norme vigenti. La casa costruttrice declina ogni responsabilità per danni

derivanti da eventuali negligenze in materia.

4 -In accordo con la normativa europea in materia di sicurezza si consiglia di inserire un interruttore bipolare esterno per poter togliere

l’alimentazionein caso di manutenzione del cancello e di scollegare il morsetto delle alimentazioni della scheda.

INSTALLAZIONE ELETTRICA

N° Morsetti Descrizione Funzione

1 2 Motore 1 Alimentazione motore 1 12Vc.c.

3 4 2° Canale Uscita secondo canale selezionabile tramite parametro.

Tensione temporizzata 12Vc.c. 1W o funzione pedonale.

4 5 AUX Uscita con tensione 12V c.c. 1W IN o funzione spia di segnalazione.

6 7 (-)12 (+)12 Alimentazione fotocellule 12V DC 500 mA max.

8 9 LAMP Lampeggiante 12Vc.c. 5W max.

10 11 COM - AP/CH Ingresso selettore o pulsante, contatto NA, APRE/CHIUDE.

10 12 COM - PED Ingresso selettore o pulsante, contatto NA, apertura pedonale

19 14 COM - STOP Ingresso selettore o pulsante funzione STOP, contatto NC.

13 15 COM - FOT Ingresso fotocellule, contatto NC.

13 16 COM - STPA Ingresso fotocelle in apertura (interna) o bordo sensibile, contatto NC.

(-) ANT Antenna Collegamento cavetto o cavo antenna

CN4 Encoder Encoder magnetico

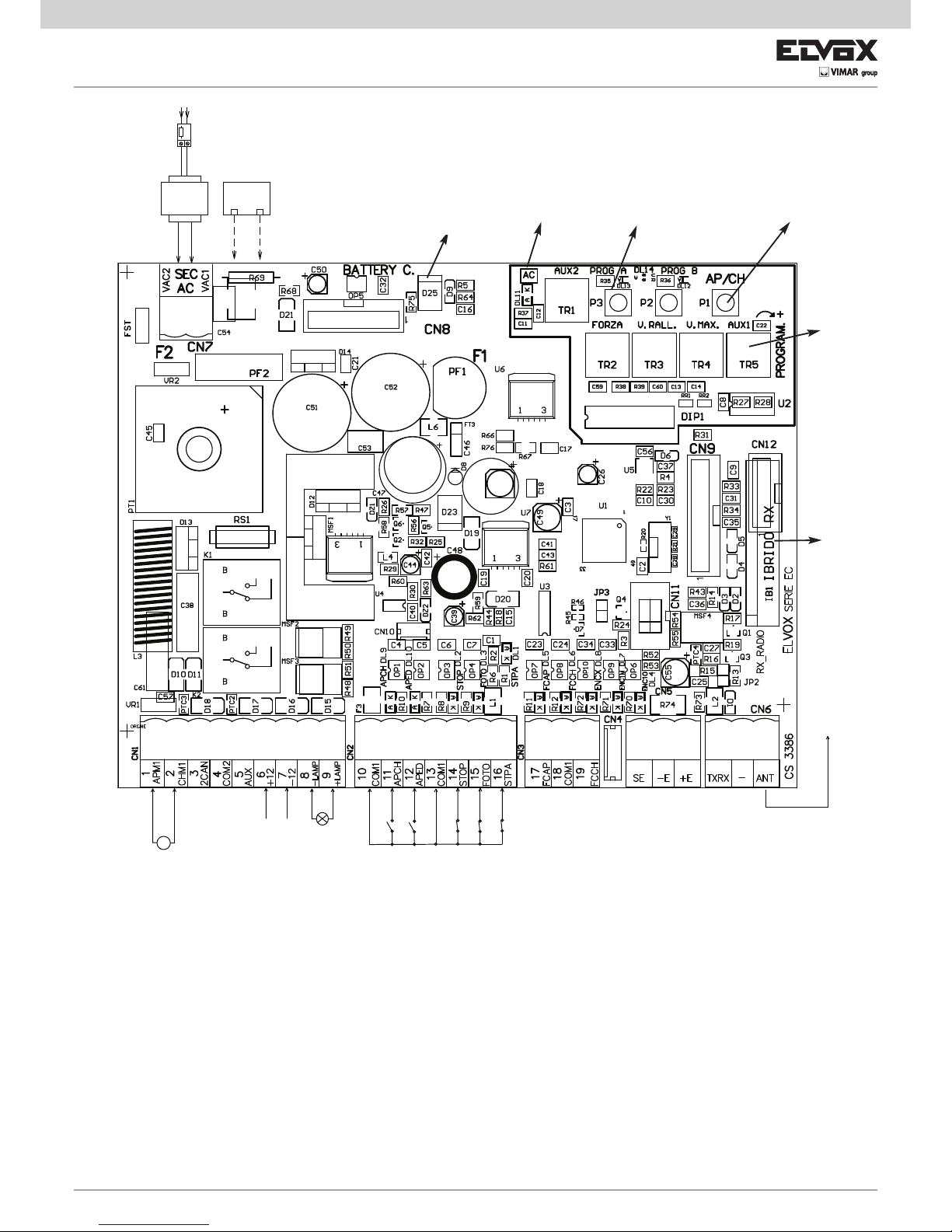

SCHEDA ELETTRONICA EC10

La scheda elettronica, Art. EC10, è adatta per il comando di un attuatore per cancelli scorrevoli, serie ES, con motore in corrente continua a 12 Volt.Si tratta di una scheda con elevati standard qualitativi, dotata di un sistema di controllo del movimento del cancello tramite

un ENCODER per garantirela conformità alle prescrizioni delle direttive sulla compatibilità elettromagnetica, la marcatura CE e le normative vigenti per la sicurezza. Il raggiungimentodell’apertura/chiusura del cancello avviene attraverso rallentamento dell’anta, nel suo movimento viene costantamente monitorata la velocità ed il consumo amperometrico del motore, ed in caso di ostacolo avviene l’inversione

del moto.

INSTALLAZIONE ELETTRICA

La centralina di comando della scheda EC10 è alimentata a 230V (a 117V per la versione /117 e a 240V per la versione /240V), la tensione

di rete è protetta con un fusibile da 4A. La scheda si alimenta con 12Vac tramite un trasformatore di sicurezza in doppio isolamento

(EN61558).Gli attuatori ed i comandi sono alimentati a 12Vcc e le uscite sono protette da due fusibili: F1 da 15A per gli attuatori e F2 da

3,15A per gli accessori. Temperatura di funzionamento -20 ÷ +55°C.

Essendo la scheda in bassa tensione le strutture metalliche ad essa connesse non devono essere collegate a terra in quando si tratta di

alimentazione SELV. Per cablaggi con lunghezza superiore a 15 metri usare conduttori di sezione 2x4 mm².

Page 8

8

I

La scheda EC10 prevede due modalità di funzionamento, a seconda del tipo di automazione che si desidera controllare. Tale modalità è

stabilita dalla posizione del dipswitch 8:

1. scorrevole (dipswitch 8 off)

2. barriera (dipswitch 8 on)

La modalità viene valutata all'avvio dell'apparecchiatura e, se è stata cambiata rispetto all'ultima accensione, tutti i parametri vengono riportati a default. Per questo motivo, in caso di cambiamento di modalità, è necessario ripetere l'apprendimento delle corse. I codici dei

radiocomandi eventualmente appresi invece vengono mantenuti.

N.B:

La configurazione dei dip 1-2 in posizione OFF determina la modalità di funzionamento motore scorrevole.

Attivando l’ingresso “APERTURA PEDONALE” o premendo il tasto 2° canale (se configurato), si apre l’anta, di una percentuale pari al valore impostato nel parametro “Apertura parziale”. Ripremendo lo stesso tasto, si chiude l’anta. Se invece si preme APRE/CHIUDE, viene

completata l’apertura dell’anta. Con l’anta aperta premendo APED si può ottenere la chiusura dell’anta.

SICUREZZE

Esistono tre sicurezze:

- il tasto STOP

- la fotocellula esterna

- la fotocellula interna (vanno collegati all'ingresso STPA

Il tasto STOP

Se premuto, provoca l'immediato arresto di qualunque movimento. E' necessario premere il tasto APRE/CHIUDE per far ripartire il movimento.

La fotocellula esterna

Se viene impegnata la fotocellula esterna durante la chiusura, il movimento viene arrestato e parte una riapertura completa. Se è configurata la “Richiusura automatica”, trascorso il timeout configurato, parte la chiusura. Durante un'apertura invece l'impegno della fotocellula

esterna non ha effetto.

NOTA: il disimpegno della fotocellula può avvenire anche durante l'apertura. Il movimento proseguirà fino all'apertura completa e quindi

partirà la chiusura immediata.

La fotocellula interna

Per avere questo tipo di funzionamento è necessario impostare l'ingresso STPA come “fotocellula interna” (dipswitch 4 off). Se viene impegnata la fotocellula interna durante un'apertura o una chiusura si ottiene l'arresto immediato del movimento, fino al disimpegno della fotocellula interna. Una volta liberata la fotocellula, il movimento prosegue, cioè continua ad aprirsi o a chiudersi.

MODALITA' UOMO PRESENTE

Se una delle sicurezze è attiva a causa, per esempio, di un guasto, è possibile forzare il movimento dell'automazione. Per attivare questa

modalità è quindi necessario tenere premuto il tasto APRE/CHIUDE per un tempo minimo di tre secondi. Fintantoché il tasto rimane premuto, l'automazione continua a muoversi, a meno che non arrivi in battuta chiuso o non si arrivi all'apertura completa.

DIAGNOSI DEL CABLAGGIO DELL’ IMPIANTO

La centralina è gestita da un microprocessore ed è dotata di diagnosi visiva tramite Led per controllare lo stato degli ingressi e delle uscite.

1. Controllare tutti i collegamenti prima di alimentare la scheda.

2. Gli ingressi NC non utilizzati devono essere ponticellati.

3. Alimentata la scheda verificare che i led verdi posizionati sopra alla morsettiera, nella parte inferiore destra della scheda, che indicano

gli ingressi NC

siano accessi.

4. Verificare che i led rossi posizionati sopra alla morsettiera, nella parte inferiore destra della scheda, che indicano gli ingressi NA siano

spenti.

Dopo aver alimentato la scheda:

1. i due LED (rosso e verde) vengono accesi contemporaneamente per un secondo e quindi spenti

2. se l'alimentazione proviene dalla rete AC viene acceso anche il LED “RETE ON”

3. viene mostrata la versione firmware secondo la seguente codifica:

• il numero di lampeggi del LED rosso dà la prima cifra

• il numero di lampeggi del LED verde dà la seconda cifra

Esempio: versione firmware 2.04 ci saranno 2 lampeggi del LED rosso e 4

lampeggi del LED verde

4. verifica della memoria EEPROM: se il contenuto della memoria è coerente si passa direttamente al funzionamento normale, altrimenti

essa viene cancellata completamente e riportata ai valori di default.

5. A questo punto l’apparecchiatura è pronta per funzionare.

I due fusibili presenti sulla scheda sono:

- F1 da 15 A

- F2 da 3,15 A

Page 9

I

9

FUNZIONAMENTO APPARECCHIATURA

I dipswitch controllano i seguenti parametri:

I trimmer regolano i seguenti parametri:

DIP SCORREVOLE

1 Richiusura automatica on/off

2 Modalità apertura:

off = condominiale

on = apre/stop/chiude

3 Prelampeggio on/off

4 Ingresso STPA:

off = fotocellula interna

on = bordo normale

5 Verifica fotocellule on/off

6 Pedonale/2CAN:

off = pedonale

on = 2CAN

7 Non usato

8 Modalità di funzionamento:

off = scorrevole

on = barriera

TRIMMER SCORREVOLE

1 (SENSE) Sensibilità all’ostacolo

2 (V.RALL) Velocità in rallentamento

3 (V.MAX) Velocità massima

4 (AUX1) Non usato

Premendo il tasto APRE/CHIUDE viene attivato il motore in apertura. Se l'automazione è già aperta, un'ulteriore pressione del tasto ne provoca la chiusura. Se è stato programmato almeno un radiocomando, alla pressione di uno dei tasti, viene acceso brevemente il LED verde,

per segnalarne la corretta ricezione.

Premendo il tasto AP PEDONALE l'apertura si arresta in un punto pari a 30% della corsa totale.

Ripremendo lo stesso tasto, parte la chiusura. Se invece si preme APRE/CHIUDE, viene completata l'apertura.

Premendo APRE/CHIUDE durante l'apertura pedonale, il movimento prosegue fino all'apertura completa.

RICHIUSURA AUTOMATICA

Questa funzione è controllata dal dipswitch 1. Se attiva, l'automazione si richiude automaticamente dopo un tempo pari:

• a 30 secondi, se è stato usato l'apprendimento facilitato

• a quello acquisito durante l'apprendimento completo

MODALITA' APERTURA

La modalità apertura è controllata dal dipswitch 2. Le logiche impostabili sono:

• CONDOMINIALE: l'automazione in apertura non reagisce ad altri comandi, cioè continua ad aprire. In chiusura invece, un comando provoca la riapertura

• APRE – STOP – CHIUDE: in movimento, una pressione del tasto APRE/CHIUDE fa arrestare il movimento

IL LAMPEGGIANTE

Il lampeggiante si accende a intermittenza durante i movimenti di apertura e di chiusura. Rimane invece spento a cancello chiuso e nel caso

in cui si fermi in maniera permanente. Se sono configurati i parametri “richiusura automatica” e/o “richiusura immediata”, il lampeggiante

rimane acceso, indicando che entro breve si attiverà un movimento automatico, ad esempio di richiusura. Se invece lampeggia rapidamente, è un indicazione di un possibile guasto alle fotocellule.

L'USCITA AUX

L'uscita AUX viene attivata nel momento in cui viene ricevuta una richiesta di apertura e rimane attiva fintantoché il cancello non viene

chiuso.

SEGNALAZIONI DI ERRORE

Le seguenti segnalazioni tramite lampeggiante permettono di capire se si è verificato un errore. L'automazione, se era in movimento, si arresta e viene emesso un certo numero di lampeggi secondo la codifica indicata nella seguente tabella:

NUMERO LAMPEGGI SIGNIFICATO

2 Fallito il test delle fotocellule

3 Rilevato un problema nel circuito che attiva il motore

4 Problema sull’encoder

5 Errore grave sulla EEPROM

6 Esaurito il tempo previsto per il termine della corsa

7 Fusibile F2 rotto

Page 10

10

I

APPRENDIMENTO CORSA

Esistono due modalità di apprendimento della corsa:

1. apprendimento facilitato (Easy Learning)

2. apprendimeno completo (Learning)

Per attivare l'apprendimento facilitato (LEARN EASY), tenere premuto il tasto Prog. A. Dopo 2 secondi il LED rosso inizia a lampeggiare

lentamente, rilasciando il tasto il LED continuerà a lampeggiare lentamente. È sufficiente quindi premere APCH una volta e l'apprendimento

proseguirà in modo del tutto automatico. I punti di rallentamento in apertura e in chiusura vengono fissati di default rispettivamente a

70% e a 30% della corsa totale.

NOTA: in caso di apprendimento facilitato (LRNE) durante la prima apertura, non viene fatto il rallentamento.

Per attivare l'apprendimento completo, tenere premuto il tasto Prog. A. Dopo 4 secondi il LED rosso inizia a lampeggiare velocemente, rilasciando il tasto il LED continuerà a lampeggiare velocemente. Premere APCH per far partire la richiusura.

L'apprendimento proseguirà secondo i passi indicati nella seguente tabella.

PASSO SIGNIFICATO

INIZIO

APPRENDIMENTO

Attivare l’ingresso APRE/CHIUDE (anche sul radiocomando, se

configurato). Fa partire la manovra di chiusura.

CHIUSURA INIZIALE Chiusura iniziale, attendere l’arrivo in battuta chiuso

APERTURA Manovra di apertura. Attivare APRE/CHIUDE per impostare il

punto in cui deve iniziare il rallentamento in apertura.

RALLENTAMENTO

IN APERTURA

Rallentamento in apertura, attendere l’arrivo in battuta aperto o

attivare APRE/CHIUDE per fissare il punto in cui l’automazione

va considerata aperta.

APPRENDIMENTO

TEMPO SOSTA

Attendere un tempo pari al tempo di sosta desiderato per la funzione “Richiusura automatica”. Attivare APRE/CHIUDE per memorizzare il tempo.

CHIUSURA Manovra. Attivare APRE/CHIUDE per impostare il punto in cui di

deve iniziare il rallentamento in chiusura.

RALLENTAMENTO

IN CHIUSURA

Rallentamento in chiusura, attendere l’arrivo in battuta chiuso.

APPRENDIMENTO

APERTURA PEDONALE

Manovra di apertura rallentata. Attivare APRE/CHIUDE per fissare il punto in cui l’automazione va considerata aperta pedonale (apertura parziale) (solo modalità SCORREVOLE)

CHIUSURA FINALE Manovra di chiusura, attendere l’arrivo in battuta chiuso

(solo modalità SCORREVOLE)

END Procedura conclusa con successo. I parametri vengono salvati

in memoria.

NOTA: è possibile interrompere la procedura in qualsiasi momento attivando l'ingresso STOP. Il LED rosso lampeggerà velocemente per

qualche secondo e quindi si spegnerà. In questo caso non viene salvato nulla di quanto appreso.

NOTA: se all'inizio della procedura non viene attivato l'ingresso APRE/CHIUDE entro 30 secondi, si esce dalla modalità apprendimento e

viene fatto lampeggiare velocemente il LED rosso.

Page 11

I

11

PROGRAMMAZIONE RADIOCOMANDI

Tenendo premuto il tasto Prog. B è possibile attivare la modalità di programmazione e cancellazione dei radiocomandi.

NOTA: il primo radiocomando appreso imposta la tipologia di radiocomandi utilizzabili.

Le tipologie supportate sono 2: a rolling code e a codice fisso.

1. Premendo il tasto per più di 2 secondi il LED inizia a lampeggiare lentamente, rilasciando il tasto si attiva la modalità di apprendimento

del canale 1, corrispondente all'ingresso APRE/CHIUDE.

2. Premendo il tasto per più di 4 secondi il LED inizia a lampeggiare velocemente, rilasciando il tasto si attiva la modalità di apprendimento

del canale 2. A seconda del valore assunto dal dipswitch 4, questo tasto può attivare l'uscita 2CAN o attivare l'ingresso

APRE/PEDONALE

3. Premendo il tasto per più di 6 secondi il LED inizia a lampeggiare molto velocemente, rilasciando il tasto si attiva la modalità di cancel-

lazione dei radiocomandi già appresi.

Il radiocomando che trasmetto viene memorizzato o cancellato, a seconda della modalità corrente. A conferma dell'operazione il LED

verde viene acceso per un secondo.

Se il LED non si accende significa che:

• il radiocomando è di tipo diverso da quelli utilizzabili (es: ho già appreso radiocomandi a rolling code e tento di apprendere un radiocomando a codice fisso)

• sto apprendendo radiocomandi per il canale 1 e il radiocomando attivato è già memorizzato come canale 2 (e viceversa)

• sto cancellando radiocomandi e il radiocomando corrente non è tra i memorizzati

Per uscire dalla modalità attiva premere brevemente il tasto Prog. B. Si spegne il LED verde.

CANCELLAZIONE TOTALE DEI RADIOCOMANDI

Per cancellare completamente tutti i radiocomandi memorizzati è necessario spegnere l'apparecchiatura EC10 e riaccenderla tenendo

premuto il tasto Prog. B.

Al termine della fase di avvio della scheda, se il tasto è ancora premuto, viene fatto lampeggiare il LED verde molto velocemente, a conferma che la cancellazione totale dei telecomandi è andata a buon fine. A quel punto la scheda inizia a funzionare normalmente.

FUNZIONAMENTO IN BATTERIA TAMPONE

In caso di mancanza dell'alimentazione di rete, l'apparecchiatura è in grado di funzionare lo stesso, sfruttando la batteria tampone (opzionale).

Alcune funzionalità vengono eliminate o ridotte, per garantire più movimenti possibile dell’anta. In particolare:

• si spegne il LED “AC”

• il movimento dell’anta è a velocità costante, comunque più lento rispetto alla velocità normale in caso di alimentazione di rete

• se torna attiva la tensione di rete e il cancello è in movimento, l’anta subisce una leggera accelerazione, dovuta all'aumento di tensione,

quindi si ferma un attimo. Il movimento poi riprende rallentato fino a portarsi sempre nella condizione di aperto.

Ciò consente all'apparecchiatura di riallinearsi. La successiva chiusura avverrà normalmente (non rallentata).

In batteria continuano a essere attive le seguenti funzionalità:

• l'apertura pedonale

• la richiusura automatica

• il lampeggiante: viene acceso brevemente solo PRIMA dell'inizio del movimento (in apertura e in chiusura) e poi rimane spento

• in caso di ostacolo, il movimento si arresta. Non c'è arretramento, ma il movimento è lento, per cui non si determina una condizione di

pericolo

Vengono invece disattivati:

• l'uscita AUX

• l'alimentazione degli accessori (fotocellule etc) quando il cancello è fermo.

• l'uscita 2CAN

Page 12

12

I

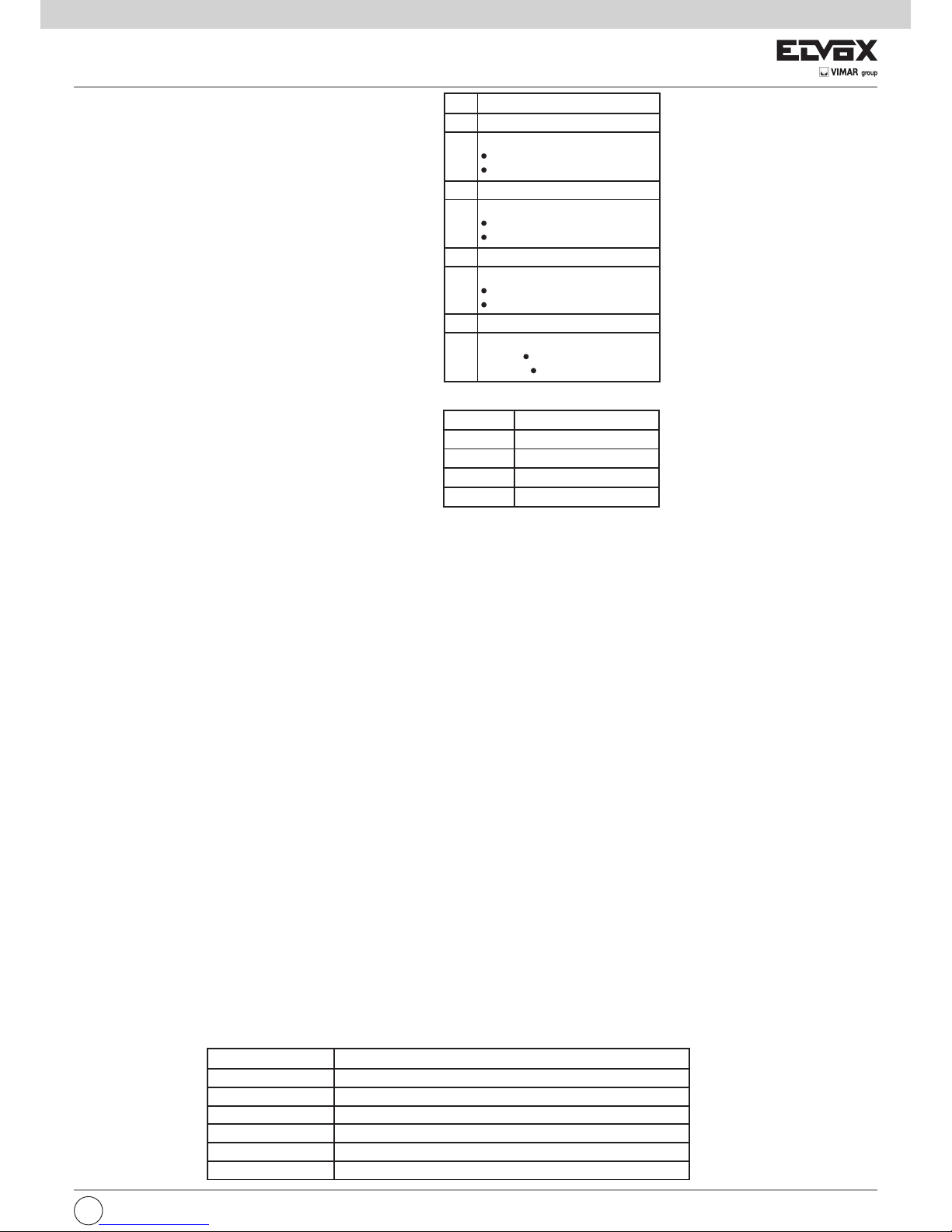

FOTOCELLULE ART. EFA1

Fotocellula vesione sincronizzata da esterno parete con possibilità di ruotare il circuito 180°. Costituita da ricevitore (RX) e da un trasmettitore (TX)

a raggi infrarossi modulati.

N.B. È vietato l’uso per riflessione a l’installazione in superfici non rigide

soggette a vibrazioni.

Caratteristiche tecniche:

- Alimentazione:

12 Vcc/ca con il ponticello, 12-24, inserito (limiti 10-18 Vc.a.)

24 Vcc/ca senza ponticello, 12-24 (limiti 18-32 Vc.a.)

- Assorbimento max.:

a 12V: Rx 46mA, Tx (min) 65 mA, Tx (sync.) 37 mA

a 24V: Rx 55mA, Tx (min) 54 mA, Tx (sync.) 45 mA

- Portata relè: 1A a 24 Vc.c. / 120 Vc.a.

- Tempo di risposta: < 30 ms.

- Temperatura di funzionamento: -20°C ¸ +55°C

- Angolo di rilevazione: Rx ± 20°C

- Angolo raggio emesso: Tx ± 12°C

- Grado di protezione: IP55

- Portata massima: 15 m

N.B. La portata si può ridurre del 50% in presenza di fenomeni atmosferici: nebbia, pioggia, polvere ecc.

Dimensioni (lxhxp): 34x113x36 mm

COLLEGAMENTI

1) Selezionare l’alimentazione della fotocellula agendo sul ponticello

JP12V di selezione della tensione. La scelta 12/24 Vcc/ca va fatta in

base alla tensione disponibile della centralina

JP 12 con ponticello inserito=Alimentazione 12Vc.c./c.a.

JP 12 senza il ponticello=Alimentazione 24Vc.c./c.a.

2) Nel caso di due trasmettitori (TX) vicini, il raggio di uno potrebbe in-

terferire sull’altro ricevitore non garantendo il corretto funzionamento.

Per ovviare questo problema, se disponibile l’alimentazione in corrente alternata, è possibile utilizzare il sistema di sincronismo che permette di far funzionare alternativamente le due coppie di fotocellule.

Per attivare la funzione di sincronismo si deve togliere il ponticello,

sync, del trasmettitore (TX).

Ponticello "sync" inserito = funzionamento normale

Ponticello "sync" non inserito = funzione sincronismo

3) Eseguire i collegamenti elettrici in base alla funzione richiesta, se-

condo quanto riportato nelle caratteristiche tecniche

Il led bicolore presente nel ricevitore consente di ottenere una verifica

dell’allineamento corretto tra RX e TX.

LED Significato

Spento Alimentazione assente

Rosso Presenza ostacolo, allineamento errato

Lampeggiante Allineamento non perfetto

Verde Allineamento ottimale

4) Eseguita l’installazione della fotocellula. Controllare il funzionamento

interrompendo più volte il fascio (raggio infrarosso); verificare

l’accensione del led rosso della ricevente e la commutazione del relè.

5) Eseguito il collaudo posizionare il frontalino.

INSTALLAZIONE:

1) Inserire un cacciavite a taglio nella fessura ricavata nel lato inferiore

dentrale del coperchio (vedi Fig. 8).

2) Fissare il fondo della fotocellula in parete, applicando dei tasselli, cer-

cando di ottenere l’allineamento migliore.

FOTOCELLULA RUOTANTE 180° DA ESTERNO PARETE

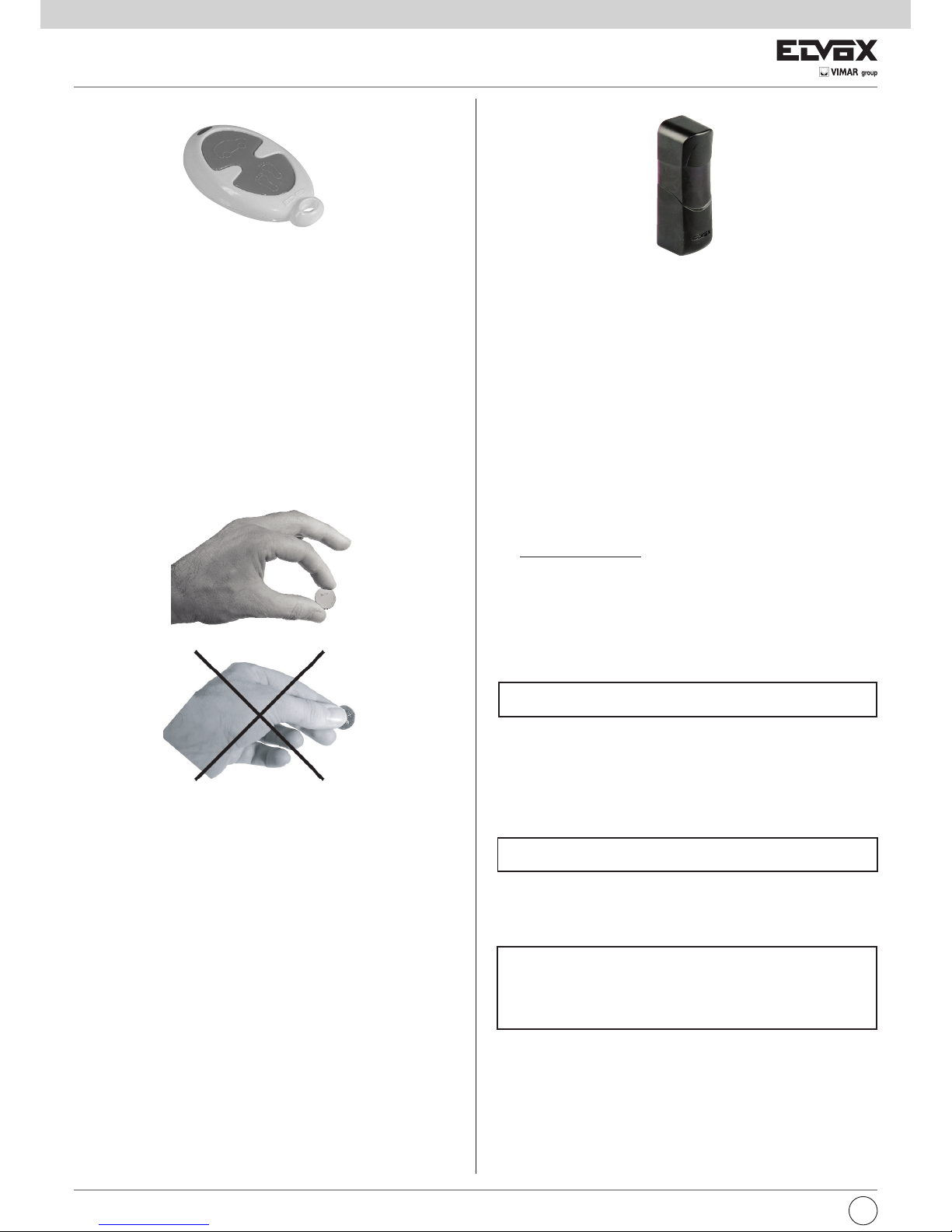

RADIOCOMANDO A 2 CANALI ROLLING CODE

RADIOCOMANDO ART. ETR2

Per ogni radiocomando viene memorizzato di serie un codice diverso.

CARATTERISTICHE TECNICHE

Frequenza: 433,92 MHz.

Batteria: 2x3V (CR2016)

Portata: 50¸100 m

Combinazioni codice: 4.294.967.296

Dimensioni: 71x38x14 (mm)

Peso: 16gr.

SOSTITUZIONE BATTERIA

Togliere la vite di fissaggio ed aprire il coperchio. Rimuovere le batterie

e sostituirle rispettando la polarità.

Page 13

I

13

COLLEGAMENTO DI DUE COPPIE DI FOTOCELLULE

COLLEGAMENTO DI DUE COPPIE DI FOTOCELLULE CON FUNZIONE DI SINCRONISMO

COLLEGAMENTO DI 1 COPPIA DI FOTOCELLULE

COMUNE

CONTATTO N.C.

Alimentazione: 12/24Vc.c./c.a

~

~

COM

Alimentazione: 12/24Vc.c./c.a

Alimentazione: 12/24V c.a

-

+

FOT

COM

-

+

FOT

COM

Fig. 8

Fig. 9

Fig. 10

FOT

Page 14

14

I

Il radiocomando non funziona. I codici del radiocomando e quelli

memorizzati nella scheda sono diversi.

Batteria Scarica.

Eseguire la procedura di acquisizione del

codice radio (vedi istruzioni).

Sostituire la batteria

Non si programma la corsa

dell’automazione.

Dispositivi di protezione o comandi attivi.

Velocità di rallentamento bassa.

Assorbimento motore superiore al limite im-

postato in laboratorio.

Verificare che i 3 led verdi, relativi alle prote-

zioni, siano accesi e i led rossi, dei co-

mandi, spenti.

Se il cancello si blocca durante la program-

mazione bisogna aumentare la velocità di

rallentamento e la forza.

Rivolgersi all’assistenza clienti.

Misurare tramite un tester, in modalità corrente continua, l’assorbimento del motore:

deve essere minore di 5A. Se supera i 4A,

verificare la corsa del cancello ed eliminare

eventuali attriti meccanici.

In fase di programmazione l’automazione

non apre ma chiude.

Sono invertiti i cavi alimentazione motore. Invertire la polarità dei conduttori Rosso e

Nero (morsetto 1 e 2).

L’automazione si blocca quando inizia a

rallentare.

Struttura meccanica del cancello con

problemi.

Velocità di rallentamento bassa.

Verificare la struttura meccanica del can-

cello (lo scorrimento a motore sbloccato, il

buono stato della rotaia, …).

Aumentare la Velocità di rallentamento.

Il lampeggiante rimane spento anche

durante la corsa.

Funzionamento batteria

(scheda batteria opzionale).

Verificare la carica della batteria.

Il lampeggiante non funziona oppure rimane

sempre accesso.

Lampadina bruciata.

La scheda non funziona correttamente.

Sostituire la lampadina (tipo E14 14V 3C 5W).

Sostituire la scheda elettronica.

L’automazione fa solo un piccolo movi-

mento e poi si ferma.

Alimentazione Encoder bassa o il circuito

Encoder motore non funziona

correttamente.

Verificare che il led rosso “ENC” si accenda

per il tempo di movimento dell’automazione.

Rivolgersi all’assistenza clienti.

Il ricevitore radio non funziona. Il ricevitore non funziona correttamente. Rivolgersi all’assistenza clienti.

Il cancello si muove a scatti. Installazione non corretta della cremagliera. Rispettare lo spazio di 2 mm tra pignone e

la cremagliera.

TABELLA DIAGNOSI DI POSSIBILI INCONVENIENTI DELLE AUTOMAZIONI SCORREVOLI CON

SCHEDA DI COMANDO A 1 MOTORE

POSSIBILI INCONVENIENTI CAUSE VERIFICHE / RIMEDI

L’automazione non funziona. Alimentazione di rete assente.

Fusibili di alimentazione bruciati.

Comandi non funzionanti.

Dispositivi di protezione attivati.

Controllare l’interruttore alimentazione

trasformatore.

Sostituire i fusibili con altri dello stesso

valore.

Controllare i radiocomandi e selettori o

pulsanti.

Verificare che le sicurezze non siano tutte

attive (3 led verdi accesi). Controllare il funzionamento o l’allineamento delle fotocellule

e i collegamenti dei dispositivi di protezione.

Non si programma il radiocomando. Dispositivi di protezione attivi.

Batteria scarica.

La codifica del radiocomando non è stata

eseguita correttamente.

Verificare che le sicurezze siano tutte attive

(3 led verdi accesi). Controllare il funziona-

mento o l’allineamento delle fotocellule e i

collegamenti dei dispositivi di protezione.

Sostituire la batteria

Eseguire la procedura di acquisizione del

codice radio (vedi istruzioni)

Page 15

I

15

MANUTENZIONE

·

Per garantire l'efficienza del prodotto è indispensabile che personale professionalmente competente effettui la manutenzione nei tempi prestabiliti dall'installatore, dal produttore e della legislazione vigente.

· Gli interventi di installazione, manutenzione, riparazione e pulizia devono essere documentati. Tale documentazione deve essere conservata dall'utilizzatore,

a disposizione del personale competente preposto.

· Prima di effettuare una qualsiasi operazione di pulizia o di manutenzione disinserire l'apparecchiatura dalla rete staccando la spina, o spegnendo

l'interruttore dell'impianto, e scollegare la batteria tampone. Nel caso che l'alimentazione dovesse essere presente per verifiche di funzionamento, si raccomanda di controllare o disabilitare ogni dispositivo di comando (radiocomandi, pulsantiere ecc.) ad eccezione del dispositivo usato dall' addetto alla

manutenzione.

Manutenzione ordinaria

Ciascuna delle seguenti operazioni deve essere fatta quando se ne avverte la necessità e obbligatoriamente ogni anno.

Cancello:

Lubrificare (con oliatore) le ruote di scorrimento del cancello e i pattini della guida superiore. Verificare il fissaggio della cremagliera e la sua pulizia da sporcizia e incostrazioni. Pulire la rotaia di scorrimento.

Impianto di Automazione:

Verifica funzionamento dispositivi di sicurezza (fotocellule, coste di sicurezza ecc…).

Verificare lo stato di carica della batteria, se presente, con un multimetro (tester) anche se il lampeggiante segnala, in caso di mancanza di corrente, lo stato

dela batteria (vedi istruzioni centralina), in caso di sostituzione utilizzare una batteria originale e ricliclare l'altra secondo la normativa vigente (a cura di personale specializzato).

N.B. Cambiare la batteria, in ogni caso, ogni 2 anni.

Manutenzione straordinaria

Non sono preventivabili operazioni di manutenzione straordinaria. Tuttavia se dovessero rendersi necessari interventi su parti meccaniche si raccomanda

di rimuovere l'attuatore per consentire la riparazione da parte del personale autorizzato.

ROTTAMAZIONE - SMALTIMENTO

Allorché si decida di non usare più l'attuatore o l'intera automazione, si consiglia di riciclare per quando possibile e in accordo con le normative in materia.

INFORMAZIONI ALL'UTILIZZATORE

- Leggere attentamente l'istruzioni e la documentazione allegata.

- Il prodotto dovrà essere destinato all'uso per il quale è stato espressamente concepito, ogni altro utilizzo è da considerarsi improprio e quindi pericoloso.

- L'informazioni contenute nel presente documento e nella documentazione allegata, possono essere oggetto di modifiche senza alcun preavviso. Sono

infatti fornite a titolo indicativo per l'applicazione del prodotto.

- In caso di guasto e/o cattivo funzionamento dell'automazione, disinserire l'apparecchio dalla rete spegnendo l'interruttore dell'impianto e rivolgersi solo a personale professionalmente qualificato oppure al centro di assistenza autorizzato. Evitare qualsiasi tentativo di riparazione e d'intervento diretto.

- Si raccomanda di far effettuare un controllo annuale del funzionamento generale dell'automazione e dei dispositivi di sicurezza da personale qualificato.

- In caso di mancata alimentazione di rete, la batteria tampone garantisce per un periodo limitato il funzionamento dell'automazione. In caso di batteria

scarica o mancante, sbloccare manualmente il motore, (aprire il coperchio, utilizzando la chiave personalizzata, vedi Fig. 2A, 2B, 2C, pag. 6, ruotare la

leva dello sblocco di 180° in senso antiorario, Fig. 3, pag. 7, sbloccato il motore richiudere il coperchio).

Una volta ristabilita l'alimentazione la scheda elettronica provvederà a ricaricare la batteria tampone.

AVVERTENZE DI SICUREZZA

1. Non entrare nel raggio d'azione della automazione mentre esse è in movimento, attendere fino alla completa conclusione della manovra.

2. Azionare l'automazione solo quando essa è completamente visibile e priva di qualsiasi impedimento.

3. Non permettere a bambini o ad animali di giocare o sostare in prossimità del raggio d'azione. Non permettere ai bambini di giocare con i comandi di apertura o con il radiocomando.

4. Non opporsi al moto dell'automazione poichè può causare situazione di pericolo.

5. Non toccare l'apparecchio con mani bagnate e/o piedi bagnati.

Direttiva 2002/96/CE (WEEE, RAEE).

Il simbolo del cestino barrato riportato sull’apparecchio indica che il prodotto, alla fine della propria vita utile, dovendo essere trattato separatamente dai rifiuti domestici, deve essere conferito in un centro di raccolta differenziata per apparecchiature elettriche ed elettroniche oppure riconsegnato al rivenditore al momento dell’acquisto di una nuova apparecchiatura equivalente.

L’utente è responsabile del conferimento dell’apparecchio a fine vita alle appropriate strutture di raccolta. L’adeguata raccolta differenziata per l’avvio successivo dell’apparecchio dismesso al riciclaggio, al trattamento e allo smaltimento ambientalmente compatibile contribuisce ad evitare possibili effetti negativi sull’ambiente e sulla salute e favorisce il riciclo dei materiali di cui è composto il prodotto. Per informazioni più dettagliate inerenti i sistemi di raccolta

disponibili, rivolgersi al servizio locale di smaltimento rifiuti, o al negozio in cui è stato effettuato l’acquisto.

Rischi legati alle sostanze considerate pericolose (WEEE).

Secondo la nuova Direttiva WEEE sostanze che da tempo sono utilizzate comunemente su apparecchi elettrici ed elettronici sono considerate sostanze pericolose per le persone e l’ambiente. L’adeguata raccolta differenziata per l’avvio successivo dell’apparecchio dismesso al riciclaggio, al trattamento e allo

smaltimento ambientalmente compatibile contribuisce ad evitare possibili effetti negativi sull’ambiente e sulla salute e favorisce il riciclo dei materiali di cui

è composto il prodotto.

GARANZIA DI PRODOTTO ELVOX - CONDIZIONI GENERALI

1) La suddetta garanzia convenzionale lascia impregiudicati i diritti del consumatore derivanti dalla applicazione della Direttiva Comunitaria 99/44/CE ri-

guardo la garanzia legale ed è regolata dal D.L. n. 24 del 02.02.2002 pubblicato sulla G.U. n. 57 del 08.05.2002.

2) La garanzia dei prodotti ELVOX è di 24 mesi dalla data di acquisto e comprende la riparazione con sostituzione gratuita delle parti che presentano di-

fetti o vizi di materiale.

La denuncia di vizio del prodotto deve essere comunicata entro 2 mesi dal rilevamento del vizio, quindi per un periodo totale di copertura di 26 mesi.

3) La ELVOX Costruzioni Elettroniche S.p.A. presta la garanzia preso i Centri di Assistenza, per i prodotti presentati o inviati completi unitamente al certifi-

cato di garanzia compilato in tutte le sue parti con il documento fiscale comprovante la data di acquisto.La riparazione o la sostituzione dei pezzi durante il periodo di garanzia non comporta un prolungamento del termine di scadenza della garanzia stessa.

4) Il certificato di garanzia non copre:

- apparecchi non funzionanti a causa di una non corretta riparazione effettuata da soggetti non qualificati;

- le parti che presentano normale usura;

- cattivo o diverso uso non conforme a quello indicato nel manuale di istruzione e negli schemi allegati alle apparecchiature;

- tutti i danni causati da calamità naturali, manomissioni, alimentazione non corretta;

- i vizi di funzionamento derivanti da una non corretta installazione non effettuata conformemente alla documentazione fornita dalla ELVOX S.p.A.

- i danni causati dal trasporto da parte di soggetti terzi non sotto la responsabilità della ELVOX S.p.A.

Assistenza tecnica post garanzia

Gli interventi fuori garanzia comprendono le spese relative ai ricambi, alla manodopera ed al diritto fisso di chiamata.

Page 16

16

GB

GENERAL FEATURES

Automation series ES, for residential, groups of flats and sliding gates for intensive operation. The irreversible electromechanical actuator is equipped with

a 12V low tension motor and a mechanical lock release which allows you to open and close the gate manually. The motor activates a reducer group, lubricated with permanent grease, enclosed in a thick aluminium enclosure, but with reduced dimensions. The command electronic card is built-in in the actuator body. All actuators are preset to lodge the back-up battery type ZBA1 (optional).

308

270

188

37

OVERALL DIMENSIONS

CONTENT OF THE PACKAGE:

N. 1 Actuator with card or receiver

N. 1 Flashing light

N. 1 2-channel 433 MHz radio control

N. 1 Key selector

N. 1 Pair of surface wall-mounted photocells

N. 1 Sign: “Wait”

N. 1

Bouchon for gate limit stop

N. 1 Shim brackets for rack mounting

A

B

C

D

E

40

TYPE OF INSTALLATION

A =

support (optional 330x208 mm)

B = rack art. ZE03 - ZE07 - ZE08

C =

sliding gate

D = Wheel

E = Ground level

Automatic gate system

series ES...

Power Source

Frequency

Motor Source

Work intermittence

Max. Motor Power

Max. Motor Speed

Rack pinion

Operating Temperature

Protection degree

Max. gate mass

Dimensions (LxHxP)

TECHNICAL CHARACTERISTICS DESCRIBED ON THE SPECIFICATION PLATE

ES06 ES06/117 ES06/240

230 Vac (+6%, -10%) 117 Vac (+6%, -10%) 240 Vac (+6%, -10%)

50-60 Hz

12 Vc.c.

Intensive service

25 Watt

1300 RPM

Module 4

-20°C ÷ 55°C

IP45

400 Kg

308x270x225 mm.

ACTUATOR

62mm (ZE03-ZE08)

98mm (ZE07)

*

*

Page 17

GB

17

Fig. 2A

Fig. 2B

Fig. 2C

B

A

C

D

D

Fig. 3A

Fig. 3B

MECHANICAL INSTALLATION

For an automation correct operation the existing gate structure or the one to be carried out, must have the following features:

- The wheels of the gate are fixed in such a way as to provide gate stability, and are in good working order.

- The track is free, straight and clean along its entire length with compulsory limit stops fitted at the points of opening and closing.

- The upper guide is aligned with the track, the runners are intact and lubricated with a play of around 1 mm on each side to facilitate the sliding of the gate.

- The gaps between the moving and fixed parts of the gate conform to national standards. If not, they should be fitted with a suitable protection system in compliance with the safety standards.

- The gate weight must not exceed 600 Kgs.

- Absence of closing mechanical locks.

It is suggested to effect the necessary interventions in order to guaranty the automation confidence and safety.

Actuator installation

1. Remove the lock tap (Fig. 2A) and insert the key (Fig. 2B). Remove the door lock.

2. Remove the plastic cover by light pressing on both sides (Fig. 2C).

3. To fix the motor reducer to the soil use the counter-plate Art. ZX16 (not supplied).

Site preparation

After selecting the site of gearmotor installation (to the right or left of the gate), it is possible to fix the motor with 2 plugs or the backplate can be used

in two ways:

1) Plate embedding (Fig. 3A - Fig. 3B)

2) Anchoring to ground by means of 4 expansion plugs (not supplied)

N.B. The backplate must be embedded or secured strictly observing the measurements specified in Fig. 3 to guarantee the correct meshing of the pinion of the gearmotor with the rack.

Plate embedding

a. Fold the 3 clamps Fig. 3

b. Position the backplate so that the central clamp is towards the pinion of the gearmotor (and towards the rack) Fig. 3B detail A.

c. Insert the two M8x30 screws supplied, in the square holes and secure by means of the nuts to fix in the panel, Fig. 3B detail C.

d. Use the flexible hoses, required for connection cable routing (accessories - electric power supply).

Route the hoses through the two holes, Fig. 3B detail B.

The hoses should protrude by approx. 5 cm from the holes in the plate.

d. Embed the backplate in a perfectly level position.

Fixture with expansion plugs

Prepare a flat solid concrete slab of sufficient size to cover the backplate.

N.B. Make a slab that protrudes by a few centimetres from ground level to protect the gearmotor from the effects of build-up or flowing rainwater.

- Follow points c and d.

- Fix the backplate with 4 anchor plugs (M8x120mm not supplied Fig.3B detail D) and tighten the screws using the washers.

(the plugs enable height adjustment of the plate).

Gearmotor fixture

- Lay the cables

- Position the gearmotor in observance of the measurements specified in Fig. 1. Place the gearmotor on the backplate so that the screws, M8x30, enter

the two fixing holes and secure the nuts with flat washer and toothed washer, see Fig. 3C detail E.

Fig. 3C

E

Page 18

18

GB

Fig. 4B

Fig. 4A

2 mm obtained at the end of the adjustment pro ce du re

Shim brackets

MANUAL RELEASE

In case of mains failure, the back-up battery (option) guarantee the automation operation for a short period. If the battery is flat or not used release the

motor manually by opening the cover with proper key (see Fig. 1A, 1B, 1C) and turn the release lever 180° counter-clockwise (Fig. 5). Close the cover

again.

Fig. 5

INSTALLATION OF MECHANICAL LIMIT STOPS

At the open and close positions of the sliding gate, mechanical limit stops must be fitted which are able to stop the movement of the gate during both

opening (Fig. 6A) and closing (Fig. 6B). Always follow the recommendations of the various relevant standards.

Fig. 6A

Fig. 6B

BOUCHON

BRACKET

GATE LIMIT STOP

FRONTAL VIEW

Mounting the rack:

1 - Close the gate completely.

2 - A play of 2mm must be ensured between the pinion and the rack for the whole length of the gate (Fig. 4A). To do so position the spacers (provided)

as shown in Fig. 4B and the gearmotor.

NOTE: This operation is very important for the motor operation and its dwell time. In fact it is convenient that the gate load not to lie on the pinion, be-

cause it could damage the automatic system.

3 - Release the motor pulling rightward the mechanic release lever (Fig. 5).

4 - Lean the rack on the pinion so that its end, once it has been fixed, coincide with the end oth the door. Mark the holes position.

5 - Make the gate run all its length repeating the procedure in order to find the fixing or soldering points.

6 - To use the rack in nylon, bore the door with a 5.25mm drill, and fix the rack with 6,3mm selfthreading screws (supplied with the rack). To use the zinc

plated rack, solder the couplings and fix the rack with the M8 screws (supplied with the rack) preceded by a washer.

7 - Once the rack has been fixed, loosen the screws fixing the actuator and remove the spacers.

8 - Reposition the motor so that the pinion is exactly superposed by the rack.

The result must be the same as that shown in Fig. 4A.

Page 19

GB

19

Fig. 7C

Fig. 7B

Fig. 7A

A

ELECTRICAL INSTALLATION

Each device must be expertly installed, following the enclosed instructions and above all must be set up by qualified Elvox Automation Division approved

personnel in accordance with the standards in force in each individual country.

Follow the enclosed instructions for the connection of the cables to the electronic control card. Keep in mind that:

1 -

The control central unit is powered by a security transformer. To connect the supply voltage to the automatic gate system unscrew the 4 screws

and remove the cover (Fig. 7A), enter the 230V c.a. mains cable as per point A Fig. 7B and connect it to terminal block as per Fig. 7C.

2 - The recommended cross-section of the connecting cables for the motor is 1.5mm2.

3 - The gate’s earthing device must conform to the standards in force. The manufacturer will not accept any responsibility for damage arising from neg-

ligence in this respect.

4 - In accordance with the European safety standard, it is recommended that an external twopole switch is installed in order to be able to disconnect

the power supply during maintenance to the gate and to disconnect the terminal of the card supply voltages.

Mains

Transformer

Fuse 2AL250V (Mains: 230V, 240V)

Fuse 4AL250V (Mains: 110V, 117V, 125V)

CONTROL UNIT TERMINAL DESCRIPTION

No. of terminals Description Function

1 2 Motor 1 Motor supply voltage: motor 1 12V DC

3 4 Channel 2 Channel 2 output selectable by parameter

12VDC 1W timed voltage or pedestrian function.

4 5 AUX Output with supply voltage 12V DC 1W IN or warning light function.

6 7 (-)12 (+)12 Photocell power supply 12V DC 500 mA max.

8 9 LAMP Flashing light 12V DC 5W max.

10 11 COM - AP/CH Input for selector or push-button, NO contact, OPEN/CLOSE

10 12 COM - PED Input for selector or push-button, NO contact, pedestrian opening

13 14 COM - STOP Input for STOP function selector or push-button, NC contact

13 15 COM - FOT Photocell input, NC contact

13 16 COM - STPA Input for opening (internal) photocell or sensitive edge, NC contact

(-) ANT Aerial Aerial wire or cable connection

CN4 Encoder Magnetic encoder

ELECTRONIC CARD EC10

THE electronic card, Art. EC10, is suited to control an actuator for sliding gates, ES series, with a 12 Volt direct current motor.

This card has high quality standards and is equipped with a gate movement control system with an ENCODER to ensure conformity with the requirements

of the directives on electromagnetic compatibility, CE marking and current safety standards. The gate is opened/closed by it slowing down, its speed and

the amperometric consumption of the motor are constantly monitored, and the motion is reversed if there is an obstruction.

ELECTRICAL INSTALLATION

The control unit EC10 is powered at 230V (117V for the /117 version and 240V for the /240V version), the mains voltage is protected by a 4A fuse. The board

is powered with 12V AC via a safety transformer with double insulation (EN61558).

The actuators and controls are powered with 12V DC and the outputs are protected by two fuses: a 15A fuse (F1) for the actuators and a 3.15A fuse (F2)

for the accessories. Operating temperature -20 to +55°C.

Being a low-voltage board, the metal structures connected to it must not be earthed since the power supply is SELV isolated.

For cables of more than 15 metres in length, use 2x4mm

2

wires.

Page 20

20

GB

The EC10 board provides two operating modes, according to the type of automatic gate system that you want to control. This mode is determined by the

position of dip switch 8:

1. sliding (dip switch 8 off)

2. barrier (dip switch 8 on)

The mode is verified at start-up of the equipment and, if it has been changed since the last start-up, all parameters are reset to default. For this reason, after

every mode change it is necessary to repeat the travel learning procedure. However any learned radio control codes are maintained.

NOTE:

Setting DIP-switches 1-2 to the OFF position activates the sliding motor operating mode.

Activating the “PEDESTRIAN OPENING” input or pressing the channel 2 button (if configured) opens gate only, by a percentage equal to the value set in

the “Partial opening” parameter. Pressing the same button again closes gate. If instead OPEN/CLOSE is pressed.

When open, the gate can be closed by pressing APED.

SAFETY DEVICES

There are three safety devices:

- STOP button

- external photocell

- internal photocell (must be connected to the STPA input)

STOP button

Pressing this button causes all movements to stop immediately. The OPEN/CLOSE button must be pressed to restart the movement.

External photocell

If the external photocell is engaged during closing, the movement stops and a full reopening manoeuvre starts. If “Automatic

reclosure” is configured, when the set timeout elapses the closing manoeuvre starts. However during an opening manoeuvre, engagement of the external

photocell has no effect.

NOTE: disengagement of the photocell may also occur during the opening manoeuvre. The movement will continue until the fully open position and then

an immediate closure manoeuvre will start.

Internal photocell

For this type of operation the STPA input must be set as “internal photocell” (dip switch 4 off). If the internal photocell is engaged during opening or closing, the movement immediately stops until the internal photocell is disengaged. Once the photocell is released, the manoeuvre continues, e.g. the gate

continues to open or close.

MAN PRESENT MODE

If one of the safety devices is activated, for example due to a fault, it is possible to force the movement of the automatic gate system. To activate this mode,

keep the OPEN/CLOSE button pressed for at least threeseconds. The automatic gate system continues to move for as long as the button is pressed, unless it reaches the fully closed or fully open position.

SYSTEM WIRING DIAGNOSIS

The control panel is managed by a microprocessor unit and provides visual LED fault diagnosis for checking the status of the inputs and outputs.

1. Check all the connections before powering up the board.

2. Unused NC inputs must be jumpered.

3. After powering up the board check that the green LEDs located above the terminal block in the lower right-hand part of the board, which indicate the

N/C inputs,are ON.

4. Check that the red LEDs located above the terminal block in the lower right-hand part of the board, which indicate the N/O inputs, are OFF.

After powering up the board:

1. the two LEDs (red and green) light up simultaneously for one second and then switch off

2. if the power comes from the AC mains, the “MAINS ON” LED also lights up

3. the firmware version is displayed by means of the following coding:

• the number of flashes of the red LED indicates the first digit

• the number of flashes of the green LED indicates the first digit

E.g.: firmware version 2.04 is indicated by 2 flashes of the red LED and 4flashes of the green LED

4. EEPROM memory check: if the memory content is consistent, the board proceeds directly to normal operation, otherwise the memory is completely erased and the default values are reset.

5. The equipment is now ready to operate.

The two fuses on the board are:

- F1 (15 A)

- F2 (3.15 A)

Page 21

GB

21

EQUIPMENT OPERATION

The dip switches control the following parameters:

The trimmers regulate the following parameters:

DIP

SLIDING

1

Automatic reclosure on/off

2

Opening mode:

off = condominium

on = open/stop/close

3

Pre-flashing On/Off

4

STPA input:

off = internal photocell

on = normal edge

5

Check photocells on/off

6

Pedestrian/2CAN:

off = pedestrian

on = 2CAN

7

Not used

8

Operating mode:

off = sliding

on = barrier

TRIMMER SLIDING

1 (SENSE) Obstacle sensitivity

2 (V.RALL) Slow-down speed

3 (V.MAX) Maximum speed

4 (AUX1) Not used

Pressing the OPEN/CLOSE button activates the motor to open. If the automatic gate system is already open, pressing the button again closes it. If at least

one radio control has been programmed, when one of the buttons is pressed the green LED lights up briefly to indicate that the radio control has been received correctly.

When the PEDESTRIAN OP button is pressed, the opening manoeuvre stops at a point equal to 30% of the total travel.

Pressing the same button again starts the closing manoeuvre. However if OPEN/CLOSE is pressed instead, the opening manoeuvre is completed.

When OPEN/CLOSE is pressed during pedestrian opening, the manoeuvre continues to the fully open position.

AUTOMATIC RECLOSURE

This function is controlled by dip switch 1. If it is active, the automatic gate system closes automatically after a time equal to:

• 30 seconds, if easy learning was used

• the time acquired during full learning

OPENING MODE

Opening mode is controlled by dip switch 2. The types of operation that can be set are:

• CONDOMINIUM: during opening the automatic gate system does not respond to other commands, e.g. it continues to open. However during closing,

a command causes it to reopen

• OPEN – STOP – CLOSE: during a manoeuvre, pressing the OPEN/CLOSE button stops the manoeuvre

FLASHING LIGHT

The flashing light illuminates intermittently during opening and closing manoeuvres. However it remains off when the gate is closed and whenever it stops

permanently. If the “automatic reclosure” and/or “immediate reclosure” parameters are configured, the flashing light remains on, indicating the imminent

activation of an automatic manoeuvre, e.g. reclosure. However if it flashes rapidly, this indicates a possible photocell fault.

AUX OUTPUT

The AUX output is activated when an opening request is received and remains active until the gate is shut.

ERROR SIGNALS

The following flashing light signals indicate whether an error has occurred. If the automatic gate system was moving, it stops and a certain number of flashes are emitted according to the coding indicated in the following table:

Number of flashes Meaning

2 Photocell test failed

3 Problem detected in the circuit that activates the motor

4 Problem in the encoder

5 Serious EEPROM error

6 Travel path end time elapsed

7 Fuse F2 blown

Page 22

22

GB

TRAVEL PATH LEARNING

There are two travel path learning modes:

1. Easy Learning

2. Learning

To activate easy learning, keep the Prog. A button pressed. After 2 seconds the red LED starts to flash slowly, when the button is released the LED will

continue to flash slowly. Then simply press APCH once and the learning procedure will take place automatically without any user intervention. The opening and closing slow-down points are set by default to 70% and 30% of the total travel.

NOTE: during the Easy Learning procedure (LRNE), slow-down does not occur during the first opening manoeuvre.

To activate easy learning, keep the Prog. A button pressed. After 4 seconds the red LED starts to flash rapidly, when the button is released the LED will

continue to flash rapidly. Press APCH to start the reclosure manoeuvre.

The learning procedure will continue according to the steps indicated in the following table.

NOTE: you can interrupt the procedure at any time by activating the STOP input. The red LED will flash rapidly for several seconds and will then switch off. In this case

no learned parameter is saved.

NOTE: if at the start of the procedure the OPEN/CLOSE input is not activated within 30 seconds, learning mode will exit and the red LED will flash rapidly.

STEP MEANING

START LEARNING Activate OPEN/CLOSE input (also on the radio control, if configured). Starts closure

manoeuvre.

INITIAL CLOSURE Initial closure, wait for the automation to reach the fully closed position

OPENING Opening manoeuvre.

Activate OPEN/CLOSE to set the opening slow-down starting point.

OPENING SLOW-DOWN Opening slow-down, wait for the automation to reach the fully open position or ac-

tivate OPEN/CLOSE to set the point at which the automation is considered open.

pause time learning.

PAUSE TIME LEARNING Wait for a time equal to the pause time that you want to set for the “Automatic re-

closure” function. Activate OPEN/CLOSE to store the time.

CLOSURE Manoeuvre. Activate OPEN/CLOSE to set the closing slow-down starting point.

CLOSING SLOW-DOWN Closing slow-down, wait for the automation to reach the fully closed position.

PEDESTRIAN OPENING

LEARNING

Slow opening manoeuvre. Activate OPEN/CLOSE to set the point at which the au-

tomation is considered "pedestrian open" (partial opening) (SLIDING mode only)

FINAL CLOSURE Closing manoeuvre, wait for the automation to reach the fully closed position (SLI-

DING mode only)

END

Procedure successfully completed. The parameters are saved in the memory.

Page 23

GB

23

RADIO CONTROLS PROGRAMMING

Press the Prog. B button to enable programming and deletion of radio controls.

NOTE: the first radio control to be learned sets the type of radio controls that can be used.

Two types are supported: rolling code and fixed code.

1. When the button is pressed for longer than 2 seconds the LED starts to flash slowly, when the button is released the channel 1learning mode is activated, corresponding to the OPEN/CLOSE input.

2. When the button is pressed for longer than 4 seconds the LED starts to flash rapidly, when the button is released the channel 2learning mode is activated. According to the value assigned to dip switch 4, this button can activate the 2CAN output or the OPEN/PEDESTRIAN input

3. When the button is pressed for longer than 6 seconds the LED starts to flash very rapidly, when the button is released the radio controls deletion mode