Page 1

Betriebsanleitung

Vakuumpumpen

Ausführungen

Diese Betriebsanleitung gilt für folgende

frischölgeschmierte Drehschieber-Vakuumpumpen:

VL ➝ Endvakuum 30 mbar (abs.)

Das Saugvermögen bei freier Ansaugung

beträgt 10, 25, 40, 80 und 100 m3/h bei

50 Hz. Die Abhängigkeit des Saugvermögens vom Ansaugdruck zeigt das

Datenblatt D 108.

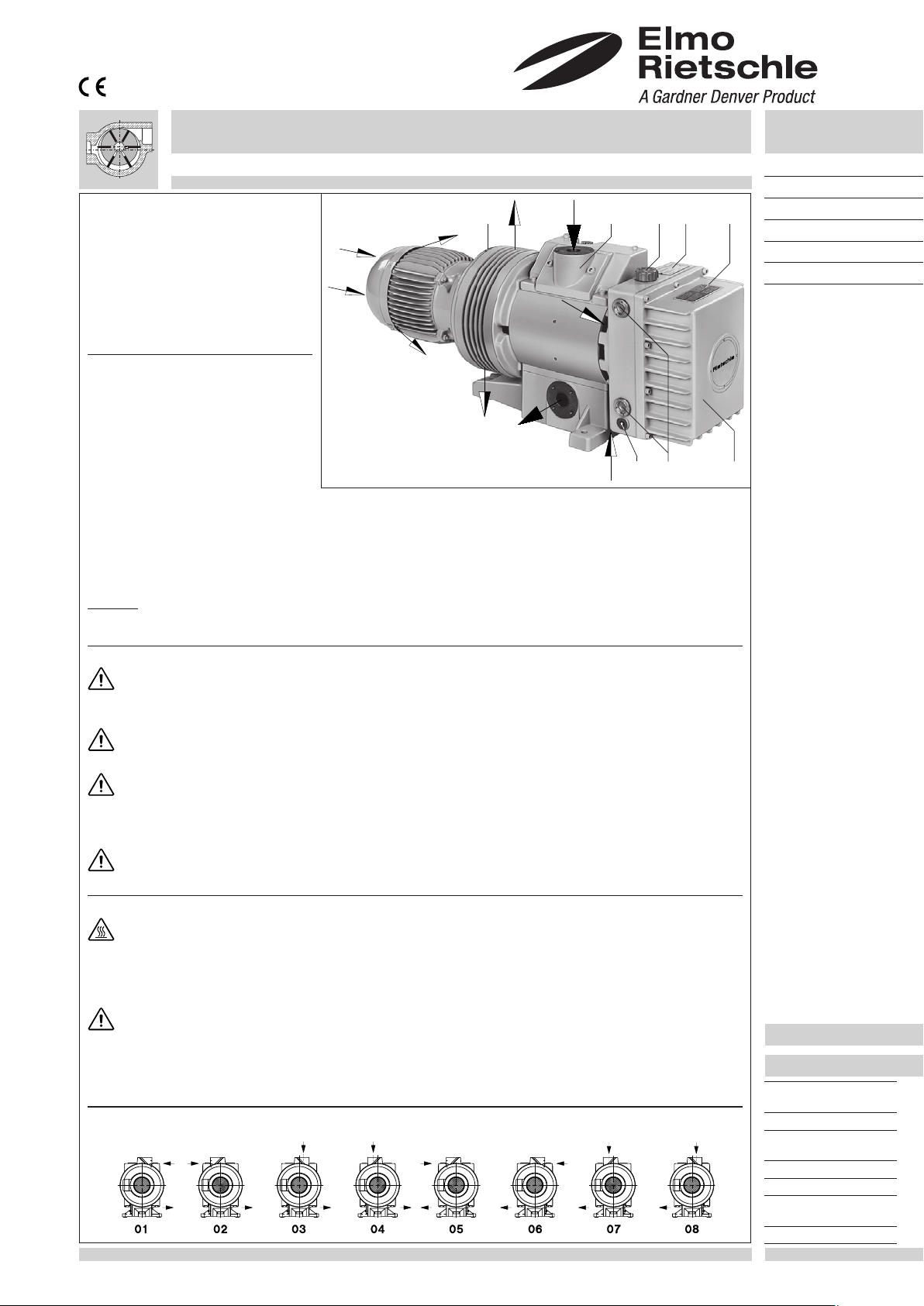

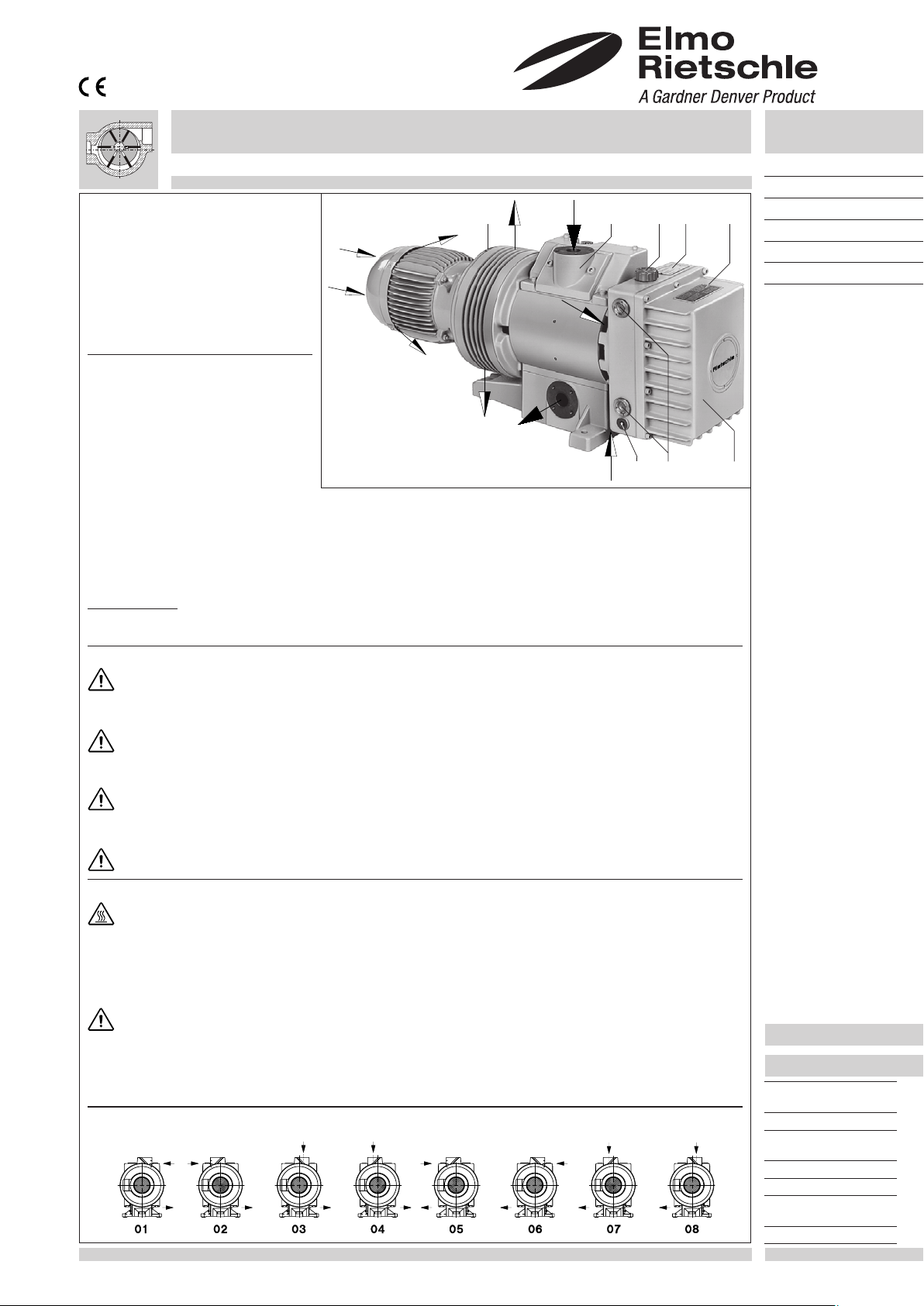

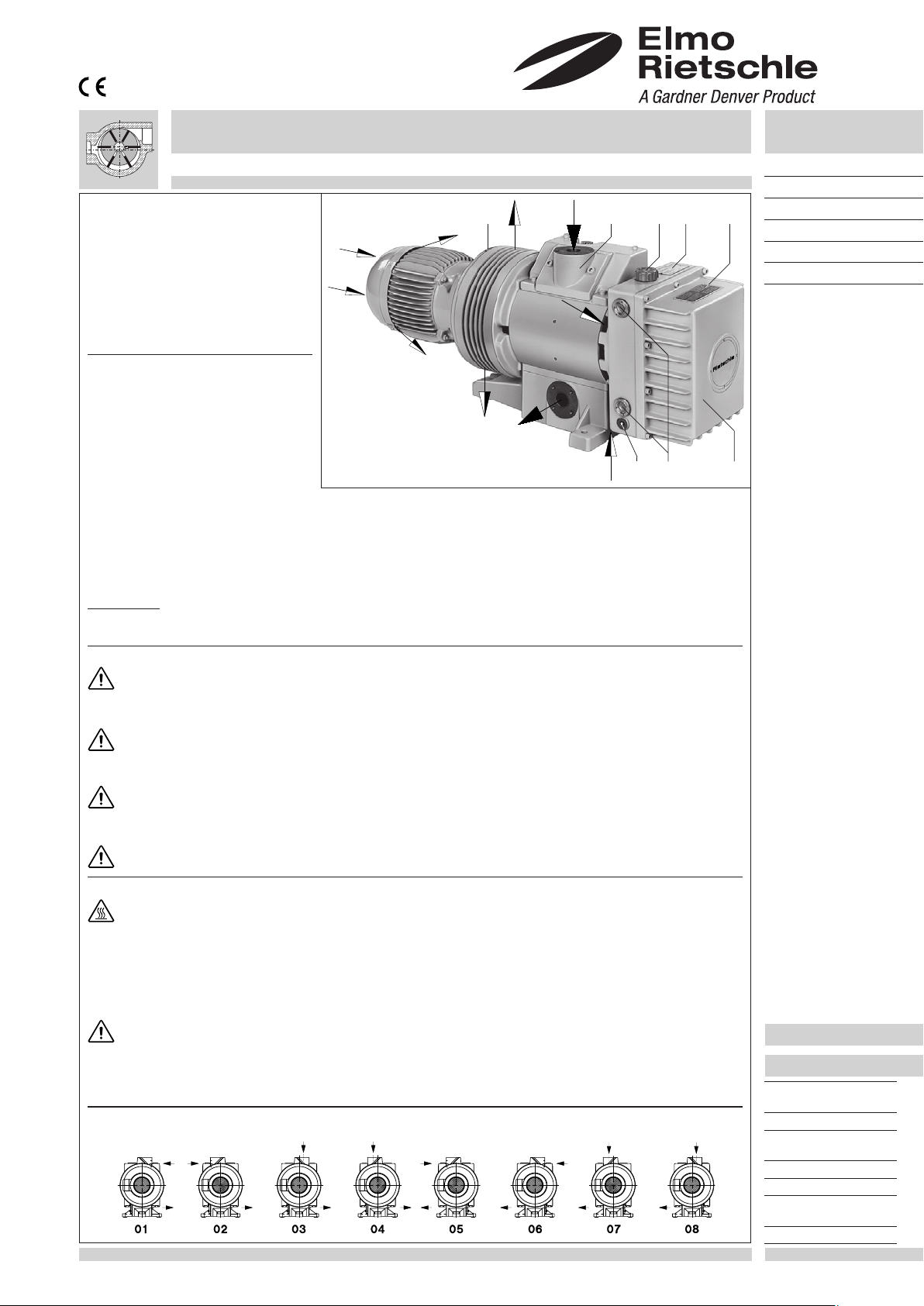

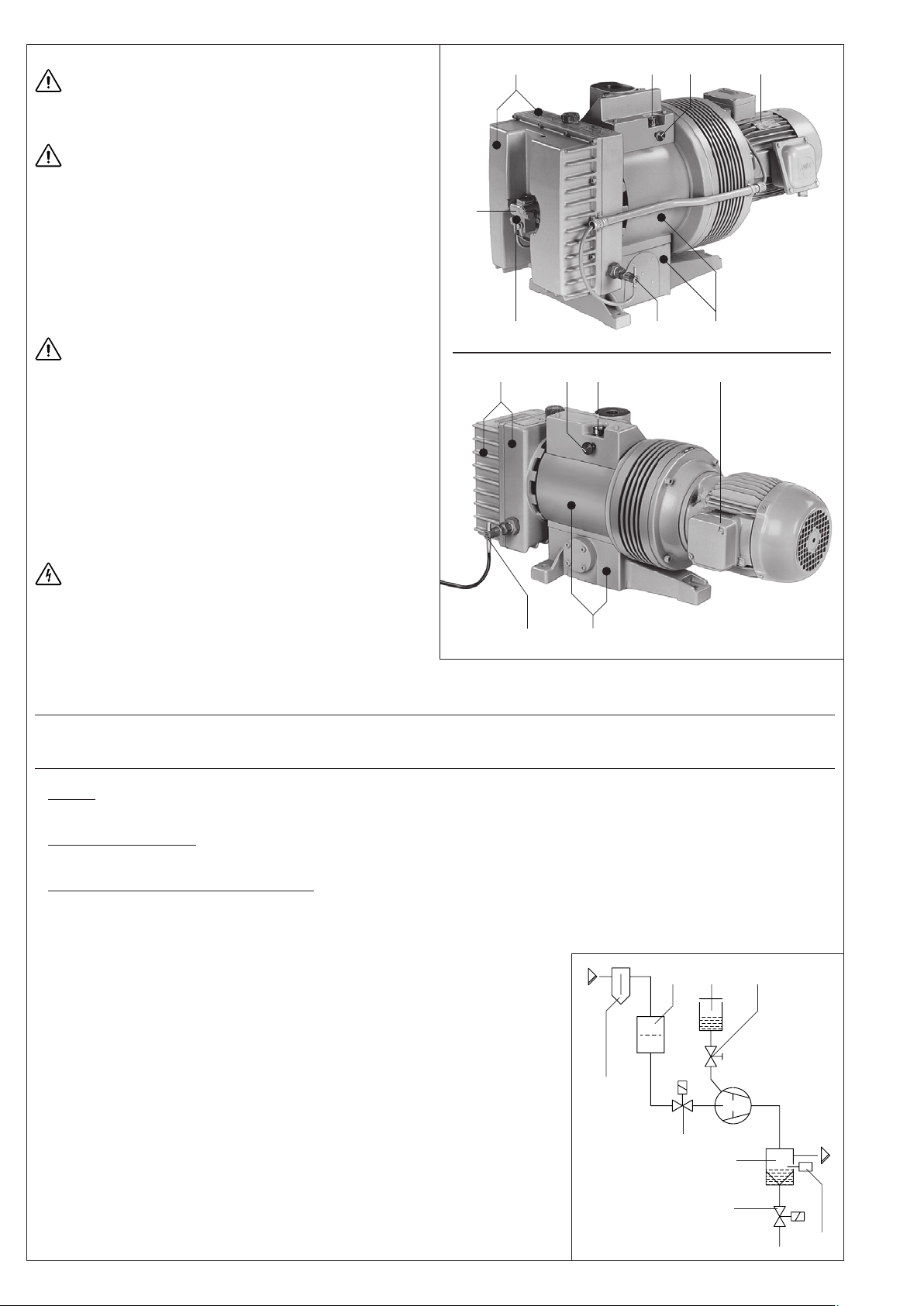

Beschreibung (Bild und )

Die VL hat saugseitig standardmäßig ein

Siebfilter, welches grobe Schmutzpartikel

(größer als 0,5 mm) abhält.

Im Frischölbehälter (Y) ist eine Ölschmierpumpe angebracht, welche den Verdichtungsraum und die Lager dosiert mit

Frischöl versorgt.

Die Variante (05) ist ausgeführt mit außenliegender Ölschmierpumpe (L) und einem Ölniveauwächter (V) für das Frischöl (siehe Bild ).

Bei dem zweiseitig gelagerten Rotor sind die Lager vom Förderraum durch eine Abdichtung getrennt und somit vor

aggressiven Medien geschützt.

Ein Ventilator zwischen Pumpengehäuse und Motor sorgt für eine intensive Luftkühlung. Der Ventilator befindet sich in

einem vor Berührung schützenden Ventilatorgehäuse. Der Antrieb der Pumpen erfolgt durch angeflanschte DrehstromNormmotoren über eine Kupplung. Ein- und Austritt haben wahlweise einen Vakuumflansch (DIN 28404) oder einen

Gewindeflansch. Die Grundausführung wird ohne Ölnebelabscheider geliefert.

Zubehör: Bei Bedarf Flüssigkeitsabscheider, Ölnebelabscheider, Rückschlagventil, Stern-Dreieck-Schaltgerät, Vakuumschalter, Vakuummeter, vakuumdichter Staubabscheider, 2/2-Wege-Magnetventil, Klammerflansch, Kleinflanschbauteile

und Motorschutzschalter.

Verwendung

Die Vakuumpumpen VL sind für den Einsatz im gewerblichen Bereich geeignet, d.h. die Schutzeinrichtungen entsprechen EN DIN 294 Tabelle 4 für Personen ab 14 Jahren.

Diese frischölgeschmierten Vakuumpumpen eignen sich besonders zum Fördern von extrem feuchten und aggressiven

Gasen. Die Wasserdampfverträglichkeit ist nahezu unbegrenzt.

Flüssigkeiten und feste Stoffe dürfen nicht durch die Pumpe abgesaugt werden.

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muß die

Sicherheitsanleitung X 2 beachtet werden.

Die Umgebungstemperatur und die Ansaugtemperatur muß zwischen 5 und 40° C liegen. Bei Temperaturen

außerhalb dieses Bereiches bitten wir um Rücksprache.

Die Standard-Ausführungen dürfen nicht in explosionsgefährdeten Räumen betrieben werden. Spezielle Ausführungen

mit Ex-Schutz-Motor sind lieferbar.

Gegendrücke auf der Auslaßseite sind nur bis zu + 0,3 bar zulässig.

Bei Anwendungsfällen, wo ein unbeabsichtigtes Abstellen oder ein Ausfall der Vakuumpumpe zu einer

Gefährdung von Personen oder Einrichtungen führt, sind entsprechende Sicherheitsmaßnahmen

anlagenseits vorzusehen.

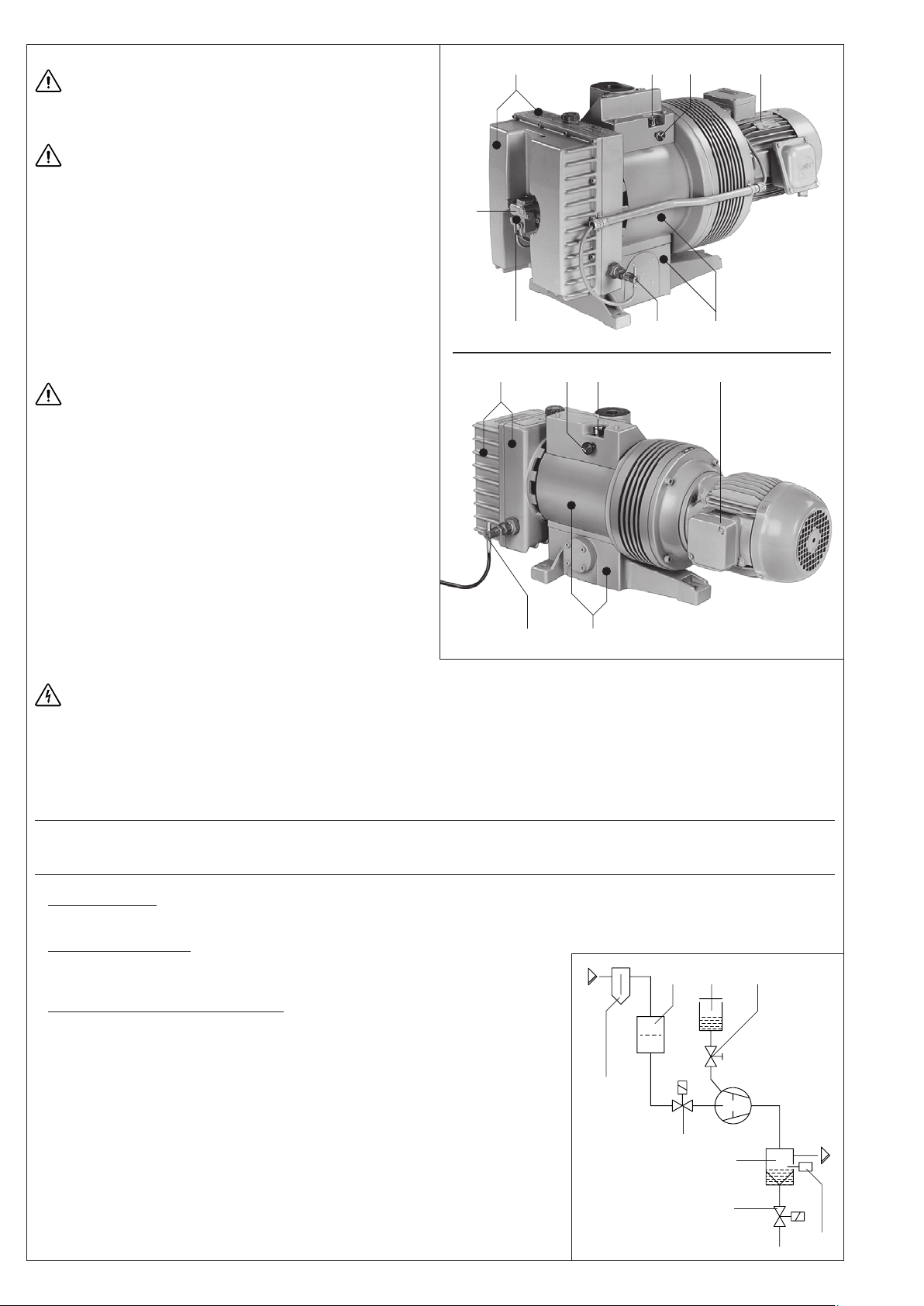

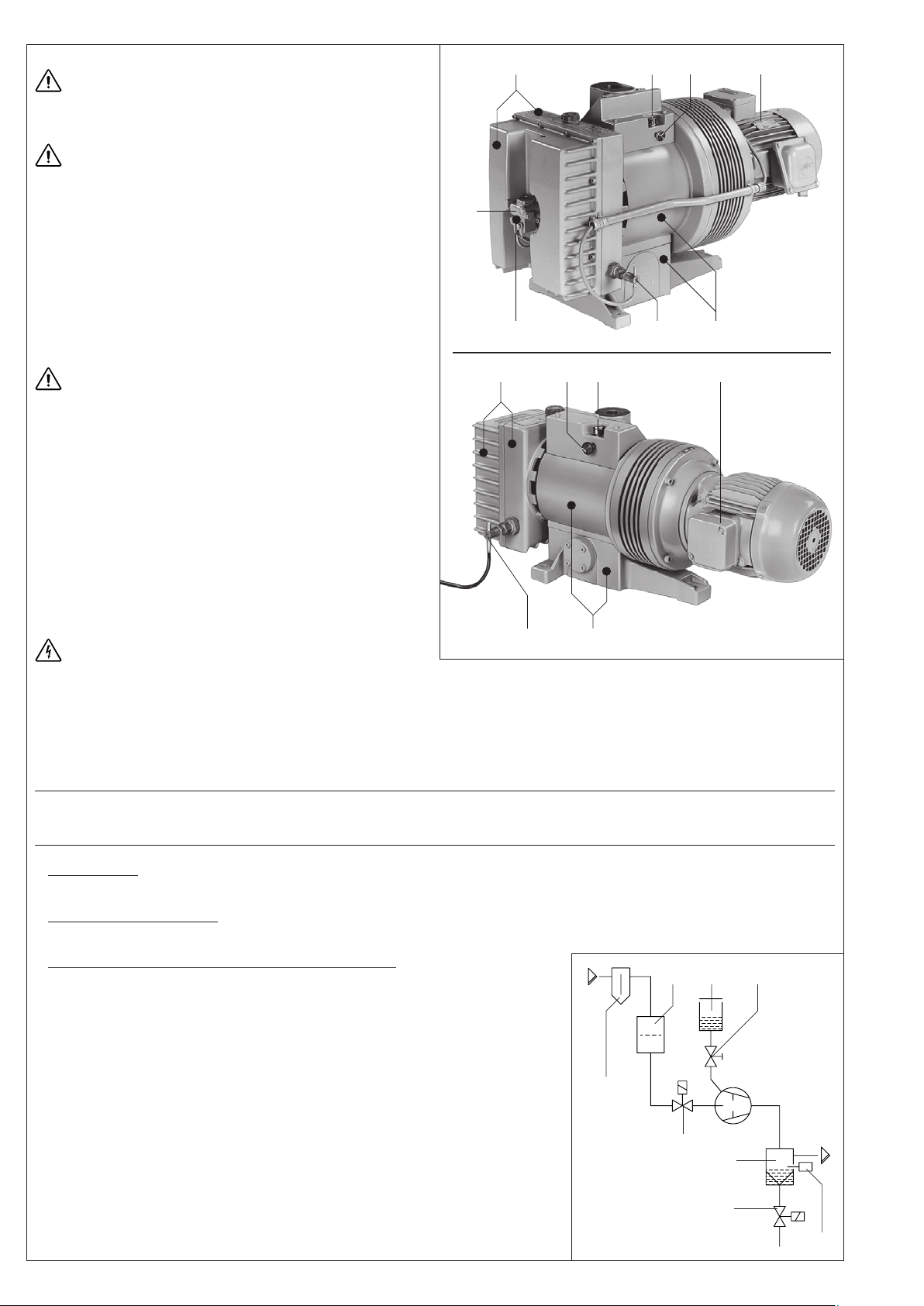

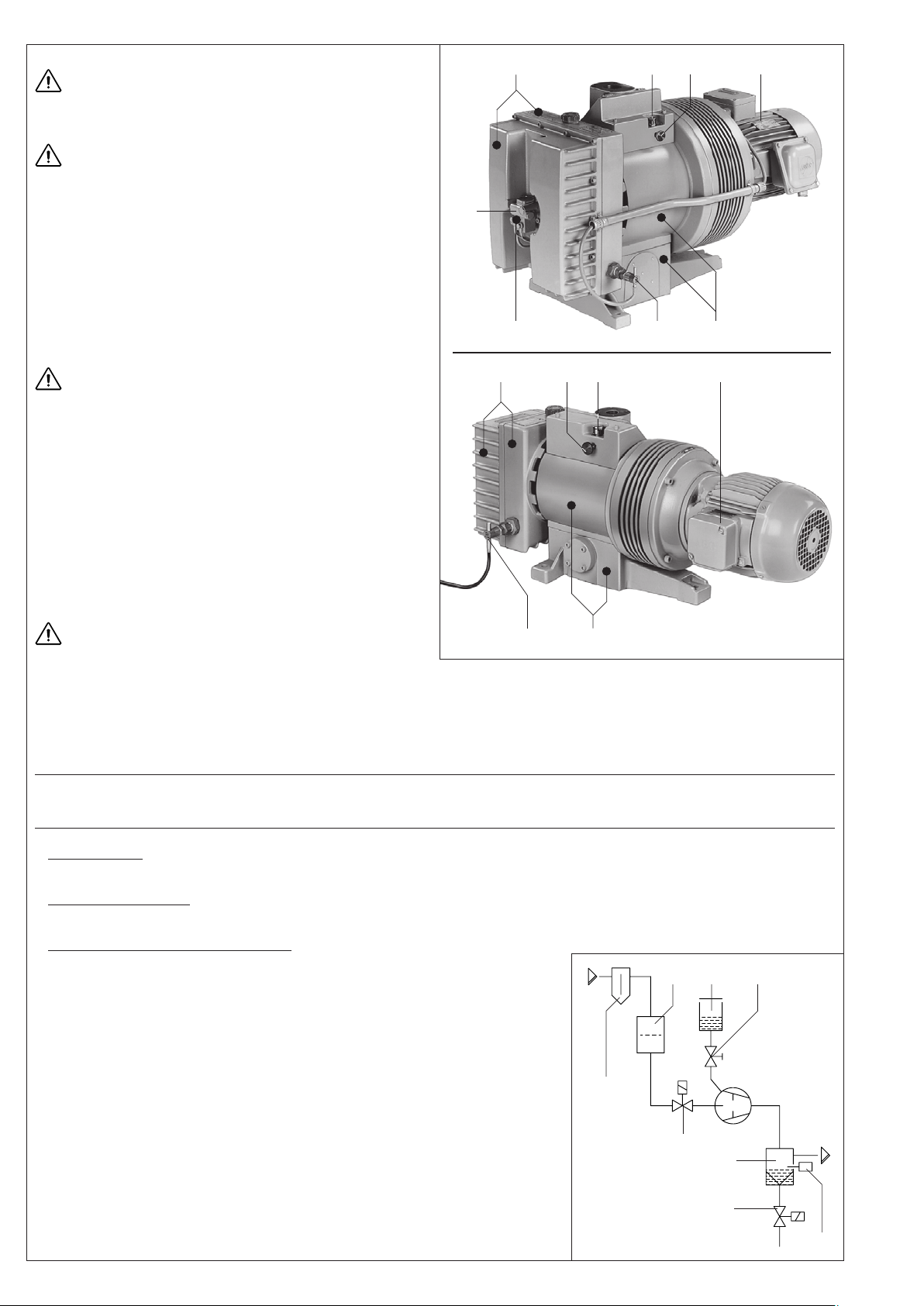

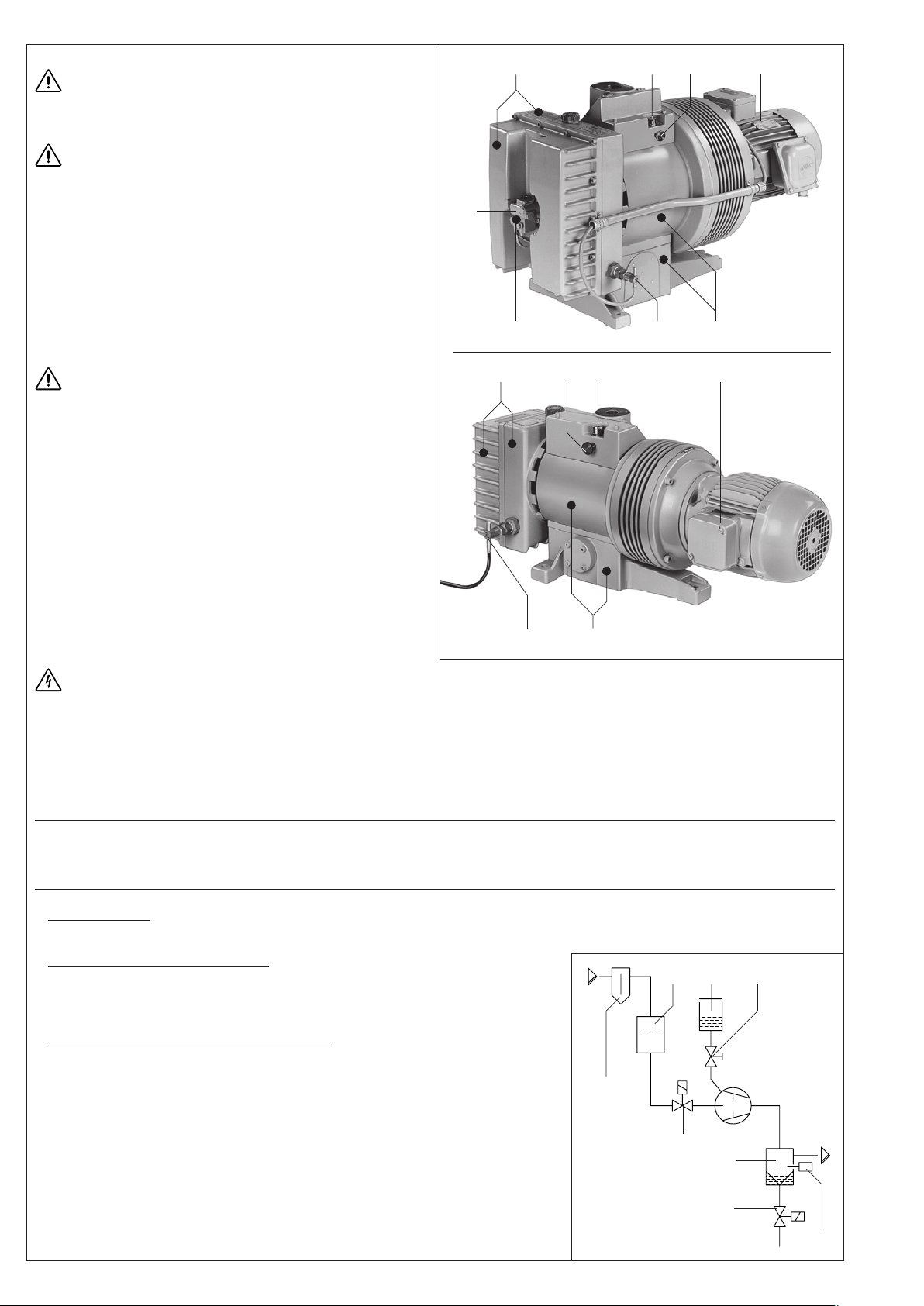

Handhabung und Aufstellung (Bild , und )

Bei betriebswarmer Pumpe können die Oberflächentemperaturen an den Bauteilen (Q) über 70°C ansteigen. Dort ist eine Berührung zu vermeiden.

Öl-Einfüllstelle (H), Öl-Schauglas (I), Öl-Ablaß (K), Klappöler (G), Rändelschraube (G1) und Winkelflansch (S) müssen

leicht zugänglich sein. Die Kühlluft-Eintritte (E) und die Kühlluft-Austritte (F) müssen mindestens 20 cm Abstand zu

benachbarten Wänden haben. Austretende Kühlluft darf nicht wieder angesaugt werden. Für Wartungsarbeiten

empfehlen wir, vor dem Frischölbehälter (Y), dem Winkelflansch (S) und dem Motor (m) 30 cm Abstand vorzusehen.

Die VL kann nur in horizontaler Einbaulage fehlerfrei betrieben werden.

Bei Aufstellung höher als 1000 m über dem Meeresspiegel macht sich eine Leistungsminderung bemerk-

bar. In diesem Fall bitten wir um Rücksprache.

Die Aufstellung der Vakuumpumpe auf festem Untergrund ist ohne Verankerung möglich. Bei Aufstellung auf einer

Unterkonstruktion empfehlen wir eine Befestigung über elastische Pufferelemente. Die Vibrationen dieser DrehschieberVakuumpumpen sind sehr gering.

Die Vakuumpumpe VL kann in 8 verschiedenen Anschlußstellungen betrieben werden. Normal-Ausführung ist Stellung 01.

E

F

F

F

F

O

SA

H

E

B

E

K I

MN

Y

VL

VL 10

VL 25

VL 40

VL 80

VL 100

B 108

1.4.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 2

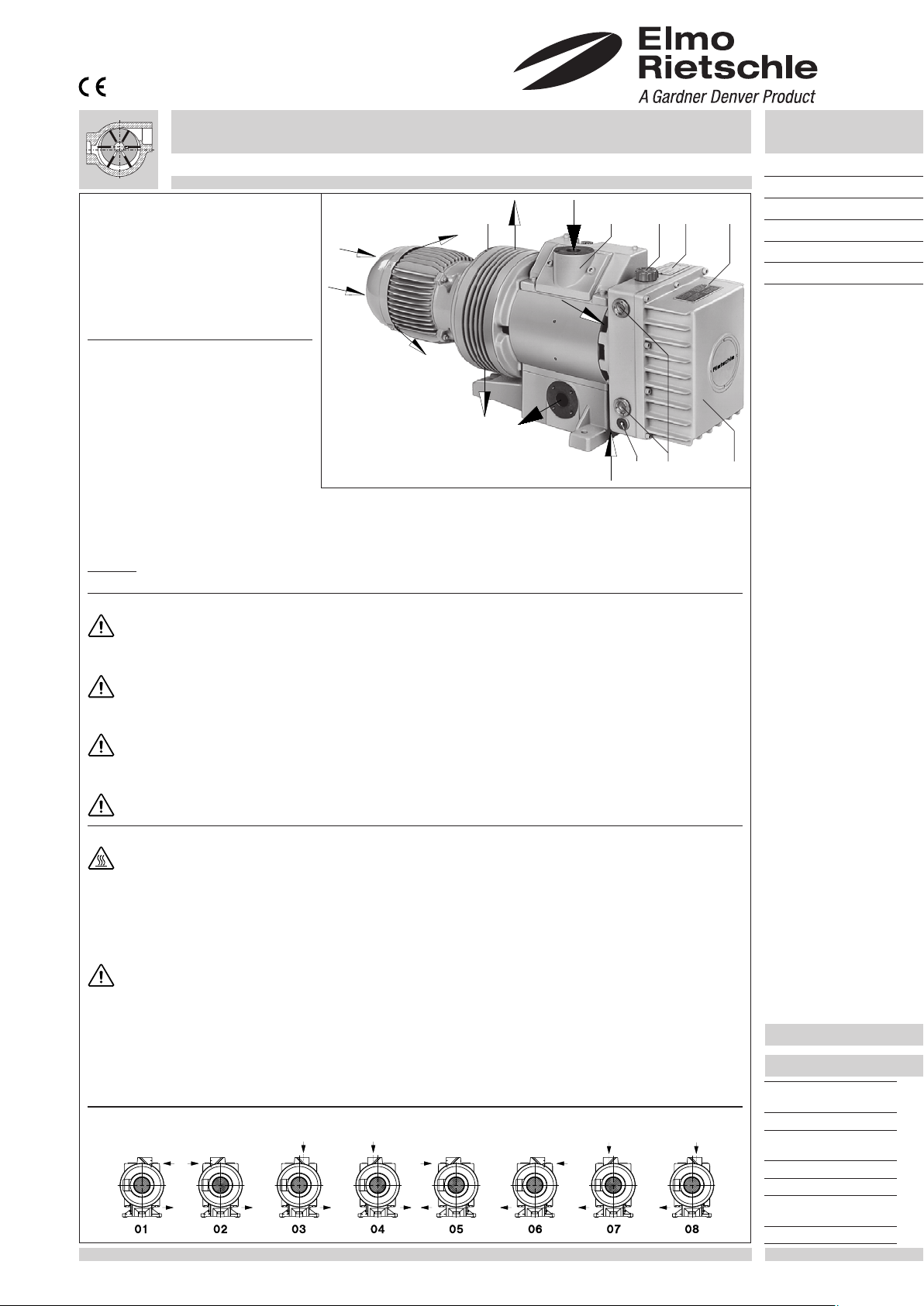

Installation (Bild bis )

Bei Aufstellung und Betrieb ist die Unfallverhütungsvorschrift

»Verdichter« VBG 16 zu beachten.

1. Der Vakuumanschluß (A) befindet sich auf dem Winkelflansch (S).

Alle Leitungen und Behälter, die vakuumseitig angeschlossen werden,

müssen vorher gereinigt werden.

Bei zu enger und /oder langer Saugleitung vermindert sich das

Saugvermögen der Vakuumpumpe.

Ist die Saugleitung länger als ca. 5 m, dann muß eine größere

Nennweite als die des Pumpenflansches gewählt werden.

Werden Fest- oder Flüssigstoffe angesaugt, muß ein zusätzlicher

Abscheider (Z1/Z2) in die Saugleitung gebaut werden.

2. Abluft-Anschluß (B)

Wird die Abluft-Leitung direkt an (B) angeschlossen, dann ist darauf zu

achten, daß diese Leitung grundsätzlich von der Pumpe weg mit einem

Gefälle verlegt wird. Ist die Abluft-Leitung als Steigleitung ausgelegt,

dann muß möglichst nahe an der Pumpe ein Auffangbehälter (Z3) für

das Kondensat (mit Entleerungsmöglichkeit (W3)) installiert werden.

Zur Überwachung des Kondensats muß ein Niveauwächter (V3) eingesetzt werden.

Beim Einsatz eines Ölnebelabscheiders (Z3) wird die Abluft-Leitung

direkt am Ölnebelabscheider angeschlossen.

Die Abluftöffnung (B) darf weder verschlossen noch eingeengt werden.

3. Das Schmieröl (geeignete Sorten siehe “Wartung”) an der Öleinfüllstelle (H) des Ölbehälters bis zum oberen Ölauge (I) auffüllen.

Öffnung schließen.

4. Die elektrischen Motordaten sind auf dem Datenschild (N) bzw. dem

Motordatenschild (P) angegeben. Die Motoren entsprechen DIN/

VDE 0530 und sind in Schutzart IP 54 und Isolationsklasse B oder F

ausgeführt. Das entsprechende Anschlußschema befindet sich im

Klemmenkasten des Motors (entfällt bei Ausführung mit SteckerAnschluß). Die Motordaten sind mit den Daten des vorhandenen

Stromnetzes zu vergleichen (Stromart, Spannung, Netzfrequenz, zulässige Stromstärke).

5. Motor über Motorschutzschalter anschließen (zur Absicherung ist ein

Motorschutzschalter und zur Zugentlastung des Anschluß-Kabels ist

eine Pg-Verschraubung vorzusehen).

Wir empfehlen die Verwendung von Motorschutzschaltern, deren

Abschaltung zeitverzögert erfolgt, abhängig von einem evtl. Überstrom. Kurzzeitiger Überstrom kann beim Kaltstart der Maschine

auftreten.

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorgenommen werden. Der

Hauptschalter muß durch den Betreiber vorgesehen werden.

6. Vor- und Nachlauf

Beim Ansaugen von feuchten und aggressiven Medien muß so nah wie möglich zur Pumpe ein Ventil (Z4) (Zubehör) in die Saugleitung installiert

werden. Zusätzlich hat ein Vor- und Nachlauf der Pumpe von ca. 20 bis 30 Minuten zu erfolgen. Der Vorlauf wird benötigt, um die kalte Pumpe

auf die Betriebstemperatur zu bringen (zur Vermeidung von Kondensation in der Pumpe). Beim Nachlauf wird die Pumpe mit Frischöl

durchgespült und von aggressiven und feuchten Rückständen gereinigt und gleichzeitig für den Stillstand konserviert. Dazu wird beim Vor- und

Nachlauf das saugseitige Ventil (Z4) geschlossen, der Deckel des Klappölers (G) geöffnet und die Rändelschraube (G1) nach links gedreht

(mehrere Umdrehungen).

Inbetriebnahme (Bild )

1. Motor zur Drehrichtungsprüfung (Drehrichtungspfeil (O)) kurz starten.

2. Saugleitung an (A) anschließen.

Risiken für das Bedienungspersonal

1. Geräuschemission: Die höchsten Schalldruckpegel (ungünstigste Richtung und Belastung), gemessen nach den Nennbedingungen DIN 45635

Teil 13 (entsprechend 3.GSGV), sind in der Tabelle im Anhang angegeben. Wir empfehlen bei andauerndem Aufenthalt in der Umgebung der

laufenden Pumpe das Benutzen persönlicher Gehörschutzmittel, um eine Dauerschädigung des Gehörs zu vermeiden.

2. Ölaerosole in der Abluft: Trotz weitestgehender Ölnebelabscheidung durch den Ölnebelabscheider (Zubehör) enthält die Abluft geringe Reste an Ölaerosolen, die durch Geruch

feststellbar sind. Dauerndes Einatmen dieser Aerosole könnte gesundheitsschädlich sein. Für

eine gute Belüftung des Aufstellungsraumes ist daher Sorge zu tragen.

3. Giftige oder gefährliche Stoffe in der Abluft: Bei Einsatz der Pumpe an chemischen Prozessen

können giftige oder gefährliche Stoffe ausgeschieden werden. Deshalb ist es erforderlich ein

Abgassystem vorzusehen.

L

Q

Q

V

Q

G

1

V

G

Z

2

PG

QQ

PG1G

G

1

Z

1

Z

4

X

W

V

1

Page 3

bnm

v

1

v

Wartung und Instandhaltung

sichern.

Wartung nicht bei betriebswarmer Pumpe durchführen. (Verletzungsgefahr durch heiße Maschinenteile oder heißes Schmieröl).

Gefahrstoffe müssen für Wartungsarbeiten beseitigt werden. Sollten desweiteren Personen in Arbeitsbereichen eingesetzt werden (z.B.

Wartung) in denen mit Gefahrstoffen umgegangen wird, so sind diese über alle für die Durchführung eines Auftrages relevanten

Sicherheitsvorschriften zu informieren!

1. Schmierung (Bild und )

Die VL hat eine Verbrauchsschmierung, deshalb muß alle 50 Betriebsstunden an den Ölaugen (I) der Ölstand kontrolliert werden. Ist der Ölstand

im unteren Ölschauglas sichtbar oder befindet er sich darunter, dann ist Öl an der Öleinfüllstelle (H) nachzufüllen. Diese Kontrolle kann entfallen,

wenn ein Niveauwächter (V) eingebaut ist (hier stellt die Pumpe bei Unterschreitung eines bestimmten Ölstandes automatisch ab).

Die Viskosität des Öles muß ISO-VG 100 nach DIN 51519 entsprechen.

Wir empfehlen folgende Ölsorten: Bechem VBL 100, BP Energol RC 100, Esso Umlauföl 100, Mobil Vakuumpumpenöl Heavy, Shell Tellus Öl C 100

und Aral Motanol HK 100 oder äquivalente Öle anderer Hersteller (siehe auch Ölempfehlungsschild (M)).

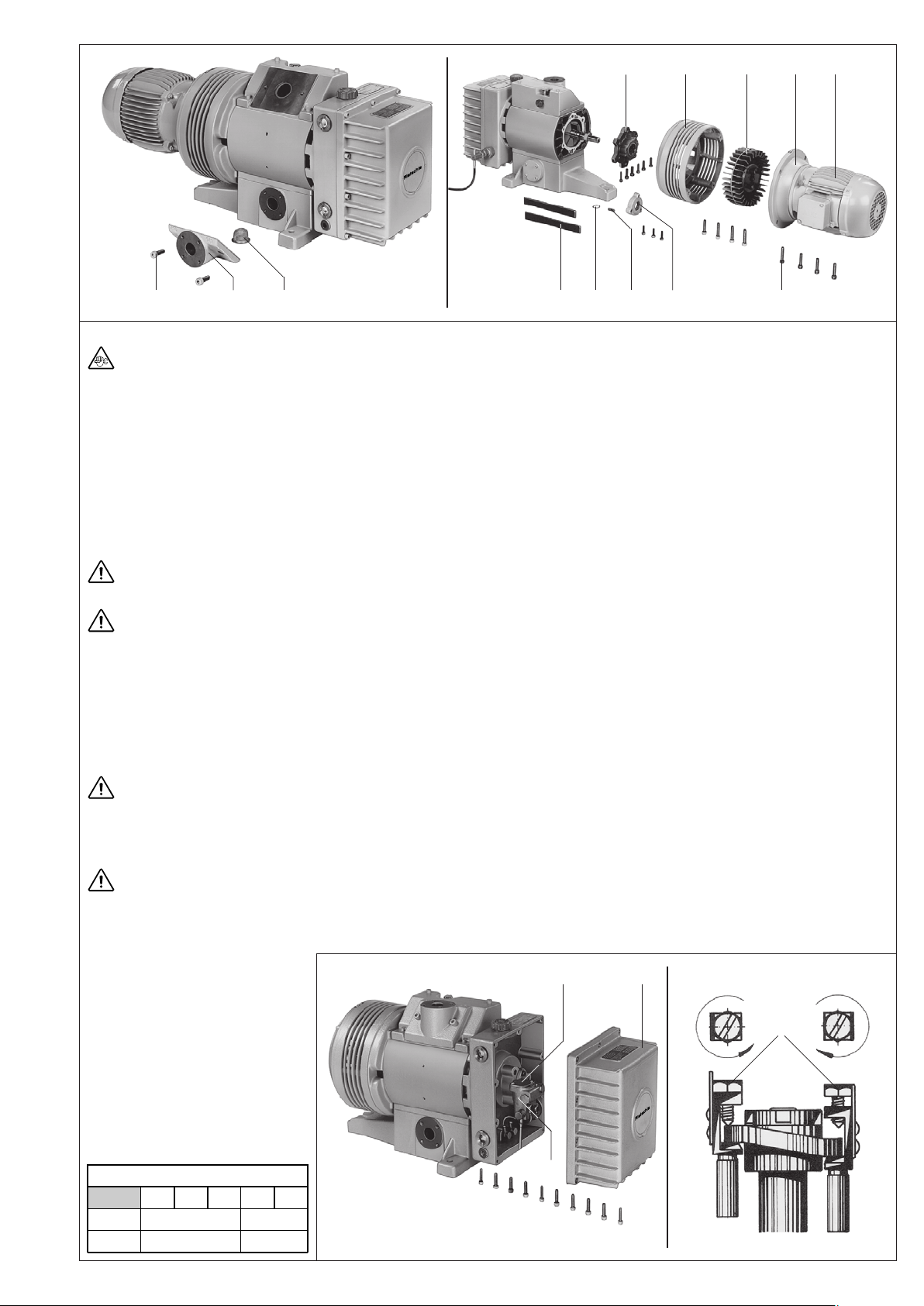

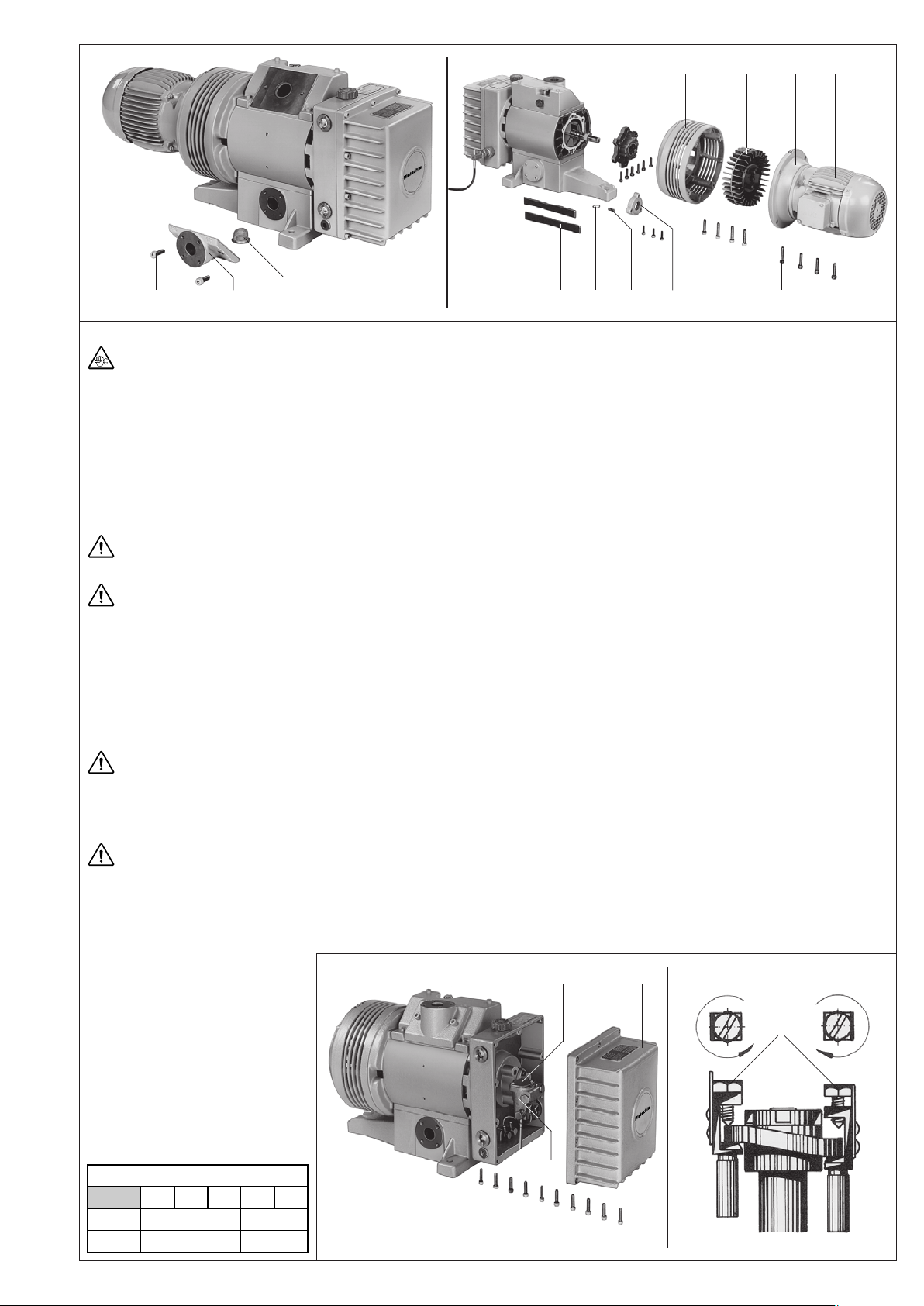

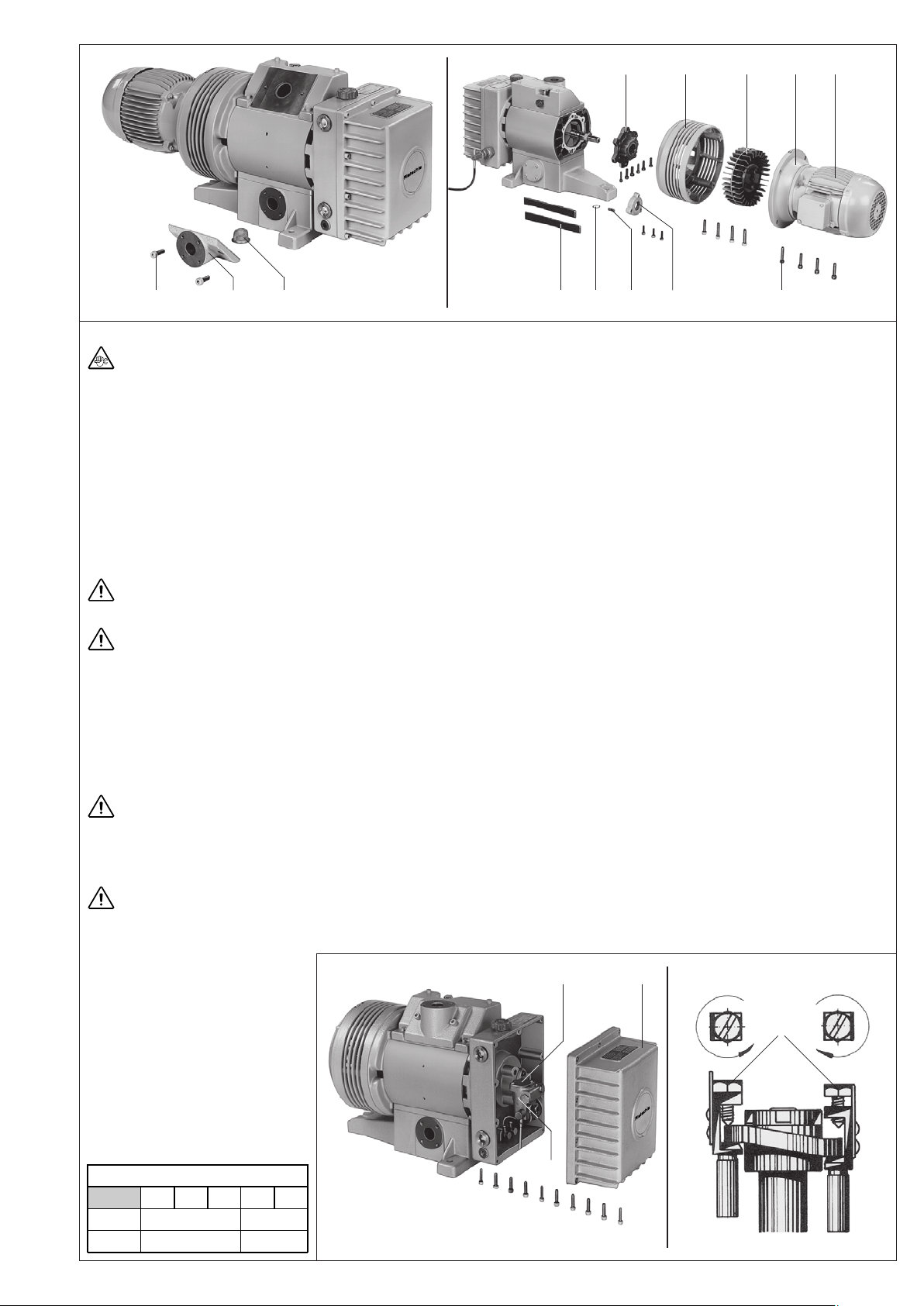

2. Luftfilterung (Bild )

Siebfilter (f) und zusätzliche Abscheider (Z1/Z2) sind je nach Verunreinigung des abgesaugten Mediums mehr oder weniger oft zu entleeren und

zu reinigen, bzw. deren Filtereinsätze sind zu ersetzen.

Schrauben (s1) lösen. Winkelflansch (S) mit Dichtung abnehmen. Siebfilter (f) herausnehmen und durch Ausblasen reinigen bzw. austauschen. Der

Zusammenbau erfolgt in umgekehrter Reihenfolge.

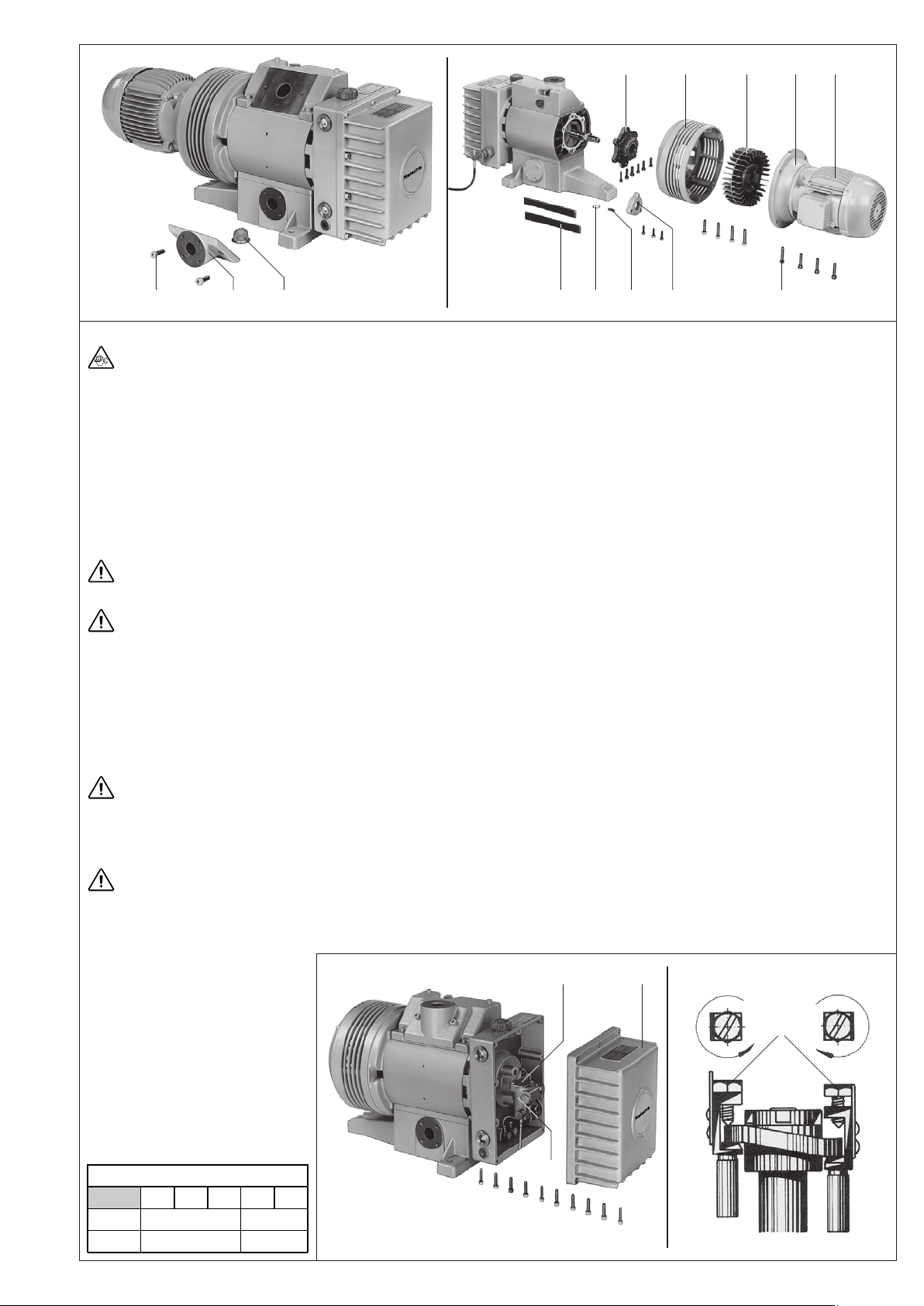

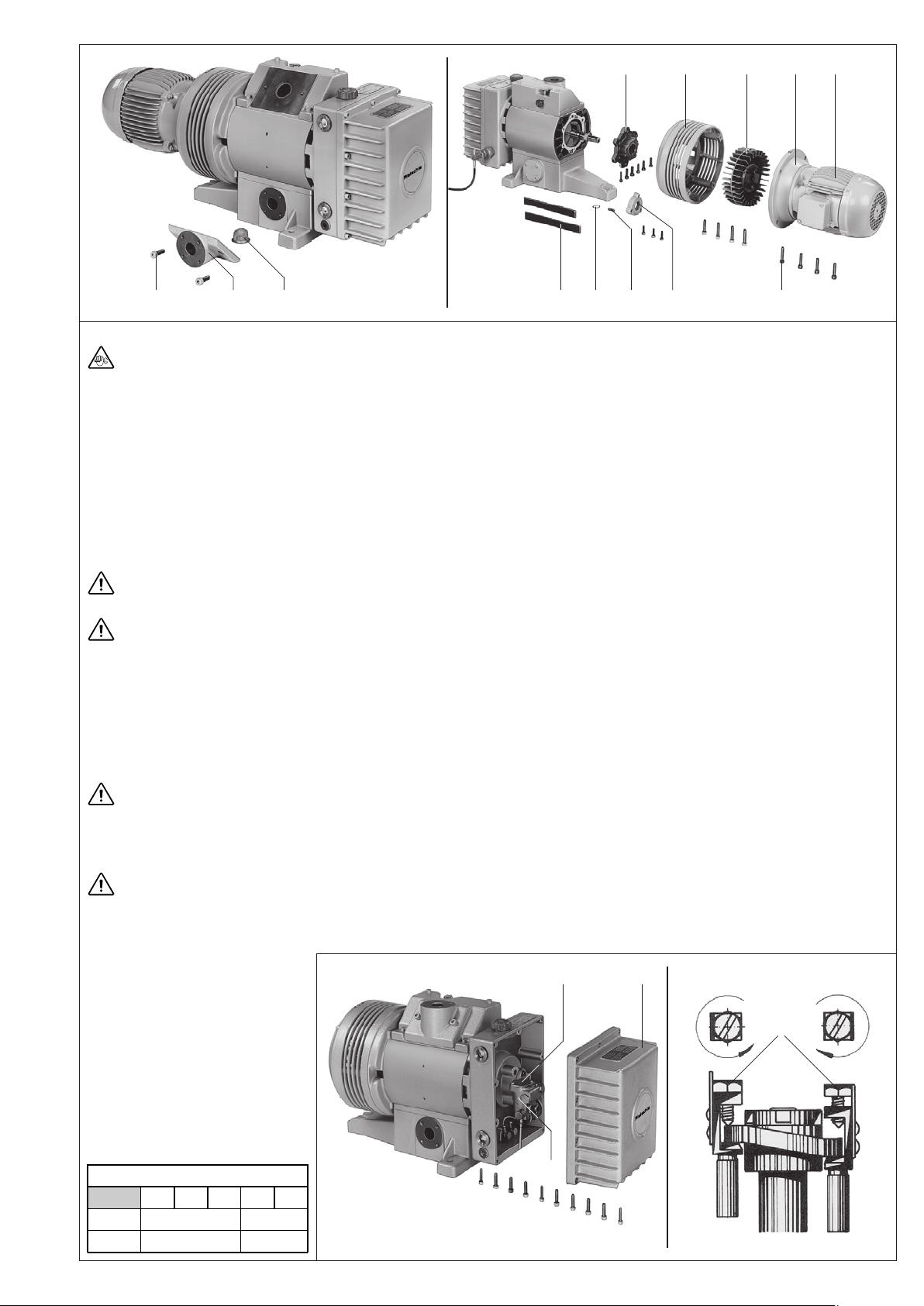

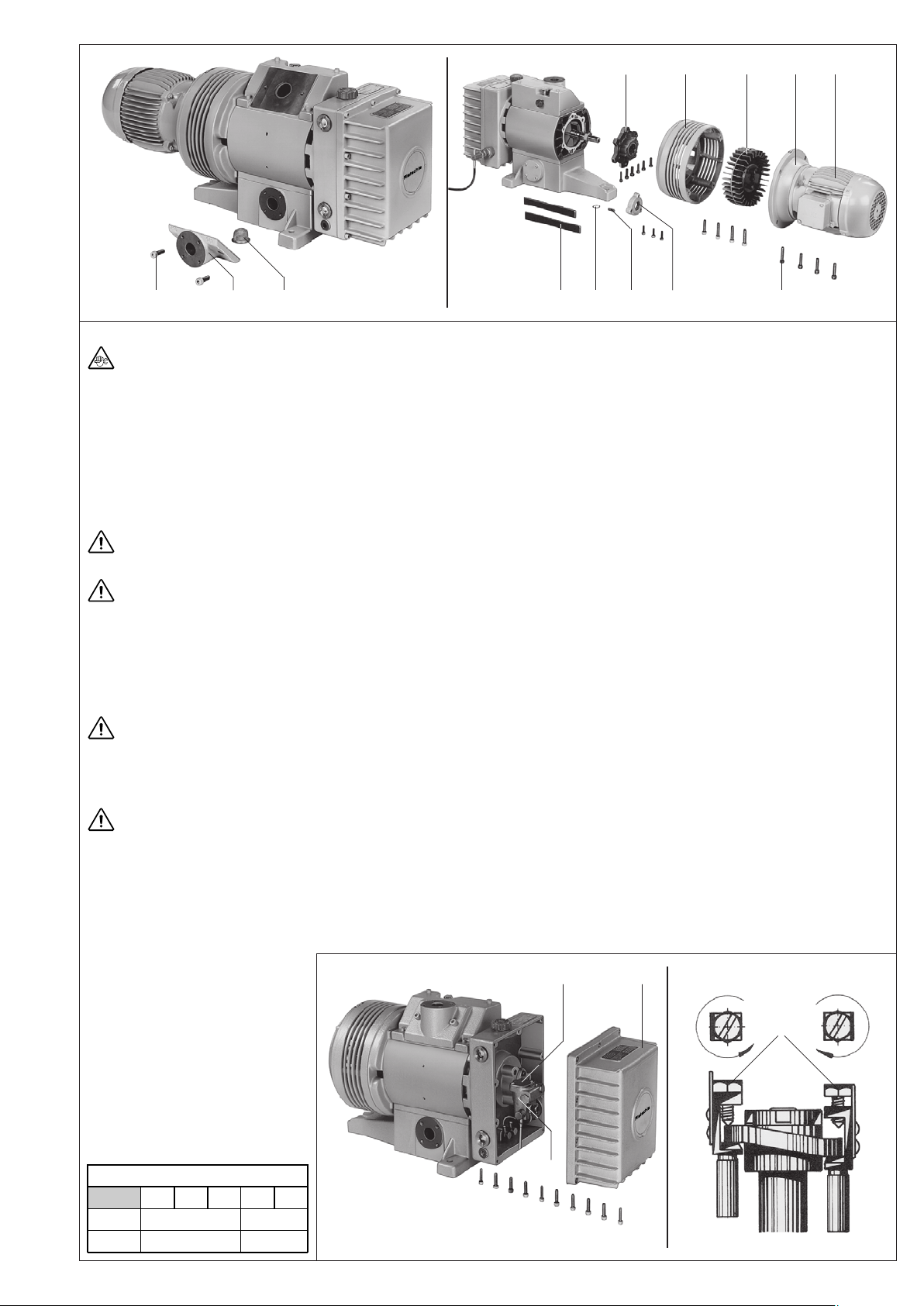

3. Lamellenwechsel (Bild und )

Die Lamellen (6 Stück) werden folgendermaßen ausgewechselt:

Schrauben (s5) am Motorflansch (n) lösen. Motor mit motorseitiger Kupplungshälfte (q) axial abziehen. Sicherungsring ( l1) abnehmen. Kupplung (q1)

mit Ventilator (v) von Pumpenwelle abziehen. Ventilatorhaube (v1) abschrauben. Paßfeder (l2) aus der Nut abheben. Lagerdeckel (e) mit Dichtung

und Gehäusedeckel (b) mit Dichtung abschrauben. Lamellen (d) herausnehmen und überprüfen.

Lamellen vor der Montage leicht einölen. Lamellen müssen sich im Rotorschlitz leicht bewegen lassen.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

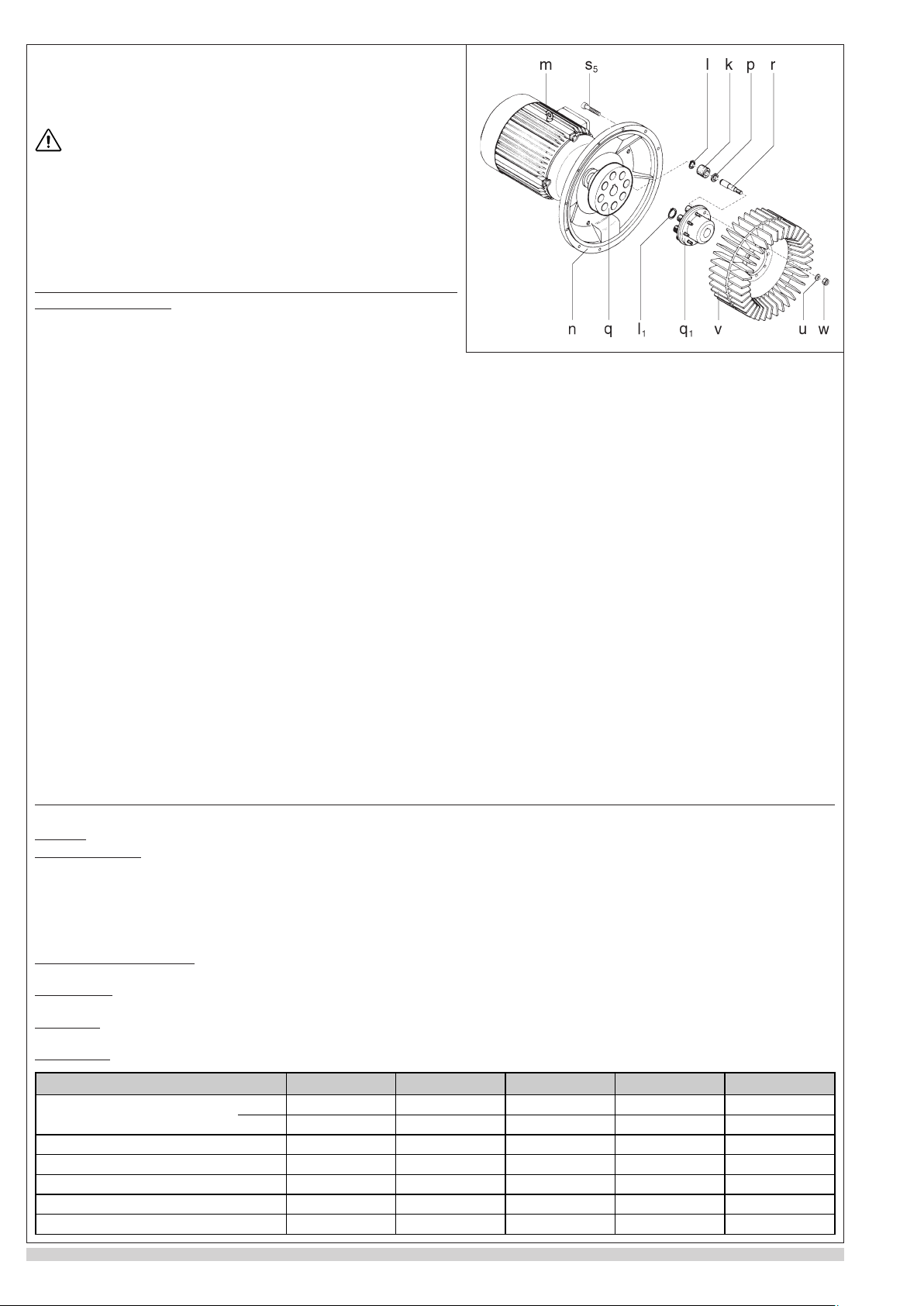

4. Ölschmierpumpe (Bild , und )

Die Ölschmierpumpe (L) wird werkseitig auf die erforderliche Fördermenge eingestellt.

Sollte jedoch eine Veränderung nach Rücksprache erforderlich sein, ist folgendermaßen vorzugehen:

Ölbehälter (Y) mit Dichtung abschrauben (nur bei den Ausführungen mit eingebauter Ölschmierpumpe). Ölpumpendeckel (L1) abschrauben. Eine

Veränderung der Ölmenge erfolgt durch Drehen der Regulierschrauben (L2). Weniger Öl nach links; mehr Öl nach rechts. Eine Umdrehung

entspricht ca. 1/6 der Vollhubmenge.

1

Bei Wartungsmaßnahmen, bei denen Personen durch bewegte oder spannungsführende Teile gefährdet werden können, ist die

Pumpe durch Ziehen des Netzsteckers oder Betätigen des Hauptschalters vom E-Netz zu trennen und gegen Wiedereinschalten zu

Bei Ölsortenwechsel Ölbehälter vollständig entleeren.

Das Altöl ist gemäß den Umweltschutz-Bestimmungen zu entsorgen.

Bei ungenügender Wartung der Luftfilter vermindert sich die Leistung der Pumpe.

Falls notwendig Lamellen (6 Stück) nur satzweise wechsen.

Eine Veränderung dieser Menge darf nur nach Rücksprache mit Rietschle erfolgen.

S fs

d l1l

1

e

2

YL

Weniger Öl Mehr Öl

s

5

Ölverbrauch in l/h

VL 10 25 40 80 100

50 Hz

60 Hz

0,034 0,069

0,041 0,083

L

2

L

Page 4

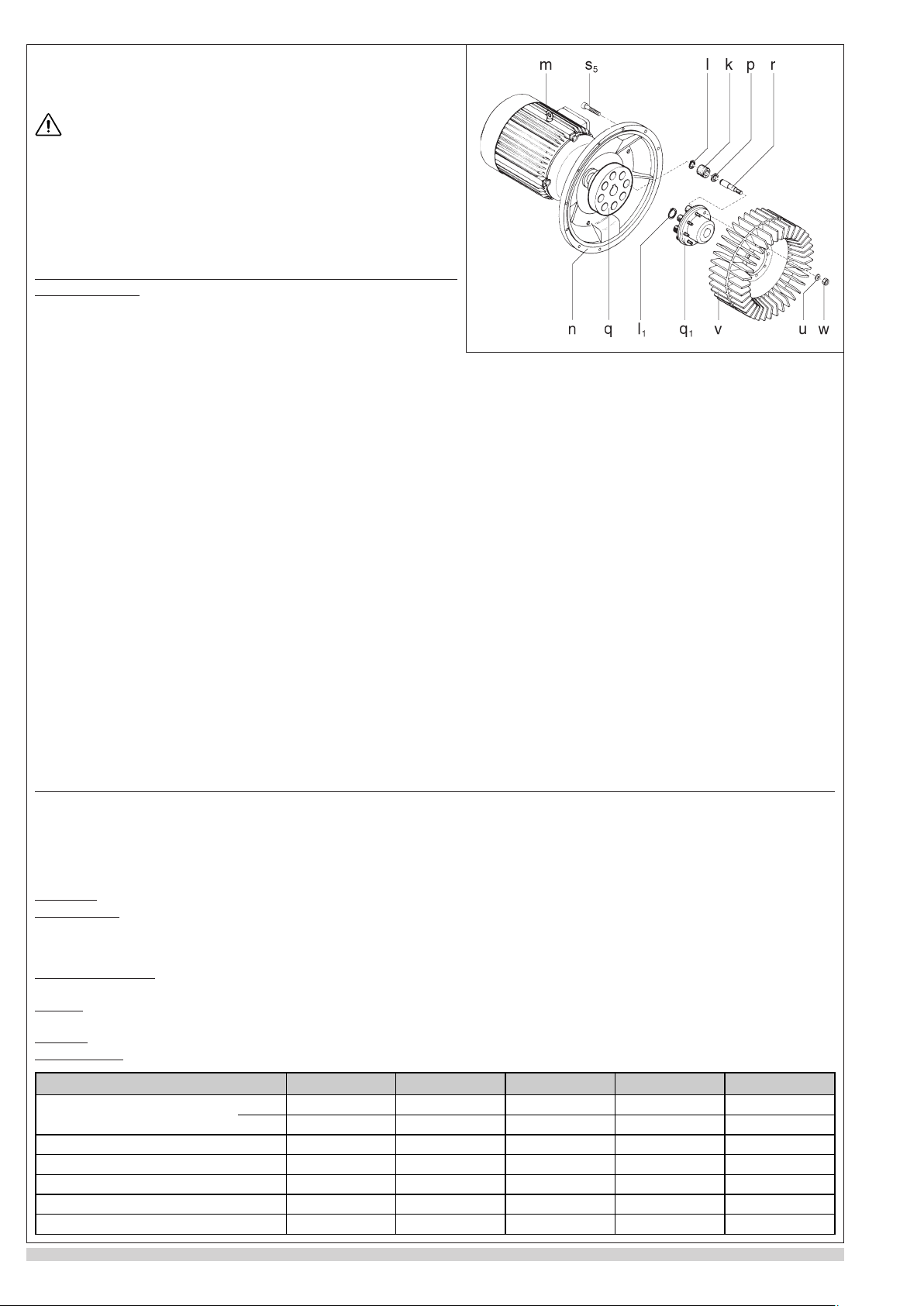

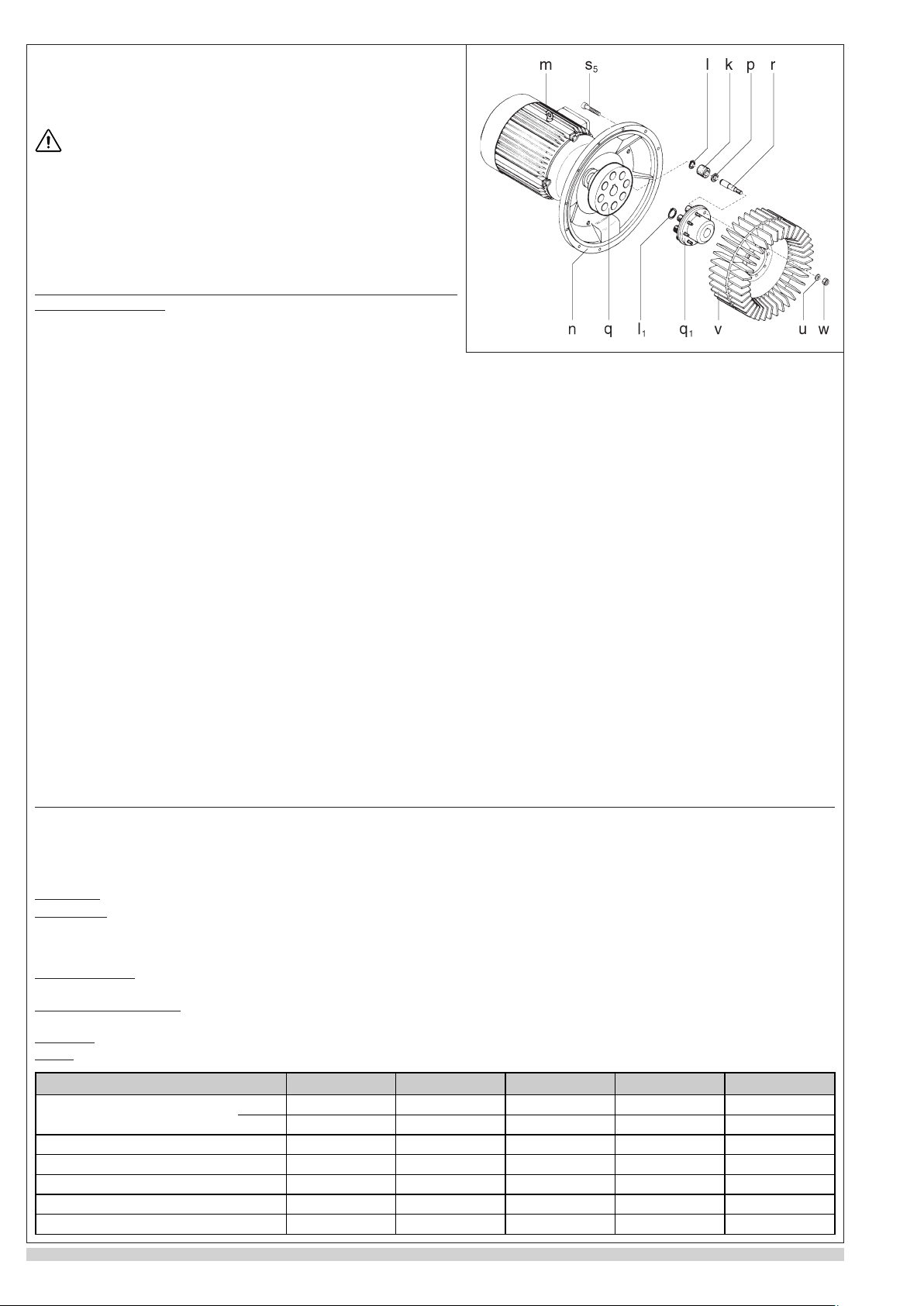

5. Kupplung (Bild )

Je nach Arbeitsbedingungen unterliegen die Kupplungsgummis (k) einem

Verschleiß und sollten von Zeit zu Zeit überprüft werden. Verschlissene

Kupplungsgummis machen sich durch ein schlagendes Geräusch beim Anlauf der Pumpe bemerkbar.

Defekte Gummis können zum Bruch der Rotorwelle führen.

Zur Überprüfung der Kupplung Motor ausschalten. Schrauben (s5) am

Motorflansch (n) lösen. Motor (m) mit motorseitiger Kupplungshälfte (q) axial

abziehen. Sind die Kupplungsgummis (k) beschädigt, Sicherungsringe (l)

vom Kupplungsbolzen (r) abnehmen und Kupplungsgummis (k) austauschen.

Distanzring (p) belassen. Kupplungsbolzen (r) überprüfen und eventuell auswechseln: Sicherungsring (l1) abnehmen. Kupplung (q1) mit Ventilator (v) von

Pumpenwelle abziehen. Muttern (w) mit Scheiben (u) lösen und Kupplungsbolzen austauschen.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

Störungen und Abhilfe

1. Vakuumpumpe wird durch Motorschutzschalter abgeschaltet:

1.1 Netzspannung/Frequenz stimmt nicht mit den Motordaten überein.

1.2 Anschluß am Motorklemmbrett ist nicht korrekt.

1.3 Motorschutzschalter ist nicht korrekt eingestellt.

1.4 Motorschutzschalter löst zu rasch aus.

Abhilfe: Verwendung eines Motorschutzschalters mit überlastabhängiger Abschaltverzögerung, die den kurzzeitigen Überstrom beim Start

berücksichtigt (Ausführung mit Kurzschluß- und Überlastauslöser nach VDE 0660 Teil 2 bzw. IEC 947-4).

1.5 Vakuumpumpe ist zu kalt.

1.6 Der Ölnebelabscheider (Zubehör) ist verschmutzt.

1.7 Der Gegendruck bei Wegleitung der Vakuum-Abluft ist zu hoch.

2. Saugvermögen ist ungenügend:

2.1 Ansaugfilter (Zubehör) oder Siebfilter (f) ist verschmutzt.

2.2 Saugleitung ist zu lang oder zu eng.

3. Enddruck (max. Vakuum) wird nicht erreicht:

3.1 Undichtigkeit auf der Saugseite der Vakuumpumpe oder im System.

3.2 Rändelschraube (G1) ist nicht geschlossen.

4. Vakuumpumpe wird zu heiß:

4.1 Umgebungs- oder Ansaugtemperatur ist zu hoch.

4.2 Kühlluftstrom wird behindert.

4.3 Ölviskosität ist zu niedrig.

4.4 Fehler wie unter 1.6 und 1.7.

5. Abluft enthält sichtbaren Ölnebel:

5.1 Der Entölereinsatz im Ölnebelabscheider (Zubehör) ist nicht korrekt eingesetzt.

5.2 Es wird ein ungeeignetes Öl verwendet.

5.3 Fehler wie unter 1.6, 1.7, 4.1, 4.2 und 4.3.

6. Vakuumpumpe erzeugt abnormales Geräusch:

6.1 Die Kupplungsgummis sind verschlissen (siehe “Wartung”).

6.2 Das Pumpengehäuse ist verschlissen (Rattermarken).

Abhilfe: Reparatur durch Hersteller oder Vertragswerkstatt.

6.3 Lamellen sind beschädigt.

6.4 Ölviskosität ist zu hoch.

6.5 Fehler wie 1.5.

Anhang:

Reparaturarbeiten: Bei Reparaturarbeiten vor Ort muß der Motor von einer Elektrofachkraft vom Netz getrennt werden, so daß kein unbeabsichtigter Start erfolgen kann.

Für Reparaturen empfehlen wir den Hersteller, dessen Niederlassungen oder Vertragsfirmen in Anspruch zu nehmen, insbesondere, wenn es sich

evtl. um Garantiereparaturen handelt. Die Anschrift der für Sie zuständigen Service-Stelle kann beim Hersteller erfragt werden (siehe HerstellerAdresse).

Nach einer Reparatur bzw. vor der Wiederinbetriebnahme sind die unter “Installation” und “Inbetriebnahme” aufgeführten Maßnahmen wie bei der

Erstinbetriebnahme durchzuführen.

Innerbetrieblicher Transport: Zum Anheben und Transportieren ist die VL an einer Seilschlinge aufzuhängen.

Gewichte siehe Tabelle.

Lagerhaltung: Die Vakuumpumpe ist in trockener Umgebung mit normaler Luftfeuchtigkeit zu lagern. Bei Langzeit-Lagerung (länger als 3 Monate)

empfehlen wir die Verwendung eines Konservierungsöles anstelle des Betriebsöles.

Entsorgung: Die Verschleißteile (als solche in der Ersatzteilliste gekennzeichnet) sind Sonderabfall und nach den landesüblichen Abfallgesetzen

zu entsorgen.

Ersatzteilliste:E 108 ➝ VL 10 - VL 100

VL 10 25 40 80 100

Schallpegel (max.)

Gewicht (max.)

Länge

Breite

Höhe

Öleinfüllmenge

dB(A)

50 Hz 73 73 73 75 78

60 Hz 76 76 76 76 80

kg 42 55 70 120 130

mm 596 695 776 846 896

mm 221 240 259 336 336

mm 332 338 330 495 495

l (min./max.) 1 / 5 1 / 5 1 / 5 1,5 / 9 1,5 / 9

3.08

/ PM7

Page 5

Operating Instructions

Vacuum pumps

Pump ranges

These operating instructions concern the

following fresh oil lubricated rotary vane

vacuum pumps:

VL ➝ ultimate vacuum 30 mbar abs.

The vacuum capacities at atmosphere

are 10, 25, 40, 80 and 100 m3/hr operating on 50 cycles. The pumping curves

showing capacity against vacuum can be

seen in data sheet D 108.

Description (pictures and )

The VL models are fitted as standard with

a mesh filter on the pump inlet to protect

the unit from particles larger than 0.5 mm.

An oil lubricating pump, supplying metered fresh oil to the compression chambers and the bearing, is mounted in the

fresh oil tank (Y).

The version (05) is equipped with an external oil lubricating pump (L) and an oil level switch (V) for fresh oil (see picture ).

At the rotor with bearings on both sides, the bearings are separated against the chamber by shaft seals and are protected

from aggressive vapours. Situated between the pump housing and the motor, a high efficiency cooling fan pulls air over

the double walled cylinder and out through the fan cover, which also provides protection from accidentally touching the

fan when the pump is in operation. All the pumps are driven by a direct flanged three phase, standard TEFV motor via

a pin and bush coupling. Inlet and outlet have alternatively a vacuum flange (DIN 28404) or a threaded flange. The

standard version will be delivered without oil mist separator.

Optional extras: if required: liquid separator, oil mist separator, non return valve, star delta starter, vacuum switch,

vacuum gauge, dust separator vacuum tight, 2/2-way solenoid valve, clamped flange, small flange fittings and motor

starter.

Suitability

The units VL are suitable for the use in the industrial field i.e. the protection equipments corresponds to

EN DIN 294 table 4, for people aged 14 and above.

These fresh oil lubricated vacuum pumps are available for handling a wide range of gases including those which are

extremely wet or aggressive. They can also handle large quantities of water vapour.

Liquid slugs and solids cannot be handled.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety

instructions XE 2 are noted.

The ambient and suction temperatures must be between 5 and 40°C. For temperatures outside this range

please contact your supplier.

The standard versions may not be used in hazardous areas. Special versions with Ex-proof motors can be supplied.

The back pressure on the exhaust port must not exceed + 0.3 bar.

All applications where an unplanned shut down of the vacuum pump could possibly cause harm to persons

or installations, the corresponding safety backup system must be installed.

Handling and Setting up (pictures , and )

Pumps that have reached operating temperature may have a surface temperature at position (Q) of more

than 70°C. WARNING! Do Not Touch.

Oil filler port (H), oil sight glass (I), oil drain plug (K), oiler (G), milled screw (G1) and angle flange (S) must all be easily

accessible. The cooling air entries (E) and the cooling air exits (F) must have a minimum distance of 20 cm from any

obstruction. The discharged cooling air must not be re-circulated. For maintenance purposes we recommend a space

of 30 cm in front of the fresh oil tank (Y), angle flange (S) and the motor (m).

The VL pumps can only be operated reliably if they are installed horizontally.

For installations that are higher than 1000 m above sea level there will be a loss in capacity. For further

advice please contact your supplier.

When installed on a solid base, the pumps may be installed without fixing down. If the pumps are installed on a base plate

we would recommend to fit anti vibration mounts are fitted. This range of vacuum pumps are almost vibration free in

operation.

The vacuum pump VL can be operated in 8 different connection positions. Standard version is position 01.

E

F

F

F

F

O

SA

H

E

B

E

K I

MN

Y

VL

VL 10

VL 25

VL 40

VL 80

VL 100

BE 108

1.4.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 6

Installation (pictures to )

For operating and installation follow any relevant national

standards that are in operation.

1. The vacuum connection (A) is situated on the angle flange (S).

All pipes and tanks which are to be connected onto the vacuum

side, must be cleaned before use.

Long and/or small bore pipework should be avoided as this

tends to reduce the capacity of the pump.

If the suction pipe is longer than 5 m, then a larger diameter than

that of the pump flange should be used.

If solid particles or liquids are to be handled, additional separators

(Z1/Z2) must be fitted in the suction pipe.

2. Exhaust port (B)

If an exhaust pipe is connected directly at (B) it is advisable to make

sure that this pipe is fitted in such a way that there is a permanent

decline away from the pump. If a climbing pipe has to be used, a

condensate trap (Z3) with a drain facility (W3) as close as possible to the

pump must be fitted. A level switch (V3) must be fitted to control the

condensate.

If an oil mist separator (Z3) is used, the exhaust pipe can be connected

directly onto this unit.

The exhaust port (B) must not be obstructed or partly obscured.

3. The lubricating oil (recommended brands see under servicing) can be

put into the pump at the oil filler port (H) of the oil tank, until the oil level

shows at the upper mark of the oil sight glass (l). After filling make sure

the oil filler port is closed.

4. The electrical data can be found on the data plate (N) or the motor data

plate. The motors correspond to DIN/VDE 0530 and have IP 54

protection and insulation class B or F. The connection diagram can be

found in the terminal box on the motor (unless a special plug connection is fitted). Check the electrical data of the motor for compatibility

with your available supply (voltage, frequency, permissible current

etc.).

5. Connect the motor via a motor starter. It is advisable to use thermal

overload motor starters to protect the motor and wiring. All cabling

used on starters should be secured with good quality cable clamps.

We recommend the use of a motor starter with thermal and magnetic

overload protection. A tempory overload may occur during a cold start.

The electrical installation may only be made by a qualified

electrician under the observance of EN 60204. The main switch

must be provided by the operator.

6. Operation

When handling wet or aggressive gases, a valve (Z4) (optional extra) must be installed into the inlet suction pipe as close as possible to the pump.

Additionally, the pump must be operated for approximately 20 to 30 minutes, before and after the vacuum process. This allows the cold pump

to reach operating temperature before the process has begun, which avoids condensation within the pump. When the process is finished, the

pump will then be flushed with fresh oil, which clears contamination within the pump and preserves simultaneously, for the standstill. During this

running before and after the process, the valve (Z4) must be closed. The cover of the oiler (G) must also be opened and the milled screw (G1)

must be turned anticlockwise a few revolutions.

Initial Operation (picture )

1. Initially, switch the pump on and off for a few seconds to check the direction of rotation against the direction arrow (O).

2. Connect the suction pipe at (A).

Potential risks for operating personnel

1. Noise Emission: The worst noise levels considering direction and intensity measured according to DIN 45635 part 3 (as per 3. GSGV) are shown

in the table at the back. When working permanently in the vicinity of an operating pump we recommend wearing ear protection to avoid any damage

to hearing.

2. Oil mist in the Exhaust Stream: Even with the high efficiency oil mist separator (optional extra) the exhausted air could still contain extremely low

amounts of oil mist which can occasionally be detected by smell. Permanent breathing of these mists may result in health problems, therefore

it is extremely important to make sure that the installation area is well ventilated.

3. Poisonous or hazardous substances in the Exhaust Stream: When the pump is used for

chemical processes, poisonous or hazardous materials can be exhausted. Therefore, it is

necessary to route them via a scrubbing system.

L

Q

Q

V

Q

G

1

V

G

Z

2

PG

QQ

PG1G

G

1

Z

1

Z

4

X

W

V

1

Page 7

bnm

v

1

v

Maintenance and Servicing

the maintenance operation.

Hazardous substances must be removed before servicing. Maintenance personnel should be informed regarding the presence of

anything harmful and also be informed about all relevant safety regulations before carrying out any work.

1. Lubrication (pictures and )

All VL pumps are fresh oil lubricated and therefore the oil level should be checked every 50 operating hours at the oil sight glasses (I). If the oil level

is visible in the lower sight glass, or if it is below this level, then oil should be refilled at the oil filler port (H). It is not necessary to check the oil if

an oil level switch (V) is fitted. A level switch will automatically stop the pump as soon as the minimum level is reached.

The viscosity must correspond to ISO-VG 100 according to DIN 51519.

We recommend the following oil brands: Bechem VBL 100, BP Energol RC 100, Esso rotary oil 100, Mobil vacuum pump oil heavy, Shell Tellus

oil C 100 and Aral Motanol HK 100 or equivalent oils from other manufacturers (see oil type plate (M)).

2. Air filtration (picture )

The mesh filter (f) and additional separators (Z1/Z2) must be emptied and cleaned regularly depending upon the amount of contamination or the

filter inserts must be replaced completely.

Unscrew the screws (s1). Remove angle flange (S) with gasket. Remove mesh filter (f) and clean by blowing out with compressed air or replace.

Re-assemble in reverse order.

3. Changing blades (pictures and )

The blades (6 pieces) can be changed as follows:

Unscrew the screws (s5) on the motor flange (n). Pull off the motor (m) together with the motor side coupling half (q). Remove the circlip (l1), pull

off the coupling (q1) and fan (v) complete from the pumpshaft. Remove the fan cover (v1). Remove key (l2) out of the key-way. Remove bearing

cover (e) and housing cover (b) with gaskets. Remove the blades (d) and check.

Oil blades slightly before assembly. Blades should move easily in rotor slots.

Re-assemble in reverse order.

4. Oil metering pump (pictures , and )

The oil metering pump is preset to the required output, at the factory.

If however it is neccessary to change this rate on request, it can be achieved as follows:

Unscrew oil tank (Y) with gasket (only on the model with built-in oil metering pump). Unscrew oil pump cover (L1). The rate can only be changed

by turning the regulating screw (L2). Reduce oil counter-clockwise, increase oil clockwise. The capacity will be changed about 1/6 per revolution.

1

When maintaining these units and having such situations where personnel could be hurt by moving parts or by live electrical parts

the pump must be isolated by totally disconnecting the electrical supply. It is imperative that the unit cannot be re-started during

If the oil brand is changed, the old oil must be drained completely from the oil tank.

Old and used oil must be disposed of corresponding with the relevant health, safety and environmental laws.

The capacity of the pump can be reduced if the air inlet filters are not maintained correctly.

Blades (6 pieces) must be changed completely.

This rate can only be changed on request to our Company.

S fs

d l1l

e

2

s

5

Oil consumption in l/hr

VL 10 25 40 80 100

50 Hz

60 Hz

0,034 0,069

0,041 0,083

Reduction of oil Increase of oil

1

YL

L

2

L

Page 8

5. Coupling (picture )

The coupling rubbers (k) are wearing parts and should be checked regularly.

When the coupling rubbers are worn, this can be detected by a knocking sound

when the vacuum pump is started.

Defective coupling rubbers can cause extensive damage and even

in some extreme cases can break the rotor shaft.

To check the coupling, stop the motor and isolate. Remove the screws (s5) on

the motor flange (n). Pull off the motor (m) together with the motor side

coupling half (q). If the coupling rubbers (k) are damaged, remove the

circlips (l) from the coupling bolt (r) and exchange the coupling rubbers (k).

Leave the spacer (p) in place, check the coupling bolts (r) for any wear and

replace if necessary. To replace, remove the circlip (l1), pull off the coupling (q1)

and fan (v) complete from the pumpshaft, remove the nut (w) with washer (u)

and exchange the coupling bolts.

Re-assemble in reverse order.

Trouble Shooting

1. Motor starter cuts out vacuum pump:

1.1 Check that the incoming voltage and frequency corresponds with the

motor data plate.

1.2 Check the connections on the motor terminal block.

1.3 Incorrect setting on the motor starter.

1.4 Motor starter trips too fast.

Solution: Use a motor starter with a time delay trip (version as per IEC 947-4).

1.5 The vacuum pump is too cold.

1.6 Oil mist separator (optional extra) is blocked or contaminated.

1.7 Back pressure on the exhaust pipework is excessive.

2. Insufficient suction capacity:

2.1 Suction filter (optional extra) or mesh filter (f) is obscured.

2.2 Suction pipe work is too long or too small.

3. Vacuum pump does not reach ultimate vacuum:

3.1 Check for leaks on the suction side of the pump or on the system.

3.2 The milled screw (G1) is not closed.

4. Vacuum pump operates at an abnormally high temperature:

4.1 Ambient or suction temperature too high.

4.2 Cooling air flow is restricted.

4.3 The viscosity of lubricant is too low.

4.4 Problem as per 1.6 and 1.7.

5. Exhausted air contains visible oil mist:

5.1 Oil separator element in the oil mist separator (optional extra) is fitted incorrectly.

5.2 Incorrect oil brand is used.

5.3 Problem as per 1.6, 1.7, 4.1, 4.2 and 4.3.

6. Unit emits abnormal noise:

6.1 The coupling rubbers are worn (see under “servicing”).

6.2 The pump cylinder is worn.

Solution: send your complete unit off for repair to the supplier or approved service agent.

6.3 Blades are damaged.

6.4 The viscosity of lubricant is too high.

6.5 Problem as per 1.5.

Appendix:

Repair on Site: For all repairs on site, an electrician must disconnect the motor so that an accidental start of the unit cannot happen.

All engineers are recommended to consult the original manufacturer or one of the subsidiaries, agents or service agents. The address of the nearest

repair workshop can be obtained from the manufacturer on application.

After a repair or before re-installation follow the instructions as shown under the headings ”Installation and Initial Operation”.

Lifting and Transport: To lift and transport the models VL suitably rated straps must be used.

The weight of the pumps are shown in the accompanying table.

Storage: VL units must be stored in dry ambient conditions with normal humidity. If a pump needs to be stocked for a period longer than 3 months

we would recommend using an anti-corrosion oil rather than the normal lubricant.

Disposal: The wearing parts (as listed in the spare parts lists) should be disposed of with due regard to health and safety regulations.

Spare parts list: E 108 ➝ VL 10 - VL 100

VL 10 25 40 80 100

Noise level (max.)

Weight (max.)

Length

Width

Height

Oil capacity

dB(A)

50 Hz 73 73 73 75 78

60 Hz 76 76 76 76 80

kg 42 55 70 120 130

mm 596 695 776 846 896

mm 221 240 259 336 336

mm 332 338 330 495 495

l (min./max.) 1 / 5 1 / 5 1 / 5 1,5 / 9 1,5 / 9

3.08

/ PM7

Page 9

Instruction de service

Pompes à vide

Séries

Cette instruction de service concerne les

pompes à vide à palettes lubrifiées par

renouvellement constant suivantes:

VL ➝ Vide limite 30 mbar (abs.)

Le débit nominal à la pression atmosphérique est respectivement de 10, 25, 40,

80 et 100 m3/h en 50 Hz. Les courbes de

débit en fonction du taux de vide sont

données sur la fiche technique D 108.

Description (photos et )

Les pompes VL sont équipées en série

d’une crépine filtrante, destinée à retenir

les particules grossières (au-delà de 0,5

mm). Une pompe à huile intégrée dans le

réservoir d’huile fraîche (Y), permet une

lubrification dosée de la chambre de compression, ainsi que des roulements.

Dans la variante (05), la pompe à huile (L)

se situe à l’extérieur de l’appareil, qui est en plus équipé d’un contacteur de niveau (V) pour l’huile fraîche (voir photo ).

Les roulements du rotor reposant sur double palier, sont séparés de la chambre de compression par des joints, les

protégeant de tout contact avec des gaz agressifs.

Un ventilateur entre le corps de pompe et le moteur garantit un refroidissement intensif. Ce ventilateur se trouve sous

un capot le protégeant de tout contact. L’entraînement de la pompe se fait avec un moteur bridé triphasé, par

l’intermédiaire d’un accouplement à doigts. Les raccordements d’aspiration et de refoulement se font au choix par une

bride taraudée ou une bride Pneurop (DIN 28404). L’exécution standard est livrée sans séparateur de brouillard d’huile.

Accessoires: S’il y a lieu, pré-séparateur de liquides, séparateur de brouillard d’huile, clapet anti-retour, démarreur

étoile-triangle, vacuostat, vacuomètre, filtre étanche à l’aspiration, électrovanne 2 voies, bride à griffes, accessoires de

bride et disjoncteur moteur.

Application

Ces appareils VL ne peuvent être utilisés que dans une aire industrielle, c'est-à-dire répondant aux

protections prévues par EN DIN 294 tableau 4 pour les personnes au-delà de 14 ans.

Les pompes à vide lubrifiées par renouvellement constant sont conçues pour aspirer notamment des gaz ou vapeurs

particulièrement agressifs ou humides. La capacité d’aspiration de vapeur d’eau est presque illimitée.

Des liquides ou particules solides ne peuvent être aspirés.

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer

à l'instruction de sécurité XF 2.

Les températures ambiante et d’aspiration doivent se situer entre 5 et 40°C. En cas de températures en

dehors de cette fourchette, veuillez nous consulter.

Les exécutions standard ne peuvent être utilisées dans des zones à risque d'explosion. Des exécutions avec protection

Ex peuvent être fournies. Une contre-pression ne doit pas excéder 0,3 bar.

Si lors de l’utilisation de la pompe, un arrêt non intentionnel ou une panne de celle-ci peut conduire à un

danger pour les personnes ou l’installation, il faut prendre les mesures de sécurité adéquates.

Maniement et implantation (photos , et )

Pour une pompe en fonctionnement normal, les températures de surface pour les éléments (Q) peuvent

dépasser les 70°C. Il faut éviter tout contact avec ces parties.

L’orifice de remplissage d’huile (H), le voyant d’huile (I), la vidange d’huile (K), le reniflard (G), l’écrou (G1) et la bride

équerre (S) doivent être facilement accessibles. Les entrées (E) et sorties (F) d’air de refroidissement doivent être

espacées des parois environnantes d’au moins 20 cm. L’air de refroidissement refoulé ne doit pas être réaspiré. Pour

des travaux de maintenance, nous préconisons un espace de 30 cm devant le réservoir d’huile fraîche (Y), la bride

équerre (S) et le moteur (m).

La VL ne peut être utilisée correctement qu’en position horizontale.

En cas d’installation au delà de 1000 m au dessus du niveau de la mer, une diminution sensible des

performances est à signaler. Dans ce cas, veuillez nous consulter.

L’implantation de la pompe à vide au sol peut se faire sans ancrage particulier. La mise sur plots-antivibratoires est

préconisée si la pompe est montée sur un châssis. Les vibrations de ces pompes à palettes restent minimes.

La pompe à vide VL peut fonctionner avec 8 possibilités de raccordement. La position standard est la 01.

E

F

F

F

F

O

SA

H

E

B

E

K I

MN

Y

VL

VL 10

VL 25

VL 40

VL 80

VL 100

BF 108

1.4.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 10

Installation (photos à )

Pour l’implantation et le fonctionnement, il faut veiller à la

conformité de la directive concernant la protection du travail.

1. Le raccord vide (A) se trouve sur la bride équerre (S).

Toute tuyauterie ou réservoir raccordés côté aspiration doivent être

nettoyés au préalable.

Une tuyauterie d’aspiration sous-dimensionnée et/ou trop

longue diminue les performances de la pompe.

Si la tuyauterie d’aspiration est plus longue que 5 m, il faut que

son diamètre soit supérieur au DN de la bride d’aspiration.

Si des liquides ou particules solides sont aspirés, il faut intégrer un

séparateur complémentaire (Z1/Z2) dans la tuyauterie d’aspiration.

2. Raccord au refoulement (B)

Si la tuyauterie de refoulement est directement raccordée en (B), il faut

qu’elle soit en déclivité. Dans le cas, où elle serait montante, il est

nécessaire de prévoir impérativement le plus près de la pompe un pot

de récupération de condensats (Z3) (avec possibilité de purge W3). Ce

pot est à équiper d’un contacteur de niveau (V3) pour la surveillance

des condensats.

Dans le cas d’utilisation d’un séparateur de brouillard d’huile (Z3), le

raccordement de la tuyauterie de refoulement se fait sur celui-ci.

L’orifice de refoulement (B) ne doit ni être fermé, ni être réduit.

3. Introduire l’huile de lubrification (pour le type d’huile préconisé, voir la

rubrique «maintenance») par l’orifice (H) du réservoir d’huile jusqu’au

voyant supérieur (I). Fermer l’orifice.

4. Les données électriques du moteur sont indiquées sur la plaque

signalétique de la pompe (N), et du moteur (P). Elles répondent aux

normes DIN/VDE 0530 et sont en IP 54, classe B ou F. Le schéma de

raccordement se trouve dans la boîte à bornes (ceci ne concerne pas

les exécutions avec prise). Les données électriques du moteur doivent

être compatibles avec le réseau (type de courant, tension, fréquence,

intensité).

5. Relier le moteur à un disjoncteur (pour sa protection) et bloquer le

câble d’alimentation par un presse-étoupe.

Nous recommandons un disjoncteur à coupure temporisée, pouvant

supporter une éventuelle surintensité. Lors d’un démarrage à froid,

une éventuelle surintensité peut se produire momentanément.

L'installation électrique ne peut être réalisée que par un professionnel qualifié en respectant la norme EN 60204. L'inter-

rupteur principal doit être prévu par l'utilisateur.

6. Préchauffage et post-nettoyage

Dans le cas d’aspiration de gaz, vapeurs agressifs ou humides, il faut intégrer dans la tuyauterie d’aspiration une vanne (Z4) (accessoire), et ceci

le plus près possible de la pompe. De plus, il faut procéder à un préchauffage et à un post-nettoyage de 20 à 30 minutes chacun. Le préchauffage

est destiné à élever la température d’une pompe froide jusqu’à sa température normale de fonctionnement (pour éviter des condensations dans

la pompe). Lors du post-nettoyage, la pompe est purgée des résidus humides ou agressifs grâce à l’huile fraîche, et ainsi prête à la période d’arrêt.

Pour procéder au préchauffage ou au post-nettoyage, il faut fermer la vanne à l’aspiration (Z4), ouvrir le clapet du reniflard (G) et tourner l’écrou

(G1) à gauche (plusieurs tours).

Mise en service (photo )

1. Mettre la pompe momentanément en service et contrôler le sens de rotation selon la flèche (O).

2. Raccorder la tuyauterie d’aspiration (A).

Risques pour le personnel utilisateur

1. Emission sonore: Le niveau sonore le plus élevé (mesuré sur une application sévère et du côté le plus bruyant) correspond à la directive

allemande 3 GSGV, mesuré selon les indications DIN 45635. Nous recommandons, en cas de séjour prolongé à proximité de la pompe, de

protéger l’oreille, pour éviter une détérioration de l’ouïe.

2. Aérosols au refoulement: En dépit du déshuilage très poussé obtenu par le filtre séparateur d’huile (accessoire), des aérosols résiduels, en

quantité minime sont refoulés, et détectables à leur odeur. La respiration continue de ces aérosols pourrait constituer un danger pour la santé.

Il faut veiller par conséquent à la bonne aération du local renfermant la pompe.

3. Rejets toxiques ou nocifs au refoulement: Si la pompe est utilisée dans des procédés

chimiques, des substances toxiques ou nocives peuvent être refoulées. Dans ce cas, il est

impératif de prévoir un système de traitement des gaz.

L

Q

Q

V

Q

G

1

V

G

Z

2

PG

QQ

PG1G

G

1

Z

1

Z

4

X

W

V

1

Page 11

bnm

v

1

v

Entretien et maintenance

Ne pas effectuer de maintenance sur une pompe à température de fonctionnement (risque de blessure par huile chaude, ou par des

éléments chauds de la pompe).

La pompe doit être propre de tous produits toxiques pour des travaux de maintenance. Si lors de ceux-ci des personnes étaient amenées

à devoir se déplacer dans des locaux, où interviennent des produits toxiques, il faut informer ces personnes de toutes les mesures de

sécurité à observer.

1. Lubrification (photos et )

LA VL possède une lubrification par renouvellement constant, et de ce fait un contrôle du niveau d’huile aux voyants d’huile (I) est nécessaire toutes

les 50 heures de fonctionnement. Si le niveau d’huile se situe à la hauteur du voyant d’huile inférieur, ou en dessous, il faut rajouter de l’huile à

l’orifice (H). Ce contrôle est inutile, en présence d’un contacteur de niveau (V) (la pompe s’arrête automatiquement en cas d’atteinte d’une quantité

minima d’huile).

La viscosité de l’huile doit correspondre à ISO-VG 100 d’après DIN 51519.

Nous préconisons les marques suivantes: Bechem VBL 100, BP Energol RC 100, Esso huile de circuit 100, Mobil huile de pompe à vide Heavy, Shell

Tellus huile C 100 et Aral Motanol HK 100 ou des huiles équivalentes d’autres fournisseurs (voir aussi la plaque de recomandation des huiles ((M)).

2. Filtration (photo )

En fonction du degré d’impureté de l’air aspiré, la crépine (f) ainsi que le séparateur complémentaire (Z1/Z2) doivent être nettoyés ou vidés plus

ou moins souvent, voire être remplacés quant aux filtres.

Défaire les vis (s1). Retirer la bride équerre (S) avec son joint. Sortir la crépine filtante (f) pour la nettoyer par soufflage ou la remplacer. Le remontage

s’effectue en sens inverse.

3. Changement des palettes (photos et )

Les palettes (au nombre de six) sont changées comme suit:

Défaire les vis (s5) de la bride moteur (n). Retirer le moteur avec son demi-accouplement (q) axialement. Enlever le circlips (l1). Retirer

l’accouplement (q1) avec le ventilateur (v) de l’axe de la pompe. Défaire le capot ventilateur (v1). Sortir la clavette (l2) de son logement. Dévisser

le couvercle de roulement (e) et le couvercle de corps (b) avec leurs joints. Sortir les palettes (d) et les vérifier.

Avant le montage des palettes, veiller à les huiler légèrement. Elles doivent pouvoir se mouvoir dans les fentes du rotor.

Le remontage s’effectue en sens inverse.

4. Pompe de lubrification (photos , et )

Le débit d’huile nécessaire de la pompe de lubrification (L), est réglé en usine.

S’il faut le modifier, procédez comme suit:

Dévisser le réservoir d’huile (Y) avec son joint (ceci ne concerne que l’exécution avec pompe de lubrification intégrée). Défaire le couvercle (L1)

de la pompe de lubrification. Une modification du débit d’huile s’obtient en tournant la vis de régulation (L2). Moins

d’huile, à gauche; plus d’huile, à droite.

Un tour correspond à environ 1/6 de l’injection.

1

En cas d’intervention pouvant constituer un risque humain dû à des éléments en mouvement ou sous tension, il faut débrancher

la prise de courant, ou couper le commutateur principal, et garantir contre un réembranchement ou un réarmement.

En cas de changement de type d’huile, le réservoir doit être vidangé en totalité.

L’huile usagée est à éliminer selon les directives relatives à ce sujet.

Un entretien insuffisant des filtres à air diminue les performances de la pompe.

S’il y a lieu de changer les palettes (6 pièces), ne le faire que par jeu complet.

Une modification de ce débit ne peut se faire qu’après avoir consulté Rietschle.

S fs

d l1l

1

e

2

Moins d'huile Plus d'huile

YL

s

5

L

2

Consommation d'huile en l/h

VL 10 25 40 80 100

50 Hz

60 Hz

0,034 0,069

0,041 0,083

L

Page 12

5. Accouplement (photo )

Selon les conditions de travail, les caoutchoucs d’accouplement (k) sont

soumis à une usure et doivent être vérifiés de temps à autre. Des caoutchoucs

usés sont reconnaissables à un bruit anormal de cognement lors du démarrage de l’appareil.

Des caoutchoucs défectueux peuvent entraîner une rupture de

l’arbre du rotor.

Pour vérifier l’état de l’accouplement, débrancher le moteur. Retirer les

vis (s5) de la bride moteur (n). Enlever le moteur (m) avec son demi-accouplement (q). Si les caoutchoucs (k) sont endommagés, enlever les circlips (I) des

doigt d’accouplement (r) et remplacer les caoutchoucs (k). Laisser les

entretoises (p). Vérifier les doigts d’accouplement (r), et les changer si

nécessaire, en enlevant les circlips (I1). Retirer le demi-accouplement (q1)

avec le ventilateur (v) de l’axe du rotor. Dévisser les écrous (u/w) et changer

les doigts d’accouplement.

Le remontage s’effectue dans l’ordre inverse.

Incidents et solutions

1. Arrêt de la pompe à vide par le disjoncteur moteur:

1.1 Tension ou fréquence du réseau non conforme aux données du moteur.

1.2 Raccordement mal effectué sur le bornier.

1.3 Disjoncteur moteur mal réglé.

1.4 Le disjoncteur déclenche trop rapidement.

Solution: utilisation d’un disjoncteur à coupure temporisée, qui tiendra compte d’une éventuelle surintensité au démarrage (exécution

VDE 0660 Partie 2 ou IEC 947-4).

1.5 Pompe à vide trop froide.

1.6 Le déshuileur (accessoire) est encrassé.

1.7 La contre-pression au refoulement est trop forte.

2. Débit insuffisant:

2.1 Filtre d’aspiration (accesoire) ou crépine filtrante (f) encrassés.

2.2 Tuyauterie d’aspiration trop longue ou sous-dimensionnée.

3. Le vide limite (vide maxi.) n’est pas atteint:

3.1 Problème d’étanchéité côté aspiration ou dans le système.

3.2 La vis moletée (G1) n’est pas serrée.

4. La pompe à vide chauffe trop:

4.1 Température ambiante ou d’aspiration trop élevée.

4.2 Mauvaise circulation de l’air de refroidissement.

4.3 Viscosité de l’huile trop faible.

4.4 Problème identique à 1.6 et 1.7.

5. Brouillard d’huile visible au refoulement:

5.1 Mauvais montage des éléments déshuileurs dans le séparateur d’huile (accessoire).

5.2 Huile non appropriée.

5.3 Problème identique à 1.6, 1.7, 4.1, 4.2 et 4.3.

6. Bruit anormal sur la pompe à vide:

6.1 Les caoutchoucs d’accouplement sont usés (voir «maintenance»).

6.2 Le corps de pompe est usé (facettes).

Solution : reprise du corps de pompe par le constructeur ou un réparateur.

6.3 Les palettes sont endommagées.

6.4 Viscosité de l’huile trop élevée.

6.5 Problème identique à 1.5.

Appendice

Réparations: Pour des travaux effectués sur place, le moteur doit être débranché du réseau par un électricien agréé, de sorte qu’aucun

redémarrage non intentionnel ne puisse survenir. Pour les réparations et en particulier s’il s’agit de garanties, nous recommandons de vous adresser

au constructeur, ou à des réparateurs agréés par lui. Les adresses de ces sociétés peuvent être obtenues sur demande. Après une réparation, lors

de la remise en fonctionnement, les points cités sous «installation» et «mise en service» doivent être observés.

Transport interne: Pour la manutention de la VL, il faut se servir d’élingues.

Pour les poids, voir tableau.

Conditions d’entreposage: La pompe doit être stockée dans une atmosphère sèche avec une humidité normale. Dans le cas d’un stockage prolongé

(au-delà de 3 mois), nous préconisons une huile de conservation à la place de l’huile de fonctionnement.

Recyclage: Les pièces d’usure (mentionnées sur l’éclaté) constituent des éléments à éliminer suivant les règles en vigueur dans chaque pays.

Eclaté: E 108 ➝ VL 10 - VL 100

VL 10 25 40 80 100

Niveau sonore (max.)

Poids (max.)

Longueur

Largeur

Hauteur

Charge d'huile

dB(A)

50 Hz 73 73 73 75 78

60 Hz 76 76 76 76 80

kg 42 55 70 120 130

mm 596 695 776 846 896

mm 221 240 259 336 336

mm 332 338 330 495 495

l (min./max.) 1 / 5 1 / 5 1 / 5 1,5 / 9 1,5 / 9

3.08

/ PM7

Page 13

Istruzioni di servizio

Pompe per vuoto

Esecuzioni

Queste istruzioni di servizio sono relative

a pompe per vuoto a palette lubrificate

modello:

VL ➝ Vuoto finale 30 mbar (ass.)

Le portate ad aspirazione libera sono

rispettivamente di 10, 25, 40, 80 e

100 m3/h a 50 Hz. Il foglio dati D 108

mostra la relazione tra portata e pressione di aspirazione.

Descrizione (Fig. e )

Questa serie dispone di un filtro a reticella

in aspirazione che trattiene le impurità

(superiori a 0,5 mm).Nel serbatoio olio

fresco (Y) è situata una pompa per l’olio

che consente il passaggio dell’olio nella

camera di compressione e nei cuscinetti.

Nella variante (05) la pompa dosatrice (L)

è posta all’esterno ed è dotata di un

indicatore di livello (V) per l’olio fresco (vedere Fig.).

Nel rotore sistemato su i due lati, i cuscinetti sono separati dalla camera di compressione da una guarnizione venendo

così protetti da sostanze aggressive. Un ventilatore posto fra la carcassa della pompa ed il motore provvede ad un

raffreddamento intensivo. Il ventilatore è alloggiato in una calotta protettiva. L’avviamento delle pompe avviene tramite

motori trifase flangiati tramite giunto. L’ingresso e l’uscita hanno in alternativa una flangia per il vuoto (DIN 28404) o una

flangia filettata. L’esecuzione base è fornita senza separatore fumi olio.

Accessori: Sono fornibili a richiesta: separatore liquidi, separatore fumi olio, valvola di non ritorno, avviatore stella

triangolo, separatore polveri stagno, elettrovalvola a 2/2 vie, flangia a morsettiera, componenti per piccole flange e

salvamotore.

Impiego

Le macchine VL sono adatte per utilizzo in campo industriale, per cui i dispositivi di protezione sono

conformi alle normative EN DIN 294 tabella 4, per persone dai 14 anni in su.

Queste pompe per vuoto lubrificate sono particolarmente adatte per aspirazione di gas estremamente umidi ed

aggressivi. La resistenza all’umidità è quasi illimitata.

Non possono essere aspirate sostanze liquide e solide.

In caso di trasporto di gas combustibili, esplosivi o aggressivi e vapori si devono osservare le norme di sicurezza

XI 2.

La temperatura ambiente e la temperatura di aspirazione devono essere fra i 5 ed i 40°C. In caso di

temperature al di fuori di questo campo Vi preghiamo di interpellarci.

Le esecuzioni standard non possono funzionare in ambienti con pericolo di esplosione. Sono fornibili esecuzioni speciali

antideflagranti. Sono ammissibili contropressioni allo scarico fino a + 0,3 bar.

Nei casi di impiego in cui un’imprevista regolazione o un guasto della pompa per vuoto possano

danneggiare persone o cose, vanno previste misure di sicurezza sull’impianto.

Sistemazione e ubicazione (Fig. , e )

A pompa calda le superfici dei componenti (Q) possono salire fino a 70°C. Evitare quindi ogni contatto.

Il punto di riempimento dell’olio (H), la spia livello olio (I), lo scarico dell’olio (K) l’oliatore (G), la vite (G1) e la flangia ad

angolo (S) devono essere facilmente accessibili. Gli ingressi dell’aria di raffreddamento (E) e le uscite (F) devono distare

almeno 20 cm dalle pareti più vicine. L’aria di raffreddamento in uscita non può essere riaspirata. Per lavori di

manutenzione raccomandiamo di prevedere 30 cm di distanza davanti al serbatoio olio fresco (Y), la flangia ad angolo (S)

ed il motore (m).

La VL può funzionare perfettamente soltanto in posizione orizzontale.

Per installazione ad altitudine oltre i 1000 m sopra il livello del mare si nota una diminuzione della

prestazione. In questo caso Vi preghiamo di interpellarci.

La sistemazione a pavimento delle pompe per vuoto è possibile anche senza ancoraggio. Per fissaggio ad una

sovrastruttura raccomandiamo l’impiego di gommini antivibranti. Le vibrazioni di questi compressori a palette sono

comunque molto basse.

La pompa per vuoto VL può funzionare in 8 diverse posizioni. L’esecuzione normale è nella posizione 01.

E

F

F

F

F

O

SA

H

E

B

E

K I

MN

Y

VL

VL 10

VL 25

VL 40

VL 80

VL 100

BI 108

1.4.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 14

Installazione (Fig. a )

In fase di montaggio e durante il funzionamento osservare le

norme antinfortunistiche.

1. L’attacco del vuoto (A) è situato sulla flangia (S).

Tutte le tubazioni ed i serbatoi collegati sul lato vuoto devono

essere precedentemente puliti.

In caso di tubazioni troppo lunghe o troppo strette diminuisco-

no le prestazioni delle pompe.

Se le tubazioni sono superiori a 5 m. si deve scegliere una

maggiore ampiezza nominale rispetto alla flangia della pompa.

Qualora vengano aspirate sostanze liquide o solide deve essere

montato sulla tubazione in aspirazione un separatore supplementare (Z1/Z2).

2. Attacco scarico (B)

Se la tubazione allo scarico viene collegata direttamente a (B) si deve

fare attenzione che questa tubazione sia in discesa rispetto alla

pompa. Qualora la tubazione allo scarico fosse in contropendenza

deve essere prevista in prossimità della pompa una trappola (Z3) per

la condensa (con possibilità di drenaggio (W3)) dotata di interruttore di

livello della condensa (V3).

Utilizzando un separatore nebbie olio (Z3) la tubazione di scarico va

direttamente collegata al medesimo.

Lo scarico (B) non deve essere ne chiuso ne ristretto.

3. Riempire il serbatoio della pompa con olio lubrificante (elenco dei tipi

riportato nel paragrafo ”Manutenzione”) tramite il punto riempimento

olio (H) fino alla spia superiore (l) chiudendolo successivamente.

4. I dati elettrici del motore sono rilevabili dalla targhetta (N), oppure dalla

targhetta propria del motore. I motori sono a norme DIN/VDE 0530,

protezione IP 54, classe di isolamento F. Lo schema di collegamento

relativo è situato nella scatola della morsettiera del motore (ciò non è

previsto nell’esecuzione con attacco a spina). Confrontare i dati

motore con la rete (tensione, frequenza di rete e massima corrente

ammissibile).

5. Collegare il motore tramite salvamotore (prevedere per sicurezza un

salvamotore ed un bocchettone (Pg) per l’attacco del cavo). Raccomandiamo l’impiego di salvamotori con sganciamento ritardato a

seconda dell’eventuale sovracorrente.

Una breve sovracorrente può infatti verificarsi all’avviamento a freddo

della pompa.

L’allacciamento elettrico deve essere eseguito soltanto da un

elettricista specializzato secondo le norme EN 60204. L’interruttore principale deve essere previsto dall’installatore.

6. Pre e post funzionamento

In fase di aspirazione di sostanze umide o aggressive deve essere predisposta una valvola (Z4) (Accessorio) nella tubazione di aspirazione.

Successivamente avverrà un pre ed un post funzionamento della pompa di ca. 20-30 min. Il pre funzionamento è necessario per portare la pompa

fredda alla temperatura di funzionamento (per evitare la condensazione nella pompa). Nel post funzionamento la pompa viene flussata con olio

fresco e pulita da residui di umidità e sostanze aggressive nonché conservata in caso di fermo macchina. Prima del pre e post funzionamento

viene chiusa la valvola sul lato aspirazione (Z4), aperto il coperchio dell ’oliatore (G) e la vite (G1) viene ruotata a sinistra (più giri).

Messa in servizio (Fig. )

1. Avviare per un attimo il motore per verificare il senso di rotazione (vedere freccia senso rotazione (O)).

2. Collegare la tubazione al punto (A).

Rischi per il personale

1. Emissione di rumori: I valori massimi di pressione acustica (direzione, carico sbagliato) corrispondenti a 3.GSGV misurati in base a DIN 45635

parte 13, sono riportati nella tabella in appendice. Raccomandiamo in caso di permanenza prolungata in sala macchine, di utilizzare delle

protezioni individuali per le orecchie onde evitare danni irreversibili all’udito.

2. Aerosol allo scarico: Nonostante la separazione fumi olio che avviene tramite il separatore stesso (accessorio) l’aria allo scarico contiene alcuni

resti di aerosol che possono essere olfattivamente percepiti. L’inspirazione prolungata degli stessi potrebbe essere dannosa alla salute.

Provvedere quindi ad una buona aerazione dei locali.

3. Gas esausti allo scarico: Utilizzando la pompa in processi chimici potrebbero venire scaricate

sostanze pericolose e nocive. E’ perciò necessario prevedere un sistema di abbattimento a

valle.

L

Q

Q

V

Q

G

1

V

G

Z

2

PG

QQ

PG1G

G

1

Z

1

Z

4

X

W

V

1

Page 15

bnm

v

1

v

Cura e manutenzione

macchina o olio lubrificante caldo).

Qualsiasi sostanza pericolosa deve essere rimossa prima del lavoro di manutenzione. Il personale di manutenzione dovrebbe essere

informato della presenza di sostanze pericolose e delle norme di sicurezza da osservare prima di effettuare qualsiasi lavoro di

manutenzione!

1. Lubrificazione (Fig. e )

La VL ha una lubrificazione a perdere, quindi il livello dell’olio va controllato attraverso le spie (l) ogni 50 ore di esercizio. Quando il livello dell’olio

è visibile attraverso la spia inferiore o si trova al di sotto della stessa, si deve provvedere al rabbocco attraverso il punto (H). Questi controlli possono

essere evitati qualora sia montato un interruttore di livello olio (V) (in questo caso la pompa si ferma automaticamente al di sotto di un predeterminato

livello dell’olio).

La viscosità dell’olio deve essere conforme a ISO-VG 100 secondo DIN 51519.

Raccomandiamo i seguenti tipi di olio: Bechem CL 100, Shell Tellus ed Esso Estic 100 o oli equivalenti di altri produttori (vedere anche targhetta

oli consigliati (M)).

2. Filtraggio aria (Fig. )

Il filtro fine (f) ed il separatore supplementare (Z1/Z2) vanno svuotati e puliti più o meno frequentemente a seconda della sostanza aspirata. Se

necessario sostituire gli elementi filtranti.

Svitare le viti (s1), togliere la flangia (S) con la guarnizione. Togliere il filtro a reticella (f) e pulirlo o sostituirlo. Rimontare seguendo il procedimento

inverso.

3. Sostituzione palette (Fig. e )

Le palette (6 pezzi) vanno sostituite nel seguente modo:

Svitare le viti (s5) sulla flangia motore (n). Togliere assialmente il motore (m) con il semigiunto (q). Togliere l’anello di sicurezza (l1), togliere il

giunto (q1) con il ventilatore (v) dall’albero della pompa. Svitare la calotta del ventilatore (v1). Sollevare la molla (l2). Svitare il coperchio del

cuscinetto (e) con guarnizione ed il coperchio della carcassa (b). Togliere le palette (d) e controllare.

Lubrificare leggermente le palette prima del montaggio. Le palette devono scorrere facilmente nella cava del rotore. Rimontare seguendo il

procedimento inverso.

4. Pompa dosatrice olio (Fig. , e )

La pompa olio (L) viene regolata in fabbrica sulla massima portata.

Qualora una variazione fosse assolutamente necessaria procedere nel seguente modo:

Svitare il serbatoio (Y) con la guarnizione (soltanto nelle esecuzioni con pompa olio incorporata) Svitare il coperchio della pompa olio (L1). Ruotando

la vite di regolazione (L2) viene modificata la quantità di olio. Meno olio, a sinistra, più olio a destra. Una rotazione corrisponde ad 1/6 circa della

quantità totale.

1

Prestare attenzione affinché qualunque operazione di manutenzione sul compressore venga effettuata esclusivamente in assenza

di tensione elettrica, disinserendo la spina azionando l’interruttore principale (pericolo di ustioni per contatto con parti calde della

Svuotare completamente il serbatoio in caso di impiego di olio diverso.

L’olio vecchio deve essere smaltito secondo le norme vigenti sui rifiuti.

In caso di insufficiente manutenzione dei filtri diminuiscono le prestazioni della pompa.

La serie di palette va sostituita interamente (6 pezzi).

La quantità può essere modificata soltanto dopo aver interpellato la Rietschle.

S fs

d l1l

1

e

2

YL

Meno olio Più olio

s

5

Consumo olio l/h

VL 10 25 40 80 100

50 Hz

60 Hz

0,034 0,069

0,041 0,083

L

2

L

Page 16

5. Giunto (Fig. )

A seconda delle condizioni di esercizio i giunti in gomma (k) sono soggetti ad

usura e devono quindi essere controllati di tanto in tanto. I giunti usurati sono

riconoscibili da un forte rumore all’avviamento della pompa.

I giunti difettosi possono causare la rottura dell’albero motore.

Per controllare il giunto disinserire il motore. Svitare le viti (s5) sulla flangia

motore (n). Togliere assialmente il motore (m) con il semigiunto (q). Se i giunti

in gomma (k) sono rovinati togliere gli anelli di sicurezza (l) dal perno del

giunto (r) e sostituire i giunti in gomma (k). Non rimuovere il distanziale (p).

Controllare i perni (r) ed eventualmente sostituirli. Togliere l’anello di

sicurezza (l1) togliere il giunto (q1) con il ventilatore (v) dall’albero della pompa.

Svitare i dadi (w) con le rondelle (u) e sostituire i perni del giunto.

Rimontare seguendo il procedimento inverso.

Guasti e rimedi

1. Pompa combinata vuoto pressione disinserita dal salvamotore:

1.1 Tensione di rete e frequenza non concordano con i dati motore.

1.2 Collegamento alla morsettiera del motore non corretto.

1.3 Salvamotore non regolato correttamente.

1.4 Sganciamento anticipato del salvamotore.

Rimedio impiego di un salvamotore con sganciamento ritardato in dipendenza dal sovraccarico e che tenga conto di una breve sovracorrente

allo spunto. Esecuzione con interruttore di corto circuito e di sovraccarico secondo VDE 0660 parte 2 e IEC 947-4).

1.5 La pompa è troppo fredda.

1.6 Il separatore nebbie olio (accessorio) è sporco.

1.7 La contropressione sullo scarico è troppo elevata.

2. Portata insufficiente:

2.1 Filtro sull’aspirazione (accessorio) o filtro a reticella (f) sporco.

2.2 Tubazione troppo lunga o troppo stretta.

3. Non viene raggiunta la pressione finale (vuoto max.):

3.1 Mancanza di tenuta sul lato aspirazione della pompa o nel sistema.

3.2 Vite (G1) non e chiusa.

4. La pompa si surriscalda:

4.1 Temperatura ambiente o di aspirazione troppo elevata.

4.2 Viene impedito il passaggio dell’aria di raffreddamento.

4.3 Viscosità dell’olio troppo bassa.

4.4 Errore come al punto 1.6 e 1.7.

5. L’aria allo scarico contiene fumi olio visibili:

5.1 Elemento filtrante nel separatore nebbie olio (accessorio) non correttamente posizionato.

5.2 E’ stato utilizzato un olio non adatto.

5.3 Errore come al punto 1.6, 1.7, 4.1, 4.2 e 4.3.

6. La pompa per vuoto produce un rumore anomalo:

6.1 I giunti in gomma sono usurati (vedere ”Manutenzione”).

6.2 La carcassa della pompa è usurata (rigatura).

Rimedio: Riparazione a cura della casa costruttrice o di un'officina autorizzata.

6.3 Palette rovinate.

6.4 Viscosità dell’olio troppo elevata.

6.5 Errore come al punto 1.5.

Appendice:

Riparazioni: Per riparazioni da effettuarsi presso la clientela deve essere disinserito il motore dalla rete da parte di un elettricista specializzato

evitando così un avviamento imprevisto.

Raccomandiamo di rivolgervi alla casa costruttrice, alle sue filiali o rappresentanti in particolare per riparazioni in garanzia. Potete richiedere gli

indirizzi dei centri di assistenza alla casa costruttrice (vedere indirizzo casa costruttrice).

Dopo una riparazione e prima della nuova messa in servizio si devono seguire le indicazioni riportate alle voci ”Installazione” e ”Messa in servizio”

come avviene per la prima messa in servizio.

Trasporto interno: Per sollevamento e trasporto della VL utilizzare una cinghia di sollevamento.

Vedere tabella pesi.

Immagazzinaggio: La pompa deve essere immagazzinata in ambiente asciutto e con tasso di umidità normale. In caso di immagazzinaggio per

un lungo periodo di tempo (più di tre mesi) raccomandiamo di utilizzare un olio di conservazione al posto del normale olio di funzionamento.

Smaltimento: Le parti usurabili (così definite nella lista parti di ricambio) sono rifiuti speciali e devono essere smaltite in base alle leggi vigenti sui

rifiuti.

Lista parti di ricambio: E 108 ➝ VL 10 - VL 100

VL 10 25 40 80 100

Rumorosità (max.)

Peso (max.)

Lunghezza

Larghezza

Altezza

Quantità olio

dB(A)

50 Hz 73 73 73 75 78

60 Hz 76 76 76 76 80

kg 42 55 70 120 130

mm 596 695 776 846 896

mm 221 240 259 336 336

mm 332 338 330 495 495

l (min./max.) 1 / 5 1 / 5 1 / 5 1,5 / 9 1,5 / 9

3.08

/ PM7

Page 17

Driftsvejledning

Vakuumpumpe

Typer

Denne driftsvejledning omfatter friskoliesmurte lamelvakuumpumper:

VL ➝ Slutvakuum 30 mbar (abs.)

Den nominelle kapacitet ved fri indsugning er 10, 25, 40, 80 og 100 m3/h ved

50 Hz. Ydelse afhængigt af tryk og vakuum er vist i datablad D 108.

Beskrivelse (billede og )

VL er forsynet med et sifilter på sugesiden, der forhindrer at større snavspartikler kommer ind i pumpen (større

end 0,5 mm).

I friskoliebeholderen (Y) er anbragt en

oliepumpe, der forsyner lejer og pumpecylinder med friskolie.

Variant (05) er forsynet med en oliepumpe

(L) monteret uden på oliebeholder og en

niveauafbryder (V) for friskolie (se billede

).

Rotor er lejret i begge ender, og der er en tætning mellem befordringsrum og lejer, for at beskytte disse mod aggressive

medier.

En ventilator mellem motor og pumpe sørger for en effektiv køling af pumpen. Ventilatorhjul er effektivt afdækket af støbte

aluminiumsribber. Pumpen drives af en standard flangemotor via elastisk kobling. Pumpen kan leveres med vakuumflange efter DIN 28 404 ellers med gevindflange.

I standardudførelse leveres pumpe uden olietågeudskiller.

Tilbehør: Efter behov kan leveres væskeudskiller, olietågeudskiller, tilbageslagsventil, stjerne/trekant starter, vakuumstat, vakuummeter, vakuumtæt støvudskiller, vakuumflange, 2/2 magnetventil og motorværn.

Anvendelse

Maskinerne er beregnet for anvendelse i erhvervsmæssigt øjemed, hvilket betyder at sikkerhedsbestemmelser efter EN DIN 294 tabel 4 for personer over 14 år er gældende.

Disse friskoliesmurte vakuumpumper er især beregnet til befordring af fugtige dampe og aggressive gasser. Befordring

af mættet vanddamp er næsten ubegrænset.

Væsker eller faste partikler bør ikke befordres med pumpen.

Ved befordring af brændbare eller aggressive gasser og dampe, hvor en specialudførelse er krævet, skal

sikkerhedsinstruktion XD 2 følges.

Omgivelsestemperaturen og temperaturen på den indsugede luft bør være mellem 5 og 40°C. Ved højere

temperaturer bedes De kontakte os.

Standardudførelsen bør ikke anvendes i eksplosionsfarlige rum. Der findes specielle modeller i Ex beskyttelse.

Modtryk på afgangsside må ikke overstige + 0,3 bar.

Ved anvendelse af pumpen på steder, hvor havari kan føre til skade på andre maskiner eller personer, må

man fra anlægsside træffe de nødvendige forholdsregler.

Håndtering og opstilling (billede , og )

Ved driftsvarm pumpe kan overfladetemperaturen ved (Q) være over 70°C og berøring skal derfor undgås.

Oliepåfyldningsstudse (H), olieskueglas (I), olieaftømningstuds (K), studs for ekstra olie (G), fingerskrue (G1) og

flangetilslutning (S) skal være let tilgængelige. Der skal være en tilstrækkelig afstand mellem køleluftstilgang (E) og

køleluftsafgang (F) og omliggende vægge, således at køleluftsstrømmen ikke reduceres. Den varme afgangsluft må ikke

bruges som køleluft! Af hensyn til servicearbejde anbefaler vi at der er mindst 30 cm til nærmeste vægge ved

friskoliebeholder (Y), flange (S) og motor (m).

VL skal monteres vandret.

Ved opstilling over 1000 m over havoverflade reduceres pumpens ydelse. De bedes da kontakte os.

Vakuumpumpen behøver ikke at blive fastspændt, når den opstilles på et fast, plant underlag. Indgår pumpen i en

konstruktion, anbefaler vi at den monteres på svingningsdæmpere, selv om den kun forårsager små vibrationer.

E

F

F

F

F

O

SA

H

E

B

E

K I

MN

Y

VL

VL 10

VL 25

VL 40

VL 80

VL 100

BD 108

VL vakumpumper kan leveres med tilslutninger i 8 forskellige positioner. Normaludførelse er 01.

1.4.2000

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 18

Installation (billede til )

Ved opstilling og drift skal arbejdstilsynets foreskrifter følges.

1. Vakuumtilslutning er ved (A) på flange (S).

Alle rør eller beholdere der tilsluttes vakuumpumpen skal være

rengjorte før montagen.

Lange og/eller tynde sugeledninger nedsætter kapacitet.

Ved rørlængder over 5 m, skal der anvendes større rør-

dimension end pumpens.

Hvis der ansuges faste stoffer eller væsker skal der monteres

forfilter (Z1/Z2) i sugeledningen.

2. Tilslutning afgangsluft (B)

Afgangsledning lægges med fald væk fra pumpe. Ved lodret afgangsledning skal der monteres en beholder (Z3) med kondensataftømning

(W3). I kondensatbeholder skal der indbygges niveauafbryder (V3).

Ved udførelse med olietågeudskiller (Z3) tilsluttes afgangsledning

direkte på denne.

Afgangsåbning (B) må ikke afspærres eller reduceres!

3. Olie påfyldes ved (H). Egnede olietyper er angivet på olietypeskilt (M).

Olieniveau er til midt i øverste skueglas (I). Husk at montere olieprop.

4. Kontroller om motordata stemmer overens med forsyningsnets data

(se dataskilt N). Der anvendes normalt en flangemotor efter VDE/DIN

0530 IP 54 isolationsklasse B eller F. Monterings vejledning er indlagt

i klemmekasse for motorer leveret uden kabel og stik.

5. Der skal altid anvendes motorværn, og stærkstrømsreglementet skal

overholdes. Ved indførsel af kabel til motorens klemrække.anvendes

en PG forskruning.

Vi anbefaler motorværn med tidsforsinket udkobling, da motor i start

kortvarigt kan blive overbelastetlastet.

Elinstallation må kun udføres af autoriseret elinstallatør efter

stærkstrømsbekendtgørelsen afsnit 204-1 (DS-EN 60204). Det

er slutbrugers ansvar at sørge for installation af hovedafbryder.

6. For- og efterløb

Ved befordring af fugtige og aggressive dampe skal der så tæt ved

pumpen som muligt monteres en ventil (Z4) der kan leveres af os som

tilbehør. Pumpen skal arbejde i ca. 20 min før den tilsluttes procesanlæg, og 2 min. med lukket ventil efter proces er afsluttet. Det er

nødvendigt at starte pumpe før proces begyndes, for at bringe pumpe

op på sin driftstemperatur således at kondensering i pumpen undgås.

Ved efterløb får pumpen tilført friskolie, og aggressive /fugtige dampe

spules ud af pumpen, der herved bliver konserveret med friskolie. Ved for -og efterløb åbnes dæksel (G) og skrue (G1) drejes flere omgange mod

venstre. Ventil (Z4) er lukket.

Idrifttagelse (billede )

1. Start pumpen kort og kontroller, om omdrejningsretningen svarer til pilen (O).

2. Sugeledning monteres ved (A).

Risiko for betjeningspersonale

1. Støjgener: Det største støjniveau (værste retning og belastning) målt efter DIN 45635 del 13 (svarende til 3.GSGV) er angivet i appendiks.

Vi anbefaler brug af høreværn, såfremt man konstant skal arbejde i nærheden af pumpen for at undgå høreskade.

2. Olieaerosol i afgangsluft: Selv om vakuumpumperne har et meget effektivt oliesepareringssystem (tilbehør), kan det ikke undgås at der er olielugt

og olieaerosol i afgangsluften. Konstant indånding af denne luft kan være sundhedsskadelig, og en god udluftning af det lokale hvori pumpen

er opstillet tilrådes derfor.

3. Giftige eller sundhedsfarlige stoffer i afgangsluft: I kemiske processer kan der forekomme giftige eller sundhedsfarlige stoffer i processen. Det

er derfor ofte nødvendigt med et udsugningssystem.

L

Q

Q

V

Q

G

1

V

PG

QQ

PG1G

Z

2

Z

1

Z

4

1

G

G

X

W

V

1

Page 19

bnm

v

1

v