Page 1

Betriebsanleitung

Vakuumpumpen

Ausführungen

Diese Betriebsanleitung gilt für folgende ölüberflutete DrehschieberVakuumpumpen: VC 200 und

VC 300

Das Nennsaugvermögen bei freier

Ansaugung beträgt 200 und 300 m3/h

bei 50 Hz. Die Abhängigkeit des

Saugvermögens vom Ansaugdruck

zeigt das Datenblatt D 232.

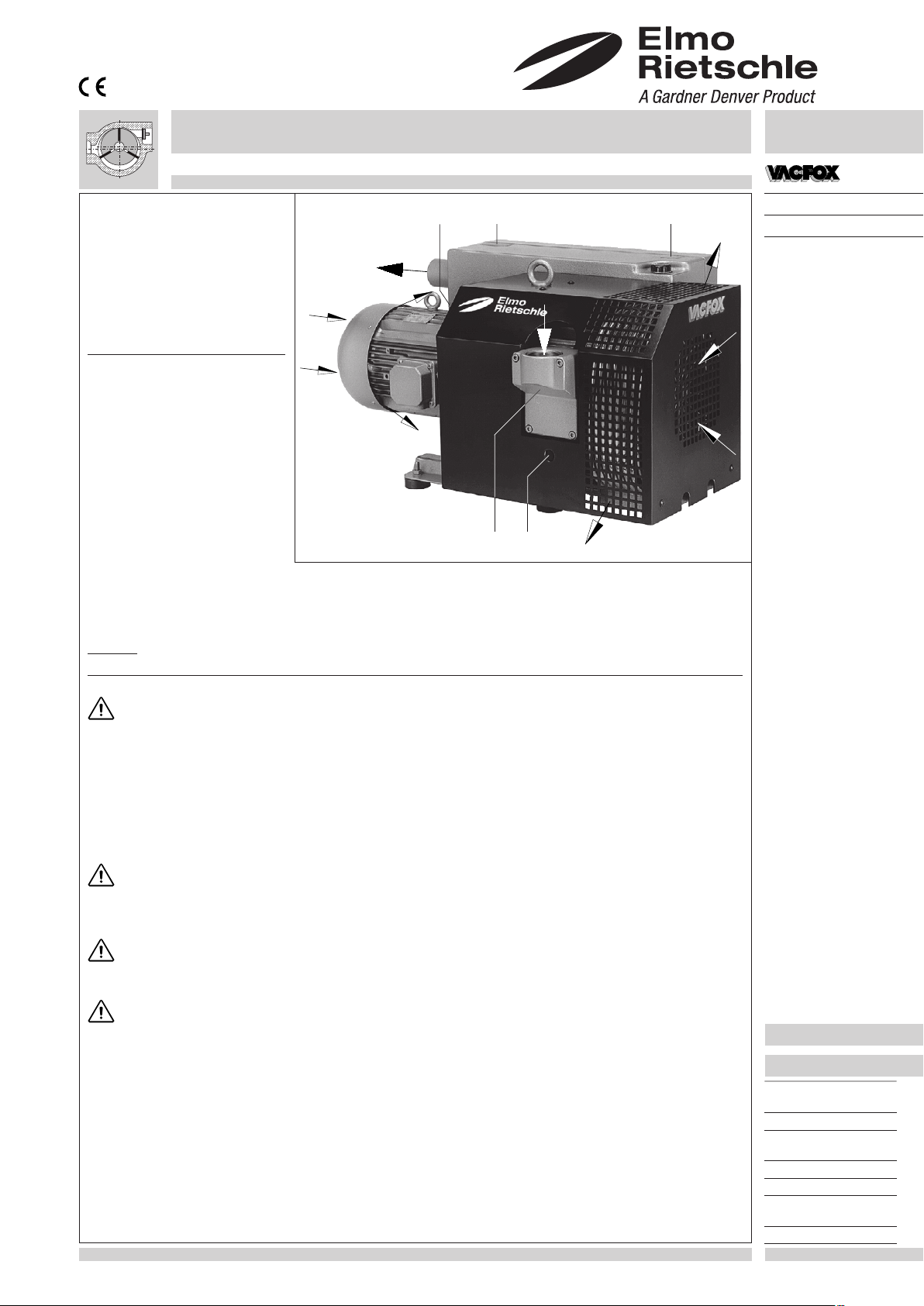

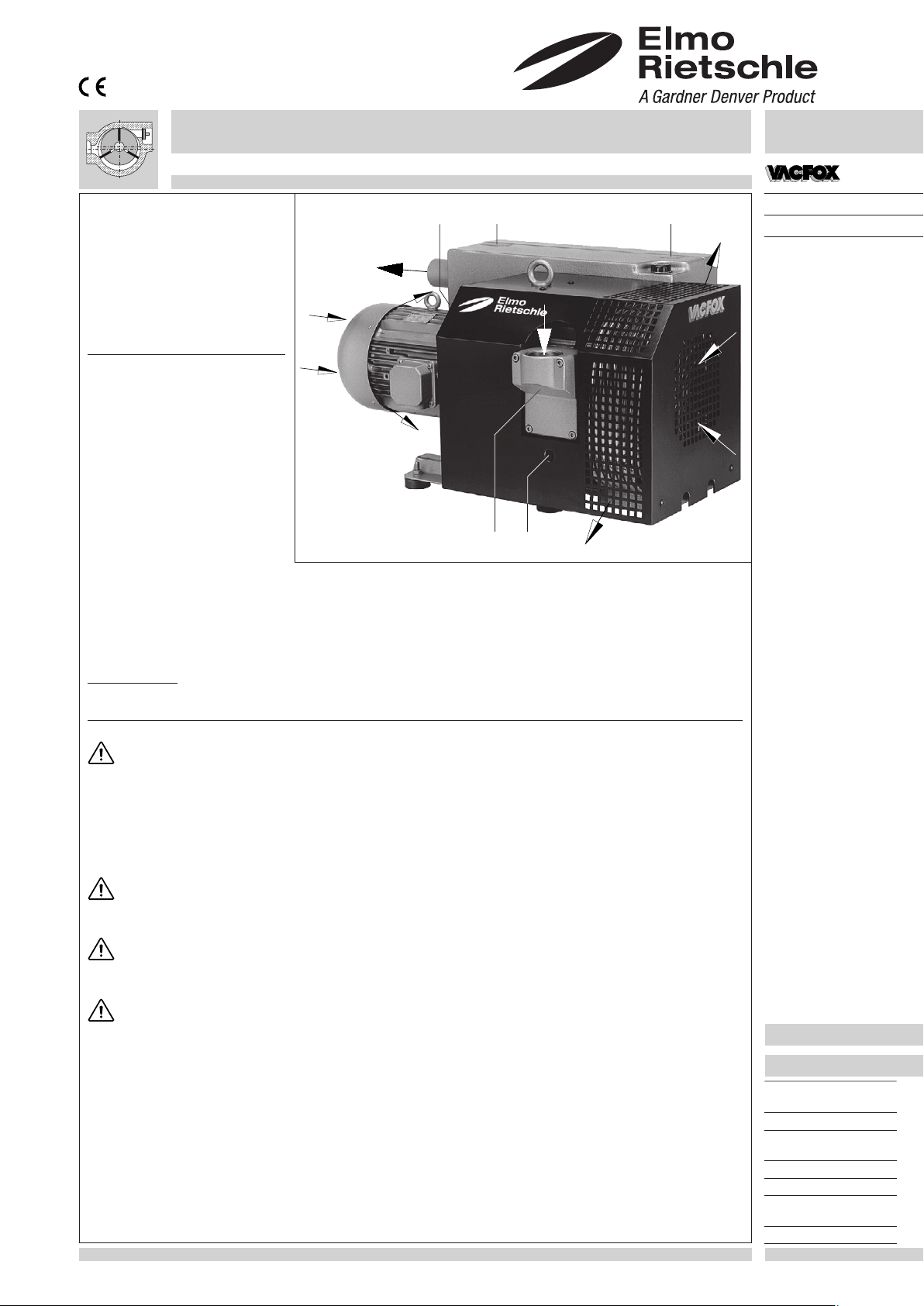

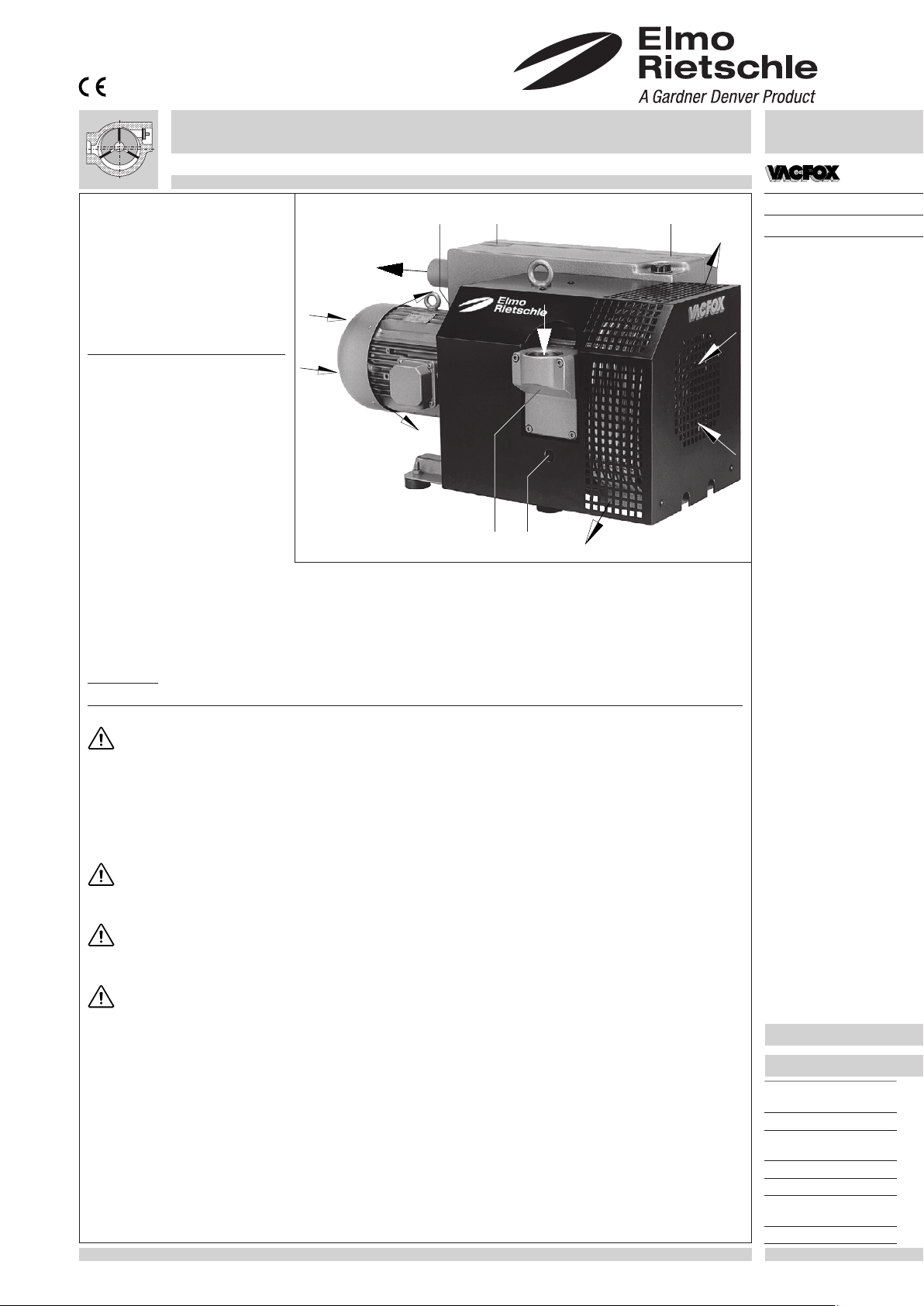

Beschreibung

VC 200 und VC 300 haben saugseitig

ein Siebfilter und auslassseitig einen Öl- und Ölnebelabscheider für

die Rückführung des Öls in den Ölkreislauf. Die Vakuumpumpe ist durch

eine Schallhaube gekapselt. Ein Ventilator zwischen Pumpengehäuse und

Motor sorgt für eine intensive Luftkühlung des Pumpengehäuses. Ein

weiterer Ventilator innerhalb des Ölkühlers bewirkt die Kühlung des umlaufenden Öles.

Ein integriertes Rückschlagventil

verhindert ein Belüften des evakuierten Systems nach dem Abstellen der Pumpe. Bei Stillstandzeiten von über zwei

Minuten sollte die angeschlossene Leitung auf Atmosphärendruck belüftet werden.

Ein serienmäßiges Gasballastventil verhindert die Kondensation von Wasserdampf im Pumpeninneren bei Ansaugung

geringer Dampfmengen. Für höheren Wasserdampfanfall kann ein verstärkter Gasballast vorgesehen werden.

Der Antrieb der Pumpen erfolgt durch angeflanschte Drehstrom-Normmotoren über eine Kupplung.

Zubehör: Bei Bedarf Vakuumregulierventil (ZRV), zusätzliches Rückschlagventil (ZRK), Staubabscheider (ZFP), vakuumdichtes Ansaugfilter (ZVF), Motorschutzschalter (ZMS), Sanftanlauf (ZAD) und Vakuummeter.

Verwendung

Die Vakuumpumpen VC sind für den Einsatz im gewerblichen Bereich geeignet, d.h. die Schutzeinrichtungen entsprechen DIN EN 294 Tabelle 4 für Personen ab 14 Jahren.

Das max. Endvakuum [Feinvakuum 0,5 mbar (abs.) oder Grobvakuum 10 mbar (abs.)] kann vom Betreiber bestimmt

werden (siehe Einstellbolzen (X)).

Die Typen eignen sich zum Evakuieren von geschlossenen Systemen oder für ein Dauervakuum in folgenden

Ansaugdruck-Bereichen:

Feinvakuum: 0,5 bis 100 mbar (abs.)

Grobvakuum: 10 bis 500 mbar (abs.)

Bei Dauerbetrieb außerhalb dieser Bereiche besteht die Gefahr des Ölverlustes über die Auslassöffnung. Bei Evakuierung geschlossener Systeme darf das zu evakuierende Volumen max. 2% des Nennsaugvermögens der Vakuumpumpe

betragen.

Die abgesaugte Luft darf Wasserdampf enthalten, jedoch kein Wasser und andere Flüssigkeiten. Aggres-

sive oder brennbare Gase und Dämpfe dürfen nicht abgesaugt werden. Wasserdampfverträglichkeit siehe

Info I 200.

Bei Förderung von brennbaren oder aggressiven Gasen und Dämpfen mit Sonderausführungen muss die

Sicherheitsanleitung X 2 beachtet werden.

Die Umgebungstemperatur und die Ansaugtemperatur muss zwischen 5 und 40°C liegen. Bei Temperatu-

ren außerhalb dieses Bereiches bitten wir um Rücksprache.

Die Standard-Ausführungen dürfen nicht in explosionsgefährdeten Räumen betrieben werden.

Gegendrücke auf der Auslassseite sind nur bis zu + 0,1 bar zulässig.

Bei Anwendungsfällen, wo ein unbeabsichtigtes Abstellen oder ein Ausfall der Vakuumpumpe zu einer

Gefährdung von Personen oder Einrichtungen führt, sind entsprechende Sicherheitsmaßnahmen anlagenseits vorzusehen.

E

B

F

F

N MO

F

E

A

E

E

D

X

F

VC

VC 200

VC 300

B 232

1.8.2007

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 2

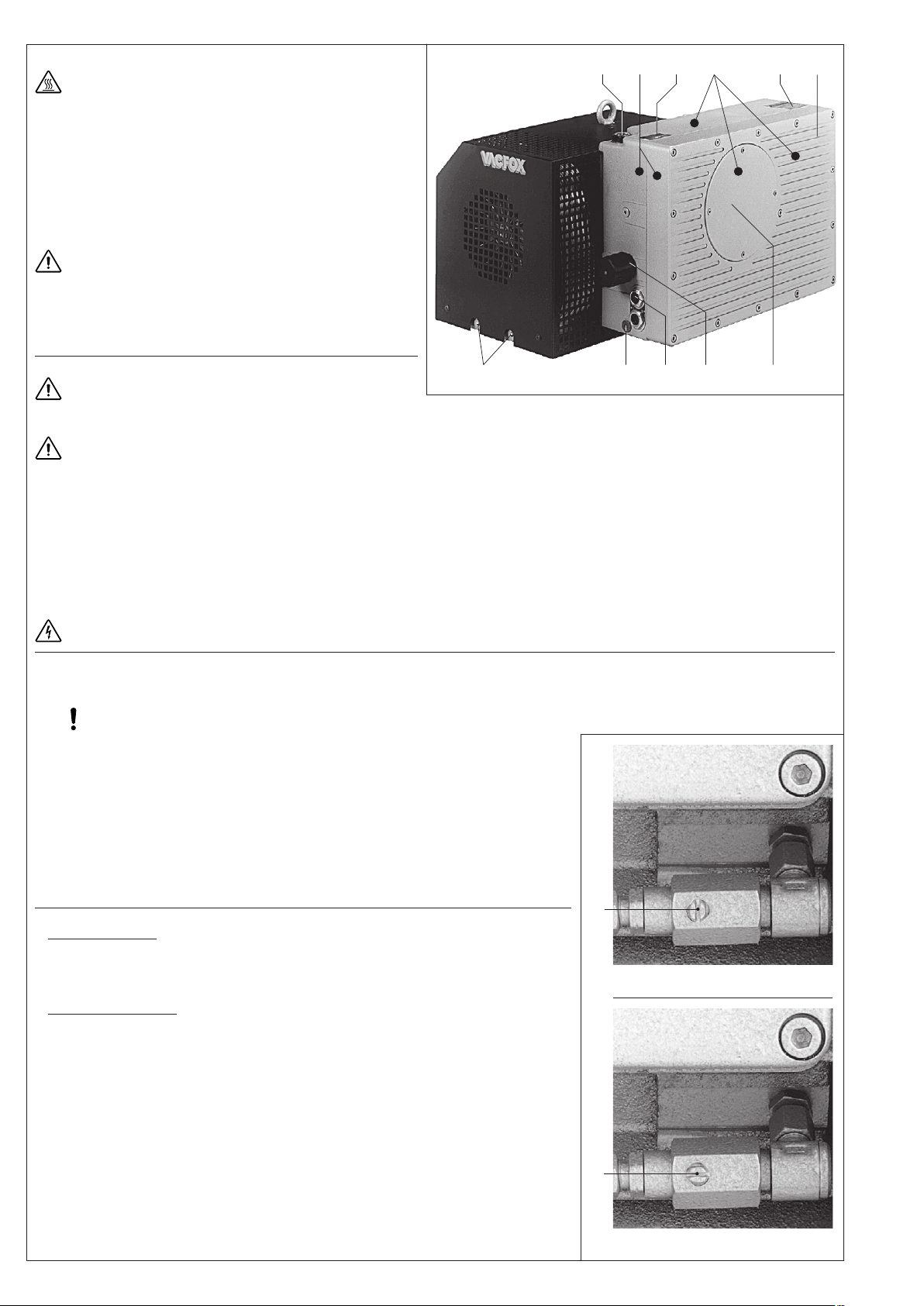

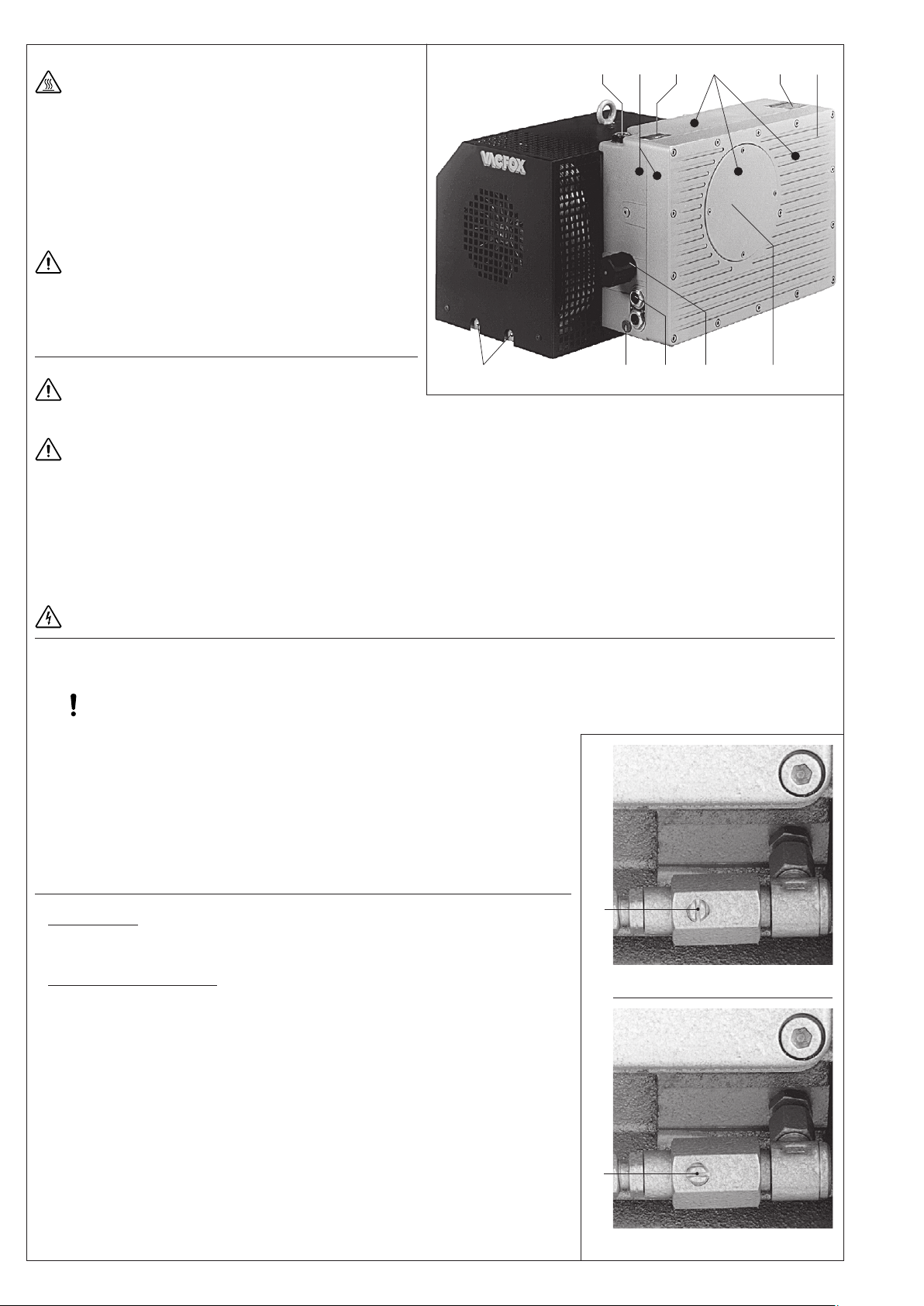

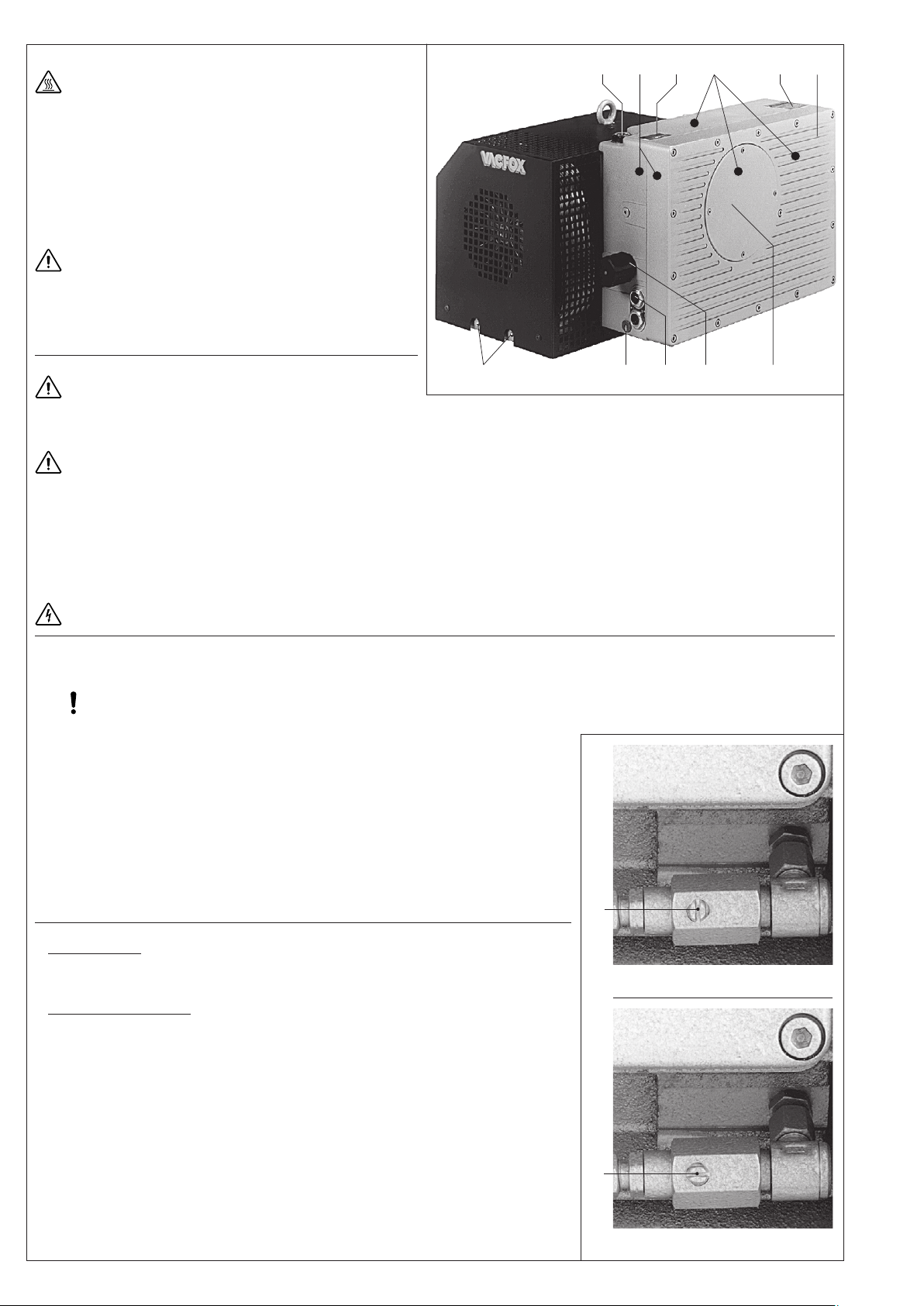

Handhabung und Aufstellung (Bild und )

Bei betriebswarmer Pumpe können die Oberflächentemperaturen an den Bauteilen (Q) über 70°C ansteigen. Dort ist

eine Berührung zu vermeiden.

Filtergehäuse (D), Öl-Einfüllstelle (H), Öl-Schauglas (I), Öl-Ablass (K,

K1), Gasballast (U) und Entölergehäuse (T) müssen leicht zugänglich

sein. Die Kühlluft-Eintritte (E) und die Kühlluft-Austritte (F) müssen

mindestens 20 cm zu benachbarten Wänden haben. Austretende

Kühlluft darf nicht wieder angesaugt werden. Für Wartungsarbeiten

empfehlen wir, vor Filtergehäuse und Entölergehäuse 0,5 m Abstand

vorzusehen.

Die VC können nur in horizontaler Einbaulage fehlerfrei betrieben

werden.

Bei Aufstellung höher als 1000 m über dem Meeresspiegel

macht sich eine Leistungsminderung bemerkbar. In diesem

Fall bitten wir um Rücksprache.

Die Aufstellung der Vakuumpumpe auf festem Untergrund ist ohne

Verankerung möglich. Bei Aufstellung auf einer Unterkonstruktion

empfehlen wir eine Befestigung über elastische Pufferelemente. Die

Vibrationen dieser Drehschieber-Vakuumpumpen sind sehr gering.

Installation (Bild und )

Bei Aufstellung und Betrieb sind die aktuellen Unfallverhütungsvorschriften zu beachten.

1. Der Vakuumanschluss (A) befindet sich auf dem Filtergehäuse (D).

Die abgesaugte Luft kann durch die Abluftöffnung (B) frei ausgeblasen oder mittels Schlauch- bzw. Rohrleitung weggeführt werden.

Bei zu enger und/oder langer Saugleitung vermindert sich das Saugvermögen der Vakuumpumpe.

Die Abluftöffnung (B) darf weder verschlossen noch eingeengt werden.

2. Das Schmieröl (geeignete Sorten siehe “Wartung”) an der Öleinfüllstelle (H) des Entölergehäuses bis zur Oberkante des Schauglases (I)

auffüllen. Einfüllstelle schließen.

3. Die elektrischen Motordaten sind auf dem Datenschild (N) bzw. dem Motordatenschild angegeben. Die Motoren entsprechen DIN/VDE 0530 und

sind in Schutzart IP 54 und Isolationsklasse F ausgeführt. Das entsprechende Anschlussschema befindet sich im Klemmenkasten des Motors

(entfällt bei Ausführung mit Stecker-Anschluss). Die Motordaten sind mit den Daten des vorhandenen Stromnetzes zu vergleichen (Stromart,

Spannung, Netzfrequenz, zulässige Stromstärke).

4. Motor über Motorschutzschalter anschließen (zur Absicherung ist ein Motorschutzschalter und zur Zugentlastung des Anschluss-Kabels ist eine

Kabel-Verschraubung vorzusehen).

Wir empfehlen die Verwendung von Motorschutzschaltern, deren Abschaltung zeitverzögert erfolgt, abhängig von einem evtl. Überstrom.

Kurzzeitiger Überstrom kann beim Kaltstart der Maschine auftreten.

Die elektrische Installation darf nur von einer Elektrofachkraft unter Einhaltung der EN 60204 vorgenommen werden. Der

Hauptschalter muss durch den Betreiber vorgesehen werden.

Inbetriebnahme (Bild und )

1. Motor zur Drehrichtungsprüfung (siehe Drehrichtungspfeil (O)) kurz starten (max. zwei Sekunden). Wenn man auf den Motorlüfter schaut, muss

sich dieser im Uhrzeigersinn drehen.

Vorsicht – falsche Drehrichtung

Betrieb mit falscher Drehrichtung führt zu Schäden an der Vakuumpumpe!

Wir empfehlen eine Prüfung der Drehrichtung mit einem Drehfeldanzeiger.

2. Saugleitung an (A) anschließen.

3. Nach evtl. Korrektur der Drehrichtung Motor erneut starten und nach ca. 2 Minuten wieder

abstellen, um fehlendes Öl bis zur Oberkante des Schauglases (I) nachzufüllen. Dieses

Nachfüllen an der Einfüllstelle (H) muss wiederholt werden, bis sich der Ölkühler vollständig

gefüllt hat. Die Einfüllstelle darf nicht bei laufender Pumpe geöffnet werden.

4. Der Betriebsbereich kann durch Drehen des Einstellbolzen (X) eingestellt werden (siehe Bild ).

5. Vakuum-Regulierventil (Zubehör):

Die Einstellung des Vakuums kann durch Drehen des Regulierknopfes entsprechend dem auf

dem Drehknopf angebrachten Symbolschild erfolgen.

Risiken für das Bedienungspersonal

1. Geräuschemission: Die höchsten Schalldruckpegel (ungünstigste Richtung und Belastung),

gemessen nach den Nennbedingungen DIN 45635 Teil 13 (entsprechend 3.GSGV), sind in der

Tabelle im Anhang angegeben. Wir empfehlen bei andauerndem Aufenthalt in der Umgebung

der laufenden Pumpe das Benutzen persönlicher Gehörschutzmittel, um eine Dauerschädigung

des Gehörs zu vermeiden.

2. Ölaerosole in der Abluft: Trotz weitestgehender Ölnebelabscheidung durch die Luftentölelemente

enthält die Abluft geringe Reste an Ölaerosolen, die durch Geruch feststellbar sind. Dauerndes

Einatmen dieser Aerosole könnte gesundheitsschädlich sein. Für eine gute Belüftung des

Aufstellungsraumes ist daher Sorge zu tragen.

1

X

Feinvakuum: 0,5 bis 100 mbar (abs.)

MH

Q Q T

IKK

U

N

W

X

Grobvakuum: 10 bis 500 mbar (abs.)

Page 3

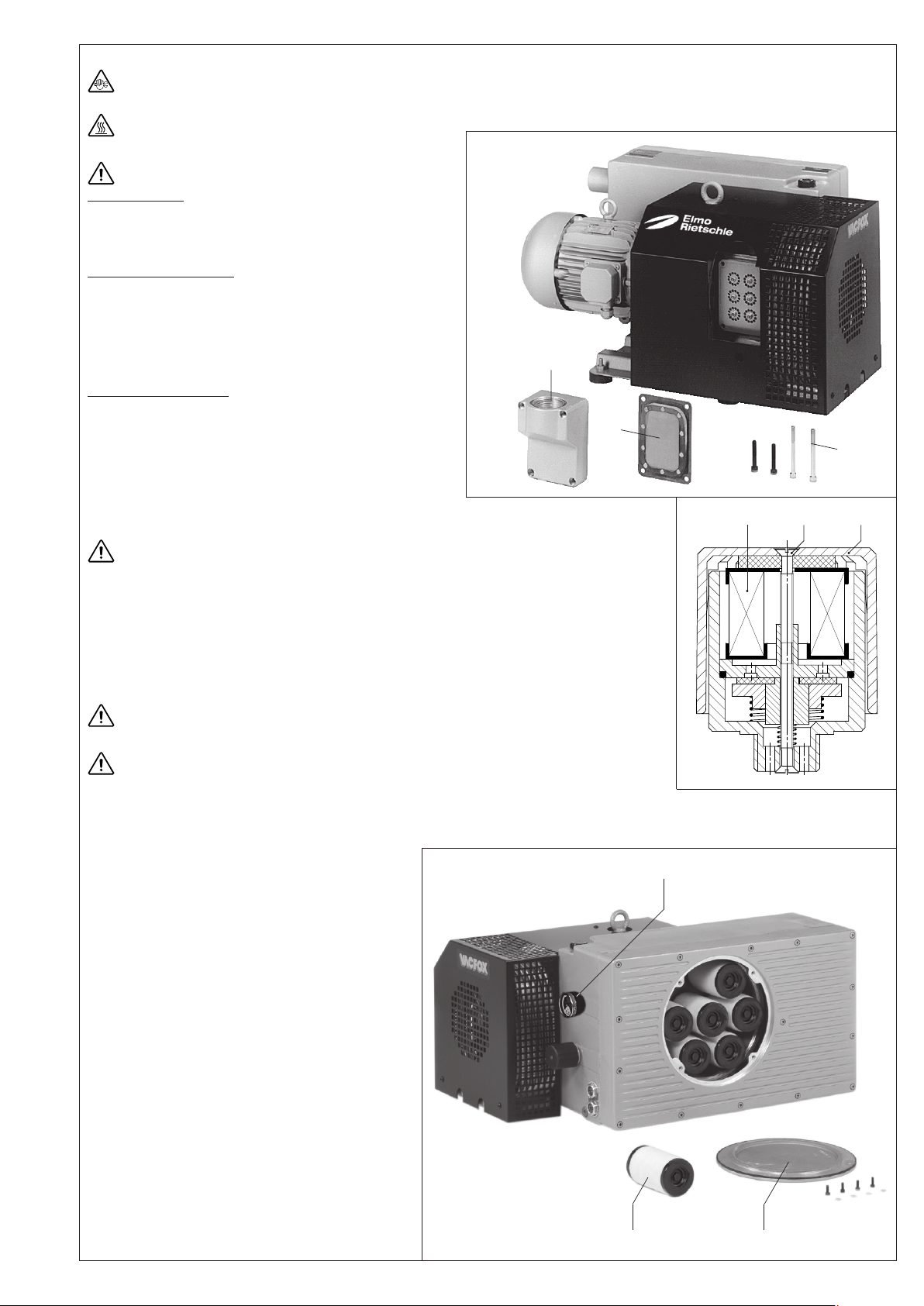

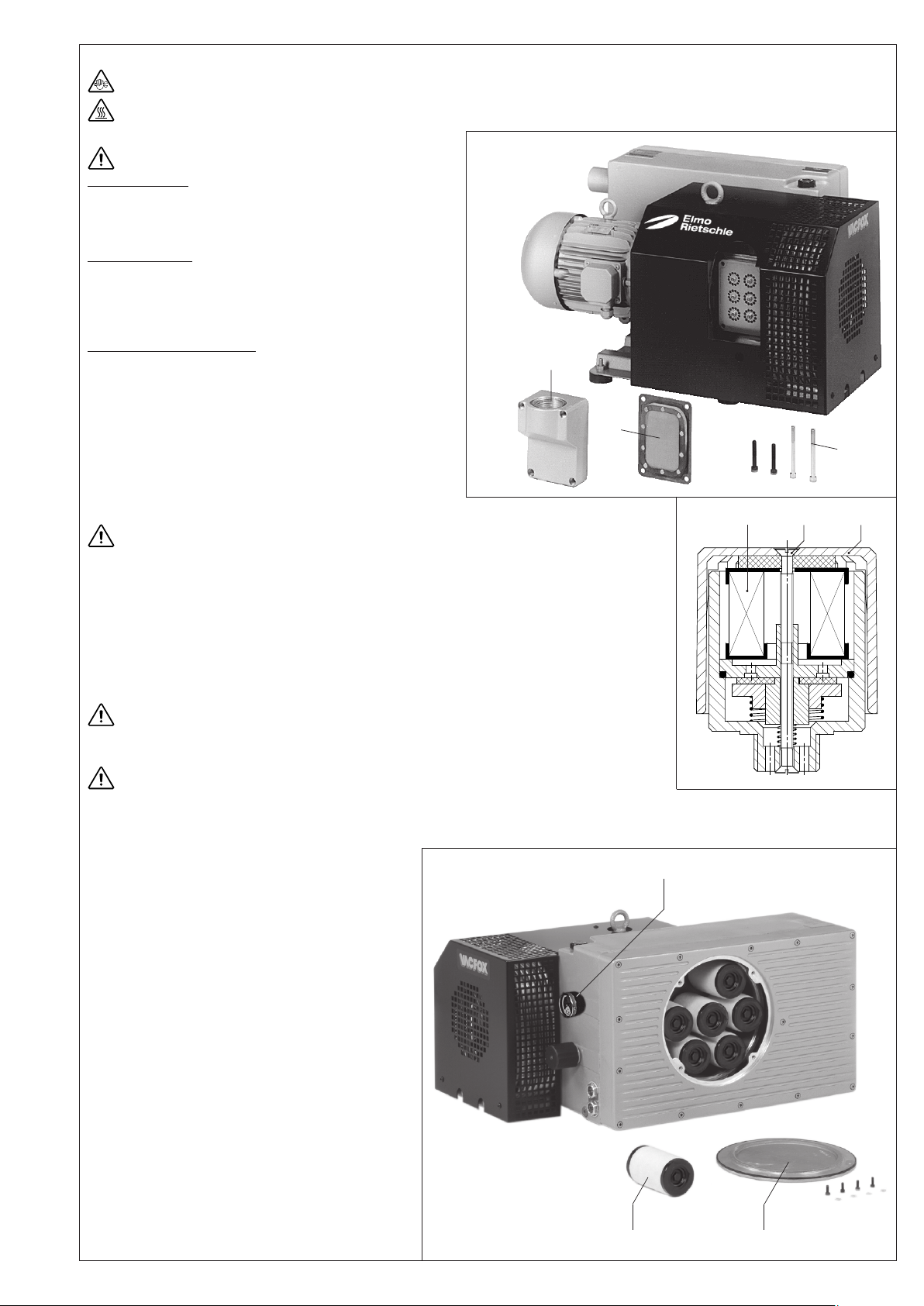

Wartung und Instandhaltung

Bei Wartungsmaßnahmen, bei denen Personen durch bewegte oder spannungsführende Teile gefährdet werden können, ist die

Pumpe durch Ziehen des Netzsteckers oder Betätigen des Hauptschalters vom E-Netz zu trennen und gegen Wiedereinschalten zu

sichern.

Bei betriebswarmer Pumpe können die Oberflächentemperaturen an den Bauteilen (Q) über 70° C ansteigen. Dort ist eine Berührung

zu vermeiden.

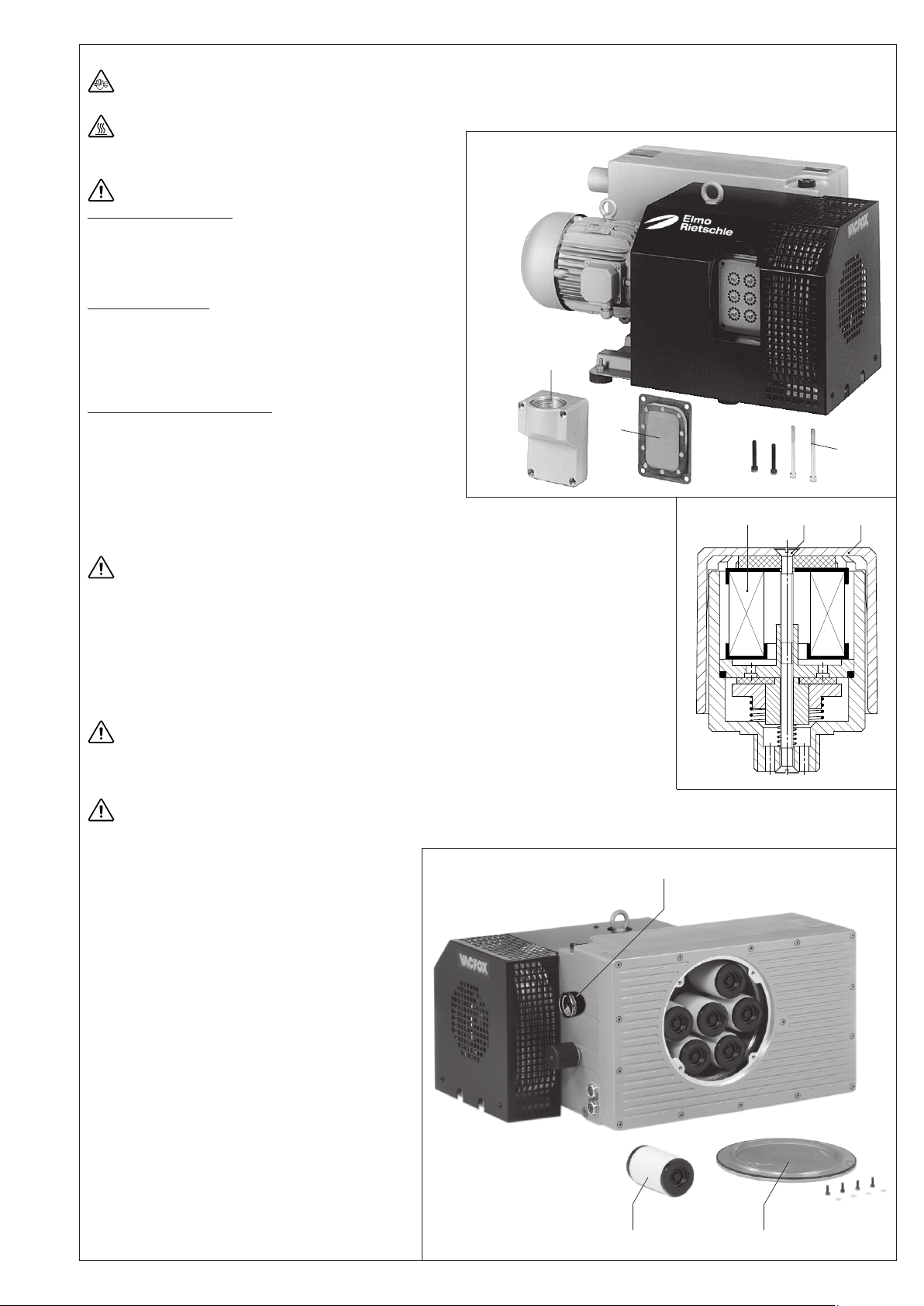

1. Luftfilterung

Bei ungenügender Wartung der Luftfilter vermindert sich

die Leistung der Pumpe.

Filter-Ansaugluft: Siebfilter (f1) ist je nach Verunreinigung des abgesaugten Mediums mehr oder weniger oft durch Auswaschen bzw.

Ausblasen zu reinigen, oder ist zu ersetzen.

Filtergegehäuse (D) nach lösen der Schrauben (s1) abnehmen.

Siebfilter (f1) herausnehmen (Bild ).

Filter-Gasballastventil: Die Pumpen arbeiten mit einem

Gasballastventil (U).

Die eingebaute Filter-Patrone (f2) ist je nach Verunreinigung des

durchströmenden Mediums mehr oder weniger oft durch Ausblasen

zu reinigen. Durch Lösen der Senkschraube (g2) und Entfernen der

Kunststoff-Haube (h2) können die Filterteile zur Reinigung herausgenommen werden. Der Zusammenbau erfolgt in umgekehrter

Reihenfolge (Bild ).

Filterpatrone (Zubehör): Die Filterpatrone des vakuumdichten

Ansaugfilters (ZVF) bzw. Staubabscheider (ZFP) ist je nach Verunreinigung des abgesaugten Mediums mehr oder weniger oft durch

Ausblasen zu reinigen, oder sie ist zu ersetzen. Filterpatrone kann

nach lösen der Spannklammern entnommen werden.

2. Schmierung (Bild )

Der Ölstand muss mindestens einmal täglich überprüft werden,

gegebenenfalls Öl bis Oberkante des Schauglases (I) auffüllen.

Erster Ölwechsel nach 500 Betriebsstunden (siehe Ölablassschraube (K)). Weitere Ölwechsel nach jeweils

500-2000 Betriebsstunden. Bei starkem Staubanfall Ölwechselintervalle entsprechend verkürzen.

Ölwechsel immer bei betriebswarmer und atmosphärisch belüfteter Pumpe durchführen.

Bei unvollständiger Entleerung reduziert sich die Wiederbefüllungsmenge.

Auch das Öl aus dem Ölkühler (siehe Ölablassschraube (K1)) muss abgelassen werden.

Es dürfen nur Schmieröle entsprechend DIN 51 506 Gruppe VC/ VCL oder ein von Rietschle freigegebenes

synthetisches Öl eingesetzt werden. Die Viskosität des Öles muss ISO-VG 100 nach DIN 51 519 entsprechen.

Empfohlene Rietschle-Ölsorten:

(siehe auch Ölempfehlungsschild (M)).

Bei hoher thermischer Belastung des Öles (Umgebungs- oder Ansaugtemperaturen über 30°C, ungünstige

Kühlung, 60 Hz-Betrieb usw.) kann die Ölwechselzeit durch Verwendung des empfohlenen synthetischen

Öles verlängert werden.

Das Altöl ist gemäß den Umweltschutz-Bestimmungen zu entsorgen.

Bei Ölsortenwechsel Entölergehäuse und Ölkühler vollständig entleeren.

3. Entölung (Bild )

Stark verschmutzte Luftentölelemente führen zu überhöhten Pumpentemperaturen und können im Extremfall eine Selbstentzündung des Schmieröles auslösen.

Die Luftentölelemente können nach längerer Laufzeit durch Schmutzpartikel in der abgesaugten Luft

verunreinigt werden. (Stromaufnahme und die Pumpentemperatur steigt.) Wir empfehlen deshalb, alle 2.000 Betriebsstunden oder bei einem

Filterwiderstand von 0,7 bar (siehe Manometer (Y) ➝ Zubehör, Überprüfung bei kurzzeitiger, atmosphärischer Ansaugung) diese Elemente (L)

auszutauschen, da eine Reinigung nicht möglich ist.

Wechsel: Wartungsdeckel (W) abschrauben. Luftentölelemente (L) austauschen.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge. Vor

der Montage den O-Ring des neue Entölelement leicht

einölen und das Entölelement mit 15 Nm festschrauben

(Schlüsselweite 19 mm bzw. 3/4").

MULTI-LUBE 100 (Mineralöl) und SUPER-LUBE 100 (synthetisches Öl)

D

f

1

s

1

f

2

g

2

h

2

Y

L

W

Page 4

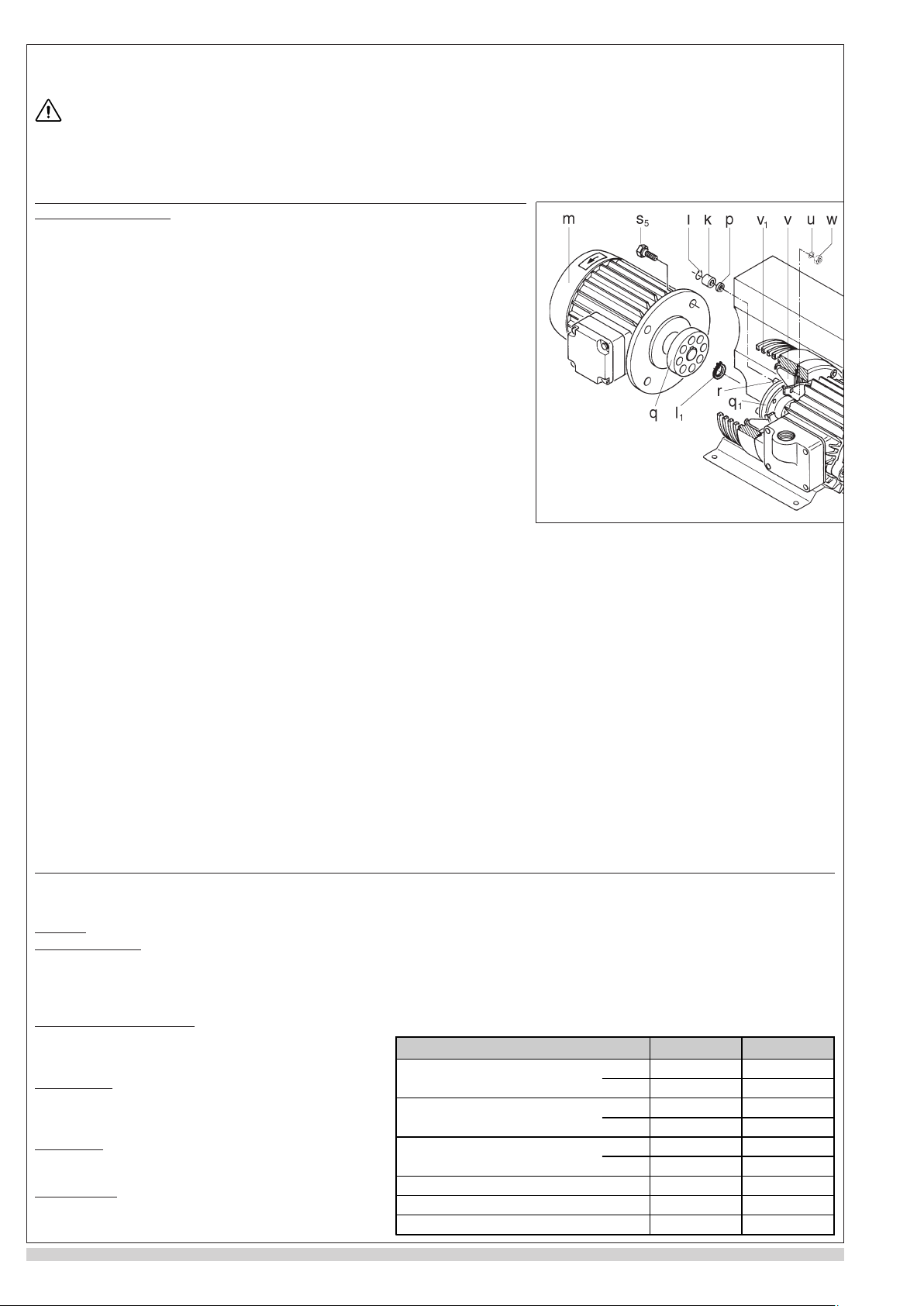

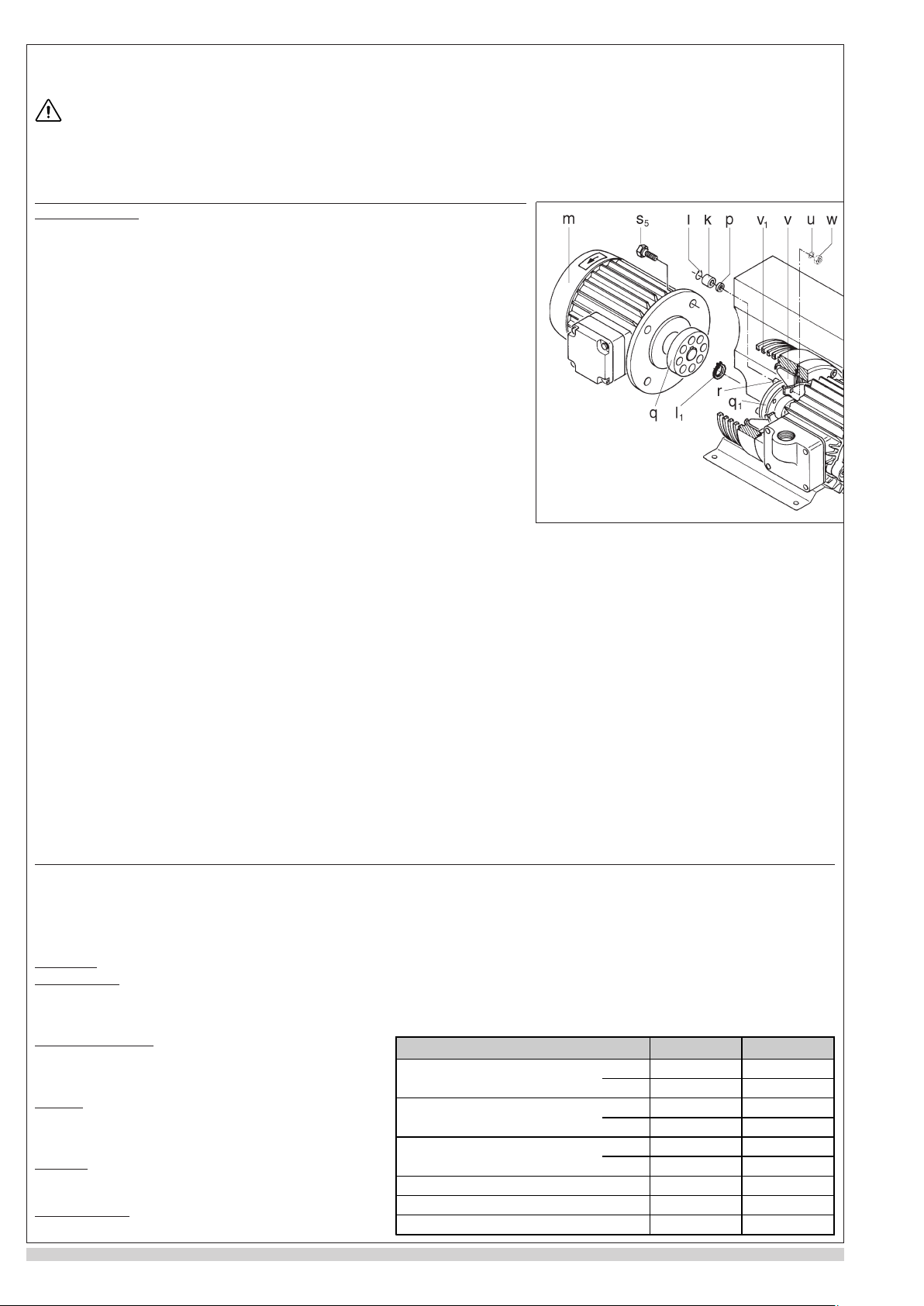

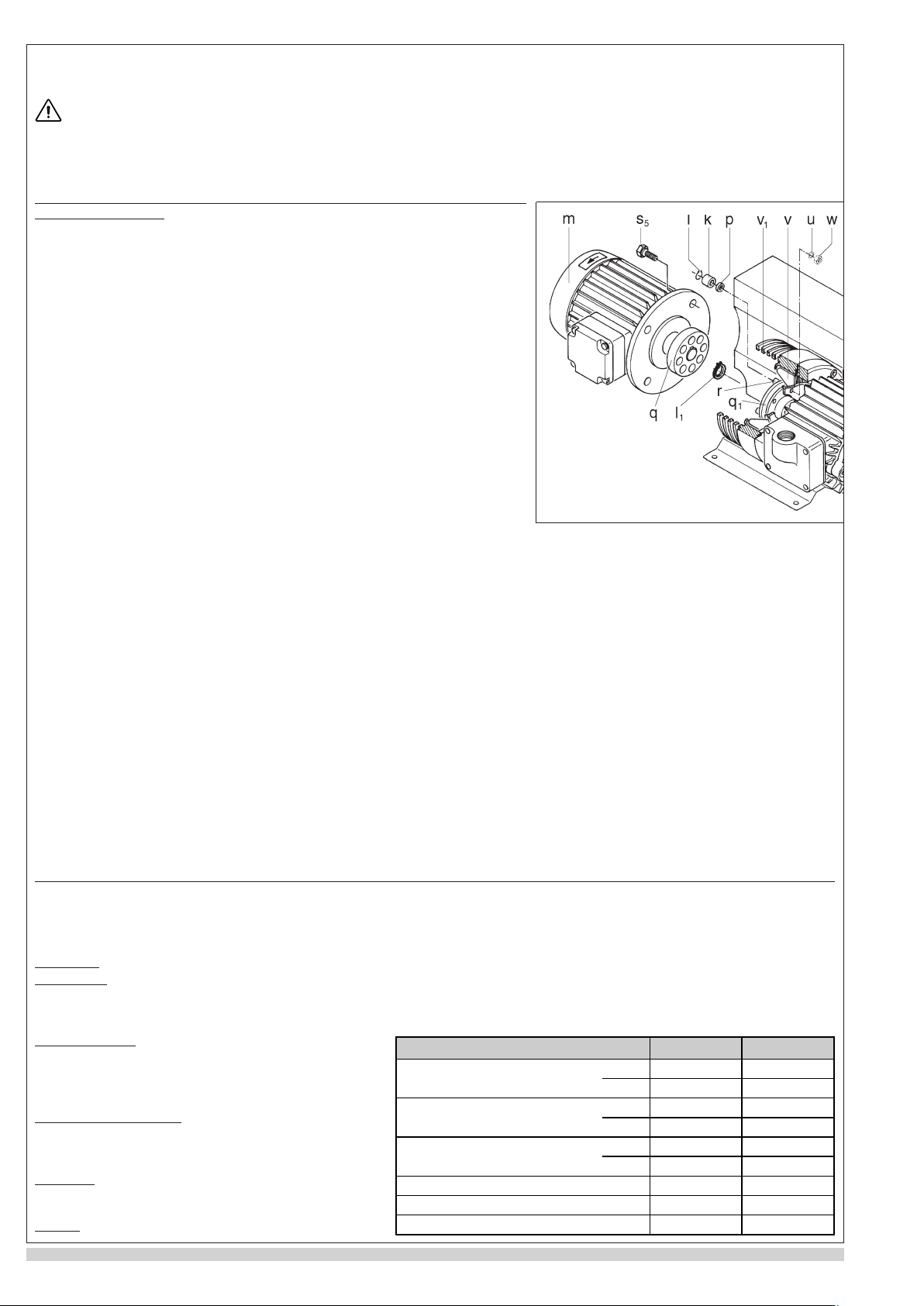

4. Kupplung (Bild )

Je nach Arbeitsbedingungen unterliegen die Kupplungsgummis (k) einem Verschleiß und sollten von Zeit zu Zeit überprüft werden. Verschlissene

Kupplungsgummis machen sich durch ein schlagendes Geräusch beim Anlauf der Pumpe bemerkbar.

Defekte Gummis können zum Bruch der Rotorwelle führen.

Zur Überprüfung der Kupplung Motor (m) ausschalten. Schrauben (s5) lösen. Motor mit motorseitiger Kupplungshälfte (q) axial abziehen. Sind die

Kupplungsgummis (k) beschädigt, Sicherungsringe (l) vom Kupplungsbolzen (r) abnehmen und Kupplungsgummis (k) austauschen. Distanzring (p) belassen. Kupplungsbolzen (r) überprüfen und eventuell auswechseln: Ventilatorhaube (v1) abschrauben. Sicherungsring (l1) abnehmen.

Kupplung (q1) mit Ventilator (v) von Pumpenwelle abziehen. Muttern (w) mit Scheiben (u) lösen und Kupplungsbolzen austauschen.

Der Zusammenbau erfolgt in umgekehrter Reihenfolge.

Störungen und Abhilfe

1. Vakuumpumpe wird durch Motorschutzschalter abgeschaltet:

1.1 Netzspannung/Frequenz stimmt nicht mit den Motordaten überein.

1.2 Anschluss am Motorklemmbrett ist nicht korrekt.

1.3 Motorschutzschalter ist nicht korrekt eingestellt.

1.4 Motorschutzschalter löst zu rasch aus.

Abhilfe: Verwendung eines Motorschutzschalters mit überlastabhängiger Abschaltverzögerung, die den kurzzeitigen Überstrom beim Start berücksichtigt (Ausführung

mit Kurzschluss- und Überlastauslöser nach VDE 0660 Teil 2 bzw. IEC 947-4).

1.5 Vakuumpumpe bzw. deren Öl ist zu kalt.

1.6 Das Schmieröl hat eine zu hohe Viskosität.

1.7 Die Luftentölelemente sind verschmutzt.

1.8 Der Gegendruck bei Wegleitung der Vakuum-Abluft ist zu hoch.

2. Saugvermögen ist ungenügend:

2.1 Ansaugfilter sind verschmutzt.

2.2 Saugleitung ist zu lang oder zu eng.

3. Enddruck (max. Vakuum) wird nicht erreicht:

3.1 Undichtigkeit auf der Saugseite der Vakuumpumpe oder im System.

3.2 Falsche Ölviskosität.

3.3 Einstellbolzen (X) ist nicht korrekt eingestellt.

4. Vakuumpumpe wird zu heiß:

4.1 Umgebungs- oder Ansaugtemperatur ist zu hoch.

4.2 Kühlluftstrom wird behindert.

4.3 Fehler wie unter 1.6, 1.7 und 1.8.

5. Abluft enthält sichtbaren Ölnebel:

5.1 Die Luftentölelemente sind nicht korrekt eingesetzt.

5.2 Es wird ein ungeeignetes Öl verwendet.

5.3 Fehler wie unter 1.7, 1.8, 4.1 und 4.2.

6. Vakuumpumpe erzeugt abnormales Geräusch:

Anmerkung: Ein hämmerndes Geräusch der Lamellen beim Kaltstart ist normal, wenn es mit zunehmender Betriebstemperatur innerhalb von

2 Minuten verschwindet.

6.1 Die Kupplungsgummis sind verschlissen (siehe “Wartung”).

6.2 Das Pumpengehäuse ist verschlissen (Rattermarken).

Abhilfe: Reparatur durch Hersteller oder Vertragswerkstatt.

6.3 Das Vakuum-Regulierventil flattert. Abhilfe: Ventil ersetzen.

6.4 Lamellen sind beschädigt.

6.5 Fehler wie 1.5 und 1.6.

7. Wasser im Schmieröl:

7.1 Pumpe saugt Wasser an. Abhilfe: Wasserabscheider vor Pumpe installieren.

7.2 Pumpe saugt mehr Wasserdampf an, als ihrer Wasserdampfverträglichkeit entspricht.

Abhilfe: Rücksprache mit dem Hersteller wegen verstärktem Gasballast.

7.3 Pumpe arbeitet nur kurzzeitig und erreicht daher ihre normale Betriebstemperatur nicht.

Abhilfe: Pumpe jeweils nach der Absaugung von Wasserdampf so lange mit geschlossener Saugseite weiterlaufen lassen, bis das Wasser

aus dem Öl ausgedampft ist.

Anhang:

Reparaturarbeiten: Bei Reparaturarbeiten vor Ort muss der Motor von einer Elektrofachkraft vom Netz getrennt werden, so dass kein unbeabsichtigter Start erfolgen kann. Für Reparaturen empfehlen wir den Hersteller, dessen Niederlassungen oder Vertragsfirmen in Anspruch zu nehmen.

Die Anschrift der für Sie zuständigen Service-Stelle kann beim Hersteller erfragt werden (siehe Hersteller-Adresse). Nach einer Reparatur bzw. vor

der Wiederinbetriebnahme sind die unter “Installation” und “Inbetriebnahme” aufgeführten Maßnahmen wie bei der Erstinbetriebnahme durchzuführen.

Innerbetrieblicher Transport: Zum Anheben und Transportieren der Vakuumpumpe ist diese an der Transportöse der Ventilatorhaube und des

Motorgehäuses aufzuhängen. Falls letztere fehlt, ist der Motor

mit einer Seilschlinge anzuheben.

Gewichte siehe Tabelle.

Lagerhaltung: Die VC ist in trockener Umgebung mit normaler

Luftfeuchtigkeit zu lagern. Bei Langzeit-Lagerung (länger als 3

Monate) empfehlen wir die Verwendung eines Konservierungsöles anstelle des Betriebsöles.

Entsorgung: Die Verschleißteile (als solche in der Ersatzteilliste

gekennzeichnet) sind Sonderabfall und nach den landesüblichen

Abfallgesetzen zu entsorgen.

Ersatzteillisten: E 232 ➝ VC 200 / VC 300

VC 200 300

50 Hz 75 81

Schalldruckpegel (max.)

Gewicht (max.)

Länge

Breite

Höhe

Öleinfüllmenge

dB(A)

60 Hz 79 83

50 Hz 144 204

kg

60 Hz 161 209

50 Hz 775 950

mm

60 Hz 880 950

mm 584 632

mm 425 425

l6 8

9.07

/ PM7

Page 5

Operating Instructions

Vacuum pumps

Pump ranges

These operating instructions concern

the following oil flooded rotary vane

vacuum pumps: VC 200 and VC 300

The nominal vacuum capacities at

atmosphere are 200 and 300 m3/hr

operating on 50 cycles. The pumping curves showing capacity against

vacuum can be seen in data sheet

D 232.

Description

VC 200 and VC 300 vacuum pumps

are fitted with a mesh filter on the

pump inlet. The vacuum pump is

enclosed in a sound box. On the

exhaust side of the pump an oil mist

eliminator is fitted which has the function

of re-circulating oil back into the circulation system, as well as providing

high efficiency separation on the pump

exhaust. Situated between the pump

housing and the motor, a high efficiency cooling fan pulls cooling air in

through the fan cover. A further fan

inside of the oil cooler results in the cooling of the re-circulating oil.

A standard built-in non return valve on the inlet of the pump seals the pump from the process when the pump is stopped.

When downtimes of over two minutes, the connected pipe should be aerated on atmospheric pressure.

The gas ballast valve which is fitted as standard avoids any condensation of a small amount of water vapour inside the

pump and hence emulsification of the oil. The gas ballast vapour handling capacity can be increased if required to tolerate

higher vapour loads than normal.

All the pumps are driven by a direct flanged three phase, standard TEFV motor via a pin and bush coupling.

Optional extras: The following standard optional extras can be supplied if required: Vacuum regulating valve (ZRV),

additional non return valve (ZRK), dust inlet filter (ZFP), high vacuum suction filter (ZVF), direct on line (DOL) motor

starter (ZMS), softstarter (ZAD) and various vacuum gauges.

Suitability

The units VC are suitable for the use in the industrial field i.e. the protection equipments corresponds to

DIN EN 294 table 4, for people aged 14 and above.

The ultimate vacuum can be user selected at either 0.5 mbar (abs.) for fine vacuum or 10 mbar (abs.) for coarse vacuum

(see adjusting bolt (X)).

These models can be used for the evacuation of a closed system or for a permanent vacuum from:

Fine vacuum ➝ 0.5 to 100 mbar (abs.) • Coarse vacuum ➝ 10 to 500 mbar (abs.)

When these pumps are operated permanently outside the ranges listed above there may be oil seepage at the exhaust

port. For evacuation of closed systems the volume to be evacuated must not exceed 2% of the nominal capacity of the

vacuum pump.

Amounts of water vapour may be handled. Water, other liquids, aggressive or inflammable gases and

vapours may not be handled. For water vapour tolerance, see information I 200.

Handling of inflammable or aggressive gases and vapours is only possible with special versions, if the safety

instructions XE 2 are noted.

The ambient and suction temperatures must be between 5 and 40°C. For temperatures outside this range

please contact your supplier.

The standard versions may not be used in hazardous areas.

The back pressure on the exhaust port must not exceed + 0.1 bar.

All applications where an unplanned shut down of the vacuum pump could possibly cause harm to persons

or installations, then the corresponding safety backup system must be installed.

E

B

F

F

N MO

F

E

A

E

E

D

X

F

VC

VC 200

VC 300

BE 232

1.8.2007

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 6

Handling and Setting up (pictures and )

Pumps that have reached operating temperature may have

a surface temperature at position (Q) of more than 70°C.

WARNING! Do Not Touch.

Filter housing (D), oil filler ports (H), oil sight glass (I), oil drain plugs (K,

K1), gas ballast (U) and oil separator housing (T) must all be easily

accessible. The cooling air entries (E) and the cooling air exits (F) must

have a minimum distance of 20 cm from any obstruction. The discharged cooling air must not be re-circulated. For maintenance purposes we recommend a space of 0.5 m in front of the filter housing and

oil separator.

The VC pumps can only be operated reliably if they are installed

horizontally.

For installations that are higher than 1000 m above sea level

there will be a loss in capacity. For further advice please

contact your supplier.

When installed on a solid base, the pumps may be installed without

fixing down. If the pumps are installed on a base plate we would

recommend fitting anti vibration mounts. This range of vacuum pumps

are almost vibration free in operation.

Installation (pictures and )

For operating and installation follow any relevant national

standards that are in operation.

1. The vacuum connection (A) is situated on the filter housing (D).

The air handled can be emitted into the atmosphere through the exhaust port (B) or by utilising an exhaust pipe.

Long and/or small bore pipework should be avoided as this tends to reduce the capacity of the pump.

The exhaust port (B) must not be obstructed or partly obscured.

2. The lubricating oil (for recommended brands see under servicing) must be put into the pump at the oil filler port (H) of the oil separator housing,

until the oil level shows at the top level of the oil sight glass (l). After filling, make sure the oil filler port is closed.

3. The electrical data can be found on the data plate (N) or the motor data plate. The motors correspond to DIN/VDE 0530 and have IP 54

protection and insulation class F. The connection diagram can be found in the terminal box on the motor (unless a special plug connection is fitted).

Check the electrical data of the motor for compatibility with your available supply (voltage, frequency, permissible current etc.).

4. Connect the motor via a motor starter. It is advisable to use thermal overload motor starters to protect the motor and wiring. All cabling used on

starters should be secured with good quality cable clamps.

We recommend that motor starters should be used that are fitted with a time delayed trip resulting from running beyond the amperage setting.

When the unit is started cold, overamperage may occur for a short time.

The electrical installation may only be made by a qualified electrician under the observance of EN 60204. The main switch must be

provided by the operator.

Initial Operation (pictures and )

1. Initially switch the pump on (max. two seconds) to check the direction of rotation (see direction arrow (O)). When looking on the motor fan it must

rotate clockwise.

Caution – wrong direction of rotation

Operation with wrong direction of rotation causes damages on the vacuum pump!

We recommend checking the direction of rotation with a phase-sequence indicator.

2. Connect the suction pipe at (A).

3. Run the pump for two minutes using the correct rotation. Stop pump and top up the oil using the

oil filler port (H) to the top level (see sight glass (l)). Repeat this process until the oil cooler is

completely full.

On no account open the oil filler port when the pump is operating.

4. The operating range can be adjusted by turning off the adjusting bolt (X) (see picture )

5. Vacuum regulating valve (optional extra):

The vacuum can be adjusted by turning the regulating valve according to the symbols as indicated

on the top of the regulating valve.

Potential risks for operating personnel

1. Noise Emission: The worst noise levels considering direction and intensity measured according

to DIN 45635 part 3 (as per 3. GSGV) are shown in the table at the back. When working

permanently in the vicinity of an operating pump we recommend wearing ear protection to avoid

any damage to hearing.

2. Oil mist in the Exhaust Stream: Even with the high efficiency oil mist eliminator the exhausted air

could still contain extremely low amounts of oil mist which can occasionally be detected by smell.

Permanent inhalation of these mists may result in health problems, therefore it is extremely

important to make sure that the installation area is well ventilated.

1

X

Fine vacuum: 0.5 to 100 mbar (abs.)

MH

Q Q T

IKK

U

N

W

X

Coarse vacuum: 10 to 500 mbar (abs.)

Page 7

Maintenance and Servicing

When maintaining these units and having such situations where personnel could be hurt by moving parts or by live electrical parts

the pump must be isolated by totally disconnecting the electrical supply. It is imperative that the unit cannot be re-started during

the maintenance operation.

Pumps that have reached operating temperature may

have a surface temperature at position (Q) of over 70°C.

WARNING! Do Not Touch.

1. Air filtration

The capacity of the pump can become reduced if the air

inlet filters are not maintained correctly.

Filters on the suction side: Mesh filter (f1) must be cleaned regularly

depending upon the amount of contamination. Cleaning can be

carried out by washing out or by blowing out with compressed air.

Replace filters if contaminated completely.

The mesh filter (f1) can be dismantled by removing screws (s1) on the

filter housing (D) (picture ).

Filter for Gas ballast: All pumps are equipped with a gas ballast

valve (U).

The built in filter cartridge (f2) must be cleaned regularly depending

upon the amount of contamination by blowing out with compressed

air. By removing the screw (g2) and plastic cap (h2) the filter elements can be removed for cleaning. Re-assemble in reverse order

(picture ).

Filter Cartridge (Optional Extras): The filter cartridge of the vacuum

tight suction filter (ZVF) or dust separator (ZFP) must be cleaned

regularly again depending upon the amount of contamination. Cleaning can be achieved by washing or by blowing out with compressed

air. Replace the filter cartridge if necessary. The cartridge can be

removed completely by undoing the relevant retaining clips.

2. Lubrication (picture )

The oil level must be checked at least once daily, if necessary put oil into the pump to the top level of the

oil sight glass (l). First oil change after 500 operating hours (see oil drain plug (K)): Further changes every

500-2000 operating hours. The oil change times should be shortened if the application is dusty.

The oil change should be made with the pump at normal operating temperature and disconnected from the suction pipework. If the pump is not completely drained, the amount of oil

required to refill is reduced.

Drain the oil also from the oil cooler (see oil drain plug (K1)).

Only oils corresponding to DIN 51506 group VC/VCL or a synthetic oil (obtainable from Rietschle) should

be used. The viscosity must correspond to ISO-VG 100 according to DIN 51519.

The recommended Rietschle Oil types are: MULTI-LUBE 100 (mineral oil); SUPER-LUBE 100 (synthetic

oil) (see oil type plate (M)).

When the oil is under a high thermal load, e.g. ambient or suction temperatures over 30°C, unfavourable

cooling or operating with increased speed etc., the oil change time can be extended by using the recommended synthetic oil.

Old and used oil must be disposed of corresponding with the relevant health, safety and

environmental laws.

If the oil brand is changed, the old oil must be drained completely from oil separator housing and

the oil cooler.

3. Oil separation (picture )

Extremely blocked filter elements will result in an increased pump temperature and will cause discolouration of the lubricant.

The oil separator elements may become contaminated after a long period of operation which can result in high pump temperature and motor

overload. We therefore recommend to change the filter

elements (L) every 2000 operating hours or when the filter

back pressure is in excess of 0.7 bar (see back pressure

gauge (Y) ➝ optional extra, checkup at short-term, atmospheric suction). It is not possible to clean these elements.

To change filters: Remove maintenance cover (W). Exchange the elements (L). Before mounting the O-Ring of the

new oil separator element should be oiled liberally and the

oil separator element screws tightened with a force of 15 Nm

(spanner size 19 mm or 3/4").

Re-assemble in reverse order.

D

f

1

s

1

f

2

g

2

h

2

Y

L

W

Page 8

4. Coupling (picture )

The coupling rubbers (k) are wearing parts and should be checked regularly. When the coupling rubbers are worn this can be detected by a knocking

sound when the vacuum pump is started.

Defective coupling rubbers can cause extensive damage and even in some extreme cases break the rotor shaft.

To check the coupling, stop the motor (m) and isolate. Remove the screws (s5). Pull off the motor together with the motor side coupling half (q). If

the coupling rubbers (k) are damaged remove the circlips (l) from the coupling bolt (r) and exchange the coupling rubbers (k). Leave the spacer (p)

in place, check the coupling bolts (r) for any wear and replace if necessary. To replace remove fan cover (v1), remove the circlip (l1), pull off the

coupling and fan (v) complete from the pumpshaft, remove the nut (w) with washer (u) and exchange the coupling bolts.

Re-assemble in reverse order.

Trouble Shooting

1. Motor starter cuts out vacuum pump:

1.1 Check that the incoming voltage and frequency corresponds with the motor data plate.

1.2 Check the connections on the motor terminal block.

1.3 Incorrect setting on the motor starter.

1.4 Motor starter trips too fast.

Solution: Use a motor starter with a time delay trip (version as per IEC 947-4).

1.5 The vacuum pump or the lubricating oil is too cold.

1.6 The viscosity of lubricant is too high.

1.7 Oil mist eliminator elements are blocked or contaminated.

1.8 Back pressure on the exhaust pipework is excessive.

2. Insufficient suction capacity:

2.1 Inlet filters or meshes are obscured.

2.2 Suction pipe work is too long or too small.

3. Vacuum pump does not reach ultimate vacuum:

3.1 Check for leaks on the suction side of the pump or on the system.

3.2 Viscosity of lubricant incorrect.

3.3 Incorrect adjustment of the adjusting bolt (X).

4. Vacuum pump operates at an abnormally high temperature:

4.1 Ambient or suction temperature too high.

4.2 Cooling air flow is restricted.

4.3 Problem as per 1.6, 1.7 and 1.8.

5. Exhausted air contains visible oil mist:

5.1 Oil separator elements are fitted incorrectly.

5.2 Incorrect oil brand is used.

5.3 Problem as per 1.7, 1.8, 4.1 and 4.2.

6. Unit emits abnormal noise:

Note: A knocking noise from the rotor blades is normal when starting from cold, as long as it disappears within two minutes with increasing

operating temperature.

6.1 The coupling rubbers are worn (see under “servicing”).

6.2 The pump cylinder is worn.

Solution: send your complete unit off for repair to the supplier or approved service agent.

6.3 The vacuum regulating valve is noisy.

Solution: replace valve.

6.4 Blades are damaged.

6.5 Problem as per 1.5 and 1.6.

7. Water in lubricant i.e. Emulsification:

7.1 Pump pulls in water because of the application.

Solution: Fit water separators on to the vacuum side.

7.2 Unit handles more water vapour than the gas ballast is designed for.

Solution: Consult supplier for the provision of an increased gas ballast capability.

7.3 Pump operates only for a short time and does not reach normal operating temperature.

Solution: Run the pump with closed suction until the oil has been cleaned.

Appendix:

Repair on Site: For all repairs on site an electrician must disconnect the motor so that an accidental start of the unit cannot happen.

All engineers are recommended to consult the original manufacturer or one of the subsidiaries, agents or service agents. The address of the nearest

repair workshop can be obtained from the manufacturer on application.

After a repair or before re-installation, follow the instructions as shown under the headings ”Installation and Initial Operation”.

Lifting and Transport: To lift and transport the vacuum pump the

eye bolts on the pump and motor must be used. If an eye bolt is

missing use suitably rated strops. The weight of the pumps is

shown in the accompanying table.

Storage: VC units must be stored in dry ambient conditions with

normal humidity. If a pump needs to be stocked for a period longer

than 3 months we would recommend using an anticorrosion oil

rather than the normal lubricant.

Disposal: The wearing parts (as listed in the spare parts lists)

should be disposed of with due regard to health and safety

regulations.

Spare parts lists: E 232 ➝ VC 200 / VC 300

VC 200 300

50 Hz 75 81

Noise level (max.)

Weight (max.)

Length

Width

Height

Oil capacity

dB(A)

60 Hz 79 83

50 Hz 144 204

kg

60 Hz 161 209

50 Hz 775 950

mm

60 Hz 880 950

mm 584 632

mm 425 425

l6 8

9.07

/ PM7

Page 9

Instruction de service

Pompes à vide

Séries

Cette instruction de service concerne

les pompes à vide à palettes lubrifiées par injection volumétrique suivantes: VC 200 et VC 300

Le débit nominal à la pression atmosphérique est de 200 et 300 m3/h

en 50 Hz. Les courbes de débit en

fonction du taux de vide sont données sur les fiche technique D 232.

Description

Les VC 200 et VC 300 sont équipées

à l’aspiration d’un filtre crépine, et

d’un séparateur d’huile et de

brouillard d’huile au refoulement pour

la réintroduction de l’huile dans le

circuit de lubrification. La pompe à

vide se trouve sous un capot insonorisant. Un ventilateur entre le corps

de pompe et le moteur garantit un

refroidissement intensif. Un ventilateur complémentaire à l’intérieur du

radiateur de refroidissement d’huile

assure le refroidissement de l’huile

de lubrification.

Un clapet anti-retour intégré empêche le retour de gaz côté aspiration à l'arrêt de la pompe. Lors d'un arrêt de plus de

deux minutes, la tuyaterie de raccordement process (reliée à l'aspiration) doit être remise à la pression atmosphérique.

Un lest d’air équipé en série empêche la condensation de la vapeur d’eau dans la pompe, en cas d’aspiration réduite de

vapeur.

Pour des quantités plus importantes, la pompe peut être équipée d’un lest d’air agrandi (à préciser à la commande).

Un moteur bridé, courant triphasé, entraîne la pompe, par l’intermédiaire d’un accouplement à doigts.

Accessoires: S’il y a lieu, valve de réglage (ZRV), clapet anti-retour complémentaire (ZRK), séparateur de poussières (ZFP),

filtre étanche d’aspiration (ZVF), disjoncteur moteur (ZMS), démarrage progressif (ZAD) et vacuomètre.

Application

Ces appareils VC ne peuvent être utilisés que dans une aire industrielle, c'est-à-dire répondant aux

protections prévues par DIN EN 294 tableau 4 pour les personnes au-delà de 14 ans.

Le vide limite [soit vide fin de 0,5 mbar (abs.), soit vide grossier de 10 mbar (abs.)] peut être réglé par l'utilisateur (voir

plot d'ajustage (X)).

Les appareils sont conçus pour la mise sous vide de réservoirs fermés, ou pour travailler en continu dans les plages de

vide ci-dessous:

Vide fin ➝ 0,5 à 100 mbar (abs.) • Vide grossier ➝ 10 à 500 mbar (abs.)

En cas d'utilisation en continu en dehors de cette plage, il y a un risque de perte d'huile par le refoulement. Lors de la

mise sous vide de systèmes fermés, le volume à vider ne doit pas être supérieur à 2 % max. du débit nominal de la pompe.

L’air aspiré peut contenir de la vapeur d’eau; toutefois pas d’eau ou d'autres liquides. Des vapeurs, des gaz,

corrosifs ou inflammables ne peuvent être aspirés. Pression de vapeur d’eau voir l'info I 200.

En cas d'aspiration de gaz ou vapeurs inflammables ou agressifs avec exécutions spéciales, il faut se référer à

l'instruction de sécurité XF 2.

Les températures ambiante et d’aspiration doivent se situer entre 5 et 40°C. En cas de températures en

dehors de cette fourchette, veuillez nous consulter.

Les exécutions standard ne peuvent être utilisées dans des zones à risque d'explosion.

La pression de refoulement ne doit pas excéder + 0,1 bar.

Si lors de l’utilisation de la pompe, un arrêt non intentionnel ou une panne de celle-ci peut conduire à un

danger pour les personnes ou l’installation, il faut prendre les mesures de sécurité adéquates.

E

B

F

F

N MO

F

E

A

E

E

D

X

F

VC

VC 200

VC 300

BF 232

1.8.2007

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 10

Maniement et implantation (photos et )

Pour une pompe en fonctionnement normal, les températures de surface pour les éléments (Q) peuvent dépasser les

70°C. Il faut éviter tout contact avec ces parties.

Le carter filtre (D), l’orifice de remplissage d’huile (H), le voyant

d’huile (I), les vidanges d’huile (K, K1), le lest d’air (U) et le carter

déshuileur (T) doivent être facilement accessibles. Les entrées (E) et

sorties (F) d’air de refroidissement doivent être espacées des parois

environnantes d’au moins 20 cm. L’air de refroidissement refoulé ne

doit par être réaspiré. Pour faciliter la maintenance, nous préconisons

un espace de 0,5 m devant le carter filtre, ainsi que le carter déshuileur.

Les VC ne peuvent être utilisées correctement que dans une

position horizontale.

En cas d’installation au delà de 1000 m au dessus du niveau

de la mer, une diminution sensible des performances est à

signaler. Dans ce cas, veuillez nous consulter.

L’implantation de la pompe à vide au sol peut se faire sans ancrage

particulier. La mise sur plots-antivibratoires est préconisée si la pompe

est montée sur un châssis. Les vibrations de ces pompes à palettes

restent minimes.

Installation (photos et )

Pour l’implantation et le fonctionnement, il faut veiller à la

conformité de la directive concernant la protection du tra-

vail.

1. Le raccord vide (A) se trouve sur le carter filtre (D).

L’air aspiré peut être refoulé directement (B) ou au travers d’un tuyau soit souple, soit rigide.

Une tuyauterie d’aspiration sous-dimensionnée et/ou trop longue diminue les performances de la pompe.

Le refoulement (B) ne doit ni être fermé, ni être empêché.

2. Verser l’huile de lubrification (pour le type d’huile préconisé, voir la rubrique «maintenance») dans le carter de séparation d’huile au niveau de

l’orifice (H) jusqu’à atteindre la limite supérieure du voyant d’huile (I). Fermer ensuite l’orifice.

3. Les données électriques du moteur sont indiquées sur la plaque signalétique de la pompe (N), et du moteur. Elles répondent aux normes DIN/

VDE 0530 et sont en IP 54, classe F. Le schéma de raccordement se trouve dans la boîte à bornes (ceci ne concerne pas les exécutions avec

prise). Les données électriques du moteur doivent être compatibles avec le réseau (type de courant, tension, fréquence, intensité).

4. Relier le moteur à un disjoncteur (pour sa protection) et bloquer le câble d’alimentation par un presse-étoupe.

Nous recommandons un disjoncteur à coupure temporisée, pouvant supporter une éventuelle surintensité. Lors d’un démarrage à froid, une

éventuelle surintensité peut se produire momentanément.

L'installation électrique ne peut être réalisée que par un professionnel qualifié en respectant la norme EN 60204. L'interrupteur

principal doit être prévu par l'utilisateur.

Mise en service (photos et )

1. Démarrer un court instant la pompe ( max. deux secondes) afin de vérifier le sens de rotation du moteur (voir la flèche (O)). When looking on the

motor fan it must rotate clockwise.

Attention – sens de rotation incorrect

Le fonctionnement dans le mauvais sens entraîne des dommages sur la pompe à vide!

Nous recommandons de vérifier le sens de rotation avec un indicateur de champ tournant.

2. Raccorder la tuyauterie d’aspiration (A).

3. Après une éventuelle correction du sens de rotation, effectuer un redémarrage et stopper à

nouveau la pompe après environ 2 minutes pour rajouter l’huile manquante jusqu’au niveau max

du voyant d’huile (I). L’ orifice ne doit pas être ouvert sur une pompe en fonctionnement.

Ce rajout d’huile à l’orifice de remplissage (H) doit s’effectuer jusqu’au remplissage total du

radiateur de refroidissement.

Il ne faut pas ouvrir l’orifice de remplissage sur une pompe en fonctionnement.

4. Le vide limite et la plage de travail correspondant peuvent être réglés par le plot d'ajustage (X)

(voir photo ).

5. Valve de réglage (Accessoire):

Le réglage du taux de vide s’effectue en tournant le bouton dans le sens de la flèche.

Risques pour le personnel utilisateur

1. Emission sonore: Le niveau sonore le plus élevé (mesuré sur une application sévère et du côté

le plus bruyant) correspond à la directive allemande 3 GSGV, mesuré selon les indications DIN

45635. Nous recommandons, en cas de séjour prolongé à proximité de la pompe, de protéger

l’oreille, pour éviter une détérioration de l’ouïe.

2. Aérosols au refoulement: En dépit du déshuilage très poussé obtenu par le filtre séparateur

d’huile, des aérosols résiduels, en quantité minime sont refoulés, et détectables à leur odeur. La

respiration continue de ces aérosols pourrait constituer un danger pour la santé. Il faut veiller par

conséquent à la bonne aération du local renfermant la pompe.

1

X

MH

Q Q T

IKK

U

Vide fin: 0,5 à 100 mbar (abs.)

N

W

X

Vide grossier: 10 à 500 mbar (abs.)

Page 11

Entretien et maintenance

En cas d’intervention pouvant constituer un risque humain dû à des éléments en mouvement ou sous tension, il faut débrancher

la prise de courant, ou couper le commutateur principal, et garantir contre un réembranchement ou un réarmement.

Pour une pompe en fonctionnement normal, les températures de surface pour les éléments (Q) peuvent dépasser les 70°C. Il faut

éviter tout contact avec ces parties.

1. Nettoyage des filtres

Un entretien insuffisant des filtres à air diminue les performances de la pompe.

Filtre d’aspiration: La crépine filtrante (f1) doit, selon le degré d’impureté de l’air aspiré, être nettoyée plus ou moins souvent par lavage

ou par soufflage, voire être remplacée.

Oter le carter filtre (D) après avoir retiré les vis (s1). Sortir la crépine

(f1) (photo ).

Filtre du lest d’air: Les pompes travaillent avec un dispositif lest

d’air (U).

La cartouche intégrée (f2) est à nettoyer plus ou moins souvent en

fonction du degré d’impureté de l’air aspiré. En retirant la vis (g2), le

capot plastique (h2) on peut sortir les éléments du filtre pour les

nettoyer. Le remontage s’effectue en sens inverse (photo ).

Cartouches filtre (accessoire): Les cartouches du filtre d’aspiration

étanche (ZVF) ou du séparateur de poussières (ZFP), sont en

fonction du degré d’impureté de l’air aspiré, à nettoyer plus ou moins

souvent par soufflage, voire à remplacer. Ces cartouches peuvent

être sorties après avoir défait les grenouillères.

2. Lubrification (photo )

La vérification du niveau d’huile doit être journalière; faire un appoint d’huile si nécessaire jusqu’au niveau max du voyant d’huile (I).

Première vidange après 500 heures de fonctionnement ( voir vis de

vidange (K)). Les vidanges suivantes sont à effectuer toutes les

500-2000 heures. En cas de forte présence de poussière, il faut

cependant réduire cet intervalle.

La vidange doit toujours être réalisée à température de fonctionnement; la pompe doit être

déconnectée de la tuyauterie et se trouver sous pression atmosphérique. Si la pompe n’est

pas complètement vidangée, la charge de remplissage d’huile sera réduite.

L'huile présente dans le radiateur, doit également être vidangée (voir vis de vidange (K1)).

Seules les huiles de lubrification correspondant à DIN 51506 groupe VC/VCL, ou les huiles synthétiques

recommandées par Rietschle peuvent être utilisées. La viscosité de l'huile doit répondre à l'ISO-VG 100

(DIN 51519).

Huiles Rietschle recommandées:

tique) (voir aussi la plaque de recommandation des huiles (M)). En cas de forte température de l'huile

(température ambiante ou d'aspiration au-delà de 30°C, mauvais refroidissement, fonctionnement en 60

Hz, etc. ...) la fréquence de vidange d'huile peut être réduite par l'utilisation d'une des huiles synthétiques

recommandées.

L’huile usagée est à éliminer selon les directives relatives à ce sujet.

En cas de changement de type d’huile, il faut vidanger en totalité le réservoir et le radiateur de

refroidissement.

3. Déshuilage (photo )

Des déshuileurs fortement encrassés engendrent une température élevée de la pompe, et

dans des cas extrêmes peuvent même produire une auto-inflammation de l’huile de lubrifica-

tion.

Les éléments déshuileurs peuvent s’encrasser selon le degré d’impureté de l’air aspiré (on constate une élévation de la température de la pompe

et de l’intensité absorbée). C’est la raison pour laquelle nous recommandons de remplacer l’élément (L) après 2000 heures de fonctionnement ou

lorsque la perte de charge du filtre atteint 0,7 bar (vérification

uniquement possible si la pompe fonctionne dans des conditions d’aspiration à pression atmosphérique pendant un

court instant). Il n’est pas possible de nettoyer les déshuleurs.

Changement: dévisser le couvercle maintenance (W) . Échanger les éléments déshuileurs (L).

Le remontage s’effectue en sens inverse. Huiler le joint

torique du nouveau déshuileur avant de le monter et serrer

le déshuileur à 15 Nm (cote sur plats 19 mm ou 3/4").

MULTI-LUBE 100 (huile minérale) et SUPER-LUBE 100 (huile synthé-

D

f

1

s

1

f

2

g

2

h

2

Y

L

W

Page 12

4. Accouplement (photo )

Selon les conditions de travail, les caoutchoucs d’accouplement (k) sont soumis à une usure et doivent être vérifiés de temps à autre. Des

caoutchoucs usés sont reconnaissables à un bruit anormal de cognement lors du démarrage de l’appareil.

Des caoutchoucs défectueux peuvent entraîner une rupture de l’arbre du rotor.

Pour vérifier l’état de l’accouplement, débrancher le moteur (m). Retirer les vis (s5). Enlever le moteur avec son demi-accouplement (q). Si les

caoutchoucs (k) sont endommagés, enlever les circlips (l) des doigts d’accouplement (r) et remplacer les caoutchoucs (k). Laisser les entretoises (p).

Vérifier les doigts d’accouplement (r), et les changer si nécessaire. Déviser le capot ventilateur (v1). Oter les circlips (I1). Retirer l’accouplement (q1)

avec le ventilateur (v) de l’axe du rotor. Dévisser les écrous (w/u) et changer les doigts d’accouplement.

Le remontage s’effectue dans l’ordre inverse.

Incidents et solutions

1. Arrêt de la pompe à vide par le disjoncteur moteur:

1.1 Tension ou fréquence du réseau non conforme aux données du moteur.

1.2 Raccordement mal effectué sur le bornier.

1.3 Disjoncteur moteur mal réglé.

1.4 Le disjoncteur déclenche trop rapidement.

Solution: utilisation d’un disjoncteur à coupure temporisée, qui tiendra compte d’une

éventuelle surintensité au démarrage (exécution VDE 0660 Partie 2 ou IEC 947-4).

1.5 Pompe à vide dont l’huile est trop froide.

1.6 L’huile de lubrification a une viscosité trop forte.

1.7 Encrassage des éléments déshuileurs.

1.8 Contre-pression au refoulement trop forte (en cas de refoulement canalisé).

2. Débit insuffisant:

2.1 Filtre d’aspiration saturé.

2.2 Tuyauterie d’aspiration trop longue ou sous-dimensionnée.

3. Le vide limite n’est pas atteint:

3.1 Problème d’étanchéité côté aspiration ou dans le système.

3.2 Viscosité de l’huile inadaptée.

3.3 Plot d'ajustage (X) mal réglé.

4. La pompe à vide chauffe trop:

4.1 Température ambiante ou d’aspiration trop élevée.

4.2 Mauvaise circulation de l’air de refroidissement.

4.3 Problème identique à 1.6, 1.7 et 1.8.

5. Brouillard d’huile visible au refoulement:

5.1 Mauvais montage des éléments déshuileurs.

5.2 Huile non appropriée.

5.3 Problème identique à 1.7, 1.8, 4.1 et 4.2.

6. Bruit anormal sur la pompe à vide:

Remarque: un bruit de cognement des palettes lors d’un démarrage à froid est normal, s’il disparaît dans les 2 minutes qui suivent avec

l’augmentation de la température.

6.1 Les caoutchoucs d’accouplement sont usés (voire «maintenance»).

6.2 Le corps de pompe est usé (facettes).

Solution: reprise du corps de pompe par le constructeur ou un réparateur.

6.3 La valve de réglage vibre.

Solution: remplacer la valve.

6.4 Les palettes sont endommagées.

6.5 Problème identique à 1.5 et 1.6.

7. Présence d’eau dans l’huile de lubrification:

7.1 La pompe aspire de l’eau. Solution : mettre un filtre séparateur de liquide à l’aspiration.

7.2 La pompe aspire davantage de vapeur d’eau qu’elle ne peut en absorber.

Solution: nous consulter pour mettre un lest d’air plus grand.

7.3 La pompe ne travaille que sur un temps court, qui ne lui permet pas d’atteindre sa température normale de fonctionnement.

Solution: après chaque aspiration de vapeur d’eau, laisser tourner la pompe aspiration fermée, jusqu’à évacuation complète de l’eau dans

l’huile.

Appendice

Réparations: Pour des travaux effectués sur place, le moteur doit être débranché du réseau par un électricien agréé, de sorte qu’aucun redémarrage

non intentionnel ne puisse survenir. Pour les réparations et en particulier s’il s’agit de garanties, nous recommandons de vous adresser au

constructeur, ou à des réparateurs agréés par lui. Les adresses de ces sociétés peuvent être obtenues sur demande. Après une réparation, lors

de la remise en fonctionnement, les points cités sous «installation» et «mise en service» doivent être observés.

Transport interne: Pour la manutention de la pompe, il faut se

servir des anneaux de levage situés sur le corps de pompe et le

moteur. Si l’anneau de levage du moteur est inexistant, une

élingue sera passée autour de celui-ci.

Pour les poids, voir tableau.

Conditions d’entreposage: La pompe doit être stockée dans une

atmosphère sèche avec une humidité normale. Dans le cas d’un

stockage prolongé (au-delà de 3 mois), nous préconisons une

huile de conservation à la place de l’huile de fonctionnement.

Recyclage: Les pièces d’usure (mentionnées sur l’éclaté) constituent des éléments à éliminer suivant les règles en vigueur dans

chaque pays.

Eclatés: E 232 ➝ VC 200 / VC 300

VC 200 300

50 Hz 75 81

Niveau sonore (max.)

Poids (max.)

Longueur

Largeur

Hauteur

Charge d'huile

dB(A)

60 Hz 79 83

50 Hz 144 204

kg

60 Hz 161 209

50 Hz 775 950

mm

60 Hz 880 950

mm 584 632

mm 425 425

l6 8

11.08

/ PM7

Page 13

Istruzioni di servizio

Pompe per vuoto

Esecuzioni

Queste istruzioni di servizio sono

relative alle pompe per vuoto a palette lubrificate ad olio: VC 200 e

VC 300

La portata nominale ad aspirazione

libera è rispettivamente di 200 e 300

m3/h a 50 Hz. I fogli dati D 232 riportano la relazione fra portata e pressione di aspirazione.

Descrizione

Le pompe VC 200 e VC 300 dispongono sul lato aspirazione di un filtro,

mentre allo scarico dispongono di un

sistema di separazione dei fumi d’olio

per consentire il recupero ed il

ricircolo dell’olio nel circuito di

lubrificazione. La pompa per vuoto è

alloggiata all’interno di una calotta

insonorizzante. Al raffreddamento intensivo ad aria provvede un ventilatore posto fra il corpo pompa ed il

motore. Il ventilatore è inserito in un

proprio alloggiamento protetto. Un

ulteriore ventilatore all’interno del radiatore olio provvede al raffreddamento dell’olio.

La valvola di non ritorno integrata isola il sistema da evacuare in fase di arresto della pompa. Qualora la fase dovesse

prolungarsi oltre due minuti, si consiglia di immettere aria atmosferica nella linea.

Una valvola zavorra gas impedisce la condensazione all’interno della pompa nell’aspirazione di piccole quantità di

vapore.

In caso di una maggiore aspirazione di vapore, può essere prevista una valvola zavorra gas maggiorata.

L’azionamento avviene mediante motore elettrico trifase flangiato, collegato in diretta a mezzo giunto.

Accessori: A richiesta valvola regolazione vuoto (ZRV), valvola di non ritorno supplementare (ZRK), separatore

polveri (ZFP), filtro ermetico sull’aspirazione (ZVF), salvamotore (ZMS), softstarter (ZAD) e vuotometro.

Impiego

Le macchine VC sono adatte per utilizzo in campo industriale, per cui i dispositivi di protezione sono

conformi alle normative DIN EN 294 tabella 4, per persone dai 14 anni in su.

Il massimo vuoto finale 0,5 mbar (ass.) o a 10 mbar (ass.) può essere selezionato dall'utente (vedere regolatore (X)).

Questi tipi sono idonei all’evacuazione di sistemi chiusi o per creare un vuoto permanente compreso nei seguenti campi

di pressione e di aspirazione:

Medio vuoto ➝ da 0,5 a 200 mbar (ass.) • Basso vuoto ➝ da 10 a 500 mbar (ass.)

Nel caso di funzionamento in servizio continuo al di fuori dei campi sopra riportati si possono verificare perdite di olio allo

scarico. Per l'evacuazione di sistemi chiusi il volume da evacuare può ammontare al massimo al 2% della portata

nominale della pompa per vuoto.

L’aria aspirata può contenere vapore acqueo ma non acqua ed altri liquidi. Gas aggressivi o combustibili

e vapori non possono essere aspirati. Per quanto riguarda la resistenza al vapore acqueo vedere Info I 200 .

In caso di trasporto di gas e vapori combustibili o aggressivi con esecuzioni speciali si devono osservare le

norme di sicurezza XI 2.

La temperatura ambiente e la temperatura di aspirazione devono essere comprese fra 5 e 40°C. In caso di

temperature al di fuori di questo campo Vi preghiamo di interpellarci.

Le esecuzioni standard non possono funzionare in ambienti con pericolo di esplosione.

Sono ammissibili contropressioni allo scarico solo fino a + 0,1 bar.

Nei casi di impiego in cui l’arresto o un guasto della pompa per vuoto possa causare danni a persone o cose,

devono essere previste delle misure di sicurezza nell'impianto.

E

B

F

F

N MO

F

E

A

E

E

D

X

F

VC

VC 200

VC 300

BI 232

1.8.2007

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 14

Sistemazione e ubicazione (Fig. e )

Durante il funzionamento le temperature superficiali dei

componenti (Q) possono superare i 70°C. Evitare quindi

ogni contatto.

La scatola filtro (D), i punti riempimento olio (H), la spia livello olio (l),

lo scarico olio (K, K1) la valvola zavorra gas (U) e la scatola del

separatore (T) devono essere facilmente accessibili. Gli ingressi aria

di raffreddamento (E) e le uscite (F) devono distare almeno 20 cm dalle

pareti circostanti. L’aria di raffreddamento non deve essere riaspirata.

Per lavori di manutenzione raccomandiamo di prevedere una distanza

di 0,5 m dalle scatole del filtro e del separatore.

Le pompe VC possono funzionare perfettamente soltanto se

posizionate orizzontalmente.

Per installazione ad altitudine oltre i 1000 m sopra il livello

del mare si nota una diminuzione della prestazione. In

questo caso Vi preghiamo di interpellarci.

La sistemazione a pavimento della pompa per vuoto è possibile anche

senza ancoraggio. Per fissaggio ad una sovrastruttura raccomandiamo l’impiego di gommini antivibranti. Le vibrazioni di queste pompe per

vuoto a palette sono comunque molto basse.

Installazione (Fig. e )

Durante l’installazione ed il funzionamento raccomandiamo

di osservare le norme antinfortunistiche.

1. L’attacco del vuoto (A) si trova sul coperchio (D)

L’aria aspirata può essere scaricata liberamente dalla bocchetta (B) oppure canalizzata attraverso tubazione rigida o flessibile purché discendente.

La prestazione della pompa diminuisce se le tubazioni sono troppo strette o troppo lunghe.

La bocchetta (B) non può essere né chiusa né ostruita.

2. L’olio lubrificante (per i tipi consigliati vedere alla voce „Manutenzione“) deve essere inserito nel punto di riempimento (H) della scatola del

separatore fino al livello massimo visibile attraverso la spia (l). A riempimento avvenuto assicurarsi che il punto di riempimento sia ben chiuso.

3. I dati elettrici del motore sono riportati sulla targhetta dati (N) e sulla targhetta propria del motore. I motori sono a norme DIN/VDE 0530, classe

di protezione IP 54, classe di isolamento F. Lo schema di collegamento relativo è situato nella scatola della morsettiera del motore (non è previsto

nell’esecuzione con attacco a spina). Confrontare i dati motore con la rete (corrente, tensione, frequenza di rete, corrente ammissibile).

4. Collegare il motore tramite salvamotore, (prevedere per sicurezza un salvamotore ed un bocchettone l’attacco del cavo elettrico).

Raccomandiamo l’impiego di salvamotori con sganciamento ritardato a seconda dell’eventuale sovracorrente.

L’allacciamento elettrico deve essere eseguito soltanto da un elettricista specializzato secondo le norme EN 60204. L’interruttore

principale deve essere previsto dall’installatore.

Messa in servizio (Fig. e )

1. Avviare brevemente il motore (max. due secondi) per verificare il senso di rotazione (vedere freccia (O)). Rotazione in senso orario, osservando

la ventola del motore.

Avviso – alla rotazione sbagliata

La rotazione in senso errato provoca un grave danno alla pompa!

Raccomandiamo la verifica del senso di rotazione con un indicatore di rotazione.

2. Collegare la linea di aspirazione al punto (A).

3. Avviare brevemente il motore per due minuti per verificare il senso di rotazione. Fermare la

pompa e rabboccare l’olio al massimo livello visibile attraverso la spia (l).

I punti di riempimento non devono essere aperti durante il funzionamento della pompa.

4. Il campo di funzionamento può essere regolato ruotando il regolatore (X) (vedere Fig. ).

5. Valvola di regolazione vuoto (accessorio):

La regolazione del vuoto può avvenire ruotando la manopola secondo i simboli riportati sulla

manopola stessa.

Rischi per il personale

1. Emissione di rumori: I valori massimi di pressione acustica corrispondenti a 3.GSGV misurati in

base a DIN 45635 parte 13, sono riportati nella tabella in appendice. In caso di permanenza nella

sala macchine raccomandiamo di utilizzare delle protezioni individuali onde evitare danni

irreversibili all’udito.

2. Aerosol allo scarico: In conseguenza del notevole volume di separazione fumi d’olio mediante

disoleatori, l’aria proveniente dallo scarico può contenere alcune particelle residue percepibili

per il loro odore, la cui inalazione può risultare dannosa. Si devono quindi prendere provvedimenti al fine di aerare correttamente il locale di installazione.

1

X

Medio vuoto: da 0,5 a 100 mbar (ass.)

MH

Q Q T

IKK

U

N

W

X

Basso vuoto: da 10 a 500 mbar (ass.)

Page 15

Cura e manutenzione

Prestare attenzione affinché qualunque operazione di manutenzione sulle pompe venga effettuata esclusivamente in assenza di

tensione elettrica, disinserendo la spina o azionando l’interruttore principale.

Durante il funzionamento le temperature superficiali dei componenti (Q) possono superare i 70°C. Evitare quindi ogni contatto.

1. Filtraggio aria

Se non viene effettuata periodicamente la manutenzione

dei filtri dell’aria, diminuisce la prestazione della pompa.

Aria aspirata: Filtro a rete (f1) deve essere pulito più o meno

frequentemente a seconda del mezzo aspirato mediante lavaggio o

soffiaggio, oppure sostituito.

Togliere la scatola del filtro (D) dopo aver svitato la vite (s1). Togliere

il filtro (f1) (Fig. ).

Valvola zavorra gas e filtro: le pompe funzionano coadiuvate da una

valvola zavorra gas (U).

La cartuccia filtrante (f2) va pulita più o meno frequentemente con

getto d’aria a seconda del mezzo aspirato. Svitando la vite (g2) e

togliendo la calotta in plastica (h2) possono essere tolte e pulite le

parti filtranti. Rimontare seguendo il procedimento inverso (Fig. ).

Cartuccia filtrante (accessorio): la cartuccia del filtro ermetico supplementare (ZVF) o del separatore polveri (ZFP) va pulita più o meno

frequentemente a seconda delle impurità aspirate oppure sostituita.

La cartuccia può essere tolta dopo aver sganciato i morsetti.

2. Lubrificazione (Fig. )

Il livello dell’olio deve essere controllato almeno una volta al giorno,

se necessario, rabboccare l’olio fino al massimo livello visibile attraverso la spia (l). Primo cambio olio dopo 500 ore di funzionamento attraverso il punto di scarico olio (K). Successivi cambi olio

dopo 500-2000 ore. In presenza di grandi quantità di polvere abbreviare gli intervalli di tempo per il cambio dell'olio.

Effettuare il cambio dell’olio a normale temperatura di funzionamento e con pompa scollegata.

Se la pompa non è completamente svuotata il quantitativo di olio da inserire risulta ridotto.

Deve essere scaricato anche l'olio del radiatore olio (vedere vite scarico olio (K1)).

Possono essere utilizzati soltanto oli lubrificanti secondo DIN 51506 Gruppo VC/VCL oppure oli sintetici

consentiti dalla Rietschle. La viscosità dell'olio deve essere conforme a ISO-VG 100 secondo DIN 51519.

Oli Rietschle consigliati:

anche targhetta oli consigliati (M)).

In caso di elevato carico termico sull'olio (temperature ambiente o di aspirazione oltre i 30°C, cattivo

raffreddamento, funzionamento a 60 Hz ecc.) l'intervallo per il cambio dell'olio può essere prolungato

utilizzando l'olio sintetico raccomandato.

L‘olio vecchio deve essere smaltito in base alle norme per la tutela dell’ambiente.

In fase di cambio olio svuotare completamente il serbatoio ed il radiatore olio.

3. Separazione olio (Fig. )

Elementi disoleatori molto sporchi possono causare un sensibile aumento della temperatura

nella pompa e possono, in casi estremi, causare autocombustione dell’olio lubrificante.

Gli elementi disoleatori possono, dopo un lungo funzionamento, risultare sporchi a causa delle particelle

di impurità trasportate nell’aria aspirata (in questo caso l’assorbimento di corrente e la temperatura della

pompa aumentano).

Raccomandiamo pertanto di sostituire l’elemento separatore olio (L) ogni 2.000 ore di esercizio o quando

la resistenza del filtro sia superiore a 0,7 bar (può essere verificata aspirando per breve tempo aria) poiché non è possibile pulire questi elementi.

Sostituzione: svitare il coperchio manutenzione (W). Sostituire i disoleatori (L).

Rimontare seguendo il procedimento inverso. La pompa non può essere ribaltata e può funzionare correttamente solo se posizionata

orizzontalmente (19 mm o 3/4").

MULTI-LUBE 100 (olio minerale) e SUPER-LUBE 100 (olio sintetico) (vedere

D

f

1

s

1

f

2

g

2

h

2

Y

L

W

Page 16

4. Giunto (Fig. )

In base alle condizioni di impiego i gommini del giunto (k) sono soggetti ad usura e quindi devono essere controllati periodicamente: i giunti usurati

si riconoscono da un forte rumore all’avviamento della pompa.

Giunti difettosi possono causare la rottura dell’albero del rotore.

Per esaminare il giunto, togliere il motore (m) svitando le viti (s5).Togliere assialmente il giunto lato motore (q). Se i gommini del giunto (k) fossero

danneggiati, togliere gli anelli di sicurezza (l) dal perno del giunto (r) sostituire i gommini del giunto (k).Lasciare l’anello distanziatore (p) controllare

ed eventualmente sostituire i perni del giunto (r): svitare la calotta del ventilatore (v1). Togliere l’anello di sicurezza (l1). Togliere il giunto (q1) col

ventilatore (v) dall’albero della pompa. Svitare i dadi (w) con le rondelle (u) e sostituire i perni del giunto.

Rimontare seguendo il procedimento inverso.

Guasti e rimedi

1. Pompa per vuoto disinserita da salvamotore:

1.1 Tensione di rete/frequenza non concordano con i dati motore.

1.2 Collegamento non corretto alla morsettiera del motore.

1.3 Salvamotore non collegato correttamente.

1.4 Sganciamento del salvamotore troppo rapido.

Rimedio: utilizzo di un salvamotore con sganciamento ritardato che tenga conto della

sovracorrente allo spunto.(Esecuzione con interruttore di cortocircuito e di sovraccarico secondo VDE 0660, parte 2 e IEC 947-4).

1.5 Pompa o olio troppo caldo.

1.6 L’olio lubrificante ha viscosità troppo elevata.

1.7 Separatori olio ed elementi filtranti sono sporchi.

1.8 La contropressione allo scarico dell’aria è troppo elevata.

2. Portata insufficiente:

2.1 Filtro di aspirazione sporco.

2.2 Tubazione di aspirazione troppo lunga o troppo stretta.

3. La pressione finale (vuoto massimo) non viene raggiunta:

3.1 Perdite sul lato aspirazione della pompa per vuoto o nel sistema.

3.2 Viscosità dell’olio sbagliata.

3.3 Dadi (X) non inseriti correttamente.

4. La pompa per vuoto si surriscalda:

4.1 Temperatura ambiente o d’aspirazione troppo elevata.

4.2 Passaggio dell’aria di raffreddamento impedito.

4.3 Errori come al punto 1.6, 1.7 e 1.8.

5. L’aria di scarico contiene fumi d’olio visibili:

5.1 Gli elementi disoleatori non sono correttamente inseriti.

5.2 Viene usato un olio non adatto.

5.3 Errori come al punto 1.7, 1.8, 4.1 e 4.2.

6. La pompa per vuoto produce un rumore anomalo:

Nota: Un rumore martellante delle palette è normale con avviamento a freddo e deve diminuire con l’aumentare della temperatura di

funzionamento entro 2 minuti.

6.1 I gommini sono usurati (Vedere ”Manutenzione”).

6.2 La carcassa della pompa è usurata (rigatura).

Rimedio: riparazione a cura del produttore o officina autorizzata.

6.3 La valvola di regolazione vuoto vibra.

Rimedio: Sostituire la valvola.

6.4 Le palette sono rovinate.

6.5 Errori come ai punti 1.5 e 1.6.

7. Acqua nell’olio di lubrificazione:

7.1 La pompa aspira acqua. Rimedio: Installare un preseparatore d’acqua.

7.2 La pompa aspira più vapor acqueo rispetto alla propria capacità di smaltimento. Rimedio: Richiedere valvola zavorra gas maggiorata.

7.3 La pompa lavora solo per breve durata e non raggiunge quindi la sua normale temperatura d’esercizio.

Rimedio: mantenere in funzione la pompa dopo il ciclo di aspirazione con vapore con il lato aspirazione chiuso, fintanto che l’acqua evapori

dall’olio.

Appendice

Lavori di riparazione: Per riparazioni da effettuarsi presso la clientela deve essere disinserito il motore dalla rete da un elettricista specializzato,

evitando così un avviamento imprevisto. Raccomandiamo di rivolgervi alla casa costruttrice o alle sue filiali o rappresentanti in particolare per

riparazioni in garanzia. Potete richiedere gli indirizzi dei centri di assistenza alla casa costruttrice (vedere indirizzo casa costruttrice). Dopo una

riparazione e prima della nuova messa in servizio si devono seguire le indicazioni riportate alla voce ”Installazione” e ”Messa in servizio” come

avviene per la prima messa in servizio.

Trasporto interno: Per sollevamento e trasporto, agganciare la

pompa per vuoto agli appositi golfari sul corpo pompa.

Vedere tabelle pesi.

Immagazzinaggio: La pompa per vuoto deve essere immagazzinata in luogo asciutto e con tasso d’umidità normale Per

stoccaggio a lungo termine (oltre i tre mesi) raccomandiamo di

utilizzare un olio di conservazione al posto dell’olio di funzionamento.

Smaltimento: Le parti usurabili (così definite nella lista parti di

ricambio) sono rifiuti speciali e devono essere smaltite in base

alle leggi vigenti sui rifiuti.

Liste parti di ricambio: E 232 ➝ VC 200 / VC 300

VC 200 300

50 Hz 75 81

Rumorosità (max.)

Peso (max.)

Lunghezza

Larghezza

Altezza

Quantità olio

dB(A)

60 Hz 79 83

50 Hz 144 204

kg

60 Hz 161 209

50 Hz 775 950

mm

60 Hz 880 950

mm 584 632

mm 425 425

l6 8

9.07

/ PM7

Page 17

DriftsvejledningDriftsvejledning

Vakuumpumpe

Typer

Denne driftsvejledning omfatter følgende olieomløbssmurte lamelvakuumpumper: VC 200 og VC 300

Den nominelle kapacitet ved fri indsugning er hhv. 200 og 300 m3/h ved

50 Hz. Ydelse afhængigt af tryk og

vakuum er vist i datablad D 232.

Beskrivelse

VC 200 og VC 300 er forsynet med et

sifilter på sugesiden, der forhindrer

at snavs kommer ind i pumpen. For

at sikre oliecirkulation i pumpen samt

for at filtrere afgangsluft for oliedampe, er der på afgangsside olieog olietågeudskiller.

Vakuumpumpen er forsynet med en

lyddæmpende kappe. En ventilator

mellem motor og pumpe sørger for

en effektiv køling af pumpen. Yderligere en ventilator sørger for en effektiv køling af olien i oliekøleren.

En integreret kontraventil, på

tilgangssiden af pumpen, forhindrer

beluftning af det evakuerede system, når pumpen stoppes. Såfremt pumpen står stille i mere end 2 minutter, skal trykket

rørsystemet udlignes til atmosfæretryk.

Pumpen er som standard forsynet med en gasballastventil der forhindrer kondensering af vanddamp i pumpen ved

befordring af mindre mængder vanddamp. Ved større mængder vanddamp kan pumpen leveres i med ekstra stor

gasballastventil.

Pumpen drives af en standard flangemotor via elastisk kobling.

Tilbehør: Efter behov: Vakuumreguleringsventil (ZRV), ekstra kontraventil (ZRK), støvudskiller (ZFP), vakuumtæt

indsugningsfilter (ZVF), motorværn (ZMS), softstarter (ZAD) og vakuummeter.

Anvendelse

Vakuumpumperne VC er beregnet for anvendelse i erhvervsmæssigt øjemed, hvilket betyder at sikkerhedsbestemmelser efter DIN EN 294 tabel 4 for personer over 14 år skal overholdes.

Det maksimale slutvakuum [finvakuum 0,5 mbar (abs.) eller grovvakuum 10 mbar (abs.)] kan vælges af bruger (se

indstillingsskrue (X)).

Pumperne er velegnede til evakuering af lukkede beholdere eller til at opretholde et højt konstant vakuum inden for

følgende grænser:

Finvakuum: 0,5 til 100 mbar (abs.)

Grovvakuum: 10 til 500 mbar (abs.)

Ved kontinuerlig drift uden for dette område er det muligt, at der er afkast af olie fra pumpens afgangsside. Ved evakuering

af lukkede systemer må det volumen, der skal evakueres, være maksimalt 2% af pumpens nominelle kapacitet.

Den indsugede luft må gerne indeholde vanddamp men ikke vand og andre flydende medier. Aggressive

eller brændbare gasser og dampe må ikke befordres. Den tilladelige mængde af vanddamp, der kan

befordres med pumpen, er angivet i info I 200.

Ved befordring af brændbare eller aggressive gasser og dampe, hvor en specialudførelse er krævet, skal

sikkerhedsinstruktion XD 2 følges.

Omgivelsestemperaturen og temperaturen på den indsugede luft bør være mellem 5 og 40°C. Ved højere

temperaturer bedes De kontakte os.

Standardudførelsen bør ikke anvendes i eksplosionsfarlige rum.

Modtryk på afgangsside må ikke overstige + 0,1 bar.

Ved anvendelse af pumpen på steder, hvor haveri kan føre til skade på andre maskiner eller personer, må

man fra anlægsside træffe de nødvendige forholdsregler.

E

B

F

F

N MO

F

E

A

E

E

D

X

F

VC

VC 200

VC 300

BD 232

1.8.2007

Gardner Denver

Schopfheim GmbH

Postfach 1260

79642 SCHOPFHEIM

GERMANY

Fon +49 7622 / 392-0

Fax +49 7622 / 392-300

e-mail: er.de@

gardnerdenver.com

www.gd-elmorietschle.com

Page 18

Håndtering og opstilling (billede og )

Ved driftsvarm pumpe kan overfladetemperaturen ved (Q)

være over 70°C og berøring skal derfor undgås.

Tilslutningsdæksel (D), oliepåfyldningsstudse (H), olieskueglas (I),

olieaftømningspropper (K, K1), gasballastventil (U) og olieudskillelseshus (T) skal være let tilgængelige. Olieskueglas (I) skal kunne ses. Der

skal være en tilstrækkelig afstand mellem køleluftstilgang (E) og

køleluftsafgang (F) og omliggende vægge, således at køleluftsstrømmen

ikke reduceres (mindst 20 cm til nærmeste væg).

Den varme afgangsluft må ikke bruges som køleluft!

Af hensyn til servicearbejde anbefaler vi at der er 0,5 m til disposition

ud for filterhus og dæksel for olieseparationsfiltre.

VC skal monteres vandret for at sikre fejlfri drift.

Ved opstilling over 1000 m over havoverflade reduceres

pumpens ydelse. De er da velkommen til at kontakte os.

Vakuumpumpen behøver ikke at blive fastspændt, når den opstilles på

et fast, plant underlag. Indgår pumpen i en konstruktion, anbefaler vi at

den monteres på svingningsdæmpere, selv om den kun forårsager

små vibrationer.

Installation (billede og )

Ved opstilling og drift skal arbejdstilsynets foreskrifter følges.

1. Vakuummtilslutning er ved (A) på tilslutningsdæksel (D).

Afgangsluften (B) kan strømme frit ud, eller der kan monteres et rør eller slange for at undgå olielugt ved opstillingssted.

Lange og/eller tynde sugeledninger nedsætter kapacitet.

Åbning for afgangsluft (B) må hverken være lukket eller neddroslet.