IT MANUALE DI ISTRUZIONE PER SALDATRICE AD ARCO....................Pag. 3

EN INSTRUCTION MANUAL FOR ARC WELDING MACHINE ....................Page 8

DE BETRIEBSANLEITUNG FÜR LICHTBOGENSCHWEISSMASCHINEN.....Seite 13

FR MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A L'ARC.........Page 18

ES MANUAL DE INSTRUCCIONES PARA SOLDADORAS DE ARCO...........Pag. 23

PT

MANUAL DE INSTRUÇÕES PARA SOLDADORES A ARCO...................

Pag. 28

NL HANDLEIDING VOOR BOOGLASTOESTELLEN...................................Pag. 33

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico

Reserveonderdelen en elektrisch schema

Pagg. Seiten 38

1

2

2

MANUALE DI ISTRUZIONI PER SALDATRICE AD ARCO

IMPORTANTE:

PRIMA DELL’INSTALLAZIONE, DELL’USO O DI QUALSIASI

MANUTENZIONE ALLA SALDATRICE LEGGERE IL

CONTENUTO DI QUESTO MANUALE E DEL MANUALE

“REGOLE DI SICUREZZA PER L’USO DELLE

APPARECCHIATURE” PONENDO PARTICOLARE

ATTENZIONE ALLE NORME DI SICUREZZA. CONTATTARE

IL VOSTRO DISTRIBUTORE SE NON AVETE COMPRESO

COMPLETAMENTE QUESTE ISTRUZIONI.

1. PREMESSA

Questo apparecchio deve essere utilizzato esclusivamente per

operazioni di saldatura. Non deve essere utilizzato per

scongelare tubi.

E’ inoltre indispensabile tenere nella massima considerazione

il manuale riguardante le regole di sicurezza.

I simboli posti in prossimità dei paragrafi ai quali si riferiscono,

evidenziano situazioni di massima attenzione, consigli pratici o

semplici informazioni.

Entrambi i manuali devono essere conservati con cura, in un

luogo noto ai vari interessati. Dovranno essere consultati ogni

qual volta vi siano dubbi, dovranno seguire tutta la vita

operativa della macchina e saranno impiegati per l’ordinazione

delle parti di ricambio.

2. DESCRIZIONI GENERALI

2.1. SPECIFICHE

Questa saldatrice è un generatore di corrente continua

costante realizzata con tecnologia INVERTER, progettata per

saldare gli elettrodi rivestiti (con esclusione del tipo cellulosico)

e con procedimento TIG con accensione a contatto e con alta

frequenza.

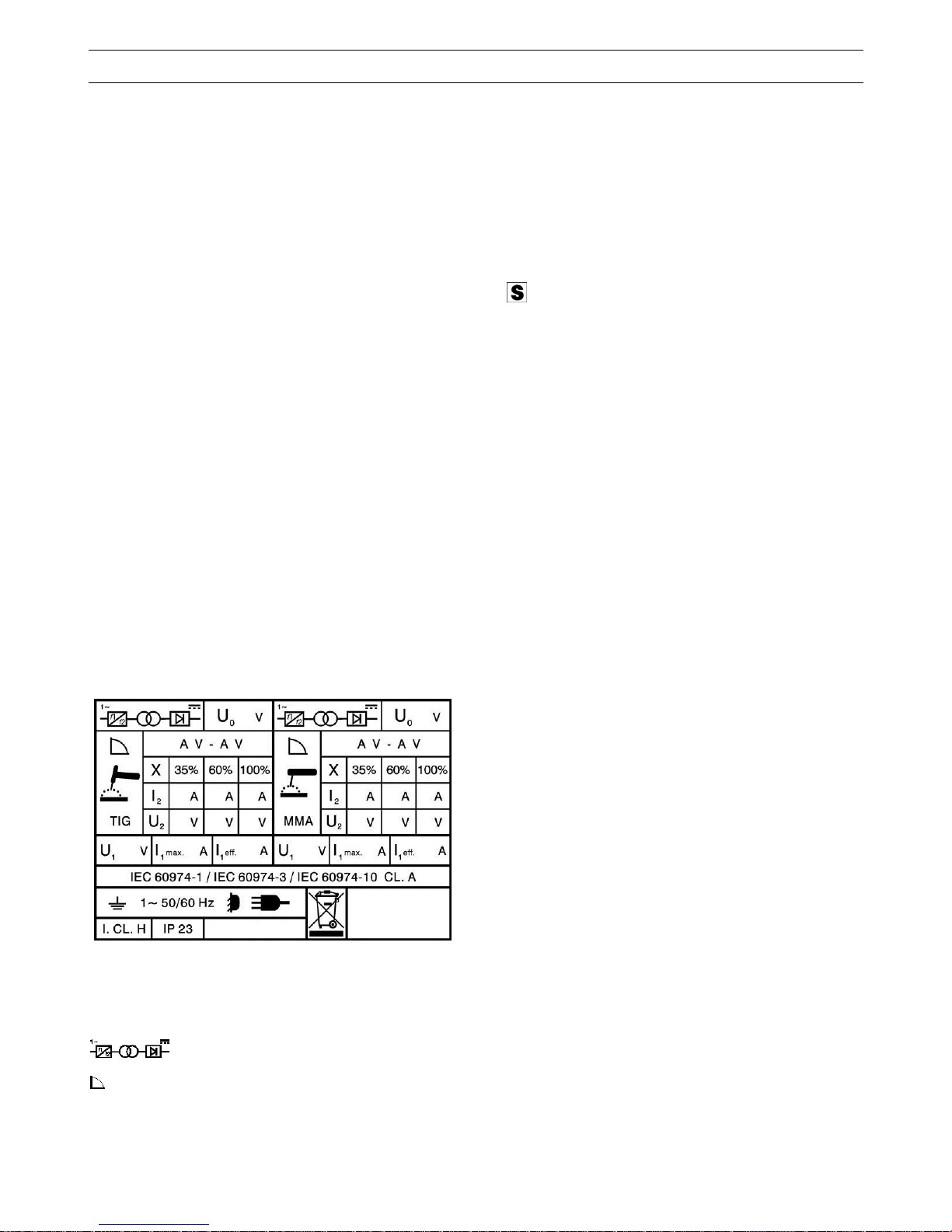

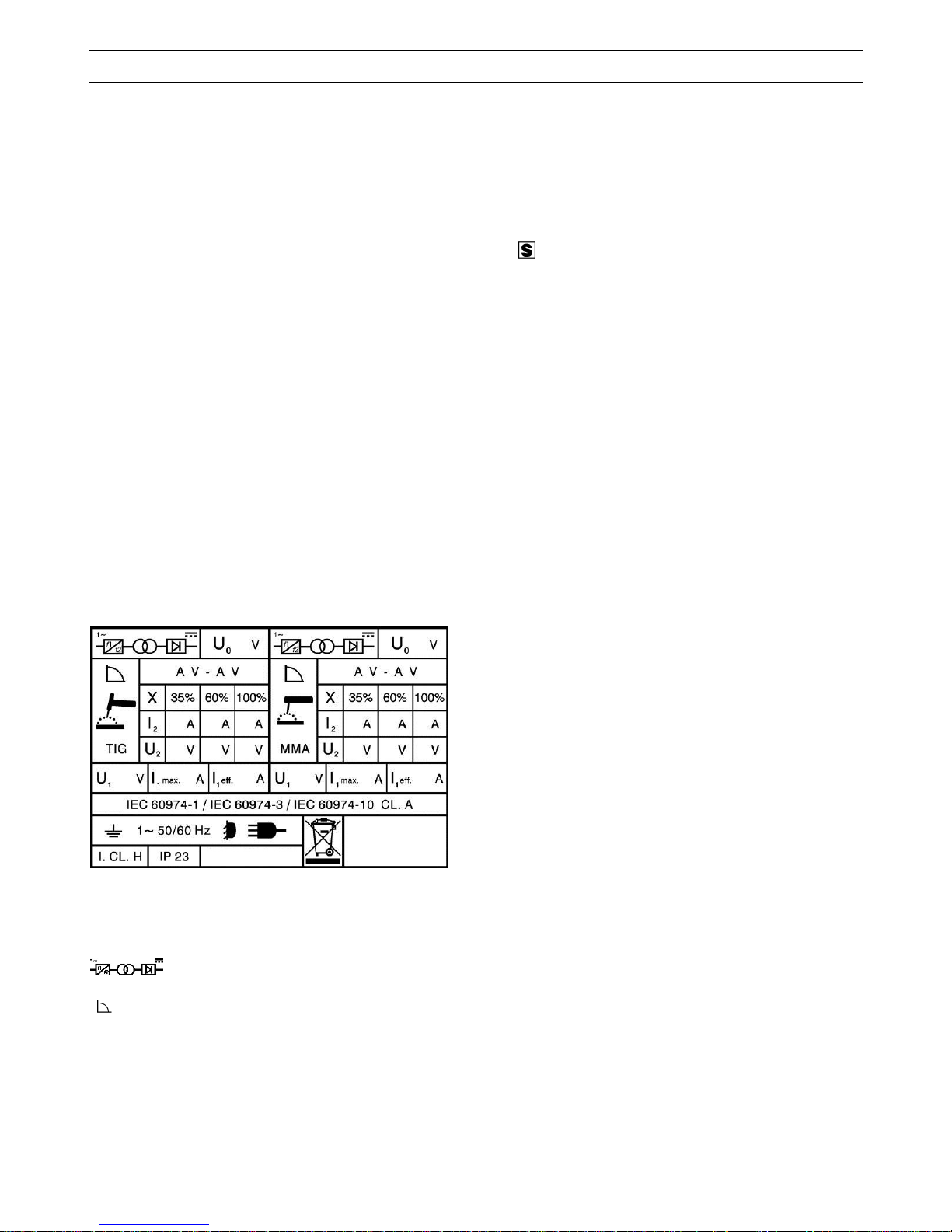

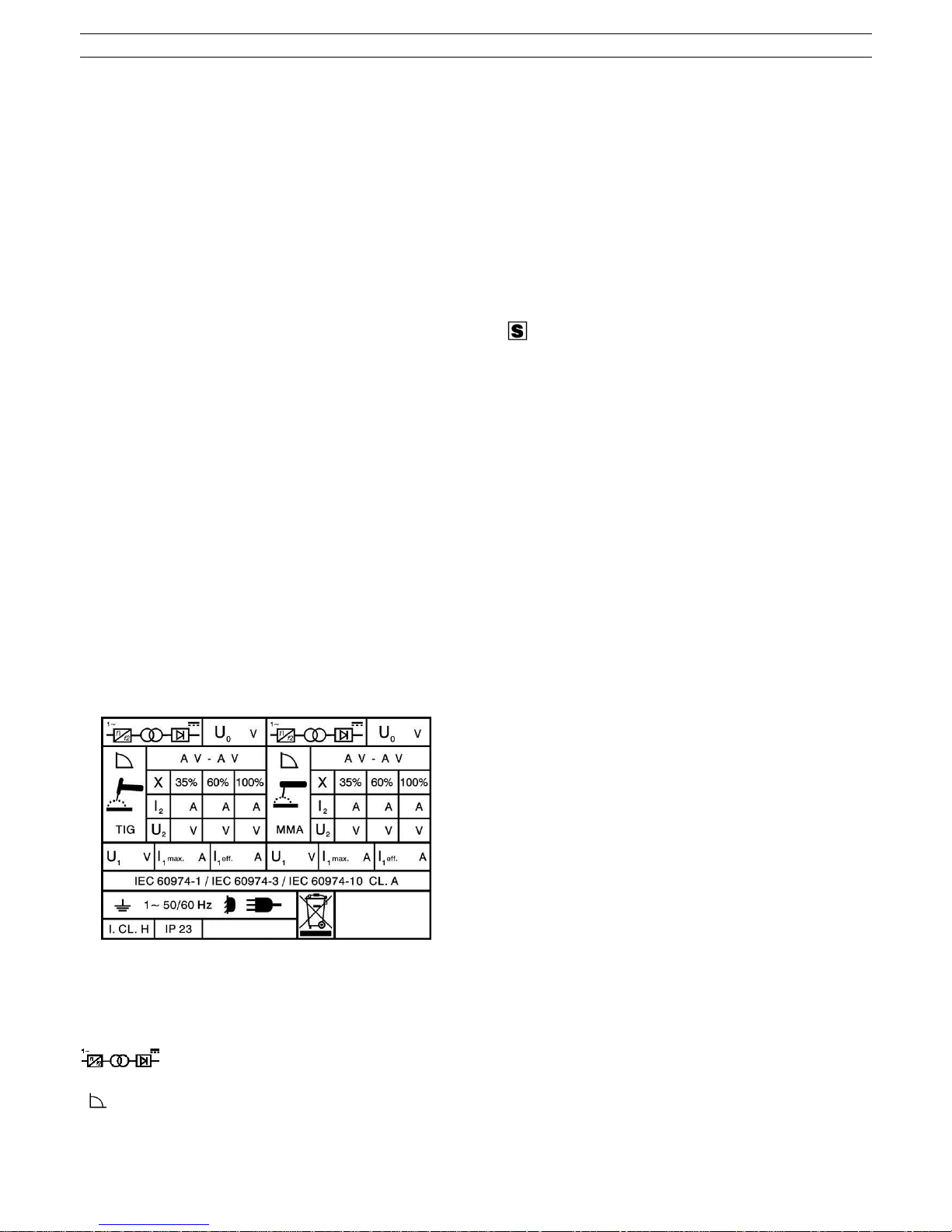

2.2. SPIEGAZIONE DEI DATI TECNICI RIPORTATI SULLA

TARGA DI MACCHINA

IEC60974-1 La saldatrice é costruita secondo

IEC60974-10 queste norme internazionali.

Cl. A Apparecchiatura per uso industriale e

professionale.

N° Numero di matricola da citare sempre per

qualsiasi richiesta relativa alla saldatrice.

Convertitore statico di frequenza monofase

trasformatore-raddrizzatore.

Caratteristica discendente.

MMA Adatto per saldatura con elettrodi rivestiti.

TIG Adatto per saldatura TIG.

U

0

Tensione a vuoto secondaria

X Fattore di servizio percentuale. % di 10 minuti in

cui la saldatrice può lavorare ad una

determinata corrente senza causare

surriscaldamenti.

I

2

Corrente di saldatura

U

2

Tensione secondaria con corrente I2

U

1

Tensione nominale di alimentazione

1~ 50/60Hz Alimentazione monofase 50 oppure 60 Hz

l

1

max. E’ il massimo valore della corrente assorbita.

l

1

eff. E’ il massimo valore della corrente effettiva

assorbita considerando il fattore di servizio.

IP23 Grado di protezione della carcassa che

omologa l’apparecchio per lavorare all’esterno

sotto la pioggia.

Idoneità ad ambienti con rischio accresciuto.

NOTE: La saldatrice è inoltre idonea a lavorare in ambienti

con grado di inquinamento 3. (Vedi IEC 664).

2.3. DESCRIZIONE DELLE PROTEZIONI

2.3.1 Protezione termica

Questo apparecchio è protetto da una sonda di temperatura

la quale, se si superano le temperature ammesse, impedisce

il funzionamento della macchina.

In queste condizioni il ventilatore continua a funzionare ed il

LED U si accende.

2.3.2 Protezione di blocco

Questa saldatrice è provvista di diverse protezioni che

fermano la macchina prima che subisca danni.

La segnalazione di fermo macchina è data dall’accensione

intermittente del LED rosso S.

L’accensione segnala:

1) Durante la fase di accensione, lo stato di alimentazione

della macchina.

2) Finita la fase di accensione, un’errata tensione di

alimentazione.

3) A macchina accesa, che la tensione è scesa sotto i 118V.

4) A macchina accesa, che la tensione di alimentazione

supera i 300V.

5) Se, durante la saldatura, la tensione supera i 300V.

Per ripristinare il funzionamento, verificare la tensione.

Quindi spegnere e riaccendere, dopo 5 secondi,

l’interruttore A9. Se l’inconveniente è stato risolto la

saldatrice ricomincerà a funzionare.

6) Se in saldatura a TIG la tensione a vuoto sul secondario

supera i 63 Vrms.

N.B. Se alla accensione la tensione di alimentazione è

inferiore a 170V nessun LED si accende e il ventilatore è

alimentato.

Se sul display compare la scritta E2 la macchina

necessita di un intervento tecnico.

2.3.3 Password

Quest’apparecchio è protetto contro l’uso da parte di

personale non autorizzato mediante la richiesta,

all’accensione, di una password.

Per attivare la funzione password, premere il tasto G e,

mantenendolo premuto, premere il tasto Y.

(Solo per art.165 Mantenerli premuti fino a quando sul

display T compare la sigla H2O, premere una volta il tasto Y

per far comparire la scritta PSS sul display T).

(Solo per art.164 Mantenerli premuti fino a quando sul

display T compare la scritta PSS).

Con la manopola R mettere su 1, confermare tenendo

premuto per 3sec. il tasto Y; all’ accensione della macchina

comparirà la scritta PSS sul display T e con la manopola R

inserire la password (visualizzata sul display T) e confermare

tenendo premuto il tasto Y.

3

Se il codice è errato, il generatore si blocca visualizzando la

scritta E72 e per reinserire nuovamente la password è

necessario spegnere e riaccendere il generatore.

Il codice password viene fornito insieme alla macchina e non

si può cambiare. Si consiglia di custodirlo separatamente e in

caso di smarrimento, contattare il servizio assistenza.

Il generatore esce dalla fabbrica con la funzione PSS su OFF.

2.3.4 Motogeneratori

Debbono avere un dispositivo di regolazione elettronico della

tensione, una potenza uguale o superiore a 4,5 kVA per art.

164 kVA e 6,5 kVA per art. 165 e non debbono erogare una

tensione superiore a 260V.

3. INSTALLAZIONE

Controllare che la tensione di alimentazione corrisponda alla

tensione indicata sulla targa dei dati tecnici della saldatrice.

La portata dell'interruttore magnetotermico o dei fusibili, in

serie alla alimentazione, deve essere uguale alla corrente I1

assorbita dalla macchina.

ATTENZIONE!: Le prolunghe fino a 30m devono essere

almeno di sezione 2,5 mm

2

.

3.1. MESSA IN OPERA

L'installazione della macchina deve essere fatta da personale

esperto. Tutti i collegamenti debbono essere eseguiti in

conformità alle norme vigenti e nel pieno rispetto della legge

antinfortunistica (norma CEI 26-10- CENELEC HD 427).

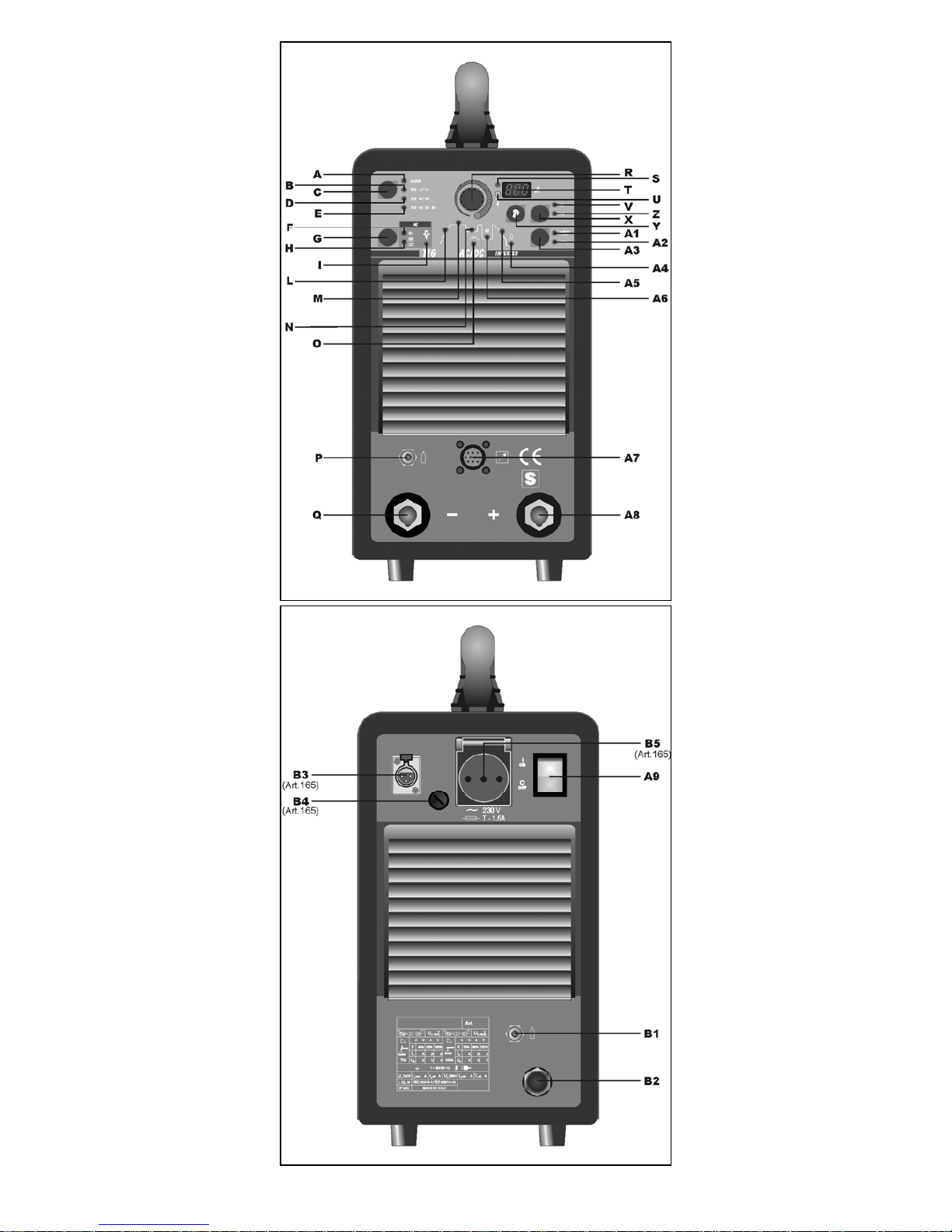

3.2 DESCRIZIONE DELL’APPARECCHIO (fig. 1 e 2)

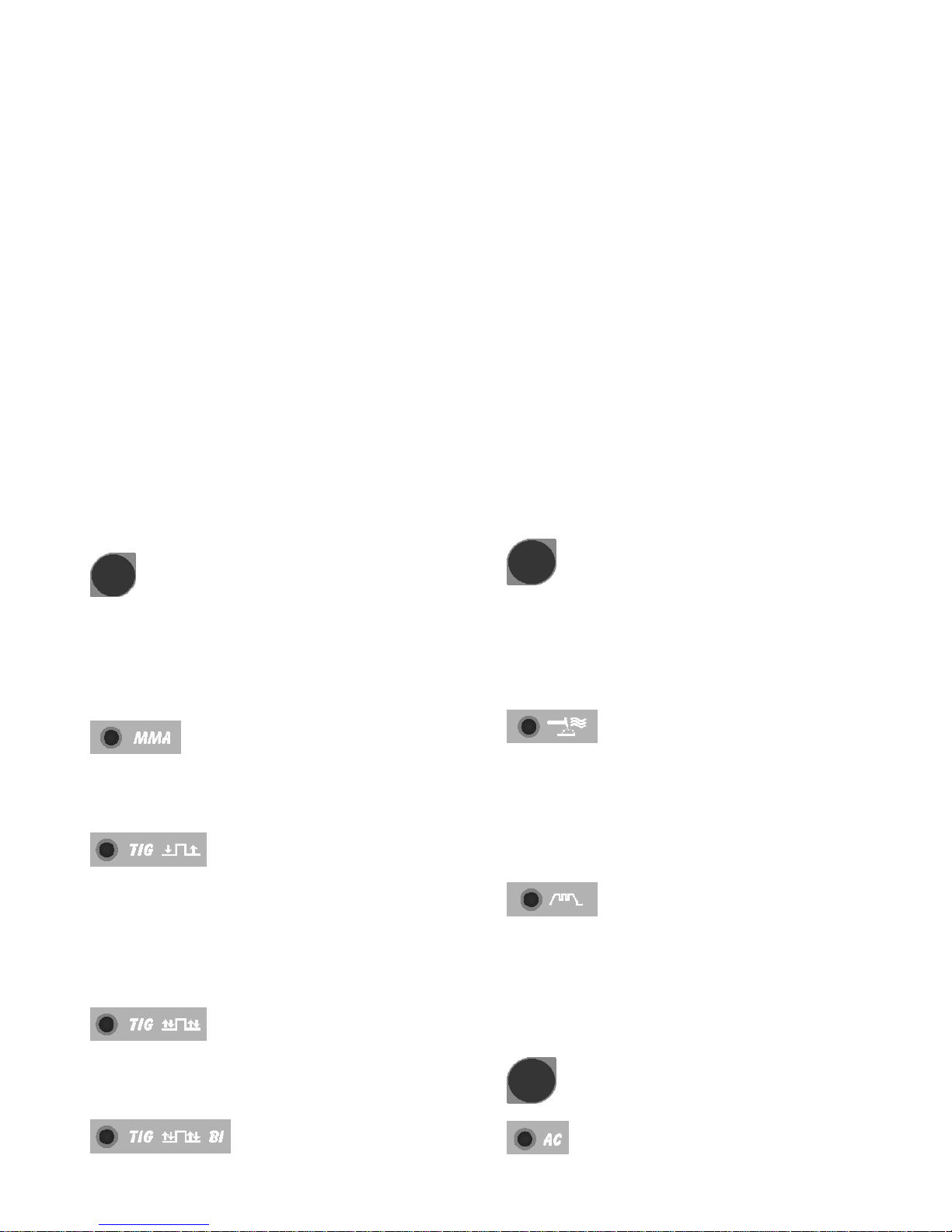

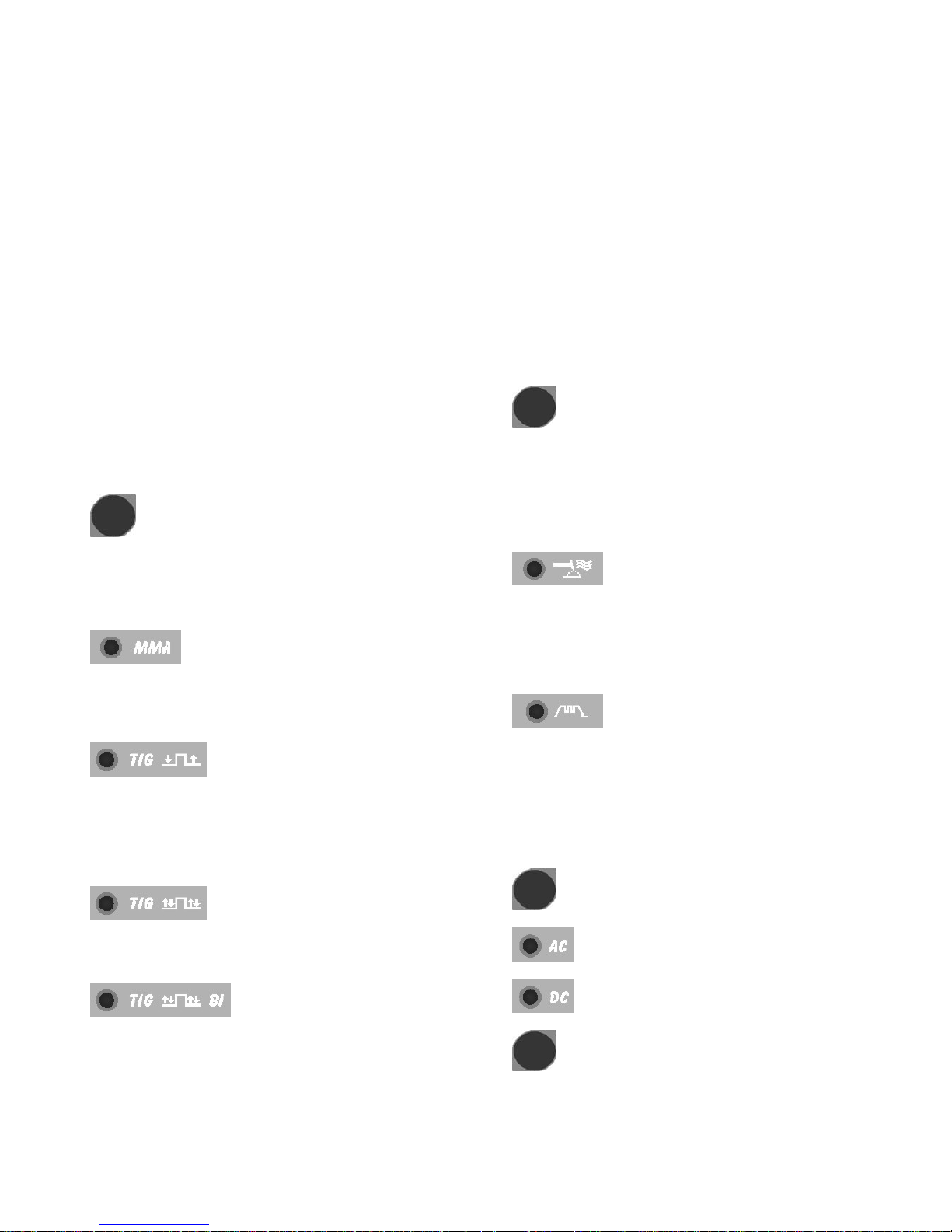

C - Selettore di procedimento e di modo

Tramite questo pulsante avviene la scelta del procedimento di

saldatura (Elettrodo o TIG) e del modo (2 tempi, 4 tempi e 4

tempi con due livelli di corrente).

A ogni pressione di questo pulsante si ottiene una nuova

selezione.

L'accensione dei LED in corrispondenza dei simboli visualizza

la Vostra scelta.

LED A - Saldatura ad elettrodo MMA.

Questa macchina può fondere tutti i tipi di elettrodi rivestiti

escluso il tipo cellulosico.

In questa posizione è abilitata a funzionare solo la manopola R

per la regolazione della corrente di saldatura.

LED B - Saldatura a TIG 2 tempi

(manuale)

Premendo il pulsante della torcia la corrente inizia ad

aumentare ed impiega un tempo corrispondente allo "slope

up" (LED L acceso) preventivamente regolato, per

raggiungere il valore regolato con la manopola R. Quando si

lascia il pulsante la corrente inizia a diminuire ed impiega un

tempo corrispondente allo "slope down" (LED A5 acceso)

preventivamente regolato, per ritornare a zero.

LED D - Saldatura a TIG 4 tempi

(automatico)

Questo programma differisce dal precedente perché sia

l'accensione che lo spegnimento vengono comandati

premendo e rilasciando il pulsante della torcia TIG.

LED E - Saldatura a TIG 4 tempi

con due livelli di corrente (automatico bilevel)

Prima di accendere l'arco impostare i due livelli di corrente.

Primo livello: premere il tasto G fino ad accendere il LED M

e regolare la corrente principale con la manopola R.

Secondo livello: premere il tasto G fino ad accendere il LED

A6 e regolare la corrente con la manopola R.

Dopo l'accensione dell'arco la corrente inizia ad aumentare

ed impiega un tempo corrispondente allo "slope up" (LED L

acceso), preventivamente regolato, per raggiungere il valore

regolato con manopola R. Il LED M si accende e il display T

la visualizza.

Se durante la saldatura vi è la necessità di diminuire la

corrente senza spegnere l'arco (per esempio cambio del

materiale d'apporto, cambio di posizione di lavoro,

passaggio da una posizione orizzontale ad una verticale

ecc.…) premere e rilasciare immediatamente il pulsante

torcia, la corrente si porta al secondo valore selezionato, il

LED A6 si accende e M si spegne.

Per tornare alla precedente corrente principale ripetere

l'azione di pressione e di rilascio del pulsante torcia, il LED

M si accende mentre il LED A6 si spegne. In qualsiasi

momento si voglia interrompere la saldatura premere il

pulsante torcia per un tempo maggiore di 0,7 secondi poi

rilasciarlo, la corrente comincia a scendere fino al valore di

zero nel tempo di "slope down", preventivamente stabilito

(LED A5 acceso).

Durante la fase di "slope down", se si preme e si rilascia

immediatamente il pulsante della torcia, si ritorna in "slope

up" se questo è regolato ad un valore maggiore di zero,

oppure alla corrente minore tra i valori regolati.

N.B. il termine "PREMERE E RILASCIARE IMMEDIATAMENTE" fa riferimento ad un tempo massimo di 0,5 sec.

A3 - Selettore accensione con alta frequenza e

arco pulsato, on-off

Tramite questo pulsante avviene la scelta del tipo di

accensione (con alta frequenza o per contatto) e del modo

continuo o con arco pulsato. A ogni pressione di questo

pulsante si ottiene una nuova selezione.

L'accensione dei LED in corrispondenza dei simboli

visualizza la Vostra scelta.

LED A1 - Accensione con alta frequenza

o per contatto (solo TIG DC)

Quando il LED è spento per accendere l'arco premere il

pulsante torcia e toccare con l'elettrodo di tungsteno il pezzo

da saldare e rialzarlo. Il movimento deve essere deciso e

rapido.

Quando il LED è acceso per accendere l'arco premere il

pulsante torcia, una scintilla pilota di alta tensione/frequenza

accenderà l'arco.

LED A2 - Arco pulsato on-off

Quando il LED è acceso il modo arco pulsato è attivato.

Da 0,16 fino a 1,1Hz di frequenza di pulsazione il display T

visualizza alternativamente la corrente di picco (principale) e

la corrente di base

I LED M e N si accendono alternativamente; oltre 1,1Hz il

display T visualizza la media delle due correnti e i LED M e

N restano entrambi accesi.

Quando il LED è spento è attivo il modo continuo.

X - Selettore modo TIG AC o TIG DC

LED V - Saldatura TIG AC (corrente alternata)

4

LED Z - Saldatura TIG DC (corrente continua)

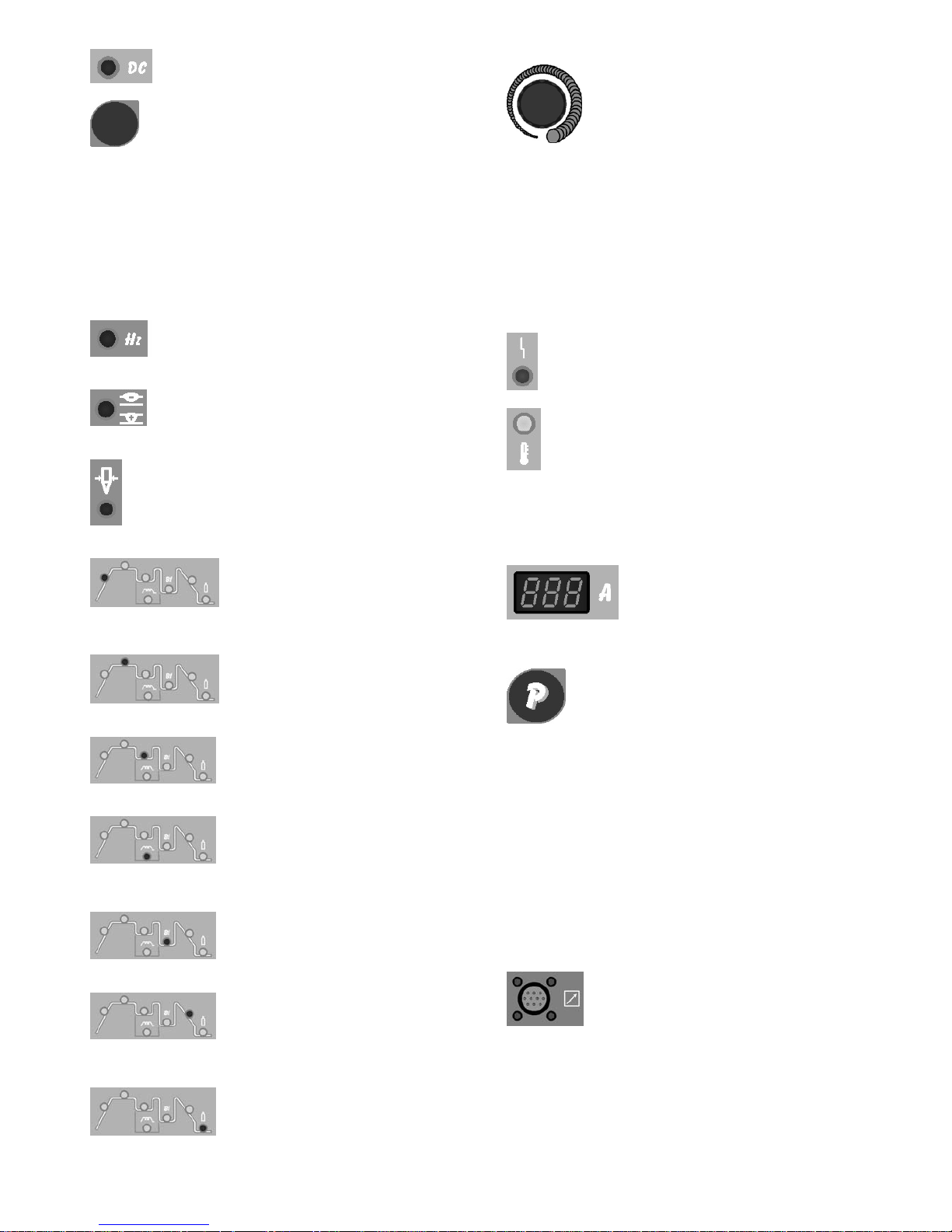

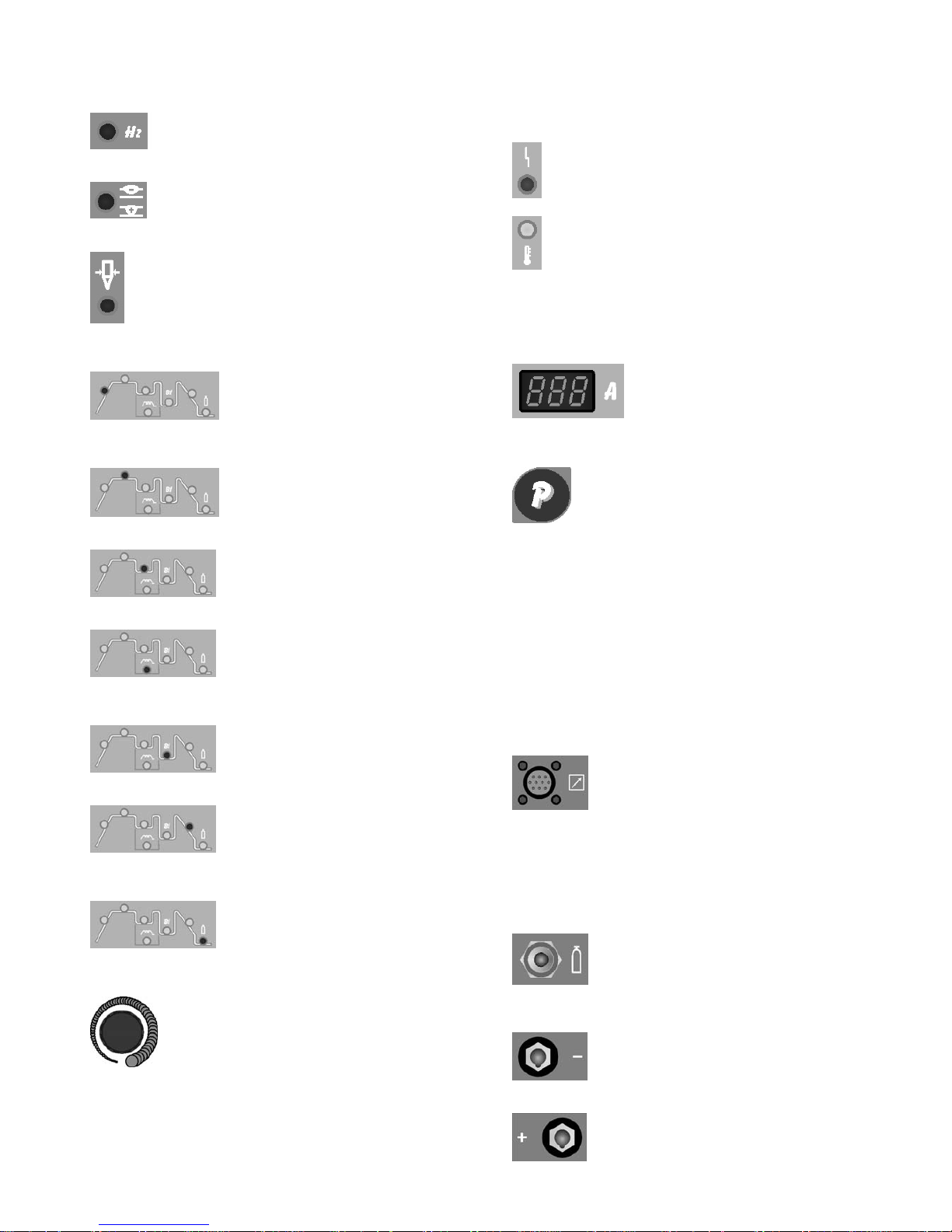

G - Selettore parametri di saldatura TIG

Premendo questo pulsante si illuminano in successione i LED.

dica il parametro che può essere regolato tramite

Attenzione si illumineranno solo i LED che si riferiscono al

modo di saldatura scelto; es. in saldatura TIG continuo non si

illuminerà il LED O che rappresenta la frequenza di

pulsazione.

Ogni LED in

la manopola R durante il tempo di accensione del LED stesso.

Dopo 5 secondi dall'ultima variazione il LED interessato si

spegne e viene indicata la corrente di saldatura principale e si

accende il corrispondente LED M.

LED F – Frequenza AC

Regola la ternata da 50 a 150Hz. frequenza della corrente al

LED H – Bilanciamento dell’onda.

Regola la pulizia da –8 a 0 o la penetrazione da 0 a 8.

LED I – Scelta del diametro dell’elettrodo in AC

Regola la partenza in funzione del diametro dell’elettrodo

LED L

Slope up. E' il tempo in cui la corrente, partendo dal minimo,

raggiunge il valore di corrente impostato. (0-10 sec.).

LED M

Corrente di saldatura principale.

LED N

Corrente di base in modo arco pulsato.

LED O

Frequenza di pulsazione da 0,16 a 250 Hz.

I tempi di base e di picco sono uguali.

LED A6

Secondo livello di corrente in modo bilevel.

LED A5

Slope down. E' il tempo in cui la corrente raggiunge il minimo

e lo spegnimento dell'arco. (0-10 sec.)

R - Manopola

Regola la corrente di saldatura LED M.

Inoltre in abbinamento del pulsante G è possibile:

ettrodo I

zione N

ulsazione O

l A6

- regolare la frequenza F

- regolare la pulizia o la penetrazione H

- regolare il diametro dell’el

- regolare lo "slope up" L

- regolare la corrente di base in pulsa

- regolare la frequenza di p

- regolare il secondo livello di corrente in bileve

- regolare lo "slope down" A5

- regolare il post gas A4.

LED S - Blocco saldatrice (vedi 2.3.2)

LED U - Protezione termica

Si accende quando l'operatore supera il fattore di servizio o

di intermittenza percentuale ammesso per la macchina e

blocca contemporaneamente l'erogazione di corrente.

N.B. In questa condizione il ventilatore continua a

raffreddare il generatore.

T - Display

Visualizza la corrente di saldatura e le impostazioni

selezionate con il p golate con la manopola R. ulsante G e re

Y - Selettore programmi in memoria.

Seleziona e memorizza i programmi.

La salda are nove

e di poterli richiamare

revemente questo pulsante viene visualizzato

il numero del programma successivo a quello in

tempo

ndi, si memorizzano i dati.

trice ha la possibilità di memorizz

programmi di saldatura P01…..P09

tramite questo pulsante. Inoltre è disponibile un programma

lavoro PL .

Selezione

Premendo b

sul display T

cui si sta lavorando. Se questo non è stato memorizzato la

scritta sarà lampeggiante, contrariamente sarà fissa.

Memorizzazione

Una volta selezionato il programma, premendo per un

maggiore di 3 seco

A conferma di questo, il numero del programma, visualizzato

sul display T, terminerà di lampeggiare.

A7 -CONNETTORE 10 POLI

A questo connettore vanno collegati i

seguenti com

art,

potenziometro,

andi remoti:

a) pedale,

b) torcia con pulsante di st

c) torcia con

d) torcia con up/down,

e) comando a distanza ecc.

LED A4

Post gas. Regola il tempo di uscita del gas al termine della

saldatura. (0-30 sec.).

5

P - Raccordo ¼ gas

Vi si connette il tubo gas della torcia di saldatura TIG.

Q

Morsetto di uscita negativo (-).

A8

Morsetto di uscita positivo (+).

A9 - Interruttore

Accende e spegne la macchina.

B1 - Raccordo ingresso gas

B2 - Cavo di alimentazione

B3 – Connettore (Solo per art.165)

Connettore a tre poli a cui va collegato il cavetto

del pressostato del gruppo di raffreddamento.

B4 – Portafusibile (Solo per art.165)

B5 – Presa (Solo per art.165)

A cui colleg

: 1,6.

.3. NOTE GENERALI

rima dell'uso di questa saldatrice leggere attentamente le

.4. SALDATURA DI ELETTRODI RIVESTITI (MMA)

Questa saldatrice è idonea alla saldatura di tutti i tipi di

quindi

are il gruppo di raffreddamento.

Attenzione: Potenza max: 360VA - Ampere

Non collegare utensili quali smerigliatrici o similari.

3

P

norme CEI 26/9 - CENELEC HD 407 e CEI 26.11 - CENELEC

HD 433 inoltre verificare l'integrità dell'isolamento dei cavi,

delle pinze porta elettrodi, delle prese e delle spine e che la

sezione e la lunghezza dei cavi di saldatura siano compatibili

con la corrente utilizzata.

3

elettrodi ad eccezione del tipo cellulosico (AWS 6010).

- Assicurarsi che l'interruttore A9 sia in posizione O,

collegare i cavi di saldatura rispettando la polarità richiesta dal

costruttore di elettrodi che andrete ad utilizzare e il morsetto

del cavo di massa al pezzo nel punto più vicino possibile alla

saldatura assicurandosi che vi sia un buon contatto elettrico.

- Non toccare contemporaneamente la torcia o la pinza porta

elettrodo ed il morsetto di massa.

- Accendere la macchina mediante l'interruttore A9.

- Selezionare, premendo il pulsante C, il procedimento MMA,

LED A acceso.

- Con procedimento MMA la ventola di raffreddamento è

sempre attiva.

- Regolare la corrente in base al diametro dell'elettrodo, alla

posizione di saldatura e al tipo di giunto da eseguire.

- Terminata la saldatura spegnere sempre l'apparecchio e

togliere l'elettrodo dalla pinza porta elettrodo.

3.5. SALDATURA TIG

Questa saldatrice è idonea a saldare con procedimento TIG

DC l'acciaio inossidabile, il ferro, il rame e con procedimento

TIG AC l’alluminio, l’ottone e il magnesio.

Collegare il connettore del cavo di massa al polo positivo (+)

della saldatrice e il morsetto al pezzo nel punto più vicino

possibile alla saldatura assicurandosi che vi sia un buon

contatto elettrico.

Collegare il connettore di potenza della torcia TIG al polo

negativo (-) della saldatrice.

Collegare il connettore di comando della torcia al connettore

A7 della saldatrice.

Collegare il raccordo del tubo gas della torcia al raccordo P

della macchina ed il tubo gas proveniente dal riduttore di

pressione della bombola al raccordo gas B1.

Solo per art.165 - Se si utilizza una torcia raffreddata ad

acqua utilizzare il gruppo di raffreddamento. Dopo avere

riempito di liquido refrigerante il serbatoio collegare la spina

del cavo rete del gruppo alla presa B5 della saldatrice,

quindi collegare il connettore maschio volante 3 poli del

gruppo al connettore B3. Accendere il gruppo di

raffreddamento utilizzando l’apposito interruttore (vedi

paragrafo 3.5.1).

Accendere la macchina mediante l'interruttore A9.

Non toccare parti sotto tensione e i morsetti di uscita quando

l'apparecchio è alimentato.

Alla prima accensione della macchina selezionare il modo

mediante i pulsanti C, X e A3 e i parametri di saldatura

mediante il tasto G e la manopola R come indicato al

paragrafo 3.2.

Con procedimento TIG la ventola di raffreddamento si attiva,

dopo 5 secondi si ferma per poi ripartire in fase di saldatura

fino al raffreddamento della macchina.

Il flusso di gas inerte deve essere regolato ad un valore (in

litri al minuto) di circa 6 volte il diametro dell'elettrodo.

Se si usano accessori tipo il gas-lens la portata di gas può

essere ridotta a circa 3 volte il diametro dell'elettrodo. Il

diametro dell'ugello ceramico deve avere una dimensione da

4 a 6 volte il diametro dell'elettrodo.

Normalmente il gas più usato è l'ARGON perché ha un costo

minore rispetto agli altri gas inerti, ma possono essere usate

anche miscele di ARGON con un massimo del 2%

IDROGENO per la saldatura dell'acciaio inossidabile e ELIO

o miscele di ARGON-ELIO per la saldatura del rame. Queste

miscele aumentano il calore il calore dell'arco in saldatura

ma sono molto più costose.

Se si usa gas ELIO aumentare litri al minuto fino a 10 volte il

diametro dell'elettrodo (Es. diametro 1,6 x10= 16 l/min. di

Elio).

Usare vetri di protezione D.I.N. 10 fino a 75A e D.I.N. 11 da

75A in poi.

3.5.1. GRUPPO DI RAFFREDDAMENTO (optional art.

560010)

Se si utilizza una torcia raffreddata ad acqua utilizzare il

gruppo di raffreddamento.

6

7

Per selezionare il modo di funzionamento del gruppo di

raffreddamento agire come segue:

1. Selezionare un qualsiasi procedimento TIG.

2. Premere il tasto Y e mantenendolo premuto premere il

tasto G. Mantenerli premuti fino a quando sul display T

compare la sigla H2O.

3. Selezionare il funzionamento tramite la manopola R

1 = Gruppo spento,

2 = Funzionamento in continuo,

3 = Funzionamento in automatico.

Per uscire dalla selezione, premere brevemente il tasto Y.

N.B. Per "Funzionamento automatico" si intende che il gruppo

di raffreddamento si mette in moto alla pressione del pulsante

torcia e smette di funzionare dopo circa 2 minuti dal rilascio

del pulsante torcia.

Attenzione! Se selezionata la saldatura in elettrodo, il

raffreddamento non è acceso e non è selezionabile. E'

normale che alla accensione della macchina il display T

visualizzi, in modo lampeggiante, la sigla H2O.

3.6. MEMORIZZAZIONE

E' possibile memorizzare solo dopo avere saldato.

Il pulsante Y, premuto brevemente, effettua una scelta;

premuto per un tempo maggiore di 3 secondi, effettua una

memorizzazione.

Ad ogni accensione, la macchina presenta sempre l'ultima

condizione utilizzata in saldatura.

3.6.1 Memorizzare i dati del programma PL

Utilizzando la macchina per la prima volta

Alla accensione della macchina il display visualizza la sigla PL

questa, dopo 5 secondi, scompare e viene visualizzata una

corrente di lavoro. Seguire le indicazioni dei paragrafi 3.2 e 3.5

quindi, per memorizzare i dati nel programma P01, procedere

nel seguente modo:

· Premere brevemente il pulsante Y comparirà la scritta P01

lampeggiante.

· Premere il pulsante Y per un tempo maggiore di 3 secondi

fino a che la sigla P01 smetta di lampeggiare, a questo punto

la memorizzazione è avvenuta.

· Ovviamente se invece di memorizzare nel programma P01 si

vuole memorizzare in un programma diverso si premerà il

pulsante Y in maniera breve tante volte quante necessarie per

visualizzare il programma desiderato. Alla riaccensione della

macchina viene visualizzato P01.

IL PULSANTE Y PREMUTO BREVEMENTE EFFETTUA

UNA SCELTA, PREMUTO PER UN TEMPO MAGGIORE DI

3 SECONDI EFFETTUA UNA MEMORIZZAZIONE.

3.6.2 Memorizzare da un programma libero

L'operatore può modificare e memorizzare un programma

scelto procedendo nel seguente modo:

· Premere il pulsante Y in modo breve e scegliere il numero di

programma desiderato.

I programmi liberi hanno la sigla lampeggiante.

· Premere i pulsanti C, X e A3 e scegliere il procedimento e il

modo di saldatura (paragrafo 3.2).

· Girare la manopola R ed impostare la corrente di saldatura.

Se è stato scelto il procedimento TIG, attivare il LED A4 (post

gas) tramite il pulsante G e regolare tramite la manopola R il

valore desiderato (paragrafo 3.2)

Se dopo queste regolazioni, necessarie per saldare, si

vogliono regolare i tempi di "slope" o altro agire come descritto

al paragrafo 3.2.

Eseguire una saldatura anche breve e decidere dove

memorizzare

Per memorizzare nel programma scelto precedentemente,

premere il pulsante Y per più di 3 secondi fino a che il numero

smette di lampeggiare.

Per memorizzare in un programma diverso, fare la scelta

premendo brevemente il pulsante Y quindi premere il

pulsante Y per più di 3 secondi.

3.6.3 Memorizzare da un programma memorizzato

Partendo da un programma già memorizzato l'operatore può

modificare i dati in memoria per aggiornare il programma

stesso o per trovare nuovi parametri da memorizzare in un

altro programma.

3.6.3.1 Aggiornare

· Dopo avere acceso la macchina selezionare i parametri da

modificare e modificarli.

· Eseguire una saldatura anche breve.

· Premere per un tempo maggiore di 3 secondi il tasto Y fino

alla conferma della memorizzazione (sigla del programma

da lampeggiante a continua).

3.6.3.2 Memorizzare in un nuovo programma

· Dopo avere acceso la macchina selezionare i parametri da

modificare e modificarli.

· Eseguire una saldatura anche breve.

· Premere brevemente il selettore Y fino alla visualizzazione

del programma da Voi desiderato.

· Premere di continuo il tasto Y fino alla conferma della

memorizzazione (sigla del programma da lampeggiante a

continua).

4. COMANDI A DISTANZA

Per la regolazione della corrente di saldatura a questa

saldatrice possono essere connessi i seguenti comandi a

distanza:

Art. 570008 Comando a pedale (usato in saldatura TIG)

Art. 535805 Torcia TIG UP/DOWN.

Art. 530330 +Art. 570006 (usato in saldatura MMA)

Art. 363307 Connessione per collegare la torcia e il

comando a pedale contemporaneamente.

Con questo accessorio l’Art. 570008 può essere utilizzato in

qualsiasi modo di saldatura TIG.

I comandi che includono un potenziometro regolano la

corrente di saldatura dal minimo fino alla massima

corrente impostata con la manopola R.

I comandi con logica UP/DOWN regolano dal minimo al

massimo la corrente di saldatura.

Le regolazioni dei comandi a distanza sono sempre attive

nel programma PL mentre in un programma memorizzato

non lo sono.

INSTRUCTION MANUAL FOR ARC WELDING MACHINES

IMPORTANT: READ THIS MANUAL AND THE “SAFETY

RULES” MANUAL CAREFULLY BEFORE INSTALLING,

USING, OR SERVICING THE WELDING MACHINE, PAYING

SPECIAL ATTENTION TO SAFETY RULES.

CONTACT YOUR DISTRIBUTOR IF YOU DO NOT FULLY

UNDERSTAND THESE INSTRUCTIONS.

1. PRECAUTIONS

This machine must be used for welding only. It must not be

used to defrost pipes.

It is also essential to pay special attention to the "SAFETY

RULES" Manual. The symbols next to certain paragraphs

indicate points requiring extra attention, practical advice or

simple information.

This MANUAL and the "SAFETY RULES" MANUAL must be

stored carefully in a place familiar to everyone involved in using

the machine. They must be consulted whenever doubts arise

and be kept for the entire lifespan of the machine; they will also

be used for ordering replacement parts.

2. GENERAL DESCRIPTIONS

2.1. SPECIFICATIONS

This welding machine is a constant current power source built

using INVERTER technology, designed to weld covered

electrodes (not including cellulosic) and for TIG procedures,

with contact starting and high frequency.

2.2. EXPLANATION OF THE TECHNICAL SPECIFICATIONS

LISTED ON THE MACHINE PLATE.

IEC60974-1 This welding machine is manufactured

IEC60974-10 according to these international standards.

Cl. A Machine for professional and industrial use

N°

Serial number, which must be indicated on any

type of request regarding the welding machine.

Single-phase static transformer-rectifier

frequency converter.

Drooping-characteristic.

MMA Suitable for welding with covered electrodes.

TIG Suitable for TIG welding.

U

0

Secondary open-circuit voltage.

X Duty cycle percentage. % of 10 minutes during

which the welding machine may run at a certain

current without overheating.

I

2

Welding current.

U

2

Secondary voltage with current I2.

U

1

Rated supply voltage.

1- 50/60Hz 50- or 60-Hz single-phase power supply

I1 max. This is the maximum value of the absorbed

current.

I

1

eff. This is the maximum value of the actual

current absorbed, considering the duty

cycle.

IP23 Protection grade of the housing, approving

the equipment as suitable for use outdoors

in the rain.

Suitable for hazardous environments.

NOTES: the welding machine has also been designed for

use in environments with a pollution rating of 3. (See IEC

664).

2.3. DESCRIPTION OF PROTECTIVE DEVICES

2.3.1 Thermal protection

This machine is protected by a temperature probe, which

prevents the machine from operating if the allowable

temperatures are exceeded. Under these conditions the fan

keeps running and the LED U lights.

2.3.2 Block protections

This welding machine is equipped with various safety

devices that stop the machine before it can suffer damage.

The stop of the machine is indicated by the flashing of the

red LED S and signals:

1) During the start-up phase, the power status of the

machine.

2) After the start-up phase, incorrect supply voltage.

3) With the machine running, that the voltage has fallen

below 118V.

4) With the machine running, that the supply voltage is

above 300V.

5) During welding, that the voltage exceeds 300V. To

restore operation, check the voltage. Then shut off the

A9 switch, wait 5 seconds, and switch it on again. If the

problem has been corrected, the welding machine will

begin operating again.

6) During TIG welding, that the secondary open-circuit

voltage exceeds 63 Vrms.

NOTE: if the supply voltage is below 170V at start-up,

no LED will light and the fan is powered.

If the message E2 appears on the display, the machine

requires technical intervention.

2.3.3 PASSWORD

This equipment is protected against the use on behalf of

unauthorized personnel through the request, on ignition, of

a password.

To activate the Password function, press the G key and

then, holding it down, press the Y key.

(Only for item 165: hold both keys down until the message

H2O is displayed on display T, then press the Y key once to

bring the message PSS to the T display).

(Only for item 164: hold both keys down until the message

PSS is displayed on display T).

By means of the knob R put on 1, confirm by pressing the

key Y for 3 seconds; when igniting the machine, the writing

PSS will appear on display T and with knob R insert the

password (displayed on display T) and confirm by holding

the Y key down.

If the code is incorrect, the generator will block, displaying

the writing ERR 72 and to insert the password again, it is

necessary to switch the generator off and on.

The password code is supplied together with the machine

and cannot be changed. It is recommended to keep it

8

separate, and in case of loss, contact the after-sales

assistance.

The generator leaves the factory with the PSS function on OFF.

2.3.4 Motor-driven generators

They must have an electronic regulator of the tension, a power

equal to or greater than 4,5 kVA, for art. 164, and 6,5 kVA, for

art. 165, and must not deliver a voltage greater than 260V.

3. INSTALLATION

Make sure that the supply voltage matches the voltage

indicated on the specification plate of the welding machine.

The capacity of the overload cut-out switch or fuses installed in

series with the power supply must be equivalent to the

absorbed current I1 of the machine.

WARNING! Extension cords of up to 30m must have a crosssection of at least 2.5 mm2.

3.1. START-UP

Only skilled personnel should install the machine. All

connections must be carried out according to current standards

and regulations, and in full observance of safety laws (CEI 2610 -CENELEC HD 427).

3.2. DESCRIPTION OF THE EQUIPMENT (pict. 1 and 2).

C – Procedure and mode selector switch

This push-button selects the welding procedure (MMA or TIG)

and mode (2-step, 4-step and 4-step with dual current level).

The selection changes each time the button is pressed.

The LEDs light next to the various symbols to display your

choice.

A LED – MMA (Manual Metal Arc) welding.

This machine can melt all types of coated electrodes, except for

cellulose.

In this position, only the R knob is enabled to adjust the welding

current.

B LED – 2-step TIG welding (manual)

When the torch trigger is pressed, the current begins to

increase over the previously set “slope up” time (L LED on),

until it reaches the value set by means of the R knob. When the

trigger is released, the current begins to drop over the

previously set “slope down” time (A5 LED on), until it goes back

to zero.

D LED – 4-step TIG welding (automatic)

This program differs from the previous one in that the arc is

both started and extinguished by pressing and releasing the

TIG torch trigger.

E LED – 4-step TIG welding with

dual current level (automatic dual level)

Set the two current levels before starting the arc.

First level: press the G key until the M LED lights, and adjust

the main current using the R knob.

Second level: press the G key until the A6 LED lights, and

adjust the current using the R knob.

After arc ignition, the current begins to increase over the

previously set “slope up” time (L LED on), until it reaches the

value set by means of the R knob. The M LED lights and

the display T shows the current.

Should it be necessary to reduce the current during

welding, without extinguishing the arc (for example when

changing the weld material or the working position, moving

from horizontal to standing position, etc.) press and

immediately release the torch trigger, the current will switch

to the second value selected, the A6 LED will light and the

M LED will go off.

To return to the previous main current, press and release

the torch trigger once again, the M LED will light and the A6

LED will go off. To stop welding at any time, simply hold

down the torch trigger for more than 0.7 seconds, then

release. The current begins to fall to zero within the

previously set "slope down" time interval (A5 LED on).

If you press and immediately release the torch trigger

during the "slope down" phase, you will revert to "slope up"

if this is set to any value greater than zero, or to the lesser

current value of those set.

N.B. the wording "PRESS AND IMMEDIATELY RELEASE"

refers to a maximum time of 0.5 seconds.

A3 – Selector switch for high frequency ignition

and pulsed arc mode, on-off

This push-button selects the ignition type (with high

frequency or by contact) and the continuous or pulsed arc

mode. The selection changes each time the button is

pressed.

The LEDs light next to the various symbols to display your

choice.

A1 LED – Ignition with high frequency or

by contact (only TIG DC mode).

When the LED is off, to start the arc, press the torch trigger

and touch the tungsten electrode to the workpiece, then lift

it. This move must be quick and sharp.

When the LED is on, to start the arc, press the torch trigger:

a high voltage/frequency pilot spark will start the arc.

A2 LED – Pulsed arc, on-off

When the LED is on, the pulsed arc mode is activated.

From a pulse frequency of 0.16 to 1.1Hz, the T display

alternately shows the peak (main) current and the base

current

The M and N LEDs light alternately: beyond 1.1 Hz the T

display shows the mean of the two currents and the M and

N LEDs both remain on.

When the LED is off, the continuous mode is activated.

X - TIG AC or TIG DC mode selector switch

V LED – AC TIG welding

Z LED – DC TIG welding

G – TIG welding parameters selector switch

Pressing this button will light the LEDs in sequence:

Warning: only those LEDs which refer to the chosen

welding mode will light; e.g. in continuous TIG welding the

LED O, representing the pulse frequency, will not light.

Each LED indicates the parameter, which may be adjusted

via the R knob during the lighting time of the LED.

9

5 seconds after the last variation, the LED involved will light off;

the main welding current will then be displayed and the

corresponding M LED will light.

F LED – AC frequency

Adjust the AC frequency from 50 to 150Hz.

H LED – Wave balance.

Adjust the cleaning from –8 to 0 or the penetration from 0 to 8.

LED I – Selection of the electrode diameter in AC

mode

Adjust the start-up according to the diameter of the electrode.

L LED

Slope up. This is the time during which the current, starting

from the minimum, reaches the set current value (0-10 sec.)

M LED

Main welding current.

N LED

Base current in pulsed arc mode.

O LED

Pulse frequency (0.16 to 250 Hz).

The base and peak times are the same.

A6 LED

Second level of current in dual level mode.

A5 LED

Slope down. This is the time during which the current reaches

its minimum value and the arc is extinguished (0-10 sec.).

A4 LED

Post gas. Adjusts the gas flow time at the end of welding (0-30

sec.).

R – Knob.

Adjusts the welding current – M LED.

In addition, combined with the G push-button, you may:

- adjust the frequency F

- adjust the cleaning or the penetration H

- adjust the diameter of the electrode I

- adjust the "slope up" L

- adjust the base pulse current N

- adjust the pulse frequency O

- adjust the second level of current in dual level A6

- adjust the "slope down" A5

- adjust the post gas A4

S LED – Welding machine block (see 2.3.2)

U LED – Thermal protection.

It lights when the operator exceeds the duty cycle or

percentage intermittence allowed for the machine and

simultaneously locks the current output.

N.B. Under this condition the fan goes on cooling the

power source.

T – Display

Displays the welding current and the settings which were

selected via the G push-button and adjusted via the R knob.

Y – Selector switch for programs in memory.

Selects and saves the programs in memory.

The welding machine can save nine welding programs

P01…..P09 and call them up via this button. A working

program PL is also available.

Selecting

When this push-button is pressed briefly, the T display

shows the program number next to the one in use. If this

has not been saved, the message will flash, otherwise it

remains steady.

Saving

Once the program has been selected, hold down for more

than 3 seconds to save the data in memory.

To confirm this, the program number on the T display will

stop flashing

A7 – 10-PIN CONNECTOR.

The following remote controls are to be connected to this

connector:

a) foot control,

b) torch with start button,

c) torch with potentiometer,

d) torch with up/down,

e) remote control, etc.

P – ¼ gas fitting.

This is where the gas hose of the TIG welding torch is to be

connected.

Q

Negative output terminal (-)

A8

10

Positive output terminal (+)

A9 – Switch.

Turns the machine on and off.

B1 – Gas intake fitting.

B2 – Power supply cable.

B3 – Connector (only for item 165)

Three-pin connector to which to connect the wire of the cooling

unit pressure switch.

B4 – Fuse holder (only for item 165)

B5 – Socket (only for item 165)

To which to connect the cooling unit.

Caution: Max. power: 360VA - Amps: 1.6. Do not connect tools

such as polishers or similar.

3.3. GENERAL NOTES

Before using this welding machine, carefully read the standards

CEI 26/9 - CENELEC HD 407 and CEI 26.11 - CENELEC HD

433. Also make sure the insulation of the cables, electrode

clamps, sockets and plugs are intact, and that the size and

length of the welding cables are compatible with the current

used.

3.4. MMA WELDING (MANUAL METAL ARC)

- This welding machine is suitable for welding all types of

electrodes, with the exception of cellulosic (AWS 6010)*.

- Make sure that the switch A9 is in position O, then connect

the welding cables, observing the polarity required by the

manufacturer of the electrodes you will be using; also connect

the clamp of the ground cable to the workpiece, as close to the

weld as possible, making sure that there is good electrical

contact.

- Do NOT touch the torch or electrode clamp simultaneously

with the earth clamp.

-Turn the machine on using the switch A9.

- Select the MMA procedure by pressing the button C: LED A

lit.

- In MMA procedure the cooling fan is always on.

- Adjust the current based on the diameter of the electrode, the

welding position and the type of joint to be made.

- Always remember to shut off the machine and remove the

electrode from the clamp after welding.

3.5. TIG WELDING

This welding machine is suitable for welding stainless steel,

iron, or copper using the TIG procedure in DC mode and

aluminium, brass and magnesium using the TIG procedure

in AC mode.

Connect the earth cable connector to the positive pole (+) of

the welding machine, and the clamp to the workpiece as

close as possible to the welding point, making sure there is

good electrical contact.

Connect the power connector of the TIG torch to the

negative pole (-) of the welding machine.

Connect the torch connector to the welding machine

connector A7.

Connect the torch gas hose fitting to the fitting P on the

machine, and the gas hose from the cylinder pressure

regulator to the gas fitting B1 on the rear panel.

Only for item 165 - If using a water-cooled torch, use the

cooling unit. After having filled the tank with coolant,

connect the plug of the mains cable to the socket B5 of the

welding machine, then connect the 3-pin male patch

connector to the connector B3. Turn on the cooling unit by

means of the apposite switch (see par. 3.5.1).

Turn on the machine by means of the switch A9.

Do not touch live parts and output terminals while the

machine is powered.

The first time the machine is turned on, select the mode

using the push-buttons C, X and A3 and the welding

parameters by means of the key G and the knob R

as

described in paragraph 3.2.

In TIG procedure the cooling fan starts working, after 5

seconds it stops for starting again to work during welding

process till the machine is cooled.

The flow of inert gas must be set to a value (in litres per

minute) approximately 6 times the diameter of the

electrode.

If you are using gas-lens type accessories, the gas

throughput may be reduced to approximately 3 times the

diameter of the electrode. The diameter of the ceramic

nozzle must be 4 to 6 times the diameter of the electrode.

The most commonly used gas is normally ARGON,

because it is less costly than other inert gases, but you may

also use blends of ARGON with a maximum of 2%

HYDROGEN for welding stainless steel, and HELIUM or

ARGON-HELIUM blends for welding copper.

These blends increase the heat of the arc while welding, but

are much more expensive.

If you are using HELIUM gas, increase the litters per minute

to 10 times the diameter of the electrode (Ex. diameter 1.6 x

10= 16 It./min of Helium).

Use D.I.N. 10 protective glasses for up to 75A, and D.I.N.

11 from 75A up.

3.5.1 Cooling unit (optional item 560010).

When using a water-cooled torch, use the cooling unit.

To select the cooling unit working mode, proceed as

follows:

1. Select any TIG procedure.

2. Press the key Y and while holding it down, press the

key G. Hold both keys down until the display T reads

H2O.

3. Select the working mode with the knob R.

1 = Unit off,

2 = Continuous operation,

3 = Automatic operation.

To exit the selection menu briefly press Y.

N.B. "Automatic operation" means that the cooling unit is

started when the torch button is pressed and stopped after

approximately 2 minutes from releasing the torch button.

Caution! If electrode welding is selected, cooling is not

active and cannot be selected. Upon machine power-on,

11

12

the display T may show the flashing message H2O.

3.6. SAVING

You may save parameters only after welding.

Pressing the push-button Y briefly makes a selection, while

holding it down for more than 3 seconds saves the data.

Each time it is turned on, the machine always shows the last

welding condition used.

3.6.1 Saving data from the PL program

Using the machine for the first time

When the machine is turned on, the display shows the symbol

PL; this disappears after 5 seconds, and a working current is

displayed. Follow the instructions in paragraphs 3.2 and 3.5,

then proceed as follows to save the data in the program P01:

• Briefly press the push-button Y, the message P01 will appear

flashing.

• Press push-button Y for more than 3 seconds, until the

symbol P01 stops flashing: at this point, the data have been

saved.

• Obviously, if you wish to save in a program other than P01,

you should briefly press the push-button Y as many times as

necessary to display the desired program. P01 will be displayed

the next rime the machine is turned on.

PRESSING THE Y PUSH-BUTTON BRIEFLY MAKES A

SELECTION, WHILE HOLDING IT DOWN FOR MORE THAN

3 SECONDS SAVES THE DATA.

3.6.2 Save from a free program

The operator may edit and save a selected program by

proceeding as follows:

• Press the push-button Y briefly and select the desired

program number.

• The symbol of free programs is flashing.

• Press the push buttons C, X and A3 and select the welding

procedure and mode (paragraph 3.2).

• Turn the knob R and set the welding current.

• If the TIG procedure has been selected, activate the LED A4

(post gas) by means of the push-button G, and set the desired

value via the knob R (paragraph 3.2.)

• If you wish to adjust the "slope" times or other parameters,

after making these adjustments which are necessary in order

to weld, follow the steps described in paragraph 3.2.

• Weld, even briefly, and decide where to save

• To save in the previously selected program, press the button

Y for more than 3 seconds, until the number stops flashing.

• To save in a different program, make your selection by briefly

pressing the push-button Y, then hold down the push button Y

for more than 3 seconds.

3.6.3. Save from a saved program

Beginning with a previously saved program, the operator may

edit the data in memory to update the program itself, or to find

new parameters to save in another program.

3.6.3.1 Update

• Alter turning on the machine, select the parameters to be

edited and edit them.

• Weld, even briefly.

• Hold down the Y button for more than 3 seconds, until the

save is confirmed (program symbol changes from flashing to

steady).

3.6.3.2 Save in a new program

• After turning on the machine, select the parameters to be

edited and edit them.

• Weld, even briefly.

• Briefly press the selector Y until the desired program is

displayed.

• Hold down the Y button until the save is confirmed

(program symbol changes from flashing to steady).

4. REMOTE CONTROLS

The following remote controls may be connected to this

machine to adjust the welding current:

Item 570008 Foot control (used in TIG welding)

Item 535805 TIG UP/DOWN Torch.

Item 530330+ltem 570006 (used in MMA welding)

Item 363307 Connection to simultaneously connect the

torch and the pedal control. With this accessory, item

570008 may be used in any TIG welding mode.

Remote controls that include a potentiometer regulate

the welding current from the minimum to the maximum

current set via the knob R.

Remote controls with UP/DOWN Iogic regulate the

welding current from the minimum to the maximum.

Remote control settings are always active in the PL

program, while they are not active in a saved program.

BEDIENUNGSANLEITUNG FÜR LICHTBOGENSCHWEISSMASCHINEN

WICHTIG:

VOR INSTALLATION UND GEBRAUCH DIESER

SCHWEISSMASCHINE BZW. VOR AUSFÜHRUNG VON

BELIEBIGEN WARTUNGSARBEITEN, DIESES HANDBUCH

UND DAS HANDBUCH “SICHERHEITSVORSCHRIFTEN

FÜR DEN GERÄTEGEBRAUCH” AUFMERKSAM LESEN.

DABEI IST DEN SICHERHEITSNORMEN BESONDERE

BEACHTUNG ZU SCHENKEN. BITTE WENDEN SIE SICH

AN IHREN DISTRIBUTOR, WENN IHNEN AN DIESER

ANLEITUNG ETWAS UNKLAR IST.

1. VORWORT

Diese Maschine darf nur zur Ausführung von Schweißarbeiten

verwendet werden. Sie darf nicht zum Enteisen von Rohren

benutzt werden.

Des Weiteren ist dem Handbuch, das die

Sicherheitsvorschriften enthält, größte Beachtung zu

schenken.

Die Symbole neben den einzelnen Paragraphen weisen auf

Situationen, die größte Aufmerksamkeit verlangen, Tipps oder

einfache Informationen hin.

Die beiden Handbücher sind sorgfältig an einem Ort

aufzubewahren, der allen Personen, die mit dem Gerät zu tun

haben, bekannt ist. Sie sind immer dann heranzuziehen, wenn

Zweifel bestehen. Die beiden Handbücher haben die Maschine

über ihre ganze Lebensdauer zu “begleiten” und sind bei der

Bestellung von Ersatzteilen heranzuziehen.

2. ALLGEMEINE BESCHREIBUNG

2.1. EIGENSCHAFTEN

Bei dieser Schweißmaschine handelt es sich um eine

Konstant-Gleichstromquelle mit INVERTER-Technologie, die

zum WIG-Schweißen mit umhüllten Elektroden

(Zelluloseumhüllungen ausgenommen) und mit Berührungsund Hochfrequenzzündung entwickelt wurde. Nicht zum

Entfrosten von Rohrleitungen verwenden.

2.2. ERLÄUTERUNG DER TECHNISCHEN DATEN

IEC60974-1 Die Schweißmaschine wurde nach diesen

IEC60974-10 internationale Normen gebaut.

Cl. A Maschine für den industriellen und den

professionellen Einsatz.

Nr. Seriennummer; sie muss bei allen Anfragen zur

Schweißmaschine stets angegeben werden.

Statischer Einphasen-Frequenzumrichter

Transformator-Gleichrichter.

Fallende Kennlinie.

MMA Geeignet zum Schweißen mit umhüllten

Elektroden.

WIG Geeignet zum WIG-Schweißen

13

U

0

Leerlaufspannung Sekundärseite

X Einschaltdauer. Die Einschaltdauer ist der auf

eine Spieldauer von 10 Minuten bezogene

Prozentsatz der Zeit, die das Gerät bei einer

bestimmten Stromstärke arbeiten kann, ohne

sich zu überhitzen.

I2 Schweißstrom.

U

2

Sekundärspannung bei Schweißstrom I2.

U

1

Bemessungsspeisespannung.

1~ 50/60Hz Einphasen-Stromversorgung 50 oder 60 Hz.

I1 max. Dies ist der Höchstwert der Stromaufnahme.

I1 eff. Dies ist der Höchstwert der effektiven

Stromaufnahme bei Berücksichtigung der

relativen Einschaltdauer.

IP23 Schutzart des Gehäuses, die bescheinigt, dass

das Gerät im Freien bei Regen betrieben

werden darf.

Geeignet zum Betrieb in Umgebungen mit

erhöhter Gefährdung.

ANMERKUNGEN: Das Gerät ist außerdem für den Betrieb in

Umgebungen mit Verunreinigungsgrad 3 konzipiert. (Siehe

IEC 664).

2.3. BESCHREIBUNG DER SCHUTZEINRICHTUNGEN

2.3.1 Thermischer Schutz

Dieses Gerät wird durch einen Temperaturfühler geschützt,

der, wenn die zulässigen Temperaturen überschritten werden,

den Betrieb der Maschine sperrt. In diesem Zustand bleibt der

Lüfter eingeschaltet und die LED U leuchtet auf.

2.3.2 Schutzverriegelungen

Diese Schweißmaschine verfügt über verschiedene

Schutzeinrichtungen, welche die Maschine ausschalten, bevor

sie Schaden nehmen kann.

Die Ausschaltung der Maschine wird durch das Blinken der

roten LED S signalisiert.

Das Aufleuchten signalisiert:

1) Beim Einschalten: die Speisung der Maschine.

2) Nach dem Einschalten: eine falsche Speisespannung.

3) Bei eingeschalteter Maschine: die Spannung ist unter 118 V

gesunken.

4) Bei eingeschalteter Maschine: die Speisespannung

überschreitet 300V.

5) Während des Schweißens: die Spannung überschreitet

300V. Zum Wiederherstellen der normalen

Betriebsbedingungen die Spannung prüfen. Dann den

Schalter A9 ausschalten und nach 5 Sekunden wieder

einschalten. Wenn das Problem behoben wurde, arbeitet

die Schweißmaschine wieder ordnungsgemäß.

6) Beim WIG-Schweissen die Leerlaufspannung auf

Sekundärseite überschreitet 63 Vrms.

Hinweis: wenn die Speisespannung beim Einschalten

weniger als 170 V beträgt, leuchtet keine LED auf und der

Lüfter ist gespeist.

Auf dem Display erscheint die Meldung E2 und es ist der

Eingriff eines Technikers erforderlich.

2.3.3 PASSWORT

Dieses Gerät ist gegen den Zugriff seitens nicht autorisierter

Personen durch Abfrage eines Passworts zum Zeitpunkt des

Einschaltens geschützt.

Zur Aktivierung der Passwort-Funktion die Taste G drücken,

gedrückt halten und die Taste Y drücken.

(Nur für art. 165: die Tasten gedrückt halten, bis auf dem

Display T das Kürzel H2O angezeigt wird. Die Taste Y einmal

drücken: auf dem Display T wird der Schriftzug PSS

angezeigt).

(Nur für art. 164: die Tasten gedrückt halten, bis auf dem

Display T das Kürzel PSS angezeigt wird).

Dann gehen Sie mit dem Bedienungsknopf R auf 1. Zum

Bestätigen für 3 Sekunden den Drucktaster Y gedrückt halten;

bei Einschalten der Maschine erscheint die Meldung PSS am

Display T, mit dem Bedienungsknopf R das Passwort

eingeben (am Display T angezeigt) und zum Bestätigen die

Taste Y gedrückt halten.

Wenn der Code falsch ist, bleibt der Generator stehen und es

erscheint die Meldung ERR 72. Um neuerlich das Passwort

einzugeben muss man den Generator aus- und wieder

einschalten.

Der Passwort-Code wird gemeinsam mit der Maschine

geliefert und kann nicht verändert werden. Es wird empfohlen,

diesen separat aufzubewahren. Im Fall eines Verlustes ist der

Kundendienst zu kontaktieren. Bei der Auslieferung des

Generators steht die Funktion PSS auf OFF.

2.3.4 Generator-Aggregat

Seine Leistung muss größer oder gleich 4,5 kVA (Einphasen)

für Typ 164 und 6,5 kVA (Einphasen) für Typ 165 sein und es

darf keine Spannung von mehr als 260 V abgeben und darf

über eine elektronische Spannungregulierungsvorrichtung

verfügen.

3. INSTALLATION

Sicherstellen, dass die Speisespannung der auf dem

Leistungsschild der Schweißmaschine angegebenen

Bemessungsspannung entspricht.

Der Bemessungsstrom des in Reihe mit der Speisung

geschalteten thermomagnetischen Schalters oder der

Sicherungen muss gleich dem von der Maschine

aufgenommenen Strom I1 sein.

ACHTUNG! Die Verlängerungen bis 30 m müssen einen

Querschnitt von mindestens 2,5 mm

2

haben.

3.1. INGANGSETZEN

Die Installation der Maschine muss durch Fachpersonal

erfolgen. Alle Anschlüsse müssen nach den geltenden

Bestimmungen und unter strikter Beachtung der

Unfallverhütungsvorschriften ausgeführt werden (Norm CEI

26-10 CENELEC HD 427).

3.2 BESCHREIBUNG DES GERÄTS (Abb. 1 und 2)

C – Schweißverfahren- und Betriebsarten-

Wahlschalter

Mit diesem Drucktaster wählt man das Schweißverfahren

(Elektroden- oder WIG-Schweißen) und die Betriebsart (2Takt, 4-Takt und 4-Takt mit Zweiwertschaltung).

Jede Betätigung dieses Drucktasters bewirkt eine neue

Einstellung.

Die von Ihnen getroffene Wahl wird durch das Aufleuchten der

LEDs neben den jeweiligen Symbolen angezeigt.

A – LED Elektrodenschweißen (MMA)

Diese Maschine kann alle Arten von Elektroden mit Ausnahme

von Elektroden mit Zelluloseumhüllung schmelzen.

In dieser Position ist nur der Regler R für die Einstellung des

Schweißstroms freigegeben.

B – LED WIG-Schweißen – 2-Takt

(Handbetrieb)

Drückt man den Brennertaster, steigt der Strom in der zuvor

eingestellten Zeit "slope up" an (LED L leuchtet), bis der mit

dem Regler R eingestellte Wert erreicht wird. Löst man den

Brennertaster, sinkt der Strom in der zuvor eingestellten Zeit

“slope down” (LED A5 leuchtet) auf den Wert 0.

D – LED WIG-Schweißen – 4-Takt

(Automatikbetrieb)

Dieses Programm unterscheidet sich von dem vorherigen

darin, dass sowohl die Zündung als auch das Löschen durch

Betätigen und Lösen des WIG-Brennertasters gesteuert

werden.

E – LED WIG-Schweißen mit

Zweiwertschaltung – 4-Takt (Bilevel-Automatikbetrieb)

Vor dem Zünden des Lichtbogens müssen die zwei

verschiedenen Schweißströme eingestellt werden: Erste Stufe:

den Drucktaster G drücken, bis die LED M aufleuchtet, und

dann den Hauptstrom mit Regler R einstellen.

Zweite Stufe: den Drucktaster G drücken, bis die LED A6

aufleuchtet, und dann den Hauptstrom mit Regler R einstellen.

Nach dem Zünden des Lichtbogens steigt der Strom in der

zuvor eingestellten Zeit “slope up” an (LED L leuchtet), bis der

mit dem Regler R eingestellte Wert erreicht ist. Die LED M

leuchtet auf und das Display T zeigt den Wert an.

Wenn während des Schweißens das Erfordernis besteht, den

Strom zu senken, ohne den Lichtbogen zu löschen (z.B.

Wechsel des Schweißzusatzes, Wechsel der Arbeitsstellung,

Übergang von einer horizontalen Lage in eine vertikale usw.

…), muss man den Brennertaster drücken und wieder

loslassen: der Strom sinkt dann auf den zweiten gewählten

Wert, die LED A6 leuchtet auf und die LED M erlischt.

Um zum vorherigen Hauptstrom zurückzukehren, muss man

den Brennertaster erneut drücken und wieder loslassen: die

LED M leuchtet auf und die LED A6 erlischt. Wenn man den

Schweißprozess unterbrechen will, muss man den

Brennertaster für eine Dauer von mehr als 0,7 Sekunden

drücken und dann wieder loslassen: der Strom sinkt dann

innerhalb des Zeitintervalls „slope down“, das zuvor festgelegt

wurde, bis auf den Wert 0 (LED A5 leuchtet).

Wenn man während des „slope down“ den Brennertaster

drückt und sofort wieder löst, kehrt man entweder zum „slope

up“, wenn dessen Wert größer Null ist, oder zum niedrigeren

der eingestellten Stromwerte zurück.

HINWEIS: Mit dem Ausdruck „DRÜCKEN UND SOFORT

WIEDER LÖSEN“ ist eine Betätigungsdauer von maximal 0,5

Sekunden gemeint.

A3 –On-Off-Wahlschalter für Hochfrequenz-

Zündung und Impulsschweißen

Mit diesem Wahlschalter wählt man das Zündverfahren (HFoder Berührungszündung) und die Betriebsart Konstantstromoder Impulsschweißen. Jede Betätigung dieses Drucktasters

bewirkt eine neue Einstellung.

Die von Ihnen getroffene Wahl wird durch das Aufleuchten der

LEDs neben den jeweiligen Symbolen angezeigt.

A1 – LED Hochfrequenz- oder

Berührungszündung (nur WIG DC)

Wenn diese LED nicht leuchtet, muss man zum Zünden des

Lichtbogens den Brennertaster drücken, mit der WolframElektrode das Werkstück berühren und die Elektrode wieder

anheben. Diese Bewegung muss entschieden und rasch

ausgeführt werden.

Wenn diese LED leuchtet, muss man zum Zünden des

Lichtbogens den Brennertaster drücken: ein Zündfunke hoher

Spannung/Frequenz zündet den Lichtbogen.

A2 – LED Impulsschweißen on-off

Diese LED leuchtet auf, wenn die Betriebsart Impulsschweißen

eingeschaltet ist.

Bei einer Impulsfrequenz von 0,16 bis 1,1 Hz zeigt das Display

T abwechselnd den Spitzenstrom (Hauptstrom) und den

Grundstrom an.

Die LEDs M und N leuchten abwechselnd auf; jenseits von 1,1

Hz zeigt das Display T den Mittelwert der beiden Ströme an

und die LEDs M und N leuchten beide ständig. Leuchtet diese

LED nicht auf, ist die Betriebsart Konstantstromschweißen

eingeschaltet.

14

X – WIG DC oder WIG AC Betriebsarten-

Wahlschalter

V - LED WIG-AC-Schweissen (Wechselstrom)

Z - LED WIG-DC-Schweissen (Gleichstrom)

G – Wahlschalter für die WIG-Schweißparameter

Drückt man diesen Drucktaster, leuchten nacheinander

folgende LEDs auf:

Achtung: es leuchten nur die dem gewählten Schweißprozess

entsprechenden LEDs auf; beim WIG-Konstantstromverfahren

leuchtet zum Beispiel nicht die LED O auf, welche die

Impulsfrequenz repräsentiert.

Die einzelnen LEDs zeigen den Parameter an, der mit dem

Regler R innerhalb des Zeitraums, in dem die LED leuchtet,

eingestellt werden kann.

5 Sekunden nach der letzten Änderung erlischt die betreffende

LED und es wird der Hauptschweißstrom angezeigt; außerdem

leuchtet die zugehörige LED M auf.

F - LED AC Frequenz

Sie regelt die Frequenz für den Wechselstrom von 50 bis

150Hz.

H - LED Balanceregelung.

Sie regelt die Reinigungswirkung von –8 bis 0 oder die

Einbrandwirkung von 0 bis 8.

I – LED Wahl von der Elektrodendurchmesser beim

AC-Schweissen

Sie regelt der Start in Abhängigkeit vom

Elektrodendurchmesser

L - LED

Slope up. Dies ist das Zeitintervall, in dem der Strom

ausgehend vom Mindestwert den eingestellten

Schweißstromwert erreicht. (0-10 s)

M - LED

Hauptschweißstrom

N - LED

Grundstrom in der Betriebsart Impulsschweißen

O - LED

Impulsfrequenz (0,16 bis 250 Hz)

Impulszeit und Grundzeit sind gleich.

A6 - L ED

Zweite Schweißstromstufe in der Betriebsart Bilevel

A5 - LED

Slope down. Dies ist das Zeitintervall, in dem der Strom den

Mindestwert erreicht und der Lichtbogen gelöscht wird. (0-10s)

A4 - L ED

Post gas. Zum Einstellen der Dauer des Gasaustritts nach

Abschluss der Schweißung. (0-30 s)

R - Regler

Für die Einstellung des Schweißstroms LED M.

Außerdem bestehen in Verbindung mit Drucktaster G folgende

Möglichkeiten:

- Einstellung der Frequenz F

- Einstellung der Reinigungswirkung oder der

Einbrandwirkung H

- Einstellung des Elektrodendurchmessers I

- Einstellung der Stromanstiegszeit "slope up" L

- Einstellung des Grundstroms für die Betriebsart

Impulsschweißen N

- Einstellung der Impulsfrequenz O

- Einstellung der zweiten Schweißstromstufe für die Betriebsart

Bilevel A6

- Einstellung der Stromabfallszeit "slope down" A5

- Einstellung der Post-gas-Zeit A4

S – LED für die Verriegelungsanzeige (siehe 2.3.2)

U – LED thermischer Schutz

Diese LED leuchtet auf, wenn der Schweißer die zulässige

Einschaltdauer oder die zulässige Dauer des Aussetzbetriebs

für die Maschine überschreitet; zugleich wird die Stromabgabe

gesperrt.

HINWEIS. In diesem Zustand kühlt der Lüfter weiterhin die

Stromquelle.

T -Display

Anzeige des Schweißstroms und der mit dem Drucktaster G

und dem Regler R vorgenommenen Einstellungen.

Y - Wahlschalter

Wahl und Speicherung der Programme.

Die Schweißmaschine kann neun Programme (P01 bis P09)

abspeichern, die mit diesem Drucktaster aufgerufen werden

können. Außerdem ist ein Arbeitsprogramm PL verfügbar.

Wahl

Betätigt man diesen Drucktaster kurz, zeigt das Display T die

Nummer des Programms an, das auf das Programm folgt, mit

dem gerade gearbeitet wird. Wenn dieses Programm nicht

gespeichert wurde, blinkt die Anzeige; andernfalls ist die

Anzeige permanent.

Speicherung

Drückt man nach Wahl des Programms den Drucktaster für

mehr als 3 Sekunden, werden die Daten gespeichert.

Zur Bestätigung hört die Anzeige der Programmnummer auf

dem Display T auf zu blinken.

A7 – 10-POLIGE STECKDOSE

An diese Steckdose können folgende

15

Fernregler angeschlossen werden:

a) Fußregler

b) Brenner mit Start-Taster

c) Brenner mit Potentiometer

d) Brenner mit UP/DOWN-Steuerung

e) Fernbedienung usw. ...

P – Anschluss (¼ Gas).

Hier wird der Gasschlauch des WIG-Brenners angeschlossen.

Q

Ausgangsklemme Minuspol (-)

A8

Ausgangsklemme Pluspol (+)

A9 – Schalter

Zum Ein- und Ausschalten der Maschine.

B1 –Gas-Speiseanschluss

B2 – Speisekabel

B3 – Steckvorrichtung (nur für art. 165)

Dreipolige Steckvorrichtung für den Anschluss des Kabels des

Druckschalters des Kühlaggregats.

B4 – Sicherungshalter (nur für art. 165)

B5 - Steckdose (nur für art. 165)

Für den Anschluss des Kühlaggregats.

Achtung: Max. Leistung: 360VA - Ampere: 1,6. Keine

Werkzeugmaschinen wie Schleifmaschinen o.ä. anschließen.

3.3. ALLGEMEINE HINWEISE

Vor Gebrauch dieser Schweißmaschine die Normen CEI 26/9 CENELEC HD 407 und CEI 26.11 - CENELEC HD 433

aufmerksam lesen; außerdem sicherstellen, dass die

Isolierung der Leitungen, der Elektrodenspannzange, der

Steckdosen und der Stecker intakt ist und dass Querschnitt

und Länge der Schweißleitungen mit dem verwendeten Strom

verträglich sind.

3.4. SCHWEISSEN MIT UMHÜLLTEN ELEKTRODEN (MMA)

- Diese Schweißmaschine ist zum Schweißen mit allen Arten

von umhüllten Elektroden mit Ausnahme von Elektroden

mit Zelluloseumhüllungen (AWS 6010) geeignet.

- Sicherstellen, dass sich Schalter A9 in Schaltstellung O

befindet. Dann die Kabel unter Beachtung der vom

Hersteller der verwendeten Elektroden verlangten Polung

anschließen. Außerdem die Klemme des Massekabels an

das Werkstück so nahe wie möglich an der Schweißstelle

anschließen und sicherstellen, dass ein guter elektrischer

Kontakt gegeben ist.

- Niemals gleichzeitig den Brenner oder die

Elektrodenspannzange und die Masseklemme berühren.

- Die Maschine mit dem Schalter A9 einschalten.

- Durch Drücken von Drucktaster C das Schweißverfahren

MMA wählen; die LED A leuchtet.

- Bei MMA Verfahren das Lüfterrad ist immer laufend.

- Den Strom in Abhängigkeit vom Elektrodendurchmesser,

der Schweißposition und der auszuführenden Art von

Schweißverbindung einstellen.

- Nach Abschluss des Schweißvorgangs stets das Gerät

ausschalten und die Elektrode aus der

Elektrodenspannzange nehmen.

3.5. WIG-SCHWEISSEN

Diese Schweißmaschine ist zum Schweißen von rostfreiem

Stahl, Eisen und Kupfer mit dem DC-WIG-Verfahren und von

Aluminium, Messing und Magnesium mit dem AC-WIGVerfahren geeignet

Den Steckverbinder des Massekabels an den Pluspol (+) der

Schweißmaschine und die Klemme an das Werkstück

möglichst nahe bei der Schweißstelle anschließen;

sicherstellen, dass ein guter elektrischer Kontakt gegeben ist.

Den WIG-Brenner an den Minuspol (-) der Schweißmaschine

anschließen.

Den Steckverbinder der Steuerleitung des Schlauchpakets an

die Steckdose A7 der Schweißmaschine anschließen.

Den Anschluss des Gasschlauchs des Schlauchpakets an den

Anschluss P der Maschine und den vom Druckminderer der

Gasflasche kommenden Gasschlauch an den Gasanschluss

B1 anschließen.

Nur für art. 165 - Für einen wassergekühlten Brenner das

Kühlaggregat verwenden.

Die Kühlflüssigkeit einfüllen und den Netzstecker in die

Steckdose B5 der Schweißmaschine einstecken. Dann den

dreipoligen fliegenden Stecker an die Steckvorrichtung B3

anschließen. Die Kühlflüssigkeit mit dem dazu bestimmten

Schalter einschalten (Siehe Abschnitt 3.5.1).

Die Maschine mit dem Schalter A9 einschalten.

Keinesfalls spannungführende Teile und die

Ausgangsklemmen berühren, wenn das Gerät eingeschaltet

ist.

Beim ersten Einschalten der Maschine mit den Drucktastern C,

X und A3 das Verfahren wählen; außerdem die

Schweißparameter mit der Taste G und dem Regler R wie in

Abschnitt 3.2 beschrieben einstellen.

Bei WIG Verfahren das Lüfterrad aktiviert sich, nach 5

Sekunden anhält sich und dann, bei Schweißen, es bis die

Kühlung der Schweißmaschine abstartet.

Der Shutzgasfluß muss auf einen Wert (Liter/Minute)

eingestellt werden, der ungefähr dem Sechsfachen des

Elektrodendurchmessers entspricht.

Bei Verwendung von Zubehör wie Gaslinsen kann die GasLiefermenge auf ungefähr das Dreifache des

Elektrodendurchmessers gesenkt werden. Der Durchmesser

der Keramikdüse muss dem Vier- bis Sechsfachen des

Elektrodendurchmessers entsprechen.

Normalerweise wird als Gas ARGON verwendet, da es

preisgünstiger ist als andere Inertgase. Es können jedoch auch

Gemische mit ARGON als Grundgas und einem Anteil von

maximal 2% WASSERSTOFF zum Schweißen von rostfreiem

Stahl bzw. HELIUM und Gemische aus ARGON - HELIUM

zum Schweißen von Kupfer verwendet werden. Diese

Gemische erhöhen die Temperatur des Lichtbogens beim

Schweißen, sind aber sehr teuer.

Bei Verwendung von HELIUM muss die Liefermenge

(Liter/Minute) bis auf das Zehnfache des

16

17

Elektrodendurchmessers erhöht werden (Beispiel:

Durchmesser 1,6 x 10= 16 l/min Helium).

Augenschutzgläser DIN 10 bis 75 A und DIN 11 ab 75 A

aufwärts verwenden.

3.5.1 Kühlaggregat (Art. 560010 optional).

Bei Gebrauch eines wassergekühlten Brenners das

Kühlaggregat verwenden.

Zur Auswahl der Betriebsart des Kühlaggregats auf folgende

Weise vorgehen:

1. Ein beliebiges WIG-Schweißverfahren auswählen.

2. Die Taste Y drücken, gedrückt halten und die Taste G

drücken. Beide Tasten gedrückt halten, bis auf dem

Display T das Kürzel H2O angezeigt wird.

3. Die Funktionsweise über den Regler R auswählen:

1 = Aggregat ausgeschaltet,

2 = Dauerbetrieb,

3 = Automatikbetrieb.

Zum Verlassen der Wahlfunktion kurz den Taster Y

drücken.

HINWEIS: „Automatikbetrieb“ bedeutet, dass das

Kühlaggregat bei Betätigung des Brennertasters anläuft und

rund 2 Minuten nach Loslassen des Brennertasters wieder

abschaltet.

Achtung! Wenn das Elektrodenschweißen gewählt wurde, ist

die Kühlung nicht eingeschaltet und kann folglich auch nicht

gewählt werden. Es ist normal, dass im Moment der

Einschaltung der Maschine auf dem Display T die blinkende

Anzeige „H2O“ erscheint.

3.6. SPEICHERUNG

Das Speichern ist erst nach dem Schweißen möglich.

Durch kurze Betätigung von Drucktaster Y nimmt man die

Wahl vor; durch Betätigung von mehr als 3 Sekunden

veranlasst man die Speicherung.

Bei jeder Einschaltung befindet sich die Maschine stets in dem

Zustand, in dem sie bei der letzten Schweißung verwendet

wurde.

3.6.1. Speichern der Daten von Programm PL

Bei erstmaliger Verwendung der Maschine.

Beim Einschalten der Maschine erscheint auf dem Display das

Kürzel PL. Nach 5 Sekunden erlischt diese Anzeige und es

wird ein Arbeitsstrom angezeigt. Die Anweisungen in den

Abschnitten 3.2 und 3.5 befolgen und dann zum Speichern der

Daten in Programm P01 wie folgt vorgehen:

• Kurz Drucktaster Y drücken: es erscheint die blinkende

Anzeige P01.

• Drucktaster Y für mehr als 3 Sekunden drücken, bis die

Anzeige P01 zu blinken aufhört: an diesem Punkt wurde die

Speicherung ausgeführt.

• Wenn man die Daten anstatt in Programm P01 in einem

anderen Programm speichern will, muss man lediglich den

Drucktaster Y mehrmals kurz betätigen, bis das gewünschte

Programm angezeigt wird. Bei Wiedereinschaltung der

Maschine wird das Programm P01 angezeigt.

DURCH KURZE BETÄTIGUNG VON DRUCKTASTER Y

NIMMT MAN EINE WAHL VOR. DRÜCKT MAN IHN

LÄNGER ALS 3 SEKUNDEN, VERANLASST MAN EINE

SPEICHERUNG.

3.6.2. Speichern in einem freien Programm

Der Benutzer kann ein gewähltes Programm modifizieren und

speichern, indem er wie folgt vorgeht:

• Drucktaster Y kurz drücken und die gewünschte

Programmnummer wählen.

• Die freien Programme erkennt man daran, dass ihr Kürzel

blinkt.

• Drucktaster C, X und A3 drücken und das Schweißverfahren

und die Betriebsart wählen (Abschnitt 3.2).

• Regler R drehen und den Schweißstrom einstellen.

• Wenn das WIG-Verfahren gewählt wurde, die LED A4 (post

gas) mit Drucktaster G einschalten und mit dem Regler R

den gewünschten Wert einstellen (Abschnitt 3.2).

Wenn nach diesen, zum Schweißen erforderlichen

Einstellungen, die Slope-Zeiten oder sonstiges eingestellt

werden sollen, wie in Abschnitt 3.2 beschrieben vorgehen.

Eine auch nur kurze Schweißung ausführen und festlegen,

in welchem Programm die Daten gespeichert werden

sollen.

Zum Speichern in dem zuvor gewählten Programm den

Drucktaster Y für mehr als 3 Sekunden gedrückt halten, bis die

Nummer zu blinken aufhört.

Zum Speichern in einem anderen Programm durch kurze

Betätigung von Drucktaster Y die Wahl vornehmen und dann

den Drucktaster Y für mehr als 3 Sekunden gedrückt halten.

3.6.3 Speichern ausgehend von einem schon

gespeicherten Programm

Ausgehend von einem schon gespeicherten Programm kann

der Benutzer die Daten im Speicher ändern, um das

Programm zu aktualisieren oder um neue Parameterwerte

festzulegen, die in einem anderen Programm gespeichert

werden sollen.

3.6.3.1 Aktualisieren

· Nach Einschaltung der Maschine die zu ändernden

Parameter wählen und sie modifizieren.

· Eine auch nur kurze Schweißung ausführen.

· Für mehr als 3 Sekunden den Drucktaster Y gedrückt

halten, bis die Ausführung der Speicherung bestätigt wird

(die Anzeige der Kurzbezeichnung des Programms blinkt

nicht mehr, sondern wird ständig angezeigt).

3.6.3.2 Speichern in einem neuen Programm

· Nach Einschaltung der Maschine die zu ändernden

Parameter wählen und sie modifizieren.

· Eine auch nur kurze Schweißung ausführen.

· Kurz Wahlschalter Y drücken, bis das gewünschte

Programm angezeigt wird.

· Ständig den Drucktaster Y drücken, bis die Speicherung

bestätigt wird (die Anzeige der Kurzbezeichnung des

Programms blinkt nicht mehr, sondern wird ständig

angezeigt).

4 FERNREGLER

Für die Einstellung des Schweißstroms können an diese

Schweißmaschine folgende Fernregler angeschlossen werden:

Best.-Nr. 570008 Fußregler (Gebrauch beim WIG-Schweißen)

Best.-Nr. 535805 WIG-Brenner mit UP/DOWN-Steuerung.

Best.-Nr. 530330 + Best.Nr. 570006 (Gebrauch beim MMASchweißen).

Best.-Nr. 363307 Steckdose für den gleichzeitigen Anschluss

des Brenners und des Fußreglers.

Mit diesem Zubehör kann Best.-Nr. 570008 in jeder Betriebsart

des WIG-Schweißverfahrens verwendet werden.

Die Stellteile, die ein Potentiometer einschließen, regeln

den Schweißstrom vom Minimum bis zum maximalen, mit

Regler R einstellten Strom.

Die Stellteile mit UP/DOWN-Steuerung regeln den

Schweißstrom vom Minimum bis zum Maximum.

Die Einstellungen der Fernregler sind im Programm PL stets

aktiv, während dies bei einem gespeicherten Programm nicht

der Fall ist.

MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A L'ARC

IMPORTANT :

VEUILLEZ LIRE ATTENTIVEMENT LE CONTENU DE CE

LIVRET ET DU LIVRET" REGLES DE SECURITE POUR

L'UTILISATION DES APPAREILS AVANT TOUTE

INSTALLATION, UTILISATION OU TOUT ENTRETIEN DU

POSTE A SOUDER, EN PRETANT PARTICULIEREMENT