I MANUALE DI ISTRUZIONE PER SALDATRICE AD ARCO ................... Pag. 3

GB INSTRUCTION MANUAL FOR ARC WELDING MACHINE .................... Page 8

D BETRIEBSANLEITUNG FÜR LICHTBOGENSCHWEISSMASCHINEN .... Seite 13

F MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A L'ARC ........ Page 18

E MANUAL DE INSTRUCCIONES PARA SOLDADORAS DE ARCO .......... Pag. 23

P

MANUAL DE INSTRUÇÕES PARA SOLDADORES A ARCO ...................

Pag. 28

NL HANDLEIDING VOOR BOOGLASTOESTELLEN .................................. Pag. 33

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico

Reserveonderdelen en elektrisch schema

Pagg. Seiten 38

2

1 2

3

3

MANUALE DI ISTRUZIONI PER SALDATRICE AD ARCO

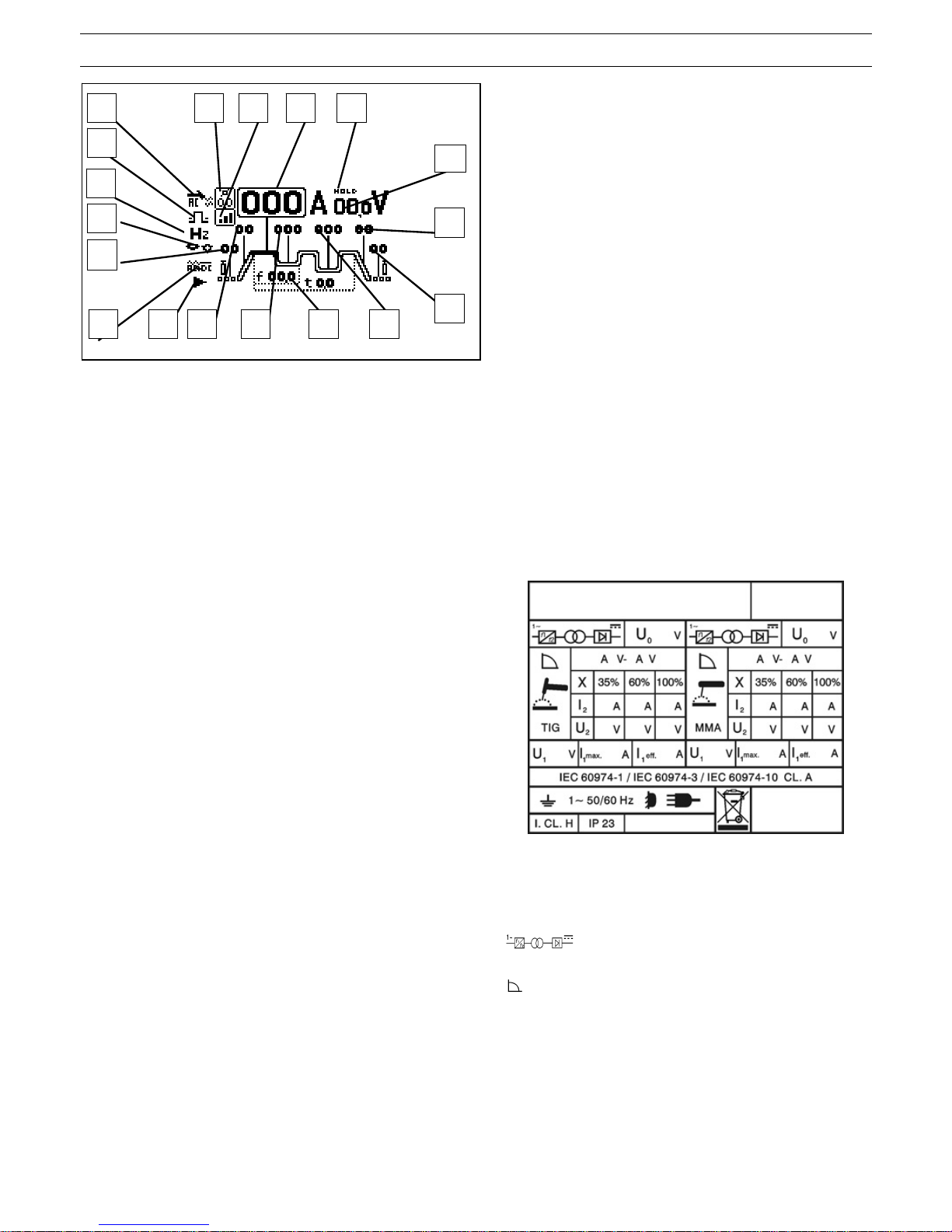

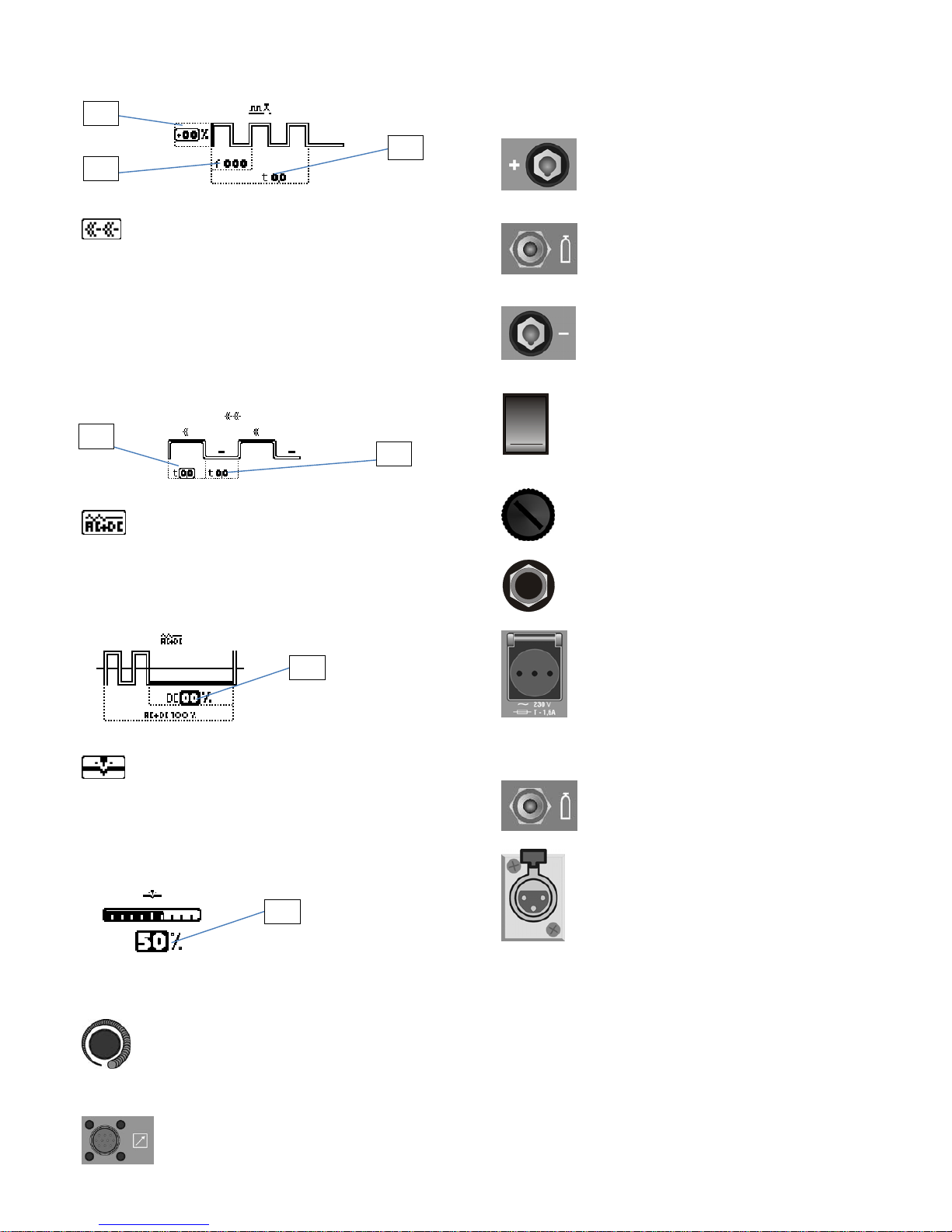

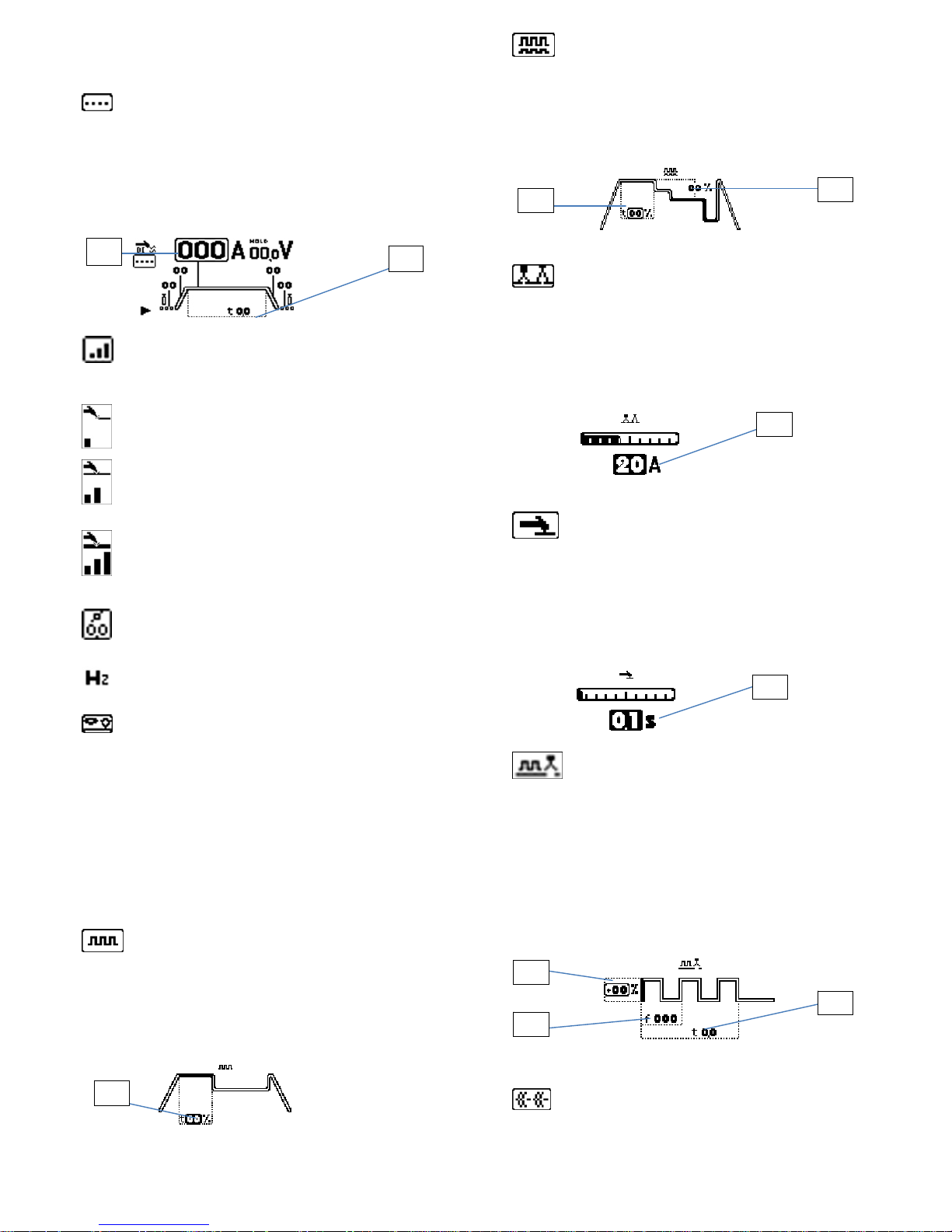

LEGENDA DISPLAY S2

A) METODO DI SALDATURA, s elezionandolo e premendo l’encoder si ha

accesso al menù di “metodo di saldatura”.

B) PROCEDIMENTO DI SALDATURA: selezionandolo e premendo

l’encoder si ha accesso al menù di “procedimento di saldatura”.

C) PRE-GAS: Regola Il tempo di uscita del gas prima dell'inizio della

saldatura (0,05-2,5 sec.), selezionandolo e premendo l’encoder si può

modificarne il tempo.

D) SOTTOMENU OPZIONI DI SALDATURA: selezionandolo e premendo

l’encoder si ha accesso al sottom enu delle opzioni di saldatura dove si

possono modificare i valori dipendentemente dalle opzioni scelte.

E) OPZIONI DI SALDATURA: selezionandolo e premendo l’encoder si ha

accesso al menù delle “opzioni di saldatura”, dove si può scegliere

l’opzione desiderata.

F) SLOPE-UP: è il tempo in cui la corrente, partendo dal minimo, raggiung e

il valore di corrente impostato. (0-10 sec.)

G) CORRENTE DI BASE IN OPZIONI ARCO PULSATO: selezionandolo e

premendo l’encoder si può modificarne il valore.

H) FREQUENZA DI PULSAZIONE: frequenza di pulsazione da 0,16 a 10 KHz, selezionandolo e premendo l’encoder si può modificarne il valore.

I) SECONDO LIVELLO DI CORRENTE IN MODO BI-LEVEL: selezionandolo e premendo l’encoder si può modificarne il valore.

L) POST GAS: Regola il tempo di uscita del gas al termine della saldatura. (0-30 sec.)

M) SLOPE DOWN: E' il tempo in cui la corrente raggiunge il minimo e lo spegnimento dell'arco. (0-10 sec.)

N) CORRENTE DI SALDATURA: selezionandolo e premendo l’encoder si può modificarne il valore.

O) HOLD: segnala che le grandezze visualizzate sul display corrente (fig.3, rif. N) e tensione (fig.3, rif. P) sono quelle utilizzate. Si attiva alla fine di ogni sa lda tura .

P) TENSIONE DI SALDATURA: visualizza la tensione d'arco in relazione al processo di saldatura in atto.

Q) TIPO DI ACCENSIONE DELL’ARCO: selezionandolo si ha accesso la sottomenu dove si può scegliere in che modo accendere l’arco

R) DIAMETRO DELL’ELETTRODO: selezionandolo e premendo l’encoder si può modificarne il valore.

S) FREQUENZA: selezionandolo e premendo l’encoder si può modificarne il valore.

T) BILANCIAMENTO DELL’ONDA: selezionandolo e premendo l’encoder si può modificarne il valore.

IMPORTANTE:

PRIMA DELL’INSTALLAZIONE, DELL’USO O DI QUALSIASI

MANUTENZIONE ALLA SALDATRICE LEGGERE IL

CONTENUTO DI QUESTO MANUALE E DEL MANUALE

“REGOLE DI SICUREZZA PER L’USO DELLE

APPARECCHIATURE” PONENDO PARTICOLARE

ATTENZIONE ALLE NORME DI SICUREZZA. CONTATTARE

IL VOSTRO DISTRIBUTORE SE NON AVETE COMPRESO

COMPLETAMENTE QUESTE ISTRUZIONI.

1. PREMESSA

Questo apparecchio deve essere utilizzato esclusivamente per

operazioni di saldatura. Non deve essere utilizzato per

scongelare tubi.

E’ inoltre indispensabile tenere nella massima considerazione

il manuale riguardante le regole di sicurezza.

I simboli posti in prossimità dei paragrafi ai quali si riferiscono,

evidenziano situazioni di massima attenzione, consigli pratici o

semplici informazioni.

Entrambi i manuali devono essere conservati con cura, in un

luogo noto ai vari interessati. Dovranno essere consultati ogni

qual volta vi siano dubbi, dovranno seguire tutta la vita

operativa della macchina e saranno impiegati per l’ordinazione

delle parti di ricambio.

2. DESCRIZIONI GENERALI

2.1. SPECIFICHE

Questa saldatrice è un generatore di corrente continua

costante realizzata con tecnologia INVERTER, progettata per

saldare gli elettrodi rivestiti (con esclusione del tipo cellulosico)

e con procedimento TIG con accensione a contatto e con alta

frequenza.

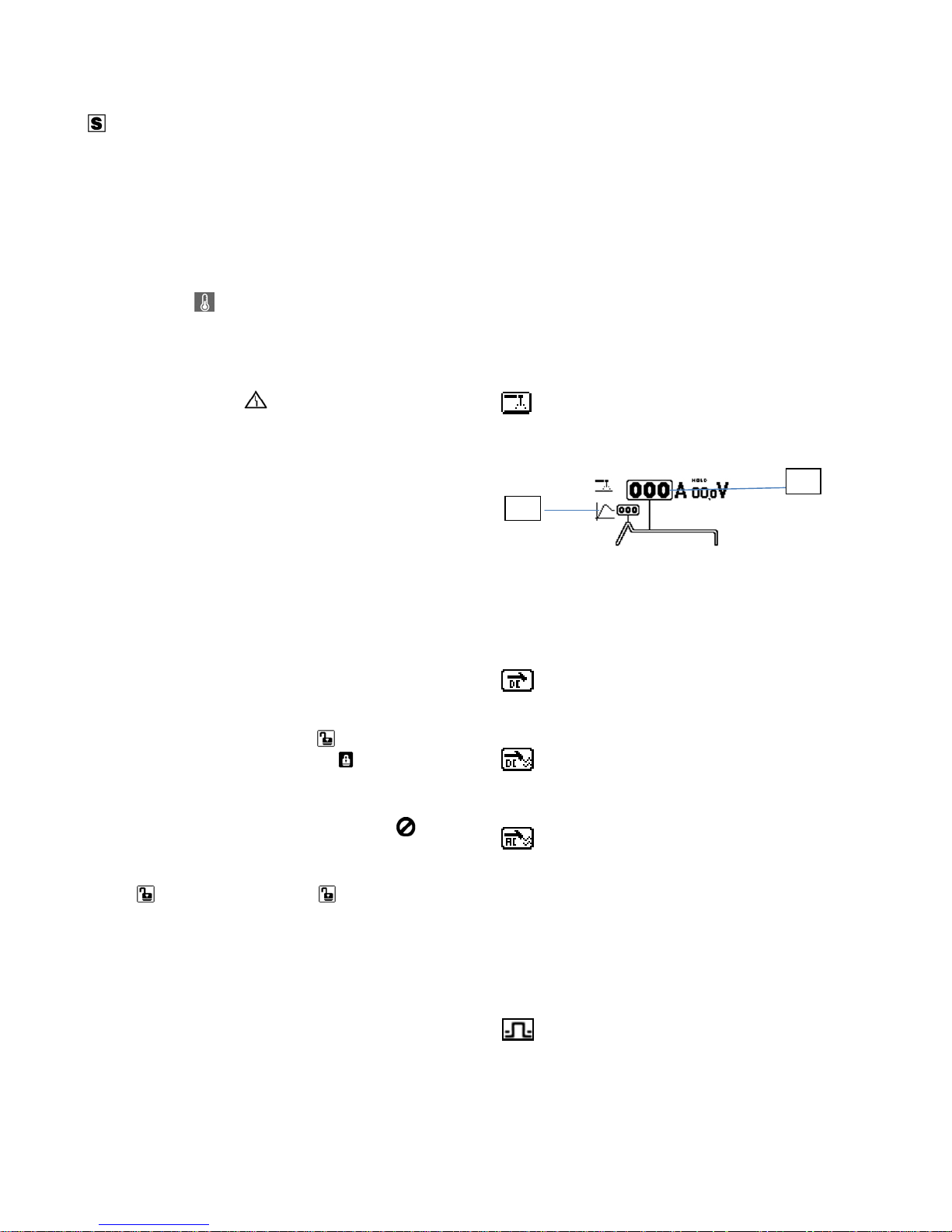

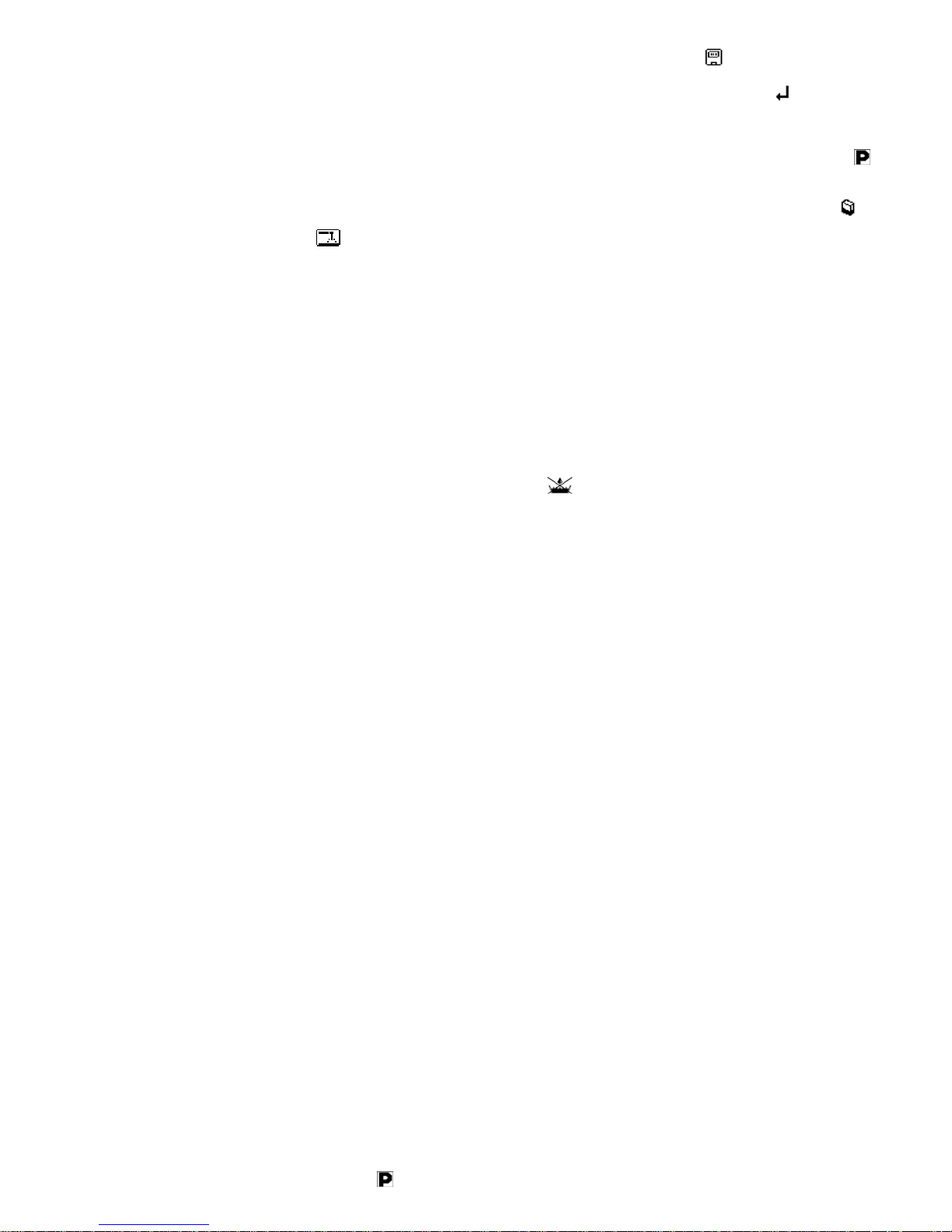

2.2. SPIEGAZIONE DEI DATI TECNICI RIPORTATI SULLA

TARGA DI MACCHINA

N° Numero di matricola da citare sempre per

qualsiasi richiesta relativa alla saldatrice.

IEC60974-1 La saldatrice é costruita secondo queste

IEC60974-10 norme internazionali.

Cl. A Apparecchiatura per uso industriale e

professionale.

Convertitore statico di frequenza monofase

trasformatore-raddrizzatore.

Caratteristica discendente.

MMA Adatto per saldatura con elettrodi rivestiti.

TIG Adatto per saldatura TIG.

U

0

Tensione a vuoto secondaria

X Fattore di servizio percentuale. % di 10 minuti in

cui la saldatrice può lavorare ad una determinata

corrente senza causare surriscaldamenti.

I2 Corrente di saldatura.

U

2

Tensione secondaria con corrente I2.

U

1

Tensione nominale di alimentazione.

1~ 50/60Hz Alimentazione monofase 50 oppure 60 Hz.

l1 max. E’ il massimo valore della corrente assorbita.

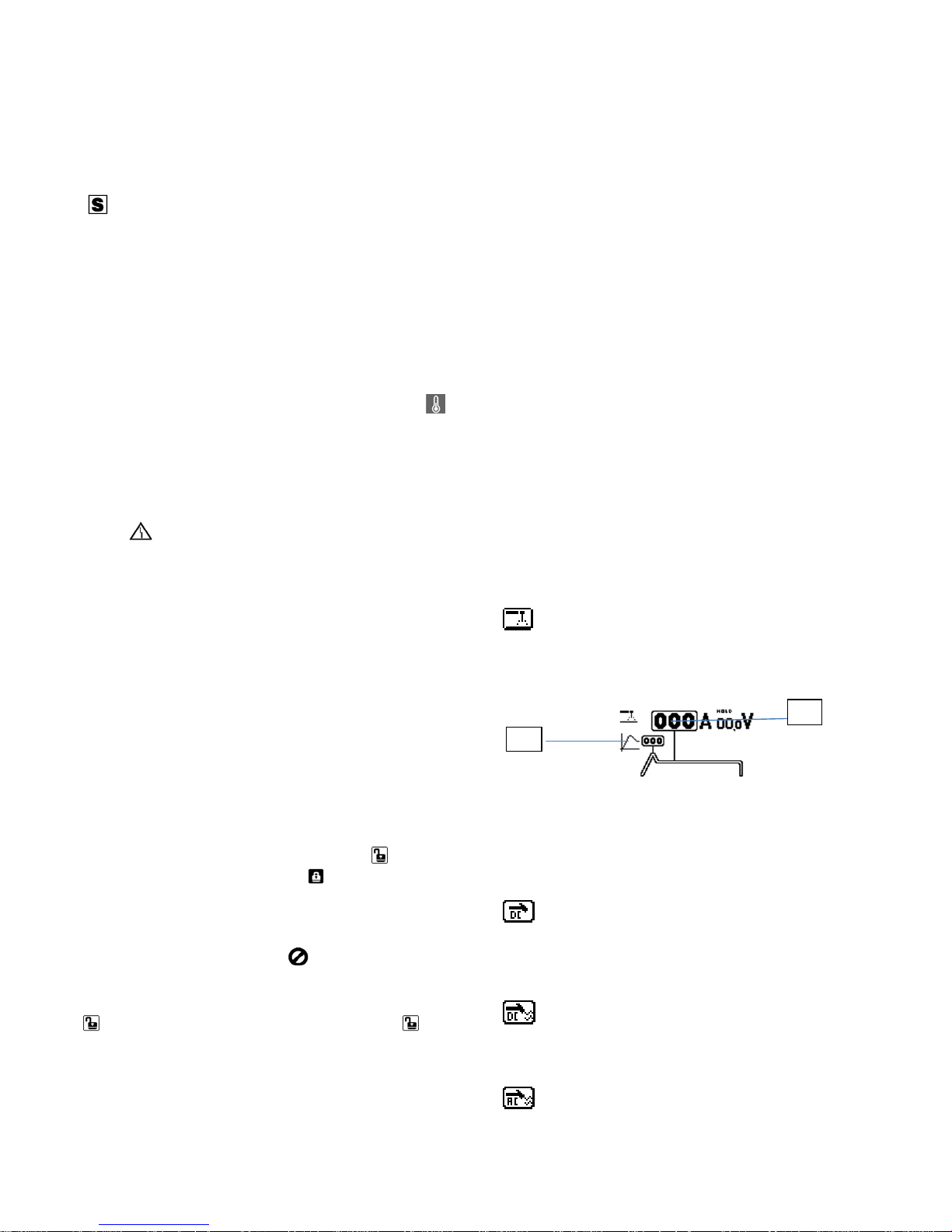

E

N

C

F G

M

L

D H I

Q

S

T

R

B

O A

4

l1 eff. E’ il massimo valore della corrente effettiva

assorbita considerando il fattore di servizio.

IP23 Grado di protezione della carcassa che omologa

l’apparecchio per lavorare all’esterno sotto la

pioggia.

Idoneità ad ambienti con rischio accresciuto.

NOTE: La saldatrice è inoltre idonea a lavorare in ambienti con

grado di inquinamento 3. (Vedi IEC 664).

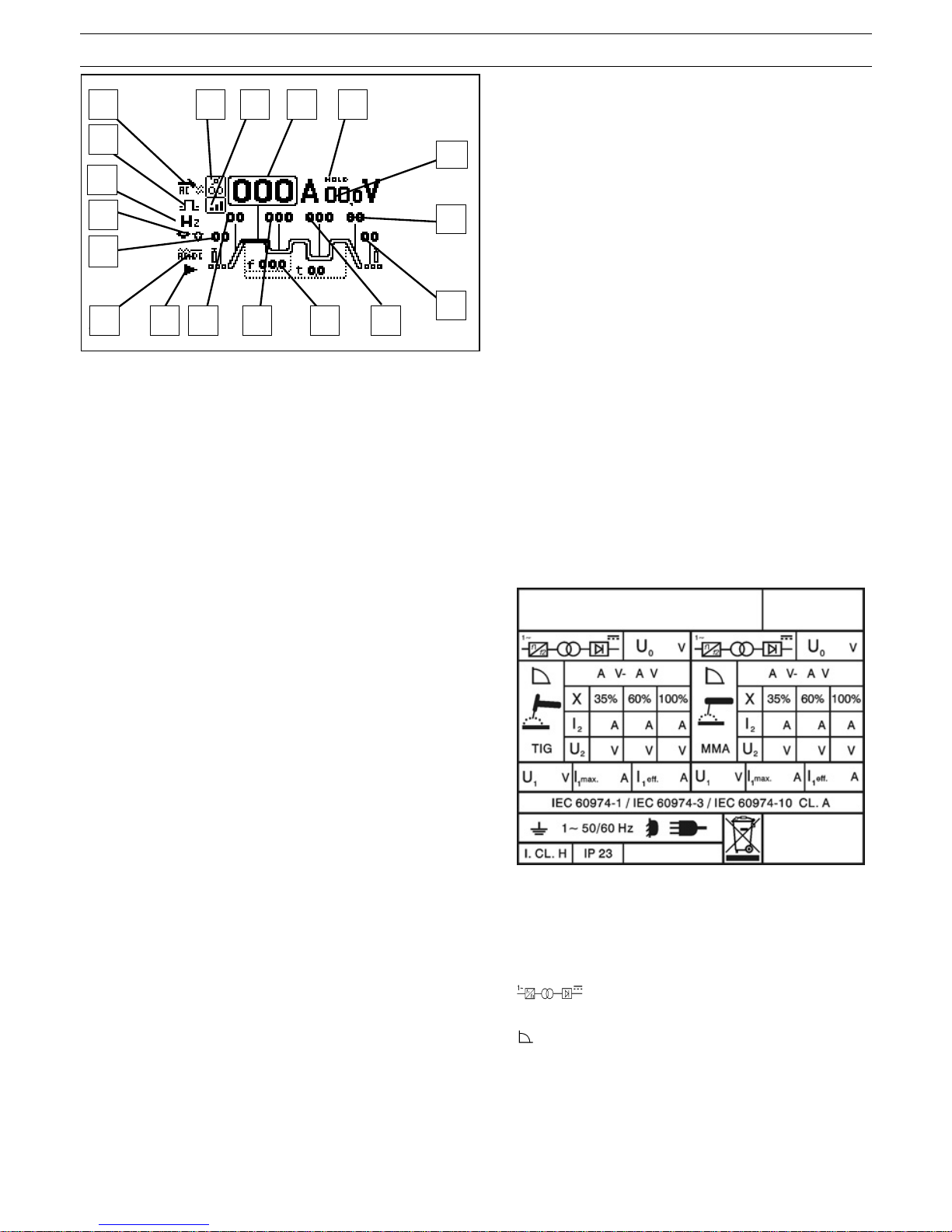

2.3. DESCRIZIONE DELLE PROTEZIONI

2.3.1. Protezione termica

Questo apparecchio è protetto da una sonda di temperatura la

quale, se si superano le temperature ammesse, impedisce il

funzionamento della macchina.

In queste condizioni il ventilatore continua a funzionare e verrà

visualizzata l’icona

sul display.

2.3.2. Protezione di blocco

Questa saldatrice è provvista di diverse protezioni che fermano

la macchina prima che subisca danni.

La segnalazione di fermo macchina è data dalla

visualizzazione del simbolo sul display.

L’accensione segnala:

1) Durante la fase di accensione, lo stato di alimentazione

della macchina.

2) Finita la fase di accensione, un’errata tensione di

alimentazione.

3) A macchina accesa, che la tensione è scesa sotto i 118V.

4) A macchina accesa, che la tensione di alimentazione

supera i 300V.

5) Se, durante la saldatura, la tensione supera i 300V. Per

ripristinare il funzionamento, verificare la tensione. Quindi

spegnere e riaccendere, dopo 5 secondi, l’interruttore. Se

l’inconveniente è stato risolto la saldatrice ricomincerà a

funzionare.

6) Se sul display compare la scritta E2 la macchina necessita

di un intervento tecnico.

2.3.3. Password

Quest’apparecchio è protetto contro l’uso da parte di personale

non autorizzato mediante la richiesta, all’accensione, di una

password.

Per attivare la funzione password, subito dopo l’accensione,

quando sul display viene visualizzato

premere l’encoder

S1, selezionare, ruotando l’encoder, l’icona

.

La password verrà richiesta alla successiva accensione, dove

si dovrà inserire ruotando l’encoder S1 fino al raggiungimento

della cifra corretta confermando premendo l’encoder S1; se il

codice è errato, il generatore si blocca visualizzando

e per

reinserire nuovamente la password è necessario spegnere e

riaccendere il generatore. Per rimuovere la funzione password,

una volta inserita, premere l’encoder quando sul display

appare

e selezionare l’icona , alla successiva

accensione la password non verrà richiesta. Il codice

password viene fornito insieme alla macchina e non si può

cambiare.

Si consiglia di custodirlo separatamente e in caso di

smarrimento, contattare il servizio assistenza.

Il generatore esce dalla fabbrica con la funzione disabilitata.

2.3.4. Funzioni opzioni bloccate

L’eventuale visualizzazione di un lucchetto su di un’opzione di

saldatura implica che è bloccata. Per attivarla, selezionare

l’icona desiderata nel menù di opzioni di saldatura (fig. 3 rif. E)

e inserire il codice di sblocco (optional).

2.3.5. Motogeneratori

Monofase: debbono avere un dispositivo di regolazione

elettronico della tensione, una potenza uguale o superiore a

4,5 kVA per art. 156 e art. 166, a 5 kVA per art. 158 ed a 6,5

kVA per art. 168 e non debbono erogare una tensione

superiore a 260V.

3. INSTALLAZIONE

Controllare che la tensione di alimentazione corrisponda alla

tensione indicata sulla targa dei dati tecnici della saldatrice.

La portata dell'interruttore magnetotermico o dei fusibili, in

serie alla alimentazione, deve essere uguale alla corrente I

1

assorbita dalla macchina.

ATTENZIONE!: Le prolunghe fino a 30m devono essere

almeno di sezione 2,5 mm

2

.

3.1. MESSA IN OPERA

L'installazione della macchina deve essere fatta da personale

esperto. Tutti i collegamenti debbono essere eseguiti in

conformità alle norme vigenti e nel pieno rispetto della legge

antinfortunistica (norma CEI 26-10- CENELEC HD 427).

3.2. TIPO DI SALDATURA

Per selezionare il metodo di saldatura ruotare l’encoder S1 fino

a selezionare l’icona (fig. 3 rif. A), premere l’encoder per

accedere al menù per la selezione del metodo di saldatura.

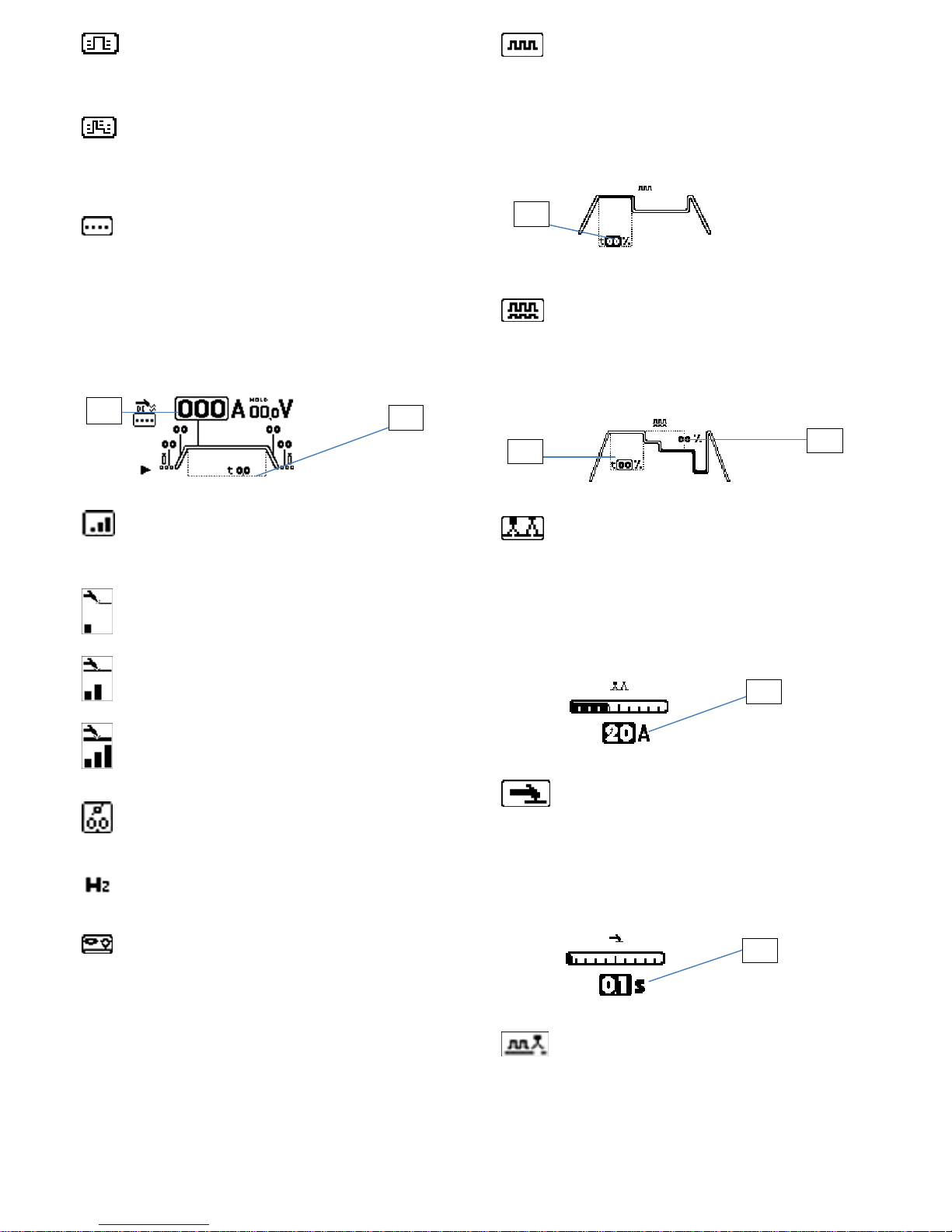

SALDATURA AD ELETTRODO MMA

Questa macchina può fondere tutti i tipi di elettrodi rivestiti

escluso il tipo cellulosico. Con il metodo MMA si possono

modificare i seguenti parametri

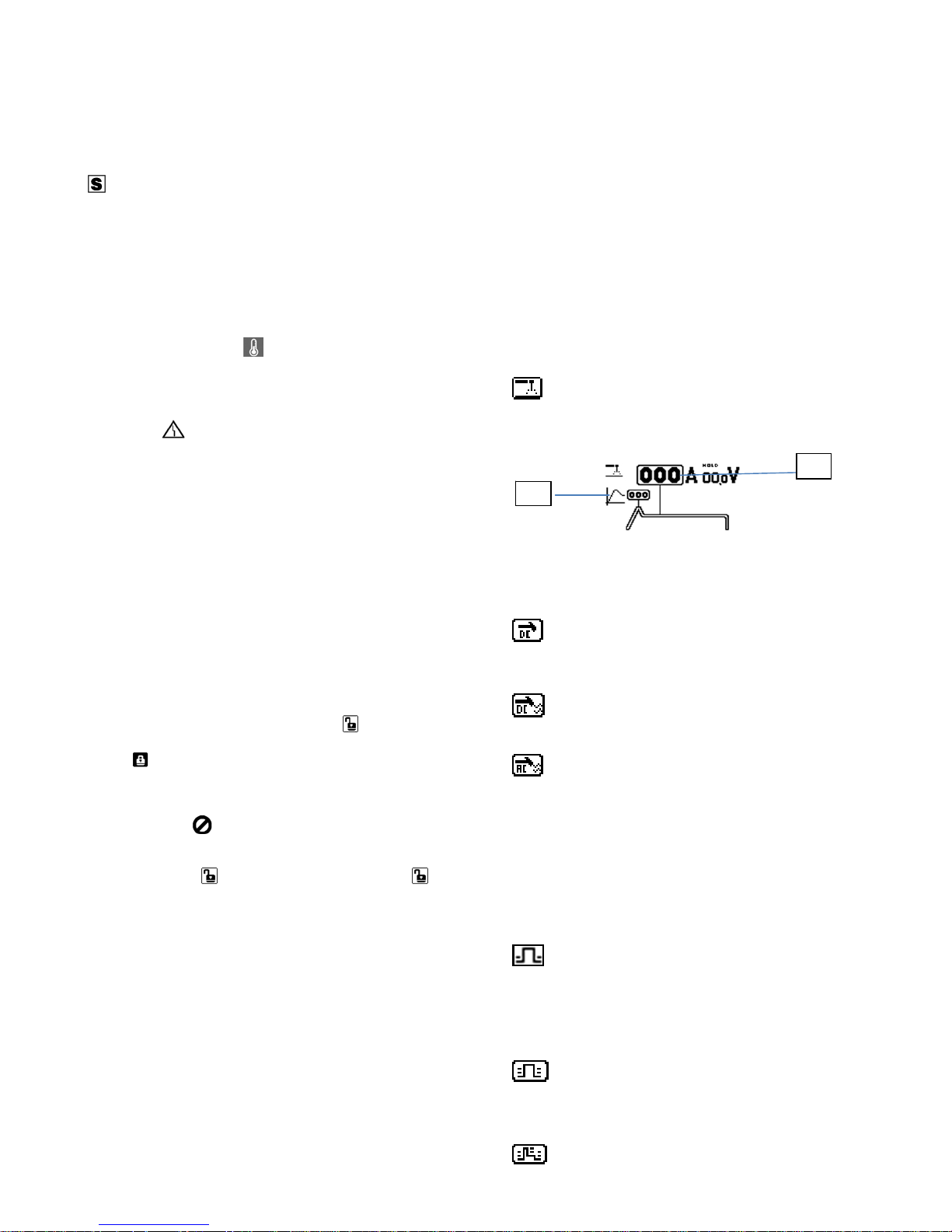

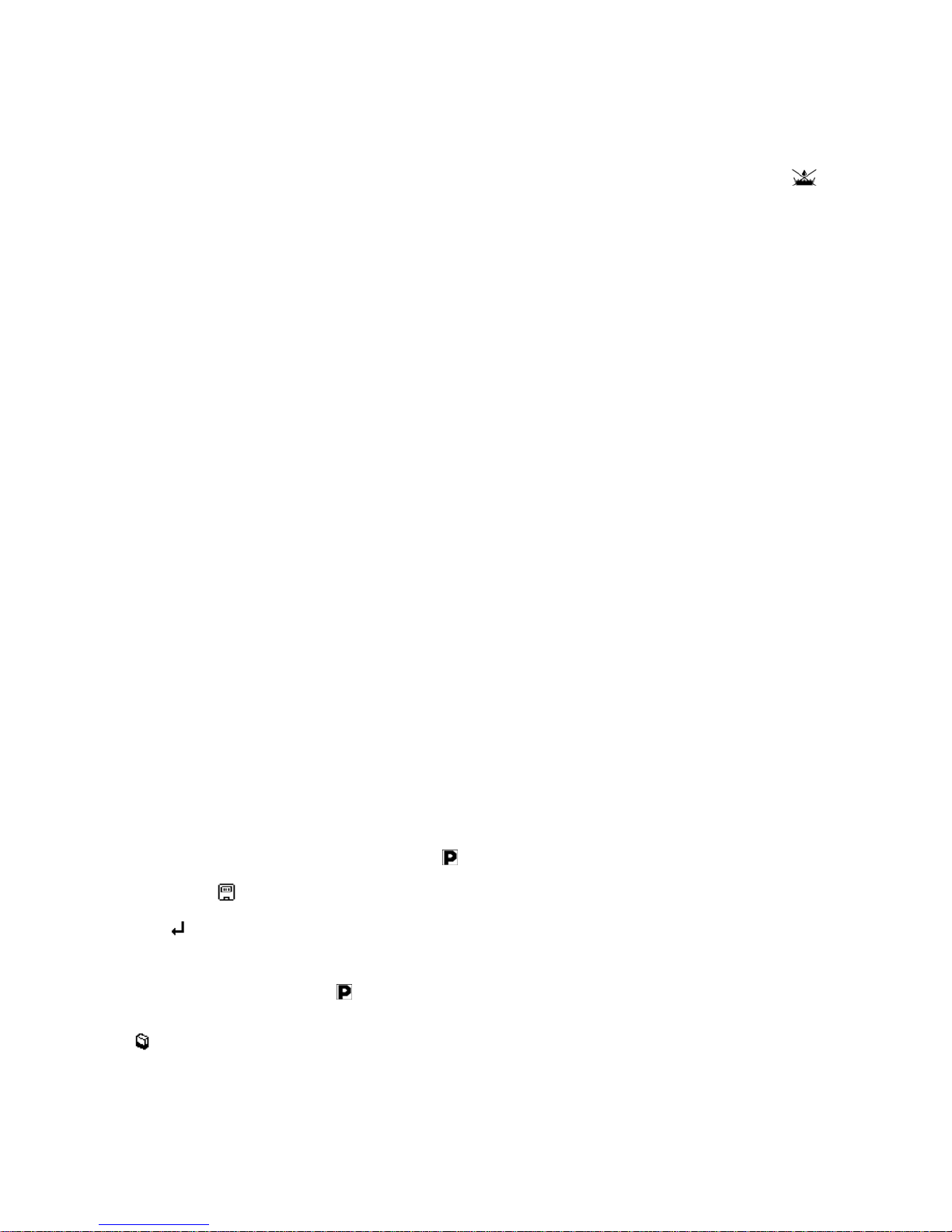

Fig.4

- OPZIONE DI HOT START (fig. 4, rif.1)

Regola una sovracorrente che può essere inserita per

favorire l’accensione dell’arco.

- CORRENTE DI SALDATURA(fig. 4 rif. 2)

Ruotando l’encoder S1 si può impostare la corrente

corretta di saldatura.

SALDATURA A TIG DC (ACCENSIONE PER

CONTATTO). Per accendere l'arco premere il pulsante torcia e

toccare con l'elettrodo di tungsteno il pezzo da saldare e

rialzarlo. Il movimento deve essere deciso e rapido.

SALDATURA A TIG DC (ACCENSIONE IN ALTA

FREQUENZA). Per accendere l'arco premere il pulsante

torcia, una scintilla pilota di alta tensione/frequenza accenderà

l'arco.

S ALDATURA A TIG AC-DC (ACCENSIONE IN ALTA

FREQUENZA): solo artt.166-168. Per accendere l'arco

premere il pulsante torcia, una scintilla pilota di alta

tensione/frequenza accenderà l'arco.

3.3. SELEZIONARE IL MODO DI SALDATURA

Ruotare l’encoder S1 fino a selezionare il procedimento di

saldatura (fig. 3 rif. B) e premere, scegliere poi l’icona

desiderata. In tutti i modi, selezionare preventivamente il

valore di pre gas(fig. 3 rif. C) e post gas (fig. 3 rif. L).

SALDATURA A TIG 2 TEMPI (MANUALE)

Premendo il pulsante della torcia la corrente inizia ad

aumentare ed impiega un tempo corrispondente allo "slope up"

(fig. 3 rif. F) preventivamente regolato, per raggiungere il

valore. Quando si lascia il pulsante la corrente inizia a

diminuire ed impiega un tempo corrispondente allo "slope

down" (fig. 3 rif. M) preventivamente regolato, per ritornare a

zero.

1

2

5

SALDATURA A TIG 4 TEMPI (AUTOMATICO). Questo

programma differisce dal precedente perché sia l'accensione

che lo spegnimento vengono comandati premendo e

rilasciando il pulsante della torcia TIG.

SALDATURA A TIG 4 TEMPI CON DUE LIVELLI DI

CORRENTE(AUTOMATICO BILEVEL). Prima di accendere

l'arco impostare i due livelli di corrente, di saldatura (fig. 3 rif.

N)e (fig. 3 rif. I),di “slope up” e “slope down” ruotando l’

encoder e premendo sul valore per poi impostarlo.

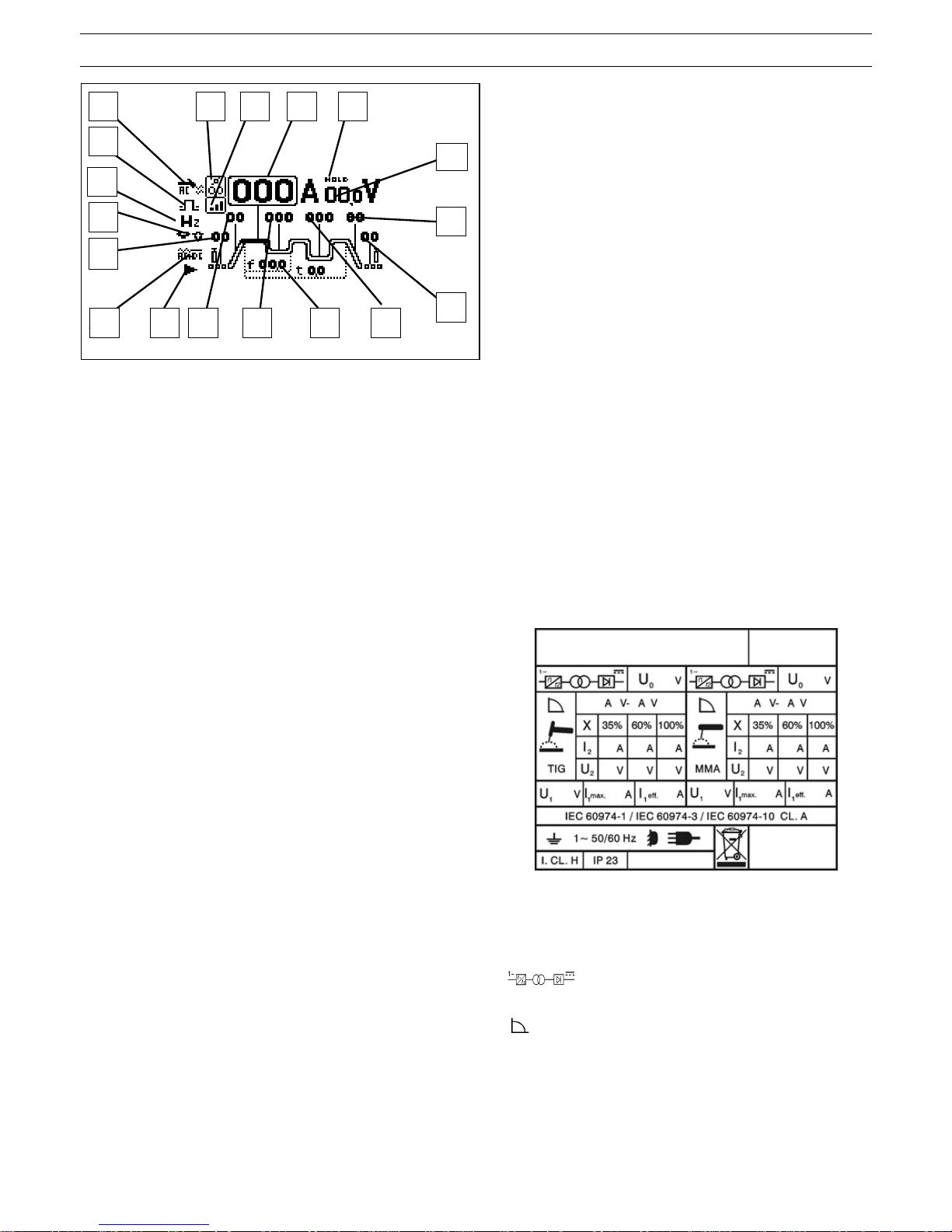

PUNTATURA. Scegliere la corrente di saldatura(fig. 5 rif.

A) e il tempo di puntatura (fig. 5 rif. B) tramite l’encoder S1,

ruotandolo fino al parametro desiderato e premendolo per

impostarne i valori.

In questo modo di saldatura l'operatore preme il pulsante della

torcia, si accende l'arco e, dopo il tempo di puntatura regolato,

l'arco si spegne automaticamente. Per eseguire il punto

successivo è necessario rilasciare il pulsante torcia e poi

ripremerlo.

Fig.5

TIPO DI ACCENSIONE DELL’ARCO: solo per

artt.166-168. Selezionando questa icona tramite l’encoder S1

si accede al menù di accensione dove si può decidere fra le

seguenti opzioni:

INIZIO SALDATURA DAL BORDO CON MATERIALE

SOTTILE

INIZIO SALDATURA DAL CENTRO CON MATERIALE

SOTTILE

INIZIO SALDATURA DAL CENTRO CON MATERIALE

SPESSO

DIAMETRO DELL’ELETTRODO: solo per artt.166-168.

Regola la partenza in funzione del diametro dell’elettrodo.

FREQUENZA AC: solo per artt.166-168. Regola la

frequenza della corrente alternata da 10 a 150Hz.

BILANCIAMENTO DELL’ONDA: solo per artt.166-168.

Regola la pulizia da –8 a 0 o la penetrazione da 0 a 8.

3.4. OPZIONI DI SALDATURA (DISPONIBILI SOLO PER

SALDATURA A TIG )

Per selezionare le opzioni di saldatura occorre prima di tutto

aver impostato precedentemente la macchina sul metodo di

saldatura a TIG, normale o alta frequenza, dopo di che,

indifferentemente dal procedimento, selezionare l’icona delle

opzioni (fig. 3 rif. E) ruotando e premendo l’encoder,

selezionando l’opzione desiderata fra le seguenti:

OPZIONE SALDATURA PULSATA. Impostare la

corrente di saldatura principale (fig. 3 rif. N), la corrente base

(fig. 3 rif. G), la frequenza della pulsazione (fig. 3 rif. H),

selezionare, infine, tramite l’encoder S1 il sottomenù di

opzione (fig. 3 rif. D) e regolare la durata della corrente di

principale espressa in percentuale del periodo (fig. 6 rif. A) tra

20% e 80%.

Fig.6

OPZIONE SALDATURA E-TWO PULSE

(OPTIONAL). Impostare i parametri di saldatura come

nell’opzione pulsata, selezionare, infine, tramite l’encoder S1 il

sottomenù di opzione (fig. 3 rif. D) e regolare la durata della

corrente di picco espressa in percentuale del periodo (fig. 7 rif.

A) e il rapporto in percentuale di riduzione della seconda

pulsazione rispetto alla prima (fig. 7 rif. B).

Fig.7

OPZIONE DI SALDATURA E-ARC (OPTIONAL)

SOLO TIG DC. Arco di saldatura intelligente che permette di

controllare la corrente e il cordone di saldatura in DC,

semplicemente muovendo la torcia. Prima di iniziare la

procedura di saldatura impostare la corrente di saldatura (fig. 3

rif. N) e selezionare, infine, tramite l’encoder S1 il sottomenù di

opzione (fig. 3 rif. D) e regolare la variazione di corrente

gestibile alzando o abbassando la torcia durante la saldatura.

Parametro regolabile da 1 a 50 A (fig. 8 rif. A).

fig.8

OPZIONE DI SALDATURA E-SPOT (OPTIONAL)

SOLO TIG DC. Speciale puntatura utilizzabile solo nel metodo

di saldatura DC a contatto che consente di ridurre

drasticamente l'apporto termico ed ottenere facilmente punti di

saldatura bianchi e lucidi su lamiere difficili da puntare come

l'acciaio inox impostare la corrente di saldatura (fig. 3 rif. N) e

selezionare, infine, tramite l’encoder S1 il sottomenù di

opzione(fig. 3 rif. D) e regolare il tempo di puntatura .

Parametro regolabile da 0.01 a 9.90 sec (fig. 9 rif. A)

Fig.9

OPZIONE DI SALDATURA E-START (OPTIONAL)

SOLO TIG DC. Start pulsato utilizzabile solo nel metodo di

saldatura in DC con innesco ad alta frequenza, utilissimo per

ottimizzare la puntatura delle lamiere nella fase iniziale della

saldatura. Impostare la corrente di saldatura (fig. 3 rif. N),

selezionare, infine, tramite l’encoder S1 il sottomenù di

opzione (fig. 3 rif. D) e impostare la percentuale della seconda

corrente di saldatura pulsata rispetto alla prima (fig. 10 rif. A)

A

A

A

B

A

A

B

6

dal -50% a + 99%, la frequenza di saldatura (fig. 10 rif. B),da

50 a 200Hz, e il tempo di puntatura (fig. 10 rif. C) da 0,1 a 9,9

sec.

Fig.10

OPZIONE DI SALDATURA E- MULTIPOINT

(OPTIONAL) SOLO TIG DC

Nuovo sistema di saldatura pulsata utilizzabile solo nel metodo

di saldatura in DC con innesco ad alta frequenza che permette

di alternare rapidamente il tempo di lavoro e il tempo di pausa

a corrente zero, per consentire al pezzo un adeguato

raffreddamento ed una conseguente forte riduzione di

alterazione termica.Impostare il valore della corrente di

saldatura (fig. 3 rif. N), selezionare, infine, tramite l’encoder S1

il sottomenù di opzione(fig. 3 rif. D) e impostare il tempo di

saldatura da 0,05 a 9,90 sec (fig. 11 rif. A), ed il tempo di

pausa da 0,1 a 9,9 sec (fig. 11 rif. B).

Fig.11

OPZIONE DI SALDATURA E-MIX (OPTIONAL)

SOLO TIG AC

scegliendo questa opzione è possibile saldare per una parte di

periodo in alternata e una parte di periodo in continua.

Selezionando il sottomenu di opzioni di saldatura (fig. 3 rif. D)

è possibile impostare la durata della corrente continua in

percentuale del periodo (fig. 12 rif. A).

Fig.12

OPZIONE SALDATURA E-FUSION (OPTIONAL)

SOLO TIG AC

scegliendo questa opzione di saldatura è possibile scegliere

quanto a fondo penetrare dentro il materiale durante la

saldatura. Selezionando il sottomenu di opzioni di saldatura

(fig. 3 rif. D) è possibile impostare la percentuale che indica la

differenza tra semionda positiva e negativa, aumentando la

percentuale aumenta la semionda positiva (fig. 13 rif. A).

Fig.13

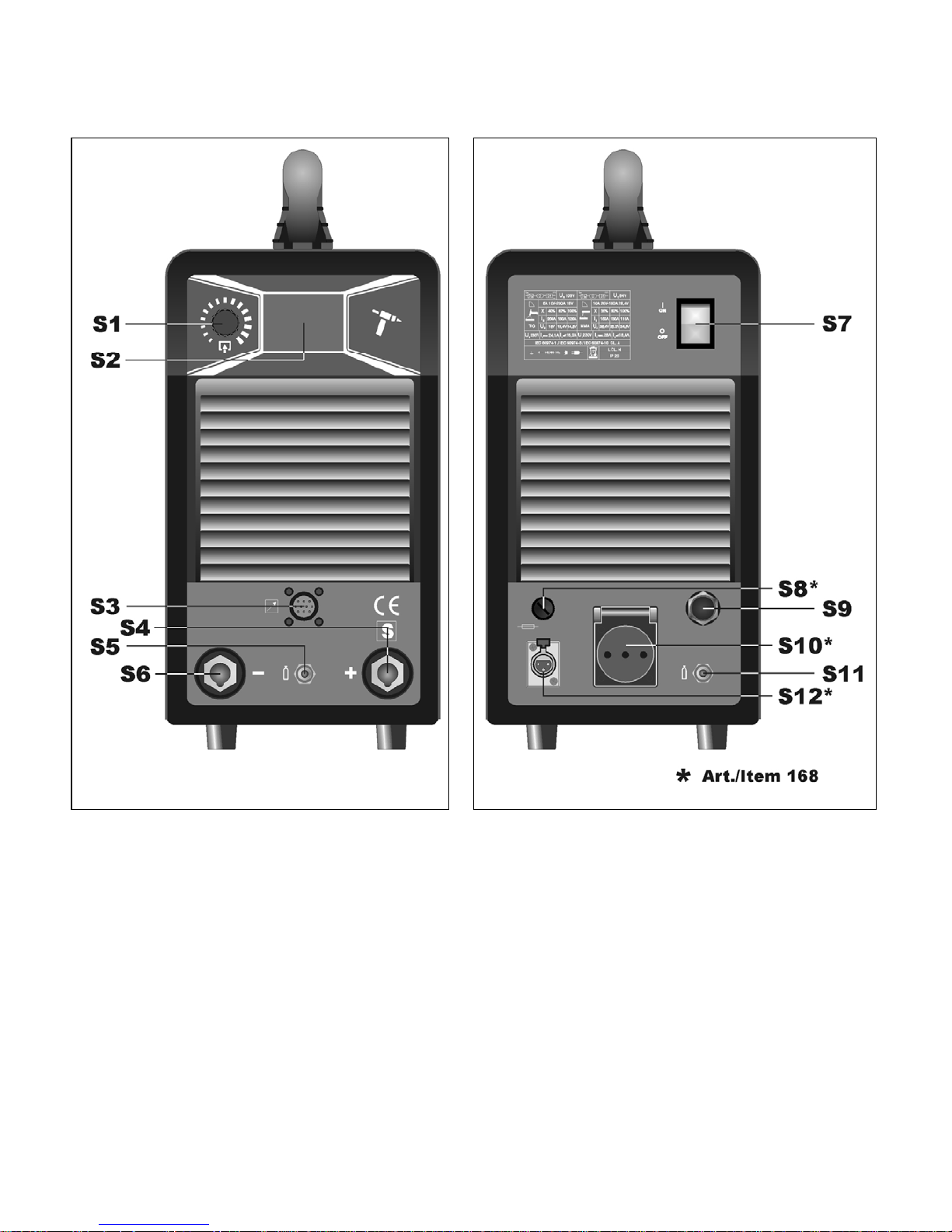

3.5. DESCRIZIONE DELL’APPARECCHIO (fig. 1 e 2).

S1 - Encoder.

Ruotare per scorrere le icone selezionabili.

Premere per selezionare l’icona evidenziata.

S3 –CONNETTORE 10 POLI.

A questo connettore vanno collegati i

seguenti comandi remoti:

a) pedale

b) torcia con pulsante di start

c) torcia con potenziometro

d) torcia con up/down

e) comando a distanza ecc…

S4

Morsetto di uscita positivo (+)

S5 –Raccordo ¼ gas.

Vi si connette il tubo gas della torcia di saldatura TIG.

S6

Morsetto di uscita negativo (-)

S7 –Interruttore.

Accende e spegne la macchina

S8 – Portafusibile (Solo per art.168)

S9 - Cavo di alimentazione.

S10 – Presa (Solo per art.168)

A cui collegare il gruppo di raffreddamento.

Attenzione: Potenza max: 360VA - Ampere: 1,6.

Non collegare utensili quali smerigliatrici o similari.

S11 - Raccordo ingresso gas.

S12 – Connettore (Solo per art.168)

Connettore a tre poli a cui va collegato il cavetto

del pressostato del gruppo di raffreddamento. In assenza del

gruppo di raffreddamento, collegare il connettore metallico a 3

poli in dotazione.

3.6. NOTE GENERALI

Prima dell'uso di questa saldatrice leggere attentamente le

norme CEI 26/9 - CENELEC HD 407 e CEI 26.11 - CENELEC

HD 433 inoltre verificare l'integrità dell'isolamento dei cavi,

delle pinze porta elettrodi, delle prese e delle spine e che la

sezione e la lunghezza dei cavi di saldatura siano compatibili

con la corrente utilizzata.

A

B

A

C

B

A

A

7

3.7. SALDATURA DI ELETTRODI RIVESTITI (MMA)

- Questa saldatrice è idonea alla saldatura di tutti i tipi di

elettrodi ad eccezione del tipo cellulosico (AWS 6010).

- Assicurarsi che l'interruttore S7 sia in posizione 0, quindi

collegare i cavi di saldatura rispettando la polarità richiesta

dal costruttore di elettrodi che andrete ad utilizzare e il

morsetto del cavo di massa al pezzo nel punto più vicino

possibile alla saldatura assicurandosi che vi sia un buon

contatto elettrico.

- Non toccare contemporaneamente la torcia o la pinza

porta elettrodo ed il morsetto di massa.

- Accendere la macchina mediante l'interruttore S7.

- Selezionare il procedimento MMA,

, come descritto al

paragrafo 3.2.

- Con procedimento MMA la ventola di raffreddamento è

sempre attiva.

- Regolare la corrente in base al diametro dell'elettrodo, alla

posizione di saldatura e al tipo di giunto da eseguire.

- Terminata la saldatura spegnere sempre l'apparecchio

e togliere l'elettrodo dalla pinza porta elettrodo.

3.8. SALDATURA TIG

Questa saldatrice è idonea a saldare con procedimento TIG

l'acciaio inossidabile, il ferro, il rame.

Collegare il connettore del cavo di massa al polo positivo (+)

della saldatrice e il morsetto al pezzo nel punto più vicino

possibile alla saldatura assicurandosi che vi sia un buon

contatto elettrico.

Collegare il connettore di potenza della torcia TIG al polo

negativo (-) della saldatrice.

Collegare il connettore di comando della torcia al connettore

S3 della saldatrice.

Collegare il raccordo del tubo gas della torcia al raccordo S5

della macchina ed il tubo gas proveniente dal riduttore di

pressione della bombola al raccordo gas S11.

Accendere la macchina.

Non toccare parti sotto tensione e i morsetti di uscita quando

l'apparecchio è alimentato.

Alla prima accensione della macchina selezionare il modo e i

parametri di saldatura come indicato al paragrafo 3.2.

Con procedimento TIG la ventola di raffreddamento si attiva,

dopo 5 secondi si ferma per poi ripartire in fase di saldatura

fino al raffreddamento della macchina.

Il flusso di gas inerte deve essere regolato ad un valore (in litri

al minuto) di circa 6 volte il diametro dell'elettrodo.

Se si usano accessori tipo il gas-lens la portata di gas può

essere ridotta a circa 3 volte il diametro dell'elettrodo. Il

diametro dell'ugello ceramico deve avere una dimensione da 4

a 6 volte il diametro dell'elettrodo.

Normalmente il gas più usato è l'ARGON perché ha un costo

minore rispetto agli altri gas inerti, ma possono essere usate

anche miscele di ARGON con un massimo del 2%

IDROGENO per la saldatura dell'acciaio inossidabile e ELIO o

miscele di ARGON-ELIO per la saldatura del rame. Queste

miscele aumentano il calore dell'arco in saldatura ma sono

molto più costose.

Se si usa gas ELIO aumentare litri al minuto fino a 10 volte il

diametro dell'elettrodo (Es. diametro 1,6 x10= 16 l/min. di Elio).

Usare vetri di protezione D.I.N. 10 fino a 75A e D.I.N. 11 da

75A in poi.

3.9. MEMORIZZAZIONE DI UN PROGRAMMA

E POSSIBILE MEMORIZZARE SOLO DOPO AVER

SALDATO, AD OGNI ACCENSIONE LA MACCHINA

PRESENTA SEMPRE L’ULTIMA CONDIZIONE UTILIZZATA

IN SALDATURA.

3.9.1. Memorizzare i dati

Per memorizzare un programma occorre prima di tutto

impostare i parametri relativi al processo, metodo e opzioni di

saldatura ed eseguire una saldatura anche breve. Tramite

l’encoder S1 selezionare l’icona (fig. 3 rif. A) e accedere al

menù. ruotare l’encoder fino a selezionare l’icona scegliere

la riga di salvataggio ruotando l’encoder S1 e selezionarla

premendolo. Selezionare l’icona ed inserire il nome da

dare al programma, selezionando numeri o lettere tramite

l’encoder S1, confermare selezionando l’icona

.

3.9.2. Cancellare i dati

Tramite l’encoder S1 selezionare l’icona (fig. 3 rif. A) e

accedere al menù, ruotarlo fino a selezionare l’icona

scegliere la riga da cancellare tramite l’encoder S1 e

selezionarla premendolo. Una volta selezionato il programma

da cancellare, ruotare l’encoder fino a selezionare l’icona

.

3.9.3. Aggiornare

È possibile modificare i programmi precedentemente salvati,

memorizzandoli sulla stessa posizione o su una nuova.

3.10. GRUPPO DI RAFFREDDAMENTO (optional solo per

art. 168)

Se si utilizza una torcia raffreddata ad acqua utilizzare il

gruppo di raffreddamento.

Collegare il cavo di alimentazione del gruppo di

raffreddamento alla presa S10 del generatore ed inserire poi il

connettore tre poli metallico al connettore S12 del generatore.

in caso di assenza del gruppo di raffreddamento collegare il

connettore a corredo per simulare la presenza del gruppo. In

assenza di tale connettore o con liquido refrigerante

insufficiente il generatore rimane in blocco e verrà visualizzata

l’ icona

sul display.

Attenzione! Se selezionata la saldatura in elettrodo, il

raffreddamento non è acceso e non è selezionabile.

4. COMANDI A DISTANZA

Per la regolazione della corrente di saldatura a questa

saldatrice possono essere connessi i seguenti comandi a

distanza:

Art. 570008 Comando a pedale (usato in saldatura TIG).

Art. 535805 Torcia TIG UP/DOWN.

Art. 530330 +Art. 570006 (usato in saldatura MMA).

Art. 363307 Connessione per collegare la torcia e il comando a

pedale contemporaneamente. Con questo accessorio l’Art.

570008 può essere utilizzato in qualsiasi modo di saldatura

TIG.

I comandi che includono un potenziometro regolano la

corrente di saldatura dal minimo fino alla massima

corrente impostata con la encoder S1.

I comandi con logica UP/DOWN regolano dal minimo al

massimo la corrente di saldatura.

8

3

INSTRUCTION MANUAL FOR ARC WELDING MACHINES

DISPLAY S2 LEGEND

A) WELDING METHOD: Select this and press the encoder to access the

"welding method" menu.

B) WELDING PROCEDURE: Select this and press the encoder to access the

"welding procedure" menu.

C) PRE-GAS: This is the time for exit of the gas before welding (0.05-2.5

sec). Select this and press the encoder to modify the time.

D) WELDING OPTIONS SUB-MENU: Select this and press the encoder to

access the welding options sub-menu, and sel ect an option to modify its

values.

E) WELDING OPTIONS: Select this and press the encoder to access the

"welding options" menu, and select the required option.

F) SLOPE-UP: This is the time it takes for the current to reac h the set value

from minimum. (0-10 sec.)

G) BASE CURRENT FOR PULSED ARC WELDING: Select this and press

the encoder to modify its value.

H) PULSE FREQUENCY: The pulse frequency is betwe en 0.16 and 10 K Hz.

Select this and press the encoder to modify its value.

I) CURRENT LEVEL TWO IN BI-LEVEL MODE: Select this and press the encoder to modify its value.

L) POST GAS: This is the time for exit of the gas after welding. (0-30 sec.)

M) SLOPE DOWN: This is the time during which the current decreases to minimum and the arc turns off. (0-10 sec.)

N) WELDING CURRENT: Select this and press the encoder to modify its value.

O) HOLD: Indicates that the current (fig. 3, ref. N) and voltage (fig. 3, ref. P) values on the display are t hose in use. This is activated at the e nd of each welding

process.

P) WELDING VOLTAGE: This shows the arc voltage in relation to the welding process carried out.

Q) TYPE OF ARC STRIKE: Select this to access the sub-menu and select and strike the arc.

R) DIAMETER OF ELECTRODE: Select this and press the encoder to modify its value.

S) FREQUENCY: Select this and press the encoder to modify its value.

T) WAVE BALANCE CONTROL: Select this and press the encoder to modify its value.

IMPORTANT

READ THIS MANUAL AND THE “SAFETY RULES” MANUAL

CAREFULLY BEFORE INSTALLING, USING, OR SERVICING

THE WELDING MACHINE, PAYING SPECIAL ATTENTION TO

SAFETY RULES.

CONTACT YOUR DISTRIBUTOR IF YOU DO NOT FULLY

UNDERSTAND THESE INSTRUCTIONS.

1. PRECAUTIONS

This machine must be used for welding only. It must not be used

to defrost pipes.

It is also essential to pay special attention to the "SAFETY

RULES" Manual. The symbols next to certain paragraphs

indicate points requiring extra attention, practical advice or

simple information.

This MANUAL and the "SAFETY RULES" MANUAL must be

stored carefully in a place familiar to everyone involved in using

the machine. They must be consulted whenever doubts arise

and be kept for the entire lifespan of the machine; they will also

be used for ordering replacement parts.

2. GENERAL DESCRIPTIONS

2.1. SPECIFICATIONS

This welding machine is a constant current power source built

using INVERTER technology, designed to weld covered

electrodes (not including cellulosic) and for TIG procedures, with

contact starting and high frequency.

2.2. EXPLANATION OF THE TECHNICAL

SPECIFICATIONS LISTED ON THE MACHINE PLATE.

N°

Serial number, which must be indicated on any

type of request regarding the welding machine.

IEC60974-1 This welding machine is manufactured

according

IEC60974-10 to this international standards

Cl. A Machine for professional and industrial use

Single-phase static transformer-rectifier

frequency converter.

Drooping-characteristic.

MMA Suitable for welding with covered electrodes.

TIG Suitable for TIG welding.

U

0

Secondary open-circuit voltage

X Duty cycle percentage. % of 10 minutes during

which the welding machine may run at a

certain current without overheating.

I2 Welding current.

E

N

C

F G

M

L

D H I

Q

S

T

R

B

O A

9

U2 Secondary voltage with current I2.

U

1

Rated supply voltage.

1- 50/60Hz 0- or 60-Hz single-phase power supply.

I1 max. This is the maximum value of the absorbed

current.

I1 eff. This is the maximum value of the actual current

absorbed, considering the duty cycle.

IP23 Protection grade of the housing, approving the

equipment as suitable for use outdoors in the rain.

Suitable for hazardous environments.

NOTES: the welding machine has also been designed for use in

environments with a pollution rating of 3. (See IEC 664).

2.3. DESCRIPTION OF PROTECTIVE DEVICES

2.3.1. Thermal protection

This machine is protected by a temperature probe, which

prevents the machine from operating if the allowable

temperatures are exceeded. Under these conditions the fan

keeps running and the icon

appears on the display.

2.3.2. Block protections

This welding machine is equipped with various safety devices

that stop the machine before it can suffer damage.

The symbol

appears on the display when the machine

stops. When this occurs, it signals:

1) During the start-up phase, the power status of the machine.

2) After the start-up phase, incorrect supply voltage.

3) With the machine running, that the voltage has fallen below

118V.

4) With the machine running, that the supply voltage is above

300V.

5) During welding, that the voltage exceeds 300V. To restore

operation, check the voltage. Then shut off the switch, wait

5 seconds, and switch it on again. If the problem has been

corrected, the weIding machine will begin operating again.

6) If the message E2 appears on the display, the machine

requires technical intervention.

2.3.3. Password

This equipment is protected against the use on behalf of

unauthorised personnel through the request, on ignition, of a

password.

To activate the password function: when

appears on the

display upon start-up, immediately press encoder S1, and select

the icon

by turning the encoder.

The user is prompted to log in when the system is next started

up. Turn encoder S1 to enter the correct password and then

press encoder S1 to confirm it. If the code is incorrect, the power

source locks and

appears on the display. To re-enter the

password, turn the power source off and then on again. To

remove the password function when this is enabled, press the

encoder and when

appears on the display, select . The

log-in function will not appear upon next start-up.

The password code is supplied together with the machine and

cannot be changed.

It is recommended to keep it separate and in case of loss,

contact the after-sales assistance.

The power source leaves the factory with the function disabled.

2.3.4. Disabled options

A padlock symbol next to a welding option indicates that it is

disabled. To enable it, select the required icon in the welding

options menu (fig. 3 ref. E) and enter the release code (optional).

2.3.5. Motor-driven generators

Single-phase: they must have an electronic regulator of the

tension, a power equal to or greater than 4,5 kVA for item 156

and item 166, than 5 kVA for item 158 and 6,5 kVA for tem 168,

and must not deliver a voltage greater than 260V.

3. INSTALLATION

Make sure that the supply voltage matches the voltage

indicated on the specification plate of the welding machine.

The capacity of the overload cut-out switch or fuses installed

in series with the power supply must be equivalent to the

absorbed current I1 of the machine.

WARNING! Extension cords of up to 30m must have a crosssection of at least 2.5 mm2.

3.1. START-UP

Only skilled personnel should install the machine. All

connections must be carried out according to current

regulations, and in full observance of safety laws (regulation

CEI 26-10 -CENELEC HD 427).

3.2. TYPE OF WELDING

To select the welding method, turn encoder S1 to select the

icon (fig. 3 ref. A) and press the encoder to access the menu

for selecting the welding method.

MMA ELECTRODE WELDING

This machine can smelt all types of coated electrodes apart

from the cellulosic type. The following parameters can be

modified for the MMA method.

Fig.4

- HOT START OPTION (fig. 4, ref. 1)

This is overcurrent that can be enabled to ignite the arc.

- WELDING CURRENT (fig. 4 ref. 2)

Turn encoder S1 to set the correct welding current.

DC TIG WELDING (CONTACT IGNITION). To ignite

the arc, press the torch button and touch the piece to be

welded with the tungsten electrode and lift it. The movement

should be firm and quick.

DC TIG WELDING (IGNITION AT HIGH

FREQUENCY). To ignite the arc, press the torch button. A

pilot spark at high voltage/frequency ignites the arc.

AC-DC TIG WELDING (IGNITION AT HIGH

FREQUENCY): only items 166-168. To ignite the arc, press

the torch button. A pilot spark at high voltage/frequency

ignites the arc.

3.3. SELECTING THE WELDING METHOD

Turn encoder S1 to select the welding procedure (fig. 3 ref.

B) and press it. Select the required icon. For each method,

first select the pre-gas value (fig. 3 ref. C) and post-gas value

(fig. 3 ref. L).

2-TIME TIG WELDING (MANUAL)

Press the torch button. The current gradually increases,

during the previously set "slope up" time (fig. 3 ref. F), up to

the required value. When the button is released, the current

decreases, during the previously set "slope down" time (fig. 3

ref. M), down to the zero point.

4-TIME TIG WELDING (AUTOMATIC) This program

differs from the previous one in that ignition and extinction

are controlled by pressing and releasing the button on the

TIG torch.

4-TIME TIG WELDING WITH TWO CURRENT

LEVELS (AUTOMATIC BI-LEVEL) Before igniting the arc,

1

2

10

set the two current levels for welding, "slope up" and "slope

down" (fig. 3 ref. N and fig. 3 ref. I), by turning the encoder and

pressing the value to set it.

SPOT WELDING Select the welding current (fig. 5 ref. A)

and the spot welding time (fig. 5 ref. B), turning encoder S1 to

select the required parameter and pressing it to set the values.

For this welding method, press the button on the torch and the

arc ignites; the arc is extinguished automatically at the end of the

set spot welding time. To do the next spot, release the torch

button and then press it again.

Fig.5

TYPE OF ARC IGNITION: only for items 166-168. Using

encoder S1, select this icon to access the ignition menu and

choose between the following options:

START WELDING FROM EDGE WITH THIN MATERIAL

START WELDING FROM CENTRE WITH THIN

MATERIAL

START WELDING FROM CENTRE WITH THICK

MATERIAL

DIAMETER OF ELECTRODE: only for items 166-168.

This is to set ignition in relation to the diameter of the electrode.

AC FREQUENCY: only for items 166-168. This is to set

the frequency of the alternating current between 10 and 150Hz.

WAVE BALANCE CONTROL: only for items 166-168.

This is to set cleaning between -8 and 0, or penetration between

0 and 8.

3.4. WELDING OPTIONS (AVAILABLE ONLY FOR TIG

WELDING)

In order to select the welding options, it is necessary to first set

the TIG, normal or high frequency welding method. Select the

options icon irrespective of the procedure (fig. 3 ref. E) by turning

and pressing the encoder, and select an option from among the

following:

PULSE WELDING OPTION. Set the main welding

current (fig. 3 ref. N), the basic current (fig. 3 ref. G) and the

pulse frequency (fig. 3 ref. H). Using encoder S1, select the

options sub-menu (fig. 3 ref. D) and set the duration of the main

current as a percentage of the period (fig. 6 ref. A) between 20

and 80%.

Fig.6

E-TWO PULSE WELDING OPTION (OPTIONAL).

Set the welding parameters as for the pulse option. Using

encoder S1, select the options sub-menu (fig. 3 ref. D) and

set the duration of the peak current as a percentage of the

period (fig. 7 ref. A) and the ratio as a percentage of

reduction of the second pulse in relation to the first (fig. 7 ref.

B).

Fig.7

E-ARC WELDING OPTION (OPTIONAL) ONLY DC

TIG. Smart welding arc that permits control of the current and

weld seam in DC, by simply moving the torch. Before starting

the welding procedure, set the welding current (fig. 3 ref. N)

and, using encoder S1, select the options sub-menu (fig. 3

ref. D) and adjust the current variation controlled by lifting or

lowering the torch during welding. The parameter can be set

between 1 and 50 A (fig. 8 ref. A).

fig.8

E-SPOT WELDING OPTION (OPTIONAL) ONLY

DC TIG. Special spot welding available only with the DC

contact welding method, which greatly reduces the thermal

input and makes it easy to obtain white and glossy welding

spots on sheet metal that can be difficult to spot weld, like

stainless steel. Set the welding current (fig. 3 ref. N) and

then, using encoder S1, select the options sub-menu (fig. 3

ref. D) and adjust the spot-welding time. The parameter can

be set between 0.01 and 9.90 sec (fig. 9 ref. A).

Fig.9

E-START WELDING OPTION (OPTIONAL) ONLY

DC TIG. Pulse start available only for the DC welding method

with high frequency ignition. This is ideal for optimizing the

spot welding of sheet metal during the initial welding phase.

Set the welding current (fig. 3 ref. N). Using encoder S1,

select the options sub-menu (fig. 3 ref. D) and set the

percentage of the second pulse welding current in relation to

the first (fig. 10 ref. A) between -50% and + 99%, the welding

frequency (fig. 10 ref. B) between 50 and 200 Hz, and the

spot welding time (fig. 10 ref. C) between 0.1 and 9.9 sec.

Fig.10

E-MULTIPOINT WELDING OPTION (OPTIONAL)

ONLY DC TIG

.

This is a new pulse welding system used only for the DC

welding method with high frequency ignition, that permits

quick alternation between the work time and the pause time

A

A

A

B

A

B

A

A

B

C

11

at zero current, allowing the piece to cool down sufficiently while

greatly reducing thermal alteration. Set the welding current value

(fig. 3 ref. N) and, using encoder A, select the options sub-menu

(fig. 3 ref. D) and set the welding time between 0.05 and 9.90

sec (fig. 11 ref. A) and the pause time between 0.1 and 9.9 sec

(fig. 11 ref. B).

Fig.11

E-MIX WELDING OPTION (OPTIONAL) ONLY AC TIG.

This option makes it possible to weld in AC for part of the time

and in DC for another part of time. Select the welding options

sub-menu (fig. 3 ref. D) to set the duration of direct current as a

percentage of the period of time (fig. 12 ref. A).

Fig.12

E-FUSION WELDING OPTION (OPTIONAL) ONLY AC

TIG

Select this welding option to select the degree of penetration in

the material during welding. Select the welding options submenu (fig. 3 ref. D) to set the percentage that indicates the

difference between the positive and negative half-wave.

Increasing the percentage increases the positive half-wave (fig.

13 ref. A).

Fig.13

3.5. DESCRIPTION OF THE MACHINE (pict. 1 and 2).

S1 – Encoder.

Turn to scroll through the icons.

Press to select the icon shown.

S3 – 10-PIN CONNECTOR.

The following remote controls are to be connected to this

connector:

a) foot control

b) torch with start button

c) torch with potentiometer

d) torch with up/down

e) remote control, etc.

S4

Positive output terminal (+)

S5 – ¼ gas fitting.

This is where the gas hose of the TIG welding torch is to be

connected.

S6

Negative output terminal (-)

S7 – Switch.

Turns the machine on and off.

S8 – Fuse holder (only for item 168)

S9 – Power supply cable.

S10 – Socket (only for item 168)

To which to connect the cooling unit.

Caution: Max. power: 360VA - Amps: 1.6.

Do not connect tools such as polishers or similar.

S11 – Gas intake fitting.

S12 – Connector (only for item 168)

Three-pole connector to which to connect the wire of the

cooling unit pressure switch. If no cooling unit is available,

attach the 3-pole connector supplied.

3.6. GENERAL NOTES

Before using this welding machine, carefully read the

standards CEI 26/9 - CENELEC HD 407 and CEI 26.11 CENELEC HD 433. Also make sure the insulation of the

cables, electrode clamps, sockets and plugs are intact, and

that the size and length of the welding cables are compatible

with the current used.

3.7. MMA WELDING (MANUAL METAL ARC)

- This welding machine is suitable for welding all types of

electrodes, with the exception of cellulosic (AWS 6010)*.

- Make sure that the switch S7 is in position 0, then

connect the welding cables, observing the polarity

required by the manufacturer of the electrodes you will

be using; also connect the damp of the ground cable to

the workpiece, as close to the weld as possible, making

sure that there is good electrical contact.

- Do NOT touch the torch or electrode damp

simultaneously with the earth clamp.

- Turn the machine on using the switch S7.

- Select the MMA procedure

as described in

paragraph 3.2.

- In MMA procedure the cooling fan is always on.

- Adjust the current based on the diameter of the

electrode, the welding position and the type of joint to be

made.

- Always remember to shut off the machine and

remove the electrode from the clamp after welding.

A

B

A

A

12

3.8. TIG WELDING

This welding machine is suitable for welding stainless steel, iron,

or copper using the TIG procedure.

Connect the earth cable connector to the positive pole (+) of the

welding machine and the clamp to the workpiece as close as

possible to the welding point, making sure there is good

electrical contact.

Connect the power connector of the TIG torch to the negative

pole (-) of the welding machine.

Connect the torch connector to the connector S3 on the welding

machine

Connect the torch gas hose fitting to the fitting S5 on the

machine, and the gas hose from the cylinder pressure regulator

to the gas fitting S11 on the rear panel.

Turn on the machine.

Do not touch live parts and output terminals while the machine is

powered.

The first time the machine is turned on, select the mode and the

welding parameters as described in paragraph 3.2.

In TIG procedure the cooling fan starts working, after 5 seconds

it stops for starting again to work during welding process till the

machine is cooled.

The flow of inert gas must be set to a value (in litres per minute)

approximately 6 times the diameter of the electrode.

If you are using gas-lens type accessories, the gas throughput

may be reduced to approximately 3 times the diameter of the

electrode. The diameter of the ceramic nozzle must be 4 to 6

times the diameter of the electrode.

The most commonly used gas is normally ARGON, because it is

less costly than other inert gases, but you may also use blends

of ARGON with a maximum of 2% HYDROGEN for welding

stainless steel, and HELIUM or ARGON-HELIUM blends for

welding copper.

These blends increase the heat of the arc while welding, but are

much more expensive.

If you are using HELIUM gas, increase the litres per minute to 10

times the diameter of the electrode (Ex. diameter 1.6 x 10= 16

It./min of Helium).

Use D.I.N. 10 protective glasses for up to 75A, and D.I.N. 11

from 75A up.

3.9. SAVING A PROGRAM

IT IS POSSIBLE TO SAVE A PROGRAM ONLY AFTER

WELDING. THE PROGRAM ON START-UP IS ALWAYS THE

SAME AS THE ONE WHEN THE MACHINE WAS LAST

TURNED OFF.

3.9.1. Saving data

To save a program, first set the parameters of the process, the

method and the welding options, and perform a welding process,

even a short one. Using encoder S1, select the icon (fig. 3 ref. A)

and access the menu. Turn the encoder to select the icon

,

then turn it again and press it to choose and select the line to be

saved. Select the icon and enter the name to be given to the

program. Turn encoder S1 to select numbers or letters and then

select the icon

to confirm.

3.9.2. Cancelling data

Using encoder S1, select the icon (fig. 3 ref. A) and access the

menu. Turn the encoder to select the icon

, then turn it again

and press it to choose and select the line to be cancelled. After

selecting the program to be cancelled, turn the encoder to select

the icon

.

3.9.3. Updating

It is possible to modify previously saved programs by saving

them in the same place or in a new one.

3.10. COOLING UNIT (optional only for item 168).

When using a water-cooled torch, use the cooling unit.

Plug the power cable of the cooling unit into the socket S10

of the welding machine and then insert the metallic threepole connector of the cooling unit in the connector S12 of the

welding machine. If no cooling unit is available, attach the

connector supplied to simulate the presence of the unit. If

this connector is not attached, or there is insufficient coolant,

the welding machine is disabled and the icon

appears

on the display.

Caution! If electrode welding is selected, cooling is not

active and cannot be selected.

4. REMOTE CONTROLS

The following remote controls may be connected to adjust

the welding current for this welding machine:

Item 570008 Foot control (used in TIG welding)

Item 535805 TIG UP/DOWN Torch.

Item 530330+ltem 570006 (used in MMA welding)

Item 363307 Connection to simultaneously connect the torch

and the pedal control.

Item 570008 may be used in any TIG welding mode with this

accessory.

Remote controls that include a potentiometer regulate

the welding current from the minimum to the maximum

current set via the encoder S1.

Remote controls with UP/DOWN logic regulate the

welding current from the minimum to the maximum.

13

3

BEDIENUNGSANLEITUNG FÜR LICHTBOGENSCHWEISSMASCHINEN

LEGENDE DISPLAY S2

A) SCHWEISSVERFAHREN; beim Wählen dieser F unktion un d Drücken des

Encoders gelangt man zu dem Menü "Schweißverfahren”

B) SCHWEISSVORGANG; beim Wählen dies er Funktion und Drücken des

Encoders gelangt man zu dem Menü "Schweißvorgang”

C) VOR-GAS: Es regelt die Gasausflusszeit zu Beginn des Schweißens

(0,05-2,5 Sekunden); wenn man diese Funktion wählt und den E ncoder

drückt ist es möglich die Zeit zu ändern.

D) UNTERMENÜ SCHWEISSOPTIONEN: beim Wählen dieser Funktion und

Drücken des Encoders gelangt man zu dem Untermenü der

Schweißoptionen, wo man die Werte je nach gewählter Option ändern

kann.

E) SCHWEISSOPTION: beim Wählen dieser Funktion und Drücken des

Encoders gelangt man zu dem Menü "Schweißoptionen", bei dem man

die gewünschte Option wählen kann.

F) SLOPE-UP: ist die Zeit, bei der der Strom den einges tellten Wert erreicht

hat, nachdem er vom Minimum-Wert ausgegangen ist. (0-10 Sek.)

G) GRUNDSTROM IN DER OPTION GEPULSTER LICHTBOGEN; beim

Wählen dieser Funktion und Drücken d es Encoders kann man den Wert

ändern

H) IMPULSFREQUENZ: Frequenz des Pulses von 0,16 bis 10 KHz, beim Wählen dieser Funktion und Drücken des Encoders kann man den Wert ändern

I) ZWEITES STROMNIVEAU IM MODUS BI-LEVEL: beim Wählen dieser Funktion und Drücken des Encoders kann man den Wert ändern

L) NACH-GAS: Es regelt die Gasausflusszeit am Ende des Schweißens (0-30 Sek.)

M) SLOPE DOWN: Es ist die Zeit, bei der der Strom das Minimum und das Ausschalten erreicht hat (0-10 Sek.)

N) SCHWEISSSTROM: beim Wählen dieser Funktion und Drücken des Encoders kann man den Wert ändern

O) HOLD: signalisiert dass die auf dem Display angezeigten Größen für Strom (Bild 3, Ref. N ) und Spannung (Bild3, Ref. P) diej enigen sind, die benutz t werden.

Sie werden am Ende des Schweißens aktiviert

P) SCHWEISSSPANNUNG: zeigt die Bogenspannung in Verbindung mit dem Schweißvorgang, der gerade durchgeführt wird.

Q) ANWENDUNGSTYP DES BOGENS; beim Wählen dieser Funktion gelangt man zum Untermenü wo man die Art und Weise der Bogeneinschaltung wählen

kann.

N) ELEKTRODENDURCHMESSER: beim Wählen dieser Funktion und Drücken des Encoders kann man seinen Wert ändern

S) FREQUENZ: beim Wählen dieser Funktion und Drücken des Encoders kann man seinen Wert ändern.

T) WELLENAUSGLEICH: beim Wählen dieser Funktion und Drücken des Encoders kann man seinen Wert ändern.

WICHTIG:

VOR INSTALLATION UND GEBRAUCH DIESER

SCHWEISSMASCHINE BZW. VOR AUSFÜHRUNG VON

BELIEBIGEN WARTUNGSARBEITEN, DIESES HANDBUCH

UND DAS HANDBUCH “SICHERHEITSVORSCHRIFTEN FÜR

DEN GERÄTEGEBRAUCH” AUFMERKSAM LESEN. DABEI IST

DEN SICHERHEITSNORMEN BESONDERE BEACHTUNG ZU

SCHENKEN. BITTE WENDEN SIE SICH AN IHREN

DISTRIBUTOR, WENN IHNEN AN DIESER ANLEITUNG ETWAS

UNKLAR IST.

1. VORWORT

Diese Maschine darf nur zur Ausführung von Schweißarbeiten

verwendet werden. Sie darf nicht zum Enteisen von Rohren

benutzt werden. Des Weiteren ist dem Handbuch, das die

Sicherheitsvorschriften enthält, größte Beachtung zu schenken.

Die Symbole neben den einzelnen Paragraphen weisen auf

Situationen, die größte Aufmerksamkeit verlangen, Tipps oder

einfache Informationen hin.

Die beiden Handbücher sind sorgfältig an einem Ort

aufzubewahren, der allen Personen, die mit dem Gerät zu tun

haben, bekannt ist. Sie sind immer dann heranzuziehen, wenn

Zweifel bestehen. Die beiden Handbücher haben die Maschine

über ihre ganze Lebensdauer zu “begleiten” und sind bei der

Bestellung von Ersatzteilen heranzuziehen.

2. ALLGEMEINE BESCHREIBUNG

2.1. EIGENSCHAFTEN

Bei dieser Schweißmaschine handelt es sich um eine KonstantGleichstromquelle mit INVERTER-Technologie, die zum WIGSchweißen mit umhüllten Elektroden (Zelluloseumhüllungen

ausgenommen) und mit Berührungs- und Hochfrequenzzündung

entwickelt wurde. Nicht zum Entfrosten von Rohrleitungen

verwenden.

2.2. ERLÄUTERUNG DER TECHNISCHEN DATEN

Nr. Seriennummer; sie muß bei allen Anfragen zur

Schweißmaschine stets angegeben werden.

IEC60974-1 Die Schweißmaschine wurde nach dieser

IEC60974-10 internationalen Norm gebaut.

Cl. A Maschine für den industriellen und den

professionellen Einsatz.

Statischer Einphasen-Frequenzumrichter

Transformator-Gleichrichter.

Fallende Kennlinie.

MMA Geeignet zum Schweißen mit umhülten

Elektroden.

WIG Geeignet zum WIG-Schweißen.

U0 Leerlaufspannung Sekundärseite.

X Einschaltdauer. Die Einschaltdauer ist der auf

eine Spieldauer von 10 Minuten bezogene

Prozentsatz der Zeit, die das Gerät bei einer

bestimmten Stromstärke arbeiten kann, ohne

sich zu überhitzen.

E

N

C

F G

M

L

D H I

Q

S

T

R

B

O A

14

I2. Schweißstrom.

U

2

Sekundärspannung bei Schweißstrom I2.

U

1

Bemessungsspeisespannung.

1~ 50/60Hz Einphasen-Stromversorgung 50 oder 60 Hz.

I1 max. Dies ist der Höchstwert der Stromaufnahme.

I

1

eff. Dies ist der Höchstwert der effektiven

Stromaufnahme bei Berücksichtigung der relativen

Einschaltdauer.

IP23 Schutzart des Gehäuses, die bescheinigt, daß das

Gerät im Freien bei Regen betrieben werden darf.

Geeignet zum Betrieb in Umgebungen mit erhöhter

Gefährdung.

ANMERKUNGEN: Das Gerät ist außerdem für den Betrieb in

Umgebungen mit Verunreinigungsgrad 3 konzipiert. (Siehe IEC

664).

2.3. BESCHREIBUNG DER SCHUTZEINRICHTUNGEN

2.3.1. Thermischer Schutz

Dieses Gerät wird durch einen Temperaturfühler geschützt, der,

wenn die zulässigen Temperaturen überschritten werden, den

Betrieb der Maschine sperrt. Bei diesen Bedingungen: der

Ventilator funktioniert weiter und erscheint das Symbol

auf

dem Display.

2.3.2 Schutzverriegelungen

Diese Schweißmaschine verfügt über verschiedene

Schutzeinrichtungen, welche die Maschine ausschalten, bevor sie

Schaden nehmen kann.

Die Signalisierung des Maschinenstillstandes wird durch das

Symbol

auf dem Display angezeigt.

Das Aufleuchten signalisiert:

1) Beim Einschalten: die Speisung der Maschine.

2) Nach dem Einschalten: eine falsche Speisespannung.

3) Bei eingeschalteter Maschine: die Spannung ist unter 118 V

gesunken.

4) Bei eingeschalteter Maschine: die Speisespannung

überschreitet 300V.

5) Während des Schweißens: die Spannung überschreitet 300V.

Zum Wiederherstellen der normalen Betriebsbedingungen die

Spannung prüfen. Dann den Schalter ausschalten und nach 5

Sekunden wieder einschalten. Wenn das Problem behoben

wurde, arbeitet die Schweißmaschine wieder ordnungsgemäß.

6) Auf dem Display erscheint die Meldung E2 und es ist der

Eingriff eines Technikers erforderlich.

2.3.3. Passwort

Dieses Gerät ist gegen den Zugriff seitens nicht autorisierter

Personen durch Abfrage eines Passworts zum Zeitpunkt des

Einschaltens geschützt.

Zur Aktivierung der Passwortfunktion: Gleich nach dem

Einschalten, wenn auf dem Display die Anzeige

kommt, dann

Encoder S1 drücken und das Symbol wählen, indem man den

Encoder umdreht.

Hier soll es mit der Drehung des Encoders S1 bis zum Erreichen

der korrekten Zahl eingeben werden, indem man den Encoder S1

zur Bestätigung drückt. Wenn der Code falsch ist, dann wird der

Generator gestoppt und angezeigt

. Zur erneuten Eingabe des

Passwortes ist es notwendig, den Generator auszuschalten und

wieder einzuschalten. Zur Deaktivierung der Passwortfunktion:

Gleich nach dem Einschalten, wenn auf dem Display die Anzeige

erscheint, den encoder drücken und das Symbol wählen;

bei nächsten Einschalten der Funktion wird das Passwort nicht

angefragt.

Das Passwortcode wird zusammen mit der Maschine geliefert und

kann nicht geändert werden.

Es wird empfohlen ihn separat aufzubewahren und im Falle vom

Verlust, den Kundendienst kontaktieren.

Der Generator kommt mit deaktivierte Funktion aus dem Werk

heraus.

2.3.4. Funktion Blockierte Optionen

Die eventuelle Anzeige eines Schlosses auf einer SchweißOption bedeutet dass diese blockiert ist. Zu ihrer Aktivierung

wählen Sie das gewünschte Symbol im Menü Schweißen (Bild

3, Ref. E) und den Entriegelungscode eingeben (in Option).

2.3.5. Generator-Aggregat

Einphasig: Leistung muss größer oder gleich 4,5 kVA für

Art. 156 und Art. 166, 5 kVA für Art. 158 und 6,5 kVA fur Art.

168 sein und es darf keine Spannung von mehr als 260V

abgeben und darf über eine elektronische

Spannungregulierungsvorrichtung verfügen.

3. INSTALLATION

Sicherstellen, daß die Speisespannung der auf dem

Leistungsschild der Schweißmaschine angegebenen

Bemessungsspannung entspricht.

Der Bemessungsstrom des in Reihe mit der Speisung

geschalteten thermomagnetischen Schalters oder der

Sicherungen muß gleich dem von der Maschine

aufgenommenen Strom I

1

sein.

ACHTUNG! Die Verlängerungen bis 30 m müssen einen

Querschnitt von mindestens 2,5 mm2 haben.

3.1 INSTALLATION

Die Installation der Maschine muß durch Fachpersonal

erfolgen. Alle Anschlüsse müssen nach den geltenden

Bestimmungen und unter strikter Beachtung der

Unfallverhütungsvorschriften ausgeführt werden (Norm CEI

26-10 CENELEC HD 427).

3.2. SCHWEISSTYP

Um das Schweißverfahren zu wählen, Encoder S1 bis zum

Symbol (Bild3, Ref. A) drehen, dann ihn drücken, um zum

Menü der Schweißverfahrenswahl zu gelangen

ELEKTRODENSCHWEISSEN MMA

Vorliegende Maschine kann alle Arten beschichteten

Elektroden schmelzen, ausschließlich Materialien aus

Zellulose. Mit dem Verfahren MMA können folgende

Parameter modifiziert werden

Bild 4

- OPTION HOTSTART (Bild 4, Ref 1)

Es regelt einen Überstrom, der zur Bogeneinschaltung

aktiviert werden kann

- SCHWEISSSTROM (Bild 4, Ref, 2)

Beim Drehen des Encoders S1 kann man den korrekten

Strom für das Schweißen einstellen.

TIG-SCHWEISSEN DC (EINSCHALTUNG DURCH

KONTAKT) Zum Einschalten des Bogens drücken Sie die

Schweißbrennertaste und berühren Sie das zu schweißende

Stück mit der Wolfram-Elektrode und heben diese wieder an.

Die Bewegung soll schnell und entschlossen sein.

TIG-SCHWEISSEN DC (EINSCHALTUNG MIT HOHER

FREQUENZ). Zum Einschalten des Bogens drücken Sie die

Schweißbrennertaste, ein Steuerfunken mit hoher

Spannung/Frequenz wird den Bogen aktivieren.

TIG-SCHWEISSEN AC-DC (EINSCHALTUNG MIT

HOHER FREQUENZ) NUR ART.166-168. Zum Einschalten

des Bogens drücken Sie die Schweißbrennertaste, ein

Steuerfunken mit hoher Spannung/Frequenz wird den Bogen

aktivieren.

1

2

15

3.3. DAS SCHWEISSMODUS WÄHLEN

Encoder S1 drehen, bis der Schweißvorgang gewählt wird (Bild 3,

Ref B) und drücken, dann wählen Sie das gewünscht Symbol. Auf

alle Fälle sollten Sie vorsorglich den Wert vor dem Gas (Bild 3,

Ref. C) und den Wert nach dem Gas (Bld 3, Ref L) wählen.

TIG-SCHWEISSEN, 2 TAKTEN (MANUELL)

Beim Drucken der Schweißbrennertaste, fängt der Strom zu

steigern und braucht eine entsprechende Zeit der "slope up" (Bild

3, Ref. F) - präventiv eingestellt - um den Wert zu erreichen. Beim

Drücken des Schweißbrenners fängt der Strom an zu steigen und

braucht eine entsprechende Zeit für "slope up" (Bild 3, Ref. F) präventiv eingestellt - um den Wert zu erreichen.

TIG-SCHWEISEN, 4 TAKTEN (AUTOMATIK). Dieses

Programm unterscheidet sich vom Ersten, da sowohl das

Einschalten, als auch das Ausschalten so gesteuert werden kann,

indem man die TIG-Brennertaste drückt und wieder los lässt.

TIG-SCHWEISSEN MIT 4 TAKTEN UND ZWEI

STROMSTUFEN (AUTOMATIK BILEVEL). Vor dem Einschalten

des Lichtbogens sollten unbedingt die zwei Schweißstromstufen

eingestellt werden (Bild. 3 Ref. N) und (Bild 3 Ref. I) auf “slope

up” und “slope down” stellen, indem man den Encoder dreht und

den Wert für die Einstellung drückt.

HEFTSCHWEISSEN Schweissstrom auswählen (Bild 5 Ref

A) und die Zeit für das Heftschweissen (Bild5, Ref B) durch den

Encoder S1 einstellen, indem man ihn bis zum gewünschten

Parameter dreht und die Werteinstellung drückt.

In diesem Schweißmodus drückt der Bediener die Brennertaste,

wo sich der Bogen einschaltet und nach der eingestellten Heftzeit,

sich wieder ausschaltet. Um den nächsten Punkt auszuführen,

Brennertaste los lassen und dann sie wieder drücken.

Bild 5

ART DER BOGENEINSCHALTUNG: nur für die Art. 166-

168. Wenn man dieses Symbol mit dem Encoder S1 wählt, kommt

man zum Menü für die Einschaltung, bei dem man folgende

Optionen wählen kann:

SCHWEISSANFANG VOM RAND HER MIT

FEINMATERIAL

SCHWEISSNFANG VON DER MITTE HER MIT

FEINMATERIAL

SCHWEISSNFANG VON DR MITTE HER MIT DICKEM

MATERIAL

DURCHMESSERE DER ELEKTRODE: nur für die Art.166-

168. Es regelt den Start je nach Durchmesser der Elektrode.

AC-FREQUENZ: nur für die Art. 166-168. Es regelt die

Wechselstromfrequenz von 10 zu 150Hz.

WELLENAUSGLEICH: nur für die Art.166-168. Es regelt die

Reinigung von –8 bis 0 oder das Eindringen von 0 bis 8.

3.4. SCHWEISSOPTIONEN (VERFÜGBAR NUR FÜR DAS

TIG-SCHWEISSEN)

Zum Wählen der Schweißoptionen ist es vor allem notwendig,

im Vorfeld die Maschine auf das TIG-Schweißverfahren

eingestellt zu haben, und zwar auf normaler Art oder mit hoher

Frequenz. Danach, unabhängig von dem Verfahren, wählen

Sie das Symbol der Optionen (Bild 3, Ref. E) indem man den

Encoder dreht und drückt, sowie die gewünschte Option unter

den Nachfolgenden ausgewählt wird:

OPTION IMPULSSCHWEISSEN. Den

Hauptschweißstrom (Bild3, Ref. N), den Basisstrom (Bild3,

Ref. G) und die Impulsfrequenz (Bild3, Ref. H) einstellen und

schließlich mit dem Encoder S1 das Untermenü der Option

(Bild 3 , Ref D) wählen und die Dauer des Hauptstromes - als

Prozentsatz des Zeitabschitts dargestellt - (Bild 6, Ref. A)

zwischen 20% und 80% regeln

Bild 6

SCHWEISSOPTION E-TWO PULSE (OPTION).

Parameter wie bei der Option "Impulsschweißen" einstellen,

anschließend durch den Encoder S1 das Untermenü der

Option wählen (Bild 3, Ref D) und die Dauer des

Spitzenstromes - als Prozentsatz des Zeitabschitts (Bild 7,

Ref. A) dargestellt - und das Verhältnis als Prozent der

Reduktion des Zeitabschnitts der zweiten Impulses gegenüber

des Erstens (Bild 7, Ref B) regeln.

Bild 7

OPTION E-ARC-SCHWEISSEN (OPTION) NUR TIG

DC. Intelligenter Schweißbogen, der die Kontrolle des

Schweißens und des Schweißdrahtes erlaubt mit DC-Strom

und zwar einfach durch Bewegung des Schweißbrenners. Vor

dem Anfang des Schweißvorgangs soll der Schweißstrom

eingestellt werden (Bild 3, Ref N). Danach über den Encoder

das Untermenü der Option (Bild 3, Ref. D) wählen und die

Stromänderung regeln, welche durch An-und Abheben des

Schweißbrenners während des Schweißens steuerbar ist.

Einstellbarer Parameter von 1 bis 50 A (Bild 8 Ref. A).

Bild 8

SCHWEISSOPTION E-SPOT (OPTION) NUR TIG

DC. Spezielles Heftschweißen, das nur im DC-

Schweißverfahren mit Kontakt benutzbar ist, da es eine

drastische Reduzierung der Wärmezuführung erlaubt und

somit weiße und glänzende Schweißpunkte auf schwierig zu

heftende Bleche wie Edelstahl leicht erreichen kann; Den

Schweißstrom einstellen (Bild 3, Ref N) und anschließend

durch den Encoder S1 das Untermenü der Option (Bild 3, Ref.

D) wählen. Einstellbarer Parameter von 0.01 bis 9.90 Sek.

(Bild 9 Ref. A).

A

A

A

B

A

A

B

16

Bild 9

SCHWEISSOPTION E-START (OPTION) NUR TIG DC.

Pulsierter Start, der nur im DC-Schweißverfahren benutzbar ist,

durch Einschalten auf hoher Frequenz. Auch sehr nutzbar zur

Optimierung des Blechheftvorgangs bei der Anfangsphase.

Schweißstrom einstellen (Bild 3, Ref. N) und anschießend mit dem

Encoder S1 das Untermenü der Option (Bild 3, Ref. D) wählen.

Dann die Prozente des zweiten Impulsschweißstroms gegenüber

dem Ersten (Bild 10, Ref. A) auf die Werten von -50% bis +99%,

die Schweißfrequenz (Bild 10, Ref B) von 50 bis 200 Hz und die

Heftvorgangzeit (Bild 10, Ref, C) von 0,1 bis 9,9 Sek, einstellen.

Bild 10

SCHWEISSOPTION E- MULTIPOINT (OPTION) NUR TIG

DC

Neues Impulsschweißsystem, das nur im DC-Schweißverfahren

mit Einschaltungen auf hoher Frequenz benutzbar ist und das eine

Arbeitszeit erlaubt, wo sich die Pausenzeiten mit Null-Strom

abwechseln, sodass das Schweißstück entsprechend abgekühlt

und eine dementsprechende Reduktion der thermischen

Änderung bewirkt werden kann. Schweißstromwert einstellen (Bild

3, Ref N), dann mit dem Encoder S1 das Untermenü der Option

(Bild 3, Ref D) wählen und die Schweißzeit von 0,05 bis 9,90 Sek

(Bild 11, Ref. A), sowie die Pausenzeit von 0,1 bis 9,9 Sek,

einstellen.

Bild 11

SCHWEISSOPTION E-MIX (OPTION) NUR TIG AC

Beim Wählen dieser Option ist es möglich, teilweise mit

Wechselstrom und teilweise mit Gleichstrom zu schweißen. Beim

Wählen das Untermenüs der Schweißoptionen (Bild 3, Ref D), ist

es möglich, die Dauer des Gleichstromes prozentual gegenüber

der Perioden (Bild 12, Ref. A) einzustellen (Bild. 12 Ref.. A).

Bild 12

SCHWEISSOPTION E-FUSION (OPTION) NUR TIG AC

Beim Wählen dieser Schweißoption ist es möglich, zu

entscheiden, wie tief in das Material während des Schweißens

gegangen werden kann.

Beim Wählen des Untermenüs der Schweißoptionen (Bild 3, Ref

D) ist es möglich, den Prozentwert einzustellen, der die Differenz

zwischen der positiven und der negativen Halbwelle zeigt, indem

man beim Erhöhen der Prozente, auch die positive Halbwelle

steigern lässt (Bild 13, Ref A).

3.5. BESCHREIBUNG DES GERÄTS (Abb. 1 und 2)

S1 – Encoder

Drehen, um die wählbaren Symbole zu scrollen.

Drücken, um das hervorgehobene Symbol zu wählen.

S3 – 10-POLIGE STECKDOSE

An diese Steckdose können folgende

Fernregler angeschlossen werden:

a) Fußregler

b) Brenner mit Start-Taster

c) Brenner mit Potentiometer

d) Brenner mit UP/DOWN-Steuerung

e) Fernbedienung usw. ...

S4

Ausgangsklemme Pluspol (+)

S5 – Anschluss (¼ Gas).

Hier wird der Gasschlauch des WIG-Brenners angeschlossen.

S6

Ausgangsklemme Minuspol (-)

S7 – Schalter

Zum Ein- und Ausschalten der Maschine.

S8 – Sicherungshalter (nur für art. 168)

S9 – Speisekabel

S10 - Steckdose (nur für art. 168)

Für den Anschluss des Kühlaggregats. Achtung: Max.

Leistung: 360VA - Ampere: 1,6.

Keine Werkzeugmaschinen wie Schleifmaschinen o.ä.

anschließen.

S11 –Gas-Speiseanschluss

S12 – Steckvorrichtung (nur für art. 168)

Dreipolige Steckvorrichtung für den Anschluss des Kabels des

Druckschalters des Kühlaggregats. Bei Anwesenheit der

Kühlgruppe, verbinden Sie den mitgelieferten 3-poligen

Stecker zur Simulation der Gruppenanwesenheit.

3.6. ALLGEMEINE HINWEISE

Vor Gebrauch dieser Schweißmaschine die Normen CEI 26/9 CENELEC HD 407 und CEI 26.11 - CENELEC HD 433

aufmerksam lesen; außerdem sicherstellen, daß die Isolierung

der Leitungen, der Elektrodenspannzange, der Steckdosen

und der Stecker intakt ist und daß Querschnitt und Länge der

A

B

A

C

B

A

A

17

Schweißleitungen mit dem verwendeten Strom verträglich sind.

3.7. SCHWEISSEN MIT UMHÜLLTEN ELEKTRODEN (MMA)

- Diese Schweißmaschine ist zum Schweißen mit allen Arten

- von umhüllten Elektroden mit Ausnahme von Elektroden mit

Zelluloseumhüllungen (AWS 6010) geeignet.

- Sicherstellen, daß sich Schalter S7 in Schaltstellung 0 befindet.

Dann die Kabel unter Beachtung der vom Hersteller der

verwendeten Elektroden verlangten Polung anschließen.

Außerdem die Klemme des Massekabels an das Werkstück so

nahe wie möglich an der Schweißstelle anschließen und

sicherstellen, daß ein guter elektrischer Kontakt gegeben ist.

- Niemals gleichzeitig den Brenner oder die

Elektrodenspannzange und die Masseklemme berühren.

- Die Maschine mit dem Schalter S7 einschalten.

- Schweißverfahren MMA

, wie in Abschnitt 3.2 beschrieben,

wählen;.

- Bei MMA Verfahren das Lüfterrad ist immer laufend.

- Den Strom in Abhängigkeit vom Elektrodendurchmesser, der

Schweißposition und der auszuführenden Art von

Schweißverbindung einstellen.

- Nach Abschluß des Schweißvorgangs stets das Gerät

ausschalten und die Elektrode aus der

Elektrodenspannzange nehmen.

3.8. WIG-SCHWEISSEN

Diese Schweißmaschine ist zum Schweißen von rostfreiem Stahl,

Eisen und Kupfer mit dem WIG-Verfahren geeignet.

Den Steckverbinder des Massekabels an den Pluspol (+) der

Schweißmaschine und die Klemme an das Werkstück möglichst

nahe bei der Schweißstelle anschließen; sicherstellen, daß ein

guter elektrischer Kontakt gegeben ist.

Den WIG-Brenner an den Minuspol (-) der Schweißmaschine

anschließen.

Den Steckverbinder der Steuerleitung des Schlauchpakets an die

Steckdose S3 der Schweißmaschine anschließen.

Den Anschluß des Gasschlauchs des Schlauchpakets an den

Anschluß S5 der Maschine und den vom Druckminderer der

Gasflasche kommenden Gasschlauch an den Gasanschluß S11

anschließen.

Die Maschine einschalten.

Keinesfalls spannungführende Teile und die Ausgangsklemmen

berühren, wenn das Gerät eingeschaltet ist.

Beim ersten Einschalten der Maschine das Verfahren und die

Schweißparameter, wie in Abschnitt 3.2 beschrieben, wählen.

Bei WIG Verfahren das Lüfterrad aktiviert sich, nach 5 Sekunden

anhält sich und dann, bei Schweißen, es bis die Kühlung der

Schweißmaschine abstartet.

Der Shutzgasfluß muß auf einen Wert (Liter/Minute) eingestellt

werden, der ungefähr dem Sechsfachen des

Elektrodendurchmessers entspricht.

Bei Verwendung von Zubehör wie Gaslinsen kann die GasLiefermenge auf ungefähr das Dreifache des

Elektrodendurchmessers gesenkt werden. Der Durchmesser der

Keramikdüse muß dem Vier- bis Sechsfachen des

Elektrodendurchmessers entsprechen.

Normalerweise wird als Gas ARGON verwendet, da es

preisgünstiger ist als andere Inertgase. Es können jedoch auch

Gemische mit ARGON als Grundgas und einem Anteil von

maximal 2% WASSERSTOFF zum Schweißen von rostfreiem

Stahl bzw. HELIUM und Gemische aus ARGON - HELIUM zum

Schweißen von Kupfer verwendet werden. Diese Gemische

erhöhen die Temperatur des Lichtbogens beim Schweißen, sind

aber sehr teuer.

Bei Verwendung von HELIUM muß die Liefermenge (Liter/Minute)

bis auf das Zehnfache des Elektrodendurchmessers erhöht

werden (Beispiel: Durchmesser 1,6 x 10= 16 l/min Helium).

Augenschutzgläser DIN 10 bis 75 A und DIN 11 ab 75 A aufwärts

verwenden.

3.9. SPEICHERUNG EINES PROGRAMMES

DIE SPEICHERUNG IST NUR NACH DEM SCHWEISSEN

MÖGLICH. BEI JEDER EINSCHALTUNG DER MASCHINE WIRD

IMMER DIE LETZTE BEDIENUNG ANGEZEIGT, DIE BEI DEM

SCHWEISSEN BENUTZT WURDE.

3.9.1. Daten Speichern

Zum Speichern eines Programms muss man zuerst die

Parameter des Vorganges, des Verfahrens und der

Schweißoptionen einstellen und dann eine Schweißung - auch

kurz - durchführen. Durch den Encoder S1 das Symbol wählen

(Bild 3, Ref A), um zum Menü zu gelangen. Encoder drehen, bis

das Symbol

gewählt ist . Um die Speicherzeile zu erreichen,

dreht man den Encoder S1 und durch das Drücken des Encoders

selbst, kann sie gewählt werden. Symbol wählen und den

dem Programm zu vergebenden Name eingeben, indem man die

Zahlen oder Buchstaben durch den Encoder S1 wählt und dann

durch das Wählen des Symbols

bestätigen.

3.9.2. Daten Löschen

Durch den Encoder S1 das Symbol wählen (Bild 3, Ref A), um

zum Menü zu gelangen. Encoder drehen, bis das Symbol

gewählt ist und dann die zu löschende Speicherzeile durch

Drücken des Encoders S1 wählen. Nach Wählen des zu

löschenden Programms den Encoder drehen, bis das Symbol

gewählt ist.

3.9.3. Aktualisierung

Es ist möglich, Programme zu ändern, die vorher gespeichert

wurden, indem man sie auf der gleichen Position oder auf

einer Neuen speichert

3.10. KÜHLAGGREGAT (Optionale nur für Art. 168).

Bei Gebrauch eines wassergekühlten Brenners das

Kühlaggregat verwenden.

Stromversorgungskabel der Kühlgruppe an die Steckdose S10

des Generators und den 3-poligen Stecker an den

metallischen Stecker S12 des Generators anschließen. Bei

Anwesenheit der Kühlgruppe, verbinden Sie den mitgelieferten

Stecker zur Simulation der Gruppenanwesenheit. Wenn

dieser Stecker nicht vorhanden oder das Kühlmittel

ungenügend ist, bleibt der Generator blockiert und es wird

folgendes Symbol auf dem Display angezeigt:

.

Achtung! Wenn das Elektrodenschweißen gewählt wurde, ist

die Kühlung nicht eingeschaltet und kann folglich auch nicht

gewählt werden.

4. FERNREGLER

Für die Einstellung des Schweißstroms können an diese

Schweißmaschine folgende Fernregler angeschlossen

werden:

Art. 570008 Fußregler (Gebrauch beim WIG-Schweißen)

Art. 535805 WIG-Brenner mit UP/DOWN-Steuerung.

Art. 530330 +Art. 570006 (Gebrauch beim MMA-Schweißen)

Art. 363307 Steckdose für den gleichzeitigen Anschluß des

Brenners und des Fußreglers.

Mit diesem Zubehör kann l’Art. 570008 in jeder Betriebsart des

WIG-Schweißverfahrens verwendet werden.

Die Stellteile, die ein Potentiometer einschließen, regeln

den Schweißstrom vom Minimum bis zum maximalen, mit

Encoder S1 einstellten Strom.

Die Stellteile mit UP/DOWN-Steuerung regeln den

Schweißstrom vom Minimum bis zum Maximum.

18

3

MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A L'ARC

LEGENDE ECRAN S2

A) METHODE DE SOUDURE, en le sélectionn ant et en pressant le codeur

on a accès au menu de « méthode de soudure »

B) PROCEDURE DE SOUDURE : en le sélectionnant et en pressant le

codeur on a accès au menu de « procédure de soudure »

C) PRÉ-GAZ : Régler le temps de sortie du gaz avant de commencer la

soudure (0,05-2,5 s), en le sélectio nnant et e n pressant l e codeur on peut

en modifier le temps.

D) SOUS-MENU OPTIONS DE SOUDURE : en le sélectionnant et en

pressant le codeur on a accès au sous-menu des options de s oudure où

l'on peut modifier les valeurs dépendamment des options choisies.

E) OPTIONS DE SOUDURE : en le sélectionnant et en pressant le codeur

on a accès au menu des « options de soudure », où l'on peut choisir

l'option souhaitée.

F) SLOPE-UP : c'est le temps où le courant, en partant du minimum, attei nt

la valeur de courant configurée. (0-10 s)

G) COURANT DE BASE EN OPTIONS ARC PULSE : en le sélectionnant et

en pressant le codeur on peut en modifier la valeur.

H) FRÉQUENCE DE PULSATION : fréquence de pulsation de 0,16 à 10