Elettro CF TIG 118 Instruction Manual

I MANUALE DI ISTRUZIONE PER SALDATRICE AD ARCO....................Pag. 2

GB INSTRUCTION MANUAL FOR ARC WELDING MACHINE ....................Page 8

D BETRIEBSANLEITUNG FÜR LICHTBOGENSCHWEISSMASCHINEN.....Seite 14

F MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A L'ARC.........Page 20

E MANUAL DE INSTRUCCIONES PARA SOLDADORAS DE ARCO...........Pag. 26

P

MANUAL DE INSTRUÇÕES PARA SOLDADORES A ARCO ...................Pag. 32

NL HANDLEIDING VOOR LASTOESTELLEN ............................................Pag 38

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico

Reserveonderdelen en elektrisch schema

Pagg. Seiten 44

2

MANUALE DI ISTRUZIONI PER SALDATRICE AD ARCO

IMPORTANTE:

PRIMA DELL’INSTALLAZIONE, DELL’USO O DI QUALSIASI

MANUTENZIONE ALLA SALDATRICE LEGGERE IL

CONTENUTO DI QUESTO MANUALE E DEL MANUALE

“REGOLE DI SICUREZZA PER L’USO DELLE

APPARECCHIATURE” PONENDO PARTICOLARE

ATTENZIONE ALLE NORME DI SICUREZZA.

CONTATTARE IL VOSTRO DISTRIBUTORE SE NON

AVETE COMPRESO COMPLETAMENTE QUESTE

ISTRUZIONI.

1 PREMESSA

Questo apparecchio deve essere utilizzato esclusivamente

per operazioni di saldatura. Non deve essere utilizzato per

scongelare tubi.

E’ inoltre indispensabile tenere nella massima considerazione

il manuale riguardante le regole di sicurezza.

I simboli posti in prossimità dei paragrafi ai quali si

riferiscono, evidenziano situazioni di massima attenzione,

consigli pratici o semplici informazioni.

Entrambi i manuali devono essere conservati con cura, in un

luogo noto ai vari interessati. Dovranno essere consultati ogni

qual volta vi siano dubbi, dovranno seguire tutta la vita

operativa della macchina e saranno impiegati per

l’ordinazione delle parti di ricambio.

2 DESCRIZIONI GENERALI

2.1 Specifiche

Questa saldatrice è un generatore di corrente continua

costante realizzata con tecnologia INVERTER, progettata per

saldare gli elettrodi rivestiti (con esclusione del tipo

cellulosico) e con procedimento TIG con accensione a

contatto e con alta frequenza.

2.2 SPIEGAZIONE DEI DATI TECNICI RIPORTATI

SULLA TARGA DI MACCHINA

N° Numero di matricola da citare sempre per qualsiasi

richiesta relativa alla saldatrice.

Convertitore statico di frequenza trifase

trasformatore-raddrizzatore.

Caratteristica discendente.

MMA Adatto per saldatura con elettrodi rivestiti.

TIG Adatto per saldatura TIG.

U0 Tensione a vuoto secondaria

X Fattore di servizio percentuale. % di 10 minuti

in cui la saldatrice può lavorare ad una

determinata corrente senza causare

surriscaldamenti.

I2 Corrente di saldatura

U2 Tensione secondaria con corrente I2

U1 Tensione nominale di alimentazione

3~ 50/60Hz Alimentazione trifase 50 oppure 60 Hz

l1 max. E’ il massimo valore della corrente assorbita.

l1 eff. E’ il massimo valore della corrente effettiva

assorbita considerando il fattore di servizio.

IP23C Grado di protezione della carcassa che omologa

l’apparecchio per lavorare all’esterno.

C: la lettera addizionale C significa che

l’apparecchio è protetto contro l’accesso di un

utensile (diametro 2,5 mm) alle parti in tensione

del circuito di alimentazione.

Idoneità ad ambienti con rischio accresciuto.

NOTE: La saldatrice è inoltre idonea a lavorare in ambienti

con grado di inquinamento 3. (Vedi IEC 664).

2.3 DESCRIZIONE DELLE PROTEZIONI

2.3.1 Protezione termica

Questo apparecchio è protetto da una sonda di temperatura

la quale, se si superano le temperature ammesse, impedisce

il funzionamento della macchina.

In queste condizioni il ventilatore continua a funzionare ed il

LED R si accende.

2.3.2 Protezione di blocco

Questa saldatrice è provvista di diverse protezioni che

fermano la macchina prima che subisca danni. La saldatrice

può funzionare all'interno delle seguenti gamme di tensione:

Per tensione nominale 208/220/230V da 175 a 270V.Per

tensione nominale 400/440V da 340 a 490V

Attenzione: se la tensione di alimentazione non è compresa

tra i valori sopracitati non si accende nessun led e il

ventilatore è alimentato.

Se, all’accensione della macchina, il collegamento delle fasi

non è corretto sul display S compaiono 3 punti luminosi

(accensione fissa).

Se, a macchina accesa, la tensione è scesa sotto i 175 V (U1

= 230 V) o 340 V (U1 = 400 V) sul display S compare la sigla

E3.

Se, a macchina, accesa, la tensione è salita sopra i 275 V

(U1 = 230 V) o 490 V (U1 = 400 V) sul display S compare la

sigla E4.

In questi casi spegnere la macchina, ripristinare la giusta

tensione e riaccenderla. Se l'inconveniente è stato risolto la

saldatrice ricomincerà a funzionare.

Se, a macchina accesa, sul display S compare la scritta E2

oppure E1 controllare la tensione di alimentazione della

macchina, se questa è corretta la macchina necessita di un

intervento tecnico.

Se viene rilevato un basso livello di acqua per il gruppo di

raffreddamento comparirà la sigla H2O lampeggiante sul

display S.

3 INSTALLAZIONE

Controllare che la tensione di alimentazione corrisponda alla

tensione indicata sulla targa dei dati tecnici della saldatrice.

La portata dell'interruttore magnetotermico o dei fusibili, in

serie alla alimentazione, deve essere uguale alla corrente I1

assorbita dalla macchina.

ATTENZIONE!: Le prolunghe fino a 30m devono essere

almeno di sezione 2,5 mm2.

3.1. MESSA IN OPERA

L'installazione della macchina deve essere fatta da personale

esperto. Tutti i collegamenti debbono essere eseguiti in

conformità alle norme vigenti e nel pieno rispetto della legge

antinfortunistica (norma CEI 26-10- CENELEC HD 427).

3

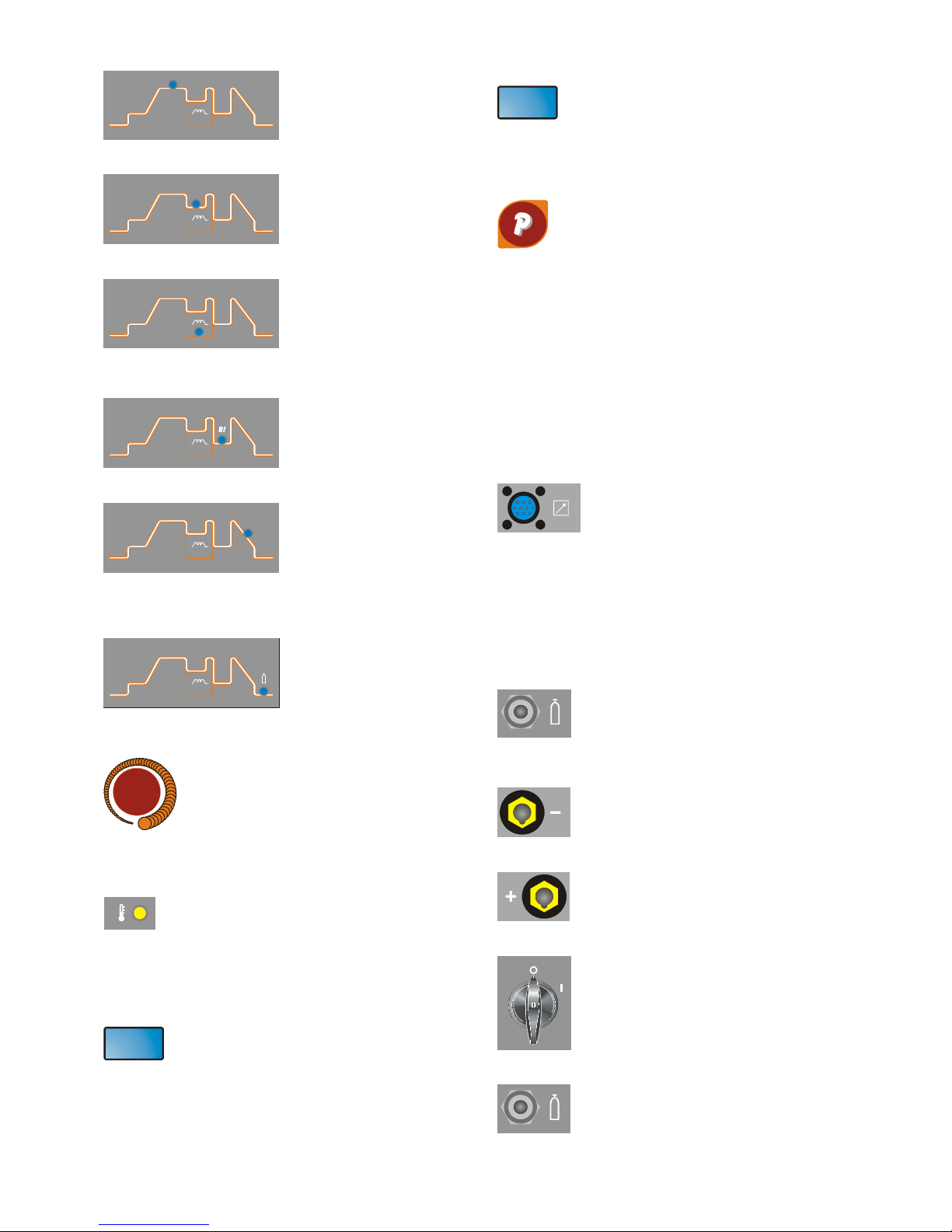

3.2 DESCRIZIONE DELL’APPARECCHIO.

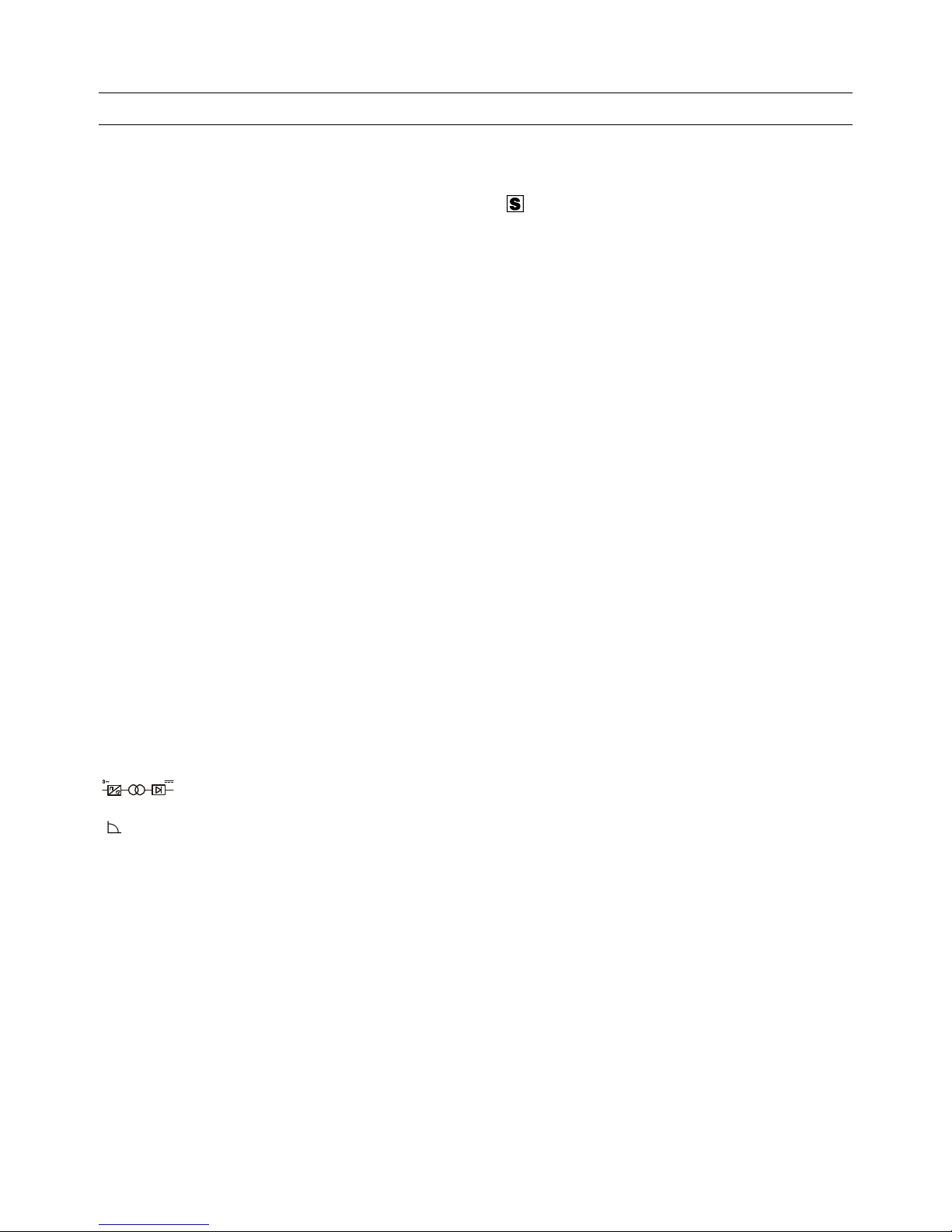

C - Selettore di procedimento e di modo

Tramite questo pulsante avviene la scelta del procedimento

di saldatura (Elettrodo o TIG) e del modo (2 tempi, 4 tempi e

puntatura).

A ogni pressione di questo pulsante si ottiene una nuova

selezione.

L'accensione dei LED in corrispondenza dei simboli

visualizza la Vostra scelta.

LED A - Saldatura ad elettrodo MMA.

Questa macchina può fondere tutti i tipi di elettrodi rivestiti

escluso il tipo cellulosico.

Con questo procedimento la corrente viene regolata tramite

la manopola Q ed è possibile regolare la funzione di "arc

force" (Led I) e di "hot start" (Led G).

LED B - Saldatura a TIG 2 tempi

(manuale)

Premendo il pulsante della torcia la corrente inizia ad

aumentare ed impiega un tempo corrispondente allo "slope

up" LED N acceso, preventivamente regolato, per

raggiungere il valore regolato con la manopola Q. Quando si

lascia il pulsante la corrente inizia a diminuire ed impiega un

tempo corrispondente allo "slope down" LED A6 acceso,

preventivamente regolato, per ritornare a zero.

LED D - Saldatura a TIG 4 tempi

(automatico)

Questo programma differisce dal precedente perché sia

l'accensione che lo spegnimento vengono comandati

premendo e rilasciando il pulsante della torcia TIG.

LED E - Saldatura a TIG puntatura

(manuale)

Dopo avere scelto la corrente di saldatura LED O e il tempo

di puntatura LED P tramite il selettore H, impostarne i valori

tramite la manopola Q.

Si esegue questo modo di saldatura solo se viene

selezionata l’accensione con alta frequenza LED A2 acceso.

In questa modo di saldatura l'operatore preme il pulsante

della torcia, si accende l'arco, e dopo il tempo di puntatura

regolato, l'arco si spegne automaticamente. Per eseguire il

punto successivo è necessario rilasciare il pulsante torcia e

poi ripremerlo

.

Z - Selettore di modo 4 tempi

Tramite questo pulsante avviene la scelta del modo di

saldatura 4 tempi con due livelli di corrente, 4 tempi con tre

livelli di corrente e 4 tempi speciale SWP.

A ogni pressione di questo pulsante si ottiene una nuova

selezione.

L'accensione dei LED in corrispondenza ai simboli visualizza

la Vostra scelta.

LED V - Saldatura a TIG 4 tempi con due livelli di

corrente (automatico bilevel)

4

Prima di accendere l'arco impostare i due livelli di corrente.

Primo livello: premere il tasto H fino ad accendere il LED O e

regolare la corrente principale con la manopola Q.

Secondo livello: premere il tasto H fino ad accendere il LED

A7 e regolare la corrente con la manopola Q.

Dopo l'accensione dell'arco la corrente inizia ad aumentare

ed impiega un tempo corrispondente allo "slope up" (LED N

acceso), preventivamente regolato, per raggiungere il valore

regolato con manopola Q. Il LED O si accende e il display S

la visualizza.

Se durante la saldatura vi è la necessità di diminuire la

corrente senza spegnere l'arco (per esempio cambio del

materiale d'apporto, cambio di posizione di lavoro, passaggio

da una posizione orizzontale ad una verticale ecc.…)

premere e rilasciare immediatamente il pulsante torcia, la

corrente si porta al secondo valore selezionato, il LED A7 si

accende e O si spegne.

Per tornare alla precedente corrente principale ripetere

l'azione di pressione e di rilascio del pulsante torcia, il LED O

si accende mentre il LED A7 si spegne. In qualsiasi momento

si voglia interrompere la saldatura premere il pulsante torcia

per un tempo maggiore di 0,7 secondi poi rilasciarlo, la

corrente comincia a scendere fino al valore di zero nel tempo

di "slope down", preventivamente stabilito (LED A6 acceso).

Durante la fase di "slope down", se si preme e si rilascia

immediatamente il pulsante della torcia, si ritorna in "slope

up" se questo è regolato ad un valore maggiore di zero,

oppure alla corrente minore tra i valori regolati.

N.B. il termine "PREMERE E RILASCIARE IMMEDIATAMENTE" fa riferimento ad un tempo massimo di 0,5 sec.

LED W - Saldatura a TIG 4 tempi con tre livelli

di corrente (aut o matico trilevel)

Per impostare le tre correnti di saldatura agire come segue:

Premere il selettore H fino ad accendere il LED O quindi

regolare il valore della massima corrente con la manopola Q.

Premere il selettore H fino ad accendere il LED A7 quindi

regolare il valore della corrente intermedia con la manopola

Q.

Premere il selettore H fino ad accendere il LED M quindi

regolare il valore della corrente di accensione con la

manopola Q.

La logica di funzionamento è quella descritta

precedentemente per la saldatura con doppio livello di

corrente LED V.

LED A1 - Saldatura a TIG 4 tempi

programma speciale

Per accendere l'arco premere il pulsante della torcia e

tenendolo

premuto, la corrente inizia ad aumentare con un incremento

fisso. Se si rilascia il pulsante la corrente sale

immediatamente al valore di saldatura LED O. Per terminare

la saldatura premere il pulsante torcia e mantenendolo

premuto la corrente inizia a diminuire con un decremento

fisso. Se si rilascia il pulsante la corrente si azzera

istantaneamente.

A4 - Selettore accensione con alta frequenza e

arco pulsato, on-off

Tramite questo pulsante avviene la scelta del tipo di

accensione (con alta frequenza o per contatto) e del modo

continuo o con arco pulsato. A ogni pressione di questo

pulsante si ottiene una nuova selezione.

L'accensione dei LED in corrispondenza dei simboli

visualizza la Vostra scelta

LED A2 - Accensione con alta frequenza o

per contatto.

Quando il LED è spento per accendere l'arco premere il

pulsante torcia e toccare con l'elettrodo di tungsteno il pezzo

da saldare e rialzarlo. Il movimento deve essere deciso e

rapido.

Quando il LED è acceso per accendere l'arco premere il

pulsante torcia, una scintilla pilota di alta tensione/frequenza

accenderà l'arco.

LED A3 - Arco pulsato on-off

Quando il LED è acceso il modo arco pulsato è attivato.

Da 0,16 fino a 1,1Hz di frequenza di pulsazione il display S

visualizza alternativamente la corrente di picco (principale) e

la corrente di base

I LED O e F si accendono alternativamente; oltre 1,1Hz il

display S visualizza la media delle due correnti e i LED O e F

restano entrambi accesi.

Quando il LED è spento è attivo il modo continuo.

H - Selettore parametri di saldatura MMA e TIG

Premendo questo pulsante si illuminano in successione i

LED.

Attenzione si illumineranno solo i LED che si riferiscono al

modo di saldatura scelto; es. in saldatura TIG continuo non si

illuminerà il LED P che rappresenta la frequenza di

pulsazione.

Ogni LED indica il parametro che può essere regolato tramite

la manopola Q durante il tempo di accensione del LED

stesso.

Dopo 5 secondi dall'ultima variazione il LED interessato si

spegne e viene indicata la corrente di saldatura principale e si

accende il corrispondente LED O.

LED G

Hot start. Si può selezionare tramite il pulsante H solo se è

selezionato il procedimento MMA LED A.

All'accensione di questo led il display S visualizza il tempo,

espresso in secondi, in cui la saldatrice eroga una

sovracorrente per migliorare l'accensione dell'elettrodo. La

regolazione avviene tramite la manopola Q.

LED I

Arc force. Si può selezionare tramite il pulsante H solo se è

selezionato il procedimento MMA LED A. E' una percentuale

della corrente di saldatura. Il display S ne visualizza il valore

e la manopola Q lo regola. In pratica questa sovracorrente

favorisce il trasferimento delle gocce di metallo fuso.

5

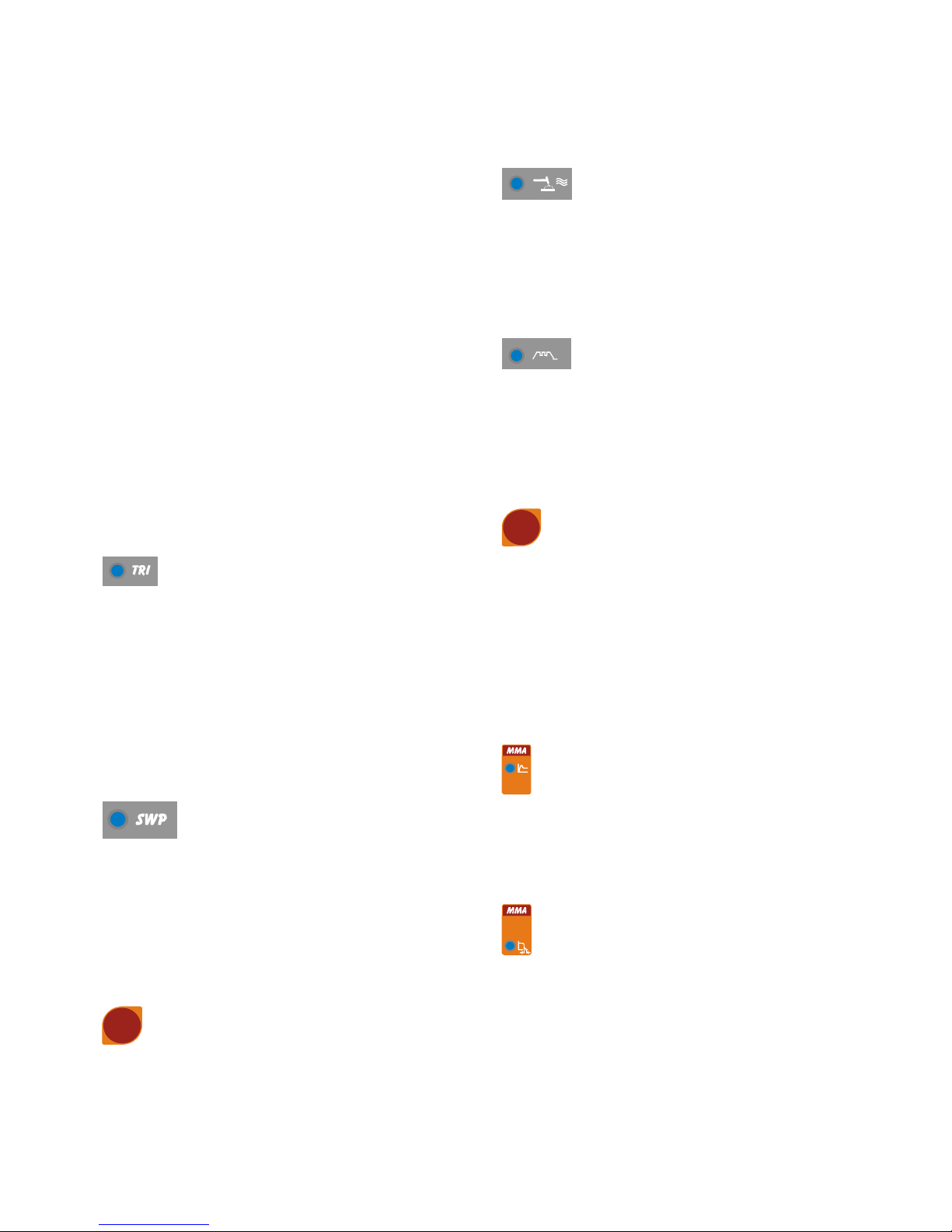

LED L

Pre gas. Regola Il tempo di uscita del gas prima dell'inizio

della saldatura (0,05-2,5 sec.)

LED M

Led corrente di inizio saldatura. E' una percentuale della

corrente di saldatura LED O in modo trilevel.

LED N

Slope up. E' il tempo in cui la corrente, partendo dal minimo,

raggiunge il valore di corrente impostato. (0-10 sec.)

LED O

Corrente di saldatura principale.

LED F

Corrente di base in modo arco pulsato.

LED P

Frequenza di pulsazione da 0,16 a 550 Hz.

I tempi di base e di picco sono uguali.

LED A7

Secondo livello di corrente in modo bilevel.

LED A6

Slope down. E' il tempo in cui la corrente raggiunge il minimo

e lo spegnimento dell'arco. (0-10 sec.)

LED A5

Post gas. Regola il tem po di uscita del gas al termine della

saldatura. (0-30 sec.)

Q - Manopola.

Regola la corrente di saldatura LED O.

Inoltre in abbinamento del pulsante H è possibile regolare

altri parametri di saldatura.

LED R - Protezione termica.

Si accende quando l'operatore supera il fattore di servizio o di

intermittenza percentuale ammesso per la macchina e blocca

contemporaneamente l'erogazione di corrente.

N.B. In questa condizione il ventilatore continua a

raffreddare il generatore.

S – Display

Visualizza la corrente di saldatura e le impostazioni

selezionate con il pulsante H e regolate con la manopola Q.

Nelle procedure di blocco (vedi 2.3.2) della macchina

visualizza:

- tre punti lampeggianti o accesi di continuo.

- le sigle E1 E2 E3 E4

- la sigla H2O

T – Display

Normalmente visualizza la tensione d'arco in relazione al

processo di saldatura in atto.

Nell'impostazione del funzionamento del gruppo di

raffreddamento ne visualizza lo stato.

V

U - Selettore programmi in memoria.

Seleziona e memorizza i programmi.

La saldatrice ha la possibilità di memorizzare nove

programmi di saldatura P01…..P09 e di poterli richiamare

tramite questo pulsante. Inoltre è disponibile un programma

lavoro PL .

Selezione

Premendo brevemente questo pulsante viene visualizzato sul

display S il numero del programma successivo a quello in cui

si sta lavorando. Se questo non è stato memorizzato la scritta

sarà lampeggiante, contrariamente sarà fissa.

Memorizzazione

Una volta selezionato il programma, premendo per un tempo

maggiore di 3 secondi, si memorizzano i dati.

A conferma di questo, il numero del programma, visualizzato

sul display S, terminerà di lampeggiare

A 10 –CONNETTORE 10 POLI.

A questo connettore vanno collegati i

seguenti comandi remoti:

a) pedale

b) torcia con pulsante di start

c) torcia con potenziometro

d) torcia con up/down

e) comando a distanza ecc…

E' disponibile tra i pin 3 e 6 un contatto pulito

che segnala la accensione dell'arco (5A 230V).

A8 –Raccordo ¼ gas.

Vi si connette il tubo gas della torcia di saldatura TIG.

6

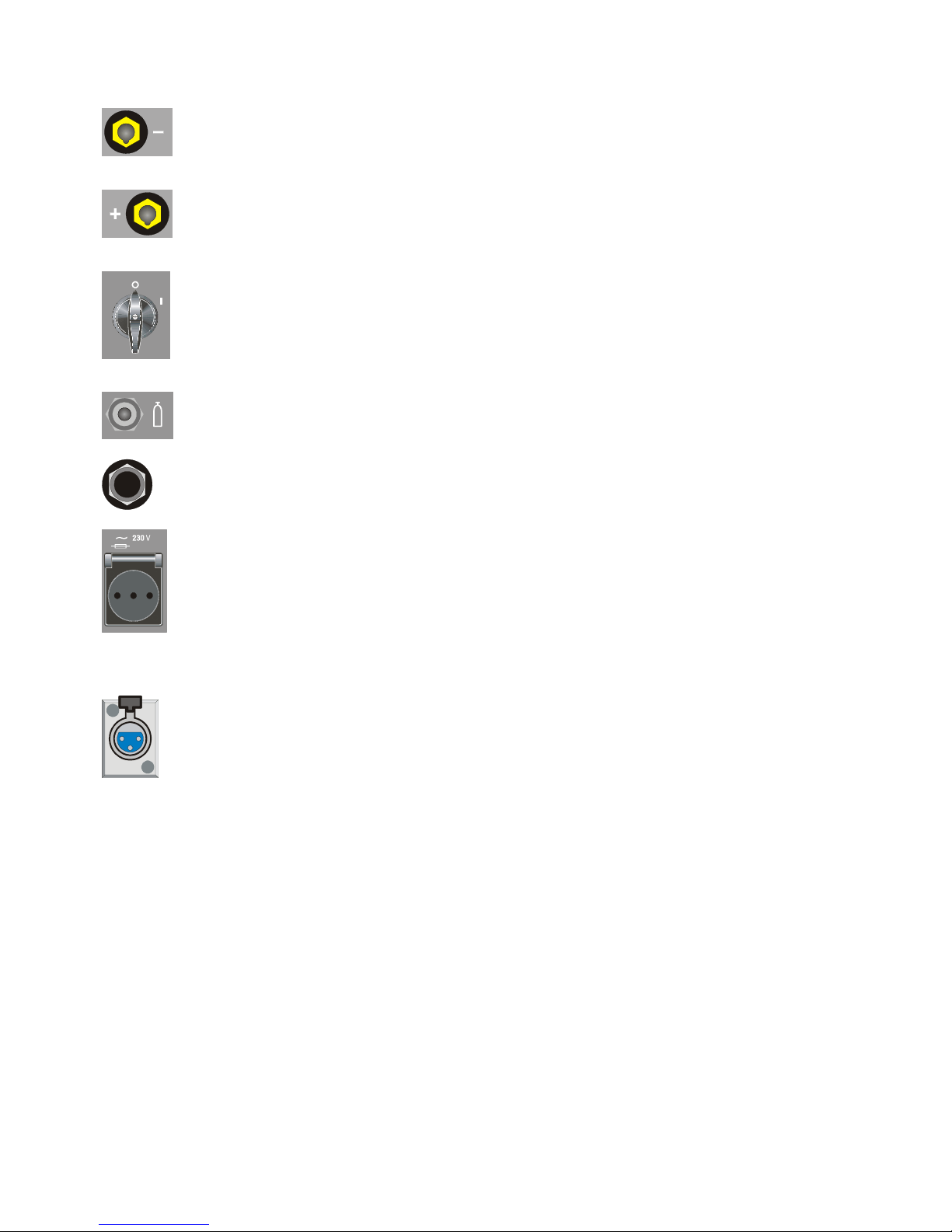

A9

Morsetto di uscita negativo (-)

A11

Morsetto di uscita positivo (+)

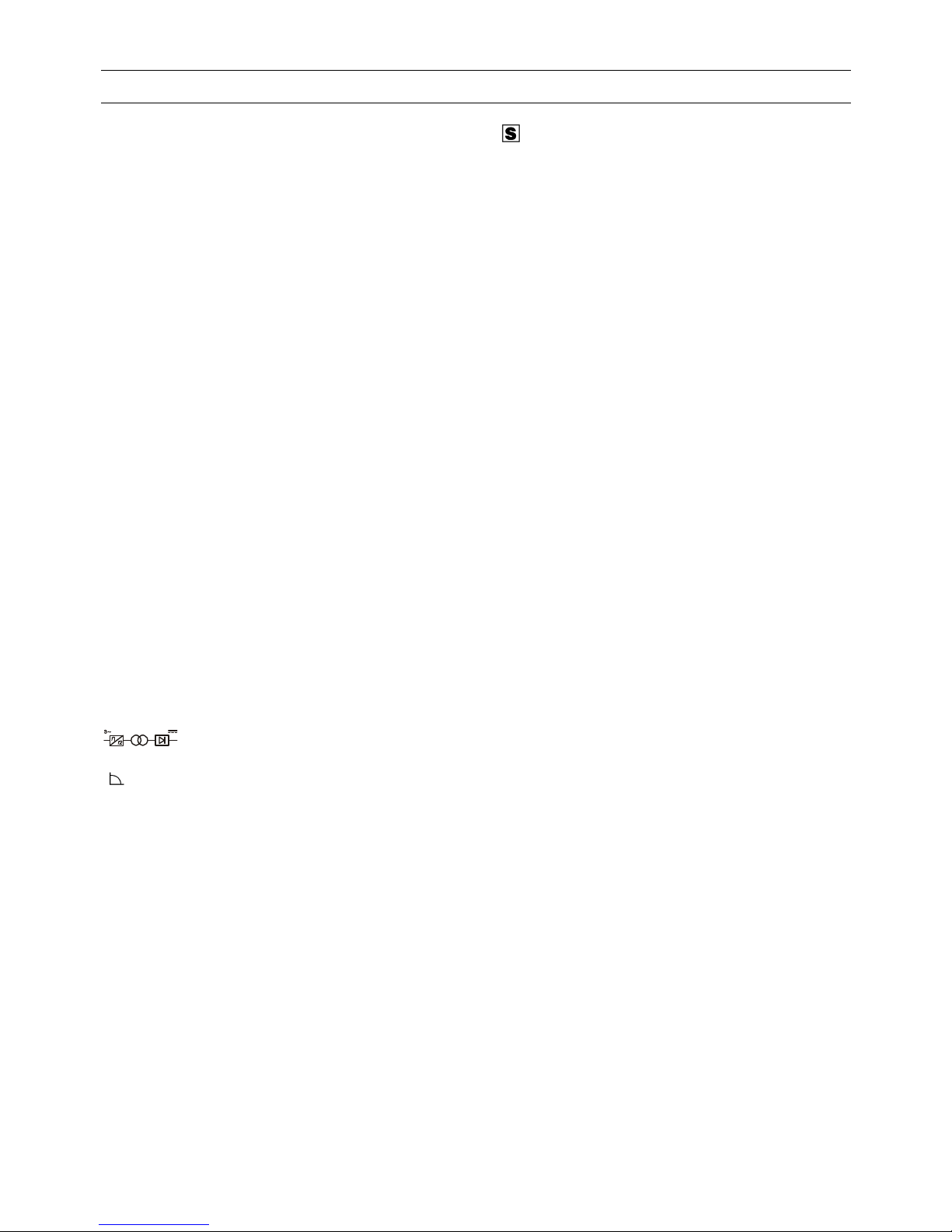

A14 –Interruttore.

Accende e spegne la macchina

A13 - Raccordo ingresso gas.

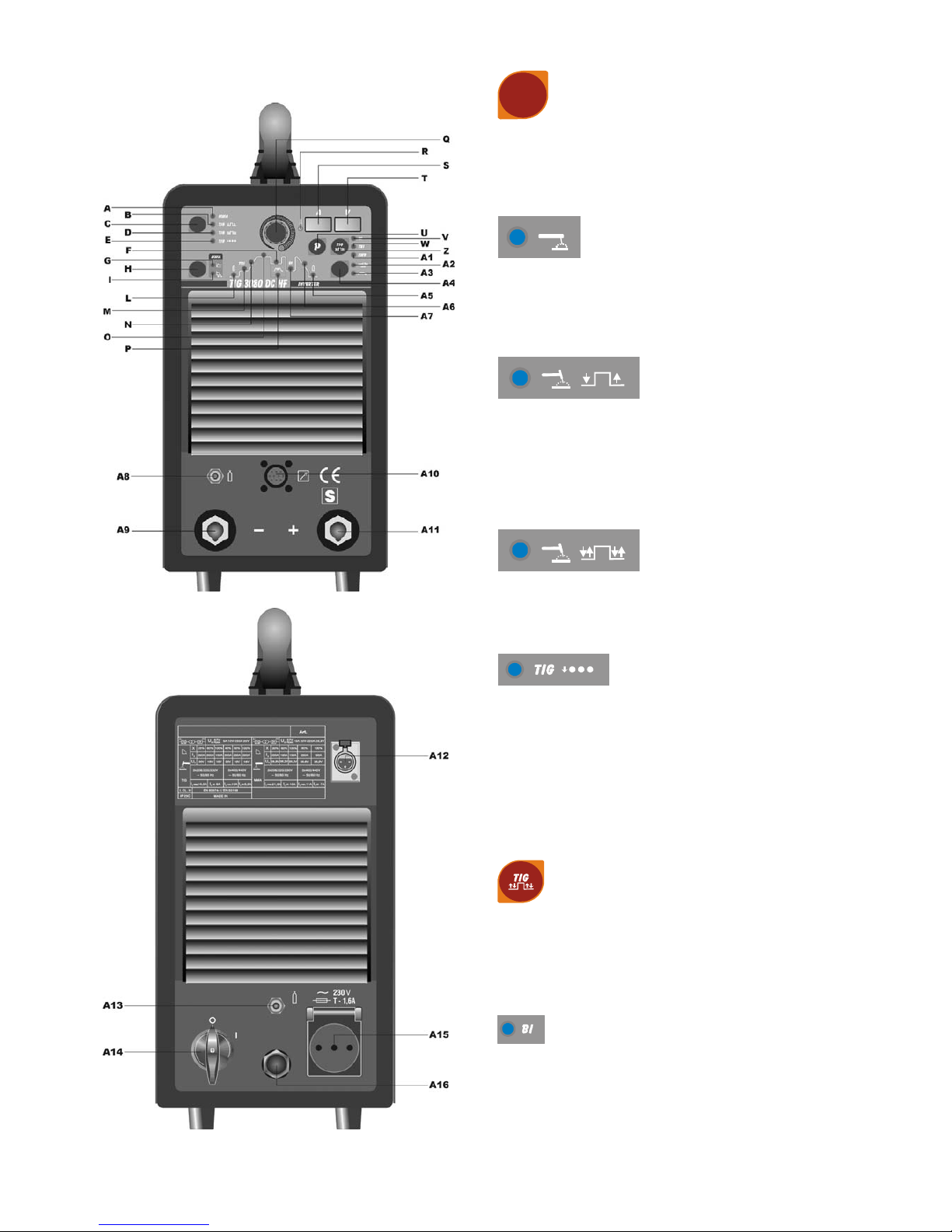

A16 - Cavo di alimentazione.

T - 1 , 6 A

A15 – Presa

A cui collegare il gruppo di raffreddamento.

Attenzione: Potenza max: 360VA - Ampere: 1,6.

Non collegare utensili quali smerigliatrici o similari.

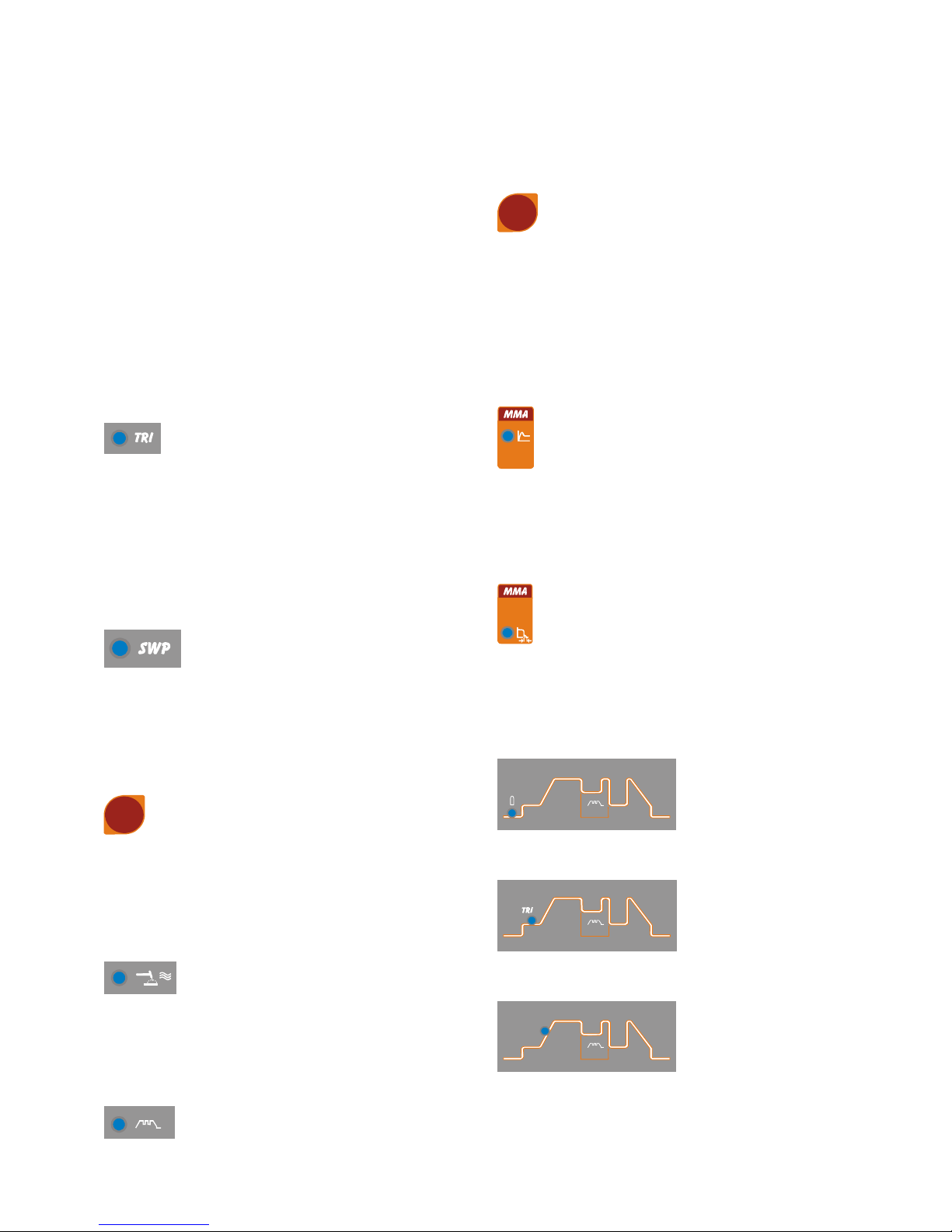

A12 – Connettore

Connettore a tre poli a cui va collegato il cavetto del

pressostato del gruppo di raffreddamento.

3.3. NOTE GENERALI

Prima dell'uso di questa saldatrice leggere attentamente le

norme CEI 26/9 - CENELEC HD 407 e CEI 26.11 CENELEC HD 433 inoltre verificare l'integrità dell'isolamento

dei cavi, delle pinze porta elettrodi, delle prese e delle spine e

che la sezione e la lunghezza dei cavi di saldatura siano

compatibili con la corrente utilizzata.

3.4. SALDATURA DI ELETTRODI RIVESTITI (MMA)

- Questa saldatrice è idonea alla saldatura di tutti i tipi di

elettrodi ad eccezione del tipo cellulosico (AWS 6010).

- Assicurarsi che l'interruttore A14 sia in posizione 0, quindi

collegare i cavi di saldatura rispettando la polarità richiesta

dal costruttore di elettrodi che andrete ad utilizzare e il

morsetto del cavo di massa al pezzo nel punto più vicino

possibile alla saldatura assicurandosi che vi sia un buon

contatto elettrico.

- Non toccare contemporaneamente la torcia o la pinza porta

elettrodo ed il morsetto di massa.

- Accendere la macchina mediante l'interruttore A14.

- Selezionare, premendo il pulsante C, il procedimento MMA,

LED A Acceso.

- Regolare la corrente in base al diametro dell'elettrodo, alla

posizione di saldatura e al tipo di giunto da eseguire.

- Terminata la saldatura spegnere sempre l'apparecchio e

togliere l'elettrodo dalla pinza porta elettrodo.

Se si vogliono regolare le funzioni di Hot-start LED G e di

Arc force LED I vedere il paragrafo precedente.

3.5. SALDATURA TIG

Questa saldatrice è idonea a saldare con procedimento TIG

l'acciaio inossidabile, il ferro, il rame.

Collegare il connettore del cavo di massa al polo positivo (+)

della saldatrice e il morsetto al pezzo nel punto più vicino

possibile alla saldatura assicurandosi che vi sia un buon

contatto elettrico.

Collegare il connettore di potenza della torcia TIG al polo

negativo (-) della saldatrice.

Collegare il connettore di comando della torcia al connettore

A10 della saldatrice.

Collegare il raccordo del tubo gas della torcia al raccordo A8

della macchina ed il tubo gas proveniente dal riduttore di

pressione della bombola al raccordo gas A13.

Se si utilizza una torcia raffreddata ad acqua utilizzare il

gruppo di raffreddamento.

Dopo avere riempito di liquido refrigerante il serbatoio

collegare la spina del cavo rete alla presa A15 della

saldatrice, quindi collegare il connettore maschio volante 3

poli al connettore A12.

Accendere la macchina.

Non toccare parti sotto tensione e i morsetti di uscita quando

l'apparecchio è alimentato.

Alla prima accensione della macchina selezionare il modo

mediante i pulsanti C, Z e A4 e i parametri di saldatura

mediante il tasto H e la manopola Q come indicato al

paragrafo 3.2.

Il flusso di gas inerte deve essere regolato ad un valore (in

litri al minuto) di circa 6 volte il diametro dell'elettrodo.

Se si usano accessori tipo il gas-lens la portata di gas può

essere ridotta a circa 3 volte il diametro dell'elettrodo. Il

diametro dell'ugello ceramico deve avere una dimensione da

4 a 6 volte il diametro dell'elettrodo.

Normalmente il gas più usato è l'ARGON perché ha un costo

minore rispetto agli altri gas inerti, ma possono essere usate

anche miscele di ARGON con un massimo del 2%

IDROGENO per la saldatura dell'acciaio inossidabile e ELIO

o miscele di ARGON-ELIO per la saldatura del rame. Queste

miscele au

men

tano il calore dell'arco in saldatura ma sono

molto più costose.

Se si usa gas ELIO aumentare litri al minuto fino a 10 volte il

diametro dell'elettrodo (Es. diametro 1,6 x10= 16 l/min. di

Elio).

Usare vetri di protezione D.I.N. 10 fino a 75A e D.I.N. 11 da

75A in poi.

3.5.1. GRUPPO DI RAFFREDDAMENTO (optional art.

560010)

Se si utilizza una torcia raffreddata ad acqua utilizzare il

gruppo di raffreddamento.

Per selezionare il modo di funzionamento del gruppo di

raffreddamento agire come segue:

1. Selezionare un qualsiasi procedimento TIG.

7

2. Premere il tasto U e mantenendolo premuto premere il

tasto H. Mantenerli premuti fino a quando sul display T

compare la sigla H2O.

3. Selezionare il funzionamento tramite la manopola Q

1 = Gruppo spento,

2 = Funzionamento in continuo,

3 = Funzionamento in automatico.

Per uscire dalla selezione premere brevemente il tasto U.

N.B. Per "Funzionamento automatico" si intende che il

gruppo di raffreddamento si mette in moto alla pressione del

pulsante torcia e smette di funzionare dopo circa 2 minuti dal

rilascio del pulsante torcia.

Attenzione! Se selezionata la saldatura in elettrodo, il

raffreddamento non è acceso e non è selezionabile. E'

normale che alla accensione della macchina il display T

visualizzi, in modo lampeggiante, la sigla H2O.

3.6. MEMORIZZAZIONE

E' possibile memorizzare solo dopo avere saldato.

Il pulsante U, premuto brevemente, effettua una scelta;

premuto per un tempo maggiore di 3 secondi, effettua una

memorizzazione.

Ad ogni accensione, la macchina presenta sempre l'ultima

condizione utilizzata in saldatura.

3.6.1. Memorizzare i dati del programma PL

Utilizzando la macchina per la prima volta.

Alla accensione della macchina il display visualizza la sigla

PL questa, dopo 5 secondi, scompare e viene visualizzata

una corrente di lavoro. Seguire le indicazioni dei paragrafi 3.2

e 3.5 quindi, per memorizzare i dati nel programma P01,

procedere nel seguente modo:

· Premere brevemente il pulsante U comparirà la scritta P01

lampeggiante.

· Premere il pulsante U per un tempo maggiore di 3 secondi

fino a che la sigla P01 smetta di lampeggiare, a questo punto

la memorizzazione è avvenuta.

· Ovviamente se invece di memorizzare nel programma P01

si vuole memorizzare in un programma diverso si premerà il

pulsante U in maniera breve tante volte quante necessarie

per visualizzare il programma desiderato. Alla riaccensione

della macchina viene visualizzato P01.

IL PULSANTE U PREMUTO BREVEMENTE EFFETTUA

UNA SCELTA, PREMUTO PER UN TEMPO MAGGIORE DI

3 SECONDI EFFETTUA UNA MEMORIZZAZIONE.

3.6.2. Memorizzare da un programma libero

L'operatore può modificare e memorizzare un programma

scelto procedendo nel seguente modo:

· Premere il pulsante U in modo breve e scegliere il numero di

programma desiderato.

I programmi liberi hanno la sigla lampeggiante.

· Premere i pulsanti C, Z e A4 e scegliere il procedimento e il

modo di saldatura (paragrafo 3.2).

· Girare la manopola Q ed impostare la corrente di saldatura.

Se è stato scelto il procedimento TIG, attivare il LED A5 (post

gas) tramite il pulsante H e regolare tramite la manopola Q il

v

a

lore desiderato (paragrafo 3.2.)

Se dopo queste regolazioni, necessarie per saldare, si

vogliono regolare i tempi di "slope" o altro agire come

descritto al paragrafo 3.2.

Eseguire una saldatura anche breve e decidere dove

memorizzare

Per memorizzare nel programma scelto precedentemente,

premere il pulsante U per più di 3 secondi fino a che il

numero smette di lampeggiare.

Per memorizzare in un programma diverso, fare la scelta

premendo brevemente il pulsante U quindi premere il

pulsante U per più di 3 secondi.

3.6.3 Memorizzare da un programma memorizzato

Partendo da un programma già memorizzato l'operatore può

modificare i dati in memoria per aggiornare il programma

stesso o per trovare nuovi parametri da memorizzare in un

altro programma.

3.6.3.1 Aggiornare

· Dopo avere acceso la macc hina selezionare i parametri da

modificare e modificarli.

· Eseguire una saldatura anche breve.

· Premere per un tempo maggiore di 3 secondi il tasto U fino

alla conferma della memorizzazione (sigla del programma da

lampeggiante a continua).

3.6.3.2 Memorizzare in un nuovo programma

· Dopo avere acceso la macc hina selezionare i parametri da

modificare e modificarli.

· Eseguire una saldatura anche breve.

· Premere brevemente il selettore U fino alla visualizzazione

del programma da Voi desiderato.

· Premere di continuo il tasto U fino alla conferma della

memorizzazione (sigla del programma da lampeggiante a

continua).

4 COMANDI A DISTANZA

Per la regolazione della corrente di saldatura a questa

saldatrice possono essere connessi i seguenti comandi a

distanza:

Art. 570008 Comando a pedale (usato in saldatura TIG)

Art. 535805 Torcia TIG UP/DOWN.

Art. 535807 Torcia TIG UP/DOWN raffreddata ad acqua.

Art. 530330 +Art. 570006 (usato in saldatura MMA)

Art. 363307 Connessione per collegare contemporaneamente la torcia e il comando a pedale. Con questo accessorio

l’Art. 570008 può essere utilizzato in qualsiasi modo di

saldatura TIG.

I comandi che includono un potenziometro regolano la

corrente di saldatura dal minimo fino alla massima

corrente impostata con la manopola Q.

I comandi con logica UP/DOWN regolano dal minimo al

massimo la corrente di saldatura.

Le regolazioni dei comandi a distanza sono sempre attive nel

programma PL mentre in un programma memorizzato non lo

sono.

8

INSTRUCTION MANUAL FOR ARC WELDING MACHINES

IMPORTANT: READ THIS MANUAL AND THE “SAFETY

RULES” MANUAL CAREFULLY BEFORE INSTALLING,

USING, OR SERVICING THE WELDING MACHINE,

PAYING SPECIAL ATTENTION TO SAFETY RULES.

CONTACT YOUR DISTRIBUTOR IF YOU DO NOT FULLY

UNDERSTAND THESE INSTRUCTIONS.

1 PRECAUTIONS

This machine must be used for welding only. It must not be

used to defrost pipes.

It is also essential to pay special attention to the "SAFETY

RULES" Manual. The symbols next to certain paragraphs

indicate points requiring extra attention, practical advice or

simple information.

This MANUAL and the "SAFETY RULES" MANUAL must be

stored carefully in a place familiar to everyone involved in

using the machine. They must be consulted whenever doubts

arise and be kept for the entire lifespan of the machine; they

will also be used for ordering replacement parts.

2 GENERAL DESCRIPTIONS

2.1 SPECIFICATIONS

This welding machine is a constant current power source

built using INVERTER technology, designed to weld covered

electrodes (not including cellulosic) and for TIG procedures,

with contact starting and high frequency.

2.2 EXPLANATION OF THE TECHNICAL

SPECIFICATIONS LISTED ON THE MACHINE PLATE.

N°

.

Serial number, which must be indicated on any

type of request regarding the welding machine.

Tri-phase static transformer-rectifier frequency

converter.

Drooping-characteristic.

MMA Suitable for welding with covered electrodes.

TIG Suitable for TIG welding.

U0. Secondary open-circuit voltage

X. Duty cycle percentage. % of 10 minutes during

which the welding machine may run at a certain

current without overheating.

I2. Welding current

U2. Secondary voltage with current I2

U1. Rated supply voltage

3- 50/60Hz 50- or 60-Hz tri-phase power supply

I1 max. This is the maximum value of the absorbed

current.

I1 eff. This is the maximum value of the actual current

absorbed, considering the duty cycle.

IP23C Protection grade of the housing, approving the

equipment as suitable for use outdoors.

C: The additional letter C means that the equipment

is protected against access to the live parts of the

power circuit by a tool (diameter 2,5 mm).

Suitable for hazardous environments.

NOTES: the welding machine has also been designed for

use in environments with a pollution rating of 3. (See IEC

664).

2.3 DESCRIPTION OF PROTECTIVE DEVICES

2.3.1. Thermal protection

This machine is protected by a temperature probe, which

prevents the machine from operating if the allowable

temperatures are exceeded. Under these conditions the fan

keeps running and the LED R lights.

2.3.2. Block protections

This welding machine is equipped with various safety

devices that stop the machine before it can suffer damage.

The welding machine may operate within the following

voltage ranges:

For rated voltage 208/220/230V, from 175 to 270V

For rated voltage 400/440V, from 340 to 490V

Caution: if the supply voltage does not fall between the

above values, no LED will light and the fan is powered.

If the phases are not properly connected, 3 light points will

appear (steadily lit) on the display S when the machine is

started.

If, with the machine on, the voltage falls below 175 V (U1 =

230V) or 340 V (U1 = 400V), the display S will show the

abbreviation E3.

If, with the machine on, the voltage rises above 275 V (U1 =

230V) or 490 V (U1 = 400V), the display S shows the

abbreviation E4.

In this case turn off the machine, restore the proper voltage

and restart. If the problem has been corrected, the welding

machine will begin operating again.

If, with the machine on, the display S shows the message

E2 or E1, check the supply voltage of the machine; if it is

correct, the machine requires technical service.

If a low water level is detected for the cooling unit the

abbreviation H2O flashes on the display S.

3. INSTALLATION

Make sure that the supply voltage matches the voltage

indicated on the specification plate of the welding machine.

The capacity of the overload cut-out switch or fuses installed

in series with the power supply must be equivalent to the

absorbed current I1 of the machine.

WARNING! Extension cords of up to 30m must have a

cross-section of at least 2.5 mm2.

3.1 START-UP

Only skilled personnel should install the machine. All

connections must be carried out according to current

regulations, and in full observance of safety laws (regulation

CEI 26-10 -CENELEC HD 427).

9

3.2 DESCRIPTION OF THE EQUIPMENT.

C – Procedure and mode selector switch

This push-button selects the welding procedure (MMA or

TIG) and mode (2-step, 4-step and spot welding).

The selection changes each time the button is pressed.

The LEDs light next to the various symbols to display your

choice.

A LED – MMA (Manual Metal Arc) welding.

This machine can melt all types of coated electrodes, except

for cellulose.

With this process the current is adjusted using the knob Q,

and it is possible to adjust the "arc force" (LED I) and "hot

start" function (LED G).

B LED – 2-step TIG welding

(manual)

When the torch trigger is pressed, the current begins to

increase over the previously set “slope up” time (N LED on),

until it reaches the value set by means of the Q knob. When

the trigger is released, the current begins to drop over the

previously set “slope down” time (A6 LED on), until it goes

back to zero.

D LED – 4-step TIG welding

(automatic)

This program differs from the previous one in that the arc is

both started and extinguished by pressing and releasing the

TIG torch trigger.

LED E – TIG spot-welding LED

(manual)

After selecting the welding current (LED O) and the spot

welding time (LED P) using the selector switch H, set the

values using the knob Q.

This welding mode is to be used only if start-up with high

frequency is selected (LED A2 lit). In this welding mode, the

operator presses the torch trigger, the arc lights, and after

the set spot welding time the arc shuts off automatically. To

do the next spot, you must therefore release the torch

trigger and press it again.

Z – 4-step mode selector switch

This push-button selects the welding mode: 4-step with dual

current level, 4-step with with three levels of current and 4step SWP special program.

The selection changes each time the button is pressed.

The LEDs light next to the various symbols to display your

choice.

LED V - 4-step TIG welding with dual current

level, (automatic bilevel).

Set the two current levels before lighting the arc:

First level: press the H key until the LED O lights, and adjust

the main current using the knob Q.

Second level: press the H key until the LED A7 lights, and

adjust the main current using the knob Q.

10

When the torch trigger is pressed, the current begins to

increase over the previously set "slope up" time (LED N lit),

until it reaches the value set by means of the knob Q. The

LED O lights and appears on the display S.

Should it be necessary to reduce the current during welding,

without shutting of the arc (for instance when changing the

welding material or working position, moving from horizontal

to upright, etc.…), press and immediately release the torch

trigger: the current will switch to the second value selected,

the LED A7 will light and O will go off.

To return to the previous main current, press and release the

torch trigger once again. The LED O will light, and the LED

A7 will go off. To stop welding at any time, simply hold down

the torch trigger for more than 0.7 seconds, then release.

The current begins to fall to zero within the previously set

"slope down" time interval (LED A6 lit).

If you press and immediately release the torch trigger during

the "slope down" phase, you will return to "slope up" if it is set

to greater than zero, or to the lesser current value of those

set.

NOTE: The expression "PRESS AND IMMEDIATELY

RELEASE" refers to a maximum time of 0.5 seconds.

LED W - 4-step TIG welding with three levels of

current (automatic trilevel).

To set the three welding currents, proceed as follows:

Press the selector switch H until the LED O lights, then adjust

the maximum current value using the knob Q.

Press the selector switch H until the LED A7 lights, then

adjust the intermediate current value using the knob Q.

Press the selector switch H until the LED M lights, then adjust

the starting current value using the knob Q.

The operating logic is the same as previously described for

welding with dual current level LED V.

LED A1 - 4-step TIG welding with special

program

To light the arc, press the torch trigger and hold it down; the

current begins to increase at a fixed rate. If the torch trigger

is released, the current immediately rises to the welding

value (LED O). To stop welding, press the torch trigger and

hold it down; the current begins to drop at a fixed rate. The

current immediately returns to zero if the trigger is released.

LED A4 - Selector switch for high frequency

ignition and pulsed arc mode, on-off

This push-button selects the ignition type (with high

frequency or by contact) and the continuous or pulsed arc

mode. The selection changes each time the button is

pressed.

The LEDs light next to the various symbols to display your

choice.

LED A2 - Ignition with high frequency or by

contact.

When the LED is off, to start the arc press the torch trigger

and touch the tungsten electrode to the workpiece, then lift it.

This move must be quick and sharp.

When the LED is on, to start the arc, press the torch trigger:

a high voltage/frequency pilot spark will start the arc.

LED A3 - Pulsed arc, on-off

When the LED is on, the pulsed arc mode is activated.

From a pulse frequency of 0.16 to 1.1Hz, the S display

alternately shows the peak (main) current and the base

current

The O and F LEDs light alternately: beyond 1.1 Hz the S

display shows the mean of the two currents and the O and F

LEDs both remain on.

When the LED is off, the continuous mode is activated.

H – MMA and TIG welding parameters selector

switch

Pressing this button will light the LEDs in sequence:

Warning: only those LEDs which refer to the chosen

welding mode will light; e.g. in continuous TIG welding the

P LED, representing the pulse frequency, will not light.

Each LED indicates the parameter, which may be adjusted

via the Q knob during the lighting time of the LED.

5 seconds after the last variation, the LED involved will light

off; the main welding current will then be displayed and the

corresponding O LED will light.

LED G

Hot-Start LED. May be selected via the button H only if

MMA welding is selected (LED A).

This LED lights to indicate that the display S displays the

time, expressed in seconds, during which the welding

machine delivers an overcurrent to improve electrode

starting. It may be adjusted using the knob Q.

LED I

Arc-force LED. May be selected via the button H only if

MMA welding is selected LED A.

It is a percentage of the welding current. The display S

displays its value, and the knob Q adjusts it. This

overcurrent essentially aids in the transfer of drops of molten

metal.

LED L

Pre-gas LED. Adjustment 0.05-2.5 seconds. Gas output

time before starting welding.

LED M

Welding start current LED. This is a percentage of the

welding current LED O in three levels mode.

LED N

Slope up LED. This is the time in which the current, starting

from the minimum, reaches the set current value. (0-10 sec.)

11

LED O

Main welding current LED .

LED F

Base current in pulsed arc mode.

LED P

Pulse frequency LED (0.16-550 Hz).

The peak and base times are equal.

LED A7

Second level of current in dual level mode.

LED A6

Slope down. This is the time during which the current

reaches its minimum value and the arc is extinguished (0-10

sec.).

LED A5

Post gas. Adjusts the gas flow time at the end of welding (030 sec.).

Q - Knob

Adjusts the welding current - LED O.

In addition, combined with the H push-button, it adjusts other

welding parameters

LED R - Thermal protection.

It lights when the operator exceeds the duty cycle or

percentage intermittence allowed for the machine and

simultaneously stops the current output.

N.B. Under this condition the fan goes on cooling the

power source.

S – Display

Displays the welding current and the settings selected by

means of the push-button H and adjusted via the knob Q.

In the machine blocking procedures (see 2.3.2), it displays:

- Three flashing or steadily lit points

- The abbreviations E1 E2 E3 E4

- The abbreviation H20

T – Display

Normally displays the arc voltage in relation to the current

welding process.

When setting the cooling unit operation, it displays the

status of this unit.

V

U - Selector switch for programs in memory.

Selects and saves the programs in memory.

The welding machine can save nine welding programs

P01…..P09 and call them up via this button. A working

program PL is also available.

Selecting

When this push-button is pressed briefly, the S display

shows the program number next to the one in use. If this

has not been saved, the message will flash, otherwise it

remains steady.

Saving

Once the program has been selected, hold down for more

than 3 seconds to save the data in memory.

To confirm this, the program number on the S display will

stop flashing

A 10 – 10-pin connector

The following remote controls are to be connected to this

connector:

a) foot control

b) torch with start button

c) torch with potentiometer

d) torch with up/down

e) remote control, etc.

A clean contact is available between pins 3 and 6 to signal

when the arc is lit (5A 230V).

A8 – 1/4 GAS FITTING

This is where the gas hose of the TIG welding torch is to be

connected.

A9

Negative output terminal (-)

A11

Positive output terminal (+)

A14 – Switch

Turns the machine on and off

A13 - Gas intake fitting

12

A16 - Power supply cable.

T - 1,6A

A15 – Socket

To which to connect the cooling unit.

Caution: Max. power: 360VA - Amps: 1.6.

Do not connect tools such as polishers or similar

A12 – Connector

Three-pin connector to which to connect the wire of the

cooling unit pressure switch.

3.3. GENERAL NOTES

Before using this welding machine, carefully read the

standards CEI 26/9 - CENELEC HD 407 and CEI 26.11 CENELEC HD 433. Also make sure the insulation of the

cables, electrode clamps, sockets and plugs are intact, and

that the size and length of the welding cables are compatible

with the current used.

3.4. MMA WELDING (MANUAL METAL ARC)

- This welding machine is suitable for welding all types of

electrodes, with the exception of cellulosic (AWS 6010)*.

- Make sure that the switch A14 is in position 0, then connect

the welding cables, observing the polarity required by the

manufacturer of the electrodes you will be using; also

connect the damp of the ground cable to the workpiece, as

close to the weld as possible, making sure that there is good

electrical contact.

- Do NOT touch the torch or electrode holder simultaneously

with the earth clamp.

-Turn the machine on using the switch A14.

- Select the MMA procedure by pressing the button C: LED A

lit.

- Adjust the current based on the diameter of the electrode,

the welding position and the type of joint to be made.

- Always remember to shut off the machine and remove the

electrode from the clamp after welding.

If you wish to adjust the Hot-start (LED G) and Arc force

functions (LED I), see the previous paragraph.

3.5 . TIG WELDING

This welding machine is suitable for welding stainless steel,

iron, or copper using the TIG procedure. Connect the earth

cable connector to the positive pole (+) of the welding

machine, and the clamp to the workpiece as close as

possible to the welding point, making sure there is good

electrical contact.

Connect the power connector of the TIG torch to the negative

pole (-) of the welding machine.

Connect the torch connector to the welding machine

connector A10.

Connect the torch gas hose fitting to the fitting A8 on the

machine, and the gas hose from the cylinder pressure

regulator to the gas fitting A13 on the rear panel.

If using a water-cooled torch, use the cooling unit.

After filling the tank with coolant, connect the plug of the

mains cable to the socket A15 of the welding machine, then

connect the 3-pin male patch connector to the connector

A12.

Turn on the machine.

Do not touch live parts and output terminals while the

machine is powered.

The first time the machine is turned on, select the mode

using the push-buttons C, Z and A4 and the welding

parameters by means of the key H and the knob Q as

described in paragraph 3.2 The flow of inert gas must be set

to a value (in liters per minute)

approximately

6 times the

diameter of the electrode.

If you are using gas-lens type accessories, the gas

throughput may be reduced to approximately 3 times the

diameter of the electrode. The diameter of the ceramic

nozzle must be 4 to 6 times the diameter of the electrode.

The most commonly used gas is normally ARGON, because

it is less costly than other inert gases, but you may also use

blends of ARGON with a maximum of 2% HYDROGEN for

welding stainless steel, and HELIUM or ARGON-HELIUM

blends for welding copper.

These blends increase the heat of the arc while welding, but

are much more expensive.

If you are using HELIUM gas, increase the liters per minute

to 10 times the diameter of the electrode (Ex. diameter 1.6 x

10= 16 It./min of Helium).

Use D.I.N. 10 protective glasses for up to 75A, and D.I.N. 11

from 75A up.

3.5.1 Cooling unit (optional art. 560010).

When using a water-cooled torch, use the cooling unit.

To select the cooling unit working mode, proceed as follows:

1. Select any TIG procedure.

2. Press the key U and while holding it down, press the

key H. Hold both keys down until the display T reads

H2O.

3. Select the working mode with the knob Q

1 = Unit off,

2 = Continuous operation,

3 = Automatic operation.

To exit the selection menu briefly press U.

N.B. "Automatic operation" means that the cooling unit is

started when the torch button is pressed and stopped after

approximately 2 minutes from releasing the torch button.

Caution! If electrode welding is selected, cooling is not

active and cannot be selected. Upon machine power-on, the

display T may show the flashing message H2O.

3.6. SAVING

You may save parameters only after welding.

Pressing the push-button U briefly makes a selection; held

down for more than 3 seconds, it saves the data.

Each time it is turned on, the machine always shows the last

welding condition used.

3.6.1. Saving data from the PL program

Using the machine for the first time

When the machine is turned on, the display shows the

symbol PL; this disappears after 5 seconds, and a working

current is displayed. Follow the instructions in paragraphs

3.2 and 3.5, then proceed as follows to save the data in the

program P01:

• Briefly press the push-button U the message P01 will

appear flashing.

• Press push-button U for more than 3 seconds, until the

symbol P01 stops flashing: at this point, the data have been

saved.

• Obviously, if you wish to save in a program other than P01,

13

you should briefly press the push-button U as many times as

necessary to display the desired program. P01 will be

displayed the next rime the machine is turned on.

PRESSING THE U PUSH-BUTTON BRIEFLY MAKES A

SELECTION, WHILE HOLDING IT DOWN FOR MORE

THAN 3 SECONDS SAVES THE DATA.

3.6.2. Save from a free program

The operator may edit and save a selected program by

proceeding as follows:

• Press the push-button U briefly and select the desired

program number.

• The symbol of free programs is flashing.

• Press the push buttons C, Z and A4 and select the welding

procedure and mode (paragraph 3.2).

• Turn the knob Q and set the welding current.

• If the TIG procedure has been selected, activate the LED

A5 (post gas) by means of the push-button H, and set the

desired value via the knob Q (paragraph 3.2.)

• If you wish to adjust the "slope" times or other parameters,

after making these adjustments which are necessary in

order to weld, follow the steps described in paragraph 3.2.

• Weld, even briefly, and decide where to save

• To save in the previously selected program, press the

button U for more than 3 seconds, until the number stops

flashing.

• To save in a different program, make your selection by

briefly pressing the push-button U, then hold down the push

button U for more than 3 seconds.

3.6.3. Save from a saved program

Beginning with a previously saved program, the operator may

edit the data in memory to update the program itself, or to

find new parameters to save in another program.

3.6.3.1 Update

• Alter turning on the machine, select the parameters to be

edited and edit them.

• Weld, even briefly.

• Hold down the U button for more than 3 seconds, until the

save is confirmed (program symbol changes from flashing to

steady).

3.6.3.2 Save in a new program

• After turning on the machine, select the parameters to be

edited and edit them.

• Weld, even briefly.

• Briefly press the selector U until the desired program is

displayed.

• Hold down the U button until the save is confirmed

(program symbol changes from flashing to steady).

4. REMOTE CONTROLS

The following remote controls may be connected to adjust the

welding current for this welding machine:

Item 570008 Foot control (used in TIG welding)

Item 535805 TIG UP/DOWN torch.

Item 535807 TIG UP/DOWN water cooled torch.

Item 530330+ltem 570006 (used in MMA welding)

Item 363307 Connection to simultaneously connect the torch

and the pedal control.

Item 570008 may be used in any TIG welding mode with this

accessory.

Remote controls that include a potentiometer regulate

the welding current from the minimum to the maximum

current set via the knob Q.

Remote controls with UP/DOWN Iogic regulate the

welding current from the minimum to the maximum.

The remote control settings are always active in the PL

program, w

h

ile they are not active in a saved program.

1

BEDIENUNGSANLEITUNG FÜR LICHTBOGENSCHWEISSMASCHINEN

WICHTIG:

VOR INSTALLATION UND GEBRAUCH DIESER

SCHWEISSMASCHINE BZW. VOR AUSFÜHRUNG VON

BELIEBIGEN WARTUNGSARBEITEN, DIESES HANDBUCH

UND DAS HANDBUCH “SICHERHEITSVORSCHRIFTEN

FÜR DEN GERÄTEGEBRAUCH” AUFMERKSAM LESEN.

DABEI IST DEN SICHERHEITSNORMEN BESONDERE

BEACHTUNG ZU SCHENKEN. BITTE WENDEN SIE SICH

AN IHREN DISTRIBUTOR, WENN IHNEN AN DIESER

ANLEITUNG ETWAS UNKLAR IST.

1 VORWORT

Diese Maschine darf nur zur Ausführung von Schweißarbeiten

verwendet werden. Sie darf nicht zum Enteisen von Rohren

benutzt werden.

Des weiteren ist dem Handbuch, das die

Sicherheitsvorschriften enthält, größte Beachtung zu

schenken.

Die Symbole neben den einzelnen Paragraphen weisen auf

Situationen, die größte Aufmerksamkeit verlangen, Tipps oder

einfache Informationen hin.

Die beiden Handbücher sind sorgfältig an einem Ort

aufzubewahren, der allen Personen, die mit dem Gerät zu tun

haben, bekannt ist. Sie sind immer dann heranzuziehen, wenn

Zweifel bestehen. Die beiden Handbücher haben die Maschine

über ihre ganze Lebensdauer zu “begleiten” und sind bei der

Bestellung von Ersatzteilen heranzuziehen.

2 ALLGEMEINE BESCHREIBUNG

2.1. EIGENSCHAFTEN

Bei dieser Schweißmaschine handelt es sich um eine

Konstant-Gleichstromquelle mit INVERTER-Technologie, die

zum WIG-Schweißen mit umhüllten Elektroden

(Zelluloseumhüllungen ausgenommen) und mit Berührungsund Hochfrequenzzündung entwickelt wurde. Nicht zum

Entfrosten von Rohrleitungen verwenden.

2.2. ERLÄUTERUNG DER TECHNISCHEN DATEN

Nr. Seriennummer; sie muß bei allen Anfragen zur

Schweißmaschine stets angegeben werden.

Statischer Dreiphasen-Frequenzumrichter

Transformator-Gleichrichter.

Fallende Kennlinie.

MMA Geeignet zum Schweißen mit umhülten

Elektroden.

WIG Geeignet zum WIG-Schweißen.

U0 Leerlaufspannung Sekundärseite.

X Einschaltdauer. Die Einschaltdauer ist der auf

eine Spieldauer von 10 Minuten bezogene

Prozentsatz der Zeit, die das Gerät bei einer

bestimmten Stromstärke arbeiten kann, ohne

sich zu überhitzen.

I2. Schweißstrom.

U2 Sekundärspannung bei Schweißstrom I2.

U1 Bemessungsspeisespannung.

3 ~ 50/60Hz Dreiphasen-Stromversorgung 50 oder 60 Hz.

I1 max. Dies ist der Höchstwert der Stromaufnahme.

I1 eff. Dies ist der Höchstwert der effektiven

Stromaufnahme bei Berücksichtigung der

relativen Einschaltdauer.

IP23C Schutzart des Gehäuses, die bescheinigt, daß

das Gerät im Freien betrieben werden darf.

C: Der zusätzliche Buchstabe C gibt an, dass das

Gerät gegen das Eindringen eines Werkzeugs

(Durchmesser 2,5 mm) in den Bereich der aktiven

Teile des Stromversorgungskreises geschützt ist.

Geeignet zum Betrieb in Umgebungen mit

erhöhter Gefährdung.

ANMERKUNGEN: Das Gerät ist außerdem für den Betrieb in

Umgebungen mit Verunreinigungsgrad 3 konzipiert. (Siehe IEC

664).

2.3. BESCHREIBUNG DER SCHUTZEINRICHTUNGEN

2.3.1. Thermischer Schutz

Dieses Gerät wird durch einen Temperaturfühler geschützt, der,

wenn die zulässigen Temperaturen überschritten werden, den

Betrieb der Maschine sperrt. In diesem Zustand bleibt der Lüfter

eingeschaltet und die LED R leuchtet auf.

2.3.2. Schutzverriegelungen

Diese Schweißmaschine verfügt über verschiedene

Schutzeinrichtungen, die die Maschine ausschalten, bevor sie

Schaden nehmen kann.

Die Schweißmaschine kann innerhalb der folgenden

Spannungsbereiche arbeiten:

Für Nennspannung 208/220/230V: von 175V bis 270V.

Für Nennspannung 400/440V: von 340V bis 490V.

Achtung: Wenn die Netzspannung nicht innerhalb der o.g.

Werte liegt, leuchtet keine LED auf, doch der Ventilator wird

gespeist.

Wenn die Phasen nicht richtig angeschlossen sind, erscheinen

im Moment der Einschaltung der Maschine auf dem Display S

drei ständig leuchtende Punkte.

Wenn die Spannung bei eingeschalteter Maschine den Wert

von 175 V (U1 = 230 V) bzw. von 340 V (U1 = 400 V)

unterschreitet, erscheint auf dem Display S das Kürzel E3.

Wenn die Spannung bei eingeschalteter Maschine den Wert

von 275 V (U1 = 230 V) bzw. von 490 V (U1 = 400 V)

überschreitet, erscheint auf dem Display S das Kürzel E4.

In diesen Fällen muss man die Maschine ausschalten und für

die richtige Versorgungsspannung sorgen; dann die Maschine

wieder einschalten. Wenn das Problem behoben wurde, arbeitet

die Schweißmaschine wieder ordnungsgemäß.

Wenn bei eingeschalteter Maschine auf dem Display S das

Kürzel E2 oder E1 erscheint, die Versorgungsspannung der

Maschine kontrollieren. Sollte die richtige Versorgungsspannung vorliegen, bedarf die Maschine einer Reparatur.

Wenn der Wasserpegel im Kühlaggregat zu niedrig ist,

erscheint auf Disp lay S das Kürzel H2O.

3. INSTALLATION

Sicherstellen, daß die Speisespannung der auf dem

Leistungsschild der Schweißmaschine angegebenen

Bemessungsspannung entspricht.

Der Bemessungsstrom des in Reihe mit der Speisung

geschalteten thermomagnetischen Schalters oder der

Sicherungen muß gleich dem von der Maschine

aufgenommenen Strom I1 sein.

ACHTUNG! Die Verlängerungen bis 30 m müssen einen

Querschnitt von mindestens 2,5 mm

2

haben.

3.1. INSTALLATION

Die Installation der Maschine muß durch Fachpersonal erfolgen.

Alle Anschlüsse müssen nach den geltenden Bestimmungen

15

und unter strikter Beachtung der Unfallverhütungsvorschriften

ausgeführt werden (Norm CEI 26-10 CENELEC HD 427).

3.2 BESCHREIBUNG DES GERÄTS

C – Schweißverfahren- und Betriebsarten-

Wahlschalter

Mit diesem Drucktaster wählt man das Schweißverfahren

(Elektroden- oder WIG-Schweißen) und die Betriebsart (2-Takt,

4-Takt und Punktschweißen).

Jede Betätigung dieses Drucktasters bewirkt eine neue

Einstellung.

Die von Ihnen getroffene Wahl wird durch das Aufleuchten der

LEDs neben den jeweiligen Symbolen angezeigt.

A – LED Elektrodenschweißen (MMA)

Diese Maschine kann alle Arten von Elektroden mit Ausnahme

von Elektroden mit Zelluloseumhüllung schmelzen.

Bei diesem Verfahren wird der Strom mit dem Regler Q

eingestellt; außerdem kann man die Funktionen "Arc Force"

(LED I) und "Hot Start" (LED G) regeln.

B – LED WIG-Schweißen – 2-Takt

(Handbetrieb)

Drückt man den Brennertaster, steigt der Strom in der zuvor

eingestellten Zeit "slope up" an (LED N leuchtet), bis der mit

dem Regler Q eingestellte Wert erreicht wird. Löst man den

Brennertaster, sinkt der Strom in der zuvor eingestellten Zeit

“slope down” (LED A6 leuchtet) auf den Wert 0.

D – LED WIG-Schweißen – 4-Takt

(Automatikbetrieb)

Dieses Programm unterscheidet sich von dem vorherigen darin,

dass sowohl die Zündung als auch das Löschen durch

Betätigen und Lösen des WIG-Brennertasters gesteuert

werden.

E - LED Punktschweißen (Handbetrieb).

Nach Wahl des Schweißstroms (LED O) und der

Punktschweißzeit (LED P) mit Wahltaster H die Werte mit

Regler Q einstellen.

Dieses Schweißverfahren ist nur bei Wahl der HochfrequenzZündung möglich (LED A2 leuchtet). Drückt man bei diesem

Schweißverfahren den Brennertaster, entzündet sich der

Lichtbogen und erlischt nach Ablauf der eingestellten

Punktschweißzeit automatisch wieder. Für die Ausführung der

nächsten Punktschweißung muss man den Brennertaster

loslassen und dann erneut drücken.

Z - Wahltaster 4-Takt Schweißverfahren

Mit diesem Drucktaster wählt man das Schweißverfahren:

Zweiwertschaltung, 4-Takt, Dreiwertschaltung, 4-Takt, 4-Takt

Sonderprogramm SWP.

Jede Betätigung entspricht einer Wahl. Die getroffene Wahl wird

durch das Aufleuchten der LEDs neben den jeweiligen

Symbolen angezeigt.

V – LED WIG-Schweißen mit Zweiwertschaltung, 4-

Takt (Automatikbetrieb)

Vor dem Zünden des Lichtbogens müssen die zwei

verschiedenen Schweißströme eingestellt werden:

Loading...

Loading...