Elettro CF Pro MIG 277, Pro MIG 278, Pro MIG 279 Instruction Manual

I MANUALE DI ISTRUZIONE PER GENERATORE PER SALDATRICE A FILO ................... 3

GB INSTRUCTION MANUAL FOR MIG-MAG WELDING POWER SOURCE......................... 6

D BETRIEBSANLEITUNG FÜR DRAHTSCHWEISSSTROMQUELLE ................................ 9

F MANUEL D'INSTRUCTIONS POUR GENERATEUR POUR POSTES A SOUDER A FIL ........ 12

E MANUAL DE INSTRUCCIONES PARA GENERADOR PARA SOLDADORAS DE HILO......... 15

P MANUAL DE INSTRUÇÕES PARA GERADOR PARA SOLDADORES A FIO ..................... 18

S BRUKSANVISNING FÖR VARMTRÅDSVETSAR................................................................ 21

SF HITSAUSKONEIDEN KÄYTTÖOHJE ................................................................................ 24

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico

Elschema – Sähkökaavio / Reservdelar – Varaosat Pagg. Seiten 27

2

2

Artt. / Items 277 - 278 - 279

4

3

3

MANUALE D'ISTRUZIONE PER SALDATRICI A FILO

IMPORTANTE

PRIMA DELLA INSTALLAZIONE, DELL’USO O DI

QUALSIASI MANUTENZIONE ALLA SALDATRICE

LEGGERE IL CONTENUTO DI QUESTO MANUALE E DEL

MANUALE “REGOLE DI SICUREZZA PER L’USO DELLE

APPARECCHIATURE” PONENDO PARTICOLARE

ATTENZIONE ALLE NORME DI SICUREZZA.

CONTATTARE IL VOSTRO DISTRIBUTORE SE NON

AVETE COMPRESO COMPLETAMENTE QUESTE

ISTRUZIONI.

Questo apparecchio deve essere utilizzato esclusivamente

per operazioni di saldatura. Non deve essere utilizzato per

scongelare tubi.

E’ inoltre indispensabile tenere nella massima

considerazione il manuale riguardante le regole di sicurezza.

I simboli posti in prossimità dei paragrafi ai quali si

riferiscono, evidenziano situazioni di massima attenzione,

consigli pratici o semplici informazioni.

Entrambi i manuali devono essere conservati con cura, in un

luogo noto ai vari interessati. Dovranno essere consultati

ogni qual volta vi siano dubbi, dovranno seguire tutta la vita

operativa della macchina e saranno impiegati per

l’ordinazione delle parti di ricambio.

1 DESCRIZIONI GENERALI

1.1 SPECIFICHE

Questo manuale è stato preparato allo scopo di istruire il

personale addetto all'installazione, al funzionamento ed alla

manutenzione della saldatrice. Questo apparecchio è una

sorgente di tensione costante adatto alla saldatura MIG/MAG

e OPEN-ARC. Controllare, al ricevimento, che non vi siano

parti rotte o avariate.

Ogni eventuale reclamo per perdite o danni deve essere fatto

dall'acquirente al vettore. Ogni qualvolta si richiedono

informazioni riguardanti la saldatrice, si prega di indicare

l'articolo ed il numero di matricola.

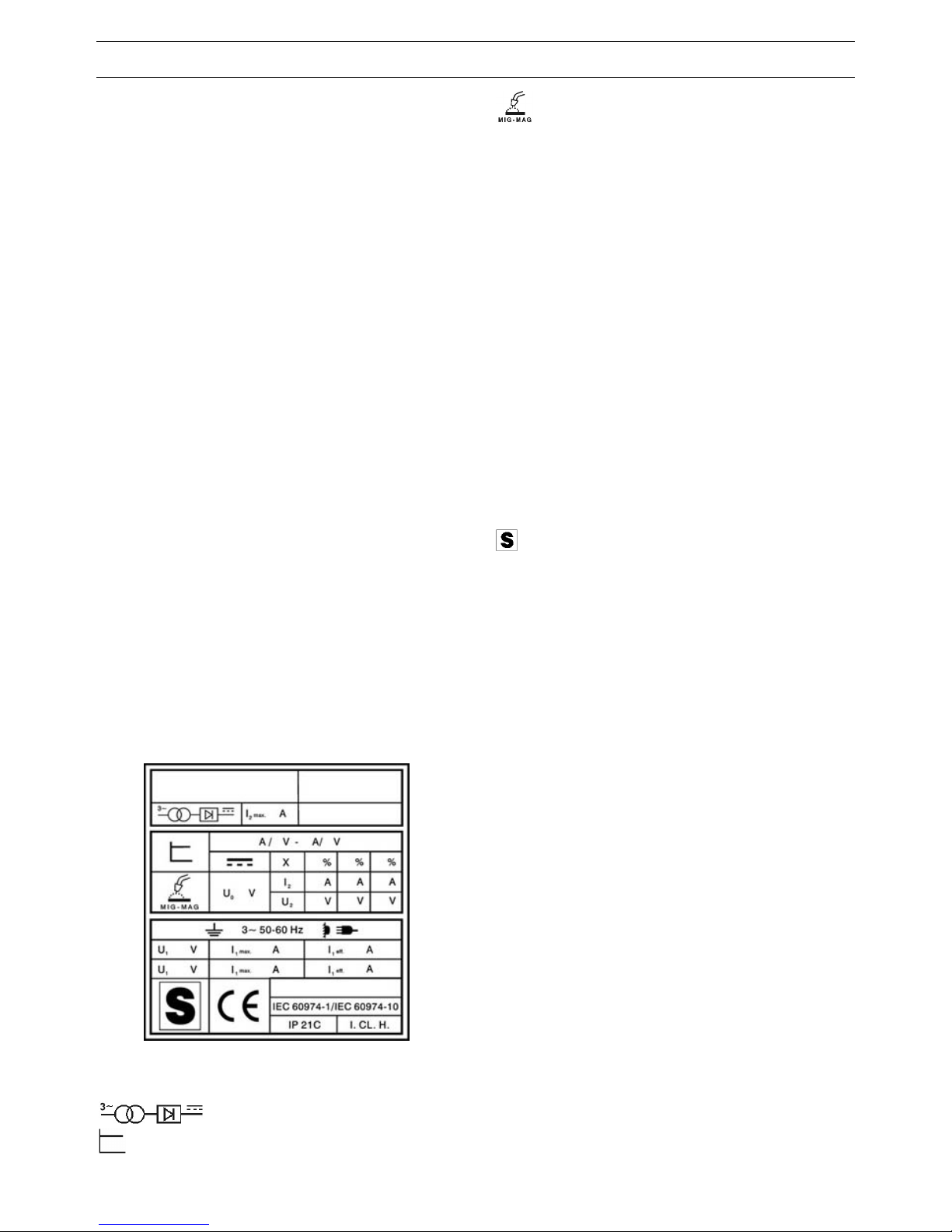

1.2 SPIEGAZIONE DEI DATI TECNICI

Fig. 1

IEC 60974-1 La saldatrice è costruita secondo queste

IEC 60974-10 norme.

Trasformatore-raddrizzatore trifase.

Caratteristica piatta.

Adatto per saldatura a filo continuo.

I2 max Corrente di saldatura non convenzionale.

Il valore rappresenta il limite max. ottenibile in

saldatura.

U0 Tensione a vuoto secondaria.

X Fattore di servizio percentuale.

Il fattore di servizio esprime la percentuale di

10 minuti in cui la saldatrice può lavorare ad

una determinata corrente senza causare

surriscaldamenti.

I2 Corrente di saldatura

U2 Tensione secondaria con corrente di sald. I2

U1 Tensione nominale di alimentazione.

3~ 50/60Hz Alimentazione trifase 50 oppure 60 Hz.

I1 max E' il massimo valore della corrente assorbita.

I1 eff E' il massimo valore della corrente effettiva

assorbita considerando il fattore di servizio.

IP21C Grado di protezione della carcassa.

Grado 1 come seconda cifra significa che

questo apparecchio non è idoneo a lavorare

all’esterno sotto la pioggia. La lettera

addizionale C significa che l'apparecchio è

protetto contro l'accesso di un utensile

(diametro 2,5 mm) alle parti in tensione del

circuito di alimentazione.

Idonea a lavorare in ambienti con rischio

accresciuto.

NOTE: La saldatrice è inoltre stata progettata per lavorare in

ambienti con grado di inquinamento 3. (Vedi IEC 60664).

1.3 PROTEZIONE TERMICA

Questo apparecchio è protetto da un termostato il quale, se

si superano le temperature ammesse, impedisce il

funzionamento della macchina. In queste condizioni, il

ventilatore continua a funzionare, il filo ad uscire e la

lampada C si accende.

2 INSTALLAZIONE

• L’installazione della macchina deve essere fatta da

personale qualificato.

• Tutti i collegamenti devono essere eseguiti in

conformità delle vigenti norme e nel pieno rispetto

della legge antinfortunistica.

Controllare che la tensione di alimentazione corrisponda al

valore indicato sul cavo rete. Se non è già montata, collegare

una spina di portata adeguata al cavo di alimentazione

assicurandosi che il conduttore giallo/verde sia collegato allo

spinotto di terra.

La portata dell'interruttore magnetotermico o dei fusibili, in

serie all'alimentazione, deve essere uguale alla corrente I

1

max. assorbita dalla macchina.

2.1 SISTEMAZIONE

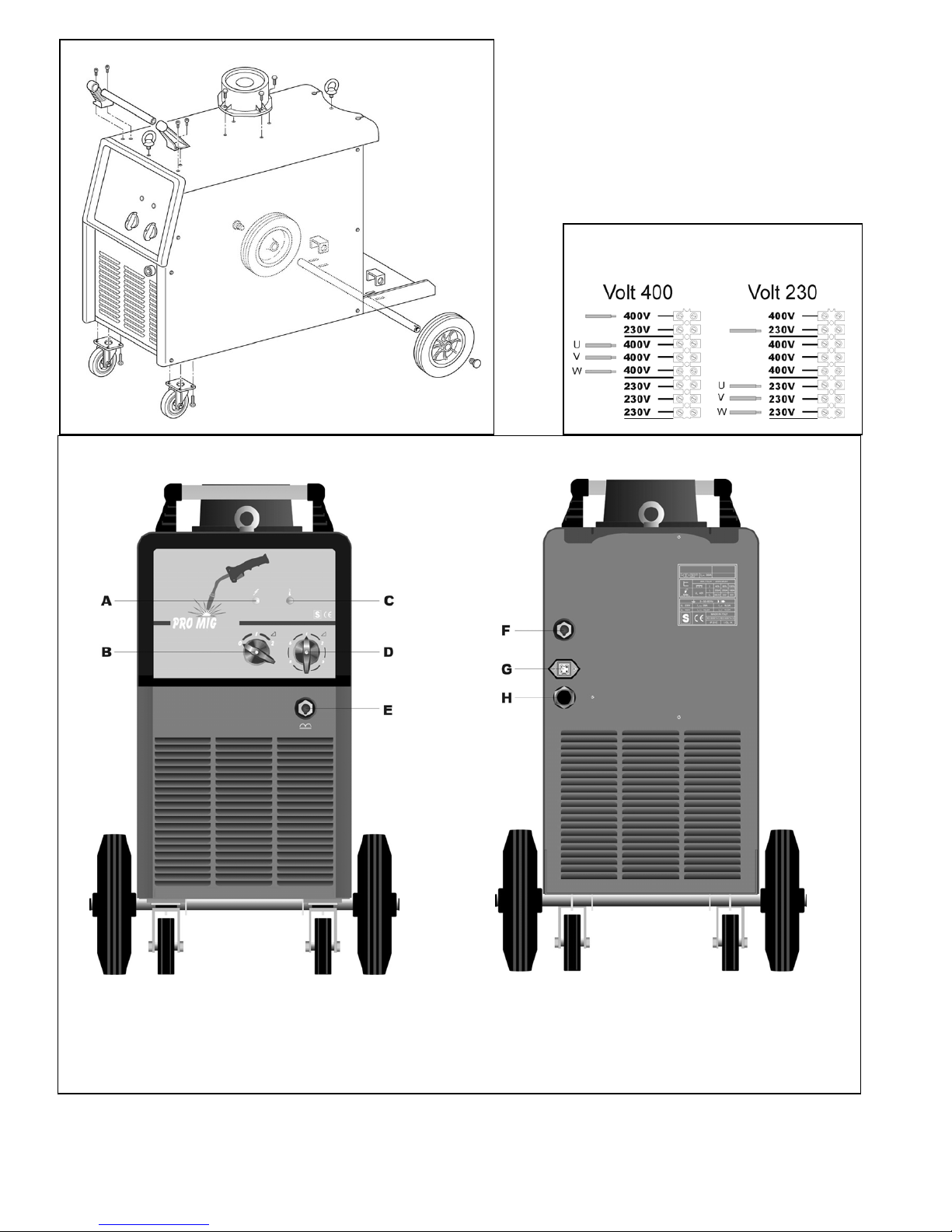

Montare il manico, le ruote e il supporto carrello traina filo

(fig. 2). Il manico non deve essere usato per sollevare la

saldatrice.

Collocare la saldatrice in un ambiente ventilato.

Polvere, sporco o qualsiasi altra cosa estranea che possa

entrare nella saldatrice ne può compromettere la ventilazione

e quindi il buon funzionamento.

4

Pertanto è necessario in relazione all'ambiente e alle

condizioni di impiego avere cura di mantenere pulite le parti

interne. La pulizia deve avvenire tramite un getto di aria

secca e pulita, facendo attenzione a non danneggiare in

alcun modo la macchina. Prima di lavorare all'interno della

saldatrice assicurarsi che la spina sia staccata dalla rete di

alimentazione.

Qualsiasi intervento eseguito all'interno della saldatrice

deve essere eseguito da personale qualificato.

2.2 COLLEGAMENTI INTERNI

• Qualsiasi intervento eseguito all'interno della

saldatrice deve essere eseguito da personale

qualificato.

• Prima di lavorare all’interno della saldatrice assicurarsi

che la spina sia staccata dalla rete di alimentazione.

• Dopo il collaudo finale la saldatrice viene collegata

alla tensione indicata sul pannello vicino al cavo di

alimentazione.

• Per cambiare tensione di alimentazione togliete il

laterale destro e disponete i collegamenti della

morsettiera cambiatensione come indicato in fig. 3.

• Non utilizzare la saldatrice senza coperchio o i pannelli

laterali per evidenti ragioni di sicurezza e per non alterare

le condizioni di raffreddamento dei componenti interni.

2.3 COLLEGAMENTI ESTERNI

2.3.1 Connessione della pinza di massa

Connettere il terminale del cavo massa alla presa E della

saldatrice e collegare il morsetto di massa al pezzo da

saldare.

2.3.2 Posizionamento della bombola e collegamento del

tubo gas

• Posizionare la bombola sul porta bombola della saldatrice,

fissandola con le catene in dotazione, al pannello

posteriore della macchina.

• Controllare periodicamente lo stato di usura delle catene e,

se necessario, richiedere il ricambio.

• La bombola deve essere equipaggiata da un riduttore di

pressione comprensivo di flussometro.

• Solo dopo aver posizionato la bombola, collegare il tubo

gas uscente dal pannello posteriore della macchina al

riduttore di pressione.

• Regolare il flusso del gas a circa 10 -18 litri/minuto.

2.3.3 Connessione del carrello

Questo generatore funziona con i carrelli WF21 e WF41.

Le prestazioni e le possibilità operative dei carrelli sono

descritte nelle istruzioni allegate ai carrelli stessi.

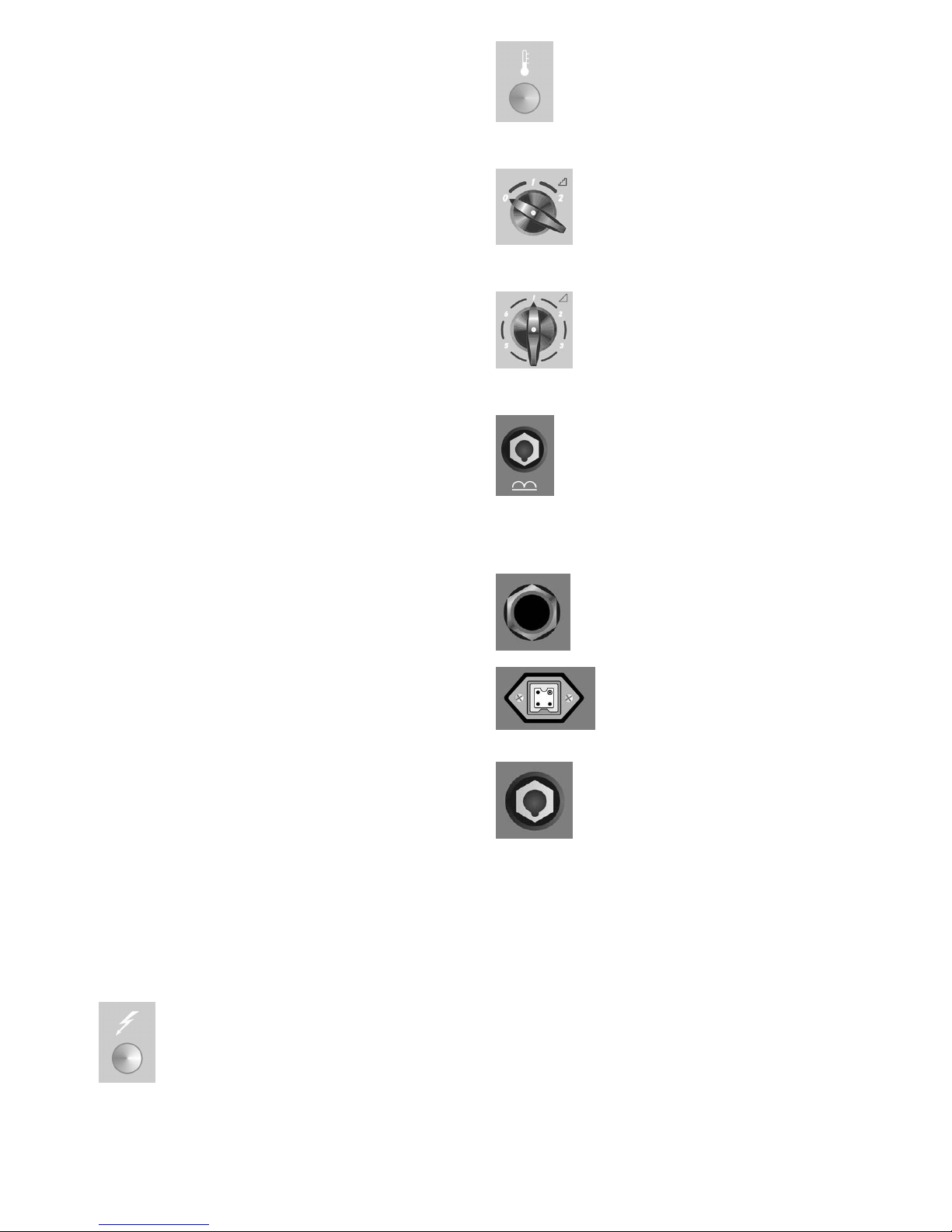

3 DESCRIZIONE COMANDI

3.1 COMANDI SUL FRONTALE DELL’APPARECCHIO

(VEDERE FIG. 4)

A - Spia

Spia generale, acceso – spento.

C - Spia

Si accende quando il termostato interrompe il funzionamento

della saldatrice.

B – Interruttore / commutatore

Accende o spegne la macchina e seleziona le gamme della

tensione di saldatura.

D - Commutatore

Regola finemente la tensione di saldatura prescelta con il

commutatore B.

E - Presa di massa

Presa a cui va collegato il cavo massa.

3.2 COMANDI SUL PANNELLO POSTERIORE DEL

GENERATORE (VEDERE FIG. 4)

H - Presa di alimentazione

G - Connettore

A questo connettore va collegato il maschio della prolunga.

F - Presa

A questa presa va collegato il connettore volante di potenza

della prolunga (polo +).

4 SALDATURA

4.1 MESSA IN OPERA

Controllare che il diametro del filo corrisponda al diametro

indicato sul rullo trainafilo. Utilizzare rulli trainafilo con gola

ad “U” per fili di alluminio e con gola a “V” per gli altri fili.

4.2 LA MACCHINA È PRONTA PER SALDARE

• Connettere il morsetto di massa al pezzo da saldare.

• Posizionare l'interruttore B su 1 oppure su 2.

• Togliere l'ugello gas.

• Svitare l'ugello portacorrente.

• Inserire il filo nella guaina guidafilo della torcia

assicurandosi che sia dentro la gola del rullo e che

5

questo sia in posizione corretta.

• Premere il pulsante torcia per fare avanzare il filo fino alla

fuoriuscita dello stesso dalla torcia.

• Attenzione: tenere il viso lontano dalla lancia

terminale mentre il filo fuoriesce.

• Avvitare l'ugello portacorrente assicurandosi che il

diametro del foro sia pari al filo utilizzato.

• Montare l'ugello gas.

4.3 SALDATURA DEGLI ACCIAI AL CARBONIO CON

PROTEZIONE GASSOSA.

Per la saldatura di questi materiali è necessario:

• Utilizzare un gas di saldatura a composizione binaria, di

solito ARGON + CO2 con percentuali di Argon che vanno

dal 75% in su. Con questa miscela il cordone di saldatura

sarà ben raccordato ed estetico.

• Utilizzando CO2 puro, come gas di protezione si avranno

cordoni stretti, con una maggiore penetrazione ma con

un notevole aumento di proiezioni (spruzzi).

• Utilizzare un filo d'apporto della stessa qualità rispetto

all'acciaio da saldare. E' sempre bene usare fili di buona

qualità, evitare di saldare con fili arrugginiti che possono

dare difetti di saldatura.

• Evitare di saldare su pezzi arrugginiti o che presentano

macchie d'olio o grasso.

4.4 SALDATURA DEGLI ACCIAI INOSSIDABILI

La saldatura degli acciai inossidabili della serie 300, deve

essere eseguita con gas di protezione ad alto tenore di

Argon, con una piccola percentuale di ossigeno O2 o di

anidride carbonica CO2 circa il 2%. Non toccare il filo con le

mani. E’ importante mantenere sempre la zona di saldatura

pulita per non inquinare il giunto da saldare.

4.5 SALDATURA DELL'ALLUMINIO

Per la saldatura dell'alluminio è necessario utilizzare:

• Argon puro come gas di protezione.

• Un filo di apporto di composizione adeguata al materiale

base da saldare.

• Utilizzare mole e spazzonatrici specifiche per l'alluminio

senza mai usarle per altri materiali.

5 DIFETTI IN SALDATURA

1. DIFETTO -Porosità (interne o esterne al cordone)

CAUSE - Filo difettoso (arrugginito superficialmente)

- Mancanza di protezione di gas dovuta a:

flusso di gas scarso

flussometro difettoso

riduttore brinato, per la mancanza di un

preriscaldatore del gas di protezione di CO2

elettrovalvola difettosa

ugello porta corrente intasato da spruzzi

fori di efflusso del gas intasati

correnti d'aria presenti in zona di saldatura.

2. DIFETTO - Cricche di ritiro

CAUSE - Filo o pezzo in lavorazione sporchi od

arrugginiti.

- Cordone troppo piccolo.

- Cordone troppo concavo.

- Cordone troppo penetrato.

3. DIFETTO - Incisioni laterali

CAUSE - Passata troppo veloce

- Corrente bassa e tensioni di arco elevate.

4. DIFETTO - Spruzzi eccessivi

CAUSE - Tensione troppo alta.

- Induttanza insufficiente.

- Mancanza di un preriscaldatore del gas di

protezione di CO2

6 MANUTENZIONE DELL'IMPIANTO

• Ugello protezione gas

Questo ugello deve essere liberato periodicamente dagli

spruzzi metallici. Se distorto o ovalizzato sostituirlo.

• Ugello porta corrente.

Soltanto un buon contatto tra questo ugello ed il filo assicura

un arco stabile e un'ottima erogazione di corrente; occorre

perciò osservare i seguenti accorgimenti:

A) Il foro dell'ugello portacorrente deve essere tenuto esente

da sporco od ossidazione.

B) A seguito di lunghe saldature gli spruzzi si attaccano più

facilmente ostacolando l'uscita del filo.

E' quindi necessario pulire spesso l'ugello e se necessario

sostituirlo.

C) L'ugello porta corrente deve essere sempre ben avvitato

sul corpo torcia. I cicli termici subiti dalla torcia ne possono

creare un allentamento con conseguente riscaldamento del

corpo torcia e dell'ugello ed un’incostanza dell'avanzamento

del filo.

• Guaina guidafilo.

E' una parte importante che deve essere controllata spesso,

poiché il filo può depositarvi polvere di rame o sottilissimi

trucioli. Pulirla periodicamente assieme ai passaggi del gas,

con aria compressa secca.

Le guaine sono sottoposte ad un continuo logorio, perciò si

rende necessario, dopo un certo periodo, la loro sostituzione.

• Gruppo motoriduttore.

Pulire periodicamente l'insieme dei rulli di trascinamento da

eventuale ruggine o residui metallici dovuti al traino delle

bobine. E' necessario un controllo periodico di tutto il gruppo

responsabile del traino del filo: aspo, rullini guidafilo, guaina

e ugello porta corrente.

6

INSTRUCTION MANUAL FOR WIRE WELDING MACHINE

IMPORTANT

READ THIS MANUAL AND THE SAFETY RULES

MANUAL CAREFULLY BEFORE INSTALLING, USING,

OR SERVICING THE WELDING MACHINE, PAYING

SPECIAL ATTENTION TO SAFETY RULES. CONTACT

YOUR DISTRIBUTOR IF YOU DO NOT FULLY

UNDERSTAND THESE INSTRUCTIONS.

This machine must be used for welding only. It must not

be used to defrost pipes.

It is also essential to pay special attention to the "SAFETY

RULES" Manual. The symbols next to certain paragraphs

indicate points requiring extra attention, practical advice or

simple information.

This MANUAL and the "SAFETY RULES" MANUAL must

be stored carefully in a pica familiar to everyone involved

in using the machine. They must be consulted whenever

doubts arise and be kept for the entire lifespan of the

machine; they will also be used for ordering replacement

parts.

1 GENERAL DESCRIPTION

1.1 SPECIFICATIONS

This manual has been prepared for the purpose of

educating personnel assigned to install, operate and

service the welding machine.

This equipment is a constant-voltage power source,

suitable for MIG/MAG and OPEN-ARC welding.

Upon receiving the machine, make sure there are no

broken or damaged parts.

The purchaser should address any complaints for losses

or damage to the vector. Please indicate the article and

serial number whenever requesting information about the

welding machine.

1.2 EXPLANATION OF TECHNICAL SPECIFICATIONS

Pict. 1

IEC 60974-1 The welding machine is manufactured

IEC 60974-10 according to these international

standards.

Three-phase transformer-rectifier.

Flat characteristic.

Suitable for continuous wire welding.

I2 max Unconventional welding current.

This value represents the max. limit

attainable in welding.

U0 Secondary open-circuit voltage.

X Duty cycle percentage.

The duty cycle expresses the percentage of

10 minutes during which the welding

machine may run at a certain current without

overheating.

I2 Welding current

U2 Secondary voltage with welding current I2.

U1 Rated supply voltage

3~ 50/60Hz 50- or 60-Hz three-phase power supply.

I1 max Maximum absorbed current value.

I1 eff This is the maximum value of the actual

current absorbed, considering the duty cycle.

IP21C Protection rating for the housing.

Grade 1 as the second digit means that this

equipment is suitable for use outdoors in the

rain. The additional letter C means that the

equipment is protected against access to the

live parts of the power supply circuit by a tool

(diameter 2.5 mm).

Suitable for use in high-risk environments.

NOTES: The welding machine has also been designed for

use in environments with a pollution rating of 3. (See IEC

60664).

1.3 OVERLOAD CUT-OUT

This machine is protected by a thermostat, which prevents

the machine from operating if the allowable temperatures

are exceeded. In these conditions, the fan continues to

operate, the wire to flow and the led C lights.

2 INSTALLATION

• Only skilled personnel should install the machine.

• All connections must be carried out according to

current regulations, and in full observance of safety

laws.

Make sure that the supply voltage corresponds to the

value indicated on the power cable. If it is not already

fitted, connect a plug suited to the power cable, making

sure that the yellow/green conductor is connected to the

earth pin.

The capacity of the overload cutout switch or fuses

installed in series with the power supply must be

equivalent to the absorbed current I1 max. of the machine.

2.1 PLACEMENT

Mount the handle, wheels and the wire feeder unit support

(pict. 2).

The handle must not be used for lifting the welding

machine.

Place the welding machine in a ventilated area.

Dust, dirt, and any other foreign matter entering the

welding machine can interfere with ventilation and thus

with smooth operation.

Therefore, in relation to the environment and working

conditions, it is important to keep the internal parts clean.

7

Clean using a jet of dry, clean air, being careful to avoid

damaging the machine in any way.

Before working inside the welding machine, make sure it is

unplugged from the power mains.

Any intervention carried out inside the welding

machine must be performed by qualified personnel.

2.2 INTERNAL CONNECTIONS

• Any intervention carried out inside the welding

machine must be performed by qualified personnel.

• Before working inside the welding machine, make sure

that the plug is disconnected from the power mains.

• After final inspection, the welding machine is

connected to the voltage indicated on the panel

beside the power supply cable.

• To change the supply voltage, remove the right side

panel and arrange the voltage change terminal

board connections as shown in the picture 3.

• The supply voltage may not be changed on single-

phase power sources.

• Do not use the welding machine without its cover or side

panels for obvious safety reasons, and to avoid altering

the cooling conditions for internal components.

2.3 EXTERNAL CONNECTIONS

2.3.1 Connecting the mass clip

Connect the earth cable terminal to the socket E of the

welding machine, and connect the earth clamp to the

workpiece.

2.3.2 Cylinder placement and connecting the gas hose

• Position the cylinder on the cylinder holder of the

welding machine, using the chains provided to fasten it

to the rear panel of the machine.

• Periodically check for wear of chains and order

replacements if necessary.

• The cylinder must be equipped with a pressure regulator

complete with flow gauge.

• Only after positioning the cylinder, connect the outgoing

gas hose from the rear panel of the machine to the

pressure regulator.

• Adjust the gas flow to approximately 10/18 liters/minute.

2.3.3 Connecting the wire feeder

This power source works with the wire feeders WF21 and

WF41. The performance and operating options of the wire

feeder are described in the instructions enclosed with the

wire feeder itself.

3 DESCRIPTION OF CONTROLS

3.1 CONTROLS ON THE FRONT OF THE MACHINE

(see pict. 4)

A - Light

Main ON/OFF indicator lamp.

C – Light

Thermostat pilot light.

B - Switch

Turns the machine ON or OFF and select the ranges of

welding voltage.

D – Switch

Fine-tunes the welding voltage within the range previously

selected via selector switch B.

E- Earth socket

Socket to which to connect the earth cable.

3.2 CONTROLS ON GENERATOR REAR PANEL (see

pict. 4)

H – Input supply socket

G - Socket connector.

For the male connector on extension lead.

F - Socket.

For the extension lead power supply connector (‘+’ pole).

4 WELDING

4.1 INSTALLATION

Make sure that the wire diameter corresponds to the

diameter indicated on the wire feeder roller. Use wire

feeder rollers with a "U"-shaped groove for aluminium

wires, and with a "V"-shaped groove for other wires.

4.2 THE MACHINE IS READY TO WELD

• Connect the earth clamp to the workpiece.

• Set the switch B to 1 or 2 position.

• Remove the gas nozzle.

8

• Unscrew the contact tip.

• Insert the wire in the wire liner of the torch, making sure

that it is inside the roller groove and that the roller is in

the correct position.

• Press the torch trigger to move the wire forward until it

comes out of the torch.

• Caution: keep your face away from the gun tube

assembly while the wire is coming out.

• Screw the contact tip back on, making sure that the hole

diameter is the same as that of the wire used.

• Assemble the gas nozzle.

4.3 WELDING CARBON STEELS WITH GAS

PROTECTION.

In order to weld these materials you must:

• Use a welding gas with a binary composition, usually

ARGON + CO2 with percentages of Argon ranging from

75% up. With this blend, the welding bead will be well

jointed and attractive.

• Using pure CO2 as a protection gas will produce narrow

beads, with greater penetration but a considerably

increase in splatters.

• Use a welding wire of the same quality as the steel to be

welded. It is best to always use good quality wires,

avoiding welding with rusted wires that could cause

welding defects.

• Avoid welding rusted parts, or those with oil or grease

stains.

4.4 WELDING STAINLESS STEEL

Series 300 stainless steels must be welded using a

protection gas with a high Argon content, containing a

small percentage of O2 or carbon dioxide CO2

(approximately 2%) to stabilize the arc.

Do not touch the wire with your hands. It is important to

keep the welding area clean at all times, to avoid

contaminating the joint to be welded.

4.5 WELDING ALUMINIUM

In order to weld aluminium you must use:

• Pure Argon as the protection gas.

• A welding wire with a composition suitable for the base

material to be welded.

• Use mills and brushing machines specifically designed

for aluminium, and never use them for other materials.

5 WELDING DEFECTS

1. DEFECT- - Porosity (within or outside the bead)

CAUSES - Electrode defective (rusted surface)

- Missing shielding gas due to:

low gas flow

flow gauge defective

regulator frosted due to no preheating of the

CO2 protection gas

defective solenoid valve

contact tip clogged with spatter

gas outlet holes clogged

air drafts in welding area.

2. DEFECT - Shrinkage cracks

CAUSES - Wire or workpiece dirty or rusted.

- Bead too small.

- Bead too concave.

- Bead too deeply penetrated.

3. DEFECT - Side cuts

CAUSES - Welding pass done too quickly

- Low current and high arc voltages.

4. DEFECT - Excessive spraying

CAUSES - Voltage too high.

- Insufficient inductance.

- No preheating of the CO2 protection gas

6 MAINTAINING THE SYSTEM

• Shielding gas nozzle

This nozzle must be periodically cleaned to remove weld

spatter. Replace if distorted or squashed.

• Contact tip.

Only a good contact between this contact tip and the wire

can ensure a stable arc and optimum current output; you

must therefore observe the following precautions:

A) The contact tip hole must be kept free of grime and

oxidation (rust).

B) Weld spatter sticks more easily after long welding

sessions, blocking the wire flow.

The tip must therefore be cleaned more often, and

replaced if necessary.

C) The contact tip must always be firmly screwed onto the

torch body. The thermal cycles to which the torch is

subjected can cause it to loosen, thus heating the torch

body and tip and causing the wire to advance unevenly.

• Wire liner.

This is an important part that must be checked often,

because the wire may deposit copper dust or tiny

shavings. Clean it periodically along with the gas lines,

using dry compressed air.

The liners are subjected to constant wear and tear, and

therefore must be replaced after a certain amount of time.

• Gearmotor group.

Periodically clean the set of feeder rollers, to remove any

rust or metal residue left by the coils. You must

periodically check the entire wire feeder group: hasp, wire

guide rollers, liner and contact tip.

Loading...

Loading...