I

MANUALE DI ISTRUZIONE PER APPARECCHI TAGLIO PLASMA

Pag. 3

GB

INSTRUCTION MANUAL FOR PLASMA CUTTERS

Page 6

D

BETRIEBSANLEITUNG FÜR PLASMASCHNEIDGERÄTE

Seite 9

F

MANUEL D'INSTRUCTIONS POUR COUPE-METAUX AU PLASMA

Page 12

E

MANUAL DE INSTRUCCIONES PARA CORTAMETALES DE PLASMA

Pag. 15

P

MANUAL DE INSTRUÇÕES PARA CORTA-METAIS DE PLASMA

Pag. 18

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico Pagg. Seiten 21

2

MANUALE DI ISTRUZIONI

PER APPARECCHIO DI TAGLIO AL PLASMA

Prima dell’installazione, dell’uso o di qualsiasi manutenzione alle macchine, leggere attentamente il contenuto del libretto “Regole di

sicurezza per l’uso delle apparecchiature" e del “Manuale di istruzioni” specifico per ogni macchina. Contattate il vostro distributore se

non avete compreso completamento le istruzioni.

1 DISPOSITIVI DI SICUREZZA

Questo impianto è provvisto delle seguenti sicurezze :

Termica : per evitare eventuali sovraccarichi, ed evidenziata dall'accensione della lampada spia G (vedi fig. 1).

Pneumatica : per evitare che la pressione aria sia insufficiente, è posta sull'alimentazione della torcia ed è evidenziata dalla spia H

(vedi fig. 1).

Elettrica :

1) posta sul corpo torcia, per evitare che vi siano tensioni pericolose sulla torcia quando si sostituiscono l'ugello, il diffusore, l'elettrodo

o il portaugello;

2) disattiva la macchina in presenza di tensioni di rete elevate ed è evidenziata dall'accensione della lampada spia F (fig.1).

- Non eliminare o cortocircuitare le sicurezze.

- Utilizzare solamente ricambi originali.

- Sostituire sempre con materiale originale eventuali parti danneggiate della macchina o della torcia.

- Non utilizzare una torcia diversa da quella originale.

- Non far funzionare la macchina senza i coperchi. Questo sarebbe pericoloso per l'operatore e le persone che si trovano

nell'area di lavoro ed impedirebbe alla macchina un raffreddamento adeguato.

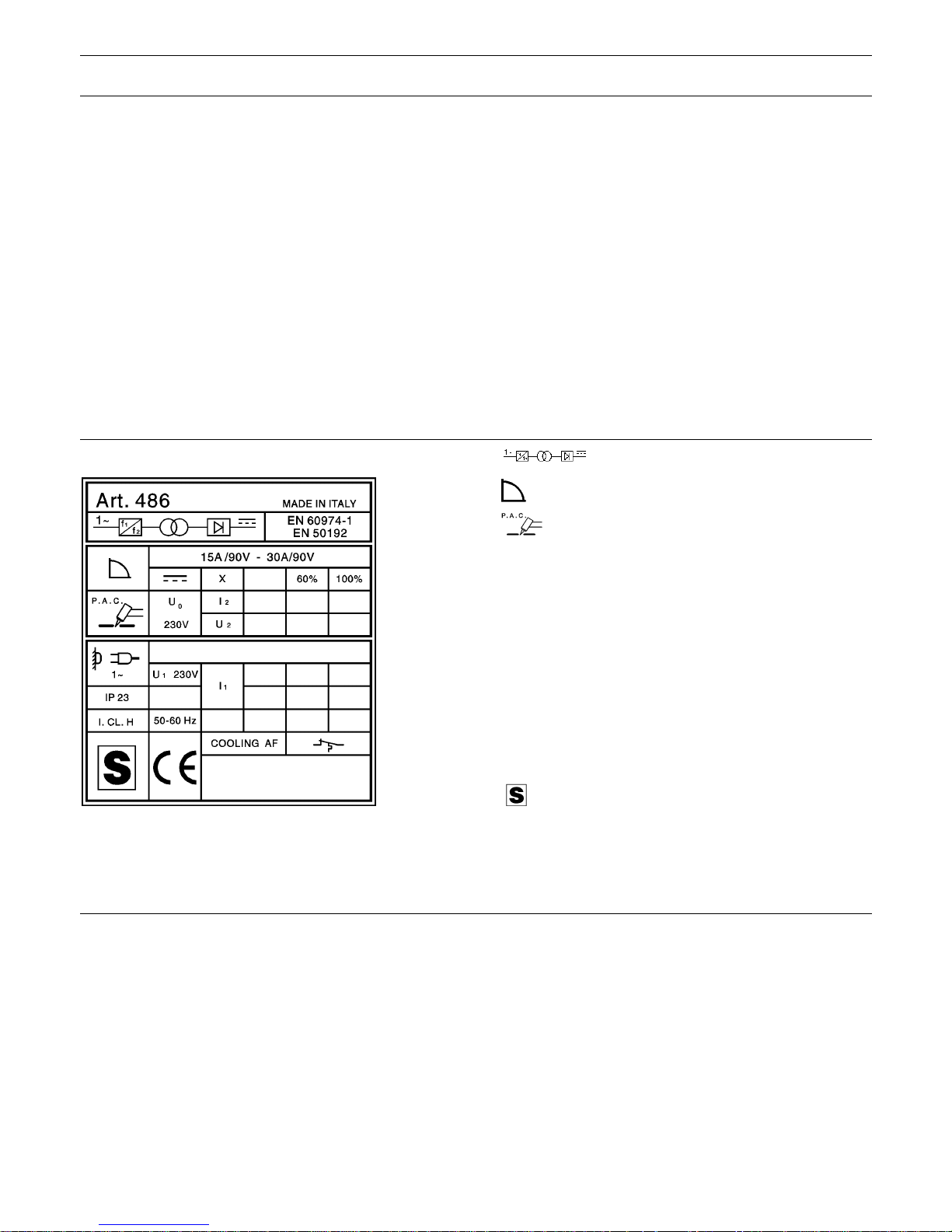

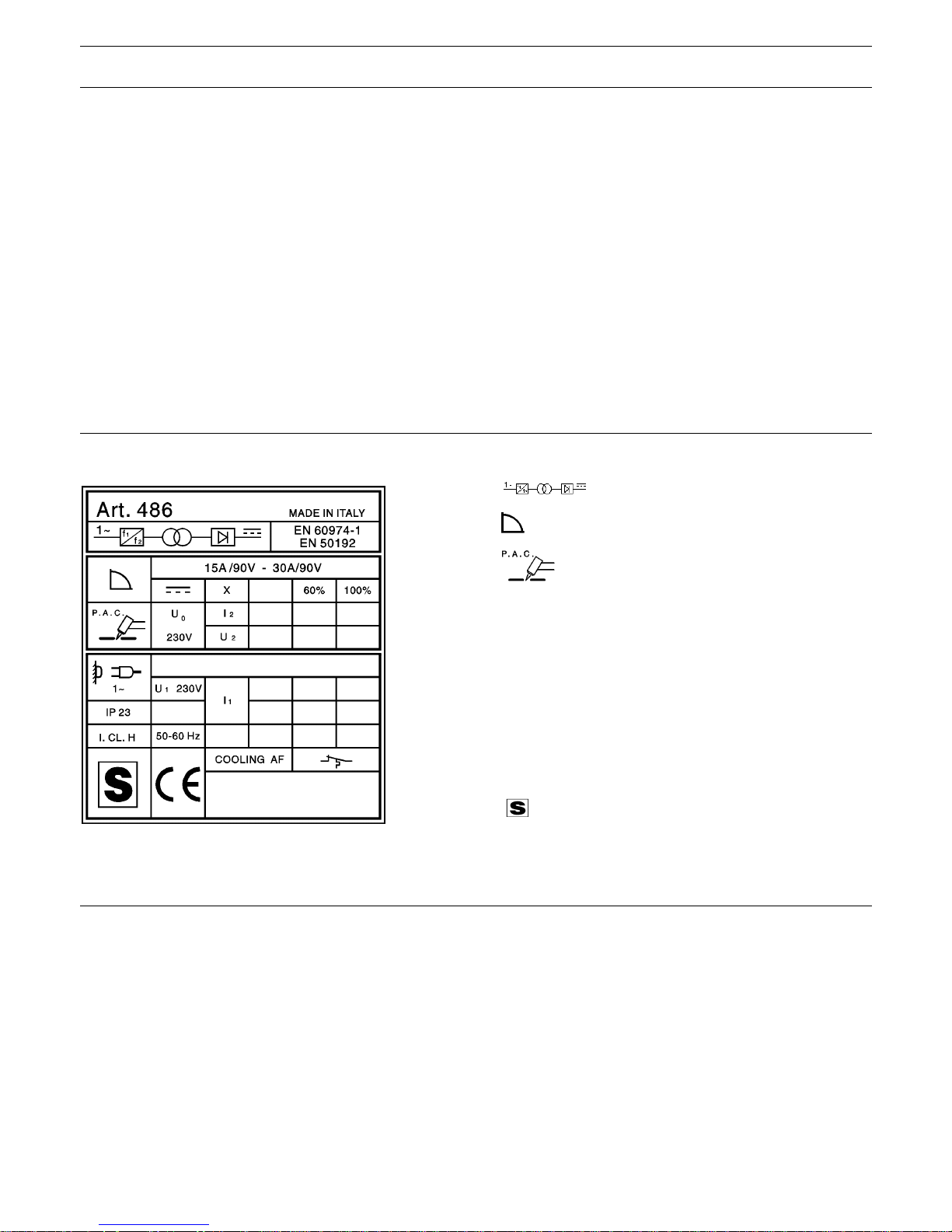

- 2 SPIEGAZIONE DEI DATI TECNICI

Convertitore statico di frequenza monofase

trasformatore raddrizzatore.

Caratteristica discendente.

Adatto per taglio al plasma.

Uo Tensione a vuoto secondaria.

X Fattore di servizio in percentuale. Il fattore di

servizio esprime la percentuale di 10 minuti in

cui la saldatrice può lavorare ad una

determinata corrente senza causare

surriscaldamenti.

I

2

Corrente di saldatura.

U

2

Tensione secondaria con corrente di taglio I2.

U

1

Tensione nominale di alimentazione.

1~50/60Hz Alimentazione monofase 50 oppure 60Hz.

I1 Corrente assorbita alla corrispondente

corrente di taglio I

2

.

IP23 Grado di protezione della carcassa. Grado 3

come seconda cifra significa che questo

apparecchio è idoneo a lavorare all'esterno.

Idonea a lavorare in ambienti con rischio

accresciuto.

IEC974-1 L'apparecchio è costruito

NOTE : L'apparecchio è inoltre stato progettato per lavorare in

ambienti con grado di inquinamento 3. (Vedi IEC 664).

EN60974-1 queste norme internazionali.

ART Articolo della macchina che deve essere

sempre citato assieme al nr. di matricola

per qualsiasi richiesta relativa alla macchina.

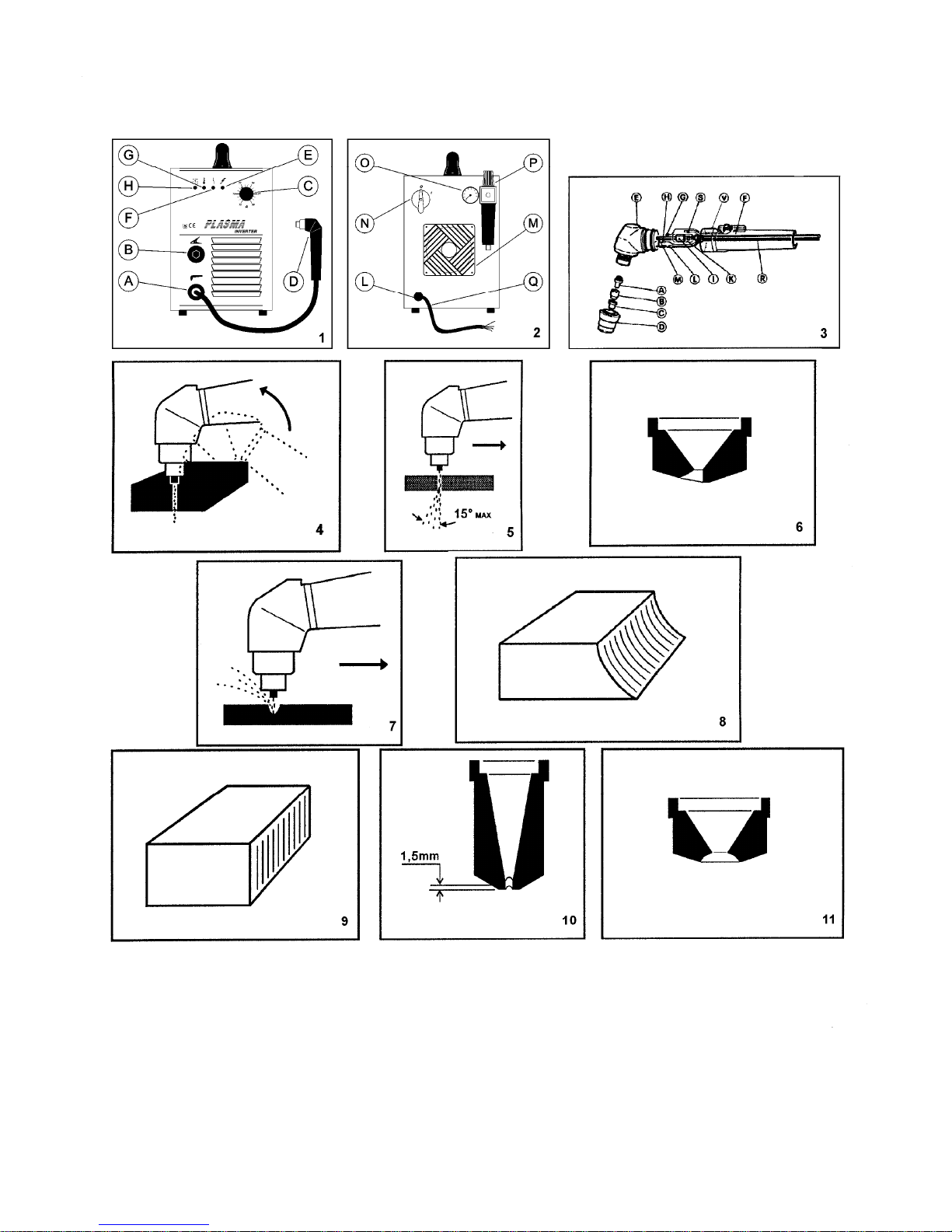

3 DESCRIZIONE DISPOSITIVI SULLA MACCHINA (Vedi fig.1 e fig.2)

A) Pressacavo torcia H) Lampada spia pressione aria insufficiente

B) Innesto Texas L) Pressacavo

C) Manopola di regolazione della corrente di taglio M) Griglia per la ventilazione

D) torcia N) Interruttore di rete

E) Lampada spia di rete O) Manometro

F) Lampada spia pericolo sovratensione P) Riduttore di pressione aria

G) Lampada spia termostato Q) Cavo di alimentazione

3.1 ASSEMBLAGGIO E DISPOSIZIONE

Togliere la macchina dall'imballo e montare il manico utilizzando la chiave a brugola in dotazione. Disporre l'apparecchio in un locale

adeguatamente ventilato possibilmente non polveroso, facendo attenzione a non ostruire l'entrata e l'uscita dell'aria dalle asole di

raffreddamento

Questo impianto è idoneo solo per torce ELETTRO CF tipo P35 manuali e si declina ogni responsabilità se utilizzato con torce

di tipo diverso.

3

3.2 MESSA IN OPERA

L'installazione della macchina deve essere fatta da personale qualificato. Tutti i collegamenti devono essere eseguiti in

conformità delle vigenti norme e nel pieno rispetto della legge antinfortunistica.

AVVERTENZA: Questa apparecchiatura non è conforme alla normativa EN/IEC 61000-3-12. E’ responsabilità dell’installatore o

dell’utilizzatore (se necessario consultando il distributore della rete) assicurarsi che l’apparecchiatura possa essere collegata ad una

linea pubblica in bassa tensione.

Collegare l'alimentazione dell'aria al raccordo posto sul riduttore di pressione P (fig.2) assicurandosi che la pressione sia almeno di 4,7

bar con una portata minima di 90 litri/min. Nel caso che l'alimentazione dell'aria provenga da un riduttore di pressione di un

compressore o di un impianto centralizzato il riduttore deve essere regolato alla massima pressione di uscita che non deve comunque

superare 8 bar (8KPaX100). Se l'alimentazione dell'aria proviene da una bombola di aria compressa questa deve essere equipaggiata

con un regolatore di pressione.

Non collegare mai una bombola di aria compressa direttamente al riduttore della macchina! La pressione potrebbe superare

la capacità del riduttore che quindi potrebbe esplodere!

Assicurarsi che la tensione di alimentazione corrisponda a quella indicata sulla targa dati tecnici. Collegare il cavo di alimentazione Q

(fig.2): il conduttore giallo verde del cavo deve essere collegato ad un'efficiente presa di terra dell'impianto; i rimanenti conduttori

debbono essere collegati alla linea di alimentazione attraverso un interruttore posto, possibilmente, vicino alla zona di taglio per

permettere uno spegnimento veloce in caso di emergenza. La portata dell'interruttore magnetotermico o dei fusibili in serie

all'interruttore deve essere uguale o superiore alla corrente I

1

assorbita dalla macchina. La corrente I1, assorbita si deduce dalla lettura

dei dati tecnici riportati sulla macchina in corrispondenza della tensione di alimentazione U

1

, a disposizione. Eventuali prolunghe

debbono essere di sezione adeguata alla corrente I

1

, assorbita.

3.3 IMPIEGO

Accendere l'apparecchio mediante il deviatore N (fig.2). Questa operazione sarà evidenziata dall'accensione della lampada E (fig.1).

Premendo per un istante il pulsante della torcia si comanda l'apertura del flusso dell'aria compressa. Verificare che, in questa

condizione, la pressione indicata dal manometro O (fig. 2) sia fra 4,7 ÷ 4,8 bar (4,7 ÷ 4,8 KPaX100); in caso contrario aggiustarla

agendo sulla manopola del riduttore P (fig. 2) quindi bloccare detta manopola premendo verso il basso. Collegare il morsetto di massa

al pezzo da tagliare. Scegliere, mediante la manopola C (fig. 1) la corrente di taglio. Utilizzare l'ugello Ø 0,8 mm.

N.B. La qualità del taglio è notevolmente superiore tenendo l'ugello a contatto del pezzo.

Assicurarsi che il morsetto e il pezzo siano in buon contatto elettrico in particolare con lamiere verniciate, ossidate o con rivestimenti

isolanti. Non collegare il morsetto di massa al pezzo di materiale che deve essere asportato. Premere il pulsante della torcia per

accendere l'arco pilota. Se dopo 4 secondi non si inizia il taglio, l'arco pilota si spegne e quindi, per riaccenderlo, è necessario premere

nuovamente il pulsante. Quando è possibile la torcia deve essere tirata. Tirare è più facile che spingere. Tenere la torcia verticale

durante il taglio. Completato il taglio e dopo aver lasciato il pulsante, l'aria continua ad uscire dalla torcia per circa 1 minuto per

consentire alla torcia stessa di raffreddarsi. E' bene non spegnere l'apparecchio prima della fine di questo tempo. Nel caso si debbano

eseguire fori o si debba iniziare il taglio dal centro del pezzo si deve disporre la torcia in posizione inclinata e lentamente raddrizzarla in

modo che il metallo fuso non sia spruzzato sull'ugello (vedi fig. 4). Questa operazione deve essere eseguita quando si lavorano pezzi

di spessore superiore ai 3 mm. Nel caso si debbano eseguire tagli circolari si consiglia di utilizzare l'apposito compasso (fornito a

richiesta).

N.B.: Evitare di tenere inutilmente acceso l'arco pilota in aria per non aumentare il consumo dell'elettrodo, del diffusore e dell'ugello.

3.4 INCONVENIENTI DI TAGLIO

1) Insufficiente penetrazione.

Le cause di questo inconveniente possono essere :

- velocità elevata (assicurarsi sempre che l'arco sfondi completamente il pezzo da tagliare e che non abbia mai un'inclinazione nel

senso di avanzamento superiore ai 10 - 15°, vedi fig. 5, in questo modo, si eviteranno un consumo non corretto dell'ugello, vedi fig. 6,

e bruciature al portaugello, vedi fig. 7);

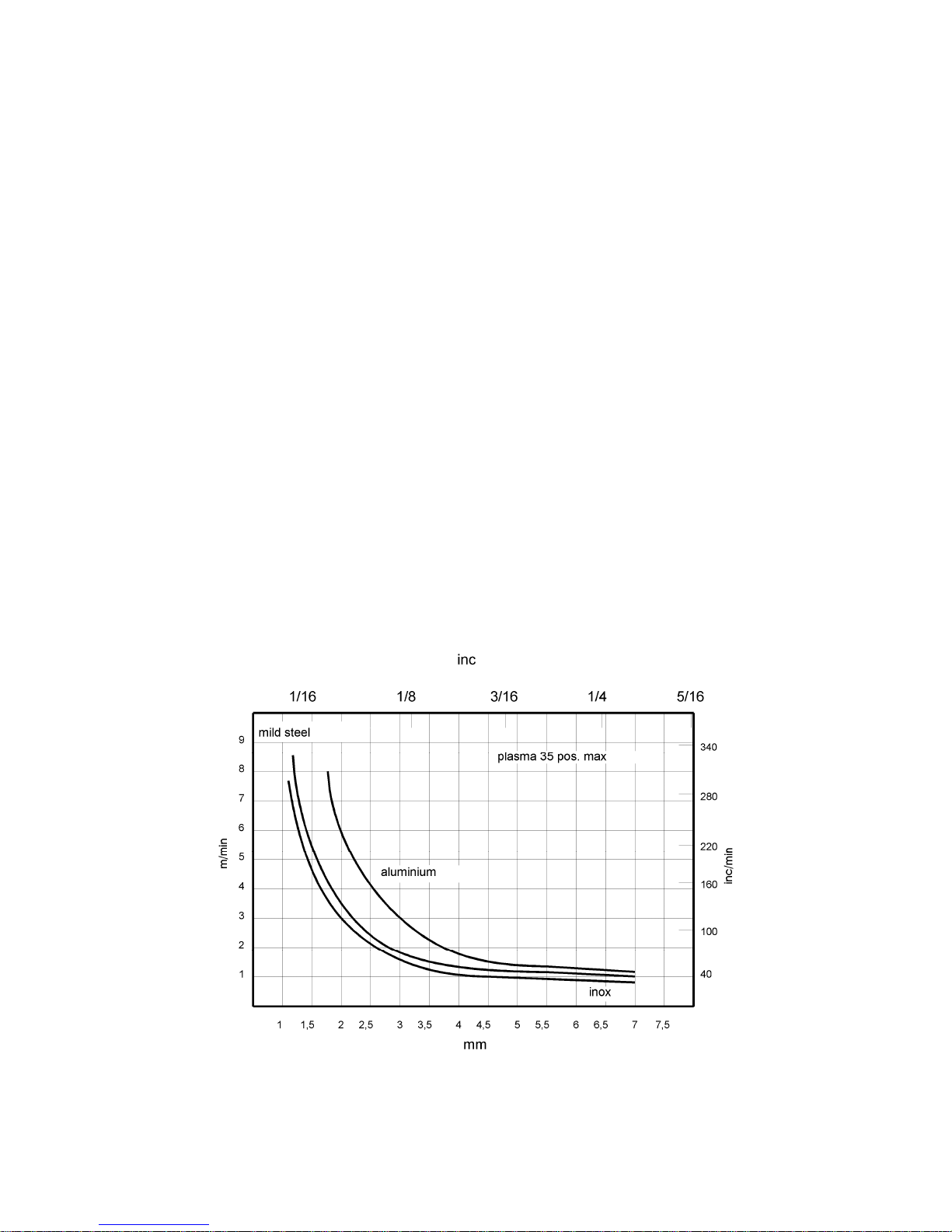

- spessore eccessivo del pezzo, (vedere diagramma velocità di taglio e spessori);

- morsetto di massa non in buon contatto elettrico con il pezzo;

- ugello ed elettrodo consumati;

- corrente di taglio troppo bassa.

N.B. : Quando l'arco non sfonda le scorie di metallo fuso ostruiscono l'ugello.

2) L'arco di taglio si spegne.

Le cause di questo inconveniente possono essere:

- ugello, elettrodo o diffusore consumati

- pressione aria troppo alta

- tensione di alimentazione troppo bassa

3) Taglio inclinato.

Qualora il taglio si presentasse inclinato (vedi fig. 8) spegnere la macchina, allentare il portaugello e ruotare l'ugello di circa un quarto

di giro, quindi bloccare e riprovare. Ripetere l'operazione finché il taglio non sia dritto (vedi fig. 9).

4) Eccessiva usura dei particolari di consumo.

Le cause del sopraindicato problema possono essere :

- pressione aria troppo bassa rispetto a quella consigliata.

- eccessive bruciature sulla parte terminale del portaugello.

3.5 CONSIGLI PRATICI

- Se l'aria dell'impianto contiene umidità ed olio in quantità notevole è bene utilizzare un filtro essiccatore per evitare un'eccessiva

ossidazione ed usura delle parti di consumo, di danneggiare la torcia e che vengano ridotte la velocità e la qualità del taglio.

- Le impurità presenti nell'aria favoriscono l'ossidazione dell'elettrodo e dell'ugello e possono rendere difficoltosa l'accensione dell'arco

pilota. Se si verifica questa condizione pulire la parte terminale dell'elettrodo e l'interno dell'ugello con carta abrasiva fine.

- Assicurarsi che l'elettrodo e l'ugello nuovi che stanno per essere montati siano ben puliti e sgrassati.

- Per evitare di danneggiare la torcia utilizzare sempre ricambi originali.

4

3.6 MANUTENZIONE TORCIA FIG. 3

Togliere sempre l'alimentazione alla macchina prima di ogni intervento sulla torcia.

1) Sostituzione delle parti di consumo.

I particolari soggetti ad usura sono l'elettrodo A, il diffusore B e l'ugello C. La sostituzione di una di queste parti è possibile solo dopo

avere svitato il portaugello D. L'elettrodo A deve essere sostituito quando presenta un cratere al centro profondo circa mm. 1,5 (vedi

fig. 10). L'ugello C va sostituito quando presenta il foro centrale rovinato oppure molto allargato rispetto a quello del particolare nuovo

(fig.11).

Quando l'elettrodo è consumato l'ugello si usura molto rapidamente. Quando l'elettrodo è usurato la macchina perde potenza di taglio.

Una ritardata sostituzione dell'elettrodo e dell'ugello provoca un eccessivo riscaldamento delle parti, tale da pregiudicare la durata del

diffusore B. Assicurarsi che dopo la sostituzione il portaugello D sia stretto a sufficienza. ATTENZIONE ! Il portaugello D deve essere

avvitato sulla testina solo con l'elettrodo A il diffusore B e l'ugello C montati.

2) Sostituzione del corpo torcia E (vedi fig. 3)

Togliere la vite V. Sfilare dal corpo E l'impugnatura F facendo oscillare l'impugnatura stessa e ponendo molta attenzione a non

strappare i fili del pulsante al momento della separazione dei due particolari. Sfilare i conduttori dei contatti di sicurezza G ed H. Sfilare

la connessione L. Svitare il raccordo I dopo aver tagliato il tubetto isolante K. Montare il nuovo corpo torcia eseguendo a ritroso tutte le

operazioni precedenti. L'isolamento del raccordo I è ottenuto facendo aderire al raccordo stesso il tubetto termorestringente isolante K

riscaldandolo mediante una piccola sorgente di calore (es.: un accendino). Prima di infilare l'impugnatura assicurarsi che i cavi siano

ben distanti fra di loro e che le connessioni siano ben strette.

3) Sostituzione della impugnatura con pulsante

Per sostituire la impugnatura con pulsante è necessario seguire le operazioni indicate al punto 2.

3.7 MANUTENZIONE E CONTROLLI

E' importante mantenere pulito l'ugello dalle scorie di metallo. Non usare corpi appuntiti per non deteriorare il foro dell'ugello. Anche se

la macchina è provvista di un dispositivo automatico per lo scarico della condensa, che entra in funzione ogni volta che si chiude

l'alimentazione dell'aria, è buona norma, periodicamente, controllare che nella vaschetta del riduttore non vi siano tracce di condensa.

Periodicamente è necessario pulire l'interno della macchina dalla polvere metallica accumulatasi, usando aria compressa. Le

operazioni che richiedono di accedere all'interno della macchina devono essere eseguite dopo aver staccato il cavo di alimentazione

della presa.

3.7.1 ACCORGIMENTI DA USARE DOPO UN INTERVENTO DI RIPARAZIONE

Dopo aver eseguito una riparazione, fare attenzione a riordinare il cablaggio in modo che vi sia un sicuro isolamento tra il lato primario

ed il lato secondario della macchina. Evitare che i fili possano andare a contatto con parti in movimento o parti che si riscaldano

durante il funzionamento. Rimontare tutte le fascette come sulla macchina originale in modo da evitare che, se accidentalmente un

conduttore si rompe o si scollega, possa avvenire un collegamento tra il primario ed il secondario.

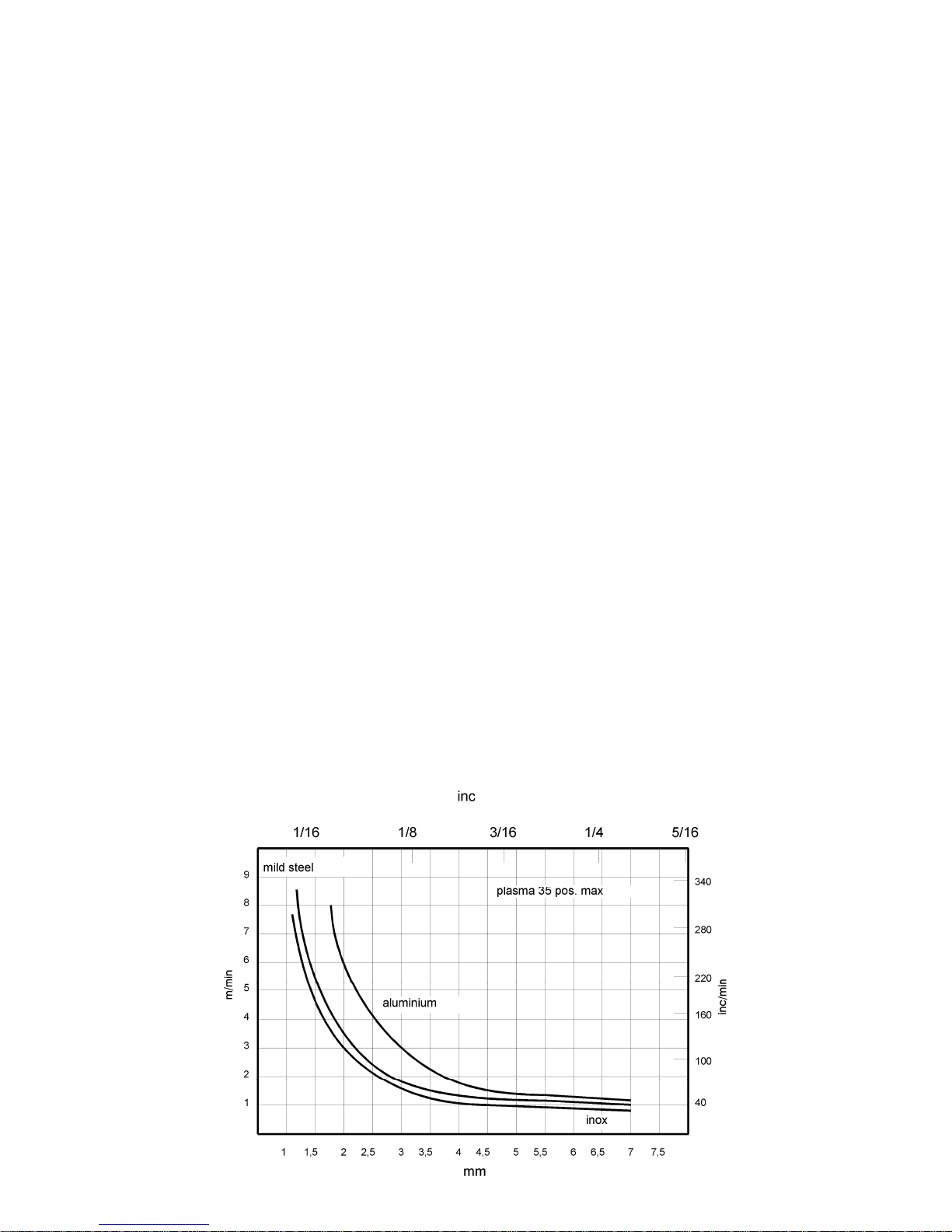

DIAGRAMMA VELOCITÁ DI TAGLIO

5

INSTRUCTIONS FOR PLASMA CUTTER

Before using this device, all people authorized to its use, repair or inspection, should read the book “Safety rules for using machines”

and the “Instruction manual” specific for every machine. Contact your distributor if you have not understood some instructions.

1 SAFETY DEVICES

This unit is provided with the following safety devices :

Thermic : located on the power transformer windings to avoid overloads and signalled by indicator light G on (see picture 1).

Pneumatic : located on the torch feed line to avoid insufficient air pressure and signalled by indicator light H (see picture 1).

Electric :

1) located on torch body to avoid dangerous voltages while replacing nozzle, diffuser, electrode or nozzle holder.

2) to stop the machine when there is high input voltage tension, this function is signalled by indicator light F (picture 1)

• Do not remove or short-circuit the unit safety devices.

• Only use original spares.

• Always replace any damaged part of the unit or torch with original material.

• Do not use any torches other than the original one.

• Do not let the unit work without covers. This would be dangerous for operator and for those who are surrounding the work

area and would prevent the unit from cooling efficiently.

appear on any requests concerning the

machine.

2 DESCRIPTION OF TECHNICAL SPECIFICATIONS

Single-phase static frequency converter-

transformer-rectifier.

Drooping characteristic.

Plasma arc cutting.

Uo Secondary no-load voltage.

X Duty-factor percentage. The duty-factor

expresses the percentage of 10 minutes in

which the welding machine can operate at a

determined current, without over-heating.

I

2

Welding current.

U

2

Secondary voltage with welding current I2.

U

1

Nominal supply voltage.

1~50/60Hz Single-phase supply 50 or 60Hz.

I1 Absorbed current at the corresponding welding

current I

2

.

IP23 Grade of protection of frame. Grade 3 as a

second number means that this unit is fit to

work outside.

Fit to work in high - risk areas.

NOTES : In addition, the welding machine has been designed

to work in areas with grade 3 of pollution (See IEC 664).

IEC 974-1 This machine is manufactured

EN60947-1 according to these international standards.

ART Article number with serial number must

3 DESCRIPTION OF UNIT DEVICES (see pictures 1 and 2)

H) Light signalling air pressure is not enough. A) Torch cable pressing device.

L) Cable pressing device. B) Texas connection.

M Fan grid. C) Cutting power adjusting knob.

N) Mains switch. D) Torch.

O) Gauge. E) Mains pilot light.

P) Air pressure reducing unit. F) Light signalling danger over-tension.

Q) Feed cable. G) Light signalling thermostat.

3.1 ASSEMBLY AND ARRANGEMENT

Unpack the unit and assemble the handle with the supplied spanner. Place the unit in properly ventilated if possible undusty room,

making sure that the air inlet and outlet from cooling slots are not obstructed.

6

This machine is suitable for ELETTRO CF manual torch type P.35 and we do not assume any responsibility in case that a

different kind of torch is used.

3.2 SETTING AT WORK

The unit must be installed by skilled personnel. All fittings must be in conformity with the existing rules and in full

compliance with safety regulations.

WARNING: This equipment does not comply with IEC 61000-3-12. If it is connected to a public low voltage system, it is the

responsibility of the installer or user of the equipment to ensure, by consultation with the distribution network operator if necessary, that

the equipment may be connected.

Connect the air feed to fitting on the air pressure reduction unit P (pict. 2) making sure that pressure is 4,7 bar at least with a minimal

capacity of 90 litres/min. Should air feed come from a pressure reducing unit of a compressor or of a centralized plant, the reducing unit

should be adjusted at the highest out put pressure which should not exceed 8 BAR (8KPax100). Should air feed come from a

compressed air bottle, this should be provided with a pressure regulator; never connect compressed air bottles directly to the

reducing unit! Pressure may exceed the reducing unit capacity and then explode! Check that the mains power supply matches

that indicated on the technical date plate. Connect supply cable Q (pic.2) the yellow-green wire of cable must be connected to an

efficient earth plug of the system, the remaining wires should be connected to the feed line by means of the switch placed , if possible,

close to the cutting area so as to switch the unit off quickly if necessary. The magnetothermic switch capacity or of fuses in series with

switch should be equal or above the current I

1

absorbed by the unit. The current I1 absorbed is known by reading the technical

specifications on the unit in correspondence to the feed voltage U

1

available. Any extensions should have adequate sections for current

absorbed I

1

.

3.3 USE

Switch the unit on by turning switch N (pic.2) of the mains switch; this is shown by light E (pic.1) which is on. By pressing for a second

the torch button, the compressed air flow is opened. Check that, under this condition, the pressure shown on gauge O (pic. 2) is about

4,7 and 4,8 bar (4,7÷4,8 KPaX100), otherwise adjust it by means of knob of reducing unit P (pic. 2), then lock this knob by pressing it

down. Connect work clamp to the piece to be cut. Set the cutting current by means of the knob C (pic.1). Use the Ø 0,8 mm nozzle.

N.B. Cut quality is greatly improved if the nozzle is kept in contact with the workpiece.

Clean the work piece to ensure good electrical contact of the work clamp. Do not connect work clamp to the material to be removed.

Press torch button to start pilot arc, if cutting does not start after 4 seconds, the pilot arc turns off and the button should be pressed

again to repeat the operation. When possible, the torch should be pulled. Pulling is easier than pushing. Keep torch in vertical position

when cutting. Once cutting is over and after releasing button, air continues to flow out of the torch for about 1 minute so it enables torch

to cool down. It is recommended not to turn the unit off before that time. Should holes be drilled or should the piece be cut starting from

its centre, torch should be tilted and then slowly straighten to prevent molten metal from being spread on nozzle (see picture 4). This

operation should be carried out with material thickness above 1/8" (3 mm). Should circular cut be done it is recommended to use

compass (supplied on request).

N.B. : Avoid keeping the pilot arc uselessly on in air to avoid electrode, diffuser and nozzle consumption.

3.4 CUTTING TROUBLE

1) Insufficient penetration

This may be due to :

• high speed (always make sure that arc thoroughly passes through the piece to be cut and that it is not tilted, when going forward, by a

percentage above 10 ÷ 15°, see picture 5,. It is thus avoided to wear nozzle, see pict. 6, out and to burn the nozzle holder, see

picture 7).

• Excessive thickness of piece (see graph of cutting speed and thickness)

• Work clamp not properly in electric contact with piece

• Worn nozzle and electrode

• Too low cutting current.

N.B. : When the unit does not thoroughly pass through, nozzle is clogged by scums.

2) Cutting arc switches off

This may be due to :

• worn nozzle, electrode or diffuser

• too high air pressure

• too low feed voltage

3) Tilted cutting

When cutting is tilted (see picture 8) switch the unit off, loosen nozzle holder and turn nozzle by a quarter turn, then lock and try again.

Repeat until cutting is straight (see picture 9).

4) Excessive wear of consumable parts

This may be due to :

• too low air pressure with respect to the recommended one.

• excessive burns on the end part of nozzle holder.

7

3.5 PRACTICAL RECOMMENDATIONS

• If the system air contains much humidity and oil it is required to use a drying filter to avoid excessive oxidation and wear of

consumable parts, to avoid torch damage or to reduce speed and quality of cutting.

• Impurities of air favour oxidation of electrode and nozzle and make it difficult to start pilot arc. If this occurs, clean the end part of

electrode and inside the nozzle with fine abrasive paper.

• Make sure that new electrode and nozzle to fit are clean and degreased.

• To avoid damage of torch always use original spares.

3.6 TORCH MAINTENANCE (SEE PICTURE 3)

Always disconnect the unit before any repair of torch.

1) Replace wear parts

The parts subject to wear are electrode A, diffuser B and nozzle C. Either part may be only replaced after loosening nozzle holder D.

Electrode A should be replaced when a 1/16" (1,5 mm) deep crater is created in the middle (see picture 10).

Nozzle C should be replaced when its central hole is damaged or enlarged with respect to the new part (see picture 11). Use of worn

electrode quickly wears out the nozzle. Excessive use of electrode causes overheating and reduces the life of diffuser B. Make sure

that after replacing it, nozzle D is tight enough.

ATTENTION!! Nozzle holder D should be only screwed on head when electrode A diffuser B and nozzle C are assembled.

2) Replace torch body E (see picture 3).

Remove screw V. Withdraw handle F from body E by swaying it and making sure that button wires are not torn when separating both

parts. Withdraw the G and H safety contacts wires. Withdraw the contact L. Unscrew fitting I after cutting the insulating hose K.

Assemble the new body of torch making all above operations inversely. Fitting I is insulated by shrink hose K stuck to the fitting when

heated by a small source (ex. a lighter). Before replacing handle make sure that cables are far away from each other and that fittings

are tightly secured.

3) Replacement of handle with button.

To replace handle with button it is required to follow instructions as per pos. 2.

3.7 MAINTENANCE AND CONTROL

It is recommended to keep nozzle free from slag. Avoid using sharpened bodies thus avoiding damaging the nozzle hole. Even if the

unit is provided with an automatic device for water discharge, working whenever air feed is closed, it is recommended to check from

time to time that no water remains in the trap of reducer. It is required to clean from time to time the unit inside and make it free from

metal dust by means of compressed air. Operations to be carried out inside the unit must be effected after disconnecting feed c

able.

3.7.1 PRECAUTIONS TO TAKE AFTER A REPAIR

After making repairs, take care to re-order the cables so that there is sure to be insulation between the primary and the secondary

sides of the machine. Make sure that the wires cannot come into contact with moving parts or parts that heat during operation. Replace

all clamps in their original positions on the machine, to prevent a connection between the primary and secondary circuits if a conductor

accidentally breaks or disconnects.

CUTTING VELOCITY DIAGRAM

8

BETRIEBSANLEITUNG FÜR PLASMASCHNEIDGERÄTE

Lesen Sie bitte vor der Installation, Benützung oder Wartung der Maschinen den Inhalt des Buches "Sicherheitsvorschriften für die

Benützung der Maschinen" und des "Anleitungshandbuches" spezifisch für jeden Maschinen mit Aufmerksamket. Falls Sie fragen

haben, wenden Sie sich bitte an Ihren Fachhändler.

1 SICHERHEITSVORRICHTUNGEN

Diese Geräteanlage ist mit folgenden Schutzvorrichtungen versehen :

Thermische: zur Vermeidung eventueller Überlastungen, hervorgehoben durch das Aufleuchten der Signalleuchte G (siehe Abb. 1)

Pneumatische: um zu vermeiden, daß der Luftdruck unzureichend ist, angebracht auf des Speisungsvorrichtung der Brennerkopfes,

hervorgehoben durch die Signalleuchte H (siehe Abb. 1).

Elektrische :

1) Angebracht auf dem Brennerkörper, um zu vermeiden, daß auf dem Brenner gefährliche Spannungen sind, wenn die Düse, der

Diffusor, die Elektrode oder der Düsenträger ausgewechselt werden.

2) Um das Gerät bei der Anwesenheit von Netzspannungen zu entaktivieren. Dies wird durch die Signalleuchte F (Abb. 1) angezeigt.

- Die Schutzvorrichtungen der Maschine nicht entfernen oder unter Kurzschluß setzen.

- Nur Originalersatzteile verwenden.

- Eventuelle beschädigte Teile der Maschine oder des Brenners immer durch Originalmaterial ersetzen.

- Keine Brennerkörper verwenden, die nicht die Originalen sind.

- Die Maschine nicht ohne die Deckel laufen lassen. Das wäre für den Maschinenwärter und die Personen, die sich im

Arbeitsbereit befinden, gefährlich und würde die Maschine daran hindern, angemessen abzukühlen.

2 ERLÄUTERUNG DER TECHNISCHEN DATEN

Einphasen-Umrichter-Transformator

Gleichrichter.

Abstiegskennlinie.

Für Plasmaschneiden geeignet.

Uo Sekundär-Leerlaufspannung

X Einschaltdauer. Die Einschaltdauer entspricht

dem Prozentsatz von 10 Minuten, in dem das

Gerät ohne Überhitzung bei einer bestimmten

Stromstärke arbeiten kann.

I2 Schneidstrom.

U

2

Sekundärspannung bei Schneidstrom I2.

U

1

Versorgungsnennspannung.

1~50/60Hz Einphasenversorgung 50 oder 60Hz.

I1 Stromaufnahme bei entsprechendem

Schneidstrom I

2

.

IP23 Schutzart des Gehäuses. Schutzart 3 als

zweite Zahl bedeutet, daß dieses Gerät zur

Arbeit im Freien geeignet ist.

Zur Arbeit in Räumen mit erhöhter Gefahr

geeignet.

ANMERKUNG : Das Gerät ist ferner für die Arbeit in Räumen

mit Luftverunreinigungsgrad (siehe IEC 664) ausgelegt.

IEC974-1 Das Gerät ist gemäß diesen

EN60974-1 internationalen Vorschriften gebaut.

ART Seriennummer; bei Rückfragen ist diese

Nummer stets anzugeben.

3 BESCHREIBUNG DER VORRICHTUNGEN AUF DER MASCHINE (siehe Abb. 1 und Abb. 2)

A) Kabelbefestiger des Brenners H) Signalleuchte : unzureichender Luftdruck

B) Texas Kupplung L) Kabelbefestiger

C) Griff zur Regulierung des Schneidstroms M) Gitter für die Lüftung

D) Brenner N) Netzschalter

E) Netzsignalleuchte O) Manometer

F) Signalleuchte : Überspannungsgefähr P) Luftdruckminderer

G) Signalleuchte : offener Thermostat Q) Speisekabel

3.1 ZUSAMMENBAU

Die Maschine aus der Verpackung nehmen und den Griff mit dem ausgerüsteten Inbus-Steckschlüssel montieren. Das Gerät in einem

angemessen belüfteten Raum aufstellen, der möglichst nicht staubig ist, und darauf achten, den Ein- und Austritt der Luft aus den

Kuhlungsrippen nicht zu verstopfen.

Diese Anlage ist fähig nur für Elettro c.f. Handbrenner Typ P35. Wir werden irgendeine Verantwortung bezüglich der

Verwendung von verschiedenen Brenner ablehnen.

3.2 INGANGSETZEN

Die Installation der Maschine muß durch qualifiziertes Personal durchgeführt werden. Alle Verbindungen müssen in

Übereinstimmung mit den geltenden Normen und in voller Berücksichtigung des Unfallverhütungsgesetzes vorgenommen

9

werden.

WARNUNG: Dieses Gerät ist nicht konform mit EN/IEC 61000-3-12. Es liegt in der Verantwortung des Installateurs oder des

Benutzers zu überprüfen, ob es an ein öffentliches Niederspannungsverteilnetz angeschlossen werden darf. Bei Fragen diesbezüglich

wenden Sie sich bitte direkt an den zuständigen Stromnetzbetreiber.

Die Luftzuführung mit dem auf dem Luftdruckminderer P (Abb. 2) gestellten Verbindungsstück verbinden und sich vergewissern, daß

der Druck wenigstens 4,7 bar mit einem Mindestzustrom von 90 lt./min. beträgt. Im Falle, in dem die Luftzuführung sich von einem

Druckminderer eines Kompressors oder einer Zentralanlage herleitet, muß der Druckminderer auf den maximalen Austrittsdruck

eingestellt werden, welcher auf alle Fälle 8 bar (8KPaX100) nicht überschreiten darf. Wenn die Luftzuführung sich aus einer

Preßluftflascheherleitet, muß diese mit einem Druckregulierer ausgerüstet sein; nie eine Preßluftflasche direkt mit dem Druckregler

der Maschine verbinden! Der Druck könnte über der Kapazität des Druckreglers, welcher folglich explodieren könnte, liegen !

Sicherstellen, daß die Versorgungspannung der Spannung entspricht, die auf dem "Technische Daten" Typenschild angegebenen ist.

Die Verbindung des Speiskabel Q (Abb. 2) vornehmen : die grüngelbe Leitung des Kabels muß mit einer funktionstüchtigen Erdung

der Gerätsanlage verbunden werden, die übrigen Leitungen müssen durch einen Schalter, der möglichst nahe an der Schneidezone

angebracht werden sollte, um in Notfall ein schnelles Ausschalten zu ermöglichen, mit der Speiselinie verbunden werden.

Das Leistungsvermögen des magnetothermischen Schalters oder der Schmelzsicherungen in Serie am Schalter muß wie der von der

Maschine abgenommene Strom I

1

sein oder darüber liegen.

Den absorbierten Strom I

1

leitet man aus dem Ablesen der technischen Daten in Übereinstimmung mit der zur Verfügung stehenden

Speisungsspannung U

1

ab.

Eventuelle Verlängerungskabel müssen einen Querschnitt haben, das dem absorbierten Strom I

1

angemessen ist.

3.3 VERWENDUNG

Das Gerät durch den Wechselschalter N (Abb. 2) einschalten, dieser Arbeitsgang wird durch das Aufleuchten der Leuchte E (Abb. 1)

hervorgehoben.

Indem man einen Moment lang auf den Druckknopf des Brenners druckt, steuert man die Öffnung des Preßluftausströmens.

Überprüfen, daß in diesem Zustand der von dem Manometer O (Abb. 2) angegebene Druck zwischen 4,7 und 4,8 bar (4,7÷4,8

KPaX100) liegt, ihn andernfalls ausgleichen, indem man den Griff P (Abb. 2) des Druckreglers betätigt, dann den genannten Griff

blockieren, indem man einen Druck nach unten ausführt. Die Erdungsklemme P (Abb. 2) mit dem Stück, das geschnitten werden muß,

verbinden. Durch den Drehknopf C (Abb. 1) den Schneidstrom wählen. Düse Ø 0,8 mm. anwenden.

N.B. Es wird eine bedeutend bessere Schnittqualität erzielt, wenn die Düse in Kontakt mit dem Werkstück gehalten wird Sich

vergewissern, daß die Klemme und das Stück besonders bei lackierten Blechen, eloxierten Blechen oder mit isolierenden

Verkleidungen einen guten elektrischen Kontakt haben. Die Erdungsklemme nicht mit dem Materialstück, das entfernt werden sollt,

verbinden. Den Druckknopf des Brenners drücken, damit die Zündung des Pilotbogens erfolgt. Innerhalb 4 Sekunden sollte man

schneiden anzufangen, sonst der Pilotbogen erloscht. Um der Pilotbogen wieder zu entzünden, sollt man noch den Druckknopf des

Brenners drücken. Den Brenner an den Rand des Stücks annähern und den Schnitt durchführen.

Wenn es möglich ist, muß der Schneidbrenner gezogen werden. Ziehen ist einfacher als Schieben.

Brenner während des Schnittes senkrecht halten. Nach Beendigung des Schnitts und nachdem man den Druckknopf losgelassen hat,

strömt zirka 1 Minute lang weiterhin Luft aus dem Schneidbrenner aus, um es dem Brennerkopf selbst zu ermöglichen abzukühlen. Vor

Beendigung dieser Zeit ist es gut, wenn das Gerät nicht ausgeschaltet wird.

Sollten Löcher gebildet werden müssen oder sollte man mit dem Schnitt vom Zentrum des Stücks aus beginnen müssen, muß man der

Brennerkopf in geneigter Stellung halten und Sie langsam aufrichten, so daß das geschmolzene Metall nicht auf die Düse gespritzt

wird (siehe Abb. 4). Dieser Arbeitsgang muß ausgeführt werden, wenn man Stücke bearbeitet, deren Dicke über 3 mm hinausgeht.

Sollte man kreisförmige Schnitte vornehmen müssen, rät man, den eigens dafür vorgesehenen Zirkel (auf Wunsch geliefert) zu

verwenden.

N.B. Vermeiden, den Pilotbogen in der Luft unnütz entzündet zu halten, um den Verbrauch der Elektrode, des Diffusors und der Düse

nicht zu erhöhen.

3.4 UNZUREICHENDE FAKTOREN BEI DEM SCHNEIDEN

1) Nichtausreichende Durchdringung

Die Ursachen dieses unzureichenden Faktors können sein :

- hohe Geschwindigkeit. Sich immer vergewissern, daß der Bogen komplett in das Stück, das geschnitten werden muß, eindringt und

daß er in der Vorwärtsbewegungsrichtung nie eine Neigung hat, die über 10 - 15° liegt (siehe Abb. 5). So vermeidet man eine nicht

korrekte Abnutzung der Düse (siehe Abb. 6) und Versendungen am Düsenträger (siehe Abb. 7).

- Übergroße Dicke des Stücks (siehe Diagramm Schneidegeschwindigkeit und Dicken).

- Kein guter elektricher Kontakt zwischen Erdungsklemme und dem Stück.

- Düse und Elektrode abgenutzt.

- Schneidstrom zu niedrig.

N.B.: Wenn der Bogen nicht komplett eindringt, verstopfen Schlacken flüssigen Metalls die Düse.

2) Der Schneidebogen schaltet sich aus

Die Ursachen dieses unzureichenden Faktors können sein :

- Düse, Elektrode, oder Diffusor abgenutzt.

- Lufdruck zu hoch.

- Speisespannung zu niedrig.

3) Schräger Schnitt

Sollte der Schnitt sich als schräg erweisen (siehe Abb. 8), die Maschine ausschalten, den Düsenträger lockern und die Düse um etwa

eine Viertel Drehung drehen, dann blockieren und wieder versuchen. Den Arbeitsgang wiederholen bis der Schnitt gerade ist (siehe

Abb. 9).

4) Zu große Abnutzung der dem Verschleiß unterliegenden Teile

Die Gründe des oben angegebenen Problems können sein :

- Lufdruck im Vergleich mit dem angeratenen Luftdruck zu niedrig.

- Zu große Verbrennungen auf dem Endteil des Düsenträgers.

3.5 PRAKTISCHE RATSCHLÄGE

- Wenn die Luft der Gerätsanlage reichlich Feuchtigkeit und Öl enthält, ist es von Nutzen, einen Entfeuchtungsfilter zu verwenden, um

eine zu große Oxydation und Abnutzung der dem Verschließ unterliegende Teile zu vermeiden, um eine Beschädigung des

Brennerkopfes zu vermeiden und zu vermeiden, daß die Schneidegeschwindigkeit und -qualität reduziert werden.

10

- Die in der Luft vorhanden Verunreinigungen begünstigen die Oxydation der Elektrode und der Düse und können das Zünden des

Pilotsbogens schwierig machen. Wenn dieser Zustand eintritt, den Endteil der Elektrode und das Innere der Düse mit feinkörnigem

Schmirgelpapier säubern.

- Sich vergewissern, das die neue Elektrode und die neue Düse, die gerade montiert werden sollen, sauber und entfettet sind.

- Um eine Beschädigung des Brenners zu vermeiden, immer Originalersatzteile verwenden.

3.6 BRENNERKOPFWARTUNG ABB. 3

Bevor man irgendeinen Eingriff an dem Brenner vornimmt, der Maschine immer die Speisung entziehen.

1) Auswechseln der dem Verschließ unterliegenden Teile

Die Teile, die der Abnutzung ausgesetzt sind, sind die Elektrode A, der Diffusor B und die Düse C. Das Auswechseln eines dieser

Teile ist nur möglich, nachdem man den Düsenträger D abgeschraubt hat.

Die Elektrode A muß ausgewechselt werden, wenn die Elektrode A in der Mitte einen Krater aufweist, der ungefähr 1,5 mm tief ist

(siehe Abb. 10).

Die Düse C muß ausgewechselt werden, wenn das Loch in der Mitte als schadhaft oder sehr erweitert gegenüber dem des neuen

Teils (siehe Abb. 11) erscheint.

Wenn die Elektrode verschlissen ist, nutzt sich die Düse sehr schnell ab. Wenn die Elektrode abgenutzt ist, verliert die Maschine

Schneidekraft. Ein verzögertes Auswechseln der Elektrode oder der Düse verursacht eine übermäßige Erhitzung der Teile, die so ist,

daß sie eine nachteilige Auswirkung auf die Haltbarkeit des Diffusors B hat. Sich vergewissern, daß nach dem Auswechseln der

Düsenträger D ausreichend stramm angezogen ist.

ACHTUNG! Der Düsenträger D muß nur wenn die Elektrode A, der Diffusor B und die Düse C montiert sind, auf den Kopf

aufgeschraubt werden.

2) Auswechseln des Brennerkörpers E (siehe Abb. 3)

Die Schrauben V beseitigen. Den Griff F aus dem Körper E herausziehen, indem man den Griff selbst oszillieren läßt und sehr darauf

achten muß, daß man im Moment der Trennung der beiden Teile die Drähte des Druckknopfs nicht abreißt. Die Leitungen der

Sicherheitskontakte G und H ausziehen. Die Verbindung L herausziehen. Nachdem man das Isolierschlauch durchgeschnitten hat,

das Verbindungsstück I abschrauben. Den neuen Brennerkopfkörper montieren, indem man alle vorhergehenden Arbeitsgänge

rückwärts durchführt. Man erreicht die Isolierung des Verbindungsstücks, indem man an das Verbindungsstück selbst das bei Wärme

schrumpfende isolierende Schlauch K andrückt und es mittels einer kleinen Wärmequelle (Beisp. ein Feuerzeug) erhitzt. Bevor man

den Griff einzieht, sich vergewissern, daß die Kabel voneinander reichlichen Abstand haben und daß die Verbindungen gut stramm

sind.

3) Auswechseln des Griffs mit Druckknopf.

Um den Griff mit Druckknopf auszuwechseln, ist es nötig, die unter den Punkten 2 angegebenen Arbeitsgänge durchzuführen.

3.7 WARTUNG UND KONTROLLEN

Es ist wichtig, daß man die Düse von den Metallschlacken frei gesäubert hält. Vermeiden, daß man spitze Gegenstände verwendet,

um das Loch der Düse nicht qualitativ schlechter zu machen. Auch wenn die Maschine über eine automatische Vorrichtung für den

Abfluß des Kondensats verfügt, die jedesmal dann in Funktion tritt, wenn die Luftzufuhr dicht gemacht wird, tut man gut daran, von Zeit

zu Zeit zu kontrollieren, daß in der kleinen Wanne des Druckreglers keine Kondensatspuren sind. Von Zeit zu Zeit ist es nötig, das

Innere der Maschine von dem Metallstaub, der sich angesammelt hat, zu säubern, indem man Preßluft verwendet. Die Arbeitsgänge,

die es nötig machen, sich das Innere der Maschine zu begeben, müssen durchgeführt werden, nachdem man das Speisekabel aus

dem Stecker ausgestöpselt hat.

3.7.1 KONTROLLEN NACH BEENDIGUNG DER REPARATURARBEITEN

Nachdem Reparaturen ausgeführt wurden, muß die Verkabelung wieder derart angeordnet werden, daß zwischen Primärkreis und

Sekundärkreis der Maschine eine sichere Isolierung besteht. Die Kabel dürfen keine beweglichen Teile berühren, oder Teile, die sich

während des Betriebs erwärmen. Alle Kabelbinder wieder wie zuvor anbringen, damit es nicht zu einem Kontakt zwischen Primär- und

Sekundärkreis kommt.

SCHNITTGESCHWINDIGKEITSDIAGRAM

11

MANUEL D'INSTRUCTIONS POUR APPAREIL DE DECOUPE

Veuillez lire attentivement le contenu du livret « Règles de sécurité pour l’utilisation des machines » et du « Manuel d’instructions »

spécifique pour chaque appareil avant toute installation, utilisation ou tout entretien de la machine. Contactez votre distributeur si vous

n’avez pas parfaitement compris les instructions.

1 DISPOSITIFS DE SECURITE

Cet appareil est muni des systèmes de sécurité suivants :

Thermique : mis en évidence par l'allumage du voyant-témoin G (figure 1), pour éviter d’éventuelles surcharges.

Pneumatique : placé sur l'alimentation de la torche et mis en évidence par le voyant-témoin H (figure 1), pour éviter que la pression de

l'air ne soit insuffisante.

Electrique :

1) placé sur le corps de la torche pour éviter qu'il n'y ait des tensions dangereuses sur la torche durant le remplacement de la buse, du

diffuseur, de l'électrode ou du porte-buse.

2) pour bloquer la machine lorsqu'il y a des tensions d'alimentation très hautes. Cette fonction est signalée par l'allumage de la lampe-

témoin F (fig. 1).

• Ne pas éliminer ou court-circuiter les sécurités de la machine.

• Utiliser uniquement des pièces de rechange originales.

• Remplacer toujours avec du matériel original les éléments éventuellement endommagés de l'appareil ou de la torche.

• Ne pas utiliser de torche différente de celle originale.

• Ne pas faire fonctionner l'appareil sans les couvercles. Cela pourrait se révéler dangereux pour l'utilisateur et pour les

personnes qui se trouvent dans la zone de travail et cela empêcherait également un refroidissement approprié.

2 EXPLICATION ET DONNEES TECHNIQUES

Caractéristique descendante

Apte à la coupe au plasma.

Uo Tension à vide secondaire.

X Durée de cycle en pourcentage. Le

facteur de service exprime le

pourcentage des 10 minutes au cours

desquelles le poste à souder peut

travailler avec un courant déterminé

sans provoquer de surchauffages.

I

2

Courant de soudage.

U

2

Tension secondaire avec courant de

soudage I

2.

U

1

Tension nominale d'alimentation

1~50/60 Hz Alimentation monophasée 50 ou bien

60 Hz.

I

1

Courant absorbé au correspondant

courant de soudage I

2.

IP23 Degré de protection de la carcasse.

Degré 3 comme deuxième chiffre

signifie que cet appareil est indiqué

pour travailler à l'extérieur.

Indiqué pour travailler dans des locaux

soumis à un risque accru.

IEC974-1 Ce poste est construit selon ces

EN60974-1 normes internationales.

NOTE : De plus ce poste à souder a été conçu pour pouvoir

travailler dans les locaux qui ont un degré de pollution

équivalent à 3. (voir IEC 664)

ART L'article de la machine doit toujours être

indiqué avec le numéro de série pour

toute demande relative à ce poste.

Convertisseur statique de fréquence

monophasé transformateur-redresseur.

3 DESCRIPTION DES DISPOSITIFS DE LA MACHINE (fig. 1 et 2)

A) Serre-câble de la torche. H) Lampe-témoin de pression d'air insuffisante.

B) Embrayage TEXAS. L) Serre-câble.

C) Réglage du courant de découpe. M) Grille pour la ventilation.

D) Torche. N) Interrupteur du secteur.

E) Lampe-témoin du secteur. O) Manomètre.

F) Lampe-témoin survoltage dangereux. P) Réducteur de la pression d'air.

G) Lampe-témoin thermostat. Q) Câble d'alimentation.

3.1 ASSEMBLAGE ET MISE EN PLACE

Extraire l'appareil de l'emballage et monter la poignée avec la clé fournie. Placer l'appareil dans un local opportunément ventilé et, si

possible, non poussiéreux, en prenant soin de ne pas obstruer l'entrée et la sortie de l'air par les fentes de refroidissement. Cet

12

appareil travaille uniquement avec la torche manuelle ELETTRO CF type P.35. On décline toute responsabilité si l'appareil est

utilisé avec d'autres torches.

3.2 MISE EN MARCHE

L'installation de l'appareil doit être effectuée par un personnel qualifié. Tous les raccordements doivent être effectués

conformément aux normes en vigueur et en respectant les dispositions de loi contre les accidents.

AVERTISSEMENT: Cet appareil n’est pas conforme à la norme EN/IEC 61000-3-12. C’est à l‘installateur ou à l’utilisateur, sous sa

propre responsabilité (si nécessaire en consultant les opérateurs des réseaux de distribution) de s’assurer que l’appareil peut être

branché sur une ligne publique à basse tension.

Relier l'alimentation de l'air au raccord situé sur le réducteur de la pression P (fig. 2) d'air en veillant à ce que la pression soit au moins

de 4,7 bar avec une portée minimale de 90 litres/minute. Si l'alimentation de l'air provient d'un réducteur de pression, d'un compresseur

ou d'une installation centralisée, le réducteur doit être réglé sur la pression maximale de sortie qui ne doit pas dépasser, quoi qu'il en

soit, 8 bar (8 KPax100). Si l'alimentation de l'air provient d'une bouteille d'air comprimé celle-ci doit être équipée d'un régulateur de

pression; ne jamais raccorder une bouteille d'air comprimé directement au réducteur de l'appareil! La pression pourrait

dépasser la capacité du réducteur qui pourrait donc exploser !

Vérifier que la tension d'alimentation corresponde bien à la tension indiquée sur la plaque des données techniques.

Brancher le câble de l'alimentation Q (fig.2) : le conducteur jaune/vert du câble doit être relié à une prise de terre de l'installation, tandis

que les autres conducteurs doivent être reliés à la ligne d'alimentation à travers un interrupteur placé, si possible, près de la zone de

découpe pour permettre l'extinction rapide en cas d'urgence.

La portée de l'interrupteur magnéto-thermique ou des fusibles de série sur l'interrupteur doit être égale ou supérieure au courant I1

absorbé par l'appareil. Le courant I

1

absorbé est donné par la lecture des données techniques reportées sur l'appareil vis-à-vis de la

tension d'alimentation U

1

mise à disposition. Les rallonges éventuelles doivent avoir une section appropriée au courant I1 absorbé.

3.3 EMPLOI

Mettre l'appareil sous tension en utilisant le déviateur N (fig. 2). Cette opération sera mise en évidence par l'allumage de la lampe E

(fig. 1). En pressant, un instant seulement, le bouton-poussoir de la torche, on commande l'ouverture du flux d'air comprimé. Vérifier

que, dans ces conditions, la pression indiquée par le manomètre O soit située entre 4,7 et 4,8 bar: (4,7÷4,8 KPax100); dans le cas

contraire il faut la régler en agissant sur la poignée du réducteur P (fig. 2) puis bloquer cette poignée en appuyant vers le bas. Relier la

borne de masse à la pièce à découper. Choisir le courant de découpe grâce au bouton C (fig. 1). Utiliser la buse Ø 0,8 mm.

N.B. La qualité de la découpe sera nettement supérieure si l’on maintient la buse en contact avec la pièce.

S'assurer que la borne et la pièce aient un bon contact électrique, en particulier avec des tôles peintes, oxydées ou avec des

revêtements isolants. Ne pas relier la borne de masse au morceau de matériau qui doit être enlevé. Presser le bouton-poussoir de la

torche, pour allumer l'arc pilote. Si la découpe n'intervient pas pendant les 4 secondes successives l'arc pilote s'éteint et il faut, pour le

rallumer presser à nouveau le bouton-poussoir. Approcher la torche du bord du morceau et effectuer la découpe. Lorsque cela est

possible la torche doit être tirée. Il est plus facile de tirer que de pousser. Tenir la torche en position verticale durant la découpe.

Au terme de la découpe, lorsque le bouton poussoir a été relâché, l'air continue à sortir de la torche pendant 1 minute environ pour

permettre à la torche de se refroidir. Il est conseillé d'éteindre l'appareil avant la fin de ce laps de temps. Au cas où l'on doit réaliser des

orifices ou si l'on doit effectuer la découpe à partir du centre du matériau, il faut placer la torche dans une position inclinée et la

redresser doucement de telle sorte que le métal fondu n'éclabousse pas la buse (fig. 4). Cette opération doit être réalisée lorsque l’on

travaille sur des pièces d'une épaisseur supérieure à 3 mm. Si l'on doit effectuer des découpes circulaires il est conseillé d'utiliser le

compas approprié (livré sur demande).

N.B. Eviter de tenir inutilement allumé l'arc pilote en l'air pour ne pas augmenter la consommation de l'électrode, du diffuseur et de la

buse.

3.4 INCONVENIENTS DE DECOUPE

1) Pénétration insuffisante.

Les causes possibles de cet inconvénient sont les suivantes :

• Vitesse élevée. (S'assurer toujours que l'arc pénètre complètement dans la pièce à découper et que son inclinaison, dans le sens de

l'avancement, ne soit jamais supérieure à 10÷15°, se reporter à la figure 5; on évitera ainsi une consommation non correcte de la

buse, se reporter à la figure 6, et des brûlures sur le porte-buse, se reporter à la figure 7).

• Epaisseur excessive de la pièce (se reporter au diagramme vitesse de découpe et épaisseurs).

• Contact électrique défectueux entre la borne de masse et la pièce.

• Buse et électrode consumées.

• Courant de découpe trop bas.

N.B. Lorsque l'arc ne pénètre pas suffisamment, les scories de métal fondu obstruent la buse.

2) L'arc de découpe s'éteint.

Les causes possibles de cet inconvénient sont les suivantes:

• Buse, électrode ou diffuseur usés.

• Pression de l'air trop élevée.

• Tension d'alimentation trop basse.

3) Découpe inclinée.

Si la découpe est inclinée (se reporter à la figure 8), éteindre la machine, desserrer le porte-buse et tourner la buse d'un quart de tour

environ, puis bloquer et essayer à nouveau.

Répéter l'opération jusqu'à ce que la découpe ne redevienne droite (se reporter à la figure 9).

4) Usure excessive des pièces de consommation.

Les causes du problème susmentionné peuvent être :

- la pression de l'air est trop basse par rapport à celle conseillée.

- brûlures excessives sur la partie terminale du porte-buse.

3.5 CONSEILS PRATIQUES

• Si l'air de l'appareillage contient de l'humidité et de l'huile en excès, il est conseillé d'utiliser un filtre de dessèchement pour éviter une

oxydation excessive et l'usure des éléments de consommation, l'endommagement de la torche et la réduction de la vitesse et de la

13

qualité de découpe.

• Les impuretés présentes dans l'air favorisent l'oxydation de l'électrode et de la buse et peuvent rendre difficile l'allumage de l'arc

pilote. Si cette condition se vérifie, nettoyer la partie terminale de l'électrode et l'intérieur de la buse avec du papier émeri fin.

• S'assurer que les nouvelles électrode et buse, qui sont sur le point d'être montées, soient bien propres et dégraissées.

• Pour éviter de détériorer la torche, toujours utiliser des pièces de rechange originales.

3.6 ENTRETIEN DE LA TORCHE FIG 3

Couper toujours l'alimentation de l'appareil avant toute intervention sur la torche.

1) Remplacement des pièces soumises à usure.

Les pièces soumises à usure sont l'électrode A, le diffuseur B et la buse C. Le remplacement de l'une de ces pièces est possible

uniquement après le dévissage du porte-buse D. L'électrode A doit être remplacée lorsqu'il se forme un cratère au centre de 1,5 mm

environ (se reporter à la figure 10).

La buse C doit être remplacée lorsque l'orifice central est abîmé ou bien très élargi par rapport à celui de la pièce neuve (se reporter à

la figure 11). Lorsque l'électrode est usée, l'usure de la buse est très rapide. Lorsque l'électrode est très détériorée, l'appareil perd une

partie de sa puissance de découpe. Si la substitution de l'électrode et de la buse est retardée, le réchauffement des éléments qui en

dérive porte préjudice à la durée du diffuseur B. S'assurer, après la substitution, que le porte-buse D soit suffisamment serré.

ATTENTION: Le porte-buse D doit être vissé sur la tête uniquement si l'électrode A, le diffuseur B et la buse C sont montés.

2) Remplacement du corps de la torche E (figure 3).

Enlever la vis V. Enlever du corps de la torche E la poignée F en faisant osciller la poignée même et en veillant à ne pas arracher les

fils du bouton-poussoir lors de la séparation des deux pièces. Enlever la connexion L, dévisser le raccord I après avoir coupé le tube

isolant K. Monter le nouveau corps de la torche en effectuant, dans le sens contraire, toutes les opérations précédentes. L'isolement

du raccord I est obtenu en faisant adhérer au raccord proprement dit, le tube thermoresserrant isolant K par réchauffement, à l'aide

d'une petite source de chaleur (par exemple: un briquet). Avant d'enfiler la poignée s'assurer que les câbles soient bien distants entre

eux et que les connexions soient bien serrées.

3) Remplacement de la poignée avec le bouton-poussoir.

On remplace la poignée avec le bouton-poussoir en effectuant les opérations indiquées au point 2.

3.7 ENTRETIEN ET CONTROLES

Il est important que la buse soit toujours propre et sans scories de métal. Eviter d'utiliser des objets pointus pour ne pas détériorer

l'orifice de la buse. Même si l'appareil est muni d'un dispositif automatique, pour éliminer la buée, qui intervient toutes les fois que l'on

supprime l'alimentation de l'air, il est utile de vérifier, périodiquement, l'absence de traces de buée dans le bac du réducteur.

Il faut nettoyer périodiquement l'intérieur de l'appareil en enlevant, avec de l'air comprimé, la poussière qui s'y accumule. Avant

d'effectuer les opérations qui exigent l'accès à l'intérieur de l'appareil, il faut débrancher le cordon d'alimentation.

3.7.1 MESURES A ADOPTER APRES UNE INTERVENTION DE REPARATION

Après avoir exécuté une réparation, faire attention à rétablir le câblage de telle sorte qu'il y ait un isolement sûr entre le côté primaire et

le côté secondaire de la machine. Eviter que les câbles puissent entrer en contact avec des organes en mouvement ou des pièces qui

se réchauffent pendant le fonctionnement. Remonter tous les colliers comme sur la machine originale de manière à éviter que, si par

hasard un conducteur se casse ou se débranche, les côtés primaire et secondaire puissent entrer en contact.

GRAPHIQUE DE LA VITESSE DE DECOUPE

14

MANUAL DE INSTRUCCIONES PARA EQUIPO DE CORTE EN PLASMA

Antes de instalar, de usar o de realizar cualquier tipo de manutención a la máquina, hay que leer el contenido de el librito “Normas de

seguridad para el uso de la máquina” y de el “Manual de instrucciones" específico para este máquina. Si no se han comprendido

totalmente las instrucciones hay que contactar con el distribuidor.

1 DISPOSITIVOS DE SEGURIDAD

Esta instalación posee las seguientes seguridades :

Termica: para evitar eventuales sobrecargas evidenciada por el encendido del indicador luminoso G (ver. fig.1).

Neumática: para evitar que la presión de aire sea insuficiente, situada sobre la alimentación de la antorcha evidenciada por el

indicador luminoso H (fig. 1).

Eléctrica:

1) Situada sobre el cuerpo de la antorcha para evitar que haya tensiones peligrosas en la antorcha cuando se reemplazan la tobera, el

difusor, el eléctrodo o el porta tobera.

2) Que desactiva la máquina en presencia de tensiones de red elevadas y está evidenciada por el encendido de la lámpara testigo F

(fig. 1).

• No eliminar las seguridades de la máquina.

• Utilizar solamente repuestos originales.

• Sostituir siempre con material original eventuales partes dañadas de la máquina o la antorcha.

• No utilizar una antorcha distinta de la original.

• No hacer funcionar la máquina sin las tapas. Esto sería peligroso para el operador y las personas que se encuentran en el

área de trabajo y no permitiría a la máquina un enfriamiento adecuado.

2 EXPLICACIONES Y DATOS TÉCNICOS.

matrícula para efectuar cualquier petición

relativa a el corte.

Transformador-rectificaador-monofásico.

Características de caida.

Adaptado para corte en plasma.

Uo Tensión al vacío secundaria.

X Factor de servicio porcentual. El factor de

servicio expresa el porcentaje de 10 minutos

durante los cuales la instalacion puede

trabajar a una determinada corriente sin

producir recalientamiento.

I

2

Corriente para cortar.

U

2

Tensión secundaria con corriente I2.

U

1

Tensión nominal de alimentación.

1~50/60Hz Alimentación monofásica 50 o 60 Hz.

I

1

Corriente absorbida por la correspondiente

corriente de corte I

2

.

IP23 Grado de protección del armazón. Grado 3,

segunda cifra, significa que con esta máquina

se puede trabajar al exterior.

IEC974-1 El equipo está costruido seguiendo lo

Idónea para trabajar en ambientes altamente

peligrosos.

EN 60947.1 establecido por esta norma internacional.

ART. Artículo de la máquina que se debe citar

siempre, juntamente con el número de

NOTAS : El equipo ha sido proyectado además para

trabajar en ambientes con grado 3 de polución (ver IEC 664).

3 DESCRIPCION DE LOS DISPOSITIVOS SOBRE LA MAQUINA (ver fig.1 y fig.2)

A) Prensa-cable de la antorcha. H) Indicador luminoso presión de aire insuficiente.

B) Conexion Texas. L) Prensa-cable.

C) Botón de regulación de la corriente de corte. M) Parrilla para la ventilación.

D) Antorcha. N) Interruptor de red.

E) Indicador luminoso de red. O) Manómetro.

F) Lámpara testigo de peligro de tensión excesiva. P) Reductor de presión de aire.

G) Indicador luminoso termostato abierto. Q) Cable de alimentación.

3.1 ENSAMBLADO Y DISPOSICION

Extraer la máquina del embalaje y montar el mango utilizando la llave Allen suministrada con todo el equipo. Disponer el equipo en un

local aireado posiblemente sin polvo haciendo atención de no obstruir la entrada y salida del aire de los orificios de enfriamiento.

Esta instalación está apta solo para antorchas ELETTRO C.F. tipo P35 manual y no asumimos alguna responsabilidad si será

utilizada con antorchas de tipo diferente.

3.2 PUESTA EN OBRA

La instalación de la máquina debe ser realizada por personal calificado.

15

Todas las conexiones deben ser realizadas de acuerdo a las normas vigentes y respetando la ley antifortunios.

AVISO: Este aparato no cumple la normativa EN/IEC 61000-3-12. Es responsabilidad del instalador o del usuario (consultando con el

distribuidor de la red, si es necesario) asegurarse de que el aparato pueda ser conectado a una línea pública en baja tensión.

Conectar la alimentación del aire al empalme situado en el reductor de presión P (fig. 2), asegurándose que la presión sea por lo

menos de 4,7 bar con una portada mínima de 90 litros/min. En el caso que la alimentación del aire provenga de un reductor de

presión, de un compresor o una instalación centralizada debe ser regulado a la máxima presión de salida que no debe superar 8 bar

(8 KPa x 100). Si la alimentación del aire proviene de un tubo de aire comprimido esta debe ser equipada con un regulador de presión;

no conectar nunca un tubo de aire comprimido directamente al reductor de la máquina; la presión podría superar la

capacidad del reductor que lo haría explotar !

Asegurarse de que las tensiones de alimentación correspondan a las de la placa DATOS TÉCNICOS.

Conectar el cable de alimentación Q (fig. 2) : el conductor amarillo verde del cable debe ser conectado a una eficiente toma de tierra

de la instalación, el resto de los conductores deben ser conectados a la línea de alimentación a través de un interruptor situado, si es

posible, cerca de la zona de corte para permitir un apagado rápido en caso de emergencia. La portada del interruptor magneto-térmico

o los fusibles en serie al interruptor debe ser igual o superior a la corriente I

1

absorbida por la máquina. La corriente I1 absorbida se

deduce de la lectura de los datos técnicos llevados sobre la máquina en correspondencia de la tensión de alimentación U

1

a

disposición. Eventuales prolongaciones deben ser de sección adecuada a la corriente I

1

absorbida.

3.3 USO

Encender el equipo posicionando el desviador N (fig. 2); esta operación será evidenciada por el encendido del indicador luminoso E

(fig. 1). Presionando por un istante el pulsante de la antorcha se manda la apertura del flujo del aire comprimido. Verificar que, en esta

condición, la presión indicada por el manómetro O (fig. 2) esté entre 4,7 y 4,8 bar ( 4,7 ÷ 4,8 KPaX100); en caso contrario ajustarla

trabajando sobre la manopla P del reductor (fig. 2), luego bloquear dicha manopla presionando hacia abajo. Conectar el borne de

masa a la pieza que se debe cortar. Seleccionar, a través el botón C (fig. 1), la corriente de corte. Utilizar la tobera de ∅ 0,8 mm.

Nota: La calidad de corte es significativamente superior si se mantiene la tobera a contacto de la pieza.

Asegurarse que el borne y la pieza tengan un buen contacto eléctrico en particular con láminas barnizadas, oxidadas o con

revestimientos aislantes. No conectar el borne de masa a la pieza de material que debe ser transportada.

Presionar el pulsante de la antorcha para encender el arco piloto. Si después de 4 segundos no se comienza el corte, el arco piloto se

apaga, para re-encenderlo es necesario apretar nuevamente el pulsante. Cuando es posible la antorcha debe ser tirada. Tirar es más

fácil que empujar. Mantener la antorcha vertical durante el corte. Completado el corte y luego de haber dejado el pulsante, el aire

continúa a salir de la antorcha por aproximadamente 1 minuto para permitir que la antorcha misma se enfríe. Se aconseja no apagar el

equipo antes de este tiempo. En el caso que se deban realizar perforaciones o se deba iniciar el corte en el centro de la pieza se debe

disponer la antorcha en posición inclinada y lentamente enderezarla en modo que el metal fundido no sea expulsado hacia la tobera

(ver fig.4). Esta operación debe ser realizada cuando se trabajan piezas con un espesor superior a los 3 mm.

En el caso que se deban realizar cortes circulares se aconseja utilizar el específico compás (abastecido sobre pedido).

N.B.: Evitar de mantener encendido inutilmente el arco piloto en aire para no aumentar el consumo del eléctrodo, del difusor y de la

tobera.

3.4 INCONVENIENTES DE CORTE

1) Insuficiente penetración

Las causas de este inconveniente pueden ser :

• Velocidad elevada, (asegurarse siempre que el arco penetre completamente la pieza a cortar y que nunca tenga una inclinacón, en

el sentido de avance, superior a los 10÷15°, ver fig. 5, se evitaran un consumo incorrecto de la tobera, ver fig. 6, y quemaduras al

porta tobera, ver fig. 7).

• Espesor excesivo de la pieza (ver diagrama velocidad de corte y espesores).

• Borne de masa no tiene buen contacto eléctrico con la pieza.

• Tobera y electrodo gastados.

• Corriente de corte demasiado baja.

N.B.: Cuando el arco no penetra las escorias de metal fundido obstruyen la tobera.

2) El arco de corte se apaga

Las causas de este inconveniente pueden ser :

• Tobera, eléctrodo o difusor gastados.

• Presión de aire muy alta.

• Tensión de alimentación muy baja.

3) Corte inclinado

Cuando el corte se presenta inclinado (ver fig. 8) apagar la máquina, aflojar el porta tobera y girar la tobera aproximadamente un

cuarto de vuelta, luego bloquear e intentar nuevamente el corte. Repetir la operación hasta que el corte sea recto (ver fig. 9).

4) Excesiva usura de los particulares de consumo

Las causas del problema anteriormente indicado pueden ser :

• Presión de aire muy baja respecto a la aconsejada.

• Excesivas quemaduras sobre la parte terminal del porta tobera.

3.5 CONSEJOS PRACTICOS

• Si el aire de la instalación contiene humedad y aceite en cantidad se aconseja utilizar un filtro desecador para evitar una excesiva

oxidación y usura del eléctrodo y la tobera y para evitar daños en la antorcha.

• Las impurezas presentes en el aire favorecen la oxidación del electrodo y del inyector y pueden otorgar mayor dificultad al encendido

del avión pilota. Si se verifica esta condición limpiar la parte terminal del electrodo y el interno del inyector con papel papel abrasivo

fino.

• Asegurarse que el eléctrodo y la tobera nuevos que van a ser montados estén bien limpios y desengrasados.

• Para evitar daños en la antorcha utilizar siempre repuestos originales.

3.6 MANTENIMIENTO ANTORCHA FIG. 3

Quitar siempre la alimentación a la máquina antes de cada intervento sobre la antorcha.

16

1) Sostitución de las partes de consumo.

Los particulares sometidos a usura son el eléctrodo A, el difusor B y la tobera C. La sostitución de una de estas partes es posible solo

luego de haber desenroscado el porta tobera D. El eléctrodo A debe ser sostituido cuando presenta un crater en el centro con una

profundidad de aproximadamente 1,5 mm (ver fig. 10). La tobera C debe ser sostituida cuando presenta la perforación central

arruinada o muy alargada respecto al particular de la nueva (ver fig. 11). Cuando el eléctrodo está consumado la tobera se usura

rapidamente. Cuando el eléctrodo está consumado la máquina pierde potencia de corte. Una sostitución retardada del eléctrodo y la

tobera provoca un excesivo calentamiento de las partes, que puede perjudicar la duración del difusor B. Asegurarse que luego de la

sostitución el porta tobera D esté bien ajustado.

ATENCIÓN! El porta tobera D debe ser ajustado sobre la cabeza solo con eléctrodo A, el difusor B y la tobera C montados.

2) Sostitución del cuerpo antorcha E (ver fig. 3).

Quitar el tornillo V. Extraer del cuerpo E la empuñadura F haciendo oscilar la empuñadura misma y haciendo atención de no arrancar

los cables del pulsante en el momento de la separación de los dos particulares. Desenfiar os condutores dos contactos de segurança

G e H. Extraer la conexión L. Desenroscar el empalme I luego de haber cortado el tubito aislante K. Montar el nuevo cuerpo antorcha

realizando todas la operaciones anteriores en sentido inverso. El aislamiento del empalme I se obtiene haciendo adherir al empalme

mismo el tubito termoretraible aislante K calentandolo con una fuente de calor (ej.: un encendedor). Antes de introducir la empuñadura

asegurarse que los cables estén distantes entre ellos y que las conexiones estén bien ajustadas.

3) Sostitución de la empuñadura con pulsante.

Para sostituir la empuñadura con pulsante es necesario realizar las operaciones en el punto 2.

3.7 MANTENIMIENTO Y CONTROL

Es importante mantener limpia la tobera de las escorias de metal. Evitar el uso de cuerpos con puntas para no deteriorar la perforación

de la tobera. A pesar que la máquina tenga un dispositivo automático para la descarga de la condensación, que comienza a funcionar

cada vez que se cierra la alimentación del aire, es buena norma, periodicamente, controlar que en el contenedor del reductor no haya

restos de condensación. Periodicamente es necesario limpiar el interior de la máquina de polvo metálico acumulado, utilizando aire

comprimido. Las operaciones que requieren el acceso al interior de la máquina deben ser realizadas luego de haber desconectado el

cable de alimentación de la toma.

3.7.1 PRECAUCIONES POR USAR DESPUÊS DE UNA INTERVENCION DE REPARACIÓN

Después de haber hecho una reparación, estén atentos a volver a ordenar los cables de forma que exista un aislamiento seguro entre

el lado primario y el secundario de la máquina. Evitar que los hilos puedan entrar en contacto con partes en movimiento o partes que

se calientan durante el funcionamiento. Volver a montar todas las cintas en la forma original para evitar que, si accidentalmente un

conductor se rompiese o desconectase, se pueda producir una conexión entre el primario y el secundario.

DIAGRAMA VELOCIDAD DE CORTE

17

MANUAL DE INSTRUÇÃO PARA APARELHO DE CORTE AO PLASMA

Antes de efetuar a instalação leia atenciosamente o conteúdo do manual “Regras de segurança para o uso das aparelhagens” e do

“Manual de instruções” que constituem documentação específica de cada máquina. Contacte o seu distribuidor se não compreendeu

perfeitamente as instruções.

1 DISPOSITIVOS DE SEGURANÇA

Esta instalação está provida das seguintes seguranças :

Térmica : para evitar eventuais sobrecargas é evidenciada pelo acendimento da lâmpada do visor G (ver fig. 1).

Pneumática : para evitar que a pressão alta seja insuficiente, o dispositivo de segurança é colocado na alimentação da tocha, o qual

é evidenciado pelo visor H (ver fig.1).

Eléctrica :

1) Colocada sobre o corpo da tocha para evitar que haja tensões perigosas na tocha quando se substitui o injector, o difusor, o

eléctrodo ou o porta-injector.

2) Que desactiva a máquina em presença de tensões de rede elevad, é evidenciada pelo acendimento da lâmpada da vida F (fig.1).

− Não eliminar as seguranças.

− Utilizar sómente peças originais.

− Substituir sempre com meteriais originais eventuais partes danificadas da máquina ou da tocha.

− Não utilizar uma tocha que não seja de origem.

− Não fazer funcionar a máquina sem as cobertas. Isto seria perigoso para o operário e para as pessoas que se encontram

na área de trabalho, além de que impediria a máquina de um arrefecimento adequado.

2 EXPLICAÇÃO DOS DADOS TÉCNICOS

Conversor estático de frequênça monofásica

transformador- corrector.

................... Caracteristica descendente.

............. Apto para corte de plasma.

Uo.................... Tensão em vazio secundaria.

X..................... Factor de serviço percentual. O factor de

serviço exprime o percentual de 10 minutos

nos quais o aparelho pode trabalhar a uma

determinada corrente sem causar

sobreaquecimento.

I

2

..................... Corrente de corte.

U

2

.................... Tensão secundária com corrente de corte I2.

U

1

.................... Tensão nominal de alimentação.

1~50/60Hz......... Alimentação monofásica 50 ou 60 Hz.

I1..................... Corrente absorvida pela correspondente

corrente de corte I

2

.

IP 23................ Grau de protecção da carcassa. Grau 3

como segunda cifra significa que este

aparelho é idóneo para trabalhar ao ar livre.

................. Idóneo para trabalhar em ambientes com

risco acrescentado.

IEC974-1........... O aparelho está constituido segundo

EN60974-1 estas regras internacionais.

NOTA : Além disso o soldador está projectado para trabalhar

em ambientes com grau de poluição 3 (ver IEC 664).

ART.................. Artigo da maquina que deve ser sempre

citado junto ao número de matricula para

qualquer pedido relativo ao aparelho.

3 DESCRIÇÃO DOS DISPOSITIVOS DA MÁQUINA (ver fig.1 ou fig.2)

A) Tomada da tocha. H) Lâmpada vigia de pressão do ar insuficiente.

B) Exerto Texas. L) Tomada.

C) Punho de regulamento de corrente corte. M) Grelha para a ventilação.

D) Tocha. N) Interruptor de rede.

E) Lâmpada vigia de rede. O) Manómetro.

F) Lâmpada vigia de perigo sobretensao. P) Reductor de pressão do ar.

G) Lâmpada vigia de termostato. Q) Cabo de alimentação.

3.1 MONTAGEM E DISPOSIÇÃO

Tirar a máquina da embalagem e montar a manivela utilizando uma chave allen. Dispor o aparelho num local adequadamente arejado

possivelmente não polvorento, pondo atenção para nao obstruir a entrada e a saida do ar de arrefecimento.

Esta instalação e idónea so para tocha manual ELETTRO CF tipo P35, declina-se toda a responsabilidade se se usa uma

porca de diverso tipo.

18

3.2 POSTA EM FUNCIONAMENTO

A instalação da máquina deve ser feita por pessoal qualificado. Todas as ligações devem ser realizadas conforme as

vigentes regras e na plena repartição das leis para a prevenção de acidentes.

AVISO: este equipamento não está em conformidade com a norma EN/IEC 61000-3-12. É da responsabilidade do instalador ou do

utilizador certificar-se de que o equipamento pode ser ligado a uma linha pública de baixa tensão (se necessário, consultar o

fornecedor da rede).

Ligar a alimentação do ar a ligação posta sobre o reductor de pressão P (fig.2) certificando-se que a pressão seja pelo menos de 4,7

bar com um caudal mínimo de 90 litros/min. No caso que a alimentação do ar venha de um reductor de pressão de um compressor ou

de uma instalação centralizada, o reductor deve ser regulado a máxima pressão de saida que nunca deve superar 8 bar (8KP a x100).

Se a alimentação do ar provêm de uma garrafa de ar comprimido, esta deve estar equipada com um regulador de pressão : nunca

ligar uma garrafa de ar compreimido directamente ao reductor da máquina. A pressão poderia superar a capacidade do

reductor que depois poderia explodir!

Certificar-se que a tensão de alimentação corresponde a indicada na taboleta dos dados técnicos. Ligar o cabo de alimentação Q (fig.

2): o conductor amarelo/verde do cabo deve ser ligado a uma eficiente tomada de terra da instalação: os restantes conductores devem

ser ligados a rede de alimentação a través de um instrumento posto, possivelmente, perto da zona de corte para permitir um

apagamento rápido em caso de emergência. A capacidade do interruptor magnetotérmico ou dos fusiveis em serie ao interruptor deve

ser igual ou superior a corrente I

1

, absorvida pela maquina. A corrente I1 absorvida deduz-se da leitura dos dados técnicos referidos na

maquina em correspondênça com a tensão de alimentação U

1

, a disposição. Eventuais prolongamentos devem ser de secção

adequada a corrente I

1

, absorvida.

3.3 EMPREGO

Aceder ao aparelho mediante o comutador N (fig.2). Esta operação será evidenciada pelo acendimento da lampada E (fig.1).

Carregando por um instante no botão da tocha manda-se a abertura do fluxo de ar comprimido. Verificar que, nesta condição, a

pressão indicada no manómetro O deve estar entre 4,7 e 4,8 bar (4,7÷ 4,8 KPax100); em caso contrario ajusta-la agindo sobre o

punho do reductor P (fig.2), depois, bloquear o dito punho carregando na parte de baixo. Ligar o grampo de massa a peça a cortar.

Escolher, mediante o punho C (fig.1) a corrente de corte. Utilizar o injector Ø 0,8 mm.

N.B. A qualidade do corte é notavelmente superior se se tem um injector em contacto da peça.

Certificar-se que o grampo e a peça estejm em bom contacto eléctrico em particular com a placa envernizada, oxidada ou com

revestimentos isolantes. Não ligar o grampo de massa a peça de material que deve ser arrancado. Carregar no botão da tocha para

acender o arco piloto. Se depois de 4 segundos nao se começa o corte, o arco piloto estingue-se e depois para reacende-lo e

nessessário carregar novamente no botão. Quando for possivel, a tocha deve ser retirada. Tirar é mais facil que apagar. Ter a tocha

vertical durante o corte. Completado o corte e depois de ter largado o botão, o ar continua a sair da tocha par 1 minuto para consentir

o arrefecimento da tocha. E melhor não apagar o aparelho antes do fim deste tempo. No caso em que devam realizar furos ou se deva

iniciar o corte do centro da peça, deve-se dispor a tocha em posição inclinada e lentamente endireita-la de modo que o metal fundido

não seja salpicado sobre o injector (ver fig.4). Esta operação deve ser realizada no trabalho de peças de espessor superior a 3mm. No

caso em que se devam realizar cortes circulares aconselha-se utilizar o próprio compasso (fornecido por pedido).

N.B. Evitar ter inutilmente aceso o arco piloto no ar para não aumentar o consumo do eléctrodo, do difusor e do injector.

3.4 INCOVENIENTES DO CORTE

1) Insuficiente penetração

A causa deste inconvenentes pode ser :