Elettro CF PLASMA 167 Instructions Manual

I MANUALE DI ISTRUZIONI PER APPARECCHIO DI TAGLIO AL PLASMA ..................Pag. 3

GB INSTRUCTIONS FOR PLASMA CUTTER........................................................................Page 6

D BETRIEBSANLEITUNG FÜR PLASMASCHNEIDGERÄTE ............................................Seite 9

F MANUEL D’INSTRUCTIONS POUR APPAREIL DE DECOUPE.....................................Page 12

E MANUAL DE INSTRUCCIONES PARA EQUIPO DE CORTE EN PLASMA...................Pag. 15

P MANUAL DE INSTRUÇÃO PARA APARELHO DE CORTE AO PLASMA.....................Pag. 18

Diagramma di taglio – Cutting velocity diagram – Schnittgeschwindigkeitsdiagram

Diagramme de decoupe – Diagrama velocidad de corte - Diagrama de velocidad de corte ...............Pagg. Seiten 21

Parti di ricambio e schema elettrico -Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan - Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico - Peças e esquema eléctrico .................................................Pagg. Seiten 22

1

3 4

2

5

2

6

MANUALE DI ISTRUZIONI PER APPARECCHIO DI TAGLIO AL PLASMA

IMPORTANTE

PRIMA DELL'INSTALLAZIONE, DELL'USO O DI QUALSIASI

MANUTENZIONE ALLA MACCHINA, LEGGERE

ATTENTAMENTE IL CONTENUTO DEL LIBRETTO "REGOLE

DI SICUREZZA PER L'USO DELLE APPARECCHIATURE" E

DEL "MANUALE DI ISTRUZIONI" SPECIFICO PER LA

MACCHINA.

CONTATTATE IL VOSTRO DISTRIBUTORE SE NON AVETE

COMPRESO COMPLETAMENTE LE ISTRUZIONI.

1 DESCRIZIONE DELLE PROTEZIONI

Termica

Evita eventuali sovraccarichi, è posta sugli

avvolgimenti del trasformatore di potenza ed è

evidenziata dall’accensione del led N (vedi fig. 1).

Riconoscimento torce

Predispone il generatore a funzionare con parametri adatti al

tipo di torcia collegato

Pneumatica

Evita che la macchina lavori con pressione del gas

insufficiente. E' posta sull’alimentazione della torcia ed

è evidenziata dalla accensione del led L (vedi fig. 1). Se

il led lampeggia per 60” significa che la pressione è

stata insufficente per un breve periodo.

Idraulica (solo per torcia P150W e P150W HF)

Impedisce il funzionamento dell'apparecchio quando la

pressione del liquido refrigerante è insufficiente.

Elettrica

1. Posta sul corpo torcia, evita che vi siano tensioni pericolose

sulla torcia quando si sostituiscono l’ugello, il diffusore,

l’elettrodo o il portaugello.

2. Impedisce il funzionamento dell' apparecchio quando

l’elettrodo raggiunge uno stato di usura tale da dover

essere sostituito. Questa funzione è evidenziata

dall’accensione del led M (vedi fig. 1).

3. Impedisce il funzionamento dell' apparecchio se si

verificano condizioni di pericolo. Questa funzione è

evidenziata dall'accensione del led O (vedi fig.1).

Per garantire l'efficenza di queste sicurezze:

• Non eliminare o cortocircuitare le sicurezze .

• Utilizzare solamente ricambi originali.

• Sostituire sempre con materiale originale eventuali parti

danneggiate della macchina o della torcia.

• Utilizzare solo torce ELETTRO CF tipo P70, P150, P150W

e P150W HF.

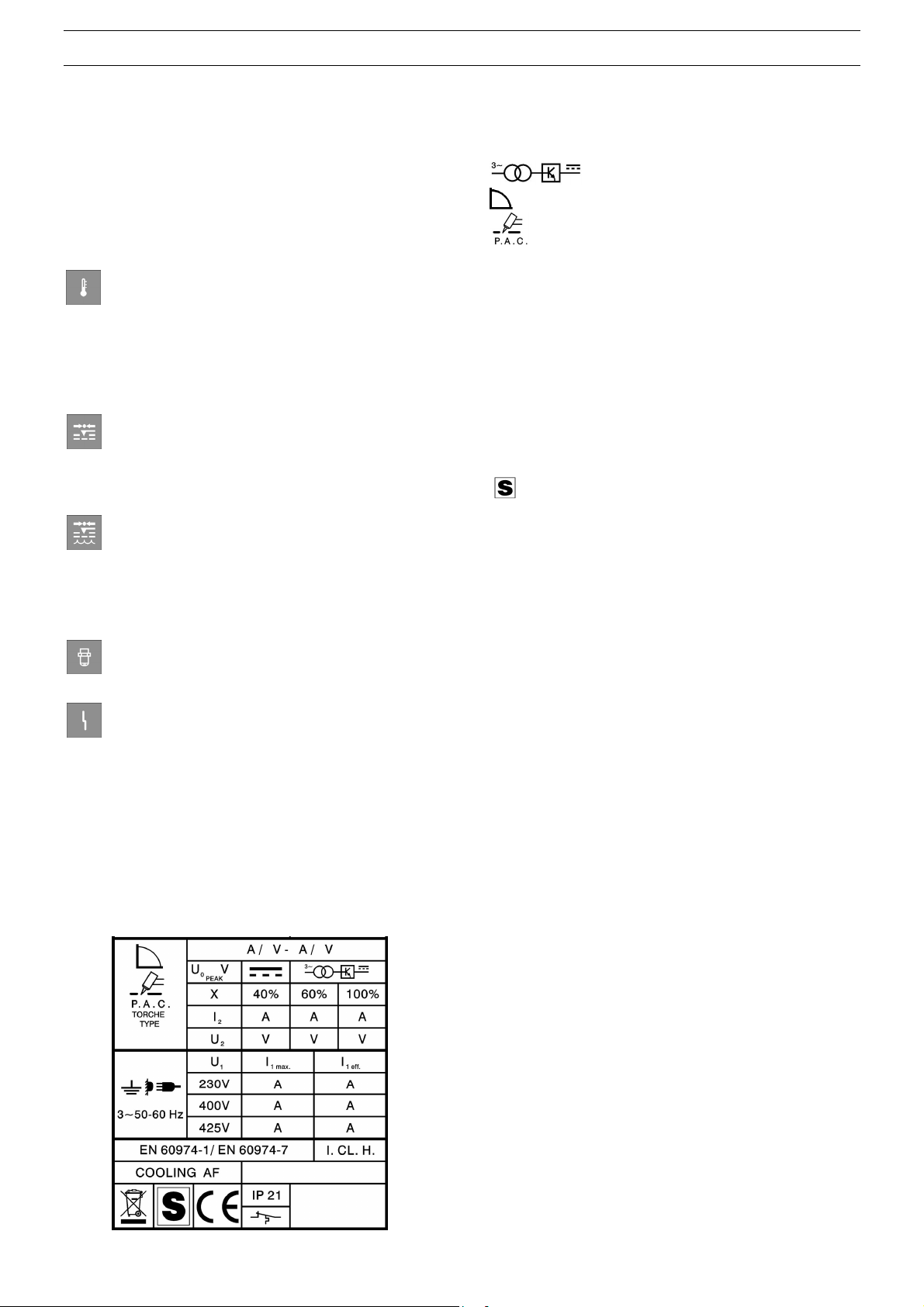

2 SPIEGAZIONE DEI DATI TECNICI RIPORTATI SULLA TARGA DELLA MACCHINA

EN60974-1 L'apparecchio è costruito secondo

EN60974-7 queste norme internazionali.

ART Articolo della macchina che deve essere

sempre citato assieme al nr. di matricola per

qualsiasi richiesta relativa all'apparecchio.

Trasformatore-raddrizzatore trifase.

……………. Caratteristica discendente.

...............Adatto per taglio al plasma.

Uo ....................Tensione a vuoto secondaria (valore di picco).

X Fattore di servizio percentuale.

Esprime la percentuale di 10 minuti in cui

l’apparecchio può lavorare ad una determinata

corrente senza causare surriscaldamenti.

I

......................Corrente di taglio.

2

U

.....................Tensione secondaria con corrente di taglio I2.

2

U

.....................Tensione nominale di alimentazione.

1

3~50/60Hz .......Alimentazione trifase 50 oppure 60Hz.

I

Corrente assorbita alla corrispondente corrente

1

di taglio I

.

2

IP 21 Grado di protezione della carcassa.

Grado 1 come seconda cifra significa che

questo apparecchio non è idoneo a lavorare

all'esterno sotto la pioggia.

.....................Idonea a lavorare in ambienti con rischio

accresciuto di scosse elettriche.

NOTE: L'apparecchio è inoltre stato progettato per lavorare in

ambienti con grado di inquinamento 3 (Vedi IEC 664).

3 DESCRIZIONE DISPOSITIVI SULLA MACCHINA (vedi fig.

1, 2 e 3)

A) Interruttore di funzione O-I.

B) Lampada spia di rete.

C) Raccordo fisso per torcia.

D) Flangia di protezione attacco torcia.

E) Presa per il cavo massa.

F) Manopola di regolazione della corrente di taglio.

G) Manometro.

H) Display. Indica la corrente di taglio oppure i codici di

errore. (vedi par.5)

I) Display. Indica il diametro del foro dell’ugello consigliato

(non considerare con ugello per scriccatura ∅ 3).

L) Led. Indica che la pressione del gas è insufficiente.

M) Led. Indica l’esaurimento dell’elettrodo.

N) Led. Indica l’intervento del termostato.

O) Led. Indica il blocco della macchina per ragioni di

sicurezza.

P) Led. Indica che il gruppo di raffreddamento è spento,

che la pressione del circuito dell’acqua è insufficente

oppure che manca il collegamento al connettore AA.

Q) Led. Indicano il tipo di torcia collegato.

R) Distanza massima tra generatore e punto di taglio.

S) Pressione di alimentazione gas.

T) Raccordo alimentazione gas.

U) Manopola per la regolazione della pressione del gas.

V) Vaschetta raccogli condensa.

Z) Raccordo mobile.

AA) Connettore per gruppo di raffreddamento.

AB) Fusibile (2A-250V-T).

AC) Presa 230V per alimentazione del gruppo di

raffreddamento.

AD) Cavo alimentazione.

AE) Connettore interfaccia. (A richiesta).

3.1 ASSEMBLAGGIO E DISPOSIZIONE

Togliere la macchina dall'imballo e montare il manico utilizzando

la chiave a brugola in dotazione. Disporre l'apparecchio in un

locale adeguatamente ventilato possibilmente non polveroso,

facendo attenzione a non ostruire l'entrata e l'uscita dell'aria

3

dalle asole di raffreddamento.

Montare la torcia (fig. 3) sulla macchina nel seguente modo :

1) Svitare le viti M6x16 poste nel pannello anteriore. Infilare la

flangia D nella torcia Z ed avvitare la torcia nel raccordo C.

Inserire la flangia posizionando l'inserto con molla nel foro

corrispondente nel pannello della macchina. Bloccare la

flangia con le viti M6x16 nei fori con inserti filettati.

2) Per la sostituzione della torcia svitare le viti M6x16, togliere

la flangia D svitare la torcia Z dal raccordo C. Per il

montaggio della nuova torcia seguire le istruzioni al punto

1. Fare molta attenzione a non ammaccare il perno

portacorrente o a non piegare gli spinotti dell'adattatore;

un'ammaccatura sul perno impedisce di scollegarlo, una

volta montato, dal raccordo fisso C (fig. 1); uno spinotto

piegato impedisce un buon fissaggio dell'adattatore torcia Z

sul raccordo fisso C (fig. 1) ed impedisce alla macchina di

funzionare.

Questo impianto è idoneo solo per torce ELETTRO CF tipo

P70, P150, P150W sia manuali che automatiche e tipo

P150W HF, si declina ogni responsabilità se utilizzato con

torce di tipo diverso.

N.B. Non sollevare mai la macchina dal manico ma sempre

dalle golfare in dotazione alla macchina .

3.2 MESSA IN OPERA

L'installazione della macchina deve essere fatta da

personale qualificato. Tutti i collegamenti devono essere

eseguiti in conformità delle vigenti norme e nel pieno

rispetto della legge antinfortunistica.

Collegare l'alimentazione dell'aria al raccordo posto sul riduttore

di pressione T (fig.2) assicurandosi che la pressione sia almeno

di 6 bar (6KPa X100) con una portata minima di 200 litri/min.

Nel caso che l'alimentazione dell'aria provenga da un riduttore

di pressione di un compressore o di un impianto centralizzato il

riduttore deve essere regolato alla massima pressione di uscita

che non deve comunque superare 8 bar (8KPaX100).

Se l'alimentazione dell'aria proviene da una bombola di aria

compressa questa deve essere equipaggiata con un regolatore

di pressione; non collegare mai una bombola di aria

compressa direttamente al riduttore della macchina! La

pressione potrebbe superare la capacità del riduttore che

quindi potrebbe esplodere! Assicurarsi che la tensione di

alimentazione corrisponda a quella indicata sulla targa dati

tecnici. Collegare il cavo di alimentazione AD (fig.2) : il

conduttore giallo verde del cavo deve essere collegato ad

un'efficiente presa di terra dell'impianto; i rimanenti conduttori

devono essere collegati alla linea di alimentazione attraverso un

interruttore posto, possibilmente, vicino alla linea di taglio per

permettere uno spegnimento veloce in caso di emergenza.

La portata dell’interruttore magnetotermico o dei fusibili in serie

all'interruttore deve essere uguale o superiore alla corrente I

1

assorbita dalla macchina.

La corrente I

, assorbita si deduce dalla lettura dei dati tecnici

1

riportati sulla macchina in corrispondenza della tensione di

alimentazione U

essere di sezione adeguata alla corrente I

, a disposizione. Eventuali prolunghe debbono

1

, assorbita.

1

3.3 IMPIEGO

Prima dell’uso leggere attentamente le norme CEI 26/9 –

CENELEC HD 407 e CEI 26.11 - CENELEC HD 433 inoltre

verificare l’integrità dell’isolamento dei cavi.

Accendere l’apparecchio mediante la manopola A. Questa

operazione sarà evidenziata dall’accensione della spia B.

Se è collegata la torcia P150W o P150W HF il led P lampeggia

per 15 secondi, durante i quali l'apparecchio non funziona, per

garantire che il liquido refrigerante circoli nei tubi.

Premere per un tempo brevissimo il pulsante della torcia per

comandare l'apertura del flusso del gas.

Verificare che, in questa condizione, la pressione indicata dal

manometro G corrisponda ai valori indicati sul pannello di

controllo (S), in caso contrario aggiustarla agendo sulla

manopola U del riduttore, quindi bloccare detta manopola

premendo verso il basso.

Collegare la pinza del cavo di massa al pezzo da tagliare,

assicurandosi che il morsetto e il pezzo siano in buon contatto

elettrico in particolare con lamiere verniciate, ossidate o con

rivestimenti isolanti.

Non collegare la pinza al pezzo di materiale che deve essere

asportato.

Scegliere, mediante la manopola F, la corrente di taglio in

funzione dello spessore da tagliare seguendo le seguenti

indicazioni:

Alluminio: 3÷ 4 mm 40 ÷ 50A

8 ÷ 10 mm 80 ÷ 90A

15÷ 18 mm 110 ÷ 120A

22 ÷ 25 mm 160A

Acciaio dolce e inox:fino a 5 mm 40 ÷ 50A

fino a 20 mm 80 ÷ 90A

fino a 30 mm 110 ÷ 120A

fino a 40 mm 160A

La macchina è dotata di regolazione continua della corrente di

taglio, per cui l'utilizzatore può ricercare il corretto valore in

funzione delle condizioni di taglio.

Valori di corrente più alti di quelli indicati non pregiudicano il

buon funzionamento della macchina o della torcia e, a volte

possono migliorare la qualità del taglio poichè riducono le scorie

sui bordi del pezzo.

Con correnti di taglio da 20 a 50A e ugello ø 1 oppure 1.1 mm è

possibile appoggiare l'ugello direttamente al materiale da

tagliare. Nelle altre condizioni è indispensabile utilizzare un

distanziale per evitare di mettere a contatto diretto l'ugello con il

pezzo da tagliare.

Con torcia per impiego in automatico, tenere una distanza di

circa 4/5 mm tra l'ugello e il pezzo.

Premere il pulsante della torcia per accendere l’arco pilota.

Se dopo 2 secondi non si inizia il taglio, l’arco pilota si spegne e

quindi, per riaccenderlo, premere nuovamente il pulsante.

Tenere la torcia verticale durante il taglio.

Completato il taglio e dopo aver lasciato il pulsante, l’aria

continua ad uscire dalla torcia per consentire il suo

raffreddamento. E’ bene non spegnere l’apparecchio prima

della fine di questa operazione.

Nel caso si debbano eseguire fori o si debba iniziare il taglio dal

centro del pezzo si deve disporre la torcia in posizione inclinata

e lentamente raddrizzarla in modo che il metallo fuso non sia

spruzzato sull’ugello (vedi fig.4). Questa operazione deve

essere eseguita quando si forano pezzi di spessore superiore ai

3 mm.

Nell'impiego in automatico (vedi fig. 5) tenere l'ugello distante

10/11 mm dal pezzo e se possibile dopo aver fatto il foro

avvicinarlo a c.a. 4/5 mm. Non forare spessori superiori a 10/12

mm. Per spessori superiori è necessario perforare il materiale

prima del taglio.

Nel caso si debbano eseguire tagli circolari si consiglia di

utilizzare l’apposito compasso fornito a richiesta. E' importante

ricordare che l'utilizzo del compasso può rendere necessario

impiegare la tecnica di partenza suindicata.

Non tenere inutilmente acceso l’arco pilota in aria per non

aumentare il consumo dell’elettrodo, del diffusore e dell’ugello.

A lavoro terminato, spegnere la macchina.

3.4 SCRICCATURA

Questa operazione permette di togliere saldature difettose,

dividere pezzi saldati, preparare lembi etc.

Per questa operazione si deve usare l'ugello ø 3 mm e la

relativa protezione.

Il valore di corrente da utilizzare varia da 70 a 110A in funzione

dello spessore e della quantità di materiale che si vuole

asportare.

L'operazione deve essere eseguita tenendo la torcia inclinata

(fig. 6) e con il senso di avanzamento verso il materiale fuso in

modo che il gas che esce dalla torcia lo allontani.

4

L'inclinazione della torcia rispetto al pezzo dipende dalla

penetrazione che si vuole ottenere. Poichè le scorie fuse

durante il procedimento tendono ad attaccarsi al portaugello e

all'ugello è bene pulirli frequentemente per evitare che si

inneschino fenomeni tali (doppio arco) da distruggere l'ugello in

pochi secondi.

Data la forte emissione di radiazioni (infrarosse e ultraviolette)

durante questo procedimento, si consiglia una protezione molto

accurata dell'operatore e delle persone che si trovano nelle

vicinanze del posto di lavoro.

A lavoro terminato, spegnere la macchina.

4 INCONVENIENTI DI TAGLIO

4.1 INSUFFICIENTE PENETRAZIONE

Le cause di questo inconveniente possono essere:

• Velocità elevata:

assicurarsi sempre che l’arco sfondi completamente il

pezzo da tagliare e che non abbia mai una inclinazione,

nel senso di avanzamento, superiore ai 10° ÷ 15°. Si

eviteranno un consumo non corretto dell’ugello e

bruciature al portaugello.

• Spessore eccessivo del pezzo (vedere diagramma velocità

di taglio e spessori).

• Pinza di massa non in buon contatto elettrico con il pezzo.

• Ugello ed elettrodo consumati.

• Foro dell'ugello troppo grande rispetto al valore di corrente

predisposta con la manopola Z.

• Corrente di taglio troppo bassa.

N.B. : Quando l’arco non sfonda, le scorie di metallo fuso

possono danneggiare il foro dell'ugello.

4.2 L’ARCO DI TAGLIO SI SPEGNE

Le cause di questo inconveniente possono essere:

• Ugello, elettrodo o diffusore consumati.

• Pressione aria troppo alta.

• Tensione di alimentazione troppo bassa.

• Velocità di avanzamento troppo bassa.

• Corrente di taglio troppo alta in rapporto allo spessore del

pezzo da tagliare.

4.3 TAGLIO INCLINATO

Qualora il taglio si presentasse inclinato spegnere la macchina

e sostituire l'ugello.

Evitare che l’ugello vada in contatto elettrico con il pezzo

da tagliare (anche attraverso scorie di metallo fuso).

Questa condizione provoca una rapida, a volte inattesa,

distruzione del foro dell’ugello che provoca un taglio di pessima

qualità.

4.4 ECCESSIVA USURA DEI PARTICOLARI DI CONSUMO

Le cause del sopraindicato problema possono essere:

• Pressione gas troppo bassa rispetto a quella consigliata.

• Circuito di alimentazione gas danneggiato.

5 CODICI DI ERRORE

In caso di malfunzionamento sul display H può comparire la lettera E seguita da un numero che ha il seguente significato:

Cod. ERRORE RIMEDIO

1 Blocco hardware. Contattare l'assistenza.

2 Blocco hardware. Contattare l'assistenza.

12 Sensore reed di trasferimento chiuso durante

l'accensione.

13 Tensione pericolosa sulla torcia. Spegnere e riaccendere l'apparecchio. Se il difetto si

51 Mancato riconoscimento della torcia. Controllare il tipo di torcia. Usare solo torce originali.

52 Pulsante di start premuto durante l'accensione. Aprire il comando di start, spegnere e riaccendere

53 Pulsante di start premuto durante il ripristino del

pressostato che indica pressione insufficiente oppure il

ripristino termico.

54 Corto circuito trà elettrodo ed ugello. Spegnere l'apparecchio, controllare l'elettrodo e l'ugello.

55 Elettrodo esaurito. Spegnere l'apparecchio, sostituire l'elettrodo e l'ugello.

6 CONSIGLI PRATICI

• Se l’aria dell’impianto contiene umidità ed olio in quantità

notevole è bene utilizzare un filtro essiccatore per evitare

una eccessiva ossidazione ed usura delle parti di consumo,

di danneggiare la torcia e che vengano ridotte la velocità e

la qualità del taglio.

• Le impurità presenti nell’aria possono anche rendere

difficoltosa l’accensione dell’arco pilota. Se si verifica

questa condizione pulire la parte terminale dell’elettrodo e

l’interno dell’ugello con carta abrasiva molto fine.

7 ACCESSORI

7.1 GRUPPO DI RAFFREDDAMENTO

Sostituire il reed.

ripresenta contattare l'assistenza.

l'apparecchio.

Aprire il comando di start, spegnere e riaccendere

l'apparecchio.

Quando si utilizza la torcia P150W o P150W HF, che richiede il

raffreddamento ad acqua, è necessario applicare il gruppo di

raffreddamento.

7.2 INTERFACCIA COD. 540050

Questo circuito permette di avere sul connettore 14 poli AE le

seguenti funzioni:

A - Start.

B - Segnale di arco trasferito.

C - Segnale proporzionale alla tensione di taglio.

D - Regolazione della corrente di taglio.

5

INSTRUCTIONS FOR PLASMA CUTTER

IMPORTANT

BEFORE USING THIS DEVICE ALL PEOPLE

AUTHORISED TO ITS USE, REPAIR OR INSPECTION,

SHOULD READ THE BOOK "SAFETY RULES FOR

USING MACHINES" AND THE "INSTRUCTION MANUAL"

SPECIFIC FOR EVERY MACHINE. CONTACT YOUR

DISTRIBUTOR IF YOU HAVE NOT UNDERSTOOD

SOME INSTRUCTIONS.

1 DESCRIPTION OF PROTECTIVE DEVICES

Thermal cut-out

It prevents overloads. It is located on the windings

of the power transformer and it is indicated by the

LED N (see pict. 1).

Torch recognition

It predisposes the power source to work with parameters

suited to the type of torch connected.

Pneumatic

It prevents the machine from working when the gas

pressure is too low. It is located on the torch power

supply and is indicated by the LED L (see pict. 1). If

the led flashes for 60’', this means that the

pressure was low for a brief time.

Hydraulic (for torch P150W and P150W HF only).

It prevents the machine from working when the

pressure of the coolant is too low.

Electrical

1. Located on the torch body, it prevents it from hazardous

voltages when replacing the nozzle, diffuser, electrode or

gas nozzle holder;

2. It prevents the machine from running when the

electrode is so worn that it must be replaced. The

LED M (see pict.1) lights to indicate this function.

3. It prevents the machine from running in

hazardous conditions. The LED O (see pict. 1)

lights to indicate this function.

To ensure the efficiency of these safety devices:

• Do not remove or short-circuit the safety devices.

• Use only original spare parts.

• Always replace any damaged parts of the machine or

torch with original materials.

• Use only ELETTRO CF torches type P70, P150, P150W

and P150W HF.

2 EXPLANATION OF THE TECHNICAL

SPECIFICATIONS LISTED ON THE MACHINE PLATE.

EN60974-1 This machine is manufactured according

EN60974-7 to these international standards.

ART Article number with serial number must

appear on any requests concerning the

machine.

Three-phase transformer-rectifier.

............... Downslope.

........... Suitable for plasma cutting.

U

................. Secondary open-circuit voltage (peak value)

0

X................... Duty cycle percentage. Expresses the

percentage of 10 minutes during which the

welding machine may run at a certain current

without overheating.

I

................... Cutting current

2

U

................. Secondary voltage with welding current I2

2

U

................. Rated supply voltage

1

3~ 50/60Hz... 50- or 60-Hz three-phase power supply

I

................... Absorbed current at the corresponding

1

cutting current I

.

2

IP21.............. Protection rating for the housing. Grade 1 as

the second digit means that this equipment is

not suitable for use outdoors in the rain.

............. Suitable for use in electric shock high-risk

environments .

NOTES: The machine has also been designed for use in

environments with a pollution rating 3. (See IEC 664).

3 DESCRIPTION OF UNIT DEVICES (see pict. 1, 2 and

3)

A) Function switch O - I.

B) Mains power lamp.

C) Fixed torch fitting.

D) Flange of torch fitting guard.

E) Grounding cable socket.

F) Knob to adjust the cutting current.

G) Pressure gauge.

H). Display. Indicates the cutting current or error codes.

(see par. 5).

I) Display. Indicates the recommended nozzle hole

diameter (not valid for a ø 3 deseaming nozzle).

L) LED. Indicates that the gas pressure is too low.

M) LED. Indicates that the electrode has run out.

N) LED. Indicates that the thermostat is tripped.

O) LED. Indicates that the machine is blocked for safety

reasons.

P) LED. Indicates that the cooling unit is off, the water

circuit pressure is too low, or that the connector AA is

not connected properly.

Q) LED. Indicate the type of torch connected.

R) Max. distance between the power source and cutting

point.

S) Gas intake pressure.

T) Gas supply fitting.

U) Knob to adjust the gas pressure

V) Water trap.

Z) Mobile fitting

AA) Cooling unit connector.

AB) Fuse (2A-250V-T).

AC) 230V socket to power the cooling unit.

AD) Power cord.

AE) Interface connector. (Upon request).

3.1 ASSEMBLY AND ARRANGEMENT

Unpack the unit and assemble the handle with the supplied

spanner. Place the unit in properly ventilated if possible not

dusty room making sure that the air inlet and outlet from

6

cooling slots are not obstructed. Fit torch on the unit (Pict.

3) as follows:

1) Unscrew the screws M6X16 on the front panel. Slip the

flange D on the torch Z and screw the torch in the fitting

C. Insert the flange positioning the insert with the spring

in the corresponding hole on the panel of the machine.

Block the flange with the screws M6X16 in the holes

with the thread inserts.

2) For the replacement of the torch, unscrew the screw

M6X16, take away the flange D and unscrew the torch

Z from the fitting C. For the assemblage of the new

torch follow the instructions at the point 1. Pay particular

attention not to dent the power pin and not to bend the

adapter pins; a dented pin cannot be disconnected,

once fit, from the fixed fitting C (pict. 1); a bent pin

prevents the torch fitting Z from being correctly mounted

on the fixed fitting C (pict.1) and the unit from working.

This machine is suitable for genuine ELETTRO CF

plasma torches type P70, P150, P150W either manual

or automatic and type P150W HF only, we do not

assume any responsibility in case that a different kind

of torch is used.

N.B. Never lift the machine by the handle, but always

by the eyebolt.

3.2 SETTING AT WORK

Skilled personnel must install the unit. All fittings must

be in conformity with the existing rules and in full

compliance with safety regulations.

Connect the air feed to fitting on the air pressure reduction

unit T (pict. 2) making sure that pressure is 88PSI (6bar or

KPaX100) at least with a minimal capacity of 420 CFH (200

litres/min). Should air feed come from a pressure reducing

unit of a compressor or of a centralised plant, the reducing

unit should be adjusted at the highest out put pressure

which should not exceed 120 PSI (8bar or KPa x100).

Should air feed come from a compressed air bottle, this

should be provided with a pressure regulator; never

connect compressed air bottles directly to the

reducing unit! Pressure may exceed the reducing unit

capacity and then explode!

Check that the mains power supply matches that indicated

on the technical date plate. Connect supply cable AD

(pict.2): the yellow-green wire of the cable must be

connected to an efficient earth plug of the system, the

remaining wires should be connected to the feed line by

means of a switch placed, if possible, close to the cutting

area so as to switch the unit off quickly if necessary.

The magnetothermic switch capacity or of fuses in series

with switch should be equal or above the current I

absorbed by the unit. Current I

absorbed is known by

1

1

reading the technical specifications on the unit i.e. feed

voltage U

sections for current absorbed I

available. Any extensions should have adequate

1

.

1

3.3 USE

Before using the equipment, read the standards CEI 26/9 CENELEC HD 407 and CEI 26.11 - CENELEC HD 433

carefully, and make sure all cable insulation is intact.

Turn on the machine using the knob A. This step will be

confirmed when the pilot lamp B lights.

If the torch P150W or P150W HF is connected, the LED P

will flash for 15 seconds, during which time the machine will

not work, to ensure that coolant is circulating in the pipes.

Press the torch trigger very briefly to open the gas flow.

Make sure that, in these conditions, the pressure reading

on the pressure gauge G matches the values shown on the

control panel S; if not, adjust using the knob U of the

pressure regulator, then lock the knob by pressing it

downward.

Connect the grounding cable clamp to the workpiece,

making sure that the clamp and workpiece have a good

electrical contact, especially when using painted, oxidized,

or insulated metal.

Do not connect the clamp to the part of the material that

must be removed.

Use the knob F to select the cutting current based on the

thickness to be cut, following the guidelines below:

Aluminum: 3÷4 mm 40÷50A

8÷10 mm 80÷90A

15÷18 mm 110÷120A

22÷25 mm 160A

Soft and stainless steel: up to 5 mm 40÷50A

up to 20 mm 80÷90A

up to 30 mm 110÷120A

up to 40 mm 160A

The machine is equipped with constant cutting current

regulation, thus the user may seek out the correct value

based on the cutting conditions.

Current values higher than those indicated will not

jeopardize smooth operation of the machine or torch, and

at times may improve the cutting quality because they

reduce dross along the edges of the workpiece.

With cutting currents from 20 to 50A and a ø 1 or 1.1 mm

nozzle, you may rest the nozzle directly on the material to

be cut.

In other conditions, you must use a spacer to avoid placing

the nozzle in direct contact with the workpiece.

With a torch to be used in automatic mode, maintain a

distance of approximately 4/5 mm between the nozzle and

the workpiece.

Press the torch trigger to light the pilot arc.

If cutting does not begin after 2 seconds, the pilot arc will

go out; press the trigger again to re-light it.

Hold the torch upright while cutting.

Once cutting is complete and you have released the trigger,

air will continue to escape from the torch to cool it. It is

recommended not to shut the machine off until this process

is completed.

When cutting holes or beginning a cut in the center of the

workpiece, you must hold the torch at an angle and

straighten it slowly, so that molten metal is not sprayed

onto the nozzle (see pict.4). This should be carried out

when cutting holes in workpieces more than 3 mm thick.

When working in automatic mode (see pict. 5), keep the

nozzle 10-11 mm from the piece; if possible, move it to

approximately 4-5 mm after making the hole. Do not cut

holes in pieces more than 10-12 mm thick. For greater

thicknesses, the material must be perforated before cutting.

When making large, circular cuts, we recommend using the

special compass supplied upon request. It is important to

remember that you must follow the starting technique

described above when using the compass.

Do not keep the pilot arc lit in the air unnecessarily, to avoid

unnecessary consumption of the electrode, diffuser and

nozzle.

Shut off the machine when you have finished working.

3.4 GOUGING

This operation allows you to remove defective welds,

separate welded parts, prepare edges, etc.

To proceed, you must use the Ø 3 mm nozzle and the

relevant protection.

The current value to be used ranges from 70 to 110A,

based on the thickness and amount of material to be

removed.

It must be carried out by holding the torch at an angle (pict.

6), and moving towards the molten material so that the gas

escaping from the torch pushes it away.

The torch angle in relation to the workpiece depends on the

desired level of penetration. Since the molten dross

7

Loading...

Loading...