Elettro CF MMA 793, MMA 795, MMA 796, MMA 794, MMA 797 Instruction Manual

...

I MANUALE D'ISTRUZIONI PER SALDATRICI AD ARCO .........................................Pag. 2

GB INSTRUCTION MANUAL FOR ARC WELDING MACHINES ....................................Pag. 5

D BEDIENUNGSANLEITUNG FÜR STABELEKTRODEN-SCHWEISSMASCHINEN..... Pag. 8

F MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A L'ARC.......................... Pag. 11

E MANUAL DE INSTRUCCIONES PARA SOLDADORAS DE ARCO ........................... Pag. 14

P MANUAL DE INSTRUÇÕES PARA SOLDADORES COM ARCO .............................. Pag. 17

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico ......................................................................................................... Pagg. Seiten .....................20

MANUALE DI ISTRUZIONI PER SALDATRICI AD ARCO

U2.................... Tensione secondaria con corrente di

saldatura I2.

1 DESCRIZIONI GENERALI

U

1

.................... Tensione nominale di alimentazione.

Prima dell’installazione, dell’uso o di qualsiasi

manutenzione alle macchine, leggere attentamente il

contenuto del libretto “Regole di sicurezza per l’uso

delle apparecchiature” e del “Manuale di istruzioni”

specifico per ogni macchina. Contattate il vostro

distributore se non avete compreso completamente le

istruzioni.

3~50(60)Hz....... Alimentazione trifase 50 oppure 60Hz.

I

1

..................... Corrente assorbita alla corrispondente

corrente di saldatura I2.

IP 21................ Gradi di protezione della carcassa. Grado

1 come seconda cifra significa che questo

apparecchio non é idoneo a lavorare

all'esterno sotto alla pioggia.

Questo manuale è stato preparato allo scopo di istruire il

personale addetto all'installazione, al funzionamento ed alla

manutenzione della saldatrice.

................ Idonea a lavorare in ambienti con rischio

accresciuto.

Questo apparecchio è un generatore di corrente continua

costante adatto alla saldatura di elettrodi rivestiti e con

procedimento TIG con accensione a contatto.

NOTE: La saldatrice è inoltre stata progettata per lavorare in

ambienti con grado di polluzione 3 (Vedi IEC 664).

Controllare, al ricevimento della saldatrice, che non vi siano

parti rotte o avariate. Ogni eventuale reclamo per perdite o

danni deve essere fatto dall'acquirente al vettore.

2 INSTALLAZIONE

2.1 SISTEMAZIONE

Ogni qualvolta si richiedono informazioni riguardanti la

saldatrice, si prega di indicare l'articolo ed il numero di

matricola.

Tutti i collegamenti devono essere eseguiti in conformità alle

vigenti norme e nel pieno rispetto della legge

antinfortunistica (Vedi norma CEI 26-10 CENELEC HD427).

1.1 SPIEGAZIONE DEI DATI TECNICI

Montare i particolari in corredo alla saldatrice.

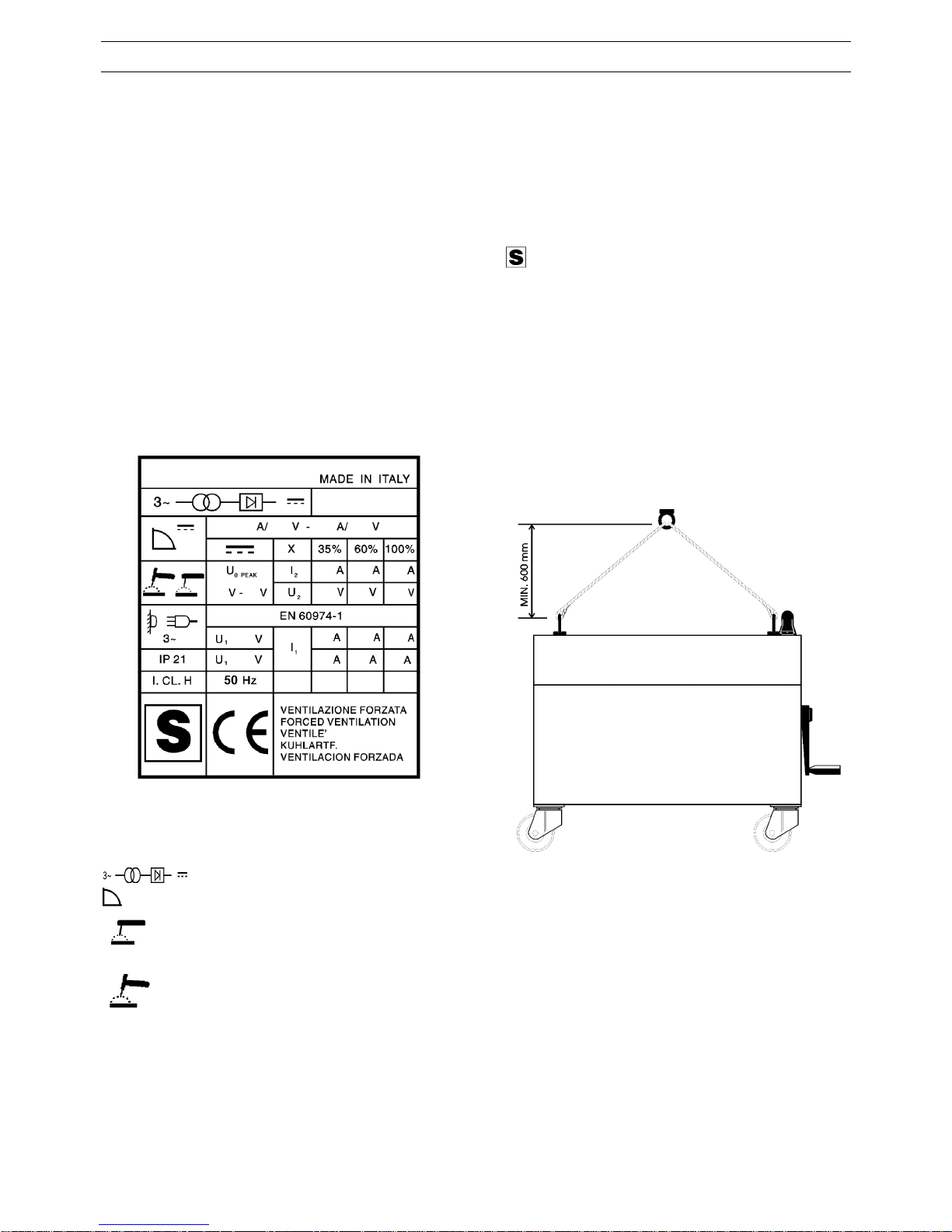

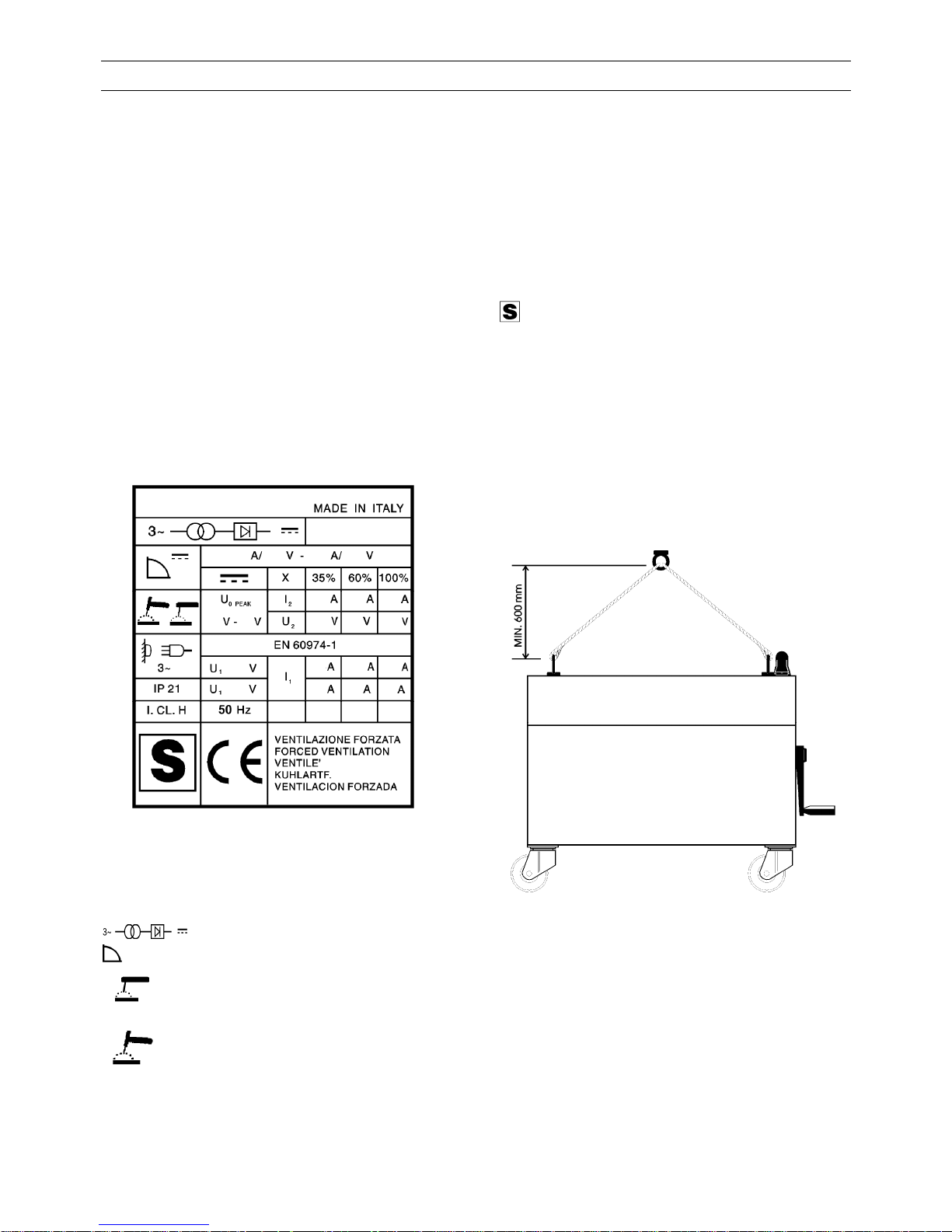

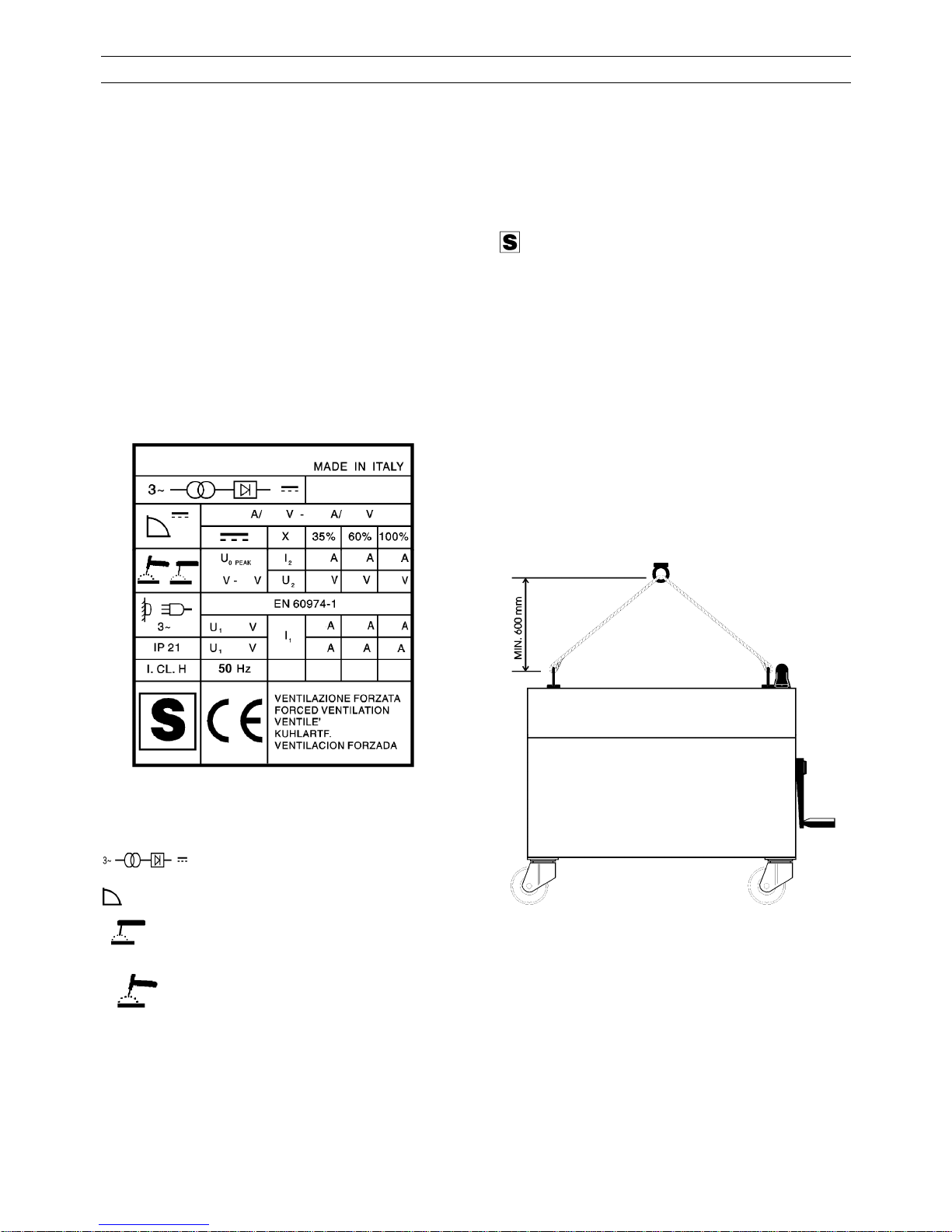

Per il sollevamento della macchina, utilizzare le due golfare

superiori disponendo le funi come indicato in figura: il

manico NON deve essere utilizzato per il sollevamento.

IEC 974.1.......... La saldatrice è costruita secondo

EN 60974.1 queste norme internazionali.

N°.................... Numero di matricola. Da citare sempre

per qualsiasi richiesta relativa alla

saldatrice.

2.2 COLLEGAMENTI PRIMARI

.... Trasformatore - raddrizzatore trifase.

................... Caratteristica discendente.

• Collegare il conduttore giallo verde della saldatrice ad

una buona presa di terra.

........... Adatto per saldatura per elettrodi

rivestiti.

• Non usare come conduttori di terra le tubazioni

dell'acqua.

• Dopo il collaudo finale la saldatrice é collegata alla

tensione di alimentazione massima indicata sul

pannello anteriore.

........... Adatto per saldatura TIG.

• Se si desidera cambiare tensione di alimentazione:

U

0 PEAK

................ Tensione a vuoto secondaria. Valore di

picco.

− Posizionare il commutatore in posizione zero (macchina

spenta).

X..................... Fattore di servizio percentuale. Il

fattore di servizio esprime la

percentuale di 10 minuti in cui la

saldatrice può lavorare ad una

determinata corrente senza causare

surriscaldamenti.

− Sfilare la manopola del commutatore svitando la vite di

bloccaggio; si presenta il dischetto cambiatensione.

− Posizionare il dischetto in maniera tale che il

commutatore possa girare solo verso la tensione desiderata

indicata sul pannello.

− Infilare la manopola e bloccarla con la vite.

I

2.

.................... Corrente di saldatura.

2

Collegare il cavo di alimentazione: il conduttore giallo verde

del cavo deve essere collegato ad un'efficiente presa di

terra dell'impianto; i rimanenti conduttori devono essere

collegati alla linea di alimentazione attraverso un interruttore

posto, possibilmente vicino alla zona di saldatura per

permettere uno spegnimento veloce in caso di emergenza.

La portata dell'interruttore magnetotermico o dei fusibili in

serie all'interruttore deve essere uguale o superiore alla

corrente I

1

assorbita dalla macchina.

3

La corrente I

1

assorbita si deduce dalla lettura dei dati

tecnici riportati sulla macchina in corrispondenza della

tensione di alimentazione U

1

a disposizione.

Eventuali prolunghe debbono essere di sezione adeguata

alla corrente I

1

assorbita.

2.3 COLLEGAMENTI SECONDARI

2.3.1 Collegamento della pinza porta elettrodo

• La pinza portaelettrodo dovrà essere connessa alla

macchina in modo da rispettare la polarità indicata sulla

scatola degli elettrodi che andrete ad usare. Quando

collegate il cavo della pinza portaelettrodo e il cavo di

massa siate sicuri che i terminali di potenza dei cavi siano

ben stretti.

• Le ganasce della pinza portaelettrodo debbono essere

mantenute strette e le superfici in buone condizioni per

consentire un buon contatto con la vergella degli elettrodi.

• Ganasce difettose permetterebbero agli elettrodi di

muoversi rendendo difficoltosa la saldatura.

• La connessione tra il cavo e la pinza portaelettrodo deve

sempre essere mantenuta serrata.

• Usate pinze portaelettrodo ben isolate.

• Non toccate mai contemporaneamente le pinze di due

saldatrici diverse.

• Evitate sempre contatti tra parti del corpo e la pinza

portaelettrodo o l'elettrodo.

2.3.2 Collegamento del morsetto di massa

• Siate sicuri che il morsetto di massa faccia un buon

contatto sul pezzo da saldare.

• Assicuratevi che il cavo sia ben serrato al morsetto di

massa, controllate periodicamente che queste connessioni

siano ben strette.

• Una giunzione non ben serrata può causare cali di

corrente in saldatura, riscaldamenti eccessivi del cavo e del

morsetto di massa con conseguente pericolo di bruciature

dovute a contatti accidentali.

• Il circuito di saldatura non deve essere posto

deliberatamente a contatto diretto o indiretto con il

conduttore di protezione se non nel pezzo da saldare.

• Se il pezzo in lavorazione viene collegato

deliberatamente a terra attraverso il conduttore di

protezione, il collegamento deve essere il più diretto

possibile ed eseguito con un conduttore di sezione almeno

uguale a quello del conduttore di ritorno della corrente di

saldatura e connesso al pezzo in lavorazione nello stesso

punto del conduttore di ritorno utilizzando un secondo

morsetto di massa posto immediatamente vicino.

2.3.3 Scelta appropriata dei cavi di saldatura

Si raccomanda di impiegare cavi di saldatura tipo H01 N2-D

oppure tipo H01 N2-E conformi a CENELEC HD22.6 SI, i

più corti possibile.

Una eccessiva resistenza dei cavi di saldatura può ridurre la

corrente erogabile in saldatura.

Le prestazioni di qualsiasi saldatrice ad arco dipendono, in

gran parte, dallo stato dei cavi e dalle loro connessioni.

SEZIONE DEI CAVI DI SALDATURA IN mm

2

CORRENTE DI

SALDATURA

IN AMPERE

DISTANZA IN METRI DALLA SALDATRIC

E

15 20 30 40 45 50 60

100

35 35 35 50 50 50 50

150

35 35 50 50 70 70 90

200

35 50 50 70 70 95 100

250

35 50 70 70 95 100 150

300

50 70 70 95 100 150 150

350

50 70 95 100 150 150 200

400

50 95 95 150 150 200 210

N.B. Le sezioni in mm2 della tabella sono intese per ogni

singolo conduttore (Pinza o Massa).

Le sezioni dei cavi si possono ottenere collegando in

parallelo 2 o 3 conduttori della stessa sezione ad esempio:

150 mm2 = 3 conduttori in parallelo di 50 mm2

200 mm2 = 2x95 mm2 oppure 3x70 mm2

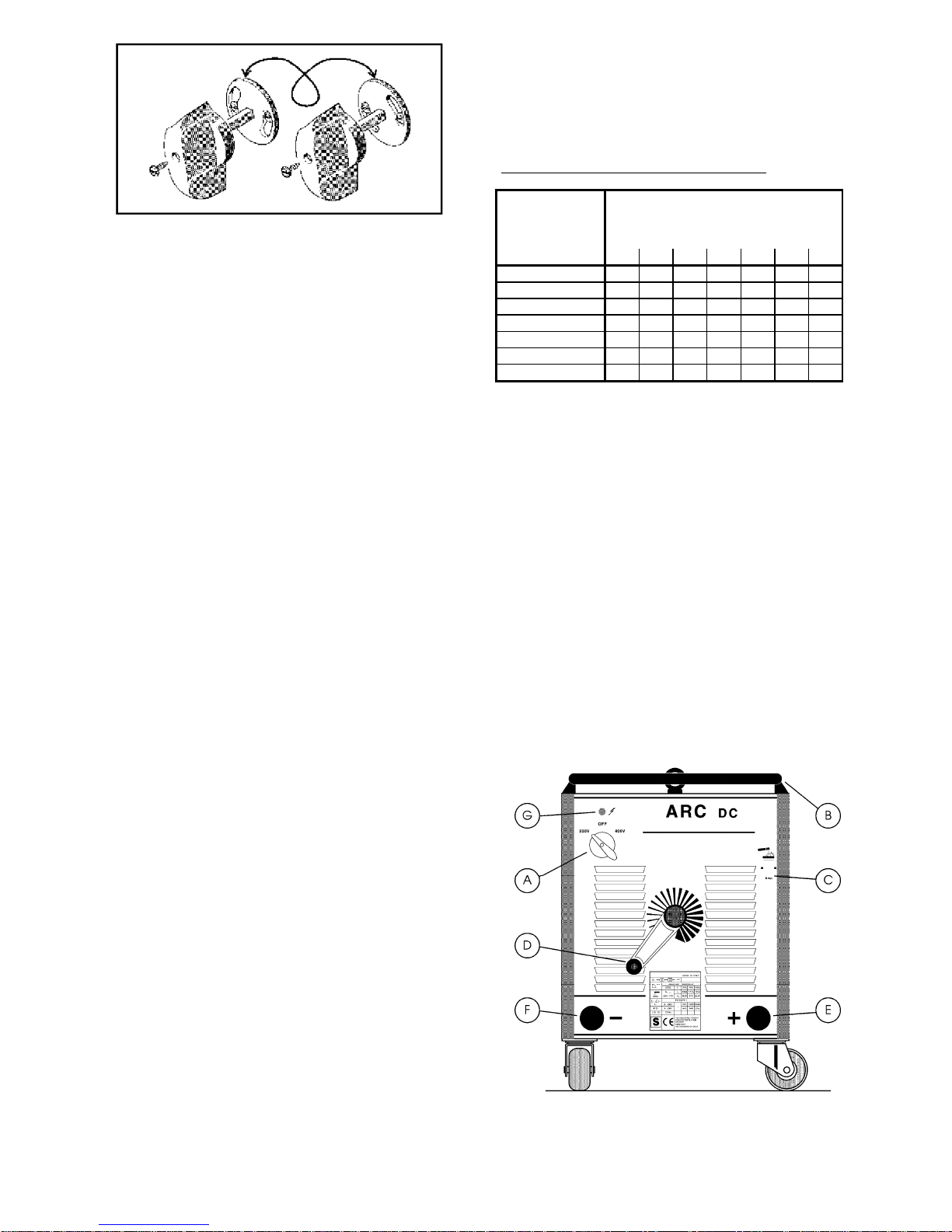

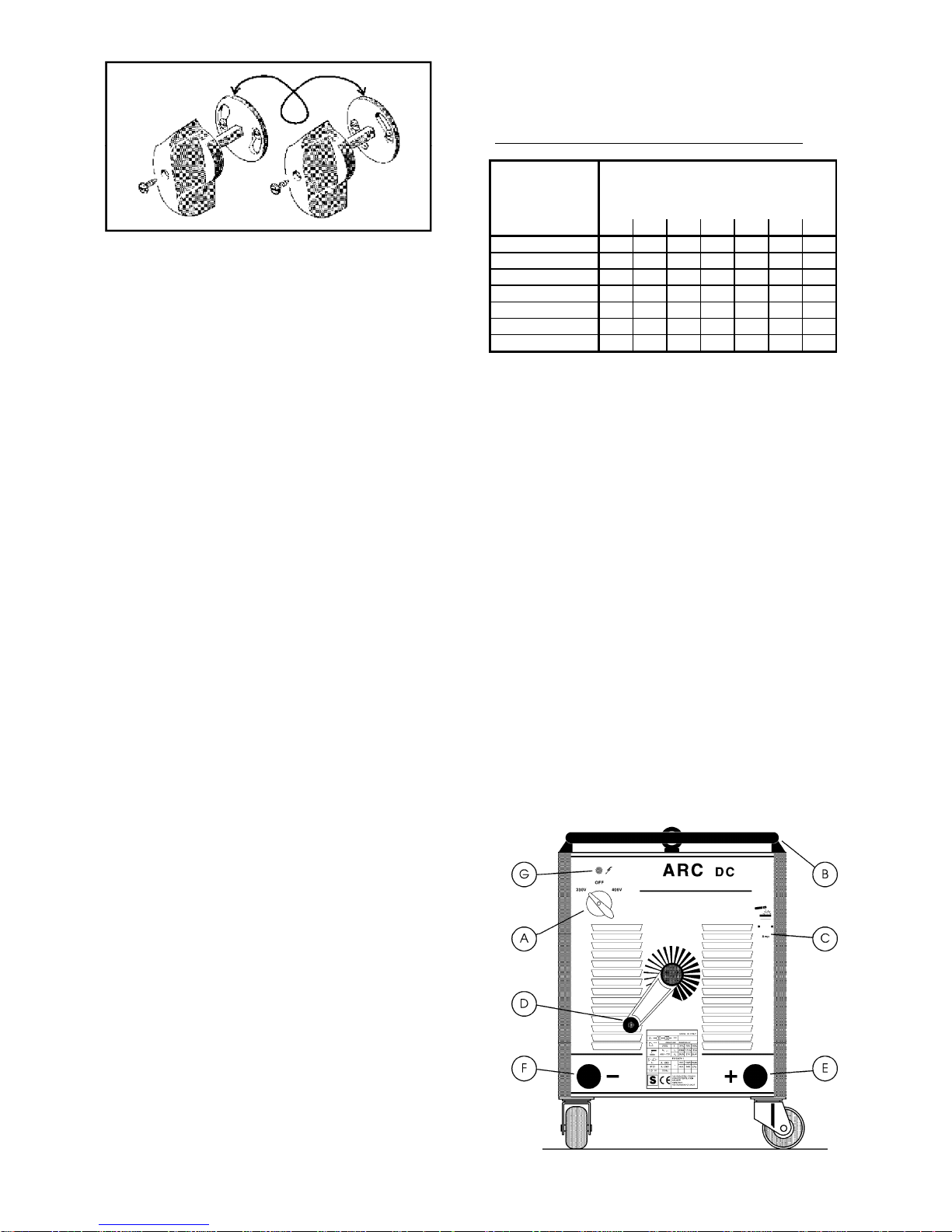

2.3.4 Collegamenti per il parallelo delle saldatrici

Due saldatrici possono essere collegate in parallelo in modo

da ottenere una corrente di saldatura superiore a quella

erogata da ogni singolo generatore.

E' importante che il polo positivo di una macchina sia

collegato al polo positivo dell'altra macchina come pure il

polo negativo della prima macchina deve essere collegato al

polo negativo della seconda macchina.

Per questi collegamenti è importante rispettare le sezioni

indicate in tabella.

Disporre poi l'indice di regolazione della corrente in modo

che ciascuna macchina eroghi metà della corrente richiesta

al fine di equilibrare i riscaldamenti e di conseguenza

utilizzare in modo ottimale il fattore di servizio disponibile

dalle due macchine.

3 DESCRIZIONE DEI COMANDI SUL PANNELLO

4 MANUTENZIONE

ATTENZIONE : Qualsiasi operazione deve essere eseguita

da personale qualificato.

Spegnete la saldatrice e scollegate la spina prima di operare

all'interno della macchina.

Mantenere i cavi di saldatura, la pinza porta elettrodo ed il

morsetto di massa in buone condizioni.

Periodicamente pulire la macchina internamente. Soffiare

via la polvere accumulata con un getto moderato di aria

secca.

5 ANOMALIE DI FUNZIONAMENTO

• La macchina non si accende :

→ Spina di alimentazione non collegata.

→ Manca una fase di alimentazione.

• La macchina si accende ma non eroga corrente :

→ Accessori per saldatura non collegati.

→ Macchina non collegata alla giusta tensione di

alimentazione.

• Bruciano i fusibili di linea :

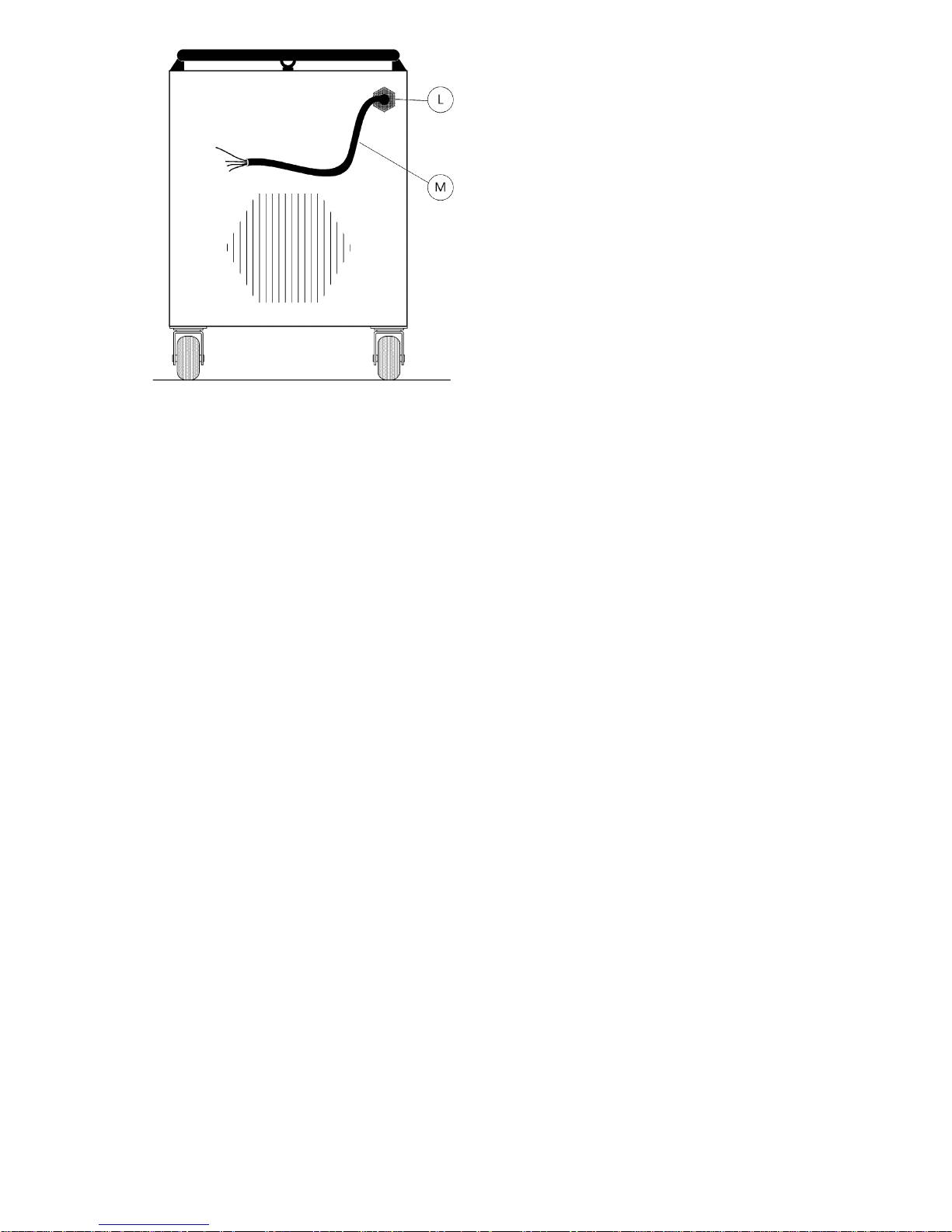

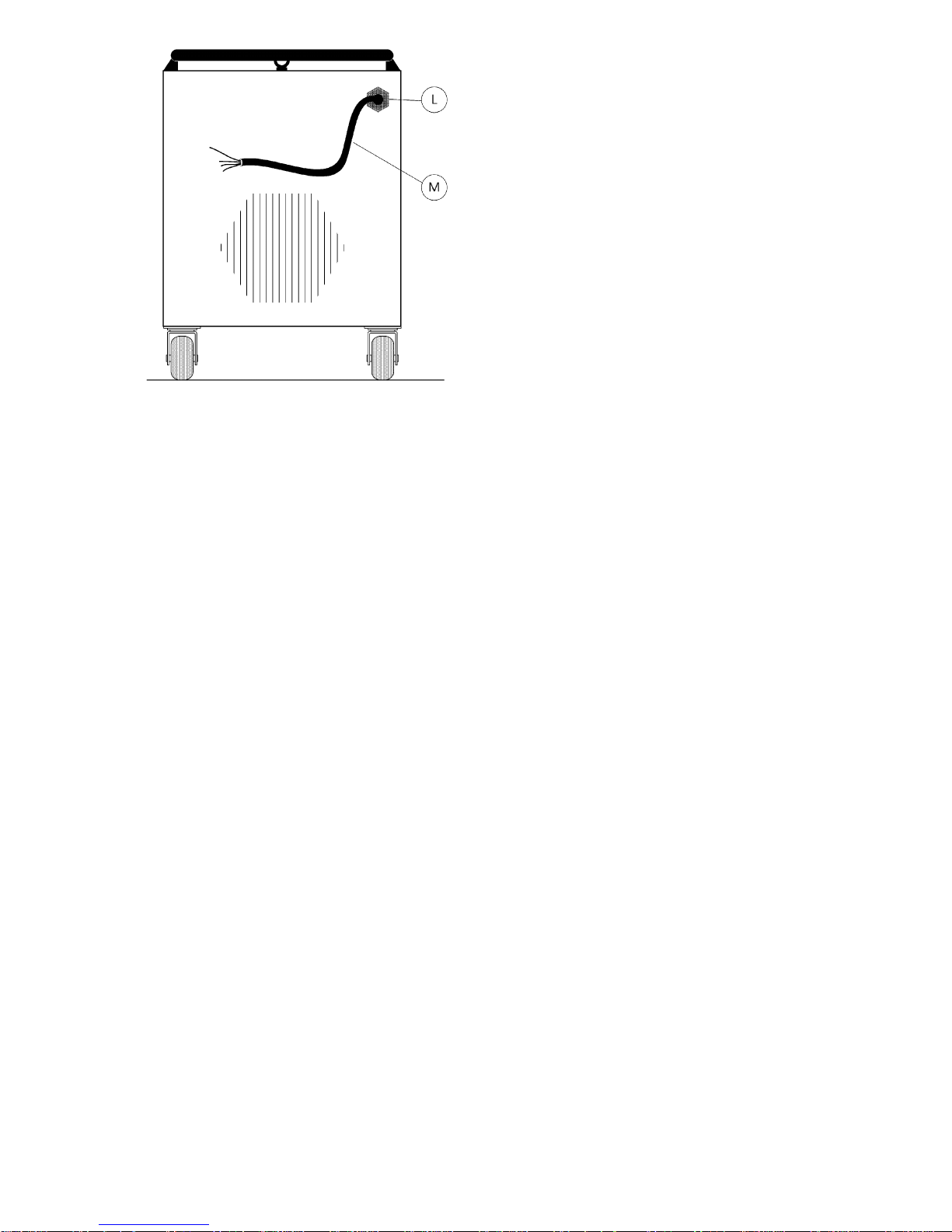

A) Commutatore principale:

→ Potenza di installazione non sufficiente.

Accende o spegne la macchina. Sotto la manopola è

situato il cambiatensione.

→ Macchina non collegata alla giusta tensione di

alimentazione.

B) Manico completo.

→ Trasformatore di potenza in corto circuito.

C) Indice di regolazione:

→ Raddrizzatore in corto circuito

Indica la corrente di saldatura a cui è regolata la

macchina.

• Corrente di saldatura instabile o non corretta :

→ Collegamenti primari e/o secondari non corretti.

D) Manovella di regolazione della corrente di

saldatura:

→ Elettrodo inadeguato.

→ Cavi di saldatura non serrati ai morsetti o falsi

contatti nelle giunzioni.

Girando questa manovella in senso orario si aumenta

l'intensità della corrente, in senso antiorario la si

diminuisce.

→ Macchina non collegata alla giusta tensione di

alimentazione.

E) Polo positivo.

• Il ventilatore non gira ma la corrente di saldatura é

corretta :

F) Polo negativo.

G) Lampada spia :

→ Motore del ventilatore difettoso.

Segnala che la macchina è in funzione.

→ Cavi di alimentazione del motore interrotti.

Prima dell'uso di questa saldatrice leggere attentamente le

norme CEI 26/9 oppure CENELEC HD407 e CEI 26/11

oppure CENELEC HD 433 inoltre verificare l'integrità

dell'isolamento dei cavi. A lavoro terminato ricordarsi di

spegnere la saldatrice.

→ Fusibile di protezione del moto-ventilatore

bruciato.

4

INSTRUCTION MANUAL FOR STICK WELDING MACHINE

1 GENERAL INFORMATION

Before using this device all people authorised to its

use, repair or inspection, should read the book

“Safety rules for using machines” and the

“Instruction manual” specific for every machine.

Contact your distributor if you have not understood

some instructions.

This manual has been prepared with the intent of

instructing the operator on how to install, operate, and

properly maintain this electric arc welding machine.

This welding machine must be used only with the

purposes described in the instruction manual. Upon

receiving and unpacking the machine, make a careful

inspection to ensure that there are no damaged parts.

Should there be a claim for losses or damages it must be

made by the purchaser directly to the shipper who handled

the goods.

When requesting information about this welding

machine, please state the machine part number and

serial number to ensure receiving accurate

information relating to your machine.

1.1 DESCRIPTION OF TECHNICAL SPECIFICATIONS

IEC 974.1.......... This machine is manufactured

EN 60974.1 according to these international

standards.

N°.................... Machine Serial Number which must

appear on requests or enquiries

relating to the machine.

.... Three phase transformer rectifier

................... Drooping characteristic.

........... Shielded Metal Arc Welding (Stick

Welding).

........... Suitable for TIG welding.

U

0 PEAK

................ Secondary no-load voltage. Peak

value.

X..................... Duty-Cycle Percentage.

The duty cycle is the number of

minutes, expressed as a percentage,

the machine can operate (arc on )

within a ten minute period without

overheating.

I2..................... Output welding current.

U2.................... Secondary voltage, welding current=I2.

U1.................... Nominal supply voltage.

3~50(60)Hz....... Three phase input supply at 50 or 60 Hz.

I1..................... Input Amps absorbed corresponding to

different output levels I2.

IP 21................ Machine case protection class. The 1 in

the singles digit place means that this unit

is no fit to work outdoors in the rain.

................ Fit to work in hazardous areas.

NOTE: This machine has also been designed to work in

class 3 pollution areas (see IEC 664).

2 INSTALLATION

2.1 SET-UP

All connections must be made in compliance with current

regulations and in full respect of safety laws (see CENELEC

HD 427 standard).

Assemble the parts supplied with the welding machine.

To lift the machine use the two upper eyebolts, placing the

ropes as shown in fig.1.

The handle must NOT be used for lifting.

2.2 CONNECTIONS

• Connect the yellow-green wire to a good electrical

ground.

• Never use water pipes as ground conductors.

• After final inspection, the welding machine should be

connected to the maximum power supply voltage

indicated on the front panel.

If you wish to change the power supply voltage:

− Set the selector switch knob to the zero position

(machine off).

− Remove the selector switch knob by unscrewing the

holding screw; beneath you will find the voltage change disk

− Position it so that the selector switch may turn only

towards the desired voltage indicated on the panel

− Insert the knob and fasten it in place with the screw .

5

Connect supply cable : the yellow-green wire of cable

must be connected to an efficient earth point of the

system, the remaining wires should be connected to the

feed line through an isolation switch placed, if possible,

close to the working area so as to switch the unit off

quickly if necessary.

6

The magnetothermic switch capacity or of fuses in series

with switch should be equal or above the current I

1

absorbed is known by reading the technical specifications

on the unit i.e. feed voltage U

1

available.

Any extensions should have adequate sections for current

absorbed I

1

.

2.3 OUTPUT CONNECTIONS

2.3.1 Connecting the electrode holder

• The electrode holder must be connected to the machine

in compliance with the polarity indicated on the box of

electrodes that you are going to use.

• When you connect the electrode holder cable and the

hearth cable, make sure that the power cable terminals

are well tightened.

• T he jaws of the electrode holder must be kept tightened

and the surfaces must be kept in good condition to ensure

good contact with the electrode rod.

• Defective jaws will allow the electrodes to move which

will make welding difficult.

• The connection between the electrode holder cable and

the electrode holder must be well tightened.

• Use well insulated electrode holders.

• Never touch the electrode holders of two different

welding machines at the same time.

• Always avoid contact between parts of the body and the

electrode holder and/or the electrode.

2.3.2 Connecting the Earth Clamp

• Make sure that the earth clamp makes good contact

with the workpiece.

• Check that the earth cable is tightly fitted to earth clamp;

periodically check to make sure that this connection

remains well tightened.

A poorly tightened connection can cause current drops

during welding and also cause overheating of the earth

clamp and cable which can create the danger of burns.

• The weld circuit must not be purposefully placed in

direct or indirect contact with the protection lead if not in

the workpiece.

• If the workpiece is intentionally connected to the system

earth by means of a protection lead, the connection has to

be as direct as possible and done with a lead that has a

cross section at least equal to that of the welding current

return cable.

A second earth clamp, placed in the immediate vicinity,

can also be used.

2.3.3 Choosing the right welding cables

We recommend using the shortest possible welding

cables type H01 N2-D or H01 N2-E, in compliance with

CENELEC HD22.6 S1.

Too much resistance in the welding cables can reduce the

output available for the welding.

The performance of any arc welding machine depends,

generally, on the condition of the cables and the cable

connections.

CROSS SECTIONS OF WELDING CABLES IN mm

2

WELDING

CURRENT IN

AMPERE

DISTANCE IN METRES FROM THE

MACHINE

15 20 30 40 45 50 60

100

35 35 35 50 50 50 50

150

35 35 50 50 70 70 90

200

35 50 50 70 70 95 100

250

35 50 70 70 95 100 150

300

50 70 70 95 100 150 150

350

50 70 95 100 150 150 200

400

50 95 95 150 150 200 210

NOTE: The cross sections listed in the table are those for

each single conductor (electrode holder or ground clamp).

The cross sections listed in the table are those for each

single conductor (electrode holder or group clamp).

The cross sections of the cables can be obtained by

connecting in parallel 2 or 3 conductors having the same

cross section. For example :

150mm2=three 50mm2 cables linked together in parallel.

200mm2=2x95 mm2 cables or 3x70 mm2 cables linked

together in parallel.

2.3.4 Connecting two weldin g machines in parallel

Two welding machines can be connected in parallel so that

one obtains on output current greater than the output

current of each single machine.

It is important that the positive pole of one machine is

connected to the positive pole of the other machine and

likewise that the negative pole of one machine is connected

to the negative pole of the other machine.

When making this connections it is important to abide by the

cross sections shown in the table.

After having connected two machines in parallel, set the

output current of each machine to the halfway point so that

each machine will produce half of its maximum output

current.

This is recommended in order to balance the heath

produced by each machine, thus allowing the operator to

make the best use of duty cycles of both machines.

3 PANELS DESCRIPTION

A) Main selector switch:

Turns the machine on or off. The voltage change disk

is located beneath the knob.

B) Complete handle.

C) Setting indicator:

Indicates the welding current to which the machine is

set.

D) Welding current adjustment knob:

Turn this knob clockwise to increase the current

intensity, or counter-clockwise to decrease.

E) Positive terminal.

F) Negative terminal.

G) On-light:

Indicates that the machine is running.

Before using this welding machine, carefully read the

regulations CENELEC HD407 and CENELEC HD 433.

Also make sure that the insulation on cables, torch and

earth cable is intact.

Remember! Switch machine off when not in u se.

4 MAINTENANCE

WARNING: All servicing repair must be done by qualified

personnel.

Before opening the machine case to service or repair, turn

the machine off and disconnect the plug from the power

supply.

Keep the welding cables, the electrode holder, and the

earth clamp in good condition.

Periodically clean inside the machine blowing dust and dirt

away from internal components with a light jet of dry air.

5 TROUBLESHOOTING

• The machine does not turn on :

→ Input power cord no plugged in.

→ One power supply phase missing.

• The machine switches on but does not supply

current :

→ Welding accessories not connected.

→ Machine not connected to the right supply

voltage.

• The line fuse blow :

→ Installed line power insufficient.

→ Machine not connected to the right supply

voltage.

→ Power transformer in short circuit.

• Welding current unstable or incorrect :

→ Primary or secondary connections incorrectly

fitted.

→ Inadequate electrode.

→ Welding cables not properly tightened to the

output terminals or false contacts in connections.

→ Machine not connected to the right supply voltage.

• The fan does not work but the output welding

current is correct:

→ Defective fan motor.

→ Interruption in the leads that supply power to the

fan motor.

→ Fan motor fuse blown.

7

BEDIENUNGSANLEITUNG FÜR STABELEKTRODEN - SCHWEISSMASCHINE

1 ALLGEMEINES

U

1

.................... Versorgungsnennspannung.

3~50(60)Hz....... Dreiphasenversorgung 50 oder 60 Hz.

Lesen Sie bitte vor der Installation, Benützung oder

Wartung der Maschinen den Inhalt des Buches

“Sicherheitsvorschriften für die Benützung der

Maschinen” und des “Anleitungshandbuches”

spezifisch für jede Maschine mit Aufmerksamkeit.

Falls Sie fragen haben, wenden Sie sich bitte an Ihren

Fachhändler.

I

1

..................... Stromaufnahme bei entsprechendem

Schweißstrom I2.

IP 21................ Schutzart des Gehauses.

Schutzart 1 als zweite Zahl bedeutet, daß

dieses Gerät zur Arbeit bei Regen im Freien nicht geeignet

ist.

................ Zur Arbeit in Räumen mit erhöhter

elektrischer Gefährdung.

Dieses Handbuch dient zur Einweisung des InstallationsBedienungs - und Wartungspersonals der

Schweißmaschine. Diese Gerät ist ein

Gleichstromerzeuger zum Schweißen im WIG-Verfahren

mit Kontaktzündung. Beim Empfang der

Schweißmaschine prüfen Sie die Bestandteile auf Bruch

und Beschädigung. Eventuelle Reklamationen wegen

Verlust oder Beschädigung sind an das

Transportunternehmen zu richten.

ANMERKUNG: Die Schweißmaschine ist ferner für die

Arbeit in Räumen mit Luftverunreinigungsgrad 3 (siehe IEC

664) ausgelegt.

2 INSTALLATION

2.1 AUFSTELLUNG

Bei Anfragen zu den Maschinen bitte stets die

Artikelbezeichnung und die Seriennummer angeben.

Alle Anschlüsse müssen in Übereinstimmung mit den

geltenden Normen und unter strenger Beachtung der

geltenden Unfallverhütungsvorschriften (siehe Norm

CENELEC HD 4277 ) ausgeführt werden.

1.1 ERLÄUTERUNG DER TECHNISCHEN DATEN

Die zur Maschinenausstattung gehörenden Bauteile

montieren.

Zum Aufheben der Maschine die zwei oben der Maschine

vorhandenen Transportöset anwenden, und die Seile laut

Abb.1 vorbereiten.

Der Griffbügel muß zum Aufheben der Maschine NICHT

gebraucht werden.

IEC974.1.......... Die Schweißmaschine ist gemäß

EN60974.1 diesen internationalen Vorschriften

gebaut.

N°.................... Seriennummer; bei Rückfragen ist

diese Nummer stets anzugeben.

.... Dreiphasen-Transformator-

Gleichrichter.

................... Fallende Kennlinie.

........... Für Schweißung mit umhüllten

Elektroden geeignet.

2.2 HAUPTANSCHLÜSSE

• Die grüngelbe Leitung mit einer funktiosfähigen Erde

verbinden.

........... Eignet sich für WIG - Schweißungen.

• Wasserleitungsrohre dürfen nicht zur Erdung verwendet

werden.

U

0 PEAK

................ Sekundär-Leerlaufspannungs

• Nach der Endkontrolle wird die Schw eißmaschine an

die max. zulässige Versorgungsspannung

angeschlossen die am Netzschalter an der Frontseite

des Gerätes angegeben ist.

Spitzenwert.

X..................... Einschaltdauer.

Die Einschaltdauer entspricht dem

Prozentsatz von 10 Minuten in dem die

Schweißmaschine ohne Überhitzung bei

einer bestimmten Stromstärke arbeiten kann.

• Zum Ändern der Versorgungsspannung wie folgt

vorgehen:

8

I2..................... Schweißstrom.

U2.................... Sekundärspannung bei

Schweißstrom I2.

− Den Umschalter in Schaltstellung 0 (Maschine aus)

schalten.

Loading...

Loading...