Elettro CF MMA 148 Instruction Manual

I MANUALE DI ISTRUZIONE PER SALDATRICE AD ARCO................... Pag. 2

GB INSTRUCTION MANUAL FOR ARC WELDING MACHINE ................... Page 5

D BETRIEBSANLEITUNG FÜR LICHTBOGENSCHWEISSMASCHINEN.... Seite 8

F MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A L'ARC ........ Page 11

E MANUAL DE INSTRUCCIONES PARA SOLDADORAS DE ARCO .......... Pag. 14

P MANUAL DE INSTRUÇÕES PARA SOLDADORES A ARCO .................. Pag. 17

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico .................................................................

Pagg. Seiten 20

2

MANUALE D'ISTRUZIONE PER SALDATRICE AD ARCO

IMPORTANTE

Prima dell'installazione, dell'uso o di qualsiasi manutenzione

alle macchine, leggere attentamente il contenuto del libretto

"Regole di sicurezza per l'uso delle apparecchiature" e del

"Manuale d’istruzione" specifico per ogni macchina.

Contattate il vostro distributore se non avete compreso

completamente le istruzioni.

E’ inoltre indispensabile tenere nella massima considerazione

il manuale riguardante le regole di sicurezza. I simboli posti in

prossimità dei paragrafi ai quali si riferiscono, evidenziano

situazioni di massima attenzione, consigli pratici o semplici

informazioni.

Entrambi i manuali devono essere conservati con cura, in un

luogo noto ai vari interessati. Dovranno essere consultati ogni

qual volta vi siano dubbi, dovranno seguire tutta la vita

operativa della macchina e saranno impiegati per l’ordinazione

delle parti di ricambio.

1 DESCRIZIONI GENERALI

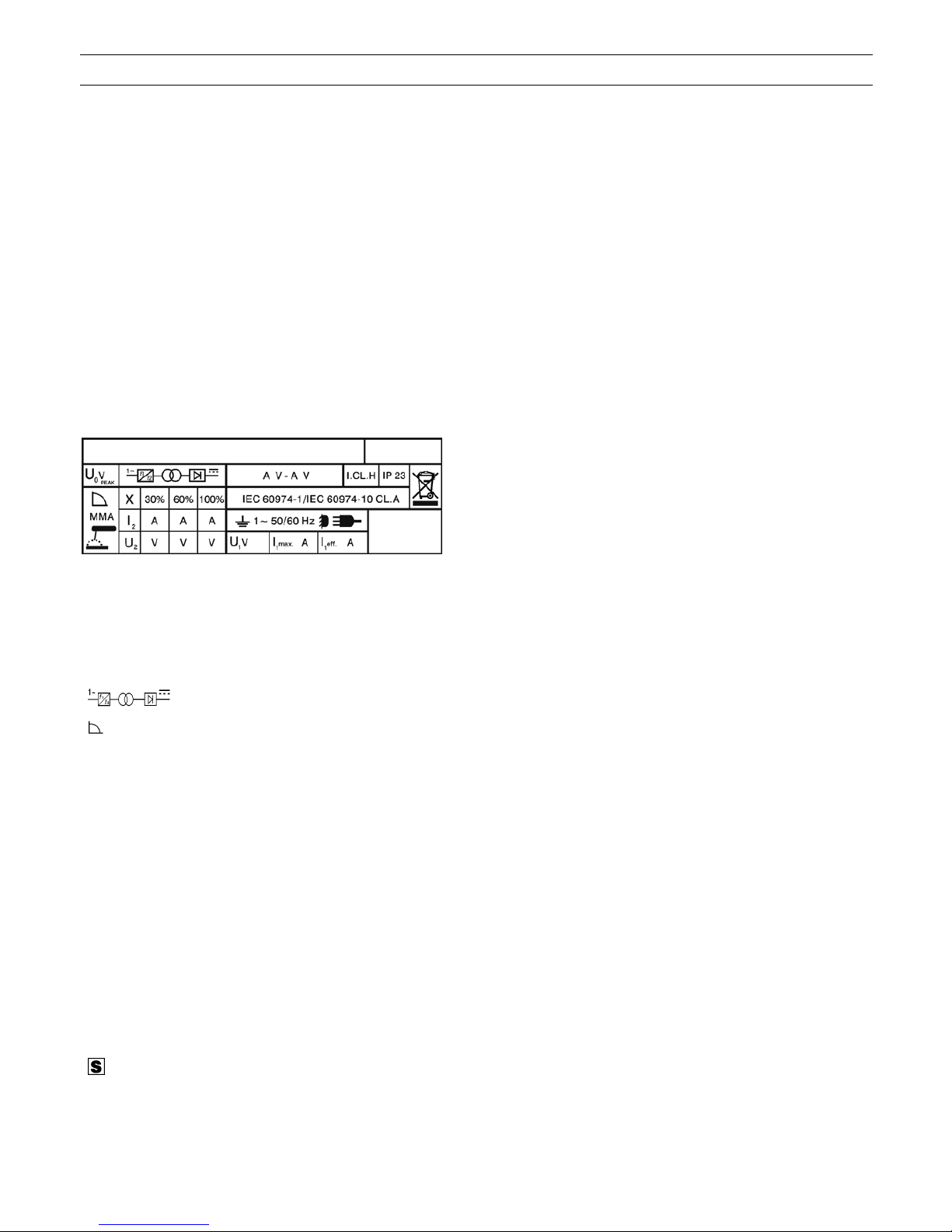

1.1 DESCRIZIONE DATI TECNICI

IEC60974 - 1....... La saldatrice é costruita secondo

IEC60974-10 queste norme internazionali.

Cl.A........................Apparecchiatura per uso industriale e

professionale.

Art. ....................... Articolo della macchina che deve essere

sempre citato per qualsiasi richiesta

relativa alla saldatrice.

....... Convertitore statico di frequenza monofase

trasformatore-raddrizzatore.

...................... Caratteristica discendente.

MMA..................... Adatto per saldatura con elettrodi rivestiti.

U

o.......................... Tensione a vuoto secondaria.

X........................... Fattore di servizio percentuale. Il fattore di

servizio esprime la percentuale di 10 minuti

in cui la saldatrice può lavorare ad una

determinata corrente senza causare

surriscaldamenti.

I

2

........................... Corrente di saldatura.

U

2

.......................... Tensione secondaria con corrente di

saldatura I2.

U1......................... Tensione nominale di alimentazione.

1 ~ 50/60Hz.......... Alimentazione monofase 50 oppure 60Hz.

I1 max.................... E’ il massimo valore della corrente

assorbita.

I1 eff…………....… E’ il massimo valore della corrente effettiva

assorbita considerando il fattore di servizio.

IP23...................... Grado di protezione della carcassa. Grado

3 come seconda cifra significa che questo

apparecchio è idoneo a lavorare all'esterno

sotto la pioggia.

.............................. Idonea a lavorare in ambienti con rischio

accresciuto di scosse elettriche

NOTE:................... La saldatrice è inoltre stata progettata per

lavorare in ambienti con grado di

inquinamento 3. (Vedi IEC664).

1.2 SPECIFICHE

Questa saldatrice é un generatore di corrente continua

costante realizzata con tecnologia INVERTER, progettata per

saldare con elettrodi rivestiti e con procedimento TIG.

Ogni qualvolta si richiedano informazioni riguardanti la

saldatrice, si prega di indicare l'articolo ed il numero di

matricola.

1.3 PRELIMINARI D'USO

Prima di accingersi all'allacciamento e all'uso é bene seguire

tutte le norme e le istruzioni di sicurezza come indicato in

questo manuale.

Accertarsi che non sia limitato in alcun modo il flusso dell'aria

di raffreddamento e in particolare:

1) estrarre l'apparecchio dall'imballo,

2) evitare di appoggiarlo a pareti o di porlo, comunque, in

situazioni tali da limitare il flusso d’aria attraverso le feritoie

di ingresso e di uscita. Es. evitare copertura con teli,

stracci, fogli di carta, nylon, ecc.

3) assicurarsi che l'aria aspirata sia a temperatura inferiore a

40 gradi centigradi.

4) non collocare nessun dispositivo di filtraggio sui passaggi di

entrata aria della saldatrice.

La garanzia é nulla qualora venga utilizzato un qualsiasi tipo di

dispositivo di filtraggio.

2 INSTALLAZIONE

2.1 ALLACCIAMENTO ALLA RETE

Prima di effettuare l'allacciamento della macchina alla rete

verificare che la tensione di alimentazione sia quella indicata

nei dati di targa.

2.2 PROTEZIONI

Quest’apparecchio dispone di diverse protezioni interne che ne

assicurano sempre un corretto funzionamento:

2.2.1 Protezione antincollaggio dell’elettrodo.

Quando l'elettrodo si incolla sul pezzo, la macchina porta la

corrente I

2

a valori non pericolosi per l'elettrodo stesso.

2.2.2 Protezioni termiche

Se intervengono (accensione LED B fig. 1), é necessario

attendere qualche minuto per avere il ripristino

dell’apparecchio. Non spegnere l’apparecchio finché il LED B

non si è spento.

SOVRA-TENSIONI POSSONO DANNEGGIARE L'APPARECCHIO

2.2.3 Protezione contro errate tensioni di alimentazione

Quando si accende l’interruttore K (fig. 1), se la tensione è

superiore a 270V, il led giallo B (fig. 1) lampeggia con due

lampi veloci intervallati da una pausa e la macchina non eroga

corrente.

In questa situazione i circuiti elettrici sono protetti ma il

ventilatore, dopo pochi minuti può bruciare.

Durante la saldatura, se la tensione è bassa, il led giallo B (fig.

1) lampeggia con frequenza 0,5 secondi e la macchina non

eroga corrente.

2.2.4 Motogeneratori

Debbono avere un dispositivo di regolazione elettronico, una

potenza uguale o superiore a 6kVA e non debbono erogare

una tensione superiore a 260V.

3

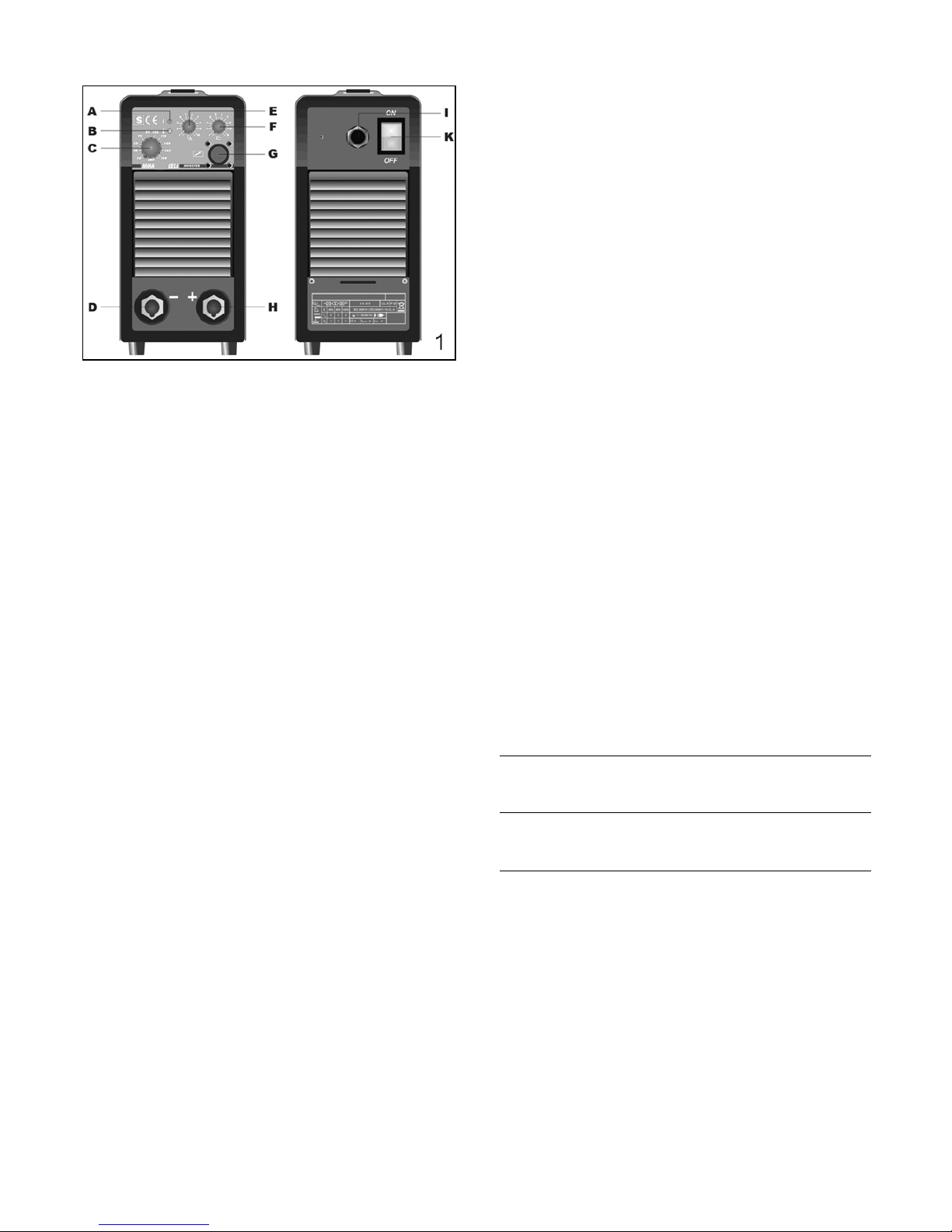

2.3 DESCRIZIONE DELL' APPARECCHIO

A) LED macchina alimentata.

B) LED giallo (vedi 2.2).

C) Regolazione corrente.

D) Morsetto uscita -.

E) Regola una sovraccorrente che permette di ottimizzare il

trasferimento della goccia dall’elettrodo al pezzo. Questa

funzione non è attiva in saldatura TIG.

F) Regola una sovraccorrente che può essere inserita per

favorire l’accensione dell’arco. Questa funzione è attiva sia

in MMA sia in TIG.

G) Connettore.

H) Morsetto uscita +.

I) Cavo rete.

K) Interruttore.

2.4 NOTE GENERALI

Prima dell'uso di questa saldatrice leggere attentamente le

norme CEI 26/10 - CENELEC HD 427 inoltre verificare

l'integrità dell'isolamento dei cavi, delle pinze porta elettrodi,

delle prese e delle spine e che la sezione e la lunghezza dei

cavi di saldatura siano compatibili con la corrente utilizzata.

2.5 SALDATURA DI ELETTRODI RIVESTITI

- Questa saldatrice è idonea alla saldatura di tutti i tipi di

elettrodi.

- Utilizzare pinze porta elettrodi rispondenti alle vigenti norme

di sicurezza e senza viti di serraggio sporgenti.

- Assicurarsi che l'interruttore K (fig. 1) sia sulla posizione O o

che la spina del cavo di alimentazione non sia inserita nella

presa di alimentazione quindi collegare i cavi di saldatura

rispettando la polarità richiesta dal costruttore di elettrodi che

andrete ad utilizzare.

- Il circuito di saldatura non deve essere posto

deliberatamente a contatto diretto o indiretto con il conduttore

di protezione se non nel pezzo da saldare.

- Se il pezzo in lavorazione viene collegato deliberatamente a

terra attraverso il conduttore di protezione, il collegamento

deve essere il più diretto possibile ed eseguito con un

conduttore di sezione almeno uguale a quella del conduttore

di ritorno della corrente di saldatura e connesso al pezzo in

lavorazione nello stesso punto del conduttore di ritorno

utilizzando il morsetto del conduttore di ritorno oppure

utilizzando un secondo morsetto di massa posto

immediatamente vicino.

- Ogni precauzione deve essere presa per evitare correnti

vaganti di saldatura.

- Quando si preleva tensione da una linea trifase occorre

molta attenzione nel collegare il filo di terra del cavo di

alimentazione al polo di terra della presa.

- Collegare il cavo di alimentazione. Quando si monta una

spina assicurarsi che questa sia di portata adeguata e che il

conduttore giallo/verde del cavo di alimentazione sia

collegato allo spinotto di terra.

- Eventuali prolunghe debbono essere di sezione adeguata

alla corrente I

1

assorbita.

- Accendere la macchina mediante l'interruttore K (fig. 1).

ATTENZIONE: LO SHOCK ELETTRICO PUÒ UCCIDERE!

- Non toccare parti sotto tensione.

- Non toccare i morsetti di uscita di saldatura quando

l'apparecchio é alimentato.

- Non toccare contemporaneamente la pinza porta elettrodo

ed il morsetto di massa.

- Regolare la corrente di saldatura mediante la manopola C,

l’Hot Start mediante la manopola F e l’Arc Force mediante la

manopola E. Consigliamo di regolare l’Arc Force tra 0 e 2 per

elettrodi tipo rutile, tra 2 e 4 per elettrodi tipo basico e tra 4 e

8 per elettrodi tipo cellulosico.

- Terminata la saldatura ricordarsi sempre di spegnere

l'apparecchio e di togliere l'elettrodo dalla pinza porta

elettrodo.

2.6 SALDATURA TIG

- Questa saldatrice é idonea per saldare con procedimento

TIG: l'acciaio inossidabile, il ferro, il rame.

- Collegare il connettore del cavo di massa al polo positivo (+)

della saldatrice e il morsetto al pezzo nel punto più vicino

possibile alla saldatura assicurandosi che vi sia un buon

contatto elettrico.

- Collegare il connettore della torcia TIG al polo negativo (-)

della saldatrice.

- Il circuito di saldatura non deve essere posto deliberatamente a contatto diretto o indiretto col conduttore di

protezione se non nel pezzo da saldare.

- Se il pezzo in lavorazione viene collegato deliberatamente a

terra attraverso il conduttore di protezione, il collegamento

deve essere il più diretto possibile ed eseguito con un

conduttore di sezione almeno uguale a quella del conduttore

di ritorno della corrente di saldatura e connesso al pezzo in

lavorazione nello stesso punto del conduttore di ritorno,

utilizzando il morsetto del conduttore di ritorno oppure

utilizzando un secondo morsetto di massa posto

immediatamente vicino.

- Ogni precauzione deve essere presa per evitare correnti

vaganti di saldatura.

- Collegare il tubo gas all'uscita del riduttore di pressione

collegato ad una bombola di ARGON.

- Aprire la valvola posta sulla torcia regolare la portata del gas.

- Utilizzare un elettrodo di tungsteno toriato 2% scelto secondo

la tabella seguente:

ø elettrodo corrente continua

tungsteno 2% torio elettrodo negativo

(banda rossa) (Argon)

ø 1 mm (0,040") fino a 60A

ø 1,6 mm (1/16") 60 : 160A

ø 2 mm (0,080") 80 : 200A

- Controllare che la tensione di alimentazione corrisponda alla

tensione indicata sulla targa dei dati tecnici della saldatrice.

- Collegare il cavo di alimentazione: quando si monta una

spina assicurarsi che questa sia di portata adeguata e che il

conduttore giallo/verde del cavo di alimentazione sia

collegato allo spinotto di terra.

- Eventuali prolunghe debbono essere di sezione adeguata alla

corrente I1 assorbita.

ATTENZIONE: LO SHOCK ELETTRICO PUO' UCCIDERE

- Non toccare parti sotto tensione.

- Non toccare i morsetti di uscita di saldatura quando

l'apparecchio é alimentato.

- Non toccare contemporaneamente la torcia e il morsetto di

massa.

- Accendere la macchina mediante l'interruttore K (fig. 1).

- Regolare la corrente di saldatura mediante la manopola C e

l’hot start mediante la manopola F in base al lavoro da

eseguire, quindi aprire la valvola posta sulla torcia per

consentire al gas di uscire.

4

- Innescare, per contatto, l'arco con un movimento deciso e

rapido.

N.B. Non utilizzare dispositivi di accensione commerciali!

- Terminata la saldatura ricordarsi di spegnere l'apparecchio e

chiudere la valvola della bombola del gas.

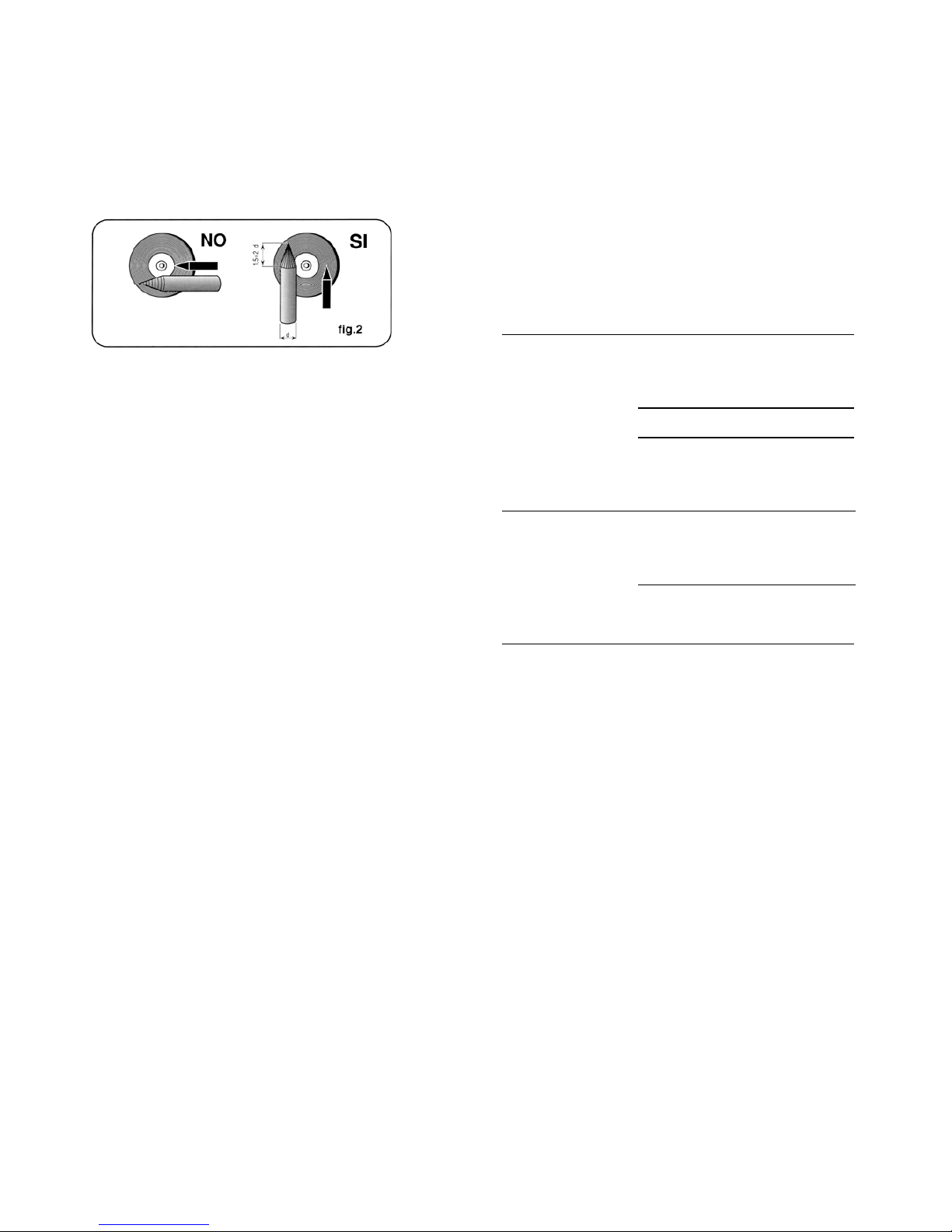

2.6.1 Preparazione dell'elettrodo

E' necessaria una particolare attenzione nella preparazione

della punta dell'elettrodo, smerigliarla in modo che presenti

rigatura verticale come indicato in fig. 2.

AVVERTENZE: PARTICELLE METALLICHE VOLATILI

INCANDESCENTI possono ferire il personale; originare

incendi e danneggiare le attrezzature, LA CONTAMINAZIONE

DA TUNGSTENO può abbassare la qualità della saldatura.

− Sagomare l'elettrodo di tungsteno unicamente con una

smerigliatrice provvista di adeguati carter di protezione in

una zona sicura indossando opportune protezioni per il

viso, le mani ed il corpo.

− Sagomare gli elettrodi di tungsteno con una mola abrasiva

dura a grana fine, utilizzata unicamente per sagomare il

tungsteno.

− Smerigliare l'estremità dell'elettrodo di tungsteno in forma

conica per una lunghezza di 1,5 - 2 volte il diametro

dell'elettrodo (fig. 2).

3 MANUTENZIONE E CONTROLLI

3.1 NOTE GENERALI

ATTENZIONE: LO SHOCK ELETTRICO PUÒ UCCIDERE

- Non toccare parti elettriche sotto tensione.

- Spegnere la saldatrice e togliere la spina di alimentazione

dalla presa prima di ogni operazione di controllo e

manutenzione.

LE PARTI IN MOVIMENTO possono causare lesioni gravi.

- Tenersi lontano da parti in movimento.

SUPERFICI INCANDESCENTI possono causare bruciature

gravi.

- Lasciar raffreddare la saldatrice prima di procedere alle

manutenzioni.

3.2 RIPARAZIONI DELLE SALDATRICI

L'esperienza ha dimostrato che molti incidenti mortali sono

originati da riparazioni non eseguite a regola d'arte. Per questa

ragione un attento e completo controllo su di una saldatrice

riparata é altrettanto importante quanto quello eseguito su una

saldatrice nuova.

Inoltre in questo modo i produttori possono essere protetti

dall'essere ritenuti responsabili di difetti, quando la colpa é da

imputare ad altri.

3.2.1. Prescrizione da eseguire per le riparazioni

- Dopo il riavvolgimento del trasformatore o delle induttanze la

saldatrice deve superare le prove di tensione applicata

secondo quanto indicato in tabella 4 della norma IEC 60974-

1.

- Se non é stato effettuato alcun riavvolgimento, una saldatrice

che sia stata pulita e/o revisionata deve superare una prova

di tensione applicata con valori delle tensioni di prova pari al

50% dei valori dati in tabella 4 della norma IEC 60974-1.

- Dopo il riavvolgimento e/o la sostituzione di parti la tensione a

vuoto non deve superare i valori esposti in 11.1 di EN60974-

1.

- Se le riparazioni non sono eseguite dal produttore, le

saldatrici riparate nelle quali siano stati sostituiti o modificati

alcuni componenti, devono essere marcate in modo che

possa essere identificato chi ha compiuto la riparazione.

3.2.2 Accorgimenti da utilizzare durante un intervento di

riparazione

UNA PRESSIONE ECCESSIVA può provocare rotture delle

schede elettroniche.

Esercitare solo pressioni minime e movimenti delicati ogni

volta che si collegano o scollegano i connettori della scheda o

si rimuove o si installa la scheda.

UN'ERRATA INSTALLAZIONE o connettori non allineati

possono danneggiare la scheda.

Accertarsi che i connettori siano opportunamente installati ed

allineati prima di installare nuovamente il fascione.

3.3 DIFETTI E RIMEDI

Difetto Probabile causa Rimedio

La saldatrice non Interruttore in posi- Posizionarlo su I

eroga corrente; zione O

completamente

inoperativa

Fusibili bruciati Sostituirli

Spina non perfetta- Inserire la spina

mente inserita nel-

la presa di alimen-

tazione

___

La saldatrice non Tensione di alimenta- Vedi 2.2.3

eroga corrente ma zione non corretta:

il ventilatore funzio- spia gialla accesa

na

___

Termostato aper- Attendere circa

to, spia blocco 5/6 minuti

gialla accesa

5

INSTRUCTION MANUAL FOR ARC WELDING MACHINE

IMPORTANT 1.2 SPECIFICATIONS

Before using this device all people authorised to its use, repair

or inspection, should read the book "Safety rules for using

machines" and the "Instruction manual" specific for every

machine. Contact your distributor if you have not understood

some instructions.

This welding machine is a constant direct current generator,

created by the INVERTER technology, designed for welding

with coated electrodes and with the TIG procedure.

For any requests of information, please always state the item

and the serial number of the welding machine.

It is also essential to pay special attention to the "SAFETY

RULES" Manual. The symbols next to certain paragraphs

indicate points requiring extra attention, practical advice or

simple information.

1.3 BEFORE CONNECTING THE WELDING MACHINE

Before connecting and switching on the unit follow all safety

rules and instructions as indicated in this manual. Make sure

that the airflow on cooling slots is not obstructed and then

proceed as follows:

This MANUAL and the "SAFETY RULES" MANUAL must be

stored carefully in a place familiar to everyone involved in

using the machine. They must be consulted whenever doubts

arise and be kept for the entire lifespan of the machine; they

will also be used for ordering replacement parts.

1) unpack the machine

2) take care that the unit is not placed against a wall or in a

position that might cut off the air; moreover, do not cover

the unit's source with plastic materials, metal or paper

sheets because they cause the decrease of the airflow,

IN CASE OF MALFUNCTIONS, REQUEST ASSISTANCE

FROM QUALIFIED PERSONNEL.

1 GENERAL DESCRIPTIONS

3) make sure that the air temperature does not exceed +40°C,

4) do not place any filtering device over the intake air

passages of this welding machine.

1.1 EXPLANATION OF TECHNICAL SPECIFICATIONS

Warranty is void if any type of filtering device is used.

2 INSTALLATION

2.1 CONNECTION TO MAINS SUPPLY

Before connecting the unit to the mains make sure that supply

voltage corresponds to the voltage indicated on the welding

machine technical specification tag.

IEC 60974 - 1.......The welder is manufactured according to

2.2 PROTECTION SYSTEM

IEC 60974 - 10 this international standards

Cl. A.......................Machine for professional and industrial use

The unit is equipped with internal protections, which assure a

lasting proper operation.

Art......................... Item number, to be indicated for any

request concerning the welding machine.

These protective systems are the following:

Single-phase static frequency converter -

transformer - rectifier.

2.2.1 Electrode anti-sticking protection

When the electrode sticks itself on the piece, the machine

brings the I

2

current to not dangerous values for the electrode.

....................... Dropping characteristic.

MMA.................... Suitable for manual welding with coated

electrodes.

2.2.2 Thermal protections

The signal light B (picture 1) indicates the intervention of this

protection. As soon as the unit has cooled down, it will be in

working conditions again. Do not shut off the welding machine

until the led has gone off.

Uo......................... Secondary no - load voltage.

X........................... Duty – cycle percentage. The duty-cycle

expresses the percentage, calculated on

10 minutes, in which the welding machine

can operate at a determined current,

without over-heating.

OVER VOLTAGE CAN DAMAGE THE UNIT

I

2

........................... Welding current.

2.2.3 Protection against incorrect supply voltages

U

2

.......................... Secondary voltage with I welding current.

If the voltage is greater than 270V when the switch K (pict. 1)

is turned on, the yellow led B (pict. 1) will flash briefly twice,

with a brief pause between flashes, and the machine will not

deliver current.

2

U .......................... Nominal supply voltage.

1

1 ~ 50/60Hz.......... Single - phase supply 50 or 60 Hz.

I1 max. …………... This is the maximum value of the absorbed

current

In this situation the electric circuits are protected, but the fan

may burn out after a few minutes.

I

1

eff...................... This is the maximum value of the actual

current absorbed, considering the duty

cycle.

In the voltage low during welding, the yellow led B (pict. 1)

flashes every 0.5 seconds and the machine does not deliver

current.

IP23...................... Grade of protection of frame. Grade 3 as a

second number means that this unit is fit to

work outside under the rain.

2.2.4 Motor-driven generators

....................…….. Symbol meaning that the welding machine

can be used in high electric shock riskworking areas.

They must have an electronic regulator of the tension, a power

equal to or greater than 6kVA and must not deliver a voltage

greater than 260V.

NOTES:................ In addition, the welding machine has been

designed to work in areas with grade 3 of

pollution.(See IEC 664).

6

2.3 UNIT DESCRIPTION

A) Power ON LED.

B) Yellow LED (see 2.2).

C) Welding current adjustment potentiometer.

D) Output terminal (-)

E) Adjust an over-current that makes it possible to maximize

transferring the electrode drop to the workpiece. This

function is not active in TIG welding.

F) Adjusts an over-current that may be inserted to aid in

striking the arc. This function is active in both MMA and

TIG modes.

G) Connector

H) Output terminal (+).

I) Mains cable

K) Switch.

2.4 GENERAL NOTES

Before using this welding machine, carefully read the

standards CEI 26/10 CENELEC HD 427 and also check

insulation of cables, electrode holder clamp, sockets and plugs

and that the section and length of welding cables are

compatible with current used.

2.5 COATED ELECTRODE WELDING

- This welding machine is suitable for welding all types of

electrodes.

- Use the electrode holder clamps in compliance with the

safety standards and without projecting tightening screws.

- Make sure that the switch K (picture 1) is in O position or that

the plug is not inserted in supply socket then connect welding

cables in accordance with polarity demanded by the

manufacturer of the electrodes which you will be using.

- Welding circuit should not be deliberately placed in direct or

indirect contact with protection wire if not in the piece to be

weld.

- If earthing is deliberately made on the workpiece by means

of the protection wire, the connection must be as direct as

possible, with the wire having a section at least equal to the

welding return current wire and connected to the piece,

being worked on, in the same place as the return wire, using

the return wire terminal or a second earth terminal close by.

- All possible precautions must be taken in order to avoid stray

currents.

- When taking voltage from a three-phase line, be very

careful when connecting the supply cable earth wire to

the socket earth pole.

- Connect the supply cable. When mounting a plug, make sure

that its capacity is adequate and that the yellow-green wire of

the supply cable is connected to the earth plug pin.

- The sections of all extensions should be adequate to

absorbed current I

1

.

- Turn the machine on by means of the switch K (picture 1).

WARNING: ELECTRIC SHOCK CAN KILL.

- Do not touch live electric parts.

- Do not touch weld output terminals when unit is energized.

- Do not touch electrode holder and earth clamp at the same

time.

- Adjust the welding current using the knob C, the hot start

using the knob F and the arc force using the knob E. We

recommend adjusting the arc force to between 0 and 2 for

rutile electrodes, between 2 and 4 for basic electrodes, and

between 4 and 8 for cellulosic electrodes.

When you have finished to weld, always remember to turn off

the unit and to remove the electrode from the electrode

holder.

2.6 TIG WELDING

- This welding machine is fit for welding with TIG procedure:

stainless steel, iron and copper.

- Connect the earth cable wire to the positive (+) pole of the

welding machine and the terminal to the working piece as

close as possible to the welding machine, making sure there

is a good electrical contact.

- Connect the connector of the TIG torch to the negative (-)

pole of the welding machine.

- The welding machine circuit should not be deliberately in

direct or indirect contact with protection conductor if not in the

piece to be welded.

- If earthing is deliberately made on the workpiece by means of

protection wire, the connection must be as direct as possible,

with the wire having a section at least equal to the welding

return current wire and connected to the piece being worked

on, in the same place as the return wire, using the return wire

terminal or a second earth terminal close by.

- All possible precautions must be taken in order to avoid stray

currents.

- Connect gas pipe to pressure reducer output connected to an

ARGON cylinder.

- Open the valve on the torch and regulate gas capacity.

- Use a 2% thoriated tungsten electrode chosen according to

table.

electrode ø direct current

2% thoriated tungsten negative electrode

(red band) (Argon)

ø 1 mm (0,040") fino a 60A

ø 1,6 mm (1/16") 60 : 160A

ø 2 mm (0,080") 80 : 200A

- Make sure that mains voltage corresponds to the voltage of

the welding machine.

- Connect the supply cable: when mounting a plug, make sure

that its capacity is adequate and that the yellow-green wire of

the supply cable is connected to the earth plug pin.

- Any extensions should have adequate sections for absorbed

current I1.

WARNING: ELECTRIC SHOCK CAN KILL!

- Do not touch live electric parts.

- Do not touch weld output terminals when unit is energized.

- Do not touch torch and earth clamp at the same time.

- Turn the machine on using the switch K (picture 1).

- Adjust the welding current using the knob C and the hot start

using the knob F according to the work to be carried out, then

open the valve placed on the torch to allow the emission of

gas.

- Strike the arc by contact using a firm, rapid stroke.

CAUTION: do not use commercial ignition devices.

- When you have finished to weld, always remember to turn off

7

the machine

and to close the gas cylinder valve.

3.2.2 Precautions to take while servicing:

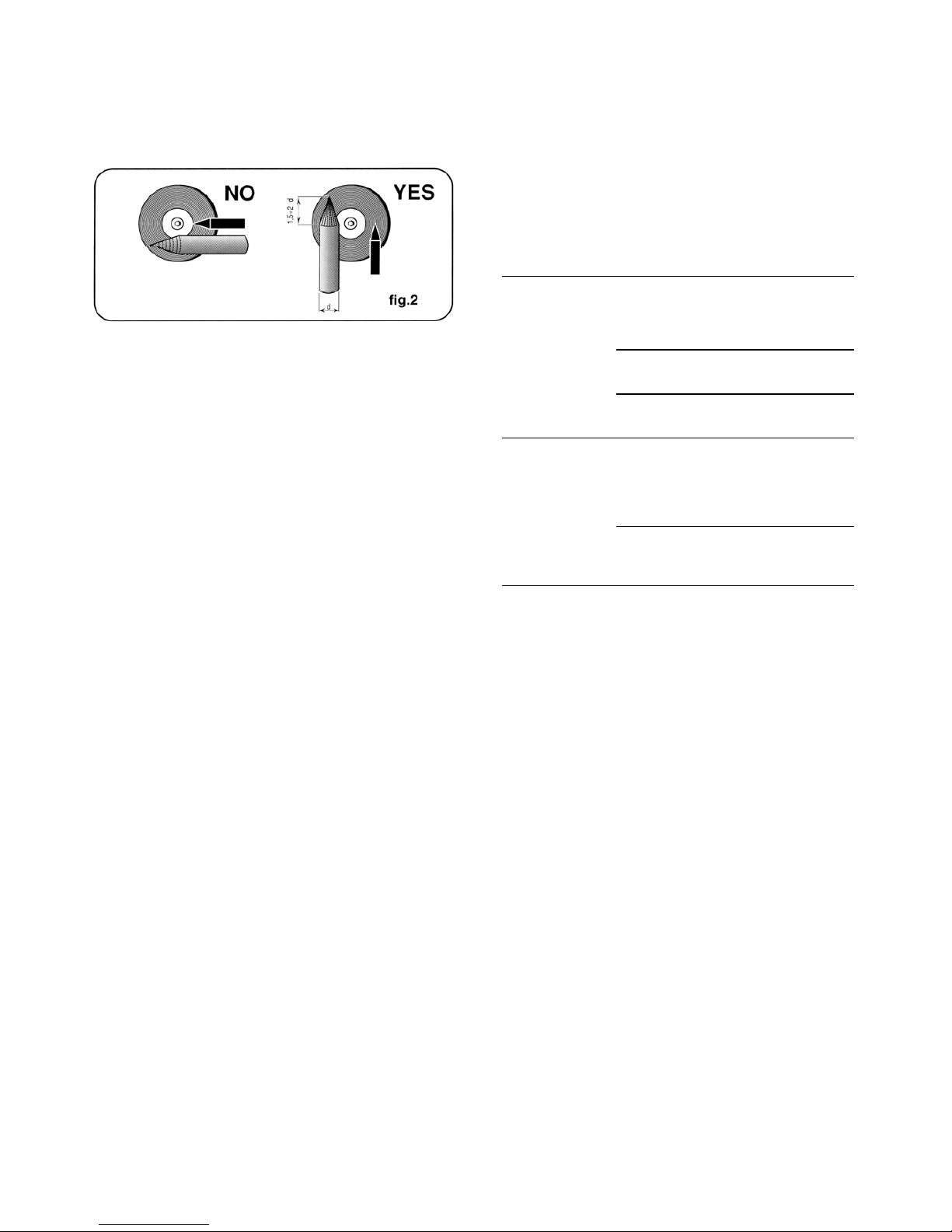

2.6.1 Electrode preparation

AN EXCESSIVE PRESSURE can break the circuit board.

Use only minimal pressure and gentle movements when

disconnecting or connecting board plugs and removing or

installing board.

It is necessary to pay special attention to the preparation of the

electrode point, grinding it so as to obtain vertical markings as

shown in picture 2.

INCORRECT INSTALLATION or misaligned plugs can

damage circuit boards.

Check that plugs are properly installed and aligned before

reinstalling the cover.

3.3 TROUBLE SHOOTING

DEFECT PROBABLE CAUSE REMEDY

The welding Switch in O position Switch to I

machine does not position

supply current;

completely

CAUTION: HOT FLYING METAL PARTICLES can injure

persons, start fires and damage equipment. TUNGSTEN

CONTAMINATION can lower the welding quality.

inoperative

Burnt fuses Replace

fuses

- Shape tungsten electrode only on grinder with proper guards

in a safe location, wearing proper face, hand, and body

protections.

Plug not correctly Connect it

connected properly

- Shape tungsten electrodes on a fine grit, hard abrasive wheel

used only for tungsten shaping.

_____

The welding Incorrect supply See 2.2.3

- Grind the end of the tungsten electrode to a taper-shape for a

length of 1,5 -2 electrode diameters (picture 2).

machine does voltage: yellow

not supply current signal lights up

but the fan

3 MAINTENANCE AND CHECK UP

works

_____

Thermostat is open. Wait approx.

3.1 GENERAL NOTES

Yellow block signal 5-6 min.

WARNING: ELECTRIC SHOCK CAN KILL.

lights up.

- Do not touch live electrical parts.

- Turn off welding power source and remove input power plug

from socket before maintenance and servicing.

MOVING PARTS can cause serious injury.

- Keep away from moving parts.

HOT SURFACES can cause severe burns.

- Allow the cooling of the unit before servicing.

3.2 WELDING MACHINE MAINTENANCE

Experience has shown that many fatal accidents originated

from servicing which had not been perfectly executed. For this

reason, a careful and thorough inspection on a serviced

welding machine is just as important as one carried out on a

new welding machine.

Furthermore, in this way manufacturer can be protected from

being held responsible for defects when the fault is someone

else.

3.2.1 Prescriptions to follow for servicing:

- After rewinding the transformer or the inductance, the welding

machine must pass the voltage test applied according to that

indicated in table 4 of the IEC 60974-1.

- If no rewinding is done, a welding machine which has been

cleaned and/or reconditioned must pass a voltage test

applied with voltage values equal to 50% of the values given

in table 4 of IEC 60974-1.

- After rewinding and/or the replacements of parts, the no-load

voltage should not exceed the values given in 11.1 of IEC

60974-1.

- If the servicing is not done by the manufacturer, the repaired

welding machines which underwent replacements or

modifications of any component should be labelled in a way

such that the identity of the person having serviced is clear.

Loading...

Loading...