Elettro CF MIG 290 Instruction Manual

I

MANUALE DI ISTRUZIONE PER SALDATRICE A FILO

Pag. 1

GB

INSTRUCTION MANUAL FOR WIRE WELDING MACHINE

Page 5

D

BETRIEBSANLEITUNG FÜR DRAHTSCHWEISSMASCHINEN

Seite 9

F

MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A FIL

Page 13

E

MANUAL DE INSTRUCCIONES PARA SOLDADORAS DE HILO

Pag. 17

P

MANUAL DE INSTRUÇÕES PARA SOLDADORES A FIO

Pag. 21

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico Pagg. Seiten 25

MANUALE DI ISTRUZIONE PER SALDATRICE A FILO

Prima dell’installazione, dell’uso o di qualsiasi

manutenzione alle macchine, leggere attentamente

il contenuto del libretto “Regole di sicurezza per

l’uso delle apparecchiature” e del “Manuale di

istruzioni” specifico per ogni macchina. Contattate

il vostro distributore se non avete compreso

completamente le istruzioni.

IMPORTANTE: Prima della messa in opera

dell'apparecchio leggere il contenuto di questo

manuale e conservarlo, per tutta la vita operativa,

in un luogo noto agli interessati.

Questo apparecchio deve essere utilizzato

esclusivamente per operazioni di saldatura.

IN CASO DI CATTIVO FUNZIONAMENTO

RICHIEDETE L’ASSISTENZA DI PERSONALE

QUALIFICATO.

1 DESCRIZIONI GENERALI

1.1 Specifiche

Questa saldatrice è un generatore realizzato con

tecnologia INVERTER, adatto alla saldatura

MIG/MAG e OPEN-ARC.

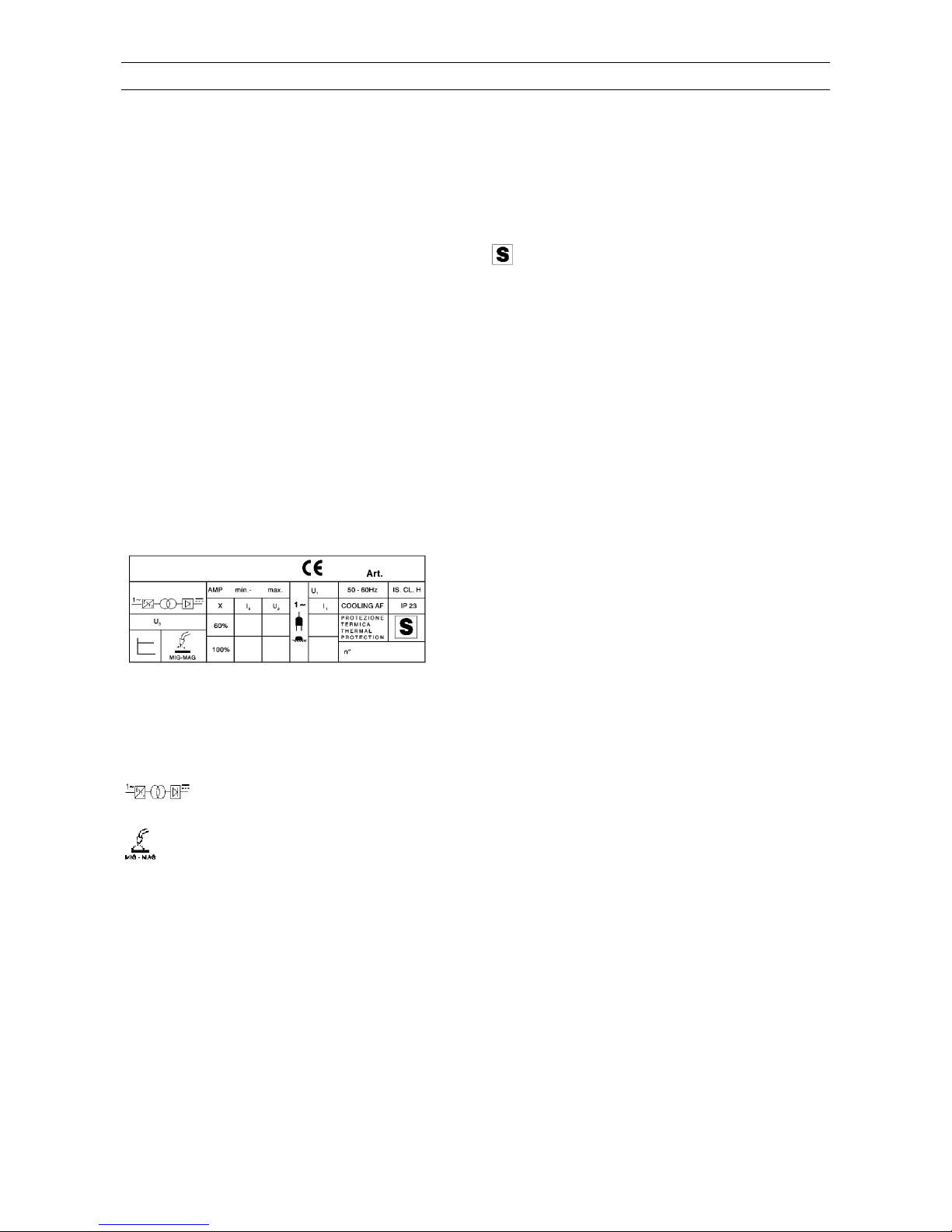

1.2 Spiegazione dei dati tecnici

1

Art. Articolo della macchina che deve

essere sempre citato per qualsiasi

richiesta relativa alla saldatrice.

n° Numero di matricola che deve essere

sempre citato per qualsiasi richiesta

relativa alla saldatrice.

Convertitore statico di frequenza

monofase-trasformatore-

raddrizzatore

Adatto per saldatura a filo

continuo (MIG/MAG).

AMP Corrente di saldatura non

convenzionale.

I valori rappresentano il limite minimo

e massimo ottenibile in saldatura.

Uo Tensione a vuoto secondaria (V di

picco)

X Fattore di servizio percentuale.

Il fattore di servizio esprime la

percentuale di 10 minuti in cui la

saldatrice può lavorare ad una

determinata corrente senza

causare surriscaldamenti.

I

2

Corrente di saldatura

U Tensione secondaria con corrente di

2

saldatura I

2

U Tensione nominale di alimentazione.

1

1~ 50/60Hz Alimentazione monofase 50 o 60 Hz.

I

1

Corrente assorbita alla corrispon-

dente corrente di saldatura I

2

IP23 Grado di protezione della carcassa.

Grado 3 come seconda cifra significa

che questo apparecchio è idoneo a

lavorare all’esterno sotto la pioggia.

Idonea a lavorare in ambienti con

rischio accresciuto.

NOTE: La saldatrice è inoltre stata progettata per

lavorare in ambienti con grado di inquinamento 3.

(Vedi IEC 664).

1.3 Protezioni

1.3.1 Protezione di blocco

In caso di malfunzionamento sul display G può

comparire un numero lampeggiante con il seguente

significato:

52 = pulsante di start premuto durante la

accensione.

53 = pulsante di start premuto durante il ripristino

del termostato.

56 = Cortocircuito prolungato tra il filo di saldatura

ed il materiale da saldare.

Spegnere e riaccendere la macchina.

Nel caso il display visualizzi numeri diversi

contattare il servizio assistenza.

1.3.2 Protezione meccanica (pulsante di

sicurezza)

Quando si apre il laterale mobile, si attiva il

pulsante di sicurezza che impedisce il

funzionamento della saldatrice. Questa protezione,

evidenziata dall’accensione del LED A, evita

situazioni di pericolo quando l'operatore sostituisce

il rullo del gruppo trainafilo o il filo di saldatura.

1.3.3 Protezione termica

Questo apparecchio è protetto da un termostato il

quale, se si superano le temperature ammesse,

impedisce il funzionamento della macchina. In

queste condizioni il ventilatore continua a

funzionare ed il LED A si accende.

2 INSTALLAZIONE

Controllare che la tensione d'alimentazione

corrisponda al valore indicato sulla targa dei dati

tecnici della saldatrice.

Collegare una spina di portata adeguata al cavo

d'alimentazione assicurandosi che il conduttore

giallo/verde sia collegato allo spinotto di terra.

La portata dell'interruttore magnetotermico o dei

fusibili, in serie all'alimentazione, devono essere

uguale alla corrente I

1

assorbita dalla macchina.

2.1 Messa in opera

L'installazione dalla macchina deve essere fatta da

personale esperto. Tutti i collegamenti devono

essere eseguiti in conformità e nel pieno rispetto

della legge antinfortunistica (norma CEI 26-10 CENELEC HD 427)

AVVERTENZA: Questa apparecchiatura non è

conforme alla normativa EN/IEC 61000-3-12. E’

2

l tempo di puntatura o di

termittenza. La

ia da 0,3 a 5 secondi.

a di saldatura.

zzata alla fine della saldatura,

USH-PULL P3KP, utilizzata con

(manuale per AL), il display indica

rzionale alla

ccensione della saldatrice.

iamo o aumentiamo il valore

urva sinergica.

nopola regola il tempo di pausa tra un

i

do il

n - rispetto allo 0 centrale,

ramma sinergico, potrebbe

responsabilità dell’installatore o dell’utilizzatore

(se necessario consultando il distributore della

rete) assicurarsi che l’apparecchiatura possa

essere collegata ad una linea pubblica in bassa

tensione.

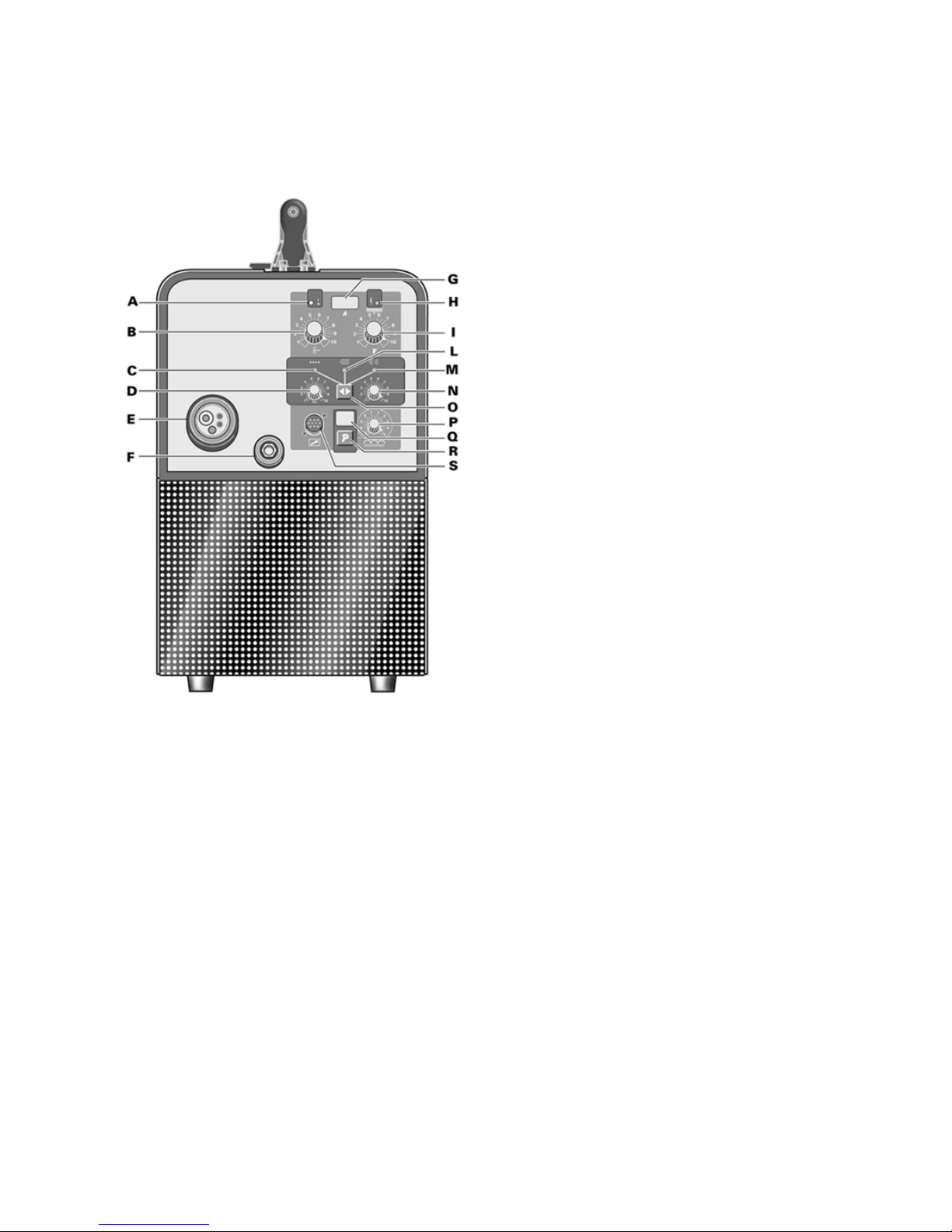

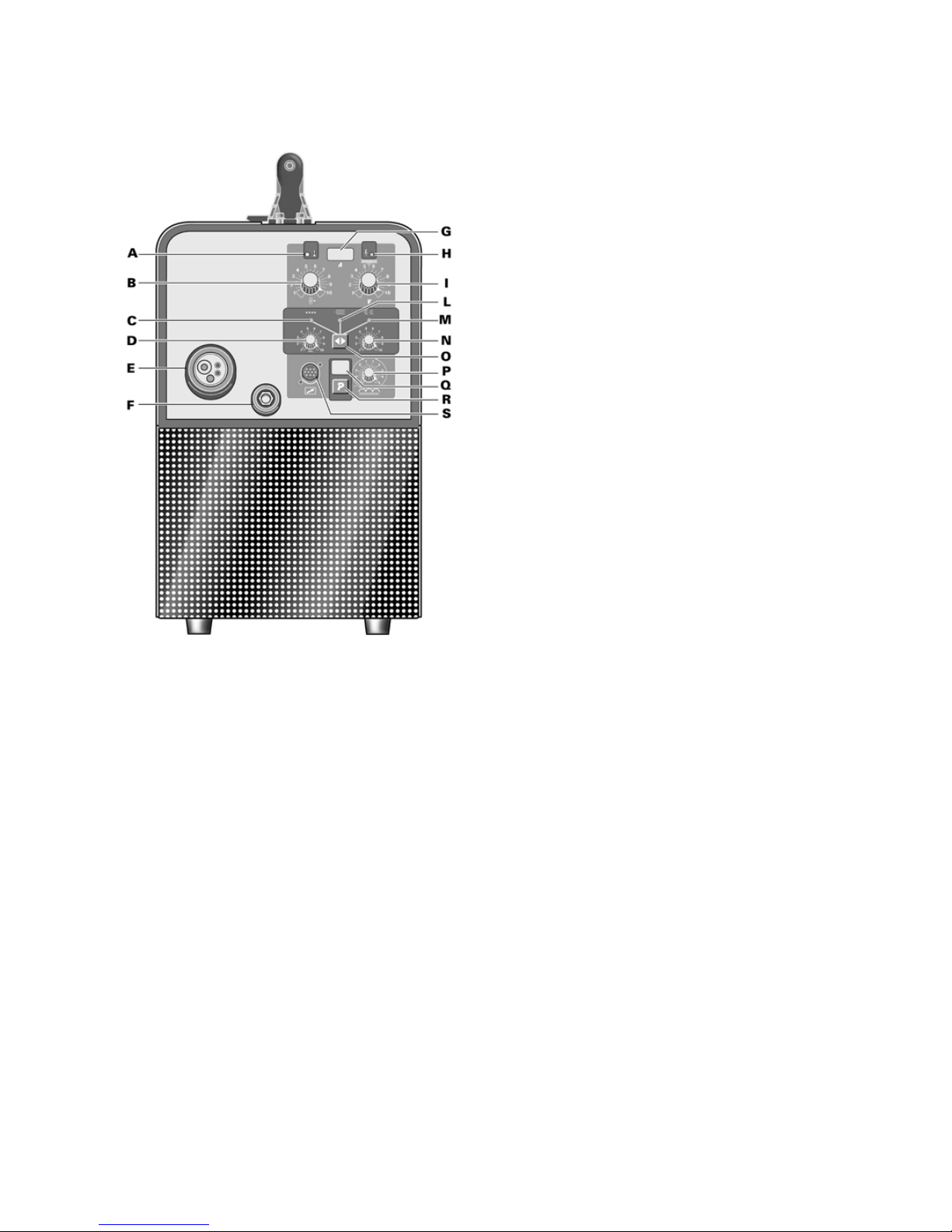

2.2 Comandi posti sul pannello anteriore

A - LED giallo.

Si accende quando il pulsante di sicurezza o il

termostato interrompono il funzionamento della

saldatrice.

B- Manopola di regolazione.

• Quando si utilizzano i programmi manuali varia

la velocità del filo di saldatura.

In questa condizione il display G indica solo la

corrente durante la saldatura.

• Quando si utilizzano i programmi sinergici

permette di preimpostare la corrente e di regolarla

durante la saldatura. La corrente è indicata, in

ogni condizione, dal display G.

Durante la saldatura questa corrente potrà variare

(anche se di poco) in funzione dello spessore del

materiale e dalla manualità dell'operatore. E'

indispensabile selezionare tramite il tasto R il

corretto programma di saldatura affinché il display

G indichi il giusto valore di corrente preimpostata.

C- LED colore verde.

Segnala l'attivazione del modo di saldatura per

punti o in intermittenza quando è acceso insieme

al LED M.

D- Manopola di regolazione.

Questa manopola regola i

lavoro durante la saldatura ad in

durata del tempo var

E- Attacco centralizzato

Vi si connette la torci

F- Presa di massa

Presa per il collegamento del cavo di massa.

G- Display 3 cifre.

Questo display visualizza la corrente di saldatura

che rimane memori

inoltre al momento della scelta del programma,

visualizza per un breve periodo il tipo di materiale

selezionato.

Con la torcia P

programma N° 2

un valore (variabile tra 1 e10) propo

velocità del filo.

H - LED verde.

Segnala l'a

I- Manopola di regolazione.

• Nei programmi manuali varia la tensione di

saldatura.

• Nei programmi sinergici, l'indice di questa

manopola deve essere posto sul simbolo

"SYNERGIC " al centro della regolazione. Agendo

su questa manopola si può correggere il valore

della tensione (lunghezza d'arco). L'operatore può

avere l'esigenza di modificare i valori memorizzati

per diversi motivi: una torcia diversa da quella

standard può dare piccole variazioni di

scorrevolezza del filo, la dimensione e lo spessore

della costruzione da saldare può avere bisogno di

piccole correzioni rispetto ai valori impostati, lo

stesso operatore, per sua abitudine o per proprie

esigenze può avere la necessità di variare la

tensione memorizzata.

E’ chiaro che se diminu

di tensione memorizzata, la correzione sarà ripetuta

sull'intera c

L- LED colore verde.

Segnala l'attivazione del modo di saldatura in

continuo.

M- LED colore verde.

Segnala l'attivazione del modo di saldatura in

intermittenza. Si accende assieme al LED C.

N- Manopola di regolazione.

Questa ma

tratto di saldatura e un altro. La durata del tempo

varia da 0,3 secondi a 5 secondi.

O- Tasto.

Premendo questo tasto si illuminano in sequenza

LED C, L e assieme i LED M e C.

P- Manopola di regolazione.

Questa manopola regola il valore dell'impedenza.

Per ogni programma il valore ottimizzato

corrisponde alla posizione 0. La macchina regola

automaticamente il corretto valore d'impedenza in

base al programma selezionato. L'operatore può

correggere il valore impostato e, regolan

potenziometro verso il +, otterrà saldature più calde

e meno penetranti, viceversa, regolando verso il -,

otterrà saldature più fredde e più penetranti.

La variazione in + o i

saldando con un prog

3

a 2 cifre.

.

nare quale programma

- Connettore 10 poli.

o il

macchina.

l

lo (+).

te il

riore della

-10 litri il minuto.

USH-PULL P3KP

assa al pezzo da

lla lancia

uoriesce.

si che il

saldare con fili

tti di saldatura.

te e ben protette

2

CO2 circa il 2%.

mani. E’ importante

richiedere una correzione della tensione di lavoro

con il potenziometro I.

Q- Display

Questo display visualizza il numero di programma

selezionato dal tasto R.

R- Tasto.

Questo tasto seleziona il numero di programma,

che è visualizzato dal display Q

Le istruzioni per determi

utilizzare sono indicate dentro una busta posta

all'interno del laterale mobile.

S

A questo connettore deve essere collegat

maschio 10 poli della torcia PUSH-PULL P3KP.

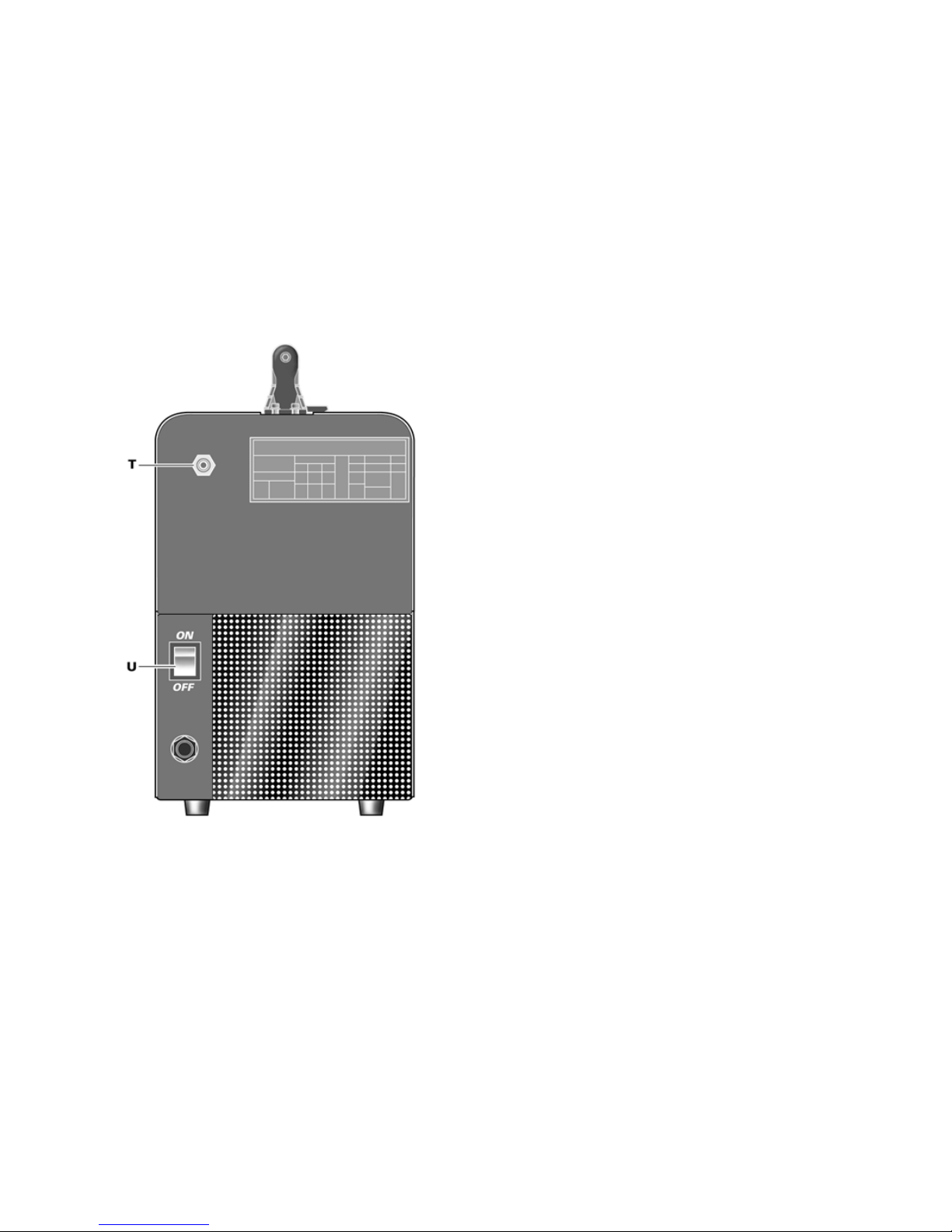

2.3 Comandi posti sul pannello posteriore

T- Raccordo gas.

U- Interruttore.

Accende e spegne la

3 SALDATURA

3.1 Messa in opera

Controllare che il diametro del filo corrisponda al

diametro indicato sul rullo trainafilo e che il

programma prescelto sia compatibile con il

materiale e il tipo di gas. Utilizzare rulli trainafilo

con gola ad “U” per fili di alluminio e con gola a

“V” per gli altri fili.

In base al tipo di filo da utilizzare assicurarsi che i

cavi corrispondenti alla torcia e al morsetto di

massa siano correttamente collegati sulla

morsettiera accessibile dallo sportello posto su

laterale destro della macchina.

Normalmente con i fili che richiedono protezione di

gas la torcia deve essere collegata al po

3.1.1 Collegamento del tubo gas

La bombola di gas deve essere equipaggiata da un

riduttore di pressione e un flussometro.

Se la bombola è posta sul pianale portabombole del

carrello deve essere fissata con l'apposita catena.

Solo dopo aver sistemato la bombola, collega

tubo gas uscente dalla parte poste

macchina al regolatore di pressione. Il flusso di gas

deve essere regolato a circa 8

3.2 La macchina è pronta per saldare

Quando si utilizza la torcia tipo P

gate. seguire le istruzioni alle

• Connettere il morsetto di m

saldare.

• Posizionare l'interruttore U su I.

• Togliere l'ugello gas.

• Svitare l'ugello portacorrente.

• Inserire il filo nella guaina guidafilo della torcia

assicurandosi che sia dentro la gola del rullo e che

questo sia in posizione corretta.

• Premere il pulsante torcia per fare avanzare il filo

fino alla fuoriuscita dello stesso dalla torcia.

il viso lontano da• Attenzione: tenere

terminale mentre il filo f

• Avvitare l'ugello portacorrente assicurando

diametro del foro sia pari al filo utilizzato.

• Montare l'ugello gas.

3.3 Saldatura degli acciai al carbonio

Per la saldatura di questi materiali è necessario:

3.3.1 Con protezione di gas

• Utilizzare un gas di saldatura a composizione

binaria, di solito ARGON + CO

2

con percentuali di

Argon che vanno dal 75% in su. Con questa

miscela il cordone di saldatura sarà ben raccordato

ed estetico.

Utilizzando CO

2

puro, come gas di protezione si

avranno cordoni stretti, con una maggiore

penetrazione ma con un notevole aumento di

proiezioni (spruzzi).

• Utilizzare un filo d'apporto della stessa qualità

rispetto all'acciaio da saldare. E' sempre bene

sare fili di buona qualità, evitare di u

arrugginiti che possono dare dife

• Evitare di saldare su pezzi arrugginiti o che

presentano macchie d'olio o grasso.

3.3.2 Senza protezione di gas

er ottenere saldature raccordaP

saldare sempre da sinistra a destra e dall'alto verso

il basso. Il filo animato Ø 0,9 deve essere utilizzato

con la torcia collegata al polo (-).

3.4 Saldatura degli acciai inossidabili

La saldatura degli acciai inossidabili della serie 300,

deve essere eseguita con gas di protezione ad alto

tenore di Argon, con una piccola percentuale di

ssigeno O o di anidride carbonicao

Non toccare il filo con le

mantenere sempre la zona di saldatura pulita per

non inquinare il giunto da saldare.

4

a al

specifiche per

lluminio senza mai usarle per altri materiali.

nio si deve utilizzare

ETTO sterne al

AUSE so (arrugginito

di gas

so

mancanza di

di

l gas intasati

. IFETTO

AUSE e sporchi

iccolo.

.

3. DIFETTO i laterali

ce

sioni di arco

CAUSE

• Induttanza insufficiente.

ldatore del

zione di CO

ve essere liberato

tto tra questo ugello ed il

servare i

esente da sporco od ossidazione.

te ostacolando l'uscita del

a ne possono creare un allentamento

scaldamento del corpo torcia e

ata

con aria compressa secca.

ad un continuo logorio,

o delle bobine. E' necessario

n controllo periodico di tutto il gruppo responsabile

del traino del filo: aspo, rullini guidafilo, guaina e

ugello porta corrente.

3.5 Saldatura dell'alluminio

Per la saldatura dell'alluminio è necessario

utilizzare:

• Argon puro come gas di protezione.

• Un filo di apporto di composizione adeguat

materiale base da saldare.

• Utilizzare mole e spazzonatrici

l'a

• Per la saldatura dell'allumi

la torcia PUSH-PULL P3KP.

4 DIFETTI IN SALDATURA

1. DIF - Porosità (interne o e

cordone)

C • Filo difetto

superficialmente)

• Mancanza di protezione

dovuta a:

- flusso di gas scarso

- flussometro difetto

- riduttore brinato, per la

un preriscaldatore del gas

protezione di CO

2

- elettrovalvola difettosa

- ugello porta corrente intasato da

spruzzi

- fori di efflusso de

- correnti d'aria presenti in zona di

saldatura.

2 D - Cricche di ritiro

C • Filo o pezzo in lavorazion

od arrugginiti.

• Cordone troppo p

• Cordone troppo concavo

• Cordone troppo penetrato.

- Incision

CAUSE • Passata troppo velo

• Corrente bassa e ten

elevate.

4 DIFETTO - Spruzzi eccessivi

• Tensione troppo alta.

• Mancanza di un prerisca

gas di prote

2

5 MANUTENZIONE DELL'IMPIANTO

• Ugello protezione gas

Questo ugello de

periodicamente dagli spruzzi metallici. Se distorto

o ovalizzato sostituirlo.

• Ugello porta corrente.

Soltanto un buon conta

filo assicura un arco stabile e un'ottima

erogazione di corrente; occorre perciò os

seguenti accorgimenti:

A) Il foro dell'ugello portacorrente deve essere

tenuto

B) A seguito di lunghe saldature gli spruzzi si

attaccano più facilmen

filo.

E' quindi necessario pulire spesso l'ugello e se

necessario sostituirlo.

C) L'ugello porta corrente deve essere sempre

ben avvitato sul corpo torcia. I cicli termici subiti

dalla torci

con conseguente ri

dell'ugello ed una incostanza dell'avanzamento del

filo.

• Guaina guidafilo.

E' una parte importante che deve essere controll

spesso poiché il filo può depositarvi polvere di rame

o sottilissimi trucioli. Pulirla periodicamente assieme

ai passaggi del gas,

Le guaine sono sottoposte

per cui si rende necessario, dopo un certo periodo,

la loro sostituzione.

• Gruppo motoriduttore.

Pulire periodicamente l'insieme dei rulli di

trascinamento da eventuale ruggine o residui

metallici dovuti al train

u

INSTRUCTION MANUAL FOR WIRE WELDING MACHINE

Before using this device all people authorised to

its use, repair or inspection, should read the

book “Safety rules for using machines” and the

“Instruction manual” specific for every machine.

Contact your distributor if you have not

understood some instructions.

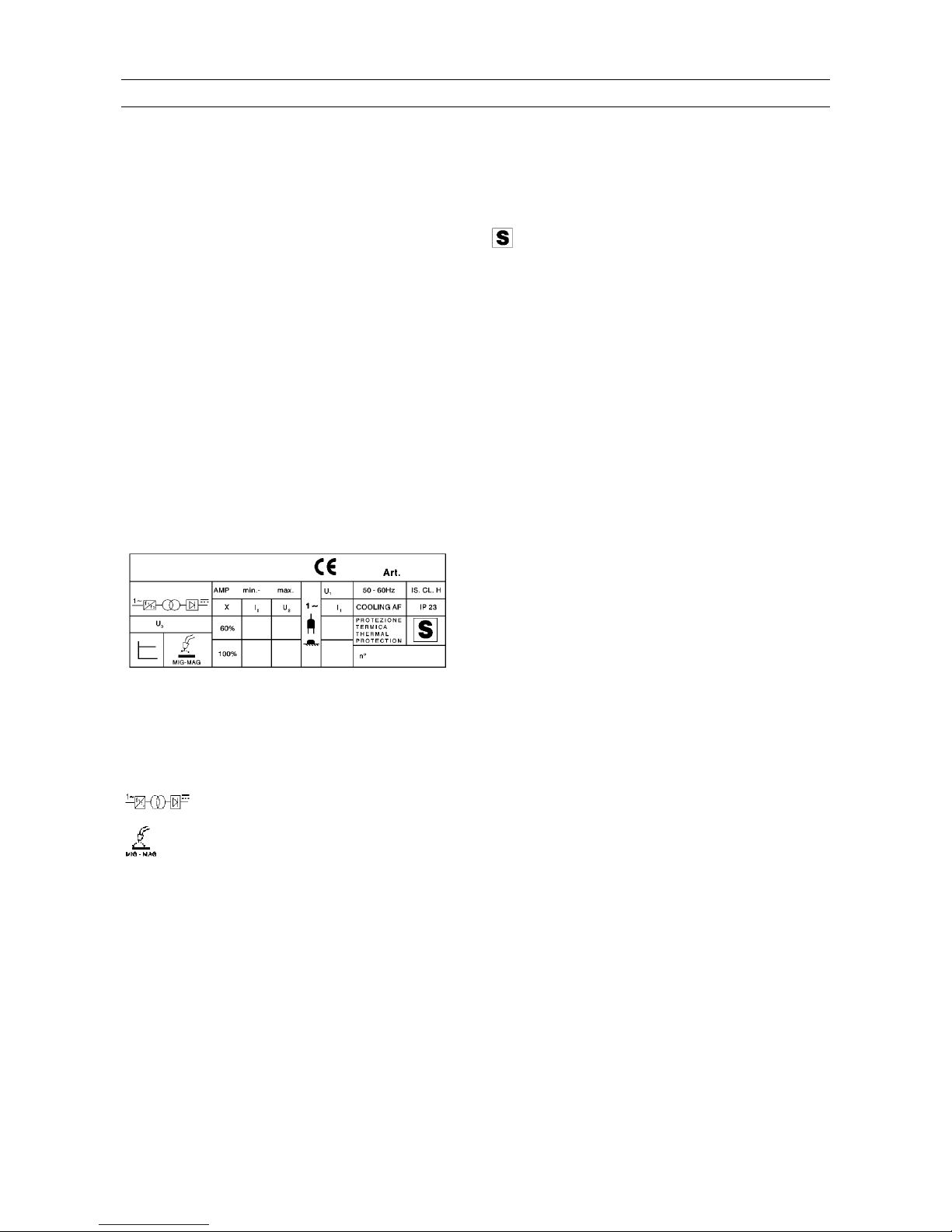

IP23 Protection rating for the housing.

Grade 3 as the second digit means that

this equipment is suitable for use

outdoors in the rain.

Suitable for use in high-risk

environments.

IMPORTANT: Before starting the equipment, read

the contents of this manual, which must be stored in

a place familiar to all users for the entire operative

life-span of the machine.

NOTES: The welding machine has also been

designed for use in environments with pollution

rating of 3. (See IEC 664).

This equipment must be used solely for welding

operations.

1.3 Protections

IN CASE OF MALFUNCTIONS, REQUEST

ASSISTANCE FROM QUALIFIED PERSONNEL.

1.3.1 Block protection

In the event of a malfunction, a number with the

following meaning may appear on the display G:

1 GENERAL DESCRIPTIONS

52 = Start button pressed during start-up.

53 = start button pressed during thermostat reset.

1.1 Specifications

56 = Extended short-circuit between the welding

electrode and the material to be welded.

This equipment is a power source developed using

INVERTER technology, suitable for MIG/MAG and

OPEN-ARC welding.

Shut the machine off and turn it back on.

If different numbers appear on the display, contact

technical service.

1.2 Explanation of technical specifications

1.3.2 Mechanical protection (safety button)

When the movable side is opened, this activates

the safety button that prevents operation of the

welding machine. This protection, indicated when

the LED A is lit, avoids hazardous situations when

the operator replaces the roller of the wire feeder

unit or the welding electrode.

Art. Item number, which must be indicated on

1.3.3 Thermal protection

any type of request regarding the welding

This machine is protected by a thermostat, which

prevents the machine from operating if the

allowable temperatures are exceeded. Under these

conditions the fan keeps running and the LED A

lights.

machine

n°. Serial number, which must be indicated

on any type of request regarding the

welding machine.

Single-phase static transformer-rectifier

frequency converter.

2 INSTALLATION

Make sure that the supply voltage matches the

voltage indicated on the specification plate of the

welding machine.

Suitable for continuous electrode

(MIG/MAG) welding.

AMP Unconventional welding current.

Mounting a plug with an adequate capacity for the

supply cable, making sure that the yellow/green

conductor is connected to the earth pin.

The values represent the minimum and

maximum levels attainable in welding.

Uo Secondary open-circuit voltage (peak V)

The capacity of the overload cutout switch or fuses

installed in series with the power supply must be

equivalent to the absorbed current I

1

of the

machine.

X Duty cycle percentage.

The duty cycle expresses the percentage

of 10 minutes during which the machine

may run at a certain current without

overheating.

2.1 Setup

I

2

Welding current

Skilled personnel must install the machine. All

connections must be carried out according to

current regulations, and in full observance of safety

laws (regulation CEI 26-10 - CENELEC HD 427).

U

2

Secondary voltage with welding current I2

U

1

Rated supply voltage.

1~ 50/60Hz 50- or 60-Hz single-phase power

supply.

WARNING: This equipment does not comply with

IEC 61000-3-12. If it is connected to a public low

voltage system, it is the responsibility of the installer

or user of the equipment to ensure, by consultation

I

1

Absorbed current at the corresponding

welding current I

2

.

5

with the distribution network operator if necessary,

that the equipment may be connected.

2.2 Controls on the front panel

6

A- LED yellow.

Lights when the thermostat or safety button interrupt

operation of the welding machine.

B- Setting knob.

• Adjusts the welding wire speed when using manual

programs.

In this condition the display G indicates only the

current during welding.

• When using synergic programs, it allows you to

pre-set the current and adjust during welding. The

current is indicated, in all conditions, by the display

G.

During welding, this current may vary (although only

slightly) based on the thickness of the material and

the manual skill of the operator. It is essential to use

the R key to select the correct welding program so

that the display G indicates the correct pre-set

current value.

C- LED green.

Signals activation of the spot or dash-welding mode

when lit together with LED M.

D - Setting knob.

This knob adjusts the spot welding or working time

during dash welding. The duration ranges from 0,3

to 5 seconds.

E - Central adapter

This is where the welding torch is to be connected.

F- Earth socket

Grounding cable socket.

G- 3-Digit display.

This display shows the welding current, which

remains saved after welding; in addition, it briefly

displays the type of material selected when a

program is selected.

With the PUSH-PULL P3KP torch, used with

program N° 2 (manual for AL), the display shows a

value (between 1 and 10) in proportion to the wire

speed.

H - LED green.

Indicates that the welding machine is on.

I- Setting knob.

• Adjusts the welding voltage in manual programs.

• In synergic programs, the indicator of this knob

must be set to the "SYNERGIC " symbol in the

centre of the setting range. Adjusting this knob

allows you to correct the voltage value (arc length).

The operator may need to change the saved values

for various reasons: a non-standard torch may

change the wire movement slightly, the size and

thickness of the workpiece may require minor

corrections from the set values, the operator may

need to change the saved voltage out of habit or

due to his or her own needs.

Obviously, any increases or decreases to the saved

voltage value will be repeated throughout the

synergic curve.

L- LED green.

Indicates that continuous welding mode is

activated.

M- LED green.

Indicates that 2-stage manual dash welding mode is

activated. It lights together with LED C.

N- Setting knob.

This knob adjusts the pause time between spot

welds. The duration ranges from 0.3 to 5 seconds.

O- Key.

Press this key to light in sequence the LEDs C, L

along with the LEDs M and C.

P- Setting knob.

This knob adjusts the impedance value.

For each program, the optimum value is the 0

position.

The machine automatically sets the correct

impedance value based on the program selected.

The operator may correct the set value: adjusting

the potentiometer towards + will produce warmer,

less penetrating welds, while vice-versa adjusting

towards - will produce colder and more penetrating

welds.

When welding with a synergic program, adjusting +

or - from the central 0 may require corrections to

the working voltage using the potentiometer I.

Q- 2-Digit display.

This display shows the program number selected

by the R key.

R- Key.

This key selects the program number, which

appears on the display Q.

The instructions for deciding which program to use

are provided in a packet inside the mobile side

panel.

S- 10-Pin connector.

This connector must be connected to the 10-pin

male of the PUSH-PULL P3KP torch.

7

p to the workpiece.

groove and that the

ove the wire forward

he gun tube

le diameter is the same as that of the wire

Assemble the gas nozzle.

order to weld these materials you must:

the welding

netration but a

wires

g rusted parts or those with oil or

rease stains.

st be used with the torch

onnected to the (-) pole.

.4 Welding stainless steel

ioxide CO

mes, to avoid contaminating the joint to be welded.

.5 Welding aluminium

se:

tion suitable for

inium, and never use them for

m you must use the

torch PUSH-PULL P3KP.

WELDING DEFECTS

.

2.3 Controls on the rear panel

T- Gas hose fitting.

U- Switch.

Turns the machine on and off.

3 WELDING

3.1 Installation

Make sure that the wire diameter corresponds to the

diameter indicated on the wire feeder roller, and that

the selected program is compatible with the material

and type of gas. Use wire feeder rollers with a "U"shaped groove for aluminium wires, and with a "V"shaped groove for other wires.

Based on the type of wire to be used, make sure

that the cables corresponding to the torch and earth

clamp are properly connected to the terminal board

accessible from the door on the right-hand side of

the machine.

Normally, with wires that require gas protection, the

torch must be connected to the (+) pole.

3.1.1 Connecting the gas hose

The gas cylinder must be equipped with a pressure

regulator and flow gauge.

If the gas cylinder is placed on the cylinder shelf of

the trolley it must be fastened using the chain

provided.

Connect the gas hose leaving the rear of the

machine to the pressure regular, only after

positioning the cylinder. The gas flow must be

adjusted to approximately 8-10 litres per minute.

3.2 The machine is ready to weld

When using the PUSH-PULL P3KP torch, follow the

instructions enclosed.

• Connect the earth clam

• Set the switch U to I.

• Remove the gas nozzle.

• Unscrew the contact tip.

• Insert the wire in the wire liner of the torch, making

sure that it is inside the roller

roller is in the correct position.

• Press the torch trigger to m

until it comes out of the torch.

• Caution: keep your face away from t

assembly while the wire is coming out.

• Screw the contact tip back on, making sure that

the ho

used.

•

3.3 Welding carbon steel

In

3.3.1 With gas protection

• Use a welding gas with a binary composition,

usually ARGON + CO

2

with percentages of Argon

ranging from 75% up. With this blend,

bead will be well jointed and attractive.

Using pure CO

2

as a protection gas will produce

narrow beads, with greater pe

considerably increase in splatters.

• Use a welding wire of the same quality as the

steel to be welded. It is best to always use good

quality wires, avoiding welding with rusted

that could cause welding defects.

• Avoid weldin

g

3.3.2 Without gas protection

To achieve well connected and protected welds,

always work from left to right and top to bottom. The

flux-cored wires Ø 0,9 mu

c

3

Series 300 stainless steels must be welded using a

protection gas with high Argon content, containing a

small percentage of O

2

or carbon d

2

(approximately 2%) to stabilize the arc.

Do not touch the wire with your hands. It is

important to keep the welding area clean at all

ti

3

In order to weld aluminium you must u

• Pure Argon as the protection gas.

• A welding wire with a composi

the base material to be welded.

• Use mills and brushing machines specifically

designed for alum

other materials.

• In order to weld aluminiu

4

1 DEFECT - Porosity (within or outside the bead)

8

CAUSES

ing gas due to:

preheating

atter

area.

.

CAUSES e dirty or rusted.

penetrated.

.

CAUSES

. g

CAUSES

f the CO

2

protection

gas

MAINTAINING THE SYSTEM

ove

lace if distorted or squashed.

must therefore observe the following

must be kept free of grime

ter long welding

cleaned more often,

d tip and causing the

ce unevenly.

long with the gas

ust be replaced after a certain

group:

asp, wire guide rollers, liner and contact tip.

• Electrode defective (rusted surface)

• Missing shield

- low gas flow

- flow gauge defective

- regulator frosted due to no

of the CO

2

protection gas

- defective solenoid valve

- contact tip clogged with sp

- gas outlet holes clogged

- air drafts in welding

2 DEFECT - Shrinkage cracks

• Wire or workpiec

• Bead too small.

• Bead too concave.

• Bead too deeply

3 DEFECT - Side cuts

• Welding pass done too quickly

• Low current and high arc voltages.

4 DEFECT - Excessive sprayin

• Voltage too high.

• Insufficient inductance.

• No preheating o

5

• Shielding gas nozzle.

This nozzle must be periodically cleaned to rem

weld spatter. Rep

• Contact tip.

Only a good contact between this contact tip and the

wire can ensure a stable arc and optimum current

output; you

precautions:

A) The contact tip hole

and oxidation (rust).

B) Weld spatter sticks more easily af

sessions, blocking the wire flow.

C) The tip must therefore be

and replaced if necessary.

D) The contact tip must always be firmly screwed

onto the torch body. The thermal cycles to which

the torch is subjected can cause it to loosen, thus

heating the torch body an

wire to advan

• Wire liner.

This is an important part that must be checked often,

because the wire may deposit copper dust or tiny

shavings. Clean it periodically a

lines, using dry compressed air.

The liners are subjected to constant wear and tear,

and therefore m

amount of time.

• Gearmotor group.

Periodically clean the set of feeder rollers, to remove

any rust or metal residue left by the coils. You must

periodically check the entire wire feeder

h

Loading...

Loading...