Elettro CF 50-25, Plasma Series, 70-35, 120-60, 51 PFC Instructions Manual

IT MANUALE DI ISTRUZIONI PER APPARECCHI DI TAGLIO AL PLASMA .................... Pag. 3

EN INSTRUCTIONS FOR PLASMA CUTTERS .................................................................... Page 8

DE BETRIEBSANLEITUNG FÜR PLASMASCHNEIDGERÄTE ............................................ Seite 13

FR MANUEL D’INSTRUCTIONS POUR APPAREILS DE DECOUPE .................................. Page 18

ES MANUAL DE INSTRUCCIONES PARA EQUIPOS DE CORTE EN PLASMA ................ Pag. 23

PT MANUAL DE INSTRUÇÃO PARA APARELHOS DE CORTE AO PLASMA .................. Pag. 28

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico ........................................................................................................................ Pagg. Seiten

33

2

Items / Artt. 452 - 454

1

2

3

3

MANUALE DI ISTRUZIONI PER APPARECCHIO DI TAGLIO AL PLASMA

IMPORTANTE

PRIMA DELLA INSTALLAZIONE, DELL’USO O DI

QUALSIASI MANUTENZIONE ALLA MACCHINA

LEGGERE IL CONTENUTO DI QUESTO MANUALE E

DEL MANUALE “REGOLE DI SICUREZZA PER L’USO

DELLE APPARECCHIATURE” PONENDO PARTICOLARE

ATTENZIONE ALLE NORME DI SICUREZZA.

CONTATTARE IL VOSTRO DISTRIBUTORE SE NON

AVETE COMPRESO COMPLETAMENTE QUESTE

ISTRUZIONI.

Questo apparecchio deve essere utilizzato esclusivamente

per operazioni di taglio.

E’ inoltre indispensabile tenere nella massima

considerazione il manuale riguardante le regole di

sicurezza. I simboli posti in prossimità dei paragrafi ai quali

si riferiscono, evidenziano situazioni di massima

attenzione, consigli pratici o se mplici inf or mazioni.

Entrambi i manuali devono essere conservati con cura, in

un luogo noto ai vari interessati. Dovranno essere

consultati ogni qual volta vi siano dubbi, dovranno seguire

tutta la vita operativa della macchina e saranno impiegati

per l’ordinazione delle parti di ricambio.

1. INSTALLAZIONE

1.1. MONTAGGIO TORCIA

Questo impianto è idoneo solo per torce originali

ELETTROCF. Si declina ogni responsabilità se

utilizzato con torce di tipo diverso.

Inserire la torcia sul raccordo I (vedere fig. 1) utilizzando

l’apposito utensile in dotazione e avvitando a fondo la

ghiera onde evitare perdite d’aria che potrebbero

danneggiare o pregiudicare il buon funzionamento della

torcia.

Non ammaccare il perno portacorrente e non piegare gli

spinotti del raccordo torcia. Un’ammaccatura del perno

impedisce di scollegarlo, mentre uno spinotto piegato non

garantisce un buon inserimento sul raccordo fisso I,

impedendo il funzionamento dell’apparecchio.

Pneumatica:

Post a sul l’alimentazione della torcia per evitare che

la pressione aria sia insufficiente. E’ evidenziata

dall’accensione del led D (vedi fig.1).

Se il led D si accende significa che la pressione è scesa

momentaneamente al di sotto di 3,2 ÷ 3,5 bar.

Elettrica:

Posta sul corpo torcia, per evitare che vi siano tensioni

pericolose sulla torcia, quando si sostituiscono l’ugello, il

diffusore, l’elettrodo o il portaugello;

Non eliminare o cortocircuitare le sicurezze

Utilizzare solamente ricambi originali.

Sostituire sempre eventuali parti danneggiate

dell’apparecchio o della torcia con materiale originale.

Non far funzionare l’apparecchio senza i coperchi.

Questo sarebbe pericoloso per l’operatore e le persone che

si trovano nell’area di lavoro ed impedirebbe

all’apparecchio un raffreddamento adeguato.

1.4. SPIEGAZIONE DEI DATI TECNICI

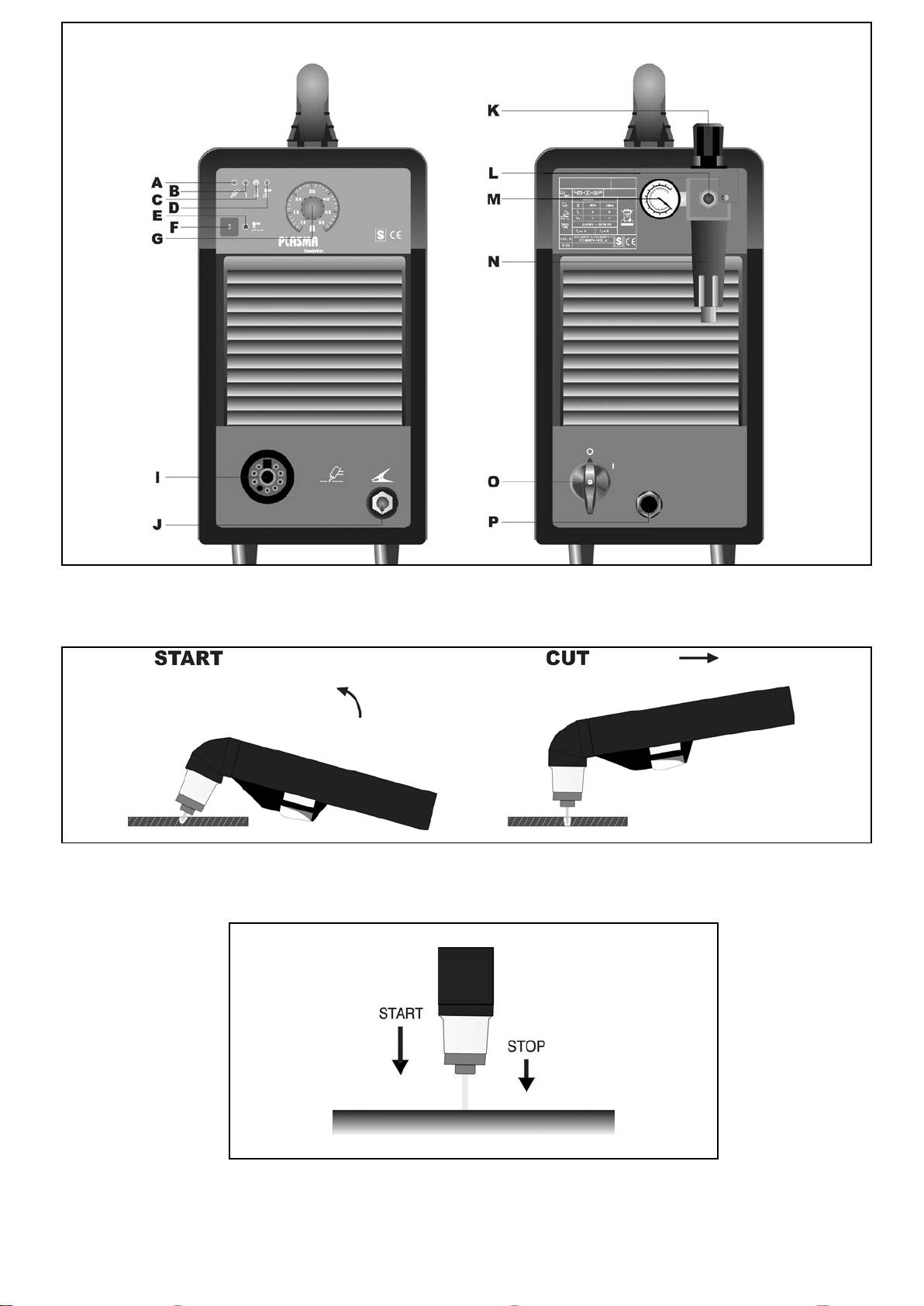

1.2. DESCRIZIONE DISPOSITIVI SULL’APPARECCHIO

(Fig. 1)

A) Led spia di rete.

B) Led di blocco; si illumina in condizioni di pericolo

(vedi par. 5.1.1).

C) Led termostato

D) Led pressione aria insufficiente.

E) Led che s'illumina quando è attiva la funzione

"self-restart pilot"

F) Pulsante per attivare e disattivare la funzione di

“self-restart pilot”

G) Manopola di regolazione della corrente di taglio

I) Raccordo per torcia.

J) Morsetto di massa

K) Manopola regolazione pressione.

L) Raccordo aria compressa (filetto 1/4" gas

femmina)

M) Manometro

N) Vaschetta raccogli condensa

O) Interruttore di rete

P) Cavo di alimentazione

1.3. DISPOSITIVI DI SICUREZZA

Questo impianto è provvisto delle seguent i sic urez z e:

T

ermica:

Per evitare sovraccarichi. E’ evidenziata

dall’accensione continua del led C (vedi fig.1).

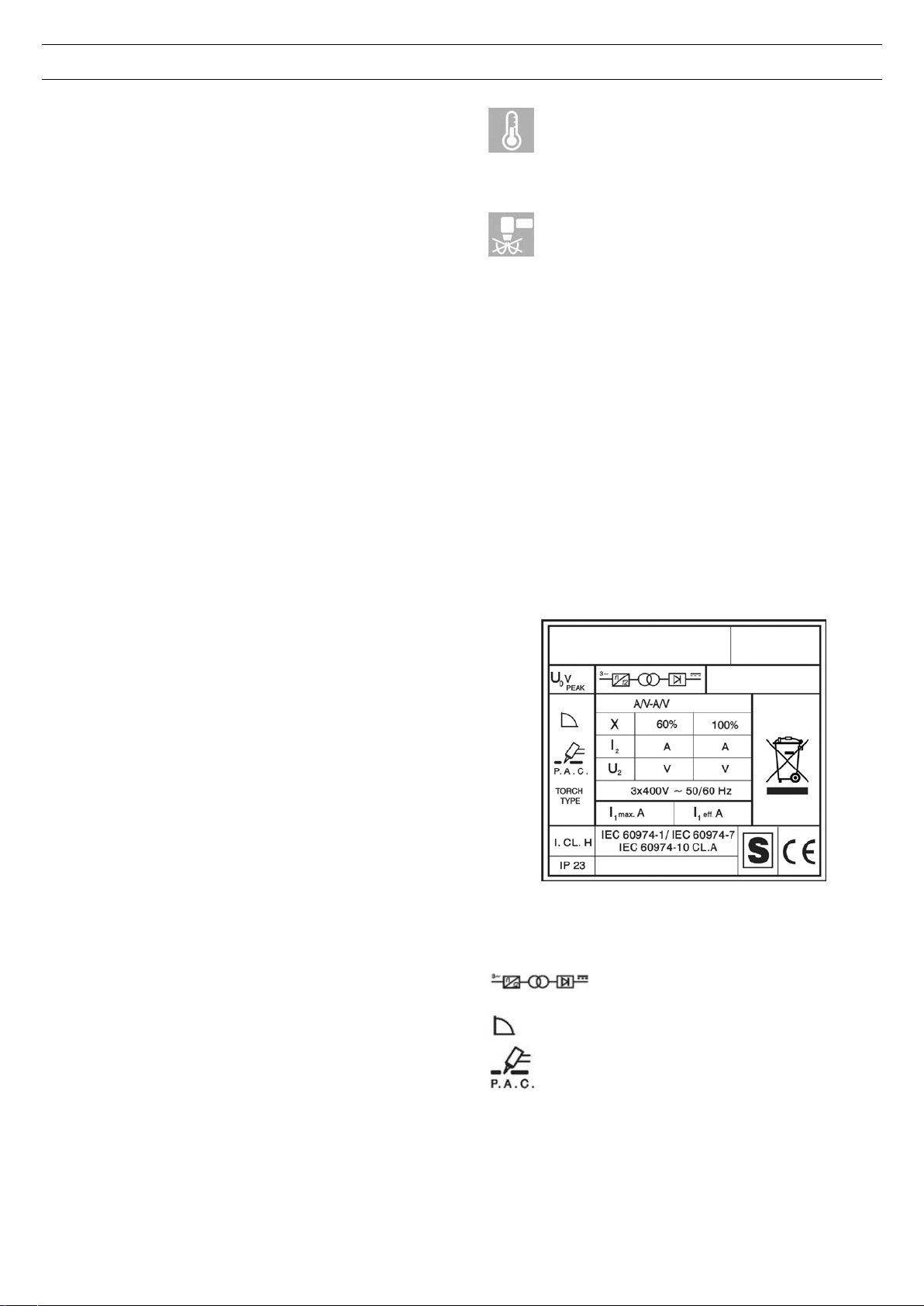

IEC 60974-1 ....... L’apparecchio è costruito secondo

IEC 60974-10 queste norme.

IEC 60974-7

Cl.A ..................... Apparecchiatura per uso industriale e

professionale.

.. Convertitore statico di frequenza trifase

trasformatore-raddrizzatore.

.................... Caratteristica discendente.

............... Adatto per il taglio al plasma.

TORCH TYPE .... Tipo di torcia che deve essere utilizzata

con questo apparecchio per formare un

sistema sicuro.

U0 ....................... Tensione a vuoto secondaria.

X ......................... Fattore di servizio percentuale.

Il fattore di servizio esprime la

percentuale di 10 minuti in cui

l’apparecchio può lavorare ad una

determinata corrente I2 e tensione U2

senza causare surriscaldamen ti.

I2 ......................... Corrente di taglio.

U

....................... Tensione convenzionale secondaria con

2

corrente di taglio I

Questa tensione

2

dipende dalla distanza tra l’ugello e il

pezzo da tagliare. Se questa distanza

aumenta anche la tensione di taglio

aumenta ed il fattore di servizio X% può

diminuire.

4

U1 ........................ Tensione nominale di alimentazione.

3~ 50/60Hz ........ Alimentazione trifase 50 oppure 60 Hz

I

Max .................. Corrente max. assorbita alla

1

corrispondente corrente I2 e tensione U2.

I

eff ................... E’ il massimo valore della corrente

1

effettiva assorbita considerando il fattore

di servizio. Solitamente, questo valore

corrisponde alla portata del fusibile (di

tipo ritardato) da utilizzare come

protezione per l’apparecchio.

IP23 .................... Grado di protezione del la carc ass a.

Grado 3 come seconda cifra significa che

questo apparecchio è idoneo a lavorare

all’esterno sotto la pioggia.

.................... Idoneo a lavorare in ambienti con rischio

accresciuto.

NOTE: L’apparecchio è inoltre stato progettato per lavorare

in ambienti con grado di inquinamento 3. (Vedi IEC 664).

1.5. MESSA IN OPERA

L’installazione d

ell’apparecchio deve essere fatta da

personale qualificato.

Tutti i collegamenti devono essere eseguiti in conformità

alle vigenti norme e nel pieno rispetto della legge

antinfortunistica (vedi CEI 26-23 / IEC-TS 62081).

Collegare l’alimentazione dell’aria al raccordo L (fig. 1).

Nel caso che l’alimentazione dell’aria provenga da un

riduttore di pressione di un compressore o di un impianto

centralizzato il riduttore deve essere regolato ad una

pressione di uscita non superiore a 8 bar (0,8 MPa).

Se l’alimentazione dell’aria proviene da una bombola di

aria compressa questa deve essere equipaggiata con un

regolatore di pressione.

Non collegare mai una bombola di aria compressa

direttamente al riduttore dell’apparecchio!

La pressione potrebbe superare la capacità del

riduttore che quindi potrebbe esplodere!

Collegare il cavo di alimentazione P (fig. 1): il conduttore

giallo verde del cavo deve essere collegato ad un’efficiente

presa di terra dell’impianto; i rimanenti conduttori debbono

essere collegati alla linea di alimentazione attraverso un

interruttore posto, possibilmente, vicino alla zona di taglio

per permettere uno spegnimento veloce in caso di

emergenza.

La portata dell’interruttore magnetotermico o dei fusibili in

serie all’interruttore deve essere uguale alla corrente I

eff

1

assorbita dall’apparecchio.

La corrente I

eff assorbita si deduce dalla lettura dei dati

1

tecnici riportati sull’apparecchio in corrispondenza della

tensione di alimentazione U1 a disposizione.

Eventuali prolunghe debbono essere di sezione adeguata

alla corrente I1 max assorbita.

2. IMPIEGO (vedere fig. 1)

Assicurarsi che il pulsante di start non sia premuto.

Accendere l’apparecchio mediante l’interruttore O. Questa

operazione sarà evidenziata dall’accensione della lampada

spia A.

Regolare la pressione, indicata dal manometro M, a 5 bar

(0,5 MPa) agendo sulla manopola K del riduttore, quindi

bloccare detta manopola premendo verso il basso.

Collegare il morsetto di massa al pezzo da tagliare.

Il circuito di taglio non deve essere posto deliberatamente a

contatto diretto o indiretto con il conduttore di protezione se

non nel pezzo da tagliare.

Se il pezzo in lavorazione viene collegato deliberatamente

a terra attraverso il conduttore di protezione, il

collegamento deve essere il più diretto possibile ed

eseguito con un conduttore di sezione almeno uguale a

quella del conduttore di ritorno della corrente di taglio e

connesso al pezzo in lavorazione nello stesso punto del

conduttore di ritorno utilizzando il morsetto del conduttore

di ritorno oppure utilizzando un secondo morsetto di massa

posto immediatamente vicino.

Ogni precauzione deve essere presa per evitare correnti

vaganti.

Scegliere, mediante la manopola G, la corrente di taglio.

Per art. 452: usare un ugello di diametro 0,95.

Per art. 454: usare un ugello di diametro 1,10.

Assicurarsi che il morsetto di massa e il pezzo siano in

buon contatto elettrico in particolare con lamiere verniciate,

ossidate o con rivestimenti iso l anti.

Non collegare il morsetto di massa al pezzo di materiale

che deve essere asportato.

Premere il pulsante della torcia per accendere l’arco pilota.

Se dopo 2 secondi non si inizia il taglio, l’arco pilota si

spegne e quindi, per riaccenderlo, è necessario premere

nuovamente il pulsante.

Tenere la torcia verticale durante il taglio.

Completato il taglio e dopo aver lasciato il pulsante, l’aria

continua ad uscire dalla torcia per circa 100 secondi per

consentire alla torcia stessa di raffreddarsi.

E’ bene non spegnere l’apparecchio prima della fine di

questo tempo.

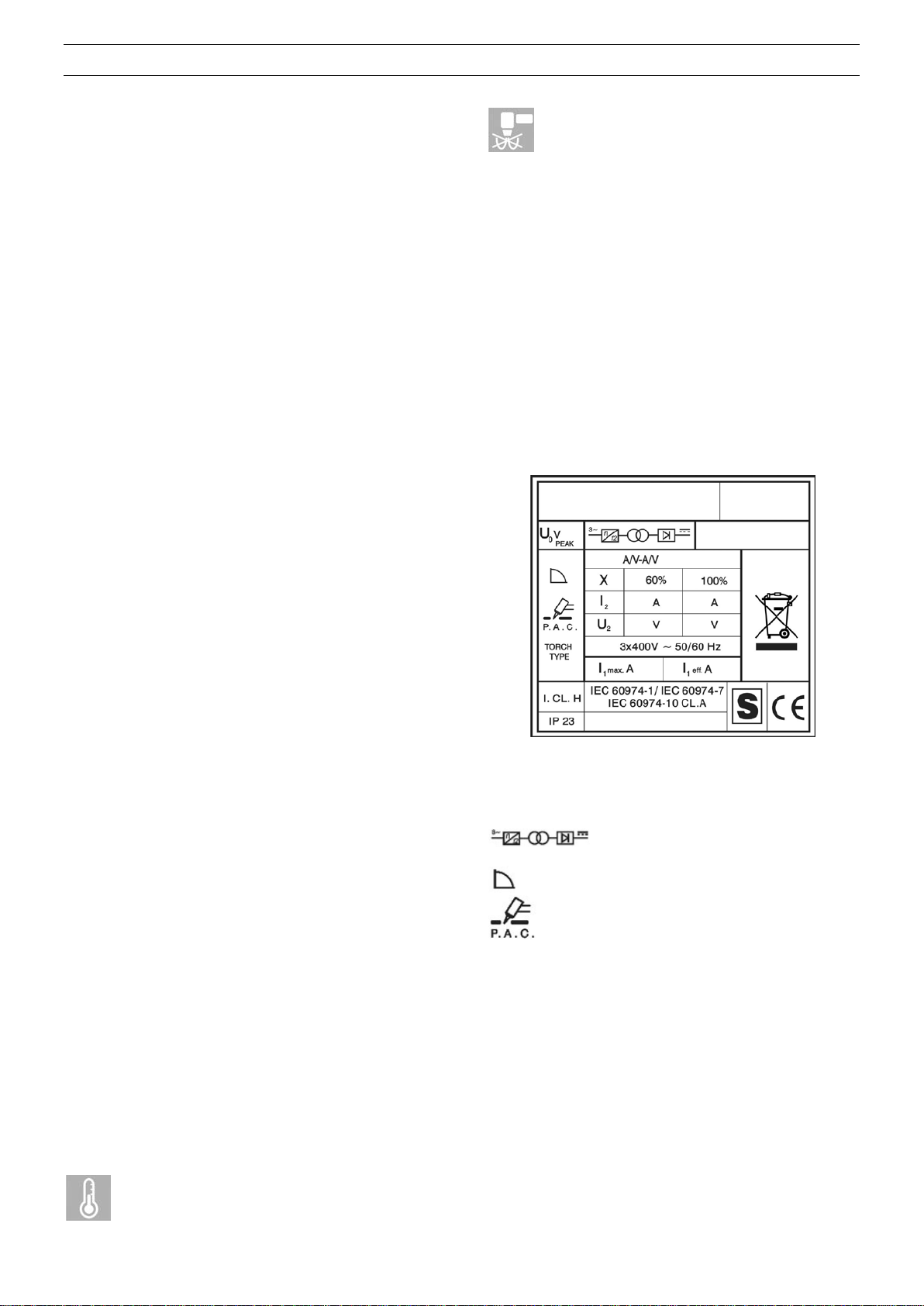

Nel caso si debbano eseguire fori o si debba iniziare il

taglio dal centro del pezzo si deve disporre la torcia in

posizione inclinata e lentamente raddrizzarla in modo che il

metallo fuso non sia spruzzato sull’ugello (vedi fig. 2).

Questa operazione deve essere eseguita, quando si forano

pezzi di spessore superiore ai 3 mm.

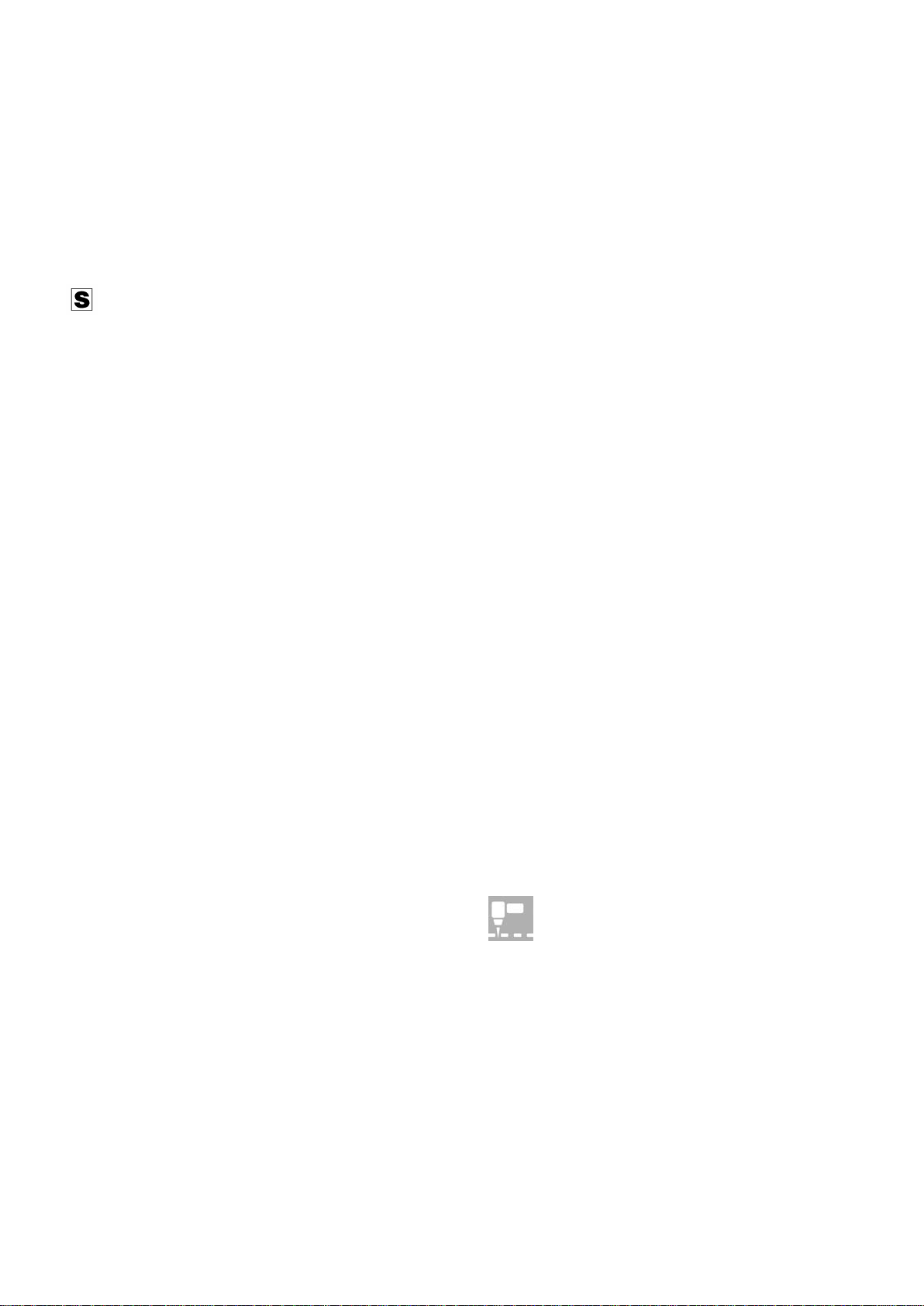

Nell'impiego in automatico, per lo sfon dament o (vedi fig. 3)

partire con l'ugello ad una distanza dal pezzo superiore a

quella del taglio.

Per spessori superiori a:

10 mm per art. 452

14 mm per art. 454

è necessario perforare il materiale prima del taglio.

Nel caso si debbano eseguire tagli circolari si consiglia di

utilizzare l’apposito compasso fornito a richiesta.

E' importante ricordare che l'utilizzo del compasso può

rendere necessario impiegare la tecnica di partenza

suindicata (vedi fig. 2).

Non tenere inutilmente acceso l’arco pilota in aria per non

aumentare il consumo dell’elettrodo, del diffusore e

dell’ugello.

A lavoro terminato, spegnere la macchina.

Per tagliare lamiere forate o grigliati attivare la

speciale funzione mediante il pulsante F (led E acceso).

Alla fine del taglio, mantenendo premuto il pulsante, l'arco

pilota si riaccenderà automaticamente. Utilizzare questa

funzione solo se necessario per evitare un'inutile usura

dell'elettrodo e dell'ugello.

3. INCONVENIENTI DI TAGLIO

3.1. INSUFFICIENTE PENETRAZIONE

Le cause di questo inconveniente possono essere:

velocità elevata. Assicurarsi sempre che l’arco sfondi

completamente il pezzo da tagliare e che non abbia

mai un’inclinazione, nel senso di avanzamento,

superiore ai 10 -15°. Si eviteranno consumi non

corretti dell’ugello e bruciature al portaugello.

Spessore eccessivo del pezzo.

5

Morsetto di massa non in buon contatto elettrico con il

LED B

CONDIZIONE

RIMEDIO

Attendere 5 sec.

della macchina.

Acceso

fisso

Tensione di pilotaggio

degli IGBT non corretta.

Contattare

l’assistenza.

Contatto del reed chiuso

della macchina.

pezzo.

Ugello ed elettrodo consumati.

Corrente di taglio troppo bassa.

N.B.: Quando l’arco non sfonda le scorie di metallo fuso

ostruiscono l’ugello.

3.2. L’ARCO DI TAGLIO SI SPEGNE

dell’apparecchio dalla polvere metallica accumulatasi,

usando aria compressa.

5.1.1 DIAGNOSI

Il led B (fig . 1) si accende quando si verificano le seguenti

condizioni:

Le cause di questo inconveniente possono essere:

ugello, elettrodo o diffusore co nsumati

pressione aria troppo alta

tensione di alimentazione troppo bassa

3.3. TAGLIO INCLINATO

Qualora il taglio si presentasse inclinato spegnere

l’appar ecchio e sostituire l’ugello.

Quando la corrente di taglio supera 45 A evitare che

l’ugello vada in contatto elettrico con il pezzo da tagliare

(anche attraverso scorie di metallo fuso), questa

condizione provoca una rapida, a volte istantanea,

distruzione del foro dell’ugello che provoca un taglio di

pessima qualità.

3.4. ECCESSIVA USURA DEI PARTICOLARI DI

CONSUMO

Le cause di questo proble ma possono essere:

a) pressione aria troppo bassa rispetto a quella consigliata.

b) eccessive bruciature sulla parte terminale del

portaugello.

4. CONSIGLI PRATICI

Se l’aria dell’impianto contiene umidità ed olio in

quantità notevole è bene utilizzare un filtro essiccatore

per evitare un’eccessiva ossidazione ed usura delle

parti di consumo, il danneggiamento della torcia e che

vengano ridotte la velocità e la qualità del taglio.

Le impurità presenti nell’aria favoriscono l’ossidazione

dell’elettrodo e dell’ugello e possono rendere

difficoltosa l’accensione dell’arco pilota. Se si verifica

questa condizione pulire la parte terminale

dell’elettrodo e l’interno dell’ugello con carta abrasiva

fine.

Assicurarsi che l’elettrodo e l’ugello nuovi che stanno

per essere montati siano ben puliti e sgrassati.

Per evitare di danneggiare la torcia utilizzare

sempre ricambi originali.

5. MANUTENZIONE

Togliere sempre l'alimentazione all’apparecchio prima di

ogni intervento che deve essere eseguito da personale

qualificato.

Acceso

fisso

Acceso

fisso

5.2. MANUTENZIONE TORCIA (vedi pag. 33, 35, 37 e 39)

Sostituzione delle parti di consumo. I particolari soggetti

ad usura sono l'elettrodo 23, il diffusore 24 e l'ugello 25. La

sostituzione di una di queste parti è possibile solo dopo

avere svitato il portaugello 26. L'elettrodo 23 deve essere

sostituito quando presenta un cratere al centro profondo

circa 1,5 mm. L'ugello 25 va sostituito quando presenta il

foro centrale rovinato oppure molto allargato rispetto a

quello del particolare nuovo.

Quando l'elettrodo è consumato l'ugello si usura molto

rapidamente. Quando l'elettrodo è usurato la macchina

perde potenza di taglio. Una ritardata sostituzione

dell'elettrodo e dell'ugello provoca un eccessivo

riscaldamento delle parti, tale da pregiudicare la durata del

diffusore 24. Assicurarsi che dopo la sostituzione, il

portaugello 26 sia stretto a sufficienza.

ATTENZIONE! Il portaugello 26 deve essere avvitato

sulla testina solo con l'elettrodo 23, il diffusore 24 e

l'ugello 25 montati.

5.3. ACCORGIMENTI DA USARE DOPO UN

Dopo aver eseguito una riparazione, fare attenzione a

riordinare il cablaggio in modo che vi sia un sicuro

isolamento tra il lato primario ed il lato secondario della

macchina. Evitare che i fili possano andare a contatto con

parti in movimento o parti che si riscaldano durante il

funzionamento. Rimontare tutte le fascette come

sull’apparecchio originale in modo da evitare che, se

accidentalmente un conduttore si rompe o si scollega,

possa avvenire un collegamento tra il primario ed il

secondario.

Rimontare inoltre le viti con le rondelle dentellate come

sull’apparecchio original e.

All’accensione della

macchina.

durante l’accensione

INTERVENTO DI RIPARAZIONE.

dall’accensione

Contattare

l’assistenza.

5.1. MANUTENZIONE GENERATORE

In caso di manutenzione all'interno dell’apparecchio,

assicurarsi che l'interruttore O (fig. 1) sia in posizione "O" e

che il cavo di alimentazione sia scollegato dalla rete.

Verificare inoltre che non vi sia tensione ai capi dei

condensatori del gruppo IGBT.

Anche se l’apparecchio è provvisto di un dispositivo

automatico per lo scarico della condensa, che entra in

funzione ogni volta che si chiude l’alimentazione dell’aria, è

buona norma, periodicamente, controllare che nella

vaschetta N (fig.1) del riduttore non vi siano tracce di

condensa.

Periodicamente, inoltre, è necessario pulire l’interno

6. CONSIGLI PRATICI PER TAGLIO AUTOMATICO

6.2. Informazioni e ottimizzazione della qualità di taglio

Le informazioni riportate nelle seguenti sezioni saranno utili

per ottimizzare la qualità di taglio e massimizzare la vita utile

dei consumabili.

6.1. Verifica della corretta configurazione della torcia e del

banco

• Posizionare la torcia ad angolo retto rispetto alla lamiera.

• Se si puliscono, controllano e "ottimizzano" le guide e il

sistema di trasmissione del banco da taglio, il movimento della

torcia è agevolato. Un movimento irregolare della macchina

può generare ondulazioni sulla superficie di taglio.

• Assicurarsi che durante il taglio la torcia non tocchi la

lamiera. Il contatto potrebbe danneggiare lo schermo e/o

l'ugello e influenzare la qualità della superficie di taglio.

Causa

Problema

Nella qualità del taglio è necessario tener conto di diversi

fattori:

1) Angolo di taglio: il livello di angolazione del bordo di

taglio.

2) Bava: il materiale fuso che si solidifica sulla parte

superiore o inferiore della lamiera.

3) Rettilineità della superficie di taglio: la superficie di taglio

può essere concava o convessa.

Nelle sezioni seguenti viene spiegato in che modo tali fattori

possono influenzare la qualità di taglio.

1) Angolo di taglio o di inclinazione

• Un angolo di taglio positivo viene realizzato quando viene

rimossa una quantità maggiore di materiale dalla parte

superiore del taglio anziché dal fondo.

• Un angolo di taglio negativo si ottiene quando viene rimossa

una quantità maggiore di materiale dalla parte inferiore del

taglio.

.

Soluzione

Taglio inclinato negativo

aglio OK

T

Taglio inclinato positivo

Note: L'angolo di taglio retto sarà sempre sul lato destro

caratterizzato da un determinato livello di inclinazione.

2) Bava

Quando si esegue il taglio plasma ad aria, si formerà sempre

un po' di bava. È tuttavia possibile ridurre al minimo la quantità

e il tipo di bava regolando correttamente il sistema in base

all'applicazione.

Le bave appaiono sul bordo superiore di entrambi i pezzi della

lamiera quando la torcia è troppo bassa o la tensione è troppo

alta, se si utilizza un controllo altezza torcia. Regolare la torcia

o la tensione in piccoli incrementi fino a ridurre la bava.

La bava a bassa velocità si forma quando la velocità di taglio

della torcia è eccessivamente bassa e l'arco spara in avanti.

Forma un deposito pesante e con bolle sul fondo del taglio e

può essere rimosso facilmente. Aumentare la velocità per

ridurre questo tipo di bava.

La bava ad alta velocità si forma quando la velocità di taglio è

eccessivamente elevata e l'arco rimane indietro. Forma una

bolla sottile e lineare di metallo solido attaccata molto vicino al

taglio. È saldata sul fondo del taglio ed è difficile da rimuovere.

Per ridurre la bava ad alta velocità:

• Diminuire la velocità di taglio.

• Diminuire la distanza tra la torcia e la lamiera.

La torcia è troppo bassa.

La torcia è troppo alta. Abbassare la torcia o, se si utilizza un controllo

rispetto al movimento in avanti della torcia. Il lato sinistro sarà sempre

Sollevare la torcia o, se si utilizza un controllo

dell'altezza della torcia, aumentare la tensione

dell'arco.

altezza torcia, diminuire la tensione dell'arco.

3) Rettilineità della superficie di taglio

Una tipica superficie di taglio al plasma è

leggermente concava.

La superficie di taglio può diventare più concava o

convessa. È necessario impostare correttamente

l'altezza della torcia per assicurare che la

superficie di taglio sia il più possibile retta. I

consumabili usurati influenzano inoltre la

rettilinearità del taglio.

Quando la distanza tra la torcia e la lamiera è

eccessivamente ridotta, si crea una superficie di

taglio estremamente concava. Aumentare la

distanza tra la torcia e la lamiera in modo da

raddrizzare la superficie di taglio.

Quando la distanza tra la torcia e la lamiera è

eccessivamente ampia o la corrente di taglio è

troppo alta, si crea una superficie di taglio

convessa. Provare innanzitutto ad abbassare la

torcia, quindi ridurre la corrente di taglio.

6

6.3. Sfondamento della lamiera mediante una torcia

automatica

Al pari della torcia per taglio manuale, è possibile iniziare un

taglio con la torcia automatica sul bordo della lamiera oppure

sfondando la lamiera. Lo sfondamento causerà una vita utile

ridotta dei consumabili rispetto alle partenze dal bordo.

Le tabelle di taglio includono una colonna per l'altezza di taglio

consigliata quando si inizia uno sfondamento e una colonna

per il tempo di sfondamento della lamiera.

è adeguato o il banco non è correttamente messo a terra.

• La tensione di alimentazione è troppo bassa.

• La velocità di taglio è troppo elevata.

• I consumabili sono usurati e devono essere sostituiti.

• Il metallo sottoposto al taglio supera la capacità massima.

- Formazione di bava alla base del taglio. Cause possibili:

• La velocità di taglio non è corretta.

• La tensione di alimentazione è troppo bassa.

• I consumabili sono usurati e devono essere sostituiti.

Nota: Quando si sfondano spessori massimi, l'anello di bava

che si forma durante lo sfondamento potrebbe diventare

talmente grande da entrare in contatto con la torcia mentre

quest'ultima inizia a muoversi al termine dello sfondamento.

6.4 Comuni errori di taglio automatico

- L'arco pilota della torcia si attiva, ma non si trasferisce.

Cause possibili:

• Il collegamento del cavo di lavoro sul banco da taglio non

è adeguato o il banco non è correttamente messo a terra.

• La distanza tra torcia e lamiera è troppo elevata.

- La lamiera non è stata completamente penetrata e vi è

un'eccessiva produzione di scintille sulla parte superiore

della lamiera. Cause possibili:

• Il collegamento del cavo di lavoro sul banco da taglio non

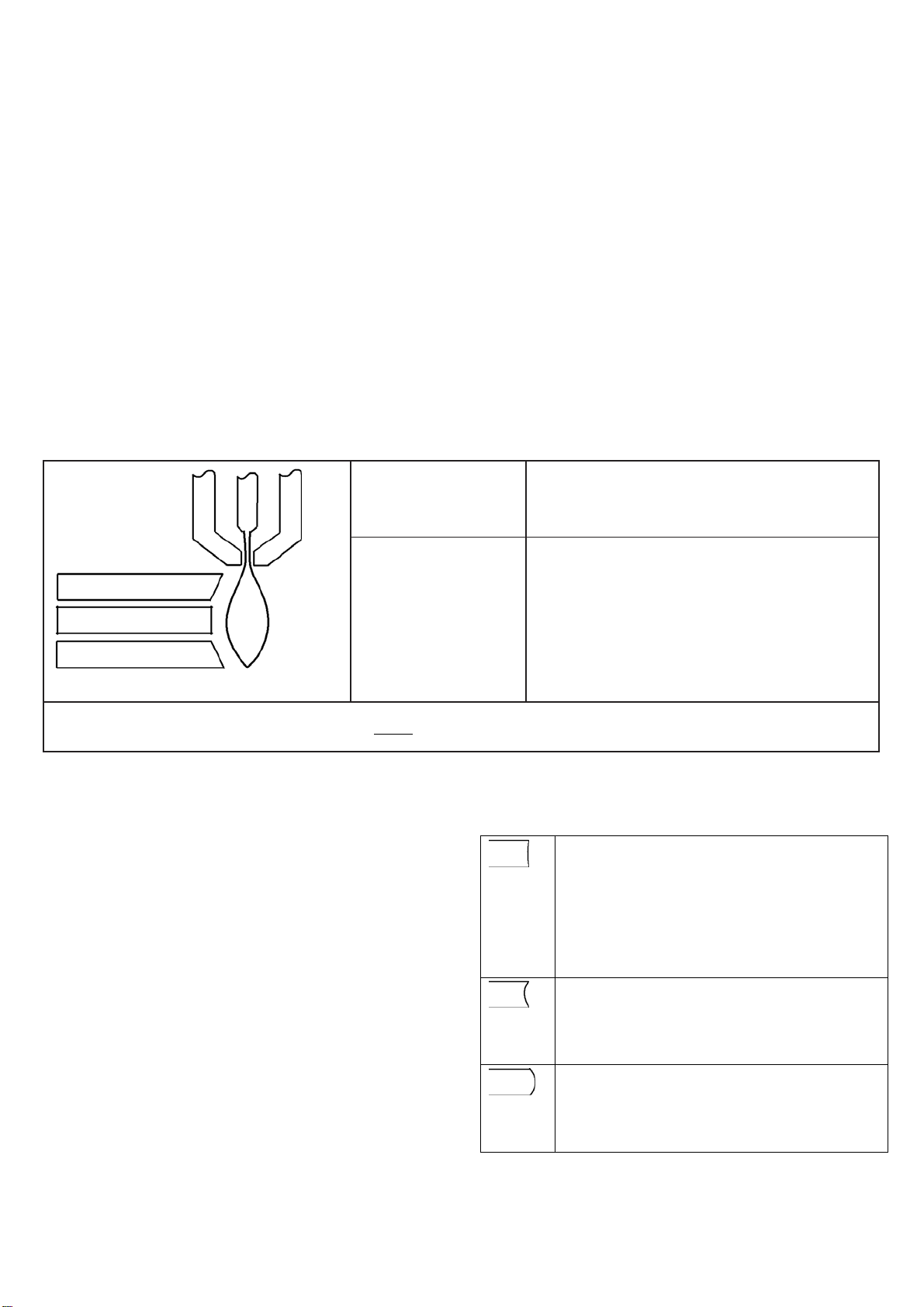

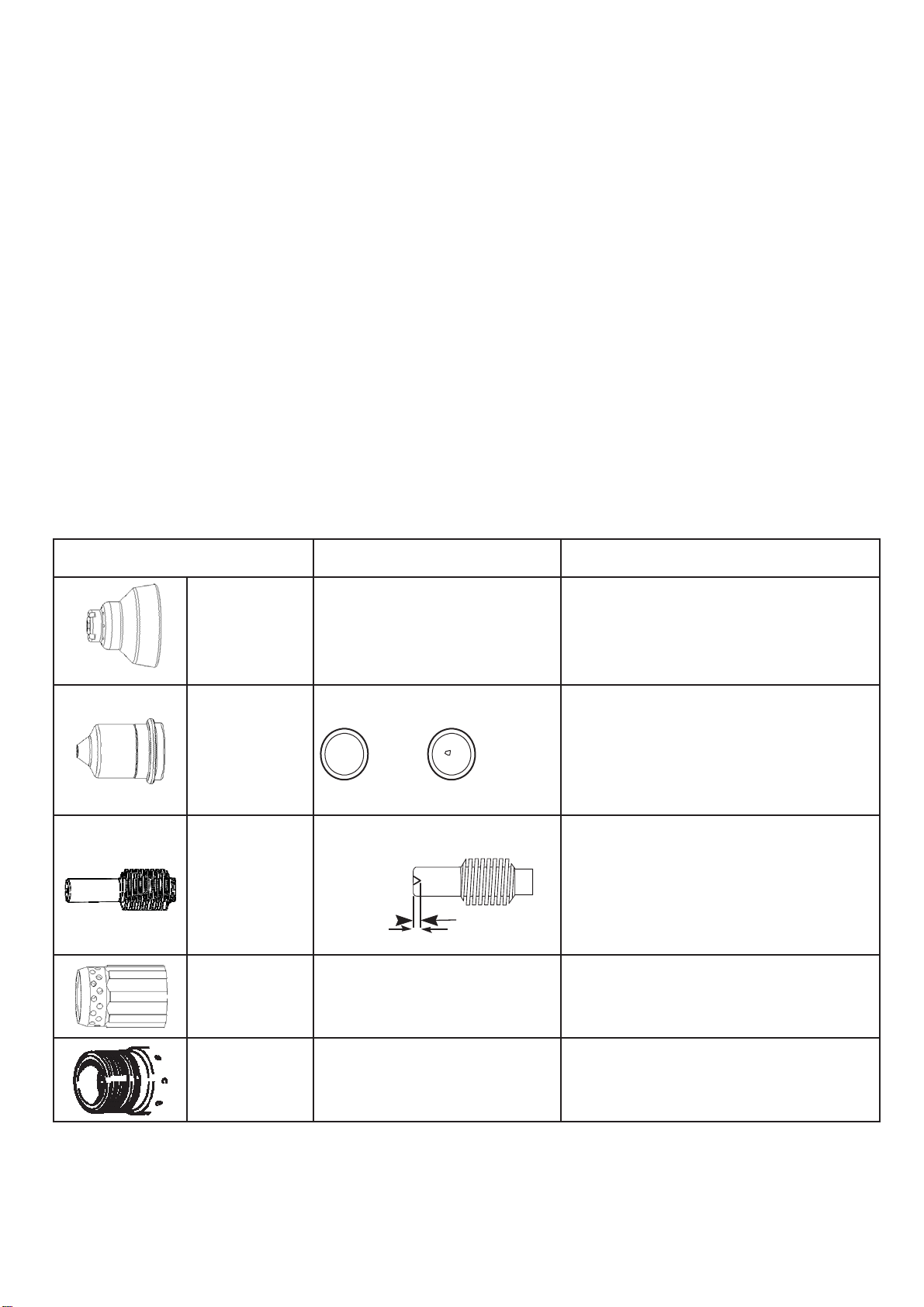

Ispezione dei ricambi consumabili

Ricambio Controllo Provvedimento

Rotondità del foro centrale.

Protezione

ugello

Accumulo di residui nello spazio tra

la protezione e l'ugello.

- L'angolo di taglio non è retto. Cause possibili:

• La direzione di spostamento della torcia è errata. Il taglio

di alta qualità si trova sempre sul lato destro rispetto al

movimento in avanti della torcia.

• La distanza tra la torcia e la lamiera non è corretta.

• La velocità di taglio non è corretta.

• I consumabili sono usurati e devono essere sostituiti.

- La vita utile dei consumabili è ridotta. Cause possibili:

• La corrente dell'arco, la tensione dell'arco, la velocità di

taglio e altre variabili non sono configurate come

specificato nelle tabelle di taglio.

• Innescare l'arco nell'aria (iniziare o finire il taglio fuori dalla

superficie della lamiera). È possibile iniziare dal bordo a

condizione che l'arco sia a contatto con la lamiera quando

innescato.

• Inizio di uno sfondamento con un'altezza torcia errata.

Se il foro non è più rotondo, sostituire la

protezione ugello.

Rimuovere la protezione ed eliminare qualsiasi

residuo.

Ugello

Elettrodo

Diffusore isolante

O-ring della

torcia

Rotondità del foro centrale.

o o

Buono

Usura della superficie centrale;

verifica della profondità del cratere.

Massimo 1,5 mm

Danni o usura sulla superficie interna

del diffusore; verificare che i fori del

gas non siano ostruiti.

Verificare che la superficie non sia

danneggiata, usurata o senza

lubrificazione.

Usurato

Se il foro centrale non è rotondo, sostituire sia

l'ugello che l'elettrodo.

Se la superficie è usurata o la profondità del

cratere è superiore a 1,5 mm sostituire sia l'ugello

che l'elettrodo.

Sostituire se la superficie è danneggiata o usurata

o se i fori del gas sono ostruiti.

Se l'o-ring è secco, lubrificarlo insieme alle

filettature con uno strato sottile di lubrificante

siliconico. Se l'o-ring presenta delle crepe o è

danneggiato, sostituirlo.

7

8

INSTRUCTIONS FOR PLASMA CUTTER

IMPORTANT

READ THIS MANUAL AND THE SAFETY RULES

MANUAL CAREFULLY BEFORE INSTALLING, USING,

OR SERVICING THE MACHINE, PAYING SPECIAL

ATTENTION TO SAFETY RULES. CONTACT YOUR

DISTRIBUTOR IF YOU DO NOT FULLY UNDERSTAND

THESE INSTRUCTIONS.

This machine must be used for cutting only.

It is also essential to pay special attention to the "SAFETY

RULES" Manual. The symbols next to certain paragraphs

indicate points requiring extra attention, practical advice or

simple information.

This MANUAL and the "SAFETY RULES" MANUAL must

be stored carefully in a pica familiar to everyone involved in

using the machine. They must be consulted whenever

doubts arise and be kept for the entire lifespan of the

machine; they will also be used for ordering replacement

parts.

1. INSTALLATION

1.1. TORCH ASSEMBLY

This machine is suitable to work only with a genuine

ELETTRO C.F. torch. We do not assume any

responsibility in case that a different kind of torch is

used.

Pneumatic:

Located on the torch inlet to prevent low air pressure.

The LED D (see pict.1) lights when tripped.

It means that the pressure has temporarily gone below 3.2

÷ 3.5 bar.

Electrical:

Located on the torch body, to prevent hazardous voltages

from occurring on the torch when, swirl ring, electrode or

nozzle holder are replaced;

Do not remove or short-circuit the safety devices.

Use only original spare parts.

Always replace any damaged parts of the machine

with original materials.

Do not run the machine without its housings. This

would be dangerous to the operator and anyone else

in the work area, and would prevent the machine from

being cooled properly.

1.4. EXPLANATION OF TECHNICAL SPECIFICATIONS

Insert the torch onto the fitting I (see pict. 1) using the

special tool supplied, firmly tightening the ring-nut to avoid

air leaks that could damage or interfere with smooth

operation of the torch.

Do not dent the current pin or bend the pegs of the torch

fitting. A dented pin may not disconnect, while a bent peg

does not allow proper insertion onto the fixed fitting I (pict.

1), thereby preventing the machine from working.

1.2. DESCRIPTION OF DEVICES ON THE MACHINE

(Pict. 1)

A) Mains power led.

B) Block LED; lights when hazardous conditions arise

(See 5.1.1)

C) Thermostat LED

D) Low air pressure LED

E) "SELF-RESTART PILOT" function LED

F) Push-button to activate and deactivate the "SELF-

RESTART PILOT" function.

G) Cutting current regulator knob

I) Torch fitting

J) Grounding clamp

K) Pressure regulator knob

L) Compressed air fitting (1/4" female gas thread)

M) Pressure gauge

N) Water trap

O) Mains power switch

P) Power cord

1.3. SAFETY DEVICES

This system comes equipped with the following safety

devices:

Overload cut-out:

To avoid overloads. It is evidenced by the LED C (see

pict.1) continuously on.

IEC 60974-1 .... The equipment is built according to these

IEC 60974-10 standards.

IEC 60974-7

Cl. A ................. Machine for professional and industrial use.

Three-phase static transformer-rectifier

frequency converter.

................. Down slope.

............ Suitable for plasma cutting.

TORCH TYPE . Type of torch that may be used with this

machine to form a safe system.

U0 .................... Secondary open-circuit voltage.

X ...................... Duty cycle percentage.

The duty cycle expresses the percentage of

10 minutes during which the welding

machine may run at a certain current I

voltage U

without overheating.

2

and

2

I2 ...................... Cutting current.

U

.................... Secondary conventional voltage with

2

welding current I2 . This voltage depends

on the distance between the contact tip an d

the workpiece.

If this distance increases, the cutting

voltage also increases and the duty cycle

X% may decrease.

.................... Rated supply voltage.

U

1

9

3~ 50/60Hz .... 50- or 60-Hz three-phase power supply

I1 Max .............. Max. absorbed current at the

corresponding current I2 and voltage U2

I

eff ............... This is the maximum value of the actual

1

current absorbed, considering the duty

cycle. This value usually corresponds to the

capacity of the fuse (delayed type) to be

used as a protection for the equipment.

IP23 ................ Protection rating for the housing. Grade 3

as the second digit means that this

equipment is suitable for use outdoors in

the rain.

................ Suitable for use in high-risk environme nts.

NOTES: The machine has also been designed for use in

environments with a pollution rating of 3. (See IEC 664).

1.5. START-UP

The machine must be installed by qua lified personnel. Al l

connections must be made in compliance with current

safety standards and full observance of safety regulations

(see CEI 26-23 - IEC TS 62081).

Connect the air supply to the fitting L (pict. 1).

If the air supply comes from a pressure regulator of a

compressor or centralized system, the regulator must be

set to an output pressure of no more than 8 bar (0.8 Mpa).

If the air supply comes from a compressed air cylinder, the

cylinder must be equipped with a pressure regulator.

Never connect a compressed air cylinder directly to the

regulator on the machine! The pressure could exceed

the capacity of the regulator, which might explode!

Connect the power cord P (pict. 1): the yellow-green cable

wire must be connected to an efficient grounding socket on

the system. The remaining wires must be connected to the

power supply line by means of a switch placed as close as

possible to the cutting area, to allow it to be shut off quickly

in case of emergency.

The capacity of the cut-out switch or fuses installed in

series with the switch must be equal to the current I

eff.

1

absorbed by the machine.

The absorbed current I

eff. may be determined by reading

1

the technical specifications shown on the machine under

the available supply voltage U

.

1

Any extension cords must be sized appropriately for the

absorbed current I

max.

1

2. USE (see pict. 1)

Make sure the trigger has not been pressed.

Turn the machine on using the switch O. The warning

lamp A will light to indicate that the machine is on.

Set the pressure shown by the pressure gauge M at 5 bar

(0,5 MPa) by means of the reducer knob K, and then lock

the knob by pushing it down. Connect the grounding clamp

to the workpiece.

The cutting circuit must not be deliberately placed in direct

or indirect contact with the protective wire except in the

workpiece.

If the workpiece is deliberately grounded using the

protective conductor, the connection must be as direct as

possible and use a wire of at least the same size as the

cutting current return wire, and connected to the workpiece

at the same point as the return wire using the return wire

clamp or a second grounding clamp placed in the

immediate vicinity. Every precaution must be taken to avoid

stray currents.

Use the knob G to select the cutting current.

Item 452: use a nozzle of diameter 0,95.

Item 454: use a nozzle of diameter 1,10.

Make sure that the grounding clamp and workpiece have a

good electrical contact, especially with painted, oxidized or

insulated sheet metal.

Do not connect the grounding clamp to the part of the

material that is to be removed.

Press the torch trigger to strike the pilot arc.

If cutting does not begin within 2 seconds, the pilot arc

goes out; press the trigger again to re-strike it.

Hold the torch upright while cutting.

When you have finished cutting and released the trigger,

air will continue to leave the torch for approximately 100

seconds to allow the torch to cool down.

It is advisable not to turn the machine off until this

cool-down period is complete.

Should you need to make holes or begin cutting from the

centre of the workpiece, you must hold the torch at an

angle and slowly straighten it so that the nozzle does not

spray molten metal (see pict. 2). This must be done when

making holes in pieces more than 3 mm thick.

During automatic operation, for piercing (see pict. 3), start

with a distance between the nozzle and the workpiece

greater than the distance of the cut.

For thicknesses greater than:

10 mm for art. 452

14 mm for art. 454

the material must be perforated before cutting.

When making circular cuts, we recommend using the

special compass available upon request. It is important to

remember that use of the compass may make it necessary

to use the starting technique described above (see pict. 2).

Do not keep the pilot arc lit in the air when not needed, to

avoid unnecessary consumption of the electrode, swirl ring

or nozzle.

Turn the machine off when the task is completed.

To cut perforated or grid metal, activate the special

function using the push-button F (LED E lit).

When you have finished cutting, holding this push-button

down will cause the pilot arc to restart automatically.

Use this function only if necessary to avoid unnecessary

wear on the electrode and nozzle.

3. CUTTING ERRORS

3.1. INSUFFICIENT PENETRATION

This error may be caused by the following:

high speed. Always make sure that the arc fully

penetrates the workpiece and is never held at a

forward angle of more than 10 - 15°. This will avoid

incorrect consumption of the nozzle and burns to the

nozzle holder.

Excessively thick workpiece.

Grounding clamp not in good electrical contact with

the workpiece.

Worn nozzle and electrode.

Cutting current too low.

NOTE: When the arc does not penetrate, the molten metal

scraps obstruct the nozzle.

3.2. THE CUTTING ARC GOES OFF

This error may be caused by:

• worn nozzle, electrode or swirl ring

• air pressure too high

• supply voltage too low

3.3. SLANTED CUT

If the cut appears slanted, turn the machine off and replace

the nozzle.

When the cutting current is above 45 A, prevent the nozzle

10

from coming into electrical contact with the workpiece

LED B

CONDITION

SOLUTION

Upon equipment startup

Incorrect IGBT drive

voltage

Contact technical

service

Reed contact closed

start-up

(even through scraps of molten metal), this condition

causes rapid and at times instantaneous destruction of the

nozzle hole, leading to poor quality cutting.

3.4. EXCESSIVE WEAR ON CONSUMABLE PARTS

This problem may be caused by:

a) air pressure too low compared to the recommended

level.

b) excessive burns on the end of the nozzle holder.

4. HELPFUL HINTS

25 should be replaced when its central hole is damaged or

enlarged in comparison with the new part.

The use of a worn electrode quickly wears out the nozzle.

When the electrode is worn, the power cut of the machine

is reduced. A delayed replacement of electrode and nozzle

causes overheating of consumable parts and reduces the

life of diffuser 24. Make sure that after replacing it, nozzle

holder 26 is tight enough.

ATTENTION! Nozzle holder 26 should be screwed on

head only when electrode 23, diffuser 24 and nozzle 25

are assembled.

If the system air contains considerable amounts of

moisture and oil, it is best to use a drying filter to avoid

excessive oxidation and wear on consumer parts,

damage to the torch and a reduction in the speed and

quality of the cutting.

The impurities in the air encourage oxidation of the

electrode and nozzle, and may make it difficult to

strike the pilot arc. If this occurs, use fine sandpaper

to clean the end of the electrode and the interior of the

nozzle.

Make sure that the new electrode and nozzle to be

mounted are thoroughly clean and degreased.

Always use original spare parts to avoid damaging

the torch.

5. MAINTENANCE

Always cut off the power supply to the machine before any

operation, which must always be carried out by qualified

personnel.

5.1. GENERATOR MAINTENANCE

In the case of maintenance inside the machine, make sure

that the switch O (pict. 1) is in position "O" and that the

power cord is disconnected from the mains.

Also make sure that there is no voltage at the ends of the

IGBT group capacitors.

Even though the machine is equipped with an automatic

condensation drainage device that is tripped each time the

air supply is closed, it is good practice to periodically make

sure that there is no condensation accumulated in the

water trap N (pict.1).

It is al so necessa ry to period ically clean the interior of the

machine from the accumulated metal dust, using

compressed air.

5.3. PRECAUTIONS AFTER REPAIRS

After making repairs, take care to organize the wiring so

that there is secure insulation between the primary and

secondary sides of the machine. Do not allow the wires to

come into contact with moving parts or those that heat up

during operation. Reassemble all clamps as they were on

the original machine, to prevent a connection from

occurring between the primary and secondary circuits

should a wire accidentally break or be disconnected.

Also mount the screws with geared washers as on the

original machine.

5.1.1 Troubleshooting

The LED B (pict. 1) lights when the following conditions

occur:

Steadily lit

Steadily lit

Steadily lit

5.2. TORCH MAINTENANCE (See pages 33,35,37 and 39)

Replacement of consumable parts

The parts subject to wear are electrode 23, diffuser 24 and

nozzle 25. All parts may be only replaced after loosening

nozzle holder 26. Electrode 23 should be replaced when a

1/16" (1,5 mm) deep crater is created in the middle. Nozzle

during equipment

Wait 5 sec

Contact technical

service

6. HOW TO USE THE MACHINE TORCH

6.2. Understand and optimize cut quality

The information in the following sections can help you to

optimize cut quality and maximize consumable parts life.

6.1. Ensure the torch and table are set up correctly

• Align the torch at a right angle to the workpiece.

• The torch may travel more smoothly if you clean, check, and

“tune” the rails and drive system on the cutting table. Unsteady

machine motion can cause a regular, wavy pattern on the cut

surface.

• Ensure that the torch does not touch the workpiece during

cutting. Contact with the workpiece can damage the shield and

nozzle and affect the cut surface.

Cause

Problem

Negative cut angle

The torch is too low. Raise the torch; or if you are using a torch

There are several factors to consider in cut quality:

1) Cut angle: the degree of angularity of the cut edge.

2) Dross: the molten material that solidifies on the top or

bottom of the workpiece.

3) Straightness of the cut surface: the cut surface can be

concave or convex.

The following sections explain how these factors can affect cut

quality.

1) Cut or bevel angle

• A positive cut angle results when more material is removed

from the top of the cut than from the bottom.

• A negative cut angle results when more material is removed

from the bottom of the cut.

Solution

height control, increase the arc voltage.

Cut OK

Positive cut angle

Notes: the right cut angle will be on the right

some degree of bevel.

2) Dross

Some amount of dross will always be present when cutting

with air plasma. However, you can minimize the amount and

type of dross by adjusting your system correctly for your

application.

Dross appears on the top edge of both pieces of the plate

when the torch is too low (or voltage is too high if using a torch

height control). Adjust the torch or the voltage in small

increments until the dross is reduced.

Low-speed dross forms when the torch’s cutting speed is too

slow and the arc shoots ahead. It forms as a heavy, bubbly

deposit at the bottom of the cut and can be removed easily.

Increase the speed to reduce this type of dross.

High-speed dross forms when the cutting speed is too fast and

the arc lags behind. It forms as a thin, linear bead of solid

metal attached very close to the cut. It is welded to the bottom

of the cut and is difficult to remove. To reduce high-speed

dross:

• Decrease the cutting speed.

• Decrease the torch-to-work distance.

The torch is too high Lower the torch; or if you are using a torch height

side with respect to the forward motion of the torch. The left side will always have

control, decrease the arc voltage.

3) Straightness of the cut surface

A typical plasma cut surface is slightly concave.

The cut surface may become more concave or

convex. Correct torch height is required to keep

the cut surface acceptably close to straight. Worn

consumables also affect the straightness of the

cut.

A strongly concave cut surface occurs when the

torch-to-work distance is too low. Increase the

torch-to-work distance to straighten the cut

surface.

A convex cut surface occurs when the torch-towork distance is too great or the cutting current is

too high. First, try lowering the torch, then reduce

the cutting current.

11

6.3. To pierce a workpiece using the machine torch

As with the hand torch, you can start a cut with the machine

torch at the edge of the workpiece or by piercing the

workpiece. Piercing will result in a shorter consumable life than

with edge starts.

making good contact or the table is not properly

grounded.

• The voltage is set too low.

• The cut speed is too high.

• The consumables are worn and need to be replaced.

• The metal being cut exceeds the maximum capacity.

The cut charts include a column for the height at which the

torch should be when starting a pierce and a column for the

delay of piercing.

- Dross forms on the bottom of the cut. Causes can be:

• The cutting speed is not correct.

• The voltage is set too low.

• The consumables are worn and need to be changed.

Notes: when piercing maximum thicknesses, the ring of dross

that forms during the pierce may become high enough to

contact the torch when the torch begins to move after the

pierce is complete.

- The cut angle is not right. Causes can be:

• The direction of the torch travel is incorrect. The high-

quality cut is always on the right with respect to the

forward motion of the torch.

6.4. Common machine-cutting faults

• The torch-to-work distance is not correct.

• The cutting speed is not correct.

- The torch pilot arc will initiate, but will not transfer. Causes

• The consumables are worn and need to be replaced.

can be:

• The work cables connection on the cutting table is not

making good contact or the table is not properly

grounded.

• The torch-to-work distance is too great.

- The consumable life is shortened. Causes can be:

• The arc current, arc voltage, cuting speed, and other

variables are not set as specified in the cut charts.

• Firing the arc in the air (beginning or ending the cut off of

the plate surface). Starting at the edge is acceptable as

- The workpiece is not totally penetrated, and there is

excessive sparking on the top of the workpiece. Causes

can be:

long as the arc makes contact with the workpiece when

started.

• Starting a pierce with an incorrect torch height.

• The work cable’s connection on the cutting table is not

Inspect the consumables

Consumable part Examine Action

The centre hole for roundness.

Shield cup

The space between the shield cup

and the nozzle for accumulated

debris.

If the hole is no longer round, replace the

shield.

Remove the shield cup and clean any material

away.

Nozzle

Electrode

Insulating diffusor

O-ring for torch

head

The centre hole for roundness.

o o

Good Worn

The centre surface for wear and verify

the pit depth

Max

imum 1.5 mm

The internal surface of the diffusor for

damage or wear and the gas holes for

obstructions.

The surface for damage, wear or a

lack of lubrication.

If the centre hole is not round, replace the nozzle

and the electrode together.

If the surface is worn or the pit depth is greater

than 1.5 mm deep, replace the nozzle and the

electrode together.

Replace if the internal surface is damaged or

worn or any of the gas holes are obstructed.

If the o-ring is dry, lubricate it and the threads with

a thin layer of silicone lubricant. If the o-ring is

cracked or worn, replace it.

12

BETRIEBSANLEITUNG FÜR PLASMASCHNE IDGERÄTE

WICHTIG:

VOR INSTALLATION UND GEBRAUCH DIESER MASCHINE

BZW. VOR AUSFÜHRUNG VON BELIEBIGEN

WARTUNGSARBEITEN, DIESES HANDBUCH UND DAS

HANDBUCH “SICHERHEITSVORSCHRIFTEN FÜR DEN

GERÄTEGEBRAUCH” AUFMERKSAM LESEN. DABEI IST

DEN SICHERHEITSNORMEN BESONDERE BEACHTUNG

ZU SCHENKEN. BITTE WENDEN SIE SICH AN IHREN

GROSSHÄNDLER, WENN IHNEN AN DIESER ANLEITUNG

ETWAS UNKLAR IST.

Diese Maschine darf nur zur Ausführung von Schneidarbeiten

verwendet werden.

Des Weiteren ist dem Handbuch, das die

Sicherheitsvorschriften enthält, größte Beachtung zu

schenken. Die Symbole neben den einzelnen Paragraphen

weisen auf Situationen, die größte Aufmerksamkeit verlangen,

Tipps oder einfache Informationen hin. Die beiden Handbücher

sind sorgfältig an einem Ort aufzubewahren, der allen

Personen, die mit dem Gerät zu tun haben, bekannt ist. Sie

sind immer dann heranzuziehen, wenn Zweifel bestehen. Die

beiden Handbücher haben die Maschine über ihre ganze

Lebensdauer zu “begleiten” und sind bei der Bestellung von

Ersatzteilen heranzuziehen.

1. INSTALLATION

1.1. MONTAGE DES BRENNERS

Diese Anlage ist fähig nur für Brenner Typ ELETTRO C.F..

Wir werden irgendeine Verantwortung bezüglich der

Verwendung von verschiedenen Brenner ablehnen.

Den Brenner in Anschluss I (Abb. 1) stecken mit dem

Spezialwerkzeug und den Gewindering bis zum Anschlag

anziehen, um das Austreten von Luft zu verhindern, da

hierdurch der Brenner beschädigt und sein Betrieb

beeinträchtigt werden könnte.

Darauf achten, den Stromführenden Zapfen nicht zu verbeulen

und die Stifte des Brenneranschlusses nicht zu verbiegen.

Wenn der Zapfen verbeult ist, lässt er sich nicht mehr lösen,

und wenn die Stifte verbogen sind, ist nicht mehr

gewährleistet, dass der Brenneranschluss ordnungsgemäß in

den festen Anschluss I (Abb. 1) eingesteckt werden kann, was

zu Fehlfunktionen des Ger äts f ühren kan n.

Thermischer Schutz:

Zur Vermeidung von Überlastung. Meldung durch

ständiges Leuchten der LED C (siehe Abb. 1).

Druckschalter:

Er befindet sich auf der Brennerspeisung und spricht

bei zu geringem Luftdruck an. Meldung durch Aufleuchten der

LED D (siehe Abb. 1). Dies bedeutet, dass der Druck

vorübergehend unter 3,2 - 3,5 bar gesunken ist.

Elektrischer Schutz:

Er befindet sich auf dem Brennerkörper und verhindert, dass

während des Austausches der Düse, des Diffusors, der

Elektrode und der Düsenspannhülse gefährliche Spannungen

am Brenner anliegen.

Niemals die Sicherheitsvorrichtungen entfernen oder

überbrücken.

Nur Originalersatzteile verwenden.

Eventuell beschädigte Teile der Maschine oder des

Brenners nur durch Originalersatzteile ersetzen.

Die Maschine nicht ohne Schutzabdeckung in Betrieb

nehmen.

Hierdurch würden sowohl der Bediener als auch die Personen,

die sich im Arbeitsbereich aufhalten, gefährden. Außerdem

wird hierdurch die angemessene Kühlung des Geräts

verhindert.

1.4. ERLÄUTERUNG DER TECH NISCHEN DATEN

1.2. BESCHREIBUNG DER VORRICHTUNGEN DES

GERÄTS (Abb. 1)

A) Netzkontrollampe.

B) Anzeige-LED der Sicherheitsverriegelung; sie leuchtet

auf, wenn gefährliche Arbeitsbedingungen vorliegen

(siehe Abschnitt 5.1.1).

C) LED Thermostat

D) LED "Luftdruck ungenügend"

E) LED, die aufleuchtet, wenn die Funktion "SELF-

RESTART PILOT" aktiviert ist.

F) Taster zum Ein- und Ausschalten der Funktion "SELF-

RESTART PILOT".

G) Drehknopf zum Regeln des Schneidstroms

I) Anschluss für Brenner

J) Masseklemme

K) Drehknopf zum Regeln des Drucks

L) Druckluftanschluss (Innengewinde 1/4 Zoll)

M) Manometer

N) Kondenswasserbehälter

O) Netzschalter

P) Elektrische Zule itung

1.3. SICHERHEITSVORRICHTUNGEN

Diese Anlage verfügt über folgende Sicherheitsvorrichtungen:

IEC 60974.1........ Die Konstruktion des Geräts entspricht

IEC 60974-10 diesen europäischen Normen.

IEC 60974-7

Cl. A .................... Maschine für den industriellen und den

professionellen Einsatz.

.. Statischer Dreiphasen-Frequenzumrichter

Transformator-Gleichrichter.

.................... Fallende Kennlinie.

............... Geeignet zum Plasmaschneiden.

TORCH TYPE .... Brennertyp, der mit diesem Gerät verwendet

werden muss, damit die Sicherheit des

Systems gewährleistet ist.

U0 ....................... Leerlauf-Sekundärspannung.

X ......................... Einschaltdauer.

Die relative Einschaltdauer ist der auf eine

Spieldauer von 10 Minuten bezogene

Prozentsatz der Zeit, die das Gerät bei einer

13

bestimmten Stromstärke I2 und einer

Spannung U2 arbeiten kann, ohne sich zu

überhitzen.

......................... Schneidstrom.

I

2

U

....................... Konventionelle Sekundärspannung bei

2

Schneidstrom I2. Diese Spannung ist

abhängig vom Abstand zwischen Düse und

Werk stück. Vergrößert sich dieser Abstand,

erhöht sich auch die Schneidspannung, was

eine Verringerung der relativen

Einschaltdauer X% mit sich bringen kan n.

....................... Bemessungsspeisespannung.

U

1

3~ 50/60 Hz ........ Dreiphasenspeisung 50 oder 60 Hz.

I1 Max ................. Maximale Stromaufnahme bei

entsprechendem Strom I

und Spannung U2.

2

I1 eff ................... Dies ist der Höchstwert der effektiven

Stromaufnahme bei Berücksichtigung der

relativen Einschaltdauer.

Normalerweise entspricht dieser Wert dem

Bemessungsstrom der Sicherung (träge), die

zum Schutz des Geräts zu verwenden ist.

IP23 .................... Schutzart des Gehäuses. Die zweite Ziffer 3

gibt an, dass dieses Gerät im Freien bei

Regen betrieben werden darf.

................... Geeignet zum Betrieb in Umgebungen mit

erhöhter Gefährdung.

HINWEIS: Das Gerät ist außerdem für den Betrieb in

Umgebungen mit Verunreinigungsgrad 3 konzipiert. (Siehe

IEC 664).

1.5. EINRICHTEN

Die Installation des Geräts muss von Fachpersonal ausgeführt

werden. Alle Anschlüsse müssen in Übereinstimmung m it den

geltenden Bestimmungen und unter strikter Beachtung der

Unfallverhütungsvorschriften ausgeführt werden (siehe CEI 2623 IEC - TS 62081).

Die Druckluftspeisung an Anschluss L (Abb. 1) anschließen.

Kommt die Druckluftspeisung vom Druckminderer eines

Verdichters oder einer zentralen Druckluftanlage, muss der

Druckminderer auf einen maximalen Auslassdruck von 8 bar

(0,8 MPa) eingestellt werden. Kommt die Druckluft von einem

Druckluftbehälter, muss dieser mit einem Druckregler

ausgestattet sein.

Niemals einen Druckluftbehälter direkt an den

Druckminderer des Geräts anschließen! Der Druck könnte

die Belastbarkeit des Druckminderers überschreiten und

folglich dazu führen, dass der Druckminderer explodiert!

Die elektrische Zuleitung P (Abb. 1) anschließen: der gelbgrüne Schutzleiter muss an eine wirksame Erdungsanlage

angeschlossen werden; die übrigen Leiter über einen Schalter

ans Netz anschließen; der Schalter sollte sich möglichst in der

Nähe des Schneidbereichs befinden, um die unverzügliche

Ausschaltung im Notfall zu gestatten.

Der Bemessungsstrom des thermomagnetischen Schalters

oder der in Reihe mit dem Schalter geschalteten Sicherungen

muss gleich dem vom Gerät aufgenommenen Strom I

eff.

1

sein.

Die Stromaufnahme I

eff. kann aus den technischen Daten für

1

die Speisespannung U1 abgeleitet werden, die auf dem Gerät

angegeben sind. Möglicherweise verwendete Verlängerungen

müssen einen der Stromaufnahme I

max. angemessenen

1

Querschnitt haben.

2. BETRIEB (Abb. 1)

Sicherstellen, dass der Start-Taster nicht gedrückt ist.

Das Gerät mit Schalter O einschalten. Dieser Vorgang

wird durch Aufleuchten der Kontrolllampe A angezeigt.

Mit dem Einstellhandgriff K des Druckminderers den auf

Manometer M angezeigten Druck auf 5 bar (0,5 MPa)

einstellen und dann den Einstellhandgriff nach unten drücken,

um ihn zu verriegeln.

Die Masseklemme an das Werkstück anschließen.

Der Schneidstromkreis darf nicht absichtlich in direkten oder

indirekten Kontakt mit dem Schutzleiter gebracht werden,

sofern dies nicht über das Werkstück selbst geschieht.

Wenn das W erkstück a bsichtlic h über den S chutzlei ter mit der

Erde verbunden wird, muss diese Verbindung so direkt wie

möglich gestaltet werden. Der hierzu verwendete Leiter muss

einen Querschnitt aufweisen, der mindestens gleich dem

Querschnitt der Schneidstromrückleitung ist, und an der

gleichen Stelle an das Werkstück angeschlossen werden wie

die Rückleitung.

Hierzu entweder die Rückleitungsklemme oder eine

unmittelbar daneben angeordnete zweite Werkstückklemme

verwenden. Es ist jede Vorsichtsmaßnahme zu ergreifen, um

Kriechströme zu vermeiden.

Mit dem Drehknopf G den Schneidstrom einstellen.

Für Art. 452: eine Düse mit einem Durchmesser von 0,95

verwenden.

Für Art. 454: eine Düse mit einem Durchmesser von 1,10

verwenden.

Sicherstellen, dass die Masseklemme und das Werkstück

einen guten elektrischen Kontakt haben; dies gilt insbesondere

bei lackierten oder oxidierten Blechen und bei Blechen mit

einer isolierenden Beschichtun g.

Die Masseklemme nicht an dem Teil des Werkstücks

befestigen, das abgetrennt werden soll .

Den Brennertaster drücken, um den Pilotlichtbogen zu zünden.

Wenn man nicht innerhalb von 2 Sekunden zu schneiden

beginnt, erlischt der Pilotlichtbogen und muss daher ggf. durch

erneute Betätigung des Brennertasters wieder gezündet

werden. Den Brenner während des Schnitts senkrecht halten.

Wenn man nach Abschluss des Schnitts den Brennertaster

löst, tritt weiterhin für die Dauer von rund 100 Sekunden Luft

aus dem Brenner aus, die zur Kühlung des Brenners dient.

Es ist ratsam, das Gerät nicht vor Ablauf dieser Zeit

auszuschalten.

Wenn man Löcher ausschneiden möchte oder den Schnitt in

der Mitte des Werkstücks beginnen muss, dann muss man den

Brenner zuerst geneigt halten und dann langsam aufrichten,

damit das geschmolzene Metall nicht auf die Düse spritzt

(siehe Abb. 2). In dieser Weise ist zu verfahren, wenn in

Bleche von mehr als 3 mm Dicke Löcher geschnitten werden

sollen.

Beim Maschinenschneiden, zum Durchdringen (siehe Abb. 3)

beginnen mit einem Abstand zwischen der Düse und dem

Werkstück größer als der Abstand des Schnitts.

Bei Dicken über:

10 mm für Art. 452

14 mm für Art. 454

muss das Material vor dem Schneiden perforiert werden. Zum

Ausführen von kreisrunden Schnitten empfiehlt sich die

Verwendung des auf Wunsch lieferbaren Zir k el s.

Man sollte stets daran denken, dass man bei Gebrauch des

Zirkels möglicherweise bei Beginn des Schnitts wie oben

beschrieben verfahren muss (siehe Abb. 2).

Den Lichtbogen nicht unnötig brennen lassen, da sich

hierdurch der Verschleiß der Elektrode, des Diffusors und der

Düse erhöht.

Nach Abschluss der Arbeit das Gerät ausschalten.

Zum Schneiden von Lochblechen oder Gittern die

besondere Funktion mit Taster F einschalten (LED E leuchtet).

Nach Abschluss des Schneidvorgangs wird der

Pilotlichtbogen, wenn man den Taster gedrückt hält,

automatisch wieder gezündet.

Diese Funktion nur im Bedarfsfall verwenden, um eine

unnötige Abnutzung der Elektrode und der Düse zu

vermeiden.

14

Loading...

Loading...