Elettro CF 492, Plasma Series, 494, 496 Spare Parts

I MANUALE DI ISTRUZIONI PER APPARECCHI TAGLIO PLASMA Pag. 4

GB INSTRUCTIONS FOR PLASMA CUTTERS Pag. 9

D BETRIEBSANLEITUNG FÜR PLASMASCHNEIDGERÄTE Seite 14

F MANUEL D'INSTRUCTIONS POUR APPAREIL DE DÉCOUPE Pag. 19

E MANUAL DE INSTRUCCIONES PARA EQUIPO DE CORTE EN PLASMA Pag. 24

P MANUAL DE INSTRUÇÃO PARA APARELHO DE CORTE AO PLASMA Pag. 29

Parti di ricambio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico Pagg. Seiten 34

2

3

MANUALE DI ISTRUZIONI PER APPARECCHIO DI TAGLIO AL PLASMA

Importante!!!

Prima dell'installazione, dell'uso o di qualsiasi

manutenzione alle macchine, leggere attentamente il

contenuto del libretto "Regole di sicurezza per l'uso delle

apparecchiature" e del "Manuale di istruzioni" specifico

per ogni macchina.

Contattate il vostro distributore se non avete compreso

completamente le istruzioni.

1 DISPOSITIVI DI SICUREZZA

Questo impianto è provvisto delle seguenti sicurezze:

Termica:

Per evitare eventuali sovraccarichi, ed

evidenziata dall'accensione della lampada spia C (vedi

fig.1).

Pneumatica:

Per evitare che la pressione aria sia

insufficiente, posta sull'alimentazione della torcia

evidenziata dalla spia E (vedi fig. 1).

Elettrica:

1) Posta sul corpo torcia per evitare che vi siano tensioni

pericolose sulla torcia quando si sostituiscono l'ugello, il

diffusore, l'elettrodo o il portaugello;

2) Che manda in blocco la macchina quando l'elettrodo

raggiunge uno stato di usura tale da dover essere

sostituito. Questa seconda funzione è evidenziata

dall'accensione della lampada P (escluso il modello 494)

(fig. 1).

3) Posta sul pannello della macchina per evitare che vi

siano tensioni pericolose sulla torcia durante la

sostituzione della torcia stessa.

Non eliminare o cortocircuitare le sicurezze.

−

Utilizzare solamente ricambi originali.

−

Sostituire sempre con materiale originale

−

eventuali parti danneggiate della macchina o della

torcia.

Non utilizzare una torcia diversa da quella

−

originale.

Non far funzionare la macchina senza i coperchi.

−

Questo sarebbe pericoloso per l'operatore e le

persone che si trovano nell'area di lavoro ed

impedirebbe alla macchina un raffreddamento

adeguato.

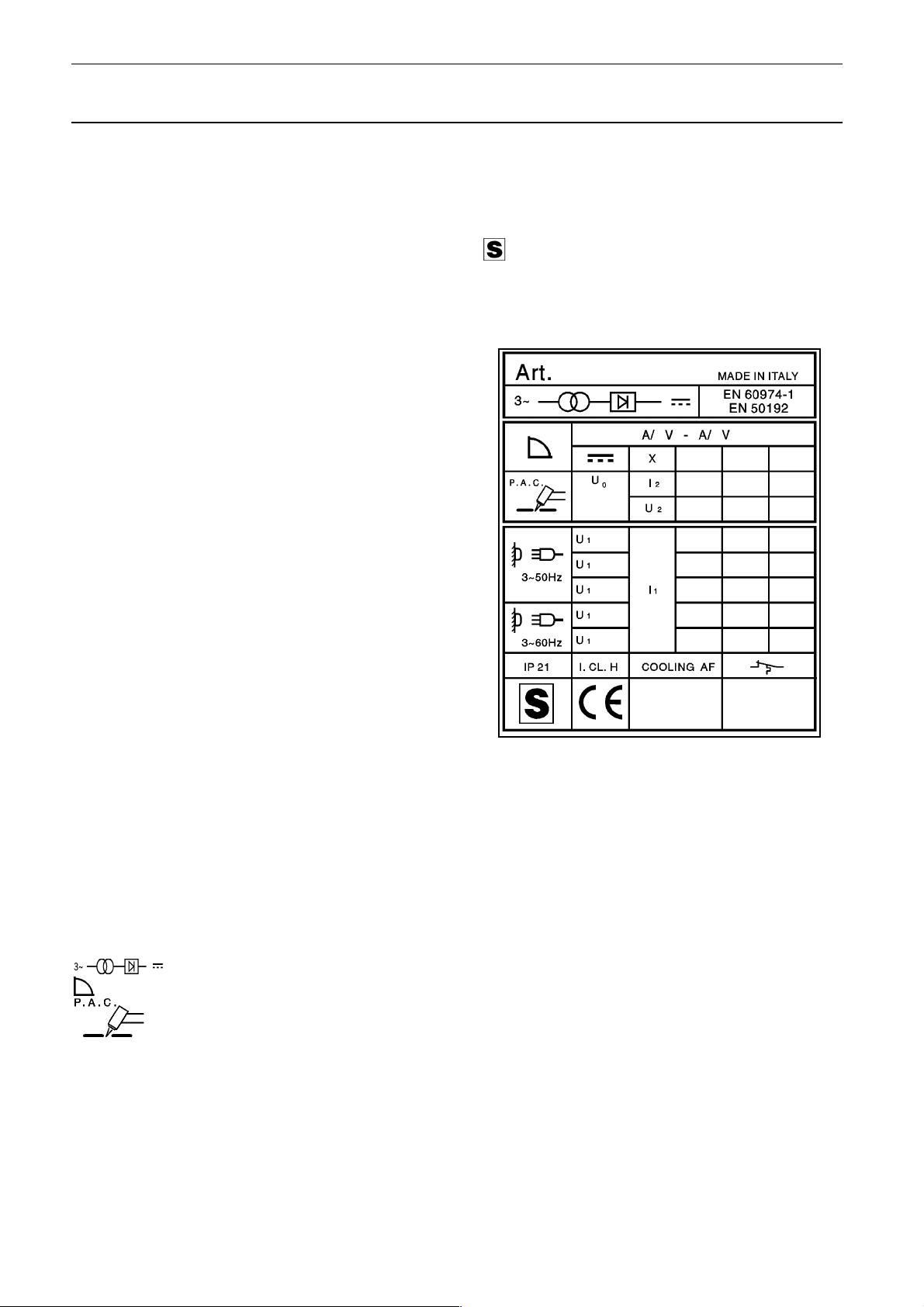

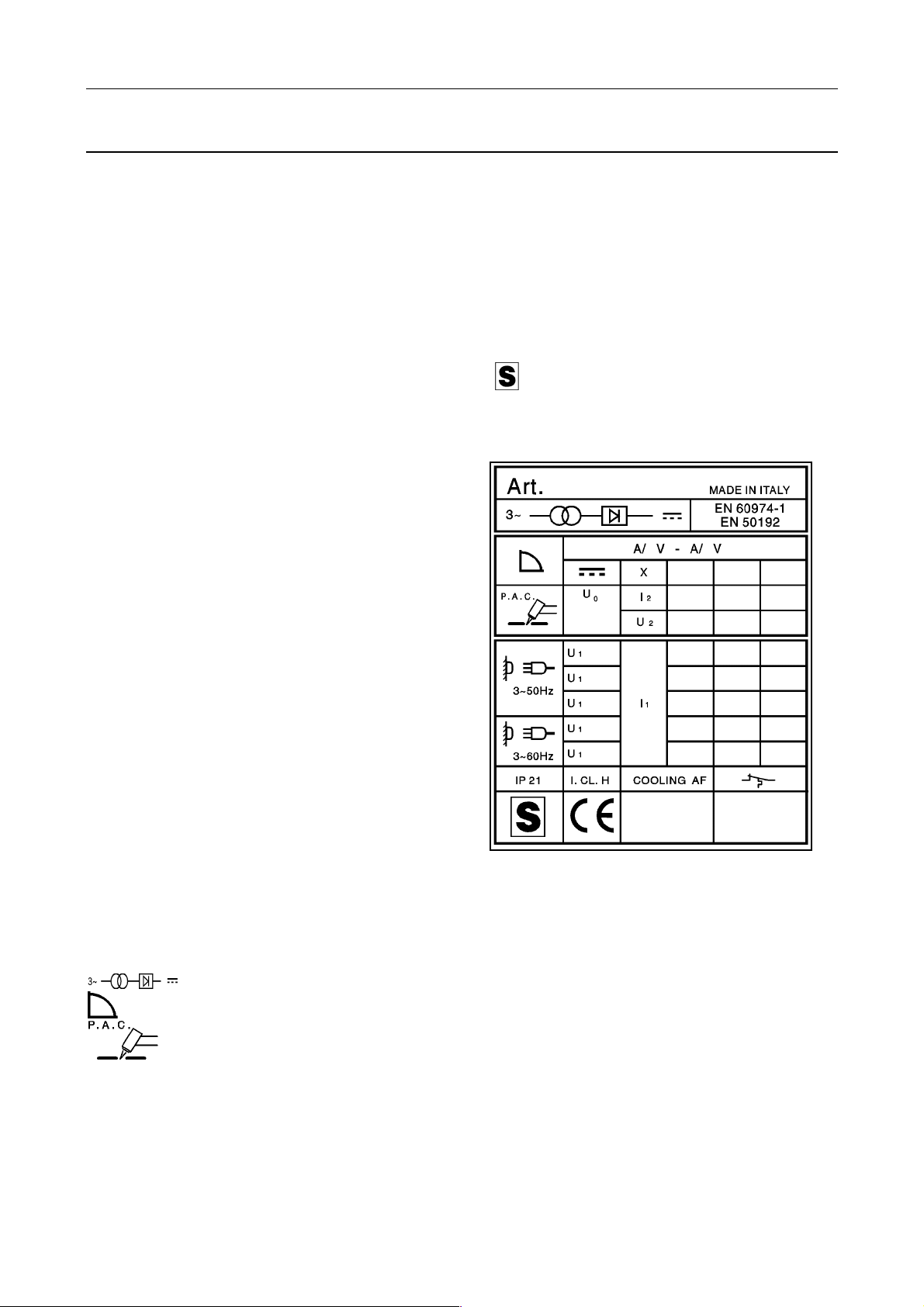

2 SPIEGAZIONE DEI DATI TECNICI

IEC974-1........ L'apparecchio è costruito secondo

EN60974-1 queste norme internazionali.

Art. ............... Articolo della macchina che deve essere

sempre citato assieme al nr. di matricola

per qualsiasi richiesta relativa alla

saldatrice.

. Trasformatore raddrizzatore trifase.

................ Caratteristica discendente.

..... Adatto per taglio al plasma.

Uo ................ Tensione a vuoto secondaria.

X .................. Fattore di servizio percentuale. Il fattore di

servizio esprime la percentuale di 10

minuti in cui il plasma può lavorare ad

una determinata corrente senza causare

surriscaldamenti.

I

................... Corrente di taglio.

2

U

.................. Tensione secondaria con corrente di

2

U

.................. Tensione nominale di alimentazione.

1

taglio I

.

2

3~50/60Hz ..... Alimentazione trifase 50 oppure 60Hz.

I1................... Corrente assorbita alla corrispondente

corrente di taglio I

.

2

IP 21 ............. Grado di protezione della carcassa.

Grado 1 come seconda cifra significa che

questo apparecchio non è idoneo a

lavorare all'esterno sotto la pioggia.

.............. Idonea a lavorare in ambienti con rischio

accresciuto.

NOTE: L'apparecchio è inoltre stata progettata per

lavorare in ambienti con grado di inquinamento 3. (Vedi

IEC 664).

3 DESCRIZIONE DISPOSITIVI SULLA MACCHINA

(Vedi

fig.1 e fig.2)

A) Interruttore di rete.

B) Lampada spia di rete.

C) Lampada spia termostato.

D) Manometro.

E) Lampada spia pressione aria insufficiente.

G) Innesto Texas.

H) Manopola di regolazione della corrente di taglio.

I) Riduttore di pressione aria.

L) Cavo di alimentazione.

M) Pressacavo.

P) Lampada spia elettrodo esaurito.

R) Adattatore fisso torcia.

S) Presa di alimentazione gruppo di raffreddamento.

T) Presa pressostato.

U) Fusibile.

3.1 Assemblaggio e disposizione

Togliere la macchina dall'imballo e montare il manico

utilizzando la chiave a brugola in dotazione. Disporre

l'apparecchio in un locale adeguatamente ventilato

possibilmente non polveroso, facendo attenzione a non

ostruire l'entrata e l'uscita dell'aria dalle asole di

raffreddamento. Montare la torcia (fig.3) sulla macchina

nel seguente modo:

1) Svitare le viti M6x16 poste nel pannello anteriore.

Infilare la flangia 1 nella torcia 2 ed avvitare la torcia

nell'adattatore 3. Inserire la flangia posizionando l'inserto

4

con molla nel foro corrispondente nel pannello della

macchina. Bloccare la flangia con le viti M6x16 nei fori

con inserti filettati.

2) Per la sostituzione della torcia svitare le viti M6x16,

togliere la flangia 1 svitare la torcia 2 dall'adattatore 3.

Per il montaggio della nuova torcia seguire le istruzioni al

punto 1. Fare molta attenzione a non ammaccare il perno

portacorrente o a non piegare gli spinotti dell'adattatore;

un'ammaccatura sul perno impedisce di scollegarlo, una

volta montato, dal raccordo fisso R (fig. 1); uno spinotto

piegato impedisce un buon fissaggio dell'adattatore sul

raccordo fisso R (fig. 1) ed impedisce alla macchina di

funzionare.

Questi impianti sono idonei solo per torce

ELETTRO CF tipo P150 (e, solo l'Art. 496, per torce

P50) sia manuali, sia automatiche e si declina ogni

responsabilità se utilizzati con torce di tipo diverso.

Non sollevare mai la macchina dal manico, ma

sempre dalle golfare in dotazione alla macchina.

3.2 Messa in opera

L'installazione della macchina deve essere fatta da

personale qualificato. Tutti i collegamenti devono

essere eseguiti in conformità delle vigenti norme e

nel pieno rispetto della legge antinfortunistica.

Collegare l'alimentazione dell'aria al raccordo posto sul

riduttore di pressione I (fig.2) assicurandosi che la

pressione sia almeno di 6 bar (6KPa X100) con una

portata minima di 200 litri/min. Nel caso che

l'alimentazione dell'aria provenga da un riduttore di

pressione di un compressore o di un impianto

centralizzato il riduttore deve essere regolato alla

massima pressione di uscita che non deve comunque

superare 8 bar (8KPaX100). Se l'alimentazione dell'aria

proviene da una bombola di aria compressa questa deve

essere equipaggiata con un regolatore di pressione;

non

collegare mai una bombola di aria compressa

direttamente al riduttore della macchina! La pressione

potrebbe superare la capacità del riduttore che quindi

potrebbe esplodere!

Assicurarsi che la tensione di

alimentazione corrisponda a quella indicata sulla targa

dati tecnici. Collegare il cavo di alimentazione L (fig.2): il

conduttore giallo verde del cavo deve essere collegato ad

un'efficiente presa di terra dell'impianto; i rimanenti

conduttori debbono essere collegati alla linea di

alimentazione attraverso un interruttore posto,

possibilmente, vicino alla zona di taglio per permettere

uno spegnimento veloce in caso di emergenza. La portata

dell'interruttore magnetotermico o dei fusibili in serie

all'interruttore deve essere uguale o superiore alla

corrente I

assorbita dalla macchina. La corrente I1,

1

assorbita si deduce dalla lettura dei dati tecnici riportati

sulla macchina in corrispondenza della tensione di

alimentazione U

debbono essere di sezione adeguata alla corrente I

, a disposizione. Eventuali prolunghe

1

,

1

assorbita.

3.3 Impiego

Accendere l'apparecchio mediante la manopola A (fig.1).

Questa operazione sarà evidenziata dall'accensione della

lampada B (fig.1). Premendo per un istante il pulsante

della torcia si comanda l'apertura del flusso dell'aria

compressa. Verificare che, in questa condizione, la

pressione indicata dal manometro D (fig. 1) sia fra 4,5 ÷

4,7 bar (4,5 ÷ 4,7 KPaX100); in caso contrario aggiustarla

agendo sulla manopola del riduttore I (fig. 2) quindi

bloccare detta manopola premendo verso il basso.

Collegare il morsetto di massa al pezzo da tagliare.

Scegliere, mediante la manopola H (fig. 1) la corrente di

taglio.

A)

Versione 90A.

Alluminio: fino 6 mm posizione 60A;

fino 16 mm posizione 90A.

Acciaio inossidabile e acciaio dolce:

fino 8/10 mm posizione 60A;

fino 20/22 mm posizione 90A.

N.B. In posizione 60A e 90A utilizzare ugelli D. 1,3.

B)

Versione 120A.

Alluminio: fino 4 mm posizione 50A;

fino 10/12 mm posizione 80A;

fino 20/22 mm posizione 120A.

Acciaio inossidabile e acciaio dolce:

fino 6 mm posizione 50A;

fino 15 mm posizione 80A;

fino 30 mm posizione 120A.

N.B. Utilizzare in posizione: 50A e 80A ugello D. 1,3;

120A ugello D. 1,6.

C)

Versione 150A.

Alluminio: fino 3/4 mm posizione 40/50A;

fino 8/10 mm posizione 80/90A;

fino 15/18 mm posizione 110/120A;

fino 22/25 mm posizione 150A.

Acciaio inossidabile e acciaio dolce:

fino 5 mm posizione 40/50A;

fino 12 mm posizione 80/90A;

fino 25 mm posizione 110/120A;

fino 35 mm posizione 150A.

La macchina è dotata di regolazione continua della

corrente di taglio, per cui l'utilizzatore può ricercare il

corretto valore in funzione delle condizioni di taglio. Il

diametro del foro dell'ugello della torcia è in funzione della

corrente di taglio e, così come è anche indicato sul

pannello frontale della macchina, deve essere:

Con 20/50A Ugello D. 1,1 mm;

40/90A Ugello D. 1,3 mm;

80/130A Ugello D. 1,6 mm;

120/150A Ugello D. 1,8 mm.

N.B. La qualità del taglio è notevolmente superiore se

si tiene l'ugello distante circa 2 mm dal pezzo. Per

ragioni pratiche, a volte, si preferisce tagliare con

l'ugello a contatto. Questa tecnica operativa non deve

essere usata con correnti superiori a 50A, perché

porta ad una rapida (a volte istantanea) distruzione

del foro dell’ugello e ciò provoca un taglio di pessima

qualità.

Assicurarsi che il morsetto e il pezzo siano in buon

contatto elettrico in particolare con lamiere verniciate,

ossidate o con rivestimenti isolanti. Non collegare il

morsetto di massa al pezzo di materiale che deve essere

asportato. Premere il pulsante della torcia per accendere

l'arco pilota. Se dopo 4 secondi non si inizia il taglio,

l'arco pilota si spegne e quindi, per riaccenderlo, è

necessario premere nuovamente il pulsante. Quando è

possibile la torcia deve essere tirata. Tirare è più facile

che spingere. Tenere la torcia verticale durante il taglio.

Completato il taglio e dopo aver lasciato il pulsante, l'aria

continua ad uscire dalla torcia per circa 1 minuto per

consentire alla torcia stessa di raffreddarsi. E' bene non

spegnere l'apparecchio prima della fine di questo tempo.

Nel caso si debbano eseguire fori o si debba iniziare il

taglio dal centro del pezzo si deve disporre la torcia in

posizione inclinata e lentamente raddrizzarla in modo che

il metallo fuso non sia spruzzato sull'ugello (vedi fig. 4).

Questa operazione deve essere eseguita quando si

lavorano pezzi di spessore superiore ai 3 mm. Nel caso si

debbano eseguire tagli in corrispondenza di angoli o di

rientranze (fig. 5) si consiglia di utilizzare elettrodi ed

ugelli prolungati. Nel caso si debbano eseguire tagli

circolari si consiglia di utilizzare l'apposito compasso

(fornito a richiesta). N.B. : Evitare di tenere inutilmente

acceso l'arco pilota in aria per non aumentare il consumo

dell'elettrodo, del diffusore e dell'ugello.

5

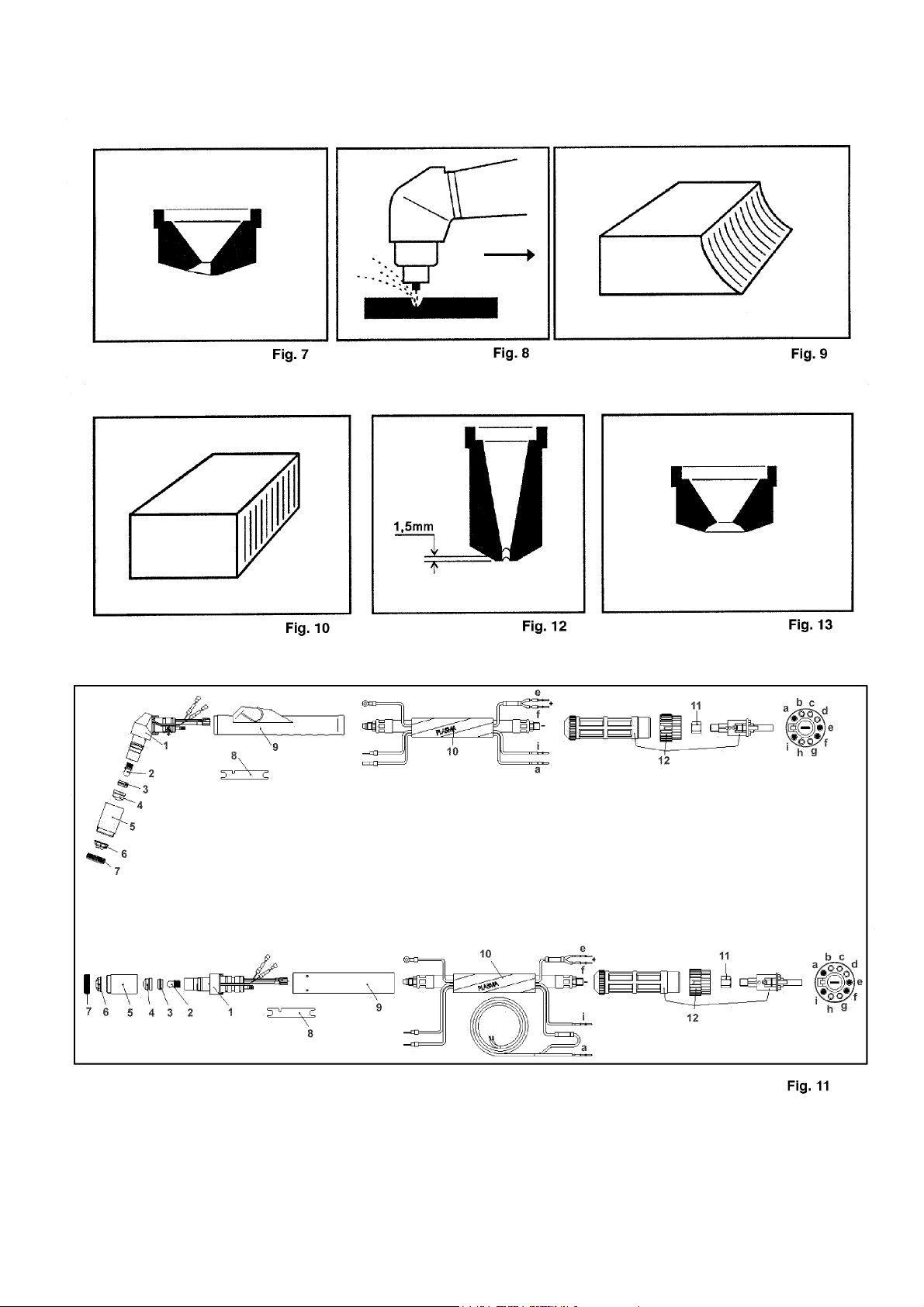

3.4 Inconvenienti di taglio

1) Insufficiente penetrazione.

Le cause di questo

inconveniente possono essere:

Velocità elevata. Assicurarsi sempre che l'arco sfondi

−

completamente il pezzo da tagliare e che non abbia mai

un'inclinazione, nel senso di avanzamento, superiore ai

10 - 15° (vedi fig. 6). Si eviteranno un consumo non

corretto dell'ugello (vedi fig. 7) e bruciature al portaugello

(vedi fig. 8).

Spessore eccessivo del pezzo (vedere diagramma

−

velocità di taglio e spessori).

Morsetto di massa non in buon contatto elettrico con il

−

pezzo.

Ugello ed elettrodo consumati.

−

Corrente di taglio troppo bassa.

−

N.B. : Quando l'arco non sfonda, le scorie di metallo fuso

ostruiscono l'ugello.

2) L'arco di taglio si spegne.

Le cause di questo

inconveniente possono essere:

Ugello, elettrodo o diffusore consumati.

−

Pressione aria troppo alta.

−

Tensione di alimentazione troppo bassa.

−

3) Taglio inclinato.

Qualora il taglio si presentasse

inclinato (vedi fig. 9) spegnere la macchina allentare il

portaugello e ruotare l'ugello di circa un quarto di giro,

quindi bloccare e riprovare. Ripetere l'operazione finché il

taglio non sia diritto (vedi fig. 10).

4) Eccessiva usura dei particolari di consumo.

Le

cause del sopraindicato problema possono essere:

a) Pressione aria troppo bassa rispetto a quella

consigliata.

b) Eccessive bruciature sulla parte terminale del

portaugello.

3.5 Consigli pratici

Se l'aria dell'impianto contiene umidità ed olio in

−

quantità notevole è bene utilizzare un filtro essiccatore

per evitare un'eccessiva ossidazione ed usura delle parti

di consumo, di danneggiare la torcia e che vengano

ridotte la velocità e la qualità del taglio.

Le impurità presenti nell'aria favoriscono l'ossidazione

−

dell'elettrodo e dell'ugello e possono rendere difficoltosa

l'accensione dell'arco pilota. Se si verifica questa

condizione pulire la parte terminale dell'elettrodo e

l'interno dell'ugello con carta abrasiva fine.

Assicurarsi che l'elettrodo e l'ugello nuovi che stanno

−

per essere montati siano ben puliti e sgrassati.

Per evitare di danneggiare la torcia utilizzare

−

sempre ricambi originali.

3.6 Scriccatura

(Solo ver. 494-496)

Questa operazione permette di togliere saldature

difettose, dividere pezzi saldati, preparare lembi ecc. e

viene usata quasi esclusivamente con la torcia manuale.

Per questa operazione si deve usare l'ugello D. 3 mm e si

deve montare il distanziale sulla boccola portaugello. Il

distanziale serve per evitare che il metallo fuso, durante

l'operazione di scriccatura bruci l'isolamento della boccola

portaugello. La corrente da utilizzare è: da 80A a

150A.L'operazione deve essere eseguita tenendo la

torcia inclinata e con il senso di avanzamento verso il

materiale fuso in modo che l'aria compressa che esce

dalla torcia lo allontani. L'inclinazione della torcia rispetto

al pezzo dipende dalla penetrazione che si vuole

ottenere. Poiché le scorie fuse durante il procedimento

tendono ad attaccarsi al distanziale e all'ugello, è bene

pulirli frequentemente per evitare che si inneschino

fenomeni tali (doppio arco) da distruggere l'ugello in pochi

secondi. Data la forte emissione di radiazioni infrarosse

ed ultraviolette durante questo procedimento si consiglia

una protezione molto accurata dell'operatore e delle

persone che si trovano nelle vicinanze durante

6

l'operazione.

3.7 Manutenzione torcia

Togliere sempre l'alimentazione alla macchina prima

di ogni intervento sulla torcia.

1) Sostituzione delle parti di consumo

(fig. 11). I

particolari soggetti ad usura sono l'elettrodo 2, il diffusore

3

e l'ugello 4. La sostituzione di una di queste parti è

possibile solo dopo avere svitato il portaugello 5.

L'elettrodo 2 deve essere sostituito quando presenta un

cratere al centro profondo circa mm. 1,5 (vedi fig. 12).

ATTENZIONE! Per svitare l'elettrodo non esercitare

sforzi improvvisi ma applicare una forza progressiva

fino a provocare lo sbloccaggio del filetto. Lubrificare

il filetto dell'elettrodo nuovo con lubrificante al

silicone (in dotazione alla macchina). L'elettrodo

nuovo deve essere avvitato nella sede e bloccato

senza stringere a fondo.

L'ugello 4 va sostituito quando

presenta il foro centrale rovinato oppure molto allargato

rispetto a quello del particolare nuovo (fig.13). Quando

l'elettrodo è consumato l'ugello si usura molto

rapidamente. Quando l'elettrodo è usurato la macchina

perde potenza di taglio. Una ritardata sostituzione

dell'elettrodo e dell'ugello provoca un eccessivo

riscaldamento delle parti, tale da pregiudicare la durata

del diffusore 3. Assicurarsi che dopo la sostituzione il

portaugello 5 sia stretto a sufficienza.

ATTENZIONE ! Il portaugello 5 deve essere avvitato

sulla testina solo con l'elettrodo 2 il diffusore 3 e

l'ugello 4 montati.

2) Sostituzione del corpo torcia 1

(vedi fig. 11).

Togliere la vite. Sfilare dal corpo 1 l'impugnatura

facendo oscillare l'impugnatura stessa e ponendo molta

attenzione a non strappare i fili del pulsante al momento

della separazione dei due particolari. Sfilare i conduttori

dei contatti di sicurezza. Sfilare la connessione. Svitare il

raccordo dopo aver tagliato il tubetto isolante. Montare il

nuovo corpo torcia eseguendo a ritroso tutte le operazioni

precedenti. L'isolamento del raccordo è ottenuto facendo

aderire al raccordo stesso il tubetto termorestringente

isolante riscaldandolo mediante una piccola sorgente di

calore (es.: un accendino). Prima di infilare l'impugnatura

assicurarsi che i cavi siano ben distanti fra di loro e che le

connessioni siano ben strette.

3) Sostituzione dell'adattatore 12

(vedi fig. 11).

Togliere la ghiera e tagliare le fascette che fermano il

cavo 10. Svitare la vite e sfilare indietro la copertura.

Sfilare gli spinotti del cavo di comando i e a e gli spinotti

del cavetto rosso per l'arco pilota e e f. Tagliare il tubo

isolante e svitare il corpo adattatore 12 dal raccordo 11.

Montare il nuovo corpo adattatore eseguendo a ritroso le

operazioni precedenti. Per il bloccaggio del filetto del

corpo adattatore 12 sul raccordo 11 utilizzare adesivo

sigillante per filetti. Gli spinotti i e a del cavetto di

comando devono essere collegati ai contatti i e a del

9

corpo adattatore 12. Gli spinotti e e f del cavetto rosso

per l'arco pilota devono essere collegati ai contatti e e

del corpo adattatore 12. Il tubetto serve da isolamento e

viene fatto aderire al raccordo 11 riscaldandolo.

4) Sostituzione del cavo 10

(vedi fig.11). Per la

sostituzione del cavo oltre ad eseguire le operazioni

indicate ai punti 2 e 3 è necessario ripristinare i

collegamenti sul pulsante torcia.

N.B. Le connessioni devono essere accuratamente

isolate.

5) Sostituzione della impugnatura con pulsante.

Per

sostituire la impugnatura con pulsante è necessario

seguire le operazioni indicate al punto 2.

3.8 Manutenzione e controlli

E' importante mantenere pulito l'ugello dalle scorie di

metallo. Non usare corpi appuntiti per non deteriorare il

foro dell'ugello. Anche se la macchina è provvista di un

dispositivo automatico per lo scarico della condensa, che

entra in funzione ogni volta che si chiude l'alimentazione

dell'aria, è buona norma, periodicamente, controllare che

nella vaschetta del riduttore non vi siano tracce di

condensa. Periodicamente è necessario pulire l'interno

della macchina dalla polvere metallica accumulatasi,

usando aria compressa. Le operazioni che richiedono di

accedere all'interno della macchina devono essere

eseguite dopo aver staccato il cavo di alimentazione della

presa.

4 UTILIZZO CON TORCIA P50 (a richiesta, solo per

versione art.496.)

La macchina è predisposta per funzionare anche con

torcia P50 con adattatore (a richiesta). Quando si monta

questa torcia la macchina si predispone automaticamente

con corrente di taglio 50A max e con possibilità di

regolazione partendo da 20A. Si può tagliare a contatto

del pezzo sia utilizzando ugello ed elettrodo standard sia

utilizzando ugello ed elettrodo lungo.

N.B.: Utilizzando la torcia P50 la sicurezza elettrica di

blocco per elettrodo esaurito potrebbe non

funzionare.

5 GUIDA AI POSSIBILI GUASTI

Vengono considerati di seguito problemi che potrebbero

sorgere durante l'utilizzo della macchina, pur non

rappresentando la totalità dei casi possibili.

L'eventuale riparazione deve essere eseguita solo da

personale qualificato.

Gli avvolgimenti, primario e secondario, del trasformatore

di servizio sono protetti da fusibili: è ovvio che, in caso di

mancato funzionamento, il primo controllo dovrà essere

eseguito per verificare se uno di essi sia bruciato.

1) Accensione:

A)

Se, accendendo l'interruttore generale A (fig. 1), si

accende la spia di rete, ma la macchina non parte e non

succede nulla nemmeno premendo il pulsante torcia,

verificare:

efficienza del trasformatore di servizio e la continuità

−

dei circuiti elettrici;

l'efficienza della scheda di controllo;

−

la presenza di tutte tre le fasi nella spina della

−

macchina;

che la flangia 1 (fig. 3) sia montata correttamente

−

(vedi fig. 3).

B)

Se, accendendo l'interruttore generale A (fig. 1), si

accende la spia di rete, la macchina non parte, ma

premendo il pulsante esce aria dalla torcia, verificare:

che la pressione dell'impianto sia sufficiente. La

−

lampada che indica pressione insufficiente potrebbe

essere guasta;

che il microinterruttore del pressostato per il controllo

−

della pressione aria, o il raddrizzatore, o il gruppo di

f

potenza (solo art. 496), o la scheda di controllo siano

efficienti;

che i ricambi torcia: elettrodo (2, fig. 11), diffusore (3,

−

fig. 11), ugello (4, fig. 11), portaugello (5, fig. 11) siano

montati correttamente.

2) Arco pilota:

La durata dell'arco pilota in aria è di circa 2÷3 secondi

anche continuando a tenere premuto il pulsante torcia.

Il flusso di aria, invece, continua ad uscire con il pulsante

premuto e prosegue ancora per circa un minuto dopo il

rilascio del pulsante stesso.

C)

Se, con la macchina in funzione, premendo il

pulsante, non esce aria dalla torcia, verificare:

che il portaugello 5 (fig. 11) sia correttamente avviato

−

con elettrodo, diffusore e ugello montati;

che il termostato non sia momentaneamente aperto

−

per sovraccarico del trasformatore o non sia interrotto

(accensione spia C, fig. 1). La lampada che indica

intervento del termostato potrebbe essere guasta;

che il pulsante, i contatti di sicurezza e i cavetti di

−

comando sulla torcia non siano interrotti;

che l'elettrovalvola sia efficiente e sia correttamente

−

alimentata; in caso negativo sostituire la scheda di

controllo dopo aver verificato la continuità dei riferimenti

elettrici.

D)

Se, con la macchina in funzione, premendo il pulsante

esce aria dalla torcia, ma l'arco pilota non si accende,

verificare:

che la torcia non sia in corto circuito;

−

che il contattore per l'arco pilota sia efficiente;

−

che il contattore sia alimentato; in caso negativo

−

sostituire la scheda di controllo dopo aver verificato il

circuito elettrico;

che il gruppo di potenza (solo art. 496) sia efficiente;

−

che la scheda alta tensione sia efficiente;

−

che l'impedenza non sia in corto circuito (solo art.

−

496). Se premendo il pulsante torcia la scheda alta

tensione genera scintille sulle puntine platinate, ma l'arco

pilota non si accende, l'impedenza deve essere sostituita.

Attenzione!

Se l'impedenza è in corto circuito, il tentare

più volte di seguito di accendere l'arco pilota potrebbe

danneggiare la scheda di alta tensione.

3) Taglio:

E)

Se l'arco pilota si accende, avvicinandosi al pezzo da

tagliare la macchina si blocca e la lampada spia di

elettrodo esaurito si accende anche con elettrodo nuovo,

verificare:

che il connettore (rif. 77 dell'esploso) sia ben collegato

−

e non sia elettricamente interrotto (solo art.496);

che l'elettrovalvola sia efficiente e correttamente

−

alimentata. Per le verifiche vedere punto H);

che la scheda alta tensione e la scheda di controllo

−

siano efficienti.

F)

Se l'arco pilota si accende, ma avvicinando la torcia al

pezzo l'arco si spegne, verificare:

che il collegamento di massa al pezzo sia efficiente;

−

che la scheda di controllo sia efficiente.

−

G)

Se con la torcia P 50 montata la macchina non si

predispone con il fondo scala della regolazione a 50 A,

verificare (solo art. 496):

che i contatti b e c dell'adattatore parte torcia siano

−

cortocircuitati.

che la scheda di regolazione o i collegamenti elettrici

−

ad essa siano efficienti.

H)

Se l'elettrodo e l'ugello si consumano troppo

velocemente o la qualità del taglio è scadente, verificare:

che l'elettrovalvola sia efficiente e correttamente

−

alimentata.

La corretta alimentazione si verifica solamente durante il

taglio in quanto la sopraindicata elettrovalvola è

alimentata solamente in quella condizione; in caso

7

negativo sostituire la scheda dopo aver verificato la

continuità dei collegamenti.

L'efficienza dell'elettrovalvola si verifica, di solito,

osservando l'indice del manometro, il quale ha un leggero

movimento verso valori di pressione più bassi nel

momento in cui l'elettrovalvola si apre, o anche

alimentandola separatamente con una tensione esterna.

8

INSTRUCTIONS FOR PLASMA CUTTER

Important!

Before using this device all people authorised to its

use, repair or inspection, should read the book "Safety

rules for using machines" and the "Instruction manual"

specific for every machine. Contact your distributor if

you have not understood some instructions.

1 SAFETY DEVICES

This unit is provided with the following safety devices:

Thermic:

located on the power transformer

windings to avoid overloads and signalled by indicator

light C on (see picture 1).

Pneumatic:

located on the torch feed line to avoid

insufficient air pressure and signalled by indicator light

P (see picture 1).

Electric:

1) located on torch body to avoid dangerous voltages

while replacing nozzle, diffuser, electrode or nozzle

holder.

2) to stop the unit when the electrode is so worn that it

needs to be replaced. This second function is signalled

by indicator light P (picture 1).

3) located on the panel of the machine to avoid

dangerous tensions on the torch while replacing it.

Do not remove or short-circuit the unit safety

−

devices.

Only use genuine spares.

−

Always replace any damaged part of the unit or

−

torch with genuine material.

Only use genuine spares.

−

Do not let the unit work without covers. This

−

would be dangerous for operator and for those who

are surrounding the work area and would prevent

the unit from cooling efficiently.

2 DESCRIPTION OF TECHNICAL SPECIFICATIONS

......................... Secondary voltage with cutting

U

2

current I

U

......................... Nominal supply voltage.

1

.

2

3~50/60Hz Three-phase supply 50 or 60Hz.

I

.......................... Absorbed current at the

1

corresponding cutting current I

.

2

IP21 ..................... Grade of protection of frame.

Grade 1 as a second number

means that this unit is not fit to

work outside under the rain.

.................... Fit to work in high - risk areas.

NOTES: In addition, the cutting machine has been

designed to work in areas with grade 3 of pollution(See

IEC 664).

IEC 974-1 .............. This machine is

EN60947-1 manufactured according to

these international standards.

Art. ...................... Article number with serial

number must appear on any

requests concerning the machine.

........ Transformer-rectifier three-phase.

..................... Drooping characteristic.

............ Plasma arc cutting.

Uo ....................... Secondary no-load voltage.

X ......................... Duty - factor percentage.

The duty - factor expresses

the percentage of 10 minutes in

which the Plasma can operate at

a determined current, without over

heating.

I

......................... Cutting current.

2

3 DESCRIPTION OF UNIT DEVICES

(see picture 1

and 2)

A) Mains switch.

B) Mains pilot light.

C) Light signalling thermostat.

D) Gauge.

E) Light signalling air pressure is not enough.

G) Texas connection.

H) Cutting power adjusting knob.

I) Air pressure reducing unit.

L) Feed cable.

M) Cable pressing device.

P) Light signalling electrode is worn out.

R) Torch fixed adapter.

S) Cooling unit feed socket.

T) Pressure switch socket.

U) Fuse.

9

3.1 Assembly and arrangement

Unpack the unit and assemble the handle with the

supplied spanner. Place the unit in properly ventilated if

possible not dusty room making sure that the air inlet

and outlet from cooling slots are not obstructed. Fit

torch on the unit Pict. 3 as follows:

1) Unscrew the screws M6X16 on the front panel. Slip

the flange (1) on the torch (2) and screw the torch in

the adapter (3). Insert the flange positioning the insert

with the spring in the corresponding hole on the panel

of the machine. Block the flange with the screws

M6X16 in the holes with the thread inserts.

2) For the replacement of the torch, unscrew the screw

M6X16, take away the flange (1) and unscrew the torch

(2) from the adapter (3). For the assemblage of the new

torch follow the instructions at the point 1. Pay

particular attention not to dent the power pin and not to

bend the adapter pins; a dented pin cannot be

disconnected, once fit from the fixed fitting R (pict. 1) a

bent pin prevents the adapter from being correctly

mounted on the fixed fitting R (pict.1) and the unit from

working.

These machines are suitable only for

ELETTRO CF torches type P150 (and, only art. 496,

also type P50) either manual or automatic, and

ELETTRO CF do not assume any responsibility in

case that a different kind of torch is used.

N.B. Never lift the machine by the handle, but

always by the equipped eyebolt.

3.2 Setting at work

Skilled personnel must install the unit. All fittings

must be in conformity with the existing rules and in

full compliance with safety regulations.

Connect the

air feed to fitting on the air pressure reduction unit I

(pict. 2) making sure that pressure is 88PSI (6bar or

KPaX100) at least with a minimal capacity of 420 CFH

(200 litres/min). Should air feed come from a pressure

reducing unit of a compressor or of a centralised plant,

the reducing unit should be adjusted at the highest out

put pressure which should not exceed 120 PSI (8bar

or KPa x100). Should air feed come from a

compressed air bottle, this should be provided with a

pressure regulator;

never connect compressed air

bottles directly to the reducing unit! Pressure may

exceed the reducing unit capacity and then

explode!

Check that the mains power supply matches

that indicated on the technical date plate. Connect

supply cable L (pict.2): the yellow-green wire of the

cable must be connected to an efficient earth plug of

the system, the remaining wires should be connected

to the feed line by means of a switch placed, if

possible, close to the cutting area so as to switch the

unit off quickly if necessary. The magnetothermic

switch capacity or of fuses in series with switch should

be equal or above the current I

Current I

absorbed is known by reading the technical

1

specifications on the unit i.e. feed voltage U

absorbed by the unit.

1

available.

1

Any extensions should have adequate sections for

current absorbed I

.

1

10

3.3 Use

Switch the unit on by turning knob A (pict.1) (light B

pict.1 lights up).

By pressing for a second the torch button, the

compressed air flow is opened. Check that, under this

condition, the pressure shown on gauge D (pict. 2) is

about 75 PSI (4,5 ÷ 4,7 bar or KPaX100), otherwise

adjust it by means of knob of reducing unit I (pict. 2),

then lock this knob by pressing it down. Connect work

clamp to the piece to be cut. Set the cutting current by

means of the knob H (pict.1).

A)

90A Version.

Aluminium: up to 6 mm 60A position;

up to 16mm 90A position.

Stainless steel and mild steel:

up to 8/10 mm 60A position;

up to 20/22 mm 90A position.

N.B. At 60 and 90 positions use nozzle D. 1,3.

B)

120A Version.

Aluminium: up to 4 mm 50A position;

up to 10/12 mm 80A position;

up to 20/22 mm 120A position.

Stainless steel and mild steel:

up to 6 mm 50A position;

up to 15 mm 80A position;

up to 30 mm 120A position.

N.B. At 50A and 80A positions use nozzle D. 1,3, at

120A position use nozzle D.1,6.

C)

150A Version.

Aluminium: up to 3/4 mm 40/50A position;

up to 8/10 mm 80/90A position;

up to 15/18mm 110/120A position;

up to 22/25 mm 150A position.

Stainless steel and mild steel:

up to 5 mm 40/50A position;

up to 12 mm 80/90 A position;

up to 25 mm 110/120A position;

up to 35 mm 150A position.

N.B. Cut quality is greatly improved if the nozzle is

kept at a distance of approx. 2 mm from the

workpiece. Often for practical reasons, however,

cutting is performed with the nozzle in contact with

the workpiece. Cutting with the nozzle in contact

with the workpiece must not be performed at

currents above 50A as this leads to rapid

(sometimes even instantaneous) destruction of the

nozzle hole; this in turn leads poor cutting quality.

Clean the work piece to ensure good electrical contact

of the work clamp. Do not connect work clamp to the

material to be removed. Press torch button to start pilot

arc, if cutting does not start after 4 seconds, the pilot

arc turns off and the button should be pressed again to

repeat the operation. When possible, the torch should

be pulled. Pulling is easier than pushing. Keep torch in

vertical position when cutting. Once cutting is over and

after releasing button, air continues to flow out of the

torch for about 1 minute so it enables torch to cool

down. It is recommended not to turn the unit off before

that time. Should holes be drilled or should the piece

be cut starting from its centre, torch should be tilted

and then slowly straighten to prevent molten metal from

being spread on nozzle (see picture4). This operation

should be carried out with material thickness above

1/8" (3 mm). If you have to cut near angles or recesses

(see picture 5) it is recommended to use extended

electrodes and nozzles. Should circular cut be done it

is recommended to use caliper (supplied on request).

N.B. : Avoid keeping pilot arc uselessly on, in air to

avoid electrode, diffuser and nozzle consumption.

3.4 Cutting trouble

1) Insufficient penetration.

This may be due to:

high speed. Always make sure that arc thoroughly

−

passes through the piece to be cut and that it is not

tilted, when going forward, by an angle above 10 ÷ 15°

(see picture 6). It is thus avoided to wear nozzle (see

pict. 7) out and to burn the nozzle holder (see picture

8),

excessive thickness of piece (see graph of cutting

−

speed and thickness),

work clamp not properly in electric contact with piece,

−

worn nozzle and electrode,

−

too low cutting current.

−

N.B. : When the unit does not thoroughly pass through,

nozzle is clogged by scums.

2) Cutting arc switches off.

This may be due to:

worn nozzle, electrode or diffuser,

−

too high air pressure,

−

too low feed voltage.

−

3) Tilted cutting.

When cutting is tilted (see picture 9) switch the unit off,

loosen nozzle holder and turn nozzle by a quarter turn,

then lock and try again.

Repeat until cutting is straight (see picture 10).

4) Excessive wear of consumable parts.

This may be due to:

a) too low air pressure with respect to the

recommended one.

b) excessive burns on the end part of nozzle holder.

3.5 Practical recommendations

If the system air contains much humidity and oil it is

−

required to use a drying filter to avoid excessive

oxidation and wear of consumable parts, to avoid torch

damage or to reduce speed and quality of cutting.

Impurities of air favour oxidation of electrode and

−

nozzle and make it difficult to start pilot arc. If this

occurs, clean the end part of electrode and inside the

nozzle with fine abrasive paper.

Make sure that new electrode and nozzle to fit are

−

clean and degreased.

To avoid damages of torch always use genuine

−

spares.

3.6 Gouging

( Only for art. 494-496)

This operation permits to remove faulty welding, to

divide welded pieces, to prepare edges, etc. and is

almost exclusively used with manually controlled torch.

A nozzle Ø 3 mm should be used and spacer should be

fit into the nozzle holding bush. Spacer prevents molten

metal from burning the insulating material covering the

nozzle holding bush, while gouging. The power value to

be used is from 80 to 150A. This operation is carried

out by keeping torch tilted and advancing towards the

molten material thus moving it away by means of the

out flowing compressed air. Torch is tilted depending

on the penetration to be obtained. As molten slag tend

to stick on spacer and nozzle it is recommended to

clean them often to prevent effects (double arc)

destroying nozzle in few seconds. Because of intense

radiation emission (both infrared and ultraviolet) the

operator as well as persons nearby are recommended

to use proper protection.

3.7 Torch maintenance

Always disconnect the unit before any repair of

torch.

1) Replace wear parts

(picture 11)

.

The parts subject to wear are electrode 2, diffuser 3

and nozzle 4.

Either part may be only replaced after loosening nozzle

holder 5.

Electrode 2 should be replaced when a 1/16" (1,5 mm)

deep central crater develops (see picture 12).

ATTENTION!! Do not make sudden stresses when

unscrewing the electrode, but gradually force so as

to have the thread unlocked. Lubricate the thread of

the new electrode with silicone lubricant (on supply

with the unit). This new electrode has to be

screwed in its housing and locked without

tightening.

Nozzle 4 should be replaced when its central hole is

damaged or enlarged with respect to the new part (see

picture 13). Use of worn electrode quickly wears out the

nozzle. Excessive use of electrode causes overheating

and reduces the life of diffuser 3. Make sure that after

replacing it, nozzle 5 is tight enough.

ATTENTION!! Nozzle holder 5 should be only

screwed on head when electrode 2 diffuser 3 and

nozzle 4 are assembled.

2) Replace torch body 1

(see picture 11).

Remove the screw. Withdraw handle 9 from body 1 by

swaying it and making sure that button wires are not

torn when separating both parts. Withdraw the safety

contacts wires. Withdraw the contact . Unscrew fitting

after cutting the insulating hose . Assemble the new

body of torch making all above operations inversely.

11

Fitting is insulated by shrink hose stuck to the fitting

when heated by a small source (ex. a lighter).

Before replacing handle make sure that cables are far

away from each other and that fittings are tightly

secured.

3) Substitution of adapter 12

(see picture 11).

Remove the ring nut and cut the clamps locking cable

10. Loosen screw and extract cover. Extract the control

cable pins i and a and the red cable pins for pilot arc

and f. Cut the insulating sheath and loosen the adapter

body 12 from connector 11. Fit the new adapter body

carrying out all previous operations in reverse order.

Use sealing adhesive for threads in order to lock the

adapter body thread 12 on connector 11. Pins i and

of the control cable should be connected to contacts

and a of adapter body 12. Pins e and f of the red cable

for pilot arc should be connected to contacts e and f of

adapter body 12. Sheath acts as insulating material

and adheres to connector 11 after warming it up.

4) Replacement of cable 10

(see picture 11).

To replace the cable, follow instructions as per pos.2

and 3 and connect.

N.B.: Fitting should be properly insulated.

5) Replacement of handle with button.

To replace handle with button it is required to follow

instructions as for pos.2.

3.8 Maintenance and control

It is recommended to keep nozzle free from slag. Avoid

using sharpened bodies thus avoiding damaging the

nozzle hole. Even if the unit is provided with an

automatic device for water discharge, working

whenever air feed is closed, it is recommended to

check from time to time that no water remains in trap I

of reducer. It is required to clean from time to time the

unit inside and make it free from metal dust by means

of compressed air. Operations to be carried out inside

the unit must be effected after disconnecting feed

cable.

4 UTILISATION WITH TORCH P50

(on demand, only for art. 496.)

The machine is suitable to operate also with the P50

torch with the adapter (on demand). When you mount

this torch the machine is automatically arranged with a

cutting current of 50A max and with an adjustment

possibility which starts from 20A.

You will be able to cut, in contact with the piece, both

using our standard nozzle and electrode and our longer

nozzle and electrode.

Please note: It may be happen that when you use

the torch P50 the block device for exhausted

electrode could not operate.

5 GUIDE TO POSSIBLE FAILURES

Failures that could occur during machine operation are

listed below, this list being by no means exhaustive.

Repair, if any, should only be carried out by qualified

personnel.

Fuses protect primary and secondary windings of the

service transformer. In case of failure, first action to be

taken will be checking if any fuse is burnt.

1) Starting:

A)

If turning the switch A on (picture 1), the net pilot

lamp lightens but the machine does not start and

nothing happens when the torch push-button is

pressed, verify:

e

the efficiency of the service transformer and the

−

continuity of the electric circuits.

the efficiency of control circuits.

−

the presence of all the three phases in the machine's

−

plug.

a

i

that the flange 1 (picture 3) is correctly assembled.

−

B)

If turning the switch A (picture 1) on the net pilot

lamp lightens, the machine does not start but air flows

out of the torch when the push-button is pressed,

ensure:

that plant pressure is sufficient. The lamp signalling

−

insufficient pressure may be faulty.

that the microswitch of the air pressure switch (only

−

for art. 496), or the rectifier, or the power unit, or control

circuit are efficient.

that spare parts: electrode (2, pict. 11), diffuser (3,

−

pict. 11), nozzle (4, pict. 11), nozzle holder (5, pict. 11)

are correctly assembled.

2) Pilot arc:

The duration of the pilot arc in air is approx. 2/3 sec.,

even holding the torch push-button.

Air keeps flowing out as long as the push-button is held

and until approx. 1 minute after releasing it.

C)

If the machine is functioning and pressing the pushbutton no air flows out of the torch, verify:

that nozzle holder 5 (picture 11) is appropriately

−

fastened and fitted with electrode, diffuser and nozzle.

that thermostat is not temporarily off due to

−

transformer overload or discontinued (pilot lamp C,

picture 1). The lamp that indicates thermostat

intervention could be out of order.

that push-button, safety contacts, and control cables

−

on the torch are not discontinued.

that solenoid valve is efficient and that feeding is

−

correct; if not, replace control circuit, after checking the

continuity of the electrical connections.

D)

If the machine is working and pressing the pushbutton, the air flows out of the torch but the arc is not

activated, ensure:

that the torch has not short-circuited.

−

that pilot arc contactor is efficient .

−

that the contactor is feeded; if not, replace the control

−

circuit, after checking the electrical circuit.

that complete power unit - only for art. 496 - is

−

efficient.

that the high-tension circuit is efficient.

−

that impedance - only for art. 496 - has not short-

−

circuited. If pressing the torch push-button the hightension circuit generates sparkles on the platinum

points but the pilot arc is not activated, impedance

must be replaced.

3) Cutting

12

E)

If pilot arc turns on, but as it approaches to the

workpiece to be cut the machine stops and the pilot

lamp signalling "electrode exhausted" lights up even

with a new electrode, ensure:

that connection (pos.77 of the exploded view) is

−

firmly fastened and not discontinued in terms of

electricity (only art. 496).

that the solenoid valve is efficient and appropriately

−

supplied. For verifications see point H).

that the high-tension circuit and the control circuit are

−

efficient.

F)

If the torch arc turns on but then turns off again

when the torch is approached to the workpiece, verify:

that the workpiece is efficiently grounded.

−

that the control circuit is efficient.

−

G)

If the machine equipped with torch P50 does not set

full-scale setting at 50 A, verify (only for art. 496):

that contacts b and c of torch part adapter are short-

−

circuited.

that governing board or its connections are efficient.

−

H)

If the electrode and the nozzle wear too quickly or

cut quality is poor, ensure:

that the solenoid valve is efficient and appropriately

−

supplied.

Correct supply only occurs during cutting as the above

mentioned solenoid valve is only supplied under those

conditions.

If this is not the case, replace the control circuit after

verifying the continuity of the connections.

The efficiency of the solenoid valve is usually tested

observing the gauge pointer that has a slight movement

towards lower pressure values when the solenoid valve

is triggered, or also feeding it separately with outside

voltage.

13

BETRIEBSANLEITUNG FÜR PLASMASCHNEIDGERÄTE

Wichtig!

Lesen Sie bitte vor der Installation, Benützung oder Wartung

der Maschinen den Inhalt des Buches "Sicherheitsvorschriften

für die Benützung der Maschinen" und des

"Anleitungshandbuches" spezifisch für jeden Maschinen mit

Aufmerksamkeit. Falls Sie fragen haben, wenden Sie sich bitte

an Ihren Fachhändler.

1 SICHERHEITSVORRICHTUNGEN

Diese Geräteanlage ist mit folgenden Schutzvorrichtungen

versehen:

Thermische:

Zur Vermeidung eventueller Überlastungen,

hervorgehoben durch das Aufleuchten der Signalleuchte C

(siehe Abb. 1)

Pneumatische:

Um zu vermeiden, dass der Luftdruck

unzureichend ist, angebracht auf des Speisungsvorrichtung

der Brennerkopfes, hervorgehoben durch die Signalleuchte E

(siehe Abb. 1)

Elektrische:

1) Angebracht auf dem Brennerkörper, um zu

vermeiden, dass auf dem Brenner gefährliche Spannungen

sind, wenn die Düse, der Diffusor, die Elektrode oder der

Düsenträger ausgewechselt werden.

2) Um das Gerät abzuschalten, wenn die Elektrode soweit

abgenutzt ist, dass sie ausgewechselt werden muss. Dies wird

durch die Signalleuchte P (ausschließlich Art. 494) (Abb. 1)

angezeigt.

3) Angebracht auf der Platte der Maschine, um gefährliche

Spannungen auf dem Brenner zu vermeiden, wenn der

Brenner selbst ausgewechselt werden muss.

- Die Schutzvorrichtungen der Maschine nicht entfernen

oder unter Kurzschluß setzen.

- Nur Originalersatzteile verwenden.

- Eventuelle beschädigte Teile der Maschine oder des

Brenners immer durch Originalmaterial ersetzen.

- Keine Brennerkörper verwenden, die nicht die Originalen

sind.

- Die Maschine nicht ohne die Deckel laufen lassen. Das

wäre für den Maschinenwärter und die Personen, die sich

im Arbeitsbereit befinden, gefährlich und würde die

Maschine daran hindern, angemessen abzukühlen.

2 ERLÄUTERUNG DER TECHNISCHEN DATEN

IEC974-1 ....... Das Gerät ist gemäß diesen

EN60974-1 internationalen Vorschriften gebaut.

Art. ............... Seriennummer; bei Rückfragen ist diese

Nummer stets anzugeben.

. Dreiphasen -Transformator- Gleichrichter.

................ Abstiegskennlinie.

..... Für Plasmaschneiden geeignet.

................. Sekundär-Leerlaufspannung

U

0

X .................. Einschaltdauer. Die Einschaltdauer entspricht

dem Prozentsatz von 10 Minuten, in dem das

Gerät ohne Überhitzung bei einer bestimmten

Stromstärke arbeiten kann.

.................. Schneidstrom.

I

2

................. Sekundärspannung bei Schneidstrom I2.

U

2

................. Versorgungsnennspannung.

U

1

3~50/60Hz ..... Dreiphasenversorgung 50 oder 60Hz.

.................. Stromaufnahme bei entsprechendem

I

1

Schneidstrom I

.

2

IP 21 ............. Schutzart des Gehäuses.

Schutzart 1 als zweite Zahl bedeutet, dass

dieses Gerät zur Arbeit bei Regen im Freien

nicht geeignet ist.

.............. Zur Arbeit in Räumen mit erhöhter Gefahr

geeignet.

ANMERKUNG: Das Gerät ist ferner für die Arbeit in Räumen

mit Luftverunreinigungsgrad (siehe IEC 664)

ausgelegt.

3 BESCHREIBUNG DER VORRICHTUNGEN AUF DER

MASCHINE

(siehe Abb. 1 und Abb. 2)

A) Netzschalter.

B) Netzsignalleuchte.

C) Signalleuchte: Thermostat offen.

D) Manometer.

E) Signalleuchte: unzureichender Luftdruck.

G) Texas Kupplung.

H) Griff zur Regulierung des Schneidstroms.

I) Luftdruckminderer.

L) Speisekabel.

M) Kabelbefestiger.

P) Signalleuchte: verschlissene Elektrode.

R) Fester Anpasser des Brenners.

S) Speisesteckdose für Kühlaggregat.

T) Steckdose für Druckwächter.

U) Sicherung.

3.1 ZUSAMMENBAU

Die Maschine aus der Verpackung nehmen und den Griff mit

dem ausgerüsteten Inbus-Steckschlüssel montieren. Das

Gerät in einem angemessen belüfteten Raum aufstellen, der

möglichst nicht staubig ist, und darauf achten, den Ein- und

Austritt der Luft aus den Kuhlungsrippen nicht zu verstopfen.

Montieren Sie den Brenner (Abb. 3) auf der Maschine wie folgt:

1) Die M6x16 Schrauben von der Vorderplatte losschrauben.

Den Flansch 1 in den Schneidbrenner 2 einlegen, und den

Schneidbrenner an den Adapter 3 anschrauben. Den Flansch

einfügen, indem die Feuderbüchse in das entsprechende Loch

auf der Maschinenplatte gegeben wird. Den Flansch mit den

M6x16 Schrauben in den Löchern mit Gewindebüchsen

anziehen.

2) Zum Auswechseln des Schneidbrenners sind die M6x16

Schrauben loszuschrauben, der Flansch 1 ist zu entfernen.

14

Loading...

Loading...