Elettro MMA 1255, MMA 1355 Instruction Manual

MANUALE D’ISTRUZIONI – INSTRUCTION MANUAL – MODE D’EMPLOI

BETRIEBSANLEITUNG – MANUAL DE INSTRUCCIONES – MANUAL DE INSTRUÇÕES

MMA 1255 - MMA1355

ITALIANO............................................................................................................................................................2

ENGLISH..............................................................................................................................................................7

FRANÇAIS.........................................................................................................................................................12

DEUTSCH .......................................................................................................................................................... 16

ESPAÑOL...........................................................................................................................................................21

PORTUGUÊS....................................................................................................................................................25

COD. 0106 REV. 01 10/2010

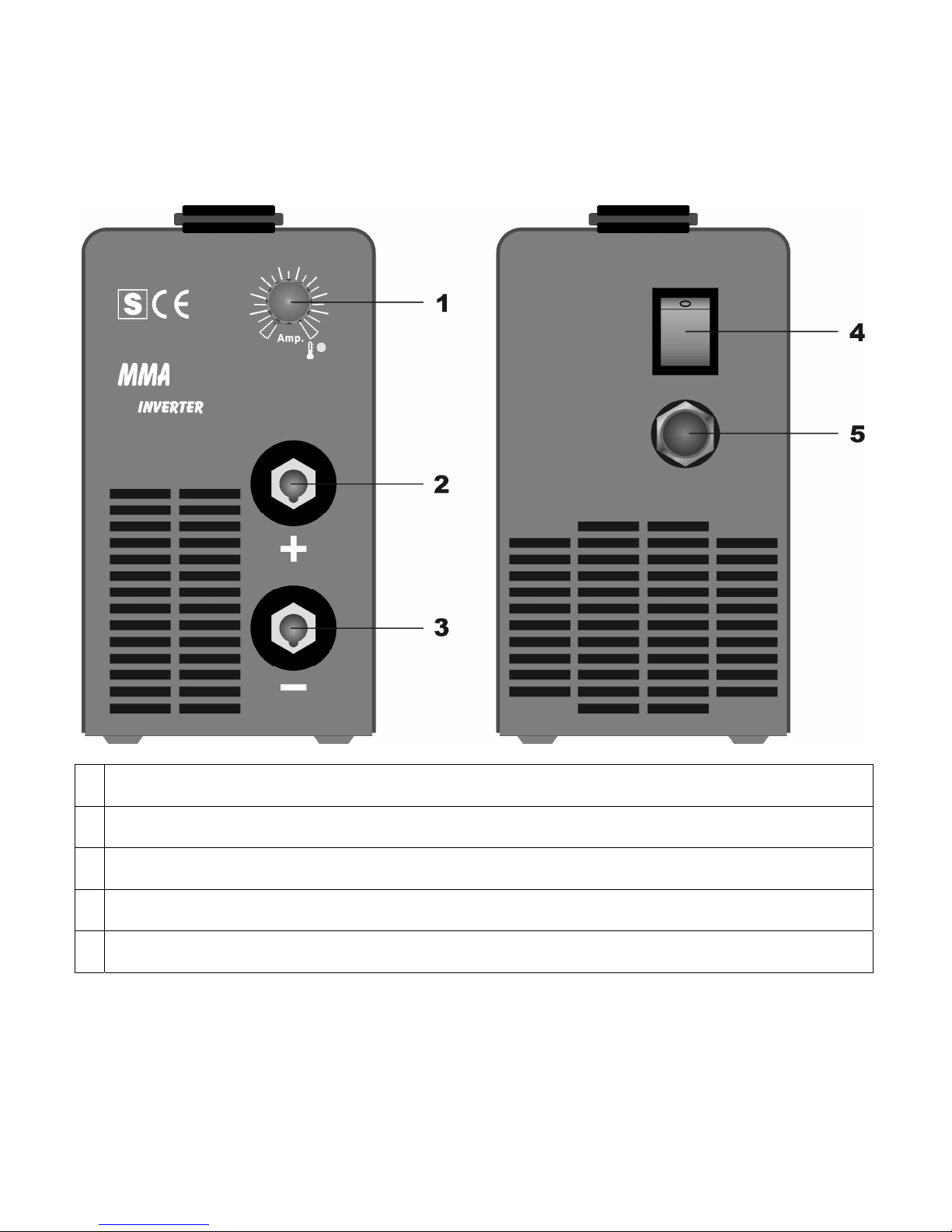

DESCRIZIONE PANNELLO DI CONTROLLO - CONTROL PANEL

DESCRIPTION DU PANNEAU DE CONTROLE - SCHALT – UND

BEDIENFELDBESCHREINBUNG - DESCRIPTIÓN PANEL DE CONTROL - DESCRIÇÃO PAINEL

DE CONTROLE

1 Manopola regolazione corrente -Current regulation knob -Potentiomètre de régulation de courant

Schweißstromregler - Empuñadura regulación corrente - Manopla regulação corrente

2 Attacco Dinse (+) - Dinse coupling (+) -Borne dinse(+)

Dinse-Anschluß (+) - Conexión Dinse (+) -Engate Dinse (+)

3 Attacco Dinse (-) -Dinse coupling (-) - Borne dinse (-)

Dinse-Anschluß (-)-Conexión Dinse (-) - Engate Dinse (-)

4 Interruttore di accensione/spegnimento - On/Off main switch -Sèlecteur principal (allumage/extinction)

Ein-Aus-Schalter - Interruptor de encendido/apagado - Interruptor de Liga/Desliga

5 Cavo di alimentazione - Power cable -Cordon d’alimentation

Netzkabel - Cable de alimentación - Cabo de alimentação

2

3

ITALIANO

AVVERTENZE

Prima di installare e di utilizzare la macchina leggere attentamente il manuale di istruzioni. Se occorre consultare direttamente la casa

costruttrice per ottenere eventuali chiarimenti che si rendessero necessari.

I procedimenti di saldatura ad arco che sono stati sviluppati nel corso degli anni possono essere impiegati con un elevato grado di

sicurezza osservando le norme e le raccomandazioni che il fabbricante consiglia.

Questa apparecchiatura non è conforme alla normativa EN/IEC 61000-3-12. E’ responsabilità dell’installatore o dell’utilizzatore (se

necessario consultando il distributore della rete) assicurarsi che l’apparecchiatura possa essere collegata ad una linea pubblica in

bassa tensione.

PRECAUZIONI GENERALI

Prevenzioni bruciature

Le scintille, scorie di metallo fuso e le radiazioni ultraviolette emesse dall’arco di saldatura possono causare seri danni agli occhi ed

alla pelle. Adeguati indumenti protettivi dovranno essere usati dall’operatore e da qualsiasi persona che venisse a trovarsi in

prossimità della zona di lavoro. Si dovranno indossare guanti da saldatore, scarpe di sicurezza e copricapo e indossare indumenti

ignifughi che ricoprano tutte le parti esposte. A lavoro ultimato controllare direttamente la zona circostante per accertarsi che non vi

siano residui suscettibili di attivare un incendio.

Prevenzione incendi

Prestare la massima attenzione onde evitare il contatto accidentale di scintille, scorie calde o metalli incandescenti con materiali

combustibili. Assicurarsi dell’esistenza, in prossimità sufficiente alla zona di saldatura di adeguati dispositivi antincendio.

Rimuovere qualsiasi materiale combustibile dalla zona di saldatura portandolo ad una distanza di almeno 10 metri. Non effettuare

mai operazioni di saldatura su contenitori vuoti che siano stati usati per combustibili o prodotti tossici; tali contenitori dovranno

essere accuratamente puliti prima di essere sottoposti ad operazioni di saldatura. Non effettuare mai alcuna operazione di saldatura in

atmosfera con alta concentrazione di polvere, gas infiammabili o vapori combustibili. Dopo ogni operazione di saldatura accertarsi di

aver lasciato raffreddare sufficientemente il pezzo prima di maneggiarlo o di farlo venire a contatto con materiale combustibile.

Fumi nocivi

Adeguate precauzioni devono essere osservate per prevenire l’esposizione dell’operatore o di altre persone circostanti ai fumi nocivi

che possono essere generati nel corso delle operazioni di saldatura.

Alcuni solventi clorinati possono decomporsi durante il processo di saldatura per effetto delle radiazioni ultraviolette dell’arco e

generare quindi gas fosgene. Contenitori di questi solventi così come di altre sostanze sgrassanti, non dovranno trovarsi in prossimità

dell’arco di saldatura. Metalli rivestiti o contenenti significative quantità di piombo, cadmio, zinco, mercurio e berillio, possono

produrre concentrazioni nocive di gas tossici quando sono sottoposti a processi di saldatura. Sarà quindi indispensabile in questi casi

che l’operatore sia fornito di attrezzatura speciale in grado di garantire il flusso di aria fresca. Non effettuare operazioni di saldatura

su metalli rivestiti con sostanze che emettono fumi tossici senza che il rivestimento sia stato preventivamente rimosso e che la zona

di lavoro sia adeguatamente ventilata oppure che l’operatore sia munito di respiratore adeguato.

Radiazioni

Le radiazioni ultraviolette emesse possono danneggiare gli occhi e bruciare la pelle. È quindi indispensabile indossare maschere ed

indumenti protettivi. Non utilizzare lenti a contatto che potrebbero essere incollate alla cornea dall’intenso calore dell’arco.La

maschera di saldatura dovrà essere munita di lenti aventi un minimo grado di protezione DIN 10 che dovranno essere

immediatamente sostituite qualora fossero danneggiate o rotte. È fatto assoluto divieto di guardare ad occhio nudo l’arco che deve

essere considerato dannoso ad una distanza inferiore ai 15 metri.

Shock elettrico

Tutti gli shock elettrici sono potenzialmente fatali. Non toccare mai le parti sotto tensione. Mantenere l’isolamento dal pezzo che si

deve saldare e da terra utilizzando guanti e protezioni isolanti. Mantenere gli indumenti ed il corpo asciutti e non lavorare in ambienti

umidi. Nel caso si verificasse anche una minima sensazione di scossa elettrica, interrompere immediatamente le operazioni di

saldatura e non usare la macchina fino a quando il problema non sia stato individuato e risolto da personale abilitato. Ispezionare

frequentemente il cavo di alimentazione e qualora venissero riscontrati danni o fessurazioni del rivestimento di protezione dello

stesso, procedere immediatamente alla sua sostituzione. Scollegare il cavo di alimentazione dalla rete prima di intervenire sui cavi o

di aprire la macchina.

Non utilizzare la macchina senza il coperchio di protezione. Sostituire sempre con materiale originale eventuali parti danneggiate

della macchina. Non escludere mai le sicurezze della macchina ed assicurarsi che la linea di alimentazione sia provvista di una

efficiente presa di terra. Assicurarsi che il banco di lavoro ed il pezzo da saldare siano collegati ad una efficiente presa a terra.

L’eventuale manutenzione deve essere eseguita solo da personale esperto e consapevole dei rischi dovuti alle tensioni necessarie al

funzionamento dell’apparecchiatura.Per uso solo in ambienti chiusi. Non usare sotto la Pioggia.

Pacemaker

Il portatore di un’apparecchiatura elettronica vitale quale il pacemaker, deve consultare il medico prima di avvicinarsi ad operazioni

di saldatura ad arco, per accertare se i campi magnetici prodotti da elevate correnti possono influenzare il funzionamento del

pacemaker.

CARATTERISTICHE GENERALI

Descrizione del sistema

Saldatrici ad inverter per la saldatura ad arco con elettrodi rivestiti MMA (Manual Metal Arc) e con procedimento TIG (Tungsten

Inert Gas). Frequenza di lavoro circa 100KHz. L’utilizzo dei componenti di ultima generazione, specifici per la tecnologia ad alta

frequenza, ha reso possibile la progettazione di macchine elettroniche compatte, leggere, affidabili e con notevoli prestazioni.

Arco regolo system (patent)

4

Predisposte per l’utilizzo della pinza portaelettrodi con telecomando.

Protezione Termica

Le saldatrici sono dotate di protezione termica a ripristino automatico che interviene in caso di surriscaldamento della macchina.

L’intervento è segnalato mediante un led di colore giallo.Attendere il raffreddamento per il ripristino.

Raffreddamento Forzato

Tutti i modelli hanno 1 Ventilatore.

INSTALLAZIONE

Operazioni preliminari

Per la messa in funzione osservare le seguenti indicazioni:

- posizionare il generatore in un luogo adeguatamente aerato, possibilmente non polveroso, facendo attenzione a non ostruire le alette

di raffreddamento poste sui lati della carrozzeria.

ATTENZIONE: è estremamente importante non diminuire il flusso di aria attorno all’apparecchio in quanto un ridotto flusso d’aria

può causare surriscaldamento e possibili danni alle parti interne.

Messa in opera

L’installazione della macchina deve essere fatta da personale esperto. Tutti i collegamenti devono essere eseguiti in conformità alle

vigenti norme e nel pieno rispetto della legge antinfortunistica.

Note generali

Prima dell’uso di questa saldatrice verificare l’integrità dell’isolamento dei cavi, della pinza portaelettrodi e della spina. Accertarsi

inoltre che la lunghezza dei cavi di saldatura sia compatibile con la corrente utilizzata:

- fino a 4mt. = cavo sezione 16mm2 min.

- da 4mt. A 10mt. = cavo sezione 25mm2 min.

ATTENZIONE: accertarsi che la tensione di rete corrisponda ai dati di targa delle macchine e che il cavo di alimentazione sia

collegato ad una presa con contatto di terra. Controllare che il valore dei fusibili di linea corrisponda ai valori indicati nella seguente

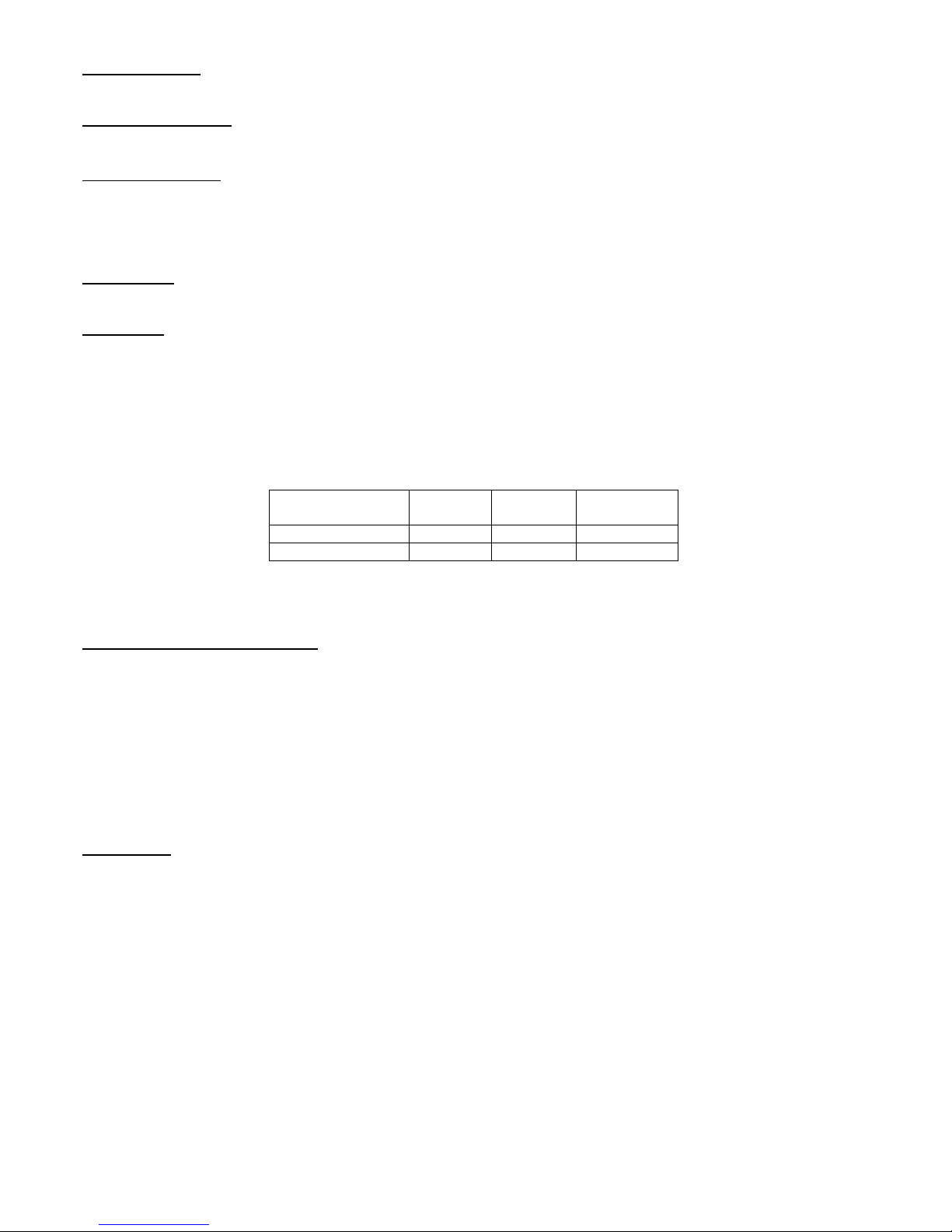

tabella.

MODELLO VOLT SEZ.CAV

O mm²

FUSIBILE

RITARDATO

MMA 1255 230V 1,5 16A

MMA 1355 230V 1,5 16A

OPERAZIONI DI SALDATURA

Saldatura con elettrodi rivestiti (MMA)

Queste saldatrici sono idonee alla saldatura di tutti i tipi di elettrodi.

Assicurarsi che l’interruttore di alimentazione sia spento e che la spina del cavo di alimentazione non sia inserita nella presa di

alimentazione, quindi collegare i cavi di saldatura rispettando la polarità richiesta dal costruttore di elettrodi.

Il cavo con pinza portaelettrodi va normalmente collegato al polo positivo (+) fig.1 punto 3.

Il cavo con pinza di massa va collegato al polo negativo (-) fig. 1 punto 4.

La pinza di massa deve essere collegata al pezzo da saldare oppure il più vicino possibile.

Raccomandazioni: inserire e ruotare gli attacchi dinse maschi dei cavi di saldatura nelle prese montate sul pannello frontale della

macchina – fig. 1 punti 3/4 – per assicurare un perfetto contatto elettrico ed evitare un surriscaldamento dei connettori con

conseguente perdita di efficienza. Regolare la corrente in base al diametro dell’elettrodo, alla posizione di saldatura e al tipo di

giunto da eseguire. Terminata la saldatura ricordarsi sempre di spegnere l’apparecchio e di togliere l’elettrodo dalla pinza

portaelettrodi.

Saldatura TIG

Queste saldatrici sono idonee a saldare con procedimento TIG: l’acciaio inossidabile, il ferro, il rame.

Collegare il connettore del cavo di massa al polo positivo (+) – fig. 1 n.3 – della saldatrice e la pinza al pezzo nel punto più vicino

possibile alla saldatura, assicurandosi che vi sia un buon contatto elettrico.

Utilizzare apposita torcia TIG e collegare il connettore di potenza al polo negativo (-) – fig.1 n.4 – della saldatrice.

Raccomandazioni: inserire e ruotare gli attacchi dinse maschi dei cavi di saldatura nelle prese montate sul pannello frontale della

macchina – fig. 1 n. 4-5 – per assicurare un perfetto contatto elettrico ed evitare un surriscaldamento dei connettori con conseguente

perdita di efficienza.Collegare il tubo del gas della torcia TIG all’uscita del riduttore di pressione, montato sulla bombola di gas

ARGON.

Regolare la portata del gas tramite l’apposita valvola posta sulla torcia. Utilizzare un elettrodo di tungsteno toriato 2% scelto secondo

la seguente tabella.

• Fino a 60 A Ø 1 mm

• Da 60A a 140A Ø 1,6 mm

• Da 140A a 200 A Ø 2,4 mm

Accendere la macchina mediante l’interruttore. Regolare la corrente in base al lavoro da eseguire quindi aprire la valvola sulla torcia

per consentire al gas di uscire. Innescare, per contatto, l’arco con un movimento deciso e rapido.

N.B.: non utilizzare dispositivi di accensione commericali!!!

La torcia TIG è concepita in modo da far fluire ancora il gas al termine della saldatura per proteggere l’elettrodo ancora caldo.

Trascorso un tempo adeguato (alcuni secondi) chiudendo completamente la valvola si arresterà il flusso del gas. Terminata la

saldatura ricordarsi di spegnere l’apparechhio e di chiudere la valvola della bombola del gas.

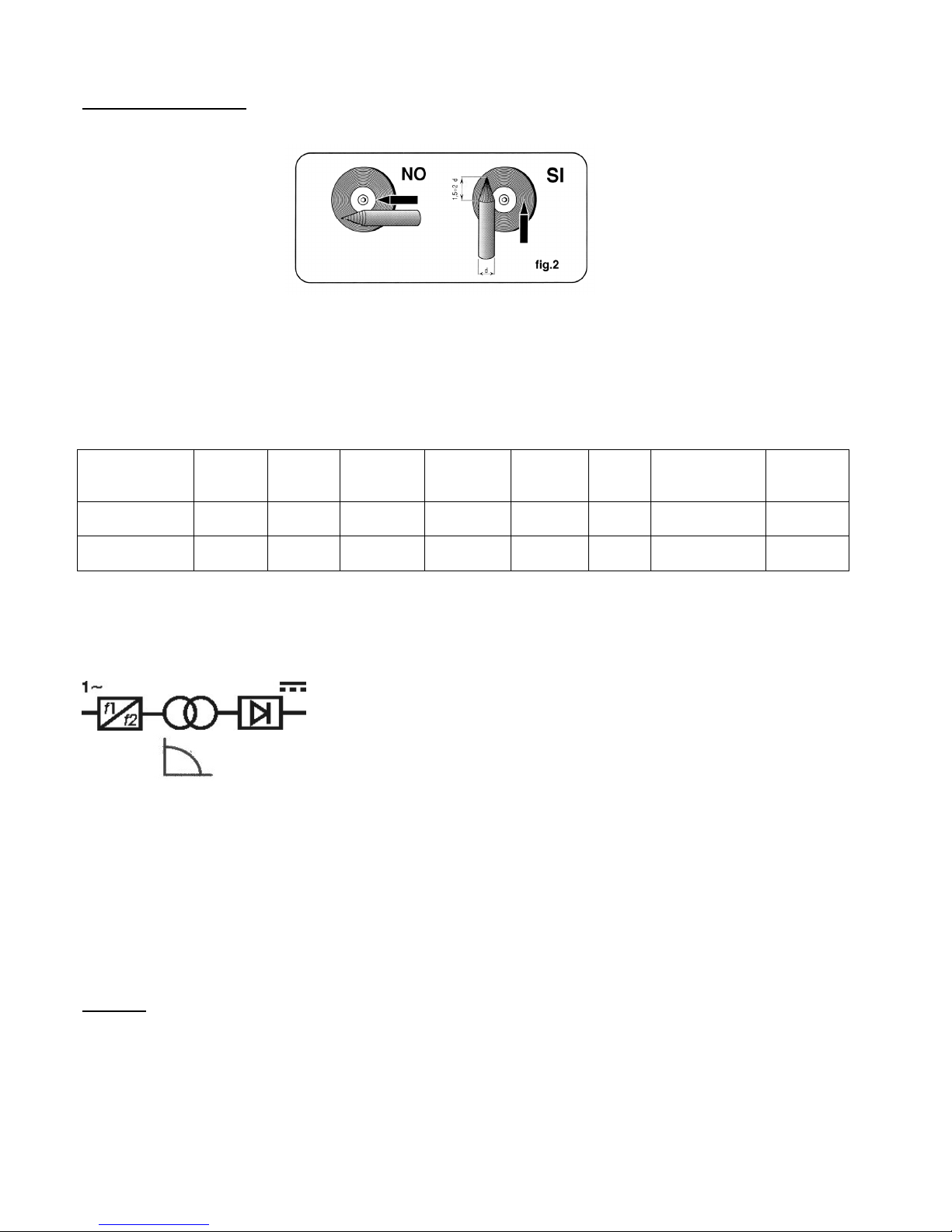

Preparazione dell’elettrodo

È necessaria una particolare attenzione nella preparazione della punta dell’elettrodo che dovrà essere smerigliata in modo da

presentare una rigatura verticale come indicato nella figura sottostante.

ATTENZIONE: particelle metalliche incandescenti possono ferire il personale, originare incendi e danneggiare le attrezzature.

ATTENZIONE: poichè la contaminazione da tungsteno può abbassare la qualità della saldatura è necessario evitare che l’elettrodo

di tungsteno venga a contatto con il bagno di saldatura.

Sagomare l’elettrodo di tungsteno unicamente con una smerigliatrice provvista di adeguati carter di protezione in una zona sicura

indossando opportune protezioni per il viso, le mani, il corpo. Sagomare gli elettrodi di tungsteno con una mola abrasiva dura a

grana fine, utilizzata unicamente per sagomare il tungsteno.

Smerigliare l’estremità dell’elettrodo di tungsteno in forma conica per una lugnhezza di 1,5 – 2 volte il diametro dell’elettrodo.

Modello Potenza

Massima

Tensione

a Vuoto

Campo di

Regolazion

e

Fattore di

Utilizzo

Elettrodi

Diam.mm

Peso

Kg.

Dimensioni Num.

Ventilatori

MMA 1255 3KVA 80V 10-90 90A – 40%

75A – 60%

1,5-2,5 3 270X105X177,5 1

MMA 1355 5KVA 80V 10-130 130A – 20%

95A – 60%

1,5-3,2 3,5 270X105X177,5 1

SPIEGAZIONI DEI SIMBOLI TECNICI

La saldatrice è costruita secondo queste norme internazional : IEC 60974 -1 / IEC 60974 – 10.

Convertitore statico di frequenza monofase-trasformatore raddrizzatore.

Caratteristica discendente.

MMA: Adatto per saldare con elettrodi rivestiti:

TIG: Adatto per saldature TIG

U0: Tensione a vuoto secondaria.

I2 : Corrente di saldatura.

U2 : Tensione secondaria sotto carico.

U1 : Tensione nominale di alimentazione.

I1 : Corrente assorbita sotto carico.

IP 21C: Grado di protezione della carcassa.

COMPATIBILITÁ ELETTROMAGNETICA (EMC)

Generalità

Questo apparecchio è stato costruito in conformità alle normativa IEC 60974 -1 / IEC 60974 – 10 .

Questa norma stabilisce i limiti per le emissioni elettromagnetiche.

Tuttavia tali limiti dipendono in gran parte dall’utilizzo e dall’installazione dell’apparecchio stesso.

I limiti richiesti dalla normativa possono non essere sufficienti alla eliminazione dell’interferenza. In questi casi occorre adottare

misure speciali per ridurre ulteriormente l’interferenza.

5

Installazione D’uso

L’utilizzatore è responsabile dell’installazione e dell’uso dell’apparecchio.

Qualora vengano rilevati disturbi elettromagnetici, l’utilizzatore, con l’appoggio tecnico del costruttore, deve provvedere alla

riduzione dei disturbi elettromagnetici.

- Prima di installare l’apparecchio, l’utilizzatore deve valutare i problemi elettromagnetici che si possono verificare nella zona

circostante in funzione delle attività svolte nell’ambito dello stabilimento. Ad esempio: centralini telefonici, computer, macchine a

controllo, persone dotate di stimolatori cardiaci o apparecchi acustici ecc.

- La saldatrice deve essere collegata alla rete di alimentazione come da indicazioni del costruttore. In caso di maggiori disturbi è

necessario prendere ulteriori misure per ridurre i disturbi elettromagnetici.

- La saldatrice non deve in alcun modo essere modificata e deve essere sottoposta ad una ordinaria e periodica manutenzione.

- I cavi di massa e portaelettrodi devono scorrere ad altezza di pavimento e non devono essere molto lunghi.

- L’utilizzatore deve essere isolato da tutti i componenti metallici collegati a massa.

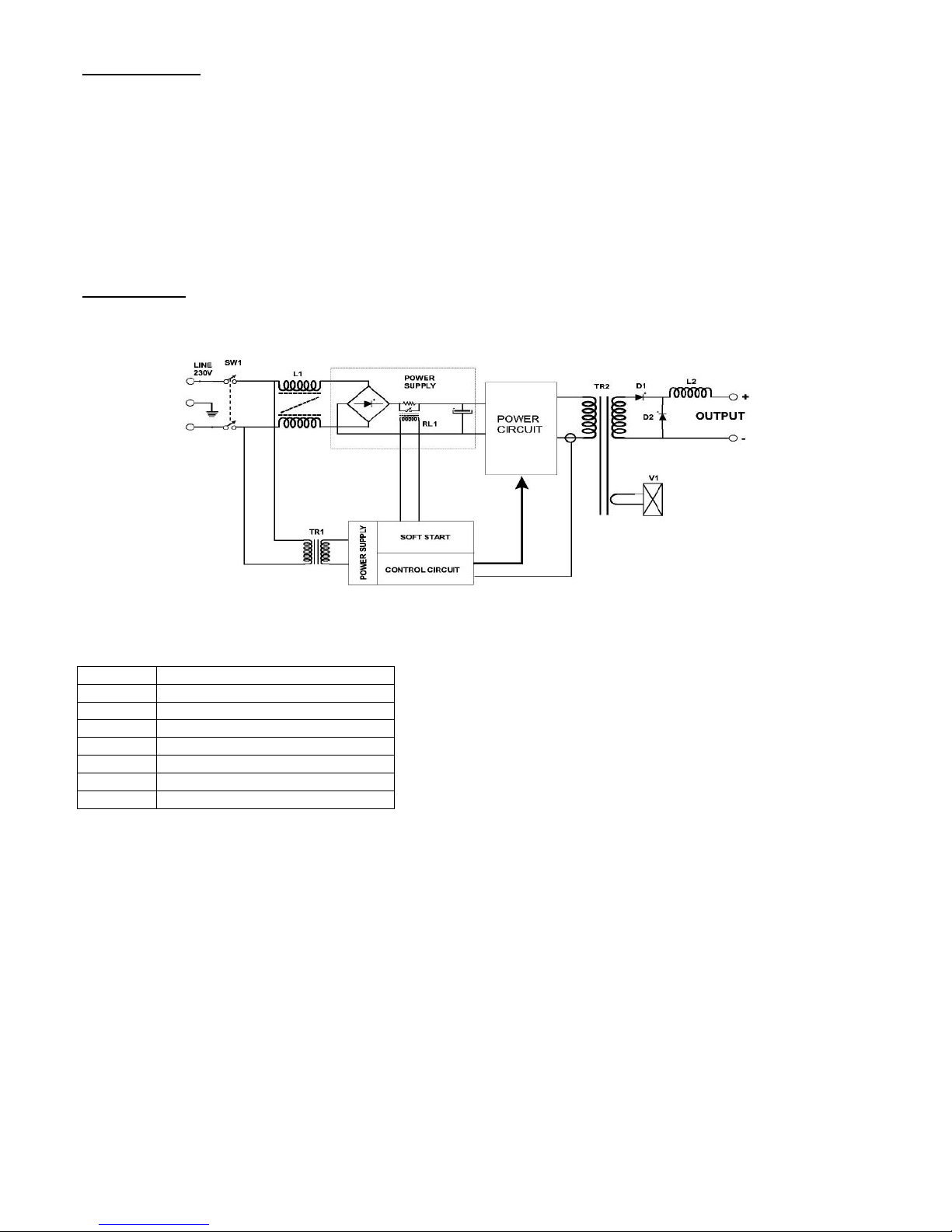

Schema Elettrico

L1 Filtro Rete

L2 Induttanza di uscita

V1 Ventola

TR1 Trasformatore di alimentazione

TR2 Trasformatore di potenza

RL1 Relè soft start

SW1 Interruttore di accensione

D1-D2 Raddrizzatore d’uscita

6

7

ENGLISH

WARNING!

Read this instruction manual before installing and operating the equipment. For more information, contact the equipment

manufacturer.

Arc welding processes which have been developed so far can be safely used provided that the user adheres to all safety standards and

guidelines recommended by manufacturer.

This equipment does not comply with IEC 61000-3-12. If it is connected to a public low voltage system, it is the responsibility of the

installer or user of the equipment to ensure, by consultation with the distribution network operator if necessary, that the equipment

may be connected.

GENERAL PRECAUTIONS

Burn prevention

Hot sparks, molten metal drips and UV radiation generated by arc welding can cause serious injury to skin and eyes.

The operator and personnel in the vicinity of work area shall wear protective clothing. Always wear safety gloves, safety shoes,

helmet and protective fire resistant clothing to protect all exposed skin. After welding, check area for indications that a fire may be

starting.

Fire prevention

Avoid any inadvertent contacts of hot sparks or hot metal drips with combustible materials. Always make sure to have the correct

type of fire extinguisher handy in the welding area. Remove any flammable materials from the work area before starting welding

(minimum 10 meter distance is required). Never weld on empty tanks which have been used for containing fuel or toxic materials.

These tanks must be thoroughly cleaned before starting any welding operations on them.

Never weld in areas with high concentration of dust, flammable gas or combustible vapours. After welding, wait for the work piece

to cool down before handling it or putting it into contact with combustible materials.

Toxic fumes

Arc welding may give off fumes which can be a potential health hazard. Adequate protective measures shall therefore be taken to

protect operator and others in the work area against toxic fumes. Some chlorinated solvents may decompose during welding process

because of UV radiation generated by the arc and thus resulting in the generation of phosgene gas. Chlorinated solvents as well as

any other degreasing substances must be removed from the area where the arc is being struck. Coated metals or metal materials

containing significant amounts of lead, cadmium, zinc, mercury and beryllium give off toxic fumes when subject to welding process.

In such cases, the operator shall be provided with special equipment to assure proper air flow. Before welding coated metals which

give off toxic fumes, remove coating from the weld zone and make sure the work area is properly ventilated or that the operator is

equipped with adequate breathing apparatus.

UV Radiation

Arc welding gives off UV rays which can burn the skin and eyes. Always wear protective clothing and masks to protect yourself

from burns. Do not use contact lenses which might stick to the cornea because of arc heat. Always wear the arc welding hood with

(at least) DIN 10 shade lens. Replace the lens if damaged or broken. Never look at the arc without adequate eye protections. The arc

is considered dangerous for the distance of 15 metres.

Electric shock

All electric shocks are potentially fatal. Never touch live parts. Keep yourself well insulated from the floor and the work piece when

arc welding. Wear safety gloves and insulating protections to keep yourself from becoming grounded.

Keep your clothing and yourself dry. Do not weld in wet areas. If you feel the slightest electrical shock sensation, stop welding at

once! Do not use equipment until the problem is identified and repaired by qualified personnel. Check power cord frequently. If

cable insulation is damaged or cracks are found on it, replace power cord immediately. Always unplug the machine from power

outlet before doing any work on cables or before opening the machine. Do not operate the machine without its protective metal case.

Always use original pieces to replace damaged parts. Never disconnect or bypass machine safety devices; make sure that power

supply to the machine is properly grounded. Make sure that both the work bench and the work piece to weld are grounded. Have all

maintenance and repair work done by qualified and skilled personnel who are aware of risks associated with voltages required to

operate the equipment.

Please use it only in closed environment. Do not use it under the rain.

Pacemaker

People who bear vital electronic equipment such as pacemakers should consult a doctor before approaching arc welding operations

in order to make sure that magnetic fields generated by high currents do not influence the pacemaker operation.

GENERAL FEATURES

Describing the System

Inverter arc welders for welding with coated electrodes (Manual Metal Arc) and TIG. (Tungsten Inert Gas) welding. Work frequency

100KHz (approx.). The use of the latest components, specific to high frequency technology, has made it possible to design

lightweight, optima and reliable machines offering superior performance.

Acro regolo System (patent)

Machines arranged for use with electrode-holder clamp fitted with remote control.

Thermal O/L Protection

Arc welders are equipped with a thermal overload protection with automatic reset; In the event of over-heating of the machine that

the thermal protection has tripped with a Yellow LED. Wait the cooling of the machine before resetting it.

8

Forced ventilation

All the models have one fan.

INSTALLATION

Preliminary operation

To set the machine at work, adhere to the following rules:

- Place the machine in well ventilated, possibly free from dust premises. Make sure that the louvers are always clear.

WARNING: Leave sufficient space around the machine in order to assure proper air flow. Restricted air flow causes

overheating which may result in possible damage to inner machine components.

Commissioning

The installation of the equipment is to be done only by qualified personnel. All connections must be done in conformity with the

Standards in force and according to the accident prevention rules.

General

Check integrity of cable insulation, electrode-holder clamp and plug before operating the equipment. Make sure that the length of the

welding cables is suitable for the current being used:

- Up to 4 m. = cable cross section: 16mm2 min.

- From 4 m. to 10 m = cable cross section: 25mm2 min.

WARNING: Voltage indicated on machine name plate must match with primary source. Be sure the power cord is properly

grounded.

Check rating of line fuses with ratings indicated in the following table.

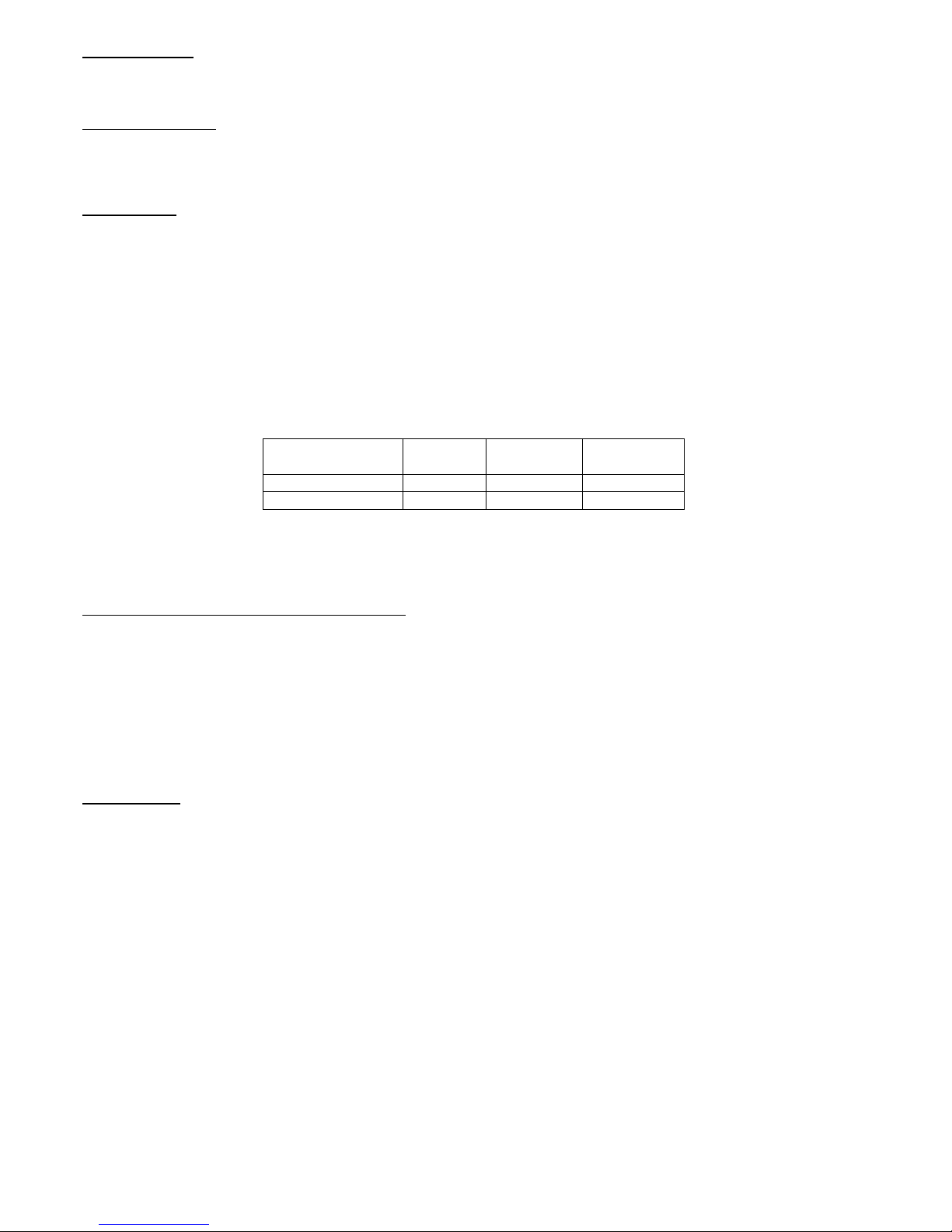

MODEL VOLT Cable cross

section mm²

Delayed Fuse

MMA 1255 230V 1,5 16A

MMA 1355 230V 1,5 16A

WELDING PROCEDURE

WELDING WITH COATED ELECTRODES (MMA)

These arc welders can weld with all types of electrodes. First make sure that the main switch is set to Off and that the machine is

unplugged from power outlet, then connect welding cables respecting polarity indicated by the electrode manufacturer. Generally,

the cable for the welding clamp is to be plugged into the positive terminal (+) Fig.1 item 3.

Ground cable is to be connected to negative terminal (-) Fig. 1 item 4. The ground clamp must be connected to the work piece to

weld or at the nearest point.

REMEMBER: Plug and rotate Dinse couplings (male connectors) of welding cables into terminals located on the machine front

panel – fig. 1 items 3/4 – to assure optimum electric contact and avoid overheating of connectors which may result in poor

efficiency.

Regulate current according to the electrode diameter, location of welding and type of joint to carry out. When finished welding,

always switch off the machine and remove electrode from welding clamp.

TIG WELDING

These arc welders are suitable for TIG welding (stainless steel, iron and copper).

Connect the ground cable to the positive terminal (+) – fig. 1 item 3 – of the machine and the clamp to the work piece, as close as

possible to the spot to weld. Make sure that good electric contact is established.

Use the adequate TIG torch and plug power connector into the negative terminal (-) – fig.1 item 4 – of the machine.

REMEMBER: Plug and rotate Dinse couplings (male connectors) of welding cables into terminals located on the machine front

panel – fig. 1 items 3/4 – to assure optimum electric contact and avoid overheating of connectors which may result in poor

efficiency.

Connect gas hose of TIG torch to the output of pressure reducer which is mounted on the ARGON cylinder. Adjust gas flow through

the valve located on the torch.

Use a 2% thorium-tungsten electrode which is to be chosen from the table below.

• Up to 60 A Ø 1 mm

• From 60A to 140A Ø 1,6 mm

• From 140A to 200 A Ø 2,4 mm

To switch On the machine, use main switch.

Regulate current according to the job to carry out then adjust valve on torch to let gas flow out.

Strike arc (by contact) with quick and determined movement.

G.B.: do not use ignition devices available on the market!!!

9

The TIG Torch is designed in such a manner to let gas flow out when welding is terminated. This to protect the still hot electrode.

After a few seconds, close valve completely to stop gas flow. When finished welding, SWITCH OFF arc welder and SHUT OFF gas

cylinder valve.

Loading...

Loading...