Elettro MIG 176, MIG 270, MIG 225, MIG 190, MIG 200 Instruction Manual

...

IT MANUALE DI ISTRUZIONE PER SALDATRICE A FILO ......................... Pag. 3

EN INSTRUCTION MANUAL FOR WIRE WELDING MACHINE ................... Page 7

DE BETRIEBSANLEITUNG FÜR DRAHTSCHWEISSMASCHINEN ................ Seite 11

FR MANUEL D'INSTRUCTIONS POUR POSTES A SOUDER A FIL .............. Page 15

ES MANUAL DE INSTRUCCIONES PARA SOLDADORAS DE HILO ............. Pag. 19

PT

MANUAL DE INSTRUÇÕES PARA SOLDADORES A FIO ........................

Pag. 23

Parti di rica

mbio e schema elettrico

Spare parts and wiring diagram

Ersatzteile und elektrischer Schaltplan

Pièces de rechanges et schéma électrique

Partes de repuesto y esquema eléctrico

Peças e esquema eléctrico Pagg. Seiten 28

2

1

2

3

MANUALE D'ISTRUZIONE PER SALDATRICI A FILO

IMPORTANTE: PRIMA DELLA INSTALLAZIONE, DELL’USO O

DI QUALSIASI MANUTENZIONE ALLA SALDATRICE

LEGGERE IL CONTENUTO DI QUESTO MANUALE E DEL

MANUALE “REGOLE DI SICUREZZA PER L’USO DELLE

APPARECCHIATURE” PONENDO PARTICOLARE

ATTENZIONE ALLE NORME DI SICUREZZA. CONTATTARE

IL VOSTRO DISTRIBUTORE SE NON AVETE COMPRESO

COMPLETAMENTE QUESTE ISTRUZIONI.

Questo apparecchio deve essere utilizzato esclusivamente per

operazioni di saldatura. Non deve essere utilizzato per

scongelare tubi.

E’ inoltre indispensabile tenere nella massima considerazi one il

manuale riguardante le regole di sicurezza.

I simboli posti in prossimità dei paragrafi ai quali si riferiscono,

evidenziano situazioni di massima attenzione, consigli pratici o

semplici informazioni.

Entrambi i manuali devono essere conservati con cura, in un

luogo noto ai vari interessati. Dovranno essere consultati ogni

qual volta vi siano dubbi, dovranno seguire tutta la vita operativa

della macchina e saranno impiegati per l’ordinazio ne delle parti

di ricambio.

1 DESCRIZIONE GENERALE

1.1 SPECIFICHE

Questo manuale è stato preparato allo scopo di istruire il

personale addetto all'installazione, al funzionamento ed alla

manutenzione della saldatrice.

Questa saldatrice è un generatore realizzato con tecnologia

INVERTER, adatto alla saldatura MIG.

Controllare, al ricevimento, che non vi siano parti rotte o

avariate.

Ogni eventuale reclamo per perdite o danni deve essere fatto

dall'acquirente al vettore. Ogni qualvolta si richiedono

informazioni riguardanti la saldatrice, si prega di indicare

l'articolo ed il numero di matricola.

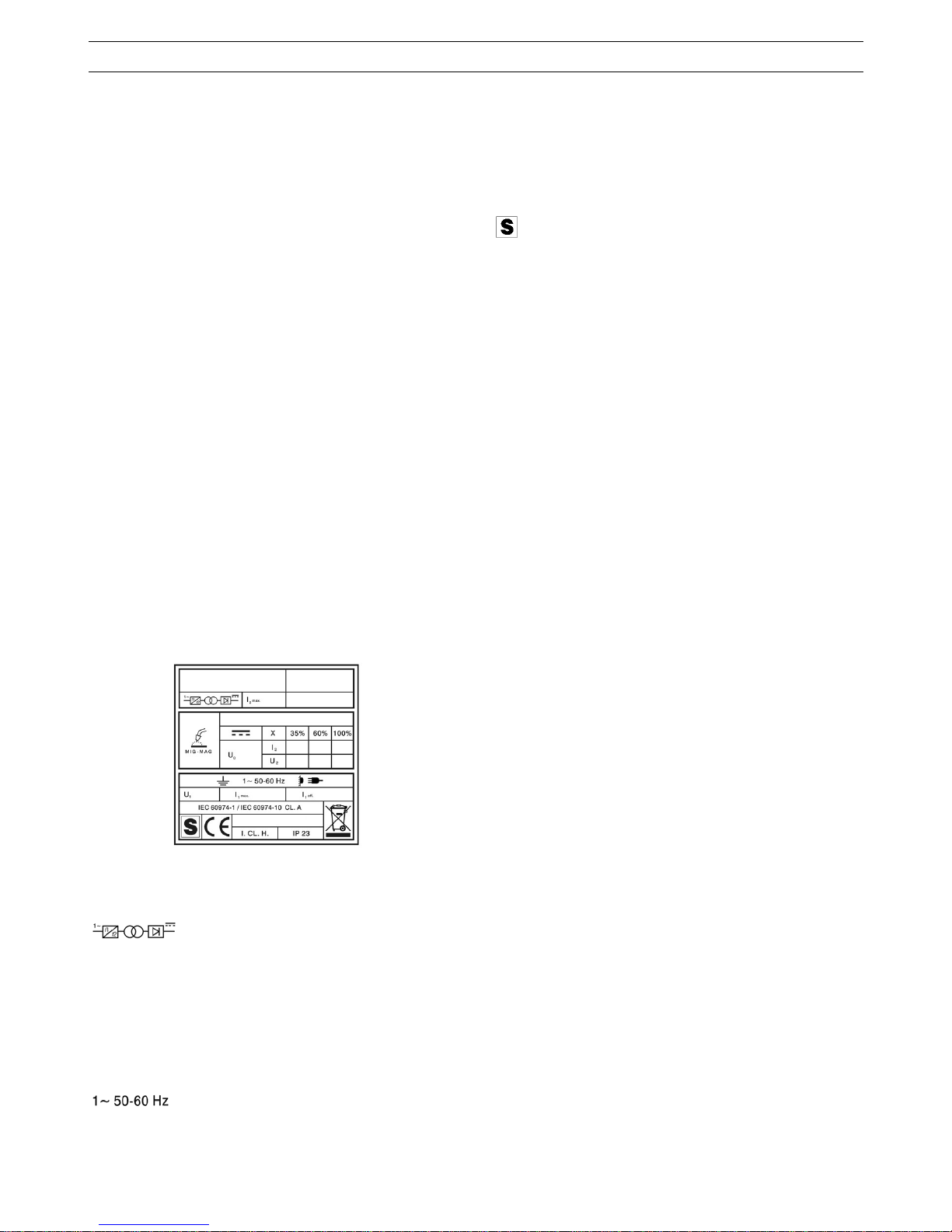

1.2 SPIEGAZIONE DEI DATI TECNICI

IEC609

74-1 La saldatrice è costruita secondo queste norme

IEC60974-10

CL.A Apparecchiatura per uso industriale e

professionale.

Convertitore statico di frequenza monofase

trasformatore raddrizzatore.

MIG-MAG Adatto per saldatura a filo continuo.

U0 Tensione a vuoto secondaria.

X Fattore di servizio percentuale. Il fattore di servizio

esprime la percentuale di 10 minuti in cui la

saldatrice può lavorare ad una determinata

corrente senza causare surriscaldamenti.

I

2

Corrente di saldatura

U

2

Tensione secondaria con corrente di sald. I2

U

1

Tensione nominale di alimentazione.

Alimentazione monofase 50 oppure 60 Hz.

I

1

max Corrente max. assorbita alla corrispondente

corrente I

2

e tensione U2.

I

1

eff E' il massimo valore della corrente effettiva

assorbita considerando il fattore di servizio.

Solitamente, questo valore corrisponde alla portata

del fusibile (di tipo ritardato) da utilizzare come

protezione per l’apparecchio.

IP23 Grado di protezione della carcassa.

Grado 3 come seconda cifra significa che

questo apparecchio è idoneo a lavorare

all’esterno sotto la pioggia.

Idonea a lavorare in ambienti con rischio

accresciuto.

NOTE: La saldatrice è inoltre stata progettata per lavorare in

ambienti con grado di inquinamento 3. (Vedi IEC 60664).

2 INSTALLAZIONE

L’installazione della macchina deve essere fatta da

personale qualificato.

Tutti i collegamenti devono essere eseguiti in conformità

delle vigenti norme e nel pieno rispetto della legge

antinfortunistica.

Controllare che la tensione di alimentazione corrisponda al

valore indicato sul cavo rete. Se non è già montata, col legare

una spina di portata adeguata al cavo di alimentazione

assicurandosi che il conduttore giallo/verde sia collegato allo

spinotto di terra.

La portata dell'interruttore magnetotermico o dei fusibili, in serie

all'alimentazione, devono essere uguale alla corrente I

1

max.

assorbita dalla macchina.

2.1 SISTEMAZIONE

Collocare la saldatrice in un ambiente ventilato. Polvere, sporco

o qualsiasi altra cosa estranea che possa entrare nella

saldatrice ne può compromettere la ventilazione e quindi il buon

funzionamento.

Pertanto è necessario in relazione all'ambiente e all e condizioni

di impiego avere cura di mantenere pulite le parti interne. La

pulizia deve avvenire tramite un getto di aria secca e pulita,

facendo attenzione a non danneggiare in alcun modo la

macchina. Prima di lavorare all'interno della saldatrice

assicurarsi che la spina sia staccata dalla rete di alimentazione.

Qualsiasi intervento eseguito all'interno della saldatrice deve

essere eseguito da personale qualificato.

2.2 PROTEZIONI

2.2.1 Protezione di blocco

In caso di malfunzionamento della saldatrice, sul display B può

comparire una scritta WARNING che identifica il tipo di difetto,

se spegnendo e riaccendendo la macchina la scritta rimane,

contattare il servizio assistenza.

2.2.2 protezione termica

Quest’apparecchio è protetto da un termostato il quale, se si

superano le temperature ammesse, impedisce il funzionamento

della macchina. In queste condizioni il ventilatore continua a

funzionare ed il display B visualizza, in modo lampeggian te, la

sigla WARNING tH.

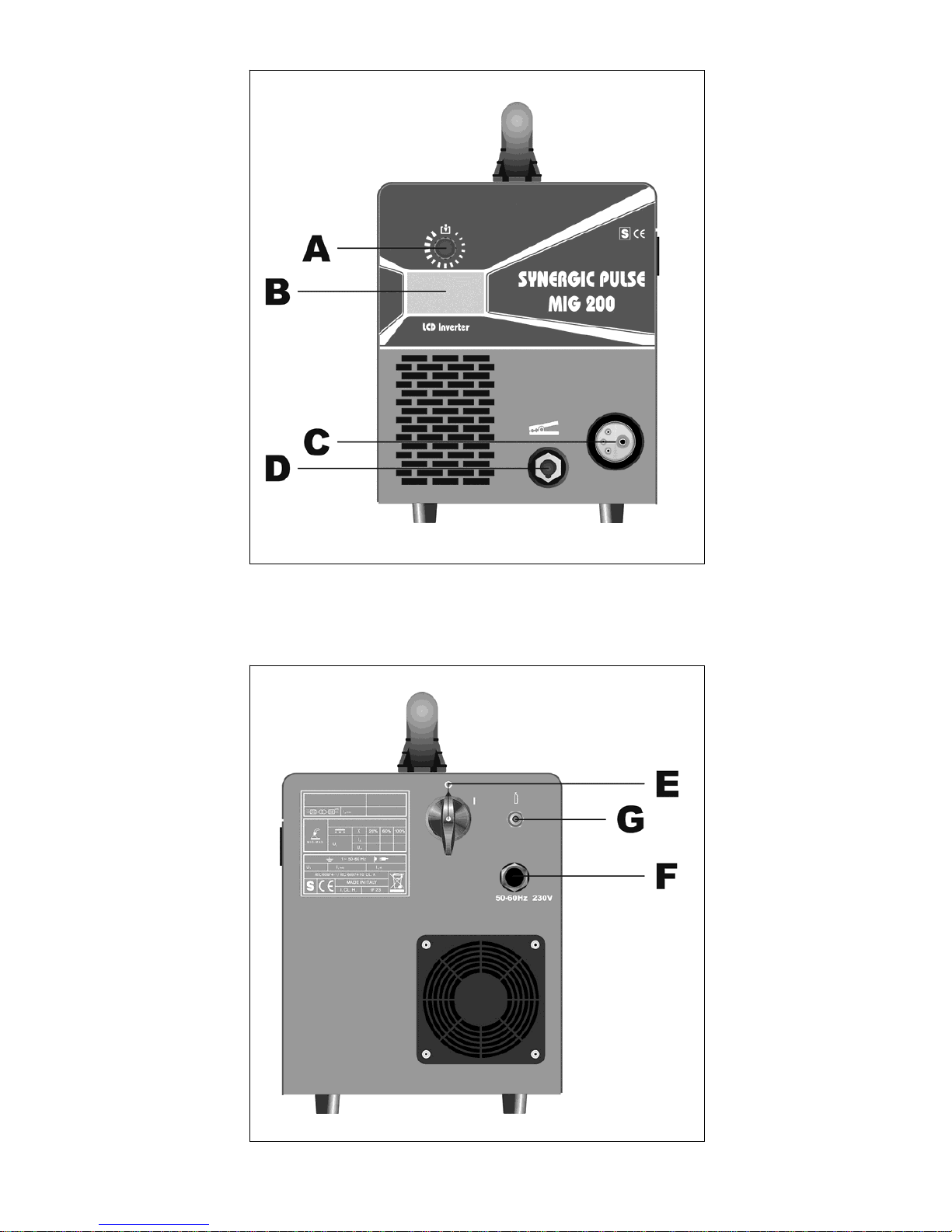

3 COMANDI POSTI SUL PANNELLO ANTERIORE (Fig. 1)

A - MANOPOLA

Seleziona e regola sia le funzioni che i parametri di

saldatura.

B - DISPLAY

Visualizza sia i parametri di saldatura che tutte le funzioni di

saldatura.

C - ATTACCO CENTRALIZZATO

A cui va collegata la torcia di saldatura.

4

D - CAVO MASSA O PRESA

A cui va collegato il connettore del cavo di massa

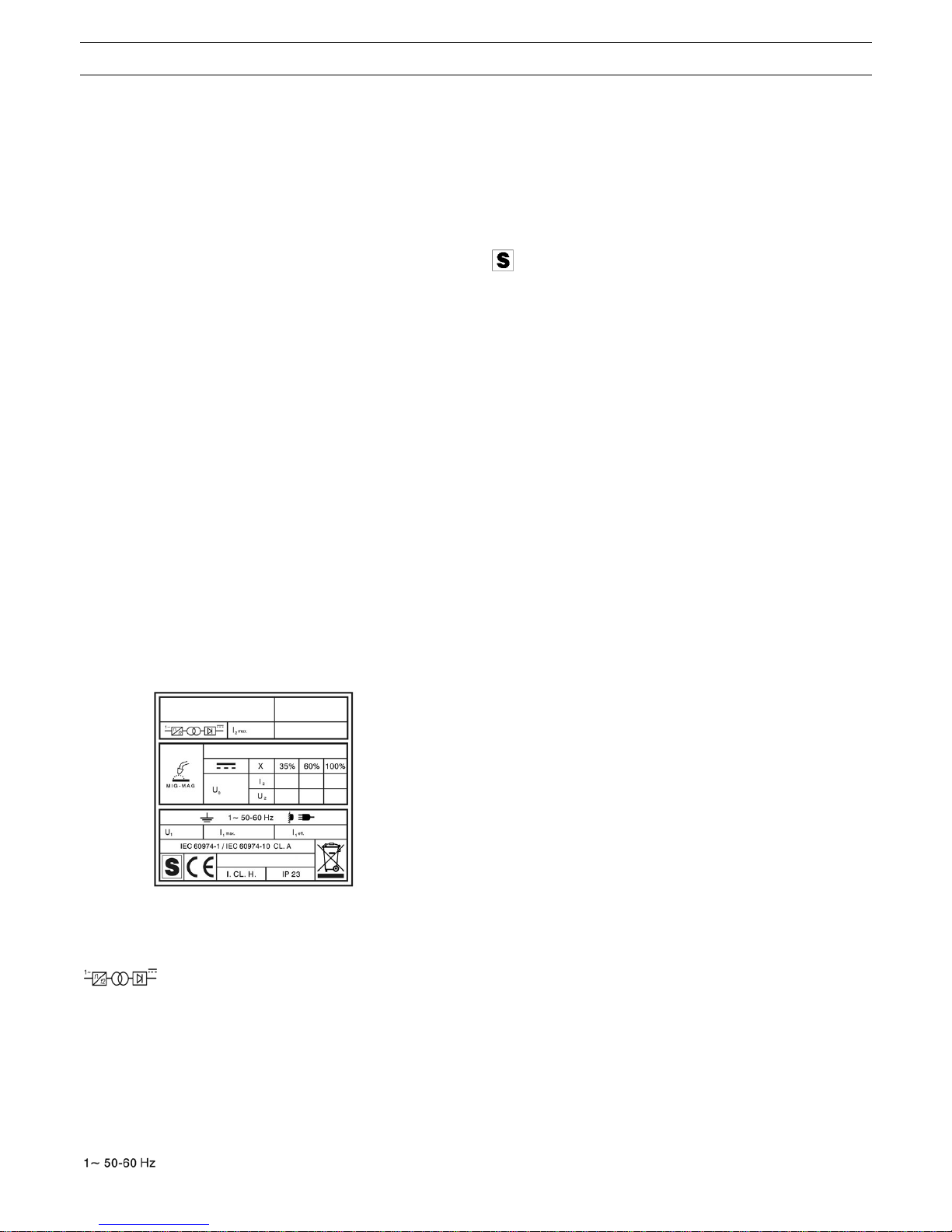

E - INTERRUTTORE

Accende e spegne la macchina

F - CAVO RETE

G - RACCORDO CON TUBO GAS

5 MESSA IN OPERA

Verificare che la tensione d’alimentazione corrisponda a quella

nominale della saldatrice.

Dimensionare i fusibili di protezione in base ai dati riportati sulla

targa dei dati tecnici

Collegare il tubo gas della saldatrice al riduttore di pressione

della bombola.

Montare la torcia MIG all’attacco C.

Collegare il cavo di massa alla presa D e il morsetto di massa al

pezzo da saldare.

Controllare che la gola dei rulli corris ponda al diametro del filo

utilizzato. Per la eventuale sostituzione: aprire lo sportello

laterale, montare la bobina del filo ed infilare il filo nel traino e

nella guaina della torcia. Bloccare i rulli premifilo con la

manopola e regolare la pressione.

Accendere la macchina.

Scegliere la curva sinergica adeguata, seguendo le istruzioni

descritte nel paragrafo

funzioni di servi

zio (PROCESS

PARAMS). Togliere l’ugello gas e svitare l’ugello portacorrente

dalla torcia. Premere il pulsante della torcia fino alla fuoriuscita

del filo. ATTENZIONE tenere il viso lontano dalla lancia

terminale mentre il filo fuoriesce, avvitare l’ugello

portacorrente e infilare l’ugello gas.

Aprire il riduttore della bombola e regolare il flusso del gas a 8 –

10 l/min.

Durante la saldatura il display B visualizza la corrente e la

tensione effettiva di lavoro, i valori visualizzati possono essere

leggermente diversi dai valori impostati, questo può dipendere

da molteplici fattori, tipo di torcia, spessore diverso dal nominale,

distanza tra ugello porta corrente e il materiale che si sta

saldando e la velocità di saldatura.

I valori di corrente e tensione, alla fine della saldatura rimangono

memorizzati sul display B dove compare la scritta HOLD, per

visualizzare i valori impostati è necessario ruotare le ggermente

la manopola A, mentre spingendo il pulsante torcia senza

saldare, sul display B compare il valore di tensione a vuoto e il

valore di corrente uguale a 0.

Se durante la saldatura si superano i valori massimi di corrente

e tensione, questi ultimi non rimangono memorizzati sul display

e la scritta HOLD non viene visualizzata.

NB. Se si utilizzano fili di diametro 0,6mm è consigliato sostituire

la guaina della torcia di saldatura con una di diametro interno

adeguato.

Una guaina con un diametro interno troppo grande non

garantisce una corretta scorrevolezza del filo di saldatura.

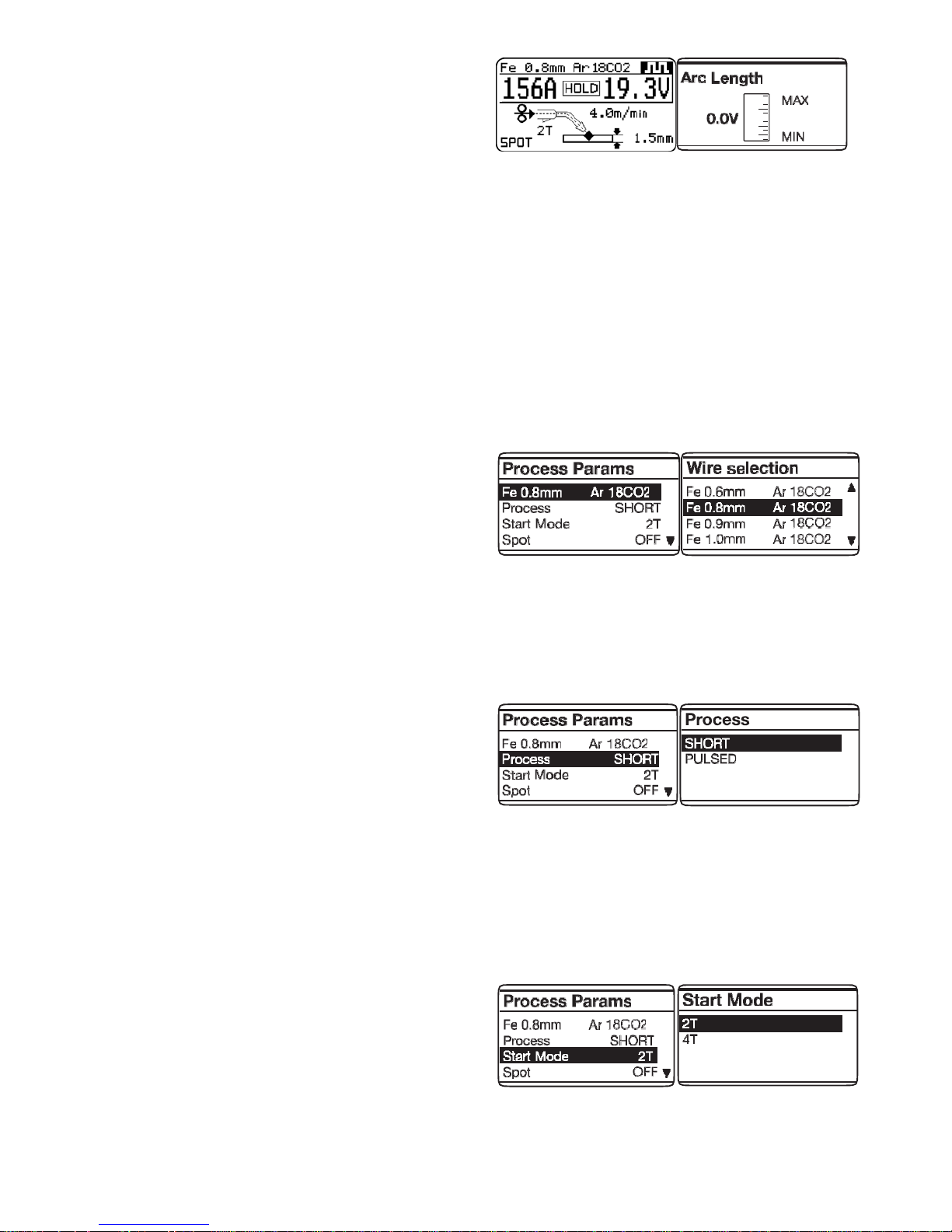

6 DESCRIZIONE FUNZIONI VISUALIZZATE SUL DISPLAY B

All’accensione della macchina il display B per qualche istante

visualizza: il numero di articolo della macchina, la versione, la data

di sviluppo del software, e il numero di release delle curve

sinergiche.

Subito dopo l’accensione il display B visualizza: la curva

sinergica utilizzata, il modo di saldatura 2T o 4T, la funzione

SPOT se attivata, il processo di saldatura SHORT o PULSATO

(opzionale), la corrente di saldatura, la velocità in metri al minuto

del filo di saldatura, la tensione di saldatura e lo spessore

consigliato.

Per aumentare o diminuire i parametri di saldatura è sufficiente

regolare tramite la manopola A, i valori cambiano tutti assieme,

in modo sinergico.

Per modificare la tensione di saldatura V è s ufficiente premere

per meno di 2 secondi la manopola A, sul display compare

(Arc Length o lunghezza d’arco) una barra di regolazione

con lo 0 centrale, il valore può essere modificato tramite la

manopola A d a -9,9 a 9,9 per uscire dalla funzione premere

brevemente la manopola A.

6.1 FUNZIONI DI SERVIZIO (PROCESS PARAMS)

VISUALIZZATE SUL DISPLAY B.

Per accedere a queste funzioni bisogna partire dalla schermata

principale e premere per almeno 2 secondi la manopola A.

Per entrare dentro la funzione è sufficiente selezionarla con la

manopola A e premer e la stessa per meno di 2 secondi.

Per ritornare alla schermata principale premere per almeno 2

secondi la manopola A.

Le funzioni selezionabili sono:

Curva sinergica (Wire Selection).

Per scegliere la curva sinergica, è necessario, tramite la

manopola A, selezion are e premere sulla curva pro posta dal

display B, è sufficiente selezionare la curva che ci interessa

e confermare la scelta premendo per meno di 2 secondi sulla

manopola A.

Dopo aver premuto la manopola A si ritorna alla schermata

precedente (PROCESS PARAMS).

Process

Per scegliere o confermare il tipo di saldatura, è necessario,

tramite la manopola A, selezionare e premer e, per meno di 2

secondi su Short o Pulsed (opzionale).

Short identifica che il tipo di saldatura scelto è short

sinergico.

Pulsed (opzionale) identifica che il tipo di saldatura scelto è

pulsato sinergico.

Modo di saldatura (Start Mode).

Modo 2T, la macchina inizia a saldare quando si preme il

pulsante della torcia e si interrompe quando lo si rilascia.

Modo 4T, per iniziare la saldatura premere e rilasciare il

pulsante torcia, per terminare la saldatura premere e

rilasciare nuovamente.

Per scegliere il modo di inizio saldatura 2T o 4T selezionare

tramite la manopola A uno dei 2 modi e premere la

manopola A per meno di 2 secondi per confermare la scelta,

questa operazione ci riporta sempre alla schermata

precedente (PROCESS PARAMS).

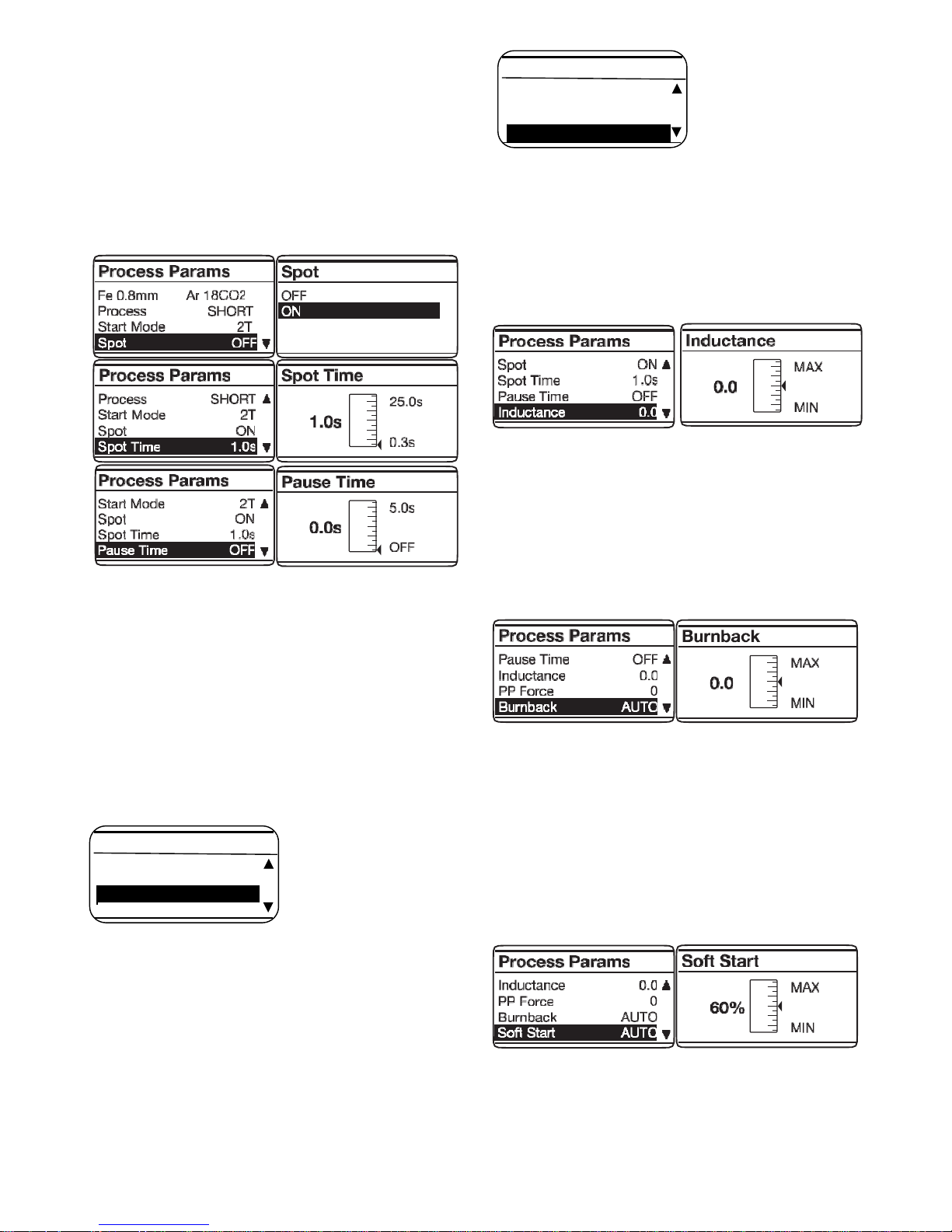

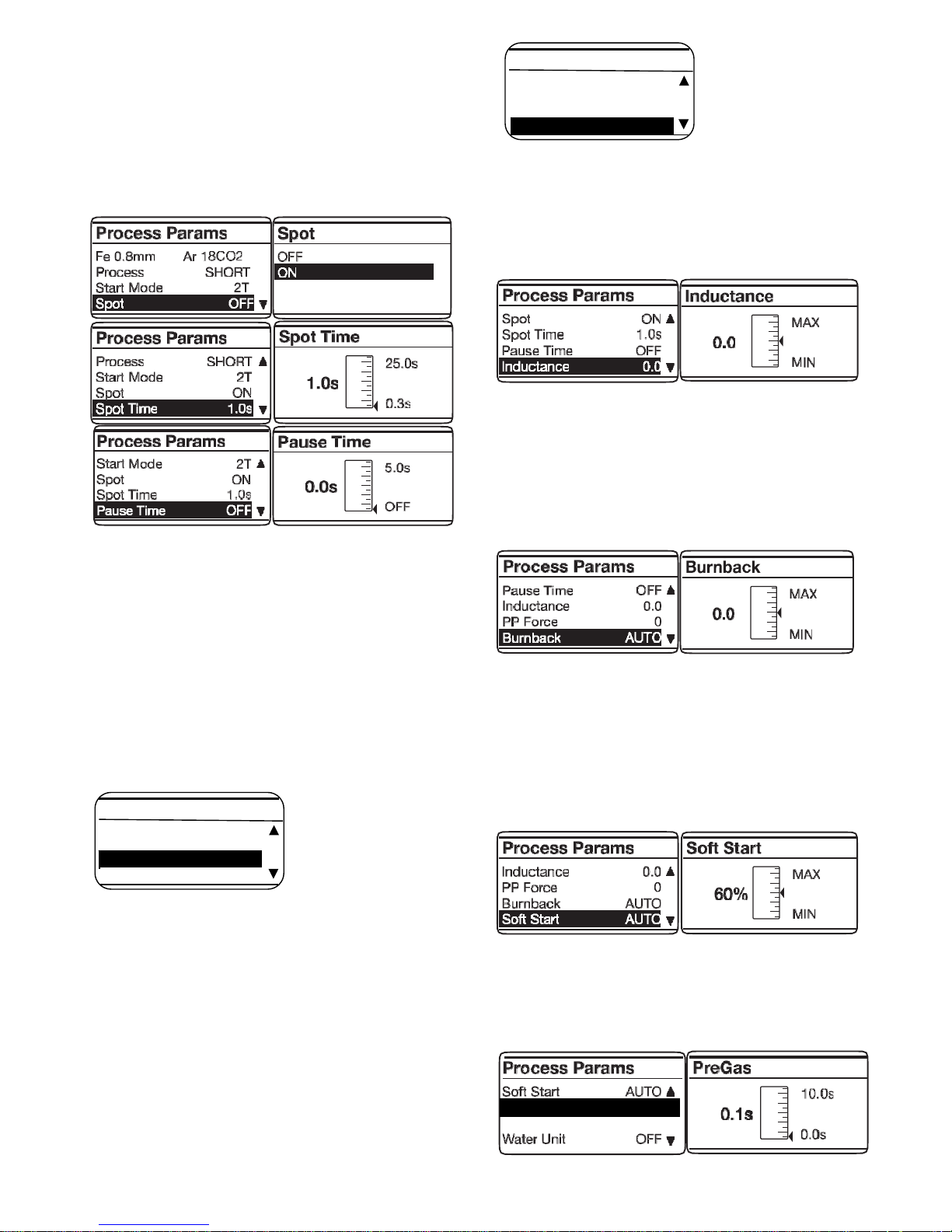

Tempo di puntatura e intermittenza (Spot).

Se selezioniamo il tempo di spot ON, sul display compare

4 COM

ANDI POSTI SUL PANNELLO POSTERIORE (Fig. 2)

5

la funzione Spot Time, selezionandola, possiamo regolare

tramite la barra di regolazione, da 0,3 a 25 secondi.

Oltre a questa funzione sul display compare Pause Time,

selezionandola, possiamo regolare tramite la barra di

regolazione il tempo di pausa tra un punto o un tratto di

saldatura e l’altro, il tempo di pausa varia da 0 (OFF) a 5

secondi.

Per accedere alle funzioni Spot Time e Pause Time bisogna

premere per meno di 2 secondi la manopola A.

La regolazione si fa sempre tramite la manopola A, per

confermare è sufficiente premerla per meno di 2 secondi,

una volta confermata la scelta si ritorna sempre alla

schermata (PROCESS PARAMS).

(HSA) Hot Start Automatico

Il display B visualizza la sigla OFF = Spento.

Se si preme il tasto A il display B visualizza la sigla On = Attivo.

Se si attiva la funzione, compaiono in sequenza le sigle:

- START CURR

Regolazione (10-200%) della velocità del filo corrisp ondente

alla corrente di saldatura impostata con la manopol a A nei

programmi di saldatura.

- S.C. TIME

E' il tempo, espresso in secondi, di durata della corrente di

start precedentemente impostata. Regolazione 0,1 - 10 sec.

- SLOPE TIME

Regolazione 0,1-10 sec. Definisce il tempo di raccordo tra l a

prima corrente (START CURR) e la corrente di saldatura

impostata con la manopola A nei programmi di saldatura.

CRA Crater Current

Il display B visualizza la sigla OFF = Spento. Se si preme il tasto

A il display B visualizza la sigla On = Attivo.

Se si attiva la funzione, compaiono in sequenza le sigle:

- SLOPE TIME

Regolazione 0,1-10 sec. Definisce il tempo di raccordo tra l a

corrente di saldatura e la corrente crater impostata con la

manopola A nei programmi di saldatura.

- CR ATER CUR R

Regolazione (10-200%) della velocità del filo corrisp ondente

alla corrente di saldatura impostata con la manopol a A nei

programmi di saldatura.

- C.C. TIME

E' il tempo, espresso in secondi, di durata della corrente di

crater precedentemente impostata. Regolazione 0,1-10 sec.

Induttanza (Inductance).

La regolazione può variare da -9,9 a +9,9. Lo zero,

regolazione impostata dal costruttore, se il numero è

negativo l’impedenza diminuisce e l’arco diventa più duro

mentre se aumenta diventa più dolce.

Per accedere alla funzione è sufficiente evidenziarla usando

la manopola A e premendola per meno di 2 secondi, sul

display B compare la barr a di rego lazion e, possiamo vari are

il valore e confermare premendo la manopola A per meno di

2 secondi.

Bu

rnback AUTO

La regolazione può variare da -9,9 a +9,9. Serve a regolare

la lunghezza del filo uscente dall’ugello gas dopo la

saldatura. A numero positivo corrisponde una maggiore

bruciatura del filo.

La regolazione del costruttore è in Auto.

Per accedere alla funzione è sufficiente evidenz iarla usando

la manopola A e premendola per meno di 2 secondi sul

display B compare la barra di regolazione, possiamo varia re

il valore e confermare premendo sempre la manopola A per

meno di 2 secondi.

Soft Start

AUTO

La reg olazione p uò variare da 0 a 100%. E’ la v elocità de l

filo, espressa in percentuale della velocità impostata per la

saldatura, prima che lo stesso tocchi il pezzo da saldare.

Questa regolazione è importante per ottenere sempre buone

partenze.

La regolazione del costruttore è in Auto.

Per accedere alla funzione è sufficiente evidenz iarla usando

la manopola A e premendola per meno di 2 secondi sul

display B compare la barra di regolazione, possiamo varia re

il valore e confermare premendo sempre la manopola A per

meno di 2 secondi.

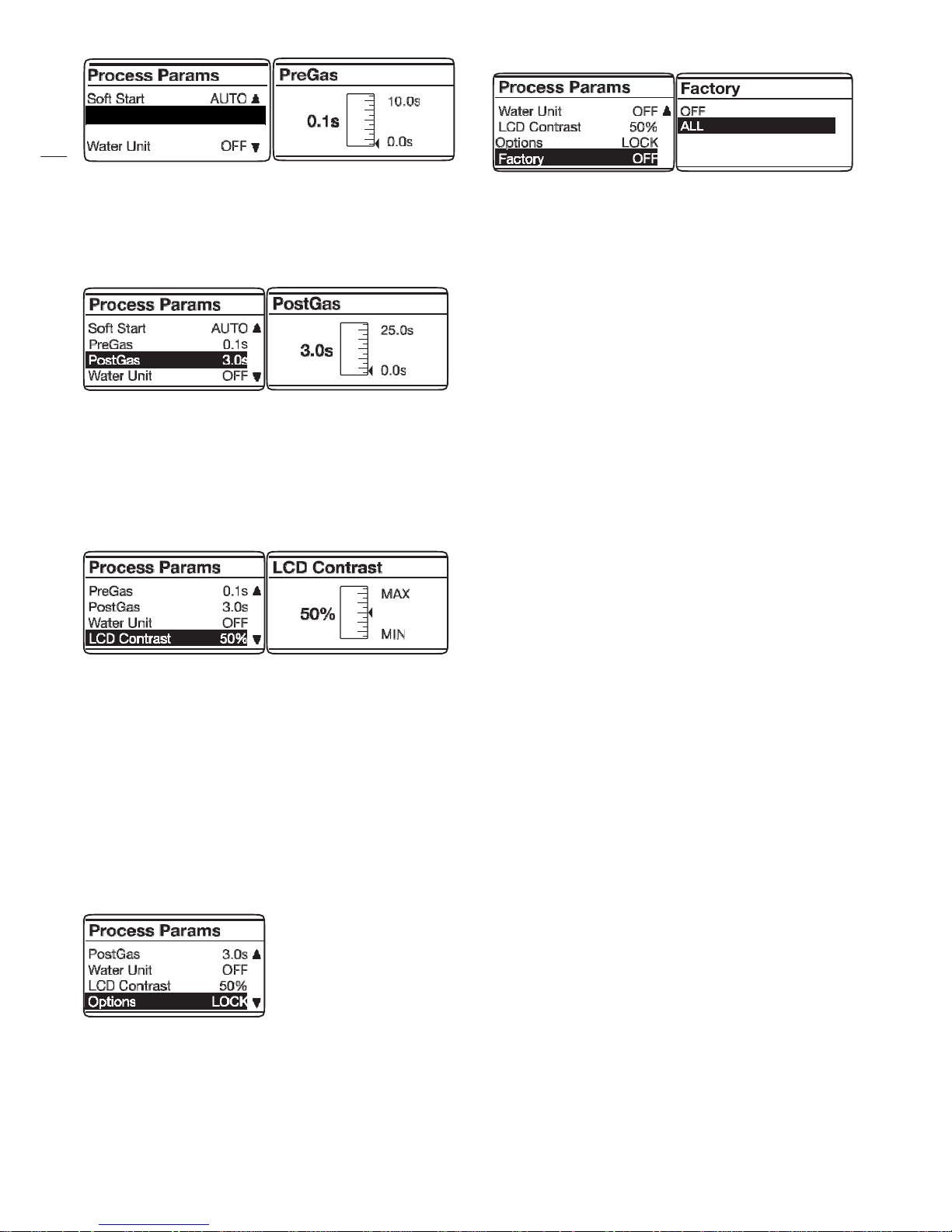

Pre Gas

La reg

olazione può variare da 0 a 10 secondi.

Per accedere alla funzione è sufficiente evidenziarla

usando la manopola A e premendola per meno di 2

secondi sul display B compare la barra di regolazione,

possiamo variare il valore e confermare premendo sempre

HSA ON

CRA OFF

Start Mode 2T

Process SHORT

Process Params

CRA ON

HSA OFF

Process SHORT

Process Params

6

la manopola A per meno di 2 secondi.

Post Gas

La reg

olazione può variare da 0 a 25 secondi.

Per accedere alla funzione è sufficiente evidenziarla

usando la manopola A e premendola per meno di 2

secondi sul display B compare la barra di regolazione,

possiamo variare il valore e confermare premendo sempre

la manopola A per meno di 2 secondi.

LCD Contrast

La reg

olazione può variare da 0 al 100%.

Questa funzione serve per rendere più o meno luminos o il

display B.

Per accedere alla funzione è sufficiente evidenziarla usando

la manopola A e premendola per meno di 2 secondi sul

display B compare la barra di regolazione, possiamo varia re

il valore e confermare premendo sempre la manopo la A per

meno di 2 secondi.

Options LOCK

Per accedere alla funzione e sufficiente evidenziarla usando

la manopola A e premendola per meno di 2 secondi sul

display B compaiono un numero seriale SN e 8 zeri.

Questa funzione serve per sbloccare tutte le curve

sinergiche del processo pulsato.

Per sbloccare le curve bisogna inserire al posto degli zeri un

codice alfa numerico, questo deve essere richiesto al propr io

rivenditore.

Una volta ottenuto il codice è sufficiente inserirlo al posto

degli zeri, ogni lettera o numero che si inserisce d eve essere

confermato premendo brevemente la manopola A, dopo aver

inserito il codice, premendo sulla manopola A per un tempo

maggiore di 2 secondi si ha lo sblocco del processo Pulsato

e sul display B di fianco alla funzione Options verrà scritto

UNLOCK (Sbloccato).

Factory OFF

Lo scopo è quello di riportare la saldatrice alle impostazioni

di prima fornitura.

Per accedere alla funzione è sufficiente evidenziarla usando

la manopola A e premendola per meno di 2 secondi sul

display B compaiono le scritte OFF e ALL. Evidenziando la

scritta ALL e premendo brevemente la manopola A si

esegue il reset e sul display B compare la scritta Factory

Done che dimostra la riuscita del reset. Per ritornare alla

schermata precedente è sufficiente premere per più di 2

secondi la manopola A.

N.B. Su tutte le funzioni che per regolare hanno la barra di

regolazione è possibile riportarsi al valore iniziale (default).

L’operazione può essere eseguita solo quando sul display B

compare la barra di regolazione e si esegue premendo sulla

manopola A per più di 2 secondi.

(Arc Length - Spot Time - Pause Time – Inductance - Burnback

– Soft Start – Pre Gas – post Gas – LCD Contrast).

7 MANUTENZIONE

Periodicamente controllare che la saldatrice e tutti i colle gamenti

sian

o in condizione di garantire la sicurezza dell’operatore.

Dopo aver eseguito una riparazione fare attenzione a riordinare

il cablaggio in modo che vi sia un sicuro isolamento tra le parti

connesse all’alimentazione e le parti connesse al circuito di

saldatura.

Evitare che i fili possano andare a contatto con parti in

movimento o con parti che si riscaldano durante il

funzionamento. Rimontare le fascette come sulla macchina

originale in modo da evitare che, se accidentalmente un

conduttore si rompe o si scollega, possa avvenire un

collegamento tra alimentazione e i circuiti di saldatura.

PreGas 0.1 s

PostGas 3.1 s

7

INSTRUCTION MANUAL FOR WIRE WELDING MACHINE

IMPORTANT

READ THIS MANUAL AND THE SAFETY RULES MANUAL

CAREFULLY BEFORE INSTALLING, USING, OR

SERVICING THE WELDING MACHINE, PAYING SPECIAL

ATTENTION TO SAFETY RULES. CONTACT YOUR

DISTRIBUTOR IF YOU DO NOT FULLY UNDERSTAND

THESE INSTRUCTIONS.

This machine must be used for welding only.

It must not be used to defrost pipes.

It is also essential to pay special attention to the "SAFETY

RULES" Manual. The symbols next to certain paragraphs

indicate points requiring extra attention, practical advice or

simple information.

This MANUAL and the "SAFETY RULES" MANUAL must be

stored carefully in a pica familiar to everyone involved in using

the machine.

They must be consulted whenever doubts arise and be kept

for the entire lifespan of the machine; they will also be used for

ordering replacement parts.

1 GENERAL DESCRIPTION

1.1 SPECIFICATIONS

This manual has been prepared for the purpose of educat ing

personnel assigned to install, operate and service the welding

machine.

This welding machine is a power source developed with

inverter technology, suitable for MIG.

Upon receiving the machine, make sure there are no broken

or damaged parts.

The purchaser should address any complaints for losses or

damage to the vector.

Please indicate the article and serial number whenever

requesting information about the welding machine.

1.2 EXPLANATION OF TECHNICAL SPECIFICATIONS

IEC60974-1 The welding machine is manufactured

IEC609

74-10 according to these international standards.

CL. A Machine for professional and industrial

use.

Single-phase static transformer-rectifier

frequency converter.

MIG-MAG Suitable for MIG-MAG welding.

U

0

Secondary open-circuit voltage.

X Duty cycle percentage. The duty cycle

expresses the percentage of 10 minutes

during which the welding machine may run at

a certain current without overheating.

I

2

Welding current

U

2

Secondary voltage with current I2.

U

1

Rated supply voltage

50 or 60 Hz single-phase power supply.

I

1

max Max. absorbed current at the corresponding

current I

2

and voltage U2.

I1 eff This is the maximum value of the actual

current absorbed, considering the duty cycle.

This value usually corresponds to the capacity

of the fuse (delayed type) to be used as a

protection for the equipment.

IP23 Protection rating for the housing.

Grade 3 as the second digit means that this

equipment is suitable for use outdoors in the

rain.

Suitable for use in high-risk environments.

NOTES: The welding machine has also been designed for use

in environments with a pollution rating of 3. (See IEC 60664).

2 INSTALLATION

•

Only

skilled personnel should install the machine.

•

All connections must be carried out according to

current regulations, and in full observance of safety

laws.

Make sure that the supply voltage corresponds to the value

indicated on the power cable. If it is not already fitted, connect

a plug suited to the power cable, making sure that the

yellow/green conductor is connected to the earth pin.

The capacity of the overload cut-out switch or fuses installed

in series with the power supply must be equivalent to the

absorbed current I1 max. of the machine.

2.1 PLACEMENT

Place the welding machine in a ventilated area.

Dust, dirt, and any other foreign matter entering the welding

machine can interfere with ventilation and thus with smooth

operation.

Therefore, in relation to the environment and working

conditions, it is important to keep the internal parts clean.

Clean using a jet of dry, clean air, being careful to avoid

damaging the machine in any way.

Before working inside the welding machine, make sure it is

unplugged from the power mains.

Any intervention carried out inside the welding machine must

be performed by qualified personnel.

2.2 PROTECTIONS

2.2.1 Block protection

In the event of a malfunction, the display screen B will show

the message WARNING to identify the type of fault.

If this message does not disappear when the machine is

switched off and back on, contact the after-sales service.

2.2.2 Overload cut-out

This appliance is protected by a thermostat that prevents

machine operation whenever acceptable temperatures are

exceeded.

In these conditions, the fan continues to operate and the

display screen B shows the message WARNING tH in flashing

mode.

3 CONTROLS ON THE FRONT PANEL (Pict. 1)

A - KNOB

Selects and adjusts both the welding functions and

parameters.

B - DISPLAY SCREEN.

This displays both the welding parameters and all the

welding functions.

C - CENTRALIZED COUPLING

To which the welding torch must be connected.

D - EARTH LEAD OR SOCKET

Where you must connect the earth cable connector.

8

4 CONTROLS LOCATED ON REAR PANEL (Pict. 2)

E - SWITCH.

Starts and stops the machine

F - MAINS CABLE

G - GAS PIPE CONNECTION.

5 START-UP

Make sure that the supply voltage corresponds to the rated

voltage of the welding machine.

Size the protective fuses based on the data listed on the

technical specifications plate.

Connect the gas hose of the welding machine to the pressure

regulator of the cylinder.

Mount the MIG torch on the fitting C.

Connect the earth cable to the socket D and the earth clamp

to the workpiece. Make sure that the groove of the rollers

matches the wire diameter used.

To replace if necessary: open the side door, mount the wire

coil and slip the wire into the feeder and torch sheath, block

the wire press rollers with the knob and adjust the pressu re.

Turn on the machine.

Select the suitable synergic curve, following the instructions

given in the service functions (PROCESS PARAMS)

paragraph. Remove the gas nozzle and unscrew the current

nozzle of the torch. Press the torch button until the wire comes

out. BE CAREFUL to keep your face away from the end

lance while the wire is coming out, screw up the current

nozzle and fit the gas nozzle.

Open the canister adapter and adjust the gas flow to 8 – 10

l/min.

During welding, the display screen B displays the actual work

current and voltage.

The displayed values may be slightly different to those set.

This can depend on numerous different factors - type of torch,

thickness different to nominal thickness, distance between

current nozzle and the material being welded, and the welding

speed.

After welding, the current and voltage values remain stored on

the display B, where the word HOLD is displayed.

To display the set values, the knob A will have to be moved

slightly, while, by pushing the torch button without welding, the

display screen B shows the empty voltage value and a curr ent

value of 0.

If, while welding the maximum current and voltage values are

exceeded, said values are not stored on the displa y and the

word HOLD is not displayed.

NOTE If 0.6mm diameter wires are used the welding torch

sheath should be replaced with one of suitable internal

diameter.

If the internal diameter of the sheath is too big it does not

guarantee smooth wire feeding.

6 DESCRIPTION OF FUNCTIONS SHOWN ON THE

DISPLAY SCREEN B.

When the machine is switched on, for a few moments the

display screen B displays: the article number of the machine,

the version and development date of the software, and the

release number of the synergic curves.

Immediately after switch-on, the display screen B shows: the

synergic curve used, the welding mode 2T or 4T, SPOT

function, if active, the welding process "SHORT or PULSED

(optional)", the welding current, the speed of the welding wire

in metres/min, the welding voltage and the recommended

thickness.

To increase or decrease the welding parameters, simply

adjust by means of knob A. The values all change together in

a sy

nergic way.

To change the welding voltage V, simply press the knob A for

less than 2 seconds. The display screen will show (Arc

Length) an adjustment bar with central 0. The value can be

changed by means of the knob A from -9.9 to 9.9. To exit from

the function, briefly press the knob A.

6.1

SERVICE FUNCTIONS (PROCESS PARAMS) SHOWN

ON THE DISPLAY SCREEN B.

To access these functions, we must start from the main

display page and press the knob A for at least 2 seconds.

To enter the function, simply select it by means of the knob A

and press it for less than 2 seconds.

To return to the main display page, press the knob A for at

least 2 seconds.

The functions that can be selected are:

Synergic curve (Wire Selection).

To choose the synergic curve, by means of the knob A, it

is necessary to select and press on the curve presented by

the display screen B. Simply select the curve of interest

and confirm the choice by pressing the knob A for less

than 2 seconds.

After pressing the knob A return is made to the previous

display page (PROCESS PARAMS).

Pro

cess

Use knob A to choose or confirm a welding mode by

selecting and pressing Short or Pulsed (optional) for less

than 2 seconds.

Short indicates that the short synergic welding mode is

selected.

Pulsed indicates that the pul sed synergic welding mode is

selected.

Welding mode (Start Mode).

Mode 2T, the

machine starts welding when the torch

button is pressed and stops when this is released. Mode

4T, to start welding, press and release the torch button. To

complete welding, press and release again. To choose the

welding start mode 2T or 4T, select one of the 2 modes by

means of the knob A and press the knob A for less than 2

seconds to confirm the choice. This operation always

returns us to the previous display page (PROCESS

PARAMS).

Spot a

nd pause time (Spot).

If we select the spot ON time, the Spot Time function

appears on the display screen. If we select this, we can

adjust it from 0.3 to 25 seconds by means of the

9

adjustment bar. Besides this function, the display screen

also shows Pause Time. If we select this, by means of the

adjustment bar, we can regulate the pause time between

one welding point or section and another. The pause time

varies between 0 (OFF) and 5 seconds.

To access the Spot Time and Pause Time functions,

press the knob A for less than 2 seconds. Adjustment is

always made by means of the knob A. To confirm, simply

press it for less than 2 seconds. Once the choice has been

confirmed, return is always made to the display page

(PROCESS PARAMS).

HS

A Automatic Hot Start

Display B shows the message OFF = Off. Pressing the knob A

causes the display B to show the message On = Active.

If this function is activated, the following messages to appear

in sequence:

- START CURR

Range 1-20 (10-200%) of the wire speed corresponding to

the welding current set using knob A in the welding

programs.

- S.C. TIME

This is the duration, expressed in seconds, of the

previously set start current. Range 0.1-10 sec.

- SLOPE TIME

Range 0.1-10 sec. Defines the interface time between the

first current (START CURR) and the welding current set

using knob A in the welding programs.

CRA Crater Current

Display B shows the message OFF = Off. Pressing the knob A

causes the display B to show the message On = Active.

If this function is activated, the following messages to appear

in sequence:

- SLOPE TIME

Range 0.1-10 sec. It defines the interface time between

the welding current and the crater current set using knob A

in the welding programs.

- CR ATER CUR R

Range (10-200%) of the wire speed corresponding to the

welding current set using knob A in the welding programs.

- C.C. TIME

This is the duration, expressed in seconds, of the

previously set Crater current. Adjustment range 0.1–10

sec.

Inductance

Adjustment can vary from -9.9 to +9.9. Factory setting is

zero. If the figure is negative, the impedance drops and the

arc becomes harder, while if it increases, the arc is softer.

To access this function, simply highlight it using the knob A

and press it for less than 2 seconds. The display screen B

shows the adjustment bar. The figure can be changed an d

confirme

d by pressing the knob A for less than 2 seconds.

A

UTO burnback

The adjustment can vary from -9.9 to +9.9. Its purpose is

to adjust the length of the wire coming out of the gas

nozzle after welding. A positive figure corresponds to

greater wire burning. Default is Auto.

To access this function, simply highlight it using the knob A

and press it for less than 2 seconds. The display screen B

shows the adjustment bar. The figure can be changed an d

confirmed by pressing the knob A for less than 2 seconds.

Soft Start AUTO

Adjustment can vary from 0 to 100%. This is the wire

speed expressed in percentage of the speed set for

welding, before the wire touches the piece to be welded.

This adjustment is important to obtain always good starts.

Default is Auto.

To access this function, simply highlight it using the knob A

and press it for less than 2 seconds. The display screen B

shows the adjustment bar. The figure can be changed an d

confirmed by pressing the knob A for less than 2 seconds.

Pre Gas

T

he adjustment can vary from 0 to 10 seconds.

To access this function, simply highlight it using the knob A

and press it for less than 2 seconds. The display screen B

shows the adjustment bar. The figure can be changed an d

confirmed by pressing the knob A for less than 2 seconds.

HSA ON

CRA OFF

Start Mode 2T

Process SHORT

Process Params

CRA ON

HSA OFF

Process SHORT

Process Params

PostGas 3.1 s

PreGas 0.1 s

10

Post Gas

The adjustment can vary from 0 to 25 seconds.

To access this function, simply highlight it using the knob A

and press it for less than 2 seconds. The display screen B

shows the adjustment bar. The figure can be changed an d

confirmed by pressing the knob A for less than 2 seconds.

LCD Contrast

The adjustment may range from 0 to 100%.

This function can be used to increase or decrease the

brightness of display screen B.

To access this function, simply highlight it using the knob A

and press it for less than 2 seconds. The display screen B

shows the adjustment bar. The figure can be changed an d

confirmed by pressing the knob A for less than 2 seconds.

Options LOCK

To access this function, simply highlight it using the knob A

and press it for less than 2 seconds. The display screen B

will show a serial number SN and 8 zeros.

The purpose of this function is to unlock all the synergic

curves of the pulsed process.

To unlock the curves, instead of the zeros, an

alphanumeric code must be entered. This must be

requested from your dealer.

Once the code has been obtained, simply enter it in place

of the zeros: each letter or figure entered must be

confirmed by briefly pressing the knob A. After entering the

code, by pressing the knob A for more than 2 seconds, all

the Pulsed process curves are unlocked and the display

screen B shows UNLOCK alongside the Options function.

Factory OFF

The purpose is to return the welding machine to the

original default settings.

To access the function, simply highlight it using the knob

A. By pressing this for less than 2 seconds, the display

screen B shows the words OFF and ALL. By highlighting

the word ALL and briefly pressing the knob A reset is

made and the display screen B shows Factory Done!!

This indicates the reset has been successful. To return to

the previous display page, simply press the knob A for

more than 2 seconds.

NOTE. For all the functions adjusted by means of the

adjustment bar, the initial default value can be reset.

This operation be performed by pressing the knob A for more

than 2 seconds only once the adjustment bar appears on the

displ

ay screen B.

(Arc Length - Spot Time - Pause Time - Inductance, Burnback

– Soft Start - Pre Gas - Post Gas - LCD Contrast).

7 MAINTENANCE

Periodically make sure that the welding machine and all

connections are in good condition to ensure operator safet y.

After making a repair, be careful to arrange the wiring in such

a way that the parts connected to the power supply are safely

insulated from the parts connected to the welding circuit. Do

not allow wires to come into contact with moving parts or

those that heat up during operation. Mount the clips as on the

original machine to avoid, if a conductor accidentally breaks or

disconnects itself, the occurrence of a connection between

power supply and the welding circuits.

Loading...

Loading...