Page 1

nl

en

P2.70 G(TC)

P2.120 G(TC)

P2.160 G(TC)

Originele bedieningshandleiding

Voor de gespecialiseerde vakman

Aangeblazen gasbrander...................... 2-21

Original operating instructions

For specialist installation engineers

Gas burners ......................................... 22-41

de, fr, it................................. 4200 1050 2700

............................................. 4200 1050 2900

09/2014 - Art. Nr. 4200 1050 2800B

Page 2

Overzicht

Inhoudsopgave

Overzicht Inhoudsopgave .....................................................................................2

Functie Werkingsfunctie zonder afdichtingscontrole, veiligheidsfunctie............4

Montage Montage van de brander.....................................................................11

Inbedrijfstelling Elektrische aansluiting ........................................................................13

Service Onderhoud.................................................................................... 18-19

Belangrijke aanwijzingen

De branders P2.. G(TC) zijn ontworpen voor

de verbranding van aardgas en van

propaangas, met geringe uitstoot van

luchtverontreiniging. De branders stemmen

qua opbouw en functie overeen met EN 676.

Ze zijn geschikt voor de uitrusting van alle

verwarmers conform EN 303 resp.

heteluchtverwarmers conform DIN 4794 of

DIN 30697 binnen hun vermogensbereik.

Voor iedere andere vorm van gebruik is

toestemming vereist van ELCO.

Installatie, inbedrijfstelling en onderhoud

mogen uitsluitend door erkende vaklui

worden uitgevoerd, waarbij de geldende

richtlijnen en voorschriften in acht dienen te

worden genomen.

Branderbeschrijving

De branders P2.. G(TC) zijn apparaten uit

één stuk met een trap en een geheel

automatische werking. De speciale

constructie van de branderkop een bijzonder

stikstofarme verbranding met een hoge

rendementsindex mogelijk. De

typegoedkeuring in klasse 2 volgens EN676

certificeert het behalen van de

emissiewaarden.

Afhankelijk van de afmetingen en belasting

van de verbrandingsruimte en van het

verbrandingssysteem (driekanaalsketel,

omkeervlamketel) kunnen afwijkende

emissiewaarden worden bereikt. Voor de

opgave van garantiewaarden moeten de

voorwaarden voor het meettoestel,

toleranties en luchtvochtigheid in acht

worden genomen.

Leveromvang

In de verpakking van de brander bevinden

zich:

1 gasaansluitflens

1 compacte gasarmatuur met gasfilter

1 branderflens

met isolatiering

1 zak met bevestigingsonderdelen

1 tas Technische Documentatie

Belangrijke aanwijzingen ......................................................................2

Branderbeschrijving ..............................................................................3

Werkingsfunctie met afdichtingscontrole, veiligheidsfunctie.................5

Branderautomaat TCG 1xx...................................................................6

Standaardfunctie zonder afdichtingscontrole........................................6

Branderautomaat TCG 1xx...................................................................7

Standaardfunctie met afdichtingscontrole.............................................7

Branderautomaat TCG 1xx...................................................................8

Snelle start met voortdurende werking van de motor ...........................8

Snelle start met lange voorventilatie.....................................................8

Aansluitschema, aansluitsokkel............................................................9

Gasblok MB-DLE ................................................................................10

Montage van de gasarmatuur, controle van de branderkop

voor aardgas / propaan.......................................................................12

Controles vóór de inbedrijfstelling.......................................................13

Ionisatiestroommeting.........................................................................13

Instelgegevens....................................................................................14

Luchtregeling ..................................................................................... 15

Instelling compacte gaseenheid MB-DLE...........................................16

Instelling gaspressostaat, luchtpressostaat ........................................17

Werkingscontrole ................................................................................17

Storingen verhelpen............................................................................20

Aanduiding onderhoudsinterval ..........................................................21

Voor een veilige, milieuvriendelijke en

energiebesparende werking moeten de

volgende normen in acht worden genomen:

EN 226

Aansluiten van olie- en gasbranders met

ventilator aan warmtebron.

EN 60335-1, -2-102

Veiligheid van elektrische huishoudelijke

apparaten, bijzondere regels voor

gastoestellen

Gasleidingen

Voor de installatie van de gasleidingen en

gasblokken, moet men zich houden aan de

algemene voorschriften en richtlijnen,

alsmede aan de volgende nationale

reglementen:

CH: - Instructies G1 van de SSIGE

- Formulier EKAS n°1942, richtlijn

vloeibaar gas, deel 2

- Instructies van de kantonnale

instanties (bijvoorbeeld de richtlijn over

de hoofdkraan)

DE: - DVGW-TVR/TRGI

Montageplaats

De brander mag niet in ruimten met

agressieve dampen (bijv. haarspray,

perchloorethyleen, tetrachloorkoolstof), veel

stof of een hoge luchtvochtigheid (bijv.

waskeuken) in bedrijf worden gesteld.

In zoverre er voor de luchtverzorging geen

LAS-aansluiting aanwezig is, moet een

opening voor luchttoevoer aanwezig zijn,

met:

DE: tot 50 kW: 150 cm

voor elke volgende kW : + 2,0 cm

CH: QF [kW] x 6= ...cm2 ; min. echter 150

Plaatselijke voorschriften kunnen leiden tot

afwijkingen.

cm

2

.

2

Pagina

Conformiteitsverklaring voor

gasbranders

Wij, gecertificeerd bedrijf onder nr.

AQF030, verklaren onder onze enige

verantwoordelijkheid, dat de producten

P2.. G(TC)

in conformiteit zijn met de volgende

normen

EN 50165

EN 55014

EN 60335-1

EN 60335-2-102

EN 60555-2

EN 60555-3

EN 676

Belgisch Koninklijk Besluit van

08/01/2004

Deze producten dragen het CE-keur

conform de bepalingen van de

volgende richtlijnen

2006/ 42/CE Machinerichtlijn

2004/108/CE EMC-Richtlijn

2006/ 95/CE Laagspanningsrichtlijn

92/ 42/CEE Rendementsrichtlijn

25 januari 2013

F. DECIO

Voor schade, om de volgende redenen

ontstaan, sluiten wij garantie uit:

- ondeskundig gebruik

- foutieve montage resp. reparatie door de

koper of derden, inclusief gebruik van

onderdelen van vreemde herkomst.

Overdracht en gebruiksaanwijzing

De installateur van de verbrandingsinstallatie

dient de exploitant van de installatie, uiterlijk

bij de overdracht, een gebruiks- en

onderhoudsaanwijzing te overhandigen.

Deze dient in de plaatsingsruimte van de

verwarmer duidelijk zichtbaar te worden

opgehangen. Adres en telefoonnummer van

de dichtstbijzijnde klantenservice dient hierop

te worden ingevuld.

Aanwijzing voor de exploitant

De installatie moet ten minste één keer per

jaar door een gespecialiseerde vakman

worden geïnspecteerd. Afhankelijk van het

type van de installatie, kunnen kortere

onderhoudsintervallen nodig zijn! Om

2

regelmatig onderhoud te waarborgen, wordt

het afsluiten van een onderhoudscontract

aanbevolen.

09/2014 - Art. Nr. 4200 1050 2800B2

Page 3

Overzicht

nl

Branderbeschrijving

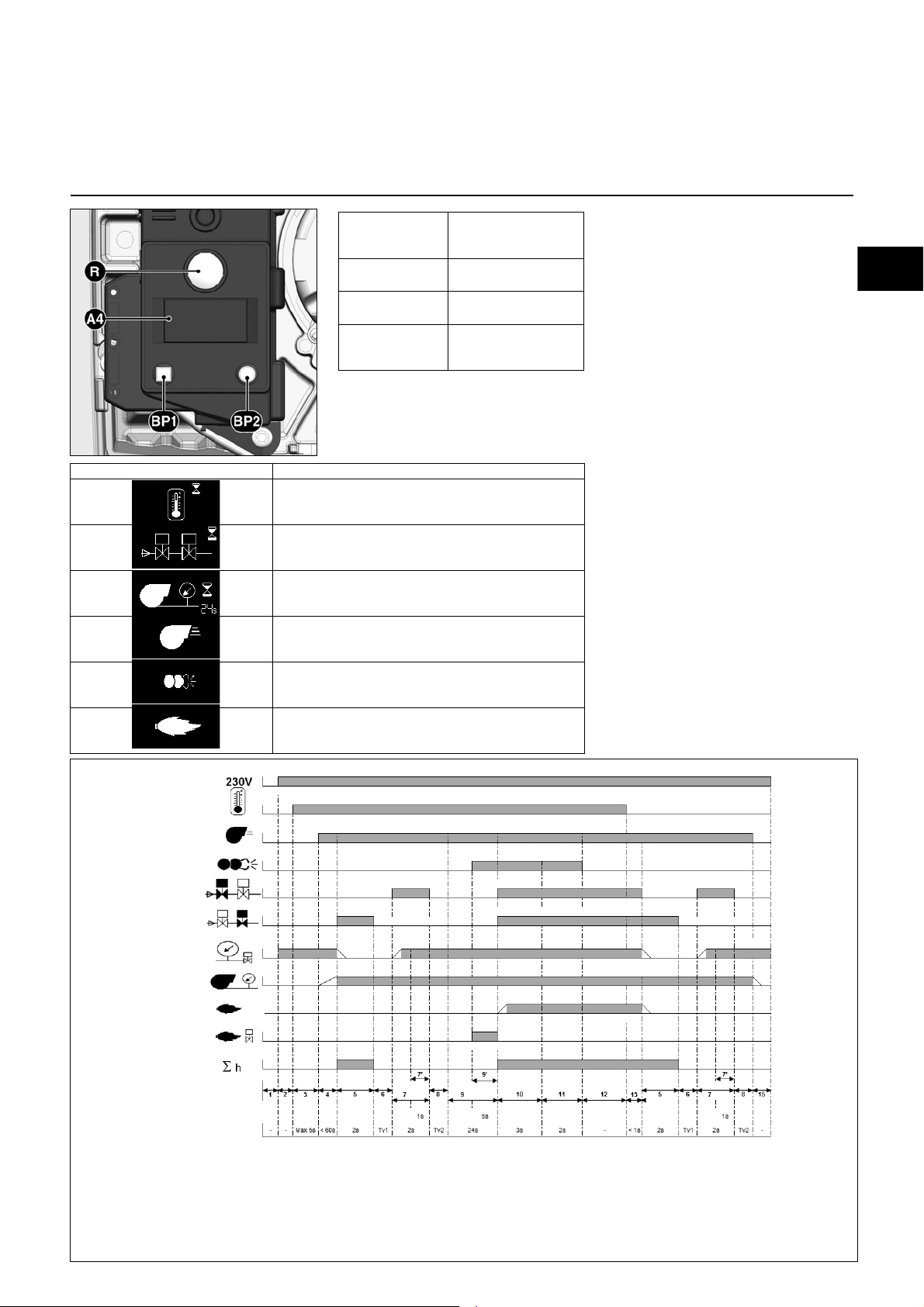

A1 Branderautomaat

A4 Display- en bedieningseenheid

B10 Meetbrug

F6 Luchtdrukbewaker

M1 Ventilatormotor

T1 Ontsteker

3 Knop voor het afstellen van maat Y

4 Sluiterschijf voor propaangas

5 Branderhuis

6 Bevestiging van de basisplaat

(Onderhoud)

8 Branderbuis

10 7-polige aansluiting (bedekt)

16 Gasblokaansluitflens

18 Branderkap

19 Ontgrendelingsknop

20 Bevestigingsschroef van de kap

103B Luchtregeling

113 Luchtkast

09/2014 - Art. Nr. 4200 1050 2800B 3

Page 4

Compact gasblok

Functie

Werkingsfunctie zonder afdichtingscontrole

Veiligheidsfunctie

Werkingsfunctie

Bij de eerste in bedrijfstelling, na

stroomuitval of het in werking komen van

de beveiliging, na een onderbreking van

de gastoevoer of na stilstand van 24 uur

begint een voorventilatietijd van 24 sec.

Tijdens de voorventilatie wordt

- de luchtdruk bewaakt

- de verbrandingskamer bewaakt om

eventuele vlamsignalen te ontdekken.

Na afloop van de voorventilatietijd

wordt

- de ontsteking bijgeschakeld

- de hoofd- en veiligheidsmagneetklep

geopend

- de brander gestart

Bewaking

De vlam wordt bewaakt door een

ionisatiesonde. De sonde is geïsoleerd op

de gaskop gemonteerd en voert door de

stuwschijf naar de vlamzone. De sonde

mag geen elektrisch contact met geaarde

onderdelen maken. Als er tussen sonde en

brandermassa kortsluiting optreedt,

schakelt de brander op storing. Tijdens de

werking van de brander ontstaat er in de

gasvlam een geïoniseerde zone, waardoor

een gelijkgerichte stroom van de sonde

naar de branderbuis stroomt.

De ionisatiestroom moet groter zijn dan

7 µA.

Veiligheidsfuncties

- Als zich bij de start van de brander

(gasvrijgave) geen vlam vormt, dan

wordt na afloop van de veiligheidstijd

van max. 3 seconden de brander

uitgeschakeld, de gasklep sluit.

- Bij vlamuitval tijdens de werking wordt de

gastoevoer binnen één seconde

onderbroken. Een nieuwe start begint.

Als de brander start, gaat de

werkingscyclus verder. Anders komt de

veiligheid in werking.

- Als er te weinig lucht is tijdens de

voorventilatie of tijdens de werking, komt

de veiligheid in werking.

- Als er te weinig gas is, komt de brander

niet in werking en/of stopt hij. Zodra er

weer voldoende gasdruk aanwezig is,

start de brander weer.

Als de regeling stopt

- De thermostaat van de regeling

onderbreekt het verzoek om verwarming

- De gasventielen sluiten

- De vlam dooft

- De brander is gereed om te werken

Optie: Snelle start met voortdurende

werking van de motor

Let op: Alleen voor goedgekeurde

warmteproducerende uitrusting

Functie:

- De ventilatormotor start, van de zodra de

brander met stroom wordt gevoed.

- De ventilatormotor werkt ook bij

werkingsgereedheid.

- Wanneer warmte wordt aangevraagd

wordt de brandermotor gedurende korte

tijd uitgeschakeld om de ruststand van

de luchtdrukschakelaar te controleren.

- Vervolgens start de brander zonder

verdere voorventilatie binnen ongeveer

4 sec.

Optie: Snelle start met lange

voorventilatie

Let op: Deze optie mag alleen worden

gebruikt bij warmteproducerende

uitrusting die hiertoe zijn goedgekeurd

door de fabrikant in overleg met ELCO.

Functie:

Bij het voor de eerste maal inschakelen, na

een stroomonderbreking en na gasgebrek

of na 24 uur stilstand volgt vóór het

inschakelen van de brander een

voorventilatiefase die, naargelang van de

warmtegenerator, tot 600 sec kan

bedragen. Bij het volgende uitschakelen

van de regeling start de brander bij een

nieuwe aanvraag tot warmte dan zonder

voorventilatie binnen 4 sec.

Bij deze optie is de automatische

afdichtingscontrole van de ventielen in

principe verplicht en mag niet worden

uitgeschakeld.

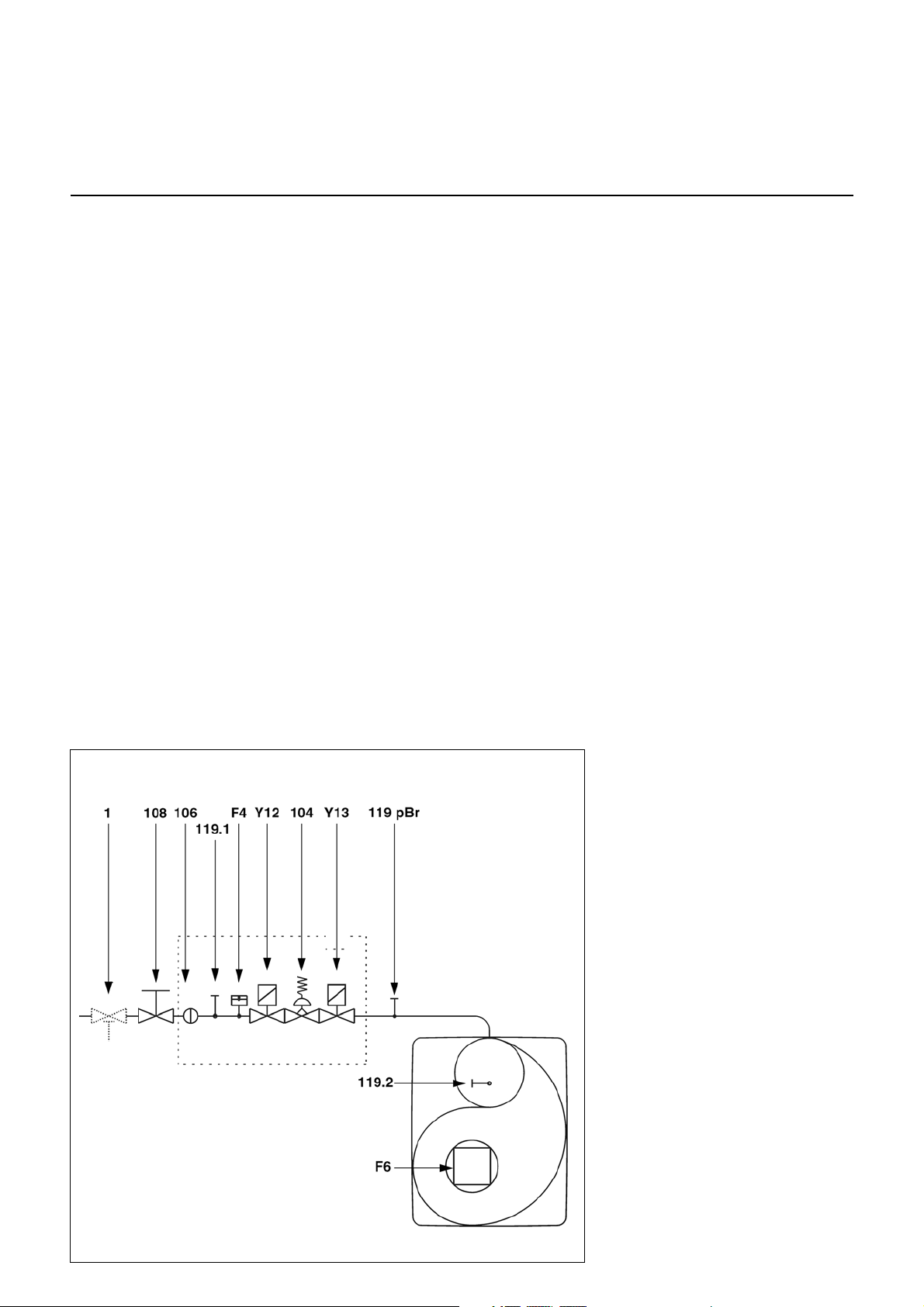

F4 Gasdrukbewaker

F6 Luchtdrukbewaker

Y12 Veiligheidsmagneetklep

Y13 Hoofdelektroklep

1 Thermische veiligheidsklep (door

de installateur te installeren)

104 Gasdrukregelaar

106 Zeef

108 Gasonderbrekingsklep (door de

installateur te installeren)

119pBrMeetpunt gasdruk bij de uitgang

van de klep

119.1Meetpunt gasdruk voor de kleppen

119.2Meetpunt luchtdruk

NB. CH

Volgens de instructies van de SSIGE, is

het verplicht een veiligheidsgasklep (nr.

1) in de leiding te installeren.

NB. DE

Volgens de standaard verordening voor

verbrandingsruimtes, moeten op

locaties met gasbranders bovendien

een thermisch in werking tredende

afsluiter worden gebruikt (nr. 1).

09/2014 - Art. Nr. 4200 1050 2800B4

Page 5

Functie

Compacte blok

nl

Werkingsfunctie met afdichtingscontrole

Veiligheidsfunctie

Functiebeschrijving

Bij het voor de eerste maal inschakelen,

na een stroomonderbreking en na een

uitschakelen in storingstoestand, na

gasgebrek of na 24 uur stilstand wordt

vóór de start van de brander een lektest

van de gasventielen doorgevoerd terwijl

de ventilatormotor draait. In aansluiting

aan de afdichtingscontrole begint de

voorventilatietijd van 24 sec.

Tijdens het voorspoelen wordt

- de ventilatordruk bewaakt

- de verbrandingskamer bewaakt op

vlamsignalen.

Na afloop van de voorspoeltijd

- wordt de ontsteking aangekoppeld

- wordt de hoofd- en

veiligheidsmagneetventiel geopend.

- Brander start

Bewaking

De vlam wordt bewaakt door een

ionisatiesonde. De sonde is geïsoleerd

op de gaskop gemonteerd en voert door

de stuwschijf naar de vlamzone. De

sensor mag niet in elektrisch contact

komen met geaarde onderdelen. Als er

tussen sonde en brandermassa

kortsluiting optreedt, schakelt de

brander op storing.

Bij branderwerking ontstaat in de

gasvlam een geïoniseerde zone,

waardoor een gelijkgerichte stroom van

de sonde naar de brandermond stroomt.

De ionisatiestroom moet ten minste 7 µA

bedragen.

Veiligheidsfuncties

- Als zich bij de start van de brander

(toelating gastoevoer) geen vlam

vormt, dan wordt na afloop van de

veiligheidstijd van max. 3 seconden

de brander uitgeschakeld en de

gasventiel wordt gesloten.

- Bij een verdwijning van de vlam

gedurende de werking wordt de

gastoevoer binnen een seconde

onderbroken. Er wordt dan een

nieuwe start uitgevoerd. Als de

brander start, wordt de werking

voortgezet. Zoniet volgt een

uitschakelen in storingstoestand.

- Bij gebrek aan lucht gedurende de

voorventilatie of de werking volgt

uitschakelen in storingstoestand.

- Bij gasgebrek gaat de brander niet in

werking of wordt uitgeschakeld. Er

volgt een wachttijd van 2 minuten.

Daarna wordt nog een startpoging

uitgevoerd. Als daarna geen gasdruk

voorhanden is, volgt nog een wachttijd

van 2 minuten. De wachttijd kan alleen

door een spanningsonderbreking van

de brander worden gereset.

Wachttijden: 3 x 2 min, daarna 1 uur.

Bij uitschakelen van de regeling

- De regelthermostaat onderbreekt de

aanvraag naar warmte

- De gasmagneetventielen gaan dicht

- De vlam dooft

- De ventilatormotor blijft in werking

gedurende een beperkte tijd

(standaard 14 sec) (in optie tot 90 sec)

- De lektest van de ventielen wordt

uitgevoerd

- De brandermotor wordt uitgeschakeld

- De brander is klaar voor werking

Optie: Snelle start met voortdurende

werking van de motor

Let op: Alleen voor goedgekeurde

warmteproducerende uitrusting

Functie:

- De ventilatormotor start, van de zodra

de brander met stroom wordt gevoed.

- De ventilatormotor werkt ook bij

werkingsgereedheid.

- Wanneer warmte wordt aangevraagd

wordt de brandermotor gedurende

korte tijd uitgeschakeld om de

ruststand van de luchtdrukschakelaar

te controleren.

- Vervolgens start de brander zonder

verdere voorventilatie binnen

ongeveer 4 sec.

Optie: Snelle start met lange

voorventilatie

Let op: Deze optie mag alleen worden

gebruikt bij warmteproducerende

uitrusting die hiertoe zijn

goedgekeurd door de fabrikant in

overleg met ELCO.

Functie:

Bij het voor de eerste maal inschakelen,

na een stroomonderbreking en na

gasgebrek of na 24 uur stilstand volgt

vóór het inschakelen van de brander

een voorventilatiefase die, naargelang

van de warmtegenerator, tot 600 sec

kan bedragen. Bij het volgende

uitschakelen van de regeling start de

brander bij een nieuwe aanvraag tot

warmte dan zonder voorventilatie

binnen 4 sec.

Bij deze optie is de automatische

afdichtingscontrole van de ventielen in

principe verplicht en mag niet worden

uitgeschakeld.

F4 Gasgebrekbeveiliging

F6 Luchtgebrekbeveiliging

Y13 Hoofdmagneetventiel

Y12 Veiligheidsmagneetventiel

1 Thermisch in werking tredende

veiligheidsafsluiter

(in het gebouw aan te brengen)

104 Gasdrukregelaar

106 Zeef

108 Gaskogelkraan (in het gebouw

aan te brengen)

119 Meetpunt gasuitgangsdruk

119.1Meetpunt luchtdruk

NB. CH

Volgens de instructies van de SSIGE, is

het verplicht een veiligheidsgasklep (nr.

1) in de leiding te installeren.

NB. DE

Volgens de standaard verordening voor

verbrandingsruimtes, moeten op

locaties met gasbranders bovendien

een thermisch in werking tredende

afsluiter worden gebruikt (nr. 1).

09/2014 - Art. Nr. 4200 1050 2800B 5

Page 6

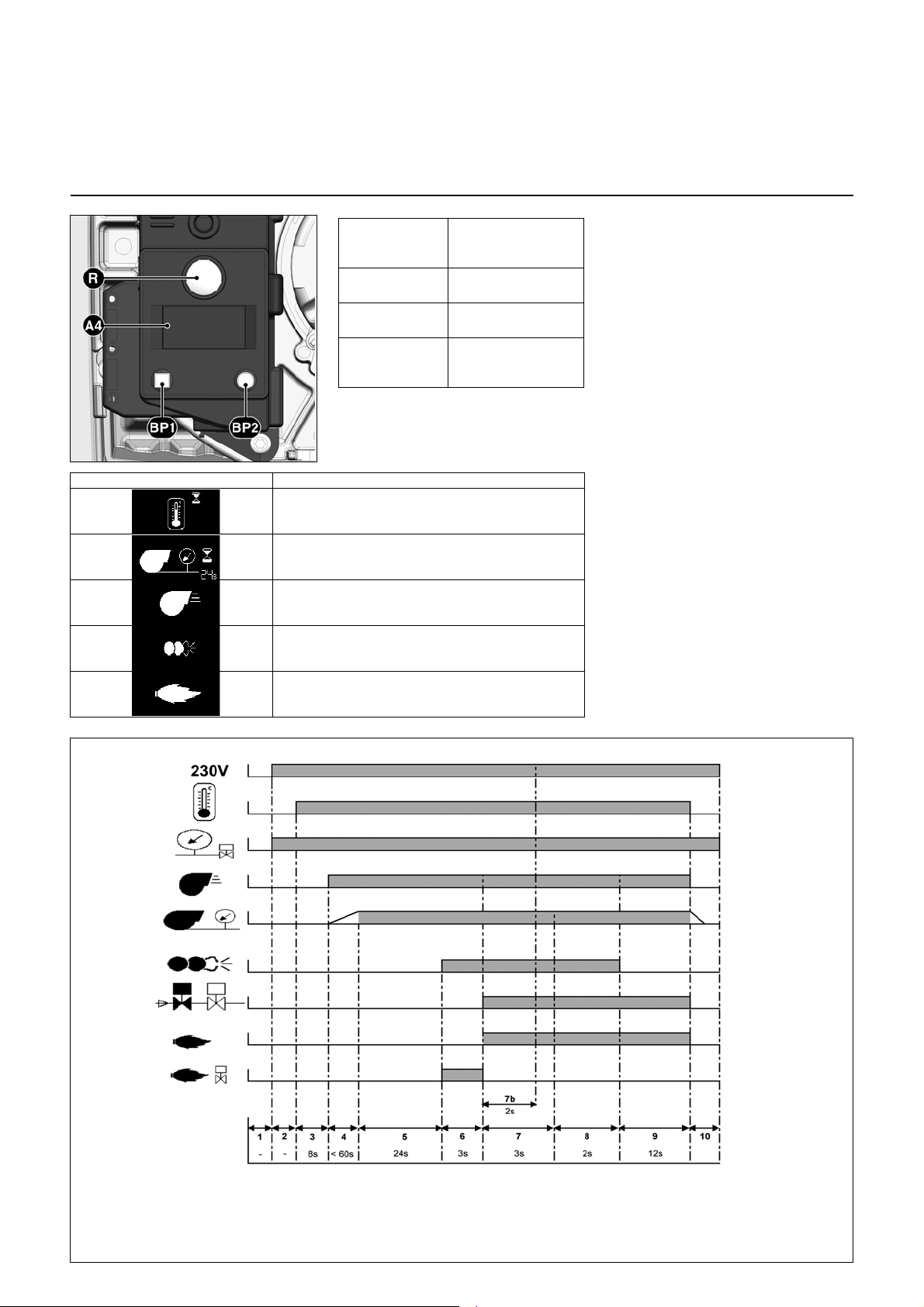

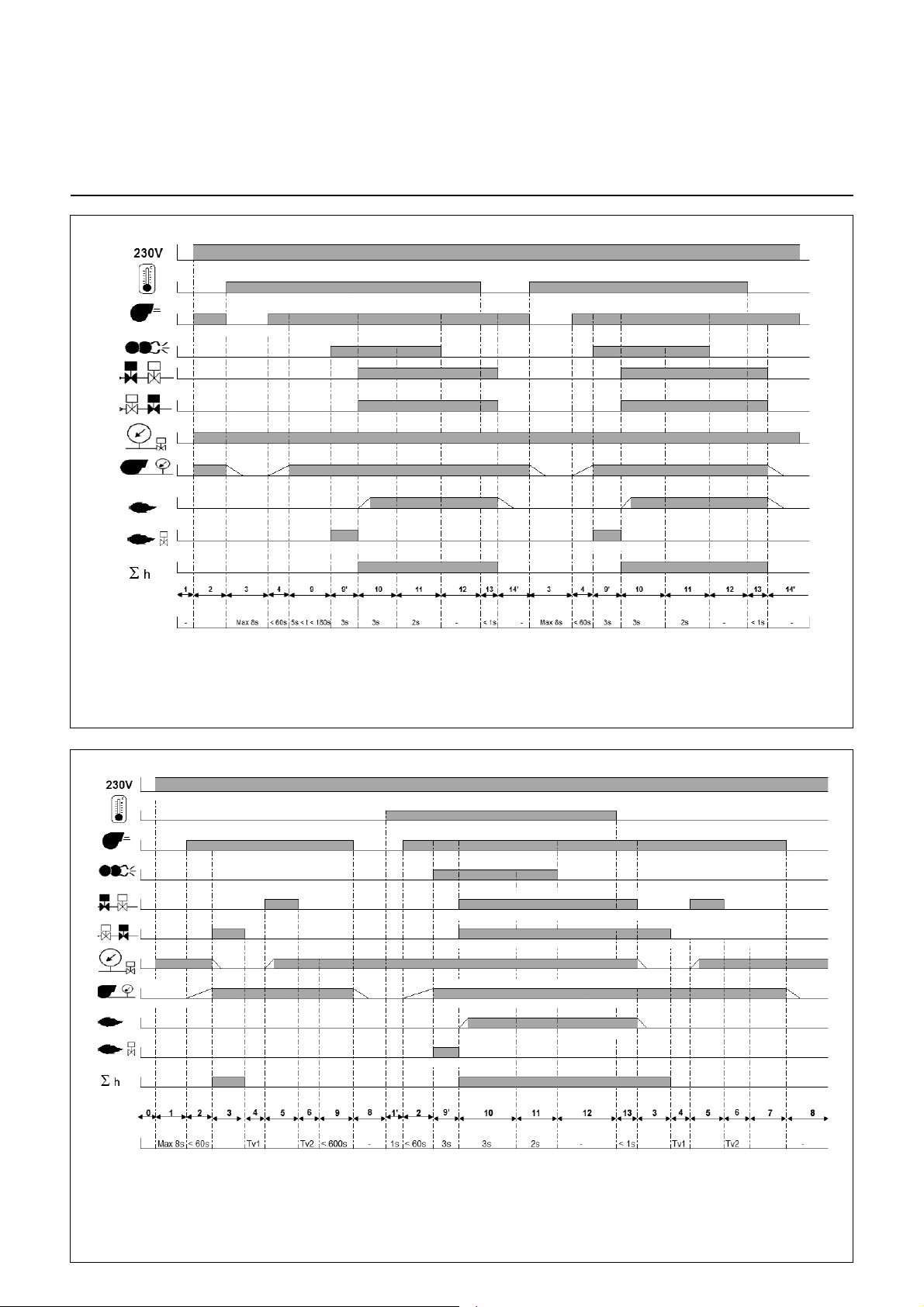

1: Geen spanning

2: Elektrische voeding aanwezig,

geen verzoek om verwarming

3: Verzoek om verwarming, controle

van de ruststand van de

luchtdrukbewaker

4: Motor gevoed, controle van de

luchtdruk

5: Voorventilatie

5': Voorontsteking, activering van de

vreemd lichtbewaking

6: Vlamvorming, veiligheidstijd

7: Tijd van de naontsteking

8: Werking

9: Stoppen van de brander

10: Stoppen van de regeling

Standaardfunctie

Functie

Branderautomaat TCG 1xx

Standaardfunctie zonder afdichtingscontrole

De knop R

indrukken tijdens

...

… 1 seconde ... Ontgrendelen van de

… 2 seconden... Vergrendelen van de

… 9 seconden... Wissen van de

A4 Scherm

BP1 Drukknop 1

Opvraging: Storingscode

BP2 Drukknop 2

Opvraging: Waarden

Symbool Naam

Wacht op warmteverzoek

Wacht op luchtpressostaat bij branderstart

Brandermotor ingeschakeld

Ontstekingstranformator ingeschakeld

… veroorzaakt ...

automaat

automaat

statistieken van de

automaat

De gasbranderautomaat TCG 1xx stuurt en

bewaakt de aangeblazen brander. Door het

microprocessorgestuurde

programmaverloop worden uiterst stabiele

tijden bereikt, die onafhankelijk zijn van

schommelingen in netspanning en

omgevingstemperatuur. De branderautomaat

is berekend op onderspanning, daardoor

komt de werking van de installatie ook bij

hevige spanningsdalingen niet in gevaar. Als

de netspanning onder de vereiste

minimumwaarde ligt, schakelt de automaat

uit zonder storingssignaal. Nadat weer een

normale spanning is bereikt, start de

automaat weer automatisch.

Vergrendeling en ontgrendeling

De automaat kan via de ontstoringsknop R

worden vergrendeld (in storingstoestand

gebracht) en worden ontgrendeld (uit

storingstoestand gehaald), op voorwaarde

dat netspanning voorhanden is aan de

automaat.

Voor het in- of uitbouwen van de

automaat moet het apparaat

spanningsvrij worden gemaakt. De

automaat mag niet geopend of

gerepareerd worden.

vlam aanwezig

09/2014 - Art. Nr. 4200 1050 2800B6

Page 7

Standaardfunctie

Functie

nl

Branderautomaat TCG 1xx

Standaardfunctie met afdichtingscontrole

De knop R

indrukken tijdens

...

… 1 seconde ... Ontgrendelen van de

… 5 seconden... Vergrendeling van de

… 9 seconden... Wissen van de

A4 Scherm

BP1 Drukknop 1

Opvraging: Storingscode

BP2 Drukknop 2

Opvraging: Waarden

Symbool Naam

Wacht op warmteverzoek

Ventieldichtheitstest

(door gasdrukmeting in de tussenruimte van de

ventielen)

Wacht op luchtpressostaat bij branderstart

Brandermotor ingeschakeld

Ontstekingstranformator ingeschakeld

… veroorzaakt ...

automaat

automaat

statistieken van de

automaat

De gasbranderautomaat stuurt en

bewaakt de aangeblazen brander. Door

het computergestuurde

programmaverloop worden uiterst

stabiele tijden bereikt, die onafhankelijk

zijn van schommelingen in netspanning

en omgevingstemperatuur. De

branderautomaat is berekend op

onderspanning, daardoor komt de

werking van de installatie ook bij hevige

spanningsdalingen niet in gevaar. Als de

netspanning onder de vereiste

minimumwaarde ligt, schakelt de

automaat uit zonder storingssignaal.

Nadat weer een normale spanning is

bereikt, start de automaat weer

automatisch.

Vergrendeling en ontgrendeling

De automaat kan via de ontstoringsknop

R worden vergrendeld (in

storingstoestand gebracht) en worden

ontgrendeld (uit storingstoestand

gehaald), op voorwaarde dat

netspanning voorhanden is aan de

automaat.

Als de knop in normale werking of tijdens

het opstarten wordt ingedrukt, dan gaat

het apparaat over in de storingstoestand.

Als de knop bij storing wordt ingedrukt,

wordt de automaat ontgrendeld.

Voor het in- of uitbouwen van de

automaat moet het apparaat

spanningsvrij worden gemaakt. De

automaat mag niet geopend of

gerepareerd worden.

Fasen functieverloop:

1: geen spanning

2: Spanningsvoeding voorhanden, geen

3: Aanvraag tot warmte, controle

4: Motor ingeschakeld, controle luchtdruk

5: Eerste fase dichtheidscontrole (ruimte

aanvraag tot warmte

luchtdrukschakelaar ruststand

vlam aanwezig

tussen de ventielen zonder druk)

6: Tijdsduur controle 1

7: Tweede fase van de ventielcontrole

(ruimte tussen de ventielen gevuld)

8: Tijdsduur controle 2

9: Voorventilatie

9': Voorontsteking, activering

parasietlichtbewaking

09/2014 - Art. Nr. 4200 1050 2800B 7

10: Vlamvorming, veiligheidstijd

11: Naontstekingstijd

12: Bedrijf

13: Branderstilstand

14: Naventilatie

14': Voortdurende werking van de motor

15: Werkingsgereedheid

Page 8

Functie

Fasen functieverloop:

1: geen spanning

2: Spanningsvoeding voorhande n,

geen aanvraag tot warmte

3: Aanvraag tot warmte, controle

luchtdrukschakelaar ruststand

4: Motor ingeschakeld, controle

luchtdruk

9: Voorventilatie

9': Voorontsteking, activering van

de parasietlichtbewaking

10: Vlamvorming, veiligheidstijd

11: Naontstekingstijd

12: Werking

13: Branderstilstand

14: Naventilatie

14': Voortdurende werking van de

motor

Snelle start met voortdurende werking van de motor

Fasen functieverloop:

0: geen spanning

1: Spanningsvoeding voorhanden, geen

aanvraag tot warmte, controle

luchtdrukschakelaar in ruststand

1’: Aanvraag tot warmte

2: Motor ingeschakeld, controle luchtdruk

3: Eerste fase dichtheidscontrole

(ruimte tussen de ventielen zonder

druk)

4: Tijdsduur controle 1

5: Tweede fase van de ventielcontrole

(ruimte tussen de ventielen gevuld)

6: Tijdsduur controle 2

7: Einde naventilatie

8: Werkingsgereedheid

9: Voorventilatie

9’: Voorventilatie/parasietlichtbewaking/

voorontsteking

10: Vlamvorming, veiligheidstijd

11: Naontstekingstijd

12: Werking

13: Branderstilstand

Snelle start met lange voorventilatie

Branderautomaat TCG 1xx

Snelle start met voortdurende werking van de motor

Snelle start met lange voorventilatie

09/2014 - Art. Nr. 4200 1050 2800B8

Page 9

Functie

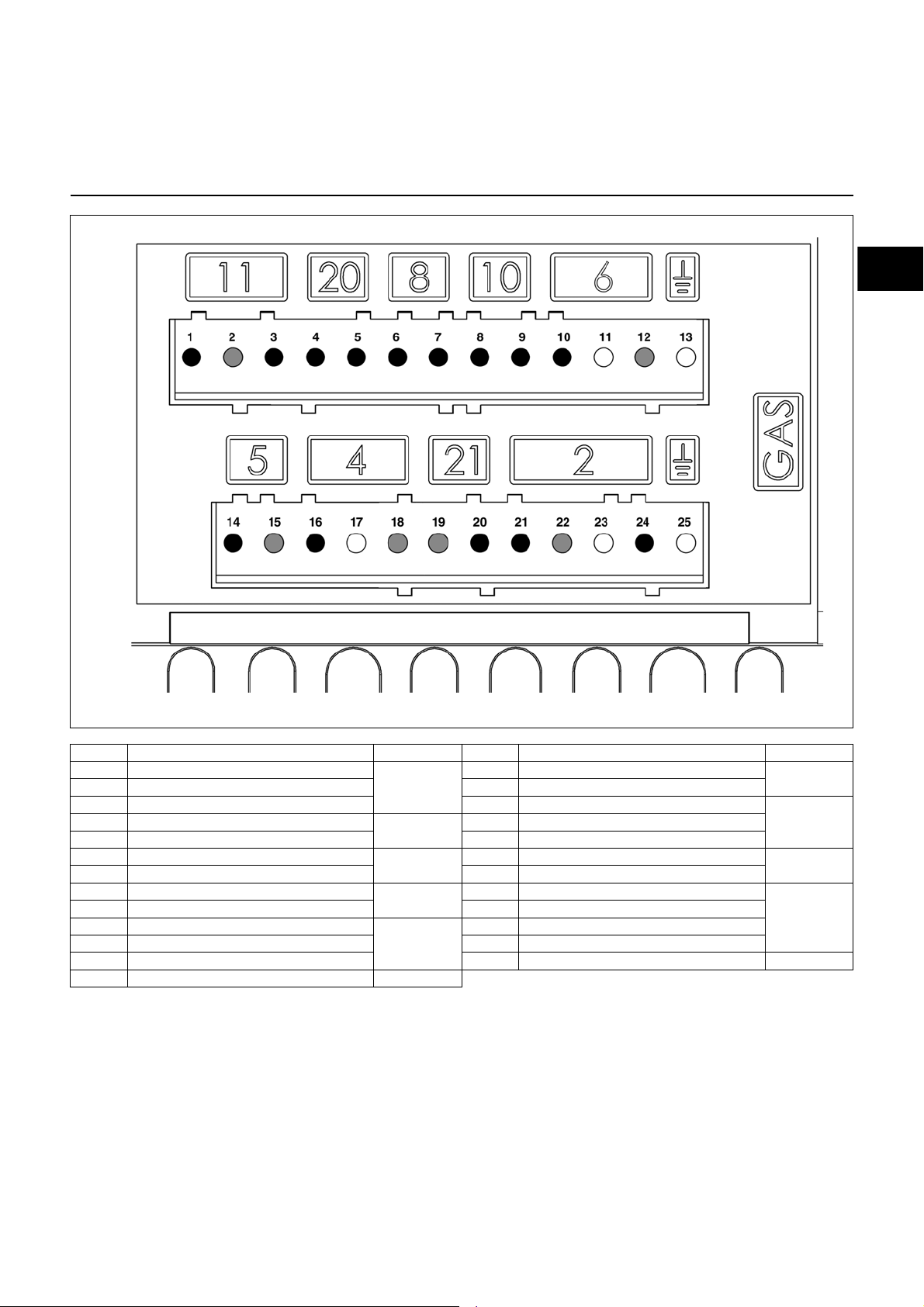

Stekker

nr.

Klem

Klem

Stekker

nr.

Vlamcontrole

Afstandsontgren

deling

Ontstekin

Brandermotor

LuchtpressostaatGaspressostaat Stroomvoeding L1

Display Storing

Magneetventiel

Aarde

Aarde

nl

Aansluitschema

Aansluitsokkel

Klem Benaming Stekker nr. Klem Benaming Stekker nr.

1 Signaal vlamdoofveiligheid

2 Neutraal 15 Neutraal

3 Fase 16 Fase brandermotor

5 Fase 18 Neutraal

6Fase

7 Signaal gaspressostaat 20 Fase display storing

8 Signaal luchtpressostaat

9 Fase 22 Neutraal

10 Fase

11 Aarde 24 Fase hoofdgasventiel

12 Neutraal 25 Aarde

13 Aarde

11

20

8

10

6

14 Fase onstekingstransformator

17 Aarde

19 Neutraal

21 Fase veiligheidsventiel

23 Aarde

5

44 Signaal afstandsontgrendeling

21

1

09/2014 - Art. Nr. 4200 1050 2800B 9

Page 10

Functie

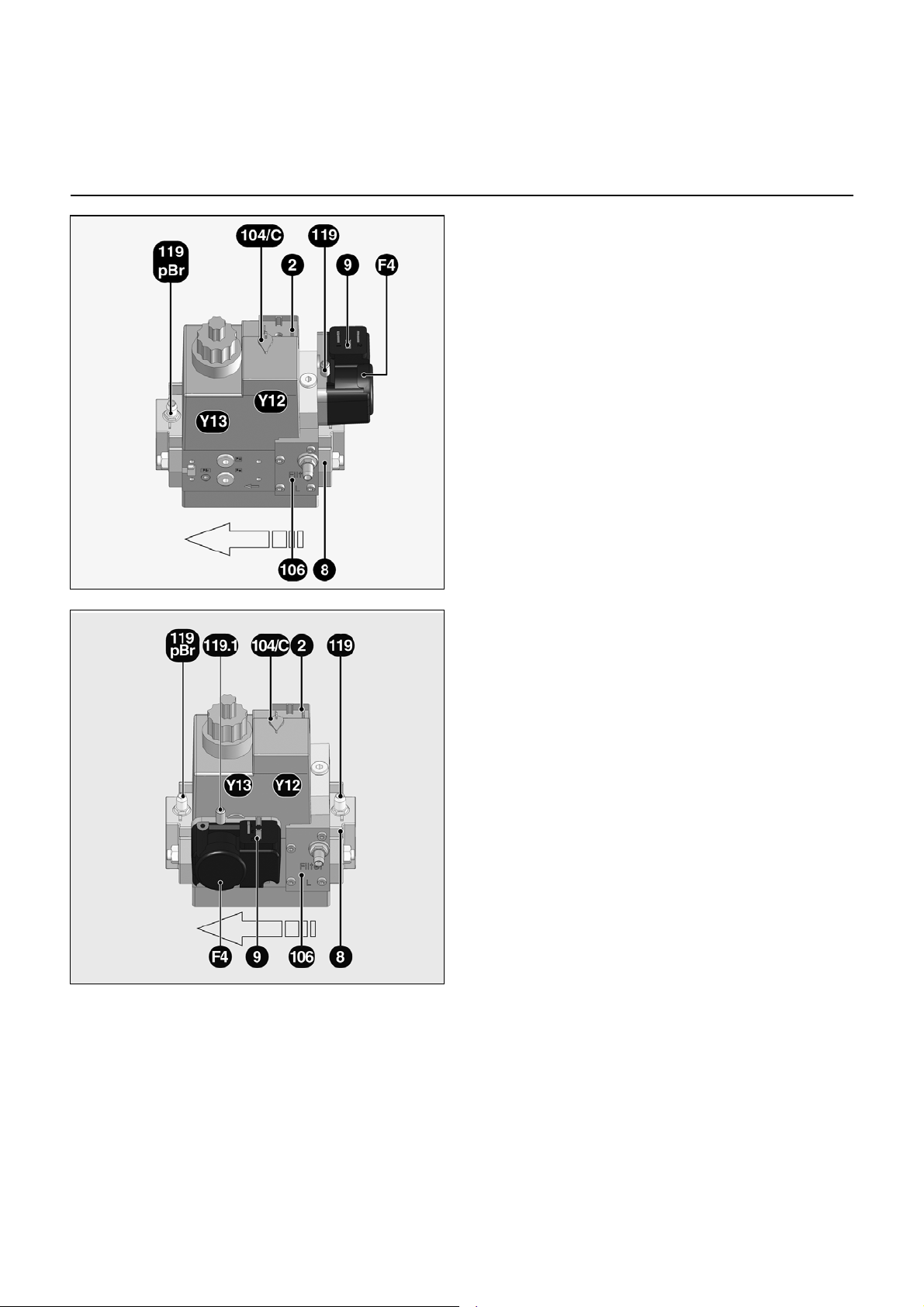

P2.G

P2.G/TC

Gasblok MB-DLE

Het compacte gasblok MB-DLE ...

ingebouwde gasdrukregelaar is

bestemd voor gasbranders met

geforceerde luchttoevoer met een

snelheid.

Het compacte gasblok draagt de

goedkeuring CE 0085 AP3156.

Technische gegevens

Ingangsdruk 13-360 mbar

Omgevingstemperatuur -15 tot +60°C

Spanning 230 V / 50 Hz

Opgenomen vermogen 46 W

Beschermingsindex IP54

Gasaansluiting Rp 3/4"

met

Werking

Door het onder spanning zetten van de

magneetspoelen openen de kleppen

Y12 en Y13. De klepzetels zijn tegen vuil

beschermd door een stroomopwaarts

geplaatst zeefje. De ingebouwde

drukregelaar regelt de gewenste

uitgangsdruk.

De benodigde instelwaarden voor:

- de gasdrukbewaker

- de gasdrukregelaar

- de startgasdruk

kunnen met schroeven worden

ingesteld. De ingangs- en

uitgangsdrukken kunnen worden

gemeten op de drukaansluitingen.

F4 Drukschakelaar (instelschroef

onder de kap)

Y12 Veiligheidsklep

Y13 Hoofdklep

2 Elektrische aansluiting van de

kleppen

8 Inlaatflens

9 Elektrische aansluiting van de

drukschakelaar

104/C Instelschroef van de

drukregelaar

106 Gasfilter

119 Meetpunt gasingangsdruk

119pBr Meetpunt gasuitgangsdruk

09/2014 - Art. Nr. 4200 1050 2800B10

Page 11

Montage

nl

Montage van de brander

Montage van de brander

De branderflens 3 is uitgerust met

langgaten en kan voor een gat- van 150

- 184mm worden gebruikt. Deze maten

voldoen aan EN 226.

Door verschuiven van buizensteun 2 op

de branderbuis kan de insteekdiepte

van het mengtoestel aangepast worden

aan de afmetingen van de

verbrandingsruimte. De insteekdiepte bij

het in- en uitbouwen ongewijzigd.

Door de buizensteun 2 wordt de brander

op de aansluitflens en dus aan de ketel

bevestigd. De verbrandingsruimte wordt

hierdoor dicht afgesloten.

Inbouwdiepte van de branderbuis en

inmetselen

Bij verwarmers zonder gekoelde

voorwand is, in zoverre de ketelfabrikant

geen andere opgave doet, een

gemetselde bekleding of een isolatie 5,

zoals hiernaast afgebeeld, noodzakelijk.

Het inmetselen mag de voorkant van de

vlambuis niet overlappen en moet met

niet meer dan 60° conisch toelopen. De

luchtspleet 6 moet worden opgevuld met

een elastisch, onbrandbaar

isolatiemateriaal.

Inbouwen:

• Aansluitflens 3 met bouten 4 aan de

ketel bevestigen

• Buizensteun 2 op branderbuis

monteren en met bout 1 bevestigen.

Bout 1 met een aantrekmoment van

max. 6 Nm vastdraaien.

• Brander enigszins draaien, in de flens

invoeren en met bout 5 bevestigen.

Uitbouwen:

• Bout 5 losdraaien

• Brander uit de bajonetsluiting draaien

en uit de flens trekken.

Voor een montage van de brander

in omgekeerde positie, moet ook

de weergave worden omgekeerd.

Hiertoe houdt u, als de brander

onder spanning staat, de toetsen

BP1 en BP2 tegelijk ingedrukt tot

u de verandering constateert.

Dit is alleen mogelijk als de

brander is gestopt!

Roofgasafvoersysteem

Om eventuele geluidshinder te

voorkomen, dient bij de verbinding van

de ketel met het rookgaskanaal het

gebruik van aansluitstukken met een

rechte hoek te worden vermeden.

Bij ketels met omkeerverbranding moet

rekening gehouden worden met de

minimale insteekdiepte A van de

vlambuis conform opgave van de

ketelfabrikant.

Peilglaskoeling

Het branderhuis kan met een R1/8"aansluiting voor de opname van een

leiding voor de peilglaskoeling van de

ketel worden voorzien.

• Hiervoor gietrand 6 doorboren en 1/8"-

schroefdraad snijden.

Voor aansluitnippel en verbindingsslang

toebehoor Art. Nr. 12 056 459

gebruiken.

09/2014 - Art. Nr. 4200 1050 2800B 11

Page 12

Montage

Montage van de gasarmatuur

Controle van de branderkop voor aardgas / propaan

Montage van de gasarmatuur

• Controleren of ringafdichting J1

aanwezig is en correct op de flens ligt.

• Gasarmatuur rechts of links met

spoelen in bovenste verticale stand

bevestigen.

• Let op de circulatierichting.

Controle van het mengtoestel

• De drie dekselbouten W losmaken.

• Deksel verwijderen.

• Contramoer E van de gasbuissteun

losmaken

• Borgbout losmaken

• Mengtoestel eruit trekken.

Instelling op vloeibaar-gaswerking

• Stuwschijf 4 demonteren.

• Tussenstuk GP (bij behuizing

geleverd) monteren.

• Stuwschijf weer monteren.

Controle van het mengtoestel

• Instelling van de ionisatiesonde en de

ontstekingssonde volgens

afbeeldingen controleren.

09/2014 - Art. Nr. 4200 1050 2800B12

Page 13

Inbedrijfstelling

nl

Elektrische aansluiting

Controles vóór de inbedrijfstelling

Ionisatiestroommeting

Algemene voorschriften voor

gasverzorging

• De aansluiting van de gasarmatuur op

het gasnet mag alleen door een

erkend vakman worden uitgevoerd.

• De diameter van de gasleiding moet

zo vormgegeven zijn dat de

voorgeschreven gasstroomdruk niet

onderschreden wordt.

• Vóór de gasarmatuur moet een

handbediende gaskraan (niet

meegeleverd) worden gemonteerd.

• In Duitsland moet volgens voorbeeldverbrandingsverordening bovendien

een thermisch in werking tredende

afsluiter (door de klant te installeren)

worden gebruikt.

Bij de inbedrijfstelling van de brander

wordt de installatie gelijktijdig onder

verantwoording van de installateur of

zijn zaakwaarnemer afgenomen. Alleen

hij kan waarborgen dat de installatie

overeenstemt met de normen en

voorschriften. De installateur moet

erkend zijn en de installatie op lekkages

gecontroleerd en ontlucht hebben.

Het installeren van de elektra en de

aansluitwerkzaamheden mogen

uitsluitend worden uitgevoerd door

een erkend elektricien. Hierbij dienen

de geldende voorschriften en

richtlijnen in acht te worden genomen.

Houd u stipt aan de geldende

voorschriften en richtlijnen

en aan het bij de brander

geleverd elektrische

schema!

Elektrische aansluiting

• Controleer of de netspanning eenfasig

230 V, 50 Hz is met neutraal en aarde.

Zekering op de ketel: 10 A

Elektrische stekkerverbindingen

De brander moet van het net

gescheiden kunnen worden met een

omnipolair uitschakeltoestel. De brander

en de verwarmer (ketel) worden via een

zevenpolige steker Wieland 1 (niet

meegeleverd) met elkaar verbonden.

De diameter van de op deze steker

aangesloten kabel moet absoluut tussen

8,3 en 11 mm liggen.

Aansluiting gasarmatuur

Aansluiting van de gasarmatuur op de

zich op de brander bevindende stekkers

(zwart op zwart, grijs op grijs) maken.

Controles vóór de inbedrijfstelling

Vóór de inbedrijfstelling moeten de

volgende punten worden gecontroleerd.

• Montage van de brander volgens de

bijgeleverde handleiding.

• Voorinstelling van de brander conform

opgave insteltabel.

• Instelling van het mengtoestel

• De warmtebron moet klaar voor

inbedrijfstelling gemonteerd zijn, de

voorschriften voor het gebruik van de

warmtebron moeten worden

opgevolgd.

• Alle elektrische aansluitingen moeten

correct uitgevoerd zijn.

• De warmtebron en het

verwarmingssysteem zijn met water

gevuld, de circulatiepompen zijn in

werking.

• De temperatuurregelaar,

drukregelaar, droogloopbeveiliging en

andere eventueel aanwezige

beveiligende

begrenzingsvoorzieningen moeten

correct aangesloten zijn en

functioneren.

• De rookgaswegen moeten vrij zijn en

de secundaire-luchtvoorziening,

indien aanwezig, moet in werking zijn.

• Voldoende toevoer van verse lucht

moet gewaarborgd zijn.

• Het verzoek om warmte moet

aanwezig zijn.

• Er moet voldoende gasdruk

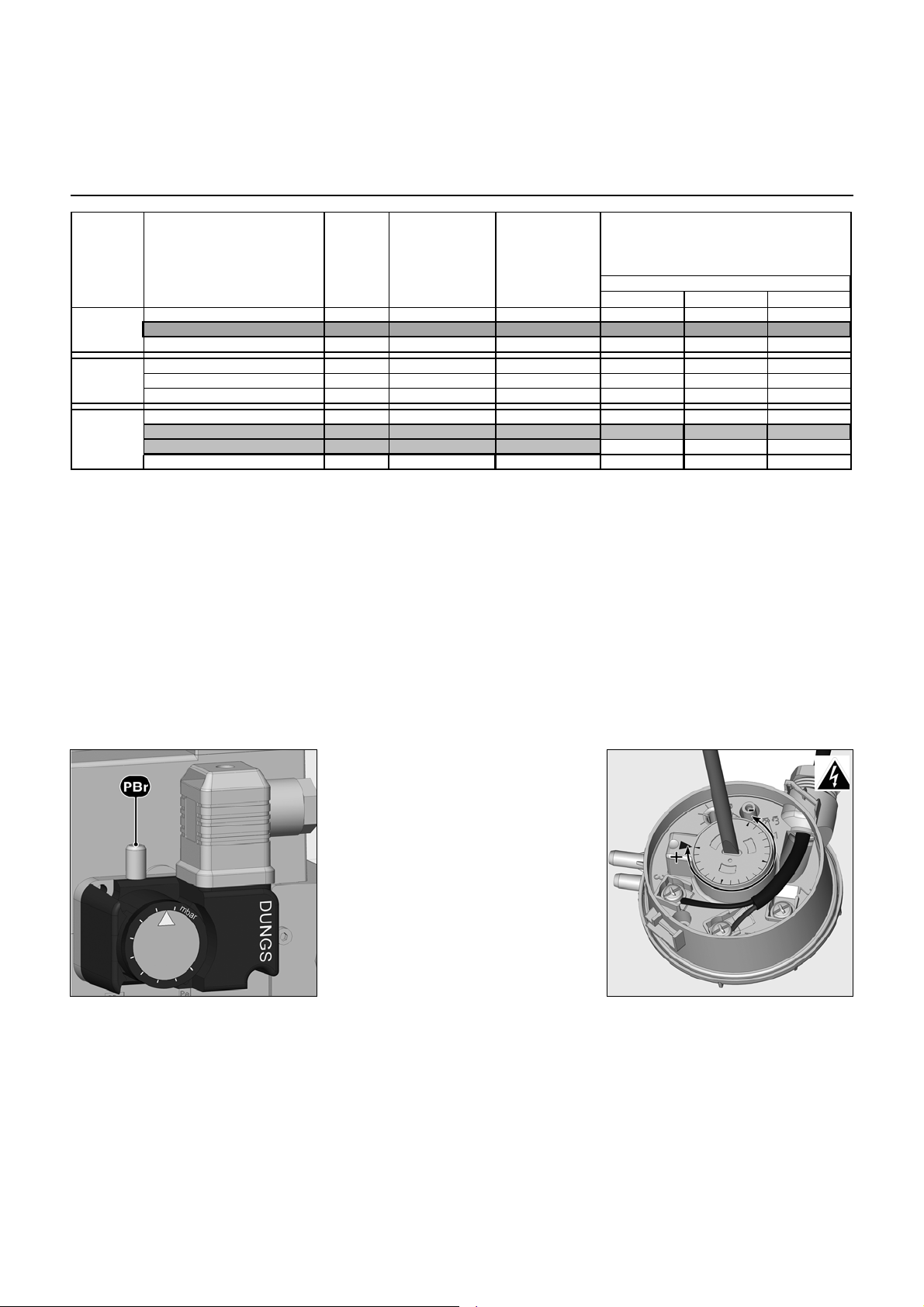

Ionisatiestroommeting

Voor de meting van de ionisatiestroom,

de steker B10 losmaken en een

multimeter met een meetbereik van 0100 µA aansluiten.

De ionisatiestroom moet groter zijn dan

7 µA. Het is ook mogelijk om de

ionisatiestroomsterkte te raadplegen op

het display.

beschikbaar zijn.

• De brandstofleidingen moeten

vakkundig gemonteerd en ontlucht

zijn en op lekkages gecontroleerd zijn.

• Een meetplaats volgens de normen

voor de meting van rookgas moet

aanwezig zijn, het rookgastraject tot

en met de meetplaats moet dicht zijn,

zodat de meetresultaten niet worden

vervalst door valse lucht.

09/2014 - Art. Nr. 4200 1050 2800B 13

Page 14

Inbedrijfstelling

G20 G25 G31

30 2 0,3 0

70 20 0,7 30 9,6 12,8 5,4

75 20 0,7 12 3,8 4,3 3,1

100 20 0,9 60 6,1 6,9 5,1

115 35 1 90 7,5 8,6 6,3

185 35 1,3 80

77,55,5

P2.160

G (TC)

P r e ssi o n

fo y e r

pF

(m b a r)

Positie

lu ch tk le p

(°)

Maat Y

(m m )

In ste llin g g a skle p

gasdruk bij de kop pBr

(m b a r)

MB-...407

Brandervermogen

(k W )

P2.70

G (TC)

P2.120

G (TC)

Instelgegevens

50 10 0,5 10 5,3 7 3,1

80 10 0,7 20 1,8 2 1,5

110 25 0,9 60 4,8 5,5 4,5

140 20 0,9 70 - - -

De instelgegevens hierboven zijn ter

indicatie om de inbedrijfstelling te

vergemakkelijken. De

fabrieksinstellingen zijn vet gedrukt op

een grijze ondergrond. De definitieve

instellingen zijn absoluut noodzakelijk

om de beste werking van de brander te

garanderen.

Instelling van de gasdrukbewaker

• Doorzichtig deksel verwijderen.

• Stel de waarde van de gasdruk bij de

kop in de 2

e

trap tijdelijk in 5mbar.

Instelling van de luchtdrukbewaker

• Doorzichtig deksel verwijderen.

• Tijdelijk instellen op 1 mbar.

2,4 3,1 1,5

09/2014 - Art. Nr. 4200 1050 2800B14

Page 15

Inbedrijfstelling

nl

Luchtregeling

Luchtregeling

De regeling van de verbrandingslucht

gebeurt op twee plaatsen:

• aan drukzijde via de spleet tussen de

vlammenhaker en branderbuis.

• aan aanzuigzijde via de handmatig

met de regelknop instelbare luchtklep.

De luchtregeling in de branderkop

beïnvloedt behalve de luchthoeveelheid

ook de mengzone en de luchtdruk in de

branderbuis.

- Verdraaien van de schroef A

naar links: minder lucht

naar rechts: meer lucht

• Stel de maat Y in conform de

insteltabel.

Luchtregeling via luchtklep

De luchtregeling aan aanzuigzijde

gebeurt via een luchtklep. Deze wordt

ingesteld door de knop 103B.

09/2014 - Art. Nr. 4200 1050 2800B 15

Page 16

Borg-schroef

Verzegelde

schroef

Instelbout van de

gasdrukregelaar

Inbedrijfstelling

Instelling compacte gaseenheid MB-DLE

Instelling drukregelaar

Voor het instellen van de uitgangsdruk

zijn 60 slagen van de instelschroef

mogelijk. Drie slagen rechtsom

verhogen de druk met 1 mbar, drie

slagen linksom verlagen de druk met

dezelfde waarde.

Bij de inwerkingstelling:

• Ten minste 20 slagen rechtsom (+)

• Gasdruk na de regelaar pBr moet zijn:

12-15 mbar.

Instelling nominale belasting

• De borgschroef losmaken tot de

draaiknop 6 kan worden versteld. De

verzegelde bout aan de

tegenoverliggende zijde niet losdraaien.

• De hoofddoorstroomhoeveelheid door

draaien aan knop 6 naar rechts

verminderen resp. door draaien naar

links verhogen. Het totale traject voor

verandering van minimaal tot maximaal

debiet is ongeveer 4,5 slagen.

• Wanneer de instelling met succes

voltooid is, de borgschroef weer

vastschroeven.

• Gasdruk op het meetpunt

(fabrieksinstelling op pagina 14).

119pBr

meten

Instelling startlasthoeveelheid snelslaginstelling

• Beschermkap 5 eraf draaien en over

180° gedraaid als regelgereedschap

gebruiken.

• Instelstift tot aan de aanslag naar min.stand draaien, dan in plus-stand tot

aan de middelste stand (ca. 3 halve

slagen) terugdraaien. De

startgashoeveelheid is nu ongeveer

half open.

• Om zacht opstartgedrag te bereiken

moet het gasdebiet bij het starten

worden aangepast aan de

drukverhoudingen van de

warmteproducerende uitrusting.

Verbrandingswaarden optimaliseren

Zo nodig verbrandingswaarden via

instelling van de stuwschijfstand (maat Y)

optimaliseren. Hierdoor kan het

startgedrag, de pulsatie en de

verbrandingswarmte worden beïnvloed. Bij

reductie van de schaalwaarde Y stijgt de

CO2-waarde, het startgedrag wordt echter

harder. Indien nodig

luchthoeveelheidwijziging door aanpassing

van luchtklepstand compenseren.

Let op: Minimaal noodzakelijke

rookgastemperatuur in acht nemen

volgens opgave van de ketelfabrikant

en overeenkomstig eisen

rookgaswegen ter voorkoming van

condensatie.

Controle van de regelbaarheid

• De brander op de nominale belasting

laten werken.

• Gasdruk op punt 119 en punt 119pBr

meten.

• De kogelkraan voor de compacte

eenheid langzaam sluiten, tot de

ingangsdruk van het gas bij 119 met

20daPa vermindert.

De gasuitgangsdruk bij 119pBr

mag daarbij ten hoogste met 10%

dalen.

Overigens moet de instelling

worden gecontroleerd en

gecorrigeerd.

De installatie mag niet in bedrijf

worden genomen als de

regelbaarheid onvoldoende is.

• Kogelkraan weer openen.

09/2014 - Art. Nr. 4200 1050 2800B16

Page 17

Inbedrijfstelling

nl

Instelling gaspressostaat

Instelling luchtpressostaat

Werkingscontrole

Instelling gaspressostaat

• Voor instelling van de uitschakeldruk: Het

deksel van de gaspressostaat verwijderen.

• Meetinrichting voor gasdruk pBr

aansluiten.

• Brander starten.

• Gasdruk voor blok verminderen door het

vernauwen van de kogelkraan, tot ofwel:

- gasdruk pBr na het blok vermindert tot

70%

- de stabiliteit van de vlam zichtbaar

afneemt

- de CO-waarde stijgt

- of het vlamsignaal verslechtert merkbaar

• De instelschijf rechtsom draaien, tot de

gaspressostaat de brander uitschakelt.

• Door verder rechtsom draaien de

gaspressostaat 10% hoger dan de

gemeten uitschakelwaarde instellen.

Instelling luchtpressostaat

Voorinstelling van de fabriek: 1,0mbar

Het schakelpunt moet bij het inregelen

worden getest en bijgeregeld.

• Het drukmeetapparaat installeren,

daartoe T-stuk in de drukleiding

bouwen.

• Brander in werking stellen.

• Schakelpunt ongeveer 15% onder de

nu aanwezige uitschakeldruk

instellen.

De instelwaarde van de gasdrukschakelaar

moet hoger liggen dan de ventilatordruk,

maar lager dan de gasdruk na het gasventiel.

Als de zo vastgestelde

onderbrekingswaarde hoger is dan

150 mbar, stel dan de drukbewaker in

op 150 mbar.

Controle van het uitschakelpunt:

• Manuele afsluiter openen

• Brander starten

• Manuele afsluiter sluiten

Het gasgebrekprogramma moet starten,

zonder dat de branderautomaat een

uitschakelen in storingstoestand veroorzaakt.

Werkingscontrole

Een controle van de vlambewaking moet

zowel bij het eerste gebruik als ook na

een revisie of een lange stilstand van de

installatie worden uitgevoerd.

- Opstarttest met gesloten gasventiel:

Op het einde van de veiligheidstijd

moet de branderautomaat overgaan

op gasgebrek of storing.

- Opstarten met gesloten

luchtpressostaat:

De brander gaat na een controletijd

van 8 sec. over op storing.

- Opstartpoging met geopende

luchtpressostaat:

Na een wachttijd van 60 sec. gaat de

branderautomaat over op storing.

- Opstartpoging met korte, geopende

luchtpressostaaat gedurende de

voorventilatie:

De branderautomaat start het

voorventilatieprogramma opnieuw,

wanneer de luchtdruk binnen 60 sec.

opnieuw voorhanden is, anders volgt

een uitschakelen in storingstoestand.

09/2014 - Art. Nr. 4200 1050 2800B 17

Page 18

Service

Onderhoud

Onderhoudswerkzaamheden aan de ketel

en brander mogen uitsluitend door een

erkende verwarmingsmonteur worden

uitgevoerd. Om een jaarlijkse uitvoering

van de onderhoudswerkzaamheden te

waarborgen, wordt het afsluiten van een

onderhoudscontract aanbevolen.

Afhankelijk van het type van de

installatie, kunnen kortere

onderhoudsintervallen nodig zijn.

• Vóór onderhouds- en

schoonmaakwerkzaamheden, de

elektrische voeding uitschakelen.

• Originele vervangingsonderdelen

gebruiken.

In het kader van het jaarlijks onderhoud

aan de brander aanbevolen

werkzaamheden:

- Test van de brander, meting bij aankomst in

de verwarmingsruimte

- Reinigen van het mengtoestel en zo nodig

defecte onderdelen vervangen

- Ventilatorwiel en ventilator reinigen

- Reinigen van het gasfilter; indien nodig

vervangen

- Visuele controle van de elektrische

componenten van de brander; aanwezige

storingen verhelpen

- Branderstart controleren

- Afdichtingscontrole

- Functiecontrole van de

veiligheidsvoorzieningen van de brander

(luchtdruk-/gasdrukbewaker)

- Functiecontrole van de vlambewaker en

van de branderautomaat

- Inschakelen van de brander

- Gasdoorstroming controleren

- Correctie van de instelwaarden indien

nodig

- Meetprotocol opstellen

Algemene controles

- Controle van de werking van de

noodstopschakelaar

- Visuele controle van de gasvoerende

leidingen in de verwarmingsruimte

Controle van het mengtoestel

• Branderkap verwijderen.

• Ontstekingskabel aan trafozijde

lostrekken.

• De drie dekselbouten W losdraaien.

• Deksel verwijderen.

• Contramoer E van de gasbuissteun

losdraaien

• Borgbout losdraaien.

• Mengtoestel eruit trekken.

• Toestand van de stuwschijf

controleren.

• Stand van de ontstekingselektrode en

de ionisatiesonde controleren.

• Bij het weer inbouwen op juiste

kabelgeleiding en correcte passing

van de O-ring J2 letten.

• Op lekkages controleren.

Reiniging ventilatiewiel

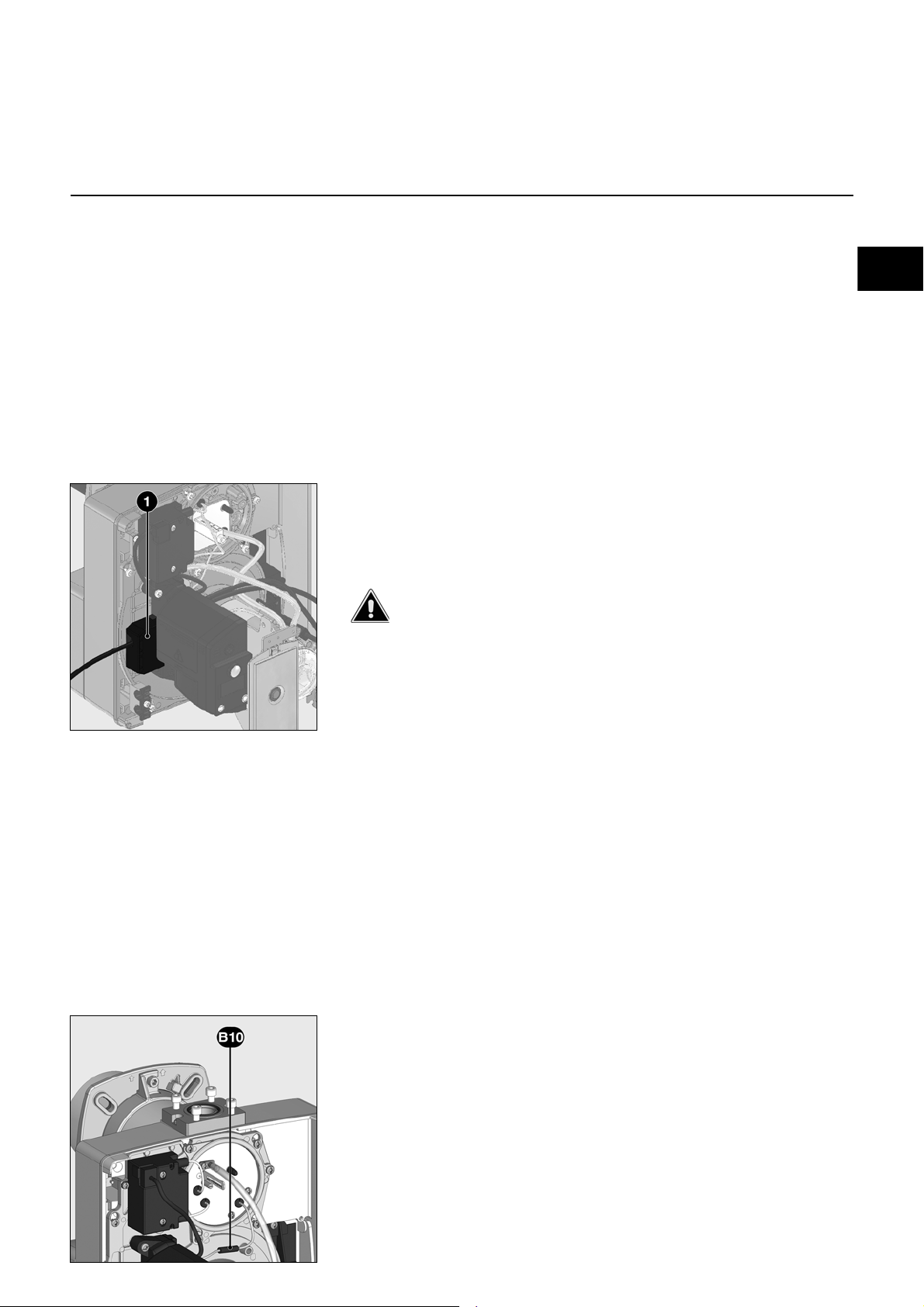

• Toestelplaat verwijderen en in servicepositie inhangen (zie afbeelding).

• Ventilatiewiel verwijderen en reinigen,

zo nodig vervangen en in omgekeerde

volgorde weer in elkaar zetten.

Montage van de turbine

Bij het vervangen van de motor of van

de turbine raadpleegt u het

plaatsingsschema hiernaast. De

binnenste flens A van de turbine moet

op een lijn zijn met de plaat B. Steek een

liniaal tussen de schoepen van de

turbine en breng A en B op gelijke

hoogte. Zet de puntschroef vast op de

turbine.

09/2014 - Art. Nr. 4200 1050 2800B18

Page 19

Service

nl

Onderhoud

Vervangen van de vlambuis

Voor dit proces is het noodzakelijk om

de brander uit te bouwen.

• Klembout van aansluitflens

losdraaien.

• Brander uit de bajonetsluiting draaien,

iets optillen en uit de aansluitflens

trekken.

• Brander op de vloer leggen.

• De 4 bouten S van de vlambuis

losdraaien.

• Vlambuis naar voren eruit trekken.

• Vlambuis inbouwen en bevestigen.

Vlambuis kan heet zijn

Filter vervangen

• Het filterelement van het multiblok

moet ten minste één keer per jaar

gecontroleerd en bij verontreiniging

vervangen worden.

• Bouten van het filterdeksel op het

multiblok losdraaien.

• Het filterelement verwijderen en de

houder reinigen.

• Geen onder druk staand

schoonmaakmiddel gebruiken.

• Het filterelement vervangen door een

nieuw element.

• Deksel weer vastschroeven.

• Handmatige afsluiter weer openen.

• Op lekkages controleren.

• Verbrandingswaarden controleren.

Reinigen van de kap

• Geen chloorhoudende of schurende

middelen gebruiken.

• Kap met water en een

schoonmaakmiddel schoonmaken.

• Kap weer monteren.

Belangrijk

Na iedere ingreep: de

verbrandingswaarden in de normale

bedrijfsomstandigheden controleren

(deuren gesloten, kap gemonteerd,

enz.). De gemeten waarden moeten

worden genoteerd op de formulieren

van de verbrandingskamer.

Controle van de rookgastemperatuur

•

Regelmatig de rookgastemperatuur

controleren.

• Ketel reinigen, als de

rookgastemperatuur de waarde van

de inbedrijfstelling met meer dan

30 °C overschrijdt.

• Om de controle te vereenvoudigen

een rookgasthermometer gebruiken.

Reiniging van de luchtaanzuigkast

• Bevestigingsbouten V van

luchtaanzuigkast eruit draaien.

• Luchtaanzuigkast verwijderen en

reinigen en in omgekeerde volgorde

weer in elkaar zetten.

• Op de correcte stand van luchtklep

letten.

09/2014 - Art. Nr. 4200 1050 2800B 19

Page 20

Service

Storingen verhelpen

Oorzaken en verhelpen van

storingen

Als de storing blijft bestaan, de volgende

tabel gebruiken.

Gebruik alleen originele

onderdelen van de fabrikant.

Bij storingen moeten de principiële

voorwaarden voor een goede werking

worden gecontroleerd:

1. Is er stroom aanwezig?

2. Is er gasdruk aanwezig?

3. Is de gasafsluiter geopend?

4. Is alle regel- en

veiligheidsapparatuur, zoals

ketelthermostaat, beveiliging

watertekort, eindschakelaars enz.

De componenten die met veiligheid

verband houden, mogen niet worden

gerepareerd, en moeten door onderdelen

met hetzelfde bestelnummer worden

vervangen.

Aanwijzing:

Na iedere ingreep:

• Onder de werkelijke

werkingsvoorwaarden (deuren

gesloten, kap gemonteerd enz.) de

verbranding controleren en alle

leidingen op dichtheid controleren.

• De resultaten in de betreffende

documenten noteren.

correct ingesteld?

Symbool Storing Oorzaak Verhelpen

geen aanvraag naar warmte Thermostaat defect of ontregeld. Thermostaten instellen of vervangen.

Brander start niet na

thermostaatuitschakeling.

Er is geen storingsmelding op de

branderautomaat.

De brander start bij het

inschakelen heel kort, schakelt uit

en de rode lichtdiode gaat

branden.

De brander start niet. Luchtpressostaat: niet in rusttoestand

De brander start niet.

Gasdruk normaal

De branderventilator start. De

brander start niet.

Geen of te lage netspanning.

Storing van de automaat

De automaat werd opzettelijk uitgeschakeld. Automaat ontgrendelen.

Foutieve instelling

Contact gelast

onvoldoende gasdruk

Gaspressostaat ontregeld of defect

Luchtpressostaat: het contact sluit niet. Druksensor controleren (vreemde

Oorzaak van te lage spanning of van

stroomonderbreking opsporen.

De automaat vervangen.

Pressostaat opnieuw instellen.

Pressostaat vervangen.

Gasleidingen controleren.

Filter reinigen.

Gaspressostaat controleren of

compacte gaseenheid vervangen.

voorwerpen) en bekabeling controleren.

De branderventilator start. De

brander start niet.

Brander start, ontsteking schakelt

in, dan afbreking

De brander stopt terwijl hij werkt. Luchtpressostaat: Contact opent bij de start of

Strooilicht bij de voorventilatie of

voorontsteking.

Geen vlam na afloop van de beveiligingstijd.

Het gasdebiet is foutief ingesteld.

Storing in het vlambewakingscircuit

Geen ontstekingsboog.

Elektrode(n) kortgesloten.

Ontstekingskabel beschadigd of defect.

Ontstekingstransformator defect.

Branderautomaat.

De magneetventielen openen niet.

Klemmen van de ventielen.

tijdens werking.

De vlam verdwijnt gedurende de werking.

Ventiel controleren. Vlambewaking

controleren.

Gasdebiet regelen.

Toestand en stand van de

ionisatiesonde t.o.v. de massa

controleren.

Toestand en aansluitingen van het

ionisatiecircuit controleren (kabel en

meetbrug).

Elektrode(n) instellen, reinigen of

vervangen.

De kabel(s) aansluiten of vervangen.

Trafo vervangen.

De automaat vervangen.

Kabels tussen automaat en externe

componenten controleren.

Compacte gaseenheid vervangen.

Ventielen vervangen.

Pressostaat instellen of vervangen.

Circuit van de ionisatiesonde

controleren.

Branderautomaat controleren of

vervangen.

09/2014 - Art. Nr. 4200 1050 2800B20

Page 21

Service

nl

Aanduiding onderhoudsinterval

Gedurende de werking kunnen na enige

tijd de volgende inlichtingen verschijnen:

A4 Scherm

BP1 Drukknop 1

Opvraging: Storingscode

BP2 Drukknop 2

Opvraging: Waarden

Om het telefoonnummer te wijzigen:

• Door indrukken van BP1 het

storingsmenu oproepen en de uitlezing

door verder bedienen van BP1 laten

doorlopen tot het gewenste pictogram

verschijnt.

• Op BP2 drukken om de wijziging in te

geven: het eerste cijfer knippert.

• De waarde (van 0 tot 9) door herhaald

drukken van BP1 kiezen.

• Op BP2 drukken om te bevestigen.

• De procedure herhalen tot het laatste

cijfer.

Dat betekent dat het

tijd is voor

door een vakman.

Als de installateur zijn

telefoonnummer

heeft opgetekend, dan

verschijnt dat,

alsook het

nummer van het

afgesloten

onderhoudscontract

(toegankelijk via het

storingsmenu)

onderhoud

Na het bevestigen van het laatste cijfer,

wordt het volledige pictogram gedurende

5 sec. weergegeven. Daarna verschijnt

opnieuw de werkingsuitlezing.

Om het contractnummer te wijzigen:

• Door indrukken van BP1 het

storingsmenu oproepen en de uitlezing

door verder bedienen van BP1 laten

doorlopen tot het gewenste pictogram

"Contractnummer" verschijnt.

• Op BP2 drukken om de wijziging in te

geven: het eerste cijfer knippert.

• De waarde (van 0 tot 9) kiezen door

herhaald drukken van BP1.

• Op BP2 drukken om te bevestigen.

• De procedure herhalen tot het laatste

cijfer.

Na het bevestigen van het laatste cijfer,

wordt het volledige pictogram gedurende

5 sec. weergegeven. Daarna verschijnt

opnieuw de werkingsuitlezing.

09/2014 - Art. Nr. 4200 1050 2800B 21

Page 22

Overview

Contents

Overview Contents ...........................................................................................22

Function Operating function without leakage test, safety function..................24

Assembly Burner assembly ............................................................................. 31

Commissioning Electrical connection ........................................................................33

Servicing Maintenance............................................................................... 38-39

Important information

P2.. G(TC) burners are designed for the

low-pollutant combustion of natural gas

and propane gas. The design and function

of the burners meet standard EN 676.

They are suitable for use with all heat

generators complying with standard EN

303 or for use by hot air generators

complying with standard DIN 4794 or DIN

30697 within their respective performance

range. Any other type of application

requires the approval of ELCO.

Installation, commissioning and

maintenance must only be carried out by

authorised specialists and all applicable

directives and regulations must be

complied with.

Burner description

P2.. G(TC) burners are one-stage fully

automatic monoblock devices. The special

design of the combustion head enables

combustion with low levels of nitrogen

oxide and increased output. Class 2 typeapproval in accordance with EN676

certifies that the emission values have

been achieved.

Emissions values may differ, depending on

combustion chamber dimensions,

combustion chamber load and the firing

system (three-pass boilers, boilers with

reverse firing). For specifying warranty

values, the conditions for the measuring

equipment, tolerances and humidity must

be observed.

Packaging

The burner packaging also contains:

1 Gas connection flange

1 Compact gas train with gas filter

1 Burner flange

with insulation

1 Bag containing mounting parts

1 Bag containing Technical

Documentation

Important information .......................................................................22

Burner description ............................................................................23

Operating function with leakage test, safety function.......................25

Control unit TCG 1xx, standard function without leakage test .........26

Control unit TCG 1xx, standard function with leakage test ..............27

Control unit TCG 1xx........................................................................28

Quick start with continuous motor operation ....................................28

Quick start with longer preventilation ...............................................28

Allocation chart, connection socket..................................................29

MB-DLE gas train.............................................................................30

Gas train assembly, checking the mixing unit

for natural gas / propane gas ...........................................................32

Checks before commissioning .........................................................33

Ionisation current measurement.......................................................33

Adjustment data ...............................................................................34

Air regulation ....................................................................................35

Setting the MB-DLE compact gas unit .............................................36

Setting the gas pressostat, air pressure switch adjustment .............37

Operating check ...............................................................................37

Troubleshooting ...............................................................................40

Maintenance frequency indicator .....................................................41

The following standards should be

observed in order to ensure safe,

environmentally sound and energyefficient operation:

EN 226

Connection of fuel oil and forced-draught

gas burners to a heat generator

EN 60335-1, -2-102

Specification for safety of household and

similar electrical appliances, particular

requirements for gas burning appliances

Gas lines

When installing the gas lines and trains,

the general directives and guidelines, as

well as the following national regulations,

must be observed:

CH: - G1 instruction text from SSIGE

- EKAS form no. 1942,

liquefied gas directive, part 2

- Cantonal authority guidelines (e.g.

directives for the pilot valve)

DE: - DVGW-TVR/TRGI

Installation location

The burner must not be used in rooms with

aggressive vapours (e.g. hair spray,

tetrachloroethylene, carbon tetrachloride),

high levels of dust or high air humidity (e.g.

laundry rooms).

If no connection to an air exhaust system is

provided for the air supply, there must be a

supply air inlet measuring:

DE: up to 50 kW: 150 cm

per additional kW: : + 2.0 cm

CH: QF [kW] x 6= ...cm2; but at least

150 cm2.

Variations may arise as a result of local

regulations.

2

Page

2

Declaration of conformity

for gas burners

We, certified company No. AQF030,

declare under our sole responsibility

that the products

P2.. G(TC)

conform to the following standards

EN 50165

EN 55014

EN 60335-1

EN 60335-2-102

EN 60555-2

EN 60555-3

EN 676

Belgian royal decree dated 08/01/2004

These products bear the CE mark in

accordance with the stipulations of the

following directives

2006/ 42/EC Machinery directive

2004/108/EC EMC directive

2006/ 95/EC Low voltage directive

92/ 42/EEC EEC Working

efficiency directive

25th January 2013

F. DECIO

We accept no responsibility for damage

arising from:

- inappropriate use.

- incorrect installation and/or repair on the

part of the buyer or any third party,

including the fitting of non-original parts.

Final delivery and instructions for use

The firing system fitter must supply the

operator of the system with operating and

maintenance instructions on or before final

delivery. These instructions should be

displayed in a prominent location at the

point of installation of the heat generator,

They should include the address and

telephone number of the nearest customer

service centre.

Notes for the operator

The system should be inspected by a

specialist at least once a year. Depending

on the type of installation, shorter

maintenance intervals may be necessary!

It is advisable to take out a maintenance

contract to guarantee regular servicing.

09/2014 - Art. Nr. 4200 1050 2800B22

Page 23

Overview

en

Burner description

A1 Control and safety unit

A4 Display

B10 Measuring bridge

F6 Air pressure switch

M1 Blower motor

T1 Igniter

3 Adjusting screw for dimension Y

4 Sealing washer for Liquefied

Petroleum Gas

5 Housing

6 Plate hanging device (Maintenance)

8 Burner tube

10 7-pin connector (covered)

16 Gas train connecting flange

18 Cover

19 Release knob

20 Hood securing screw

103B Air regulation

113 Air intake box

09/2014 - Art. Nr. 4200 1050 2800B 23

Page 24

Compact train

Function

Operating function without leakage test

Safety function

Operating function

A pre-ventilation time of 24 seconds

begins when first powering up, after a

power cut or a lockout, after the gas supply

has been cut or after a shutdown for 24

hours.

During the pre-ventilation time

- the air pressure is monitored

- the combustion chamber is monitored to

detect any flame signals.

At the end of the pre-ventilation time

- the ignition is switched on

- the main and safety solenoid valves are

opened.

- burner start-up

Monitoring

The flame is monitored by an ionisation

probe. The probe is fitted with insulation to

the gas head and is routed through the

turbulator into the flame zone. The probe

must not have any electrical contact with

earthed parts. The burner switches to

malfunction if a short circuit occurs

between the probe and the burner earth.

During burner operation, an ionised zone

is produced in the gas flame through which

a rectified current flows from the probe to

the burner tip.

The ionisation current must be at least 7

µA.

Safety functions

- If no flame is produced when the burner

is started (gas release), the burner is

switched off at the end of the safety time

which lasts no more than

3 seconds and the gas valve closes.

- If the flame is lost during operation, the

gas supply is cut within a second. A new

start-up sequence is activated. If the

burner starts, the operating cycle starts

running. Otherwise a lockout occurs.

- If there is an air failure during preventilation or operation, a lockout

occurs.

- If there is a gas failure, the burner either

stops or will not start. As soon as the gas

pressure recovers a sufficient value,

burner starts again.

During the regulator shutdown

- The control thermostat interrupts the

heat request.

- The gas valves close

- The flame goes out

- The burner is ready for operation

Option: quick start with continuous motor

operation

N.B.: only for approved

heat generators

Function:

- Blower motor starts up as soon as the

burner is supplied with voltage.

- Blower motor also runs in standby.

- When heat is requested, the burner

motor is switched off briefly in order to

check the idle position of the air

pressure switch.

- The burner then starts, without further

preventilation, within approximately 4

seconds.

Option: quick start with longer

preventilation

N.B.: This option may only be used on

heat generators that are approved for

the purpose by the manufacturer in

consultation with ELCO.

Function:

When the system is switched on for the

first time, after a power failure, lack of gas

or after the system has been out of

operation for 24 hours, a preventilation

phase takes place before the burner is

switched on and may last up to 600

seconds, depending on the heat

generator. At subsequent controller

shutdowns, the burner then starts within 4

seconds, without preventilation, when new

heat requests are made.

With this option, the automatic valve

tightness check is always specified and

must not be switched off.

F4 Gas pressure switch

F6 Air pressure switch

Y12 Safety solenoid valve

Y13 Main solenoid valve

1 Thermal shut-off valve (to be

installed by the installer)

104 Gas pressure regulator

106 Screen

108 Gas cut-out valve (to be installed

by the installer)

119pBrGas pressure measuring point at

the valve outlet

119.1Gas pressure measuring point

upstream of the valves

119.2Air pressure measuring point

CH note

In accordance with SSIGE instructions,

it is compulsory to install a gas safety

valve (mark 1) in the pipe

DE Note

In compliance with the reference layout

applicable to boiler rooms, sites with gas

furnaces must be fitted with a thermal

gas shut-off valve (mark 1).

09/2014 - Art. Nr. 4200 1050 2800B24

Page 25

Function

Compact train

en

Operating function with leakage test

Safety function

Description of Functions

When the system is switched on for the

first time, after a power failure or safety

shutdown, after a lack of gas or after the

system has been out of operation for 24

hours, a sealing test is performed on the

gas valves with the blower motor

running before the burner is started.

After the leak check, the pre-ventilation

period of 24 seconds begins.

During pre-purge period

- Blower pressure is monitored.

- The combustion chamber is monitored

for flame signals.

At the end of the pre-purge period

- Ignition is switched on

- main and safety valve are opened

- burner starts

Monitoring

The flame is monitored by an ionisation

sensor. The sensor is insulated and

fitted to the gas head and is routed

through the baffle plate into the flame

zone. The sensor must not have any

electrical contact with earthed parts. The

burner switches to malfunction if a short

circuit occurs between the sensor and

the burner earth.

During burner operation, an ionised

zone is produced in the gas flame

through which a rectified current flows

from the sensor to the burner tip. The

ionisation current must be at least 7 µA.

Safety functions

- If no flame is produced when the

burner is started (gas release), the

burner will be switched off at the end

of the safety period, lasting no more

than 3 seconds, and the gas valve will

close.

- If the flame goes out during operation,

the gas supply is interrupted within

one second. A restart takes place.

Once the burner starts, operation is

continued. Otherwise, a safety

shutdown is triggered.

- If there is a lack of air during preventilation or operation, a safety

shutdown is triggered.

- If there is a lack of gas, the burner

does not begin operation or switches

off. A waiting time of 2 minutes

follows. This is followed by a further

start attempt. If there is still no gas

pressure, a further waiting time of 2

minutes follows. The waiting time can

only be reset by interrupting the power

supply to the burner.

Waiting times: 3 x 2 min, then 1 hour

In the event of controller shutdown

- Controller thermostat interrupts heat

request

- Gas solenoid valves close

- Flame goes out

- Blower motor continues to run

(standard 14 sec) (optional up to 90

sec)

- Valve leak check performed

- Burner motor switches off

- Burner is ready for operation

Option: quick start with continuous

motor operation

N.B.: only for approved

heat generators

Function:

- Blower motor starts up as soon as the

burner is supplied with voltage.

- Blower motor also runs in standby.

- When heat is requested, the burner

motor is switched off briefly in order to

check the idle position of the air

pressure switch.

- The burner then starts, without further

preventilation, within approximately 4

seconds.

Option: quick start with longer

preventilation

N.B.: This option may only be used

on heat generators that are approved

for the purpose by the manufacturer

in consultation with ELCO.

Function:

When the system is switched on for the

first time, after a power failure, lack of

gas or after the system has been out of

operation for 24 hours, a preventilation

phase takes place before the burner is

switched on and may last up to 600

seconds, depending on the heat

generator. At subsequent controller

shutdowns, the burner then starts within

4 seconds, without preventilation, when

new heat requests are made.

With this option, the automatic valve

tightness check is always specified and

must not be switched off.

F4 Gas failure detection

F6 Air failure detection

Y13 Main solenoid valve

Y12 Safety solenoid valve

1 Thermally-triggered

safety shut-off valve

(installation-resident)

104 Gas pressure regulator

106 Screen

108 Gas ball valve (installation-

resident)

119 Gas outlet pressure measuring

point

119.1Air pressure measuring point

CH note

In accordance with SSIGE instructions,

it is compulsory to install a gas safety

valve (mark 1) in the pipe

DE Note

In compliance with the reference layout

applicable to boiler rooms, sites with gas

furnaces must be fitted with a thermal

gas shut-off valve (mark 1).

09/2014 - Art. Nr. 4200 1050 2800B 25

Page 26

1: No voltage

2: No heat request when the power is

on

3: Heat request, checking rest status

of the air pressure switch

4: Motor powered, air pressure check

5: Pre-ventilation

5': Pre-ignition, activation of

unauthorised flame monitoring

6: Flame formation, safety time

7: Post-ignition time

8: Operation

9: Burner shutdown

10: Regulator shutdown

Standard function

Function

Control unit TCG 1xx

Standard function without leakage test

Pressing and

holding the R

button for ...

… 1 second... Unlocking of the

... 2 seconds.... Locking of the

... 9 seconds.... Clearance of control

A4 display

BP1 push-button 1

Request: fault code

BP2 push-button 2

Request: values

Symbol Designation

Waiting for heat request

Waiting for air pressure switch during burner start

Burner motor on

Ignition transformer on

... leads to ...

control unit

control unit

unit statistics

The TCG 1xx automatic gas combustion

control unit controls and monitors the forceddraught burner. The microprocessorcontrolled programme sequence ensures

maximum stability of time periods, regardless

of fluctuations in the power supply or ambient

temperature. The automatic combustion

control unit is designed to cope with

brownouts, guaranteeing system operation

even in the event of extreme power failures.

Whenever the supply voltage drops below its

rated minimum level, the control unit shuts

down - even in the absence of a malfunction

signal. The control unit switches itself back on

again once the voltage has returned to

normal levels.

Locking and unlocking the system

The control unit can be locked (switched to

malfunction) and unlocked (malfunction

cleared) by pressing the R reset button,

provided the system is connected to the

mains power supply.

Always disconnect the power supply

before installing or removing the

control unit. Do not attempt to open or

carry out repairs on the control unit.

Flame present

09/2014 - Art. Nr. 4200 1050 2800B26

Page 27

Standard function

Function

en

Control unit TCG 1xx

Standard function with leakage test

Pressing and

holding the R

button for ...

… 1 second... Unlocking of the

... 5 seconds.... Locking of the

... 9 seconds.... Deleting of the

control unit statistics

A4 display

BP1 push-button 1

Request: fault code

BP2 push-button 2

Request: values

Symbol Designation

Waiting for heat request

Valve leak check

(by gas pressure measurement in valve space)

Waiting for air pressure switch during burner start

Burner motor on

Ignition transformer on

... leads to ...

control unit

control unit

The TCG 1xx automatic gas combustion

control unit controls and monitors the

forced draught burner. The

microprocessor-controlled program

sequence ensures maximum stability of

time periods, regardless of fluctuations in

the power supply or ambient

temperature. The automatic combustion

control unit is designed to cope with

brownouts, guaranteeing system

operation even in the event of extreme

power failures. Whenever the supply

voltage drops below its rated minimum

level, the control unit shuts down - even

in the absence of a malfunction signal.

The control unit switches itself back on

again once the voltage has returned to

normal levels.

Locking and unlocking the system

The control unit can be locked (switched

to malfunction) and unlocked

(malfunction cleared) by pressing the R

reset button, provided the system is

connected to the mains power supply.

If the button is pressed during normal

operation or start-up, the unit enters

malfunction mode. If the button is

pressed in malfunction mode following a

safety shutdown, the control unit is

unlocked.

Always disconnect the power

supply before installing or

removing the control unit. Do not

attempt to open or carry out repairs

on the control unit.

Functional sequence phases:

1: no voltage

2: Power supply on, no heat request

3: Heat request, check air pressure

4: Motor on, check air pressure

5: First phase sealing test

switch idle position

(valve space depressurised)

Flame present

6: Test time 1

7: Valve check second phase

(valve space filled)

8: Test time 2

9: Preventilation

9: Pre-ignition, activation of unauthorised

flame monitoring

10: Flame formation, safety period

09/2014 - Art. Nr. 4200 1050 2800B 27

11: Post-ignition time

12: Operation

13: Burner stop

14: Postventilation

14: Continuous motor operation

15: Standby

Page 28

Function

Functional sequence phases:

1: no voltage

2: Power supply on, no heat

request

3: Heat request, check air

pressure switch idle position

4: Motor on, check air pressure

9: Preventilation

9: Pre-ignition, activation of

unauthorised flame monitoring

10: Flame formation, safety period

11: Post-ignition time

12: Operation

13: Burner stop

14: Postventilation

14': Continuous motor operation

Quick start with continuous motor operation

Functional sequence phases:

0: no voltage

1: Power supply on, no heat request,

check air pressure switch idle position

1: Heat request

2: Motor on, check air pressure

3: First phase sealing test

(valve space depressurised)

4: Test time 1

5: Valve check second phase

(valve space filled)

6: Test time 2

7: End of postventilation

8: Standby

9: Preventilation

9: Preventilation/unauthorised flame

monitoring/pre-ignition

10: Flame formation, safety period

11: Post-ignition time

12: Operation