Page 1

05/2009 - Art. Nr. 4200 1017 4400A

Operating instructions

For the authorized specialist

Gas burners ........................................... 2-20

Betriebsanleitung

Für die autorisierte Fachkraft

Gasgebläsebrenner............................. 21-39

Инструкция по эксплутации

Для авторизованного специалиста

газовые горелки................................. 40-58

ES08.5200 G/F-VT

fr, it, es................................. 4200 1017 4300

en

de

ru

............................................. 4200 1017 4200

Page 2

05/2009 - Art. Nr. 4200 1017 4400A2

General information

Contents

Guarantee/safety

Main statutory instruments

Contents

General information

Guarantee, safety............................... 2

Main statutory instruments................. 2

Overview, key.....................................3

Packaging...........................................4

Technical data

See technical data

No. 4200 1017 4200

Installation

Assembly............................................5

Gas connection ..................................6

Electrical connection .......................... 6

Commissioning

Preliminary checks 7

Settings .....................................7 to 13

Programming the control

and safety unit.........................14 to 15

TC control panel...............................16

Firing ................................................17

Setting and checking of safety

devices .............................................17

Maintenance....................................18

Troubleshooting ............................. 19

Guarantee

Installation and start-up must be carried

out in accordance with correct practice

by a qualified specialist.

Current regulations, as well as the

following instructions, must be complied

with. Any failure, however minor, to

observe these provisions shall absolve

the manufacturer from any liability. Also

see:

- guarantee certificate enclosed with

burner,

- general terms of sale.

Safety

The burner is designed to be installed on

a generator connected to exhaust pipes

used for combustion products in working

conditions.

It should be used in an area where there

is an adequate supply of combustion air

and where polluted products can be

properly evacuated.

Flue size and design must be

appropriate to the fuel, in accordance

with current regulations and standards.

The control and safety unit and cut-off

devices used require a 230 VAC % 50

Hz

±1%

power supply.

In addition, the neutral conductor

must have the same electrical

potential as the earth conductor.

Should this not be possible, the burner

should be electrically supplied with an

isolating transformer with the necessary

safety devices (fuses and differential

circuit breaker 30 mA).

In order that the burner operates

correctly, please respect the polarity

of the conductors when connecting

the 7P connector.

The burner must be able to be isolated

from the system via an all pole switch

complying with the standards in force.

Operating staff should always act with

extreme caution and especially avoid

direct contact with areas that are not

heat-insulated and electrical circuits.

Avoid splashing water on the electrical

components of the burner.

In the event of flood, fire, fuel leakage or

abnormal operation (strange smells,

noises, etc.), switch off the burner, turn

off the power and fuel supplies and call

in a qualified specialist.

It is essential that all furnaces and

accessories, waste gas ducts and

connection pipes are serviced, cleaned

and swept once a year and before

burner start-up. See the applicable

regulations in force.

Main statutory instruments “FR”

Residential building:

- French Order dated 2nd August 1977

and later modifying/supplementary

orders: Technical and safety

regulations governing combustible

gas and liquified hydrocarbon

installations located inside dwellings

and their outbuildings.

- DTU Standard P 45-204: Gas

installations (formerly DTU no. 61-1

- Gas installations - April 1982

plus subsequent additions.

- DTU Standard 65.4 Technical

requirements for boiler rooms.

- French NF Standard C15-100 - Low

voltage electrical installation

regulations.

- French Departmental health

regulations.

Public Buildings:

- Public building fire and panic

prevention safety regulations:

General provisions:

- GZ sections (combustible gas and

liquified hydrocarbons);

- CH sections (heating, ventilation,

cooling, air conditioning and steam

and domestic hot water production);

Provisions specific to each type of public

building.

Outside “FR”

Conform to the local regulations and

practices.

+

10

- 15

Page 3

05/2009 - Art. Nr. 4200 1017 4400A 3

General information

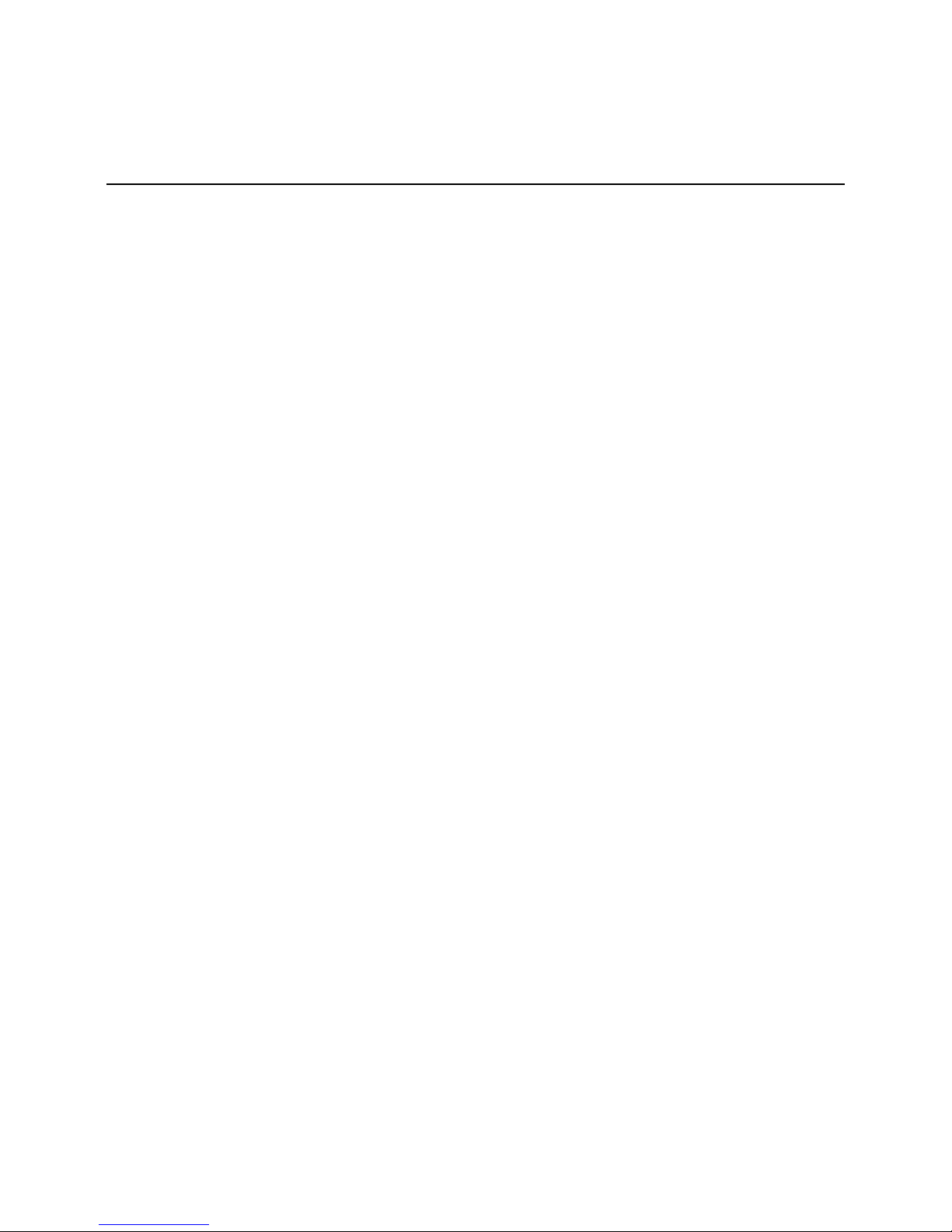

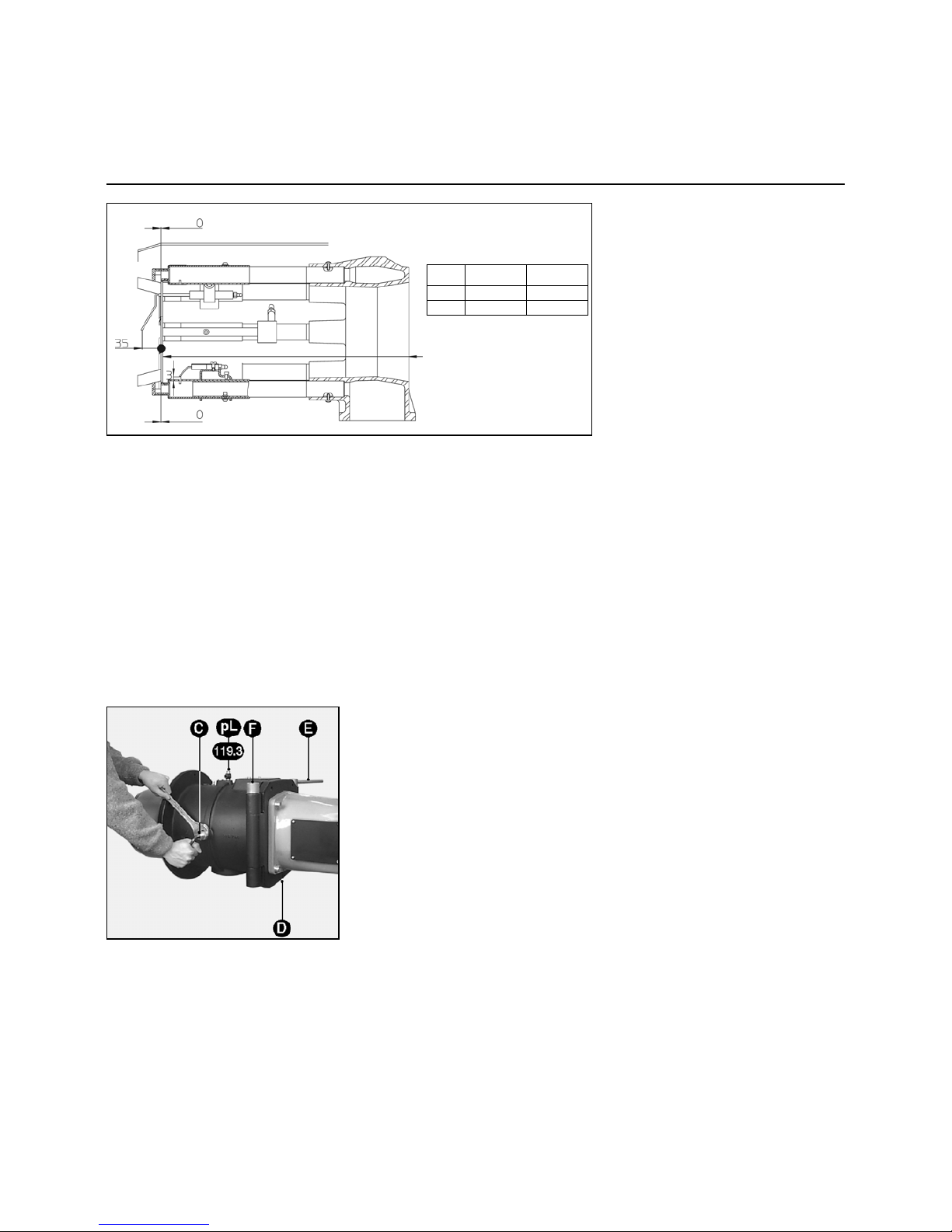

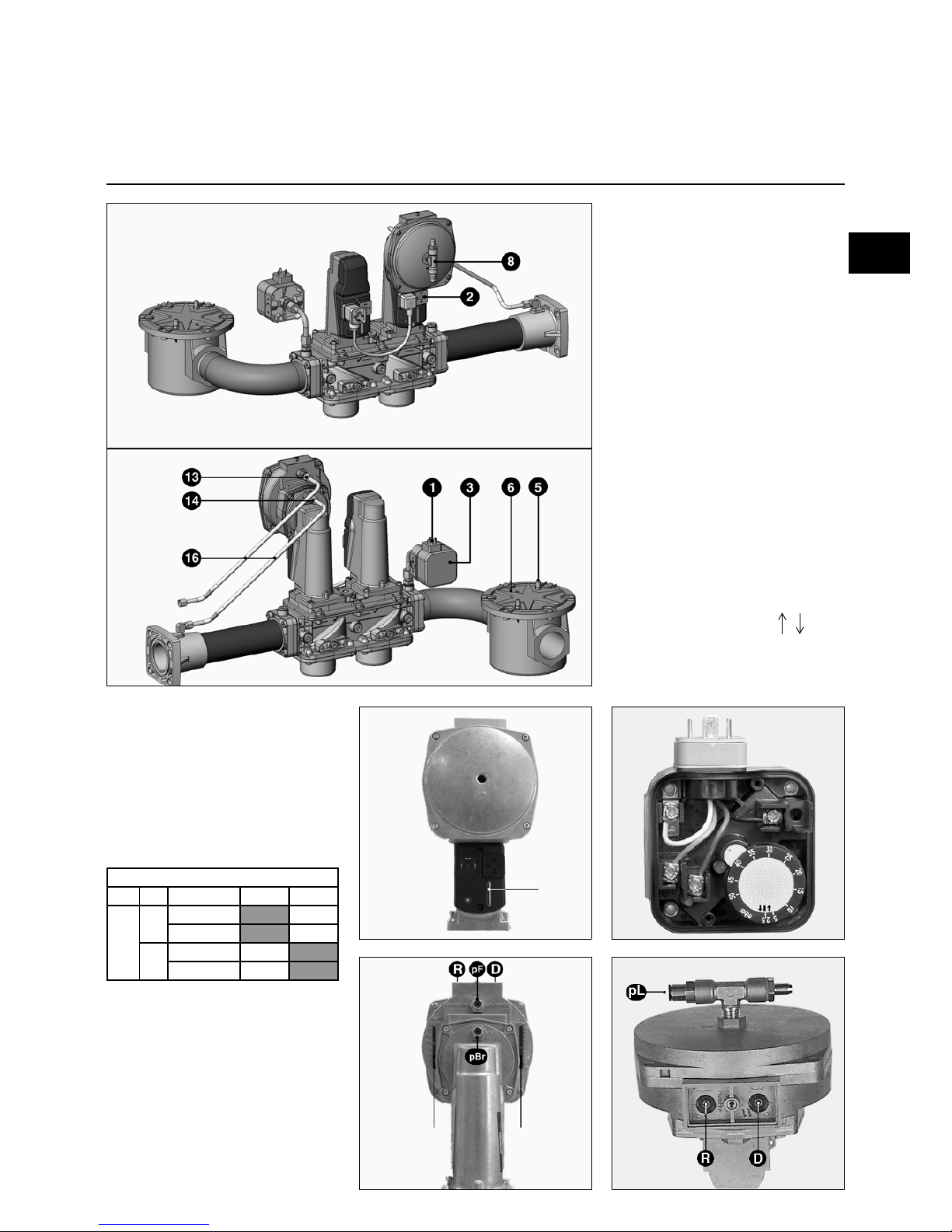

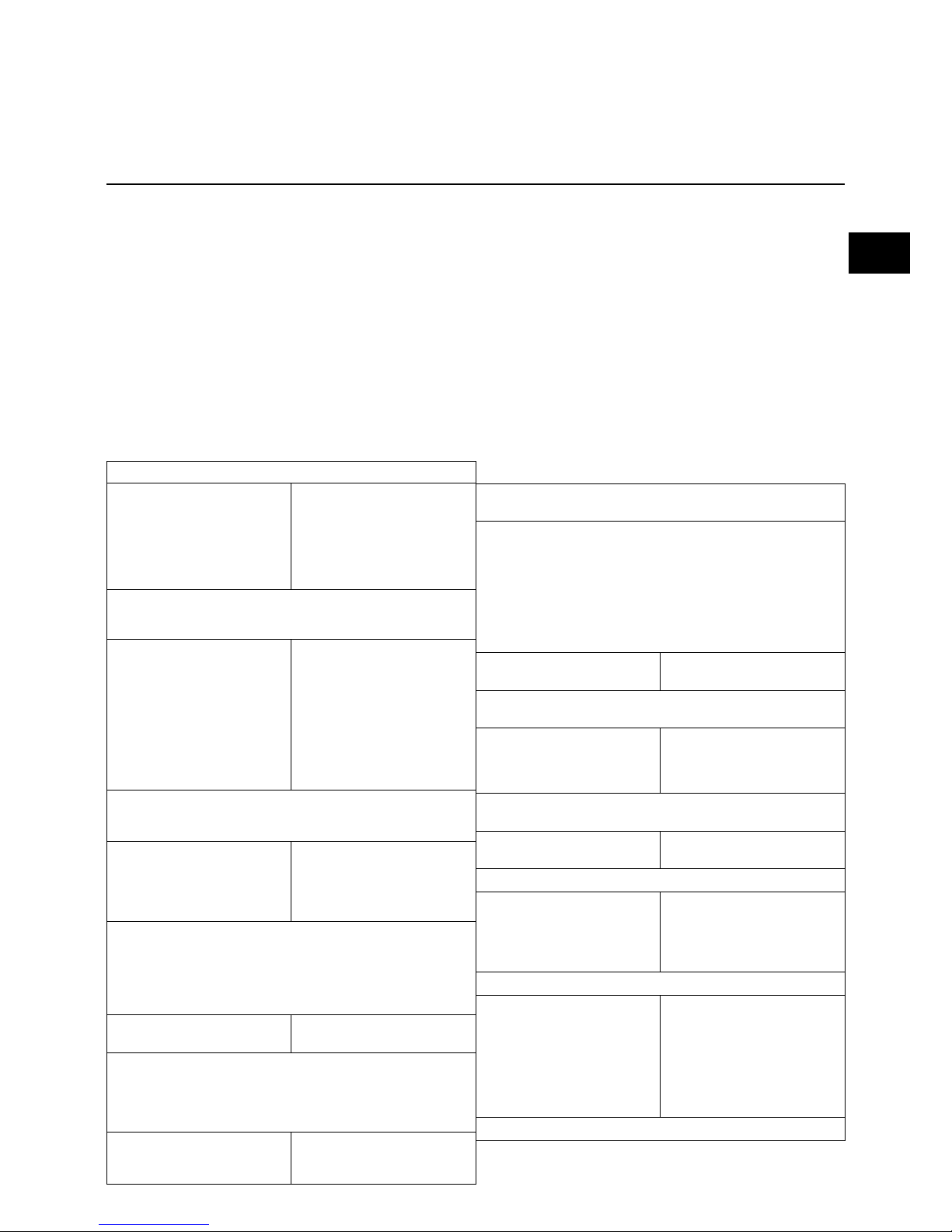

Overview

Key

Key

B Gas train connecting flange

C Fixation screw nut for gas supply

line

E-F-D Mobile and fixed spindles and

safety screw

F6 Air pressure switch

M1 Blower motor

T2 Ignition transformer

V1 Fan motor variable speed

controller

Y10 Servomotor

1Blast tube

2 Spacer flange

5 Combustion head

identification plate

8 Housing (burner body)

9 Burner body identification plate

11 Electric control cabinet with TC

control panel

14 Air pressure tap for ventilation,

boiler window

119.2 Furnace pressure connector pF

119.3 Air pressure tap pL

en

Page 4

05/2009 - Art. Nr. 4200 1017 4400A4

General information

Packaging

Packaging

This is made up of three packages

delivered on two pallets with a total

average weight of 316 to 381 kg

depending on the model.

The burner body with:

- The electric control cabinet, integrated

or separate. In this case, a connection

box is placed on the burner which

contains:

- the operating instructions,

- the burner wiring diagram and

hydraulic diagram,

- the boiler room plate,

- the certificate of guarantee.

- The frequency variator mounted

against the electric control cabinet

The combustion head with:

- the boiler front gasket, a bag of nuts

and bolts, and two hinge spindles.

The gas train with:

- a set of flange valves,

- a bag of nuts and bolts, a PG21

support, rubber sheet gaskets, two pF

tubes, a pL pipe, a diagram,

- and a pre-assembled external filter.

Page 5

05/2009 - Art. Nr. 4200 1017 4400A 5

Installation

Assembly

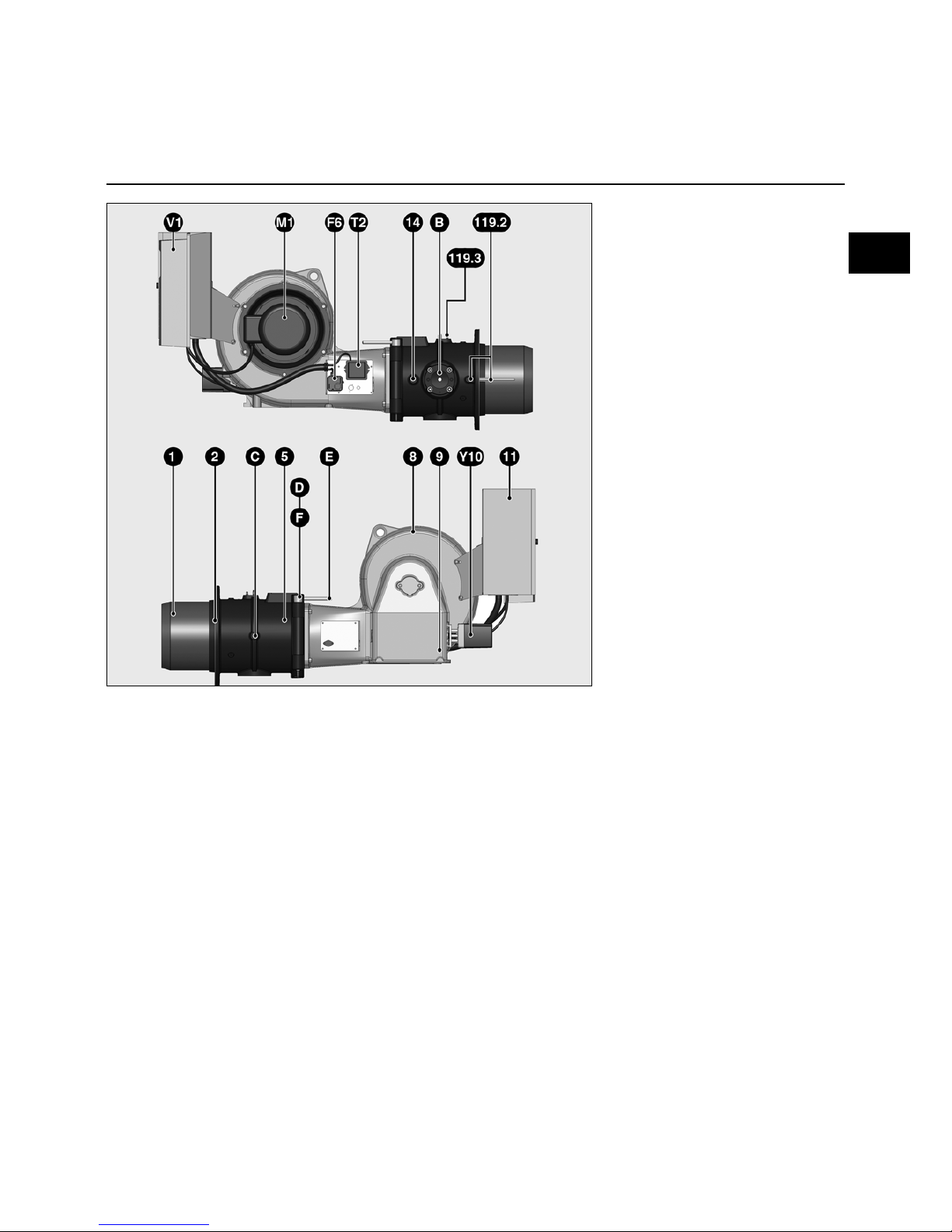

Boiler front

• Prepare the burner front as shown in

the annexed diagram of space

required.

• If necessary set up a backing plate for

the burner front (option).

• Pack the space 1 with a fire-resistant

material recommended or provided by

the boiler manufacturer.

Do not block the burner pressure tap

pF.

Combustion head

• Position the combustion head so that

the gas train is connected horizontally,

from the right.

• No other assembly positions are

authorised.

• Assemble and affix the combustion

head with its gasket to the boiler front.

• Check subsequently for leaks

Gas train

• Check the seal is fitted and correctly

positioned on the collector flange B.

• Position the support PG 21 (diagram).

• When fitting the gas train, the valve

coils must be in the vertical top

position.

Important

When using a VGD gas train fitted on the

left, the SKP75 regulator must be

pivoted 180°. In order to do this:

• Remove the SKP75 regulator.

• Remove the connector (3P+T) on the

side of the regulator, and refit it on the

opposite side.

Block the old connector housing.

• Refit the regulator after pivoting it by

half a turn (180°).

en

Burner body

• Attach the burner body to the burner

head using the fixed spindle F

opposite the gas train.

• Connect:

- The two ignition cables to the

transformer.

- The wire marked by a yellow tag, on

the ionisation probe cable.

• Close the burner body with the mobile

spindle E.

• Insert the safety screw D.

Connection of gas pressure connectors

• Link the valve connection pF to the

identified connection pF on the

combustion head with two pre-formed

reversible pipes (right - left) which are

coupled by a connection (see

diagram).

• Crimp the rings on the pipes.

• Link the pipe marked pL to the pL

connection on the valve.

• Tighten the nut by hand.

• Check subsequently for leaks.

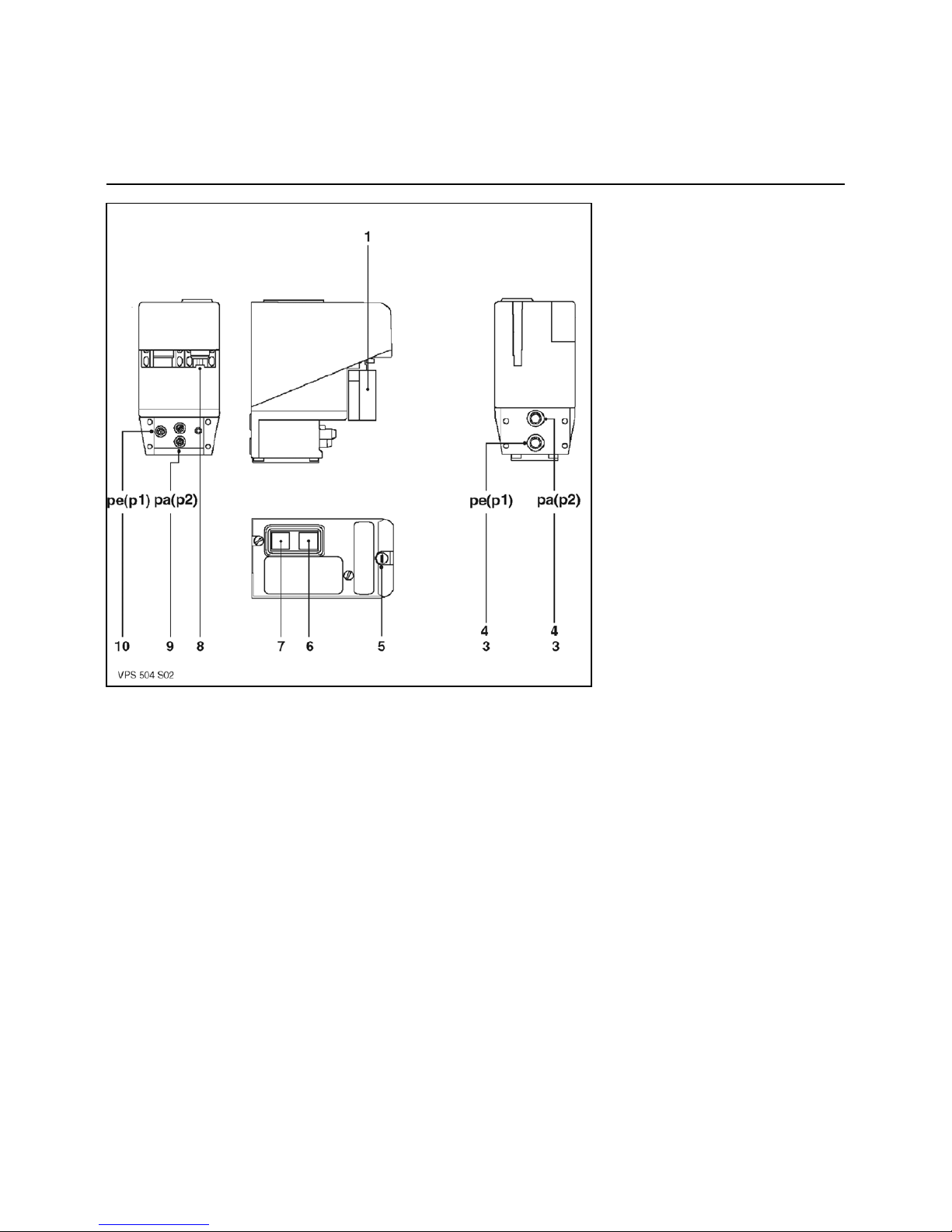

Fitting the leak testing device

VPS 504 S02

Gas valve VGD20

• Remove the two caps 3 and 4 on the

VGD20 valve.

• Assemble the elements provided

according to illustrations opposite.

When fitting the hydraulic block, take

care of the flow direction.

• Fit the VPS504 on the connection

adapter D using the four delivered

self-tapping screws.

• Check presence of the O'Rings on the

leak controller.

• Connect the 7P connector to the VPS.

• Check tightness.

Gas valve VGD40

• Remove the two caps 1 and 2 on the

VGD40 valve.

• Check presence of the O'Rings on the

VPS.

• Fit the VPS using the four delivered

self-tapping screws.

• Connect the 7P connector to the VPS.

• Check tightness.

VGD 20 VGD 40

VGD 20

VGD20

Page 6

05/2009 - Art. Nr. 4200 1017 4400A6

Installation

Gas/electrical connections

Gas connection

The gas distribution system must be

connected to the gas train by a

technician.

The diameter of the piping must be

calculated so that load loss does not

exceed 5% of distribution pressure.

The external filter should be installed on

the valve with a clean connection piece,

in the horizontal position, with the cover

in the vertical position to ensure

maintenance access.

No other setup is authorised.

The quarter-turn hand-operated valve

(not supplied) should be assembled

upstream and as close as possible to the

external filter or to the valve (bag filter).

The threaded fittings used must comply

with current standards (tapered external

thread, parallel internal thread) and all

threads rendered leak-proof.

Allow enough space for access to set

the gas pressure switch.

Pipes must be drained upstream of the

quarter-turn hand-operated valve.

Connections performed in situ must be

tested for leaks using foam designed for

this purpose.

No leakage should be detected.

Electrical connection

The electrical setup and connections

must be performed in accordance with

the standards in force.

The earth wire must be connected

and tested.

See the diagram of electrics for

connecting the burner and its regulation.

The burner is delivered to be operated

with a 400 V- 50 Hz three-phase power

supply with neutral conductor and earth.

The blower motor is a direct start-up

motor.

A frequency variator can be installed as

an option.

Running on three phase

230 V - 50 Hz requires: the motor

couplings and switch thermal relays to

be replaced and a 630 VA isolating

transformer to be used on the control

circuit (not supplied).

For other voltages and frequencies,

please contact us.

Electrical connections

1) burner

- Integrated electric control cabinet.

• Use cable glands to guarantee the

degree of protection.

All the power and control connections

are connected to the control cabinet

terminal.

Ensure that you have sufficient cable

length to guarantee the rotation of the

burner body following setup.

• Check and adjust the rating of the

protection devices, the thermal relays

and the diameter of the wiring

according to the specifications of the

motor and the voltage available.

Wiring is not supplied.

- Separate electric control cabinet.

The control cabinet should be setup:

- either against a wall,

- or on a frame anchored to the

ground.

All the power and control connections

are connected between the control

cabinet and the connection box terminal

block on the burner body.

The other installation conditions are

identical to those for the integrated

control cabinet.

2) gas train

• Connect the standby points to the

valve:

- on the control cabinet,

- or on the connection box on the

burner body.

Page 7

05/2009 - Art. Nr. 4200 1017 4400A 7

Commissioning

Preliminary checks/leakage test

Setting the air pressure switch

Commissioning the burner also involves

simultaneous installation by the fitter or

his representative; only they can

guarantee the boiler room complies with

currently accepted practices and

regulations in force.

The fitter must first be in possession of a

“certificate of gas fuel conformity” issued

either by the approved body or

distributor and also have tested the

pipes upstream of the quarter-turn handoperated valve for leaks and drained it.

Preliminary checks

• Check the following:

- nominal available voltage and

electrical frequency and compare

them with values found on

identification plate,

- polarity between phase and neutral

- the previously tested earth wire

connection,

- lack of potential between neutral and

earth,

- the direction of rotation of the

motors.

- the thermal relays, in manual

position (H) only and the current

strength setting.

• Turn off the power supply.

• Check absence of voltage.

• Close the fuel valve.

• Read the service instructions provided

by the generator and regulator

manufacturers.

• Check the following:

- that the boiler is full of pressurised

water,

- that the circulator or circulators

work,

- that the mixer valve or valves are

open,

- that the combustion air supply and

combustion product exhaust duct

are operational and compatible with

the nominal output of the burner and

the fuels,

- that the draught regulator on the

smoke exhaust duct is in place and

working properly,

- that the electrical protection

equipment outside the burner is

present, calibrated and set,

- the boiler regulator circuit setting.

Setting the air pressure switch

• Remove the transparent cover.

The unit includes a index and

graduated mobile disc.

• Provisionally set the pressure

controller to the minimum value shown

on the graduated disc.

Leak check

• Connect a pressure gauge to the

pressure tap upstream of the gas

train.

• Open the quarter-turn hand-operated

valve.

• Check the supply pressure and its

stability over time.

• Check for the absence of leaks in the

gas train connections and the exterior

filter using foam designed for this

purpose.

No leakage should be detected.

• If necessary, vent the piping

downstream of the quarter-turn handoperated valve.

• Stop venting, remove the pressure

gauge, and close the pressure tap.

en

Page 8

05/2009 - Art. Nr. 4200 1017 4400A8

Commissioning

Settings check

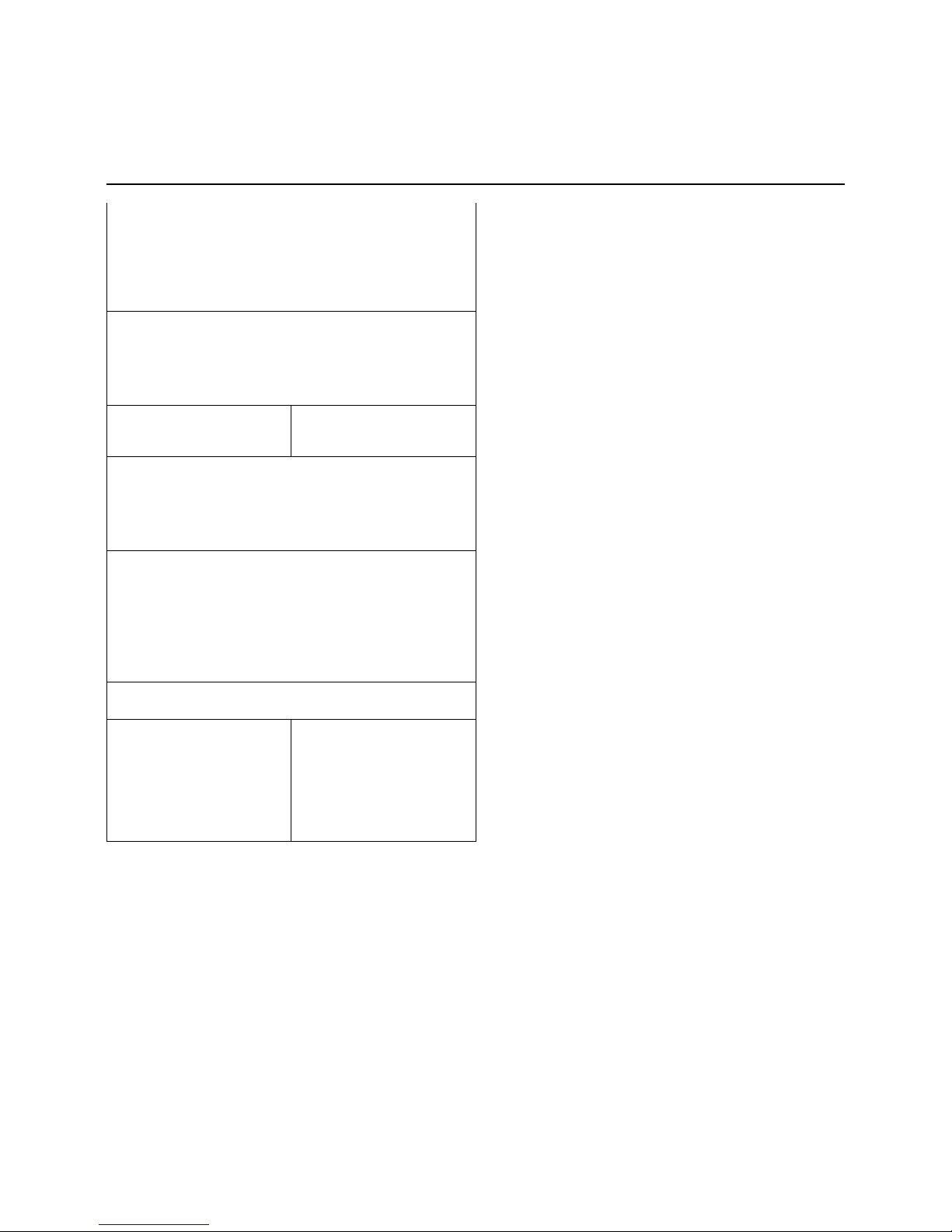

Combustion components

Secondary air

Secondary air (Y dimension)

It is the air flow admitted between the

different diameters of the baffle and the

blast tube.

On delivery, dimension Y is set to 453

for KN and 753 for KL.

However depending on:

- firing quality

(shock, vibration, judder, delay),

- the cleanliness of the gas flow

combustion,

this value can be changed.

Setting

This is done when the burner is stopped

by disassembling the combustion

elements following the process

described in the previous chapter.

By increasing dimension Y, the

secondary air is reduced and the CO

2

increases and vice versa.

• Unscrew the two screws from the

baffle support.

• Slide the baffle support in the desired

direction.

• Measure the dimension Y; tighten the

two screws again.

• Adjust the diffusers according to the

type of head and the gas used as per

the plan opposite.

• Reassemble.

• Check to ensure the presence and the

correct positioning of the sheet gasket

on the gas supply line.

Natural gases (low NOx)

Secondary

air (max)

Secondary

air (min)

T1 Y=453 Y=478

T2 Y=753 Y=778

Factory settings in bold type

Secondary

air (max)

Secondary

air (min)

KN Y=453 Y=478

KL Y=753 Y=778

Checking and setting combustion

head

On delivery the burner is set to natural

gases.

• Remove the safety screw D.

• Remove the movable pin E.

• Open the body of the burner.

• Disconnect the two ignition cables on

the transformer and the ionisation

probe cable.

• Unscrew the nut and the lateral screw

C which immobilises the gas supply

line.

• Remove the combustion components.

• Adjust the settings of the ignition

electrodes, the ionisation probe and

the diffusors according to the gas

available and the diagrams included.

• Check to ensure the presence and the

correct positioning of the sheet gasket

on the gas supply line.

• Reassemble.

• Check the following:

- the tightness of the screw and the

nut C,

- the leak tightness afterwards.

Page 9

05/2009 - Art. Nr. 4200 1017 4400A 9

Commissioning

Setting

Diffusors, injectors

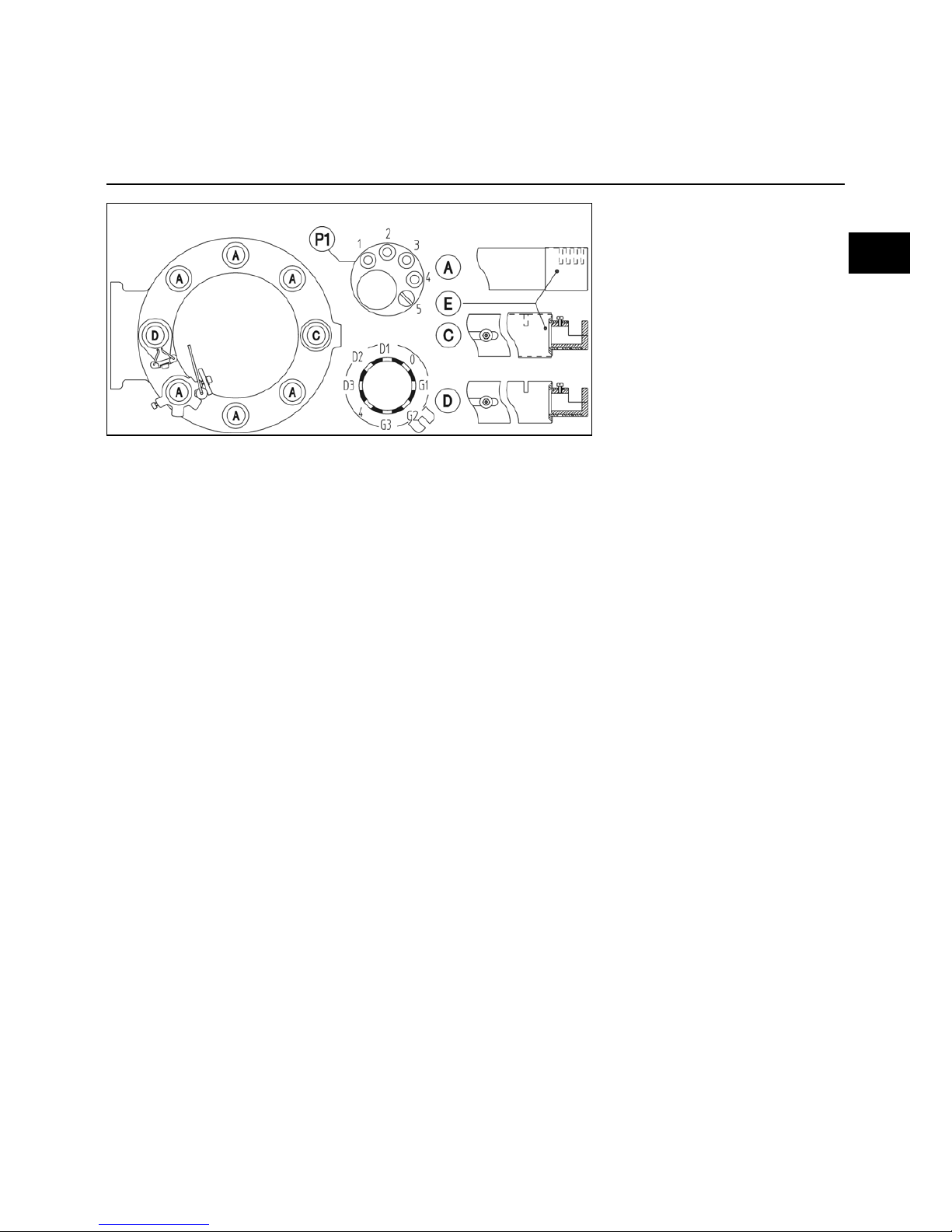

Factory setting for head - low NOx

natural gases

Diffusors A:

- Exterior slots completely closed.

- Downstream injector patch P1: screw

in position 5.

Diffusors C:

- Upstream slot closed,

- Downstream injector: screw in position

G2.

Ignition diffusor D:

- Slot open inside,

- Downstream injector screw in position

G2.

Natural gases (low NOx)

G/F-VT

en

Page 10

05/2009 - Art. Nr. 4200 1017 4400A10

Commissioning

Description of settings

Combustion air

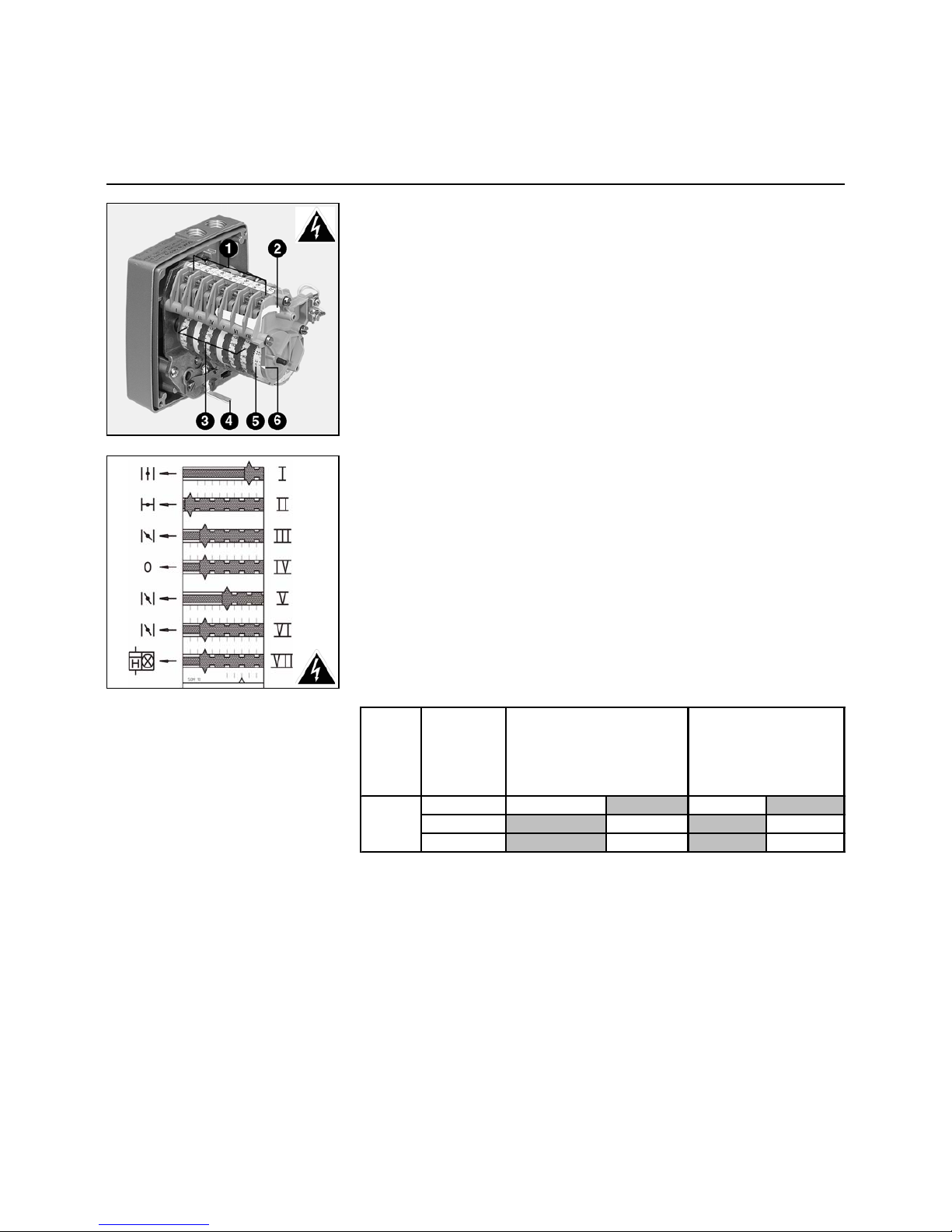

Servomotor Y10

1 Connection terminal board

2 Cam setting key

3 Seven adjustable graduated cams

4 Lever to operate the motor release

mechanism

5 Non adjustable graduated cylinder

for servomotor position

6 Graduated cylinder indicator

SQM 10 16

Cam functions

CamFunction

I Nominal air flow

II Air closure on shutdown 0

III Firing air flow

IV Free 0°

VCam V provides the minimum

control flow information (to be set

between the values of cam I and

VI)

VI Minimum control air flow

VII Simultaneously powering up of the

large flame indicator and lower

hour meter at nominal flow rate

only

• Set this a few degrees lower than

the value read on cam I.

Cam

VI

determines the automatic minimum

control flow after the ignition phase. In the

electric control cabinet, the timer

K6

sets

itself at

≅

15s.

Setting

• Remove the cover.

• Check the cam drum reset.

• Pre-set the cams according to the boiler

capacity and to the values read on the

table enclosed.

In order to do this:

• Adjust the cams manually or with the

key. The angular position can be read

from the indicators located on each

cam.

Type

Burner

power

kW

700 25 - 30 3100 - 70 - 51

5200 - 80 - 57

Air setting in °

i gnition n om ina l

c a m III cam I

ES08.

5200

Frequency in Hz

Ignition N om ina l

Page 11

05/2009 - Art. Nr. 4200 1017 4400A 11

Commissioning

Description and settings

VGD gas valve

SKP75 regulator

1 Gas pressure switch connection

(DIN 43650)

2 Electric supply of the magnetic

valves (DIN 43650)

3 Pressure switch

4 Inlet flange

5 Pressure tap G 1/8 before the filter

6 DN65 external filter

7 Identification plate

8 Gas connection G 1/8 for air

pressure pL

9 Ratio adjustment screw R

12 Adjusting screw D for correcting

point 0.

13 Connection G 1/8 for the furnace

pressure pF

14 Connection G 1/8 for the gas

pressure pBr

15 Outlet flange

16 Pressure tap tubes pBr - pL - pF

Gas pressure switch setting

• Remove the transparent cover.

The unit includes an index |

and a mobile graduated disc.

• Set the pressure switch provisionally at

the minimum value indicated on the

graduated disc.

Gas valve

opening

indicator

Setting

index of the

ratio R

Setting

indicator D

The VGD valve connected to a SKP75

regulator is used to obtain a constant

gas/air flow ratio. The regulator also

takes account of the pressure pF in the

combustion chamber or the atmospheric

pressure.

On delivery, the regulator is pre-set

according to the table included.

en

ES08.5200 G/F-VT

Gas P 20.050 40.065

(Scr.

R

)

3

(Scr.

D

)

0

(Scr.

R

)

2.8

(Scr.

D

)

-0.1

VGD

Burner

G20

150

300

Page 12

05/2009 - Art. Nr. 4200 1017 4400A12

Commissioning

Description and settings

Gas valve/leak testing device

Leak testing device

VPS 504 S02

How it works:

Before each activation of the burner the

test device is used to test the leak

tightness between the safety valves and

the principle valves by raising the

distribution pressure.

Electrically the leak tightness test device

is connected in series between the

thermostatic circuit and the burner’s

control and safety unit.

Setup:

Directly onto the valve.

Program cycle:

When the burner is switched off the

safety valves and principle valves are

closed.

When the thermostat is closed, the leak

tightness test device is switched on and

the booster increases the distribution

pressure by 20 mbar.

After running for a maximum of 30

seconds:

- The leak test is validated; the yellow

light comes on, a voltage is released

to power the burner control and safety

unit, which begins its program.

- The leak test is not validated; the red

light comes on, power is not supplied

to the control and safety unit.

- Manual intervention is required to

relaunch a test cycle. If the problem

persists the valve must be changed.

Settings:

The leak tightness test device does not

need any on-site adjustments to its

setting.

Operating test:

While the leak testing device is in

operation.

• Open the pressure connector pa. The

leak generated prevents boosting and

after 30 secs the device will go into

safety mode.

• Reclose the pressure tap pa.

• Reset the leak tightness test device’s

safety catch by pressing the red

indicator.

The leak testing device restarts itself

and after 30 seconds the yellow light

comes on and the control and safety unit

is powered up and will start its program.

1 Wieland 7P connector. Female

3 Filter element

4 O-ring Ø 10.5 x 2.25

5 Fuse T6.3 250V Ø 5 x 20

6 Yellow light illuminated:

Leak test validated

7 Red light illuminated :

Leak test not validated Manual

unlocking

8 Spare fuse storage area

9 Pressure tap pa (p2) Ø 9

Test pressure: pe + 20 mbar

10 Pressure tap pe (p1) Ø 9 Inlet

pressure (distribution)

Page 13

05/2009 - Art. Nr. 4200 1017 4400A 13

Commissioning

Diagram of operation of the LFL 1.333 control unit

Required input signals

Output signals

Fault Air pressure switch Limiter Burner motor Transformer Fuel valve Regulation Servomotor Flame check Reset

t1 Preventilation time with air flap open

t2 Safety time

t2’ Safety time or 1st safety time for burner with pilot

t3 Short pre-ignition time (transformer terminal 16)

t3’ Long pre-ignition time (transformer terminal 15)

t4 Gap between voltage on terminal 18 (start t2) and 19 (BV1-BV2)

t4’ Gap between start of t2’ and 19 (BV2)

t5 Gap between voltage on terminal 19 and 20 (BV-Regul.)

t6 Postventilation time (with M2)

t7 Gap between start-up order and voltage on 7

t10 Interval between starting and air pressure check without the

Flap travel time

t11 Air flap travel time OPEN position

t12 Air flap travel time MIN position

t13 Accepted postcombustion time

t16 Gap to air flap opening order

en

Page 14

05/2009 - Art. Nr. 4200 1017 4400A14

Commissioning

Program of the LFL 1.333 (VARIO) control unit

Program of LFL 1.333 (VARIO) control

unit

t1:preventilation time 30s

t2:1st safety time 3s

t3:pre-ignition 6s

- :safety time on

flame extinguishing< 1s

Electrical operation

The LFL... control and safety unit is

designed for intermittent service, limited

to twenty-four hours of continued use.

For reasons of clarity, not all electrical

components are included in the

schematic diagram.

It is assumed that:

- the power supply is compliant.

- the servomotor pressure switches and

cams have been pre-set correctly.

Commands from control and safety unit.

Required input signals.

The terminal numbers

are those marked on

the base of the control

and safety unit.

Each phase of the control unit’s program

is identifiable by a symbol visible on a

rotating disc near to the reset button.

Program operating sequences:

Motor powered up (terminal 6) if

- mains voltage is supplied to

terminal 1,

- the air flap is closed: the voltage

on terminal 11 switches to

terminal 8,

- the air pressure regulator is at

rest: the voltage on terminal 12

switches to terminal 4,

- the thermostats (limiter and cutout) and the min gas pressure

switch are closed: the voltage on

terminal 4 switches to

terminal 5.

Servomotor control

(cam I) in wide open position

(terminal 9) with confirmation of

opening (terminal 8): start of

preventilation.

Start of permanent air pressure

check by the pressure switch and

confirmation at terminal 14: the

circuit between terminals 4 and 13

is broken.

Servomotor control

(cam III) in ignition position

(terminal 10) and confirmed of

position (terminal 8).

Start of pre-ignition (terminal 16).

Simultaneous opening of the safety

valve and main valve (terminal 18):

start of safety time.

Start of continuous monitoring of flame

presence.

Ignition transformer shutdown

shortly followed by

End of safety time.

Power control enabled (terminal

20).

Burner shut down by cut-off of the

limiter thermostat then servomotor

(cam II) closing position control.

During continuous operation, a

thermostatic cut-off is obligatory

after twenty-four hours.

Page 15

05/2009 - Art. Nr. 4200 1017 4400A 15

Commissioning

Description, functions

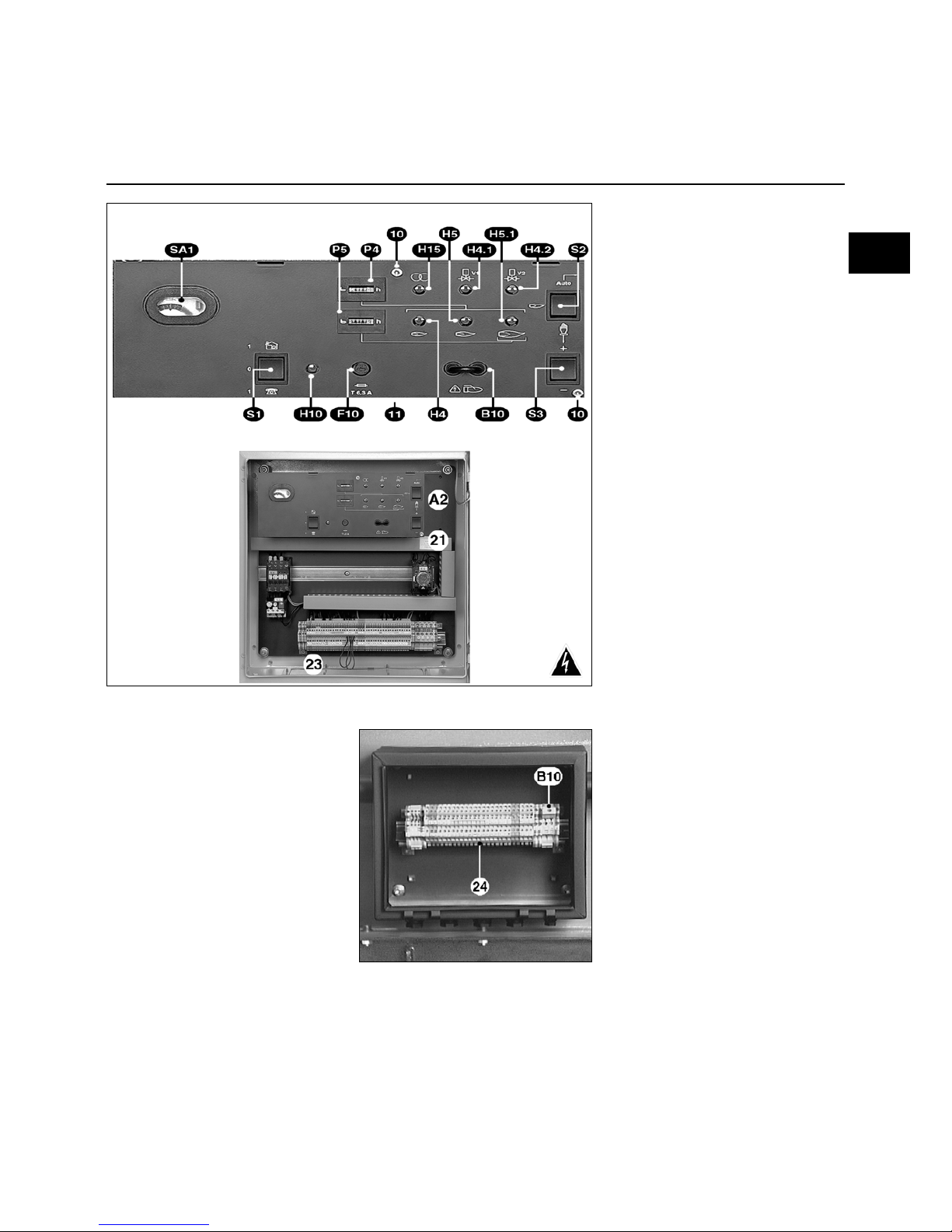

TC control panel

TC

Description of functions of the TC

(Control Panel)

A2 Option: 48 x 48 or 48 x 96 mm

standard positions for installing

an output regulator

B10 Measuring bridge [µA DC]

ionisation current

F10 TC fuse

Green lights

H4 Ignition flow rate

H4.1 Safety valve

H4.2 Main valve

H5 Minimum control flow rate

H5.1 Nominal flow rate

H10 TC on

H15 Transformer

P4 Total hours counter

P5 Nominal flow rate hour meter

Three position switch:

S1 TC main switch

0 Off

1& Local mode

1> Remote control mode

S2 Power control selector

' Manual mode with S3

Auto Automatic mode

with S1&

S3 By pulse with S2'

+/- Power

increase/decrease

SA1 The control unit shows:

- the program,

- faults, red light lit and reset

pushbutton.

10 Two screws to be removed to

access the unit and the option

positions

11 Under the TC, remove two

screws 10 and swing open:

Access to DIN 35 mm rail and

terminals for options

21 Identification plate

23 Detachable plate for the cable

glands

Electric control cabinet on burner

The electric control cabinet contains all

the components needed to operate the

burner. The lockable access door has a

control panel TC viewer window,

indicators and an inside documentation

storage pocket.

There is a detachable plate with the

various cable glands in the lower part of

the cabinet.

This highly accessible cabinet can have

various options fitted:

- A built-in output regulator of a

standardised 48 x 48 or 48 x 96 mm

size.

- Data transmission relays to be placed

on a DIN 35 mm rail available under

the control panel (remove two screws

10 and swing open).

Connection box on burner

Option for separate control cabinet

B10 Measuring bridge [µA DC]

ionisation current

24 Linking terminals between the

burner and the electrical

cabinet

en

Page 16

05/2009 - Art. Nr. 4200 1017 4400A16

Commissioning

Checking the operating sequence

Firing

Setting: safety checks

Checking the operating sequence

• Open the quarter-turn hand-operated

fuel valve, then immediately close it

again.

• Switch the burner on.

• On the control cabinet TC select the

manual operation mode

S1&- S2 '

• Close the thermostatic circuit.

The leak tightness test device VPS 504

S02 is switched on. After 30 seconds, if

the test is validated; the amber light

comes on. The control and safety unit is

powered on; the red light on the control

unit comes on

• Open the control unit and check that it

is working correctly.

The program should function in the

following way:

- complete opening of the air flap,

- preventilation for 30s,

- return to ignition position,

- 6-second electrode ignition,

- valves open,

- valves closed max 3 seconds after

opening,

- burner stops due lack of gas pressure

or control unit locks because flame

goes out.

If unsure, conduct the above test

again.

The unit can only be fired once this very

important operating sequence check

has been performed.

Firing

Warning:

The burner may be only fired when all

the requirements listed in previous

sections have been met.

• Connect a microammeter (scale 0 100 µA DC) in place of the measuring

bridge on the TC (check the polarity).

• Open the quarter-turn hand-operated

fuel valve.

• Close the thermostatic circuit.

The leak tightness test is switched on. At

the end of the test (30s), the unit is

switched on.

• Unlock the control and safety unit.

The burner is in service.

• Check the following:

- combustion as soon as flame

appears,

- any possible gas train leaks.

No leakage should be detected.

• Read the ionisation current (value

between 20 and 80µA inclusive).

• Measure the gas flow shown on the

counter.

• Raise the power to its nominal output

by activating the switch intermittently

S3+.

• Check combustion.

Comply with the smoke temperature

value recommended by the boiler

manufacturer in order to obtain the

required effective output.

According to the combustion tests, with

the burner operating at the nominal flow

rate turn screw V on the MB VEF valve,

or screw R on the SKP regulator.

• To increase the CO

2

rate, increase the

ratio and vice versa.

• Read the ionisation current (value

between 20 and 80µA inclusive).

• Measure the gas flow at the meter.

• Increase or reduce power by

increasing or reducing the value read

on the cam I graduated cylinder.

• Stop, then restart the burner.

• Check combustion as soon as the

flame appears.

According to the values measured, with

the burner operating, turn screw N on

the MB VEF valve, or screw D on the

SKP regulator.

• If necessary, adjust the cam III value

for ignition and the cam VI value for

minimum control.

Setting is performed in the same way

as for cam I.

• Return power to the nominal flow rate

and check the combustion

parameters.

If the value changes when screw N is

turned (screw D for the SKP), correct

the ratio V (R for the SKP) in the

desired direction.

• Obtain the best possible combustion

results by adjusting:

- the secondary air setting dimension

Y according to the procedure

described in the “Combustion

components and secondary air

head settings” section.

• Increase dimension Y: the CO

2

rate

increases and vice versa.

A modification made to the Y

dimension can necessitate a

correction of the air flow.

• Check combustion.

• Check operation during the following:

firing, increasing and decreasing

power.

• With the burner in operation check the

leak tightness of the gas train

connections using foam designed for

this purpose.

No leakage should be detected.

• Check the safety devices.

Setting and checking the safety

devices

Gas pressure switch.

• Set it to the minimum distribution

pressure.

The burner is in service at the firing flow

stage.

• Slowly close the quarter-turn handoperated fuel valve.

The burner must stop due to a lack of

gas pressure.

• Re-open the quarter-turn manual

valve.

The burner restarts automatically.

The pressure switch is set.

• Affix the cover and screw it on.

Air pressure switch.

The burner is operating at the firing flow

stage.

• Find the point where the air pressure

switch switches off (locking).

• Multiply the value read by 0.8 to obtain

the setting point.

• Restart the burner.

• Gradually block the air inlet.

• Check that the CO index is still below

10,000 ppm before resetting the

control unit.

If not, increase the air pressure switch

setting and repeat the test.

Leak testing device VPS :

• Open pa on the device.

• Restart the burner.

After 30s the device should enter safety

mode (red light on).

• Reclose pa.

• Unlock the tester safety catch by

pressing the red indicator.

The test cycle is relaunched.

The burner is in service.

• Check it is airtight.

• Disconnect the two wires on the

microammeter simultaneously.

The unit should reset itself immediately.

• Replace the measuring bridge and the

housings.

• Disconnect the measurement devices.

• Close the pressure taps.

• Unlock the unit.

The burner is in service.

• Check the following:

- the seal between the flange and the

boiler front,

- the opening of the control circuit

(limiter and safety),

- the current on the motor thermal

relays.

• Check the combustion under actual

operating conditions (doors closed,

etc.) and the circuit tightness.

• Record the results on the relevant

documents and give them to the

agent.

• Start-up automatic operation.

• Provide all the data required for proper

operation.

• Place the boiler room plate where it

can be easily seen.

Page 17

05/2009 - Art. Nr. 4200 1017 4400A 17

Commissioning

Frequency variator ACH550

1) Parameters programmed via the "Assistant" mode:

Parameter no.

9905

9906

9907

9908

9909

9902

Adjustment

400V

21.7A

50 Hz

2880 rpm

11 kW

HVAC Standard

Hand-Off-Auto Switch: NO

Continue with external threshold setting: --> Continue

Continue

1103

1301

1302

1104

1105

1106

1107

1108

2007

2008

EA1

20%

100.0%

25 Hz

60 Hz

PID OUTPUT

0.0%

100.0%

0.0 Hz

60 Hz

Continue with On/off

setting: --> Continue

Continue

1001

2101

2102

2202

2203

EL1

Train

Free wheel

10s

10s

Continue with protection device settings: --> Continue

Continue

Continue with constant speed

settings? --> Continue

Continue

1201

1202

EL3

5 Hz

Continue with the PID regulator? Continue

--> Continue

Continue with the reduced noise setting? --> Continue

Continue

2606

2601

2501

4 kHz

YES

NO

Continue with console display setting? --> Continue

Continue

Config. Variable Process 1: YES

3401

3402

3403

3404

3405

3406

3407

OUTPUT FREQ.

0.0 Hz

500.0 Hz

DIRECT

%

0.0%

1000.0%

2003

2014

no. 21.8A

Max torque 1

Configure Start-up and

On validation controls? YES

Parameter no.

1601

1608

1609

Adjustment

NO Select

NO Select

NO Select

Configure Emergency

shutdown controls? YES

2109

2208

No Select

1.0s

Configure fault functions? YES

3001

3021

3022

3003

3004

NO Select

0.0%

0.0%

NO Select

NO Select

Configure Autoreset Functions? YES

3104

3105

3106

3107

3108

3101

3102

3103

INACTIVE

INACTIVE

INACTIVE

INACTIVE

INACTIVE

5

30.0s

6.0s

Config. Variable Process 3: YES

The variator is pre-set in the factory.

The settings indicated below are given as a guide.

For further information, please see the manufacturer's website: www.abb.com

en

Page 18

05/2009 - Art. Nr. 4200 1017 4400A18

3415

3416

3417

3418

3419

3420

3421

EA1

0.0%

100.0%

DIRECT

V

0.0V

10.0V

Continue with timer function

settings? Continue

--> Continue

Continue with output settings? --> Continue

Continue

1401

1402

1403

READY

ON

FAULT (-1)

Use timer on relay outputs: NO

Configure analogue outputs: NO

Do you want to copy parameters to

console? NO

Config. Variable Process 2: YES

3408

3409

3410

3411

3412

3413

3414

CURRENT

no. 0.0A

no. 46.0A

DIRECT

A

no. 0.0A

no. 46.0A

2) Parameters programmed outside of

"Assistant" mode (in "Parameter" mode):

2001

2002

2007

2008

9901

1003

0 rpm

3440 rpm

0 Hz

60 Hz

Français

Rear

Commissioning

Frequency variator ACH550

Page 19

05/2009 - Art. Nr. 4200 1017 4400A 19

Maintenance

Important

The burner should be serviced at least

once a year by a trained specialist.

• Turn off power supply at the multipole

switch.

• Check absence of voltage.

• Close the fuel input.

• Check for leaks.

Do not use pressurised fluid or

chlorinated products.

The setting values are indicated in the

paragraph: “Start-up”.

Use only original spare parts.

Dismantling the blast tube.

This operation requires:

- either the burner body and boiler door

to be opened,

- or the burner to be removed.

1) Access via boiler door: Proceed as

indicated at the start of the previous

section as far as 4 “remove the

combustion components” then ...

• Unscrew the three blast tube screws

from the inside.

• Change the blast tube.

• If required, fill the space between the

quarl and the new blast tube with

refractory material.

Do not obstruct the

pressure tap pF.

• Reassemble.

2) Removing the burner:

Proceed as indicated at the start of the

previous section as far as 4 “remove the

combustion components” then ...

• Remove: the hoses, the burner body,

the gas train and the combustion

head.

• Unscrew the three blast tube screws

from the inside.

• Change the blast-tube and the front

seal.

• Reassemble.

Cleaning the air supply system

According to the current strength and

burner operating conditions:

• Clean the air supply system; blower,

the air flap and burner body.

• Reassemble.

• Check the direction of rotation of the

fan motor.

Checking the gas filter

The exterior filter or the filter on the valve

(integrated or bag) must be checked at

least once a year and the filtering

element must be changed when

clogged.

• Remove the cover screws.

• Remove the filter element. Make sure

no dirt is left in its housing.

• Install a new identical element.

• Replace the seal, cover and fastening

screws.

• Open the quarter-turn manual fuel

valve.

• Check it is airtight.

• Check combustion.

Leak testing device

• Remove the leak testing device.

• Check or replace the filter elements on

pe and pa.

• Reassemble.

• Check functioning and absence of

leaks.

Gas valves

These valves do not require any special

maintenance.

No intervention is authorised.

Faulty valves must be replaced by a

technician, who will then carry out the

sealing, performance and combustion

tests.

Checking the connections

In the electric control cabinet, on the

connection terminal board, servomotor,

the blower motor.

• Check that wiring on all terminals is

securely fastened.

Note

After any intervention:

• Check combustion under actual

operating conditions (doors closed,

etc.), and test there are no leaks in the

different systems.

• Perform safety checks.

• Record results in the relevant

documents.

Checking the combustion

components

• Remove the electrical sockets and

pressure taps on the gas train.

• Remove the safety screw D.

• Remove the mobile spindle E.

• Open the body of the burner.

• Disconnect the two ignition cables on

the transformer and the ionisation

probe cable.

• Unscrew the nut and the lateral screw

C which immobilise the gas supply

line.

• Remove the combustion components.

4

• Clean thoroughly.

• Check the condition and settings:

of the baffle, the ignition electrodes,

the ionisation probe, the diffusors, the

ionisation and ignition cables.

• Change any defective parts.

• Check to ensure the presence and the

correct positioning of the sheet gasket

on the gas supply line.

• Reassemble.

• Check the tightness of the screw and

the nut C.

en

Page 20

05/2009 - Art. Nr. 4200 1017 4400A20

Troubleshooting

Symbols

Fault Cause Corrective action

Burner stopped in service position

nothing happens.

Insufficient gas pressure. Adjust distribution pressure

Clean filter.

Gas pressure normal. Gas pressure switch set wrongly or

defective.

Air pressure switch closed (contact

welded).

Set or replace gas pressure switch.

Replace air pressure switch.

With leak testing device. Leak testing device shutdown.

Leak testing device not switched on.

Unscrew or change valve.

Check, change fuse.

Burner shut down

in service position.

Parasitic flame on thermostatic cut-off. Check gas valves for leaks.

Fit a postventilation device

P In “P” position.

Motor not working. Protection device open Faulty air pressure

Thermal relay tripped.

Protection device defective.

Replace air pressure switch.

Reset, adjust or replace thermal relay.

Replace protection device.

Motor not working.

Protection device closed.

Faulty wiring between protection device

and motor

Motor defective.

Check wiring

Replace motor

1

Motor running.

in service position.

In “1” position.

Air pressure switch wrongly set or

defective.

Faulty flame monitoring circuit

Adjust or replace the air pressure switch.

Check pressure pipes.

Check cell

Change control and safety unit

No ignition spark Ignition electrode(s) short circuit.

Ignition cable(s) damaged.

Faulty ignition transformer

Adjust or replace electrodes

Replace ignition cables

Replace ignition transformer.

Control and safety unit Change control unit

Solenoid valves

do not open.

Break in electrical connections. Check wiring between unit, servomotor

and valve

Coil(s) short-circuited. Replace coil(s).

Mechanical jamming in valves or

proportional regulator

Replace the valve.

Combustion head Combustion head wrongly set Adjust combustion head

Flame appears, but is

unstable or goes out (insufficient cell

current).

Air flap too open and/or gas flow too high Adjust air flap and/or gas flow.

I

Burner ventilation running continuously

without flame.

In “I” position.

on

or

On

Servomotor defective.

Air flap mechanically jammed

Coupling mechanically defective.

Adjust or change servomotor

Unblock air flap

Check or replace coupling.

Other incidents

Sudden lockout

at any time, not

indicated by any symbol.

Premature flame signal.

Old cell

Change control and safety unit

Replace the cell.

Control and safety unit recycle without

safety lockout

Gas pressure switch set wrongly or

defective.

Adjust or replace the gas pressure switch.

Check the following if failure

occurs:

• The presence of an electrical voltage

(power and control).

• The fuel supply (pressure and valve

opening).

• The regulation components.

• The position of the switches on the

control panel TC.

If the problem persists:

On the control and safety unit, check the

various program symbols described.

Safety components must not be

repaired but replaced by identical items.

Only use manufacturer spare parts.

Note

After any intervention:

• Check the combustion, and that the

various circuits are leak tight.

• Perform safety checks.

• Record results in the relevant

documents.

Page 21

02/2009 - Art. Nr. 4200 1017 4400A 21

Übersicht

Inhaltsverzeichnis

Gewährleistung, Sicherheit

Hauptvorschriften

Inhaltsverzeichnis

Übersicht

Gewährleistung, Sicherheit ................2

Hauptvorschriften ............................... 2

Gesamtansicht, Legende ...................3

Lieferumfang ......................................4

Technische Angaben

Siehe Technische Angaben

Nr. 4200 1017 4200

Installation

Montage .............................................5

Gasversorgung...................................6

Elektrische Versorgung ......................6

Inbetriebnahme

Kontrollen vor Inbetriebnahme .......... 7

Einstellungen........................... 7 bis 13

Programm des

Feuerungsautomaten ............ 14 bis 15

Schalttafel TC...................................16

Zündung ..........................................17

Einstellung und Kontrolle der

Sicherheitseinrichtungen................. 17

Wartung ...........................................18

Störungsbeseitigung .....................19

Gewährleistung

Montage und Inbetriebnahme müssen

fachgerecht von einem Techniker

durchgeführt werden.

Die geltenden Vorschriften sowie die

Hinweise dieser Anleitung sind zu

befolgen. Selbst bei einer nur teilweisen

Nichteinhaltung dieser Bestimmungen

kann der Hersteller die Übernahme der

Gewährleistung verweigern. Siehe

ebenfalls:

- den anliegenden Garantieschein,

- die allgemeinen

Verkaufsbedingungen.

Sicherheit

Der Brenner ist für die Ausrüstung von

Heizkesseln vorgesehen, die an

betriebsfähige Abzugsrohre für

Verbrennungsprodukte angeschlossen

sind.

Er darf nur in Räumen eingesetzt

werden, in denen ausreichende

Zuluftversorgung und die Abführung

eventueller Schadstoffe gewährleistet

sind.

Der Kamin muss laut geltenden

Bestimmungen und Normen

dimensioniert sein und dem Brennstoff

entsprechen.

Der Feuerungsautomat und die

verwendeten Abschaltvorrichtungen

erfordern eine Stromversorgung von

230 VAC % 50 Hz

±1%

.

Ferner muss der Nullleiter über das

gleiche elektrische Potential wie der

Schutzleiter verfügen.

Andernfalls muss die Stromzuleitung

zum Brenner über einen Isolationstrafo

mit geeigneten Schutzvorrichtungen

(Sicherung und

Differentialschutzschalter 30 mA)

erfolgen.

Für die korrekte Funktion des

Brenners ist bei Anschluss des 7poligen Steckers auf den polrichtigen

Anschluss der Leiter zu achten.

Der Brenner muss durch einen

genormten mehrpoligen Trennschalter

vom Netz getrennt werden können.

Das Servicepersonal ist in allen

Bereichen zu größter Vorsicht

angehalten, insbesondere ist jede

direkte Berührung nicht wärmeisolierter

Anlagenteile und Stromkreise zu

vermeiden.

Spritzwasser auf die elektrischen Teile

des Brenners ist zu vermeiden.

Bei Überschwemmung, Brand,

Brennstoffaustritt oder anormalem

Betrieb (verdächtiger Geruch oder

Geräusche, ...) ist der Brenner

abzuschalten, die

Hauptstromversorgung sowie die

Brennstoffzufuhr zu unterbrechen und

ein Techniker zu Rate zu ziehen.

Feuerräume, ihr Zubehör, Abgaszüge

und Anschlussrohre müssen vor

Inbetriebnahme des Brenners und dann

mindestens einmal jährlich gewartet,

gereinigt und gekehrt werden. Geltende

Bestimmungen beachten.

Grundsätzliche Bestimmungen “FR”

Wohngebäude

- Verordnung vom 2. August 1977 sowie

nachfolgende Änderungen:

Technische und sicherheitsrelevante

Vorschriften für Brenngas- und

Flüssigkohlenwasserstoffanlagen in

Wohngebäuden und deren

Nebengebäuden.

- Norm DTU P 45-204: Gasanlagen

(vorher DTU 61-1

- Gasanlagen - April 1982,

einschließlich der seither erstellten

Nachträge).

- Norm DTU 65.4: Technische

Vorschriften für Heizungsanlagen.

- Norm NF C15-100 Niederspannungsanlagen Bestimmungen

- Regionale Gesundheitsverordnungen.

Gebäude mit Öffentlichkeitsverkehr:

- Sicherheitsvorschrift gegen Brand und

Panik in Gebäuden mit

Öffentlichkeitsverkehr:

Allgemeine Bestimmungen:

- Artikel GZ (Brenngas- und

Flüssigkohlenwasserstoffanlagen);

- Artikel CH (Heizung, Belüftung,

Kühlung, Klimatisierung und

Herstellung von sanitärem Dampf und

Heißwasser);

Sonderbestimmungen für die jeweilige

Art von Gebäuden mit

Öffentlichkeitsverkehr.

Außerhalb “FR”

Berücksichtigen Sie örtliche Normen.

+

10

- 15

de

Page 22

02/2009 - Art. Nr. 4200 1017 4400A22

Übersicht

Gesamtansicht

Legende

Legende

B Anschlussflansch der Gasarmatur

C Schraube und Mutter für

Gaszuleitung

E-F-D Achsen, beweglich und fest,

Sicherheitsschraube

F6 Luftdruckwächter

M1 Gebläsemotor

T2 Zündtransformator

V1 Drehzahlregler des

Gebläsemotors

Y10 Stellantrieb

1 Flammrohr

2 Zwischenstück

5 Typenschild

des Brennkopfes

8 Brennergehäuse

9 Typenschild des

Brennergehäuses

11 Schaltschrank mit Schalttafel TC

14 Luftdruckabgriff für Belüftung

Kontrollfenster des Heizkessels

119.2 Feuerraumdruckabnahmeleitung

pF

119.3 Luftdruckabgriff pL

Page 23

02/2009 - Art. Nr. 4200 1017 4400A 23

Übersicht

Lieferumfang

Lieferumfang

Geliefert werden drei Pakete auf zwei

Paletten, je nach Ausführung mit einem

durchschnittlichen Gesamtgewicht von

316 bis 381 kg.

Das Brennergehäuse enthält:

- den Schaltschrank, eingebaut oder

separat; in diesem Fall befindet sich

ein Anschlusskasten mit folgendem

Inhalt am Brenner:

- Betriebsanleitung,

- Elektro- und Hydraulikschema des

Brenners,

- Schild der Kesselanlage,

- Garantieschein.

- den Frequenzregler, am

Schaltschrank befestigt

Der Brennkopf enthält:

- die Kesseltürdichtung, einen Beutel

mit Befestigungsmaterial, zwei

Scharnierachsen.

Die Gasarmaturengruppe enthält:

- einen Satz Gasrohrventile,

- einen Beutel mit Befestigungsmaterial,

einen Halter PG21,

Gummiflachdichtungen, zwei

Rohrleitungen pF, einen Schlauch pL,

einen Plan,

- einen vormontierten externen Filter.

de

Page 24

02/2009 - Art. Nr. 4200 1017 4400A24

Installation

Montage

Kesseltür

• Die Kesseltür anhand des

beiliegenden Maßblatts vorbereiten.

• Gegebenenfalls eine Deckplatte an

der Kesseltür anbringen (Option).

• Den Zwischenraum 1 mit vom

Kesselhersteller empfohlenem oder

mitgeliefertem feuerfestem Material

auskleiden.

Die Feuerraumdruckabnahmeleitung

pF nicht versperren.

Brennkopf

• Den Brennkopf für einen

waagerechten Anschluss der

Gasarmatur auf der rechten Seite

positionieren.

• Andere Montagepositionen sind nicht

zulässig.

• Den Brennkopf mit der zugehörigen

Dichtung an der Kesseltür montieren

und befestigen.

• Abschließend die Dichtigkeit

kontrollieren.

Gasarmatur

• Prüfen, ob die Dichtung am Flansch

des Gasrohres B vorhanden ist und

ob sie korrekt liegt.

• Den Halter PG 21 anbringen

(Abbildung).

• Die Gasarmatur muss so fixiert

werden, dass die Magnetspulen

senkrecht über der Gasarmatur

stehen.

Wichtig

Bei Verwendung einer linksseitig

montierten Gasarmatur VGD muss der

Druckregler SKP75 um 180° gedreht

werden. Hierzu:

• Den Druckregler SKP75 ausbauen.

• Den Stecker (3P+T) auf der Seite des

Druckreglers abbauen und auf der

gegenüberliegenden Seite wieder

montieren.

Den ursprünglichen Steckplatz

verschließen.

• Den Druckregler wieder montieren,

nachdem er umgedreht wurde (180°).

Brennergehäuse

• Das Brennergehäuse mit Hilfe der

festen Achse F auf der gegenüberliegenden Seite der Gasarmatur am

Brennkopf anhängen.

• Folgende Elemente anschließen:

- die beiden Zündkabel am Transformator,

- den mit einem gelben Etikett versehenen Draht am Kabel der Ionisationssonde.

• Das Brennergehäuse mit der bewegli-

chen Achse E verschließen.

• Die Sicherheitsschraube D anbringen.

Anschließen der Gasdruckanschlüsse

• Den Anschluss pF des Ventils mit dem

mit pF gekennzeichneten Anschluss

am Brennkopf verbinden; hierfür zwei

zweiseitige (rechts - links), vorgeformte Rohrleitungen verwenden, die

durch ein Anschlussstück zusammengefügt sind (siehe Abbildung).

• Die Ringe an den Rohrleitungen

umfalzen.

• Die mit pL gekennzeichnete Leitung

mit dem Anschluss pL des Ventils verbinden.

• Die Mutter von Hand festziehen.

• Abschließend die Dichtigkeit kontrollieren.

Montage des Dichtheitskontrollgeräts VPS 504 S02

VGD 20 Ventil

• Die beiden Verschlussstopfen 3 und 4

am Ventil VGD20 entfernen.

• Teile zusammenmontieren (siehe beiliegendes Bild).

Bei der Verteilereinsetzung ist die

Durchflußrichtung zu beachten.

• VPS504 am Anschlußadapter D mit

den vier mitgelieferten selbstschneidenden Schrauben befestigen.

• Darauf achten, daß die zwei O-Ringe

auf dem Dichtheitskontrollgerät

vorhanden sind.

• Elektrische Verbindung mittels 7P

Stecker am VPS herstellen.

• Auf Dichtheit prüfen.

VGD 40 Ventil

• Die beiden Verschlussstopfen 1 und 2

am Ventil VGD40 entfernen.

• Darauf achten, daß die zwei O-Ringe

am VPS vorhanden sind.

• Das Gerät VPS mit den vier mitgelieferten selbstschneidenden Schrauben

befestigen.

• Elektrische Verbindung mittels 7P

Stecker am VPS herstellen.

• Auf Dichtheit prüfen.

VGD 20 VGD 40

VGD 20

VGD20

Page 25

02/2009 - Art. Nr. 4200 1017 4400A 25

Installation

Gasversorgung und Stromversorgung

Gasversorgung

Der Anschluss der Gasarmatur an das

Gasnetz darf nur durch eine Fachkraft

ausgeführt werden.

Der Gasleitungsquerschnitt muss so

gewählt werden, dass die Druckverluste

5% des Netzdrucks nicht überschreiten.

Der externe Filter muss mit einem

sauberen Stutzen in waagerechter

Stellung und mit dem Deckel in

senkrechter Stellung am Ventil

eingebaut werden, damit eine Wartung

möglich ist.

Es ist keine andere Einbaulage

zulässig.

Der Kugelhahn (nicht im Lieferumfang

enthalten) wird stromaufwärts und

möglichst nah am externen Filter oder

am Ventil (Taschenfilter) montiert.

Die Gewinde der benutzten

Schraubverbindungen müssen den

geltenden Normen entsprechen, d.h. die

Außengewinde müssen konisch und die

Innengewinde zylindrisch mit

Gewindedichtung sein.

Um zur Einstellung des

Gasdruckwächters Zugang zu haben, ist

genügend Platz vorzusehen.

Die Leitung ist vor dem Kugelhahn zu

entlüften. Die vor Ort hergestellten

Anschlüsse müssen mit einem

geeigneten Schäummittel auf Dichtigkeit

überprüft werden.

Es darf kein Leck festgestellt werden.

Stromversorgung

Elektroinstallation und Anschlüsse

müssen gemäß den geltenden Normen

ausgeführt werden.

Die Erdung muss angeschlossen und

getestet sein.

Das Elektroschema für den Anschluss

des Brenners und des Druckreglers

beachten.

Der mitgelieferte Brenner ist für eine

Dreiphasenspannung mit 400 V / 50 Hz

mit Nullleiter und Erdung ausgelegt.

Der Gebläsemotor verfügt über einen

Direktanlauf.

Der Einbau eines Frequenzreglers ist

optional möglich.

Für den Dreiphasenbetrieb mit

230 V / 50 Hz ist Folgendes erforderlich:

Änderung der Schaltung der Motoren

sowie der Überstromrelais der Schütze

und Verwendung eines Isolationstrafos

mit 630 VA für den Steuerkreis (nicht im

Lieferumfang enthalten).

Für andere Netzspannungen und frequenzen bitte Cuenod kontaktieren.

Elektroanschlüsse

1) Brenner

- Eingebauter Schaltschrank

• Stopfbüchsen verwenden, um den

Schutzgrad zu gewährleisten.

Alle Verbindungen, Leistung und Antrieb

werden an der Klemmleiste des

Schaltschranks angeschlossen.

Eine ausreichende Kabellänge wählen,

um die für die Montage erforderliche

Kreisdrehung des Brennergehäuses zu

ermöglichen.

• Die Größe der Schütze und

Überstromrelais sowie den

Querschnitt der Drähte im Hinblick auf

die Eigenschaften des Motors und die

verfügbare Spannung überprüfen und

anpassen.

Die Verdrahtung wird nicht mitgeliefert.

- Separater Schaltschrank

Die Montage des Schaltschranks

erfolgt:

- entweder an einer Wand

- oder auf einem am Boden

befestigten Gestell.

Alle Verbindungen, Leistung und Antrieb

werden zwischen der Klemmleiste des

Schaltschranks und der Klemmleiste

des Anschlusskastens am

Brennergehäuse angeschlossen.

Die anderen Montagebedingungen

entsprechen denen des eingebauten

Schaltschranks.

2) Gasarmatur

• Am Ventil die beiseite gelegten

Stecker anschließen:

- entweder am Schaltschrank

- oder am Anschlusskasten am

Brennergehäuse.

de

Page 26

02/2009 - Art. Nr. 4200 1017 4400A26

Inbetriebnahme

Kontrollen vor Inbetriebnahme / Dichtigkeitskontrolle

Einstellung des Luftdruckwächters

Die Inbetriebnahme des Brenners sowie

der gesamten Anlage erfordert die

Anwesenheit des Installateurs oder

eines fachlich kompetenten Vertreters,

der allein die Garantie dafür

übernehmen kann, dass die

Heizungsanlage insgesamt dem Stand

der Technik und den geltenden

Bestimmungen entspricht.

Grundsätzlich muss der Installateur

über das Konformitätszeugnis für

Brenngas verfügen, das von der

zugelassenen Stelle oder dem

Netzbetreiber ausgestellt wurde.

Überdies muss er vorher die Dichtigkeit

der Anlage überprüft und die Leitungen

vor dem Kugelhahn entlüftet haben.

Kontrollen vor Inbetriebnahme

• Nun ist zu überprüfen:

- die Nennwerte der verfügbaren

Stromspannung und -frequenz;

diese sind mit den auf dem

Typenschild angegebenen Werten

zu vergleichen,

- die Polarität zwischen Phase und

Null-Leiter,

- der Anschluss des vorher getesteten

Erdungskabels,

- die Potentialabwesenheit zwischen

Nullleiter und Erdung,

- die Drehrichtung der Motoren.

- die Überstromrelais, nur in Position

manuell (H), und die Einstellung

der Stromstärke.

• Stromzufuhr abschalten.

• Überprüfen, dass keine Spannung

anliegt.

• Brennstoffventil schließen.

• Betriebsanweisungen des Kessel- und

Regelungsherstellers beachten.

• Nun ist zu überprüfen:

- dass der Heizkessel mit

ausreichend Wasser gefüllt ist,

- dass die Umwälzpumpe(n) in

Betrieb ist (sind),

- dass das (die) Mischventil(e) offen

ist (sind),

- dass die Frischluftzufuhr des

Brenners und das Abzugsrohr für

die Verbrennungsprodukte wirklich

in Betrieb sind und dass diese der

Nennleistung des Brenners und der

Brennstoffe entsprechen,

- dass der Zugregler am Abzugsrohr

vorhanden und betriebsbereit ist,

- dass die elektrischen

Schutzvorrichtungen außerhalb des

Brenners vorhanden, geeicht und

eingestellt sind,

- dass der Kesselregelungskreis

korrekt eingestellt ist.

Einstellung des Luftdruckwächters

• Durchsichtige Haube abnehmen.

Die Vorrichtung umfasst einen Zeiger

und eine bewegliche

Skalenscheibe.

• Auf der Skalenscheibe vorläufig den

kleinsten Wert einstellen.

Dichtheitskontrolle

• Am Druckanschluss vor der

Gasarmatur ein Manometer

anschließen.

• Kugelhahn öffnen und wieder

schließen.

• Eingangsdruck und seine zeitliche

Stabilität kontrollieren.

• Mit einem geeigneten Schäummittel

die Dichtigkeit der Anschlüsse der

Gasarmatur einschließlich des

externen Filters kontrollieren.

Es darf kein Leck festgestellt

werden.

• Die Leitung hinter dem Kugelhahn

gegebenenfalls entlüften.

• Die Lüftung wieder schließen, das

Manometer ausbauen und den

Druckanschluss schließen.

Page 27

02/2009 - Art. Nr. 4200 1017 4400A 27

Inbetriebnahme

Kontrolle und Einstellungen

Mischeinrichtung

Sekundärluft

Sekundärluft (Y-Maß)

Dabei handelt es sich um den

Luftdurchsatz zwischen den

verschiedenen

Stauscheibendurchmessern und dem

Flammrohr.

Im Auslieferungszustand ist das Y-Maß

für KN auf 453 und für KL auf 753

eingestellt.

Dieser Wert kann allerdings je nach:

- Zündqualität (Stöße, Schwingungen,

Rattern, Verzögerung),

- Verbrennungshygiene bei den

Gasdurchsätzen

geändert werden.

Einstellung

Die Einstellung erfolgt bei

abgeschaltetem Brenner und

ausgebauter Mischeinrichtung nach

dem Verfahren, das im vorhergehenden

Kapitel beschrieben wurde.

Durch Erhöhung des Y-Maßes

verringert sich die Sekundärluft und

steigt der CO

2

-Wert sowie umgekehrt.

• Die beiden Schrauben des

Stauscheibenhalters lösen.

• Den Stauscheibenhalter in die

gewünschte Richtung schieben.

• Den Y-Wert messen; die beiden

Schrauben wieder festziehen.

• Die Diffusoren je nach Brennkopftyp

und verwendeter Gasart anhand des

beiliegenden Plans justieren.

• Den Satz wieder zusammenbauen.

• Prüfen, ob die Flachdichtung an der

Gaszuleitung vorhanden ist und ob sie

korrekt liegt.

Erdgas - Low NOx

Sekundärl

uft max.

Sekundärl

uft min.

T1 Y=453 Y=478

T2 Y=753 Y=778

Fett gedruckt:

Werkseinstellungen

Sekundärl

uft max.

Sekundärl

uft min.

KN Y=453 Y=478

KL Y=753 Y=778

Kontrolle und Einstellungen der

Mischeinrichtung

Bei der Lieferung ist der Brenner auf

Erdgasbetrieb eingestellt.

• Die Sicherheitsschraube D entfernen.

• Die bewegliche Achse E entfernen.

• Das Brennergehäuse öffnen.

• Die beiden Zündkabel am

Transformator und das Kabel der

Ionisationssonde ausstecken.

• Die seitliche Mutter und Schraube C

lösen, die für die Arretierung der

Gaszuleitung bestimmt sind.

• Mischeinrichtung ausbauen.

• Die Einstellungen folgender Elemente

überprüfen: Zündelektroden,

Ionisationssonde, Diffusoren je nach

verfügbarer Gasart und entsprechend

der beiliegenden Abbildungen.

• Prüfen, ob die Flachdichtung an der

Gaszuleitung vorhanden ist und ob sie

korrekt liegt.

• Den Satz wieder zusammenbauen.

• Überprüfen:

- den festen Sitz von Schraube und

Mutter C,

- abschließend die Dichtigkeit.

de

Page 28

02/2009 - Art. Nr. 4200 1017 4400A28

Inbetriebnahme

Einstellungen

Diffusoren und Injektoren

Werkseinstellung des Brennkopfes Low NOx - Erdgas

Diffusoren A:

- Vollständig geschlossene

Außenschlitze.

- Injektoren stromabwärts in

Scheibenform P1: Schraube in

Position 5.

Diffusoren C:

- Schlitz stromaufwärts geschlossen,

- Injektor stromabwärts: Schraube in

Position G2.

Zünddiffusor D :

- offener Schlitz innen,

- Injektor stromabwärts, Schraube in

Position G2.

Erdgas - Low NOx

G/F-VT

Page 29

02/2009 - Art. Nr. 4200 1017 4400A 29

Inbetriebnahme

Beschreibung und Einstellungen

Verbrennungsluft

Stellantrieb Y10

1 Anschlussklemmleiste

2 Nockenschlüssel

3 sieben einstellbare Nocken mit

Skala

4 Hebel zum Auskuppeln des

Motors

5 nicht verstellbare Skala

für die Position des Stellantriebs

6 Zeiger der Skala

SQM 10 16

Nockenfunktion

Nocke Funktion

I Luftnenndurchsatz

II Luftabschluss bei Stillstand (0°)

III Luftdurchsatz der Zündung

IV Frei (0°)

VDie Nocke

V

liefert die Information

für den min. Regeldurchsatz , der

zwischen den Werten von Nocke

I

und VI eingestellt wird.

VI Min. Luft-Regeldurchsatz

VII Gleichzeitiges Einschalten der

Kontroll-Lampe für große Flamme

und des Betriebsstundenzählers

nur unterhalb des Nenndurchsatzes

• Auf einige Stufen unterhalb des an

Nocke

I

abgelesenen Wertes

einstellen.

Die Nocke

VI

bestimmt den minimalen

automatischen Regeldurchsatz nach der

Zündphase. Im Schaltschrank wird das

Zeitrelais

K6

auf ≅ 15 s eingestellt.

Einstellungen

• Brennerhaube abnehmen.

• Nullstellung der Nockentrommel

kontrollieren.

• Nocken entsprechend der

Kesselleistung und den in

nebenstehender Tabelle angegebenen

Werten voreinstellen.

Hierzu:

• Mit der Hand oder mit dem Schlüssel auf

die Nocken drücken. Die Winkelstellung

kann am Zeiger der einzelnen Nocken

abgelesen werden.

Typ

Brenner-

leistung

kW

700 25 - 30 3100 - 70 - 51

5200 - 80 - 57

Lufteinstellung in °

Zündlast Nennlast

Nocke III Nocke I

ES08.

5200

Frequenz in Hz

Zünd. Nenn.

de

Page 30

02/2009 - Art. Nr. 4200 1017 4400A30

Inbetriebnahme

Einstellung

Gasventil VGD

Druckregler SKP75

1 Elektrischer Anschluss des

Druckwächters (DIN 43650)

2 Elektroanschluss der

Magnetventile (DIN 43650)

3 Wächter

4 Eingangsflansch

5 Druckanschluss G 1/8 vor dem

Filter

6 Externer Filter DN65

7 Typenschild

8 Anschluss G 1/8 für Luftdruck pL

9 Stellschraube R für Verhältnis

12 Stellschraube D für Korrektur des

Nullpunktes

13 Anschluss G 1/8 für

Feuerraumdruck pF

14 Anschluss G 1/8 für Gasdruck pBr

15 Ausgangsflansch

16

Druckabnahmeleitungen

pBr - pL - pF

Einstellung Gasdruckwächter

• Durchsichtige Haube abnehmen.

Die Vorrichtung umfasst einen Zeiger

| und eine bewegliche

Skalenscheibe.

• Druckwächter vorläufig auf den

Mindestwert der Skalenscheibe

einstellen.

Öffnungsan

zeige des

Gasventils

Einstellanze

ige für

Verhältnis R

Einstellanz

eige D

Das Ventil VGD ermöglicht in

Verbindung mit einem Druckregler

SKP75 ein konstantes Verhältnis

zwischen Gasdurchsatz und

Luftdurchsatz. Der Druckregler

berücksichtigt ebenso den Druck pF in

der Brennkammer bzw. den

atmosphärischen Druck.

Bei der Lieferung ist der Druckregler

entsprechend der nebenstehenden

Tabelle voreingestellt.

ES08.5200 G/F-VT

Gas P 20.050 40.065

(Schr.R)

3

(Schr.D)

0

(Schr.R)

2.8

(Schr.D)

-0.1

VGD

Brenner

G20

150

300

Page 31

02/2009 - Art. Nr. 4200 1017 4400A 31

Inbetriebnahme

Einstellung

Dichtheitskontrollgerät / Gasventil

Dichtheitskontrollgerät

VPS 504 S02

Funktionsprinzip:

Anhand der Kontrollvorrichtung wird vor

jedem Starten des Brenners durch

Erhöhung des Netzdrucks die

Dichtigkeit zwischen dem

Sicherheitsventil und dem Haupthahn

getestet.

Das Dichtheitskontrollgerät wird in

Reihe zwischen Thermostatregelkreis

und Feuerungsautomat des Brenners

geschaltet.

Montage:

Direkt am Ventil.

Programmablauf:

Im Stillstand sind das Sicherheitsventil

und der Haupthahn geschlossen.

Bei der Thermostatabschaltung wird das

Dichtheitskontrollgerät eingeschaltet

und die Störschutzeinrichtung erhöht

den Netzdruck um 20 mbar.

Nach maximal 30 Sekunden

Betriebslaufzeit:

- Der Dichtheitstest wurde erfolgreich

durchgeführt; die gelbe Lampe

leuchtet auf, der Feuerungsautomat

des Brenners wird mit Spannung

versorgt und startet sein Programm.

- Der Dichtheitstest wurde nicht

erfolgreich durchgeführt; die rote

Lampe leuchtet auf, der

Feuerungsautomat wird nicht mit

Spannung versorgt.

- Ein manueller Eingriff ist erforderlich,

um einen neuen Dichtheitstest

einzuleiten. Wenn die Störung weiter

besteht, das Ventil austauschen.

Einstellung:

Das Dichtheitskontrollgerät erfordert

keine Einstellungen vor Ort.

Funktionstest:

Während das Dichtheitskontrollgerät

läuft:

• Den Druckanschluss pa öffnen. Das

erzeugte Leck verhindert das

Ansteigen auf Überdruck und nach 30

s schaltet das Gerät in den

Sicherheitsmodus.

• Den Druckanschluss pa wieder

schließen.

• Auf die rote Kontroll-Lampe drücken,

um den Sicherheitsmodus des

Dichtheitskontrollgerätes aufzuheben.

Das Dichtheitskontrollgerät startet

wieder; nach 30 Sekunden leuchtet die

gelbe Lampe auf, der

Feuerungsautomat wird mit Spannung

versorgt und startet sein Programm.

1 7-poliger Wielandstecker weiblich

3 Filterelement

4 Ringdichtung Ø 10,5 x 2,25

5 Sicherung T6,3 250 V Ø 5 x 20

6 Gelbe Kontroll-Lampe leuchtet:

Dichtheitstest erfolgreich

durchgeführt

7 Rote Kontroll-Lampe leuchtet:

Dichtheitstest nicht erfolgreich

durchgeführt, manuelle

Entriegelung

8 Aufbewahrung für

Austauschsicherung

9 Druckanschluss pa (p2) Ø 9

Testdruck: pe + 20 mbar

10 Druckanschluss pe (p1) Ø 9

Eingangsdruck (Netzdruck)

de

Page 32

02/2009 - Art. Nr. 4200 1017 4400A32

Inbetriebnahme

Funktionsdiagramm des Feuerungsautomaten LFL 1.333

Erforderliche Eingangssignale

Ausgangssignale

Störung Luftdruckwächter Begrenzer Brennermotor Transformator Gasventil Regelung Stellantrieb Flammenwächter Entriegelung

t1 Vorbelüftungszeit mit geöffneter Luftklappe

t2 Sicherheitszeit

t2’ Sicherheitszeit bzw. 1. Sicherheitszeit für Brenner mit Steuerung

t3 Zeit für kurze Vorzündung (Trafo Klemme 16)

t3 Zeit für lange Vorzündung (Trafo Klemme 15)

t4 Intervall zwischen Spannung an Klemme 18 (Beginn t2) und 19 (BV1-BV2)

t4’ Intervall zwischen Beginn von t2’ und 19 (BV2)

t5 Intervall zwischen Spannung an Klemme 19 und 20 (BV-Regulierung)

t6 Nachspülzeit (mit M2)

t7 Intervall zwischen Startbefehl und Spannung bei 7

t10 Intervall zwischen Start und Kontrolle des Luftdrucks ohne

Laufzeit der Luftklappe

t11 Laufzeit der Luftklappe in Position OFFEN

t12 Laufzeit der Luftklappe in Position MIN.

t13 Zulässige Nachbrennzeit

t16 Intervall bis Öffnungsbefehl für Luftklappe

Page 33

02/2009 - Art. Nr. 4200 1017 4400A 33

Inbetriebnahme

Programm des Feuerungsautomaten LFL 1.333 (VARIO)

Programm des Feuerungsautomaten

LFL 1.333 (VT)

t1:Vorbelüftungszeit 30 s

t2:1. Sicherheitszeit 3 s

t3:Vorzündungszeit 6 s

-:Sicherheitszeit bei

Flammenausfall< 1 s

Betrieb des Feuerungsautomaten

Der Feuerungsautomat LFL... ist für