elco ES08.2800 G/F-VT, ES08.3700 G/F-VT, ES08.4000 G/F-VT, ES08.5000 G/F-VT Operating Instructions Manual

Page 1

04/2009 - Art. Nr. 4200 1018 1100A

ES08.2800 G/F-VT

ES08.3700 G/F-VT

ES08.4000 G/F-VT

ES08.5000 G/F-VT

Operating instructions

For the authorized specialist

Gas burners ........................................... 2-19

Betriebsanleitung

Für die autorisierte Fachkraft

Gasbrenner .......................................... 20-37

Инструкция по эксплуатации

Предназначено для квалифицированных

специалистов по установке

Газовая горелка ................................. 38-55

fr, it, es ................................. 4200 1018 1000

............................................. 4200 1018 0900

en

de

ru

Page 2

04/2009 - Art. Nr. 4200 1018 1100A2

General information

Table of contents

Guarantee, safety

Main statutory instruments

Contents

General information

Guarantee, safety .............................. 2

Main statutory instruments................. 2

Overview legend.................................3

Packaging...........................................4

Technical data

See technical data N° 420010180900

Installation

Assembly............................................5

Gas connection ..................................6

Electrical connection .......................... 6

Start-up

Preliminary check-up.......................... 7

Settings .....................................7 to 13

Program of the control

and safety unit.........................14 to 15

Control panel TC ..............................16

Settings, safety checks.....................17

Firing ................................................17

Maintenance....................................18

Troubleshooting ............................. 19

Guarantee

Installation and start up must be carried

out in accordance with currently

accepted practices by a qualified

technician; current regulations as well as

the instructions that follow must be

complied with.

The manufacturer will decline all

responsibility in the event of failure to

comply fully and in every respect with

any of the relevant requirements.

Refer also to:

- the certificate of guarantee attached to

the burner;

- the general terms of sales.

Safety

The burner is designed to be installed on

a generator connected to exhaust pipes

used for products of combustion in

serviceable condition.

It should be used in areas where an

adequate supply of fresh air is available

for correct combustion and where any

waste products can be properly

evacuated.

The size and design of the flue must be

appropriate to the fuel in accordance

with current regulations and standards.

Power supply 230 VAC % 50Hz

±1%

the control and safety unit as well as to

the cut-off devices used must include an

earthed neutral wire.

In addition, the neutral conductor

must have the same electrical

potential as the earth conductor.

Failing that, power supply to the burner

must include an isolating transformer

and the appropriate protection (30 mA

circuit breaker and fuse).

In order that the burner operates

correctly, please respect the polarity

of the conductors when connecting

the 7P connector.

The burner must be able to be isolated

from the system by means of

a multi pole switch complying with the

standards in force.

Operating personnel should act with

extreme caution in all cases and more

especially avoid any direct contact with

areas that are not heat-insulated and

electrical circuits.

Water should not be splashed on to the

burner's electrical components.

In the event of flooding, fire, fuel leakage

or any other dangerous situation

(smells, suspicious noises, etc.), stop

the burner, cut off the main power supply

and the fuel supply and call in an

approved specialist.

The use of chlorinated solvents to clean

the burner is prohibited.

It is compulsory for all furnaces and

accessories, flues and connection

pieces to be maintained, cleaned and

swept at least once a year and prior to

burner start up. Consult the applicable

regulations in force.

Use a purpose-designed foam to test the

external tightness of valve assembly

connections, including the filter.

Main statutory instruments “FR”

Dwellings :

- French Order dated 2nd August 1977

and later modifying / supplementary

orders: Technical and safety

regulations governing combustible

gas and liquified hydrocarbon

installations located inside dwellings

and their outbuildings.

- DTU Standard P 45-204 : Gas

installations (formerly DTU n° 61-1

- Gas installations - April 1982 + later

addendums).

- DTU Standard 65.4 - Boiler house

technical provisions.

- French NF Standard C15-100 + Low

voltage electrical installation

regulations.

- French Departmental health

regulations.

Public Buildings :

- Public building fire and panic

prevention safety regulations.

General provisions :

- GZ sections (combustible gas and

liquified hydrocarbons);

- CH sections (heating, ventilation,

cooling, air conditioning and steam

and domestic hot water production);

Provisions specific to each type of public

building.

Outside “FR”

Refer to local regulations.

+

10

- 15

Page 3

04/2009 - Art. Nr. 4200 1018 1100A 3

General information

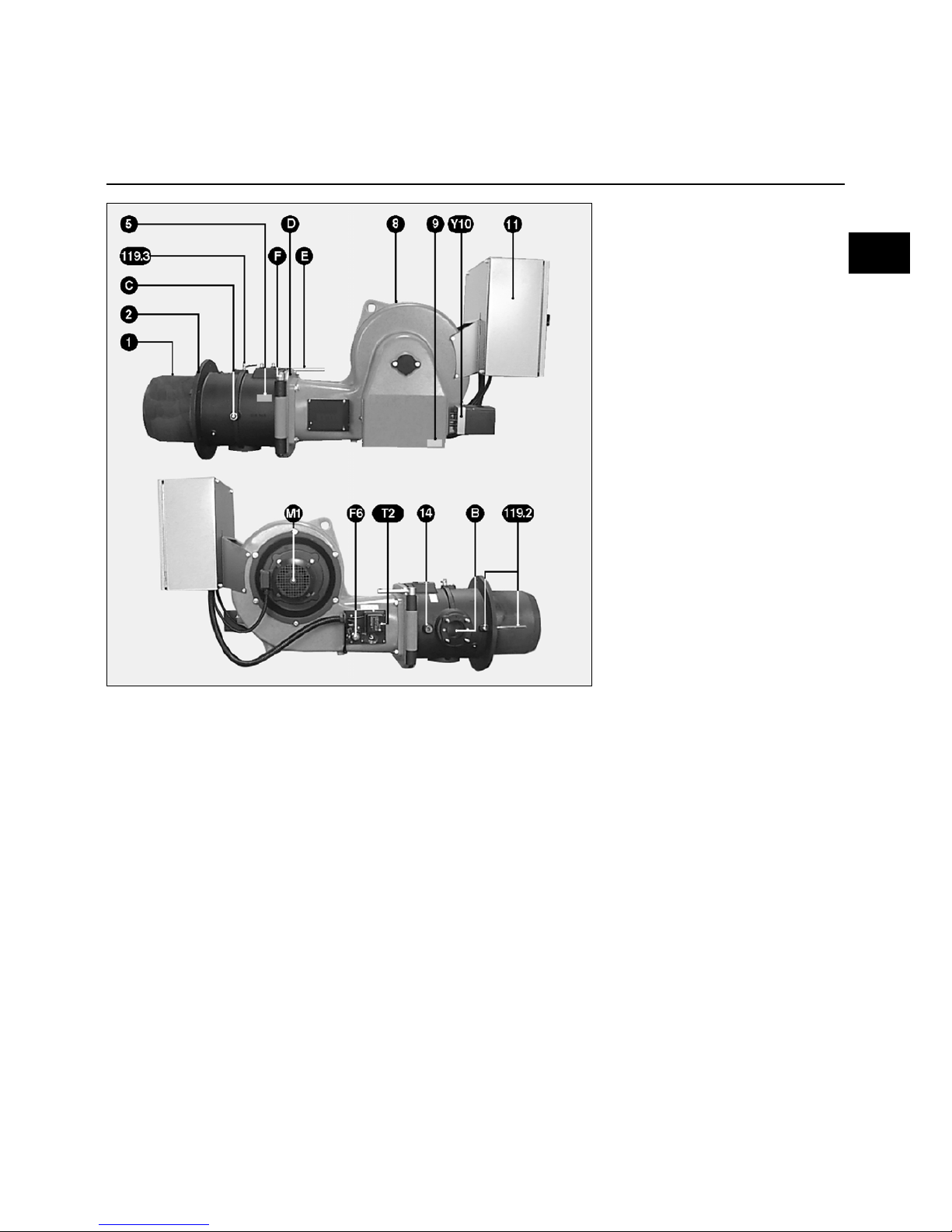

Overwiew

Legend

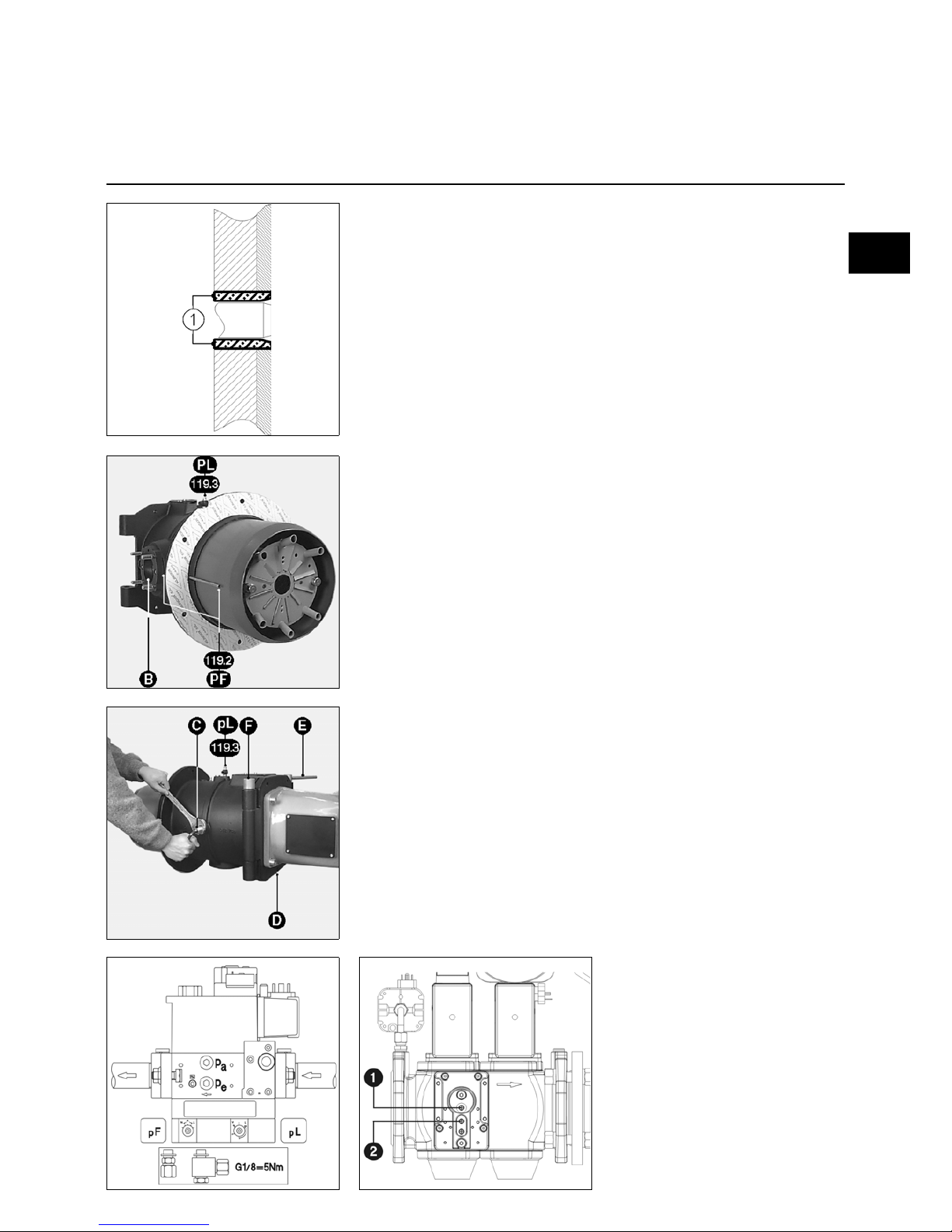

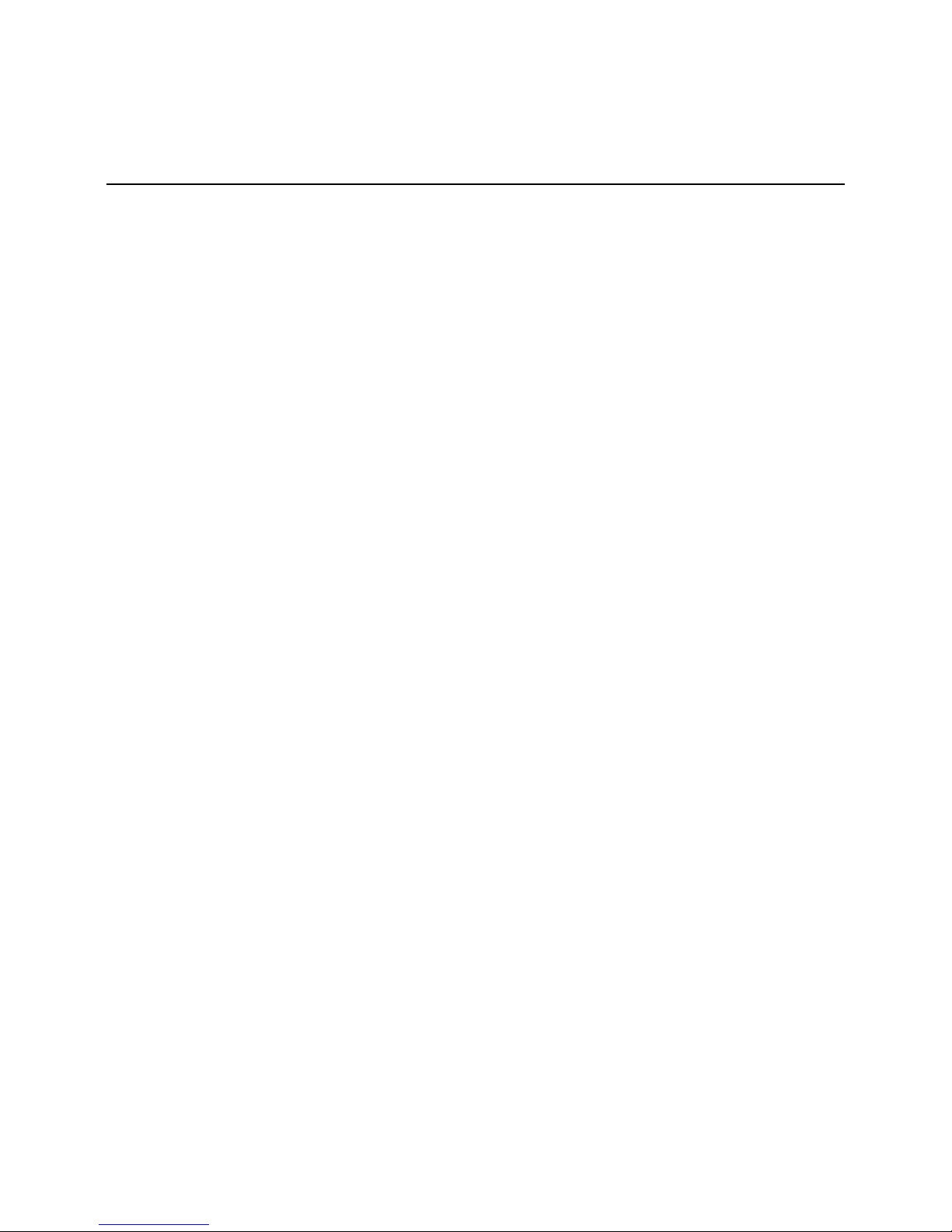

Legend

B Valve assembly connecting flange

C Gas supply line nut/bolt

E-F-D Mobile and fixed shafts and safety

screw

F6 Air pressure switch

M1 Fan motor

T Nozzle line

T2 Ignition transformer

Y10 Servomotor

1 Blast-tube

2 Space flange

5 Combustion head identification

plate

8 Case (burner body)

9 Burner body ID plate

11 Control unit

Control panel TC

14 Boiler sight glass ventilation air

pressure take-off

119.2 pF combustion chamber take-off

119.3 pL Pressure take-off L

en

Page 4

04/2009 - Art. Nr. 4200 1018 1100A4

General information

Packaging

Packaging

The burner is delivered on two pallets, in

three parcels, weighing on average 305

to 370 kg, depending on the model.

The burner of the body with :

- the built-in or detached electrical

cabinet. In those circumstances, a

connecting case is fitted on the burner

with the following inside :

- the operating instructions,

- the wiring and hydraulic diagrams of

the burner,

- the boiler house plate,

- the guarantee document,

The combustion head with :

- the burner front face seal, one bag of

bolts, two hinge pins.

The gas train with :

- a collector valve set,

- a bag o bolts, a PG21 support, rubber

gaskets, two tubes pF, one pipe pL, a

drawing, and a preassembled outside

filter.

Page 5

04/2009 - Art. Nr. 4200 1018 1100A 5

Installation

Assembly

Boiler face

• Prepare face following the enclosed

space requirement diagram.

• If required, insert face counter-plate

(optional)

• Fill in space 1 with recommended

heat-resistant material or material

supplied by the boiler manufacturer.

Chamber pressure take- off pF should

never be choked.

Combustion head

• Position combustion head, so that gas

train is horizontally connected on the

right.

• The other assembly positions are not

allowed.

• Fix and secure combustion head with

its gasket on boiler face.

• Check subsequently for leaks.

Gas train

• Check presence and position of gasket

on the flange of gas train B.

• Install support PG 21 (drawing)

• When fitting gas train, valve coils must

be in high vertical position.

Important

When using a left-mounted VGD gas

train, the SKP75 regulator should pivot

by 180°. To that end :

• Remove regulator SKP75.

• Remove connector (3P + T) on the

side of the regulator, and put it back

together on the opposite side.

Seal off the former position of the

connector.

• Reassemble the regulator after it has

pivoted by a half turn (180°).

Burner Body

• Hook burner body to combustion head

using fixed pin F located on the

opposite side of the gas train.

• Connect the ignition cables on both

transformers.

• Close the burner body with removable

pin E.

• Fix safety screw D.

Connecting the gas pressure take-offs

• Connect coupling pF of the valve to

the coupling labelled pF on the

combustion head with two reversible

preformed tubes (right - left) ,which

are connected up by a coupling (see

drawing).

• Crimp the rings on the tubes.

• Connect the coupling labelled pL to

the coupling pL of the valve.

• Tighten nut by hand.

• Check subsequently for leaks.

Fitting the leaks controller

VPS 504 S02

• Remove the two screws pa and pe on

valve MBVEF, and the two screws 1

and 2 on valve VGD.

• Make sure the two O-rings are

available on the VPS.

• Fasten the VPS with the 4 self-forming

screws

• Connect the cord of plug 7P according

to the electrical diagram.

• Connect plug 7P to the VPS.

• Check subsequently for leaks

Case of valve VGD20 : proceed as

indicated at the beginning of the earlier

paragraph, then :

• Fit the tubes and the terminal block

supplied.

• Fasten the VPS on the terminal block

using the 4 self-forming screws

supplied.

• Proceed afterwards as in earlier

paragraph.

en

Page 6

04/2009 - Art. Nr. 4200 1018 1100A6

Installation

Gas and electrical connections

Gas connection

Connecting the gas distribution system

to the gas train must be carried out by a

skilled technician.

The pipe section must be calculated, so

that load losses do not exceed 5% of

distribution pressure.

The external filter (ES08.2800) must be

fitted horizontally with a clean tube and

the cover placed in a vertical position to

allow for maintenance and to prevent

dust being carried along downstream of

the filter upon disassembly.

Any other type of assembly is

prohibited.

The ball valve (not supplied) must be

mounted upstream and as close as

possible to the external filter or to the

valve (pocket filter).

Threaded couplings used should comply

with current standards: tapered external

thread, parallel internal thread, with

tightness secured in the thread.

Enough space should be provided for

access to the setting of the gas pressure

switch.

Piping must be drained upstream of the

valve. Connections carried out in sit

must be tested for leaks using foam

designed for that purpose.

No leakage should be detected.

Electrical connection

Electrical fittings and connections

should comply with the current

standards.

Earth must be connected and tested.

See electrical diagram when connecting

the burner and the regulator.

The burner is supplied for a three-phase

electrical voltage 400V - 50Hz with

neutral and earth.

The ventilation motor starts up

automatically. A variable frequency

regulator can be fitted as an extra

option.

The three-phase operation 230V - 50Hz

requires : changing the coupling of the

motors and of the thermal relays of the

contactors (ES08.4000 and 5000), and

using a 630 VA insulation transformer on

the control circuit (not supplied).

For other voltages and frequencies,

please contact us.

Electrical connections

1) burner

- Built-in electrical cabinet

• Use stuffing boxes in order to secure

the required level of protection.

All the links, power and control, are

connected to the terminal block of the

cabinet.

Provide cables in sufficient length to

secure the gyration of the burner body

according to the assembly.

• Check and adjust the calibre of the

contractors and thermal relays and the

wires section according to the

characteristics of the motor and of the

available voltage.

Wiring is not supplied.

- Detached electrical cabinet:

That cabinet can be installed:

- either against a wall

- or on a floor-mounted sub-frame.

All the links, power and control are

connected between the cabinet terminal

block and the terminal block of the

coupling case on the burner body.

The other assembly conditions are

similar to those of the built-in cabinet

2) of the gas train

• Connect the plugs pending to the

valve:

- either on the control cabinet,

- or on the coupling case on the

burner body.

Page 7

04/2009 - Art. Nr. 4200 1018 1100A 7

Start up

Preliminary check-up and leakage tests

Adjusting air pressure switch

Burner start up simultaneously involves

starting up the installation by the fitter or

his representative; only they can

guarantee compliance of the boiler

house with currently accepted practices

and the regulations in force.

The fitter must first be in possession of a

"certificate of gas conformity" (fuel)

issued by either the approved body or

the distributor and also have leak-tested

and drained the pipework upstream from

the quarter-turn hand-operated valve.

Preliminary check-up

• Check the following:

- rated available voltage and electric

frequency and compare them with

the value showing on the

identification plate,

- polarity between phase and neutral,

- connection of the previously tested

earth wire,

- lack of potential between neutral and

earth,

- motors direction of rotation,

- thermal relays only in manual (H)

position with intensity adjustment.

• Cut off the power supply

• Make sure power is off

• Close fuel valves

• Read service instructions from boiler

and regulator manufacturers

• Check that :

- boiler is full of pressurized water

- circulator(s) is (are) working

- mixing valve(s) is (are) open

- combustible air supply to the boiler

and combustion products exhaust

pipe are actually operating and are

compatible with the rated capacity

of burner and fuels

- draught regulator is working properly

on the exhaust pipe

- protective fuses outside burner are

available, calibrated and adjusted

- boiler regulator circuit is adjusted.

Gas pressure switch setting

• Remove the transparent cover.

The unit includes a index and a

graduated mobile disk.

• Provisionally set the pressure switch at

the minimum value shown on the

graduated disk.

Leakage test

• Connect a manometer on the pressure

nipple upstream from the gas train.

• Open and close the ball valve

• Check supply pressure and its longterm stability

• Use a specially designed foam product

to check tightness of gas train

connections, including external filter.

No leakage should be detected.

• Drain when necessary pipework

downstream from the ball valve

• Close drain valve, remove the

manometer and close the pressure

take-off.

en

Page 8

04/2009 - Art. Nr. 4200 1018 1100A8

Start-up

Checking and adjustments

Combustion implements and secondary air

Secondary air (dimension Y)

This is the amount of air flowing between

the tubulators diameter and blast-tube.

On delivery, dimension Y is set at 453 in

KN and 753 in KL.

However,

- this value can be adjusted according to

the following :

- gas firing quality (shock, vibration,

judder, time lag),

combustion quality for gas flows.

Setting

It is performed when burner is shutdown,

with removal of combustion implements,

following the procedure outlined in the

earlier section.

By increasing dimension Y, secondary

air reduces, the CO

2

increases and vice

versa.

• Loosen both screws from the

turbulator support.

• Slide the turbulator support into the

required direction.

• Measure dimension Y; tighten both

screws.

• Adjust the diffuser according to the

type of head and gas used following

the enclosed plan.

• Reassemble the whole unit.

• Make sure the flat gasket is available

and in position on the gas inlet line.

Natural gases -low NOx

Bold : factory settings

secondary

air

maxi

secondary

air

mini

KN Y=453 Y=478

KL Y=753 Y=778

Natural gases & propane

Bold : factory settings

secondary

air

maxi

secondary

air

mini

KN Y=453 Y=478

KL Y=753 Y=778

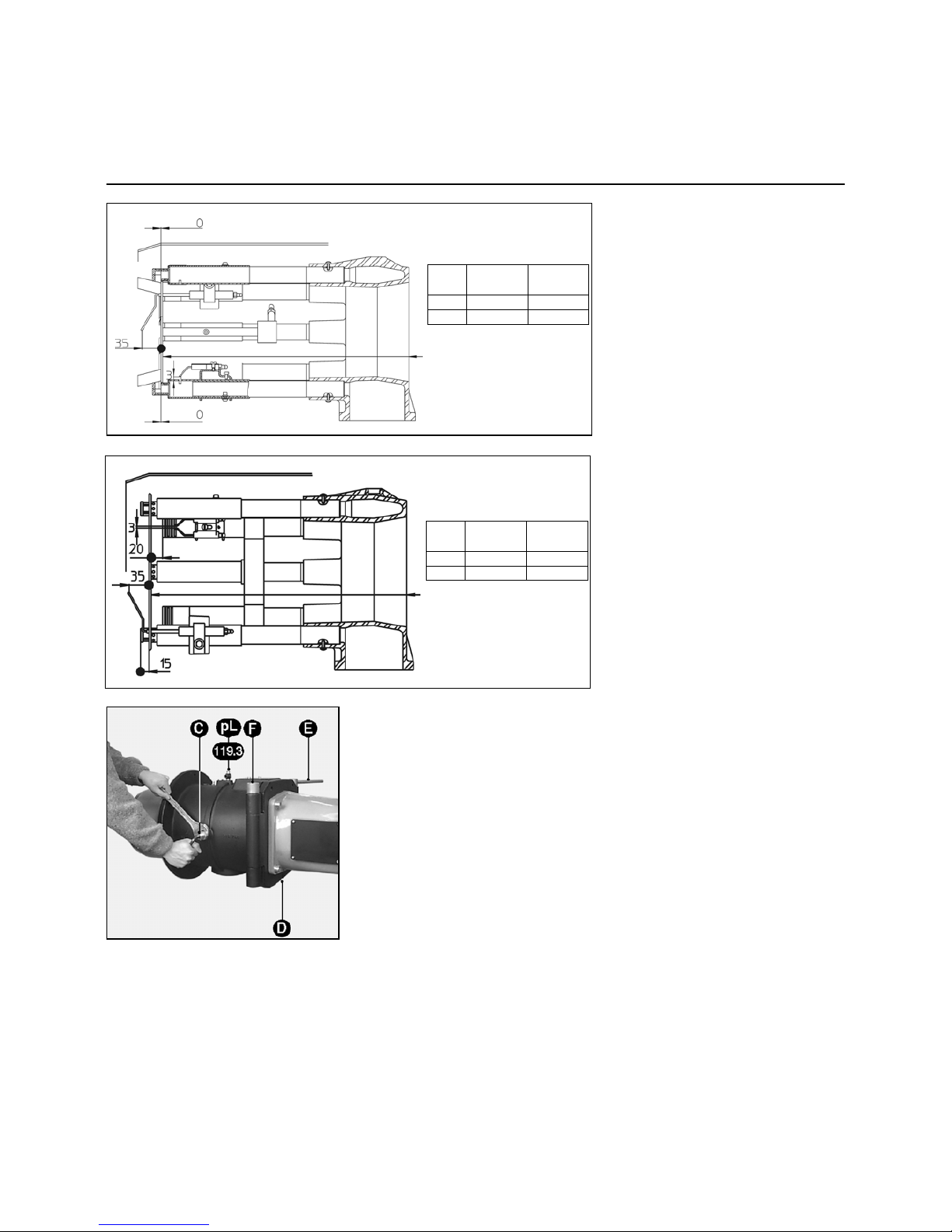

Checking and setting combustion

Burner is supplied already set for natural

gas.

• Remove the safety screw D.

• Remove the movable pin E.

• Open the body of the burner.

• Disconnect the two ignition cables on

the transformer and the ionization

sensor cable.

• Unscrew the nut and the lateral screw

C which immobilise the gas supply

line.

• Withdraw the combustion

components.

• Check the settings :

of the ignition electrodes, the

ionisation sensor, and of the diffusors

according to the gas available and the

accompanying diagrams.

• Check to ensure the presence and the

correct positioning of the sheet gasket

on the gas supply line.

• Re-assemble.

• Check :

- the tightness of the screw and the

nut C,

- subsequently for leaks.

Page 9

04/2009 - Art. Nr. 4200 1018 1100A 9

Start-up

Adjustments

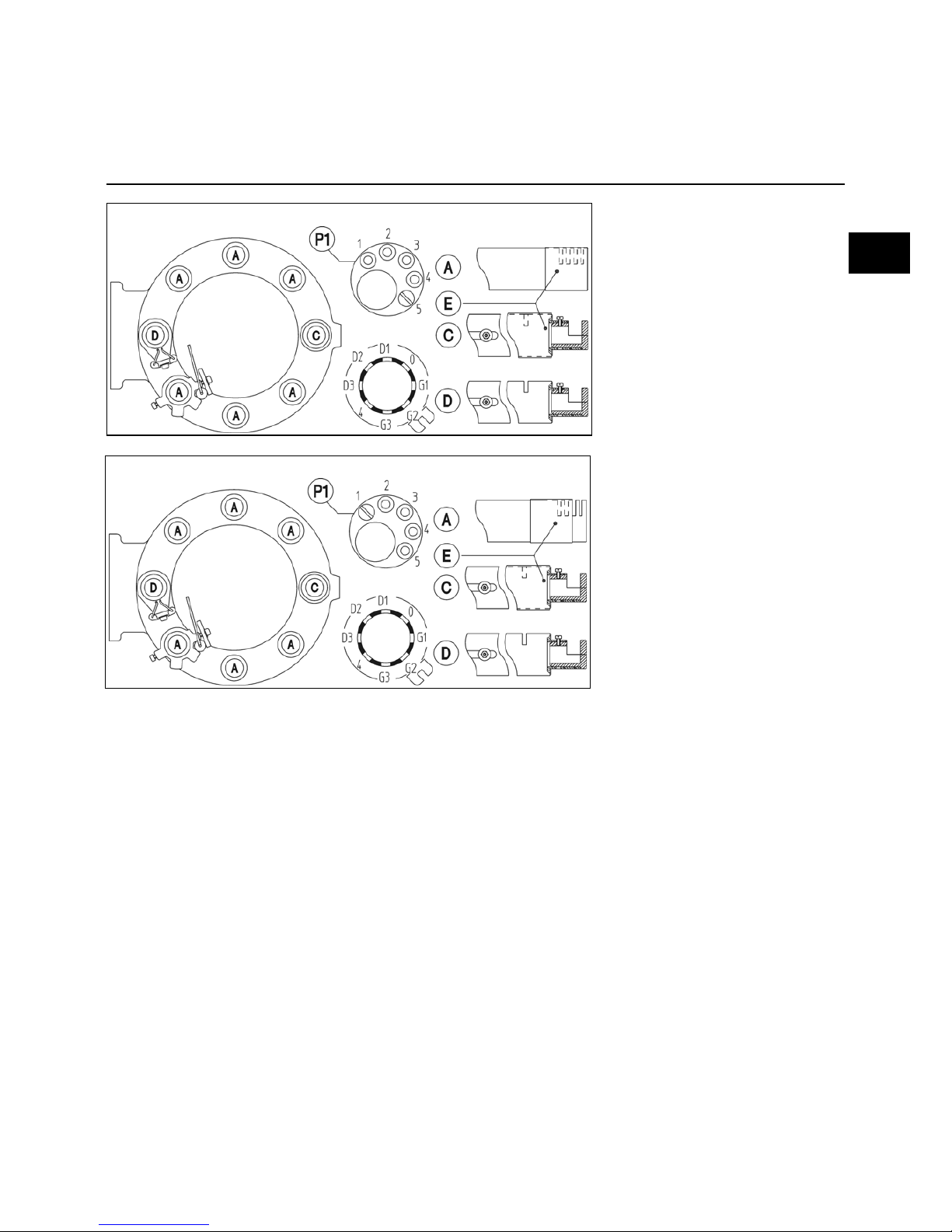

Diffusors and injectors

"G-VT-type" head adjustment for

Low NOx natural gas

Diffusors A:

- External slots fully closed

- Downstream injector pellet P1 with

screw in position 4 for ES08.2800 and

5 for ES08.3700 to 5000.

Diffusors C:

- Upstream slot closed

- Downstream injector with screw in

position G3 for ES08.2800 and G2 for

ES08.3700 to 5000.

Ignition diffusor D:

- Upstream slot open

- Downstream injector with screw in

position G2

Head F-VT adjustment for Low NOx

propane gas

Diffusors A:

- Upstream slots open

- Downstream injector pellet P1 with

screw in position 1

Diffusors C:

- Upstream slot closed

- Downstream injector with screw in

position G2

Ignition diffusor D:

- Upstream slot open

- Downstream injector with screw in

position G2

Natural gas Low NOx

G/F-VT

Propane gas Low NOx

G/F-VT

en

Page 10

04/2009 - Art. Nr. 4200 1018 1100A10

Start up

Description, settings

Combustion air

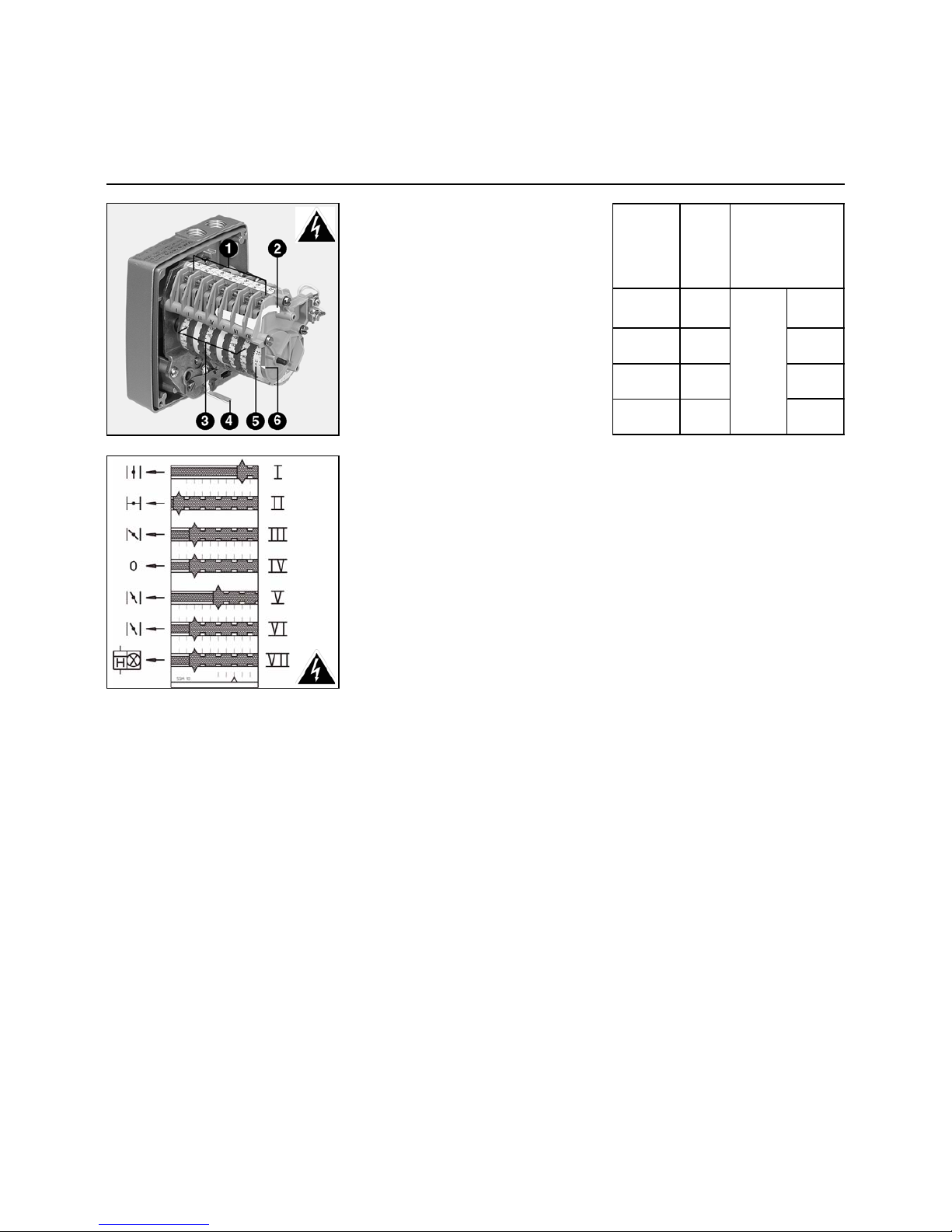

Servomotor Y10

1 Connection terminal board

2 Cam setting key

3 Seven adjustable graduated cams

4 Motor disengaging lever

5 No adjustable graduated cylinder

for servomotor position

6 Graduated cylinder index

SQM 10 16

Cam functions

Cam Function

I Nominal flow-rate

II Stop/0°

III Firing air flow-rate

IV Free 0°

V Cam V gives minimum regulation

info; must be set between values

of cam I and VI

VI Set minimum air flow-rate

VII Simultaneous switch-on of

nominal flow indicator and hour

counter (only for operation hours

below nominal flow rate)

• Set a few degrees below the

regulation flow-rate value of Cam

I.

Cam VI controls minimum automatic

flow-rate following ignition. If not

requested, the flow remains unchanged.

The time-delay unit K6 in the control

cabinet must be set at ≅ 15s.

Setting

• Remove cover.

• Check cam drum reset.

• Preset the cams according to boiler

capacity and the values shown in the

table below.

To do this:

• Adjust the cam either by hand or with

the key going along with the

servomotor. The angular position is

obtained in relation to each cam index.

Burner

power

kW

2100 33

2850 55

2250 50

3800 80

2400 55

4100 80

2800 55

4600 80

Air setting in °

i gnition nominal

cam III cam I

ES08.

2800

15

ES08.

3700

ES08.

4000

ES08.

5000

Page 11

04/2009 - Art. Nr. 4200 1018 1100A 11

Start up

Description and adjustment

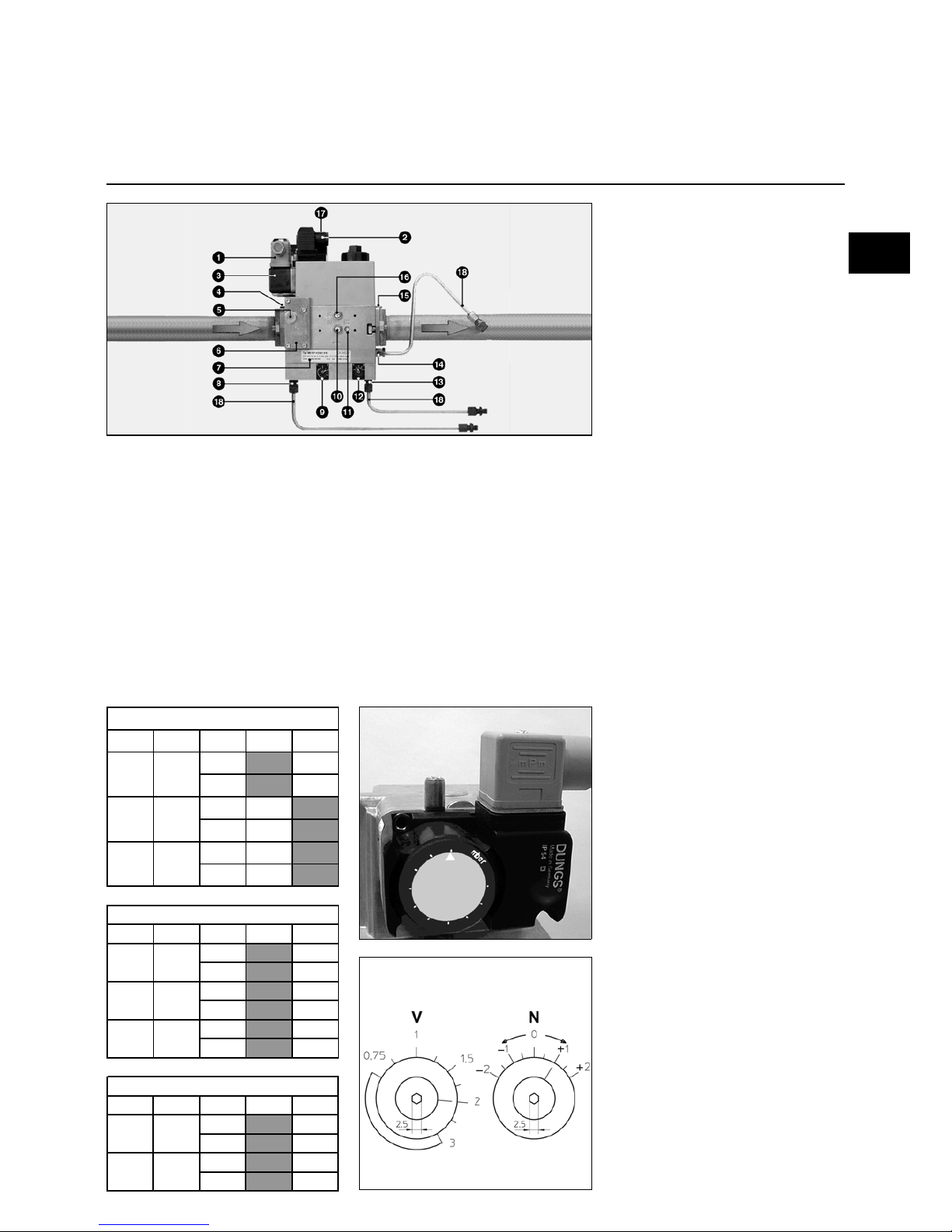

MB-VEF gas valve

1 Pressure switch electrical

connection (DIN 43650)

2 Solenoid electrical connection

(DIN 43650)

3 Pressure switch

4 Intake flange

5 Pressure take-off G 1/8 before

possible filter on either side

6 Filter under the cover

7 Identification plate

8 Air pressure pL G 1/8 connection

9 V ratio adjusting screw

10 Pressure take-off pe G 1/8 both

sides

11 Gas pressure take-off pBr

M4 (V2)

12 Adjusting screw for correction of

zero point N

13 Connection G 1/8 for combustion

chamber pressure pF

14 Connection G 1/8 for gas pressure

pBr

15 Outlet flange

16 Pressure pa take-off after V1 both

side

17 On indicator V1, V2 (optional)

18 pBr - pL - pF pressure take-off

tubes

MB VEF valve

MB VEF valve…is a compact assembly

including the following :

A built-in or pocket filter, adjustable

pressure switch, non-adjustable quickacting safety valve, proportional

regulator-controlled main valve which

can be adjusted on opening (V and N). It

ensures a constant gas flow/air flow ratio

and is quick-acting.

The regulator also takes into account

combustion chamber pF pressure or

atmospheric pressure.

The valve is delivered preset according

to table here below.

Air pressure switch setting

• Remove the transparent cover.

The unit includes a index and a

graduated mobile disk.

• Provisionally set the pressure switch at

the minimum value shown on the

graduated disk.

Regulator setting

All settings are carried out with the

burner working:

• Use 2,5mm hex key to turn the 2

screws.

- Screw V gives the gas/air ratio,

graduated 0,75 to 3,0.

- Screw N is used to adjust air excess,

graduated - 2 to + 2.

ES08.2800 G/F-VT

Gas

P

VEF 412 42

0

V

3

N

0

V

3

N

0

V

3

N

0

ES08.3700 G/F-VT

Gas

P

VEF 412 42

0

V

3

N

0

V

3

N

0

V

3

N

0

ES08.4000/5000 G/F-VT

Gas

P

VEF 412 42

0

V

3

N

0

V

3

N

0

G20 1 50

G20 3 00

G25 3 00

G20 1 50

G20 3 00

G25 3 00

G20 3 00

G25 3 00

en

Page 12

04/2009 - Art. Nr. 4200 1018 1100A12

Start-up

Description and settings

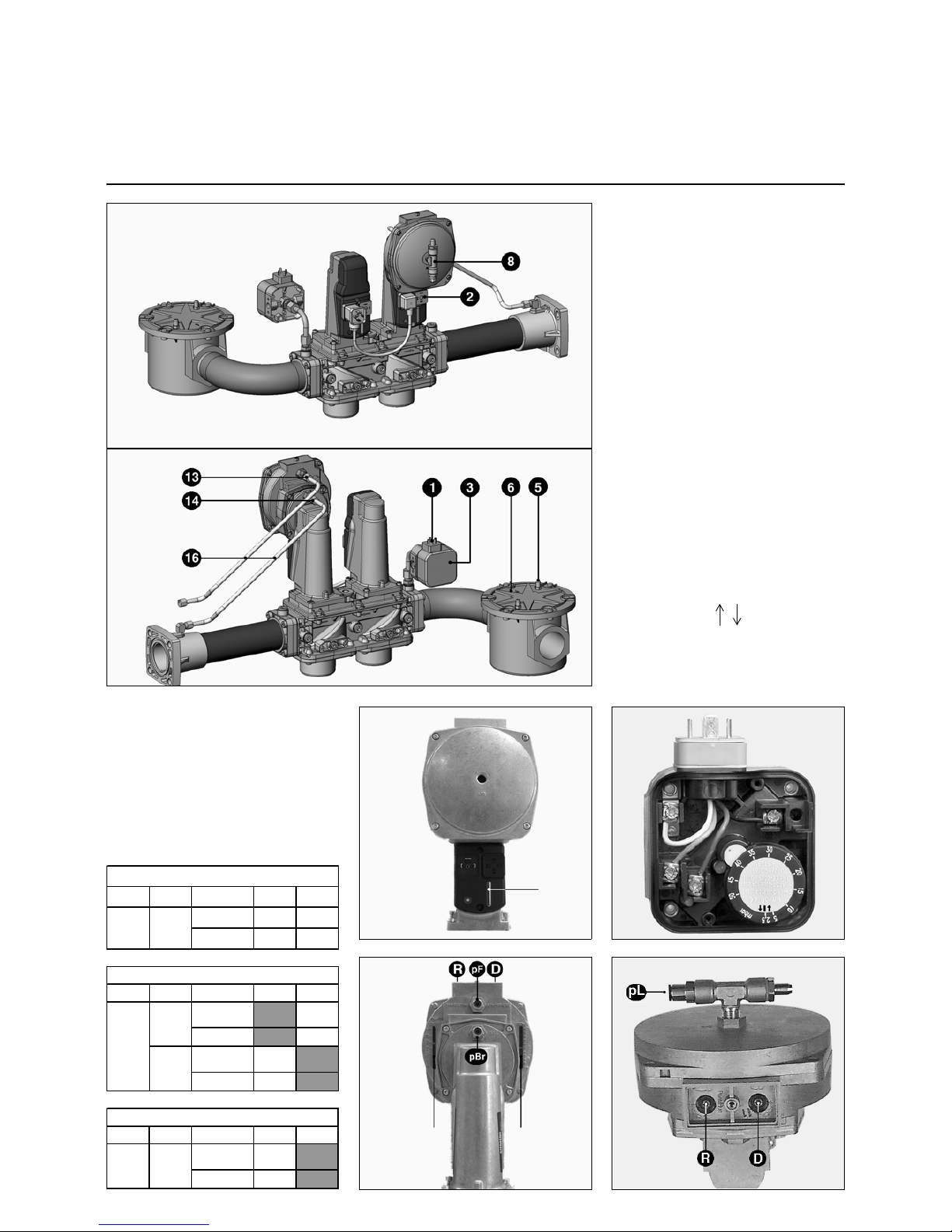

VGD gas valve

SKP75 regulator

1 Pressure switch electrical

connection (DIN 43650)

2 Solenoid electrical connection

(DIN 43650)

3 Pressure switch

4 Intake flange

5 Pressure take-off G 1/8 before the

filter

6 External filter DN65

7 Identification plate

8 Air pressure pL G 1/8 connection

9 Adjusting screw R of gas flow/air

flow ratio

12 Adjusting screw D for correcting

zero point

13 Connection G 1/8 for combustion

chamber pressure pF

14 Connection G 1/8 for gas

pressure pBr

15 Outlet flange

16 pBr - pL - pF pressure take-off

pipes

Setting gas pressure switch

• Remove transparent cover.

Unit includes a | index and a

movable graduated disk.

• Provisionally set the pressure

switch at the minimum value

shown on the graduated disk.

Gas valve

opening

indicator

R ratio

indicator

D value

indicator

The VGD valve associated with

SKP75 regulator ensures a constant

gas flow/air flow ratio and is quickacting. The regulator also takes into

account combustion chamber pF

pressure.

The valve is delivered preset according

to table here below.

ES08.2800 G/F-VT

Gas P 40.06

5

40.08

0

(Scr. R)1 2

(Scr.

D

)2 1,4

ES08.3700 G/F-VT

Gas P 40.06

5

40.08

0

(Scr. R)2

(Scr.

D

)1,4

(Scr.

R

)1

(Scr.

D

)2

ES08.4000/5000 G/F-VT

Gas P 40.06

5

40.08

0

(Scr. R)1

(Scr.

D

)2

G20 150

G20

40

150

VGD

VGD

G20 20 - 40

VGD

Page 13

04/2009 - Art. Nr. 4200 1018 1100A 13

Start-up

Description of adjustments

Gas valve / leakage controller

Leakage controller VPS 504 S02

Optional for ES08.2800

Operating principle :

Prior to each start-up of burner, the

control unit shall check subsequently for

leaks between safety and main valves

by increasing the distribution pressure.

Electrically, the leakage controller gets

connected serially between the

thermostatic circuit and the control and

safety unit of the burner.

Installation :

Directly on valve.

Program development :

At shutdown, safety and main valves are

closed.

At thermostatic shutdown, the leakage

controller is powered up and the booster

increases distribution pressure by

20mbar.

After no more than 30 seconds of

operation :

- If leakage test is validated, the yellow

light comes on and power is released

to feed the control and safety unit,

which starts its cycle.

- If leakage test is not validated, the red

light comes on and the control and

safety unit is not powered up.

- Control cycles need to be restarted

manually. If fault persists, valve

should be changed.

Adjustment :

The leakage controller requires no onsite adjustment.

Operating test :

While leakage controller is working :

• Open pressure take-off pa. The

leakage so generated prevents the

super pressure from building up, and

the safety unit locks on after

30 seconds.

• Close pressure take-off pa.

• Release controller safety by pressing

the red indicator light.

The leakage controller restarts and, after

30 seconds, the yellow indicator lights

up and powers up the control and safety

unit, which begins its cycle.

1 Wieland 7P socket

3 Filter element

4 O-ring Ø 10.5 x 2.25

5 Fuse Y 6.3 250V Ø 5 x 20

6 Yellow indicator On :

Leakage test validated

7 Red indicator On :

Leakage test not validated,

manual release

8 Spare fuses magazine

9 pa (p2) pressure take- off Ø 9.

Test pressure : pe + 20mbar

10 Pressure take- off : pe (p1) Ø 9.

Inlet pressure (distribution)

en

Page 14

04/2009 - Art. Nr. 4200 1018 1100A14

Start up

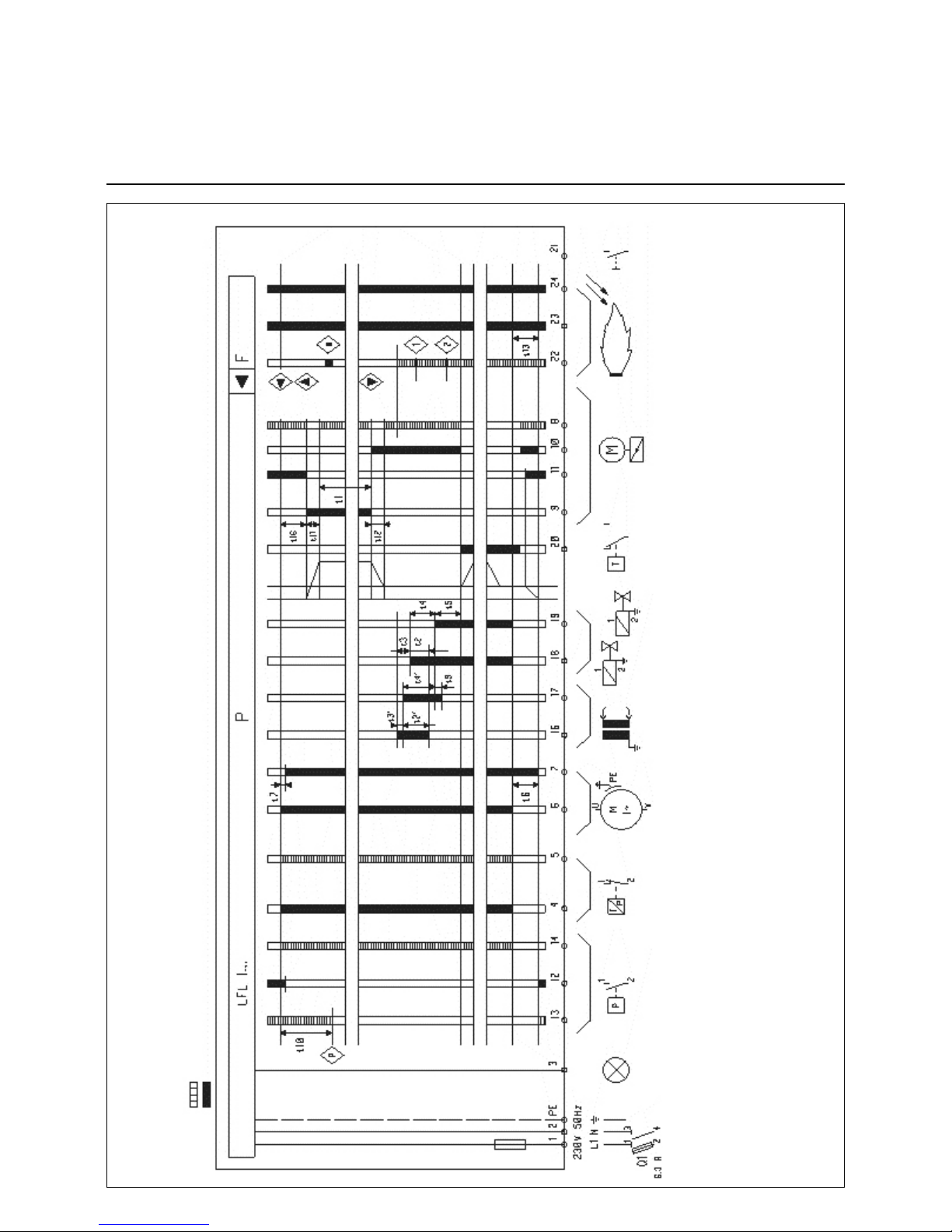

LFL 1.333 Control and safety unit

Required input signals

Output signals

Reset Trouble Pressure switch Limiter Burner motor Ignition transfo. Oil valve Regulator Servo motor Flame Reset

t1 Pre ventilation time with open air flap

t2 Safety time

t2’ Safety time or 1st safety time for burner with driver

t3 Short pre-ignition time (transformer terminal 16)

t3’ Long pre-ignition time (transformer terminal 15)

t4 Interval between voltage at terminal 18 (t2 start) and 19 (BV1-BV2)

t4’ Interval between t2’ start and 19 (BV2)

t5 Interval between voltage at terminal 19 and 20 (BV-Regul.)

t6 Post-ventilation time (with M2)

t7 Interval between start order and voltage in 7

t10 Interval between start and air pressure monitoring without flap movement time

t11 OPEN position air flap movement time

t12 MINI position air flap movement time

t13 Accepted post combustion time

t16 Interval until air flap opening order.

Page 15

04/2009 - Art. Nr. 4200 1018 1100A 15

Start-up

LFL 1.333 control unit program

LFL 1.333 control unit program

t1 : Pre ventilation time 30s

t2 : 1st safety time 3s

t3 : Pre-ignition time 6s

- Safety time following

flame disappearance < 1s

Safety unit operation

The control and safety unit LAL 2.25 is

designed for intermittent service,

(limiting it to twenty-four hours of

continued use).

For convenience sake, the function

diagram does not include all electrical

components.

It is assumed that :

- Power supply is compliant

- Pressure switches and servomotor

cams have been preset correctly.

Commands from

control and safety unit

Required input signals

Terminal numbers are those shown on

the control and safety unit base.

Each unit program sequence is shown

by a visible symbol on the rotating disk,

near reset button.

Program operating sequences :

Motor switched on (terminal 6)

when :

- main voltage is applied to

terminal 1,

- air flap is closed : voltage at

terminal 11 is applied to

terminal 8,

- air pressure switch is off : voltage

at terminal 12 is applied to

terminal 4,

- limit and safety thermostats and

min. gas pressure switch are off:

voltage at terminal 4 is applied to

terminal 5.

Servomotor control (cam I) is wide

open (terminal 9) and opening

confirmed (terminal 8) : start of

pre ventilation.

Start of permanent air pressure

monitoring by air pressure switch

and confirmation at terminal 14.

Circuit broken between terminals 4

and 13.

Servomotor control (cam III) in

ignition position (terminal 10) and

position confirmed (terminal 8).

Start of pre-ignition (terminal 16)

Simultaneous opening of safety

valve and main valve (terminal 18)

: start of safety time.

Start of continuous monitoring of flame

presence.

Ignition transformer off, shortly

followed by end of safety time.

Power regulation enable

(terminal 20) :

Burner stoppage via limit

thermostat cutoff, then servomotor

control off (cam II).

Important :

in continual functioning, a

thermostatic cut-out is obligatory

after twenty-four hours.

en

Page 16

04/2009 - Art. Nr. 4200 1018 1100A16

Start-up

Description of functions

Control panel TC

TC

Description of TC functions

(Control Panel)

A2 Standardized 48x48 or

48x96mm power regulator

positions (option)

B10 Measuring bridge [µA DC],

ionization current

F10 Control panel fuse TC

Green indicators

H4 Ignition load

H4.1 Safety valve

H4.2 Main valve

H5 Minimum control flow

H5.1 Nominal flow

H10 Control Panel (TC) energized

H15 Transformer

P4 Hourly totalizer counter

P5 Nominal flow hourly counter

Three position switch :

S1 General switch of TC

0 Off

1& Local mode

1> Remote control mode

S2 Choice of power setting

' Manual mode with S3

Auto Automatic mode with

S1&

S3 Pulse with S2'

+/- Power increase/decrease

SA1 The control unit displays :

- the program

- faults : red indicator illuminated

and reset button

10 Two screws to be removed for

access to the control unit and to

option positions

11 On the underside of the control

panel (TC), remove two screws

10 and switch to DIN 35mm rail

and terminals for options

21 Rating plate

23 Movable plate for the cable

glands

Electrical cabinet on burner

The electrical cabinet holds all the

required components for the operation

of the device. The access door, which

can be locked, is fitted with a window

displaying the control panel TC, signals

and, inside, a magazine containing the

literature.

In the lower part, there is a removable

plate with the various stuffing boxes.

Thanks to such cabinet with easy

access, it is possible to install various

options :

- A built-in power regulator in a

standardized space requirement of 48

x 48 or 48 x 96 mm.

- Relays for data transmission to be

fitted on a 35 mm DIN rail ,in

abeyance under the control panel

(remove two screws 10 and tip out).

Coupling case on burner

Option for cabinet outside burner

B10 Measuring bridge [µ A DC]

cell current

24 Link terminals between burner

and electrical control cabinet

Page 17

04/2009 - Art. Nr. 4200 1018 1100A 17

Start up

Working cycle test

Firing

Safety unit settings and checks

Cycle functioning test

• Open and then shut the quarter-turn

manual fuel valve.

• Charge the burner.

• In the TC of the electric control box

select the manual operation mode

S1& - S2'.

• Close the thermostatic circuit.

The leak tightness test device VPS 504

S02 is charged. After 30s if the test is

validated ; the yellow light will shine. The

control and safety unit is supplied with a

voltage; the red light of the unit will

shine.

• Reset the control and safety unit and

check that it is working correctly.

The program should function in the

following way :

- air flap totally open,

- initial blower time 30s,

- return to ignition position,

- ignition of electrodes for 6s,

- opening of the valves,

- closing of the valves after a maximum

of 3s after they were opened,

- the burner will stop functioning due to

a lack of gas pressure or due to

resetting of the control and safety unit

due to the disappearance of the flame.

In case of doubt, perform the test

previously described.

It is only after this very important

program test phase that the burner can

be fired.

Firing

Warning :

Firing should only take place when all

the conditions set out in the previous

chapters have been adhered to.

• Connect a microammeter scale (0100µA DC), instead of the measuring

bridge located on the TC.

• Open the quarter-turn manual valve of

the fuel.

• Close the thermostatic circuit.

The leak tester is charged. At the end of

the test (30s), the unit is charged.

• Reset the control and safety unit.

The burner will be working.

- Check :

- the combustion process once the

flame has appeared,

- the overall leak tightness of the gas

train.

There should not be any leakage.

• Read the current of ionization (a value

between 20 and 80µA).

• Measure the gas flow shown on the

counter.

• Raise the power to its nominal output

by activating the switch intermittently

S3+.

• Test the combustion.

Observe the waste gas temperature

recommended by the boiler

manufacturer to obtain the required

useful output.

According to the combustion tests,

adjust the burner while in operation to

the nominal output on the screw V of the

MB VEF valve (R for the Skp regulator).

• To increase the CO

2

rate, increase the

ratio (decreasing the ratio will have the

opposite effect).

• Read the current of ionization (a value

between 20 and 80µA).

• Measure the gas output on the

counter.

• Increase or reduce the power by

increasing or reducing the value read

from the graduated vessel of the

cam I.

• Stop and then start the burner up

again.

• Check the combustion process once

the flame has appeared.

According to the measured values,

adjust the burner while in operation on

the screw N of the MB VEF valve (D for

the SKP regulator).

• If necessary, adjust the cam value III

for ignition and the cam VI for

minimum control.

The adjusting procedure is identical to

that of the cam adjustment I.

• Increase the power back up to the

nominal output and check the

combustion.

If the value has been changed by the

action performed on the screw N (D

for the SKP regulator); adjust the ratio

V (R for the SKP regulator) as

required.

• Optimize combustion results by

adjusting :

- the setting of the secondary air (Y

dimension) following the procedure

described in the chapter : “Setting

combustion components and

secondary air ”;

• Increase the Y dimension, the CO

2

rate rises and this process can occur

inversely.

A modification made to the Y dimension

can necessitate a correction of the air

flow rate.

• Test the combustion.

Assess burner operation : on ignition,

and when power is increased and

decreased.

• Check, while the burner is functioning,

and by using a foaming liquid product

that is specially designed for this

purpose, the leak tightness of the gas

train connections.

There should not be any leakage.

• Test the safety devices.

Setting safety test devices

Gas pressure

• Set at the minimum distribution

pressure.

Burner is working with ignition flow.

• Close the quarter-turn manual valve of

the fuel slowly.

The burner should stop functioning

owing to a lack of gas pressure.

• Re-open the quarter-turn manual

valve.

The burner will start up again

automatically.

The pressure switch is set.

• Fix and screw on the housing.

Air pressure switch.

Burner is working with ignition flow.

• Locate the switch’s cut-off point (lock).

• Multiply the value by 0.8 to obtain the

setting point.

• Restart the burner.

• Progressively obstruct the aspirating

port on the motor-driven blower unit.

• Check that the CO rate is still inferior

to 10, 000ppm before resetting the

control unit.

If not, increase the air pressure switch

setting and repeat the test.

Leak testing device tester VPS :

• Open pa on the device.

• Restart the burner.

After 30s the device is safe (red light

illuminated).

• Close pa.

• Reset the leak tightness tester’s safety

device by pressing the red indicator.

The test cycle is relaunched.

The burner is operational.

• Check for leaks.

• Disconnect the two cables of the

microammeter simultaneously.

The unit should reset itself immediately.

• Replace the measuring bridge, the

housings.

• Disconnect the measurement devices.

• Re-close the pressure connectors.

• Reset the unit.

The burner will be working.

• Check :

- the absence of leaks between the

flange and the boiler front,

- opening of regulator (limiter and

safety) circuit,

- intensity of thermal relays of the

motor-driven blower unit according

to the manufacturer’s instructions.

• Check combustion under actual

operating conditions (doors closed,

etc) and absence of leaks in the

different systems.

• Note the results on the appropriate

documents and communicate them to

the dealer.

• Start-up automatic operation.

• Distribute the information required to

operate the boiler.

• Place the boiler-room plate where it

can be easily seen.

en

Page 18

04/2009 - Art. Nr. 4200 1018 1100A18

Maintenance

Important

Maintenance operation should be

carried out regularly, at least once a year

and by qualified personnel.

• Cut off power at the multi pole switch.

• Make sure there is no current.

• Close the fuel intake.

• Check for leaks;

Setting values are those indicated in

section Start up.

Use only genuine manufacturer spare

parts.

Removing the blast-tube.

This operation requires :

- either the opening of the burner body

and the boiler door,

- or removal of the burner.

1) Access via boiler door: Proceed as

indicated at the start of the previous

paragraph, up to "Withdraw the

combustion components". Then…

• Unscrew the three blast-tube screws

from the inside.

• Change blast-tube.

• If necessary, fill space between the

quarl and blast-tube with refractory

material.

Do not block pressure take-off pF.

• Re-assemble.

2) Removing burner :

Proceed as indicated at the start of the

previous paragraph, up to "Withdraw

the combustion components". Then…

• Remove hoses, burner body, gas train

and combustion head.

• Unscrew the three blast-tube screws

from the inside.

• Change blast-tube and front seal.

• Re-assemble.

Cleaning air circuit

Depending on intensity and conditions

of operation of the burner :

• Clean the air stream circuit, the fan,

the flap and the burner body.

• Reassemble unit..

• Check the direction of rotation of the

ventilating motor.

Checking gas filter

The external or valve filter (integrated or

pocket) must be examined at least once

a year and filter element changed if

filthy.

• Remove cover screws.

• Remove filter element. Make sure no

dirt is left in its cover.

• Install a new, similar element.

• Replace seal, cover and screws.

• Open ball valve.

• Check tightness.

• Check combustion.

Leakage controller

• Remove leakage controller.

• Check or replace filter elements

located on pe and pa.

• Reassemble unit.

• Check working order and for any

possible leaks.

Gas valves

These valves do not require any special

maintenance. The valves must not be

repaired. Defective valves must be

replaced by a qualified specialist, who

will then carry out new check-up for

leaks, correct running and combustion.

Checking connections

In the electric control cabinet, on the

connecting terminal block, the

servomotor, the motor-pump unit, the

ventilation motor

• Check that wiring is fully tight to all

terminals.

Note

• Check combustion under actual

operating conditions (doors closed,

etc), and absence of leaks in the

different systems.

• Carry out the safety checks.

• Note the results in the appropriate

documents.

Checking the combustion

components

• Remove the electric plugs and

pressure tapping on the gas train.

• Remove both fuel oil tubes and both

Remove the safety screw D.

• Remove the movable pin E.

• Open the body of the burner.

• Disconnect the two ignition cables on

the transformer and the ionization

sensor cable.

• Unscrew the nut and the lateral screw

C which immobilise the gas supply

ligne.

• Take out the combustion components.

• Clean thoroughly.

• Check the condition and the settings :

of the baffle, the ignition electrodes,

the ionisation sensor, the diffusors,

the ignition cables and the ionization

cable.

• Change any defective parts.

• Check to ensure the presence and the

correct positioning of the sheet gasket

on the gas supply ligne.

• Re-assemble.

• Check the tightness of the screw and

the nut C.

Page 19

04/2009 - Art. Nr. 4200 1018 1100A 19

Troubleshooting

Symbols

Fault Causes Corrective action

Burner stopped in service position

nothing happens.

Insufficient gas pressure. Set the distribution pressure.

Clean filter.

Gas pressure normal. Gas pressure switch set wrongly or

defective.

Air pressure switch closed (contact

welded).

Set or replace gas pressure switch.

Replace air pressure switch.

With leak testing device. Leaker test shutdown.

Leaker test not energized.

Unscrew or change valve.

Check, change fuse.

Burner shut down

in service position.

Parasitic flame on thermostatic cut-out. Check gas valves for leaks.

Put to post-ventilation.

P In “P” position.

Motor not running. Protection device open Insufficient air pressure.

Thermal relay tripped.

Protective device defective.

Replace air pressure switch.

Reset, adjust or replace the thermal relay.

Replace protection device.

Motor not running

Protection device closed.

Cable between protection device and

motor defective.

Motor defective.

Check cables.

Replace motor.

1

Motor running.

in service position.

In “1” position.

Air pressure switch wrongly set or

defective.

Fault in flame monitoring system.

Adjust or replace air pressure switch.

Check pressure pipes.

Check the position of the ionization sensor

according to the earth.

Replace the control and safety unit.

No ignition spark. Ignition electrode(s) short-circuited.

Ignition cable(s) perished.

Ignition transformer defective.

Set or replace electrodes.

Replace ignition cables.

Replace ignition transformer.

Control and safety unit. Replace control unit.

Magnetic valves do not open. Break in electrical connections. Check cables between control unit,

servomotor, and the valve.

Coil(s) short-circuited. Replace coil(s).

Mechanical jamming of valves or

proportion regulator.

Replace the valve.

Combustion head Combustion head wrongly set. Set combustion head.

Flame appears, but pulsates or goes out

(insufficient ionization current).

Air flap open too wide and/or gas flow too

great.

Set air flap and/or gas flow.

I

Burner continues with blower on but no

flame

In “I” position.

on

or

on

Servomotor defective.

Air flap jammed

Mechanical coupling defective.

Set or replace servomotor.

Free air flap.

Check or replace coupling.

Others faults.

Fault shutdown at any time with no

program symbol.

Premature flame signal.

Ionization sensor rusted.

Replace the control and safety unit.

Replace the sensor.

Reprogramming of control and safety unit

without fault shutdown.

Gas pressure switch set wrongly or

defective.

Set or replace gas pressure switch.

Check the following if failure

occurs :

• power supply (power and control),

• gas supply (valve pressure and

opening),

• control components,

• switch positions on TC control panel.

If problem persists :

• Check various program symbols

described here below on the control

and safety unit.

All the safety components must not be

repaired but only replaced by identical

components.

Use only the manufacturer’s

original parts.

Note

After each operation :

• Check combustion and all circuits for

possible leaks.

• Perform safety check-up.

• Record results in the relevant

documents.

en

Page 20

04/2009 - Art. Nr. 4200 1018 1100A20

Informations générales

Sommaire

Garantie, sécurité

Principaux textes réglementaires

Inhaltsverzeichnis

Allgemeine Angaben

Gewährleistung, Sicherheit ..............20

Grundsätzliche Bestimmungen ........ 20

Gesamtansicht, Legende ................. 21

Lieferumfang ....................................22

Technische Angaben

Siehe technische Daten

Nr 420010180900

Installation

Montage ...........................................23

Gasversorgung.................................24

Stromversorgung.............................. 24

Inbetriebnahme

Prüfung vor Inbetriebnahme............. 25

Einstellungen...............................25-31

Programm des

Feuerungsautomaten .................. 32-33

TC-Bedienfeld ..................................34

Einstellung, Kontrolle Sicherheitsein-

richtungen.........................................35

Zündung ...........................................35

Wartung ...........................................36

Störungsbeseitigung .....................37

Gewährleistung

Montage und Inbetriebnahme müssen

sachgemäß durch einen Techniker ausgeführt werden. Die geltenden

Vorschriften sowie die in dieser Dokumentation gegebenen Anleitungen sind

verbindlich. Bei selbst teilweiser Nichteinhaltung dieser Bestimmungen kann

der Hersteller keine Haftung übernehmen.

Siehe ebenfalls :

- den dem Brenner beiliegenden

Garantieschein,

- die allgemeinen Verkaufsbedingungen.

Sicherheit

Der Brenner ist auf einem Wärmeerzeuger zu installieren, welcher an

betriebsfähige Auslassrohre der Verbrennungsprodukte angeschlossen ist.

Sein Einsatz ist in einem Raum vorzusehen, welcher seine Versorgung mit Verbrennungsluft und eine Ableitung

eventueller Schadstoffe erlaubt.

Der Kamin muss in Übereinstimmung

mit den geltenden Bestimmungen und

Normen dimensioniert und an die Verbrennungsstoffe angepasst werden.

Der Feuerungsautomat sowie die zur

Anwendung kommenden Abschaltvorrichtungen benötigen eine Stromversorgung 230 VAC % 50Hz

±1%

.

Ferner muss der Nullleiter über das

gleiche elektrische Potential wie der

Schutzleiter verfügen.

Der Brenner soll vom Stromnetz mittels

einer allpoligen Trennvorrichtung

gemäß den geltenden Normen isoliert

werden können.

Für die korrekte Funktion des

Brenners ist bei Anschluss des

7-poligen Steckers auf den polrichtigen Anschluss der Leiter zu achten.

Das Service-Personal muss alle

Arbeiten mit gröbster Vorsicht vornehmen, um jeglichen direkten Kontakt mit

nicht wärmeisolierten Zonen und Stromkreisen zu vermeiden. Wasserspritzer

auf die elektrischen Teile des Brenners

sind zu vermeiden.

Bei Überschwemmung, Feuer, Brennstoffauslauf oder anormalem Betrieb

(Geruch, verdächtige Geräusche usw.)

muss der Brenner abgeschaltet, die

Hauptstromversorgung und die Brennstoffversorgung unterbrochen und ein

Techniker gerufen werden.

Die Feuerräume, ihr Zubehör, die

Rauchabzüge und Anschlussrohre

müssen mindestens einmal jährlich und

vor der Inbetriebnahme des Brenners

gewartet, gereinigt und von Ruß befreit

werden.

Man beziehe sich hierzu auf die entsprechenden geltenden Bestimmungen.

Grundsätzliche Bestimmungen "FR"

Wohngebäude :

- Verordnung vom 2. August 1977 mit

den nachträglichen Ergänzungen und

Änderungen : Technische und

sicherheitsrelevante Vorschriften für

Brenngas- und Flüssigkohlenwasserstoffanlagen in Wohngebäuden

und deren Nebengebäuden.

- Norm DTU 64.4 - Technische

Vorschriften für Heizungsanlagen

- Norm NF C 15-100 - Elektrische

Niederspannung + Regeln

- Gesundheitsamtliche Vorschrift des

Departements

Gebäude mit Öffentlichkeitsverkehr :

- Sicherheitsvorschrift gegen Brand und

Panik in Gebäuden mit Öffentlichkeitsverkehr :

Allgemeine Bestimmungen :

- Artikel GZ (Brenngas- und Flüssigkohlenwasserstoffanlagen) ;

- Artikel CH (Heizung, Belüftung,

Kühlung, Klimatisierung und Herstellung von sanitärem Dampf und Heisswasser) ;

Sonderbestimmungen für die jeweilige

Art von Gebäuden mit Öffentlichkeitsverkehr.

Außerhalb "FR"

Berücksichtigen Sie örtliche Normen.

+

10

- 15

Page 21

04/2009 - Art. Nr. 4200 1018 1100A 21

Allgemeine Angaben

Gesamtansicht, Legende

Legende

B Anschlussflansch der Gasarmatur

C Schraube mit Mutter zur Befesti-

gung der Gaszufuhrleitung

E-F-D Achsen, beweglich, fest und für

die Sicherungsschraube

F6 Luftdruckwächter

M1 Gebläsemotor

T2 Zündtransformator

Y10 Stellmotor

1 Flammrohr

2 Abstandsflansch

5 Typenschild des Brennkopfs

8 Gehäuse (Brennergehäuse)

9 Typenschild des Brennkopfes

11 Schaltschrank mit Bedienfeld TC

14 Luftdruckabnahme zum Belüften

der Luke des Heizkessels

119.2 Druckabnahme Feuerraum pF

119.3 Luftdruckabnahme pL

de

Page 22

04/2009 - Art. Nr. 4200 1018 1100A22

Technische Angaben

Lieferumfang

Lieferumfang

Er besteht aus drei Paketen auf zwei

Paletten mit einem Gesamtgewicht von

305 bis 370 kg je nach Modell.

Das Brennergehäuse mit :

- Integriertem oder getrenntem Schaltschrank. In diesem Fall ist ein

Anschlusskasten auf den Brenner

montiert, der folgendes enthält :

- Betriebsanleitung

- Strom- und Hydraulikpläne des

Brenners

- Heiztafel

- Garantieschein.

Der Brennkopf mit :

- Kesselfassadendichtung, Zubehörbeutel, zwei Scharnierachsen.

Die Gasarmatur mit :

- Ventilen und Sammelrohr

- Zubehörbeutel, Halterung PG 21,

flachen Gummidichtungen, zwei

Rohren pF, ein Rohr pL, einer Zeichnung,

- einem vormontierten Außenfilter.

Page 23

04/2009 - Art. Nr. 4200 1018 1100A 23

Installation

Montage

Heizkesselfassade

• Die Fassade entsprechend dem beiliegenden Raumplan vorbereiten.

• Falls nötig, eine Fassadengegenplatte

anbringen (Option).

• Den Zwischenraum 1 mit einem vom

Kesselhersteller empfohlenen oder

gelieferten feuerfesten Material auskleiden.

Dabei nicht die Feuerraumdruck-

abnahme pF verstopfen.

Brennkopf

• Brennkopf so lagern, dass die Gasarmatur rechts waagrecht angeschlossen wird.

• Es sind keine anderen Einbaulagen

zulässig.

• Brennkopf mit seiner Dichtung auf der

Kesselfassade montieren und befestigen.

• Später auf Dichtheit prüfen.

Gasarmatur

• Vorhandensein und Einbaulage der

Dichtung im Flansch des Gasrohres B

prüfen.

• Halterung PG 21 (Zeichnung) einsetzen.

• Gasarmatur so befestigen, dass sich

die Magnetspulen der Ventile

unbedingt in oberer senkrechter

Lage befinden.

Wichtig

Mit nach links montierter Gasarmatur

VGD, muß der SKP-Regler um 180°

gedreht werden. Dafür :

• SKP-Regler demontieren.

• Die sich auf der Seite des Reglers

befindliche Buchse (3P+T) demontieren, und auf der anderen Seite montieren.

Alte Stelle der Buchse verstopfen.

• SKP-Regler nach halber Umdrehung

(180°) wieder montieren.

Brennergehäuse

• Brennergehäuse mit dem der Gasarmatur gegenüberliegenden festen

Achsbolzen F auf dem Brennkopf einhängen.

• Die Zündkabel an Trafo anschließen.

• Brennergehäuse mit dem beweglichen

Achsbolzen E schließen.

• Sicherungsschraube D einsetzen.

Anschluss der Gasdruck abnahmen

• Den Anschluss pF des Ventils mit dem

mit pF bezeichneten Anschluss am

Brennkopf mit zwei vorgeformten

umkehrbaren Rohren (rechts - links)

verbinden, die über einen Anschluss

miteinander gekoppelt sind (siehe

Zeichnung).

• Die Ringe auf den Rohren vor bördeln.

• Das mit pL bezeichnete Rohr mit dem

Anschluss pL des Ventils verbinden.

• Die Mutter von Hand festziehen.

• Später auf Dichtheit prüfen.

Montage des Dichtheitskontrollgeräts

VPS 504 S02

• Am Absperrschieber MBVEF die

beiden Schrauben pa und pe, am

Absperrschieber VGD die beiden

Schrauben 1 und 2 abmontieren.

• Prüfen, dass am VPS zwei Dichtungsringe vorhanden sind.

• VPS mit den vier mitgelieferten, selbstbohrenden Schrauben befestigen.

• Das Kabel von Anschluss 7 P gemäß

Schaltplan anschließen.

• Anschluss 7 P am VPS anschließen.

• Die Dichtheit später kontrollieren.

Ventil VGD20: Wie am Anfang von

Absatz oben beschrieben vorgehen,

dann:

• Die mitgelieferten Rohre und den

Anschlussblock montieren.

• VPS mit den 4 mitgelieferten selbstbohrenden Schrauben am Anschlussblock befestigen.

• Anschließend vorgehen, wie in Absatz

oben beschrieben.

de

Page 24

04/2009 - Art. Nr. 4200 1018 1100A24

Installation

Gas- und Stromversorgung

Gasversorgung

Der Anschluss der Gasarmatur an das

Gas netz darf nur von einem Fachmann

ausgeführt werden.

Der Gasleitungsquerschnitt muss so

gewählt werden, dass die Druckverluste

5 % des Netzdrucks nicht überschreiten.

Das externe Gas Filter (ES08.2800)

muss mit einem eigenen Stutzen

waagrecht auf dem Ventil angebracht

werden, wobei der Deckel für die

Wartung senkrecht stehen soll.

Es ist keine andere Einbaulage

zulässig.

Das externe Gasfilter muss mit einem

eigenen Stutzen waagrecht auf dem

Ventil angebracht werden, wobei der

Deckel für die Wartung senkrecht

stehen soll. Es ist keine andere Einbaulage zulässig.

Der (nicht mitgelieferte) Gaskugelhahn

ist vor dem externen Gasfilter oder dem

Ventil (Taschenfilter) und so nahe wie

möglich an demselben einzubauen.

Die Gewinde der benutzten Schraubverbindungen müssen den geltenden

Normen entsprechen, und zwar ein

konisches Aus engewinde und ein zylindrisches Innengewinde mit Gewindedichtung.

Es ist genügend Platz vorzusehen, um

den Zugang zur Einstellung der Gasdruckwächter zu ermöglichen.

Die Gasleitung ist vor dem Kugelhahn

zu entlüften. Alle an Ort und Stelle hergestellten Verbindungen müssen mit

einem hierzu geeigneten Schäummittel

auf Dichtheit überprüft werden.

Dabei darf kein Leck festgestellt

werden.

Stromversorgung

Die elektrische Anlage und die

Anschlüsse müssen entsprechend den

geltenden Normen ausgeführt werden.

Die Erdung muss angeschlossen und

getestet sein.

Für den Anschluss des Brenners und

der Regelung ist dem Schaltbild zu

folgen.

Der Brenner wird für Drehstrom von

400 V - 50 Hz mit Null-Leiter und Erde

geliefert.

Der Gebläsemotor startet im Direktanlauf.

Die Installation eines Frequenzwandlers

ist in Option möglich.

Ein Betrieb mit 230 V - 50 Hz Drehstrom

erfordert : Änderung der Motorkupplung,

der Bimetallrelais, der Kontaktschalter

(ES08.4000 and 5000) und Einbau

eines Isolationstrafos von 630 VA in den

Steuerkreis (nicht mitgeliefert).

Für andere Spannungen und Frequenzen bei uns anfragen.

Stromversorgungen

1) Brenner

- Integrierter Schaltschrank.

• Stopfbuchsen verwenden, um den

Schutzgrad zu garantieren.

Alle Verbindungen für Leistung und

Steuerung werden an die Klemmenleiste des Schranks angeschlossen.

Eine hinreichende Drahtlänge vorsehen,

um die Drehbewegung des Brennergehäuses nach der Anordnung zu garantieren.

• Das Kaliber überprüfen und nachstellen, desgleichen die Kontaktschalter,

die Bimetallrelais und den Querschnitt

der Drähte in Abhängigkeit von den

Eigenschaften des Motors und der

verfügbaren Spannung.

Die Verfrachtungen werden nicht mitgeliefert.

- Getrennter Schaltschrank.

Der Schrank wird installiert :

- entweder an einer Wand,

- oder auf einem am Boden befestig-

ten Rahmen.

Alle Verbindungen für Leistung und

Steuerung werden zwischen der Klemmenleiste des Schranks und der Klemmenleiste des Anschlusskastens am

Brennerkörper angeschlossen.

Die anderen Einbaubedingungen sind

die gleichen wie für den integrierten

Schrank.

2) Gasarmatur

• An das Ventil die unbenutzten Stecker:

- entweder am Schrank,

- oder am Anschlusskasten anschließen.

Page 25

04/2009 - Art. Nr. 4200 1018 1100A 25

Inbetriebnahme

Prüfung vor Inbetriebnahme und Dichtheitsprüfung

Einstellung des Luftdruckwächters

Gleichzeitig mit der Inbetriebnahme des

Brenners erfolgt die Inbetriebnahme der

gesamten Anlage unter der Verantwortung des Installateurs oder seines Vertreters, der allein die Garantie dafür

trägt, dass die gesamte Heizungsanlage

dem Stand der Technik und den

geltenden Bestimmungen entspricht.

Vorher muss der Installateur über das

von der zugelassenen Stelle oder dem

Netz betriebe ausgestellte "Konformitätszeugnis Brenngas" verfügen, die

Dichtheit der Anlage kontrolliert und die

Leitung vor dem Gas kugelhahn

entlüftet haben.

Prüfungen vor Inbetriebnahme

• Zu überprüfen sind :

- die Nennwerte der verfügbaren

Stromspannung und Frequenz und

deren Vergleich mit den Angaben

auf dem Typenschild,

- Polarität zwischen Phase und Nulleiter,

- Anschluss der vorher getesteten

Erdleitung,

- Spannungsfreiheit zwischen

Nulleiter und Erde,

- Drehsinn der Motoren,

- Bimetallrelais nur in manueller

Stellung (H) und Regelung der

Stromstärke.

• Strom abschalten.

• Überprüfen, ob die Anlage spannungsfrei ist.

• Brennstoffventile schließen.

• Betriebsanweisungen des Kessel- und

Regelsystemherstellers zur Kenntnis

nehmen.

• Folgende Überprüfungen vornehmen:

- Wasserdruck im Heizkessel,

- Betrieb der Umwälzpumpe(n),

- Öffnung des (der) Mischventils(e),

- Die Brennluftversorgung des

Brenners und der Kamin für den

Abzug der Verbrennungsprodukte

stehen tatsächlich in Betrieb und

entsprechen der Brenner- und

Brennstoffnennleistung,

- Vorhandensein und Betriebsfähig-

keit des Zugreglers im Kamin,

- Vorhandensein, Kalibrieren und

Einstellung der elektrischen

Schutzvorrichtungen außerhalb des

Brenners,

- Einstellung des Regelsystems des

Heizkessels.

Einstellung des Luftdruckwächters

• Die durchsichtige Haube abnehmen.

Die Vorrichtung enthält einen Zeiger

und eine bewegliche runde Skalenscheibe.

• Vorläufig auf den kleinsten Wert der

Skalenscheibe einstellen.

Prüfung auf Dichtheit

• Vor der Gasrampe ein Manometer installieren.

• Den Gaskugelhahn öffnen und wieder

Schließen.

• Den Speisedruck und seine Zeitbeständigkeit kontrollieren.

• Die Dichtheit aller Anschlüsse der

Gasarmatur einschließlich des

externen Filters mit einem zweckmäßigen Schäummittel überprüfen.

Dabei darf kein Leck festgestellt

werden.

• Die Gasleitung hinter dem Gaskugelhahn spülen.

• Ablasshahn schließen, Manometer

entfernen, Druckabnahme

verschließen.

de

Page 26

04/2009 - Art. Nr. 4200 1018 1100A26

Inbetriebnahme

Prüfungen und Einstellungen

Mischeinrichtung und Sekundärluft

Sekundärluft (Abmessung Y)

Es handelt sich um das zwischen den

verschiedenen Durchmessern der

Stauscheibe und dem Flammrohr zugeführte Luftvolumen.

Bei Lieferung des Geräts liegen die

Einstellung des Masse Y bei 453 auf KN

und bei 753 auf KL.

In Abhängigkeit von :

- Zündqualität des Gases

(Stöße, Schwingungen, Rupfen,

Verzögerung),

- Verbrennungshygiene in Gasbetrieb

lässt sich dieser Wert jedoch nach regulieren.

Einstellung

Sie erfolgt bei stillstehendem Brenner

mit Ausbau der Mischeinrichtung nach

der im vorhergehenden Kapitel

beschriebenen Vorgehensweise.

Bei Erhöhung des Masse Y nimmt der

CO

2

-Wert zu und umgekehrt.

• Die beiden Schrauben der Halterung

der Stauscheibe lösen.

• Die Halterung der Stauscheibe in der

gewünschten Richtung verschieben.

• Das Maß Y messen ; die beiden

Schrauben wieder festziehen.

• Die Diffusoren je nach dem Typ Kopf

und dem verwendeten Gas nach der

beiliegenden Zeichnung nachstellen.

• Den Satz wieder zusammenbauen,

• Das Vorhandensein und den

ordnungsgemäß Sitz der flachen

Dichtung in der Gaszufuhrleitung

überprüfen.

Erdgase - Low NOx

Fett = Werkseinstellung

Sekundärluft maxi

Sekundärluft mini

KN Y=453 Y=478

KL Y=753 Y=778

Erdgase und Propan

Fett = Werkseinstellung

Sekundärluft maxi

Sekundärluft mini

KN Y=453 Y=478

KL Y=753 Y=778

Prüfung und Einstellung der

Mischeinrichtung

Bei der Lieferung ist der Brenner für

einen Betrieb mit Erdgasen eingestellt

• Die Sicherheitsschraube D entfernen.

• Den beweglichen Achsbolzen E entfernen.

• Das Brennergehäuse öffnen.

• Die Zündkabel vom Trafo abtrennen.

• Die Mutter und die seitliche Schraube

C lösen, die zur Befestigung der

Gaszufuhrleitung dienen.

• Die Mischeinrichtung herausnehmen.

• Folgende Einstellungen überprüfen :

Zündelektroden und Diffusoren entsprechend dem verfügbaren Gas und

den beigefügten Zeichnungen.

• Vorhandensein und ordnungsgemäß

Sitz der flachen Dichtung in der

Gaszufuhrleitung überprüfen.

• Den Satz wieder zusammenbauen.

• Prüfen :

- den festen Sitz der Schraube und

der Mutter C.

- Später auf Dichtheit überprüfen.

Page 27

04/2009 - Art. Nr. 4200 1018 1100A 27

Inbetriebnahme

Einstellungen

Diffusoren und Einspritzdüsen

Einstellung Brennkopf G-VT Erdgase

low NOx

Diffusoren A :

- Schlitze oberhalb völlig geschlossen,

- Einspritzdüsen unterhalb mit Scheibchen P1 Schraube in Stellung 4 für

ES08.2800 und 5 für ES08.3700 bis

5000.

Diffusoren C :

- Schlitz oberhalb geschlossen,

- Einspritzdüse unterhalb Schraube in

Stellung G3 für ES08.2800 und G2 für

ES08.3700 bis 5000.

Zünddiffusor D :

- Schlitz oberhalb geöffnet,

- Einspritzdüse unterhalb Schraube in

Stellung G2.

Einstellung Brennkopf F-VT

Propangas low NOx

Diffusoren A :

- Zwei Schlitze oberhalb geöffnet,

- Einspritzdüse unterhalb mit Scheibchen P Schraube in Stellung 1.

Diffusoren C :

- Schlitz oberhalb geschlossen,

- Einspritzdüse unterhalb Schraube in

Stellung G2.

Zünddiffusor D :

- Schlitz oberhalb geöffnet,

- Einspritzdüse unterhalb Schraube in

Stellung G2.

Erdgase low NOx

G/F-VT

Propangas low NOx

G/F-VT

de

Page 28

04/2009 - Art. Nr. 4200 1018 1100A28

Inbetriebnahme

Beschreibung und Einstellungen

Brennluft

Stellmotor Y 10

1 Anschlussklemmenleiste

2 Schlüssel zum Einstellen der

Nocken

3 Sieben einstellbare Nocken mit

Skala

4 Hebel zum Ausklinken des Motors

5 Nicht einstellbarer Skalenzylinder

für die Stellung des Stellmotors

6 Index des Skalenzylinders

SQM 10 16

Funktion der Nocken

Nocke Funktion

I Luft-Nenndurchsatz

II Luftabschluss bei Stillstand 0°C

III Luftdurchsatz bei Zündung

IV Frei 0°

V Die Nocke V erstellt eine Informa-

tion über die Regelung des Min-

destdurchsatzes; wird zwischen

den Werten der Nocken I und VI

eingestellt.

VI Regelung des Mindestluftdurch-

satzes

VII Gleichzeitiges Anlegen der

Spannung an die Leuchte grosse

Flamme und des Stundenzählers

(nur für Betriebsstunden unter

Nenndurchsatz).

• Einige Grad unter Wert vom Nocke

I einstellen.

Der Nocken VI ermöglicht die automatische Regelung des Mindestdurchsatzes

nach der Zündphase. Im Schaltschrank

wird die Zeitverzögerung K6 auf ≅ 15 s

eingestellt.

Einstellungen

• Die Haube abnehmen.

• Kontrollieren, ob die Nockentrommel

auf Null zurückgesetzt ist.

• Die Nocken nach der Leistung des

Heizkessels und den in der beiliegenden Tabelle angegebenen Werten

voreinstellen.

Hierzu :

• Die Nocken von Hand oder mit dem

Schlüssel bewegen. Die Winkelposition wird an dem Index auf jedem

Nocken abgelesen.

Br enne r-

leistung

kW

2100 33

2850 55

2250 50

3800 80

2400 55

4100 80

2800 55

4600 80

Lufteinstellung in °

Zündlast Nennlast

Nocke III Nocke I

ES08.

2800

15

ES08.

3700

ES08.

4000

ES08.

5000

Page 29

04/2009 - Art. Nr. 4200 1018 1100A 29

Inbetriebnahme

Beschreibung und Einstellungen

Gasventil MB-VEF

1 Elektrischer Anschluss des Druck-

wächters (DIN 43650)

2 Elektrischer Anschluss des Elek-

troventils (DIN 43650)

3 Druckwächter

4 Eingangsflansch

5 Druckabnahme G 1/8 vor dem

Filter beidseitig möglich

6 Filter unter dem Deckel

7 Typenschild

8 Anschluss G 1/8 für den Luftdruck

pL

9 Einstellschraube des Verhältnis-

ses V

10 Druckabnahme pe G 1/8 beid-

seitig

11 Druckabnahme Gas pBr M4 (V2)

12 Einstellschraube zur Korrektur

des Nullpunkts N

13 Anschluss G 1/8 für den Brenn-

kammerdruck pF

14 Anschluss G 1/8 für den Gasdruck

pBr

15 Ausgangsflansch

16 Druckabnahme pa nach V1 beid-

seitig

17 Betriebsanzeige V1, V2 (Option)

18 Druckabgriffrohre pBr - pL - pF

Ventil MB VEF ...

Das Ventil MB VEF ... ist ein kompaktes

Bauteil, bestehend aus :

Einem integrierten oder Taschenfilter,

einem verstellbaren Druckwächter,

einem nicht verstellbaren, schnell

öffnenden und schleusenden Sicherheitsventil, einem vom Druckverhältnisregler abhängigen Hauptventil mit

durchsatzregelbarer Öffnung (V und N),

das ein konstantes Verhältnis zwischen

Gas- und Luftstrom herstellt. Es ist

schnell Schliersand.

Der Regler berücksichtigt außerdem

den Druck pF im Feuerraum oder den

atmosphärischen Druck.

Bei der Auslieferung ist das Ventil nach

der beiliegenden Tabelle eingestellt.

Einstellung des Gasdruckwächters

• Die durchsichtige Haube abnehmen.

Die Vorrichtung enthält einen Zeiger

und eine bewegliche Skalenscheibe.

• Den Druckwächter vorläufig auf den

kleinsten Wert der Skalenscheibe

einstellen.

Einstellung des Reglers

Alle Einstellungen werden bei

laufendem Brenner vorgenommen.

• Mit einem Sechskantschlüssel von

2,5 mm zwei Schrauben betätigen :

- Die Schraube V bestimmt das Gas/

Luft-Verhältnis, Skalenteilung von

0,75 bis 3,0.

- Mit der Schraube N kann der Luftüberschuss beim kleinsten

Durchsatz korrigiert werden,

Teilung von -2 bis +2.

de

ES08.2800 G/F-VT

Gas P VE F 4 12 4 2

0

V

3

N

0

V

3

N

0

V

3

N

0

ES08.3700 G/F-VT

Gas P VE F 4 12 4 2

0

V

3

N

0

V

3

N

0

V

3

N

0

ES08.4000/5000 G/F-VT

Gas P VE F 4 12 4 2

0

V

3

N

0

V

3

N

0

G20 1 50

G20 3 00

G25 3 00

G20 1 50

G20 3 00

G25 3 00

G20 3 00

G25 3 00

Page 30

04/2009 - Art. Nr. 4200 1018 1100A30

Inbetriebnahme

Beschreibung und Einstellungen

Gasventil VGD

Regler SKP75

1 Elektrischer Anschluss des Druck-

wächters (DIN 43650)

2 Elektrischer Anschluss des Elek-

troventils (DIN 43650)

3 Druckwächter

4 Eingangsflansch

5 Druckabnahme G 1/8 vor dem

Filter beidseitig möglich

6 Außenfilter DN65

7 Typenschild

8 Anschluss G 1/8 für den Luftdruck

pL

9 Schraube R für die Einstellung des

Gas-/Luftverhältnisses

12 Einstellschraube zur Korrektur des

Nullpunkts D

13 Anschluss G 1/8 für den Brenn-

kammerdruck pF

14 Anschluss G 1/8 für den Gasdruck

pBr

15 Ausgangsflansch

16 Druckabgriffrohre pBr - pL - pF

Einstellung des Gasdruckwächters

• Die durchsichtige Haube abnehmen.

Die Vorrichtung enthält einen Zeiger

| und eine bewegliche Skalenscheibe.

• Den Druckwächter vorläufig auf den

kleinsten Wert der Skalenscheibe

einstellen.

GasventilÖffnung

Indikator

R-Verhältnis

Indikator

D-Verhältnis

Indikator

In Verbindung mit einem Regler

SKP75 erlaubt es das Gasventil

VGD, ein konstantes Gas-/Luftverhältnis zu erzielen. Der Regler berücksichtigt ebenfalls den Druck pF in der

Brennkammer oder den Luftdruck.

Bei der Lieferung ist der Regler

gemäß der beiliegenden Tabelle voreingestellt.

ES08.2800 G/F-VT

Gas P 40.065 40.08

0

(Schr.R)1 2

(Schr.

D

)2 1,4

ES08.3700 G/F-VT

Gas P 40.065 40.08

0

(Schr.R)2

(Schr.

D

)1,4

(Schr.

R

)1

(Schr.

D

)2

ES08.4000/5000 G/F-VT

Gas P 40.065 40.08

0

(Schr.R)1

(Schr.

D

)2

G2 0 1 50

G2 0

40

150

VGD

VGD

G20 20 - 40

VGD

Page 31

04/2009 - Art. Nr. 4200 1018 1100A 31

Inbetriebnahme

Beschreibung und Einstellungen

Dichtheitskontrollgerät / Gasventil

Dichtheitskontrollgerät

VPS 504 S 02

Option für ES08.2800

Funktionsprinzip :

Die Prüfeinrichtung dient dazu, vor

jedem Brennerstart die Dichtheit

zwischen Sicherheit und Hauptventil

durch Anheben des Versorgungsdrucks

zu testen.

Das Dichtheitskontrollgerät wird elektrisch in Serie zwischen den Wärmeschaltkreis und den Feuerungsautomaten des Brenners geschaltet.

Anordnung :

Direkt auf dem Ventil.

Programmablauf :

Im abgeschalteten Zustand sind Sicherheit und Hauptventil geschlossen.

Wenn sich der Wärmeschaltkreis

schließt, wird das Dichtheitskontrollgerät mit Strom versorgt, und das Aufladegebläse erhöht den

Versorgungsdruck um 20 mbar. Nach

einem Betrieb von maximal 30

Sekunden :

- Ist der Dichtheitstest erfüllt : die gelbe

Kontrolle -Lampe leuchtet auf, die

Speise Spannung des Feuerungsautomaten des Brenners wird freigegeben, das Programm läuft an.

- Ist der Dichtheitstest nicht erfüllt : die

rote Kontrolle -Lampe leuchtet auf, die

Speisespannung des Feuerungsautomaten des Brenners wird nicht freigegeben.

- Ein neuer Dichtheitstest muss von

Hand eingeleitet werden. Wenn die

Störung andauert, das Ventil

ersetzen.

Einstellung :

Das Dichtheitskontrollgerät bedarf

keiner Einstellung vor Ort.

Funktionstest :

Während der Betriebszeit des

Dichtheitskontrollgeräts :

• Die Druck ab Abnahme pa öffnen. Das

herbeigeführte Leck verhindert den

Anstieg des Überdrucks, das Gerät

geht in Sicherheitsschaltung.

• Die Druckabnahme pa wieder

Schließen.

• Die Sicherung des Dichtheitskontroll-

geräts durch Drücken der roten

Kontrolle -Lampe entriegeln.

Der Dichtheitstest beginnt von neuem ;