Page 1

Art.-Nr.: 15.749.80 I.-Nr.: 11032

BT-GW 170

Vor Inbetriebnahme Bedienungsanleitung und Sicherheitshinweise lesen

und beachten

Przed uruchomieniem należy przeczytać instrukcję obsługi i wskazówki

dotyczące bezpieczeństwa oraz stosować się do nich.

T Перед первым использованием прочтите руководство по

эксплуатации и следуйте содержащимся в нем указаниям.

Înainte de punerea în funcøiune se vor citi μi respecta instrucøiunile de

folosire μi indicaøiile de siguran

Преди пускане в експлоатация прочетете и спазвайте инструкцията

за експлоатация на уреда и указанията за безопасност.

¶ЪИУ ЩЛ ı¤ЫЛ ЫВ ПВИЩФ˘ЪБ›· ‰И·‚¿ЫЩВ О·И ·ОФПФ˘ı‹ЫЩВ ЩЛУ √‰ЛБ›·

¯Ú‹Û˘ Î·È ÙȘ Àԉ›ÍÂȘ ·ÛÊ·Ï›·˜

Aleti çal∂μt∂rmadan önce Kullanma Talimat∂n∂ ve Güvenlik Uyar∂lar∂n∂

okuyun ve riayet edin.

1 Перед пуском прочитати і дотримуватись інструкції з експлуатації і

правил техніки безпеки.

k

Originalbetriebsanleitung

Schutzgas-Schweißgerät

P

Instrukcją oryginalną

Półautomat spawalniczy

T

Оригинальное руководство по эксплуатации

Аппарат для сварки в среде защитного газа

Q

Instrucţiuni de utilizare originale

Aparat de sudură cu gaz protector

e

Оригинално упътване за употреба

Заваръчен апарат със защитен газ

z

Πρωτότυπες Οδηγίες χρήσης

Συσκευή συγκόλλησης αερίου

Z

Orijinal Kullanma Talimatı

Gazaltı Kaynak Makinesi

1

Оригінальна інструкція з експлуатації

Апарат

для зварювання в середовищі

захисного газу

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:56 Seite 1

Page 2

2

1

2

1

6

12

13

2

3

14

16

3

18

19

28

6

8

17

5

15

10

8

9

7

11

5

4

27

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:56 Seite 2

Page 3

3

7

4

8

5

9

24

a

b

c

d

S

23

22

25

12

13

20

19

21

q

p

o

n

m

8

6

l

k

r

6

12

26

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 3

Page 4

4

14

13

q

q

n

n

q

S

k, l, m

10 11

a

b

c

12

m

k

l

15

1.

4.

2.

3.

S

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 4

Page 5

5

16 17

p

p

p

18

o

o

o

r

p

19

A

28

5

20 21

15

15

28

28

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 5

Page 6

6

22 23

A

B

C

24

B

C

19

d

18

16

26

A

B

K

J

L

M

E

I

H

F

G

D

C

25

d

18

23

19

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 6

Page 7

7

29

I

K

J

30

E

E

F

27

O

A

N

28

K

31

G

32

M

H

I

G

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 7

Page 8

8

33

K

J

I

L

34

L

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 8

Page 9

9

D

Inhaltsverzeichnis:

1. Sicherheitshinweise

2. Gerätebeschreibung und Lieferumfang

3. Bestimmungsgemäße Verwendung

4. Technische Daten

5. Vor Inbetriebnahme

6. Bedienung

7. Reinigung, Wartung und Ersatzteilbestellung

8. Entsorgung und Wiederverwertung

9. Störungssuche

10. Erklärung der Symbole

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 9

Page 10

Achtung!

Beim Benutzen von Geräten müssen einige

Sicherheitsvorkehrungen eingehalten werden, um

Verletzungen und Schäden zu verhindern. Lesen Sie

diese Bedienungsanleitung und die Sicherheitshinweise deshalb sorgfältig durch. Bewahren Sie

diese gut auf, damit Ihnen die Informationen jederzeit

zur Verfügung stehen. Falls Sie das Gerät an andere

Personen übergeben sollten, händigen Sie diese

Bedienungsanleitung/ Sicherheitshinweise bitte mit

aus. Wir übernehmen keine Haftung für Unfälle oder

Schäden, die durch Nichtbeachten dieser Anleitung

und der Sicherheitshinweise entstehen.

1. Sicherheitshinweise

Die entsprechenden Sicherheitshinweise finden Sie

im beiliegenden Heftchen!

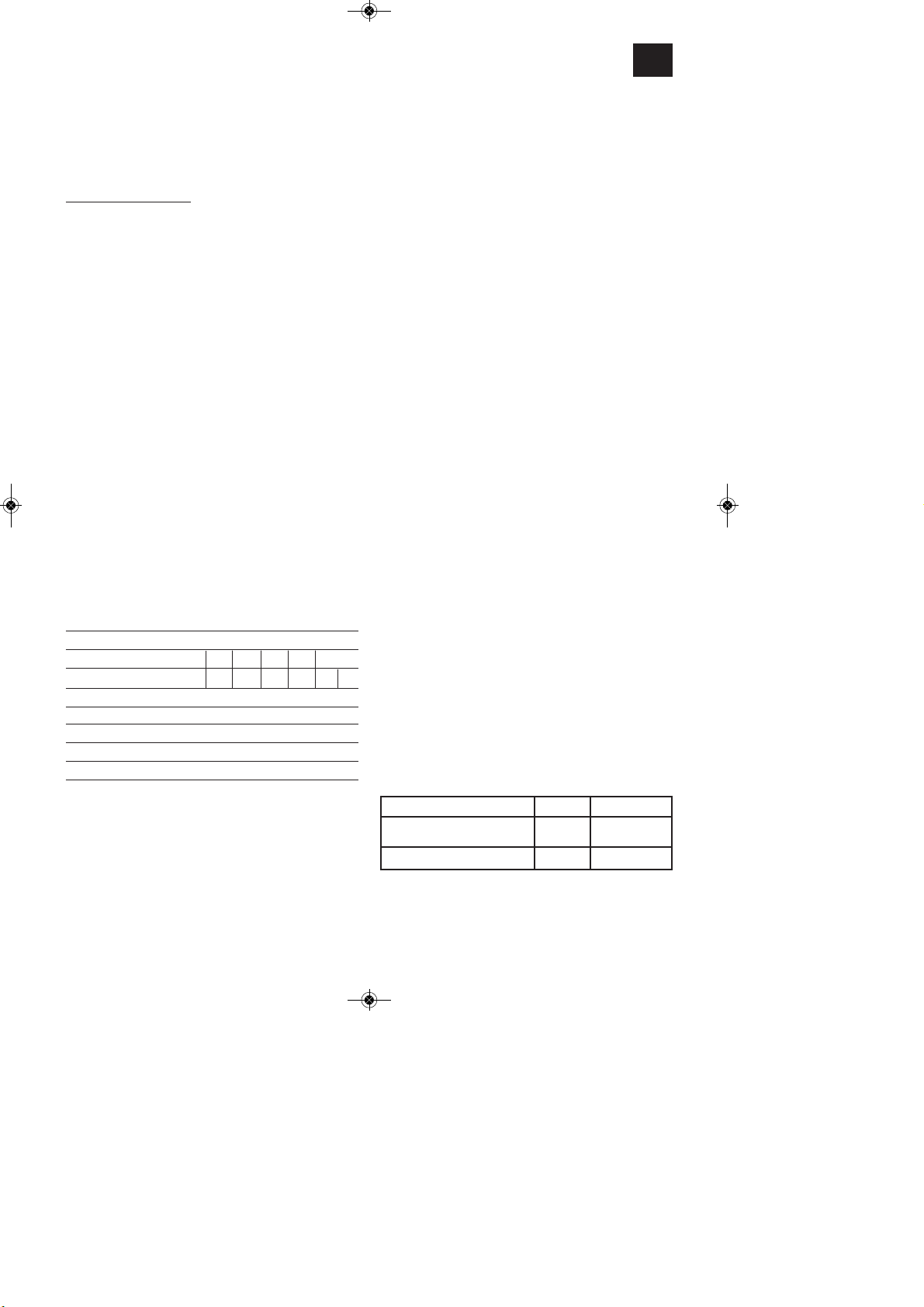

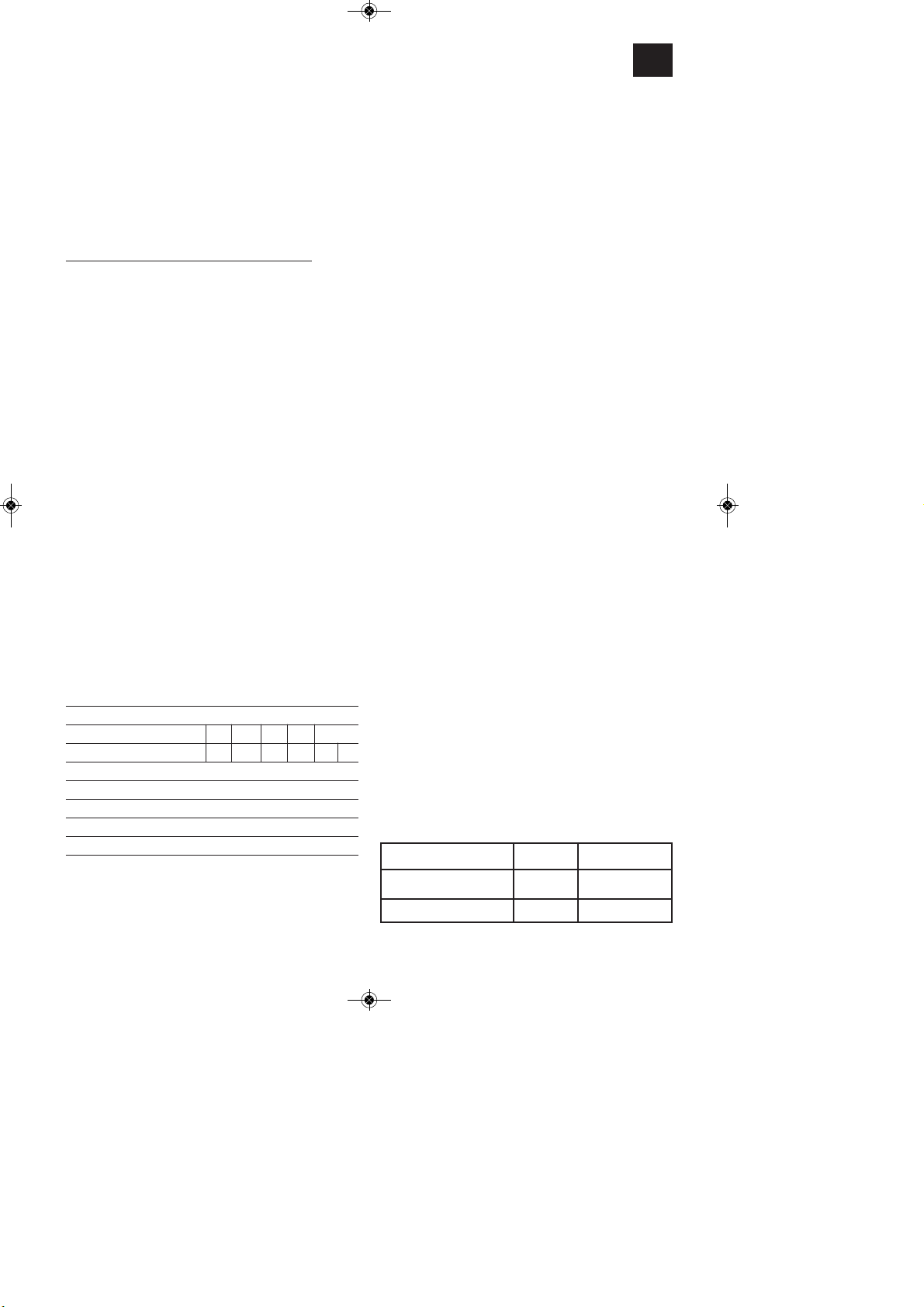

2. Gerätebeschreibung und

Lieferumfang (Bild 1-8)

1. Handgriff

2. Betriebsanzeige

3 Kontrollleuchte Thermowächter

4. Gehäuseabdeckung

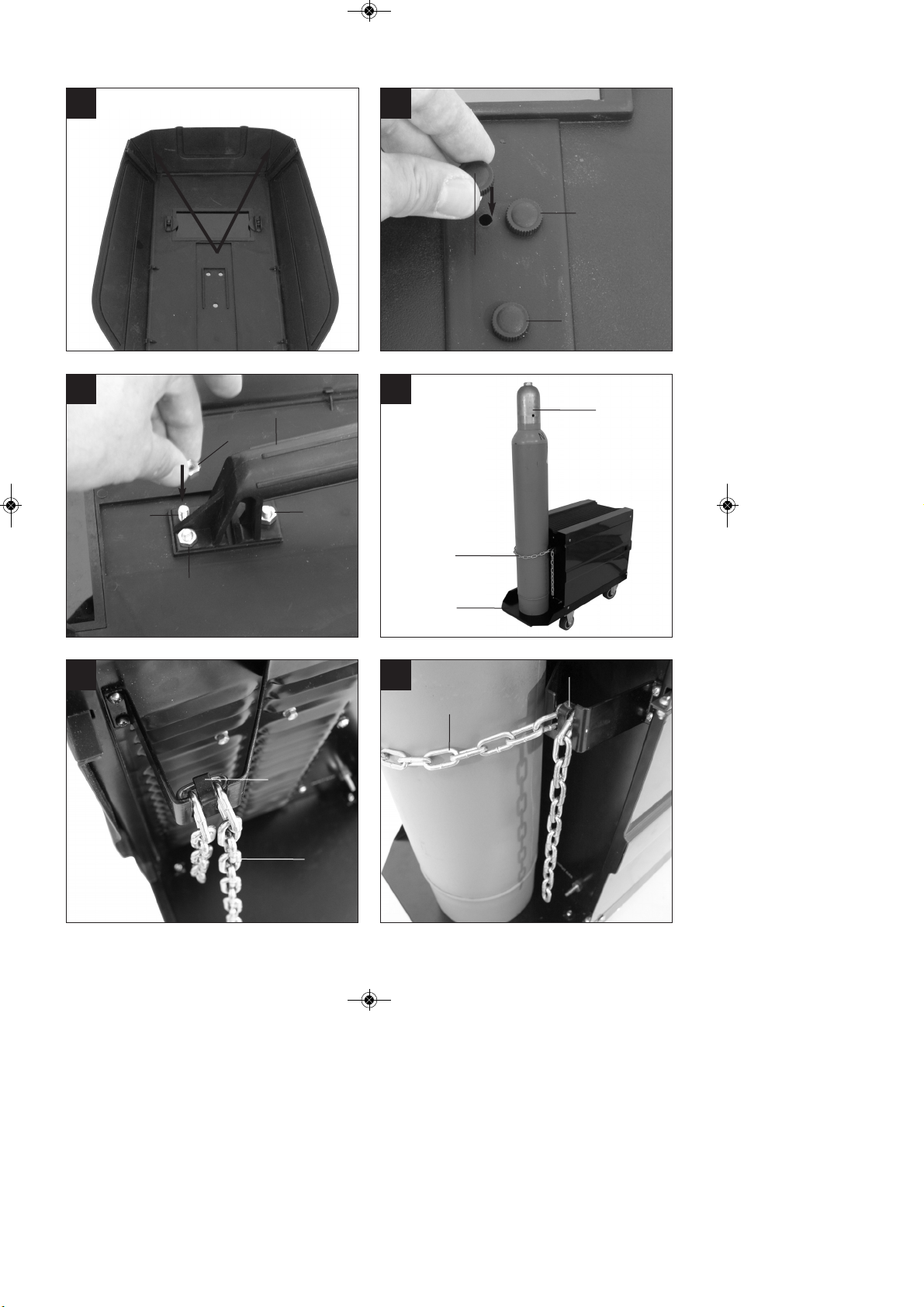

5. Gasflaschen-Abstellfläche

6. Laufrollen

7. Ein-/Aus-/Schweißstrom-Schalter

8. Lenkrollen

9. Netzstecker

10. Masseklemme

11. Schlauchpaket

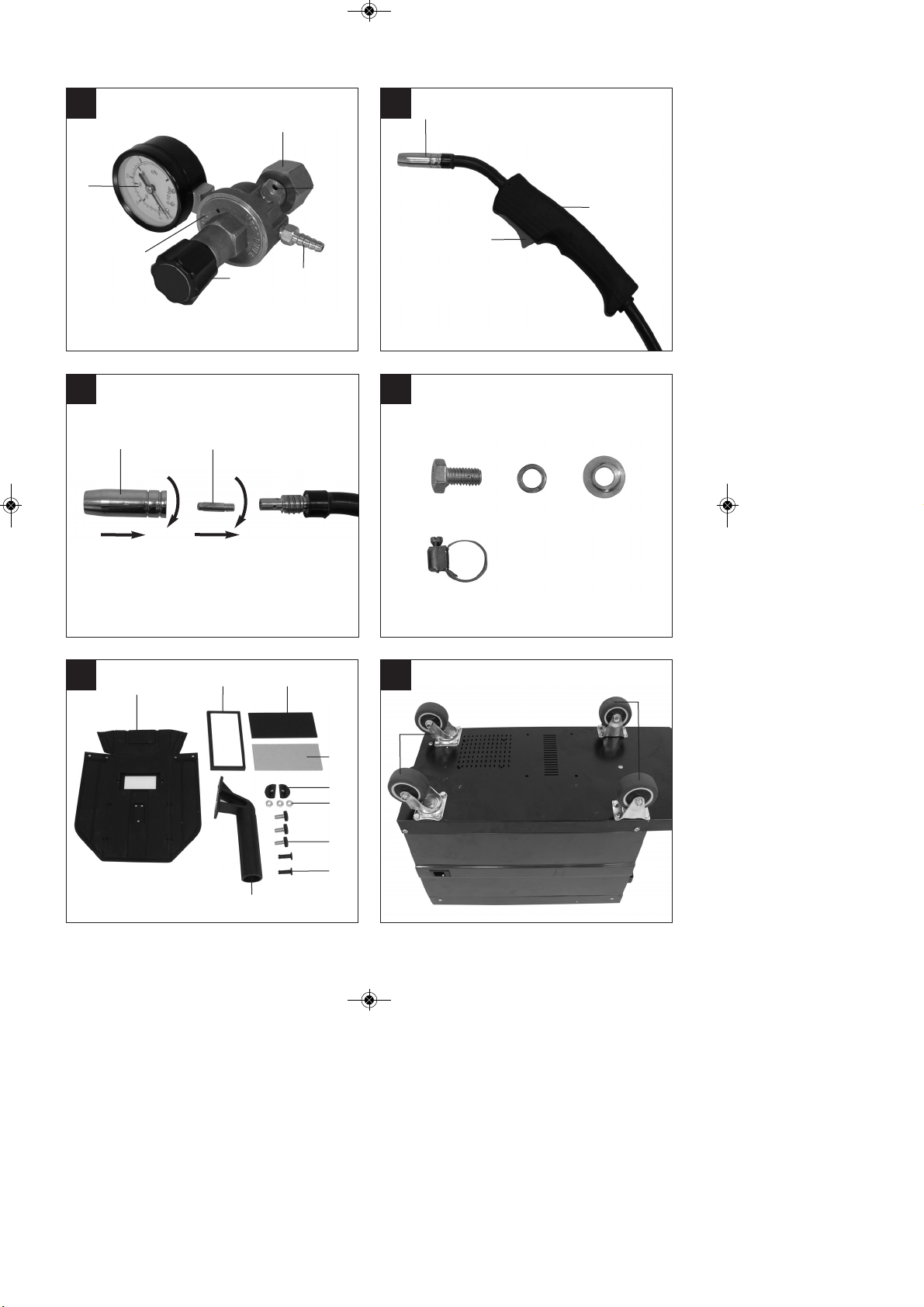

12. Gasdüse

13. Brenner

14. Schweißdraht-Geschwindigkeitsregler

15. Kettenhaken

16. Gaszuführungsanschluss

17. Schweißschirm

18. Schutzgasschlauch

19. Druckminderer

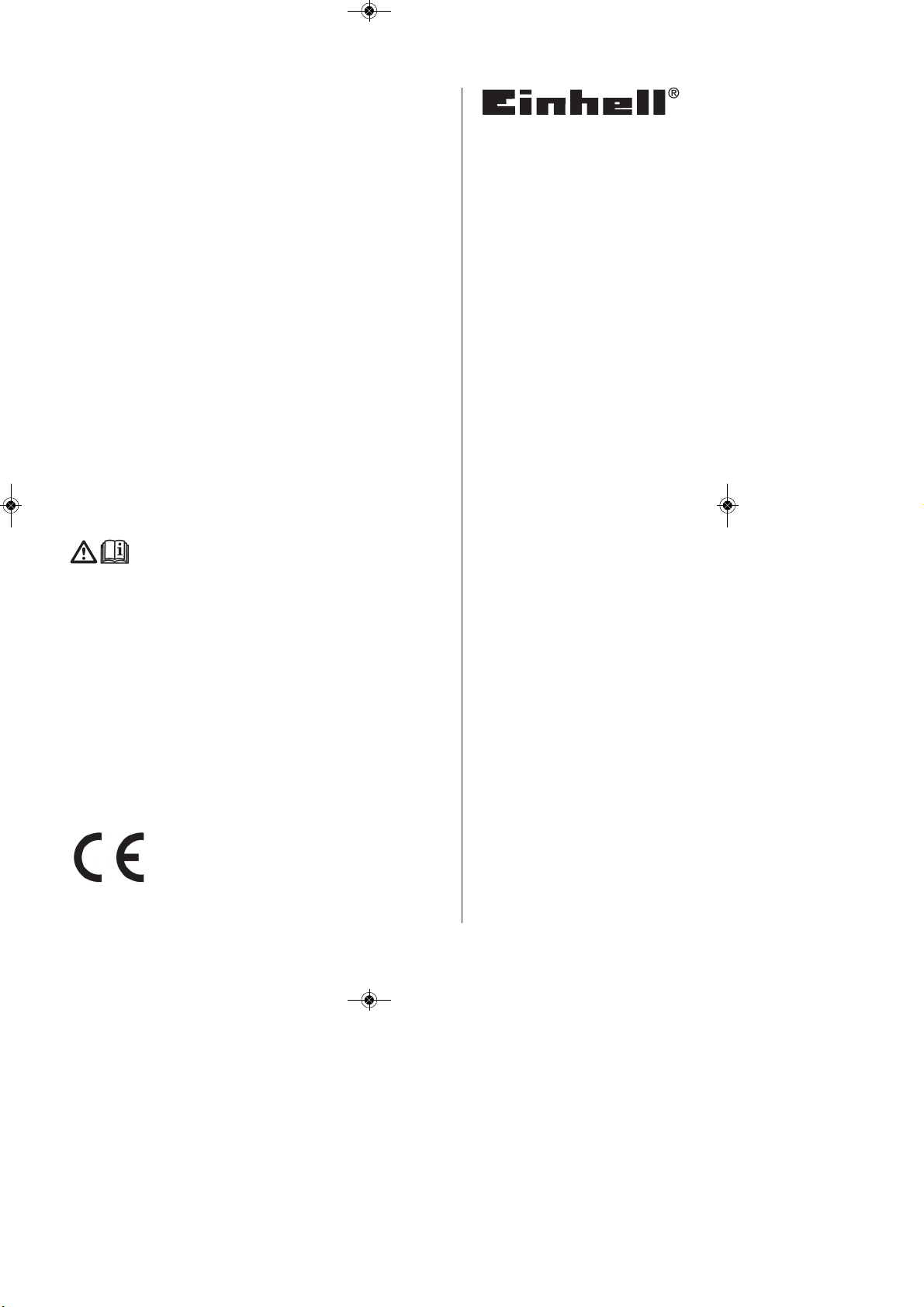

20. Manometer

21. Verschraubung

22. Sicherheitsventil

23. Anschluss Schutzgasschlauch

24. Drehknopf

25. Brennerschalter

26. 2 x Kontaktrohr

27. Griff für Gehäuseabdeckung

28. Sicherungskette

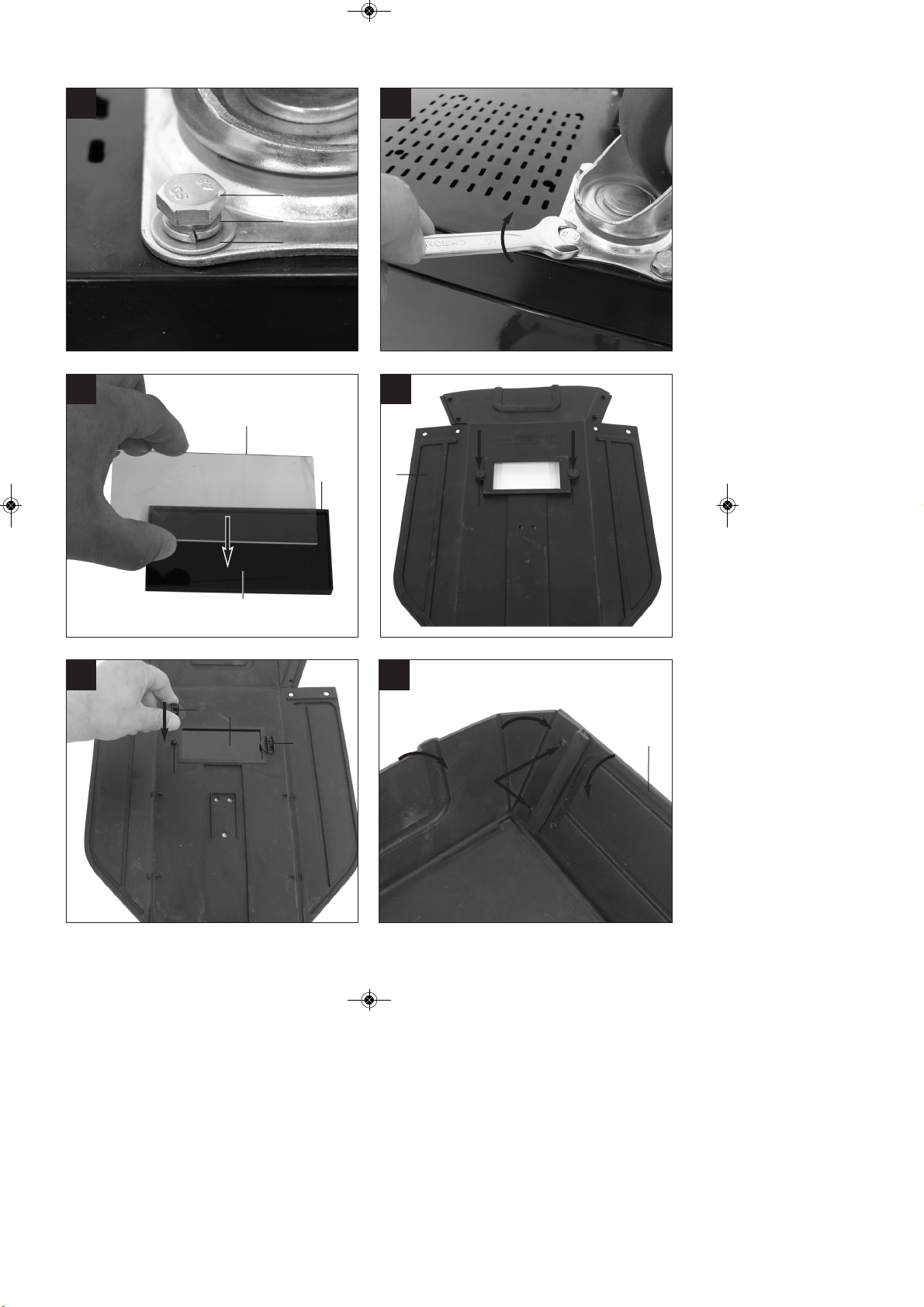

2.1 Montagematerial

a. 16 x Schraube für Lauf- /Lenkrollen

b. 16 x Sprengring für Lauf- /Lenkrollen

c. 16 x Unterlegscheibe für Lauf- /Lenkrollen

d. 2 x Schlauchklemme

k. 1 x Rahmen Schutzglas

l. 1 x Schweißglas

m. 1 x Transparentes Schutzglas

n. 2 x Haltebuchsen Schutzglas

o. 3 x Mutter für Haltegriff

p. 3 x Schrauben für Haltegriff

q. 2 x Haltestift Schutzglas

r. 1 x Handgriff

s. 1 x Schweißschirm-Rahmen

3. Bestimmungsgemäße Verwendung

Das Schutzgasschweißgerät ist ausschließlich zum

Schweißen von Stählen im MAG (Metall-Aktiv-Gas)Verfahren unter Verwendung der entsprechenden

Schweißdrähte und Gase geeignet.

Die Maschine darf nur nach ihrer Bestimmung

verwendet werden. Jede weitere darüber

hinausgehende Verwendung ist nicht

bestimmungsgemäß. Für daraus hervorgerufene

Schäden oder Verletzungen aller Art haftet der

Benutzer/Bediener und nicht der Hersteller.

Wichtiger Hinweis zum Stromanschluss

Das Gerät unterfällt der Klasse A der Norm EN

60974-10, d. h. es ist nicht für den Gebrauch in

Wohnbereichen, in denen die Stromversorgung über

ein öffentliches Niederspannungs-Versorgungssystem erfolgt, vorgesehen, weil es dort bei ungünstigen Netzverhältnissen Störungen verursachen kann.

Wenn Sie das Gerät in Wohnbereichen, in denen die

Stromversorgung über ein öffentliches

Niederspannungs-Versorgungssystem erfolgt,

einsetzen möchten, ist der Einsatz eines elektromagnetischen Filters notwendig, welcher die elektromagnetischen Störungen so weit reduziert, dass sie

für den Benutzer nicht mehr als störend empfunden

werden.

In Industriegebieten oder anderen Bereichen, in

denen die Stromversorgung nicht über ein öffentliches Niederspannungs-Versorgungssystem erfolgt,

kann das Gerät ohne den Einsatz eines solchen

Filters verwendet werden.

Allgemeine Sicherheitsmaßnahmen

Der Benutzer ist verantwortlich, das Gerät gemäß den

Angaben des Herstellers fachgerecht zu installieren

und zu nutzen. Soweit elektromagnetische Störungen

D

10

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 10

Page 11

festgestellt werden sollten, liegt es in der

Verantwortung des Benutzers, diese mit den oben

unter dem Punkt „Wichtiger Hinweis zum Stromanschluss“ genannten technischen Hilfsmitteln zu beseitigen.

Emissionsreduzierung

Hauptstromversorgung

Das Schweißgerät muss gemäß den Angaben des

Herstellers an der Hauptstromversorgung angeschlossen werden. Wenn Störungen auftreten, kann

es notwendig sein, zusätzliche Vorkehrungen einzurichten, z. B. das Anbringen eines Filters an der

Hauptstromversorgung (siehe oben unter dem Punkt

„Wichtiger Hinweis zum Stromanschluss“). Die

Schweißkabel sollten so kurz wie möglich gehalten

werden.

Herzschrittmacher

Personen, die ein elektronisches Lebenserhaltungsgerät (wie z.B. Herzschrittmacher etc.) tragen, sollten

Ihren Arzt befragen, bevor sie sich in die Nähe von

Lichtbogen-, Schneid-, Ausbrenn- oder Punktschweißanlagen begeben, um sicherzustellen, dass

die magnetischen Felder in Verbindung mit den

hohen elektrischen Strömen ihre Geräte nicht beeinflussen.

Die Gewährleistungszeit beträgt 12 Monate bei gewerblicher Nutzung, 24 Monate für Verbraucher und

beginnt mit dem Zeitpunkt des Kaufs des Gerätes.

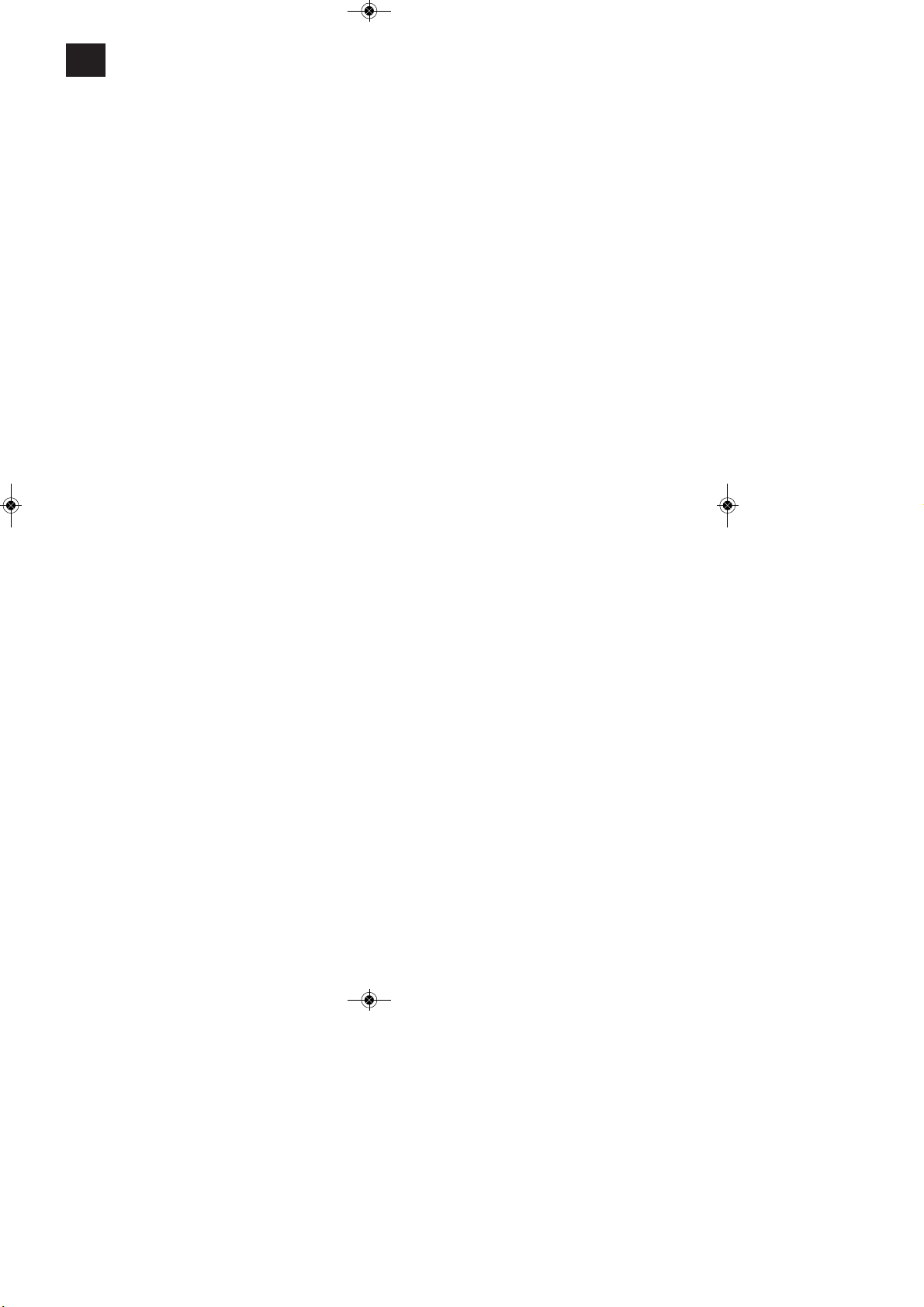

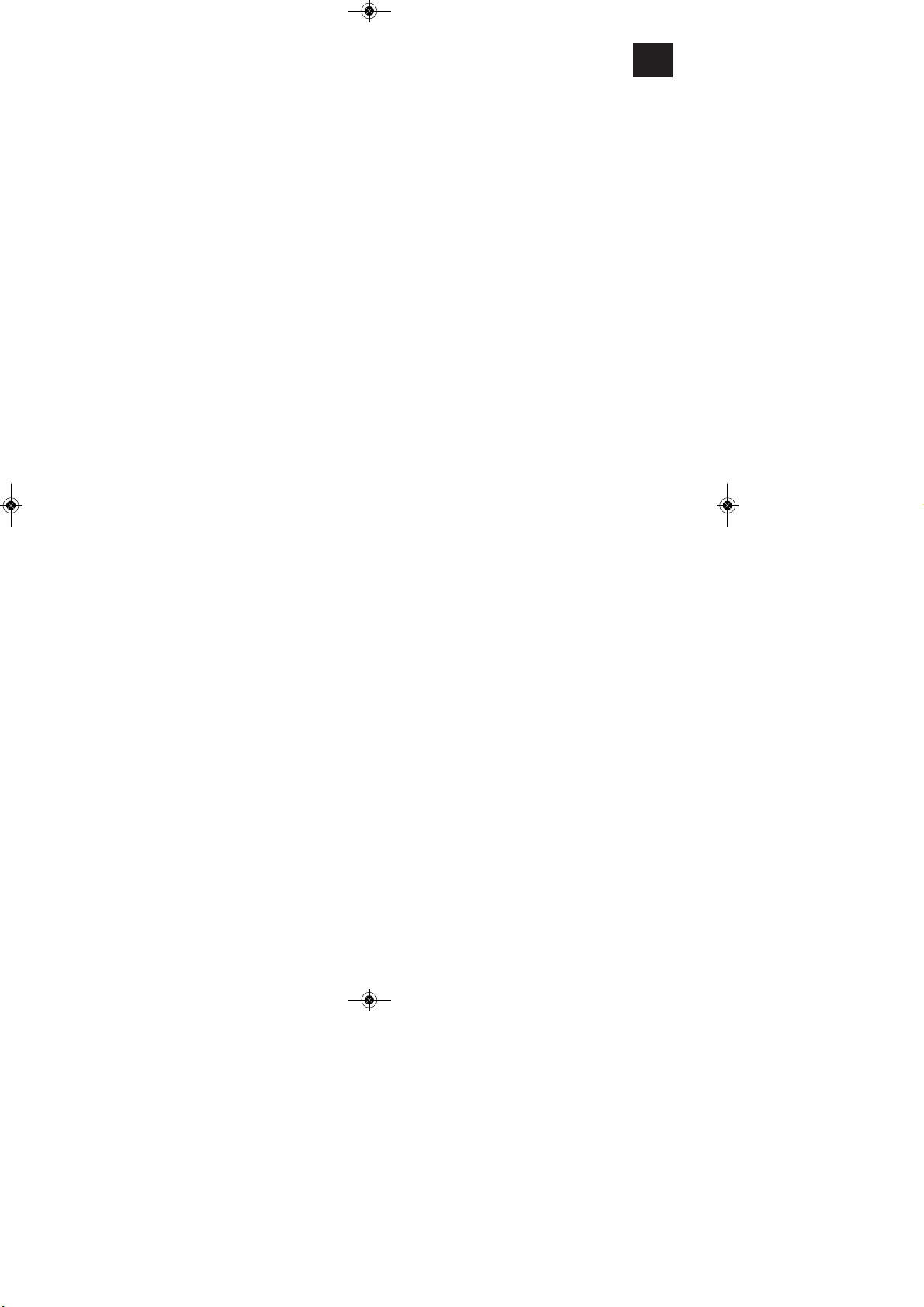

4. Technische Daten

Netzanschluss: 230 V ~ 50 Hz

Schweißstrom: 25-135 A (max. 170 A)

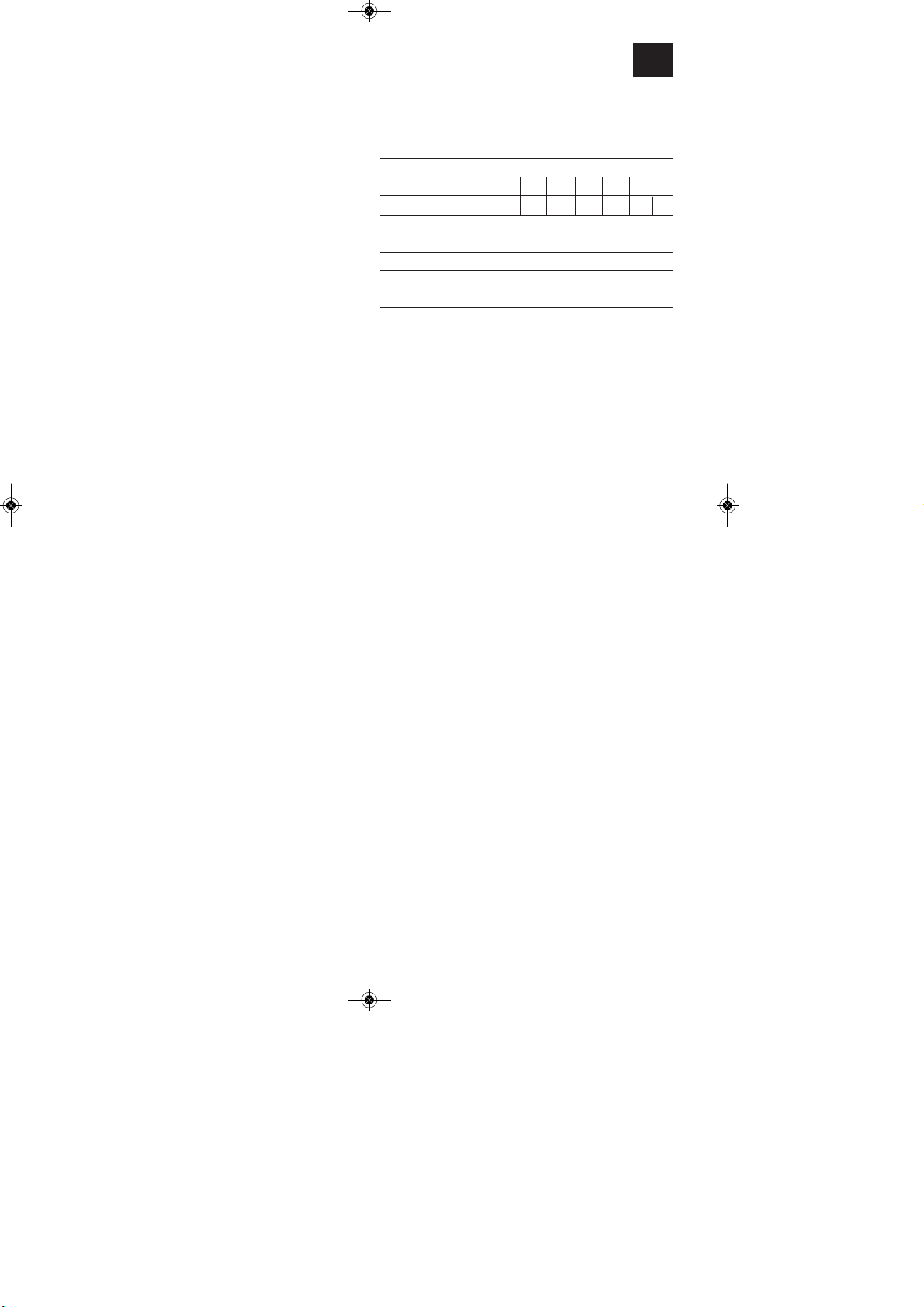

Einschaltdauer X%: 10 20 30 60 100

Schweißstrom I2(A): 135 100 77 54 42 25

Nennleerlaufspannung U0: 40 V

Schweißdrahttrommel max.: 5 kg

Schweißdrahtdurchmesser: 0,6/0,8 mm

Absicherung: 16 A

Gewicht: 32,3 kg

Die Schweißzeiten gelten bei einer Umgebungstemperatur von 40°C.

5. Vor Inbetriebnahme

5.1 Montage (Abb. 5-21)

5.1.1 Montage der Lauf- und Lenkrollen (6/8)

Laufrollen (6) und Lenkrollen (8) wie in den

Abbildungen 7, 9, 10, 11 dargestellt, montieren.

5.1.2 Montage des Schweißschirmes (17)

Schweißglas (l) und darüber transparentes

Schutzglas (m) in Rahmen für Schutzglas (k)

legen (Abb. 12).

Haltestifte Schutzglas (q) außen in Bohrungen im

Schweißschirm Rahmen (s) drücken. (Abb. 13)

Rahmen für Schutzglas (k) mit Schweißglas (l)

und transparentem Schutzglas (m) von innen in

die Aussparung im Schweißschirm-Rahmen (s)

legen, Haltebuchsen Schutzglas (n) auf

Haltestifte Schutzglas (q) drücken, bis diese

einrasten, um den Rahmen für Schutzglas (k) zu

sichern. Das transparente Schutzglas (m) muss

auf der Außenseite liegen. (Abb. 14)

Oberkante von Schweißschirm-Rahmen (s) nach

innen biegen (Abb. 15/1.) und Ecken der

Oberkante einknicken (Abb. 15/2.). Nun

Außenseiten des Schweißschirm-Rahmens (s)

nach innen biegen (Abb. 15/3.) und diese durch

festes Zusammendrücken der Oberkantenecken

und Außenseiten verbinden. Pro Seite müssen

beim Einrasten der Haltestifte 2 deutliche

Klickgeräusche wahrnehmbar sein (Abb. 15/4.)

Sind beide oberen Ecken des Schweißschirms,

wie in Abbildung 16 dargestellt, verbunden,

Schrauben für Haltegriff (p) von außen durch die

3 Löcher im Schweißschirm stecken. (Abb. 17)

Schweißschirm umdrehen und Handgriff (r) über

die Gewinde der 3 Schrauben für Haltegriff (p)

führen. Handgriff (r) mit den 3 Muttern für

Haltegriff (o) am Schweißschirm festschrauben.

(Abb. 18).

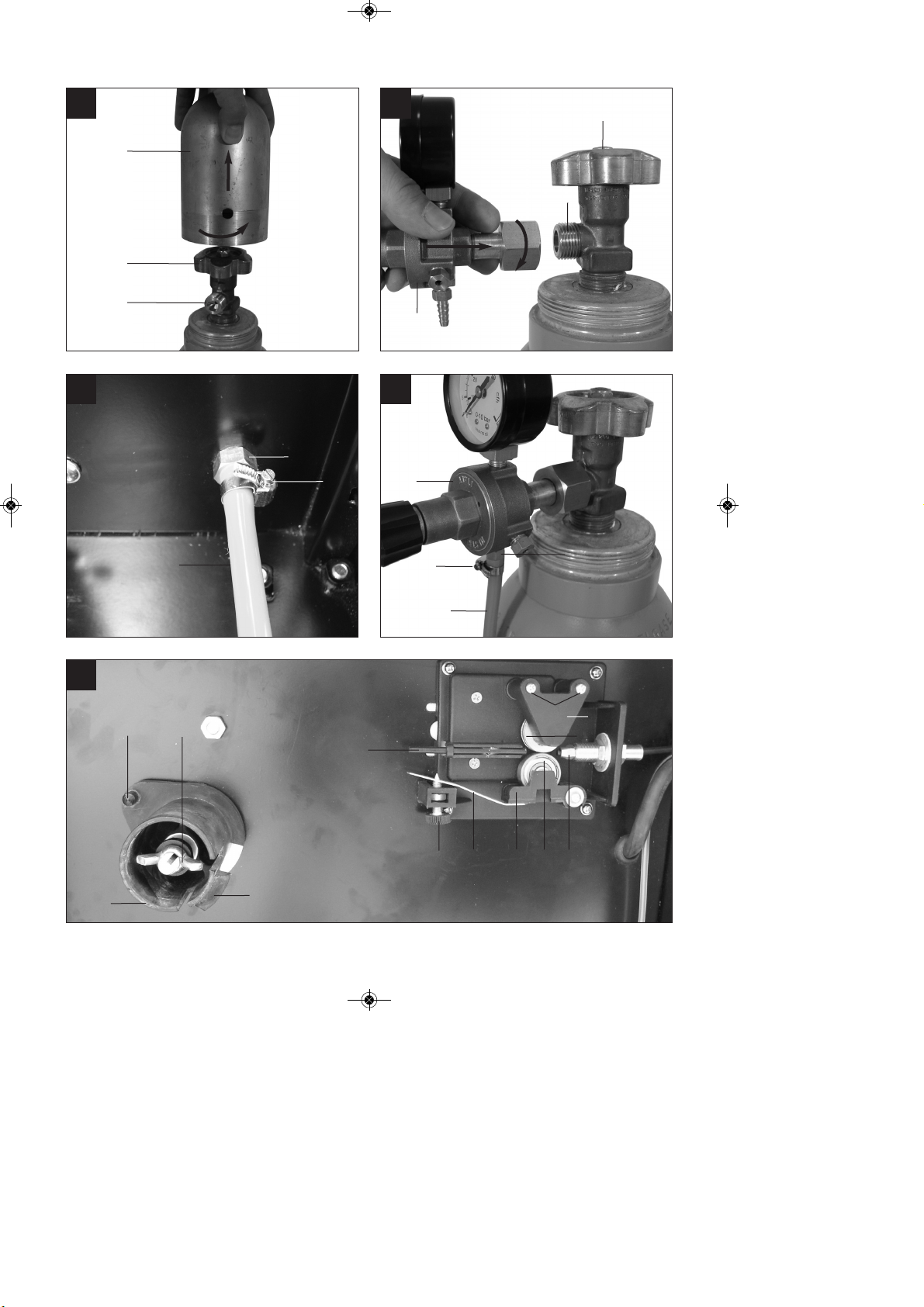

5.2 Gasanschluss (Abb. 4-6, 19-25)

5.2.1 Gasarten

Beim Schweißen mit durchgehendem Draht ist

Gasschutz notwendig, die Zusammensetzung des

Schutzgases ist vom gewählten Schweißverfahren

abhängig:

D

11

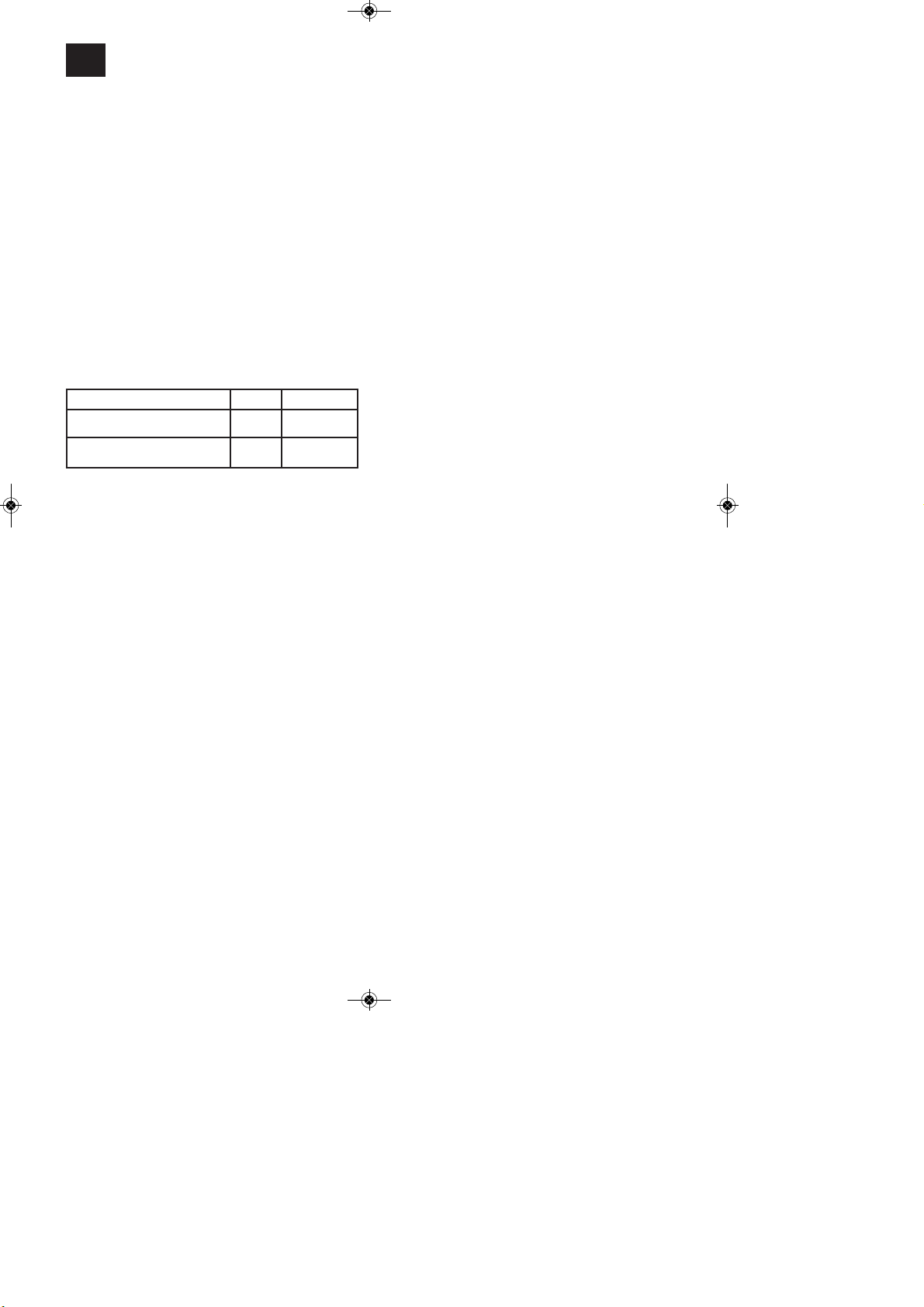

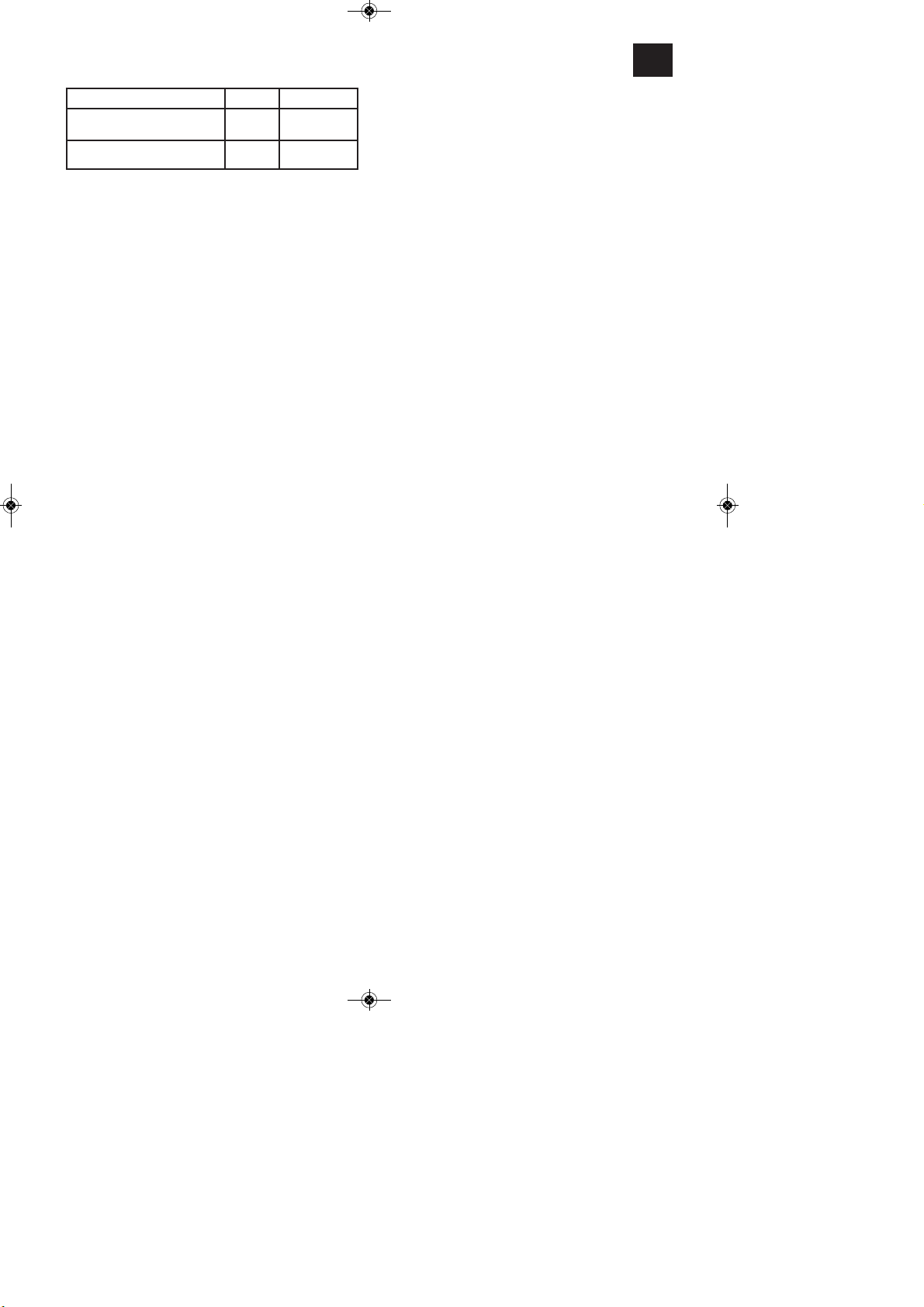

Schutzgas CO2 Argon/CO2

Zu schweißendes Metall

Unlegierter Stahl X X

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 11

Page 12

5.2.2 Gasflasche auf dem Gerät montieren

(Abb. 19-25)

Gasflasche ist nicht im Lieferumfang enthalten!

Montieren Sie die Gasflasche wie in den

Abbildungen 19 - 21 dargestellt. Achten Sie auf

festen Sitz der Sicherungskette (28) und darauf,

dass das Schweißgerät kippsicher steht.

Achtung! Auf der Gasflaschen-Abstellfläche (Abb.

19/5) dürfen nur Gasflaschen bis maximal 20 Liter

montiert werden. Bei Verwendung größerer

Gasflaschen besteht Kippgefahr, diese dürfen daher

nur neben dem Gerät aufgestellt werden. Ist dies der

Fall muss die Gasflasche ausreichend gegen

Umkippen geschützt werden!

5.2.3 Anschluss der Gasflasche

Nach dem Abnehmen der Schutzkappe (Abb. 22/A)

Flaschenventil (Abb. 22/B) in vom Körper

abgewandter Richtung kurz öffnen.

Anschlussgewinde (Abb. 22/C) gegebenenfalls mit

einem trockenen Lappen, ohne Zuhilfenahme

irgendwelcher Reinigungsmittel, von

Verschmutzungen reinigen. Kontrollieren ob

Dichtung am Druckminderer (19) vorhanden und in

einwandfreiem Zustand ist. Druckminderer (19) im

Uhrzeigersinn auf das Anschlussgewinde (Abb.

23/C) der Gasflasche schrauben (Abb. 23). Die

beiden Schlauchschellen (d) über den

Schutzgasschlauch (18) führen. Schutzgasschlauch

(18) auf Anschluss Schutzgasschlauch (23) am

Druckminderer (19) und Gaszuführungsanschluss

(16) am Schweißgerät stecken und an beiden

Anschlussstellen mit den Schlauchschellen (d)

sichern. (Abb. 24 - 25)

Achtung! Achten Sie auf Dichtheit sämtlicher

Gasanschlüsse und Verbindungen! Kontrollieren Sie

die Anschlüsse und Verbindungsstellen mit

Leckspray oder Seifenwasser.

5.2.4 Erklärung des Druckminderers (Abb. 4/19)

Am Drehknopf (24) kann die Gasdurchflussmenge

eingestellt werden. Die eingestellte

Gasdurchflussmenge kann am Manometer (20) in

Litern pro Minute (l/min) abgelesen werden. Das Gas

tritt am Anschluss Schutzgasschlauch (23) aus und

wird über den Schutzgasschlauch (Abb. 3/18) zum

Schweißgerät weiterbefördert. (siehe 5.2.3)

Achtung! Verfahren Sie zum Einstellen der

Gasdurchflussmenge immer wie unter Punkt 6.1.3

beschrieben.

Der Druckminderer wird mit Hilfe der Verschraubung

(21) an der Gasflasche montiert (siehe 5.2.3).

Achtung! Eingriffe und Reparaturen am

Druckminderer dürfen nur von Fachpersonal

ausgeführt werden. Senden Sie defekte

Druckminderer gegebenenfalls an die

Serviceadresse.

5.3 Netzanschluss

Überzeugen Sie sich vor dem Anschließen, dass

die Daten auf dem Typenschild mit den

Netzdaten übereinstimmen.

Das Gerät darf nur an ordnungsgemäß

geerdeten und abgesicherten

Schutzkontaktsteckdosen betrieben werden.

5.4 Montage der Drahtspule (Abb. 1, 5, 6, 26-34)

Drahtspule ist nicht im Lieferumfang enthalten!

5.4.1 Drahtarten

Je nach Anwendungsfall werden verschiedene

Schweißdrähte benötigt. Das Schweißgerät kann mit

Schweißdrähten mit einem Durchmesser von 0,6 und

0,8mm verwendet werden. Die entsprechende

Vorschubrolle und Kontaktrohre liegen dem Gerät

bei. Vorschubrolle, Kontaktrohr und Drahtquerschnitt

müssen immer zusammen passen.

5.4.2 Drahtspulenkapazität

In dem Gerät können Drahtspulen bis maximal 5kg

montiert werden.

5.4.3 Einsetzen der Drahtspule

Gehäuseabdeckung (Abb. 2/4) öffnen, dazu Griff

für Gehäuseabdeckung (Abb. 2/27) nach hinten

schieben und Gehäuseabdeckung (Abb. 2/4)

aufklappen.

Kontrollieren dass sich die Wicklungen auf der

Spule nicht überlagern, um ein gleichmäßiges

Abwickeln des Drahtes zu gewährleisten.

Beschreibung der Drahtführungseinheit

(Abb. 26-37)

A Spulenarretierung

B Spulenhalter

C Mitnehmerstift

D Justierschraube für Rollenbremse

E Schrauben für Vorschubrollenhalter

F Vorschubrollenhalter

G Vorschubrolle

H Schlauchpaketaufnahme

I Druckrolle

J Druckrollenhalter

K Druckrollenfeder

L Justierschraube für Gegendruck

M Führungsrohr

N Drahtspule

O Mitnahmeöffnung der Drahtspule

D

12

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 12

Page 13

Einsetzen der Drahtspule (Abb. 26,27)

Drahtspule (N) auf Spulenhalter (B) legen. Darauf

achten, dass das Ende des Schweißdrahtes auf der

Seite der Drahtführung abgewickelt wird, siehe Pfeil.

Beachten, dass die Spulenarretierung (A)

eingedrückt wird und der Mitnehmerstift (C) in der

Mitnahmeöffnung der Drahtspule (O) sitzt. Die

Spulenarretierung (A) muss wieder über der

Drahtspule (N) einrasten. (Abb. 27)

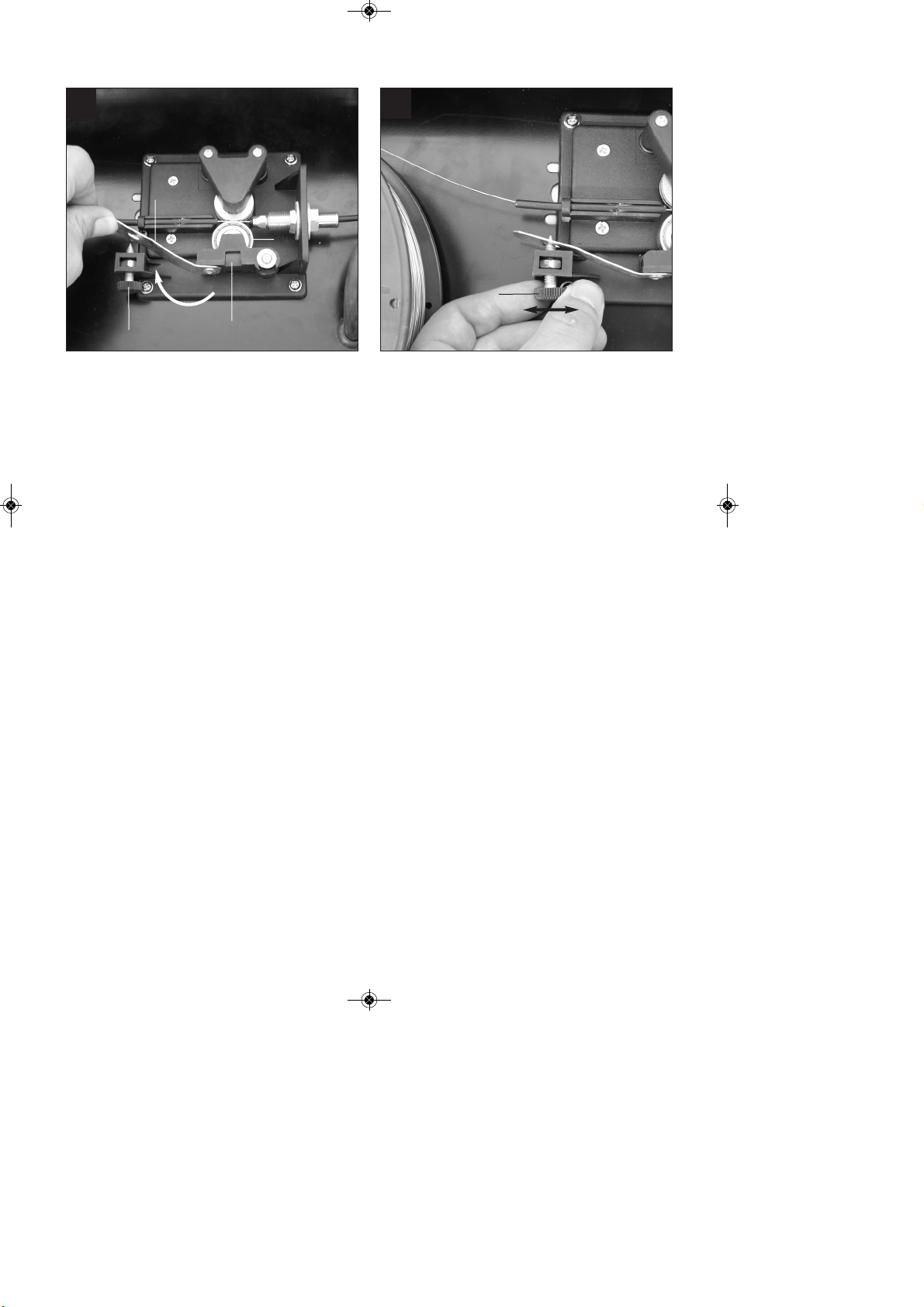

Einführen des Schweißdrahtes und justieren der

Drahtführung (Abb. 28-34)

Druckrollenfeder (K) nach oben drücken und

nach vorne schwenken (Abb. 28).

Druckrollenhalter (J) mit Druckrolle (I) und

Druckrollenfeder (K) nach unten klappen (Abb.

29)

Schrauben für Vorschubrollenhalter (E) lösen

und Vorschubrollenhalter (F) nach oben

abziehen (Abb. 30).

Vorschubrolle (G) überprüfen. Auf der oberen

Seite der Vorschubrolle (G) muss die

entsprechende Drahtstärke angegeben sein. Die

Vorschubrolle (G) ist mit 2 Führungsnuten

ausgestattet. Vorschubrolle (G) gegebenenfalls

umdrehen oder austauschen. (Abb. 31)

Vorschubrollenhalter (F) wieder aufsetzen und

festschrauben.

Gasdüse (Abb. 5/12) unter Rechtsdrehung vom

Brenner (Abb. 5/13) abziehen, Kontaktrohr (Abb.

6/26) abschrauben (Abb. 5 - 6). Schlauchpaket

(Abb. 1/11) möglichst gerade vom Schweißgerät

wegführend auf den Boden legen.

Die ersten 10 cm des Schweißdrahtes so

abschneiden, dass ein gerader Schnitt ohne

Vorsprünge, Verzug und Verschmutzungen

entsteht. Ende des Schweißdrahtes entgraten.

Schweißdraht durch das Führungsrohr (M),

zwischen Druck- und Vorschubrolle (G/I)

hindurch in die Schlauchpaketaufnahme (H)

schieben. (Abb. 32) Schweißdraht vorsichtig von

Hand so weit in das Schlauchpaket schieben bis

er am Brenner (Abb. 5/13) um ca. 1 cm

herausragt.

Justierschraube für Gegendruck (L) um einige

Umdrehungen lösen. (Abb. 34)

Druckrollenhalter (J) mit Druckrolle (I) und

Druckrollenfeder (K) wieder nach oben klappen

und Druckrollenfeder (K) wieder an

Justierschraube für Gegendruck (L) einhängen

(Abb. 33)

Justierschraube für Gegendruck (L) nun so

einstellen, dass der Schweißdraht fest zwischen

Druckrolle (I) und Vorschubrolle (G) sitzt ohne

gequetscht zu werden. (Abb. 34)

Passendes Kontaktrohr (Abb. 6/26) für den

verwendeten Schweißdrahtdurchmesser auf den

Brenner (Abb. 5/13) schrauben und Gasdüse

(Abb. 5/12) unter Rechtsdrehung aufstecken.

Justierschraube für Rollenbremse (D) so

einstellen, dass sich der Draht noch immer

führen lässt und die Rolle nach Abbremsen der

Drahtführung automatisch stoppt.

6. Bedienung

6.1 Einstellung

Da die Einstellung des Schweißgeräts je nach

Anwendungsfall unterschiedlich erfolgt, empfehlen

wir, die Einstellungen anhand einer

Probeschweißung vorzunehmen.

6.1.1 Einstellen des Schweißstromes

Der Schweißstrom kann in 6 Stufen am Ein-/Aus/Schweißstrom-Schalter (Abb. 1/7) eingestellt

werden. Der erforderliche Schweißstrom ist abhängig

von der Materialstärke, der gewünschten

Einbrenntiefe und dem verwendeten

Schweißdrahtdurchmesser.

6.1.2 Einstellen der DrahtvorschubGeschwindigkeit

Die Drahtvorschub-Geschwindigkeit wird automatisch

an die verwendete Stromeinstellung angepasst. Eine

Feineinstellung der Drahtvorschub-Geschwindigkeit

kann stufenlos am SchweißdrahtGeschwindigkeitsregler (Abb. 1/14) vorgenommen

werden. Es ist empfehlenswert bei der Einstellung in

Stufe 5 zu beginnen, welche einen Mittelwert

darstellt, und gegebenenfalls nachzuregeln. Die

erforderliche Drahtmenge ist abhängig von der

Materialdicke, der Einbrenntiefe, dem verwendeten

Schweißdrahtdurchmesser, und auch von der Größe

zu überbrückender Abstände der zu

verschweißenden Werkstücke.

6.1.3 Einstellen der Gasdurchflussmenge

Die Gasdurchflussmenge kann stufenlos am

Druckminderer (Abb.4/19) eingestellt werden. Sie

wird am Manometer (Abb. 4/20) in Liter pro Minute

(l/min) angegeben. Empfohlene Gasdurchflussmenge

in zugluftfreien Räumen: 5 – 15 l/min.

Zum Einstellen der Gasdurchflussmenge zuerst

Druckrollenfeder (Abb. 26/K) der DrahtvorschubEinheit lösen, um unnötigen Drahtverschleiß zu

vermeiden (siehe 5.4.3). Netzanschluss herstellen

(siehe Punkt 5.3), Ein-/Aus-/Schweißstrom-Schalter

(Abb.1/7) auf Stufe 1 stellen und Brennerschalter

(Abb. 5/25) betätigen, um Gasdurchfluss

freizugeben. Nun am Druckminderer (Abb. 4/19)

gewünschte Gasdurchflussmenge einstellen.

Linksdrehung des Drehknopfes (Abb. 4/24):

geringere Durchflussmenge

D

13

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 13

Page 14

D

14

Rechtsdrehung des Drehknopfes (Abb. 4/24): höhere

Gasdurchflussmenge

Druckrollenfeder (Abb. 26/K) der DrahtvorschubEinheit wieder festklemmen.

6.2 Elektrischer Anschluss

6.2.1 Netzanschluss

Siehe Punkt 5.3

6.2.2 Anschluss der Masseklemme (Abb. 1/10)

Masseklemme (10) des Gerätes möglichst in

unmittelbarer Nähe der Schweißstelle anklemmen.

Auf metallisch blanken Übergang an der

Kontaktstelle achten.

6.3 Schweißen

Sind alle elektrischen Anschlüsse für

Stromversorgung und Schweißstromkreis sowie der

Schutzgasanschluss vorgenommen, kann

folgendermaßen verfahren werden:

Die zu schweißenden Werkstücke müssen im

Bereich der Schweißung frei von Farbe, metallischen

Überzügen, Schmutz, Rost, Fett und Feuchtigkeit

sein.

Stellen Sie Schweißstrom, Drahtvorschub und

Gasdurchflussmenge (siehe 6.1.1 – 6.1.3)

entsprechend ein.

Halten Sie den Schweißschirm (Abb. 3/17) vor das

Gesicht, und führen Sie die Gasdüse an die Stelle

des Werkstücks, an der geschweißt werden soll.

Betätigen Sie nun den Brennerschalter (Abb. 5/25).

Brennt der Lichtbogen, fördert das Gerät Draht in

das Schweißbad. Ist die Schweißlinse groß genug,

wird der Brenner langsam an der gewünschten

Kante entlang geführt. Gegebenenfalls leicht

pendeln, um das Schweißbad etwas zu vergrößern.

Die ideale Einstellung von Schweißstrom,

Drahtvorschub-Geschwindigkeit und

Gasdurchflussmenge anhand einer

Probeschweißung ermitteln. Im Idealfall ist ein

gleichmäßiges Schweißgeräusch zu hören. Die

Einbrenntiefe sollte möglichst tief sein, das

Schweißbad jedoch nicht durch das Werkstück

hindurch fallen.

6.4 Schutzeinrichtungen

6.4.1 Thermowächter

Das Schweißgerät ist mit einem Überhitzungsschutz

ausgestattet, welcher den Schweißtrafo vor

Überhitzung schützt. Sollte der Überhitzungsschutz

ansprechen, so leuchtet die Kontrolllampe (3) an

Ihrem Gerät. Lassen Sie das Schweißgerät einige

Zeit abkühlen.

7. Reinigung, Wartung und

Ersatzteilbestellung

Ziehen Sie vor allen Reinigungsarbeiten den

Netzstecker.

7.1 Reinigung

Halten Sie Schutzvorrichtungen, Luftschlitze und

Motorengehäuse so staub- und schmutzfrei wie

möglich. Reiben Sie das Gerät mit einem

sauberen Tuch ab oder blasen Sie es mit

Druckluft bei niedrigem Druck aus.

Wir empfehlen, dass Sie das Gerät direkt nach

jeder Benutzung reinigen.

Reinigen Sie das Gerät regelmäßig mit einem

feuchten Tuch und etwas Schmierseife.

Verwenden Sie keine Reinigungs- oder

Lösungsmittel; diese könnten die Kunststoffteile

des Gerätes angreifen. Achten Sie darauf, dass

kein Wasser in das Geräteinnere gelangen kann.

7.2 Wartung

Im Geräteinneren befinden sich keine weiteren zu

wartenden Teile.

7.3 Ersatzteilbestellung:

Bei der Ersatzteilbestellung sollten folgende

Angaben gemacht werden;

Typ des Gerätes

Artikelnummer des Gerätes

Ident-Nummer des Gerätes

Ersatzteilnummer des erforderlichen Ersatzteils

Aktuelle Preise und Infos finden Sie unter

www.isc-gmbh.info

8. Entsorgung und Wiederverwertung

Das Gerät befindet sich in einer Verpackung um

Transportschäden zu verhindern. Diese Verpackung

ist Rohstoff und ist somit wieder verwendbar oder

kann dem Rohstoffkreislauf zurückgeführt werden.

Das Gerät und dessen Zubehör bestehen aus verschiedenen Materialien, wie z.B. Metall und Kunststoffe. Führen Sie defekte Bauteile der Sondermüllentsorgung zu. Fragen Sie im Fachgeschäft oder in

der Gemeindeverwaltung nach!

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 14

Page 15

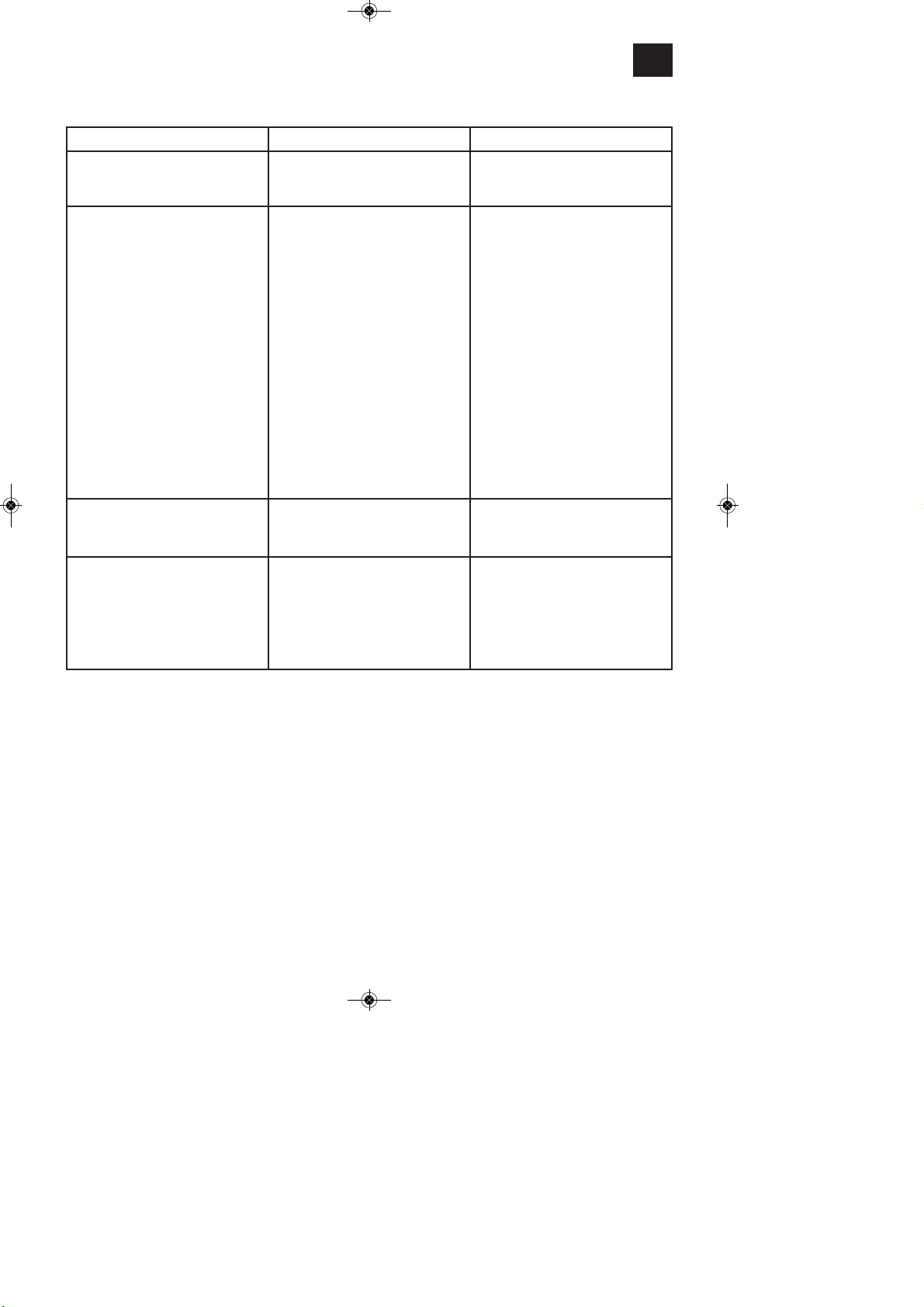

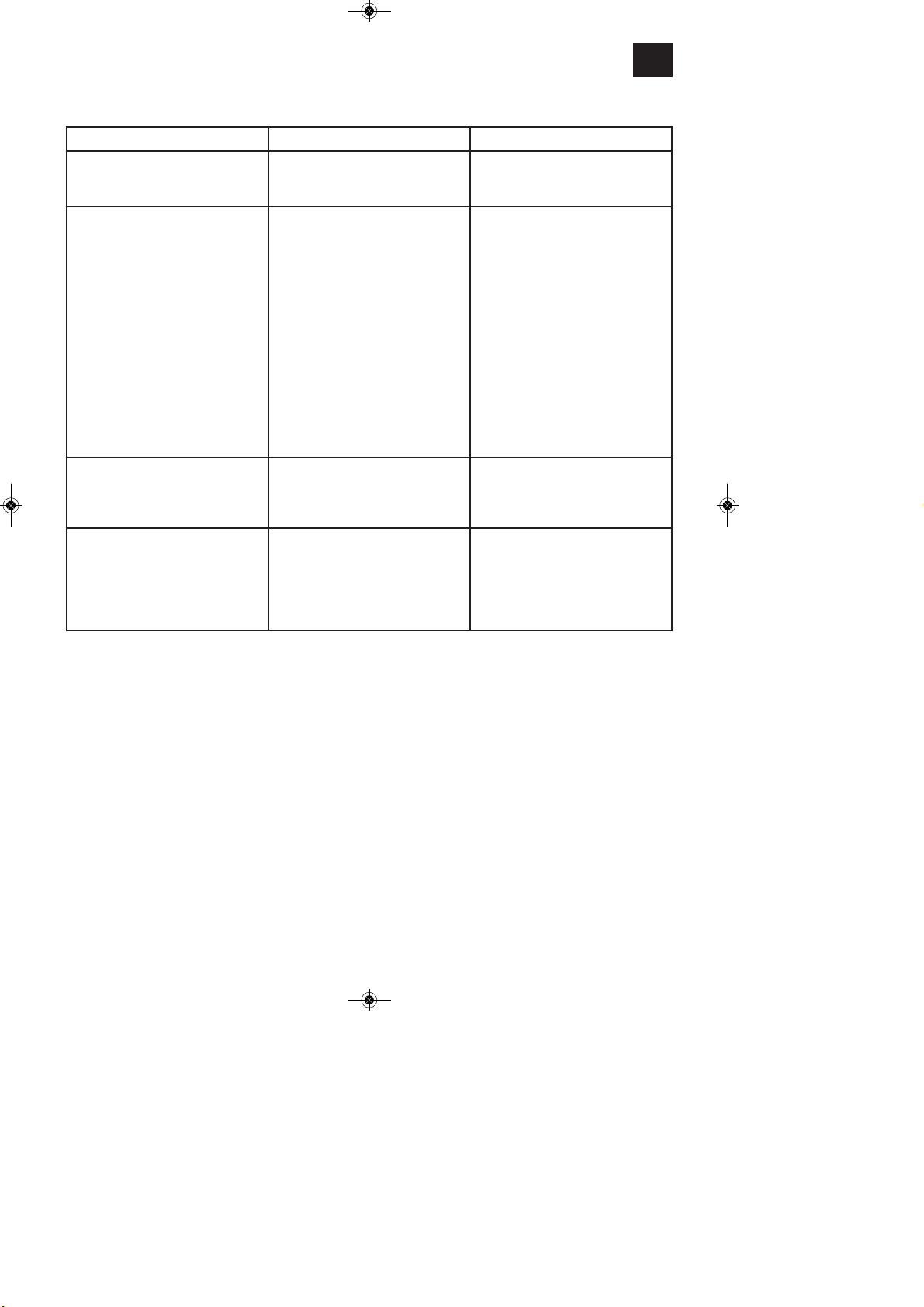

Fehler Ursache Abhilfe

Vorschubrolle dreht nicht Netzspannung fehlt

Regler Drahtvorschub auf 0

Anschluss überprüfen

Einstellung überprüfen

Vorschubrolle dreht, jedoch keine

Drahtzuführung

Schlechter Rollendruck

(siehe 5.4.3)

Rollenbremse zu fest eingestellt

(siehe 5.4.3)

Verschmutzte / beschädigte

Vorschubrolle (siehe 5.4.3)

Beschädigtes Schlauchpaket

Kontaktrohr falsche Größe /

verschmutzt / verschlissen

(siehe 5.4.3)

Schweißdraht an

Gasdüse/Kontaktrohr festgeschweißt

Einstellung überprüfen

Einstellung überprüfen

Reinigen bzw. austauschen

Mantel der Drahtführung

überprüfen

Reinigen / austauschen

lösen

Gerät funktioniert nach längerem

Betrieb nicht mehr, Kontrollleuchte

Thermowächter (3) leuchtet

Gerät hat sich durch zu lange

Anwendung bzw. Nichteinhaltung

der Rücksetzzeit überhitzt

Gerät mindestens 20-30 Minuten

abkühlen lassen

Sehr schlechte Schweißnaht Falsche Strom-/Vorschub-

einstellung

(siehe 6.1.1/6.1.2)

Kein / zu wenig Gas (siehe 6.1.3)

Einstellung überprüfen

Einstellung überprüfen bzw.

Fülldruck der Gasflasche

kontrollieren

9. Störungssuche

D

15

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 15

Page 16

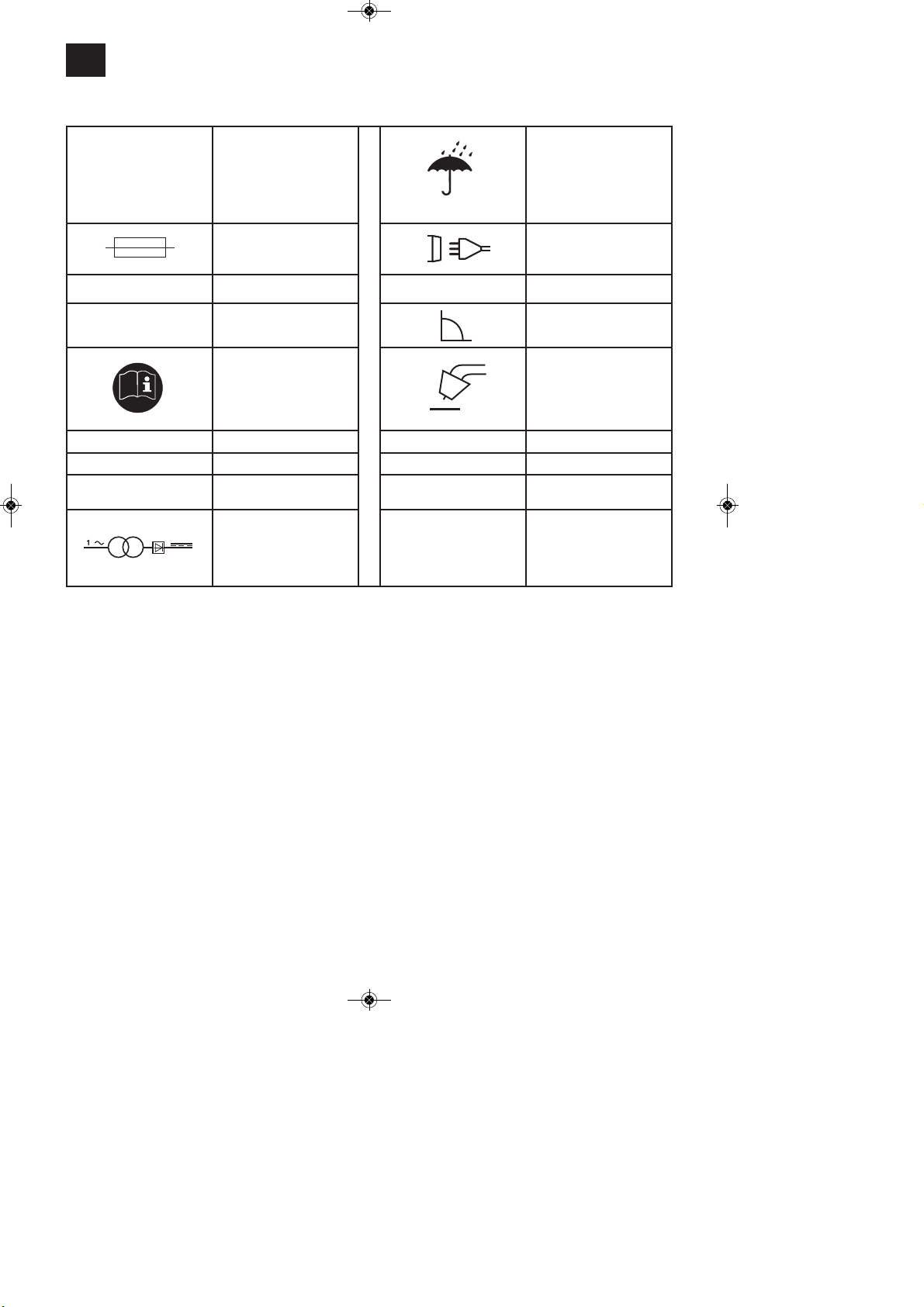

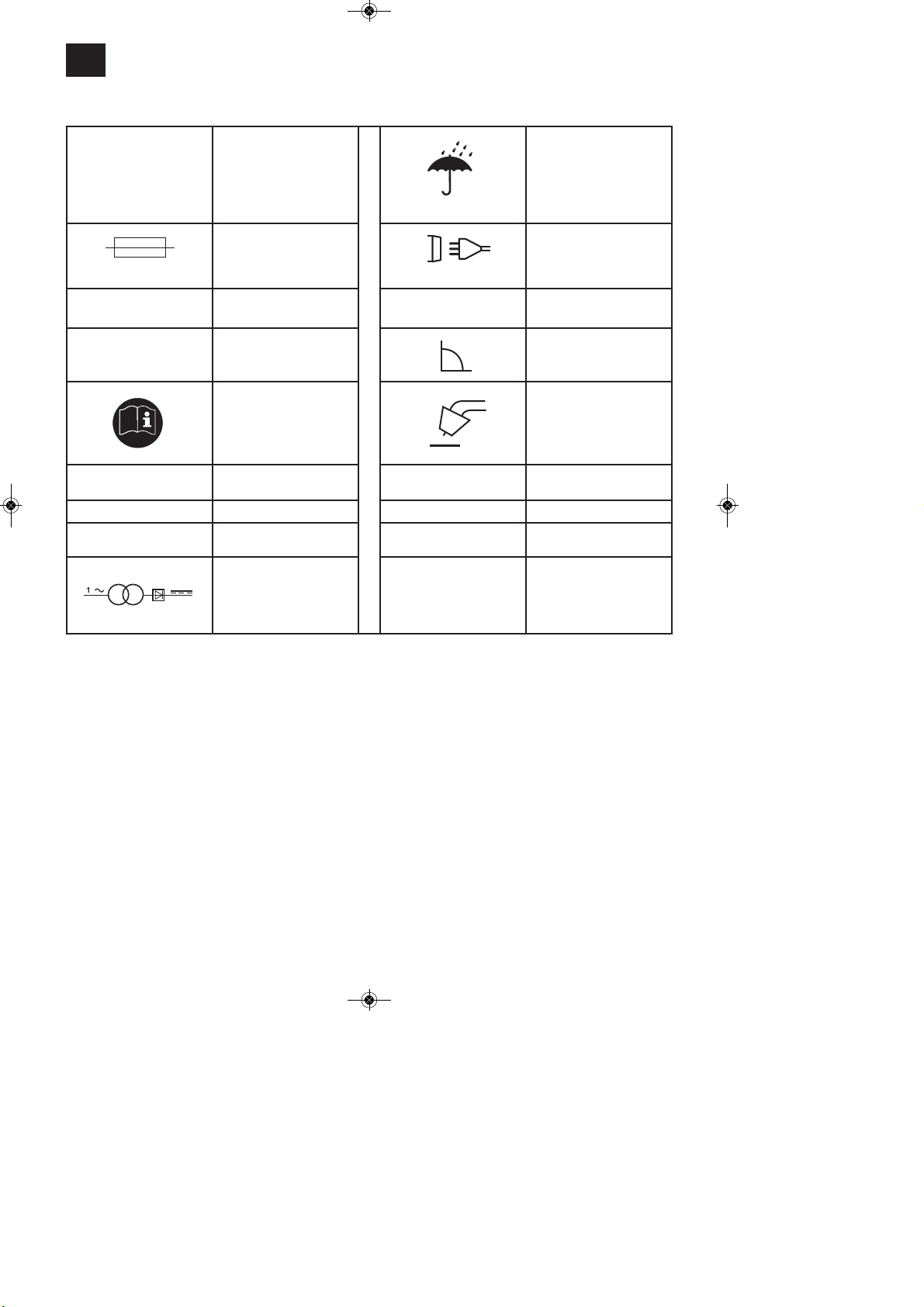

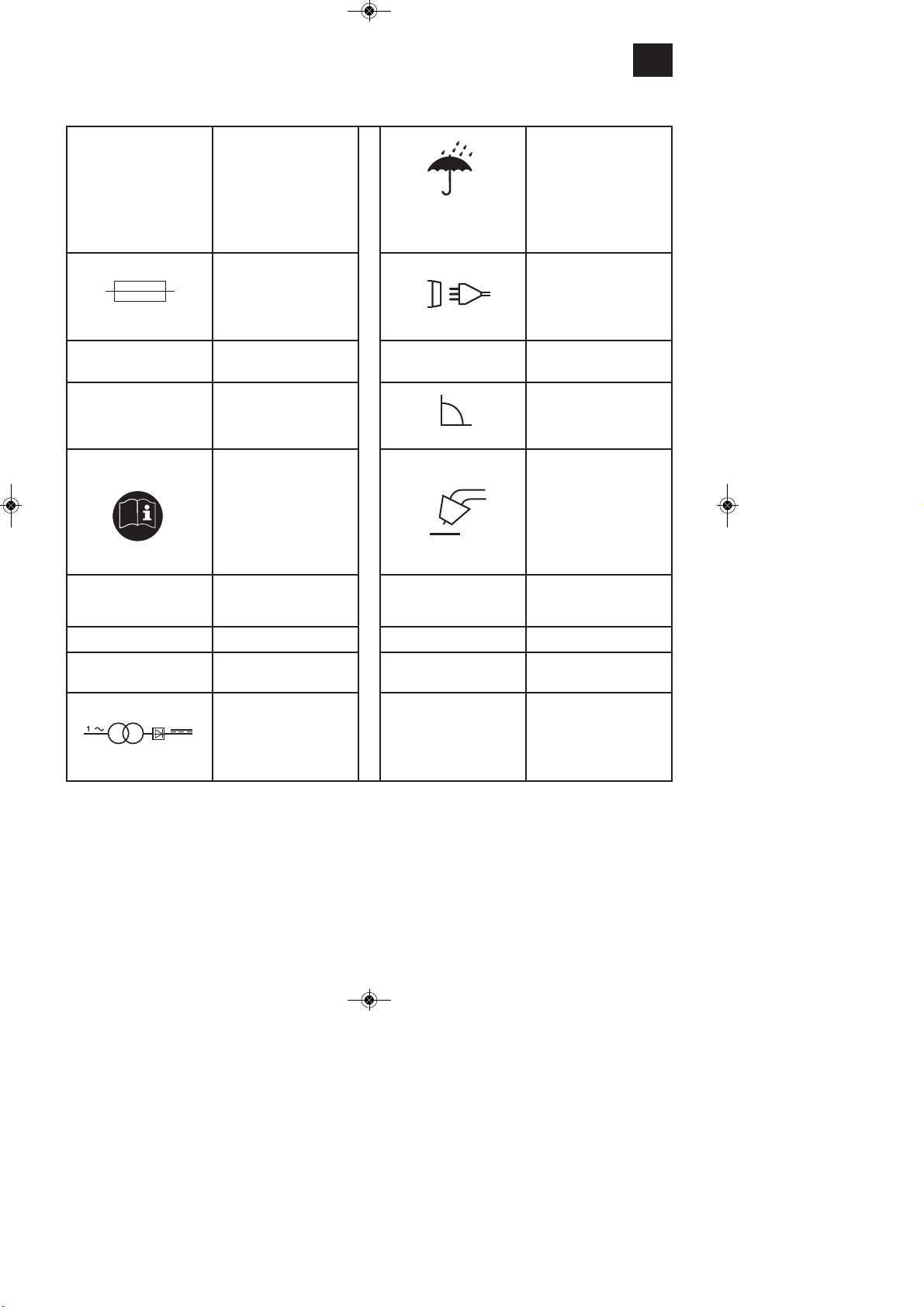

10. Erklärung der Symbole

EN 60974-1 Europäische Norm für

Lichtbogenschweißeinrichtungen und

Schweißstromquellen

mit beschränkter Einschaltdauer

Lagern oder verwenden

Sie das Gerät nicht in

feuchter oder nasser

Umgebung oder im

Regen

Sicherung mit Nennwert

in Ampere im

Netzanschluss

1 Phasen Netzanschluss

U

1

Netzspannung 50 Hz Netzfrequenz

I1max höchster Netzstrom

Bemessungswert

Symbol für fallende

Kennlinie

Vor Gebrauch des

Schweißgerätes die

Bedienungsanleitung

sorgfältig lesen und

beachten

Metall-Inert- und

Aktivgas-Schweißen

einschließlich der

Verwendung von

Fülldraht

U

0

Nennleerlaufspannung IP 21 Schutzart

I

2

Schweißstrom H Isolationsklasse

Ø mm Schweißdrahtdurch-

messer

X Einschaltdauer

Einphasiger

Transformator mit

Gleichrichter

D

16

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 16

Page 17

Spis treści:

1. Wskazówki bezpieczeństwa

2. Opis urządzenia i zakres dostawy

3. Użycie zgodne z przeznaczeniem

4. Dane techniczne

5. Przed uruchomieniem

6. Obsługa

7. Czyszczenie, konserwacja i zamawianie części zamiennych

8. Usuwanie odpadów i recycling

9. Wyszukiwanie usterek

10. Objaśnienie symboli

PL

17

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 17

Page 18

PL

18

Uwaga!

Podczas użytkowania urządzenia należy przestrzegać

wskazówek bezpieczeństwa w celu uniknięcia

zranień i uszkodzeń. Z tego względu proszę

dokładnie zapoznać się z instrukcją obsługi/

wskazówkami bezpieczeństwa. Proszę zachować

instrukcję i wskazówki, aby można było w każdym

momencie do nich wrócić. W razie przekazania

urządzenia innej osobie, proszę wręczyć jej również

instrukcję obsługi/ wskazówki bezpieczeństwa. Nie

odpowiadamy za wypadki i uszkodzenia zaistniałe w

wyniku nieprzestrzegania niniejszej instrukcji i

wskazówek bezpieczeństwa.

1. Wskazówki bezpieczeństwa

Właściwe wskazówki bezpieczeństwa znajdują się w

załączonym zeszycie!

2. Opis urządzenia i zakres dostawy

(rys. 1-8)

1. Uchwyt

2. Wskaźnik włączenia

3 Lampka kontrolna wyłącznika ciepła

4. Pokrywa obudowy

5. Butle gazowe – powierzchnia odstawienia

6. Rolki

7. Włącznik / Wyłącznik prądu spawania

8. Rolki kierujące

9. Wtyczka

10. Klema masy

11. Przewód

12. Dysza gazowa

13. Palnik

14. Drut spawalniczy – regulator prędkości

15. Haki na łańcuchy

16. Podłączenie doprowadzenia gazu

17. Maska spawalnicza

18. Wąż gazu obojętnego

19. Reduktor ciśnienia

20. Manometr

21. Złącze śrubowe

22. Zawór bezpieczeństwa

23. Podłączenie węża gazu obojętnego

24. Przycisk obrotowy

25. Przełącznik palnika

26. 2 x rura stykowa

27. Uchwyt pokrywy obudowy

28. Łańcuch zabezpieczający

2.1 Materiał do montażu

a. 16 x śrub do rolek bieżnych

b. 16 x pierścieni osadczych do rolek bieżnych

c. 16 x podkładek do rolek bieżnych

d. 2 x zaciskacz do węża

k. 1 x ramy gazu obojętnego

l. 1 x szkło spawalnicze

m. 1 x transparentne szkło spawalnicze

n. 2 x tuleja trzymająca gaz obojętny

o. 3 x nakrętka uchwytu

o. 3 x śruby do uchwytu

q. 2 x trzpień trzymający gaz obojętny

r. 1 x uchwyt

s. 1 x ramy maski spawalniczej

3. Użycie zgodne z przeznaczeniem

Spawarka do spawania w atmosferze gazów

ochronnych przeznaczona jest wyłącznie do

spawania MAG (matal–aktiv-gas) stali przy użyciu

odpowiednich drutów spawalniczych i gazów.

Urządzenie używać tylko zgodnie z jego

przeznaczeniem. Każde użycie, odbiegające od

opisanego w niniejszej instrukcji jest niezgodne z

przeznaczeniem urządzenia. Za powstałe w wyniku

niewłaściwego użytkowania szkody lub zranienia

odpowiedzialność ponosi użytkownik/ właściciel, a

nie producent.

Ważna wskazówka na temat podłączenia do

zasilania energią elektryczną

Urządzenie podlega klasie A normy EN 60974-10,

tzn. nie nadaje się do użytku w obszarach

mieszkalnych, w których zasilanie energią elektryczną

następuje z publicznej sieci elektroenergetycznej

niskiego napięcia, ponieważ w przypadku zaistnienia

niekorzystnych warunków w sieci urządzenie może

spowodować powstawanie zakłóceń. Jeżeli chcą

Państwo pracować z urządzeniem na terenie

mieszkalnym, zasilanym energią elektryczną z

publicznej sieci elektroenergetycznej niskiego

napięcia, konieczne jest zastosowanie filtra

elektromagnetycznego, który ograniczy na tyle

powstawanie zakłóceń elektromagnetycznych, że nie

będą one powodować utrudnień dla innych

użytkowników.

W obiektach przemysłowych oraz w innych

obszarach, w których zasilanie energią elektryczną

nie następuje z publicznej sieci elektroenergetycznej

niskiego napięcia, urządzenie może być stosowane

bez użycia dodatkowego filtra.

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 18

Page 19

PL

19

Ogólne środki bezpieczeństwa

Użytkownik odpowiada za prawidłowe, zgodne z

zaleceniami producenta zainstalowanie i użytkowanie

urządzenia. W przypadku stwierdzenia zakłóceń

elektromagnetycznych użytkownik urządzenia

odpowiada za ich usunięcie zgodnie z

zamieszczonym wyżej punktem „Ważna wskazówka

na temat podłączenia do zasilania energią

elektryczną“.

Redukcja emisji

Zasilanie z głównej sieć elektroenergetycznej

Spawarkę należy podłączyć zgodnie z instrukcją

producenta do sieci zasilania energią elektryczną. W

przypadku wystąpienia zakłóceń może zaistnieć

konieczność podjęcia dodatkowych kroków, np.

zainstalowania filtra obniżającego powstawanie

zakłóceń na sieci zasilającej (patrz punkt „Ważna

wskazówka na temat podłączenia do zasilania

energią elektryczną“). Przewody spawalnicze powinny

być jak najkrótsze.

Stymulator serca (rozrusznik)

Osoby, u których stosuje się elektroniczne urządzenia

podtrzymujące życie (np. stymulator serca, czyli tzw.

„rozrusznik“, itp.), zanim znajdą się w pobliżu maszyn

do spawania łukowego, zgrzewania punktowego,

wypalania i cięcia, powinny zasięgnąć konsultacji

lekarskiej czy pola magnetyczne w połączeniu z

wysokimi prądami elektrycznymi nie mają wpływu na

działanie tych urządzeń.

Okres gwarancji wynosi 12 miesiące w przypadku

profesjonalnego i 24 miesiące w przypadku

prywatnego użytku. Bieg okresu gwarancji

rozpoczyna się z dniem zakupu urządzenia.

4. Dane techniczne

Napięcie znamionowe: 230 V ~ 50 Hz

Prąd spawania: 25- 135 A (max. 170 A)

Czas pracy X%: 10 20 30 60 100

Prąd spawania I2[A] 135 100 77 54 42 25

Napięcie znamionowe biegu jałowego U0: 40 V

Bęben na drut spawalniczy max.: 5 kg

Średnica drutu spawalniczego: 0,6/0,8 mm

Bezpiecznik: 16 A

Waga: 32,3 kg

Czasy spawania obowiązują dla temperatury

otoczenia 40 stopni C.

5. Przed uruchomieniem

5.1 Montaż (rys. 5- 21)

5.1.1 Montaż rolek bieżnych i rolek kierujących

(6/8)

Rolki bieżne (6) i rolki kierujące (8) zamontować

zgodnie z rys. 7, 9, 10, 11.

5.1.2 Montaż maski spawalniczej (17)

Szkło spawalnicze (I) i w tym przezroczyste szkło

ochronne (m) położyć w ramach szkła

ochronnego (k) (rys. 12).

Trzpienie trzymające szkło ochronne (q) wcisnąć

na zewnątrz w otwory ram (s) maski spawalniczej.

(Rys. 13)

Aby zabezpieczyć ramy dla szkła ochronnego (k),

należy położyć ramy szkła ochronnego (k) ze

szkłem spawalniczym (I) i przezroczystym

szkłem ochronnym (m) od wewnątrz we

wgłębienie w ramach maski spawalniczej (s), na

trzpieniach trzymających szkło ochronne (q)

wcisnąć tuleje trzymające szkło ochronne (n), do

momentu aż zaskoczą. Przezroczyste szkło

ochronne (m) musi leżeć na stronie zewnętrznej.

(Rys. 14)

Górne krawędzie ram maski spawalniczej (s)

zgiąć do wewnątrz (rys. 15/1) i zgiąć rogi górnych

krawędzi (rys. 15/2). Następnie zgiąć do

wewnątrz zewnętrzne strony ram maski

spawalniczej (s) (rys. 15/3) i połączyć poprzez

mocne dociśnięcie rogów krawędzi górnych i

zewnętrznych stron. Przy zatrzaśnięciu jednej

strony musi być słyszalny podwójny wyraźny

odgłos kliknięcia (rys. 15/4).

Jeśli oba górne rogi maski spawalniczej są

połączone, tak jak przedstawiono na rys. 16,

należy włożyć śruby uchwytu (p) od zewnątrz

przez 3 otwory w masce spawalniczej. (Rys. 17)

Okręcić maskę spawalniczą i przeprowadzić

uchwyt (r) przez gwint 3 śrub uchwytu (p). Na

masce spawalniczej przykręcić uchwyt (r) za

pomocą 3 nakrętek uchwytu (o). (Rys. 18)

5.2 Podłączenie gazu (rys. 4-6, 19-25)

5.2.1 Rodzaje gazu

Przy spawaniu ze zespolonym drutem konieczna jest

osłona gazu, skład gazu obojętnego zależny jest od

wybranego procesu spawania:

Gaz obojętny

CO2 Argon/CO2

Do spawanego metalu

Stal niestopowa

X X

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 19

Page 20

PL

20

5.2.2 Montowanie butli gazowej na urządzeniu

(rys. 19-25)

Urządzenie dostarczane bez butli gazowej!

Zamontować butlę gazową jak przedstawiono na

rysunkach 19 - 21. Uważać na mocne osadzenie

łańcucha zabezpieczającego (28) oraz na to, żeby

spawarka stała zabezpieczona na wypadek

wywrócenia.

Uwaga! Na powierzchni odstawienia butli gazowych

(rys. 19/5) montować tylko butle gazowe do max. 20

L. W przypadku użycia większych butli gazowych

istnieje niebezpieczeństwo wywrócenia, takie butle

stawiać tylko obok urządzenia. W takim wypadku

butla gazowa musi być wystarczająco zabezpieczona

na wypadek wywrócenia!

5.2.3 Podłączenie butli gazowej

Po zdjęciu klapy ochronnej (rys. 22/A) na krótko

otworzyć wentyl butli ( rys. 22/B) w stronę przeciwną

do ciała. Ewentualnie za pomocą suchej szczotki

wyczyścić gwint podłączenia (rys. 22/C) bez użycia

jakichkolwiek środków czyszczących. Kontrolować,

czy na reduktorze ciśnienia (19) jest uszczelka i czy

jej stan jest bez zarzutu. Reduktor ciśnienia (19)

przykręcić w kierunku wskazówek zegara na gwincie

podłączenia (rys. 23/ C) butli gazowej (rys. 23).

Obydwa zaciski do węża (d) poprowadzić przez wąż

gazu obojętnego (18). Wąż gazu obojętnego (18)

włożyć do podłączenia węża gazu obojętnego (23) na

reduktorze ciśnienia (19) i podłączenia prowadzenia

gazu (16) na spawarce i zabezpieczyć oba miejsca

podłączenia zaciskami do węża (d). (Rys. 24-25)

Uwaga! Uważać na szczelność wszystkich podłączeń

gazu i połączeń! Kontrolować podłączenia i miejsca

połączeń za pomocą spray’u na nieszczelności i lub

mydlin.

5.2.4 Objaśnienie reduktora ciśnienia (rys. 4/19)

Na przycisku obrotowym (24) może być ustawiona

ilość przepływowego gazu. Ustawiona ilość

przepływowego gazu może być odczytywana z

manometru (20) w litrach na minutę (l/min). Gaz

wychodzi przez podłączenie węża gazu obojętnego

(23) i jest dostarczany za pomocą węża gazu

obojętnego (rys. 3/18) do spawarki. (patrz 5.2.3)

Uwaga! W celu ustawienia ilości przepływowego gazu

postępować zawsze zgodnie z punktem 6.1.3.

Reduktor ciśnienia podłączyć na butli gazowej za

pomocą łącza śrubowego (21) (patrz 5.2.3).

Uwaga! Ustawienia i naprawy na reduktorze ciśnienia

mogą być przeprowadzane tylko przez specjalistę.

Ewentualnie uszkodzony reduktor ciśnienia wysłać do

autoryzowanego serwisu.

5.3 Podłączenie do sieci

Przed podłączeniem urządzenia należy się

upewnić, że dane na tabliczce znamionowej

urządzenia są zgodne z danymi zasilania.

Urządzenie może zostać podłączone wyłącznie

do uziemionego i zabezpieczonego gniazdka.

5.4 Montaż szpuli z drutem (rys. 1, 5, 6, 26-34)

Urządzenie dostarczane bez szpuli z drutem!

5.4.1 Rodzaje drutów

W zależności od zastosowania potrzebne są różne

druty spawalnicze. Spawarka może być używana z

drutami spawalniczymi o średnicy 0,6 i 0,8 mm.

Odpowiednia rolka przesuwna i rury stykowe

dołączone są do urządzenia. Rolka przesuwna, rura

stykowa i przekrój drutu muszą do siebie zawsze

pasować.

5.4.2 Pojemność szpuli na drut

W urządzeniu mogą być montowane szpule z drutem

do maxymalnie 5 kg.

5.4.3 Zakładanie szpuli z drutem

Otworzyć pokrywę obudowy (rys. 2/4), przy tym

uchwyt pokrywy obudowy (rys. 2/27) przesunąć

do tyłu i podnieść pokrywę obudowy (rys. 2/4).

W celu zapewnienia równomiernego rozwinięcia

drutu kontrolować, czy uzwojenia na szpuli nie

nałożyły się na siebie.

Opis podajnika drutu spawalniczego (rys. 26-27)

A Blokada szpuli

B Uchwyt szpuli

C Kołek zabierakowy

D Śruba regulująca hamulce rolek

E Śruby uchwytu rolek przesuwnych

F Uchwyt rolek przesuwnych

G Rolka przesuwna

H Uchwyt przewodu

I Krążek dociskowy

J Uchwyt krążka dociskowego

K Sprężyna krążka dociskowego

L Śruba regulująca docisk

M Rura prowadząca

N Szpula z drutem

O Otwór zabierakowy szpuli z drutem

Zakładanie szpuli z drutem (rys. 26,27)

Położyć szpulę (N) na uchwyt szpuli (B). Zwracać

uwagę na to, żeby końcówka drutu spawalniczego

była rozwijania na stronie prowadnicy drutu, patrz

strzałki. Uważać, żeby blokada szpuli (A) była

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 20

Page 21

PL

21

wciśnięta i kołek zabierakowy (C) był osadzony w

otworze zabierakowym szpuli z drutem (O). Blokada

szpuli (A) musi ponownie zatrzasnąć się nad szpulą z

drutem (N). (Rys. 27)

Wprowadzenie drutu spawalniczego i ustawienie

prowadnicy drutu(rys. 28-34).

Wcisnąć sprężynę krążka dociskowego (K) do

góry i obrócić do przodu (rys. 28).

Uchwyt krążka zaciskowego (J) z krążkiem

zaciskowym (I) i sprężynę krążka zaciskowego

(K) rozłożyć do dołu (rys. 29).

Poluzować śruby uchwytu rolek przesuwnych (E) i

odkręcić do góry uchwyt rolek przesuwnych (F)

(rys. 30).

Skontrolować rolkę przesuwną (G). Na górnej

stronie rolki przesuwnej (G) musi być podana

odpowiednia grubość drutu. Rolka przesuwna (G)

wyposażona jest w 2 rowki prowadzące. W razie

konieczności okręcić rolkę przesuwną lub

wymienić. (Rys. 31)

Ponownie nałożyć uchwyt rolek przesuwnych (F) i

dokręcić.

Zdjąć dyszę gazową (rys. 5/12) z palnika poprzez

okręcenie w prawą stronę, odkręcić rurę stykową

(rys. 6/26) ( rys. 5-6). Przewód (rys. 1/11) możliwe

prosto wyprowadzony ze spawarki położyć na

ziemi.

Pierwsze 10 cm drutu spawalniczego odciąć tak,

żeby powstało proste cięcie bez wypustów,

skrzywień czy zabrudzeń. Okroić końcówkę drutu

spawalniczego.

Za pomocą rurki prowadzącej (M) wsunąć drut

spawalniczy pomiędzy krążkiem dociskowym i

rolką przesuwną (G/I) w uchwyt (H) przewodu.

(Rys. 32) Drut spawalniczy ostrożnie wsunąć z

ręki tak daleko w przewód, aż będzie wystawał na

palniku (rys. 5/13) o ok. 1 cm.

Poluzować śrubę regulacyjną przeciwciśnienia (L)

o kilka obrotów. (Rys. 34)

Uchwyt krążka dociskowego (J) z krążkiem

dociskowym (I) oraz sprężynę krążka

dociskowego (K) ponownie rozłożyć do góry i

zawiesić sprężynę krążka zaciskowego na śrubie

regulującej docisk (L) (rys. 33).

Tak ustawić śrubę regulacyjną przeciwciśnienia

(L), aby drut spawalniczy był mocno osadzony

pomiędzy krążkiem dociskowym (I) i rolką

przesuwną (G) bez spłaszczania. (Rys. 34)

Pasującą rurę stykową (rys. 6/26) do przekroju

używanego druta przykręcić na palniku (rys.

5/13) i nałożyć dyszę gazową poprzez dokręcenie

w prawą stronę (rys. 5/12).

Tak ustawić śrubę regulacyjną hamulca rolek (D),

żeby drut pozwalał się cały czas prowadzić i rolka

zatrzymywała się automatycznie po zatrzymaniu

prowadnicy drutu.

6. Obsługa

6.1 Ustawienie

Ponieważ ustawienie spawarki jest różne w

zależności od zastosowania , zalecamy

przeprowadzenie ustawień za pomocą spawania

próbnego.

6.1.1 Ustawianie prądu spawania

Prąd spawania może być ustawiany w 6 stopniach na

włączniku/ wyłączniku (rys. 1/7) prądu spawania.

Wymagany prąd spawania jest zależny od grubości

materiału, wymaganej głębokości wypalania oraz od

przekroju użytego drutu spawania.

6.1.2 Ustawianie prędkości przesuwu drutu

Prędkość przesuwu drutu zostaje automatycznie

dopasowana do używanego ustawienia prądu.

Ustawienie precyzyjne prędkości przesuwu drutu

można przeprowadzić bezstopniowo na regulatorze

prędkości przesuwu drutu (rys. 1/ 4). Zaleca się

rozpoczęcie ustawień w 5 stopniach, które

przedstawiają średnią wartość, ewentualnie

doregulować. Niezbędna ilość drutu zależna jest od

grubości materiału, głębokości wypalania, przekroju

użytego drutu spawalniczego oraz od wielkości

omijanych odstępów do spawanego przedmiotu.

6.1.3 Ustawianie ilości gazu przepływowego

Ilość przepływowego gazu może być ustawiona

bezstopniowo na reduktorze ciśnienia (rys. 4/19).

Zostaje podana na manometrze (rys. 4/20) w litrach

na minutę (l/min). Zalecana ilość gazu

przepływowego w nieprzewiewnych

pomieszczeniach: 5-15 l/min

W celu ustawienia ilości gazu przepływowego należy

najpierw poluzować dźwignię napinającą (rys. 26/K)

jednostki przesuwu drutu, aby uniknąć

niepotrzebnego zużycia drutu (patrz 5.4.3). Utworzyć

podłączenie sieci (patrz punkt 5.3), włącznik/

wyłącznik przełącznika prądu spawania (rys. 1/7)

ustawić na stopniu 1 i uruchomić przełącznik palnika

(rys. 5/25), aby uwolnić przepływ gazu. W tym

momencie ustawić na reduktorze ciśnienia (4/19)

wymaganą ilość gazu przepływowego.

Okręcanie w lewą stronę przycisku obrotowego (rys.

4/24):

Mniejsza ilość gazu przepływowego

Okręcanie w prawą stronę przycisku obrotowego (rys.

4/24):

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 21

Page 22

PL

22

Większa ilość gazu przepływowego

Zablokować dźwignię napinającą (rys. 26/K)

podajnika drutu spawalniczego.

6.2 Podłączenie elektryczne

6.2.1 Napięcie sieciowe

patrz punkt 5.3

6.2.2 Podłączenie klemy masy (rys. 1/10)

Klemę masy (10) urządzenia ustawić możliwie w

bezpośrednim pobliżu miejsca spawania. Uważać na

metalicznie połyskujące złącze na miejscu stykowym.

6.3 Spawanie

Jeśli są wszystkie elektryczne podłączenia do

napięcia zasilania i obiegu prądu spawania, jak i

podłączenie gazu obojętnego, można postępować

następująco:

Spawane przedmioty w obszarze spawania muszą

być wolne od farby, metalicznych pokryć, zabrudzeń,

rdzy, tłuszczu i wilgoci.

Odpowiednio ustawić prąd spawania, przesuw drutu,

ilość gazu przepływowego (patrz 6.1.1-6.1.3).

Trzymać maskę spawalniczą (rys. 3/17) przed twarzą i

prowadzić dyszę gazową do miejsca na przedmiocie,

które powinno być spawane. Uruchomić włącznik

palnika (rys. 5/25).

Jeśli pali się łuk elektryczny, urządzenie prowadzi drut

do kąpieli spawania Jeśli jądro zgrzeliny jest

wystarczająco duże, palnik będzie prowadzony powoli

wzdłuż wymaganego brzegu. Ewentualnie lekko

popchać wahadłowo, aby zwiększyć kąpiel

spawalniczą.

Idealne ustawienie prądu spawania, prędkości

przesuwu drutu i ilość gazu przepływowego określić

za pomocą spawania próbnego. W idealnym

przypadku słyszalny jest równy szmer spawania.

Głębokość wypalania powinna być możliwie głęboka,

żeby kąpiel spawalnicza nie wylała się przez

obrabiany przedmiot.

6.4 Elementy zabezpieczające

6.4.1 Wyłącznik cieplny

Spawarka wyposażona jest w ochronę przed

przegrzaniem, chroniącą przed przegrzaniem

transformatora spawalniczego. W momencie

zadziałania ochrony przed przegrzaniem włączy się

lampka kontrolna (3). Spawarkę pozostawić na jakiś

czas do schłodzenia.

7. Czyszczenie, konserwacja i

zamawianie części zamiennych

Przed rozpoczęciem jakichkolwiek prac związanych z

czyszczeniem wyciągnąć wtyczkę z gniazdka.

7.1 Czyszczenie

n Urządzenia zabezpieczające, szczeliny powietrza

i obudowa silnika powinny być w miarę

możliwości zawsze wolne od pyłu i

zanieczyszczeń. Urządzenie wycierać czystą

ściereczką lub przedmuchać sprężonym

powietrzem o niskim ciśnieniu.

n Zaleca się czyszczenie urządzenia bezpośrednio

po każdorazowym użyciu.

n Urządzenie czyścić regularnie wilgotną

ściereczką z niewielką ilością szarego mydła. Nie

używać żadnych środków czyszczących ani

rozpuszczalników; mogą one uszkodzić części

urządzenia wykonane z tworzywa sztucznego.

Należy uważać, aby do wnętrza urządzenia nie

dostała się woda.

7.2 Konserwacja

We wnętrzu urządzenia nie ma części wymagających

konserwacji.

7.3 Zamawianie części wymiennych:

Podczas zamawiania części zamiennych należy

podać następujące dane:

n Typ urządzenia

n Numer artykułu urządzenia

n Numer identyfikacyjny urządzenia

n Numer części zamiennej

Aktualne ceny artykułów i informacje znajdują się na

stronie: www.isc-gmbh.info

8. Usuwanie odpadów i recycling

Aby zapobiec uszkodzeniom podczas transportu

urządzenie znajduje się w opakowaniu. Opakowanie

to jest surowcem, który można użytkować ponownie

lub można przeznaczyć do powtórnego przerobu.

Urządzenie oraz jego osprzęt składają się z różnych

rodzajów materiałów, jak np. metal i tworzywa

sztuczne. Uszkodzone elementy urządzenia proszę

dostarczyć do punktu zbiorczego surowców wtórnych.

Proszę poprosić o informację w sklepie

specjalistycznym bądź w placówce samorządu

lokalnego!

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 22

Page 23

Usterka Przyczyna Sposób usunięcia

Rolka przesuwna nie obraca się Brak zasilania

Regulator przesuwu drutu na 0

Sprawdzić podłączenie

Sprawdzić ustawienie

Rolka przesuwna obraca się,

jednak bez prowadnicy drutu

Zły nacisk rolek (patrz 5.4.3)

Hamulce rolek za mocno

wyregulowane (patrz 5.4.3)

Brudna / uszkodzona rolka

przesuwna (patrz 5.4.3)

Uszkodzony przewód

Złej wielkości rura stykowa/

zabrudzona/ zużyta (patrz 5.4.3)

Drut spawalniczy na dyszy

gazowej/ rura ssąca przyspawana

Sprawdzić ustawienie

Sprawdzić ustawienie

Wyczyścić, ewentualnie wymienić

Skontrolować osłonę prowadnicy

drutu

Wyczyścić/ wymienić

Poluzować

Urządzanie nie funkcjonuje po

dłuższym użyciu, świeci się lampka

kontrolna (3) wyłącznika ciepła

Urządzenie przegrzało się przez

zbyt długie używanie, ewentualnie

przez nieprzestrzeganie czasu

wyłączenia

Pozostawić urządzenie na 20-30

minut do schłodzenia

Bardzo zła spoina spawalnicza Złe ustawienie prądu/ przesuwu

(patrz 6.1.1/6.1.2)

Brak/ za mało gazu (patrz 6.1.3)

Sprawdzić ustawienie

Sprawdzić ustawienie, ewentualnie

skontrolować ciśnienie napełniania

butli gazowej

9. Wyszukiwanie usterek

PL

23

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 23

Page 24

10. Objaśnienie symboli

EN 60974-1 Europejska norma:

Źródła energii do

ręcznego spawania

łukowego o

ograniczonym

obciążeniu

Nie przechowywać ani

nie użytkować

urządzenia w wilgotnym

otoczeniu albo na

deszczu.

Bezpiecznik z wartością

znamionową w

amperach w napięciu

znamionowym

Jednofazowe- zasilanie

U

1

Napięcie znamionowe 50 Hz Częstotliwość

znamionowa

I1max Najwyższa wartość

napięcia sieciowegowartość pomiarowa

Symbol opadającej

charakterystyki

Przed użyciem spawarki

należy starannie

przeczytać instrukcję

obsługi i stosować się do

niej.

Spawanie w procesie

gazów obojętnych i

aktywnych włącznie z

zastosowaniem drutu

wypełnienia

U

0

Napięcie znamionowe

biegu jałowego

IP 21 Rodzaj ochrony

I

2

Prąd spawania H Klasa izolacji

Ø mm Przekrój drutu

spawalniczego

X Czas pracy

Jednofazowy

transformator z

prostownikiem

PL

24

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 24

Page 25

RUS

25

Содержание:

1. Указания по технике безопасности

2. Описание устройства и объем поставки

3. Использование согласно назначению

4. Технические данные

5. Перед вводом в эксплуатацию

6. Обращение с устройством

7. Очистка, технический уход и заказ запасных деталей

8. Утилизация и вторичная переработка

9. Поиск неисправностей

10. Пояснение символов

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 25

Page 26

RUS

26

Внимание!

При пользовании устройствами необходимо

выполнять правила по технике безопасности,

чтобы избежать травм и не допустить ущерба.

Поэтому прочтите полностью внимательно это

руководство по эксплуатации. Храните

руководство по эксплуатации в надежном месте

для того, чтобы можно было воспользоваться в

любое время содержащейся в нем информацией.

В том случае если Вы передаете устройство

другим людям, то необходимо приложить к нему

настоящее руководство по эксплуатации.

Мы не несем ответственность за травмы и

ущерб, которые возникли в результате

несоблюдения указаний этого руководства по

эксплуатации и техники безопасности.

1. Указания по технике безопасности

Необходимые указания по технике безопасности

Вы можете найти в приложенной брошюре.

2. Описание устройства и объем

поставки (рисунки 1-8)

1. Рукоятка

2. Индикатор режимов работы

3. Лампочка контроля датчик температуры

4. Крышка корпуса

5. Место для установки газовых баллонов

6. Ходовые ролики

7. Переключатель сварочный ток включенвыключен

8. Поворотные ролики

9. Штекер электропитания

10. Клемма массы

11. Рукав в наборе

12. Сопло газа

13. Горелка

14. Регулятор скорости сварочного электрода

15. Крюк цепи

16. Подсоединение подвода газа

17. Сварочный экран

18. Рукав защитного газа

19. Редуктор

20. Манометр

21. Винтовое соединение

22. Предохранительный клапан

23. Подсоединение рукава защитного газа

24. Кнопка настройки

25. Переключатель горелки

26. 2-е Контактные трубы

27. Рукоятка крышки корпуса

28. Страховочная цепь

2.1 Приспособления для монтажа

a. 16-м винтов для ходовых роликов

b. 16-м пружинных стопорных колец для

ходовых роликов

c. 16-м подкладных шайб для ходовых роликов

d. 2-а зажима рукава

k. 1-а рама защитное стекло

l. 1-о стекло для сварки

m. 1-о прозрачное защитное стекло

n. 2-а крепежные гильзы защитного стекла

o. 3-и гайки для рукоятки

p. 3-и винта для рукоятки

q. 2-а крепежный штырь защитного стекла

r. 1-а рукоятка

s. 1-а рама сварочного экрана

3. Использование согласно

назначению

Сварочный аппарат в среде инертного газа

предназначен исключительно для сварки стали

методом MAG-(металл-активный газ) с

использованием соответствующих сварочных

электродов и газов.

Устройство можно использовать только в

соответствии с его предназначением. Любое

другое, выходящее за эти рамки использование,

считается не соответствующим предписанию. За

возникшие в результате этого ущерб или травмы

любого рода несет ответственность пользователь

или работающий с инструментом, а не

изготовитель.

Важное указание касательно подключения к

источнику тока

Устройство относится к оборудованию класса A

согласно стандарту EN 60974-10, то есть оно не

предназначено для применения в жилых зонах, в

которых энергоснабжение осуществляется

посредством низковольтной системы питания

общего пользования, так как в таких случаях при

неблагоприятных условиях сети оно может

служить причиной возникновения помех. Если Вы

хотите использовать устройство в жилых зонах, в

которых энергоснабжение осуществляется

посредством низковольтной системы питания

общего пользования, требуется применение

электромагнитного фильтра, который уменьшит

электромагнитные помехи настолько, что они не

будут больше мешать пользователю.

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 26

Page 27

RUS

27

В промышленных или других зонах, в которых

энергоснабжение осуществляется не

посредством низковольтной системы питания

общего пользования, устройство можно

использовать без такого фильтра.

Общие меры безопасности

Пользователь отвечает за правильную установку

и применение устройства согласно данным

производителя. При обнаружении

электромагнитных помех пользователь отвечает

за их устранение путем установки технических

вспомогательных средств, указанных в пункте

«Важное указание касательно подключения к

источнику тока».

Уменьшение эмиссий

Электроснабжение от основного источника тока

Сварочный аппарат необходимо подключить к

основному источнику тока в соответствии с

данными производителя. При возникновении

помех может потребоваться принятие

дополнительных мер, например, установка

фильтра на основном источнике тока (см. выше

пункт «Важное указание касательно

подключения к источнику тока»). Сварочные

кабели должны быть максимально коротким.

Электрокардиостимулятор

Лица с электронным устройством для сохранения

жизни (например, электрокардиостимулятор и т.

д.) должны проконсультироваться со своим

врачом, прежде чем приближаться к установкам

для дуговой сварки, резательным установкам,

установкам для сжигания или установкам

точечной сварки, чтобы удостовериться в

отсутствии влияния на их устройства магнитных

полей в сочетании с электрическим током

большой силы.

Гарантийный срок составляет 12 месяцев при

промышленном использовании и 24 месяца при

обычном использовании. Отсчет гарантийного

срока начинается с момента приобретения

устройства.

4. Технические данные

Параметры электросети: ~230 в ~ 50 Гц

Cварочный ток: 25 А -135 A (максим. 170 A)

Продолжительность включения: X%:

10 20 30 60 100

Cварочный ток I2(A): 135 100 77 54 42 25

Номинальное значение напряжения холостого

хода U0: 40 в

Барабан сварочного электрода максим.: 5 кг

Диаметр сварочного электрода: 0,6/0,8 мм

Предохранитель: 16 A

Вес: 32,3 кг

Продолжительность сварки при температуре

окружающей среды 40°C.

5. Перед вводом в эксплуатацию

5.1 Сборка (рис. 5-21)

5.1.1 Монтаж ходовых и поворотных роликов

(6/8)

Установить ходовые ролики (6) и поворотные

ролики (8) так как показано на рисунках 7, 9, 10,

11.

5.1.2 Установка защитного экрана (17)

Вложить стекло для сварки (l) и на него

прозрачное защитное стекло (м) в рамку для

защитного стекла (k) (рис. 12).

Крепежные штифты защитного стекла (q)

вдавить в отверстие в раме защитного экрана

(s). (рис. 13)

Вложить раму для защитного стекла (k) с

стеклом для сварки (l) и прозрачным

защитным стеклом (m) изнутри в выемку в

раме защитного экрана (s), вдавить

крепежные гнезда защитного стекла (n) в

крепежные штифты защитного стекла (q) до

тех пор, пока они не войдут в зацепление для

того, чтобы зафиксировать раму для

защитного стекла (k). Прозрачное защитное

стекло (m) должно находиться снаружи. (рис.

14)

Загнуть верхний кант рамы защитного экрана

(s) (рис. 15/1.), а также углы верхнего канта

(рис. 15/2.) вовнутрь. Затем загнуть внешнюю

сторону рамы защитного экрана (s) вовнутрь

(рис. 15/3.) и затем путем сильного сжимания

соединить углы верхнего канта и внешние

боковины. На каждой стороне при фиксации

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 27

Page 28

RUS

28

крепежных штифтов должно быть слышно 2-а

отчетливых щелчка (рис. 15/4.)

Если оба верхних угла защитного экрана

соединены так, как показано на рисунке 16,

то нужно вставить винты для рукоятки (p)

снаружи сквозь 3 отверстия в защитном

экране. (рис. 17)

Развернуть защитный экран и вставить

рукоятку (r) через резьбу 3 винтов для

рукоятки (p). Прочно привинтить рукоятку (r)

при помощи 3 гаек для рукоятки (o) к

защитному экрану (рис. 18).

5.2 Подключение газа (рис. 4-6, 19-25)

5.2.1 Типы газов

При сварке с помощью поступающего

непрерывно электрода необходима защита газом,

составление защитного газа зависит от

выбранного метода сварки:

5.2.2 Установка газового баллона на

устройстве (рис. 19-25)

Газовый баллон не входит в объем поставки!

Установите газовый баллон, так как показано на

рисунках 19 - 21. Внимательно следите за

прочностью крепления страховочной цепи (28) и

затем, чтобы сварочный аппарат стоял устойчиво.

Внимание! На подставке для установки газовых

баллонов (рис. 19/5) разрешается устанавливать

только газовые баллоны емкостью до

максимально 20 литров. При использовании

газовых баллонов большего размера возникает

опасность опрокидывания, поэтому такие

баллоны разрешается устанавливать только

рядом с устройством. В таких случаях необходимо

в достаточной степени защитить газовый баллон

от опрокидывания!

5.2.3 Подсоединение газового баллона

После удаления защитной крышки (рис. 22/A)

откройте на короткое время вентиль баллона

(рис. 22/B) в направлении в сторону от себя.

При необходимости очистите от грязи резьбу

подсоединения (рис. 22/C) сухой тряпкой без

использования каких либо очистительных

средств. Проверьте наличие уплотнителя на

редукторе (19) и убедитесь в безукоризненности

его состояния. Навинтите редуктор (19) в

направлении вращения часовой стрелки на

резьбу подсоединения (рис. 23/C) газового

баллона (рис. 23). Надеть оба хомута рукава (d) на

рукав защитного газа (18). Вставить рукав

защитного газа (18) на подсоединение рукава

защитного газа (23) на редукторе (19) и

подсоединение подвода газа (16) на сварочном

аппарате и зафиксировать в обоих местах

подсоединения при помощи хомутов рукава (d)

(рис. 24-25).

Внимание! Внимательно следите за

герметичностью всех подключений газовой

системы и соединений! Проверьте места

подключений и соединений при помощи аэрозоли

для обнаружения утечки или мыльной воды.

5.2.4 Пояснение работы редуктора (рис. 4/19)

С помощью кнопки настройки (24) можно

отрегулировать количество пропускаемого газа.

Установленное количество пропускаемого газа

можно считать на манометре (20) в литрах в

минуту (l/min). Газ выходит из подсоединения

рукава защитного газа (23) и подается дальше по

рукаву защитного газа (рис. 3/18) к сварочному

аппарату (смотрите 5.2.3).

Внимание! Регулировку количества

пропускаемого газа осуществляйте всегда так,

как это описано в разделе 6.1.3.

Редуктор крепится при помощи винтового

соединения (21) к газовому баллону (смотрите

5.2.3).

Внимание! Вмешательства в устройство

редуктора и ремонтные работы на нем

разрешается осуществлять только специалистам.

Вышлите неисправный редуктор при

необходимости по адресу службы сервиса.

5.3 Параметры электросети

Перед тем как включить устройство

убедитесь, что данные на типовой табличке

соответствуют параметрам электрической

сети.

Описываемое устройство разрешается

подключать только к надлежащим образом

заземленным и защищенным штепсельным

розеткам с защитным контактом.

Защитный газ

CO2 Argon/CO2

свариваемый металл

нелегированная сталь

X X

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 28

Page 29

RUS

29

5.4 Монтаж катушки электродов

(рис. 1, 5, 6, 26 – 34)

Катушка электродов не входит в объем поставки!

5.4.1 Типы электродов

В зависимости от вида работ используются

различные сварочные электроды. Сварочный

аппарат можно использовать с сварочными

электродами диаметром 0,6 мм и 0,8 мм.

Соответствующие подающие ролики и

контактные трубыe приложены к устройству.

Подающий ролик, контактные трубы и сечение

электрода должны всегда соответствовать друг

другу.

5.4.2 Емкость катушки электродов

В устройство можно устанавливать катушки

электродов величиной максимально до 5 кг.

5.4.3 Установка катушки электродов

Открыть крышку корпуса (рис. 2/4), для этого

сдвинуть рукоятку крышки корпуса (рис. 2/27)

назад и откинуть крышку корпуса (рис. 2/4).

Проверьте отсутствие перехлеста навивки на

катушке для того, чтобы обеспечить

равномерное разматывание электрода.

Описание узла подачи электрода (рис. 26-27)

A Устройство фиксации катушки

B Крепление катушки

C Захватывающий палец

D Юстировочный винт для тормоза роликов

E Винты для крепление роликов подачи

F Крепление роликов подачи

G Подающий ролик

H Приемник комплекта рукава

I Нажимной ролик

J Крепление нажимного ролика

K Пружина нажимного ролика

L Юстировочный винт противодавления

M Направляющая труба

N Катушка проволоки

O Отверстие захвата катушки электрода

Установка катушки электродов (рис. 26,27)

Поставить катушку электродов (N) на крепление

катушки (B). Внимательно следить за тем, чтобы

конец сварочного электрода разматывался со

стороны направляющей электрода, смотрите

направление стрелки.

Внимательно проследите, чтобы фиксатор

катушки (A) был вдавлен, а захватывающий палец

(C) находился в отверстии захвата катушки

электродов (O). Фиксатор катушки (A) должен

защелкнуться над катушкой электродов (N) (рис.

27).

Введение сварочного электрода и юстировка

направляющей электрода (рис. 28-34)

Нажать вверх пружину нажимного ролика (K)

и повернуть вперед (рис. 28).

Откинуть вниз крепление нажимного ролика

(J) с нажимным роликом (I) и пружиной

нажимного ролика (K) (рис. 29)

Вывинтить винты для крепления роликов

подачи (E) и вытянуть крепление роликов

подачи (F) вверх (рис. 30).

Перепроверить подающий ролик (G). На

верхней стороне подающего ролика (G)

должен быть указана соответствующая

толщина электрода. Подающий ролик (G)

снабжен 2-я направляющими пазами.

Подающий ролик (G) нужно при

необходимости перевернуть или заменить

(рис. 31).

Установить крепление роликов подачи (F)

назад и прочно привинтить.

Вынуть сопло газа (рис. 5/12) вращая вправо

из горелки (рис. 5/13), отвинтить контактную

трубу (рис. 6/26) (рис. 5 - 6). Рукава в наборе

(рис. 1/11) проложить по полу насколько

можно по прямой и в направлении от

сварочного аппарата.

Отрезать 10 см от начала сварочного

электрода так, чтобы образовался прямой

срез без выступов, искривлений и

загрязнений. Снять заусеницы с конца

сварочного электрода.

Вставить сварочный электрод через

направляющую трубу (M), между нажимным и

подающим роликом (G/I) внутрь в приемное

устройство рукава в наборе (H). Вставить

(рис. 32) сварочный электрод осторожно

рукой так далеко в рукав в наборе, пока он не

выйдет наружу в горелке (рис. 5/13) примерно

на 1 см.

Ослабить юстировочный винт

противодавления (L) несколькими

вращениями (рис. 34).

Откинуть вновь крепление нажимного ролика

(J) с нажимным роликом (I) и пружиной

нажимного ролика (K) вверх и снова зацепить

пружину нажимного ролика (K) за

юстировочный винт противодавления (L) (рис.

33)

Затем установить юстировочный винт

противодавления (L) таким образом, чтобы

сварочный электрод удерживался прочно

между нажимным роликом (I) и подающим

роликом (G) без раздавливания (рис. 34).

Привинтить контактную трубу (рис. 6/26),

соответствующую диаметру используемого

сварочного электрода, к горелке (рис. 5/13) и

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 29

Page 30

RUS

30

вставить сопло газа, повернув его вправо

(рис. 5/12).

Отрегулировать юстировочный винт тормоза

роликов (D) таким образом, чтобы электрод

все еще мог проходить и ролик при

торможении направляющей электрода

автоматически останавливался.

6. Обращение с устройством

6.1 Регулировка

Так как регулировка сварочного аппарата в

зависимости от случая использования

осуществляется по разному, то мы рекомендуем

осуществить регулировку путем осуществления

пробной сварки.

6.1.1 Регулировка сварочного тока

Сварочный ток можно регулировать 6-ти

ступенчато переключателем сварочный ток

включен-выключен (рис. 1/7). Необходимо

отрегулировать сварочный ток в зависимости от

толщины обрабатываемого предмета, желаемой

глубины прожигания и диаметра используемого

сварочного электрода.

6.1.2 Регулировка скорости подачи электрода

Скорость подачи электрода подстраивается

автоматически под величину установленного

тока. Точную подстройку скорости подачи

электрода можно осуществить бесступенчато при

помощи регулятора скорости сварочного

электрода (рис. 1/14). Рекомендуется при

регулировке начинать с 5 ступени, которая

представляет собой среднее значение, и при

необходимости подстроить. Необходимое

количество подачи электрода зависит от

толщины обрабатываемого предмета, желаемой

глубины прожигания и диаметра используемого

сварочного электрода, а также от величины

перекрываемого расстояния между

свариваемыми деталями.

6.1.3 Регулировка количества пропускаемого

газа

Количество пропускаемого газа можно

отрегулировать бесступенчато на редукторе

(рис.4/19). Его можно определить на манометре

(рис. 4/20) в литрах в минуту (l/min.).

Рекомендуемое количество пропускаемого газа в

помещениях с притоком и оттоком воздуха: 5

л/мин – 15 l/min.

Для регулировки количества пропускаемого газа

необходимо вначале ослабить зажимной рычаг

(рис. 26/K) узла подачи электрода для того, чтобы

избежать ненужного износа электрода (смотрите

5.4.3). Подсоединить устройство к электрической

сети (смотрите пункт 5.3), установить

переключатель сварочный ток включен-выключен

(рис.1/7) на 1-ю ступень и задействовать

переключатель горелки (рис. 5/25) для того, чтобы

открыть подачу потока газа. Затем установить на

редукторе давления (рис. 4/19) желаемое

количество пропускаемого газа.

Вращение влево ручки настройки (рис. 4/24):

уменьшение количества пропускаемого газа

Вращение вправо ручки настройки (рис. 4/24):

повышение количества пропускаемого газа

Вновь закрепить пружину нажимного ролика (рис.

26/K) на узле подачи электрода.

6.2 Подключение электрического питания

6.2.1 Параметры электросети

Смотрите раздел 5.3

6.2.2 Подсоединение клеммы заземления

(рис. 1/10)

Клемму заземления (10) устройства прикрепить

по возможности в непосредственной близи от

места сварки.

Обеспечить переход металлов без покрытия в

месте осуществления контакта.

6.3 Сварка

После того, как осуществлены все электрические

подключения для электропитания и сварочного

контура, а также подключен защитный газ, то

можно действовать следующим образом:

Свариваемые детали должны в области сварки

быть свободными от краски, металлических

покрытий, грязи, ржавчины, жира и влаги.

Отрегулируйте сварочный ток, подачу электрода

и количество пропускаемого газа (смотрите 6.1.1

– 6.1.3) соответствующим образом.

Держите сварочный экран (рис. 3/17) перед

лицом, и поднесите газовое сопло к месту, где

нужно осуществить сварку.

Затем задействуйте переключатель горелки (рис.

5/25).

Если горит электрическая дуга, то устройство

подает электрод в сварочную ванну. Если размер

ядра сварной точки будет достаточен, то нужно

медленно вести горелку вдоль канта в

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 30

Page 31

RUS

31

необходимом месте. При необходимости

осуществляйте легкие покачивания для того,

чтобы немного увеличить сварочную ванну.

Выявите идеальные установки сварочного тока,

скорости подачи электрода и количество

пропускаемого газа путем проведения пробной

сварки. При идеальном осуществлении слышен

равномерный шум сварки. Глубина прожигания

должна быть как можно большей, но сварочная

ванна все же не должна провалиться сквозь

обрабатываемую деталь.

6.4 Защитные приспособления

6.4.1 Датчик температуры

Сварочный аппарат снабжен приспособлением

защиты от перегрева, которое защищает

сварочный трансформатор от перегрева. В том

случае, если сработает защита от перегрева, то

светится контрольная лампочка (3) на Вашем

устройстве. Сварочный аппарат должен в течении

некоторого времени охлаждаться.

7. Очистка, технический уход и

заказ запасных деталей

Перед всеми работами по очистке вынуть

штекер из розетки.

7.1 Очистка

n Очищайте защитные устройства,

вентиляционные отверстия и корпус

двигателя как можно лучше от пыли и грязи.

Протрите фрезу чистой ветошью или

продуйте сжатым воздухом с низким

давлением.

n Мы рекомендуем очищать фрезу после

каждого использования.

n Очищайте устройство регулярно влажной

тряпкой с небольшим количеством жидкого

мыла. Не используйте моющие средства или

растворите; они могут разъесть

пластмассовые части устройства. Следите за

тем, чтобы вода не попала вовнутрь

устройства.

7.2 Технический уход

В устройстве кроме этого нет деталей,

которые нуждаются в техническом уходе.

7.3 Заказ запасных деталей:

При заказе запасных частей необходимо

привести следующие данные:

n Модификация устройства

n Номер артикула устройства

n Идентификационный номер устройства

n Номер запасной части требуемой для замена

детали

Актуальные цены и информация находятся на

сайте www.isc-gmbh.info

8. Утилизация и вторичная

переработка

Устройство находится в упаковке для того,

чтобы избежать его повреждений при

транспортировке. Эта упаковка является

сырьем и поэтому может быть использована

повторно или направлена во вторичную

переработку сырья.

Устройство и его принадлежности состоят из

различных материалов, таких как например

металл и пластмасс. Утилизируйте дефектные

детали в местах сбора особых отходов.

Информацию об этом Вы можете получить в

специализированном магазине или в местных

органах правления!

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 31

Page 32

Неисправность Причина Устранение

Подающий ролик не вращается Напряжение электросети

отсутствует

Регулятор подачи электрода

стоит на 0

Проверить подсоединение

Проверить регулировку

Подающий ролик вращается, но

отсутствует подача электрода

Слабое давление ролика

(смотрите 5.4.3)

Тормоза роликов срабатывают

слишком сильно (смотрите 5.4.3)

Подающий ролик загрязнен или

поврежден (смотрите 5.4.3)

Поврежден рукав в наборе

Загрязнение, неправильный

размер или износ контактной

трубы (смотрите 5.4.3)

Сварочный электрод приварен к

соплу газа или к контактной

трубе

Проверить регулировку

Проверить регулировку

Очистить или заменить

Проверить кожух направляющей

электрода

Очистить или заменить

Отделить

Устройство после длительного

периода работы больше не

работает, светится лампочка

контроля датчик температуры (3)

Устройство перегрелось в

результате длительной

эксплуатации или в результате

несоблюдения периодов

перерыва

Дать устройству остыть

минимально 20-30 минут

Очень плохое качество сварного

шва

Неправильна регулировка тока и

подачи (смотрите 6.1.1/6.1.2)

Газ отсутствует или его слишком

мало (смотрите 6.1.3)

Проверить регулировку

Проверить регулировку, а также

давление наполнения газового

баллона

9. Поиск неисправностей

RUS

32

Anleitung_BT_GW_170_SPK5__ 24.01.13 10:57 Seite 32

Page 33

10. Пояснение символов

EN 60974-1 Европейские нормы

для сварочных

устройств

электрической дугой

сварки вручную с

ограниченной

продолжительностью

фазы включения

Запрещено хранить

или использовать

устройство во влажной

или сырой

окружающей среде или

под дождем

Предохранитель с

номинальным

параметром в Амперах

в подключении

электросети

1 фазовое

подключение

электросети

U

1

Напряжение сети 50 Hz Частота электрической

сети

I1максим. Измеренная величина

самого высшего

значения тока

электрической сети

Символ для падающей

кривой характеристики

Перед использованием

сварочного аппарата

необходимо

внимательно прочитать

руководство по

эксплуатации и

следовать его

указаниям

Дуговая сварка

плавящимся

электродом в инертном

и активном газах,

включая

использование

сварочной проволоки

U

0

Номинальное значение