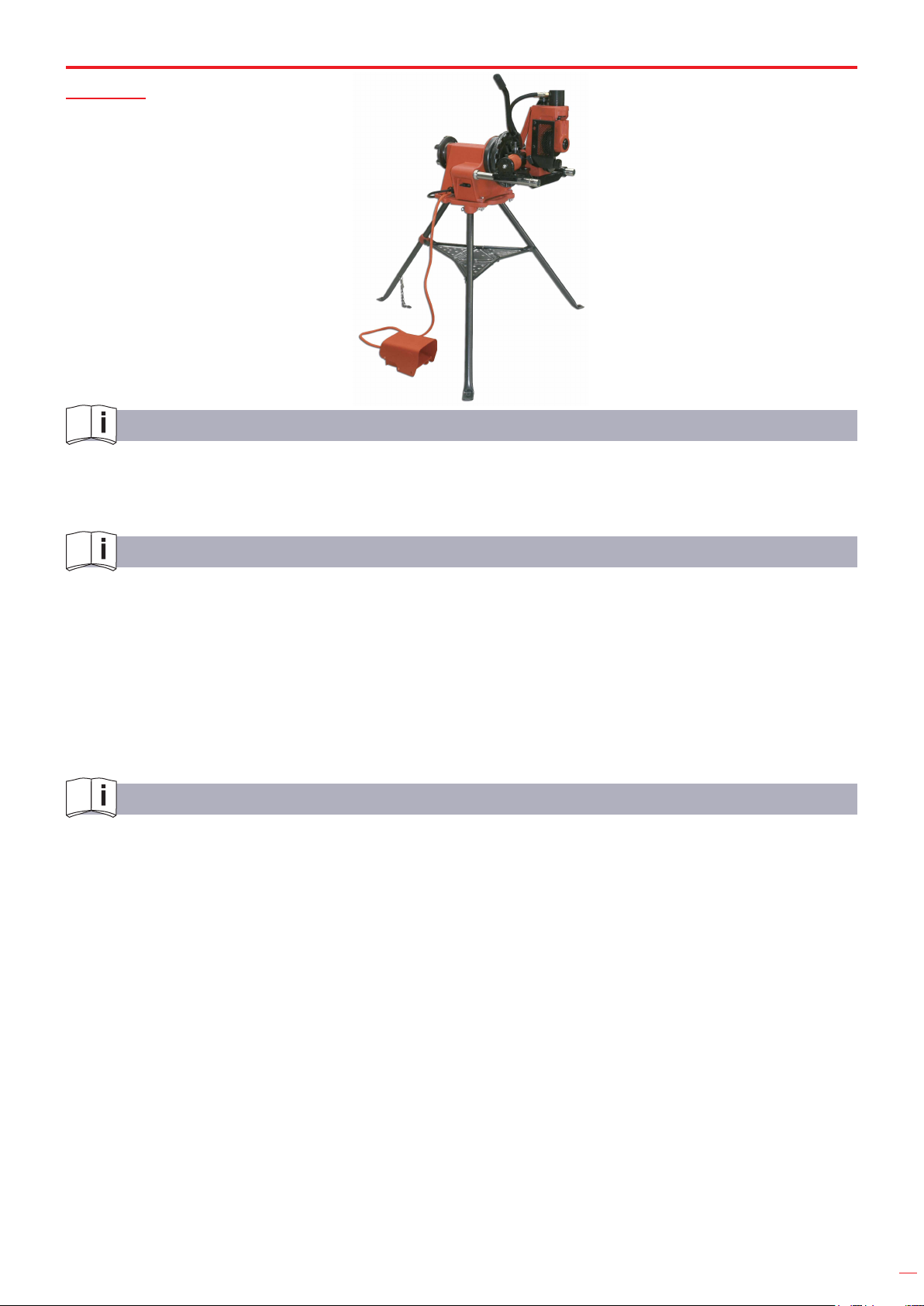

Ega Master RANUMATIC COMBI UNIVERSAL 56061, RANUMATIC COMBI UNIVERSAL 56060, RANUMATIC COMBI UNIVERSAL 56032 Operating Instructions Manual

MANUAL DE INSTRUCCIONES

OPERATING INSTRUCTIONS

MANUEL D’INSTRUCTIONS

MANUAL DE INSTRUÇÕES

RANURADORA / ROLL GROOVER

RAINUREUSE / RANHURADURA

ESPAÑOL ............................... 2

COD.56060

COD.56061

COD.56032

ENGLISH .............................. 11

FRANÇAIS ............................ 19

PORTUGUÊS........................ 28

DESPIECE / SPARE PARTS

DRAWING ........................... 37

GARANTIA / GUARANTEE /

GARANTIE / GARANTIA ...... 45

RANUMATIC

COMBI

UNIVERSAL

ESPAÑOL

¡ADVERTENCIA!

Lea atentamente este manual del usuario antes de emplear esta herramienta. No seguir las instrucciones

descritas en este manual puede conllevar a una descarga eléctrica, un incendio y/ o serios daños a su

persona.

SEGURIDAD DEL ÁREA DE TRABAJO

• Las mesas de trabajo desordenadas y la falta de iluminación pueden provocar accidentes. No utilice

herramientas eléctricas en atmósferas explosivas, tales como en presencia de líquidos inamables, gases o

polvo. Las herramientas eléctricas crean chispas que pueden inamar el polvo o los vapores.

• Mantenga a los observadores, niños o visitantes alejados cuando esté utilizando la máquina. Las

distracciones pueden hacerle perder el control de la misma.

• Mantenga los suelos secos y libres de materiales resbaladizos como el aceite. Los suelos

resbaladizos pueden provocar accidentes.

• Proteja el área cuando esté trabajando con piezas grandes que sobresalgan de la máquina. Una

protección que ofrezca un margen de seguridad de 3 pies alrededor de la pieza reducirá el riesgo de sufrir

enganches.

SEGURIDAD ELÉCTRICA

• Las herramientas que deban ser puestas a tierra deben conectarse con una toma de corriente

instalada correctamente de acuerdo con todos los códigos y normas establecidos. Nunca retire la toma a

tierra o modique la conexión de ninguna manera.

No utilice enchufes adaptadores. Consulte con un electricista cualicado si tiene dudas acerca de si la

toma de corriente ha sido correctamente conectada a tierra. Si la herramienta no funcionara correctamente o

se estropeara, la puesta a tierra proporciona un camino de baja resistencia para llevar la electricidad lejos del

usuario.

• Evite el contacto corporal con supercies de puesta a tierra. Existe un mayor riesgo de descarga

eléctrica si su cuerpo está a tierra.

• No exponga las herramientas a condiciones de humedad o lluvia. Si el agua se introduce en la

herramienta se incrementará el riesgo de sufrir una descarga eléctrica.

• No maltrate el cable. Nunca utilice el cable para transportar herramientas o para sacar enchufe de

una toma de corriente. Mantenga el cable alejado del calor, aceite, bordes alados o piezas móviles.

• Emplee solo cables de tres hilos que tengan 3 bornes con toma de tierra y un enchufe, hembra de 3

polos, compatible con el enchufe de la herramienta. Emplear otro tipo de cable no hará que la herramienta

esté aislada e incrementará el riesgo de sufrir una descarga eléctrica.

• Mantenga todas las conexiones secas y lejos del suelo. No toque los enchufes ni la herramienta con

las manos mojadas. Así reducirá el riesgo de sufrir una descarga eléctrica.

2

SEGURIDAD PERSONAL

• Manténgase alerta, observe lo que está haciendo y use el sentido común cuando esté empleando

la máquina. No use la máquina si está cansado o bajo la inuencia de las drogas, alcohol o medicación. Un

descuido mientras está operando con la máquina podría traducirse en serios daños a su persona.

• Vístase de manera apropiada. No lleve ropa suelta o joyería. Si tiene el pelo largo, recójaselo y

mantenga el pelo, la ropa, y los guantes lejos de piezas en movimiento. La ropa oja, la joyería o el pelo

largo podrían quedarse enganchados en las piezas móviles.

• Evite una puesta en marcha accidental. Asegúrese de que el interruptor este apagado antes de

conectar la máquina. Trasladar la máquina con el dedo en el interruptor o enchufar la máquina cuando está

en la posición “ON”, puede llevar a accidentes.

• Emplee equipamiento de seguridad. Lleve siempre protección ocular. Deben emplearse una máscara

para el polvo, zapatos antideslizantes, casco, o protección para los oídos, acorde a las condiciones.

SEGURIDAD DE LA RANURADORA

• La ranuradora ha sido fabricada para ranurar tubos y tuberías. Para el empleo de la máquina siga las

instrucciones que se describen en el manual del usuario. Otros usos pueden incrementar el riesgo de lesión.

• Mantenga las manos alejadas de los discos de ranurar. No lleve guantes holgados cuando esté

operando con la máquina. Los dedos se pueden quedar atrapados entre los mandrinos y los discos.

• Mantenga las protecciones en su lugar. No emplee la ranuradora sin las protecciones. La exposición

a los discos puede provocar un enredo y serios daños.

• Monte la ranuradora en una supercie plana y nivelada. Asegúrese de que la máquina, la supercie

y la ranuradora son estables. Esto evitará que la unidad se incline.

• No lleve ropa suelta .Mantenga abrochadas las mangas y la chaqueta. No extienda el brazo

alrededor de la máquina o la tubería. La ropa se puede enganchar en el tubo conllevando serios daños en el

usuario.

• No utilice la ranuradora con una unidad de potencia o roscadora que no tenga un accionador de

pedal. El accionador de pedal es un dispositivo de seguridad para prevenir lesiones serias.

• Cuando este ranurando tubos, mantenga las manos lejos del nal del tubo. No introduzca la mano en

el interior del tubo. De esta manera se prevendrán cortes con rebabas o bordes alados.

• Asegúrese de que la ranuradora está correctamente instalada con la unidad de potencia o la máquina

roscadora. Siga atentamente los procedimientos de instalación. De esta manera se prevendrá la inclinación

de la tubería y de la ranuradora.

• Sujete los tubos correctamente con soportes. Emplee dos soportes para ranurar tubos que sean de

más de 36” de largo. De esta manera podrá prevenir la inclinación de la unidad.

• Emplee solamente unidades de potencia y máquinas de roscar que operen por debajo de 58 rpm.

Máquinas de mayor velocidad aumentan el riesgo de lesión.

DESCRIPCIÓN

La ranuradora código puede hacer ranuras en tubos de acero al carbono y de acero inoxidable. Las

ranuras se realizan mediante el accionamiento hidráulico del disco de ranurar sobre el tubo, el cual esta

soportado por el mandrino.

El cod incluye dos sets de mandrinos y discos que pueden ranurar los siguientes tubos:

• 2”- 6” Schedule 40 y 10

• 8”- 12” Schedule 10 y 8” Schedule 40

No emplee la ranuradora de 8” con tubos de acero Schedule 40 con una dureza mayor de 150 BHN.

Esta práctica puede resultar en ranuras inadecuadas que no cumplen las especicaciones requeridas.

3

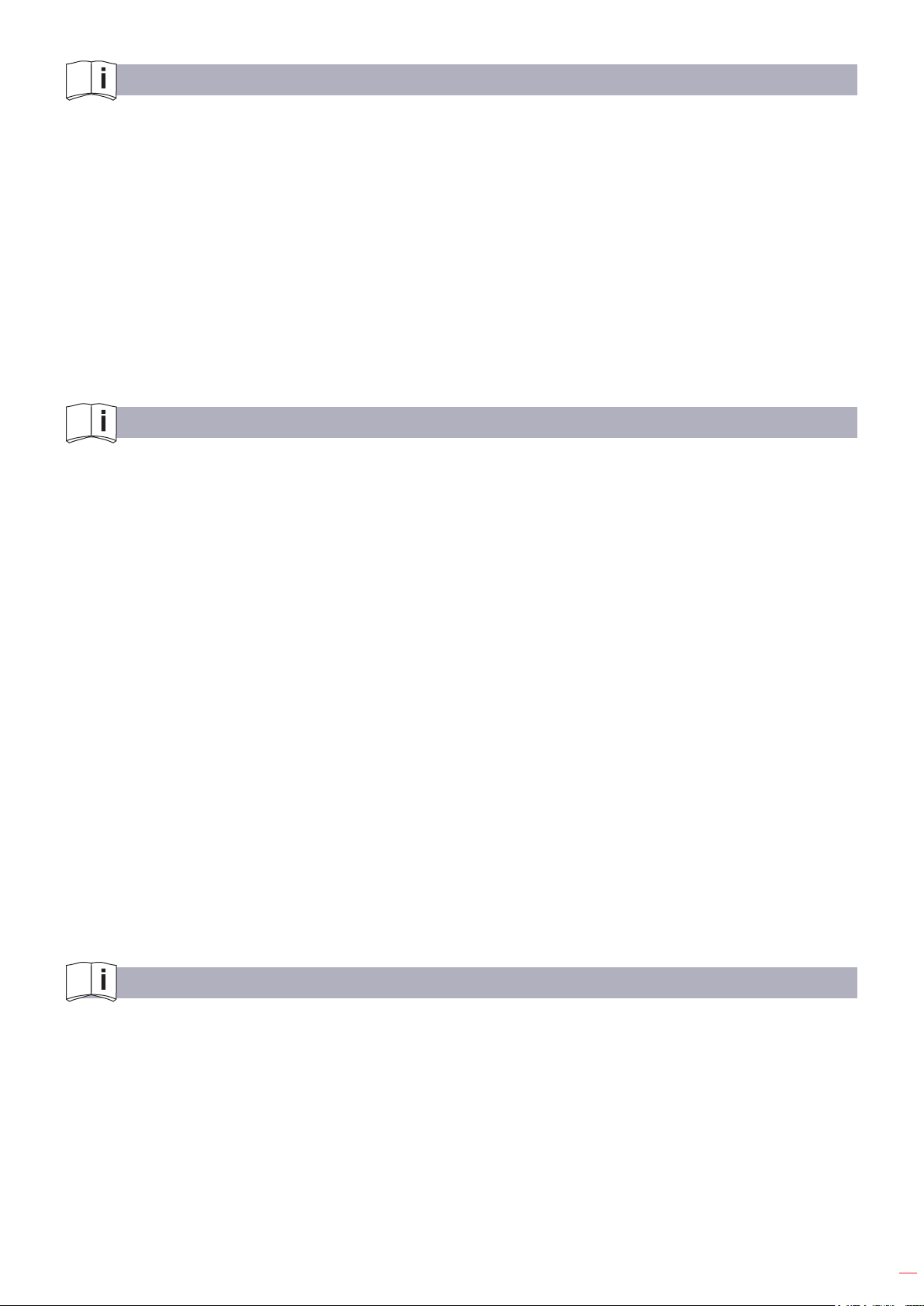

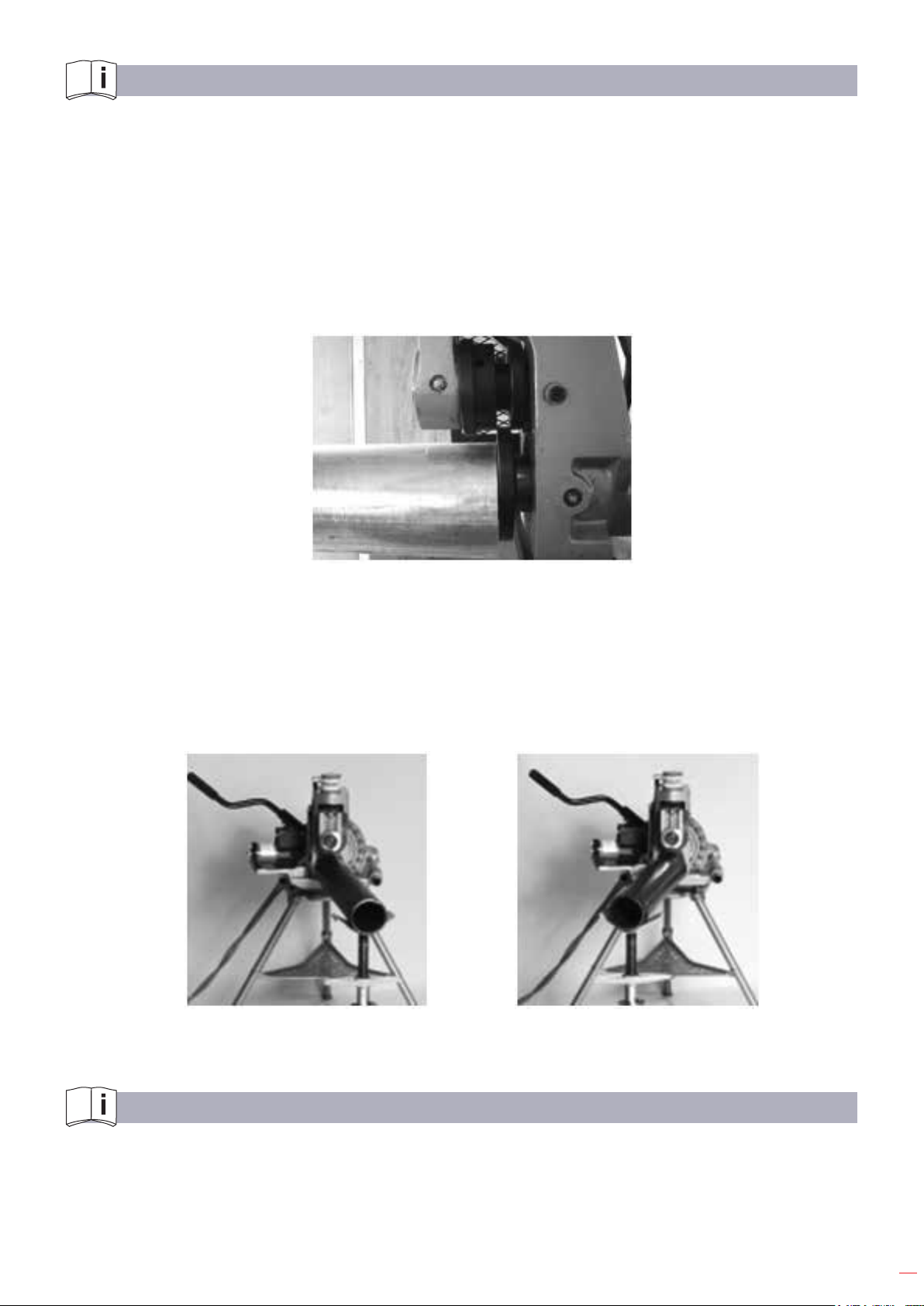

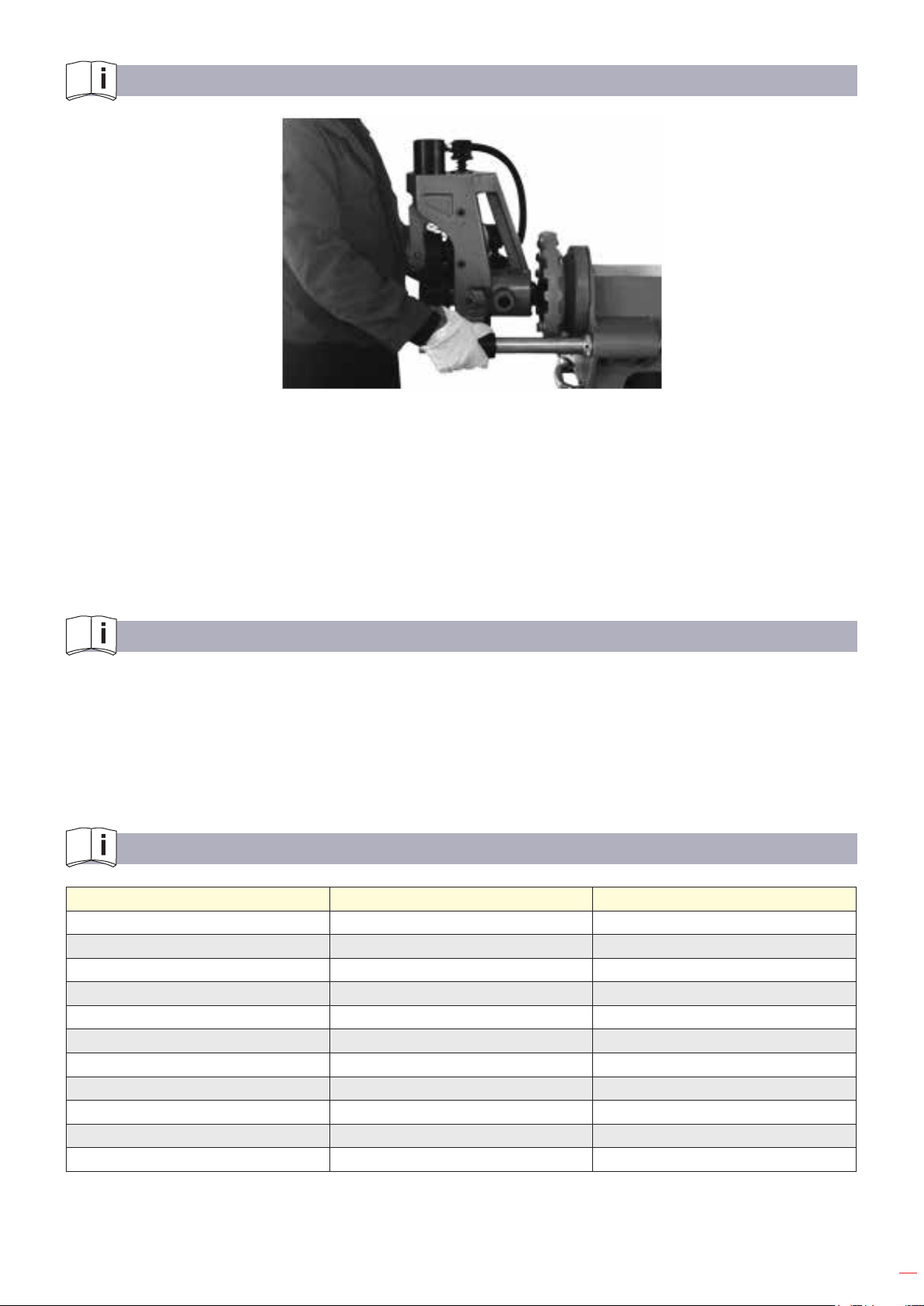

MONTAJE DE LA RANURADORA EN LA UNIDAD DE POTENCIA

Figura 1

1. Retire el carro u otros accesorios de la unidad de potencia.

2. Abra por completo el mandril frontal de la unidad de potencia.

3. Deslice el conjunto sobre las barras de la unidad de potencia (gura 1).

4. Alinee las muescas de los discos del mandrino con las mordazas del plato porta-herramienta de la

unidad de potencia.

5. Cierre y ajuste el plato frontal.

PREPARACIÓN DEL TUBO

1. El nal del tubo debe cortarse en recto. No emplee una antorcha de corte.

2. El defecto de circularidad del tubo no debe exceder la tolerancia del diámetro externo total de

acuerdo con la lista de especicaciones de las ranuras que se muestran a continuación.

¡NOTA! Determine el defecto de circularidad midiendo el diámetro máximo y el mínimo externo a 90º.

3. Todas las uniones y los cordones de soldadura, internos y externos deben rebajarse a paño con una

muela abrasiva al menos 2” antes del nal de la tubería.

¡NOTA! No corte al ras en áreas de asiento de juntas.

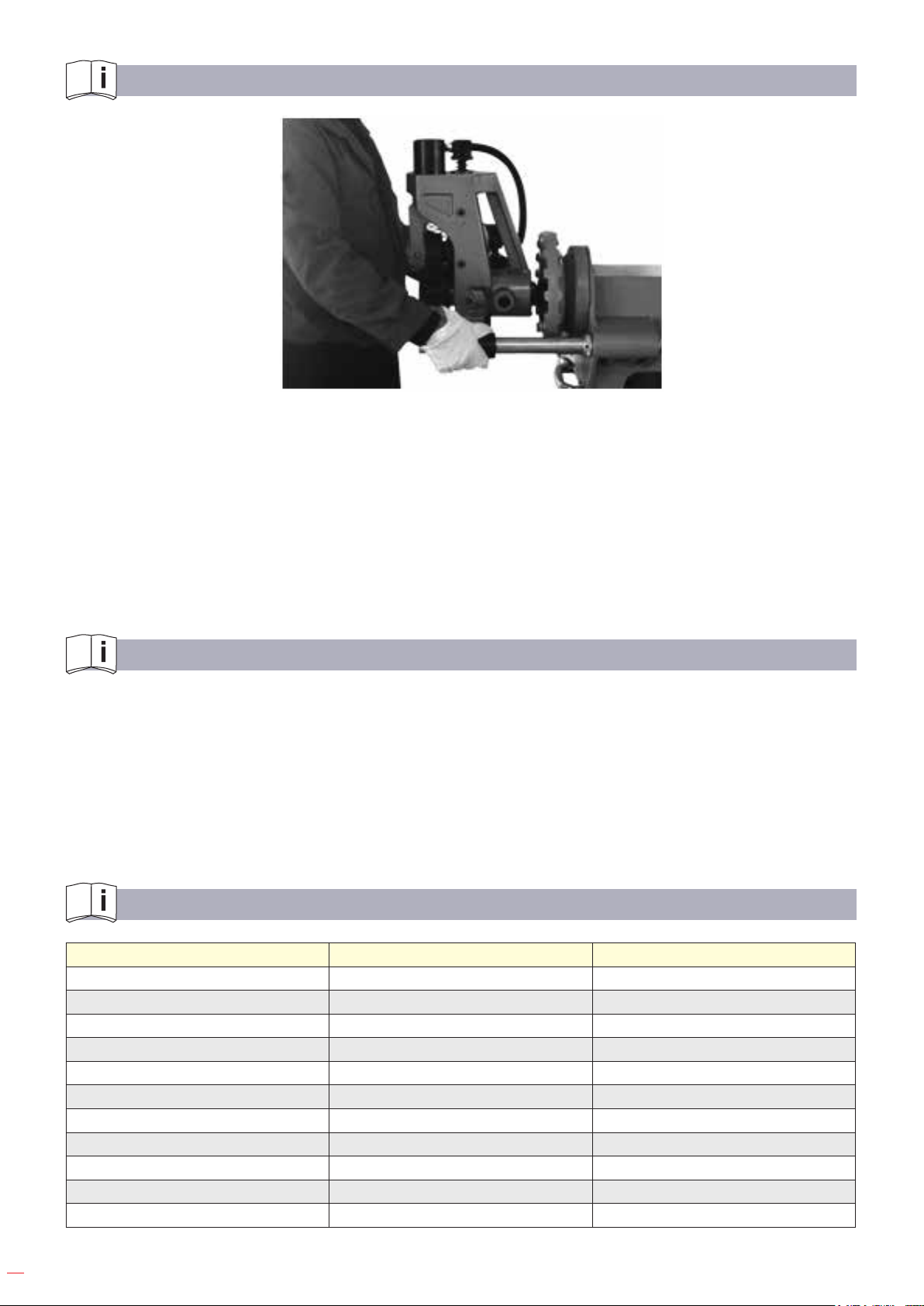

LONGITUD TUBO/TUBERÍA

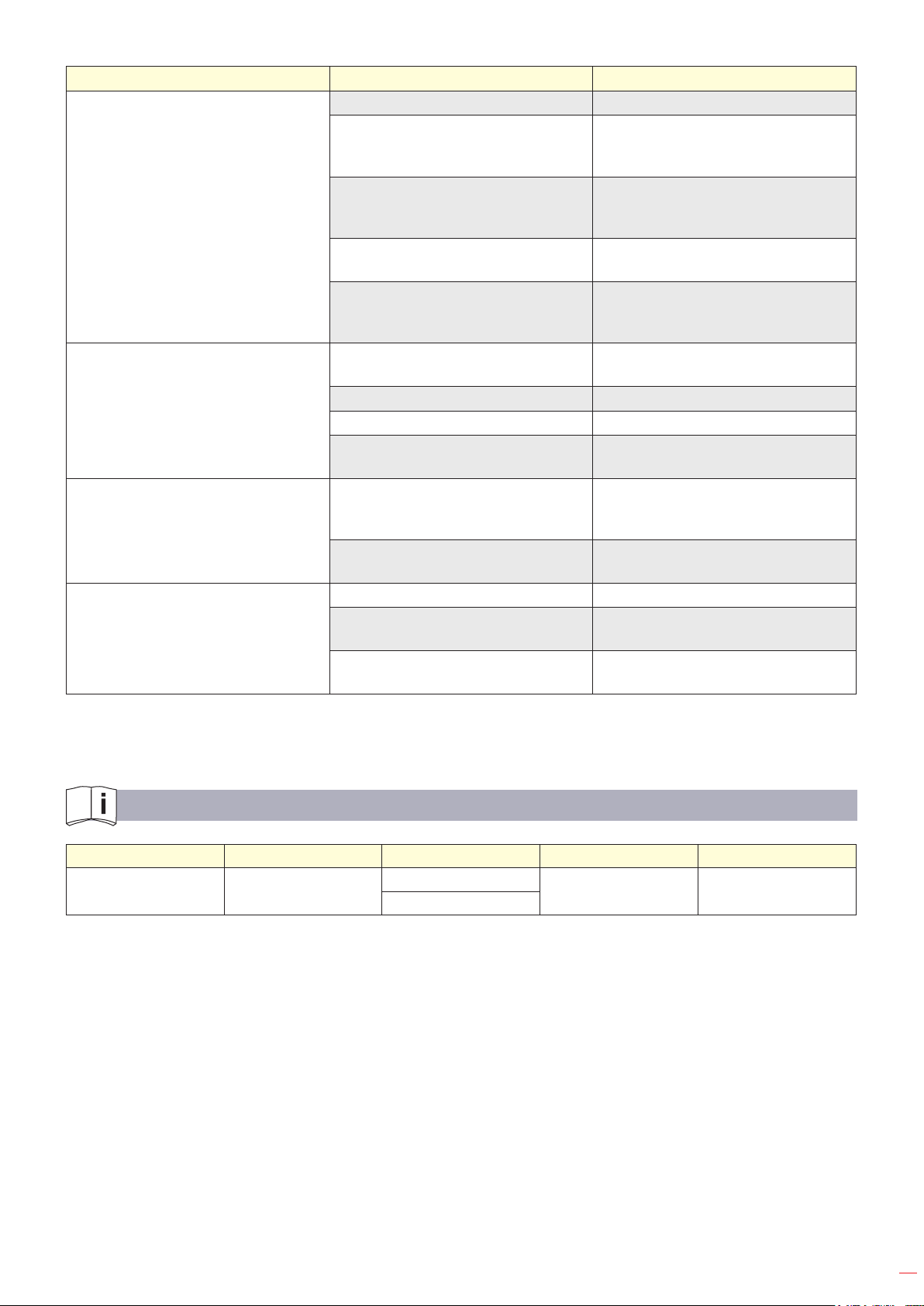

Diámetro (pulgadas) Longitud mínima (pulgadas/mm) Longitud máxima (pulgadas/mm)

2 8/203 36/914

21/2 8/203 36/914

3 8/203 36/914

31/2 8/203 36/914

4 8/203 36/914

41/2 8/203 36/914

5 8/203 36/914

6 10/254 28/711

8 10/254 24/914

10 10/254 24/914

12 10/254 24/914

4

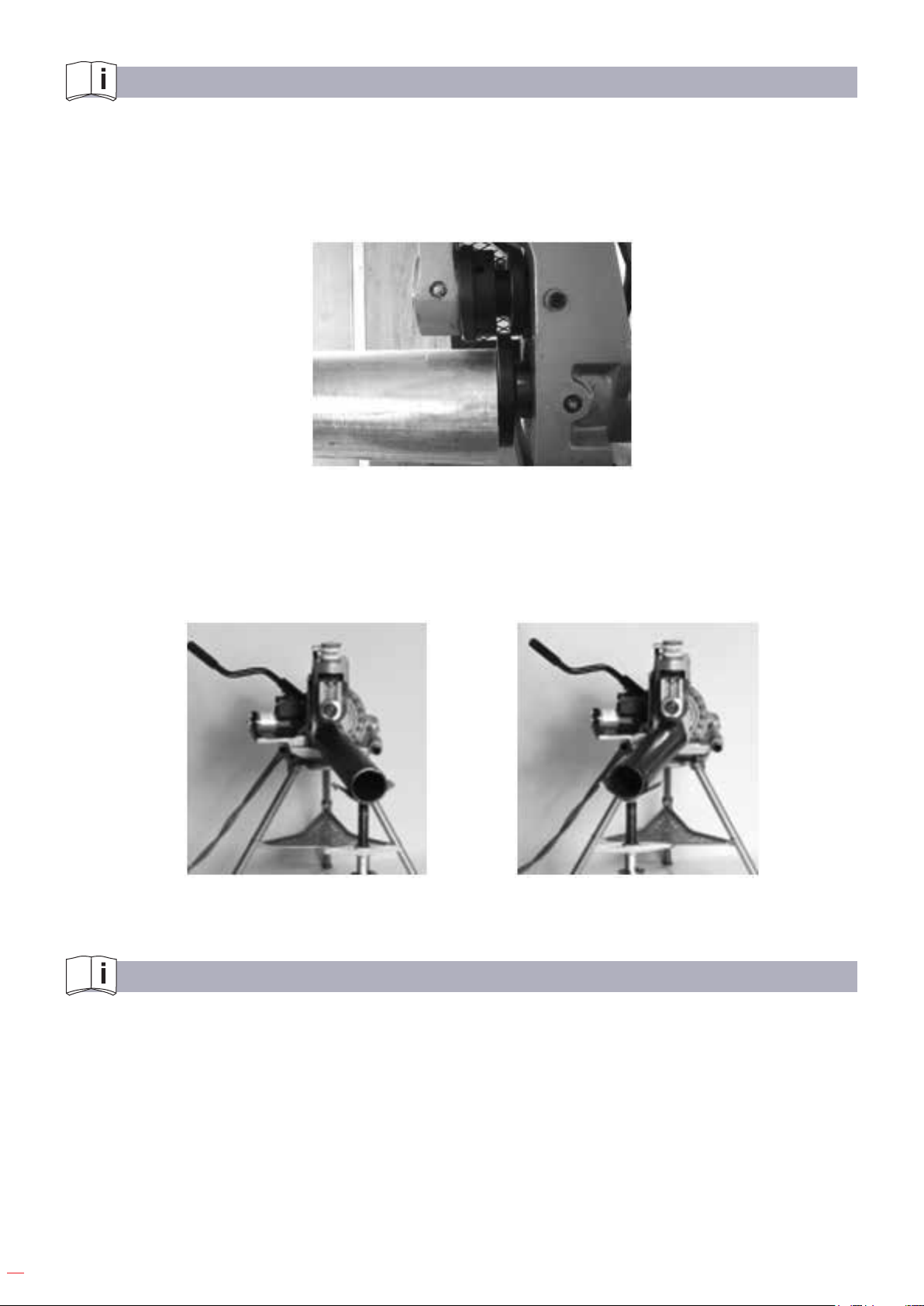

INSTALACIÓN DE LA TUBERÍA

1. Los tubos o tuberías de dimensiones mayores a las que se especican en la lista anterior deben

sujetarse con 2 soportes. El segundo apoyo de la tubería debería colocarse a ¾ de la longitud de la tubería a

partir del disco.

Una mala colocación de los dos soportes podría provocar la caída de la tubería o la inclinación de

la unidad.

2. Levante el alojamiento del disco superior colocando la palanca de la válvula de descarga de la bomba

en la posición de RETURN (retorno).

3. Coloque el soporte del tubo y el tubo en un ángulo de 90 grados con el disco asegurándose de que el

tubo esta al ras del mandrino.

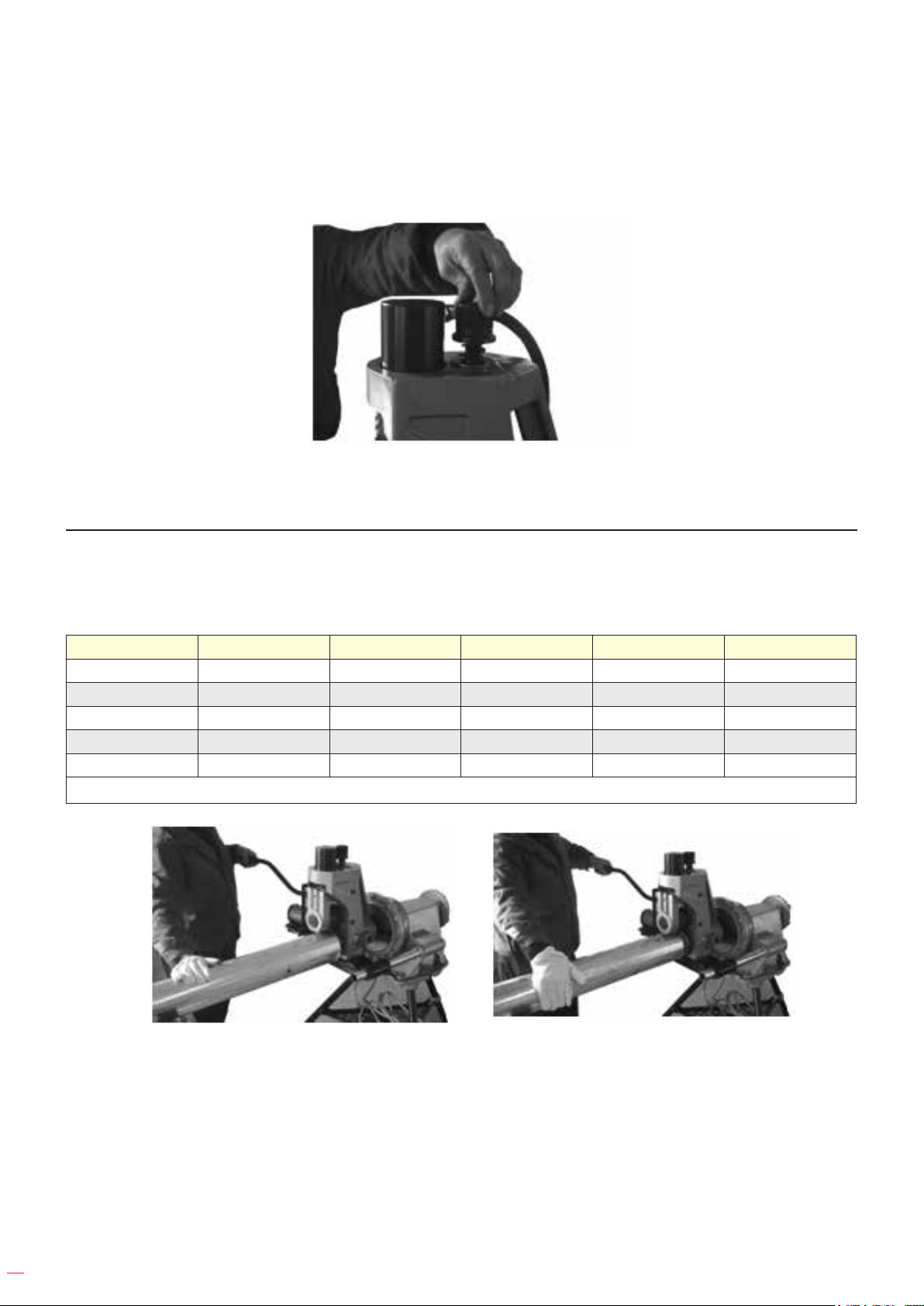

Figura 2

4. Nivele el tubo ajustando el soporte del tubo.

¡NOTA! Si opera la máquina en sentido de avance, incline el tubo ½º desde la posición del

operador (Figura 3).

¡NOTA! Si opera la máquina en sentido inverso, incline ½º el tubo hacia la posición del operador

(Figura 4).

Figura 3 Figura 4

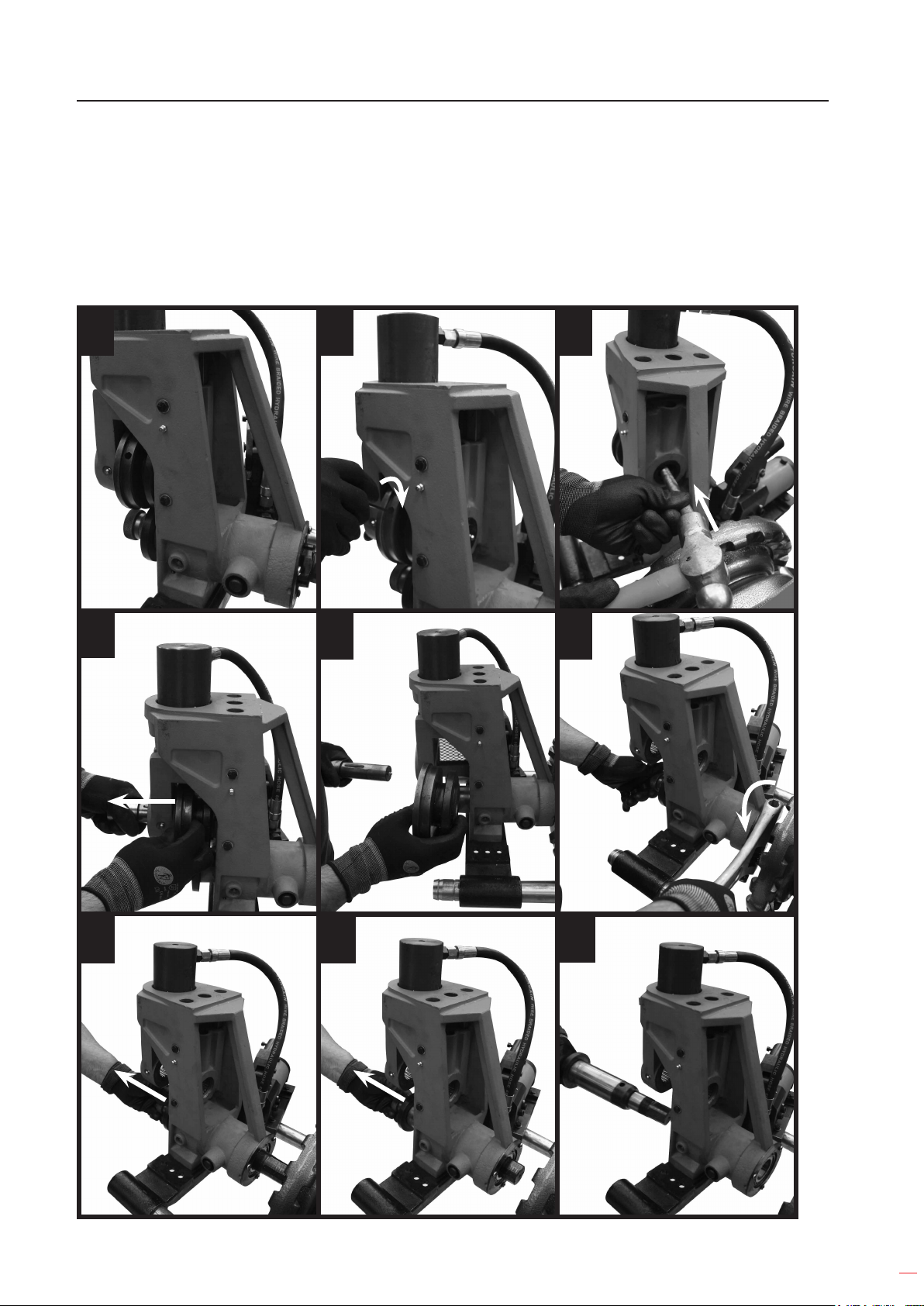

AJUSTE DE LA PROFUNDIDAD DE LA RANURADORA

¡NOTA! Debido a las diferentes características de las tuberías, siempre debería realizarse una

ranura de prueba cuando esté instalando o cambiando piezas. La perilla de ajuste de profundidad

debe posicionarse de nuevo para cada diámetro de tubería.

1. Avance el disco superior empujando el mango hasta que el disco haga contacto con el tubo que se

va a ranurar.

5

¡NOTA! El disco superior solo debería de hacer contacto con la supercie de la tubería. Tenga

cuidado de no penetrar la supercie de la tubería con el disco superior aplicando una presión

excesiva.

2. Gire la perilla de ajuste (en sentido anti-horario) hasta que se detenga contra la parte superior de la

máquina.

3. Aoje la perilla de ajuste de profundidad para dejar la distancia apropiada de acuerdo a la

profundidad de la ranura.

Figura 5

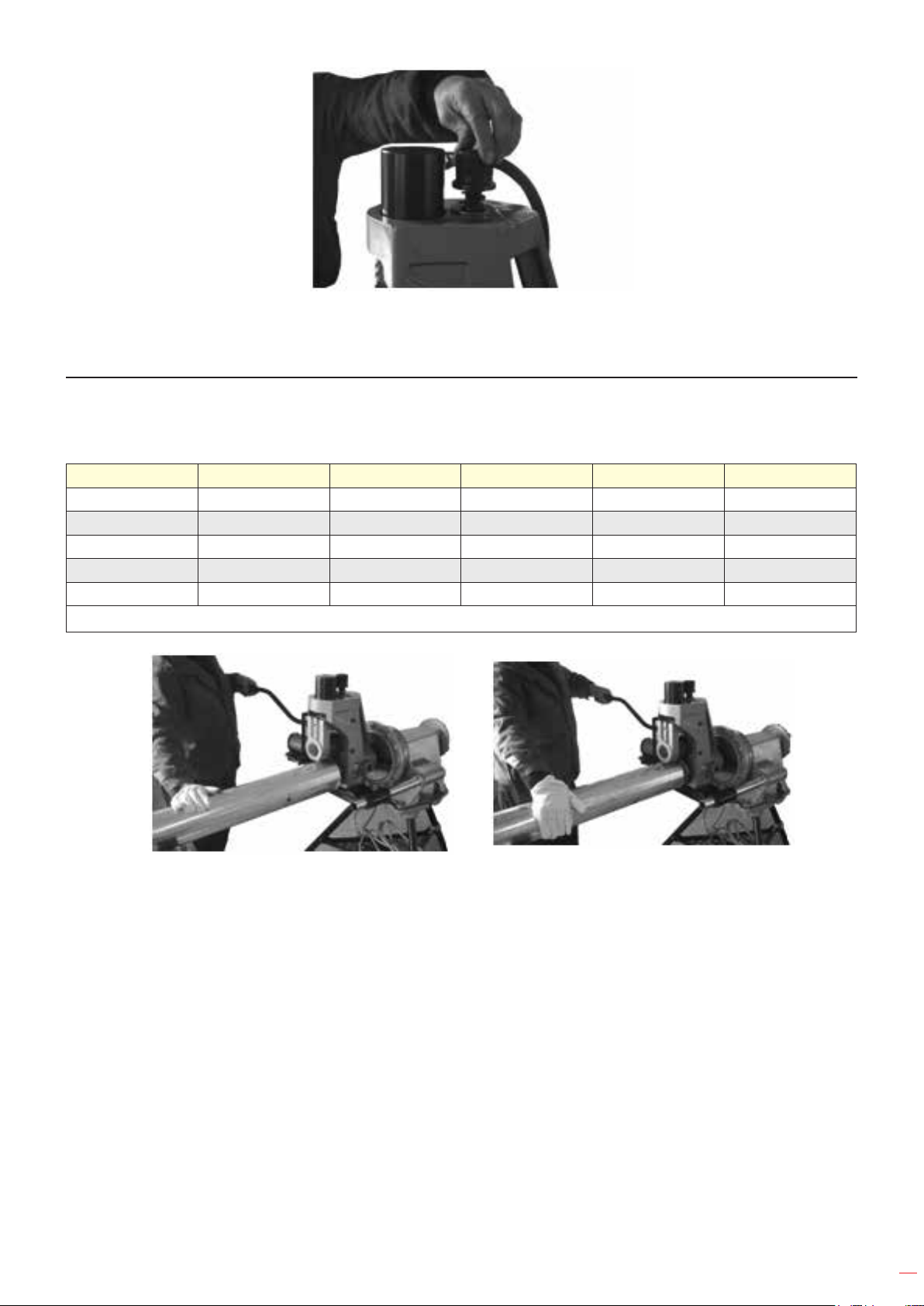

PROCESO DE RANURACIÓN

El espesor de la pared de la tubería no debe exceder el espesor máximo de pared que se muestra en

la tabla “Espesor máximo y mínimo de la tubería”. No emplee la máquina para ranurar tuberías de acero

Schedule 40 de una dureza mayor de 150 BHN.

Medida del tubo Min Max Medida del tubo Min Max

2” .065 .154 5” .109 .258

2 1/2” .083 .203 6” .109 .280

3” .083 .216 8” .109 .322

3 1/2” .083 .226 10” .134 .165

4” .083 .237 12” .156 .180

Todas las dimensiones son en pulgadas

Figura 6 Figura 7

Figura 6 - Aplicar presión en la tubería con un dispositivo de potencia en modo AVANCE

Figura 7 - Aplicar presión en la tubería con un dispositivo de potencia en modo RETROCESO

¡NOTA! El diámetro de la ranura debería medirse con una cinta de diámetros. Para incrementar

la profundidad de la ranura, rote la perilla de ajuste de profundidad en sentido anti- horario. Para

disminuir la profundidad de la ranura, rote la perilla de ajuste de profundidad en sentido horario.

4. Revise periódicamente la ranura con una cinta de diámetros o un dispositivo similar.

6

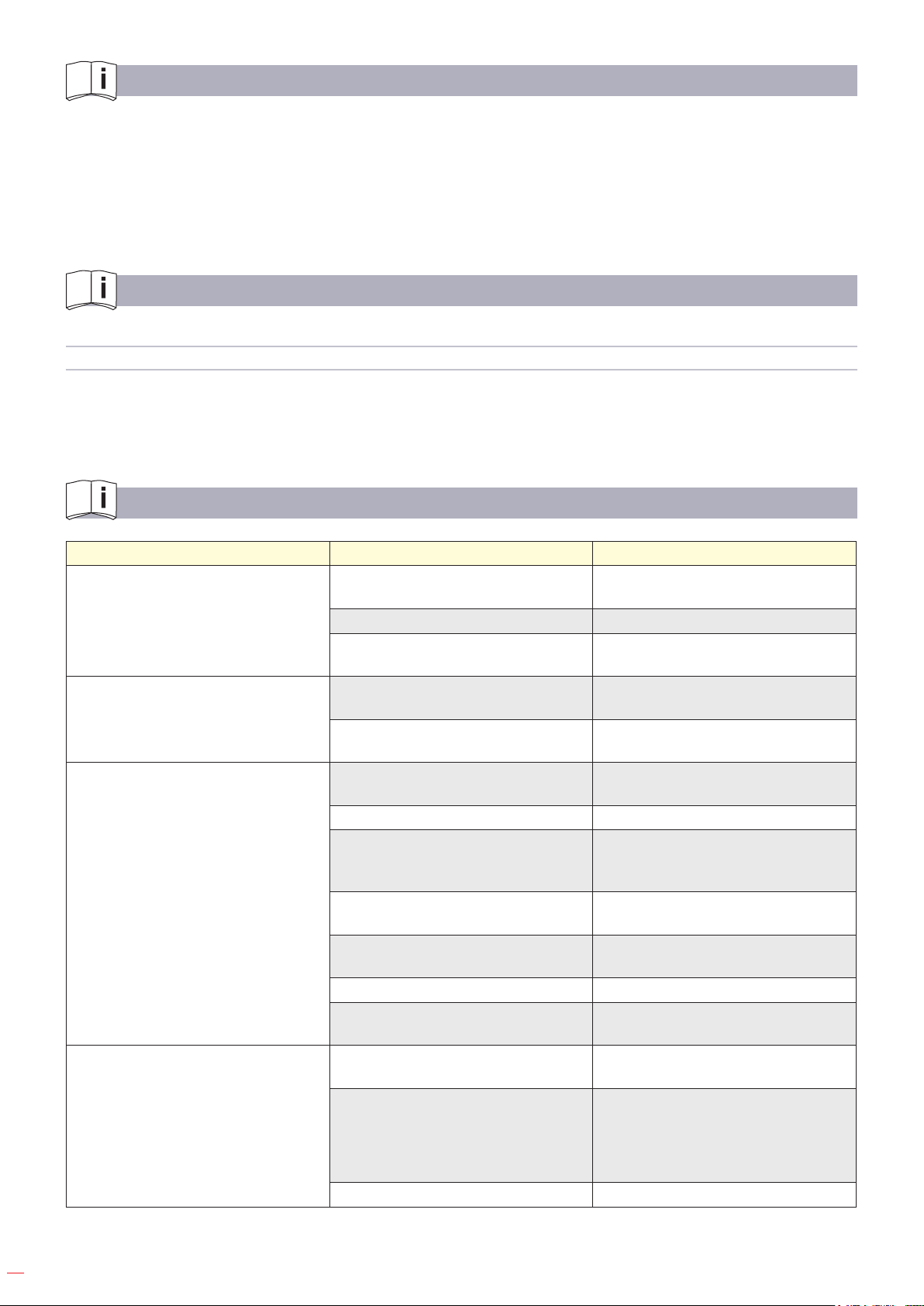

SUSTITUCIÓN DE RODILLOS

1. Con la ayuda de una llave hexagonal de 3mm, aojar el tornillo prisionero del rodillo

superior. (Foto nº 2)

2. Con un botador de bronce golpearemos sobre el eje hasta que salga y libere el rodillo superior.

(Foto nº 3, 4 y 5)

3. Después aojaremos la tuerca de retención del eje inferior. (Foto nº 6)

4. El eje inferior quedará libre y podremos sacarlo junto con el rodillo inferior. (Foto nº 7, 8 y 9)

5. Podremos realizar la sustitución de los rodillos.

1 2 3

4

5 6

7 8

9

7

CONSEJOS PARA EL EMPLEO DE LA RANURADORA

1. Si el tubo tiende a alejarse del mandrino, incremente la inclinación del tubo. (Figuras 3 y 4)

2. Si el borde del mandrino roza el nal de la tubería, reduzca la inclinación del tubo.

3. Si el nal del tubo se inclina excesivamente, baje el nal del tubo para que este nivelado con el disco.

4. Si el tubo se tambalea y/o se sale del mandrino, levante el nal del tubo para nivelarlo con el disco.

5. Los tubos de poca longitud (por debajo de 3 pies) requieren una ligera presión para mantener la

inclinación.

REQUISITOS DE SISTEMA ELÉCTRICO

Diferencial 25A/40A/30mA

Magnetotérmico 2x16A

El usuario debe asegurarse de que el sistema eléctrico en el que se conecte la máquina debe disponer de las

siguientes protecciones: diferencial tipo 2x25A/30mA o 2x40A/30mA y magnetotérmico 2x16A.

SOLUCIÓN DE PROBLEMAS

PROBLEMA CAUSA CORRECCIÓN

El disco hace ranuras demasiado

juntas o demasiado

espaciadas

El disco no es perpendicular al

eje del tubo

El tubo no avanza mientras está

ranurando.

Medida incorrecta de los discos y

los mandrinos.

Discos y mandrinos desalineados. Alinear discos y mandrinos.

Rodillo y dispositivo de ranurado

desgastado

El tubo no es recto en toda su

longitud

El nal del tubo no está en ángulo

recto con el eje del tubo.

El tubo no está nivelado.

La ranuradora no está nivelada. Nivele la ranuradora.

No hay un ángulo de excentricidad

de ½ grados entre el eje del tubo

y el eje del disco

La inclinación de ½ grados no es

suciente.

No hay presión aplicada al tubo.

Cordón de soldadura excesivo. Rectique a ras 2” del nal del tubo.

El nal del tubo no es recto.

El tubo no está nivelado.

Instale la medida correcta de los

mandrinos y discos.

Remplace el rodillo desgastado

Emplee un tubo recto.

Corte el nal del tubo.

Ajuste el soporte para nivelar el

tubo.

Ángulo de excentricidad del tubo de

½ grados (Ver Figs. 3&4).

Aumente ligeramente la inclinación

de la tubería.

Aplique presión al tubo (Ver

Figs.6&7).

Corte el nal del tubo en ángulo

recto.

Ajuste el soporte para nivelar el

tubo.

El tubo se inclina al nal de la

ranura.

8

El tubo se inclina al nal de la

ranura.

El tubo es demasiado duro. Remplace el tubo.

Reduzca la acción de la bomba.

(Diríjase al manual de

instrucciones apropiado.)

PROBLEMA CAUSA CORRECCIÓN

El tubo se desvía de un lado al

otro del eje del disco mientras

está ranurando.

La ranuradora no ranura en el

tubo.

El tubo se desliza en el mandrino.

La bomba no suministra aceite, el

cilindro no avanza.

La longitud del tubo no es recta. Emplee un tubo recto.

El tubo se desvía de un lado al otro

del eje del disco mientras está

ranurando.

Granos duros en el material del

tubo o cordones de soldadura

más duros que el tubo.

La velocidad de avance del disco es

muy baja.

Los soportes de los rodillos no

están en la posición correcta

para la longitud del tubo.

El espesor máximo de la pared del

tubo es excesivo.

La ranuradora no ranura en el tubo. Instale los rodillos correctos.

Material del tubo muy duro. Remplace el tubo.

La tuerca de ajuste no esta

ajustada.

La supercie moleteada del

mandrino atascada o

desgastada.

La velocidad de avance del disco

es muy baja.

Válvula de descarga abierta. Cierre la válvula de descarga.

Poco aceite en el depósito.

Suciedad en el cuerpo de la bomba.

Corte el nal del tubo en ángulo

recto.

Emplee un tubo de buena calidad

con un dureza uniforme.

Aumente la velocidad de avance del

disco en el tubo.

Posicione los soportes de los

rodillos de acuerdo con la

medida del tubo empleado.

Revise la tabla de capacidades del

tubo.

Ajuste la profundidad.

Limpie o remplace el mandrino.

Avance el disco en el tubo más

rápido.

Revise el nivel de aceite según las

instrucciones.

Lleve a cabo el mantenimiento por

personal cualicado.

CARACTERÍSTICAS TÉCNICAS

CAPACIDAD POTENCIA VOLTAJE R.P.M. PESO (Kg)

2”-12” 1500W

220V-240V (50-60Hz)

110V (50-60Hz)

38 100

9

TAMAÑO DE TUBO PROFUNDIDAD DE RANURA EN TUBO

¡IMPORTANTE!

2”

2 ½”

3”

3 ½”

4”

5”

6”

8”

10”

12”

PROFUNDIDAD DE RANURA EN EL TUBO

.063”

.078”

.078”

.083”

.083”

.084”

.085”

.092”

.094”

.110”

NOTAS

El fabricante no se responsabiliza de los daños o mal funcionamiento de la máquina en caso de que no se

use correctamente o se haya utilizado para trabajos para los que no está diseñada.

Según la directiva sobre residuos eléctricos de aparatos eléctricos y electrónicos (RAEE), éstos

deberán recogerse y tratarse por separado. Si en el futuro tiene que deshacerse de este producto, no se

deshaga de él junto con la basura doméstica. Póngase en contacto con su distribuidor para proceder a su

reciclaje de manera gratuita cuando sea posible.

GARANTÍA

El fabricante garantiza al comprador de esta máquina la garantía total durante 12 meses de las piezas con

defectos de fabricación.

Esta garantía no cubre aquellas piezas que por su uso normal tienen un desgaste.

Nota: para obtener la validez de la garantía, es absolutamente imprescindible que complete y remita

al fabricante el documento de “CERTIFICADO DE GARANTIA”, dentro de los siete dias a partir de la

fecha de compra.

10

ENGLISH

GENERAL SAFETY INFORMATION

WARNING! Read and understand all instructions. Failure to follow all instructions listed below may result

in electric shock, re, and/or serious personal injury.

WORK AREA SAFETY

• Keep your work area clean and well lit. Cluttered benches and dark areas invite accidents.

Do not operate power tools in explosive atmospheres, such as in the presence of ammable liquids,

gases, or dust. Tools create sparks which may ignite the dust or fumes.

• Keep bystanders, children, and visitors away while operating a tool. Distractions can cause you to lose

control.

• Keep oors dry and free of slippery materials such as oil. Slippery oors invite accidents.

• Guard or barricade the area when work piece extends beyond machine. A guard or barricade that

provides a minimum of three (3) feet clearance around the work piece will reduce the risk of entanglement.

ELECTRICAL SAFETY

• Grounded tools must be plugged into an outlet, properly installed and grounded in accordance with

all codes and ordinances. Never remove the grounding prong or modify the plug in any way. Do not use

any adapter plugs. Check with a qualied electrician if you are in doubt as to whether the outlet is properly

grounded. If the tool should electrically malfunction or break down, grounding provides a low resistance path

to carry electricity away from the user.

• Avoid body contact with grounded surfaces. There is an increased risk of electrical shock if your body is

grounded.

• Don’t expose electrical tools to rain or wet conditions. Water entering a tool will increase the risk of

electrical shock.

• Do not abuse cord. Never use the cord to carry the tools or pull the plug from an outlet. Keep cord away

from heat, oil, sharp edges or moving parts. Replace damaged cords immediately. Damaged cords increase

the risk of electrical shock.

• Use only three-wire extension cords which have three-prong grounding plugs and three-pole receptacles

which accept the tool’s plug. Use of other extension cords will not ground the tool and increase the risk of

electrical shock.

• Keep all electric connections dry and o the ground. Do not touch plugs or tool with wet hands. Reduces

the risk of electrical shock.

11

PERSONAL SAFETY

• Stay alert, watch what you are doing and use common sense when operating a power tool. Do not

use tool while tired or under the inuence of drugs, alcohol, or medications. A moment of inattention while

operating power tools may result in serious personal injury.

• Dress properly. Do not wear loose clothing or jewelry. Contain long hair. Keep your hair, clothing, and

gloves away from moving parts. Loose clothes, jewelry, or long hair can be caught in moving parts.

• Avoid accidental starting. Be sure switch is OFF before plugging in. Carrying tools with your nger on the

switch or plugging in tools that have the switch ON invites accidents

• Use safety equipment. Always wear eye protection. Dust mask, non-skid safety shoes, hard hat, or

hearing protection must be used for appropriate conditions.

ROLL GROOVER SAFETY

• Roll Groover is made to groove pipe and tubing. Follow instructions in Operator’s Manual on machine

uses. Other uses may increase the risk of injury.

• Keep hands away from grooving rolls. Do not wear loose tting gloves when operating unit. Fingers could

get caught between grooving and drive rolls.

• Keep guards in place. Do not operate the groover with guard removed. Exposure to grooving rolls may

result in entanglement and serious injury.

• Set-up Groover on a at, level surface. Be sure the machine, stand, and groover are stable. Will prevent

tipping of the unit.

• Do not wear loose clothing. Keep sleeves and jackets buttoned. Do not reach across the machine or

pipe. Clothing can be caught by the pipe resulting in entanglement and serious injury.

• Do not use this Roll Groover with a Power Drive or Threading Machine that does not have a foot switch.

Foot switch is a safety device to prevent serious injury.

• When grooving pipe, keep hands away from the end of the pipe. Do not reach inside pipe end. Will

prevent being cut on sharp edges and burrs.

• Be sure groover is properly secured to the power drive or threading machine. Carefully follow the setup

procedures. Will prevent tipping of the pipe or grooving unit.

• Properly support pipe with pipe stands. Use two pipe stands to groove pipe over 36” long. Prevents

tipping of the unit.

• Use only power drives and threading machines that operate under 58 RPM. Higher speed machines

increase the risk of injury.

DESCRIPTION

The Heavy Duty Roll Groover forms rolled grooves in steel, stainless steel tubing. The grooves are formed

by the hydraulic feeding of a grooving roll into the pipe which is supported by a drive roll.

The Roll Groover includes two (2) groove and drive shaft sets that can groove the following pipe:

• 2” – 6” Schedule 10 and 40

• 8” – 12” Schedule 10 and 8” Schedule 40

Do not use to groove 8” schedule 40 steel pipe harder than 150 BHN. Doing so may result in

improperly formed grooves that do not meet required specications.

12

MOUNTING GROOVER ONTO POWER DRIVE

Figure 1

1. From the Power Drive.

2. Fully open front chuck of power drive.

3. Slide the base assembly onto the support arms of the Power Drive (gure 1).

4. Align the notched ats of the drive shaft with the jaws on the 300 Power Drive chuck.

5. Close and tighten the front chuck.

PIPE PREPARATION

1. Pipe ends must be cut square. Do not use cutting torch.

2. Pipe out-of-roundness must not exceed the total O.D. tolerance listed in groove specications.

NOTE! Determine out-of-roundness by measuring maximum and minimum O.D. at 90 degrees apart.

3. All internal or external weld beads, ash or seams must be ground ush at least 2” back from pipe end.

NOTE! Do not cut ats on gasket seat area.

PIPE/TUBING LENGTH

Diameter (in.) Min. Length ( in./mm ) Max. Length ( in./mm )

2 8/203 36/914

21/2 8/203 36/914

3 8/203 36/914

31/2 8/203 36/914

4 8/203 36/914

41/2 8/203 36/914

5 8/203 36/914

6 10/254 28/711

8 10/254 24/914

10 10/254 24/914

12 10/254 24/914

13

PIPE SET-UP

1. Pipe or tubing longer than the specied maximum lengths listed in Chart above must be supported with

2 pipe stands. The second pipe support should be located 3/4 of pipe length from roll groover.

Failure to use two stands may result in the unit tipping or the pipe falling.

2. Raise upper groove roll housing by placing pump release lever in RETURN position.

3. Square pipe and pipe support to roll groover making sure pipe is ush against drive roll ange (gure 2)

Figure 2

4. Level pipe by adjusting pipe stand.

NOTE! If running machine in forward, oset pipe 1/2° away from operator (gure 3)

NOTE! If running machine in reverse, oset pipe 1/2° toward operator (gure 4)

Figure 3 Figure 4

ADJUSTING ROLL GROOVE DEPTH

NOTE! Due to diering pipe characteristics, a test groove should always be performed when

setting up or changing pipe sizes. The index depth adjustment knob must be reset for each diameter

of pipe/tube.

1. Advance the upper groove roll by pumping the handle until the upper roll contacts the pipe to be

grooved.

NOTE! Upper roll should only touch the pipe surface. Care must be taken not to penetrate pipe

surface with upper roll by applying excessive pressure.

2. Turn down the indexed depth adjustment knob (clockwise) until it stops against the top of the machine.

3. Back the depth adjustment knob o to leave proper distance for groove depth (gure 5).

14

Figure 5

FORMING THE ROLL GROOVE

Pipe wall thickness cannot exceed the maximum wall thickness specied in the “Pipe Maximum and

Minimum Wall Thickness” Table. Do not use to groove 8” schedule 40 steel pipe harder than 150 BHN.

Pipe size Min Max Pipe size Min Max

2” .065 .154 5” .109 .258

2 1/2” .083 .203 6” .109 .280

3” .083 .216 8” .109 .322

3 1/2” .083 .226 10” .134 .165

4” .083 .237 12” .156 .180

All dimensions are in inches

Figure 6 Figure 7

Figure 6 - Applying Pressure on Pipe with Power Drive in FORWARD Mode

Figure 7 - Applying Pressure on Pipe with Power Drivein REV Mode

NOTE! Groove diameter should be measured using a Diameter - tape. To increase groove depth,

rotate the index depth adjustment knob one mark counter clockwise. To decrease groove depth,

rotate the depth adjustment knob clockwise.

4. Periodically check groove with a Diameter-Tape or similar measuring device.

15

Loading...

Loading...