Betriebsanleitung/ Operating instructions

Wartungsanleitung/ Maintenance instructions

Ersatzteilliste/ Sparepart list

EFA Z140

Hörner- und Beinzange

Horn and Leg Cutter

Wichtige Informationen:

Diese Anleitung unbedingt dem Bedienpersonal aushändigen!

Important Informations:

Please forward these operating instructions to your operating

personell!

Schmid & Wezel

D 75433 Maulbronn

Ausführung/ Execution

05.2004

INHALTSVERZEICHNIS

1. Verwendung, Lieferumfang, Zubehör....................................................................................1

1.1 Symbole in dieser Anleitung .........................................................................................................1

1.2 Bestimmungsgemäße Verwendung ...............................................................................................1

1.3 Lieferumfang ..............................................................................................................................1

1.4 Zubehör .....................................................................................................................................2

2. Sicherheitshinweise...............................................................................................................2

2.1 Allgemeine Sicherheitshinweise ....................................................................................................2

2.2 Verhalten am Arbeitsplatz ............................................................................................................2

3. Inbetriebnahme und Betriebssicherheit................................................................................2

3.1 Erstinbetriebnahme .....................................................................................................................2

3.2 Schalterbetätigung ......................................................................................................................3

3.3 Arbeiten mit der Abviertelzange ...................................................................................................3

4. Montage.................................................................................................................................4

4.1 Messerwechsel............................................................................................................................4

4.2 Ventilwechsel..............................................................................................................................4

4.3 Kolbenwechsel ............................................................................................................................4

4.4 Hydraulikaggregat.......................................................................................................................4

4.5 Einstellung des Federzuges ..........................................................................................................5

5. Instandhaltung ......................................................................................................................5

6. Reinigung und Wartung.........................................................................................................6

6.1 Tägliche Reinigung nach Beendigung der Schlachtungen................................................................6

6.2 Tägliche Wartung der Zerlegezange..............................................................................................6

6.3 Erweiterte Wartung (nach ca. 100 Betriebsstunden) ......................................................................7

6.4 Reparatur durch den Kundendienst...............................................................................................7

7. Transport und Lagerung ........................................................................................................7

8. Rücknahme ............................................................................................................................7

A. Anhang ..................................................................................................................................8

A.1 Technische Daten .......................................................................................................................8

A.2 Liste der Ersatz- und Verschleißteile .............................................................................................8

A.3 Gerätegrößen ...........................................................................................................................10

A.4 Explosionszeichnung Z140 .........................................................................................................11

A.1 Schlauchleitung ........................................................................................................................13

A.1 Technische Daten .....................................................................................................................14

B. Konformitätserklärung ........................................................................................................15

Schmid & Wezel

D 75433 Maulbronn

Ausführung/ Execution

05.2004

1. Verwendung, Lieferumfang,

p

Zubehör

EFA Z140: Abschneiden von Hörner und Beinen

von Rindern

Hinweise, unbedingt lesen!

Diese Anleitung richtet sich an den Maschinenbediener. Bewahren Sie sie gut auf!

Die Abviertelzange darf nur betrieben werden:

in technisch einwandfreiem Zustand bestim-

mungsgemäß sowie sicherheits- und gefahrenbewusst

mit allen angebauten Sicherheitseinrichtungen

gemäß den Sicherheitshinweisen

nachdem das Bedienpersonal diese Anleitung,

insbesondere Kapitel 2 "Sicherheitshinweise" (S.

2) und Kapitel 3 "Inbetriebnahme und Betriebssicherheit" (S. 2) gelesen und verstanden hat

Nur so können Fehlbedienungen vermieden und Gefahrensituationen richtig eingeschätzt werden.

Greifen Sie niemals in den Schneidbereich der Zange, Sie könnten

sich sonst Gliedmaßen abtrennen!

Tragen Sie beim Arbeiten einen

Augenschutz bzw. eine Schutzbrille!

1.1 Symbole in dieser Anleitung

Gefahrensymbol:

Hier ist äußerste Vorsicht und Umsicht

geboten. Bei Fehlverhalten besteht direkte Verletzungsgefahr für das Bedienpersonal oder Dritte. Zudem kann die

Maschine Schaden nehmen.

Informationssymbol:

Mit diesem Symbol versehene Textpassagen geben Ihnen wichtige Informationen und nützliche Tipps.

1.2 Bestimmungsgemäße Verwendung

Die Maschine ist für eine andere Nutzung nicht ausgerüstet. Sollte eine anderweitige Nutzung vom Bediener gewünscht sein, bitte unbedingt vorher

Rücksprache mit der Firma Schmid & Wezel GmbH

& Co. (S&W) halten.

Bei allen anderen Anwendungen muss auf Unfallgefahr bzw. erhöhten Verschleiß hingewiesen werden.

Bei Zuwiderhandlung haftet allein der Benutzer.

1.2.1 Restgefahren

Da die Zange für den industriellen Einsatz an Tierkörpern vorgesehen ist, besteht die Möglichkeit sich

zu verletzen bzw. bei grobem Missbrauch jemanden

zu töten. Da auf Grund der bestimmungsgemäßen

Verwendung die Öffnungsgröße zwischen den Zangenmessern nicht verkleinert werden kann, besteht

die Gefahr, den Hals bzw. den Oberarm oder auch

das Schultergelenk zwischen die Zangenmesser zu

bringen und die Zange dann auszulösen. Somit ist

bei missbräuchlichem Umgang mit der Möglichkeit

des direkten Todes bzw. des Todes durch Verbluten

zu rechnen. Deswegen muss immer auf den richtigen Umgang mit der Maschine geachtet werden.

Herstellererklärung:

Die Maschine selbst kann keinen Druck aufbauen.

Der Druckaufbau erfolgt erst in Zusammenwirkung

mit dem vorgeschalteten Druckerzeugungsgerät

und den zugehörigen Schläuchen. Die Maschine darf

erst in Betrieb genommen werden, wenn alle Anforderungen der Druckgeräterichtlinien hinsichtlich

dieses Produktes übereinstimmen.

Die Maschine ist für einen Druck von 200 bar ausgelegt. Für das Druckvolumen in der Abviertelzange

sowie im Druckerzeuger und den Zuleitungen kann

ein Wert von angenommen werden.

Für diese Geräte gilt üblicherweise die Druckgeräterichtlinie 97/23/EG mit entsprechenden Diagrammen. Auf Grund der soliden Auslegung hinsichtlich

Festigkeit und Formsteifigkeit sowie Stabilität gegenüber statischen wie dynamischen Betriebsbeanspruchungen verweisen wir jedoch auf Artikel

1.3.10 der Druckgeräterichtlinie 97/23/EG:

Weil der Druck keinen wesentlichen Faktor für die

Konstruktion darstellt, unterliegt die EFA Abviertelzange nicht der o.g. Richtlinie.

V 240>⋅

Die Zange dient zum Zerlegen von Fleisch im nicht

gefrorenen oder teilgefrorenen Zustand (ca. 5 °C).

Die Zange ist geeignet für Abtrenn- und Zerlegearbeiten in Mittel- und Großbetrieben, sowohl für die

Fleisch- als auch für die Geflügelindustrie.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

1.3 Lieferumfang

Bein- und Hörnerzange EFA Z140

Betriebsanleitung

1/ 15

Ausführung/ Execution

05.2004

1.4 Zubehör

Federzug

Schlaucheinheit

Aggregat

Hydrauliköl

Die Bestellnummern sowohl für im Lieferumfang

enthaltene Teile wie für Zubehör finden Sie in Anhang A.2 "Liste der Ersatz- und Verschleißteile" (S.

8).

2. Sicherheitshinweise

2.1 Allgemeine Sicherheitshinweise

Befolgen Sie beim Gebrauch der Abviertelzange unbedingt nachfolgende Sicherheitsmaßnahmen.

Messerwechsel sowie Installations-, Wartungs-

und Reparaturarbeiten dürfen nur bei den vom

Betriebsnetz abgetrennten Geräten durchgeführt werden

für die Bedienung wird vorausgesetzt, dass das

Bedienpersonal ausreichende Kenntnisse zum

Arbeiten mit Abviertelzangen hat

Einweisung durch unser Fachpersonal

Installations-, Wartungs- und Reparaturarbei-

ten dürfen nur von autorisiertem Fachpersonal

durchgeführt werden

Abviertelzangen von S&W entsprechen den ein-

schlägigen Sicherheitsbestimmungen

2.2 Verhalten am Arbeitsplatz

6. Vermeiden Sie eine nicht normale Körperhaltung. Sorgen Sie für sicheren Stand und halten

Sie jederzeit das Gleichgewicht.

7. Pflegen Sie Ihre Werkzeuge mit Sorgfalt. Verwenden Sie nur scharfe und unbeschädigte

Messer, damit Sie besser und sicherer Arbeiten

können.

8. Verwenden Sie nur EFA-Originalmesser. Befolgen Sie die unter Messerwechsel aufgeführten

Vorschriften. Siehe auch Kapitel 4.1.1 "Auswechseln der Messer" (S. 4).

9. Lassen Sie keine Werkzeugschlüssel stecken.

Überprüfen Sie vor dem Einschalten, ob alle

Schlüssel entfernt sind.

10.Verwenden Sie nur EFA-Originalzubehör. Bei

Missachtung erlischt die Gewährleistung. Ein

Gebrauch anderer Einsatzwerkzeuge oder Zubehöre kann zudem verletzungsgefährdend für Sie

sein.

11.Veränderungen und Umbauten an der Maschine

sind nicht zulässig und entbinden S&W von jeglicher Gewährleistung und Haftung.

3. Inbetriebnahme und

Betriebssicherheit

Arbeitsplatz

Der Stellplatz für den Bediener sollte mindestens

1,5 qm groß sein. In diesen Bereich sollte kein anderer Arbeitsplatz hineinragen, da sonst auf Grund

der Bewegungen mit der Zange Verletzungsgefahren entstehen könnten.

Die Beleuchtung des Arbeitsplatzes muss min. 500

Lux entsprechen.

1. Halten Sie Ihren Arbeitsplatz in Ordnung.

Unordnung kann Unfälle zur Folge haben.

2. Berücksichtigen Sie Umgebungseinflüsse. Sorgen Sie für gute Beleuchtung (min. 500 Lux).

3. Halten Sie andere Personen von Ihrem Arbeitsplatz fern. Arbeiten Sie konzentriert und mit Vernunft. Benutzen Sie die Abviertelzange nicht,

wenn Sie unkonzentriert und/ oder müde sind.

4. Bewahren Sie die Abviertelzange sicher auf.

Unbenutzte Geräte an einem trockenen Ort aufbewahren.

5. Arbeitskleidung: Tragen Sie keine weite Kleindung oder Schmuck - diese können von beweglichen Teilen erfasst werden. Tragen Sie beim

Arbeiten festes Schuhwerk. Tragen Sie generell

ein Haarnetz!

Schmid & Wezel

D 75433 Maulbronn

3.1 Erstinbetriebnahme

3.1.1 Federzug

Die Maschine muss immer in Kombination mit einer

Gewichtsentlastung (Federzug) betrieben werden.

Bringen Sie diese an einem höher gelegenen Element über dem Arbeitplatz oder an der Decke an.

Informationen zur Feinabstimmung des Federzuges

finden Sie unter Kapitel 4.5 "Einstellung des Feder-

Seite/ Page

2/ 15

Die Abviertelzange nur ausgeschaltet an das Betriebsnetz anschließen!

Wesentliche Informationen, z. B. technische Datenblätter, Zeichnungen und

Stücklisten finden Sie in Anhang A (S.

8).

Ausführung/ Execution

05.2004

zuges" (S. 5).

Die Zange möglichst kopflastig aufhängen. Die

Senkrechte kann bei Bedarf nach justiert werden.

Auf Grund des Gewichts von ca. 26 kg kann es

beim Befestigen oder Lösen der Gewichtsentlastung zu einer Gefährdung durch Abrutschen oder

Herunterfallen der Maschine kommen. Achten Sie

auch darauf, dass sich die Maschine weder am

Karabinerhaken noch am Haken der Zange verklemmt. Seien Sie umsichtig!

Wenn die Zange nicht benutzt wird, ist diese so abzulegen, dass es nicht zu unbeabsichtigtem Kontakt

mit den Schneiden kommen kann, denn diese sind

scharf.

3.1.2 Hydraulikaggregat

Der Schneidmechanismus der Zange funktioniert

hydraulisch. Schließen Sie die Zange an ein betriebsbereites Hydraulikaggregat an (siehe hierzu

auch separate Betriebsanleitung für das Hydraulikaggregat), dazu

geben Sie feingefiltertes Hydrauliköl in die vor-

gesehene Einfüllöffnung und

schließen das Aggregat über Klemmkasten (Y-

Schaltung 3: 400 V ~, 50 Hz) an.

Die zu verwendenden Hydraulikschläuche haben

unterschiedlich große Gewindeanschlüsse und können daher nicht falsch angeschlossen werden.

3.1.3 An- und Abkuppeln der Zange

Die Zange ist mit einem Stecknippel-Rücklauf und

einem Kupplungskörper-Vorlauf ausgerüstet. Gehen

Sie wie folgt vor:

Druckluft abschalten und Zweihand-Sicherungs-

schaltung (siehe Kapitel 3.2.1 "Einschalten" (S.

3)) an Abviertelzange einmal betätigen

drucklosen Hydraulikschlauch klp. (1 - 13) mit

geschlossenem Vorlauf von Schlaucheinheit

abkuppeln

zum Abkuppeln den Sicherheitsschließring am

Kupplungskörper lösen. Dazu den Schließring

umdrehen, bis sich die Arretierung löst

Die Hydraulikkupplungen sind selbstsperrend, so

dass beim Abkuppeln kein Öl ausläuft.

Sie sollten Kupplung und Steckerteile

vor Verschmutzung schützen!

3.2 Schalterbetätigung

Erst nach vorherigem Lesen dieser

Bedienungsanleitung und nach

korrektem Anschluss darf die Zange eingeschaltet werden!

Die Abviertelzange ist mit einer Zweihand-Sicherungsschaltung ausgerüstet.

3.2.1 Einschalten

Zange sicher halten!

Schaltergriff vorne zeitgleich mit Schaltergriff

hinten betätigen, um die Messer zu schließen

3.2.2 Ausschalten

Schaltgriff loslassen, um Messer zu öffnen

Der Schneidvorgang kann jederzeit abgebrochen

oder wiedeholt werden.

3.3 Arbeiten mit der Abviertelzange

Greifen Sie niemals in den Schneidbereich der Zange, Sie könnten

sich sonst Gliedmaßen abtrennen!

Tragen Sie beim Arbeiten einen

Augenschutz bzw. eine Schutzbrille!

3.3.1 Arbeitgang

Hydraulikaggregat muss betriebsbereit sein

Zange sicher halten, richtig ansetzen und Zwei-

hand-Sicherungsschaltung betätigen (siehe

Kapitel 3.2 "Schalterbetätigung" (S. 3))

Der Schneidvorgang kann entweder am hängenden

oder am auf dem Tisch liegenden Tier/ Fleisch ausgeführt werden. Der Gerätebediener fixiert den

Schnittbereich und durch betätigen der ZweihandSicherungsschaltung ergibt sich ein zügiger Schnitt.

Die Zange immer rechtwinklig und im

Schneidebereich (nicht mit den Messerspitzen) ansetzen. Ansonsten kann es in

Folge einer Überlastung zum Messerbruch kommen.

Eine Entlüftung der Abviertelzange ist nicht erforderlich, da nach mehrmaligem Betätigen der Zange

die Luft über die Hydraulikschläuche aus dem Belüftungsfilter des Hydraulikaggregates entweicht.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

3/ 15

Ausführung/ Execution

05.2004

3.3.2 Betriebssicherheit

Maschine an beiden Handgriffen sicher halten

beim Zerlegen besonders umsichtig handeln, die

Schneiden schließen innerhalb von 1,3 s

stets rechtwinklig und im Schneidebereich

ansetzen, damit in Folge einer Überlastung kein

Messerbruch resultiert

zur sichereren Handhabung (Führung) die

Abviertelzange an einem Federzug aufgehängen

4. Montage

über die Sicherungsscheibe (41) sowie die selbstsichernden Sechskantmuttern (42) leichtgängig und

spielfrei einstellen.

4.2 Ventilwechsel

Auswechseln der Ventilteile

Schraube (26) demontieren, Handgriff (23) ist

lose

Sicherungsring (22) lösen und Ventil (17 - 21)

abnehmen, Teile reinigen, auf Verschleiß überprüfen und in umgekehrter Reihenfolge montieren.

Vor allen Montagearbeiten das Gerät vom Betriebsnetz trennen!

Die zur Montage notwendigen Zeichnungen finden

Sie in Anhang A.4 "Explosionszeichnung Z140" (S.

11).

4.1 Messerwechsel

4.1.1 Auswechseln der Messer

Messer (36) zufahren

Hydraulikaggregat abschalten und durch einma-

liges Betätigen der Zweihand-Sicherungsschaltung System drucklos machen (siehe Anhang

3.2.1 "Einschalten" (S. 3))

Zange abkuppeln (siehe Kapitel 3.1.3 "An- und

Abkuppeln der Zange" (S. 3))

Spannhülse (47) demontieren und beide Bolzen

(44, 46) auspressen, dabei auf eine saubere

Auflage der Gabel (45) achten

Sechskantmutter (42) mit Sicherungsscheibe

(41) und Gewindebolzen (38) demontieren

Vor dem Zusammenbau der Zange die demontierten

Teile reinigen, auf Verschleiß überprüfen und gegebenenfalls austauschen.

Sämtliche Gleitstellen mit EFA-Spezialfett einfetten.

4.1.2 Überprüfung des Messerspieles

Die Messer müssen (wegen Bruchgefahr) immer

spielfrei und leichtgängig eingestellt sein. Die Einstellung erfolgt über die Sicherungsscheibe (41) sowie die Sechskantmutter (42).

4.1.3 Messermontage

Vor dem Wiedereinbau die demontierten Teile reinigen, auf Verschleiß überprüfen und gegebenenfalls

austauschen. Sämtliche Gleitstellen mit EFA-Spezialfett einfetten.

Vor Befestigung in den Gabeln (45) die Messer (36)

Das Ventil (17 - 21) zusammen mit Sicherungsring

(22) immer nur komplett austauschen.

4.3 Kolbenwechsel

Auswechseln der Kolbenteile

Für diese Reparatur muss das Montage-Set vorliegen. Dazu mehr im Anhang A.2 "Liste der Ersatzund Verschleißteile" (S. 8).

Messer (36) ausbauen (siehe Kapitel 4.1.1 "Aus-

wechseln der Messer" (S. 4))

Zangenkörper (27) demontieren

Zylinderrohr (13) mit Hakenschlüssel von Füh-

rung (1) lösen (Rechtsgewinde)

Gehäuse (1) abschrauben und Kolbenstange (7)

mit Kolben (10) in Richtung Führung vst. (1)

schieben

Achtung:

Die Zylinder (1, 13) müssen mit Loctite 542 gesichert sein!

Kolben (10) nur mit Montagekegel und Spreiz-

hülse montieren - Demontage nur durch Erwärmen auf 150 °C möglich.

Zylinderrohr in Führung (1) eingeschraubt und

mit Loctite 542 gesichert

Alle Teile reinigen, Pos. 2, 3, 10 und 11 auf Ver-

schleiß prüfen und in umgekehrter Reihenfolge

montieren.

Sämtliche Gleitstellen und Messer (36) mit EFA-Spezielafett einfetten.

4.4 Hydraulikaggregat

Wenigstens einmal im Jahr Ölfüllung ablassen,auf

Verschmutzung kontrollieren und eventuell ersetzen. (Siehe hierzu Anhang 3.1.2 "Hydraulikaggregat" (S. 3) und separate Betriebsanleitung für das

Hydraulikaggregat).

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

4/ 15

Ausführung/ Execution

05.2004

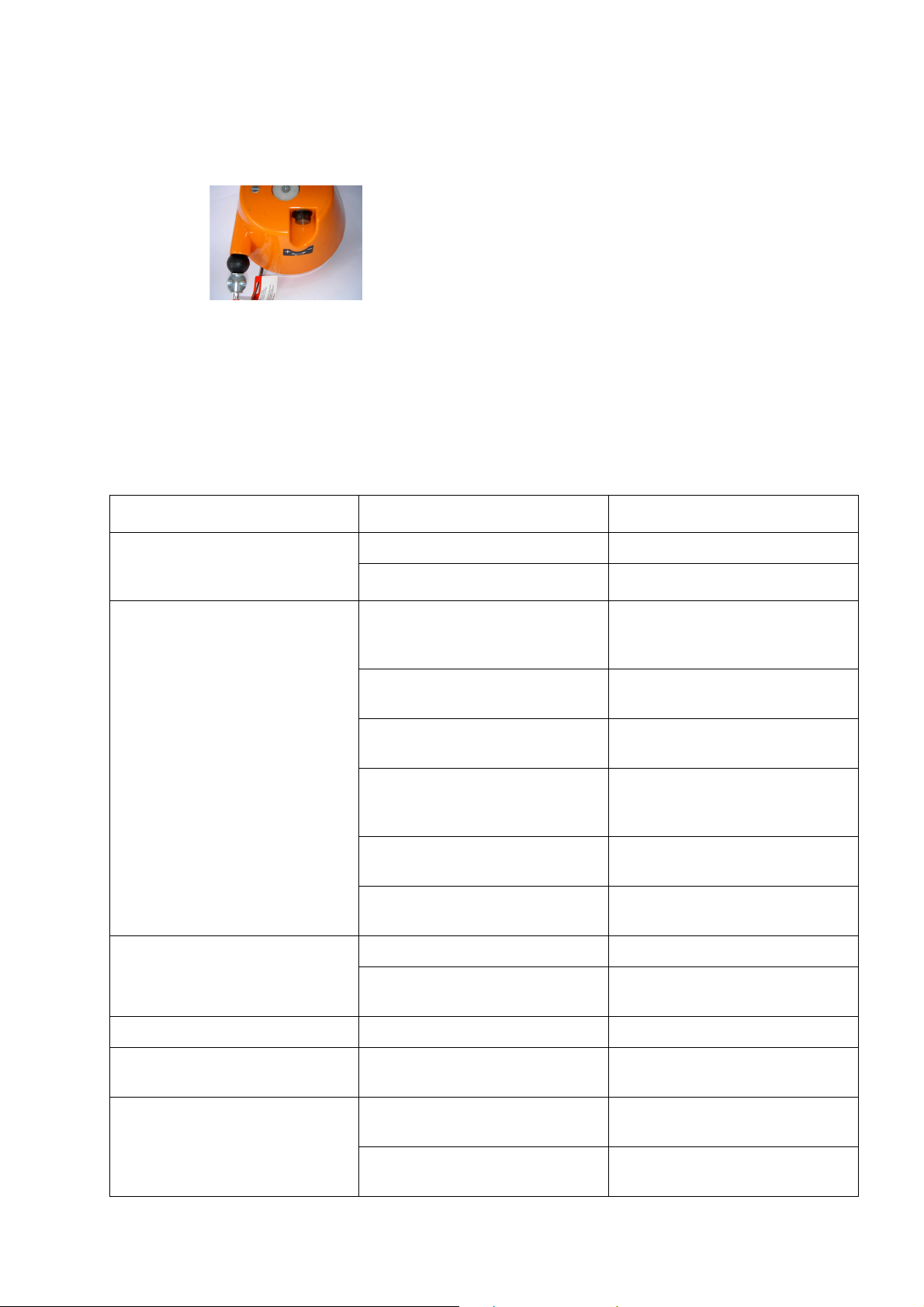

4.5 Einstellung des Federzuges

Die Feinabstimmung des Federzuges erfolgt über

die PLUS/MINUS-Schraube an seinem Gehäuse (siehe Abb. 1).

Abbildung 1: Federzug

drehen Sie dazu die Schraube in Richtung

MINUS bis sich das Gerät frei schwebend im

Gleichgewicht (mit der Zugfeder) auf Arbeitshöhe befindet

Tabelle 1: Fehler- und Störungsliste

Störung mögliche Ursache Behebung

Sollte kein Auszug möglich sein, ist der Federzug

blockiert und eine Neueinstellung ist notwendig:

drehen Sie die Schraube in Richtung PLUS bis

ein Auszug möglich wird und beginnen Sie

erneut mit der Feineinstellung (siehe oben)

5. Instandhaltung

Während des Betriebes kann die Funktion gestört

sein, die Fehlerbehebung ist in den meisten Fällen

aber relativ einfach. In Tabelle 1: "Fehler- und Störungsliste" sind diese Störungen mit möglichen Ursachen und resultierenden Behebungsmöglichkeiten

aufgeführt.

Bei Betätigung der Schalthebel

läuft weder die Pumpe noch

schließt die Zange

Bei Betätigung der Schalthebel

läuft die Pumpe an, dennoch

schließt Zange nicht

Bei Betätigen des Schalthebel

läuft die Pumpe an, jedoch die

Zange schließt langsam

1. Aggregat nicht eingeschaltet Aggregat einschalten

2. Stromversorgung nicht richtig

3. zu geringer Luftdruck für

Schaltung

4. Steuerleitung defekt

5. Zweihand-Sicherungsblock

defekt

6. Kupplungsstecker des Hydraulikrücklaufschlauches nicht korrekt angezogen

7. defekte Dichtungen

8. Ölstand zu gering

9. Ölfilter an Pumpe verschmutzt Ölfilter sowie Öl wechseln

10. Schlauchkupplung lose

Stromversorgung prüfen und

Fehler beheben

Luftdruck am Aggregat auf mind.

5 bar bei 5 m Schlauchlänge

Steuerleitung prüfen und austauschen

Sicherungsblock prüfen und austauschen

korrekter Anschluss des Schlauches

Dichtungen prüfen und austauschen

Öl nachfüllen (siehe Kapitel 3.1.2

"Hydraulikaggregat" (S. 3)

korrekte Anschluss der Schläuche überprüfen

Hydraulikpumpe zu heiß 11. Zahnradpumpe defekt Zahnradpumpe austauschen

Pumpe läuft, jedoch kein Hydraulikdruck in der Zange

Handgriff lässt sich nicht drücken

Schmid & Wezel

D 75433 Maulbronn

12. im Hydraulikpumpenzylinder

sind die Dichtungen defekt

13. Ventil defekt

14. Ventil durch Verschmutzung

blockiert

Seite/ Page

5/ 15

Dichtungen austauschen, Pumpenzylinder austauschen

Ventil austauschen (siehe Kapitel

4.2 "Ventilwechsel" (S. 4))

Ventil reinigen (siehe Kapitel 4.2

"Ventilwechsel" (S. 4))

Ausführung/ Execution

05.2004

Tabelle 1: Fehler- und Störungsliste

15. siehe unter Punkt 10 siehe unter Punkt 10

16. Ventilbolzen verklemmt, geht

Beim Loslassen des Handgriffs

öffnet Zange nicht

Pumpe läuft nicht

nicht in Ausgangsposition zurück

oder Ventilfeder ist gebrochen

17. Einstellung des Zeitventils im

Aggregat falsch

18. siehe separate Betriebsanleitung für Pumpe

6. Reinigung und Wartung

Vor allen Reinigungs- und Wartungsarbeiten das Gerät vom Betriebsnetz trennen!

6.1 Tägliche Reinigung nach Beendi-

gung der Schlachtungen

Ein störungsfreier Dauerbetrieb ist nur dann gewährleistet, wenn die Zerlegezange ständig hygienisch einwandfrei sauber gehalten wird.

Üblicherweise sollte das Gerät vor jeder Reinigung

desinfiziert werden.

Beachten Sie dazu die geltenden Sicherheits- und

Hygieneanforderungen (DIN EN 1672)!

Desinfektionsmittel dürfen weder direkt noch indirekt mit Lebensmitteln in Berührung kommen. Spülen Sie das Gerät daher nach der Desinfektion mit

klarem Wasser ab.

Ventil reinigen oder austauschen

(siehe Kapitel 4.2 "Ventilwechsel"

(S. 4))

Einstellung korrigieren (siehe

separate Betriebsanleitungen für

Aggregat)

siehe separate Betriebsanleitung

für Pumpe

Empfohlene Reinigungsmittel

Diversey Lever Tego 2000: Oberflächenaktives

Desinfektionsmittel

Diversey Lever GmbH

Mallaufstr. 50-56, 68219 Mannheim

P3-topax 91: Oberflächenaktives Desinfektions-

mittel

Henkel-Ecolab Deutschland GmbH

Postfach 13 04 06, 40554 Düsseldorf

Einen Reinigungsplan und weitere Einzelheiten erhalten Sie unter o.g. Adressen.

Die o.g. Reinigungsmittel sind nur eine Empfehlung;

bei Verwendung von anderen Reinigungsmitteln

müssen Materialverträglichkeit sowie Hygienevorschriften kundenseitig geprüft werden.

6.1.3 Schmiermittel und Hydrauliköl

Das Schmiermittel sowie das Hydrauliköl unterliegen den im Lebensmittelbereich notwendigen Vorschriften (DIN 1672).

Empfohlenes Schmierfett

Keine scharfen Lösungsmittel zusetzen! Keinen Dampf- bzw. Hochdruckstrahler verwenden! Gerät

nicht in Wasser tauchen!

6.1.1 Desinfektion

Das Gerät während des Betriebes nach jedem

Schnitt mit heißem Wasser (82 °C) desinfizieren.

6.1.2 Reinigung der Zerlegezange

Zur Reinigung das Gerät nach den Arbeitseinsatz

mit Lappen, Bürste und warmen Wasser (40 - 55°C)

reinigen. Hartnäckige oder verkrustete Verschmutzungen müssen eingeweicht werden. Reinigen Sie

dazu mit einem Reinigungsmittel, wenn möglich als

Schaum, das Sie auf die zu reinigende Fläche verteilen und 15 - 20 min. einwirken lassen. Anschließend

gelösten Schmutz mit warmen Wasser manuell abwaschen.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

Klübersynth UH1 14-22 (1 kg Spezialfett in Dose)

Qualität: Zulassung H1

Best.-Nr. 001 365 621

Empfohlenes Hydrauliköl

Shell Risella D15 (ISO VG 10 - ISO VG 68 nach DIN

51519)

Qualität: ohne Zulassung H1

Best.-Nr. 001 365 614

6.2 Tägliche Wartung der Zerlegezange

6.2.1 Schmierung

Nach jeder Reinigung die Gelenk- und Gleitstellen

sowie die Messer mit EFA-Spezielfett leicht einfetten.

Ausführung/ Execution

6/ 15

05.2004

6.2.2 Messerspiel

Regelmäßig das Messerspiel überprüfen. Wegen

Bruchgefahr müssen die Messer immer leichtgängig

und spielfrei eingestellt sein. Ist die Selbstsicherung

der Sechskantmutter nicht mehr gewährleistet,

muss diese unverzüglich ausgetauscht werden. Siehe dazu Kapitel 4.1 "Messerwechsel" (S. 4).

6.3 Erweiterte Wartung (nach ca.

100 Betriebsstunden)

6.3.1 Hydraulikaggregat

Den Ölstand regelmäßig kontrollieren und gegebenenfalls Öl nachfüllen. Siehe auch Kapitel 3.1.2 "Hydraulikaggregat" (S. 3) und gesonderte

Betriebsanleitung für Hydraulikaggregat.

ACHTUNG! Lebensmittelqualität: Zulassung H1.

Auf Sauberkeit achten! Einfülltrichter mit feinmaschigem Sieb verwenden (Maschenweite ca. 0,4

mm).

6.4 Reparatur durch den Kundendienst

Vor allen Reparaturarbeiten das

Gerät vom Betriebsnetz trennen!

Reparaturen dürfen nur von Fachkräften vorgenommen werden.

Für Reparaturen steht Ihnen unsere Serviceab-

teilung zur Verfügung. Bitte wenden Sie sich im

Falle einer Reparatur an die nächstgelegene

Vertragswerkstatt oder direkt an unser Stammhaus.

Auf Wunsch können für die Reparaturwerkstatt

mit Fachkräften Ersatzteillisten nachgereicht

werden.

Nach Reparaturen müssen die Getriebe jedes

Mal erneut dauergeschmiert werden!

Wenigstens einmal im Jahr Ölfüllung ablassen, auf

Verschmutzung kontrollieren und eventuell ersetzen.

Das Hydrauliköl ist als gefahrbringender Stoff klassifiziert und muss entsprechend gebraucht und entsorgt werden. Hydrauliköl darf keinesfalls in die

Kanalisation oder ins Freie gelangen.

6.3.2 Schärfen der Messer

Nicht richtig geschärfte Messer bringen Produktionseinbußen bzw. erhebliche Gefährdung für den

Benutzer.

Wir haben für Sie in unserer Service-Abteilung einen Schärfdienst eingerichtet.

Bitte wenden Sie sich in diesem Fall an

die nächstgelegene Vertragswerkstatt

oder direkt an unser Stammhaus.

Bei fachgerechtem Einsatz ist ein Nachschärfen der

Messer meist jedoch nicht erforderlich.

Gegebenenfalls können die Messer bei geringer Materialabnahme auch mit handelsüblichen Schleifgeräten nachgeschärft werden.

7. Transport und Lagerung

Die Maschine muss in einem trockenen, gelüfteten

Raum gelagert werden.

Die Maschine ist nach Kapitel 6.1.2 "Reinigung der

Zerlegezange" (S. 6) zu reinigen und in trockenem

Zustand zu transportieren.

Es ist darauf zu achten, dass die Maschine beim

Transport nicht beschädigt wird.

8. Rücknahme

Geben Sie Altgeräte zum Entsorgen an das Stammhaus zurück.

Keine Gewalt anwenden, da Teile

beschädigt werden könnten! Verwenden Sie ausschließlich EFAOriginalersatzteile!

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

7/ 15

Ausführung/ Execution

05.2004

A. Anhang

A.1 Technische Daten

Betriebsdruck 200 bar

Schließkraft 65,5 kN

Schließzeit 2,5 s

Zangenöffnung 140 mm

Schalldruckpegel (EN ISO 11688-1) < 85 dB(A)

EFA Z140

Hand-Arm Vibration (EN 28662)

Gewicht 26 kg

Tragkraft des Federzug 200 - 300 N

Schlauchlänge 5 m

< 2,5 m/ s

2

A.2 Liste der Ersatz- und Verschleißteile

Z140

Bild-Nr. Stück Benennung Best.-Nr.

Bein- und Hörnerzange kpl. 008 010 975

Hydraulikzylinder kpl. (1 - 13) 001 964 070

1 1 Führung vst. (mit 2 - 4, 12) 001 964 074

2 1 Abstreifer 001 964 011

3 1 Nutring 001 964 009

4 1 Buchse 001 964 076

7 1 Kolbenstange 001 964 072

8 1 O-Ring 001 312 731

9 1 Kolben 001 964 073

10 1 Kolbendichtung 001 964 010

12 1 O-Ring 001 312 730

13 1

1

14 1 Halter vst. 007 005 282

15 2 Skt.-Schraube 001 325 904

16 1 Druckfeder 003 003 932

17 1 Ventilbolzen 003 005 063

18 1 O-Ring 001 312 620

19 1 O-Ring 001 312 627

20 1 Ventileinsatz 003 005 055

21 1 O-Ring 001 312 636

22 1 Sicherungsring 001 312 313

23 2 Griff kpl. (mit 25) 008 005 278

25 2 Spannhülse 001 307 008

26 2 Senkschraube 001 326 508

Zylinderrohr mit Endstück

Halter kpl. (14 - 22)

001 964 071

008 005 280

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

8/ 15

Ausführung/ Execution

05.2004

27 1 Zangenkörper 003 011 051

28 4 Zylinderschraube m. I.Skt. 001 964 018

30 2 Abdeckung (rechts) 003 008 741

31 2 Abdeckung (links) 003 008 742

32 12 Sechskantschraube 001 325 921

33 1 Halter 003 011 052

35 2 Senkkopfschraube 001 326 506

36 2 Messer vst. (mit je 1 St. 37 + 40) 007 010 976

37 4 Gleitlager 001 346 002

38 1 Gewindebolzen vst. (mit 39) 007 008 540

39 1 Schmiernippel 001 305 802

40 2 Gleitlager 001 346 003

41 1 Scheibe mit Außennase 001 311 515

42 1 Sechskantmutter 001 304 630

43 2 Gabel vst. (mit je 1 St. 37) 007 008 543

44 1 Bolzen 003 008 541

45 1 Gabel 003 009 991

46 2 Bolzen 003 005 083

47 3 Spannhülse 001 307 009

Flansch kpl. (48 - 55) 008 005 277

48 1 Flansch 003 005 056

49 1 Druckfeder 003 003 932

50 1 Ventilbolzen 003 005 063

51 1 O-Ring 001 312 620

52 1 O-Ring 001 312 627

53 1 Ventileinsatz 003 005 055

54 1 O-Ring 001 312 636

55 1 Sicherungsring 001 312 313

56 2 Senkschraube m. I.Skt. 001 326 515

57 4 Einschraubanschluss 001 610 601

58 2 Flex. Rilsan Leitung 001 610 658

59 3 Kabelbinder 001 371 916

60 1 Kupplungsmuffe (mit 61-62) 001 606 590

61 1 O-Ring (innen) 001 312 649

61A 1 Stützring (innen) 001 317 801

62 1 O-Ring (außen) 001 312 670

63 1 Winkel-Einverschraubung 001 606 597

64 1 gerader Einschraubstutzen mit Schaft 001 606 598

65 1 Kupplungsstecker 001 606 591

66 1 Aufhängung 003 011 054

67 1 Sechskantschraube 001 325 934

Verschleiß-Set für Zerlegezange (2 -

4, 8, 10, 12, 16, 18, 37, 40, 49,

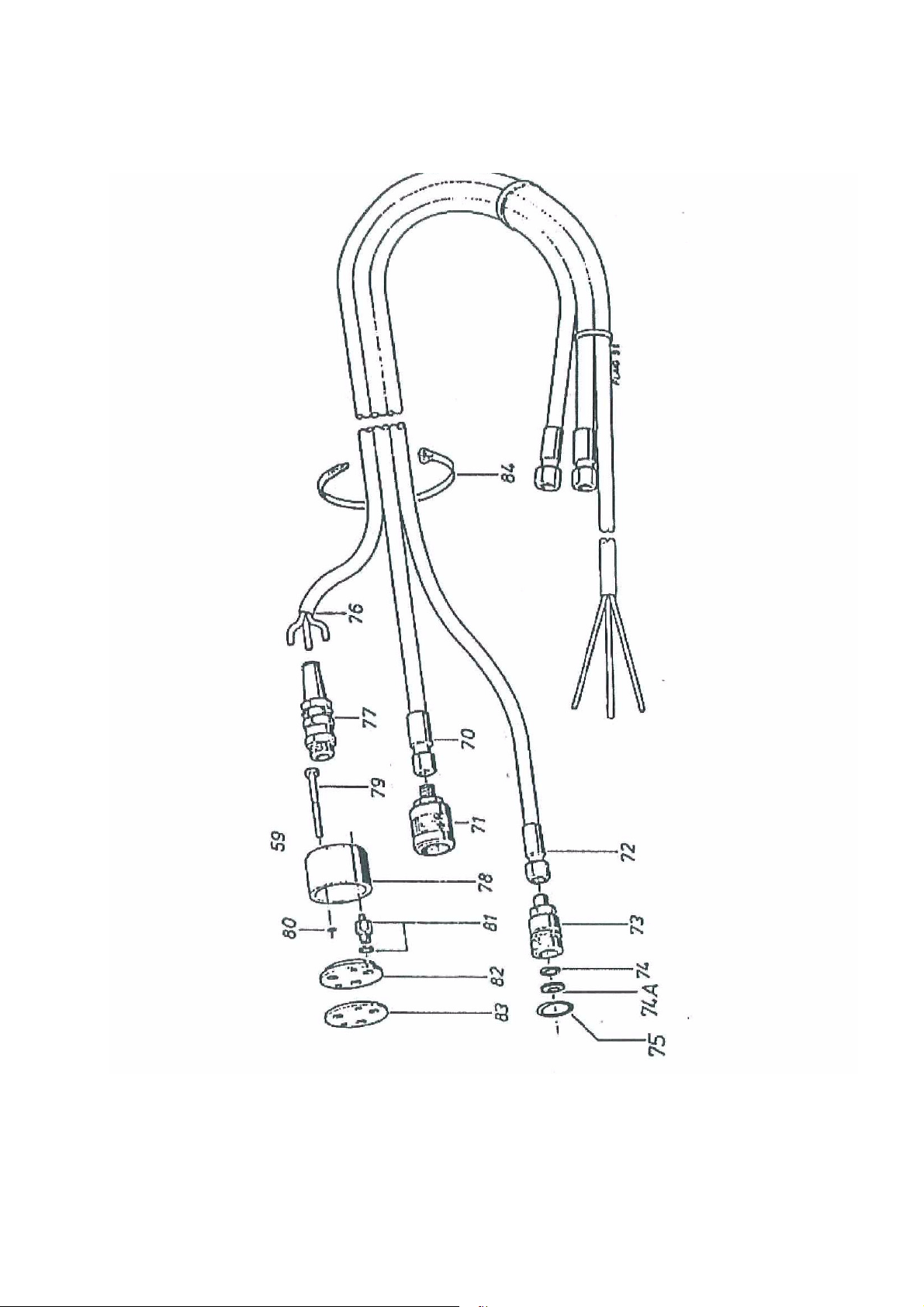

Schlaucheinheit kpl. (70 - 84) 008 005 181

Vorlauf Hydraulikschlauch kpl. (70 - 71) 001 606 577

70 1 Hydraulikschlauch 001 606 582

71 1 Kupplungsstecker 001 606 578

Rücklauf Hydraulikschlauch kpl. (72 - 75) 001 606 579

72 1 Hydraulikschlauch 001 606 583

73 1 Kupplungsmuffe (74 - 75) 001 606 580

007 899 488

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

9/ 15

Ausführung/ Execution

05.2004

74 1 O-Ring (innen) 001 312 649

74A 1 Stützring (innen) 001 317 801

75 1 O-Ring (außen) 001 312 670

ohne Abb. 1 Steuerschlauchleitung vst. (76-83 007 005 073

76 1 mehradrige Leitung 001 610 605

77 1 Kabelverschraubung 001 325 525

78 1 Gehäuse 003 005 068

79 2 Skt.-Schraube 002 000 234

80 2 O-Ring 001 312 656

81 3 Einschraubanschluss 001 610 601

82 1 Halter 003 005 067

83 1 Dichtung 003 005 396

84 5 Kabelbinder 001 371 913

Sonderzubehör

1 Hydraulikaggregat mit Elektroantrieb

400V ,3Ph

1 Hydraulikantrieb mit Druckluftantrieb

6-8 bar

2 Hydrauliköl 20 l 001 365 614

1 Federzug 001 620 025

1 Fettpresse 001 365 403

1 Spezialfett 001 365 621

1 Montage-Set 007 899 668

1 Hakenschlüssel 001 370 205

1 Stirnlochschlüssel 001 369 705

1 Drehstift 001 366 005

1 Montagekegel 003 006 661

1 Spreizhülse 003 006 662

001 972 301

008 007 189

A.3 Gerätegrößen

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

10/ 15

Ausführung/ Execution

05.2004

A.4 Explosionszeichnung Z140

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

11/ 15

Ausführung/ Execution

05.2004

Schmid & Wezel

Seite/ Page

Ausführung/ Execution

D 75433 Maulbronn

12/ 15

05.2004

A.1 Schlauchleitung

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

13/ 15

Ausführung/ Execution

05.2004

A.1 Technische Daten

Anzugsmoment Nm

Bild 9 542

Bild 13t 542

Bild 15 8

Bild 26 15

Bild 28 16

Bild 32

Bild 35 15

Bild 45 70

Bild 56 15

Bild 57 10

Bild 60 70

Bild 65 70

Bild 67 70

6,6

mit Loctite gesichert

Typ

Alle Gleitstellen mit Klübersynth UH1 14-222 (001365621) gefettet

Messer Bild 36 mit Mutter Bild 42 spielfrei und leichtgängig einstellen

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

14/ 15

Ausführung/ Execution

05.2004

B. Konformitätserklärung

g

EG-K O N F O R M I T Ä T S E R K L Ä R U N G

EC D E C L A R A T I O N O F C O N F O R M I T Y

Hiermit erklären wir, dass die nachfolgend bezeichneten vollständigen Maschinen aufgrund ihrer Konzipierung und Bauart der

EG-Maschinenrichtlinie 2006/42/EG und den grundlegenden Sicherheits- und Gesundheitsanforderungen entsprechen.

Bei einer nicht mit uns abgestimmten Änderung der Maschine verliert diese Erklärung ihre Gültigkeit.

We hereby declare that the following designated complete machines comply with the EC machine directive 2006/42/EC and

meet the essential demands on health and safety on account of their conception and design.

The validity of this declaration expires when a modification to the machine is made without being coordinated with us.

Bezeichnung der Maschine: Zangen

Typ EFA Z ..: 05,06,07,08,10,12,,13

14,27,27S, 28,28S, 078, 079, 080,085, 090, 140,ZR27

Antrieb Hydraulikantrieb

Angewandte Vorschriften/Richtlinien: 2006/42/EG

Angewandte A- Normen: DIN EN 1050

Angewandte B- Normen: DIN EN 294, DIN EN 954-1, DIN EN 954-2(Entwurf)

Angewandte C- Normen: EN 12 984

Angewandte nationale Normen: ---------

Machine identification: Cutter

Type EFA Z ..: 05,06,07,08,10,12,,13

14,27,27S, 28,28S, 078, 079, 080,085, 090, 140,ZR27

Actuation Hydraulic drive

Applied regulations/directives: 2006/42/CE

Applied A- standards: DIN EN 1050

Applied B- standards: DIN EN 294, DIN EN 954-1, DIN EN 954-2(draft)

Applied C- standards: EN 12 984

Applied national standards: ---------

Hersteller Name - Anschrift: Schmid & Wezel GmbH & Co

Manufacturer Name - Address: Maybachstrasse 2 , 75433 Maulbronn

CE

Unterschrift: Signature: ________________________

Firma: Firma: Ulrich Merkle Dr. Norbert Lay

Angaben zum Unterzeichner: Geschäftsführer Leiter Technik und Entwickelung

Details of the undersi

Schmid & Wezel

D 75433 Maulbronn

__________________

ned: Managing director Head of engineering and development

Seite/ Page

Ausführung/ Execution

15/ 15

15

05.2004

TABLE OF CONTENTS

1. Application, scope of delivery and accessories......................................................................1

1.1 Symbols used in this manual ........................................................................................................1

1.2 Proper use..................................................................................................................................1

1.3 Scope of delivery.........................................................................................................................1

1.4 Accessories.................................................................................................................................2

2. Safety instructions.................................................................................................................2

2.1 General safety instructions...........................................................................................................2

2.2 Workplace safety ........................................................................................................................2

3. Commissioning and operational safety .................................................................................2

3.1 Commissioning............................................................................................................................2

3.2 Operation of switches ..................................................................................................................3

3.3 Working with the hook cutter.......................................................................................................3

4. Assembly................................................................................................................................4

4.1 Replacement of blade..................................................................................................................4

4.2 Replacement of valve ..................................................................................................................4

4.3 Replacement of piston .................................................................................................................4

4.4 Hydraulic unit .............................................................................................................................4

4.5 Adjustment of spring-loaded pulley...............................................................................................4

5. Maintenance ..........................................................................................................................5

6. Cleaning and maintenance ....................................................................................................6

6.1 Daily cleaning at shift end............................................................................................................6

6.2 Daily servicing of hook cutter .......................................................................................................6

6.3 Overhaul service (after approx. 100 operating hours) ....................................................................7

6.4 Repairs by S&W customer service technicians ...............................................................................7

7. Transport and storage ...........................................................................................................7

8. Disposal .................................................................................................................................7

A. Appendix................................................................................................................................8

A.1 Technical Data............................................................................................................................8

A.2 List of Spare Parts and Wear Parts ...............................................................................................8

A.3 Dimensions of units...................................................................................................................10

A.4 Exploded View of Z140 ..............................................................................................................11

A.1 Flexible hose ............................................................................................................................13

A.1 Technical Data..........................................................................................................................14

B. Konformitätserklärung ........................................................................................................15

Schmid & Wezel

D 75433 Maulbronn

Ausführung/ Execution

05.2004

1. Application, scope of delivery

p

and accessories

Important notes!

This manual has been specifically compiled for

machine operators. Keep it near the machine for

future reference!

The hook cutter may only be operated

for the intended purpose, with due care as

regards safety, and if the equipment is in proper

working order

if all safety devices are properly mounted

according to the safety instructions in this

manual

after instruction of the operating personnel, who

must also have read and understood the

instructions in chapter 2 "Safety instructions"

(page 2) and chapter 3 "Commissioning and

operational safety" (page 2).

This is necessary in order to prevent

incorrect operation and to enable

operators to assess potential risks

accurately.

Never reach into the operating

range of the cutting blades, as

there is a risk of dismemberment!

Always wear goggles or other effective eye

protection!

1.1 Symbols used in this manual

Danger:

Proceed with extreme caution. In the event of

incorrect operation, there is a risk of

injury to operating staff and other

persons. There is also a risk of damage

to the machine.

Information:

This symbol highlights sections in the text

containing important information and useful hints.

It is suitable for cutting and breaking in large and

medium-sized meat and poultry processing plants.

EFA Z140: Horn and leg cutting of beef

The machine is not designed for any other use. If

you wish to use the equipment for other purposes,

first consult Schmid & Wezel GmbH & Co (S&W).

If the machine is used for any other purposes,

please note that there is a greater risk of serious

injury and increased wear to machine parts. The

operator shall be solely liable for any damage arising

from improper use of the equipment.

1.2.1 Residual risks

As the hook cutter is designed for the cutting of

animals, there is a risk of serious injury to persons.

For proper use, the clearance between the cutter

blades may not be reduced. It is therefore possible

to place the blades around the neck, upper arm or

shoulder joint of a person and to release the cutter.

If handled improperly or without due care, persons

might even be killed instantly, or die as a

consequence of serious blood loss. It is therefore

imperative that the cutter is handled properly and

according to the instructions in this manual.

Manufacturer's declaration:

The machine cannot generate pressure. Pressure

build-up occurs only in conjunction with the

connected pressure generator and hose

connections. The machine may only be

commissioned if all requirements of the directives

and regulations governing pressurised vessels are

fulfilled.

The machine is designed for a pressure of 200 bar.

The pressure volume in the hook cutter, as well as

in the pressure generator and the supply lines is

V 240>⋅

generally meet the requirements of the Pressure

Vessel Directive 97/23/EC and related diagrams.

Due to the sturdy design ensuring great dimensional

stability and strength, as well as resistance against

static and dynamic stress during operation, article

1.3.10 of the Pressure Vessel Directive 97/23/EC

applies.

As pressure is not a decisive factor when it com es t o

the design of the cutter, the EFA hook cutter is not

subject to the above Directive.

(estimate value). Such devices must

1.3 Scope of delivery

1.2 Proper use

Horn and leg cutter EFA Z140

The hook cutter is designed for the cutting of nonfrozen or partially frozen meat (temperature approx.

5° C).

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

Operating manual

1/ 15

Ausführung/ Version

05.2004

1.4 Accessories

Spring-loaded pulley

Hose kit

Hydraulic unit

Hydraulic fluid

For order numbers of standard equipment and

accessories, please refer to appendix A.2 "List of

Spare Parts and Wear Parts" (page 8).

2. Safety instructions

2.1 General safety instructions

When operating the hook cutter, always

adhere to the following safety instructions:

Before replacing the cutter blades, or carrying

out installation, maintenance or repair work,

disconnect the machine from the supply line.

Only personnel who have been properly trained

and instructed in the safe use of the hook cutter

may handle the tool.

All personnel working with the tool must be

instructed by our specialist technicians.

Installation, maintenance and repair work may

only be carried out by suitably trained and

authorised specialists technicians.

efficient working.

8. Use only original EFA blades. Always adhere to

the instructions for the replacement of blades.

See also chapter 4.1.1 "Removing blade" (page

4).

9. Never leave spanners or wrenches attached to

the tool. Before starting the machine, inspect

the cutter to ensure that all spanners and

wrenches have been removed.

10.Use only original EFA accessories. Warranty is

voided, if other accessories are used. If other

tools inserts or accessories are used, there is

also an increased risk of injury to the operator

and other persons.

11.It is prohibited to modify the machine in any

way. S&W rejects any liability for damages

arising from modified equipment.

3. Commissioning and

operational safety

Workplace

The working area for the operator must be at least

1.5 m². This area must be kept clear and may not

be shared with any other staff, as the cutter is

moved during operation and could injure other

persons.

The working area must be illuminated with min.

500 lux.

2.2 Workplace safety

1. Keep your workplace tidy. Untidiness may result

in accidents or damage.

2. Ensure that the workplace environment is

suitable for the use of the tool and properly

illuminated (min. 500 lux).

3. Prevent unauthorised persons from accessing

your workplace. Concentrate on your work and

use common sense. Do not handle the hook

cutter, if you feel tired and/or find it difficult to

concentrate.

4. Keep the hook cutter in a safe place. While not

in use, store it in a dry place.

5. Work clothing: Do not wear loose clothing or

jewellery, as such items could become

ensnarled in moving machine parts. Wear safety

footwear. Always wear a hairnet!

6. Avoid an unnatural posture. Make sure that you

stand firmly and do not lose your balance.

7. Handle your tools with care. Use only sharp and

undamaged cutter blades to ensure safe and

3.1 Commissioning

When connecting the hook cutter to the

pressure supply line, ensure that it is

switched off.

For detailed information, technical data,

parts lists and drawings of the

equipment, see appendix A (page 8).

3.1.1 Spring-loaded pulley

The machine may only be operated in

conjunction with a spring-loaded pulley.

The pulley must be attached to a beam

above the workplace or the ceiling. For

detailed information on how to install

and balance the spring-loaded pulley, please refer

to chapter 4.5 "Adjustment of spring-loaded pulley"

(page 4).

The hook cutter must be suspended in such a way

that its head section faces downwards. If required,

the tool can be realigned in vertical direction.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

2/ 15

Ausführung/ Version

05.2004

If required, the tool can be realigned in vertical

direction. As the machine weighs about 26 kg,

there is a risk of injury if it is dropped while being

attached or removed from the pulley system.

Ensure that the hook cutter is not jammed at the

hooks. Always proceed with special care when

attaching or removing the cutter from the pulley.

When the cutter is not used, it must be stored in

such a way that persons cannot inadvertently come

into contact with its blades, as they are extremely

well honed.

3.1.2 Hydraulic unit

The hook cutter blades are operated hydraulically.

Connect the cutter to a hydraulic unit (for

installation and commissioning, see separate

operating manual) and

fill filtered hydraulic fluid through the refill

opening.

3.2.1 Switching ON

Hold cutter firmly!

Simultaneously press the switching

levers at the front and at the rear to

close the cutter.

3.2.2 Switching OFF

Release the switching levers; the cutter opens.

The cutting procedure can be terminated at any

time, or repeated.

3.3 Working with the hook cutter

Never reach into the operating range of the

cutting blades, as there is a risk of

dismemberment!

Connect the hydraulic unit to terminal box for

power supply (Y-circuit 3: 400 V ~, 50 Hz).

The hydraulic hoses supplied with the unit have

threaded connectors of different diameter so that

lines cannot be confused.

3.1.3 Connecting and disconnecting of cutter

The cutter is equipped with a plug-in nipple return

and a coupling body at the feed line. To connect the

cutter, proceed as follows:

Close compressed air line and press two-hand

safety switch (see chapter 3.2.1 "Switching ON"

(page 3)) at the hook cutter once.

Disconnect hydraulic hose (1 - 13) with closed

feed line from the hose kit

To disconnect the lines, open the safety locking

ring at the coupling body by turning the locking

ring until it disengages

The hydraulic couplings are self-locking, so that no

fluid can escape when the line is disconnected.

Protect coupling and adapter components against

contamination!

3.2 Operation of switches

Always wear goggles or other effective eye

protection!

3.3.1 Cutting procedure

Ensure that the hydraulic unit is in

proper working order and ready for

operation.

Hold cutter firmly, place at the

section you wish to cut and operate

the switching levers (see chapter

3.2 "Operation of switches" (page

3)).

For cutting, the meat can be suspended or placed

on a workbench. By positioning the cutter properly

where the meat is to be cut and by operating the

two-hand switches, a clean cut can be achieved.

Place the cutter at right angles to the meat you wish

to cut. Ensure that the meat is placed between the

blades and not just at the tips, as the blades might

otherwise break.

There is no need to bleed the hook cutter, as the air

is automatically released from the bleeding filter of

the hydraulic unit after a number of cuts have been

completed.

3.3.2 Operational safety

Prior to switching on the cutter,

read the instructions in this manual

carefully and ensure that the tool is

properly connected.

The hook cutter is equipped with a two-hand safety

switch mechanism.

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

Hold hook cutter with both hands at

the handles.

Proceed with cutting; be very careful, as the

blades close within 1.3 seconds after switching

on.

Cut meat at right angles; place blades (and not

just tips of the blades) onto the meat in order to

prevent overload and damage to blades.

Ausführung/ Version

3/ 15

05.2004

For safe operation, the hook cutter should be

attached to a spring-loaded pulley system.

4. Assembly

assemble unit by following the above

instructions in reverse order.

The valve (17 - 21) and the circlip (22) must be

replaced as complete units.

Before carrying out any assembly work,

disconnect the cutter from the power supply!

For correct assembly, please refer to the drawings

in appendix A.4 "Exploded View of Z140" (page 11).

4.1 Replacement of blade

4.1.1 Removing blade

Close cutter so that the blades (36)

touch.

Switch off pump unit and activate the two-hand

safety switches once to depressurise the system

(see appendix 3.2.1 "Switching ON" (page 3)).

Disconnect cutter (see chapter 3.1.3

"Connecting and disconnecting of cutter" (page

3)).

Remove retaining bushing (47) and push out

both bolts (44, 46), ensuring that the fork (45)

is kept aligned and clean.

Remove hexagon nut (42) with washer (41) and

stud bolt (38).

Prior to reassembling the cutter, clean all parts,

inspect for wear and replace, if necessary.

Apply EFA special grease to all sliding surfaces.

4.1.2 Inspection of blade play

In order to prevent breakage, the blades must be

adjusted so that they move easily without excessive

play. These adjustments are made by means of the

washer (41) and the hexagon nut (42).

4.1.3 Mounting of blades

Prior to reassembling the cutter, clean all parts,

inspect for wear and replace, if necessary. Apply

EFA special grease to all sliding surfaces.

Before mounting the forks (45), check the blade

(36) play and adjust it, if necessary, with the washer

(41) and the self-locking hexagon nuts (42). Ensure

that the blades move easily.

4.3 Replacement of piston

Replacement of piston parts

For repairs, you need a specially devised assembly

kit. For details, please refer to appendix A.2 "List of

Spare Parts and Wear Parts" (page 8).

Dismantle the blades (36) (see chapter 4.1.1

"Removing blade" (page 4)).

Remove the cutter body (27).

Separate the cylinder tube (13) from the guide,

using the hook spanner (1) (right-hand thread).

Remove the housing (1) and push the piston rod

(2) together with the piston (10) in the direction

of the guide (7).

Please note:

The cylinders (1, 13) must be secured with Loctite

542!

To mount the piston (10), always use the

assembly cone and expanding sleeve. To

remove the piston, it must be heated to 150° C.

Insert cylinder tube in guide (1) and secure it

with Loctite 542.

Clean all parts, inspect parts 2, 3, 10 and 11 for

wear and mount again in reverse order.

Apply EFA special grease to all sliding surfaces and

the blades (36).

4.4 Hydraulic unit

At least once every year, drain off the fluid, inspect

it for contamination and replace it, if necessary. (For

detailed instructions, see also appendix 3.1.2

"Hydraulic unit" (page 3) and the separate

operating manual of the hydraulic unit).

4.5 Adjustment of spring-loaded

4.2 Replacement of valve

Replacement of valve parts

Remove screw (26) to loosen the handle (23).

Remove the circlip (22) and the valve bolt (17 -

21). Clean the parts, inspect for wear and

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

4/ 15

Ausführung/ Version

05.2004

pulley

The spring-loaded pulley can be adjusted by turning

the PLUS/MINUS screw at the housing (see Fig. 1).

Figure 1:Spring-loaded pulley

Turn the screw in MINUS direction until the tool

is balanced and suspended at the correct

height.

If it is not possible to pull more cable from the

Table 1: Troubleshooting

Malfunction Possible cause Remedy

pulley, it is jammed and must be readjusted.

Turn the screw in PLUS direction until cable can

be pulled from the pulley and repeat the fine

adjustment (see above).

5. Maintenance

Malfunctions that might occur during operation can

generally be eliminated by simple means. The most

common malfunctions, their causes and remedies

are compiled in Table 1: "Troubleshooting".

The switching lever and valve

arm are pressed, but the pump

and/or the cutter are not working

When the switching levers are

pressed, the pump is started, but

the cutter remains open

When the switching levers are

pressed, the pump is started, but

the cutter closes only very slowly

1. Unit is not switched on Switch on hydraulic unit

2. No power Check power supply and repair

Adjust air pressure at the unit to

3. Insufficient air pressure

4. Control line defective

5. Two-hand safety block

defective

6. Coupling adapter of the

hydraulic return hose not

properly connected

7. Seals defective

8. Hydraulic fluid level too low

9. Fluid filter of pump blocked Replace filter and fluid

10. Hose coupling loose

minimum 5 bar (for hose length 5

m)

Check control line and replace, if

necessary

Inspect two-hand safety block

and replace, if necessary

Check and reconnect hose

Check seals and replace, if

necessary

Refill hydraulic fluid (see chapter

3.1.2 "Hydraulic unit" (page 3))

Inspect couplings and hose

connections

Hydraulic pump is overheating 11. Gear pump defective Replace gear pump

Pump is running, but there is no

pressure at the cutter

Handle cannot be pressed

Schmid & Wezel

D 75433 Maulbronn

12. Seals in the hydraulic pump

cylinder are defective

13. Valve defective

14. Valve blocked by dirt

Seite/ Page

5/ 15

Replace seals; if necessary,

replace pump cylinder

Replace valve (see chapter 4.2

"Replacement of valve" (page 4))

Clean valve (see chapter 4.2

"Replacement of valve" (page 4))

Ausführung/ Version

05.2004

Table 1: Troubleshooting

15. see item 10 see item 10

16. Valve bolt is jammed, does

The cutter is not opening when

the lever is released

Pump is not running

not return to initial position or

valve spring is broken

17. Timed valve settings are

incorrect

18. see separate operating

manual of pump

6. Cleaning and maintenance

Before carrying out any cleaning

or maintenance work, disconnect

the cutter from the power supply!

6.1 Daily cleaning at shift end

For disruption-free operation, ensure that the hook

cutter is always kept clean. Disinfect tool before

cleaning it.

Always comply with the relevant safety and hygiene

requirements (DIN EN 1672)!

Ensure that disinfectants are not brought into

contact with food, whether directly or indirectly.

Rinse tool thoroughly with water to remove all

disinfectant.

Clean valve, or replace, if

necessary (see chapter 4.2

"Replacement of valve" (page 4))

Adjust settings (see separate

operating manual of hydraulic

unit)

see separate operating manual of

pump

Henkel-Ecolab Deutschland GmbH

Postfach 13 04 06, 40554 Düsseldorf, Germany

For a cleaning schedule and detailed instructions,

contact the above suppliers.

The detergents listed above are recommended

products. If you wish to use another product, you

are obliged to test it as regards suitability and

compliance with the applicable hygiene regulations.

6.1.3 Lubricants and hydraulic fluid

The lubricant and the hydraulic fluid must meet the

requirements of the relevant regulations (DIN 1672)

as regards suitability for use in food processing.

Recommended lubricant

Klübersynth UH1 14-22 (1 kg special grease, in tin)

Grade: H1 approved

Order no. 001 365 621

Recommended hydraulic fluid

Do not use aggressive detergents! Do not

clean with steam or high-pressure water jet!

Do not immerse cutter in water!

6.1.1 Disinfection

During operation, disinfect the cutter

after each cut with hot water (82° C).

6.1.2 Cleaning

After each shift, clean the cutter with a brush and

cloth, using warm water (40 - 55° C) . To remove

persistent or encrusted dirt, soak it in warm water.

Apply detergent, possibly in the form of foam, on

the affected area and let soak for 15 to 20 minutes.

Wash with warm water.

Recommended cleaning agents

Diversey Lever Tego 2000: surface-active

disinfectant

Diversey Lever GmbH

Mallaufstr. 50-56, 68219 Mannheim, Germany

P3-topax 91: surface-active disinfectant

Shell Risella D15 (ISO VG 10 - ISO VG 68 according

to DIN 51519)

Grade: ohne Zulassung H1

Order no. 001 365 614

6.2 Daily servicing of hook cutter

6.2.1 Lubrication

After cleaning, apply a little EFA special grease onto

the sliding surfaces, hinges and blades.

6.2.2 Blade play

Regularly inspect blade play. In order to prevent

breakage, the blades must be adjusted so that they

move easily without excessive play. If the selflocking mechanism of the hexagon nut is not

working properly, immediately replace the nut. See

also chapter 4.1 "Replacement of blade" (page 4).

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

6/ 15

Ausführung/ Version

05.2004

6.3 Overhaul service (after approx. 100 operating hours)

6.3.1 Hydraulic unit

Regularly inspect oil fluid filling level and refill fluid,

if necessary. For detailed instructions, see chapter

3.1.2 "Hydraulic unit" (page 3) and separate

operating manual of the hydraulic unit.

ATTENTION! Food-grade: H1 approved Prevent

contamination! Use filling funnel with fine-mesh

screen (mesh size approx. 0.4 mm).

At least once every year, drain off fluid, inspect it for

contamination and replace it, if necessary.

The hydraulic fluid is classified as a hazardous

substance and must be handled and disposed of

according to the applicable regulations. Never

dispose of hydraulic fluid through the public sewage

system.

6.3.2 Sharpening of blades

Improperly sharpened cutter blades lead to low

production rates and an increased risk of injury to

the operator.

We are therefore providing a blade sharpening

service for customers. Contact your local authorised

repair shop or the Schmid & Wezel customer service

department.

department for more information on our

services.

On request, we provide spare parts

lists for repair shops with specialist

technicians.

After completion of the repair work,

the gear system must be lubricated

again!

7. Transport and storage

The cutter must be stored in a dry, well-ventilated

room.

For transport, clean the machine as described in

chapter 6.1.2 "Cleaning" (page 6), and dry it

thoroughly.

During transport, protect the cutter against damage

from impacts, etc.

8. Disposal

For proper disposal, return your equipment to S&W.

If the cutter is used according to the instructions,

the blades normally need not be resharpened.

If sharpening is however necessary, use a

conventional grinder and ensure that only little

material is ground off.

Do not use any force when

operating or repairing the

equipment as parts could

otherwise be damaged! Use only

original EFA spare parts!

6.4 Repairs by S&W customer service technicians

Before carrying out any repair

work, disconnect the cutter from

the power supply!

All repairs must be completed by specialist

technicians.

S&W operates an extensive after-sales service

network. Contact your local authorised repair

shop or the Schmid & Wezel customer service

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

7/ 15

Ausführung/ Version

05.2004

A. Appendix

A.1 Technical Data

Operating pressure 200 bar

Closing force 65,5 kN

Closing time 2.5 s

Opening width 140 mm

Noise level (EN ISO 11688-1) < 85 dB(A)

EFA Z140

Hand-arm vibration (EN 28662)

Weight 26 kg

Capacity of spring-loaded pulley 200 -300 N

Hose length 5 m

< 2.5 m/ s

2

A.2 List of Spare Parts and Wear Parts

Z140

Fig. no. Quantity Part Order no.

Horn and leg cutter, complete 008 010 975

Hydraulic cylinder, complete (1 - 13) 001 964 080

1 1 Guide device, complete (including 2 – 4,

12)

2 1 Wiper blade 001 964 011

3 1 Chevron-type seal 001 964 009

4 1 Bush 001 964 038

7 1 Piston rod 001 964 008

8 1 O-ring 001 312 659

9 1 Piston 001 964 002

10 1 Piston seal 001 964 010

12 1 O-ring 001 312 650

13 1

1

14 1 Holder, comlete 007 005 282

15 2 Hexagon screw 001 325 904

16 1 Compression spring 003 003 932

17 1 Valve bolt 003 005 063

18 1 O-ring 001 312 620

19 1 O-ring 001 312 627

20 1 Valve insert 003 005 055

21 1 O-ring 001 312 636

22 1 Locking ring 001 312 313

23 2 Handle, complete (including 25) 008 005 278

25 2 Retaining bushing 001 307 008

Cylinder tube with end piece

Holder, complete (14 - 22)

001 964 016

001 964 015

008 005 280k

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

8/ 15

Ausführung/ Version

05.2004

26 2 Flat-head screw 001 326 508

27 1 Cutter body 003 011 051

28 4 Cheese-head screw with hexagon socket 001 964 018

30 2 Cover panel (right) 003 008 741

31 2 Cover panel (left) 003 008 742

32 12 Hexagon screw 001 325 921

33 1 Holder 003 011 052

35 2 Countersunk head screw 001 326 506

36 2 Blade, complete (including 2 x 37 + 40) 007 010 976

37 4 Plain bearing 001 346 002

38 1 Core, complete (including 39) 007 008 540

39 1 Lubrication nipple 001 305 802

40 2 Plain bearing 001 346 003

41 1 Washer with nose 001 311 515

42 1 Hexagon nut 001 304 630

43 2 Fork, complete (including 2 x 37 + 40) 007 008 543

44 1 Bolt 003 008 541

45 1 Fork 003 009 991

46 2 Bolt 003 005 083

47 3 Retaining bushing 001 307 009

Flange, complete (48 - 55) 008 005 277

48 1 Flange 003 005 056

49 1 Compression spring 003 003 932

50 1 Valve bolt 003 005 063

51 1 O-ring 001 312 620

52 1 O-ring 001 312 627

53 1 Valve insert 003 005 055

54 1 O-ring 001 312 636

55 1 Locking ring 001 312 313

56 2 Flat-head screw with hexagon socket 001 326 515

57 4 Screw-type connector 001 610 601

58 2 Flexible Rilsan hose 001 610 658

59 3 Cable tie 001 371 916

60 1 Coupling sleeve (including 61-62) 001 606 590

61 1 O-ring (inside) 001 312 649

61A 1 Support ring (inside) 001 317 801

62 1 O-ring (outside) 001 312 670

63 1 Angular screw-in connector 001 606 597

64 1 Straight screw-in nozzle with shaft 001 606 598

65 1 Coupling plug-type adapter 001 606 591

66 1 Suspension 003 011 054

67 1 Hexagon screw 001 325 934

Wear parts kit for hook cutter (2 - 4,

8, 10, 12, 16, 18, 37, 40, 49,

Hose set, complete (70 - 84) 008 005 181

Feed line Hydraulic hose, complete (70 -71) 001 606 577

70 1 Hydraulic hose 001 606 582

71 1 Coupling plug-type adapter 001 606 578

Return line Hydraulic hose, complete (72 - 75) 001 606 579

72 1 Hydraulic hose 001 606 583

007 899 488

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

9/ 15

Ausführung/ Version

05.2004

73 1 Coupling sleeve (74 - 75) 001 606 580

74 1 O-ring (inside) 001 312 649

74A 1 Support ring (inside) 001 317 801

75 1 O-ring (outside) 001 312 670

without

figure

76 1 Cable screw connection 001 610 605

77 1 Cable screw connection 001 325 525

78 1 Housing 003 005 068

79 2 Hexagon screw 002 000 234

80 2 O-ring 001 312 656

81 3 Screw-type connector 001 610 601

82 1 Holder 003 005 067

83 1 Sealing 003 005 396

84 5 Cable tie 001 371 913

1 Flexible control hose, complete (76-83 007 005 073

Extras

1 Hydraulic unit with electric drive 400V, 3Ph 001 972 301

1 Hydraulic unit with pneumatic drive 6-

8 bar

2 Hydraulic fluid, 20 l 001 365 614

1 Spring-loaded pulley 001 620 025

1 Grease gun 001 365 403

1 Special grease 001 365 621

1 Assembly kit 007 899 668

1 Hook-type spanner 001 370 205

1 Face pin spanner 001 369 705

1 Tommy for spanners 001 366 005

1 Assembly cone 003 006 661

1 Expanding sleeve 003 006 662

008 007 189

A.3 Dimensions of units

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

10/ 15

Ausführung/ Version

05.2004

A.4 Exploded View of Z140

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

11/ 15

Ausführung/ Version

05.2004

Schmid & Wezel

Seite/ Page

Ausführung/ Version

D 75433 Maulbronn

12/ 15

05.2004

A.1 Flexible hose

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

13/ 15

Ausführung/ Version

05.2004

A.1 Technical Data

Tightening torque Nm Secured with Loctite

Figure 9 542

Figure 13t 542

Figure 15 8

Figure 26 15

Figure 28 16

Figure 32

Figure 35 15

Figure 45 70

Figure 56 15

Figure 57 10

Figure 60 70

Figure 65 70

Figure 67 70

All gliding surfaces are greased with Klübersynth grease UH1 14-222 (001365621)

Blades (figure 36) must be adjusted so that they move easily without excessive play

6,6

Schmid & Wezel

D 75433 Maulbronn

Seite/ Page

14/ 15

Ausführung/ Version

05.2004

B. Konformitätserklärung

g

EG-K O N F O R M I T Ä T S E R K L Ä R U N G

EC D E C L A R A T I O N O F C O N F O R M I T Y

Hiermit erklären wir, dass die nachfolgend bezeichneten vollständigen Maschinen aufgrund ihrer Konzipierung und Bauart der

EG-Maschinenrichtlinie 2006/42/EG und den grundlegenden Sicherheits- und Gesundheitsanforderungen entsprechen.

Bei einer nicht mit uns abgestimmten Änderung der Maschine verliert diese Erklärung ihre Gültigkeit.

We hereby declare that the following designated complete machines comply with the EC machine directive 2006/42/EC and

meet the essential demands on health and safety on account of their conception and design.

The validity of this declaration expires when a modification to the machine is made without being coordinated with us.

Bezeichnung der Maschine: Zangen

Typ EFA Z ..: 05,06,07,08,10,12,,13

14,27,27S, 28,28S, 078, 079, 080,085, 090, 140,ZR27

Antrieb Hydraulikantrieb

Angewandte Vorschriften/Richtlinien: 2006/42/EG

Angewandte A- Normen: DIN EN 1050

Angewandte B- Normen: DIN EN 294, DIN EN 954-1, DIN EN 954-2(Entwurf)

Angewandte C- Normen: EN 12 984

Angewandte nationale Normen: ---------

Machine identification: Cutter

Type EFA Z ..: 05,06,07,08,10,12,,13

14,27,27S, 28,28S, 078, 079, 080,085, 090, 140,ZR27

Actuation Hydraulic drive

Applied regulations/directives: 2006/42/CE

Applied A- standards: DIN EN 1050

Applied B- standards: DIN EN 294, DIN EN 954-1, DIN EN 954-2(draft)

Applied C- standards: EN 12 984

Applied national standards: ---------

Hersteller Name - Anschrift: Schmid & Wezel GmbH & Co

Manufacturer Name - Address: Maybachstrasse 2 , 75433 Maulbronn

CE

Unterschrift: Signature: ________________________

Firma: Firma: Ulrich Merkle Dr. Norbert Lay

Angaben zum Unterzeichner: Geschäftsführer Leiter Technik und Entwickelung

Details of the undersi

Schmid & Wezel

D 75433 Maulbronn

__________________

ned: Managing director Head of engineering and development

Seite/ Page

15/ 15

15

Ausführung/ Version

05.2004

Loading...

Loading...