Page 1

GRUPPI AUTOMATICI DI PRESSURIZZAZIONE 1GP

Manuale d’istruzione all’uso e alla manutenzione ................................................................................................................2

......................................................

ISTRUZIONI ORIGINALI

IT

1GP AUTOMATIC PRESSURE BOOSTER SETS

Operating and maintenance manual ................................................................................................................................... 10

GROUPES AUTOMATIQUES DE PRESSURISATION 1GP

Manuel d’utilisation et d’entretien ...................................................................................................................................... 18

AUTOMATISCHE DRUCKVERDICHTUNGSAGGREGATE 1GP

Benutzungs- und wartungshandbuch ................................................................................................................................. 26

GRUPOS AUTOMÁTICOS DE PRESURIZACIÓN 1GP

Manual de instrucciones de empleo y manutención.......................................................................................................... 34

................................

.............

TRANSLATION FROM ORIGINAL INSTRUCTIONS

...............

....

ÜBERSETZUNG DER ORIGINAL ANWEISUNGEN

TRADUCCIÓN DE LAS INSTRUCCIONES ORIGINALES

TRADUCTION DES INSTRUCTIONS D’ORIGINE

1GP

EN

FR

DE

ES

Stampato su carta reciclata - Nessun albero è stata abbattuto

- Marchio “Angelo Blu” ⁄ Printed on resycled paper - no trees have

been cutted down - mark “Blue Angel”

Page 2

MANUALE D’ISTRUZIONE ALL’USO E ALLA MANUTENZIONE

PARTE 3

DA CONSERVARE A CURA DELL’UTILIZZATORE

1. INTRODUZIONE

Il presente manuale istruzioni è costituito da 4 fascicoli: la PARTE 1, contenente informazioni generali a tutta la ns. produzione;

la PARTE 2 contenente informazioni speciche delle elettropom

IT

pe, il presente fascicolo, PARTE 3, contenente le informazioni

speciche del gruppo di pressurizzazione; il manuale del vaso

di espansione, ed il manuale del ussostato elettronico, se pre

visto.

Attenersi alle disposizioni indicate in tutti i fascicoli per il corretto funzionamento ed il rendimento ottimale del gruppo. In

particolare raccomandiamo di leggere e rispettare le “AVVER

TENZE GENERALI DI SICUREZZA” del capitolo 5 della parte

1 relativa alla pompa e il capitolo 3 del presente manuale.Per

ulteriori informazioni interpellare il rivenditore autorizzato o

centro di assistenza più vicino.

È VIETATA A QUALSIASI TITOLO LA RIPRODUZIONE, ANCHE

PARZIALE, DELLE ILLUSTRAZIONI E/O DEL TESTO.

Nella stesura del libretto istruzioni è stata utilizzata la se

guente simbologia:

ATTENZIONE

2. INDICE

1. INTRODUZIONE pag. 2

2. INDICE pag. 2

3. AVVERTENZE GENERALI DI SICUREZZA pag. 2

3.2. Protezioni e cautele signicative pag. 3

4. GARANZIA ED ASSISTENZA TECNICA pag. 3

5. DATI E DESCRIZIONE DEL GRUPPO pag. 3

5.1. Costruttore pag. 3

5.2. Dati gruppo pag. 3

5.3. Descrizione funzionale pag. 3

5.4. Condizioni d’uso previste pag. 3

5.5. Condizioni d’uso non previste pag. 4

5.6. Condizioni d’impiego pag. 4

5.7. Caratteristiche pressostati pag. 4

5.8.1. Caratteristiche modelli FSG-FYG pag. 4

5.8.2. Caratteristiche modelli XMP pag. 4

5.9. Caratteristiche ussostato elettronico pag. 4

6. CARATTERISTICHE TECNICHE COSTRUTTIVE pag. 4

7. DATI TECNICI pag. 4

8. INSTALLAZIONE, DISINSTALLAZZIONE E TRASPORTO pag. 4

8.1. Accorgimenti generali per l’installazione pag. 5

8.2. Installazione pag. 5

8.3. Disinstallazione pag. 5

8.4. Trasporto pag. 5

9. COLLEGAMENTO ELETTRICO pag. 5

10. AVVIAMENTO E UTILIZZAZIONE DEL GRUPPO pag. 5

10.1. Avvertenze generali pag. 5

10.2. Riempimento d’acqua del gruppo pag. 5

2

Rischio di arrecare danno alla pompa o

all’impianto

Rischio di arrecare danno alle persone

o alle cose

Rischio di natura elettrica

3.1. Misure di prevenzione a cura dell’utilizzatore pag. 2

10.3. Avviamento del gruppo pag. 5

10.4. Funzionamento pag. 6

10.5. Arresto totale del gruppo pag. 6

10.6. Avviamento del gruppo con ussostato pag. 6

11. MANUTENZIONE E RIPARAZIONE pag. 6

11.1. Veriche e controlli periodici pag. 6

11.2. Manutenzione pag. 6

11.3. Ricerca e guasti pag. 6

-

12. SMALTIMENTO pag. 7

13. SCHEMI E DISEGNI pag. 7

-

14. DICHIARAZIONE DI CONFORMITÀ pag. 42

3. AVVERTENZE GENERALI DI SICUREZZA

-

-

Sulle elettropompe e sui dispositivi elettrici e idraulici dei quali

sono equipaggiati i gruppi di pressurizzazione non sono presenti

“rischi residui”, (vedere avvertenze generali sui punti 5.1., 5.2.,

5.3. e punto 6 del manuale PARTE 1), ad esclusione del rischio

dovuto all’aria in pressione all’interno del vaso di espansione.

I valori limite delle pressioni di esercizio e di precarica, i valori

delle temperature di esercizio e di ambiente, indicati nell’eti

chetta del vaso di espansione non devono essere superati.

Si raccomanda di attenersi alle istruzioni contenute nel ma

nuale del vaso di espansione. I vasi installati dalla EBARA

PUMPS EUROPE S.P.A. sono esclusivamente omologati alla

Direttiva 97/23/CE. Le elettropompe sono escluse dalla pre

sente direttiva, gli accessori rimanenti interessati sono esenti

dal marchio CE, in quanto appartenenti alla categoria dell’ar

ticolo 3 paragrafo 3.

Sui gruppi automatici 1GP viene eseguita una prova di pres

sione idrostatica su lotto di produzione.

3.1. MISURE DI PREVENZIONE A CURA DELL’UTILIZZATORE

– LA MANCATA OSSERVAZIONE DI QUESTE AV-

VERTENZE E/O L’EVENTUALE MANOMISSIONE

DELL’IMPIANTO ESONERANO LA EBARA PUMPS

EUROPE S.P.A.. DA QUALSIASI RESPONSABILITA’

IN CASO DI INCIDENTI A PERSONE, DANNI ALLE

COSE O ALL’IMPIANTO STESSO.

–

Prima di mettere in funzione il gruppo, è indispensabile che l’utilizzatore sappia eseguire

e si attenga a tutte le operazioni descritte nel

presente manuale, nei manuali della singola

elettropompa (PARTE 1 e PARTE 2), nel ma

nuale istruzione del vaso di espansione, o nel

manuale del ussostato elettronico.

–

L’installazione, la manutenzione o la riparazione (idraulica ed elettrica) devono essere fatte

da personale specializzato e qualicato.

Gli utilizzatori devono osservare tassativamente

norme e regolamenti di enti distributori locali, e

inoltre, devono osservare scrupolosamente quanto

prescritto nel presente manuale.

– Durante l’installazione, la manutenzione, la ripa-

razione e/o la sostituzione di qualsiasi parte del

gruppo di pressurizzazione 1GP, il gruppo stesso

e l’intero impianto deve essere privo di energia

elettrica.

– Ogni utilizzatore deve osservare tassativamente

le norme di sicurezza e antinfortunistica in vigo

re nei rispettivi paesi. Ogni operazione di installazione, manutenzione o riparazione, effettuate

con impianto sotto tensione può provocare gravi

incidenti, anche mortali, alle persone.

-

-

-

-

-

-

-

Page 3

– Verificare, prima di avviare l’impianto, che tutti i

dispositivi e componenti elettrici, cavi compresi,

siano efficienti.

– Nell’avviare il gruppo evitare di essere a piedi

nudi o, peggio, nell’acqua e di avere mani ba

gnate.

– L’utilizzatore non deve eseguire di propria iniziati

va operazioni o interventi che non siano ammessi

in questo manuale.

3.2. PROTEZIONI E CAUTELE SIGNIFICATIVE

– La elettropompa e tutti i componenti dell’im-

pianto sono progettati in modo tale che tutte le

parti in movimento siano rese inoffensive tramite

l’uso di carter di protezione. La EBARA PUMPS

EUROPE s.p.a., declina ogni responsabilità nel

caso di danni provocati dalla manomissione di

questi dispositivi.

–

Tutti i conduttori o parti in tensione sono elettrica-

mente isolati rispetto alla massa, vi è comunque

una sicurezza supplementare costituita dal collegamento delle parti conduttrici accessibili ad un

conduttore di terra, per far in modo che queste

parti non possano diventare pericolose in caso di

guasto all’isolamento principale.

4. GARANZIA ED ASSISTENZA TECNICA

L’inosservanza delle indicazioni fornite in questo libretto istru

zioni e/o l’eventuale intervento sul gruppo non effettuato dai

nostri centri assistenza, invalideranno la garanzia e solleve

ranno il costruttore da qualsiasi responsabilità in caso di inci-

denti a persone o danni alle cose e/o al gruppo stesso.

Ricevuto il gruppo automatico, vericare che non abbia subito

rotture o ammaccature rilevanti, altrimenti farlo presente im

mediatamente a chi ha effettuato la consegna. Quindi, dopo

aver estratto il gruppo dall’imballo, vericare che non abbia

subito danni durante il trasporto; se ciò è accaduto, informare

entro 8 giorni dalla consegna il rivenditore. Controllare quindi

sulla targhetta del gruppo di pressione che le caratteristiche

riportate siano quelle da Voi richieste.

La garanzia decade nel caso in cui:

− siano stati effettuati smontaggi od interventi di ripa

razione da parte di operatori non autorizzati da Ebara

Pumps Europe S.p.A.;

− il mal funzionamento derivi dalla errata installazione e/

o collegamento elettrico, manomissioni, uso improprio

od oltre i limiti d’impiego indicati nel presente manua

le;

− siano stati pompati liquidi corrosivi, acque sabbiose, li

quidi chimicamente o sicamente aggressivi, senza preventiva verica e autorizzazione di Ebara Pumps Europe

S.p.A.;

− qualora i vizi lamentati siano stati denunciati oltre due

mesi dopo la scoperta;

− il danno lamentato dipenda dalla normale usura conse

guente all’uso.

Le seguenti parti, in quanto normalmente soggette ad usura,

godono di una garanzia limitata: cuscinetti, tenuta meccani

ca, anelli di tenuta, condensatori, membrana del serbatoio

autoclave, pressostato regolabile, manometro.

Nel caso un’eventuale guasto non rientri tra quelli previsti

nella tabella “RICERCA GUASTI” (par. 11.3.), contattare il ri

venditore autorizzato più vicino.

Per ogni controversia eventualmente originatasi nell’interpretazione e/o dall’esecuzione dei contratti, è competente esclusivamente il Foro di Trento.

5. DATI E DESCRIZIONE DEL GRUPPO

-

5.1. COSTRUTTORE

EBARA PUMPS EUROPE S.p.A.

5.2. DATI GRUPPO

Ciascun gruppo è identicato da una sigla che è esplicativa

del tipo di pompa e della propria congurazione come segue:

1GP 2CDM 70/10 --- 24 S

Per i dati della pompa vedere il manuale d’istruzione PARTE 2

della pompa installata.

I gruppi 1GP vengono forniti (g. 6) completi di:

– elettropompa monofase con cavo e spina

– manometro

-

– pressostato

– raccordo 5 o 3 vie in mandata

-

– vaso a membrana tipo verticale od orizzontale (versioni

“P” gruppo predisposto senza vaso se richiesto).

I gruppi 1GP con ussostato vengono forniti (g. 7) completi

di:

– elettropompa monofase con cavo e spina

-

– ussostato elettronico.

5.3. DESCRIZIONE FUNZIONALE

I gruppi 1GP sono impianti automatici di rifornimento idrico ad

1 pompa, equipaggiati o predisposti per il collegamento a ser

batoi autoclave a membrana. Il gruppo è comandato da un pressostato con valore di taratura di fabbrica come indicato nella tabella paragrafo 5.7. Il prelievo d’acqua dell’utenza, a pompa fer-

-

ma, provoca l’abbassamento della pressione e la conseguente

chiusura del contatto di inserzione pompa del pressostato che

determina la partenza della pompa. Il ripristino della pressione

sull’impianto provoca la chiusura del contatto di disinserzione

pompa del pressostato e la fermata della pompa.

Nei gruppi 1GP con ussostato l’avviamento e l’arresto della

pompa avviene tramite un controllore elettronico in esso con

-

tenuto. Alla domanda d’acqua della rete, il ussostato avvia

la pompa fornendo la portata utile a pressione costante no

alla cessazione della richiesta e al ripristino della pressione im

pianto alle condizioni normali. In caso di mancanza d’acqua c’è

l’arresto della pompa. I dati di taratura e le caratteristiche det

tagliate sono contenuti nel manuale istruzioni del ussostato.

-

5.4. CONDIZIONI D’USO PREVISTE

I gruppi di pressurizzazione 1GP Ebara, sono utilizzabili, nelle

-

versioni standard, per applicazioni civili, industriali ed agrico

le, in particolare per: sollevamento o movimentazione d’acqua

per uso domestico, raffreddamento, irrigazione, impianti di la

vaggio. L’acqua può essere: acqua pulita, potabile, piovana,

-

da falda, miscelata, e comunque priva di corpi solidi o bre in

sospensione ed esente da sostanze chimiche aggressive.

S = Serbatoio sulla mandata della pompa

H = Serbatoio che supporta la pompa

P = predisposta senza vaso

Capacità del serbatoio a membrana

PRESSCONTROL

PRESSCOMFORT

Sigla che identica la pompa

Sigla comune a tutti i gruppi ad una pompa

Versione con

ussostato

IT

-

-

-

-

-

-

3

Page 4

5.5. CONDIZIONI D’USO NON PREVISTE

Il gruppo non è utilizzabile per movimentare:

− acqua sporca o con corpi in sospensione;

− acqua con presenza di acidi o basi ed in genere liquidi

corrosivi;

− acqua con temperature superiori a quanto riportato nel

cap. 5.6.;

− acqua di mare;

IT

− liquidi inammabili ed in genere pericolosi;

− i gruppi GP non sono previsti per usi trasportabili e all’

aperto.

ATTENZIONE

NB: LA ELETTROPOMPA NON DEVE MAI FUN-

ZIONARE IN ASSENZA DEL LIQUIDO.

5.6. CONDIZIONI D’IMPIEGO

Per le condizioni d’impiego vedere il capitolo 4 della parte 2

“DATI TECNICI” della pompa. La massima temperatura del li

quido pompato è 40-55°C a seconda del tipo di pompa instal-

lata (vedere manuale istruzione singola pompa).

5.7. CARATTERISTICHE PRESSOSTATI

CAMPO DI

PRESSOSTATO

TIPO

FSG 2NE SP53 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 1,4 – 2,8

FSG 9NE SP53 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 1,4 – 2,8

FSG 9NE SP54 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 2,5 – 3,7

FYG 22NE SP53 2,8 ÷ 7,0 1,2 – 2,3 1,6 – 2.7 5,4 – 7,0

XMP A06 1 ÷ 6 0.8 1.2 – 4.2 2.8 – 4.8

XMP A12 1.3 ÷ 12 1 1,7 – 8.4 5-8

ATTENZIONE

5.8.1. CARATTERISTICHE MODELLI FSG-FYG (FIG.1)

Apparecchio conforme alle norme europee EN 60730-1 ED

EN 60730-2-6.

Filettatura attacco pressione: G ¼ UNI ISO 228/1 (FSG 2NE/

FYG 22NE) - UNI ISO 7/1 R ¼ (FSG 9NE).

2 entrate passacavi Din Pg 13.5.

Grado di protezione: IP65 (IEC/EN 60529).

Pressioni:

• servizio continuo: (FSG 2NE-9NE) 4.6 bar max; pressio

ne di rottura: 20 bar min.

• servizio continuo: (FYG 22NE) 7.0 bar max; pressione di

rottura: 28 bar min.

Regolazione:

1. Inserzione: per aumentare il punto d’intervento al decrescere

della pressione avvitare il dado di taratura 1 (FIG. 1);

2. Disinserzione: per aumentare il punto d’intervento al-

l’aumentare della pressione avvitare il dado di regolazione del differenziale 2 (FIG.1).

4

REGOLAZIONE

ALL’AUMENTARE

DELLA

PRESSIONE bar

NB: A SECONDA DEL TIPO DI CAVO ELETTRICO

I PRESSOSTATI SONO DOTATI DI PRESSACAVO

PG13.5 PREDISPOSTO PER CAVO DA Ø 6-9MM

O PG 13.5 PREDISPOSTO PER CAVI DA Ø 9-

12.5MM.

CARATTERISTICHE ELETTRICHE

1 Phase~ 3 Phase~

1,5 kW – 230V 2,2 kW – 400V

DIFFERENZIALE

ALLA MIN.

TARATURA

bar

ALLA MAX.

TARATURA

bar

TARATURA

DI

FABBRICA

bar

5.8.2. CARATTERISTICHE MODELLI XMP (FIG. 2)

Apparecchio conforme alle norme europee IEC 947, EN

60947-4-1, UL 508, CSA C22-2 n°14.

-

Filettatura attacco pressione: G ¼ UNI ISO 228/1.

2 entrate passacavi Din Pg 13.5.

Grado di protezione: IP54 (IEC/EN 60529).

Pressioni:

•

servizio continuo: (XMP A06) 6 bar max; rottura: 30 bar min.

• servizio continuo: (XMP A12) 12 bar max; rottura: 30

bar min.

CARATTERISTICHE ELETTRICHE

1 Phase~ 3 Phase~

1,5 kW – 230V 3,0 kW – 400V

Regolazione:

1 Inserzione: per aumentare il punto d’intervento al decre-

-

-

scere della pressione avvitare il dado di taratura A (FIG.2);

2 Disinserzione: per aumentare il punto d’intervento al-

l’aumentare della pressione avvitare il dado di regolazione del differenziale B (FIG.2).

5.9 CARATTERISTICHE FLUSSOSTATO ELETTRONICO (FIG.7-9)

5.9.1 Caratteristiche Presscomfort:

- Filettatura attacchi maschio G1” UNI ISO 228/1.

- Grado di protezione IP 65.

- Pressione massima d’esercizio 10 bar.

-

Campi di regolazione della pressione di avviamento: 1.5-2.5 bar.

Per la regolazione leggere la pressione che indica il manometro all’avviamento e operare sulla vite nel senso desiderato.

5.9.2 Caratteristiche Presscontrol:

- Filettatura attacchi maschio G1” UNI ISO 228/1.

- Grado di protezione IP 65.

- Pressione massima d’esercizio 10 bar.

- Tarature sse 1.5 bar standard (oppure 1.2 o 2.2 bar su

richiesta).

Per ulteriori caratteristiche vedere apposito manuale del re

lativo ussostato.

6. CARATTERISTICHE TECNICHE COSTRUTTIVE

Il gruppo di pressione 1GP è stato progettato e costruito ri

spettando le seguenti norme:

− Vedere punto 6 del manuale PARTE 1;

− RISCHI DI NATURA MECCANICA DIRETTIVA MACCHINE

2006/42/CE;

− RISCHI DI NATURA ELETTRICA DIRETTIVA MACCHINE

2006/42/CE;

− DIRETTIVA BASSA TENSIONE 2006/95/EC;

− DIRETTIVA COMPATIBILITA’ ELETTROMAGNETICA

2004/108/EC;

− RISCHIO DI PRESSIONE DIRETTIVA 97/23/CE, vedere

istruzioni d’uso vaso espansione.

7. DATI TECNICI

Per i dati tecnici delle pompe vedere manuali PARTE 1 e PAR

TE 2 e targhetta dati sulla pompa.

Per i dati tecnici del vaso di espansione vedere paragrafo 2

delle relative istruzioni d’uso.

Per i dati tecnici del ussostato vedere punto 5.9. e le relative

istruzioni d’uso.

8. INSTALLAZIONE, DISINSTALLAZIONE E TRASPORTO

ATTENZIONE

L’INSTALLAZIONE DEVE ESSERE EFFETTUATA

DA UN TECNICO QUALIFICATO.

-

-

-

Page 5

8.1. ACCORGIMENTI GENERALI PER L’INSTALLAZIONE

Dopo il disimballo movimentare il gruppo manualmente con

cura. Se il peso supera 30 kg (vedi punto 8.4.), è consigliabile

sollevare il gruppo con mezzi meccanici:

a) Utilizzare tubazioni metalliche o in materiale plastico con

un certo grado di rigidezza, per evitare che possano cede

re sotto la depressione che si crea in aspirazione;

b) Supportare ed allineare le tubazioni in modo che non crei

no sollecitazioni sul gruppo;

c) Evitare, se si utilizzano tubi essibili di aspirazione e di

mandata, di piegarli al ne di evitare strozzature;

d) Sigillare le eventuali connessioni delle condutture: inltra

zioni d’aria nel tubo di aspirazione inuiscono negativa-

mente sul funzionamento della pompa;

e) Sul tubo di mandata, all’ uscita dal raccordo a 3/5 vie è

consigliabile montare una saracinesca;

f) Fissare le tubazioni alla vasca, o comunque a parti sse,

in modo che non siano sopportate dal gruppo;

g) Evitare di impiegare nell’impianto troppe curve (colli

d’oca) e valvole;

h) Quando il gruppo è installato sopra battente, il tubo di

aspirazione deve essere dotato di una valvola di fondo e

ltro per impedire l’entrata di corpi estranei e la sua estre

mità dovrebbe essere immersa ad una profondità di almeno due volte il diametro del tubo; inoltre dovrebbe avere

una distanza di una volta e mezza il diametro del tubo dal

fondo della vasca;

Per aspirazioni superiori ai 4 metri utilizzare, per un miglior

rendimento, un tubo di diametro maggiorato (consigliato ¼ di

pollice superiore in aspirazione).

8.2 INSTALLAZIONE (VED. SCHEMI TIPICI IN FIG. 8-9)

a) Posizionare il gruppo su una supercie piana il più vicino

possibile alla fonte d’acqua lasciandovi intorno spazio li

bero sufciente per consentire le operazioni di uso e ma-

nutenzione in condizioni di sicurezza. In ogni caso lasciare

uno spazio libero di almeno 100 mm davanti alla ventola

di raffreddamento del motore;

b) Utilizzare tubazioni del diametro appropriato (vedi PARTE

2 par. 4) dotate di manicotti lettati, che andranno avvitati

al raccordo a 3/5 vie;

c) Sostegni, ancoraggi, tubazioni e altri componenti d’impian-

to, devono essere indipendenti dal gruppo, in modo tale da

non provocare ulteriori carichi o sollecitazioni sullo stesso.

8.3. DISINSTALLAZIONE

Per movimentare o disinstallare il gruppo è necessario:

a) interrompere l’alimentazione elettrica;

b) scaricare la pressione impianto e la pressione di carica

del vaso di espansione;

c) staccare i tubi di mandata e aspirazione (ove presente) se

troppo lunghi o ingombranti;

d) se presenti svitare le viti che bloccano il gruppo sulla su

percie d’appoggio;

e) riavvolgere il cavo d’alimentazione e ssarlo al gruppo in

modo che non possa subire danni durante il trasporto;

f) sollevare il gruppo con mezzi idonei in funzione del peso e

dimensioni dello stesso (ved. punto 8.4.).

8.4. TRASPORTO

Il gruppo è imballato in una scatola di cartone o, se peso e

dimensioni lo richiedono, ssato su di un pallet in legno.

Fino a 25 o 30 kg trasporto a mano, sopra utilizzare solleva

tore meccanico.

-

-

9. COLLEGAMENTO ELETTRICO

-

ATTENZIONE

NB: IL COLLEGAMENTO ELETTRICO DEVE ESSERE FATTO DA UN TECNICO QUALIFICATO.

– Il collegamento si esegue semplicemente inse-

rendo la spina in una presa di rete collocata in un

apposito quadretto contenente un interruttore

magneto-termico ed un interruttore differenziale

ad alta sensibilità (0.03 A).

– La rete deve avere un efficiente impianto di mes

sa a terra secondo le norme elettriche esistenti

nel Paese: questa responsabilità è a carico del

-

10. AVVIAMENTO E UTILIZZAZIONE DEL GRUPPO

NON FARE MAI FUNZIONARE L’ELETTROPOMPA IN ASSEN

-

ZA DI ACQUA: LA MANCANZA D’ACQUA CAUSA SERI DANNI

AI COMPONENTI INTERNI.

10.1 AVVERTENZE GENERALI

Sono valide le avvertenze riportate al par. 9.1 della parte 1

relative alla pompa.

10.2. RIEMPIMENTO D’ACQUA DEL GRUPPO

ATTENZIONE

-

10.3. AVVIAMENTO DEL GRUPPO

Il pressostato dei gruppi 1GP è tarato, in base al modello, se-

l’installatore.

– Il quadretto con la presa dovrà essere collocato

in un ambiente interno lontano da spruzzi, get

ti d’acqua o pioggia e in modo che la spina sia

accessibile.

– Durante l’allacciamento evitare assolutamente

di bagnare o inumidire la morsettiera, il motore

o il pressostato.

OPERAZIONE DA EFFETTUARE CON IL GRUPPO

COMPLETAMENTE PRIVO DI ENERGIA ELETTRICA.

• Gruppo con battente positivo (vasca di pescaggio con livello superiore alla bocca di

asp. della pompa).

Aprire le valvole di intercettazione in aspirazio

ne del gruppo, e chiudere quelle in mandata,

togliere il tappo del foro superiore delle pompe

e attendere fino alla fuoriuscita d’acqua. Nel

caso non ci fosse trafilamento (es. pescaggio

orizzontale) dalla valvola di ritegno riempire

fino al trabocco dal foro superiore delle pom

pe, quindi richiudere con il relativo tappo.

• Gruppo con battente negativo.(vasca di pe

scaggio con livello inferiore alla bocca di

asp. della pompa).

Aprire le valvole di intercettazione in aspirazio

ne del gruppo, togliere il tappo del foro supe-

riore delle pompe e riempire fino al trabocco.

IT

-

-

-

-

-

-

-

-

5

Page 6

condo i valori indicati nella tabella del paragrafo 5.7. Tali valori

possono essere aggiustati alle esigenze dell’utenza entro certi

limiti come specicato in seguito. Per vericare la taratura avviare la pompa (interruttore su “on”/spina inserita) e chiudere

lentamente la valvola d’intercettazione in mandata. La pres

sione aumenterà rapidamente, come indicato dal manometro,

e la pompa si fermerà, per intervento dei contatti del pressostato al valore di taratura. NB: vericare il valore di precarica

IT

di fabbrica del vaso, indicata sulla targhetta, che comunque

dovrà essere regolato ad una pressione di 0.3÷0.5 bar infe

riore alla pressione di avvio della pompa Se la pressione non

aumenta staccare la pompa (interruttore su “off”/ disinseri

re la spina elettrica) e vericare il riempimento poi riavviare.

Alla fermata della pompa, aprire la valvola d’intercettazione in

mandata e vericare che la pompa riparta per intervento del

pressostato ad una pressione circa uguale a quella minima di

taratura. La pressione di fermata della pompa (pressione di

utilizzo impianto) può essere aumentata o diminuita avvitando

o svitando il dado di taratura 1 (g. 1) mentre quella di avvio

può essere variata avvitando o svitando il dado 2 (g. 1) (dif

ferenziale). Nel caso in cui si volesse aumentare la pressione

di fermata della pompa (pressione impianto) vericare che il

valore desiderato non superi la pressione massima fornita dal

la pompa altrimenti il gruppo non potrà mai fermarsi. (Come

specicato anche nella tabella “Anomalie ed interventi”). Ri

cordarsi che ogni qualvolta si varia la taratura del pressostato

si dovrà adeguare anche la precarica del vaso a membrana.

10.4. FUNZIONAMENTO

Dopo aver vericato l’avviamento e la fermata della pompa

alle pressioni impostate il gruppo è pronto all’uso.

Il funzionamento è automatico.

Controllare che rumore, vibrazioni, pressione e tensione elet

trica siano a livello normale.

10.5. ARRESTO TOTALE DEL GRUPPO

Per fermare totalmente il gruppo riportare l’interruttore di co

mando su off e, per sicurezza, staccare la spina dalla presa.

10.6. AVVIAMENTO DEL GRUPPO CON FLUSSOSTATO

Vericare il corretto adescamento della pompa, quindi aprire

parzialmente un rubinetto del circuito utilizzatore.

ANOMALIA PROBABILE CAUSA INTERVENTI

- Manca corrente di rete

- Spina non inserita bene - Inserire bene la spina

Mancato avvio

dell’elettropompa

Il motore gira ma la pom

pa non manda acqua

La pompa funziona con

portata ridotta rispetto

alla nomale

- Salvavita scattato

- Intervento della protezione termica

- Motore o condensatore difettosi - Contattare il rivenditore più vicino

- Pressione di inserzione pressostato troppo bassa - Ritarare il pressostato

- Filtro in aspirazione ostruito - Pulire il ltro

-

- Mancanza di acqua nella pompa - Riempire la pompa (vedi cap. 10.2.)

- Mancanza d’acqua nel pozzo o nella vasca

- Livello acqua troppo basso - Abbassare la pompa

- Difcoltà d’aspirazione

Collegare il ussostato alla rete elettrica e vericare la pre-

senza di tensione.

La pompa si avvia automaticamente con il led presenza ten

sione e/o led pompa in funzione accesi.

-

Ad utilizzo nito e ripristino pressione impianto il ussostato

ferma automaticamente le pompe.

Per la taratura e maggiori dettagli vedere il relativo libretto

istruzione.

-

11. MANUTENZIONE E RIPARAZIONE

-

ATTENZIONE

11.1. VERIFICHE E CONTROLLI PERIODICI

Si consiglia di controllare periodicamente il regolare funzio

namento, ed in particolare prestare attenzione all’eventuale

insorgere di rumorosità e vibrazioni anomale e, per le pompe

-

di supercie, ad eventuali perdite della tenuta meccanica.

I gruppi di pressurizzazione 1GP richiedono solo poche veri

che periodiche che sono:

- verica della precarica del serbatoio a membrana (0.3-

-

Eventuali inconvenienti possono essere affrontati consultando la tabella a seguire. Consultare anche il manuale istruzioni

della pompa.

-

11.2. MANUTENZIONE

Per le operazioni principali e più ricorrenti di manutenzione

vedere manuale parte 2 pompa, manuale vaso d’ espansio

ne, manuale ussostato se in dotazione.

-

Per parti di ricambio vedere posizioni su g. 6-7.

11.3. RICERCA GUASTI GRUPPO

Consultare anche i manuali istruzione della pompa, del vaso

a membrana, e del ussostato se installati.

Qualsiasi intervento di manutenzione e riparazione deve essere sempre effettuato con

alimentazione elettrica disinserita. Questi in

terventi vanno eseguiti solamente da personale

qualicato: l’inosservanza di tale regola compor

ta il decadimento della garanzia.

0.5 inferiore alla pressione di avvio del pressostato);

verica della pressione di inserzione/disinserzione pompa.

- Vericare le altre utenze a valle dello stesso contatore o

il contatore stesso

- Riarmare. Se scatta di nuovo rivolgersi ad un elettricista

qualicato per identicare il punto di dispersione e ripri

stinare l’isolamento

- Si riarma da solo dopo pochi minuti. Se riscatta contatta

re il rivenditore più vicino

- Allungare il tubo di aspirazione o attendere

il ripristino del livello

- Pulire la valvola di fondo e il tubo d’aspirazione

- Tubo d’aspirazione di diametro maggiore

- Sostituire eventuali gomiti con curve larghe

- Calo della tensione di alimentazione al di sotto del valore

minimo accettabile (Ved. libretto pompa)

-

-

-

-

-

-

-

-

6

Page 7

ANOMALIA PROBABILE CAUSA INTERVENTI

- Precarica d’aria nell’autoclave insufciente

Avviamenti troppo frequenti

La pompa non si ferma Pressostato fuori campo di taratura

La pompa vibra o fa eccessivo

rumore durante il funzionamento

- Differenziale pressostato troppo basso - Ritarare aumentando il differenziale

- Perdite d’acqua della valvola di fondo o delle

tubazioni

- Cavitazione per eccessiva portata

- Cavitazione per difcoltà di aspirazione

- Corpi estranei tra parti sse e rotanti (ventola) - Rimuovere i corpi estranei

- Cuscinetti usurati o danneggiati - Interpellare il rivenditore più vicino

- Ripristinare la precarica o sostituire la membra

na se rotta

- Eliminare le perdite

Ritarare diminuendo il differenziale (vedi cap. 5.7.)

- Chiudere un po’ la valvola d’intercettazione in

mandata

- Intervenire come quando la pompa fornisce una

portata ridotta

-

IT

12. SMALTIMENTO

Nello smaltimento del gruppo 1GP attenersi rigorosamente

alle disposizioni in vigore nel proprio paese, accertandosi

di non lasciare all’interno della pompa residui del uido

trattato.

13. SCHEMI E DISEGNI

Massima coppia di serraggio del dado coperchio 6 Kg x cm

FIG. 1 Pressostato FSG-NE / FYG-NE FIG. 2 Pressostato XMP

2

FIG. 3 Chisura FIG. 4 Apertura FIG. 5 Collegamento pompa con pressostato

I vasi a membrana vanno scaricati dalla pressione interna di

precarica.

La maggior parte delle nostre pompe non contengono mate

riali particolarmente inquinanti. Casi specici vengono indicati nell’eventuale capitolo “DEMOLIZIONE” nella PARTE 2.

B

-

7

Page 8

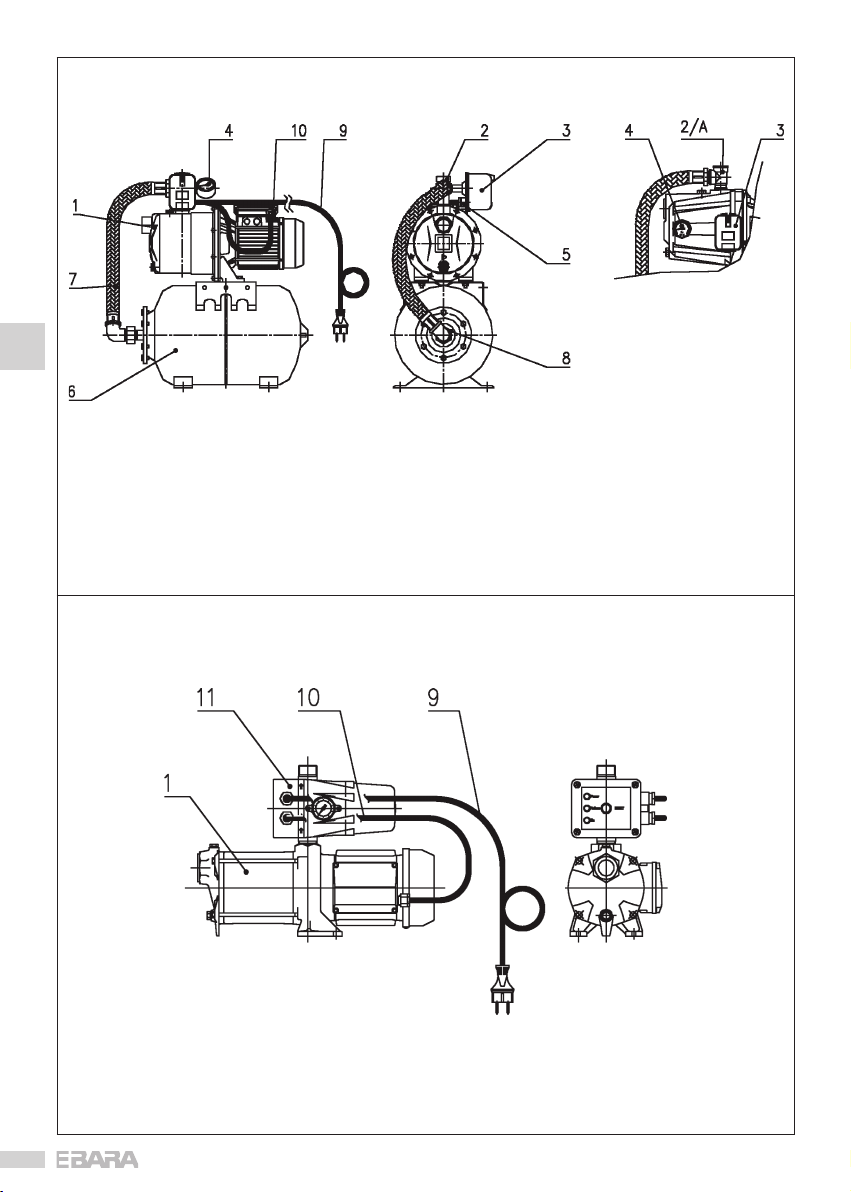

FIG. 6 Gruppo 1 GP standard

IT

Legenda

1. POMPA

2. RACCORDO 5 VIE

2/A. RACCORDO 3 VIE

3. PRESSOSTATO

4. MANOMETRO

5. PRESSACAVO

FIG. 7 Gruppo 1GP con ussostato

Posizione manometro

e pressostato su gruppi

1GP pompe serie “AGA”

6. SERBATOIO

7. TUBO FLESSIBILE

8. GUARNIZIONE

9. CAVO DI COLLEGAMENTO ELETTRICO

10. CAVO MOTORE PRESSOSTATO

Legenda

1. POMPA

9. CAVO CON SPINA

10. CAVO COLLEGAMENTO MOTORE-FLUSSOSTATO

11. FLUSSOSTATO

8

Page 9

FIG. 8 Schema tipico di installazione gruppo 1GP standard

FIG. 9 Schema tipico di installazione 1GP con ussostato elettronico

Quadro solo per versione trifase

IT

Legenda

1. FILTRO

2. VALVOLA A SFERA MF

3. GIUNTO 3 PZ.

4. VALVOLA DI NON RITORNO

5. VALVOLA DI FONDO

Ha ALTEZZA SOPRABATTENTE

Hb ALTEZZA SOTTOBATTENTE

Legenda

1. FILTRO

2. VALVOLA A SFERA MF

3. VALVOLA DI NON RITORNO

4. BOCCHETTONE 3 PZ.

5. GIUNTO ANTIVIBRANTE O

TUBO FLESSIBILE

6. VALVOLA DI FONDO

Ha ALTEZZA SOPRABATTENTE

Hb ALTEZZA SOTTOBATTENTE

9

Page 10

OPERATING AND MAINTENANCE MANUAL PART 3

THE USER SHOULD KEEP THIS DOCUMENT

1. INTRODUCTION

This instruction manual is split into 4 booklets: PART 1, containing general information regarding our whole product range;

PART 2, containing information specic to the motor-driven

pumps; this booklet, PART 3, containing information specic to

the pressure booster set; the expansion tank manual; and the

electronic ow switch manual, where applicable.

Comply with the instructions given in all booklets to get the most

EN

out of your set and assure its proper operation. Most importantly,

we advise you to read and comply with the “GENERAL SAFETY

WARNINGS” given in chapter 5 in part 1 relating to the pump and

chapter 3 of this manual. For further information, get in touch

with your nearest authorized dealer or assistance centre.

NO PART OF THESE ILLUSTRATIONS AND/OR TEXT MAY BE

REPRODUCED FOR ANY REASON.

The following symbols have been used in the compilation of

this instruction booklet:

WARNING

2. CONTENTS

1. INTRODUCTION page 10

2. CONTENTS page 10

3. GENERAL SAFETY WARNINGS page 10

3.1. Prevention measures to be taken by user page 10

3.2. Guards and signicant precautions page 11

4. WARRANTY AND TECHNICAL ASSISTANCE page 11

5. BOOSTER SET DATA AND DESCRIPTION page 11

5.1. Manufacturer page 11

5.2. Booster set data page 11

5.3. Description of operation page 11

5.4. Operating conditions for which

equipment is designed page 11

5.5. Operating conditions for which

equipment is not designed page 12

5.6. Operating conditions page 12

5.7. Pressure switch specications page 12

5.8.1. Specications of FSG-FYG models page 12

5.8.2. Specications of XMP models page 12

5.9. Specications of electronic ow switch page 12

6. TECHNICAL DESIGN FEATURES page 12

7. TECHNICAL SPECIFICATIONS page 12

8. INSTALLATION, REMOVAL AND TRANSPORT page 12

8.1. General installation practices page 13

8.2. Installation page 13

8.3. Removal page 13

8.4. Transport page 13

9. WIRING page 13

10. STARTING AND USING THE SET page 13

10.1. General instructions page 13

10.2. Filling the set with water page 13

10.3. Starting the set page 13

10

Risk of damaging the pump or system

Risk of causing injury or damaging property

Electrical hazard

10.4. Operation page 14

10.5. Booster set shutdown page 14

10.6. Starting the set with ow switch page 14

11. MAINTENANCE AND REPAIR page 14

11.1. Routine inspections and checks page 14

11.2. Maintenance page 14

11.3. Troubleshooting page 14

12. DISPOSAL page 15

13. DIAGRAMS AND DRAWINGS page 15

14. DECLARATION OF CONFORMITY page 42

3. GENERAL SAFETY WARNINGS

– IF YOU FAIL TO COMPLY WITH THESE WARN-

INGS AND/OR TAMPER WITH THE SYSTEM,

EBARA PUMPS EUROPE S.P.A. SHALL BE RE

LIEVED OF ANY LIABILITY IN THE EVENT OF

INJURY OR DAMAGE TO PROPERTY OR THE

ACTUAL SYSTEM.

– Before starting the set, you must be familiar

with the operations described in this manual,

in the manuals relating to the individual mo

tor-driven pump (PART 1 and PART 2), in the

expansion tank instruction manual, or in the

electronic ow switch manual, and perform

operations as instructed in each.

– Installation, maintenance or repair (plumbing

and electrical) must be carried out by special

ized, qualied personnel.

There are no “residual risks” on motor-driven pumps or on

electric and hydraulic devices tted on the pressure booster

sets (see general warnings in points 5.1, 5.2, 5.3 and point 6

of the manual called PART 1), except for the risk simply attrib

utable to the air under pressure in the expansion tank.

Values must be kept within the operating and precharge pres

sure ranges, and operating and ambient temperature ranges,

as indicated on the expansion tank’s label.

You are strongly advised to comply with the instructions

contained in the expansion tank manual. Tanks installed by

EBARA PUMPS EUROPE S.P.A. are only approved to Directive

97/23/EC. The motor-driven pumps are not contemplated in

this directive. The rest of the accessories concerned do not

feature EC marking as they belong to the category specied

in article 3, section 3.

The 1GP automatic sets are subjected to hydrostatic pressure

testing on a production lot basis.

3.1. PREVENTION MEASURES TO BE TAKEN BY USER

Users must abide by the rules and regulations

laid down by local bodies the products are dis

tributed through and, in addition, must follow

to the letter the instructions set out herein.

– While installing, maintaining, repairing and/

or replacing any part of the 1GP pressure

booster set, the power supply to the set itself

and to the whole system must be cut off.

– You must abide by the safety and accident

prevention laws in force in your country

without fail. Any installation, maintenance

or repair work carried out with the system

powered can result in serious accidents, and

possibly even death.

-

-

-

-

-

-

Page 11

– Before starting the system, make sure all

electrical devices and parts, including ca

bles, are in proper working order.

– Do not start the set in your bare feet, or

worse yet, while standing in water or when

your hands are wet.

– Do not undertake any operation or work on

your own initiative unless allowed by this

manual.

3.2. GUARDS AND SIGNIFICANT PRECAUTIONS

– The motor-driven pump and all components

of the system have been designed so that all

moving parts are rendered harmless by the

use of safety guards. EBARA PUMPS EUROPE

s.p.a. declines all responsibility in the event of

damage or injury caused as a result of these

devices being tampered with.

– All live wires or parts are electrically isolated

from the earth. However, there is an addition

al safety feature, which consists in all accessible conducting parts being connected to an

earth wire so that these parts cannot become

hazardous if the main isolating system fails.

4. WARRANTY AND TECHNICAL ASSISTANCE

Failure to comply with the instructions given herein and/or

any work on the set not performed by our assistance centres

will void the warranty and relieve the manufacturer of any li

ability in the event of accidents involving people or damage to

property and/or to the set itself.

When you receive the automatic pressure booster set, make

sure no part of it has been broken or is badly dented. If you

nd any such damage, point it out to the person making the

delivery immediately. Then, once you have removed the set

from its packaging, make sure it has not been damaged dur

ing transit. If it has, advise the dealer thereof within 8 days of

delivery. Next, check that the specications indicated on the

booster set’s nameplate are the ones you ordered.

The warranty becomes void in the event:

− parts have been disassembled or repair work performed

by any operator not authorized by Ebara Pumps Europe

S.p.A.;

− malfunction is the result of incorrect installation and/or

wiring, tampering, improper use or use outside the oper

ating range indicated herein;

− the equipment in question has been used to pump cor

rosive liquids, sandy water, chemically or physically aggressive liquids without Ebara Pumps Europe S.p.A.’s

prior examination and permission;

− defects claimed are reported more than two months af

ter they were discovered;

− damage claimed is a result of normal wear and tear.

The following parts are subject to normal wear and tear and,

as a result, are covered by a limited warranty: bearings, me

chanical seal, O-rings, capacitors, pressure vessel diaphragm,

adjustable pressure switch, pressure gauge.

If you encounter a fault that is not contemplated in the

“TROUBLESHOOTING” chart (sect. 11.3). contact the nearest

authorized dealer.

For the settlement of any dispute that might arise from the in

terpretation and/or performance of the agreements, the sole

court of competent jurisdiction shall be the Court of Trento.

-

5. BOOSTER SET DATA AND DESCRIPTION

5.1. MANUFACTURER

EBARA PUMPS EUROPE S.p.A.

5.2. BOOSTER SET DATA

Each set is identied by a code, which reveals what type of

pump it has and how it is congured, as follows:

1GP 2CDM 70/10 --- 24 S

-

For the pump’s data, refer to PART 2, i.e. the user manual for

the pump installed.

1GP sets come (g. 6) complete with:

– single-phase motor-driven pump with cable and plug

– pressure gauge

– pressure switch

– 5- or 3-way tting on delivery

– vertical- or horizontal-type diaphragm tank (“P” versions

-

-

-

-

-

-

-

- set with no tank but supplied with provision for one, if

so requested).

1GP sets with ow switch come (g. 7) complete with:

– single-phase motor-driven pump with cable and plug

– electronic ow switch

5.3. DESCRIPTION OF OPERATION

1GP sets are automatic water supply systems with 1 pump,

tted with or supplied ready for connection to diaphragm

pressure vessels. The set is controlled by a pressure switch

with a factory setting as indicated in the table in section 5.7.

If water is drawn from the system, with the pump stopped,

pressure drops and the pressure switch pump start contact

consequently closes, causing the pump to start. When pres

sure is restored in the system, the pressure switch pump stop

contact closes and the pump stops.

In 1GP sets with ow switch, the pump is star ted and stopped

by means of an electronic controller built into the ow switch.

The ow switch reacts to a water-use demand on the system

by starting the pump, which delivers the required ow at con

stant pressure until the demand ceases and system pressure

is restored to normal conditions. If the pump runs out of wa

ter, it stops automatically. The settings and detailed specications are contained in the ow switch’s user manual.

5.4. OPERATING CONDITIONS FOR WHICH EQUIPMENT IS

DESIGNED

The 1GP Ebara pressure booster sets, in standard versions,

can be used for residential, commercial, industrial and ag

ricultural applications, namely for: domestic water lifting or

handling, cooling, irrigation, washing systems. Water can be:

clean water, drinking water, rainwater, well water, mixed wa

ter, provided it does not contain solids or bres in suspension

and is free of aggressive chemical substances.

S = Tank on pump delivery

H = Tank supporting the pump

P = No tank but supplied with provision for one

Capacity of diaphragm tank

PRESSCONTROL

PRESSCOMFORT

Code identifying the pump

Code common to all one-pump sets

Version with

ow switch

EN

-

-

-

-

-

11

Page 12

5.5. OPERATING CONDITIONS FOR WHICH EQUIPMENT IS

NOT DESIGNED

The set cannot be used to handle:

− dirty water or water with solids in suspension;

− water containing acids or bases, and corrosive liquids in

general;

− water with a temperature over the temperature limit

given in chap. 5.6;

− seawater;

− ammable liquids and hazardous liquids in general;

− GP sets are not designed for portable use or use out

EN

12

doors.

WARNING

NB: THE MOTOR-DRIVEN PUMP MUST NEVER

BE MADE TO WORK WITHOUT LIQUID.

5.6. OPERATING CONDITIONS

For operating conditions, refer to chapter 4 in part 2 “TECHNICAL

SPECIFICATIONS” relating to the pump. Maximum temperature

of liquid pumped is in the range 40-55 °C depending on the kind

of pump installed (see the individual pump’s user manual).

5.7. PRESSURE SWITCH SPECIFICATIONS

ADJUSTMENT

PRESSURE

SWITCH TYPE

FSG 2NE SP53 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 1,4 – 2,8

FSG 9NE SP53 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 1,4 – 2,8

FSG 9NE SP54 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 2,5 – 3,7

FYG 22NE SP53 2,8 ÷ 7,0 1,2 – 2,3 1,6 – 2.7 5,4 – 7,0

XMP A06 1 ÷ 6 0.8 1.2 – 4.2 2.8 – 4.8

XMP A12 1.3 ÷ 12 1 1,7 – 8.4 5-8

WARNING

5.8.1. SPECIFICATIONS OF FSG-FYG MODELS (FIG.1)

Device conforming to European standards EN 60730-1 and

EN 60730-2-6

Pressure connection thread: G ¼ ISO 228/1 (FSG 2NE/FYG

22NE) - ISO 7/1 R ¼ (FSG 9NE)

2 cable entries Din Pg 13.5

Insulation protection: IP65 (IEC/EN 60529)

Pressures:

• continuous duty: (FSG 2NE-9NE) max. 4.6 bar; rupture

pressure: min. 20 bar.

• continuous duty: (FYG 22NE) max. 7.0 bar; rupture pres

sure: min. 28 bar.

Adjustment:

1. Starting: to increase the tripping point as pressure de

creases, tighten setting nut 1 (FIG. 1).

2. Stopping: to increase the tripping point as pressure in-

creases, tighten the differential adjustment nut 2 (FIG. 1).

RANGE AS

PRESSURE

INCREASES

bar

NB: DEPENDING ON THE TYPE OF POWER CA-

BLE, PRESSURE SWITCHES ARE SUPPLIED

WITH CABLE CLAMP PG13.5 FOR USE WITH CA

BLE FROM Ø 6-9MM OR PG 13.5 FOR USE WITH

CABLES FROM Ø 9-12.5MM.

MOTOR RATING

1 Phase~ 3 Phase~

1,5 kW – 230V 2,2 kW – 400V

DIFFERENTIAL

AT MIN.

SETTING

bar

AT MAX.

SETTING

bar

FACTORY

SETTING

bar

5.8.2. SPECIFICATIONS OF XMP MODELS (FIG.2)

Device conforming to European standards IEC 947, EN

60947-4-1, UL 508, CSA C22-2 n°14

Pressure connection thread: G ¼ ISO 228/1

2 cable entries Din Pg 13.5

Insulation protection: IP54 (IEC/EN 60529)

Pressures:

• continuous duty: (XMP A06) max. 6 bar; rupture pres

sure: min. 30 bar.

• continuous duty: (XMP A12) max. 12 bar; rupture pres

-

-

-

-

sure: min. 30 bar.

MOTOR RATING

1 Phase~ 3 Phase~

1,5 kW – 230V 3,0 kW – 400V

Adjustment:

1. Starting: to increase the tripping point as pressure de

creases, tighten setting nut A (FIG. 2).

2.

Stopping: to increase the tripping point as pressure

increases, tighten the differential adjustment nut B

(FIG. 2).

5.9 SPECIFICATIONS OF ELECTRONIC FLOW SWITCH (FIG. 7-9)

5.9.1 Presscomfort specications:

- Male connection thread G1” ISO 228/1.

- Insulation protection IP65.

- Maximum working pressure 10 bar.

- Starting pressure adjustment ranges: 1.5-2.5 bar.

To adjust, note the pressure gauge reading at start-up and

turn the screw accordingly.

5.9.2 Presscontrol specications:

- Male connection thread G1” ISO 228/1.

- Insulation protection IP65.

- Maximum working pressure 10 bar.

- Fixed settings standard 1.5 bar (or 1.2 or 2.2 bar on re

quest).

For additional specications, see the relevant ow switch’s

specic manual.

6. TECHNICAL DESIGN FEATURES

The 1GP pressure booster set has been designed and built

according to the following standards:

− See point 6 in PART 1 manual

−

MECHANICAL RISKS MACHINERY DIRECTIVE 2006/42/CE

−

ELECTRICAL RISKS MACHINERY DIRECTIVE 2006/42/CE

− LOW VOLTAGE DIRECTIVE 2006/95/EC

−

ELECTROMAGNETIC COMPATIBILITY DIRECTIVE

2004/108/EC

− PRESSURE RISK DIRECTIVE 97/23/EC, see expansion

tank operating instructions

7. TECHNICAL SPECIFICATIONS

For the pumps’ technical specications, refer to manuals

PART 1 and PART 2 and the data plate on the pump.

For the expansion tank’s technical specications, refer to sec

tion 2 in the relevant operating instructions.

For the ow switch’s technical specications, refer to point

5.9 and the relevant operating instructions.

8. INSTALLATION, REMOVAL AND TRANSPORT

WARNING

INSTALLATION MUST BE CARRIED OUT BY A

QUALIFIED TECHNICIAN.

-

-

-

-

-

Page 13

8.1. GENERAL INSTALLATION PRACTICES

Once unpacked, handle the set manually with care. If weight

is over 30 kg (see point 8.4), it is advisable to lift the set using

mechanical means:

a) Use metal pipes, or sufciently rigid plastic pipes, to ensure

that they will not collapse under the vacuum created in the

suction line;

b) Support and align pipework so that it does not generate

stress on the set;

c) If using hoses for suction or delivery lines, do not bend

them to avoid constrictions;

d) If there are any connections between pipes, seal them: air

getting into the suction pipe will have a negative effect on

pump operation;

e) It is advisable to t a gate valve on the delivery pipe, at the

outlet of the 3/5-way tting;

f) Fasten the pipes to the tank, or to xed parts in any case, so

that they are not supported by the set;

g) Do not use too many bends (goosenecks) and valves in

the system;

h) When the set is installed with the liquid source lower than

the pump, the suction pipe must be tted with a foot valve

and lter to prevent foreign matter getting inside, and its

end must be immersed to a depth that is at least twice the

diameter of the pipe. Moreover, the distance from the pipe

to the bottom of the tank must be one and a half times the

diameter of the pipe;

If the suction line is longer than 4 metres, use a pipe with a

larger diameter (¼ of an inch bigger is recommended for suc

tion) to improve performance.

8.2 INSTALLATION (SEE TYPICAL DIAGRAMS IN FIG. 8-9)

a) Place the set on a at surface as near to the water source

as possible, leaving enough space round it to be able to op

erate and perform maintenance safely. Whatever the case,

leave at least a 100mm clearance in front of the motor’s

cooling fan;

b) Use pipes with an appropriate diameter (see PART 2 sec

tion 4) featuring threaded manifolds, which will be screwed

on to the 3/5-way tting;

c) Supports, xing systems, piping and other components of

the system must be independent from the set so that they

do not generate additional loads or stress on the booster.

8.3. REMOVAL

To handle or remove the set, you must:

a) turn off the power supply;

b) vent pressure from the system and precharge pressure

from the expansion tank;

c) disconnect the delivery and suction pipes (where tted) if

they are too long or get in the way;

d) if the set has been bolted down on the surface it stands

on, remove the relevant screws;

e) rewind the power cable and fasten it to the set so that it

will not be damage during transit;

f) lift the set with means that are suitable for the weight and

size of the set (see point 8.4).

8.4. TRANSPORT

The set is packed in a cardboard box or, where weight and

size dictate, fastened on a wooden pallet.

Packages up to 25 or 30 kg can be carried manually, heavier

packages should be handled with a mechanical lift.

9. WIRING

WARNING

NB: WIRING MUST BE CARRIED OUT BY A QUALIFIED TECHNICIAN.

– The set is connected by simply plugging it into

a power socket on a suitable board or cabinet

featuring a thermomagnetic circuit breaker and

a high-sensitivity (0.03 A) residual current circuit

breaker.

– The power mains must have an efficient earth

ing system according to the electrical standards

in force in your country: this is the installer’s re

sponsibility.

– The board or cabinet with the socket must be

located in an indoor room away from spray, jets

of water or rain, in a position where the plug is

easy to reach.

– During connection, be extremely careful not to

-

10. STARTING AND USING THE SET

NEVER RUN THE MOTOR-DRIVEN PUMP WITHOUT WATER:

-

THE ABSENCE OF WATER RESULTS IN SERIOUS DAMAGE

TO INTERNAL PARTS.

10.1 GENERAL INSTRUCTIONS

The warnings given in section 9.1 of part 1 relating to the

pump are applicable.

10.2. FILLING THE SET WITH WATER

WARNING

10.3. STARTING THE SET

The 1GP sets’ pressure switch is set, depending on the model,

get the terminal board, motor or pressure switch

wet or damp at all.

OPERATION TO BE PERFORMED WITH ELECTRICITY SUPPLY TO THE SET COMPLETELY CUT OFF.

• Set with flooded suction (liquid drawn from

a tank higher than the pump’s suction

port).

Open the isolating valves on the set’s suc

tion line and close the discharge ones, re-

move the cap from the pumps’ top hole and

wait for water to come out. If there is no leak

ing (e.g. pump is on a level with the liquid)

from the nonreturn valve, fill to overflowing

through the pumps’ top hole, then close

again with the relevant cap.

• Set with suction lift (liquid drawn from a

tank lower than the pump’s suction port).

Open the isolating valves on the set’s suc

tion line, remove the cap from the pumps’

top hole and fill to overflowing.

EN

-

-

-

-

-

13

Page 14

according to the values indicated in the table in section 5.7.

These values can be adjusted to meet water-use needs within

a certain range as specied below. To check the setting, start

the pump (set switch to “on”/plug in) and slowly close the

delivery isolating valve. Pressure will increase quickly, as in

dicated by the pressure gauge, and the pump will stop at the

set value as a result of the pressure switch contacts closing.

NB: check the tank’s precharge factory setting, as indicated

on the nameplate - whatever the case, it should be adjusted to

a pressure that is 0.3 to 0.5 bar lower than the pump starting

pressure. If pressure does not increase, turn off the set (set

EN

switch to “off”/unplug from power socket), check lling and

then restart. When the pump stops, open the delivery isolating

valve and check that the pump restarts due to the pressure

switch tripping at a pressure roughly equal to the minimum

pressure setting. The pump stopping pressure (system oper

ating pressure) can be increased or decreased by tightening

or unscrewing setting nut 1 (g. 1), whilst starting pressure

can be altered by tightening or unscrewing nut 2 (g. 1) (dif

ferential). Should you want to increase the pump stopping

pressure (system pressure), make sure the value you want is

not higher than the maximum pressure delivered by the pump,

otherwise the set will never be able to stop. (As also specied

in the “Troubleshooting” table). Remember that every time the

pressure switch setting is changed, you will also have to adjust

the diaphragm tank’s precharge accordingly.

10.4. OPERATION

Once you have checked that the pump starts and stops at the

set pressures, the set is ready to use.

Operation is automatic.

Make sure noise, vibration, pressure and voltage levels are

normal.

10.5. BOOSTER SET SHUTDOWN

To shut down the set completely, set the control switch to off

and, for added safety, unplug the set from the power socket.

10.6. STARTING THE SET WITH FLOW SWITCH

Make sure the pump primes properly, then partially open a

cock on the water-use circuit.

TROUBLE PROBABLE CAUSE ACTION

- No mains power

- Not plugged in properly - Plug in properly

Pump fails to start

Motor runs but pump is

not delivering water

Pump works with lower

ow rate than normal

- Circuit breaker has tripped

- Thermal overload cutout tripped

- Motor or capacitor faulty - Contact your nearest dealer

- Pressure switch starting pressure too low - Correct pressure switch settings

- Suction lter clogged - Clean the lter

- No water in pump - Fill the pump (see chap. 10.2)

- No water in well or tank

- Water level too low - Lower the pump

- Suction problems

Connect the ow switch to the mains and make sure it receives power.

The pump starts automatically, with the power ON LED and/or

pump running LED lit.

Once water use demand has ceased and system pressure has

-

been restored, the ow switch automatically stops the pumps.

For setting and further details, refer to the relevant instruc-

tion booklet.

11. MAINTENANCE AND REPAIR

WARNING

-

-

11.1. ROUTINE INSPECTIONS AND CHECKS

We recommend you check that the set is operating correctly

at regular intervals - look out, above all, for abnormal vibra

tions and noise and, in the case of surface pumps, for leaking

mechanical seals.

1GP pressure booster sets require just a few routine checks,

as follows:

–

– pump starting/stopping pressure must be checked.

If problems are encountered, they can be dealt with by con

sulting the following chart. Also consult the pump’s user

manual.

11.2. MAINTENANCE

See pump manual part 2, the expansion tank manual, and

manual relating to the ow switch, if tted, for the main and

most common maintenance procedures.

For spare parts, see positions in g. 6-7.

11.3. BOOSTER SET TROUBLESHOOTING

Also consult the user manuals relating to the pump, dia

phragm tank and ow switch, if installed.

Any maintenance or repair work must always

be performed with the power supply discon

nected. Such work must be carried out by quali-

ed personal only: failure to comply with this

rule will void the warranty.

precharge of the diaphragm tank must be checked (0.3-0.5

bar lower than the pressure switch’s starting pressure);

- Check other loads downstream of this contactor or the

contactor itself

- Reset. If it trips again, call in a qualied electrician to

locate the leakage point and repair insulation.

- It resets on its own after a few minutes. If it trips again,

contact your nearest dealer

- Lengthen suction pipe or

wait for level to be restored

- Clean the foot valve and suction pipe

- Suction pipe with greater diameter

- Replace any elbows installed with wide bends

- Supply voltage has dropped below minimum acceptable

value (see pump booklet)

-

-

-

-

14

Page 15

TROUBLE PROBABLE CAUSE ACTION

- Air precharge in pressure vessel insufcient

Starting too frequent

Pump does not stop Pressure switch outside setting range

Pump vibrates or makes too much

noise during operation

- Pressure switch differential too low - Correct setting by increasing the differential

- Water leaking from foot valve or piping - Eliminate leaks

- Cavitation due to excessive ow rate - Close delivery isolating valve slightly

- Cavitation due to suction problems

- Foreign matter between xed and

rotating parts (fan)

- Bearings worn or damaged - Contact your nearest dealer

- Restore precharge or replace diaphragm

if broken

Correct setting by decreasing the differential (see

chap. 5.7)

- Take the same action as you would when the

pump is delivering low ow rate

- Remove foreign matter

EN

12. DISPOSAL

When disposing of the 1GP set, comply strictly with the regulations in force in your country, making sure none of the uid

treated is left inside the pump. Precharge pressure in the

diaphragm tanks must be vented.

13. DIAGRAMS AND DRAWINGS

Maximum tightening torque for nut on cover 6 Kg x cm

FIG. 1 FSG-NE / FYG-NE pressure switch FIG. 2 XMP pressure switch

2

FIG. 3 Closing FIG. 4 Opening FIG. 5 Connection of pump with pressure switch

Most of our pumps do not contain particularly pollutant ma

terials. Specic cases are indicated in the “DEMOLITION”

chapter in PART 2, where applicable.

B

-

15

Page 16

FIG. 6 Standard 1 GP set

EN

Key

1. PUMP

2. 5-WAY FITTING

2/A. 3-WAY FITTING

3. PRESSURE SWITCH

4. PRESSURE GAUGE

5. CABLE CLAMP

FIG. 7 1GP set with ow switch

Pressure gauge and

pressure switch position

on 1GP sets with “AGA”-

series pumps

6. TANK

7. HOSE

8. SEAL

9. CONNECTING POWER CABLE

10. PRESSURE SWITCH MOTOR CABLE

Key

1. PUMP

9. CABLE WITH PLUG

10. MOTOR-FLOW SWITCH CONNECTING CABLE

11. FLOW SWITCH

16

Page 17

FIG. 8 Typical installation diagram 1GP 24 C

FIG. 9 Typical installation diagram 1GP with electronic ow switch

Board for three-phase version only

EN

Key

1. FILTER

2. MF BALL VALVE

3. 3-WAY FITTING

4. NONRETURN VALVE

5. FOOT VALVE

Ha SUCTION LIFT

Hb SUCTION HEAD

Key

1. FILTER

2. MF BALL VALVE

3. NONRETURN VALVE

4. 3-WAY PORT

5. VIBRATION-DAMPING

COUPLING OR HOSE

6. FOOT VALVE

Ha SUCTION LIFT

Hb SUCTION HEAD

17

Page 18

MANUEL D’UTILISATION ET D’ENTRETIEN 3

ème

À CONSERVER SOIGNEUSEMENT

1. INTRODUCTION

Le présent manuel est constitué de 4 fascicules: la 1

contenant des informations générales sur l’ensemble de notre

production; la 2

ques sur les électropompes, la 3

ème

PARTIE contenant des informations spéci-

ème

PARTIE, le présent fascicule, contenant des informations spéciques sur le groupe de

pressurisation; le manuel du vase d’expansion et le manuel du

uxostat électronique, s’il est prévu.

Se conformer aux indications reportées dans tous les fasci

cules pour que le groupe fonctionne correctement et ait un

rendement optimal. Il est recommandé en particulier de lire

FR

et de respecter les «CONSIGNES GÉNÉRALES DE SÉCURITÉ»

au chapitre 5 de la 1

ère

partie relative à la pompe et le chapitre

3 du présent manuel. Pour avoir de plus amples informations,

prière de contacter le revendeur agréé ou le Service aprèsvente le plus proche.

TOUTE REPRODUCTION, MÊME PARTIELLE, DES ILLUSTRA

TIONS ET/OU DU TEXTE EST INTERDITE, QUEL QU’EN SOIT LE

MOTIF.

Les symboles suivants ont été utilisés pour rédiger ce manuel:

ATTENTION

Risque d’abîmer la pompe ou l’installation

Risque d’accident ou d’endommager les biens

Risque de nature électrique

2. SOMMAIRE

1. INTRODUCTION page 18

2. SOMMAIRE page 18

3. CONSIGNES GÉNÉRALES DE SÉCURITÉ page 18

3.1. Mesures de prévention à la charge de l’utilisateur

3.2. Protections et précautions à prendre page 19

4. GARANTIE ET ASSISTANCE TECHNIQUE page 19

5. DONNÉES ET DESCRIPTION DU GROUPE page 19

5.1. Fabricant page 19

5.2. Données du groupe page 19

5.3. Description du fonctionnement page 19

5.4. Usage prévu page 19

5.5. Usage non conforme page 20

5.6. Conditions d’emploi page 20

5.7. Caractéristiques des pressostats page 20

5.8.1. Caractéristiques des modèles FSG-FYG page 20

5.8.2. Caractéristiques des modèles XMP page 20

5.9. Caractéristiques du uxostat électronique page 20

6.

CARACTÉRISTIQUES TECHNIQUES DE FABRICATION

7. DONNÉES TECHNIQUES page 20

8. MONTAGE, DÉMONTAGE ET TRANSPORT page 20

8.1.

Précautions générales à prendre pour le montage

8.2. Montage page 21

8.3. Démontage page 21

8.4. Transport page 21

9. BRANCHEMENT ÉLECTRIQUE page 21

10. MISE EN SERVICE ET UTILISATION DU GROUPE page 21

10.1. Avertissements généraux page 21

10.2. Remplissage d’eau du groupe page 21

18

PARTIE

ère

page 21

PARTIE,

page 18

page 20

10.3. Mise en service du groupe page 21

10.4. Fonctionnement page 22

10.5. Arrêt total du groupe page 22

10.6. Mise en service du groupe avec uxostat page 22

11. ENTRETIEN ET RÉPARATION page 22

11.1. Contrôles périodiques page 22

11.2. Entretien page 22

11.3. Recherche des pannes page 22

12. ÉLIMINATION page 23

13. SCHÉMAS ET DESSINS page 23

14. DÉCLARATION DE CONFORMITÉ page 43

-

3. CONSIGNES GÉNÉRALES DE SÉCURITÉ

– EBARA PUMPS EUROPE S.P.A. DÉCLINE TOUTE

RESPONSABILITÉ EN CAS D’ACCIDENT ET DE

DOMMAGES AUX BIENS OU À L’INSTALLATION

SI CES INDICATIONS NE SONT PAS RESPECTÉES

-

ET/OU SI L’INSTALLATION A ÉTÉ ALTÉRÉE.

–

Avant de mettre le groupe en marche, l’utilisateur doit savoir comment effectuer les opérations décrites dans le présent manuel, dans les

manuels de l’électropompe (1

dans le manuel du vase d’expansion ou dans

celui du uxostat électronique et se conformer

aux procédures.

–

Le montage, l’entretien ou les réparations (hydraulique ou électrique) doivent être faits par

du personnel spécialisé et qualié.

ère

et 2e PARTIES),

Les électropompes et les dispositifs électriques et hydrauliques montés sur les groupes de pressurisation ne présentent

aucun «risque résiduel» (voir avertissements généraux aux

points 5.1., 5.2., 5.3. et au point 6 du manuel 2

à l’exclusion du risque dû à l’air sous pression à l’intérieur du

vase d’expansion.

Ne pas dépasser les valeurs limite des pressions de service

et de pré-charge ni les valeurs des températures de service et

ambiante indiquées sur l’étiquette du vase d’expansion.

Il est recommandé de suivre les indications contenues dans

le manuel du vase d’expansion. Seuls les vases montés par

EBARA PUMPS EUROPE S.p.A. sont homologués par rapport à

la Directive 97/23/CE. Les électropompes sont exclues de la

présente directive, les accessoires restants ne portent pas le

label CE car ils font partie de la catégorie de l’article 3 para

graphe 3.

Les groupes automatiques 1GP sont soumis à un test de pres

sion hydrostatique sur le lot de production.

3.1. MESURES DE PREVENTION A LA CHARGE DE L’UTILISATEUR

Les utilisateurs doivent se conformer strictement

aux normes et aux règlements des organismes

distributeurs locaux. Ils doivent par ailleurs suivre

scrupuleusement les indications de ce manuel.

– Couper le courant du groupe et de l’installation

complète durant le montage, l’entretien, la répa

ration et/ou le remplacement d’une pièce quelconque du groupe de pressurisation 1GP.

Chaque utilisateur doit respecter scrupuleusement

–

les normes de sécurité et de prévention des acci

dents en vigueur dans les pays respectifs. Toute

opération relative au montage, à l’entretien ou à

la réparation faite avec l’installation sous tension

peut provoquer un accident grave et même mortel.

ème

PARTIE),

-

-

-

-

Page 19

– Avant de mettre l’installation en marche, vérifier

si tous les dispositifs et les composants électri

ques, y compris les câbles, sont efficaces.

–

Veiller à ne pas être à pieds nus ou pire, avec les pieds

dans l’eau, et à ne pas avoir les mains mouillées au

moment de mettre le groupe en marche.

– L’utilisateur ne doit jamais prendre l’initiative de

faire des opérations ou des interventions qui ne

sont pas prévues dans ce manuel.

3.2. PROTECTIONS ET PRÉCAUTIONS À PRENDRE

– L’électropompe et tous les composants de l’ins-

tallation ont été conçus de façon à ce que les

organes en mouvement soient protégés par des

carters pour éviter tout risque de blessures.

EBARA PUMPS EUROPE S.p.A. décline toute responsabilité en cas de dommages provoqués par

l’altération de ces dispositifs.

–

Les conducteurs ou parties sous tension sont iso-

lés électriquement par rapport à la masse. Une

sécurité supplémentaire est néanmoins prévue:

en effet, les parties conductrices accessibles sont

branchées à un conducteur de terre pour qu’elles

ne soient pas dangereuses en cas de panne de

l’isolation principale.

4. GARANTIE ET ASSISTANCE TECHNIQUE

Il y a déchéance de la garantie et le fabricant décline toute

responsabilité en cas d’accident ou de dommages aux biens

et/ou au groupe si les indications reportées dans ce manuel

ne sont pas respectées et/ou si du personnel ne faisant pas

partie de nos Services après-vente agréés a effectué une in

tervention quelconque sur le groupe.

À la livraison, s’assurer que l’emballage du groupe automati

que n’est pas abîmé ni bosselé et le signaler immédiatement

au transporteur si c’est le cas. Déballer le groupe et vérier

s’il n’a pas subi de dommages durant le transport. Si c’est

le cas, le signaler au revendeur dans les 8 jours qui suivent

la livraison. Contrôler si les caractéristiques reportées sur la

plaque du groupe de pressurisation sont celles requises.

La garantie cesse immédiatement d’être valable si:

− du personnel non autorisé par Ebara Pumps Europa S.p.A.

a démonté ou essayé de réparer le groupe;

− le mauvais fonctionnement est dû à un montage et/ou à

un branchement électrique erroné, à une altération, à un

usage impropre ou dérive des limites d’emploi indiquées

dans le présent manuel;

− des liquides corrosifs, de l’eau sablonneuse ou des liqui

des chimiquement ou physiquement agressifs ont été

pompés sans le contrôle et l’autorisation au préalable

d’Ebara Pumps Europe S.p.A.;

− les défauts éventuels ont été signalés plus de deux mois

après qu’ils aient été découverts;

− le dommage en question dépend de l’usure normale du

groupe.

Les parties suivantes, qui sont normalement sujettes à usure,

ont une garantie limitée: roulements, garniture mécanique,

bagues d’étanchéité, condensateurs, membrane du réservoir

autoclave, pressostat réglable et manomètre.

Si une panne éventuelle ne fait pas partie de celles prévues

dans le tableau «RECHERCHE DES PANNES» (par. 11.3.),

contacter le revendeur agréé le plus proche.

Le Tribunal de Trente est le seul compétent en cas de litige

éventuel concernant l’interprétation et/ou l’exécution des

contrats.

-

5. DONNÉES ET DESCRIPTION DU GROUPE

5.1. FABRICANT

EBARA PUMPS EUROPE S.p.A.

5.2. DONNÉES DU GROUPE

Chaque groupe se distingue par un sigle qui indique le type

de pompe et la conguration, comme reporté ci-dessous:

1GP 2CDM 70/10 --- 24 S

Pour les données de la pompe, voir le manuel 2

la pompe installée.

Les groupes 1GP comprennent ce qui suit (g. 6):

– électropompe monophasée avec câble et che;

– manomètre;

– pressostat;

– raccord 5 ou 3 voies en refoulement;

– vase à membrane de type vertical ou horizontal (ver

sions « P » groupe prévu sans vase sur demande).

Les groupes 1GP avec uxostat comprennent ce qui suit (g. 7):

– électropompe monophasée avec câble et che – uxos-

-

-

-

tat électronique.

5.3. DESCRIPTION DU FONCTIONNEMENT

Les groupes 1GP sont des installations automatiques de ravi-

taillement hydrique à 1 pompe, équipés ou prévus pour le raccordement à des réservoirs autoclaves à membrane. Le groupe est

commandé par un pressostat avec une valeur de réglage en usine

comme indiqué dans le tableau du paragraphe 5.7. Le prélèvement

d’eau de l’appareil, lorsque la pompe est arrêtée, provoque la ré

duction de la pression et par conséquent la fermeture du contact

d’activation de la pompe du pressostat qui détermine la mise en

marche de cette dernière. Le rétablissement de la pression dans

l’installation provoque la fermeture du contact de désactivation de

la pompe du pressostat et l’arrêt de cette dernière.

Dans les groupes 1GP avec uxostat, la mise en marche et l’arrêt

de la pompe ont lieu à l’aide du contrôleur électronique qui y est

contenu. À la demande d’eau du réseau, le uxostat fait démarrer

la pompe en fournissant le débit utile à une pression constante

jusqu’à ce que la demande cesse et que la pression soit rétablie

aux conditions normales dans l’installation. Il y a arrêt de la pom

pe en cas de manque d’eau. Les données de réglage et les carac-

téristiques détaillées sont reportées dans le manuel du uxostat.

5.4. USAGE PRÉVU

Les groupes de pressurisation 1GP Ebara peuvent être utilisés, dans les versions standard, pour des applications civiles,

industrielles et agricoles, en particulier pour: soulever ou dé

placer l’eau pour usage domestique, pour le refroidissement,

l’irrigation ou les installations de lavage. Il peut s’agir: d’eau

claire, d’eau potable, d’eau de pluie, d’eau de nappe ou d’eau

mélangée mais sans corps solides ou bres en suspension et

sans substances chimiques agressives.

S =

Réservoir sur le refoulement de la pompe

H = Réservoir qui ravitaille la pompe

P = Prévue sans vase

Capacité du réservoir à membrane

PRESSCONTROL

PRESSCOMFORT

Sigle qui indique la pompe

Sigle commun à tous les groupes à une pompe

Version avec

uxostat

ème

PARTIE de

FR

-

-

-

-

19

Page 20

5.5. USAGE NON CONFORME

Le groupe ne doit pas être utilisé pour acheminer:

− de l’eau sale ou avec des corps en suspension;

− de l’eau contenant des acides, des bases ou en général

des liquides corrosifs;

− de l’eau ayant une température supérieure à celles re

portées au chap. 5.6.;

− de l’eau de mer;

− des liquides inammables ou tout au moins dangereux;

− les groupes GP ne sont pas prévus pour être transportés

ni pour fonctionner en plein air.

ATTENTION

NB: L’ÉLECTROPOMPE NE DOIT JAMAIS FONC-

TIONNER À SEC.

FR

5.6. CONDITIONS D’EMPLOI

Pour les conditions d’emploi, voir le chapitre 4 de la 2ème

partie «DONNÉES TECHNIQUES» de la pompe. La température

maximale du liquide pompé est de 40-55°C selon le type de

pompe installée (voir manuel de la pompe).

5.7. CARACTÉRISTIQUES DES PRESSOSTATS

PRESSOSTAT

TYPE

PLAGE DE

RÉGLAGE

LORSQUE LA

PRESSION

AUGMENTE bar

DIFFÉRENTIEL

AU

RÉGLAGE

MIN. bar

AU

RÉGLAGE

MAX. bar

FSG 2NE SP53 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 1,4 – 2,8

FSG 9NE SP53 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 1,4 – 2,8

FSG 9NE SP54 1,4 ÷ 4,6 1,0 – 1,2 1,2 – 2,3 2,5 – 3,7

FYG 22NE SP53 2,8 ÷ 7,0 1,2 – 2,3 1,6 – 2.7 5,4 – 7,0

XMP A06 1 ÷ 6 0.8 1.2 – 4.2 2.8 – 4.8

XMP A12 1.3 ÷ 12 1 1,7 – 8.4 5-8

ATTENTION

NB: SELON LE TYPE DE CÂBLE ÉLECTRIQUE, LES

PRESSOSTATS SONT ÉQUIPÉS D’UN SERRE-CÂ

BLE PG 13.5 PRÉVU POUR UN CÂBLE DE Ø 6-9

MM OU PG 13.5 PRÉVU POUR DES CÂBLES DE

Ø 9-12,5 MM.

5.8.1. CARACTÉRISTIQUES DES MODÈLES FYG (FIG. 1)