Page 1

DAC basic/classic

Betriebsanleitung

Dürkopp Adler AG, PO Box 17 03 51, D-33703 Bielefeld, Potsdamerstr. 190, D-33719 Bielefeld

Phone +49 (0) 521 9 25 00, Fax +49 (0) 521 9 25 24 35, www.duerkopp-adler.com

Ausgabe/ Edition : Dezember 2010

Änderungsindex : V 2.0.2

Page 2

Alle Rechte vorbehalten. Kein Teil dieses Dokuments darf in irgendeiner Form oder mit irgendwelchen Mitteln ohne

die schriftliche Erlaubnis des Verlegers reproduziert werden. Dies gilt ins besondere für Vervielfältigungen,

Übersetzungen, Mikroverfilmung und die Einspeicherung und Verarbeitung in elektronischen Systemen.

Produkte, auf die sich in dies em Dokum ent bezogen wird, können entweder eingetragene Warenzeichen und/oder

ges chützte Warenzeichen der jeweiligen Inhaber sein. Der Verleger und die Autoren machen keinen Anspruch auf

diese eingetragenen Warenzeichen geltend.

Bei der Erstellung des Dokuments wurde mit großer Sorgfalt vorgegangen. Verleger und Autoren des Dokuments

übernehmen keine Verantwortung oder Haftung für Störungen oder Schäden, die aus dem Gebrauch der

Informationen dieses Dokuments res ultieren. Auf keinen Fall sind der Verleger und die Autoren für Verlust des

Profites oder eines anderen Handelsschadens, der durch dies es Dokum ent direkt oder indirekt verursacht wird,

verantwortlich.

Printed: Dezember 2010 in Bielefeld, Germany

Doc Version: 2.0.2

DAC basic/classic

© 2010 Dürkopp Adler AG

Page 3

Inhaltsverzeichnis

© 2010 Dürkopp Adler AG

3

Inhaltsverzeichnis

5

1

Wichtige Sicherheitshinweise

7

2

Lieferumfang

7

Sonde rzubehör

2.1

8

3

Bedie nungsele ment OP1000

8

Taste nbe le gung

3.1

10

Benutz te Abk ürz ungen

3.2

11

4

Anwendereinstellungen

11

Anfangsrie ge l e ins tellen

4.1

11

Me hrfach-Anfangs r iege l eins te lle n

4.2

12

Endrie gel einstellen

4.3

13

Me hrfach-Endrie ge l e ins te lle n

4.4

13

Nähdrehzahl re duzie r en

4.5

14

Unterfade nspule nzäler e in- / ausschalten

4.6

15

5

Programmierung auf Anwenderebe ne

15

Funktion de s Unterfade nzählere s und de s Res tfadenw ächters

einstellen

5.1

16

Nahtpr ogram m I progr am m ie r e n

5.2

18

Nahtpr ogram m II progr am m ie r e n

5.3

20

Nahtpr ogram m III progr am m ie r en

5.4

23

6

Technische Informationen

23

Technis che Daten

6.1

26

Ve r w e ndungsbereich

6.2

27

7

Montage anle itung

27

Montage des Sollw ertgebe rs

7.1

29

Elek tr is che r Ans chus s (Netzanschluss)

7.2

31

Elek tr om agne tis che V erträglichkeit (EMV)

7.3

32

Anschlus s plan DACbasic

7.4

35

Anschlus s plan DACclass ic

7.5

39

Beispiel e ine r Tis chplatte nm ontage der DAC basic

7.6

40

Anbau des M otor s

7.7

Einsatz von Zahn- ode r Keilrie m e n

7.7.1

40

Anbau des M otor s unter dem Tisch

7.7.2

40

41

8

Bedie nstruktur

41

Param e te r aufbau

8.1

42

Zugr iffsbe rechtigung be i de r Te chnikere be ne

8.2

43

Taste ns pe r re progr am ie ren

8.3

44

9

Inbetriebnahme

45

10

Programmidentifikation

46

11

Lade n und Speichern von Daten

46

Abspe iche rn von Daten auf den Dongle und Backup/M as ch ID

11.1

47

Einles e n von Daten auf den Dongle und Backup/Masch ID

11.2

48

12

Einstelle n der Grundfunktionen

48

Motor dr e hr ichtung

12.1

48

Ausw ahl der M as chine nbaureihe

12.2

49

Maxim aldr e hz ahl

12.3

49

Softs tar t

12.4

Page 4

Inhaltsverzeichnis

DAC basic/classic

© 2010 Dürkopp Adler AG

4

49

Nähfußlüftung

12.5

52

Rückdrehen

12.6

52

Belegung der Funk tionstas te n(Smartkeys)

12.7

Belegung der Taste F am OP1000

12.7.1

52

Belegung des Tastenblocks

12.7.2

53

53

Fadenabs chneidvorgang

12.8

Abschne iddre hzahl

12.8.1

54

Fadenabs chneider

12.8.2

54

Fadens pannungslüftung

12.8.3

54

54

Fadenk le m m e und Nähfußdruckr e duzie rung

12.9

55

Sollwertge be r

12.10

57

Positione n

12.11

Einstellen de r Referenzpositionen

12.11.1

57

Einstellen w e ite r e r Positione n

12.11.2

58

59

Haltekraft im Stillstand

12.12

59

Param e te r eins te llung zu Riegel und Naht

12.13

Naht-Progr am m ier ung

12.13.1

59

Riegel

12.13.2

59

12.13.2.1

Anfangsrie ge l 59

12.13.2.2

Endriegel 60

12.13.2.3

Ziers tichriegel 61

12.13.2.4

Stopfprogram m 61

12.13.2.5

Riegelsynchronis ation dur ch Drehzahlanpas s ung 62

63

13

Hardwaretest

64

14

Fehler-, Warn- und Infomeldunge n

Anhang

Page 5

Wichtige Sicherheitshinweise

DAC basic/classic

5

© 2010 Dürkopp Adler AG

1 Wichtige Sicherheitshinweise

Dieser Nähmaschinenantrieb DAC

basic

bzw. DAC

classic

ist gemäß gültigen Bestimmungen und

Sicherheitsvorschriften gebaut und geprüft und hat das Werk in sicherheitstechnisch einwandfreiem Zustand

verlassen.

Um diesen Zustand zu erhalten und einen gefahrlosen Betrieb sicherzustellen, muß der Anwender die Hinweise

und Warnvermerke beachten, die in dieser Betriebsanleitung enthalten sind.

Eine andere darüber hinausgehende Benutzung, wie z. B. im Freien, in nasser oder explosionsgefährdeter

Umgebung, ist nicht bestimmungsgemäß. Zur bestimmungsgemäßen Verwendung gehört auch die Einhaltung der

vom Hersteller vorgeschriebenen Betriebs-, Wartungs- und Instandhaltungsbedingungen.

Die DAC

basic

bzw. DAC

classic

arbeitet nur dann sicher und zuverlässig, wenn die Steuerung dieser

Betriebsanleitung und seinem Verwendungszweck entsprechend eingesetzt wird.

Diese Betriebsanleitung ist vor dem Auspacken und vor der Inbetriebnahme der DAC

basic

bzw. DAC

classic

sorgfältig

zu lesen. Machen Sie sich mit den Sicherheits-, Montage-, Bedienungs- und Wartungsvorschriften vertraut, bevor

Sie die DAC

basic

bzw. DAC

classic

, seine Zubehörteile und Zusatzeinrichtungen erstmalig in Betrieb nehmen.

Alle Tätigkeiten an und mit der DAC

basic

bzw. DAC

classic

dürfen nur unter Einhaltung der nachfolgenden

allgemeinen und der besonderen Sicherheitshinweise in den folgenden Abschnitten der Betriebsanleitung

ausgeübt werden!

Allen Personen, die davon betroffen sind, müssen diese Sicherheitshinweise zur Kenntnis gebracht werden und

sie müssen diese beachten. Die Nichteinhaltung der Sicherheitshinweise kann zur Verletzung von Personen,

Beschädigung von Sachen oder zu Störungen und Schäden an dem Antrieb selbst führen.

Die in dem jeweiligen Verwenderland geltenden Unfallverhütungsvorschriften sowie die Regeln für sicherheits- und

fachgerechtes Arbeiten sind zu beachten. Der Antrieb darf nur durch hierfür unterwiesene Personen montiert und

in Betrieb genommen werden!

Installation und Inbetriebnahme der DAC

basic

bzw. DAC

classic

müssen von Fachkräften sorgfältig durchgeführt

werden, so daß Auswirkungen von Störeinflüssen, die eine Gesundheitsgefahr für das Personal oder gefährliche

Bedingungen hervorrufen können, auf ein Minimum reduziert sind. Arbeiten an unter Spannung stehenden Teilen

und Einrichtungen sind nicht erlaubt! Ausnahmen regelt die EN 50110.

Vor dem Entfernen von Abdeckungen, Montieren von Zusatzeinrichtungen oder Zubehörteilen z. B. Sollwertgeber,

Lichtschranke usw., ist die Steuerung auszuschalten, vom Netz zu trennen und der Stillstand der Maschine

abzuwarten [DIN VDE 0113 Teil 301; EN 60204-3-1; IEC 204-3-1].

Um das Risiko von Verbrennungen, Feuer, elektrischem Schlag oder Verletzungen zu reduzieren, sind Umbauten

bzw. Veränderungen der DAC

basic

bzw. DAC

classic

grundsätzlich nicht erlaubt.

Während des Betriebes darf keine Verkleidung oder Schutzvorrichtung entfernt sein! Vor Verlassen des

Arbeitsplatzes ist der Ein-/Ausschalter der Maschine in Aus-Stellung zu schalten. Bei längeren Stillstandszeiten

ist der Netzstecker zu ziehen, damit der Antrieb gegen unbeabsichtigtes Einschalten gesichert ist.

Wenn zusätzlich Geräte oder Betriebsmittel an der Steuerung DAC

basic

bzw. DAC

classic

angeschlossen werden,

dürfen diese nur mit Kleinspannung, die durch einen Sicherheitstransformator erzeugt wird, betrieben werden!

Greifen Sie nicht in den Bereich beweglicher Teile!

Page 6

© 2010 Dürkopp Adler AG

Wichtige Sicherheitshinweise

DAC basic/classic

6

Die DAC

basic

bzw. DAC

classic

nicht betreiben, wenn Aerosole (Spray) oder Sauerstoff angewendet werden!

Diese Betriebsanleitung ist Bestandteil der DAC

basic

bzw. DAC

classic

und bei einem Besitzwechsel mit

weiterzugeben.

Die Hinweise in den nachfolgenden Abschnitten dienen Ihrer Sicherheit.

Dieses Symbol ist ein Warnhinweis an der DAC

basic

bzw. DAC

classic

. Es weist auf

lebensgefährliche Spannungen hin.

Achtung - Im Fehlerfall kann in diesem Bereich auch nach dem Netzausschalten

legensgefährliche Spannungen Anliegen ( nicht entladene Kondensatoren)

Die DAC

basic

bzw. DAC

classic

darf nur mit Schutzleiter an einem funktionsfähigen

Schutzleitersystem entsprechend allen örtlichen Vorschriften und Verordnungen betrieben

werden.

Die Steuerung DAC

basic

bzw. DAC

classic

ist keine selbständig funktionierende Einheit und zum Einbau in andere

Maschinen bestimmt. die Inbetriebnahme ist so lange untersagt, bis festgestellt wurde, dass die Maschine, in die

die Steuerung eingebaut werden soll, den Bestimmungen der EG- Richtlinie entspricht.

Page 7

Lieferumfang

DAC basic/classic

7

© 2010 Dürkopp Adler AG

2 Lieferumfang

1x Steuerung mit Netzschalter

1x Bedienfeld OP1000

1x Sollwertgeber

1x Gestänge zum Fußpedal

1x Bedienungsanleitung

1x LED- Nählichtnetzteil im Steuerungsgehäuse integriert

1x Maschinen- Identifikationsspeicher (Masch -ID)

2.1 Sonderzubehör

1x Sychronmotor mit Kommutierungs-/ Positionsgeber

1x Untertischmontageeinheit mit Riemenschutz

1x Externer Positionsgeber bzw. Indexsignal

1x Speicher Dongle

Page 8

© 2010 Dürkopp Adler AG

Bedie nungsele ment OP1000

DAC basic/classic

8

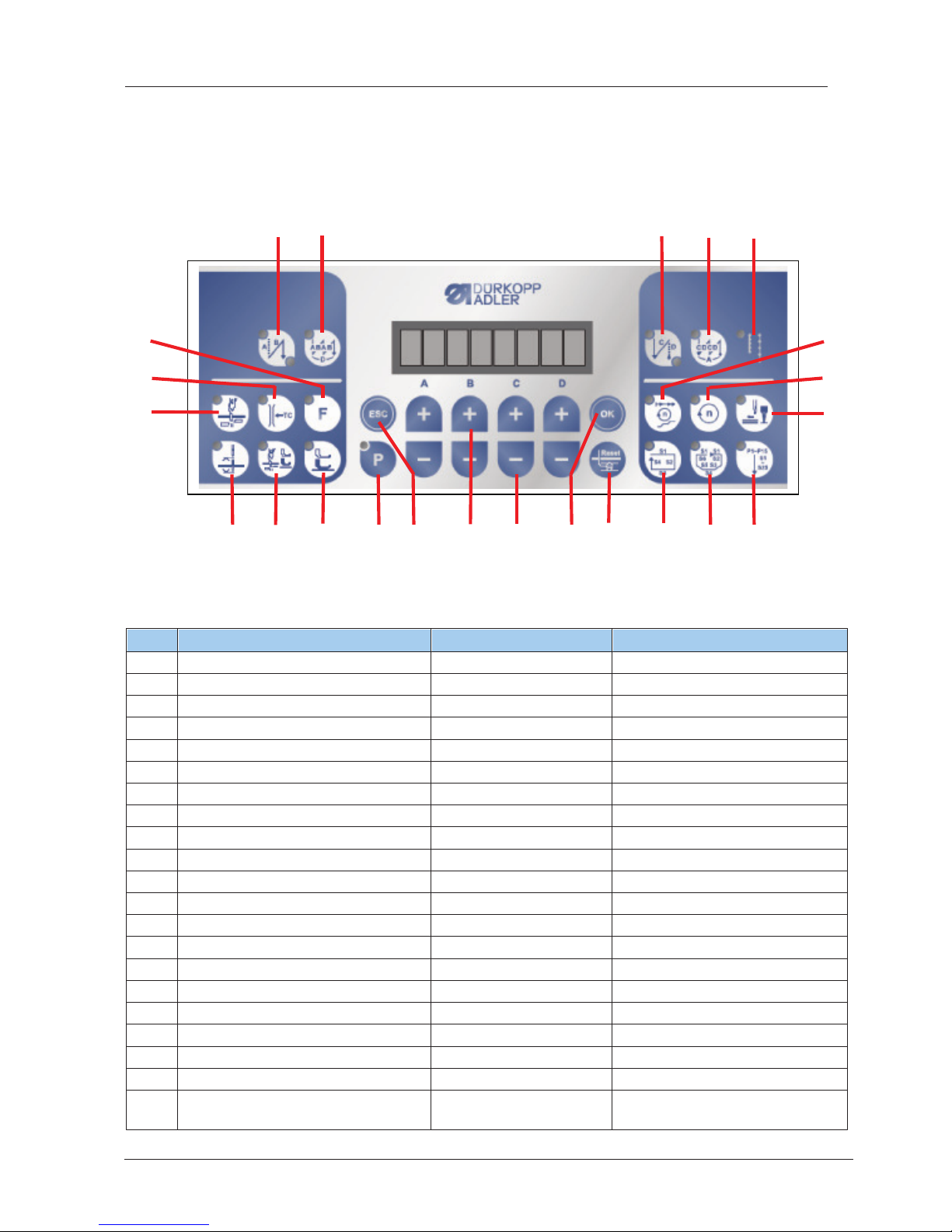

3 Bedienungselement OP1000

3.1 Tastenbelegung

4

5

9

10

11

23

22

20

19

18

15

16

12

13

17

14

2 1 3

6

7

8

21

Taste

Funktion

Status

Anzeige

1

Anfangsriegel

Aus

LED aus

Einfachriegel

LED unten rechts an

Doppelriegel

Beide LED’s an

2

Mehrfach-Anfangsriegel

Aus

LED aus

Ein

LED an

3

Endriegel

Aus

LED aus

Einfachriegel

LED oben links an

Doppelriegel

Beide LED’s an

4

Mehrfach-Endriegel

Aus

LED aus

Ein

LED an

5

Zweite Stichlänge

Aus

LED aus

Ein

LED an

6

Frei programmierbare Taste

Siehe separates Kapitel

7

Fadenklemme

Aus

LED aus

Ein

LED an

8

Fadenabschneider

Aus

LED aus

Ein

LED an

9

Nadelposition nach Nähstop

Nadel in unterer Position

LED aus

Nadel in oberer Position

LED an

10

Nähfußposition nach

Fadenabschneider

Nähfuß in unterer Position

LED aus

Page 9

Bedie nungsele ment OP1000

DAC basic/classic

9

© 2010 Dürkopp Adler AG

Taste

Funktion

Status

Anzeige

Nähfuß in oberer Position

LED an

11

Nähfußlüftung nach Nähstop

Nähfuß in unterer Position

LED aus

Nähfuß in oberer Position

LED an

12

Softstart

Aus

LED aus

Ein

LED an

13

Reduzierte Nähdrehzahl

Aus

LED aus

Eingabe

LED an, Einstellung mit + / - Taste

Nähen

LED an

14

Lichtschranke

Aus

LED aus

Ein

LED an

15

Nahtprogramm I

Siehe separates Kapitel

16

Nahtprogramm II

Siehe separates Kapitel

17

Nahtprogramm III

Siehe separates Kapitel

18

Spulenvorrat

Siehe separates Kapitel

19

Bestätigungstaste (OK)

Siehe separates Kapitel

20

Minustaste

Eingestellte Parameter verkleinern

21

Plustaste

Eingestellte Parameter vergrößern

22

ESC Taste

Siehe separates Kapitel

23

P- Taste

Programmierbereit

LED an

Page 10

© 2010 Dürkopp Adler AG

Bedie nungsele ment OP1000

DAC basic/classic

10

3.2 Benutzte Abkürzungen

Benutzte Abkürzungen

Bedeutung

VS

view speed (aktuelle Drehzahl)

SP

show position (aktuelle Position in Grad)

SC

stitch counter (Unterfadenspulenzähler)

RS

reduced speed (reduzierte Drehzahl)

P01

erstes Nahtprogramm

S01:001

erstes Nahtstrecke mit einem Stich

S01:BT:1

erste Nahtstrecke mit Rückwärtsnähen

S01S1000

erste Nahtstrecke mit Drehzahl 1000 rpm

NC

Not Count (Ohne Stichzählung bei Nahtprogramm)

X1.1.....37

machine conector (37pol Sub-D Maschinen Stecker)

Syn?

warten auf Indexmarke ->Pedal nach vorne treten

Ref.Pos?

Referenzposition einstellen

Pos. 1?

Position 1 einstellen

Pos. 2?

Position 2 einstellen

Load

<- Backup

<- Dongle

Daten vom Dongle oder vom Backup Bereich in die

Steuerung laden

Store

-> Backup

-> Dongle

Daten in den Dongle oder in den Backup Bereich der

Steuerung speichern

Err xxxx

Schwerwiegender Fehler (siehe Kapitel Fehler-,

Warn- und Infomeldungen)

Wrn xxxx

Warnung (siehe Kapitel Fehler-, Warn- und

Infomeldungen)

Inf xxxx

Information (siehe Kapitel Fehler-, Warn- und

Infomeldungen)

Page 11

Anwendereinstellungen

DAC basic/classic

11

© 2010 Dürkopp Adler AG

4 Anwendereinstellungen

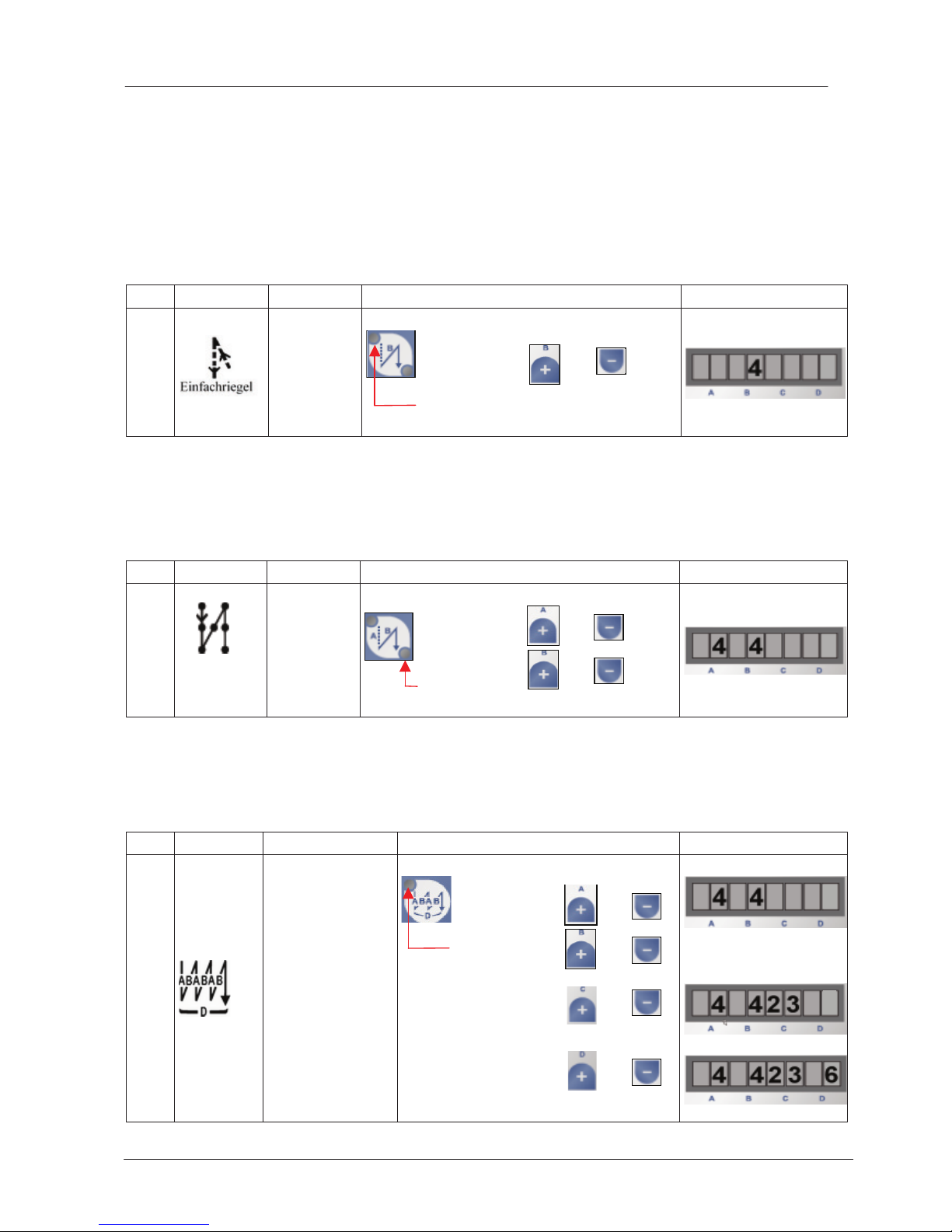

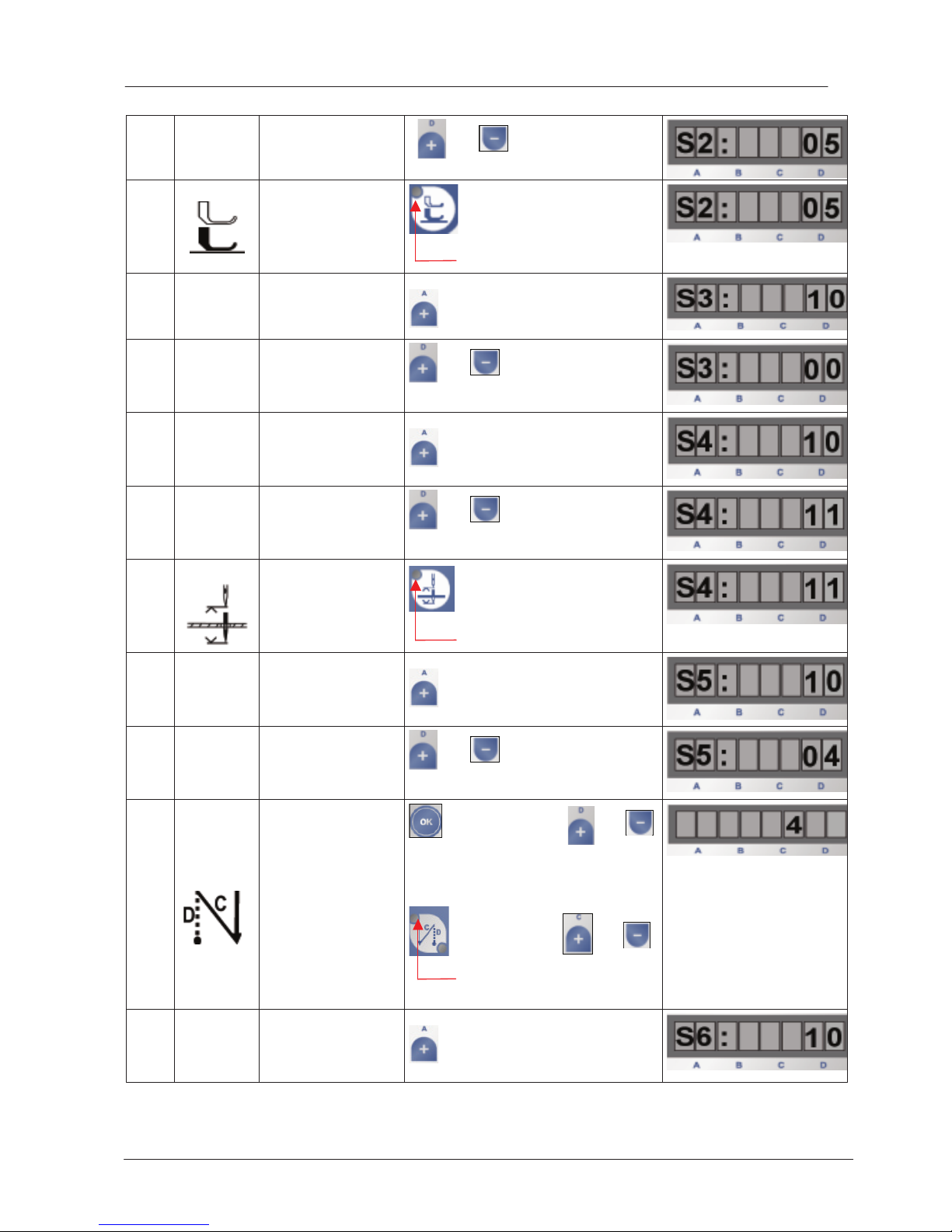

4.1 Anfangsriegel einstellen

Über eine einstellbare Stichanzahl wird das Verriegelungssignal ausgegeben und die Rückwärtsstrecke

abgearbeitet.

Taste

Funktion

Einstellung

Einstellungen

Display

1

Single interlock

Anzahl

Riege lstiche

1 x

+

/

LED ein

Über eine einstellbare Anzahl Stiche wird die Vorwärtsstrecke genäht. Anschließend wird das Signal für den

Stichsteller ausgegeben und die Rückwärtsstrecke abgearbeitet. Für beide Strecken sind die Stichzahlen separat

einstellbar.

Taste

Funktion

Einstellung

Einstellungen

Display

1

Doppelriegel

Double interlock

Anzahl

Riege lstiche

2 x

+

/

+

/

LED ein

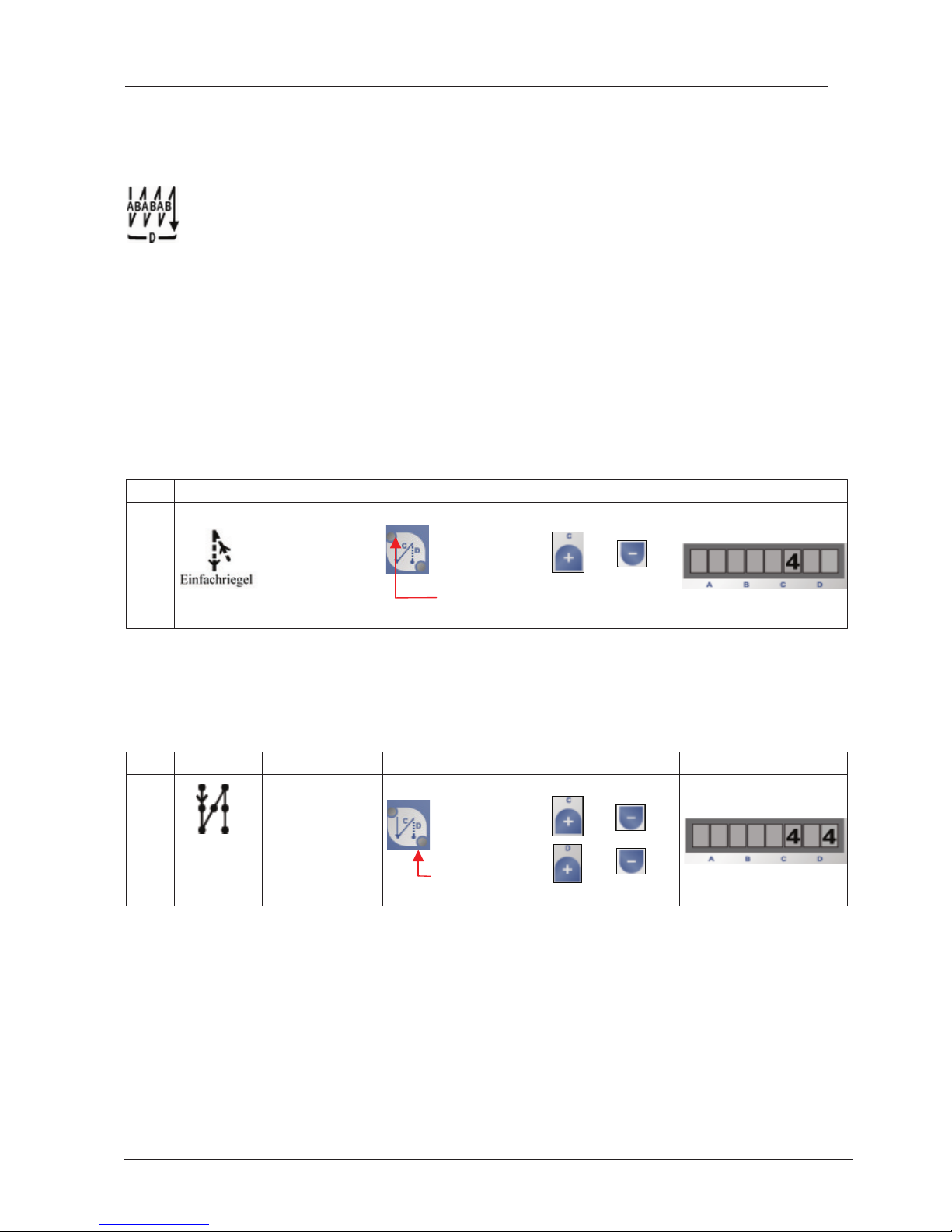

4.2 Mehrfach-Anfangsriegel einstellen

Taste

Funktion

Einstellung

Einstellungen

Display

2

Anzahl

Riege lstiche

Strecke bis Riege l

( nur bei Option

"Stopfprogramm")

Anzahl

Riege lse gmente

1 x

+

/

+

/

/

/

LED ein

1

1

Page 12

© 2010 Dürkopp Adler AG

Anwendereinstellungen

DAC basic/classic

12

Beispiele zur Nutzung der Rie gelsegmente

D = 2 -> Strecke A und B werden bearbeitet

D = 3 -> Strecke A, B und A werden bearbeitet

4.3 Endriegel einstellen

Über eine einstellbare Stichanzahl wird das Verriegelungssignal ausgegeben und die Rückwärtsstrecke

abgearbeitet.

Taste

Funktion

Einstellung

Einstellungen

Display

3

Single interlock

Anzahl

Riege lstiche

1 x

+

/

LED ein

Über eine einstellbare Anzahl Stiche wird die Vorwärtsstrecke genäht. Anschließend wird das Signal für den

Stichsteller ausgegeben und die Rückwärtsstrecke abgearbeitet. Für beide Strecken sind die Stichzahlen separat

einstellbar.

Taste

Funktion

Einstellung

Einstellungen

Display

3

Doppelriegel

Double

interlock

Anzahl

Riege lstiche

2 x

+

/

+

/

LED ein

Page 13

Anwendereinstellungen

DAC basic/classic

13

© 2010 Dürkopp Adler AG

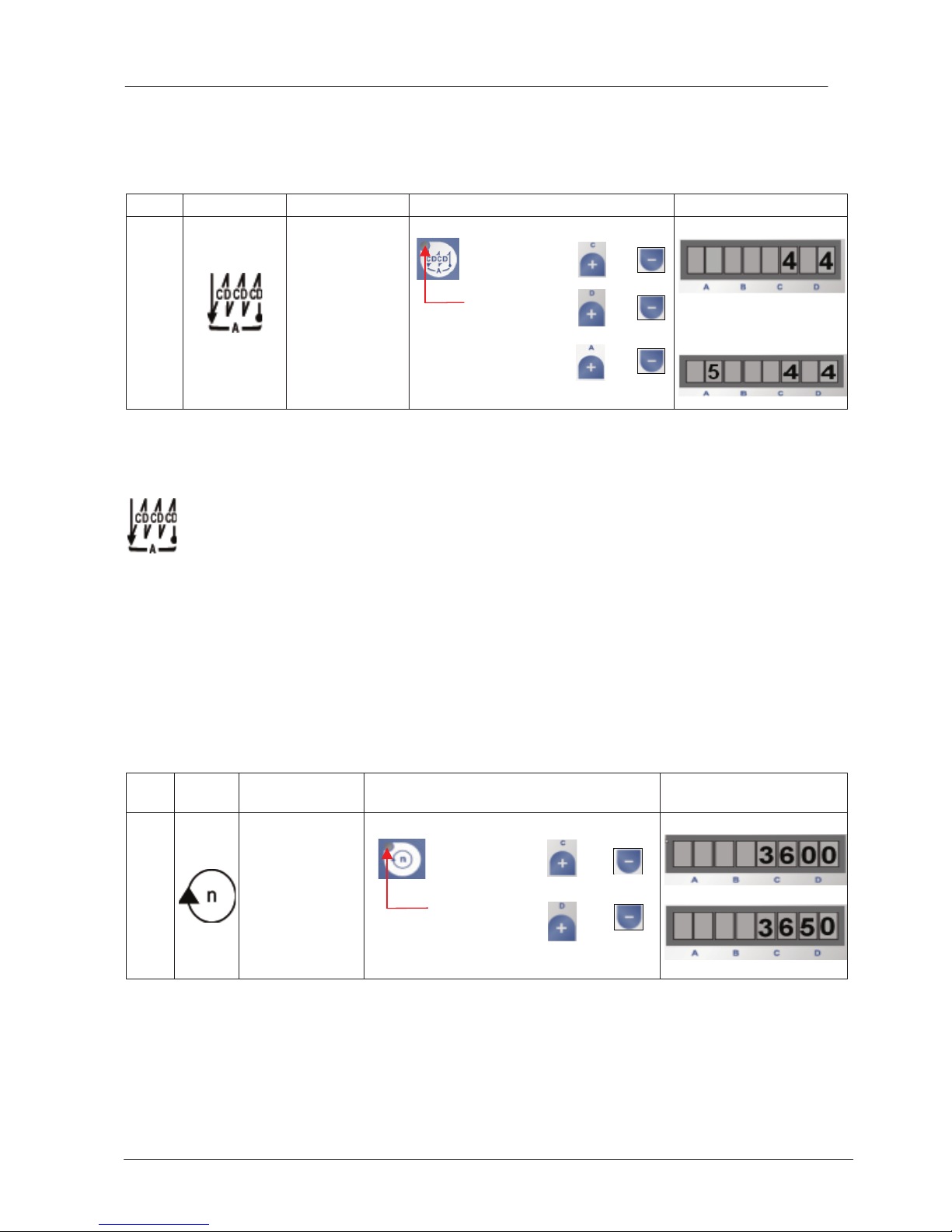

4.4 Mehrfach-Endriegel einstellen

Taste

Funktion

Einstellung

Einstellungen

Display

4

Anzahl

Riege lstiche

Anzahl Rie gelSegmente

1 x

+

/

+

/

/

LED ein

1

Beispiele zur Nutzung der Rie gelsegmente

A = 2 -> Strecke C und D werden bearbeitet

A = 3 -> Strecke C, D und C werden bearbeitet

4.5 Nähdrehzahl reduzieren

Taste

Funktio

n

Einstellung

Einstellungen

Display

13

Drehza hl

reduzieren

LED ein

1 x

+

/

+

/

Page 14

© 2010 Dürkopp Adler AG

Anwendereinstellungen

DAC basic/classic

14

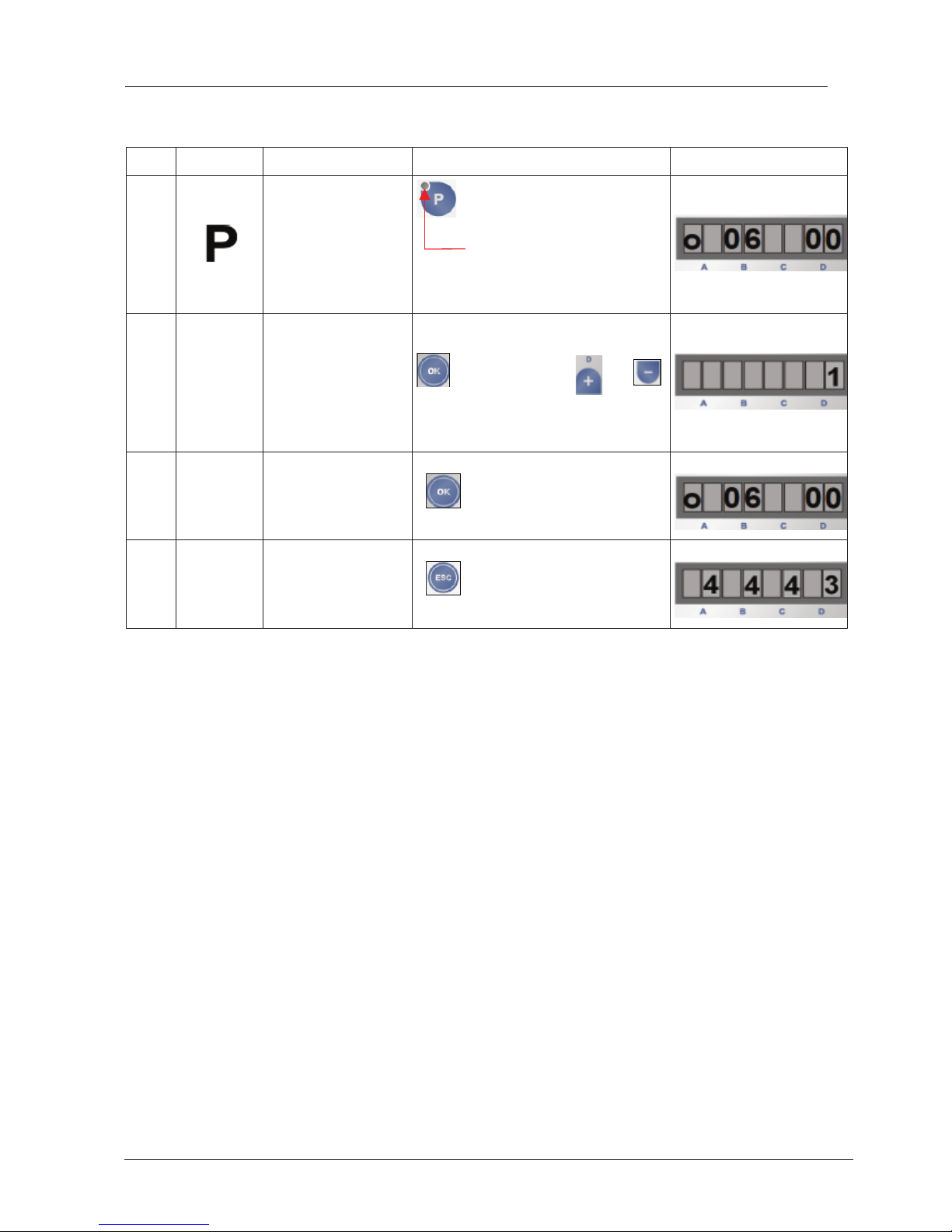

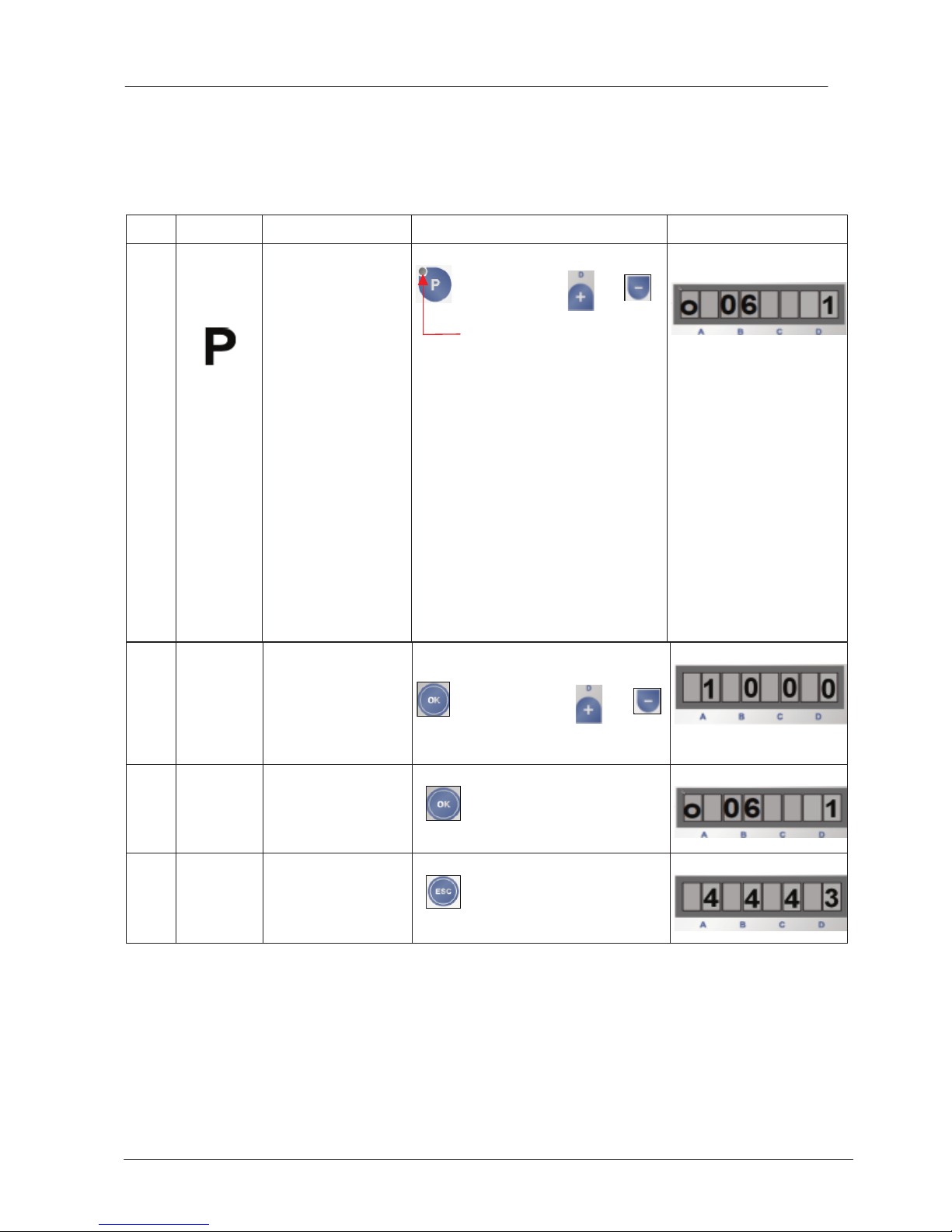

4.6 Unterfadenspulenzäler ein- / ausschalten

Taste

Funktion

Einstellung

Einstellungen

Display

23

Programmieren

LED ein

A = Ebene :Bediener............

B = Kategorie :Unterfadenspulenzähler

D = Parameter

....................

19

Zähler aktivieren /

dea ktivieren

+

/

0 = Unterfadenspulenzähler aus

1 = Unterfadenspulenzähler ein

19

Auswahl bestätigen

22

Programmierebene

verla ssen

Page 15

Programmierung auf Anwenderebe ne

DAC basic/classic

15

© 2010 Dürkopp Adler AG

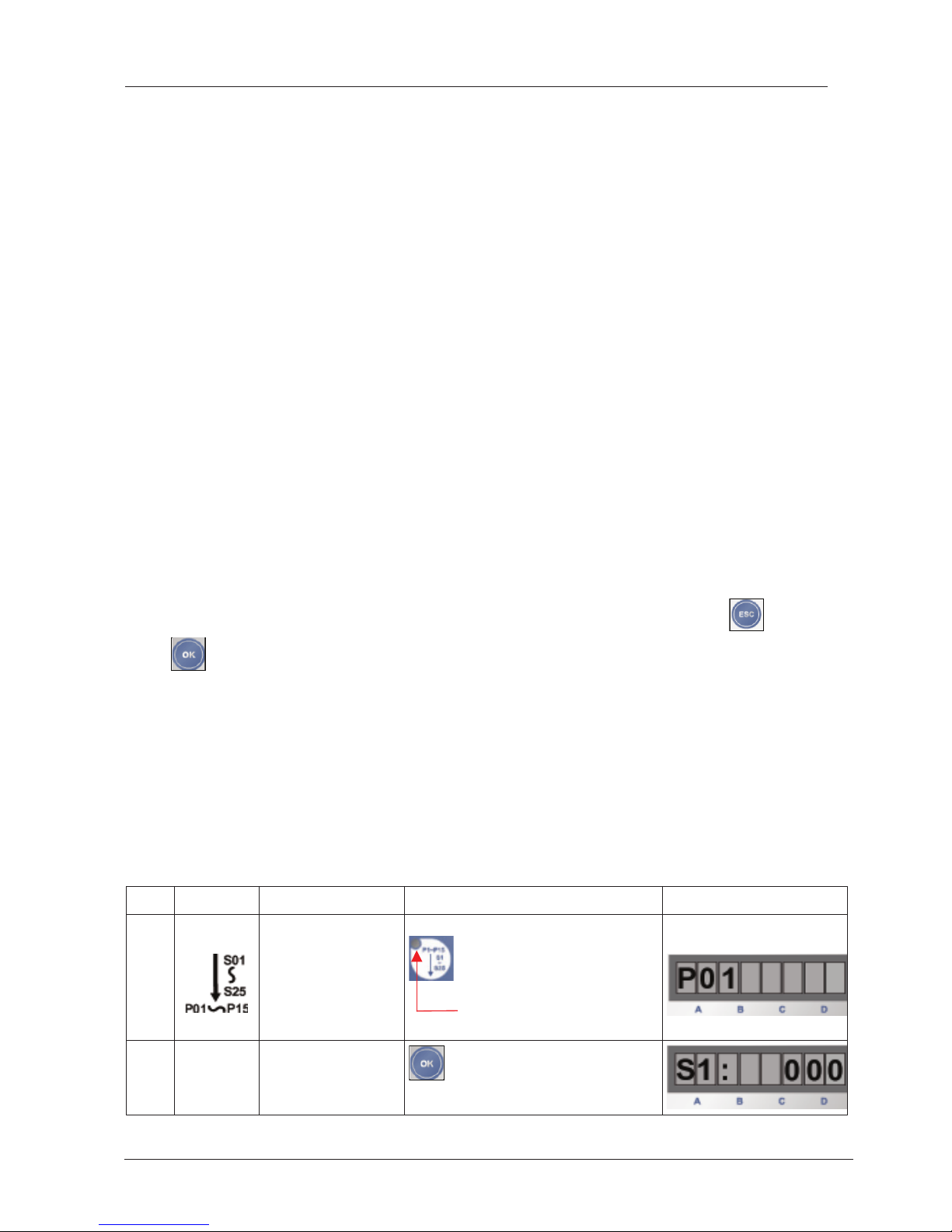

5 Programmierung auf Anwenderebene

5.1 Funktion des Unterfadenzähleres und des Restfadenwächters einstellen

Taste

Funktion

Einstellung

Einstellungen

Display

23

Auswahl öffnen

+

/

LED ein

00 = Unterfadenspulenzähler bzw.

Res tfadenwächter aktivieren

01 = Resetwert des

Unterfadenspulenzählers A

..

02 = Resetwert des

Unterfadenspulenzählers B

03 = Resetwert des

Unterfadenspulenzählers C

....

04 = Faktor der Unterfadenspulenzähler

A, B und C

05 = Stichzahl für den Res tfadenwächter

06 = Motor Stop bei Wert „0“

07 = Nähfuß bleibt nach dem

Fadenabschneidvorgang unten.

08 = Anzeigen des Zählwertes

..

19

Reset- Wert

einstellen

+

/

19

Auswahl bestätigen

22

Programmierebene

verla ssen

Wenn Taste 18 zum Spulenzähler Reset betätigt wird, gilt folgende Formel für den Zählerstand:

Zählerstand = Resetwert x Faktor [Stiche] (Wenn Unterfadenspulenzähler aktiv)

Zählerstand = Stichzahl Restfadenwächter [Stiche] (Wenn Restfadenwächter aktiv. Nur bei DAC

classic

)

Page 16

© 2010 Dürkopp Adler AG

Programmierung auf Anwenderebe ne

DAC basic/classic

16

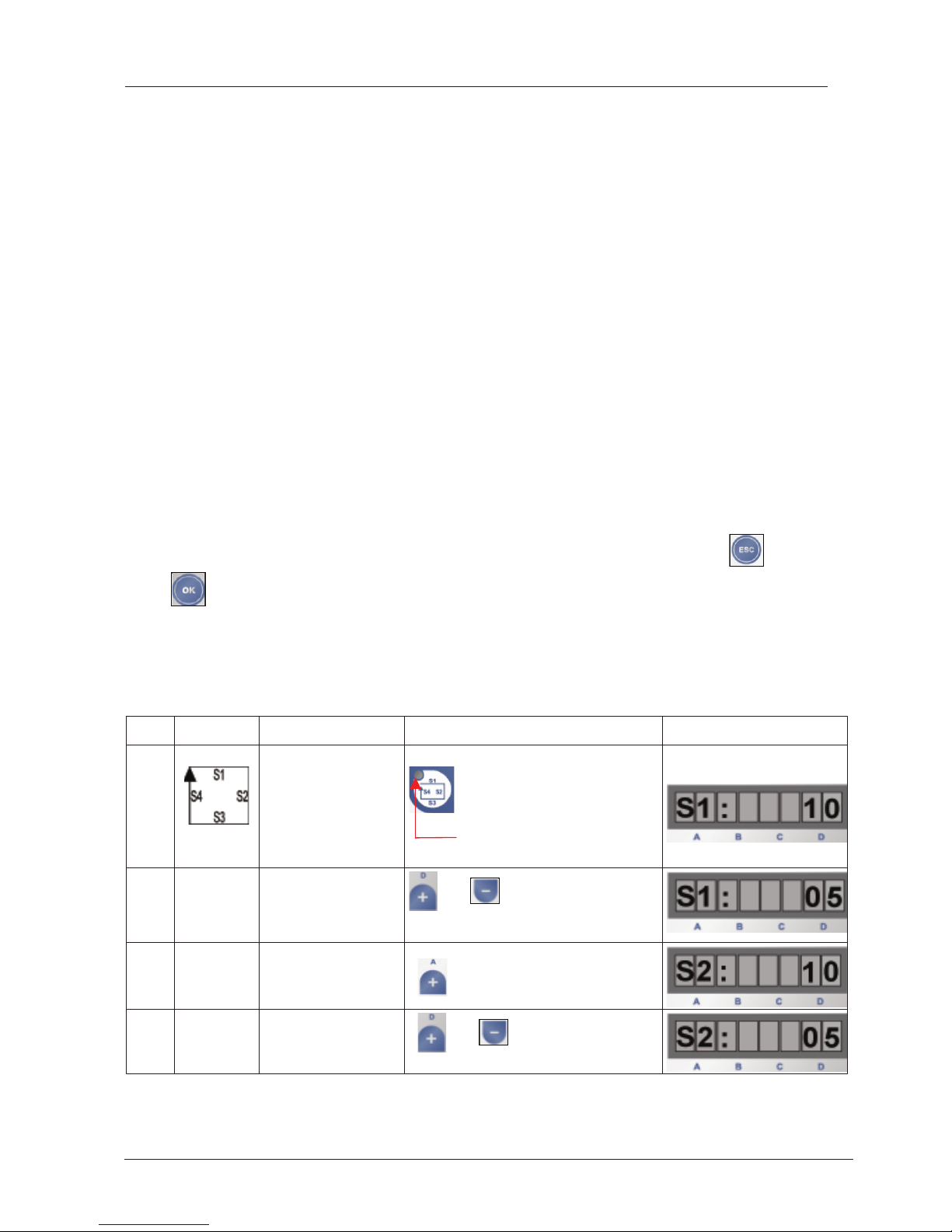

5.2 Nahtprogramm I programmieren

Das Nahtprogramm I ist ein programmierbares Standardprogramm zum Aufnähen von z.B. Etiketten

Es können vier Teilstecken mit maximal 255 Stichen programmiert werden.

Programmierbare Funktionalitäten unterscheiden sich in zwei Bereiche, globale Funktionen bezogen auf das

Nähprogramm und lokale Funktionen bezogen auf die Teilstrecke.

Globale Funktionen:

• Verriegelung (NA, NE)

• Fadenklemme (FK)

• Fadenabschneider (FA)

• automatische Nähfußlüftung nach FA

• Softstart

Lokale Funktionen:

• Nadelposition bei Nähstopp

• automatische Nähfußlüftung bei Nähstopp

• reduzierte Drehzahl

Die Funktionen die über Tasten direkt eingeschaltet werden können, sind im eingeschalteten Zustand auch in den

einzelnen Nahtstrecken S1-S4 programmierbar.

Das Blättern durch die Parameter der Teilstrecken kann vorwärts und rückwärts mit der Taste

und der

Taste

erfolgen.

Programmierte Nahtstrecken mit der Stichanzahl = 0, werden bei der Abarbeitung des Programms nicht

berücksichtigt.

Geänderte Parameter oder Funktionen werden sofort übernommen, d. h. die Änderungen sind sofort wirksam.

Taste

Funktion

Einstellung

Einstellungen

Display

15

Programmieren der

Teilstrecken S1 bis

S4

LED ein

1 x

Anzahl Stiche für

Teilstrecke S1

eingeben

/

21

Teilstrecke S2

anw ählen

1 x

Anzahl Stiche für

Teilstrecke S2

eingeben

/

Page 17

Programmierung auf Anwenderebe ne

DAC basic/classic

17

© 2010 Dürkopp Adler AG

20

Teilstrecke S1

anw ählen

1 x

19

13

we nn reduzierte

Nähgeschwindigkeit

in e iner oder

mehreren

Teilstrecken ( S1,

S2,S3,S4)

gew ünscht

+

/

+

/

oder

LED ein

1 x

+

/

+

/

21

Teilstrecke S3

anw ählen

1 x

21

Teilstrecke S4

anw ählen

1 x

Anzahl Stiche für

Teilstrecke S4

eingeben

/

9

Nadelposition bei

Nähstopp in oberer

Position

1 x

LED ein

Page 18

© 2010 Dürkopp Adler AG

Programmierung auf Anwenderebe ne

DAC basic/classic

18

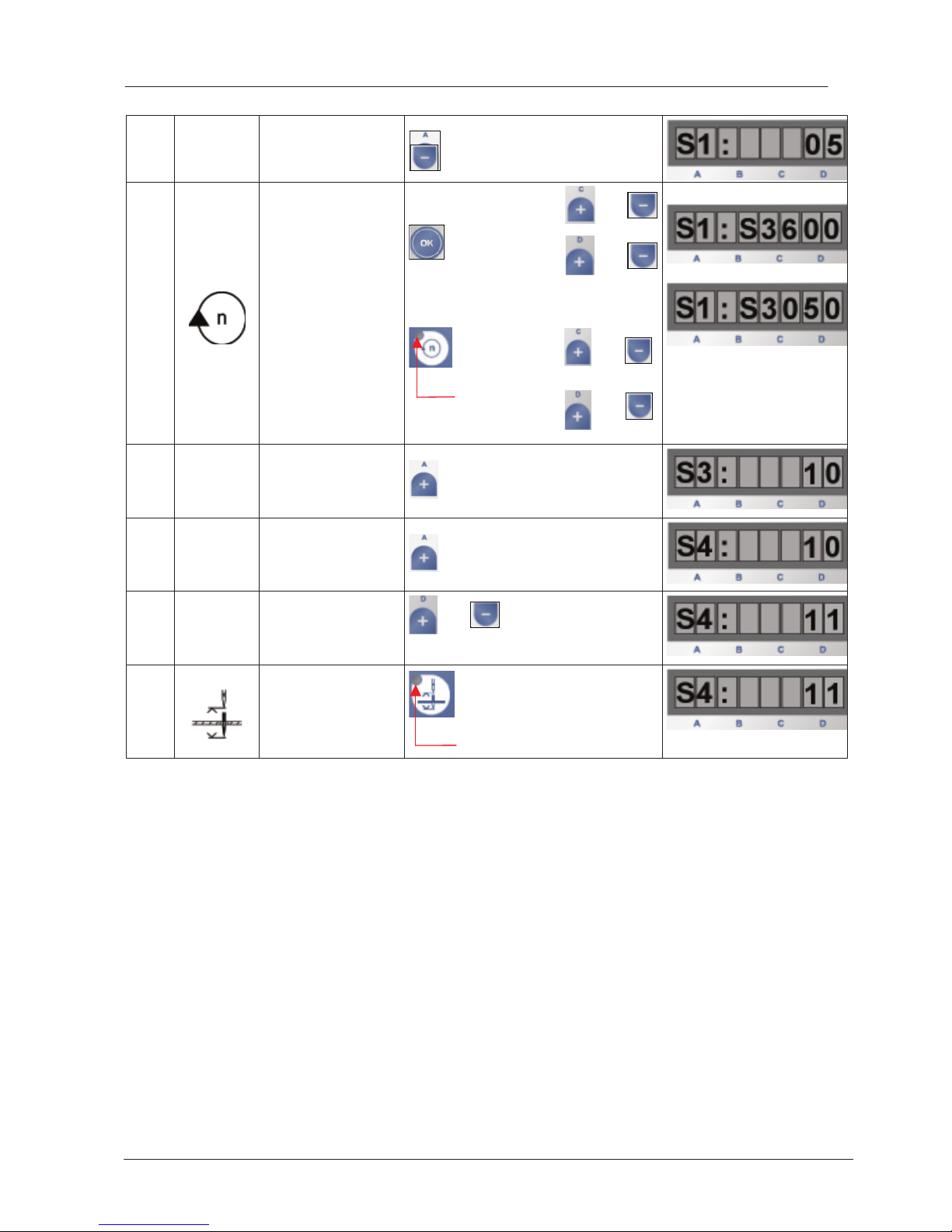

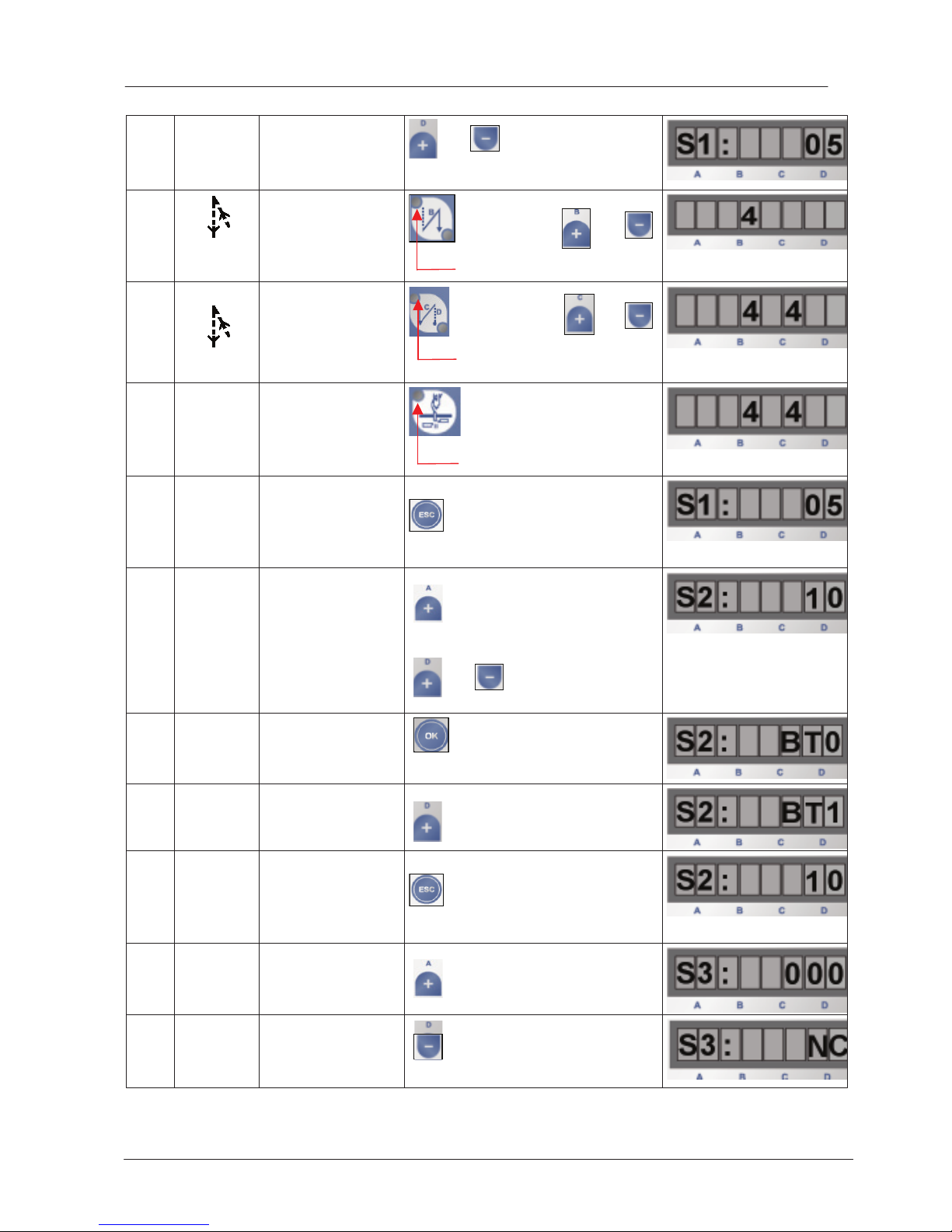

5.3 Nahtprogramm II programmieren

Das Nahtprogramm II ist ein programmierbares Standardprogramm zum Aufnähen von z.B. Brusttaschen

Es können sechs Teilstecken mit maximal 255 Stichen programmiert werden.

Programmierbare Funktionalitäten unterscheiden sich in zwei Bereiche, globale Funktionen bezogen auf das

Nähprogramm und lokale Funktionen bezogen auf die Teilstrecke.

Globale Funktionen:

• Verriegelung (NA, NE)

• Fadenklemme (FK)

• Fadenabschneider (FA)

• automatische Nähfußlüftung nach FA

• Softstart

Lokale Funktionen:

• Nadelposition bei Nähstopp

• automatische Nähfußlüftung bei Nähstopp

• reduzierte Drehzahl

Die Funktionen die über Tasten direkt eingeschaltet werden können, sind im eingeschalteten Zustand auch in den

einzelnen Nahtstrecken S1-S6 programmierbar.

Die programmierte Nahtstrecke S1 wird am ende des Nahtprogramms wiederholt.

Das Blättern durch die Parameter der Teilstrecken kann vorwärts und rückwärts mit der Taste

und der

Taste

erfolgen.

Programmierte Nahtstrecken mit der Stichanzahl = 0, werden bei der Abarbeitung des Programms nicht

berücksichtigt.

Geänderte Parameter oder Funktionen werden sofort im Nahtprogramm übernommen, d. h. die Änderungen sind

sofort wirksam.

Beispiel:

Taste

Funktion

Einstellung

Einstellungen

Display

16

Programmieren der

Teilstrecken S1 bis

S4

1 x

LED ein

Anzahl Stiche für

Teilstrecke S1

eingeben

/

21

Teilstrecke S2

anw ählen

1 x

Page 19

Programmierung auf Anwenderebe ne

DAC basic/classic

19

© 2010 Dürkopp Adler AG

Anzahl Stiche für

Teilstrecke S2

eingeben

/

11

Automatische

Nähfußlüftung nach

Nähstopp

1 x

LED ein

21

Teilstrecke S3

anw ählen

1 x

21

Anzahl Stiche für

Teilstrecke S3

eingeben

/

21

Teilstrecke S4

anw ählen

1 x

Anzahl Stiche für

Teilstrecke S4

eingeben

/

9

Nadelposition bei

Nähstopp in oberer

Position

1 x

LED ein

21

Teilstrecke S5

anw ählen

1 x

21

Anzahl Stiche für

Teilstrecke S5

eingeben

/

3

Einfachriegel

Single interlock

Anzahl

Riege lstiche

+

/

oder

1 x

+

/

LED ein

21

Teilstrecke S6

anw ählen

1 x

Page 20

© 2010 Dürkopp Adler AG

Programmierung auf Anwenderebe ne

DAC basic/classic

20

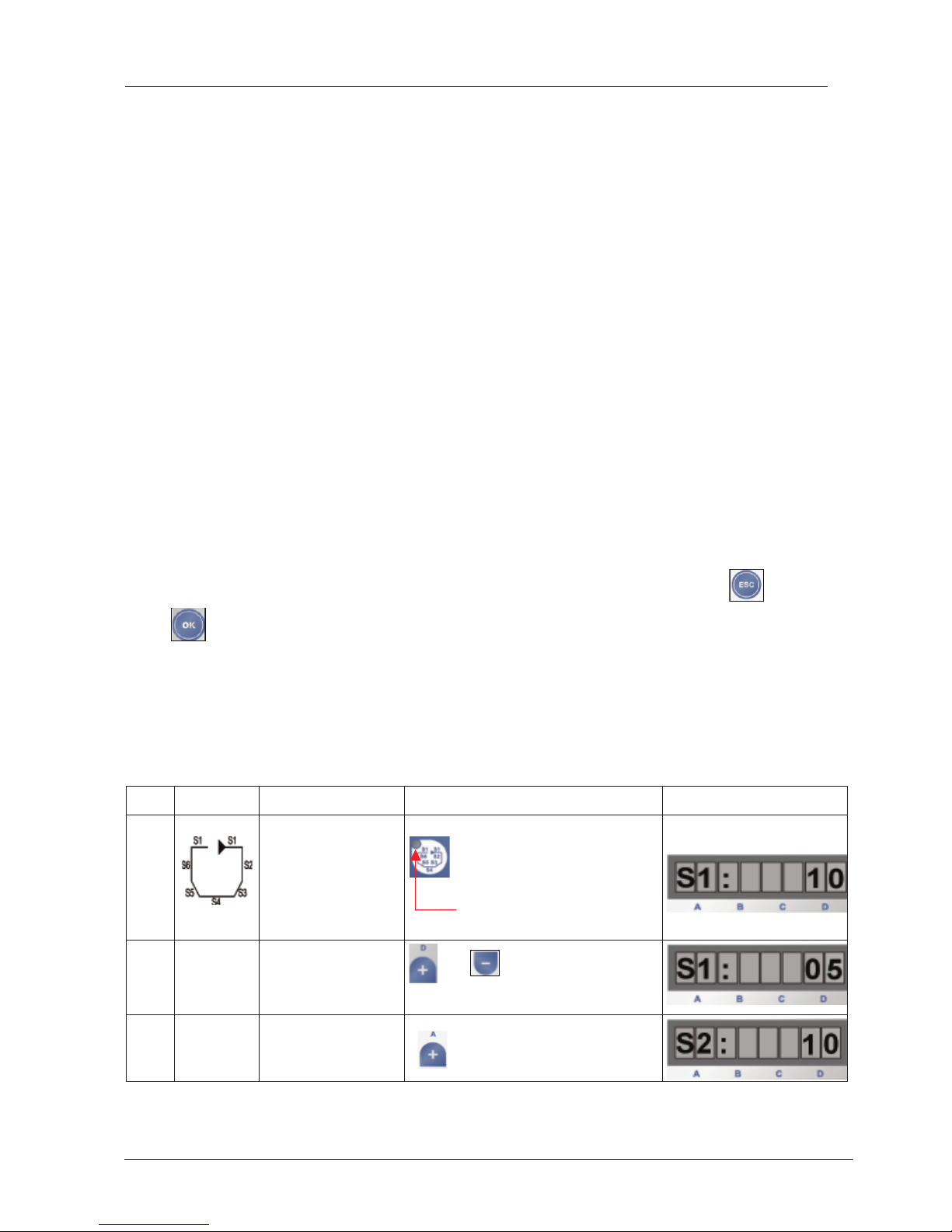

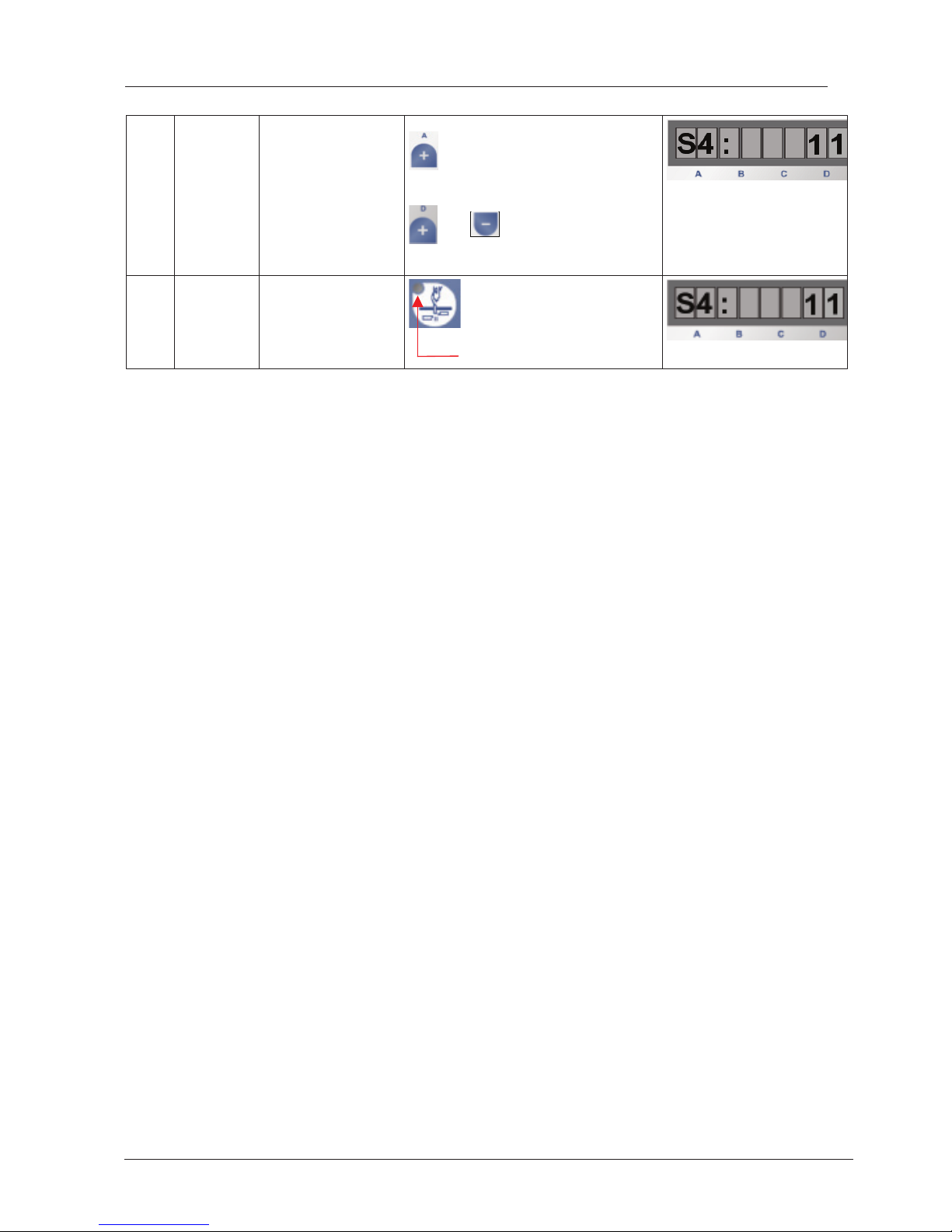

5.4 Nahtprogramm III programmieren

Mit Nahtprogramm III können bis zu 15 freiprogrammierbare Nahtprogramme mit maximal 25 Teilstecken und

maximal 255 Stichen programmiert werden.

Programmierbare Funktionalitäten unterscheiden sich in zwei Bereiche, globale Funktionen bezogen auf das

Nähprogramm und lokale Funktionen bezogen auf die Teilstrecke.

Globale Funktionen:

• Softstart

Lokale Funktionen:

• Verriegelung

• Rückwärtsnähen (NA, NE)

• Fadenklemme (FK)

• Fadenabschneider (FA)

• automatische Nähfußlüftung nach FA

• Nadelposition bei Nähstopp

• automatische Nähfußlüftung bei Nähstopp

• reduzierte Drehzahl

• Teilstrecke ohne Stichzählung

Das Blättern durch die Parameter der Teilstrecken kann vorwärts und rückwärts mit der Taste

und der

Taste

erfolgen.

Programmierte Nahtstrecken mit der Stichanzahl = 0, werden bei der Abarbeitung des Programms nicht

berücksichtigt.

Programmierte Nahtstrecken mit der Stichanzahl < 0, werden bei der Abarbeitung des Programms als Teilstrecke

ohne Stichzählung betrieben. (Mit der Taste D- gelangt man bei Stichzahl = 0 in den Modus für eine Teilstrecke

ohne Stichzählung (NC) )

Geänderte Parameter oder Funktionen werden sofort im Nahtprogramm übernommen, d. h. die Änderungen sind

sofort wirksam.

Beispiel:

Taste

Funktion

Einstellung

Einstellungen

Display

17

Programmieren der

Teilstrecken S1 bis

S4

1 x

LED ein

19

Page 21

Programmierung auf Anwenderebe ne

DAC basic/classic

21

© 2010 Dürkopp Adler AG

21

Anzahl Stiche für

Teilstrecke S1

eingeben

/

1

Einfachriegel

Single interlock

Anzahl

Riege lstiche

Anfangsriegel

1 x

+

/

LED ein

3

Einfachriegel

Single interlock

Anzahl

Riege lstiche

Endriegel

1 x

+

/

LED ein

8

Fade nabschneider

einschalten

1 x

LED ein

22

In de n Parametern

der Teilstrecke

zurückblättern um

in die nächste Te ilstrecke zu springen

1 x

21

Teilstrecke S2

anw ählen und

Anzahl Stiche

eingeben, s.o.

1 x

+

/

19

Teilstrecke S2 mit

Rückwärtsnähen

21

Teilstrecke S2 mit

Rückwärtsnähen

einschalten

1 x

22

In de n Parametern

der Teilstrecke

zurückblättern um

in die nächste Te ilstrecke zu springen

1 x

21

Teilstrecke S3

anw ählen

1 x

20

Teilstrecke S3 ohne

Stichzählung

1 x

Page 22

© 2010 Dürkopp Adler AG

Programmierung auf Anwenderebe ne

DAC basic/classic

22

21

Teilstrecke S4

anw ählen und

Anzahl Stiche

eingeben, s.o.

1 x

+

/

8

Fade nabschneider

einschalten

1 x

LED ein

Page 23

Technische Informationen

DAC basic/classic

23

© 2010 Dürkopp Adler AG

6 Technische Informationen

6.1 Technische Daten

Beme ssungsdaten:

Spannung (U

N

) [V] 230, einphasig

Frequenz (f

N

) [Hz] 50/60

Strom (Steuerung) [A] 1,6

Leistung (abgegeben) (P

2

) [W] 375

Drehzahl (n

n

) [1/min] 4000

Drehmoment (M

n

) [Nm] 0,63

Trägheitsmoment des Motors (J

mot

) [kgcm²] 0,5

(ohne Riemenscheibe)

Betriebsart S5 (40% ED bei ts = 2,5 s)

Aussetzbetrieb mit elektrischer Bremsung,

relative Einschaltdauer 40%, Spieldauer 2,5 s

Schutzart IP40

Isolationsklasse E

Grenzwerte:

Nennspannungsbereich [V] 190-240 + 20%/- 10%

einphasig

Drehzahl (n

max

) [1/min] 6000

Drehmoment (M

max

, kurzzeitig) [Nm] 3,5

Leistung (P2

max

, kurzzeitig) [W] 1500

Trägheitsmoment (J

masch

) [kg cm²] 4,5

der Maschine, reduziert

auf die Motorwelle

Einsatzbedingungen:

Umgebungstemperatur [°C] + 5 bis 45

Umgebungstemperatur (mittlere über 24h) [°C] < 35

Luftfeuchte (relativ) 85% bei 30 °C

Page 24

© 2010 Dürkopp Adler AG

Technische Informationen

DAC basic/classic

24

Steue rspannung für e xterne Stellglieder:

Spannung im Leerlauf [V] 25 Gs

Spannung bei Belastung [V] 25 Gs bei I = 2,9A

Leistung [W] 96 (225, kurzzeitig)

Laststrom [A] 3

Laststrom max [A] 9, kurzzeitig

Anzahl Ein- und Ausgä nge DAC

basic

Digitale-Eingänge [24V] 7

Analoge-Eingänge [3,3V] 1

LED-Ausgänge [24V/max.30mA] 3

Digitale-Ausgänge [24V/max. 0,5A] 4

Digitale-Ausgänge [24V/max. 2A] 1

PWM-Ausgänge [24V/max. 2A] 4

Anzahl Ein- und Ausgä nge DAC

classic

Digitale-Eingänge [24V] 16

Analoge-Eingänge [3,3V] 2

LED-Ausgänge [24V/max.30mA] 6

Digitale-Ausgänge [24V/max. 0,5A] 8

Digitale-Ausgänge [24V/max. 2A] 1

PWM-Ausgänge [24V/max. 2A] 5

Achtung: Die Summe der Lastströme aller gleichzeitig eingeschalteten Stellglieder

(Magnete, M agnetventile) darf den Wert von 3 A dauernd nicht überschreiten!

Page 25

Technische Informationen

DAC basic/classic

25

© 2010 Dürkopp Adler AG

Maße der Steuerung

Page 26

© 2010 Dürkopp Adler AG

Technische Informationen

DAC basic/classic

26

6.2 Verwendungsbereich

Die DAC

basic

bzw. DAC

classic

ist kein Motor Antrieb (Steuerung) zur freien Verwendung. Die Steuerung ist zum

Einbau in andere Maschinen, d.h. Näheinheiten und Nähanlagen in der Nähfäden verarbeitenden Industrie und

Gewerbe bestimmt.

Trockene und saubere Räume sind für den Einsatz der DAC

basic

bzw. DAC

classic

vorgesehen.

Die Verwendung in nasser, staubiger oder explosionsgefährdeter Umgebung ist nicht bestimmungsgemäß.

Zur bestimmungsgemäßen Verwendung gehört auch die Einhaltung der vom Hersteller vorgeschriebenen

Betriebs-,Wartungs- und Instandhaltungsbedingungen.

Page 27

Montage anle itung

DAC basic/classic

27

© 2010 Dürkopp Adler AG

7 Montageanleitung

Bevor Sie mit der Montage beginnen, entnehmen Sie zweckmäßigerweise der Verpackung sämtliche Teile. Im

Karton befinden sich der Motor, die Steuerung, die Zubehörteile und die Betriebsanleitung. Kontrollieren Sie den

Inhalt der Verpackung auf Vollständigkeit. Wenn Sie Fragen zur Montage haben, die die Betriebsanleitung nicht

beantwortet, wenden Sie sich bitte an uns oder eine unserer Kundendienstwerkstätten. Montieren Sie den Motor

entsprechend den einzelnen Anweisungen und Darstellungen.

7.1 Montage des Sollwertgebers

•

Der Sollwertgeber wird mittels eines Montagewinkels unter dem Maschinentisch befestigt

•

Die Zug-/Druckstange des SWG wird über ein Gestänge mit dem Pedal der Maschine verbunden.

•

Den Montagewinkel für den SWG so unter den Maschinentisch schrauben, daß die Zug-/Druckstange des SWG

und das Gestänge zum Pedal möglichst eine gerade Linie bilden, um optimale Kraftübertragung zwischen SWG

und Pedal zu gewährleisten!

•

Gestänge und Pedal sollen möglichst einen Winkel von 90° bilden.

•

Es ist auf Leichtgängigkeit des Pedals zu achten!

Page 28

© 2010 Dürkopp Adler AG

Montage anle itung

DAC basic/classic

28

Page 29

Montage anle itung

DAC basic/classic

29

© 2010 Dürkopp Adler AG

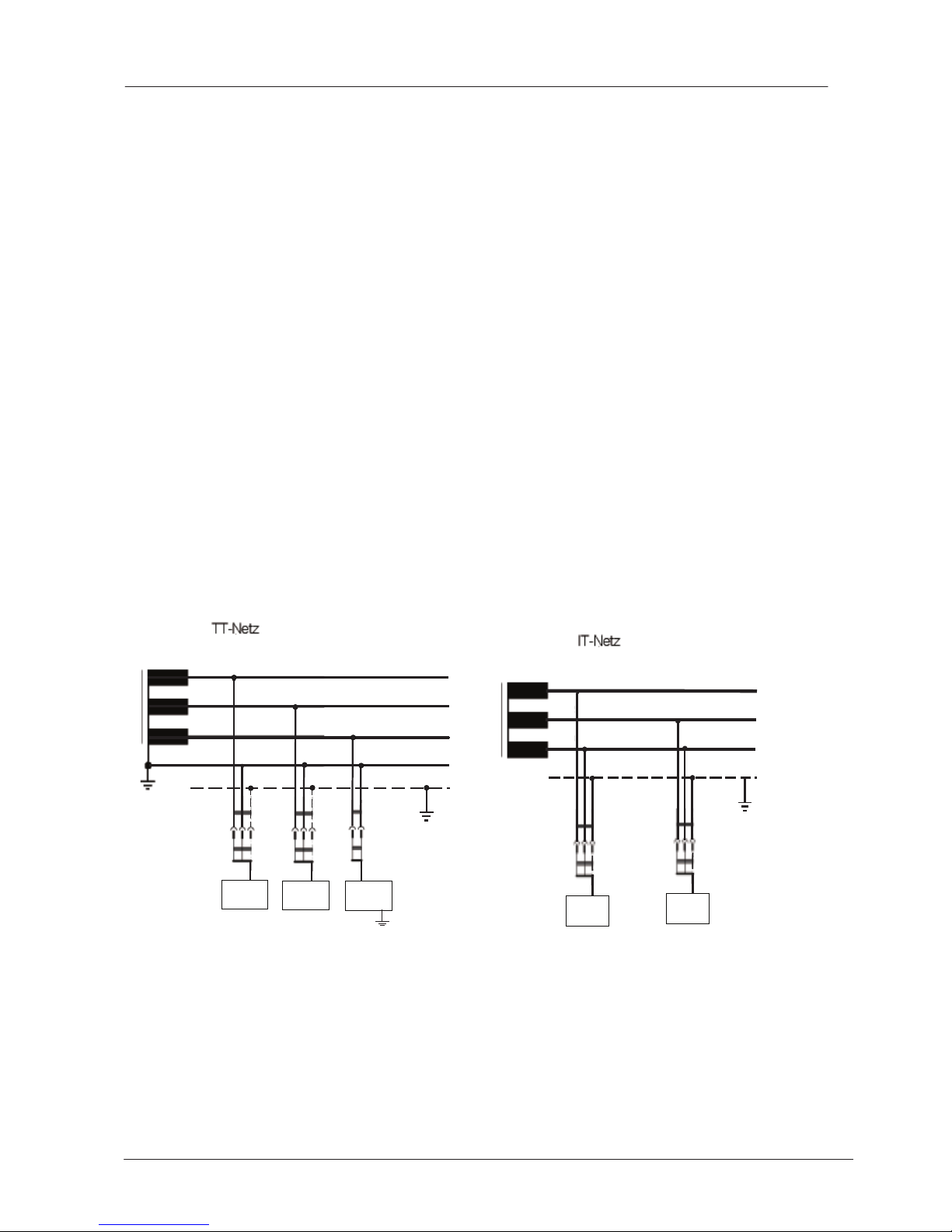

7.2 Elektrischer Anschuss (Netzanschluss)

Arbeiten an der elektrischen Ausrüstung (Anschluß, Wartung, Reparatur) dürfen nur durch oder unter Leitung und

Aufsicht einer Elektrofachkraft durchgeführt werden.

Die Steuerung DAC

basic

bzw. DAC

classic

ist zum Anschluß an ein gee rdetes Wechselspannungsnetz mit einer

Nennspannung im Bereich von 180V bis 260 V 50/60 Hz vorgesehen.

Vergewissern Sie sich vor Anschluß der Netzzuleitung, daß die Netzspannung innerhalb des auf dem

Typenschild der DAC

basic

bzw. DAC

classi c

angegebenen Nennspannungsbereiches liegt.

Der Anschluß darf nur über einen mehrpoligen Stecker mit Schutzkontakt erfolgen.

Festanschluß ist unzulässig.Folgende Potentiale sind anzuschließen:

Phase (L1 oder L2 oder L3)

Neutralleiter (N)

Schutzleiter (PE)

Die Steuerung DAC

basic

bzw. DAC

classic

ist zum Anschluß an folgende Netze geeignet:

• TN Netz mit einem direkt geerdeten Punkt, mit einem Schutzleiter (PE), der mit diesem Punkt verbunden ist

• TT Netz mit einem direkt geerdeten Punkt, wobei der Schutzleiter (PE) nicht mit diesem Netzerdungspunkt

verbunden ist

• IT Netz, das nicht direkt geerdet ist

PE

N

L3

L2

L1

DAC

DAC

DAC

DAC

L1

L2

PE

DAC

L3

Page 30

© 2010 Dürkopp Adler AG

Montage anle itung

DAC basic/classic

30

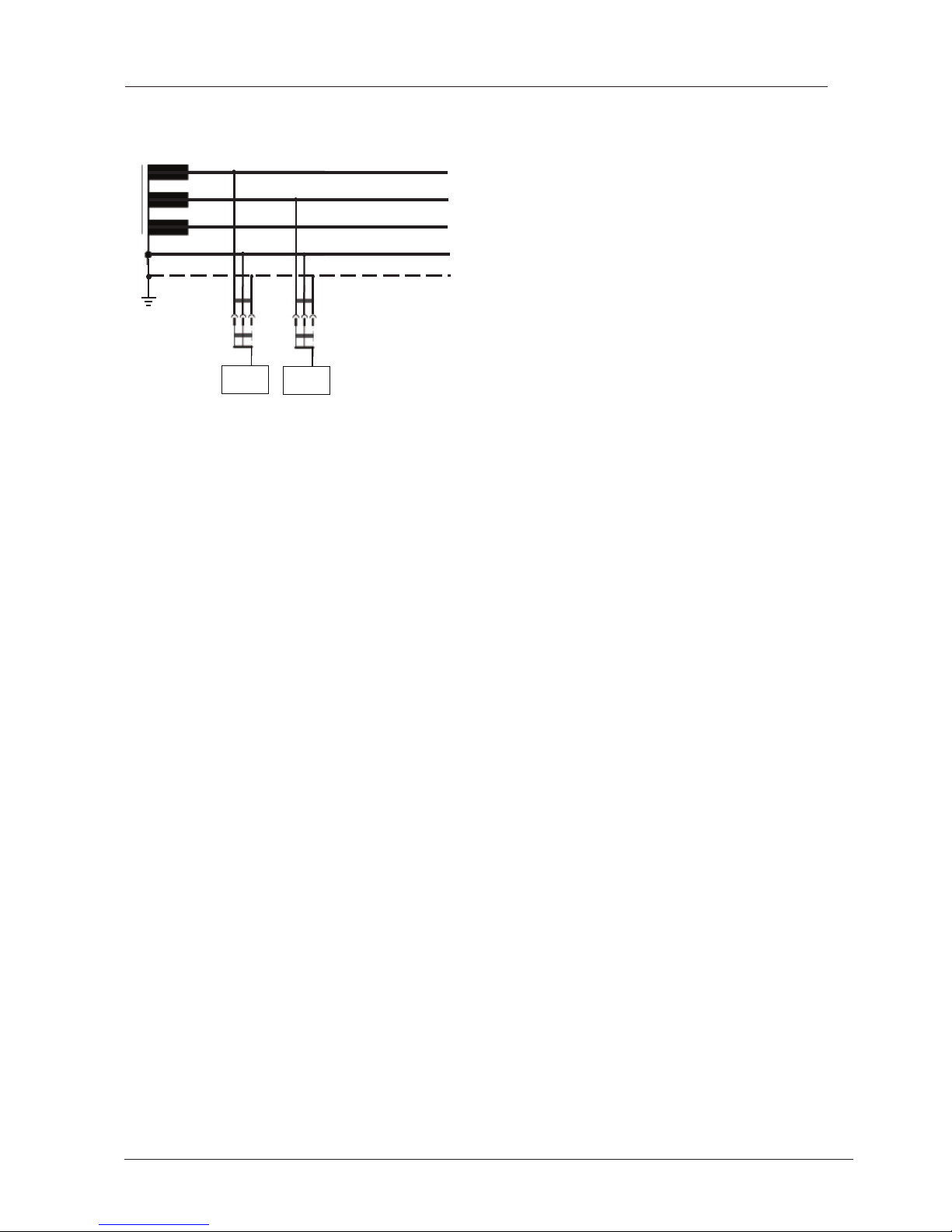

PE

N

L3

L2

L1

DAC

DAC

TN - Netz

Für TT-Netz und IT-Netz gilt:

Alle durch eine Schutzeinrichtung gemeinsam geschützten Körper müssen durch Schutzleiter an dem selben

Erder angeschlossen werden.

Gleichzeitig berührbare Körper müssen an einem gemeinsamen Erder angeschlossen werden.

Für IT-Netz gilt außerdem:

Kein aktiver Leiter der Anlage darf direkt geerdet werden. Die Körper müssen einzeln, gruppenweise oder in ihrer

Gesamtheit mit einem Schutzleiter verbunden sein.

1phasige Steckverbindung

Page 31

Montage anle itung

DAC basic/classic

31

© 2010 Dürkopp Adler AG

7.3 Elektromagnetische Verträglichkeit (EMV)

Die DAC

basic

bzw. DAC

classic

ist zum Einbau/Anbau in Näheinheiten und Nähanlagen vorbereitet, und erfüllt die

dafür notwendigen einschlägigen EMV-Vorschriften (CDV IEC 204-3-1 44 sec 169) bei einer Kabellänge bis 500

mm an jeder Eingangs- bzw. Ausgangsbuchse. Dies ist erfahrungsgemäß ausreichend für Näheinheiten. Bei

Nähanlagen können - bedingt durch längere Kabel, ungünstige Kabelführung, benachbarte starke Störfelder usw. weiterführende Maßnahmen erforderlich werden. Durch folgende Maßnahmen kann der Einfluß von Störungen

reduziert oder beseitigt werden:

- Durch geeignete Filter, Laufzeitglieder, geeignete Leitungen und Leitungsverlegung.

- Leitungen unterschiedlicher Stromkreise (Netzspannung, Kleinspannung) räumlich getrennt voneinander

verlegen, um Störbeeinflussungen gering zu halten.

- Bezugspotentialleiter für die Stromkreise oder gemeinsamer Anschlußpunkt: Sternförmige Verdrahtung

mit einem oder mehreren Bezugspunkten, die über isolierte Leitungen mit großem Querschnitt geerdet

sind.

- Elektrisch leitfähige Teile der Näheinheit bzw. Nähanlage müssen über Potentialausgleichsleitungen mit

dem Schutzleiter am DAC

basic

bzw. DAC

classic

Gehäuse verbunden werden. (Für Hochfrequenz geeignete

Leitungen:

feinstdrähtige Litze mindestens 2,5 mm

2

Querschnitt oder breitflächige Kupferbänder.) Beim Anschluß

des Pontential ausgleiches ist auf sicheren Kontakt zu achten, d. h. an lackierten Teilen muß der An-

schluß unter Verwendung von Zahnscheiben durchgeführt werden.

Folgende Teile sind in den Potentialausgleich einzubeziehen:

-

Nähmaschine

-

Nähmaschinengestell

-

Pedal

-

Gehäuse von Magneten bzw. Magnetventilen

-

Halterung für Taster

-

Gestelle für Stapler, Bandzuführung usw.

-

Masseverbindungen

Von jedem Ausrüstungsteil sind die Masseverbindungen zu einem gemeinsamen Punkt zu führen. Es sind

geflochtene Leiter mit großem Querschnitt zwischen beweglichen Teilen und dem Gehäuse zu verwenden und

die Masseverbindung ist so kurz wie möglich zu halten

-

Signalübertragung

Durch elektrostatische und magnetische Abschirmung, verdrillte Leiter und die Leitungsführung ist

sicherzustellen, daß von Steuer- und Hauptstromleitungen keine Störspannung auf Signalleitungen übertragen

wird. (Eine rechtwinklige Leiterkreuzung ist besser als eine unter kleinerem Winkel, Parallelführung ist

grundsätzlich zu vermeiden.)

-

Trennung von Ausrüstungsteilen

Störempfindliche Ausrüstungsteile (Baugruppen mit Impulsverarbeitung und/oder mit niedrigen Pegeln) sollten

von Schaltgeräten wie elektromagnetische Relais, Thyristoren usw. getrennt und/ oder abgeschirmt werden.

-

Trotz hoher Störunempfindlichkeit darf die DAC

basic

bzw. DAC

classic

nicht in unmittelbarer Nähe von

HFSchweißmaschinen oder ähnlichen Anlagen betrieben werden, um evtl. Fehlfunktionen auszuschließen. Bei

auftretenden Schwierigkeiten sprechen Sie mit dem Hersteller.

Page 32

© 2010 Dürkopp Adler AG

Montage anle itung

DAC basic/classic

32

7.4 Anschlussplan DACbasic

Page 33

Montage anle itung

DAC basic/classic

33

© 2010 Dürkopp Adler AG

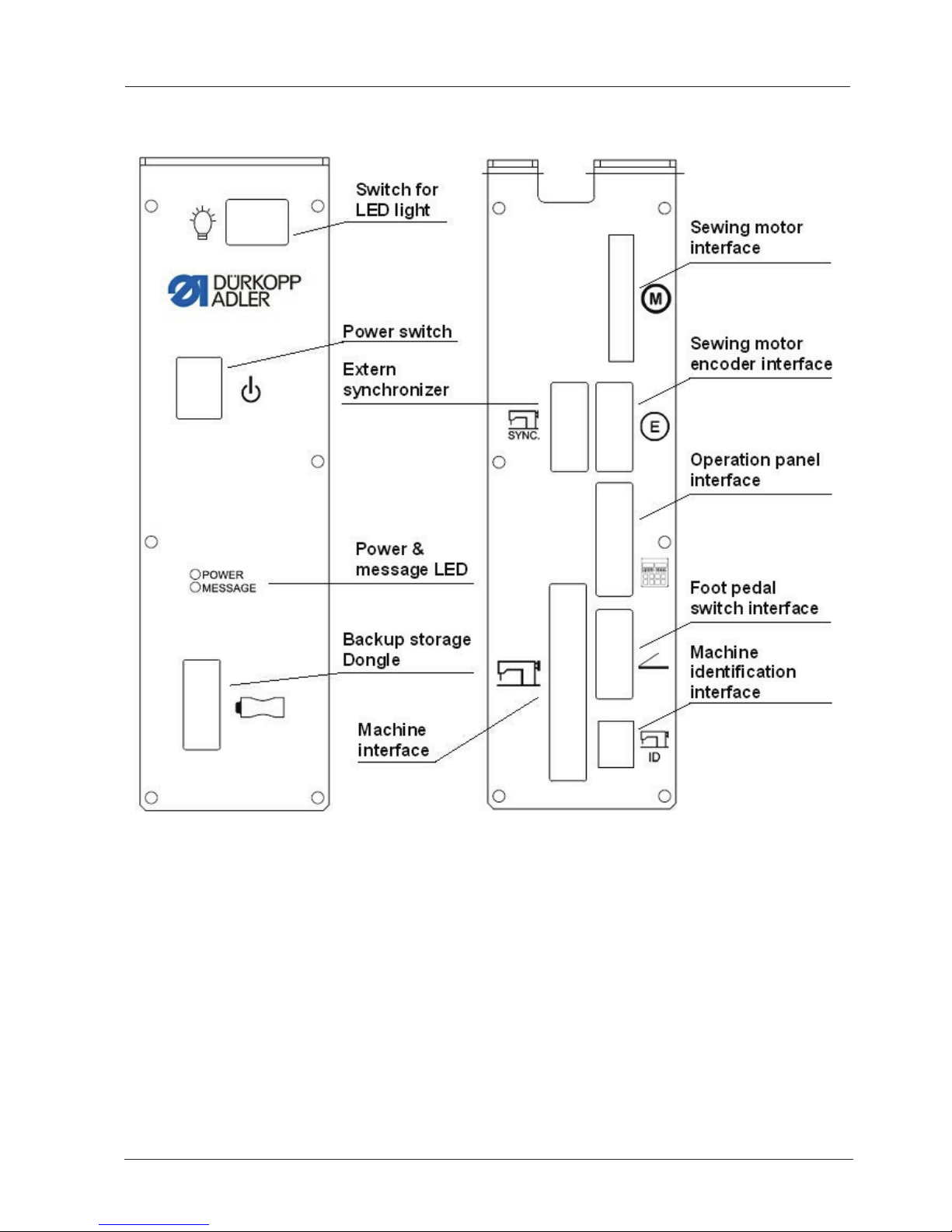

food

pedal

sw itch

se w ing

motor

encode r

se w ing

motor

conne ctor

machine

identification

Page 34

© 2010 Dürkopp Adler AG

Montage anle itung

DAC basic/classic

34

OP1000

machine

Page 35

Montage anle itung

DAC basic/classic

35

© 2010 Dürkopp Adler AG

7.5 Anschlussplan DACclassic

Page 36

© 2010 Dürkopp Adler AG

Montage anle itung

DAC basic/classic

36

food

pedal

sw itch

se w ing

motor

encode r

se w ing

motor

conne ctor

machine

identification

Page 37

Montage anle itung

DAC basic/classic

37

© 2010 Dürkopp Adler AG

OP1000

machine

CAN

inte rface

Page 38

© 2010 Dürkopp Adler AG

Montage anle itung

DAC basic/classic

38

Input

inte rface

Page 39

Montage anle itung

DAC basic/classic

39

© 2010 Dürkopp Adler AG

7.6 Beispiel einerTischplattenmontage der DAC basic

Page 40

© 2010 Dürkopp Adler AG

Montage anle itung

DAC basic/classic

40

7.7 Anbau des Motors

Es gibt drei Varianten des Anbaus des Motors an die Nähmaschine

1. Anbau direkt am Nähmaschinenoberteil

2. Anbau unter dem Maschinentisch

3. Einbau in das Nähmaschinenoberteil

Zur Übertragung des Antriebsmomentes vom Motor auf die Maschine gibt es drei unterschiedliche

Möglichkeiten:

- Zahnriemen und Zahnriemenscheiben

- Keilriemen und Keilriemenscheiben

- direkte axiale Ankopplung des Motors an die Hauptwelle der Maschine

7.7.1

Einsatz von Zahn- oder Keilriemen

Bei Verwendung von Zahnriemen erfolgt die Drehmomentübertragung von Motor zur Maschine ohne Schlupf. Das

Übersetzungsverhältnis zwischen Motor und Maschine ist dabei in der Regel 1: 1. In diesem Fall wird von der

Maschine kein Referenzpositionssignal benötigt. Variable Übersetzungsverhältnisse sind möglich, abhängig vom

Verhältnis der Riemenscheibe zum Handrad. In diesen Fall wird aber ein Referenzpositionssignal von der

Maschine benötigt.

Bei Verwendung von Keilriemen erfolgt die Drehmomentübertragung vom Motor zur Maschine nicht schlupffrei. Das

Übersetzungsverhältnis zwischen Motor und Maschine ist dabei variabel. Hier wird ein Referenzpositionssignal von

der Maschine benötigt.

7.7.2

Anbau des Motors unter dem Tisch

Es werden folgende Teile benötigt:

• Konsole für Motoraufhängung

• Keilriemenscheibe für die Motorwelle

• Keilriemenscheibe für die Maschinenwelle

• Keilriemen

• Riemenschutz

• ggf. Synchronizer

Page 41

Bedie nstruktur

DAC basic/classic

41

© 2010 Dürkopp Adler AG

8 Bedienstruktur

Die Einstellung der Maschinenfunktionen und das Programmieren der Parameter erfolgt mit dem Bedienfeld

OP1000.

8.1 Parameteraufbau

Ebene

Kategorien

Parameter

o : Bediener (opera tor)

06 : Unterfadenspulenzähler und

Restfadenwächter

00 - 99

13 : Nadelkühlung

t : Techniker (technician)

00 : Riege l

01 : Fade nkle mme

02 : Fade nabschneider

03 : Nähfußlüftung

05 : Softstart

07 : Nahtstrecken

08 : Motor

09 : Fade nspannung

10 : Hubverstellung

11 : Funktionsmodule

12 : Rückdrehen

13 : Nadelkühlung

14 : Transportwalze

...

51 : Sonstiges

52 : Einstellungen Bedienfeld

...

99:

d : Entwickler (developer)

00 : Riege l

02 : Fade nabschneider

03 : Nähfußlüftung

07 : Nahtstrecken

08 : Motor

09 : Fade nspannung

...

50 : Laufsperre

51 : Sonstiges

...

Page 42

© 2010 Dürkopp Adler AG

Bedie nstruktur

DAC basic/classic

42

Ebene

Kategorien

Parameter

99 :

8.2 Zugriffsberechtigung bei der Technikerebene

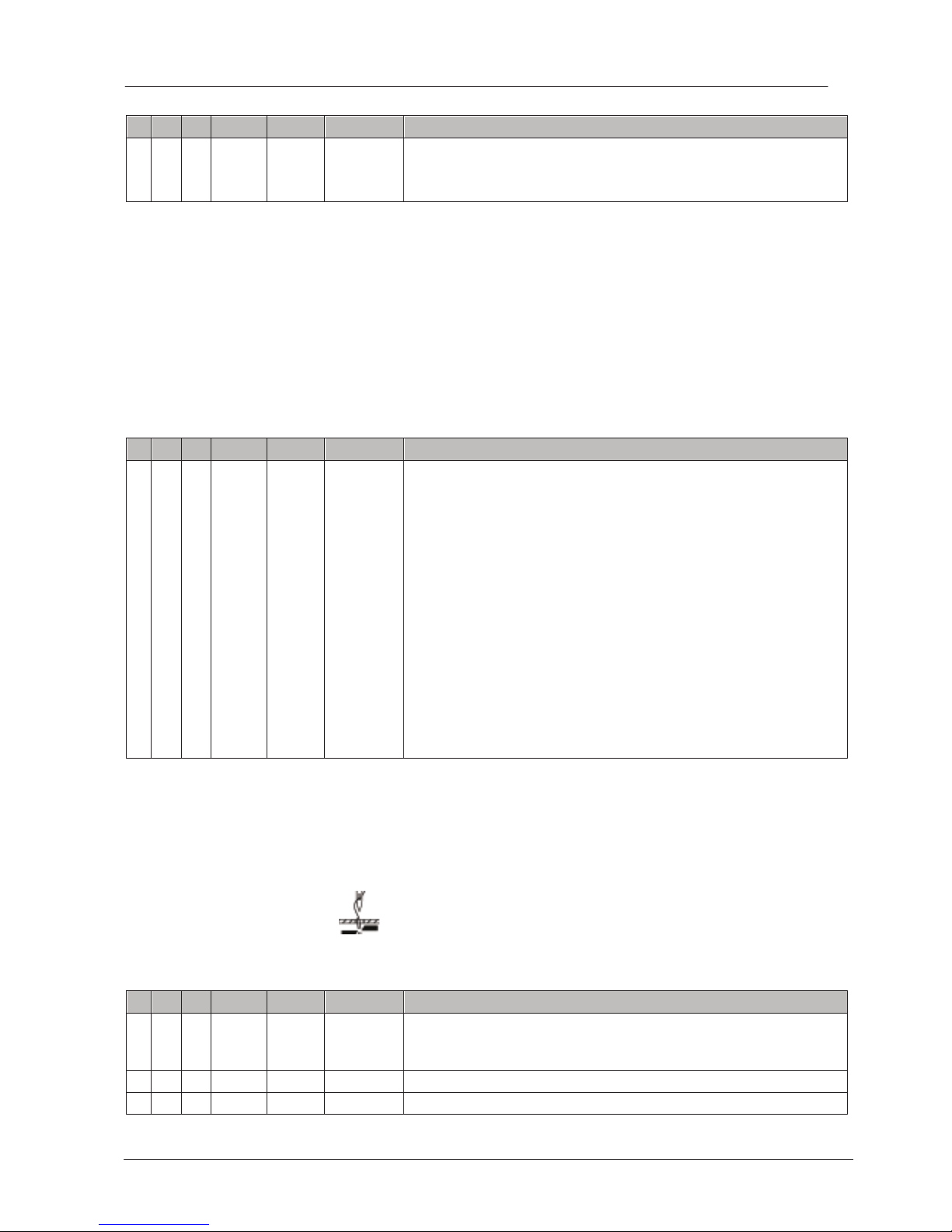

Die Techniker Ebene ist für den normalen Anwender nicht zu erreichen. Änderungen in dieser Ebene sind nur für

das Servicepersonal vorgesehen.

Die Techniker Ebene ist mit folgender Tastenkombination zu entriegeln:

Beim Einschalten der Steuerung müssen die Taste P (23) und die Taste Reset (18) gleichzeitig gedrückt

werden.

Damit ist die Techniker Ebene freigeschaltet.

Mit der Taste A+ gelangt man dann in die Techniker Ebene.

Page 43

Bedie nstruktur

DAC basic/classic

43

© 2010 Dürkopp Adler AG

8.3 Tastensperre programieren

EKP

Min

Max

Einheit

Beschreibung

t524001-Sperrung der Anfangsriegeltasten

0 =

freigegeben;

1 =

gesperrt

t524101-Sperrung der Endriegeltasten

0 = freigegeben;

1 = gesperrt

t524201-Sperrung Fadentasten

0 =

freigegeben;

1 =

gesperrt

t524301-Sperrung Nahtprogrammtasten

0 =

freigegeben;

1 =

gesperrt

t524401-Sperrung Programmierungstasten

0 =

freigegeben;

1 =

gesperrt

Tastengruppe

Faden

Tastengruppe

Anfangsriegel

Tastengruppe

Endriegel

Tastengruppe

N

ahtprogramm

Tastengruppe

Programmierung

Page 44

© 2010 Dürkopp Adler AG

Inbetriebnahme

DAC basic/classic

44

9 Inbetriebnahme

Vor Inbetriebna hme der Steuerung ist sicherzuste llen, zu überprüfen, bzw. einzustellen:

Die korrekte Montage von Antrieb, Positionsgeber und evtl. verwendetem Zubehör

Ggf. die richtige Einstellung der Motordrehrichtung mit Para meter t 08 05

Die richtige nähmaschinenverträgliche Maximaldrehzahl mit Parameter t 08 00

Die Einstellung der Positionen

Die Einstellung der restlichen relevanten Parameter

Speichern der eingestellten Werte

Page 45

Programmidentifikation

DAC basic/classic

45

© 2010 Dürkopp Adler AG

10 Programmidentifikation

EKP

Min

Max

Einheit

Beschreibung

t5100---Softwareversion anzeigen

t5101---Steuerungsseriennummer anzeigen

t5102---Maschinenseriennummer anzeigen

t5103---Produktionsdatum des Maschineoberteils anzeigen

t5104--

-

Maschinenklas s e und -unterklas s e anzeigen

Page 46

© 2010 Dürkopp Adler AG

Lade n und Speichern von Daten

DAC basic/classic

46

11 Laden und Speichern von Daten

EKP

Min

Max

Einheit

Beschreibung

t511004-Laden von Parametern

0 =

Nichts;

1 =

Nähdaten vom DA-Dongle;

2 =

Nähdaten aus dem Backup-Bereich;

3 =

Nahtstrecken vom DA-Dongle

4 =

Master Reset

t511103-Speichern von Parametern

0 =

Nichts;

1 =

Nähdaten auf den DA-Dongle;

2 =

Nähdaten in den Backup-Bereich;

3 =

Nahtstrecken auf den DA-Dongle

Während des Zugriffs auf den Dongle Parameter t 51 10/11 = 1 oder 3 wird die rote Message -LED blinkend

eingeschaltet.

ACHTUNG

Den Datenspeicher -Dongle erst aus der Schnittstelle entfernen, wenn die rote LED

aus ist.

Es droht sonst Datenverlust und der sichere Ablauf der Seuerungsfunktionen ist nicht

mehr gewährleistet.

11.1 Abspeichern von Daten auf den Dongle und Backup/Masch ID

EKP

Min

Max

Einheit

Beschreibung

t511103-Speichern von Parametern

0 =

Nichts;

1 =

Nähdaten auf den DA-Dongle;

2 =

Nähdaten in den Backup-Bereich;

3 =

Nahtstrecken auf den DA-Dongle

Nach Auswahl des Speichermediums mit dem Parameter t 51 11 und Bestätigung mit der Taste OK (19) werden

Nahtstrecken und naht spezifische Parameter auf das jeweilige Medium gespeichert. Ist das Medium nicht

vorhanden wird eine Meldung ausgegeben und keine Aktion ausgelöst.

Page 47

Lade n und Speichern von Daten

DAC basic/classic

47

© 2010 Dürkopp Adler AG

11.2 Einlesen von Daten auf den Dongle und Backup/Masch ID

EKP

Min

Max

Einheit

Beschreibung

t511003-Laden von Parametern

0 =

Nichts;

1 =

Nähdaten vom DA-Dongle;

2 =

Nähdaten aus dem Backup-Bereich;

3 =

Nahtstrecken vom DA-Dongle

4 =

Master Reset

Nach Auswahl des Speichermediums mit dem Parameter t 51 10 und Bestätigung mit der Taste OK (19) werden

Nahtstrecken und naht spezifische Parameter von dem jeweiligen Medium gelesen. Ist das Medium nicht

vorhanden wird eine Meldung ausgegeben und keine Aktion ausgelöst.

Page 48

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

48

12 Einstellen der Grundfunktionen

Alle Einstellung für den Betrieb der Steuerung sind mit dem Bedienfeld Op1000 auszuführen.

12.1 Motordrehrichtung

EKP

Min

Max

Einheit

Beschreibung

t080501-Drehrichtung des Motors

0 =

links;

1 =

rechts

ACHTUNG

Bei Änderungen der Montage des Motors, z. B. gedreht oder mit Vorgelege, ist auf

richtige Zuordnung des mit Pa rame ter t 08 05 eingestellten Wertes für die

Drehrichtung zu achten.

12.2 Auswahl der Maschinenbaureihe

Die unterschiedlichen Maschinenklassen sind durch bestimmte Merkmale gekennzeichnet. Diese Parameter sind

vorbereitet und in dem MACH - ID Speicher bereits im Werk abgelegt . Dieser Datenspeicher ist an dem Oberteil

angebracht und wird mit der Steuerung durch eine Leitung verbunden.

Masch - ID ist vorhanden und wird mit der Steuerung verbunden:

Abhängig vom Inhalt der Masch-ID werden die speziellen Funktionsabläufe des Maschinentyps und die

verschiedenen Presetwerte aktiviert.

Masch - ID ist nicht vorhanden :

EKP

Min

Max

Einheit

Beschreibung

t511004-Laden von Parametern

0 =

Nichts;

1 =

Nähdaten vom DA-Dongle;

2 =

Nähdaten aus dem Backup-Bereich;

3 =

Nahtstrecken vom DA-Dongle

4 =

Master Reset

Die zu den Maschinenklassen gehörenden Presetwerte müssen über den DA- Dongle geladen werden.

Werden die Maschinenparameter nicht geladen, ist keine eindeutige Zuordnung zu einer Maschinenklasse

möglich und deshalb werden nur Notlaufeigenschaften eingeschaltet.

Page 49

Einstelle n der Grundfunktionen

DAC basic/classic

49

© 2010 Dürkopp Adler AG

12.3 Maximaldrehzahl

EKP

Min

Max

Einheit

Beschreibung

t080019999

rpm

Maximale Drehzahl

Hinwe is

Die Maximaldrehzahl der Nähmaschine entnehmen Sie den Bedienungsunterlagen der entsprechenden

Maschinenklasse.

12.4 Softstart

EKP

Min

Max

Einheit

Beschreibung

t0500

120

1000

rpm

Softstart-Drehzahl

t0501199

Stiche

Anzahl der Softstart-Stiche

Softstart EIN : Taste betätigen. LED an

Softstart AUS : Taste

betätigen. LED aus

Funktionen:

• nach Netz-Ein

• bei Beginn einer neuen Naht

• Drehzahl ist pedalgeführt und auf die Softstart Drehzahl begrenzt

• niedrigere Drehzahl einer parallel ablaufenden Funktion dominiert (z. B. Anfangsriegel, Stichzählung)

• Unterbrechung durch Pedal-0-Lage

12.5 Nähfußlüftung

Nähfußlüftung automatisch in der Naht EIN : Taste

betätigen. LED an

Nähfußlüftung automatisch nach dem Fadenschneiden EIN :Taste

betätigen. LED an

Page 50

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

50

EKP

Min

Max

Einheit

Beschreibung

t030001-Nähfußlüftung aktiv

0 =

Nein

1 =

Ja

t03100255msAnlaufverzögerung der Maschine nach Abschalten der Nähfußlüftung

t03110255msEinschaltverzögerung der Nähfußlüftung bei Drehzahl 0

t03120255msEinschaltverzögerung der Nähfußlüftung beim Nahtende

t03500999msAnsteuerungszeit des Nähfußlüftungsmagneten im Zeitraum t

1

t03515100%Tastverhältnis im Zeitraum t

1

t0352

0,0

600,0

s

Ansteuerungszeit des Nähfußlüftungsmagneten im Zeitraum t2. (Bei

einer Zeit von 0s bleibt der Nähfußlüftungsmagneten dauerhaft

eingeschaltet.)

t03535100%Tastverhältnis im Zeitraum t

2

t035401-Anstieg von U

mag

beim Ansteuern des Nähfußlüftungsmagneten

0 =

Nein;

1 =

Ja

Fuß wird gelüftet:

• in der Naht durch Pedal zurück (Stufe -1)

oder automatisch mit Taste

• nach dem Fadenschneiden durch Pedal zurück (Stufe -1 oder -2)

oder automatisch (mit Taste

,

oder automatisch mit Taste

Ungewolltes Fußlüften vor dem Fadenschneiden beim Übergang von Pedal-0-Lage nach Stufe -2 kann durch

Einstellen einer Einschaltverzögerung mit Parameter t 03 11 verhindert werden.

Hinwe is

Die max. Zeit, die der Nähfuß permanent gelüftet sein kann, wird durch Pa rame ter t 03 52 begrenzt. Nach Ablauf

der Zeit wird er automatisch abgesenkt und kann erneut durch Betätigen des Pedals zurück (-1) wieder

angehoben werden. Ab diesem Zeitpunkt wird die Begrenzungszeit erneut wirksam! Mit Parameter

t 03 52 = 0 ist die Nähfußüberwachung ausgeschaltet.

Page 51

Einstelle n der Grundfunktionen

DAC basic/classic

51

© 2010 Dürkopp Adler AG

Haltekraft des gelüfteten Fußes

Der Nähfuß wird durch Vollansteuerung angehoben. Anschließ end wird automatisch auf Teilansteuerung

umgeschaltet, um die Belastung für die Steuerung und den angeschlossenen Magneten zu reduzieren.

Die Dauer der Vollansteuerung wird mit Pa rame ter t 03 51 und die Haltekraft bei Teilansteuerung mit Parameter

t 03 53

eingestellt.

ACHTUNG

Eine zu groß eingestellte Haltekraft kann zur Zerstörung des Magneten und der

Steuerung führen. Beachten Sie unbedingt die zulässige Einschaltdauer (ED) des

Magneten und stellen Sie das hierfür geeignete Tastverhältnis gemäß

nachstehender Tabelle ein.

Wert

Tastverhältnis

Wirkung

5

100

5%

100%

geringe Haltekraft

große Haltekraft(Vollansteuerung)

Bei Betätigen des Pedals nach vorn aus gelüftetem Nähfuß wird die Anlaufverzögerung , einstellbar mit

Parameter t 03 10, wirksam

Page 52

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

52

12.6 Rückdrehen

EKP

Min

Max

Einheit

Beschreibung

t120001-Rückdrehen

0 =

Nein;

1 =

Ja

t12010180°Rückdrehwinkel

t120250255msWartezeit bis zum Rückdrehen

Die Funktion "Rückdrehen" läuft nach dem Abschneiden ab. Mit Erreichen der Stoppposition hält der Antrieb für

die

Dauer der Einschaltverzögerung des Rückdrehens ( Parameter t 12 02). Anschließend dreht er in

Positionierdrehzahl um den

mit Parameter t 12 01 eingestellten Winkel rückwärts.

12.7 Belegung der Funktionstasten(Smartkeys)

Die Tasten werden als Smartkey bezeichnet. D.h. es können unterschiedliche Funktionalitäten direkt auf diese

Tasten gelegt werden.

Die Programmierung erfolgt mit der Taste P am OP1000 gefolgt durch drücken der entspechenden Taste für ca.2

sec. Mit der Taste OK die Auswahl bestätigen.

12.7.1

Bele gung der Taste F am OP1000

Die Taste

wird als Smartkey bezeichnet. D.h. es können unterschiedliche Funktionalitäten direkt auf diese

Taste gelegt werden.

Die Programmierung erfolgt mit der Taste P gefolgt durch drücken der Taste F für ca.2 sec. Mit der Taste OK

Auswahl bestätigen.

EKP

Min

Max

Einheit

Beschreibung

t5220013-Einstellen der Eingangsfunktion für die Taste "F" des OP1000

0 =

keine Funktion;

1 =

Einfädelhilfe;

2 =

Riegel Unterdrückung / Aufschaltung;

3 =

Manueller Riegel;

4 =

Halber Stich;

5 =

Ganzer Stich;

6 =

Peilposition;

7 =

Rückdrehen;

8 =

Eingang Funktionsmodul 1;

9 =

Eingang Funktionsmodul 2;

10 =

Eingang Funktionsmodul 3;

Page 53

Einstelle n der Grundfunktionen

DAC basic/classic

53

© 2010 Dürkopp Adler AG

EKP

Min

Max

Einheit

Beschreibung

11 =

Hubschnellverstellung;

12 =

Zierstichriegel;

13 =

Nadelkühlung

12.7.2 Bele gung des Tastenblocks

Die Tasten werden als Smartkey bezeichnet. D.h. es können unterschiedliche Funktionalitäten direkt auf diese

Tasten gelegt werden.

Die Programmierung erfolgt mit der Taste P gefolgt durch drücken der entsprechenden Taste für ca.2 sec. Mit der

Taste OK Auswahl bestätigen.

EKP

Min

Max

Einheit

Beschreibung

t5120-25013-

Einstellen der Eingangsfunktion für andere Taster

0 =

keine Funktion;

1 =

Einfädelhilfe;

2 =

Riegel Unterdrückung / Aufschaltung;

3 =

Manueller Riegel;

4 =

Halber Stich;

5 =

Ganzer Stich;

6 =

Peilposition;

7 =

Rückdrehen;

8 =

Eingang Funktionsmodul 1;

9 =

Eingang Funktionsmodul 2;

10 =

Eingang Funktionsmodul 3;

11 =

Hubschnellverstellung;

12 =

Zierstichriegel;

13 =

Nadelkühlung

12.8 Fadenabschneidvorgang

Fadenabschneider EIN : Taste

betätigen. LED an

EKP

Min

Max

Einheit

Beschreibung

t020101-Pedalstellung zum Einleiten des Abschneidevorgangs.

0 =

Stellung -2;

1 =

Stellung -1

t02100359°Einschaltwinkel t 08 12 <= t 02 10 < t 02 11

t02110359°Ausschaltwinkel t 02 10 < t 02 11 <= t 08 13

Page 54

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

54

EKP

Min

Max

Einheit

Beschreibung

t02200255msVerzögerungszeit für ein Wiederholtes einschalten des FA-Magneten

t02210255msVerzögerungszeit für das Ausschalten des FA-Magneten

Der Fadenabschneidevorgang wird durch Pedalstellung -1 oder -2 (Parameter t 02 01) oder automatisch am Ende

einer gezählten Nahtstrecke eingeleitet. Bei ausgeschaltetem Fadenabschneider hält der Antrieb in der

Rückdrehposition ( Parameter t 12 00=1), wenn das Nahtende erreicht ist.

12.8.1

Abschneiddrehzahl

EKP

Min

Max

Einheit

Beschreibung

t0200

100

750

rpm

Abschneid-Drehzahl

12.8.2 Fade nabschneider

Das Fadenabschneide-Signal wird bei Erreichen der Abschneidedrehzahl mit Parameter t 02 10 eingeschaltet

und nach Ablauf des eingestellten Winkelwertes Pa rame ter t 02 11 abgeschaltet. Mit Para meter t 02 20 kann

eine Verzögerungszeit für ein wiederholtes Einschalten des FA-Magneten eingestellt werden.

Nach Ablauf der Verzögerungszeit in Parameter t 02 20 wird der Fadenabschneider für die in Para meter t 02 21

eingegebene Zeit eingeschaltet.

Bei nicht Erreichen der Position durch einen mechanischen Fehler wird nach 500ms das Fadenabschneide-Signal

abgeschaltet. Damit wird ein Magnet mit geringer ED (zulässige Einschaltdauer) vor Zerstörung geschützt.

12.8.3

Fade nspannungslüftung

Das Fadenspannungslüftungs-Signal wird bei Erreichen der Abschneidedrehzahl mit Parameter t 09 10

eingeschaltet und nach Ablauf des eingestellten Winkelwertes Parameter t 09 11 abgeschaltet. Mit Parameter t

09 20 kann eine Verzögerungszeit für ein wiederholtes Einschalten des FS-Magneten eingestellt werden.

Nach Ablauf der Verzögerungszeit in Parameter t 09 20 wird die Fadenspannungslüftung für die in Pa rame ter t

09 21 eingegebene Zeit eingeschaltet.

Bei nicht Erreichen der Position durch einen mechanischen Fehler wird nach 500ms das

Fadenspannungslüftungs-Signal abgeschaltet. Damit wird ein Magnet mit geringer ED (zulässige Einschaltdauer)

vor Zerstörung geschützt.

12.9 Fadenklemme und Nähfußdruckreduzierung

EKP

Min

Max

Einheit

Beschreibung

t010008

-

Modus der Fadenklemme

0 =

Einschaltwinkel FK = t0101, Ausschaltwinkel FK = t0102,

Page 55

Einstelle n der Grundfunktionen

DAC basic/classic

55

© 2010 Dürkopp Adler AG

EKP

Min

Max

Einheit

Beschreibung

Ohne FL;

1 =

Einschaltwinkel FK = 108°, Ausschaltwinkel FK = 268°,

Ohne FL;

2 =

Einschaltwinkel FK = 49°, Ausschaltwinkel FK = 110°,

Ohne FL;

3 =

Einschaltwinkel FK = 49°, Ausschaltwinkel FK = 190°,

Ohne FL;

4 =

Einschaltwinkel FK = 108°, Ausschaltwinkel FK = 268°,

Einschaltwinkel FL = 108°, Ausschaltwinkel FL = 154°;

5 =

Einschaltwinkel FK = 108°, Ausschaltwinkel FK = 268°,

Einschaltwinkel FL = 44°, Ausschaltwinkel FL = 154°;

6 =

Einschaltwinkel FK = 30°, Ausschaltwinkel FK = 200°,

Einschaltwinkel FL = 50°, Ausschaltwinkel FL = 100°;

7 =

Ohne FK,

Einschaltwinkel FL = t0111, Ausschaltwinkel FL = t0112

8 =

Einschaltwinkel FK = t0101, Ausschaltwinkel FK = t0102,

Einschaltwinkel FL = t0111, Ausschaltwinkel FL = t0112

t01010359°Einschaltwinkel der Fadenklemme

t01020359°Ausschaltwinkel der Fadenklemme

t01110359°Einschaltwinkel der Nähfußlüftung

t01120359°Ausschaltwinkel der Nähfußlüftung

t01130100

%

Tastverhältnis der Nähfuß lüftung in Mode 4-8

t012003-Optionen der Fadenklemme

0 =

FK nur bei Nahtbeginn;

1 =

FK bei Nahtbeginn und beim Rückdrehen;

2 =

FK bei Nahtbeginn und bei der Nähfußlüftung;

3 =

FK bei Nahtbeginn, Rückdrehen und bei der Nähfußlüftung

Fadenklemmen Funktion EIN: Taste betätigen. LED an

Den Modus der Fadenklemme kann mit Parameter t 01 00 gewählt werden.

Das Signal „Fadenklemme“ wird in Abhängikeit des Parameter t 01 20 ausgegeben.

Mit Pa rame ter t 01 00 sind folgende Einstellungen möglich:

Bei aktiver Fadenklemme wird die Drehzahl bis zur Abschaltung der Fadenklemme auf 250 min

-1

begrenzt. Die

Einstellung des Winkels bezieht sich immer auf die eingestellte Referenzposition.

12.10 Sollwertgeber

• Der Sollwertgeber (SWG) wird mittels eines Montagewinkels unter dem Maschinentisch befestigt

• Die Zug-/Druckstange des SWG wird über ein Gestänge mit dem Pedal der Maschine verbunden.

• Den Montagewinkel für den SWG so unter den Maschinentisch schrauben, daß die Zug-/Druckstange des SWG

und das Gestänge zum Pedal möglichst eine gerade Linie bilden, um optimale Kraftübertragung zwischen SWG

Page 56

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

56

und Pedal zu gewährleisten!

• Gestänge und Pedal sollen möglichst einen Winkel von 90° bilden.

• Es ist auf Leichtgängigkeit des Pedals zu achten!

EKP

Min

Max

Einheit

Beschreibung

t0820---Pedal kalibrieren

t08211264

Stufen

Anzahl der Drehzahlstufen des Pedals

t082204-Drehzahl Kurve

t082310255msEntprellung der Stellung -1

t082425255msEntprellung der Stellung -2

Der Hub des Sollwertgebers in Vorwärtsrichtung ( Drehzahlaufschaltung) kann mit dem Paramter t 08 21 in

unterschiedlich feine Drehzahlstufen eingeteilt werden.

Mit dem Parameter t 08 20 kann der Sollwertgeber nach dem Austausch oder bei nicht korrekter Funktion neu

kalibriert werden.

Parameter auswählen und mit Taste OK bestätigen.

POS . Max

POS . 0

POS.

-

1

POS.

-

2

POS. -2? wird auf dem OP1000 angezeigt. Pedal in Pos -2 Stellung bringen und mit Taste OK bestätigen.

POS. -1? wird auf dem OP1000 angezeigt. Pedal in Pos -1 Stellung bringen und mit Taste OK bestätigen.

POS. 0? wird auf dem OP1000 angezeigt. Pedal in Pos 0 Stellung bringen und mit Taste OK bestätigen.

POS. Ma x? wird auf dem OP1000 angezeigt. Pedal ganz nach vorne treten und mit Taste OK bestätigen.

Nach Eingabe der letzten Stufe wird in das Parametermenü gesprungen.

Der Parameter t 08 22 dient zum Aufschalten unterschiedlicher Drehzahlkurven. Es kann aus fünf (0-4) Kurven

ausgewählt werden, die mit ihrem Verhalten auch die Beschleunigung des Oberteils beeinflussen.

Die unterschiedlichen Kurven beziehen sich jeweils auf die unter Parameter t 08 00 eingestellte maximale

Drehzahl, die unter Parameter t 08 01 eingestellte minimale Drehzahl und mit dem Parameter t 08 20 eingestellten

Pedalstufen.

Page 57

Einstelle n der Grundfunktionen

DAC basic/classic

57

© 2010 Dürkopp Adler AG

Pedalstufen

Drehzahl(rpm)

Drehzahlkurve 0

Drehzahlkurve 1

Drehzahlkurve 2

Drehzahlkurve 3

Drehzahlkurve 4

Nmax (Parameter t 08 00)

Nmin (Parameter t 08 01)

n Stufen (Parameter t 08 20)

12.11 Positionen

EKP

Min

Max

Einheit

Beschreibung

t0810---Einstellung der Referenzposition

t0811---Einstellung der Nadelpositionen

t08120359°Untere Nadelposition (Position 1)

t08130359

°

Fadenhebel Oben Position(Position 2)

t08140359°Peilposition

t08150359°Einfädelposition

12.11.1 Einstelle n der Referenzpositionen

Die an der Maschine nötigen Winkelstellungen z. B. „Nadel-Tiefstellung“ oder „Fadenhebel oben“ werden in der

Steuerung gespeichert. Um einen Bezug zwischen Positionsgeberinformation und tatsächlicher, mechanischer

Position herzustellen, wird eine Referenzposition benötigt. Die Referenzposition kann entsprechend der

Einstellung des Parameters verschieden sein, in der Regel „Eintauchpunkt der Nadel in die Stichplatte (EP)“

Die Referenzposition muss eingestellt w e rden:

• bei Erstinbetriebnahme

• nach Austausch der Steuerung

• nach Austausch des Motors oder Inkrementalgebers

Page 58

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

58

Installation

Einschal ten und P- und

Reset- Ta ste gle i chz e i tig

drücken

Pa ram e ter t 08 10

Ped a l vor bis Re f.P OS

im Display er schei nt

Ref.- Position mi t

Handra d einste l l e n

OK

Taste

drücken

12.11.2 Einstelle n weiterer Positionen

Die untere Nadelposition bzw. die Position oberer Totpunkt des Fadenhebels können mit Hilfe der Parameter t 08

12 bzw. t 08 13 direkt eingestellt werden, oder mit Hilfe des Pa ramters t 08 11 in dem gleichen Verfahren wie bei

4.4.1 bereits beschrieben.

Die Einstellung der Winkel bezieht sich immer auf die eingestellte Referenzposition.

Page 59

Einstelle n der Grundfunktionen

DAC basic/classic

59

© 2010 Dürkopp Adler AG

12.12 Haltekraft im Stillstand

EKP

Min

Max

Einheit

Beschreibung

t08602

-

Motorbremse beim normalen Stopp

0 =

Bremsen für die Dauer von t0809;

1 =

Bremse beim Stopp dauerhaft aktiv;

2 =

Lage wird Permanent gehalten

t087

0,1

6,0

A

Haltestrom beim Maschinen

t0880255

-

Reaktions geschwindigkeit auf Änderungen der Position

t0890999

ms

Zeitdauer der Motorbremse

Diese Funktion verhindert das ungewollte "Wandern" der Nadel im Stillstand.

Die Wirkung ist durch Drehen am Handrad überprüfbar.

• Haltekraft wirkt im Stillstand

- bei Halt in der Naht

- nach Nahtende

• Die Wirkung ist einstellbar

• Je höher der eingestellte Wert, desto stärker die Haltekraft

12.13 Parametereinstellung zu Riegel und Naht

12.13.1

Naht-Programmierung

EKP

Min

Max

Einheit

Beschreibung

t070002-Behandlung Pedalstellung -2 bei Nahtstrecken.

0 =

Abbruch der Naht. Die nächste Nahtstrecke wird genäht; Bei der

letzten Naht des Programms wird die Naht mit FA abgebrochen.

1 =

Abbruch der Naht mit Fadenabschneiden (Auch wenn nicht

aktiv). Der nächste Nahtvorgang ist eine freie Naht.

2 =

Abbruch der Naht mit Fadenabschneiden (Auch wenn nicht

aktiv). Nahtprogramm wird abgebrochen.

t070101-Automatik Betrieb.

0 =

Aus;

1 =

Ein

12.13.2 Riege l

12.13.2.1 Anfangsriegel

EKP

Min

Max

Einheit

Beschreibung

t0000

300

2500

rpm

Anfangsriegel-Drehzahl

Page 60

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

60

EKP

Min

Max

Einheit

Beschreibung

t00010254

10°

Vorsteuerungswinkel beim Einschalten des Riegelmagneten.

(Vorwärts -> Rückwärts beim Anfangsriegel)

t00020254

10°

Vorsteuerungswinkel beim Ausschalten des Riegelmagneten.

(Rückwärts -> Vorwärts beim Anfangsriegel)

t000301-Anfangsriegel mit der Stellung 0 des Pedals unterbrechbar.

0 =

Aus;

1 =

Ein

t000402-Modus für das Ende des Anfangsriegels.

0 =

Nach dem Ende wird weitergenäht;

1 =

Maschine stoppt und muss durchs Pedal wieder gestartet

werden;

2 =

Fadenabschneiden nach dem Anfangsriegel

t000501-Pedalfreigabe erst nach einer zusätzlichen Strecke A

0 =

Aus;

1 =

Ein

t00060500msVerzögerungszeit bis zur Drehzahlfreigabe nach dem Anfangsriegel

Der Anfangsriegel beginnt mit dem Betätigen des Pedals nach vorne am Nahtanfang. Aus gelüftetem Fuß

verzögert sich der Riegel um die Zeit t (Parameter t 03 10 Anlaufverzögerung nach Abschalten des

Nähfußlüftungssignals). Der Anfangsriegel läuft automatisch in Drehzahl n (Parameter t 00 00) ab. Bei parallel

ablaufendem Softstart dominiert die jeweils niedrigere Drehzahl. Mit Pa rame ter t 00 03 kann festgelegt werden,

ob eine Unterbrechung des Anfangsriegels zugelassen wird. Beim Zierstichriegel hat der Parameter keine

Auswirkungen. Parame ter t 00 03 = 0 Die Riegel laufen automatisch ab und sind nicht unterbrechbar.

Parameter t 00 03 = 1 Die Riegel sind durch Pedal 0-Stellung unterbrechbar.

Die Zählung, sowie das Zu- und Abschalten des Stichstellers ist auf die Position "Nadel unten" synchronisiert.

Nach Ablauf der Rückwärtsstrecke wird mit Parameter t 00 04 die unterschiedlichen Modi vom Ende des

Anfangsriegels eingestellt. Der Pa rame ter t 00 05 begrenzt die Drehzahl für eine weitere Strecke A auf die

Anfangsriegeldrehzahl. ( Pa rame ter t 00 00)

12.13.2.1.1 Stichbildkorrektur

EKP

Min

Max

Einheit

Beschreibung

t00010254

10°

Vorsteuerungswinkel beim Einschalten des Riegelmagneten.

(Umschaltung von Vorwärts auf Rückwärts beim Riegel)

t00020254

10°

Vorsteuerungswinkel beim Ausschalten des Riegelmagneten.

(Umschalten von Rückwärts auf Vorwärts beim Riegel)

12.13.2.2 Endriegel

EKP

Min

Max

Einheit

Beschreibung

t0010

2500

300

rpm

Endriegel-Drehzahl

t0011

254010°

Vorsteuerungswinkel beim Einschalten des Riegelmagneten.

(Vorwärts -> Rückwärts beim Endriegel)

Page 61

Einstelle n der Grundfunktionen

DAC basic/classic

61

© 2010 Dürkopp Adler AG

EKP

Min

Max

Einheit

Beschreibung

t0012

254010°

Vorsteuerungswinkel beim Ausschalten des Riegelmagneten.

(Rückwärts -> Vorwärts beim Endriegel)

t001310-Riegelmagnet bleibt bei der letzten Rückwärtsstrecke (EinfacherEndriegel und End-Mehrfachriegel) eingeschaltet, bis Position "

Nadel oben" erreicht worden ist.

0 =

Aus;

1 =

Ein

Der Endriegel startet entweder mit Pedal Rücktritt, bei einer Naht mit Stichzählung am Ende der Zählung. Aus

dem Stillstand wird der Stichsteller sofort zugeschaltet.

Die erste einlaufende Position " Nadel unten" gilt immer dann als 0-Stich, wenn die Funktion außerhalb Position

"Nadel unten" gestartet wird. Die Zählung und das Abschalten des Stichstellers ist auf Position "Nadel unten"

synchronisiert.

Aus vollem Lauf wird der Endriegel erst nach Erreichen der Drehzahl n ( Parameter t 00 36) und der

Synchronisation auf Position "Nadel unten" zugeschaltet.

12.13.2.2.1 Stichbildkorrektur

EKP

Min

Max

Einheit

Beschreibung

t00110254

10°

Vorsteuerungswinkel beim Einschalten des Riegelmagneten.

(Umschaltung von Vorwärts auf Rückwärts beim Riegel)

t00120254

10°

Vorsteuerungswinkel beim Ausschalten des Riegelmagneten.

(Umschaltung von Rückwärts auf Vorwärts beim Riegel)

12.13.2.3 Zierstichriegel

EKP

Min

Max

Einheit

Beschreibung

t003001-Zierstichriegel

0 =

Aus;

1 =

Ein

t003102500

rpm

Zierstichriegel-Drehzahl

t003201000msStoppzeit beim Zierstichriegel

Unterschied zum Standard-Anfangsriegel:

• Der Antrieb stoppt zum Umschalten des Stichstellers.

• Die Stoppzeit ist einstellbar mit Parameter t 00 32.

• Die Drehzahl des Zierstichriegels wird mit Parameter t 00 31 eingestellt.

12.13.2.4 Stopfprogramm

EKP

Min

Max

Einheit

Beschreibung

t002301-Anfangsmehrfachriegel als Stopfprogramm.

Page 62

© 2010 Dürkopp Adler AG

Einstelle n der Grundfunktionen

DAC basic/classic

62

EKP

Min

Max

Einheit

Beschreibung

0 =

Aus;

1 =

Ein

Unterschied zum Anfangsmehrfachriegel:

Mit den Tasten C+ und C- kann die Stichzahl für die erste Vorwärtsstrecke eingestellt werden.

Nach Ende des Stopfprogramms wird der Faden geschnitten, wenn der FA aktiv ist.

Wenn die mit Taste D eingestellte Segmentanzahl = 0, arbeitet das Stopfprogramm bis mit Pedalstellung -2 das

Programm beendet wird.

12.13.2.5 Riegelsynchronisation durch Drehza hlanpassung

EKP

Min

Max

Einheit

Beschreibung

t003501-Drehzahlabsenkung beim Umstellen des Transporteurs

0 =

Aus;

1 =

Ein

t003602000

rpm

Drehzahl auf die abgesenkt werden soll bei der Umstellung des

Transporteurs.

Bei eingeschaltetem Parameter t 00 35 wird ein Stich vor dem Zu- und Abschalten des Verriegelungsmagneten

die

Riegeldrehzahl auf die Riegelsynchronisationsdrehzahl geschaltet. Nach dem Zu- und Abschalten des

Riegelmagneten wird

bei der nächsten Position " Nadel oben" die Riegeldrehzahl wieder freigegeben . Ist die Synchronisationsdrehzahl,

einstellbar mit

Parameter t 00 36, höher als die Riegeldrehzahl, so bleibt die Riegeldrehzahl erhalten.

Page 63

Hardwaretest

DAC basic/classic

63

© 2010 Dürkopp Adler AG

13 Hardwaretest

EKP

Min

Max

Einheit

Beschreibung

t5112---Hardware-Test

Durch Anwählen des Pa rame ters t 51 12 und bestätigen durch die Taste OK können die folgenden Tests mit den

Tasten A+ und A- ausgewählt werden. Testauswahl mit Taste OK bestätigen.

1. Analog Anzeigen diverser analoger Eingänge, Auswahl mit den Tasten A+ und A-

Zwischenkreisspannung Um : 230,0 [V]

Steuerspannung U24 : 24,0 [V]

Ausgangsstrom Summe der I/O's Imo : 3,0 [A]

analoges Pedal Pan : 1024 <=> 3,3V

Reduzierte Drehzahl(X1.4) Nre : 1024 <=> 3,3V

Analog Eingang(X1.1 Nur bei DAC

classic

) Ian : 1024 <=> 3,3V

2. Inputs Test der Eingänge (Sensoren)

Mit diesem Test wird automatisch die Funktion aller Eingangselemente geprüft. Bei Änderung des Zustands eines

Eingangs wird dieser Eingang und der Zustand automatisch auf dem Display angezeigt.

Vorsicht Verle tzungsge fahr!

Eingangstest bei laufender Maschine nur unter größ ter Vorsicht durchführen.

3. Output Test der Ausgänge ( Aktoren)

Mit den Tasten A+ und A- werden die vorhandenen Ausgänge angewählt und mit der Taste D+ kann der Ausgang

gesetzt und mit der Taste D- zurückgesetzt werden.

Achtung Bruchgefahr !

Das Schalten von Ausgangselementen kann zu Kollisionen mit anderen Maschinenelementen

und Beschädigungen der Nähmaschine führen.

Vergewissern Sie sich vor dem Einschalten jedes Ausgangselement,dass diese nicht mit

anderen Bauteilen kollidieren können.

Page 64

© 2010 Dürkopp Adler AG

Fehler-, Warn- und Infomeldunge n

DAC basic/classic

64

14 Fehler-, Warn- und Infomeldungen

Die Steuerung DAC

basic

bzw. DAC

classic

beinhaltet drei Gruppen von Nachrichten(Messages) die wie folgt unterteilt

sind:

Grad

Kürzel

Beschreibung

Fehler

Err

Schwerwiegender Fehler

Schalten Sie die Steuerung aus und beheben Sie den Fehler .

Warnung

Wrn

Beheben Sie den Zustand der zu der Warnung geführt hat und die Steuerung arbeitet normal

weiter.

Information

Inf

Information betätigen Sie die OK-Taste

Ein Weiterarbeiten ist möglich gegebenenfalls stehen nur Notlauf-Eigenschaften zur

Verfügung.

Grad

Code

Fehler- bzw . Info- Beschreibung

Abhilfe

Fehler

1000

Nähmotor-Encoderstecker (Sub-D,

9pol)nicht angeschlossen.

- Encoderleitung an die Steuerung stecken, richtige

Schnittstelle benutzen

Fehler

1001

Nähmotor Fehler

Nähmotorstecker (AMP) ist nicht

angeschlossen.

- Anschluß prüfen und evtl. anstecken

- Nähmotorphasen durchmessen (R= 2,8Ohm,

hochohmig gegen PE)

- Nähmotor tauschen

- Steuerung tauschen

Fehler

1002