Page 1

887

Betriebsanleitung

Operating Instructions

Page 2

le Rechte vorbehalten.

Al

Eigentum der Dürkopp Adler AG und urheberrechtlich geschützt. Jede, auch auszugsweise Wiederverwendung

dieser Inhalte ist ohne vorheriges schriftliches Einverständnis der Dürkopp Adler AG verboten.

All rights reserved.

Property of Dürkopp Adler AG and copyrighted. Reproduction or publication of the content in any manner, even

in extracts, without prior written permission of Dürkopp Adler AG, is prohibited.

Copyright © Dürkopp Adler AG - 2019

Page 3

Vorwort

Diese Anleitung soll erleichtern, die Maschine kennenzulernen und ihre

bestimmungsmäßigen Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinweise, die Maschine sicher,

sachgerecht und wirtschaftlich zu betreiben. Ihre Beachtung hilft,

Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu

vermindern und die Zuverlässigkeit und die Lebensdauer der Maschine

zu erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund bestehender

nationaler Vorschriften zur Unfallverhütung und zum Umweltschutz zu

ergänzen.

Die Betriebsanleitung muß ständig am Einsatzort der Maschine/Anlage

verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden,

die beauftragt ist, an der Maschine/Anlage zu arbeiten. Darunter ist zu

verstehen:

– Bedienung, einschließlich Rüsten, Störungsbehebung im

Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege,

– Instandhaltung (Wartung, Inspektion, Instandsetzung) und/oder

– Transport

Der Bediener hat mit dafür zu sorgen, daß nur autorisierte Personen an

der Maschine arbeiten.

Der Bediener ist verpflichtet, die Maschine mindestens einmal pro

Schicht auf äußerlich erkennbare Schäden und Mängel zu prüfen,

eingetretene Veränderungen (einschließlich des Betriebsverhaltens),

die die Sicherheit beeinträchtigen, sofort zu melden.

Das verwendende Unternehmen hat dafür zu sorgen, daß die Maschine

immer nur in einwandfreiem Zustand betrieben wird.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert oder

außer Betrieb gesetzt werden.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten,

Reparieren oder Warten erforderlich, hat unmittelbar nach Abschluß

der Wartungs- oder Reparaturarbeiten die Remontage der

Sicherheitseinrichtungen zu erfolgen.

Eigenmächtige Veränderungen an der Maschine schließen eine

Haftung des Herstellers für daraus resultierende Schäden aus.

Alle Sicherheits- und Gefahrenhinweise an der Maschine/Anlage

beachten! Die gelb/schwarz gestreiften Flächen sind Kennzeichnungen

ständiger Gefahrenstellen, z. B. mit Quetsch-, Schneid-, Scher- oder

Stoßgefahr.

Beachten Sie neben den Hinweisen in dieser Betriebsanleitung die

allgemein gültigen Sicherheits- und Unfallverhütungs-Vorschriften.

Page 4

Allgemeine Sicherheit shinweise

Die Nichteinhaltung folgender Sicherheitshinweise kann zu körperlichen

Verletzungen oder zu Beschädigungen der Maschine führen.

1. Die Maschine darf erst nach Kenntnisnahme der zugehörigen

Betriebsanleitung und nur durch entsprechend unterwiesene

Bedienpersonen in Betrieb genommen werden.

2. Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und die

Betriebsanleitung des Motorsherstellers.

3. Die Maschine darf nur ihrer Bestimmung gemäß und nicht ohne die

zugehörigen Schutzeinrichtungen betrieben werden; dabei sind

auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. Beim Austausch von Nähwerkzeugen (wie z.B. Nadel, Nähfuß,

Stichplatte, Stoffschieber und Spule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sowie bei Wartungsarbeiten ist die

Maschine durch Betätigen des Hauptschalters oder durch

Herausziehen des Netzsteckers vom Netz zu trennen.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend

unterwiesenen Personen durchgeführt werden.

6. Reparaturarbeiten sowie spezielle Wartungsarbeiten dürfen nur von

Fachkräften bzw. entsprechend unterwiesenen Personen

durchgeführt werden.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen

Einrichtungen ist die Maschine vom pneumatischen

Versorgungsnetz (max. 7 - 10 bar) zu trennen.

Vor dem Trennen ist zunächst eine Druckentlastung an der

Wartungseinheit vornehmen.

Ausnahmen sind nur bei Justierarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür

qualifizierten Fachkräften durchgeführt werden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen

sind nicht zulässig.

Ausnahmen regeln die Vorschriften DIN VDE 0105.

10. Umbauten bzw. Veränderungen der Maschine dürfen nur unter

Beachtung aller einschlägigen Sicherheitsvorschriften

vorgenommen werden.

11. Bei Reparaturen sind die von uns zur Verwendung freigegebenen

Ersatzteile zu verwenden.

12. Die Inbetriebnahme des Oberteils ist so lange untersagt, bis

festgestellt wurde, dass die gesamt Näheinheit den

Bestimmungen der EG-Richtlinien entspricht.

13. Das Anschlusskabel muss mit einem landesspezifischen

zugelassenem Netzstecker versehen werden. Hierfür ist eine

qualifizierte Fachkraft erforderlich (sh. auch Pkt. 8).

Diese Zeichen stehen vor Sicherheitshinweisen,

die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus

auch die allgemeinen Sicherheitshinweise.

Page 5

Inhalt Seite:

Vorwort und allgemeine Sicherheitshinweise

Teil 1: Bedienanleitung Klasse 887 - Originalbetriebsanleitung

(Ausgabe 08.2019)

1 Produktbeschreibung ........................................... 5

2 Bestimmungsgemäßer Gebrauch ................................... 5

3 Unterklassen und Nähausstattungen

3.1 Unterklassen................................................. 6

3.2 Standardnähausstattungen ........................................ 7

3.3 Spezialnähausstattungen ......................................... 8

4 Zusatzausstattungen ........................................... 10

5 Technische Daten ............................................. 14

6Bedienen

6.1 Nadelfaden einfädeln ............................................ 15

6.2 Greiferfaden aufspulen ........................................... 16

6.3 Greiferfadenspule wechseln und Greiferfaden einfädeln ....................... 16

6.4 Fadenspannung einstellen......................................... 17

6.4.1 Greiferfadenspannung einstellen ..................................... 17

6.4.2 Nadelfadenspannung einstellen...................................... 18

6.5 Fadenspannung ein- und ausschalten. ................................. 20

6.6 Fadenregulator einstellen ......................................... 21

6.7 Nadel wechseln bei 1-Nadel-Nähmaschine mit dem Greifer rechts von der Nadel........ 22

6.8 Nadel wechseln bei 1-Nadel-Nähmaschine mit dem Greifer links von der Nadel ........ 23

6.9 Nadeln wechseln bei 2-Nadel-Nähmaschine .............................. 24

6.10 LüftungundAbschwenkendesRollfußes................................ 25

6.11 Nähfußdruck................................................. 26

6.11.1 RegulierungdurchdasStellrad...................................... 26

6.11.2 Konstanter Rollfussdruck durch den Pneumatikzylinder ....................... 27

6.12 Rückwärts nähen (Verriegelung) ..................................... 27

6.13 Stichlänge einstellen ............................................ 28

6.14 Bedienung der Maschine mit Positionierantrieb ............................ 29

6.14.1 Mit Pedal ................................................... 29

6.14.2 Mit Taster 9880 867101 ........................................... 30

6.14.3 Mit Taster 9880 888102 ........................................... 31

6.15 Steuerung des Kantenschneiders..................................... 32

6.15.1 Kantenabschneider ein/ausschalten ................................... 32

6.15.2Materialführungeinstellen......................................... 33

DE

Page 6

7 Übersicht der Positionierantriebe

7.1. DACbasic/classic/eco........................................... 34

7.1.1 DACbasic/classic.............................................. 34

7.1.2 DACeco.................................................... 34

7.2 Efka DA321G/DC1550 ........................................... 35

8 Nähen mit der Maschine mit Positionierantrieb

8.1 Automatische Funktionen der Maschine................................. 36

8.2 Beispiel – Bedienung der Maschine beim Nähen ........................... 37

9 Wartung

9.1 ReinigenundPrüfen ............................................ 38

9.2 Ölschmierung................................................. 41

Page 7

1 Produktbeschreibung

Die DÜRKOPP ADLER 887 ist eine universell einsetzbare

Spezialnähmaschine.

·

·

·

·

·

·

·

·

·

Flachbett-Doppelsteppstichnähmaschine.

Hat einen doppeltintermittierenden Transport. Der untere

Schieberadtransporteur und der angetriebene Rollfuß

transportieren in zwei Schritten, der Nadeltransport transportiert

nur im ersten Schritt und kann blokiert sein.

Je nach Unterklasse als 1-Nadel- oder 2-Nadel-Nähmaschine, mit

oder ohne automatischen Funktionen, wie das Fadenabschneiden,

die automatische Verriegelung oder die automatische

Füßchenlüftung.

Die 1-Nadel-Nähmaschine kann mit einem Kantenabschneider

ausgestattet sein.

Die Nähmaschine ist mit einem großen oder übergroßem (XXL)

zweiteiligen Vertikalgreifer ausgestattet.

Max. Füßchenlüftung beträgt 12 mm.

Max. Länge der abgeschnittenen Fadenenden beträgt 20 mm.

Eine Sicherheitskupplung verhindert eine Greiferverstellung und

Greiferbeschädigung bei eventuellem Fadeneinschlag in der

Greiferlaufbahn.

Je nach Nadelstärke lassen sich in der Stichplatte auswechselbare

Stichplatteneinsätze mit entsprechenden Stichlöchern

austauschen.

DE

Automatische Dochtschmierung mit einem Schauglas im Arm für

·

Maschinen- und Greiferschmierung. Ein Teil des Öles geht durch

die Greiferschmierung verloren, der andere Teil wird durch die

Pumpe in den Zentralbehälter zurückgeleitet.

Integrierter Spuler.

·

2 Bestimmungsgemäßer Gebrauch

Die Klasse 887 ist für die Schuh, Galanterie- und Polsterindustrie

bestimmt. Das typische Nähgut ist Leder (natürliches oder

künstliches). Die Nähmaschine kann auch zum Nähen der

Schuhtextilien verwendet werden.

Die Ausstattung der Maschine richtet sich nach dem zuvernähenden

Nähgut, leicht, mittelschwer oder schwer.

Der Kantenschneider ermöglicht, das Nähgut während der

Nähoperation abzuschneiden, mit der Möglichkeit, einen

schwenkbaren verstellbaren Kantenanschlag auszunutzen.

Es darf nur trockenes Nähgut mit diesem Nähmaschinenoberteil

verarbeitet werden. Das Material darf nicht stärker als 7 mm sein,

wenn es durch den abgesenkten Rollfuß zusammengedrückt ist.

Das Nähgut darf keine harten Gegenstände enthalten, weil die

Nähmaschine mit keinem Augenschutz ausgestattet ist.

Die Nähmaschine darf nur in trockenen und gepflegten Räumen

aufgestellt und betrieben werden. Wird die Nähmaschine in anderen

Räumen, die nicht trocken und gepflegt sind, eingesetzt, können

weitere Maßnahmen erforderlich werden, die zu vereinbaren sind

(siehe EN 60204-31: 1999).

Wir gehen als Hersteller von Industrienähmaschinen davon aus, dass

an unseren Produkten zumindest angelerntes Bedienpersonal arbeitet,

so dass alle üblichen Bedienungen und ggf. deren Gefahren als

bekannt vorausgesetzt werden können.

5

Page 8

3 Unterklassen und Nähausstattung

3.1 Unterklassen

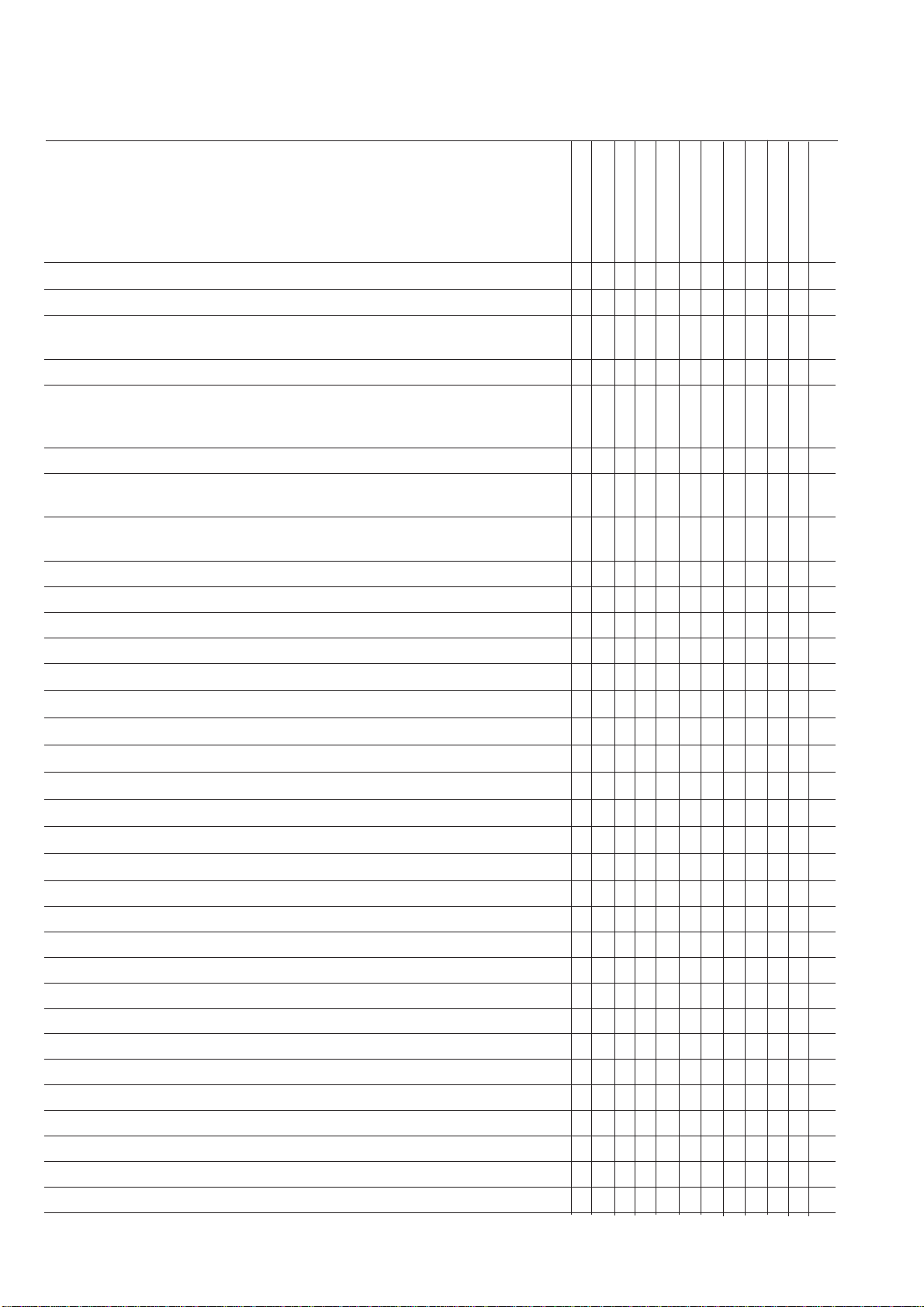

Klasse und Anzahl der Nadeln Stichlänge Abschneiden Maschinen- Greifer Abschneiden

Unterklasse des Nähgutes steuerung und

Nahtverriegelung

1 Nadel, Greifer rechts von

Nadel

2 Nadeln

1 Nadel, Greifer links von

Nadel

bis 5 mm

bis 7 mm

0887-160020 X X X X X X

0887-160040 X X X X X X

ohne Kantenabschneiden

oberes Kantenabschneiden

rechts von Nadel

manuell

aut. Fußlüftung und elektr.

Nahtverriegelung

aut. Fußlüftung, pneum.

Nahtverriegelung

großer, zweiteiliger

übergroßer (XXL)

ohne Fadenabschneiden,

manuelle Nahtverriegelung

mit Fadenabschneiden, aut.

Nahtverriegelung

0887-160122

XXXXXX

0887-160122-M

0887-160142 X X X X X X

0887-363020 X X X X X X

0887-363122

XX X X X X

0887-363122-M

0887-363522

XX X XX X

0887-363522-M

0887-260020 X X X X X X

0887-260122

XXX XX X

0887-260122-M

6

Page 9

3.2 Standardnähausstattungen

Nadelstärke Nm

Nähausstattung

0887-160020

E1

0887-160122

E2

E3 schwer 120-160 120 25-10 20 7 2000 1600 - -

0887-160020

0887-160040

E4

0887-160122

0887-160142

E5

E6/1,3 leicht 70-80 80 80-60 60 5 3000 2500

E7/1,7

E8/2,0 schwer 120-160 160 25-10 20 5 2000 1600 - 2,0

0887-363020

0887-363122

0887-363522

Klasse und Unterklasse

Anzahl der Nadeln

1

Nähkategorie

leicht 70-80 80 80-60 60 4 3000 2500

mittel-

schwer

mittel-

schwer

mittel-

schwer

mittel-

schwer

Reichweite

0,01 mm

90-110 90 50-30 40 5 2500 2500 - -

90-110 90 50-30 40 5 2500 2500

90-110 90 50-30 40 5 2500 2500 - -

90-120 120 50-30 40 5 2500 2500 - 1,7

0,01

mm

Standard

des

Polyesterfadens

Reichweite Etikett-Nummer

- - mm 1/min 1/min mm mm mm mm dB (A)

Standard

Maximale Stichlänge

schwindigkeit

Maximum Nähge-

Standard *

Rollfußdurchmesser

Verzahnungsabstand des

Schiebradtransporteurs

35

Kreuzriffelung

25

Nahtabstand

--

--

- 1,3

Schneidabstand von Nadel

Geräuschintensität der

Maschine**

DE

E9/1,3

E10/2,0

E11/1,6 leicht 70-90 80 80-60 60 4 3000 2500 1,6 E12/2,0 leicht 70-90 80 80-60 60 4 3000 2500 2,0 -

E13/1,6

E14/2,4

15/2,0 schwer 120-160 130 25-10 20 4 2000 1600

E16/2,4 schwer 120-160 130 25-10 20 5 2000 1600 2,4 -

E17

0887 260020

0887 260122

887-160040

887-160142

mittel-

schwer

mittel-

schwer

mittel-

2

schwer

mittel-

schwer

1 schwer 120-160 120 25-10 20 7 2000 1600 - - -

90-120 100 50-30 40 5 2500 2500 - 1,3

90-110 90 50-30 40 4 2500 2500 2,0 -

90-110 90 50-30 40 4 2500 2500 1,6 -

90-110 90 50-30 40 5 2500 2500 2,4 -

0,6

35

2,0 -

1,2

* Beim Nähen der sehr dicken Schichten ist es notwendig, die Nähgeschwindigkeit wesentlich zu beschränken.

** Äquivalenter Schalldruckpegel der selbständigen Maschine im Arbeitsplatz bei der 20% igen Auslastung der

Maschine.

Gemessen bei der maximalen Stichlänge und maximalen Nähgeschwindigkeit in Übereinstimmung mit

DIN 45635-48-A-1-KL2.

7

Page 10

3.3 Spezialnähausstattungen

Nähmaschine mit Kantenabschneider

Tab. 1 Standard Kantenschneidabstand (wechselbare Lasche)

Nähkategorie 1

Schneidabstand

(mm)

Stichplatte 0887 200070

Obermesser 0887 330010

Untermesser 0887 200090 0887200150 0887 200160 0887200170 0887 200180 0887 200190 0887 200210

Lasche 0887 200080 0887 200260 0887 200270 0887 200280 0887 200290 0887 200300 0887 200320

Schneid-

abstand/mm

Stichplatte 0887 200130

Obermesser 0887 330010

Untermesser 0887 200150 0887 200160 0887 200170 0887 200180 0887 200200 0887 200220 0887 200230 0887 200250

Lasche 0887 200260 0887 200270 0887 200280 0887 200290 0887 200310 0887 200330 0887 200340 0887 200360

Schneid-

abstand/mm

Stichplatte 0887 200140

1,3 1,5 1,8 2,0 2,3 2,5 3,0

Nähkategorie 2

1,7 2,0 2,2 2,5 3,0 3,4 3,7 4,2

Nähkategorie 2

2,0 2,3 2,5 3,0 3,3 3,7 4,2 4,5

Obermesser 0887 330010

Untermesser 0887 200150 0887 200160 0887 200170 0887 200190 0887 200200 0887 200220 0887 200240 0887 200250

Lasche 0887 200260 0887 200270 0887 200280 0887 200300 0887 200310 0887 200330 0887 200350 0887 200360

Tab. 2 Spezial Kantenschneidabstand (wechselbare Stichplatteneinsatz)

Nähkategorie 222333

Schneidabstand

(mm)

Bezeichnung-

Einsatz

Stichplatteneinsatz S080 811868 S080811873 S080 811874 S080 811806 S080 811875 S080 811876

Stichplatte 0887 200430

Obermesser 0887 330100

1,3 1,5 2,0 1,7 2,0 3,0

M345 M357 M358 M346 M359 M360

Möglicherweise wird es benötigt, die Nähgeschwindigkeit beim Kantenschneiden abhängig von der eingestellten

Stichlänge und dem zu schneidenden Material abzugrenzen, damit die erforderliche Qualität des

Kantenabschneidens erzielt würde.

8

Page 11

2-Nadel-Nähmaschine

Nähkategorie 1

Nadelabstand/mm 1,2 1,6 2,0

Stichplatte 0887 200370 0887200120 0887 200110

Stichplatteneinsatz 0888 200030 0888 200120 0888200130

Schiebradtransporteur 0688 320520

Nadelhalter 0888 230013 0888 230013 0888230023

Nadelführung, hinten 0888 220180 0888 220190 0888220200

Nähkategorie 2

Nadelabstand/mm 1,6 2,0 2,4

Stichplatte 0887 200120 0887200110 0887 200100

Stichplatteneinsatz 0888 200120 0888 200130 0888 200140

Schiebradtransporteur 0688 320520

Nadelhalter 0888 230013 0888 230023 0888 230023

Nadelführung, hinten 0888 220190 0888 220200 0888 220210

Nähkategorie 3

Nadelabstand/mm 2,0 2,4 3,2

Stichplatte 0887 200110 0887 200100 0887 200440

Stichplatteneinsatz 0888 200170 0888 200180 0888 200480

Schiebradtransporteur 0688 320530

Nadelhalter 0888 230023 0888 230023 0888 230033

Nadelführung, hinten 0888 220200 0888 220210 0888 220220

Nadelführung, hinten 0888 220230

DE

9

Page 12

4 Zusatzausstattungen

Für die 887 sind folgende Zusatzausstattungen lieferbar:

Bestell-Nr Zusatzausstattung Unterklassen

887-160020

887-160040

887-160122

887-160142

887-363020

887-363122

887-363522

887-260020

9880 888101 Integrierte Nähleuchte mit 2 LED, incl. xxxx xx

dimmbarem Trafo

9880 888100 Dioden-Nähleuchte 3W incl. Trafo xxxxxxxxx

0887 320184 Variator für eine kontinuierliche Regulation der xxxxoooxx

Differenz zwischen dem Schiebrad und dem

angetriebenem Rollfuß

0688 130384 Kniehebel für Nähfußlüftung xxxxxxxxx

9780 000108 WE-8, Wartungseinheit x

für pn. Zusatzausstattungen

0797 003031 Pneumatik-Anschlußpaket für den Anschluss x

von Gestellen mit Wartungseinheit

9805 791113 USB-Memory-Stick für Datenübertragung bei x x x x x

der EFKA-Steuerung DA321G

0867 490010 Bedienfeldwinkel x x x

0888 331240 Bedienfeldwinkel x o o

9800 330009 Bedienfeld V810 x x x x x

9800 330010 Bedienfeld V820 x x x x x

N800 080030 Abklappbare Nähgutführung xxxx xx

N800 080004 Abklappbare Rollennähgutführung xxxx xx

N800 005139 Nähgutführung x x x

887-260122

0888 220334 Rollfuss Æ 25mmgeriffelt xxxxxxxxx

0888 220344 Rollfuss Æ 25mmglatt xxxxxxxxx

0888 220354 Rollfuss Æ 25mmgummibeschichtet xxxxxxxxx

0888 220364 Rollfuss Æ 35mmgeriffelt xxxxxxxxx

0888 220374 Rollfuss Æ 35mmglatt xxxxxxxxx

0888 220384 Rollfuss Æ 35mmgummibeschichtet xxxxxxxxx

0888 220394 Rollfuss Æ 45mm,Breite3,8mm xxxxxxxxx

0888 220404 Rollfuss Æ 45mm,Breite2,0mm xxxxxxxxx

0887 320143 Schiebradtransporteur gummibeschichtet xxxx

0688 320520 Schiebradtransporteur 0,6 mm x x x x x

0688 320530 Schiebradtransporteur 1,2 mm x x x x x

9081 300001 Werkzeug M-type xxxxxxxxx

0888 310134 Blocksatz für Nadeltransport x x x

0867 490244 Nähfussdrucks- und Nadelfadenspannungsmessen x x x

0887 590024 Satz für Transporteur gummibeschichtet x x

0887 590014 Upgrade-Kit x x x x

9850 867001 Ölüberwachung x

10

Page 13

Bestell-Nr Zusatzausstattung Unterklassen

887-160020

887-160040

887-160122

887-160142

887-363020

887-363122

887-363522

887-260020

Gestell

MG 55 400334 Gestellsatz MG 55-3 xxxxxxxxx

für Zahnriemenantrieb, mit Pedal

Tischplattengröße 1060 x 500 mm

MG55 400324 Gestellsatz MG 55-3 xxxxxxxxx

für Keilriemenantrieb, mit Pedal

Tischplattengröße 1060 x 500 mm

x = Zusatzausstattung

o = Serienausstattung

Weitere Zusatzausstattungen können in unserem Applikationszentrum

(APC) angefragt werden.

E-Mail: marketing@duerkopp-adler.com

887-260122

DE

11

Page 14

Für die 887-M sind folgende Zusatzausstattungen lieferbar:

Bestell-Nr Zusatzausstattung Unterklassen

887-160122-M

887-363122-M

887-363522-M

887-260020-M

9880 888104 Integrierte Nähleuchte mit 2 LED ohne Trafo x x x

9850 001089 Trafo x x x

9880 888101 Integrierte Nähleuchte mit 2 LED, incl. x x

dimmbarem Trafo

9880 888100 Dioden-Nähleuchte 3W incl. Trafo xxxxx

0887 320364 Variator für eine kontinuierliche Regulation der x o o x x

Differenz zwischen dem Schiebrad und dem

angetriebenem Rollfuß

0688 130384 Kniehebel für Nähfußlüftung xxxxx

9780 000108 WE-8, Wartungseinheit x

für pn. Zusatzausstattungen

0797 003031 Pneumatik-Anschlußpaket für den Anschluss x

von Gestellen mit Wartungseinheit

9835 901005 Memo-Dongle für Steuerung DAC Classic xxxxx

N800 080030 Abklappbare Nähgutführung x xx

N800 080004 Abklappbare Rollennähgutführung x xx

N800 005139 Nähgutführung x x

887-260122-M

0888 220334 Rollfuss Æ 25mmgeriffelt xxxxx

0888 220344 Rollfuss Æ 25mmglatt xxxxx

0888 220354 Rollfuss Æ 25mmgummibeschichtet xxxxx

0888 220364 Rollfuss Æ 35mmgeriffelt xxxxx

0888 220374 Rollfuss Æ 35mmglatt xxxxx

0888 220384 Rollfuss Æ 35mmgummibeschichtet xxxxx

0888 220394 Rollfuss Æ 45mm,Breite3,8mm xxxxx

0888 220404 Rollfuss Æ 45mm,Breite2,0mm xxxxx

0887 320143 Schiebradtransporteur gummibeschichtet x

0688 320520 Schiebradtransporteur 0,6 mm xxxx

0688 320530 Schiebradtransporteur 1,2 mm xxxx

9081 300001 Werkzeug M-type xxxxx

0888 310134 Blocksatz für Nadeltransport x

0867 490244 Nähfussdrucks- und Nadelfadenspannungsmessen x x

0887 590014 Upgrade-Kit x x x

0888 320424 Fussandruck konstant x

867 59

0

0867 592234 Nadelbereichabdeckung x x

0867100764 Handradabdeckung x x x x

0887 150044 Abfrage Schieber x x x x

0887 150054 Adapter x x x x

2214

Nadelbereichabdeckung x x x x

12

Page 15

Bestell-Nr Zusatzausstattung Unterklassen

887-160122-M

887-363122-M

887-363522-M

887-260020-M

887-260122-M

Gestell

MG55 400474 Gestellsatz MG 55-3 xxxxx

für Zahnriemenantrieb, mit Pedal

Tischplattengröße 1060 x 500 mm

x = Zusatzausstattung

o = Serienausstattung

Weitere Zusatzausstattungen können in unserem Applikationszentrum

(APC) angefragt werden.

E-Mail: marketing@duerkopp-adler.com

DE

13

Page 16

5 Technische Daten

Stichart Zweifadendoppelsteppstich 301

Nadelsystem 134LR, 134 KKLR, 134, 134 D

Fußlüftung mit Handhebel 6 mm

Fußlüftung mit Kniehebel oder automatisch 12mm

Stichlänge nach dem Fadenabschneiden max. 20 mm

Höhe des Durchgangs von Maschinenkopf 137mm

Breite des Durchgangs von Maschinenkopf 280 mm

Grundrissmaß der Maschinengrundplatte 178 x 518 mm

Grundrissmaß der Tischplatte 1060 x 500 mm

Min. Höhe der Tischplatte 740 mm

Max. Höhe der Tischplatte 900 mm

Höhe der Maschine max. 1630 mm

Max. (kurzzeitige) Leistungsaufnahme 0,8 kW

Gestellgewicht 30 kg

Gewicht des Motors EFKA DC 1550 10 kg

Kopfgewicht der Maschine mit DAC 54 kg

Druck der zugeleiteten Luft 6 bar

14

Page 17

6 Bedienen

6.1 Nadelfaden einfädeln

A

1

3

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Nadelfaden nur bei ausgeschalteter Maschine einfädeln.

–

Das Einfädeln bei 1-Nadel-Nähmaschine gemäß Abb. (A)

vornehmen.

–

Das Einfädeln bei 2-Nadel-Nähmaschine gemäß der Abb. (B)

vornehmen. Den Faden (2), der für linke Nadel bestimmt ist, in den

linken Fadenspannungen und in die obere Öse des Fadenhebels

(4) einfädeln.

–

Das Einfädeln ins Nadelöhr bei nebeneinander stehenden Nadeln

gemäß der Abb. (B) vornehmen.

–

Das Einfädeln ins Nadelöhr bei diagonal stehenden Nadeln gemäß

der Abb.(C-rechte Nadel) und der Abb. (D-linke Nadel) vornehmen.

–

Das Einfädeln ins Nadelöhr mit dem Kantenabschneider laut der

Abb. (E) vornehmen.

–

Ist die Maschine zum Nähen schwerer Materialien vorgesehen, den

Faden um den Stift (1) winden.

4

DC

2

E

32132

DE

15

Page 18

6.2 Greiferfaden aufspulen

1234

–

Den Faden gemäß der Abb. einfädeln.

–

Den Faden hinter Messer (1) klemmen und mit Zug in Pfeilrichtung

(2) abreißen.

–

Die Spule auf Spulerwelle stecken und den Spulerhebel (3) in

Richtung (4) betätigen.

–

Die Maschine anlassen.

–

Nach dem Aufwickeln der Spule den Faden wieder hinter

Messer (1) klemmen und abreißen.

–

Leere Spule für den nächsten Spulvorgang auf Spulerwelle stecken

und den Spulerhebel (3) betätigen.

6.3 Greiferfadenspule wechseln und Greiferfaden einfädeln

2

3

10

6

1

4

5

Vorsicht Verletzungsgefahr !

Den Hauptschalter ausschalten und warten, bis der Motor still steht.

–

Die Klappe (1) hochstellen.

–

Die Spule (2) mit dem laut der Abb. positionierten Fadenende (3)

einlegen.

–

Den Faden durch den Schlitz (4) und den Schlitz (5) ziehen, die

Klappe (1) schließen und den Faden unter die Feder (6)

befestigen.

–

Das Fadenende gemäß der Abb. abschneiden.

–

Beim Greifer links von der Nadel ist das Einlegen der Spule sowie

das Einfädeln in ähnlichen Weise durchzuführen.

16

Page 19

6.4 Fadenspannung einstellen

6.4.1 Greiferfadenspannung einstellen

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Greiferfadenspannung nur bei ausgeschalteter Nähmaschine

einstellen.

–

–

–

13

Die Greiferfadenspannung mit der Schraube (1) mittels

Schraubendreher, der durch die Öffnung (2) gesteckt ist,

einstellen. Mit Anzug der Schraube wird die Spannung erhöht.

Die Fadenspannung mit einem Fadenspannungsmesser

überprüfen. Den Faden gemäß Abb. einfädeln und in Pfeilrichtung

(3) ziehen.

Die bei Auslieferung eingestellte Spannung ist Abhängigkeit von

der ausgewählten Nähausstattung (siehe Tabelle unten) und für

typische Nähvorgänge geeignet. Für das Nähen von dünnen

weichen Nähgut ist die Spannung zu senken. Soll die Naht stark

angezogen sein, ist die Spannung zu erhöhen und gleichzeitig die

Nähgeschwindigkeit zu verringern.

Die Fadenspannung beim Greifer links von der Nadel wird in

ähnlicher Weise justiert und gemessen. Bei diesem Greifer ist die

Spannung um 10 - 20 % niedriger einzustellen als beim Greifer

rechts.

DE

Mittelwert der Greiferfadenspannung

Nähkategorie verwendete

Nadelstärke Nm

leicht 70 - 80 50

mittel 90 - 110 65

schwer 120 - 160 90

Fadenspannung

in Gramm

17

Page 20

6.4.2 Nadelfadenspannung einstellen

1

2

3

4

5

Einstellung der Vorspannung (1)

–

Bei geöffneter Hauptspannung (3) und Zusatzspannung (2) ist eine

geringe Restspannung des Nadelfadens erforderlich. Die

Restspannung wird durch die Vorspannung (1) erzeugt.

Die Vorspannung (1) beeinflusst gleichzeitig die Länge des

geschnittenen Nadelfadens, Anfangsfaden für die nächste Naht.

(Die Vorspannung (1) wird beim Lüften des Nähfußes nicht

abgeschaltet).

Einstellung der Fadenspannung (2) und (3)

ECO und CLASSIC Maschinen mit Elektromagnetischesteuerung

–

Durch schieben des Griffes (4) nach links, wird die

Zusatzspannung (2) aktiviert. Durch wiederholtes einrücken des

Hebels (4) wird die Zusatzspannung (2) wieder deaktiviert. Die

schaltbare Zusatzspannung (2) dient zur schnellen Änderung der

Nadelfadenspannung, z.B. um einen guten Stichanzug mit

gleichmäßigem Stichbild beim Nähen unterschiedlicher

Nähgutlagen innerhalb einer Naht zu erreichen.

–

Die Fadenspannung (2) durch Einschwenken des Hebels (4)

ausschalten und mit geringen Nähgutlagen nähen.

–

Die Fadenspannung (3) durch das Stellrad so einstellen, dass ein

guter Fadenanzug erzielt wird (siehe Bild).

–

Die Fadenspannung (2) durch Herausschwenken des Hebels (4)

einschalten und mit mehreren Nähgutlagen nähen.

–

Die Fadenspannung (2) durch das Stellrad so einstellen, dass ein

guter Fadenanzug erzielt wird.

–

Ist die Maschine mit keinem Hebel (4) ausgestattet, die Spannung

(2) und (3) so regeln, dass die Stellräder ungefähr die gleiche

Höhe haben.

18

Page 21

Einstellung der Fadenspannung (2) und (3)

CLASSIC Maschinen mit Pneumatiksteuerung

–

Durch das Drücken der Taste (5) wird die Zusatzspannung (2)

ausgeschaltet. Nachwiederholtem Drückender Taste (5) wird die

Zusatzspannung (2) wieder aktiviert. Die schaltbare

Zusatzspannung (2) dient der schnellen Änderung der

Nadelfadenspannung, z.B. um einen guten Stichanzug mit

gleichmäßigem Stichbild beim Nähen unterschiedlicher

Nähgutlagen innerhalb einer Naht zu erreichen.

–

Taste (5) drücken.

–

Auf wenigen Nähgutlagen nähen und die Fadenspannung durch die

Hauptspannung (3) regulieren bis die korrekte Fadenverschlingung

erreicht ist (siehe Abb.).

–

Nähgutlagen erweitern, mit Taste (5) die Zusatzspannung (2)

einschalten und regulieren bis die korrekte Fadenverschlingung

erreicht ist.

Korrekte Fadenverschlingung in der Mitte des

Nähgutes.

Nadelfadenspannung zu schwach

oder

Greiferfadenspannung zu stark.

Nadelfadenspannung zu stark

oder

Greiferfadenspannung zu schwach.

DE

19

Page 22

6.5 Fadenspannung ein- und ausschalten.

1

2

3

4

ECO und CLASSIC Maschinen mit Elektromagnetischesteuerung

–

Beim Ziehen am Handhebel (1) werden die Fadenspannungen (3)

und (4) abgeschaltet.

–

Die Vorspannung (2) wird nie abgeschaltet.

Manuell bediente Maschinen (ohne Fadenabschneiden)

–

Die Fadenspannungen (3) und (4) werden mechanisch beim Lüften

des Nähfußes durch den Hand- oder Kniehebel abgeschaltet.

Maschinen mit Fadenabschneiden

–

Die Fadenspannung (3) und (4) werden durch den Elektromagnet

oder durch den Pneumatik-Zylinder bei automatischer Lüftung des

Nähfußes abgeschaltet. Ist die automatische Nähfußlüftung beim

Stillstand voreingestellt, sind die Fadenspannungen nur in einer

Übergangszeit abgeschaltet, damit es nicht zur Überhitzung des

Elektromagneten kommt.

–

Die Fadenspannungen (3) und (4) werden während des

Fadenabschneidzyklus abgeschaltet.

–

Die Fadenspannungen (3) und (4) werden bei der Nähfußlüftung

durch Hand- oder Kniehebel nicht abgeschaltet.

20

Page 23

6.6 Fadenregulator einstellen

2 1

Mit dem Fadenregulator (2) wird die zur Stichbildung benötigte

Nadelfadenmenge reguliert.

Nur ein genau eingestellter Fadenregulator gewährleistet ein optimales

Nähergebnis.

–

–

–

1234

DE

Die Schraube (1) lösen, den Fadenregulator (2) versetzen und die

Schraube (1) nachziehen.

Für die meisten Nähvorgänge ist die Einstellung des

Fadenregulators optimal, wenn der rechte Rand des Regulators

mit der Ziffer 2 abschließt.

Für eine dünne Nähgutlage und einem sehr kurzen Stich ist die

Einstellung mit Ziffer 3 geeignet.

21

Page 24

6.7 Nadel wechseln bei 1-Nadel-Nähmaschine mit dem Greifer rechts von der Nadel

1

2

MAX. 3°

3

4

5

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Nadel nur bei ausgeschalteter Nähmaschine wechseln.

–

Hebel (1) nach vorn ziehen, um die Schraube zu lösen, mit der die

Nadel befestigt ist.

–

Nadel nach unten aus der Nadelstange herausziehen und eine

neue Nadel mit der Hohlkehle (2) rechts gemäß dem Schnitt (3)

oder (4) bis zum Anschlag in die Bohrung der Nadelstange

einschieben. Die Nadel darf nicht wie im Schnitt (5) positioniert

werden.

–

Nadelbefestigungsschraube festziehen, Hebel (1) wieder nach

hinten drehen.

ACHTUNG Bruchgefahr !

Eine schlechte Nadelpositionierung kann die Greiferspitze

beschädigen.

22

Page 25

6.8 Nadel wechseln bei 1-Nadel-Nähmaschine mit dem Greifer links von der Nadel

1

2

3

4

5

MAX. 3°

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Nadel nur bei ausgeschalteter Nähmaschine wechseln.

–

Schraube (1) lösen, mit der die Nadel befestigt ist.

–

Nadel nach unten aus der Nadelstange herausziehen und eine

neue Nadel mit der Hohlkehle (2) links gemäß dem Schnitt (3) oder

(4) bis zum Anschlag in die Bohrung der Nadelstange einschieben.

Die Nadel darf nicht wie im Schnitt (5) positioniert werden.

–

Nadelbefestigungsschraube festziehen.

ACHTUNG Bruchgefahr !

Eine schlechte Nadelpositionierung kann die Greiferspitze

beschädigen.

DE

23

Page 26

6.9 Nadeln wechseln bei 2-Nadel-Nähmaschine

MAX. 3°

1

2

3

4

5

Vorsicht Verletzungsgefahr !

Hauptschalter und ausschalten.

Nadeln nur bei ausgeschalteter Nähmaschine wechseln.

–

Schrauben (1) lösen.

–

Nadeln nach unten aus der Nadelstange herausziehen und neue

Nadeln mit der Hohlkehle (2) gemäß dem Schnitt (3) oder (4) bis

zum Anschlag in die Bohrungen der Nadelstange einschieben. Die

Nadeln dürfen nicht wie im Schnitt (5) positioniert werden.

–

Nadelbefestigungsschrauben festziehen.

Achtung Bruchgefahr !

Schlechte Nadelpositionierungen können die Greiferspitzen

beschädigen.

24

Page 27

6.10 Lüftung und Abschwenken des Rollfußes

1

3

4

Rollfußlüftung über Handhebel

–

Rollfuß lüften durch Drehen des Hebels (1) in Pfeilrichtung bis zum

Anschlag. Rollfuß wird in Hochstellung durch den Hebel arretiert.

–

Das Absenken des Rollfußes erfolgt durch die Rückstellung des

Hebels (1) in die Ausgangsstellung.

Oder.

–

Rollfußlüftung pneumatisch oder mit dem Kniehebel (3) betätigen,

der Hebel schwenkt dann in seiner Ausgangsstellung zurück.

–

Nach der Rollfußlüftung durch den Handhebel darf die Maschine

angelassen werden (z. B. beim Aufspulen des Greiferfadens).

DE

Nähfußlüftung über Kniehebel

–

Kniehebel (3) betätigen, der Nähfuß wird angehoben; beim

Entlasten des Kniehebels wird der Nähfuß gesenkt.

ACHTUNG !

Beim Lüften des Nähfußes, höher als 6 mm über die Stichplatte, darf

die Maschine nicht laufen, sonst stößt die Nadelstange mit dem

Nadelhalter in den Nähfuß, eventuell in den Niederhaltern bei den

2-Nadel-Nähmaschinen.

Nähfußlüftung über Pedal - automatisch

–

Bei Nähmaschinen mit Positionierantrieb kann die Lüftung des

Nähfußes durch rückwärts Treten des Pedals (4) in die Stellung -1

ausgelöst werden, (siehe Kapitel 6.14.1). Der Nähfuß wird im

oberen Totpunkt mittels des eingebauten Elektromagneten oder

des pneumatischen Zylinders angehoben. Nach dem Entlasten des

Pedals wird der Nähfuß abgesenkt.

–

Die automatische Lüftung des Nähfußes kann bei jedem Stopp der

Nähmaschine, ohne das Pedal rückwärts treten zu müssen,

eingestellt werden. In diesem Fall wird der Nähfuß nach Treten des

Pedals in Stellung +1 gesenkt. Nach Beendigung der Naht bleibt

der Nähfuß dauerhaft angehoben (siehe Kapitel 8).

25

Page 28

Abschwenken des Rollfußes

Vorsicht Verletzungsgefahr !

Das Abschwenken des Rollfußes erst bei ausgeschaltetem

Hauptschalter und stehendem Motor betätigen.

–

–

6.11 Nähfußdruck

6.11.1 Regulierung durch das Stellrad

Handhebel (1) nach unten schwenken, Rollfuß wird in Hochstellung

arretiert.

Durch Druck in Pfeilrichtung Rollfuß zur Seite schwenken.

1

+

–

Der Anpreßdruck des Rollfußes wird mit dem Stellrad (1) geregelt.

–

Rollfußdruck erhöhen = Stellrad (1) im Uhrzeigersinn

drehen.

Rollfußdruck verringern = Stellrad (1) gegen den

Uhrzeigersinn drehen.

–

Der Anpreßdruck des Rollfußes soll nur so stark eingestellt sein,

dass das Nähgut beim Heraustreten der Nadel nicht angehoben

wird, der Transport des Nähgutes muss außerdem gewährleistet

sein.

–

Max. Anpreßdruck des Rollfußes beträgt 100 N bei der Maschine,

die mit Elektromagneten ausgestattet ist, und 160 N bei der

Maschine mit Pneumatik-Zylindern.

26

Page 29

6.11.2 Konstanter Rollfussdruck durch den Pneumatikzylinder

1

2

–

Der Rollfussdruck wird durch das Stellrad (2) reguliert.

–

Das Stellrad (2) nach unten ziehen und solange drehen, bis der auf

der Manometerskala (1)dargestellte gewünschte Druckwert

erreicht ist.

6.12 Rückwärts nähen (Verriegelung)

Rückwärts nähen über H andhebel

–

Stichstellerhebel (3) nach unten drücken.

Die Maschine näht rückwärts, solange der Stichstellerhebel (3)

gedrückt bleibt.

Rückwärts nähen über Taster - je nach Taster-Typ

–

Taster (4) oder Hebel (5) betätigen. Die Maschine näht rückwärts,

solange der Taster (4) oder der Hebel (5) gedrückt bleibt.

DE

1

2

3

Automatische Verriegelung (Riegel)

–

Bei Maschinen mit Positionierantrieb kann die Anzahl der

Riegelstiche am Nahtanfang und auch am Nahtende eingestellt

werden.

Am Nahtanfang (nach vorherigem Fadenabschneiden) näht die

Maschine automatisch den vorgewählten Anfangsriegel, am

Nahtende wird bei Pedalstellung -2 der vorgewählte Endriegel

genäht und dann das Fadenabschneiden (siehe Kapitel 8)

eingeleitet.

27

Page 30

6.13 Stichlänge einstellen

ECO und CLASSIC Maschinen mit Elektromagnetischesteuerung

1

2

3

–

Mit dem Stellrad (1) die gewünschte Stichlänge einstellen. Die

gewählte Zahl (2) auf dem Stellrad (= Stichlänge in mm) auf

Markierung (3) bringen.

CLASSIC Maschinen mit Pneumatiksteuerung

1

3

Die Spezialnähmaschine ist mit zwei Stellrädern ausgestattet. Es

können so zwei unterschiedliche Stichlängen genäht werden, die

während des Nähens über einen Taster aktiviert werden können.

Mit den beiden Stellrädern (1) und (4) am Maschinenarm werden die

Stichlängen eingestellt.

–

Mit dem oberen Stellrad (1) die größere Stichlänge einstellen. Die

gewählte Zahl (=Stichlänge in mm) auf Markierung (3) bringen.

–

Mit dem unteren Stellrad (4) die kleinere Stichlänge einstellen die

kleinere gewählte Zahl (=Stichlänge in mm) auf Markierung (3)

bringen

–

Die Stichlängen sind für das Vorwärts- und das Rückwärts nähen

gleich groß.

Achtung Bruchgefahr!

Die Stichlänge am unteren Stellrad (4) darf nie größer eingestellte

werden als am oberen Stellrad (1).

2

4

28

Hinweis

Zum leichteren Verstellen der Stichlänge sollte mit dem Taster (4)

(siehe Kapitel 6.14.2; 6.14.3) die jeweils nicht zu verstellende

Stichlänge aktiviert werden.

Page 31

6.14 Bedienung der Maschine mit Positionierantrieb

6.14.1 Mit Pedal

-2

-1

0

1

2

13

Die Pedalstellung wird von einem Taster, der 16 Stufen unterscheidet,

abgetastet.

Die Bedeutung ist in der Tabelle aufgelistet:

Pedalstellung Pedalbewegung Bedeutung

-2 Ganz zurück Befehl zum Fadenabschneiden (Naht beenden)

-1 Halb zurück Befehl zum Nähfuß Lüften

0 Ruhestellung siehe Bemerkung

1 Leicht vorwärts Befehl zum Nähfuß Senken

2 Weiter vorwärts Nähen mit minimaler Geschwindigkeit (1. Stufe)

3 Weiter vorwärts Nähen - 2. Geschwindigkeitsstufe

:::

13 Ganz vorwärts Nähenmit maximaler Geschwindigkeit (12. Stufe)

Bemerkung:

In der Ruhestellung des Pedals können folgende Funktionen

vorprogrammiert sein.

–

Nadelstellung (unten/oben) und Nähfußstellung (unten/oben) beim

Stopp in der Naht.

–

Nähfußstellung (unten/oben) nach Abschluss der Naht. (Pedal voll

rückwärts Treten, anschließend in Ruhestellung).

DE

29

Page 32

6.14.2 Mit Taster 9880 867101

Die Funktion der Tasten am Bedienfeld ist vom Typ des eingesetzten

Antriebs sowie von der Nähmaschinenausstattung abhängig.

Allgemein gilt es, dass die Tastenfunktionen und die entsprechenden

Symbole (Piktogramme) unter den Tasten geändert werden dürfen,

aber die angeforderte Funktion muss mit dem gegebenen Antrieb

gefördert werden. Detaillierte Informationen zur Funktionseinstellung

sind in der Betriebsanleitung und in den Parameterblättern der

DAC/Efka-Antriebe inbegriffen.

7 810911123 45

Die folgende Tabelle zeigt ein Beispiel einer typischen werkseitigen

Besetzung der Tastenfelder:

Taste Funktion

1 Manuell rückwärts nähen

Die Maschine näht rückwärts, solange der Taster gedrückt wird.

2 Nadel in Hochstellung bzw. in Tiefstellung positionieren.

Mit dem Parameter F-242 (DA321) kann die Funktion der Taste bestimmt werden:

1 = Nadel hoch/tief

2 = Nadel hoch

3 = Einzelstich

(Die Einstellung ab Werk ist 1)

Beim DAC-Antrieb ist die Tastenfunktion über den Parameter t5122 definiert.

3 Anfangs- bzw. Endriegel abrufen oder unterdrücken.

Sind Anfangs- und Endriegel generell eingeschaltet, wird durch Drücken der Taste der

nächste Riegel ausgeschaltet.

Sind Anfangs- und Endriegel generell ausgeschaltet, wird durch Drücken der Taste der

nächste Riegel eingeschaltet.

4 Umschalten der Stichlänge

Mit dem Parameter F-250 (DA321) kann die Tastenfunktion definiert werden.

1 = Durch Drücken der Taste wird die Stichlänge zwischen zwei in voraus eingestellten

Werten umgeschaltet.

4 = Durch Drücken der Taste wird die Stichlänge in einen kleineren Wert geändert,

ein Stich wird genäht und die Maschine wird auf die ursprüngliche (größere) Stichlänge

umgeschaltet.

Beim DAC-Antrieb ist die Tastenfunktion über den Parameter t5123 definiert.

5 Zusatzspannung ein- und ausschalten

- nur CLASSIC Maschinen mit Pneumatiksteuerung.

Taste hinterleuchtet:

Zusatzspannung eingeschaltet (Spannungsscheiben geschlossen)

Taste nicht hinterleuchtet:

Zusatzspannung ausgeschaltet (Spannungsscheiben geöffnet)

30

Page 33

LED Funktion

8 und 9 Anzeige für leere Spule bei Restfadenwächter

(linke/rechte Spule).

10 LED Anzeige “Netz ein”

Beispiel der Mit Arretierung der Schraube 11 unter der Taste 1 kann man die Funktion der Taste 1 auf

Verwendung von Taster 7 legen

Arretierungstasten: - die Funktion wählen (z. B. 1 = manuell rückwärts nähen)

z. B. 11 - Schraube 11 unter der Taste 1 um 90° rechts drehen (Schlitz steht senkrecht).

Die Funktion kann nun über beide Taster 1 und 7 abgerufen werden.

ACHTUNG !

Bevor der Taster 7 mit einer anderen Funktion belegt wird, muss die

vorherige Belegung deaktiviert werden.

6.14.3 Mit Taster 9880 888102

124

Taste Funktion

1 Manuell rückwärts nähen

Die Maschine näht rückwärts, solange der Taster gedrückt wird.

2 Nadel in Hochstellung bzw. in Tiefstellung positionieren.

Mit dem Parameter F-242 (DA321) kann die Funktion der Taste bestimmt werden:

1 = Nadel hoch/tief

2 = Nadel hoch

3 = Einzelstich

(Die Einstellung ab Werk ist 1)

Beim DAC-Antrieb ist die Tastenfunktion über den Parameter t5122 definiert.

4* Reduzierte Stichlänge - falls die Nähmaschine mit dieser Funktion ausgestattet ist

Mit einem Tastendruck wird die voreingestellte Stichlänge auf einen hälftigen Wert reduziert,

ein Stich wird genäht, und die Nähmaschine wird an die ursprüngliche (größere) Stichlänge

umgeschaltet.

* Von der Ausstattung abhängig darf die Taste auch mit einem anderen Symbol besetzt werden

(z. B. Verriegelung aufrufen/aufheben).

DE

31

Page 34

6.15 Steuerung des Kantenschneiders

6.15.1 Kantenschneider ein/ausschalten

Achtung! Verletzungsgefahr!

Den Kantenschneider-Mechanismus nur mit abgeschaltetem

Hauptschalter einstellen.

6

1

4

2

3

Einschalten

–

Den Hebel (1) niederdrücken.

–

Dieser Weise ist der Fadenziehmesserträger (2) zusammen mit

dem Gegenmesser (3) in die untere Schneidposition verschoben.

Gemäß der Standard-Parametereinstellung vibriert das mit dem

Elektromotor angetriebene Schneidmesser nur beim Pedaltreten

zur Nähmaschine-Inbetriebsetzung (kann geändert werden).

–

Bei der Pneu-Version wird der Kantenschneider über eine Taste (6)

eingeschaltet.

5

7

32

Ausschalten

–

Den Hebel (1) wieder in die obere Position stellen.

–

Bei der Pneu-Version wird der Kantenschneider über eine Taste (6)

abgeschaltet.

Um eine einwandfreie Funktion zu gewährleisten, ist es erforderlich,

den Filzschmierpunkt (4) mit ein paar Schmieröltropfen, oder den

Schmierpunkt am Fadenziehmesserträger (7) einmal wöchentlich zu

schmieren.

Einstellen: siehe Serviceanleitung

Page 35

6.15.2 Materialführung einstellen

Um die korrekte Nähgutführung unter das Fadenziehmesser zu

gewährleisten, darf der schwenkbare Kantenanschlag verwendet

werden.

2

1

4

6

10

9

Ein-/ausschalten

–

Unabhängig vom Fadenziehmesserträger kann der

Kantenanschlag durchs Niederdrücken des Steuerhebels (1) in die

untere Position abgesenkt werden.

–

Es besteht eine andere Möglichkeit, den Kantenanschlag mit dem

Einschalten des Kantenschneider-Haupthebels (2) gleichzeitig einund auszuschalten. Dies ist durchs Niederdrücken des Stiftes (3) in

der oberen (abgeschalteten) Position von beiden Hebeln

sichergestellt.

Einstellen

–

Beim abgesenkten Steuerhebel (1) die Schraube (4) leicht lockern

und mit dem Sechskantschlüssel (5) die Schraube (6) drehen, um

die erforderliche Seitenposition gegenüber dem Gegenmesser zu

erreichen.

–

Gleichzeitig ist es erforderlich, die Nährichtung-Position des

Kantenanschlages (7) durch dessen Umdrehen im Hebel (1)

einzustellen.

–

Die geeignete Höhe des Kantenanschlages über die Stichplatte

durchs Umdrehen der Stellschraube (8) einstellen.

–

Nach der Kantenanschlagseinstellung die Befestigungsschraube

(4) festziehen.

Um eine bessere Nähgutführung zu erreichen, ist es möglich, eine

Halteplatte (9) zu verwenden, die an den Kantenanschlag (7) befestigt

ist, deren Höhe nach dem Lockern der Befestigungsschraube (10)

eingestellt werden kann.

Es besteht eine andere Möglichkeit, den an der Grundplatte

befestigten schwenkbaren Kantenanschlag z u verwenden (als

Zusatzausstattung bestellbar).

3

8

5

7

DE

33

Page 36

7 Übersicht der Positionierantriebe

7.1 DAC basic/classic/eco

7.1.1 DAC basic/classic

Die Steuerkasten DAC basic/classic werden mittels der Steuerplatte

OP1000 bedient, die ein Teil des Antriebspakets darstellt.

Der Unterschied zwischen der Basic- und Classic-Steuerung besteht

in der Anzahl der anschließbaren Peripherien.

Die Software-Aktualisierung erfolgt über eine separate Schnittstelle

DAC Dongle.

Die Steuerung darf mit den Minimotoren M1-50 (500 W), M1-75 (750

W) oder mit einem an der Nähmaschine-Hauptwelle installierten

Direktantrieb betrieben werden. Bei der Variante mit dem Minimotor ist

es möglich, die Montage auf die Nähmaschine-Grundplatte mit der

Zahnriemenübersetzung, oder die Minimotor-Montage unter die

Tischplatte mit der Keilriemenübersetzung zu wählen. Wenn das

Übersetzungsverhältnis anders als 1:1 ist, ist ein zusätzlicher

Positionsgeber einzusetzen.

Eine ausführliche Beschreibung der Steuerung ist in die seitens des

Antriebsherstellers mit der Nähmaschine angelieferten

„Bedienanleitung DAC basic/classic“ inbegriffen (siehe auch

www.duerkopp-adler.com).

7.1.2 DAC eco

Der Steuerkasten DAC eco umfasst alle zur Funktionsumschaltung

und Parametereinstellung bedürften Steuerelemente. Die Steuerplatte

darf nicht angeschlossen werden. Die Software –Aktualisierung erfolgt

über die Schnittstelle DAC Dongle, die mit der Schnittstelle zum

Steuerpedal-Anschluss gemeinsam ist.

Die Verbindung des Minimotors M1-75 (750 W) mit der Nähmaschine

erfolgt über einen Zahnriemen, wobei es möglich ist, eine

Übersetzung auszunutzen, damit ein höheres Drehmoment erreicht

werden könnte. In diesem Fall ist ein zusätzlicher Positionsgeber

einzusetzen.

Eine ausführliche Beschreibung der Steuerung ist in die seitens des

Antriebsherstellers mit der Nähmaschine angelieferten

„Bedienanleitung DAC eco“ inbegriffen (siehe auch

www.duerkopp-adler.com).

34

Page 37

7.2 Efka DA321G/DC1550

Der Steuerkasten DA321G umfasst alle zur Funktionsumschaltung

und Parametereinstellung bedürften Steuerelemente. Der Betrieb ist

ohne die Steuerplatte möglich, in diesem Fall ist es aber

ausgeschlossen, das Programmnähen auszunutzen. Die

Software-Aktualisierung erfolgt über eine separate USB-Schnittstelle.

An die Steuerung dürfen auch die Steuerplatten V810 und V820

angeschlossen werden, die als eine Zusatzausstattung vorhanden

sind. Mithilfe der Steuerplatte V820 kann das Nähen programmiert

werden.

Die Verbindung des Minimotors DC1550 mit der Nähmaschine erfolgt

über einen Zahnriemen, wobei es möglich ist, eine Übersetzung

auszunutzen, damit ein höheres Drehmoment erreicht werden könnte.

(Siehe die Aufstellanleitung, Einstellung des Positionierantriebs Efka).

In diesem Fall wird ein zusätzlicher Positionsgeber verwendet.

Eine ausführliche Beschreibung der Steuerung ist in die seitens des

Efka DA321G-DC1550-Antriebsherstellers mit der Nähmaschine

angelieferten Bedienanleitung inbegriffen (siehe auchwww.efka.net).

DE

35

Page 38

8 Nähen mit der Maschine mit Positionierantrieb

8.1 Automatische Funktionen der Maschine

Die Maschine hat unten angeführte Funktionen, die automatisch im

Verlauf des Nähens in Abhängigkeit von:

–

Vorwahl

–

Pedalstellung (gemäß der Wahl der Maschinenbedienung)

–

Arbeitsvorgang bei der Nahtfertigung vorgenommen werden.

Automatische Funktion

Nadelpositionierung

Riegel

Anfangsriegel

Endriegel

Vorwahl

•

Nadel tief beim Stopp der Maschine in der Naht

•

Nadel hoch beim Stopp der Maschine in der Naht

•

Bem.: Nach der Nahtbeendung* stoppt die Maschine immer

mit Nadel hoch.

normal

•

Zier**

•

einfach

•

doppelt

•

Stichzahl des normalen Riegels vorwärts

•

Stichzahl des Zierriegels vorwärts

•

Stichzahl des normalen Riegels rückwärts

•

Stichzahl des Zierriegels rückwärts

•

einfach

•

doppelt

•

• Stichzahl des normalen Riegels rückwärts

•

Stichzahl des Zierriegels rückwärts

•

Stichzahl des normalen Riegels vorwärts

•

Stichzahl des Zierriegels vorwärts

Fadenabschneiden

Automatische Nähfußlüftung

•

eingeschaltet

•

ausgeschaltet

•

Nähfuß beim Stopp in der Naht gesenkt

•

Nähfuß beim Stopp in der Naht gelüftet

* Die Naht ist bei der Pedalstellung -2 beendet. (Ist der Fadenabschneider aktiv, dann nach Ende der Funktion:

Fadenabschneider ein.)

** Der Zierriegel zeichnet sich dadurch aus, dass vom Anfang bis zum Ende der Verriegelung die Nadel in die

gleichen Einstiche der vorherigen Naht sticht. Bei Änderung der Nährichtung bleibt die Maschine einen

kurzen Augenblick stehen.

36

Page 39

Die Vorwähle der automatischen Funktionen sind in der seitens des

Antriebsherstellers beigelegten Bedienanleitung beschrieben.

Ein Parameterblatt, dessen anhand auch andere automatischen

Funktionen eingestellt werden können, wird von jedem

Antriebshersteller zusammen mit dem Antrieb angeliefert.

Das Parameterklassifikationssystem ist bei jedem Antriebshersteller

unterschiedlich. Um die Antriebsfunktionen korrekt einstellen zu

können, ist die vom Hersteller angelieferte konkrete Antriebsanleitung

immer zu studieren. Alle Anleitungen und Parameterblätter sind an den

Hersteller-Webseiten vorhanden (www.efka.net,

www.duerkopp-adler.com, w w w.hohsing.com usw.)

8.2 Beispiel – Bedienung der Maschine beim Nähen

Vorwahl:

Nadel unten beim Stopp der Maschine in der Naht

·

normale Riegel

·

Anfangsriegel doppelt

·

Endriegel doppelt

·

Fadenabschneider ein

·

Nähfuß beim Stopp in der Naht gesenkt

·

DE

Nähfuß bei der Nahtbeendung gelüftet

·

Bedienung Nähvorgang

Die Maschine steht, Nadel in Nadelhochstellung, der Nähfuß ist gelüftet.

Nähgut einlegen.

Pedal treten, in Stellung +1. Nähfußgeht nach unten

Pedal entlasten, in Stellung 0. Nähfuß geht nach oben

Position des Nähgutes korrigieren.

Pedal treten, in Stellung +1. Nähfußgeht nach unten

Pedal treten, in Stellung +3. Nähendes normalen Doppelriegels (Riegeldrehzahl ist vom Hersteller

vorgegeben) und nachfolgendes Nähen entsprechend der

Geschwindigkeitsstufe +3 .

Pedal entlasten, in Stellung 0. Maschine stoppt mit Nadel unten.

Pedal treten, in Stellung -1. Nähfuß geht nach oben

Nähgut in der Nadel drehen.

Pedal treten, in Stellung +5. Nähfußgeht nach unten und es kann mit der vom Pedal bestimmten

Geschwindigkeitsstufe +5 genäht werden.

Pedal treten, in Stellung -2. Drehzahlabsenkung. Nähen des normalen Doppelriegels. Faden

abschneiden und Stillstand der Maschine mit Nadel hoch, Nähfuß geht

nach oben.

Pedal entlasten. Der Nähfuß bleibt angehoben.

Nähgut entnehmen.

37

Page 40

9 Wartung

9.1 Reinigen und Prüfen

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Die Wartung der Nähmaschine darf nur im ausgeschalteten Zustand

erfolgen.

Vorsicht !

Die lackierten Oberflächen dürfen mit organischen Lösungsmitteln

nicht gereinigt werden. Für die Reinigung sind die Mittel auf

Alkoholbasis geeignet.

Die Wartungsarbeiten müssen spätestens nach den in den Tabellen

angegebenen Wartungsintervallen vorgenommen werden (siehe

Spalte “Betriebsstunden”).

Bei der Verarbeitung stark flusender Materialien können sich kürzere

Wartungsintervalle ergeben.

Eine saubere Nähmaschine schützt vor Störungen.

2

4

6

5

3

1

7

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Maschinenoberteil

- Nähstaub und Fadenreste

entfernen.

(z.B. Mit Druckluftpistole)

- Nähstaub und Fadenreste

entfernen.

(z.B. Mit Druckluftpistole)

- Greifer überprüfen Spiel der Laufbahn vom Spulengehäuse (6)

Besonders zu reinigende Stellen:

- Bereich Unterseite der Stichplatte,

Transportrad (2), Rollfuß und um den Raum

herum.

- Bereich um den Greifer (1)

- Spulengehäuse (6)

- Fadenabschneider

- Bereich um die Nadel

ACHTUNG !

Druckluftpistole so halten, dass der Nähstaub

nicht in die Ölwanne geblasen wird.

Demontage der Stichplatte, D emontage des

Fadenziehmessers (4), Demontage des

Greiferdeckringes (5), Spulengehäuse (6) aus

dem Greifer entnehmen. Greiferinnenraum

reinigen, Spulengehäuse reinigen hauptsächlich von Kleberesten

auf der Fläche (7).

und Greiferkörper (1) überprüfen.

8

20

500

38

Page 41

2

1

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

- Reinigung der Ölwanne Die Ölwanne (1) von Verschmutzungen und

vom verunreinigten Öl reinigen

(Dies kann mit speziellen Staubsauger

gereinigt werden).

- Reinigung der Ventilatorgitter Das Ventilatorgitte r (2) reinige n

(Dies kann mit der Druckluftpistole

gereinigt werden).

20

DE

20

39

Page 42

2

4

6

8

10

1

2

3

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Pneumatisches System

Wasserstand im Druckregler

prüfen.

Der Wasserstand darf nicht bis zum

40

Filtereinsatz 1 ansteigen.

- Wasser nach H erausdrehen der

Ablassschraube 3 unter Druck aus

Wasserabscheider 2 ablassen.

Filtereinsatz reinigen.

Durch den Filtereinsatz 1 werden Schmutz

500

und Kondenswasser ausgeschieden.

- Maschine vom Druckluftnetz trennen.

- Ablassschraube 3 herausdrehen.

Das pneumatische System der Maschine

muss drucklos sein.

- Wasserabscheider 2 abschrauben.

- Filtereinsatz 1 abschrauben.

Verschmutzte Filterschale und

Filtereinsatz mit Waschbenzin (kein

Lösemittel) auswaschen und sauber

blasen.

- Wartungseinheit wieder

zusammenbauen.

Dichtigkeit des Systems

prüfen.

500

40

Page 43

9.2 Ölschmierung

2

1

3

Vorsicht Verletzungsgefahr !

Öl kann Hautausschläge hervorrufen.

Vermeiden Sie längeren Hautkontakt.

Waschen Sie sich nach Kontakt gründlich.

ACHTUNG

Die Handhabung und Entsorgung von Mineralölen unterliegt

gesetzlichen Regelungen.

Liefern Sie Altöl an eine autorisierte Annahmestelle ab.

Schützen Sie die U mwelt.

Achten Sie darauf, k ein Öl zu verschütten.

Verwenden Sie zum Ölen der Spezialnähmaschine ausschließlich das

Schmieröl DA 10 oder ein gleichwertiges Öl mit folgender Spezifikation:

–

Viskosität bei 40°C 10 mm

–

Flammpunkt 150°C

DA 10 kann von den Verkaufsstellen der DÜRKOPP ADLER AG unter

folgender Teile-Nr. bezogen werden:

250-ml-Behälter: 9047 000011

1-Liter-Behälter: 9047 000012

2-Liter-Behälter: 9047 000013

5-Liter-Behälter: 9047 000014

Alle am Oberteil mit Öl geschmierten Stellen werden aus dem

Ölvorratsbehälter (1) versorgt.

–

Sinkt der Ölstand unter die “MIN”- Markierung (3), ist durch die

Bohrung (2), bis z ur Markierung “MAX”, Öl nachzufüllen.

–

Den Ölpegel täglich k ontrollieren!

2

/s

DE

ACHTUNG

Das Öl darf nur in den Ölvorratsbehälter oder in die Greiferbahn

nachgefüllt werden. Andere Stellen dürfen individuell nicht

nachgeschmiert werden, damit es zu keinen Öleinbruch an den

Stellen, die nicht geschmiert werden dürfen, kommt.

41

Page 44

Für ihre Notizen:

42

Page 45

Inhalt Seite

Teil 2: Aufstellanleitung Klasse 887 - Originalbetriebsanleitung

1Lieferumfang................................................ 3

2 Allgemeines und Transportsicherungen ............................... 4

3 Gestell montieren

3.1 Gestellteilemontieren............................................ 4

3.2 TischplattekomplettierenundamGestellbefestigen......................... 5

3.2.1 TischplattemitDirektantriebmontieren................................. 5

3.2.2 TischplattemitAntriebamOberteilmontieren............................. 6

3.2.3 Pneumatischen Fussdruckregler an der Tischplatte montieren ................... 7

3.3 Gestellhöhe einstellen ........................................... 9

4 Nähmaschinenoberteil montieren

4.1 Nähmaschinenoberteil ins Gestell einsetzen .............................. 10

4.2 Seitenschutz am Nähmaschinenoberteil montieren .......................... 11

4.3 Pedaleinstellung ............................................... 12

4.4 Kniehebel und Ölpumpenschlauch montieren ............................. 13

4.5 Anschlusskabel, Bedienfeld und Diodenbeleuchtung am Oberteil montieren........... 14

5 Elektrischer Anschluss der Spezialnähmaschine

5.1 Anschluss der Spezialnähmaschine an das Niederspannungsnetz ................. 15

5.2 Nählicht -Transformator an die Netzspannung anschließen ..................... 16

5.3 Potentialausgleichherstellen....................................... 18

5.4 Nähmaschinenoberteils an Nähantrieb anschließen ......................... 19

6 Grundeinstellung der Positionierungsantriebe

6.1 AntriebDACbasic/classic......................................... 21

6.2 AntriebDACeco............................................... 21

6.3 AntriebEfka ................................................. 22

7 Pneumatischer Anschluss ....................................... 23

DE

8 Schmierung ................................................ 24

9 Nähtest .................................................... 24

Page 46

Notizen:

Page 47

1 Lieferumfang

Der Käufer kann eine komplette Näheinheit oder nur einzelne

Komponenten bestellen. Bitte prüfen Sie vor dem Aufstellen ob alle

benötigten Teile vorhanden sind.

Diese Beschreibung gilt für eine Spezialnähmaschine, dessen einzelne

Komponenten komplett von Dürkopp Adler AG geliefert werden. Der

Umfang der Lieferung ist abhängig vom gewählten Antrieb.

3

8

1

4

7

DE

2

5

6

9

10

Maschine mit Direktantrieb Maschine mit Antrieb auf dem Oberteil

Pflichtige Komponenten:

Oberteil mit Antrieb (1) Oberteil (1)

Beipack (enthält Ölwanne (2), Beipack (enthält Ölwanne (2),

Garnständer (3), Werkzeuge und weitere Posten) Garnständer (3), Werkzeuge und weitere Posten)

Teilesatz für Antrieb (enthält Schutz (4), Teilesatz mit Antrieb (enthält Minimotor (5),

Steuerschrank (7), Bedienfeld (8) Steuerschrank (7), Riemenschutz (4)

und weitere Teile) und weitere Teile)

Wählbare Komponenten:

Gestell (6) Gestell (6)

Bedienfeld (8)

Wartungseinheit (9)* Wartungseinheit (9)*

Pneumatik-Anschlusspaket (10)* Pneumatik-Anschlusspaket (10)*

*nur Unterklassen mit Pneumatiksteuerung

3

Page 48

2 Allgemeines und Transportsicherungen

Transportsicherungen

Wenn Sie eine aufgesetzte Spezialnähmaschine gekauft haben, sind

folgende Transportsicherungen zu entfernen:

–

Sicherungsbänder und Holzleisten am Maschinenoberteil, Tisch

und Gestell

3 Gestell montieren

3.1 Gestellteile montieren

1

2

3

–

Das Gestell gemäß Abbildung montieren. Pedal (1) auf

Gestellstrebe (3) befestigen. Nach Montage der kompletten

Maschine das Pedal ausrichteten.

–

Stellschraube (2) für einen sicheren Stand des Gestells verdrehen.

Das Gestell muss mit allen vier Füßen auf dem Boden aufliegen.

4

Page 49

3.2 Tischplatte komplettieren und am Gestell befestigen

3.2.1 Tischplatte mit Direktantrieb montieren

15

79 8 85 4 3

185

103

328

80

460

35

40

6

205

90

70

1

2

368

260

10

14

80

15

15

11

12

15

5

800

16

DE

–

Tischplatte (1) wenden.

–

Schubkasten (2) mit s einen Halterungen anschrauben.

–

Ölwanne (3) in Pfeilerichtung (4) so positionieren, dass der Rand

der Ölwanne mit dem Rand des Tischplattenausschnittes

abschließt. Ölwanne anschrauben.

–

Sollwertgeber (5) anschrauben.

–

Nählicht -Transformator (6) anschrauben - Zusatzausstattung.

–

Kabelschelle (7) anschrauben.

–

Kabelkanal (8) anschrauben.

–

Elektrische Kabel nach Kapitel 5 dieser Anleitung montieren.

–

Tischplatte (1) mit Holzschrauben (B8x35) auf dem Gestell

befestigen. Bohrungen (9) für die Holzschrauben vorbohren.

Gestell in die normale Lage drehen.

–

Garnständer (10) in die Bohrung der Tischplatte einsetzen und mit

Mutter und Unterlegscheibe befestigen.

Garnrollenhalter und Abwickelhalter montieren und ausrichten.

Garnrollenhalter und Abwickelhalter müssen übereinander stehen.

–

Stütze (11) in Bohrung fügen - die Nähmaschine mit dem

Kantenschneider.

–

Scharnierunterteile (12) für das Maschinenoberteil in die

Aussparung der Tischplatte (1) einsetzen und anschrauben.

–

Gummiecken (14) einsetzen.

–

Stopfen (15) an Ölwanne für Kniehebel entfernen.

–

Kniehebel (16) demontieren und durch Öffnung gemäß Abbildung

führen.

5

Page 50

3.2.2 Tischplatte mit Antrieb am Oberteil montieren

10 2 69 58 13 10

4

50

460

180

15

328

7

15

368

15

80

260

11

15

12

13

16

80

30

40

75

185

800

–

Tischplatte (1) wenden.

–

Kabelkanal (2) anschrauben.

–

Sollwertgeber (3) anschrauben.

–

Kabelschelle (4) anschrauben.

–

Ölwanne (5) in Pfeilerichtung (6) so positionieren, dass der Rand

der Ölwanne mit dem Rand des Tischplattenausschnittes

abschließt. Ölwanne anschrauben.

–

Schubkasten (7) mit s einen Halterungen anschrauben.

–

Steuerung (8) anschrauben, (Bohrungen für die Holzschrauben

vorbohren).

–

Nählicht -Transformator (9) anschrauben - Zusatzausstattung.

–

Elektrischen Kabel nach Kapitel 5 dieser Anleitung montieren.

–

Tischplatte (1) mit Holzschrauben (B8x35) auf dem Gestell

montieren. Bohrungen (10) für Holzschrauben vorbohren. Gestell

in die normale Lage drehen.

–

Garnständer (11) in die Bohrung der Tischplatte einsetzen und mit

Mutter und Unterlegscheibe befestigen.

Garnrollenhalter und Abwickelhalter montieren und ausrichten.

Garnrollenhalter und Abwickelhalter müssen übereinander stehen.

–

Stütze (12) in Bohrung fügen - die Nähmaschine mit dem

Kantenschneider.

–

Scharnierunterteile (13) für das Maschinenoberteil in die

Aussparung der Tischplatte (1) einsetzen und anschrauben.

–

Gummiecken (15) einsetzen.

–

Stopfen (16) an Ölwanne für Kniehebel entfernen.

–

Kniehebel (17) demontieren und durch Öffnung gemäß Abbildung

führen.

17

6

Page 51

3.2.3 Pneumatischen Fussdruckregler an der Tischplatte montieren

9

10

11

DE

–

Der Druckregler (1) in den Halter (9) einstecken und mit einer

Mutter (10) sichern.

–

Die einzelnen Teile des pneumatikkreislaufes auf der Tischplatte

nach Abbildung montieren.

Darf nicht über die Tischplatte überstehen

7

Page 52

Den Pneumatikkreislauf nach der Abbildung anschliessen.

8

Page 53

3.3 Gestellhöhe einstellen

1

–

Die Gestellhöhe ist zwischen 750 und 900 mm einstellbar.

–

Schrauben (1) lösen.

–

Die gewünschte Höhe der Tischplatte waagerecht einstellen. Dazu

die Skala auf dem Holm des Gestells kontrollieren.

Die Gestellhöhe soll den Körperverhältnissen der Bedienperson

entsprechen.

–

Schrauben (1) fest ziehen.

DE

Achtung Verletzungsgefahr!

Die Nichtanpassung der Gestellhöhe an die Körperverhältnisse der

Bedienperson kann zur Beschädigung ihres Bewegungsapparates

führen.

9

Page 54

4 Nähmaschinenoberteil montieren

4.1 Nähmaschinenoberteil ins Gestell einsetzen

1

3

2

–

Ist die Spezialnähmaschine mit einem Direktantrieb ausgestattet,

ist das Oberteil (1) vertikal in den Tischplattenausschnitt

einzusetzen.

–

Ist die Spezialnähmaschine mit einem Antrieb am Oberteil

ausgestattet, ist das Oberteil (2) schräg in den

Tischplattenausschnitt einzusetzen.

–

Nach dem Einsetzen des Oberteils sofort die Anlageplatte (3)

anschrauben, um beim Umlegen des Oberteils ein Herausfallen

zu vermeiden.

Die Anlageplatte ist ein Bestandteil vom Beipack des Oberteils.

10

Page 55

4.2 Seitenschutz am Nähmaschinenoberteil montieren

1

2

1

DE

3

–

Handrad (1) demontieren.

–

Bei Nähmaschinen mit dem Direktantrieb den Schutz (2) am

Oberteil montieren, der Schutz befindet sich im “Motorteilesatz”.

–

Bei Nähmaschinen mit dem Nähantrieb am Oberteil den

Riemenschutz (3) am Oberteil montieren, der Riemenschutz

befindet sich im “Motorteilesatz”.

–

Bei Nähmaschinen mit dem Nähantrieb am Oberteil (Direktantrieb)

und der Übersetzung 1:1,55 den Hallsensor (6) an dem Oberteil

montieren. (Diese befinden sich im Motorteilesatz).

–

Handrad (1) montieren. Dabei die richtige Winkelstellung beachten:

Bei Nadelstellung “hoch” soll die Gradzahl “0" auf der Skala des

Handrades auf der “Markierung” am Oberteil stehen.

4

11

Page 56

4.3 Pedaleinstellung

2

1

90°

2

3

–

Aus ergonomischen Gründen Pedal (1) wie folgt einstellen:

Die Pedalmitte muss etwa in Verlängerung der Nadel stehen.

Gestellstrebe (3) ist zum Ausrichten des Pedals mit Langlöchern

versehen.

–

Die Zugstange (2) s o einstellen, dass die Fußachse senkrecht zur

Pedalfläche steht.

Achtung Verletzungsgefahr!

Die Nichteinhaltung der angegebenen Pedalstellung kann zur

Verletzung des Bewegungsapparates der Bedienperson führen.

12

Page 57

4.4 Kniehebel und Ölpumpenschlauch montieren

1

4

6

5

3

7

9

8

10

DE

10°± 5°

–

Nähfuß mittels Handhebel lüften.

–

Nähmaschinenoberteil (1) nach hinten kippen.

–

Welle (3) in den Hebel (4) fügen.

–

Schraube (5) mit der Unterlegscheibe (6) in Welle (3) schrauben.

–

Schlauch (7) in Schellen (8) drücken und auf den Saugkorb (9)

aufziehen.

–

Nähmaschinenoberteil wieder aufrecht stellen und Kniehebel (10)

nach Abbildung einstellen.

–

Kniepolster ausrichten.

13

Page 58

4.5 Anschlusskabel, Bedienfeld und Diodenbeleuchtung am Oberteil montieren

5

6

1

24

3

7

–

Das 37-polige Anschlusskabel (1) ist mit jeder Nähmaschine mit

dem Positionierungsantrieb angeliefert.

–

Die Steuerplatte (2) ist bei den Efka-Antrieben ein wählbares

Posten. Wenn er bestellt ist, es wird immer ein Träger (3) z u ihm

angeliefert. Bei den Antrieben DAC basic/classic ist die

Steuerplatte immer ein Bestandteil des Antriebes.

–

Die Diode-Beleuchtung mit einem LED- Leistungsmodul (5) ist ein

wählbares Posten. Zu ihm werden zwei Typen der Träger

angeliefert, die gleichzeitig ermöglichen, die Nähleuchte in zwei

Positionen aufzumontieren. Die Position (5) ist primär. Die Position

(7) wird verwendet, wenn die Nähgutführung oder Kantenschneider

an der Nähmaschine installiert sind.

–

Den Ober- sowie Rückdeckel aus der Maschinenoberteil

abmontieren.

–

Das Anschlusskabel mit der 37-poligen Steckverbindung (1) nach

der Abbildung installieren. Die Kabelenden an der Schaltbrettseite

sowie an der Steuerkastenseite mit Schrauben gegen Ausziehen

sichern.

–

Die Steuerplatte (2) mit dem Träger (3) aufmontieren und ihr Kabel

(4) nach der Abbildung installieren.

–

Die Beleuchtung (5) aufmontieren und ihr Kabel (6) nach der

Abbildung installieren. Das Speisekabel ist zum Trafo

anzuschließen, das entweder separat angeliefert wird, oder bei

der Variante mit dem Direktantrieb ein Bestandteil des Schaltbretts

bestehen kann.

14

Page 59

5 Elektrischer Anschluss der Spezialnähmaschine

ACHTUNG !

Alle Arbeiten an der elektrischen Ausrüstung der Spezialnähmaschine

dürfen nur vom Elektrofachkräften oder entsprechend unterwiesenen

Personen vorgenommen werden.

Während der Arbeiten an der elektrischen Ausrüstung muss der

Netzstecker herausgezogen sein!

5.1 Anschluss der Spezialnähmaschine an das Niederspannungsnetz

Die Steuerung DAC c lassic bzw. DAC basic wird ans geerdete

Niederspannung-Drehstromnetz mit Nennspannung im Umfang von

180V až 260V, 50/60Hz angeschlossen. Beim Antrieb Efka DA321G ist

die Speisespannung 230 V ± 10%, 50/60 Hz.

ACHTUNG !

Die Spannung im elektrischen Netz muss in Übereinstimmung mit der

am Typenschild angegebenen Spannung sein!

DE

Der Anschluss darf nur über eine mehrpolige Steckdose mit einem

Schutzkontakt erfolgen. Ein fester Anschluss ist nicht zulässig.

Alle Anweisungen zum Antriebsanschluss sind der Betriebsanleitung

der Antriebe DAC basic/classic oder des Antriebes Efka zu

entnehmen.

Achtung! Verletzungsgefahr durch elektrischen Strom!

Die Antriebe dürfen nur mit dem Schutzleiter vorgenommen werden.

Er muß zum funktionsfähigen Schutzsystem entsprechend der

Vorschriften und Verordnungen zur Unfallverhüttung der Personen

durch elektrischen Strom oder Brand, angeschlossen werden.

Der Betrieb des Antriebes wird gefährlich sein, wenn der Schutzleiter

innen oder draußen des Antriebes unterbrechen wird. Der Schutz darf

nicht z. B. durch die Verlängerungsschnur ohne Schutzleiter

aufgehoben werden.

15

Page 60

5.2 Nählicht -Transformator an die Netzspannung anschließen

ACHTUNG !

Der Nählicht -Transformator wird durch den Hauptschalter

(EN 60 204-31) nicht abgeschaltet! Die Montage der Beleuchtung

oder Reparaturen am Trafo, z.B. Wechsel der Sicherung, sind

unbedingt bei herausgezogenem Netzstecker auszuführen.

Die Steuerkasten DAC basic/c lassic und Efka DA321G sind mit

der Steuerklemmleiste ausgestattet z um Anschluss eines externen

Nähbeleuchtung-Trafos an die Spannung 230V/AC bzw. 24V/DC 1,5W

(DAC).

Mit dem Steuerkasten DAC eco wird ein spezieller Adapter 9870

001033 zum Anschluss des Nähbeleuchtung-Trafos angeliefert.

LN

A. Die Maschine ist mit dem Antrieb DAC basic/classic ausgestattet:

–

Den Netzstecker aus der Steckdose ausziehen!

–

Den Kunststoffdeckel aus der Steuerklemmleiste am Steuerkasten

abmontieren.

–

Das Kabel des Nähbeleuchtung-Trafos nach den in der

Betriebsanleitung DAC Antrieb enthaltenen Anweisungen

anschließen (Speiseklemmen (L, N) für den Trafo sind parallel mit

der Netzleitung).

–