dunkermotoren STA Series, STA 1108, ServoTube 11, STA 1112, STA 1116 Instruction Manual

...

ServoTube 11

Type/Typ

STA 1104 STB 1104

STA 1108 STB 1108

STA 1112 STB 1112

STA 1116 STB 1116

Instruction Manual

ServoTube 11

Publication Ref: UM03015/B

Betriebsanleitung

ServoTube 11

Publikation Ref: UM03015/B

2

www.dunkermotoren.de Version 08.2017

1 Content

2 About this document 3

3 General description 4

3.1 ServoTube 11 Actuator 4

3.2.ServoTube 11 5

3.3 Standards and Guidelines 6

4 Safety instructions 7

4.1.Warning Symbols and Meanings 8

5 Technical Data 10

5.1 Electrical Specications

5.2 Thermical Specications 11

5.3 Mechanical Specications 11

5.4 Position Sensor 12

5.5 Forcer Over Temperature Sensor 13

5.6 Cable Options 14

5.7 Forcer Electrical Connections 15

5.8 Cable Terminations 16

6 Installation 17

6.1 Unpacking 17

6.2 Installation 17

6.3 Mechanical Installation-STA 18

6.4 Mechanical Installation-STB 20

6.5 Electrical Installation 22

7 Maintenance & Service 23

7.1 Maintenance

7.2 Maintenance STA

7.3 Maintenance STB

7.4 Cable Replacement 24

7.5 Bearing Replacement 25

7.6 Service 27

7.7 Spares 27

8 Apprendices 28

8.1 Warranty 28

8.2 Troubleshooting Chart 29

8.3 Terms & Abbreviations 30

9 Service & Support 34

9.1 Contact Information 35

1 Inhalt

2 Über dieses Dokument 3

3 Allgemeine Beschreibung 4

3.1 ServoTube 11 Aktuator 4

3.2 ServoTube 11 5

3.3 Normen und Richtlinien 6

4 Sicherheitshinweise 7

4.1. Warnsymbole und Bedeutungen 8

5 Technische Daten 10

5.1 Elektrische Daten

5.2 Thermische Daten 11

5.3 Mechanische Daten 11

5.4 Lagegeber 12

5.5 Primäreinheit Über 13

Temperatur-Sensor

5.6 Kabel-Optionen 14

5.7 Primäreinheit Elektr. Verbindungen 15

5.8 Kabelabschluss

16

6 Installation 17

6.1 Auspacken 17

6.2 Installation 19

6.3 Mechanische Installation-STA 18

6.4 Mechanische Installation-STB 20

6.5 Elektrische Installation 22

7 Wartung & Service 23

7.1 Wartung

7.2 Wartung STA

7.3 Wartung STB

7.4 Kabel-Austausch 24

7.5 Austausch der Lager 25

7.6 Service 27

7.7 Ersatzteile 27

8 Anhang 28

8.1 Garantie 28

8.2 Problembehandlung 29

8.3. Begriserklärungen & 30

Abkürzungen

9 Service & Support 34

9.1 Kontaktinformationen 35

3

Version 08.2017 www.dunkermotoren.com

Before commissioning, it is

essential that the safety instructions

in the relevant section are read and

understood, and then observed!

Non-observance can result in danger

to persons or damage to the machine.

► Disconnect the electrical power

supply!

Vor der Inbetriebnahme sind unbe dingt die Sicherheitshinweise zu lesen

und zu beachten! Eine Nichtbeach tung kann zu Gefahren bei Personen

oder Beschädigungen an der

Maschine führen.

► Gerät spannungsfrei

schalten !

WARNUNG

WARNING

Lesen und befolgen Sie in diesem

Dokument die Warnhinweise

sorgfältig. Die Warnhinweise sollen

Sie vor Gefahr schützen oder helfen

Ihnen eine Beschädigung des

Gerätes zu vermeiden.

HINWEIS

Read and observe the warnings in this

dokument. Warnings are there

to protect you from danger, and to

help you to avoid damage to

the device.

NOTICE

Hinweise erläutern Ihnen Vorteile

bestimmter Einstellungen und helfen

Ihnen den optimalen Nutzen aus dem

Gerät zu ziehen.

HINWEIS

Instructions explain the advantages of

certain settings and help you use the

device to the best possible eect.

NOTICE

2 Über dieses Dokument

Die vorliegende Betriebsanleitung stellt Ihnen den

ServoTube 11 vor und informiert Sie über alle Schritte

zur Installation des Antriebs und zur Durchführung von

Funktionstests.

Relevante Publikationen

Die folgenden Publikationen sind relevant für die Betriebsanleitung des ServoTube 11 Motors.

2 About this Document

These operating instructions introduce you to the ServoTube 11 and provide you with information on all the

stages required for the installation of the drive and the

performance of functional tests.

Asscociated Publications

The following publications are associated with the

ServoTube 11 User Manual.

Title/Titel

Reference Number/

Referenznummer

STA Data sheet/Datenblatt

DS01097

STB Data sheet/Datenblatt

DS01098

4

www.dunkermotoren.de Version 08.2017

3 Allgemeine Beschreibung

3.1 ServoTube 11 Aktuator (STA)

Der ServoTube 11 Aktuator ist eine optimale Lösung

für die industrielle Positionieranwendung. Schneller

als eine Kugelumlaufspindel und mit der absoluten Zuverlässigkeit eines Linearmotors, ist ServoTube 11 in

Applikationen, bei denen größte Flexibilität und Positioniergenauigkeit gefragt ist, eine kostengünstige Alternative zu Pneumatikzylindern.

Vier Baugrössen: Der ServoTube 11 Aktuator beinhaltet eine IP67 Primäreinheit und eine abgedichtete Magnetstange (Seltenerdmagnete) aus rostfreiem Stahl.

Vier Baugrößen liefern einen durchgängigen Schubkraft-Bereich von 9~27 N (2~6 lb) mit Spitzen-Schubkräften bis 92 N (21 lb). Elf Hublängen von 14~271 mm

sind erhältlich (weitere Hublängen auf Anfrage).

Das patentierte Design von ServoTube Aktuatoren

liefert eine Wiederholgenauigkeit von 12 μm und eine

Auösung von 350 μm unter Verwendung eines inte-

griertem, berührungslosen Lagegebers. Kein externer

Geber wird benötigt. Der Lagegeber gibt ein Industriestandard 1Vpk-pk sin/cos Signal aus.

Wartungsfrei: Ein integriertes Trockenlager sorgt für

eine saubere, ruhige und wartungsfreie Performance.

Die Lebensdauer übersteigt die von Kugelumlaufspindel-Lösungen bei weitem. Der ServoTube 11 Aktuator

eignet sich hervorragend für Push/Pull und Hebebetrieb in den Bereichen Material Handling, Verpackung

und Fertigungsautomation. Die mechanische Integration des Aktuators kann mit Standard-Industriekomponenten erfolgen.

3 General description

3.1 ServoTube 11 Actuator (STA)

The ServoTube 11 Actuator is an optimal solution for

industrial position control. Faster than a ballscrew with

the clean reliability of a linear forcer, ServoTube is a

cost- eective alternative to air cylinders in applications

requiring greater exibility and control.

Four Models: The ServoTube 11 Actuator incorporates

an IP67 rated forcer and a sealed stainless steel thrust

rod enclosing rare-earth magnets. Four models deliver

a continuous force range of 9~27 N (2~6 lb) with peak

forces up to 92 N (21 lb). 11 stroke lengths are available from 14~271 mm (other stroke lengths on request).

The patented magnetic design of ServoTube generates

12 micron repeatability and 350 micron accuracy from

a non-contact, integral position sensor. No external encoder is required. Position output is industry standard

1V pk-pk sin/cos signals.

Maintenance Free: An internal dry bearing provides

clean, quiet, maintenance-free performance. Life expectancy far exceeds typical ballscrew solutions.

The ServoTube Actuator is ideal for push/pull/lift material handling, packaging and automated assembly

applications. ServoTube accepts a range of industry

standard accesories for simple mechanical integration

5

Version 08.2017 www.dunkermotoren.com

3.2 ServoTube 11 (STB)

ServoTube 11 liefert die Geschwindigkeit eines

Riemenantriebsystems mit der sauberen Zuverlässigkeit eines Linearmotors zu einem Preis, der

beispiellos für diese Branche ist. Ein vertrauter

Formfaktor, integrierte Positionssensoren und ein

großer Luftspalt vereinfachen die Installation.

Die ServoTube Linearmotor Komponenten bestehen aus einer IP67 Primäreinheit und einer abgedichteten Magnetstange aus rostfreiem Stahl, die

Seltenerdmagneten umschließt. Der ServoTube

38 Aktuator beinhaltet eine IP67 Primäreinheit

und eine abgedichtete Magnetstange (Seltenerdmagnete) aus rostfreiem Stahl.Vier Baugrößen

liefern einen durchgängigen Schubkraft-Bereich

von 9~27 N (2~6 lb)mit Spitzen-Schubkräften bis

92 N (21 lb). Eine Reihe von Magnetstangen sind

erhältlich für Längen bis zu 372 mm.

Das patentierte Design von ServoTube Aktuatoren

liefert eine Wiederholgenauigkeit von 12 μm und

eine Auösung von 350 μm unter Verwendung

eines integriertem, berührungslosen Lagegebers.

Kein externer Geber wird benötigt. Der Lagegeber

gibt ein Industriestandard 1Vpk-pk sin/cos Signal

aus.

Einfache Integration: ServoTube ist eine ideale

OEM-Lösung zur einfachen Integration in Pick und

Place Vorrichtungen und allgemeinen Sondermaschinen. Die Last wird direkt an die Primäreinheit

befestigt und in der Regel durch eine einzige Lagerschiene gelagert. Die Magnetstange wird beidseitig von Montagebügeln gehalten, ähnlich wie

bei Kugelumlaufspindeln. Durch den großen Luftspalt muss der Antrieb nicht aufwändig ausgerichtet werden. Die Primäreinheit hat einen hervorragenden thermischen Wirkungsgrad und strahlt

die Wärme gleichmäßig ab. Hohe Einschaltdauer

ist möglich ohne den Einsatz von Wasserkühlung

oder Zwangslüftung.

3.2. ServoTube 11 (STB)

ServoTube 11 delivers the speed of a belt-drive

system with the clean reliability of a linear motor

at a price unprecedented in the industry. Familiar

form factor, integral position feedback and large

air gap make installation simple.

The ServoTube forcer components consist of an

IP67 rated forcer and a sealed stainless steel

thrust rod enclosing rare-earth magnets. Four

models deliver a continuous force range of 9~27

N (2~6 lb) with peak forces up to 92 N (21 lb).

A range of Thrust Rods areavailable for travel

lengths up to 372mm.

The patented magnetic design of ServoTube

generates 12 micron repeatability and 350 micron

accuracy from a non-contact, integral position

sensor. No external encoder is required. Position

output is industry standard 1V pk-pk sin/cos

signals.

Easy Integration:

ServoTube 11 is an ideal OEM

solution for easy integration into pick-and-place

gantries and general purpose material handling

machines. The load is mounted directly to the Forcer

typically supported by a single bearing rail. The Thrust

Rod is mounted at both ends, similar to a ballscrew.

A large air gap reduces alignment constraints.The

tubular motor has superior thermal eciency, radiating

heat uniformly. High duty cycles are possible without

the need for forced-air or water cooling.

6

www.dunkermotoren.de Version 08.2017

3.3 Normen und Richtlinien

EG-Richtlinien: Die EG-Richtlinien formulieren die

Mindestanforderungen an ein Produkt und müssen von

allen Herstellern und Händlern beachtet werden, die

das Produkt in den Mitgliedstaaten der Europäischen

Union auf den Markt bringen.

Maschinenrichtlinie: Der Antrieb ist eine Maschine im

Sinne der EG-Richtlinie für Maschinen. Er hat zweckgerichtet bewegliche Teile, darf aber nur als Bestandteil

einer Maschine oder Anlage eingesetzt werden. Die in

dieser Betriebsanleitung beschriebenen Hinweise zur

Installation und Inbetriebnahme müssen

beachtet werden.

EMV-Richtlinie: Die EG-Richtlinien für EMV gelten für

Geräte, die elektromagnetische Störungen verursachen können oder deren Betrieb durch diese Störungen

beeinträchtigt werden kann. Die Übereinstimmung des

Antriebs mit der EMV-Richtlinie kann erst nach dem

Einbau überprüft werden. Die in dieser Betriebsanleitung beschriebenen Angaben zur EMV müssen beachtet werden.

Konformität: Mit der Konformitätserklärung des

Produkts bescheinigt Dunkermotoren, dass der Antrieb

den dort aufgeführten Normen zur Sicherheit und EMV

entspricht. Das Produkt darf in der Europäischen Union

vertrieben und eingesetzt werden.

3.3 Standards and Guidelines

EU guidelines: the EU guidelines formulate the mini-

mum requirements made on a product and must be observed by all manufacturers and dealers marketing the

product in the member states of the European Union.

Machine guideline: the drive is a machine in the sense of the EU guideline for machinery. It has moveable parts in accordance with its intended purpose: however, it may only be installed as a component of a

machine or a system. The advice described in these

instructions regarding installation and operation must

be adhered to.

EMC guideline: the EU guidelines for EMC apply to

devices which can cause electromagnetic interruptions

or whose operation can be impaired by these interruptions. Compliance of the drive with the EMC guideline

can only be tested once it has been installed. The information pertaining to EMC described in these instructions must be adhered to.

Conformity: by means of the conformity declaration

of the product, Dunkermotoren conrms that the drive

complies with the safety standards listed there in and

with EMC standards. The product may be sold and

used within the European Union.

7

Version 08.2017 www.dunkermotoren.com

Before commissioning, it is

essential that the safety instructions

in the relevant section are read and

understood, and then observed!

Non-observance can result in danger

to persons or damage to the machine.

► Disconnect the electrical power

supply!

Vor der Inbetriebnahme sind unbe dingt die Sicherheitshinweise zu lesen

und zu beachten! Eine Nichtbeach tung kann zu Gefahren bei Personen

oder Beschädigungen an der

Maschine führen.

► Gerät spannungsfrei

schalten !

WARNUNG

WARNING

Die Antriebe dürfen nur von

qualiziertem Personal nach den

entsprechenden Normen eingebaut

und eingerichtet werden.

Als qualiziert gilt eine Person dann,

► wenn ihre Erfahrung mögliche Gefahren

vermeiden kann.

► wenn ihr die Unfallverhütungsvor-

schriften bekannt sind.

► wenn sie gemäß den Normen Stromkreise

und Geräte in Betrieb setzen und

installieren darf.

HINWEIS

The drive must only be installed

and adjusted by qualied persons

in accordance with the relevant

standards.

Qualied persons are those who:

► on the basis of their experience, can

recognise and avoid potential dangers.

► are familiar with the accident-prevention

regulations for the equipment deployed.

► are able to connect circuits and install

equipment in accordance with the

standards and regulations.

NOTICE

Der störungsfreie Betrieb setzt

entsprechende Lagerung und

Transport nach den entsprechenden

Vorgaben voraus.

Lagern Sie bitte den Antrieb geschützt vor:

► Staub, Schmutz und Feuchtigkeit!

Achten Sie auch auf die Lagerbedingungen:

► z.B. Lagerungstemperatur!

(Siehe technische Daten)

Transportieren Sie die Antriebe unter

Lagerbedingungen:

►

stoßgeschützt

HINWEIS

To ensure trouble-free operation,

appropriate methods of transport and

conditions of storage must be

deployed.

Please store the drive so that it is protected from:

► dust, dirt and moisture!

Take care also at the storage conditions:

► e.g. storage temperature!

(See technical data)

Transport the drive under storage

conditions

► protection against shock

NOTICE

4 Safety instructions

4 Sicherheitshinweise

8

www.dunkermotoren.de Version 08.2017

4.1 Warnsymbole und Bedeutungen

In der vorliegenden Betriebsanleitung werden die unten aufgelisteten Warnsignale verwendet. Bitte lesen

und befolgen Sie diese sorgfältig. Die Warnsignale sollen Sie vor möglichen Gefahren schützen, die mit dem

beschriebenen Equipment in allen Bereichen der Verwendung, Steuerung, Installation, Inbetriebnahme und

Wartung auftreten könnten.

Herzschrittmacher: Mitarbeiter mit Herzschrittmachern dürfen nicht mit dem Gerät

arbeiten.

Achtung starke Magnete: Die Magnetstange enthält starke Magnete, die eisenhaltige Objekte stark anziehen. Computer

Disks und Kreditkarten können Schaden

nehmen.

Achtung Lebensgefahr durch Stromschlag: Potentiell lebensgefährliche

Stromschläge können während der Inbe-

triebnahme und Wartung des Geräts auftreten. Wenn Sie dieses Zeichen sehen, dann prüfen

Sie stets ob das Gerät spannungsfrei und gegen versehentliches Einschalten gesichert ist. Besondere Vorsicht gilt bei der Arbeit an oder in der Nähe von der

Stromversorgung.

Heiße Oberäche. Oberächentempera-

turen von bis zu 80 °C können während

der Inbetriebnahme und Wartung des Mo-

tors auftreten. Stellen Sie sicher, dass Primäreinheit und Magnetstange stets herunter gekühlt

sind bevor Sie mit den Arbeiten am Gerät beginnen.

Quetschgefahr: Die Primäreinheit könnte

sich unvorhergesehen Bewegen. Prüfen

Sie stets, dass das Gerät spannungsfrei

ist bevor Sie beginnen daran zu arbeiten.

Gefahr! Befolgen Sie die Sicherheitshin-

weise.

Elektrische Schutzmaßnahmen

Das Gerät muss mit Hilfe des grün/gelben elektrischen

Erdungsleiters geerdet werden.

4.1 Warning Symbols and Meanings

In this User Manual warning symbols are used. These

are intended to alert you to the potential hazards to

personnel which are associated with the equipment

described, in all aspects of use, including handling,

installation, operation and maintenance.

Heart pacemakers: Personnel tted with

pacemakers must not handle or work on

this equipment.

Strong magnets: The thrust rod contains

powerful magnets and will strongly attract

ferrous objects. Damage can occur to

computer disks and credit cards.

Electric shock. Potentially lethal voltages

may be present during the commissioning

and servicing of this equipment. Isolate and

disconnect all sources of electrical supply

before working on the equipment. Particular care needs

to be taken when working on or around motor phase

connections.

Hot surface. Surface temperatures of up

to 80 °C can be present during the

commissioning and servicing of this

equipment. Allow the forcer and thrust rod

to cool before working on the equipment.

Crush hazard. The forcer may move

unexpectedly. Always isolate all sources of

electrical supply before working on the

equipment.

General hazard. Follow the advice given.

Electrical safety

This equipment must be earthed using the green/

yellow conductor.

9

Version 08.2017 www.dunkermotoren.com

4.1 Warning symbols and meanings

EMC precautions: This equipment is intended for

use in a light industrial environment. It is recommended

that the following precautions be observed during

installation:

• Keep all cable lengths to a minimum.

• Provide as much physical separation as possible

between power and signal cables. In particular,

avoid long, parallel runs of cables.

• Maintain screen continuity throughout the cable

run.

• Use 360 degree screen terminations where

possible. “Pig-tail” terminations are not

recommended.

It is the responsibility of the User to ensure compliance

with any local electrical and EMC regulations in force at

the time of installation.

4.1 Warnsymbole und Bedeutungen

EMC Sicherheitsvorkehrungen: Das Gerät ist für

eine Verwendung in einer Leichtindustrieumgebung

vorgesehen. Es wird empfohlen, dass die folgenden

Sicherheitsvorkehrungen während der Inbetriebnahme

befolgt werden:

• Halten sie alle Kabel auf möglichst minimalen Läng en

• Stellen Sie sicher, dass so viel räumlicher Abstand

wie möglich zwischen Leistung-und Signalkabeln

besteht.

• Sorgen Sie für einen durchgängigen Kabelschirm

über die gesamte Kabellänge.

• Legen Sie den Schirm, wenn möglich, über 360˚ auf.

„Kabelschwanz“ Abschlüsse werden nicht emp fohlen.

Der Benutzer ist verantwortlich zur Gewährleistung

der Übereinstimmung mit lokal bindenden Strom-und

EMV Bestimmungen, die zum Zeitpunkt der Installation geltend sind.

10

www.dunkermotoren.de Version 08.2017

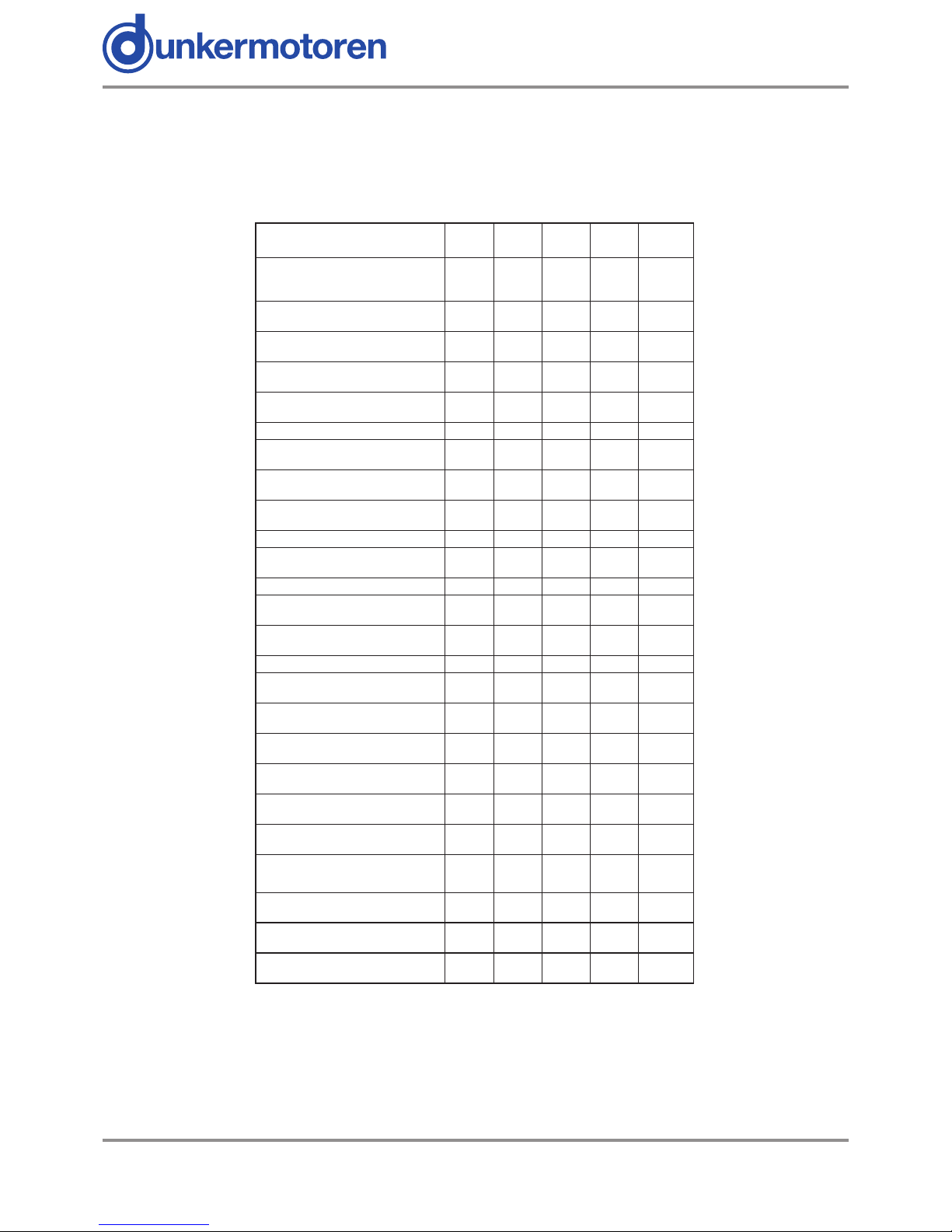

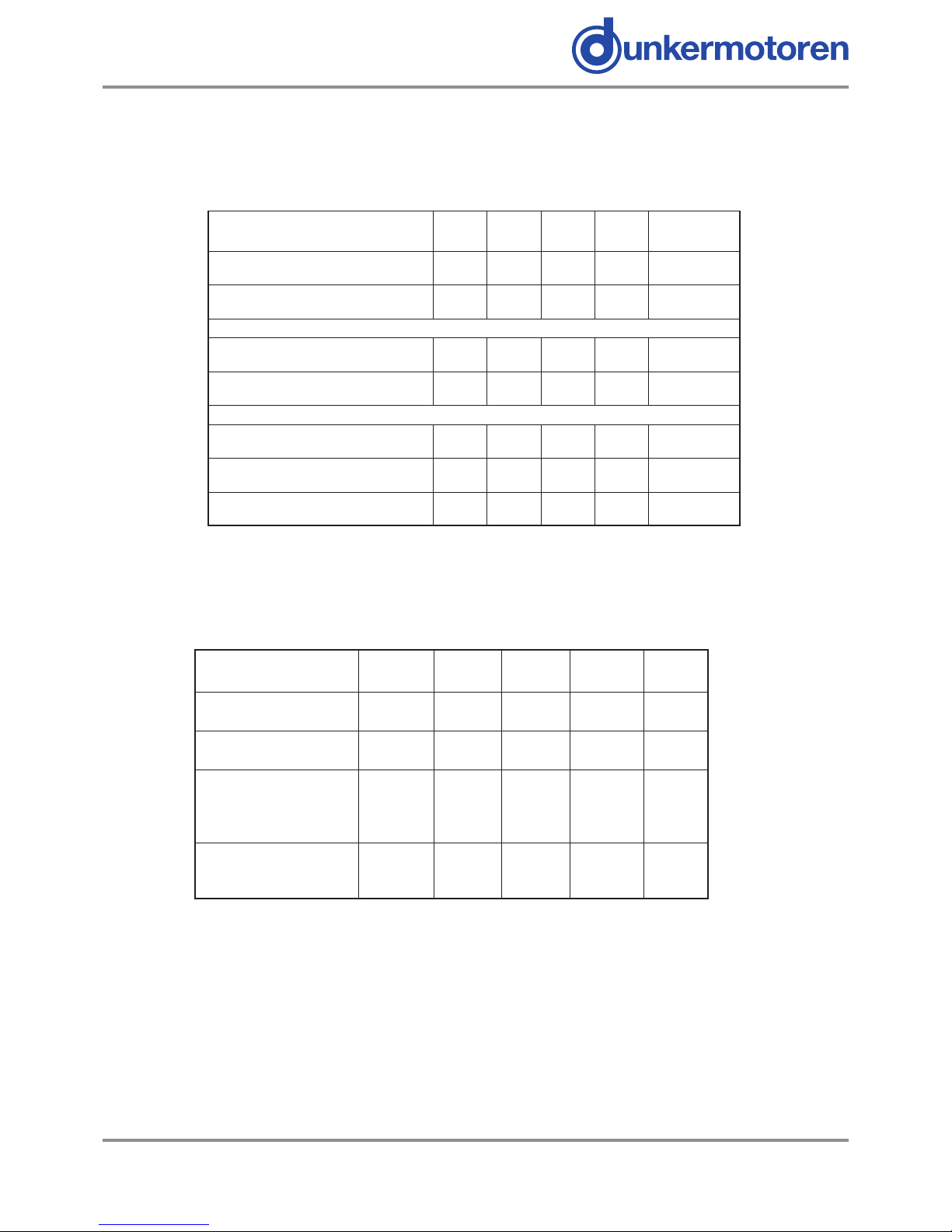

5.Technical Data

5.1 Electrical Specication

5. Technische Daten

5.1 Motorspezikationen

Notes/Anmerkungen

(1) Reduce continuous stall force to 89% at 40°C ambient/ Bei 40°C Dauer-Startkraft auf 89% reduzieren, (2) Based on a moving thrust rod with 14 mm stroke and no

payload/ Bedingung: Bewegende Magnetstange mit 14mm Hub, keine Nutzlast, (3)Based on a moving thrust rod with triangular move over maximum stroke and no pay

-

load/ Bedingung: Bewegende Magnetstange mit Dreiecksbewegung über den maximalen Hub, keine Nutzlast (4) Based on a moving forcer with typical bearings and no

playload/ Bedingung: Bewegende Magnetstange mit typischen Lagernund keine Nutzlast, (5) Based on a moving forcer with triangular move over maximum stroke and

no playload/Bedingung: Bewegende Primäreinheit mit Dreiecksbewegung über den maximalen Hub und keine Nutzlast

FORCER TYPE/Primäreinheit

1104 1108 1112 1116

units/

Einheiten

Peak force @ 25oC ambient for 1 sec /

Spitzen-Schubkraft @ 25oC Umgebung,

Dauer:1 s

46.0 53.0 68.9 91.9 N

Peak current @ 25

o

C ambient for 1 sec/

Spitzenstrom @ 25oC Umgebung,Dauer:1s

12 12 12 12 A

pk

With 25 x 25 x 2.5 cm heatsink plate/ Mit

25 x 25 x 2,5cm Kühlkörperplatte

Continuous stall force @ 25

o

C ambient (1)/

Dauer- Kraft @ 25oC Umgebung (1)

9.27 15.78 21.44 26.75 N

Continuous stall current @ 25

o

C ambient/

Dauer-Kraft @ 25˚C Umgebung

1.71 2.52 2.64 2.47 A

rms

2.41 3.56 3.74 3.50 A

pk

Without heatsink plate/ Ohne

Kühlkörperplatte

Continuous stall force @ 25

o

C ambient (1)/

Dauer- Startkraft @ 25°C Umgebung (1)

6.02 10.83 15.18 19.28 N

Continuous stall current @ 25

o

C ambient/

Dauer- Startstrom @ 25°C Umgebung

1.11 1.73 1.87 1.78 A

rms

1.58 2.45 2.64 2.52 A

pk

Force constant (sine commutation)/

Kraftkonstante (Sinuskommutierung)

5.42 6.26 8.12 10.83 N/A

rms

3.83 4.42 5.74 7.66 N/A

pk

Back EMF constant (phase to phase)/

Gegen-EMK Konstante (Phase-Phase)

4.42 5.10 6.63 8.84 Vpk/m/s

Fundamental forcer constant/

Grundkonstante Primäreinheit

1.75 2.49 3.05 3.52

N/√W

Eddy current loss/ Wirbelstromverlust 0.14 0.25 0.36 0.47 N/m/s

Resistance @ 25

o

C (phase to phase)/

Widerstand @ 25°C (Phase-Phase)/

4.90 3.27 3.68 4.91 Ohm

Resistance @ 100

o

C (phase to phase)/

Widerstand @ 100°C (Phase-Phase)

6.32 4.29 4.74 6.31 Ohm

Inductance @ 1kHz (phase to phase)/

Induktivität @ 1kHz (Phase-Phase)

1.15 0.99 0.87 1.15 mH

Electrical time constant/ Elektrische

Zeitkonstante

0.23 0.23 0.23 0.23 ms

Maximum working voltage/ Maximale

Betriebsspannung

75 75 75 75 V d.c.

Pole pitch (one electrical cycle)/ Polabstand

(ein elektr. Zyklus)

25.6 25.6 25.6 25.6 mm

Peak acceleration (2) (STA)/ SpitzenBeschleunigung (2) (STA)

407 359 378 422 m/s

2

Maximum speed (3) (STA)/

Maximalgeschwindigkeit (3) (STA)

5.3 5.6 5.4 4.7 m/s

Peak acceleration (4) (STB)/ SpitzenBeschleunigung (4) (STB)

155 119 109 120 m/s

2

Maximum speed (5) (STB)/

Maximalgeschwindigkeit (5) (STB)

5.2 5.2 3.9 3.1 m/s

11

Version 08.2017 www.dunkermotoren.com

5.2 Thermal Specications 5.2 Thermische Daten

FORCER TYPE/ PRIMÄREINHEIT

1104 1108 1112 1116 units/

Einheiten

Maximum phase temperature/ Max.

Phasentemperatur

100 100 100 100

o

C

Thermal resistance R

thphase-housing

/ Thermischer

Widerstand Rth Phase-Gehäuse

1.48 0.72 0.47 0.35

o

C/W

With 25 x 25 x 2.5 cm heatsink plate/ Mit 25 x 25 x 2,5 cm Kühlkörperplatte

Power dissipation @ 25

o

C ambient/

Verlustleistung @25°C Umgebung

27.6 40.1 49.7 58.0 Watt

Thermal resistance R

thhousing-ambient

Thermischer

Widerstand Rth Gehäuse-Umgebung

1.24 1.15 1.04 0.94

o

C/W

Without heatsink plate/ Ohne Kühlkörperplatte

Power dissipation @ 25

o

C ambient/

Verlustleistung @25°C Umgebung

11.8 18.9 24.8 30.0 Watt

Thermal resistance R

thhousing-ambient

/ Thermischer

Widerstand Rth Gehäuse-Umgebung

4.88 3.24 2.55 2.15

o

C/W

Thermal time constant/ Thermische

Zeitkonstante

142 176 202 223 s

5.3 Mechanical Specications 5.3 Mechanische Daten

FORCER TYPE/

PRIMÄREINHEIT

1104 1108 1102 1116

units/

Einheiten

Maximum stroke (STA)/Max.

Hub (STA)

245 245 271 271 mm

Maximum stroke (STB)/Max.

Hub (STB)

240 390 520 650 mm

Forcer mass (excluding

thrust rod and cable)/

Gewicht Primäreinheit (ohne

Magnetstange und Kabel)

240 390 520 650 kg

Thrust rod mass/metre/

Gewicht pro Meter

Magnetstange

0.68 0.68 0.68 0.68 kg/m

Hinweis:

Sollte der eingesetzte Servoregler nur einen Encodereingang mit 5V TTL Pegel verarbeiten können, so

kann ein zusätzlichen Schnittstellenwandler (SI10)

dazwischengeschalten werden.

Nähere Infos siehe Doku SI10.

Notice:

If the used servo controller can only handle digital 5V

TTL signals, you can join up in circuit an additional

interface converter (SI10).

For more information, see Documentation SI10.

12

www.dunkermotoren.de Version 08.2017

5.4 Positionsgeber

Als Positionsrückmeldung gibt der Lagegeber analoge

Signale, Sinus und Cosinus Dierenzsignale aus. Unten dargestellt ist das Verhältnis zwischen der GegenEMK und der Sensorsignale der Primäreinheit für eine

Bewegungsrichtung (wie mit den Pfeilen dargestellt).

Zu beachten gilt, dass +SIN oder -SIN immer phasengleich mit der U Phase ist. Für die dargestellte Bewegung ist –SIN phasengleich mit Phase U. In Gegenrichtung ist +SIN phasengleich mit Phase U.

5.4 Position Sensor

The position sensor outputs analogue, dierential sine

and cosine signals for providing position feedback.

Figure C.1 shows the relationships between forcer

phase back EMF and position sensor outputs for one

direction of motion (as shown by arrows in Figures C.1

and C.2). It should be noted that +SIN or -SIN is always

in phase with forcer phase U. For the motion shown,

-SIN is in phase with forcer phase U. For motion in the

opposing direction +SIN is in phase with forcer phase.

Figure C.1 - e relationships between forcer phase back EMF and position sensor outputs/Abbildung C.1- Das Verhältnis

zwischen der Gegenkonstanten EMF und den Sensorsignalen der Primäreinheit.

Figure C.2 - Arrows indicate direction of motion/Abbildung C.2-Die Pfeile geben die Bewegungsrichtung an.

0 30 60 90 120 150 180 210 240 270 300 330 360

electrical degrees

+2.75V

+2.50V

+2.75V

+2.25V

+2.50V

+2.25V

Neutral

Neutral

-SIN

+SIN

-COS

+COS

Phase U

Phase V

Phase

W

Back EMF

(phase to neutral)

1104, 1112,1116

1108 only

Sensor signals

(all models)

Phase U Phase V Phase

W

13

Version 08.2017 www.dunkermotoren.com

Anmerkungen

(1) Hängt von Steuerung ab. (2) Hängt von Steuerung

ab. Bei gleichbleibenden Betriebsbedingungen. Eigenerwärmung der Primäreinheit führt zur Ausdehnung in

der Magnetstange während der Erwärmungsphase. Im

Hochlastbetrieb (entspricht einer Temperatur im Innern

der Primähreinheit von 80°C) dehnt sich eine 0.5 m

lange Magnetstange um 125 µm aus. (3) Max. Fehler

über 0.5 Meter bei gleichbleibenden Betriebsbedingungen.

5.5 PRIMAREIHEIT UBER TEMPERATURSENSOR

Es wird dringend empfohlen, den

Übertemperatursensor immer am

Antriebsverstärker oder der Servosteuerung

anzuschließen, um die Primäreinheit vor

Schäden durch zu hohe Temperaturen zu schützen.

Drei PTCs (Thermistoren mit positivem

Temperaturkoezient), die in die Phasen der

Primäreinheit eingebettet sind dienen der Absicherung.

Sobald sich die Temperatur der Primäreinheit einem

Wert von 100°C annähert, erhöht sich der elektrische

Widerstand der PTCs deutlich. Diese

Widerstandsänderung kann schaltungsrechnisch im

Antriebsverstärker oder in der Servosteuerung erkannt

werden. Um die Primäreinheit schützen zu können,

kann die Ausgangsleistung entsprechend reduziert

oder komplett ausgeschaltet werden.

Notes

(1) Dependent on amplier. (2) Dependent on amplier.

Under constant operating conditions. Self-heating of

the thrust rod by the forcer will cause expansion in the

thrust rod during the initial warm up period. In high

duty applications (corresponding to an internal forcer

temperature of 80°C) a 0.5 metre thrust rod will expand

typically by 125 µm. (3) Maximum error over 0.5 metre

under constant operating consitions.

5.5 FORCER OVER TEMPERATURE SENSOR

It is strongly recommended that the forcer

over-temperature sensor is connected to

the drive amplier or servo controller at all

times in order to reduce the risk of damage

to the forcer due to excessive temperatures.

Protection is provided by three, positive temperature

coecient (PTC) thermistors embedded in the forcer

phases. As the forcer phase temperature approaches

100°C, the PTC thermistors exhibit a sharp increase in

electrical resistance. This change in resistance can be

detected by circuitry within the drive amplier or servo

controller and used to reduce or disable the output of

the drive amplier in order to protect the forcer.

SPECIFICATION

VALUE UNITS

Output signal period 25,6 mm

Signal amplitude (between +/- signal) 1 V

pk-pk

Output current ±10 mA

Supply voltage 5 ± 0,25 V d.c.

Supply current

(output current =0)

32 ± 5 mA

Resolution (1) 8 mm

Position Repeatability (2) ±12 µm

Absolute Accuracy (3) ±350 µm

ANGABE

WERT EINHEITEN

Ausgangssignal-Periode 25,6 mm

Signal Amplitude (zw. +/- Signal 1 V

pk-pk

Ausgangsstrom ±10 mA

Versorgungsspannung 5 ± 0,25 V d.c.

Versorgungsspannung

(Ausgangsstrom =0)

32 ± 5 mA

Auösung (1) 8 mm

Wiederholgenauigkeit (2) ±12 µm

Absolute Genauigkeit (3) ±350 µm

14

www.dunkermotoren.de Version 08.2017

5.6 KABEL-OPTIONEN

Die STA / STB Baureihe verwendet einen Kabelsatz,

der Leistungs- und Geberkabel beinhaltet und einen

15-pol female D-Sub Stecker zum direkten Anschluss

an die Primäreinheit aufweist. Kabel sind in 3 m und in

5 m Länge verfügbar.

R Kabel sind schleppkettentauglich. Bei der STA / STB

Reihe gehören die Kabel zum Standard.

5.6 CABLE OPTIONS

The STA / STB series has a cable assembly that

comprises power and sensor cables with a 15-way high

density D-sub female connector for direct connection to

the forcer. Cables are available in 3 metre or 5 metre

lengths.

R cables are suitable for continuous ex or energy

chain applications. Cables are standard on the STA /

STB.

SPECIFICATION

Value Units

Resistance at 25oC 235 to 705 Ohms

Resistance at 95

o

C 4.700 Ohms

Resistance at 105

o

C 10.000 Ohms

Maximum continuous voltage 32 Vd.c.

ANGABE

Wert Einheiten

Widerstand bei 25oC 235 bis 705 Ohms

Widerstand bei 95

o

C 4.700 Ohms

Widerstand bei 100

o

C 10.000 Ohms

Max. Dauer-Versorgungsspannung 32 Vd.c.

Option ‘R’ SPECIFICATION/Option ‘R’

ANGABEN

POWER/

LEISTUNG

SENSOR/GEBER

Overall diameter (nominal)/Durchmesser

gesamt (nominal)

4.7 mm 5.8 mm

Outer jacket material/Matetrial

Aussenmantel

PUR PUR

Number of conductors/Anzahl Leiter 4 4 x twisted pair/verdrilltes

Doppelkabel

Size of conductors/Leiterquerschnitt 0.34 mm

2

(22 AWG) 0.14mm2 (26 AWG)

Screened / Unscreened/Geschirmt/

Ungeschirmt

Screened/Geschirmt Screened/Geschirmt

Minimum bending radius-exible

outing/Kleinster Biegeradius-Flexible

Leitungsfuehrung

36 mm 44 mm

Operating temperature-exible

routing/Betriebstemperatur-Flexible

Leitungsführung

-40

o

C to/bis + 90 oC -40 oC to/bis + 90 oC

Operating temperature-xed routing/

Betriebstemperatur-Feste Leitungsführung

-50

o

C to/bis + 90 oC -50 oC to/bis + 90 oC

15

Version 08.2017 www.dunkermotoren.com

5.7 PRIMÄREINHEIT ELEKTRISCHE VERBIN DUNGEN

Alle Verkabelungen mit der Primäreinheit werden unter Verwendung der Kabelkonfektion gemacht. Für die

Verkabelung der Primäreinheit sind 15-polige hochdichte D-Stub-Stecker zu verwenden, die mit dem Stecker auf der Rückseite des Klemmkasten verbunden

werden, wie in Abbildung C.3. dargestellt. Der Stecker

wird mit Hilfe des Sicherheitsrings festgehalten.

Die Pinbelegung für diesen Stecker ist unten dargestellt:

5.7 FORCER ELECTRICAL CONNECTIONS

All connections to the forcer are made using the

cable assembly supplied. This is terminated with a

highdensity 15-pin D-type female which mates with the

connector on rear of the forcer pod as shown in Figure

C.3. The connector is held secure by the retaining clip

arrangment.

The pinout details for this connector is shown below:

Figure C.3 Shows connecting the cable assembly to the forcer and connector details./ Abbildung C.3 zeigt wie das

Kabel mit der Primäreinheit verbunden wird und eine Detailansicht des Steckers.

FUNCTION/

FUNKTION

15-pin D-Type/ 15-Pin

D-Type

+SIN Pin 1

-SIN Pin 2

+COS Pin 3

-COS Pin 4

+5Vd.c. Pin 5

0V Pin 6*

+TH (Thermistor) Pin 7

-TH (Thermistor) Pin 8

Factory use only/

Werksgebrauch

Pin 9*

Factory use only/

Werksgebrauch

Pin 10*

No connection/Kein Stecker Pin 11

Earth (forcer body)/Erdung

(Körper Primäreinheit)

Pin 12

Forcer Phase U/Phase

Primäreinheit U

Pin 13

Forcer Phase V/Phase

Primäreinheit V

Pin 14

Forcer Phase W/Phase

Primäreinheit W

Pin 15

SCREEN/SCHIRM Connector body/ Steckerkörper

* PINS 6, 9 AND 10 MUST BE CONNECTED together in the user cable connector./ Die

Pins 6,9 und 10 müssen kundenseitig miteinander verbunden werden.

HOOK

RETAINING CLIP

POWER

CABLE

SENSOR CABLE

D-TYPE PLUG

D-TYPE SOCKET

D-TYPE MALE

1

5

6

10

11

15

16

www.dunkermotoren.de Version 08.2017

5.8 Cable Terminations

The ServoTube 11 cable is available with two termination options.

• Option F has the wire ends stripped and solder tinned

ready for termination.

• Option C is terminated with connectors that plug di-

rectly into a Copley Accelnet Micro Panel amplier(ACJ-

S).

The connections for both options are shown in the table

below:

5.8 Kabelabschluss

Das STA Kabel gibt es mit zwei Aschlussmöglichkeiten.

Option F hat abisolierte und verzinnte Litzenenden.

Option C ist mit Steckern versehen, die direkt mit dem

Copley Accelnet Micro Panel Verstärker verbunden

werden können (ACJ-S).

Die Anschlüsse beider Optionen sind in der unten stehenden Tabelle dargestellt:

FUNCTION/

FUNKTION

F-Flying Leads/oene

Litzen

C-ACCELNET MICRO

PANEL

Sensor

Amplier connection/

Verstärkerstecker

NA J4

Connector Type/Stecker Typ NC Samtec IPD1-07-D

+SIN Blue/Blau J4, pin 8

-SIN Red/Rot J4, pin 1

+COS White/Weiß J4, pin 9

-COS Brown/Braun J4, pin 2

+5Vd.c. Yellow/Gelb J4, pin 4

0V Green/Grün J4, pin 11

+TH (Thermistor) Pink/Rosa J4, pin 7

-TH (Thermistor) Grey/Grau J4, pin 6

SCREEN/SCHIRM SCREEN/SCHIRM J4, pin 14

Power

Amplier connection/

Verstärkerstecker

NA J2

Connector Type/Stecker Typ NC MOlex 39-01-4051

Forcer Phase U/Phase

Primäreinheit U

Yellow/Gelb J2, pin 4

Forcer Phase V/Phase

Primäreinheit V

White/Weiß J2, pin 3

Forcer Phase W/Phase

Primäreinheit W

Brown/Braun J2, pin 2

Earth (forcer body)/ Erdung

(Körper der Primäreinheit)

Green/Grün J2, pin 1

SCREEN/SCHIRM SCREEN/SCHIRM J2, pin 1

17

Version 08.2017 www.dunkermotoren.com

6 Installation

6.1 UNPACKING

• Check packaging for signs of damage.

• Metal surfaces may be hot or below

0

o

C following prolonged storage.

• Remove packaging. Do not discard. In the event of

items requiring return, it is recommended that the

original packaging be used.

• Ensure that the delivery note correctly reects your

order and the items delivered.

• Check equipment for signs of damage. Never use

the equipment if it appears damaged in any way.

• Read the User Guide before installing and using

this equipment.

6.2 INSTALLATION

Intended operating environment: This

equipment is intended for use in an environment

within the following conditions:

In addition, the ServoTube 11 is available with two environmental coating options. Option S has the forcer body

coated with a 25 micron layer of black anodise that is

suitable for general use. Option H has the forcer body

coated with a 90 micron layer of hard natural anodise

that is suitable for harsher environments.

6 Installation

6.1 AUSPACKEN

• Kontrollieren Sie die Verpackung auf Schäden

• Bei längerer Lagerung können

Metaloberächen heiß sein oder

niedriger als 0˚C betragen.

• Entfernen Sie die Verpackung. Verpackung bitte

nicht wegwerfen. Falls es dazu kommt, dass Teile

zurückgegeben werden müssen, können nur

Orginalverpackungen akzeptiert werden.

• Stellen Sie sicher, dass die Lieferdaten korrekt sind

und mit Bestellung und Lieferung übereinstimmen.

• Kontrollieren Sie den Motor auf Schäden. Benutzen

Sie auf keinen Fall Material, das Schäden aufweist.

• Lesen Sie die Gebrauchsanweisung bevor Sie

Gebrauch von dem Gerät machen.

6.2 INSTALLATION

Betriebsumgebung: Das Gerät ist für den Betrieb

unter den folgenden Umweltbedingungen vorgesehen.

Zusätzlich ist der ServoTube 11 mit zwei verschiedenen

Beschichtungen erhältich. Bei der Option S ist die

Primäreinheit mit einer 25 Mikrometern dicken Schicht

aus schwarzer Eloxierung überzogen, die für den

allgemeinen Gebrauch geeignet ist. Bei Option H ist die

Primäreinheit mit einer 90 Mirkometern dicken Schicht

aus harter transparenter Eloxierung überzogen, die

passend für raue Umgebungsbedingungen ist.

Operating temperature 0 to +40 °C

Storage temperature -25 to +70 °C

Ingress Protection IP67

Altitude (above mean sea level) 1000 m

Overvoltage category II

Pollution degree 2

EMC light industrial

Betriebstemperatur 0 to +40 °C

Lagertemperatur -25 to +70 °C

Schutzart IP67

Betriebshöhe über N.N. 1000 m 1000 m

Überspannungskategorie II

Verschmutzungsgrad

2

EMC leicht industriell

18

www.dunkermotoren.de Version 08.2017

6.3 Mechanische Installation-STA

Abbildung 2.1. zeigt eine Skizze der Baureihe STA.

Die Baureihe STA besteht aus der Primäreinheit mit

einem integrierten Kunsstotlager und der Magnetstange. Das integrierte Lager fungiert als Führung

für die sich bewegende Magnetstange. Es dient nicht

dazu, Ariallasten abzufangen. Wenn hohe seitliche

Belastungen auftreten, ist es ratsam, dass ein externes Lager eingebaut wird.

Die Primäreinheit XTA kann auf zwei Arten befestigt

werden:

• In dem man das M20 Gewinde verwendet.

• In dem man die M4 Gewindeschrauben in die

Primäreinheit einschraubt oder M3 Schrauben durch

die Durchgangsbohrungen führt (4 bis 8

Stück je nach Typ der Primäreinheit.)

WICHTIG

Wenn die Endansch Befestigungsmethode ver-

wenden wird, müssen die Befestigungen und die

Montageplatte aus Nichteisenmetallen bestehen,

wie zum Beispiel, Aluminium, Edelstahl und Plastik.

Zusätzlich sollten STAs die nebeneinander montiert

sind von einer mindestens 1 mm breiten Baustahlplatte

voneinander getrennt werden, um Interaktion zu vermeiden.

Details zu den Dimensionen von beiden Methoden

sind in der Abbildung 2.1 dargestellt.

Die empfohlenen Anziehdrehmomente sind:

M6 Endschraube: 4 Nm 2 Nm

(beide sind trockenlaufend i.e. ohne Gewindesicherung)

Die Magnetstange hat optional Außen- bzw. Innengewinde an beiden Enden. Diese können mit einer

Reihe von Standardindustriekomponenten verbunden

werden. Die Magnetstange hat an jedem Ende einen

externen Sicherungsring, um die Magnetstange innerhalb der Primäreinheit zu halten. Diese fungieren

jedoch nicht als „hard-stop“ um übermäßige Bewegungen zu verhindern, vielmehr liegt es in der Verantwortung des Verbrauchers die Magnetstangen daran zu

hindern von der Primäreinheit abgestoßen zu werden.

6.3 Mechanical Installation-STA

The outline drawing of the STA is shown in Figure 2.1.

It comprises the forcer with an integrated plastic sleeve

bearing and the thrust rod. The integrated bearing acts

as a guide for the moving thrust rod. It is not intended to

withstand side loading. If side loading is expected then

it is advised that an external bearing is tted.

The STA forcer can be mounted by two methods.

• Using the single M20 end ixing.

• Using the M3 clearance or M4 threaded xings

on the forcer body (4o or 8 o depending on the

forcer type.)

IMPORTANT

When using the end ange xing method, the

xings and mounting plate must be of a non-

ferrous material such as aluminum, stainless steel,

and plastic for example

In addition, when two STAs are mouted side-by side,

they should be isolated by a minimum of 1 mm thick

mild steel plate to prevent interaction. See Figure 2.1

Dimensional details for both are given in Figure 2.2.

The recommended tightening torque for the xings are:

M20 end xing: 4 Nm M4 2 Nm

(both non lubricated i.e. no thread lock)

The thrust rod has optional male and female threaded

connections at each end. These are intended to

interface to a number of standard accessories. The

thrust rod has an external circlip at each end to restrain

the thrust rod within the forcer. These are not intended

as “hard stops” to prevent over-travel and it is the

responsibility of the User to prevent the thrust rod from

being ejected from the forcer.

19

Version 08.2017 www.dunkermotoren.com

6.3 Mechanical Installation-STA 6.3 Mechanische Installation-STA

Figure 2.1 Abbildung 2.1

Figure 2.2 STA outline drawings and mounting details/ Abbildung 2.2 STA Strichzeichnungen und Montagedetails

124.1

15.0 35

1.5

MIN

68.4 18.0

4 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

M20x1.5p

THREAD

STA1104

ACTUATOR ENVELOPE

= (2 x STROKE) + 151.6

(SEE NOTE 1)

M20x1.5p

PLASTIC NUT

28.0

58.5

61

22.9

AF

= =

20.5

40.8

BEARING

11.11

+

0.032

+

0.102

(7/16")

15.0 35

1.5

MIN

175.3

86.9 18.0

4 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

M20x1.5p

THREAD

THRUST ROD

STA1108

ACTUATOR ENVELOPE

= (2 x STROKE) + 202.8

(SEE NOTE 1)

M20x1.5p

PLASTIC NUT

1.5

MIN

15.0 35

226.5

0 . 8 19 . 6 8

0 . 8 18 . 071

8 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

M20x1.5p

THREAD

ACTIVE

LENGTH

1mm

(See Table)

STA1112

ACTUATOR ENVELOPE

= (2 x STROKE) + 254.0

(SEE NOTE 1)

M20x1.5p

PLASTIC NUT

1.5

MIN

15.0 35

277.4

86.9 18.0

221.7 18.0

8 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

M20x1.5p

THREAD

STA1116

ACTUATOR ENVELOPE

= (2 x STROKE) + 304.9

(SEE NOTE 1)

ALL DIMENSIONS IN mm

Note 1: Actuator is double acting

Tolerance

2mm

M20x1.5p

PLASTIC NUT

17.5 10.0

7.5

M5 THREAD

8.0

AF

M5x8DP

MTG HOLE

8.0

AF

11.0

-

0.043

0.000

7.0

±0.2

9.0

±0.1

5.0

5.0

7.0

±0.2

9.0

±0.1

END COLLAR DETAIL

SCALE 1:1

0.3

A

0.3

A

A

OVERALL

LENGTH

1mm

(See Table)

20

www.dunkermotoren.de Version 08.2017

6.4 Mechanische Installation-STB

In Abbildung 2.2 ist eine Skizze von STB dargestellt.

STB besteht aus der Primäreinheit und der Magnetstange. Unter Zusatz von Magnetstangenbefestigungen und einem linearen Lager kann eine beweg-

liche Primäreinheit-Lösung implementiert werden.

Befestigungslöcher benden sich auf der Primäreinheit, die ein M4 Gewinde aufweisen und einen freien

Durchmesser von 3,3 mm für M3 haben.

Details zu den Dimensionen von beiden Methoden

sind in der Abbildung 2.1 dargestellt. Die empfohlenen

Anziehdrehmomente sind:

M4 Lager zu Primäreinheit: 2Nm

Da der STB eine bewegliche Primäreinheit hat, ist das

System mit hoch exiblen Kabeln ausgestattet, die

einen stetigen Betrieb ermöglichen. Um die größtmögliche Zuverlässigkeit und Langlebigkeit der Kabel

zu erreichen, wird empfohlen, dass eine Schleppkette oder Kabelführung verwendet wird. Typischerweise, ist dies eine Schleppkette, die parallel zur

Bewegungsrichtung verläuft. Folgen Sie immer den

Empfehlungen des Herstellers wenn Sie Kabel in der

Schleppkette installieren. Beachten sie besonders

folgendes:

• Beachten Sie die Kabelanforderungen für die mini minimalen Biegeradien

• Vermeiden Sie unter jeden Umständen, dass das

Kabel innerhalb der Schleppkette unter Spannung

steht.

• Achten Sie auf eine räumliche Trennung der Kabel

innerhalb der Schleppkette, um einen vorzeitigen

Ausfall infolge von Abnutzung zu verhindern

• Kreuzen Sie niemals Kabel innerhalb der Schlepp-

kette.

• Vermeiden Sie während der Installation, dass sich

das Kabel dreht oder in der Schleppkette geknickt

wird.

6.4 Mechanical Installation-STB

The STB is shown in Figure 2.2. It comprises the

forcer and the thrust rod. With the addition of thrust rod

supports and a linear bearing a moving forcer solution

can be implemented.

Mounting holes are provided on the forcer body that are

tapped M4 and clearance for M3. Dimensional details

for both are shown in Figure 2.2. The recommended

tightening torque for the xings are:

M4 bearing to forcer: 2 Nm

As the STB has a moving forcer it is supplied with

highly exible cables suitable for continuous exing

operation. In order to achieve the best reliability and life

from these cables it is advised that some form of cable

management system is used. Typically, this will be a

drag chain mounted parallel to the direction of motion.

Always follow the manufacturers recommendations

when installing cables into drag chains. In particular:

• Observe cable minimum bend radius requirements

(see Appendices).

• Never allow the cable to be under tension within

the drag chain.

• Physically separate cables within the drag chain to

prevent premature failure due to abrasion.

• Never cross cables within the drag chain.

• Be careful to prevent the cable from twisting or

becoming kinked during installation into the drag

chain.

21

Version 08.2017 www.dunkermotoren.com

6.4 Mechanical Installation-STB 6.4 Mechanische Installation-STB

Figure 2.1 Abbildung 2.1

Figure 2.2 STA outline drawings and mounting details/ Abbildung 2.2 STA Strichzeichnungen und Montagedetails

15.0 35

124.0

68.4 18.0

35.0

4 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

1.5

MIN

= =

M20x1.5p

THREAD

STB1104

M20x1.5p

PLASTIC NUT

28.0

58.5

61

20.5

40.8

0.3mm NOMINAL AIR GAP

11.6

15.0 35

175.2

0 . 8 19 . 6 8

35.0

4 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

1.5

MIN

= =

M20x1.5p

THREAD

THRUST ROD

STB1108

M20x1.5p

PLASTIC NUT

15.0 35

226.4

18.086.9

170.8

18.0

35.0

8 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

1.5

MIN

= =

M20x1.5p

THREAD

STB1112

M20x1.5p

PLASTIC NUT

15.0 35

277.3

35.0

18.086.9

221.7 18.0

8 POSN

M4 TAPPED HOLE, THRU

(OR

3.3, M3 CLEARANCE)

1.5

MIN

= =

M20x1.5p

THREAD

STB1116

ALL DIMENSIONS IN mm

M20x1.5p

PLASTIC NUT

THRUST ROD

LENGTH OF

11.0

-

0.043

0.000

14

14

22

www.dunkermotoren.de Version 08.2017

6.5 Elektrische Installation

Alle elektronischen Verbindungen zur STA und STB

Baureihe erfolgen durch zwei Kabel, siehe

Bild 2.3a und Bild 2.3b. Ein Kabel versorgt

die Primäreinheit mit Strom und das andere

überträgt Signale vom Lagegeber. Diese

Kabel werden entweder mit einem spezischen Stecker versehen oder haben oene Litzen. Wenn die Ka-

bel mit Steckern versehen sind, können Sie diese einfach in die entsprechenden Anschlüsse des Reglers

stecken:

WARNUNG

DIE MAGNETSTANGE AN BEDIEN BAUREIHEN

STA UND STB MUSS GEERDET WERDEN. DIES

KANN DURCH EIN ERDEN DER VERBUNDENEN

MECHANISCHEN TEILE AN DER MASCHIENE DES

ANWENDERS ERREICHT WERDEN.

Für andere Kabel als die Mitgelieferten, ist ein Stecker- Einbausatz erhältlich, der die Benutzung von

Standard Sub-D Steckern erlaubt. Diese ersetzen den

Steckersicherungsring und rasten einfach auf beiden

Seiten der Primäreinheit ein.

6.5 Electrische Installation

All electrical connections to the STA and STB are made

via two cables, see Figure 2.3a and

Figure 2.3b. One cable carries power to

the forcer and the other carries signals from

the position sensor. These cables are

supplied either pre-terminated for a specic drive or

with ying leads. Where they are pre-terminated, simply

plug the cables into the relevant connectors on the

drive:

WARNING

THE THRUST ROD ON BOTH STA AND STB

MUST BE EARTHED. THIS CAN BE ACHIEVED

BY EARTHING THE CONNECTED MECHANICAL

PARTS ON THE USER’S MACHINE.

For cables other than those supplied, a connector lock

insert kit is available that allows standard D-connector

screws to be used. These replace the connector

retaining clip and simply snap into either side of the

forcer.

Forcer Power/ Leistung

Primäreinheit

Connector reference/

Steckerzuordnung

Position Sensor/Lagegeber

Connector Reference/

Steckerreferenz

Amplier/Verstärker

J2 J4 Copley Accelnet Micro Panel

Figure 2.4 - Schematic showing connection of STA / STB to the Accelnet Micro Panel Amplier/ Strichzeichnung

von der Verkabelung von STA/STB mit dem Accelnet Micro Panel Verstärker

ACCELNET

MICRO PANEL

SENSOR CABLE

D-TYPE CONNECTOR

POWER CABLE

TO J4

TO J2

J2

J1

J5

J4

J3

23

Version 08.2017 www.dunkermotoren.com

7. Wartung/Service

7.1 Wartung

7.2. STA

Die STA Baureihe erfordert geringe Wartung und

muss daher nur minimalen periodischen Inspektionen

unterzogen werden. Das integrierte Lager ist trockenlaufend und benötigt keine Schmierung.

Regelmäßig erforderlich:

• Kontrollieren Sie, ob sich die Magnetstange frei über

die gesamte Länge bewegen lässt.

• Entfernen Sie allen angesammelten Schmutz von

der Oberäche der Magnetstange (insbesondere

eisenhaltiges Material kann von der Magnetstange

angezogen werden.)

• Kontrollieren Sie, ob alle Befestigungsteile fest und

sicher sind.

7.3 STB

Die STB Baureihe erfordert geringe Wartung und

muss daher nur minimalen periodischen Inspektionen

unterzogen werden.

Falls externe Linearlager verwendet wurden, kontaktieren Sie bitte den Lagerhersteller für Empfehlungen

zu den verschieden Schmierungsarten und Intervallen.

Regelmäßig erforderlich:

• Kontrollieren Sie, ob sich die Magnetstange frei über

über die gesamte Laenge bewegen lässt.

• Entfernen Sie allen angesammelten Schmutz von

der Oberäche der Magnetstange (insbesondere

eisenhaltiges Material kann von der Magnetstange

angezogen werden.)

• Kontrollieren Sie, ob alle Befestigungsteile fest und

sicher sind.

• Kontrollieren Sie alle iegenden Kabel, die bewegt

werden, auf Abnutzungen oder Schäden.

7. Maintenance/Service

7.1 Wartung

7.2 STA

The STA is low maintenance and as such requires only

minimal periodic inspection.

The integral bearing is dry running, requiring no

lubrication.

Periodically:

• Check that the thrust rod can move freely over the

entire stroke.

• Clean any accumulated debris from the thrust

rod surface (ferrous material, in particular, can be

attracted to the thrust rod surface).

• Check all xings are tight and secure

7.3 STB

The STB is low maintenance and as such requires only

minimal periodic inspection.

Where an external linear bearing is used, please

consult the bearing manufacturer for recommendations

on lubrication types and lubrication intervals.

Periodically:

• Check that the forcer can move freely over the

entire stroke.

• Clean any accumulated debris from the thrust

rod surface (ferrous material, in particular, can be

attracted to the thrust rod surface).

• Check all xings are tight and secure

• Check all exing cables for signs of wear or

damage

24

www.dunkermotoren.de Version 08.2017

WARNUNG!

ISOLIEREN UND TRENNEN SIE ALLE

STROMQUELLEN BEVOR SIE MIT DER ARBEIT AM

GERÄT BEGINNEN.

7.4. KABEL-AUSTAUSCH

Dieser Vorgang tri auf beide Baureihen STA und STB

zu.

• Falls ein Kabel ersetzt werden muss, ist es nicht not

wendig Zugang zum Anschlusskasten im Innern des

Gehäuses zu bekommen, siehe Abbildung 3.1.

Entfernung

• Trennen Sie den Kabelbaum vom Accelnet Micro

Panel Verstärker.

• Lösen Sie den D-Typ Stecker Sicherungsring wie in

Abbildung 3.1. dargestellt.

• Ziehen Sie den Stecker heraus und entfernen Sie

den Kabelbaum.

WARNING!

ISOLATE AND DISCONNECT

ALL SOURCES OF ELECTRICAL SUPPLY

BEFORE WORKING ON THE EQUIPMENT.

7.4 CABLE REPLACEMENT

This procedure applies to both STA and STB versions.

• If a cable needs to be replaced it will be necessary

to gain access to the termination box inside the pod,

see Figure 3.1

Removal

• Disconnect the cable assembly from the Accelnet

Micro Panel Amplier.

• Release the D-type connector retaining clip as

shown in Figure 3.1.

• Unplug the connector and remove the cable assem bly.

Figure 3.1 (left) removing the retaining clip and (right) removing the cable assembly/ Abbildung 3.1 (links)

Entfernung des Sicherungsrings und (rechts) Entfernung des Kabelbaums.

LIFT CLIP

OFF HOOK

CONNECTOR

RETAINING CLIP

APPLY PRESSURE TO

RELEASE CLIP FROM HOOK

EXISTING CABLE ASSEMBLY

UNPUG EXISTING

CABLE ASSEMBLY

LIFT AWAY THE

CONNECTOR

RETAINING CLIP

HOOK

25

Version 08.2017 www.dunkermotoren.com

Einbau

Stecken Sie den 15-pin Sub-D Stecker in den Stecker

an der Primäreinheit und bauen Sie die Steckersicherunsring ein, wie in Abbildung 3.2. dargestellt.

7.5 Austausch der Lager

Dieser Vorgang trit nur auf die STA Version zu. Es gibt

zwei austauschbare Lager, die sich jeweils am Ende

des Gehäuses benden.

Entfernung

Ziehen Sie die Magnetstange am entgegengesetzten

Ende heraus, an dem das zu erstetzende Lager sitzt

bis sich die Magnetstange vom Lager löst., siehe Abbildung 3.3.

Replacement

Plug the 15-pin D-type plug into the connector on the

forcer and engage the connector retaining clip as

shown in Figure 3.2.

7.5 Bearing Replacement

This procedure applies only to the STA version.

There are two replaceable bearings, located one at

each end of the housing.

Removal

Withdraw the thrust rod away from the end containing

the bearing to be replaced until the thrust rod

disengages from the bearing, see Figure 3.3.

Figure 3.2 (left) Plugging in the new cable assembly and (right) tting the retaining clip./ Abbildung 3.2. (links)

Neuen Kabelbaum einsetzen und (rechts) Einbau des Sicherungsclips.

Figure 3.3 Positioning the thrust rod when removing a bearing./ Abbildung 3.3 Posititionierung der Magnetstange

bei der Entfernung eines Lagers.

BEARING BEING REPLACED

BEARING BEING REPLACED

SLIDE THRUST ROD

TO THIS POSITION

SLIDE THRUST ROD

TO THIS POSITION

PLUG IN NEW

CABLE ASSEMBLY

APPLY PRESSURE HERE

TO ENGAGE CLIP ON HOOK

26

www.dunkermotoren.de Version 08.2017

• Use a small at-blade screwdriver or similar, and rotate the spherical bearing through 90 degrees so that it

aligns with the slot in the housing, see Figure 3.4.

• Push the thrust rod back into the housing until the

rotated bearing is pushed out at the other end.

Replacement

• Insert the bearing in the slot in the housing and push

down gently. It will be in the rotated position shown in

Figure 3.4.

• Use a small screwdriver to rotate the bearing through

90 degrees until it is in the in-line position as shown

in Figure 3.4.

• Re-insert the thrust rod.

• Benutzen Sie einen kleinen achen Schraubenzieher

oder ähnliches, und drehen Sie das Kugellager um 90

Grad damit es sich mit der Önung im Gehäuse deckt,

siehe Abbildung 3.4.

• Schieben Sie die Magnetetstange zurück in das Gehäuse bis das gedrehte Lager an der anderen Seite

herausgedrückt wird.

Austausch

• Schieben Sie das Lager in die Önung im Ge-

häuse und drücken Sie vorsichtig nach unten. Es

wird in der gedrehten Position sein, dargestellt in

Abbildung 3.4.

• Benutzen Sie einen kleinen Schraubenzieher um das

Gehäuse um 90 Grad zu drehen bis es sich in der Li-

nienposition bendet, wie in Abbildung 3.4 dargestellt.

• Setzen Sie die Magnetstange wieder ein.

Figure 3.4 Setting the orientation of the front (left) and rear (right) spherical bearings/ Einstellen der Aus-

richtung des vorderen (linken) und hinteren (rechten) Kugellagers

FRONT

BEARING

IN-LINE

PUSH

FRONT

BEARING

ROTATED

PUSH

REAR

BEARING

IN-LINE

REAR

BEARING

ROTATED

27

Version 08.2017 www.dunkermotoren.com

7.6 SERVICE

Should you need to return any items to Dunkermotoren

Linear Systems, before doing so, please call our Sales

Department.

Please note that when returning items it is recommended

that the original packaging be used.

7.7 SPARES

The available spares for the STA and STB are listed in

Tables 4.1 and 4.2.

Table 4.1 Cables avaialable: terminated for ACJ-S

and with ying leads.

7.6 SERVICE

Sollten Sie jegliche Teile zu Dunkermotoren

Linearsysteme zurückgeben müssen, kontaktieren Sie

davor bitte unseren Vertrieb.

Bitte beachten Sie bitte, dass bei Rückgaben

empfohlen wird die Orginalverpackung zu verwenden.

7.7. ERSATZTEILE

Die erhältlichen Ersatzteile für die Baureihen STA und

STB sind in den vorliegenden Tabellen 4.1 und 4.2

aufgelistet.

Tabelle 4.1. Erhältliche Kabel: Stecker für ACJ-S

und mit oenen Litzen.

To place an order for spare parts please telephone or

fax your order to the Sales coordinator.

Um eine Bestellung für Ersatzteile aufzugeben

kontaktieren Sie uns bitte per Telefon oder senden Sie

Ihre Bestellung per Fax an den Verkaufskoordinator.

Description/

Beschreibung

Connector for

ACJ-S

Flying leads

Cable length = 3m/

Kabellänge = 3m

R03C-11 R03F-11

Cable length = 5m/

Kabellänge = 5m

R05C-11 R05F-11

28

www.dunkermotoren.de Version 08.2017

8. Apprendices

8.1 Warranty

WARRANTY

Dunkermotoren Linear Systems guarantees its

equipment against faulty components for a period

of twelve months from delivery. Replacement

components will be free of charge. Dunkermotoren

Linear Systems shall not in any event be liable for

consequential damage or loss.

Dunkermotoren Linear Systems operates a customer

care facility and all requests for repair and replacement

should be directed to the Customer Care Department.

The serial number of the equipment should be

quoted in any communications. The right to change

specication and price is reserved by Dunkermotoren

Linear Systems.

DISCLAIMER

Dunkermotoren Linear Systems makes no guarantees

of any kind with regard to this manual. Dunkermotoren

Linear Systems shall not be liable for errors contained

herein or for consequential or incidental damages

incurred as a result of acting on information contained

in the manual.

CUSTOMER CARE

For enquiries relating to the operation and use of the

ServoTube 38 described in this Manual please contact

the Dunkermotoren Sales Department.

8. Anhang

8.1 Garantie

GARANTIE

Dunkermotoren Linear Systems gibt Garantie auf

fehlerhafte Teile für einen Zeitraum von 12 Monaten

nach Lieferung des Geräts. Ersatzteile werden

kostenlos ersetzt. Dunkermotoren Linear Systeme

haftet nicht für Folgeschäden oder Verlust.

Dunkermotoren Linear Systems unterhält ein

Kundenbetreuungscenter und alle Anfragen zur

Reparatur und Erstattung sind an den Kundencenter

zu richten. Die Seriennummer des Equipments sollte in

allen Garantiefällen aufgeführt werden. Dunkermotoren

Linear Systems behält sich das Recht vor, Vorgaben

sowie Preise zu ändern.

HAFTUNG

Dunkermotoren Linear Systems haftet nicht für die

Angaben in der vorliegenden Bedienungsanleitung.

Dunkermotoren ist nicht verantwortlich für auftretende

Fehler, sowie Folge-und Nebenschäden, die als Folge

von Informationen in dieser Betriebsanleitung auftreten.

KUNDENBETREUUNG

Für Anfragen bezüglich Gebrauch und Anwendung des

hier beschriebenen ServoTube 38, wenden Sie sich

bitte an den Dunkermotoren Vetrieb.

29

Version 08.2017 www.dunkermotoren.com

8.2 TROUBLESHOOTING CHART

Check to see if the problem you are experiencing is

listed in the chart below. If the problem cannot be

solved with reference to this chart, contact the customer

services department.

8.2 PROBLEMBEHANDLUNG

Kontrollieren Sie ob das auftretende Problem in der

untenstehenden Tabelle aufgeführt ist. Falls das

Problem nicht mit Hilfe dieser Tabelle gelöst werden

kann, kontaktieren Sie bitte die Kundenservice

Abteilung.

Fault Possible cause Action

Forcer/thrust

rod fails to

move and

produces no

force.

1. Drive not powered.

2. Forcer phase

connections not made.

3. Forcer overtemperature sensor

not connected.

4. Forcer overtemperature.

1. Apply power to drive.

2. Check forcer phase

connections on drive.

3. Check forcer overtemperature sensor

connections on drive.

4. Allow forcer to cool.

Forcer/

thrust rod

fails to move

but does

produce

force.

1. One or more motor

phase connections

not made or made

incorrectly.

2. One or more

position sensor

connections not made

or made incorrectly.

3. Forcer/thrust rod

mechanically blocked.

1. Check forcer phase

connections on drive.

2. Check position sensor

connections on drive.

3. Check forcer/thrust rod is

free to move.

Forcer/thrust

rod moves

but is jerky in

motion.

Incorrect pole pitch

set up or phase oset

between position

sensor and forcer back

emf.

Check drive or controller

set up.

Forcer/thrust

rod moves

in wrong

direction.

One or more position

sensor and forcer

phase connections

made incorrectly.

Check position sensor and

forcer phase connections

on drive.

Fehler Möglicher Ursache Aktion

Primäreinheit/

Magnetstange

bewegt sich

nicht mehr und

erzeugt keine

Kraft mehr.

1. Antrieb ist nicht

angeschlossen.

2. Verbindungen mit den

Phasen der Primäreinheit

sind nicht hergestellt.

3. Der Temperatursensor

der Primäreinheit ist nicht

angeschlossen.

4. Übertemperatur der

Primäreinheit.

1. Schließen Sie den

Antrieb an.

2. Kontrollieren Sie die

Verbindungen mit den

Phasen der Primäreinheit

am Antrieb.

3. Kontrollieren Sie

den Anschluss des

Temperaturssensors an der

Primäreinheit.

4. Sorgen Sie für ein

Herunterkühlen der

Primäreinheit.

Primäreinheit/

Magnetstange

bewegt sich

nicht mehr,

aber erzeugt

eine Leistung

1. Eine oder mehrere

Phasen-Anschlüsse

wurden nicht hergestellt

oder sind inkorrekt.

2. Eine oder mehrere

Verbindungen des

Lagegebers wurden

nicht gemacht oder sind

inkorrekt.

3. Primäreinheit/

Magnetstange sind

mechanisch blockiert

1. Kontrollieren Sie die

Phasen-Anschlüsse des

Antriebs.

2. Kontrollieren Sie

die Verbindungen des

Lagegebers am Antrieb.

3. Kontrollieren Sie, ob

sich die Primäreinheit/

Magnetstange frei

bewegen lässt.

Primäreinheit/

Magnetstange

bewegt sich,

aber nur

ruckartig.

Inkorrekter Polabstand

eingestellt oder Phasen

sind zwischen Lagegeber

und Gegen-EMK versetzt.

Kontrollieren Sie

den Antrieb oder die

Kontrolleinrichtung.

Primäreinheit/

Magnetstange

bewegt sich

in die falsche

Richtung.

Eine oder mehrere

Motorphaseverbindungen

wurden nicht hergestellt

oder sind inkorrekt.

Kontrollieren Sie die

Verbindungen des

Lagegebers und der

Primäreinheit am Antrieb.

30

www.dunkermotoren.de Version 08.2017

TERM DESCRIPTION OF TERM

Peak force Peak force is the force produced when the peak current is applied to the forcer. It is the product of Force

constant (N/Apk) and Peak current (Apk). The forcer is not moving, there is no forced cooling and no

additional heat-sinking. The duration of the peak force is thermally limited and is therefore only allowable for

a period of 1second.

Continuous stall

force

Continuous stall force is the force produced when the continuous current is applied to the forcer. It is the

product : Force constant (N/Apk) x Continuous stall current (Apk) or : Force constant (N/Arms) x Continuous

stall current (Arms). The forcer is not moving and there is no forced cooling. It is quoted with and without the

addition of a 25 x 25 x 2.5 cm heatsink plate mounted with thermal grease to the mounting surface of the

forcer.

Peak current Peak current is the current required to heat the forcer phases to their maximum operating temperature

when the ambient temperature is 25°C, the forcer is not moving, there is no forced cooling and no additional

heat-sinking. It is the maximum allowable current before demagnetisation of the magnets occurs when the

magnet temperature is 100°C. The duration of the peak current is thermally limited and is therefore only

allowable for a period of 1 second.

Continuous stall

current

Continuous stall current is the current required to heat the forcer phases to their maximum operating

temperature when the ambient temperature is 25°C, the forcer is not moving and there is no forced cooling.

It is quoted with and without the addition of a 25 x 25 x 2.5 cm heatsink plate mounted with thermal grease

to the mounting surface of the forcer.

Force Constant Force constant is the peak force produced when 1 ampere (peak) ows into one phase and 0.5 ampere

(peak) ows out of the remaining two phases (as in sinusoidal commutation) quoted in N/Apk. Alternatively,

it is the peak force produced when 0.707 ampere (rms) ows into one phase and 0.353 ampere (rms) ows

out of the remaining two phases (again as in sinusoidal commutation) quoted in N/Arms.

Back EMF Back EMF constant is the peak phase to phase voltage generated when the forcer is travelling at a velocity

of 1m/s.

Fundamental forcer

constant

Fundamental forcer constant is the continuous stall force divided by the square root of the power dissipated

in the forcer at that continuous stall force.

Eddy current loss Eddy current loss is the amount of opposing force produced by the forcer when it is travelling at a velocity of

1m/s.

Sleeve cogging force Sleeve cogging force is the amount of force variation produced by having an iron sleeve. The variation is

independant of forcer current.

Resistance Resistance is measured phase to phase at temperatures of 25°C and 100°C.

Inductance Inductance is measured phase to phase at a frequency of 1 kHz. The actual value of inductance varies as

the forcer position varies so it is the minimum value that is quoted.

Electrical time

constant

Electrical time constant is the time taken for a step current input to the forcer to reach 63.2% of its value.

Continuous working

voltage

Continuous working voltage is the maximum allowable continuous voltage between any two forcer phases

or between any forcer phase and the forcer safety earth.

Pole pitch Pole pitch is the distance in millimetres for one complete electrical cycle (between like magnetic poles).

Power dissipation Power dissipation is the maximum power that can be dissipated by the forcer when the forcer phases are at

their maximum operating temperature, the ambient temperature is 25°C, the forcer is not moving and there is

no forced cooling. It is quoted with and without the addition of a 25 x 25 x 2.5cm heatsink plate mounted with

thermal grease to the mounting surface of the forcer.

8.3 TERMS AND ABBREVIATIONS

31

Version 08.2017 www.dunkermotoren.com

Maximum phase

temperature

Maximum phase temperature is the maximum operating temperature for the motor phases. It is limited to

provide a safe operating temperature for the magnets.

R

thphase-houslng

R

thphase-houslng

is the temperature rise from the motor housing to the motor phases for an input power of 1 watt to

the motor. The motor is not moving, there is no forced cooling and no additional heatsinking.

R

thhousing-ambient Rthhousing-ambient

is the temperature rise from ambient temperature to the motor housing for an input power of 1 watt

to the motor. The motor is not moving and there is no forced cooling. It is quoted with and without the addition of

a 25 x 25 x 2.5 cm heatsink plate mounted with thermal grease to the mounting surface of the motor.

Thermal time constant Thermal time constant is the time taken for the motor phases to cool to 36.8% of the dierence between motor

phase and ambient temperatures when there is no current owing, the motor is not moving there is no forced

cooling and no additional heatsinking.

8.3 TERMS AND ABBREVIATIONS (CONTINUED)

32

www.dunkermotoren.de Version 08.2017

Begri Beschreibung

Spitzen-Schubkraft Die Spitzen-Schubkraft ist diejenige Kraft, die aufgebracht wird, wenn der Motor mit Spitzenstrom versorgt

wird. Es ist das Produkt aus der Kraftkonstante (N/A pk) und des Spitzenstroms (A pk). Die Primäreinheit

bewegt sich nicht, es erfolgt keine Zwangskühlung und der Motor hat keinen zusätzlichen Kühlkörper. Die

Dauer des Spitzenstroms ist thermisch begrenzt und daher nur möglich für einen Zeitraum von 1 Sekunde.

Dauer- Kraft Die Dauer-Kraft ist diejenige Kraft, die aufgebracht wird, wenn der Motor mit Dauerstrom versorgt wird. Es

ist das Produkt aus: Kraftkonstante (N/Apk) x Dauerstrom (Apk) Oder: Kraftkonstante (N/Arms) x DauerStrom (rms). Die Primäreinheit bewegt sich nicht, es erfolgt keine Zwangskühlung. Die Werte werden mit

und ohne einer zusätzlichen Kühlkörperplatte von 25 x 25 x 2.5 cm gemessen, die mit der Wärmeleitplaste

an der Auageäche des Motors befestig ist.

Spitzenstrom Der Spitzenstrom ist der Strom der notwendig ist, um die Motorphasen auf ihre maximale

Betriebstemperatur zu erhitzen, bei einer Raumtemperatur von 25˚C, die Primäreinheit bewegt sich nicht,

es erfolgt keine Zwangskühlung und der Motor hat keinen zusätzlichen Kühlkörper. Der Spitzenstrom ist

der zulässige Strom bevor eine Entmagnetisierung der Magnete erfolgt, bei einer Magnettemperatur von

100˚C. Die Dauer des Spitzenstroms ist thermisch begrenzt und daher nur zulässig für einen Zeitraum von

1 Sekunde.

Dauerstrom Der Dauer-Startstrom ist der Strom, der erforderlich ist um die Motorphasen auf ihre maximale

Betriebstemperatur zu erhitzen, bei einer Raumtemperatur von 25˚C, die Primäreinheit bewegt sich nicht,

es erfolgt keine Zwangskühlung und der Motor hat keinen zusätzlichen Kühlkörper. Die Werte werden mit

und ohne einer zusätzlichen Kühlkörperplatte von 25 x 25 x 2.5 cm gemessen, die mit der Wärmeleitplaste

an der Auageäche des Motors befestig ist.

Kraftkonstante Die Kraftkonstante ist diejenige Spitzenkraft die aufgebracht wird, wenn 1 Ampere (Spitzenstrom) in

eine Phase- und 0.5 Ampere (Spitzenstrom) aus den übrigen zwei Phasen ießen (entsprechend der

sinusförmigen Kommutierung), gemessen in N/A pk. Alternativ wird die Spitzenkraft aufgebracht wenn 0.707

Ampere (rms) in eine Phase- und 0.353 Ampere (rms) aus den beiden übrigen Phasen ießen (wieder

entsprechend der sinusförmigen Kommutierung)., gemessen in N/A rms.

Gegen-EMK-

Konstante

Die Gegen-EMK-Konstante ist die Spitzen Phase-Phase Spannung, die bei einer Geschwindigkeit des

Motors von 1 m/s erzeugt wird.