910

CNC-Nähanlage für freie Nahtkonturen

CNC sewing unit for free seam contours

Bedienanleitung / Operating Instructions

Aufstellanleitung / Installation Instructions

Serviceanleitung / Service Instructions

1

2

3

Postfach 17 03 51, D-33703 Bielefeld Potsdamer Straße 190, D-33719 Bielefeld Deutsch/Englisch

Telefon +49 (0) 5 21/ 59 25-00 Telefax+49(0)521/9252435 www.duerkopp-adler.com

Ausgabe / Edition: Änderungsindex Teile-Nr.:/Part-No.:

04/2007 Rev. index: 01.0 Printed in Federal Republic of Germany 0791 910001

Alle Rechte vorbehalten.

Eigentum der Dürkopp Adler AG und urheberrechtlich geschützt. Jede, auch auszugsweise

Wiederverwendung dieser Inhalte ist ohne vorheriges schriftliches Einverständnis der Dürkopp Adler AG

verboten.

All rights reserved.

Property of Dürkopp Adler AG and copyrighted. Reproduction or publication of the content in any manner,

even in extracts, without prior written permission of Dürkopp Adler AG, is prohibited.

Copyright

ã 2007 - Dürkopp Adler AG

Vorwort

Diese Anleitung soll erleichtern, die Maschine kennenzulernen und ihre

bestimmungsmäßigen Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinweise, die Maschine sicher,

sachgerecht und wirtschaftlich zu betreiben. Ihre Beachtung hilft,

Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu

vermindern und die Zuverlässigkeit und die Lebensdauer der Maschine

zu erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund bestehender

nationaler Vorschriften zur Unfallverhütung und zum Umweltschutz zu

ergänzen.

Die Betriebsanleitung muß ständig am Einsatzort der Maschine/Anlage

verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden,

die beauftragt ist, an der Maschine/Anlage zu arbeiten. Darunter ist zu

verstehen:

– Bedienung, einschließlich Rüsten, Störungsbehebung im

Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege,

– Instandhaltung (Wartung, Inspektion, Instandsetzung) und/oder

– Transport

Der Bediener hat mit dafür zu sorgen, daß nur autorisierte Personen an

der Maschine arbeiten.

Der Bediener ist verpflichtet, die Maschine mindestens einmal pro

Schicht auf äußerlich erkennbare Schäden und Mängel zu prüfen,

eingetretene Veränderungen (einschließlich des Betriebsverhaltens),

die die Sicherheit beeinträchtigen, sofort zu melden.

Das verwendende Unternehmen hat dafür zu sorgen, daß die Maschine

immer nur in einwandfreiem Zustand betrieben wird.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert oder

außer Betrieb gesetzt werden.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten,

Reparieren oder Warten erforderlich, hat unmittelbar nach Abschluß

der Wartungs- oder Reparaturarbeiten die Remontage der

Sicherheitseinrichtungen zu erfolgen.

Eigenmächtige Veränderungen an der Maschine schließen eine

Haftung des Herstellers für daraus resultierende Schäden aus.

Alle Sicherheits- und Gefahrenhinweise an der Maschine/Anlage

beachten! Die gelb/schwarz gestreiften Flächen sind Kennzeichnungen

ständiger Gefahrenstellen, z. B. mit Quetsch-, Schneid-, Scher- oder

Stoßgefahr.

Beachten Sie neben den Hinweisen in dieser Betriebsanleitung die

allgemein gültigen Sicherheits- und Unfallverhütungs-Vorschriften.

Allgemeine Sicherheit shinweise

Die Nichteinhaltung folgender Sicherheitshinweise kann zu körperlichen

Verletzungen oder zu Beschädigungen der Maschine führen.

1. Die Maschine darf erst nach Kenntnisnahme der zugehörigen

Betriebsanleitung und nur durch entsprechend unterwiesene

Bedienpersonen in Betrieb genommen werden.

2. Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und die

Betriebsanleitung des Motorsherstellers.

3. Die Maschine darf nur ihrer Bestimmung gemäß und nicht ohne die

zugehörigen Schutzeinrichtungen betrieben werden; dabei sind

auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. Beim Austausch von Nähwerkzeugen (wie z.B. Nadel, Nähfuß,

Stichplatte, Stoffschieber und Spule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sowie bei Wartungsarbeiten ist die

Maschine durch Betätigen des Hauptschalters oder durch

Herausziehen des Netzsteckers vom Netz zu trennen.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend

unterwiesenen Personen durchgeführt werden.

6. Reparaturarbeiten sowie spezielle Wartungsarbeiten dürfen nur von

Fachkräften bzw. entsprechend unterwiesenen Personen

durchgeführt werden.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen

Einrichtungen ist die Maschine vom pneumatischen

Versorgungsnetz (max. 7 - 10 bar) zu trennen.

Vor dem Trennen ist zunächst eine Druckentlastung an der

Wartungseinheit vornehmen.

Ausnahmen sind nur bei Justierarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür

qualifizierten Fachkräften durchgeführt werden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen

sind nicht zulässig.

Ausnahmen regeln die Vorschriften DIN VDE 0105.

10. Umbauten bzw. Veränderungen der Maschine dürfen nur unter

Beachtung aller einschlägigen Sicherheitsvorschriften

vorgenommen werden.

11. Bei Reparaturen sind die von uns zur Verwendung freigegebenen

Ersatzteile zu verwenden.

12. Die Inbetriebnahme des Oberteils ist so lange untersagt, bis

festgestellt wurde, dass die gesamt Näheinheit den

Bestimmungen der EG-Richtlinien entspricht.

13. Das Anschlusskabel muss mit einem landesspezifischen

zugelassenem Netzstecker versehen werden. Hierfür ist eine

qualifizierte Fachkraft erforderlich (sh. auch Pkt. 8).

Diese Zeichen stehen vor Sicherheitshinweisen,

die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus

auch die allgemeinen Sicherheitshinweise.

Inhalt Seite:

Vorwort und allgemeine Sicherheitshinweise

Teil 1: Bedienanleitung Kl. 910

(Ausgabe: 04.2007)

1. Produktbeschreibung .......................................... 5

2. Bestimmungsgemäßer Gebrauch ................................... 6

3. Unterklasse ................................................. 6

4. Zusatzausstattungen ........................................... 7

5. Gestelle ................................................... 7

6. Technische Daten ............................................. 8

7. Bedienen

7.1 Einschalten-Ausschalten-SichererHalt............................... 9

7.1.1 Einschalten.................................................. 9

7.1.2 Ausschalten................................................. 9

7.1.3 SichererHalt................................................. 9

7.2 Nadelfaden einfädeln............................................ 10

7.3 Fadenregulator einstellen ......................................... 11

7.4 Greiferfaden aufspulen........................................... 12

7.5 Greiferfadenspule wechseln ....................................... 13

7.6 Greiferfadenspannung einstellen..................................... 14

7.7 Nadel wechseln ............................................... 15

7.8 Hubbewegung Klammerplatte einstellen ................................ 16

7.9 Nähfußdruck................................................. 16

7.10 Nähfußhöhe ................................................. 17

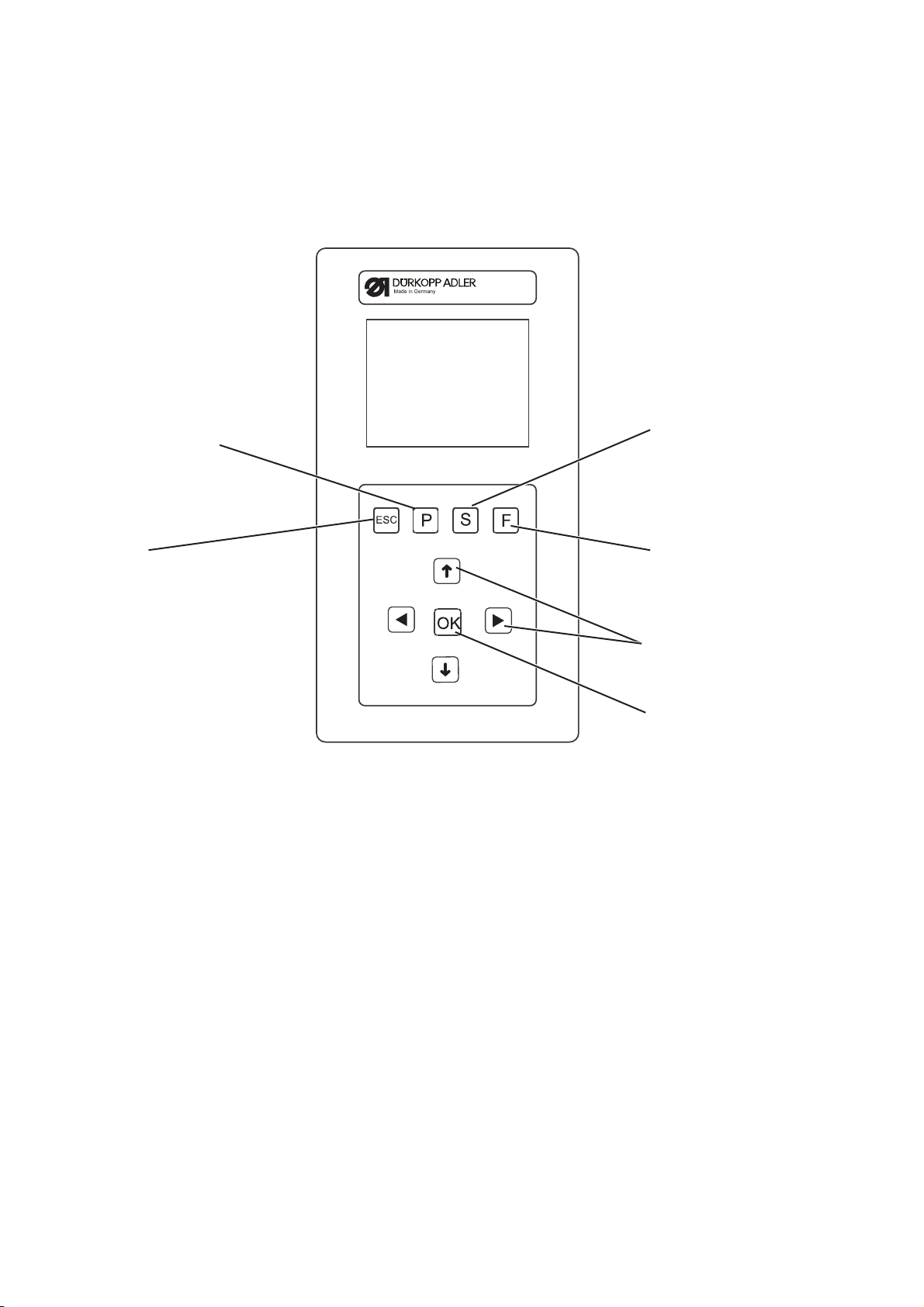

8. Bedienen der Steuerung 910

8.1 DasBedienterminal ............................................ 18

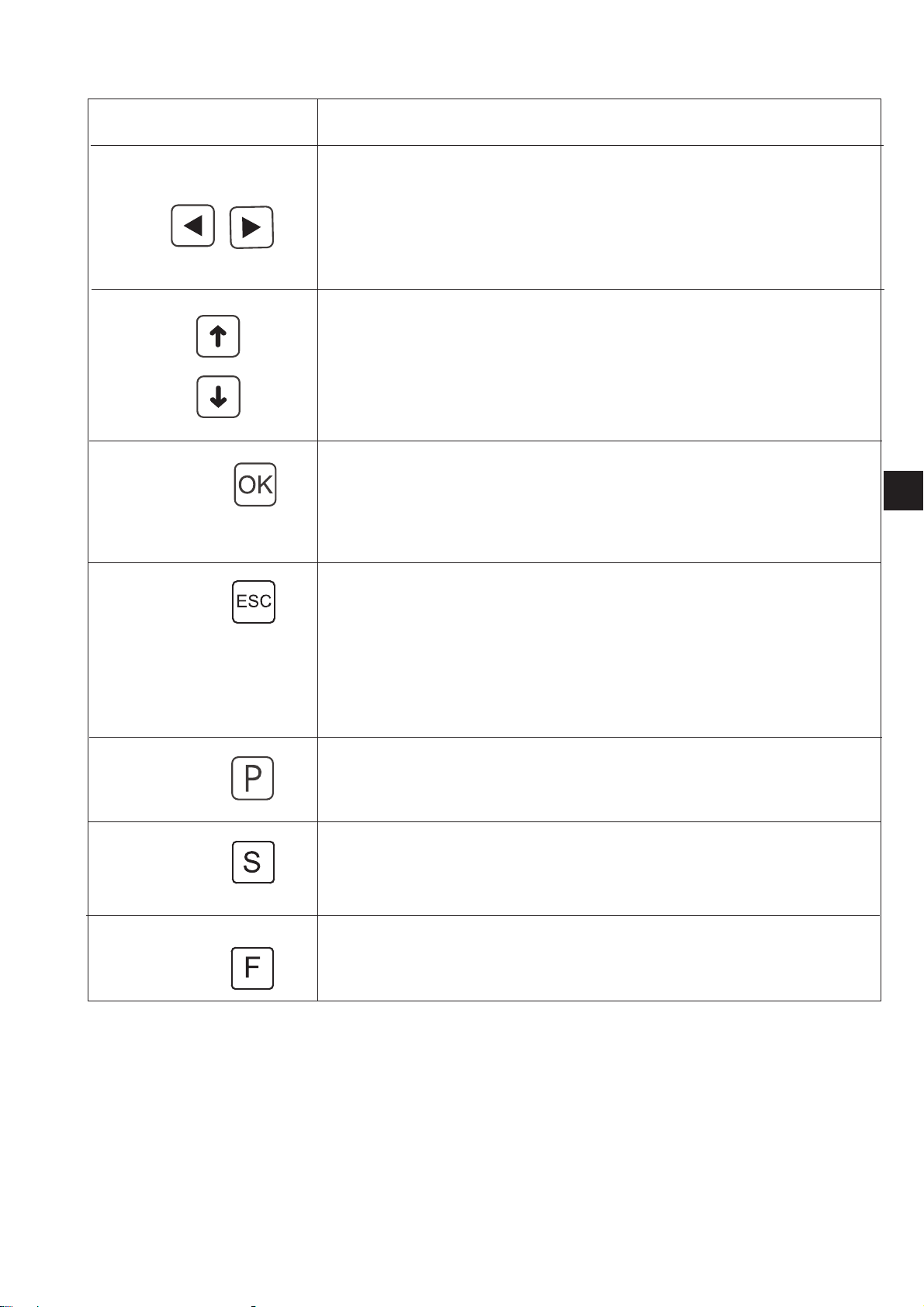

8.1.1 DieTasten.................................................. 19

8.2 Bedienoberfläche .............................................. 20

8.2.1 Menüstruktur................................................. 20

8.3 Zahlen-, Parameterwerte, Alternativauswahl ändern ......................... 21

8.3.1 Zahlenwerte ändern ............................................ 21

8.3.2 AuswahleinesParameters........................................ 22

8.4 Haupt-Menü ................................................. 23

8.4.1 Untermenü Sequenzen........................................... 25

8.4.2 UntermenüZähler.............................................. 26

8.4.3 UntermenüService-Menü(Teach-In).................................. 28

8.5 Multitestaufrufen.............................................. 42

1

Inhalt Seite:

8.6 Technikermodus............................................... 49

8.6.1 Untermenü Fadenspannung........................................ 51

8.6.2 Mechanische Einstellung Fadenspannungen ............................. 52

8.6.3 Kalibrierungdurchführen ......................................... 53

8.6.4 Untermenü Positionen ........................................... 54

8.6.5 Untermenü Fadenbrenner-Einstellungen ................................ 55

8.7 Werkseinstellungen laden ......................................... 57

8.8 Programme speichern und laden..................................... 58

8.8.1 Programme in die Steuerung laden ................................... 58

8.8.2 Programme auf dem Dongle speichern ................................. 59

8.8.3 Programmlöschen............................................. 61

8.8.4 Dongle formatieren ............................................. 62

8.9 Maschinenfehler............................................... 63

9. Nähen

9.1 Fadenbruchmodus ............................................. 68

10. Wartung

10.1 ReinigenundPrüfen............................................ 70

10.2 Ölschmierung................................................ 71

1. Produktbeschreibung

Die Dürkopp Adler 910 ist eine CNC-Nähanlage für freie

Nahtkonturen. Die Nahtkonturen können ohne weitere Geräte direkt

am Bedienfeld programmiert werden.

Technische Merkmale

–

–

–

–

–

–

–

DAC Steuerung mit Bedienfeld.

Folgende Funktionen stehen zur Verfügung:

–

99 freie Nahtkonturen mit insgesamt ca. 15000 dynamisch

verwalteten Stichen können gespeichert werden.

Die Eingabe der Koordinaten erfolgt am Bedienfeld.

Es ist kein weiteres Gerät notwendig.

–

8 Nähmusterfolgeprogramme (Sequenzen) mit jeweils bis zu 8

Nähmustern pro Nähmusterfolgeprogramm sind erstell- und

speicherbar.

–

Genauigkeit der Koordinateneingabe beim Teach-In beträgt

0,5 bzw. 1 mm.

–

Kapazitäts- und Tagesstückzähler.

–

Drehzahlen von 0 U/min (Handbetrieb mit voller

Funktionsfähigkeit des x-y-Antriebes) bis 2500 U/min in

Schritten von 100 U/min veränderbar.

Nähgutantrieb über zwei Schrittmotoren.

Antrieb der Nähanlage direkt an der Armwelle über bürstenlosen

Gleichstrommotor.

Maximale Nähfeldgröße von 120 x 60 mm.

Fadenwächter und Fadeneinziehvorrichtung.

Öldochtschmierung für Arm- und Treiberwelle über zwei

Ölbehälter.

Service- und Wartungsarbeiten werden durch umfangreiche

Testprogramme unterstützt.

1

5

2. Bestimmungsgemäßer Gebrauch

Die Klasse 910 ist eine Nähanlage, die bestimmungsgemäß zum

Nähen von leichtem bis mittelschwerem Nähgut verwendet werden

kann. Solches Nähgut ist in der Regel aus textilen Fasern

zusammengesetztes Material oder aber Leder. Solche Nähmaterialien

werden in der Bekleidungs-, der Wohn- und Autopolsterindustrie

verwendet.

Ferner können mit dieser Nähanlage möglicherweise auch sogenannte

technische Nähte ausgeführt werden. Hier muss jedoch der Betreiber

(gerne in Zusammenarbeit mit der DÜRKOPP ADLER AG)eine

Abschätzung der möglichen Gefahren vornehmen, da solche

Anwendungsfälle einerseits vergleichsweise selten sind und

andererseits die Vielfalt unübersehbar ist. Je nach Ergebnis dieser

Abschätzung sind möglicherweise geeignete Sicherungsmaßnahmen

zu ergreifen.

Allgemein darf nur trockenes Nähgut mit dieser Nähanlage verarbeitet

werden. Das Material darf nicht stärker als 10 mm sein, wenn es durch

die abgesenkte Nähgutklammer zusammengedrückt ist. Das Material

darf keine harten Gegenstände beinhalten.

Die Naht wird im allgemeinen mit Nähgarnen aus textilen Fasern

(Baumwollfäden, Synthetikfäden bzw. Umspinnzwirne) mit folgenden

Dimensionen erstellt:

Klasse 910 Fadenstärke der Dimension 20/3 - 120/3

Wer andere Fäden einsetzen will, muss auch hier vorher die davon

ausgehenden Gefahren abschätzen und ggf. Sicherungsmaßnahmen

ergreifen.

Diese Nähanlage darf nur in trockenen und gepflegten Räumen

aufgestellt und betrieben werden. Wird die Nähanlage in anderen

Räumen, die nicht trocken und gepflegt sind, eingesetzt, können

weitere Maßnahmen erforderlich werden, die zu vereinbaren sind

(siehe EN 60204-31: 1999).

Wir gehen als Hersteller von Industrienähmaschinen davon aus, dass

an unseren Produkten zumindest angelerntes Bedienpersonal arbeitet,

so dass alle üblichen Bedienungen und ggf. deren Gefahren als

bekannt vorausgesetzt werden können.

3. Unterklasse

Kl. 910 Einnadel-Doppelsteppstich-Nähanlage mit Fadenabschneider und

Fadeneinzieheinrichtung.

Ausgestattet mit zwei Nähfüßen für allgemeine Nahtkonturen.

6

4. Zusatzausstattungen

Für die Nähanlage 910 sind folgende Zusatzausstattungen lieferbar:

Bestell-Nr Zusatzausstattung

0910 590044 Lasermarkierung (Stck.)

9822 510026 Nähleuchte

9822 510027 Tischklemme

Nadelkühlung

Weitere Zusatzausstattungen können in unserem Applikationszentrum (APC) angefragt werden.

5. Gestelle

1

Für die Nähanlage 910 ist folgendes Gestell lieferbar:

MG55 400294 Gestell Paket

Tischplattengröße600 x 1060 mm

Gestellhöhe 1160 bis 1305 mm

7

6. Technische Daten

Nähstichtyp: 301

Greifertyp: oszillierender

Dickbauchgreifer

Nadelsystem: DPx17 (135x17)

Nadelstärke: 90 - 140 [Nm]

Nadelstärke serienmäßig: 140 [Nm]

Fadenstärke: 20/3 - 120/3

Stichlänge: nahtbildabhängig bis 12,7 mm

-1

Max. Drehzahl 2500 [min

]

Klammerhub maximal: 18 [mm]

Nähfeldgröße

max. in X-Richtung: 120 [mm]

max. in Y-Richtung: 60 [mm]

Anzahl der Nähmusterfolgeprogramme (Sequenzen) 8

Anzahl Nähmuster pro

Nähmusterfolgeprogramm 8

Nähantrieb: DC-Motor

Bemessungsspannung: 1 ~ 230V/ 50/60 Hz

Bemessungsleistung: 0,45 kw

Geräusche: Lc = dB (A)

Arbeitsplatzbezogener Emissionswert nach DIN 45635-48-A-1-KL-2

Nählänge: __ mm

Stiche: __

Drehzahl: _____ min

-1

Nähgut: G1 DIN 23328 2 Lagen

Nähzyklus: 1,3 sec. Ein und 1,0 sec. Aus

8

7. Bedienen

7.1 Einschalten - Ausschalten - Sicherer Halt

7.1.1 Einschalten

7.1.2 Ausschalten

7.1.3 Sicherer Halt

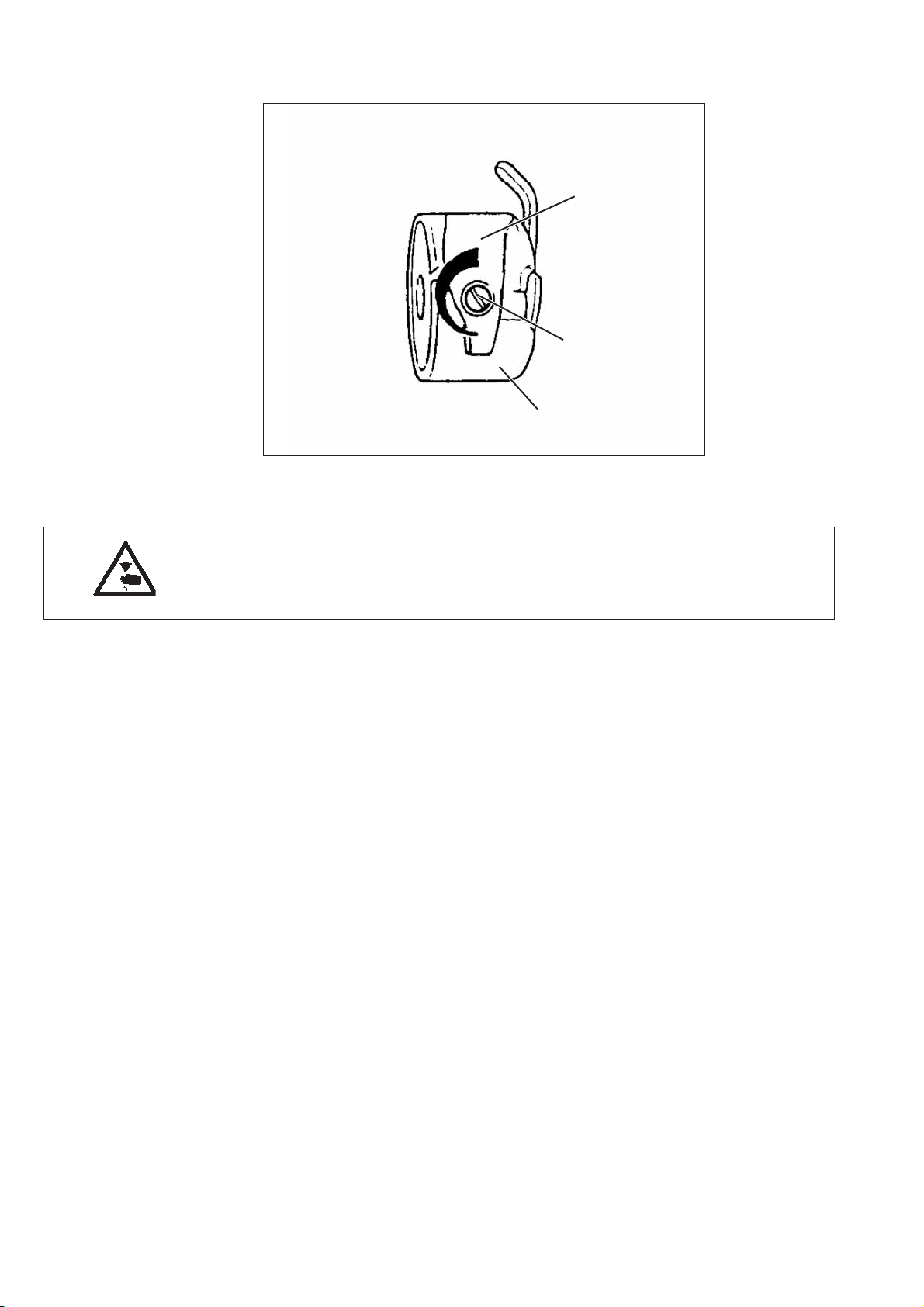

21

–

Hauptschalter 1 einschalten.

–

Pedal zum R eferenzieren der Nähanlage zurücktreten.

Auf dem Display erscheint das Hauptmenü.

–

Hauptschalter 1 ausschalten.

Es werden sofort alle Antriebe und die Steuerung vom Stromnetz

getrennt.

Bei allen Arbeiten an der Nähanlage muss die Nähanlage vorher

ausgeschaltet oder in den “Sicheren Halt” geschaltet werden.

1

“Sicheren Halt” einschalten

–

Taster 2 eindrücken.

Die Taste muss einrasten!

Die Nähanlage befindet sich im “Sicheren Halt”.

Die Lampe im Taster leuchtet.

“Sicheren Halt” ausschalten

–

Taster 2 erneut drücken.

Die Taste muss ausrasten.

–

Pedal zum Referenzieren der Nähanlage zurücktreten.

9

7.2 Nadelfaden einfädeln

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten !

Nadelfaden nur bei ausgeschalteter Nähanlage einfädeln.

–

Garnrollen auf den Garnständer aufstecken und Nadel- und

Greiferfaden durch den Abwickelarm führen.

Der Abwickelarm muss senkrecht über den Garnrollen stehen.

–

Nadelfaden wie aus der nachfolgenden Abbildung ersichtlich

einfädeln.

10

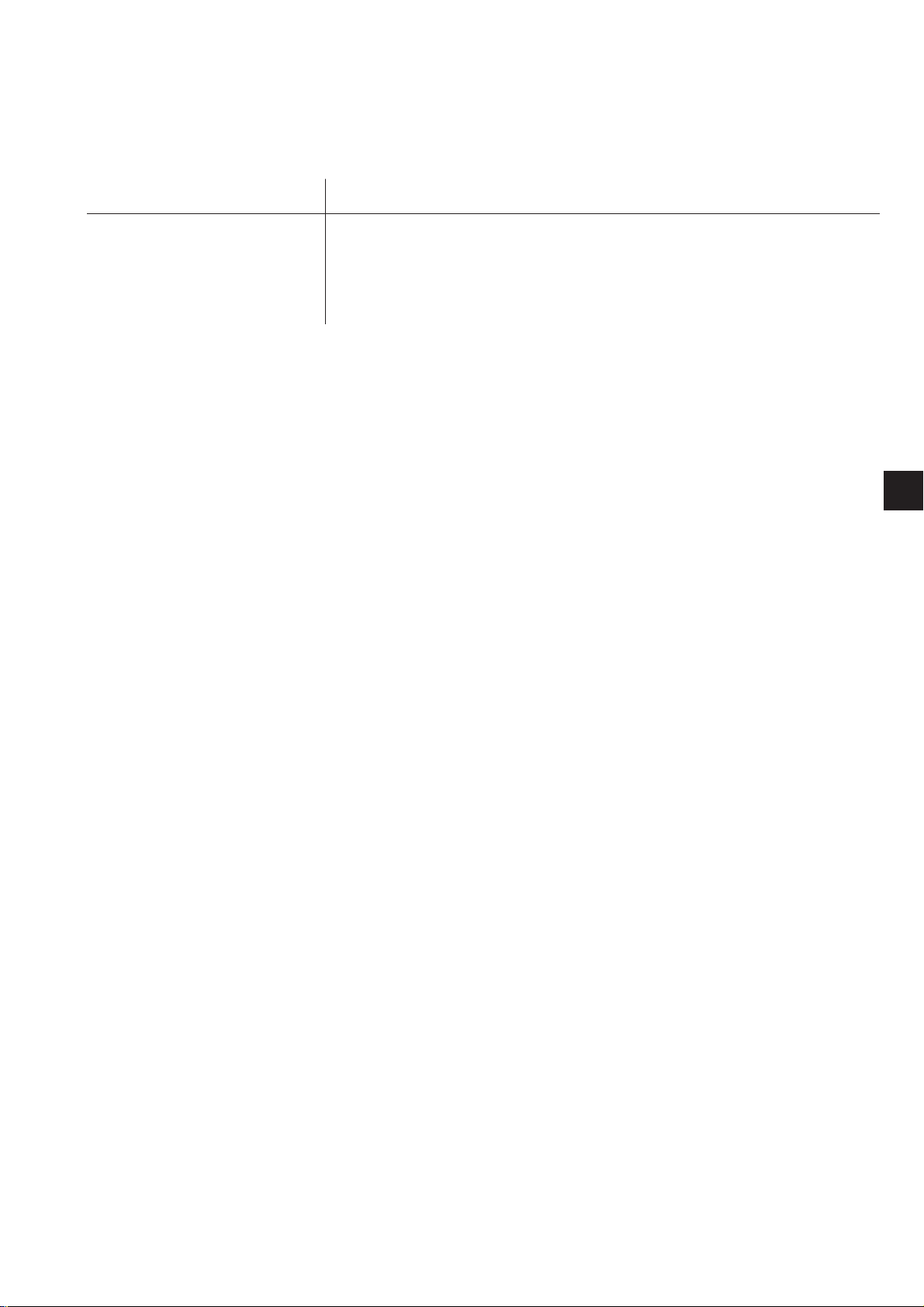

7.3 Fadenregulator einstellen

1

32 1

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Fadenregulator nur bei ausgeschalteter Nähanlage einstellen.

Mit dem Fadenregulator 3 wird die zur Stichbildung benötigte

Nadelfadenmenge reguliert.

Nur ein genau eingestellter Fadenregulator gewährleistet ein optimales

Nähergebnis.

Bei richtiger Einstellung muss die N adelfadenschlinge mit geringer

Spannung über die dickste Stelle des Greifers gleiten.

–

Schraube 1 lösen.

–

Position des Fadenregulators 3 verändern.

Fadenregulator nach links = Nadelfadenmenge größer

Fadenregulator nach rechts = Nadelfadenmenge kleiner

–

Schraube 1 festdrehen.

Einstellhinweis:

Wenn die größte Fadenmenge benötigt wird, muss die

Fadenanzugsfeder 2 ca. 0,5 mm aus ihrer unteren Endstellung nach

oben gezogen werden. Dies ist der Fall, wenn die Nadelfadenschlinge

den maximalen Greiferdurchmesser passiert.

11

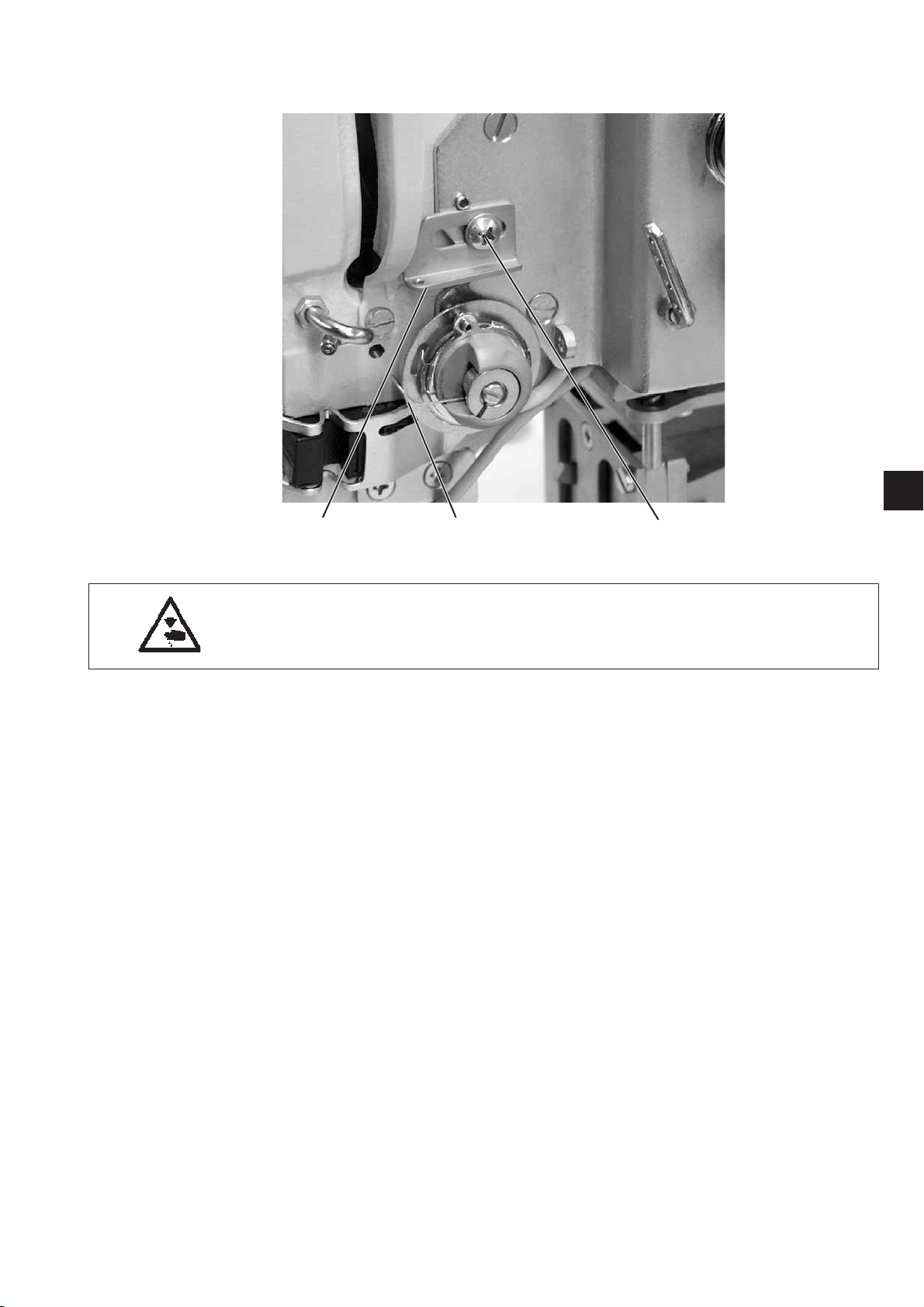

7.4 Greiferfaden aufspulen

5

1

4

–

Spule auf den Spuler 4 stecken.

–

Faden durch die Führung 2 und um die Spannung 1 ziehen.

–

Faden gegen den Uhrzeigersinn ca. 5 x um den Spulenkern

wickeln.

–

Spulerhebel 3 in die Spule drücken.

–

Nähen

Der Spulerhebel beendet den Vorgang, sobald die Spule voll ist.

–

Nach dem Aufspulen den Faden an der Fadenklemme 5 abreißen.

3

2

12

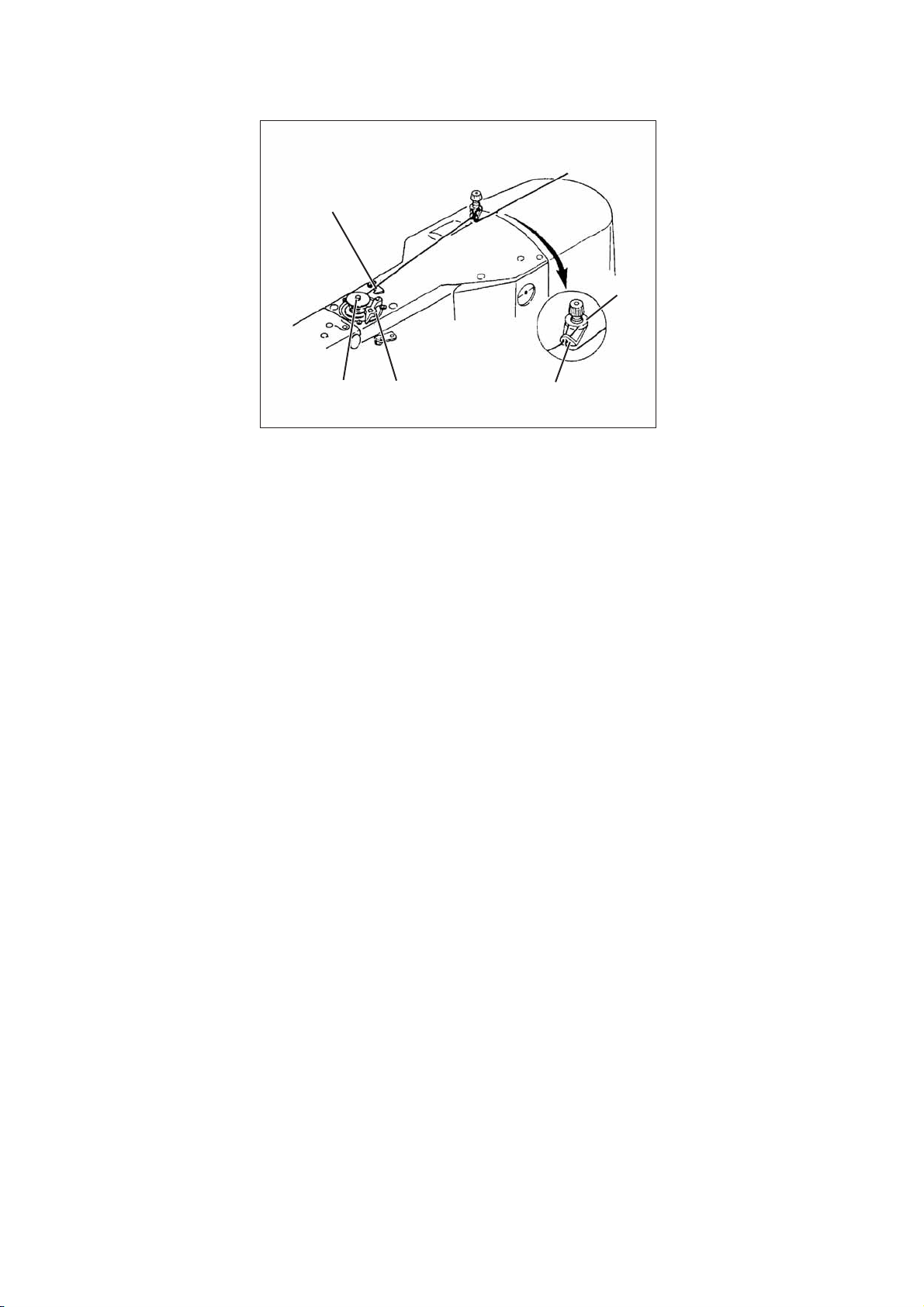

7.5 Greiferfadenspule wechseln

1

7

4

2

5

6

2

3

1

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Greiferfadenspule nur bei ausgeschalteter Nähanlage wechseln.

Leere Spule entnehmen

–

Greiferabdeckung 3 nach unten ziehen.

–

Spulengehäuseklappe 1 anheben.

–

Spulengehäuseoberteil 2 mit Spule 6 herausnehmen.

–

Leere Spule aus dem Spulengehäuseoberteil 2 herausnehmen.

Volle Spule einlegen

–

Volle Spule in Spulengehäuseoberteil 2 einlegen.

–

Greiferfaden durch Schlitz 5 unter Spannungsfeder 7 in die

Bohrung 4 einfädeln.

–

Greiferfaden ca 2,5 cm aus Spulengehäuse 2 herausziehen.

Beim Abziehen des Fadens muss sich die Spule in Pfeilrichtung

drehen.

–

Spulengehäuse 2 wieder einsetzen.

–

Spulengehäuseklappe 3 schließen.

13

7.6 Greiferfadenspannung einstellen

1

2

3

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Greiferfadenspannung nur bei ausgeschalteter Nähanlage einstellen.

Die erforderliche Greiferfadenspannung soll von Spannungsfeder 1

erzeugt werden. Das Spulengehäuseoberteil 3 soll durch sein

Eigengewicht langsam absinken, wenn es am eingefädelten

Greiferfaden festgehalten wird.

Spannungsfeder einstellen

–

Spulengehäuseoberteil 3 mit der Spule herausnehmen.

–

Spannungsfeder 1 an der Regulierschraube 2 verändern bis der

erforderliche Spannungswert erreicht ist.

–

Spulengehäuseoberteil wieder einsetzten.

14

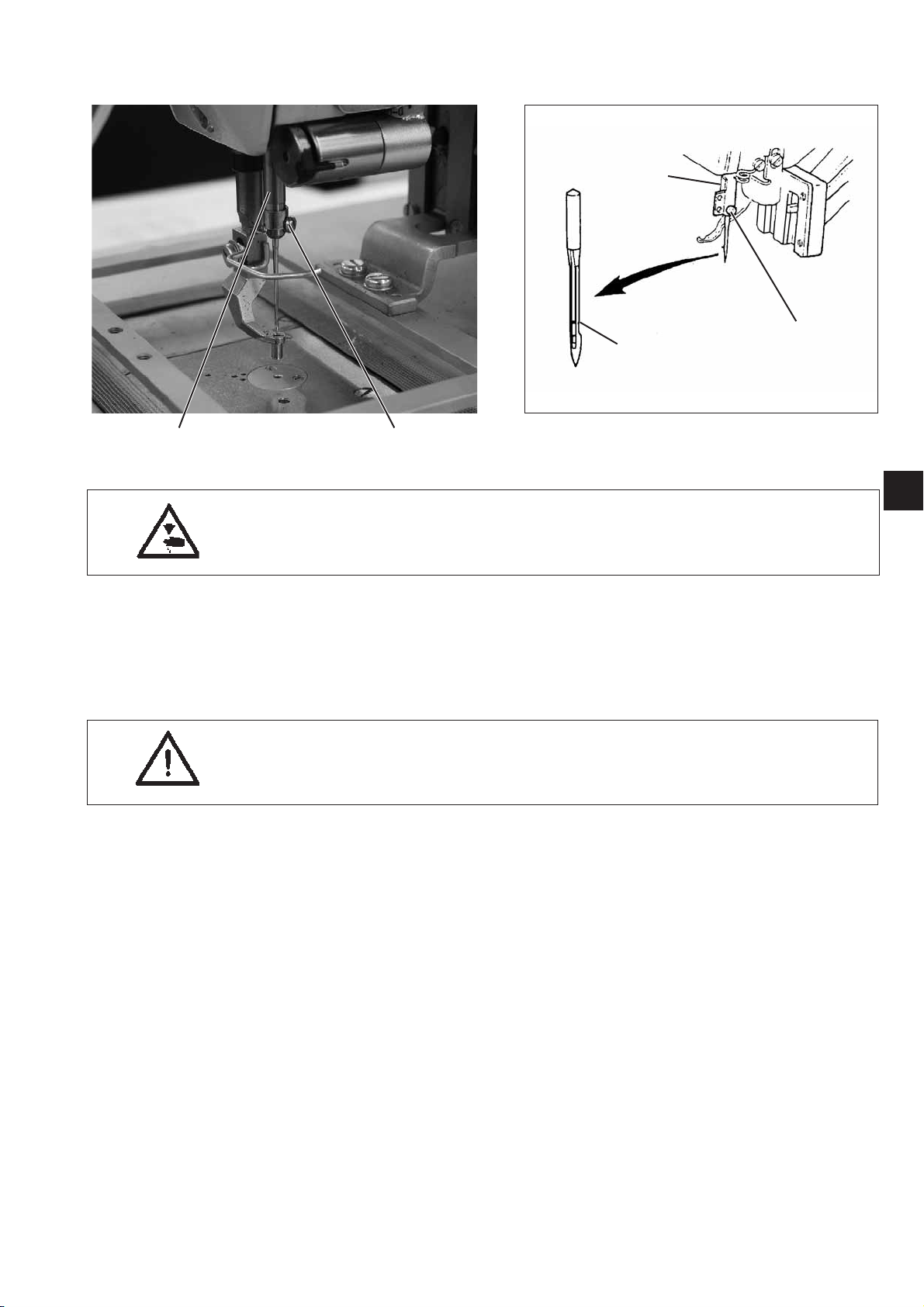

7.7 Nadel wechseln

2

21

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Nadel nur bei ausgeschalteter Nähanlage wechseln.

–

Schraube 1 lösen.

–

Neue Nadel bis zum Anschlag in die Bohrung der Nadelstange 2

einschieben.

ACHTUNG !

Die Hohlkehle 3 der Nadel muss zum Greifer zeigen.

–

Schraube 1 festdrehen.

ACHTUNG !

Nach dem Wechsel auf eine andere Nadeldicke muss der Abstand des

Greifers zur Nadel korrigiert werden (siehe Serviceanleitung).

3

1

1

15

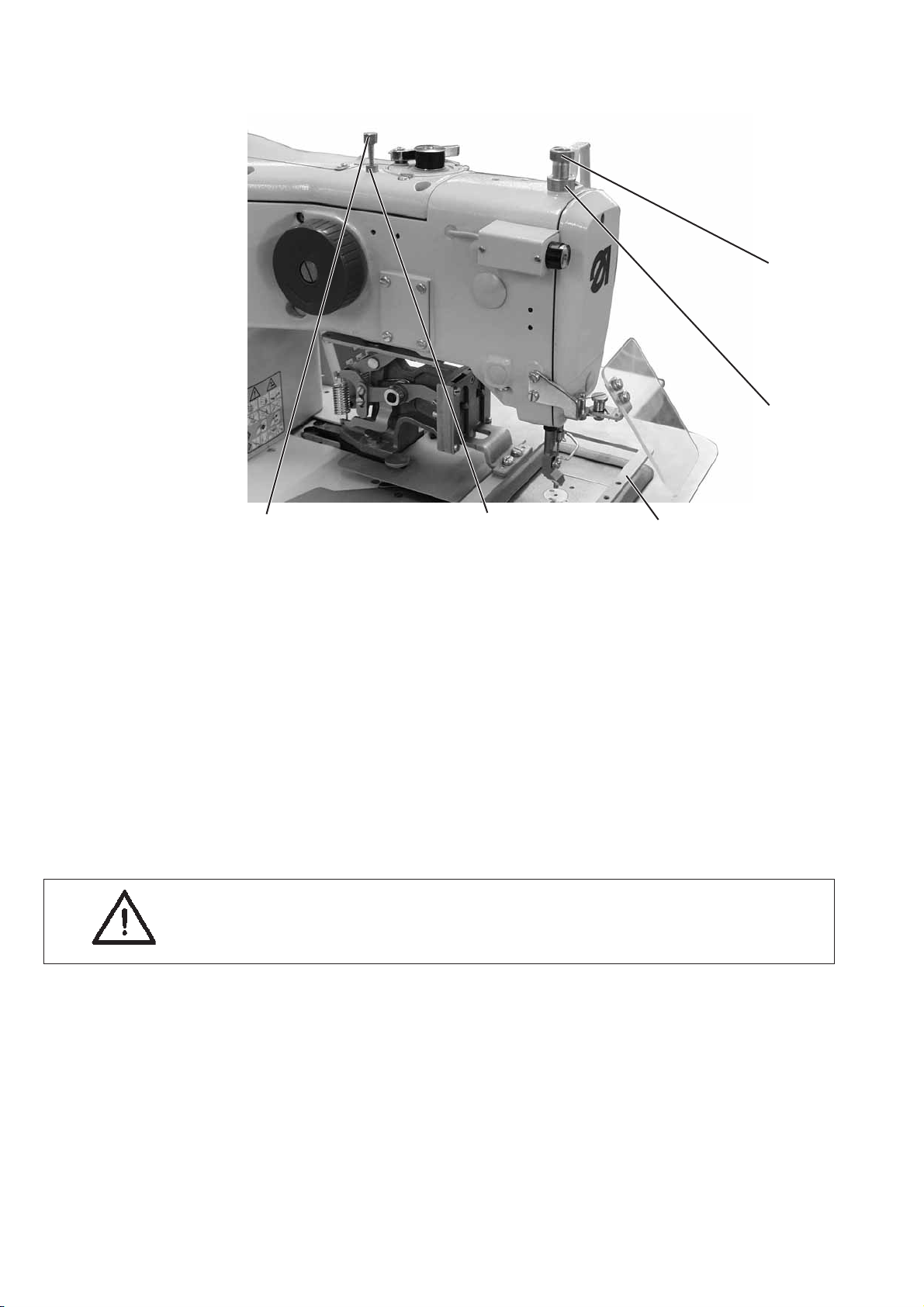

7.8 Hubbewegung Klammerplatte einstellen

4

5

7.9 Nähfußdruck

321

Über die Rändelschraube 3 kann die Höhe der geöffneten

Klammerplatte 1 eingestellt werden.

–

Kontermutter 2 lösen.

–

Rändelschraube 3 verdrehen.

rechtsherum drehen = Klammerplatte 1 öffnet weniger

linksherum drehen = Klammerplatte 1 öffnet mehr.

–

Kontermutter 2 festdrehen.

Der gewünschte Nähfußdruck wird mit Rändelschraube 4 eingestellt.

ACHTUNG !

Das Nähgut darf durch die Nadelbewegung nicht angehoben werden.

Der Druck sollte nicht übermäßig hoch eingestellt werden.

16

–

Kontermutter 5 lösen.

–

Nähfußdruck höher = Rändelschraube 4 im Uhrzeigersinn drehen.

–

Nähfußdruck geringer = Rändelschraube 4 gegen den

Uhrzeigersinn drehen.

–

Kontermutter 5 festdrehen.

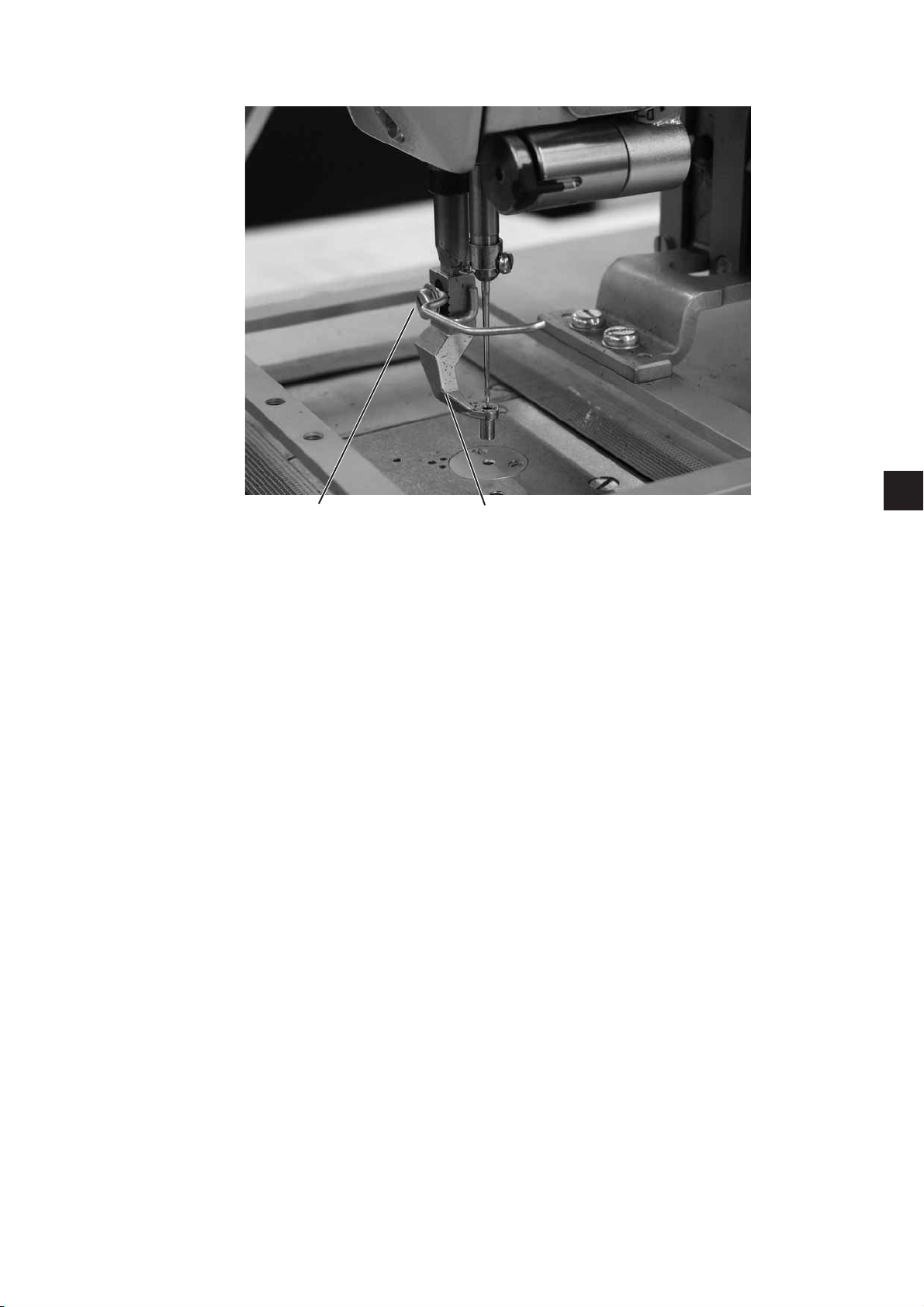

7.10 Nähfußhöhe

1

21

Die Nähfußhöhe wird durch Verschieben des Nähfußes 1 eingestellt.

–

Nadel und Faden entfernen.

–

Nähgut einlegen.

–

Fadenwächter einschalten.

–

Nähvorgang starten und warten, bis die Nähanlage automatisch

stoppt.

–

Sicheren Halt drücken.

–

Handrad so weit drehen, bis der Nähfuß 1 ganz unten steht.

–

Schraube 2 lösen.

–

Nähfuß 1 in der Höhe einstellen.

–

Schraube 2 wieder festdrehen.

–

Sicheren Halt lösen.

17

8. Bedienen der Steuerung 910

8.1 Das Bedienterminal

Für die Ein- und Ausgabe von Daten wird ein Bedienterminal mit einem

LCD-Display und Funktionstasten eingesetzt.

P-Taste S-Taste

Laden, speichern, löschen nächstes Programm

von Programmen wählen

ESC-Taste F-Taste

Multitest anwählen

Cursortasten

OK-Taste

18

8.1.1 Die Tasten

Funktionstaste Funktion

Cursortasten

Im Näh- bzw. Sequenzmodus:

Cursor nach links oder rechts verschieben.

Im Nähmodus bei Sequenzbetrieb:

Zum nächsten oder vorhergehenden Nähmuster wechseln.

Wenn kein Eingabefeld aktiviert ist:

Zwischen den Zeilen in den Menüs wechseln.

Die jeweils ausgewählte Zeile ist invers dargestellt.

Wenn ein Eingabefeld aktiviert ist:

Den Wert der jeweiligen Stelle um eins erhöhen oder verringern bzw.

bei Funktionen mit mehreren Auswahlmöglichkeiten zwischen den

Parametern wechseln.

OK-Taste Wenn kein Eingabefeld aktiviert ist:

Das Eingabefeld aktivieren.

Der Wert kann mit den Tasten “ñ ” und “ò ” verändert werden.

1

Wenn ein Eingabefeld aktiviert ist:

Der eingestellte Wert wird übernommen.

ESC-Taste Bei aktivierten Testfunktionen:

Man gelangt zurück in das Auswahlmenü.

Wenn ein Eingabefeld aktiviert ist:

Eine Eingabe wird abgebrochen.

Der vorherige Wert bleibt erhalten.

In der Techniker-, Programmierebene:

Die Steuerung wechselt eine Ebene zurück.

P-Taste Laden, speichern und löschen von Programmen.

S-Taste Nächstes Programm w ählen.

Im Sequenzmodus:

Sequenzen ändern.

F-Taste Multitest aufrufen und weiter in die Technikerebene schalten.

19

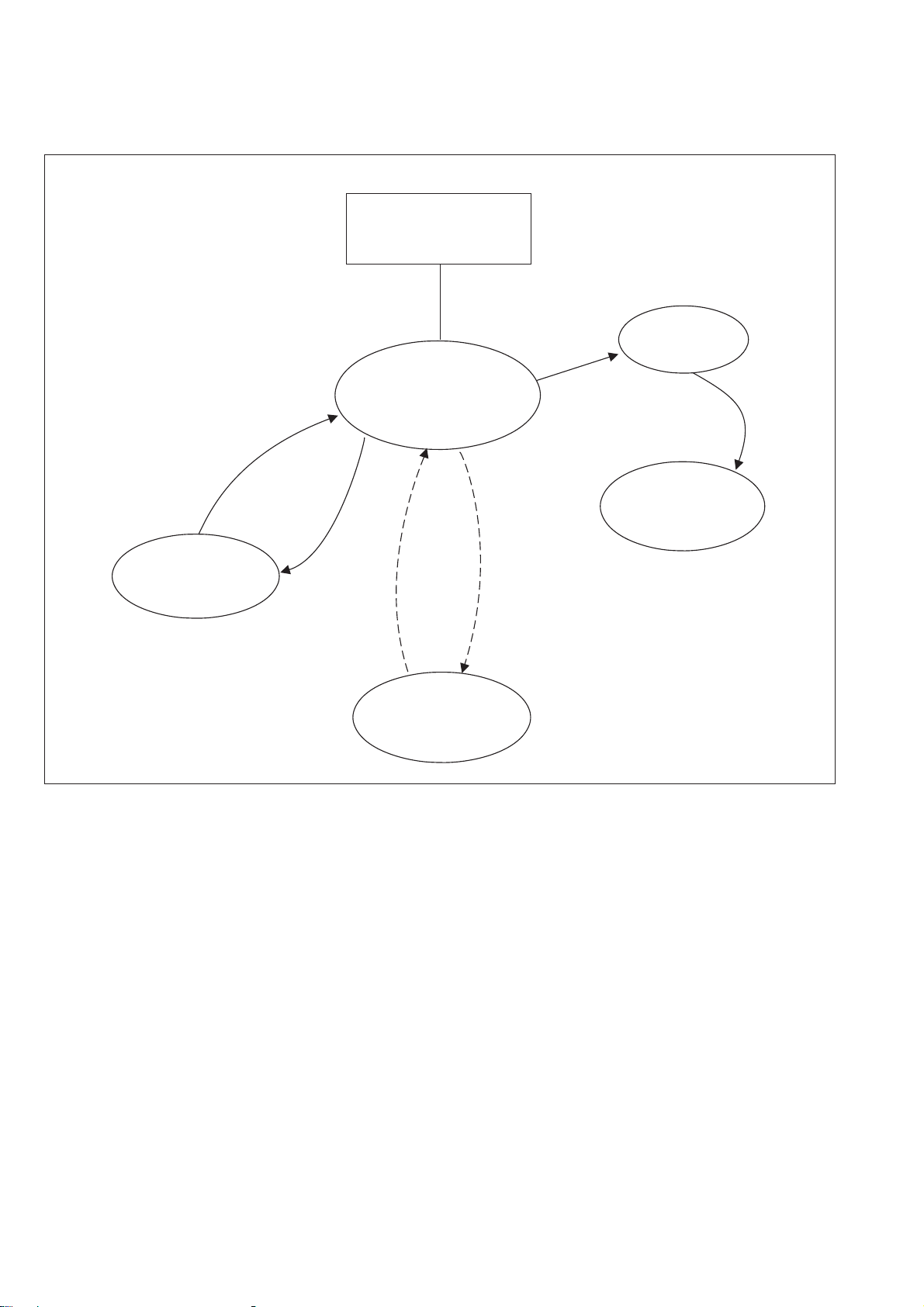

8.2 Bedienoberfläche

8.2.1 Menüstruktur

Taste ESC

Hauptschalter

einschalten

Multitest

Taste F Menü

Nähmodus

Taste F

Taste P Technikermodus

Taste

Speicherebene ESC

Dongle

Servicemenü aufrufen

–

Hauptschalter einschalten.

Die Steuerung wird initialisiert.

–

Pedal zum R eferenzieren der Nähanlage zurücktreten.

–

Funktionstaste “F” drücken.

Die Anzeige wechselt in das Multitest Menü.

Technikermodus aufrufen

–

Hauptschalter einschalten.

Die Steuerung wird initialisiert.

–

Pedal zum R eferenzieren der Nähanlage zurücktreten.

–

Taste “ F ” drücken.

Die Anzeige wechselt in das Multitest Menü.

–

Taste “ F ” drücken.

–

Code 1 (siehe Kapitel 9) eingeben.

–

Taste “ OK” drücken.

Die Anzeige wechselt zum Technikermodus.

Taste S

Programmwahl

oder

Sequenzwahl

20

8.3 Zahlen-, Parameterwerte, Alternativauswahl ändern

8.3.1 Zahlenwerte ändern

–

Die gewünschte Zeile mit den Tasten “ ñ ” oder “ò ” anwählen.

–

“OK ”-Taste drücken.

Der gewählte Zahlenwert wird durch einen blinkenden Cursor

gekennzeichnet.

–

Mit den Tasten “ï” oder “ð ”zwischen den Stellen wechseln.

Mit den Tasten “ñ ” oder “ò ” den Wert der ausgewählten Stelle um

eins erhöhen oder verringern.

–

“OK ”-Taste drücken.

Der aktuell eingestellte Wert wird übernommen.

oder

–

“ESC”-Taste drücken.

Der ursprüngliche Wert bleibt erhalten.

1

Hinweis

Alle Werte lassen sich nur innerhalb der Min.- und Max.- Werte

verändern.

21

8.3.2 Auswahl eines Parameters

Bei einigen Parametern ist eine Auswahl an nicht veränderbaren

Einstellungen möglich.

Die “1" hinter der

Sequenz weist darauf

hin, dass mehr als eine

Seite vorhanden ist.

–

Die gewünschte Zeile mit dem zu ändernden Parameter mit den

Tasten “ñ ” oder “ò ” anwählen.

–

“OK ”-Taste drücken.

–

Mit den Tasten “ñ ” oder “ò ” zwischen den vorgegebenen

Möglichkeiten wechseln.

Beispiel:

Sprache

–

“OK ”-Taste drücken.

Der aktuell eingestellte Parameter wird übernommen.

Oder

–

“ESC ”-Taste drücken.

Der ursprüngliche Parameter bleibt erhalten.

22

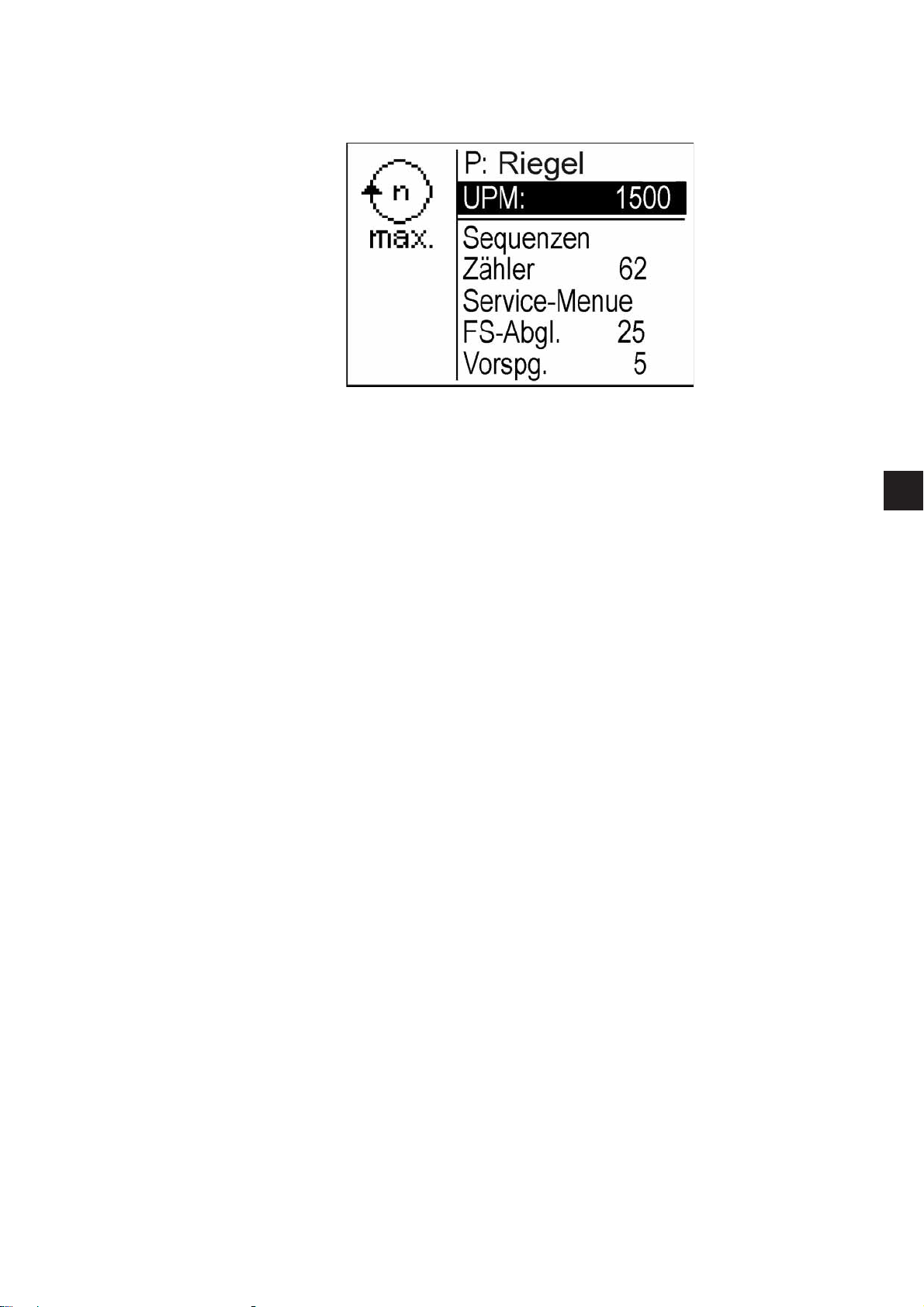

8.4 Haupt-Menü

–

Hauptschalter einschalten.

Die Steuerung wird initialisiert.

Es erscheint das Haupt-Menü.

–

Gewünschten Parameter mit den Tasten “ñ ” oder “ò ” anwählen.

Das Symbol des angewählten Parameters wird invers dargestellt.

–

Ausgewählten Parameter wie in Kapitel 8.3 beschrieben

verändern.

1

Programmname

Mit Taste “S” wird die Programmliste (max. 99 Programme)

aufgerufen und mit den Cursortasten kann ein Programm

angewählt werden.(siehe 8.3.1)

Nach Betätigen der OK-Taste wird das ausgewählte

Nahtprogramm dargestellt.

Drehzahl (UPM)

Über diesen Parameter wird die gewünschte Drehzahl

eingestellt.

Eingabe: 0 bis 2500 U/min

Hinweis

Die Drehzahl ist in den Nahtprogrammen festgelegt.

Über diesen Menüpunkt kann die Drehzahl im Programm

nur verringert werden. Eine höher eingestellte Drehzahl

wird angezeigt, aber nicht ausgeführt.

Sequenzen

Auswahl der Nähmusterfolge

(siehe Untermenü “Sequenzen”, Seite 25).

Eingabe: 1 (2 .. 8, falls vorhanden)

Zähler

Schaltet ins Untermenü “Zähler”

(siehe Untermenü “Zähler”, Seite 26).

Service-Menü

Schaltet ins “Service-Menü)

(siehe ”Servicemenü", Seite 28).

23

8.4.1 Untermenü Sequenzen

FS-Abgl. (Fadenspannungs Abgleich)

Über diesen Menüpunkt wird die Fadenspannung

angepasst.

Eingabe: 0 .. 250

Vorsp. (Vorspannung)

Über diesen Menüpunkt wird die Vorspannung

eingestellt.

Eingabe: 0 .. 100

Die “1" hinter der

Sequenz weist darauf

hin, dass mehr als eine

Seite vorhanden ist

Sequ.Modus

Über diesen Menuepunkt wird der Sequenzmodus einbzw. ausgeschaltet.

Eingabe: 0 = AUS

1=EIN

Bedingung: Es muss mindestens ein Programm in

1./2./3... 8 vorhanden sein.

Akt.Sequ.

Hier wird die aktuell eingestellte Sequenz angezeigt.

Es können maximal 8 Sequenzen vergeben werden.

1./ 2./ 3.... 8.

Diesen Speicherplätzen können die vorhandenen

Nahtprogramme aus der Steuerung zugeordnet werden

Vorgehensweise:

Mit den Cursertasten auf den nächsten freien

Speicherplatz gehen.

“OK”-Taste betätigen (Anzeige aller Nahtprogramme in

alphabetischer Reihenfolge).

Mit Cursertaste Nahtprogramm auswählen und mit der

“OK” -Taste bestätigen.

Hinweis:

Den 8 möglichen Sequenzen können jeweils

8 Nahtprogramme zugeordnet werden

24

Bei eingeschaltetem Sequenzmodus ändert sich die erste Zeile im

Hauptmenü.

Bei Betätigung der Taste S blinkt der Cursor und man kann mit den

Richtungstasten “ñ ” oder “ò ” die gewünschte Sequenz (1....8)

auswählen.

In der gewählten Sequenz (z.B. 1) kann mit den Richtungstasten “ï”

oder “ð ” das nächste zu nähende Programm ausgewählt werden.

Sequenzen ändern bzw. löschen

Mit den Cursortasten auf den Speicherplatz gehen und mit der

“OK”-Taste bestätigen.

Es bestehen nun folgende Möglichkeiten:

–

Ersetzen eines Programms

OK-Taste betätigen und aus dem Speicher ein neues Programm

wählen.

–

Löschen eines Programms

ESC-Taste betätigen (Das Menü wird verlassen und alle

vorhandenen Programme rücken auf).

1

25

8.4.2 Untermenü Zähler

Die Anzahl der Stiche, die mit dem Faden einer vollen Spule genäht

werden kann, hängt hauptsächlich von folgenden Faktoren ab:

Stichlänge

·

Fadenstärke

·

Nähgutstärke

·

Fadenspannung beim Aufspulen.

·

Die Steuerung überwacht die genähten Stiche und die ungefähr

verbrauchte Fadenmenge.

Nähert sich die Fadenmenge in der Spule dem Ende zu erscheint

folgende Meldung:

Spule gewech. (Spule gew echselt)

Dieser Menüpunkt setzt den Zähler auf “0" zurück.

26

Sp.max. (Spule maximal)

Anfangswert Spulenkapazitätszähler

Eingabe: 0 ... 99990

Wird der Wert auf “0" eingestellt, ist die Stichzählung

ausgeschaltet.

Spulenkapazität ermitteln

–

Sp.max. auf “0" setzen.

–

Spule gewechselt bestätigen.

Spule akt. wird auf “0" gesetzt.

–

Taste “ESC” drücken.

–

Volle Spule einsetzen.

–

Nähen, bis die Spule leer ist.

–

Menü “Zähler-Menue” aufrufen.

–

Aktuelle Sp.akt. ablesen.

–

Wert abzüglich einer Reserve im Feld Sp.max. eingeben.

Beispiel: - 50 Stiche pro Nahtbild.

Hinweis

Nach jedem Spulenwechsel, “Spule gewechselt” bestätigen.

1

Sp.akt. (Spule aktuell)

Aktuelle Spulenkapazität.

Teile löschen

Teilezähler zurücksetzen

–

“OK” - Taste drücken.

Der Teilezähler wird auf “0" zurückgesetzt.

Teile

Anzeige der genähten Teile.

27

8.4.3 Untermenü Service-Menü

Kontur testen

Über diesen Menüpunkt kann eine programmierte Kontur

überprüft werden.

–

Pedal betätigen.

Die Nähanlage fährt die Kontur ab.

Teach-In

Über diesen Menüpunkt kann eine neue Nahtkontur erstellt

werden.

(Siehe Teach-In, Seite 29)

Einstellungen

Über diesen Menüpunkt kann der Klammermodus, die

Sprache, der Fadenwächter, der Referenzierungs-Zyklus

und Datum/ Uhrzeit eingestellt werden.

Korrekturen

Über diesen Menüpunkt kann ein Nahtprogramm

verschoben oder skaliert werden.

28

Untermenü Teach-In

Mit der Nähanlage 910 können bis zu 99 frei definierte Nahtkonturen

erstellt und in der Steuerung gespeichert werden. Die Eingabe der

Koordinaten erfolgt am Bedienfeld.

Linie

Über diesen Menüpunkt kann eine Linie angelegt werden.

Kreisbogen

Über diesen Menüpunkt kann ein Kreisbogen angelegt

werden.

N: (Name)

Über diesen Menüpunkt kann ein Programmname

eingegeben werden.

Speichern

Über diesen Menüpunkt wird die erstellte Nahtkontur

gespeichert.

1

29

Kontur eingeben

1) Linien eingeben (nicht nähend)

(Beispiel)

–

Mit den Tasten “ñ ” oder “ò ” den Menüpunkt “Linie” anwählen.

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm.

–

Mit der Taste “ò ”dieOption“nicht nähend” anwählen.

Die einzugebende Nahtstrecke wird nicht genäht.

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm.

Mit den Tasten “ï”, “ð ”, “ñ ” und “ò ” werden die einzelnen

Nahtstrecken der Nahtkontur in 0,5 mm Schritten gesetzt.

Mit Pedaltritt nach vorne und den Tasten “ï ”, “ð ”, “ñ ” und “ò ”

können die einzelnen Nahtstrecken in 1,0 mm Schritten gesetzt

werden.

30

–

Mit den Tasten “ï”, “ð ”, “ñ ”,“ò ” oder Pedaltritt nach vorne und

den Tasten “ï”, “ð ”, “ñ ” und “ò ” zum ersten Koordinatenpunkt 1

verfahren.

Hinweis:

Kurzzeitiges drücken der Tasten = einmalige Schrittausführung

Halten der Tasten = mehrfache Schrittausführungen

1

–

“OK” - Taste drücken.

Der Koordinatenpunkt wird übernommen.

Es erscheint der folgende Bildschirm:

1

31

2) Linien eingeben (nähend)

–

Mit den Tasten “ñ ” oder “ò ” den Menüpunkt “Linie” anwählen.

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm.

–

Mit der Tasten “ñ ”dieOption“nähend” anwählen.

Die einzugebende Nahtstrecke wird genäht.

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm.

–

Werte für die zu erstellende Nahtstrecke eingeben.

UPM: (Drehzahl)

Eingabe der Drehzahl, mit der die Nahtstrecke genäht

werden soll.

Eingabe: 0 ... 2500

32

STL: (Stichlänge)

Stichlänge innerhalb der Nahtstrecke.

Eingabe: 0 ... 127

Beispiel: 20 = 2,0 mm

Fspg. (Fadenspannung)

Eingabe: 0 ... 100 (serienmäßig = 50)

Gesamtspannung = ca 1000g

Einstellung 50 = ca 500g

FA: (Fadenabschneiden)

Faden nach Ende der Nahtstrecke schneiden oder nicht schneiden.

Eingabe: 0 = nicht schneiden

1 = schneiden

2 = Faden brennen

–

Mit der Taste “ð ” auf die Koordinatenanzeige schalten.

Mit den Tasten “ï”, “ð ”, “ñ ” und “ò ” werden die einzelnen

Nahtstrecken der Nahtkontur in 0,5 mm Schritten gesetzt.

Mit Pedaltritt nach vorne und den Tasten “ï ”, “ð ”, “ñ ” und “ò ”

können die einzelnen Nahtstrecken in 1,0 mm Schritten gesetzt

werden.

1

–

Mit den Tasten “ï”, “ð ”, “ñ ”,“ò ” oder Pedaltritt nach vorne und

den Tasten “ï ”, “ð ”, “ñ ” und “ò ” zum zweiten

Koordinatenpunkt 2 verfahren.

2

–

“OK” - Taste drücken.

Der Koordinatenpunkt wird übernommen.

Es erscheint wieder der folgende Bildschirm:

33

3) Kreisbogen eingeben (nähend)

Der Kreisbogen wird mit drei Stichen konstruiert.

(Hinweis: Ein Kreisbogen wird generell nähend ausgeführt).

–

Mit den Tasten “ñ ” oder “ò ” den Menüpunkt “Kreisbg.” anwählen.

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm.

–

Werte für die zu erstellende Nahtstrecke eingeben.

UPM: (Drehzahl)

Eingabe der Drehzahl, mit der die Nahtstrecke genäht

werden soll.

Eingabe: 0 ... 2500

34

STL: (Stichlänge)

Stichlänge innerhalb der Nahtstrecke.

Eingabe: 0 ...

Fspg. (Fadenspannung)

Eingabe: 0 ... 100 (serienmäßig = 50)

FA: (Fadenabschneiden)

Faden nach Ende der Nahtstrecke schneiden oder nicht

schneiden.

Eingabe: 0 = nicht schneiden

1 = schneiden

–

Mit der Taste “ð ” auf die Koordinatenanzeige schalten.

Mit den Tasten “ï”, “ð ”, “ñ ” und “ò ” werden die Kreisbögen der

Nahtkontur in 0,5 mm Schritten gesetzt.

Mit Pedaltritt nach vorne und den Tasten “ï ”, “ð ”, “ñ ” und “ò ”

können die einzelnen Nahtstrecken in 1,0 mm Schritten gesetzt

werden.

–

Mit den Tasten “ï”, “ð ”, “ñ ”,“ò ” oder Pedaltritt nach vorne und

den Tasten “ï ”, “ð ”, “ñ ” und “ò ” zum ersten Koordinatenpunkt

1 verfahren und als nicht nähende Linie anlegen.

1

2

3

Hinweis

Punkt 1 ist der letzte Punkt der vorherigen Nahtstrecke.

–

“OK” - Taste drücken.

–

Mit den Tasten “ï”, “ð ”, “ñ ”,“ò ” oder Pedaltritt nach vorne und

den Tasten “ï ”, “ð ”, “ñ ” und “ò ” zum zweiten Koordinatenpunkt

2 verfahren.

–

“OK” - Taste drücken.

1

35

–

Mit den Tasten “ï”, “ð ”, “ñ ”,“ò ” oder Pedaltritt nach vorne und

den Tasten “ï ”, “ð ”, “ñ ” und “ò ” zum dritten Koordinatenpunkt

3 verfahren.

–

“OK” - Taste drücken.

Der Koordinatenpunkt wird übernommen.

Es erscheint der folgende Bildschirm:

36

4) N: eingeben (Name eingeben)

–

Mit den Tasten “ï” und “ð ” zwischen den Stellen wechseln.

–

Mit den Tasten “ñ ” und “ò ” den Buchstaben auswählen.

–

“OK” - Taste drücken.

Der Name wird übernommen.

1

37

5) Speichern

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm.

–

“OK” - Taste drücken.

Die Nahtkontur wird alphabetisch unter dem Programmnamen

abgespeichert.

–

“ESC” - Taste drücken.

Die Nahtkontur wird verworfen.

38

Untermenü Einstellungen

Die “1" hinter Einstellungen weist darauf

hin, dass mehr als eine

eine Seite vorhanden ist

Hinweis: Im Menü “Einstellungen” gibt es zwei Seiten zum Anwählen

des Untermenüs.

Start

0 = Einzelklammmer

Ablauf

–

Pedal drücken = Klammer senkt ab.

–

Pedal drücken = Start Nähvorgang

1

1 = Einzelklammer (Schnellstart)

Ablauf

–

Pedal drücken = Klammer senkt ab, der Nähvorgang

startet.

2=Dauerlauf

–

Pedal gedrückt halten = ununterbrochener

Ablaufzyklus.

Language

Über diesen Menüpunkt wird die Sprache im Bedienfeld

eingestellt.

Eingabe: 0 = Englisch

1 = Deutsch

Fadenwächter

Über diesen Menüpunkt wird der Fadenwächter ein- bzw.

ausgeschaltet.

Eingabe: 0 = aus

1=ein

Nadelkühlung

Mit diesem Menüpunkt wird die Nadelkühung ein- bzw.

ausgeschaltet.

Eingabe: 0 = aus

1=ein

Ref.Zykl (Referenzierungs-Zyklus)

Über diesen Menüpunkt wird der Referenzier-Zeitpunkt der

Nähanlage eingestellt.

Eingabe: 1 ... 10

39

Datum/Uhrzeit

Über diesen Menüpunkt wird das Datum und die Uhrzeit

eingestellt.

Zusatzfunktionen

Über diesen Menüpunkt können betriebsbedingte

Zusatzfunktionen eingestellt werden.

Eingabe: 1 ... 99

Pedal

Eingabe:

0 = Fußschalter

1 = Handtaster

Untermenü Korrekturen

Hinweis

Das entsprechende Nahtprogramm muss erst im Hauptmenü

angewählt werden.

Versch.X

Über diesen Menüpunkt wird die Nahtkontur in X-Richtung

verschoben.

Eingabe: +/- 0 bis 5 mm

Versch.Y

Über diesen Menüpunkt wird die Nahtkontur in Y-Richtung

verschoben.

Eingabe: +/- 0 bis 5 mm

Faktor X

Über diesen Menüpunkt wird die Nahtkontur in X-Richtung

vergrößert oder verkleinert.

Eingabe: +/- 0 bis 20 %

Faktor Y

Über diesen Menüpunkt wird die Nahtkontur in Y-Richtung

vergrößert oder verkleinert.

Eingabe: +/- 0 bis 20 %

40

Laser/Ausgänge

Über diesen Menüpunkt werden die Ausgänge geschaltet.

Beispiel für Programmplatz 4.

1. Ausgang = Laserleuchte

Eingabe: 0 = AUS

1=EIN

Klammer

Über diesen Menüpunkt wird die Bedienung der Klammer

für das entsprechende Nahtprogramm eingestellt.

–

0=Einzelklammer

Doppelklammer (steht noch nicht zur Verfügung)

–

1 = zuerst re. Klammer, dann li. Klammer absenken

–

2 = zuerst li. Klammer, dann re. Klammer absenken

–

3 = beide Klammerhälften senken zusammen ab

1

41

8.5 Multitest aufrufen

–

Hauptschalter einschalten.

Die Steuerung wird initialisiert.

–

Pedal zum R eferenzieren der Nähanlage zurücktreten.

–

Bei angezeigtem Haupt-Menü Funktionstaste “F” drücken.

Es erscheint das folgende Menü.

–

Gewünschte Testfunktion mit den Tasten “ñ ” und “ò ” anwählen.

Die angewählte Testfunktion wird invers angezeigt.

–

Ausgewählte Testfunktion mit der “OK” - Taste anwählen.

42

Eingänge

Mit dieser Testfunktion wird das zu testende Eingangselement

angewählt.

ACHTUNG !

Die Eingangselemente sind im Werk sorgfältig eingestellt worden.

Das Einstellen und Korrigieren darf nur von ausgebildetem

Servicepersonal durchgeführt werden.

Vorsicht Verletzungsgefahr!

Beim Start und Beenden des Eingangstests nicht in die Maschine

greifen.

–

Testfunktion mit der “OK ”-Taste starten.

–

Gewünschtes Eingangselement mit den Tasten “ñ ” oder “ò ”

anwählen.

Der Schaltzustand des Eingangselementes wird angezeigt.

1

–

Zum Verlassen der Testfunktion Funktionstaste “ESC ” drücken.

Das Menü Multitest wird angezeigt.

Eingangselement Funktion

9 Oberfadenwächter

25 Referenzschalter Nähmotor

26 Referenzschalter X-Motor

27 Referenzschalter Y-Motor

43

Ausgänge

Mit dieser Testfunktion wird die Funktion der Ausgangselemente

überprüft.

–

Testfunktion mit der “OK ”-Taste starten.

–

Gewünschtes Ausgangselement mit den Tasten “ñ ” oder “ò ”

anwählen.

–

Ausgewähltes Ausgangselement mit der “OK”-Taste bestätigen.

–

Mit den Tasten “ï” oder “ð ” das Ausgangselement schalten.

–

Zum Verlassen der Testfunktion Funktionstaste “ESC ” drücken.

Vorsicht Verletzungsgefahr !

Während der Funktionsprüfung der Ausgangselemente nicht in die

laufende Maschine greifen.

Ausgangs- Funktion

element

5 Nadelkühlung

6 Klammer 2 auf/ zu

7 Klammer 1 auf/ zu

8 Fuß heben/ senken

9 Lampe “Sicherer Halt”

10 bis 16 Laserleuchten

17 Fadenbrenner senken/ heben

18 Fadenbrenner oben einfahren

44

19 Fadenwischer

20 Fadenbrenner unten einfahren

21 Fadenbrenner Heizung ein

Maschinen Info

Über diesen Menüpunkt werden Informationen über die

Betriebsstunden und die Anzahl der genähten Konturen angezeigt.

Motor

Über diesen Menüpunkt wird der Motor getestet.

Testdrehzahl eingeben

–

Mit den Tasten “ñ ” oder “ò ” UPM: anwählen.

–

Drehzahl mit den Tasten “ñ ” oder “ò ” einstellen.

Eingabe in 100er Schritten.

“ñ ” = Drehzahl erhöhen

“ò ” = Drehzahl reduzieren

1

Der Nähmotor dreht mit der gewählten Drehzahl.

45

X-Motor Test

Über diesen Menüpunkt wird der X-Motor getestet.

–

Nadel und Nähfuß entfernen.

Vorsicht Verletzungsgefahr !

Mit der “OK” Taste wird der Funktionstest gestartet.

Während der Funktionsprüfung des Motors nicht in die Maschine

greifen.

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm:

Die Überprüfung des Motors läuft automatisch ab.

Nach Ende des Tests erscheint folgende Meldung:

–

Nähanlage aus- und wieder einschalten.

46

Y-Motor Test

Über diesen Menüpunkt wird der Y-Motor getestet.

–

Nadel und Nähfuß entfernen.

Vorsicht Verletzungsgefahr !

Mit der “OK” Taste wird der Funktionstest gestartet.

Während der Funktionsprüfung des Motors nicht in die Maschine

greifen.

–

“OK” - Taste drücken.

Es erscheint der folgende Bildschirm:

1

Die Überprüfung des Motors läuft automatisch ab.

Nach Ende des Tests erscheint folgende Meldung:

–

Nähanlage aus- und wieder einschalten.

47

Fehler

Über diesen Menüpunkt werden aufgetretene Fehler und die Fehlerzeit

angezeigt.

Param. speic/lad (Parameter speichern/laden)

Über diesen Menüpunkt werden Maschinenparamter geladen oder

gespeichert.

Laden

Über diesen Menüpunkt können Maschinenparameter vom Dongle auf

die Maschine überspielt werden.

Speichern

Über diesen Menüpunkt können Maschinenparameter auf einem

Daten-Dongle gespeichert w erden.

Formatieren

Zum Speichern von Daten auf einem Dongle muss dieser als

Daten-Dongle formatiert werden.

Der Dongle ist an der Steuerung an der Stiftverbindung mit der

Bezeichnung “Dongle” (X110) aufzustecken.

48

8.6 Technikermodus

–

Hauptschalter einschalten.

Die Steuerung wird initialisiert.

–

Pedal zum R eferenzieren der Nähanlage zurücktreten.

–

Bei angezeigtem Haupt-Menü Funktionstaste “F” drücken.

Es erscheint das Multitest-Menü.

–

Bei angezeigtem Multitest-Menü Funktionstaste “F” drücken.

Es erscheint folgender Bildschirm:

–

Codenummer “25483" eingeben und mit “OK” bestätigen.

Nach Eingabe der richtigen Codenummer wechselt die Anzeige

zum Menü ”Technikermodus".

–

“OK” Taste drücken.

Es erscheint das Menü “Technikermodus”.:

1

–

Gewünschtes Untermenü mit den Tasten “ñ ” oder “ò ” anwählen.

–

Mit der “OK” Taste in das angewählte Untermenü schalten.

49

Hinweis

T.Start und T.Stop sind voneinander abhängig.

Der Transportwinkel darf nicht < 180° sein.

T.Start (Transport Start)

Position, an der die Nadelstange beim Transportstart

steht.

Eingabe: 0 ... 359

T.Ende (Transport Stop)

Position, an der die Nadelstange beim Transportstop

steht.

Eingabe: 0 ... 359

T.Art(TransportArt)

0 = intermittierender Transport

1 = kontinuierlicher Transport

50

8.6.1 Untermenü Fadenspannung

Über diesen Menüpunkt werden die Fadenspannungen kalibriert.

Kali.1 (Kalibrierung)

Einstellung der Fadenspannung bei geschlossenen

Fadenspannungsscheiben.

Werkseinstellung = 120

Kali.2 (Kalibrierung)

Einstellung der Fadenspannung bei geschlossenen

Fadenspannungsscheiben.

Werkseinstellung = 400

Kali.3 (Kalibrierung)

Einstellung der Fadenspannung bei geschlossenen

Fadenspannungsscheiben.

Werkseinstellung = 700

100%-Wert

Zum Reduzieren der Fadenspannung, wenn der Wert im

Hauptmenü schon im untersten Bereich liegt.

Beispiel:

Wert auf 50 % einstellen = die Fadenspannung wird im

gesamten Einstellbereich um die Hälfte reduziert.

FS-Test

Fadenspannungstest zum messen der Fadenspannung.

1

51

8.6.2 Mechanische Einstellung der Fadenspannungen

432 1

–

Kontermutter 2 lösen.

–

Im Untermenü “Fadenspannung” “ Kali.3” anwählen.

–

Scheibe 3 soweit verdrehen, bis Spannungsscheiben voreinander

liegen.

–

Kontermutter 2 leicht gegenstellen.

–

“Kali.3” deaktivieren.

–

Die Schraube 1 soweit eindrehen, bis sich die Spannungsscheiben

öffnen.

(Bei Anwahl von “Kali.1” muss die Spannung wieder anziehen).

–

Mit Taste “OK” Fadenspannung öffnen.

Die Fadenspannung muss mit leichtem Druck und so weit öffnen,

dass der stärkste zu vernähende Faden ungehindert zwischen den

Spannungsscheiben durchgezogen werden kann.

–

Mit Taste “OK” Fadenspannung wieder schließen und kontrollieren,

ob die Fadenspannung wieder ganz geschlossen ist.

52

8.6.3 Kalibrierung durchführen

–

Nähfaden 40/3-fach bis zum Fadenhebel einfädeln.

–

Im Untermenü “Fadenspannung” “Kali.1” anwählen. Mit

Taste “OK” wird die Fadenspannung geschlossen.

–

Mit einer Fadenwaage die Spannung messen.

–

Wert in die Steuerung eingeben.

–

Eingaben für Kalibrierung 2 und Kalibrierung 3 wie beschrieben

messen und eingeben.

1

ACHTUNG !

Die Kalibrierung ist in regelmäßigen Abständen zu überprüfen!

53

8.6.4 Untermenü Positionen

Über diesen Menüpunkt werden die Fadenklemme und die

Abschneiddrehzahl eingestellt.

Pos.FK auf (Position Fadenklemme auf)

Zeitpunkt, wann die Fadenklemme öffnet.

Eingabe: 0 ... 359

Pos.FK zu (Position Fadenklemme zu)

Zeitpunkt, wann die Fadenklemme schließt.

Eingabe: 0 ... 359

Pos.FS red (Position Fadenspannung reduziert)

Zeitpunkt, wann die Fadenspannung reduziert wird.

Eingabe: 0 ... 359

FA-Drezahl (Fadenabschneiderdrehzahl)

Eingabe der Nähmotordrehzahl beim Fadenabschneiden.

Eingabe: 100 ... 400 [U/min]

Pos.FK zu (Position Fadenklemme zu)

Zeitpunkt, wann die Fadenklemme nach dem Annähen

schließt. (In Verbindung mit der Fadeneinziehvorrichtung.

Eingabe: 0 ... 359

54

8.6.5 Untermenü Fadenbrenner-Einstellungen

Über diesen Menüpunkt wird der Fadenbrenner eingestellt.

Vorwarm. (Vorwärmen)

Wärmt den Brenner auf bestimmte Temperatur vor.

Dadurch kann die Vorheizdauer verkürzt werden.

1

Eingabe: 0 ... 99 % der Brenntemperatur

Vorheiz. (Vorheizen)

Heizt den Brenner auf Brenntemperatur auf.

Eingabe: 0 ... 99 (= 0 ... 9,9 sec)

Auf/Ab

Zeitdauer, bis zur nächsten Aktion des Brenners.

Eingabe: 0 ... 999 ms

Wischer

Zieht zum Brennvorgang den Restfaden vor.

Eingabe: 0 ... 999 ms

Br.Oben (Brenner oben)

Zeit bis der obere Brenner aktiviert ist.

Eingabe: 0 ... 999 ms

55

Br.Unten (Brenner unten)

Zeit bis der untere Brenner aktiviert ist.

Eingabe: 0 ... 999 ms

Verweil (Verweildauer)

Brennzeit am Faden.

Eingabe: 0 ... 999 ms

56

8.7 Werkseinstellungen laden

–

–

oder

–

Bei angezeigtem Menü “Einstellungen” Funktionstaste “S” drücken.

Es erscheint folgender Bildschirm:

Mit “OK” - Taste bestätigen.

Mit “ESC” - Taste abbrechen.

1

57

8.8 Programme speichern und laden

8.8.1 Programme in die Steuerung laden

1

–

Nähanlage ausschalten.

–

Dongle 1 an der Steuerung aufstecken.

–

Nähanlage wieder einschalten.

–

Taste “P” drücken

Es erscheint folgende Anzeige:

–

Mit den Tasten “ñ ” oder “ò ” Laden anwählen.

–

“OK ”-Taste drücken.

Die auf dem Dongle gespeicherten Programme werden angezeigt.

58

Die “1" hinter Progr.laden weist darauf

hin, dass mehr als eine

eine Seite vorhanden

ist

–

Mit den Tasten “ñ ” oder “ò ” das gewünschte Programm

anwählen.

–

Taste “OK” drücken.

Das gewählte Programm wird angezeigt.

–

Taste “P” drücken.

Das Programm wird alphabetisch geordnet geladen.

1

8.8.2 Programme auf dem Dongle speichern

–

Taste “P” drücken

Es erscheint folgende Anzeige:

–

Mit den Tasten “ñ ” oder “ò ” Speichern anwählen.

–

“OK ”-Taste drücken

59

Mit “OK ”-Taste bestätigen oder mit “ESC” zurück.

Hinweis:

Es wird nur das aktuelle Nahtprogramm auf dem Dongle

gespeichert.

60

8.8.3 Programm löschen

Hinweis:

Es wird nur das aktuelle Nahtprogramm gelöscht.

–

Taste “P” drücken

Es erscheint folgende Anzeige:

–

Mit den Tasten “ñ ” oder “ò ” Löschen anwählen.

–

“OK ”-Taste drücken.

Es erscheint folgender Bildschirm:

1

–

“OK ”-Taste drücken.

Das Programm wird gelöscht.

Hinweis

Ist das Programm, dass gelöscht werden soll, Bestandteil einer

Sequenz, so wird die komplette Sequenz gelöscht und der

Sequenzmodus ist deaktiviert.

61

8.8.4 Dongle formatieren

–

Taste “P” drücken

Es erscheint folgende Anzeige:

–

Mit den Tasten “ñ ” oder “ò ” Formatieren anwählen.

–

“OK ”-Taste drücken.

Es erscheint der folgende Bildschirm:

–

“OK ”-Taste drücken.

Der Dongle wird formatiert.

62

8.9 Maschinenfehler

Fehler- Beschreibung Mögliche Ursache Fehlerbehebung

code

1051 Nähmotor Timeout - Kabel zum Nähmotor-

Referenzschalter defekt

- Nähmotor defekt

-Mechanik schwergängig

1052 Nähmotor Überstrom -Nähmotorkabel defekt

-Nähmotor defekt

-Steuerung defekt

-Maschinensoftware

passt nicht mit

Steuerungsversion

zusammen (A/Bxx.x)

1053 Nähmotor

Überspannung

1055 Nähmotor Überlast -Nähmotor blockiert

1056 Nähmotor

Übertemperatur

1058

1059

1062 Nähmotor IDMA

1205 Nähmotor nicht in

1301 Nähmotor

1302 Nähmotor

Nähmotor Drehzahl

(invers)

Autoinkrement

FadenhebelhochPosition

Referenzierungsfehler

Bestromungsfehler

Netzspannung zu hoch

/schwergängig

-Nähmotor defekt

-Steuerung defekt

-Nähmotor schwergängig

-Nähmotor defekt

-Steuerung defekt

Nähmotor defekt

Störung

-Nähmotor blockiert/

schwergängig

-Nähmotor defekt

-Steuerung defekt

-Kabel zum Nähmotor

-Referenzschalter defekt

-Nähmotor defekt

-Mechanik schwergängig

-Stecker für Nähmotor

nicht aufgesteckt

-Stecker für Inkrementalgeber nicht aufgesteckt

- Kabel überprüfen

- Referenzschalter überprüfen

- Nähmotor überprüfen

- Mechanik überprüfen

- Nähmotorkabel überprüfen

- Nähmotor überprüfen

- Steuerung überprüfen

- Serialnummer der Steuerung

DAC III prüfen

Maschinenprogramm aufspielen

Netzspannung überprüfen

- Blockierung /Schwergängigkeit

aufheben

- Nähmotor überprüfen

- Steuerung überprüfen

- Schwergängigkeit aufheben

- Nähmotor Überprüfen

- Steuerung überprüfen

Nähmotor überprüfen

Maschine aus- und wieder

einschalten

- Blockierung/Schwergängigkeit

aufheben

- Nähmotor Überprüfen

- Steuerung überprüfen

- Kabel überprüfen

- Referenzschalter überprüfen

- Nähmotor überprüfen

- Mechanik überprüfen

- Stecker für Nähmotor

aufstecken

- Stecker für Inkrementalgeber

aufstecken

1

, ggf. korrektes

1

1342

–

1344

2101 Schrittmotor X-Achse

2152 Schrittmotor X-Achse

2153 Schrittmotor X-Achse

Nähmotorfehler Interner Fehler

Timeout

Referenzierung

Überstrom

Überspannung

-Kabel zum

Referenzschalter defekt

-Referenzschalter defekt

-Schrittmotor defekt

Mechanik schwergängig

-Schrittmotor X-Achse

defekt

-Steuerung defekt

Netzspannung zu hoch

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

- Kabel überprüfen

- Referenzschalter überprüfen

- Schrittmotor überprüfen

- Mechanik überprüfen

- Schrittmotor X-Achse

überprüfen

- Steuerung überprüfen

Netzspannung überprüfen

63

Fehler- Beschreibung Mögliche Ursache Fehlerbehebung

code

2156 Schrittmotor X-Achse

Übertemperatur

-Schrittmotor X-Achse

schwergängig

-Schrittmotor X-Achse

defekt

-Steuerung defekt

2162 Schrittmotor X-Achse

Störung

IDMA Autoinkrement

2201 Schrittmotor Y-Achse

Timeout

Referenzierung

-Kabel zum Referenzschalter defekt

-Referenzschalter defekt

-Schrittmotor defekt

-Mechanik schwergängig

2252 Schrittmotor Y-Achse

Überstrom

-Schrittmotor Y-Achse

defekt

-Steuerung defekt

2253 Schrittmotor Y-Achse

Netzspannung zu hoch

Überspannung

2256 Schrittmotor Y-Achse

Übertemperatur

-Schrittmotor Y-Achse

schwergängig

-Schrittmotor Y-Achse

defekt

-Steuerung defekt

2262 Schrittmotor Y-Achse

Störung

IDMA Autoinkrement

2911

Schrittmotorfehler Interner Fehler

2914

3100 Maschine

Steuerspannung

-Kurzzeitiger

Netzspannungseinbruch

-Steuerung F403 defekt

3101 Maschine

Leistungsspannung

-Kurzzeitiger

Netzspannungseinbruch

-Sicherung F402 defekt

3102 Maschine Spannung

Zwischenkreis

Nähmotor

-Kurzzeitiger

- Netzspannungseinbruch

-Sicherungen F400/F404

defekt

3103 Maschine Spannung

Zwischenkreis

Schrittmotoren

-Kurzzeitiger

Netzspannungseinbruch

-Sicherung F401 defekt

3107 Maschine Temperatur -Lüftungsöffnungen

verschlossen

-Lüftungsgitter

verschmutzt

3210 Nadelfadenbruch Fadenbruch

- Schwergängigkeit aufheben

- Schrittmotor X -Achse

überprüfen

- Steuerung überprüfen

Maschine aus- und wieder

einschalten

- Kabel überprüfen

- Referenzschalter

überprüfen

- Schrittmotor überprüfen

- Mechanik überprüfen

- Schrittmotor Y-Achse

überprüfen

- Steuerung überprüfen

Netzspannung überprüfen

- Schwergängigkeit aufheben

- Schrittmotor Y-Achse

überprüfen

- Steuerung überprüfen

Maschine aus- und wieder

einschalten

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

- Netzspannung überprüfen

- Sicherung F403 austauschen

- Netzspannung überprüfen

- Sicherung F402 austauschen

- Netzspannung überprüfen

- Sicherung F400/F404 (außen)

austauschen

- Netzspannung überprüfen

- Sicherung F401 austauschen

- Lüftungsgitter reinigen

- Lüftungsöffnungen

überprüfen

siehe Bedienungsanleitung

Kapitel 9.1

64

Fehler- Beschreibung Mögliche Ursache Fehlerbehebung

code

3301

3320

3322

3330

3332

3340

3341

3350

3351

3353

3360

3361

3400

3401

3403

4301 Dongle fehlt kein Dongle aufgesteckt

4302 Dongle leer - Keine Daten auf dem

4304 falscher Dongle-Typ Dongle hat für die

4307 falsche

4311 Fehler Format-ID -Dongle nicht korrekt

4312 unbekannter

5101 NV-RAM Leer Steuerung ist neu, keine

5104 Fehler NV-RAM-

5301

5302

5303

5305

5306

5340

5900 Fehler Sequenzen –

6151

6154

Fehler Ablaufsteuerung / Testablauf

/SchrittmotorTestablauf /

Einschaltablauf

/Nähablauf

/Spulablauf / Ablauf

Einstellhilfe

Maschinenklasse

Dongle-Typ

Checksumme

Konturdatenverwaltung

Unzulässige

Sequenznummer

Fehler Ein-/Ausgabe Interner Fehler

Interner Fehler

Dongle gespeichert

gewünschte Funktion das

falsche Format

Daten-Dongle ist nicht für

Klasse 910 formatiert

formatiert

-Dongle defekt

-Dongle nicht korrekt

formatiert

-Dongle defekt

Daten vorhanden

Steuerung ist von anderer

Maschinenklasse, Daten

inkompatibel

NV-SRAM defekt

Störung

Interner Fehler

Interner Fehler

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

Dongle auf Steuerung aufstecken

- Daten auf dem Dongle speichern

- anderen Dongle verwenden

- Dongle formatieren

- anderen Dongle verwenden

- Dongle formatieren

- Dongle erneut formatieren

- neuen Dongle verwenden

- Dongle erneut formatieren

- neuen Dongle verwenden

Daten werden auf

Werkseinstellungen zurückgesetzt

- Über Multitest prüfen, Steuerung

prüfen

- Maschine aus-und wieder

einschalten

Daten werden auf

Werkseinstellungen zurückgesetzt

Maschine aus- und wieder

einschalten

Nahtprogramm evtl. nicht ok:

Nahtprogramm neu teachen.

Nahtprogramm neu vom Dongle laden.

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

1

65

Fehler- Beschreibung Mögliche Ursache Fehlerbehebung

code

6351

Fehler I

2

C Steuerung defekt Steuerung überprüfen

6354

6551

6554

6651

-

Fehler

Oberteilposition

/AD-Konverter /

Prozessorfehler

/Schrittmotortreiber

Interner Fehler

- Maschine aus- und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

6653

6751

6761

6952

7451

7453

Kommunikation

Testschnittstelle

Interner Fehler

Maschine aus- und wieder

einschalten

7454

7452

7455

7551

7555

7558

Kommunikation

Testschnittstelle

Kommunikation

Bedienfeldschnittstelle

-Leitungsstörung

-Kabel Testschnittstelle

defekt

-Interner Fehler

Interner Fehler

- Störquelle ausschalten

- Kabel überprüfen

- Maschine aus- und wieder

einschalten

- Maschine aus-und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

7559

7556

7557

Kommunikation

Bedienfeldschnittstelle

7700 Protokoll: Maxanzahl

Wiederholungen

-Leitungsstörung

-Kabel Testschnittstelle

defekt

-Leitungsstörung

-Kabel Testschnittstelle

- Störquelle ausschalten

- Kabel Überprüfen

- Störquelle ausschalten

- Kabel austauschen

defekt

7701 Fehler Protokoll Interner Fehler

- Maschine aus-und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

8151

8156

-

Fehler IDMA -Störung

-Steuerung defekt

- Maschine aus-und wieder

einschalten

- Steuerung austauschen

8159

8152

8154

8251

Fehler IDMA

/ADSP-Booten

/Booten

Interner Fehler

- Maschine aus-und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

8255

8252

8257

8258

ADSP-Booten /

XILINX-Booten

/Booten

Störung

- Maschine aus- und wieder

einschalten

/

8253

8256

8254

8351 Fehler Testpins Interner Fehler

- Maschine aus-und wieder

einschalten

- Softwareupdate

- Rückmeldung an DA-Service

66

Falls ein Fehler auftreten sollte, kann die entsprechende Einheit über

das Menü Service/Multitest auf ihre korrekte Funktion geprüft werden.

9. Nähen

Bedien- und Funktionsfolge beim Nähen:

Nähvorgang Bedienung/ Erläuterung

Vor dem Nähstart

Ausgangslage - Pedal in Ruhestellung

Nählanlage steht still

Nadel oben, Nähgutklammer oben.

- Nähgut einlegen

Nähen - Pedal nach vorne treten.

Die Nähanlage näht mit der eingestellten

Drehzahl.

Im Nähzyklus

Nähvorgang

unterbrechen - Pedal nach hinten treten.

Die Nähanlage stoppt.

Die Klammern bleiben unten.

Nähvorgang

fortsetzen - Pedal wieder nach vorn drücken.

1

Nähvorgang

beenden - Pedal erneut nach hinten treten.

67

9.1 Fadenbruchmodus

Wenn während des Nähvorganges der Nadelfaden reißt, wird dies

durch den Fadenwächter 2 erkannt und die Nähanlage schaltet in den

Fadenbruchmodus.

1

2

Nach dem Ansprechen des Fadenwächters erscheint folgender

Bildschirm:

–

Schalter 1 “Sicherer Halt ” drücken.

Es erscheint der folgende Bildschirm:

68

–

Faden einfädeln.

–

Taste “OK” drücken.

Es erscheint folgende Anzeige:

–

Mit den Taste “ð ” auf der Nahtkontur bis zur Fadenbruchstelle

verfahren.

–

Taste “OK” drücken.

Es erscheint folgender Bildschirm:

1

–

Schalter 1 “Sicherer Halt ” drücken.

Es erscheint der folgende Bildschirm:

–

Pedal nach vorne treten.

Die Naht wird zu Ende genäht.

69

10. Wartung

10.1 Reinigen und Prüfen

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Die Wartung der Nähanlage darf nur im ausgeschalteten Zustand

erfolgen.

Die Wartungsarbeiten müssen spätestens nach den in den Tabellen

angegebenen Wartungsintervallen vorgenommen werden (siehe Spalte

“Betriebsstunden”).

Bei der Verarbeitung stark flusender Materialien können sich kürzere

Wartungsintervalle ergeben.

Eine saubere Nähanlage schützt vor Störungen.

1

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Maschinenoberteil

8

- Nähstaub und Fadenreste

entfernen.

(z.B. Mit D ruckluftpistole)

Steuerkasten

Besonders zu reinigende Stellen:

- Unterseite der Stichplatte

- Bereich um den Greifer 1

- Spulengehäuse

- Fadenabschneider

- Bereich um die Nadel 2

- Lüftungssiebe freihalten

8

2

70

10.2 Ölschmierung

1

2

3

4

1

Vorsicht Verletzungsgefahr !

Öl kann Hautausschläge hervorrufen.

Vermeiden Sie längeren Hautkontakt.

Waschen Sie sich nach Kontakt gründlich.

ACHTUNG !

Die Handhabung und Entsorgung von Mineralölen unterliegt

gesetzlichen Regelungen.

Liefern Sie Altöl an eine autorisierte Annahmestelle ab.

Schützen Sie die Umwelt.

Achten Sie darauf, kein Öl zu verschütten.

Verwenden Sie zum Ölen der Nähanlage ausschließlich das Schmieröl

DA-10 oder ein gleichwertiges Öl mit folgender Spezifikation:

–

Viskosität bei 40° C: 10 mm²/s

–

Flammpunkt: 150° C

DA-10 kann von den Verkaufsstellen der DÜRKOPP ADLER AG unter

folgender Teile-Nr. Bezogen werden:

250-ml-Behälter: 9047 000011

1-Liter-Behälter: 9047 000012

2-Liter-Behälter: 9047 000013

5-Liter-Behälter: 9047 000014

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Schmierung der

Nähanlage

Die Nähanlage ist mit einer zentralen

Öldochtschmierung ausgestattet. Die

Lagerstellen werden aus dem

Ölvoratsbehältern 2 und 4 versorgt.

8

- Der Ölstand muss immer im Sichtfenster der

beiden Vorratsbehälter sichtbar sein.

- Durch die Bohrungen 1 und 3 Öl bis zur roten

Punktmarke nachfüllen.

71

Für Ihre Notizen:

72

Loading...

Loading...