Page 1

550-867

Gestalteter Arbeitsplatz für

Seitenairbag - Sollreißnaht

Betriebsanleitung

Postfach 17 03 51, D-33703 Bielefeld • Potsdamer Straße 190, D-33719 Bielefeld

Telefon +49 (0) 521 / 9 25-00 • Telefax +49 (0) 521 / 9 25 24 35 • www.duerkopp-adler.com

Ausgabe / Edition: Änderungsindex Teile-Nr./Part.-No.:

01/2011 Rev. index: 00.0 Printed in Federal Republic of Germany 0791 550101

Page 2

Alle Rechte vorbehalten.

Eigentum der Dürkopp Adler AG und urheberrechtlich geschützt. Jede, auch auszugsweise

Wiederverwendung dieser Inhalte ist ohne vorheriges schriftliches Einverständnis der Dürkopp Adler AG

verboten.

Copyright ©

Dürkopp Adler AG - 2011

Page 3

Vorwort

Diese Anleitung soll erleichtern, die Maschine kennenzulernen und ihre

bestimmungsmäßigen Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinweise, die Maschine sicher,

sachgerecht und wirtschaftlich zu betreiben. Ihre Beachtung hilft,

Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu

vermindern und die Zuverlässigkeit und die Lebensdauer der Maschine

zu erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund bestehender

nationaler Vorschriften zur Unfallverhütung und zum Umweltschutz zu

ergänzen.

Die Betriebsanleitung muß ständig am Einsatzort der Maschine/Anlage

verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden,

die beauftragt ist, an der Maschine/Anlage zu arbeiten. Darunter ist zu

verstehen:

– Bedienung, einschließlich Rüsten, Störungsbehebung im

Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege,

– Instandhaltung (Wartung, Inspektion, Instandsetzung) und/oder

– Transport

Der Bediener hat mit dafür zu sorgen, daß nur autorisierte Personen an

der Maschine arbeiten.

Der Bediener ist verpflichtet, die Maschine mindestens einmal pro

Schicht auf äußerlich erkennbare Schäden und Mängel zu prüfen,

eingetretene Veränderungen (einschließlich des Betriebsverhaltens),

die die Sicherheit beeinträchtigen, sofort zu melden.

Das verwendende Unternehmen hat dafür zu sorgen, daß die Maschine

immer nur in einwandfreiem Zustand betrieben wird.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert oder

außer Betrieb gesetzt werden.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten,

Reparieren oder Warten erforderlich, hat unmittelbar nach Abschluß

der Wartungs- oder Reparaturarbeiten die Remontage der

Sicherheitseinrichtungen zu erfolgen.

Eigenmächtige Veränderungen an der Maschine schließen eine

Haftung des Herstellers für daraus resultierende Schäden aus.

Alle Sicherheits- und Gefahrenhinweise an der Maschine/Anlage

beachten! Die gelb/schwarz gestreiften Flächen sind Kennzeichnungen

ständiger Gefahrenstellen, z. B. mit Quetsch-, Schneid-, Scher- oder

Stoßgefahr.

Beachten Sie neben den Hinweisen in dieser Betriebsanleitung die

allgemein gültigen Sicherheits- und Unfallverhütungs-Vorschriften.

Page 4

Allgemeine Sicherheitshinweise

Die Nichteinhaltung folgender Sicherheitshinweise kann zu körperlichen

Verletzungen oder zu Beschädigungen der Maschine führen.

1. Die Maschine darf erst nach Kenntnisnahme der zugehörigen

Betriebsanleitung und nur durch entsprechend unterwiesene

Bedienpersonen in Betrieb genommen werden.

2. Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und die

Betriebsanleitung des Motorsherstellers.

3. Die Maschine darf nur ihrer Bestimmung gemäß und nicht ohne die

zugehörigen Schutzeinrichtungen betrieben werden; dabei sind

auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. Beim Austausch von Nähwerkzeugen (wie z.B. Nadel, Nähfuß,

Stichplatte, Stoffschieber und Spule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sowie bei Wartungsarbeiten ist die

Maschine durch Betätigen des Hauptschalters oder durch

Herausziehen des Netzsteckers vom Netz zu trennen.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend

unterwiesenen Personen durchgeführt werden.

6. Reparaturarbeiten sowie spezielle Wartungsarbeiten dürfen nur von

Fachkräften bzw. entsprechend unterwiesenen Personen

durchgeführt werden.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen

Einrichtungen ist die Maschine vom pneumatischen

Versorgungsnetz (max. 7 - 10 bar) zu trennen.

Vor dem Trennen ist zunächst eine Druckentlastung an der

Wartungseinheit vornehmen.

Ausnahmen sind nur bei Justierarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür

qualifizierten Fachkräften durchgeführt werden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen

sind nicht zulässig.

Ausnahmen regeln die Vorschriften DIN VDE 0105.

10. Umbauten bzw. Veränderungen der Maschine dürfen nur unter

Beachtung aller einschlägigen Sicherheitsvorschriften

vorgenommen werden.

11. Bei Reparaturen sind die von uns zur Verwendung freigegebenen

Ersatzteile zu verwenden.

12. Die Inbetriebnahme des Oberteils ist so lange untersagt, bis

festgestellt wurde, dass die gesamt Näheinheit den

Bestimmungen der EG-Richtlinien entspricht.

13. Das Anschlusskabel muss mit einem landesspezifischen

zugelassenem Netzstecker versehen werden. Hierfür ist eine

qualifizierte Fachkraft erforderlich (sh. auch Pkt. 8).

Diese Zeichen stehen vor Sicherheitshinweisen,

die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus

auch die allgemeinen Sicherheitshinweise.

Page 5

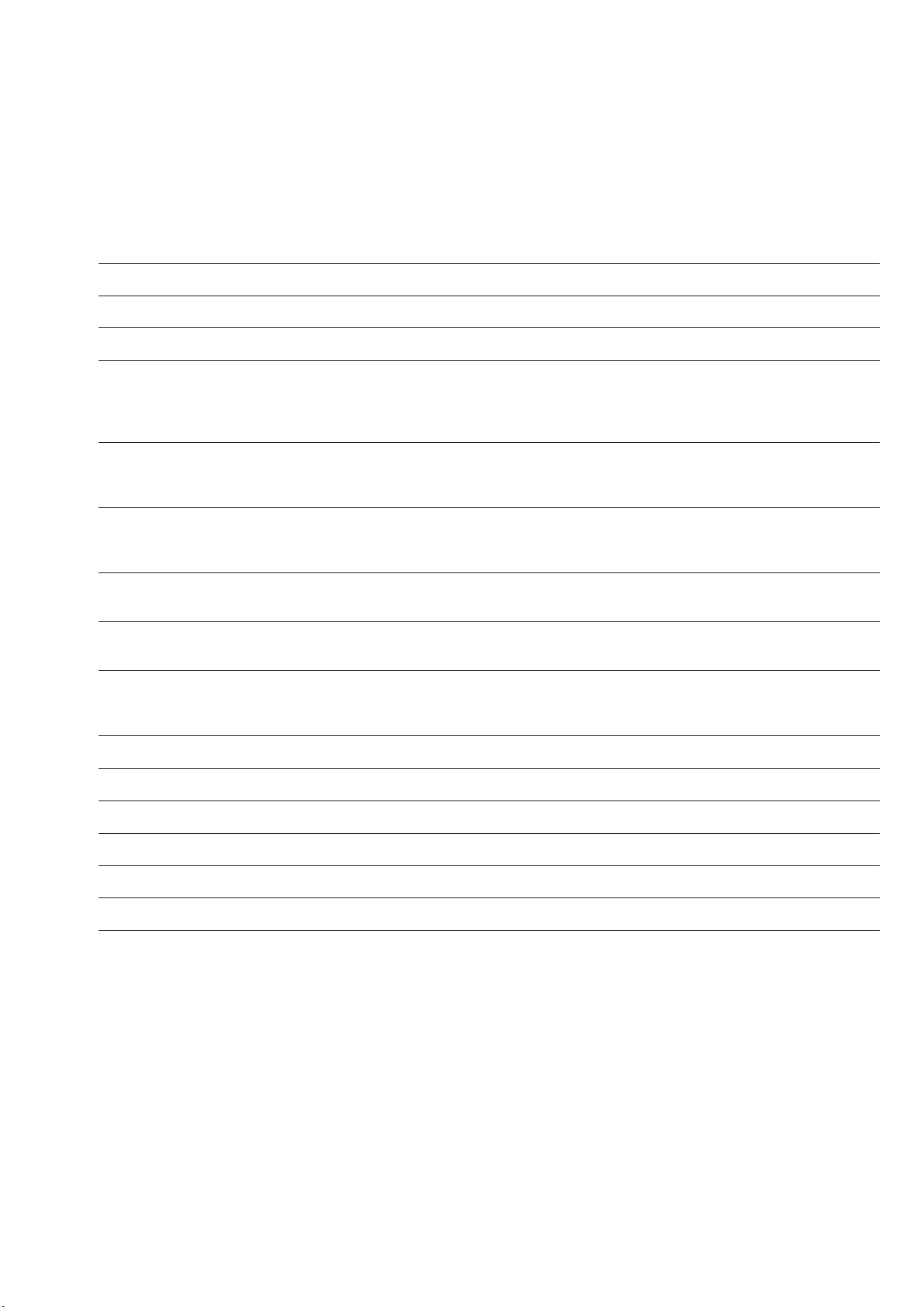

Inhalt Seite:

Vorwort und allgemeine Sicherheitshinweise

Teil 1: Bedienanleitung Klasse 550-867 – Originalbetriebsanleitung

(Ausgabe 01.2011)

1 Produktbeschreibung .......................................... 5

2 Bestimmungsgemäße Verwendung.................................. 8

3 Zusatzausstattung ............................................ 8

4 Technische Daten ............................................. 9

5 Bedienung

5.1 Nadelfadeneinfädeln........................................... 10

5.1.1 Maschinen mit elektronisch geregelter Nadelfadenspannung (ETT) ............... 11

5.1.2 Maschinen mit mechanisch einstellbarer Nadelfadenspannung und mit

elektromagnetischer Spannungslüftung ................................ 12

5.2 Nadelfadenspannung einstellen (mechanisch) ............................ 13

5.3 Nadelfadenspannung einstellen (ETT) ................................. 13

5.4 Fadenregulatoreinstellen......................................... 14

5.5 Greiferfadenaufspulen .......................................... 15

5.6 Greiferfadeneinfädeln........................................... 16

5.7 GreiferfadenspulebeiAusführungmitRestfadenwächtereinsetzen............... 17

5.8 Greiferfadenspannung einstellen .................................... 18

5.9 Nadelwechseln............................................... 19

5.10 Nähfüßelüften ............................................... 20

5.11 NähfüßeinHochstellungarretieren................................... 20

5.12 Nähfußhub einstellen ........................................... 21

5.13 Nähfußdruck ................................................ 21

5.14 Stichlängeeinstellen............................................ 22

5.15 TasteramNäharm............................................. 22

5.16 LED’s an der Spannungsplatte...................................... 24

5.17 Restfadenwächter RFW20-7..................................... 25

5.18 ElektropneumatischeHubschnellverstellung............................. 27

5.19 Unterbrechungsfreie Stromversorgung (USV)............................. 28

5.20 Nähleuchte ................................................. 28

6 Bedienung der Sollreißnaht-Visualisierung

6.1 ZugangzumSystem............................................ 29

6.1.1 ErsterZugangzumSystem(DA-Servicepersonal).......................... 29

6.1.2 AnmeldenmitScannerundBarcode.................................. 30

6.1.3 AnmeldenüberMenü........................................... 31

6.1.4 AbmeldenvomSystem.......................................... 32

6.1.5 NeuenBedienereinrichten........................................ 33

6.1.6 Bedienerlöschen.............................................. 34

6.1.7 Bedieneranzeigen............................................. 35

6.2 Nahtbilder.................................................. 36

6.2.1 NeuesNahtbilderstellen......................................... 37

Page 6

Inhalt Seite:

6.2.2 Nahtbildeditieren ............................................. 42

6.2.3 Nahtbildkopieren ............................................. 43

6.2.4 Nahtbildlöschen.............................................. 44

6.3 Datenbank.................................................. 45

6.4 Check .................................................... 47

6.5 Programmbeenden............................................ 70

6.7 Fehlercodes................................................. 71

6.8 Festlegung des Endlabel-Barcodes................................... 72

6.9 Festlegung des Endlabel-Layouts .................................... 75

6.10 AnpassungvonBarcode-Definitionen................................. 76

7 Nähen

7.1 Nahtscanner(Option)........................................... 83

8 Wartung

8.1 ReinigenundPrüfen............................................ 84

8.2 Reparatur .................................................. 86

Page 7

1 Produktbeschreibung

Die DÜRKOPP ADLER Klasse 550-867 ist ein gestalteter Nähplatz für

dokumentierte Airbag-Sollreißnähte.

Einnadel-Flachbett-Doppelsteppstichnähmaschine Klasse 867 mit

Untertransport, Nadeltransport und alter nierendem Fußobertransport.

Mit elektromagnetisch betätigtem Fadenabschneider und

Nähfußlüftung.

Elektromotorische Stichlängeneinstellung und Nahtverriegelung.

Technische Merkmale Nähanlage

·

·

·

·

·

·

Übergroßer, zweiteiliger Vertikalgreifer (XXL)

Maximaler Durchgang unter den Nähfüßen beträgt 20 mm

Restfadenlänge nach dem Fadenabschneiden beträgt durch eine

Kurzfadenabschneider-Einrichtung ca 7 mm

Rastkupplung verhindert die Verstellung und Beschädigung des

Greifers bei Fadeneinschlag

Automatische Dochtschmierung mit einem Schauglas im Arm für

Maschinen- und Greiferschmierung

Stichlängeneinstellung über Schrittmotor

Mehrstellungszylinder zur Verstellung des Nähfußhubes

·

Hubschnellverstellung mit automatischer

·

Geschwindigkeitsanpassung

Elektronisch geregelte Nadelfadenspannung (ETT= elektronisch

·

geregelte Nadelfadenspannung)

oder

Mechanisch einstellbare Nadelfadenspannung mit

elektromagnetischer Spannungslüftung

Restfadenwächter RFW 20-7

·

Fadenkraftsensor

·

Motorisch angetriebener Spuler mit Anwickelautomatik

·

Sonderspule zur Vermeidung von Fehlern durch Einsetzen von

·

nicht zulässigen Spulen

Höhenverstellbares Gestell

·

Überwachung des Stichplattenschiebers bei Spulenwechsel

·

Nähgutführung mit eingebauter Glasfaserlichtschranke zur

·

Erkennung positiver Zwicke am Zuschnitt und LED zur Erkennung

des Nahtbereiches (Sollreißnaht = rot, freie Naht = grün)

Feststellbarer Obertransportdruck

·

Barcodedrucker

·

15" Industrie Touchpanel PC

·

Nadel- und Greiferfadenkonen-Überwachung über

·

Näherungsschalter

Handscanner

·

Anmeldesystem über Handscanner

·

Garnrollenständer für 6 Gar nkonen

·

5

Page 8

Technische Merkmale Software

Intuitive Benutzerführung

·

Nahtprogramme mit bis zu 30 Nahtabschnitten

·

Umschaltung über Zwickerkennung, Stichzählung oder manuell

·

Verschiedene Setup-Masken und Endlabel-Masken speicherbar

·

Teach in Funktion für ETT (elektronisch geregelte

·

Nadelfadenspannung)

Testfenster für Fadenspannung

·

Anzeige der Fadenspannung während des Nähens

·

Erkennung von Nadel- und Greiferfaden mittels Barcodescanner

·

(wenn als Option vorhanden)

Erkennung des Nähgutes Teil 1 und /oder Teil 2 (bzw. Teil 3) mittels

·

Handscanner

Alle Nahtstrecken können mit diversen Parameter n versehen

·

werden

Automatische Funktionsunterdrückung folgender Parameter in der

·

Sollreißnaht

RS-Funktion (Riegel über Schrittmotor)

·

HP-Funktion (Hubverstellung pneumatisch)

·

FA-Funktion (Fadenabschneider)

·

Optische Anzeige “Sollreißnaht” im Blickfeld der Bedienperson

·

(LED - rot)

Auswertung der gesammelten Nähgutdaten

·

Überwachung und aktive Regelung der Nadelfadenspannung (nur

·

ETT (elektronisch geregelter Nadelfadenspannung))

Automatische Fadenbrucherkennung

·

Abweichungen der Sollwerte während der Naht werden erkannt

·

und führen zum Nähstopp

Der Nähvorgang kann im Bereich der Seitenairbag-Naht von der

·

Näherin abgebrochen werden.

Dazu muss der Taster “FA” betätigt werden und es muss zusätzlich

das Fußpedal in Position 2 gebracht werden.

Der Sitz wird automatisch als “nicht in Ordnung” gemeldet

Nach Beendigung der letzten Nahtstrecke werden alle

·

Nähparameter gespeichert und es erscheint die Aufforderung, die

nächsten Nähgutbarcodes einzuscannen

Datenerfassung in einer Datenbank oder ASCII Datei

·

Unterschiedliche Berechtigungsebenen für Bedienperson,

·

Supervisor und Produktion-Manager

Datensicherung auch bei Netzausfall durch USV

·

(unterbrechungsfreie Stromversorgung)

6

Page 9

Datenerfassung

Datum

·

Uhrzeit

·

Zeilennummer

·

Endlabel Barcode

·

Eingangsbarcode 1 - 3

·

Barcode Nadelfaden

·

Barcod e Grei fe r fa de n

·

Zusätzliche Barcode Informationen (max 9)

·

Spulennummer

·

Spule Spulerinformation

·

Spule Einsetzinformation

·

Benutzername

·

Anzahl Nahtabschnitte

·

Eingestellte Stichlänge pro Nahtabschnitt

·

Absolute Nahtabschnittslänge

·

Berechnete Stichlänge

·

Fadenspannungsfenster

·

Stichzählung

·

Nahtbildname

·

Maschinennummer

·

Hersteller-Identnummer

·

Zyklusdauer

·

Fehlercode

·

Zyklusnummer

·

Fadenspannungs-Einzelstichdaten

·

Tagesnummer

·

7

Page 10

2 Bestimmungsgemäße Verwendung

Die Klasse 550-867 ist ein gestalteter Nähplatz, der

bestimmungsgemäß zum Nähen von leichtem bis mittelschwerem

Nähgut verwendet werden kann. Solches Nähgut ist in der Regel aus

textilen Fasern zusammengesetztes Material oder Leder. Diese

Nähmaterialien werden in der Bekleidungs-, der Wohn- und

Autopolsterindustrie verwendet.

Ferner können mit diesem gestalteten Nähplatz möglicherweise auch

sogenannte technische Nähte ausgeführt werden. Hier muss jedoch

der Betreiber (gerne in Zusammenarbeit mit der DÜRKOPP ADLER

AG) eine Abschätzung der möglichen Gefahren vornehmen, Dürkopp

Adler AG solche Anwendungsfälle einerseits vergleichsweise selten

sind und andererseits die Vielfalt unübersehbar ist. Je nach Ergebnis

dieser Abschätzung sind möglicherweise geeignete

Sicherungsmaßnahmen zu ergreifen.

Allgemein darf nur trockenes Nähgut mit der Maschine verarbeitet

werden. Das Material darf nicht stärker als 10 mm sein, wenn es durch

die abgesenkten Nähfüße zusammengedrückt ist. Das Material darf

keine harten Gegenstände beinhalten, D ürkopp Adler AG die

Maschine andernfalls nur mit Augenschutz betrieben werden dürfte.

Ein solcher Augenschutz ist z.Zt. nicht lieferbar.

Die Naht wird im allgemeinen mit Nähgarnen aus textilen Fasern der

Dimensionen bis 11 / 3 NeB ( Baumwollfäden ), 11 / 3 Nm (

Synthetikfäden ) bzw. 11 / 4 Nm ( Umspinnzwirne ) erstellt. Wer andere

Fäden einsetzen will, muss auch hier vorher die davon ausgehenden

Gefahren abschätzen und ggf. Sicherungsmaßnahmen ergreifen.

Der gestaltete Nähplatz darf nur in trockenen und gepflegten Räumen

aufgestellt und betrieben werden. Wird die Maschine in anderen

Räumen, die nicht trocken und gepflegt sind, eingesetzt, können

weitere Maßnahmen erforderlich werden, die zu vereinbaren sind

( siehe EN 60204-3-1: 1990 ).

Wir gehen als Hersteller von Industrienähmaschinen davon aus, dass

an unseren Produkten zumindest angelerntes Bedienpersonal arbeitet,

so dass alle üblichen Bedienungen und ggf. deren Gefahren als

bekannt vorausgesetzt werden können.

3 Zusatzausstattung

8

Für die Klasse 550-867 ist folgende Zusatzausstattung lieferbar:

Bestell-Nr Zusatzausstattung

9800 330010 Bedienfeld V 820

0867 590724 Kopfdeckel-Scanner inkl. Halter zur Überprüfung des

Endlabels

0867 590904 Scanner mit Halter (2x) zum Einlesen des Nadel- und

Greiferfadenkonen-Barcodes

0867 590924 Scanner (2x) für Spulenüberwachung mittels Barcode an

Spuler und Greifer

0867 590014 Nadelkühlung NK 20-1

0867 590054 Nadelkühlung NK 20-5

Page 11

4 Technische Daten

Geräusche: Lc = dB (A)

Arbeitsplatzbezogener Emissionswert nach DIN 45635-48-A-1-KL-2

Drehzahl: min

Nähgut:

Nähstichtyp: 301 / Doppelsteppstich

Anzahl der Nadeln: 1

Nadelsystem: 134-35

Nadelstärke : [NM] 90 - 140

Nähfadendicken

- Baumwolle: [NeB] 20/3

- Synthetischer Nähzwirn: [Nm] 20/3

- Umspinnzwirn: [Nm] 20/3

Spulenfassungsvermögen

bei synthetischem Nähzwirn

- 60/3: [m] 98

Stichzahl:

- bei Ausstattung mit HP: [min

- bei Auslieferung: [min

-1

] 3400

-1

] 3400

-1

Stichlänge:

Vorwärts und rückwärts [mm] 0 - 6 (9)

Hubhöhe der Nähfüße:

- max. [mm] 9

Durchgang unter den Nähfüßen

- Nähen [mm] 10

- Lüften: [mm] 20

Betriebsdruck: [bar] 6

Luftverbrauch: ca [NL] 0,7

Länge, Breite, Höhe (inc. PC) [mm] 1600 x 920 x 1550

Gewicht: [Kg] ca. 194

Nennspannung: [V, Hz] 1~ 190 - 240 V, 50/60 Hz

Anschlusswert: [KVA] 1 kVA

9

Page 12

5 Bedienung

5.1 Nadelfaden einfädeln

VORSICHT VERLETZUNGSGEFAHR !

Hauptschalter ausschalten!

Der Nadelfaden darf nur bei ausgeschalteter Nähmaschine eingefädelt

werden.

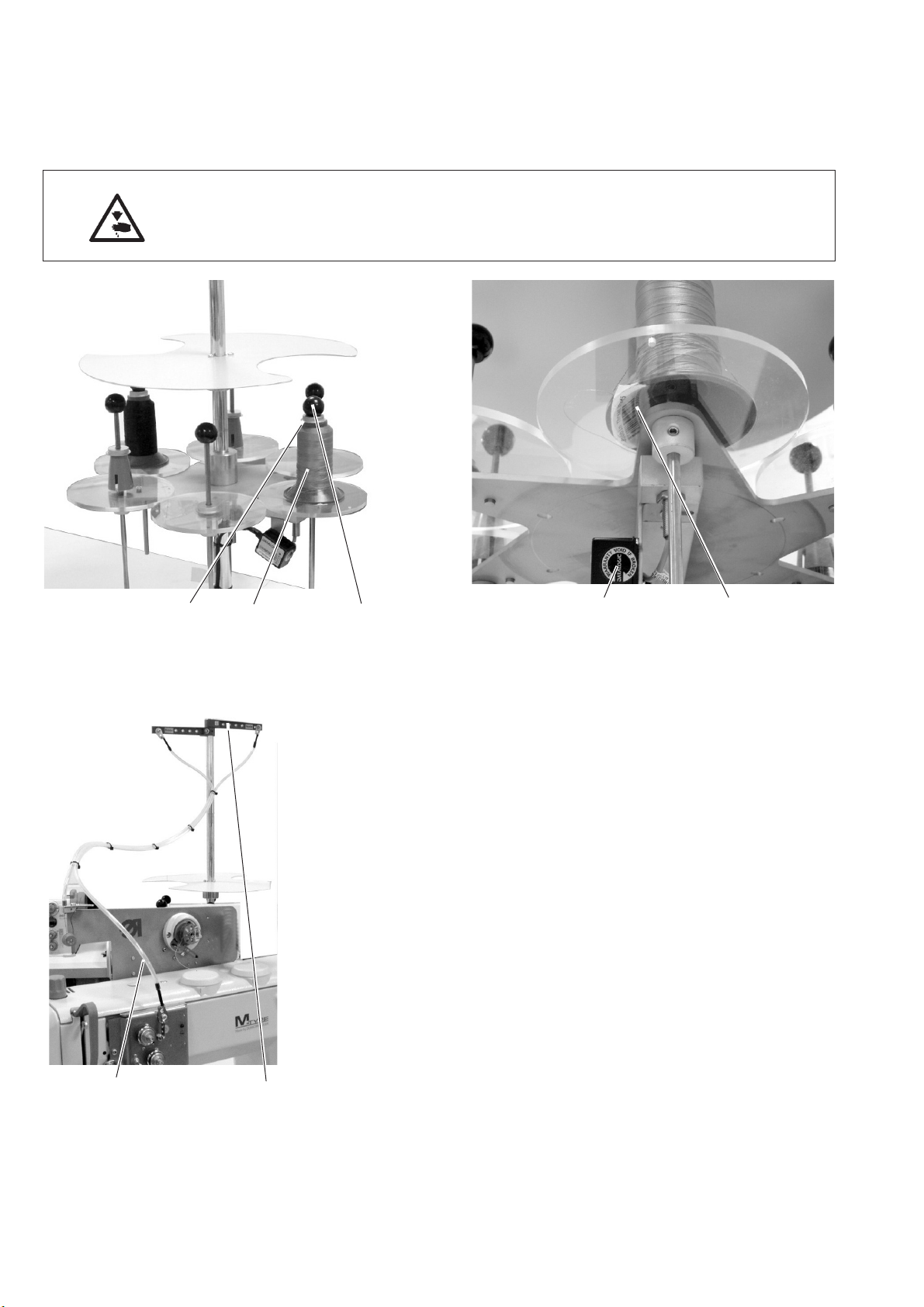

32 1

Vor dem Aufsetzen müssen die Nadelfadenkonen über den

Handscanner eingescannt werden.

Bei Ausführung mit Fadenbarcodescanner (optional):

–

Kugel 1 abschrauben.

–

Garnspule 2 auf Ständer stecken, dabei darauf achten, dass der

Barcode 4 der Garnspule vom optionalen Fadenbarcodescanner 5

gelesen werden kann.

Wird der Barcode vom Scanner nicht erkannt, erscheint eine

Fehlermeldung auf dem Monitor.

–

Garnrolle mit Kugel 1 und Scheibe 3 festdrehen.

–

Nadelfaden durch den Abwickelarm 6 führen.

Der Abwickelarm muss senkrecht über den Garnrollen stehen.

–

Nadelfaden durch das Führungsrohr 7 führen.

54

10

76

Page 13

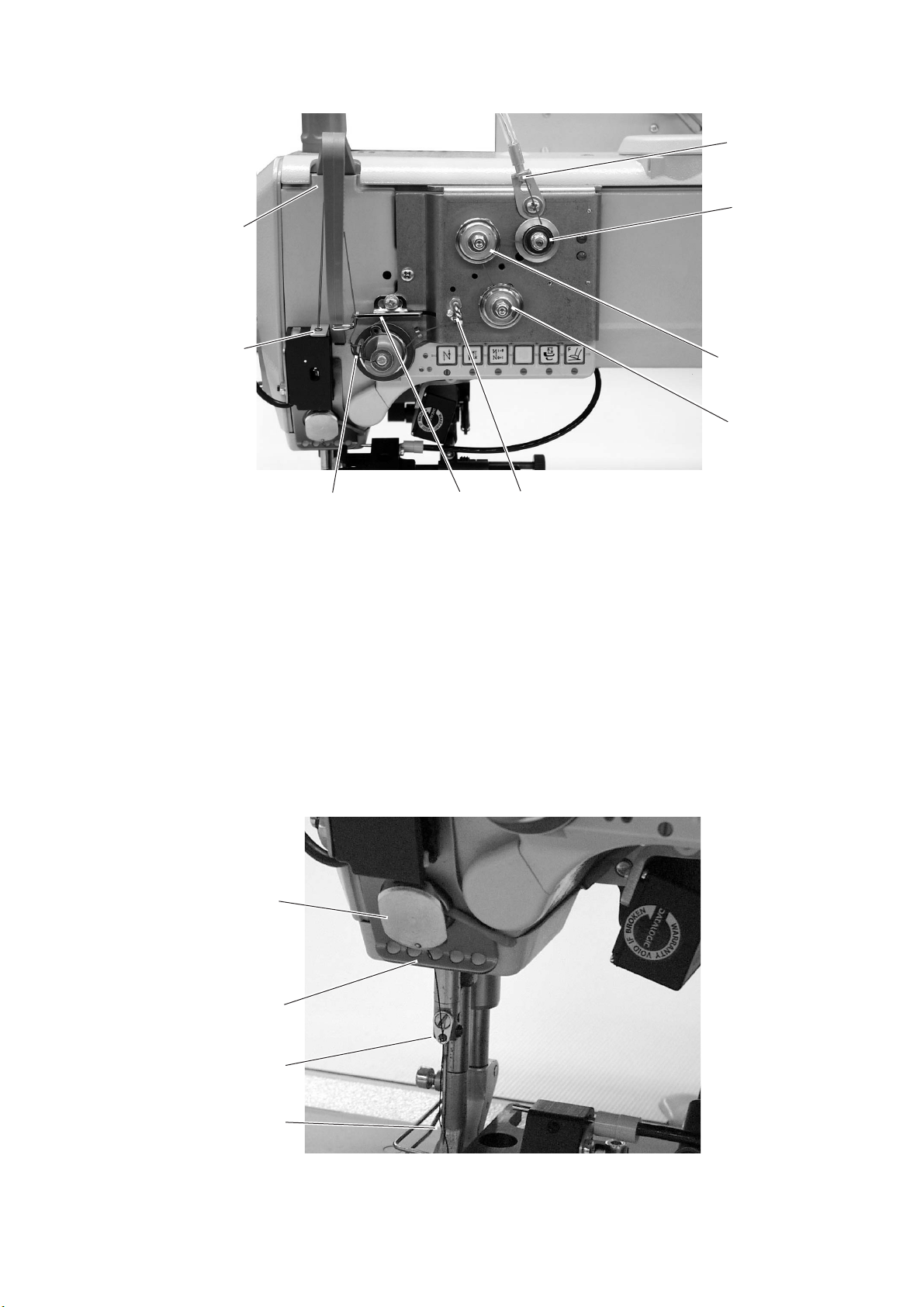

5.1.1 Maschinen mit elektronisch geregelter Nadelfadenspannung (ETT)

9

8

765

1

2

3

4

10

–

Faden durch die Führung 1 und im Uhrzeigersinn um die

Vorspannung 2 führen.

–

Faden gegen den Uhrzeigersinn um die Spannung 3 führen.

–

Faden im Uhrzeigersinn um die Spannung 4 führen.

–

Faden durch die Führung 5 führen.

–

Faden unter die Fadenanzugsfeder 7 ziehen und durch den

Fadenregulator 6 zum Fadenhebel 9 fädeln.

–

Faden durch den Fadenhebel 9 und den Fadenkraftsensor 8

fädeln.

–

Faden durch die Fadenklemme 10 und durch die Fadenführungen

11 und 12 an der Nadelstange fädeln.

–

Faden ins Nadelöhr 13 einfädeln.

11

12

13

11

Page 14

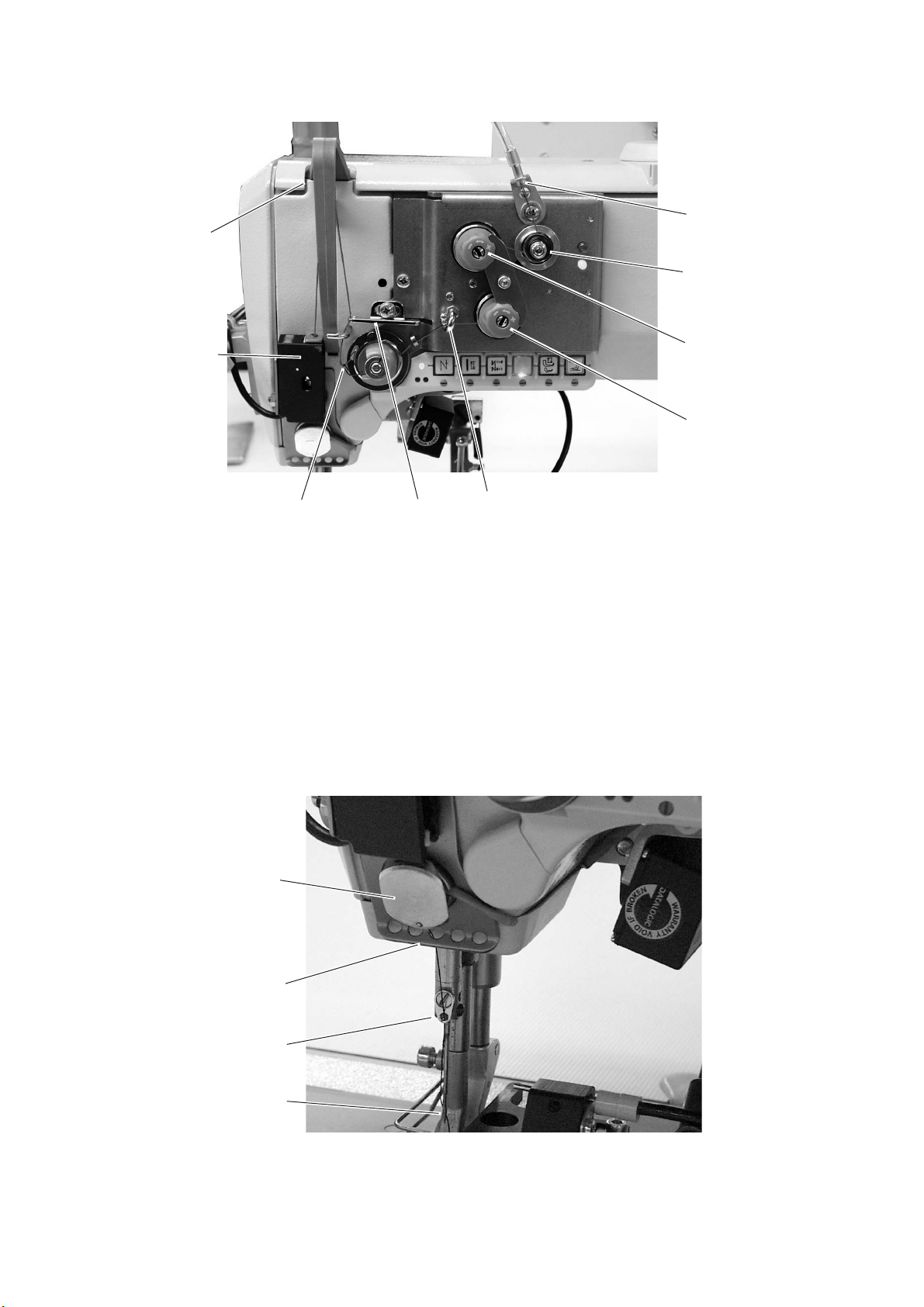

5.1.2 Maschinen mit mechanisch einstellbarer Nadelfadenspannung und mit elektromagnetischer

Spannungslüftung

1

9

2

8

3

4

765

–

Faden durch die Führung 1 und im Uhrzeigersinn um die

Vorspannung 2 führen.

–

Faden gegen den Uhrzeigersinn um die Spannung 3 führen.

–

Faden im Uhrzeigersinn um die Spannung 4 führen.

–

Faden durch die Führung 5 führen.

–

Faden unter die Fadenanzugsfeder 7 ziehen und durch den

Fadenregulator 6 zum Fadenhebel 9 fädeln.

–

Faden durch den Fadenhebel 9 und den Fadenkraftsensor 8

fädeln.

–

Faden durch die Fadenklemme 10 und durch die Fadenführungen

11 und 12 an der Nadelstange fädeln.

–

Faden ins Nadelöhr 13 einfädeln.

12

10

11

12

13

Page 15

5.2 Nadelfadenspannung einstellen (mechanisch)

Die Spannung ist nach den Vorgaben des Sitzbezugherstellers

einzustellen. Die Verschlingung soll in der Mitte des Nähgutes liegen.

–

Vorspannung 1 ist voreingestellt.

–

Sicherungsblech 3 abschrauben.

–

Hauptspannungen 2 und 4 einstellen.

–

Sicherungsblech 3 wieder montieren.

1

2

3

4

5.3 Nadelfadenspannung einstellen (ETT)

Die Fadenspannung wird über die Maschinensoftware eingestellt.

13

Page 16

5.4 Fadenregulator einstellen

32 1

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Fadenregulator nur bei ausgeschalteter Nähmaschine einstellen.

Mit dem Fadenregulator 1 wird die zur Stichbildung benötigte

Nadelfadenmenge reguliert.

Nur ein genau eingestellter Fadenregulator gewährleistet ein

optimales Nähergebnis.

Bei richtiger Einstellung muss die Nadelfadenschlinge mit geringer

Spannung über die dickste Stelle des Greifers gleiten.

–

Schraube 2 lösen.

–

Position des Fadenregulators 1 veränder n.

Fadenregulator nach links = Nadelfadenmenge größer

Fadenregulator nach rechts = Nadelfadenmenge kleiner

–

Schraube 2 festdrehen.

Einstellhinweis:

Wenn die größte Fadenmenge benötigt wird, muss die

Fadenanzugsfeder 3 ca 0,5 mm aus ihrer unteren Endstellung nach

oben gezogen werden. Dies ist der Fall, wenn die Nadelfadenschlinge

den maximalen Greiferdurchmesser passiert.

14

Page 17

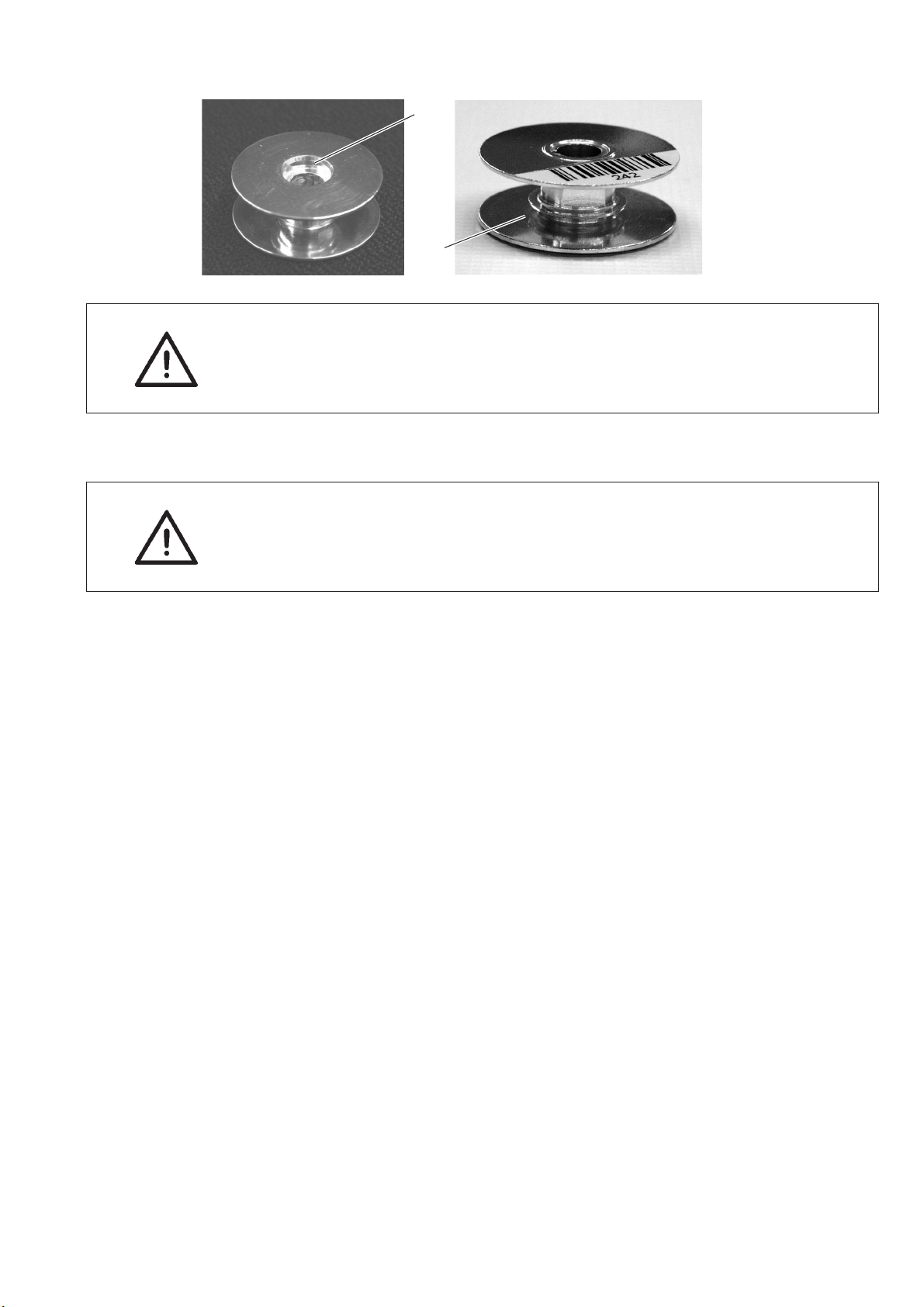

5.5 Greiferfaden aufspulen

32

ACHTUNG !

Es dürfen nur spezielle, für diesen Maschinentyp geeignete Spulen

verwendet werden!

65 4

1

–

Greiferfadenkonus auf den Garnständer stecken.

–

Greiferfaden durch die Fadenführung am Abzugsarm und durch die

Leitung 1 führen.

–

Faden entgegen dem Uhrzeigersinn um die Spannung 3 führen.

–

Faden durch Führung 2 zur Spule 4 führen.

–

Fadenanfang hinter das Abreißmesser 6 ziehen und abreißen.

–

Spulerhebel 5 gegen die leere Spule schwenken.

–

Nummer der Spule über den Touch Screen Monitor eingeben.

Bei voller Spule wird das Aufspulen automatisch durch den

Spulerhebel 5 beendet.

Achtung!

Vergewissern Sie sich bitte, dass die eingegebene Nummer

wirklich der Spulennummer entspricht, bevor Sie die Taste

“Return” betätigen.

“Return”

15

Page 18

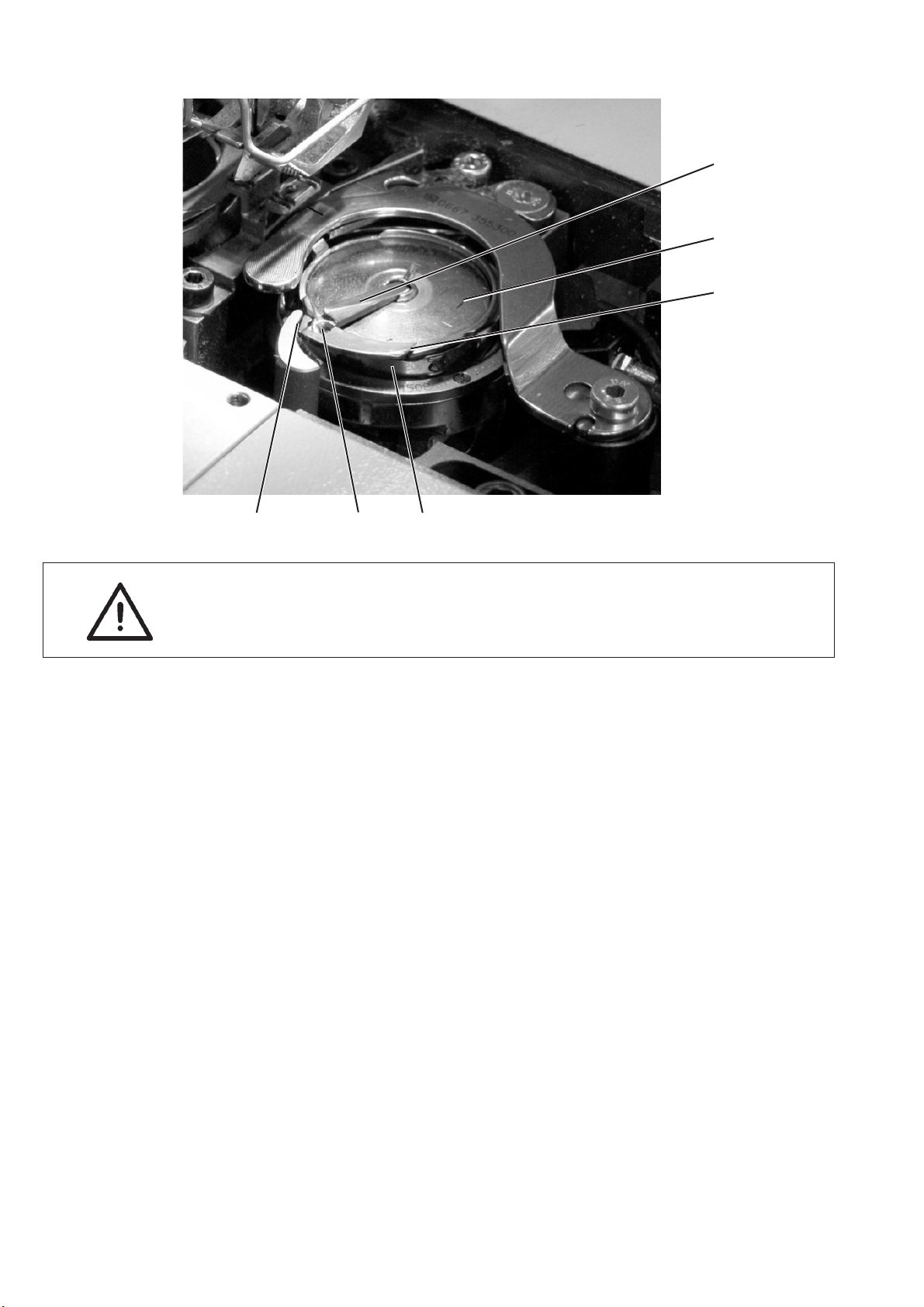

5.6 Greiferfaden einfädeln

1

2

3

654

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten !

Der Greiferfaden darf nur bei ausgeschalteter Nähmaschine

eingefädelt werden.

–

Klappe 1 hochstellen und die leere Spule 2 herausnehmen.

–

Spule 2 so einlegen, dass sie sich beim Fadenabzug gegen den

Uhrzeigersinn bewegt.

–

Faden durch den Schlitz 3 führen und unter die Feder 4 ziehen.

–

Faden durch den Schlitz 6 ziehen und ca. 3 cm nachziehen.

–

Klappe 1 schließen und den Faden durch die Führung 5 der Klappe

1 ziehen.

16

Page 19

5.7 Greiferfadenspule bei Ausführung mit Restfadenwächter einsetzen

1

2

ACHTUNG !

Die Greiferspule muss so in den Greifer eingesetzt werden, dass sich

die Fräsung 1 unten befindet.

Der Bereich um das Spulengehäuse und die Lichtschranke ist vom

Nähstaub zu reinigen !

Spulenfaden aufspulen

ACHTUNG !

Beim Aufspulen muss sich die Fräsung 1 zur Maschine hin befinden.

Dadurch wird der Faden zuerst in die Vorratsrille 2 gespult.

17

Page 20

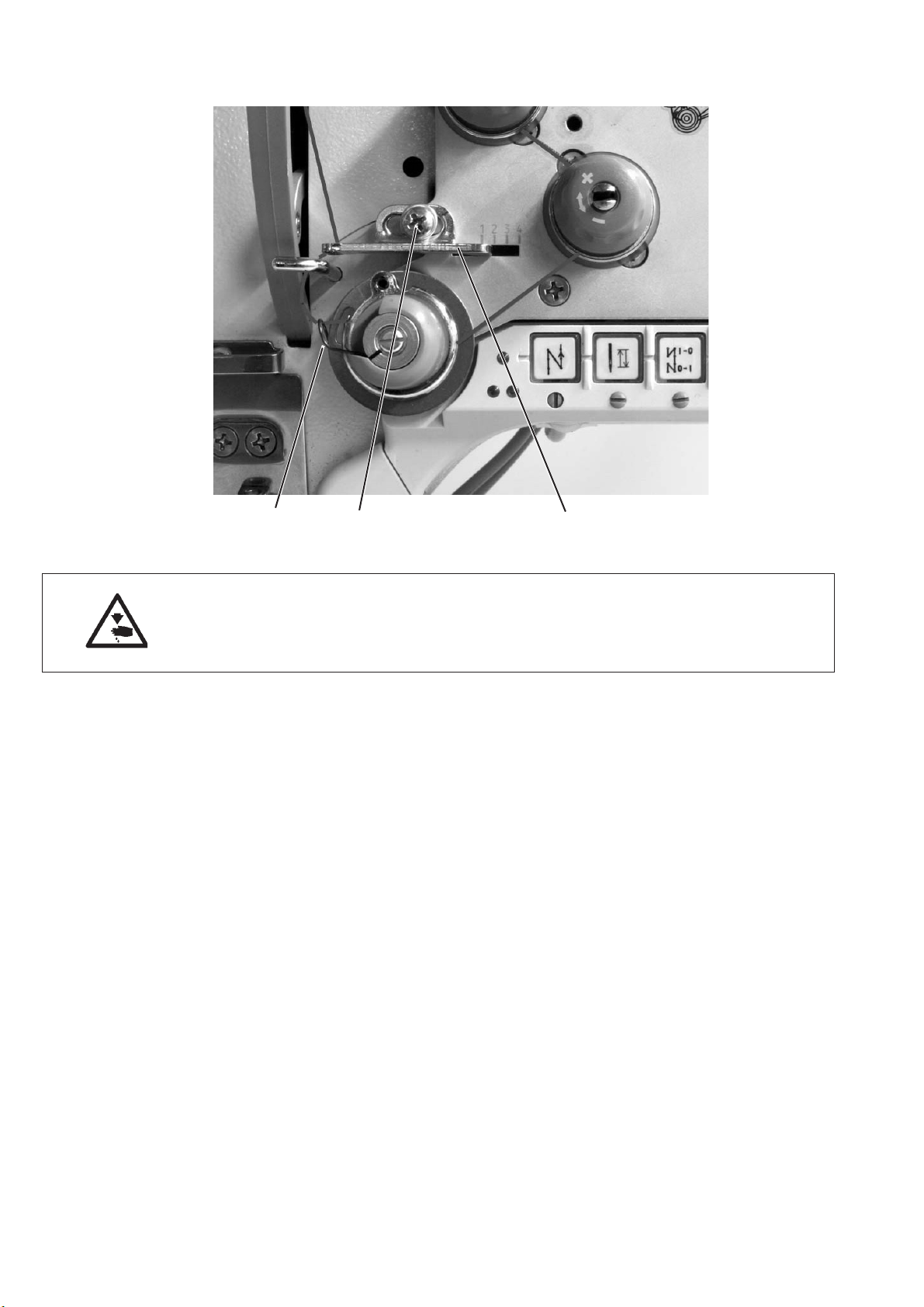

5.8 Greiferfadenspannung einstellen

21

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Greiferfadenspannung nur bei ausgeschalteter Nähmaschine

einstellen.

Spannungsfeder 2 einstellen

–

Spannungsfeder 2 mit Regulierschraube 1 einstellen.

Greiferfadenspannung erhöhen =

Schraube 1 im Uhrzeigersinn drehen

Greiferfadenspannung verringern =

Schraube 1 gegen den Uhrzeigersinn drehen.

18

Page 21

5.9 Nadel wechseln

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten!

Die Nadel darf nur bei ausgeschalteter Nähmaschine eingefädelt und

gewechselt werden.

1

–

Handrad drehen, bis die Nadelstange im oberen Totpunkt steht.

–

Schraube 1 lösen.

–

Nadel herausnehmen.

–

Neue Nadel mit der Hohlkehle zum Greifer ausrichten und bis zum

Anschlag nach oben schieben.

–

Schraube 1 festziehen.

ACHTUNG !

Wenn eine Nadel mit anderer Dicke eingesetzt wird, müssen die

Einstellungen, wie in der Serviceanleitung angegeben, korrigiert

werden.

Beim Einsatz einer dünneren Nadel können sonst Fehlstiche oder

Beschädigungen des Fadens auftreten.

Beim Einsatz einer dickeren Nadel können Beschädigungen der

Greiferspitze oder der Nadel auftreten.

19

Page 22

5.10 Nähfüße lüften

1

Die Nähfüße können elektropneumatisch durch Betätigen des

Pedals 1 gelüftet werden.

–

Pedal 1 halb rückwärts treten.

Die Nähfüße werden bei Maschinenstillstand gelüftet.

–

Pedal 1 voll rückwärts treten.

Das Fadenabschneiden wird aktiviert und die Nähfüße gelüftet.

5.11 Nähfüße in Hochstellung arretieren

1

–

Hebel 1 nach unten schwenken.

Die Nähfüße sind in Hochstellung arretiert.

–

Hebel 1 nach oben schwenken.

Die Arretierung ist aufgehoben.

Oder

Die Nähfüße pneumatisch über Fußpedal lüften.

Der Hebel 1 schwenkt dann in seine Ausgangsstellung zurück.

1

20

Page 23

5.12 Nähfußhub einstellen

2

1

Die Hubhöhe 1 des Nähfußes kann über den Touch Screen Monitor im

Menü “Nahtbild” in acht Stufen (0 - 7) eingestellt werden.

Der maximale Hub kann während des Nähens in freien

Nahtabschnitten durch den Knieschalter 2 zugeschaltet werden.

In dokumentierten Nahtabschnitten ist diese Funktion gesperrt.

5.13 Nähfußdruck

HINWEIS !

Nähfußhub und Drehzahl sind voneinander abhängig. Die Steuerung

erkennt über ein Potentiometer den eingestellten Nähfußhub und

begrenzt die Drehzahl. Die Werte sind steuerungsseitig vorgegeben.

3

4

Mit dem Drehknopf 3 wird der gewünschte Nähfußdruck eingestellt.

–

Blockierelement 4 abschrauben.

–

Nähfußdruck erhöhen

Drehknopf 3 im Uhrzeigersinn drehen.

–

Nähfußdruck verringern

Drehknopf 3 gegen den Uhrzeigersinn drehen.

–

Blockierelement 4 wieder montieren.

21

Page 24

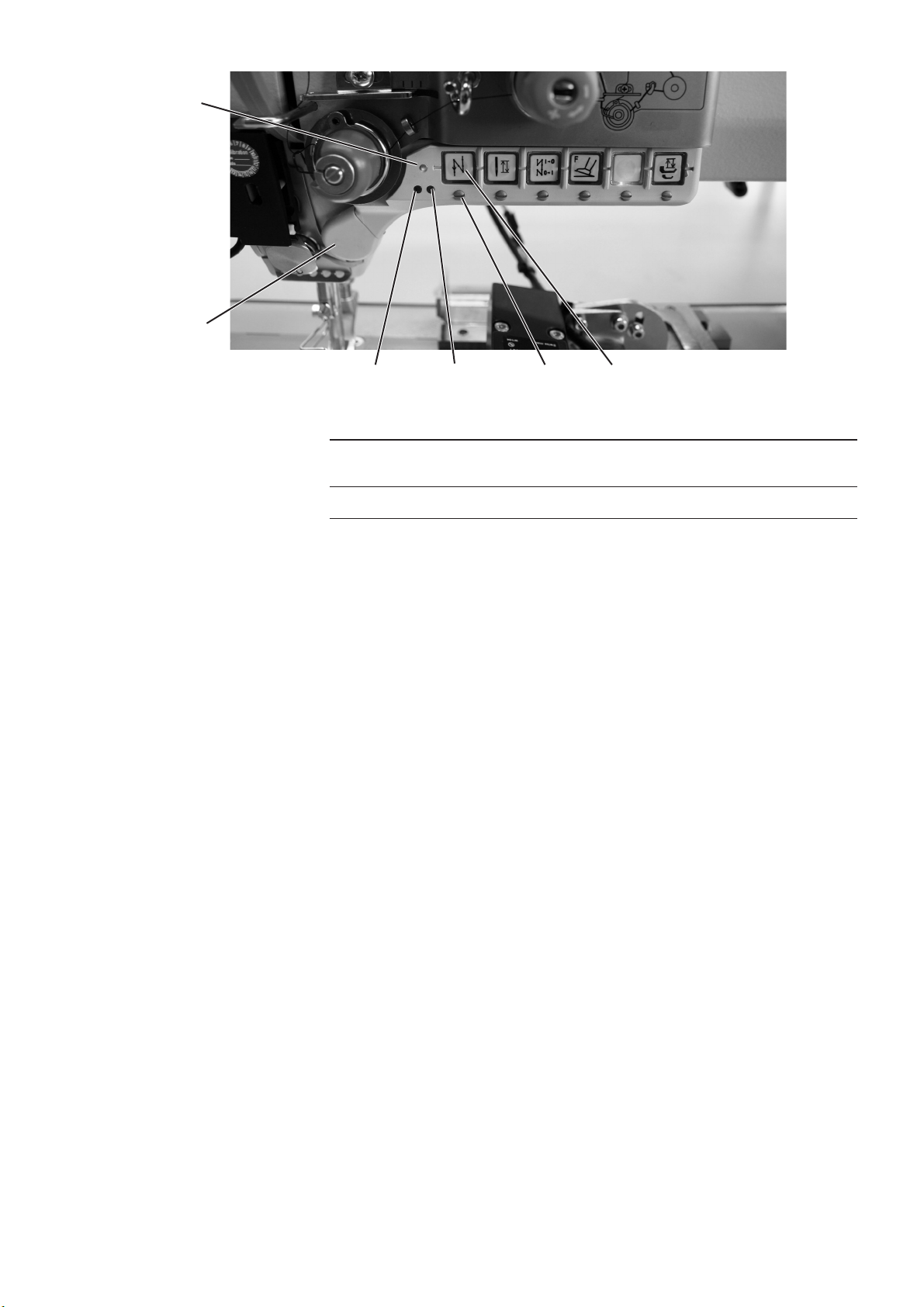

5.14 Stichlänge einstellen

5.15 Taster am Näharm

Die Einstellung der Stichlänge erfolgt über den Touch Screen Monitor

im Menü “Nahtbild”.

Es können für jeden Nahtabschnitt unterschiedliche Stichlängen

programmiert werden.

12345 6

Taste Funktion

1

2

3

4

Manuell rückwärts nähen.

Die Maschine näht rückwärts, solange der Taster

gedrückt wird.

Nadel in Hochstellung bzw. Tiefstellung

positionieren.

Mit dem Parameter F-140 kann die Funktion des

Tasters bestimmt werden.

1 = Nadel hoch

2 = Nadel hoch/ tief

3=Einzelstich

4 = Einzelstich mit 2. Stichlänge/ kurzer Stich

5 = Nadel hoch, wenn außerhalb Position 2

Die Einstellung ab Werk ist 1 = Nadel hoch.

Anfangs- bzw. Endriegel abrufen oder

unterdrücken.

Sind Anfangs- und Endriegel generell

eingeschaltet, wird durch Tasterbetätigung der

nächste Riegel ausgeschaltet.

Sind Anfangs- und Endriegel generell

ausgeschaltet, wird durch Tasterbetätigung der

nächste Riegel eingeschaltet.

Erzwungenes Abbrechen der Sollreißnaht

22

5

6 Hubschnellverstellung

Page 25

11

10

98 71

LED Funktion

8 und 9

11

Mit der Schraube 7 unter den Tastern kann die jeweilige Funktion für

den Favoriten-Taster 10 belegt werden.

–

Funktion wählen.

Beispiel: 1 = Rückwärts nähen.

–

Schraube 7 unter Taster 1 hineindrehen und um 90° nach rechts

drehen (Schlitz steht senkrecht).

Die Funktion kann nun über beide Taster 1 und 10 abgerufen

werden.

ACHTUNG!

–

Bevor der Taster 10 mit einer anderen Funktion belegt wird, muss

die vorherige Belegung deaktiviert werden.

Anzeige für leere Spule bei Restfadenwächter

(Linke/ rechte Spule)

LED Anzeige “Netz ein”

23

Page 26

5.16 LED’s an der Spannungsplatte

Rote LED leuchtet = es wird eine Sollreißnaht genäht

Grüne LED leuchtet = es wird eine Naht außerhalb der Sollreißnaht

genäht.

rot

grün

24

Page 27

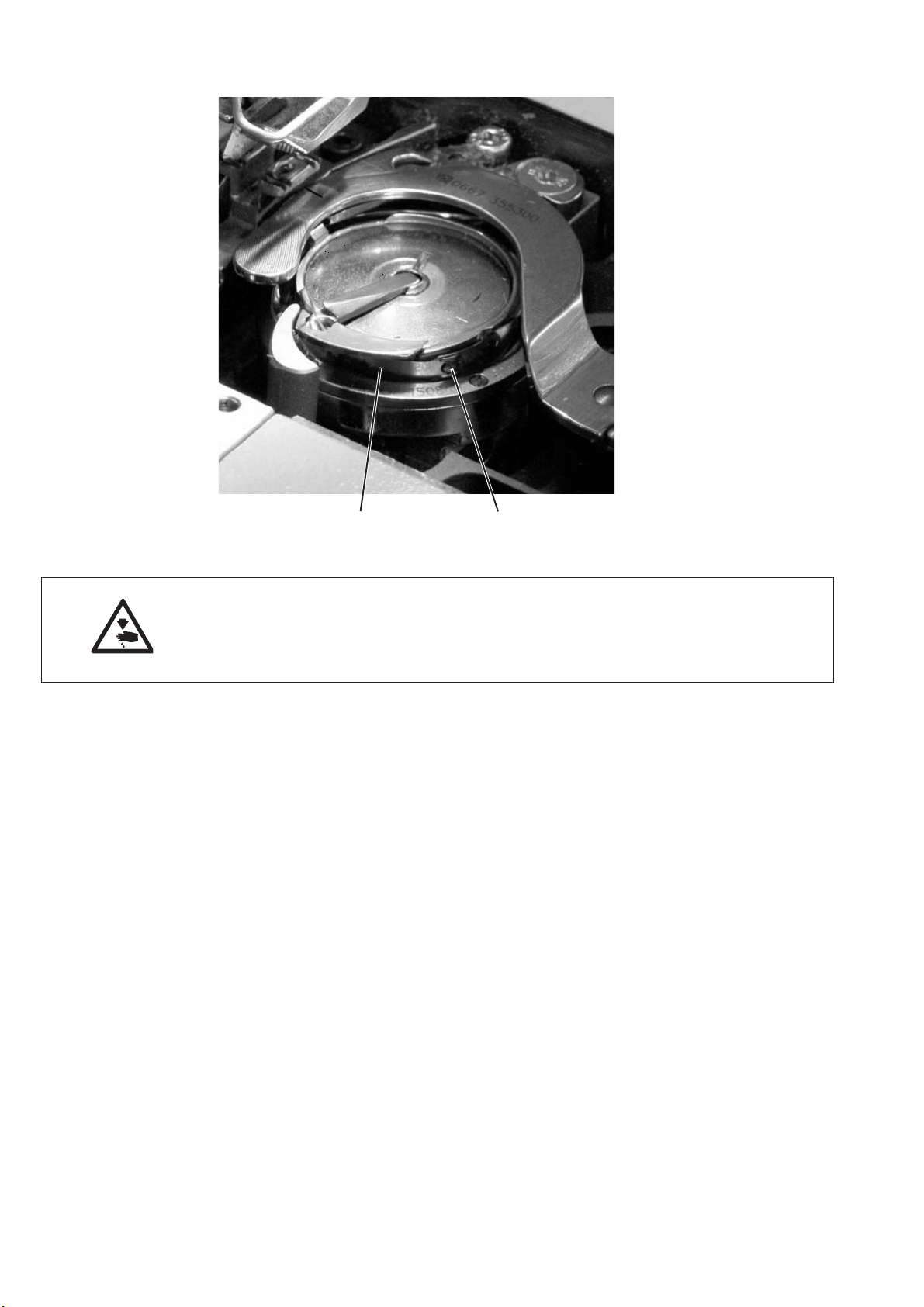

5.17 Restfadenwächter RFW 20 - 7

Der Restfadenwächter überwacht die Fadenmenge der Greiferspule.

Durch ein Signal am PC wird angekündigt, dass nur noch eine geringe

Fadenmenge vorhanden ist.

Der Bediener kann die Naht beenden und eine neue Spule einlegen.

Ungewollte Reparaturstellen oder Materialbeschädigungen werden

vermieden.

Funktion und Bedienung des Restfadenwächters

1

Wenn während des Nähens der Lichtstrahl der Lichtschranke von der

Fläche 1 am Spulenker n reflektiert wird, erscheint ein Signal am PC

und der Nähvorgang wird unterbrochen.

–

Meldung auf dem PC-Bildschirm bestätigen.

–

Pedal entlasten und anschließend wieder nach vorn treten. Die

Naht wird weitergenäht. Die Fadenmenge in der Vorratsrille 2 der

Greiferspule reicht im Normalfall dafür aus.

–

Am Nahtende Pedal nach hinten treten. Der Faden wird

abgeschnitten.

–

Nähmodus am PC mit “Zurück” beenden.

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten !

Die Greiferspule darf nur bei ausgeschalteter Maschine gewechselt

werden!

–

Greiferspule wechseln.

–

Nähmodus am PC mit “Nähen” wieder aktivieren.

Eine neue Naht kann genäht werden.

25

Page 28

ACHTUNG !

Die Greiferspule muss so eingesetzt werden, dass sich die Fräsung 3

unten befindet. Der Bereich um das Spulengehäuse und die

Lichtschranke ist vom Nähstaub zu reinigen !

HINWEIS

Wenn die leere Greiferspule nicht durch eine volle ersetzt wird,

erscheint bei der nächsten Naht erneut das Signal auf dem Monitor.

–

Spulenfaden aufspulen.

Der Vorgang ist in dieser Bedienanleitung beschrieben.

3

26

Page 29

5.18 Elektropneumatische Hubschnellverstellung

5

Nähfußhub und Drehzahl sind voneinander abhängig. Die Steuerung

erkennt über ein Potentiometer den eingestellten Nähfußhub und

begrenzt die Drehzahl. Die Werte sind steuerungsseitig vorgegeben.

Der voreingestellte Hub kann während des Nähens in freien

Nahtabschnitten durch den Knieschalter 1 oder durch Taster 5

zugeschaltet werden.

Funktion des Knieschalters einstellen

Die Funktion des Knieschalters wird mit Kippschalter 2 am Kniehebel

eingestellt (rastend oder tastend).

Maximalen Hub während des Nähens zuschalten

–

Knieschalter 1 betätigen.

Der Nähfußhub ist wirksam, solange der Knieschalter 1 gedrückt

wird ( Tast-Betrieb ) bzw. bis zur nächsten Betätigung des

Knieschalters (Rast-Betrieb).

1

2

27

Page 30

5.19 Unterbrechungsfreie Stromversorgung (USV)

1

Die unterbrechungsfreie Stromversorgung ist vor dem Hauptschalter

angeschlossen. Sie darf nicht separat ausgeschaltet werden, damit

die Akkus permanent geladen werden.

USV einschalten

–

Schalter 1 drücken.

Die USV ist eingeschaltet.

5.20 Nähleuchte

1

54 32

Nähleuchte 1 einschalten

–

Schalter 5 auf “1" stellen.

–

Taster 3 betätigen.

Nähleuchte brennt.

–

Mit Taster 2 (+) oder Taster 4 (-) die Leuchtstärke einstellen.

28

Page 31

6 Bedienung der Sollreißnaht-Visualisierung

Die Bedienung des Programms erfolgt durch Antippen des

entsprechenden Buttons am Touchpanel PC 1.

Der Zugang zum Programm ist durch 3 Sicherheitsstufen teilweise

geschützt. (Je nach Sicherheitsstufe s ind nicht alle Felder des

Grundbildschirms anwählbar.)

1

6.1 Zugang zum System

6.1.1 Erster Zugang zum System (DA-Servicepersonal)

–

Dongle 2 in den USB-Slot stecken.

–

Bei Bediener “Admin” eingeben.

–

Mit “OK” bestätigen.

2

29

Page 32

6.1.2 Anmelden mit Scanner und Barcode

2

–

Schalter 2 unter der Tischplatte drücken.

Die eingebaute Lampe leuchtet auf.

–

Mit dem Handscanner 3 den Barcode des Bedieners scannen.

Die entsprechende Zugangsberechtigung wird gesetzt.

3

30

Page 33

6.1.3 Anmelden über Menü

“Zugang”

Der Bediener kann sich alternativ auch manuell wie folgt anmelden:

–

Button “Zugang” drücken.

Es erscheint folgender Bildschirm:

“Anmelden”

“Bediener”

und

“Passwort”

–

Button “Anmelden” drücken.

Es erscheint folgender Bildschirm:

–

Bediener und Passwort eingeben.

–

Button “OK” antippen.

Der Benutzer ist angemeldet.

31

Page 34

6.1.4 Abmelden vom System

“Zugang”

–

Button “Zugang” drücken.

Es erscheint folgender Bildschirm:

“Abmelden”

–

Button“Abmelden” drücken.

Es erscheint folgender Bildschirm:

Hinweis:

Benutzer mit Sicherheitsstufe 0 werden nach 2 min. ohne Aktion

automatisch vom System abgemeldet.

32

Page 35

6.1.5 Neuen Bediener einrichten

Bevor mit dem gestalteten Nähplatz gearbeitet werden kann, muss der

entsprechende Bediener am System angemeldet werden. Der

Anmeldende muss zumindest über die Sicherheitsstufe 2 verfügen.

Hinweis!

Im Setup muss die Kartenbarcodelänge vorab definiert werden.

–

Am System anmelden.

–

Button “Zugang” drücken.

–

Button “Neu” drücken.

Es erscheint folgender Bildschirm:

–

Name des neuen Bedieners eingeben und dessen Sicherheitsstufe

festlegen.

–

Personalnummer eingeben.

–

Passwort eingeben.

–

Passworteingabe wiederholen.

–

Button “Druck BC” drücken.

Es wird ein Barcode für die Anmeldung über Scanner für den

neuen Bediener ausgedruckt.

–

Anmeldetaste drücken.

–

Barcode mit Handscanner lesen.

Nummer wird im Feld “Identitätsnummer” angezeigt.

–

“OK” - Taste drücken.

Die Angaben werden übernommen.

–

Speichern.

Hinweis:

Das Anmeldesystem arbeitet ausschließlich mit dem Barcodetyp 128.

Andere Barcodetypen werden vom System nicht akzeptiert.

Der Inhalt des Zugangsberechtigungsbarcodes kann mit dem

Handscanner nachträglich überprüft werden.

33

Page 36

6.1.6 Bediener löschen

Um diesen Schritt durchführen zu können, muss der Anwender über

die Sicherheitsstufe 2 verfügen.

–

Am System anmelden.

–

Button “Zugang” drücken.

–

Button “Löschen” drücken.

Es erscheint folgender Bildschirm:

–

Entsprechenden Bediener auswählen.

(Beispiel: Benutzername Andree)

–

Button “Bediener löschen” drücken.

Es erscheint folgender Bildschirm:

–

Button “Ja” drücken.

Der Bediener wird aus der Liste gelöscht.

34

Page 37

6.1.7 Bediener anzeigen

–

Am System anmelden.

–

Button “Zugang” drücken.

–

Button “Bed.anz.” drücken.

Es erscheint folgender Bildschirm:

–

“Benutzerbild” antippen.

Es erscheint folgender Bildschirm:

–

Benutzerbild aus der Liste auswählen.

–

“Open” antippen.

Das Bild wird geladen.

Hinweis:

Die Benutzerbilder werden im Verzeichnis - SABSoft/SystemDB -

hinterlegt.

Format: JPEG

Größe: < 150 KB

35

Page 38

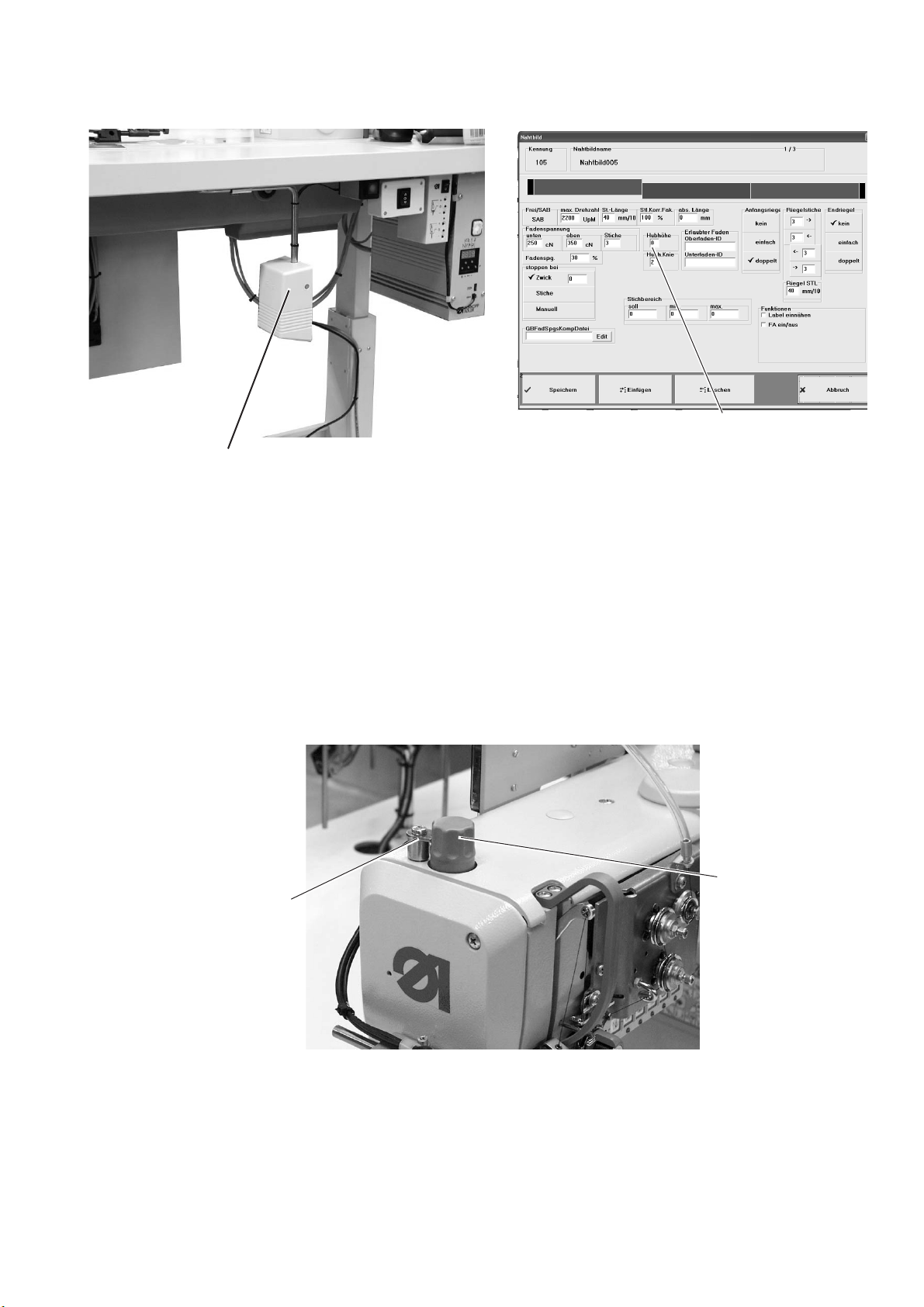

6.2 Nahtbilder

Durch Antippen des Buttons “Nahtbilder” können neue Nahtbilder

erstellt oder vorhandene Nahtbilder bearbeitet bzw. gelöscht werden.

–

Button “Nahtbilder” drücken.

Es erscheint folgender Bildschirm:

36

Page 39

6.2.1 Neues Nahtbild erstellen

–

Button “neues Nahtbild” drücken.

Es erscheint ein Bildschirm mit allen vorhandenen Nahtbilder n und

ihrem Änderungsstand.

21

–

“Nahtbildkennung” 2 antippen.

Es erscheint die folgende Eingabemaske.

–

Nummer für Nahtbildkennung eingeben.

–

“Return” - Button drücken.

–

“Nahtbildname” 1 antippen.

Es erscheint die folgende Eingabemaske.

“Return”

–

Nahtbildname eintippen.

–

“Return” - Button drücken.

Die Liste der vorhandenen Nahtbilder mit Änderungsstand wird

angezeigt.

37

Page 40

–

Button “OK” drücken.

Es erscheint die Anzeige für die Nahtabschnitte.

–

Anzahl der Nahtabschnitte auswählen, z.B. “3".

–

Button “OK” drücken.

Es erscheint die Anzeige des neuen Nahtbildes.

38

Page 41

ausgewählter

Nahtabschnitt

–

Die einzelnen Nahtabschnitte durch Anklicken auswählen und die

entsprechenden Nahtparameter eingeben.

Der ausgewählte Nahtabschnitt wird angehoben dargestellt.

überwacht (rot) nicht überwacht

(grün)

Parameter Beschreibung

Frei/SAB Zeigt an, ob ein freier Nahtabschnitt

oder eine Sollreißnaht aktiviert ist

max. Drehzahl maximale Drehzahl im aktuellen

Nahtabschnitt

St-Länge Stichlänge im aktuellen Nahtabschnitt

Stl.Korr.Fak. Stichlängenkorrektur in Abhängigkeit vom

Material

abs. Länge Abstand zwischen den beiden Zwicken auf

dem Nähmaterial

Fadenspannung Toleranzbereich (unterer Wert, oberer Wert)

und Anzahl der Toleranzstiche

Fadenspg Bestromungswert in % (nur bei ETT)

steppen bei Zwick, Stichzählung oder manuell (Pedal - 2)

GB Fad Spg.

Komp Datei Auswahl einer Teach-In-Datei (nur bei ETT)

Hubhöhe Hubhöhe der alternierenden Nähfüße

Hubhöhe Knie Hubhöhe bei Aktivierung des Kniehebels

(Hub-Schnellverstellung)

Riegelstiche Anzahl der Riegelstiche (vorwärts/ rückwärts)

Label einnähen Aktiviert den Nahtscanner

FA ein/ aus Schneidet den Faden am Ende des

Nahtabschnittes

–

Nachdem die Nahtparameter für alle Nahtabschnitte festgelegt

wurden, Button “Speichern” drücken.

39

Page 42

Nahtabschnitt einfügen

–

Nahtabschnitt anwählen, vor dem e in neuer Abschnitt eingefügt

werden soll.

–

Button “Einfügen” drücken.

Es erscheint die folgende Anzeige.

–

Button “OK” drücken.

Es erscheint die Anzeige mit dem eingefügtem Nahtabschnitt 1.

1

–

Den neuen Nahtabschnitt durch Anklicken auswählen und die

entsprechenden Nahtparameter eingeben.

–

Nachdem die Nahtparameter festgelegt wurden, Button

“Speichern” drücken.

40

Page 43

Nahtabschnitt löschen

1

–

Zu löschenden Nahtabschnitt antippen.

Beispiel: Nahtabschnitt 1.

–

Button “Löschen” drücken.

Es erscheint die folgende Anzeige.

–

Button “OK” drücken.

Der Nahtabschnitt wird gelöscht.

Es erscheint die Anzeige mit drei Nahtbildern.

41

Page 44

6.2.2 Nahtbild editieren

–

Button “Nahtbild editieren” drücken.

Eine Liste der vorhandenen Nahtbilder mit Änderungsstand wird

angezeigt.

–

Nahtbildkennung eintippen.

–

Button “OK” drücken.

Es erscheint das Bild des gewählten Nahtprogrammes.

42

–

Die einzelnen Nahtabschnitte aufrufen und die gewünschten

Änderungen vornehmen.

–

Button “Speichern” drücken.

Page 45

6.2.3 Nahtbild kopieren

–

Button “Nahtbild kopieren” drücken.

Eine Liste der vorhandenen Nahtbilder mit Änderungsstand wird

angezeigt.

–

Nahtbildkennung des zu kopierenden Nahtbildes eingeben.

Beispiel: Nahtbild 003.

–

“Nahtbildkennung” antippen.

–

Neue Nummer für die Nahtbildkennung eingeben.

Beispiel: 004

–

Button “OK” antippen.

–

“Nahtbildname” antippen und neuen Namen eingeben.

–

Button “OK” antippen.

Es erscheint folgende Anzeige:

–

Button “OK” antippen.

Das Nahtbild 003 wurde in das neue Nahtbild 004 kopiert.

43

Page 46

6.2.4 Nahtbild löschen

–

Button “Nahtbilder löschen” drücken.

Die Liste der vorhandenen Nahtbilder mit Änderungsstand wird

angezeigt.

–

Nahtbildkennung eingeben.

Beispiel: Nahtbild 004

–

Button “OK” drücken.

Es erscheint eine Sicherheitsabfrage.

–

Sicherheitsabfrage mit “Ja” bestätigen.

Das Nahtbild 004 wird gelöscht.

44

Page 47

6.3 Datenbank

Die gefertigten Nähte werden protokolliert und die Daten werden in

einer Datenbank abgelegt.

Über den Button “Datenbank” können diese Protokolldateien

angezeigt, gedruckt und kopiert werden.

1

–

Die Auswahl der gewünschten Dateien erfolgt über die Felder 1.

“Datei”

Jeden Tag wird eine neue Protokolldatei angelegt

Über den Button “Datei” kann eine ältere Datei angezeigt w erden.

–

Button “Datei” drücken.

Es erscheint das folgende Menü:

–

Gewünschte Protokolldatei antippen.

–

“Öffnen” antippen.

“Drucken”

Bei angeschlossenem Drucker kann die ausgewählte Protokolldatei

über den Button “Drucken” ausgedruckt werden.

45

Page 48

“Kopie”

Die ausgewählte Tagesdatei wird in ein vorab festgelegtes Verzeichnis

kopiert.

“Hilfe”

Es erscheint eine Auflistung der Fehlercodes (Siehe Kapitel 6.7).

“Fad.Spg”

Datei zur Anzeige der Fadenspannungswerte jedes einzelnen Stichs

innerhalb der dokumentierten Nahtabschnitte.

46

Page 49

6.4 Check

Hinter dem Feld “Check” stehen Funktionen zur Verfügung, die zum

Sichern und Wiederherstellen von Daten, zur Information über

Nähmaterialien und Nähparameter sowie zum Testen, Einstellen und

Einrichten des integrierten Nähplatzes dienen.

“Backup System”

Nach Aufrufen der Funktion werden alle systemrelevanten

Einstellungen gespeichert.

–

“Back-up System” antippen.

Es erscheint folgender Bildschirm:

47

Page 50

–

“OK” antippen.

Es erscheint ein Auswahlfenster.

–

Speicherort anwählen.

–

“OK” antippen.

Das Backup wird gesichert.

“Restore System”

Systemrelevante Daten werden in das System eingelesen.

Die gewünschten Parameter können vorher festgelegt werden.

Vorgehensweise siehe Backup System.

48

Page 51

“Drucke BC-Label”

Nach Aufrufen der Funktion wird über den Labeldrucker ein

Barcode-Label ausgedruckt.

“Backup Protok.-DB”

Nach Aufrufen der Funktion werden alle Datenbanksätze des

Arbeitsplatzes unter der entsprechenden Maschinennummer

abgespeichert.

Vorgehensweise siehe Backup System.

“Datenübernahme”

Back-up Dateien von älteren Softwareversionen werden geladen.

Vorgehensweise siehe Backup System.

“Dump-Dateien kopieren”

Nach Aufrufen der Funktion werden alle Dump-Dateien kopiert.

Vorgehensweise siehe Backup System.

“Anschlüsse”

Nach Aufrufen der Funktion werden die Anschlüsse des Rechners

aufgelistet.

49

Page 52

“Setup”

Nach Aufrufen dieser Funktion können Systemeinstellungen

vorgenommen werden.

“allg. Einstellungen”

In den allgemeinen Einstellungen wird die Sprache gewählt, Nummer n

für Hersteller und Maschine vergeben, Werte für die Längen der

verwendeten Barcode eingestellt und die verwendete Näheinrichtung

ausgewählt.

“Komponenten”

Hier werden die verwendeten Betriebsmittel bzw. Funktionen aktiviert

bzw. deaktiviert.

Barcodedrucker Zum Ausdrucken von

Barcodeetiketten während des

Nähprozesses

vorhanden/ nicht vorhanden

Protokolldrucker (optional anschließbar) zum

Drucken von Protokolldaten nach

dem Nähprozess

vorhanden/ nicht vorhanden

Mit Batchmodus Ermöglicht das mehrmalige Nähen

nach einmaligem scannen

aktiviert/ nicht aktiviert

Scanner Nadelfaden Einlesen des Nadelfadenbarcodes

mittels stationärem Scanner

(optional)

vorhanden/ nicht vorhanden

Scanner Greiferfaden Einlesen des Greiferfadenbarcodes

mittels stationärem Scanner

(optional)

vorhanden/ nicht vorhanden

Spuler Motorischer Spuler

vorhanden/ nicht vorhanden

Schrittmotor Stichlängenverstellung mittels

Schrittmotor

vorhanden/ nicht vorhanden

50

Page 53

Spulen-Nr. mit stat.

Scanner lesen Spulenidentifikation mittels

Barcode (optional)

vorhanden/ nicht vorhanden

Mit Nahtscanner Überwachung des Endlabels

(optional)

vorhanden/ nicht vorhanden

Konenschalter Nadelfaden Überwachung der Fadenkone

mittels Näherungsschalter.

Die Barcode werden mit dem

Handscanner eingelesen.

vorhanden/ nicht vorhanden

Konenschalter Greiferfaden Überwachung der Fadenkone

mittels Näherungsschalter.

Die Barcode werden mit dem

Handscanner eingelesen.

vorhanden/ nicht vorhanden

Multibarcodes Aufnahme von zusätzlichen

Barcoden neben den

Primärbarcoden

möglich/ nicht möglich

Nadelkontrolle Regelmäßige Überprüfung / Tausch

der Nadel

aktiviert/ nicht aktiviert

Multibarcode-Schalter Automatische Aufnahme von

Zusatzbarcoden im Batchmodus

aktiviert/ nicht aktiviert

Einzelstichdaten SAB-Naht

speichern Speichern der Faden-

spannungswerte (SAB-Naht) in

einer TXT-Datei

ein/ aus

Stichzählung mit PC-Card Die Stichzählung vom PC und nicht

von Efka wird berücksichtigt

aktiviert/ nicht aktiviert

Efka-Zierriegel eingeschaltet Auswahl gemäß

Efka-Parametereinstellung wählen

(Zierriegel oder normaler Riegel)

ein/ aus

Fad. Spg. Einzelstichprüfung Festlegung, ob die Anzahl der

Toleranzstiche in Folge außerhalb

der Toleranz sein müssen oder

über die ganze Länge verteilt sein

müssen

ein/ aus

Kalibrationskontrolle Regelmäßige Überprüfung des

Schrittmotors bzw. des

Fadenkraftsensors

ein/ aus

Fadenspannungsgrafik Visualisierung der Fadenspannung

während des Nähprozesses

ein/ aus

51

Page 54

Fadenspannungsregler ein Bei Verwendung einer ETT werden

Soll- und IST-Werte verglichen und

automatisch korrigiert (geregelt)

ein/ aus

Kantenerkennung Optionale Zusatzausstattung zur

Erkennung / Überwachung des

Abstands von der Nadel zur

Materialkante

vorhanden/ nicht vorhanden

Riegelstiche für jeden NA progr. Erlaubt unterschiedliche

Riegelstiche für Anfangs- bzw.

Endriegel in dem jeweiligen

Nahtabschnitten

ein/ aus

“Werte”

Hier werden die verwendeten Scanner ausgewählt, der Barcodetyp für

den Kartenleser definiert und die gewünschte Kartenbarcodelänge

eingestellt.

Ist im Feld Komponenten die Funktion “Label getrennt einnähen”

aktiviert, läßt sich über die Funktion “Stichzahl Label nähen” die

Anzahl der Stiche für die zusätzliche Naht festlegen.

Damit nicht jeder Faden der in die Lichtschranke gerät einen Zwick

simuliert, kann über die Funktion “Zwickerkennung Filterstiche” das

Ansprechverhalten der Lichtschranke beeinflusst werden. Wird der

Wert 2 eingetragen, so muss sich die Größe des Zwicks über zwei

Stiche erstrecken, damit er als solcher erkannt wird.

Durch Veränderung der Benutzerlevel lassen sich Zugriffsrechte auf

das System beeinflussen. Die eingetragenen Werte stehen für die

Sicherheitsstufen, die zur Ausführung der Programmfunktion

mindestens erforderlich ist.

Im Feld “Losgröße” kann die Anzahl der Nähvorgänge eingegeben

werden, die mit einmaligem Einscannen der Eingangsbarcode

freigegeben werden soll.

52

Page 55

“Barcodes”

Über das Feld “Barcode” können die Barcode-Definitionen angepasst,

gespeichert oder neu geladen werden.

Dazu werden die relevanten Barcode-Stellen durch Setzen von

Masken bestimmt.

1 = Stelle des Barcodes wird ausgelesen

0 = Stelle des Barcodes wird ignoriert.

Eingabe der

Soll-Werte

1

Ändern der Barcode-Definition

–

Auf die entsprechende Barcode-Zeile 1 tippen

Es erscheint eine Eingabemaske.

–

Barcode-Definition eintippen.

–

Button “OK” drücken.

Die neue Definition wird über nommen.

–

Button “Speichern” drücken.

Laden einer Barcode-Definition

–

Button “Laden” antippen

Es erscheint ein Auswahlfenster.

–

Datei auswählen.

–

“Open” antippen.

Die Datei wird geladen.

53

Page 56

Speichern einer Barcode-Definition

–

Button “Speichern” antippen

Es erscheint ein Auswahlfenster.

–

“File name” eingeben.

–

“Save” antippen.

Die Definition wird gespeichert.

“Etikett”

Über den Button “Etikett" kann das Layout des Endlabels definiert

werden. Es wird festgelegt, welche Barcodeinformationen gedruckt

werden.

Über den Button “Erw. Labeldruck definieren” können zusätzliche

Informationen auf das Endlabel gebracht werden.

3

1

2

1 Festlegung des Endlabel-Barcode-Typs

Siehe Kapitel 6.8.

2 Festlegung des Endlabel-Layouts

Siehe Kapitel 6.9.

3 Festlegung zu druckender Texte

54

Page 57

“Laden”

Über diesen Button kann eine Barcode Setup-Datei geladen werden.

–

“Laden” antippen.

Es erscheint ein Auswahlfenster.

–

Gewünschte Datei antippen.

–

“Open” antippen.

Die Datei wird geladen.

“Speichern”

Über diesen Button kann eine Barcode Definition gespeichert werden.

–

“Speichern” antippen.

Es erscheint ein Auswahlfenster.

–

“Dateinamen” eingeben.

–

“Save” antippen.

Die Datei wird gespeichert.

“Erw. Labeldruck definieren ”

Über diesen Button kann ein erweiterter Labeldruck bearbeitet

werden. Mit dieser Funktion können variable Informationen auf den

Endlabel gedruckt werden.

55

Page 58

“Pfad+Netz”

Über den Button “Pfad+Netz” können die Pfade für das Speichern der

Protokolldatenbank und Systemdatenbanken sowie das Zeitintervall

der automatischen Speicherung festgelegt werden.

–

“Pfad ändern” antippen.

Es erscheint folgendes Fenster:

56

–

Pfad auswählen.

–

“OK” antippen der Pfad wird übernommen.

Hinweis:

Bei Verwendung einer N etzwerkanbindung wird der Pfad für die

automatische Kopie der Protokolldatenbank auf den gewünschten

Pfad geändert.

Page 59

Feld “Fäden”

Nach Aufrufen der Funktion wird eine Datenbank mit den für das

System festgelegten Fäden angezeigt.

Es können neue Fäden angelegt und bereits vorhandene Fäden

bearbeitet bzw. gelöscht werden.

HINWEIS

Beim Anlegen eines neuen Fadens muss die Ident-Nr. eingegeben

werden. Die Ident-Nr. ermöglicht dem System die Erkennung des

Fadens und besteht aus vorab definierten Stellen des

Faden-Barcodes.

Neuen Faden erfassen

–

Feld “Neuer Faden” antippen.

Es erscheint der Faden-Datenbank-Editor.

–

Fadenbarcode eingeben.

oder

–

Fadenbarcode einscannen.

57

Page 60

–

Button “Scan” antippen.

Es erscheint folgender Bildschirm:

–

Fadenbarcode mit Handscanner einlesen.

–

Button “OK” antippen.

Der Fadenbarcode wird übernommen.

–

Weitere Fadendaten eingeben und mit Button “OK” bestätigen.

“Faden ändern”

Nach Aufrufen der Funktion kann der entsprechend gewählte Faden

geändert werden.

“Faden löschen”

Nach Aufrufen der Funktion kann der entsprechend gewählte Faden

gelöscht werden.

58

Page 61

“DB Drucken”

Nach Aufrufen der Funktion wird die Nahtdatenbank ausgedruckt (nur

wenn ein Protokolldrucker angeschlossen und im Setup aktiviert ist).

“DB Anzeig.”

Nach Aufrufen der Funktion wird die Nahtdatenbank geöffnet, alle

Parameter der Nähte werden dargestellt.

59

Page 62

“Spulen”

Alle registrierten Spulen werden nach Aufrufen der Funktion

angezeigt. Über das Feld “Löschen” können ausgewählte Spulen

gelöscht werden.

–

Zu löschende Spule antippen.

–

“Löschen” antippen.

Es erscheint eine Sicherheitsabfrage:

60

–

“OK” antippen.

Die Spulenangaben werden gelöscht.

Page 63

“Nadel-DB”

Ist im Setup die Komponente “Nadel-Kontrolle” aktiv, wird der

Benutzer zu bestimmten Zeiten aufgefordert, die Nadel zu überprüfen

und gegebenenfalls zu wechseln.

Diese Aktivitäten werden in der N adel-Wechsel-Datenbank

dokumentiert.

–

“Wechsel” antippen.

Es erscheint folgender Bildschirm:

–

“Geprüft” antippen.

Es erscheint folgender Bildschirm:

61

Page 64

SM Kali

“SM-Kali” und “Kali”

Ist im Setup die Komponente “Kalibrationskontrolle” aktiv, wird der

Benutzer zu bestimmten Zeiten aufgefordert die Einstellungen des

Schrittmotors und des Fadenspannungsmessgerätes zu überprüfen

bzw. neu zu kalibrieren.

Die Aktivitäten werden in der Fadenspannungs- und SchrittmotorKalibrations-Datenbank dokumentiert.

Kali

62

Page 65

“SM”

Nach Aufrufen der Funktion kann die Stichlängenverstellung kalibriert

und überprüft werden.

Stichlängen überprüfen

1

–

Nadelfaden aus der Nadel herausziehen.

–

Einen Pappstreifen 1 unter den Nähfuß legen.

–

Button “Prüfe 2 mm” antippen.

–

Fußpedal betätigen.

Es wird eine festgelegte Strecke genäht.

–

Stichlänge nachmessen.

–

Vorgang für die weiteren Stichlängen wie beschrieben überprüfen.

63

Page 66

Stichlängen Kalibrieren

–

Nadelfaden aus der Nadel herausziehen.

–

Einen Pappstreifen 1 unter den Nähfuß legen.

–

Button “Cali. 1" antippen.

Es erscheint folgender Bildschirm:

–

Button “100 Stiche + Länge eingeben” antippen.

Es erscheint der folgende Bildschirm

–

Fußpedal betätigen.

Es wird eine festgelegte Strecke genäht.

–

Stichlänge nachmessen und über die Tastatur eingeben.

–

“Return” antippen.

–

Vorgang für “Cali. 2" wiederholen.

–

Speichern.

64

Page 67

“E/A”

Nach Aufrufen dieser Funktion können die Ein- und Ausgänge des

Systems getestet werden.

“Scanner”

Nach Aufrufen der Funktion können die Barcode-Scanner getestet

werden.

65

Page 68

“Nähmotor”

Mit dieser Funktion können sämtliche Funktionen des Efka-DC-Motors

überprüft werden.

Die vorgenommenen Einstellungen wie z.B. Anfangsriegel, Endriegel,

Geschwindigkeit, Stichlänge etc. werden durch Betätigen der Taste

“Senden” an die Steuerung übermittelt und es wird eine Naht

freigegeben.

Hinweis

Die Eingaben können nur über ein externes Bedienfeld vom Typ V820

eingegeben werden.

66

Page 69

“Fadenspannung”

Die Funktion dient zum Einstellen der Fadenspannung unter

Berücksichtigung der vorgegebenen Toleranzgrenzen, der

Nähgeschwindigkeit, der Hubhöhe sowie der Stichlänge, bzw. zum

Überprüfen der Fadenspannung nach einem Teach-In Prozess in

Verbindung mit einer ETT.

Siehe Kapitel 6.6 Toleranzbereich der Nadelfadenspannung.

“Fad.Spgs.Datei”

Nach Antippen des Buttons kann eine Fadenspannungsdatei geladen

werden.

67

Page 70

“Teach-in”

In den überwachten Nahtbereichen werden die Werte der auftretenden

Nadelfadenspannungen mit einem voreingestellten Toleranzbereich

verglichen. Weichen die Nadelfadenspannungen öfter als gewünscht

von dem Toleranzbereich ab, wird die Naht als schlechte Naht

definiert.

Einstellen der Fadenspannung an den geforderten

Toleranzbereichs

Der Wert für die Nadelfadenspannung wird durch viele Faktoren, wie

z.B. durch Nähgeschwindigkeit, Nähgut, Nähgarn, Nahtbereich

etc.,beeinflusst. Über die Funktion “Fadenspannung” können die

oberen und unteren Grenzwerte für die Nadelfadenspannung

eingestellt werden.

68

Schritt1:

Fadenspannung im Arbeitspunkt und an den Grenzen einstellen.

–

In das Feld für “untere Grenze” , “obere Grenze” und “Zielwert” die

entsprechenden Werte der Sollreißnaht eingeben.

(Herstellerangaben)

–

Werte für Maximalgeschwindigkeit eingeben.

–

Stichlänge und Hubhöhe eingeben.

–

Button “Fa Setzen” antippen.

Der Fadenspannungswert wird übernommen.

–

Fadenspannung mit einer Fadenwaage prüfen.

–

Wert für “Strom Hubmagnet” entsprechend änder n.

Wert geringer = Fadenspannung geringer

Wert höher = Fadenspannung höher

–

“untere Grenze” und “obere Grenze” (Fu, Fo) ebenfalls überprüfen.

–

Button “nächster Schritt” antippen.

Page 71

Schritt 2

Fadenspannung im Arbeitspunkt

–

“Testnaht beginnen” antippen.

Es erscheint folgender Bildschirm:

Die ermittelten Werte für Schritt 2 werden angezeigt.

–

Button “nächster Schritt” antippen.

–

Schritt 3 und 4 durchführen.

Es erscheint ein Bildschirm mit allen erfassten Werten.

Über das Feld “Datei-Name (NB-Nummer=” können die ermittelten

Werte abgespeichert werden.

69

Page 72

6.5 Programm beenden

–

Button “Ende” antippen.

Es erscheint folgender Bildschirm:

70

–

Button “PC aus” antippen.

Das Programm wird heruntergefahren und der Rechner

ausgeschaltet.

Hinweis:

Wird das Programm mit “Ja” beendet, gelangt man in die Windows

Ebene (nur möglich mit Sicherheitsstufe 2).

Page 73

6.7 Fehlercodes

EC10000 Quittierung eines Fehlers durch den Supervisor

EC20000 Fadenspannung prüfen, z.Zt. nicht benutzt

EC21000 Erzwungenes Fadenabschneiden in einer Sollreißnaht

EC21500 Falsche Fehlermeldung vom Efka Motor bekommen

EC21600 Falsche Greiferfadenmeldung vom Efka Motor

bekommen

EC22000 Erzwungenes Riegeln in einer Sollreißnaht

EC22500 Falscher Riegel in der Naht

EC22600 Falsche Stichzählung Motor und PC

EC23000 Fadenriss in einer Sollreißnaht

EC23500 Fadenspannung zu niedrig in einer Sollreißnaht

EC23600 Fadenspannung zu hoch in einer Sollreißnaht

EC25000 Fadenriss in einer freien Naht

EC25500 Fadenspannung zu niedrig in einer freien Naht

EC25600 Fadenspannung zu hoch in einer freien Naht

EC26000 Fremdbarcodelabel (Zusatzbarcode) nicht gelesen

EC27000 Hardware-Fehler, Nähmotor DA82 reagiert nicht richtig

EC27500 Hardware-Fehler, Fadenspannungmeßgerät

reagiert nicht richtig

EC28000 Erlaubter Stichbereich wurde unterschritten

EC29000 Erlaubter Stichbereich wurde überschritten

EC31000 Endlabelbarcode wurde mit Handscanner vom

Supervisor falsch gelesen

EC31500 Falsches Endlabel wurde ins Teil eingenäht

EC32000 Während des Nähens wurde eine Spule mit einem nicht

erlaubten Faden eingelegt

EC33000 Barcode Drucker nicht bereit

ECxxxxxACK Supervisor hat den Fehler “xxxxx” bestätigt

ECxxxxxCNT Supervisor hat trotz des Fehlers “xxxxx” die weitere

Bearbeitung des Teils freigegeben

71

Page 74

6.8 Festlegung des Endlabel-Barcodes

Um im Barcode-Labelling-System Veränderungen vor nehmen zu

können muss der Bediener über die Sicherheitsstufe 2 verfügen.

–

Am System anmelden.

–

“Check” aufrufen.

–

“Setup” aufrufen.

–

“Etikett” aufrufen.

1

In Feld 1 wird der Aufbau des Endlabel-Barcodes angezeigt.

Die Bedeutung der vordefinierten Codes wird nachfolgend erklärt:

D2 Aktueller Tag (zweistellig); z.B.: 9. Juni = 09

M2 Aktueller Monat (zweistellig); z.B.: 9. Juni = 06

Y2 Aktuelles Jahr (zweistellig); z.B.: 1999 = 99

Y4 Aktuelles Jahr (vierstellig); z.B.: 1999 = 1999

J3 Anzahl der Tage im Jahr (dreistellig);

z.B.: 20.Februar = 051

H2 Aktuelle Stunde (zweistellig); z.B.: 8:52:13 = 08

U2 Aktuelle Minute (zweistellig); z.B.: 8:52:13 = 52

S2 Aktuelle Sekunde (zweistellig); z.B.: 8 :52:13 = 13

P1 Aktuelle Personal-Nummer (einstellig); z.B.: 1234 = 1

P2 Aktuelle Personal-Nummer (zweistellig); z.B.: 1234 = 12

P3 Aktuelle Personal-Nummer (dreistellig); z.B.: 1234 = 123

P4 Aktuelle Personal-Nummer (vierstellig); z.B.: 1234 = 1234

E1 Aktuelle Maschinen-Nummer (einstellig); z.B.: 567 = 5

E2 Aktuelle Maschinen-Nummer (zweistellig); z.B.: 567 = 56

E3 Aktuelle Maschinen-Nummer (dreistellig); z.B.: 567 = 567

F1 Hersteller-Code (einstellig); z.B.: 1357 = 1

F2 Hersteller-Code (zweistellig); z.B.: 1357 = 13

F3 Hersteller-Code (dreistellig); z.B.: 1357 = 135

F4 Hersteller-Code (vierstellig); z.B.: 1357 = 1357

N2 Tägliche Teilenummer (zweistellig); z.B.: 1234 = 34

N3 Tägliche Teilenummer (dreistellig); z.B.: 1234 = 234

N4 Tägliche Teilenummer (vierstellig); z.B.: 1234 = 1234

72

Page 75

N5 Tägliche Teilenummer (fünfstellig); z.B.: 12345 = 12345

N6 Tägliche Teilenummer (sechsstellig);

z.B.: 123456 = 123456

CP Anzahl der Stellen und Codierung werden durch die unter

“Prim. Barcode Maske Label” festgelegte Maske definiert.

1 = Stelle wird über nommen; 0 = Stelle wird ignoriert

TU Anzahl der Stellen und Codierung werden durch die unter

“Oberfaden Maske Label” festgelegte Maske definiert.

1 = Stelle wird über nommen; 0 = Stelle wird ignoriert

TL Anzahl der Stellen und Codierung werden durch die unter

“Unterfaden Maske Label” festgelegte Maske definiert.

1 = Stelle wird über nommen; 0 = Stelle wird ignoriert

WE Kalenderwoche (1 - 53)

WD Wochentag von 1 = Sonntag bis 7 = Samstag

MB Teil aus Multibarcode

KX Konstantes Zeichen

LR Kennung links/rechts/L/R/U

LN Kennung links/rechts 0/1/2

SN Nahtbildnummer

Y1 Jahr 1stellig

CQ Teil I primär Barcode

CR Teil II primär Barcode

R2..R8 residenter Zähler

V1..3 Maschinennummer von hinten

CD, CE Ziffern aus Datei

73

Page 76

Erweiterter Labeldruck definieren

Mit dieser Option können die in der Liste aufgeführten Informationen

zusätzlich auf dem Endlabel gedruckt werden.

Durch eine definierte Programmzeile wird die gewünschte Information

auf dem Endlabel platziert.

Ist der erweiterte Labeldruck aktiv, werden die Informationen immer an

den definierten Stellen gedruckt, unabhängig von der geladenen

Barcode-Setup-Datei.

***********************************************************************

*

* 550-867

* This is the extended label printing setup file

* for customer specific printing

*

* Format of the control lines:

* ————————————————————————* POSX , POSY , FONT , DESCRIBING TEXT , INFO-CODE

* Each line, which has a “*” as first character is

* ignored.

*

*AvaibleInfo-Codes:

* ————————————————* MB1 - MB9 : scanned multi barcodes 1 - 9

*ONM : operatorname

* OPN : operator personel number

* FAB : manufacturer code

* MAC : machine number

* TRN : needle thread Barcone

* TRB : bobbin thread Barcone

* DPC : daily piece number

* ERC : actual error code

* SNM : s eam record name

* SRN : seam record number 00-99

*DAT : date

*TIM : time

* BON : bobbin number

* PB1,PB2,PB3: parts Barcone 1,2,3

* SRT : text from the seam record

* CYN : cycle number

* JDY : Julean day with three digits

* YR2 : actual year with last two digits

* YR4 : actual year with lastfour digits

* DAY : actual day with two digits

* MON : actual month with two digits

* DNF : daily piece count formatted four digits

*

**************************************************************************

54,14,2, ,DNF

61,14,2, , MAC

65,14,2, , YR2

69,14,2, , JDY

74

Page 77

6.9 Festlegung des Endlabel-Layouts

Um im Barcode-Labelling-System Veränderungen vor nehmen zu

können, muss der Bediener über die Sicherheitsstufe 2 verfügen.

–

Am System anmelden.

–

“Check” aufrufen.

–

“Setup” aufrufen.

–

“Etikett” aufrufen.

1

1

2

3

4

–

Gemessene Höhe des Labels im Feld “Länge Label” eingeben.

z.B.: 25 mm

–

Abstand der Labels im Feld “Abstand” eingeben.

z.B.: 3 mm

–

Gewünschte Label-Texte in die Felder 1 eingeben.

z.B.:

Endlabel Text 1 = Hersteller

Endlabel Text 2 = Model

Endlabel Text links = Linker Sitz

Endlabel Text rechts = Rechter Sitz

–

Über Felder 2 den Ursprung für die Textkoordinaten festlegen.

–

Position des Endlabel Textes 1 über die Felder “Pos. Text 1 X” und

“Pos. Text 1 Y” festlegen.

–

Position des Endlabel Textes 2 über die Felder “Pos. Text 2 X” und

“Pos. Text 2 Y” festlegen.

–

Position des Barcodes über die Felder “Pos. BC X” und “Pos. BC

Y” festlegen.

–

Über das Feld 3 kann der gewünschte Schriftfonts festgelegt

werden.

–

Über Button 4 wird das eingegebene Label ausgedruckt.

75

Page 78

6.10 Anpassung von Barcode-Definitionen

Um im Barcode-Labelling-System Veränderungen vor nehmen zu

können muss der Bediener über die Sicherheitsstufe 2 verfügen.

–

Am System anmelden.

–

“Check” aufrufen.

–

“Setup” aufrufen.

–

“Barcodes” aufrufen.

–

Im Feld “Primär-Barcode-Typ” den entsprechenden Typ

auswählen.

Dieser Barcone wird über den Handscanner eingelesen..

–

Im Feld “Faden-Barcode-Typ” den entsprechenden Typ

auswählen.

Die Auswahl gilt für Ober- und Unterfaden.

–

Im Feld “Endlabel-Barcode-Typ” den entsprechenden Typ

auswählen.

–

In den Feldern “Prim. Barcone Kennung A” (Barcone für Material

und Farbe), “Prim. Barcone Kennung B” (Barcone für oberes und

unteres Teil), “Prim. Barcone Kennung C” (Barcone für das

Nahtbild) und Prim. Barcone Maske L/R" (Barcone für linkes und

rechtes Teil) können Masken festgelegt werden, die für das System

relevante Informationen weitergeben (Eingabe: “1") bzw.

unwichtige Informationen ignorieren (Eingabe: ”0").

76

Page 79

z. B.

Primärer Barcone:

·

(über Handscanner eingescannt)

11112233001234567890

Primäre Barcone Kennung im Feld “Prim. Barcone Kennung A”:

·

(Barcone für material und Farbe)

11110000000000000000

ID-Nummer:

·

1111

Sollen ausschließlich Teile mit der ID-Nummer “1111" verarbeitet

werden, kann diese Nummer im Feld ”Kennung A Sollwert"

eingegeben werden, sollen verschiedene ID-Nummer n verarbeitet

werden, muss das Feld “Kennung A Sollwert” frei bleiben.

–

Über das Feld “Prim. Barcone Kennung B” wird festgelegt,

welcher Art das Teil ist, Oberteil, Mittelteil oder Unterteil.

Z.B.:

Primärer Barcone:

·

(über Handscanner eingescannt)

11112233001234567890

Primäre Barcone Kennung im Feld “Prim. Barcone Kennung B”:

·

00001100000000000000

ID-Nummer:

·

22

–

Die ID-Nummer muss in einem der Felder “ID Teil1", ID Teil 2" und

”ID Teil 3" definiert werden. Eine Eingabe der gleichen ID-Nummer

in mehr als einem Feld ist nicht möglich.

–

Über das Feld “Prim.Barcode Kennung C” werden die

Nähparameter festgelegt.

Z.B.:

Primärer Barcone:

·

(über Handscanner eingescannt)

11112233001234567890

Primäre Barcone Kennung im Feld “Prim. Barcone Kennung C”:

·

00000011100000000000

77

Page 80

ID-Nummer: 330

·

Über die ID-Nummer werden die entsprechenden Parameter aus der

Datenbank abgerufen (hier Nahtbild mit der Nummer 330).

Hinweis

Dreistellige Nahtbilder müssen mit einer Nahtbildkennung zwischen

100 - 999 versehen werden (Kennungen zwischen 001 - 099 sind nicht

zulässig.

–

Über das Feld “Prim.Barcode Maske L/R” wird festgelegt, ob es

sich um einen rechten oder linken Sitz handelt.

Z.B.:

Primärer Barcone:

·

(über Handscanner eingescannt)

11112233001234567890

Primäre Barcone Kennung im Feld “Prim. Barcone Maske L/R”:

·

00000000110000000000

ID-Nummer:

·

00

–

In den Feldern “ID Links” bzw. “IN Rechts” muss die

entsprechende ID-Nummer definiert werden.

Beispiel mit zwei Teilen:

11112233001234567890 11112333001234567890

“Prim. Barcone Kennung A”:

11110000000000000000 11110000000000000000

ID-Nummer:

1111 1111

Die ID-Nummern sind gleich = OK.

11112233001234567890 11112333001234567890

“Prim. Barcone Kennung B”:

00001100000000000000 00001100000000000000

ID-Nummer:

22 23

Die ID-Nummern sind ungleich = OK.

Teil mit der ID-Nummer 22 ist die obere Lage, ID-Nummer 23 ist die

untere Lage.

78

11112233001234567890 11112333001234567890

“Prim. Barcone Kennung C”:

00000011100000000000 00000011100000000000

ID-Nummer:

Page 81

330 330

Die ID-Nummern sind gleich = OK.

Die Nähparameter Nr 330 werden aus der Datenbank gelesen.

11112233001234567890 11112333001234567890

“Prim. Barcone Maske L/R”:

00000000110000000000 00000000110000000000

ID-Nummer:

00 00

Die ID-Nummern sind gleich = OK.

Es wird ein rechter Sitz genäht.

Der Text für einen rechten Sitz wird auf das Endlabel gedruckt.

–

Über das Feld “Prim. Barcone Maske Label” können Informationen

aus dem Eingangsbarcode auf dem End-Label ausgedruckt

werden.

–

Über das Feld “Maske Multi Barcone An.” wird festgelegt, wie

viele zusätzliche Barcone (Multibarcode) eingescannt und

gespeichert werden sollen.

Die gewünschte Anzahl wird durch die Auswahl der

entsprechenden Stelle des Primär-Barcodes realisiert.

–

Über das Feld “Maske Multi BC Druck” können Informationen aus

dem Multibarcode auf dem End-Label ausgedruckt werden.

(Siehe Informationscode “MB” Kapitel 6.7)

79

Page 82

7 Nähen

ACHTUNG !

Es darf nur mit einer komplett montierten Maschine, an der unter

anderem alle Schutzeinrichtungen montiert sind, genäht werden!

2

Gestalteten Nähplatz einschalten

–

USV 2 einschalten.

–

Hauptschalter 1 einschalten.

Windows wird geladen und das Programm “Soll.exe” wird

gestartet.

Die Maschine wird geprüft und initialisiert.

–

Ggf. Nadelfadenkone einscannen.

–

Ggf. Greiferfadenkone einscannen.

1

80

–

Spule einsetzen.

Page 83

Anmelden am System

–

Die Anmeldung erfolgt durch Scannen des Bediener-Barcodes.

–

Der Bediener kann sich alternativ auch manuell wie folgt

anmelden:

–

“Zugang” drücken.

–

“Anmelden” drücken.

–

Namen und Passwort eingeben.

Das Nähen wird nur dann freigegeben, wenn das Hochlaufen des

Systems und das Scannen von Nadelfadenkone, Greiferfadenkone

und Spule fehlerfrei war.

Ansonsten besteht keine Nahtbereitschaft, statt dessen erscheint eine

Fehlermeldung.

Nähen

–

“Nähen” antippen.

Es erscheint folgender Bildschirm:

–

Die zu vernähenden Teile einscannen.

Es können bis zu 9 weitere Barcodes vorab definiert sein.

Alle vorab definierten Barcodes müssen eingelesen werden.

–

Die Nahtbereiche können genäht werden.

Grüne Nahtbereiche sind unbewachte Nahtbereiche, die Diode am

81

Page 84

–

Kommt es zu einem Fehler in einer überwachten Nahtstrecke, so

erscheint eine Fehlermeldung.

–

Für Benutzer mit Sicherheitsstufe 0 ist der Nähvorgang gesperrt.

–

Anwender mit der Sicherheitsstufe 1 oder 2 können den

Nähvorgang wieder freigeben, indem sie sich am System

anmelden (mittels Barcodekarte) und das Feld “Weiter” drücken.

82

Page 85

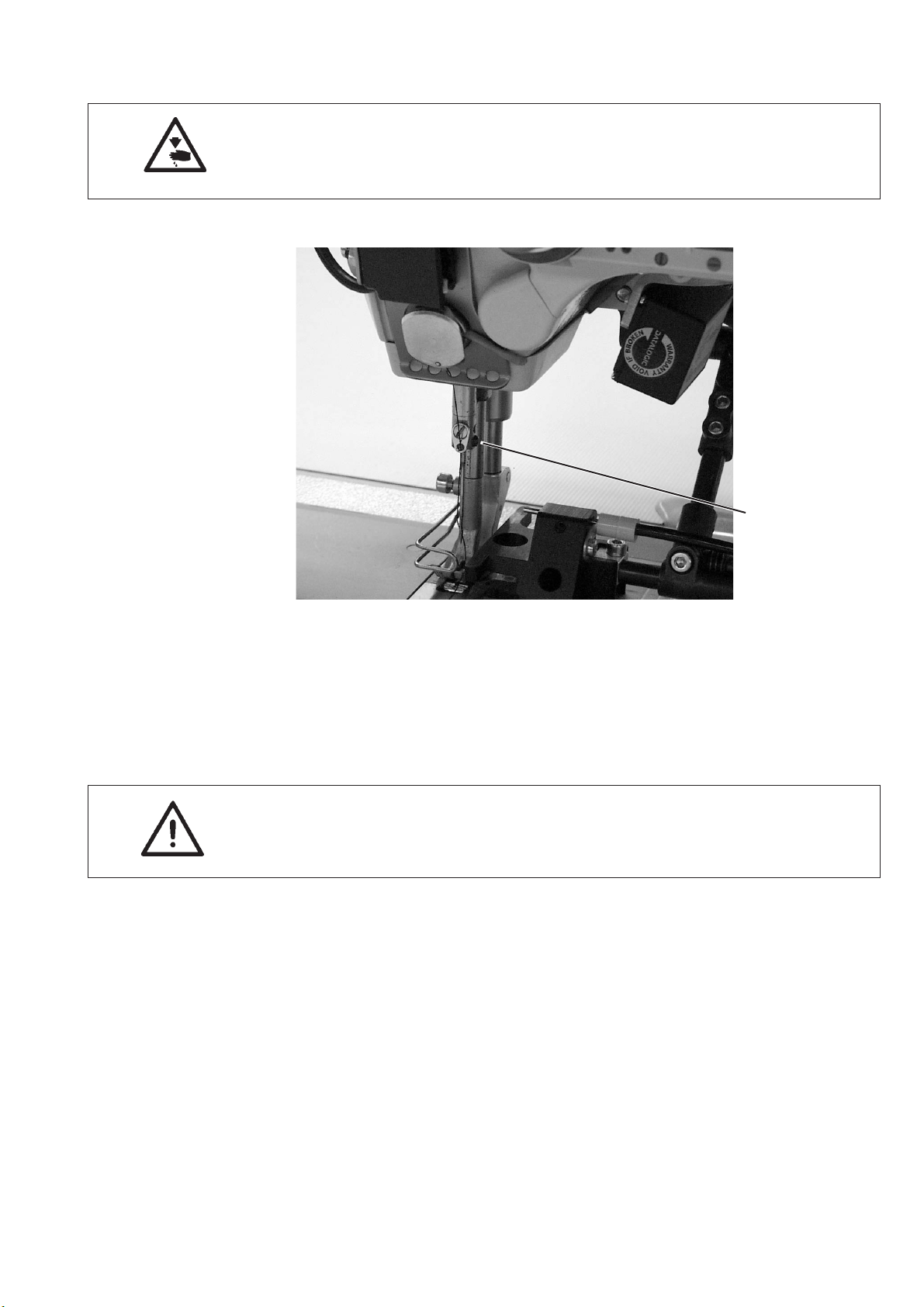

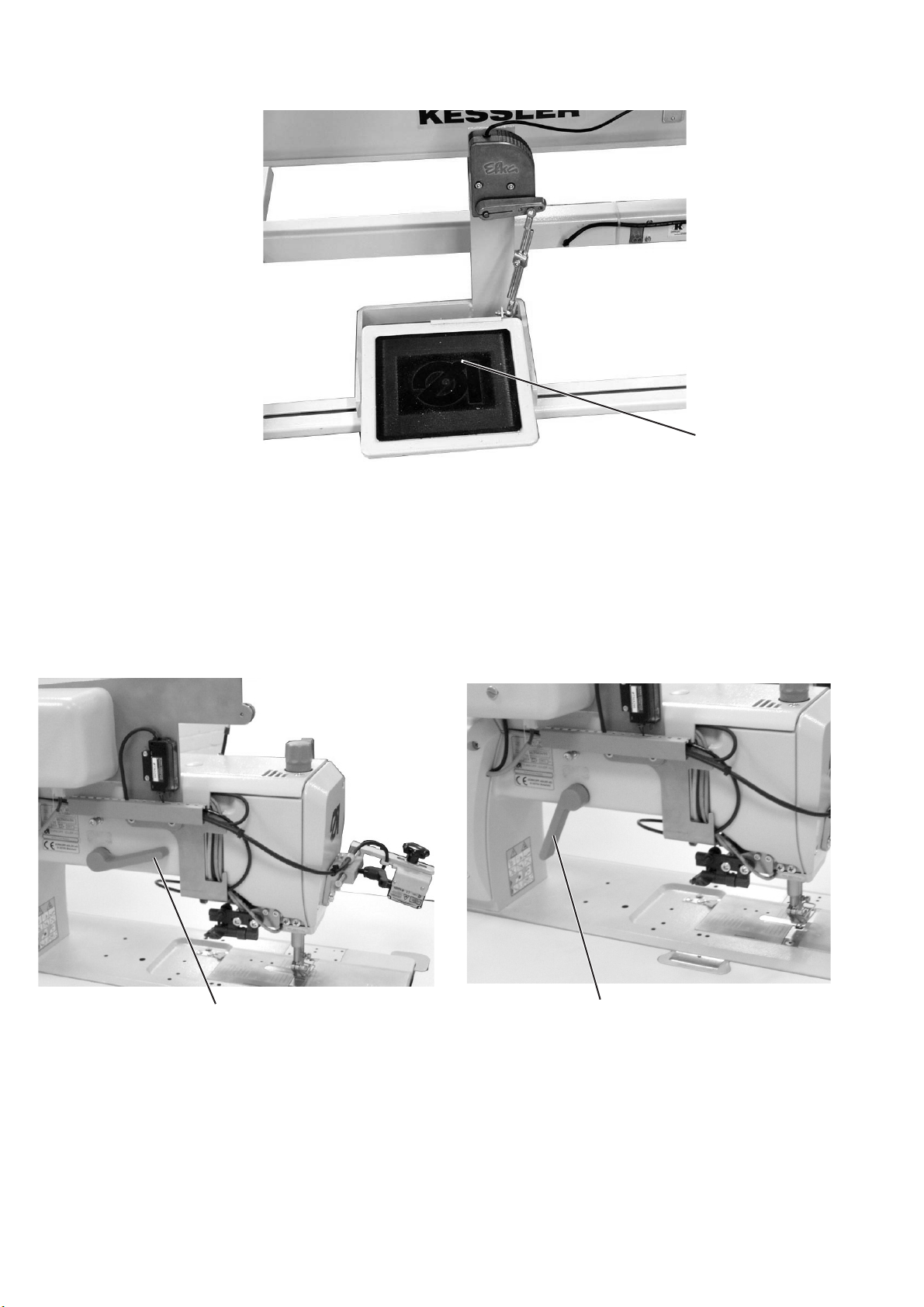

7.1 Nahtscanner (Option)

1

Am Maschinenkopf kann optional ein Nahtscanner 1 angebracht sein.

Am Ende der Naht wird überprüft, ob das richtige Barcode-Label

aufgenäht wurde.

Wird das Label nicht erkannt, erscheint zunächst eine Erinnerung und

dann folgende Warnung:

Anwender mit der Sicherheitsstufe 1 oder 2 können das Label nach

dem Nahtende von Hand einscannen, oder ein neues Label

ausdrucken.

83

Page 86

8 Wartung

8.1 Reinigen und Prüfen

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Die Wartung der Nähmaschine darf nur im ausgeschalteten Zustand

erfolgen.

Die Wartungsarbeiten müssen spätestens nach den in den Tabellen

angegebenen Wartungsintervallen vorgenommen werden (siehe Spalte

“Betriebsstunden”).

Bei der Verarbeitung stark flusender Materialien können sich kürzere

Wartungsintervalle ergeben.

Eine saubere Nähmaschine schützt vor Störungen.

21

Vorsicht Verletzungsgefahr !

Vor dem Umlegen des Maschinenoberteils Hauptschalter ausschalten!

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Maschinenoberteil

- Nähstaub und Fadenreste

entfernen.

(z.B. Mit Druckluftpistole)

Direktantrieb

Besonders zu reinigende Stellen:

- Bereich Unterseite der Stichplatte 2

- Bereich um den Greifer 1

- Spulengehäuse

- Fadenabschneider

- Bereich um die Nadel

ACHTUNG !

Druckluftpistole so halten, dass der Nähstaub

nicht in die Ölwanne geblasen wird.

Motorlüftersieb 3 reinigen

(z.B. mit Duckluftpistole

Lufteintrittsöffnungen von Nähstaub und

Fadenresten säubern.

3

8

8

84

Page 87

3

4

5