Page 1

Service buch

4181i - 3

Minerva Boskovice, a.s., Sokolská 60, CZ - 680 17 Boskovice

Tel.: +420-516-453434, 453433, 494111 Fax: +420-516-452165 http://www.minerva-boskovice.com

Herausgegeben: 09/2004 Druck : Tschechische Republik S735 000685

Page 2

Inhalt:

1. Allgemeine Sicherheitsvorschriften ............................................................................................................................................. 1

2. Einleitung .......................................................................................................................................................................................... 1

3. Nähmaschinenoberteil ................................................................................................................................................................... 2

3. 1 Greifer und Greiferständer ................................................................................................................................................... 2

3.1.1 Beschreibung

3.1.2 Höheneinstellung des Greifers

3.1.3 Einstellung des Abstands zwischen Greifer und Nadel

3.1.4 Winkelausrichtung des Greifers (Timing)

3.1.5 Schutz von Nadel und Greiferspitze

3.1.6 Spulenkapsellüfter einstellen

3.1.7 Einstellung der Regulierung der Greiferschmierung

3.1.8 Ersetzen des Greifers

3.1.9 Einstellen des Getriebes

3.1.10 Demontage des Greiferständers

3.2 Mechanik für Nadel und Faden .......................................................................................................................................... 5

3.2.1 Beschreibung

3.2.2 Prüfung der Winkeleinstellung des Handrades

3.2.3 Einstellung der Höhe der Nadelstange

3.2.4 Seitliche Einstellung des Nadelstangenhalters

3.2.5 Einstellung der Nadel (Nadelstangenhalter) in Nährichtung

3.3 Stichplatte und Stichplattenträger .................................................................................................................................... 7

3.3.1 Beschreibung

3.3.2 Einbau und Ausbau der Stichplatte und des Einsatzes

3.3.3 Seitliche Einstellung des Stichplattenträgers

3.4 Fadenspannungen und Fadenregulator ........................................................................................................................... 8

3.4.1 Beschreibung

3.4.2 Spannung für Haupt- und Zusatzspannungen einstellen

3.4.3 Einstellung des Mechanismus der Ausschaltung der Hauptfadenspanner

3.4.4 Einstellen der Ausgleichsfeder

3.4.5 Einstellen des Fadenregulators

3.4.6 Einstellen des zusätzlichen Fadenregulators

3.5 Transporteinrichtung fúr Nadelvorschub und unteres Transportrad ........................................................................... 10

3.5.1 Beschreibung

3.5.2 Stichlängensteller

3.5.2.1 Einstellen des oberen Excenters

3.5.2.2 Einstellen des Stützhebels

3.5.2.3a Grobaufteilung in Vorwärts- und Rückwärtsstichlängen

3.5.2.3b Feinaufteilung in Vorwärts- und Rückwärtsstichlängen

3.5.2.4 Einstellen des Steuerdrehknopfs (einschließlich Stichlängenbegrenzung)

3.5.3 Unteres Transporteurrad

3.5.3.1 Vorschubkupplungen

3.5.3.1.1 Beschreibung

3.5.3.1.2 Einstellen des Hebels der zweiten Vorschubstufe (Winkel, Lage)

3.5.3.1.3 Einstellen des unteren Exzenters

3.5.3.1.4 Einstellung des Ein- und Ausrückens von Kupplungen

3.5.3.2 Radtransporteur und Ständer

3.5.3.2.1 Höheneinstellung des Transporteurs und Spannen der Kette

3.5.3.2.2 Ersetzen des Transporteurs

3.5.4 Einstellen der Oberwalze (Andruckstärke, Höhe)

3.6 Transporteurmechanik der Oberwalze .............................................................................................................................. 15

3.6.1 Beschreibung

3.6.2 Seitliche Einstellung des unteren Zahnriemenrades

3.6.3 Seitliche Einstellung des oberen Zahnriemenrades

3.6.4 Einstellen der Spannrolle

3.6.5 Ersetzen des Zahnriemens

3.6.6 Oberwalze

3.6.6.1 Auswahl des Durchmessers der Oberwalze

3.6.6.2 Einstellung vorwärts, rückwärts und seitlich

Page 3

3.6.6.3 Einstellen des Spiels in der Verzahnung und Lagerung des Rollfußes

3.6.6.4 Austausch der Oberwalze

3.7 Einstellen des Nähfußhubs .................................................................................................................................................. 19

3.8 Spuler ....................................................................................................................................................................................... 20

3.8.1 Beschreibung

3.8.2 Einstellen der Spulerabschaltung

3.8.3 Einstellen der Reibrolle

3.9 Sicherheitskupplung ............................................................................................................................................................. 21

3.9.1 Beschreibung

3.9.2 Einstellen des Auslösezeitpunkts

3.10 Zahnriemenübertragung ...................................................................................................................................................... 21

3.10.1 Einstellen der Spannrolle am Zahnriemen

3.10.2 Zahnriemen wieder auflegen

3.11 Keilriemen, Motor - Kopf ..................................................................................................................................................... 2 2

3.11.1 Spannvorgang

3.11.2 Keilriemen ersetzen

3.12 Antriebszahnriemen .............................................................................................................................................................. 22

3.12.1 Austausch des Antriebszahnriemens

3.13 Schmierung ............................................................................................................................................................................ 23

3.13.1 Beschreibung

3.13.2 Öl nachfühllen

3.13.3 Mehrfachverwendung des Öls

4. Fadenabschneiden .......................................................................................................................................................................... 2 4

4.1 Beschreibung der Schneidvorrichtung

4.2 Einstellen der Aufnehmerrolle

4.3 Einstellen der Steuerscheibe

4.4 Einstellen des Gabelstücks

4.5 Einstellen des beweglichen Messers

4.6 Einstellen der Höhe des feststehenden Messers und der Bremsfeder des Greiferfadens

4.7 Einstellen des feststehenden Messers

4.8 Einstellen der Sicherungsfeder für den Greiferfaden

4.9 Einstellen der Schaltung der Elektromagnete

5. Nähgut beschneiden ....................................................................................................................................................................... 26

5.1 Beschreibung der Beschneideinrichtung

5.2 Motor montieren und abbauen - Beschneidvorrichtung

5.3 Einstellen der Lage des Nähgutbeschneidmessers

5.4 Einstellung der Strecke der Schneidmesser - bewegung bezogen auf die Stichlänge

5.5 Regelung des Ein- und Ausschaltens des Beschneidvorgangs mit einem Mikroschalter

5.6 Regelung des Einschaltens des Stopp-Hebels

5.7 Nachschleifen des Nähgutbeschneidmessers

6. Anheben der Oberwalze durch Elektromagnet ........................................................................................................................... 28

6.1 Beschreibung

6.2 Einstellen des Stifts des Elektromagneten

6.3 Regulierung des Stroms für den Elektromagneten

6.4 Zusammenbau des Elektromagneten für die Oberwalzenlüftung

7. Verriegeln unter Verwendung eines Elektromagneten ............................................................................................................. 29

7.1 Beschreibung

7.2 Einstellung der Höhe des Elektromagneten

7.3 Einrichtung der Lage der Drucktasten

7.4 Wechsel der Funktion von Drucktasten

8. Anschluss von Elektroteilen am Oberteil der Maschine .......................................................................................................... 30

9. Antrieb, Bedienfeld, Positionsfühler ........................................................................................................................................... 30

10. Wartung .............................................................................................................................................................................................. 3 1

11. Einstellung der Maschine gemäß ihrer Unterklasse .................................................................................................................. 31

11.1 Einleitung

11.2 Tabelle der Maschineneinstellungen nach Unterklassen

Page 4

1. Allgemeine Sicherheitsvorschriften

Durch die Nichtbeachtung der folgenden Sicherheitsvorschriften können Personen zu Schaden kommen oder auch Schäden an der Maschine

auftreten.

1. Die Maschine darf nur gemäß der Aufstellanleitung in Betrieb genommen und nur von Personen mit entsprechender Ausbildung bedient

werden.

2. Vor der Inbetriebnahme sind alle der Sicherheit dienenden Regeln und Bestimmungen des Motorlieferanten durchzulesen.

3. Die Maschine darf nur zu dem dafür vorgesehenen Zweck eingesetzt werden. Eine Benutzung der Maschine ohne ihre Sicherheitseinrichtungen

ist nicht erlaubt. Alle einschlägigen Sicherheitsbestimmungen sind zu beachten.

4. Beim Austausch von Normteilen (z.B. Nadel, Oberwalze, Stichplatte, Transporteur und Spule) und Einfädeln, bei Verlassen des Arbeitsplatzes

und während Wartungsarbeiten muss die Maschine durch Schließen des Hauptschalters oder Ziehen des Netzsteckers vom Stromversorgungsnetz

getrennt werden.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend unterwiesenen Personen durchgeführt werden.

6. Reparaturen, Umbauten und besondere Wartungsarbeiten dürfen nur durch Techniker oder Personal besorgt werden, die in angemessener

Weise geschult worden sind.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen Systemen ist die Maschine zuvor vom Druckluftversorgungsnetz zu trennen.

Ausnahmen sind nur zulässig im Fall von Einstellarbeiten und Funktionsprüfungen, die von ausreichend geschulte Technikern ausgeführt

werden.

8. Arbeiten an elektrischen Ausrüstungsteilen dürfen nur von Elektrikern oder entsprechend geschulten Personen erledigt werden.

9. Arbeiten an Teilen und Systemen, die unter Strom stehen, sind nicht gestattet, außer in dem Rahmen, der nach den Vorschriften der DIN-Norm

VDE 0105 vorgegeben ist.

10. Umbauten oder Änderungen der Maschine müssen durch uns autorisiert worden sein und dürfen nur unter Einhaltung aller

Sicherheitsbestimmungen erfolgen.

11. Bei Reparaturen dürfen nur solche Ersatzteile Verwendung finden, die von uns freigegeben worden sind.

12. Die Inbetriebnahme des Nähmaschinenoberteils bleibt solange untersagt, bis die gesamte Nähanlage als in Übereinstimmung mit den geltenden

EG-Richtlinien befunden worden ist.

Es ist unbedingt erforderlich, jede einzelne Sicherheitsanweisung zu beachten, wenn sie mit einer der nebenstehenden

Warnhinweiszeichen gekennzeichnet worden ist.

Verletzungsgefahr!

Bitte denken Sie auch an die allgemeinen Sicherheitsbestimmungen.

WICHTIGE WARNUNG

Trotz aller an den Maschinen vorhandenen Schutzeinrichtungen kann unzweckmäßiges Verhalten des Bedieners gefahrenträchtige Situationen

herbeiführen. Bei Industrienähmaschinen sollte ein besonderes Augenmerk auf die nachstehend aufgeführten noch verbleibenden möglichen

Ursachen für Arbeitsunfälle gerichtet werden:

1. Nadel in Bewegung

- Verletzungsgefahr bei gelüftetem Nähfuß oder gelüfteter Oberwalze, weil der Fingerschutz dann zu hoch steht.

2. Bewegung des Fadenanzugshebels

- Verletzungsgefahr, wenn Finger aus Unachtsamkeit oder vorsätzlich zwischen den Fadenanzugshebel und seine Schutzvorrichtung

geraten.

3. Bewegung des Drückerfußes

- Verletzungsgefahr, wenn das Nähgut bei seiner Einführung in unmittelbarer Nähe des Drückerfußes auf einen erheblich dickeren

Nahtabschnitt trifft,

- Verletzungsgefahr beim Absenken des Drückerfußes.

4. Beim Abschalten verlangsamt sich der trägheitsgedämpfte Kupplungsmotor zwar, könnte aber durch versehentliches Treten des Pedals wieder

anlaufen. Um ein solches Risiko zu vermeiden, empfiehlt es sich, das Handrad noch leicht mit der Hand zu halten und das Pedal für die

Motorsteuerung etwas zu entlasten.

2. Einleitung

Dieses technische Handbuch enthält Anweisungen für die Justierung der mechanischen Einrichtungen des Nähmaschinenoberteils.

Die Anleitung für Einsatz, Betrieb und Steuerung des Bremsmotors ist nicht in dem hier vorliegenden Handbuch enthalten, sondern in separaten

Unterlagen.

Das vorliegende Handbuch gilt für alle Unterklassen der Maschine. Es enthält Einstellvorschriften für alle Einrichtungen, die auf einer Maschine der

vorliegenden Klasse Verwendung finden können. Wenn die gelieferte Unterklasse über die eine oder andere Ausrüstung nicht verfügen sollte, darf

man die entsprechenden Passagen der Anleitung unberücksichtigt lassen. Die Zusatzausstattungen der Maschine und deren entsprechende Verwendung

bei den Unterklassen sind dagegen in dieser Bedienanleitung dargestellt.

Diese Nähmaschine verfügt über ein ausgedehntes Arbeitsfeld. Ihre Ausstattung muss unter Berücksichtigung der jeweiligen Gegebenheiten von

Nähmaterial, Nähfaden, usw. vorgenommen werden. Die für jede einzelne Maschinenunterklasse vorzunehmenden Einstellungen finden sich im

Kapitel 10.2.

Für die Einstellung der Maschine bedient man sich einfacher Einstellhilfen, die im Beipack zur Maschine enthalten sind. Außer diesen Hilfsmitteln

werden Universalmessgeräte benutzt, wie Schublehren, Einstelllehren und Leistungsmesser zum Messen der Fadenspannung.

1

Page 5

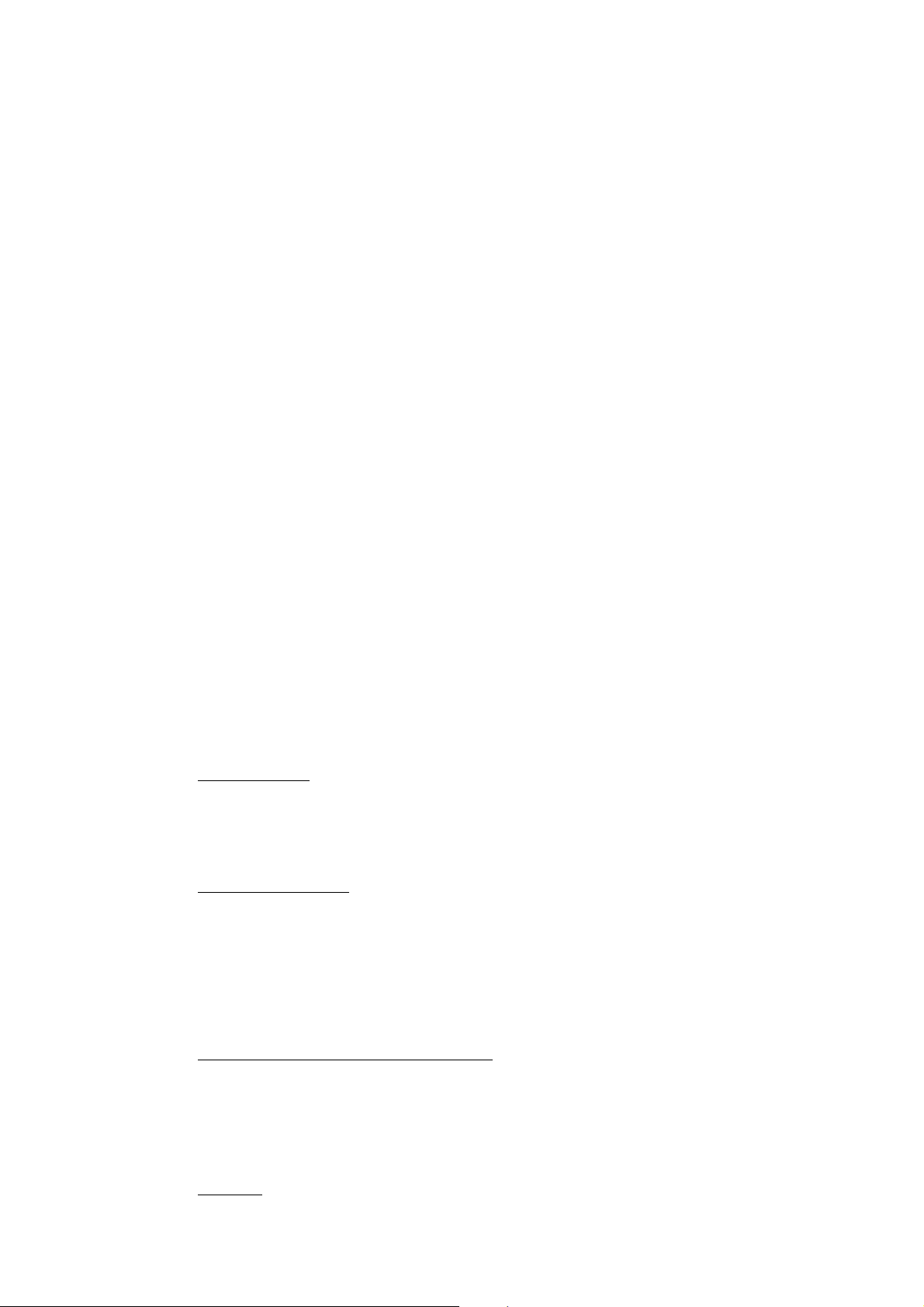

11

12

16

14

10

13

15

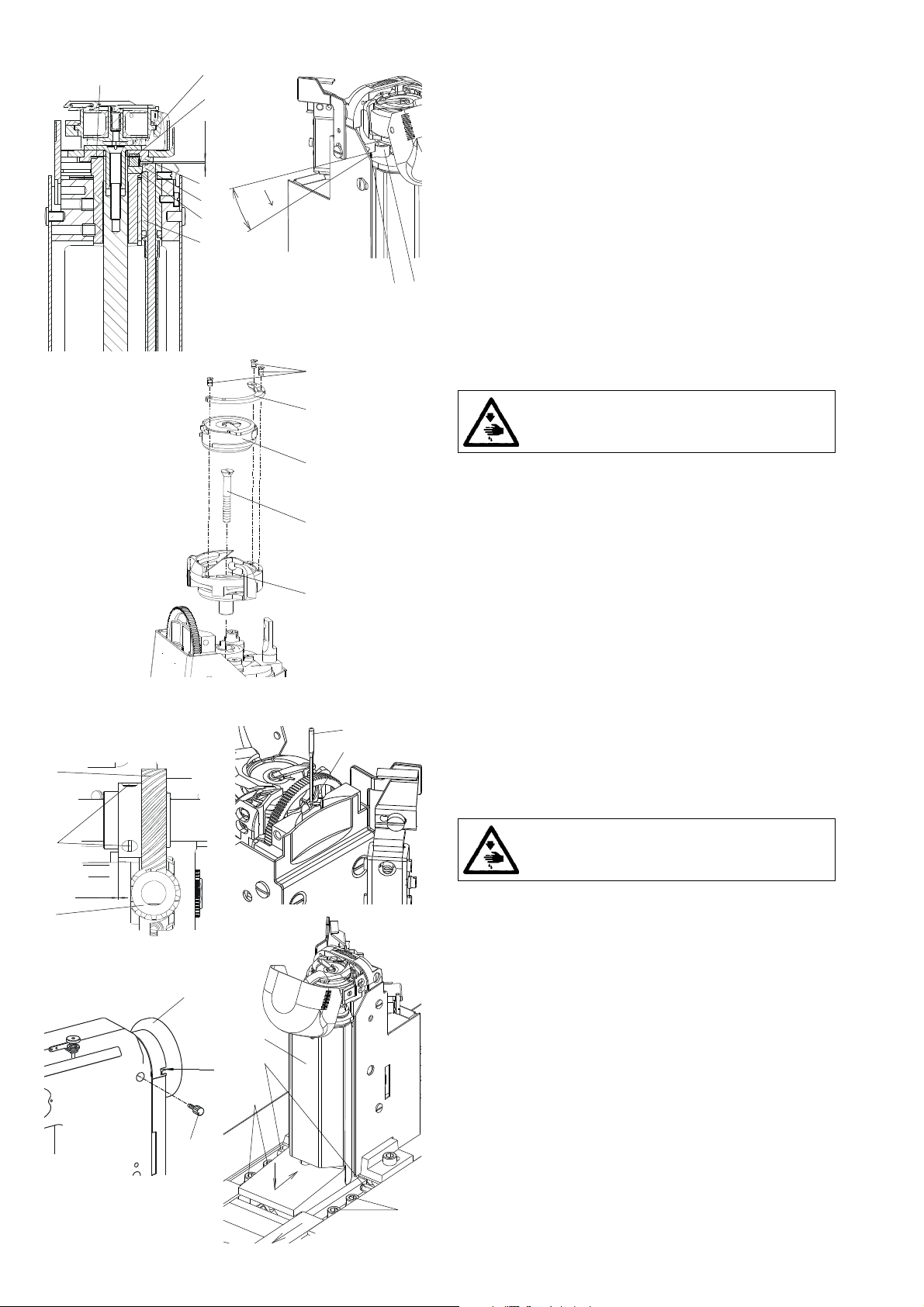

3. Nähmaschinenoberteil

1

6

3.1 Greifer und Greiferständer

9

3.1.1 Beschreibung

Der Greifer (1) ist auf der Greiferwelle (2) angebracht und wird vom

8

Zahnradgetriebe (3) auf Welle (4) angetrieben.

Die Greiferwelle (2) läuft oben in einem Gleitlager und unten in einem

Nadellager.

5

Der Greifer besitzt einen Deckel (6), den man zum Herausnehmen der

Spule (7) hochstellt. Das Sicherungsblech (8) verhindert Kollisionen

zwischen Nadel und Greiferspitze. Der Spulenkapsellüfter (9) wird durch

den Exzenter (10) auf der Exzenterwelle (2) gesteuert.

Das Schmierröhrchen (11), an dem ein in Schlauch (12) stecken der

Schmierdocht befestigt ist, versorgt das Gleitlager (5) des Exzenters

2

(10) und die Greiferbahn mit Öl.

Die Schrauben (13) dienen dazu, das Getriebespiel aufzunehmen. Mit

den Schrauben (14) wird der Greiferständer auf der Grundplatte

befestigt.

Der Schmierfilz (15) ist über den Docht (16) mit dem Schmiersystem

verbunden und sorgt für die Schmierung des Zahnradgetriebes (3).

3

4

3.1.2 Höheneinstellung des Greifers

Der mit A bezeichnete Abstand sollte 5,3 mm betragen.

5

4

A

max. 0,1

3

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

3

4

7

6

- Beide Schrauben (2) lösen.

- Durch Verdrehen der Schrauben (3 und 4), den verlangten Abstand

A einstellen. Zu dieser Einstellung die Einstelllehre (7) nach der

Abbildung verwenden. Nach erfolgter Einstellung die Schrauben

sorgfältig wieder anziehen.

- Bei axialer Verschiebung des Zahnrades (5) das axiale Spiel so ein-

5

2

stellen, dass es zwar möglichst gering, aber dennoch für einen leicht-

gängigen Greiferantrieb ausreichend ist.

- Schrauben (2) sorgfältig wieder anziehen. Achtung! Eine der beiden

Schrauben muss auf der abgeplatteten Stelle der Welle (6) stehen.

6

2

1

7

3.1.3 Einstellung des Abstands zwischen Greifer

und Nadel

Die Greiferspitze (1) wird auf den Höchstabstand von 0,1 mm von der

unteren Nadelaussparung (2) eingestellt. Für die Unterklassen 1 und 2

wird die Nadelstärke 100, für die Unterklasse 3 die Nadelstärke 140

eingesetzt.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

6

- Platte (3) verschieben.

- Nur eine Schraube (4) lösen.

- Die Schrauben (5) lösen und anschließend nur leicht wieder festzie-

hen.

- Den Greiferständer (6) auf den festgelegten Abstand zwischen Nadel

und Greiferspitze verschieben.

- Schraube (4) behutsam anziehen (sich vergewissern, dass auch

bestimmt keine Fäden beschädigt werden!)

- Schrauben (5) ordentlich festziehen.

- Einstellung mit Hilfe eines schmalen Streifen dünnes Papier prüfen

und gegebenenfalls eine Korrektur der Einstellung vornehmen.

2

Page 6

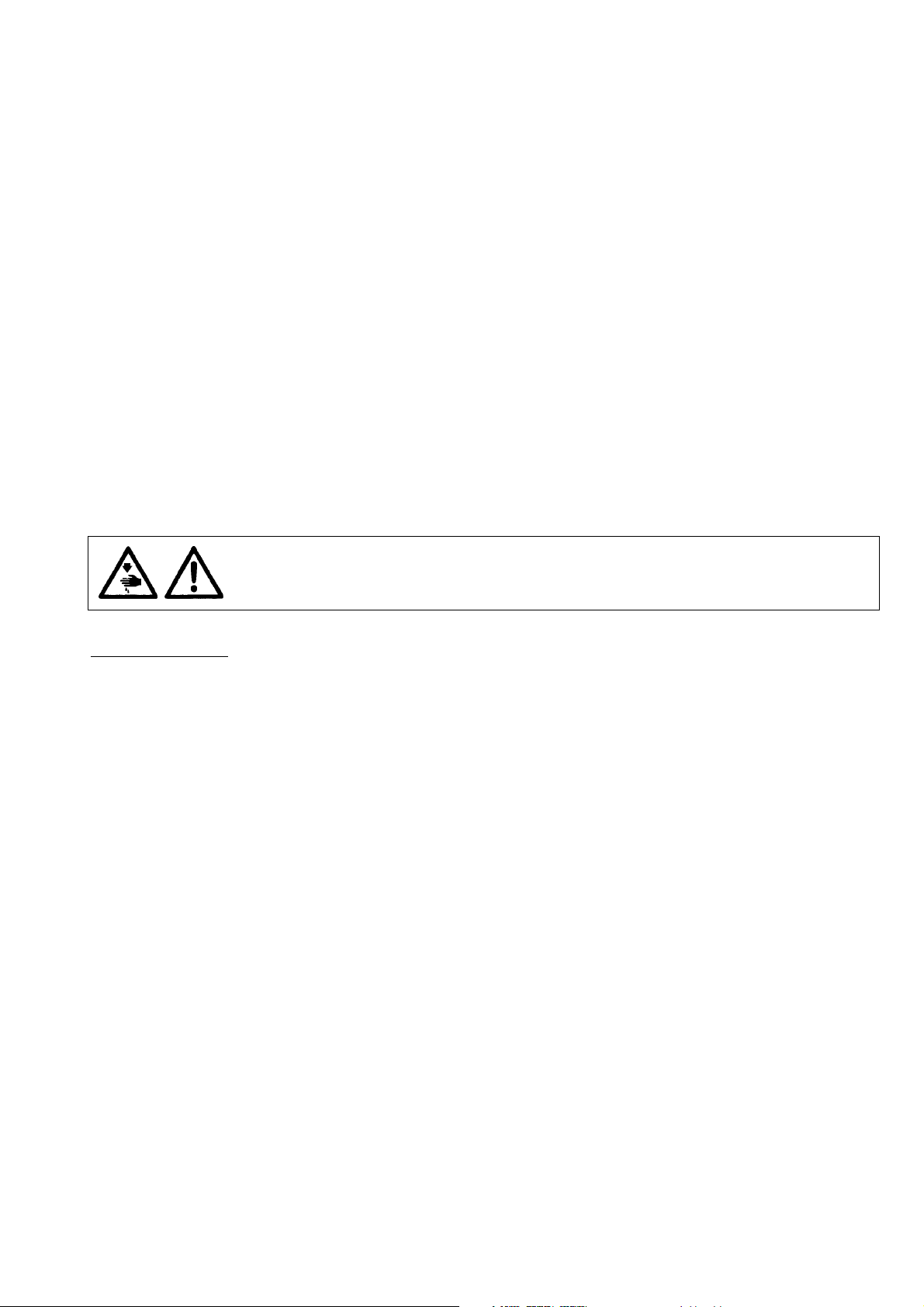

205

2

1

6

3

o

5

4

3.1.4 Winkelausrichtung des Greifers (Timing)

Der Greifer muss winkelmäßig so eingestellt werden, dass die

Greiferspitze (1) genau in dem Moment der Nadel gegenübersteht, wo

die Nadel sich 2,5 mm von ihrem unteren Totpunkt wegbewegt. Dies

entspricht einer Einstellung von 205° auf der Skala des Handrades (3).

Vorsicht! Verletzungsgefahr

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Stichplatte abnehmen.

- Handrad (3) auf 205° stellen und mit Schraube (4) aus dem

Beipack der Maschine feststellen (vorsichtig anziehen!).

- Schrauben (5) lösen.

- Greifer in die gewünschte Position drehen.

- Abstand von ca. 0,5 mm zwischen dem Zahnrad (6) und dem Stift

(7) herstellen.

- Schrauben (5) so fest wie möglich anziehen.

7

~ 0,5

3.1.5 Schutz von Nadel und Greiferspitze

Das Schutzblech (1) ist so einzustellen, dass der Abstand zwischen

Schutzblech und Nadel (2) so gering wie möglich ist.

2

5

3

1

4

- Stichplatte entfernen.

- Durch Verbiegen des Schutzblechs (1) erforderliches Spiel zwi-

schen Blech und der Nadel (2) einstellen. Mit einem zwischen Schutz-

blech und Greiferkorpus (3) eingeführten passenden Schraubendre-

her kann man das Spiel durch Hebeln verkleinern und, indem man

auf das Schutzblech in Richtung von Pfeil (4) Druck ausübt, es

vergrößern.

- In Richtung des Pfeils (5) gegen die Nadel drücken, um zu prüfen,

ob der Schutz wirksam ist. Die Greiferspitze darf die Nadel nicht

erfassen. Wenn sie es doch tut, die Schutzwirkung herstellen.

Eventuell die Einstellung des Abstands zwischen Greiferspitze und

Nadel entsprechend Kapitel 3.1.3 korrigieren.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

A

2

1

4

3

3.1.6 Spulenkapsellüfter einstellen

Der Spulenkapsellüfter (1) muss so eingestellt sein, dass in dem

Augenblick, wo er sich im toten Punkt befindet, zwischen Lüfter (1)

und dem Ansatz (2) der Abstand A vorhanden ist, während der

Finger (3) zugleich auf dem Ansatz (4) aufliegt. Dabei hat A für die

Unterklassen 1 und 2 den Wert von 0,7 mm und für die Unterklasse 3

von 0,3 mm.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

6

- Schutzblech vom Greiferständer entfernen.

- Am Handrad (5) einen Winkel von 295° einstellen (Greifer steht im

5

295

o

78 69

toten Punkt).

- Schraube (6) lösen.

- Den Exzenter (7) so verstellen, dass der gewünschte Abstand zwi-

schen den mit (1) und (2) bezeichneten Teilen hergestellt wird.

- Den Exzenter (7) so hoch stellen, dass er in der höchsten Stellung

einen Mindestabstand zwischen Gleitbahn (8) und Gabel (9) sicher-

stellt.

- Schraube (6) wieder gut festziehen.

3

Page 7

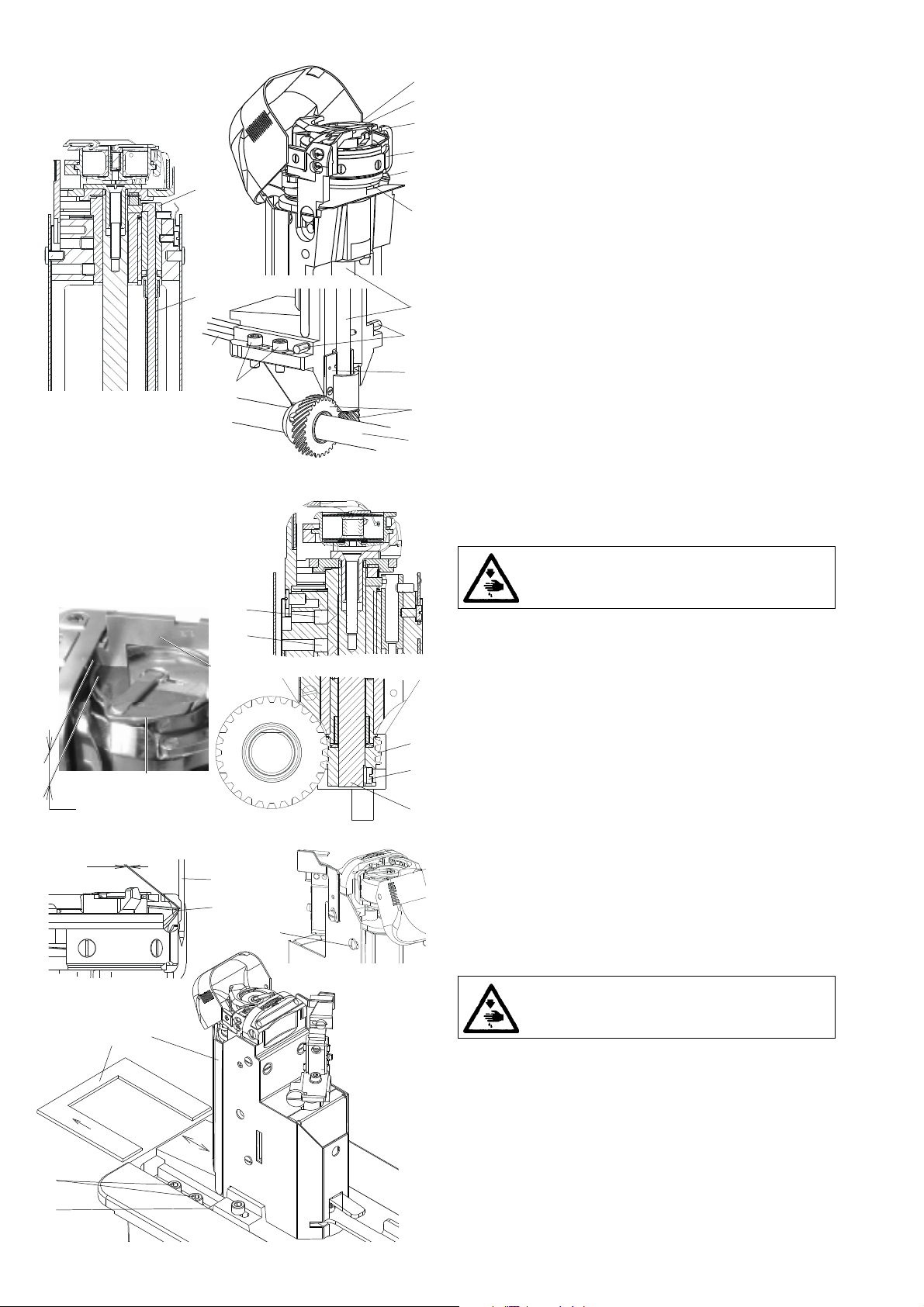

6 7

0,4

11

3.1.7 Einstellung der Regulierung der Greiferschmierung

5

9

3

o

2

15

4

1

10

8

Wenn man das Schmierröhrchen (1) in Pfeilrichtung (2) dreht, reguliert

man die Ausdehnung der Kontaktfläche zwischen dem Docht (3) und

dem Filzeinsatz (4). So sorgt die Kapillarwirkung für die Förderung

des Ölflusses zum Filzeinsatz (5), von wo aus es sich über die Fläche

(6) ausbreitet und dann mit Hilfe der Zentrifugalkraft auf die Greiferbahn

(7) geschleudert wird.

Einstellung der verstärkten Schmierung

- Schraube (8) in Stellung (9) drehen.

Einstellung einer limitierten Schmierung

- Schraube (8) in Stellung (10) drehen.

Nach Abschluss dieser Einregulierung das Schmierröhrchen (1) so

1

einstellen, dass es 0,4 mm vom Exzenter (11) entfernt ist.

1

2

3

4

5

4

3

2

3.1.8 Ersetzen des Greifers

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit der Arbeit

beginnt, Stillstand des Motors abwarten!

- Stichplatte und Schneidmesser entfernen.

- Schrauben(1) herausdrehen und Führungsbügel (2) abnehmen.

- Nachdem man den Greifer ein bisschen in die richtige Stellung ver-

dreht hat, Spulenkapsel (3) herausnehmen.

- Schraube (4) ganz herausdrehen.

- Greiferkörper (5) nach oben herausnehmen.

- Beim Wiederzusammenbauen in umgekehrter Reihenfolge vorge-

hen.

3.1.9 Einstellen des Getriebes

Die zueinander winklige Anordnung von Zahnrad (1) zu Zahn-rad (2)

soll dafür sorgen, dass man an die Schraube (5) her-ankommt, sobald

sich die Greiferspitze genau gegenüber der Nadel (4) befindet. Das Rad

(2) muss nun mit seinem Zahnkranz symmetrisch zur Mitte des

Zahnrads (1) ausgerichtet werden. Das Spiel zwischen beiden

Zahnrädern soll es möglichst gering sein.

5

~ 0,5

1

6

8

o

205

9

10

7

10

- Am Handrad (6) einen Winkel von 205° einstellen und diese Stel-

lung mit der Schraube (7) fixieren.

- Auf dem abgebauten Greiferständer (8) muss die Greiferspitze (3)

gemäß Kapitel 3.1.10 entsprechend der Zeichnung ein bisschen

verstellt werden.

- Das Zahnrad (2) in die passende Stellung bringen und den Greifer-

ständer unter Beachtung der entsprechenden Pfeile wieder in die

Maschine einsetzen. Prüfen, ob man an die Schraube (5) heran-

kommt und, falls das nicht gelingt, den Vorgang wiederholen.

- Abstand zwischen Greifer und Nadel gemäß Kapitel 3.1.3 einstellen.

- Die genaue Winkelverschiebung des Greifers gemäß Kapitel 3.1.4

einstellen.

- Die Schrauben (10) lösen und wieder leicht anziehen.

- Durch Verdrehen der Schrauben (9) Spiel im Getriebe einstellen.

Prüfen, ob das Spiel während einer gesamten Umdrehung des Grei-

fers vorhanden ist. Handrad Schritt für Schritt um 15° drehen und

bei jedem Schritt den Greifer anfassen und versuchen, ob bei dieser

Winkelstellung ein toter Gang ist. Schrauben (9) vorsichtig wieder

anziehen.

- Schrauben (10) entsprechend anziehen und das Spiel im Getriebe

noch einmal durchprobieren.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

4

Page 8

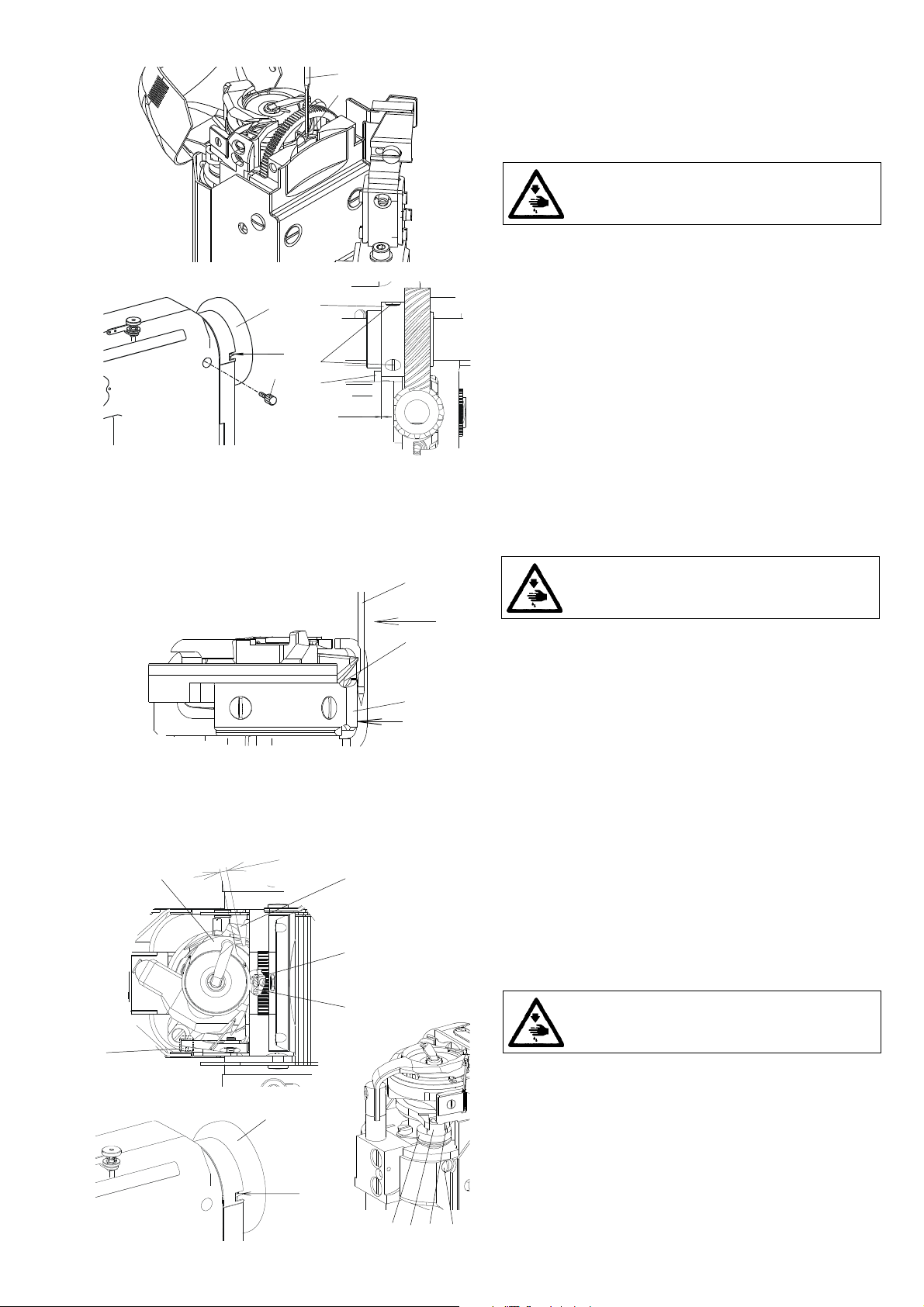

7

3

2

8

1

5

6

9

6

3

2

3.1.10 Demontage des Greiferständers

Bei der Demontage des Greiferständers (1) müssen erst die Ölzuleitungen

abgenommen und dann die Befestigungsschrauben losgeschraubt

werden. Danach wird der Ständer abgenommen.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit der Arbeit

beginnt, Stillstand des Motors abwarten!

- Schraube (2) abschrauben.

- Schmierröhrchen (3) nach unten in den Ständer drücken.

- Die Schraube (8) aus dem Ölbehälter (8) herausschrauben und den

Behälter aus der Maschine herausziehen.

- Schlauch mit Docht (9) vom Ölbehälter (4) trennen.

- Nur eine Schraube (5) lösen.

- Schrauben (6) abschrauben.

- Den Ständer in Pfeilrichtung verschieben und aus der Maschine

herausnehmen.

- Beim Wiederzusammenbau in der umgekehrten Reihenfolge verfah-

ren.

3.2 Mechanik für Nadel und Faden

7

13

1

8

9

12

10

11

4

5

6

2

5

3

4

3.2.1 Beschreibung

Der Fadenhebel (1) bewegt sich auf Kugellagern, beide an seinen

Aufhängepunkten an der Kupplungsstange (2) und an der Schleifen-

halterung (12) angebracht. Der Fadenhebel besteht aus Aluminium

und hat eine Ausklinkung für zwei Fäden. Die Kupplungsstange (2) ist

am Exzenterstift (3) angebracht. Der Nadelstangenhalter (4) ist auf

Zapfen (5) schwenkbar am Arm (6) montiert. Im oberen Teil wird der

Halter durch den Führungsstift (7) gelenkt. Die Bewegung für den

Nadelvorschub kommt von der Kupplungsstange (8), die von der

Vorschubwelle (9) angetrieben wird. Die Kupplungsstange (8) ist über

den Stift (13) mit dem Nadelstangenhalter (4) verbunden. Die

Kupplungsstange (10) der Nadelstange (11) auf der Schleife (12) läuft

auf Kugellagern und ist gleitend auf den Nadelstangenträger montiert.

Die Mechanik wird über eine zentrale Dochtschmieranlage geölt.

3.2.2 Prüfung der Winkeleinstellung des Handrades

Bezogen auf die Mechanik für Nadel und Faden, muss das Handrad (5)

eine ganz präzise Einstellung haben. Diese wird durch einen Stift (2)

bestimmt, der die Kupplungsstange der Nadelstange (1) durch ein

Loch im Arm (3) arretiert. Bei dieser Einstellung muss der Anzeiger

(6) des Handrades null Grad anzeigen. Diese Einstellung muss mit der

Handradschraube (4) fixiert werden, indem man sie gegen eine kleine

abgeplattete Stelle am der oberen Welle schraubt.

o

Eine korrekte Einstellung der Winkelposition ist bereits beim Hersteller

0

vorgenommen worden.

Vorsicht! Verletzungsgefahr!

6

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

1

3.2.3 Einstellung der Höhe der Nadelstange

In dem Augenblick wo die Greiferspitze die Nadel passiert, muss sich

der Oberrand des Nadelöhrs ca 1 mm unterhalb der Greiferspitze

befinden. Im entgegengesetzten Fall ist es erforderlich, die Höhe der

Nadelstange wie folgt einzustellen:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

1

1

- Stirnplatte abnehmen.

- Schraube (1) am Nadelstangenträger lösen.

- Richtige Höhe der Nadelstange einstellen und erneut die Schraube

(1) festziehen.

Vorsicht!

Unkorrekte Einstellung der Nadelstangenhöhe kann dazu

führen, dass die Greiferspitze mit der Nadel kollidiert.

5

Page 9

34

3.2.4 Seitliche Einstellung des Nadelstangenhalters

Die korrekte Position dieses Halters ist dann gegeben, wenn die

Nadelstange mit der Stoffdrückerstange eine Linie bildet. Der

Nadelstangenhalter kann wie folgt eingestellt werden:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schraube (1) am Stift (2) lösen.

- Schraube (3) am Führungsstift (4) lösen.

- Durch Verschieben des Stifts (2) den Nadelstangenhalter auf das

Maß A = 8 mm (Abstand der Stirnfläche des Armes und der Stirn-

A

1

2

5

244

1

o

3

fläche der Sicherungsschraube (5) des Nadelstangenhalters). Zur

gleichen Zeit verschiebt sich der Führungsstift (4).

- Der Führungsstift (4) muss so eingestellt werden, dass sich der

Nadelstangenhalter leichtgängig bewegt.

- Schrauben (1 und 3) wieder anziehen.

3.2.5 Einstellung der Nadel (Nadelstangenhalter)

in Nährichtung

Wenn die Nadel aus dem Stichplatteneinsatz austritt und das Nadelöhr

auf der Höhe der äußeren Oberfläche des Stichplatteneinsatzes (3)

steht, muss der Abstand zwischen Nadel und dem Steg des Stich-

platteneinsatzes A = 0,2 mm betragen.

2

A

5

- Die größte zulässige Stichlänge einstellen.

- Handrad (1) auf einen Winkel von 244° einstellen und diese Stel-

4

6

lung mit der Schraube (2) fixieren.

- Die Schraube (4) des Hebels (5) lösen.

- Durch das Verdrehen des Nadelstangenhalters (6) um den Zapfen

(7) den erforderlichen Abstand A = 0,2 mm einstellen.

- Schraube (4) wieder festziehen und Einstellung prüfen.

7

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

Vorsicht!

Eine fehlerhafte Einstellung kann dazu führen, dass die

Nadel am Stichplatteneinsatz verbogen wird oder bricht.

6

Page 10

3.3 Stichplatte und Stichplattenträger

3.3.1 Beschreibung

Die Stichplatte (1) ist für alle Unterklassen einheitlich. In der Stichplatte

2

3

1

ist ein austauschbarer Einsatz (2) mit zwei Schrauben (3) befestigt. Für

jede Unterklasse gibt es einen speziellen Stichplatteneinsatz, der sich

durch die Länge und die Weite des Stichlochs von anderen unter-

scheidet.

3

2

5

45

6

1

6

4

3

1

3.3.2 Einbau und Ausbau der Stichplatte und

des Einsatzes

Wenn die Stichplatte (1) eingebaut wird, muss der Greiferfinger (2) in

die Aussparung (3) an der Stichplatte greifen. Wenn der Stichplatten-

einsatz (4) ausgebaut oder ersetzt werden soll, beide Schrauben (5)

herausschrauben und Einsatz entfernen.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit den Arbeiten

beginnt, Stillstand des Motors abwarten!

- Greiferfinger (2) leicht zur Stichplatte (1) hinschwenken.

- Stichplatte (1) einsetzen und mit Schrauben (6) festschrauben.

- Einsatz (4) einfügen und mit Schrauben (5) festschrauben.

3.3.3 Seitliche Einstellung des Stichplattenträgers

Der Stichplattenträger (1) ist seitlich so einzustellen, dass sich die

Achse des Stichlochs im Stichplatteneinsatz (2) in einer Entfernung

A = 0,1 mm rechts von der Nadelachse (3) befindet.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schrauben (4 und 5) lösen.

- Den Träger (1) in der erforderlichen Richtung verschieben, um

auf den Abstand A = 0,1 mm zu kommen.

- Schrauben (4 und 5) wieder anziehen und prüfen, ob die Einstel-

lung korrekt ist.

A

2

5

7

Page 11

13

12

14

3

4

6

5

10

2

8

A

7

1

3

2

1

3.4.1 Beschreibung

Die Hauptfadenspanner (1) dienen zur Bildung der Spannung des

Fadens beim Stichanziehen. Die Zusatzspannung (2) mindert die Gefahr,

dass der Faden nach dem Fadenabschneiden herausgezogen wird, wenn

das Nähgut entnommen wird, der Faden durch das Nähmaterial gezogen

ist und die Hauptspannung lüftet. Der Hauptfadenspanner wird durch

den Mechanismus entlastet, der durch die Nähfußlüftungwelle (3)

betätigt wird, auf dem der Hebel (4) mit einer Rolle befestigt ist. Die

Bewegung wird weiter durch den Hebel (5) und durch die Zugstange

(6) auf die Platte der Spanner (7) übertragen. Diese Platte entlastet die

Hauptspannerfedern (8) durch ihre Bewegung. Bei den Maschinen,

die mit dem Fadentrennen ausgestattet sind, werden auch die Haupt-

spanner (1) beim Einschalten des Elektromagnets (10) entlastet. Sein

elektromagnetisches Feld wird die Platte der Spanner (7) anziehen.

Der Mechanismus der Ausgleichsfeder (12) hält den Oberfaden im

gespannten Stand beim Übergang über den Greifer und beim Einstechen

der Nadel in das Nähgut. Der Fadenregulator (13) begrenzt die Länge

des vom Fadenhebel angelieferten Fadens, während er sich vom oberen

zum unteren Totpunkt bewegt, damit der Faden den Greifer kontrolliert

passieren kann. Der Hilfsfadenführer (14) hält den Oberfaden vor der

Nadel im gespannten Stand und hilft gegen dem Ausziehen des Fadens

aus der Nadel nach dem Abschneiden.

3.4.2 Spannung für Haupt- und Zusatzspannungen

einstellen

Die Spannung der Hauptfadenspanner wird mittels Muttern (1) reguliert.

Die auf dem Faden liegende Spannung wird mit einem Dynamometer

(2) gemessen (siehe Zeichnung). Der Wert dieser Zugkraft ist

unterschiedlich, er hängt ab von der jeweiligen Unterklasse und ihr

Orientationswert und wird in Kapitel 11.2 angegeben.

Auch die Zusatzspannung wird mit Hilfe der Mutter (3) reguliert. Sie

soll so schwach wie möglich, aber doch ausreichend sein für das

Ausfädeln des Fadens aus dem Nähgut, wenn es unter dem Nähfuß

ohne Entlastung der Spannung entnommen wird.

3.4 Fadenspannungen und Fadenregulator

0,1

4 1 7

3 2

9

5

6

3.4.3 Einstellung des Mechanismus der Aussschaltung

der Hauptfadenspanner

In der Ruhestellung der Fadenspanner beim Eindrücken auf die

Fadenspannerplatte auf der Stelle A (3.4.1) muß die Platte den sog.

toten Gang von ca 0.5 mm haben. Bei diesem Hub darf zu keiner

Entlastung der Spannerschalen kommen. Das wird durch die geeignete

Formgebung der Entlastungsschale der Spanner erreicht dies wurde

im Maschinenbaubetrieb eingestellt. In der maximalen offenen Lage

der Spanner, beim Eindrücken auf die Platte der Spanner auf der Stelle

A (3.4.1), muß diese Platte noch einen minimalen Hub haben. Das

wird durch die axiale Verschiebung des Hebels (3) mit der Rolle (5) auf

der Welle (4) erreicht sein. Die Ausschaltung der Hauptspanner muß

mit der Lüftung des Rollfußes abgestimmt sein. Das wird durch die

Verdrehung des Hebels (3) mit der Rolle (5) auf der Welle (4) erreicht

sein. Bei der Bewegung der Rolle (5) auf der schiefen Fläche (6) des

Hebels (7) kommt es zum Ausschalten der Spanner. Damit kann man

auch eine gewisse Verspätung der Aussschaltung der Spannung des

Fadens nach der Lüftung des Rollfußes erreichen.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Den hinteren Deckel mit dem Magnet der Presserfußlüftung

demontieren.

- Die Schrauben (1) und (2) des Hebels (3) lösen.

8

- Im Ruhestand der Maschine (die Schalen des Spanners sind nicht

entlastet) den Hebel (3) durch das Verdrehen auf der Welle (4)

folgendermaßen einstellen: die Rolle (5) des Hebels (3) berührt die

schiefe Fläche (6) des Hebels (7) und ist von der ebenen Fläche (8)

des Hebels um ca 0,1 mm entfernt.

8

Page 12

- Bei der maximalen Lüftung des Rollfußes bewegt sich die Rolle (5)

auf der eben Fläche (9) des Hebels (7), in diesem Stand muß man eine

minimale Reserve bei der Lüftung der Platte der Spanner haben, bei

der Lüftung der Platte der Spanner (beim Eindrücken auf der Stelle

A muß die Platte noch eine minimale Lüftung aufweisen - zwischen

der Rolle (5) und der Fläche (9) gibt es ein minimales Spiel). Nach

dem Anziehen der Schrauben (1) und (2) dieses Spiel kontrollieren.

Eine eventuelle Korrektion vornehmen.

3.4.4 Einstellen der Ausgleichsfeder

Der Mechanismus der Ausgleichsfeder ist im Arm der Maschine mittels

des Stiftes (1) eingestellt und mit der Schraube (2) gesichert. Die

Achseneinstellung soll eine solche sein, daß die Flächen der Teile (3)

und (4) in einer Ebene sind (der eingefädelte Faden darf nirgends um

3

8

4

1

6

9

7

8

2

3

A

5

die Kanten reißen). Die Ausgangslage der Ausgleichsfeder (5) soll

nach der Abbildung so sein, damit B = 1 bis 1,5 mm (siehe Abbildung).

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Die Schraube (2) lösen und den Mechanismus aus dem Arm der

Maschine herausziehen.

- Durch das Drehen des Körpers (6) gegenüber dem Stift (1) die

erforderliche Ausgangslage der Ausgleichsfeder einstellen (die

Schraube (7) ist vom Maschinenbauer so eingestellt, daß sie das

Verdrehen des Körpers (6) ermöglicht die Schraube darf nicht

volkommen angezogen sein.

- Bei der Montage des Mechanismus in den Arm der Maschine die

axiale Einstellung des Mechanismus beachten.

- Die Schraube (2) anziehen, die Einstellung kontrollieren.

- Die Mutter (8) des Mechanismus lösen, den Schraubenzieher in den

Schlitz der Schraube (9) einlegen und die notwendige Kraft der

Ausgleichsfeder einstellen (durch das Drehen im Uhrzeigersinn wird

die Kraft der Feder vergrößert und umgekehrt ).

- Die Mutter (8) nachziehen und die Funktion der Ausgleichsfeder

kontrollieren.

4

3.4.5 Einstellen des Fadenregulators

9

3

1

2

1

2

Der Fadenregulator muss so eingestellt werden, dass die Feder (2),

wenn der Faden während des Nähens den entferntesten Punkt des

Greifers passiert, etwa 1/4 bis 1/2 der benötigten Gesamtmenge bereit

hält. Das bedeutet, je dicker das Nähmaterial ist und je größer die

Stichlänge, desto mehr Faden wird der Fadenregulator in und entgegen

der Pfeilrichtung bereithalten.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schraube (3) lösen.

- Den Fadenbegrenzer (1) so einstellen, damit bei dem Übergang des

Fadens über den Greifer nur eine minimale Verschiebung der Aus-

gleichsfeder (2) vorkommt.

- Schraube (3) anziehen.

3.4.6 Einstellen des zusätzlichen Fadenregulators

Für eine bessere Gleichmäßigkeit der Stichbindung bei einigen (z.B.

zu dünnen) Materialien ist die Maschine mit einem zusätzlichen

Fadenbegrenzer ausgestattet, den man folgendermaßen einstellt:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Die gewünschte Stichlange einstellen.

- Ungefähr 5 cm lange Naht am Rand des Nähgutes nähen, die Ma-

schine ausschalten und den Greiferdeckel abklappen.

- Am Handrad drehen, bis der durch die Greiferspitze aufgenommene

Faden über die Greifermitte (über den größten Durchmesser des

Greifers) gespannt ist.

- Die Lage des zusätzlichen Fadenregulators (1) so einstellen, daß in

diesem Augenblick der Faden (2) vollständig gespannt ist, wie dar-

gestellt in der Abbildung.

- Den nächsten Stich nähen und die Einstellung kontrollieren.

9

Page 13

15

13

12

3

1

3.5 Transporteinrichtung für Nadelvorschub und

unteres Transportrad

2

14

4

5

6

8

9

7

11

10

10

1

3

2

o

90

5

6

4

7

D

C

1

B

A

3

2

678

19

o

0

4

3.5.1 Beschreibung

Die Transporteinrichtung besteht aus dem Hebelwerk (1), das von der

Hauptwelle über den Exzenter mit der Kupplungsstange (2) angetrieben

wird. Die Vorschubbewegung wird durch die Welle (3) auf den Nadel-

halter mittels der Schubstange (4) und mittels der Zugstangen (5 und

6) auf die Kupplung (7) am Radtransport übertragen.

Die Ein- und Auskuppelfunktion der Kupplung (7) wird von der unteren

Welle (8) über den Exzenter mit der Kupplungsstange (9) und über die

Keilkupplung (10) gesteuert.

Die Vorschubbewegung wird durch die Welle (11) durch den Ketten-

trieb (12) auf den Radtransporteur (13) übertragen.

Die Stichlänge wird mit dem Drehknopf (14) durch das Hebelwerk (15)

zur Vorschubmechanik (1) übertragen.

3.5.2 Stichlängensteller

3.5.2.1 Einstellen des oberen Exzenters

Der Exzenter (1) muss so in seine Winkelposition gebracht werden,

dass der Anteil an der waagerechten Nadelbewegung phasenverscho-

ben zum senkrechten Anteil daran erfolgt. Das bezieht sich auf den 90-

Grad-Winkel am Handrad (2), wenn der Winkelhaken (3) in den Exzenter

(1) eingegriffen hat und sich von oben an der Transportwelle (4) anlehnt.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Am Handrad (2) den Winkel 90° einstellen und durch die Schraube

(5), die in der Ausstattung der Maschine ist, fixieren (vorsichtig

anziehen).

- Klemmverbindungen von den Hebeln (6) und (7) lösen.

- Die Vorschubwelle (4) so verdrehen, damit die Aussparungen

(Abflachungen) zur Grundplatte (aus dem Grunde einer eindeutigen

Einstellung des Exzenters mittels der Einstellstange) gerichtet seien.

- Die Einstellstange (3) in das Loch im Exzenter (1) einschieben und

diese von oben auf die Vorschubwelle (4) abstützen.

- Den Exzenter axial auf der Welle in die Endstellungen verschieben

und ihn in die Mitte anbringen.

- Die Schrauben des Exzenters (1) festziehen (zuerst eine Schraube

und nach der Verdrehung des Handrades auch die andere Schraube).

- Die Vorschubwelle (4) zurück in die Lage für die Einstellung der

Hebelübersetzung so verdrehen, damit die Hebel (10) des Mecha-

nismus auf den Stellen der Aussparung durchgehen.

- Klemmverbindungen von den Hebeln (6) und (7) anziehen.

- Das genügende Spiel in den Aussparungen der Vorschubwelle (4)

ausprobieren und durch die Hebel (10) bei der maximalen Stichlänge

nach vorne und nach hinten auf den Rückwärtsstichhebel eindrücken.

- Korrigieren eventuell die Lage der Vorschubwelle.

3.5.2.2 Einstellen des Stützhebels

Bei dieser Maschine mit Radtransporteur ist der Stützhebel (1) in den

Vertiefungen (A and C) angebracht, wie aus der Zeichnung ersichtlich

ist.

3.5.2.3a Grobaufteilung in Vorwärts- und

Rückwärtsstichlängen

Die Einstellung der Steuerscheibe (1) auf den jeweiligen Winkel muss

so erfolgen, dass bei Ausrichtung des Bügels (6) die Kupplungsstangen

(7 und 8) mit dem fest eingeschraubten Drehknopf (9) in einer Reihe

stehen und das Handrad auf einen Winkel von 0 Grad gedreht wird.

Diese Einstellung kann erst vorgenommen werden, nachdem man den

oberen Exzenter gemäß Kapitel 3.5.2.1 eingestellt hat.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Nullstich einstellen. Drehknopf (9) unten in die Steuerscheibe (1)

einschrauben.

- Am Handrad einen 0°-Winkel einstellen und mit Schraube (4) arre-

tieren.

- Schraube (3) entsprechend verdrehen, damit die Kupplungsstangen

(7 und 8) in einer Linie stehen und dann Schraube (2) anziehen.

10

Page 14

3.5.2.3b Feinaufteilung in Vorwärts- und

Rückwärtsstichlängen

Wenn die maximale Stichlänge eingestellt wird, muss die Stichlänge

vorwärts genau so lang sein wie die rückwärts bei einer tolerierbaren

maximalen Abweichung von ± 5 %. Diese Einstellung kann aber erst

vorgenommen werden, wenn der Nadelstangenhalter in Nährichtung

3

2

1

2

3

4

5

(Kapitel 3.2.6) und der Radtransporteur (Kapitel 3.5.3.1.2) eingestellt

worden sind.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Maximale Stichlänge einstellen.

- Geeignetes Nähmaterial unter den Nähfuß legen und darin die Länge

des Vorwärtsstiches und des Rückwärtsstiches kennzeichnen.

- Bei ungleicher Länge Korrektur der Einstellung durch Verdrehen

der Schrauben (2 und 3) vornehmen. Wenn Schraube (3) angezogen

wird, verkürzt sich der Vorwärtsstich und umgekehrt. Wenn Schraube

(2) angezogen wird, vergrößert sich der Vorwärtsstich.

- Immer eine Schraube lösen und dann die andere anziehen.

3.5.2.4 Einstellen des Steuerdrehknopfs

(einschließlich Stichlängenbegrenzung)

Der Steuerdrehknopf (1) muss so eingestellt werden, dass sich beim

Verdrehen bis zum Anschlag entgegen dem Uhrzeigersinn die für die

jeweilige Unterklasse geltende maximale Stichlänge ergibt (Unter-

klasse 1: 3 mm, Unterklasse 2 und 3: 5 mm).

Die Skala des Steuerdrehknopfes ist so zu verdrehen, dass sie in ihrer

Endposition die maximale Stichlänge der jeweiligen Unterklasse anzeigt,

mit Ausnahme der ersten Unterklasse, wo die Stichlänge auf der

Anzeige mit 3 mm angegeben ist.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schraube im Steuerdrehknopf so einschrauben, dass die Kugel-

fläche der Schraube (3) gegen die Auflage der Steuerscheibe (4)

drückt.

- Schrauben (5) lösen und Steuerdrehknopf im Uhrzeigersinn verdre-

hen, bis Stift (6) von Knopf (1) auf Stift (7) aufliegt. Schrauben (5)

fest anziehen.

- Den Knopf gegen den Uhrzeigersinn bis zum Anschlag verdrehen,

sobald Stift (6) von Knopf (1) auf Stift (7) aufliegt.

8

2

1

5

7

6

- Mit einem Nähtest prüfen, ob die Stichlänge der maximalen Stich-

länge für die jeweilige Unterklasse entspricht.

- Ist der Stich länger, dann Schrauben (5) lösen und Knopf im Uhrzei-

gersinn verdrehen und umgekehrt. Schrauben (5) fest anziehen.

- Schraubendreher in die Öffnung (8) der Skala (2) stecken und Skala

so justieren, dass die Höchstlänge auf der Skala der Stichlängen-

markierung auf dem Maschinenarm gegenübersteht.

- Für Unterklasse 1 Steuerdrehknopf (1) auf eine Stichlänge von 3 mm

einstellen und Einstellung durch Nähtest überprüfen.

- Schrauben (5) lösen und Steuerdrehknopf (1) gegen den Uhrzeiger-

sinn verdrehen, bis Stift (6) von Knopf (1) auf Stift (7) aufliegt.

Schrauben (5) fest anziehen.

- Schraubendreher in die Öffnung (8) der Skala (2) stecken und Skala

so justieren, dass die Stichlänge auf der Skala genau wie die Markie-

rung auf dem Arm 3 mm beträgt.

11

Page 15

3

9

13

7

2

3.5.3 Unteres Transporteurrad

3.5.3.1 Vorschubkupplungen

3.5.3.1.1 Beschreibung

8

Die Vorschubkupplung besteht aus dem von der Kupplungsstange

10

1

11

5

6

4

12

(2) angetriebenen Kupplungsdeckel (1), dem von der Kupplungs-

stange (3) angetriebenen Kupplungsstern (4) und der Trägerplatte (5),

die fest mit der Welle (6) verbunden ist. Von der Kupplung ausgehend,

kommt von den Kupplungsstangen (2 und 3) eine abwechselnde

Schwingungsbewegung. Die Kupplung ist über den Keil (7) mit der

Kupplungsstange (8) durch den auf der unteren Welle (10) sitzenden

Exzenter (9) verbunden.

Wenn der Keil ausgekoppelt ist, wird der Stern (4) mit dem Belag der

Trägerplatte (5) mittels Federring (11) aus der Reibungskupplung

ausgerückt. Der Belag der Federplatte (5) wird dann mit einer

Flachprofilfeder (12) gegen den Kupplungsdeckel (1) gedrückt.

Wenn der Keil ausgekoppelt ist, wird der Stern (4) gegen den Belag

der Trägerplatte (5) gedrückt und gleichzeitig wird die Reibungs-

kopplung zum Kupplungsdeckel (1) gelöst. Für einen kurzen Augen-

blick des Ein- und Auskuppelns der Trägerplatte (5) kommt es zu einer

Reibungskopplung zwischen dem Deckel (1) und auch dem Kupplungs-

stern (4), insbesondere bei Totpunktlage der Kupplungsstangen (2

und 3). Die Einstellung des Umschaltens der Kupplungen erfolgt durch

Anziehen oder Lockerung der Mutter (13).

1

4

4.1

5

3.5.3.1.2 Einstellen des Hebels der zweiten

Vorschubstufe (Winkel, Lage)

Der Hebel des zweiten Schrittes (1) muß so eingestellt sein, damit im

unteren Totpunkt der Nadel die Achse eines Teiles des Sternes (2) in

der Achse der Schraube (3) sei. Der Gewindezapfen (4) ist in dieser

Stellung montiert - 4.1: entspricht der maximalen Stichlänge von

5 mm.

6

8

5

2

A

3

2

Verstellen des Hebels (1).

- Schraube (6) lösen.

- Maximalstichlänge einstellen.

- Am Handrad einen 180-Grad-Winkel einstellen.

- Schraube (5) herausdrehen und Schaft der Nadel in das Loch stek-

ken.

- Hebel (1) verdrehen, bis sich die Nadel in die Kupplungsscheibe (2)

absenkt.

- Hebel (1) seitlich auf Maß A = 0,5 - 1 mm einstellen.

- Schraube (6) anziehen.

- Schraube (5) eindrehen und mit Loctite sichern.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

1

4

12

Page 16

244

1

o

45

3.5.3.1.3 Einstellen des unteren Exzenters

Die Drehung des Exzenters (3) muss gegenüber der Drehung des

Stichlängenexzenters um eine Vierteldrehung phasenverschoben

werden. Dies entspricht einem Winkel von 244° am Handrad (1), wenn

der Einstellzapfen (4) in den Exzenter (3) gesetzt worden ist, der Kontakt

zum Zahnriemen (5) hat.

2

- Einen 244-Grad-Winkel am Handrad (1) einstellen und es mit Schrau-

be (2) arretieren, die sich im Maschinenzubehör befindet (das An-

ziehen vorsichtig vornehmen).

- Einstellstift (4) in die Bohrung im Exzenter (3) stecken und ihn von

unten gegen den Zahnriemen (5) drücken.

6

3

A

1

o

90

2

- Exzenter (3) axial einstellen.

- Schrauben (6) des Exzenters so fest wie möglich anziehen.

- Mit dem Handrad Exzenter (3) in gekennzeichnete Stellung drehen

und jetzt das Spiel A = 0,05 mm überprüfen. Gegebenenfalls Kor-

rektur durch erneutes seitliches Einstellen des Exzenters vorneh-

men.

3.5.3.1.4 Einstellung des Ein- und Ausrückens von

Die Mutter (7) muss seitlich so eingestellt werden, dass das Einrücken

der Kupplungen in dem Augenblick erfolgt, wo die Scheiben (3)

bewegungslos sind, d.h. sich in Totpunktlage bei ihrer oszillierenden

Bewegung befinden. Dies entspricht einem Winkel von 90° am Handrad.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

Kupplungen

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schrauben an Zahnriemenrad lösen und Rad nach links verschie-

ben.

- Maximale Stichlänge einstellen.

- Winkel von 90° am Handrad (1) einstellen und mit Schraube (2), die

sich im Maschinenzubehör befindet, (das Anziehen vorsichtig

vornehmen) fixieren.

- Drei Schrauben (6) in der Mutter (7) lösen und letztere um 2 mm

nach links losdrehen.

- Mutter (7) sachte wieder anziehen, bis sie das Achslager (9) berührt

(In diesem Augenblick wächst das Anzugsmoment sprungartig an)

und dann Schrauben (6) festziehen.

- Handrad auf 85° stellen und den Verriegelungshebel drücken. Der

Transporteur muss jetzt gegenläufig zur Nadelbewegung drehen.

Jetzt Winkel von 95° am Handrad einstellen. Der Transporteur muss

Richtung der Nadelbewegung gedreht werden. Ist das nicht der Fall,

dann seitliche Einstellung der Mutter (7) korrigieren. Wenn die

Kupplungen vorzeitig schalten, Mutter (7) etwas nach rechts und

7

6

9

3

zurück drehen.

- Schrauben (6) anziehen.

- Zahnriemenrad wieder in Ursprungsstellung bringen gemäß Kapitel

3.6.2.

13

Page 17

3.5.3.2 Radtransporteur und Ständer

3.5.3.2.1 Höheneinstellung des Transporteurs und

1

Der Radtransporteur (1) muss so eingestellt werden, dass seine

X

1

Transporteurszahnspitzen um X= 0,3 0,7 mm aus dem Stichplatten-

einsatz herausragen. Wenn weiches und dickes Nähgut verarbeitet wird,

muss man für X einen größeren Wert wählen, bis ein guter Vorschub

erreicht wird, aber nur in dem Maße wie sich der Nahtbeginn nach dem

Fadenabschneiden nicht verschlechtert. Die Höhe des Spanners mittels

einer Einstelllehre einstellen. Mit jeder Korrektur der Transporteur-

zahnhöhe muss auch die Spannung der Kette (2) nachgestellt werden.

Spannen der Kette

4

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schraube (3) lösen.

- Schraube (4) lösen.

- Schraube (5) lösen oder anziehen und gleichzeitig den Transporteur

5

(1) mit dem Finger nach unten drücken, bis die verlangte Höhe X

der Verzahnung des Radtransporteurs erreicht worden ist.

- Dann noch die Schraube (5) bei 45° (1/8 Umdrehung) festziehen.

- Spannvorrichtung (6) bis zum Anschlag spannen. Vorsicht üben,

wenn sie seitlich zur Mitte der Kette hin verschoben wird. Schraube

(3) anziehen.

- Schraube (5) bei 45° (1/8 Umdrehung) lösen und zurück in die

ursprüngliche Position. So wird das optimale Spiel bei der Ketten-

kraftübertragung erreicht.

- Schraube (4) anziehen.

- Einstellhöhe der Oberwalze gemäß Kapitel 3.5.4 korrigieren.

3

6

2

14

Page 18

2

17

3.5.3.2.2 Ersetzen des Transporteurs

Für das Ersetzen des Radtransporteurs (Austausch des

Radtransporteurs entsprechend der Maschineneinstellung, siehe

Kapitel 11.2: Maschine einstellen, Transporteur, Neigung der Zähne).

Vorsicht! Verletzungsgefahr!

3

4

- Schrauben (1) herausdrehen und Stichplatte (2) abnehmen.

5

6

9

- Schutzvorrichtung (7) abschrauben.

- Durch Ziehen nach oben (Sicherung durch eine Feder) den Trans-

8

porteur (3) mit Führungsschiene (4) herausziehen.

- Transporteur (3) ersetzen.

- Transporteur mit der Führungsschiene in die Rille des Halters (5)

einsetzen.

- Stichplatte (2) wieder einbauen und Schrauben (1) anziehen.

- Prüfen, ob die Feder (6) die Führungsschiene (4) mit dem Transpor-

teur (3) gegen das Rad (8) drückt.

- Im gegenteiligen Fall Schrauben (9) lösen und Feder (6) so span-

nen, dass die Führung (4) mit dem Transporteur (3) gegen das Rad

(8) gedrückt wird. Dann Schrauben (9) anziehen.

- Schutzvorrichtung anbringen (7) und Schrauben festdrehen.

Hauptschalter ausschalten! Bevor man mit der Arbeit

beginnt, Stillstand des Motors abwarten!

2

4

3

1

A

3.5.4 Einstellen der Oberwalze (Andruckstärke, Höhe)

Bei Absenken der Oberwalze (1) Abstand A zwischen Transporteur

(5) und Oberwalze auf Höchstmaß 0,2 mm einstellen. Die Andruckstärke

der Oberwalze (1) so regulieren, dass Schlupf des transportierten

Nähguts vermieden wird.

Verfahren zur Höhenregulierung der Oberwalze:

- Von Hand Stoffdruckstange (3) mit Oberwalze (1) oberhalb des

Radtransporteurs (5) absenken.

- Schraube (4) lösen und erforderlichen Wert A (0,2 mm) einstel-

len.

- Schraube (4) anziehen.

Regulierung der Andruckstärke der Oberwalze (1).

- Durch Eindrehen der Schraube (2) wird die Andruckstärke der Ober-

walze starker oder schwächer eingestellt.

5

8131214

62

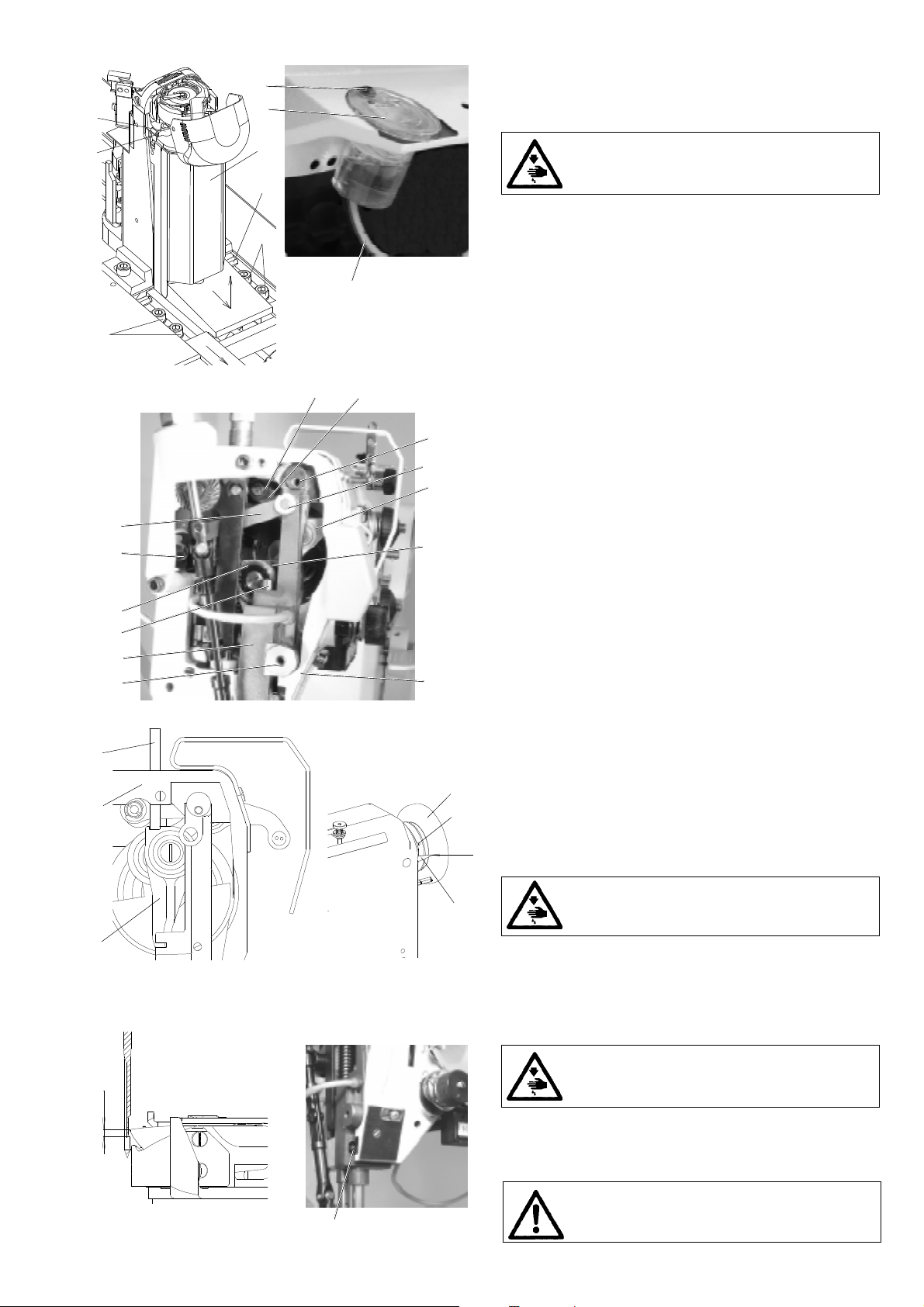

3.6 Transporteurmechanik der Oberwalze

3.6.1 Beschreibung

Die Anlaufbewegung für den Antrieb des Oberwalzentransporteurs geht

von der unteren Transporteurwelle aus. Von dieser Welle wird die

Bewegung über den Zahnriemen (1) auf die obere Transporteurwelle

(2) übertragen. Wichtige Teile für die Übertragung durch den

Zahnriemen sind Scheibenrad (3), Spannrolle (4), Laufrolle (5) und

Scheibenrad (6). Ausgehend von Welle (2), wird die Bewegung weiter

übertragen durch die Rollen (7 und 8) zu der Gelenkwelle (9). Von der

Gelenkwelle wird die Bewegung weiter übertragen über eine

Konustransmission im Halter (10) auf das Transporteurrad (11). Die

Welle der Rolle (8) ist in Schraube (12) an den Lagern gelagert. Die

Gelenkwelle (9) umfasst zwei Verbindungsstücke (15) und ein

ausziehbares Teil (16). Diese Teile sorgen für das Anheben und

Schrägstellen der Oberwalze.

15

16

15

10

11

7

5

9

1

4

3

15

Page 19

6

2

1

5

3

4

3.6.2 Seitliche Einstellung des unteren Zahn-

riemenrades

Das Rad muss so eingestellt werden, dass der Zahnriemen durch die

Mitte der Durchlassöffnung in der Grundplatte läuft. Das Einstellen

selbst geschieht folgendermaßen:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schrauben (1) am Rad (2) lösen.

- Schraube (3) an der Spannrolle (4) lösen.

- Rad (2) so einstellen, dass der Zahnriemen (5) durch die Mitte der

Öffnung in der Grundplatte (6) läuft.

- Schrauben (1) festziehen.

- Spannrolle (4) axial so anbringen, dass der Riemen (5) genau in der

Mitte der Spannrolle (4) läuft.

- Spannrolle justieren (siehe Kapitel 3.6.4).

- Schraube (3) der Spannrolle (4) anziehen.

5

3.6.3 Seitliche Einstellung des oberen Zahnriemenrades

Das Rad muss so eingestellt werden, dass der Zahnriemen nicht

verschränkt wird und die Zahnriemenscheiben in einer Ebene

1

2

ausgerichtet sind. Das Einstellen selbst geschieht wie folgt:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Schrauben (1) an Zahnriemenscheibe (2) lösen.

- Rad (2) so einstellen, dass entsprechend der nebenstehenden Abbil-

dung ein Abstand von 5 mm entsteht.

- Schrauben (1) anziehen.

3.6.4 Einstellen der Spannrolle

Die Spannrolle des Zahnriemens am Obertransport ist drehbar auf der

Grundplatte montiert. Der Riemen muss gemäß dem Bedarf gespannt

sein, damit eine korrekte Kraftübertragung sichergestellt ist.

Unzureichende Spannung kann zum Überspringen von Zähnen führen.

Im Gegensatz dazu kann eine zu starke Spannung eine enorme Belastung

der Aufhängung der Oberwelle darstellen. Die entsprechende Einstellung

ist wie folgt vorzunehmen:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

1

2

- Schraube (1) lösen, die den Spannrollenhebel (2) sichert.

- Riemenspannung wie erforderlich (theoretisch unter Einwirken ei-

ner Kraft von 10 N auf Mittelteil des Riemens eine Durchbiegung des

Riemens von 4 mm feststellen).

- Schraube (1) festziehen.

16

Page 20

16

1110

56

7

12

12

21

15

14

9

438

19

20

3.6.5 Ersetzen des Zahnriemens

Bevor der Zahnriemen ausgetauscht wird, muss die untere Trans-

porteurwelle ausgebaut werden. Dazu wie folgt vorgehen:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Austausch

beginnt, Stillstand des Motors abwarten!

- Schraube (1) der Spannrolle (2) lösen und letztere auch.

- Schrauben (3) am Zahnriemenrad (4) lösen und dieses nach links

verschieben, so dass die beiden Schrauben (5 und 6) der Trans-

porteurkupplung (7) zugänglich werden.

- Schrauben (5 and 6) lösen.

- Schrauben (8) am Axialring (9) lösen.

- Schrauben (10) am Kettenrad (11) lösen.

- Welle (12) nach links aus dem Zahnriemenrad (4) herausdrücken.

- Zahnriemenrad (4) entfernen.

- Stirnkappe entfernen.

- Schraube (14) lösen und aus der Halterung des Rades (15) heraus-

drehen. Dann das Rad vom Halter (21) abziehen.

- Schrauben (16 und 17) am Halter (18) lösen.

- Halter (18) zusammen mit Halter (15) und Gelenkwelle (13) von der

Maschine abnehmen.

- Schrauben (19) am Zahnriemenrad (20) lösen.

- Schraube (24) des Ringes (25) lösen.

- Zahnriemenrad (20) festhalten und Transporteurwelle (22) aus dem

Arm herausziehen, so dass man den Zahnriemen (23) vom Maschi-

nenarm herunternehmen kann.

- Alten Riemen durch neuen ersetzen und Zusammenbau vornehmen

(umgekehrt verfahren wie beim Ausbau).

- Einstellvorgang gemäß Kap. 3.6.2, 3.6.3 und 3.6.4 vornehmen.

18

17

13

23

22

24

25

17

Page 21

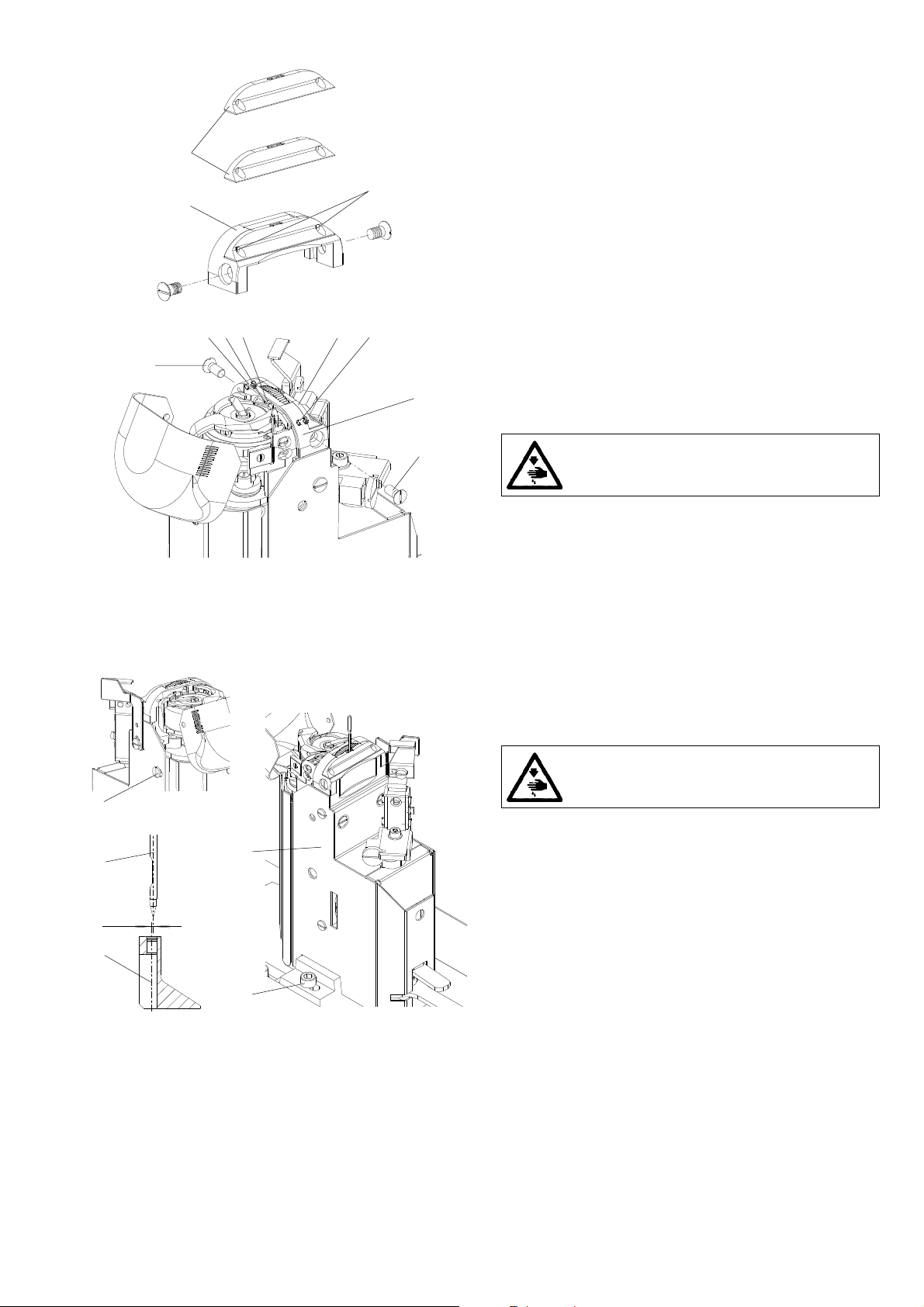

Abb. 1

Abb. 2

3.6.6 Oberwalze

3.6.6.1 Auswahl des Durchmessers der Oberwalze

Die Maschine kann mit zwei unterschiedlichen Oberwalzentypen

geliefert werden, nämlich eine mit 25 mm und eine mit 35 mm ø. Die

Eignung des verwendeten Durchmessers hängt von der Art des Nähens

und, rein technisch gesehen, konkret von der Arbeit ab.

Für die Auswahl des Walzendurchmessers gelten allgemein folgende

Prinzipien:

ø = 25 mm - für enge Radien

ø = 35 mm - für gerade Nähte oder weite Radien

- bei längeren Nähten in dickerem Material

3.6.6.2 Einstellung vorwärts, rückwärts und seitlich

Bezogen auf die Nadel, muss die Oberwalze in einer bestimmten Stellung

stehen:

a) Ansicht (siehe Abb. 1) Der Wert X ist abhängig vom Durchmesser

der eingesetzten Oberwalze (ø 25 6,5 mm; ø 35 10,5 mm),

gemessen von Nadelstange bis Rollenrand, wenn man das Handrad

an der Skala auf 180° gegenüber der Anzeige einstellt

b)Ansicht (siehe Abb. 2) Der Walzenrand muss mit dem Stichloch-

öffnungsrand am Einstichloch der Nadel übereinstimmen.

Diese Werte sind wie folgt einzustellen:

4

1

5

6

X

2

3

7

- Schraube (1) lösen.

- Durch Verschieben von Halter (2) und Oberwalze (3) in der Rille des

Halters (4) den geforderten Wert X einstellen und Schraube (1)

anziehen.

- Schraube (5) lösen.

- Durch Verschieben des Halters (2) im Halter (6) unteren Walzenrand

auf den Rand des Stichlochs einstellen.

- Schraube (5) festziehen.

3.6.6.3 Einstellen des Spiels in der Verzahnung

Im Kegelradgetriebe des Antriebs der Oberwalze muss ein Mindestmaß

an Spiel eingestellt sein. Ein zu geringes Spiel erhöht den Reibungs-

widerstand im Getriebe, ein zu großes fördert Ungenauigkeiten beim

Transport. Die Oberwalze läuft auf Kugellagern. Bei dieser Bauweise ist

auch das radiale Spiel so klein wie möglich zu regeln.

Die gegebenen Toleranzen werden wie folgt eingestellt:

6

3

2

4

5

1

Spiel in der Lagerung des Rollfußes

- Die drei Schrauben (5) (nur leicht) lockern.

- Mit der Schraube (4) ein Minimalspiel der Lagerung des Rollfußes

(2) einstellen (der Rollfuß muß sich leicht ohne Reibung und mit

minimalem Spiel drehen).

- Die Schrauben (5) festziehen, das eingestellte Spiel überprüfen, im

Bedarfsfall das Einstellen wiederholen.

Spiel im Kegelgetriebe

- Die Schraube (1) lösen, durch Verstellen des Rollfußes, bzw. des

Halters (3) in der Nut des Halters (6) das Minimalspiel einstellen,

der Ritzel (7) muß auf den Boden des Halters gedrückt sein.

- Die Schraube (1) festziehen und das eingestellte Spiel überprüfen.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

und Lagerung des Rollfußes

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

18

Page 22

5

2

3

6

1

4

3.6.6.4 Austausch der Oberwalze

Beim Austausch der Oberwalze wie folgt vorgehen:

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Austausch

beginnt, Stillstand des Motors abwarten!

- Schraube (1) losschrauben.

- Schraube (3) mit Unterlegscheibe (2) losschrauben.

- Angetriebene Oberwalze mit Halter (4) von Halter (5) und Gelenk-

welle (6) abnehmen.

- Eine neue Oberwalze einbauen und dabei in umgekehrter Reihenfol-

ge vorgehen wie beim Ausbau.

- Oberwalze einregulieren gemäß Kapitel 3.6.6.2.

53

4

1

2

A

3.7 Einstellen des Nähfußhubs

Die maximale Hubhöhe °A° des Nähfußes soll bei Auslösung durch

Kniehebel oder Elektromagnet 12,5 mm betragen.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Unter den Nähfuß den Würfel (1) mit der Höhe A = 12,5 ± 0,7 mm

einlegen.

- Die Schraube (2) nach unten ganz einschrauben.

- Die Schraube (3) leicht nur so weit anziehen, dass sich der Hebel (4)

auf der Welle (5) mit einem gewissen Reibmoment dreht.

- Mit einem Schraubenzieher gegen den Hebel (4) drücken, bis der

Hebel an die Wand im Inneren des Nähmaschinenarmes anzuliegen

kommt.

- Den Hebel (4) um ca 1 mm zurückkehren und die Schraube (3)

anziehen. Der Hebel wird nicht bei der maximalen Lüftung des

Presserfußes in den Arm der Maschine stoßen.

- Das Axialspiel der Welle (5), das so klein wie möglich gehalten

werden soll überprüfen.

- Mit der Schraube (2) den normalen Druck des Rollfußes einstellen.

19

Page 23

3.8 Spuler

4

5

3

3.8.1 Beschreibung

Der Spuler (Spulenwickler) wickelt einen Vorrat an Greiferfaden auf. Er

wird durch eine federnde Reibrolle angetrieben, die stoppt, sobald die

Spule voll ist.

Das beste Aufspulen erreicht man mit ausreichender Vorspannung des

Fadens, der durch die Fadenführung (4) und mit 1 mm Abstand unter

dem Durchmesser der Spule geführt wird. Die Spulerwelle ist

schwenkbar aufgehängt, und die Reibrolle schaltet sich über einen

Aufnahmehebel (1) und einen Steuernocken ein. Der Spuler ist auf

dem Arm mit zwei Schrauben (3) befestigt. Die Führung des Fadens

erfolgt gemäß der Abbildung. Nach Ende des Aufspulvorgangs wird

der Faden mit der Schneidvorrichtung (5) abgeschnitten.

3

1

3.8.2 Einstellen der Spulerabschaltung

Die wechselseitige Stellung von Aufnehmerhebel (1) und Steuer-

scheibe (5) auf einer gemeinsamen Welle bestimmt den Augenblick

der Abschaltung des Spulers.

In Funktionsstellung ist die Steuerscheibe durch die Schraube (6)

6

5

2

1

verblockt. Die wechselseitige Stellung muss für einen nicht integrierten

Spuler in der Weise reguliert werden, dass mit dem Austreten des

Aufnehmerhebels aus dem Bereich der Spule und dem gleichzeitigen

Aufhören des Anpressdrucks der Steuerscheibe auf die Spulerwelle

die Spule sich nun in Richtung des Pfeils bewegt. Eine Feineinstellung

muss bei eingebauten Modellen in der Maschine erfolgen. Mit Schraube

(2) wird die Stellung des Reibungselements am Aufnehmerhebel (1)

angepasst. Ein Abschwenken des Hebels beschleunigt die Halt-Funktion.

Ein umgekehrtes Schwenken verzögert sie. Nach Einsetzen der Spule

ist ein Test vorzunehmen, wenn der Faden angewickelt wird und wenn

bei laufender Maschine gespult wird.

3.8.3 Einstellen der Reibrolle

7

Die Reibrolle besteht vorn aus der Scheibe (8), die auf der oberen

Hauptwelle der Maschine sitzt, und der Scheibe (7) mit Gummiring auf

der Spulerwelle.

8

9

A

B

- Einstellarbeit bei abgenommener Rückwand erledigen.

- Der Spuler steht in Halt-Stellung.

- Schrauben (9) in Scheibe (8) durch Bohrung im Arm lösen.

- Durch Verschieben der Scheibe auf der Achse in Richtung A, B,

Scheiben des Spulers (7) auf eine Entfernung von 0,5 mm vom

Gummiring einstellen.

- Schrauben (9) in der Scheibe (8) anziehen.

- Spuler in Arbeitsstellung bringen und testen.

- Rückwand wieder anbauen.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

20

Page 24

2

3

1

4

3.9 Sicherheitskupplung

3.9.1 Beschreibung

Die Maschine besitzt eine Sicherheitskupplung, die bei Blockieren des

Greifers ein Durchdrehen des unteren Zahnriemenrades (1) auf der

5

Nabe der unteren Welle (2) ermöglicht. Ein solches Blockieren kommt

bei Fadeneinschlag in die Greiferbahn vor. Im laufenden Betrieb sollte

diese Kupplung während der normalen Arbeit aber nicht auslösen. Die

gegenseitige Verbindung des Bandrades (1) und der Nabe (2) ist durch

die Kugeln (3) verursacht, die fest mit dem Bandrad verbunden sind.

Die Kugeln fallen in die konischen Öffnungen der Nabe (2) ein und

werden durch die Tellerfedern (4) darin eingedrückt. Das Verbringen

der Kupplung in Arbeitsstellung und eventuell auch die Überprüfung

der korrekten Stellung muss man mit einem Schraubendreher besorgen,

mit dem man den Greifer blockiert, während man gleichzeitig das

Handrad etwas verstellt.

3.9.2 Einstellen des Auslösezeitpunkts

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

Der richtige Wert des Ausschaltmomentes (Nm) wurde vom Maschinen-

bauer eingestellt. Wenn dieser Wert kleiner ist, kann es im geläufigen

Betrieb zum Ausrücken der Kupplung kommen. Im Gegenfall (wenn

das Moment größer ist), wird die Kupplung nicht ausrücken. In beiden

Fällen ist es notwendig, das Moment einzustellen. Durch das drehen

der Mutter (5) nach rechts wird das Moment erhöht und umgekehrt.

Der Wert des Ausschaltmomentes ist auf das Drehen der Mutter (5)

sehr empfindlich. Bei dieser Einstellung soll man vorsichting vorgehen,

man soll diese Einstellung nur in Bedarfsfallen vornehmen!

Das Moment ist mittels des Drehmomentschlüssels zu kontrollieren.

Vorsicht!

Die Kupplung sorgt für nur eine gemeinsame Stellung

der Nabe der unteren Welle (2) und des Zahnriemenrades

(1). Eine Prüfung gemäß Einstellmarkierungen wird nicht benötigt.

Bei Ausfall der Kupplung durch das übermäßige Anziehen der Mutter

(5) kann das bei einem festsitzenden Greifer zu nachhaltiger

Beschädigung des Greifergetriebes führen.

3.10 Zahnriemenübertragung

3.10.1 Einstellen der Spannrolle am Zahnriemen

Die optimale Spannung des Zahnriemens (1) wird erzielt, indem man

die Spannrolle (2) so einstellt, dass sie einen Druck F = 20 N auf den

Riemen ausübt. Die Rolle ist seitlich so auszurichten, dass die

Riemenkante nicht an der Rollenkante übersteht.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

- Handrad und Riemenschutz abmontieren. Keilriemen abnehmen.

- Befestigung der Schlaufenführung losmachen, an der die Spann-

4

2

rolle (2) angebracht ist, so dass die Riemenschlaufe ungehindert

drehen kann.

- Rolle (2) anheben und danach mit Dynamometer (4) die Rolle einem

Druck von 20 N aussetzen. In dieser Stellung Befestigungsschraube

(3) anziehen.

- Seitliche Verschiebbarkeit der Rolle prüfen.

3

1

21

Page 25

432

3.10.2 Zahnriemen wieder auflegen

Anzumerken ist: Bei Maschinen mit Ministopp-Einrichtung nimmt man

gemäß Kapitel 3.12 zuerst den Antriebszahnriemen ab.

Beim Wiederauflegen des Zahnriemens muss die gemeinsame Stellung

der Zahnriemenräder (4 und 5) beibehalten werden.

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit der Arbeit

beginnt, Stillstand des Motors abwarten!

- Handrad, Zahnriemen und Keilriemen abnehmen.

- Sicherungsring (1) und Verriegelungshebel (2) entfernen.

- Mit einem Schreibstift die augenblickliche Stellung der Zahnriemen-

räder zum Maschinenarm kennzeichnen.

- Zahnriemen (3) zuerst vom unteren Zahnriemenrad (4) abnehmen

und dann den ganzen Riemen herunternehmen.

51

- Den neuen Zahnriemen zuerst auf das obere Zahnriemenrad (5)

legen.

- Beide Zahnriemenräder in die zuvor gekennzeichneten Stellungen

bringen und dann den Zahnriemen auf Zahnriemenrad (4) legen.

- In umgekehrter Reihenfolge jetzt den Riemen spannen und abgebaute

Teile wieder anbauen.

3.11 Keilriemen, Motor - Kopf

3.11.1 Spannvorgang

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Einstellen

beginnt, Stillstand des Motors abwarten!

Der Keilriemen ist dann korrekt gespannt, wenn bei Ausübung von

10 N Druck die gegenüberliegende Seiten des Riemens sich bis auf

10 N

l - 20mm

20 mm einander genähert haben. Das Spannen des Keilriemens erfolgt

durch entsprechendes Schwenken des Motors in seiner Aufhängung.

10 N

3.11.2 Keilriemen ersetzen

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten! Bevor man mit dem Austausch

beginnt, Stillstand des Motors abwarten!

- Schraube (1) an der Einstellarretierung (2) lösen und Arretierung

hochstellen.

- Schrauben (3) am Handrad herausdrehen.

- Schrauben (4) am Riemenschutz herausdrehen und Riemenschutz

abkippen.

- Riemenschutz am Motor abnehmen und Schutzvorrichtungen

wegschwenken, die verhindern, dass der Riemen von der

Motorriemenscheibe abfällt.

- Riemen wieder auflegen.

3

2

1 4

- Riemen spannen (siehe Kapitel 3.11.1).

3.12 Antriebszahnriemen

3.12.1 Austausch des Antriebszahnriemens

Vorsicht! Verletzungsgefahr!

1

- Maschinenoberteil vom Gestell abnehmen (Stecker von Motor- und

2

Oberteilkabel herausziehen, Holzschraube sowie Schrauben an den

Scharnieren herausdrehen).

- Riemenschutz entfernen (1).

- Neuen Riemen (2) auflegen.

Hauptschalter ausschalten! Bevor man mit dem Austausch

beginnt, Stillstand des Motors abwarten!

22

Page 26

3

7

2

5

4

1

3.13 Schmierung

3.13.1 Beschreibung

Aus dem Ölbehälter (1) gehen drei Saugdochte aus. Der Docht (2)

schmiert den Zapfen des Fadenmechanismus, der Docht (3) schmiert

den Nadelmechanismus und der Docht (4) schmiert den Stich-

längenmechanismus. Das überflüssige Öl aus dem Nadel- und

Fadenmechanismus wird durch den Docht (5) angesaugt und schmiert

den Ziehkeil der Transportkupplung,

Der Greifer hat seinen eigenen Ölbehälter (6). Die Verzahnung des

Getriebes des Greiferantriebes wird vom Ölbehälter (7) geschmiert.

6

3.13.2 Öl nachfüllen

Für die Schmierung der Maschine findet Esso SP-NK 10-Öl, DA 10-Öl

oder ein anderes Öl mit denselben Eigenschaften Verwendung. Bei

Inbetriebnahme der Maschine muss jedes mechanische Teil der

1

Maschine mit ein paar Tropfen Öl versehen werden. Erst danach werden

die Ölbehälter gefüllt und zwar durch die Bohrungen an den

Ölstandsanzeigern unter Zuhilfenahme eines Ölkännchens. Die

Ölbehälter (1, 2, 3) der Zentralölverteilung wird bis zur Marke max.

gefüllt.

2

3

3.13.3 Mehrfachverwendung des Öls

In den Ölfänger getropftes Öl wird in der Ölmulde (1) gesammelt und

2

1

kann wieder für das Nachfüllen der Ölbehälter in der Maschine verwendet

werden, siehe Kapitel 3.13.2.

An der Ölmulde (1) mit dem aufgefangenen Öl wird ein Öffnung aufge-

schraubt. Das Oberteil des Ölkännchens (2) mit dem Einfüllröhrchen

(aus dem Beipack der Maschine) wird dort eingeschraubt. In die Be-

hälter des Maschinenoberteils wird nun Öl nachgefüllt und dann alles

wieder in den ursprünglichen Zustand zurückversetzt.

1

23

Page 27

1

23

A

4

12

B

4. Fadenabschneiden

4.1 Beschreibung der Schneidvorrichtung

Beim Schneidvorgang erfasst das bewegliche Schneidmesser (1) die