Page 1

Betriebsanleitung

1280i

Minerva Boskovice, a.s., Sokolská 60, CZ - 680 17 Boskovice

Tel.: +420-501-453434, 453433, 494111 Fax: +420-501-452165 http://www.minerva-boskovice.com

Herausgegeben: 09/2004 Druck : Tschechische Republik S735 000616

Page 2

Inhaltsverzeichnis - Teil A - Betriebsanleitung:

1. Einsatz der Maschine ........................................................................................................................................................ 1

2. Beschreibung der Maschine ............................................................................................................................................. 1

3. Unterklassen der Maschine und Nähkategorien .............................................................................................................. 2

3.1 Unterklasse ............................................................................................................................................................ 2

3.2 Nähkategorie .......................................................................................................................................................... 2

4. Zusammenstellung der Ausstattung ............................................................................................................................................. 2

4.1 Notwendige Ausstattung ....................................................................................................................................................... 2

4.1.1 Nadeln ......................................................................................................................................................................... 2

4.1.2 Schiebradtransporteure ............................................................................................................................................ 3

4.1.3 Rollfußhalter ................................................................................................................................................................ 3

4.1.4 Rollfüße ....................................................................................................................................................................... 3

4.1.5 Stichplatten ................................................................................................................................................................. 3

4.1.6 Stichplatteneinsätze .................................................................................................................................................. 3

4.1.7 Anschlußkabel vom Kopf zum Antrieb ..................................................................................................................... 3

4.2 Wahlausstatungen ................................................................................................................................................................. 3

5. Technische Parameter ..................................................................................................................................................... 4

6. Maschinenbedienung ........................................................................................................................................................ 5

6.1 Fadeneinfädeln .................................................................................................................................................................... 5

6.2 Auswechseln der Spule und Unterfadeneinfädeln ......................................................................................................... 5

6.3 Einstellung der Fadenspannung ....................................................................................................................................... 6

6.4 Aufspulen des Unterfadens ................................................................................................................................................. 7

6.5 Nadelwechsel ........................................................................................................................................................................ 7

6.6 Regulierung des Anpreßdruckes des Rollfußes .............................................................................................................. 7

6.7 Rollfußlüftung ....................................................................................................................................................................... 8

6.8 Rückwärtsnähen .................................................................................................................................................................... 8

6.9 Stichlängeneinstellung ....................................................................................................................................................... 8

6.10 Sicherheitskupplung ............................................................................................................................................................ 8

7. Elektronische Maschinensteuerung ................................................................................................................................9

7.1 Betätigung beim Nähen mittels Steuerelemente ................................................................................................. 9

7.1.1 Mit Pedal .................................................................................................................................................... 9

7.1.2 Mit Taster ..................................................................................................................................................... 9

7.1.3 Mit Bedienfeld Efka V 810/V 820 .................................................................................................................. 9

7.2 Einstellung von automatischen Funktionen mittels Bedienfeld .............................................................................. 10

7.2.1 Mit Anwendung vom Efka Stopmotor - Bedienfeld V 810 ....................................................................... ....... 10

7.2.1.1 Einstellung mittels Drucktasten mit fest angegebener Funktion ....................................................... 10

7.2.1.2 Einstellung mittels Parameter ........................................................................................................... 11

7.2.2 Mit Anwendung vom Efka Stopmotor - Bedienfeld V 820 .............................................................................. 12

7.2.2.1 Einstellung mittels Drucktasten mit fest angegebener Funktion ....................................................... 13

7.2.2.2 Einstellung mittels Parameter ........................................................................................................... 13

8. Wartung ........................................................................................................................................................................ 14

Anweisung zur beseitigung eventueller Mängel ....................................................................................................................... 15

Page 3

VORWORT

Diese Anleitung soll erleichtern, die Maschine kennenzulernen und ihre bestimmungsmäßigen Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinweise, die Maschine sicher, sachgerecht und wirtschaftlich zu betreiben. Ihre Beachtung

hilft, Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu vermindern und die Zuverlässigkeit und die Lebensdauer der

Maschine zu erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund bestehender nationaler Vorschriften zur Unfallverhütung und zum

Umweltschutz zu ergänzen.

Die Betriebsanleitung muß ständig am Einsatzort der Maschine/Anlage verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden, die beauftragt ist, an der Maschine/Anlage zu arbeiten.

Darunter ist zu verstehen:

- Bedienung, einschließlich Rüsten, Störungsbehebung im Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege.

- Instandhaltung (Wartung, Inspektion, Instandsetzung) und/oder.

- Transport.

Die Bediener hat mit dafür zu sorgen, daß nur autorisierte Personen an der Maschine arbeiten.

Der Bediener ist verpflichtet, die Maschine mindestens einmal pro Schicht auf äußerlich erkennbare Schäden und Mängel zu

prüfen, eingetretene Veränderungen (einschließlich des Betriebsverhaltens), die die Sicherheit beeinträchtigen, sofort zu melden.

Das verwendende Unternehmen hat dafür zu sorgen, daß die Maschine immer nur in einwandfreiem Zustand betrieben wird.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert oder außer Betrieb gesetzt werden.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten, Reparieren oder Warten erforderlich, hat unmittelbar nach Abschluß

der Wartungs- oder Reparaturarbeiten die Remontage der Sicherheitseinrichtungen zu erfolgen.

Eigenmächtige Veränderungen an der Maschine schließen eine Haftung des Herstellers für daraus resultierende Schäden aus.

Alle Sicherheits- und Gefahrenhinweise an der Maschine/Anlage beachten! Die gelb/schwarz gestreiften Flächen sind

Kennzeichnungen ständiger Gefahrenstellen, z. B. mit Quetsch-, Schneid-, Scher- oder Stoßgefahr.

Beachten Sie neben den Hinweisen in dieser Betriebsanleitung die allgemein gültigen Sicherheits- und Unfallverhütungs-

Vorschriften.

Page 4

ALLGEMEINE SICHERHEITSHINWEISE

Die Nichteinhaltung folgender Sicherheitshinweise kann zu körperlichen Verletzungen oder zu Beschädigung der Maschine führen.

1. Die Maschine darf erst nach Kenntnisnahme der zugehörigen Betriebsanleitung und durch entsprechend unterwiesene

Bedienpersonen in Betrieb genommen werden.

2. Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und die Betriebsanleitung des Motorsherstellers.

3. Die Maschine darf nur ihrer Bestimmung gemäß und nicht ohne die zugehörigen Schutzvorrichtungen betrieben werden;

dabei sind auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. Beim Austausch von Nähwerkzeugen (wie z.B. Nadel, Nähfuß, Stichplatte, Stoffschießer und Spule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sowie bei Wartungsarbeiten ist die Maschine durch Betätigen des Hauptschalters oder durch

Herausziehen des Netzsteckers vom Netz zu trennen.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend unterwiesenen Personen durchgeführt werden.

6. Reparaturarbeiten sowie spezielle Wartungsarbeiten dürfen nur von Fachkräften bzw. entsprechend unter-wiesenen Personen

durchgeführt werden.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen Einrichtungen ist die Maschine vom pneumatischen Versorgungsnetz

zu trennen.

Ausnahmen sind nur bei Justierarbeiten und Funktionsprüfungen durch entsprechend unterwiesene Fachkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür qualifizierten Fachkräften durchgeführt werden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen sind nicht zuklässig.

Ausnahmen regeln die Vorschriften DIN VDE 0105.

10. Umbauten bzw. Veräderungen der Maschine dürfen nur unter Beachtung aller einschlägigen Sicherheitsvorschriften

vorgenommen werden.

11. Bei Reparaturen sind die von uns zur Verwendung Freigegebenen Ersatzteile zu verwenden.

12. Die Inbetriebnahme des Oberteils ist so lange untersagt, bis festgestellt wurde, daß die gesamt Näheinheit den Bestimmungen

der EG-Richtlinien entspricht.

Diese Zeichen stehen vor Sicherheitshinweisen, die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus auch die allgemeinen Sicherheitshinweise.

WICHTIGE WARNUNG !

Zur Anschlußnetzschnur muß man einen Netzstecker anschließen, der im Lande der Anwendung der Maschine bewilligt

wurde. Diese Arbeit muß von einem Arbeiter vorgenommen sein, der mit den eletrischen Sicherheitsregeln, die im gegebenen

Lande gelten, vertraut ist. Der Lieferant trägt keine Verantwortung für Schäden, die durch einen fehlerhaften Stecker oder

durch eine schlechte Montage des Steckers verursacht wurden.

Trotz aller obigen Sicherheitsmaßnahmen können durch ungeeignetes Verhalten der Bedienungsperson Risikosituationen

entstehen. Bei den Industrienähmaschinen Minerva handelt es sich um folgende Gefahrenquellen:

1. Nähnadel in Bewegung:

- Verletzungsgefahr beim Nähen mit hochgestelltem Drückerglied (Rollfuß, Drückerfuß), weil der Fingerschutz daßei zu

hoch liegt.

- Verletzungsgefahr bei unbeabsichtigtem Niedertreten des Fußtritts.

2. Fadenhebel in Bewegung:

- Verletzungsgefahr bei absichtlichem oder unbeabsichtigtem Einlegen der Finger zwischen den Fadenhebel und den

Fadenhebelschutz.

3. Drückerglied in Bewegung:

- Verletzungsgefahr beim Zuhalten des Nähgutes in der Nähe des Drückergliedes beim Anlauf auf einen erheblich dickeren

Nähgutabschnitt.

- Verletzungsgefahr beim Senken des Drückergliedes.

4. Nach seinem Abschalten läuft der Kupplungsmotor noch nach und beim Niedertreten des Fußtritts des Motors läuft die

Maschine an. Um einem ungewollten Anlauf der Maschine bei zufälligem Niedertreten des Fußtritts des Motors vorzubeugen,

empfehlen wir, den Kupplungsmotor so abzubremsen, daß man das Handrad der Maschine anhält und den Fußtritt des

Motors sorgfältig niedertritt.

Page 5

Teil A - Betriebsanleitung

1. Einsatz der Maschine

Die Maschine wird in der Schuhindustrie beim Steppen von leichten, mittelschweren und schweren Schuhen und Stiefeln ein-

gesetzt. Sie eignet sich für das Nähen von Natur- und Syntheseledern, Schuhmacher-Textilien, beziehungsweise von

Plastmassenteilen an Sportschuhen.

Die Maschine wird auch in der Galanterieindustrie zum Nähen von Taschen, Handtaschen, Rucksäcken, Etuis aus den üblichen

Galanteriematerialien angewendet. Die Maschine näht mit Doppelsteppstich. Ihre Standard-Ausstattung besteht aus Nadel-

System 134 KKLR, das für das Nähen von Ledern geeignet ist. Für das Nähen von Textilmaterialien muß man das Nadel-System

134 montieren. Die Maschine ermöglicht das Nähen von Montagen- und Verzierungsnähten bei einer fast stabilen Stichlänge

bei verschiedenen Nähgeschwindigkeiten. Im allgemeinen kann man mit diesen Maschinen nur trockenes Material in Stärke von

höchstens 6 mm nähen, wenn es mit dem Rollfuß zusammengedrückt ist. Das Material darf keine harten Gegenstände enthalten,

im entgegengesetzten Fall müßte man damit einem Augenschutz arbeiten. Ein solcher Augenschutz wird gegenwärtig nicht

geliefert.

Im allgemeinen verwendet man zum Nähen Nähfäden bis zum Maß von 1000 dtex x 1 x 3 (Etiketten-Zahl 10) und zwar Synthese,

Baumwoll- und Kernfäden. Wenn man andere spezielle Nähfäden verwenden soll, dann muß man die daraus ergebenen Risiken

abwägen und eventuell die notwendigen Sicherheitsmaßnahmen machen.

Beim Zusammennähen von sehr harten oder dichten Materialien mit einer stärkeren Nadel ist deren gesamte Stärke begrenzt.

In einem solchen Falle ist es auch notwendig, wesentlich die Nähgeschwindigkeit unter den Wert laut Absatz 5 zu erniedrigen.

Diese speziellen Maschinen dürfen nur in trockenen und erhaltenen Räumen installiert und betrieben werden.

Als Hersteller von Industrienähmaschinen gehen wir aus der Voraussetzung aus, daß unsere Erzeugnisse von mindestens

angelerntem Personal bedient sein werden, so daß alle üblichen Bedienungstätigkeiten und eventuelle Risiken als bekannt

angenommen sein können.

Geräusch der Maschine

Das Geräusch der Maschine wird laut ISO 3746, ISO 11204 bei der maximalen Nähgeschwindigkeit gemessen.

LAeq = der äquivalente Geräuschpegel der Maschine selbst auf dem Arbeitsplatz, nach dem % der Maschinenausnutzung (dB) -

umgerechnet, wird in der Tabelle angegeben

Maschinentyp Geräusch %

dB Ausnutzung

1280i-XXX-100 82 20

1280i-XXX-200 79 20

1280i-XXX-300 73 20

1280i-XXX-400 70 20

2. Beschreibung der Maschine

Es handelt sich um eine Doppelsteppstich-Zweinadel-Nähmaschine mit Schiebrad, Nadeltransport und ein angetriebenem

Rollfuß. Der Stoffvorschub verläuft in zwei Schritten, wobei im ersten Schritt das Schiebrad, die Nadel und der Rollfuß, im

zweiten Schritt nur das Schiebrad und der Rollfuß aktiv mitwirken.(Die Nadel befindet sich beim zweiten Schritt oberhalb

der Stichplatte). Die Maschine ist für Vor- und Rückwärtsnaht ausgestattet. Die Stichlänge ist mittels Drehknopf einstellbar. Nach

dem Demontieren des hinteren Schutzdeckels kann man den Transportmechanismus in zwei Regimen einstelen:

1. Stichlänge bis 4 mm bei der maximalen Nähgeschwindigkeit bis 2500 U/min

2. Stichlänge bis 5 mm bei der maximalen Nähgeschwindigkeit bis 1600 U/min

Vorsicht!

Die zugelassene Höchstgeschwindigkeit für das gegebene Nähregime darf nicht überschritten sein. Sonst droht hier

die Destruktion des Transportmechanismus.

Die Maschine ist mit zwei übergroßen Greifern ausgerüstet, die durch eine Sicherheitskupplung gegen Überlastung geschützt

sind.

Zum Schmieren der Maschine dient ein Dochtsystem mit zentraler Ölnachfüllung. Die Greifer haben ihren unabhängigen Ölvorrat.

Die einfachste Unterklasse ist mit einem Standard-Kniehebel ausgestattet, auf Wunsch und für die Tschechische Republik mit

einem Pedal. Das Rückwärtsnähen mit Handhebel.

Die höheren Unterklassen haben immer eine mechanische Betätigung als die einfachste Unterklasse und darüber hinaus können

sie auch mit der Nadelpositionierung, dem Fadenabschneider, mit der elektromagnetischen Rollfußlüftung und mit dem

elektromagnetischen Rückwärtsnähen ausgestattet sein (nach der Bestellung).

1

Page 6

Jede Unterklasse kann in vier Nähkategorien geliefert sein. Die Nähkategorie ist durch die Etiketten-Zahl des Fadens und durch

die diesbezügliche Nadelzahl gegeben. Jede Nähkategorie ist mit verschiedenen Nadelabständen lieferbar. Im Herstellerwerk

wurde die Maschine auf die jeweils bestellten Parameter (Nadelabstand und Nähkategorie) eingestellt. Das Umstellen auf andere

Werte dieser Parameter muß von einem eingeschulten Mechaniker vorgenommen werden.

Das Gestell ist bei der einfachsten Unterklasse mit einem Hebelkupplungsmotor ausgestattet, man kann es auch mit Stopmotor

ausstatten, das die Nadelpositionierung ermöglicht.

Bei höheren Unterklassen ist der Stopmotor entweder auf der Gestellplatte angeordnet oder als sog. Minimotor am Maschinenkopf

integriert. Nach der Art der mechanischen Rollfußlüftung hat das Gestell ein oder zwei Pedale.

3. Unterklassen der Maschine und Nähkategorien

3.1 Unterklasse

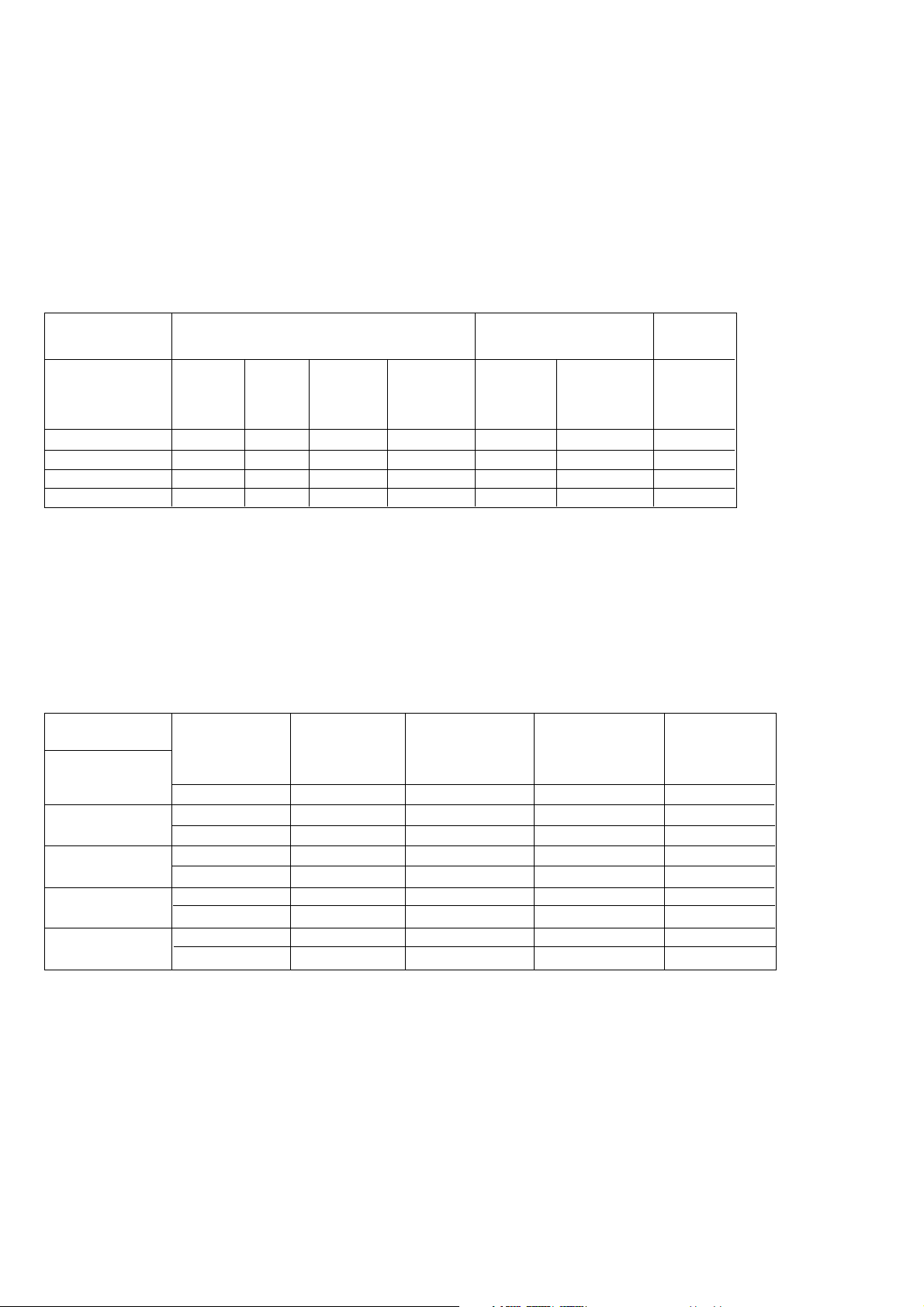

Tabelle 1

Maschinentyp Rollfußlüftung Rückwärtsnähen Fadenab-

schneider

Klasse- mit Knie- mit Pedal mit Knie- mit Pedal mit Hand- mit Hand-

-Unterklasse hebel hebel + + El. magnet. hebel hebel +

Nähkategorie El. magnet El. magnet

1280i-611-XXX

1280i-621-XXX

1280i-647-XXX

1280i-657-XXX

•

•

•

•

•

•

•

•

•

•

3.2 Nähkategorie

Diese Kodenbezeichnung umfaßt die Ausstattungen, die auf den Maschinenkopf montiert werden, und zwar sowohl die

notwendigen Aussstattungen, als die Wahlausstattungen. Im Erzeugungsbetrieb wurde eine StandardKonfiguration der

Ausstattungen nach der nachstehenden Tabelle vorgewählt, die nur die notwendigen Ausstattungen umfaßt. Wenn der Käufer

eine andere Konfiguration benötigt, wird der Erzeugungsbetrieb eine neue Kodenbezeichnung zuteilen.

Tabelle 2

Standardkonfiguration - die Nummern in Klammern sing Bestellnummern für selbständige Bestellung der jeweiligen Einrichtung

(nadeln - wenigstens je 10 Stück werden geliefert).

Typ Nadelabstand Nadelzahl Rollfuß Schiebrad- Stichplatten-

transporteur einsatz

Klasse-

Unterklasse- Stichplatte Durchmesser Zahnteilung Lochbreite

Nähkategorie mm 0,01mm mm mm mm

1280i-6XX-100

1280i-6XX-200

1280i-6XX-300

1280i-6XX-400

1,2 80 35 0,6 1,2

(M 024) (S548 000255) (M 173) (M 083) (M 111)

1,6 90 35 0,6 1,5

(M 025) (S548 000260) (M 173) (M 083) (M 030)

2,0 130 35 0,6 2,0

(M 026) (S548 000312) (M 173) (M 083) (M 115)

2,4 160 35 1,2 2,4

(M 027) (S548 000325) (M 173) (M 082) (M 118)

4. Zusammenstellung der Ausstattung

Diese Zusammenstellung ist außer der Ausstattungen, die auf das Gestell montiert werden.

4.1 Ausstattungen (mindestens eines aus jeder folgenden Ausstattungsgruppe wird montiert)

4.1.1 Nadeln

M 132 - Nadel 134 KKLR Nr. 80 Schmetz

M 133 - Nadel 134 KKLR Nr. 90 Schmetz

M 134 - Nadel 134 KKLR Nr. 130 Schmetz

M 135 - Nadel 134 KKLR Nr. 160 Schmetz

2

Page 7

4.1.2 Schiebradtransporteure

M 083- Schiebradtransporteur mit Zahnteilung 0,6 mm

M 082- Schiebradtransporteur mit Zahnteilung 1,2 mm

4.1.3 Rollfußhalter

M 156 - Rollfußhalter ø 25 mm

M 157 - Rollfußhalter ø 35 mm

M 295 - Rollfußhalter ø 45 mm

4.1.4 Rollfüße

M 172 - Rollfuß ø 25 mm

M 173 - Rollfuß ø 35 mm

M 174 - Rollfuß ø 25 mm mit Gummibelag

M 175 - Rollfuß ø 35 mm mit Gummibelag

M 310 - Rollfuß

M 311- Rollfuß ø 35 mm glatt

M 296- Rollfuß ø 45 mm, Breite 3,8 mm

M 297- Rollfuß

ø 25 mm glatt

ø 45 mm, Breite 2,0 mm

4.1.5 Stichplatten

M 024- Stichplatte für Nadelabstand 1,2 mm

M 025- Stichplatte für Nadelabstand 1,6 mm

M 026- Stichplatte für Nadelabstand 2,0 mm

M 027- Stichplatte für Nadelabstand 2,4 mm

M 028- Stichplatte für Nadelabstand 3,2 mm

4.1.6 Stichplatteneinsätze

M 111- Stichplatteneinsatz für Nadelabstand 1,2 mm (für Nadel 60-80)

M 029- Stichplatteneinsatz für Nadelabstand 1,6 mm (für Nadel 60-80)

M 030- Stichplatteneinsatz für Nadelabstand 1,6 mm (für Nadel 80-110)

M 031- Stichplatteneinsatz für Nadelabstand 1,6 mm (für Nadel 110-140)

M 114- Stichplatteneinsatz für Nadelabstand 2,0 mm (für Nadel 80-110)

M 115- Stichplatteneinsatz für Nadelabstand 2,0 mm (für Nadel 110-140)

M 032- Stichplatteneinsatz für Nadelabstand 2,0 mm (für Nadel 140-160)

M 116- Stichplatteneinsatz für Nadelabstand 2,4 mm (für Nadel 80-110)

M 117- Stichplatteneinsatz für Nadelabstand 2,4 mm (für Nadel 110-140)

M 118- Stichplatteneinsatz für Nadelabstand 2,4 mm (für Nadel 140-160)

M 119- Stichplatteneinsatz für Nadelabstand 3,2 mm (für Nadel 140-160)

4.1.7 Anschlußkabel vom Kopf zum Antrieb

M 163- Anschlußkabel zum Antrieb EFKA DC 1600/DA82GA; EFKA VD 552/6F82FA und EFKA VD 554/6F82FA

M 055- Anschlußkabel ohne spezifizierten Antrieb (mit freiem Kabelende)

Bemerkung: Für die Maschine mit Minimotor ist das Kabel Bestandteil des Antriebs.

4.2 Wahlausstattungen

M 010 - Beleuchtung (auf dem Maschinenkopf - mit Trafo 230/12V)

M 018 - Nähgutführung

M 149 - Nähgutführung

M 198 - Nähgutführung

M 194 - Halter der hinteren Führung

M 242 - Einstelllehre

1280 611001V - schnell abnutzbare Erzatzteile in Plastmassen-schachtel für die Unterklasse ohne Fadenabschneider

1280 647001V - schnell abnutzbare Erzatzteile in Plastmassen-schachtel für die Unterklasse mit Fadenabschneider

S794 222012 - Halogenleuchte (12 V, 20 W - enthält einen Transformator)

3

Page 8

5. Technische Parameter

Tabelle 3

Nähkate- genähtes Stichlänge Etikettenzahl Nadel - Nr. Nähgeschwindig- Greifer

gorie Material des Polyester- keit

fadens

Standard

Schicht

Stärke einer

mm - mm mm - - 0,01mm 0,01mm St./min St./min

-100 0,8 2 2 3 70 80,70, 8 0 60-80 2500 2500 *

-leicht 6 0 R 820

-200 1 2 2,5 4 40 50,40, 90 80-110 2000 2000 *

-mittel 30 R 820

-300 1,5 1-2 3,5 5 20 25,20 130 110-140 1200 1600 **

-mittelschwer R 820

-400

- schwer

(ziernähen) R 820

* Der Greiferdeckring mit dem sog. Sporn wird als Standard bei den Nähkategorien 100 und 200 montiert und ist für das Nähen

von dünnen Materialien bestimmt. Für das Nähen von stärkeren Materialien mit maximaler Stichlänge kann man auch den

Greiferdeckring ohne Sporn verwenden.

** Der Greiferdeckring ohne Spornals wird als Standard bei den Nähkategorien 300 und 400 montiert.

Stichart Doppelsteppstich

Rollfußlüftung 5,5 ± 0,5 mm - mit Handhebel

Greifer R 820 - vertikal groß

Nadel System 134 KKLR

Antrieb Hebelkupplungsmotor, vierpolig min. 0,4 kW,

Kopfgewicht max. 47 kg (53 kg Kopf mit Minimotor)

Gestellgewicht max. 61 kg (38 kg für Kopf mit Minimotor)

Durchgangsraum des Maschinenkopfes 267 x 125 mm

Grundplattenabmessung 178 x 518 mm

Länge der abgeschnittenen Fadenenden 8....11 mm

Leistungsbedarf der Maschine mit Kupplungsmotor max. 700 W

Leistungsbedarf der Maschine mit Stopmotor max. 800 W (600 W mit Minimotor)

Äquivalenter Schalldruckpegel der eigentlichen

Maschine auf dem Arbeitsplatz bei der 20%igen Auslastung

der Maschine binnen einer Schicht 82 dB/A

Grundrißabmessungen der Maschine (einschl. Gestell) 1060 x 550 mm

Maschinenhöhe (einschl. Gestell) 1680 mm

2 1-2 4 5 10/20 20,10 160 140-160 800 1200 **

Schichtenzahl

Standard

Maximal

Standard

Bereich

12.5 mm - mit Kniehebel, Pedal, Elektromagnet

system 134 KK

Hebelkupplungsmotor, zweipolig min. 0,4 kW

Stopmotor min. 0,4 kW

Standard

Bereich

Standard

Maximal

4

Page 9

6. Maschinenbedienung

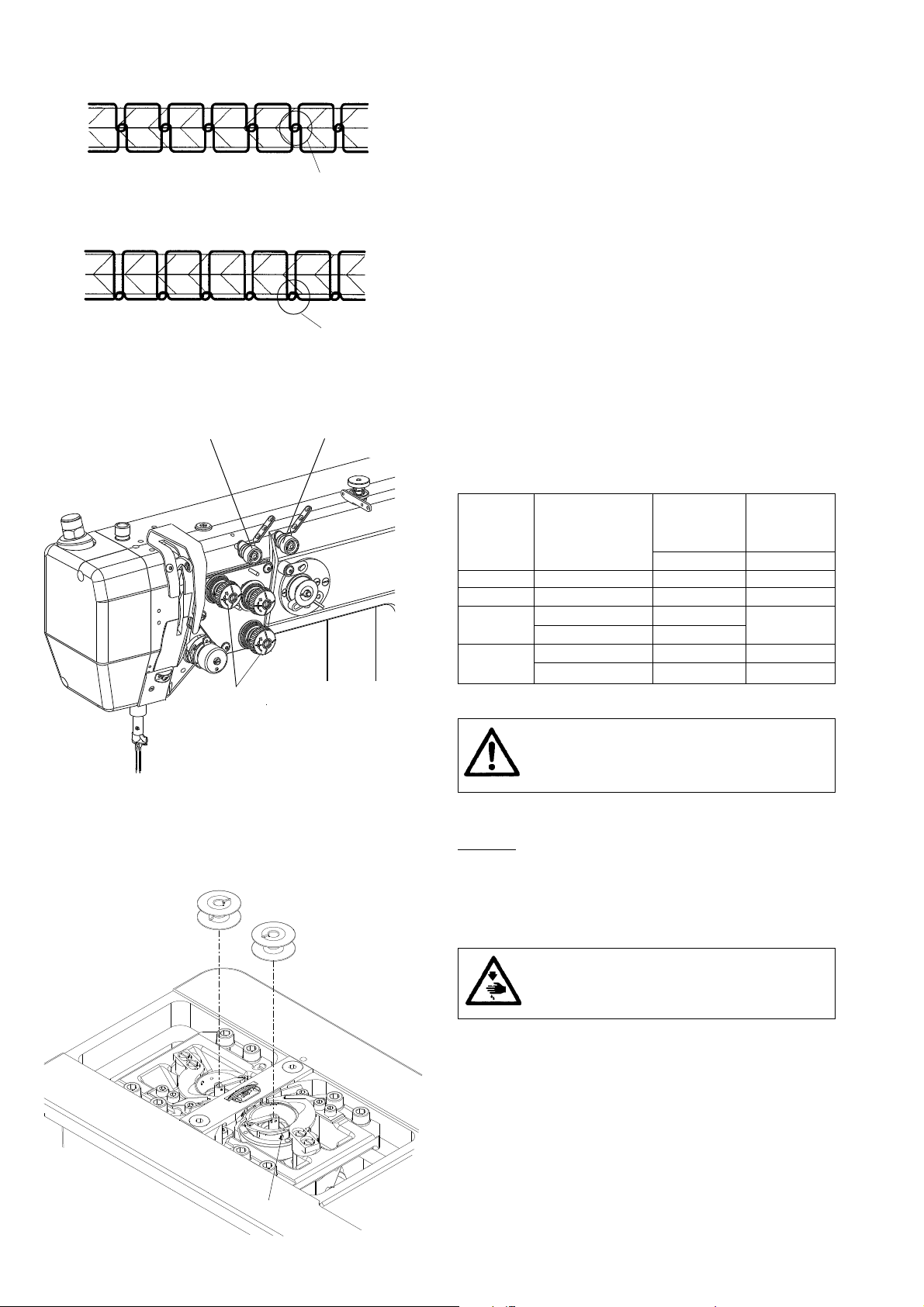

6.1 Fadeneinfädeln

Vorsicht! Verletzungsgefahr!

Vor dem Einfädeln muß man den Hauptschalter

ausschalten und warten, bis die Maschine still-

steht.

Die Fäden werden laut Abb. eingefädelt.

6

3

1

2

2

3

Vorsicht!

Die Nichteinhaltung der richtigen Art des Ein-

fädelns kann mangelhafte Funktionen der Ma-

schine verursachen.

6.2 Auswechseln der Spule und Unterfadenein-

fädeln

Vorsicht! Verletzungsgefahr!

Hauptschalter ausschalten und warten, bis der

Motor stillsteht.

~10

~10

- Die Klappe (1) aufwärts abkippen.

- Die Spule (2) mit dem laut Abbildung orientierten Fadenende

(3) einlegen.

6

- Den Faden durch den Einschnitt (4) durchziehen und unter

die Feder (6) einhaken.

- Das Fadenende laut Abbildung abschneiden.

4 1

5

Page 10

Montage-Naht

Ziernaht

Stichverkreuzung

Stichverkreuzung

3 3

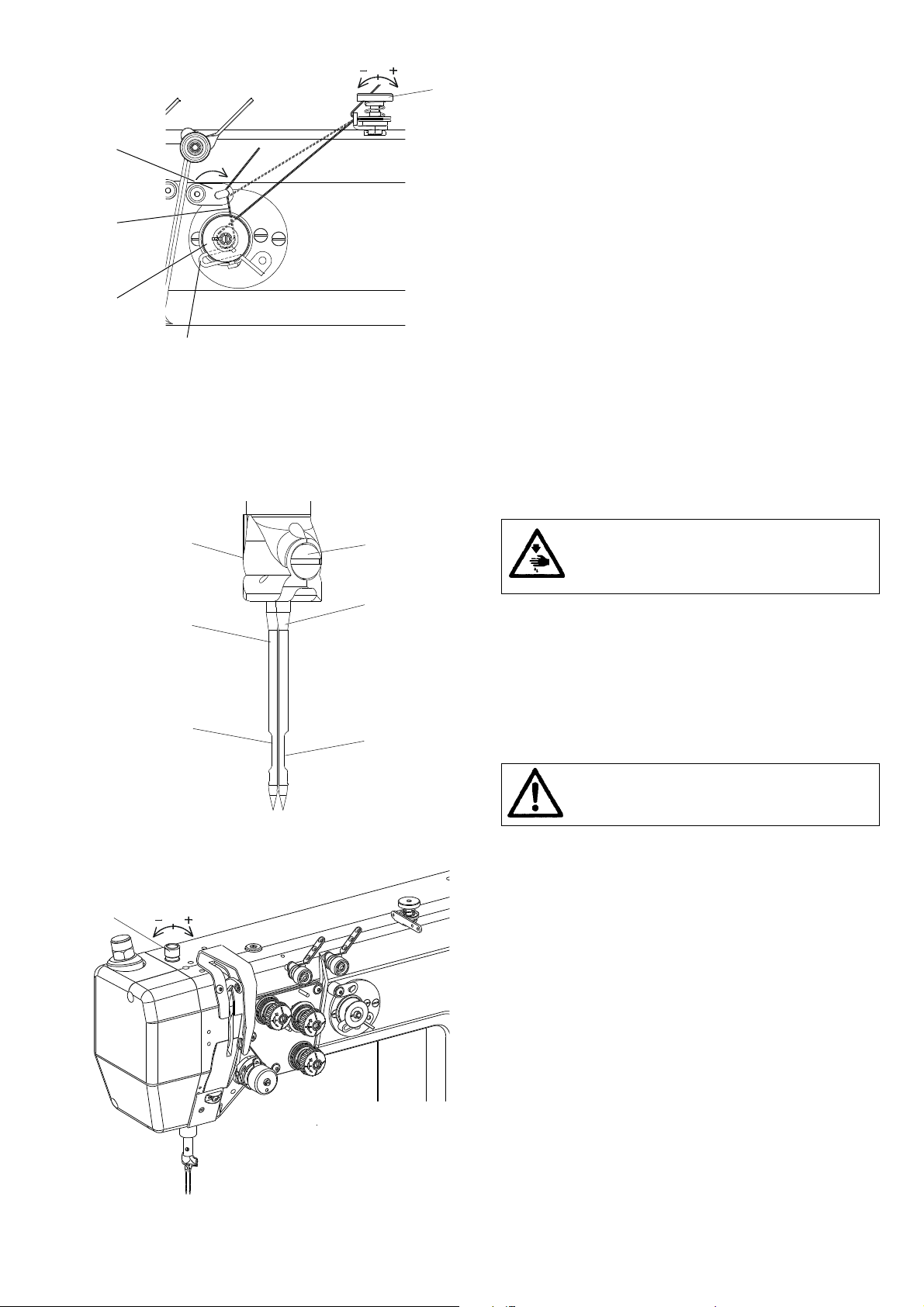

6.3 Einstellung der Fadenspannung

Die Fadenspannung muß sich der Stärke von Nähfäden, der

Stärke und Härte des Stichverkreuzung genähten Materials

(das dünne und weiche Material bildet Falten unter einer

großen Spannung), und dem Nahttyp anpassen. Eine übliche

Montage-Naht soll die Stichverkreuzung in der Mitte des

Nähgutes haben.

Die Ziernaht wird meistens auf dem dünnen Material (grobe

Fäden 10, 20) genäht und zur Erzielung eines schönen

Aussehens hat die Ver-kreuzung Stichverkreuzung des Faden

an der Unterseite des Nähgutes. Unter den Standard-

Nähbedingungen (siehe Absatz 5, Tab. 3) stellt sich die

Fadenspannung laut Tab. 4 ein.

Wenn wir eine Ziernaht mit der Verkreuzung auf der Aasseite

des Nähgutes erreichen wollen, ist es notwendig die Spannung

des Oberfadens durch das Drehen der Muttern (1) gegen den

Uhrzeigersinn zu erniedrigen.

Fadenspannung

Tabelle 4

Nähkate- Nahtart Orientierungs- Max. Span-

gorie wert vom nung vom

Oberfaden Unterfaden

NN

1- 31

2 - 4,5 1,5

3

4

Montage 8

Ziernaht 5

Montage 12 2

Ziernaht 10 2,5

2

1

Wenn die maximale Unterfadenspannung nach

der Tab. 4 überschritten sein wird, droht eine

Unzuverläßigkeit am Anfang des Nähens nach

dem vorherigen Fadenabschneidens.

Die Fadenspannung wird mit einem Kraftmesser gemessen.

Hinweis:

Der Oberfadenspanner ist automatisch bei jedem Abschneiden

und bei der Rollfußlüftung gelöst. In solchen Fällen kann man

die Fadenspannung messen.

Einstellung der Fadenspannung

Vorsicht! Verletzungsgefahr!

Vor der Einstellung der Spannung des Ober-

fadens den Hauptschalter ausschalten und warten,

bis der Motor stillsteht.

Die Spannung des Oberfadens wird mit Muttern (1) geregelt.

Durch das Drehen im Uhrzeigersinn erhöht man die Spannung.

Die Spannung des Hilfsspanners (3) soll am niedrigsten aber

genug sein, damit sich beim Nähgutausnehmen der Oberfaden

aus diesm Spanner nicht auszieht.

Die Spannung des Unterfadens wird mit der Schraube (2)

geregelt. Durch das Drehen im Uhrzeigersinn erhöht man die

Spannung.

Das gegenseitige Verhältnis der Spannung bestimmt die Tiefe

2

der Nahtverkreuzung. Durch die Erhöhung der Oberspannung

wird die Tiefe der Verkreuzung erniedrigt. Beim Unterfaden ist

es umgekehrt.

6

Page 11

5

- Die Greiferspule einsetzen (1).

- Mit Hand minimal 6 Gewinde des Unterfadens (3) auf die

4

3

1

2

Spule gegen Uhrzeigersinn aufspulen.

- Die Fadenenden in die Vorrichtung (4) einhaken und abreißen.

- Den Hebel (2) zum Anschlag drücken.

- Die Maschine anlassen.

- Nach dem Aufspulen schaltet sich der Spuler automatisch

aus.

- Die Greiferspule abnehmen und das Ende in der Vorrichtung

(4) abschneiden.

- Die Mutter (5) dient zur Regulierung des Fadenzuges für

das Aufspulen. Durch das Drehen im Uhrzeigersinn wird

die Spannung höher und die einzelnen Gewinde sind fester

auf der Spule fixiert.

- Die Spannung darf nicht so hoch sein, damit das Reibungs-

getriebe des Spulers schlupft.

6.5 Nadelwechsel

6.4 Aufspulen des Unterfadens

1

3

1

4

2

1

Vorsicht! Verletzungsgefahr!

Vor der Nadelausnahme und deren Einsetzung

den Hauptschalter ausschalten und warten, bis

der Motor stillsteht.

- Das Handrad drehen, bis die Nadel (1) in ihre obere Stellung

gelangt.

- Lösen Sie die Schraube (2), (3) und nehmen Sie die zuge-

hörige Nadel aus.

- Beim Einlegen der neuen Nadel darauf achten, damit die

Nadelkehle (4) über der Nadelöse zum Greifer gerichtet sei.

- Die Schraube (2), (3) nachziehen.

4

Die Eingelegte Nadel muß der Nähkategorie

laut Abs. 5,Tab. 3. entsprechen. Sonst droht eine

Störung beim Nähen oder eine Destruktion.

6.6 Regulierung des Anpreßdruckes des Rollfußes

Der Anpreßdruck des Rollfußes soll am kleinsten aber genug

sein, damit sich der Rollfuß beim Austreten der Nadel aus

dem Material nicht aufhebt und damit die Transportkraft den

Fadenzug beim Sticheinziehen überwindet.

Durch das Drehen der Schraube (1) im Uhrzeigersinn wird der

Anpreßdruck des Rollfußes erhöht, durch das Drehen gegen

den Uhrzeigersinn wird der Anpreßdruck erniedrigt.

7

Page 12

6.7 Rollfußlüftung

Die mechanische Rollfußlüftung ist mit Hilfe des Handhebels

(1) ermöglicht, der bei der Lüftung in Pfeilrichtung gleichzeitig

den Rollfuß in seiner oberen Lage arretiert und die Maschine

kann drehen (einstellen). Der Rollfuß kann auch mit dem

Kniehebel oder mit dem linken Pedal - nach der Unterklasse

der Maschine gelüftet sein.

Die automatische Lüftung mittels Elektromagnet ist im Abs. 7

beschrieben.

1

Bei der Lüftung des Rollfußes mit dem Kniehebel

oder mit dem Pedal oder mit Elektromagnet muß

sich die Nadel in oberer Lage befinden und die

Maschine muß stillstehen.

6.8 Rückwärtsnähen

Die Änderung der Richtung des Nähguttransportes wird me-

chanisch durch den Rückwärtshebel (1) gesteuert und zwar

durch dessen Anpressen in der Pfeilrichtung (nach unten).

Nach der Unterklasse darf die Maschine ein elektromagne-

tisches Rückwärtsnähen haben - siehe Abs. 7.

6.9 Stichlängeneinstellung

2

Die Stichlänge stellt sich mit dem Knopf (2) ein, und zwar

durch dessen Drehen. Beim Drehen im Uhrzeigersinn wird die

1

Stichlänge gekürzt, durch das Drehen auf die andere Seite

wird sie erhöht.

1

6.10 Sicherheitskupplung

Die Maschine ist mit einer Sicherheitskupplung ausgestattet,

die bei der Blockierung des Greifers dessen Antrieb abkuppelt.

In solchem Falle muß man die Kuppelung auf folgende Art

wiederherstellen:

Vorsicht! Verletzungsgefahr!

Den Hauptschalter ausschalten und warten, bis

der Motor stillsteht.

- Mit dem Handrad drehen und im rechten Augenblick den

Schraubenzieher in den Spalt (1) einschieben.

- Weiter mit dem Handrad in der Richtung des daran ange-

brachten Pfeiles drehen, bis das Einklinken der Sicherheits-

kupplung gefühlt wird.

8

Page 13

7. Elektronische Maschinensteuerung

(dies gilt für die Unterklassen mit Stopmotor)

7.1 Betätigung beim Nähen mittels Steuerelemente

7.1.1 Mit Pedal (Pedalstellungen und Funktions-

möglichkeiten)

Die Stellung des Pedals wird von einem Abtaster abgetastet,

der 16 Pegel unterscheidet. Die diesbezügliche Bedeutung ist

in der Tabelle angeführt.

Pedal- Pedal- Bedeutung

0

1 ÷ 13

-1

-2

stellung bewegung

Völlig mit Ferse Befehl zum Fadenabschneiden

-2

-1

0 Neutrale Stellung Bemerkung

1

2

3

:: :

13

nach hinten (Nahtvollendung)

Mäßig mit Ferse Befehl zur Lüftung

nach hinten des Rollfußes

Mäßig nach Befehl zur Senkung

vorne des Rollfußes

Weiter nach Nähen mit minimaler

vorne Geschwindigkeit (1. Grad)

Weiter nach Nähen-

vorne 2. Geschwindigkeitsgrad

Völlig nach Nähen mit maximaler

vorne Geschwindigkeit (12. Grad)

T 1 T 2 T 3 T 4

Bemerkung: In der neutralen Lage kann man die Nadellage

(unten/oben) und die Rollfußlage (unten/oben) beim Ein-

stellen in der Naht (durch die Einstellung des Pedals in die

neutrale Lage. Die Lage des Rollfußes (unten/oben) nach der

Beendigung der Naht (durch das Niedertreten des Pedals völlig

nach hinten).

7.1.2 Mit Taster

Das Taster am Armkopf hat 4 Drucktasten eingebaut, die fest

eingestellte Funktionen haben:

T1 - Riegelsteppen (beim Drücken der Drucktaste während

des Nähens wird das Nähgut zurückgeschickt)

T2 - Nadel auf/ab (mit jedem Drucktastendrücken ändert sich

die Nadellage)

T3 - vorübergehendes Auflösen (Hervorrufen) des Riegels

(wenn der Riegel am Anfang und am Ende der Naht

gewählt wird, durch das Drücken der Drucktaste wird sie

einmalig ausgeschaltet; wenn sie nicht gewählt ist, sie

wird einmalig durch das Drucktastendrücken einge-

schaltet)

T4 - Drehzahlbegrenzung (dies gilt für Efka DA82GA Motor)

- Fußdrucksminderung für Mini-stop EFKA DA320

(siehe -Kompletierungsanweisung mit Mini-stops, Abs.

5.2.4)

7.1.3 Mit Bedienfeld Efka V 810/V 820

Den Drucktasten A, B werden als Standard folgende Funktionen

zugeordnet:

A - Auflösen (Hervorrufen des Riegels (dieselbe Funktion wie

T3 des Drucktastenpaneels)

B - Nadel nach oben/nach unten (dieselbe Funktion wie T2

des Drucktastenpaneels)

Bemerkung: Die Funktion der Drucktasten A, B kann durch

eine andere Einstellung von 293, 294 (siehe Parameter-

verzeichnis des Efka DA82GA Antriebs) geändert sein.

9

Page 14

7.2 Einstellung der automatischen Funktionen

mittels Bedienfeld

7.2.1 Mit Anwendung vom Efka Stopmotor

-Bedienfeld V 810

Funktionsbelegung der Tasten:

Taste P Aufruf oder Abschluss Programmier-

modus

Taste E Quittungs-Taste bei Änderungen im Pro-

grammiermodus

Taste + Erhöhen des im Programmiermodus

angezeigten Wertes

Taste - Vermindern des im Programmiermodus

angezeigten Wertes

Taste 1 Anfangsriegel EINFACH/DOPPELT/AUS

oder Anfangsstichverdichtung

Taste 2 Endriegel EINFACH/DOPPELT/AUS oder

Endstichverdichtung

Taste 3 automat. Rollfußlüftung bei Stopp in der

Naht EIN/AUS

automat. Rollfußlüftung nach Abschneide-

vorgang EIN/AUS

automatische Presserfußdruckminderung

EIN/AUS (nur für DC 1550/DA320; siehe

Kompletierungsanweisung mit Mini-stops,

Abs. 5.2.4)

Taste 4 Grundposition Nadel (UT/OT) POSITION 1/

POSITION 2

Taste A Taste für Riegelunterdrückung

bzw. Riegelabruf

Taste B Taste für Nadel hoch/tief bzw. Shift-Taste

im Programmiermodus

Symbol C automatische Drehzahl wirksam

Symbol D Lichtschranke eingeschaltet

Symbol E Maschine läuft

Symbol F Begrenzte Drehzahl wirksam

Symbol G Spulenfadenwächter eingeschaltet.

Blinkendes Symbol bei leer werdender

Spule.

Die Pfeile auf dem Display indizieren die Einschaltung der

Funktionen, die über den Tasten symbolisch sind.

7.2.1.1 Einstellung mittels Drucktasten mit fest ange-

gebener Funktion

Bemerkung: Damit die Betätigung der Taste wirkt, muß man

die Naht beendigen (das Pedal völlig nach hinten niedertreten).

Einstellung des Anfangsriegels:

Der Antrieb ermöglicht, automatisch den Riegel nähen. Man

muß den Typ (einfach, doppel, ausgeschaltet) und die Stich-

zahl wählen, die man nach vorne und nach hinten nähen soll.

Den Typ des Riegels zeigt der Pfeil über dessen Symbol (durch

schrittweise Betätigung der Taste 1 wählen). Bei der Betätigung

der Taste 1 erscheint auf dem Display

Arv (SAv) XXX - Stichzahl des Anfangsriegels (Verzierungs-

riegel) nach vorne oder

Arr (SAr) XXX - Stichzahl des Anfangsriegels (Verzierungs-

riegel) nach hinten während ca 3. s.

In dieser Zeit kann man die Stichzahl durch die schritt-weise

Betätigung der Tasten + oder - ändern.

Einstellung des Endriegels:

Es gilt dasselbe wie bei dem Anfangsriegel (Einstellung mit

der Taste 2).

Erv (SEv) XXX - Stichzahl des Endriegels (Verzierungsriegel)

nach vorne

Err (SEr) XXX - Stichzahl des Endriegels (Verzierungsriegel)

nach hinten

Bemerkung: Der letzte Abschnitt des Endriegels muß mindestens

3 Stiche haben.

10

Page 15

Einstellung der Rollfußstellung beim Abstellen in der Naht (mit

der neutralen Pedalstellung) und nach der Beendigung der Naht

(mit der neutralen Pedalstellung):

Man stellt es mittels Taste 3 ein, die Anzeige mit dem Pfeil über

dem diesbezüglichen Symbol.

Einstellung der Nadelstellung beim Abstellen in der Naht:

Die Einstellung mittels Taste 4.

7.2.1.2 Einstellung mittels Parameter

Der Speicher des Antriebs enthält die Parameter, die die

Optimierung der Nähoperationen ermöglicht. Diese Para-

meter haben eine präzise Bedeutung und sind in 3 Ebenen

verteilt. Weiterhin werden nur die Parameter angeben, die

der Bedienung erreichbar sind. Jeder Parameter hat seine

laufende Nummer und seinen Wert.

Allgemeiner Vorgang bei der Änderung von Parametern der

Bedienungsebene:

- den Netzschalter einschalten oder die Naht durch das Nieder-

treten des Pedals völlig nach hinten die Naht beendigen

- auf dem Paneel V 810 die Taste P betätigen

- auf dem Display wird F 000 dargestellt sein (000 ist die

Parameter-Nummer)

- durch mehrmalige Betätigung der Taste + oder - die benötigte

Parameter-Nummer einstellen

- die Taste E betätigen und auf dem Display erscheint der

Parameter-Wert

- durch die Tasten + und - kann man den Wert ändern

- mit der Betätigung der Taste E erreicht man die folgende

Nummer des Parameters in der Reihenfolge

- mit der Betätigung der Taste P verläßt man den Modus der

Parameteränderung

Bemerkung:

1. Damit sich die Änderung des Parameters dauerhaft in den

Speicher speichert, muß man nach der Änderung des

Parameters das Pedal nach vorne niedertreten.

2. Der Modus der Änderung von Parametern ist nur nach der

Beendigung der Naht möglich.

Stichzahl in Riegeln:

Sie ist auf den Parameter-Nummern gespeichert.

Parameter-Nr. Bereich Beschreibung

der Werte der Parameter

000(080) 0-254

001(081) 0-254

002(082) 0-254

003(083) 0-254

Nähen nach dem Nähprogramm:

Der Antrieb mit dem Paneel V810 ermöglicht das automatische

Nähen von 1 Naht mit der angegebenen Stichzahl. Man muß

die diesbezügliche Stichzahl angeben und das Nähprogramm

einschalten.

Parameter-Nr. Bereich Beschreibung

der Werte der Parameter

007 0-254 Stichzahl

015 ON/OFF dem Nähprogramm

Stichzahl des Anfangsriegels

(Verzierungsriegels) nach vorne

Stichzahl des Anfangsriegels

(Verzierungsriegels) nach hinten

Stichzahl des Endriegels

(Verzierungsriegels) nach hinten

Stichzahl des Endriegels

(Verzierungsriegels) nach vorne

Das Nähen nach

ein/ausgeschaltet

11

Page 16

CD E F GHI JKLMNOPQ

AB

Ein/Ausschaltung des Fadenabschneiders:

Parameter Nr. Bereich Beschreibung

der Werte der Parameter

013 ON/OFF

Fadenabschneider

ein/ausgeschaltet

7.2.2 Mit Anwendung vom Efka Stopmotor -

Bedienfeld V 820

Funktionsbelegung der Tasten:

Taste P Aufruf oder Abschluss Programmier-

modus

Taste E Quittungs-Taste bei Änderungen im Pro-

grammiermodus

Taste + Erhöhen des im Programmiermodus

angezeigten Wertes

Taste - Vermindern des im Programmiermodus

angezeigten Wertes

Taste 1 Anfangsriegel EINFACH/DOPPELT/AUS

oder Anfangsstichverdichtung

Taste 2 Stichzählung

VORWARTS/RÜCKWARTS/AUS

Taste 3 Funktion der Lichtschranke

HELL-DUNKEL/DUNKEL-HELL/AUS

Taste 4 Endriegel EINFACH/DOPPELT/AUS oder

Endstichverdichtung

Taste 5 Funktion FADENABSCHNEIDER/FADEN-

ABSCHNEIDER +FADENWISCHER/AUS

Taste 6 automat. Rollfußlüftung bei Stopp in der

Naht EIN/AUS

automat. Rollfußlüftung nach Abschneide-

vorgang EIN/AUS

automatische Presserfußdruckminderung

EIN/AUS (nur für DC 1550/DA320; siehe

Kompletierungsanweisung mit Mini-stops,

Abs. 5.2.4)

Taste 7 Grundposition Nadel (UT/OT) POSITION 1/

POSITION 2

Taste 8 Restfadenwächter EIN/AUS

Taste 9 Funktiontaste - programmierbar

Taste 0 Einlernen/Abarbeiten der 40 möglichen

Nahtstrecken

Taste A Taste für Riegelunterdrückung

bzw. Riegelabruf

Taste B Taste für Nadel hoch/tief bzw. Shift-Taste

im Programmiermodus

Symbol C Kurzzeichen C für die Code-Nummer

Symbol D Kurzzeichen F für die Parameter-Nummer

Symbol E Programmnummer im Modus TEACH IN

Symbol F Nahtnummer im Modus TEACH IN

Symbol G Laufsperre aktiv

Symbol H Eingabe über Tasten gesperrt

Symbol I Error-Meldung

Symbol J Stichzahleingabe im Modus TEACH IN

Symbol K Spulenfadenwächter eingeschaltet.

Blinkendes Symbol bei leer werdender

Spule.

Symbol L Begrenzte Drehzahl wirksam

Symbol M Rechte Nadel abgeschaltet

Symbol N Ausgleichsstiche für Lichtschranke im

Modus TEACH IN

12

Page 17

CD E F GHI JKLMNOPQ

AB

Symbol O Maschine läuft

Symbol P automatische Drehzahl wirksam

Symbol Q Linke Nadel abgeschaltet

Die Pfeile auf dem Display indizieren die Einschaltung der

Funktionen, die über den Tasten symbolisch sind.

7.2.2.1 Einstellung mittels Drucktasten mit fest ange-

gebener Funktion

Bemerkung: Damit die Betätigung der Taste wirkt, muß man

die Naht beendigen (das Pedal völlig nach hinten niedertreten).

Einstellung des Anfangsriegels:

Der Antrieb ermöglicht, automatisch den Riegel nähen. Man

muß den Typ (einfach, doppel, ausgeschaltet) und die Stich-

zahl wählen, die man nach vorne und nach hinten nähen soll.

Den Typ des Riegels zeigt der Pfeil über dessen Symbol (durch

schrittweise Betätigung der Taste 1 wählen). Bei der Betätigung

der Taste 1 erscheint auf dem Display

Arv (SAv) XXX - Stichzahl des Anfangsriegels (Verzierungs-

riegels) nach vorne oder

Arr (SAr XXX - Stichzahl des Anfangsriegels (Verzierungs-

riegels)nach hinten während ca 3. s.

In dieser Zeit kann man die Stichzahl durch die schritt-weise

Betätigung der Tasten + oder - ändern.

Einstellung des Endriegels:

Es gilt dasselbe wie bei dem Anfangsriegel (Einstellung mit

der Taste 4).

Erv (SEv) XXX - Stichzahl des Endriegels (Verzierungsriegels)

nach vorne

Err (SEr) XXX - Stichzahl des Endriegels (Verzierungsriegels)

nach hinten

Bemerkung: Der letzte Abschnitt des Endriegels muß mindestens

3 Stiche haben.

Einstellung der Rollfußstellung beim Abstellen in der Naht (mit

der neutralen Pedalstellung) und nach der Beendigung der Naht

(mit der neutralen Pedalstellung):

Man stellt es mittels Taste 6 ein, die Anzeige mit dem Pfeil über

dem diesbezüglichen Symbol.

Einstellung der Nadelstellung beim Abstellen in der Naht:

Die Einstellung mittels Taste 7.

Fadenabschneider EIN/AUS:

Mittels Taste 5 eingestellt.

Einschaltung vom Nähprogramm:

Mittels Taste 0 eingeschaltet.

Funktion der Taste F EIN/AUS:

Der Taste F auf dem Paneel kann eine aus den folgenden

Funktionen zugeordnet sein:

Sst - Softstart

SrS - Verzierungsriegel

Frd - Rückwinkel nach Fadenabschneider

7.2.2.2 Einstellung mittels Parameter

Der Speicher des Antriebs enthält die Parameter, die die

Optimierung der Nähoperationen ermöglicht. Diese Para-

meter haben eine präzise Bedeutung und sind in 3 Ebenen

verteilt. Weiterhin werden nur die Parameter angeben, die

der Bedienung erreichbar sind. Jeder Parameter hat seine

laufende Nummer und seinen Wert.

Allgemeiner Vorgang bei der Änderung von Parametern der

Bedienungsebene:

- den Netzschalter einschalten oder die Naht durch das Nieder-

treten des Pedals völlig nach hinten die Naht beendigen

- auf dem Bedienfeld V 820 die Taste P betätigen

- am Display gibt es keine Angabe

- durch wiederholte Betätigung der Taste E den benötigten

Parameter einstellen (ohne Darstellung der Parameter-Nr)

13

Page 18

- mittels Tasten + oder - kann man den Wert ändern

- durch die Betätigung der Taste E werden Sie in der gegebenen

Reihenfolge zum folgenden Parameter übergehen

- mit der Betätigung der Taste P verläßt man den Modus der

Parameteränderung

Bemerkung:

1. Damit sich die Änderung des Parameters dauerhaft in den

Speicher speichert, muß man nach der Änderung des

Parameters das Pedal nach vorne niedertreten.

2. Der Modus der Änderung von Parametern ist nur nach der

Beendigung der Naht möglich.

Stichzahl in Riegeln:

Sie ist auf den Parameter-Nummern gespeichert.

Parameter-Nr. Bereich Beschreibung

der Werte der Parameter

000(080) 0-254

001(081) 0-254

002(082) 0-254

003(083) 0-254

Nähen nach dem Nähprogramm:

Der Antrieb mit dem Bedienfeld V 820 ermöglicht automa-

tisch bis zu 40 Nahten nähen, die in bis zu acht Programmen

mit den angegebenen Stichzahlen, Nachtrichtung (vorwärts/

rückwärts) zerlegt sind. Nähere Informationen gibt es in der

originalen Betriebsanleitung.

Stichzahl des Anfangsriegels

(Verzierungsriegels) nach vorne

Stichzahl des Anfangsriegels

(Verzierungsriegels) nach hinten

Stichzahl des Endriegels

(Verzierungsriegels) nach hinten

Stichzahl des Endriegels

(Verzierungsriegels) nach vorne

8. Wartung

Vorsicht! Verletzungsgefahr!

Die Wartung darf nur an der ausgeschalteten

1

In der nachfolgenden Tabelle sind Leistungen angegeben,

die man machen muß und die Zeitintervalle zwischen den

einzelnen Leistungen.

Leistung Zeit-

Demontage der Stichplatte und

deren Reinigung.

Reinigung des Schiebradtransporteurs,

der Greifer und die Umgebung des Transport- 1 Tag

rades von den Resten vom Material und Fäden.

Für die Reinigung ist ein Pinsel zu verwenden.

Die Verwendung der Preßluft zum Reinigen ist

ohne Schutzdeckel zur Hinderung der Verletzung

von Personen durch fliegende Unreinigkeiten

verboten.

Die Greifer mit einem Tropfen Öl schmieren.

Kontrolle des Ölpegels im Ölbehälter (2)

2

3

zu den Greiferschmierungen. 1 Woche

Kontrolle des Ölpegels im Ölbehälter (1)

der Zentralölverteilung. 1 Monat

Maschine und mit dem stehenden Motor vor-

genommen sein!

intervall

Für das Schmieren ist das Öl Esso SP-NK 10, DA 10 oder

dergleichen in derselben Qualität zu verwenden (Viskosität

bei 40° C: 10 mm

Der Ölbehälter (1) der Zentralölverteilung und der Ölbehälter

(2) zu den Greiferschmierungen sind durch die Öffnungen (3)

bis zur Marke max. zu füllen.

14

2

/s; Flammpunkt: 150°C).

Page 19

Anweisung zur Beseitigung eventueller Mängel

Bedeutung der Abkürzungen: NP - Betriebsanleitung

SK - Servicebuch

Bem.: Wenn die Maschine mit einem Stopmotor getrieben wird, muß man vor ihrer Reparatur die Einstellung ihrer Parameter laut

NP, Teil B, Abs. 5 kontrollieren.

Mangel

1. Oberfadenreißen.

Ursache

1.1 Fehleinfädlung des Oberfadens.

1.2 Fadenspannung zu hoch.

1.3 Unrichti g eingesetzte oder be-

schädigte Nadel.

1.4 Die Nadelstärke entspricht nicht

der Stärke des Fadens oder der

Stärke des genähten Gutes.

1.5 Greiferspitze stecht den Faden an.

1.6 Unrichtige Seiteneinstellung des

Nadelstangenshalters oder Ver-

drehung des Nadelbettes - kleine

Lücke zwischen der Nadel und dem

Stich-lochrand von der Greiferseite.

1.7 Hinterer Nadelführer zu weit nach

hinten - der rechte Oberfaden wird

darauf eingezogen.

1.8 Oberfaden zu elastisch.

Beseitigung des Mangels

Den oberen Faden nach NP, Abs. 6.1 ein-

fädeln.

Spannung nach NP, Abs. 6.3 einstellen.

Nadel nach NP, Abs. 6.5 austauschen.

Stärkere Nadel verwenden.

Entfernung des Greifers von der Nadel

nach SK, Abs. 3.1.3 und 3.1.5 einstellen.

Nach SK, Abs. 3.2.5 einstellen.

Einstellung der Entfernung zwischen

Nadel und Greifer nach SK, Abs. 3.1.3

korrigieren.

Hinteren Nadelführer so einstellen, da-

mit sein vorderer Rand mit dem hinteren

Rand des rechten Stichloches anpaßt.

Greifereinstellung vergrößern und Nadel-

stangenhöhe nach SK, Abs. 3.2.3 ein-

stellen.

2. Unterfadenreißen.

3. Auslassen von Stichen am Naht-

anfang und nach vorherigem Faden-

abschneiden.

1.9 Schlechte Fadenqualität.

1.10 Nadelstärke entspricht nicht dem

Stichplatteneinsatzloch.

1.11 Beschädigter Stichplatteneinsatz.

1.12 Unrichtig eingestellter Greifer-

öffnungshaken.

2.1 Unrichtiges Fadeneinfädeln.

2.2 Beschädigte Spule.

3.1 Kurzes Fadenende in der Nadel

nach dem Abschneiden (der Faden

im Moment des Abschneidens zu

viel gespannt.

3.2 Fadenspannung zu hoch.

3.3 Oberfaden nicht beim ersten Ein-

stich zwischen Nähgut und hinterer

Stichlochkante angedrück.

Faden austauschen.

Einsatz austauschen.

Einsatz austauschen.

Nach SK, Abs. 3.1.6 einstellen.

Einfädeln nach NP, Abs. 6.2.

Spule austauschen.

Oberfaden nach NP, Abs. 6.1 einfädeln.

Spannung des Fadenvorspanners nach

NP, Abs. 6.3 herabsetzen. Mäßig die Lage

des Abschaltens des Hauptspanners

nach SK, Abs. 4.8; NP, Teil B, Abs. 5.2.2,

5.3.2; Mini-stop, Ab. 5.2.5 - Par. 192

beschleunigen.

Fadenspannung nach NP, Abs. 6.3 ein-

stellen.

Nadeltransport so einstellen, damit die

Nadel bei max. Stichlänge den hinteren

Rand des Stichplatteneinsatzes berührt,

SK, Abs. 3.2.5.

Höhe des Schiebradtransporteurs nach

SK, Abs. 3.6.3.2.1 herabsetzen.

15

Page 20

Rollfuß näher zur Nadel zuschieben und

nach hinten nach SK, Abs. 3.7.6.2.

Hinteren Führer so herabsetzen, damit bei

dem gesenkten Rollpresserfuß das Näh-

gut leicht berührt.

4. Stichauslassen.

5. Unrichtige Stichverschlingung. Die

Fäden sind an oberer Seite des Näh-

gutes verschlungen.

3.4 Oberfaden unrichtig durch beweg-

liches Abschneidermesser erfaßt.

Im Greiferraum bleiben Fadenreste.

3.5 Zu dicke Nadel gegenüber der

Faden- und Nähgutstärke.

4.1 Unrichtig eingesetzte Nadel.

4.2 Zu große Entfernung zwischen Na-

del und Greiferspitze.

4.3 Unrichtig eingestellte Schleifenhub

oder Nadelstangehöhe.

4.4 Hinterer Nadelführer zu hoch - das

Nähgut erhebt sich bei der Nadel-

bewegung und die Greiferspitze

erfaßt nicht die Oberfadenschleife.

4.5 Material zu elastisch oder über-

mäßig elastischer Faden.

4.6 Beschädigte Greiferspitze.

5.1 Niedrige Unterfadenspannung.

5.2 Unrichtige Einfädelung und Ein-

stellung der Oberfadenspannung.

Richtig die Greiferöffnug nach SK, Abs.

3.1.6 und die Einstellung des Abschneid-

nockens nach SK, Abs. 4.3 einstellen.

Dünnere Nadel verwenden.

Nadel nach NP, Abs. 6.5 einsetzen.

Nach SK, Abs. 3.1.3 und 3.1.5 einstellen.

Nach SK, Abs. 3.1.4 und nach Abs. 3.2.3

einstellen.

Hinteren Nadelführer so einstellen, damit

er beim gesenkten Rollpresserfuß leicht

das Nähgut berührt.

Schleifenhub nach Bedarf erhöhen und

Nadelstangenöhe nach SK, Abs. 3.2.3

einstellen.

Greifer austauschen.

Nach NP, Abs. 6.3 einstellen.

Nach NP, Abs. 6.1 einfädeln, nach NP, Abs.

6.3 einstellen.

6. Unrichtige Stichverschlingung. Die

Fäden sind an unterer Seite des

Nähgutes verschlungen und die

Spannungserhöhung hilft nicht.

7. Stiche wenig angezogen und nicht

regelmäßig gelegt. Aufgelöster

Faden.

6.1 Oberfaden aus den Spannschalen

herausgefallen.

6.2 Schlecht eingestellter Greifer-

öffnungshaken (er öffnet wenig).

6.3 Schiebradtransporteur zu niedrig

- schwieriger Fadendurchgang

zwischen Nähgut und Stichplatte.

6.4 Unrichtige Seiteneinstellung des

Nadelstangenshalters oder Ver-

drehung des Nadelbettes - kleine

Lücke zwischen Nadel und Kante

des Stichloches im Stichplatten-

einsatz von der Greiferseite.

6.5 Nadelführer zu niedrig eingestellt -

das Nähgut ist zur Stichplatte auf-

gedrückt und das Oberfadenein-

fädeln ist schwierig.

6.6 Oberfaden am Übergang durch

Greifer wenig gespannt.

7.1 Niedrige Spannung des Ober- und

Unterfaden.

7.2 Oberfaden beim Übergang durch

den wenig gespannt.

Nach NP, Abs. 6.1 richtig einfädeln.

Nach SK, Abs. 3.1.6 einstellen.

Transporteur höhe nach SK, Abs.

3.6.3.2.1 einstellen.

Nach SK, Abs. 3.2.5 einstellen.

Einstellung der Entfernung zwischen

Nadel und Greifer nach SK, Abs. 3.1.3

korrigieren.

Nadelführer nach SK, Abs. 3.4.3 ein-

stellen.

Fadenbegrenzer nach oben nach SK, Abs.

3.5.5 um mehr als den dort angegebenen

Wert verschieben.

Spannung nach NP, Abs. 6.3 einstellen.

Fadenbegrenzer nach oben nach SK, Abs.

3.5.5 um mehr als den dort angegebenen

Wert verschieben.

7.3 Dünne Nadel gegenüber der Faden-

stärke.

16

Dickere Nadel verwenden.

Page 21

8. Nähgut in der Naht gewellt.

8.1 Für das Nähgut zu hohe Faden-

spannung.

Spannung beider Fädeln herabsetzen.

9. Maschine transportiert nicht oder

wenig oder rückwärts.

10. Maschine transportiert schwierig

und unregelmäßig.

11. Greiferblockierung.

12. Nicht getrennter Oberfaden.

9.1 Verdrehte Sicherheitskupplung

gegenüber Greiferüberlastung.

10.1 Schiebradtransporteur zu niedrig

(vor allem beim Nähen von weichen

und dicken Materialien).

10.2 Transporteurzähne für das Nähgut

ungeeignet (zu fein).

11.1 Unrichtige Einfädelung des Oberfa-

dens beim Austausch der Greifer-

spule- Unterfaden durch Greifer-

spitze erfaßt.

11.2 Oberfaden aus den Spannscheiben

herausgefallen und wurde 2x durch

Greiferseite.

11.3 Kleine Lücke zwischen Nadel und

Stichplattenöffnungsrand von Grei-

ferseite.

12.1 Faden unrichtig eingefädelt.

12.2 Oberfaden übermäßig bei seiner

Bewegung nach oben wegen dün-

ner Nadel, starkem elastischem

Material, niedriger Transporteur-

lage, niedriger Fadenspannung

gebremst.

Kupplung nach NP, Abs. 6.10 richtig ein-

kuppeln.

Transporteur aus der Stichplatte nach SK,

Abs. 3.6.3.2.1 ausrücken.

Transporteur mit der Zahnteilung von

0,6 mm verwenden. Austausch nach SK,

Abs. 3.6.3.2.2.

Unterfaden nach NP, Abs. 6.2 einfädeln.

Oberfaden nach NP, Abs. 6.1 einfädeln.

Nach SK, Abs. 3.3.2 einstellen.

Faden nach NP, Abs. 6.1 eingefädeln.

Stärkere Nadel nach NP, Abs. 6.5 mon-

tieren.

Schiebradtransporteur nach SK 3.6.3.2.1

lüften.

13. Nicht getrennter Unterfaden.

14. Mangelhafte Verschlingung des

zweiten oder dritten Stiches am

Anfang des Nähens nach dem

vorherigen Trennen.

12.3 Spannerelektromagnet schaltet

vorzeitig während des Fadentren-

nens den Hauptspannner aus.

12.4 Festes Trennmesser liegt nicht mit

seiner ganzen Breite an das beweg-

liche Messer an.

12.5 Festes Trennmesser fährt nicht über

die Kante des festen Messers über.

12.6 Im Verlaufe des Trennzyklus schal-

tet sich die Sicherheitskupplung

gegen die Greiferüberlastung aus.

13.1 Unrichtige Einstellung der Strecke

des beweglichen Messers.

13.2 Kurze Strecke des beweglichen

Messers.

13.3 Unrichtige Einstellung des Nockens.

13.4 Unrichtige Einstellung der Trenn-

messerhöhe.

14.1 Unrichtig eingestellte Unterfaden-

klemme.

Lage des Ausschaltens des Hauptspan-

ners nach SK, Abs. 4.8 und nach NP, Teil

B, Abs. 5.2.2, 5.3.2; Mini-stop, Ab. 5.2.5

- Par. 192 verspäten.

Die Messer nach SK, Abs. 4.6 einstellen.

Das Messer nach SK, Abs. 4.5 einstellen.

Ausschaltmoment der Kupplung nach SK,

Abs. 3.10.2 vergrößern und Faden-

spannung nach NP, Abs. 6.3 herabsetzen.

Messer nach SK, Abs. 4.5 einstellen.

Strecke durch die richtige Einstellung der

Gabel nach SK, Abs. 4.4 verlängern.

Nocken nach SK, Abs. 4.3 einstellen.

Höhe nach SK, Abs. 4.5 einstellen.

Unterfadenklemme nach SK, Abs. 4.7

einstellen.

17

Page 22

Inhaltsverzeichnis - Teil B - Komplettierungsanweisung

1. Sicherheitshinweise .......................................................................................................................................................... 1

2. Art der Zustellung der Maschine ....................................................................................................................................... 1

2.1 Kompletter Kopf mit Zubehör ................................................................................................................................. 1

2.2 Komplettes Gestell .................................................................................................................................................. 1

2.3 Motor .......................................................................................................................................................................................... 1

2.4 Riemenscheibe des Motors ..................................................................................................................................... 2

3. Gestellplatte ..................................................................................................................................................................... 3

4. Montage der Maschine ..................................................................................................................................................... 3

4.1 Montage des Gestells ............................................................................................................................................ 3

4.2 Montage von Komponenten auf die untere Seite der Gestellplatte ....................................................................... 4

4.2.1 Speisung 1 x 230 V - DC motor ................................................................................................................... 4

4.2.2 Speisung 3 x 400 V - elektrische Fünfaderverteilung, 3 x 230 V - Vierader- oder Fünfaderverteilung ........... 5

4.2.3 Speisung 3 x 400 V - elektrische Vieraderverteilung plus 1 x 230 V - Zweiaderkabel .................................... 5

4.3 Montage der Platte auf das Gestell, Montage der Ölwanne ................................................................................... 6

4.4 Montage des Maschinenkopfes auf das Gestell .................................................................................................... 6

4.5 Montage der Motorriemenscheibe, des Riemens, der Riemenhauben, des Handrades ...................................... 7

4.6 Montage der Pedalzugstange, Einstellung des Sollwertgebers und des Pedals,

und des Kniehebels ................................................................................................................................................ 7

4.7 Elektrischer Anschluß des Maschinenkopfes zum Stoppmotor .................................................................................... 8

4.7.1 Anschlußkabel ............................................................................................................................................................. 8

4.7.2 Eigener elektrischer Anschluß ................................................................................................................................... 9

4.7.3 Befestigung der oberen Riemenhaube, des Positiongebers und der Bedienfeld

des Stoppmotors und des Garnständers .................................................................................................................10

5. Grundeinstellung des Stoppmotors und des Positionsgebers .................................................................................................11

5.1 Allgemein ................................................................................................................................................................................ 1 1

5.2 Einstellung des Stoppmotors S359 600045 XXX - EFKA DC 1600/DA82GA ................................................................ 11

5.2.1 Einstellung des Positionsgebers .............................................................................................................................. 11

5.2.2 Änderungen der Einstellung von Parametern des Stoppmotors mit Rücksicht auf die originale

Einstellung des Herstellers ........................................................................................................................................ 12

5.3 Einstellung des Stoppmotors S359 600052 XX - EFKA VD 552/6F82FA

und S359 600056 XX - EFKA VD 554/6F82FA ................................................................................................................... 12

5.3.1 Einstellung des Positionsgebers .............................................................................................................................. 12

5.3.2 Änderungen der Einstellung von Parametern des Stoppmotors mit Rücksicht auf die originale

Einstellung des Herstellers ........................................................................................................................................ 12

6. Prüfung des Nähens ........................................................................................................................................................................ 12

Die Beilage ......................................................................................................................................................................................... 1 3

Page 23

Teil B - Komplettierungsanweisung

1. Sicherheitshinweise

Vorsicht!

Die montage der Maschine darf nur ein geschulter Mechaniker vornehmen.

Sämtliche Arbeiten auf der Elektroinstallation der Nähmaschine dürfen nur vom dazu berechtigten Elektromechaniker

vorgenommen sein.

Es ist bedingungslos nötig, die Instruktionen zum Antrieb zu studieren, die der Erzeuger der Maschine geliefert hat.

2. Art der Zustellung der Maschine

Der Umfang der Lieferung wird durch die Vereinbarung zwischen dem Lieferanten und dem Käufer bestimmt sein. Es gibt

folgende Möglichkeiten:

2.1 Kompletter Kopf mit Zubehör

In diesem Falle enthält die Lieferung:

- Einen kompletten Kopf.

- Ausgewählte Ersatzteile im Säckchen unter dem Anpreßelement (siehe Teile im Erzatzteilkatalog mit * bezeichnet).

- Standardzubehör (enthält Werkzeuge - siehe Modul im Erzatzteilkatalog).

- Sonderzubehör (enthält einige Komponenten des Gestells und die obere Riemenhaube - siehe Modul im Ersatzteilkatalog).

Diese Lieferung ist nicht komplett. Die fehlenden Komponenten wird sich der Käufer selbst sicherstellen, oder er kann diese

laut folgender Absätze nachbestellen.

2.2 Komplettes Gestell

Die Lieferung enthält die Komponenten des Gestells, aber ohne Komponenten, die im Sonderzubehör enthalten sind, das

man mit dem Maschinenkopf (siehe Abs. 2.1.) und ohne elektrische Komponenten liefert.

Wenn es anders nicht vereinbart ist, liefert man das Gestell im zerlegten Zustand. Wenn man ein montiertes Gestell benötigt,

wird man das Sonderzubehör aus der Lieferung des Kopfes verwenden.

Der Gestell (Bestellnummer S100 010000) enthält folgende Posten:

MG55 000501 Gestell

MG53 002501 Pedal, groß

0907 021044 Satz von Teilen für Gestell

S615 000321 Gestellplatte

Ausstattung für Fußlüftung mit Pedal:

S522 000450 Pedal, klein

S980 060028 Fußlüftungszugstange

2.3 Motor

Die Lieferung enthält einen eigenen Motor, Schalter - Schutzschalter, sämtliche Verkabelung (mit Ausnahme des Steckers)

und Anschlußmaterial. Nach dem Typ des Motors kann sie auch eine Bedienungskonsole enthalten. Wenn nichts anderes

vereinbart ist, wird dieser im zerlegten Zustand geliefert. Die Maschine ohne Abschneider ist mit einem Kupplugshebelmotor

ausgestattet. Wenn man aber Positionierung oder elektromagnetische Fußlüftung oder elektromagnetisches Rücknähen

benötigt, muß die Maschine ohne Abschneider mit Stoppmotor ausgestattet sein.

1

Page 24

Man wählt die Motoren nach der folgenden Tabelle:

Unter- Bestellnumer Benennung ø Riemen- max. Um- Grobe Spezifikation

klasse scheibe drehungen

Maschine der Maschine

mm 50 Hz/60 Hz

X11 S359 600030 63 FIR 1148 63 2500/3000 Aasynchron-Kupplungsmotor;

X21 S359 600030 50 3 x 400/230 V, 50 2000/2400 Schalter-Schutzschalter mit Verkabelung;

S359 600030 42 2800 U/min, 50 Hz 42 1600/2000 Anschlußmaterial

S359 600031 75 FIR 1147F 75 1500/1800 Asynchron-Kupplungsmotor;

S359 600031 63 3 x 400/230 V, 63 1200/1500 Schalter.Schutzschalter mit Verkabelung;

S359 600031 42 1400 U/min, 50 Hz 42 800/1000 Anschlußmaterial

X12 S359 600045 810 Stopmotor EFKA 58 einstellbar DC motor (AC servo) control panel V810;

X22 DC 1600/DA82GA Netzschalter mit Verkabelung; Anschlußmaterial

X4X 1 x 230 V, 50/60 Hz

X5X S359 600045 820 58 einstellbar DC motor (AC servo) control panel V820;

Netzschalter mit Verkabelung; Anschlußmaterial

S359 600052 63 Stopmotor EFKA * 63 2500/3000 Asynchron- Stoppmotor mit Reibungskupplung

S359 600052 50 VD 552/6F82FA 50 2000/2400 und Bremse; Schalter-Schutzschalter mit Ver-

S359 600052 42 3 x 400/230 V, 42 1600/2000 kabelung; Anschlußmaterial

2800 U/min, 50/60 Hz

S359 600056 75 Stopmotor EFKA * 75 1500/1800 Asynchron-Stoppmotor mit Reibungskupplung

S359 600056 63 VD 554/6F82FA 63 1200/1500 und Bremse; Schalter-Schutzschalter mit Ver-

S359 600056 42 3 x 400/230 V, 42 800/1000 kabelung; Anschlußmaterial

1400 U/min, 50/60 Hz

* Für die Einstellung des Stoppmotors kann man das Bedienfeld S359 600038/V810 oder S359 600050/V820 bestellen,

das kein Bestandteil der Lieferung des Stoppmotors ist und separat zu bestellen ist.

Die angeführten Stoppmotoren wurden auf der Maschine geprüft und erfüllen die Funktionsanforderungen.

Andere Typen von Stoppmotoren können aber müssen nicht die geeigneten Parameter haben. Der Erzeuger

empfiehlt die Anwendung eines anderen Stoppmotors ohne Überprüfung nicht.

2.4 Riemenscheibe des Motors

Am Stoppmotor EFKA DC 1600/DA 82 GA werden die Umdrehungen stufenlos elektronisch eingestelt.

An den Maschinen, wo man mit einem hohen Drehmoment wegen des Nähens von schweren Materialien (Nähkategorie 3

und 4) arbeiten muß, empfiehlt der Erzeuger die Verwendungen der Riemenscheibe ø 42 (M 048).

Bei den Asynchronmotoren muß die Riemenscheibe des Motors den Durchmesser in Millimetern nach der folgenden

Beziehung haben:

Riemenscheibendurchmesser = 71 x

Nähgeschwindigkeit (Stiche/min)

Motorumdrehungen (U/min)

Mit Rücksicht auf den verwendeten Keilriemen ist der kleinste Riemenscheibendurchmesser 42 mm. Die Riemenhaube

auf dem Motor limitiert den größten Riemenscheibendurchmesser auf 127 mm.

Die Scheibe für maximale oder andere Nähgeschwindigkeit wird auf ausdrücklichen Wunsch des Kunden geliefert.

Motorscheibendurchmesser

Nähgeschwindigkeit von Nähmaschinen: standard

Netzspannungsfrequenz: 50 Hz

Maschinentyp Nähge- EFKA DC 1600/ EFKA VD 552/ FIR 1148/552/3 EFKA VD 554/ FIR 1147F/554/3

1280-6XX-100 2500 S359 600052 63/ø 63 S359 600030 63/ø 63 - -

1)

Wenn der Kunde nichts anderes bestellt, bekommt er die Scheibe für eine Standard-Nähgeschwindigkeit. Wegen des

schwindig- DA82GA 3312 6F82FA 6F82FA

keit

(St/min) 4000 U/min 2800 U/min 2800 U/min 1400 U/min 1400 U/min

-200 2000 S359 600045 810/ø 58 S359 600052 50/ø 50 S359 600030 50/ø 50 - -

-300 1200 S359 600045 820/ø 58 - - S359 600056 63/ø 63 S359 600031 63/ø

-400 800 - - S359 600056 42/

beschränkten Sortiments von Scheiben kann die wirkliche Nähgeschwindigkeit etwas unterschiedlich von der deklarierten

und in der Spalte 2 angeführten Geschwindigkeit sein.

2

) In der Tabelle ist der effektive Scheibendurchmesser angeführt, der um 4 bis 5 mm niedriger als der äußere Durchmesser ist.

Bem.: Der effektive Durchmesser der Handradscheibe ist 71 mm.

1)

Bestellnumer/motorscheibendurchmesser

2)

ø 42 S359 600031 42/ø 42

63

2

Page 25

Nähgeschwindigkeit von Nähmaschinen: standard

1)

Netzspannungsfrequenz: 60 Hz

Bestellnummer/motorscheibendurchmesser

Maschinentyp Nähge- EFKA DC 1600/ EFKA VD 552/ FIR 1148/552/3 EFKA VD 554/ FIR 1147F/554/3

schwindig- DA82GA 3312 6F82FA 6F82FA

keit

(St/min) 4000 U/min 3360 U/min 3360 U/min 1680 U/min 1680 U/min

1280-6XX-100 2500 S359 600052 50/ø 50 S359 600030 50/ø 50 - -

-200 2000 S359 600045 810/ø 58 S359 600052 42/ø 42 S359 600030 42/ø 42 S359 600056 75/ø 75 S359 600031 75/ø 75

-300 1200 S359 600045 820/ø 58 - - S359 600056 42/ø 42 S359 600031 42/ø

-400 800 - - - -

2)

42

Falls der Kunde eine andere Nähgeschwindigkeit als Standard fordert, er kann eine weitere Scheibe laut der folgenden Tabelle

nachbestellen:

Motor Nähge- Nähge- Riemenscheiben- Bestellnummer

FIR 1148/552/3 1660 1990 42 S980 045548

EFKA VD552 1850 2220 47 S980 045377

FIR 1147F/554/3 830 990 42 S980 045548

EFKA VD554 930 1110 47 S980 045377

schwindigkeit schwindigkeit durchmesser

50 Hz 60 Hz mm

1970 2370 50 S980 045491

2130 2560 54 S980 045361

2290 2740 58 S980 045472

2480 2980 63 S980 045378

2640 3170 67 S980 045476

2760 3310 70 S980 045370

2960 75 S980 045384

3150 80 S980 045479

3350 85 S980 045480

990 1180 50 S980 045491

1060 1280 54 S980 045361

1140 1370 58 S980 045472

1240 1490 63 S980 045378

1320 1590 67 S980 045476

1380 1660 70 S980 045370

1480 1770 75 S980 045384

1580 1890 80 S980 045479

1680 2010 85 S980 045480

1770 2130 90 S980 045481

1970 2370 100 S980 045483

2090 2510 106 S980 045484

2210 2650 112 S980 045485

2500 3010 127 S980 045337

3. Gestellplatte

Für den Fall, wenn der Käufer sich seine eigene Gestellplatte

sicherstellt, ist ihre Zeichnung in der Beilage angeführt.

4. Montage der Maschine

Hier ist die Montage der Maschine mit dem zerlegten Gestell

beschrieben. In einem anderen Fall wird die Anweisung an-

gemessen verwendet sein.

4.1 Montage des Gestells

Das Gestell wird man laut Abb. montieren.

3

Page 26

4.2 Montage von Komponenten auf die untere Seite der Gestellplatte

- Legen Sie rutschsichere (Gummi-) Streifen auf das Gestellgerippe.

- Drehen Sie die Platte aufwärts und legen Sie diese auf die vorbereiteten Streifen.

- Schrauben Sie die Schublade (1) mittels Holzschrauben auf.

- Nageln Sie den Polstergummi auf (2).

- Schrauben Sie den Transformator der Beleuchtung (3) auf, wenn er dort ist, mittels Holzschrauben.

- Schrauben Sie den Transformator der Beschneideeinrichtung (4) auf, wenn er dort ist, mittels Holzschrauben.

- Schrauben Sie den Schalter - Schutzschalter (5) mittels Holzschrauben auf.

- Schrauben Sie den Motorhalter (6) (ev. Motor) auf. Der Hebelkugelmotor wird in die Löcher (A) montiert, der Stoppmotor in die

Löcher (B).

- Installieren Sie mittels Schellen (7) die elektrische Leitung der Kraftleiter. Die Schaltung unterscheidet sich laut dem Motor, der

Speisespannung und der Anzahl der Leiter der elektrischen Zuleitung. Im Falle der Vieraderzuleitung 3 x 400 V muß der

Transformator der Beleuchtung mit einem selbständigen Zuleitkabel 1 x 230 V gespeist sein.

Achtung!

Die Spannung im elektrischen Netz muß in Übereinstimmung mit der am Antriebschild angegebenen Spannung sein.

Achtung!

Der Transformator der Beleuchtung wird durch den Hauptschalter (EN 60204-3-1) nicht abgeschaltet. Falls im

Transformatorschrank ein Eingriff (zum Beispiel der Austausch der Sicherung) vorgemommen werden soll, muß

vorher unbedingt der Netzstecker aus der Steckdose hinausgezogen werde. Diese Arbeiten dürfen nur Personen mit

entsprechender elektrotechnischer Qualifikation ausführen.

Wählen Sie die geeignete Variante nach der folgenden Variante aus:

4.2.1 Speisung 1 x 230 V - DC motor

13 5

13

55

4

Schaltbild - Europa

170

5

60

B

5 5

16

5

627

A

Schaltbild - Amerika

Speiser der Besschneideinrichtung

Transformator der Beleuchtung

Gestell

Maschinen-

kopf

4

3

Gestell

Speiser der Besschneideinrichtung

Maschinen-

kopf

Transformator der Beleuchtung

4

3

4

Page 27

4.2.2 Speisung 3 x 400 V - elektrische Fünfaderverteilung, 3 x 230 V - Vierader- oder Fünfaderverteilung

13 5

13

55

Schaltbild - Europa

60

170

16

5

5

B

6274

A

Schaltbild - Amerika

5

5

Speiser der Besschneideinrichtung

Transformator der Beleuchtung

4

Maschinen-

kopf

Gestell

Speiser der Besschneideinrichtung

Transformator der Beleuchtung

3

4.2.3 Speisung 3 x 400 V - elektrische Vieraderverteilung plus 1 x 230 V - Zweiaderkabel

1

13

3

5

16

5

170

55

5

60

Schaltbild

A

5

Speiser der Besschneideinrichtung

4

3

Maschinen-

kopf

Gestell

Gestell

Maschinen-

kopf

Transformator der Beleuchtung

2

74

B

6

4

3

5

Page 28

A

1

B = ~82 mm

A

2

4.3 Montage der Platte auf das Gestell,

Montage der Ölwanne

- Wenden Sie die Gestellplatte und schrauben Sie diese zum

Gestell mittels Holzschrauben 8 x 35 mm.