Page 1

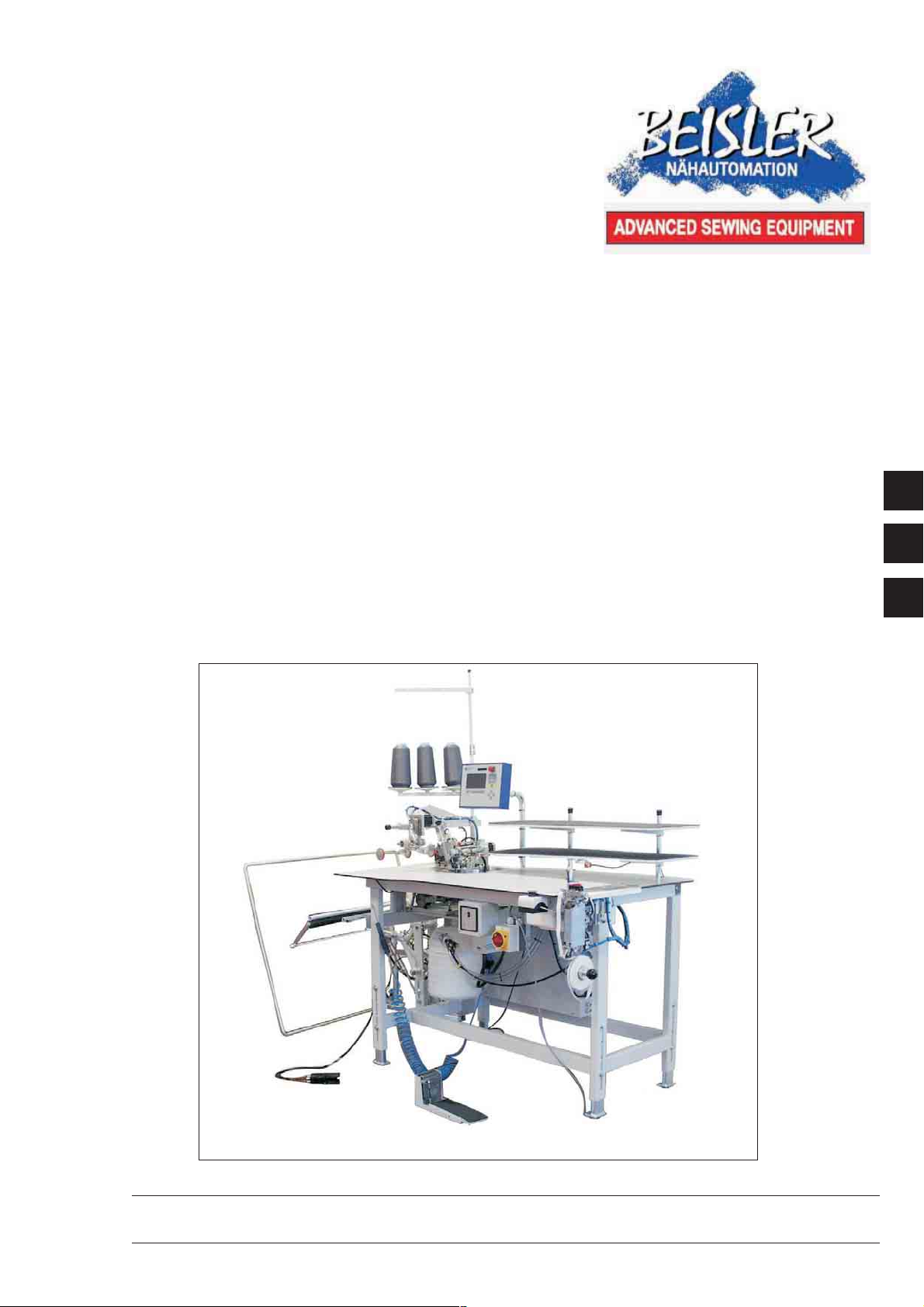

1265/5

Einkopf-Umstechanlage

für Hosen mit Kniefutter

Bedienanleitung

Aufstellanleitung

Serviceanleitung

1

2

3

Telefon Service +49 (0) 60 21/ 50 19 40 Telefax +49 (0) 60 21/ 54 00 61 E-mail: Vertrieb@beisler-gmbh.de

Ausgabe / Edition: 10/2006 Printed in Federal Republic of Germany Teile-Nr.:/Part-No.:

Frohnradstraße 10, D-63768 Hösbach

Page 2

Page 3

Vorwort

Diese Anleitung so ll erleich tern, die M aschine kennenzulernen und

ihre bestim m ungsgem äßen Einsatzm öglichke iten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinw eise, die M aschine sicher,

sachgerecht und wirtschaftlich zu betre iben. Ihre Beachtung hilft,

Gefahren zu verm e iden, R eparaturkosten und Ausfallzeiten zu

verm indern und die Zuverlässigkeit und Lebendauer der M asch ine zu

erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund

bestehender nationaler V orschriften zu r Unfallverhütung und zum

Umweltschutz zu ergänzen.

Die Betriebsanleitung m uss ständig am Einsatzort der M a schine /

Anlage verfügbar sein.

Die Betriebsanleitung ist von jeder P erson zu lesen und anzuw enden,

die beauftragt ist, an der M aschine / Anlage zu arbeiten. D arunter ist

zu verstehen:

–

Bedienung, einschließlich Rüsten, Störungsbehebung im

Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege,

–

Instandhaltung (W a rtung, Inspektion, Instandsetzung) und/oder

–

Transport

Der Betre iber hat dafür zu sorgen, dass nur autorisierte P ersonen an

der Maschine arbeiten.

Der B ediener ist verpflichtet, die M aschine mindestens einm al pro

Schich t auf äußerlich erkennbare S chäden und M ängel zu prüfen,

eingetre tene V eränderungen (e inschließlich des Betriebsverhaltens),

die die Sicherheit beeinträ c h tigen, sind sofort zu melden.

Das verw endende Unternehm en hat dafür zu sorgen, dass die

M aschine immer in einw andfre iem Zustand betrieben wird .

Es dürfen grundsätzlich keine Sicherheitseinrichtungen dem ontiert

w erden.

Ist die D em ontage von Sicherheitseinrichtungen beim Rüsten,

R eparieren oder Warten erforderlich , hat unm ittelbar nach A bschluss

derW artungs- oder R eparaturarbeiten die R em ontage der

Sicherheitseinrich tungen zu erfolgen.

Eigenm ächtige V eränderungen an der M a schine schließen eine

Haftung des Herstellers für daraus re s u ltierende S chäden aus.

Alle Sicherheits- und Gefahrenhinw eise an der M aschine/ Anlage

beachten. Die gelb/schw arz gestre iften Flächen sind K ennzeichnungen

ständiger Gefahrenquellen, z.B. mit Q uetsch-, S chneid-, S c h e r- oder

Stoßgefahr.

Beachten Sie neben den Sicherheitshinw eisen in dieser

Betriebsanleitung die allgem ein gültigen Sicherheits- und

Unfallverhütungs-V orschriften.

Page 4

Allgem eine Hinw eise

Die Nichteinhaltung fo lgender Sicherheits h inw eise kann zu

körperlichen V erletzungen oder zu r B eschädigung der M aschine

führen.

1. D ie M a schine darf erst nach K enntnisnahm e der zugehörigen

Betriebsanleitung und nur durch entsprechend unterw iesene

Bedienpersonen in Betrieb genom m en w erden.

2. Lesen Sie vor Inbetriebnahm e auch die Sicherheitshinw eise und

die Betriebsanleitung des Moto r- und des N ähm aschinenoberteilherstellers.

3. D ie M a schine darf nur ihrer Bestim m ung gem äß und nicht ohne

die zugehörigen S chutzeinrichtungen betrieben w erden; dabei

sind auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. B eim Austau sch von N ähw erkzeugen (w ie N adel, N ähfuß,

Stichplatte,Stoffschieber und S pule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sow ie bei Wartungsarbeiten ist die

M aschine durch Betätigen des H auptschalters oder durch

H erausziehen des Netzsteckers vom Netz zu trennen.

5. D ie täglichen Wartungsarbeiten dürfen nur von entsprechend

unterw iesenen Personen durchgeführt w erden.

6. R eparaturarbeiten sow ie spezielle Wartungsarbeiten dürfen nur

von Fachkräften bzw . entsprechend unterw iesenen P ersonen

durchgeführt w erden.

7. FürW artungs- und R eparaturarbeiten an pneum atischen

Einrichtungen ist die M aschine vom pneum atischen

Versorgungsnetz (m a x . 7 - 10 b a r) zu trennen.

Vor dem Trennen ist zunächst eine D ruckentlastung an der

Wartungseinheit vorzunehm en.

Ausnahm en sind nur bei Justierarbeiten und Funktionsprüfungen

durch entsprechend unterw iesene F achkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür

qualifizierten F a chkräften durchgeführt w erden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen

sind nicht zulä ssig.

Ausnahm en regeln die V orschriften DIN VDE 0105.

10. U m bauten bzw . V eränderungen der M aschine dürfen nur unter

Beachtung aller ein schlägigen Sicherheitsvorschriften

vorgenom m en w erden.

11. Bei R eparaturen sind die von uns zur V erw endung fre igegebenen

Ersatzteile zu verw enden.

12. D ie Inbetriebnahm e des O berteils ist so lange untersagt, bis

festgestellt w urde, dass die gesam te N äheinheit den

Bestim m ungen der EG -Richtlinien entspricht.

Diese Zeichen stehen vor Sicherheitshinw eisen,

die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus

auch die allgem einen Sicherheitshinw eise.

Page 5

Inhalt Seite:

Vorwort und allgemeine Sicherheitshinweise

Teil 1: Bedienanleitung Kl. 1265/5

1. Produktbeschreibung .......................................... 3

1.1 Beschreibung der bestimmungsgemäßen Verwendung ....................... 3

1.2 Kurzbeschreibung ............................................. 3

1.3 Technische Daten ............................................. 4

2. Zusatzausstattungen (siehe Anhang) ................................. 5

3. Einschalten - Ausschalten - Programm-Stopp ........................... 6

3.1 Einschalten ................................................. 6

3.2 Ausschalten ................................................. 6

3.3 Programm-Stop............................................... 7

3.4 Wiederinbetriebnahme nach Programm-Stop ............................. 7

1

4. Bedienen des Nähmaschinenoberteils ............................... 8

4.1 Allgemeines ................................................. 8

4.2 Empfohlene Garne ............................................. 9

4.3 Stoffgleitblech abnehmen/ aufsetzen .................................. 10

5. Bedienen der Nähanlage ........................................ 11

5.1 Fußschalter Maschinenablauf ...................................... 11

5.2 Hosenteile einlegen und Nähvorgang starten ............................. 11

5.3 Kantenführung einstellen ......................................... 13

5.4 Blasluft für die Düsen in der Tischplatte einstellen .......................... 14

5.5 Stapler .................................................... 15

5.5.1 Standardstapler .............................................. 15

5.5.2 Überwurfstapler .............................................. 16

5.5.3 Wechselstapler .............................................. 17

5.6 Klebestation (optional) .......................................... 18

5.6.1 Klebeband einsetzen ........................................... 18

5.6.2 Ein- und Ausschalten der Klebestation ................................. 18

5.6.3 Verkleben von Kniefutter und Vorderhose ............................... 19

5.6.4 Stempel reinigen .............................................. 20

5.7 Hosenteile einlegen und Nähvorgang starten in Verbindung mit Klebestation .......... 21

6. Bedienen der Steuerung ........................................ 23

6.1 Bedienterminal ............................................... 23

6.2 Bedienoberfläche ............................................. 24

6.2.1 Menüstruktur der Näh- und Einstellprogramme ............................ 24

6.3 Hauptbildschirm .............................................. 26

6.4 Nahtprogramme .............................................. 27

Page 6

Inhalt Seite:

6.4.1 Werkseinstellung Programme ..................................... 27

6.4.2 Nahtprogramm anwählen ........................................ 28

6.4.3 Manuelles Nähen, gesteuert über Fußpedal ............................. 28

6.4.4 Funktionen der Programme verändern ................................ 29

6.4.4.1 Schnellverstellung der Hauptparameter über die Eingabefelder ................ 29

6.4.4.2 Zugrif auf die gesamte Parameterliste einer Nahtfunktion .................... 30

6.4.4.3 Zu- oder Abschalten einer Naht- bzw. Maschinenfunktion .................... 30

6.4.4.4 Nahtspezifische Parameter in der Zugriffseben 1 ......................... 31

6.4.4.5 Nahtspezifische Parameter in der Zugriffseben 1 ......................... 40

6.5 Nahtfolgen.................................................. 43

6.6 Vornähte ................................................... 45

6.7 Naht Start-Modus.............................................. 46

6.8 Nähmotor aktivieren ............................................ 46

6.9 Tageszähler zurücksetzen ........................................ 46

6.10 Input - Output Test ............................................. 47

6.11 Programmiermenüs ............................................ 49

6.11.1 Allgemeines ................................................ 49

6.11.2 Freien Speicherplatz belegen ...................................... 49

6.11.3 F1 = INIT Parameter ........................................... 49

6.11.4 F2 = Memory Card ............................................ 51

6.11.5 F3 = Diagnostik .............................................. 53

6.11.6 F5 = Zusatzprogramme ......................................... 54

7. Wartung ................................................... 56

7.1 Reinigen und Prüfen ............................................ 56

7.2 Ölschmierung ................................................ 58

Page 7

1. Produktbeschreibung

1.1 Beschreibung der bestimmungsgemäßen Verwendung

Die 1265/5 ist eine Nähanlage, die bestimmungsgemäß zum Nähen

von leichtem bis mittelschwerem Nähgut verwendet werden kann.

Solches Nähgut ist in der Regel aus textilen Fasern zusammengesetztes Material. Diese Nähmaterialien werden in der

Bekleidungsindustrie verwendet.

Allgemein darf nur trockenes Nähgut mit dieser Nähanlage verarbeitet

werden. Das Material darf keine harten Gegenstände beinhalten.

Die Naht wird im allgemeinen mit Umspinnzwirn, Polyesterfaseroder Baumwollgarnen erstellt.

Die Dimension für Nadel- und Greiferfäden sind der Tabelle in

Kapitel 4.2 zu entnehmen.

Wer andere Fäden einsetzen will, muss vorher die davon ausgehenden

Gefahren abschätzen und ggf. Sicherungsmaßnahmen ergreifen.

Diese Nähanlage darf nur in trockenen und gepflegten Räumen

aufgestellt und betrieben werden. Wird die Nähanlage in anderen

Räumen, die nicht trocken und gepflegt sind, eingesetzt, können

weitergehende Maßnahmen erforderlich werden, die zu vereinbaren

sind (siehe EN 60204-31 : 1999).

Wir gehen als Hersteller von Industrienähmaschinen davon aus, dass

an unseren Produkten zumindest angelerntes Bedienpersonal arbeitet,

sodass alle üblichen Bedienungen und ggf. deren Gefahren als

bekannt vorausgesetzt werden können.

1

1.2 Kurzbeschreibung

Die Beisler 1265/5 ist eine Ein-Kopf-Nähanlage zum Versäubern von

Hosenteilen mit und ohne Kniefutter. Bei der Nähanlage kann das

Umstechen des Gesäß- und Schlitzbogens sowie des Hosensaumes

integriert werden.

Wahlweise kann mit oder ohne eine Heiß-Klebestation gearbeitet

werden (Futter oben/ Futter unten)

Alle Nähanlagenkomponenten sind an einem aus Vierkant-Stahlrohren

geschweißten Gestell aufgebaut und werden durch ein Microprocessorsystem gesteuert.

Die Bedienung der Nähanlage erfolgt über ein Bedienpult. Hier lassen

sich verschiedene Steuerprogramme aufrufen, neue Programme

definieren und zu Wartungs- und Reparaturzwecken alle Ein- und

Ausgänge überprüfen.

Maschinenoberteil

–

Pegasus Zwei- bzw. Dreifadenüberwendlingmaschine EXT 5204-02

mit Obertransport

–

Schrittmotorsteuerung separat für Ober- und Differentialtransport

zum Vorgeben der gewünschten Weite im Futter, auch für

Stretchmaterialien

–

Microprocessorsteuerung, frei programmierbar

–

Nähantrieb Typ Efka DC 1500

–

Automatische Mehrweitenverteilung an der Seiten- und Schrittnaht

programmierbar

–

Höhenverstellbare Kantenführung für unterschiedliche

Materialstärken.

3

Page 8

1.3 Technische Daten

–

Automatische Konturenaussteuerung über Schrittmotor geregelt

–

Ausroller über Schrittmotor zum genauen Kettentrennen und zum

Positionieren der Hose vor dem Stapelvorgang

–

Schrittmotorsteuerung mit Hilfstransport für breite und schwierige

Materialien

–

Kniefutterverarbeitung ohne Fixiereinrichtung für passend

zugeschnittenes Kniefutter

–

Optionale Fixiereinheit

–

Lichtschranke zum Erkennen von Nahtanfang und Nahtende für

den automatischen Nähstart und -stopp.

–

Senkrechtschneider mit Absaugung zum Umstechen und

Versäubern in einem Arbeitsgang.

–

Kettentrennvorrichtung mit Absaugung programmierbar.

–

Regulierbare Blasdüsen in der Tischplatte zur Unterstützung des

Nähguttransports

–

Höhenverstellbares Gestell, stufenlos von 850 mm bis 1200 mm.

–

Integrierte Abstapelvorrichtung

Maschinenoberteil: Pegasus EXT 5204-02

Nähstichtyp: 504/ 505

Anzahl der Nadeln: 1

Nadelsystem: B27

Nadeldicke: Nm 80 bis Nm110

Garne: siehe Tabelle Kapitel 4.2

Stichzahl: 7000 U/ min ohne Futter

6500 U/min mit Futter

Stichzahl bei

Auslieferung: 6500 U/ min

Stichlänge: min. 1,0 mm

max. 5,0 mm

Nahtbreite: 6 mm

Nähgut: Leichtes bis mittelschweres Nähgut

Betriebsdruck: 6 bar

Luftverbrauch: 20 NL pro Arbeitsspiel

Bemessungsspannung: 1 x 230 V 50/60 Hz

Bemessungsleistung: 0,9 kVA

Abmessungen: 1500 x 900 x 1400 mm (L xBxH)

Arbeitshöhe: 850...1200 mm

(Oberkante Tischplatte)

Gewicht: 120 kg

4

Page 9

2. Zusatzausstattungen

Geräusch-Angabewert: LC = 81dB (A)

Arbeitsplatzbezogener Emissionswert nach DIN 45635-48-B-1

Stichlänge: 3 mm

Nahtlänge: 1160 mm

Stichzahl: 7000 U/min

Nähgut G1 DIN 23328: 1-Lage

Messpunkt nach

DIN 4895 Teil 1 X = 600 mm Y = 350 mm Z = 600 mm

X - Achse = quer zur Transportrichtung

Y - Achse = Haupttransportrichtung

Z - Achse = Höhe

Siehe Anhang.

1

5

Page 10

3. Einschalten - Ausschalten - Programm-Stopp

21

3.1 Einschalten

3.2 Ausschalten

–

Hauptschalter 1 einschalten (im Uhrzeigersinn drehen).

Die Steuerung lädt das Maschinenprogramm.

In der Anzeige des Bedienfeldes erscheint der Startbildschirm und

zeigt folgende Meldung:

WARTE AUF RESET

–

Programm-Stopp Taster 2 am Bedienfeld entriegeln.

–

Programm-Stopp Taster 2 am Bedienfeld drücken, bis er einrastet.

–

Hauptschalter 1 ausschalten (gegen den Uhrzeigersinn drehen).

6

Page 11

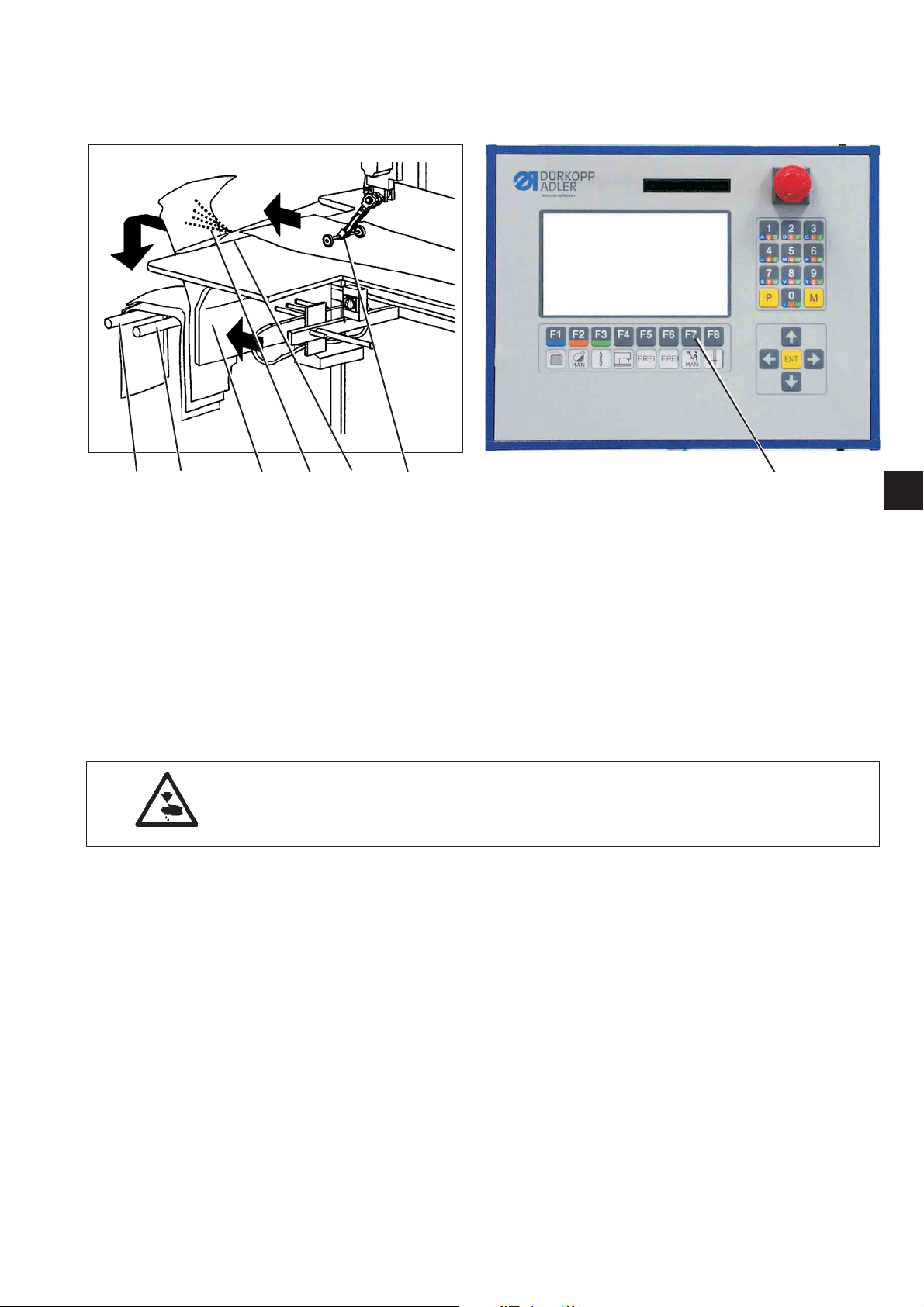

3.3 Programm-Stop

2

Das Sicherheitssystem der 1265/5 sieht zur sofortigen Stillsetzung bei

Fehlbedienung, Nadelbruch usw. folgende Möglichkeiten vor:

–

Programm-Stopp Schalter 2 am Bedienfeld drücken.

Laufende Arbeitsgänge an der Nähanlage werden sofort

abgebrochen.

–

Hauptschalter 1 gegen den Uhrzeigersinn drehen.

Die Nähanlage wird sofort stromlos;

alle Bewegungen der Nähanlage stoppen sofort.

3.4 Wiederinbetriebnahme nach Programm-Stop

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Störung nur bei ausgeschalter Nähanlage beseitigen.

Die Wiederinbetriebnahme darf erst erfolgen, nachdem die Störung

beseitigt wurde.

21

1

–

Hauptschalter 1 einschalten (im Uhrzeigersinn drehen).

–

Programm-Stopp Schalter entriegeln.

Die Steuerung lädt das Maschinenprogramm.

In der Anzeige des Bedienfeldes erscheint der Hauptbildschirm.

Die Nähanlage ist wieder betriebsbereit.

7

Page 12

4. Bedienen des Nähmaschinenoberteils

4.1 Allgemeines

Die Bedienung des Nähmaschinenoberteils (Nadel einsetzen, Nadelund Greiferfaden einfädeln usw.) ist in der separat beiliegenden

Pegasus-Bedienungsanleitung beschrieben.

Die Bedienungsanleitung liegt im Beipack der Nähanlage.

Achtung Verletzungsgefahr!

Bitte lesen Sie die Bedienungsanleitung des Nähmaschinenoberteiles

sorgfältig durch und beachten Sie alle Sicherheitshinweise.

8

Page 13

4.2 Empfohlene Garne

Nadelsystem: B27

Empfohlene

Nadeldicke: Nm 80 für sehr dünnes Nähgut

Nm 90 für dünnes Nähgut

Nm 100 für mittelschweres Nähgut

Hohe Nähsicherheit und gute Vernähbarkeit wird mit folgenden Umspinnzwirnen erzielt:

–

Zweifach Polyester Endlos Polyester umsponnen

(z.b. Epic Poly-Poly, Rasant x, Saba C, ...)

–

Zweifach Polyester Endlos Baumwolle umsponnen

(z.b. Frikka, Koban, Rasant, ...)

Falls diese Garne nicht zu beschaffen sind, können auch die in der

Tabelle angegebenen Polyesterfaser- oder Baumwollgarne vernäht

werden.

Zweifach-Umspinnzwirne werden von Garnherstellern vielfach mit

gleicher Bezeichnung wie Dreifach-Polyesterfasergarne

(3zyl.-gesponnen) angeboten. Dies führt zu Unsicherheiten bezüglich

Zwirnung und Garndicke.

Im Zweifelsfall Faden aufdrehen und prüfen, ob er 2- oder 3-fach

gezwirnt ist.

Die Etikett-Nr. 120 auf der Garnrolle eines Umspinnzwirnes entspricht

z.b. der Garndicke Nm 80/2 (siehe eingeklammerte Tabellenwerte).

Bei monofilen Fäden können Nadelfäden und Greiferfäden der

gleichen Dicke verwendet werden. Die besten Ergebnisse werden

dabei mit weichen und dehnbaren Fäden (Software) der Fadendicke

130 Denier erzielt.

1

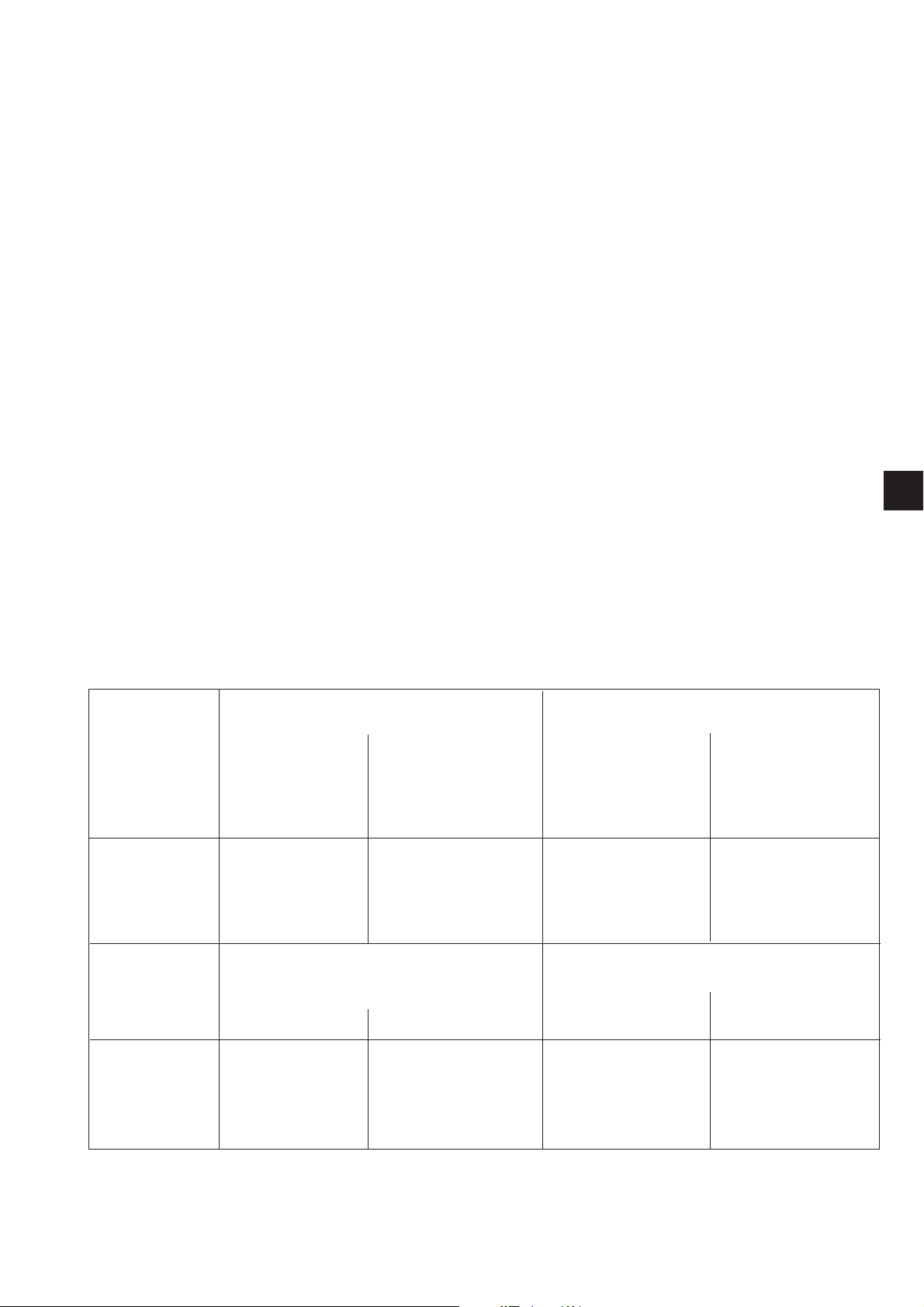

Empfohlene Garndicken:

Nadeldicke Umspinnzwirn Umspinnzwirn

Nm

Nadelfaden Greiferfaden Nadelfaden Greiferfaden

Polyester- Polyester- Polyester- Baumwolle-

endlos umsponnen endlos umsponnen

Etikett-Nr. Etikett-Nr. Etikett-Nr. Etikett-Nr.

90 120 (Nm 80/2) 120 (Nm 80/2) 120 (Nm 80/2) 120 (Nm 80/2)

100 100 (Nm 65/2) 100 (Nm 65/2) 100 (Nm 65/2) 100 (Nm 65/2)

Nadeldicke Polyesterfasergarn Baumwollgarn

Nm (3zyl.-gesponnen)

Nadelfaden Greiferfaden Nadelfaden Greiferfaden

80 Nm 120/3 Nm 120/3 Ne

90 Nm 80/3-120/3 Nm 80/3-120/3 Ne

60/3-80/3 NeB60/3-80/3

B

50/3-70/3 NeB50/3-70/3

B

100 Nm 70/3-100/3 Nm 70/3-100/3 Ne

40/3-60/3 NeB40/3-60/3

B

9

Page 14

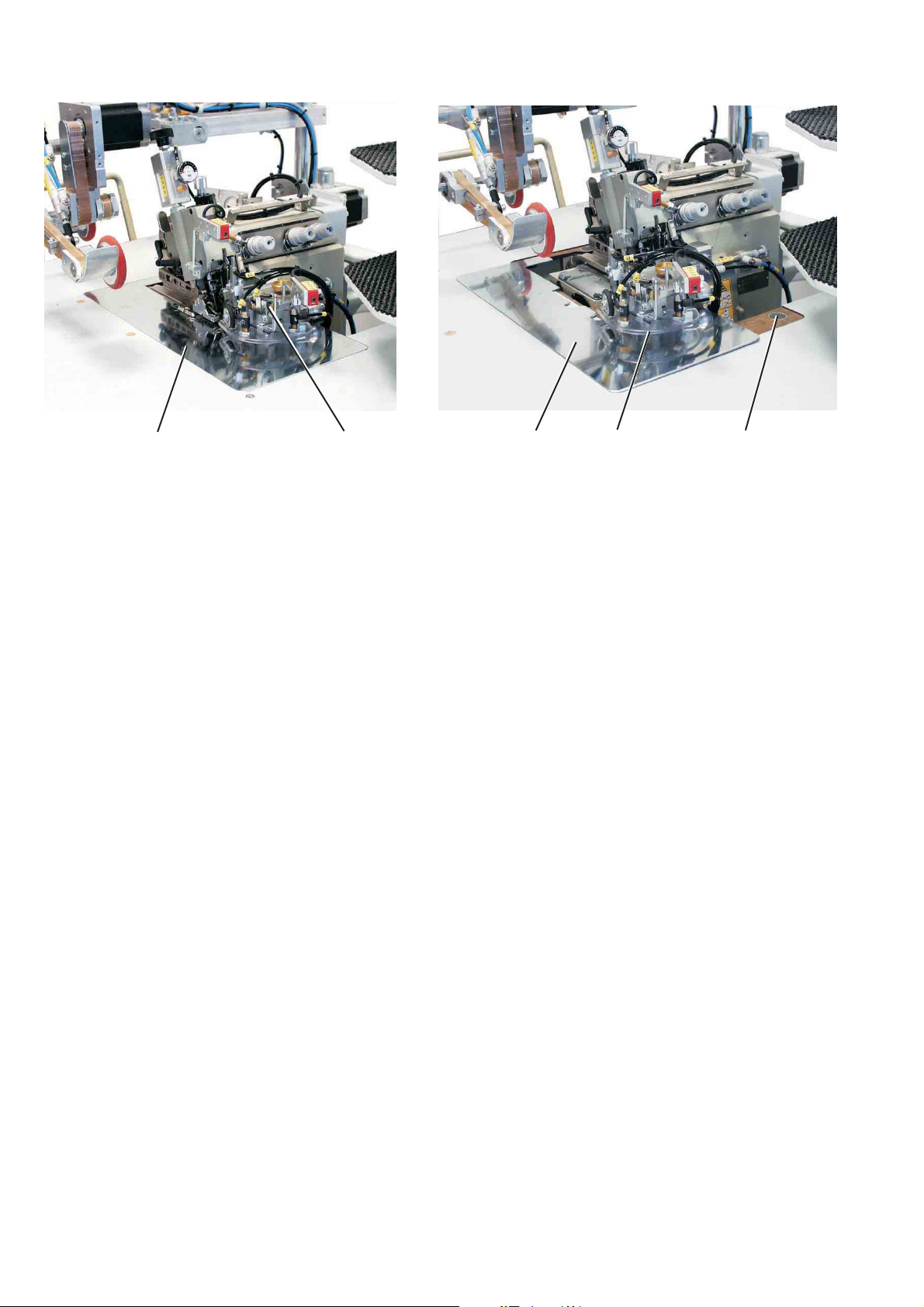

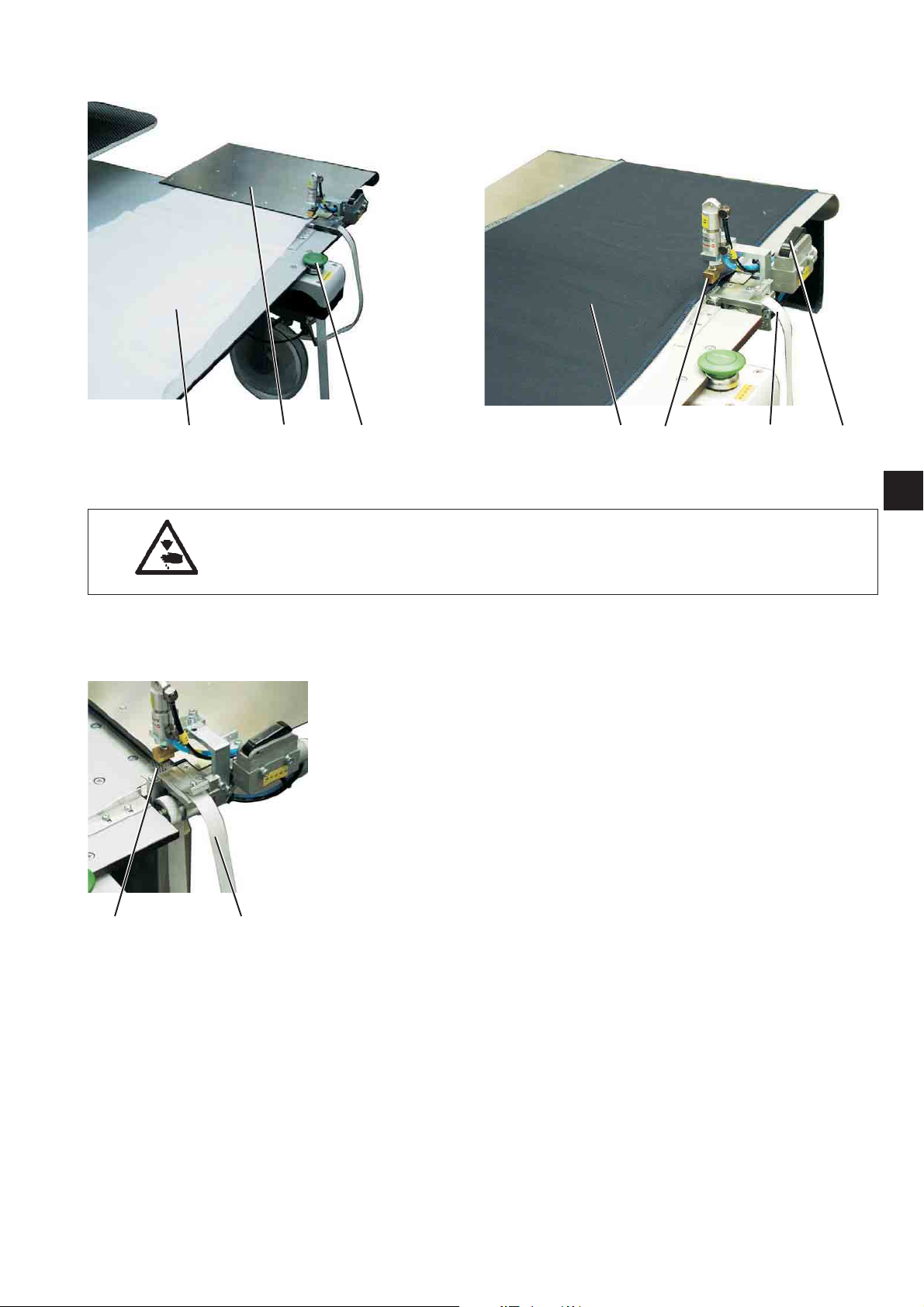

4.3 Stoffgleitblech abnehmen/ aufsetzen

23

Das Stoffgleitblech 2 wird durch die Magnete 1 in der Aussparung der

Tischplatte gehalten.

Die Kantenführung 3 ist am Stoffgleitblech befestigt.

Stoffgleitblech abnehmen

–

Stoffgleitblech 2 vorsichtig nach oben von den Magneten abziehen.

–

Stoffgleitblech 2 zur Seite abnehmen.

Der untere Bereich des Nähmaschinenoberteils ist jetzt zugänglich.

Stoffgleitblech aufsetzen

–

Stoffgleitblech 2 in die Aussparung der Tischplatte schieben und

nach unten einsetzen.

23 1

10

Page 15

5. Bedienen der Nähanlage

5.1 Fußschalter Maschinenablauf

Der Fußschalter dient in einigen Nahtprogrammen zum Auslösen

verschiedener Funktionen.

Der Fußschalter ist mit zwei Kontakten ausgestattet.

Der eine Kontakt sitzt im hinteren Bereich und wird durch Zurücktreten

ausgelöst.

Der andere Kontakt sitzt im vorderen Bereich und wird durch Belastung

ausgelöst.

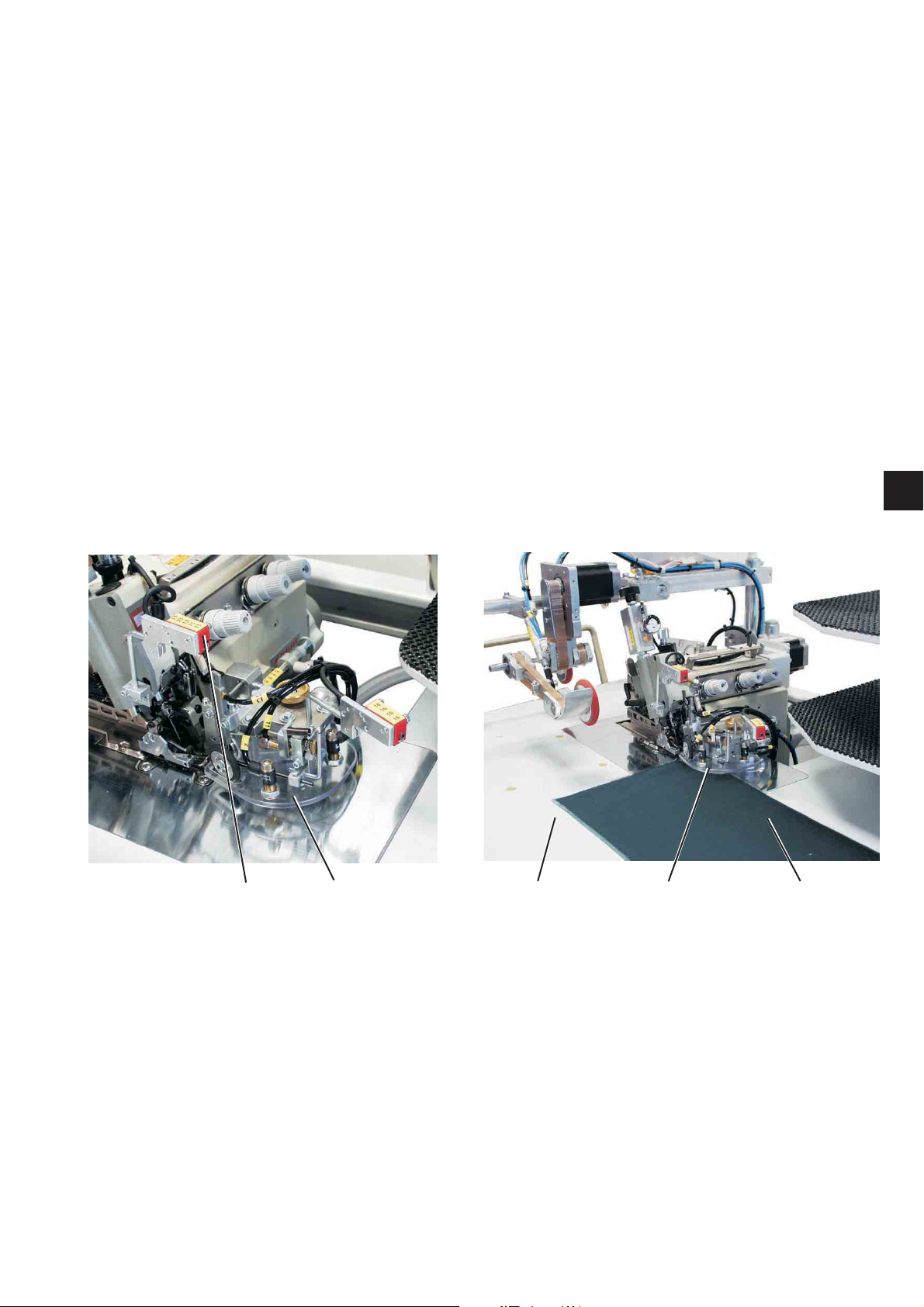

5.2 Hosenteile einlegen und Nähvorgang starten

Die Umstechanlage 1265/5 arbeitet halbautomatisch.

Der Bediener der Nähanlage muss dabei folgende Aufgaben

durchführen:

das gewünschtes Nahtprogramm aufrufen

l

das Nähgut sauber einlegen

l

den Nähvorgang der Nähanlage überwachen

l

l die fertigen Teile aus dem Stapler entnehmen

1

42

Hosenteil einlegen und Nähvorgang starten

1) Nahtprogramm am Bedienfeld anwählen (Siehe Kapitel 6.4.2).

2) Hosenteil 1 von rechts auf die Tischplatte 3 und gerade unter die

Konturenführung 2 legen.

ACHTUNG!

Sobald das Hosenteil unter die Lichtschranke 4 geschoben wird,

beginnt der Nähvorgang automatisch und die Konturenführung 2 senkt

ab.

32 1

11

Page 16

652

3) Das Hosenteil wird genäht.

4) Der Puller 5 senkt zusätzlich ab und unterstützt den Transport des

Hosenteils.

5) Sobald das Nähgut die Lichtschranke verlassen hat, wird die Naht

beendet und der Ausroller 6 senkt ab.

6) Die Konturenführung 2 und der Puller 5 fahren hoch.

7) Der Ausroller 6 transportiert das Nähgut aus dem Nähbereich

heraus.

8) Die Staplerklemme 8 fährt nach vorn.

9) Der Ausroller 6 fährt wieder hoch.

10) Das Hosenteil wird abgestapelt.

11) Zum Entnehmen der Nähteile Fußschalter 7 betätigen.

Hinweis

Um den Transport des Nähgutes im Bereich des Nähkopfes zu

erleichtern, kann das Tischblasen und der Ausroller 6 im

Nahtanfangsbereich zugeschaltet werden.

(Siehe Kapitel 5.4)

87

12

Page 17

5.3 Kantenführung einstellen

1

2

43

1

Die höhenverstellbare Kantenführung sorgt für ein gleichmäßiges

Anlegen des Hosenteils vor dem Nähkopf. In Abhängigkeit von der

Stärke des zu verarbeitenden Nähgutes kann die Kantenführung in

ihrer Höhe verstellt werden.

Die Anpressrolle 4 gewährleistet eine genaue Führung des Nähteiles

unter den Nähfuß.

Höhe der Kantenführung einstellen

–

Stellrad 1 in Pfeilrichtung ziehen.

–

Stellrad 1 auf eine der vier Rastpositionen drehen.

Stellung 1 = geringste Höhe

Stellung 4 = größte Höhe

Feineinstellung der Höhe der Kantenführung einstellen

–

Stellrad 2 entsprechend verdrehen.

Anpressdruck der Rolle 4 einstellen

–

Stellrad 3 im Uhrzeigersinn drehen.

Der Anpressdruck der Rolle wird geringer.

–

Stellrad 3 gegen den Uhrzeigersinn drehen.

Der Anpressdruck der Rolle wird stärker.

13

Page 18

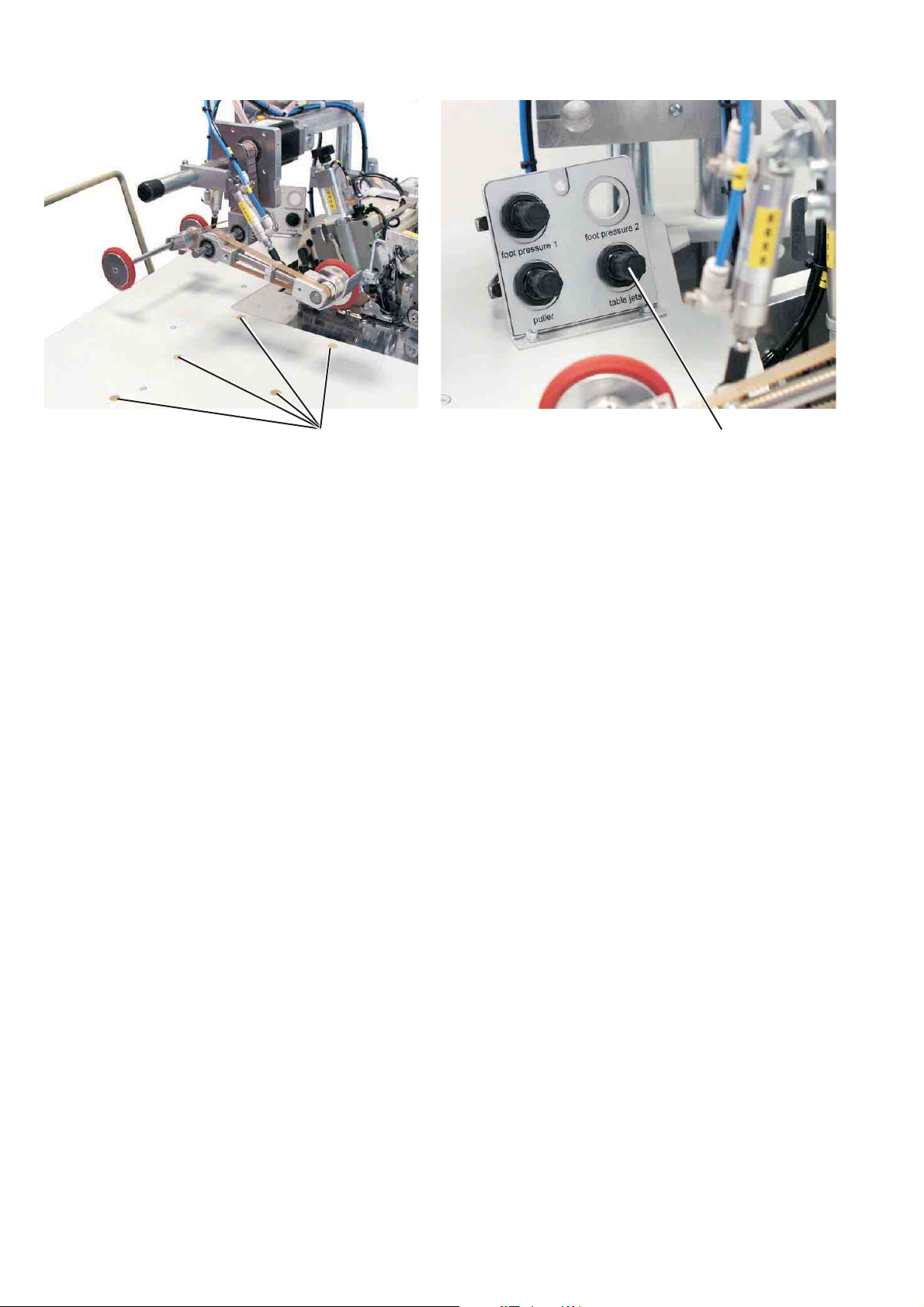

5.4 Blasluft für die Düsen in der Tischplatte einstellen

1

Die Blasdüsen 1 in der Tischplatte unterstützen das saubere Abstapeln

des Nähgutes.

–

Blasluftstärke mit dem Stellrad 2 am Bedienfeld einstellen.

Stellrad rechts herum = Blasluft stärker

Stellrad links herum = Blasluft geringer

2

14

Page 19

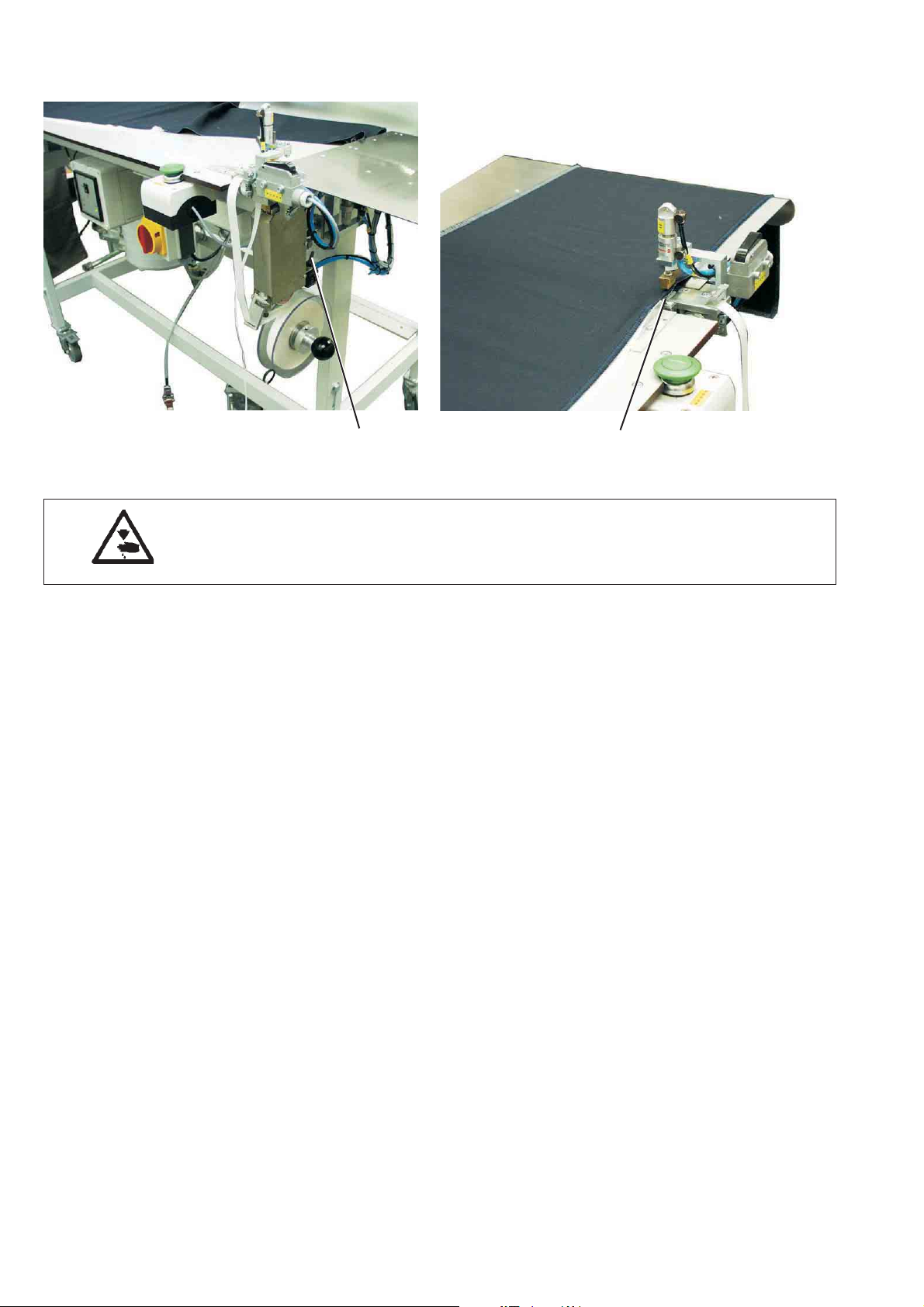

5.5 Stapler

5.5.1 Standardstapler

65 4 32 1

Auf dem Standardstapler werden die fertig genähten Nähteile

gebündelt.

Sobald der Schwerpunkt des Hosenteiles vom Ausroller 1 über die

Kante 2 der Tischplatte verschoben wurde, fährt das Schild 4 des

Staplers aus und fixiert das Hosenteil an der vorderen Bündelstange 5.

Die Blasvorrichtung 3 des Staplers bläst das Hosenteil auf den Stapler

über die beiden Bündelstangen 5 und 6.

Die Ansteuerung des Staplers erfolgt durch einen Steuerimpuls. Die

pneumatischen Funktionen sind aus dem Pneumatikschaltplan

ersichtlich.

Vorsicht Verletzungsgefahr!

Während des Stapelvorgangs nicht in den Arbeitsbereich des

Standardstaplers greifen.

Manuelles Abstapeln

–

Taste F7 am Bedienfeld drücken.

Ein Abstapelvorgang wird durchgeführt.

F7

1

15

Page 20

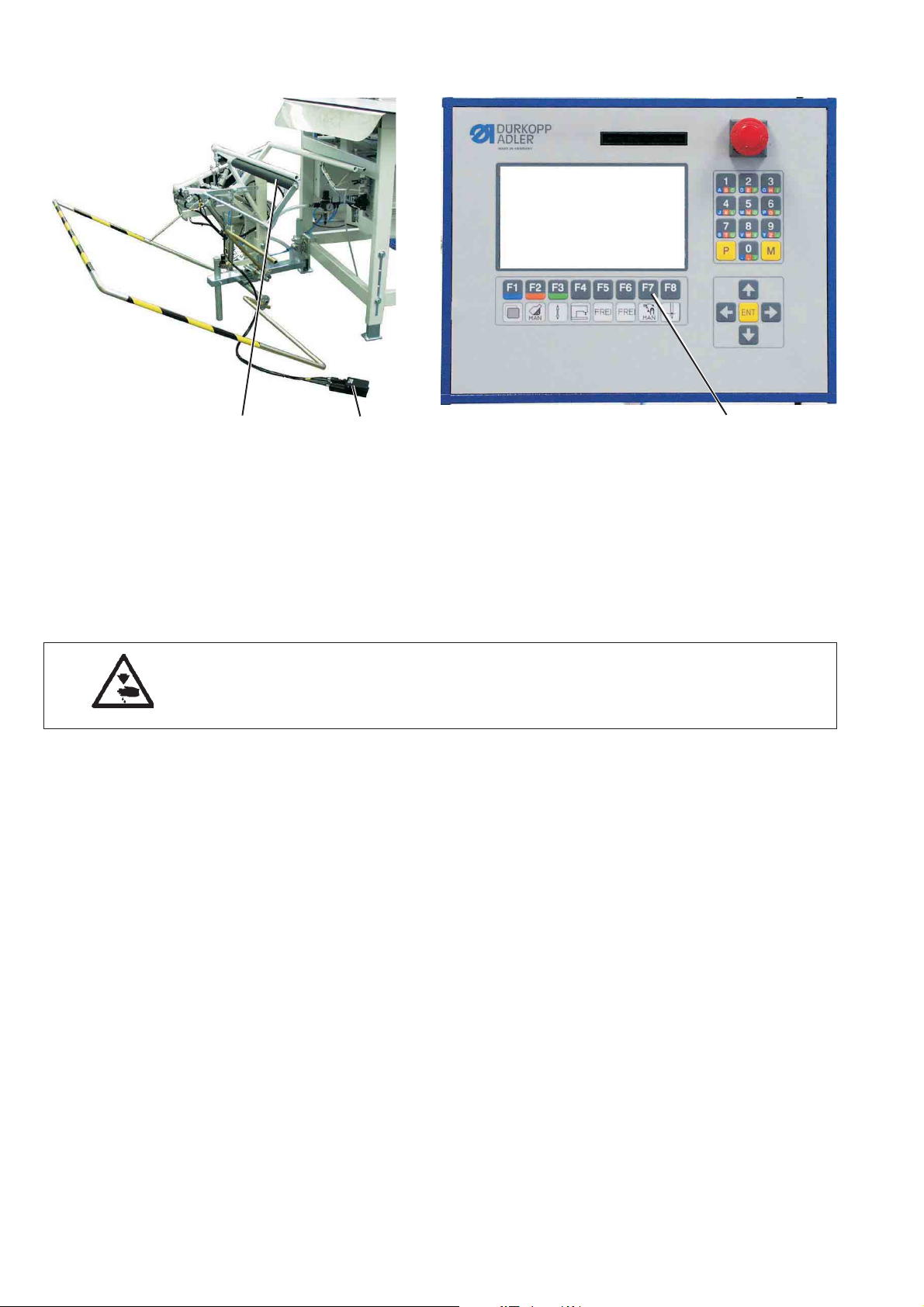

5.5.2 Überwurfstapler

21

Auf dem Überwurfstapler 2 werden die fertig genähten Nähteile

abgestapelt.

Die abgestapelt und geklemmt gehaltenen Nähteile können bei

betätigtem Fußtaster 1 entnommen werden.

Die Ansteuerung des Staplers erfolgt durch einen Steuerimpuls. Die

pneumatischen Funktionen sind aus dem Pneumatikschaltplan

ersichtlich.

Vorsicht Verletzungsgefahr!

Während des Stapelvorgangs nicht in den Arbeitsbereich des

Überwurfstaplers greifen.

Manuelles Abstapeln

–

Taste F7 am Bedienfeld drücken.

Ein Abstapelvorgang wird durchgeführt.

Abgestapelte Teile entnehmen

–

Fußschalter 1 betätigen und betätigt halten.

–

Abgestapelte Teile entnehmen.

F7

16

Page 21

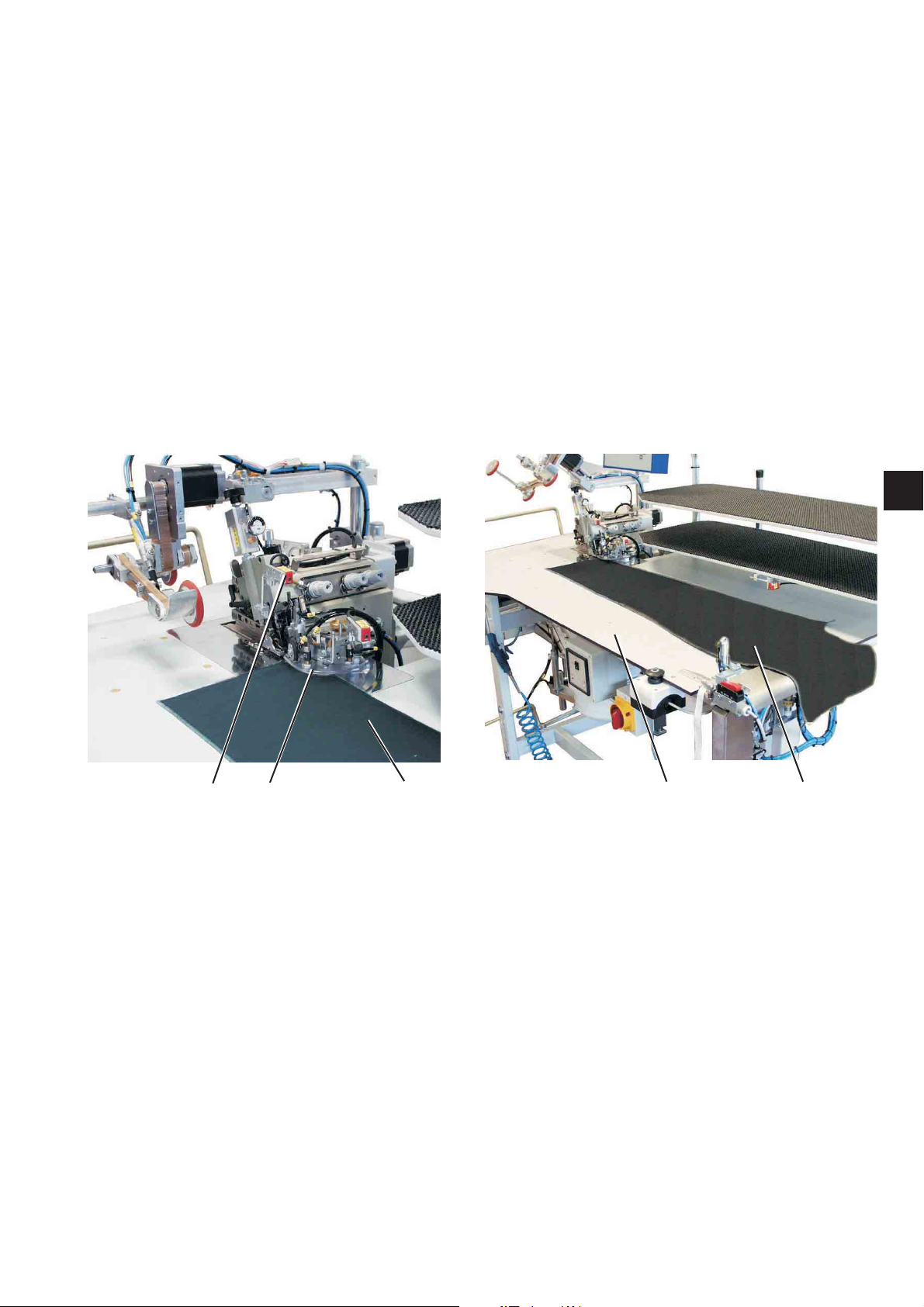

5.5.3 Wechselstapler

6543 2 1

Auf dem Wechselstapler werden die fertig genähten Nähteile nach

rechten und linken Nähteilen getrennt abgestapelt.

Dazu verfährt der Stapler seinen Tisch 7 nach jedem Nähvorgang von

einer Seite zur anderen.

Sobald der Schwerpunkt des Hosenteiles vom Ausroller 5 über die

Kante 1 der Tischplatte verschoben wurde, fährt das Schild 2 des

Staplers aus und fixiert das Hosenteil an der vorderen Bündelstange 3.

Der Ausstreifer 6 und die Blasvorrichtung am Schild 2 legen das

Hosenteil sauber über die beiden Bündelstangen 3 und 4.

Die Ansteuerung des Staplers erfolgt durch einen Steuerimpuls. Die

pneumatischen Funktionen sind aus dem Pneumatikschaltplan

ersichtlich.

Vorsicht Verletzungsgefahr!

Während des Stapelvorgangs nicht in den Arbeitsbereich des

Wechselstaplers greifen.

Manuelles Abstapeln

–

Taste F7 am Bedienfeld drücken.

Ein Abstapelvorgang wird durchgeführt.

7

1

F7

17

Page 22

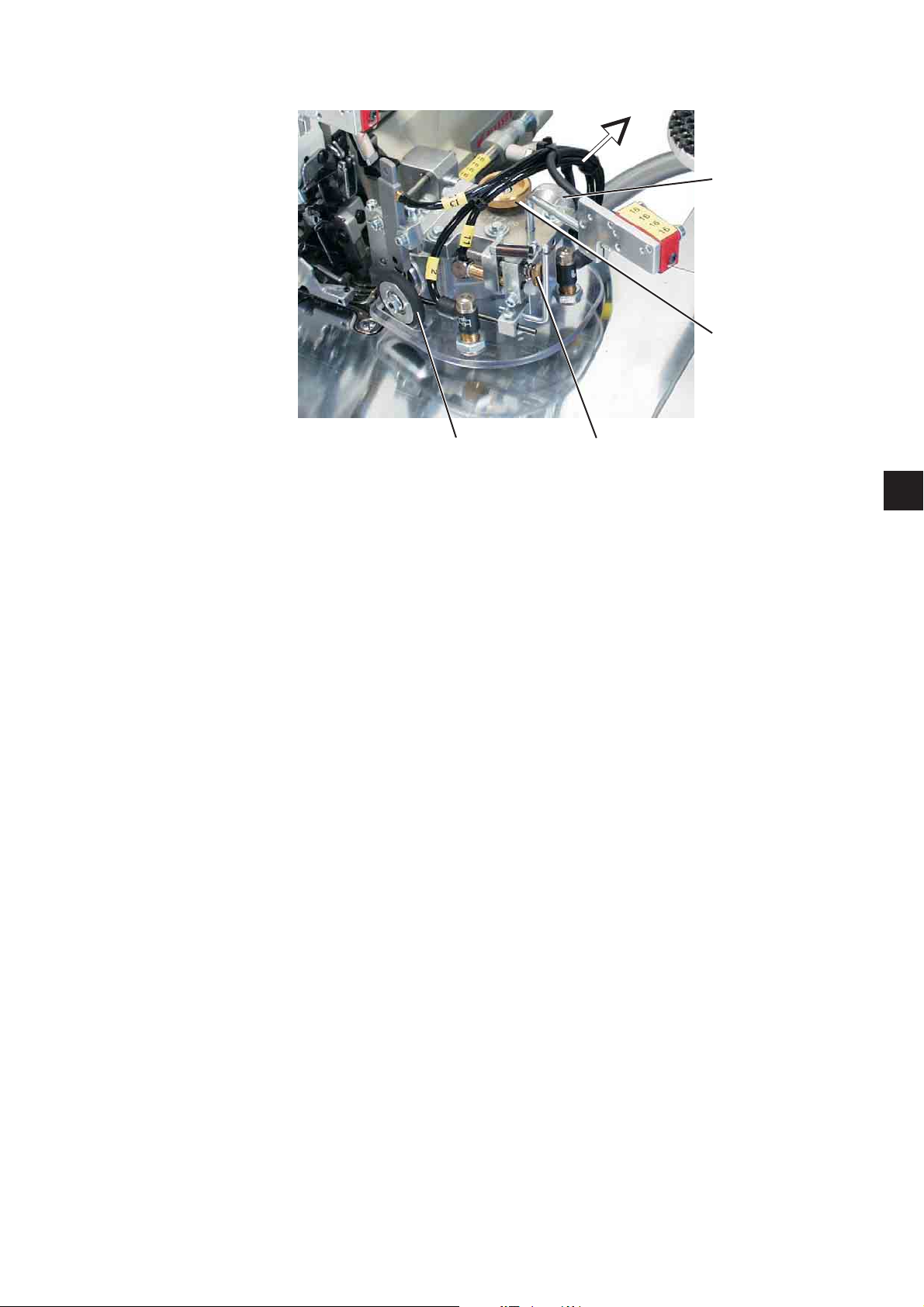

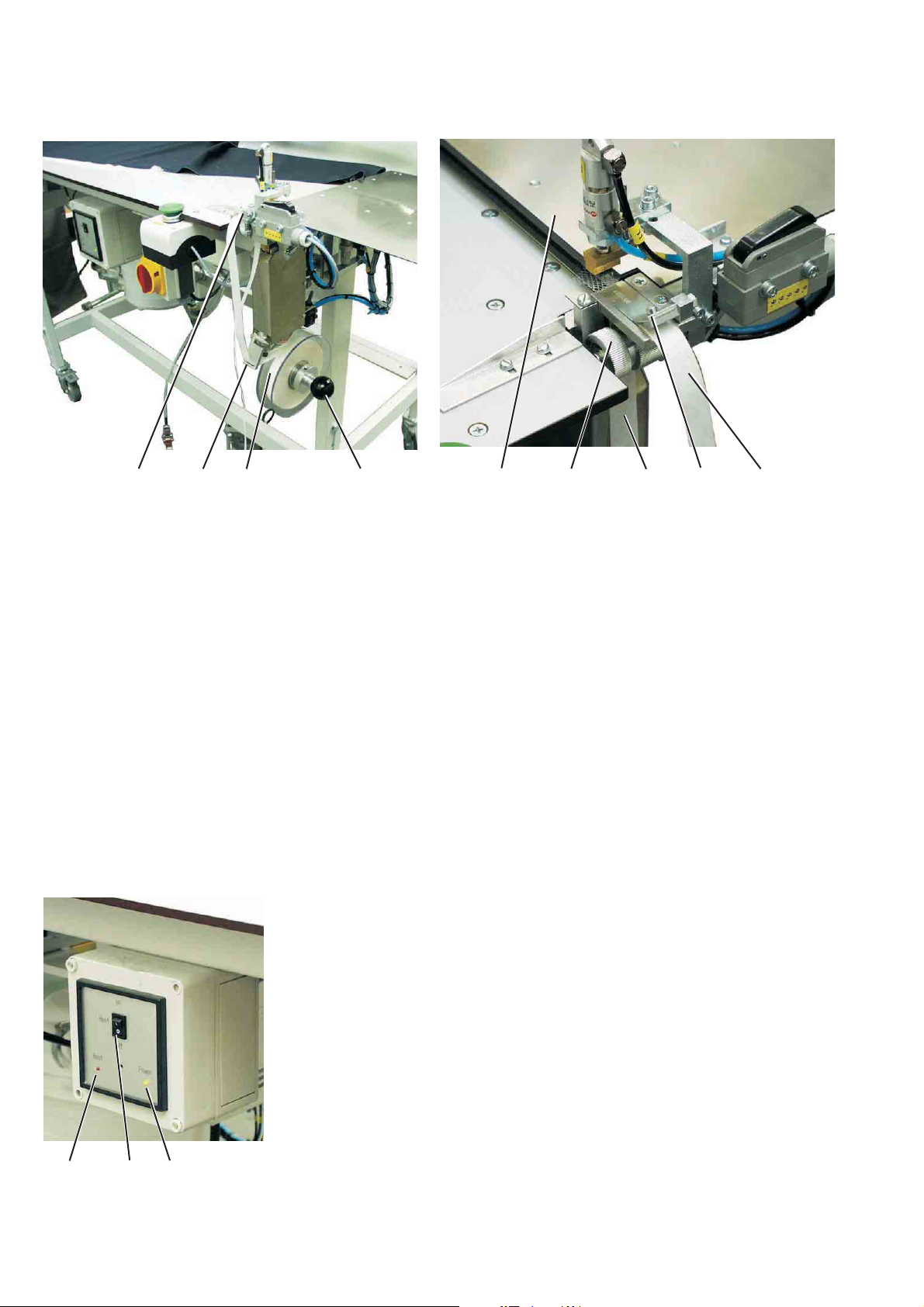

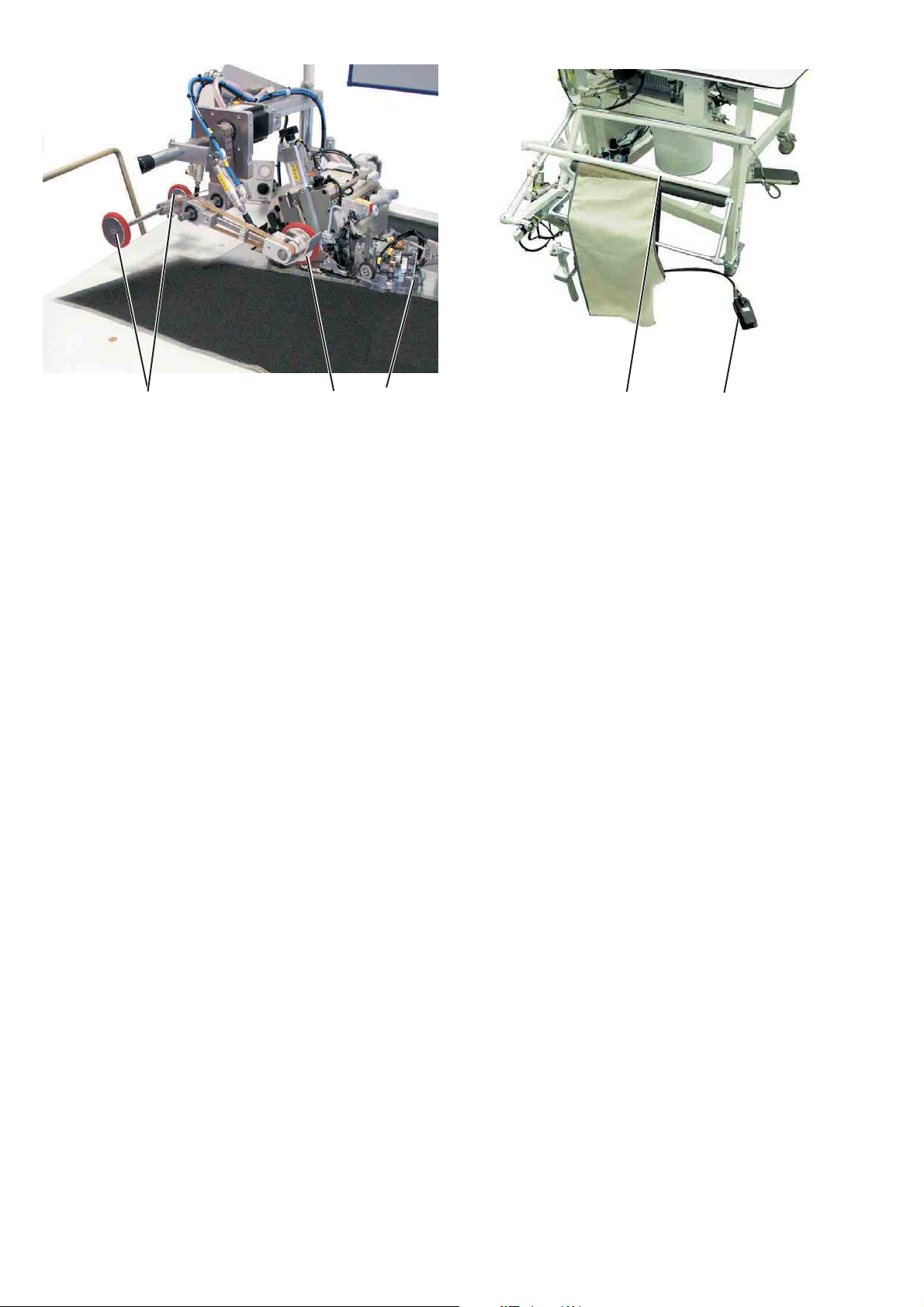

5.6 Klebestation (optional)

5.6.1 Klebeband einsetzen

432 1

–

Rechte Haltescheibe durch einen kräftigen Zug am Griff 1

abziehen.

–

Neue Rolle Klebeband 2 einlegen.

Die volle Rolle muss sich beim Abwickeln gegen den Uhrzeigersinn

drehen.

–

Rechte Haltescheibe mit Griff 1 wieder bis zum Einrasten auf die

Welle schieben.

–

Klebeband durch Führung 3 führen.

–

Klappe 4 nach oben öffnen.

–

Klebeband 2 vom Trägermaterial 5 trennen.

–

Klebeband 2 unter der Klappe 4 hindurchführen und unter die

Klemme 7 ziehen.

–

Trägermaterial 5 hinter der Transportrolle 6 nach unten führen.

–

Klappe 4 schließen.

5.6.2 Ein- und Ausschalten der Klebestation

–

Die gelbe Signalleuchte 1 “Power” leuchtet, nachdem der

Hauptschalter eingeschaltet ist.

–

Kippschalter 2 in Stellung “ON” drücken.

76 542

321

18

Hinweis

Solange die Signalleuchte 3 “Heat” leuchtet, wird der untere Stempel

aufgeheizt und hat noch nicht die benötigte Temperatur erreicht.

Page 23

5.6.3 Verkleben von Kniefutter und Vorderhose

321

Vorsicht Verbrennungsgefahr!

Bereich um die Klebestation nicht berühren.

Der untere Stempel ist sehr heiß.

Beim Nähstart vom Saum

Um ein Verschieben des Kniefutters während des Nähvorgangs zu

vermeiden, muss mit der Klebestation ein Klebepunkt gesetzt werden,

der das Futter an der richtigen Position fixiert.

–

–

–

–

85

76 5 4

1

Kniefutter 3 unter der Klammer 2 anlegen.

Klammertaste 1 drücken.

Die Klammer 2 senkt ab und klemmt das Kniefutter.

Gleichzeitig wird das Klebeband 5 vorgeschoben, wobei das

netzförmige Klebeband 8 vom Trägerpapier getrennt wird.

Hosenteil 7 anlegen und passend zum Futter ausrichten.

Klebetaste 4 drücken.

Der obere Stempel 6 fährt nach unten, der untere beheizte Stempel

nach oben und pressen so das Hosenteil und das Futter mit dem

dazwischenliegenden Klebeband zusammen.

Nach der voreingestellten Klebezeit werden der obere Stempel 6

und die Klammer 2 automatisch angehoben und der untere

Stempel abgesenkt.

Futterstoff und Hosenteil sind verklebt und können zum Umstechen

angelegt werden.

19

Page 24

5.6.4 Stempel reinigen

1

Vorsicht Verbrennungsgefahr!

Stempel nur im kalten Zustand reinigen.

–

Kippschalter 1 umlegen.

Der untere Stempel 2 fährt nach oben.

–

Stempel reinigen.

–

Kippschalter 1 wieder umlegen.

Der untere Stempel 2 fährt nach unten.

2

20

Page 25

5.7 Hosenteile einlegen und Nähvorgang starten in Verbindung mit der Klebestation

Die Umstechanlage 1265/5 arbeitet halbautomatisch.

Der Bediener der Nähanlage muss dabei folgende Aufgaben

durchführen:

Nahtprogramm “Futter unten, Nähbeginn am Bund” aufrufen

l

Oberstoff und Kniefutter an der Klebestation verkleben

l

das Nähgut sauber einlegen

l

den Nähvorgang der Nähanlage überwachen

l

die fertigen Teile aus dem Stapler entnehmen

l

Programm umschalten.

l

Dazu das Nahtprogramm “Futter unten, Nähbeginn vom Saum”

aufrufen

das Nähgut sauber einlegen

l

den Nähvorgang der Nähanlage überwachen

l

die fertigen Teile aus dem Stapler entnehmen

l

1

43 1 21

Hosenteil einlegen und Nähvorgang starten

1) Nahtprogramm am Bedienfeld anwählen (Siehe Kapitel 6.4.2).

2) Hosenteil 1 von rechts auf die Tischplatte 2 und gerade unter die

Konturenführung 3 legen.

ACHTUNG!

Sobald das Hosenteil unter die Lichtschranke 4 geschoben wird,

beginnt der Nähvorgang automatisch und die Konturenführung 3 senkt

ab.

21

Page 26

653

3) Das Hosenteil wird genäht.

Während des Nähens senkt der Puller 5 ab und unterstützt den

Transport des Nähgutes.

4) Sobald das Nähgut die Lichtschranke verlassen hat, wird die Naht

beendet und beide Ausroller 6 senken ab.

5) Die Konturenführung 3 fährt hoch.

6) Der Ausroller 6 transportiert das Nähgut aus dem Nähbereich

heraus.

7) Die Staplerklemme 8 fährt nach vorn.

8) Der Ausroller 6 fährt wieder hoch.

9) Das Hosenteil wird abgestapelt.

10) Zum Entnehmen der Nähteile Fußschalter 7 betätigen.

Hinweis

Um den Transport des Nähgutes im Bereich des Nähkopfes zu

erleichtern, kann das Tischblasen und der Ausroller 6 im

Nahtanfangsbereich zugeschaltet werden.

(Siehe Kapitel 5.4)

87

22

Page 27

6. Bedienen der Steuerung

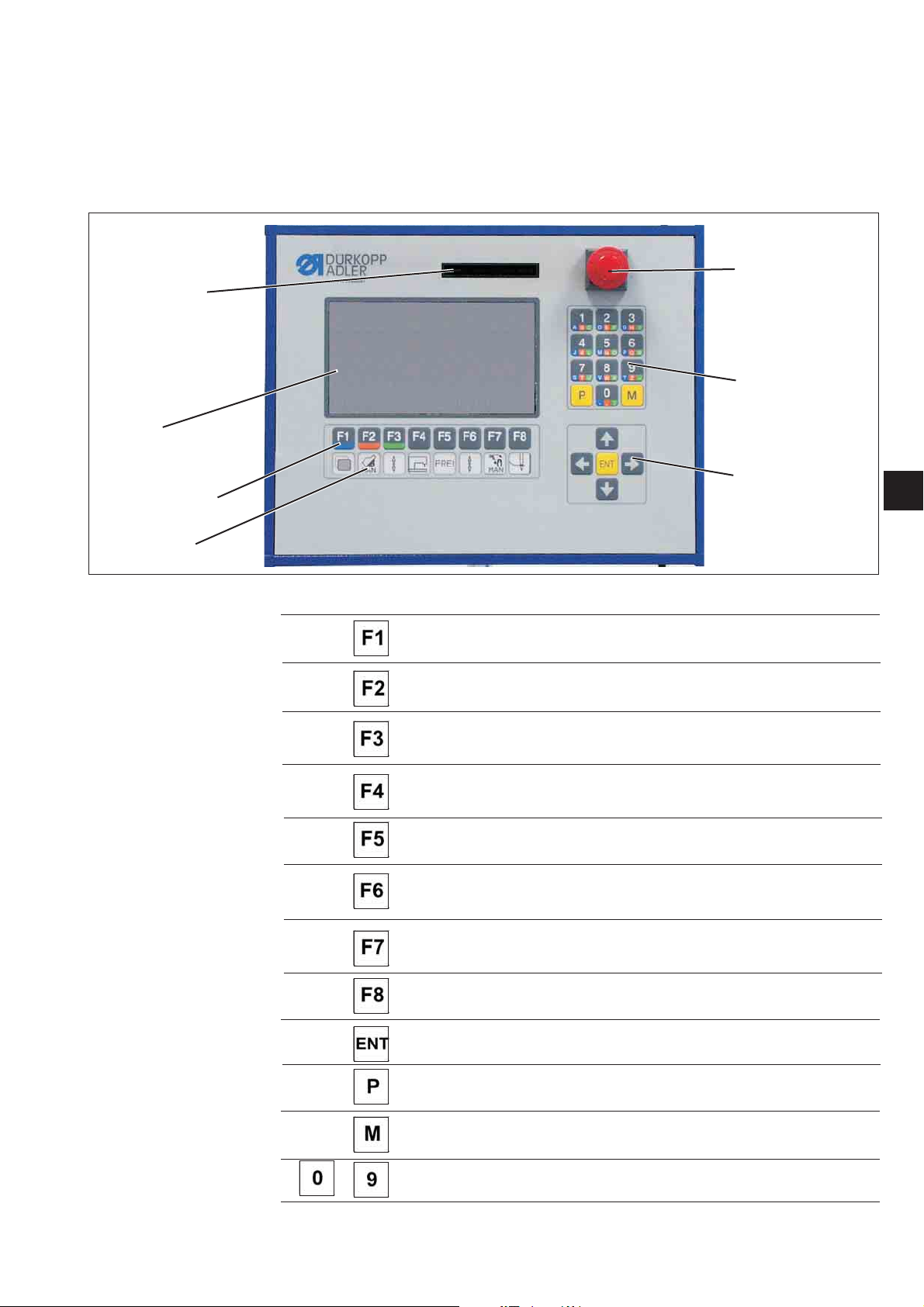

6.1 Bedienterminal

Das Bedienteil ist Anzeige- und Eingabemedium der

Maschinensteuerung. Im Bedienteil sind der Mikroprozessor zur

Steuerung der Nähanlage und die Speichermedien (EPROM) zur

Sicherung der Programmsteuerung installiert.

Taster

Steckplatz Programm-Stop

Memory Card

Nummernblock

Display

Funktionstasten

Symbolleiste

Pfeiltasten

1

Taste Funktion

Zugriffsebene 2 des Bedienermenüs aufrufen

Manuelles Nähen einschalten

Nahtparameter anwählen/ Maschinenfunktionen anwählen

Maschinen-Parameter wählen

nicht belegt

Nahtparameter anwählen/ Maschinenfunktionen anwählen

Stapelvorgang aktivieren

Einfädelmodus einschalten

Entertaste

Programmiermodus wählen

Memory-Speicher aufrufen (Programme M10 - 20)

Direktanwahl Programme/ Eingabe von Zahlenwerten

23

Page 28

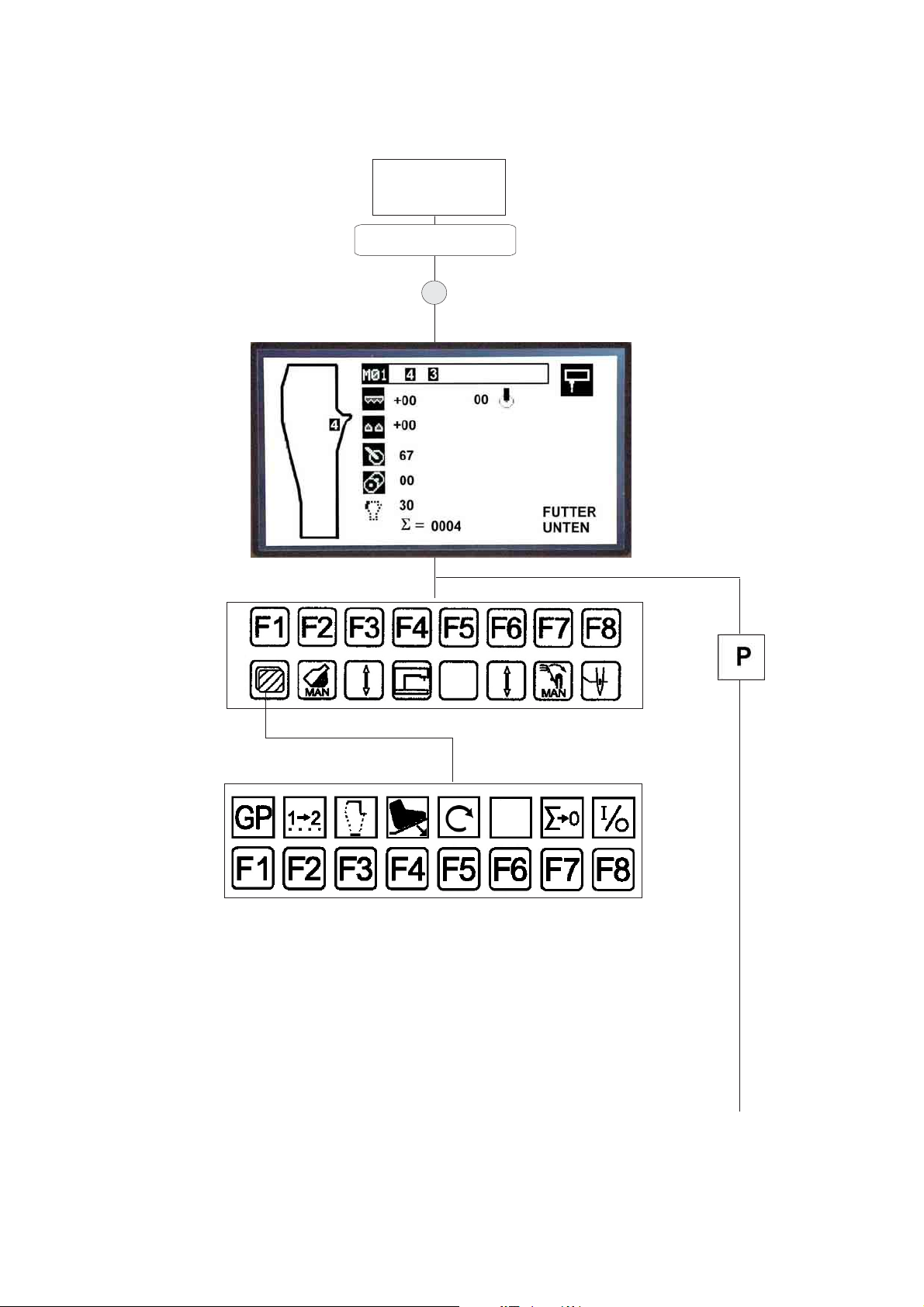

6.2 Bedienoberfläche

6.2.1 Menüstruktur der Näh- und Einstellprogramme

Hauptschalter

einschalten

Startbildschirm Warte auf Reset

Taster Programm-Stopp

entriegeln

Hauptbildschirm

Zugriffsebene 1

siehe Seite 23

Zugriffsebene 2

F1 = Global-Parameter

F2 = Nahtfolgen

F3 = Parameter für Vornähte

F4 = Nähbeginn manuell/ automatisch

F5 = Maschine in langsamer Drehzahl laufen lassen

F6 = nicht belegt

F7 = Tagesstückzähler

F8 = Ein-/ Ausgänge Maschinensteuerung

24

Programmier-Menüs

siehe nächste Seite

Page 29

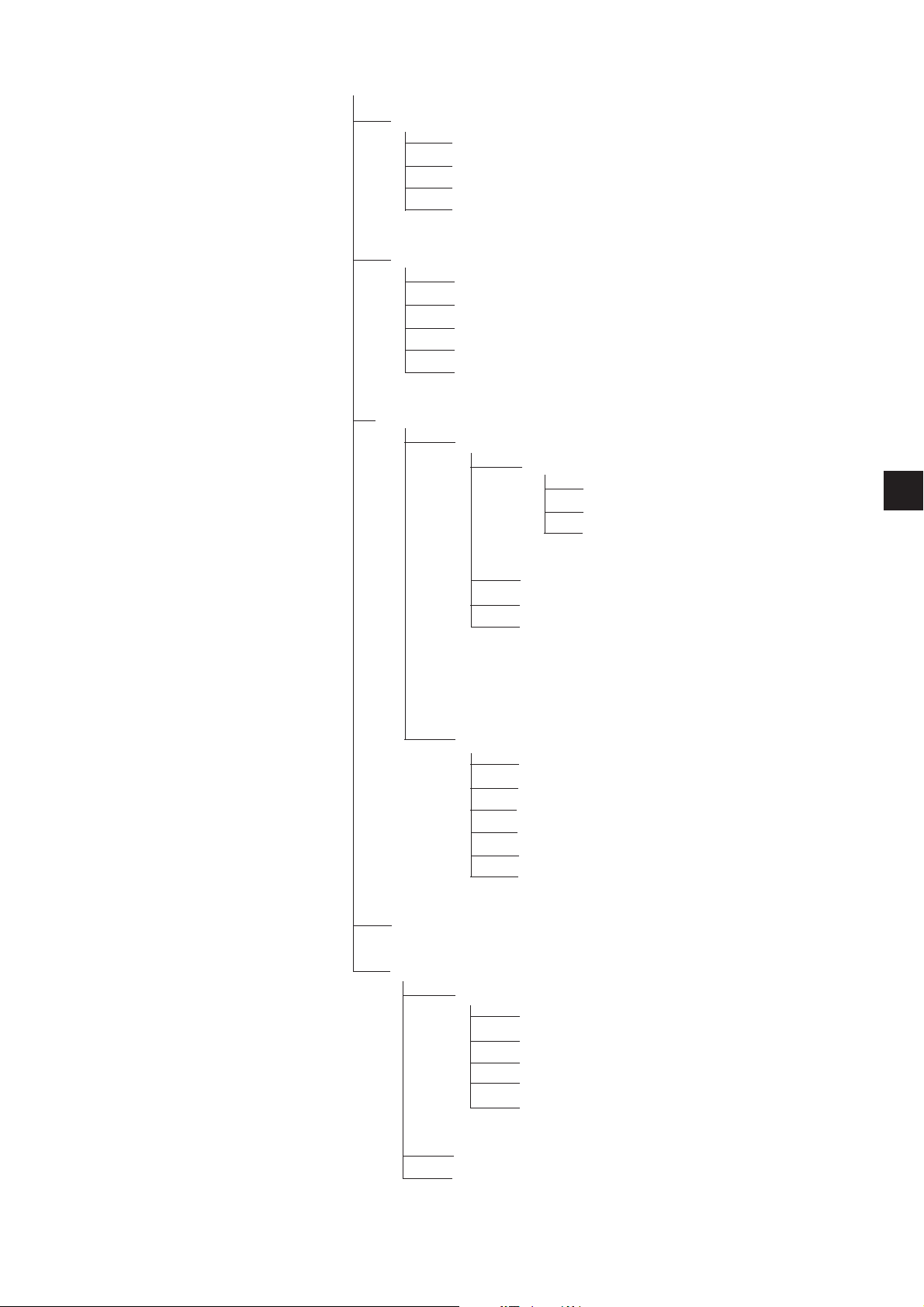

Programmier-Menüs

F1 = INIT Parameter

F1 = EPROM Global Parameter

F2 = EPROM Naht Parameter

F3 = Kopieren von Naht Nummer

F4 = Naht löschen

F2 = Memory - Card

F1 = Akt. Naht -> Card

F2 = Card -> akt. Naht

F3 = Masch. Speicher -> Card

F4 = Card -> Masch. Speicher

F5 = Memory Card Format

F3 = Diagnostik

F1 = Service test

F1 = Speicher Test

F1 = EEPROM 2K

F2 = EEPROM 8K

F3 = RAM 8K

1

F4 = I/O Modul Dauertest

F5 =

F6 = Sonstige Tests

F4 = Nähkopf Test

F1 = Nähmotor Ansteuern

F2 = Nähmotor und Puller

F3 = Ausroller

F4 = Obertransport

F5 = Differential

F6 = Sollwergeber

F4 = Service Code

F5 = Zusatzprogramme

F2 = System update

F1 = Eprom -> Card

F2 = Card -> Eprom

F3 = Text -> Card

F4 = Card -> Texte

F5 = RS 232 -> Card

F1 = RS232 Test

F2 = I/O Adapter Test

F3 = Kommunikations Test

F3 = Sprachen Wahl

F4 = Stückzähler

25

Page 30

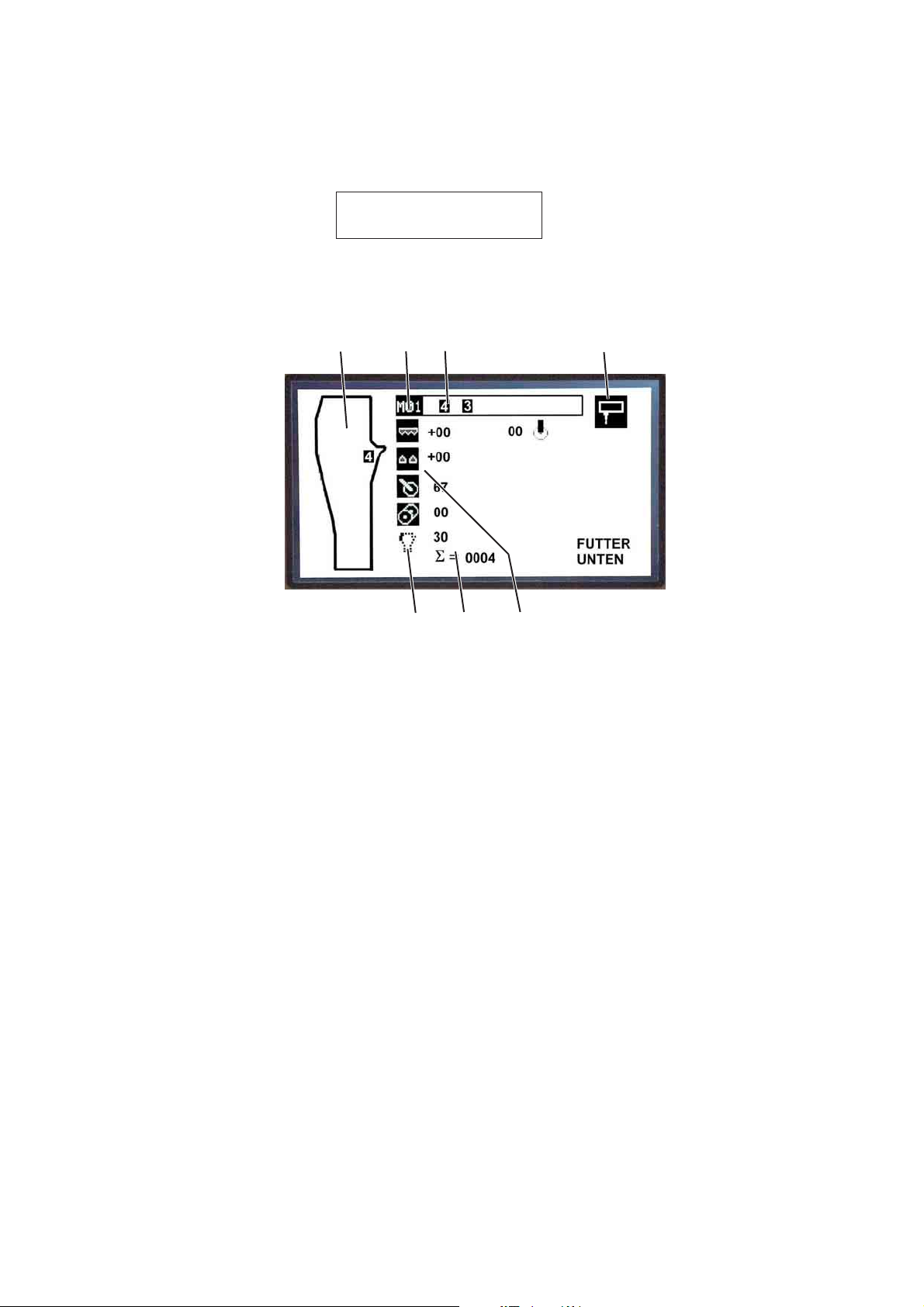

6.3 Hauptbildschirm

–

Hauptschalter 1 einschalten (im Uhrzeigersinn drehen).

Die Steuerung lädt das Maschinenprogramm.

In der Anzeige des Bedienfeldes erscheint der Startbildschirm und

zeigt folgende Meldung:

WARTE AUF RESET

–

Programm-Stopp Taster 2 am Bedienfeld drücken und wieder

entriegeln.

Es erscheint der Hauptbildschirm mit folgenden Anzeigen:

123 4

76 5

1 = Nahtbild aktive Naht im Programm

2 = Bezeichnung des Programmes

Ein Programm kann aus mehreren Nähten bestehen

3 = Nahtnummer des Programms

4 = Startmodus der Nähanlage (manuell/ über Lichtschranke)

5 = Symbole von Nahtfunktionen (aktiv)

6 = Tagesstückzähler

7 = Symbol einer Nahtfunktion (deaktiviert)

Hinweis:

Schwarz hinterlegte Symbole z. B. 5 = Funktion aktiviert.

Nicht schwarz hinterlegte Symbole z.B. 7 = Funktion deaktivert.

26

Page 31

6.4 Nahtprogramme

Im Memory Speicher der Programmsteuerung können bis zu 20

Programme (M01 - M20) programmiert sein. Jedem Programm können

maximal 8 Nähte mit entsprechender Nahtnummer zugeordnet sein.

Die Nähte unterscheiden sich durch die Steuerungsparameter, die

ihnen bei der Programmierung zugewiesen werden, und die

Steuerungsfunktionen, die zugeschaltet sind.

6.4.1 Werkseinstellung Programme

Werkseitig ist die Nähanlage mit zehn Programmen vorprogrammiert.

Progr. Nr Naht-Nr. Ablauf

M01 4 Hinterhose Schrittnaht - Nähbeginn am Bund

M02 5 Hinterhose Seitennaht - Nähbeginn am Bund

M03 6 / 7 Vorderhose Schritt- und Seitennaht im

M04 5 / 4 Vorderhose Seiten - und Schrittnaht im

M05 4 / 5 Vorderhose Schritt - und Seitennaht im

M06 5 / 4 Vorderhose Seiten - und Schrittnaht im

M07 7 / 5 Vorderhose Seitennaht mit Taschenbeutel

M08 4 / 6 Vorderhose Schrittnaht, Futter unten und oben

M09 1 Nachnähen

M10 134135 Programm mit Vornähten

M11 - 20 Frei

Wechsel, Futter oben - Nähbeginn am Bund

Wechsel, Futter unten - Nähbeginn am Bund

Wechsel, Futter unten - Nähbeginn am Bund

(Programm für Nähanlagen mit Klebestation

und Fotozelle 15)

Wechsel, Futter unten - Nähbeginn am Saum

(Programm für Nähanlagen mit Klebestation

und Fotozelle 15)

Futter oben und unten im Wechsel (Mit

fahrbarem Anschlag)

im Wechsel

1

Vornähte

Bund-, Schlitz- und Saumnaht können separat umstochen werden.

Die Eigenschaften der Vornähte werden in einer eigenen

Parameterliste eingestellt. Diese Einstellungen wirken sich nur aus,

wenn im Nahtprogramm “Vornähte” aktiviert sind.

Schritt- und Seitennähte

Schritt- und Seitennaht können entweder in einzelnen getrennten

Nähvorgängen umstochen werden oder als kombinierter Nähvorgang

mit Nahtwechsel verarbeitet werden.

Die entsprechend vorprogrammierten Nähte werden dazu im

Schnellzugriff am Bedienfeld aktiviert.

Identisches Stichbild erzeugen

Falls bei Schritt- und Seitennaht ein gleiches Stichbild gefordert wird,

muss dass Kniefutter immer in der gleichen Lage ( immer unten)

beigelegt werden.

Das Hosenteil wird dazu einmal bundseitig und einmal saumseitig

angelegt (nur mit Klebestation möglich).

27

Page 32

6.4.2 Programm anwählen

1) Programm über den Ziffernblock anwählen

Die Programme M01 - M09 werden im Direktzugriff angewählt.

–

Nummer des gewünschten Programmes am Ziffernblock eingeben,

z. B. Programm M04

–

Taste “4” drücken.

Die Programme M10 - M20 werden über den Memory-Speicher

angewählt.

–

Taste “M” drücken.

–

Nummer des Programmes wählen, z. B. 15

–

Taste “1” und danach Taste “5” drücken.

2) Nahtnummer einer Naht im Direktzugriff anwählen (bei

Nahtfolgen)

1

2

–

Cursor mit den Tasten “ï“ oder “ð “ zur gewünschten Nahtnummer

2 wechseln.

6.4.3 Manuelles Nähen, gesteuert über das Fußpedal

Die Funktion “manuelles Nähen” dient zum Testen des Nähkopfes und

der Näheinrichtung und zur Aufbesserung von Nähfehlern.

“Manuelles Nähen” kann im Direktzugriff aufgerufen werden.

1) Funktion einschalten

–

Taste “F2” drücken.

Im Display erscheint das Symbol für Manuelle Naht.

–

Nähgeschwindigkeit durch Druck auf das Pedal (falls vorhanden)

steuern.

2) Funktion ausschalten

–

Taste “F2” erneut drücken.

Im Display erscheint der Hauptbildschirm.

28

Page 33

6.4.4 Funktion der Nahtprogramme verändern

Die Parameter eines Programmes können in drei Stufen verändert

werden:

1) Schnellverstellung der Hauptparameter über die Eingabefelder.

2) Zugriff auf die gesamte Parameterliste.

3) Zu- oder Abschalten einer Naht bzw. Maschinenfunktion.

6.4.4.1 Schnellverstellung der Hauptparameter über die Eingabefelder

1

Folgende Funktionen eines Nahtprogrammes können in ihrem

Wertebereich verändert oder als ausführbare Maschinenfunktion

vollständig zu- oder abgeschaltet werden:

Obertransport

Erhöhen oder verringern des Wertes

Differentialtransport

Erhöhen oder verringern des Wertes

Puller

Parameter 14, Geschwindigkeit

Ausroller

Parameter 30, Ausrollstrecke

2

1

Pullergeschwindigkeit, Parameter 20

Langsam bei Hüftbogen

Schwarz hinterlegte Symbole z. B. 1 = Funktion aktiviert.

Nicht schwarz hinterlegte Symbole z.B. 2 = Funktion deaktivert.

Werte verändern

–

Taste “F3” bzw. “F6” drücken, bis das dem Bildzeichen

zugeordnete Eingabefeld schwarz hinterlegt ist.

–

Mit den Tasten “ï“ oder “ð “ die Parameter direkt erhöhen oder

verringern.

–

Taste “P” drücken.

Der neue Wert wird übernommen.

29

Page 34

6.4.4.2 Zugriff auf die gesamte Parameterliste einer Nahtfunktion

–

Taste “F3” bzw. “F6” drücken, bis das dem Bildzeichen

zugeordnete Eingabefeld schwarz hinterlegt ist.

–

Taste “ENT” drücken.

Die zur Naht gehörige Parameterliste wird geöffnet.

–

Mit den Tasten “ñ “ oder “ò” zum gewünschten Parameter

blättern.

–

Mit den Tasten “ï“ oder “ð “ den Wert verändern.

oder

–

Am Ziffernblock den zwei- bzw. dreistelligen Wert eingeben.

–

Taste “P” drücken.

Der geänderte Parameterwert wird übernommen.

6.4.4.3 Zu- oder Abschalten einer Maschinenfunktion.

–

Taste “F3” bzw. “F6” drücken, bis das dem Bildzeichen

zugeordnete Eingabefeld schwarz hinterlegt ist.

–

Taste “ENT” drücken.

Die zur Naht gehörige Parameterliste wird geöffnet.

–

Taste “F8” drücken.

Funktion wird aktiviert bzw. deaktiviert.

–

Taste “P” drücken.

Der neue Wert wird übernommen.

30

Page 35

6.4.4.4 Nahtspezifische Parameter in der Zugriffsebene 1

Ober- und Differentialtransport

Um eine korrekte Weitenverteilung zu erhalten, müssen die

Transporteigenschaften von Differentialtransport und Obertransport

auf das Material des Kniefutters eingestellt werden.

Diese Anpassung ist erforderlich, wenn beim Nähen das Futter mit

Mehrweite vernäht wird.

Obertransport

Im Programm kann durch die Schnellverstellung des Obertransportes

eine Korrektur der Weitenverteilung vorgenommen werden.

Dazu kann die Stellung des Obertransporteurs zum Haupttransporteurs

verändert werden.

Diese Einstellung wirkt sich nur auf die Strecke der Naht aus, die für

eine Weitenzugabe aktiviert wurde.

Wertebereich: -59 bis +59

Differentialtransport

Die Stellung des Differentialtransporteurs zum Haupttransporteur wird

verändert.

Diese Einstellung wirkt sich nur auf die Strecke der Naht aus, die für

eine Weitenzugabe aktiviert wurde.

Wertebereich: -59 bis +59

Einteilung der Naht in Strecken

1

Das Hosenteil wird im Nähbereich jeweils in Streckenbereiche

aufgeteilt.

l

Naht A mit der Grundeinstellung S1 - S4 mit jeweils 15, 30, 45 und

60 cm.

S5 ist die Restlänge der Hose mit 255 cm

l

Naht B mit der Grundstellung S5 - S2 mit jeweils 10, 20, 30 und

40 cm.

S1 ist die verbleibende Strecke von Fotozelle 15 bis zum Kniefutter

(in der Regel2-7cm).

Diese Strecke muss an jedem Nähteil experimentell ermittelt werden.

l

Das Kniefutter C reicht über vier der fünf Strecken.

Für jeden dieser Streckenbereiche kann die Länge der Strecke variiert

und die dazugehörige Weitenzugabe (Menge) über die Steuerung

voreingestellt werden.

31

Page 36

Veränderung der Weitenzugabe

–

Taste “F3” drücken, bis der Cursor auf dem Programm steht.

–

Taste “ENT” drücken.

Die zur Naht gehörige Parameterliste wird geöffnet.

1234

Beim Öffnen des Menüs ist das Eingabefeld 3 des Parameters

Grundeinstellung schwarz hinterlegt und kann verändert werden.

Die Einzelstrecken und der Grundwert 3 (Menge: bzw. cm:) sind mit

den Tasten “ñ“ oder “ò “ anwählbar. Wenn sie schwarz hinterlegt sind,

können sie mit den Tasten “ï“ oder “ð “ oder dem Nummernblock

verändert werden.

Wird Symbol 4 mit der Taste “F8” schwarz hinterlegt, sind die fünf

Nahtstrecken (Menge: und cm:) aktiv.

Wird Symbol 4 mit der Taste “F8” deaktiviert (nicht schwarz hinterlegt),

ist der eingestellte Wert in Symbol 3 über die ganze Naht aktiv.

Strecken

Strecken 1 bis 5 können aktiviert bzw. deaktiviert werden.

Ist eine Nahtstrecke aktiviert (schwarz hinterlegt), wird der im

Hauptmenü veränderte Wert

zum Beispiel: + 10 nur in dieser aktivierten Nahtstrecke

übernommen.

Beispiel:

Menge: 50 + + 10 = Menge 60.

32

Ist eine Nahtstrecke deaktiviert (nicht schwarz hinterlegt), wird der im

Hauptmenü veränderte Wert

+ 10 in dieser Nahtstrecke nicht übernommen.

Nur der in Menge: z.B. 50 eingestellte Wert ist aktiv.

Page 37

Langsam

Es kann zwischen “Max. Drehzahl” und “Reduzierter Drehzahl”

gewählt werden.

Ist bei LANGSAM: in einem Nahtstreckenbereich ein schwarzer Balken

ausgewählt, wird in diesem Bereich mit reduzierter Geschwindigkeit

genäht.

Ist der Balken ausgeblendet, ist die Max. Geschwindigkeit aktiv.

1234

1

Beispiel oben

Die erste Nahtstrecke 1 ist deaktiviert, die vier restlichen Strecken 2

sind aktiviert (Strecke2-5sind schwarz hinterlegt und als aktiv

gekennzeichnet).

Funktionen

–

Einzelstrecke durch die darunter liegende Funktionstaste “F3”“F7” aktivieren bzw. deaktivieren.

–

Funktion LANGSAM bei Differentialtransport

oder

Funktion DRUCK bei Obertransport

- mit Taste “F1” und der entsprechenden Ziffer die jeweilige

Strecke 1 bis 5 am Ziffernblock aktivieren.

Beispiel: “F1”+“2” drücken

–

Mit Taste “F2” das Nahtschema verändern (nur bei

Differentialtransport).

Umschalten zwischen Nähbeginn am Saum und Nähbeginn am

Bund.

33

Page 38

Beispiele für Streckeneinteilungen

1) Seitennaht, Nähvorgang beginnt am Bund

Start

Nährichtung

2) Schrittnaht, Nähvorgang beginnt am Bund/ Schlitz

Nährichtung

3) Seitennaht, Nähvorgang beginnt am Saum.

Anlegeposition bei Verwendung der optionalen Klebestation

Fotozelle 15

Nährichtung

34

Page 39

4) Schrittnaht, Nähvorgang beginnt am Saum.

Anlegeposition bei Verwendung der optionalen Klebestation.

Fotozelle 15

Start

Nährichtung

Veränderung der Weitenzugabe

Zur Weitenzugabe können separat für Differenzialtransport und

Obertransport die Wertebereiche folgendermaßen eingestellt werden.

1) Grundeinstellung der Weitenzugabe, wenn die Funktion

Obertransport zugeschaltet ist.

2) Separat einzustellende Weitenzugabe (Menge) für eine

Einzelstrecke. Die Einzelstrecke muss aktiviert werden, damit die

Einstellung wirksam wird.

3) Die Länge einer Einzelstrecke, für die eine Weitenzugabe wirksam

werden soll.

4) Die Funktion LANGSAM NAEHEN (nur Differentialtransport)

5) Die Funktion LEICHTER FUßDRUCK (nur Obertransport)

1

35

Page 40

Pullergeschwindigkeit

Die Fotozelle ermittelt die Abweichung der Stoffkontur von der

Ideallinie und reguliert bei Bedarf die Geschwindigkeit des Pullers

nach.

Werden die Hosenteile beim Transport seitlich vom Anschlag weg

l

verschoben, ist die Geschwindigkeit zu hoch.

Werfen sich die Hosenteile am Anschlag auf, ist die Geschwindigkeit

l

zu gering.

Die Grundgeschwindigkeit des Pullers kann über das Eingabefeld

verändert werden.

Parameter Puller

14 PULLER GESCHWINDIGKEIT

Hauptparameter/ Grundeinstellung der Drehgeschwindigkeit für die

Hauptnaht.

15 PULLER SCHNELLER

Erhöhen der Drehzahlstufen bei Fotozelle 16 dunkel, wenn sich das

Nähteil am Anschlag aufwirft.

16 PULLER LANGSAMER

Absenken der Drehzahlstufen bei Fotozelle 16 hell, wenn das Nähteil

vom Anschlag weg verschoben wird.

17 STRECKE BIS PULLER AB

Strecke, bis nach dem Nähbeginn der Puller absenkt

18 STRECKE MIT PULLER AB

Länge der Strecke, die der Puller abgesenkt ist.

19 STRECKE PULLER LUEFTEN

Länge der Strecke, die der Puller anhebt, um das Nähmaterial zu

entspannen.

33 BIS HILFSROLLE AB

Strecke nach Nähbeginn, nach der die Konturenrolle sich absenkt

Start am Bund = Fotozelle 13

Start am Saum = Fotozelle 15

34 DAUER HILFSROLLE AB

Länge der Strecke, die die Konturenrolle abgesenkt mit steuert.

36

Page 41

Ausroller

Der Parameter verändert die Länge der Strecke, die der Ausroller das

Hosenteil auf dem Arbeitstisch vom Nähkopf zum Stapler transportiert.

Parameter Ausroller

25 STRECKE BIS ROLLER AB

Nähstrecke nach Nähbeginn, bis sich der Ausroller absenkt;

nur bei schwerem Material erforderlich

26 STRECKE MIT ROLLER AB

Länge der Strecke, die der Ausroller am Nahtbeginn abgesenkt ist.

27 BIS ROLLER STOP/ KETTUP

Strecke, die der Ausroller transportiert, um das Material anzuhalten

und die Kette zu trennen.

28 ROLLER STOPDAUER/ KETTUP

Zeitdauer, die der Ausroller für die Abtrennung der Kette stoppt.

30 AUSROLLER STRECKE

Hauptparameter/ Grundeinstellung der Transportstrecke des Ausrollers

zur Übergabe des Nähteils an den Stapler.

1

31 BIS STAPLER STARTEN

Zeitdauer bis zum Staplerstart, nachdem der Ausroller anhebt.

(Nähstück fixieren, bis der Stapler das Nähstück sicher übernommen

hat)

32 STAPLER MODUS

Einstellung der unterschiedlichen Staplervorgänge (Staplertypen)

00 = Funktion ausgeschaltet

01 = Funktion einschalten

02 = nicht belegt

03 = Wechselstapler

10 TRANSPORT SCHLIEßEN

Funktionsverhalten der Transporteinheit (Puller und Ausroller)

00 = die Transporteinheit bleibt immer in ihrer unteren

Position

01 -99 = die Transporteinheit senkt sich nach der hier

eingestellten Strecke ab

Hinweis - Pneumatischer Anschlag

Optional kann die Nähanlage mit einem pneumatischen Anschlag

ausgestattet werden.

Mit dieser Ausstattung kann ein Taschenbeutel zwischen Hosenteil und

Futter eingelegt und umstochen werden. Dabei wird die Nahtstrecke

bis zum Ende der Tasche manuell vernäht, die Reststrecke der Naht

wird vollautomatisch verarbeitet.

Die Strecke, die manuell genäht wird, ist durch den Parameter 10 der

Nahtfunktion TRANSPORT SCHLIEßEN bestimmt.

Am Ende dieser Strecke senkt die Transporteinheit ab, der

pneumatische Anschlag fährt zum Nähfuß und die Konturenführung

übernimmt die Aussteuerung der Naht.

37

Page 42

Pullergeschwindigkeit langsam am Hüftbogen

Der Parameter verändert den Grundwert der Pullergeschwindigkeit

beim Abnähen des Hüftbogens.

Abhängig von der Stärke des Hüftbogens kann eine entsprechend

angepasste Pullergeschwindigkeit eingestellt werden.

In Verbindung mit Fotozelle 15.

Parameter Pullergeschwindigkeit langsam am Hüftbogen

20 LANGSAM BEI HUEFTBOGEN

Hauptparameter/ Grundeinstellung der Pullergeschwindigkeit für den

Hüftbogen.

21 BIS HUEFTBOGEN LANGSAM

Strecke, in der mit der Hauptnaht-Pullergeschwindigkeit genäht wird,

bevor im Hüftbogen die Geschwindigkeit verringert wird.

(Referenzpunkt ist Fotozelle 15)

22 DAUER HUEFTBOGEN LANGSAM

Strecke, die im Hüftbogen langsam genäht wird.

35 BIS SCHLITZBLASEN

Länge der Strecke nach Fotozelle 13 hell, bis der Schlitz weggeblasen

wird.

36 SCHLITZBLASEN DAUER

Dauer des Blasvorgangs.

11 BIS SCHWERT SCHWENKEN

Transportstrecke ab Fotozelle 13 bzw. 15, bis das Schwert

ausschwenkt.

44 PULLER SCHWENKEN

Funktion ist nur bei Schrittnaht erforderlich.

01 = Funktion eingeschaltet

00 = Funktion ausgeschaltet

45 PULLER NACH HUEFTBOGEN

Strecke, die der Puller nach DAUER HUEFTBOGEN LANGSAM

(Parameter 22) abgesenkt bleibt.

Pullergeschwindigkeit, wie in Parameter 14 eingestellt.

Schlitzrolle

37 BIS SCHLITZROLLE AB

Wird bei Vornaht 3 mit Verknüpfung benötigt, um den Schlitzbogen

besser zu führen.

38

38 DAUER SCHLITZROLLE AB

Dauer, wie lange die Schlitzrolle abgesenkt ist.

Page 43

Maschinen-Parameter wählen

Die Einstellungen bestimmen das Nähverhalten der Nähanlage.

01 NAEHEN LANGSAM

Drehzahl bei verringerter Nähgeschwindigkeit während der

Anfahrstrecke (Softstart).

02 NAEHEN SCHNELL

Drehzahl der Haupt-Nähgeschwindigkeit.

03 ANNAEHEN LANGSAM

Strecke des verlangsamten Nähstarts (Softstart).

05 STRECKE BIS KONTURE AB

Nahtstrecke, die beim Nähbeginn zurückgelegt wird, bevor die

Konturenführung abgesenkt wird.

06 BIS TISCH BLASEN EIN

Nahtstrecke, die beim Nähbeginn zurückgelegt wird, bevor die

Blasdüsen der Arbeitsplatte mit Druckluft versorgt werden.

1

07 TISCH BLASEN DAUER

Strecke, die ein Nähteil durch Druckluft mittransportiert wird.

09 REDUZIERTE DREHZAHL

Reduzierte Drehzahl des Nähkopfes, die mit der Funktion NAEHEN

LANGSAM für schwierige Nahtstrecken (S1 - S5) eingeschaltet wird

(Referenzpunkt ist Lichtschranke F13 bzw. F15).

39

Page 44

6.4.4.5 Nahtspezifische Parameter in der Zugriffsebene 2

Globalparameter

Globalparameter sind Werte, die die Grundfunktionen der Nähanlage

steuern.

Hinweis

Werden Globalparameter verändert, wirkt sich die Änderung auf alle

gespeicherten Nahtprogramme aus.

Änderung von Globalparametern

Die Globalparameter der Nähanlage sind werksseitig optimal

eingestellt und aufeinander abgestimmt.

Durch unsachgemäße Veränderungen der Werte kann die

Verarbeitungsqualität beeinträchtigt, im schlimmsten Fall können

Maschinenkomponenten beschädigt werden.

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F1” drücken.

Die Parameterliste wird geöffnet.

–

Mit den Tasten “ñ “ oder “ò” zum gewünschten Parameter

blättern.

–

Taste “ENT” drücken.

–

Mit den Tasten “ï“ oder “ð “ den Wert verändern.

oder

–

Am Ziffernblock den zwei- bzw. dreistelligen Wert eingeben.

–

Taste “ENT” drücken.

Der geänderte Parameterwert wird übernommen.

–

Taste “P” Taste drücken.

Menü wird verlassen und in die Zugriffsebene 2 zurückgeschaltet.

–

Taste “P” Taste drücken.

Es wird zur Zugriffsebene 1 zurückgeschaltet.

01 FZ FEHLERZEIT ANFANG

Zeitverzögerung zwischen Einlegevorgang (Lichtschranke erkennt

dunkel) und Nähbeginn

02 FZ DUNKEL -> FUSS AB

Zeit bis der Nähfuß abgesenkt und der Nähstart beginnt

(Einstellung ist abhängig vom Nähmaterial).

03 FADENLUEFTUNG NAHTANFANG

Anzahl der Stiche, die der Oberfaden entspannt wird, um dann wieder

unter Spannung gesetzt zu werden.

04 KETTUP DAUER AM ANFANG

Länge in cm der Kettup-Funktion am Nahtanfang.

Bei dreifädigen Oberteilen muss länger gesaugt werden.

Abschaltung zum Zwecke der Energie-Einsparung.

05 NACHNAEHEN STRECKE

Strecke, in der Nachnähstiche gesetzt werden, wenn das Nähteil

während des Nähvorgangs manuell aus der Näheinrichtung genommen

wird ( z.b. um die Kette zu trennen).

40

Page 45

06 KETTUP DAUER AM ENDE

Zeitdauer der Kettup-Funktion am Nahtende.

Abschaltung zum Zwecke der Energie-Einsparung.

07 FADENLUEFTUNG NAHTENDE

Anzahl der Stiche, bis der Oberfaden am Nahtende entspannt wird.

08 FZ SPERRZEIT AM ENDE

Zeitverzögerung zum Einlegen eines neuen Nähteiles (Sperrzeit nach

Lichtschranke hell).

09 FOTOZELLE 15 EIN/AUS

Schaltzustand der Fotozelle F15 nur bei optionaler Klebestation

vorhanden).

01 = Funktion einschalten

00 = Funktion ausschalten

Ist keine Lichtschranke montiert, erscheint eine Fehlermeldung.

10 STAPLER -> AUSROLLER AUF

Zeitdauer, die der Ausroller abgesenkt ist und fixiert, bis der Stapler

übernimmt.

1

11 ABTASTZEIT KONTURE

Reaktionszeit zur Änderung der Pullergeschwindigkeit (Fotozelle 16)

12 FADENWAECHTER EMPF

Einstellung des Fadenwächters

00 = Funktion ausgeschaltet

01 = Hohe Reaktionsempfindlichkeit

99 = Niedrige Reaktionsempfindlichkeit

(Einstellung ist abhängig vom verwendeten Nähgarn)

13 EFKA POSITION OBEN

Nadelposition beim Nähstart im Programm unten, beim Einfädeln

Nadelposition oben.

41

Page 46

14 STICHLÄNGE

Synchronisation der Absenkposition des Pullers auf die Stichlänge der

Näheinrichtung.

ACHTUNG !

Die Veränderung der Stichlänge wirkt sich auf alle Nahtstrecken aus

–

Stichlänge am Handrad 2 des Oberteiles einstellen

(Z.B. Stufe 6 entspricht ca 3,2 mm Stichlänge)

–

Gewünschte Absenkposition M des Pullers 1 auf dem Nähteil

markieren.

–

Einstellung des Parameters 14 auf die Absenkposition des Pullers

(Toleranzbereich 2 cm)

Senkt der Puller zu früh ab (Pos A) = Wert zu hoch eingestellt

Senkt der Puller zu spät ab (Pos. B) = Wert zu niedrig eingestellt

15 OBERTRANSPORT MAX POS:

Maximale Weitenzugabe.

Sicherheitswert.

Der Wert darf nicht verändert werden.

16 DIFFERENTIAL MAX POS:

Maximale Weitenzugabe.

Sicherheitswert.

Der Wert darf nicht verändert werden.

20 MAX: GESCHWINDIGKEIT

Absicherung der maximalen Nähgeschwindigkeit

42

29 C-KOPF AUS/EIN MODUS

Bezieht sich auf die Klebestation.

00 = Klebestation ausgeschaltet

01 = Klebestation eingeschaltet

37 KLEMME ZU

Zeit Stempel Klebestation

Page 47

6.5 Nahtfolgen

In einem Programm können einzelne Nähte deaktiviert werden, bzw.

die Abfolge der Nähte verändert werden.

Eine deaktivierte Naht ist nicht gelöscht, sondern kann jederzeit wieder

aufgerufen und aktiviert werden.

Diese Funktion wirkt sich nur im aktuell aufgerufenem Programm aus.

Nahtfolge festlegen

–

Programm wählen.

Beispiel: M01

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F2” drücken.

1

1

–

Nummer der ersten Naht über den Ziffernblock eingeben.

–

Mit der Taste “ð “ den Cursor auf die nächste Stelle setzen.

–

Nummer der zweiten Naht eingeben.

Einfügen einer Naht zwischen zwei Stellen

–

Mit den Tasten “ï“ oder “ð “ den Cursor auf die Nahtnummer

setzen, vor der eine neue Naht eingefügt werden soll.

Beispiel auf Nahtnummer 4

–

Taste “ENT” drücken.

Es wird eine freie Stelle 1 zwischen den bereits vorhandenen

Nahtnummern eingefügt.

1

–

Nummer der neuen Naht eingeben.

–

Taste “P” drücken.

Die Nahtfolge wird übernommen.

43

Page 48

Naht in einer Nahtfolge löschen

–

Programm wählen.

Beispiel: M01

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F2” drücken.

–

Mit den Tasten “ï“ oder “ð “ den Cursor auf die Nahtnummer

setzen, die in der Nahtfolge gelöscht werden soll.

–

Taste “0” drücken.

Die Naht wird gelöscht.

–

Taste “P” drücken.

Die Nahtfolge wird übernommen.

1

44

Page 49

6.6 Vornähte

Mit der Nähanlage 1265/5 können auch die Vornähte (Bund- 1, Schlitz2 und Saumnaht 3) verarbeitet werden.

Parameterliste Vornähte aufrufen

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F3” drücken.

1. VORNAHT GESCHWINDIGKEIT

Nähgeschwindigkeit

VORNAHT OBERTRANSPORT

Grundeinstellung Weitenzugabe

VORNAHT DIFFERENTIAL

Grundeinstellung Weitenzugabe

VORNAHT MIT ROLLE

Strecke in cm, bis die Hilfsrolle absenkt, max. 99 cm

2. VORNAHT GESCHWINDIGKEIT

Nähgeschwindigkeit

VORNAHT OBERTRANSPORT

Grundeinstellung Weitenzugabe

VORNAHT DIFFERENTIAL

Grundeinstellung Weitenzugabe

VORNAHT MIT ROLLE

Strecke in cm, bis die Hilfsrolle absenkt, max. 99 cm

3. VORNAHT GESCHWINDIGKEIT

Nähgeschwindigkeit

VORNAHT OBERTRANSPORT

Grundeinstellung Weitenzugabe

VORNAHT DIFFERENTIAL

Grundeinstellung Weitenzugabe

VERKNUEPFT MIT NAHTNUMMER

Die 3. Vornaht kann mit einer Hauptnaht verknüpft werden,

um auf deren Nahtparameter zuzugreifen.

1

Hinweis

Die verknüpfte Hauptnaht darf sonst nicht im Programm benutzt

werden.

45

Page 50

6.7 Naht Start-Modus

Als Startmodus des Nähablaufs stehen zwei Möglichkeiten zur

Verfügung:

Start durch Fotozelle (automatischer Ablauf)

Start mit Fußpedal

Startmodus ändern

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F4” drücken.

Pedalstart für Naht aus

Pedalstart für Naht ein

6.8 Nähmotor aktivieren

6.9 Tageszähler zurücksetzen

Zum Testen des Oberteiles kann der Nähmotor aktiviert werden.

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F5” drücken und gedrückt halten.

Der Nähmotor läuft, solange die Taste “F5” gedrückt wird.

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F7” drücken.

Der Tagesstückzähler wird auf “0” zurückgesetzt.

46

Page 51

6.10 Input - Output-Test

Über den Input-Output-Test können die Ein- und Ausgänge der

Nähanlagensteuerung zur Fehlersuche und zur Überprüfung von

einzelnen Maschinenschritten angewählt werden.

Die Ausgänge (Out) werden separat aufgerufen und getestet. Die

entsprechenden Eingänge (Inp) werden bei aktivem Ausgang

angezeigt.

Aktivierte Ein- / Ausgänge sind durch unterlegte Kennnummern

gekennzeichnet.

Inputtest

Die Eingänge werden direkt getestet.

Beispiel: Fotozelle 13

–

Ein Stück Papier 1 zwischen Foto 13 und Auflageblech schieben.

Input-Nr. 13 wird schwarz unterlegt.

1

1

Outputtest

–

Taste “F1” drücken.

Es wird in die Bedienerebene 2 geschaltet.

–

Taste “F8” drücken.

–

Mit den Tasten “ñ “ oder “ò” die Zahlenreihe anwählen.

–

Mit den Tasten “ï“ oder “ð “ die Kennnummer anwählen.

–

Taste “ENT” drücken.

Die Kennnummer wird schwarz hinterlegt und der Ausgang

aktiviert.

–

Taste “ENT” erneut drücken.

Der Ausgang wird deaktiviert.

Eingangselemente

Signal Input-Nr

S02 02 GND Brücke auf Fotozelle 15, wenn ohne

Saumerkennung “FZ 15”

S04 04 Taster Futterklemme

S05 05 Taster Kleben Start

S09 09 Fadenwächter

S13 13 Fotozelle Programm-Start

S15 15 Fotozelle Saumerkennung

S16 16 Fotozelle Konturenaussteuerung

47

Page 52

Ausgangselemente

Ventil Output-Nr

Y01 01 Nähfuß Lüften

Y02 02 Konturenführung blasen Ein

Y03 03 Konturenführung Auf/Ab

Y04 04 Schlitzleiste blasen Ein

Y05 05 Puller Ab/Auf

Y06 06 Ausroller Ab/Auf

Y07 07 Puller schwenken Ein

Y08 08 Transporteinheit Auf/Ab

Y09 09 Schwert schwenken Ein

Y10 10 Spannungslüftung Ein

Y11 11 Hilfsrolle Ab/Auf

Y12 12 Nähfuß hoher Druck Ein

Y13 13 Schlitzrolle (optional) Ab/Auf

Y14 14 Klebestempel Ab/Auf

Y15 15 Futterklammer Ab/Auf

Y16 16 Anschlag fahrbar zurück/vor

Y26 26 Stapler fahren (optional) Ein

Y27 27 Stapler Start Impuls

Y30 30 Tischblasen Ein

Y31 31 Kettab saugen Ein

Y32 32 Schmutzsaugen Ein

48

Page 53

6.11 Programmier - Menüs

6.11.1 Allgemeines

Die Programmiermenüs ermöglichen die Erstellung von Programmen

und den dazugehörigen Nähten.

Grundsätzlich ist es möglich, ein völlig neues Programm zu erstellenn.

Einfacher ist es:

ein werksseitig geliefertes Programm auf einen freien Speicherplatz

l

im Memory-Speicher zu kopieren und an die

Produktionsbedingungen anzupassen.

ein bereits modifiziertes Programm auf eine freien Speicherplatz im

l

Memory-Speicher zu kopieren und weiter anzupassen.

Um ein neues Programm zu erstellen, sind folgende Arbeitsschritte

erforderlich:

1) Freien Speicherplatz belegen

2) Nähte hinzufügen bzw. bestehende Nähte in ein Programm

kopieren

3) Nähte konfigurieren (an die Produktion anpassen)

6.11.2 Freien Speicherplatz belegen

Zurückblättern in Programmierebenen

Werden die Programmier-Menüs aufgerufen, wird immer das zuletzt

bearbeitete Menü angezeigt.

Welche Programmierebene dabei aufgerufen wurde, ist an der den

Funktionen vorgestellten Ziffer erkennbar.

Um bestimmte Funktionen aufrufen zu können, muss in den

Programmier-Menüs und Service-Menüs zurückgeblättert werden.

Programmier-Menüs aufrufen

–

Taste “P” drücken.

Programmier-Menüs eine Stufe zurückblättern

–

Taste “ï“ drücken.

Werksseitig sind die Speicherplätze M01 -M10 mit Programmen

belegt. Die Speicherplätze M11 - M20 sind frei.

–

Taste “M” drücken.

–

Zweistellige Nummernbezeichnung über den Ziffernblock

eingeben.

1

6.11.3 F1 = INIT Parameter

Funktionen im Menü Init Parameter:

l

F1 = EPROM Global Parameter

l

F2 = EPROM Naht Parameter

l

F3 = Kopieren von Naht Nummer

l

F4 = Naht löschen

49

Page 54

F3 = Kopieren von Naht Nummer (Programm Nummer)

ACHTUNG!

Das aktive Programm wird überschrieben

–

Taste “P” drücken.

Die Programmierebene wird aufgerufen.

–

Taste “F1” drücken.

Funktion INIT PARAMETER wird aufgerufen

–

Taste “F3” drücken.

Funktion KOPIEREN VON NAHT NR wird aufgerufen.

–

Nummer des zu kopierenden Programmes über den Nummernblock

eingeben.

–

Taste “ENT” drücken.

Kopiervorgang bestätigen.

Am Display wird *OK BITTE WARTEN!* angezeigt. Dies ist ein

Hinweis, dass der Kopiervorgang erfolgt.

Im Anzeigefeld des Programmes wird abschließend die

Programmnummer mit den Nähten angezeigt.

F4 = Nahtprogramm löschen

Ein Programm besteht aus mehreren Nähten.

Die Inhalte diese Nähte, die Nahtparameter, können komplett gelöscht

werden.

Das aktuell aufgerufene Programm kann nicht gelöscht werden.

–

Taste “P” drücken.

Die Programmierebene wird aufgerufen.

–

Taste “F1” drücken.

Funktion INIT PARAMETER wird aufgerufen

–

Taste “F4” drücken.

Funktion NAHT LOESCHEN wird aufgerufen

–

Nummer der zu löschenden Naht mit einer der Tasten “1” bis “9”

eingeben.

–

Taste “P” drücken.

Löschvorgang starten.

Am Display erscheint eine Sicherheitsabfrage

“SIND SIE SICHER ?*

–

Taste “ENT” drücken.

Die neue Einstellung wird gespeichert ins Auswahlmenü

zurückgeschaltet.

Am Display wird *OK BITTE WARTEN!* angezeigt. Dies ist ein

Hinweis, dass der Löschvorgang erfolgt.

50

Page 55

6.11.4 F2 = Memory - Card

F1 = Akt. Naht -> Card

l

F2 = Card -> akt. Naht

l

F3 = Masch. Speicher -> Card

l

F4 = Card -> Masch. Speicher

l

F5 = Memory Card Format

l

F1 = Akt. Naht -> Card (Daten auf der Memory-Card speichern)

Die Speicherfunktion ermöglicht wahlweise die Sicherung nur eines

ausgewählten Programmes oder die Sicherung alle Programme.

–

Memory-Card in den Steckplatz am Bedienteil stecken.

–

Taste “P” drücken

Programmier-Menüs werden aufgerufen

–

Taste “F2” drücken

Funktion MEMORY-CARD wird aufgerufen.

Ausgewähltes Programm sichern

–

Taste “F1” drücken

Funktion Akt. Naht -> Card wird aufgerufen.

oder

Alle Programme sichern

–

Taste “F3” drücken

Funktion MASCH SPEICHER -> Card wird aufgerufen.

–

Taste “ENT” drücken

Die Sicherheitsabfrage wird bestätigt.

1

Am Display wird *OK BITTE WARTEN!* angezeigt. Dies ist ein

Hinweis, dass die Datenübertragung erfolgt.

51

Page 56

F2 = Card -> akt. Naht (Datenübertragung von der Memory-Card in die Steuerung)

Auf der Memory-Card gesicherte Daten können wahlweise als

einzelnes Programm oder als komplette Datenmenge aller Programme

in die Steuerung überspielt werden.

Hinweis

Wird die komplette Datenmenge aller Programme in die Steuerung

überspielt, werden alle Daten (z. B. auch zwischenzeitlich geänderte

Nähte) überschrieben.

Änderungen an Nähten sollten deshalb immer sofort als

Einzelsicherung auf der Memory-Card abgespeichert werden.

–

Memory-Card in den Steckplatz am Bedienteil stecken.

–

Taste “P” drücken

Programmier-Menüs werden aufgerufen

–

Taste “F2” drücken

Funktion MEMORY-CARD wird aufgerufen.

Ausgewähltes Programm in die Steuerung überspielen

–

Taste “F2” drücken

Am Display angezeigtes, ausgewähltes Programm überspielen.

Funktion CARD -> AKT. NAHT wird aufgerufen.

oder

Alle Programme in die Steuerung überspielen

–

Taste “F4” drücken

Komplette Datenmenge aller Programme überspielen.

Funktion CARD -> MASCH SPEICHER wird aufgerufen.

–

Taste “ENT” drücken

Die Sicherheitsabfrage wird bestätigt.

F5 = Memory Card Format

Display wird *OK BITTE WARTEN!* angezeigt. Dies ist ein

Hinweis, dass die Datenübertragung erfolgt.

Werden zusätzliche Memory-Cards (als Zubehör erhältlich) zur

Datensicherung benutzt, muss das Speichermedium vor der ersten

Nutzung formatiert werden.

–

Memory-Card in den Steckplatz am Bedienteil stecken.

–

Taste “P” drücken

Programmier-Menüs werden aufgerufen

–

Taste “F2” drücken

Funktion MEMORY-CARD wird aufgerufen.

–

Taste “F5” drücken

Funktion MEMORY CARD FORMAT wird aufgerufen.

Am Display die Sicherheitsabfrage *SIND SIE SICHER ?*

angezeigt.

–

Taste “ENT” drücken

Die Sicherheitsabfrage wird bestätigt.

Display wird *OK BITTE WARTEN!* angezeigt. Dies ist ein

Hinweis, dass die Formatierung erfolgt.

52

Page 57

6.11.5 F3 = Diagnostik

Im Menü Diagnostik sind Service-Funktionen zusammengefasst, die

dazu dienen, Nähanlagen Aggregate sowie die Initiatoren zur

Ansteuerung der Aggregate zu testen.

F1 = Service test

F1 = Speicher Test

F1 = EEPROM 2K

F2 = EEPROM 8K

F3 = RAM 8K

F4 = I/O Modul Dauertest

F5 = I/O Analog Output

F6 = Sonstige Tests

F1 = RS232 Test

F2 = I/O Adapter Test

F3 = Kommunikations Test

F4 = Nähkopf Test

F1 = Nähmotor Ansteuern

F2 = Nähmotor und Puller

F3 = Ausroller

F4 = Obertransport

F5 = Differential

F6 = Sollwergeber

1

–

–

–

Hinweis

Diese Service-Funktionen sollten nur unter Anleitung der

Servceabteilung der Firma Beisler oder zusammen mit erfahrenem

Servicepersonal ausgeführt werden.

Achtung Bruchgefahr!

Bei den Tests werden einzelne Maschinenaggregate oder

Maschinenabläufe gestartet. Sind Bauteile ganz oder teilweise

demontiert oder nicht funktionsbereit, kann dies zu Beschädigung von

Maschinenkomponenten führen.

Test nur in betriebsbereitem Zustand vornehmen.

F1 = Service test/ F1 = Speicher Test

ACHTUNG !

Es werden alle Daten in den Speichern gelöscht.

Taste “P” drücken.

Die Programmierebene wird aufgerufen.

Taste “F3” drücken.

Funktion Diagnostik wird aufgerufen

Testfunktionen aufrufen.

F1 = EEPROM 2K

F2 = EEPROM 8K

F3 = RAM 8K

53

Page 58

F1 = Service test/ F4 = I/O MODUL DAUERTEST

Achtung Verletzungsgefahr!

Alle Ausgänge werden automatisch nacheinander geschaltet.

F4 = Nähkopf Test/ F1 = NAEHMOTOR ANSTEUERN

Die Ist-Drehzahl wird mit der Soll-Drehzahl des Nähmotors verglichen.

–

Die Drehzahl am Nummerblock eingeben.

–

Taste “ENT” drücken.

Der Motor startet, die Ist-Drehzahl wird gemessen und angezeigt.

Die gemessene Drehzahl kann mit der Prüfdrehzahl verglichen

werden.

–

Taste “P” drücken.

Der Test wird beendet.

F4 = Nähkopf Test/ F2 = NAEHMOTOR UND PULLER

Test der Schrittmotoren.

F4 = Nähkopf Test/ F3 = AUSROLLER

Test der Ausrollstrecke

F4 = Nähkopf Test/ F4 = Obertransport

Test der Transportfunktion des Obertransportes

F4 = Nähkopf Test/ F5 = Differential

Test der Funktion des Differentialtransportes

F4 = Nähkopf Test/ F6 = Sollwertgeber

Test des Sollwertgebers

6.11.6 F5 = Zusatzprogramme

F2 = Systemupdate

Ein Systemupdate kann durchgeführt werden.

–

Taste “P” drücken

Programmier-Menüs werden aufgerufen

–

Taste “F5” drücken

Funktion ZUSATZPROGRAMME wird aufgerufen.

–

Taste “F2” drücken

Funktion Systemupdate wird aufgerufen.

–

Gewünschte Funktion anwählen.

F1 = Eprom -> Card

F2 = Card -> Eprom

F3 = Text -> Card

F4 = Card -> Texte

F5 = RS 232 -> Card

54

Page 59

F4 = Stückzähler

F3 = Sprachen Wahl

Die Sprache der Menüführung und der am Display angezeigten

Hinweise kann verändert werden.

–

Taste “P” drücken

Programmier-Menüs werden aufgerufen

–

Taste “F5” drücken

Funktion ZUSATZPROGRAMME wird aufgerufen.

–

Taste “F3” drücken

Funktion Sprachenauswahl wird aufgerufen.

–

Gewünschte Sprache anwählen.

Die Anzahl der insgesamt mit der Nähanlage verarbeiteten Nähteilen

wird in einer Zählfunktion erfasst. Diese Zählfunktion läßt sich nicht auf

Null zurücksetzen.

–

Taste “P” drücken

Programmier-Menüs werden aufgerufen

–

Taste “F5” drücken

Funktion ZUSATZPROGRAMME wird aufgerufen.

–

Taste “F4” drücken

Funktion Stückzähler wird aufgerufen.

–

Zählerstand ablesen.

1

55

Page 60

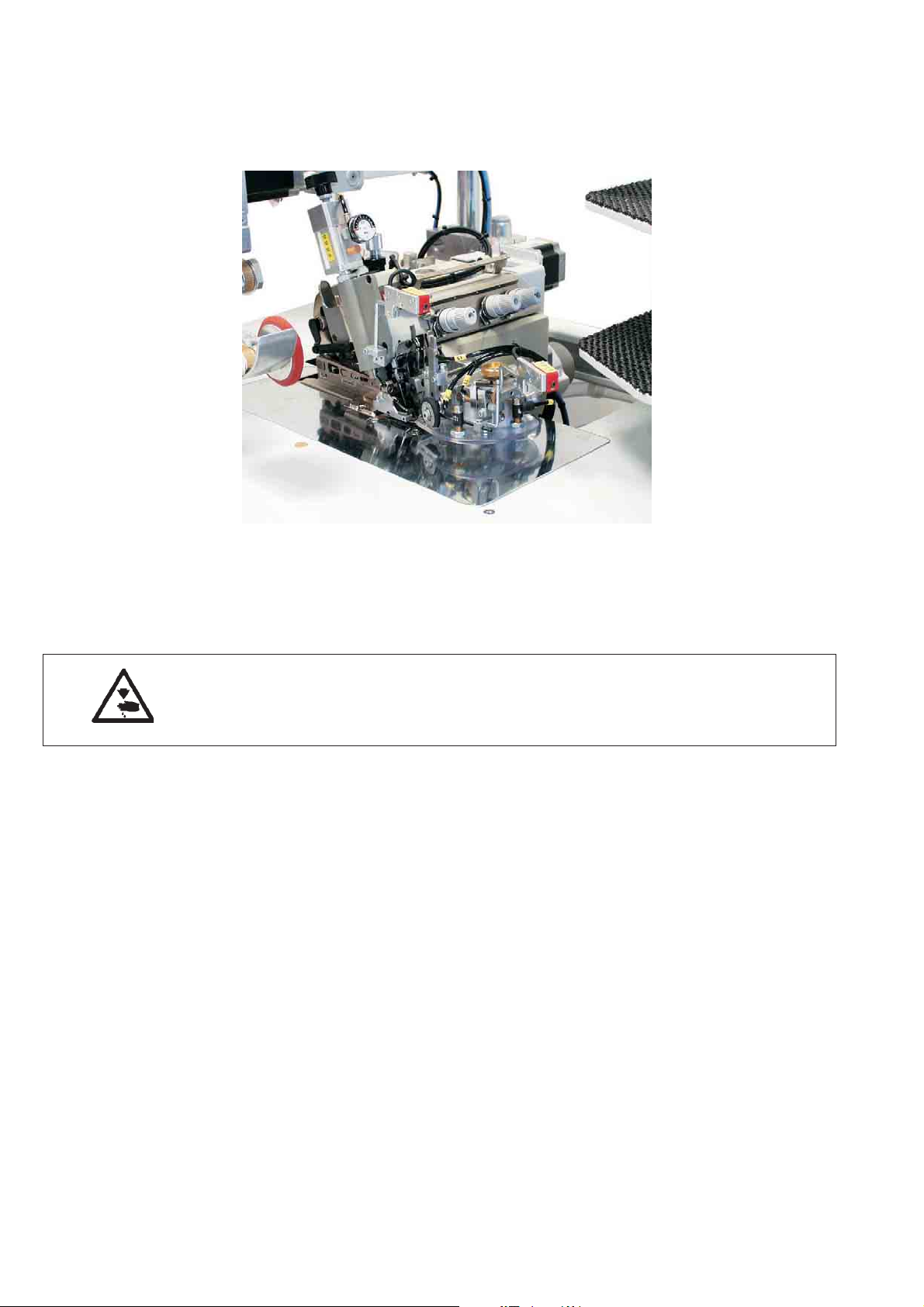

7. Wartung

7.1 Reinigen und Prüfen

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Die Wartung der Nähanlage darf nur im ausgeschalteten Zustand

erfolgen.

Die Wartungsarbeiten müssen spätestens nach den in den Tabellen

angegebenen Wartungsintervallen vorgenommen werden (siehe Spalte

“Betriebsstunden”).

Bei der Verarbeitung stark flusender Materialien können sich kürzere

Wartungsintervalle ergeben.

Eine saubere Nähanlage schützt vor Störungen.

1

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Maschinenoberteil

- Nähstaub und Fadenreste

entfernen.

(z.b. Mit Druckluftpistole)

Absaugvorrichtung Behälter 2 der Absaugvorrichtung entleeren

Gesamten Bereich 1 der Fadenführungen

unter dem Stoffgleitblech säubern

- Unteren Teil des Behälters nach links

drehen und Unterteil abnehmen

- Behälter leeren

- Unterteil rechts herum wieder

aufschrauben.

2

8

8

56

Page 61

6543

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Pneumatisches System

- Wasserstand im Druckregler

3 prüfen

- Filtereinsatz 4 reinigen

Der Wasserstand darf nicht bis zum

Filtereinsatz 4 ansteigen.

- Wasser nach Drücken des Ablassstiftes 5

unter Druck aus Wasserabscheider

abblasen.

Durch Filtereinsatz 4 werden Schmutz und

Kondenswasser ausgeschieden.

- Nähanlage vom Druckluftnetz trennen.

- Ablassstift 5 hineindrücken.

Das pneumatische System der Nähanlage

muss drucklos sein.

- Wasserabscheider 6 abschrauben

- Filtereinsatz 4 herausnehmen.

Verschmutzte Filterschale und Filtereinsatz

mit Waschbenzin (Kein Lösemittel!)

auswaschen und sauber blasen.

- Wasserabscheider wieder zusammenbauen

und Wartungseinheit anschließen.

40

500

1

- Dichtigkeit des Systems prüfen

500

57

Page 62

7.2 Ölschmierung

1

Vorsicht Verletzungsgefahr !

Öl kann Hautausschläge hervorrufen.

Vermeiden Sie längeren Hautkontakt.

Waschen Sie sich nach Kontakt gründlich.

ACHTUNG !

Die Handhabung und Entsorgung von Mineralölen unterliegt

gesetzlichen Regelungen.

Liefern Sie Altöl an eine autorisierte Annahmestelle ab.

Schützen Sie die Umwelt.

Achten Sie darauf, kein Öl zu verschütten.

Verwenden Sie zum Ölen des Nähanlagenoberteils ausschließlich das

Schmieröl DA-10 oder ein gleichwertiges Öl mit folgender

Spezifikation:

–

Viskosität bei 40° C: 10 mm²/s

–

Flammpunkt: 150° C

DA-10 kann von den Verkaufsstellen der DÜRKOPP ADLER AG unter

folgender Teile-Nr. bezogen werden:

250-ml-Behälter: 9047 000011

1-Liter-Behälter: 9047 000012

2-Liter-Behälter: 9047 000013

5-Liter-Behälter: 9047 000014

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Schmierung Den Ölstand im Nähmaschinenoberteil

regelmäßig prüfen (Schauglas 1).

8

58

Nähere Hinweise entnehmen Sie bitte der

beiliegenden Betriebsanleitung des

Nähmaschinenoberteils.

Page 63

Inhalt Seite:

Teil 2: Aufstellanleitung Kl. 1265/5

1. Lieferumfang ................................................. 3

2. Allgemeines.................................................. 3

3. Aufstellen der Nähanlage ......................................... 4