1220/5

Einkopf-Umstechanlage

für Hosen ohne Kniefutter

Bedienanleitung

Aufstellanleitung

Serviceanleitung

1

2

3

Telefon Service +49 (0) 60 21/ 50 19 40 Telefax +49 (0) 60 21/ 54 00 61 E-mail: Vertrieb@beisler-gmbh.de

Ausgabe / Edition: 06/2005 Printed in Federal Republic of Germany Teile-Nr.:/Part-No.:

Frohnradstraße 10, D-63768 Hösbach

Vorwort

Diese Anleitung soll erleichtern, die Maschine kennenzulernen und

ihre bestimmungsgemäßen Einsatzmöglichkeiten zu nutzen.

Die Betriebsanleitung enthält wichtige Hinweise, die Maschine sicher,

sachgerecht und wirtschaftlich zu betreiben. Ihre Beachtung hilft,

Gefahren zu vermeiden, Reparaturkosten und Ausfallzeiten zu

vermindern und die Zuverlässigkeit und Lebendauer der Maschine zu

erhöhen.

Die Betriebsanleitung ist geeignet, Anweisungen aufgrund

bestehender nationaler Vorschriften zur Unfallverhütung und zum

Umweltschutz zu ergänzen.

Die Betriebsanleitung muss ständig am Einsatzort der Maschine /

Anlage verfügbar sein.

Die Betriebsanleitung ist von jeder Person zu lesen und anzuwenden,

die beauftragt ist, an der Maschine / Anlage zu arbeiten. Darunter ist

zu verstehen:

–

Bedienung, einschließlich Rüsten, Störungsbehebung im

Arbeitsablauf, Beseitigung von Produktionsabfällen, Pflege,

–

Instandhaltung (Wartung, Inspektion, Instandsetzung) und/oder

–

Transport

Der Betreiber hat dafür zu sorgen, dass nur autorisierte Personen an

der Maschine arbeiten.

Der Bediener ist verpflichtet, die Maschine mindestens einmal pro

Schicht auf äußerlich erkennbare Schäden und Mängel zu prüfen,

eingetretene Veränderungen (einschließlich des Betriebsverhaltens),

die die Sicherheit beeinträchtigen, sind sofort zu melden.

Das verwendende Unternehmen hat dafür zu sorgen, dass die

Maschine immer in einwandfreiem Zustand betrieben wird.

Es dürfen grundsätzlich keine Sicherheitseinrichtungen demontiert

werden.

Ist die Demontage von Sicherheitseinrichtungen beim Rüsten,

Reparieren oder Warten erforderlich, hat unmittelbar nach Abschluss

der Wartungs- oder Reparaturarbeiten die Remontage der

Sicherheitseinrichtungen zu erfolgen.

Eigenmächtige Veränderungen an der Maschine schließen eine

Haftung des Herstellers für daraus resultierende Schäden aus.

Alle Sicherheits- und Gefahrenhinweise an der Maschine/ Anlage

beachten. Die gelb/schwarz gestreiften Flächen sind Kennzeichnungen

ständiger Gefahrenquellen, z.B. mit Quetsch-, Schneid-, Scher- oder

Stoßgefahr.

Beachten Sie neben den Sicherheitshinweisen in dieser

Betriebsanleitung die allgemein gültigen Sicherheits- und

Unfallverhütungs-Vorschriften.

Allgemeine Hinweise

Die Nichteinhaltung folgender Sicherheitshinweise kann zu

körperlichen Verletzungen oder zur Beschädigung der Maschine

führen.

1. Die Maschine darf erst nach Kenntnisnahme der zugehörigen

Betriebsanleitung und nur durch entsprechend unterwiesene

Bedienpersonen in Betrieb genommen werden.

2. Lesen Sie vor Inbetriebnahme auch die Sicherheitshinweise und

die Betriebsanleitung des Motor- und des Nähmaschinenoberteilherstellers.

3. Die Maschine darf nur ihrer Bestimmung gemäß und nicht ohne

die zugehörigen Schutzeinrichtungen betrieben werden; dabei

sind auch alle einschlägigen Sicherheitsvorschriften zu beachten.

4. Beim Austausch von Nähwerkzeugen (wie Nadel, Nähfuß,

Stichplatte, Stoffschieber und Spule), beim Einfädeln, beim

Verlassen des Arbeitsplatzes sowie bei Wartungsarbeiten ist die

Maschine durch Betätigen des Hauptschalters oder durch

Herausziehen des Netzsteckers vom Netz zu trennen.

5. Die täglichen Wartungsarbeiten dürfen nur von entsprechend

unterwiesenen Personen durchgeführt werden.

6. Reparaturarbeiten sowie spezielle Wartungsarbeiten dürfen nur

von Fachkräften bzw. entsprechend unterwiesenen Personen

durchgeführt werden.

7. Für Wartungs- und Reparaturarbeiten an pneumatischen

Einrichtungen ist die Maschine vom pneumatischen

Versorgungsnetz (max.7-10bar) zu trennen.

Vor dem Trennen ist zunächst eine Druckentlastung an der

Wartungseinheit vorzunehmen.

Ausnahmen sind nur bei Justierarbeiten und Funktionsprüfungen

durch entsprechend unterwiesene Fachkräfte zulässig.

8. Arbeiten an der elektrischen Ausrüstung dürfen nur von dafür

qualifizierten Fachkräften durchgeführt werden.

9. Arbeiten an unter Spannung stehenden Teilen und Einrichtungen

sind nicht zulässig.

Ausnahmen regeln die Vorschriften DIN VDE 0105.

10. Umbauten bzw. Veränderungen der Maschine dürfen nur unter

Beachtung aller einschlägigen Sicherheitsvorschriften

vorgenommen werden.

11. Bei Reparaturen sind die von uns zur Verwendung freigegebenen

Ersatzteile zu verwenden.

12. Die Inbetriebnahme des Oberteils ist so lange untersagt, bis

festgestellt wurde, dass die gesamte Näheinheit den

Bestimmungen der EG-Richtlinien entspricht.

Diese Zeichen stehen vor Sicherheitshinweisen,

die unbedingt zu befolgen sind.

Verletzungsgefahr !

Beachten Sie darüber hinaus

auch die allgemeinen Sicherheitshinweise.

Inhalt Seite:

Vorwort und allgemeine Sicherheitshinweise

Teil 1: Bedienanleitung Kl. 1220/5

1. Produktbeschreibung .......................................... 3

1.1 Beschreibung der bestimmungsgemäßen Verwendung ....................... 3

1.2 Kurzbeschreibung ............................................. 3

1.3 Technische Daten ............................................. 4

2. Zusatzausstattungen........................................... 5

3. Einschalten - Ausschalten - Programm-Stopp ........................... 5

3.1 Einschalten ................................................. 5

3.2 Ausschalten ................................................. 5

3.3 Programm-Stop............................................... 6

3.4 Wiederinbetriebnahme nach Programm-Stopp ............................ 6

1

4. Bedienen des Nähmaschinenoberteils ............................... 7

4.1 Allgemeines ................................................. 7

4.2 Empfohlene Garne ............................................ 8

4.3 Stoffgleitblech abnehmen/ aufsetzen .................................. 9

5. Bedienen der Nähanlage ........................................ 10

5.1 Hosenteile einlegen und Nähvorgang starten ............................. 10

5.2 Kantenführung einstellen ......................................... 11

5.3 Blasluft für die Düsen in der Tischplatte einstellen .......................... 12

5.4 Führungsschwert einstellen ....................................... 12

6. Bedienen der Steuerung ........................................ 13

6.1 Bedienterminal ............................................... 13

6.2 Bedienoberfläche ............................................. 14

6.2.1 Menüstruktur der Näh- und Einstellprogramme ............................ 14

6.3 Nahtprogramme .............................................. 16

6.4 Steuerung einstellen ............................................ 17

6.4.1 Nahtspezifische Parameter ändern ................................... 17

6.4.2 Globale Parameter ändern ........................................ 19

6.4.3 Input - Output-Test ............................................. 20

6.4.4 Nahtprogramme erstellen......................................... 21

6.4.5 Nahtprogramm löschen .......................................... 22

6.4.6 Nahtprogramme verändern ( Sequenz ändern, ergänzen) ..................... 22

7. Fehlermeldungen ............................................. 23

Inhalt Seite:

8. USB-Stick .................................................. 24

8.1 Allgemeines ................................................. 24

8.2 Formatieren des USB-Stick........................................ 24

8.3 USB-Stick in die Steuerung einstecken................................. 24

8.4 USB - Funktionen ............................................. 25

8.4.1 Daten auf dem USB-Stick speichern .................................. 27

8.4.2 Daten vom USB-Stick laden ....................................... 27

8.4.3 Daten vergleichen ............................................. 28

8.4.4 Daten vom USB-Stick löschen ...................................... 28

8.4.5 Softwareversion vom USB-Stick laden ................................. 29

8.5 USB-Stick entfernen ............................................ 30

9. Wartung ................................................... 31

9.1 Reinigen und Prüfen............................................ 31

9.2 Ölschmierung ................................................ 33

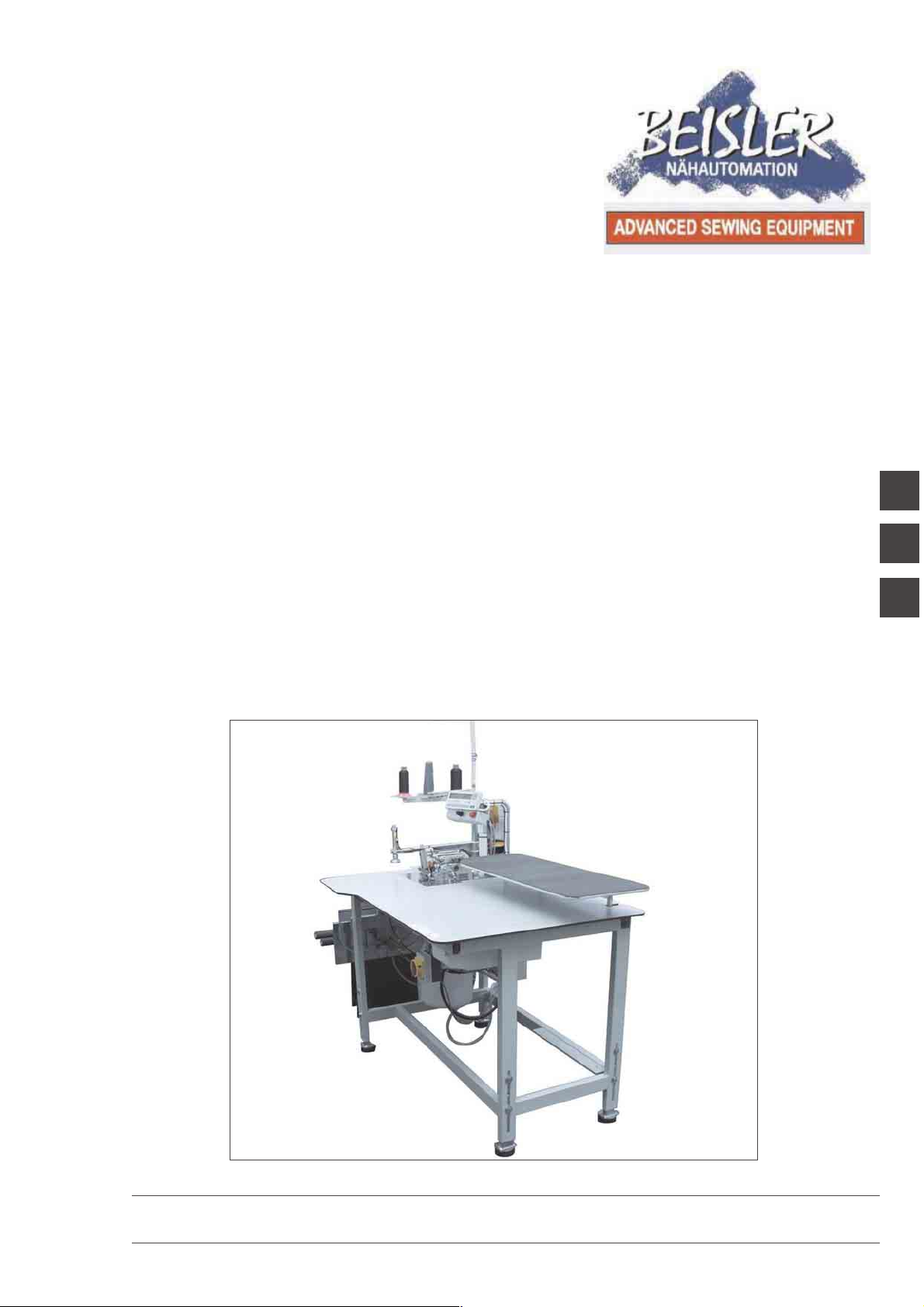

1. Produktbeschreibung

1.1 Beschreibung der bestimmungsgemäßen Verwendung

Die 1220/5 ist eine Nähanlage, die bestimmungsgemäß zum Nähen

von leichtem bis mittelschwerem Nähgut verwendet werden kann.

Solches Nähgut ist in der Regel aus textilen Fasern zusammengesetztes Material. Diese Nähmaterialien werden in der

Bekleidungsindustrie verwendet.

Allgemein darf nur trockenes Nähgut mit dieser Nähanlage verarbeitet

werden. Das Material darf keine harten Gegenstände beinhalten.

Die Naht wird im allgemeinen mit Umspinnzwirn, Polyesterfaseroder Baumwollgarnen erstellt.

Die Dimension für Nadel- und Greiferfäden sind der Tabelle in

Kapitel 4.2 zu entnehmen.

Wer andere Fäden einsetzen will, muss vorher die davon ausgehenden

Gefahren abschätzen und ggf. Sicherungsmaßnahmen ergreifen.

Diese Nähanlage darf nur in trockenen und gepflegten Räumen

aufgestellt und betrieben werden. Wird die Nähanlage in anderen

Räumen, die nicht trocken und gepflegt sind, eingesetzt, können

weitergehende Maßnahmen erforderlich werden, die zu vereinbaren

sind (siehe EN 60204-31 : 1999).

Wir gehen als Hersteller von Industrienähmaschinen davon aus, dass

an unseren Produkten zumindest angelerntes Bedienpersonal arbeitet,

sodass alle üblichen Bedienungen und ggf. deren Gefahren als

bekannt vorausgesetzt werden können.

1

1.2 Kurzbeschreibung

Die Beisler 1220/5 ist eine Ein-Kopf-Nähanlage zum Versäubern und

Umstechen von langen Rock- und Hosenteilen. Bei der Nähanlage

kann das Umstechen des Gesäß- und Schlitzbogens sowie des

Hosensaumes integriert werden.

Alle Nähanlagenkomponenten sind an einem aus Vierkant-Stahlrohren

geschweißten Gestell aufgebaut und werden durch ein

Microprocessorsystem gesteuert.

Die Bedienung der Nähanlage erfolgt über ein Bedienpult. Hier lassen

sich verschiedene Steuerprogramme aufrufen, neue Programme

definieren und zu Wartungs- und Reparaturzwecken alle Ein- und

Ausgänge überprüfen.

Maschinenoberteil

–

Pegasus Zwei- bzw. Dreifadenüberwendlingmaschine

EX 5205-22/233-6KS

–

Direct-Drive Antrieb Efka Typ DC 1500 /AB 221

–

Microprocessorsteuerung, frei programmierbar

–

Lichtschranke zum Erkennen von Nahtanfang und Nahtende für

den automatischen Nähstart und -stopp.

–

Höhenverstellbare Kantenführung für unterschiedliche

Materialstärken.

–

Externes Bedienfeld Efka V850 mit:

- Menü Führung

- Frei programmierbare Parameter für “Maschinen

Parameter”, “Globale Parameter”, “Programm Sequenzen”

- Ein- und Ausgangstests

- 20 Programm Speicherplätze

- bis zu 7 Nahtprogramme pro Programmspeicherplatz

3

1.3 Technische Daten

–

Senkrechtschneider mit Absaugung zum Umstechen und

Versäubern in einem Arbeitsgang.

–

Kettentrennvorrichtung mit Absaugung programmierbar.

–

Regulierbare Blasdüsen in der Tischplatte zur Unterstützung des

Nähguttransports

–

Höhenverstellbares Gestell, stufenlos von 850 mm bis 1200 mm.

–

Integrierte Abstapelvorrichtung

Maschinenoberteil: Pegasus EX 5205-22/233-6KS

Nähstichtyp: 504/ 505

Anzahl der Nadeln: 1

Nadelsystem: B27

Nadeldicke: Nm 80 bis Nm110

Garne: siehe Tabelle Kapitel 4.2

Stichzahl: 7500 U/ min

Stichzahl bei

Auslieferung: 7500 U/ min

Stichlänge: min. 1,0 mm

max. 5,0 mm

Nahtbreite

Standard EX-Oberteil: 6 mm

Optional EX-Oberteil: 4 mm/ 5 mm

Standard S52-Oberteil: 6 mm

Optional S52-Oberteil: 4 mm/ 5 mm

Nähgut: Leichtes bis mittelschweres Nähgut

Betriebsdruck: 6 bar

Luftverbrauch: 20 NL pro Arbeitsspiel

Bemessungsspannung: 1 x 230 V 50/60 Hz

Bemessungsleistung: 0,9 kVA

Abmessungen: 1500 x 900 x 1400 mm (L xBxH)

Arbeitshöhe: 850...1200 mm

(Oberkante Tischplatte)

Gewicht: 120 kg

Geräusch-Angabewert: LC = 81dB (A)

Arbeitsplatzbezogener Emissionswert nach DIN 45635-48-B-1

Stichlänge: 3 mm

Nahtlänge: 1160 mm

Stichzahl: 7000 U/min

Nähgut G1 DIN 23328: 1-Lage

Messpunkt nach

DIN 4895 Teil 1 X = 600 mm Y = 350 mm Z = 600 mm

x - Achse = quer zur Transportrichtung

y - Achse = Haupttransportrichtung

z - Achse = Höhe

4

2. Zusatzausstattungen

Siehe Anhang.

3. Einschalten - Ausschalten - Programm-Stopp

1

3.1 Einschalten

3.2 Ausschalten

1

–

Hauptschalter 1 einschalten (im Uhrzeigersinn drehen).

Die Steuerung lädt das Maschinenprogramm.

In der Anzeige des Bedienfeldes erscheint die Grundanzeige.

–

Hauptschalter 1 ausschalten (gegen den Uhrzeigersinn drehen).

5

3.3 Programm-Stop

2

Das Sicherheitssystem der 1220/5 sieht zur sofortigen Stillsetzung bei

Fehlbedienung, Nadelbruch usw. folgende Möglichkeiten vor:

–

Programm-Stopp Schalter 2 am Bedienfeld drücken.

Laufende Arbeitsgänge an der Nähanlage werden sofort

abgebrochen.

–

Hauptschalter 1 gegen den Uhrzeigersinn drehen.

Die Nähanlage wird sofort stromlos;

alle Bewegungen der Nähanlage stoppen sofort.

3.4 Wiederinbetriebnahme nach Programm-Stopp

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Störung nur bei ausgeschalter Nähanlage beseitigen.

Die Wiederinbetriebnahme darf erst erfolgen, nachdem die Störung

beseitigt wurde.

21

–

Hauptschalter 1 einschalten (im Uhrzeigersinn drehen).

–

Programm-Stopp Schalter entriegeln.

Die Steuerung lädt das Maschinenprogramm.

In der Anzeige des Bedienfeldes erscheint die Grundanzeige.

Die Nähanlage ist wieder betriebsbereit.

6

4. Bedienen des Nähmaschinenoberteils

4.1 Allgemeines

1

Die Bedienung des Nähmaschinenoberteils (Nadel einsetzen, Nadelund Greiferfaden einfädeln usw.) ist in der separat beiliegenden

Pegasus-Bedienungsanleitung beschrieben.

Die Bedienungsanleitung liegt im Beipack der Nähanlage.

Achtung Verletzungsgefahr!

Bitte lesen Sie die Bedienungsanleitung des Nähmaschinenoberteiles

sorgfältig durch und beachten Sie alle Sicherheitshinweise.

7

4.2 Empfohlene Garne

Nadelsystem: B27

Empfohlene

Nadeldicke: Nm 80 für sehr dünnes Nähgut

Nm 90 für dünnes Nähgut

Nm 100 für mittelschweres Nähgut

Nm 110 für schweres Nähgut

Hohe Nähsicherheit und gute Vernähbarkeit wird mit folgenden Umspinnzwirnen erzielt:

–

Zweifach Polyester Endlos Polyester umsponnen

(z.B. Epic Poly-Poly, Rasant x, Saba C, ...)

–

Zweifach Polyester Endlos Baumwolle umsponnen

(z.B. Frikka, Koban, Rasant, ...)

Falls diese Garne nicht zu beschaffen sind, können auch die in der

Tabelle angegebenen Polyesterfaser- oder Baumwollgarne vernäht

werden.

Zweifach-Umspinnzwirne werden von Garnherstellern vielfach mit

gleicher Bezeichnung wie Dreifach-Polyesterfasergarne

(3zyl.-gesponnen) angeboten. Dies führt zu Unsicherheiten bezüglich

Zwirnung und Garndicke.

Im Zweifelsfall Faden aufdrehen und prüfen, ob er 2- oder 3-fach

gezwirnt ist.

Die Etikett-Nr. 120 auf der Garnrolle eines Umspinnzwirnes entspricht

z.B. der Garndicke Nm 80/2 (siehe eingeklammerte Tabellenwerte).

Bei monofilen Fäden können Nadelfäden und Greiferfäden der

gleichen Dicke verwendet werden. Die besten Ergebnisse werden

dabei mit weichen und dehnbaren Fäden (Software) der Fadendicke

130 Denier erzielt.

Empfohlene Garndicken:

Nadeldicke Umspinnzwirn Umspinnzwirn

Nm

Nadelfaden Greiferfaden Nadelfaden Greiferfaden

Polyester- Polyester- Polyester- Baumwolle-

endlos umsponnen endlos umsponnen

Etikett-Nr. Etikett-Nr. Etikett-Nr. Etikett-Nr.

80

90 120 (Nm 80/2) 120 (Nm 80/2) 120 (Nm 80/2) 120 (Nm 80/2)

100 - 110 100 (Nm 65/2) 100 (Nm 65/2) 100 (Nm 65/2) 100 (Nm 65/2)

Nadeldicke Polyesterfasergarn Baumwollgarn

Nm (3zyl.-gesponnen)

Nadelfaden Greiferfaden Nadelfaden Greiferfaden

80 Nm 120/3 Nm 120/3 Ne

90 Nm 80/3-120/3 Nm 80/3-120/3 Ne

60/3-80/3 NeB60/3-80/3

B

50/3-70/3 NeB50/3-70/3

B

100 -110 Nm 70/3-100/3 Nm 70/3-100/3 Ne

8

40/3-60/3 NeB40/3-60/3

B

4.3 Stoffgleitblech abnehmen/ aufsetzen

23

Das Stoffgleitblech 2 wird durch die Magnete 1 in der Aussparung der

Tischplatte gehalten.

Die Kantenführung 3 ist am Stoffgleitblech befestigt.

Stoffgleitblech abnehmen

–

Kantenführung 3 vorsichtig nach oben von den Magneten

abziehen.

–

Stoffgleitblech zur Seite schwenken.

Der untere Bereich des Nähmaschinenoberteils ist jetzt zugänglich.

Stoffgleitblech aufsetzen

–

Stoffgleitblech in die Aussparung der Tischplatte schieben und

nach unten einsetzen.

21

1

9

5. Bedienen der Nähanlage

5.1 Hosenteile einlegen und Nähvorgang starten

Die Umstechanlage 1220/5 arbeitet halbautomatisch.

Der Bediener der Nähanlage muss dabei folgende Aufgaben

durchführen:

das gewünschtes Nahtprogramm aufrufen;

l

das Nähgut sauber einlegen;

l

den Nähvorgang der Nähanlage überwachen;

l

die fertigen Teile aus dem Stapler entnehmen.

l

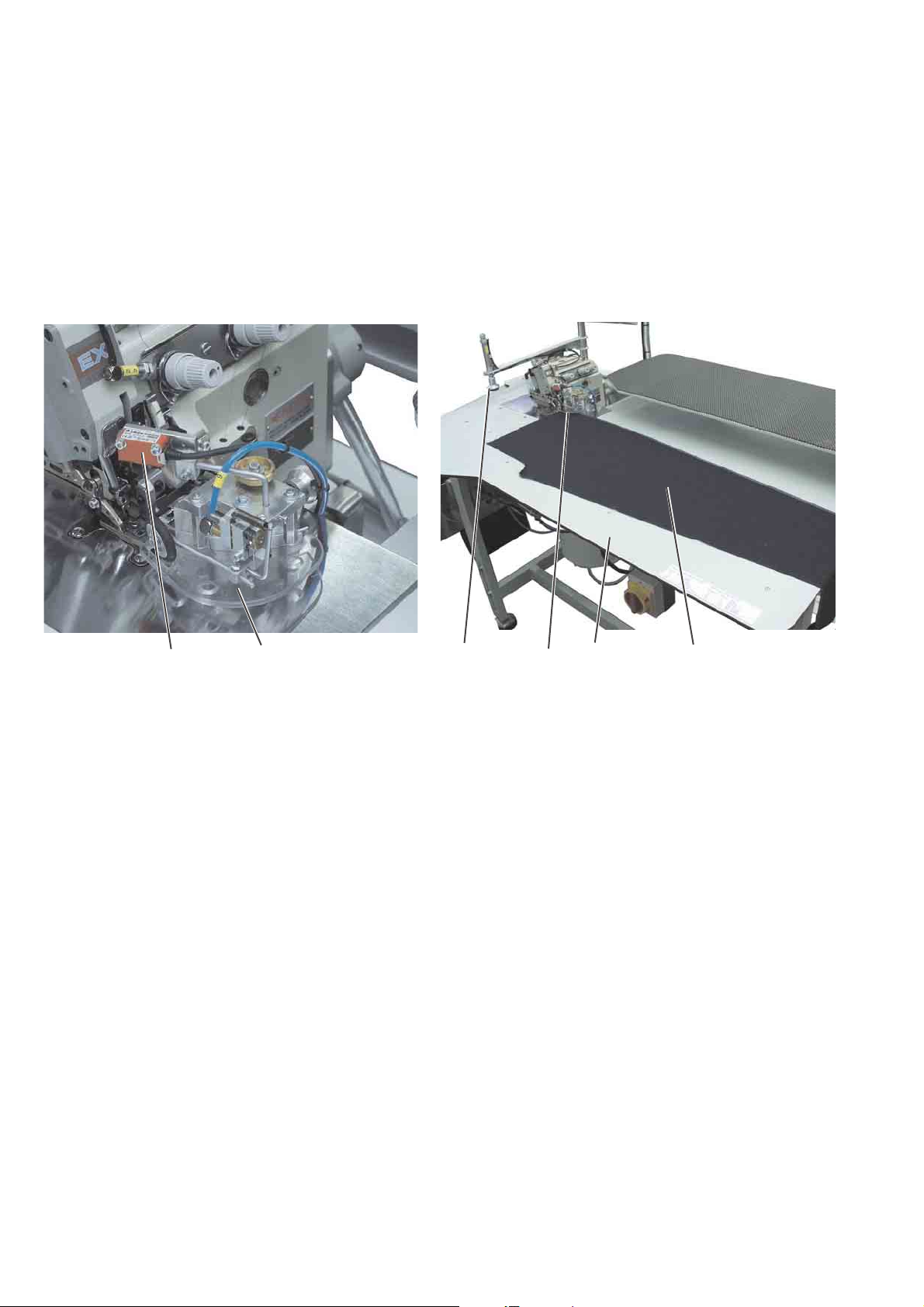

53

Hosenteil einlegen und Nähvorgang starten

1) Nahtprogramm am Bedienfeld anwählen (Siehe Kapitel 6.3).

2) Hosenteil 1 von rechts auf die Tischplatte 2 und unter die

Konturenführung 3 legen.

ACHTUNG!

Sobald das Hosenteil unter die Lichtschranke 5 geschoben wird,

beginnt der Nähvorgang automatisch und die Konturenführung 3 senkt

ab.

3) Das Hosenteil wird genäht.

4) Sobald das Nähgut die Lichtschranke 5 verlassen hat, wird die Naht

beendet und der Stempel 4 senkt ab.

5) Die Konturenführung 3 fährt hoch.

6) Die Staplerklemme fährt nach vorn.

7) Der Stempel 4 fährt wieder hoch .

8) Das Hosenteil wird mit einem Luftstoß abgestapelt.

432 1

10

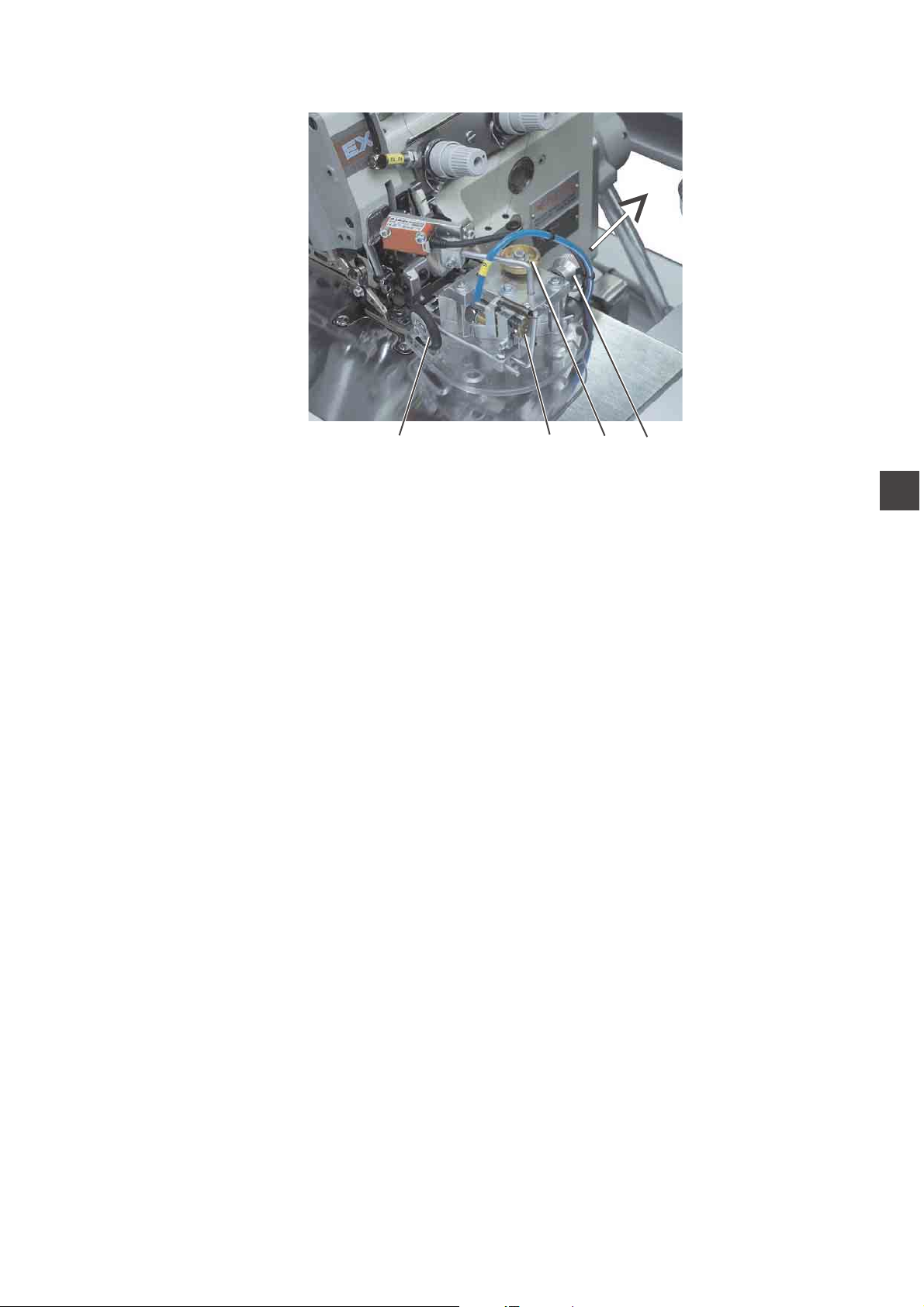

5.2 Kantenführung einstellen

4321

1

Die höhenverstellbare Kantenführung sorgt für ein gleichmäßiges

Anlegen des Hosenteils vor dem Nähkopf. In Abhängigkeit von der

Stärke des zu verarbeitenden Nähgutes kann die Kantenführung in

ihrer Höhe verstellt werden.

Die Anpressrolle 3 gewährleistet eine genaue Führung des Nähteiles

unter den Nähfuß.

Höhe der Kantenführung einstellen

–

Stellrad 1 in Pfeilrichtung ziehen.

–

Stellrad 1 auf eine der vier Rastpositionen drehen.

Stellung 1 = geringste Höhe

Stellung 4 = größte Höhe

Feineinstellung der Höhe der Kantenführung einstellen

–

Stellrad 2 entsprechend verdrehen.

Anpressdruck der Rolle 4 einstellen

–

Stellrad 3 im Uhrzeigersinn drehen

der Anpressdruck der Rolle wird stärker

–

Stellrad 3 gegen den Uhrzeigersinn drehen

der Anpressdruck der Rolle wird geringer

11

5.3 Blasluft für die Düsen in der Tischplatte einstellen

1

Die Blasdüsen 1 in der Tischplatte unterstützen das saubere Abstapeln

des Nähgutes.

–

5.4 Führungsschwert einstellen

2

1

2

Blasluftstärke mit dem Stellrad 2 am Bedienfeld einstellen.

Stellrad rechts herum = Blasluft stärker

Stellrad links herum = Blasluft geringer

12

Mit dem Führungsschwert 1 kann der Lauf des Nähgutes beeinflusst

werden.

–

Hebel 2 lösen.

–

Führungsschwert 1 herausziehen bzw. hereinschieben.

–

Hebel 2 festdrehen.

6. Bedienen der Steuerung

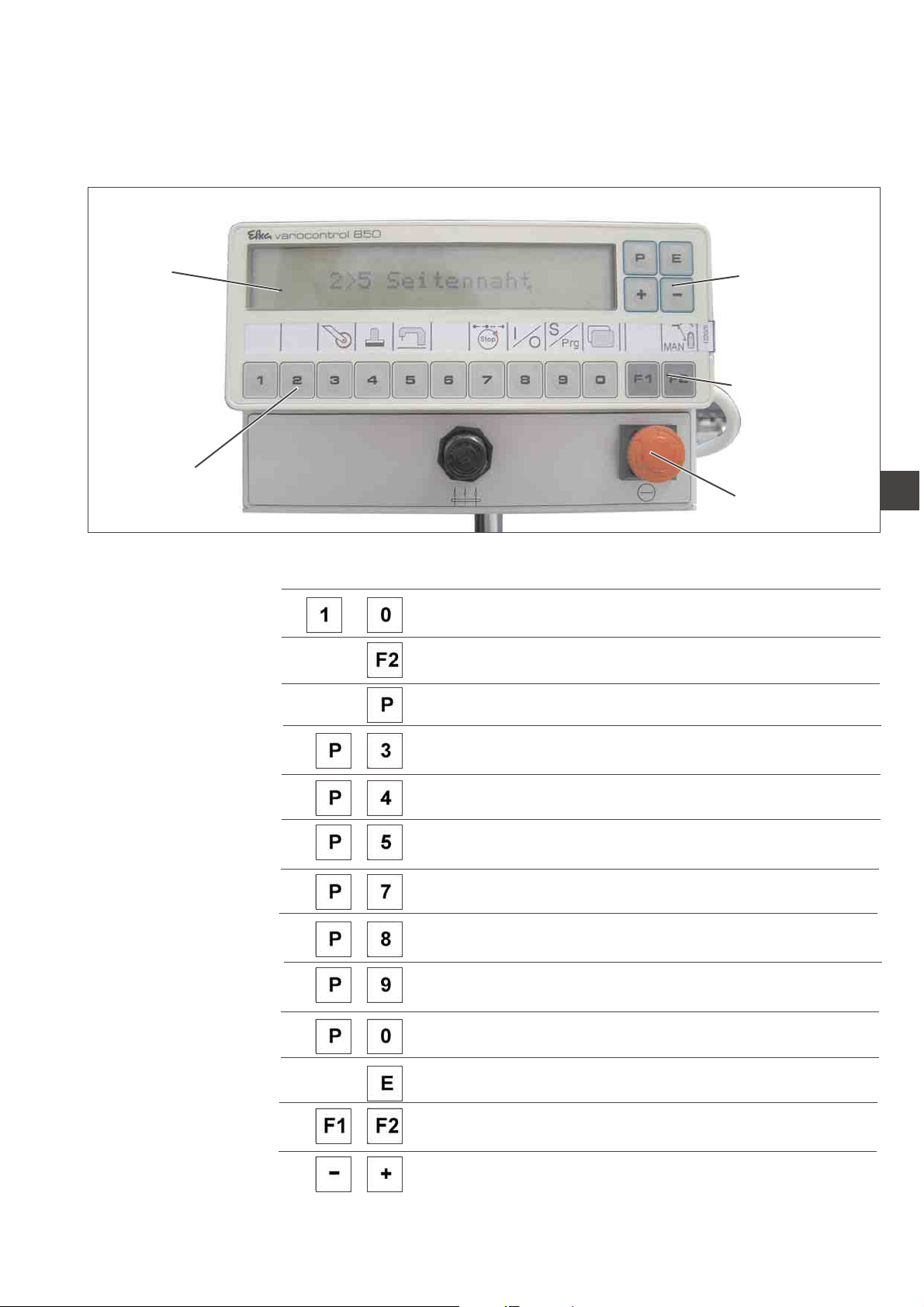

6.1 Bedienterminal

Für die Ein- und Ausgabe von Daten wird ein Bedienterminal mit einem

LCD-Display und Funktionstasten eingesetzt.

Display Eingabetasten

Funktionstasten

Tasten1-0

Taste Funktion

-- Nahtprogramm 1 bis Programm 20

manuell Stapeln

Auswahl Menü/ Daten speichern

Funktion Hilfsrolle einstellen

Funktion Haltestempel einstellen

Maschinenparameter einstellen

Taste Nähstop in der Naht

ProgrammStopp

1

Input-/ Output-Test

Sequenz programmieren (S)

Programme erstellen (Prg)

Globalparameter einstellen

Entertaste

Parameter auswählen/ blättern

Parameterwerte ändern

13

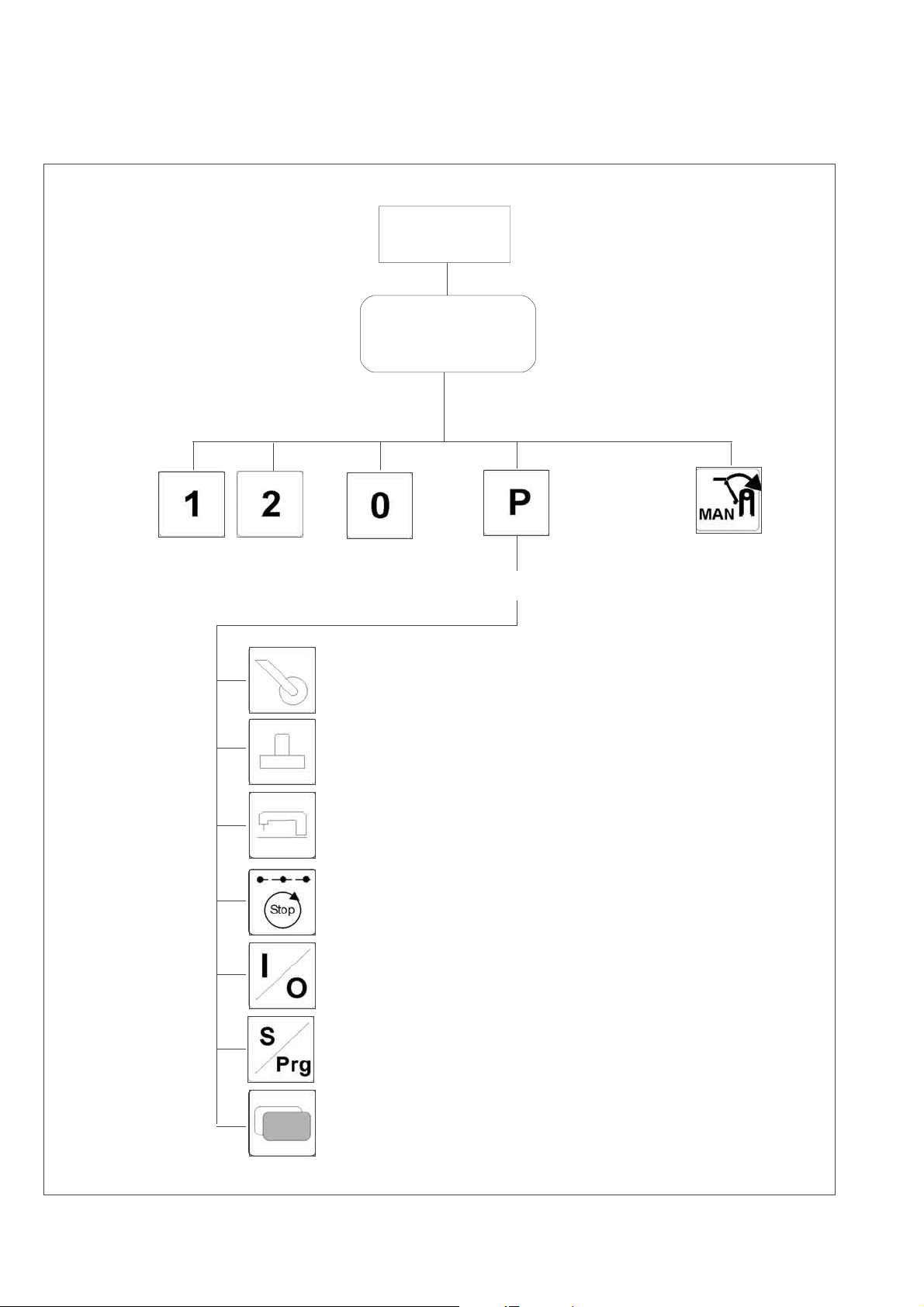

6.2 Bedienoberfläche

6.2.1 Menüstruktur der Näh- und Einstellprogramme

Hauptschalter

einschalten

Hauptbildschirm

bis

Nähprogramme aufrufen Auswahl Menü Taste F2

Manuelles

Stapeln

Taste 3 Hilfsrolle einstellen

Taste 4 Haltestempel einstellen

Taste 5 Maschinenparameter einstellen

Taste 7 Nähstop in der Naht

Taste 8 Input- Output - Test

14

Taste 9 Globalparameter einstellen

Taste 0 Programme erstellen/ Sequenzen erstellen

Nähprogramme aufrufen

–

Hauptschalter einschalten.

Die Steuerung initialisiert.

Das letzte benutzte Nahtprogramm wird geladen.

–

Eine der Tasten “1, 2, 3, 4, 5, 6, 7, 8, 9, 0” drücken.

Das gewählte Nahtprogramm wird geladen.

Parametermenü aufrufen

–

Hauptschalter einschalten.

Die Steuerung initialisiert.

Im Display erscheint das zuletzt benutzte Programm.

–

Taste “P” drücken.

Das Auswahlmenü wird aufgerufen.

–

Eine der Tasten “1, 2, 3, 4, 5, 6, 7, 8, 9, 0” drücken.

Die Anzeige wechselt zur entsprechenden Funktion.

Manuelles Stapeln

Bei gewähltem Nahtprogramm.

–

Taste “F2” drücken.

Der Stapler führt eine Stapelbewegung aus.

1

15

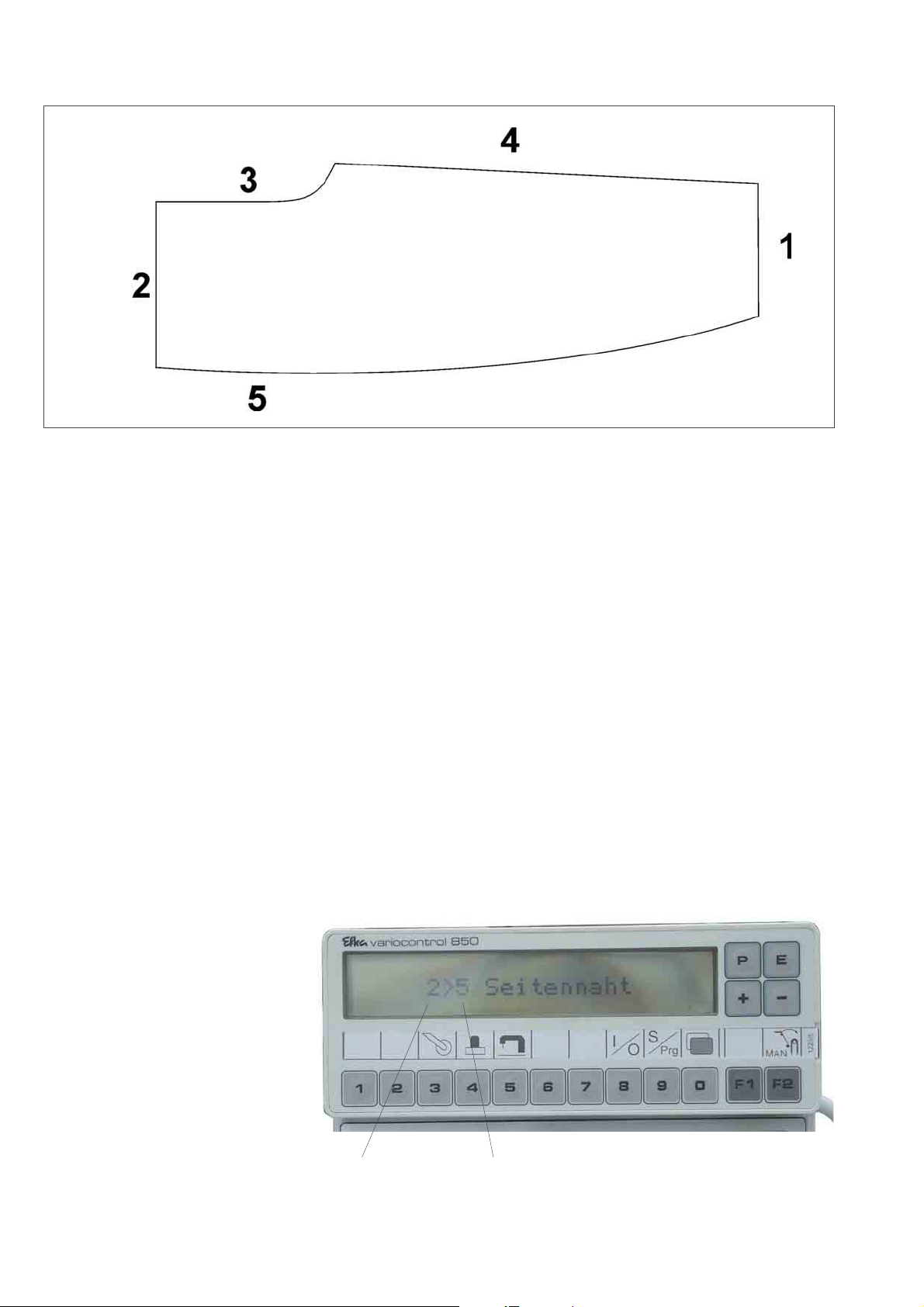

6.3 Nahtprogramme

Bezeichnung der einzelnen Nähte:

1 = Saum

2 = Bund

3 = Schlitz-/ oder Gesäßnaht

4 = Schrittnaht

5 = Seitenaht

Die Nähanlage 1220/5 wird serienmäßig mit 5 Nahtprogrammen

ausgeliefert:

Programm Beschreibung

00 1 Schrittnaht (4) nähen

002 Seitenaht (5) nähen

003 Saum (1) mit anschließender Schrittnaht (4)

nähen

004 Saum (1) mit anschließender Seitennaht (5)

nähen

005 Saum (1) und Gesäßnaht (3) mit

anschließender Schrittnaht (4) nähen.

Anzeige eines Nahtprogramms im Display des Bedienfeldes

16

Programm- Nr. Naht-Nr.

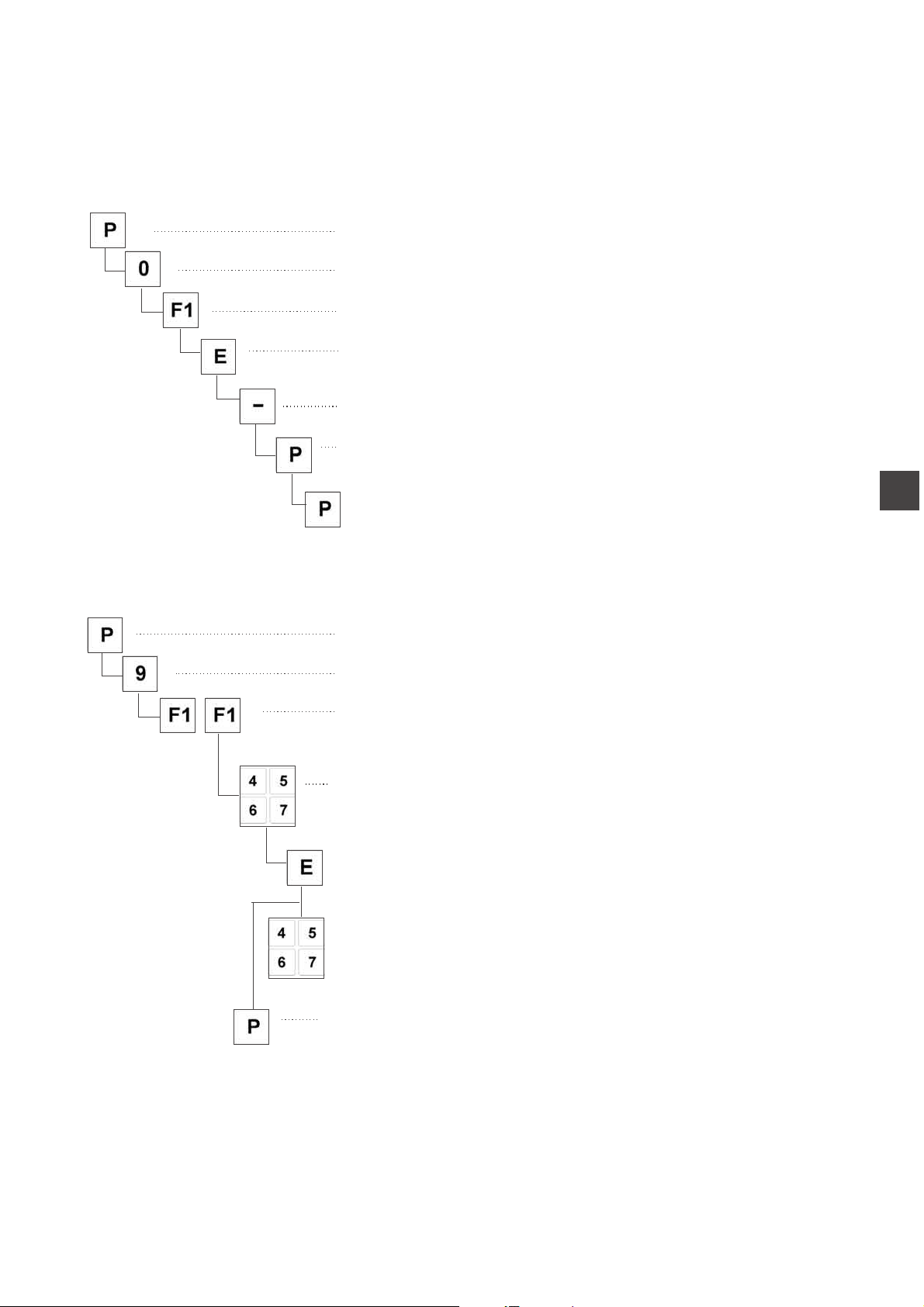

6.4 Steuerung einstellen

Die Parameterwerte werden in den einzelnen Parametermenüs

geändert.

–

Taste “P” drücken.

–

Menüpunkt anwählen.

–

Mit den Tasten “F1” oder “F2” den zu verändernden Parameter

anwählen.

–

Taste “E” drücken.

–

Mit den Tasten “Plus” oder “Minus” den Parameterwert ändern.

–

Taste “P” drücken.

Die neue Einstellung des Parameterwertes wird gespeichert.

–

Taste “P” drücken.

Es wird ins Auswahlmenü zurückgeschaltet.

–

Taste “P” drücken.

Es wird ins Nähprogramm zurückgeschaltet.

6.4.1 Nahtspezifische Parameter ändern

Hilfsrolle

Über diesen Parameter wird die Hilfsrolle eingestellt.

Parameter 13: Anzahl der Stiche, wann die Hilfsrolle absenkt.

Einstellbereich: 0 …400 Stiche

Parameter 14: Anzahl der Stiche, wie lange die Hilfsrolle

abgesenkt bleibt.

Einstellbereich: 0 …300 Stiche

Haltestempel einstellen

Über diesen Parameter wird der Haltestempel eingestellt.

Parameter 15: Anzahl der Stiche, wann der Stempel absenkt.

Einstellbereich: 0 …20 Stiche

Parameter 16: Anzahl der Stiche, wie lange der Kettfadentrenner

eingeschaltet bleibt.

Einstellbereich: 0 …100 Stiche

Parameter 17: Stapler ein-/ bzw. ausschalten

Einstellbereich: 0 … 2000

Parameter 57: Zeit, wie lange der Haltestempel unten ist.

Einstellbereich: 0 / 1

1

17

Maschinenparameter ändern

Parameter 30: Hauptdrehzahl einstellen

Einstellbereich: 0 …7000

Parameter 31: Manuelles Nähen ein-/ bzw. ausschalten

Einstellbereich: 0 / 1

Parameter 32: Zeit, wie lange das Tischblasen eingeschaltet bleibt.

Einstellbereich: 0 …400 Stiche

Parameter 44: Anzahl der Stiche, bis die Konturenführung

absenkt

Eingabe: 0 …200

Parameter 60: Softstart Drehzahl

Einstellbereich: 500 ...5000

Parameter 61: Softstart ein- bzw. ausschalten

Einstellbereich: 0 / 1

Parameter 62: Stoftstart-Drehzahl

Einstellbereich: 1 ...5000

Parameter 76: Start über Lichtschranke ein-/ bzw. ausschalten

Einstellbereich: 0 / 1

Parameter 77: Autostart ein-/ bzw. ausschalten

Einstellbereich: 0 / 1

Parameter 78: Anzahl der Stiche, wann der Autostart beginnt

Einstellbereich: 0 ...400 Stiche

Nahtstrecken ändern

Über diesen Parameter werden die Parameter für die einzelnen

Nahtstrecken eingestellt.

Parameter 81: Länge der Nahtstrecke 1

Einstellbereich: 0 …00

Parameter 82: Drehzahlreduzierung ein-/ bzw. ausschalten in

Nahtstrecke 1

Einstellbereich: 0 / 1

Parameter 83: Drehzahl reduzieren in Nahtstrecke 1

Einstellbereich: 0 …7000

Parameter 84: Stop in der Naht ein-/ bzw. ausschalten

Einstellbereich: 0 / 1

Parameter 85: Nähfußlüftung in der Naht

ein-/ bzw. ausschalten

Einstellbereich: 0 / 1

Parameter 86: Nahtstrecke 2

bis

Parameter 90 Werte siehe Nahtstrecke 1

18

Parameter 91: Nahtstrecke 3

bis

Parameter 95 Werte siehe Nahtstrecke 1

6.4.2 Globale Parameter ändern

Parameter 45: Anzahl der Stiche, bis das Tischblasen

eingeschaltet wird

Eingabe: 0 …200

Parameter 46: Dauer des Staplerimpulses

Eingabe: 0 ..2000

Parameter 47: Zeitpunkt der Staplerbewegung

Eingabe: 0 …2000

Parameter 48: Drehzahlbegrenzung

Eingabe: max. 7000

Parameter 49: Drehzahl beim Kettfadentrennen

Eingabe: 0 …5000

Parameter 50: Anzahl der Stiche, bis die Fadenspannung

geöffnet wird (Nahtende)

Eingabe: 0....50

Parameter 56: Nahtprogrammierung ein/ aus

Ein = Nahtfolgen im aktuellen Programm

festlegen

Aus = Das nächste freie Programm mit

Nähten anlegen

Eingabe: 0 und 1

1

Parameter 58: Anzeige der Softwareversion

Parameter 59: Anzahl der Stiche, wie lange die Nahtkette

angesaugt wird (Nahtanfang)

Eingabe: 0 ...150

19

6.4.3 Input - Output-Test

Über den Input-Output-Test können die verschiedenen Eingangs- und

Ausgangselemente geprüft werden.

Inputtest

–

Taste “P” drücken.

–

Taste “8” drücken.

–

Entsprechenden Eingang betätigen.

Beispiel:

Lichtschranke bedecken.

–

Taste “Programm-Stopp” drücken.

Das Programm wird verlassen.

Eingangselemente

Schalter Bezeichnung

01 Lichtschranke 01

05 Schalter “Programm-Stopp”

Outputtest

–

Taste “P” drücken.

–

Taste “8” drücken.

–

Taste “Plus” drücken.

–

Mit den Tasten “Plus” oder “Minus” das zu testende

Ausgangselement anwählen.

–

Mit der Taste “F2” den Ausgang ein- bzw. ausschalten.

–

Taste “Programm-Stopp” drücken.

Das Programm wird verlassen.

Ausgangselemente

Schalter Bezeichnung

Y01 Nähfuß auf / ab

Y02 Fadenspannungslüftung auf / zu

Y03 Konturenführung auf / ab

Y04 Stapler aus / ein

Y05 Haltestempel auf / ab

Y06 Hilfsrolle auf / ab

Y12 Kette saugen aus / ein

Y13 Tischblasen aus / ein

Y14 Schmutzabsaugung aus / ein

20

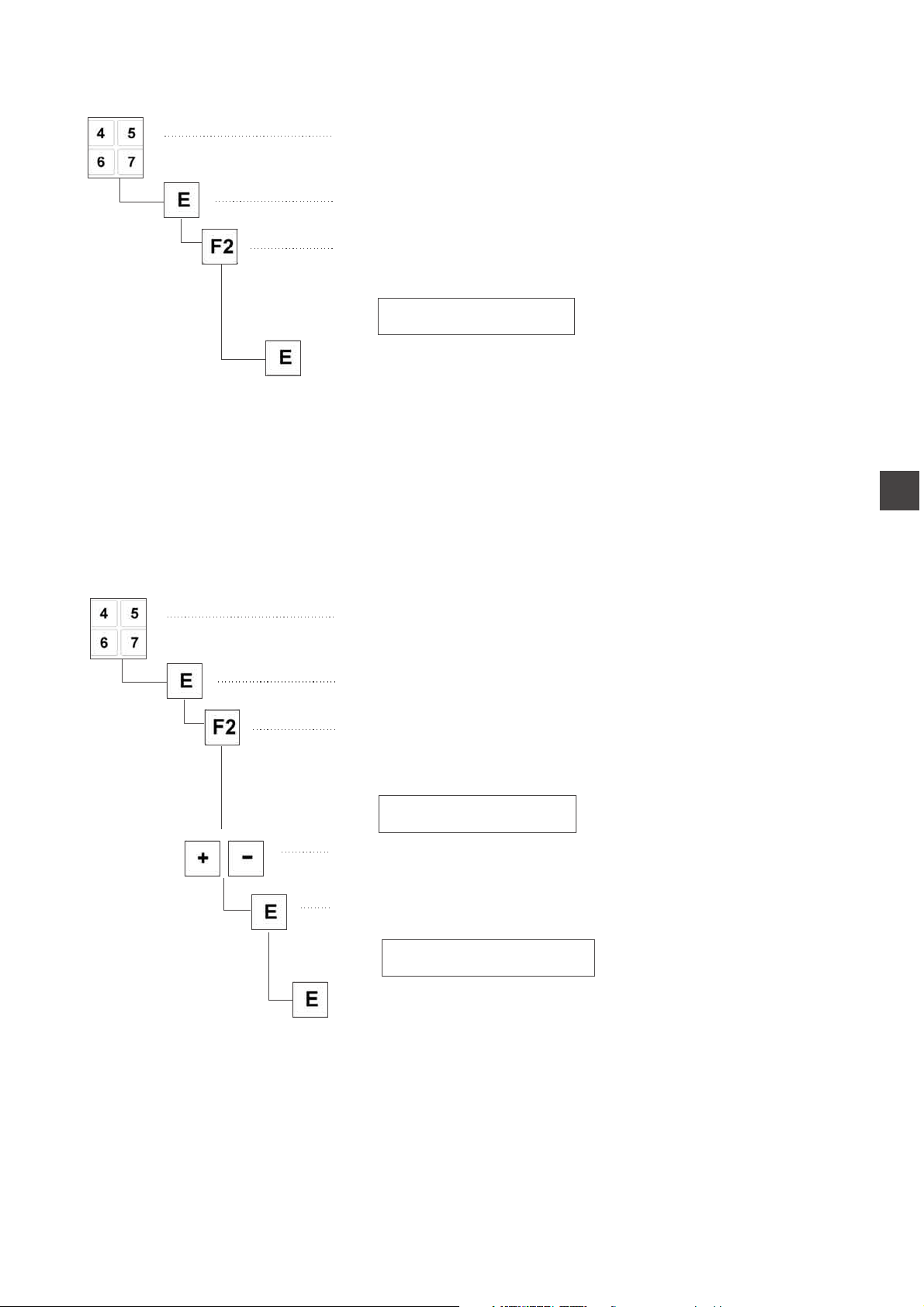

6.4.4 Nahtprogramme erstellen

Hinweis

Bevor ein neues Nahtprogramm erstellt oder ein bestehendes gelöscht

werden kann muss der Global-Parameter “56” auf den Wert “0” gesetzt

werden.

Dadurch können die vorhandenen Programme nicht versehentlich

verändert werden.

–

Taste “P” drücken.

–

Taste “0” (Globale Parameter) drücken.

–

Mit der Taste “F1” zum Parameter 56 wechseln.

–

Taste “E” drücken.

Der Parameter 56 wird angewählt.

–

Mit der Taste “Minus” den Parameterwert auf “0” ändern.

–

Taste “P” drücken.

Die neue Einstellung des Parameterwertes wird gespeichert.

–

Taste “P” drücken.

Es wird ins Auswahlmenü zurückgeschaltet.

1

Nahtprogramm erstellen

–

Taste “P” drücken.

–

Taste “9” (Prg = Programme) drücken.

–

Taste “F1” 2 mal kurz drücken.

–

Mit einer der Tasten “1” bis “9” eine Naht auswählen.

–

Taste “E” drücken.

Die gewählte Naht wird übernommen.

–

Mit einer der Tasten “1” bis “9” eine weitere Naht auswählen.

oder

–

Taste “P” drücken.

Die neue Einstellung wird gespeichert und ins Auswahlmenü

zurückgeschaltet.

Hinweis

Nach dem Erstellen eines neuen Nahtprogramms muss aus

Sicherheitsgründen der Parameter “56” wieder auf den Wert “1”

gesetzt werden.

21

6.4.5Nahtprogram m löschen

–

Taste “P ” drücken.

–

Taste “9 ” drücken.

–

Taste “F 2 ” drücken.

Im Display erscheint:

DELETE?

–

Taste “F 2 ” erneut drücken.

Das P rogram m ist gelösch t.

–

Taste “P ” drücken.

Es wird ins A usw ahlm enü zu rückgeschaltet.

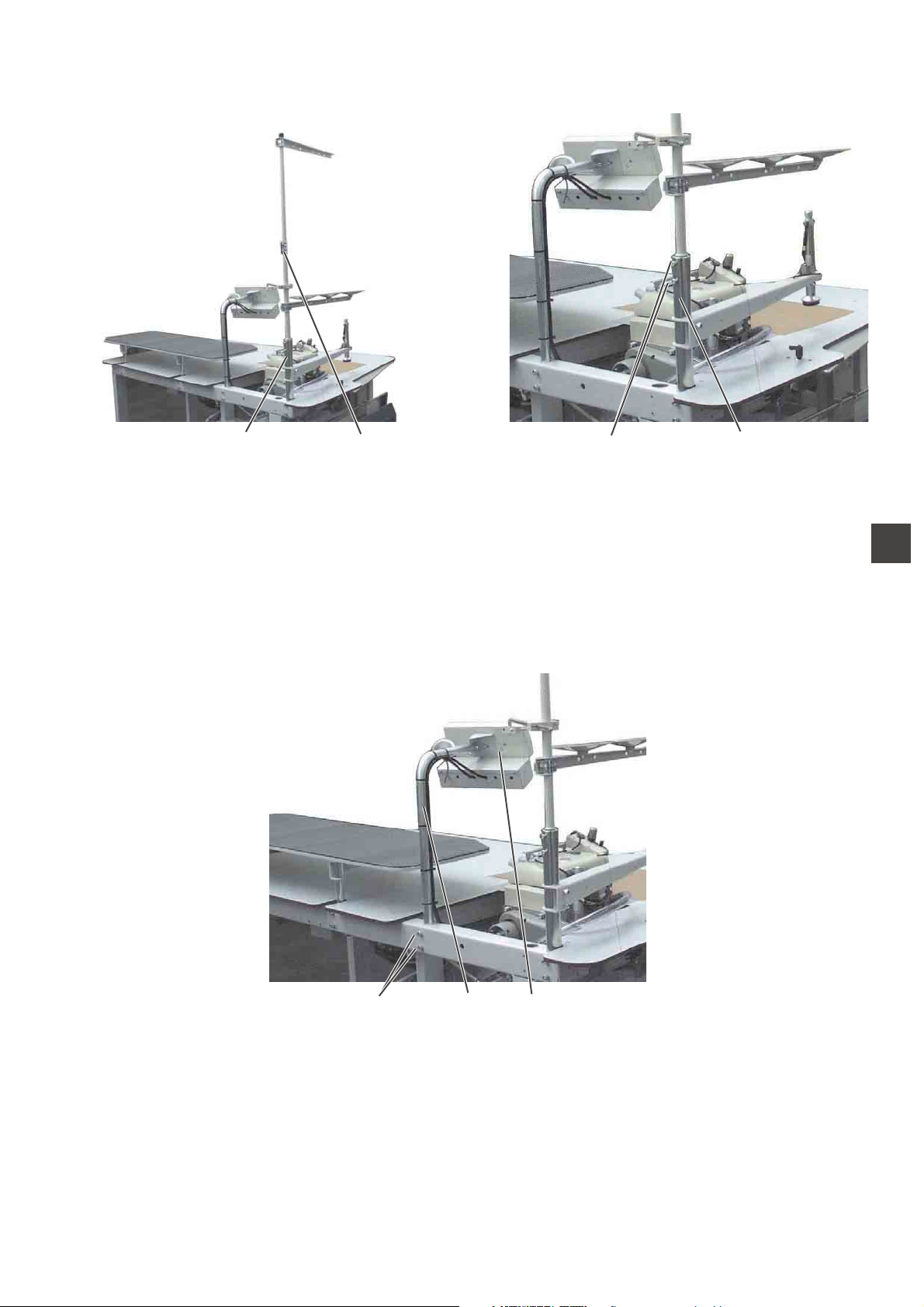

6.4.6Nahtprogram m e verän dern ( Sequenz ändern, ergänzen)

Hinw eis

Bevor ein Nahtprogram m verändert w erden kann, muss der Param eter

“56” auf den Wert “1 ” gesetzt w erden.

D adurch können die vorhandenen P rogram m e nicht versehentlich

gelöscht w erden. (S iehe Kapitel 6.4.3, A bschnitt 1)

–

Zu änderndes P rogram m anw ählen.

–

Taste “P ” drücken.

–

Taste “9 ” (S = S equenz) drücken.

–

Mit den Tasten “P lus” oder “M inus” einen fre ien Platz anw ählen.

–

Mit den Tasten “1 ” bis “9 ” eine N aht-N r. anw ählen.

Es können weitere N aht-N r. angew ählt oder das M enü beendet

w erden.

–

Mit den Tasten “P lus” oder “M inus” einen weiteren fre ien Platz

anw ählen.

Oder

–

Taste “P ” drücken.

Das N ahtprogram m wird gespeichert und ins A usw ahlm enü

zurü ckgeschaltet.

22

7. Fehlermeldungen

Bei einem Fehler im Steuerungssystem oder im Maschinenprogramm

zeigt das Display entsprechende Fehlermeldungen an.

Anzeige Bedeutung

Error 1 Einer der Parameter “18” oder “19” ist eingeschaltet

(Wert = 1)

Error 2 Die Parameter “18” und “19” sind beide eingeschaltet

(Wert = 1)

Error 3 Im aktuell verwendeten Programm sollte die letzte

bestehende Naht gelöscht werden.

Fehler freie Programmierung

Info U1 FP-Customcode falsch, z. B. beschreiben eines

Parameters, der nicht vorhanden ist.

Info U2 Falsche Systemfunktion

Info U3 Falsche In / Out Nummer

Info U4 Zu viele Anwendervariablen

Info U5 Zu viele Systemvariablen

Info U6 Anwenderprogramm passt nicht in den Speicher

Info U7 Falsche oder nicht definierte Taste im Vario

Info U8 Unbekannte Device-Adresse

Info U9 Schwerer Ausnahmefehler

1

Fehler und Informationen Bootload

Info B1 Steuerung im Bootmode anschalten und Taste “F2”

drücken

Info B2 Programmiere Segment-Nummer

Info B3 Flashprogrammierung fehlgeschlagen

Info B4 Flashprogrammierung O.K.

23

8. USB-Stick

8.1 Allgemeines

1

Der USB-Stick 1 dient zum Aufbewahren und zum Übertragen der

Nähanlagensoftware.

Mit seiner Hilfe können Programm- und Parameterdaten auch auf

andere Nähanlagen übertragen werden.

Es können auch handelsübliche USB 1 Sticks verwendet werden.

8.2 Formatieren des USB-Stick

Bevor ein neuer USB-Stick verwendet werden kann, muss dieser

entsprechend formatiert werden.

Das Dateiformat ist das “FAT 16” System.

–

USB-Stick über einen PC mit dem FAT 16 System formatieren.

8.3 USB-Stick in die Steuerung einstecken

–

Hauptschalter ausschalten.

–

USB-Stick 1 in den unteren Steckplatz der Efka-Steuerung

einstecken.

–

Taste “P” drücken und gedrückt halten.

–

Hauptschalter einschalten.

Es erscheint kurzzeitig die Meldung

USB. DEV. DETECT:

–

Taste “P” weiter gedrückt halten, bis folgende Meldung im Display

erscheint:

24

SERVICE - CODE

–

CODE 3112 eintippen.

–

Taste “E” drücken.

8.4 USB - Funktionen

Folgende Funktionen können mit einem USB-Stick durchgeführt

werden:

1) Speichern und Laden von Globalparametern

Dateiendung = *. PAR

Parameter Funktion

F-510 Von der Steuerung auf den USB-Stick sichern

F-511 Vom USB-Stick in die Steuerung laden

F-512 USB-Stick und Steuerungsdaten vergleichen

F-513 Daten auf dem USB-Stick löschen

2) Speichern und Laden von Programmen und Nahtparametern

Dateiendung = *.PAY

Parameter Funktion

F-514 Von der Steuerung auf den USB-Stick sichern

F-515 Vom USB-Stick in die Steuerung laden

F-516 USB-Stick und Steuerungsdaten vergleichen

F-517 Daten auf dem USB-Stick löschen

3) Laden einer neuen Softwareversion

Dateiendung = *.PRG

Parameter Funktion

F-523 Neue Softwareversion vom USB-Stick in die

Steuerung laden

Durch das FAT 16 Dateisystem vergibt die Steuerung Dateinamen mit

maximal 8 Zeichen.

Max. 8 Zeichen 12345678

Softwareversion 1220_5 D_1A.PRG

1

Maschinen Type

Sprache

Ausstattung

1 = Parameter Datei

2 = Programm Datei

Version

25

Werden verschiedene Programm- oder Parameterdaten gespeichert,

vergibt die Steuerung jeweils einen neuen Namen.

Beispiel:

Speichern verschiedener Parameterdaten

1. Datei 0100DATA.PAR

2. Datei 0101DATA.PAR

usw.

Die Dateinamen können an einem PC mit dem Dateimanager oder

Explorer individuell umbenannt werden.

Hinweis

Die Efka-Steuerung kann grundsätzlich nur von der Hauptebene des

USB-Sticks Daten lesen. Daten aus Unterverzeichnissen können nicht

verarbeitet werden.

26

8.4.1 Daten auf dem USB-Stick speichern

–

Parameter eingeben.

Beispiel: 510

–

Taste “E” drücken

Der Cursor blinkt.

–

Taste “F2” drücken.

Es erscheint der von der Steuerung gewählte Dateiname.

Beispiel

–

Taste “E” drücken.

Die Daten werden auf den USB-Stick geschrieben.

Hinweis

Der Dateiname wird automatisch vergeben.

0100DATA.PAR

1

8.4.2 Daten vom USB-Stick laden

–

Parameter eingeben.

Beispiel: 511

–

Taste “E” drücken

Der Cursor blinkt.

–

Taste “F2” drücken.

Es erscheint der Name der ersten auf dem Stick gespeicherten

Datei.

Beispiel

0100DATA.PAR

–

Mit den Tasten “+” oder “-” die gewünschte Datei auswählen.

–

Taste “E” drücken.

Es erscheint die Meldung

READ DATA YES = E

–

Taste “E” innerhalb von 2 Sekunden drücken.

Die Daten werden vom USB-Stick gelesen.

27

8.4.3 Daten vergleichen

–

Parameter eingeben.

Beispiel: 512

–

Taste “E” drücken.

Es erscheint der von der Steuerung gewählte Dateiname.

Beispiel

0100DATA.PAR

–

Taste “E” drücken.

Es erscheint die Meldung

READ DATA YES = E

–

Taste “E” innerhalb von 2 Sekunden drücken.

Die Daten vom USB-Stick und der Steuerung werden verglichen.

Es erscheint die Meldung

READ DATA

Mögliche Anzeigen

8.4.4 Daten vom USB-Stick löschen

–

–

–

–

DATA OK Die Daten auf dem Stick sind identisch

mit den Daten der Steuerung

DATA DIFFERENT Die Daten von Stick und Steuerung sind

nicht identisch.

Parameter eingeben.

Beispiel: 513

Taste “E” drücken.

Der Cursor blinkt.

Taste “F2” drücken.

Es erscheint der Name der ersten Datei auf dem Stick.

Beispiel

0100DATA.PAR

Mit den Tasten “+” oder “-” die gewünschte Datei auswählen.

Beispiel

28

0105DATA.PAR

–

Taste “E” innerhalb von 2 Sekunden drücken.

Die Daten vom USB-Stick werden gelöscht.

Es erscheint die Meldung

READY

8.4.5 Softwareversion vom USB-Stick laden

–

Parameter 523 eingeben.

–

Taste “E” drücken.

Der Cursor blinkt.

–

Taste “F2” drücken.

Es erscheint der Name der ersten auf dem Stick gespeicherten

Datei.

Beispiel

20_5D_1A.PRG

–

Mit den Tasten “+” oder “-” die gewünschte Parameter-Datei

auswählen.

–

Taste “E” drücken.

Es erscheint die Meldung

READ DATA YES = E

1

–

Taste “E” innerhalb von 2 Sekunden drücken.

Die Daten werden vom USB-Stick gelesen.

–

Taste “P” drücken und ca 3 Sekunden warten, bis “Save Data”

erloschen ist.

–

Taste “E” 2 mal drücken.

Der Cursor blinkt.

–

Taste “F2” drücken.

Es erscheint der Name der ersten auf dem Stick gespeicherten

Datei.

Beispiel

20_5D_2A.PRG

–

Mit den Tasten “+” oder “-” die gewünschte Programm-Datei

auswählen.

–

Taste “E” drücken.

Es erscheint die Meldung

READ DATA YES = E

–

Taste “E” innerhalb von 2 Sekunden drücken.

Die Daten werden vom USB-Stick gelesen.

–

Hauptschalter aus- und wieder einschalten.

Die neue Softwareversion ist nun geladen.

29

8.5 USB-Stick entfernen

1

–

Hauptschalter ausschalten.

–

USB-Stick 1 aus dem Steckplatz der Efka-Steuerung herausziehen.

30

9. Wartung

9.1 Reinigen und Prüfen

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Die Wartung der Nähanlage darf nur im ausgeschalteten Zustand

erfolgen.

Die Wartungsarbeiten müssen spätestens nach den in den Tabellen

angegebenen Wartungsintervallen vorgenommen werden (siehe Spalte

“Betriebsstunden”).

Bei der Verarbeitung stark flusender Materialien können sich kürzere

Wartungsintervalle ergeben.

Eine saubere Nähanlage schützt vor Störungen.

1

1

2

6543

31

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Maschinenoberteil

8

- Nähstaub und Fadenreste

entfernen.

(z.B. Mit Druckluftpistole)

Gesamten Bereich 1 der Fadenführungen

unter dem Stoffgleitblech säubern

Absaugvorrichtung Behälter 2 der Absaugvorrichtung

entleeren

- Unteren Teil des Behälters nach links

drehen und Unterteil abnehmen

- Behälter leeren

- Unterteil rechts herum wieder

aufschrauben.

Pneumatisches System

- Wasserstand im Druckregler

3 prüfen

- Filtereinsatz 4 reinigen

- Dichtigkeit des Systems prüfen

Der Wasserstand darf nicht bis zum

Filtereinsatz 4 ansteigen.

- Wasser nach Drücken des Ablassstiftes

5 unter Druck aus Wasserabscheider

abblasen.

Durch Filtereinsatz 4 werden Schmutz und

Kondenswasser ausgeschieden.

- Nähanlage vom Druckluftnetz trennen.

- Ablassstift 5 hineindrücken.

Das pneumatische System der

Nähanlage muss drucklos sein.

- Wasserabscheider 6 abschrauben

- Filtereinsatz 4 herausnehmen.

Verschmutzte Filterschale und

Filtereinsatz

mit Waschbenzin (Kein Lösemittel!)

auswaschen und sauber blasen.

- Wasserabscheider wieder

zusammenbauen

und Wartungseinheit anschließen.

8

40

500

500

32

9.2 Ölschmierung

21

Vorsicht Verletzungsgefahr !

Öl kann Hautausschläge hervorrufen.

Vermeiden Sie längeren Hautkontakt.

Waschen Sie sich nach Kontakt gründlich.

ACHTUNG !

Die Handhabung und Entsorgung von Mineralölen unterliegt

gesetzlichen Regelungen.

Liefern Sie Altöl an eine autorisierte Annahmestelle ab.

Schützen Sie die Umwelt.

Achten Sie darauf, kein Öl zu verschütten.

Verwenden Sie zum Ölen des Nähanlagenoberteils ausschließlich das

Schmieröl DA-10 oder ein gleichwertiges Öl mit folgender

Spezifikation:

–

Viskosität bei 40° C: 10 mm²/s

–

Flammpunkt: 150° C

DA-10 kann von den Verkaufsstellen der DÜRKOPP ADLER AG unter

folgender Teile-Nr. bezogen werden:

250-ml-Behälter: 9047 000011

1-Liter-Behälter: 9047 000012

2-Liter-Behälter: 9047 000013

5-Liter-Behälter: 9047 000014

1

Durchzuführende Erläuterung BetriebsWartungsarbeit stunden

Schmierung Den Ölstand im Nähmaschinenoberteil

regelmäßig prüfen (Schauglas 1 und 2).

Nähere Hinweise entnehmen Sie bitte der

beiliegenden Betriebsanleitung des

Nähmaschinenoberteils.

8

33

Inhalt Seite:

Teil 2: Aufstellanleitung Kl. 1220/5

1. Lieferumfang................................................ 3

2. Allgemeines ................................................ 3

3. Aufstellen der Nähanlage ........................................ 4

3.1 Transportsicherungen ........................................... 4

3.2 Arbeitshöhe einstellen ........................................... 4

3.3 Garnständer montieren .......................................... 5

3.4 Bedienfeld ausrichten ........................................... 5

4. Elektrischer Anschluss ......................................... 6

4.1 Nennspannung prüfen ........................................... 6

4.2 Netzanschluss herstellen ......................................... 6

5. Pneumatischer Anschluss ....................................... 7

6. Inbetriebnahme .............................................. 8

6.1 Nähtest .................................................... 8

2

2

1

3

4

7

6

5

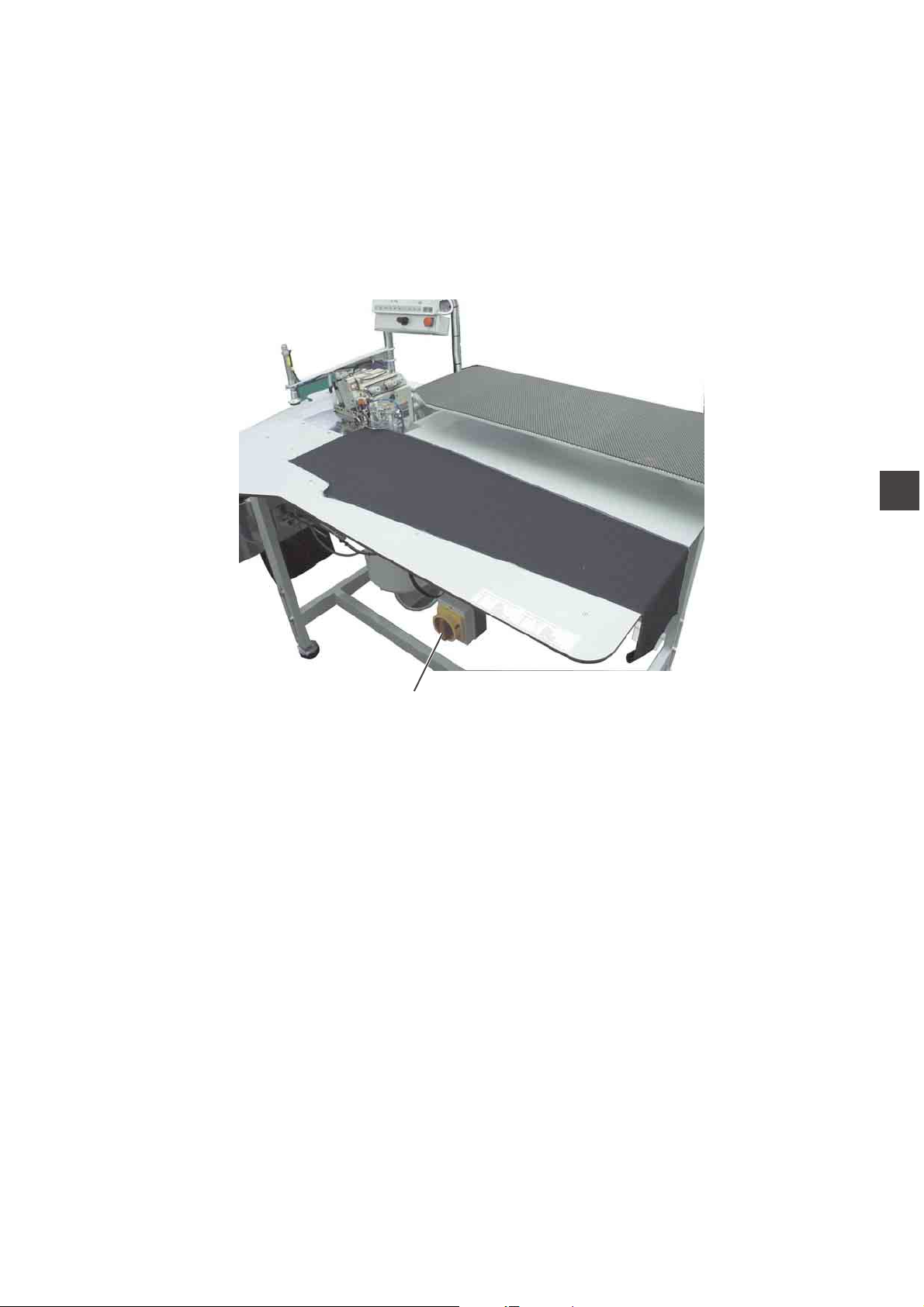

1. Lieferumfang

2. Allgemeines

Der Lieferumfang ist abhängig von Ihrer Bestellung.

Nähanlage bestehend aus:

–

1 Nähmaschinenoberteil (je nach Bestellung)

–

2 Garnständer

–

3 Steuerung mit Bedienfeld

–

4 Nähgutablage

–

5 Gestell und Tischplatte

–

6 Absauganlage mit Absaugbehälter

–

7 Stapler

–

Druckluftwartungseinheit

ACHTUNG !

Die Nähanlage darf nur von ausgebildetem Fachpersonal aufgestellt

werden.

Alle Arbeiten an der elektrischen Ausrüstung der Nähanlage dürfen

nur von Elektrofachkräften oder entsprechend unterwiesenen

Personen durchgeführt werden.

Der Netzstecker muss dabei herausgezogen sein.

Die beiliegende Betriebsanleitung des Herstellers des Antriebsmotors

ist zu beachten.

2

3

3. Aufstellen der Nähanlage

3.1 Transportsicherungen

Vor dem Aufstellen der Nähanlage sind alle Transportsicherungen zu

entfernen.

–

–

1

Sicherungsbänder am Garnständer, Maschinentisch usw.

Entfernen.

Schutzfolien 1 entfernen.

3.2 Arbeitshöhe einstellen

2

1

Die Arbeitshöhe ist zwischen 850...1200 mm (gemessen bis Oberkante

Tischplatte) einstellbar.

–

Schrauben 1 und 2 an den Holmen lösen.

–

Nähanlage mit geeigneten Hilfsmitteln auf die gewünschte

Arbeitshöhe einstellen.

Um ein Verkanten zu verhindern, Arbeitstisch auf beiden Seiten

gleichmäßig anheben.

–

Schrauben 1 und 2 an den Holmen wieder festdrehen.

4

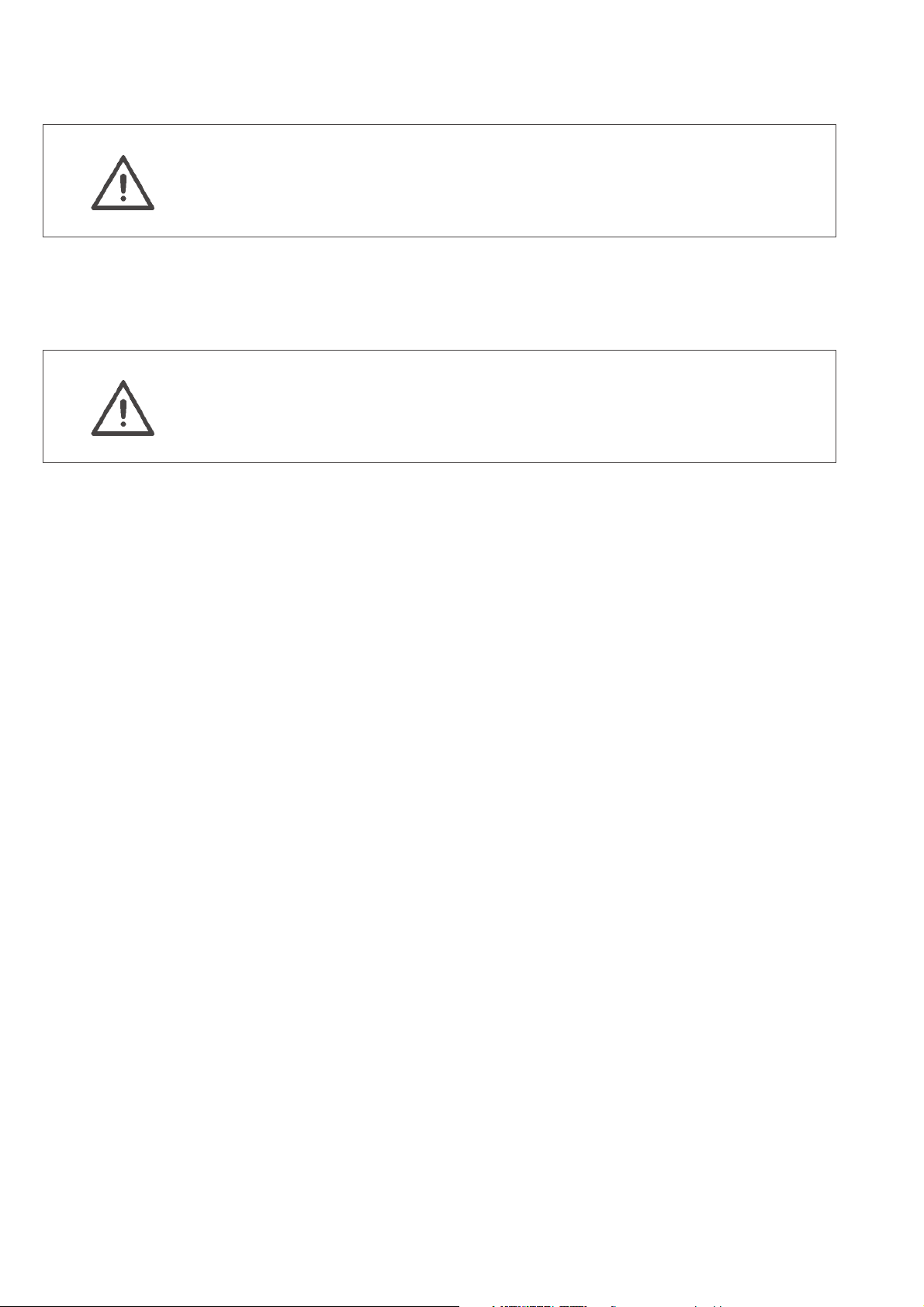

3.3 Garnständer montieren

21 32

–

Garnständerrohr 1 in die Halterung 2 einsetzen.

–

Garnständerrohr mit den beiden Schrauben 3 festdrehen.

2

3.4 Bedienfeld ausrichten

321

Das Bedienfeld 1 ist für den Transport abgesenkt worden.

–

Schrauben 3 lösen.

–

Halterohr 2 mit dem Bedienfeld ganz nach oben ziehen.

–

Schrauben 3 wieder festdrehen.

5

4. Elektrischer Anschluss

ACHTUNG !

Alle Arbeiten an der elektrischen Ausrüstung der Nähanlage dürfen nur

von Elektrofachkräften oder entsprechend unterwiesenen Personen

durchgeführt werden.

Der Netzstecker muss herausgezogen sein.

4.1 Nennspannung prüfen

ACHTUNG !

Die auf dem Typenschild der Nähmaschinensteuerung angegebene

Nennspannung und die Netzspannung müssen übereinstimmen.

Nennspannung = 190 - 240 V, 50/60 Hz

4.2 Netzanschluss herstellen

–

Netzstecker anschließen.

6

5. Pneumatischer Anschluss

Für den Betrieb der pneumatischen Bauteile muss die Nähanlage mit

wasserfreier Druckluft versorgt werden.

ACHTUNG !

Für eine einwandfreie Funktion der pneumatischen Steuervorgänge

muss das Druckluftnetz wie folgt ausgelegt sein:

Auch im Moment des größten Luftverbrauches darf ein

Mindestbetriebsdruck von 6 bar nicht unterschritten werden.

Bei zu hohem Druckluftabfall:

–

Kompressorleistung erhöhen.

–

Durchmesser der Druckluftzuleitung erhöhen.

32 1

Druckluftwartungseinheit anschließen

–

Den Anschlussschlauch 3 am Druckluftnetz anschließen.

Betriebsdruck einstellen

–

Der Betriebsdruck beträgt 6 bar.

Er kann auf Manometer 1 abgelesen werden.

–

Zum Einstellen des Betriebsdruckes Drehgriff 2 hochziehen und

verdrehen.

- Drehen im Uhrzeigersinn = Druck erhöhen

- Drehen gegen Uhrzeigersinn = Druck reduzieren

2

ACHTUNG !

Aus dem Druckluftnetz darf keine geölte Druckluft zugeführt werden.

Hinter dem Filter wird gereinigte Druckluft als Blasluft zum Reinigen

von Maschinenteilen und zum Ausblasen von Nähteilen entnommen.

In der Blasluft mitgeführte Ölteilchen führen zu Funktionsstörungen

und zur Verschmutzung der Nähteile.

7

6. Inbetriebnahme

6.1 Nähtest

Nach Beendigung der Aufstellarbeiten sollte ein Nähtest durchgeführt

werden.

–

Netzstecker einstecken.

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nadel- und Greiferfaden nur bei ausgeschalteter Nähanlage einfädeln.

–

Nadel- und Greiferfaden einfädeln

(siehe Bedienanleitung des Nähmaschinenoberteils).

–

Hauptschalter einschalten.

Die Steuerung wird initialisiert.

–

Nähprogramm auswählen.

–

Anlegen und Bedienen sind im Teil 1: Bedienanleitung 1220/5

beschrieben

8

Inhalt Seite:

Teil 3: Serviceanleitung Klasse 1220/5

1. Allgemeines ................................................. 3

2. Kurzanleitung für den Nähkopf ..................................... 4

2.1 Nadelstangenhöhe einstellen ....................................... 44

2.2 Greifer einstellen .............................................. 5

2.2.1 Abstand des linken Greifers zur Nadel.................................. 5

2.2.2 Abstand des rechten Greifers zur Nadel................................. 7

2.3 Nadelschutz einstellen ........................................... 9

2.3.1 Hinterer Nadelschutz ............................................ 9

2.3.2 Vorderer Nadelschutz ............................................ 10

2.4 Transporteur einstellen ........................................... 11

2.4.1 Transporteurstellung ............................................ 11

2.4.2 Transporteurhöhe .............................................. 12

2.5 Presserfuß .................................................. 13

2.5.2 Presserfußhub Oberteil EX5204 ..................................... 13

2.5.2 Presserfußhub Oberteil S52 ........................................ 14

2.5.2 Presserfuß .................................................. 15

2.6 Ober- und Untermesser .......................................... 16

2.6.1 Obermesser wechseln und einstellen .................................. 16

2.6.2 Untermesser wechseln einstellen..................................... 17

2.7 Fadenregulierung Überwendlichgreifer ................................. 18

3

3. Nähanlage einstellen ........................................... 19

3.1 Lichtschranke einstellen .......................................... 19

3.2 Direct Drive Nähantrieb .......................................... 20

3.2.1 Referenz einstellen ............................................. 20

4. Ölschmierung ................................................ 21

4.1 Ölwechsel und Ölfilterwechsel ...................................... 21

5. Wartung.................................................... 22

1. Allgemeines

Die vorliegende Serviceanleitung beschreibt das Einstellen der

Einkopf-Umstechanlage 1220/5.

Sie besteht aus:

Kurzanleitung für den Nähkopf

•

Serviceanleitung für die Nähanlage

•

ACHTUNG !

Die Kurzanleitung stellt einen Auszug aus der ausführlichen

Betriebsanleitung des Nähkopfes dar. In jedem Fall muss diese

Betriebsanleitung vollständig gelesen und alle Anweisungen beachtet

werden. Für die Richtigkeit der nachfolgenden Ausführungen

übernimmt die Firma Beisler keine Gewähr.

ACHTUNG !

Die in dieser Serviceanleitung beschriebenen Tätigkeiten dürfen nur

von Fachkräften bzw. entsprechend unterwiesenen Personen

ausgeführt werden!

Vorsicht Verletzungsgefahr !

Bei Reparatur-, Umbau- und Wartungsarbeiten Hauptschalter

ausschalten.

Justierarbeiten und Funktionsprüfungen bei laufender Maschine nur

unter Beachtung aller Sicherheitsmaßnahmen und unter größter

Vorsicht durchführen.

Die vorliegende Serviceanleitung beschreibt das Einstellen der

Nähanlage in zweckmäßiger Reihenfolge.

Hierbei ist zu beachten, dass verschiedene Einstellpositionen

voneinander abhängig sind.

Deshalb das Einstellen unbedingt unter Einhaltung der beschriebenen

Reihenfolge durchführen.

Für alle Einstellarbeiten an stichbildenden Teilen muss eine neue

einwandfreie Nadel eingesetzt werden.

3

3

2. Kurzanleitung für den Nähkopf

2.1 Nadelstangenhöhe einstellen

1

2

3

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nadelstangenhöhe nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel und Kontrolle

Im oberen Totpunkt der Nadelstange soll der Abstand zwischen

Nadelspitze 4 und der Stichplatte 9,7 - 9,9 mm betragen.

–

Nadelstange in ihren oberen Totpunkt drehen.

–

Prüfen, ob der Abstand zwischen Nadelspitze 4 und Stichplatte 5

9,7 bs 9,9 mm beträgt.

4

Korrektur

–

Deckelschrauben 1 herausdrehen und Deckel 2 abnehmen.

–

Nadelstange in ihren oberen Totpunkt drehen.

–

Nähfuß ausschwenken.

5

–

Schraube 3 so weit lösen, dass sich die Nadelstange soeben

schieben läßt.

–

Nadelstange so verschieben, dass der Abstand zwischen

Nadelspitze 4 und Stichplatte 9,7 bs 9,9 mm beträgt.

–

Schraube 3 festdrehen.

–

Deckel 2 wieder aufschrauben.

4

2.2 Greifer einstellen

2.2.1 Abstand des linken Greifers zur Nadel

5

2,3 - 2,5 mm

1

2

4

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Greifer nur bei ausgeschalteter Nähanlage prüfen und einstellen.

3

5

Einstellung quer zur Nährichtung

Regel und Kontrolle

Im linken Umkehrpunkt des Greifers 5 soll der Abstand zwischen

Nadelmitte und Greiferspitze 2,3 bis 2,5 mm betragen.

–

Mit dem Handrad den linken Greifer in seinen linken Umkehrpunkt

drehen.

–

Prüfen, ob der Abstand zwischen Nadelmitte und Greiferspitze 2,3

bis 2,5 mm beträgt.

Korrektur

–

Stichplatte, vorderen Transporteur, sowie vorderen und hinteren

Nadelschutz abschrauben.

–

Den Greifer mit dem Handrad in seinen linken Umkehrpunkt

drehen.

–

Schraube 1 lösen und den Greifer am Anschlag 2 in Anlage

bringen.

–

Schraube 1 wieder festdrehen

–

Schraube 4 so weit lösen, dass sich der Greiferträger 3 soeben

drehen lässt.

–

Greiferträger so drehen, dass der Abstand zwischen Nadelmitte

und Greiferspitze 2,3 bis 2,5 mm beträgt.

Hinweis

Drehen Sie Schraube 4 jetzt noch nicht fest.

3

5

2,3 - 2,5 mm

0 - 0,05 mm

3

6

7

4

Einstellung in Nährichtung

Regel und Kontrolle

Der Abstand zwischen Greiferspitze 6 und Nadel 7 soll

0,0 bis 0,05 mm betragen.

–

Handrad in Drehrichtung drehen, bis die Greiferspitze genau in

Nadelmitte steht.

–

Greiferträger 3 so verschieben, dass der Abstand zwischen

Greiferträger und Nadel 0,0 bis 0,05 mm beträgt.

–

Einstellung quer zur Nährichtung noch einmal prüfen und ggf.

nachjustieren.

–

Schraube 4 festdrehen.

6

2.2.2 Abstand des rechten Greifers zur Nadel

1

4

8

7

5

6

3

2

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Greifer nur bei ausgeschalteter Nähanlage prüfen und einstellen.

9

10

4,3 - 4,5 mm

Einstellung quer zur Nährichtung

Regel und Kontrolle

Wenn der rechte Greifer in seinem oberen Umkehrpunkt steht, soll der

Abstand zwischen Greiferspitze 9 und Nadelmitte 4,3 bis 4,5 mm

betragen.

–

Fadenführungen 1, 3 und Deckel 2 abschrauben.

–

Den Greifer mit dem Handrad in seinen oberen Totpunkt drehen.

–

Schraube 4 so weit lösen, dass sich der Greifer soeben schieben

lässt.

–

Greifer so verschieben, dass der Greiferschaft (1) mit der rechten

Seite des Greiferhalters bündig steht.

–

Schraube 6 etwas lösen.

–

Hebel 5 so verdrehen, dass zwischen Greiferspitze und Nadelmitte

ein Abstand von 4,3 bis 4,5 mm vorhanden ist.

Darauf achten, dass die Stange 8 im Lager 7 keinen Schwergang

aufweist.

–

Schraube 6 festdrehen.

Hinweis

Schraube 4 noch nicht festdrehen.

3

7

4

Einstellung in Nährichtung

Regel und Kontrolle

Wenn der rechte Greifer den linken Greifer kreuzt, soll der Abstand “A”

0,5 mm und der Abstand “B” 0,2 mm betragen.

Korrektur

–

Handrad in Drehrichtung drehen, bis der rechte Greifer den linken

Greifer kreuzt.

–

Den rechten Greifer so verdrehen und verschieben, dass der

Abstand “A” 0,5 mm und der Abstand “B” 0,2 mm beträgt.

–

In dieser Stellung Schraube 4 festdrehen.

–

Nochmals alle Einstellungen prüfen und ggf. nachjustieren.

–

Fadenführungen 1, 2 und den Deckel 3 wieder montieren.

–

Fadenführungen gemäß Kapitel “Fadenregulierung der

Überwendlichgreifer” justieren.

Hinweis

Der rechte Überwendlichgreifer ist von der Dicke der Nadel abhängig.

Für Nadeln Nm 60 - 80 den Greifer mit der Kennzahl 28 und für Nadeln

Nm 80 - 100 den Greifer mit der Kennzahl 22 verwenden.

8

2.3 Nadelschutz einstellen

2.3.1 Hinterer Nadelschutz

1

3

2

3

4

4

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nadelsschutz nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

3

Regel und Kontrolle

Wenn die Spitze des linken Greifers 3 auf Nadelmitte steht, soll der

Nadelschutz 1 an der Nadel anliegen und zwischen Greiferspitze und

Nadel ein Abstand von 0,0 bis 0,05 mm vorhanden sein.

–

Handrad in Drehrichtung drehen, bis die Greiferspitze in

Nadelrichtung steht.

–

Abstand zwischen Greiferspitze und Nadel überprüfen.

Korrektur bewegliche Version

–

Handrad in Drehrichtung drehen, bis die Greiferspitze in

Nadelrichtung steht.

–

Schraube 2 lösen.

–

Nadelschutz 1 so verschieben, dass der Nadelschutz an der Nadel

anliegt und zwischen Greiferspitze und Nadelmitte ein Abstand von

0,0 bis 0,05 mm besteht.

–

Schraube 1 festdrehen.

Korrektur feststehende Version

–

Handrad in Drehrichtung drehen, bis die Greiferspitze in

Nadelrichtung steht.

–

Schrauben 4 lösen.

–

Nadelschutz 3 so verschieben, dass der Nadelschutz an der Nadel

3

anliegt und zwischen Greiferspitze und Nadelmitte ein Abstand von

0,0 bis 0,05 mm besteht.

–

Schrauben 4 festdrehen.

9

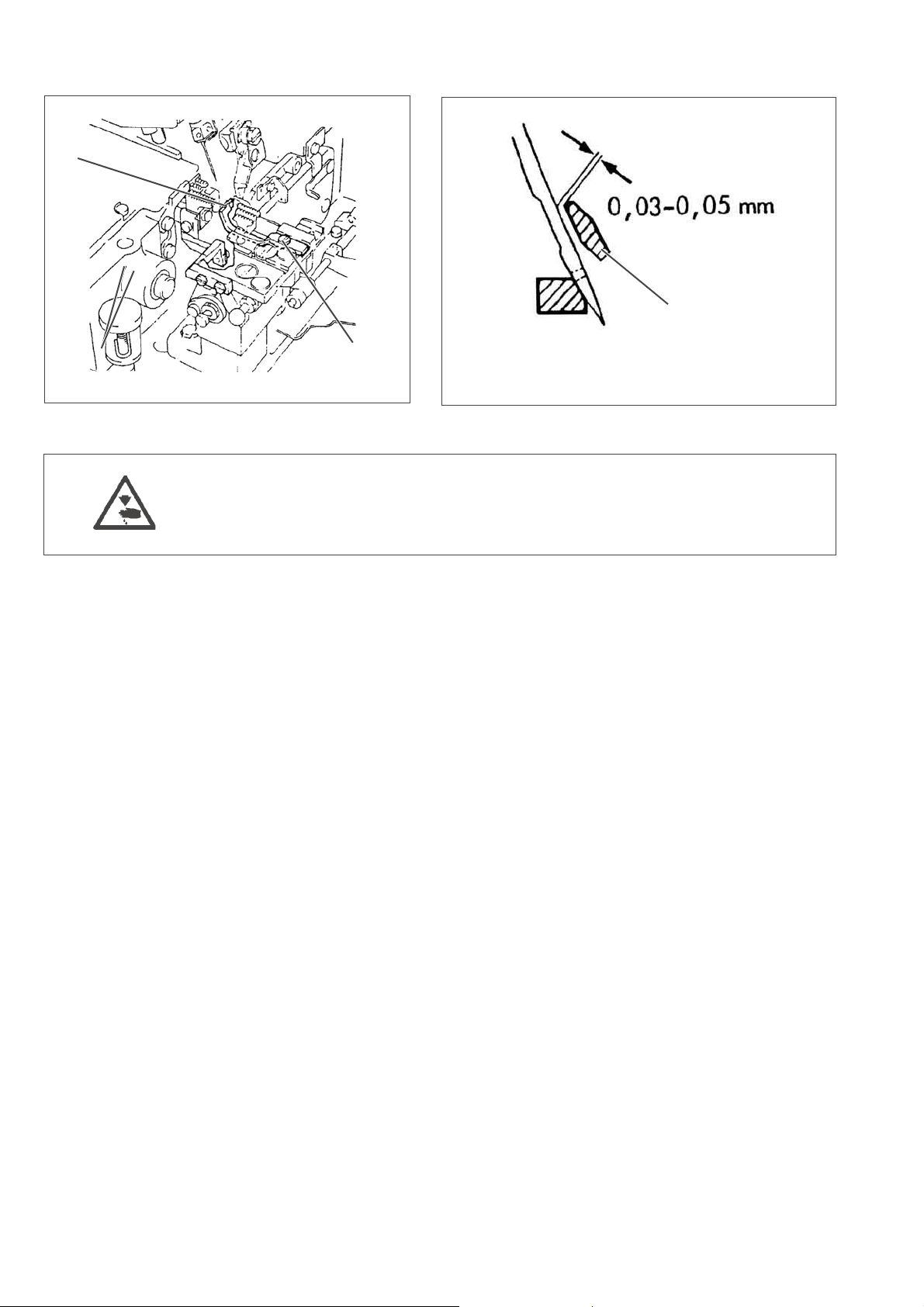

2.3.2 Vorderer Nadelschutz

1

1

4

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Nadelschutz nur bei ausgeschalteter Nähanlage prüfen und einstellen.

Regel und Kontrolle

Im unteren Totpunkt der Nadel soll der Abstand zwischen Nadelschutz

1 und Nadel 0,03 bis 0,05 mm betragen.

–

–

Korrektur

–

–

–

–

2

Handrad in Drehrichtung drehen, bis die Nadel in ihrem unteren

Totpunkt steht.

Stellung des vorderen Nadelschutzes prüfen.

Handrad in Drehrichtung drehen, bis die Nadel in ihrem unteren

Totpunkt steht.

Schraube 2 lösen.

Nadelschutz 1 so verschieben, dass zwischen Nadelschutz und

Nadel ein Abstand von 0,03 bis 0,05 mm beträgt.

Schraube 2 festdrehen.

10

2.4 Transporteur einstellen

2.4.1 Transporteurstellung

21

1

2

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Transporteurstellung nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel und Kontrolle

Die Transporteure sollen in ihrer höchsten Stellung waagerecht stehen.

–

Handrad in Drehrichtung so weit drehen, dass die Transporteure in

ihrer höchsten Stellung stehen.

–

Stellung der Transporteure prüfen.

Korrektur

–

Handrad in Drehrichtung so weit drehen, dass die Transporteure in

ihrer höchsten Stellung stehen.

–

Schraube 1 lösen.

–

Schraube 2 verdrehen.

Transporteure stehen waagerecht

Transporteuere sind nach hinten geneigt

3

Transporteure sind nach vorne geneigt

–

Schraube 1 festdrehen.

11

2.4.2 Transporteurhöhe

4

1

6

3

323

5

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Transporteurhöhe nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel und Kontrolle

Wenn die Transporteure in ihrer höchsten Stellung stehen, sollen die

Zähne des Haupttransporteurs 4 0,8 mm, die Zähne des

Differentialtransporteurs 5 0,9 bis 1,0 mm und die Zähne des

Hilfstransporteurs 6 0,6 bis 0,7 mm über der Oberkante der Stichplatte

stehen.

–

Handrad in Drehrichtung drehen, bis die Transporteure in ihrer

höchsten Stellung stehen.

–

Stellung der Transporteure zur Stichplatte prüfen.

Korrektur

–

Stichplatte abschrauben.

–

Schrauben 1, 2 und 3 etwas lösen.

–

Stichplatte wieder auflegen.

–

Transporteure in ihrer Höhe einstellen.

–

Stichplatte abnehmen.

–

Schrauben 1, 2 und 3 festdrehen.

–

Stichplatte aufsetzen und festschrauben.

12

2.5 Presserfuß

2.5.2 Presserfußhub Oberteil EX5204

765 4 321

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Presserfußhub nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

3

Regel

Bei ausgefahrener Kolbenstange 7 soll der Hebel 6 an der Schraube 5

anliegen und der Durchgangsraum unter den Nähfüßen soll 4 mm

8

7

betragen.

Korrektur

–

Konterutter 4 lösen und Schraube 5 ganz nach unten drehen.

–

Nähfuß einschwenken.

–

Handrad in Drehrichtung drehen, bis die Zähne des Transporteurs

unterhalb der Stichplattenoberkante stehen.

–

Schraube 2 lösen und Ring 1 bis zum Anschlag nach hinten

drücken.

–

In dieser Stellung Schraube 2 festdrehen.

Darauf achten, dass Ring 1 und Hebel 3 kein axiales Spiel haben.

–

Hebel 6 so weit nach unten drücken, bis zwischen Nähfuß und

Stichplatte ein Abstand von ca 4 mm besteht.

–

In dieser Stellung Schraube 5 an Hebel 6 zur Anlage bringen und

kontern.

Hinweis

Falls Hebel 6 bei ausgefahrener Kolbenstange 7 des Zylinders nicht an

Schraube 5 anliegt, wie folgt vorgehen:

–

Mutter 8 lösen.

–

Zylinder 1 entsprechend verschieben.

–

Mutter 8 festdrehen.

13

2.5.2 Presserfußhub Oberteil S52

2

3

4

9

10

1

11

7

6

8

5

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Presserfußhub nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel

Bei ausgefahrener Kolbenstange 1 soll der Hebel 4 an der Schraube 6

anliegen und der Durchgangsraum unter den Nähfüßen soll 5 mm

betragen.

Außerdem soll in dieser Stellung zwischen Anschlag 11 und Schraube

10 ein Abstand von 0,3 mm vorhanden sein.

Korrektur

–

Konterutter 5 lösen und Schraube 6 ganz nach unten drehen.

–

Nähfuß einschwenken.

–

1

Handrad in Drehrichtung drehen, bis die Zähne des Transporteurs

unterhalb der Stichplattenoberkante stehen.

–

Schraube 2 lösen und Ring 3 bis zum Anschlag nach hinten

drücken.

–

In dieser Stellung Schraube 2 festdrehen.

Darauf achten, dass Ring 3 und Hebel 4 kein axiales Spiel haben.

–

Hebel 7 so weit nach unten drücken, bis zwischen Nähfuß und

Stichplatte ein Abstand von ca 5 mm besteht.

–

In dieser Stellung Schraube 6 und Hebel 4 zur Anlage bringen und

kontern.

Hinweis

Falls Hebel 4 bei ausgefahrener Kolbenstange 1 des Zylinders nicht an

Schraube 6 anliegt, wie folgt vorgehen:

–

Mutter 8 lösen.

–

Zylinder 1 entsprechend verschieben.

–

Mutter 8 festdrehen.

–

Schraube 9 lösen.

–

Schraube 10 so verdrehen, dass zwischen Schraube 10 und

Anschlag 11 ein Abstand von ca 0,3 mm besteht.

Darauf achten, dass Hebel 7 bis zum Anschlag nach unten

gedrückt wird.

–

Schraube 9 festdrehen.

14

2.5.2 Presserfuß

1

3

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Presserfuß nur bei ausgeschalteter Nähanlage prüfen und einstellen.

Regel und Kontrolle

Wenn die Transporteur in ihrer tiefsten Stellung stehen, soll die

Presserfußsohle vorne 0,1 bis 0,2 mm hochstehen.

Außerdem soll das Stichloch des Nähfußes mit dem der Stichplatte

fluchten.

–

Transporteure in Tiefstellung drehen.

–

Presserfußstellung prüfen.

2

3

Korrektur

–

Schrauben 2 und 3 lösen.

–

Presserfuß so verschieben, dass das Stichloch des Presserfußes

mit dem der Stichplatte fluchtet.

–

Schrauben 2 und 3 festdrehen.

Darauf achten, dass die Sohle des Presserfußes parallel über der

Stichplatte steht.

–

Schraube 1 so verdrehen, dass die Sohle des Presserfußes vorne

0,1 bis 0,2 mm hochsteht.

15

2.6 Ober- und Untermesser

2.6.1 Obermesser wechseln und einstellen

Oberteil EX 5205-22/233-6KS Oberteil S52 134B

6

7

321

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Obermesser nur bei ausgeschalteter Nähanlage wechseln und

einstellen.

1

2

3

4

5

Regel

In tiefster Stellung des Obermessers soll die Vorderkante der Schneide

0,5 bis 1,0 mm unter der Stichplattenoberkante stehen.

Korrektur

–

Handrad drehen, bis die Nadeln in ihrem oberen Umkehrpunkt

stehen und Nähfuß ausschwenken.

–

Schraube 1 herausdrehen.

–

Messerhalter 2 mit dem Messer abnehmen.

–

Schraube 3 lösen und Messer abnehmen.

–

Ein neues, scharfes Messer einsetzen und mit Schraube 3

festschrauben.

–

Messerhalter 2 einsetzen und mit Schraube 1 leicht festdrehen.

–

Handrad drehen, bis das Messer in seiner tiefsten Stellung steht.

–

Messer so verschieben, dass es leicht am Untermesser anliegt und

die Vorderkante der Schneide ca 0,5 bis 1,0 mm unter der

Stichplattenoberkante steht.

Nur Oberteil Oberteil S52 134B

–

In dieser Stellung Anschlag 4 und 5 am Messer zur Anlage bringen

und Schrauben 1 und 3 festdrehen.

–

Handrad drehen, bis das Messer in seiner höchsten Stellung steht.

–

Schraube 6 lösen.

–

Untermesser nach links schieben und gegen das Obermesser

federn lassen.

–

Schraube 6 festdrehen.

16

2.6.2 Untermesser wechseln einstellen

Oberteil EX 5205-22/233-6KS Oberteil S52 134B

4

3

43 21

1

2

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Untermesser nur bei ausgeschalteter Nähanlage wechseln und

einstellen.

Regel

Die Schneide des Untermessers soll mit der Oberkante der Stichplatte

bündig stehen.

Korrektur

–

Stoffgleitblech abnehmen.

–

Nähfuß ausschwenken.

–

Schraube 4 lösen.

–

Untermesserhalter 3 nach links bis zum Anschlag ziehen und

Schraube 4 wieder leicht festdrehen.

–

Schraube 2 lösen und altes Messer abnehmen.

–

Ein neues, scharfes Messer in die Führung 1 so einsetzen, dass

die Schneide mit der Oberkante der Stichplatte bündig steht.

–

Schraube 2 festdrehen.

–

Handrad drehen, bis dass Obermesser in seiner höchsten Stellung

steht.

–

Schraube 4 lösen und Untermesserhalter 3 an das Obermesser

federn lassen.

–

Schraube 4 festdrehen.

3

17

2.7 Fadenregulierung Überwendlichgreifer

2

1

10

3

4

5

9

Vorsicht Verletzungsgefahr!

Hauptschalter ausschalten.

Fadenregulierung nur bei ausgeschalteter Nähanlage prüfen und

einstellen.

Regel

Die Stellungen der einzelnen Fadenführungen bzw. Fadenzieher ist

abhängig vom eingesetzten Material, dem Nähgarn und dem Stichtyp.

Die folgenden Einstelldaten sind daher nur als Grundwerte anzusehen.

Korrektur

–

Handrad drehen, bis der rechte Greifer in seinem oberen

Umkehrpunkt steht.

–

Schraube 10 lösen und Fadenzieher 9 so verschieben, dass

zwischen Mitte Schraube und Mitte Öse ein Abstand von ca 32 mm

besteht.

–

Schraube 10 festdrehen.

Darauf achten, dass der Fadenzieher 9 senkrecht steht.

–

Schraube 6 und 8 etwas lösen.

–

Fadenzieher 3 und 7 in die in der Abbildung gezeigten Stellung

bringen.

–

Schrauben 6 und 8 festdrehen.

–

Schraube 4 etwas lösen.

–

Fadenführung 5 in die in der Abbildung gezeigten Stellung bringen.

–

Schraube 4 festdrehen.

–

Schraube 2 etwas lösen.

–

Fadenführung 1 so verschieben, dass Schraube 2 in der Mitte des

Langloches steht.

–

Schraube 2 festdrehen.

Hinweis

Wenn in der Naht mehr oder weniger Faden erforderlich ist,

Fadenzieher 3 und 7 in Richtung “+” bzw. “-” verschieben.

8

6

7

18

3. Nähanlage einstellen

3.1 Lichtschranke einstellen

21

Vorsicht Verletzungsgefahr !

Die Einstellung der Lichtschranke erfolgt bei eingeschalteter

Nähanlage.

Einstellung und Funktionsprüfung nur unter größter Vorsicht

durchführen.

Lichtschranke ausrichten

Die Lichtschranke 2 soll auf den Bereich 1 am Oberteil ausgerichtet

sein.

–

Schraube 3 lösen.

–

Lichtschrankenhalter 4 entsprechend ausrichten.

–

Schraube 3 festdrehen.

Lichtschrankenintensität einstellen

–

Das Empfindlichkeitspotentiometer 5 auf der Stirnseite oberhalb

der Leuchtdiode 6 bis zum linken Anschlag einstellen (kleinste

Empfindlichkeit).

–

Potentiometer im Uhrzeigersinn drehen, bis die Leuchtdiode 6

65

einschaltet.

–

Für einen sicheren Lichtschrankenbetrieb das Potentiometer noch

eine Umdrehung im Uhrzeigersinn weiterdrehen.

43

3

Wenn die Leuchtdiaode nicht leuchtet, dann sollte die Lichtschranke

gereinigt, neu eingestellt oder ausgetauscht werden.

19

3.2Direct Drive N ähantrieb

3.2.1Referenz einstellen

1

Vorsicht V erletzungsgefahr!

H auptschalter ausschalten.

Greifereinstellung nur bei ausgeschalteter N ähanlage prüfen und

einstellen.

Regel

W enn die N adel in der Position “7 mm n ach unterem Totpunkt” steht,

soll der Antriebsriem en so aufgelegt se in, dass die P assfeder 2 in der

Motorw elle auf die Markierung 1 im Motorgehäuse zeigt.

K orrektu r

–

Zahnriem en abnehm en.

–

Mit dem H andrad die N adelstange in die Position “7 mm nach

unterem Totpunkt” drehen.

–

Motorw elle so verdrehen, die P assfeder 2 in der Motorw elle auf die

Markierung 1 im Motorgehäuse zeigt.

–

Zahnriem en wieder auflegen.

7 mm

20

UntererTotpunkt

4. Ölschmierung

Vorsicht Verletzungsgefahr !

Öl kann Hautausschläge hervorrufen.

Vermeiden Sie längeren Hautkontakt.

Waschen Sie sich nach Kontakt gründlich.

ACHTUNG !

Die Handhabung und Entsorgung von Mineralölen unterliegt

gesetzlichen Regelungen.

Liefern Sie Altöl an eine autorisierte Annahmestelle ab.

Schützen Sie die Umwelt.

Achten Sie darauf, kein Öl zu verschütten.

4.1 Ölwechsel und Ölfilterwechsel

2

5

3

1

3

4

4 Wochen nach Erstinbetriebnahme und in der Folge alle 2 Jahre muss

ein Ölwechsel bei ausgebautem Oberteil vorgenommen werden.

6

7

Der Ölfilter sollte alle 2 Jahre gereinigt bzw. gewechselt werden.

Hinweis

Wenn der Öldruckanzeiger 5 sich bei laufendem Oberteil nicht nach

unten bewegt oder das Öl schmutzig ist, muss der Ölfilter gereinigt

8

bzw. gewechselt werden.

–

Ablassschraube 1 herausdrehen und das Altöl in einem Gefäß

auffangen.

–

Ablassschraube 1 wieder eindrehen.

–

Schrauben 6 des Deckels herausdrehen.

–

Eine der Schrauben 6 in den Filter 8 eindrehen und den Filter damit

herausdrehen.

–

Filter 8 reinigen oder tauschen.

–

Neuen Dichtring 7 einsetzen, Deckel wieder aufsetzen und

festschrauben.

–

Schraube 2 herausdrehen und so viel Öl einfüllen, bis die Spitze

des Ölstandsanzeigers 3 die obere Markierung in Ölschauglas 4

erreicht hat.

Wie empfehlen Öl mit einer Dichte von 0,865 g/cm³ bei 15 ° C.

–

Schraube 2 wieder einsetzen.

3

21

5. Wartung

Vorsicht Verletzungsgefahr !

Hauptschalter ausschalten.

Die Wartung der Nähanlage darf nur im ausgeschalteten Zustand

erfolgen.

Die vom Bedienpersonal der Nähanlage täglich bzw. wöchentlich

durchzuführenden Wartungsarbeiten (Reinigen und Ölen) sind in der

Bedienanleitung (Kapitel 8) beschrieben. Sie werden in der folgenden

Tabelle nur wegen der Vollständigkeit angegeben.

Durchzuführende Arbeiten Betriebsstunden

8 40 160 500

Maschinenoberteil

- Nähstaub und Fadenreste entfernen X

- Ölstand kontrollieren X

- Erster Ölwechsel X

- Folge Ölwechsel alle 2 Jahre

Steuerkasten

- Nähstaub und Fadenreste entfernen X

- Lüftersieb freihalten X

Absaugvorrichtung

- Behälter entleeren X

- Raum unter dem Stoffgleitblech von Nähstaub und

Fadenresten reinigen X

Pneumatisches System

- Wasserstand im Druckregler prüfen. X

- Filtereinsatz in der Wartungseinheit reinigen X

- Dichtigkeit des Systems prüfen

22

table blowing

Tischblasen

contour guide

Konturenführung

sewing foot

Nähfuß

auxyliary roller up

Konturenrolle lüften

stacker

Stapler

holding stamp

Haltestempel

thread tension

Spannungslüftung

warp separator

Kett up

Y12

2

1

dirt suction

Schmutz saugen

Y14

2

1

Y13

Y05

Z05

4 2

5

1

A

P

R

Y02

2

3

1 3

Z03

Y03

2

1

4 2

5

1

3

Y01

Z01

2

1 3

Y06

2

1 3

Z06

Y04

Z04

4 2

5

1

3

a

b

c

d

Aenderung

Datum

Name

gez.

gepr.

30.11.05

NameDatum

Roth

Benennung:

Pneumatikplan 1220-5

Zeichnungs-Nr.

P 1220-5

Ort

BlattAnlage

Nr.

von

Blatt

Loading...

Loading...